薄膜形成方法

【課題】薄膜全体の光学特性を確実に向上させる。

【解決手段】2層以上の層を積層した光学的な薄膜を形成するための薄膜形成方法が開示されている。当該方法では、形成しようとする薄膜の設計条件を設定する工程S1と、前記設計条件に基づき、仮薄膜を形成する工程S2と、前記設計条件中の設計値と前記仮薄膜の実測値との間で光学特性のズレを算出する工程S3と、前記光学特性のズレ量に基づき、前記仮薄膜の各層のうち、前記光学特性のズレに大きな影響を及ぼす層又はその組合せを特定し、特定した層の前記設計条件を変更する工程S5,S6と、変更後の前記設計条件に基づき、本薄膜を形成する工程S9と、を備える。

【解決手段】2層以上の層を積層した光学的な薄膜を形成するための薄膜形成方法が開示されている。当該方法では、形成しようとする薄膜の設計条件を設定する工程S1と、前記設計条件に基づき、仮薄膜を形成する工程S2と、前記設計条件中の設計値と前記仮薄膜の実測値との間で光学特性のズレを算出する工程S3と、前記光学特性のズレ量に基づき、前記仮薄膜の各層のうち、前記光学特性のズレに大きな影響を及ぼす層又はその組合せを特定し、特定した層の前記設計条件を変更する工程S5,S6と、変更後の前記設計条件に基づき、本薄膜を形成する工程S9と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は光学的な薄膜を形成するための薄膜形成方法に関する。

【背景技術】

【0002】

レンズやフィルタ、反射鏡などの光学部材には、反射防止を行ったり、波長ごとの透過率や反射率を所定の特性にしたり、波長ごとの位相特性を所定の特性にしたりするために、その表面に複数層からなる光学的な薄膜が形成されることが多い。この薄膜の層数は10層を超える場合もあり、薄膜を構成する各層の層厚を制御することにより、所望の光学特性を得ることができるようになっている。

【0003】

例えば、特許文献1の技術では、1層ごとに成膜して膜厚をモニタリングし、そのモニタリング結果を次の層の成膜に反映させたり、被成膜物(基板11)を入れ替えるごとに前回の成膜条件や膜厚設定などを次の成膜にフィードバックさせたりして、所望の光学特性を得ることができるようにしている(段落0055〜0071や図1など参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−247068号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の技術のように、1層ごとに成膜して膜厚をモニタリングしたとしても、現実的には、少なくとも初期の設計値と実際に形成された薄膜の実測値との間に光学特性のズレが発生していると考えられる。この場合に、特許文献1の技術では、薄膜を全体として監視していないため、最終的にできあがった薄膜のうち、いずれの層が光学特性のズレに影響しているのかが不明であり、結局のところ、層ごとの精度を向上させることはできても、薄膜全体の精度の向上には直接的に結び付いているとはいえない。

したがって、本発明の主な目的は、薄膜全体の光学特性を確実に向上させることができる薄膜形成方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明によれば、

2層以上の層を積層した光学的な薄膜を形成するための薄膜形成方法において、

形成しようとする薄膜の設計条件を設定する工程と、

前記設計条件に基づき、仮薄膜を形成する工程と、

前記設計条件の設計値と前記仮薄膜の実測値との間で光学特性のズレを算出する工程と、

前記光学特性のズレ量に基づき、前記仮薄膜の各層のうち、前記光学特性のズレに大きな影響を及ぼす層又はその組合せを特定し、特定した層の前記設計条件を変更する工程と、

変更後の前記設計条件に基づき、本薄膜を形成する工程と、

を備えることを特徴とする薄膜形成方法が提供される。

【発明の効果】

【0007】

本発明によれば、薄膜全体のうち、誤差の大きい層又はその組合せを特定してその特定した層の設計条件を特定的に変更し、変更後の設計条件に基づき薄膜を形成するから、薄膜全体の光学特性を確実に向上させることができる。

【図面の簡単な説明】

【0008】

【図1】本発明の好ましい実施形態にかかる光ピックアップ装置の概略構成を示す図面である。

【図2】本発明の好ましい実施形態にかかる薄膜形成システムの概略構成を示す図面である。

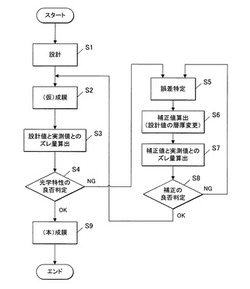

【図3】本発明の好ましい実施形態にかかる薄膜形成方法の各工程を経時的に説明するための概略的なフローチャートである。

【図4】本発明の好ましい実施形態にかかる薄膜形成方法の一部の工程において、設計値と実測値との光学特性のズレの算出を説明するための図面である。

【図5】本発明の好ましい実施形態にかかる薄膜形成方法の一部の工程において、補正後の設計値と実測値との光学特性のズレの算出を説明するための図面である。

【図6】本発明の好ましい実施形態の応用例を説明するための図面である。

【発明を実施するための形態】

【0009】

以下、図面を参照しながら本発明の好ましい実施形態について説明する。

【0010】

図1に示す通り、光ピックアップ装置30には、半導体レーザ発振器32が具備されている。半導体レーザ発振器32は、BD(Blu-ray Disc)用として波長380〜420nmの特定波長(例えば405nm)のブルーレーザ光(青紫色レーザ)を出射するようになっている。光ピックアップ装置30は光学装置の一例であり、半導体レーザ発振器32は光源の一例である。

【0011】

半導体レーザ発振器32から出射されるブルーレーザ光の光軸上には、半導体レーザ発振器32から離間する方向に向かって、コリメータ33、ビームスプリッタ34、1/4波長板35、絞り36、対物レンズ37が順次配設されている。

【0012】

ビームスプリッタ34と近接した位置であって、上述したブルーレーザ光の光軸と直交する方向には、2組のレンズからなるセンサーレンズ群38、センサー39が順次配設されている。

【0013】

対物レンズ37は、高密度な光ディスクD(BD用光ディスク)に対向した位置に配置されており、半導体レーザ発振器32から出射されたブルーレーザ光を光ディスクDの一面上に集光するようになっている。対物レンズ37は光学素子の一例であり、像側開口数NAが0.7以上となっている。対物レンズ37の周縁部にはフランジ部が形成されており、当該フランジ部が2次元アクチュエータ40に装着されている。2次元アクチュエータ40の動作により、対物レンズ37は光軸上を移動自在となっている。

【0014】

図1中拡大図に示す通り、対物レンズ37は主には樹脂成形部50で構成されており、樹脂成形部50の表面52には反射防止膜60が形成されている。

本実施形態では、対物レンズ37は樹脂成形部50と反射防止膜60とで構成され、反射防止膜60が対物レンズ37の表面37aに形成されている。反射防止膜60は対物レンズ37の表面37aに加えて、その反対面(表面37b)に形成されてもよい。

【0015】

樹脂成形部50は主には、ブルーレーザ光への耐光性の観点から、脂環式構造を有する重合体からなる樹脂で構成されていることが好ましい。

当該樹脂の具体例としては、日本ゼオン製ZEONEX、三井化学製APEL、JSR製アートン、TOPAS ADVANCED POLYMERS Gmbh製TOPASなどが挙げられる。

【0016】

反射防止膜60は光学的な薄膜の一例であり、表1に示すような7層構造を有している。反射防止膜60の各層はブルーレーザ光の波長に対応して層厚が決定されている。

【0017】

【表1】

【0018】

表1中、「第n層」の欄のうち、「第1層」が空気(大気)側の層であり、「第7層」が樹脂成形部50上に直に形成された層である。

「構成材料」の欄のうち、「L」は低屈折率材料であり、「H」は高屈折率材料であり、「L5」はSiO2とAl2O3との混合物である。

「低屈折率材料」は屈折率1.61未満の材料であり、当該材料としては、SiO,SiO2,L5(SiO2とAl2O3との混合物)のみならず、AlF,Al2O3,MgF2又はこれらの混合物であってもよい。

「高屈折率材料」は屈折率1.61以上の材料であり、当該材料としてはZrO2のみならず、Ta2O5,Ta2O5とTiO2との混合物,ZrO2とTiO2との混合物であってもよいし、Sc2O3,LaO3,LaF2,Y2O3,HfO2,TaO,TiO2,Nb2O3,SiN又はこれらの混合物であってもよい。

【0019】

本実施形態では、反射防止膜60の一例として表1に記載の7層構造の薄膜を挙げているが、反射防止膜60は各層の層厚や各層の屈折率、構成材料の種類・組合せなどが適宜変更可能なものであり、層数も2層以上(複数)であればよい。

例えば、反射防止膜60は表2に示すような3層構造を有していてもよいし、表3に示すような5層構造を有していてもよい。

【0020】

【表2】

【0021】

【表3】

【0022】

反射防止膜60の層数は好ましくは2〜15層である。

層数の下限を2層とするのは、低屈折率材料と高屈折率材料とを少なくとも1種ずつ組み合わせないと所望の反射防止特性を確保するのが困難であり、また本願が後述の薄膜形成時において反射防止膜60の光学特性を向上させる上で誤差の大きい層を特定することを特徴の1つとしているからである。

【0023】

層数の上限を15層とするのは、以下の理由による。

すなわち、短波長(例えば波長405nm)のブルーレーザ光は、一般に、樹脂やガラスなどの基材,薄膜材料などの無機質に対しダメージを与えるだけの強度を有しており、その強度は(1)レーザ耐力(J/mm2)、(2)レーザ閾値(W/mm2)などで議論される。

本実施形態では樹脂成形部50が基材に相当し、反射防止膜60が無機質に相当する。

ここで(1)の観点から、ブルーレーザ光を照射し続けると、あるエネルギー(J/mm2)以上で、基材,無機質はエネルギーを蓄えられなくなり、ダメージを受ける。特に無機質で構成される薄膜は、光を透過・反射する以外に光を吸収し、その吸収量が大きいと、よりダメージを受けると考えられている。

他方、(2)の観点からも、ブルーレーザ光を照射し続けると、あるパワー(W/mm2)以上で、基材,無機質はダメージを受ける。一般に、反射防止膜のうち、高屈折率材料の層はダメージを受けやすいため、当該層の層数を少なくする必要があり、また、層間の界面(高屈折率材料の層と低屈折率材料の層との境目)で電場変化があり、界面の数を減らすことや界面に電場極値を持たせないようにすることも知られている。

以上の理由から、本実施形態では、反射防止膜60の層数の上限を15層としている。

【0024】

なお、上記した反射防止膜60は対物レンズ37に加え、その他の光学素子にも使用することができる。

例えば、3層構造,5層構造の反射防止膜60であれば、当該反射防止膜60はコリメータ33にも好適に使用することができる。

7層構造の反射防止膜60であれば、当該反射防止膜60もコリメータ33に好適に使用することができ、さらにCD用レーザ光(波長780nm前後),DVD用レーザ光(波長650nm前後)などの赤系レーザ光に対応した対物レンズやコリメータにも好適に使用することができる。

【0025】

続いて、光ピックアップ装置30の動作について説明する。

【0026】

光ディスクDへの情報の記録動作時や光ディスクDに記録された情報の再生動作時に、半導体レーザ発振器32からブルーレーザ光が出射される。出射されたブルーレーザ光は、コリメータ33を透過して無限平行光にコリメートされた後、ビームスプリッタ34を透過して、1/4波長板35を透過する。さらに、当該ブルーレーザ光は絞り36及び対物レンズ37を透過した後、光ディスクDの保護基板D1を介して情報記録面D2に集光スポットを形成する。

【0027】

集光スポットを形成したブルーレーザ光は、光ディスクDの情報記録面D2で情報ビットによって変調され、情報記録面D2によって反射される。そして、この反射光は、対物レンズ37及び絞り36を順次透過した後、1/4波長板35によって偏光方向が変更され、ビームスプリッタ34で反射する。その後、当該反射光は、センサーレンズ群38を透過して非点収差が与えられ、センサー39で受光されて、最終的には、センサー39によって光電変換されることによって電気的な信号となる。

【0028】

以後、このような動作が繰り返し行われ、光ディスクDに対する情報の記録動作や、光ディスクDに記録された情報の再生動作が完了する。

【0029】

続いて、対物レンズ38の一部を構成する反射防止膜60の薄膜形成システムとその薄膜形成方法とについて説明する。

【0030】

図2に示す通り、薄膜形成システム70は真空蒸着装置80とこれを制御する制御装置90とを有している。

真空蒸着装置80は真空チャンバ81を有している。真空チャンバ81の天井部には回転自在な回転軸82が設置されている。真空チャンバ81の内部において、回転軸82には回転板83が固定されている。回転板83には反射防止膜60を形成しようとする樹脂成形部50を設置するためのホルダが設けられている(図示略)。真空チャンバ81の内部であって回転板83の下方には坩堝84(蒸発源)が設置されている。坩堝84には反射防止膜60の各層を構成する材料(蒸着材料)が適宜充填される。

【0031】

制御装置90は真空蒸着装置80と接続されており、真空蒸着装置80の作動やその停止、作動条件などを制御するようになっている。真空蒸着装置80は作動すると、大まかには、回転軸82が回転してそれに伴い回転板83が回転し、坩堝84に電子線が照射されて坩堝84から蒸着材料が蒸発する。その結果、回転板83に設置された被設置物(樹脂成形部50)に対し蒸着材料が付着して、その材料による薄膜(層)が形成される。

なお、真空蒸着装置80には層厚測定装置(図示略)が装備されており、反射防止膜60の各層の層厚を測定可能となっている。

【0032】

薄膜形成システム70を用いた薄膜形成方法では、まず、真空蒸着装置80の回転板83に対し、樹脂成形部50を設置する。樹脂成形部50は上記樹脂を、一定条件下で金型に対し射出成形して形成される。

その後、制御装置90により真空蒸着装置80を制御して、樹脂成形部50の表面52に対し、電子線(Electron Beam)や抵抗加熱を用いた真空蒸着処理により反射防止膜60を形成する。

【0033】

詳しくは、図3に示す通り、制御装置90に対して設計条件を入力・設定し、制御装置90を用いて、所望の光学特性を有する反射防止膜60を設計する(ステップS1)。設計条件として、反射防止膜60の各層の層厚や各層の構成材料、真空蒸着装置80で使用する蒸着遮蔽板の種類(図6参照)などを入力・設定する。

ステップS1では、反射防止膜60の設計は制御装置90とは別体の設計装置(PC)を用いておこない、その設計条件(設計データ)を制御装置90に転送するような構成としてもよい。

【0034】

その後、制御装置90により真空蒸着装置80を制御して、先で入力した設計条件に基づき、樹脂成形部50上に「試作用(仮)」の反射防止膜60を形成し(ステップS2)、試作用の反射防止膜60の各層の層厚を測定する。

【0035】

その後、制御装置90を用いて、設計条件中の設計値と実測値との光学特性のズレ量を算出する(ステップS3)。

詳しくは、制御装置90を用いて、設計値の対象波長(例えば400〜800nm)領域における各波長の反射率を算出するとともに、実測値からもこれと同様の波長領域における各波長の反射率を算出し、設計値に対する実測値の光学特性のズレ量を算出する。

【0036】

この場合、光学特性のズレ量として、図4に示す通り、設計値の反射率(実線部)と実測値の反射率(点線部)との各反射率の差分二乗和(縦線部)を求める。

「反射率」は、樹脂成形部50(出射媒質)の屈折率,反射防止膜60の各層の層厚・屈折率,大気(入射媒質)の屈折率で決定される値(%)である。

一方、「差分二乗和」とは、設計値の反射率と実測値の反射率との差分を、二乗して対象波長領域の全域にわたり足し合わせた値((%)2)であり、下記式(A)で表される値である。

【数1】

【0037】

その後、制御装置90を用いて、求めた差分二乗和が所定の閾値((%)2)以上であるか否かを判断し、試作用の反射防止膜90の光学特性の良否を判定する(ステップS4)。

【0038】

制御装置90を用いた判断の結果、差分二乗和が所定の閾値以上である場合には、設計値に対する実測値の光学特性のズレ量が大きいと認定し、制御装置90を用いて、当該ズレに影響の大きい誤差を有する層又はその組合せを特定する(ステップS5)。そして制御装置90において、特定した層の既に入力・設定済みの設計値(層厚)を変更し、設計値の層厚を補正する(ステップS6)。

その後、制御装置90を用いて、補正後の設計値(補正値)と実測値との光学特性のズレ量を算出し(ステップS7)、ステップS2と本ステップS7とで算出した各ズレ量を比較して補正の良否を判定する(ステップS8)。

【0039】

詳しくは、ステップS5の工程では、設計値に対する実測値の光学特性のズレの起因を、下記(1)〜(12)の誤差と仮定し、各誤差(1)〜(12)の影響力を数値化する。

【0040】

(1)第1層の層厚

(2)第2層の層厚

(3)第3層の層厚

(4)第4層の層厚

(5)第5層の層厚

(6)第6層の層厚

(7)第7層の層厚

(8)第1〜7層の総層厚

(9)第1,3,5,7層(低屈折率材料層)の総層厚

(10)第2,4,6層(高屈折率材料層)の総層厚

(11)第1,5層(L5層)の総層厚

(12)第3,7層(SiO2層)の総層厚

【0041】

誤差(1)の影響力は、設計値の反射率と実測値(第1層)の反射率との差を二乗した値から、誤差特定値の反射率と実測値(第1層)の反射率との差を二乗した値を差し引き、その差引き後の値を、対象波長領域の全域にわたり足し合わせた値((%)2)であり、下記式(B)で表される値である。

「誤差特定値」とは、誤差を特定するために用いる一定の値であって、もとの設計値に対し「Δ」分の層厚を足し合わせた値である。Δは、例えば0.002nmである。

【数2】

【0042】

他の誤差(2)〜(12)についても、誤差(1)の影響力を数値化したのと同様にして、影響力を数値化する。

各誤差(1)〜(12)の影響力を数値化したら、それら数値を比較して最も大きい数値を有する誤差(1)〜(12)を特定する。特定した誤差(1)〜(12)の層の層厚が、設計値に対する実測値の光学特性のズレに、顕著に関与していると考えられる。

【0043】

ステップS6の工程では、特定した誤差(1)〜(12)の層の層厚を補正(フィッティング)する。

補正は、特定した誤差(1)〜(12)の層の層厚を、下記式(C)にしたがい算出した値だけ変動させる。

[(影響力)/x]×y … (C)

【0044】

例えば、誤差(1)〜(7)を特定した場合には、(x,y)=(0.002,0.5)として、その第1〜7層の層厚を変動させる。

誤差(8)を特定した場合には、(x,y)=(0.002,0.0005)として、第1〜7層の総層厚を変動させる。

誤差(9)を特定した場合には、(x,y)=(0.002,0.002)として、第1,3,5,7層の総層厚を変動させる。

誤差(10)を特定した場合には、(x,y)=(0.002,0.005)として、第2,4,6層の総層厚を変動させる。

誤差(11)を特定した場合には、(x,y)=(0.002,0.002)として、第1,5層の総層厚を変動させる。

誤差(12)を特定した場合には、(x,y)=(0.002,0.002)として、第3,7層の総層厚を変動させる。

【0045】

なお、式(C)中、x,yは、反射防止膜60の反射特性により適宜変更可能な係数であり、反射防止膜60が3層構造であるのか、5層構造であるのか、又は7層構造であるのかなどにより異なってもよい。

【0046】

ステップS7の工程では、先のステップS3の工程と同様の処理により、図5に示す通り、補正後の設計値の反射率(長点線部)を算出し、その反射率とステップS3の工程で測定した実測値の反射率との差分二乗和(縦線部)を求める(ステップS7)。

【0047】

ステップS8の工程では、ステップS3の工程で求めた差分二乗和と、ステップS7の工程で求めた差分二乗和とを比較して、差分二乗和の変化量(=(ステップS7の差分二乗和)/(ステップS3の差分二乗和))が一定値以下であるか否かを判断し、先のステップS6の工程における補正の良否を判定する(ステップS8)。

その判断の結果、差分二乗和の変化が大きくその変化量が一定値以下である場合には、設計値の補正が不十分であると認定し、当該変化量が一定値を上回るまで、ステップS5〜S8の処理を繰り返す。

【0048】

この場合、2サイクル目のステップS5の工程では、数値化した誤差(1)〜(12)のうち、最も大きい数値を有する誤差(1)〜(12)に加え、2番目に大きい数値を有する誤差(1)〜(12)を特定する。

2サイクル目のステップS8の工程では、1サイクル目のステップS7の工程で求めた差分二乗和を基準として、その基準となる差分二乗和と、2サイクル目のステップS7の工程で求めた差分二乗和とを比較する。

【0049】

3サイクル目以降のステップS5の工程では、数値化した誤差(1)〜(12)のうち、その前までのサイクルで特定した誤差(1)〜(12)に加え、その次に大きい数値を有する誤差(1)〜(12)を順に特定する。

3サイクル目以降のステップS8の工程では、直前のサイクルのステップS7の工程で求めた差分二乗和を基準として、その基準となる差分二乗和と、そのサイクルのステップS7の工程で求めた差分二乗和とを比較する。

【0050】

ステップS5〜S8の処理を実行した結果、当該変化が小さくその変化量が一定値を上回ったときに、設計値の補正が限界であると認定する。この場合、その直前に算出した補正後の設計値(層厚)から制御装置90に真に入力すべき値が逆算され、その逆算された値が入力値として確定する。

【0051】

その後、補正後の設計値を再度制御装置90に入力・設定するとともに、試作用の反射防止膜60を形成した樹脂成形部50に代えて、別の樹脂成形部50を真空蒸着装置80の回転板83に設置し、補正後の設計値(制御装置90への再入力値)に基づき、ステップS2の工程以降の処理を実行する。そして制御装置90により真空蒸着装置80を制御して、ステップS4の工程において所定の閾値を下回った条件(層厚)で、「製品用・量産用(本)」の反射防止膜60を形成する(ステップS9)。これにより、樹脂成形部50の表面52に対し、ステップS1の工程で入力・設定した設計条件通りの反射防止膜60を、高精度で形成することができる。

【0052】

例えば、ステップS1の工程における設計値(総層厚)が100nmであり、ステップS2の工程で形成した試作用の反射防止膜60の実際の総層厚が90nmであったと仮定する。この場合に、ステップS5〜S8の工程の処理の結果、補正後の設計値が90nmと決定されたら、真空蒸着装置80への制御値として、制御装置90への入力値を100から111(100/90)に変更すれば、最初に設定した設計値(=100nm)に限りなく近い反射防止膜60を形成することができると考えられる。

【0053】

以上の本実施形態によれば、反射防止膜60全体のうち、全体の膜厚(総層厚)をも対象として誤差の大きい層を特定し、その層の設計値(層厚)を補正して補正後の設計値に基づき、製品用・量産用(本)の反射防止膜60を形成するから、反射防止膜60の光学特性が1層ごとに改善されるよりも、反射防止膜60全体の光学特性の精度を確実に向上させることができる。

【0054】

なお、ステップS5の工程では、設計値と実測値との光学特性のズレの起因を(1)〜(12)の誤差と仮定したが、そのズレの起因としてこれら誤差(1)〜(12)をすべて列挙する必要はなく、誤差(1)〜(12)のいずれかを列挙するものとしてもよい。

例えば、誤差(1)〜(8)を列挙するものとしてもよいし、誤差(1)〜(10)を列挙するものとしてもよいし、誤差(1)〜(8),(11),(12)を列挙するものとしてもよい。

【0055】

さらに、本実施形態では、設計条件のうち、層厚を誤差(1)〜(12)として列挙しこれを変更(補正)するものとしたが、設計条件として各層の層厚に代え又は加え、各層の構成材料や各層を形成する際に使用する蒸着遮蔽板の種類を誤差として列挙・数値化し、光学特性のズレに影響が大きいと特定した層の層厚や構成材料、特定した層を形成する際に使用する蒸着遮蔽板の少なくとも1つを、変更するものとしてもよい。

すなわち、真空蒸着装置80により反射防止膜60を形成する場合には、膜厚(層厚)を均一にするために、図6に示す通り、蒸着源(蒸着材料)を切替えるごとに、回転板83の下方の所定位置に蒸着遮蔽板10,20(マスク)を設置するが、設計条件の変更対象として、蒸着材料の種類や蒸着遮蔽板10,20の種類(形状)を加えてもよい。

【符号の説明】

【0056】

10,20 遮蔽板

30 光ピックアップ装置

32 半導体レーザ発振器

33 コリメータ

34 ビームスプリッタ

35 1/4波長板

36 絞り

37 対物レンズ

37a,37b 表面

38 センサーレンズ群

39 センサー

40 2次元アクチュエータ

50 樹脂成形部

52 表面

60 反射防止膜

70 薄膜形成システム

80 真空蒸着装置

81 真空チャンバ

82 回転軸

83 回転板

84 坩堝(蒸発源)

90 制御装置

D 光ディスク

D1 保護基板

D2 情報記録面

【技術分野】

【0001】

本発明は光学的な薄膜を形成するための薄膜形成方法に関する。

【背景技術】

【0002】

レンズやフィルタ、反射鏡などの光学部材には、反射防止を行ったり、波長ごとの透過率や反射率を所定の特性にしたり、波長ごとの位相特性を所定の特性にしたりするために、その表面に複数層からなる光学的な薄膜が形成されることが多い。この薄膜の層数は10層を超える場合もあり、薄膜を構成する各層の層厚を制御することにより、所望の光学特性を得ることができるようになっている。

【0003】

例えば、特許文献1の技術では、1層ごとに成膜して膜厚をモニタリングし、そのモニタリング結果を次の層の成膜に反映させたり、被成膜物(基板11)を入れ替えるごとに前回の成膜条件や膜厚設定などを次の成膜にフィードバックさせたりして、所望の光学特性を得ることができるようにしている(段落0055〜0071や図1など参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−247068号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の技術のように、1層ごとに成膜して膜厚をモニタリングしたとしても、現実的には、少なくとも初期の設計値と実際に形成された薄膜の実測値との間に光学特性のズレが発生していると考えられる。この場合に、特許文献1の技術では、薄膜を全体として監視していないため、最終的にできあがった薄膜のうち、いずれの層が光学特性のズレに影響しているのかが不明であり、結局のところ、層ごとの精度を向上させることはできても、薄膜全体の精度の向上には直接的に結び付いているとはいえない。

したがって、本発明の主な目的は、薄膜全体の光学特性を確実に向上させることができる薄膜形成方法を提供することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するため、本発明によれば、

2層以上の層を積層した光学的な薄膜を形成するための薄膜形成方法において、

形成しようとする薄膜の設計条件を設定する工程と、

前記設計条件に基づき、仮薄膜を形成する工程と、

前記設計条件の設計値と前記仮薄膜の実測値との間で光学特性のズレを算出する工程と、

前記光学特性のズレ量に基づき、前記仮薄膜の各層のうち、前記光学特性のズレに大きな影響を及ぼす層又はその組合せを特定し、特定した層の前記設計条件を変更する工程と、

変更後の前記設計条件に基づき、本薄膜を形成する工程と、

を備えることを特徴とする薄膜形成方法が提供される。

【発明の効果】

【0007】

本発明によれば、薄膜全体のうち、誤差の大きい層又はその組合せを特定してその特定した層の設計条件を特定的に変更し、変更後の設計条件に基づき薄膜を形成するから、薄膜全体の光学特性を確実に向上させることができる。

【図面の簡単な説明】

【0008】

【図1】本発明の好ましい実施形態にかかる光ピックアップ装置の概略構成を示す図面である。

【図2】本発明の好ましい実施形態にかかる薄膜形成システムの概略構成を示す図面である。

【図3】本発明の好ましい実施形態にかかる薄膜形成方法の各工程を経時的に説明するための概略的なフローチャートである。

【図4】本発明の好ましい実施形態にかかる薄膜形成方法の一部の工程において、設計値と実測値との光学特性のズレの算出を説明するための図面である。

【図5】本発明の好ましい実施形態にかかる薄膜形成方法の一部の工程において、補正後の設計値と実測値との光学特性のズレの算出を説明するための図面である。

【図6】本発明の好ましい実施形態の応用例を説明するための図面である。

【発明を実施するための形態】

【0009】

以下、図面を参照しながら本発明の好ましい実施形態について説明する。

【0010】

図1に示す通り、光ピックアップ装置30には、半導体レーザ発振器32が具備されている。半導体レーザ発振器32は、BD(Blu-ray Disc)用として波長380〜420nmの特定波長(例えば405nm)のブルーレーザ光(青紫色レーザ)を出射するようになっている。光ピックアップ装置30は光学装置の一例であり、半導体レーザ発振器32は光源の一例である。

【0011】

半導体レーザ発振器32から出射されるブルーレーザ光の光軸上には、半導体レーザ発振器32から離間する方向に向かって、コリメータ33、ビームスプリッタ34、1/4波長板35、絞り36、対物レンズ37が順次配設されている。

【0012】

ビームスプリッタ34と近接した位置であって、上述したブルーレーザ光の光軸と直交する方向には、2組のレンズからなるセンサーレンズ群38、センサー39が順次配設されている。

【0013】

対物レンズ37は、高密度な光ディスクD(BD用光ディスク)に対向した位置に配置されており、半導体レーザ発振器32から出射されたブルーレーザ光を光ディスクDの一面上に集光するようになっている。対物レンズ37は光学素子の一例であり、像側開口数NAが0.7以上となっている。対物レンズ37の周縁部にはフランジ部が形成されており、当該フランジ部が2次元アクチュエータ40に装着されている。2次元アクチュエータ40の動作により、対物レンズ37は光軸上を移動自在となっている。

【0014】

図1中拡大図に示す通り、対物レンズ37は主には樹脂成形部50で構成されており、樹脂成形部50の表面52には反射防止膜60が形成されている。

本実施形態では、対物レンズ37は樹脂成形部50と反射防止膜60とで構成され、反射防止膜60が対物レンズ37の表面37aに形成されている。反射防止膜60は対物レンズ37の表面37aに加えて、その反対面(表面37b)に形成されてもよい。

【0015】

樹脂成形部50は主には、ブルーレーザ光への耐光性の観点から、脂環式構造を有する重合体からなる樹脂で構成されていることが好ましい。

当該樹脂の具体例としては、日本ゼオン製ZEONEX、三井化学製APEL、JSR製アートン、TOPAS ADVANCED POLYMERS Gmbh製TOPASなどが挙げられる。

【0016】

反射防止膜60は光学的な薄膜の一例であり、表1に示すような7層構造を有している。反射防止膜60の各層はブルーレーザ光の波長に対応して層厚が決定されている。

【0017】

【表1】

【0018】

表1中、「第n層」の欄のうち、「第1層」が空気(大気)側の層であり、「第7層」が樹脂成形部50上に直に形成された層である。

「構成材料」の欄のうち、「L」は低屈折率材料であり、「H」は高屈折率材料であり、「L5」はSiO2とAl2O3との混合物である。

「低屈折率材料」は屈折率1.61未満の材料であり、当該材料としては、SiO,SiO2,L5(SiO2とAl2O3との混合物)のみならず、AlF,Al2O3,MgF2又はこれらの混合物であってもよい。

「高屈折率材料」は屈折率1.61以上の材料であり、当該材料としてはZrO2のみならず、Ta2O5,Ta2O5とTiO2との混合物,ZrO2とTiO2との混合物であってもよいし、Sc2O3,LaO3,LaF2,Y2O3,HfO2,TaO,TiO2,Nb2O3,SiN又はこれらの混合物であってもよい。

【0019】

本実施形態では、反射防止膜60の一例として表1に記載の7層構造の薄膜を挙げているが、反射防止膜60は各層の層厚や各層の屈折率、構成材料の種類・組合せなどが適宜変更可能なものであり、層数も2層以上(複数)であればよい。

例えば、反射防止膜60は表2に示すような3層構造を有していてもよいし、表3に示すような5層構造を有していてもよい。

【0020】

【表2】

【0021】

【表3】

【0022】

反射防止膜60の層数は好ましくは2〜15層である。

層数の下限を2層とするのは、低屈折率材料と高屈折率材料とを少なくとも1種ずつ組み合わせないと所望の反射防止特性を確保するのが困難であり、また本願が後述の薄膜形成時において反射防止膜60の光学特性を向上させる上で誤差の大きい層を特定することを特徴の1つとしているからである。

【0023】

層数の上限を15層とするのは、以下の理由による。

すなわち、短波長(例えば波長405nm)のブルーレーザ光は、一般に、樹脂やガラスなどの基材,薄膜材料などの無機質に対しダメージを与えるだけの強度を有しており、その強度は(1)レーザ耐力(J/mm2)、(2)レーザ閾値(W/mm2)などで議論される。

本実施形態では樹脂成形部50が基材に相当し、反射防止膜60が無機質に相当する。

ここで(1)の観点から、ブルーレーザ光を照射し続けると、あるエネルギー(J/mm2)以上で、基材,無機質はエネルギーを蓄えられなくなり、ダメージを受ける。特に無機質で構成される薄膜は、光を透過・反射する以外に光を吸収し、その吸収量が大きいと、よりダメージを受けると考えられている。

他方、(2)の観点からも、ブルーレーザ光を照射し続けると、あるパワー(W/mm2)以上で、基材,無機質はダメージを受ける。一般に、反射防止膜のうち、高屈折率材料の層はダメージを受けやすいため、当該層の層数を少なくする必要があり、また、層間の界面(高屈折率材料の層と低屈折率材料の層との境目)で電場変化があり、界面の数を減らすことや界面に電場極値を持たせないようにすることも知られている。

以上の理由から、本実施形態では、反射防止膜60の層数の上限を15層としている。

【0024】

なお、上記した反射防止膜60は対物レンズ37に加え、その他の光学素子にも使用することができる。

例えば、3層構造,5層構造の反射防止膜60であれば、当該反射防止膜60はコリメータ33にも好適に使用することができる。

7層構造の反射防止膜60であれば、当該反射防止膜60もコリメータ33に好適に使用することができ、さらにCD用レーザ光(波長780nm前後),DVD用レーザ光(波長650nm前後)などの赤系レーザ光に対応した対物レンズやコリメータにも好適に使用することができる。

【0025】

続いて、光ピックアップ装置30の動作について説明する。

【0026】

光ディスクDへの情報の記録動作時や光ディスクDに記録された情報の再生動作時に、半導体レーザ発振器32からブルーレーザ光が出射される。出射されたブルーレーザ光は、コリメータ33を透過して無限平行光にコリメートされた後、ビームスプリッタ34を透過して、1/4波長板35を透過する。さらに、当該ブルーレーザ光は絞り36及び対物レンズ37を透過した後、光ディスクDの保護基板D1を介して情報記録面D2に集光スポットを形成する。

【0027】

集光スポットを形成したブルーレーザ光は、光ディスクDの情報記録面D2で情報ビットによって変調され、情報記録面D2によって反射される。そして、この反射光は、対物レンズ37及び絞り36を順次透過した後、1/4波長板35によって偏光方向が変更され、ビームスプリッタ34で反射する。その後、当該反射光は、センサーレンズ群38を透過して非点収差が与えられ、センサー39で受光されて、最終的には、センサー39によって光電変換されることによって電気的な信号となる。

【0028】

以後、このような動作が繰り返し行われ、光ディスクDに対する情報の記録動作や、光ディスクDに記録された情報の再生動作が完了する。

【0029】

続いて、対物レンズ38の一部を構成する反射防止膜60の薄膜形成システムとその薄膜形成方法とについて説明する。

【0030】

図2に示す通り、薄膜形成システム70は真空蒸着装置80とこれを制御する制御装置90とを有している。

真空蒸着装置80は真空チャンバ81を有している。真空チャンバ81の天井部には回転自在な回転軸82が設置されている。真空チャンバ81の内部において、回転軸82には回転板83が固定されている。回転板83には反射防止膜60を形成しようとする樹脂成形部50を設置するためのホルダが設けられている(図示略)。真空チャンバ81の内部であって回転板83の下方には坩堝84(蒸発源)が設置されている。坩堝84には反射防止膜60の各層を構成する材料(蒸着材料)が適宜充填される。

【0031】

制御装置90は真空蒸着装置80と接続されており、真空蒸着装置80の作動やその停止、作動条件などを制御するようになっている。真空蒸着装置80は作動すると、大まかには、回転軸82が回転してそれに伴い回転板83が回転し、坩堝84に電子線が照射されて坩堝84から蒸着材料が蒸発する。その結果、回転板83に設置された被設置物(樹脂成形部50)に対し蒸着材料が付着して、その材料による薄膜(層)が形成される。

なお、真空蒸着装置80には層厚測定装置(図示略)が装備されており、反射防止膜60の各層の層厚を測定可能となっている。

【0032】

薄膜形成システム70を用いた薄膜形成方法では、まず、真空蒸着装置80の回転板83に対し、樹脂成形部50を設置する。樹脂成形部50は上記樹脂を、一定条件下で金型に対し射出成形して形成される。

その後、制御装置90により真空蒸着装置80を制御して、樹脂成形部50の表面52に対し、電子線(Electron Beam)や抵抗加熱を用いた真空蒸着処理により反射防止膜60を形成する。

【0033】

詳しくは、図3に示す通り、制御装置90に対して設計条件を入力・設定し、制御装置90を用いて、所望の光学特性を有する反射防止膜60を設計する(ステップS1)。設計条件として、反射防止膜60の各層の層厚や各層の構成材料、真空蒸着装置80で使用する蒸着遮蔽板の種類(図6参照)などを入力・設定する。

ステップS1では、反射防止膜60の設計は制御装置90とは別体の設計装置(PC)を用いておこない、その設計条件(設計データ)を制御装置90に転送するような構成としてもよい。

【0034】

その後、制御装置90により真空蒸着装置80を制御して、先で入力した設計条件に基づき、樹脂成形部50上に「試作用(仮)」の反射防止膜60を形成し(ステップS2)、試作用の反射防止膜60の各層の層厚を測定する。

【0035】

その後、制御装置90を用いて、設計条件中の設計値と実測値との光学特性のズレ量を算出する(ステップS3)。

詳しくは、制御装置90を用いて、設計値の対象波長(例えば400〜800nm)領域における各波長の反射率を算出するとともに、実測値からもこれと同様の波長領域における各波長の反射率を算出し、設計値に対する実測値の光学特性のズレ量を算出する。

【0036】

この場合、光学特性のズレ量として、図4に示す通り、設計値の反射率(実線部)と実測値の反射率(点線部)との各反射率の差分二乗和(縦線部)を求める。

「反射率」は、樹脂成形部50(出射媒質)の屈折率,反射防止膜60の各層の層厚・屈折率,大気(入射媒質)の屈折率で決定される値(%)である。

一方、「差分二乗和」とは、設計値の反射率と実測値の反射率との差分を、二乗して対象波長領域の全域にわたり足し合わせた値((%)2)であり、下記式(A)で表される値である。

【数1】

【0037】

その後、制御装置90を用いて、求めた差分二乗和が所定の閾値((%)2)以上であるか否かを判断し、試作用の反射防止膜90の光学特性の良否を判定する(ステップS4)。

【0038】

制御装置90を用いた判断の結果、差分二乗和が所定の閾値以上である場合には、設計値に対する実測値の光学特性のズレ量が大きいと認定し、制御装置90を用いて、当該ズレに影響の大きい誤差を有する層又はその組合せを特定する(ステップS5)。そして制御装置90において、特定した層の既に入力・設定済みの設計値(層厚)を変更し、設計値の層厚を補正する(ステップS6)。

その後、制御装置90を用いて、補正後の設計値(補正値)と実測値との光学特性のズレ量を算出し(ステップS7)、ステップS2と本ステップS7とで算出した各ズレ量を比較して補正の良否を判定する(ステップS8)。

【0039】

詳しくは、ステップS5の工程では、設計値に対する実測値の光学特性のズレの起因を、下記(1)〜(12)の誤差と仮定し、各誤差(1)〜(12)の影響力を数値化する。

【0040】

(1)第1層の層厚

(2)第2層の層厚

(3)第3層の層厚

(4)第4層の層厚

(5)第5層の層厚

(6)第6層の層厚

(7)第7層の層厚

(8)第1〜7層の総層厚

(9)第1,3,5,7層(低屈折率材料層)の総層厚

(10)第2,4,6層(高屈折率材料層)の総層厚

(11)第1,5層(L5層)の総層厚

(12)第3,7層(SiO2層)の総層厚

【0041】

誤差(1)の影響力は、設計値の反射率と実測値(第1層)の反射率との差を二乗した値から、誤差特定値の反射率と実測値(第1層)の反射率との差を二乗した値を差し引き、その差引き後の値を、対象波長領域の全域にわたり足し合わせた値((%)2)であり、下記式(B)で表される値である。

「誤差特定値」とは、誤差を特定するために用いる一定の値であって、もとの設計値に対し「Δ」分の層厚を足し合わせた値である。Δは、例えば0.002nmである。

【数2】

【0042】

他の誤差(2)〜(12)についても、誤差(1)の影響力を数値化したのと同様にして、影響力を数値化する。

各誤差(1)〜(12)の影響力を数値化したら、それら数値を比較して最も大きい数値を有する誤差(1)〜(12)を特定する。特定した誤差(1)〜(12)の層の層厚が、設計値に対する実測値の光学特性のズレに、顕著に関与していると考えられる。

【0043】

ステップS6の工程では、特定した誤差(1)〜(12)の層の層厚を補正(フィッティング)する。

補正は、特定した誤差(1)〜(12)の層の層厚を、下記式(C)にしたがい算出した値だけ変動させる。

[(影響力)/x]×y … (C)

【0044】

例えば、誤差(1)〜(7)を特定した場合には、(x,y)=(0.002,0.5)として、その第1〜7層の層厚を変動させる。

誤差(8)を特定した場合には、(x,y)=(0.002,0.0005)として、第1〜7層の総層厚を変動させる。

誤差(9)を特定した場合には、(x,y)=(0.002,0.002)として、第1,3,5,7層の総層厚を変動させる。

誤差(10)を特定した場合には、(x,y)=(0.002,0.005)として、第2,4,6層の総層厚を変動させる。

誤差(11)を特定した場合には、(x,y)=(0.002,0.002)として、第1,5層の総層厚を変動させる。

誤差(12)を特定した場合には、(x,y)=(0.002,0.002)として、第3,7層の総層厚を変動させる。

【0045】

なお、式(C)中、x,yは、反射防止膜60の反射特性により適宜変更可能な係数であり、反射防止膜60が3層構造であるのか、5層構造であるのか、又は7層構造であるのかなどにより異なってもよい。

【0046】

ステップS7の工程では、先のステップS3の工程と同様の処理により、図5に示す通り、補正後の設計値の反射率(長点線部)を算出し、その反射率とステップS3の工程で測定した実測値の反射率との差分二乗和(縦線部)を求める(ステップS7)。

【0047】

ステップS8の工程では、ステップS3の工程で求めた差分二乗和と、ステップS7の工程で求めた差分二乗和とを比較して、差分二乗和の変化量(=(ステップS7の差分二乗和)/(ステップS3の差分二乗和))が一定値以下であるか否かを判断し、先のステップS6の工程における補正の良否を判定する(ステップS8)。

その判断の結果、差分二乗和の変化が大きくその変化量が一定値以下である場合には、設計値の補正が不十分であると認定し、当該変化量が一定値を上回るまで、ステップS5〜S8の処理を繰り返す。

【0048】

この場合、2サイクル目のステップS5の工程では、数値化した誤差(1)〜(12)のうち、最も大きい数値を有する誤差(1)〜(12)に加え、2番目に大きい数値を有する誤差(1)〜(12)を特定する。

2サイクル目のステップS8の工程では、1サイクル目のステップS7の工程で求めた差分二乗和を基準として、その基準となる差分二乗和と、2サイクル目のステップS7の工程で求めた差分二乗和とを比較する。

【0049】

3サイクル目以降のステップS5の工程では、数値化した誤差(1)〜(12)のうち、その前までのサイクルで特定した誤差(1)〜(12)に加え、その次に大きい数値を有する誤差(1)〜(12)を順に特定する。

3サイクル目以降のステップS8の工程では、直前のサイクルのステップS7の工程で求めた差分二乗和を基準として、その基準となる差分二乗和と、そのサイクルのステップS7の工程で求めた差分二乗和とを比較する。

【0050】

ステップS5〜S8の処理を実行した結果、当該変化が小さくその変化量が一定値を上回ったときに、設計値の補正が限界であると認定する。この場合、その直前に算出した補正後の設計値(層厚)から制御装置90に真に入力すべき値が逆算され、その逆算された値が入力値として確定する。

【0051】

その後、補正後の設計値を再度制御装置90に入力・設定するとともに、試作用の反射防止膜60を形成した樹脂成形部50に代えて、別の樹脂成形部50を真空蒸着装置80の回転板83に設置し、補正後の設計値(制御装置90への再入力値)に基づき、ステップS2の工程以降の処理を実行する。そして制御装置90により真空蒸着装置80を制御して、ステップS4の工程において所定の閾値を下回った条件(層厚)で、「製品用・量産用(本)」の反射防止膜60を形成する(ステップS9)。これにより、樹脂成形部50の表面52に対し、ステップS1の工程で入力・設定した設計条件通りの反射防止膜60を、高精度で形成することができる。

【0052】

例えば、ステップS1の工程における設計値(総層厚)が100nmであり、ステップS2の工程で形成した試作用の反射防止膜60の実際の総層厚が90nmであったと仮定する。この場合に、ステップS5〜S8の工程の処理の結果、補正後の設計値が90nmと決定されたら、真空蒸着装置80への制御値として、制御装置90への入力値を100から111(100/90)に変更すれば、最初に設定した設計値(=100nm)に限りなく近い反射防止膜60を形成することができると考えられる。

【0053】

以上の本実施形態によれば、反射防止膜60全体のうち、全体の膜厚(総層厚)をも対象として誤差の大きい層を特定し、その層の設計値(層厚)を補正して補正後の設計値に基づき、製品用・量産用(本)の反射防止膜60を形成するから、反射防止膜60の光学特性が1層ごとに改善されるよりも、反射防止膜60全体の光学特性の精度を確実に向上させることができる。

【0054】

なお、ステップS5の工程では、設計値と実測値との光学特性のズレの起因を(1)〜(12)の誤差と仮定したが、そのズレの起因としてこれら誤差(1)〜(12)をすべて列挙する必要はなく、誤差(1)〜(12)のいずれかを列挙するものとしてもよい。

例えば、誤差(1)〜(8)を列挙するものとしてもよいし、誤差(1)〜(10)を列挙するものとしてもよいし、誤差(1)〜(8),(11),(12)を列挙するものとしてもよい。

【0055】

さらに、本実施形態では、設計条件のうち、層厚を誤差(1)〜(12)として列挙しこれを変更(補正)するものとしたが、設計条件として各層の層厚に代え又は加え、各層の構成材料や各層を形成する際に使用する蒸着遮蔽板の種類を誤差として列挙・数値化し、光学特性のズレに影響が大きいと特定した層の層厚や構成材料、特定した層を形成する際に使用する蒸着遮蔽板の少なくとも1つを、変更するものとしてもよい。

すなわち、真空蒸着装置80により反射防止膜60を形成する場合には、膜厚(層厚)を均一にするために、図6に示す通り、蒸着源(蒸着材料)を切替えるごとに、回転板83の下方の所定位置に蒸着遮蔽板10,20(マスク)を設置するが、設計条件の変更対象として、蒸着材料の種類や蒸着遮蔽板10,20の種類(形状)を加えてもよい。

【符号の説明】

【0056】

10,20 遮蔽板

30 光ピックアップ装置

32 半導体レーザ発振器

33 コリメータ

34 ビームスプリッタ

35 1/4波長板

36 絞り

37 対物レンズ

37a,37b 表面

38 センサーレンズ群

39 センサー

40 2次元アクチュエータ

50 樹脂成形部

52 表面

60 反射防止膜

70 薄膜形成システム

80 真空蒸着装置

81 真空チャンバ

82 回転軸

83 回転板

84 坩堝(蒸発源)

90 制御装置

D 光ディスク

D1 保護基板

D2 情報記録面

【特許請求の範囲】

【請求項1】

2層以上の層を積層した光学的な薄膜を形成するための薄膜形成方法において、

形成しようとする薄膜の設計条件を設定する工程と、

前記設計条件に基づき、仮薄膜を形成する工程と、

前記設計条件の設計値と前記仮薄膜の実測値との間で光学特性のズレを算出する工程と、

前記光学特性のズレ量に基づき、前記仮薄膜の各層のうち、前記光学特性のズレに大きな影響を及ぼす層又はその組合せを特定し、特定した層の前記設計条件を変更する工程と、

変更後の前記設計条件に基づき、本薄膜を形成する工程と、

を備えることを特徴とする薄膜形成方法。

【請求項2】

請求項1に記載の薄膜形成方法において、

前記仮薄膜及び前記本薄膜を形成する各工程では、蒸着処理により前記仮薄膜及び前記本薄膜を形成し、

前記設計条件を設定する工程では、各層の層厚、各層の構成材料及び各層を形成する際に使用する蒸着遮蔽板の種類を設定し、

前記設計条件を変更する工程では、各層の層厚、各層の構成材料及び各層を形成する際に使用する蒸着遮蔽板の種類の少なくとも1つを変更することを特徴とする薄膜形成方法。

【請求項3】

請求項1又は2に記載の薄膜形成方法において、

前記光学的な薄膜として3層、5層又は7層のいずれかの層構造を有する反射防止膜を形成することを特徴とする薄膜形成方法。

【請求項4】

3層、5層又は7層のいずれかの層構造を有する反射防止膜を形成するための薄膜形成方法において、

形成しようとする薄膜の各層の層厚を設計値として設定する工程と、

前記設計値に基づき、仮薄膜を形成する工程と、

前記設計値と前記仮薄膜の実測値との間で光学特性のズレを算出する工程と、

前記光学特性のズレ量に基づき、前記仮薄膜の各層のうち、前記光学特性のズレに大きな影響を及ぼす層又はその組合せを特定し、特定した層の前記設計値の層厚を補正する工程と、

補正後の前記設計値に基づき、本薄膜を形成する工程と、

を備えることを特徴とする薄膜形成方法。

【請求項1】

2層以上の層を積層した光学的な薄膜を形成するための薄膜形成方法において、

形成しようとする薄膜の設計条件を設定する工程と、

前記設計条件に基づき、仮薄膜を形成する工程と、

前記設計条件の設計値と前記仮薄膜の実測値との間で光学特性のズレを算出する工程と、

前記光学特性のズレ量に基づき、前記仮薄膜の各層のうち、前記光学特性のズレに大きな影響を及ぼす層又はその組合せを特定し、特定した層の前記設計条件を変更する工程と、

変更後の前記設計条件に基づき、本薄膜を形成する工程と、

を備えることを特徴とする薄膜形成方法。

【請求項2】

請求項1に記載の薄膜形成方法において、

前記仮薄膜及び前記本薄膜を形成する各工程では、蒸着処理により前記仮薄膜及び前記本薄膜を形成し、

前記設計条件を設定する工程では、各層の層厚、各層の構成材料及び各層を形成する際に使用する蒸着遮蔽板の種類を設定し、

前記設計条件を変更する工程では、各層の層厚、各層の構成材料及び各層を形成する際に使用する蒸着遮蔽板の種類の少なくとも1つを変更することを特徴とする薄膜形成方法。

【請求項3】

請求項1又は2に記載の薄膜形成方法において、

前記光学的な薄膜として3層、5層又は7層のいずれかの層構造を有する反射防止膜を形成することを特徴とする薄膜形成方法。

【請求項4】

3層、5層又は7層のいずれかの層構造を有する反射防止膜を形成するための薄膜形成方法において、

形成しようとする薄膜の各層の層厚を設計値として設定する工程と、

前記設計値に基づき、仮薄膜を形成する工程と、

前記設計値と前記仮薄膜の実測値との間で光学特性のズレを算出する工程と、

前記光学特性のズレ量に基づき、前記仮薄膜の各層のうち、前記光学特性のズレに大きな影響を及ぼす層又はその組合せを特定し、特定した層の前記設計値の層厚を補正する工程と、

補正後の前記設計値に基づき、本薄膜を形成する工程と、

を備えることを特徴とする薄膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−53573(P2011−53573A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−204221(P2009−204221)

【出願日】平成21年9月4日(2009.9.4)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年9月4日(2009.9.4)

【出願人】(303000408)コニカミノルタオプト株式会社 (3,255)

【Fターム(参考)】

[ Back to top ]