薄膜形成装置および薄膜形成方法

【課題】被処理基板上に形成される薄膜の膜厚を均一にする。

【解決手段】被処理基板10の被成膜面12上に薄膜を成膜する薄膜形成方法は、複数の2流体スプレーノズル22A〜22Eの各々から噴霧される微粒子ガスの被成膜面12の高さ位置Sにおけるガス風速の分布を測定する工程と、隣り合う2流体スプレーノズル22A〜22E同士の間の間隔L1〜L4が所定の値となるように複数の2流体スプレーノズル22A〜22Eを配置する工程と、を備え、間隔L1〜L4は、2流体スプレーノズル22A〜22Eの各々から噴霧される微粒子ガスのそれぞれのガス風速の分布に基づいて薄膜の膜厚が均一となるように所定の値に設定される。

【解決手段】被処理基板10の被成膜面12上に薄膜を成膜する薄膜形成方法は、複数の2流体スプレーノズル22A〜22Eの各々から噴霧される微粒子ガスの被成膜面12の高さ位置Sにおけるガス風速の分布を測定する工程と、隣り合う2流体スプレーノズル22A〜22E同士の間の間隔L1〜L4が所定の値となるように複数の2流体スプレーノズル22A〜22Eを配置する工程と、を備え、間隔L1〜L4は、2流体スプレーノズル22A〜22Eの各々から噴霧される微粒子ガスのそれぞれのガス風速の分布に基づいて薄膜の膜厚が均一となるように所定の値に設定される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜形成装置および薄膜形成方法に関し、特に、2流体スプレーノズルを用いて被処理基板の被成膜面上に薄膜を形成する薄膜形成装置および薄膜形成方法に関する。

【背景技術】

【0002】

被処理基板(被成膜面)上に薄膜を形成する薄膜形成方法としては、スプレー法、ディッピング法、スリットコート法、またはスピンコート法等のように、多くの方法が知られている。これらの薄膜形成方法においては、被処理基板上に液体材料が塗布される。液体材料に対して乾燥処理および焼成処理などが行なわれることによって、被処理基板上に薄膜が形成される。

【0003】

太陽電池パネルまたは液晶表示素子などの製造方法においては、薄膜形成方法が使用されることにより、透明導電膜などの薄膜が被処理基板上に形成される。太陽電池パネルまたは液晶表示素子などは、年々大型化する傾向にあり、被処理基板としてもより大型のサイズを有するものが使用されている。薄膜形成装置および薄膜形成方法としては、大型の被処理基板に対しても、安価に且つ精度良く薄膜を形成することが求められている。

【0004】

上記の各薄膜形成方法のうち、ディッピング法またはスピンコート法は、被処理基板の大型化に伴って被処理基板自身の重量も増加するため、安価に且つ精度良く薄膜を形成することは困難である。スリットコート法は、大型の被処理基板に対して精度良く薄膜を形成することが困難であり、実施できたとしても装置コストが高くなる。

【0005】

これらに対して、スプレー法は、被処理基板の大型化に伴って被処理基板自身の重量が増加したとしても、複数のスプレーノズルを用いることによって、上記の各方法に比べて安価に大型の被処理基板に薄膜を形成することができる。

【0006】

スプレー法に基づく薄膜形成方法において用いられるスプレーノズルの種類としては、1流体スプレーノズル、2流体スプレーノズル、および超音波スプレーノズル等のように、多くのものが知られている。近年では、微細な液滴(ミスト)を形成し易いという理由から、2流体スプレーノズルおよび超音波スプレーノズルが用いられることが多い。

【0007】

2流体スプレーノズルが用いられる場合、液体材料と噴霧ガスとが2流体スプレーノズルの内部にそれぞれ供給される。液体材料および噴霧ガスは、2流体スプレーノズルの内部で混合されることでミスト化(微粒子化)され、平均粒子径がたとえば0.1μm以上100μm以下の微粒子ガス(微細な液滴)となって、2流体スプレーノズルから外部に向かって噴霧される。

【0008】

微粒子ガスが生成された際、微粒子ガス(ミスト)中の噴霧ガスの体積に対する液体材料の体積の比率は数%程度である。2流体スプレーノズルを用いた薄膜形成方法は、少量の液体材料を微粒子化してミストとして噴霧することが可能であるため、噴霧効率が高い。2流体スプレーノズルの種類としては、噴霧パターンの違いに応じて、いわゆるコーンタイプノズル、および、いわゆるフラットタイプノズルなどが知られている。

【0009】

コーンタイプノズルにおいては、2流体スプレーノズルの先端部から円錐状(立体視)にミストが噴霧される。ミストは、断面形状(平面形状)が円状となって気体中に分散され、被処理基板上に塗布されたミストも略円形状を呈することとなる。

【0010】

フラットタイプノズルにおいては、2流体スプレーノズルの先端部から扇状にミストが噴霧される。ミストは、その噴霧パターンの断面形状(平面形状)がライン状となって気体中に分散され、被処理基板上に塗布されたミストも略ライン状を呈することとなる。フラットタイプノズルは、一つのノズルで広い幅にわたって均一にミストを塗布することができるため、大型の被処理基板に薄膜を形成する場合に用いられることが多い。

【0011】

大型の被処理基板に薄膜を形成する場合、複数の2流体スプレーノズルが用いられる。複数の2流体スプレーノズルは、所定の間隔で並べられて使用される。間隔が広過ぎる場合、隣り合う2流体スプレーノズル同士の間の領域においてはミストの噴霧量(供給量)が減少することによって、その領域に対応する被処理基板上に形成された薄膜の膜厚が小さくなる。

【0012】

一方、間隔が狭すぎる場合、隣り合う2流体スプレーノズル同士の間の領域においてはミストの噴霧量(供給量)が増加することによって、その領域に対応する被処理基板上に形成された薄膜の膜厚が大きくなる。被処理基板上に形成される薄膜の膜厚を均一にするためには、隣り合う2流体スプレーノズル同士の間の間隔は、重要なパラメータとなっている。

【0013】

本発明とは技術分野が異なるが、スプレーノズルの配置間隔に関する先行技術文献としては、特開2010−194830号公報(特許文献1)、および特開平09−085138号公報(特許文献2)などが知られている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2010−194830号公報

【特許文献2】特開平09−085138号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、複数の2流体スプレーノズルを使用して被処理基板の被成膜面上に薄膜を形成する際、隣り合う2流体スプレーノズル同士の間の間隔を最適な値に設定することによって、被処理基板上に形成される薄膜の膜厚を均一にすることが可能な薄膜形成装置および薄膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明に基づく薄膜形成方法は、被処理基板の被成膜面上に薄膜を成膜する薄膜形成方法であって、上記被処理基板の上記被成膜面に対向するように配置され、液体材料が微粒子化されることによって形成された微粒子ガスを噴霧する複数の2流体スプレーノズルを準備する工程と、複数の上記2流体スプレーノズルの各々から噴霧される上記微粒子ガスの上記被成膜面の高さ位置におけるガス風速の分布を測定する工程と、隣り合う上記2流体スプレーノズル同士の間の間隔が所定の値となるように複数の上記2流体スプレーノズルを配置する工程と、上記被処理基板を複数の上記2流体スプレーノズルの各々に対して相対的に移動させつつ、上記微粒子ガスを複数の上記2流体スプレーノズルの各々から上記被処理基板の上記被成膜面に向かって吹き付けることによって、上記被処理基板の上記被成膜面上に上記薄膜を成膜する工程と、を備え、隣り合う上記2流体スプレーノズル同士の間の上記間隔は、上記2流体スプレーノズルの各々から噴霧される上記微粒子ガスのそれぞれの上記ガス風速の分布に基づいて、上記薄膜の膜厚が均一となるように上記所定の値に設定される。

【0017】

好ましくは、本発明に基づく上記の薄膜形成方法は、上記被処理基板の上記被成膜面上に上記薄膜を成膜する工程よりも前に、上記被処理基板を加熱する工程をさらに含む。好ましくは、複数の上記2流体スプレーノズルの各々から噴霧される上記微粒子ガスの噴霧パターンは、ライン状に形成される。

【0018】

好ましくは、単体としての上記2流体スプレーノズルによって形成される上記被成膜面の高さ位置における上記微粒子ガスの上記ガス風速の分布は、上記被成膜面の高さ位置における上記ガス風速の最大値に対して上記被成膜面の高さ位置における上記ガス風速が1/3となる2点を含み、隣り合う上記2流体スプレーノズル同士の間の上記間隔は、上記2点同士の間の幅寸法以下になるように設定されている。

【0019】

好ましくは、単体としての上記2流体スプレーノズルによって形成される上記被成膜面の高さ位置における上記微粒子ガスの上記ガス風速の分布は、上記被成膜面の高さ位置における上記ガス風速の最大値に対して上記被成膜面の高さ位置における上記ガス風速が2/3となる他の2点を含み、隣り合う上記2流体スプレーノズル同士の間の上記間隔は、上記他の2点同士の間の幅寸法以上になるように設定されている。

【0020】

本発明に基づく薄膜形成装置は、被処理基板の被成膜面上に薄膜を成膜する薄膜形成装置であって、上記被処理基板の上記被成膜面に対向するように配置され、液体材料が微粒子化されることによって形成された微粒子ガスを噴霧する複数の2流体スプレーノズルと、上記被処理基板を複数の上記2流体スプレーノズルの各々に対して相対的に移動させる相対移動機構と、を備え、上記微粒子ガスを複数の上記2流体スプレーノズルの各々から上記被処理基板の上記被成膜面に向かって吹き付けることによって、上記被処理基板の上記被成膜面上に上記薄膜が成膜され、隣り合う上記2流体スプレーノズル同士の間の間隔は、上記2流体スプレーノズルの各々から噴霧される上記微粒子ガスのそれぞれのガス風速の分布に基づいて、上記薄膜の膜厚が均一となるように所定の値に設定されている。

【0021】

好ましくは、本発明に基づく上記の薄膜形成装置は、上記被処理基板を加熱する加熱機構をさらに備える。好ましくは、複数の上記2流体スプレーノズルの各々から噴霧される上記微粒子ガスの噴霧パターンは、ライン状に形成される。

【0022】

好ましくは、単体としての上記2流体スプレーノズルによって形成される上記被成膜面の高さ位置における上記微粒子ガスの上記ガス風速の分布は、上記被成膜面の高さ位置における上記ガス風速の最大値に対して上記被成膜面の高さ位置における上記ガス風速が1/3となる2点を含み、隣り合う上記2流体スプレーノズル同士の間の上記間隔は、上記2点同士の間の幅寸法以下になるように設定されている。

【0023】

好ましくは、単体としての上記2流体スプレーノズルによって形成される上記被成膜面の高さ位置における上記微粒子ガスの上記ガス風速の分布は、上記被成膜面の高さ位置における上記ガス風速の最大値に対して上記被成膜面の高さ位置における上記ガス風速が2/3となる他の2点を含み、隣り合う上記2流体スプレーノズル同士の間の上記間隔は、上記他の2点同士の間の幅寸法以上になるように設定されている。

【発明の効果】

【0024】

本発明によれば、複数の2流体スプレーノズルを使用して被処理基板の被成膜面上に薄膜を形成する際、隣り合う2流体スプレーノズル同士の間の間隔を最適な値に設定することによって、被処理基板上に形成される薄膜の膜厚を均一にすることが可能な薄膜形成装置および薄膜形成方法を得ることができる。

【図面の簡単な説明】

【0025】

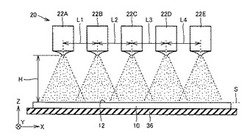

【図1】実施の形態における薄膜形成装置の全体構成を模式的に示す図である。

【図2】実施の形態における薄膜形成装置に用いられるスプレーユニット(複数の2流体スプレーノズル)が被処理基板の被成膜面に対して微粒子ガス(ミスト)を噴霧している際の様子を示す斜視図である。

【図3】図2中のIII−III線に沿った矢視断面図である。

【図4】図2中のIV−IV線に沿った矢視断面図である。

【図5】1つの2流体スプレーノズルをX=0の位置に単体で配置して、ノズルの噴出口からのZ方向の距離が300mmのところに並べられた複数の捕集容器の各々で捕集された液体材料の捕集量の分布を示す図である。

【図6】所定の間隔で複数の2流体スプレーノズルを配置して被処理基板に対して成膜処理を行ない、被処理基板の被成膜面上に形成された薄膜の膜厚のX方向における分布を示す図である。

【図7】1つの2流体スプレーノズルをX=0の位置に単体で配置して、ノズルの噴出口からのZ方向の距離が300mmのところに位置するガス風速測定手段で測定された液体材料(微粒子ガス)のガス風速の分布を示す図である。

【図8】最適化された所定の間隔で複数の2流体スプレーノズルを配置して被処理基板に対して成膜処理を行ない、被処理基板の被成膜面上に形成された薄膜の膜厚のX方向における分布を示す図である。

【発明を実施するための形態】

【0026】

本発明に基づいた各実施の形態について、以下、図面を参照しながら説明する。各実施の形態の説明において、個数、量などに言及する場合、特に記載がある場合を除き、本発明の範囲は必ずしもその個数、量などに限定されない。各実施の形態の説明において、同一の部品、相当部品に対しては、同一の参照番号を付し、重複する説明は繰り返さない場合がある。

【0027】

[実施の形態]

図1を参照して、実施の形態における薄膜形成装置100および薄膜形成装置100を用いた薄膜形成方法について説明する。図1は、薄膜形成装置100の全体構成を模式的に示す図である。

【0028】

図1に示すように、薄膜形成装置100は、被処理基板10に対して微粒子ガス(ミスト)を吹き付けるスプレーユニット20と、被処理基板10をスプレーユニット20に対して相対的に移動させる相対移動機構30と、カバー部材42によって覆われ、被処理基板10を加熱する加熱炉40(加熱機構)とを備える。薄膜形成装置100は、CVD(Chemical Vapor Deposition)法に基づいて、被処理基板10の被成膜面12に成膜処理を行なうものである。

【0029】

相対移動機構30は、筐体32と、複数のローラー34と、複数のローラー34に巻回されたメッシュベルト36とを備える。複数のローラー34に駆動されることによって、メッシュベルト36の表面は矢印DR方向に回転する。メッシュベルト36の表面上に載置された被処理基板10は、メッシュベルト36の回転に伴って矢印AR方向(Y方向)に搬送される。

【0030】

図2は、スプレーユニット20(2流体スプレーノズル22A〜22E)が被処理基板10の被成膜面12に対して微粒子ガス(ミスト)を噴霧している際の様子を示す斜視図である。図3は、図2中のIII−III線に沿った矢視断面図である。図4は、図2中のIV−IV線に沿った矢視断面図である。

【0031】

図2〜図4に示すように、スプレーユニット20は、複数の2流体スプレーノズル22A〜22Eを含む。複数の2流体スプレーノズル22A〜22Eは、矢印AR方向(図1〜図3参照)に搬送される被処理基板10の被成膜面12に対向するように配置される。複数の2流体スプレーノズル22A〜22Eの先端部のみが、スプレーユニット20の筐体底面に設けられた穴から露出しており、複数の2流体スプレーノズル22A〜22Eから噴出されたミストは、複数の2流体スプレーノズル22A〜22Eの下方(Z方向)に向かって噴霧される。

【0032】

複数の2流体スプレーノズル22A〜22Eは、被処理基板10の搬送方向(矢印AR方向ないしY方向)に対して直交する方向(X方向)に略直線状に並ぶように配置される。図4に示すように、隣り合う2流体スプレーノズル22A,22B同士の間には間隔L1が設けられ、隣り合う2流体スプレーノズル22B,22C同士の間には間隔L2が設けられ、隣り合う2流体スプレーノズル22C,22D同士の間には間隔L3が設けられ、隣り合う2流体スプレーノズル22D,22E同士の間には間隔L4が設けられる。

【0033】

本実施の形態においては、複数の2流体スプレーノズル22A〜22Eが互いに同一に構成され、間隔L1〜L4も同一の値に設定されている。間隔L1〜L4の詳細については後述する。被処理基板10の被成膜面12に対して垂直な方向(Z方向)において、複数の2流体スプレーノズル22A〜22E(ノズルの噴出口高さ)と、矢印AR方向に搬送される被処理基板10の被成膜面12(被成膜面12の高さ位置S)との間には、所定の噴霧高さH(図3,図4参照)が設けられる。

【0034】

図1および図2に示すように、複数の2流体スプレーノズル22A〜22Eの各々には、配管チューブ46および配管チューブ48がそれぞれ接続される。配管チューブ46を通して、供給部44(図1参照)から2流体スプレーノズル22A〜22Eの各々の内部に液体材料が供給される。配管チューブ48を通して、供給部44から2流体スプレーノズル22A〜22Eの各々の内部に噴霧ガスが供給される。

【0035】

2流体スプレーノズル22A〜22Eは、供給部44からそれぞれ供給された液体材料と噴霧ガスとを混合し、液体材料を微粒子化(ミスト化)して被処理基板10の被成膜面12に向かって微粒子ガス(ミスト)として吹き付ける。液体材料は、噴霧ガスとの混合により微粒子化されることによって、平均粒子径がたとえば0.1μm以上100μm以下の微粒子(微細な液滴)となって2流体スプレーノズル22A〜22Eと被処理基板10の被成膜面12との間の気体中に分散される。

【0036】

2流体スプレーノズル22A〜22Eは、液体材料のみが供給されてその液体材料をミスト化する一般的な1流体スプレーノズルに比べて、より微細なミストを生成することができる。2流体スプレーノズル22A〜22Eは、液体材料の気化熱によって生じる被処理基板10の温度低下を平均化(均一化)することもできる。

【0037】

2流体スプレーノズル22A〜22Eとしては、たとえば、株式会社いけうち社製のBIMV8002Sを用いることができる。2流体スプレーノズル22A〜22Eには、液体材料の流路を開閉するためのエア駆動型の開閉弁(図示せず)が内蔵される。この開閉弁は、駆動用エア供給手段(図示せず)によって、加圧されたり大気解放されたりする。開閉弁が加圧および大気解放により駆動制御されることによって、2流体スプレーノズル22A〜22Eは、微粒子化された液体材料(ミスト)の噴霧を開始したり、微粒子化された液体材料(ミスト)の噴霧を停止したりすることができる。

【0038】

2流体スプレーノズル22A〜22Eから噴射されて微粒子ガスとなった液体材料は、2流体スプレーノズル22A〜22Eに対向するように配置される被処理基板10に吹き付けられる。

【0039】

図1を再び参照して、薄膜形成装置100および薄膜形成装置100による薄膜形成方法を使用して成膜処理が行なわれる際には、メッシュベルト36上に載置された被処理基板10が加熱炉40の内部へと搬送される。被処理基板10が搬送される際、被処理基板10は、被成膜面12の温度が所定の値に到達するまで加熱される。

【0040】

スプレーユニット20(2流体スプレーノズル22A〜22E)は、被処理基板10の被成膜面12がスプレーユニット20の直下に到達する直前に微粒子ガスの噴霧を開始する。液体材料(微粒子ガス)中の溶媒の乾燥作用および液体材料(微粒子ガス)中の溶質の化学反応作用によって、被処理基板10の被成膜面12上に、所望の薄膜を成膜することが可能となる。

【0041】

スプレーユニット20(2流体スプレーノズル22A〜22E)は、被処理基板10の被成膜面12がスプレーユニット20の直下から出るまで微粒子ガスを噴霧し続ける。被処理基板10が加熱炉40の出口まで搬送された後、成膜処理は完了となる。

【0042】

ここで、2流体スプレーノズル22A〜22Eとして、株式会社いけうち社製のBIMV8002S(噴霧パターンは、いわゆるフラットタイプ)を用いたとする。この場合、2流体スプレーノズル22A〜22Eの各々の先端には、ミストを噴出するためのスリットが設けられており、このスリットの長さ方向に沿って扇状にミストが噴霧される。

【0043】

2流体スプレーノズル22A〜22Eとして、株式会社いけうち社製のBIMV8002Sが用いられる場合、噴霧の中心角が80度となるように広がる扇状のミストが噴霧され、ミストとしては、その噴霧パターンの断面形状(平面形状)がライン状となって気体中に分散される。2流体スプレーノズル22A〜22Eとしては、各2流体スプレーノズルの先端に設けられたスリットの長さ方向が、被処理基板10の被成膜面12面に対して水平となり、且つ、各2流体スプレーノズルの先端に設けられたスリットの長さ方向が、被処理基板10の搬送方向(矢印AR方向)に対して直角を成すように固定される。

【0044】

ミスト噴霧領域の幅は、2流体スプレーノズル22A〜22E(ノズルの噴出口高さ)からの距離に応じて異なる。噴霧条件として、噴霧ガス(CDA:Clean Dry Air)の圧力が0.3MPaに設定され、液体材料の圧力が−100mmaqに設定される場合(この噴霧条件は、以下の説明においても共通するものである)、ノズルの噴出口からのZ方向の距離が100mmの位置では、ミスト噴霧領域の幅は170mmとなる。

【0045】

ノズルの噴出口からのZ方向の距離が200mmの位置では、ミスト噴霧領域の幅は260mmとなる。ノズルの噴出口からのZ方向の距離が300mmの位置では、ミスト噴霧領域の幅は320mmとなる。このような2流体スプレーノズル22A〜22Eに対して、薄膜形成装置100としては、複数の2流体スプレーノズル22A〜22Eと被成膜面12(被成膜面12の高さ位置S)との間の噴霧高さHが300mmに設定される。

【0046】

図5を参照して、2流体スプレーノズル22A〜22Eのうちの1つの2流体スプレーノズルをX=0の位置に単体で配置して、その2流体スプレーノズルからミストを噴霧させるとともに、ノズルの噴出口からのZ方向の距離が300mmの位置(噴霧高さH=300mm)にX方向(ライン状に形成された噴霧パターンの長手方向)に沿って複数の捕集容器を並べて液体材料(ミスト)を捕集した。

【0047】

図5は、ノズルの噴出口からのZ方向の距離が300mmのところに位置する複数の捕集容器の各々で捕集された液体材料の捕集量の分布を示しており、最も補集量の多かった容器の補集量を100(%)として表しており、その他の容器での補集量をその相対値(比率)として表している。この測定は、スプレーノズルから噴霧されたミストが到達する範囲を測定する方法の一例であり、一般的に、スプレーノズルの塗布幅と言われている値が測定されることになる。

【0048】

図5に示す測定結果から、ノズルの噴出口からのZ方向の距離が300mmの位置では、ミスト噴霧領域の幅(R1)は、320mmとなっていることがわかる。この値は、上述の株式会社いけうち社製のBIMV8002Sの仕様値に合致していることがわかる。また、中央部(X=0)付近と同程度のミスト量が捕集できるミスト噴霧領域の幅(R2)は、250mm程度であることが分かる。

【0049】

図6を参照して、以上のように構成される2流体スプレーノズルを、ノズルの噴出口同士の間隔が240mmとなるように直線状に並べて配置したとする。図6は、X=−240(N1の位置)、X=0(N2の位置)、およびX=240(N3の位置)にそれぞれ1つずつ2流体スプレーノズルを配置して被処理基板に対して成膜処理を行ない、被処理基板の被成膜面上に形成された薄膜の膜厚のX方向における分布を示している。

【0050】

図6に示す測定結果から、上述のように構成される2流体スプレーノズルを、ノズルの噴出口同士の間隔が240mmとなるように直線状に並べて配置した場合、ノズル同士の間の位置に対応する領域においては膜厚の小さい部分が発生し、結果として不均一な膜厚分布となることが分かる。膜厚の分布を均一にするためには、ノズル配置間隔を適切な値に設定する必要があることがわかる。

【0051】

本実施の形態の薄膜形成装置100においては、以下に詳述するように、隣り合う2流体スプレーノズル同士の間の間隔が、噴霧される微粒子ガスのそれぞれのガス風速の分布に基づいて薄膜の膜厚が均一となるように所定の値に設定されている。

【0052】

図7を参照して、1つの2流体スプレーノズルをX=0の位置に単体で配置して、その2流体スプレーノズルからミストを噴霧させた。これに対して、ノズルの噴出口からのZ方向の距離が300mmとなる位置(噴霧高さH=300mm)に、X方向(ライン状に形成された噴霧パターンの長手方向)に沿ってガス風速測定手段を配置した。このガス風速測定手段を用いて、ノズルの噴出口からのZ方向の距離が300mmとなる位置における液体材料(微粒子ガス)のガス風速を測定した。

【0053】

図7は、ノズルの噴出口からのZ方向の距離が300mmのところに位置するガス風速測定手段で測定された液体材料(微粒子ガス)のガス風速の分布を示しており、ノズルの噴出口が配置されているX=0の位置で最大値(約4.5m/s)となっていることがわかる。そのガス風速の分布としては、ガス風速がその最大値の1/3である1.5m/sのガス風速となる点P1および点P2を含んでいる。そのガス風速の分布としては、ガス風速がその最大値の2/3である3.0m/sのガス風速となる点P3および点P4を含んでいる。

【0054】

図5および図7に示す測定結果から、ノズルの噴出口からのZ方向の距離が300mmのところにおいては、微粒子ガスがミストとして補集される領域の幅は300mm前後(図5におけるR1参照)であるのに対して、微粒子ガスの風速分布は100〜150mm程の幅しか有していないことがわかる。ガス風速の最大値は4.5m/s程度であり、その最大値の1/3である1.5m/s以上の風速を有している領域(点P1および点P2の間)の幅寸法H1は、100mm程度である。

【0055】

1つの2流体スプレーノズルの先端に設けられたスリットから噴霧されたミスト(微粒子ガス)は、ノズルの先端を中心とした噴霧の中心角がたとえば80度となる同心円の円弧状に広がる。ノズル先端から等距離である同心円弧上においては、ミストの速度が略同一の値となっており、ノズルからの距離が短いノズル直下の領域に到達するミストの速度は速く、それに比べて、ノズルからの距離が長い塗布領域の端部に到達するミストの速度は遅くなる。したがって、微粒子ガスがミストとして補集される領域の幅と、微粒子ガスの風速分布の両端部間の幅との間には、上記のような差が発生することとなる。

【0056】

図8を参照して、以上のことを考慮して、噴霧される微粒子ガスのそれぞれのガス風速の分布に基づいて薄膜の膜厚が均一となるように、隣り合う2流体スプレーノズル同士の間の間隔を100mmに設定した。図8は、X=−200、X=−100、X=0、X=100、およびX=200にそれぞれ1つずつ2流体スプレーノズルを配置して被処理基板に対して成膜処理を行ない、被処理基板の被成膜面上に形成された薄膜の膜厚のX方向における分布を示している。

【0057】

上述のとおり、単体としての2流体スプレーノズルによって形成される被成膜面12の高さ位置Sにおける微粒子ガスのガス風速の分布は、被成膜面12の高さ位置Sにおけるガス風速の最大値に対して被成膜面12の高さ位置Sにおけるガス風速が1/3となる2点P1,P2を含む。図6に示される測定結果に基づけば、隣り合う2流体スプレーノズル同士の間の間隔がその2点P1,P2同士の間の幅寸法H1(約100mm)以下になるように設定されることによって、ノズル同士の間の位置に対応する領域において膜厚の小さい部分が発生することが抑制され、結果として均一な膜厚分布を得ることが可能であることがわかる。なお、隣り合う2流体スプレーノズル同士の間の間隔がその2点P1,P2同士の間の幅寸法H1(約100mm)を超えるように設定される場合には、隣り合う2流体スプレーノズル同士の間の領域においては噴霧ガスの風速が小さいためにミストの噴霧量(供給量)が減少する箇所が発生し、その領域に対応する被処理基板上に形成された薄膜の膜厚が小さくなる場合がある。

【0058】

また、単体としての2流体スプレーノズルによって形成される被成膜面12の高さ位置Sにおける微粒子ガスのガス風速の分布は、被成膜面12の高さ位置Sにおけるガス風速の最大値に対して被成膜面12の高さ位置Sにおけるガス風速が2/3となる2点P3,P4を含む。図6に示される測定結果に基づけば、隣り合う2流体スプレーノズル同士の間の間隔がその2点P3,P4(他の2点)同士の間の幅寸法H2(約70mm)以上になるように設定されることによって、ノズル同士の間の位置に対応する領域において膜厚の小さい部分が発生することが抑制され、結果として均一な膜厚分布を得ることが可能であることがわかる。なお、隣り合う2流体スプレーノズル同士の間の間隔がその2点P3,P4(他の2点)同士の間の幅寸法H2(約70mm)未満になるように設定される場合には、隣り合う2流体スプレーノズル同士の間の領域においてはミストの噴霧量(供給量)が増加したり各々のノズルから噴霧される風同士が干渉し合ったりして、その領域に対応する被処理基板上に形成された薄膜の膜厚が均一にならない場合がある。

【0059】

以上のことから、複数の2流体スプレーノズルを用いた薄膜形成装置において膜厚分布を均一にするためには、単体としての2流体スプレーノズルのガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化するとよいことがわかる。特に、複数の2流体スプレーノズルを用いた薄膜形成装置および薄膜形成方法においては、微粒子ガス(ミスト)のガス風速が、成膜される薄膜の膜厚(材料利用効率)に直接的に影響する。したがって、均一な膜厚分布を得るためには、単体としての2流体スプレーノズルからの微粒子ガスのガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化することが効果的であると言える。

【0060】

また、ミストCVD法またはスプレーCVD法に基づく薄膜形成装置ないし薄膜形成方法においては、成膜時の被処理基板の被成膜面の温度が、成膜される薄膜の膜厚に密接に関係している。したがって、均一な膜厚分布を得るためには、成膜時の被処理基板の被成膜面の温度を均一にする必要があり、その温度ばらつきの原因となり得るガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化することが効果的であると言える。

【0061】

さらに、被処理基板を加熱する薄膜形成装置および薄膜形成方法においては、成膜時の被処理基板の被成膜面は高温となっており、被成膜面付近では上方側(2流体スプレーノズルが配置される側)に向かう気流が発生する。この上方への気流は、ミストの流れを乱す要素であり、成膜初期段階における微粒子ガスのガス風速分布が不均一であれば、上方への気流から受ける影響の大きさが異なり、結果として膜厚の均一性の低下に繋がると考えられる。したがって、この観点からも、均一な膜厚分布を得るためには、単体としての2流体スプレーノズルからの微粒子ガスのガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化することが効果的であると言える。

【0062】

また、薄膜形成装置100を用いた薄膜形成方法としては、複数の2流体スプレーノズル22A〜22Eを薄膜形成装置100の構成の一部として準備した後に、複数の2流体スプレーノズル22A〜22Eの各々から噴霧される微粒子ガスの被成膜面12の高さ位置Sにおけるガス風速の分布を測定してもよい。この場合、隣り合う2流体スプレーノズル同士の間の間隔は、2流体スプレーノズル22A〜22Eの各々から噴霧される微粒子ガスのそれぞれの測定結果としてのガス風速の分布に基づいて、薄膜の膜厚が均一となるように設定される。

【0063】

当該設定動作は、2流体スプレーノズル22A〜22Eの各々の位置を変えることが可能なノズル配置位置可変手段(図示せず)、ガス風速を測定する上記のガス風速測定手段(図示せず)、および、ガス風速測定手段によって測定されたガス風速に基づいてノズル配置位置可変手段を制御する制御部などを用いて自動的に行なわれてもよい。

【0064】

単体としての2流体スプレーノズルのガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化するという思想は、薄膜形成分野の以外の分野であっても、均一塗布を行う装置全般に適用されることが可能である。2流体スプレーノズルの配置間隔を決定する指標を確立することで、装置設計、装置製作、およびノズルの配置間隔設定に関わるコストおよび時間などの削減が可能となる。また、ノズルの配置間隔は2流体スプレーノズルの型式を変える毎に再設定する必要があるが、単体としての2流体スプレーノズルのガス風速分布を指標とすることで、予め適切な設置間隔を見積もることが可能となり、多機種への対応を柔軟に行うことも可能となる。

【0065】

また、上述の実施の形態における2流体スプレーノズル22A〜22Eは、各2流体スプレーノズルの先端に設けられたスリットの長さ方向が、被処理基板10の被成膜面12面に対して水平となり、且つ、各2流体スプレーノズルの先端に設けられたスリットの長さ方向が、被処理基板10の搬送方向(矢印AR方向)に対して直角を成すように固定される。これに対して、2流体スプレーノズル22A〜22Eは、各2流体スプレーノズルの先端に設けられたスリットの長さ方向と、各2流体スプレーノズルの配列方向とが異なる(平行にならない)ように固定されていてもよい。当該構成によっても、単体としての2流体スプレーノズルからの微粒子ガスのガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化することによって、均一な膜厚分布を得ることが可能となる。

【0066】

以上、本発明に基づいた実施の形態について説明したが、今回開示された実施の形態はすべての点で例示であって制限的なものではない。本発明の技術的範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0067】

10 被処理基板、12 被成膜面、20 スプレーユニット、22A,22B,22C,22D,22E 2流体スプレーノズル、30 相対移動機構、32 筐体、34 ローラー、36 メッシュベルト、40 加熱炉(加熱機構)、42 カバー部材、44 供給部、46,48 配管チューブ、100 薄膜形成装置、AR,DR 矢印、H 高さ、H1,H2 幅寸法、L1,L2,L3,L4 間隔、P1,P2,P3,P4 点、S 高さ位置。

【技術分野】

【0001】

本発明は、薄膜形成装置および薄膜形成方法に関し、特に、2流体スプレーノズルを用いて被処理基板の被成膜面上に薄膜を形成する薄膜形成装置および薄膜形成方法に関する。

【背景技術】

【0002】

被処理基板(被成膜面)上に薄膜を形成する薄膜形成方法としては、スプレー法、ディッピング法、スリットコート法、またはスピンコート法等のように、多くの方法が知られている。これらの薄膜形成方法においては、被処理基板上に液体材料が塗布される。液体材料に対して乾燥処理および焼成処理などが行なわれることによって、被処理基板上に薄膜が形成される。

【0003】

太陽電池パネルまたは液晶表示素子などの製造方法においては、薄膜形成方法が使用されることにより、透明導電膜などの薄膜が被処理基板上に形成される。太陽電池パネルまたは液晶表示素子などは、年々大型化する傾向にあり、被処理基板としてもより大型のサイズを有するものが使用されている。薄膜形成装置および薄膜形成方法としては、大型の被処理基板に対しても、安価に且つ精度良く薄膜を形成することが求められている。

【0004】

上記の各薄膜形成方法のうち、ディッピング法またはスピンコート法は、被処理基板の大型化に伴って被処理基板自身の重量も増加するため、安価に且つ精度良く薄膜を形成することは困難である。スリットコート法は、大型の被処理基板に対して精度良く薄膜を形成することが困難であり、実施できたとしても装置コストが高くなる。

【0005】

これらに対して、スプレー法は、被処理基板の大型化に伴って被処理基板自身の重量が増加したとしても、複数のスプレーノズルを用いることによって、上記の各方法に比べて安価に大型の被処理基板に薄膜を形成することができる。

【0006】

スプレー法に基づく薄膜形成方法において用いられるスプレーノズルの種類としては、1流体スプレーノズル、2流体スプレーノズル、および超音波スプレーノズル等のように、多くのものが知られている。近年では、微細な液滴(ミスト)を形成し易いという理由から、2流体スプレーノズルおよび超音波スプレーノズルが用いられることが多い。

【0007】

2流体スプレーノズルが用いられる場合、液体材料と噴霧ガスとが2流体スプレーノズルの内部にそれぞれ供給される。液体材料および噴霧ガスは、2流体スプレーノズルの内部で混合されることでミスト化(微粒子化)され、平均粒子径がたとえば0.1μm以上100μm以下の微粒子ガス(微細な液滴)となって、2流体スプレーノズルから外部に向かって噴霧される。

【0008】

微粒子ガスが生成された際、微粒子ガス(ミスト)中の噴霧ガスの体積に対する液体材料の体積の比率は数%程度である。2流体スプレーノズルを用いた薄膜形成方法は、少量の液体材料を微粒子化してミストとして噴霧することが可能であるため、噴霧効率が高い。2流体スプレーノズルの種類としては、噴霧パターンの違いに応じて、いわゆるコーンタイプノズル、および、いわゆるフラットタイプノズルなどが知られている。

【0009】

コーンタイプノズルにおいては、2流体スプレーノズルの先端部から円錐状(立体視)にミストが噴霧される。ミストは、断面形状(平面形状)が円状となって気体中に分散され、被処理基板上に塗布されたミストも略円形状を呈することとなる。

【0010】

フラットタイプノズルにおいては、2流体スプレーノズルの先端部から扇状にミストが噴霧される。ミストは、その噴霧パターンの断面形状(平面形状)がライン状となって気体中に分散され、被処理基板上に塗布されたミストも略ライン状を呈することとなる。フラットタイプノズルは、一つのノズルで広い幅にわたって均一にミストを塗布することができるため、大型の被処理基板に薄膜を形成する場合に用いられることが多い。

【0011】

大型の被処理基板に薄膜を形成する場合、複数の2流体スプレーノズルが用いられる。複数の2流体スプレーノズルは、所定の間隔で並べられて使用される。間隔が広過ぎる場合、隣り合う2流体スプレーノズル同士の間の領域においてはミストの噴霧量(供給量)が減少することによって、その領域に対応する被処理基板上に形成された薄膜の膜厚が小さくなる。

【0012】

一方、間隔が狭すぎる場合、隣り合う2流体スプレーノズル同士の間の領域においてはミストの噴霧量(供給量)が増加することによって、その領域に対応する被処理基板上に形成された薄膜の膜厚が大きくなる。被処理基板上に形成される薄膜の膜厚を均一にするためには、隣り合う2流体スプレーノズル同士の間の間隔は、重要なパラメータとなっている。

【0013】

本発明とは技術分野が異なるが、スプレーノズルの配置間隔に関する先行技術文献としては、特開2010−194830号公報(特許文献1)、および特開平09−085138号公報(特許文献2)などが知られている。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】特開2010−194830号公報

【特許文献2】特開平09−085138号公報

【発明の概要】

【発明が解決しようとする課題】

【0015】

本発明は、複数の2流体スプレーノズルを使用して被処理基板の被成膜面上に薄膜を形成する際、隣り合う2流体スプレーノズル同士の間の間隔を最適な値に設定することによって、被処理基板上に形成される薄膜の膜厚を均一にすることが可能な薄膜形成装置および薄膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明に基づく薄膜形成方法は、被処理基板の被成膜面上に薄膜を成膜する薄膜形成方法であって、上記被処理基板の上記被成膜面に対向するように配置され、液体材料が微粒子化されることによって形成された微粒子ガスを噴霧する複数の2流体スプレーノズルを準備する工程と、複数の上記2流体スプレーノズルの各々から噴霧される上記微粒子ガスの上記被成膜面の高さ位置におけるガス風速の分布を測定する工程と、隣り合う上記2流体スプレーノズル同士の間の間隔が所定の値となるように複数の上記2流体スプレーノズルを配置する工程と、上記被処理基板を複数の上記2流体スプレーノズルの各々に対して相対的に移動させつつ、上記微粒子ガスを複数の上記2流体スプレーノズルの各々から上記被処理基板の上記被成膜面に向かって吹き付けることによって、上記被処理基板の上記被成膜面上に上記薄膜を成膜する工程と、を備え、隣り合う上記2流体スプレーノズル同士の間の上記間隔は、上記2流体スプレーノズルの各々から噴霧される上記微粒子ガスのそれぞれの上記ガス風速の分布に基づいて、上記薄膜の膜厚が均一となるように上記所定の値に設定される。

【0017】

好ましくは、本発明に基づく上記の薄膜形成方法は、上記被処理基板の上記被成膜面上に上記薄膜を成膜する工程よりも前に、上記被処理基板を加熱する工程をさらに含む。好ましくは、複数の上記2流体スプレーノズルの各々から噴霧される上記微粒子ガスの噴霧パターンは、ライン状に形成される。

【0018】

好ましくは、単体としての上記2流体スプレーノズルによって形成される上記被成膜面の高さ位置における上記微粒子ガスの上記ガス風速の分布は、上記被成膜面の高さ位置における上記ガス風速の最大値に対して上記被成膜面の高さ位置における上記ガス風速が1/3となる2点を含み、隣り合う上記2流体スプレーノズル同士の間の上記間隔は、上記2点同士の間の幅寸法以下になるように設定されている。

【0019】

好ましくは、単体としての上記2流体スプレーノズルによって形成される上記被成膜面の高さ位置における上記微粒子ガスの上記ガス風速の分布は、上記被成膜面の高さ位置における上記ガス風速の最大値に対して上記被成膜面の高さ位置における上記ガス風速が2/3となる他の2点を含み、隣り合う上記2流体スプレーノズル同士の間の上記間隔は、上記他の2点同士の間の幅寸法以上になるように設定されている。

【0020】

本発明に基づく薄膜形成装置は、被処理基板の被成膜面上に薄膜を成膜する薄膜形成装置であって、上記被処理基板の上記被成膜面に対向するように配置され、液体材料が微粒子化されることによって形成された微粒子ガスを噴霧する複数の2流体スプレーノズルと、上記被処理基板を複数の上記2流体スプレーノズルの各々に対して相対的に移動させる相対移動機構と、を備え、上記微粒子ガスを複数の上記2流体スプレーノズルの各々から上記被処理基板の上記被成膜面に向かって吹き付けることによって、上記被処理基板の上記被成膜面上に上記薄膜が成膜され、隣り合う上記2流体スプレーノズル同士の間の間隔は、上記2流体スプレーノズルの各々から噴霧される上記微粒子ガスのそれぞれのガス風速の分布に基づいて、上記薄膜の膜厚が均一となるように所定の値に設定されている。

【0021】

好ましくは、本発明に基づく上記の薄膜形成装置は、上記被処理基板を加熱する加熱機構をさらに備える。好ましくは、複数の上記2流体スプレーノズルの各々から噴霧される上記微粒子ガスの噴霧パターンは、ライン状に形成される。

【0022】

好ましくは、単体としての上記2流体スプレーノズルによって形成される上記被成膜面の高さ位置における上記微粒子ガスの上記ガス風速の分布は、上記被成膜面の高さ位置における上記ガス風速の最大値に対して上記被成膜面の高さ位置における上記ガス風速が1/3となる2点を含み、隣り合う上記2流体スプレーノズル同士の間の上記間隔は、上記2点同士の間の幅寸法以下になるように設定されている。

【0023】

好ましくは、単体としての上記2流体スプレーノズルによって形成される上記被成膜面の高さ位置における上記微粒子ガスの上記ガス風速の分布は、上記被成膜面の高さ位置における上記ガス風速の最大値に対して上記被成膜面の高さ位置における上記ガス風速が2/3となる他の2点を含み、隣り合う上記2流体スプレーノズル同士の間の上記間隔は、上記他の2点同士の間の幅寸法以上になるように設定されている。

【発明の効果】

【0024】

本発明によれば、複数の2流体スプレーノズルを使用して被処理基板の被成膜面上に薄膜を形成する際、隣り合う2流体スプレーノズル同士の間の間隔を最適な値に設定することによって、被処理基板上に形成される薄膜の膜厚を均一にすることが可能な薄膜形成装置および薄膜形成方法を得ることができる。

【図面の簡単な説明】

【0025】

【図1】実施の形態における薄膜形成装置の全体構成を模式的に示す図である。

【図2】実施の形態における薄膜形成装置に用いられるスプレーユニット(複数の2流体スプレーノズル)が被処理基板の被成膜面に対して微粒子ガス(ミスト)を噴霧している際の様子を示す斜視図である。

【図3】図2中のIII−III線に沿った矢視断面図である。

【図4】図2中のIV−IV線に沿った矢視断面図である。

【図5】1つの2流体スプレーノズルをX=0の位置に単体で配置して、ノズルの噴出口からのZ方向の距離が300mmのところに並べられた複数の捕集容器の各々で捕集された液体材料の捕集量の分布を示す図である。

【図6】所定の間隔で複数の2流体スプレーノズルを配置して被処理基板に対して成膜処理を行ない、被処理基板の被成膜面上に形成された薄膜の膜厚のX方向における分布を示す図である。

【図7】1つの2流体スプレーノズルをX=0の位置に単体で配置して、ノズルの噴出口からのZ方向の距離が300mmのところに位置するガス風速測定手段で測定された液体材料(微粒子ガス)のガス風速の分布を示す図である。

【図8】最適化された所定の間隔で複数の2流体スプレーノズルを配置して被処理基板に対して成膜処理を行ない、被処理基板の被成膜面上に形成された薄膜の膜厚のX方向における分布を示す図である。

【発明を実施するための形態】

【0026】

本発明に基づいた各実施の形態について、以下、図面を参照しながら説明する。各実施の形態の説明において、個数、量などに言及する場合、特に記載がある場合を除き、本発明の範囲は必ずしもその個数、量などに限定されない。各実施の形態の説明において、同一の部品、相当部品に対しては、同一の参照番号を付し、重複する説明は繰り返さない場合がある。

【0027】

[実施の形態]

図1を参照して、実施の形態における薄膜形成装置100および薄膜形成装置100を用いた薄膜形成方法について説明する。図1は、薄膜形成装置100の全体構成を模式的に示す図である。

【0028】

図1に示すように、薄膜形成装置100は、被処理基板10に対して微粒子ガス(ミスト)を吹き付けるスプレーユニット20と、被処理基板10をスプレーユニット20に対して相対的に移動させる相対移動機構30と、カバー部材42によって覆われ、被処理基板10を加熱する加熱炉40(加熱機構)とを備える。薄膜形成装置100は、CVD(Chemical Vapor Deposition)法に基づいて、被処理基板10の被成膜面12に成膜処理を行なうものである。

【0029】

相対移動機構30は、筐体32と、複数のローラー34と、複数のローラー34に巻回されたメッシュベルト36とを備える。複数のローラー34に駆動されることによって、メッシュベルト36の表面は矢印DR方向に回転する。メッシュベルト36の表面上に載置された被処理基板10は、メッシュベルト36の回転に伴って矢印AR方向(Y方向)に搬送される。

【0030】

図2は、スプレーユニット20(2流体スプレーノズル22A〜22E)が被処理基板10の被成膜面12に対して微粒子ガス(ミスト)を噴霧している際の様子を示す斜視図である。図3は、図2中のIII−III線に沿った矢視断面図である。図4は、図2中のIV−IV線に沿った矢視断面図である。

【0031】

図2〜図4に示すように、スプレーユニット20は、複数の2流体スプレーノズル22A〜22Eを含む。複数の2流体スプレーノズル22A〜22Eは、矢印AR方向(図1〜図3参照)に搬送される被処理基板10の被成膜面12に対向するように配置される。複数の2流体スプレーノズル22A〜22Eの先端部のみが、スプレーユニット20の筐体底面に設けられた穴から露出しており、複数の2流体スプレーノズル22A〜22Eから噴出されたミストは、複数の2流体スプレーノズル22A〜22Eの下方(Z方向)に向かって噴霧される。

【0032】

複数の2流体スプレーノズル22A〜22Eは、被処理基板10の搬送方向(矢印AR方向ないしY方向)に対して直交する方向(X方向)に略直線状に並ぶように配置される。図4に示すように、隣り合う2流体スプレーノズル22A,22B同士の間には間隔L1が設けられ、隣り合う2流体スプレーノズル22B,22C同士の間には間隔L2が設けられ、隣り合う2流体スプレーノズル22C,22D同士の間には間隔L3が設けられ、隣り合う2流体スプレーノズル22D,22E同士の間には間隔L4が設けられる。

【0033】

本実施の形態においては、複数の2流体スプレーノズル22A〜22Eが互いに同一に構成され、間隔L1〜L4も同一の値に設定されている。間隔L1〜L4の詳細については後述する。被処理基板10の被成膜面12に対して垂直な方向(Z方向)において、複数の2流体スプレーノズル22A〜22E(ノズルの噴出口高さ)と、矢印AR方向に搬送される被処理基板10の被成膜面12(被成膜面12の高さ位置S)との間には、所定の噴霧高さH(図3,図4参照)が設けられる。

【0034】

図1および図2に示すように、複数の2流体スプレーノズル22A〜22Eの各々には、配管チューブ46および配管チューブ48がそれぞれ接続される。配管チューブ46を通して、供給部44(図1参照)から2流体スプレーノズル22A〜22Eの各々の内部に液体材料が供給される。配管チューブ48を通して、供給部44から2流体スプレーノズル22A〜22Eの各々の内部に噴霧ガスが供給される。

【0035】

2流体スプレーノズル22A〜22Eは、供給部44からそれぞれ供給された液体材料と噴霧ガスとを混合し、液体材料を微粒子化(ミスト化)して被処理基板10の被成膜面12に向かって微粒子ガス(ミスト)として吹き付ける。液体材料は、噴霧ガスとの混合により微粒子化されることによって、平均粒子径がたとえば0.1μm以上100μm以下の微粒子(微細な液滴)となって2流体スプレーノズル22A〜22Eと被処理基板10の被成膜面12との間の気体中に分散される。

【0036】

2流体スプレーノズル22A〜22Eは、液体材料のみが供給されてその液体材料をミスト化する一般的な1流体スプレーノズルに比べて、より微細なミストを生成することができる。2流体スプレーノズル22A〜22Eは、液体材料の気化熱によって生じる被処理基板10の温度低下を平均化(均一化)することもできる。

【0037】

2流体スプレーノズル22A〜22Eとしては、たとえば、株式会社いけうち社製のBIMV8002Sを用いることができる。2流体スプレーノズル22A〜22Eには、液体材料の流路を開閉するためのエア駆動型の開閉弁(図示せず)が内蔵される。この開閉弁は、駆動用エア供給手段(図示せず)によって、加圧されたり大気解放されたりする。開閉弁が加圧および大気解放により駆動制御されることによって、2流体スプレーノズル22A〜22Eは、微粒子化された液体材料(ミスト)の噴霧を開始したり、微粒子化された液体材料(ミスト)の噴霧を停止したりすることができる。

【0038】

2流体スプレーノズル22A〜22Eから噴射されて微粒子ガスとなった液体材料は、2流体スプレーノズル22A〜22Eに対向するように配置される被処理基板10に吹き付けられる。

【0039】

図1を再び参照して、薄膜形成装置100および薄膜形成装置100による薄膜形成方法を使用して成膜処理が行なわれる際には、メッシュベルト36上に載置された被処理基板10が加熱炉40の内部へと搬送される。被処理基板10が搬送される際、被処理基板10は、被成膜面12の温度が所定の値に到達するまで加熱される。

【0040】

スプレーユニット20(2流体スプレーノズル22A〜22E)は、被処理基板10の被成膜面12がスプレーユニット20の直下に到達する直前に微粒子ガスの噴霧を開始する。液体材料(微粒子ガス)中の溶媒の乾燥作用および液体材料(微粒子ガス)中の溶質の化学反応作用によって、被処理基板10の被成膜面12上に、所望の薄膜を成膜することが可能となる。

【0041】

スプレーユニット20(2流体スプレーノズル22A〜22E)は、被処理基板10の被成膜面12がスプレーユニット20の直下から出るまで微粒子ガスを噴霧し続ける。被処理基板10が加熱炉40の出口まで搬送された後、成膜処理は完了となる。

【0042】

ここで、2流体スプレーノズル22A〜22Eとして、株式会社いけうち社製のBIMV8002S(噴霧パターンは、いわゆるフラットタイプ)を用いたとする。この場合、2流体スプレーノズル22A〜22Eの各々の先端には、ミストを噴出するためのスリットが設けられており、このスリットの長さ方向に沿って扇状にミストが噴霧される。

【0043】

2流体スプレーノズル22A〜22Eとして、株式会社いけうち社製のBIMV8002Sが用いられる場合、噴霧の中心角が80度となるように広がる扇状のミストが噴霧され、ミストとしては、その噴霧パターンの断面形状(平面形状)がライン状となって気体中に分散される。2流体スプレーノズル22A〜22Eとしては、各2流体スプレーノズルの先端に設けられたスリットの長さ方向が、被処理基板10の被成膜面12面に対して水平となり、且つ、各2流体スプレーノズルの先端に設けられたスリットの長さ方向が、被処理基板10の搬送方向(矢印AR方向)に対して直角を成すように固定される。

【0044】

ミスト噴霧領域の幅は、2流体スプレーノズル22A〜22E(ノズルの噴出口高さ)からの距離に応じて異なる。噴霧条件として、噴霧ガス(CDA:Clean Dry Air)の圧力が0.3MPaに設定され、液体材料の圧力が−100mmaqに設定される場合(この噴霧条件は、以下の説明においても共通するものである)、ノズルの噴出口からのZ方向の距離が100mmの位置では、ミスト噴霧領域の幅は170mmとなる。

【0045】

ノズルの噴出口からのZ方向の距離が200mmの位置では、ミスト噴霧領域の幅は260mmとなる。ノズルの噴出口からのZ方向の距離が300mmの位置では、ミスト噴霧領域の幅は320mmとなる。このような2流体スプレーノズル22A〜22Eに対して、薄膜形成装置100としては、複数の2流体スプレーノズル22A〜22Eと被成膜面12(被成膜面12の高さ位置S)との間の噴霧高さHが300mmに設定される。

【0046】

図5を参照して、2流体スプレーノズル22A〜22Eのうちの1つの2流体スプレーノズルをX=0の位置に単体で配置して、その2流体スプレーノズルからミストを噴霧させるとともに、ノズルの噴出口からのZ方向の距離が300mmの位置(噴霧高さH=300mm)にX方向(ライン状に形成された噴霧パターンの長手方向)に沿って複数の捕集容器を並べて液体材料(ミスト)を捕集した。

【0047】

図5は、ノズルの噴出口からのZ方向の距離が300mmのところに位置する複数の捕集容器の各々で捕集された液体材料の捕集量の分布を示しており、最も補集量の多かった容器の補集量を100(%)として表しており、その他の容器での補集量をその相対値(比率)として表している。この測定は、スプレーノズルから噴霧されたミストが到達する範囲を測定する方法の一例であり、一般的に、スプレーノズルの塗布幅と言われている値が測定されることになる。

【0048】

図5に示す測定結果から、ノズルの噴出口からのZ方向の距離が300mmの位置では、ミスト噴霧領域の幅(R1)は、320mmとなっていることがわかる。この値は、上述の株式会社いけうち社製のBIMV8002Sの仕様値に合致していることがわかる。また、中央部(X=0)付近と同程度のミスト量が捕集できるミスト噴霧領域の幅(R2)は、250mm程度であることが分かる。

【0049】

図6を参照して、以上のように構成される2流体スプレーノズルを、ノズルの噴出口同士の間隔が240mmとなるように直線状に並べて配置したとする。図6は、X=−240(N1の位置)、X=0(N2の位置)、およびX=240(N3の位置)にそれぞれ1つずつ2流体スプレーノズルを配置して被処理基板に対して成膜処理を行ない、被処理基板の被成膜面上に形成された薄膜の膜厚のX方向における分布を示している。

【0050】

図6に示す測定結果から、上述のように構成される2流体スプレーノズルを、ノズルの噴出口同士の間隔が240mmとなるように直線状に並べて配置した場合、ノズル同士の間の位置に対応する領域においては膜厚の小さい部分が発生し、結果として不均一な膜厚分布となることが分かる。膜厚の分布を均一にするためには、ノズル配置間隔を適切な値に設定する必要があることがわかる。

【0051】

本実施の形態の薄膜形成装置100においては、以下に詳述するように、隣り合う2流体スプレーノズル同士の間の間隔が、噴霧される微粒子ガスのそれぞれのガス風速の分布に基づいて薄膜の膜厚が均一となるように所定の値に設定されている。

【0052】

図7を参照して、1つの2流体スプレーノズルをX=0の位置に単体で配置して、その2流体スプレーノズルからミストを噴霧させた。これに対して、ノズルの噴出口からのZ方向の距離が300mmとなる位置(噴霧高さH=300mm)に、X方向(ライン状に形成された噴霧パターンの長手方向)に沿ってガス風速測定手段を配置した。このガス風速測定手段を用いて、ノズルの噴出口からのZ方向の距離が300mmとなる位置における液体材料(微粒子ガス)のガス風速を測定した。

【0053】

図7は、ノズルの噴出口からのZ方向の距離が300mmのところに位置するガス風速測定手段で測定された液体材料(微粒子ガス)のガス風速の分布を示しており、ノズルの噴出口が配置されているX=0の位置で最大値(約4.5m/s)となっていることがわかる。そのガス風速の分布としては、ガス風速がその最大値の1/3である1.5m/sのガス風速となる点P1および点P2を含んでいる。そのガス風速の分布としては、ガス風速がその最大値の2/3である3.0m/sのガス風速となる点P3および点P4を含んでいる。

【0054】

図5および図7に示す測定結果から、ノズルの噴出口からのZ方向の距離が300mmのところにおいては、微粒子ガスがミストとして補集される領域の幅は300mm前後(図5におけるR1参照)であるのに対して、微粒子ガスの風速分布は100〜150mm程の幅しか有していないことがわかる。ガス風速の最大値は4.5m/s程度であり、その最大値の1/3である1.5m/s以上の風速を有している領域(点P1および点P2の間)の幅寸法H1は、100mm程度である。

【0055】

1つの2流体スプレーノズルの先端に設けられたスリットから噴霧されたミスト(微粒子ガス)は、ノズルの先端を中心とした噴霧の中心角がたとえば80度となる同心円の円弧状に広がる。ノズル先端から等距離である同心円弧上においては、ミストの速度が略同一の値となっており、ノズルからの距離が短いノズル直下の領域に到達するミストの速度は速く、それに比べて、ノズルからの距離が長い塗布領域の端部に到達するミストの速度は遅くなる。したがって、微粒子ガスがミストとして補集される領域の幅と、微粒子ガスの風速分布の両端部間の幅との間には、上記のような差が発生することとなる。

【0056】

図8を参照して、以上のことを考慮して、噴霧される微粒子ガスのそれぞれのガス風速の分布に基づいて薄膜の膜厚が均一となるように、隣り合う2流体スプレーノズル同士の間の間隔を100mmに設定した。図8は、X=−200、X=−100、X=0、X=100、およびX=200にそれぞれ1つずつ2流体スプレーノズルを配置して被処理基板に対して成膜処理を行ない、被処理基板の被成膜面上に形成された薄膜の膜厚のX方向における分布を示している。

【0057】

上述のとおり、単体としての2流体スプレーノズルによって形成される被成膜面12の高さ位置Sにおける微粒子ガスのガス風速の分布は、被成膜面12の高さ位置Sにおけるガス風速の最大値に対して被成膜面12の高さ位置Sにおけるガス風速が1/3となる2点P1,P2を含む。図6に示される測定結果に基づけば、隣り合う2流体スプレーノズル同士の間の間隔がその2点P1,P2同士の間の幅寸法H1(約100mm)以下になるように設定されることによって、ノズル同士の間の位置に対応する領域において膜厚の小さい部分が発生することが抑制され、結果として均一な膜厚分布を得ることが可能であることがわかる。なお、隣り合う2流体スプレーノズル同士の間の間隔がその2点P1,P2同士の間の幅寸法H1(約100mm)を超えるように設定される場合には、隣り合う2流体スプレーノズル同士の間の領域においては噴霧ガスの風速が小さいためにミストの噴霧量(供給量)が減少する箇所が発生し、その領域に対応する被処理基板上に形成された薄膜の膜厚が小さくなる場合がある。

【0058】

また、単体としての2流体スプレーノズルによって形成される被成膜面12の高さ位置Sにおける微粒子ガスのガス風速の分布は、被成膜面12の高さ位置Sにおけるガス風速の最大値に対して被成膜面12の高さ位置Sにおけるガス風速が2/3となる2点P3,P4を含む。図6に示される測定結果に基づけば、隣り合う2流体スプレーノズル同士の間の間隔がその2点P3,P4(他の2点)同士の間の幅寸法H2(約70mm)以上になるように設定されることによって、ノズル同士の間の位置に対応する領域において膜厚の小さい部分が発生することが抑制され、結果として均一な膜厚分布を得ることが可能であることがわかる。なお、隣り合う2流体スプレーノズル同士の間の間隔がその2点P3,P4(他の2点)同士の間の幅寸法H2(約70mm)未満になるように設定される場合には、隣り合う2流体スプレーノズル同士の間の領域においてはミストの噴霧量(供給量)が増加したり各々のノズルから噴霧される風同士が干渉し合ったりして、その領域に対応する被処理基板上に形成された薄膜の膜厚が均一にならない場合がある。

【0059】

以上のことから、複数の2流体スプレーノズルを用いた薄膜形成装置において膜厚分布を均一にするためには、単体としての2流体スプレーノズルのガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化するとよいことがわかる。特に、複数の2流体スプレーノズルを用いた薄膜形成装置および薄膜形成方法においては、微粒子ガス(ミスト)のガス風速が、成膜される薄膜の膜厚(材料利用効率)に直接的に影響する。したがって、均一な膜厚分布を得るためには、単体としての2流体スプレーノズルからの微粒子ガスのガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化することが効果的であると言える。

【0060】

また、ミストCVD法またはスプレーCVD法に基づく薄膜形成装置ないし薄膜形成方法においては、成膜時の被処理基板の被成膜面の温度が、成膜される薄膜の膜厚に密接に関係している。したがって、均一な膜厚分布を得るためには、成膜時の被処理基板の被成膜面の温度を均一にする必要があり、その温度ばらつきの原因となり得るガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化することが効果的であると言える。

【0061】

さらに、被処理基板を加熱する薄膜形成装置および薄膜形成方法においては、成膜時の被処理基板の被成膜面は高温となっており、被成膜面付近では上方側(2流体スプレーノズルが配置される側)に向かう気流が発生する。この上方への気流は、ミストの流れを乱す要素であり、成膜初期段階における微粒子ガスのガス風速分布が不均一であれば、上方への気流から受ける影響の大きさが異なり、結果として膜厚の均一性の低下に繋がると考えられる。したがって、この観点からも、均一な膜厚分布を得るためには、単体としての2流体スプレーノズルからの微粒子ガスのガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化することが効果的であると言える。

【0062】

また、薄膜形成装置100を用いた薄膜形成方法としては、複数の2流体スプレーノズル22A〜22Eを薄膜形成装置100の構成の一部として準備した後に、複数の2流体スプレーノズル22A〜22Eの各々から噴霧される微粒子ガスの被成膜面12の高さ位置Sにおけるガス風速の分布を測定してもよい。この場合、隣り合う2流体スプレーノズル同士の間の間隔は、2流体スプレーノズル22A〜22Eの各々から噴霧される微粒子ガスのそれぞれの測定結果としてのガス風速の分布に基づいて、薄膜の膜厚が均一となるように設定される。

【0063】

当該設定動作は、2流体スプレーノズル22A〜22Eの各々の位置を変えることが可能なノズル配置位置可変手段(図示せず)、ガス風速を測定する上記のガス風速測定手段(図示せず)、および、ガス風速測定手段によって測定されたガス風速に基づいてノズル配置位置可変手段を制御する制御部などを用いて自動的に行なわれてもよい。

【0064】

単体としての2流体スプレーノズルのガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化するという思想は、薄膜形成分野の以外の分野であっても、均一塗布を行う装置全般に適用されることが可能である。2流体スプレーノズルの配置間隔を決定する指標を確立することで、装置設計、装置製作、およびノズルの配置間隔設定に関わるコストおよび時間などの削減が可能となる。また、ノズルの配置間隔は2流体スプレーノズルの型式を変える毎に再設定する必要があるが、単体としての2流体スプレーノズルのガス風速分布を指標とすることで、予め適切な設置間隔を見積もることが可能となり、多機種への対応を柔軟に行うことも可能となる。

【0065】

また、上述の実施の形態における2流体スプレーノズル22A〜22Eは、各2流体スプレーノズルの先端に設けられたスリットの長さ方向が、被処理基板10の被成膜面12面に対して水平となり、且つ、各2流体スプレーノズルの先端に設けられたスリットの長さ方向が、被処理基板10の搬送方向(矢印AR方向)に対して直角を成すように固定される。これに対して、2流体スプレーノズル22A〜22Eは、各2流体スプレーノズルの先端に設けられたスリットの長さ方向と、各2流体スプレーノズルの配列方向とが異なる(平行にならない)ように固定されていてもよい。当該構成によっても、単体としての2流体スプレーノズルからの微粒子ガスのガス風速分布を指標とし、隣り合う2流体スプレーノズル同士の間の配置間隔を最適化することによって、均一な膜厚分布を得ることが可能となる。

【0066】

以上、本発明に基づいた実施の形態について説明したが、今回開示された実施の形態はすべての点で例示であって制限的なものではない。本発明の技術的範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【符号の説明】

【0067】

10 被処理基板、12 被成膜面、20 スプレーユニット、22A,22B,22C,22D,22E 2流体スプレーノズル、30 相対移動機構、32 筐体、34 ローラー、36 メッシュベルト、40 加熱炉(加熱機構)、42 カバー部材、44 供給部、46,48 配管チューブ、100 薄膜形成装置、AR,DR 矢印、H 高さ、H1,H2 幅寸法、L1,L2,L3,L4 間隔、P1,P2,P3,P4 点、S 高さ位置。

【特許請求の範囲】

【請求項1】

被処理基板の被成膜面上に薄膜を成膜する薄膜形成方法であって、

前記被処理基板の前記被成膜面に対向するように配置され、液体材料が微粒子化されることによって形成された微粒子ガスを噴霧する複数の2流体スプレーノズルを準備する工程と、

複数の前記2流体スプレーノズルの各々から噴霧される前記微粒子ガスの前記被成膜面の高さ位置におけるガス風速の分布を測定する工程と、

隣り合う前記2流体スプレーノズル同士の間の間隔が所定の値となるように複数の前記2流体スプレーノズルを配置する工程と、

前記被処理基板を複数の前記2流体スプレーノズルの各々に対して相対的に移動させつつ、前記微粒子ガスを複数の前記2流体スプレーノズルの各々から前記被処理基板の前記被成膜面に向かって吹き付けることによって、前記被処理基板の前記被成膜面上に前記薄膜を成膜する工程と、を備え、

隣り合う前記2流体スプレーノズル同士の間の前記間隔は、前記2流体スプレーノズルの各々から噴霧される前記微粒子ガスのそれぞれの前記ガス風速の分布に基づいて、前記薄膜の膜厚が均一となるように前記所定の値に設定される、

薄膜形成方法。

【請求項2】

前記被処理基板の前記被成膜面上に前記薄膜を成膜する工程よりも前に、前記被処理基板を加熱する工程をさらに含む、

請求項1に記載の薄膜形成方法。

【請求項3】

複数の前記2流体スプレーノズルの各々から噴霧される前記微粒子ガスの噴霧パターンは、ライン状に形成される、

請求項1または2のいずれかに記載の薄膜形成方法。

【請求項4】

単体としての前記2流体スプレーノズルによって形成される前記被成膜面の高さ位置における前記微粒子ガスの前記ガス風速の分布は、前記被成膜面の高さ位置における前記ガス風速の最大値に対して前記被成膜面の高さ位置における前記ガス風速が1/3となる2点を含み、

隣り合う前記2流体スプレーノズル同士の間の前記間隔は、前記2点同士の間の幅寸法以下になるように設定されている、

請求項3に記載の薄膜形成方法。

【請求項5】

単体としての前記2流体スプレーノズルによって形成される前記被成膜面の高さ位置における前記微粒子ガスの前記ガス風速の分布は、前記被成膜面の高さ位置における前記ガス風速の最大値に対して前記被成膜面の高さ位置における前記ガス風速が2/3となる他の2点を含み、

隣り合う前記2流体スプレーノズル同士の間の前記間隔は、前記他の2点同士の間の幅寸法以上になるように設定されている、

請求項4に記載の薄膜形成方法。

【請求項6】

被処理基板の被成膜面上に薄膜を成膜する薄膜形成装置であって、

前記被処理基板の前記被成膜面に対向するように配置され、液体材料が微粒子化されることによって形成された微粒子ガスを噴霧する複数の2流体スプレーノズルと、

前記被処理基板を複数の前記2流体スプレーノズルの各々に対して相対的に移動させる相対移動機構と、を備え、

前記微粒子ガスを複数の前記2流体スプレーノズルの各々から前記被処理基板の前記被成膜面に向かって吹き付けることによって、前記被処理基板の前記被成膜面上に前記薄膜が成膜され、

隣り合う前記2流体スプレーノズル同士の間の間隔は、前記2流体スプレーノズルの各々から噴霧される前記微粒子ガスのそれぞれのガス風速の分布に基づいて、前記薄膜の膜厚が均一となるように所定の値に設定されている、

薄膜形成装置。

【請求項7】

前記被処理基板を加熱する加熱機構をさらに備える、

請求項6に記載の薄膜形成装置。

【請求項8】

複数の前記2流体スプレーノズルの各々から噴霧される前記微粒子ガスの噴霧パターンは、ライン状に形成される、

請求項6または7のいずれかに記載の薄膜形成装置。

【請求項9】

単体としての前記2流体スプレーノズルによって形成される前記被成膜面の高さ位置における前記微粒子ガスの前記ガス風速の分布は、前記被成膜面の高さ位置における前記ガス風速の最大値に対して前記被成膜面の高さ位置における前記ガス風速が1/3となる2点を含み、

隣り合う前記2流体スプレーノズル同士の間の前記間隔は、前記2点同士の間の幅寸法以下になるように設定されている、

請求項8に記載の薄膜形成装置。

【請求項10】

単体としての前記2流体スプレーノズルによって形成される前記被成膜面の高さ位置における前記微粒子ガスの前記ガス風速の分布は、前記被成膜面の高さ位置における前記ガス風速の最大値に対して前記被成膜面の高さ位置における前記ガス風速が2/3となる他の2点を含み、

隣り合う前記2流体スプレーノズル同士の間の前記間隔は、前記他の2点同士の間の幅寸法以上になるように設定されている、

請求項9に記載の薄膜形成装置。

【請求項1】

被処理基板の被成膜面上に薄膜を成膜する薄膜形成方法であって、

前記被処理基板の前記被成膜面に対向するように配置され、液体材料が微粒子化されることによって形成された微粒子ガスを噴霧する複数の2流体スプレーノズルを準備する工程と、

複数の前記2流体スプレーノズルの各々から噴霧される前記微粒子ガスの前記被成膜面の高さ位置におけるガス風速の分布を測定する工程と、

隣り合う前記2流体スプレーノズル同士の間の間隔が所定の値となるように複数の前記2流体スプレーノズルを配置する工程と、

前記被処理基板を複数の前記2流体スプレーノズルの各々に対して相対的に移動させつつ、前記微粒子ガスを複数の前記2流体スプレーノズルの各々から前記被処理基板の前記被成膜面に向かって吹き付けることによって、前記被処理基板の前記被成膜面上に前記薄膜を成膜する工程と、を備え、

隣り合う前記2流体スプレーノズル同士の間の前記間隔は、前記2流体スプレーノズルの各々から噴霧される前記微粒子ガスのそれぞれの前記ガス風速の分布に基づいて、前記薄膜の膜厚が均一となるように前記所定の値に設定される、

薄膜形成方法。

【請求項2】

前記被処理基板の前記被成膜面上に前記薄膜を成膜する工程よりも前に、前記被処理基板を加熱する工程をさらに含む、

請求項1に記載の薄膜形成方法。

【請求項3】

複数の前記2流体スプレーノズルの各々から噴霧される前記微粒子ガスの噴霧パターンは、ライン状に形成される、

請求項1または2のいずれかに記載の薄膜形成方法。

【請求項4】

単体としての前記2流体スプレーノズルによって形成される前記被成膜面の高さ位置における前記微粒子ガスの前記ガス風速の分布は、前記被成膜面の高さ位置における前記ガス風速の最大値に対して前記被成膜面の高さ位置における前記ガス風速が1/3となる2点を含み、

隣り合う前記2流体スプレーノズル同士の間の前記間隔は、前記2点同士の間の幅寸法以下になるように設定されている、

請求項3に記載の薄膜形成方法。

【請求項5】

単体としての前記2流体スプレーノズルによって形成される前記被成膜面の高さ位置における前記微粒子ガスの前記ガス風速の分布は、前記被成膜面の高さ位置における前記ガス風速の最大値に対して前記被成膜面の高さ位置における前記ガス風速が2/3となる他の2点を含み、

隣り合う前記2流体スプレーノズル同士の間の前記間隔は、前記他の2点同士の間の幅寸法以上になるように設定されている、

請求項4に記載の薄膜形成方法。

【請求項6】

被処理基板の被成膜面上に薄膜を成膜する薄膜形成装置であって、

前記被処理基板の前記被成膜面に対向するように配置され、液体材料が微粒子化されることによって形成された微粒子ガスを噴霧する複数の2流体スプレーノズルと、

前記被処理基板を複数の前記2流体スプレーノズルの各々に対して相対的に移動させる相対移動機構と、を備え、

前記微粒子ガスを複数の前記2流体スプレーノズルの各々から前記被処理基板の前記被成膜面に向かって吹き付けることによって、前記被処理基板の前記被成膜面上に前記薄膜が成膜され、

隣り合う前記2流体スプレーノズル同士の間の間隔は、前記2流体スプレーノズルの各々から噴霧される前記微粒子ガスのそれぞれのガス風速の分布に基づいて、前記薄膜の膜厚が均一となるように所定の値に設定されている、

薄膜形成装置。

【請求項7】

前記被処理基板を加熱する加熱機構をさらに備える、

請求項6に記載の薄膜形成装置。

【請求項8】

複数の前記2流体スプレーノズルの各々から噴霧される前記微粒子ガスの噴霧パターンは、ライン状に形成される、

請求項6または7のいずれかに記載の薄膜形成装置。

【請求項9】

単体としての前記2流体スプレーノズルによって形成される前記被成膜面の高さ位置における前記微粒子ガスの前記ガス風速の分布は、前記被成膜面の高さ位置における前記ガス風速の最大値に対して前記被成膜面の高さ位置における前記ガス風速が1/3となる2点を含み、

隣り合う前記2流体スプレーノズル同士の間の前記間隔は、前記2点同士の間の幅寸法以下になるように設定されている、

請求項8に記載の薄膜形成装置。

【請求項10】

単体としての前記2流体スプレーノズルによって形成される前記被成膜面の高さ位置における前記微粒子ガスの前記ガス風速の分布は、前記被成膜面の高さ位置における前記ガス風速の最大値に対して前記被成膜面の高さ位置における前記ガス風速が2/3となる他の2点を含み、

隣り合う前記2流体スプレーノズル同士の間の前記間隔は、前記他の2点同士の間の幅寸法以上になるように設定されている、

請求項9に記載の薄膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−111512(P2013−111512A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258814(P2011−258814)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]