薄膜形成装置および薄膜形成方法

【課題】高精度で均一な塗布が可能な薄膜形成装置及び薄膜形成方法を提供する。

【解決手段】塗布対象物100を吸着保持する吸着テーブル9と、吸着テーブル9に吸着保持された塗布対象物100の表面にインクジェット式ノズルから塗布材を吐出しながら薄膜形成を行う複数の塗布ヘッド4と、塗布ヘッド4を塗布対象物100の上方位置で移動させるガントリ3と、を備える薄膜形成装置1であって、ガントリ3に、塗布対象物100の表面を加熱する熱源装置31を更に備える。

【解決手段】塗布対象物100を吸着保持する吸着テーブル9と、吸着テーブル9に吸着保持された塗布対象物100の表面にインクジェット式ノズルから塗布材を吐出しながら薄膜形成を行う複数の塗布ヘッド4と、塗布ヘッド4を塗布対象物100の上方位置で移動させるガントリ3と、を備える薄膜形成装置1であって、ガントリ3に、塗布対象物100の表面を加熱する熱源装置31を更に備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェット方式の薄膜形成装置および薄膜形成方法に関する。

【背景技術】

【0002】

インクジェット方式とは、塗布ヘッドとしての気泡または圧電素子を利用したインクジェット塗布ヘッドから塗布材料としてのインク液滴を少量ずつ高精度に吐出する方式である。このインク液滴の高精度な吐出によって塗布対象とする部材にインク液滴を塗布する処理を装置化したものが、インクジェット塗布装置である。これは、インクの高精細な塗布を実現できる装置として近年注目されており、紙への印刷に限らず、あらゆる産業分野でその適用可能性が探られており、既に実用化されているものもある。

【0003】

塗布ヘッドの下面先端には、複数のノズルが所定のピッチで設けられ、このノズルのピッチによって塗布材料である液滴の吐出間隔が決まる。このノズルのピッチは小さく、ノズルごとに吐出の有無を個別に管理できることから、フレキソ印刷法のような版型を不要として、平面内の自由な形状の塗布が可能となる。

【0004】

一方で、ノズルから液滴の吐出が可能なように塗布材料の粘度が調整されることから、吐出された後の基板上で塗布材料の濡れ広がりが発生する。このため、液滴の1滴と隣りの液滴の1滴とが作る面形状の安定性が問題となり、特に面形状の最外周でのライン形状は製作物の品質に大きく影響する。

【0005】

例えば、特許文献1は、インクジェットヘッドにより配向膜材料を吐出して基板上に付着させるものである。乾燥固化させて配向膜を形成する方法において、インクジェットでの吐出に適した粘度とするための配向膜材料に添加する表面張力調整の溶剤や、脱気溶剤が示されている。これは、インクジェットの吐出動作と吐出後の基板上でのレベリング性を向上しようとするものであり、乾燥固化については別工程として次の乾燥させる装置に移されるものである(非特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3073493号公報

【非特許文献】

【0007】

【非特許文献1】岩井善弘・越石健司著、「液晶・PDP・有機EL徹底比較」、初版、株式会社工業調査会、2004年7月、p. 50―58

【発明の概要】

【発明が解決しようとする課題】

【0008】

これまで、インクジェット方式の塗布における高い塗布位置精度や膜厚の均一性を求める上では、主に、目標とする塗布間隔と塗布ヘッドのノズルピッチとの相対的な位置関係が着目されていた。

しかしながら、インクジェット方式の塗布を様々な分野で活用していく上では、塗布する時点の動作に加えて、塗布した直後から乾燥して基板上に固着するまでをいかに管理するかも重要である。

【0009】

特に、液晶ガラス基板の製造に適用した事例では、基板の大型化が進むにつれ、どのような固着状態となるかが極めて重要となる。このため、インクジェット方式により位置を管理して塗布し、管理された位置を保持できるよう速やかに乾燥させることが望ましい。

しかしながら、非特許文献1に示すような従来の方法では、一連の塗布処理が終了した後に、乾燥処理が行われる。このため、塗布処理開始から乾燥装置にセットされ乾燥処理が開始されるまでの間に、乾燥処理が行われないこととなる。このため、乾燥処理を開始するまでの間にガラス基板に塗布された液滴が動いてしまったり、液滴間のオーバーラップによるレベリングが意図しない状態で連鎖的に発生したりするおそれがある。

【0010】

そこで、本発明は、高精度で均一な塗布が可能な薄膜形成装置及び薄膜形成方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

このような課題を解決するために、本発明は、塗布対象物を吸着保持する吸着テーブルと、該吸着テーブルに吸着保持された前記塗布対象物の表面にインクジェット式ノズルから塗布材を吐出しながら薄膜形成を行う複数の塗布ヘッドと、該塗布ヘッドを前記塗布対象物の上方位置で移動させるガントリと、を備える薄膜形成装置であって、前記ガントリに、前記塗布対象物の表面を加熱する熱源装置を更に備えることを特徴とする薄膜形成装置である。

【発明の効果】

【0012】

本発明によれば、高精度で均一な塗布が可能な薄膜形成装置及び薄膜形成方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態に係る薄膜形成装置の構成を示す斜視図である。

【図2】ガントリの背面側の構造を説明する構成模式図である。

【図3】ヘッド回復装置の拡大図である。

【図4】ヘッド回復装置の動作を説明する模式図である。

【図5】制御部の機能を説明する機能ブロック図である。

【図6】本実施形態に係る薄膜形成装置の薄膜形成方法を説明するフローチャートである。

【図7】外枠塗布工程を説明するフローチャートである。

【図8】内面塗布工程を説明するフローチャートである。

【図9】本実施形態に係る薄膜形成装置の外枠塗布工程を説明する模式図であり、(a)が往路時を(b)が復路時を示す。

【図10】変形例に係る薄膜形成装置のガントリの構造を説明する構成模式図である。

【図11】変形例に係る薄膜形成装置の外枠塗布工程を説明する模式図であり、(a)が往路時を(b)が復路時を示す。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態(以下「実施形態」という)について、適宜図面を参照しながら詳細に説明する。なお、各図において、共通する部分には同一の符号を付し重複した説明を省略する。

【0015】

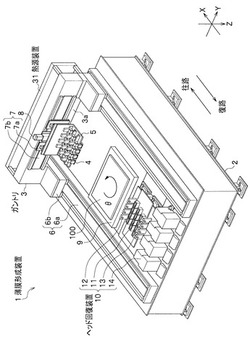

図1は、本実施形態に係る薄膜形成装置1の構成を示す斜視図である。

本実施形態に係る薄膜形成装置1は、フラット・パネル・ディスプレイや、電気泳動方式などを応用したフレキシブル・ディスプレイと呼ばれるしなやかに曲がる電子ペーパなど、多種多様な用途がある。以下の説明において、本実施形態に係る薄膜形成装置1は、フラット・パネル・ディスプレイに用いられるガラス基板100に対してポリイミドの薄膜を形成(塗布)するものとして説明する。なお、本実施形態に係る薄膜形成装置1でガラス基板100上に形成(塗布)されたポリイミドの薄膜は、本乾燥処理および配向処理(ラビング)をされることにより、配向膜となるものであるが、本説明においては、本乾燥処理・配向処理前の薄膜も「配向膜」と称するものとする。

【0016】

薄膜形成装置1は、架台2と、ガントリ3と、複数の塗布ヘッド4を有する塗布ヘッドユニット5と、X軸移動機構6と、Y軸移動機構7と、Z軸移動機構8と、配向膜を形成(塗布)する対象であるガラス基板100を真空吸着して固定する吸着テーブル9と、ヘッド回復装置10と、熱源装置31と、アライメントカメラ32(図2参照)と、アライメントカメラ移動機構33(図2参照)と、制御部50(図5参照)と、を備えている。

【0017】

なお、以下の説明において、図1に示すように、架台2の長手方向(ガントリ3の移動方向)をX軸とし、架台2の幅方向(水平面上でX軸と直交する方向)をY軸とし、鉛直方向をZ軸とするものとして説明する。また、ガントリ3がX軸の正方向に移動することを往路とし、X軸の負方向に移動することを復路とするものとして説明する。

【0018】

ガントリ3は、架台2との間に開口3aを有する門型ガントリであり、X軸移動機構6を介して、架台2の上に設けられている。

ガントリ3の復路側には、Y軸移動機構7およびZ軸移動機構8を介して、複数の塗布ヘッド4を有する塗布ヘッドユニット5が設けられている。

ガントリ3の往路側には、熱源装置31が設けられている。また、ガントリ3の往路側は、アライメントカメラ移動機構33(図2参照)を介して、アライメントカメラ32(図2参照)が設けられている。

【0019】

X軸移動機構6は、架台2に設けられた固定子(マグネットプレート)6aと、ガントリ3に設けられた可動子(コイル)6bとからなるリニアモータアクチュエータであり、架台2に対してガントリ3をX軸方向に移動させることができるようになっている。

Y軸移動機構7は、ガントリ3に設けられた固定子(マグネットプレート)7aと、塗布ヘッドユニット5に設けられた可動子(コイル)7bとからなるリニアモータアクチュエータであり、ガントリ3に対して塗布ヘッドユニット5をY軸方向に移動させることができるようになっている。

Z軸移動機構8は、サーボモータからなり、ガントリ3に対して塗布ヘッドユニット5をZ軸方向に移動させることができるようになっている。

即ち、塗布ヘッドユニット5(塗布ヘッド4,後述するノズル4a)は、X軸移動機構6によりX軸方向に移動することができるようになっており、Y軸移動機構7によりY軸方向に移動することができるようになっており、Z軸移動機構8によりZ軸方向に移動することができるようになっている。

なお、X軸移動機構6、Y軸移動機構7およびZ軸移動機構8は、制御部50により制御されるようになっている。

【0020】

複数の塗布ヘッド4を有する塗布ヘッドユニット5が設けられている。配向膜材料を吐出するノズルのピッチの連続性を確保するために、塗布ヘッド4が複数設けられている。図1に示す例において、塗布ヘッドユニット5には、4個の塗布ヘッド4がY軸方向に沿って一列に配置され、その塗布ヘッド4の列がX軸方向に3列配置されることが図示されている。

さらに、一つの塗布ヘッド4に対して配向膜材料を吐出するノズル(図示せず)がY軸方向に沿って一列に複数配置され、そのノズルの列が複数列配置されている(図示せず)。なお、塗布ヘッド4は、圧電素子等を利用してノズルから少量の液滴を高精度に吐出するインクジェットヘッドである。

なお、制御部50は、塗布ヘッド4の各ノズルごとに配向膜材料の吐出の有無やタイミング、吐出する配向膜材料の量を制御することができるようになっている。

【0021】

図2は、ガントリ3の背面側の構造を説明する構成模式図である。なお、図2において、X軸移動機構6の可動子6b、Y軸移動機構7、Z軸移動機構8は省略して図示している。

図2に示すように、ガントリ3の往路側(図1の背面側)に配置される熱源装置31は、例えば、赤外線ランプで構成され、略鉛直方向に赤外線を照射することができるようになっている。即ち、ガントリ3の復路時にガントリ3の開口3a(図1参照)を通過した対象(ガラス基板100)に対して赤外線を照射することができるようになっている。

なお、熱源装置31は、制御部50によりその点灯・消灯が制御されるようになっている。

【0022】

なお、本実施形態に係る薄膜形成装置1は、熱源装置31として赤外線ランプを用いるものとして説明するが、これに限られるものではなく、可視光線を照射する可視光線ランプ(図示せず)であってもよく、紫外線を照射する紫外線ランプ(図示せず)であってもよく、ガラス基板100に塗布された配向膜材料を加熱することができるものであればよい。

ちなみに、熱源装置31として紫外線ランプ(図示せず)を用いる場合、紫外線ランプの電源投入から照射される紫外線の強度が安定するまでに時間を要するため、シャッタ(図示せず)を設けて、紫外線ランプの点灯・消灯を制御するのにかえて、シャッタの開閉により照射開始と照射停止を制御するようにするのが望ましい。

また、熱源装置31として、塵埃等を含まない清浄な空気(クリーンエア)を加熱して対象(ガラス基板100)に吹き付ける熱風送風装置(図示せず)であってもよい。加熱された清浄な空気を熱媒体として対象に吹き付けることにより、対象(ガラス基板100)をより加熱することができる。また、熱風送風装置と赤外線ランプ(可視光線ランプ、紫外線ランプ)を組み合せたものであってもよい。

【0023】

アライメントカメラ32は、吸着テーブル9に吸着されたガラス基板100との位置決め用に使用されるほか、塗布ヘッド4から吐出してガラス基板100に塗布された配向膜材料を観察するためのカメラである。

アライメントカメラ移動機構33は、ガントリ3に対してアライメントカメラ32をY軸方向に移動させることができるようになっている。即ち、アライメントカメラ32は、X軸移動機構6によりX軸方向に移動することができるようになっており、アライメントカメラ移動機構33によりY軸方向に移動することができるようになっている。

なお、X軸移動機構6およびアライメントカメラ移動機構33は、制御部50により制御されるようになっている。また、アライメントカメラ32で撮像された画像は、制御部50に送信され、塗布ヘッド4の位置補正に用いられる。

【0024】

図1に戻り、吸着テーブル9は、ガラス基板100を真空吸着して固定することができるようになっている。また、吸着テーブル9は、サーボモータからなるθ回転機構(図示せず)を備えており、Z軸方向の軸を回転軸として回転角θだけ回転させることができるようになっている。

なお、吸着テーブル9は、制御部50によりガラス基板100の着脱および回転角θが制御されるようになっている。

【0025】

次に、ヘッド回復装置10について、図3および図4を用いて更に説明する。図3は、ヘッド回復装置10の拡大図である。

ヘッド回復装置10は、塗布ヘッド4のノズルから吐出させて、ノズルの目詰まりを防止するとともに、目詰まりの回復を検出する装置である。

ヘッド回復装置10は、吸込口11と、LED(Light Emitting Diode;発光ダイオード)12と、カメラ13と、LED12をY軸方向に移動させるLED移動機構12Aと、カメラ13をY軸方向に移動させるカメラ移動機構13Aと、電子天秤14と、を備えている。電子天秤14では、配向膜材料を塗布ヘッド4のノズルから吐出させて、各塗布ヘッド4間の1回あたりの吐出量を調整する。

【0026】

吸込口11は、真空チャンバ(図示せず)等に接続され、Z軸方向に見て塗布ヘッドユニット5に設けられた複数の塗布ヘッド4と位置が対応するように配置されている。即ち、図1に示す塗布ヘッドユニット5に対応して、4個の吸込口11がY軸方向に沿って一列に配置され、その吸込口11の列がX軸方向に3列配置されている。

【0027】

LED12は、塗布ヘッドユニット5に設けられたY軸方向に沿って一列に配置された塗布ヘッド4と位置が対応するように配置されている。即ち、図1に示す塗布ヘッドユニット5に対応して、4個のLED12がY軸方向に沿って一列に配置されている。また、LED12は、LED移動機構12AによりY軸方向に移動することができるようになっている。

なお、LED12は、制御部50によりその点灯・消灯が制御されるようになっている。

【0028】

カメラ13は、塗布ヘッドユニット5に設けられたY軸方向に沿って一列に配置された塗布ヘッド4と位置が対応するように配置されている。即ち、図1に示す塗布ヘッドユニット5に対応して、4個のカメラ13がY軸方向に沿って一列に配置されている。また、カメラ13は、カメラ移動機構13AによりY軸方向に移動することができるようになっている。

なお、カメラ13で撮像された画像は、制御部50に送信される。

【0029】

図4は、ヘッド回復装置10の動作を説明する模式図である。なお、図4は、図1のX−Z平面でみた模式図である。また、図1において、X軸方向に複数の塗布ヘッド4および吸込口11が配置されているが、検査対象のノズルと対応する塗布ヘッド4および吸込口11以外のものは、この図4では図示を省略している。

【0030】

まず、制御部50(後述するヘッド回復制御部51)は、X軸移動機構6およびY軸移動機構7を制御して、吸込口11と対応するように塗布ヘッド4を移動させる。また、制御部50(ヘッド回復制御部51)は、LED移動機構12Aおよびカメラ移動機構13Aを制御して、LED12およびカメラ13のY軸座標が検査対象のノズル4aのY軸座標と一致するように移動させる。また、カメラ13は、X軸方向の移動機構(図示せず)を有しており、撮像の焦点位置を検査対象のノズル4aのX軸座標と一致するように移動させる。

【0031】

次に、制御部50(ヘッド回復制御部51)は、塗布ヘッド4を制御して、ノズル4aから配向膜材料の液滴4bを吐出させる回復運転を行う。なお、吐出された配向膜材料の液滴4bは、吸込口11に入る。

この際、制御部50(ヘッド回復制御部51)は、LED12を点灯させ、カメラ13で撮像する。吐出された配向膜材料の液滴4bは、カメラ13で撮像する画像において、影として撮像される。これにより、ノズル4aの目詰まりの回復を検知することができる。

【0032】

なお、ノズル4aの目詰まりは、配向膜材料の液滴4bを吐出することによって解消するが、吐出制御のみで目詰まりが解消できない場合、制御部50(ヘッド回復制御部51)は、Z軸移動機構8(図1参照)を制御して、塗布ヘッド4を吸込口11と接触するように降下させ、吸引回復を行ってもよい。そして、制御部50(ヘッド回復制御部51)は、Z軸移動機構8(図1参照)を制御して、所定の高さまで戻し、ノズル4aから配向膜材料の液滴4bを吐出させ、カメラ13で撮像して回復を確認する。

【0033】

図5は、制御部50の機能を説明する機能ブロック図である。

制御部50は、X軸移動機構6、Y軸移動機構7、Z軸移動機構8、LED移動機構12A、カメラ移動機構13Aおよびアライメントカメラ移動機構33の移動位置を制御することができるようになっている。

また、制御部50は、吸着テーブル9において、ガラス基板100の着脱および回転角θを制御することができるようになっている。

また、制御部50は、LED12および熱源装置31の点灯・消灯を制御することができるようになっている。

また、制御部50は、複数ある塗布ヘッド4のノズルごとに配向膜材料の吐出の有無やタイミングを制御することができるようになっている。

また、制御部50は、カメラ13およびアライメントカメラ32で撮像された画像が入力されるようになっている。

【0034】

制御部50は、ヘッド回復制御部51と、外枠塗布工程制御部52と、内面塗布工程制御部53と、を備えている。

ヘッド回復制御部51は、塗布ヘッド4のノズルを回復させる制御を行うようになっている。

外枠塗布工程制御部52は、ガラス基板100に塗布する配向膜の外枠を形成する制御を行うようになっている。

内面塗布工程制御部53は、外枠塗布工程制御部52により形成された配向膜の外枠の内部に配向膜材料を塗布する制御を行うようになっている。

【0035】

次に図6から図8を用いて、本実施形態に係る薄膜形成装置1の薄膜形成方法を説明する。

【0036】

ステップS1において、制御部50のヘッド回復制御部51は、塗布ヘッド4のノズルから配向膜材料を正常に滴下できるか確認する。また、電子天秤14を用いて、塗布ヘッド4のノズルからの配向膜材料の吐出量を調整する。

具体的には、ヘッド回復制御部51は、X軸移動機構6およびY軸移動機構7を制御して、吸込口11と対応するように塗布ヘッド4を移動させる。また、LED移動機構12Aおよびカメラ移動機構13Aを制御して、LED12およびカメラ13のY軸座標が検査対象のノズルのY軸座標と一致するように移動させる。

そして、ヘッド回復制御部51は、塗布ヘッド4を制御して、ノズルから配向膜材料を吐出させ、吐出された配向膜材料の液滴をカメラ13で撮像して確認する。

なお、ノズルに目詰まりが発生し、滴下されない場合、前述した吸引回復を実行する。

塗布ヘッド4のノズルから正常に滴下できることを確認したら、ステップS2に進む。

【0037】

ステップS2において、制御部50は、吸着テーブル9を制御して、外部の基板装填機構(図示せず)により吸着テーブル9上に配置されたガラス基板100を吸着させる(基板ロード)。また、制御部50は、X軸移動機構6およびアライメントカメラ移動機構33を制御してアライメントカメラ32を移動させ、アライメントカメラ32で撮像された画像に基づいて吸着テーブル9に吸着されたガラス基板100の位置を確認する。制御部50は、ここで確認されたガラス基板100の位置情報に基づいて、後述する塗布ヘッド4の移動を制御する。

【0038】

ステップS3において、制御部50の外枠塗布工程制御部52は、ガラス基板100上に配向膜の外枠を塗布して形成する。ここで、図7を用いてステップS3に示す外枠塗布工程を更に説明する。

まず、ステップS31において、外枠塗布工程制御部52は、Y軸移動機構7を制御して、後述するステップS32において塗布ヘッド4が外枠パターン110(図9(a)参照)を形成する領域を通過するように、Y軸の位置を移動させる(塗布ヘッドY軸位置合わせ)。

【0039】

ステップS32において、図9(a)に示すように、外枠塗布工程制御部52は、X軸移動機構6を制御して、ガントリ3を往路方向に移動させるとともに、塗布ヘッド4を制御して、塗布ヘッド4のノズルから配向膜材料の液滴を滴下するタイミングを制御する。

これにより、ガラス基板100に配向膜の外枠パターン110が塗布される。

【0040】

ガントリ3の往路方向の移動が終了すると、ステップS33に進む。

ステップS33において、外枠塗布工程制御部52は、熱源装置31である赤外線ランプを点灯させる(熱源装置ON)。

【0041】

ステップS34において、図9(b)に示すように、外枠塗布工程制御部52は、X軸移動機構6を制御して、ガントリ3を復路方向に移動させる。こうして、ガントリ3の開口3a(図1参照)を通過したガラス基板100に対して、赤外線(加熱領域)34を照射する。

これにより、ステップS32でガラス基板100に塗布された配向膜の外枠パターン110を乾燥させる。

【0042】

ガントリ3の復路方向の移動が終了すると、ステップS35に進む。

ステップS35において、外枠塗布工程制御部52は、熱源装置31である赤外線ランプを消灯させる(熱源装置OFF)。

【0043】

ステップS36において、外枠塗布工程制御部52は、所定の回数が終了したか否かを判定する。

ステップS3に示す外枠塗布工程において、外枠パターン110を所定の高さとするために、外枠パターン110の塗布と乾燥を複数回繰り返すようになっており、所定の回数が終了していない場合(S36・No)、外枠塗布工程制御部52の処理は、ステップS31に戻る。所定の回数が終了した場合(S36・Yes)、図7に示す外枠塗布工程(ステップS3)を終了し、図6のステップS4に進む。

【0044】

図6に戻り、ステップS4において、制御部50の内面塗布工程制御部53は、ステップS3で形成された外枠パターン110(図9参照)で囲まれた内面に配向膜材料を塗布する。ここで、図8を用いてステップS4に示す内面塗布工程を更に説明する。

ステップS41において、内面塗布工程制御部53は、Y軸移動機構7を制御して、塗布ヘッド4がY軸方向の初期位置に配置されるように、Y軸の位置を移動させる(塗布ヘッドY軸位置合わせ)。

【0045】

ステップS42において、内面塗布工程制御部53は、X軸移動機構6を制御して、ガントリ3を移動させるとともに、塗布ヘッド4を制御して、ノズルから配向膜材料の液滴を滴下するタイミングを制御する(ガントリ移動・塗布)。なお、S42におけるガントリ3の移動は、往路、復路を問わない。

これにより、ステップS3で形成された外枠パターン110(図9参照)で囲まれた内面に配向膜材料が塗布される。

【0046】

ステップS43において、内面塗布工程制御部53は、所定の塗布回数(N回)が終了したか否かを判定する。

後述するように、外枠パターン110で囲まれた内面の塗布は、塗布ヘッド4をノズルピッチの1/N移動させながら、N回塗布する。これにより、外枠パターン110で囲まれた内面に滴下される液滴のピッチは、塗布ヘッド4のノズルピッチの1/Nとなる。これにより、膜厚を均一化させることができる。

所定の塗布回数が終了していない場合(S43・No)、ステップS44に進み、内面塗布工程制御部52は、Y軸移動機構7を制御して、塗布ヘッド4を1/Nノズルピッチ移動させる。そしてステップS42に戻る。

所定の塗布回数が終了した場合(S43・Yes)、図8に示す内面塗布工程(ステップS4)を終了し、図6のステップS5に進む。

【0047】

ステップS5において、制御部50は、吸着テーブル9を制御して、吸着テーブル9上に配置されたガラス基板100の吸着を解除する。配向膜が塗布されたガラス基板100は外部の基板装填機構(図示せず)により薄膜形成装置1から摘出される(基板アンロード)。

なお、薄膜形成装置1から摘出されたガラス基板100は、本乾燥処理を行う乾燥処理装置(図示せず)へと送られる。

【0048】

このように、本実施形態に係る薄膜形成装置1は、インクジェット方式を用いて配向膜を形成するので、従来のフレキソ印刷法のような版型を必要とせず、少量・多品種の配向膜形成(換言すれば、少量・多品種のフラット・パネル・ディスプレイの製造)に対応することができる。

【0049】

また、本実施形態に係る薄膜形成装置1は、ガラス基板100に配向膜を形成する際、配向膜の外枠パターン110を形成し、その後、枠内に配向膜材料を塗布する。

ここで、図9に示すように、配向膜の外枠パターン110を形成する際、赤外線ランプ等の熱源装置31により、ガラス基板100上に塗布された配向膜材料を加熱するので、塗布された配向膜材料がガラス基板100上の塗布された位置から広がることを低減させることができる。これにより、配向膜形成領域からのはみ出しを低減させ、配向膜材料を効率的に使用することができる。

また、配向膜のエッジの直線性を向上させることができる。これにより、フラット・パネル・ディスプレイの非表示部面積の更なる縮小化を図ることができる。また、多面取りをするガラス基板においては、隣接する配向膜パターン間を縮小することができ、1枚のガラス基板から取り出せるフラット・パネル・ディスプレイの枚数を向上させることができる。

【0050】

次に、枠内に塗布された配向膜材料は、外枠により堰き止められ、それ以上広がらないようになっている。これにより、配向膜形成領域からのはみ出し(濡れ広がり)を低減させ、配向膜材料を効率的に使用することができる。

【0051】

また、本実施形態に係る薄膜形成装置1は、吸着テーブル9に隣接して、ヘッド回復装置10が設けられている。これにより、塗布ヘッド4の目詰まりを防止するとともに、ノズルを回復(清掃)することができ、塗布ヘッド4のノズルから滴下する配向膜材料の液滴の量と滴下するタイミングを好適に制御することができる。

また、塗布ヘッド4から吐出する配向膜材料をカメラ13で撮像することにより、目詰まりなく正しく吐出されているか否かを確認することができる。

なお、熱源装置31の照射領域(図9(b)に示す加熱領域34)は、ガラス基板100にガントリ3の下方へと向けられているため、塗布ヘッド4の目詰まりを助長することがないようになっている。

【0052】

<変形例>

なお、本実施形態に係る薄膜形成装置は、上記実施形態の構成に限定されるものではなく、発明の趣旨を逸脱しない範囲内で種々の変更が可能である。

図10は、変形例に係る薄膜形成装置のガントリ3の構造を説明する構成模式図である。本実施形態に係るガントリ3(図2参照)と比較して、変形例に係るガントリ3(図10参照)は、ガントリ3の復路側(図1の正面側)にも熱源装置35を備えている。熱源装置35は、熱源装置31と同様に、例えば、赤外線ランプで構成され、略鉛直方向に赤外線を照射することができるようになっている。即ち、熱源装置35は、ガントリ3の往路時にガントリ3の開口3a(図1参照)を通過した対象に対して赤外線を照射することができるようになっている。

なお、熱源装置35は、制御部50によりその点灯・消灯が制御されるようになっている。

【0053】

図11は、変形例に係る薄膜形成装置の外枠塗布工程を説明する模式図であり、(a)が往路時を(b)が復路時を示す。

図11(a)に示すように、ガントリ3を往路方向に移動させる際、塗布ヘッド4を制御して、塗布ヘッド4のノズルから配向膜材料の液滴を滴下するタイミングを制御するとともに、熱源装置35を点灯させることによりガラス基板100に対して赤外線(加熱領域)36を照射する。

また、図11(b)に示すように、ガントリ3を復路方向に移動させる際、塗布ヘッド4を制御して、塗布ヘッド4のノズルから配向膜材料の液滴を滴下するタイミングを制御するとともに、熱源装置31を点灯させることによりガラス基板100に対して赤外線(加熱領域)34を照射する。

このように、変形例に係る薄膜形成装置によれば、往路時にも復路時にも配向膜材料の滴下と乾燥を行うことができ、外枠を形成するタクトタイムを短縮することができる。

また、塗布(配向膜材料の液滴の滴下)から乾燥(赤外線の照射)までの時間を短縮することができるので、外枠の直線性が更に向上する。

【0054】

また、吸着テーブル9(図1参照)に吸着したガラス基板100を加熱する加熱手段(図示せず)を更に備え、外枠形成工程(ステップS3)においてガラス基板100を加熱することにより、滴下された配向膜材料の液滴の乾燥を促進させるようにしてもよい。

【符号の説明】

【0055】

1 薄膜形成装置

2 架台

3 ガントリ

3a 開口

4 塗布ヘッド

4a ノズル

4b 配向膜材料の液滴

5 塗布ヘッドユニット

6 X軸移動機構

6a 固定子

6b 可動子

7 Y軸移動機構

7a 固定子

7b 可動子

8 Z軸移動機構

9 吸着テーブル

10 ヘッド回復装置

11 吸込口(吐出位置)

12 LED(撮像装置)

12A LED移動機構(撮像装置)

13 カメラ(撮像装置)

13A カメラ移動機構(撮像装置)

31 熱源装置

32 アライメントカメラ

33 アライメントカメラ移動機構

34 赤外線(加熱領域)

35 熱源装置

36 赤外線(加熱領域)

50 制御ユニット

51 ヘッド回復制御部

52 外枠塗布工程制御部

53 内面塗布工程制御部

100 ガラス基板(塗布対象物)

110 外枠パターン

【技術分野】

【0001】

本発明は、インクジェット方式の薄膜形成装置および薄膜形成方法に関する。

【背景技術】

【0002】

インクジェット方式とは、塗布ヘッドとしての気泡または圧電素子を利用したインクジェット塗布ヘッドから塗布材料としてのインク液滴を少量ずつ高精度に吐出する方式である。このインク液滴の高精度な吐出によって塗布対象とする部材にインク液滴を塗布する処理を装置化したものが、インクジェット塗布装置である。これは、インクの高精細な塗布を実現できる装置として近年注目されており、紙への印刷に限らず、あらゆる産業分野でその適用可能性が探られており、既に実用化されているものもある。

【0003】

塗布ヘッドの下面先端には、複数のノズルが所定のピッチで設けられ、このノズルのピッチによって塗布材料である液滴の吐出間隔が決まる。このノズルのピッチは小さく、ノズルごとに吐出の有無を個別に管理できることから、フレキソ印刷法のような版型を不要として、平面内の自由な形状の塗布が可能となる。

【0004】

一方で、ノズルから液滴の吐出が可能なように塗布材料の粘度が調整されることから、吐出された後の基板上で塗布材料の濡れ広がりが発生する。このため、液滴の1滴と隣りの液滴の1滴とが作る面形状の安定性が問題となり、特に面形状の最外周でのライン形状は製作物の品質に大きく影響する。

【0005】

例えば、特許文献1は、インクジェットヘッドにより配向膜材料を吐出して基板上に付着させるものである。乾燥固化させて配向膜を形成する方法において、インクジェットでの吐出に適した粘度とするための配向膜材料に添加する表面張力調整の溶剤や、脱気溶剤が示されている。これは、インクジェットの吐出動作と吐出後の基板上でのレベリング性を向上しようとするものであり、乾燥固化については別工程として次の乾燥させる装置に移されるものである(非特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3073493号公報

【非特許文献】

【0007】

【非特許文献1】岩井善弘・越石健司著、「液晶・PDP・有機EL徹底比較」、初版、株式会社工業調査会、2004年7月、p. 50―58

【発明の概要】

【発明が解決しようとする課題】

【0008】

これまで、インクジェット方式の塗布における高い塗布位置精度や膜厚の均一性を求める上では、主に、目標とする塗布間隔と塗布ヘッドのノズルピッチとの相対的な位置関係が着目されていた。

しかしながら、インクジェット方式の塗布を様々な分野で活用していく上では、塗布する時点の動作に加えて、塗布した直後から乾燥して基板上に固着するまでをいかに管理するかも重要である。

【0009】

特に、液晶ガラス基板の製造に適用した事例では、基板の大型化が進むにつれ、どのような固着状態となるかが極めて重要となる。このため、インクジェット方式により位置を管理して塗布し、管理された位置を保持できるよう速やかに乾燥させることが望ましい。

しかしながら、非特許文献1に示すような従来の方法では、一連の塗布処理が終了した後に、乾燥処理が行われる。このため、塗布処理開始から乾燥装置にセットされ乾燥処理が開始されるまでの間に、乾燥処理が行われないこととなる。このため、乾燥処理を開始するまでの間にガラス基板に塗布された液滴が動いてしまったり、液滴間のオーバーラップによるレベリングが意図しない状態で連鎖的に発生したりするおそれがある。

【0010】

そこで、本発明は、高精度で均一な塗布が可能な薄膜形成装置及び薄膜形成方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

このような課題を解決するために、本発明は、塗布対象物を吸着保持する吸着テーブルと、該吸着テーブルに吸着保持された前記塗布対象物の表面にインクジェット式ノズルから塗布材を吐出しながら薄膜形成を行う複数の塗布ヘッドと、該塗布ヘッドを前記塗布対象物の上方位置で移動させるガントリと、を備える薄膜形成装置であって、前記ガントリに、前記塗布対象物の表面を加熱する熱源装置を更に備えることを特徴とする薄膜形成装置である。

【発明の効果】

【0012】

本発明によれば、高精度で均一な塗布が可能な薄膜形成装置及び薄膜形成方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本実施形態に係る薄膜形成装置の構成を示す斜視図である。

【図2】ガントリの背面側の構造を説明する構成模式図である。

【図3】ヘッド回復装置の拡大図である。

【図4】ヘッド回復装置の動作を説明する模式図である。

【図5】制御部の機能を説明する機能ブロック図である。

【図6】本実施形態に係る薄膜形成装置の薄膜形成方法を説明するフローチャートである。

【図7】外枠塗布工程を説明するフローチャートである。

【図8】内面塗布工程を説明するフローチャートである。

【図9】本実施形態に係る薄膜形成装置の外枠塗布工程を説明する模式図であり、(a)が往路時を(b)が復路時を示す。

【図10】変形例に係る薄膜形成装置のガントリの構造を説明する構成模式図である。

【図11】変形例に係る薄膜形成装置の外枠塗布工程を説明する模式図であり、(a)が往路時を(b)が復路時を示す。

【発明を実施するための形態】

【0014】

以下、本発明を実施するための形態(以下「実施形態」という)について、適宜図面を参照しながら詳細に説明する。なお、各図において、共通する部分には同一の符号を付し重複した説明を省略する。

【0015】

図1は、本実施形態に係る薄膜形成装置1の構成を示す斜視図である。

本実施形態に係る薄膜形成装置1は、フラット・パネル・ディスプレイや、電気泳動方式などを応用したフレキシブル・ディスプレイと呼ばれるしなやかに曲がる電子ペーパなど、多種多様な用途がある。以下の説明において、本実施形態に係る薄膜形成装置1は、フラット・パネル・ディスプレイに用いられるガラス基板100に対してポリイミドの薄膜を形成(塗布)するものとして説明する。なお、本実施形態に係る薄膜形成装置1でガラス基板100上に形成(塗布)されたポリイミドの薄膜は、本乾燥処理および配向処理(ラビング)をされることにより、配向膜となるものであるが、本説明においては、本乾燥処理・配向処理前の薄膜も「配向膜」と称するものとする。

【0016】

薄膜形成装置1は、架台2と、ガントリ3と、複数の塗布ヘッド4を有する塗布ヘッドユニット5と、X軸移動機構6と、Y軸移動機構7と、Z軸移動機構8と、配向膜を形成(塗布)する対象であるガラス基板100を真空吸着して固定する吸着テーブル9と、ヘッド回復装置10と、熱源装置31と、アライメントカメラ32(図2参照)と、アライメントカメラ移動機構33(図2参照)と、制御部50(図5参照)と、を備えている。

【0017】

なお、以下の説明において、図1に示すように、架台2の長手方向(ガントリ3の移動方向)をX軸とし、架台2の幅方向(水平面上でX軸と直交する方向)をY軸とし、鉛直方向をZ軸とするものとして説明する。また、ガントリ3がX軸の正方向に移動することを往路とし、X軸の負方向に移動することを復路とするものとして説明する。

【0018】

ガントリ3は、架台2との間に開口3aを有する門型ガントリであり、X軸移動機構6を介して、架台2の上に設けられている。

ガントリ3の復路側には、Y軸移動機構7およびZ軸移動機構8を介して、複数の塗布ヘッド4を有する塗布ヘッドユニット5が設けられている。

ガントリ3の往路側には、熱源装置31が設けられている。また、ガントリ3の往路側は、アライメントカメラ移動機構33(図2参照)を介して、アライメントカメラ32(図2参照)が設けられている。

【0019】

X軸移動機構6は、架台2に設けられた固定子(マグネットプレート)6aと、ガントリ3に設けられた可動子(コイル)6bとからなるリニアモータアクチュエータであり、架台2に対してガントリ3をX軸方向に移動させることができるようになっている。

Y軸移動機構7は、ガントリ3に設けられた固定子(マグネットプレート)7aと、塗布ヘッドユニット5に設けられた可動子(コイル)7bとからなるリニアモータアクチュエータであり、ガントリ3に対して塗布ヘッドユニット5をY軸方向に移動させることができるようになっている。

Z軸移動機構8は、サーボモータからなり、ガントリ3に対して塗布ヘッドユニット5をZ軸方向に移動させることができるようになっている。

即ち、塗布ヘッドユニット5(塗布ヘッド4,後述するノズル4a)は、X軸移動機構6によりX軸方向に移動することができるようになっており、Y軸移動機構7によりY軸方向に移動することができるようになっており、Z軸移動機構8によりZ軸方向に移動することができるようになっている。

なお、X軸移動機構6、Y軸移動機構7およびZ軸移動機構8は、制御部50により制御されるようになっている。

【0020】

複数の塗布ヘッド4を有する塗布ヘッドユニット5が設けられている。配向膜材料を吐出するノズルのピッチの連続性を確保するために、塗布ヘッド4が複数設けられている。図1に示す例において、塗布ヘッドユニット5には、4個の塗布ヘッド4がY軸方向に沿って一列に配置され、その塗布ヘッド4の列がX軸方向に3列配置されることが図示されている。

さらに、一つの塗布ヘッド4に対して配向膜材料を吐出するノズル(図示せず)がY軸方向に沿って一列に複数配置され、そのノズルの列が複数列配置されている(図示せず)。なお、塗布ヘッド4は、圧電素子等を利用してノズルから少量の液滴を高精度に吐出するインクジェットヘッドである。

なお、制御部50は、塗布ヘッド4の各ノズルごとに配向膜材料の吐出の有無やタイミング、吐出する配向膜材料の量を制御することができるようになっている。

【0021】

図2は、ガントリ3の背面側の構造を説明する構成模式図である。なお、図2において、X軸移動機構6の可動子6b、Y軸移動機構7、Z軸移動機構8は省略して図示している。

図2に示すように、ガントリ3の往路側(図1の背面側)に配置される熱源装置31は、例えば、赤外線ランプで構成され、略鉛直方向に赤外線を照射することができるようになっている。即ち、ガントリ3の復路時にガントリ3の開口3a(図1参照)を通過した対象(ガラス基板100)に対して赤外線を照射することができるようになっている。

なお、熱源装置31は、制御部50によりその点灯・消灯が制御されるようになっている。

【0022】

なお、本実施形態に係る薄膜形成装置1は、熱源装置31として赤外線ランプを用いるものとして説明するが、これに限られるものではなく、可視光線を照射する可視光線ランプ(図示せず)であってもよく、紫外線を照射する紫外線ランプ(図示せず)であってもよく、ガラス基板100に塗布された配向膜材料を加熱することができるものであればよい。

ちなみに、熱源装置31として紫外線ランプ(図示せず)を用いる場合、紫外線ランプの電源投入から照射される紫外線の強度が安定するまでに時間を要するため、シャッタ(図示せず)を設けて、紫外線ランプの点灯・消灯を制御するのにかえて、シャッタの開閉により照射開始と照射停止を制御するようにするのが望ましい。

また、熱源装置31として、塵埃等を含まない清浄な空気(クリーンエア)を加熱して対象(ガラス基板100)に吹き付ける熱風送風装置(図示せず)であってもよい。加熱された清浄な空気を熱媒体として対象に吹き付けることにより、対象(ガラス基板100)をより加熱することができる。また、熱風送風装置と赤外線ランプ(可視光線ランプ、紫外線ランプ)を組み合せたものであってもよい。

【0023】

アライメントカメラ32は、吸着テーブル9に吸着されたガラス基板100との位置決め用に使用されるほか、塗布ヘッド4から吐出してガラス基板100に塗布された配向膜材料を観察するためのカメラである。

アライメントカメラ移動機構33は、ガントリ3に対してアライメントカメラ32をY軸方向に移動させることができるようになっている。即ち、アライメントカメラ32は、X軸移動機構6によりX軸方向に移動することができるようになっており、アライメントカメラ移動機構33によりY軸方向に移動することができるようになっている。

なお、X軸移動機構6およびアライメントカメラ移動機構33は、制御部50により制御されるようになっている。また、アライメントカメラ32で撮像された画像は、制御部50に送信され、塗布ヘッド4の位置補正に用いられる。

【0024】

図1に戻り、吸着テーブル9は、ガラス基板100を真空吸着して固定することができるようになっている。また、吸着テーブル9は、サーボモータからなるθ回転機構(図示せず)を備えており、Z軸方向の軸を回転軸として回転角θだけ回転させることができるようになっている。

なお、吸着テーブル9は、制御部50によりガラス基板100の着脱および回転角θが制御されるようになっている。

【0025】

次に、ヘッド回復装置10について、図3および図4を用いて更に説明する。図3は、ヘッド回復装置10の拡大図である。

ヘッド回復装置10は、塗布ヘッド4のノズルから吐出させて、ノズルの目詰まりを防止するとともに、目詰まりの回復を検出する装置である。

ヘッド回復装置10は、吸込口11と、LED(Light Emitting Diode;発光ダイオード)12と、カメラ13と、LED12をY軸方向に移動させるLED移動機構12Aと、カメラ13をY軸方向に移動させるカメラ移動機構13Aと、電子天秤14と、を備えている。電子天秤14では、配向膜材料を塗布ヘッド4のノズルから吐出させて、各塗布ヘッド4間の1回あたりの吐出量を調整する。

【0026】

吸込口11は、真空チャンバ(図示せず)等に接続され、Z軸方向に見て塗布ヘッドユニット5に設けられた複数の塗布ヘッド4と位置が対応するように配置されている。即ち、図1に示す塗布ヘッドユニット5に対応して、4個の吸込口11がY軸方向に沿って一列に配置され、その吸込口11の列がX軸方向に3列配置されている。

【0027】

LED12は、塗布ヘッドユニット5に設けられたY軸方向に沿って一列に配置された塗布ヘッド4と位置が対応するように配置されている。即ち、図1に示す塗布ヘッドユニット5に対応して、4個のLED12がY軸方向に沿って一列に配置されている。また、LED12は、LED移動機構12AによりY軸方向に移動することができるようになっている。

なお、LED12は、制御部50によりその点灯・消灯が制御されるようになっている。

【0028】

カメラ13は、塗布ヘッドユニット5に設けられたY軸方向に沿って一列に配置された塗布ヘッド4と位置が対応するように配置されている。即ち、図1に示す塗布ヘッドユニット5に対応して、4個のカメラ13がY軸方向に沿って一列に配置されている。また、カメラ13は、カメラ移動機構13AによりY軸方向に移動することができるようになっている。

なお、カメラ13で撮像された画像は、制御部50に送信される。

【0029】

図4は、ヘッド回復装置10の動作を説明する模式図である。なお、図4は、図1のX−Z平面でみた模式図である。また、図1において、X軸方向に複数の塗布ヘッド4および吸込口11が配置されているが、検査対象のノズルと対応する塗布ヘッド4および吸込口11以外のものは、この図4では図示を省略している。

【0030】

まず、制御部50(後述するヘッド回復制御部51)は、X軸移動機構6およびY軸移動機構7を制御して、吸込口11と対応するように塗布ヘッド4を移動させる。また、制御部50(ヘッド回復制御部51)は、LED移動機構12Aおよびカメラ移動機構13Aを制御して、LED12およびカメラ13のY軸座標が検査対象のノズル4aのY軸座標と一致するように移動させる。また、カメラ13は、X軸方向の移動機構(図示せず)を有しており、撮像の焦点位置を検査対象のノズル4aのX軸座標と一致するように移動させる。

【0031】

次に、制御部50(ヘッド回復制御部51)は、塗布ヘッド4を制御して、ノズル4aから配向膜材料の液滴4bを吐出させる回復運転を行う。なお、吐出された配向膜材料の液滴4bは、吸込口11に入る。

この際、制御部50(ヘッド回復制御部51)は、LED12を点灯させ、カメラ13で撮像する。吐出された配向膜材料の液滴4bは、カメラ13で撮像する画像において、影として撮像される。これにより、ノズル4aの目詰まりの回復を検知することができる。

【0032】

なお、ノズル4aの目詰まりは、配向膜材料の液滴4bを吐出することによって解消するが、吐出制御のみで目詰まりが解消できない場合、制御部50(ヘッド回復制御部51)は、Z軸移動機構8(図1参照)を制御して、塗布ヘッド4を吸込口11と接触するように降下させ、吸引回復を行ってもよい。そして、制御部50(ヘッド回復制御部51)は、Z軸移動機構8(図1参照)を制御して、所定の高さまで戻し、ノズル4aから配向膜材料の液滴4bを吐出させ、カメラ13で撮像して回復を確認する。

【0033】

図5は、制御部50の機能を説明する機能ブロック図である。

制御部50は、X軸移動機構6、Y軸移動機構7、Z軸移動機構8、LED移動機構12A、カメラ移動機構13Aおよびアライメントカメラ移動機構33の移動位置を制御することができるようになっている。

また、制御部50は、吸着テーブル9において、ガラス基板100の着脱および回転角θを制御することができるようになっている。

また、制御部50は、LED12および熱源装置31の点灯・消灯を制御することができるようになっている。

また、制御部50は、複数ある塗布ヘッド4のノズルごとに配向膜材料の吐出の有無やタイミングを制御することができるようになっている。

また、制御部50は、カメラ13およびアライメントカメラ32で撮像された画像が入力されるようになっている。

【0034】

制御部50は、ヘッド回復制御部51と、外枠塗布工程制御部52と、内面塗布工程制御部53と、を備えている。

ヘッド回復制御部51は、塗布ヘッド4のノズルを回復させる制御を行うようになっている。

外枠塗布工程制御部52は、ガラス基板100に塗布する配向膜の外枠を形成する制御を行うようになっている。

内面塗布工程制御部53は、外枠塗布工程制御部52により形成された配向膜の外枠の内部に配向膜材料を塗布する制御を行うようになっている。

【0035】

次に図6から図8を用いて、本実施形態に係る薄膜形成装置1の薄膜形成方法を説明する。

【0036】

ステップS1において、制御部50のヘッド回復制御部51は、塗布ヘッド4のノズルから配向膜材料を正常に滴下できるか確認する。また、電子天秤14を用いて、塗布ヘッド4のノズルからの配向膜材料の吐出量を調整する。

具体的には、ヘッド回復制御部51は、X軸移動機構6およびY軸移動機構7を制御して、吸込口11と対応するように塗布ヘッド4を移動させる。また、LED移動機構12Aおよびカメラ移動機構13Aを制御して、LED12およびカメラ13のY軸座標が検査対象のノズルのY軸座標と一致するように移動させる。

そして、ヘッド回復制御部51は、塗布ヘッド4を制御して、ノズルから配向膜材料を吐出させ、吐出された配向膜材料の液滴をカメラ13で撮像して確認する。

なお、ノズルに目詰まりが発生し、滴下されない場合、前述した吸引回復を実行する。

塗布ヘッド4のノズルから正常に滴下できることを確認したら、ステップS2に進む。

【0037】

ステップS2において、制御部50は、吸着テーブル9を制御して、外部の基板装填機構(図示せず)により吸着テーブル9上に配置されたガラス基板100を吸着させる(基板ロード)。また、制御部50は、X軸移動機構6およびアライメントカメラ移動機構33を制御してアライメントカメラ32を移動させ、アライメントカメラ32で撮像された画像に基づいて吸着テーブル9に吸着されたガラス基板100の位置を確認する。制御部50は、ここで確認されたガラス基板100の位置情報に基づいて、後述する塗布ヘッド4の移動を制御する。

【0038】

ステップS3において、制御部50の外枠塗布工程制御部52は、ガラス基板100上に配向膜の外枠を塗布して形成する。ここで、図7を用いてステップS3に示す外枠塗布工程を更に説明する。

まず、ステップS31において、外枠塗布工程制御部52は、Y軸移動機構7を制御して、後述するステップS32において塗布ヘッド4が外枠パターン110(図9(a)参照)を形成する領域を通過するように、Y軸の位置を移動させる(塗布ヘッドY軸位置合わせ)。

【0039】

ステップS32において、図9(a)に示すように、外枠塗布工程制御部52は、X軸移動機構6を制御して、ガントリ3を往路方向に移動させるとともに、塗布ヘッド4を制御して、塗布ヘッド4のノズルから配向膜材料の液滴を滴下するタイミングを制御する。

これにより、ガラス基板100に配向膜の外枠パターン110が塗布される。

【0040】

ガントリ3の往路方向の移動が終了すると、ステップS33に進む。

ステップS33において、外枠塗布工程制御部52は、熱源装置31である赤外線ランプを点灯させる(熱源装置ON)。

【0041】

ステップS34において、図9(b)に示すように、外枠塗布工程制御部52は、X軸移動機構6を制御して、ガントリ3を復路方向に移動させる。こうして、ガントリ3の開口3a(図1参照)を通過したガラス基板100に対して、赤外線(加熱領域)34を照射する。

これにより、ステップS32でガラス基板100に塗布された配向膜の外枠パターン110を乾燥させる。

【0042】

ガントリ3の復路方向の移動が終了すると、ステップS35に進む。

ステップS35において、外枠塗布工程制御部52は、熱源装置31である赤外線ランプを消灯させる(熱源装置OFF)。

【0043】

ステップS36において、外枠塗布工程制御部52は、所定の回数が終了したか否かを判定する。

ステップS3に示す外枠塗布工程において、外枠パターン110を所定の高さとするために、外枠パターン110の塗布と乾燥を複数回繰り返すようになっており、所定の回数が終了していない場合(S36・No)、外枠塗布工程制御部52の処理は、ステップS31に戻る。所定の回数が終了した場合(S36・Yes)、図7に示す外枠塗布工程(ステップS3)を終了し、図6のステップS4に進む。

【0044】

図6に戻り、ステップS4において、制御部50の内面塗布工程制御部53は、ステップS3で形成された外枠パターン110(図9参照)で囲まれた内面に配向膜材料を塗布する。ここで、図8を用いてステップS4に示す内面塗布工程を更に説明する。

ステップS41において、内面塗布工程制御部53は、Y軸移動機構7を制御して、塗布ヘッド4がY軸方向の初期位置に配置されるように、Y軸の位置を移動させる(塗布ヘッドY軸位置合わせ)。

【0045】

ステップS42において、内面塗布工程制御部53は、X軸移動機構6を制御して、ガントリ3を移動させるとともに、塗布ヘッド4を制御して、ノズルから配向膜材料の液滴を滴下するタイミングを制御する(ガントリ移動・塗布)。なお、S42におけるガントリ3の移動は、往路、復路を問わない。

これにより、ステップS3で形成された外枠パターン110(図9参照)で囲まれた内面に配向膜材料が塗布される。

【0046】

ステップS43において、内面塗布工程制御部53は、所定の塗布回数(N回)が終了したか否かを判定する。

後述するように、外枠パターン110で囲まれた内面の塗布は、塗布ヘッド4をノズルピッチの1/N移動させながら、N回塗布する。これにより、外枠パターン110で囲まれた内面に滴下される液滴のピッチは、塗布ヘッド4のノズルピッチの1/Nとなる。これにより、膜厚を均一化させることができる。

所定の塗布回数が終了していない場合(S43・No)、ステップS44に進み、内面塗布工程制御部52は、Y軸移動機構7を制御して、塗布ヘッド4を1/Nノズルピッチ移動させる。そしてステップS42に戻る。

所定の塗布回数が終了した場合(S43・Yes)、図8に示す内面塗布工程(ステップS4)を終了し、図6のステップS5に進む。

【0047】

ステップS5において、制御部50は、吸着テーブル9を制御して、吸着テーブル9上に配置されたガラス基板100の吸着を解除する。配向膜が塗布されたガラス基板100は外部の基板装填機構(図示せず)により薄膜形成装置1から摘出される(基板アンロード)。

なお、薄膜形成装置1から摘出されたガラス基板100は、本乾燥処理を行う乾燥処理装置(図示せず)へと送られる。

【0048】

このように、本実施形態に係る薄膜形成装置1は、インクジェット方式を用いて配向膜を形成するので、従来のフレキソ印刷法のような版型を必要とせず、少量・多品種の配向膜形成(換言すれば、少量・多品種のフラット・パネル・ディスプレイの製造)に対応することができる。

【0049】

また、本実施形態に係る薄膜形成装置1は、ガラス基板100に配向膜を形成する際、配向膜の外枠パターン110を形成し、その後、枠内に配向膜材料を塗布する。

ここで、図9に示すように、配向膜の外枠パターン110を形成する際、赤外線ランプ等の熱源装置31により、ガラス基板100上に塗布された配向膜材料を加熱するので、塗布された配向膜材料がガラス基板100上の塗布された位置から広がることを低減させることができる。これにより、配向膜形成領域からのはみ出しを低減させ、配向膜材料を効率的に使用することができる。

また、配向膜のエッジの直線性を向上させることができる。これにより、フラット・パネル・ディスプレイの非表示部面積の更なる縮小化を図ることができる。また、多面取りをするガラス基板においては、隣接する配向膜パターン間を縮小することができ、1枚のガラス基板から取り出せるフラット・パネル・ディスプレイの枚数を向上させることができる。

【0050】

次に、枠内に塗布された配向膜材料は、外枠により堰き止められ、それ以上広がらないようになっている。これにより、配向膜形成領域からのはみ出し(濡れ広がり)を低減させ、配向膜材料を効率的に使用することができる。

【0051】

また、本実施形態に係る薄膜形成装置1は、吸着テーブル9に隣接して、ヘッド回復装置10が設けられている。これにより、塗布ヘッド4の目詰まりを防止するとともに、ノズルを回復(清掃)することができ、塗布ヘッド4のノズルから滴下する配向膜材料の液滴の量と滴下するタイミングを好適に制御することができる。

また、塗布ヘッド4から吐出する配向膜材料をカメラ13で撮像することにより、目詰まりなく正しく吐出されているか否かを確認することができる。

なお、熱源装置31の照射領域(図9(b)に示す加熱領域34)は、ガラス基板100にガントリ3の下方へと向けられているため、塗布ヘッド4の目詰まりを助長することがないようになっている。

【0052】

<変形例>

なお、本実施形態に係る薄膜形成装置は、上記実施形態の構成に限定されるものではなく、発明の趣旨を逸脱しない範囲内で種々の変更が可能である。

図10は、変形例に係る薄膜形成装置のガントリ3の構造を説明する構成模式図である。本実施形態に係るガントリ3(図2参照)と比較して、変形例に係るガントリ3(図10参照)は、ガントリ3の復路側(図1の正面側)にも熱源装置35を備えている。熱源装置35は、熱源装置31と同様に、例えば、赤外線ランプで構成され、略鉛直方向に赤外線を照射することができるようになっている。即ち、熱源装置35は、ガントリ3の往路時にガントリ3の開口3a(図1参照)を通過した対象に対して赤外線を照射することができるようになっている。

なお、熱源装置35は、制御部50によりその点灯・消灯が制御されるようになっている。

【0053】

図11は、変形例に係る薄膜形成装置の外枠塗布工程を説明する模式図であり、(a)が往路時を(b)が復路時を示す。

図11(a)に示すように、ガントリ3を往路方向に移動させる際、塗布ヘッド4を制御して、塗布ヘッド4のノズルから配向膜材料の液滴を滴下するタイミングを制御するとともに、熱源装置35を点灯させることによりガラス基板100に対して赤外線(加熱領域)36を照射する。

また、図11(b)に示すように、ガントリ3を復路方向に移動させる際、塗布ヘッド4を制御して、塗布ヘッド4のノズルから配向膜材料の液滴を滴下するタイミングを制御するとともに、熱源装置31を点灯させることによりガラス基板100に対して赤外線(加熱領域)34を照射する。

このように、変形例に係る薄膜形成装置によれば、往路時にも復路時にも配向膜材料の滴下と乾燥を行うことができ、外枠を形成するタクトタイムを短縮することができる。

また、塗布(配向膜材料の液滴の滴下)から乾燥(赤外線の照射)までの時間を短縮することができるので、外枠の直線性が更に向上する。

【0054】

また、吸着テーブル9(図1参照)に吸着したガラス基板100を加熱する加熱手段(図示せず)を更に備え、外枠形成工程(ステップS3)においてガラス基板100を加熱することにより、滴下された配向膜材料の液滴の乾燥を促進させるようにしてもよい。

【符号の説明】

【0055】

1 薄膜形成装置

2 架台

3 ガントリ

3a 開口

4 塗布ヘッド

4a ノズル

4b 配向膜材料の液滴

5 塗布ヘッドユニット

6 X軸移動機構

6a 固定子

6b 可動子

7 Y軸移動機構

7a 固定子

7b 可動子

8 Z軸移動機構

9 吸着テーブル

10 ヘッド回復装置

11 吸込口(吐出位置)

12 LED(撮像装置)

12A LED移動機構(撮像装置)

13 カメラ(撮像装置)

13A カメラ移動機構(撮像装置)

31 熱源装置

32 アライメントカメラ

33 アライメントカメラ移動機構

34 赤外線(加熱領域)

35 熱源装置

36 赤外線(加熱領域)

50 制御ユニット

51 ヘッド回復制御部

52 外枠塗布工程制御部

53 内面塗布工程制御部

100 ガラス基板(塗布対象物)

110 外枠パターン

【特許請求の範囲】

【請求項1】

塗布対象物を吸着保持する吸着テーブルと、

該吸着テーブルに吸着保持された前記塗布対象物の表面にインクジェット式ノズルから塗布材を吐出しながら薄膜形成を行う複数の塗布ヘッドと、

該塗布ヘッドを前記塗布対象物の上方位置で移動させるガントリと、を備える薄膜形成装置であって、

前記ガントリに、前記塗布対象物の表面を加熱する熱源装置を更に備える

ことを特徴とする薄膜形成装置。

【請求項2】

前記塗布対象物の表面とは異なる位置であって、前記塗布ヘッドから塗布材を吐出する吐出位置を更に備える

ことを特徴とする請求項1に記載の薄膜形成装置。

【請求項3】

前記吐出位置には、

前記塗布ヘッドのノズルから吐出された塗布材を撮像する撮像装置を更に備える

ことを特徴とする請求項2に記載の薄膜形成装置。

【請求項4】

塗布対象物を吸着保持する吸着テーブルと、

該吸着テーブルに吸着保持された前記塗布対象物の表面にインクジェット式ノズルから塗布材を吐出しながら薄膜形成を行う複数の塗布ヘッドと、

該塗布ヘッドを前記塗布対象物の上方位置で移動させるガントリと、

前記ガントリに配置され前記塗布対象物の表面を加熱する熱源装置と、を備える薄膜形成装置の薄膜形成方法であって、

前記塗布ヘッドのノズルから前記塗布対象物の表面に塗布材を吐出して、薄膜の外枠を形成する外枠塗布ステップと、

前記熱源装置で前記塗布対象物の表面を加熱する塗布材を乾燥させる外枠乾燥ステップと、

前記塗布ヘッドのノズルから前記塗布対象物に形成された前記外枠の枠内部に塗布材を吐出して、薄膜を形成する薄膜塗布ステップと、を有する

ことを特徴とする、薄膜形成装置の薄膜形成方法。

【請求項1】

塗布対象物を吸着保持する吸着テーブルと、

該吸着テーブルに吸着保持された前記塗布対象物の表面にインクジェット式ノズルから塗布材を吐出しながら薄膜形成を行う複数の塗布ヘッドと、

該塗布ヘッドを前記塗布対象物の上方位置で移動させるガントリと、を備える薄膜形成装置であって、

前記ガントリに、前記塗布対象物の表面を加熱する熱源装置を更に備える

ことを特徴とする薄膜形成装置。

【請求項2】

前記塗布対象物の表面とは異なる位置であって、前記塗布ヘッドから塗布材を吐出する吐出位置を更に備える

ことを特徴とする請求項1に記載の薄膜形成装置。

【請求項3】

前記吐出位置には、

前記塗布ヘッドのノズルから吐出された塗布材を撮像する撮像装置を更に備える

ことを特徴とする請求項2に記載の薄膜形成装置。

【請求項4】

塗布対象物を吸着保持する吸着テーブルと、

該吸着テーブルに吸着保持された前記塗布対象物の表面にインクジェット式ノズルから塗布材を吐出しながら薄膜形成を行う複数の塗布ヘッドと、

該塗布ヘッドを前記塗布対象物の上方位置で移動させるガントリと、

前記ガントリに配置され前記塗布対象物の表面を加熱する熱源装置と、を備える薄膜形成装置の薄膜形成方法であって、

前記塗布ヘッドのノズルから前記塗布対象物の表面に塗布材を吐出して、薄膜の外枠を形成する外枠塗布ステップと、

前記熱源装置で前記塗布対象物の表面を加熱する塗布材を乾燥させる外枠乾燥ステップと、

前記塗布ヘッドのノズルから前記塗布対象物に形成された前記外枠の枠内部に塗布材を吐出して、薄膜を形成する薄膜塗布ステップと、を有する

ことを特徴とする、薄膜形成装置の薄膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−656(P2013−656A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−134131(P2011−134131)

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月16日(2011.6.16)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【Fターム(参考)】

[ Back to top ]