薄膜形成装置及びその方法

【課題】 薄膜形成装置において、ターゲット材料の利用率向上、タクトタイムの向上、メンテナンス性の向上、および成膜精度の向上を図る。

【解決手段】 真空室、ターゲット材料を保持するスパッタカソード、スパッタされたターゲット材料を堆積する基板を搭載する搭載手段、および搭載手段の搬送機構を備えた薄膜形成装置において、搬送機構において基板がターゲット材料の前面を通過するよう搬送経路が設けられ、搭載手段が、複数の基板を連接させて保持できる基板トレーからなる構成とした。

【解決手段】 真空室、ターゲット材料を保持するスパッタカソード、スパッタされたターゲット材料を堆積する基板を搭載する搭載手段、および搭載手段の搬送機構を備えた薄膜形成装置において、搬送機構において基板がターゲット材料の前面を通過するよう搬送経路が設けられ、搭載手段が、複数の基板を連接させて保持できる基板トレーからなる構成とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は薄膜形成装置および薄膜形成方法に関し、特に圧電素子の電極膜形成に関わる。

【背景技術】

【0002】

代表的な圧電素子である水晶振動子の共振周波数は、素板となる水晶片の厚みとその表面に形成された金属電極の膜厚によって決定される。所望の周波数の水晶振動子を得るためには、先ず水晶片を規定の厚みで切り出した後、表面を研磨し、その表面にスパッタ蒸着等によって金属電極膜を形成する。生産性を向上させるためには複数の水晶片を連続的に処理する必要があるため、基板トレー又はキャリアと呼ばれる移動体に複数の水晶片を搭載し、これを所定雰囲気に設定した成膜領域内に順次供給し、電極膜を形成する方法が一般的に用いられている。このような連続処理用の電極膜形成装置は、例えば特許文献1に開示される。特許文献1は、水晶基板の搬送経路の両側に電極材料を備えたスパッタカソードを複数基設け、水晶基板の両側に一挙に多層の電極膜を形成するものである。

【0003】

連続処理用の成膜装置は、成膜室内に基板を順次搬入して成膜処理を施し、処理済みの基板を順次成膜室から搬出する構成をとる。成膜室への基板の搬出入は、一室で構成しても搬入と搬出を独立に別室で構成してもどちらでもよい。例えば搬出入を一室で兼用する場合であれば、特許文献2の実施例に開示される構成を用いればよい。特許文献2は、スパッタリング装置における光学用多層膜の形成に関わるものであるが、実施例では、基板の搬出入を行う仕込室、およびスパッタ室により構成されるロードロック式スパッタリング装置が開示され、スパッタ室に複数のスパッタカソードを設け、スパッタカソードの近傍を複数回通過させて多層膜を成膜する構成が示されている。特許文献2に示される装置構成を採用することにより、複数種のターゲット材料を用いる場合であっても、ターゲット材料を近接配置することができるため、基板トレーの搬送距離を短くし、装置の小型化に貢献することができる。

【0004】

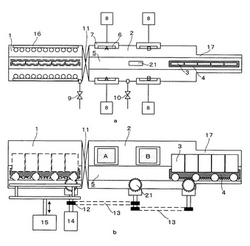

図4に、従来の電極膜形成装置の一例を示す。同図は、複数の基板3を収容するストッカー40を備えたロードロック式の装置であり、ストッカー40内の全ての基板3が処理されるまでが1工程となるよう自動制御している。成膜室41への基板3の搬出入は、特許文献2に開示される構成と同様であり仕込取出室1が1室で兼用する。図4aは各室内部を上方からみた概略図を、図4bは各室内部を側方からみた概略図を示す。図5は基板3の概略斜視図であり、基板3に複数の水晶片50が搭載される様子を示す。ストッカー40内の基板3は仕込取出室1に移動させた基板トレー42に搭載された後、順次成膜室41に搬送され、成膜終了後に仕込取出室1を経由して再度ストッカー40内に収容される。真空室内部には、複数のスパッタカソード7、スパッタカソード7に配設されるターゲット材料6、基板トレー42の搬送機構43、搬送機構43を駆動する歯車45、および基板トレー42の待機スペース44が備えられ、真空室外部には、歯車45の駆動モーター14、スパッタカソード7のカソード電源8が配置される。また、各室には粗引きバルブ9およびメインバルブ10がそれぞれ接続される。

【0005】

図6は、図4に示す装置の概略外観図である。スパッタカソード7は成膜室41の外側から複数のボルト60により固定される。ボルト60を外すことによりターゲット材料の交換等のメンテナンス作業が可能となる。

【0006】

図7aは図4に示す基板トレー42および搬送機構43の概略図を、図7bは図7aの実線YY´における概略断面図を示す。基板トレー42は1枚の基板3が搭載可能に設計され、搬送機構43は、搬送ローラ70、搬送経路を形成するガイド72、および基板3を両側方から支持するベアリング71により構成される。基板トレー42の搬送経路には複数の搬送ローラ70が配置され、駆動モーター14により歯車45を介して搬送ローラ70を回転させることで基板トレー42を移送する。駆動モーター14は、仕込取出室1および成膜室41に各々独立に設置され、それぞれ同期を取りながら駆動制御する。

【0007】

成膜時は、スパッタカソード7に電圧を印加し、形成したスパッタ領域内に一定速度の基板3を供給することで、基板3に搭載される全ての水晶片50に均一な電極膜を堆積させる。電極膜の膜厚はスパッタ領域内を基板3が通過する時間に依存するため、膜厚制御は時間により制御することが一般的である。スパッタ雰囲気が一定である場合、電極膜の厚さは基板トレー42の通過速度に依存するため、成膜制御は搬送ローラ70の回転数制御により行っていた。

【特許文献1】特許第3261504号

【特許文献2】特願2004−266450号

【発明の開示】

【発明が解決しようとする課題】

【0008】

前記したような連続処理用成膜装置は、カソード電源のON/OFFを繰返し、順次基板に成膜処理を施していく。その動作は、カソード電源をONにし、スパッタ放電が安定した時点で成膜領域内に基板を搬入し、カソード前面を通過させて電極膜を堆積させ、成膜領域内から基板が完全に搬出された時点でカソードの電源をOFFにするものである。このため、カソードへの通電時間を最小限に留めても、放電が安定するまでの時間、および基板の最前列と最後列が成膜領域内を通過する時間は、基板の存在しない空間にもターゲット材料を無駄に放出してしまっている。ターゲット材料の利用率のみを考慮すれば、カソード電源を常にONにし、継続維持する成膜領域内に途切れなく基板を供給することが理想であるが、このためには多数の基板を同時に待機させる場所が必要になる等、真空槽を巨大化する必要があり現実的ではない。また、真空槽が通常の大きさである場合、限られた真空スペース内に大気中から順次基板を搬入し、処理済みの基板を再度大気中に搬出する工程を含む必要がある以上、ターゲット材料が成膜室内に無駄に放出されてしまうことは避けることができない。ターゲット材料が無駄に放出されてしまうと、ターゲット材料の利用率が低下し、装置のメンテナンスサイクルを短縮させてしまうばかりでなく、良好な導電材料として水晶振動子の電極膜に用いられることも多いAuやAg等の高価な金属材料を浪費し、コスト面にも多大な影響を及ぼしてしまう。

【0009】

また、従来の搬送機構は、機械公差内でのローラ高さのばらつきに起因し、搬送途中でローラが空転してしまう畏れがあった。基板はその側方両面がベアリングに接触しながら直進するが、ベアリングの位置ずれ等が発生すると、基板がベアリングに衝突しその衝撃によってローラが空転してしまう場合もある。成膜は、基板トレーの搬送速度および搬送位置により制御するが、ローラの空転が発生すると、搬送速度および搬送位置が制御出来ずに所望の膜厚を得られず歩留りが低下してしまう。

【0010】

更に、搬送ローラの駆動モーターが各室毎に設けられ、同期をとりながら複数のモーターを駆動する機構であったため、構成する部品が複雑化し調整が難しくなっていた。

加えて、従来のカソードはボルト締めにより固定していたため、ボルトの数が多くなり取り扱いに手間がかかりメンテナンスに時間を要してしまっていた。

【課題を解決するための手段】

【0011】

本発明の第1の側面は、真空室、ターゲット材料を保持するスパッタカソード、スパッタされたターゲット材料を堆積する基板を搭載する搭載手段、および搭載手段の搬送機構を備えた薄膜形成装置であって、搬送機構において基板がターゲット材料の前面を通過するよう搬送経路が設けられ、搭載手段が、複数の基板を連接させて保持できる基板トレーからなる薄膜形成装置である。ここで、基板トレーがスパッタカソード前面を複数回通過するように搬送機構を構成した。

また、基板トレーがスパッタカソード前面を往復動作により複数回通過するように搬送機構が構成され、真空室内に基板トレーの待機スペースを設け、待機スペースにおける搬送経路に垂直な断面の形状が、基板および基板トレーで画定される形状に略相似し、断面の面積が真空室の待機スペースでない部分における搬送経路に垂直な断面の面積よりも小さくなるように構成した。

【0012】

さらに、基板トレーに板歯車が形成され、搬送機構が板歯車に係合する平歯車、および平歯車を駆動する駆動手段を備える構成とした。基板トレーの搬送経路に平歯車を複数設け、平歯車に接続されたプーリー、プーリー間に張られた少なくとも1つ以上のタイミングベルト、およびプーリーの少なくとも1つを駆動する駆動モーターを備える構成とした。また、搬送機構は、基板トレーの搬送経路を形成するガイド、基板トレーに配設した板歯車、基板トレーに配設され基板トレーの荷重を受けながらガイド上を移動するローラ、および移動する基板を支持するベアリングにより構成した。

【0013】

またさらに、スパッタカソードを、基板トレーの搬送経路を挟んで対向する位置に設けた。また、スパッタカソードを真空室の外側から固定するクランプを備える構成とした。

さらに、薄膜形成装置を仕込取出室および成膜室により構成し、仕込取出室に基板トレーの昇降機構を設けた。仕込取出室に粗引き用ポンプを、成膜室にメインポンプを接続し、排気系を1系統とした。また、基板は複数の圧電素子を搭載し、少なくとも1つのターゲット材料をAu又はAgとした。

【0014】

本発明の第2の側面は、ターゲット材料が保持される少なくとも1つのスパッタカソード、ターゲットをスパッタ放電させるためのスパッタカソードの電源、スパッタ放電により放出されたターゲット材料が堆積される基板を複数枚搭載する搭載手段、基板がスパッタカソードの前面を通過するように搭載手段の搬送経路を形成するガイド、搭載手段に配設した車軸、車軸の両端に取り付けたローラ、基板を支持するベアリング、搭載手段に配設された板歯車、搭載手段の搬送経路に複数配置され板歯車に係合する平歯車、平歯車を駆動するプーリー、プーリーに接続されたタイミングベルト、および複数のプーリーの中の少なくとも1つを駆動する駆動モーターからなる薄膜形成装置であって、搭載手段が、複数の基板を連接させて保持できる基板トレーからなる薄膜形成装置である。

【0015】

本発明の第3の側面は、真空室に配したターゲット材料の成膜領域に基板を通過させる搬送機構を備えた薄膜形成装置において基板に成膜を行う薄膜形成方法であって、複数枚の基板を搬送方向に連接して基板トレーに搭載し、搬送機構によってターゲット材料の成膜領域に基板トレーを搬入し、ターゲット材料の前面においては基板トレーを一定速度で移動させる薄膜形成方法である。また、基板トレーに備えられた板歯車と搬送機構に備えられた平歯車を係合させ、平歯車を回転させることにより基板トレーを搬送するようにした。さらに、ターゲット材料をスパッタカソードに配設し、スパッタカソードに電圧を印加してスパッタ放電させ、放電が安定した時点でターゲット材料の前面に基板トレーを搬入し、基板にターゲット材料を堆積させ、連接した基板の最後尾がターゲット材料のスパッタ放電領域から抜けた時点でスパッタカソードへの通電を停止するようにした。

【発明の効果】

【0016】

本発明で成膜領域に基板を連続して供給し、基板の搬送手段を改善することにより、ターゲット材料の利用率向上、タクトタイムの向上、メンテナンス性の向上、および成膜精度の向上に効果を奏する。

【発明を実施するための最良の形態】

【0017】

図1は本発明による電極膜形成装置の一例を示し、従来と同様の部分には同一符号を付して説明を省略する。装置は仕込取出室1と成膜室2により構成され、図1aは各室内部を上方からみた概略図を、図1bは各室内部を側方からみた概略図を示す。実施例は、生産性の向上および装置占有面積の削減を目的にストッカーを省略しているが、必要に応じてストッカーを備えてもよい。

【0018】

仕込取出室1と成膜室2はゲートバルブ11により仕切り、成膜室2にはメインバルブ10を、仕込取出室1には粗引きバルブ9を接続する。メインバルブ10は図示しないメインポンプに、粗引きバルブ9は図示しない粗引き用ポンプに接続することで装置の排気系を1系統とし、装置構成の簡略化に貢献するが、必要に応じて各室に粗引きバルブとメインバルブの両方を取り付けてもよい。

【0019】

図2aは図1に示す基板トレー4および搬送機構5の概略図を、図2bは図2aの実線XX´における概略断面図を示す。

基板トレー4は複数枚の基板3を連続して搭載可能に設計し、図では5枚の基板3を搭載するものとする。基板3は、搬送方向にギャップレスに隣接させるものとする。一回の成膜処理で無駄となるターゲット材料6の量は、搭載する基板3の枚数によらず一定であるため、基板トレー4に搭載する基板3の数を増加することで無駄となるターゲット材料1の量を低減することが可能となる。例えば、基板トレー4に5枚の基板3を搭載する場合、1枚の基板3を搭載する場合に比して、無駄となるターゲット材料6を20%まで抑えることができる。搭載する基板3の数は、生産量あるいは装置の設置スペース等の条件に合わせて適宜選択すればよく、成膜領域内に基板3を連続して供給することでターゲット材料6の利用率を向上させることが可能となる。また、複数枚を同時に処理することで生産性を向上させタクトタイムの短縮にも貢献する。

【0020】

搬送機構5は、基板トレー4に配設した板歯車20および車軸22、車軸22の両端に取り付けたローラ23、板歯車20に係合するよう配置した平歯車21、および基板3の両側方に配置したベアリング24、搬送経路を形成するガイド25により構成される。ベアリング24は、基板トレー4に配設するものとするが、ガイド25に配設してもよい。平歯車21は複数箇所に配置し、プーリー12およびタイミングベルト13を用いて1つの駆動モーター14により回転させ板歯車20に係合させて基板トレー4を直進させる。実施例はプーリー12およびタイミングベルト13により動力を伝達することで、複数の駆動源の同期化を省略し、駆動系の占有面積の削減および装置構成の簡略化に貢献する。

【0021】

車軸22およびローラ23は、基板トレー4の荷重を支えながら円滑に基板トレ4ーを移送し、平歯車21への負荷を低減し、基板トレー4を安定して搬送する。ベアリング24は、搬送機構5への負荷を与えずに基板3を支持している。図では板歯車20と平歯車21を基板トレー4の下面に配置するが、これに限らず例えば、平歯車を基板トレーの側方に配置し、基板トレーの側面に設けた板歯車と噛み合わせて駆動させてもよい。実施例の搬送機構5はラックアンドピニオン機構を採用しているため、従来の搬送ローラに見られたような空転がなく、基板トレー4を確実に搬送することが可能となる。これにより、基板位置および基板速度を正確に制御することができ、基板トレー4がスパッタ領域内を通過する時間を正確に制御することが可能となる。よって膜厚制御精度の向上にも貢献する。

【0022】

仕込取出室1には、搬送機構5、基板トレー4の昇降機構15、および必要に応じて基板加熱機構16が設けられる。成膜室2は高温に晒されるため、基板3および基板トレー4は高温のまま成膜室2から仕込取出室1に搬出される。実施例は仕込取出室1に基板トレー4の昇降機構15を設けることにより、高温状態の基板3であっても安全に仕込取出室か1ら取出すことができる。実施例は取出した基板3をストッカーには収容せず、次工程に順次送り出すことができるため、生産性の向上にも繋がっている。仕込取出室1からの基板3の取出しは、自動でおこなっても手動でおこなってもよい。ストッカーを設け、成膜済みの基板3を一括して取出してもよい。また、仕込取出室1から基板3を取出す機構は昇降機構に限られるものではない。

【0023】

成膜室2に基板トレー4の待機スペースを設けることは従来と同様であるが、実施例では待機スペース17の真空槽の形状を、基板3および基板トレー4を含む一群の移動体の形状に限りなく近づけたことを特徴とする。待機スペース17は、往復動作する基板トレーの折り返し位置に設けることが望ましく、成膜室2内の仕込取出室1と接する位置に設けてもよい。これにより、成膜室2内の容積を減らすことができ、真空引き又は大気圧への開放の時間を削減することが可能となる。更に装置の占有面積の削減にも貢献する。

【0024】

図3aは図1に示す薄膜形成装置の外観図であり、説明のためスパッタカソード7の配置部のみを概略的に示している。スパッタカソード7は、成膜室2外部に配されたクランプ30および蝶番31により、成膜室2に対して開閉自在に配置される。図3bはクランプ30の概略斜視図であり、押さえ板32に設けた略楕円形状の孔33にねじ34が挿通される様子を示す。図3aおよび図3bはクランプ30によりスパッタカソード7が成膜室内部を気密シールした状態で固定される様子を示すが、スパッタカソードの開放時は、ねじ34のハンドル35を緩めることにより押さえ板32を孔33に沿って移動させればよい。スパッタカソード7を扉構造とすることにより、ターゲット材料の交換等のメンテナンス性を大幅に向上させることが可能となる。

【0025】

以下、図1乃至図3に示す装置の動作を説明する。仕込取出室1に移動させた基板トレー4に基板3を連続してセットしゲートバルブ11を開放した状態で所定の真空度まで排気する。基板加熱機構16を用いて基板3を加熱し成膜の予備準備を施す。成膜を行おうとするターゲット材料Aを配設するスパッタカソード7に電力を投入し、放電によるスパッタ雰囲気が安定した時点で基板トレー4を仕込取出室1から成膜室2に搬入する。基板トレー4を一定速度で搬送し、スパッタカソード7前面を通過させることにより基板3面にターゲット材料Aを堆積させる。基板トレー4がスパッタ領域を通過し終えた時点でカソード電源8を停止し、次に成膜を行うとするターゲット材料Bを配設するスパッタカソード7に電力を投入する。このとき基板トレー4は待機スペース17にて待機させる。放電が安定した時点で基板トレー4をと逆方向に一定速度で搬送し、基板3面に2層目の電極膜を形成する。成膜終了後基板トレー4を仕込取出室1に搬送し、ゲートバルブ11を閉塞して仕込取出室1を大気開放する。昇降機構15を駆動し、仕込取出室1から成膜済基板3を搬出する。空になった基板トレー4に未成膜の基板3を搭載し、粗引きバルブ9による仕込取出室1の粗引き排気後ゲートバルブ11を開放しメインバルブ10により所定の真空度まで真空引きし、基板3の成膜準備後同様に成膜する。動作を繰返し、順次基板に成膜処理を施せばよい。

【0026】

実施例は2種の金属材料A,Bの成膜を各種1回ずつおこなったが、成膜を行おうとする金属材料の種類と同数のスパッタカソードを配置し、基板トレーの往復動作を繰返すことにより、所望の膜構成を得ることが可能である。例えば複数種の金属材料を交互に所望の層数堆積させてもよい。各層の膜厚は、基板トレーの搬送速度により制御すればよい。

なお、好適な例として、基板に複数の圧電素子を搭載し、上記ターゲット材料A及びBをAu及びAgとするものが挙げられる。

【0027】

実施例は基板トレーを双方向に搬送することにより装置の小型化に貢献するが、複数種の金属材料を成膜領域が重ならない程度の間隔をおいて成膜室に配置し、仕込室と取出室を独立に設けて基板トレーを一方向に搬送してもよい。基板トレーを一方向に搬送する場合においても、成膜室に搬入する基板の数を増加させることでターゲット材料の利用率を向上させる効果は同様に得られる。

【0028】

実施例は搬送経路を挟んでスパッタカソードを対向配置させ基板の両面に薄膜を形成するが、搬送経路の片面にのみスパッタカソードを配置し基板の片面にのみ薄膜を形成してもよい。

また、実施例では真空槽の側壁にカソードを配置し真空槽に対して基板を直立させた状態で搬送するが、真空槽の天板又は底板にカソードを配置し真空槽に対して基板を寝かせた状態で搬送させてもよい。

なお、本発明の真空槽以外の部分を既存の真空槽内部に布設してもよい。

【0029】

実施例は水晶片への電極膜形成について説明したが、薄膜を形成する装置であればこれに限らず本発明を実施可能である。

【図面の簡単な説明】

【0030】

【図1】本発明の薄膜形成装置概略図

【図2】本発明の基板トレーおよび搬送機構概略図

【図3】本発明のスパッタカソード外観図

【図4】従来の薄膜形成装置概略図

【図5】基板概略斜視図

【図6】従来のスパッタカソード概略図

【図7】従来の基板トレーおよび搬送機構概略図

【符号の説明】

【0031】

1 仕込取出室

2 成膜室

3 基板

4 基板トレー

5 搬送機構

6 ターゲット材料

7 スパッタカソード

8 カソード電源

9 粗引きバルブ

10 メインバルブ

11 ゲートバルブ

12 プーリー

13 タイミングベルト

14 駆動モーター

15 昇降機構

16 基板加熱機構

17 待機スペース

20 板歯車

21 平歯車

22 車軸

23 ローラ

24 ベアリング

25 ガイド

30 クランプ

31 蝶番

32 押さえ板

33 孔

34 ねじ

35 ハンドル

40 ストッカー

41 成膜室

42 基板トレー

43 搬送機構

44 待機スペース

45 歯車

50 水晶片

60 ボルト

70 搬送ローラ

71 ベアリング

72 ガイド

【技術分野】

【0001】

本発明は薄膜形成装置および薄膜形成方法に関し、特に圧電素子の電極膜形成に関わる。

【背景技術】

【0002】

代表的な圧電素子である水晶振動子の共振周波数は、素板となる水晶片の厚みとその表面に形成された金属電極の膜厚によって決定される。所望の周波数の水晶振動子を得るためには、先ず水晶片を規定の厚みで切り出した後、表面を研磨し、その表面にスパッタ蒸着等によって金属電極膜を形成する。生産性を向上させるためには複数の水晶片を連続的に処理する必要があるため、基板トレー又はキャリアと呼ばれる移動体に複数の水晶片を搭載し、これを所定雰囲気に設定した成膜領域内に順次供給し、電極膜を形成する方法が一般的に用いられている。このような連続処理用の電極膜形成装置は、例えば特許文献1に開示される。特許文献1は、水晶基板の搬送経路の両側に電極材料を備えたスパッタカソードを複数基設け、水晶基板の両側に一挙に多層の電極膜を形成するものである。

【0003】

連続処理用の成膜装置は、成膜室内に基板を順次搬入して成膜処理を施し、処理済みの基板を順次成膜室から搬出する構成をとる。成膜室への基板の搬出入は、一室で構成しても搬入と搬出を独立に別室で構成してもどちらでもよい。例えば搬出入を一室で兼用する場合であれば、特許文献2の実施例に開示される構成を用いればよい。特許文献2は、スパッタリング装置における光学用多層膜の形成に関わるものであるが、実施例では、基板の搬出入を行う仕込室、およびスパッタ室により構成されるロードロック式スパッタリング装置が開示され、スパッタ室に複数のスパッタカソードを設け、スパッタカソードの近傍を複数回通過させて多層膜を成膜する構成が示されている。特許文献2に示される装置構成を採用することにより、複数種のターゲット材料を用いる場合であっても、ターゲット材料を近接配置することができるため、基板トレーの搬送距離を短くし、装置の小型化に貢献することができる。

【0004】

図4に、従来の電極膜形成装置の一例を示す。同図は、複数の基板3を収容するストッカー40を備えたロードロック式の装置であり、ストッカー40内の全ての基板3が処理されるまでが1工程となるよう自動制御している。成膜室41への基板3の搬出入は、特許文献2に開示される構成と同様であり仕込取出室1が1室で兼用する。図4aは各室内部を上方からみた概略図を、図4bは各室内部を側方からみた概略図を示す。図5は基板3の概略斜視図であり、基板3に複数の水晶片50が搭載される様子を示す。ストッカー40内の基板3は仕込取出室1に移動させた基板トレー42に搭載された後、順次成膜室41に搬送され、成膜終了後に仕込取出室1を経由して再度ストッカー40内に収容される。真空室内部には、複数のスパッタカソード7、スパッタカソード7に配設されるターゲット材料6、基板トレー42の搬送機構43、搬送機構43を駆動する歯車45、および基板トレー42の待機スペース44が備えられ、真空室外部には、歯車45の駆動モーター14、スパッタカソード7のカソード電源8が配置される。また、各室には粗引きバルブ9およびメインバルブ10がそれぞれ接続される。

【0005】

図6は、図4に示す装置の概略外観図である。スパッタカソード7は成膜室41の外側から複数のボルト60により固定される。ボルト60を外すことによりターゲット材料の交換等のメンテナンス作業が可能となる。

【0006】

図7aは図4に示す基板トレー42および搬送機構43の概略図を、図7bは図7aの実線YY´における概略断面図を示す。基板トレー42は1枚の基板3が搭載可能に設計され、搬送機構43は、搬送ローラ70、搬送経路を形成するガイド72、および基板3を両側方から支持するベアリング71により構成される。基板トレー42の搬送経路には複数の搬送ローラ70が配置され、駆動モーター14により歯車45を介して搬送ローラ70を回転させることで基板トレー42を移送する。駆動モーター14は、仕込取出室1および成膜室41に各々独立に設置され、それぞれ同期を取りながら駆動制御する。

【0007】

成膜時は、スパッタカソード7に電圧を印加し、形成したスパッタ領域内に一定速度の基板3を供給することで、基板3に搭載される全ての水晶片50に均一な電極膜を堆積させる。電極膜の膜厚はスパッタ領域内を基板3が通過する時間に依存するため、膜厚制御は時間により制御することが一般的である。スパッタ雰囲気が一定である場合、電極膜の厚さは基板トレー42の通過速度に依存するため、成膜制御は搬送ローラ70の回転数制御により行っていた。

【特許文献1】特許第3261504号

【特許文献2】特願2004−266450号

【発明の開示】

【発明が解決しようとする課題】

【0008】

前記したような連続処理用成膜装置は、カソード電源のON/OFFを繰返し、順次基板に成膜処理を施していく。その動作は、カソード電源をONにし、スパッタ放電が安定した時点で成膜領域内に基板を搬入し、カソード前面を通過させて電極膜を堆積させ、成膜領域内から基板が完全に搬出された時点でカソードの電源をOFFにするものである。このため、カソードへの通電時間を最小限に留めても、放電が安定するまでの時間、および基板の最前列と最後列が成膜領域内を通過する時間は、基板の存在しない空間にもターゲット材料を無駄に放出してしまっている。ターゲット材料の利用率のみを考慮すれば、カソード電源を常にONにし、継続維持する成膜領域内に途切れなく基板を供給することが理想であるが、このためには多数の基板を同時に待機させる場所が必要になる等、真空槽を巨大化する必要があり現実的ではない。また、真空槽が通常の大きさである場合、限られた真空スペース内に大気中から順次基板を搬入し、処理済みの基板を再度大気中に搬出する工程を含む必要がある以上、ターゲット材料が成膜室内に無駄に放出されてしまうことは避けることができない。ターゲット材料が無駄に放出されてしまうと、ターゲット材料の利用率が低下し、装置のメンテナンスサイクルを短縮させてしまうばかりでなく、良好な導電材料として水晶振動子の電極膜に用いられることも多いAuやAg等の高価な金属材料を浪費し、コスト面にも多大な影響を及ぼしてしまう。

【0009】

また、従来の搬送機構は、機械公差内でのローラ高さのばらつきに起因し、搬送途中でローラが空転してしまう畏れがあった。基板はその側方両面がベアリングに接触しながら直進するが、ベアリングの位置ずれ等が発生すると、基板がベアリングに衝突しその衝撃によってローラが空転してしまう場合もある。成膜は、基板トレーの搬送速度および搬送位置により制御するが、ローラの空転が発生すると、搬送速度および搬送位置が制御出来ずに所望の膜厚を得られず歩留りが低下してしまう。

【0010】

更に、搬送ローラの駆動モーターが各室毎に設けられ、同期をとりながら複数のモーターを駆動する機構であったため、構成する部品が複雑化し調整が難しくなっていた。

加えて、従来のカソードはボルト締めにより固定していたため、ボルトの数が多くなり取り扱いに手間がかかりメンテナンスに時間を要してしまっていた。

【課題を解決するための手段】

【0011】

本発明の第1の側面は、真空室、ターゲット材料を保持するスパッタカソード、スパッタされたターゲット材料を堆積する基板を搭載する搭載手段、および搭載手段の搬送機構を備えた薄膜形成装置であって、搬送機構において基板がターゲット材料の前面を通過するよう搬送経路が設けられ、搭載手段が、複数の基板を連接させて保持できる基板トレーからなる薄膜形成装置である。ここで、基板トレーがスパッタカソード前面を複数回通過するように搬送機構を構成した。

また、基板トレーがスパッタカソード前面を往復動作により複数回通過するように搬送機構が構成され、真空室内に基板トレーの待機スペースを設け、待機スペースにおける搬送経路に垂直な断面の形状が、基板および基板トレーで画定される形状に略相似し、断面の面積が真空室の待機スペースでない部分における搬送経路に垂直な断面の面積よりも小さくなるように構成した。

【0012】

さらに、基板トレーに板歯車が形成され、搬送機構が板歯車に係合する平歯車、および平歯車を駆動する駆動手段を備える構成とした。基板トレーの搬送経路に平歯車を複数設け、平歯車に接続されたプーリー、プーリー間に張られた少なくとも1つ以上のタイミングベルト、およびプーリーの少なくとも1つを駆動する駆動モーターを備える構成とした。また、搬送機構は、基板トレーの搬送経路を形成するガイド、基板トレーに配設した板歯車、基板トレーに配設され基板トレーの荷重を受けながらガイド上を移動するローラ、および移動する基板を支持するベアリングにより構成した。

【0013】

またさらに、スパッタカソードを、基板トレーの搬送経路を挟んで対向する位置に設けた。また、スパッタカソードを真空室の外側から固定するクランプを備える構成とした。

さらに、薄膜形成装置を仕込取出室および成膜室により構成し、仕込取出室に基板トレーの昇降機構を設けた。仕込取出室に粗引き用ポンプを、成膜室にメインポンプを接続し、排気系を1系統とした。また、基板は複数の圧電素子を搭載し、少なくとも1つのターゲット材料をAu又はAgとした。

【0014】

本発明の第2の側面は、ターゲット材料が保持される少なくとも1つのスパッタカソード、ターゲットをスパッタ放電させるためのスパッタカソードの電源、スパッタ放電により放出されたターゲット材料が堆積される基板を複数枚搭載する搭載手段、基板がスパッタカソードの前面を通過するように搭載手段の搬送経路を形成するガイド、搭載手段に配設した車軸、車軸の両端に取り付けたローラ、基板を支持するベアリング、搭載手段に配設された板歯車、搭載手段の搬送経路に複数配置され板歯車に係合する平歯車、平歯車を駆動するプーリー、プーリーに接続されたタイミングベルト、および複数のプーリーの中の少なくとも1つを駆動する駆動モーターからなる薄膜形成装置であって、搭載手段が、複数の基板を連接させて保持できる基板トレーからなる薄膜形成装置である。

【0015】

本発明の第3の側面は、真空室に配したターゲット材料の成膜領域に基板を通過させる搬送機構を備えた薄膜形成装置において基板に成膜を行う薄膜形成方法であって、複数枚の基板を搬送方向に連接して基板トレーに搭載し、搬送機構によってターゲット材料の成膜領域に基板トレーを搬入し、ターゲット材料の前面においては基板トレーを一定速度で移動させる薄膜形成方法である。また、基板トレーに備えられた板歯車と搬送機構に備えられた平歯車を係合させ、平歯車を回転させることにより基板トレーを搬送するようにした。さらに、ターゲット材料をスパッタカソードに配設し、スパッタカソードに電圧を印加してスパッタ放電させ、放電が安定した時点でターゲット材料の前面に基板トレーを搬入し、基板にターゲット材料を堆積させ、連接した基板の最後尾がターゲット材料のスパッタ放電領域から抜けた時点でスパッタカソードへの通電を停止するようにした。

【発明の効果】

【0016】

本発明で成膜領域に基板を連続して供給し、基板の搬送手段を改善することにより、ターゲット材料の利用率向上、タクトタイムの向上、メンテナンス性の向上、および成膜精度の向上に効果を奏する。

【発明を実施するための最良の形態】

【0017】

図1は本発明による電極膜形成装置の一例を示し、従来と同様の部分には同一符号を付して説明を省略する。装置は仕込取出室1と成膜室2により構成され、図1aは各室内部を上方からみた概略図を、図1bは各室内部を側方からみた概略図を示す。実施例は、生産性の向上および装置占有面積の削減を目的にストッカーを省略しているが、必要に応じてストッカーを備えてもよい。

【0018】

仕込取出室1と成膜室2はゲートバルブ11により仕切り、成膜室2にはメインバルブ10を、仕込取出室1には粗引きバルブ9を接続する。メインバルブ10は図示しないメインポンプに、粗引きバルブ9は図示しない粗引き用ポンプに接続することで装置の排気系を1系統とし、装置構成の簡略化に貢献するが、必要に応じて各室に粗引きバルブとメインバルブの両方を取り付けてもよい。

【0019】

図2aは図1に示す基板トレー4および搬送機構5の概略図を、図2bは図2aの実線XX´における概略断面図を示す。

基板トレー4は複数枚の基板3を連続して搭載可能に設計し、図では5枚の基板3を搭載するものとする。基板3は、搬送方向にギャップレスに隣接させるものとする。一回の成膜処理で無駄となるターゲット材料6の量は、搭載する基板3の枚数によらず一定であるため、基板トレー4に搭載する基板3の数を増加することで無駄となるターゲット材料1の量を低減することが可能となる。例えば、基板トレー4に5枚の基板3を搭載する場合、1枚の基板3を搭載する場合に比して、無駄となるターゲット材料6を20%まで抑えることができる。搭載する基板3の数は、生産量あるいは装置の設置スペース等の条件に合わせて適宜選択すればよく、成膜領域内に基板3を連続して供給することでターゲット材料6の利用率を向上させることが可能となる。また、複数枚を同時に処理することで生産性を向上させタクトタイムの短縮にも貢献する。

【0020】

搬送機構5は、基板トレー4に配設した板歯車20および車軸22、車軸22の両端に取り付けたローラ23、板歯車20に係合するよう配置した平歯車21、および基板3の両側方に配置したベアリング24、搬送経路を形成するガイド25により構成される。ベアリング24は、基板トレー4に配設するものとするが、ガイド25に配設してもよい。平歯車21は複数箇所に配置し、プーリー12およびタイミングベルト13を用いて1つの駆動モーター14により回転させ板歯車20に係合させて基板トレー4を直進させる。実施例はプーリー12およびタイミングベルト13により動力を伝達することで、複数の駆動源の同期化を省略し、駆動系の占有面積の削減および装置構成の簡略化に貢献する。

【0021】

車軸22およびローラ23は、基板トレー4の荷重を支えながら円滑に基板トレ4ーを移送し、平歯車21への負荷を低減し、基板トレー4を安定して搬送する。ベアリング24は、搬送機構5への負荷を与えずに基板3を支持している。図では板歯車20と平歯車21を基板トレー4の下面に配置するが、これに限らず例えば、平歯車を基板トレーの側方に配置し、基板トレーの側面に設けた板歯車と噛み合わせて駆動させてもよい。実施例の搬送機構5はラックアンドピニオン機構を採用しているため、従来の搬送ローラに見られたような空転がなく、基板トレー4を確実に搬送することが可能となる。これにより、基板位置および基板速度を正確に制御することができ、基板トレー4がスパッタ領域内を通過する時間を正確に制御することが可能となる。よって膜厚制御精度の向上にも貢献する。

【0022】

仕込取出室1には、搬送機構5、基板トレー4の昇降機構15、および必要に応じて基板加熱機構16が設けられる。成膜室2は高温に晒されるため、基板3および基板トレー4は高温のまま成膜室2から仕込取出室1に搬出される。実施例は仕込取出室1に基板トレー4の昇降機構15を設けることにより、高温状態の基板3であっても安全に仕込取出室か1ら取出すことができる。実施例は取出した基板3をストッカーには収容せず、次工程に順次送り出すことができるため、生産性の向上にも繋がっている。仕込取出室1からの基板3の取出しは、自動でおこなっても手動でおこなってもよい。ストッカーを設け、成膜済みの基板3を一括して取出してもよい。また、仕込取出室1から基板3を取出す機構は昇降機構に限られるものではない。

【0023】

成膜室2に基板トレー4の待機スペースを設けることは従来と同様であるが、実施例では待機スペース17の真空槽の形状を、基板3および基板トレー4を含む一群の移動体の形状に限りなく近づけたことを特徴とする。待機スペース17は、往復動作する基板トレーの折り返し位置に設けることが望ましく、成膜室2内の仕込取出室1と接する位置に設けてもよい。これにより、成膜室2内の容積を減らすことができ、真空引き又は大気圧への開放の時間を削減することが可能となる。更に装置の占有面積の削減にも貢献する。

【0024】

図3aは図1に示す薄膜形成装置の外観図であり、説明のためスパッタカソード7の配置部のみを概略的に示している。スパッタカソード7は、成膜室2外部に配されたクランプ30および蝶番31により、成膜室2に対して開閉自在に配置される。図3bはクランプ30の概略斜視図であり、押さえ板32に設けた略楕円形状の孔33にねじ34が挿通される様子を示す。図3aおよび図3bはクランプ30によりスパッタカソード7が成膜室内部を気密シールした状態で固定される様子を示すが、スパッタカソードの開放時は、ねじ34のハンドル35を緩めることにより押さえ板32を孔33に沿って移動させればよい。スパッタカソード7を扉構造とすることにより、ターゲット材料の交換等のメンテナンス性を大幅に向上させることが可能となる。

【0025】

以下、図1乃至図3に示す装置の動作を説明する。仕込取出室1に移動させた基板トレー4に基板3を連続してセットしゲートバルブ11を開放した状態で所定の真空度まで排気する。基板加熱機構16を用いて基板3を加熱し成膜の予備準備を施す。成膜を行おうとするターゲット材料Aを配設するスパッタカソード7に電力を投入し、放電によるスパッタ雰囲気が安定した時点で基板トレー4を仕込取出室1から成膜室2に搬入する。基板トレー4を一定速度で搬送し、スパッタカソード7前面を通過させることにより基板3面にターゲット材料Aを堆積させる。基板トレー4がスパッタ領域を通過し終えた時点でカソード電源8を停止し、次に成膜を行うとするターゲット材料Bを配設するスパッタカソード7に電力を投入する。このとき基板トレー4は待機スペース17にて待機させる。放電が安定した時点で基板トレー4をと逆方向に一定速度で搬送し、基板3面に2層目の電極膜を形成する。成膜終了後基板トレー4を仕込取出室1に搬送し、ゲートバルブ11を閉塞して仕込取出室1を大気開放する。昇降機構15を駆動し、仕込取出室1から成膜済基板3を搬出する。空になった基板トレー4に未成膜の基板3を搭載し、粗引きバルブ9による仕込取出室1の粗引き排気後ゲートバルブ11を開放しメインバルブ10により所定の真空度まで真空引きし、基板3の成膜準備後同様に成膜する。動作を繰返し、順次基板に成膜処理を施せばよい。

【0026】

実施例は2種の金属材料A,Bの成膜を各種1回ずつおこなったが、成膜を行おうとする金属材料の種類と同数のスパッタカソードを配置し、基板トレーの往復動作を繰返すことにより、所望の膜構成を得ることが可能である。例えば複数種の金属材料を交互に所望の層数堆積させてもよい。各層の膜厚は、基板トレーの搬送速度により制御すればよい。

なお、好適な例として、基板に複数の圧電素子を搭載し、上記ターゲット材料A及びBをAu及びAgとするものが挙げられる。

【0027】

実施例は基板トレーを双方向に搬送することにより装置の小型化に貢献するが、複数種の金属材料を成膜領域が重ならない程度の間隔をおいて成膜室に配置し、仕込室と取出室を独立に設けて基板トレーを一方向に搬送してもよい。基板トレーを一方向に搬送する場合においても、成膜室に搬入する基板の数を増加させることでターゲット材料の利用率を向上させる効果は同様に得られる。

【0028】

実施例は搬送経路を挟んでスパッタカソードを対向配置させ基板の両面に薄膜を形成するが、搬送経路の片面にのみスパッタカソードを配置し基板の片面にのみ薄膜を形成してもよい。

また、実施例では真空槽の側壁にカソードを配置し真空槽に対して基板を直立させた状態で搬送するが、真空槽の天板又は底板にカソードを配置し真空槽に対して基板を寝かせた状態で搬送させてもよい。

なお、本発明の真空槽以外の部分を既存の真空槽内部に布設してもよい。

【0029】

実施例は水晶片への電極膜形成について説明したが、薄膜を形成する装置であればこれに限らず本発明を実施可能である。

【図面の簡単な説明】

【0030】

【図1】本発明の薄膜形成装置概略図

【図2】本発明の基板トレーおよび搬送機構概略図

【図3】本発明のスパッタカソード外観図

【図4】従来の薄膜形成装置概略図

【図5】基板概略斜視図

【図6】従来のスパッタカソード概略図

【図7】従来の基板トレーおよび搬送機構概略図

【符号の説明】

【0031】

1 仕込取出室

2 成膜室

3 基板

4 基板トレー

5 搬送機構

6 ターゲット材料

7 スパッタカソード

8 カソード電源

9 粗引きバルブ

10 メインバルブ

11 ゲートバルブ

12 プーリー

13 タイミングベルト

14 駆動モーター

15 昇降機構

16 基板加熱機構

17 待機スペース

20 板歯車

21 平歯車

22 車軸

23 ローラ

24 ベアリング

25 ガイド

30 クランプ

31 蝶番

32 押さえ板

33 孔

34 ねじ

35 ハンドル

40 ストッカー

41 成膜室

42 基板トレー

43 搬送機構

44 待機スペース

45 歯車

50 水晶片

60 ボルト

70 搬送ローラ

71 ベアリング

72 ガイド

【特許請求の範囲】

【請求項1】

真空室、ターゲット材料を保持するスパッタカソード、スパッタされた該ターゲット材料を堆積する基板を搭載する搭載手段、および該搭載手段の搬送機構を備えた薄膜形成装置であって、

該搬送機構において、該基板が該ターゲット材料の前面を通過するよう搬送経路が設けられ、

該搭載手段が、複数の該基板を連接して保持する基板トレーからなることを特徴とする薄膜形成装置。

【請求項2】

請求項1記載の薄膜形成装置であって、

該基板トレーが該スパッタカソード前面を複数回通過するように該搬送機構を構成したこと特徴とする薄膜形成装置。

【請求項3】

請求項2記載の薄膜形成装置であって、

該基板トレーが該スパッタカソード前面を往復動作により複数回通過するように該搬送機構が構成され、

該真空室内に該基板トレーの待機スペースを設け、

該待機スペースにおける該搬送経路に垂直な断面の形状が、該基板および該基板トレーで画定される形状に略相似し、該断面の面積が該真空室の該待機スペースでない部分における該搬送経路に垂直な断面の面積よりも小さいことを特徴とする薄膜形成装置。

【請求項4】

請求項1乃至請求項3いずれか一項に記載の薄膜形成装置であって、

該基板トレーに板歯車が形成され、

該搬送機構が該板歯車に係合する平歯車、および該平歯車を駆動する駆動手段を備えたことを特徴とする薄膜形成装置。

【請求項5】

請求項4記載の薄膜形成装置であって、

該基板トレーの搬送経路に該平歯車を複数設け、

該平歯車に接続されたプーリー、該プーリー間に張られた少なくとも1つ以上のタイミングベルト、および該プーリーの少なくとも1つを駆動する駆動モーターを備えたことを特徴とする薄膜形成装置。

【請求項6】

請求項5記載の薄膜形成装置であって、

該搬送機構は、該基板トレーの搬送経路を形成するガイド、該基板トレーに配設した板歯車、該基板トレーに配設され該基板トレーの荷重を受けながら該ガイド上を移動するローラ、および移動する該基板を支持するベアリングにより構成されることを特徴とする薄膜形成装置。

【請求項7】

請求項1乃至請求項6いずれか一項に記載の薄膜形成装置であって、

該スパッタカソードを、該基板トレーの搬送経路を挟んで対向する位置に設けたことを特徴とする薄膜形成装置。

【請求項8】

請求項1乃至請求項7いずれか一項に記載の薄膜形成装置であって、

該スパッタカソードを該真空室の外側から固定するクランプを備えたことを特徴とする薄膜形成装置。

【請求項9】

請求項1乃至請求項8いずれか一項に記載の薄膜形成装置であって、

該真空室が仕込取出室および成膜室からなり、

該仕込取出室に該基板トレーの昇降機構を設けたことを特徴とする薄膜形成装置。

【請求項10】

請求項1乃至請求項9いずれか一項に記載の薄膜形成装置であって、

該真空室が仕込取出室および成膜室からなり、

該仕込取出室に粗引き用ポンプを、該成膜室にメインポンプを接続し、

排気系を1系統としたことを特徴とする薄膜形成装置。

【請求項11】

請求項1乃至請求項10いずれか一項に記載の薄膜形成装置であって、

該基板に複数の圧電素子が搭載されたことを特徴とする薄膜形成装置。

【請求項12】

請求項1乃至請求項11いずれか一項に記載の薄膜形成装置であって、

少なくとも1つの該ターゲット材料が、Au又はAgであることを特徴とする薄膜形成装置。

【請求項13】

ターゲット材料が保持される少なくとも1つのスパッタカソード、該ターゲットをスパッタ放電させるための該スパッタカソードの電源、スパッタ放電により放出された該ターゲット材料が堆積される基板を複数枚搭載する搭載手段、該基板が該スパッタカソードの前面を通過するように該搭載手段の搬送経路を形成するガイド、該搭載手段に配設した車軸、該車軸の両端に取り付けたローラ、該基板を支持するベアリング、該搭載手段に配設された板歯車、該搭載手段の搬送経路に複数配置され該板歯車に係合する平歯車、該平歯車を駆動するプーリー、該プーリーに接続されたタイミングベルト、および複数の該プーリーの中の少なくとも1つを駆動する駆動モーターからなる薄膜形成装置であって、

該搭載手段が、複数の該基板を連接して保持する基板トレーからなることを特徴とする薄膜形成装置。

【請求項14】

真空室に配したターゲット材料の成膜領域に基板を通過させる搬送機構を備えた薄膜形成装置において該基板に成膜を行う薄膜形成方法であって、

複数枚の該基板を搬送方向に連接して基板トレーに搭載し、

該搬送機構によって該ターゲット材料の成膜領域に該基板トレーを搬入し、

該ターゲット材料の前面においては該基板トレーを一定速度で移動させることを特徴とする薄膜形成方法。

【請求項15】

請求項14記載の薄膜形成方法であって、

該基板トレーに備えられた板歯車と該搬送機構に備えられた平歯車を係合させ、該平歯車を回転させることにより該基板トレーを搬送することを特徴とする薄膜形成方法。

【請求項16】

請求項14又は請求項15記載の薄膜形成方法であって、

該ターゲット材料をスパッタカソードに配設し、該スパッタカソードに電圧を印加してスパッタ放電させ、

放電が安定した時点で該ターゲット材料の前面に該基板トレーを搬入し、

該基板に該ターゲット材料を堆積させ、

連接した該基板の最後尾が該ターゲット材料のスパッタ放電領域から抜けた時点で該スパッタカソードへの通電を停止することを特徴とする薄膜形成方法。

【請求項1】

真空室、ターゲット材料を保持するスパッタカソード、スパッタされた該ターゲット材料を堆積する基板を搭載する搭載手段、および該搭載手段の搬送機構を備えた薄膜形成装置であって、

該搬送機構において、該基板が該ターゲット材料の前面を通過するよう搬送経路が設けられ、

該搭載手段が、複数の該基板を連接して保持する基板トレーからなることを特徴とする薄膜形成装置。

【請求項2】

請求項1記載の薄膜形成装置であって、

該基板トレーが該スパッタカソード前面を複数回通過するように該搬送機構を構成したこと特徴とする薄膜形成装置。

【請求項3】

請求項2記載の薄膜形成装置であって、

該基板トレーが該スパッタカソード前面を往復動作により複数回通過するように該搬送機構が構成され、

該真空室内に該基板トレーの待機スペースを設け、

該待機スペースにおける該搬送経路に垂直な断面の形状が、該基板および該基板トレーで画定される形状に略相似し、該断面の面積が該真空室の該待機スペースでない部分における該搬送経路に垂直な断面の面積よりも小さいことを特徴とする薄膜形成装置。

【請求項4】

請求項1乃至請求項3いずれか一項に記載の薄膜形成装置であって、

該基板トレーに板歯車が形成され、

該搬送機構が該板歯車に係合する平歯車、および該平歯車を駆動する駆動手段を備えたことを特徴とする薄膜形成装置。

【請求項5】

請求項4記載の薄膜形成装置であって、

該基板トレーの搬送経路に該平歯車を複数設け、

該平歯車に接続されたプーリー、該プーリー間に張られた少なくとも1つ以上のタイミングベルト、および該プーリーの少なくとも1つを駆動する駆動モーターを備えたことを特徴とする薄膜形成装置。

【請求項6】

請求項5記載の薄膜形成装置であって、

該搬送機構は、該基板トレーの搬送経路を形成するガイド、該基板トレーに配設した板歯車、該基板トレーに配設され該基板トレーの荷重を受けながら該ガイド上を移動するローラ、および移動する該基板を支持するベアリングにより構成されることを特徴とする薄膜形成装置。

【請求項7】

請求項1乃至請求項6いずれか一項に記載の薄膜形成装置であって、

該スパッタカソードを、該基板トレーの搬送経路を挟んで対向する位置に設けたことを特徴とする薄膜形成装置。

【請求項8】

請求項1乃至請求項7いずれか一項に記載の薄膜形成装置であって、

該スパッタカソードを該真空室の外側から固定するクランプを備えたことを特徴とする薄膜形成装置。

【請求項9】

請求項1乃至請求項8いずれか一項に記載の薄膜形成装置であって、

該真空室が仕込取出室および成膜室からなり、

該仕込取出室に該基板トレーの昇降機構を設けたことを特徴とする薄膜形成装置。

【請求項10】

請求項1乃至請求項9いずれか一項に記載の薄膜形成装置であって、

該真空室が仕込取出室および成膜室からなり、

該仕込取出室に粗引き用ポンプを、該成膜室にメインポンプを接続し、

排気系を1系統としたことを特徴とする薄膜形成装置。

【請求項11】

請求項1乃至請求項10いずれか一項に記載の薄膜形成装置であって、

該基板に複数の圧電素子が搭載されたことを特徴とする薄膜形成装置。

【請求項12】

請求項1乃至請求項11いずれか一項に記載の薄膜形成装置であって、

少なくとも1つの該ターゲット材料が、Au又はAgであることを特徴とする薄膜形成装置。

【請求項13】

ターゲット材料が保持される少なくとも1つのスパッタカソード、該ターゲットをスパッタ放電させるための該スパッタカソードの電源、スパッタ放電により放出された該ターゲット材料が堆積される基板を複数枚搭載する搭載手段、該基板が該スパッタカソードの前面を通過するように該搭載手段の搬送経路を形成するガイド、該搭載手段に配設した車軸、該車軸の両端に取り付けたローラ、該基板を支持するベアリング、該搭載手段に配設された板歯車、該搭載手段の搬送経路に複数配置され該板歯車に係合する平歯車、該平歯車を駆動するプーリー、該プーリーに接続されたタイミングベルト、および複数の該プーリーの中の少なくとも1つを駆動する駆動モーターからなる薄膜形成装置であって、

該搭載手段が、複数の該基板を連接して保持する基板トレーからなることを特徴とする薄膜形成装置。

【請求項14】

真空室に配したターゲット材料の成膜領域に基板を通過させる搬送機構を備えた薄膜形成装置において該基板に成膜を行う薄膜形成方法であって、

複数枚の該基板を搬送方向に連接して基板トレーに搭載し、

該搬送機構によって該ターゲット材料の成膜領域に該基板トレーを搬入し、

該ターゲット材料の前面においては該基板トレーを一定速度で移動させることを特徴とする薄膜形成方法。

【請求項15】

請求項14記載の薄膜形成方法であって、

該基板トレーに備えられた板歯車と該搬送機構に備えられた平歯車を係合させ、該平歯車を回転させることにより該基板トレーを搬送することを特徴とする薄膜形成方法。

【請求項16】

請求項14又は請求項15記載の薄膜形成方法であって、

該ターゲット材料をスパッタカソードに配設し、該スパッタカソードに電圧を印加してスパッタ放電させ、

放電が安定した時点で該ターゲット材料の前面に該基板トレーを搬入し、

該基板に該ターゲット材料を堆積させ、

連接した該基板の最後尾が該ターゲット材料のスパッタ放電領域から抜けた時点で該スパッタカソードへの通電を停止することを特徴とする薄膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−118008(P2006−118008A)

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願番号】特願2004−308047(P2004−308047)

【出願日】平成16年10月22日(2004.10.22)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

【公開日】平成18年5月11日(2006.5.11)

【国際特許分類】

【出願日】平成16年10月22日(2004.10.22)

【出願人】(000146009)株式会社昭和真空 (72)

【Fターム(参考)】

[ Back to top ]