薄膜形成装置及び薄膜形成方法

【課題】従来よりも高い精度でSiH4ガスなどのガスの濃度を測定することができる薄膜形成装置を提供する。

【解決手段】基板上に薄膜を形成する薄膜形成装置であって、レーザ光照射窓を備える成膜容器と、薄膜の原料である原料ガスを成膜容器に供給する原料ガス供給部と、原料ガスに希ガスを添加する希ガス添加部と、成膜容器の内部にプラズマを発生させるプラズマ発生部と、レーザ光照射窓から成膜容器の内部にレーザ光を照射するレーザ光照射部と、レーザ光照射部から照射されたレーザ光による、成膜容器の内部の空間の応答を検出する検出部と、検出部が検出した結果に基づいて、原料ガス供給部が供給する原料ガスの流量を制御する制御部と、を備えることを特徴とする薄膜形成装置。

【解決手段】基板上に薄膜を形成する薄膜形成装置であって、レーザ光照射窓を備える成膜容器と、薄膜の原料である原料ガスを成膜容器に供給する原料ガス供給部と、原料ガスに希ガスを添加する希ガス添加部と、成膜容器の内部にプラズマを発生させるプラズマ発生部と、レーザ光照射窓から成膜容器の内部にレーザ光を照射するレーザ光照射部と、レーザ光照射部から照射されたレーザ光による、成膜容器の内部の空間の応答を検出する検出部と、検出部が検出した結果に基づいて、原料ガス供給部が供給する原料ガスの流量を制御する制御部と、を備えることを特徴とする薄膜形成装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は基板上に薄膜を形成する薄膜形成装置及び薄膜形成方法に関する。

【背景技術】

【0002】

従来、太陽電池などに用いられる微結晶Si薄膜を形成するために、CVD法によりSiH4ガスを用いて基板上に微結晶Si薄膜を形成する方法が知られている。薄膜が太陽電池に用いられる場合、大面積の微結晶Si薄膜を形成することになるが、この場合、薄膜の膜厚分布は均一であることが好ましい。

薄膜の膜厚分布に影響を与える要因として、SiH4ガスの空間的な濃度分布が挙げられる。

【0003】

例えば、SiH4ガスに赤外線を照射し、その吸収特性からSiH4ガスの濃度を測定する方法が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭62−198733号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、SiH4ガスの濃度が低い場合は赤外線の吸収量も少なくなるため、上記特許文献1に記載されている方法によりSiH4ガスの濃度を測定することは困難である。更に、上記特許文献1に記載されている方法では、測定空間におけるSiH4ガスの平均的な濃度を測定することは可能であるが、測定空間におけるSiH4ガスの空間的な濃度分布を測定することは困難である。

【0006】

そこで、本発明は、従来よりも高い精度でSiH4ガスなどのガスの濃度を測定することができる薄膜形成装置及び薄膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の薄膜形成装置は、基板上に薄膜を形成する薄膜形成装置であって、レーザ光照射窓を備える成膜容器と、前記薄膜の原料である原料ガスを前記成膜容器に供給する原料ガス供給部と、前記原料ガスに希ガスを添加する希ガス添加部と、前記成膜容器の内部にプラズマを発生させるプラズマ発生部と、前記レーザ光照射窓から前記成膜容器の内部にレーザ光を照射するレーザ光照射部と、前記レーザ光照射部から照射されたレーザ光による、前記成膜容器の内部の空間の応答を検出する検出部と、前記検出部が検出した結果に基づいて、前記原料ガス供給部が供給する前記原料ガスの流量を制御する制御部と、を備えることを特徴とする。

【0008】

また、前記レーザ光の波長は、前記希ガスを準安定状態から励起状態に励起することができる範囲の波長であることが好ましい。

【0009】

また、前記成膜容器は、前記内部の空間の応答の検出として、前記レーザ光照射窓に対向する第1観測窓を備え、前記検出部は、第1観測窓を通過したレーザ光を検出することにより、吸収分光測定を行うことが好ましい。

【0010】

また、前記成膜容器は、前記レーザ光の進行方向に沿った前記成膜容器の側面に第2観測窓を備え、前記検出部は、前記内部の空間の応答の検出として、第2観測窓を通過した蛍光を検出することにより、レーザ誘起蛍光測定を行うことが好ましい。

【0011】

また、前記原料ガスは、SiH4、TMA(テトラメチルアンモニウム)、TEOS(テトラエトキシシラン)のいずれかであることが好ましい。

【0012】

また、前記希ガスは、Xe、Kr、Arのいずれかであることが好ましい。

【0013】

また、前記成膜容器は、前記基板と平行な面内に複数の原料ガス供給口を備え、前記制御部は、前記検出部が検出した結果に基づいて、前記成膜容器の内部における前記原料ガスの濃度分布が均一となるように、前記複数の原料ガス供給口から供給される原料ガスの流量を制御することが好ましい。

【0014】

また、本発明の薄膜形成方法は、基板上に薄膜を形成する薄膜形成方法であって、希ガスが添加された原料ガスを成膜容器に供給する原料ガス供給工程と、前記成膜容器の内部にプラズマを発生させるプラズマ発生工程と、前記成膜容器の内部にレーザ光を照射するレーザ光照射工程と、前記レーザ光による前記成膜容器の内部の空間の応答を検出する検出工程と、前記検出工程で検出された結果に基づいて、前記成膜容器に供給される前記原料ガスの流量を制御する制御工程と、を有することを特徴とする。

【0015】

また、前記レーザ光の波長は、前記希ガスを準安定状態から励起状態に励起することができる範囲の波長であることが好ましい。

【0016】

また、前記検出工程では、前記内部の空間の応答の検出として、前記成膜容器の内部を通過したレーザ光を検出することにより、吸収分光測定を行うことが好ましい。

【0017】

また、前記検出工程では、前記内部の空間の応答の検出として、前記成膜容器の内部で発生した蛍光を検出することにより、レーザ誘起蛍光測定を行うことが好ましい。

【0018】

また、前記原料ガスは、SiH4、TMA(テトラメチルアンモニウム)、TEOS(テトラエトキシシラン)のいずれかであることが好ましい。

【0019】

また、前記希ガスは、Xe、Kr、Arのいずれかであることが好ましい。

【0020】

また、前記原料ガス供給工程では、前記基板と平行な面内に設けられた複数の原料ガス供給口から前記原料ガスを供給し、前記制御工程では、前記検出工程で検出された結果に基づいて、前記成膜容器の内部における前記原料ガスの濃度分布が均一となるように、前記複数の原料ガス供給口から供給される原料ガスの流量を制御することが好ましい。

【発明の効果】

【0021】

本発明の薄膜形成装置及び薄膜形成方法によれば、従来よりも高い精度でSiH4ガスなどのガスの濃度を測定することができる。

【図面の簡単な説明】

【0022】

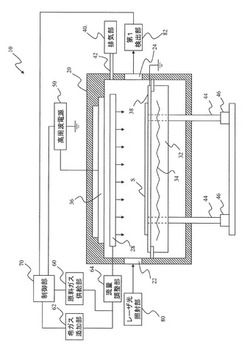

【図1】実施形態の薄膜形成装置の一例を示す概略構成図である。

【図2】基板側から見たシャワーヘッドの平面図である。

【図3】薄膜形成装置のレーザ光照射部と検出部を説明する図である。

【図4】実施形態の薄膜形成方法の一例を示すフローチャートである。

【発明を実施するための形態】

【0023】

(薄膜形成装置の構成)

まず、図1を参照して、本実施形態の薄膜形成装置の構成を説明する。図1は、本実施形態の薄膜形成装置の一例を示す概略構成図である。本実施形態の薄膜形成装置10は、成膜容器内に原料ガスを供給するとともにプラズマを発生させることができ、プラズマCVD法により基板S上に薄膜を形成する。本実施形態では、プラズマの発生に平行平板電極を用いるが、この方式に限定されない。

本実施形態の薄膜形成装置10は、成膜容器20と、排気部40と、高周波電源50と、原料ガス供給部60と、希ガス添加部62と、流量調整部64と、制御部70と、レーザ光照射部80と、第1検出部82と、第2検出部84と、を備える。

【0024】

成膜容器20は、支持部32と、上側電極36と、下側電極38と、を備える。支持部32の上面には下側電極38が設けられている。ここで、下側電極38は接地されている。基板Sは、成膜容器20の下方から支持部32を貫通するリフトピン44によって支持される。リフトピン44は昇降機構46によって上下方向に昇降可能であり、リフトピン44が基板Sを支持した状態で昇降機構46によって上下方向に昇降可能であり、リフトピン44が基板Sを支持した状態で昇降機構46がリフトピン44を下方向に移動させることにより、基板Sは下側電極38の上に載置される。

また、支持部32の内部には加熱ヒータ34が設けられており、加熱ヒータ34により基板Sの温度を調整することができる。

【0025】

上側電極36は基板Sの上方に設けられ、高周波電源50と接続されている。高周波電源50が所定の周波数の高周波電流を供給することにより、上側電極36と下側電極38との間でプラズマが生成される。

また、高周波電源50は制御部70と接続されている。高周波電源50が上側電極36に高周波電流を供給するタイミングは、制御部70により制御される。

【0026】

また、成膜容器20は、シャワーヘッド28を備える。シャワーヘッド28は、基板Sの上方に基板Sと平行に配置される。シャワーヘッド28には、複数の原料ガス供給口30が設けられている。ここで、図2を参照して、本実施形態のシャワーヘッド28について説明する。図2は、基板S側から見たシャワーヘッド28の平面図である。図2に示されるように、シャワーヘッド28には複数の原料ガス供給口30が設けられている。なお、図2に示される例では原料ガス供給口30の大きさは比較的大きいが、この例は一例であって、原料ガス供給口30の大きさは図2に示される例よりも小さく、また、原料ガス供給口30の密度も大きくてもよい。

【0027】

原料ガス供給部60からシャワーヘッド28に原料ガスが供給されると、複数の原料ガス供給口30を通って基板Sの鉛直上方から原料ガスが供給される(図1参照)。ここで、シャワーヘッド28の内部は複数の領域に分割されている。例えば、図2に示される例では、シャワーヘッド28は4つの領域に分割されている。

原料ガス供給部60とシャワーヘッド28との間には流量調整部64が設けられている。流量ガス調整部64は、例えば、複数のマスフローコントローラ(MFC)を備える。図2に示される例では、流量調整部64は、4つのマスフローコントローラMFC1〜MFC4を備える。各マスフローコントローラは、シャワーヘッド28の各領域に個別に接続されている。また、各マスフローコントローラは制御部70と接続されており、各マスフローコントローラを流れるガスの流量は、制御部70により個別に制御される。

【0028】

また、成膜容器20は、レーザ光照射窓22と、第1観測窓24と、第2観測窓26(図3参照)と、を備える。ここで、図3を参照して、レーザ光照射窓22、第1観測窓24、第2観測窓26、レーザ光照射部80、第1検出部82、第2検出部84の位置関係について説明する。図3は、成膜容器20の周りに設けられたレーザ光照射部80、第1検出部82、第2検出部84を、基板Sの上方から見た図である。

【0029】

図3に示されるように、レーザ光照射窓22は、レーザ光照射部80から照射されたレーザ光を成膜容器20の内部に照射できる位置に設けられる。

第1観測窓24は、レーザ光照射窓22と対向する位置に設けられている。また、レーザ光照射部80から照射されたレーザ光が第1検出部82により検出される位置に、第1観測窓24は設けられる。

第2観測窓26は、基板Sの上方に照射されるレーザ光に直交する方向から成膜容器20の内部を観測することができるよう、レーザ光照射窓22が形成される面と隣接する成膜容器20の側面に設けられる。

【0030】

なお、図3に示されるように、レーザ光照射部80から照射されるレーザ光は、基板Sの幅Wよりも広くなるように平面状に広げられている。そのため、レーザ光照射窓22、第1観測窓24は、平面状に広げられたレーザ光が通ることができるよう、基板Sの幅Wよりも大きくなっている。また、レーザ光はレーザビームを平面状にスキャンして、基板Sの幅Wよりも広い範囲を照射してもよい。

また、第2観測窓26は、基板Sの長さLよりも大きくなっている。

【0031】

図1に戻り、排気部40は、排気管42を介して成膜容器20内に供給された原料ガスを排気する。排気部40は、例えば、ドライポンプである。排気部40が成膜容器20内を排気することにより、原料ガスが成膜容器20内に供給されても、成膜容器20内の真空度は、0.1Pa〜100Pa程度に維持される。

【0032】

原料ガス供給部60は、基板S上に形成する薄膜の原料である原料ガスを、流量調整部64を介してシャワーヘッド28に供給する。原料ガスは、例えば、SiH4、TMA(テトラメチルアンモニウム)、TEOS(テトラエトキシシラン)である。特に、本実施形態では、原料ガスとしてSiH4を用いる例について説明する。

また、原料ガス供給部60は制御部70と接続されており、原料ガス供給部60が原料ガスを供給するタイミング、複数の原料ガス供給口30から供給される原料ガスの流量は、制御部70により制御される。

【0033】

希ガス添加部62は、原料ガス供給部60から供給される原料ガスに希ガスを添加する。希ガスは、例えば、Xe、Kr、Arであることが好ましい。特に、本実施形態では、希ガスとしてXeを用いる例について説明する。

また、希ガス添加部62は制御部70と接続されており、希ガス添加部62が希ガスを添加するタイミングは、制御部70により制御される。

【0034】

なお、図1に示される例では、原料ガス供給部60からシャワーヘッド28に原料ガスが供給されるまでの間に、希ガス添加部62が原料ガスに希ガスを添加する例が示されるが、希ガス添加部62が希ガスを添加する場所はこれに限られるものではない。例えば、希ガス添加部62が原料ガス供給部60とは独立して成膜容器20と接続され、成膜容器20の内部の原料ガスに対して、希ガス添加部62が希ガスを直接添加してもよい。

【0035】

レーザ光照射部80は、例えば、半導体レーザである。レーザ光照射部80が照射するレーザ光の波長は、希ガス添加部62により原料ガスに添加される希ガスを準安定状態から励起状態に励起することができる範囲の波長であることが好ましい。例えば、希ガスとしてXeを用いる場合、波長823.2nmのレーザ光を照射することが好ましい。

【0036】

第1検出部82は、第1観測窓24を通過したレーザ光を検出することにより、吸収分光測定を行う。また、第2検出部84は、第2観測窓26を通過した蛍光を検出することにより、レーザ誘起蛍光測定を行う。観測する誘起蛍光波長は、例えば、895.2nmであることが好ましい。第1検出部82による検出結果に基づき、基板Sの幅方向について、原料ガスの空間的な分布を測定することができる。また、第2検出部84による検出結果に基づき、基板Sの長さ方向について、原料ガスの空間的な分布を測定することができる。このように、第1検出部82や第2検出部84は、成膜容器20の内部の空間の応答を検出する。

なお、第1検出部82、第2検出部84は、いずれも制御部70と接続されており、第1検出部82、第2検出部84が検出した結果は制御部70に送信される。

【0037】

制御部70は、第1検出部82や第2検出部84が検出した結果に基づいて、原料ガス供給部60が供給する原料ガスの流量を制御する。より具体的には、第1検出部82や第2検出部84が検出した結果に基づいて、複数の原料ガス供給口30から供給される原料ガスの流量を、流量調整部64を用いて個別に制御する。この制御により、基板S上に均一な厚さの膜を形成することができる。

以上が本実施形態の薄膜形成装置10の概略構成である。

【0038】

ここで、希ガスとしてXeを用い、原料ガスとしてSiH4を用いる場合に、第1検出部82や第2検出部84による検出結果に基づき、原料ガスの空間的な分布を測定する方法について説明する。

原料ガスに添加されたXeは、成膜容器20の内部で発生したプラズマによって基底状態から準安定状態に励起される。Xeの準安定状態のエネルギーとSiH4の電離エネルギーはほぼ等しい。そのため、SiH4の濃度が高い領域ではSiH4が電離してSiH3とH+となり、Xeは準安定状態から基底状態に遷移し、Xeの準安定状態の密度は低下する。一方、SiH4の濃度が低い領域では、SiH4の電離が起こりにくく、Xeは準安定状態のままとなり、Xeの準安定状態の密度は高くなる。

【0039】

また、レーザ光照射窓22を介してレーザ光照射部80が成膜容器20の内部にレーザ光を照射することにより、成膜容器20の内部のXeは準安定状態から励起状態に励起される。第1検出部82は、第1観測窓24を通過したレーザ光を検出し、吸収分光測定を行うことにより、成膜容器20の内部においてXeが準安定状態から励起状態に励起されることに起因する吸収スペクトルを測定することができる。

【0040】

Xeの準安定状態の密度が高い領域では、レーザ光により準安定状態から励起状態に励起されるXeが多くなるため、レーザ光の吸収量が大きくなる。一方、Xeの準安定状態の密度が低い領域では、レーザ光により準安定状態から励起状態に励起されるXeが少なくなるため、レーザ光の吸収量が小さくなる。そのため、第1検出部82がレーザ光を検出し、吸収分光測定を行うことにより、第1検出部82が延びる方向におけるSiH4の濃度分布を測定することが可能となる。

【0041】

また、レーザ光照射窓22を介してレーザ光照射部80が成膜容器20の内部にレーザ光を照射することにより、成膜容器20の内部のXeは準安定状態から励起状態に励起される。その後、励起状態に励起されたXeは励起状態よりもエネルギーの低い状態に遷移する。その際、遷移するエネルギーによる蛍光が発せられる。第2検出部84は、レーザ誘起蛍光測定(LIF:Laser Induced Fluorescence)を行うことにより、成膜容器20の内部において励起状態に励起されたXeが励起状態よりもエネルギーの低い状態に遷移する際に発せられる蛍光を、第2観測窓26を介して測定することができる。

【0042】

Xeの準安定状態の密度が高い領域では、レーザ光により準安定状態から励起状態に励起されるXeが多くなるため、励起状態に励起されたXeが励起状態よりもエネルギーの低い状態に遷移する際に発せられる蛍光の強度が大きくなる。一方、Xeの準安定状態の密度が低い領域では、レーザ光により準安定状態から励起状態に励起されるXeが少なくなるため、励起状態に励起されたXeが励起状態よりもエネルギーの低い状態に遷移する際に発せられる蛍光の強度が小さくなる。そのため、第2検出部84が蛍光を検出し、レーザ誘起蛍光測定を行うことにより、第2検出部84が延びる方向におけるSiH4の濃度分布を測定することが可能となる。

【0043】

(薄膜形成方法)

次に、図4を参照して、本実施形態の薄膜形成装置10を用いた薄膜形成方法について説明する。図4は、本実施形態の薄膜形成方法の一例を示すフローチャートである。

まず、原料ガス供給部60が成膜容器20の内部に原料ガスを供給する(ステップS101)。この際、原料ガス供給部60からシャワーヘッド28に原料ガスが供給されるまでの間に、希ガス添加部62によって原料ガスに希ガスが添加されている。希ガスが添加された原料ガスは、シャワーヘッド28に設けられた複数の原料ガス供給口30から、基板Sに向かって供給される。

【0044】

次に、高周波電源50が高周波電流を供給することにより、上側電極36と下側電極38との間でプラズマを発生する(ステップS102)。成膜容器20の内部でプラズマが発生することにより、成膜容器20の内部の希ガスが基底状態から準安定状態に遷移する。また、成膜容器20の内部の原料ガスが活性化され、基板Sの上に成膜が開始される。

【0045】

次に、レーザ光照射窓22を介して、レーザ光照射部80が成膜容器20の内部にレーザ光を照射する(ステップS103)。成膜容器20の内部の希ガスにレーザ光が照射されることにより、希ガスが準安定状態から励起状態に励起される。

【0046】

次に、第1検出部82が第1観測窓24を通過したレーザ光を検出し、吸収分光測定を行い、また、第2検出部84が第2観測窓26を通過した蛍光を検出し、レーザ誘起蛍光測定を行う(ステップS104)。

第1検出部82が第1観測窓24を通過したレーザ光を検出し、吸収分光測定を行うことにより、第1検出部82が延びる方向(基板Sの幅方向)における原料ガスの濃度分布を測定することが可能となる。また、第2検出部84が第2観測窓26を通過した蛍光を検出し、レーザ誘起蛍光測定を行うことにより、第2検出部84が延びる方向(基板Sの長さ方向)における原料ガスの濃度分布を測定することが可能となる。

【0047】

次に、第1検出部82、第2検出部84が検出した結果に基づいて、制御部70は、複数の原料ガス供給口30から供給される原料ガスの流量を、流量調整部64を用いて個別に制御する(ステップS105)。具体的には、制御部70は、原料ガスの濃度が高い領域に対応する原料ガス供給口30から供給される原料ガスの流量を小さくし、原料ガスの濃度が低い領域に対応する原料ガス供給口30から供給される原料ガスの流量を大きくする。その結果、原料ガスの空間的な濃度分布を均一にすることができ、基板Sに形成される薄膜の膜厚分布を従来よりも均一にすることができる。

【0048】

以下、基板Sに薄膜を形成する間に、例えば、所定の時間間隔でステップS103〜S105を繰り返し、制御部70が複数の原料ガス供給口30から供給される原料ガスの流量を個別に制御することにより、従来よりも膜厚分布が均一な薄膜を形成することができる。このようにして、本実施形態によれば、従来よりも高い精度でSiH4ガスなどの原料ガスの濃度を測定することができる。

【0049】

なお、上述した実施形態では原料ガスとしてSiH4を用いる例について説明したが、原料ガスとしてTMAやTEOSを用いる場合にも本発明を適用することができる。

また、上述した実施形態では希ガスとしてXeを用いる例について説明したが、希ガスとしてKrやArを用いる場合にも本発明を適用することができる。

また、上述した実施形態では、プラズマCVD法を用いて薄膜を形成する例について説明したが、プラズマALD法(Atomic Layer Deposition法)を用いて薄膜を形成する場合にも本発明を適用することができる。

【0050】

以上、本発明の薄膜形成装置及び薄膜形成方法について詳細に説明したが、本発明は上記実施形態に限定されるものではない。また、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【符号の説明】

【0051】

10 薄膜形成装置

20 成膜容器

22 レーザ光照射窓

24 第1観測窓

26 第2観測窓

28 シャワーヘッド

30 原料ガス供給口

32 支持部

34 加熱ヒータ

36 上側電極

38 下側電極

40 排気部

42 排気管

44 リフトピン

46 昇降機構

50 高周波電源

60 原料ガス供給部

62 希ガス添加部

64 流量調整部

70 制御部

80 レーザ光照射部

82 第1検出部

84 第2検出部

S 基板

【技術分野】

【0001】

本発明は基板上に薄膜を形成する薄膜形成装置及び薄膜形成方法に関する。

【背景技術】

【0002】

従来、太陽電池などに用いられる微結晶Si薄膜を形成するために、CVD法によりSiH4ガスを用いて基板上に微結晶Si薄膜を形成する方法が知られている。薄膜が太陽電池に用いられる場合、大面積の微結晶Si薄膜を形成することになるが、この場合、薄膜の膜厚分布は均一であることが好ましい。

薄膜の膜厚分布に影響を与える要因として、SiH4ガスの空間的な濃度分布が挙げられる。

【0003】

例えば、SiH4ガスに赤外線を照射し、その吸収特性からSiH4ガスの濃度を測定する方法が知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭62−198733号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、SiH4ガスの濃度が低い場合は赤外線の吸収量も少なくなるため、上記特許文献1に記載されている方法によりSiH4ガスの濃度を測定することは困難である。更に、上記特許文献1に記載されている方法では、測定空間におけるSiH4ガスの平均的な濃度を測定することは可能であるが、測定空間におけるSiH4ガスの空間的な濃度分布を測定することは困難である。

【0006】

そこで、本発明は、従来よりも高い精度でSiH4ガスなどのガスの濃度を測定することができる薄膜形成装置及び薄膜形成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の薄膜形成装置は、基板上に薄膜を形成する薄膜形成装置であって、レーザ光照射窓を備える成膜容器と、前記薄膜の原料である原料ガスを前記成膜容器に供給する原料ガス供給部と、前記原料ガスに希ガスを添加する希ガス添加部と、前記成膜容器の内部にプラズマを発生させるプラズマ発生部と、前記レーザ光照射窓から前記成膜容器の内部にレーザ光を照射するレーザ光照射部と、前記レーザ光照射部から照射されたレーザ光による、前記成膜容器の内部の空間の応答を検出する検出部と、前記検出部が検出した結果に基づいて、前記原料ガス供給部が供給する前記原料ガスの流量を制御する制御部と、を備えることを特徴とする。

【0008】

また、前記レーザ光の波長は、前記希ガスを準安定状態から励起状態に励起することができる範囲の波長であることが好ましい。

【0009】

また、前記成膜容器は、前記内部の空間の応答の検出として、前記レーザ光照射窓に対向する第1観測窓を備え、前記検出部は、第1観測窓を通過したレーザ光を検出することにより、吸収分光測定を行うことが好ましい。

【0010】

また、前記成膜容器は、前記レーザ光の進行方向に沿った前記成膜容器の側面に第2観測窓を備え、前記検出部は、前記内部の空間の応答の検出として、第2観測窓を通過した蛍光を検出することにより、レーザ誘起蛍光測定を行うことが好ましい。

【0011】

また、前記原料ガスは、SiH4、TMA(テトラメチルアンモニウム)、TEOS(テトラエトキシシラン)のいずれかであることが好ましい。

【0012】

また、前記希ガスは、Xe、Kr、Arのいずれかであることが好ましい。

【0013】

また、前記成膜容器は、前記基板と平行な面内に複数の原料ガス供給口を備え、前記制御部は、前記検出部が検出した結果に基づいて、前記成膜容器の内部における前記原料ガスの濃度分布が均一となるように、前記複数の原料ガス供給口から供給される原料ガスの流量を制御することが好ましい。

【0014】

また、本発明の薄膜形成方法は、基板上に薄膜を形成する薄膜形成方法であって、希ガスが添加された原料ガスを成膜容器に供給する原料ガス供給工程と、前記成膜容器の内部にプラズマを発生させるプラズマ発生工程と、前記成膜容器の内部にレーザ光を照射するレーザ光照射工程と、前記レーザ光による前記成膜容器の内部の空間の応答を検出する検出工程と、前記検出工程で検出された結果に基づいて、前記成膜容器に供給される前記原料ガスの流量を制御する制御工程と、を有することを特徴とする。

【0015】

また、前記レーザ光の波長は、前記希ガスを準安定状態から励起状態に励起することができる範囲の波長であることが好ましい。

【0016】

また、前記検出工程では、前記内部の空間の応答の検出として、前記成膜容器の内部を通過したレーザ光を検出することにより、吸収分光測定を行うことが好ましい。

【0017】

また、前記検出工程では、前記内部の空間の応答の検出として、前記成膜容器の内部で発生した蛍光を検出することにより、レーザ誘起蛍光測定を行うことが好ましい。

【0018】

また、前記原料ガスは、SiH4、TMA(テトラメチルアンモニウム)、TEOS(テトラエトキシシラン)のいずれかであることが好ましい。

【0019】

また、前記希ガスは、Xe、Kr、Arのいずれかであることが好ましい。

【0020】

また、前記原料ガス供給工程では、前記基板と平行な面内に設けられた複数の原料ガス供給口から前記原料ガスを供給し、前記制御工程では、前記検出工程で検出された結果に基づいて、前記成膜容器の内部における前記原料ガスの濃度分布が均一となるように、前記複数の原料ガス供給口から供給される原料ガスの流量を制御することが好ましい。

【発明の効果】

【0021】

本発明の薄膜形成装置及び薄膜形成方法によれば、従来よりも高い精度でSiH4ガスなどのガスの濃度を測定することができる。

【図面の簡単な説明】

【0022】

【図1】実施形態の薄膜形成装置の一例を示す概略構成図である。

【図2】基板側から見たシャワーヘッドの平面図である。

【図3】薄膜形成装置のレーザ光照射部と検出部を説明する図である。

【図4】実施形態の薄膜形成方法の一例を示すフローチャートである。

【発明を実施するための形態】

【0023】

(薄膜形成装置の構成)

まず、図1を参照して、本実施形態の薄膜形成装置の構成を説明する。図1は、本実施形態の薄膜形成装置の一例を示す概略構成図である。本実施形態の薄膜形成装置10は、成膜容器内に原料ガスを供給するとともにプラズマを発生させることができ、プラズマCVD法により基板S上に薄膜を形成する。本実施形態では、プラズマの発生に平行平板電極を用いるが、この方式に限定されない。

本実施形態の薄膜形成装置10は、成膜容器20と、排気部40と、高周波電源50と、原料ガス供給部60と、希ガス添加部62と、流量調整部64と、制御部70と、レーザ光照射部80と、第1検出部82と、第2検出部84と、を備える。

【0024】

成膜容器20は、支持部32と、上側電極36と、下側電極38と、を備える。支持部32の上面には下側電極38が設けられている。ここで、下側電極38は接地されている。基板Sは、成膜容器20の下方から支持部32を貫通するリフトピン44によって支持される。リフトピン44は昇降機構46によって上下方向に昇降可能であり、リフトピン44が基板Sを支持した状態で昇降機構46によって上下方向に昇降可能であり、リフトピン44が基板Sを支持した状態で昇降機構46がリフトピン44を下方向に移動させることにより、基板Sは下側電極38の上に載置される。

また、支持部32の内部には加熱ヒータ34が設けられており、加熱ヒータ34により基板Sの温度を調整することができる。

【0025】

上側電極36は基板Sの上方に設けられ、高周波電源50と接続されている。高周波電源50が所定の周波数の高周波電流を供給することにより、上側電極36と下側電極38との間でプラズマが生成される。

また、高周波電源50は制御部70と接続されている。高周波電源50が上側電極36に高周波電流を供給するタイミングは、制御部70により制御される。

【0026】

また、成膜容器20は、シャワーヘッド28を備える。シャワーヘッド28は、基板Sの上方に基板Sと平行に配置される。シャワーヘッド28には、複数の原料ガス供給口30が設けられている。ここで、図2を参照して、本実施形態のシャワーヘッド28について説明する。図2は、基板S側から見たシャワーヘッド28の平面図である。図2に示されるように、シャワーヘッド28には複数の原料ガス供給口30が設けられている。なお、図2に示される例では原料ガス供給口30の大きさは比較的大きいが、この例は一例であって、原料ガス供給口30の大きさは図2に示される例よりも小さく、また、原料ガス供給口30の密度も大きくてもよい。

【0027】

原料ガス供給部60からシャワーヘッド28に原料ガスが供給されると、複数の原料ガス供給口30を通って基板Sの鉛直上方から原料ガスが供給される(図1参照)。ここで、シャワーヘッド28の内部は複数の領域に分割されている。例えば、図2に示される例では、シャワーヘッド28は4つの領域に分割されている。

原料ガス供給部60とシャワーヘッド28との間には流量調整部64が設けられている。流量ガス調整部64は、例えば、複数のマスフローコントローラ(MFC)を備える。図2に示される例では、流量調整部64は、4つのマスフローコントローラMFC1〜MFC4を備える。各マスフローコントローラは、シャワーヘッド28の各領域に個別に接続されている。また、各マスフローコントローラは制御部70と接続されており、各マスフローコントローラを流れるガスの流量は、制御部70により個別に制御される。

【0028】

また、成膜容器20は、レーザ光照射窓22と、第1観測窓24と、第2観測窓26(図3参照)と、を備える。ここで、図3を参照して、レーザ光照射窓22、第1観測窓24、第2観測窓26、レーザ光照射部80、第1検出部82、第2検出部84の位置関係について説明する。図3は、成膜容器20の周りに設けられたレーザ光照射部80、第1検出部82、第2検出部84を、基板Sの上方から見た図である。

【0029】

図3に示されるように、レーザ光照射窓22は、レーザ光照射部80から照射されたレーザ光を成膜容器20の内部に照射できる位置に設けられる。

第1観測窓24は、レーザ光照射窓22と対向する位置に設けられている。また、レーザ光照射部80から照射されたレーザ光が第1検出部82により検出される位置に、第1観測窓24は設けられる。

第2観測窓26は、基板Sの上方に照射されるレーザ光に直交する方向から成膜容器20の内部を観測することができるよう、レーザ光照射窓22が形成される面と隣接する成膜容器20の側面に設けられる。

【0030】

なお、図3に示されるように、レーザ光照射部80から照射されるレーザ光は、基板Sの幅Wよりも広くなるように平面状に広げられている。そのため、レーザ光照射窓22、第1観測窓24は、平面状に広げられたレーザ光が通ることができるよう、基板Sの幅Wよりも大きくなっている。また、レーザ光はレーザビームを平面状にスキャンして、基板Sの幅Wよりも広い範囲を照射してもよい。

また、第2観測窓26は、基板Sの長さLよりも大きくなっている。

【0031】

図1に戻り、排気部40は、排気管42を介して成膜容器20内に供給された原料ガスを排気する。排気部40は、例えば、ドライポンプである。排気部40が成膜容器20内を排気することにより、原料ガスが成膜容器20内に供給されても、成膜容器20内の真空度は、0.1Pa〜100Pa程度に維持される。

【0032】

原料ガス供給部60は、基板S上に形成する薄膜の原料である原料ガスを、流量調整部64を介してシャワーヘッド28に供給する。原料ガスは、例えば、SiH4、TMA(テトラメチルアンモニウム)、TEOS(テトラエトキシシラン)である。特に、本実施形態では、原料ガスとしてSiH4を用いる例について説明する。

また、原料ガス供給部60は制御部70と接続されており、原料ガス供給部60が原料ガスを供給するタイミング、複数の原料ガス供給口30から供給される原料ガスの流量は、制御部70により制御される。

【0033】

希ガス添加部62は、原料ガス供給部60から供給される原料ガスに希ガスを添加する。希ガスは、例えば、Xe、Kr、Arであることが好ましい。特に、本実施形態では、希ガスとしてXeを用いる例について説明する。

また、希ガス添加部62は制御部70と接続されており、希ガス添加部62が希ガスを添加するタイミングは、制御部70により制御される。

【0034】

なお、図1に示される例では、原料ガス供給部60からシャワーヘッド28に原料ガスが供給されるまでの間に、希ガス添加部62が原料ガスに希ガスを添加する例が示されるが、希ガス添加部62が希ガスを添加する場所はこれに限られるものではない。例えば、希ガス添加部62が原料ガス供給部60とは独立して成膜容器20と接続され、成膜容器20の内部の原料ガスに対して、希ガス添加部62が希ガスを直接添加してもよい。

【0035】

レーザ光照射部80は、例えば、半導体レーザである。レーザ光照射部80が照射するレーザ光の波長は、希ガス添加部62により原料ガスに添加される希ガスを準安定状態から励起状態に励起することができる範囲の波長であることが好ましい。例えば、希ガスとしてXeを用いる場合、波長823.2nmのレーザ光を照射することが好ましい。

【0036】

第1検出部82は、第1観測窓24を通過したレーザ光を検出することにより、吸収分光測定を行う。また、第2検出部84は、第2観測窓26を通過した蛍光を検出することにより、レーザ誘起蛍光測定を行う。観測する誘起蛍光波長は、例えば、895.2nmであることが好ましい。第1検出部82による検出結果に基づき、基板Sの幅方向について、原料ガスの空間的な分布を測定することができる。また、第2検出部84による検出結果に基づき、基板Sの長さ方向について、原料ガスの空間的な分布を測定することができる。このように、第1検出部82や第2検出部84は、成膜容器20の内部の空間の応答を検出する。

なお、第1検出部82、第2検出部84は、いずれも制御部70と接続されており、第1検出部82、第2検出部84が検出した結果は制御部70に送信される。

【0037】

制御部70は、第1検出部82や第2検出部84が検出した結果に基づいて、原料ガス供給部60が供給する原料ガスの流量を制御する。より具体的には、第1検出部82や第2検出部84が検出した結果に基づいて、複数の原料ガス供給口30から供給される原料ガスの流量を、流量調整部64を用いて個別に制御する。この制御により、基板S上に均一な厚さの膜を形成することができる。

以上が本実施形態の薄膜形成装置10の概略構成である。

【0038】

ここで、希ガスとしてXeを用い、原料ガスとしてSiH4を用いる場合に、第1検出部82や第2検出部84による検出結果に基づき、原料ガスの空間的な分布を測定する方法について説明する。

原料ガスに添加されたXeは、成膜容器20の内部で発生したプラズマによって基底状態から準安定状態に励起される。Xeの準安定状態のエネルギーとSiH4の電離エネルギーはほぼ等しい。そのため、SiH4の濃度が高い領域ではSiH4が電離してSiH3とH+となり、Xeは準安定状態から基底状態に遷移し、Xeの準安定状態の密度は低下する。一方、SiH4の濃度が低い領域では、SiH4の電離が起こりにくく、Xeは準安定状態のままとなり、Xeの準安定状態の密度は高くなる。

【0039】

また、レーザ光照射窓22を介してレーザ光照射部80が成膜容器20の内部にレーザ光を照射することにより、成膜容器20の内部のXeは準安定状態から励起状態に励起される。第1検出部82は、第1観測窓24を通過したレーザ光を検出し、吸収分光測定を行うことにより、成膜容器20の内部においてXeが準安定状態から励起状態に励起されることに起因する吸収スペクトルを測定することができる。

【0040】

Xeの準安定状態の密度が高い領域では、レーザ光により準安定状態から励起状態に励起されるXeが多くなるため、レーザ光の吸収量が大きくなる。一方、Xeの準安定状態の密度が低い領域では、レーザ光により準安定状態から励起状態に励起されるXeが少なくなるため、レーザ光の吸収量が小さくなる。そのため、第1検出部82がレーザ光を検出し、吸収分光測定を行うことにより、第1検出部82が延びる方向におけるSiH4の濃度分布を測定することが可能となる。

【0041】

また、レーザ光照射窓22を介してレーザ光照射部80が成膜容器20の内部にレーザ光を照射することにより、成膜容器20の内部のXeは準安定状態から励起状態に励起される。その後、励起状態に励起されたXeは励起状態よりもエネルギーの低い状態に遷移する。その際、遷移するエネルギーによる蛍光が発せられる。第2検出部84は、レーザ誘起蛍光測定(LIF:Laser Induced Fluorescence)を行うことにより、成膜容器20の内部において励起状態に励起されたXeが励起状態よりもエネルギーの低い状態に遷移する際に発せられる蛍光を、第2観測窓26を介して測定することができる。

【0042】

Xeの準安定状態の密度が高い領域では、レーザ光により準安定状態から励起状態に励起されるXeが多くなるため、励起状態に励起されたXeが励起状態よりもエネルギーの低い状態に遷移する際に発せられる蛍光の強度が大きくなる。一方、Xeの準安定状態の密度が低い領域では、レーザ光により準安定状態から励起状態に励起されるXeが少なくなるため、励起状態に励起されたXeが励起状態よりもエネルギーの低い状態に遷移する際に発せられる蛍光の強度が小さくなる。そのため、第2検出部84が蛍光を検出し、レーザ誘起蛍光測定を行うことにより、第2検出部84が延びる方向におけるSiH4の濃度分布を測定することが可能となる。

【0043】

(薄膜形成方法)

次に、図4を参照して、本実施形態の薄膜形成装置10を用いた薄膜形成方法について説明する。図4は、本実施形態の薄膜形成方法の一例を示すフローチャートである。

まず、原料ガス供給部60が成膜容器20の内部に原料ガスを供給する(ステップS101)。この際、原料ガス供給部60からシャワーヘッド28に原料ガスが供給されるまでの間に、希ガス添加部62によって原料ガスに希ガスが添加されている。希ガスが添加された原料ガスは、シャワーヘッド28に設けられた複数の原料ガス供給口30から、基板Sに向かって供給される。

【0044】

次に、高周波電源50が高周波電流を供給することにより、上側電極36と下側電極38との間でプラズマを発生する(ステップS102)。成膜容器20の内部でプラズマが発生することにより、成膜容器20の内部の希ガスが基底状態から準安定状態に遷移する。また、成膜容器20の内部の原料ガスが活性化され、基板Sの上に成膜が開始される。

【0045】

次に、レーザ光照射窓22を介して、レーザ光照射部80が成膜容器20の内部にレーザ光を照射する(ステップS103)。成膜容器20の内部の希ガスにレーザ光が照射されることにより、希ガスが準安定状態から励起状態に励起される。

【0046】

次に、第1検出部82が第1観測窓24を通過したレーザ光を検出し、吸収分光測定を行い、また、第2検出部84が第2観測窓26を通過した蛍光を検出し、レーザ誘起蛍光測定を行う(ステップS104)。

第1検出部82が第1観測窓24を通過したレーザ光を検出し、吸収分光測定を行うことにより、第1検出部82が延びる方向(基板Sの幅方向)における原料ガスの濃度分布を測定することが可能となる。また、第2検出部84が第2観測窓26を通過した蛍光を検出し、レーザ誘起蛍光測定を行うことにより、第2検出部84が延びる方向(基板Sの長さ方向)における原料ガスの濃度分布を測定することが可能となる。

【0047】

次に、第1検出部82、第2検出部84が検出した結果に基づいて、制御部70は、複数の原料ガス供給口30から供給される原料ガスの流量を、流量調整部64を用いて個別に制御する(ステップS105)。具体的には、制御部70は、原料ガスの濃度が高い領域に対応する原料ガス供給口30から供給される原料ガスの流量を小さくし、原料ガスの濃度が低い領域に対応する原料ガス供給口30から供給される原料ガスの流量を大きくする。その結果、原料ガスの空間的な濃度分布を均一にすることができ、基板Sに形成される薄膜の膜厚分布を従来よりも均一にすることができる。

【0048】

以下、基板Sに薄膜を形成する間に、例えば、所定の時間間隔でステップS103〜S105を繰り返し、制御部70が複数の原料ガス供給口30から供給される原料ガスの流量を個別に制御することにより、従来よりも膜厚分布が均一な薄膜を形成することができる。このようにして、本実施形態によれば、従来よりも高い精度でSiH4ガスなどの原料ガスの濃度を測定することができる。

【0049】

なお、上述した実施形態では原料ガスとしてSiH4を用いる例について説明したが、原料ガスとしてTMAやTEOSを用いる場合にも本発明を適用することができる。

また、上述した実施形態では希ガスとしてXeを用いる例について説明したが、希ガスとしてKrやArを用いる場合にも本発明を適用することができる。

また、上述した実施形態では、プラズマCVD法を用いて薄膜を形成する例について説明したが、プラズマALD法(Atomic Layer Deposition法)を用いて薄膜を形成する場合にも本発明を適用することができる。

【0050】

以上、本発明の薄膜形成装置及び薄膜形成方法について詳細に説明したが、本発明は上記実施形態に限定されるものではない。また、本発明の主旨を逸脱しない範囲において、種々の改良や変更をしてもよいのはもちろんである。

【符号の説明】

【0051】

10 薄膜形成装置

20 成膜容器

22 レーザ光照射窓

24 第1観測窓

26 第2観測窓

28 シャワーヘッド

30 原料ガス供給口

32 支持部

34 加熱ヒータ

36 上側電極

38 下側電極

40 排気部

42 排気管

44 リフトピン

46 昇降機構

50 高周波電源

60 原料ガス供給部

62 希ガス添加部

64 流量調整部

70 制御部

80 レーザ光照射部

82 第1検出部

84 第2検出部

S 基板

【特許請求の範囲】

【請求項1】

基板上に薄膜を形成する薄膜形成装置であって、

レーザ光照射窓を備える成膜容器と、

前記薄膜の原料である原料ガスを前記成膜容器に供給する原料ガス供給部と、

前記原料ガスに希ガスを添加する希ガス添加部と、

前記成膜容器の内部にプラズマを発生させるプラズマ発生部と、

前記レーザ光照射窓から前記成膜容器の内部にレーザ光を照射するレーザ光照射部と、

前記レーザ光照射部から照射されたレーザ光による、前記成膜容器の内部の空間の応答を検出する検出部と、

前記検出部が検出した結果に基づいて、前記原料ガス供給部が供給する前記原料ガスの流量を制御する制御部と、

を備えることを特徴とする薄膜形成装置。

【請求項2】

前記レーザ光の波長は、前記希ガスを準安定状態から励起状態に励起することができる範囲の波長である、請求項1に記載の薄膜形成装置。

【請求項3】

前記成膜容器は、前記レーザ光照射窓に対向する第1観測窓を備え、

前記検出部は、前記内部の空間の応答の検出として、第1観測窓を通過したレーザ光を検出することにより、吸収分光測定を行う、請求項1又は2に記載の薄膜形成装置。

【請求項4】

前記成膜容器は、前記レーザ光の進行方向に沿った前記成膜容器の側面に第2観測窓を備え、

前記検出部は、前記内部の空間の応答の検出として、第2観測窓を通過した蛍光を検出することにより、レーザ誘起蛍光測定を行う、請求項1乃至3のいずれかに記載の薄膜形成装置。

【請求項5】

前記原料ガスは、SiH4、TMA(テトラメチルアンモニウム)、TEOS(テトラエトキシシラン)のいずれかである、請求項1乃至4のいずれかに記載の薄膜形成装置。

【請求項6】

前記希ガスは、Xe、Kr、Arのいずれかである、請求項1乃至5のいずれかに記載の薄膜形成装置。

【請求項7】

前記成膜容器は、前記基板と平行な面内に複数の原料ガス供給口を備え、

前記制御部は、前記検出部が検出した結果に基づいて、前記成膜容器の内部における前記原料ガスの濃度分布が均一となるように、前記複数の原料ガス供給口から供給される原料ガスの流量を制御する、請求項1乃至6のいずれかに記載の薄膜形成装置。

【請求項8】

基板上に薄膜を形成する薄膜形成方法であって、

希ガスが添加された原料ガスを成膜容器に供給する原料ガス供給工程と、

前記成膜容器の内部にプラズマを発生させるプラズマ発生工程と、

前記成膜容器の内部にレーザ光を照射するレーザ光照射工程と、

前記レーザ光による前記成膜容器の内部の空間の応答を検出する検出工程と、

前記検出工程で検出された結果に基づいて、前記成膜容器に供給される前記原料ガスの流量を制御する制御工程と、

を有することを特徴とする薄膜形成方法。

【請求項9】

前記レーザ光の波長は、前記希ガスを準安定状態から励起状態に励起することができる範囲の波長である、請求項8に記載の薄膜形成方法。

【請求項10】

前記検出工程では、前記内部の空間の応答の検出として、前記成膜容器の内部を通過したレーザ光を検出することにより、吸収分光測定を行う、請求項8又は9に記載の薄膜形成方法。

【請求項11】

前記検出工程では、前記内部の空間の応答の検出として、前記成膜容器の内部で発生した蛍光を検出することにより、レーザ誘起蛍光測定を行う、請求項8乃至10のいずれかに記載の薄膜形成方法。

【請求項12】

前記原料ガスは、SiH4、TMA(テトラメチルアンモニウム)、TEOS(テトラエトキシシラン)のいずれかである、請求項8乃至11のいずれかに記載の薄膜形成方法。

【請求項13】

前記希ガスは、Xe、Kr、Arのいずれかである、請求項8乃至12のいずれかに記載の薄膜形成方法。

【請求項14】

前記原料ガス供給工程では、前記基板と平行な面内に設けられた複数の原料ガス供給口から前記原料ガスを供給し、

前記制御工程では、前記検出工程で検出された結果に基づいて、前記成膜容器の内部における前記原料ガスの濃度分布が均一となるように、前記複数の原料ガス供給口から供給される原料ガスの流量を制御する、請求項8乃至13のいずれかに記載の薄膜形成方法。

【請求項1】

基板上に薄膜を形成する薄膜形成装置であって、

レーザ光照射窓を備える成膜容器と、

前記薄膜の原料である原料ガスを前記成膜容器に供給する原料ガス供給部と、

前記原料ガスに希ガスを添加する希ガス添加部と、

前記成膜容器の内部にプラズマを発生させるプラズマ発生部と、

前記レーザ光照射窓から前記成膜容器の内部にレーザ光を照射するレーザ光照射部と、

前記レーザ光照射部から照射されたレーザ光による、前記成膜容器の内部の空間の応答を検出する検出部と、

前記検出部が検出した結果に基づいて、前記原料ガス供給部が供給する前記原料ガスの流量を制御する制御部と、

を備えることを特徴とする薄膜形成装置。

【請求項2】

前記レーザ光の波長は、前記希ガスを準安定状態から励起状態に励起することができる範囲の波長である、請求項1に記載の薄膜形成装置。

【請求項3】

前記成膜容器は、前記レーザ光照射窓に対向する第1観測窓を備え、

前記検出部は、前記内部の空間の応答の検出として、第1観測窓を通過したレーザ光を検出することにより、吸収分光測定を行う、請求項1又は2に記載の薄膜形成装置。

【請求項4】

前記成膜容器は、前記レーザ光の進行方向に沿った前記成膜容器の側面に第2観測窓を備え、

前記検出部は、前記内部の空間の応答の検出として、第2観測窓を通過した蛍光を検出することにより、レーザ誘起蛍光測定を行う、請求項1乃至3のいずれかに記載の薄膜形成装置。

【請求項5】

前記原料ガスは、SiH4、TMA(テトラメチルアンモニウム)、TEOS(テトラエトキシシラン)のいずれかである、請求項1乃至4のいずれかに記載の薄膜形成装置。

【請求項6】

前記希ガスは、Xe、Kr、Arのいずれかである、請求項1乃至5のいずれかに記載の薄膜形成装置。

【請求項7】

前記成膜容器は、前記基板と平行な面内に複数の原料ガス供給口を備え、

前記制御部は、前記検出部が検出した結果に基づいて、前記成膜容器の内部における前記原料ガスの濃度分布が均一となるように、前記複数の原料ガス供給口から供給される原料ガスの流量を制御する、請求項1乃至6のいずれかに記載の薄膜形成装置。

【請求項8】

基板上に薄膜を形成する薄膜形成方法であって、

希ガスが添加された原料ガスを成膜容器に供給する原料ガス供給工程と、

前記成膜容器の内部にプラズマを発生させるプラズマ発生工程と、

前記成膜容器の内部にレーザ光を照射するレーザ光照射工程と、

前記レーザ光による前記成膜容器の内部の空間の応答を検出する検出工程と、

前記検出工程で検出された結果に基づいて、前記成膜容器に供給される前記原料ガスの流量を制御する制御工程と、

を有することを特徴とする薄膜形成方法。

【請求項9】

前記レーザ光の波長は、前記希ガスを準安定状態から励起状態に励起することができる範囲の波長である、請求項8に記載の薄膜形成方法。

【請求項10】

前記検出工程では、前記内部の空間の応答の検出として、前記成膜容器の内部を通過したレーザ光を検出することにより、吸収分光測定を行う、請求項8又は9に記載の薄膜形成方法。

【請求項11】

前記検出工程では、前記内部の空間の応答の検出として、前記成膜容器の内部で発生した蛍光を検出することにより、レーザ誘起蛍光測定を行う、請求項8乃至10のいずれかに記載の薄膜形成方法。

【請求項12】

前記原料ガスは、SiH4、TMA(テトラメチルアンモニウム)、TEOS(テトラエトキシシラン)のいずれかである、請求項8乃至11のいずれかに記載の薄膜形成方法。

【請求項13】

前記希ガスは、Xe、Kr、Arのいずれかである、請求項8乃至12のいずれかに記載の薄膜形成方法。

【請求項14】

前記原料ガス供給工程では、前記基板と平行な面内に設けられた複数の原料ガス供給口から前記原料ガスを供給し、

前記制御工程では、前記検出工程で検出された結果に基づいて、前記成膜容器の内部における前記原料ガスの濃度分布が均一となるように、前記複数の原料ガス供給口から供給される原料ガスの流量を制御する、請求項8乃至13のいずれかに記載の薄膜形成方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−188690(P2012−188690A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−52108(P2011−52108)

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月9日(2011.3.9)

【出願人】(000005902)三井造船株式会社 (1,723)

【Fターム(参考)】

[ Back to top ]