薄膜形成装置

【課題】 高容量電極活物質であるケイ素またはその化合物を、生産性の高い薄膜形成法で形成し、充放電特性劣化を起こさない電極とし、かつ蒸発原料の蒸気領域で、高角度入射近傍領域の成膜を行うこと。

【解決手段】 円柱状に形成した冷却キャン(16)の周面に基板(22)を螺旋状に複数回巻付けて走行させつつ、薄膜形成部(23a)及び薄膜形成部(23b)を通過する際の基板(22)に対して、薄膜形成源(19)から原料粒子が、入射角45°〜75°の範囲で飛来するように、遮蔽板(20)を配置する。

【解決手段】 円柱状に形成した冷却キャン(16)の周面に基板(22)を螺旋状に複数回巻付けて走行させつつ、薄膜形成部(23a)及び薄膜形成部(23b)を通過する際の基板(22)に対して、薄膜形成源(19)から原料粒子が、入射角45°〜75°の範囲で飛来するように、遮蔽板(20)を配置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は薄膜形成装置に関するものである。

【背景技術】

【0002】

従来の薄膜形成装置としては、巻き出しロールと巻き取りロールとで基板を連続的に移動させると共に、その移動経路に円筒状の冷却キャンを設け、前期基板を冷却キャン周面に沿わせて移動させつつ、冷却キャンの下方に設置したルツボ内の薄膜原料を加熱気化させ、遮蔽板によって基板の薄膜形成範囲を規制することで、前記遮蔽板を介して原料粒子を基板の所定位置に当てて薄膜を形成するよう構成されているものがあった。

このような薄膜形成装置では高温に加熱気化して蒸気にして基板に付着させるため、高温雰囲気中に基板が曝されることになる。このとき、一度の走行で所定量の厚さの薄膜層を形成するためには、ある程度遅い搬送速度で基板を移動させる必要がある。

このため、基板が高温雰囲気に比較的長い時間曝されるため、基板が熱負けして変形したり、シワが入って品質が大きく低下する恐れがあることから、特許文献1では、円筒状キャンにらせん状に複数回基板を巻きつけ、1回の走行で、複数個の薄膜形成領域を設定することで、各薄膜形成領域で形成すべき厚さを薄くすることで、走行速度を向上することができ、基板が一度に高温領域に曝される時間を短縮することができるのに加えて、薄膜形成のあと、冷却キャンに沿って次の薄膜形成領域に移動する間に冷却を行うことで、基板の温度上昇を抑制することが開示されている。

【0003】

一方、蒸着を行う基板表面にさまざまなパターンを形成することにより、蒸着膜に空間を空け、柱状に形状を制御する方法が試みられている。たとえば、ケイ素(Si)または錫(Sn)の単体、酸化物、合金をリチウムイオン電池の負極活物質に用いる場合、充放電に伴い活物質が膨張、収縮するため、膨張応力を緩和する空間を負極に設けることが提案されており、特許文献4では、基板角度をさまざまに変化させる場合には薄膜形成時に傾斜方向を集電体面の法線方向に対して逆方向に交互に複数回切り替えることでジグザグ形状を有する柱状粒子を形成することを開示している。このジグザグ構造を持つ柱状粒子は、一方向にのみ傾斜した柱状粒子を形成した場合と比較して、粒子成長に伴う粒子幅の広がりを抑制することができ、活物質の膨張収縮にともなう膨張応力を緩和できる。

【0004】

また、特許文献5では冷却キャンを2本持つ装置を使用することで、2層構造を持つ薄膜を形成する方法が開示されている。

【特許文献1】特開昭64−68467号公報

【特許文献2】特開2002−313319号公報

【特許文献3】特開2005−196970号公報

【特許文献4】国際公開第2007/052803号パンフレット

【特許文献5】特開平6−111320号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前記特許文献1で示されている従来の真空薄膜形成装置の構成にて蒸着膜を作成しても斜め形状の柱状粒子が形成されるのみで、ジグザグ形状を有する柱状粒子を形成することができない。これに対してたとえば、特許文献5に示されるような冷却キャンを2本持つ装置を使用することで、2層構造の作成が可能になるが、この方法でジグザグ形状の柱状粒子を形成するためには、複数回基板を往復させるか、複数個の薄膜形成領域を並べる必要があり、基板の搬送方向を逆転するときに基板に負荷がかかりやすくなるほか、装置が複雑になるという課題を有していた。

【0006】

また、特許文献4において指摘されているとおり、長尺の基板をロールから巻きだし、連続的に極板を作成し、ロールで巻き取る場合、電極の製造途中で基板の傾斜角度をさまざまに変えることは困難なため、長手方向断面と幅方向断面に同時に折れ曲がり構造を持つ柱状粒子からなる薄膜層を作成することは困難である。

【0007】

本発明は、前記課題を解決するもので、冷却キャンの下部に薄膜形成源を設置し、冷却キャンの円周方向の装置断面において薄膜形成源の中心を通る法線の両側に薄膜形成部を設定することにより、複数本の冷却キャンを用いなくても、簡潔な装置構成にてジグザグ形状の柱状粒子を形成することを可能にした真空薄膜形成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明の薄膜形成装置は、

真空中で、長尺基板上に、薄膜を形成する薄膜形成装置であって、

前記長尺基板を搬送させる搬送機構と、

前記搬送中の基板表面上に、薄膜形成源と、

前記基板をらせん状に複数回巻きつけるキャンと、

前記搬送機構と、前記薄膜源と、前記冷却キャンとを収容する真空容器と、

を有し、

前記冷却キャンの円周方向の装置断面において、第1の薄膜形成部と、第2の薄膜形成部とを有し、

前記第1の薄膜形成部の薄膜形成面および前記第2の薄膜形成部の薄膜形成面が、前記薄膜形成源の蒸発面の中心を通る法線の両側に配置されることを特徴とする。

【発明の効果】

【0009】

本発明の薄膜形成装置によれば、複雑な走行系を用いることなく真空薄膜形成によりジグザグ構造の柱状粒子を基板上に作成することができる。

【発明を実施するための最良の形態】

【0010】

以下本発明の実施の形態について、図面を参照しながら説明する。

(装置について)

(実施の形態1)

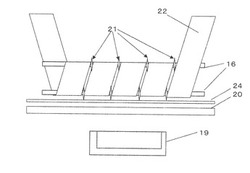

図1は本発明の薄膜形成装置の一例を示す模式図である。真空容器(12)は、排気装置(11)によって減圧に保たれている。真空容器(12)の中には、薄膜形成源(19)と、基板搬送系が設置されている。基板搬送系は、基板の巻き出しロール(18)、搬送ローラ(15)、内側から水冷された冷却キャン(16)、基板の巻き取りロール(13)等から構成されている。

【0011】

薄膜形成源(19)は容器に薄膜の原料となる珪素を設置し、高い薄膜形成速度を得るために、電子線源(図示せず)より電子を照射することにより加熱を行う。薄膜形成源の上方には冷却キャンが設置され、開口部を有する遮蔽板を介して薄膜形成源と対向する。

【0012】

基板(22)は巻き出しロール(18)から巻き出され、搬送ローラ(15)に沿って、巻き取りロール(13)に巻き取られる間に、冷却水などの冷媒が内側を流れる円筒状の冷却キャン(16)に図2に示すようにらせん状に複数回、たとえば5回巻きつけられて冷却キャン(16)の周面に沿って走行するようになっている。

【0013】

基板(22)が冷却キャン(16)の周面に沿って走行する間に、冷却キャン(16)の下方に設置された薄膜形成源(19)から飛来した粒子の一部が開口部を経由して薄膜

形成部(23)にて基板(22)上に付着して薄膜を形成する。

【0014】

巻き出しローラ(18)および巻き取りローラ(13)は、その回転を制御することができ、それにより、基板(22)には冷却キャン(16)上に基板を均一に沿わせるための張力を加えている。搬送系の一部、例えば駆動用モーター等は真空容器(12)の外に配置し、回転導入端子を介して駆動力を真空容器(12)中に導入しても良い。

【0015】

基板には凹凸パターン形状が表面および裏面に形成された、シート状の金属箔を用いる。その金属素材は、銅、ニッケルなどとなる。形成する凹凸パターン形状は、たとえば20μm×20μmの菱形で、高さが10μm、突起表面粗さRaが2.0μmであるものを用いる。

【0016】

図3は薄膜形成部(23)と遮蔽板(20)の配置を示す模式図である。遮蔽板(20)は薄膜形成源(19)の上空とその両側に設置される。

【0017】

このことにより、冷却キャンの円周方向の装置断面において薄膜形成源の中心を通る法線の両側に薄膜形成部(23a,b)を設定することができ、薄膜形成時に傾斜方向を集電体面の法線方向に対して逆方向に交互に複数回切り替えられるため、基板(22)上に図9に示すようなジグザグ形状の柱状粒子(25)を形成することが可能になる。

【0018】

遮蔽板(20)は、原料を蒸発させる薄膜形成源(19)と、冷却キャン(16)の円周方向の断面において、薄膜形成源の中心から基板を結ぶ直線と、その直線が基板と交わる点の基板面にたてた法線とでなす角度を入射角と定義する時、入射角が45°以上75°以下になるように設置する。

【0019】

この角度設定により基板に対して薄膜形成粒子が傾斜して飛来するため基板上に凹凸があると突起の影になり原料粒子が付着せず薄膜が形成されない部分ができ、柱状の粒子を形成することが可能になる。

【0020】

入射角が45度より小さくなると、基板上の突起による影が小さくなり、柱状粒子(25)の間に十分な隙間を設けることが困難になり、入射角が75度よりも大きくなると、薄膜形成源(19)より飛来する原料粒子が付着しにくくなり、効率的でない。

【0021】

この方法で薄膜を形成することにより、冷却キャン(16)に基板をらせん状に5回巻きつけた場合には図9に示すような10段のジグザグ構造を持つ柱状粒子(25)からなる活物質層を形成することが可能である。

【0022】

なお、排気装置(11)には、たとえば、油拡散ポンプ、クライオポンプ、ターボ分子ポンプなどを主ポンプとした各種真空排気系を用いることができる。

【0023】

たとえば珪素と酸素とを含む化合物の活物質層を形成する場合には、酸素ガスをガス導入管(24)から導入し、酸素ガス雰囲気下で蒸発源9から珪素を蒸発させることで対応することができる。このとき、ガス流量を適宜調整することで活物質層中の酸素濃度分布を変化させることができるのは言うまでもない。

【0024】

また、薄膜形成源(19)の加熱方法には電子を照射する以外に誘導加熱や抵抗加熱により加熱してもなんら問題は無い。

【0025】

また、図4に示すように複数個の薄膜形成源(19)を設置してもかまわない。

【0026】

また、原料には珪素のほか、スズ、ゲルマニウム、インジウム、亜鉛など用いてもなんら問題は無い。

【0027】

また、基板を螺旋状に巻きつけるキャンは水平軸から30°以内の範囲で傾けても良い。(実施の形態2)

本発明において冷却キャンは複数本のキャンによって形成される直線状の成膜領域や、無終端帯に置き換えて装置を構成することもできる。この場合、薄膜形成面が直線状になるため、冷却キャンを用いた場合と同じく入射角を45度から75度に設定しても、冷却キャンを用いた場合よりも薄膜形成面が広く設定できるため、薄膜形成源からのシリコンの蒸発速度が同じであれば、より多くの粒子が薄膜形成部に付着するようになるため、材料の利用効率が向上する。

【0028】

図5は本発明の薄膜形成装置の一例を示す模式図である。実施の形態1の場合と同じく、真空容器(12)は、排気装置(11)によって減圧に保たれている。真空容器(12)の中には、薄膜形成源(19)と、基板搬送系が設置されている。基板搬送系は、基板の巻き出しロール(18)、搬送ローラ(5)、内側から水冷された冷却キャン(16)に支持された無終端帯(17)、基板の巻き取りロール(13)等から構成されている。

【0029】

薄膜形成源(19)は容器に薄膜の原料となる珪素を設置し、高い薄膜形成速度を得るために、電子線源(図示せず)より電子を照射することにより加熱を行う。薄膜形成源の上方には無終端帯(17)が設置され、開口部を有する遮蔽板を介して薄膜形成源と対向する。

【0030】

基板(22)は巻き出しロール(18)から巻き出され、搬送ローラ(15)に沿って、巻き取りロール(13)に巻き取られる間に、冷却キャン(16)に支持された無終端帯(17)にらせん状に複数回、たとえば5回巻きつけられて無終端帯(17)の周面に沿って走行するようになっている。

【0031】

基板(22)が無終端帯(17)の周面に沿って走行する間に、無終端帯(17)の下方に設置された薄膜形成源(19)から飛来した粒子の一部が開口部を経由して薄膜形成部(23)にて基板(22)上に付着して薄膜を形成する。

【0032】

巻き出しローラ(18)および巻き取りローラ(13)は、その回転を制御することができ、それにより、基板(22)には無終端帯上に基板を均一に沿わせるための張力を加えている。搬送系の一部、例えば駆動用モーター等は真空容器(12)の外に配置し、回転導入端子を介して駆動力を真空容器(12)中に導入しても良い。

(実施の形態3)

本発明は図6に示すとおり、無終端帯(17)を用いることなく、複数のキャン(16)に直接基板を螺旋状に巻きつけてもよい。実施の形態1や2に示すように基板が裏面のキャンや無終端帯に沿って螺旋状に移動する場合、基板はキャンや無終端帯の上を螺旋軸方向に滑りながら移動する必要があり、摩擦により基板に傷を与える可能性があるが、本実施形態においては、キャンとの接触を少なく抑えることができるため、基板の傷を抑制することができるほか、図7に示すようなガイド(21)を設けたキャンを用い、図8に示すようにガイドの間を基板が通過する構造にすることにより、容易に基板の螺旋走行時の蛇行を抑制することができる。このとき、基板とキャンに接触するときに基板のエッジを傷つけないように、ガイドには図8に示すようにテーパーをつけることが望ましい。この場合、薄膜形成中に基板裏面に蒸発粒子が回りこむことを防ぐため基板裏面に遮蔽板(20)を設けることが好ましい。また、この場合、基板裏面の遮蔽板には基板を冷却するための機構を備えることができる。たとえば、薄膜形成中に基板裏面の遮蔽板(20)に水やガスなどの冷媒を通じ、ガス導入穴を設け、基板裏面の遮蔽板(20)と基板の間にガ

スを導入することにより、基板から基板裏面の遮蔽板への伝熱を促進することにより基板を冷却することができる。

(柱状粒子について)

図9は本発明により作成可能な極板30の断面図を示す。 極板30は主に基板22と柱状粒子25からなる。

【0033】

本発明によれば、図3に示すように遮蔽板を用いて入射角を制限した成膜領域を薄膜形成源の中心と冷却キャンの中心を結ぶ線の両側に設けることにより、基板長手方向に対して斜め方向から交互に薄膜形成粒子が付着していくため、ジグザグ形状の柱状粒子を成長させることができ、一方向にのみ傾斜した柱状粒子を形成した場合と比較して、粒子成長に伴う粒子幅の広がりを抑制することができる。薄膜形成粒子の入射方向が基板長手方向から傾いているため、それに伴い形成されるジグザグ形状も斜め方向を向くことから、この装置で作成される極板の断面は図9に示すとおり、基板長手方向、幅方向の両方の断面においてジグザグ構造が観察される。

【0034】

また、本発明の装置を用いた場合、基板を往復させる、または図10に示すように薄膜形成部を複数個持たせることにより、長手方向だけでなく、幅方向にも多段のジグザグ構造を作成することができるのは自明であり、薄膜形成部のキャンや無終端帯に基板を巻きつける回数を変化させることにより、柱状粒子の長手方向の折れ曲がり回数と幅方向の折れ曲がり回数の比を変化させることができるのは言うまでもない。

(極板について)

基板上に突起を作成し、突起に対してナナメ上から粒子を付着させることにより突起の影を利用して柱状粒子を形成する場合、基板上の突起がない部分を突起の影の中に収めるため、突起は原料粒子の入射方向、入射方向に垂直な方向では密に配置し、特に、入射方向に対しては、隙間が存在してはならない。一方、粒子の入射方向に対して傾いた方向では比較的大きな隙間を作成しても、粒子形状に影響を与えない。

【0035】

従来のキャンに1回のみ基板を巻きつけ、キャンの下に位置する薄膜形成源から粒子を入射させる方法では、粒子は基板長手方向から入射するため、図11のような、長手方向から見たときに基板の突起やその上に形成される柱状粒子が存在しないラインがない基板であったが、本発明においては、粒子の入射方向は必ず基板長手方向に対して傾斜するため、巻きつけ角度を調整することで、たとえば、図12に示すように、基板長手方向に大きな突起間距離を持つ基板も使用することが可能である。

【0036】

このような基板長手方向に大きな突起間距離を持つ基板を用いた場合、基板長手方向に薄膜形成を行っても柱状粒子が付着しないラインを作ることができるため、スリッターの歯をこのライン上を移動することで、スリットが容易になる。

【産業上の利用可能性】

【0037】

本発明の真空薄膜形成装置は、薄膜形成膜を利用した、電池などの電気化学デバイス、フォトニック素子や光回路部品などの光学デバイス、センサーなど、各種デバイス素子等、電気化学素子全般への応用が可能であるが、特に充放電に伴う膨張が大きな活物質のエネルギー密度を有効に引き出すための電池用極板を提供するのに有用である。

【図面の簡単な説明】

【0038】

【図1】本発明の実施の形態1における薄膜形成装置を示す模式図

【図2】本発明の実施の形態1における冷却キャンの使用状態を示す側面図

【図3】本発明の実施の形態1における冷却キャン、遮蔽板、薄膜形成源の位置関係を示す模式図

【図4】本発明の実施の形態1における別の薄膜形成装置の構成例を示す模式図

【図5】本発明の実施の形態2における薄膜形成装置を示す模式図

【図6】本発明の実施の形態3における薄膜形成装置を示す模式図

【図7】本発明の実施の形態3におけるガイドつきキャンを示す模式図

【図8】本発明の実施の形態3におけるガイドつきキャンを使用した薄膜形成装置を示す模式図

【図9】本発明の実施により形成される基板上の柱状粒子を示す模式図

【図10】本発明における薄膜形成装置の構成例を示す模式図

【図11】従来の薄膜形成装置にて使用される基板の一例を示す模式図

【図12】本発明の実施にて使用される基板の一例を示す模式図

【符号の説明】

【0039】

1 真空槽

2 拡散ポンプ

3 ロータリーポンプ

4 巻き出しロール

5 巻き取りロール

6 フィルム

7 キャン

8 薄膜形成源

9 電子線源

10 遮蔽板

11 排気ポンプ

12 真空槽

13 巻き取りロール

15 搬送ローラ

16 冷却キャン

17 無終端帯

18 巻き出しロール

19 薄膜形成源

20 遮蔽板

21 ガイド

22 基板

23 薄膜形成部

24 ガス導入管

25 柱状粒子

26 基板上の突起

27 基板長手方向

30 極板

θ2 薄膜形成源から基板への薄膜形成粒子の最大入射角

θ3 薄膜形成源から基板への薄膜形成粒子の最小入射角

【技術分野】

【0001】

本発明は薄膜形成装置に関するものである。

【背景技術】

【0002】

従来の薄膜形成装置としては、巻き出しロールと巻き取りロールとで基板を連続的に移動させると共に、その移動経路に円筒状の冷却キャンを設け、前期基板を冷却キャン周面に沿わせて移動させつつ、冷却キャンの下方に設置したルツボ内の薄膜原料を加熱気化させ、遮蔽板によって基板の薄膜形成範囲を規制することで、前記遮蔽板を介して原料粒子を基板の所定位置に当てて薄膜を形成するよう構成されているものがあった。

このような薄膜形成装置では高温に加熱気化して蒸気にして基板に付着させるため、高温雰囲気中に基板が曝されることになる。このとき、一度の走行で所定量の厚さの薄膜層を形成するためには、ある程度遅い搬送速度で基板を移動させる必要がある。

このため、基板が高温雰囲気に比較的長い時間曝されるため、基板が熱負けして変形したり、シワが入って品質が大きく低下する恐れがあることから、特許文献1では、円筒状キャンにらせん状に複数回基板を巻きつけ、1回の走行で、複数個の薄膜形成領域を設定することで、各薄膜形成領域で形成すべき厚さを薄くすることで、走行速度を向上することができ、基板が一度に高温領域に曝される時間を短縮することができるのに加えて、薄膜形成のあと、冷却キャンに沿って次の薄膜形成領域に移動する間に冷却を行うことで、基板の温度上昇を抑制することが開示されている。

【0003】

一方、蒸着を行う基板表面にさまざまなパターンを形成することにより、蒸着膜に空間を空け、柱状に形状を制御する方法が試みられている。たとえば、ケイ素(Si)または錫(Sn)の単体、酸化物、合金をリチウムイオン電池の負極活物質に用いる場合、充放電に伴い活物質が膨張、収縮するため、膨張応力を緩和する空間を負極に設けることが提案されており、特許文献4では、基板角度をさまざまに変化させる場合には薄膜形成時に傾斜方向を集電体面の法線方向に対して逆方向に交互に複数回切り替えることでジグザグ形状を有する柱状粒子を形成することを開示している。このジグザグ構造を持つ柱状粒子は、一方向にのみ傾斜した柱状粒子を形成した場合と比較して、粒子成長に伴う粒子幅の広がりを抑制することができ、活物質の膨張収縮にともなう膨張応力を緩和できる。

【0004】

また、特許文献5では冷却キャンを2本持つ装置を使用することで、2層構造を持つ薄膜を形成する方法が開示されている。

【特許文献1】特開昭64−68467号公報

【特許文献2】特開2002−313319号公報

【特許文献3】特開2005−196970号公報

【特許文献4】国際公開第2007/052803号パンフレット

【特許文献5】特開平6−111320号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、前記特許文献1で示されている従来の真空薄膜形成装置の構成にて蒸着膜を作成しても斜め形状の柱状粒子が形成されるのみで、ジグザグ形状を有する柱状粒子を形成することができない。これに対してたとえば、特許文献5に示されるような冷却キャンを2本持つ装置を使用することで、2層構造の作成が可能になるが、この方法でジグザグ形状の柱状粒子を形成するためには、複数回基板を往復させるか、複数個の薄膜形成領域を並べる必要があり、基板の搬送方向を逆転するときに基板に負荷がかかりやすくなるほか、装置が複雑になるという課題を有していた。

【0006】

また、特許文献4において指摘されているとおり、長尺の基板をロールから巻きだし、連続的に極板を作成し、ロールで巻き取る場合、電極の製造途中で基板の傾斜角度をさまざまに変えることは困難なため、長手方向断面と幅方向断面に同時に折れ曲がり構造を持つ柱状粒子からなる薄膜層を作成することは困難である。

【0007】

本発明は、前記課題を解決するもので、冷却キャンの下部に薄膜形成源を設置し、冷却キャンの円周方向の装置断面において薄膜形成源の中心を通る法線の両側に薄膜形成部を設定することにより、複数本の冷却キャンを用いなくても、簡潔な装置構成にてジグザグ形状の柱状粒子を形成することを可能にした真空薄膜形成装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明の薄膜形成装置は、

真空中で、長尺基板上に、薄膜を形成する薄膜形成装置であって、

前記長尺基板を搬送させる搬送機構と、

前記搬送中の基板表面上に、薄膜形成源と、

前記基板をらせん状に複数回巻きつけるキャンと、

前記搬送機構と、前記薄膜源と、前記冷却キャンとを収容する真空容器と、

を有し、

前記冷却キャンの円周方向の装置断面において、第1の薄膜形成部と、第2の薄膜形成部とを有し、

前記第1の薄膜形成部の薄膜形成面および前記第2の薄膜形成部の薄膜形成面が、前記薄膜形成源の蒸発面の中心を通る法線の両側に配置されることを特徴とする。

【発明の効果】

【0009】

本発明の薄膜形成装置によれば、複雑な走行系を用いることなく真空薄膜形成によりジグザグ構造の柱状粒子を基板上に作成することができる。

【発明を実施するための最良の形態】

【0010】

以下本発明の実施の形態について、図面を参照しながら説明する。

(装置について)

(実施の形態1)

図1は本発明の薄膜形成装置の一例を示す模式図である。真空容器(12)は、排気装置(11)によって減圧に保たれている。真空容器(12)の中には、薄膜形成源(19)と、基板搬送系が設置されている。基板搬送系は、基板の巻き出しロール(18)、搬送ローラ(15)、内側から水冷された冷却キャン(16)、基板の巻き取りロール(13)等から構成されている。

【0011】

薄膜形成源(19)は容器に薄膜の原料となる珪素を設置し、高い薄膜形成速度を得るために、電子線源(図示せず)より電子を照射することにより加熱を行う。薄膜形成源の上方には冷却キャンが設置され、開口部を有する遮蔽板を介して薄膜形成源と対向する。

【0012】

基板(22)は巻き出しロール(18)から巻き出され、搬送ローラ(15)に沿って、巻き取りロール(13)に巻き取られる間に、冷却水などの冷媒が内側を流れる円筒状の冷却キャン(16)に図2に示すようにらせん状に複数回、たとえば5回巻きつけられて冷却キャン(16)の周面に沿って走行するようになっている。

【0013】

基板(22)が冷却キャン(16)の周面に沿って走行する間に、冷却キャン(16)の下方に設置された薄膜形成源(19)から飛来した粒子の一部が開口部を経由して薄膜

形成部(23)にて基板(22)上に付着して薄膜を形成する。

【0014】

巻き出しローラ(18)および巻き取りローラ(13)は、その回転を制御することができ、それにより、基板(22)には冷却キャン(16)上に基板を均一に沿わせるための張力を加えている。搬送系の一部、例えば駆動用モーター等は真空容器(12)の外に配置し、回転導入端子を介して駆動力を真空容器(12)中に導入しても良い。

【0015】

基板には凹凸パターン形状が表面および裏面に形成された、シート状の金属箔を用いる。その金属素材は、銅、ニッケルなどとなる。形成する凹凸パターン形状は、たとえば20μm×20μmの菱形で、高さが10μm、突起表面粗さRaが2.0μmであるものを用いる。

【0016】

図3は薄膜形成部(23)と遮蔽板(20)の配置を示す模式図である。遮蔽板(20)は薄膜形成源(19)の上空とその両側に設置される。

【0017】

このことにより、冷却キャンの円周方向の装置断面において薄膜形成源の中心を通る法線の両側に薄膜形成部(23a,b)を設定することができ、薄膜形成時に傾斜方向を集電体面の法線方向に対して逆方向に交互に複数回切り替えられるため、基板(22)上に図9に示すようなジグザグ形状の柱状粒子(25)を形成することが可能になる。

【0018】

遮蔽板(20)は、原料を蒸発させる薄膜形成源(19)と、冷却キャン(16)の円周方向の断面において、薄膜形成源の中心から基板を結ぶ直線と、その直線が基板と交わる点の基板面にたてた法線とでなす角度を入射角と定義する時、入射角が45°以上75°以下になるように設置する。

【0019】

この角度設定により基板に対して薄膜形成粒子が傾斜して飛来するため基板上に凹凸があると突起の影になり原料粒子が付着せず薄膜が形成されない部分ができ、柱状の粒子を形成することが可能になる。

【0020】

入射角が45度より小さくなると、基板上の突起による影が小さくなり、柱状粒子(25)の間に十分な隙間を設けることが困難になり、入射角が75度よりも大きくなると、薄膜形成源(19)より飛来する原料粒子が付着しにくくなり、効率的でない。

【0021】

この方法で薄膜を形成することにより、冷却キャン(16)に基板をらせん状に5回巻きつけた場合には図9に示すような10段のジグザグ構造を持つ柱状粒子(25)からなる活物質層を形成することが可能である。

【0022】

なお、排気装置(11)には、たとえば、油拡散ポンプ、クライオポンプ、ターボ分子ポンプなどを主ポンプとした各種真空排気系を用いることができる。

【0023】

たとえば珪素と酸素とを含む化合物の活物質層を形成する場合には、酸素ガスをガス導入管(24)から導入し、酸素ガス雰囲気下で蒸発源9から珪素を蒸発させることで対応することができる。このとき、ガス流量を適宜調整することで活物質層中の酸素濃度分布を変化させることができるのは言うまでもない。

【0024】

また、薄膜形成源(19)の加熱方法には電子を照射する以外に誘導加熱や抵抗加熱により加熱してもなんら問題は無い。

【0025】

また、図4に示すように複数個の薄膜形成源(19)を設置してもかまわない。

【0026】

また、原料には珪素のほか、スズ、ゲルマニウム、インジウム、亜鉛など用いてもなんら問題は無い。

【0027】

また、基板を螺旋状に巻きつけるキャンは水平軸から30°以内の範囲で傾けても良い。(実施の形態2)

本発明において冷却キャンは複数本のキャンによって形成される直線状の成膜領域や、無終端帯に置き換えて装置を構成することもできる。この場合、薄膜形成面が直線状になるため、冷却キャンを用いた場合と同じく入射角を45度から75度に設定しても、冷却キャンを用いた場合よりも薄膜形成面が広く設定できるため、薄膜形成源からのシリコンの蒸発速度が同じであれば、より多くの粒子が薄膜形成部に付着するようになるため、材料の利用効率が向上する。

【0028】

図5は本発明の薄膜形成装置の一例を示す模式図である。実施の形態1の場合と同じく、真空容器(12)は、排気装置(11)によって減圧に保たれている。真空容器(12)の中には、薄膜形成源(19)と、基板搬送系が設置されている。基板搬送系は、基板の巻き出しロール(18)、搬送ローラ(5)、内側から水冷された冷却キャン(16)に支持された無終端帯(17)、基板の巻き取りロール(13)等から構成されている。

【0029】

薄膜形成源(19)は容器に薄膜の原料となる珪素を設置し、高い薄膜形成速度を得るために、電子線源(図示せず)より電子を照射することにより加熱を行う。薄膜形成源の上方には無終端帯(17)が設置され、開口部を有する遮蔽板を介して薄膜形成源と対向する。

【0030】

基板(22)は巻き出しロール(18)から巻き出され、搬送ローラ(15)に沿って、巻き取りロール(13)に巻き取られる間に、冷却キャン(16)に支持された無終端帯(17)にらせん状に複数回、たとえば5回巻きつけられて無終端帯(17)の周面に沿って走行するようになっている。

【0031】

基板(22)が無終端帯(17)の周面に沿って走行する間に、無終端帯(17)の下方に設置された薄膜形成源(19)から飛来した粒子の一部が開口部を経由して薄膜形成部(23)にて基板(22)上に付着して薄膜を形成する。

【0032】

巻き出しローラ(18)および巻き取りローラ(13)は、その回転を制御することができ、それにより、基板(22)には無終端帯上に基板を均一に沿わせるための張力を加えている。搬送系の一部、例えば駆動用モーター等は真空容器(12)の外に配置し、回転導入端子を介して駆動力を真空容器(12)中に導入しても良い。

(実施の形態3)

本発明は図6に示すとおり、無終端帯(17)を用いることなく、複数のキャン(16)に直接基板を螺旋状に巻きつけてもよい。実施の形態1や2に示すように基板が裏面のキャンや無終端帯に沿って螺旋状に移動する場合、基板はキャンや無終端帯の上を螺旋軸方向に滑りながら移動する必要があり、摩擦により基板に傷を与える可能性があるが、本実施形態においては、キャンとの接触を少なく抑えることができるため、基板の傷を抑制することができるほか、図7に示すようなガイド(21)を設けたキャンを用い、図8に示すようにガイドの間を基板が通過する構造にすることにより、容易に基板の螺旋走行時の蛇行を抑制することができる。このとき、基板とキャンに接触するときに基板のエッジを傷つけないように、ガイドには図8に示すようにテーパーをつけることが望ましい。この場合、薄膜形成中に基板裏面に蒸発粒子が回りこむことを防ぐため基板裏面に遮蔽板(20)を設けることが好ましい。また、この場合、基板裏面の遮蔽板には基板を冷却するための機構を備えることができる。たとえば、薄膜形成中に基板裏面の遮蔽板(20)に水やガスなどの冷媒を通じ、ガス導入穴を設け、基板裏面の遮蔽板(20)と基板の間にガ

スを導入することにより、基板から基板裏面の遮蔽板への伝熱を促進することにより基板を冷却することができる。

(柱状粒子について)

図9は本発明により作成可能な極板30の断面図を示す。 極板30は主に基板22と柱状粒子25からなる。

【0033】

本発明によれば、図3に示すように遮蔽板を用いて入射角を制限した成膜領域を薄膜形成源の中心と冷却キャンの中心を結ぶ線の両側に設けることにより、基板長手方向に対して斜め方向から交互に薄膜形成粒子が付着していくため、ジグザグ形状の柱状粒子を成長させることができ、一方向にのみ傾斜した柱状粒子を形成した場合と比較して、粒子成長に伴う粒子幅の広がりを抑制することができる。薄膜形成粒子の入射方向が基板長手方向から傾いているため、それに伴い形成されるジグザグ形状も斜め方向を向くことから、この装置で作成される極板の断面は図9に示すとおり、基板長手方向、幅方向の両方の断面においてジグザグ構造が観察される。

【0034】

また、本発明の装置を用いた場合、基板を往復させる、または図10に示すように薄膜形成部を複数個持たせることにより、長手方向だけでなく、幅方向にも多段のジグザグ構造を作成することができるのは自明であり、薄膜形成部のキャンや無終端帯に基板を巻きつける回数を変化させることにより、柱状粒子の長手方向の折れ曲がり回数と幅方向の折れ曲がり回数の比を変化させることができるのは言うまでもない。

(極板について)

基板上に突起を作成し、突起に対してナナメ上から粒子を付着させることにより突起の影を利用して柱状粒子を形成する場合、基板上の突起がない部分を突起の影の中に収めるため、突起は原料粒子の入射方向、入射方向に垂直な方向では密に配置し、特に、入射方向に対しては、隙間が存在してはならない。一方、粒子の入射方向に対して傾いた方向では比較的大きな隙間を作成しても、粒子形状に影響を与えない。

【0035】

従来のキャンに1回のみ基板を巻きつけ、キャンの下に位置する薄膜形成源から粒子を入射させる方法では、粒子は基板長手方向から入射するため、図11のような、長手方向から見たときに基板の突起やその上に形成される柱状粒子が存在しないラインがない基板であったが、本発明においては、粒子の入射方向は必ず基板長手方向に対して傾斜するため、巻きつけ角度を調整することで、たとえば、図12に示すように、基板長手方向に大きな突起間距離を持つ基板も使用することが可能である。

【0036】

このような基板長手方向に大きな突起間距離を持つ基板を用いた場合、基板長手方向に薄膜形成を行っても柱状粒子が付着しないラインを作ることができるため、スリッターの歯をこのライン上を移動することで、スリットが容易になる。

【産業上の利用可能性】

【0037】

本発明の真空薄膜形成装置は、薄膜形成膜を利用した、電池などの電気化学デバイス、フォトニック素子や光回路部品などの光学デバイス、センサーなど、各種デバイス素子等、電気化学素子全般への応用が可能であるが、特に充放電に伴う膨張が大きな活物質のエネルギー密度を有効に引き出すための電池用極板を提供するのに有用である。

【図面の簡単な説明】

【0038】

【図1】本発明の実施の形態1における薄膜形成装置を示す模式図

【図2】本発明の実施の形態1における冷却キャンの使用状態を示す側面図

【図3】本発明の実施の形態1における冷却キャン、遮蔽板、薄膜形成源の位置関係を示す模式図

【図4】本発明の実施の形態1における別の薄膜形成装置の構成例を示す模式図

【図5】本発明の実施の形態2における薄膜形成装置を示す模式図

【図6】本発明の実施の形態3における薄膜形成装置を示す模式図

【図7】本発明の実施の形態3におけるガイドつきキャンを示す模式図

【図8】本発明の実施の形態3におけるガイドつきキャンを使用した薄膜形成装置を示す模式図

【図9】本発明の実施により形成される基板上の柱状粒子を示す模式図

【図10】本発明における薄膜形成装置の構成例を示す模式図

【図11】従来の薄膜形成装置にて使用される基板の一例を示す模式図

【図12】本発明の実施にて使用される基板の一例を示す模式図

【符号の説明】

【0039】

1 真空槽

2 拡散ポンプ

3 ロータリーポンプ

4 巻き出しロール

5 巻き取りロール

6 フィルム

7 キャン

8 薄膜形成源

9 電子線源

10 遮蔽板

11 排気ポンプ

12 真空槽

13 巻き取りロール

15 搬送ローラ

16 冷却キャン

17 無終端帯

18 巻き出しロール

19 薄膜形成源

20 遮蔽板

21 ガイド

22 基板

23 薄膜形成部

24 ガス導入管

25 柱状粒子

26 基板上の突起

27 基板長手方向

30 極板

θ2 薄膜形成源から基板への薄膜形成粒子の最大入射角

θ3 薄膜形成源から基板への薄膜形成粒子の最小入射角

【特許請求の範囲】

【請求項1】

真空中で、長尺基板上に、薄膜を形成する薄膜形成装置であって、

前記基板を搬送させる搬送機構と、

前記搬送中の基板表面上に、薄膜を形成する薄膜形成源と、

前記基板をらせん状に複数回巻きつける冷却キャンと、

前記搬送機構と、前記薄膜源と、前記冷却キャンとを収容する真空容器と、

を有し、

前記冷却キャンの円周方向の装置断面において、第1の薄膜形成部と、第2の薄膜形成部とを有し、

前記第1の薄膜形成部の薄膜形成面および前記第2の薄膜形成部の薄膜形成面が、前記薄膜形成源の蒸発面の中心を通る法線の両側に配置される、

薄膜形成装置

【請求項2】

真空中で、長尺基板上に、薄膜を形成する薄膜形成装置であって、

前記基板を搬送させる搬送機構と、

前記搬送中の基板表面上に、薄膜を形成する薄膜形成源と、

前記基板をらせん状に複数回巻きつける無終端帯と、

前記搬送機構と、前記薄膜形成源と、前記無終端帯とを収容する真空容器とを有し、

前記無終端帯の周方向の装置断面において、第1の薄膜形成部と、第2の薄膜形成部とを有し、

前記第1の薄膜形成部の薄膜形成面および前記第2の薄膜形成部の薄膜形成面が、前記薄膜形成源の蒸発面の中心を通る法線の両側に配置されることを特徴とする、

薄膜形成装置

【請求項3】

真空中で、長尺基板上に、薄膜を形成する薄膜形成装置であって、

前記長尺基板を搬送させる搬送機構と、

前記搬送中の基板表面上に、薄膜を形成する薄膜形成源と、

複数のキャンにより構成され、前記基板をらせん状に複数回巻きつける直線状の薄膜形成部と、

前記搬送機構と、前記薄膜形成源と、薄膜形成部とを収容する真空容器とを有し、

前記薄膜形成部が螺旋状に巻かれた基板の螺旋軸に垂直な装置断面において、第1の薄膜形成部と、第2の薄膜形成部との2つの薄膜形成部により構成され、

前記第1の薄膜形成部の薄膜形成面および前記第2の薄膜形成部の薄膜形成面が、前記薄膜形成源の蒸発面の中心を通る法線の両側に配置されることを特徴とする、

薄膜形成装置

【請求項4】

前記薄膜形成源の中心から前記基板を結ぶ直線と、前記直線が前記基板と交わる点の前記基板の薄膜形成部に立てた法線とでなす角度を入射角と定義する時、

前記入射角の範囲が45°から75°であることを特徴とする、

請求項1から3のいずれかに記載の薄膜形成装置。

【請求項5】

前記第1および第2の薄膜形成部において、基板の裏面に遮蔽板を備えることを特徴とした請求項3に記載の薄膜形成装置。

【請求項6】

前記遮蔽板が基板を冷却するための機構を備えることを特徴とした、請求項5に記載の薄膜形成装置。

【請求項7】

前記基板を冷却する機構として冷却した遮蔽板と基板との間にガスを導入する機構を備えることを特徴とした請求項3に記載の薄膜形成装置。

【請求項1】

真空中で、長尺基板上に、薄膜を形成する薄膜形成装置であって、

前記基板を搬送させる搬送機構と、

前記搬送中の基板表面上に、薄膜を形成する薄膜形成源と、

前記基板をらせん状に複数回巻きつける冷却キャンと、

前記搬送機構と、前記薄膜源と、前記冷却キャンとを収容する真空容器と、

を有し、

前記冷却キャンの円周方向の装置断面において、第1の薄膜形成部と、第2の薄膜形成部とを有し、

前記第1の薄膜形成部の薄膜形成面および前記第2の薄膜形成部の薄膜形成面が、前記薄膜形成源の蒸発面の中心を通る法線の両側に配置される、

薄膜形成装置

【請求項2】

真空中で、長尺基板上に、薄膜を形成する薄膜形成装置であって、

前記基板を搬送させる搬送機構と、

前記搬送中の基板表面上に、薄膜を形成する薄膜形成源と、

前記基板をらせん状に複数回巻きつける無終端帯と、

前記搬送機構と、前記薄膜形成源と、前記無終端帯とを収容する真空容器とを有し、

前記無終端帯の周方向の装置断面において、第1の薄膜形成部と、第2の薄膜形成部とを有し、

前記第1の薄膜形成部の薄膜形成面および前記第2の薄膜形成部の薄膜形成面が、前記薄膜形成源の蒸発面の中心を通る法線の両側に配置されることを特徴とする、

薄膜形成装置

【請求項3】

真空中で、長尺基板上に、薄膜を形成する薄膜形成装置であって、

前記長尺基板を搬送させる搬送機構と、

前記搬送中の基板表面上に、薄膜を形成する薄膜形成源と、

複数のキャンにより構成され、前記基板をらせん状に複数回巻きつける直線状の薄膜形成部と、

前記搬送機構と、前記薄膜形成源と、薄膜形成部とを収容する真空容器とを有し、

前記薄膜形成部が螺旋状に巻かれた基板の螺旋軸に垂直な装置断面において、第1の薄膜形成部と、第2の薄膜形成部との2つの薄膜形成部により構成され、

前記第1の薄膜形成部の薄膜形成面および前記第2の薄膜形成部の薄膜形成面が、前記薄膜形成源の蒸発面の中心を通る法線の両側に配置されることを特徴とする、

薄膜形成装置

【請求項4】

前記薄膜形成源の中心から前記基板を結ぶ直線と、前記直線が前記基板と交わる点の前記基板の薄膜形成部に立てた法線とでなす角度を入射角と定義する時、

前記入射角の範囲が45°から75°であることを特徴とする、

請求項1から3のいずれかに記載の薄膜形成装置。

【請求項5】

前記第1および第2の薄膜形成部において、基板の裏面に遮蔽板を備えることを特徴とした請求項3に記載の薄膜形成装置。

【請求項6】

前記遮蔽板が基板を冷却するための機構を備えることを特徴とした、請求項5に記載の薄膜形成装置。

【請求項7】

前記基板を冷却する機構として冷却した遮蔽板と基板との間にガスを導入する機構を備えることを特徴とした請求項3に記載の薄膜形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2009−209438(P2009−209438A)

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願番号】特願2008−56100(P2008−56100)

【出願日】平成20年3月6日(2008.3.6)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成21年9月17日(2009.9.17)

【国際特許分類】

【出願日】平成20年3月6日(2008.3.6)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]