薄膜成膜方法および光学素子の製造方法

【課題】薄膜成膜方法および光学素子の製造方法において、被成膜体の外縁部における薄膜形成材料の滞留による膜厚ばらつきを容易に低減することができるようにする。

【解決手段】被成膜体10上の凸面部10aに液状の薄膜形成材料9を供給し、被成膜体10を回転することにより凸面部10a、コバ平坦面10b上で薄膜形成材料9を塗り拡げて成膜する薄膜成膜方法であって、被成膜体10を回転する前に、薄膜形成材料9をコバ平坦面10bの外縁部から、より外方に案内する塗布案内面10cを設けておく方法とする。

【解決手段】被成膜体10上の凸面部10aに液状の薄膜形成材料9を供給し、被成膜体10を回転することにより凸面部10a、コバ平坦面10b上で薄膜形成材料9を塗り拡げて成膜する薄膜成膜方法であって、被成膜体10を回転する前に、薄膜形成材料9をコバ平坦面10bの外縁部から、より外方に案内する塗布案内面10cを設けておく方法とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜成膜方法および光学素子の製造方法に関する。

【背景技術】

【0002】

従来、薄膜を形成する場合、真空蒸着法やスパッタ法などのドライプロセスが用いられている。しかし、レンズなど有限の曲率を持った被成膜体に薄膜を形成する場合、ドライプロセスでは薄膜を形成する薄膜形成粒子の入射角度が被成膜面の曲率によって変化するため、膜厚が均一な薄膜を形成することが難しいという問題がある。また、ドライプロセスでは、大気雰囲気で成膜することができないため、真空チャンバーなどが必要となり、装置が大型化するという問題もある。

このため、ドライプロセスに代えて、有限の曲率を有する被成膜面や大面積の被成膜面でも膜厚の均一性が得られやすく、大気雰囲気でも成膜が可能な湿式法(ウエットプロセス)を用いた薄膜成膜方法が提案されている。ウエットプロセスとは、スピンコート法、ディップ法、スプレー法、ロールコート法などにより、液体を基板に塗布して乾燥・熱処理することにより成膜する方法である。

例えば、スピンコート法では、液状の薄膜形成材料を被成膜体上に滴下し、被成膜体を高速回転させる。滴下された薄膜形成材料は、遠心力によって短時間のうちに被成膜体に沿って拡がり、均一膜厚の薄膜が形成される。このとき、膜厚は、被成膜体の回転数、薄膜形成材料の種類、濃度、粘度、滴下量、温湿度環境等によって決定される。

ただし、被成膜体の回転速度や被成膜体の外径が小さすぎる場合に、遠心力が薄膜形成材料を被成膜面上に止める力を超える大きさに達しないことがある。この場合、薄膜形成材料が外縁部で滞留して盛り上がり、被成膜体の外縁での膜厚が厚くなってしまうという問題がある。

このため特許文献1では、基板の周縁部領域に形成された材料膜の盛り上がりに対して、気流を吹き付けるための吹き付けノズルを有する薄膜化均一部を備え、この吹き付けノズルは、基板の周縁部領域の材料膜に対して、所定の流量の気流を、基板に対して所定の角度を有して斜めに、かつ、基板の内方から外方に向けて吹き付けるように設置された成膜装置が記載されている。また、これにより成膜を行う成膜方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−164871号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような従来の薄膜成膜方法には以下のような問題があった。

特許文献1に記載の技術は、気流の流量や吹き付けの方向によって、材料膜の膜厚が変化するため、気流の流量や吹き付けの方向の条件出しが必要となる。特許文献1に記載されたように材料膜がレジスト膜であって基板の形状も平板に限定される、といった前提がある場合には条件出しの手間が少なくて済む可能性もある。

しかし、例えば、光学素子のように、被成膜面の形状が種々の曲面からなる場合や、薄膜の膜厚許容誤差が小さい場合には、成膜対象の個々の条件に合わせて、高精度な実験を行って条件出しを行う必要が生じる。このため、条件出しに要する作業時間が膨大となるとともに、気流発生装置にも高精度な制御特性が要求される。したがって、条件出しのコストや気流発生装置のコストが大きくなるという問題がある。

【0005】

本発明は、上記のような問題に鑑みてなされたものであり、被成膜体の外縁部における薄膜形成材料の滞留による膜厚ばらつきを容易に低減することができる薄膜成膜方法および光学素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明の薄膜成膜方法は、被成膜体上の被成膜面に液状の薄膜形成材料を供給し、前記被成膜体を回転することにより前記被成膜面上で前記薄膜形成材料を塗り拡げて成膜する薄膜成膜方法であって、前記被成膜体を回転する前に、前記薄膜形成材料を前記被成膜面の外縁部から、より外方に案内する塗布案内面を設けておく方法とする。

【0007】

また、本発明の薄膜成膜方法では、前記被成膜体は、樹脂成形によって、前記被成膜面を含む被成膜体本体と、該被成膜体本体の外周部から、より外方に突出する突起部とを有する形状に形成し、前記塗布案内面は、前記突起部上で前記被成膜面に隣接する位置に設けられたことが好ましい。

【0008】

また、本発明の薄膜成膜方法では、成膜後に、前記被成膜体本体から前記突起部を切除することが好ましい。

【0009】

また、本発明の薄膜成膜方法では、前記突起部は、前記樹脂成形のゲート部を含むことが好ましい。

【0010】

また、本発明の薄膜成膜方法では、前記塗布案内面は、平面または湾曲面からなり、前記薄膜形成材料の目標塗布厚さをhとするとき、前記塗布案内面および前記被成膜面の境界における前記被成膜面に対する前記塗布案内面の高さが0以上h以下であることが好ましい。

【0011】

また、本発明の薄膜成膜方法では、前記被成膜面の外縁部に到達する前記薄膜形成材料を、前記被成膜体の回転時の遠心力によって前記塗布案内面を通して飛散させることが好ましい。

【0012】

本発明の光学素子の製造方法は、本発明の薄膜成膜方法を用いて、前記被成膜体上に薄膜を成膜することにより光学素子を製造する方法とする。

【発明の効果】

【0013】

本発明の薄膜成膜方法および光学素子の製造方法によれば、被成膜体を回転する前に薄膜形成材料を被成膜面の外縁部から、より外方に案内する塗布案内面を設けておくことによって被成膜面の外縁部における薄膜形成材料の滞留を低減することができるため、被成膜面の外縁部における薄膜形成材料の滞留による膜厚ばらつきを容易に低減することができるという効果を奏する。

【図面の簡単な説明】

【0014】

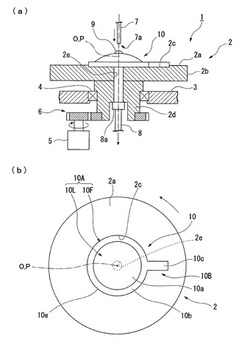

【図1】本発明の第1の実施形態に係る薄膜成膜方法に用いる薄膜成膜装置および被成膜体の構成を示す模式的な断面図および平面図である。

【図2】本発明の第1の実施形態に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図、ならびに本発明の第1の実施形態に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図3】本発明の第1の実施形態に係る薄膜成膜方法によって成膜した薄膜の分光反射率特性の一例を示す模式的なグラフである。

【図4】本発明の第1の実施形態に係る薄膜成膜方法の工程について説明する模式的な平面図である。

【図5】図4におけるA−A断面図およびB−B断面図である。

【図6】本発明の第1の実施形態の変形例(第1変形例、第2変形例、第3変形例)に係る薄膜成膜方法の工程について説明する模式的な断面図である。

【図7】第1および第2比較例の突起部における作用を説明する模式的な断面図である。

【図8】本発明の第1の実施形態の第4変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図、ならびに第4変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図9】本発明の第1の実施形態の第5変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図およびそのC−C断面図、ならびに第5変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図10】本発明の第1の実施形態の第6変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図およびそのD−D断面図、ならびに第6変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図11】本発明の第1の実施形態の第7変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図、ならびに第7変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図12】本発明の第1の実施形態の第8変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図、ならびに第8変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図13】本発明の第2の実施形態に係る薄膜成膜方法に用いる薄膜成膜装置および被成膜体の構成を示す模式的な平面図、およびそのE−E断面図である。

【発明を実施するための形態】

【0015】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

【0016】

[第1の実施形態]

本発明の第1の実施形態に係る薄膜成膜方法および光学素子の製造方法について説明する。

図1(a)、(b)は、本発明の第1の実施形態に係る薄膜成膜方法に用いる薄膜成膜装置および被成膜体の構成を示す模式的な断面図および平面図である。図2(a)、(b)は、本発明の第1の実施形態に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図である。図2(c)は、本発明の第1の実施形態に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。図3は、本発明の第1の実施形態に係る薄膜成膜方法によって成膜した薄膜の分光反射率特性の一例を示す模式的なグラフである。横軸は波長(nm)を示し、縦軸は反射率(%)を示す。

【0017】

本実施形態の薄膜成膜方法に用いる薄膜成膜装置1は、図1(a)に示すように、被成膜体10上に液状の薄膜形成材料9を供給し、被成膜体10を回転させて液状の薄膜形成材料9による薄膜を形成する装置である。

【0018】

被成膜体10は、図2(a)、(b)に示すように、被成膜体本体10Aと、突起部10Bとを備える。

被成膜体本体10Aは、片面側に平面視円形の平面からなる裏面部10dを備え、これと反対側の片面に、回転対称の凸面部10aと、裏面部10dと平行な平面からなるコバ平坦面10bとを備える。

凸面部10aの形状は、凸状の回転対称面であって面精度が良好な曲面であれば、特に限定されない。例えば、球面、軸対称非球面、回転楕円面等の回転対称面を採用することができる。

裏面部10dおよびコバ平坦面10bは、凸面部10aの中心軸である光軸Oに直交する平面である。

被成膜体本体10Aの外周部には、光軸Oと同軸の円筒面からなる側面部10eが形成されている。

このような構成により、被成膜体本体10Aは、中心部に凸面部10aおよび裏面部10dによってレンズ作用を有するレンズ部10Lと、レンズ部10Lの側面から径方向外方に延ばされた円環状のコバ平坦部10Fとからなるコバ平坦付きの凸平レンズの形状を備えている。

【0019】

突起部10Bは、側面部10eの一箇所から光軸Oを通る径方向に沿う外方に突出された棒状突起であり、本実施形態では、断面が矩形状とされている。突起部10Bの光軸Oに沿う方向の厚さは、コバ平坦部10Fの厚さと同一であり、コバ平坦部10Fの表裏面は、それぞれコバ平坦面10bおよび裏面部10dに整列されている。

【0020】

突起部10Bの長さは、突起部10Bの最外周に到達する薄膜形成材料9に作用する遠心力によって、薄膜形成材料9が径方向外側に飛散する程度の長さに設定することが好ましい。

薄膜形成材料9が径方向外側に飛散されるために必要な突起部10Bの長さは、薄膜形成材料9の密度、粘度、突起部10Bの材質や表面性、および被成膜体10を回転する回転速度に依存する。このため、これらの条件を適宜設定して、予め、突起部10Bの端部で薄膜形成材料9に作用する力のつり合いをシミュレーションしたり、実験を行ったりすることにより、適切な長さに設定しておけばよい。

【0021】

本実施形態では、このような被成膜体10の凸面部10a、コバ平坦面10b、および裏面部10dを被成膜面として、それぞれに一定厚さの光学薄膜12(薄膜)を成膜して、表面の屈折率を調整し、図2(c)に示すコバ平坦付の凸平レンズからなる光学素子11を製造する。

光学素子11のレンズ有効領域は、例えば、凸面部10aの中心部の円状領域に限定してもよいが、本実施形態では、凸面部10aの全体がレンズ有効領域に設定されているものとして説明する。

光学素子11のレンズ有効径(本実施形態では凸面部10aの外径)は、必要に応じて適宜の寸法を採用することができるが、本実施形態は、例えば、レンズ有効径が10mm以下の小径レンズの場合に特に好適である。

【0022】

被成膜体10の寸法の一例としては、側面部10eの外径が6mm、凸面部10aの外径が5mm、コバ平坦部10Fの厚さが1mm、突起部10Bの長さが4mmの例を挙げることができる。

また、被成膜体10は、例えばガラス材料を切削、研磨して形成してもよいが、本実施形態では、樹脂成形により形成している。

被成膜体10の樹脂材料としては、光学レンズ用途に用いることができれば特に限定されない。例えば、アクリル、ポリカーボネートなどを採用することができるが、本実施形態では、一例として、屈折率nd=1.531のシクロオレフィンポリマーを採用している。ここで、「nd」は、d線における屈折率である。

【0023】

また、被成膜体10を樹脂成形で形成する場合、突起部10Bはキャビティの形状を転写することにより形成してもよいが、本実施形態では、少なくとも成形用のゲート部で硬化した形状を成形品に残存させて形成している。すなわち、成形品の取り出し後、ゲート部もしくはランナー部に対応する樹脂部分を所定長さに切断して形成している。

【0024】

光学薄膜12としては、凸面部10a、裏面部10dに必要な光学特性に応じて適宜の膜構成を採用することができる。本実施形態では、一例として、透過率を向上するため、波長520nmにおける屈折率が1.26のシリカゾルを膜厚103nmとなるように成膜する場合の例で説明する。

このような光学薄膜12の分光反射率特性は、図3に示すように、波長350nmの反射率が約2.3%となり、波長が増大するにつれて反射率が減少し、波長520nmの反射率が約0.04%の最小値をとり、波長が増大するにつれて反射率が漸増し、波長750の反射率が約0.99%となる。

このため、光学薄膜12は、可視領域での透過率を改善する反射防止膜になっている。

【0025】

薄膜成膜装置1の概略構成は、図1(a)、(b)に示すように、保持治具2、吸引部8、支持台部3、駆動モータ5、および材料滴下部7を備える。

【0026】

保持治具2は、被成膜体10を鉛直軸回りに回転可能に保持する部材であり、水平に配置された円板部2bと、円板部2bの下面側の中心に鉛直軸に沿って延びる回転軸2dとを備える。

なお、円板部2bは、着脱可能に設けられており、図1(a)では、被成膜体10の凸面部10a、コバ平坦面10b、および塗布案内面10cを鉛直上方に向けた状態で保持する場合の円板部2bを描いている。

裏面部10dに光学薄膜12を成膜する場合の円板部2bの形状は、当業者には容易に理解されるため、以下では、特に断らない限り、凸面部10a、コバ平坦面10bに光学薄膜12を成膜する場合の構成例で説明する。

【0027】

円板部2bの上面2aの中心部には、被成膜体10の裏面部10dを下面側から保持する保持穴部2cが設けられている。

保持穴部2cの平面視形状は、被成膜体10の側面部10eを挿入可能なC字状の円弧部が回転軸2dの中心軸線Pと同軸に設けられ、円弧部の周方向の開口部に被成膜体10の突起部10Bの外周が挿入可能な矩形状部が形成されている。

保持穴部2cの上面2aからの深さは、被成膜体10のコバ平坦部10Fおよび突起部10Bの上面が上面2aより突出する深さに設定されている。

また、保持穴部2cの底面には、中心軸線Pに沿って、回転軸2d内を貫通する吸引孔部2eが設けられている。

【0028】

回転軸2dの中間部には、回転軸2dを回転可能に支持する軸受4の内輪が固定されている。また、軸受4の外輪は、保持治具2を下方から支持する箱状の支持台部3に固定支持されている。

このため、回転軸2dの下端部は、支持台部3を上方から貫通して、支持台部3の内部側に延ばされている。

【0029】

支持台部3の内部には、保持治具2を回転駆動する駆動モータ5が配置されている。

駆動モータ5の出力軸と回転軸2dの下端部とは、支持台部3の下方において、例えばギヤ列などからなる伝動機構6を介して連結されている。これにより、駆動モータ5の回転駆動力が回転軸2dに伝達され、保持治具2が鉛直軸回りに回転駆動されるようになっている。

駆動モータ5の回転数は、伝動機構6の減速比を考慮して、回転軸2dの回転数が、例えば、2000rpmから8000rpmの範囲になる適宜回転数に設定する。

【0030】

また、支持台部3の内部には、図示略の吸引ポンプを備える吸引部8が設けられている。

吸引部8は、回転ジョイント8aを介して吸引孔部2eの下端部に連結されている。これにより、吸引部8は吸引孔部2e内の空気を下方に吸引して、保持穴部2c上に載置された被成膜体10を、保持穴部2cの底面に吸着固定することができるようになっている。

【0031】

以上、円板部2bが、被成膜体10の凸面部10a、コバ平坦面10b、および塗布案内面10cを鉛直上方に向けた状態で保持する場合の例で説明した。裏面部10dに成膜する場合には、保持穴部2cに代えて、裏面部10dを鉛直上方に向けた状態で、鉛直軸回りに回転可能に保持する保持穴部を備える円板部を取り付ければよい。この場合、吸引孔部2eは、凸面部10aに当接することがないように、コバ平坦面10bを吸引する位置に設けておくことが好ましい。

【0032】

材料滴下部7は、保持治具2に保持された被成膜体10の被成膜面の中心位置に薄膜形成材料9を供給するものである。本実施形態の凸面部10aを上に向けた配置では、材料滴下部7は滴下口7aを凸面部10aの中心に向けて、保持治具2の上方に配置され、図示略の材料貯留部から送出される薄膜形成材料9を、凸面部10aに向けて一定量だけ滴下できるようになっている。

【0033】

次に、薄膜成膜装置1の動作について、本実施形態の薄膜成膜方法を中心として説明する。

図4(a)、(b)、(c)は、本発明の第1の実施形態に係る薄膜成膜方法の工程について説明する模式的な平面図である。図5(a)は、図4(a)におけるA−A断面図である。図5(b)は、図4(c)におけるB−B断面図である。

【0034】

薄膜成膜装置1によって、凸面部10aおよびコバ平坦面10b上に薄膜形成材料9の薄膜を成膜するには、まず、樹脂成形を行って、突起部10B上に塗布案内面10cが設けられた被成膜体10を成形する。

本実施形態では、突起部10Bは、ゲート部の形状を利用して形成するため、通常の成形とは異なり、成形品の取り出し後に、ゲート位置での切断は行わず、ゲートより上流側の所定長さの位置でゲート部またはランナー部を切断する。

【0035】

次に、駆動モータ5の駆動を停止した状態で、凸面部10aを上方に向けて被成膜体10を保持穴部2cに載置する。そして、吸引部8による吸引を開始して、被成膜体10を吸着し、保持穴部2c内における被成膜体10の位置を固定する。

これにより、被成膜体10は、コバ平坦面10bおよび塗布案内面10cが、上面2aよりも突出した状態に保持される。

本実施形態では、薄膜成膜装置1の設置雰囲気は大気雰囲気でよいため、被成膜体10のセットは、例えば、人手で行ってもよいし、ロボットなどを用いてセットしてもよい。

【0036】

次に、材料滴下部7から薄膜の形成に必要な一定量の薄膜形成材料9を滴下する。滴下された薄膜形成材料9は、図1(a)に示すように、凸面部10aの中心に液滴として供給される。本実施形態の例では、薄膜形成材料9の量は5μLとする。

薄膜形成材料9を滴下したら、駆動モータ5を駆動して保持治具2の回転を開始させる。本実施形態では、一例として、保持治具2の回転数が3000rpmとなるように回転させる。

【0037】

これにより、凸面部10a上の薄膜形成材料9に遠心力が作用して、図4(a)に示すように、薄膜形成材料9が中心から外周側に移動する。このため、薄膜形成材料9は凸面部10aおよびコバ平坦面10b上で平面視円状に拡がって薄層化され、塗布膜9Aが形成されていく。

さらに、回転を続けると、塗布膜9Aは、凸面部10aおよびコバ平坦面10bの全体を覆う範囲に塗り拡げられ、図4(b)に示すように、塗布膜先端9aが、コバ平坦面10bの外縁部に到達する。

このとき、本実施形態の具体例におけるコバ平坦面10bの外径と保持治具2の回転数の条件では、コバ平坦面10bの外縁部に到達した塗布膜9Aに作用する遠心力が、コバ平坦面10bの外縁部で塗布膜9Aをコバ平坦面10b上に止める力、例えば、塗布膜9Aの表面張力等を超えることができない。このため、塗布膜9Aがコバ平坦面10bの外縁部から径方向外側に飛散されることはない。

この結果、塗布案内面10cとの境界を除くコバ平坦面10bの外縁部には、図5(a)に示すように、塗布膜先端9aの近傍に薄膜形成材料9が一時的に滞留して、必要な膜厚よりも厚い厚肉部9bが形成される。

【0038】

ただし、本実施形態では、コバ平坦面10bの外縁部の一部にコバ平坦面10bと連続する水平面からなる塗布案内面10cが接続されている。このため、図4(c)に示すように、塗布案内面10cと接するコバ平坦面10bの外縁部では、薄膜形成材料9が塗布案内面10c上を移動する。これにより薄膜化が進行するとともに、塗布案内面10c上に余剰膜部9Bが塗り拡げられていく。

このとき、塗布案内面10cとの境界では膜厚が低下する結果、コバ平坦面10bの外縁部に一時的に形成される厚肉部9bの薄膜形成材料9が、塗布案内面10cとの境界部に流れ込んでいく。この結果、厚肉部9bは消失する。

【0039】

次に、塗布案内面10c上に塗り拡げられた余剰膜部9Bが塗布案内面10cの径方向の端部に到達すると、余剰膜部9Bを塗布案内面10c上に止める力は、塗布案内面10cの外縁部で厚肉部9bを塗布案内面10c上に止める力とあまり変わらないのに対して、遠心力は、回転半径の二乗に比例して増大している。このため、突起部10Bの径方向寸法を適宜設定することにより、余剰膜部9Bの一部を飛散体9Cとして突起部10Bの外方に飛散させることができる。

この結果、塗布案内面10c上には、余剰膜部9Bが滞留することはないため、コバ平坦面10bの外縁部に集まる余剰の薄膜形成材料9は、厚肉部9bを形成することなく継続的に塗布案内面10c上に流れ込む。この結果、凸面部10aおよびコバ平坦面10b上の塗布膜9Aの膜厚が均一化される。

このようにして、駆動モータ5により被成膜体10を3000rpmで10秒間の回転をさせた後、駆動モータ5を停止する。

これにより、光学薄膜12の膜厚103nmを得ることができた。

【0040】

次に、吸引部8による吸引を停止して、被成膜体10を保持治具2から取り外し、予め80℃に加熱しておいた図示略の乾燥炉に投入して、10分間加熱し、塗布膜9Aを硬化させる。

以上で、本実施形態の薄膜成膜方法が終了する。

【0041】

次に、本実施形態の光学素子の製造方法を行う。

本製造方法では、図2(b)に示すように、カッター13によって、光学薄膜12が形成された被成膜体10から突起部10Bを切除する。これにより、図2(c)に示すように、凸面部10aおよびコバ平坦面10b上に光学薄膜12が形成された光学素子11が製造される。

突起部10Bは、ゲート部で硬化した樹脂部分であるため、カッター13は、通常の樹脂成形においてゲートを切断する工具を用いることができる。

本実施形態では、カッター13の刃先形状によって、切断面11aは、側面部10eの外径よりも突出しない形状に形成されるが、切断面11aが側面部10eよりも径方向外方に突出したり、切断バリが発生したりするような場合には、このような切断工程に続けて、切断面11aを削ったり、研磨したりする後処理加工を行うようにしてもよい。

【0042】

このように本実施形態の薄膜成膜方法および光学素子の製造方法によれば、被成膜体10を回転する前に薄膜形成材料9を被成膜面である塗布案内面10cの外縁部から、より外方に案内する塗布案内面10cを設けておくことにより被成膜面の外縁部における薄膜形成材料9の滞留を低減することができる。このため、被成膜面の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを低減することができる。すなわち、本実施形態によれば、例えば、複雑な条件出しを行った上で吹き付けノズルによって気流を吹き付けるなどして厚肉部9aの厚さを低減する従来技術に比べると、塗布案内面10cを遠心力が充分大きくなる位置まで延ばして設けておくだけでよいため、膜厚ばらつきを容易に低減することができる。

なお、本実施形態は、塗布案内面10cを、被成膜体10の成形時に被成膜体本体10Aに一体に設けておく場合の例になっている。

【0043】

また、本実施形態では、突起部10Bをゲート部によって構成するため、切除される樹脂部分は、通常の樹脂成形でも切除される不要部分であるため、キャビティの形状によって突起部10Bを形成する場合に比べて、樹脂材料を低減することができる。

【0044】

[第1変形例]

次に、本実施形態の第1変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図6(a)は、本発明の第1の実施形態の変形例(第1変形例)に係る薄膜成膜方法の工程について説明する模式的な断面図である。図7(a)は、第1比較例の突起部における作用を説明する模式的な断面図である。

【0045】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図6(a)に示す被成膜体20を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体20は、被成膜体10の突起部10Bに代えて、突起部20Bを備える。

突起部20Bは、突起部10Bの塗布案内面10cをコバ平坦面10bから外方に向かうにつれて裏面部10d側に傾斜させた斜面である塗布案内面20cに代えたものである。

塗布案内面20cの傾斜角は、遠心力の大きさに応じて、薄膜形成材料9がコバ平坦面10bから塗布案内面20cへ流動できる角度に設定する。塗布案内面20cの傾斜角は45度以下であることが好ましい。

また、被成膜体20は、被成膜体10と同様に樹脂成形によって作製する。突起部20Bは、樹脂成形のゲート部を用いる。

【0046】

本変形例によれば、被成膜体20を回転させた際、図6(a)に示すように、コバ平坦面10b上に塗り拡げられる塗布膜9Aの塗布膜先端9aが遠心力によって、塗布案内面20cとの境界に到達する(図示の二点鎖線参照)。コバ平坦面10bと塗布案内面20cとは段差なく連続しているため、塗布膜9Aは、塗布膜9Aに作用する遠心力によって、塗布案内面20c上に塗り拡げられる。このため、上記第1の実施形態と同様にして、被成膜面の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

【0047】

このような本変形例の作用について、図7(a)に示す第1比較例と対比して説明する。

図7(a)に示す第1比較例は、被成膜体20の突起部20Bに代えて、コバ平坦面10bよりも裏面部10d側に下がった位置に、上面51cが形成された突起部51Bを有する被成膜体51を用いる場合の例である。

この場合、コバ平坦面10bと上面51cとの境界は、段差が形成され、コバ平坦面10bの外縁部には側面部10eが残存して直角の角部が形成されている。このため、コバ平坦面10bの外縁部に到達した塗布膜先端9aは、上記第1の実施形態において突起部10Bが設けられていないコバ平坦面10bの外縁部に到達したのと同様であり、上面51cは、薄膜形成材料9を被成膜面の外縁部から、より外方に案内することができない。したがって、被成膜体51の外縁部の全周にわたって厚肉部9bが形成され、塗布膜9Aの膜厚を均一化することができなくなる。

【0048】

これに対して、本変形例では、コバ平坦面10bと塗布案内面20cとが鈍角をなして接続しているため、塗布膜9Aが塗布案内面20cとの境界に到達しても、塗布膜先端9aには、直角の角部において作用するような大きな表面張力が発生しない。このため、薄膜形成材料9が塗布案内面20cに円滑に流れて余剰膜部9Bが形成される。

その際、塗布案内面20cは重力の作用する方向に傾斜しているため、余剰膜部9Bが形成されると余剰膜部9Bには重力の分力が作用する。このため、上記第1の実施形態に比べてより円滑な流れが形成される。この結果、塗布案内面20cの端部から、より効率的に飛散体9Cを飛散させることができる。

【0049】

また、成膜後の被成膜体20の突起部20Bを第1の実施形態と同様にして切除すれば、光学素子11が製造される。

【0050】

[第2変形例]

次に、本実施形態の第2変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図6(b)は、本発明の第1の実施形態の変形例(第2変形例)に係る薄膜成膜方法の工程について説明する模式的な断面図である。図7(b)は、第2比較例の突起部における作用を説明する模式的な断面図である。

【0051】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図6(b)に示す被成膜体21を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体21は、被成膜体10の突起部10Bに代えて、突起部21Bを備える。

突起部21Bは、突起部10Bの塗布案内面10cをコバ平坦面10bから外方に向かうにつれて裏面部10d側と反対側に傾斜させた斜面である塗布案内面21cに代えたものである。

塗布案内面21cの傾斜角は、遠心力の大きさに応じて、薄膜形成材料9がコバ平坦面10bから塗布案内面21cへ流動できる角度に設定する。塗布案内面21cの傾斜角は45度以下であることが好ましい。

また、被成膜体21は、被成膜体10と同様に樹脂成形によって作製する。突起部21Bは、樹脂成形のゲート部を用いる。

【0052】

本変形例によれば、被成膜体21を回転させた際、図6(b)に示すように、コバ平坦面10b上に塗り拡げられる塗布膜9Aの塗布膜先端9aが遠心力によって、塗布案内面21cとの境界に到達する。コバ平坦面10bと塗布案内面21cとは段差なく連続しているため、塗布膜9Aは、塗布膜9Aに作用する遠心力によって、塗布案内面21c上に塗り拡げられる。このため、上記第1の実施形態と同様にして、被成膜面の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

【0053】

このような本変形例の作用について、図7(b)に示す第2比較例と対比して説明する。

図7(b)に示す第2比較例は、被成膜体21の突起部21Bに代えて、コバ平坦面10bに対して、目標塗布厚さhよりも大きな高さH0だけ突出して上面52cが形成された突起部52Bを有する被成膜体52を用いる場合の例である。

この場合、コバ平坦面10bと上面52cとの境界には、コバ平坦面10bから直角に立ち上がる壁状の段差52eが形成されている。このため、コバ平坦面10bの外縁部に到達した塗布膜先端9aは、段差52eから遠心力と反対側に向かう反力を受けてせき止められるため、厚肉部9bが形成される。この結果、被成膜体52の外縁部の全周にわたって厚肉部9bが形成され、塗布膜9Aの膜厚を均一化することができなくなる。

【0054】

これに対して、本変形例では、コバ平坦面10bと塗布案内面21cとが鈍角をなして接続しているため、塗布膜9Aが塗布案内面21cとの境界に到達しても、塗布膜先端9aには、遠心力に抗しうる反力が発生しないため、薄膜形成材料9が塗布案内面21cに円滑に流れて余剰膜部9Bが形成される。

【0055】

また、成膜後の被成膜体21の突起部21Bを第1の実施形態と同様にして切除すれば、光学素子11が製造される。

【0056】

[第3変形例]

次に、本実施形態の第3変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図6(c)は、本発明の第1の実施形態の変形例(第3変形例)に係る薄膜成膜方法の工程について説明する模式的な断面図である。

【0057】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図6(c)に示す被成膜体22を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体22は、被成膜体10の突起部10Bに代えて、突起部22Bを備える。

突起部22Bは、突起部10Bの塗布案内面10cに代えて、コバ平坦面10bに対して、目標塗布厚さhよりも小さな高さH1だけ突出した位置に塗布案内面22cを備える。このため、コバ平坦面10bと塗布案内面22cとの境界には、コバ平坦面10bから直角に立ち上がる壁状の段差22eが形成されている。

また、被成膜体22は、被成膜体10と同様に樹脂成形によって作製する。突起部22Bは、樹脂成形のゲート部を用いる。

【0058】

本変形例によれば、被成膜体22を回転させた際、図6(c)に示すように、コバ平坦面10b上に塗り拡げられる塗布膜9Aの塗布膜先端9aが遠心力によって、塗布案内面22cとの境界に到達する。コバ平坦面10bと塗布案内面22cとの間は段差22eを介して連続しているが、段差22eの高さは、目標塗布厚さhより低いため、薄膜形成材料9は、段差22eを乗り越えて塗布案内面22c上に塗り拡げられる。

塗布案内面22c上の余剰膜部9Bは、一時的には図6(c)に実線で示すように、厚肉となるが、回転が進むにつれて突起部22Bの端部から飛散体9Cとして飛散されて減量される。このため、図6(c)に二点鎖線で示すように、塗布膜9Aが目標塗布厚さhとなる時点では、塗布膜9Aと同一面に整列する。したがって、余剰膜部9Bが回転の停止後に塗布膜9A側に逆流することはない。

このため、上記第1の実施形態と同様にして、被成膜面の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

【0059】

また、成膜後の被成膜体22の突起部22Bを第1の実施形態と同様にして切除すれば、光学素子11が製造される。

【0060】

[第4変形例]

次に、本実施形態の第4変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図8(a)、(b)は、本発明の第1の実施形態の第4変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図である。図8(c)は、本発明の第1の実施形態の第4変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【0061】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図8(a)、(b)に示す被成膜体23を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体23は、被成膜体10の被成膜体本体10Aに代えて、被成膜体本体23Aを備える。

被成膜体本体23Aは、被成膜体本体10Aの凸面部10aおよびコバ平坦面10bに代えて、裏面部10dに平行な平面部23aを備える平板部材である。

平面部23aには、被成膜体10における凸面部10aと同様の範囲に、光学薄膜12の膜厚を略一定範囲に収める有効塗布領域23bが設定されている。

また、被成膜体23は、被成膜体10と同様に樹脂成形によって作製する。突起部10Bは、樹脂成形のゲート部を用いる。

【0062】

本変形例は、上記第1の実施形態の被成膜体10の凸面部10aが平面に形成された場合の例になっているため、上記第1の実施形態と同様にして、被成膜面の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

【0063】

また、図8(c)に示すように、成膜後の被成膜体23の突起部10Bを第1の実施形態と同様にして切除すれば、有効塗布領域23b内で、略一定の膜厚の光学薄膜12が形成されることで図3に示す光学特性が得られる光学素子33が製造される。

光学素子33は、屈折力を有しない平板状の光学素子の例になっている。

【0064】

[第5変形例]

次に、本実施形態の第5変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図9(a)は、本発明の第1の実施形態の第5変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図である。図9(b)は、図9(a)におけるC−C断面図である。図9(c)は、本発明の第1の実施形態の第5変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【0065】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図9(a)、(b)に示す被成膜体24を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体24は、被成膜体10の被成膜体本体10A、突起部10Bに代えて、被成膜体本体24A、突起部24Bを備える。

【0066】

被成膜体本体24Aは、被成膜体本体10Aの凸面部10aおよびコバ平坦面10bに代えて、光軸Oを中心軸とする回転対称の凸面部24aを備える。図9(b)に図示した例では、凸面部24aの形状は一例として球面を採用している。

凸面部24a上には、被成膜体10における凸面部10aと同様の範囲に、光学薄膜12の膜厚を略一定範囲に収めるレンズ有効領域24bが設定されている。

【0067】

突起部24Bは、側面部10eの一箇所から光軸Oを通る径方向に沿う外方に突出された板状の突起であり、突起部10Bの塗布案内面10cに代えて塗布案内面24cを備える。

塗布案内面24cは、突起部24Bにおいて凸面部24aと接続する面であり、凸面部24aと同様の設計形状で径方向に延長された回転対称面として形成されている。図9(b)に示す例では、凸面部24aと同じ曲率の球面形状を有している。

このため、塗布案内面24cは、凸面部24aの外縁部と段差なく、かつ滑らかに接続されている。

また、被成膜体24は、被成膜体10と同様に樹脂成形によって作製する

【0068】

本変形例は、上記第1の実施形態の被成膜体10のコバ平坦面10bおよび塗布案内面10cと同様に、凸面部24aおよび塗布案内面24cが滑らかに接続されているが、凸面部24aおよび塗布案内面24cが湾曲面である球面である点が異なる。

また、コバ平坦面10bおよび塗布案内面10cが遠心力に沿う方向に延びる平面であるのに対して、凸面部24aおよび塗布案内面24cが、遠心力に対して斜め下方(裏面部10d側)に延びる点が異なる。

【0069】

本変形例によれば、図示は省略するが、被成膜体24を回転させると、上記第1の実施形態と同様に凸面部24a上に塗布膜9Aが塗り拡げられ、塗布膜9Aの塗布膜先端9aが遠心力によって塗布案内面24cとの境界に到達する。凸面部24aと塗布案内面24cとは段差なく、かつ滑らかに連続しているため、塗布膜9Aは、塗布膜9Aに作用する遠心力によって、塗布案内面24c上に塗り拡げられる。

このため、上記第1の実施形態と同様にして、被成膜面である凸面部24aの外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

その際、本変形例では、上記第1変形例と同様に塗布案内面24cが径方向に沿って重力の作用する方向に傾斜しているため、上記第1の実施形態に比べて、より効率的に飛散体9Cを飛散させることができる。

【0070】

また、成膜後の被成膜体24の突起部24Bを第1の実施形態と同様にして切除すれば、図9(c)に示すように、コバ平坦無しの凸平レンズである光学素子34が製造される。

【0071】

[第6変形例]

次に、本実施形態の第6変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図10(a)は、本発明の第1の実施形態の第6変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図である。図10(b)は、図10(a)におけるD−D断面図である。図10(c)は、本発明の第1の実施形態の第6変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【0072】

本変形例は、上記第5変形例の被成膜体24に代えて、図10(a)、(b)に示す被成膜体25を用いる点が異なる。以下、上記第5変形例と異なる点を中心に説明する。

被成膜体25は、上記第5変形例の被成膜体24の突起部24Bに代えて、突起部25Bを備える。

突起部25Bは、側面部10eの一箇所から光軸Oを通る径方向に沿う外方に突出された板状の突起であり、突起部24Bの塗布案内面24cに代えて塗布案内面25cを備える。

塗布案内面25cは、突起部25Bにおいて凸面部24aと接続する面であり、図10(b)に示すように、光軸Oを含む断面形状が凸面部24aの外縁部と滑らかに接続して裏面部10d側に凸の弧状の曲線を描く湾曲面として形成されている。このため、光軸Oを含む断面における凸面部24aおよび塗布案内面25cの形状は、全体として凸曲線と凹曲線との組合せからなる滑らかな曲線からなる。

塗布案内面25cの周方向に沿う断面形状は、本変形例では、成形用金型の製造が容易となるように、光軸Oを回転対称軸とする回転対称面としている。この場合、塗布案内面25cの周方向に沿う断面形状は凸面形状を有する。

また、被成膜体25は、被成膜体10と同様に樹脂成形によって作製する。

【0073】

本変形例は、上記第5変形例と同様に、凸面部24aと塗布案内面25cとが滑らかに接続されているが、塗布案内面25cの径方向断面が凹形状の湾曲面である点が異なる。

このため、被成膜体25を回転させると、特に図示しないが、塗布案内面25cに形成される余剰膜部9Bが塗布案内面25cの湾曲形状に沿って径方向外側に進む際、裏面部10dに近づいた後、裏面部10dから離間する凹形状に沿って塗り拡げられる。そして、余剰膜部9Bは、塗布案内面25cの端部において被成膜体25の外方に飛散される。

その際、塗布案内面25cの湾曲方向が下方から上方に向けて変化するため、上記第5変形例に比べて遠心力の方向に近い方向に飛散体9Cを飛散させることができる。このため、凸面部24aの曲率半径が小さい場合でも、効率的に飛散体9Cを飛散させることが可能となる。

【0074】

[第7変形例]

次に、本実施形態の第7変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図11(a)、(b)は、本発明の第1の実施形態の第7変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図である。図11(c)は、本発明の第1の実施形態の第7変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【0075】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図11(a)、(b)に示す被成膜体26を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体26は、被成膜体10に複数の突起部26Bを追加したものである。突起部26Bの個数は、特に限定されないが、以下では、一例として3個の突起部26Bを設けた場合の例で説明する。

各突起部26Bは、突起部10Bと同様に、側面部10eから光軸Oを通る径方向に沿う外方に突出された断面が矩形状の棒状突起である。

このような突起部26Bは、被成膜体26を樹脂成形する金型において対応する凹部形状を設けることで、被成膜体本体10Aと一体成形して形成される。

このように突起部26Bは、突起部10Bとは異なり樹脂成形のゲートの機能は有していないため、ゲートとして必要となる形状や形成位置の制限は課せられない。したがって、各突起部26Bの形状は突起部10Bの形状と全く同様にしてもよいし、異なる形状としてもよい。本変形例では、一例として、突起部10Bよりも周方向の幅が狭い棒状に形成し、突起部10Bとともに円周を4等分する位置に形成している。

【0076】

本変形例によれば、被成膜体26を回転させると、特に図示しないが、上記第1の実施形態と同様に凸面部10aおよびコバ平坦面10b上に塗布膜9Aが塗り拡げられ、塗布膜9Aの塗布膜先端9aが遠心力によって塗布案内面10c、26cとの境界に到達する。各塗布案内面26c上では、塗布案内面10cと同様にして余剰膜部9Bが形成され、塗布案内面26cの端部から飛散体9Cが飛散する。

このため、上記第1の実施形態と同様にして、被成膜面である凸面部10aおよびコバ平坦面10bの外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

その際、本変形例では、コバ平坦面10bの外縁部において、塗布案内面10c、24cが、放射状に4箇所に設けられているため、上記第1の実施形態に比べてより迅速に薄膜形成材料9がコバ平坦面10bの外方に移動される。この結果、例えば、薄膜形成材料9の材質が、塗布後に粘性の変化を起こしやすい材質であっても、塗布膜9Aの膜厚を均一化しやすくなる。

【0077】

また、成膜後の被成膜体26の突起部10B、26Bを第1の実施形態と同様にして切除すれば、図11(c)に示すように、コバ平坦無しの凸平レンズである光学素子36が製造される。光学素子36は、側面部10eに切断面11aが4箇所形成される点を除いて光学素子11と同様の形状を有する。

【0078】

[第8変形例]

次に、本実施形態の第8変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図12(a)、(b)は、本発明の第1の実施形態の第8変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図である。図12(c)は、本発明の第1の実施形態の第8変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【0079】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図12(a)、(b)に示す被成膜体27を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体27は、上記第1の実施形態の被成膜体10の被成膜体本体10A、突起部10Bに代えて、それぞれ被成膜体本体27A、突起部27Bを備える。

被成膜体本体27Aは、被成膜体10のレンズ部10Lによって構成される。

突起部27Bは、被成膜体本体10Aのコバ平坦部10Fの外径を突起部10Bの端部の位置まで拡大したものであり、コバ平坦面10b、側面部10eに代えて、それぞれ外径のみが異なるコバ平坦面27b(塗布案内面)、側面部27eを備える。

このような被成膜体27は、金型を用いた樹脂成形によって製造することができる。

【0080】

本変形例によれば、被成膜体27を回転させると、特に図示しないが、上記第1の実施形態と同様に凸面部10a上に塗布膜9Aが塗り拡げられる。また、塗布膜9Aは、凸面部10aに接続するコバ平坦面27bとの境界に到達すると、上記第1の実施形態と同様にして、コバ平坦面27b上に同心円状に塗り拡げられる。

塗布膜9Aがコバ平坦面27bの外縁部に到達すると、コバ平坦面27bからは、塗布膜9Aをコバ平坦面27b上に止める力が作用するが、コバ平坦面27bの外径が、上記第1の実施形態の塗布案内面10cの端部の位置と同じ寸法の設けられているため、遠心力の方が大きくなる。この結果、薄膜形成材料9は、遠心力によってコバ平坦面27bの外縁部から外方に順次飛散する。

このため、上記第1の実施形態と同様にして、被成膜面である凸面部10aおよびコバ平坦面10bの外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

【0081】

本実施形態は、被成膜体本体27Aの外周部から、より外方に突出する突起部27Bが被成膜体本体27Aの外周部全周に設けられることにより、円環状に形成された場合の例となっている。

【0082】

また、成膜後の被成膜体27の突起部27Bを第1の実施形態と同様にして切除すれば、図12(c)に示すように、コバ平坦無しの凸平レンズである光学素子38が製造される。光学素子38は、被成膜体27のレンズ部10Lに光学薄膜12が形成された部材であり、突起部27Bを切除して形成された円筒面状の切断面11aによって側面が形成されている。

【0083】

[第2の実施形態]

次に、本発明の第2の実施形態に係る薄膜成膜方法および光学素子の製造方法について説明する。

図13(a)は、本発明の第2の実施形態に係る薄膜成膜方法に用いる薄膜成膜装置および被成膜体の構成を示す模式的な平面図である。図13(b)は、図13(a)におけるE−E断面図である。

【0084】

本実施形態の薄膜成膜方法に用いる薄膜成膜装置40は、図13(a)、(b)に示すように、被成膜体28上に液状の薄膜形成材料9を供給し、被成膜体28を回転させて液状の薄膜形成材料9による薄膜を形成する装置である。

薄膜成膜装置40の概略構成は、上記第1の実施形態における薄膜成膜装置1の保持治具2に代えて、保持治具41を備える。

また、被成膜体28は、上記第1の実施形態に用いる被成膜体10から突起部10Bを除去したもので、上記第1の実施形態の被成膜体本体10Aのみからなる。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0085】

保持治具41は、上記第1の実施形態の保持治具2の円板部2bに代えて、円板部2bから保持穴部2cのみを削除した円板部42を備え、円板部42の上面2a上に、固定保持部44と、移動保持部43とを設けたものである。

【0086】

固定保持部44は、上面2a上に裏面部10dを向けて載置された被成膜体28の側面部10eに側方から係止して、光軸Oが中心軸線Pと整列する位置に、被成膜体28を保持する部材である。

本実施形態では、コバ平坦部10Fの厚さ以上であって、上面2a上に載置された被成膜体28のコバ平坦面10bからの突出高さが目標塗布厚さh未満になる厚さを有する略直方体ブロック状の部材からなる。

固定保持部44は、中心軸線Pを通り互いに120°をなして交差する2つの径方向に沿って2箇所に設けられている。各固定保持部44の中心軸線P側の端部には、中心軸線Pとの距離が側面部10eの半径に一致するとともに、側面部10eと密着可能な円筒面からなる係止面44aが設けられている。

【0087】

係止面44aの上端側に隣接する上面である塗布案内面44cは、上面2aと平行で中心軸線Pを通る径方向に沿って外方に帯状に延ばされた略矩形状の平面からなる。

径方向に沿う塗布案内面44cの長さは、塗布案内面44cの中心軸線Pと反対側の端部に到達する薄膜形成材料9に作用する遠心力によって、薄膜形成材料9が径方向外側に飛散する程度の長さに設定することが好ましい。薄膜形成材料9が径方向外側に飛散されるために必要な塗布案内面44cの長さは、薄膜形成材料9の密度、粘度、塗布案内面44cの材質や表面性、および被成膜体28を回転する回転速度に依存するため、予め、塗布案内面44cの端部で薄膜形成材料9に作用する力のつり合いをシミュレーションしたり、実験を行ったりすることにより、適宜値に設定することができる。

【0088】

移動保持部43は、上面2a上に裏面部10dを向けて載置された被成膜体28の側面部10eに対して、進退可能に設けられ、中心軸線Pに向かって進出した際に、被成膜体28を側方から係止して、光軸Oが中心軸線Pと整列する位置に、被成膜体28を保持する部材である。

本実施形態では、移動保持部43は、上面2a上に設けられたガイドレール部43bによって中心軸線Pに向かって進退可能に保持されたスライド保持部43Aと、スライド保持部43Aの位置を固定するクランプ部43Bとによって構成されている。

スライド保持部43Aの外形状は、固定保持部44と同様の細長い略直方体状とされ、各固定保持部44ともに、中心軸線Pを中心とする円周を3等分する位置に配置されている。

スライド保持部43Aの中心軸線P側の端部には、側面部10eに密着可能な円筒面からなる係止面43aが設けられている。

係止面43aの上端側に隣接する上面である塗布案内面45cは、上面2aと平行で中心軸線Pを通る径方向に沿って外方に帯状に延ばされた略矩形状の平面からなる。

塗布案内面45cの上面2aからの高さおよび径方向に沿う長さは、塗布案内面44cと同様に設定されている。

クランプ部43Bの構成としては、例えば、スライド保持部43Aの周方向の側面に対して進退する固定ねじによって、スライド保持部43Aの側面を押圧して固定する構成を採用することができる。

【0089】

薄膜成膜装置40によって、被成膜体28の凸面部10aおよびコバ平坦面10b上に薄膜形成材料9の薄膜を成膜するには、まず、樹脂成形を行って、被成膜体28を成形する。

次に、駆動モータ5の駆動を停止した状態で、クランプ部43Bを緩めてスライド保持部43Aを中心軸線Pから離間する位置に後退させる。そして、凸面部10aを上方に向けて被成膜体28を上面2aの中心部に載置する。

次に、スライド保持部43Aを中心軸線Pに向けて移動させて側面部10eを押圧し、各固定保持部44の係止面44aと、スライド保持部43Aの係止面43aとを、側面部10eに密着させる。

次に、クランプ部43Bによって、スライド保持部43Aの位置を固定するとともに、吸引部8による吸引を開始して、被成膜体28を吸着し、上面2a上における被成膜体28の位置を固定する。

このようにして、図13(a)、(b)に示すように、被成膜体28のコバ平坦面10bには、周方向の3箇所の位置に、塗布案内面44c、44c、43cが隣接して配置される。

このとき、塗布案内面44c、44c、43cの上面2aからの高さは、コバ平坦面10bと同一平面に整列しているか、または、目標塗布厚さhより低い高さの範囲の微小な段差が形成された状態である。

【0090】

このような塗布案内面44c、44c、43cは、上記第1の実施形態の塗布案内面10c、あるいは上記第1の実施形態の第3変形例の塗布案内面22cと同様に、薄膜形成材料9を被成膜面の外縁部から、より外方に案内する塗布案内面を構成している。

【0091】

次に、特に図示しないが、上記第1の実施形態と同様にして、材料滴下部7から薄膜の形成に必要な一定量の薄膜形成材料9を滴下し、駆動モータ5を駆動して保持治具2の回転を開始させる。

これにより、上記第1の実施形態と同様にして、凸面部10a上の薄膜形成材料9に遠心力が作用して、薄膜形成材料9が凸面部10aおよびコバ平坦面10b上で平面視円状に拡がって薄層化が進行して塗布膜9Aが形成されていく。

さらに、回転を続けると、塗布膜9Aは、コバ平坦面10bの外縁部に到達し、一時的に上記第1の実施形態と同様の厚肉部9bを形成するが、薄膜形成材料9は、塗布案内面44c、44c、43c上で径方向外側に移動し、塗布案内面44c、44c、43cの外周側の端部から外方に向けて飛散され、凸面部10aおよびコバ平坦面10bにおける塗布膜9Aの膜厚が均一化される。

このようにして、塗布膜9Aが光学薄膜12を形成するのに必要な乾燥前の目標塗布厚さhとなるまで、駆動モータ5の回転を続けた後、駆動モータ5を停止する。

【0092】

次に、吸引部8による吸引を停止するとともに、クランプ部43Bの固定解除を行ってスライド保持部43Aを径方向外側に退避させる。そして、被成膜体10を保持治具41から取り外し、予め80℃に加熱しておいた図示略の乾燥炉に投入して、10分間加熱し、塗布膜9Aを硬化させる。

これにより、凸面部10aおよびコバ平坦面10b上に膜厚が103nm±3nmの光学薄膜12が形成される。

以上で、本実施形態の薄膜成膜方法が終了する。

塗布案内面44c、44c、43cに塗布された余剰膜部9Bは、他の被成膜体の成膜を行うまでに清掃しておく。

【0093】

本実施形態では、突起部10Bのような光学素子に必要のない形状部分を有しないため、本実施形態の薄膜成膜方法が終了して、光学薄膜12が形成されると、上記第1の実施形態の光学素子11と同様の形状の光学素子が製造されることになる。したがって、突起部を切除する工程を省略することができる。

【0094】

本実施形態によれば、塗布案内面44c、44c、43cを、薄膜成膜装置40に設けておき、被成膜体28を固定保持部44、移動保持部43によって保持することによって、これらの塗布案内面44c、44c、43cを被成膜面の外縁部に設けることができる。このため、被成膜体28に突起部を設けることなく、回転する前に塗布案内面を設けることができる。これにより、上記第1の実施形態と同様に、被成膜面の外縁部における薄膜形成材料の滞留による膜厚ばらつきを容易に低減することができる。

【0095】

なお、上記の各実施形態および各変形例の説明では、被成膜体の被成膜面が凸面または平面の場合の例で説明したが、例えば凹面等、ウエットプロセスによって成膜可能な適宜の被成膜面の形状を採用することができる。

したがって、光学素子としては、上記に説明した凸平レンズの形状以外にも、両凸レンズ、両凹レンズ、凹平レンズ、メニスカスレンズ等の形状を採用することができる。

【0096】

また、上記の各実施形態および各変形例の説明では、薄膜の一例として、可視領域での透過率を改善する反射防止膜の場合の例で説明したが、これに限定されず、被成膜面の反射率、透過率、偏光特性等の光学特性を変更する適宜の薄膜を採用することができる。例えば、反射防止膜、反射膜、半透過膜、波長選択膜、偏光膜、光吸収膜等を挙げることができる。

また、他の薄膜の種類の例としては、被成膜面の機械的、物理的、電気的な特性を変更する薄膜であって、高精度な膜厚管理を行う必要がある薄膜を挙げることができる。このような薄膜の例としては、光学素子において、機能上、光を透過させたり反射させたりする光学面に用いられるハードコート膜、帯電防止膜、導電膜、撥水膜、撥膜油等を挙げることができる。

また、薄膜は、一層には限定されず、複数層設けてもよい。複数層設ける場合には、各層ごとに、硬化を行ってから、硬化された薄膜上に薄膜形成材料を塗り拡げた後に硬化させて薄膜を重ねる工程を繰り返せばよい。

【0097】

また、上記の各実施形態および各変形例の説明では、被成膜体がレンズまたは透明な平行平板からなる光学素子として用いることができる場合の例で説明したが、薄膜が反射膜である場合には、ミラーとして用いられる光学素子や、薄膜が波長選択膜や偏光膜の場合には、プリズムとして用いられる光学素子を製造できる被成膜体であってもよい。

【0098】

また、上記の各実施形態および各変形例の説明では、塗布案内面が、被成膜面の外縁部から径方向に延ばされた場合と、被成膜面の外縁部の全周に円環状に設けられた場合とで説明したが、塗布案内面の延在方向や形状は、余剰な薄膜形成材料が被成膜面の外縁部から、より外方に案内できれば、これら以外の延在方向や形状を採用できる。

例えば、渦巻き螺旋状や、周方向の幅が径方向内側から外側に向かって拡幅する台形状の形状としてもよい。

【0099】

また、上記の各実施形態および各変形例の説明では、被成膜体が光学素子に用いられる場合の例で説明したが、被成膜体は、光学素子に用いられる形状、材質には限定されない。

【0100】

また、上記の第2の実施形態では、成膜後の被成膜体がそのまま光学素子として用いられる場合の例を説明したが、上記第1の実施形態および各変形例の成膜後の被成膜体においても、例えば突起部10B等を切除しない被成膜体10を、そのまま光学素子として用いてもよい。

その際、例えば、突起部10B等を残した形状の光学素子では、突起部10B等を光学素子の位置決めや回り止めを行う部品形状として利用することが可能である。

また、上記第8変形例の被成膜体27の突起部27Bを残した形状の光学素子では、突起部27Bを光学素子の取り付けコバ平坦として用いることが可能である。

【0101】

また、上記の各実施形態および各変形例の説明では、塗布案内面の端部に到達した薄膜形成材料を遠心力によって飛散させる場合の例で説明したが、塗布案内面に滞留した薄膜形成材料が被成膜面に逆流するおそれがない場合には、薄膜形成材料を塗布案内面から飛散させないようにしてもよい。

薄膜形成材料が逆流しない場合の例としては、例えば、塗布案内面の面積が充分広いため、余剰の薄膜形成材料が塗布案内面に成膜されても厚肉部を形成しない場合や、薄膜形成材料の乾燥が早いため、厚肉部が形成された状態で流動性が低下する場合等を挙げることができる。

【0102】

また、上記の第8変形例の説明では、突起部27Bを切除して、光学素子38を製造する場合の例で説明したが、突起部27Bをコバ平坦面10bの外周部に相当する位置で切断することにより、光学素子11と同様な形状を有するコバ平坦付き凸平レンズを製造してもよい。

【0103】

また、上記の第7変形例の説明では、塗布案内面25cが、光軸Oに関して回転対称面で構成される場合の例で説明したが、塗布案内面25cは、回転対称面には限定されない。

例えば、塗布案内面25cの周方向に沿う断面形状は、凸面部24aの近傍では凸面部24aに沿う球面状の凸面とされ、突起部25Bの径方向外側の端部に向かって凸面部24aから離間するにつれて漸次曲率を変化させることで、周方向に沿う断面形状を凹面形状としてもよい。

この場合、塗布案内面25cに、上方に開口し径方向外側に延びる溝部が形成されるため、薄膜形成材料9が周方向に飛散することなく円滑に径方向に案内される。

また、塗布案内面25cの溝状部分に薄膜形成材料9を貯留することができるため、遠心力によって薄膜形成材料9を飛散させない場合でも、余剰な薄膜形成材料9を塗布案内面25c上に止めておき、かつ、被成膜面側に逆流しないようにすることができる。

【0104】

また、上記の各実施形態および各変形例で説明したすべての構成要素は、本発明の技術的思想の範囲で適宜組み合わせたり、削除したりして実施することができる。

【符号の説明】

【0105】

1、40 薄膜成膜装置

2、41 保持治具

2a 上面

2c 保持穴部

5 駆動モータ

7 材料滴下部

9 薄膜形成材料

9A 塗布膜

9B 余剰膜部

9C 飛散体

9a 塗布膜先端

9b 厚肉部

10、20、21、22、23、24、25、26、27、28 被成膜体

10A、23A、24A、27A 被成膜体本体

10B、20B、21B、22B、24B、25B、26B、27B 突起部

10F コバ平坦部

10L レンズ部

10a、24a 凸面部(被成膜面)

10b コバ平坦面(被成膜面)

10c、20c、21c、22c、24c、25c、26c、44c、45c 塗布案内面

10e、27e 側面部

11、33、34、36、38 光学素子

12 光学薄膜(薄膜)

22e 段差

23a 平面部(被成膜面)

23b 有効塗布領域

24a 凸面部(被成膜面)

24b レンズ有効領域

O 光軸

P 中心軸線

【技術分野】

【0001】

本発明は、薄膜成膜方法および光学素子の製造方法に関する。

【背景技術】

【0002】

従来、薄膜を形成する場合、真空蒸着法やスパッタ法などのドライプロセスが用いられている。しかし、レンズなど有限の曲率を持った被成膜体に薄膜を形成する場合、ドライプロセスでは薄膜を形成する薄膜形成粒子の入射角度が被成膜面の曲率によって変化するため、膜厚が均一な薄膜を形成することが難しいという問題がある。また、ドライプロセスでは、大気雰囲気で成膜することができないため、真空チャンバーなどが必要となり、装置が大型化するという問題もある。

このため、ドライプロセスに代えて、有限の曲率を有する被成膜面や大面積の被成膜面でも膜厚の均一性が得られやすく、大気雰囲気でも成膜が可能な湿式法(ウエットプロセス)を用いた薄膜成膜方法が提案されている。ウエットプロセスとは、スピンコート法、ディップ法、スプレー法、ロールコート法などにより、液体を基板に塗布して乾燥・熱処理することにより成膜する方法である。

例えば、スピンコート法では、液状の薄膜形成材料を被成膜体上に滴下し、被成膜体を高速回転させる。滴下された薄膜形成材料は、遠心力によって短時間のうちに被成膜体に沿って拡がり、均一膜厚の薄膜が形成される。このとき、膜厚は、被成膜体の回転数、薄膜形成材料の種類、濃度、粘度、滴下量、温湿度環境等によって決定される。

ただし、被成膜体の回転速度や被成膜体の外径が小さすぎる場合に、遠心力が薄膜形成材料を被成膜面上に止める力を超える大きさに達しないことがある。この場合、薄膜形成材料が外縁部で滞留して盛り上がり、被成膜体の外縁での膜厚が厚くなってしまうという問題がある。

このため特許文献1では、基板の周縁部領域に形成された材料膜の盛り上がりに対して、気流を吹き付けるための吹き付けノズルを有する薄膜化均一部を備え、この吹き付けノズルは、基板の周縁部領域の材料膜に対して、所定の流量の気流を、基板に対して所定の角度を有して斜めに、かつ、基板の内方から外方に向けて吹き付けるように設置された成膜装置が記載されている。また、これにより成膜を行う成膜方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−164871号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記のような従来の薄膜成膜方法には以下のような問題があった。

特許文献1に記載の技術は、気流の流量や吹き付けの方向によって、材料膜の膜厚が変化するため、気流の流量や吹き付けの方向の条件出しが必要となる。特許文献1に記載されたように材料膜がレジスト膜であって基板の形状も平板に限定される、といった前提がある場合には条件出しの手間が少なくて済む可能性もある。

しかし、例えば、光学素子のように、被成膜面の形状が種々の曲面からなる場合や、薄膜の膜厚許容誤差が小さい場合には、成膜対象の個々の条件に合わせて、高精度な実験を行って条件出しを行う必要が生じる。このため、条件出しに要する作業時間が膨大となるとともに、気流発生装置にも高精度な制御特性が要求される。したがって、条件出しのコストや気流発生装置のコストが大きくなるという問題がある。

【0005】

本発明は、上記のような問題に鑑みてなされたものであり、被成膜体の外縁部における薄膜形成材料の滞留による膜厚ばらつきを容易に低減することができる薄膜成膜方法および光学素子の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記の課題を解決するために、本発明の薄膜成膜方法は、被成膜体上の被成膜面に液状の薄膜形成材料を供給し、前記被成膜体を回転することにより前記被成膜面上で前記薄膜形成材料を塗り拡げて成膜する薄膜成膜方法であって、前記被成膜体を回転する前に、前記薄膜形成材料を前記被成膜面の外縁部から、より外方に案内する塗布案内面を設けておく方法とする。

【0007】

また、本発明の薄膜成膜方法では、前記被成膜体は、樹脂成形によって、前記被成膜面を含む被成膜体本体と、該被成膜体本体の外周部から、より外方に突出する突起部とを有する形状に形成し、前記塗布案内面は、前記突起部上で前記被成膜面に隣接する位置に設けられたことが好ましい。

【0008】

また、本発明の薄膜成膜方法では、成膜後に、前記被成膜体本体から前記突起部を切除することが好ましい。

【0009】

また、本発明の薄膜成膜方法では、前記突起部は、前記樹脂成形のゲート部を含むことが好ましい。

【0010】

また、本発明の薄膜成膜方法では、前記塗布案内面は、平面または湾曲面からなり、前記薄膜形成材料の目標塗布厚さをhとするとき、前記塗布案内面および前記被成膜面の境界における前記被成膜面に対する前記塗布案内面の高さが0以上h以下であることが好ましい。

【0011】

また、本発明の薄膜成膜方法では、前記被成膜面の外縁部に到達する前記薄膜形成材料を、前記被成膜体の回転時の遠心力によって前記塗布案内面を通して飛散させることが好ましい。

【0012】

本発明の光学素子の製造方法は、本発明の薄膜成膜方法を用いて、前記被成膜体上に薄膜を成膜することにより光学素子を製造する方法とする。

【発明の効果】

【0013】

本発明の薄膜成膜方法および光学素子の製造方法によれば、被成膜体を回転する前に薄膜形成材料を被成膜面の外縁部から、より外方に案内する塗布案内面を設けておくことによって被成膜面の外縁部における薄膜形成材料の滞留を低減することができるため、被成膜面の外縁部における薄膜形成材料の滞留による膜厚ばらつきを容易に低減することができるという効果を奏する。

【図面の簡単な説明】

【0014】

【図1】本発明の第1の実施形態に係る薄膜成膜方法に用いる薄膜成膜装置および被成膜体の構成を示す模式的な断面図および平面図である。

【図2】本発明の第1の実施形態に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図、ならびに本発明の第1の実施形態に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図3】本発明の第1の実施形態に係る薄膜成膜方法によって成膜した薄膜の分光反射率特性の一例を示す模式的なグラフである。

【図4】本発明の第1の実施形態に係る薄膜成膜方法の工程について説明する模式的な平面図である。

【図5】図4におけるA−A断面図およびB−B断面図である。

【図6】本発明の第1の実施形態の変形例(第1変形例、第2変形例、第3変形例)に係る薄膜成膜方法の工程について説明する模式的な断面図である。

【図7】第1および第2比較例の突起部における作用を説明する模式的な断面図である。

【図8】本発明の第1の実施形態の第4変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図、ならびに第4変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図9】本発明の第1の実施形態の第5変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図およびそのC−C断面図、ならびに第5変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図10】本発明の第1の実施形態の第6変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図およびそのD−D断面図、ならびに第6変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図11】本発明の第1の実施形態の第7変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図、ならびに第7変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図12】本発明の第1の実施形態の第8変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図、ならびに第8変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【図13】本発明の第2の実施形態に係る薄膜成膜方法に用いる薄膜成膜装置および被成膜体の構成を示す模式的な平面図、およびそのE−E断面図である。

【発明を実施するための形態】

【0015】

以下では、本発明の実施形態について添付図面を参照して説明する。すべての図面において、実施形態が異なる場合であっても、同一または相当する部材には同一の符号を付し、共通する説明は省略する。

【0016】

[第1の実施形態]

本発明の第1の実施形態に係る薄膜成膜方法および光学素子の製造方法について説明する。

図1(a)、(b)は、本発明の第1の実施形態に係る薄膜成膜方法に用いる薄膜成膜装置および被成膜体の構成を示す模式的な断面図および平面図である。図2(a)、(b)は、本発明の第1の実施形態に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図である。図2(c)は、本発明の第1の実施形態に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。図3は、本発明の第1の実施形態に係る薄膜成膜方法によって成膜した薄膜の分光反射率特性の一例を示す模式的なグラフである。横軸は波長(nm)を示し、縦軸は反射率(%)を示す。

【0017】

本実施形態の薄膜成膜方法に用いる薄膜成膜装置1は、図1(a)に示すように、被成膜体10上に液状の薄膜形成材料9を供給し、被成膜体10を回転させて液状の薄膜形成材料9による薄膜を形成する装置である。

【0018】

被成膜体10は、図2(a)、(b)に示すように、被成膜体本体10Aと、突起部10Bとを備える。

被成膜体本体10Aは、片面側に平面視円形の平面からなる裏面部10dを備え、これと反対側の片面に、回転対称の凸面部10aと、裏面部10dと平行な平面からなるコバ平坦面10bとを備える。

凸面部10aの形状は、凸状の回転対称面であって面精度が良好な曲面であれば、特に限定されない。例えば、球面、軸対称非球面、回転楕円面等の回転対称面を採用することができる。

裏面部10dおよびコバ平坦面10bは、凸面部10aの中心軸である光軸Oに直交する平面である。

被成膜体本体10Aの外周部には、光軸Oと同軸の円筒面からなる側面部10eが形成されている。

このような構成により、被成膜体本体10Aは、中心部に凸面部10aおよび裏面部10dによってレンズ作用を有するレンズ部10Lと、レンズ部10Lの側面から径方向外方に延ばされた円環状のコバ平坦部10Fとからなるコバ平坦付きの凸平レンズの形状を備えている。

【0019】

突起部10Bは、側面部10eの一箇所から光軸Oを通る径方向に沿う外方に突出された棒状突起であり、本実施形態では、断面が矩形状とされている。突起部10Bの光軸Oに沿う方向の厚さは、コバ平坦部10Fの厚さと同一であり、コバ平坦部10Fの表裏面は、それぞれコバ平坦面10bおよび裏面部10dに整列されている。

【0020】

突起部10Bの長さは、突起部10Bの最外周に到達する薄膜形成材料9に作用する遠心力によって、薄膜形成材料9が径方向外側に飛散する程度の長さに設定することが好ましい。

薄膜形成材料9が径方向外側に飛散されるために必要な突起部10Bの長さは、薄膜形成材料9の密度、粘度、突起部10Bの材質や表面性、および被成膜体10を回転する回転速度に依存する。このため、これらの条件を適宜設定して、予め、突起部10Bの端部で薄膜形成材料9に作用する力のつり合いをシミュレーションしたり、実験を行ったりすることにより、適切な長さに設定しておけばよい。

【0021】

本実施形態では、このような被成膜体10の凸面部10a、コバ平坦面10b、および裏面部10dを被成膜面として、それぞれに一定厚さの光学薄膜12(薄膜)を成膜して、表面の屈折率を調整し、図2(c)に示すコバ平坦付の凸平レンズからなる光学素子11を製造する。

光学素子11のレンズ有効領域は、例えば、凸面部10aの中心部の円状領域に限定してもよいが、本実施形態では、凸面部10aの全体がレンズ有効領域に設定されているものとして説明する。

光学素子11のレンズ有効径(本実施形態では凸面部10aの外径)は、必要に応じて適宜の寸法を採用することができるが、本実施形態は、例えば、レンズ有効径が10mm以下の小径レンズの場合に特に好適である。

【0022】

被成膜体10の寸法の一例としては、側面部10eの外径が6mm、凸面部10aの外径が5mm、コバ平坦部10Fの厚さが1mm、突起部10Bの長さが4mmの例を挙げることができる。

また、被成膜体10は、例えばガラス材料を切削、研磨して形成してもよいが、本実施形態では、樹脂成形により形成している。

被成膜体10の樹脂材料としては、光学レンズ用途に用いることができれば特に限定されない。例えば、アクリル、ポリカーボネートなどを採用することができるが、本実施形態では、一例として、屈折率nd=1.531のシクロオレフィンポリマーを採用している。ここで、「nd」は、d線における屈折率である。

【0023】

また、被成膜体10を樹脂成形で形成する場合、突起部10Bはキャビティの形状を転写することにより形成してもよいが、本実施形態では、少なくとも成形用のゲート部で硬化した形状を成形品に残存させて形成している。すなわち、成形品の取り出し後、ゲート部もしくはランナー部に対応する樹脂部分を所定長さに切断して形成している。

【0024】

光学薄膜12としては、凸面部10a、裏面部10dに必要な光学特性に応じて適宜の膜構成を採用することができる。本実施形態では、一例として、透過率を向上するため、波長520nmにおける屈折率が1.26のシリカゾルを膜厚103nmとなるように成膜する場合の例で説明する。

このような光学薄膜12の分光反射率特性は、図3に示すように、波長350nmの反射率が約2.3%となり、波長が増大するにつれて反射率が減少し、波長520nmの反射率が約0.04%の最小値をとり、波長が増大するにつれて反射率が漸増し、波長750の反射率が約0.99%となる。

このため、光学薄膜12は、可視領域での透過率を改善する反射防止膜になっている。

【0025】

薄膜成膜装置1の概略構成は、図1(a)、(b)に示すように、保持治具2、吸引部8、支持台部3、駆動モータ5、および材料滴下部7を備える。

【0026】

保持治具2は、被成膜体10を鉛直軸回りに回転可能に保持する部材であり、水平に配置された円板部2bと、円板部2bの下面側の中心に鉛直軸に沿って延びる回転軸2dとを備える。

なお、円板部2bは、着脱可能に設けられており、図1(a)では、被成膜体10の凸面部10a、コバ平坦面10b、および塗布案内面10cを鉛直上方に向けた状態で保持する場合の円板部2bを描いている。

裏面部10dに光学薄膜12を成膜する場合の円板部2bの形状は、当業者には容易に理解されるため、以下では、特に断らない限り、凸面部10a、コバ平坦面10bに光学薄膜12を成膜する場合の構成例で説明する。

【0027】

円板部2bの上面2aの中心部には、被成膜体10の裏面部10dを下面側から保持する保持穴部2cが設けられている。

保持穴部2cの平面視形状は、被成膜体10の側面部10eを挿入可能なC字状の円弧部が回転軸2dの中心軸線Pと同軸に設けられ、円弧部の周方向の開口部に被成膜体10の突起部10Bの外周が挿入可能な矩形状部が形成されている。

保持穴部2cの上面2aからの深さは、被成膜体10のコバ平坦部10Fおよび突起部10Bの上面が上面2aより突出する深さに設定されている。

また、保持穴部2cの底面には、中心軸線Pに沿って、回転軸2d内を貫通する吸引孔部2eが設けられている。

【0028】

回転軸2dの中間部には、回転軸2dを回転可能に支持する軸受4の内輪が固定されている。また、軸受4の外輪は、保持治具2を下方から支持する箱状の支持台部3に固定支持されている。

このため、回転軸2dの下端部は、支持台部3を上方から貫通して、支持台部3の内部側に延ばされている。

【0029】

支持台部3の内部には、保持治具2を回転駆動する駆動モータ5が配置されている。

駆動モータ5の出力軸と回転軸2dの下端部とは、支持台部3の下方において、例えばギヤ列などからなる伝動機構6を介して連結されている。これにより、駆動モータ5の回転駆動力が回転軸2dに伝達され、保持治具2が鉛直軸回りに回転駆動されるようになっている。

駆動モータ5の回転数は、伝動機構6の減速比を考慮して、回転軸2dの回転数が、例えば、2000rpmから8000rpmの範囲になる適宜回転数に設定する。

【0030】

また、支持台部3の内部には、図示略の吸引ポンプを備える吸引部8が設けられている。

吸引部8は、回転ジョイント8aを介して吸引孔部2eの下端部に連結されている。これにより、吸引部8は吸引孔部2e内の空気を下方に吸引して、保持穴部2c上に載置された被成膜体10を、保持穴部2cの底面に吸着固定することができるようになっている。

【0031】

以上、円板部2bが、被成膜体10の凸面部10a、コバ平坦面10b、および塗布案内面10cを鉛直上方に向けた状態で保持する場合の例で説明した。裏面部10dに成膜する場合には、保持穴部2cに代えて、裏面部10dを鉛直上方に向けた状態で、鉛直軸回りに回転可能に保持する保持穴部を備える円板部を取り付ければよい。この場合、吸引孔部2eは、凸面部10aに当接することがないように、コバ平坦面10bを吸引する位置に設けておくことが好ましい。

【0032】

材料滴下部7は、保持治具2に保持された被成膜体10の被成膜面の中心位置に薄膜形成材料9を供給するものである。本実施形態の凸面部10aを上に向けた配置では、材料滴下部7は滴下口7aを凸面部10aの中心に向けて、保持治具2の上方に配置され、図示略の材料貯留部から送出される薄膜形成材料9を、凸面部10aに向けて一定量だけ滴下できるようになっている。

【0033】

次に、薄膜成膜装置1の動作について、本実施形態の薄膜成膜方法を中心として説明する。

図4(a)、(b)、(c)は、本発明の第1の実施形態に係る薄膜成膜方法の工程について説明する模式的な平面図である。図5(a)は、図4(a)におけるA−A断面図である。図5(b)は、図4(c)におけるB−B断面図である。

【0034】

薄膜成膜装置1によって、凸面部10aおよびコバ平坦面10b上に薄膜形成材料9の薄膜を成膜するには、まず、樹脂成形を行って、突起部10B上に塗布案内面10cが設けられた被成膜体10を成形する。

本実施形態では、突起部10Bは、ゲート部の形状を利用して形成するため、通常の成形とは異なり、成形品の取り出し後に、ゲート位置での切断は行わず、ゲートより上流側の所定長さの位置でゲート部またはランナー部を切断する。

【0035】

次に、駆動モータ5の駆動を停止した状態で、凸面部10aを上方に向けて被成膜体10を保持穴部2cに載置する。そして、吸引部8による吸引を開始して、被成膜体10を吸着し、保持穴部2c内における被成膜体10の位置を固定する。

これにより、被成膜体10は、コバ平坦面10bおよび塗布案内面10cが、上面2aよりも突出した状態に保持される。

本実施形態では、薄膜成膜装置1の設置雰囲気は大気雰囲気でよいため、被成膜体10のセットは、例えば、人手で行ってもよいし、ロボットなどを用いてセットしてもよい。

【0036】

次に、材料滴下部7から薄膜の形成に必要な一定量の薄膜形成材料9を滴下する。滴下された薄膜形成材料9は、図1(a)に示すように、凸面部10aの中心に液滴として供給される。本実施形態の例では、薄膜形成材料9の量は5μLとする。

薄膜形成材料9を滴下したら、駆動モータ5を駆動して保持治具2の回転を開始させる。本実施形態では、一例として、保持治具2の回転数が3000rpmとなるように回転させる。

【0037】

これにより、凸面部10a上の薄膜形成材料9に遠心力が作用して、図4(a)に示すように、薄膜形成材料9が中心から外周側に移動する。このため、薄膜形成材料9は凸面部10aおよびコバ平坦面10b上で平面視円状に拡がって薄層化され、塗布膜9Aが形成されていく。

さらに、回転を続けると、塗布膜9Aは、凸面部10aおよびコバ平坦面10bの全体を覆う範囲に塗り拡げられ、図4(b)に示すように、塗布膜先端9aが、コバ平坦面10bの外縁部に到達する。

このとき、本実施形態の具体例におけるコバ平坦面10bの外径と保持治具2の回転数の条件では、コバ平坦面10bの外縁部に到達した塗布膜9Aに作用する遠心力が、コバ平坦面10bの外縁部で塗布膜9Aをコバ平坦面10b上に止める力、例えば、塗布膜9Aの表面張力等を超えることができない。このため、塗布膜9Aがコバ平坦面10bの外縁部から径方向外側に飛散されることはない。

この結果、塗布案内面10cとの境界を除くコバ平坦面10bの外縁部には、図5(a)に示すように、塗布膜先端9aの近傍に薄膜形成材料9が一時的に滞留して、必要な膜厚よりも厚い厚肉部9bが形成される。

【0038】

ただし、本実施形態では、コバ平坦面10bの外縁部の一部にコバ平坦面10bと連続する水平面からなる塗布案内面10cが接続されている。このため、図4(c)に示すように、塗布案内面10cと接するコバ平坦面10bの外縁部では、薄膜形成材料9が塗布案内面10c上を移動する。これにより薄膜化が進行するとともに、塗布案内面10c上に余剰膜部9Bが塗り拡げられていく。

このとき、塗布案内面10cとの境界では膜厚が低下する結果、コバ平坦面10bの外縁部に一時的に形成される厚肉部9bの薄膜形成材料9が、塗布案内面10cとの境界部に流れ込んでいく。この結果、厚肉部9bは消失する。

【0039】

次に、塗布案内面10c上に塗り拡げられた余剰膜部9Bが塗布案内面10cの径方向の端部に到達すると、余剰膜部9Bを塗布案内面10c上に止める力は、塗布案内面10cの外縁部で厚肉部9bを塗布案内面10c上に止める力とあまり変わらないのに対して、遠心力は、回転半径の二乗に比例して増大している。このため、突起部10Bの径方向寸法を適宜設定することにより、余剰膜部9Bの一部を飛散体9Cとして突起部10Bの外方に飛散させることができる。

この結果、塗布案内面10c上には、余剰膜部9Bが滞留することはないため、コバ平坦面10bの外縁部に集まる余剰の薄膜形成材料9は、厚肉部9bを形成することなく継続的に塗布案内面10c上に流れ込む。この結果、凸面部10aおよびコバ平坦面10b上の塗布膜9Aの膜厚が均一化される。

このようにして、駆動モータ5により被成膜体10を3000rpmで10秒間の回転をさせた後、駆動モータ5を停止する。

これにより、光学薄膜12の膜厚103nmを得ることができた。

【0040】

次に、吸引部8による吸引を停止して、被成膜体10を保持治具2から取り外し、予め80℃に加熱しておいた図示略の乾燥炉に投入して、10分間加熱し、塗布膜9Aを硬化させる。

以上で、本実施形態の薄膜成膜方法が終了する。

【0041】

次に、本実施形態の光学素子の製造方法を行う。

本製造方法では、図2(b)に示すように、カッター13によって、光学薄膜12が形成された被成膜体10から突起部10Bを切除する。これにより、図2(c)に示すように、凸面部10aおよびコバ平坦面10b上に光学薄膜12が形成された光学素子11が製造される。

突起部10Bは、ゲート部で硬化した樹脂部分であるため、カッター13は、通常の樹脂成形においてゲートを切断する工具を用いることができる。

本実施形態では、カッター13の刃先形状によって、切断面11aは、側面部10eの外径よりも突出しない形状に形成されるが、切断面11aが側面部10eよりも径方向外方に突出したり、切断バリが発生したりするような場合には、このような切断工程に続けて、切断面11aを削ったり、研磨したりする後処理加工を行うようにしてもよい。

【0042】

このように本実施形態の薄膜成膜方法および光学素子の製造方法によれば、被成膜体10を回転する前に薄膜形成材料9を被成膜面である塗布案内面10cの外縁部から、より外方に案内する塗布案内面10cを設けておくことにより被成膜面の外縁部における薄膜形成材料9の滞留を低減することができる。このため、被成膜面の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを低減することができる。すなわち、本実施形態によれば、例えば、複雑な条件出しを行った上で吹き付けノズルによって気流を吹き付けるなどして厚肉部9aの厚さを低減する従来技術に比べると、塗布案内面10cを遠心力が充分大きくなる位置まで延ばして設けておくだけでよいため、膜厚ばらつきを容易に低減することができる。

なお、本実施形態は、塗布案内面10cを、被成膜体10の成形時に被成膜体本体10Aに一体に設けておく場合の例になっている。

【0043】

また、本実施形態では、突起部10Bをゲート部によって構成するため、切除される樹脂部分は、通常の樹脂成形でも切除される不要部分であるため、キャビティの形状によって突起部10Bを形成する場合に比べて、樹脂材料を低減することができる。

【0044】

[第1変形例]

次に、本実施形態の第1変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図6(a)は、本発明の第1の実施形態の変形例(第1変形例)に係る薄膜成膜方法の工程について説明する模式的な断面図である。図7(a)は、第1比較例の突起部における作用を説明する模式的な断面図である。

【0045】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図6(a)に示す被成膜体20を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体20は、被成膜体10の突起部10Bに代えて、突起部20Bを備える。

突起部20Bは、突起部10Bの塗布案内面10cをコバ平坦面10bから外方に向かうにつれて裏面部10d側に傾斜させた斜面である塗布案内面20cに代えたものである。

塗布案内面20cの傾斜角は、遠心力の大きさに応じて、薄膜形成材料9がコバ平坦面10bから塗布案内面20cへ流動できる角度に設定する。塗布案内面20cの傾斜角は45度以下であることが好ましい。

また、被成膜体20は、被成膜体10と同様に樹脂成形によって作製する。突起部20Bは、樹脂成形のゲート部を用いる。

【0046】

本変形例によれば、被成膜体20を回転させた際、図6(a)に示すように、コバ平坦面10b上に塗り拡げられる塗布膜9Aの塗布膜先端9aが遠心力によって、塗布案内面20cとの境界に到達する(図示の二点鎖線参照)。コバ平坦面10bと塗布案内面20cとは段差なく連続しているため、塗布膜9Aは、塗布膜9Aに作用する遠心力によって、塗布案内面20c上に塗り拡げられる。このため、上記第1の実施形態と同様にして、被成膜面の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

【0047】

このような本変形例の作用について、図7(a)に示す第1比較例と対比して説明する。

図7(a)に示す第1比較例は、被成膜体20の突起部20Bに代えて、コバ平坦面10bよりも裏面部10d側に下がった位置に、上面51cが形成された突起部51Bを有する被成膜体51を用いる場合の例である。

この場合、コバ平坦面10bと上面51cとの境界は、段差が形成され、コバ平坦面10bの外縁部には側面部10eが残存して直角の角部が形成されている。このため、コバ平坦面10bの外縁部に到達した塗布膜先端9aは、上記第1の実施形態において突起部10Bが設けられていないコバ平坦面10bの外縁部に到達したのと同様であり、上面51cは、薄膜形成材料9を被成膜面の外縁部から、より外方に案内することができない。したがって、被成膜体51の外縁部の全周にわたって厚肉部9bが形成され、塗布膜9Aの膜厚を均一化することができなくなる。

【0048】

これに対して、本変形例では、コバ平坦面10bと塗布案内面20cとが鈍角をなして接続しているため、塗布膜9Aが塗布案内面20cとの境界に到達しても、塗布膜先端9aには、直角の角部において作用するような大きな表面張力が発生しない。このため、薄膜形成材料9が塗布案内面20cに円滑に流れて余剰膜部9Bが形成される。

その際、塗布案内面20cは重力の作用する方向に傾斜しているため、余剰膜部9Bが形成されると余剰膜部9Bには重力の分力が作用する。このため、上記第1の実施形態に比べてより円滑な流れが形成される。この結果、塗布案内面20cの端部から、より効率的に飛散体9Cを飛散させることができる。

【0049】

また、成膜後の被成膜体20の突起部20Bを第1の実施形態と同様にして切除すれば、光学素子11が製造される。

【0050】

[第2変形例]

次に、本実施形態の第2変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図6(b)は、本発明の第1の実施形態の変形例(第2変形例)に係る薄膜成膜方法の工程について説明する模式的な断面図である。図7(b)は、第2比較例の突起部における作用を説明する模式的な断面図である。

【0051】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図6(b)に示す被成膜体21を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体21は、被成膜体10の突起部10Bに代えて、突起部21Bを備える。

突起部21Bは、突起部10Bの塗布案内面10cをコバ平坦面10bから外方に向かうにつれて裏面部10d側と反対側に傾斜させた斜面である塗布案内面21cに代えたものである。

塗布案内面21cの傾斜角は、遠心力の大きさに応じて、薄膜形成材料9がコバ平坦面10bから塗布案内面21cへ流動できる角度に設定する。塗布案内面21cの傾斜角は45度以下であることが好ましい。

また、被成膜体21は、被成膜体10と同様に樹脂成形によって作製する。突起部21Bは、樹脂成形のゲート部を用いる。

【0052】

本変形例によれば、被成膜体21を回転させた際、図6(b)に示すように、コバ平坦面10b上に塗り拡げられる塗布膜9Aの塗布膜先端9aが遠心力によって、塗布案内面21cとの境界に到達する。コバ平坦面10bと塗布案内面21cとは段差なく連続しているため、塗布膜9Aは、塗布膜9Aに作用する遠心力によって、塗布案内面21c上に塗り拡げられる。このため、上記第1の実施形態と同様にして、被成膜面の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

【0053】

このような本変形例の作用について、図7(b)に示す第2比較例と対比して説明する。

図7(b)に示す第2比較例は、被成膜体21の突起部21Bに代えて、コバ平坦面10bに対して、目標塗布厚さhよりも大きな高さH0だけ突出して上面52cが形成された突起部52Bを有する被成膜体52を用いる場合の例である。

この場合、コバ平坦面10bと上面52cとの境界には、コバ平坦面10bから直角に立ち上がる壁状の段差52eが形成されている。このため、コバ平坦面10bの外縁部に到達した塗布膜先端9aは、段差52eから遠心力と反対側に向かう反力を受けてせき止められるため、厚肉部9bが形成される。この結果、被成膜体52の外縁部の全周にわたって厚肉部9bが形成され、塗布膜9Aの膜厚を均一化することができなくなる。

【0054】

これに対して、本変形例では、コバ平坦面10bと塗布案内面21cとが鈍角をなして接続しているため、塗布膜9Aが塗布案内面21cとの境界に到達しても、塗布膜先端9aには、遠心力に抗しうる反力が発生しないため、薄膜形成材料9が塗布案内面21cに円滑に流れて余剰膜部9Bが形成される。

【0055】

また、成膜後の被成膜体21の突起部21Bを第1の実施形態と同様にして切除すれば、光学素子11が製造される。

【0056】

[第3変形例]

次に、本実施形態の第3変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図6(c)は、本発明の第1の実施形態の変形例(第3変形例)に係る薄膜成膜方法の工程について説明する模式的な断面図である。

【0057】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図6(c)に示す被成膜体22を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体22は、被成膜体10の突起部10Bに代えて、突起部22Bを備える。

突起部22Bは、突起部10Bの塗布案内面10cに代えて、コバ平坦面10bに対して、目標塗布厚さhよりも小さな高さH1だけ突出した位置に塗布案内面22cを備える。このため、コバ平坦面10bと塗布案内面22cとの境界には、コバ平坦面10bから直角に立ち上がる壁状の段差22eが形成されている。

また、被成膜体22は、被成膜体10と同様に樹脂成形によって作製する。突起部22Bは、樹脂成形のゲート部を用いる。

【0058】

本変形例によれば、被成膜体22を回転させた際、図6(c)に示すように、コバ平坦面10b上に塗り拡げられる塗布膜9Aの塗布膜先端9aが遠心力によって、塗布案内面22cとの境界に到達する。コバ平坦面10bと塗布案内面22cとの間は段差22eを介して連続しているが、段差22eの高さは、目標塗布厚さhより低いため、薄膜形成材料9は、段差22eを乗り越えて塗布案内面22c上に塗り拡げられる。

塗布案内面22c上の余剰膜部9Bは、一時的には図6(c)に実線で示すように、厚肉となるが、回転が進むにつれて突起部22Bの端部から飛散体9Cとして飛散されて減量される。このため、図6(c)に二点鎖線で示すように、塗布膜9Aが目標塗布厚さhとなる時点では、塗布膜9Aと同一面に整列する。したがって、余剰膜部9Bが回転の停止後に塗布膜9A側に逆流することはない。

このため、上記第1の実施形態と同様にして、被成膜面の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

【0059】

また、成膜後の被成膜体22の突起部22Bを第1の実施形態と同様にして切除すれば、光学素子11が製造される。

【0060】

[第4変形例]

次に、本実施形態の第4変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図8(a)、(b)は、本発明の第1の実施形態の第4変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図である。図8(c)は、本発明の第1の実施形態の第4変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【0061】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図8(a)、(b)に示す被成膜体23を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体23は、被成膜体10の被成膜体本体10Aに代えて、被成膜体本体23Aを備える。

被成膜体本体23Aは、被成膜体本体10Aの凸面部10aおよびコバ平坦面10bに代えて、裏面部10dに平行な平面部23aを備える平板部材である。

平面部23aには、被成膜体10における凸面部10aと同様の範囲に、光学薄膜12の膜厚を略一定範囲に収める有効塗布領域23bが設定されている。

また、被成膜体23は、被成膜体10と同様に樹脂成形によって作製する。突起部10Bは、樹脂成形のゲート部を用いる。

【0062】

本変形例は、上記第1の実施形態の被成膜体10の凸面部10aが平面に形成された場合の例になっているため、上記第1の実施形態と同様にして、被成膜面の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

【0063】

また、図8(c)に示すように、成膜後の被成膜体23の突起部10Bを第1の実施形態と同様にして切除すれば、有効塗布領域23b内で、略一定の膜厚の光学薄膜12が形成されることで図3に示す光学特性が得られる光学素子33が製造される。

光学素子33は、屈折力を有しない平板状の光学素子の例になっている。

【0064】

[第5変形例]

次に、本実施形態の第5変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図9(a)は、本発明の第1の実施形態の第5変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図である。図9(b)は、図9(a)におけるC−C断面図である。図9(c)は、本発明の第1の実施形態の第5変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【0065】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図9(a)、(b)に示す被成膜体24を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体24は、被成膜体10の被成膜体本体10A、突起部10Bに代えて、被成膜体本体24A、突起部24Bを備える。

【0066】

被成膜体本体24Aは、被成膜体本体10Aの凸面部10aおよびコバ平坦面10bに代えて、光軸Oを中心軸とする回転対称の凸面部24aを備える。図9(b)に図示した例では、凸面部24aの形状は一例として球面を採用している。

凸面部24a上には、被成膜体10における凸面部10aと同様の範囲に、光学薄膜12の膜厚を略一定範囲に収めるレンズ有効領域24bが設定されている。

【0067】

突起部24Bは、側面部10eの一箇所から光軸Oを通る径方向に沿う外方に突出された板状の突起であり、突起部10Bの塗布案内面10cに代えて塗布案内面24cを備える。

塗布案内面24cは、突起部24Bにおいて凸面部24aと接続する面であり、凸面部24aと同様の設計形状で径方向に延長された回転対称面として形成されている。図9(b)に示す例では、凸面部24aと同じ曲率の球面形状を有している。

このため、塗布案内面24cは、凸面部24aの外縁部と段差なく、かつ滑らかに接続されている。

また、被成膜体24は、被成膜体10と同様に樹脂成形によって作製する

【0068】

本変形例は、上記第1の実施形態の被成膜体10のコバ平坦面10bおよび塗布案内面10cと同様に、凸面部24aおよび塗布案内面24cが滑らかに接続されているが、凸面部24aおよび塗布案内面24cが湾曲面である球面である点が異なる。

また、コバ平坦面10bおよび塗布案内面10cが遠心力に沿う方向に延びる平面であるのに対して、凸面部24aおよび塗布案内面24cが、遠心力に対して斜め下方(裏面部10d側)に延びる点が異なる。

【0069】

本変形例によれば、図示は省略するが、被成膜体24を回転させると、上記第1の実施形態と同様に凸面部24a上に塗布膜9Aが塗り拡げられ、塗布膜9Aの塗布膜先端9aが遠心力によって塗布案内面24cとの境界に到達する。凸面部24aと塗布案内面24cとは段差なく、かつ滑らかに連続しているため、塗布膜9Aは、塗布膜9Aに作用する遠心力によって、塗布案内面24c上に塗り拡げられる。

このため、上記第1の実施形態と同様にして、被成膜面である凸面部24aの外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

その際、本変形例では、上記第1変形例と同様に塗布案内面24cが径方向に沿って重力の作用する方向に傾斜しているため、上記第1の実施形態に比べて、より効率的に飛散体9Cを飛散させることができる。

【0070】

また、成膜後の被成膜体24の突起部24Bを第1の実施形態と同様にして切除すれば、図9(c)に示すように、コバ平坦無しの凸平レンズである光学素子34が製造される。

【0071】

[第6変形例]

次に、本実施形態の第6変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図10(a)は、本発明の第1の実施形態の第6変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図である。図10(b)は、図10(a)におけるD−D断面図である。図10(c)は、本発明の第1の実施形態の第6変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【0072】

本変形例は、上記第5変形例の被成膜体24に代えて、図10(a)、(b)に示す被成膜体25を用いる点が異なる。以下、上記第5変形例と異なる点を中心に説明する。

被成膜体25は、上記第5変形例の被成膜体24の突起部24Bに代えて、突起部25Bを備える。

突起部25Bは、側面部10eの一箇所から光軸Oを通る径方向に沿う外方に突出された板状の突起であり、突起部24Bの塗布案内面24cに代えて塗布案内面25cを備える。

塗布案内面25cは、突起部25Bにおいて凸面部24aと接続する面であり、図10(b)に示すように、光軸Oを含む断面形状が凸面部24aの外縁部と滑らかに接続して裏面部10d側に凸の弧状の曲線を描く湾曲面として形成されている。このため、光軸Oを含む断面における凸面部24aおよび塗布案内面25cの形状は、全体として凸曲線と凹曲線との組合せからなる滑らかな曲線からなる。

塗布案内面25cの周方向に沿う断面形状は、本変形例では、成形用金型の製造が容易となるように、光軸Oを回転対称軸とする回転対称面としている。この場合、塗布案内面25cの周方向に沿う断面形状は凸面形状を有する。

また、被成膜体25は、被成膜体10と同様に樹脂成形によって作製する。

【0073】

本変形例は、上記第5変形例と同様に、凸面部24aと塗布案内面25cとが滑らかに接続されているが、塗布案内面25cの径方向断面が凹形状の湾曲面である点が異なる。

このため、被成膜体25を回転させると、特に図示しないが、塗布案内面25cに形成される余剰膜部9Bが塗布案内面25cの湾曲形状に沿って径方向外側に進む際、裏面部10dに近づいた後、裏面部10dから離間する凹形状に沿って塗り拡げられる。そして、余剰膜部9Bは、塗布案内面25cの端部において被成膜体25の外方に飛散される。

その際、塗布案内面25cの湾曲方向が下方から上方に向けて変化するため、上記第5変形例に比べて遠心力の方向に近い方向に飛散体9Cを飛散させることができる。このため、凸面部24aの曲率半径が小さい場合でも、効率的に飛散体9Cを飛散させることが可能となる。

【0074】

[第7変形例]

次に、本実施形態の第7変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図11(a)、(b)は、本発明の第1の実施形態の第7変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図である。図11(c)は、本発明の第1の実施形態の第7変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【0075】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図11(a)、(b)に示す被成膜体26を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体26は、被成膜体10に複数の突起部26Bを追加したものである。突起部26Bの個数は、特に限定されないが、以下では、一例として3個の突起部26Bを設けた場合の例で説明する。

各突起部26Bは、突起部10Bと同様に、側面部10eから光軸Oを通る径方向に沿う外方に突出された断面が矩形状の棒状突起である。

このような突起部26Bは、被成膜体26を樹脂成形する金型において対応する凹部形状を設けることで、被成膜体本体10Aと一体成形して形成される。

このように突起部26Bは、突起部10Bとは異なり樹脂成形のゲートの機能は有していないため、ゲートとして必要となる形状や形成位置の制限は課せられない。したがって、各突起部26Bの形状は突起部10Bの形状と全く同様にしてもよいし、異なる形状としてもよい。本変形例では、一例として、突起部10Bよりも周方向の幅が狭い棒状に形成し、突起部10Bとともに円周を4等分する位置に形成している。

【0076】

本変形例によれば、被成膜体26を回転させると、特に図示しないが、上記第1の実施形態と同様に凸面部10aおよびコバ平坦面10b上に塗布膜9Aが塗り拡げられ、塗布膜9Aの塗布膜先端9aが遠心力によって塗布案内面10c、26cとの境界に到達する。各塗布案内面26c上では、塗布案内面10cと同様にして余剰膜部9Bが形成され、塗布案内面26cの端部から飛散体9Cが飛散する。

このため、上記第1の実施形態と同様にして、被成膜面である凸面部10aおよびコバ平坦面10bの外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

その際、本変形例では、コバ平坦面10bの外縁部において、塗布案内面10c、24cが、放射状に4箇所に設けられているため、上記第1の実施形態に比べてより迅速に薄膜形成材料9がコバ平坦面10bの外方に移動される。この結果、例えば、薄膜形成材料9の材質が、塗布後に粘性の変化を起こしやすい材質であっても、塗布膜9Aの膜厚を均一化しやすくなる。

【0077】

また、成膜後の被成膜体26の突起部10B、26Bを第1の実施形態と同様にして切除すれば、図11(c)に示すように、コバ平坦無しの凸平レンズである光学素子36が製造される。光学素子36は、側面部10eに切断面11aが4箇所形成される点を除いて光学素子11と同様の形状を有する。

【0078】

[第8変形例]

次に、本実施形態の第8変形例の薄膜成膜方法および光学素子の製造方法について説明する。

図12(a)、(b)は、本発明の第1の実施形態の第8変形例に係る薄膜成膜方法に用いる被成膜体の模式的な平面図および正面図である。図12(c)は、本発明の第1の実施形態の第8変形例に係る光学素子の製造方法によって製造された光学素子の模式的な正面図である。

【0079】

本変形例は、上記第1の実施形態の被成膜体10に代えて、図12(a)、(b)に示す被成膜体27を用いる点が異なる。以下、上記第1の実施形態と異なる点を中心に説明する。

被成膜体27は、上記第1の実施形態の被成膜体10の被成膜体本体10A、突起部10Bに代えて、それぞれ被成膜体本体27A、突起部27Bを備える。

被成膜体本体27Aは、被成膜体10のレンズ部10Lによって構成される。

突起部27Bは、被成膜体本体10Aのコバ平坦部10Fの外径を突起部10Bの端部の位置まで拡大したものであり、コバ平坦面10b、側面部10eに代えて、それぞれ外径のみが異なるコバ平坦面27b(塗布案内面)、側面部27eを備える。

このような被成膜体27は、金型を用いた樹脂成形によって製造することができる。

【0080】

本変形例によれば、被成膜体27を回転させると、特に図示しないが、上記第1の実施形態と同様に凸面部10a上に塗布膜9Aが塗り拡げられる。また、塗布膜9Aは、凸面部10aに接続するコバ平坦面27bとの境界に到達すると、上記第1の実施形態と同様にして、コバ平坦面27b上に同心円状に塗り拡げられる。

塗布膜9Aがコバ平坦面27bの外縁部に到達すると、コバ平坦面27bからは、塗布膜9Aをコバ平坦面27b上に止める力が作用するが、コバ平坦面27bの外径が、上記第1の実施形態の塗布案内面10cの端部の位置と同じ寸法の設けられているため、遠心力の方が大きくなる。この結果、薄膜形成材料9は、遠心力によってコバ平坦面27bの外縁部から外方に順次飛散する。

このため、上記第1の実施形態と同様にして、被成膜面である凸面部10aおよびコバ平坦面10bの外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。

【0081】

本実施形態は、被成膜体本体27Aの外周部から、より外方に突出する突起部27Bが被成膜体本体27Aの外周部全周に設けられることにより、円環状に形成された場合の例となっている。

【0082】

また、成膜後の被成膜体27の突起部27Bを第1の実施形態と同様にして切除すれば、図12(c)に示すように、コバ平坦無しの凸平レンズである光学素子38が製造される。光学素子38は、被成膜体27のレンズ部10Lに光学薄膜12が形成された部材であり、突起部27Bを切除して形成された円筒面状の切断面11aによって側面が形成されている。

【0083】

[第2の実施形態]

次に、本発明の第2の実施形態に係る薄膜成膜方法および光学素子の製造方法について説明する。

図13(a)は、本発明の第2の実施形態に係る薄膜成膜方法に用いる薄膜成膜装置および被成膜体の構成を示す模式的な平面図である。図13(b)は、図13(a)におけるE−E断面図である。

【0084】

本実施形態の薄膜成膜方法に用いる薄膜成膜装置40は、図13(a)、(b)に示すように、被成膜体28上に液状の薄膜形成材料9を供給し、被成膜体28を回転させて液状の薄膜形成材料9による薄膜を形成する装置である。

薄膜成膜装置40の概略構成は、上記第1の実施形態における薄膜成膜装置1の保持治具2に代えて、保持治具41を備える。

また、被成膜体28は、上記第1の実施形態に用いる被成膜体10から突起部10Bを除去したもので、上記第1の実施形態の被成膜体本体10Aのみからなる。

以下、上記第1の実施形態と異なる点を中心に説明する。

【0085】

保持治具41は、上記第1の実施形態の保持治具2の円板部2bに代えて、円板部2bから保持穴部2cのみを削除した円板部42を備え、円板部42の上面2a上に、固定保持部44と、移動保持部43とを設けたものである。

【0086】

固定保持部44は、上面2a上に裏面部10dを向けて載置された被成膜体28の側面部10eに側方から係止して、光軸Oが中心軸線Pと整列する位置に、被成膜体28を保持する部材である。

本実施形態では、コバ平坦部10Fの厚さ以上であって、上面2a上に載置された被成膜体28のコバ平坦面10bからの突出高さが目標塗布厚さh未満になる厚さを有する略直方体ブロック状の部材からなる。

固定保持部44は、中心軸線Pを通り互いに120°をなして交差する2つの径方向に沿って2箇所に設けられている。各固定保持部44の中心軸線P側の端部には、中心軸線Pとの距離が側面部10eの半径に一致するとともに、側面部10eと密着可能な円筒面からなる係止面44aが設けられている。

【0087】

係止面44aの上端側に隣接する上面である塗布案内面44cは、上面2aと平行で中心軸線Pを通る径方向に沿って外方に帯状に延ばされた略矩形状の平面からなる。

径方向に沿う塗布案内面44cの長さは、塗布案内面44cの中心軸線Pと反対側の端部に到達する薄膜形成材料9に作用する遠心力によって、薄膜形成材料9が径方向外側に飛散する程度の長さに設定することが好ましい。薄膜形成材料9が径方向外側に飛散されるために必要な塗布案内面44cの長さは、薄膜形成材料9の密度、粘度、塗布案内面44cの材質や表面性、および被成膜体28を回転する回転速度に依存するため、予め、塗布案内面44cの端部で薄膜形成材料9に作用する力のつり合いをシミュレーションしたり、実験を行ったりすることにより、適宜値に設定することができる。

【0088】

移動保持部43は、上面2a上に裏面部10dを向けて載置された被成膜体28の側面部10eに対して、進退可能に設けられ、中心軸線Pに向かって進出した際に、被成膜体28を側方から係止して、光軸Oが中心軸線Pと整列する位置に、被成膜体28を保持する部材である。

本実施形態では、移動保持部43は、上面2a上に設けられたガイドレール部43bによって中心軸線Pに向かって進退可能に保持されたスライド保持部43Aと、スライド保持部43Aの位置を固定するクランプ部43Bとによって構成されている。

スライド保持部43Aの外形状は、固定保持部44と同様の細長い略直方体状とされ、各固定保持部44ともに、中心軸線Pを中心とする円周を3等分する位置に配置されている。

スライド保持部43Aの中心軸線P側の端部には、側面部10eに密着可能な円筒面からなる係止面43aが設けられている。

係止面43aの上端側に隣接する上面である塗布案内面45cは、上面2aと平行で中心軸線Pを通る径方向に沿って外方に帯状に延ばされた略矩形状の平面からなる。

塗布案内面45cの上面2aからの高さおよび径方向に沿う長さは、塗布案内面44cと同様に設定されている。

クランプ部43Bの構成としては、例えば、スライド保持部43Aの周方向の側面に対して進退する固定ねじによって、スライド保持部43Aの側面を押圧して固定する構成を採用することができる。

【0089】

薄膜成膜装置40によって、被成膜体28の凸面部10aおよびコバ平坦面10b上に薄膜形成材料9の薄膜を成膜するには、まず、樹脂成形を行って、被成膜体28を成形する。

次に、駆動モータ5の駆動を停止した状態で、クランプ部43Bを緩めてスライド保持部43Aを中心軸線Pから離間する位置に後退させる。そして、凸面部10aを上方に向けて被成膜体28を上面2aの中心部に載置する。

次に、スライド保持部43Aを中心軸線Pに向けて移動させて側面部10eを押圧し、各固定保持部44の係止面44aと、スライド保持部43Aの係止面43aとを、側面部10eに密着させる。

次に、クランプ部43Bによって、スライド保持部43Aの位置を固定するとともに、吸引部8による吸引を開始して、被成膜体28を吸着し、上面2a上における被成膜体28の位置を固定する。

このようにして、図13(a)、(b)に示すように、被成膜体28のコバ平坦面10bには、周方向の3箇所の位置に、塗布案内面44c、44c、43cが隣接して配置される。

このとき、塗布案内面44c、44c、43cの上面2aからの高さは、コバ平坦面10bと同一平面に整列しているか、または、目標塗布厚さhより低い高さの範囲の微小な段差が形成された状態である。

【0090】

このような塗布案内面44c、44c、43cは、上記第1の実施形態の塗布案内面10c、あるいは上記第1の実施形態の第3変形例の塗布案内面22cと同様に、薄膜形成材料9を被成膜面の外縁部から、より外方に案内する塗布案内面を構成している。

【0091】

次に、特に図示しないが、上記第1の実施形態と同様にして、材料滴下部7から薄膜の形成に必要な一定量の薄膜形成材料9を滴下し、駆動モータ5を駆動して保持治具2の回転を開始させる。

これにより、上記第1の実施形態と同様にして、凸面部10a上の薄膜形成材料9に遠心力が作用して、薄膜形成材料9が凸面部10aおよびコバ平坦面10b上で平面視円状に拡がって薄層化が進行して塗布膜9Aが形成されていく。

さらに、回転を続けると、塗布膜9Aは、コバ平坦面10bの外縁部に到達し、一時的に上記第1の実施形態と同様の厚肉部9bを形成するが、薄膜形成材料9は、塗布案内面44c、44c、43c上で径方向外側に移動し、塗布案内面44c、44c、43cの外周側の端部から外方に向けて飛散され、凸面部10aおよびコバ平坦面10bにおける塗布膜9Aの膜厚が均一化される。

このようにして、塗布膜9Aが光学薄膜12を形成するのに必要な乾燥前の目標塗布厚さhとなるまで、駆動モータ5の回転を続けた後、駆動モータ5を停止する。

【0092】

次に、吸引部8による吸引を停止するとともに、クランプ部43Bの固定解除を行ってスライド保持部43Aを径方向外側に退避させる。そして、被成膜体10を保持治具41から取り外し、予め80℃に加熱しておいた図示略の乾燥炉に投入して、10分間加熱し、塗布膜9Aを硬化させる。

これにより、凸面部10aおよびコバ平坦面10b上に膜厚が103nm±3nmの光学薄膜12が形成される。

以上で、本実施形態の薄膜成膜方法が終了する。

塗布案内面44c、44c、43cに塗布された余剰膜部9Bは、他の被成膜体の成膜を行うまでに清掃しておく。

【0093】

本実施形態では、突起部10Bのような光学素子に必要のない形状部分を有しないため、本実施形態の薄膜成膜方法が終了して、光学薄膜12が形成されると、上記第1の実施形態の光学素子11と同様の形状の光学素子が製造されることになる。したがって、突起部を切除する工程を省略することができる。

【0094】

本実施形態によれば、塗布案内面44c、44c、43cを、薄膜成膜装置40に設けておき、被成膜体28を固定保持部44、移動保持部43によって保持することによって、これらの塗布案内面44c、44c、43cを被成膜面の外縁部に設けることができる。このため、被成膜体28に突起部を設けることなく、回転する前に塗布案内面を設けることができる。これにより、上記第1の実施形態と同様に、被成膜面の外縁部における薄膜形成材料の滞留による膜厚ばらつきを容易に低減することができる。

【0095】

なお、上記の各実施形態および各変形例の説明では、被成膜体の被成膜面が凸面または平面の場合の例で説明したが、例えば凹面等、ウエットプロセスによって成膜可能な適宜の被成膜面の形状を採用することができる。

したがって、光学素子としては、上記に説明した凸平レンズの形状以外にも、両凸レンズ、両凹レンズ、凹平レンズ、メニスカスレンズ等の形状を採用することができる。

【0096】

また、上記の各実施形態および各変形例の説明では、薄膜の一例として、可視領域での透過率を改善する反射防止膜の場合の例で説明したが、これに限定されず、被成膜面の反射率、透過率、偏光特性等の光学特性を変更する適宜の薄膜を採用することができる。例えば、反射防止膜、反射膜、半透過膜、波長選択膜、偏光膜、光吸収膜等を挙げることができる。

また、他の薄膜の種類の例としては、被成膜面の機械的、物理的、電気的な特性を変更する薄膜であって、高精度な膜厚管理を行う必要がある薄膜を挙げることができる。このような薄膜の例としては、光学素子において、機能上、光を透過させたり反射させたりする光学面に用いられるハードコート膜、帯電防止膜、導電膜、撥水膜、撥膜油等を挙げることができる。

また、薄膜は、一層には限定されず、複数層設けてもよい。複数層設ける場合には、各層ごとに、硬化を行ってから、硬化された薄膜上に薄膜形成材料を塗り拡げた後に硬化させて薄膜を重ねる工程を繰り返せばよい。

【0097】

また、上記の各実施形態および各変形例の説明では、被成膜体がレンズまたは透明な平行平板からなる光学素子として用いることができる場合の例で説明したが、薄膜が反射膜である場合には、ミラーとして用いられる光学素子や、薄膜が波長選択膜や偏光膜の場合には、プリズムとして用いられる光学素子を製造できる被成膜体であってもよい。

【0098】

また、上記の各実施形態および各変形例の説明では、塗布案内面が、被成膜面の外縁部から径方向に延ばされた場合と、被成膜面の外縁部の全周に円環状に設けられた場合とで説明したが、塗布案内面の延在方向や形状は、余剰な薄膜形成材料が被成膜面の外縁部から、より外方に案内できれば、これら以外の延在方向や形状を採用できる。

例えば、渦巻き螺旋状や、周方向の幅が径方向内側から外側に向かって拡幅する台形状の形状としてもよい。

【0099】

また、上記の各実施形態および各変形例の説明では、被成膜体が光学素子に用いられる場合の例で説明したが、被成膜体は、光学素子に用いられる形状、材質には限定されない。

【0100】

また、上記の第2の実施形態では、成膜後の被成膜体がそのまま光学素子として用いられる場合の例を説明したが、上記第1の実施形態および各変形例の成膜後の被成膜体においても、例えば突起部10B等を切除しない被成膜体10を、そのまま光学素子として用いてもよい。

その際、例えば、突起部10B等を残した形状の光学素子では、突起部10B等を光学素子の位置決めや回り止めを行う部品形状として利用することが可能である。

また、上記第8変形例の被成膜体27の突起部27Bを残した形状の光学素子では、突起部27Bを光学素子の取り付けコバ平坦として用いることが可能である。

【0101】

また、上記の各実施形態および各変形例の説明では、塗布案内面の端部に到達した薄膜形成材料を遠心力によって飛散させる場合の例で説明したが、塗布案内面に滞留した薄膜形成材料が被成膜面に逆流するおそれがない場合には、薄膜形成材料を塗布案内面から飛散させないようにしてもよい。

薄膜形成材料が逆流しない場合の例としては、例えば、塗布案内面の面積が充分広いため、余剰の薄膜形成材料が塗布案内面に成膜されても厚肉部を形成しない場合や、薄膜形成材料の乾燥が早いため、厚肉部が形成された状態で流動性が低下する場合等を挙げることができる。

【0102】

また、上記の第8変形例の説明では、突起部27Bを切除して、光学素子38を製造する場合の例で説明したが、突起部27Bをコバ平坦面10bの外周部に相当する位置で切断することにより、光学素子11と同様な形状を有するコバ平坦付き凸平レンズを製造してもよい。

【0103】

また、上記の第7変形例の説明では、塗布案内面25cが、光軸Oに関して回転対称面で構成される場合の例で説明したが、塗布案内面25cは、回転対称面には限定されない。

例えば、塗布案内面25cの周方向に沿う断面形状は、凸面部24aの近傍では凸面部24aに沿う球面状の凸面とされ、突起部25Bの径方向外側の端部に向かって凸面部24aから離間するにつれて漸次曲率を変化させることで、周方向に沿う断面形状を凹面形状としてもよい。

この場合、塗布案内面25cに、上方に開口し径方向外側に延びる溝部が形成されるため、薄膜形成材料9が周方向に飛散することなく円滑に径方向に案内される。

また、塗布案内面25cの溝状部分に薄膜形成材料9を貯留することができるため、遠心力によって薄膜形成材料9を飛散させない場合でも、余剰な薄膜形成材料9を塗布案内面25c上に止めておき、かつ、被成膜面側に逆流しないようにすることができる。

【0104】

また、上記の各実施形態および各変形例で説明したすべての構成要素は、本発明の技術的思想の範囲で適宜組み合わせたり、削除したりして実施することができる。

【符号の説明】

【0105】

1、40 薄膜成膜装置

2、41 保持治具

2a 上面

2c 保持穴部

5 駆動モータ

7 材料滴下部

9 薄膜形成材料

9A 塗布膜

9B 余剰膜部

9C 飛散体

9a 塗布膜先端

9b 厚肉部

10、20、21、22、23、24、25、26、27、28 被成膜体

10A、23A、24A、27A 被成膜体本体

10B、20B、21B、22B、24B、25B、26B、27B 突起部

10F コバ平坦部

10L レンズ部

10a、24a 凸面部(被成膜面)

10b コバ平坦面(被成膜面)

10c、20c、21c、22c、24c、25c、26c、44c、45c 塗布案内面

10e、27e 側面部

11、33、34、36、38 光学素子

12 光学薄膜(薄膜)

22e 段差

23a 平面部(被成膜面)

23b 有効塗布領域

24a 凸面部(被成膜面)

24b レンズ有効領域

O 光軸

P 中心軸線

【特許請求の範囲】

【請求項1】

被成膜体上の被成膜面に液状の薄膜形成材料を供給し、前記被成膜体を回転することにより前記被成膜面上で前記薄膜形成材料を塗り拡げて成膜する薄膜成膜方法であって、

前記被成膜体を回転する前に、

前記薄膜形成材料を前記被成膜面の外縁部から、より外方に案内する塗布案内面を設けておく

ことを特徴とする薄膜成膜方法。

【請求項2】

前記被成膜体は、樹脂成形によって、前記被成膜面を含む被成膜体本体と、該被成膜体本体の外周部から、より外方に突出する突起部とを有する形状に形成し、

前記塗布案内面は、前記突起部上で前記被成膜面に隣接する位置に設けられた

ことを特徴とする請求項1に記載の薄膜成膜方法。

【請求項3】

成膜後に、前記被成膜体本体から前記突起部を切除する

ことを特徴とする請求項2に記載の薄膜成膜方法。

【請求項4】

前記突起部は、前記樹脂成形のゲート部を含む

ことを特徴とする請求項2または3記載の薄膜成膜方法。

【請求項5】

前記塗布案内面は、平面または湾曲面からなり、

前記薄膜形成材料の目標塗布厚さをhとするとき、前記塗布案内面および前記被成膜面の境界における前記被成膜面に対する前記塗布案内面の高さが0以上h以下である

ことを特徴とする請求項1〜4のいずれか1項に記載の薄膜成膜方法。

【請求項6】

前記被成膜面の外縁部に到達する前記薄膜形成材料を、前記被成膜体の回転時の遠心力によって前記塗布案内面を通して飛散させる

ことを特徴とする請求項1〜5のいずれか1項に記載の薄膜成膜方法。

【請求項7】

請求項1に記載の薄膜成膜方法を用いて、前記被成膜体上に薄膜を成膜することにより光学素子を製造する光学素子の製造方法。

【請求項1】

被成膜体上の被成膜面に液状の薄膜形成材料を供給し、前記被成膜体を回転することにより前記被成膜面上で前記薄膜形成材料を塗り拡げて成膜する薄膜成膜方法であって、

前記被成膜体を回転する前に、

前記薄膜形成材料を前記被成膜面の外縁部から、より外方に案内する塗布案内面を設けておく

ことを特徴とする薄膜成膜方法。

【請求項2】

前記被成膜体は、樹脂成形によって、前記被成膜面を含む被成膜体本体と、該被成膜体本体の外周部から、より外方に突出する突起部とを有する形状に形成し、

前記塗布案内面は、前記突起部上で前記被成膜面に隣接する位置に設けられた

ことを特徴とする請求項1に記載の薄膜成膜方法。

【請求項3】

成膜後に、前記被成膜体本体から前記突起部を切除する

ことを特徴とする請求項2に記載の薄膜成膜方法。

【請求項4】

前記突起部は、前記樹脂成形のゲート部を含む

ことを特徴とする請求項2または3記載の薄膜成膜方法。

【請求項5】

前記塗布案内面は、平面または湾曲面からなり、

前記薄膜形成材料の目標塗布厚さをhとするとき、前記塗布案内面および前記被成膜面の境界における前記被成膜面に対する前記塗布案内面の高さが0以上h以下である

ことを特徴とする請求項1〜4のいずれか1項に記載の薄膜成膜方法。

【請求項6】

前記被成膜面の外縁部に到達する前記薄膜形成材料を、前記被成膜体の回転時の遠心力によって前記塗布案内面を通して飛散させる

ことを特徴とする請求項1〜5のいずれか1項に記載の薄膜成膜方法。

【請求項7】

請求項1に記載の薄膜成膜方法を用いて、前記被成膜体上に薄膜を成膜することにより光学素子を製造する光学素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−719(P2013−719A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137341(P2011−137341)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]