薄膜成膜装置および薄膜成膜方法

【課題】薄膜形成材料の滞留による膜厚ばらつきを簡単に低減することができ、気流発生装置を不要とした簡単な構造の薄膜形成装置を提供する。

【解決手段】被成膜体7を保持した状態で回転するホルダ2と、被成膜体7の被成膜面7aに液状の薄膜形成材料9を供給する材料供給部8と、ホルダ2に立ち上がり状に設けられて被成膜体7の周囲に配置され、ホルダ2の回転と一体回転して被成膜体7の周囲に負圧を生じさせる複数の羽根体3とを備える。

【解決手段】被成膜体7を保持した状態で回転するホルダ2と、被成膜体7の被成膜面7aに液状の薄膜形成材料9を供給する材料供給部8と、ホルダ2に立ち上がり状に設けられて被成膜体7の周囲に配置され、ホルダ2の回転と一体回転して被成膜体7の周囲に負圧を生じさせる複数の羽根体3とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被成膜体に対し湿式法によって薄膜を成膜する薄膜成膜装置および薄膜成膜方法に関する。

【背景技術】

【0002】

被成膜体に薄膜を形成する方法として、真空蒸着法やスパッタ法などのドライプロセスがある。しかし、ドライプロセスでは、レンズなど有限の曲率を有した被成膜体に対して薄膜を形成する場合、薄膜を形成する薄膜形成粒子の入射角度が被成膜体の被成膜面の曲率によって変化してしまう場合がある。このため、膜厚が均一な薄膜を形成することが難しく、減圧雰囲気下で成膜するための真空チャンバーなどが必要となり、装置が大型化するという問題がある。

【0003】

これに対し、湿式法(ウエットプロセス)は有限の曲率を有する被成膜面や大面積の被成膜面に対しても膜厚の均一性が得られやすく、大気雰囲気でも成膜が可能である。このため、ウエットプロセスは、レンズ等の被成膜体への薄膜成膜方法として用いられている。ウエットプロセスとは、例えば、スピンコート法、ディップ法、スプレー法、ロールコート法などによって液状の成膜形成材料を被成膜体に塗布して乾燥・熱処理することにより成膜する方法である。この内、スピンコート法は、液状の薄膜形成材料を被成膜体上に滴下し、被成膜体を高速回転させて成膜する方法である。滴下された薄膜形成材料は、遠心力によって短時間のうちに被成膜体に沿って拡がり、均一膜厚の薄膜となる。この膜厚は、被成膜体の回転数、薄膜形成材料の種類、濃度、粘度、滴下量、温湿度環境等によって決定される。

【0004】

スピンコート法においては、被成膜体の回転速度や被成膜体の外径が小さすぎる場合に、薄膜形成材料を被成膜面上に止める力を超える大きさに遠心力が達しないことがある。この場合には、薄膜形成材料が被成膜体の外縁部で滞留して盛り上がり、被成膜体外縁部での膜厚が厚くなって厚肉部が生じる問題がある。このため特許文献1には、被成膜体の外縁部に形成された薄膜形成材料の厚肉部に対し気流を吹き付ける吹き付けノズルを備えた構造が開示されている。吹き付けノズルは、被成膜体の外縁部の薄膜形成材料膜に対して、被成膜体に対して所定の角度を有して斜めに配置されている。この配置によって、被成膜体の内方から外方に向けて所定の流量の気流が吹き付けノズルにより厚肉部に吹き付けられる。

【0005】

また、特許文献2には、被成膜体の外縁部に形成された薄膜形成材料膜の厚肉部に対して、被成膜体裏面側から気流を吹き付ける吹き付けノズルを備えた構造が開示されている。吹き付けノズルは、被成膜体の裏面側に所定の角度を有して斜めに配置されており、被成膜体の外縁部に対し所定の流量の気流を被成膜体裏面の内方から外方に向けて吹き付けるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−164871号公報

【特許文献2】特開2004−164727号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1および2に記載の技術によれば、気流の流量や吹き付けの方向によって薄膜形成材料の膜厚が変化するため、気流の流量や吹き付けの方向の条件設定が必要となる。例えば、薄膜形成材料の膜がレジスト膜であって被成膜体の形状も平板の場合には、薄膜形成のための条件設定の手間が少ない。しかしながら、光学素子のように、被成膜面の形状が種々の曲面からなる場合や、薄膜の膜厚許容誤差が小さい場合には、成膜対象の個々の条件に合わせた気流の流量や吹き付けの方向に対して高精度な実験を行って条件設定を行う必要が生じる。このため、条件設定に要する作業時間が膨大となるとともに、ノズルを始めとした気流発生装置も高精度な制御特性が要求される。

このように、特許文献1および2に記載の技術は、条件設定が面倒であり、気流発生装置を要する複雑な構造の薄膜形成装置となってしまうという問題がある。

【0008】

本発明は、上記のような問題に鑑みてなされたものであり、被成膜体の外縁部における薄膜形成材料の滞留による膜厚ばらつきを簡単に低減することができ、しかも気流発生装置を不要とした簡単な構造の薄膜形成装置およびこの薄膜形成装置を用いた薄膜成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明は以下の構成を採用した。

すなわち本発明の薄膜形成装置は、被成膜体を保持した状態で回転するホルダと、前記被成膜体の被成膜面に液状の薄膜形成材料を供給する材料供給部と、前記ホルダに立ち上がり状に設けられて前記被成膜体の周囲に配置され、前記ホルダの回転と一体回転して被成膜体の周囲に負圧を生じさせる複数の羽根体とを備えていることを特徴とする。

【0010】

この場合、前記羽根体は内端部が前記被成膜体に臨み、外端部が前記ホルダの外周側に位置して直線状に延びており、前記ホルダの回転中心を囲む放射状に前記ホルダに設けられていることが好ましい。

【0011】

この場合、前記羽根体は内端部が前記被成膜体に臨み、外端部が前記ホルダの外周側に位置して弧状に延び、前記内端部の翼入口角が前記外端部の翼入口角よりも大きくなった状態で、前記ホルダの回転中心を囲む放射状に前記ホルダに設けられていることが好ましい。

【0012】

また、前記ホルダは前記羽根体が設けられる取付面を有し、前記取付面は前記被成膜体の回転面に対し−45°以上−135°以下の範囲内の角度で傾斜していることが好ましい。

【0013】

また、前記羽根体の内端部が前記被成膜体の外縁部から5mm以内に位置していることが好ましい。

【0014】

また、前記羽根体が前記ホルダから5mm以上50mm以下の範囲の高さで立ち上がっていることが好ましい。

【0015】

また、前記羽根体が10mm以上100mm以下の範囲の長さで延びていることが好ましい。

【0016】

また、前記羽根体が2mm以上5mm以下の範囲の厚さとなっていることが好ましい。

【0017】

また、前記羽根体が前記ホルダに対して3枚以上20枚以下の範囲で設けられていることが好ましい。

【0018】

本発明の薄膜成膜方法は、上気したいずれかの薄膜成膜装置を用いて被成膜体の被成膜面に薄膜を成膜する方法であって、前記材料供給部から前記被成膜体の被成膜面に液状の薄膜形成材料を供給する段階と、前記ホルダを回転させることによって前記薄膜形成材料を前記被成膜面に拡散させると共に前記羽根体によって被成膜体の周囲に負圧を生じさせる段階とを備えていることを特徴とする。

【0019】

本発明の他の薄膜成膜方法は、被成膜体の被成膜面に薄膜を成膜する方法であって、前記薄膜の材料となる流動体を前記被成膜面上に供給する段階と、前記流動体が載せられた前記被成膜体を、所定の軸線を回転中心として前記回転中心回りに回転させる段階と、を備え、前記被成膜体を回転させている間、前記軸線と直交する方向であって前記軸線から離れる方向へ前記被成膜体の周囲雰囲気を移動させることを特徴とする。

【0020】

また、前記被成膜体の回転は、器具の回転運動を利用して行い、前記被成膜体を回転させる器具の回転運動を利用して羽部を回転させることで前記周囲雰囲気の移動を発生させることが好ましい。

【発明の効果】

【0021】

本発明の薄膜成膜装置によれば、簡単な構造で膜厚ばらつきを低減できる薄膜成膜装置とすることができる。

本発明の薄膜形成方法によれば、気流を用いる必要がなく、気流に対する高精度な条件設定が不要で、しかも被成膜体の外縁部における薄膜形成材料の滞留による膜厚ばらつきを簡単に低減することができる。

【図面の簡単な説明】

【0022】

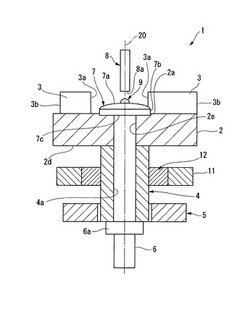

【図1】本発明の第1実施形態の薄膜成膜装置を示す全体断面図である。

【図2】(a)は第1実施形態の薄膜成膜装置の平面図、(b)は被成膜体の正面図である。

【図3】(a)は第1実施形態の薄膜成膜装置におけるホルダの縦断面図、(b)は平面図、(c)は羽根体を示す部分斜視図である。

【図4】第1実施形態によって成膜された薄膜の分光反射率特性を示すグラフである。

【図5】(a),(b)は第1実施形態による薄膜の成膜を工程順に示す平面図である。

【図6】(a)は第1実施形態による薄膜の成膜の最終工程を示す平面図、(b)は(a)のB1−B1線断面図である。

【図7】(a)は第1実施形態に対する比較例の平面図、(b)は比較例の成膜時の断面図である。

【図8】本発明の第2実施形態の薄膜成膜装置を示す部分平面図である。

【図9】第2実施形態に対する別の構成例の薄膜成膜装置を示す部分平面図である。

【図10】本発明の第3実施形態の薄膜成膜装置を示す縦断面図である。

【図11】本発明の第4実施形態の薄膜成膜装置を示す縦断面図である。

【図12】本発明の第5実施形態の薄膜成膜装置を示す縦断面図である。

【図13】本発明の第6実施形態の薄膜成膜装置を示す部分縦断面図である。

【図14】第6実施形態に対する別の構成例の薄膜成膜装置を示す部分縦断面図である。

【図15】本発明の第7実施形態の薄膜成膜装置を示す部分縦断面図である。

【図16】第7実施形態に対する別の構成例の薄膜成膜装置を示す部分縦断面図である。

【図17】本発明の第8実施形態の薄膜成膜装置を示す部分縦断面図である。

【図18】第8実施形態に対する別の構成例の薄膜成膜装置を示す部分縦断面図である。

【図19】本発明の第9実施形態の薄膜成膜装置を示す部分平面図である。

【図20】第9実施形態に対する別の構成例の薄膜成膜装置を示す部分平面図である。

【図21】本発明の第10実施形態の薄膜成膜装置を示す平面図である。

【図22】第10実施形態に対する別の構成例の薄膜成膜装置を示す平面図である。

【図23】第11実施形態の薄膜成膜装置を示す平面図である。

【図24】第11実施形態に対する別の構成例の薄膜成膜装置を示す平面図である。

【発明を実施するための形態】

【0023】

以下、本発明を図示する実施形態により具体的に説明する。なお、各実施形態において同一の部材には同一の符号を付して対応させてある。

【0024】

[第1実施形態]

図1から図6は、本発明の第1実施形態の薄膜成膜装置1を示している。図1は全体の縦断面図である。図2(a)及び(b)は薄膜成膜装置1の平面図及び被成膜体の正面図である。図3(a),(b),(c)はホルダの縦断面図、平面図及び部分斜視図である。図4は成膜された薄膜の分光反射率特性のグラフである。図5(a),(b)は薄膜の成膜を工程順に示す平面図である。図6(a)は薄膜成膜の最終工程を示す平面図、図6(b)は図6(a)のB1−B1線断面図である。

【0025】

薄膜成膜装置1はホルダ2と、羽根体3と、回転軸4と、材料供給部8と、ホルダ2を回転可能に支持する支持台部11とを備えている。

【0026】

ホルダ2は複数の羽根体3が設けられると共に被成膜体7を保持する部材であり、図2(a)で示すように平面視において円形の板状に形成されている。ホルダ2は上面が平坦状の取付面2aとなっており、この取付面2aに複数の羽根体3が立ち上がり状に設けられると共に、被成膜体7が着脱自在に保持される。なお、本明細書において、立ち上がり状とは、取付面2aに対して複数の羽根体3が垂直に立てられていることには限られない。例えば、取付面2aと交差する方向へ羽根体3が延びている場合については、本明細書でいう立ち上がり状に含まれる。

【0027】

図3は羽根体3がホルダ2の取付面2aに設けられた状態を示す。ホルダ2には保持凹部2bおよび吸引孔部2cが形成されている。保持凹部2bはホルダ2の取付面2aの中央部分に凹み状に形成されている。保持凹部2bは被成膜体7が嵌め込まれることにより被成膜体7を保持するものである。保持凹部2bの深さは被成膜体7の側面部7bの厚さよりも小さくなるように設定されている。また、保持凹部2bはホルダ2の回転中心20とその中心が位置するように取付面2aの中央部分に形成されている。吸引孔部2cは保持凹部2bと連通しており、保持凹部2bに嵌め込まれた被成膜体7を吸引により固定するように作用する。

【0028】

複数の羽根体3は、ホルダ2の保持凹部2bの周囲(すなわち被成膜体7の周囲)に位置するように取付面2a上に立ち上がり状に設けられている。羽根体3は被成膜体7側に位置する内端部3aと、ホルダ2の外周側に位置する外端部3bとを両端部に有した平板状に形成されている。複数の羽根体3はホルダ2の回転中心20を囲むようにホルダ2の取付面2aに放射状に設けられている。この実施形態では8枚の羽根体3が取付面2aに対して垂直に立ち上げられている。それぞれの羽根体3の内端部3aにおける翼入口角α1は45°に設定されている。翼入口角α1はホルダ2の回転によって発生する遠心力の方向と交差する角度である。なお、羽根体3はホルダ2と一体的に形成されていても良く、ホルダ2の取付面2aに接着、溶着等の手段により取り付けても良い。

【0029】

被成膜体7は全体が凹面形状、凸面形状または平板形状であっても良いが、この実施形態では凸面形状の被成膜体7が用いられている。この被成膜体7は図2(b)で示すように、凸面となっている上面部7aと、外面が円筒面となっている側面部7bと、平面となっている下面部7cとによって形成されている。被成膜体7はその光軸がホルダ2の回転中心20と一致するようにホルダ2に保持される。この保持状態においては、下面部7cは回転中心20(光軸)と直交した平面となる。被成膜体7は上面部7aが被成膜面となってホルダ2に保持される。薄膜成膜装置1は被成膜面となっている被成膜体7の上面部7aに一定の厚さの光学薄膜を成膜することにより屈折率が調整された光学素子を製造するものである。光学素子のレンズ有効領域は上面部(被成膜面)7aの中心部の円状領域に限定しても良く、上面部7aの全体に限定しても良く、この実施形態ではレンズ有効領域は上面部7aの全体となっている。光学素子のレンズ有効径は上面部7aの外径により設定される。この実施形態では、小径のレンズ有効径を有した光学素子の製造に好適に用いることができる。

【0030】

図1に示すように回転軸4は、ホルダ2の下面部2dから回転中心20と同軸となるように下方に延びている。ホルダ2は回転軸4に対して着脱可能となっており、回転軸4への装着によりホルダ2は回転軸4と一体回転する。回転軸4は箱状に形成された支持台部11の内部に回転可能に支持されるものであり、支持台部11には回転軸4を回転可能に支持する軸受12の内輪が固定されている。軸受12の外輪は支持台部11に固定される。回転軸4の下端部は支持台部11内に設けられた駆動モータ5に連結されている。従って、回転軸4は駆動モータ5が駆動することにより回転し、この回転によりホルダ2が回転中心20を中心に回転する。駆動モータの回転数としては、2000rpm以上8000rpm以下の範囲で適宜、選定することができる。

【0031】

この実施形態の回転軸4は吸引通路4aが軸方向に貫通した中空状軸体となっている。吸引通路4aの上端部はホルダ2の吸引孔部2cと連通する。また吸引通路4aの下端部には吸引部6が連結されている。吸引部6は回転ジョイント6aを介して回転軸4の下端部に連結されている。吸引部6は図示を省略した吸引装置に連結されており、吸引装置の駆動によって回転軸4の吸引通路4aおよびホルダ2の吸引孔部2c内の空気を下方に吸引する。吸引部6による吸引により、ホルダ2の保持凹部2bに載置された被成膜体7を保持凹部2bの底面に吸着して固定することができる。

【0032】

材料供給部8はホルダ2に保持された状態の被成膜体7の成膜面(上面部)7aに対して流動体状の薄膜形成材料9を供給する。材料供給部8は被成膜体7の成膜面7aの中心に対して薄膜形成材料9を供給するものであり、その供給口8aが被成膜体7の成膜面7aに臨んだ状態となっている。この場合、供給口8aの中心はホルダ2の回転中心20に一致するように設けられる。材料供給部8は図示を省略した薄膜形成材料貯留部に連結されており、薄膜形成材料貯留部から供給された薄膜形成材料9の一定量を被成膜体7の成膜面7aに滴下する。なお、この実施形態では被成膜体7は凸状の上面部7aが成膜面となっているが、平面状の下面部7cを成膜面としても良い。この場合には、被成膜体7は下面部7cを上方に位置させた状態でホルダ2に保持される。

【0033】

次に、この実施形態の寸法および材質を説明する。羽根体3は高さ(取付面2aからの立ち上がり寸法)5mm、長さ(取付面2aの面方向に沿った長手寸法)10mm、厚さ(取付面2aの面方向に沿った短手寸法)2mmである。羽根体3の内端部3aと被成膜体7の外縁部との距離は1mmである。羽根体3はホルダ2に8枚設けられており、各羽根体3は放射状に配置されている。羽根体3およびホルダ2の材質としては、ポリアセタール樹脂を用いることができる。被成膜体7は上面部7aの外径10mm、曲率半径30mm、側面部7bの厚さ1mmのものが用いられる。被成膜体7の材質としては、ガラス材料を切削、研磨もしくは成形して用いることができるが、樹脂材料を用いることも可能である。樹脂材料としてはアクリル樹脂、ポリカーボネート樹脂等の光学レンズに用いるものであれば特に限定されない。この実施形態では屈折率nd=1.531のシクロオレフィンポリマーが用いられる。ndはd線における屈折率である。

【0034】

薄膜形成材料9を被成膜体7の上面部7aに成膜することにより得られる光学薄膜は、上面部7aまたは下面部7cに必要な光学特性に応じて適宜の膜構成を選択することができる。この実施形態では波長520nmにおける屈折率が1.26のシリカゾルが膜厚103nmとなるように成膜される。図4はこのように成膜された光学薄膜の分光特性を示している。図4に示すように、波長350nmにおける反射率は約2.3%である。波長が350nmから増大するにつれて反射率は減少し、波長520nmの反射率が約0.04%となる。波長が520nmを超えると、波長が増大するにつれて反射率が漸増し、波長750nmの反射率は約0.99%となる。波長350nmから波長750nmまでの間におけるこの光学薄膜の反射率は、波長520nmにおいて最小となる。この光学薄膜は、可視領域での透過率を改善する反射防止膜として用いられる。

【0035】

次に、この実施形態により被成膜体7に対して薄膜を成膜する方法を説明する。図5および図6は薄膜成膜を工程順に示している。

【0036】

駆動モータ5が駆動を停止した状態で、上面部7aを上方に向けて成膜体7をホルダ2の保持凹部2bに載置する。その後、吸引部6による吸引を行って被成膜体7を吸着し、保持凹部2b内における被成膜体7の位置を固定する。これにより被成膜体7は上面部7aがホルダ2の取付面2aよりも突出した状態で保持される。かかる成膜体7のセットは、作業者の手作業で行っても良く、ロボットハンドを用いて行っても良い。これはこの実施形態の薄膜成膜装置1の成膜雰囲気を大気雰囲気中で行うことができるためである。

【0037】

次に、材料供給部8の供給口8aから成膜に必要な一定量の薄膜形成材料9を滴下する。図1に示すように、滴下された薄膜形成材料9は被成膜体7の上面部7aの中心部分に液滴として供給される。本実施形態において被成膜体7に供給される薄膜形成材料9の量は5μLである。

【0038】

薄膜形成材料9の滴下の後、駆動モータ5を駆動してホルダ2を回転させる。この実施形態ではホルダ2は3000rpmの回転数で回転駆動される。ホルダ2の回転により被成膜体7の上面部7aの薄膜形成材料9に対して遠心力が作用する。これにより図5(a)で示すように、薄膜形成材料9は回転中心20から矢印Dで示すように外周側に移動し、被成膜体7の上面部7aで円状に拡がって薄層化され、塗布膜9aが形成される。ホルダ2の回転をさらに継続することにより、図5(b)で示すように、塗布膜9aは被成膜体7の上面部7aの全体を覆う範囲に塗り拡げられ、塗布膜先端9bが被成膜体7の外縁部に達する。このとき、この実施形態における被成膜体7の上面部7aの外径(10mm)とホルダ2の回転数(3000rpm)の条件では、被成膜体7の外縁部に達した塗布膜先端9bに作用する遠心力は、塗布膜9aを上面部7aに止める力、すなわち塗布膜9aの表面張力等を超えない。

【0039】

これに対し、この実施形態では被成膜体7の外縁部に羽根体3が近接するように設けられており、この羽根体3がホルダ2と共に回転することにより被成膜体7の周囲に気流が発生する。これにより、被成膜体7と一体に羽根体3が回転すると、被成膜体7の外縁部に負圧が生じる。このため被成膜体7の外縁部では塗布膜9aに径方向外側への力が作用し、図6(a)、(b)に示すように、飛散体9cとして被成膜体7の外縁部の外方に飛散させることができる。これにより被成膜体7の上面部7aに対して均一の膜圧の塗布膜9aを成膜することができる。

【0040】

以上のように、駆動モータ5によって被成膜体7を3000rpmで10秒間回転させた後、駆動モータ5の駆動を停止する。これにより膜厚103nmの光学薄膜を被成膜体7の上面部7aに成膜することができる。かかる成膜においては、被成膜体7の外縁部に形成される厚肉部9dの幅w1を0.10mmとすることができる。その後、吸引部6による吸引を停止し、被成膜体7をホルダ2から取り外し、予め80℃に加熱してある図示省略の乾燥炉に投入して10分間加熱し、塗布膜9aを硬化させる。

【0041】

このような実施形態では、被成膜体7の周囲に羽根体3を設け、羽根体3をホルダ2と共に回転させることにより、被成膜体7の外縁部に負圧が発生する。このため、薄膜形成材料9に径方向外側への力が作用して薄膜形成材料9を被成膜体7の外側に飛散させることができる。これにより被成膜体7の外縁部における薄膜形成材料9の滞留を低減することができ、被成膜体7の外縁部における薄膜形成材料9の膜厚バラツキを低減することができる。従って、薄膜形成材料9の膜厚バラツキを低減するために従来のように吹き付けノズルによって気流を吹き付ける必要がないため、気流発生装置を別途設ける必要がなく、簡単な構造とすることができる。また気流を用いないため、気流に対する高精度な条件設定が不要となり、成膜形成が容易となる。

【0042】

図7は、以上の第1実施形態に対する比較例であり、(a)は平面図、(b)はB2−B2線断面図である。この比較例においては、ホルダ2の取付面2aに羽根体3が設けられていない。この比較例によって、第1実施形態と同様にホルダ2を回転すると薄膜形成材料9は被成膜体7の上面部7aの全体を覆う範囲に塗り拡げられ、塗布膜9aが被成膜体7の外縁部に到達する。このとき、第1実施形態と同様の被成膜体7の上面部7aの外径(10mm)とホルダ2の回転数(3000rpm)の条件では、被成膜体7の外縁部に達した塗布膜先端9bに作用する遠心力は、塗布膜9aを上面部7aに止める力、すなわち塗布膜9aの表面張力等を超えない。しかも被成膜体7の周囲に羽根体3が設けられていないため、被成膜体7の外縁部の薄膜形成材料9に対して径方向外側の力が作用することがなく、塗布膜9aが被成膜体7の外縁部から外側に飛散することがない。このため塗布膜9aの先端近傍で薄膜形成材料9が滞留し、厚肉部9dが形成される。この厚肉部9dの幅w2は0.95mmであり、上記第1実施形態の薄膜成膜装置によって製造された場合の厚肉部9dの幅w1(0.10mm)よりも大きい。

このように、第1実施形態の薄膜成膜装置によれば、羽根体3が設けられていることによって、羽根体3が設けられていない場合よりも厚肉部9dの幅を狭くし、より均一な膜厚を有する薄膜を成膜することができる。

【0043】

[第2実施形態]

図8は本発明の第2実施形態の薄膜成膜装置におけるホルダ2の平面図である。ホルダ2の上面の取付面2aには、弧状の羽根体31が設けられており、その他の構成は第1の実施形態と同様である。

【0044】

この実施形態の羽根体31は内端部31aがホルダ2に保持された被成膜体7の外縁部と所定間隔(例えば、1mm)を有して臨み、外端部31bがホルダ2の外周側に位置している。さらに、羽根体31は、これらの内端部31aと外端部31bとの間が平面視において弧状に湾曲された曲線形状となっている。羽根体31はこの状態で複数がホルダ2の取付面2aに放射状に設けられている。羽根体31は内端部31aの翼入口角α1が外端部31bの翼出口角α2よりも大きくなるように設定される。これらの角度は羽根体31の回転数と羽根体31の回転中心20からの距離に応じて負圧が発生する角度に設定される。この実施形態では、翼入口角α1が80°、翼出口角α2が40°となるように設定される。

【0045】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、図8に示すように被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根部31が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により塗布膜9aに径方向外側の力が作用し、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散させることができる。このため第1実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.05mmとすることができた。

【0046】

図9は図8の第2実施形態に対する別の構成例である。図9において、羽根体31は弧状となってホルダ2の取付面2aに放射状に設けられている。図9においては、羽根体31の内端部31aの翼入口角α1が外端部31bの翼出口角α2よりも小さくなっている。例えば、翼入口角α1が40度であるのに対し、翼出口角α2が80度となっている。このように翼入口角α1が翼出口角α2よりも小さい場合には、羽根体31が回転しても効率的に気流を発生させることができず、被成膜体7の外縁部の減圧が第2実施形態と比較すると弱くなり、余分な塗布材料を飛散させる効果が低下する。本構成例の場合、被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して、必要な膜厚よりも厚い厚肉部9dが形成される。また、この構成例では、厚肉部9dの幅は0.40mmとなり、上記第2実施形態の薄膜成膜装置によって成膜された薄膜の厚肉部の幅(0.05mm)より大きい。

【0047】

これに対し、第2実施形態では、羽根体31の翼入口角α1が翼出口角α2よりも大きいため、羽根体31が回転する時に効率的に気流を発生させることができ、これにより被成膜体7の外縁部に強力な負圧が発生するため、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。これにより均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。

【0048】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第2実施形態に対する別の構成例における厚肉部の幅(0.40mm)との比較によれば、翼入口角α1と翼出口角α2との関係が最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0049】

[第3実施形態]

図10は本発明の第3実施形態の薄膜成膜装置におけるホルダ21の断面図である。この実施形態では、第1実施形態に対しホルダ21が変更されるものであり、その他の構成は第1の実施形態と同様である。

【0050】

ホルダ21は上面部21eおよび下面部21dが平行となった断面台形形状となっている。上面部21eには、被成膜体7が嵌め込みによって載置される保持凹部21bが形成されており、下面部21dは回転軸4に着脱自在に取り付けられる。台形形状の中央部分には、被成膜体7を吸引によって固定するための吸引孔部21cが軸方向に貫通している。ホルダ21における側面部はホルダ21の外側に向かうにつれて徐々に低くなる傾斜面となっており、この側面部が羽根体3が立ち上がり状に設けられる取付面21aとなっている。このように傾斜している側面部が羽根体3の取付面21aとなっていることにより、羽根体3は斜め状態となってホルダ21に設けられる。取付面21aの傾斜角は回転数に応じて負圧が発生する角度に設定されるものであり、この実施形態では45°に設定されている。このような取付面21aは被成膜体7の回転面(被成膜体7の下面部7c)に対して下側に向かって−45°の角度で傾斜するものである。

【0051】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根部3が回転することにより気流Kが発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.10mmとすることができた。

【0052】

[第4実施形態]

図11は本発明の第4実施形態の薄膜成膜装置におけるホルダ21の断面図である。この実施形態においても、第1実施形態に対しホルダ21が変更されるものであり、その他の構成は第1の実施形態と同様である。

【0053】

ホルダ21は全体が円筒形状に形成されており、上面部21eおよび下面部21dが側面部分によって連設された状態となっている。上面部21eには、被成膜体7が嵌め込みによって載置される保持凹部21bが形成されており、下面部21dは回転軸4に着脱自在に取り付けられる。円筒形状の中央部分には、被成膜体7を吸引によって固定するための吸引孔部21cが軸方向に貫通している。ホルダ21における側面部分は回転中心20と同じ方向(上下方向)に延びており、羽根体3が立ち上がり状に設けられる取付面21aとなっている。このように上下方向に延びている側面部分が羽根体3の取付面21aとなっていることにより、羽根体3は回転中心20の軸方向に沿って上下方向に延びた状態となっている。これにより羽根体3は被成膜体7の回転面(下面部7c)に対して−90°の角度で傾斜している。

【0054】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根部3が回転することにより気流Kが発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.15mmとすることができた。

【0055】

[第5実施形態]

図12は本発明の第5実施形態の薄膜成膜装置におけるホルダ21の断面図である。この実施形態においても、第1実施形態に対しホルダ21が変更されるものであり、その他の構成は第1の実施形態と同様である。

【0056】

ホルダ21は上面部21eおよび下面部21dが平行となった断面台形状となっている。この場合、上面部21eが長く、下面部21dが短くなっており、ホルダ21の全体は下方に向かって漸次細くなる逆台形形状となっている。そして、上面部21eには、被成膜体7が嵌め込みによって載置される保持凹部21bが形成されており、下面部21dは回転軸4に着脱自在に取り付けられる。ホルダ21の中央部分には、被成膜体7を吸引によって固定するための吸引孔部21cが軸方向に貫通している。ホルダ21における側面部はホルダ21の外側に向かうにつれて徐々に低くなる傾斜面となっており、この側面部が羽根体3が立ち上がり状に設けられる取付面21aとなっている。取付面21aは−90°よりもさらに大きい角度で傾斜しており、この取付面21aに羽根体3が設けられることにより、羽根体3は斜め状態となってホルダ21に設けられる。取付面21aの傾斜角は回転数に応じて負圧が発生する角度に設定されるものであり、この実施形態では135°に設定されている。このような取付面21aは被成膜体7の回転面(被成膜体7の下面部7c)に対して下側に向かって−135°の角度で傾斜するものである。

【0057】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根部3が回転することにより気流Kが発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.20mmとすることができた。

【0058】

以上の第3実施形態ないし第5実施形態に示すように、羽根体3が設けられるホルダ21の取付面21aは、回転によって被成膜体7の周囲に負圧を発生させる角度となるように設定されるものである。本発明ではホルダ21の取付面21aは被成膜体7の回転面に対して−45°以上135°以下の範囲の角度で適宜設定することが好ましい。

【0059】

[第6実施形態]

図13は本発明の第6実施形態の薄膜成膜装置を示す。この実施形態においては、羽根体32と被成膜体7の外縁部との距離を変更するものであり、その他の構成は第1実施形態と同様である。

【0060】

羽根体32は第1実施形態と同様に内端部32aが被成膜体7に臨み、外端部32bがホルダ2の外周側に位置した平板状となっている。羽根体32は内端部32aと被成膜体7の外縁部との距離dが5mmとなるようにホルダ2の取付面2aに設けられている。羽根体32と被成膜体7の外縁部との距離dは、回転数に応じて被成膜体7の周囲に負圧が発生する距離に設定される。被成膜体7の外縁部と羽根体32の内端部32aとの距離dは、ホルダ2と被成膜体7とを一体回転させたときに羽根体32から塗布膜9aに作用する力に影響する。かかる被成膜体7の外縁部と羽根体32の内端部32aとの距離は5mm以下であることが好ましい。

【0061】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体32が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.35mmとすることができた。

【0062】

図14は第6実施形態に対する別の構成例であり、羽根体32の内端部32aと被成膜体7の外縁部との距離dが10mmであり、第6実施形態よりも大きな距離となっている。このような大きな距離では、負圧を発生させる羽根体32と被成膜体7の外縁部が必要以上に離れた状態なる。この結果、第6実施形態と比較すると塗布膜9aに発生させられる負圧が弱くなり薄膜形成材料の飛散量が減る。このため、被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して、必要な膜厚よりも厚い厚肉部9dが形成される。この厚肉部9dの幅は0.85mmとなる。

【0063】

これに対して、第6実施形態においては、羽根体32が被成膜体7の外縁部と近接しているため、被成膜体7の外縁部に強く負圧が作用し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。これにより均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。

【0064】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第6実施形態に対する別の構成例における厚肉部の幅(0.85mm)との比較によれば、羽根体32と被成膜体7との間の距離が

最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0065】

[第7実施形態]

図15は本発明の第7実施形態の薄膜成膜装置を示す。この実施形態においては、羽根体33のホルダ2の取付面2aからの高さを変更するものであり、その他の構成は第1実施形態と同様である。

【0066】

羽根体33は内端部33aが被成膜体7に臨み、外端部33bがホルダ2の外周側に位置した平板状となった状態でホルダ2の取付面2aに立ち上がり状に設けられている。羽根体33はホルダ2の取付面2aからの高さhが5mmとなっている。羽根体33の取付面2aからの高さhは、回転数に応じて被成膜体7の周囲に負圧が発生する寸法に設定する。羽根体33の高さhは回転時に発生する負圧の大きさに影響であり、5mm以上であることが好ましい。また、羽根体33は被成膜体7を保持するホルダ2の保持凹部2bの周囲に配置されているため、羽根体33が必要以上に高くなると、保持凹部2bに対して被成膜体7を設置する際、羽根体33が妨げとなる。このため、ホルダ2の取付面2aからの羽根体33の高さhは50mm以下が望ましい。

【0067】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体33が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.20mmとすることができた。

【0068】

図16は第7実施形態に対する別の構成例であり、ホルダ2の取付面2aからの羽根体33の高さhが2mmであり、第7実施形態よりも低くなっている。このように羽根体33の高さが低い場合には、負圧を発生させる羽根体33が必要以上に小さくなる。このように羽根体33が小さくなることにより、被成膜体7の外縁部発生する負圧は、第7実施形態に比較すると弱くなる。そのため、余分な薄膜形成材料の飛散量が少なくなる。このため、被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して、必要な膜厚よりも厚い厚肉部9dが形成される。この厚肉部9dの幅は0.70mmとなる。

【0069】

これに対して、第7実施形態においては、羽根体33が十分大きいため、被成膜体7の外縁部に強く負圧が作用し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。これにより均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。また、ホルダ2の取付面2aからの羽根体33の高さhを5mm以上50mm以下とすることにより被成膜体7をホルダに設置する際の障害となることがない。

【0070】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第7実施形態に対する別の構成例における厚肉部の幅(0.70mm)との比較によれば、羽根体33の高さが最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0071】

[第8実施形態]

図17は本発明の第8実施形態の薄膜成膜装置を示す。この実施形態においては、羽根体34の長さmを変更するものであり、その他の構成は第1実施形態と同様である。

【0072】

羽根体34は第1実施形態と同様に内端部34aが被成膜体7に臨み、外端部34bがホルダ2の外周側に位置した平板状となっている。羽根体34においては、内端部34aから外端部34bに達する全体の長さmが10mmとなるように設定されている。羽根体34の長さmは、回転数に応じて被成膜体7の周囲に負圧が発生する寸法に設定される。羽根体34の長さmは塗布膜9aに作用する力に影響するため、羽根体34の長さmは10mm以上であることが好ましい。また、羽根体34が必要以上に長くなると、ホルダ2の外径が大きくなり、小さなスペースの薄膜成膜装置に設置できなくなる。このため羽根体34の長さmは、100mm以下であることが好ましい。

【0073】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体34が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.25mmとすることができた。

【0074】

図18は第8実施形態に対する別の構成例であり、羽根体34の長さmが5mmであり、第8実施形態よりも短くなっている。このように羽根体34の長さmが短い場合には、負圧を発生させる羽根体34が必要以上に小さくなる。このように羽根体34が小さくなることにより、被成膜体7の外縁部に発生する負圧が、第8実施形態に比較して小さくなり、余分な薄膜形成材料の飛散量が少なくなる。このため、被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して、必要な膜厚よりも厚い厚肉部9dが形成される。この厚肉部9dの幅は0.75mmとなる。

【0075】

これに対して、第8実施形態においては、羽根体34が十分に大きいため、被成膜体7の外縁部に強く負圧が作用し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。これにより均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。また、羽根体34の長さを10mm以上100mm以下の範囲に設定することにより小さなスペースの薄膜成膜装置に対しても組み込むことができる。

【0076】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第8実施形態に対する別の構成例における厚肉部の幅(0.75mm)との比較によれば、羽根体の長さが最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0077】

[第9実施形態]

図19は本発明の第9実施形態の薄膜成膜装置を示す平面図である。この実施形態においては、羽根体35の厚さnを変更するものであり、その他の構成は第1実施形態と同様である。

【0078】

羽根体35は第1実施形態と同様に内端部35aが被成膜体7に臨み、外端部35bがホルダ2の外周側に位置した平板状となっており、ホルダ2の回転中心20を囲む状態で複数がホルダ2に放射状に設けられている。羽根体35においては、厚さnが5mmに設定されるものである。羽根体35の厚さnは、回転数に応じて被成膜体7の周囲に負圧が発生する寸法に設定される。羽根体35が必要以上に厚い場合には、羽根体35が相互に干渉してホルダ2に設けることができなくなることから羽根体35の厚さnは5mm以下であることが好ましい。なお、羽根体35およびホルダ2がポリアセタール樹脂の場合には、羽根体35の厚さは2mm以上であることが強度上望ましい。

【0079】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体35が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.30mmとすることができる。

【0080】

図20は第9実施形態に対する別の構成例であり、羽根体35の厚さnが10mmであり、第9実施形態よりも厚くなっている。このように羽根体3が必要以上に厚い場合には、羽根体35の間の流路が狭くなり、第9実施形態に比較して、気流の発生が弱くなる。そのため、被成膜体7の外縁部に発生する負圧が第9実施形態に比較して弱くなる。このため、塗布膜先端9bの近傍に薄膜形成材料9が滞留して、必要な膜厚よりも厚い厚肉部9dが形成される。この厚肉部9dの幅は0.80mmとなる。

【0081】

これに対して、この実施形態においては、羽根体35の厚さnが2mm以上5mm以下の範囲であり、羽根体35の間に十分な気流の流路を確保することができ、効率的に気流を発生させることができる。これにより被成膜体7の外縁部に強く負圧が発生し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。これにより均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。

【0082】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第9実施形態に対する別の構成例における厚肉部の幅(0.80mm)との比較によれば、羽根体の厚さが最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0083】

[第10実施形態]

図21は本発明の第10実施形態の薄膜成膜装置における平面図を示す。この実施形態では、第1実施形態に対し羽根体3の数を3枚に変更するものであり、その他の構成は第1実施形態と同様である。

【0084】

3枚の羽根体3はホルダ2の取付面2aに立ち上がり状に設けられている。それぞれの羽根体3は、内端部3aが被成膜体7に臨み、外端部3bがホルダ2の外周面に位置して直線状に延びている。3枚の羽根体3は、この状態でホルダ2の回転中心を囲むように放射状に設けられている。羽根体3の数は、回転時に発生する負圧の大きさに影響することから3枚以上設けることが好ましい。

【0085】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体3が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.25mmとすることができた。

【0086】

図22は第10実施形態に対する別の構成例であり、羽根体3がホルダ2の取付面2aに対し1枚設けられている。羽根体3は内端部3aが被成膜体7に臨み、外端部3bがホルダ2の外周面に位置した状態でホルダ2の取付面2aに直線状に立ち上がって設けられている。このように羽根体3が1枚の場合には羽根体3が少なく、第10実施形態に比較すると弱い気流しか発生させることができない。このため、被成膜体7の外縁部に発生する負圧は第10実施形態に比較して弱くなり、余分な薄膜形成材料の飛散量が減る。このため被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して必要な膜厚よりも厚い厚肉部9dが形成される。

【0087】

これに対し第10実施形態においては、羽根体3の数が3枚であるため、回転時に十分な気流を発生させることができる。これにより被成膜体7の外縁部に強く負圧が発生し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。その結果、均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。

【0088】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第10実施形態に対する別の構成例における厚肉部の幅との比較によれば、羽根体の枚数が最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0089】

[第11実施形態]

図23は本発明の第11実施形態における薄膜形成装置の平面図を示す。この実施形態では、第1実施形態に対し羽根体3の数を20枚に変更するものであり、その他の構成は第1実施形態と同様である。

【0090】

20枚の羽根体3はホルダ2の取付面2aに立ち上がり状に設けられている。それぞれの羽根体3は、内端部3aが被成膜体7に臨み、外端部3bがホルダ2の外周面に位置して直線状に延びている。20枚の羽根体3は、この状態でホルダ2の回転中心を囲むように放射状に設けられている。羽根体3の数が増えると、気流の流路が狭くなって十分な気流を発生させることができない。このため、羽根体3の数は20枚以下とすることが好ましい。

【0091】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体3が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.25mmとすることができた。

【0092】

図24は第11実施形態に対する別の構成例であり、羽根体3がホルダ2の取付面2aに対し30枚設けられている。羽根体3は内端部3aが被成膜体7に臨み、外端部3bがホルダ2の外周面に位置した状態でホルダ2の取付面2aに直線状に立ち上がって設けられている。このように羽根体3が30枚の場合には羽根体3が過密状態となって気流の流路が狭くなり、第11実施形態に比較すると発生する気流が弱くなる。このため被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して必要な膜厚よりも厚い厚肉部9dが形成される。この厚肉部9dの幅は0.70mmとなる。

【0093】

これに対し第11実施形態においては、羽根体3の数が20枚であり、回転時に十分な気流を発生させることができる。これにより被成膜体7の外縁部に強く負圧が発生し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。その結果、均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。

【0094】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第11実施形態に対する別の構成例における厚肉部の幅(0.70mm)との比較によれば、羽根体の枚数が最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0095】

以上の第10実施形態および第11実施形態に示すように、ホルダ2に立ち上がり状に設けられる羽根体3の数は、回転によって気流の流路を十分に確保するように設定されることが望ましく、本発明では3枚以上20枚以下の範囲で適宜設定することが望ましい。

【0096】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0097】

例えば、羽根体の形状は、厚さが均一な板状には限られず、各羽根体が翼状形状を有していてもよい。

【0098】

また、上述の各実施形態において示した構成要素は適宜に組み合わせて構成することが可能である。

【符号の説明】

【0099】

1 薄膜成膜装置

2、21 ホルダ

2a、21a 取付面

3、31、32、33、34、35 羽根体

3a、31a、32a、33a、34a、35a 内端部

3b、31b、32b、33b、34b、35b 外端部

4 回転軸

7 被成膜体

8 材料供給部

9 薄膜形成材料

20 回転中心

【技術分野】

【0001】

本発明は、被成膜体に対し湿式法によって薄膜を成膜する薄膜成膜装置および薄膜成膜方法に関する。

【背景技術】

【0002】

被成膜体に薄膜を形成する方法として、真空蒸着法やスパッタ法などのドライプロセスがある。しかし、ドライプロセスでは、レンズなど有限の曲率を有した被成膜体に対して薄膜を形成する場合、薄膜を形成する薄膜形成粒子の入射角度が被成膜体の被成膜面の曲率によって変化してしまう場合がある。このため、膜厚が均一な薄膜を形成することが難しく、減圧雰囲気下で成膜するための真空チャンバーなどが必要となり、装置が大型化するという問題がある。

【0003】

これに対し、湿式法(ウエットプロセス)は有限の曲率を有する被成膜面や大面積の被成膜面に対しても膜厚の均一性が得られやすく、大気雰囲気でも成膜が可能である。このため、ウエットプロセスは、レンズ等の被成膜体への薄膜成膜方法として用いられている。ウエットプロセスとは、例えば、スピンコート法、ディップ法、スプレー法、ロールコート法などによって液状の成膜形成材料を被成膜体に塗布して乾燥・熱処理することにより成膜する方法である。この内、スピンコート法は、液状の薄膜形成材料を被成膜体上に滴下し、被成膜体を高速回転させて成膜する方法である。滴下された薄膜形成材料は、遠心力によって短時間のうちに被成膜体に沿って拡がり、均一膜厚の薄膜となる。この膜厚は、被成膜体の回転数、薄膜形成材料の種類、濃度、粘度、滴下量、温湿度環境等によって決定される。

【0004】

スピンコート法においては、被成膜体の回転速度や被成膜体の外径が小さすぎる場合に、薄膜形成材料を被成膜面上に止める力を超える大きさに遠心力が達しないことがある。この場合には、薄膜形成材料が被成膜体の外縁部で滞留して盛り上がり、被成膜体外縁部での膜厚が厚くなって厚肉部が生じる問題がある。このため特許文献1には、被成膜体の外縁部に形成された薄膜形成材料の厚肉部に対し気流を吹き付ける吹き付けノズルを備えた構造が開示されている。吹き付けノズルは、被成膜体の外縁部の薄膜形成材料膜に対して、被成膜体に対して所定の角度を有して斜めに配置されている。この配置によって、被成膜体の内方から外方に向けて所定の流量の気流が吹き付けノズルにより厚肉部に吹き付けられる。

【0005】

また、特許文献2には、被成膜体の外縁部に形成された薄膜形成材料膜の厚肉部に対して、被成膜体裏面側から気流を吹き付ける吹き付けノズルを備えた構造が開示されている。吹き付けノズルは、被成膜体の裏面側に所定の角度を有して斜めに配置されており、被成膜体の外縁部に対し所定の流量の気流を被成膜体裏面の内方から外方に向けて吹き付けるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−164871号公報

【特許文献2】特開2004−164727号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1および2に記載の技術によれば、気流の流量や吹き付けの方向によって薄膜形成材料の膜厚が変化するため、気流の流量や吹き付けの方向の条件設定が必要となる。例えば、薄膜形成材料の膜がレジスト膜であって被成膜体の形状も平板の場合には、薄膜形成のための条件設定の手間が少ない。しかしながら、光学素子のように、被成膜面の形状が種々の曲面からなる場合や、薄膜の膜厚許容誤差が小さい場合には、成膜対象の個々の条件に合わせた気流の流量や吹き付けの方向に対して高精度な実験を行って条件設定を行う必要が生じる。このため、条件設定に要する作業時間が膨大となるとともに、ノズルを始めとした気流発生装置も高精度な制御特性が要求される。

このように、特許文献1および2に記載の技術は、条件設定が面倒であり、気流発生装置を要する複雑な構造の薄膜形成装置となってしまうという問題がある。

【0008】

本発明は、上記のような問題に鑑みてなされたものであり、被成膜体の外縁部における薄膜形成材料の滞留による膜厚ばらつきを簡単に低減することができ、しかも気流発生装置を不要とした簡単な構造の薄膜形成装置およびこの薄膜形成装置を用いた薄膜成膜方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明は以下の構成を採用した。

すなわち本発明の薄膜形成装置は、被成膜体を保持した状態で回転するホルダと、前記被成膜体の被成膜面に液状の薄膜形成材料を供給する材料供給部と、前記ホルダに立ち上がり状に設けられて前記被成膜体の周囲に配置され、前記ホルダの回転と一体回転して被成膜体の周囲に負圧を生じさせる複数の羽根体とを備えていることを特徴とする。

【0010】

この場合、前記羽根体は内端部が前記被成膜体に臨み、外端部が前記ホルダの外周側に位置して直線状に延びており、前記ホルダの回転中心を囲む放射状に前記ホルダに設けられていることが好ましい。

【0011】

この場合、前記羽根体は内端部が前記被成膜体に臨み、外端部が前記ホルダの外周側に位置して弧状に延び、前記内端部の翼入口角が前記外端部の翼入口角よりも大きくなった状態で、前記ホルダの回転中心を囲む放射状に前記ホルダに設けられていることが好ましい。

【0012】

また、前記ホルダは前記羽根体が設けられる取付面を有し、前記取付面は前記被成膜体の回転面に対し−45°以上−135°以下の範囲内の角度で傾斜していることが好ましい。

【0013】

また、前記羽根体の内端部が前記被成膜体の外縁部から5mm以内に位置していることが好ましい。

【0014】

また、前記羽根体が前記ホルダから5mm以上50mm以下の範囲の高さで立ち上がっていることが好ましい。

【0015】

また、前記羽根体が10mm以上100mm以下の範囲の長さで延びていることが好ましい。

【0016】

また、前記羽根体が2mm以上5mm以下の範囲の厚さとなっていることが好ましい。

【0017】

また、前記羽根体が前記ホルダに対して3枚以上20枚以下の範囲で設けられていることが好ましい。

【0018】

本発明の薄膜成膜方法は、上気したいずれかの薄膜成膜装置を用いて被成膜体の被成膜面に薄膜を成膜する方法であって、前記材料供給部から前記被成膜体の被成膜面に液状の薄膜形成材料を供給する段階と、前記ホルダを回転させることによって前記薄膜形成材料を前記被成膜面に拡散させると共に前記羽根体によって被成膜体の周囲に負圧を生じさせる段階とを備えていることを特徴とする。

【0019】

本発明の他の薄膜成膜方法は、被成膜体の被成膜面に薄膜を成膜する方法であって、前記薄膜の材料となる流動体を前記被成膜面上に供給する段階と、前記流動体が載せられた前記被成膜体を、所定の軸線を回転中心として前記回転中心回りに回転させる段階と、を備え、前記被成膜体を回転させている間、前記軸線と直交する方向であって前記軸線から離れる方向へ前記被成膜体の周囲雰囲気を移動させることを特徴とする。

【0020】

また、前記被成膜体の回転は、器具の回転運動を利用して行い、前記被成膜体を回転させる器具の回転運動を利用して羽部を回転させることで前記周囲雰囲気の移動を発生させることが好ましい。

【発明の効果】

【0021】

本発明の薄膜成膜装置によれば、簡単な構造で膜厚ばらつきを低減できる薄膜成膜装置とすることができる。

本発明の薄膜形成方法によれば、気流を用いる必要がなく、気流に対する高精度な条件設定が不要で、しかも被成膜体の外縁部における薄膜形成材料の滞留による膜厚ばらつきを簡単に低減することができる。

【図面の簡単な説明】

【0022】

【図1】本発明の第1実施形態の薄膜成膜装置を示す全体断面図である。

【図2】(a)は第1実施形態の薄膜成膜装置の平面図、(b)は被成膜体の正面図である。

【図3】(a)は第1実施形態の薄膜成膜装置におけるホルダの縦断面図、(b)は平面図、(c)は羽根体を示す部分斜視図である。

【図4】第1実施形態によって成膜された薄膜の分光反射率特性を示すグラフである。

【図5】(a),(b)は第1実施形態による薄膜の成膜を工程順に示す平面図である。

【図6】(a)は第1実施形態による薄膜の成膜の最終工程を示す平面図、(b)は(a)のB1−B1線断面図である。

【図7】(a)は第1実施形態に対する比較例の平面図、(b)は比較例の成膜時の断面図である。

【図8】本発明の第2実施形態の薄膜成膜装置を示す部分平面図である。

【図9】第2実施形態に対する別の構成例の薄膜成膜装置を示す部分平面図である。

【図10】本発明の第3実施形態の薄膜成膜装置を示す縦断面図である。

【図11】本発明の第4実施形態の薄膜成膜装置を示す縦断面図である。

【図12】本発明の第5実施形態の薄膜成膜装置を示す縦断面図である。

【図13】本発明の第6実施形態の薄膜成膜装置を示す部分縦断面図である。

【図14】第6実施形態に対する別の構成例の薄膜成膜装置を示す部分縦断面図である。

【図15】本発明の第7実施形態の薄膜成膜装置を示す部分縦断面図である。

【図16】第7実施形態に対する別の構成例の薄膜成膜装置を示す部分縦断面図である。

【図17】本発明の第8実施形態の薄膜成膜装置を示す部分縦断面図である。

【図18】第8実施形態に対する別の構成例の薄膜成膜装置を示す部分縦断面図である。

【図19】本発明の第9実施形態の薄膜成膜装置を示す部分平面図である。

【図20】第9実施形態に対する別の構成例の薄膜成膜装置を示す部分平面図である。

【図21】本発明の第10実施形態の薄膜成膜装置を示す平面図である。

【図22】第10実施形態に対する別の構成例の薄膜成膜装置を示す平面図である。

【図23】第11実施形態の薄膜成膜装置を示す平面図である。

【図24】第11実施形態に対する別の構成例の薄膜成膜装置を示す平面図である。

【発明を実施するための形態】

【0023】

以下、本発明を図示する実施形態により具体的に説明する。なお、各実施形態において同一の部材には同一の符号を付して対応させてある。

【0024】

[第1実施形態]

図1から図6は、本発明の第1実施形態の薄膜成膜装置1を示している。図1は全体の縦断面図である。図2(a)及び(b)は薄膜成膜装置1の平面図及び被成膜体の正面図である。図3(a),(b),(c)はホルダの縦断面図、平面図及び部分斜視図である。図4は成膜された薄膜の分光反射率特性のグラフである。図5(a),(b)は薄膜の成膜を工程順に示す平面図である。図6(a)は薄膜成膜の最終工程を示す平面図、図6(b)は図6(a)のB1−B1線断面図である。

【0025】

薄膜成膜装置1はホルダ2と、羽根体3と、回転軸4と、材料供給部8と、ホルダ2を回転可能に支持する支持台部11とを備えている。

【0026】

ホルダ2は複数の羽根体3が設けられると共に被成膜体7を保持する部材であり、図2(a)で示すように平面視において円形の板状に形成されている。ホルダ2は上面が平坦状の取付面2aとなっており、この取付面2aに複数の羽根体3が立ち上がり状に設けられると共に、被成膜体7が着脱自在に保持される。なお、本明細書において、立ち上がり状とは、取付面2aに対して複数の羽根体3が垂直に立てられていることには限られない。例えば、取付面2aと交差する方向へ羽根体3が延びている場合については、本明細書でいう立ち上がり状に含まれる。

【0027】

図3は羽根体3がホルダ2の取付面2aに設けられた状態を示す。ホルダ2には保持凹部2bおよび吸引孔部2cが形成されている。保持凹部2bはホルダ2の取付面2aの中央部分に凹み状に形成されている。保持凹部2bは被成膜体7が嵌め込まれることにより被成膜体7を保持するものである。保持凹部2bの深さは被成膜体7の側面部7bの厚さよりも小さくなるように設定されている。また、保持凹部2bはホルダ2の回転中心20とその中心が位置するように取付面2aの中央部分に形成されている。吸引孔部2cは保持凹部2bと連通しており、保持凹部2bに嵌め込まれた被成膜体7を吸引により固定するように作用する。

【0028】

複数の羽根体3は、ホルダ2の保持凹部2bの周囲(すなわち被成膜体7の周囲)に位置するように取付面2a上に立ち上がり状に設けられている。羽根体3は被成膜体7側に位置する内端部3aと、ホルダ2の外周側に位置する外端部3bとを両端部に有した平板状に形成されている。複数の羽根体3はホルダ2の回転中心20を囲むようにホルダ2の取付面2aに放射状に設けられている。この実施形態では8枚の羽根体3が取付面2aに対して垂直に立ち上げられている。それぞれの羽根体3の内端部3aにおける翼入口角α1は45°に設定されている。翼入口角α1はホルダ2の回転によって発生する遠心力の方向と交差する角度である。なお、羽根体3はホルダ2と一体的に形成されていても良く、ホルダ2の取付面2aに接着、溶着等の手段により取り付けても良い。

【0029】

被成膜体7は全体が凹面形状、凸面形状または平板形状であっても良いが、この実施形態では凸面形状の被成膜体7が用いられている。この被成膜体7は図2(b)で示すように、凸面となっている上面部7aと、外面が円筒面となっている側面部7bと、平面となっている下面部7cとによって形成されている。被成膜体7はその光軸がホルダ2の回転中心20と一致するようにホルダ2に保持される。この保持状態においては、下面部7cは回転中心20(光軸)と直交した平面となる。被成膜体7は上面部7aが被成膜面となってホルダ2に保持される。薄膜成膜装置1は被成膜面となっている被成膜体7の上面部7aに一定の厚さの光学薄膜を成膜することにより屈折率が調整された光学素子を製造するものである。光学素子のレンズ有効領域は上面部(被成膜面)7aの中心部の円状領域に限定しても良く、上面部7aの全体に限定しても良く、この実施形態ではレンズ有効領域は上面部7aの全体となっている。光学素子のレンズ有効径は上面部7aの外径により設定される。この実施形態では、小径のレンズ有効径を有した光学素子の製造に好適に用いることができる。

【0030】

図1に示すように回転軸4は、ホルダ2の下面部2dから回転中心20と同軸となるように下方に延びている。ホルダ2は回転軸4に対して着脱可能となっており、回転軸4への装着によりホルダ2は回転軸4と一体回転する。回転軸4は箱状に形成された支持台部11の内部に回転可能に支持されるものであり、支持台部11には回転軸4を回転可能に支持する軸受12の内輪が固定されている。軸受12の外輪は支持台部11に固定される。回転軸4の下端部は支持台部11内に設けられた駆動モータ5に連結されている。従って、回転軸4は駆動モータ5が駆動することにより回転し、この回転によりホルダ2が回転中心20を中心に回転する。駆動モータの回転数としては、2000rpm以上8000rpm以下の範囲で適宜、選定することができる。

【0031】

この実施形態の回転軸4は吸引通路4aが軸方向に貫通した中空状軸体となっている。吸引通路4aの上端部はホルダ2の吸引孔部2cと連通する。また吸引通路4aの下端部には吸引部6が連結されている。吸引部6は回転ジョイント6aを介して回転軸4の下端部に連結されている。吸引部6は図示を省略した吸引装置に連結されており、吸引装置の駆動によって回転軸4の吸引通路4aおよびホルダ2の吸引孔部2c内の空気を下方に吸引する。吸引部6による吸引により、ホルダ2の保持凹部2bに載置された被成膜体7を保持凹部2bの底面に吸着して固定することができる。

【0032】

材料供給部8はホルダ2に保持された状態の被成膜体7の成膜面(上面部)7aに対して流動体状の薄膜形成材料9を供給する。材料供給部8は被成膜体7の成膜面7aの中心に対して薄膜形成材料9を供給するものであり、その供給口8aが被成膜体7の成膜面7aに臨んだ状態となっている。この場合、供給口8aの中心はホルダ2の回転中心20に一致するように設けられる。材料供給部8は図示を省略した薄膜形成材料貯留部に連結されており、薄膜形成材料貯留部から供給された薄膜形成材料9の一定量を被成膜体7の成膜面7aに滴下する。なお、この実施形態では被成膜体7は凸状の上面部7aが成膜面となっているが、平面状の下面部7cを成膜面としても良い。この場合には、被成膜体7は下面部7cを上方に位置させた状態でホルダ2に保持される。

【0033】

次に、この実施形態の寸法および材質を説明する。羽根体3は高さ(取付面2aからの立ち上がり寸法)5mm、長さ(取付面2aの面方向に沿った長手寸法)10mm、厚さ(取付面2aの面方向に沿った短手寸法)2mmである。羽根体3の内端部3aと被成膜体7の外縁部との距離は1mmである。羽根体3はホルダ2に8枚設けられており、各羽根体3は放射状に配置されている。羽根体3およびホルダ2の材質としては、ポリアセタール樹脂を用いることができる。被成膜体7は上面部7aの外径10mm、曲率半径30mm、側面部7bの厚さ1mmのものが用いられる。被成膜体7の材質としては、ガラス材料を切削、研磨もしくは成形して用いることができるが、樹脂材料を用いることも可能である。樹脂材料としてはアクリル樹脂、ポリカーボネート樹脂等の光学レンズに用いるものであれば特に限定されない。この実施形態では屈折率nd=1.531のシクロオレフィンポリマーが用いられる。ndはd線における屈折率である。

【0034】

薄膜形成材料9を被成膜体7の上面部7aに成膜することにより得られる光学薄膜は、上面部7aまたは下面部7cに必要な光学特性に応じて適宜の膜構成を選択することができる。この実施形態では波長520nmにおける屈折率が1.26のシリカゾルが膜厚103nmとなるように成膜される。図4はこのように成膜された光学薄膜の分光特性を示している。図4に示すように、波長350nmにおける反射率は約2.3%である。波長が350nmから増大するにつれて反射率は減少し、波長520nmの反射率が約0.04%となる。波長が520nmを超えると、波長が増大するにつれて反射率が漸増し、波長750nmの反射率は約0.99%となる。波長350nmから波長750nmまでの間におけるこの光学薄膜の反射率は、波長520nmにおいて最小となる。この光学薄膜は、可視領域での透過率を改善する反射防止膜として用いられる。

【0035】

次に、この実施形態により被成膜体7に対して薄膜を成膜する方法を説明する。図5および図6は薄膜成膜を工程順に示している。

【0036】

駆動モータ5が駆動を停止した状態で、上面部7aを上方に向けて成膜体7をホルダ2の保持凹部2bに載置する。その後、吸引部6による吸引を行って被成膜体7を吸着し、保持凹部2b内における被成膜体7の位置を固定する。これにより被成膜体7は上面部7aがホルダ2の取付面2aよりも突出した状態で保持される。かかる成膜体7のセットは、作業者の手作業で行っても良く、ロボットハンドを用いて行っても良い。これはこの実施形態の薄膜成膜装置1の成膜雰囲気を大気雰囲気中で行うことができるためである。

【0037】

次に、材料供給部8の供給口8aから成膜に必要な一定量の薄膜形成材料9を滴下する。図1に示すように、滴下された薄膜形成材料9は被成膜体7の上面部7aの中心部分に液滴として供給される。本実施形態において被成膜体7に供給される薄膜形成材料9の量は5μLである。

【0038】

薄膜形成材料9の滴下の後、駆動モータ5を駆動してホルダ2を回転させる。この実施形態ではホルダ2は3000rpmの回転数で回転駆動される。ホルダ2の回転により被成膜体7の上面部7aの薄膜形成材料9に対して遠心力が作用する。これにより図5(a)で示すように、薄膜形成材料9は回転中心20から矢印Dで示すように外周側に移動し、被成膜体7の上面部7aで円状に拡がって薄層化され、塗布膜9aが形成される。ホルダ2の回転をさらに継続することにより、図5(b)で示すように、塗布膜9aは被成膜体7の上面部7aの全体を覆う範囲に塗り拡げられ、塗布膜先端9bが被成膜体7の外縁部に達する。このとき、この実施形態における被成膜体7の上面部7aの外径(10mm)とホルダ2の回転数(3000rpm)の条件では、被成膜体7の外縁部に達した塗布膜先端9bに作用する遠心力は、塗布膜9aを上面部7aに止める力、すなわち塗布膜9aの表面張力等を超えない。

【0039】

これに対し、この実施形態では被成膜体7の外縁部に羽根体3が近接するように設けられており、この羽根体3がホルダ2と共に回転することにより被成膜体7の周囲に気流が発生する。これにより、被成膜体7と一体に羽根体3が回転すると、被成膜体7の外縁部に負圧が生じる。このため被成膜体7の外縁部では塗布膜9aに径方向外側への力が作用し、図6(a)、(b)に示すように、飛散体9cとして被成膜体7の外縁部の外方に飛散させることができる。これにより被成膜体7の上面部7aに対して均一の膜圧の塗布膜9aを成膜することができる。

【0040】

以上のように、駆動モータ5によって被成膜体7を3000rpmで10秒間回転させた後、駆動モータ5の駆動を停止する。これにより膜厚103nmの光学薄膜を被成膜体7の上面部7aに成膜することができる。かかる成膜においては、被成膜体7の外縁部に形成される厚肉部9dの幅w1を0.10mmとすることができる。その後、吸引部6による吸引を停止し、被成膜体7をホルダ2から取り外し、予め80℃に加熱してある図示省略の乾燥炉に投入して10分間加熱し、塗布膜9aを硬化させる。

【0041】

このような実施形態では、被成膜体7の周囲に羽根体3を設け、羽根体3をホルダ2と共に回転させることにより、被成膜体7の外縁部に負圧が発生する。このため、薄膜形成材料9に径方向外側への力が作用して薄膜形成材料9を被成膜体7の外側に飛散させることができる。これにより被成膜体7の外縁部における薄膜形成材料9の滞留を低減することができ、被成膜体7の外縁部における薄膜形成材料9の膜厚バラツキを低減することができる。従って、薄膜形成材料9の膜厚バラツキを低減するために従来のように吹き付けノズルによって気流を吹き付ける必要がないため、気流発生装置を別途設ける必要がなく、簡単な構造とすることができる。また気流を用いないため、気流に対する高精度な条件設定が不要となり、成膜形成が容易となる。

【0042】

図7は、以上の第1実施形態に対する比較例であり、(a)は平面図、(b)はB2−B2線断面図である。この比較例においては、ホルダ2の取付面2aに羽根体3が設けられていない。この比較例によって、第1実施形態と同様にホルダ2を回転すると薄膜形成材料9は被成膜体7の上面部7aの全体を覆う範囲に塗り拡げられ、塗布膜9aが被成膜体7の外縁部に到達する。このとき、第1実施形態と同様の被成膜体7の上面部7aの外径(10mm)とホルダ2の回転数(3000rpm)の条件では、被成膜体7の外縁部に達した塗布膜先端9bに作用する遠心力は、塗布膜9aを上面部7aに止める力、すなわち塗布膜9aの表面張力等を超えない。しかも被成膜体7の周囲に羽根体3が設けられていないため、被成膜体7の外縁部の薄膜形成材料9に対して径方向外側の力が作用することがなく、塗布膜9aが被成膜体7の外縁部から外側に飛散することがない。このため塗布膜9aの先端近傍で薄膜形成材料9が滞留し、厚肉部9dが形成される。この厚肉部9dの幅w2は0.95mmであり、上記第1実施形態の薄膜成膜装置によって製造された場合の厚肉部9dの幅w1(0.10mm)よりも大きい。

このように、第1実施形態の薄膜成膜装置によれば、羽根体3が設けられていることによって、羽根体3が設けられていない場合よりも厚肉部9dの幅を狭くし、より均一な膜厚を有する薄膜を成膜することができる。

【0043】

[第2実施形態]

図8は本発明の第2実施形態の薄膜成膜装置におけるホルダ2の平面図である。ホルダ2の上面の取付面2aには、弧状の羽根体31が設けられており、その他の構成は第1の実施形態と同様である。

【0044】

この実施形態の羽根体31は内端部31aがホルダ2に保持された被成膜体7の外縁部と所定間隔(例えば、1mm)を有して臨み、外端部31bがホルダ2の外周側に位置している。さらに、羽根体31は、これらの内端部31aと外端部31bとの間が平面視において弧状に湾曲された曲線形状となっている。羽根体31はこの状態で複数がホルダ2の取付面2aに放射状に設けられている。羽根体31は内端部31aの翼入口角α1が外端部31bの翼出口角α2よりも大きくなるように設定される。これらの角度は羽根体31の回転数と羽根体31の回転中心20からの距離に応じて負圧が発生する角度に設定される。この実施形態では、翼入口角α1が80°、翼出口角α2が40°となるように設定される。

【0045】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、図8に示すように被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根部31が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により塗布膜9aに径方向外側の力が作用し、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散させることができる。このため第1実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.05mmとすることができた。

【0046】

図9は図8の第2実施形態に対する別の構成例である。図9において、羽根体31は弧状となってホルダ2の取付面2aに放射状に設けられている。図9においては、羽根体31の内端部31aの翼入口角α1が外端部31bの翼出口角α2よりも小さくなっている。例えば、翼入口角α1が40度であるのに対し、翼出口角α2が80度となっている。このように翼入口角α1が翼出口角α2よりも小さい場合には、羽根体31が回転しても効率的に気流を発生させることができず、被成膜体7の外縁部の減圧が第2実施形態と比較すると弱くなり、余分な塗布材料を飛散させる効果が低下する。本構成例の場合、被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して、必要な膜厚よりも厚い厚肉部9dが形成される。また、この構成例では、厚肉部9dの幅は0.40mmとなり、上記第2実施形態の薄膜成膜装置によって成膜された薄膜の厚肉部の幅(0.05mm)より大きい。

【0047】

これに対し、第2実施形態では、羽根体31の翼入口角α1が翼出口角α2よりも大きいため、羽根体31が回転する時に効率的に気流を発生させることができ、これにより被成膜体7の外縁部に強力な負圧が発生するため、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。これにより均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。

【0048】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第2実施形態に対する別の構成例における厚肉部の幅(0.40mm)との比較によれば、翼入口角α1と翼出口角α2との関係が最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0049】

[第3実施形態]

図10は本発明の第3実施形態の薄膜成膜装置におけるホルダ21の断面図である。この実施形態では、第1実施形態に対しホルダ21が変更されるものであり、その他の構成は第1の実施形態と同様である。

【0050】

ホルダ21は上面部21eおよび下面部21dが平行となった断面台形形状となっている。上面部21eには、被成膜体7が嵌め込みによって載置される保持凹部21bが形成されており、下面部21dは回転軸4に着脱自在に取り付けられる。台形形状の中央部分には、被成膜体7を吸引によって固定するための吸引孔部21cが軸方向に貫通している。ホルダ21における側面部はホルダ21の外側に向かうにつれて徐々に低くなる傾斜面となっており、この側面部が羽根体3が立ち上がり状に設けられる取付面21aとなっている。このように傾斜している側面部が羽根体3の取付面21aとなっていることにより、羽根体3は斜め状態となってホルダ21に設けられる。取付面21aの傾斜角は回転数に応じて負圧が発生する角度に設定されるものであり、この実施形態では45°に設定されている。このような取付面21aは被成膜体7の回転面(被成膜体7の下面部7c)に対して下側に向かって−45°の角度で傾斜するものである。

【0051】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根部3が回転することにより気流Kが発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.10mmとすることができた。

【0052】

[第4実施形態]

図11は本発明の第4実施形態の薄膜成膜装置におけるホルダ21の断面図である。この実施形態においても、第1実施形態に対しホルダ21が変更されるものであり、その他の構成は第1の実施形態と同様である。

【0053】

ホルダ21は全体が円筒形状に形成されており、上面部21eおよび下面部21dが側面部分によって連設された状態となっている。上面部21eには、被成膜体7が嵌め込みによって載置される保持凹部21bが形成されており、下面部21dは回転軸4に着脱自在に取り付けられる。円筒形状の中央部分には、被成膜体7を吸引によって固定するための吸引孔部21cが軸方向に貫通している。ホルダ21における側面部分は回転中心20と同じ方向(上下方向)に延びており、羽根体3が立ち上がり状に設けられる取付面21aとなっている。このように上下方向に延びている側面部分が羽根体3の取付面21aとなっていることにより、羽根体3は回転中心20の軸方向に沿って上下方向に延びた状態となっている。これにより羽根体3は被成膜体7の回転面(下面部7c)に対して−90°の角度で傾斜している。

【0054】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根部3が回転することにより気流Kが発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.15mmとすることができた。

【0055】

[第5実施形態]

図12は本発明の第5実施形態の薄膜成膜装置におけるホルダ21の断面図である。この実施形態においても、第1実施形態に対しホルダ21が変更されるものであり、その他の構成は第1の実施形態と同様である。

【0056】

ホルダ21は上面部21eおよび下面部21dが平行となった断面台形状となっている。この場合、上面部21eが長く、下面部21dが短くなっており、ホルダ21の全体は下方に向かって漸次細くなる逆台形形状となっている。そして、上面部21eには、被成膜体7が嵌め込みによって載置される保持凹部21bが形成されており、下面部21dは回転軸4に着脱自在に取り付けられる。ホルダ21の中央部分には、被成膜体7を吸引によって固定するための吸引孔部21cが軸方向に貫通している。ホルダ21における側面部はホルダ21の外側に向かうにつれて徐々に低くなる傾斜面となっており、この側面部が羽根体3が立ち上がり状に設けられる取付面21aとなっている。取付面21aは−90°よりもさらに大きい角度で傾斜しており、この取付面21aに羽根体3が設けられることにより、羽根体3は斜め状態となってホルダ21に設けられる。取付面21aの傾斜角は回転数に応じて負圧が発生する角度に設定されるものであり、この実施形態では135°に設定されている。このような取付面21aは被成膜体7の回転面(被成膜体7の下面部7c)に対して下側に向かって−135°の角度で傾斜するものである。

【0057】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根部3が回転することにより気流Kが発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.20mmとすることができた。

【0058】

以上の第3実施形態ないし第5実施形態に示すように、羽根体3が設けられるホルダ21の取付面21aは、回転によって被成膜体7の周囲に負圧を発生させる角度となるように設定されるものである。本発明ではホルダ21の取付面21aは被成膜体7の回転面に対して−45°以上135°以下の範囲の角度で適宜設定することが好ましい。

【0059】

[第6実施形態]

図13は本発明の第6実施形態の薄膜成膜装置を示す。この実施形態においては、羽根体32と被成膜体7の外縁部との距離を変更するものであり、その他の構成は第1実施形態と同様である。

【0060】

羽根体32は第1実施形態と同様に内端部32aが被成膜体7に臨み、外端部32bがホルダ2の外周側に位置した平板状となっている。羽根体32は内端部32aと被成膜体7の外縁部との距離dが5mmとなるようにホルダ2の取付面2aに設けられている。羽根体32と被成膜体7の外縁部との距離dは、回転数に応じて被成膜体7の周囲に負圧が発生する距離に設定される。被成膜体7の外縁部と羽根体32の内端部32aとの距離dは、ホルダ2と被成膜体7とを一体回転させたときに羽根体32から塗布膜9aに作用する力に影響する。かかる被成膜体7の外縁部と羽根体32の内端部32aとの距離は5mm以下であることが好ましい。

【0061】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体32が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.35mmとすることができた。

【0062】

図14は第6実施形態に対する別の構成例であり、羽根体32の内端部32aと被成膜体7の外縁部との距離dが10mmであり、第6実施形態よりも大きな距離となっている。このような大きな距離では、負圧を発生させる羽根体32と被成膜体7の外縁部が必要以上に離れた状態なる。この結果、第6実施形態と比較すると塗布膜9aに発生させられる負圧が弱くなり薄膜形成材料の飛散量が減る。このため、被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して、必要な膜厚よりも厚い厚肉部9dが形成される。この厚肉部9dの幅は0.85mmとなる。

【0063】

これに対して、第6実施形態においては、羽根体32が被成膜体7の外縁部と近接しているため、被成膜体7の外縁部に強く負圧が作用し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。これにより均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。

【0064】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第6実施形態に対する別の構成例における厚肉部の幅(0.85mm)との比較によれば、羽根体32と被成膜体7との間の距離が

最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0065】

[第7実施形態]

図15は本発明の第7実施形態の薄膜成膜装置を示す。この実施形態においては、羽根体33のホルダ2の取付面2aからの高さを変更するものであり、その他の構成は第1実施形態と同様である。

【0066】

羽根体33は内端部33aが被成膜体7に臨み、外端部33bがホルダ2の外周側に位置した平板状となった状態でホルダ2の取付面2aに立ち上がり状に設けられている。羽根体33はホルダ2の取付面2aからの高さhが5mmとなっている。羽根体33の取付面2aからの高さhは、回転数に応じて被成膜体7の周囲に負圧が発生する寸法に設定する。羽根体33の高さhは回転時に発生する負圧の大きさに影響であり、5mm以上であることが好ましい。また、羽根体33は被成膜体7を保持するホルダ2の保持凹部2bの周囲に配置されているため、羽根体33が必要以上に高くなると、保持凹部2bに対して被成膜体7を設置する際、羽根体33が妨げとなる。このため、ホルダ2の取付面2aからの羽根体33の高さhは50mm以下が望ましい。

【0067】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体33が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.20mmとすることができた。

【0068】

図16は第7実施形態に対する別の構成例であり、ホルダ2の取付面2aからの羽根体33の高さhが2mmであり、第7実施形態よりも低くなっている。このように羽根体33の高さが低い場合には、負圧を発生させる羽根体33が必要以上に小さくなる。このように羽根体33が小さくなることにより、被成膜体7の外縁部発生する負圧は、第7実施形態に比較すると弱くなる。そのため、余分な薄膜形成材料の飛散量が少なくなる。このため、被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して、必要な膜厚よりも厚い厚肉部9dが形成される。この厚肉部9dの幅は0.70mmとなる。

【0069】

これに対して、第7実施形態においては、羽根体33が十分大きいため、被成膜体7の外縁部に強く負圧が作用し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。これにより均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。また、ホルダ2の取付面2aからの羽根体33の高さhを5mm以上50mm以下とすることにより被成膜体7をホルダに設置する際の障害となることがない。

【0070】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第7実施形態に対する別の構成例における厚肉部の幅(0.70mm)との比較によれば、羽根体33の高さが最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0071】

[第8実施形態]

図17は本発明の第8実施形態の薄膜成膜装置を示す。この実施形態においては、羽根体34の長さmを変更するものであり、その他の構成は第1実施形態と同様である。

【0072】

羽根体34は第1実施形態と同様に内端部34aが被成膜体7に臨み、外端部34bがホルダ2の外周側に位置した平板状となっている。羽根体34においては、内端部34aから外端部34bに達する全体の長さmが10mmとなるように設定されている。羽根体34の長さmは、回転数に応じて被成膜体7の周囲に負圧が発生する寸法に設定される。羽根体34の長さmは塗布膜9aに作用する力に影響するため、羽根体34の長さmは10mm以上であることが好ましい。また、羽根体34が必要以上に長くなると、ホルダ2の外径が大きくなり、小さなスペースの薄膜成膜装置に設置できなくなる。このため羽根体34の長さmは、100mm以下であることが好ましい。

【0073】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体34が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.25mmとすることができた。

【0074】

図18は第8実施形態に対する別の構成例であり、羽根体34の長さmが5mmであり、第8実施形態よりも短くなっている。このように羽根体34の長さmが短い場合には、負圧を発生させる羽根体34が必要以上に小さくなる。このように羽根体34が小さくなることにより、被成膜体7の外縁部に発生する負圧が、第8実施形態に比較して小さくなり、余分な薄膜形成材料の飛散量が少なくなる。このため、被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して、必要な膜厚よりも厚い厚肉部9dが形成される。この厚肉部9dの幅は0.75mmとなる。

【0075】

これに対して、第8実施形態においては、羽根体34が十分に大きいため、被成膜体7の外縁部に強く負圧が作用し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。これにより均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。また、羽根体34の長さを10mm以上100mm以下の範囲に設定することにより小さなスペースの薄膜成膜装置に対しても組み込むことができる。

【0076】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第8実施形態に対する別の構成例における厚肉部の幅(0.75mm)との比較によれば、羽根体の長さが最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0077】

[第9実施形態]

図19は本発明の第9実施形態の薄膜成膜装置を示す平面図である。この実施形態においては、羽根体35の厚さnを変更するものであり、その他の構成は第1実施形態と同様である。

【0078】

羽根体35は第1実施形態と同様に内端部35aが被成膜体7に臨み、外端部35bがホルダ2の外周側に位置した平板状となっており、ホルダ2の回転中心20を囲む状態で複数がホルダ2に放射状に設けられている。羽根体35においては、厚さnが5mmに設定されるものである。羽根体35の厚さnは、回転数に応じて被成膜体7の周囲に負圧が発生する寸法に設定される。羽根体35が必要以上に厚い場合には、羽根体35が相互に干渉してホルダ2に設けることができなくなることから羽根体35の厚さnは5mm以下であることが好ましい。なお、羽根体35およびホルダ2がポリアセタール樹脂の場合には、羽根体35の厚さは2mm以上であることが強度上望ましい。

【0079】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体35が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.30mmとすることができる。

【0080】

図20は第9実施形態に対する別の構成例であり、羽根体35の厚さnが10mmであり、第9実施形態よりも厚くなっている。このように羽根体3が必要以上に厚い場合には、羽根体35の間の流路が狭くなり、第9実施形態に比較して、気流の発生が弱くなる。そのため、被成膜体7の外縁部に発生する負圧が第9実施形態に比較して弱くなる。このため、塗布膜先端9bの近傍に薄膜形成材料9が滞留して、必要な膜厚よりも厚い厚肉部9dが形成される。この厚肉部9dの幅は0.80mmとなる。

【0081】

これに対して、この実施形態においては、羽根体35の厚さnが2mm以上5mm以下の範囲であり、羽根体35の間に十分な気流の流路を確保することができ、効率的に気流を発生させることができる。これにより被成膜体7の外縁部に強く負圧が発生し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。これにより均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。

【0082】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第9実施形態に対する別の構成例における厚肉部の幅(0.80mm)との比較によれば、羽根体の厚さが最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0083】

[第10実施形態]

図21は本発明の第10実施形態の薄膜成膜装置における平面図を示す。この実施形態では、第1実施形態に対し羽根体3の数を3枚に変更するものであり、その他の構成は第1実施形態と同様である。

【0084】

3枚の羽根体3はホルダ2の取付面2aに立ち上がり状に設けられている。それぞれの羽根体3は、内端部3aが被成膜体7に臨み、外端部3bがホルダ2の外周面に位置して直線状に延びている。3枚の羽根体3は、この状態でホルダ2の回転中心を囲むように放射状に設けられている。羽根体3の数は、回転時に発生する負圧の大きさに影響することから3枚以上設けることが好ましい。

【0085】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体3が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.25mmとすることができた。

【0086】

図22は第10実施形態に対する別の構成例であり、羽根体3がホルダ2の取付面2aに対し1枚設けられている。羽根体3は内端部3aが被成膜体7に臨み、外端部3bがホルダ2の外周面に位置した状態でホルダ2の取付面2aに直線状に立ち上がって設けられている。このように羽根体3が1枚の場合には羽根体3が少なく、第10実施形態に比較すると弱い気流しか発生させることができない。このため、被成膜体7の外縁部に発生する負圧は第10実施形態に比較して弱くなり、余分な薄膜形成材料の飛散量が減る。このため被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して必要な膜厚よりも厚い厚肉部9dが形成される。

【0087】

これに対し第10実施形態においては、羽根体3の数が3枚であるため、回転時に十分な気流を発生させることができる。これにより被成膜体7の外縁部に強く負圧が発生し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。その結果、均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。

【0088】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第10実施形態に対する別の構成例における厚肉部の幅との比較によれば、羽根体の枚数が最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0089】

[第11実施形態]

図23は本発明の第11実施形態における薄膜形成装置の平面図を示す。この実施形態では、第1実施形態に対し羽根体3の数を20枚に変更するものであり、その他の構成は第1実施形態と同様である。

【0090】

20枚の羽根体3はホルダ2の取付面2aに立ち上がり状に設けられている。それぞれの羽根体3は、内端部3aが被成膜体7に臨み、外端部3bがホルダ2の外周面に位置して直線状に延びている。20枚の羽根体3は、この状態でホルダ2の回転中心を囲むように放射状に設けられている。羽根体3の数が増えると、気流の流路が狭くなって十分な気流を発生させることができない。このため、羽根体3の数は20枚以下とすることが好ましい。

【0091】

本実施形態の薄膜成膜装置を用いて被成膜体7を回転させると、被成膜体7の上面部7a上に塗り拡げられる塗布膜9aの塗布膜先端9bが遠心力によって被成膜体7の外縁部に到達する。そして、羽根体3が回転することにより気流が発生し、それにより負圧が被成膜体7の周囲に発生する。発生した負圧により、塗布膜9aに径方向外側の力が作用するため、薄膜形成材料9は飛散体9cとなって被成膜体7の外縁部の外方に飛散する。このため第1の実施形態と同様に、被成膜体7の外縁部における薄膜形成材料9の滞留による膜厚ばらつきを容易に低減することができる。この実施形態においては、被成膜体7の外縁部に形成される薄膜形成材料9の厚肉部9dの幅を0.25mmとすることができた。

【0092】

図24は第11実施形態に対する別の構成例であり、羽根体3がホルダ2の取付面2aに対し30枚設けられている。羽根体3は内端部3aが被成膜体7に臨み、外端部3bがホルダ2の外周面に位置した状態でホルダ2の取付面2aに直線状に立ち上がって設けられている。このように羽根体3が30枚の場合には羽根体3が過密状態となって気流の流路が狭くなり、第11実施形態に比較すると発生する気流が弱くなる。このため被成膜体7の外縁部には、塗布膜先端9bの近傍に薄膜形成材料9が滞留して必要な膜厚よりも厚い厚肉部9dが形成される。この厚肉部9dの幅は0.70mmとなる。

【0093】

これに対し第11実施形態においては、羽根体3の数が20枚であり、回転時に十分な気流を発生させることができる。これにより被成膜体7の外縁部に強く負圧が発生し、被成膜体7の外縁部から効率的に飛散体9cを飛散させることができる。その結果、均一な膜厚の薄膜を被成膜体7の上面部7aに形成することができる。

【0094】

なお、上記第1実施形態に対する比較例における厚肉部の幅(0.95mm)と上記第11実施形態に対する別の構成例における厚肉部の幅(0.70mm)との比較によれば、羽根体の枚数が最適化されていなくても、羽根体が設けられていない場合に対しては顕著に優れた効果を奏している。

【0095】

以上の第10実施形態および第11実施形態に示すように、ホルダ2に立ち上がり状に設けられる羽根体3の数は、回転によって気流の流路を十分に確保するように設定されることが望ましく、本発明では3枚以上20枚以下の範囲で適宜設定することが望ましい。

【0096】

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

【0097】

例えば、羽根体の形状は、厚さが均一な板状には限られず、各羽根体が翼状形状を有していてもよい。

【0098】

また、上述の各実施形態において示した構成要素は適宜に組み合わせて構成することが可能である。

【符号の説明】

【0099】

1 薄膜成膜装置

2、21 ホルダ

2a、21a 取付面

3、31、32、33、34、35 羽根体

3a、31a、32a、33a、34a、35a 内端部

3b、31b、32b、33b、34b、35b 外端部

4 回転軸

7 被成膜体

8 材料供給部

9 薄膜形成材料

20 回転中心

【特許請求の範囲】

【請求項1】

被成膜体を保持した状態で回転するホルダと、

前記被成膜体の被成膜面に液状の薄膜形成材料を供給する材料供給部と、

前記ホルダに立ち上がり状に設けられて前記被成膜体の周囲に配置され、前記ホルダの回転と一体回転して被成膜体の周囲に負圧を生じさせる複数の羽根体とを備えていることを特徴とする薄膜成膜装置。

【請求項2】

前記羽根体は内端部が前記被成膜体に臨み、外端部が前記ホルダの外周側に位置して直線状に延びており、前記ホルダの回転中心を囲む放射状に前記ホルダに設けられていることを特徴とする請求項1記載の薄膜成膜装置。

【請求項3】

前記羽根体は内端部が前記被成膜体に臨み、外端部が前記ホルダの外周側に位置して弧状に延び、前記内端部の翼入口角が前記外端部の翼入口角よりも大きくなった状態で、前記ホルダの回転中心を囲む放射状に前記ホルダに設けられていることを特徴とする請求項1に記載の薄膜成膜装置。

【請求項4】

前記ホルダは前記羽根体が設けられる取付面を有し、前記取付面は前記被成膜体の回転面に対し−45°以上−135°以下の範囲内の角度で傾斜していることを特徴とする請求項1〜3のいずれか1項に記載の薄膜成膜装置。

【請求項5】

前記羽根体の内端部が前記被成膜体の外縁部から5mm以内に位置していることを特徴とする請求項1〜4のいずれか1項に記載の薄膜成膜装置。

【請求項6】

前記羽根体が前記ホルダから5mm以上50mm以下の範囲の高さで立ち上がっていることを特徴とする請求項1〜5のいずれか1項に記載の薄膜成膜装置。

【請求項7】

前記羽根体が10mm以上100mm以下の範囲の長さで延びていることを特徴とする請求項1〜6のいずれか1項に記載の薄膜成膜装置。

【請求項8】

前記羽根体が2mm以上5mm以下の範囲の厚さとなっていることを特徴とする請求項1〜7のいずれか1項に記載の薄膜成膜装置。

【請求項9】

前記羽根体が前記ホルダに対して3枚以上20枚以下の範囲で設けられていることを特徴とする請求項1〜8のいずれか1項に記載の薄膜成膜装置。

【請求項10】

請求項1〜9のいずれか1項に記載の薄膜成膜装置を用いて被成膜体の被成膜面に薄膜を成膜する方法であって、

前記材料供給部から前記被成膜体の被成膜面に液状の薄膜形成材料を供給する段階と、

前記ホルダを回転させることによって前記薄膜形成材料を前記被成膜面に拡散させると共に前記羽根体によって被成膜体の周囲に負圧を生じさせる段階とを備えていることを特徴とする薄膜成膜方法。

【請求項11】

被成膜体の被成膜面に薄膜を成膜する方法であって、

前記薄膜の材料となる流動体を前記被成膜面上に供給する段階と、

前記流動体が載せられた前記被成膜体を、所定の軸線を回転中心として前記回転中心回りに回転させる段階と、

を備え、

前記被成膜体を回転させている間、前記軸線と直交する方向であって前記軸線から離れる方向へ前記被成膜体の周囲雰囲気を移動させることを特徴とする薄膜成膜方法。

【請求項12】

前記被成膜体の回転は、器具の回転運動を利用して行い、前記被成膜体を回転させる器具の回転運動を利用して羽部を回転させることで前記周囲雰囲気の移動を発生させることを特徴とする請求項11記載の薄膜成膜方法。

【請求項1】

被成膜体を保持した状態で回転するホルダと、

前記被成膜体の被成膜面に液状の薄膜形成材料を供給する材料供給部と、

前記ホルダに立ち上がり状に設けられて前記被成膜体の周囲に配置され、前記ホルダの回転と一体回転して被成膜体の周囲に負圧を生じさせる複数の羽根体とを備えていることを特徴とする薄膜成膜装置。

【請求項2】

前記羽根体は内端部が前記被成膜体に臨み、外端部が前記ホルダの外周側に位置して直線状に延びており、前記ホルダの回転中心を囲む放射状に前記ホルダに設けられていることを特徴とする請求項1記載の薄膜成膜装置。

【請求項3】

前記羽根体は内端部が前記被成膜体に臨み、外端部が前記ホルダの外周側に位置して弧状に延び、前記内端部の翼入口角が前記外端部の翼入口角よりも大きくなった状態で、前記ホルダの回転中心を囲む放射状に前記ホルダに設けられていることを特徴とする請求項1に記載の薄膜成膜装置。

【請求項4】

前記ホルダは前記羽根体が設けられる取付面を有し、前記取付面は前記被成膜体の回転面に対し−45°以上−135°以下の範囲内の角度で傾斜していることを特徴とする請求項1〜3のいずれか1項に記載の薄膜成膜装置。

【請求項5】

前記羽根体の内端部が前記被成膜体の外縁部から5mm以内に位置していることを特徴とする請求項1〜4のいずれか1項に記載の薄膜成膜装置。

【請求項6】

前記羽根体が前記ホルダから5mm以上50mm以下の範囲の高さで立ち上がっていることを特徴とする請求項1〜5のいずれか1項に記載の薄膜成膜装置。

【請求項7】

前記羽根体が10mm以上100mm以下の範囲の長さで延びていることを特徴とする請求項1〜6のいずれか1項に記載の薄膜成膜装置。

【請求項8】

前記羽根体が2mm以上5mm以下の範囲の厚さとなっていることを特徴とする請求項1〜7のいずれか1項に記載の薄膜成膜装置。

【請求項9】

前記羽根体が前記ホルダに対して3枚以上20枚以下の範囲で設けられていることを特徴とする請求項1〜8のいずれか1項に記載の薄膜成膜装置。

【請求項10】

請求項1〜9のいずれか1項に記載の薄膜成膜装置を用いて被成膜体の被成膜面に薄膜を成膜する方法であって、

前記材料供給部から前記被成膜体の被成膜面に液状の薄膜形成材料を供給する段階と、

前記ホルダを回転させることによって前記薄膜形成材料を前記被成膜面に拡散させると共に前記羽根体によって被成膜体の周囲に負圧を生じさせる段階とを備えていることを特徴とする薄膜成膜方法。

【請求項11】

被成膜体の被成膜面に薄膜を成膜する方法であって、

前記薄膜の材料となる流動体を前記被成膜面上に供給する段階と、

前記流動体が載せられた前記被成膜体を、所定の軸線を回転中心として前記回転中心回りに回転させる段階と、

を備え、

前記被成膜体を回転させている間、前記軸線と直交する方向であって前記軸線から離れる方向へ前記被成膜体の周囲雰囲気を移動させることを特徴とする薄膜成膜方法。

【請求項12】

前記被成膜体の回転は、器具の回転運動を利用して行い、前記被成膜体を回転させる器具の回転運動を利用して羽部を回転させることで前記周囲雰囲気の移動を発生させることを特徴とする請求項11記載の薄膜成膜方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2013−111510(P2013−111510A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258683(P2011−258683)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000000376)オリンパス株式会社 (11,466)

【Fターム(参考)】

[ Back to top ]