薄膜材料およびその製造方法

【課題】 基板上に形成された膜の特性を向上させることが可能な薄膜材料およびその製造方法を提供する。

【解決手段】 超電導線材1は、基板2と、基板上に形成された1層または2層以上の中間薄膜層(中間層3)と、中間薄膜層(中間層3)上に形成された単結晶性薄膜層(超電導層4)とを備える。中間薄膜層(中間層3)のうちの少なくとも1つにおいて単結晶性薄膜層(超電導層4)と対向する上部表面(被研磨面10)は研磨加工されている。

【解決手段】 超電導線材1は、基板2と、基板上に形成された1層または2層以上の中間薄膜層(中間層3)と、中間薄膜層(中間層3)上に形成された単結晶性薄膜層(超電導層4)とを備える。中間薄膜層(中間層3)のうちの少なくとも1つにおいて単結晶性薄膜層(超電導層4)と対向する上部表面(被研磨面10)は研磨加工されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、薄膜材料およびその製造方法に関し、より特定的には、結晶性の優れた単結晶性薄膜層を備える薄膜材料およびその製造方法に関する。

【背景技術】

【0002】

従来、薄膜材料の一例として、基板上に直接単結晶性薄膜層の一例としての超電導層を形成した超電導薄膜線材(たとえば、特許文献1〜3参照)や、基板上に中間薄膜層および超電導層を形成した超電導薄膜線材(たとえば、非特許文献1参照)が知られている。

【0003】

また、このような超電導薄膜線材では、特性の優れた(たとえば臨界電流密度の高い)超電導層などの単結晶性薄膜層を形成するため、基板の表面に対して予め研磨処理を行なうことが提案されている(特許文献1〜3参照)。

【特許文献1】特開平6−31604号公報

【特許文献2】特開平6−68727号公報

【特許文献3】特開平6−68728号公報

【非特許文献1】藤野、他6名,「ISD法による高温超電導薄膜線材の開発」,SEIテクニカルレビュー,1999年9月、第155号、p.131-135

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上述した基板上に中間薄膜層および超電導層を形成した超電導薄膜線材では、基板の表面を研磨処理した後に中間薄膜層を形成し、この中間薄膜層上に超電導層を形成すると、中間薄膜層の表面は特に平坦化処理などを受けていないため、形成される単結晶性薄膜層の一例としての超電導層の面内配向性を十分向上させることが難しかった。この結果、形成された単結晶性薄膜層の特性(たとえば形成された単結晶性薄膜層が超電導層である場合、当該超電導層における臨界電流密度などの特性)が十分に向上しないという問題があった。

【0005】

この発明は、上記のような課題を解決するために成されたものであり、この発明の目的は、基板上に形成された単結晶性薄膜層の特性を向上させることが可能な薄膜材料およびその製造方法を提供することである。

【課題を解決するための手段】

【0006】

この発明に従った薄膜材料は、基板と、基板上に形成された1層または2層以上の中間薄膜層と、中間薄膜層上に形成された単結晶性薄膜層とを備える。中間薄膜層のうちの少なくとも1つにおいて単結晶性薄膜層と対向する上部表面は研磨加工されている。

【0007】

このようにすれば、中間薄膜層において上部薄膜層と対向する上部表面は研磨加工により平滑化されるため、当該研磨加工された上部表面上に形成される単結晶性薄膜層の表面平滑性や面内配向性などの特性を向上させることができる。

【0008】

この発明に従った超電導薄膜材料は、基板と、基板上に形成された1層または2層以上の中間薄膜層と、中間薄膜層上に形成された単結晶性薄膜層とを備える。中間薄膜層において単結晶性薄膜層と接触する表面(上部表面)は研磨加工されている。

【0009】

このようにすれば、中間薄膜層において単結晶性薄膜層と接触する表面は研磨加工により平滑化されるため、当該研磨加工された表面上に形成される単結晶性薄膜層の表面平滑性や面内配向性などの特性を向上させることができる。そして、たとえば単結晶性薄膜層として超電導薄膜層を形成した場合、このように単結晶性薄膜層(超電導薄膜層)の表面平滑性や面内配向性を向上させることにより超電導薄膜層の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0010】

この発明に従った超電導薄膜材料は、基板と、中間薄膜層と、中間薄膜層上に形成された単結晶性薄膜層とを備える。中間薄膜層は、基板上に形成された1層または2層以上の下部中間薄膜層と、下部中間薄膜層上に形成された1層または2層以上の上部中間薄膜層とを含む。下部中間薄膜層において上部中間薄膜層と接触する表面(上部表面)は研磨加工されている。

【0011】

このようにすれば、下部中間薄膜層の上部表面が研磨加工されることで平坦化されることにより、上部中間薄膜層の上部表面(単結晶性薄膜層と対向する上部表面)の平坦性も向上する。そのため、当該上部中間薄膜層上に形成される単結晶性薄膜層の表面平滑性や面内配向性などの特性を向上させることができる。そして、たとえば単結晶性薄膜層として超電導薄膜層を形成した場合、このように超電導薄膜層の表面平滑性や面内配向性を向上させることにより超電導薄膜層の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0012】

上記薄膜材料では、基板において中間薄膜層と対向する上部表面は研磨加工されていてもよい。

【0013】

この場合、基板の表面も予め研磨しておくので、当該研磨面上に形成される中間薄膜層の(単結晶性薄膜層と対向する)上部表面の平坦性を向上させることができる。このため、中間薄膜層において単結晶性薄膜層と対向する上部表面に対して研磨工程を実施する場合、少ない研磨量で十分な平坦性を実現できる。したがって、薄膜材料の製造工程の工期を短縮できるので、結果的に薄膜材料の製造コストを低減できる。

【0014】

また、基板の上部表面を研磨しない場合と同様の研磨工程を中間薄膜層の上部表面に対して実施した場合、研磨前における中間薄膜層の上部表面の平坦性がある程度確保されているため、中間薄膜層の上部表面の平坦性や中間薄膜層の配向性をより向上させることができる。そのため、中間薄膜層上に形成される単結晶性薄膜層の表面平滑性や面内配向性をより向上させることができる。

【0015】

上記薄膜材料において、単結晶性薄膜層が超電導薄膜層であってもよい。

【0016】

この場合、超電導薄膜材料の構造として本発明による薄膜材料の構造を利用することができる。また、単結晶性薄膜層として超電導薄膜層を形成するので、表面平滑性および面内配向性の優れた超電導薄膜層を得ることができる。そして、超電導薄膜層の臨界電流密度などの特性を向上させるためには、当該超電導薄膜層の表面平滑性や面内配向性を向上させることが有効であるため、臨界電流値や臨界電流密度などの特性の優れた超電導薄膜層を得ることができる。

【0017】

上記超電導薄膜材料および薄膜材料において、基板を構成する材料は金属であってもよい。また、基板の形状は長尺の帯状であってもよい。中間薄膜層を構成する材料は、岩塩型、蛍石型、ペロブスカイト型、パイロクロア型のいずれか1つの結晶構造を有する酸化物であってもよい。超電導薄膜層を構成する材料はRE−123系の超電導体であってもよい。なお、RE−123系の超電導体とは、REBa2Cu3Oy(yは6〜7程度、より好ましくはほぼ7、REとはイットリウム、またはGd、Sm、Hoなどの希土類元素を意味する)として表される超電導体を意味する。

【0018】

このようにすれば、フレキシブルな金属からなる基板上に中間薄膜層および超電導薄膜層を形成するので、大きな臨界電流値および臨界電流密度を示す超電導薄膜材料としての超電導線材を実現できる。

【0019】

この発明に従った薄膜材料の製造方法は、基板を準備する工程と、基板上に1層または2層以上の中間薄膜層を形成する工程と、中間薄膜層の最表面を研磨加工する加工工程と、中間薄膜層において加工工程により研磨された最表面上に単結晶性薄膜層を形成する工程とを備える。

【0020】

このようにすれば、本発明による薄膜材料を容易に製造できる。また、研磨されることにより平坦性に優れる中間薄膜層の最表面上に単結晶性薄膜層を形成できるので、単結晶性薄膜層の表面平滑性および面内配向性を向上させることができる。

【0021】

この発明に従った薄膜材料の製造方法は、基板を準備する工程と、基板上に1層または2層以上の下部中間薄膜層を形成する工程と、下部中間薄膜層の最表面を研磨加工する加工工程と、下部中間薄膜層において加工工程により研磨された最表面上に1層または2層以上の上部中間薄膜層を形成する工程と、上部中間薄膜層上に単結晶性薄膜層を形成する工程とを備える。

【0022】

このようにすれば、本発明による薄膜材料を容易に製造できる。また、下部中間薄膜層の最表面(上部表面)が研磨加工されることで平坦化されることにより、上部中間薄膜層の上部表面(単結晶性薄膜層と対向する表面)の平坦性も向上する。そのため、当該上部中間薄膜層上に形成される単結晶性薄膜層の表面平滑性や面内配向性などの特性を向上させることができる。

【0023】

上記薄膜材料の製造方法は、基板の表面を研磨加工する基板加工工程をさらに備える。

【0024】

この場合、基板の表面(上部表面)を予め研磨しておくので、当該研磨された表面上に形成される中間薄膜層の(単結晶性薄膜層と対向する)表面の平坦性、または中間薄膜層を構成する下部中間薄膜層の上部表面の平坦性を向上させることができる。このため、中間薄膜層において単結晶性薄膜層と対向する最表面(上部表面)に対して研磨工程を実施する場合、あるいは下部中間薄膜層の最表面(上部表面)に対して研磨工程を実施する場合、少ない研磨量で十分な平坦性を実現できる。また、中間薄膜層の上部表面または下部中間薄膜層の上部表面に対して、基板の表面を研磨しない場合と同様の研磨工程を実施した場合、研磨前における中間薄膜層の上部表面(または下部中間薄膜層の上部表面)の平坦性がある程度確保されているため、中間薄膜層の上部表面(または下部中間薄膜層の上部表面)の平坦性や中間薄膜層の配向性をより向上させることができる。

【0025】

上記薄膜の製造方法において、単結晶性薄膜層を形成する工程は、超電導薄膜層を形成する工程であってもよい。

【0026】

この場合、超電導薄膜層の表面平滑性や面内配向性を向上させることにより、超電導薄膜層の臨界電流値や臨界電流密度などの特性を向上させることができる。

【発明の効果】

【0027】

このように、本発明によれば、表面平滑性および面内配向性に優れた単結晶性薄膜層を備える薄膜材料を得ることができる。

【発明を実施するための最良の形態】

【0028】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付し、その説明は繰返さない。

【0029】

(実施の形態1)

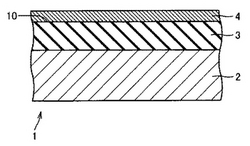

図1は、本発明による超電導線材の実施の形態1を示す部分断面模式図である。図2は、図1に示した超電導線材の製造方法を説明するためのフローチャートである。図1および図2を参照して、本発明による超電導線材の実施の形態1を説明する。

【0030】

図1に示すように、超電導線材1は、基板2と中間層3と超電導層4とからなる。基板2は長尺の帯状の形状を有している。中間層3の上部表面は研磨処理を施された被研磨面10となっている。このため、超電導層4は表面平滑性に優れた中間層3の上部表面(被研磨面10)上に形成されるので、超電導層4の表面平滑性および面内配向性が向上する。この結果、優れた超電導特性(臨界電流値および臨界電流密度)を示す超電導線材1を得ることができる。

【0031】

次に、図2を参照して、図1に示した超電導線材1の製造方法を説明する。図1に示した超電導線材1の製造方法では、図2に示すように、まず基板を準備する工程(S10)を実行する。具体的には、超電導線材1のベースとなる基板2を準備する。この基板2としては、たとえばニッケルなどの金属からなる帯状の金属テープを用いることができる。

【0032】

次に、中間層を形成する工程(S20)を実行する。この中間層を形成する工程(S20)においては、準備された基板2上に酸化物からなる中間層3を形成する。この中間層3としては、たとえば岩塩型、蛍石型、ペロブスカイト型、パイロクロア型といった結晶構造を有する酸化物を用いることができる。中間層3を形成する工程(S20)において用いる成膜方法としては、任意の成膜方法を用いることができるが、たとえばパルスレーザ蒸着法(Pulsed Laser Deposition:PLD法)などの物理蒸着法を用いることができる。

【0033】

次に、平坦化工程(S30)を実施する。この平坦化工程(S30)においては、CMP(Chemical Mechanical Polishing)法を用いて、上記中間層3の上部表面層を所定の厚さだけ除去することにより平坦化する。なお、平坦化に用いる手法としては、上述したCMP法以外にウエットエッチング、あるいは機械研磨法など任意の方法を用いることができる。

【0034】

このとき、平坦化された中間層3の被研磨面10(図1参照)の表面粗さ(Ra)は、20nm以下、より好ましくは5nm以下である。

【0035】

次に、上部表面が平坦化された中間層3上に超電導層を形成する工程(S40)を実施する。超電導層4を形成する工程(S40)において用いる成膜方法としては、任意の成膜方法を用いることができるが、中間層3を形成する場合と同様に、たとえばパルスレーザ蒸着法などの物理蒸着法を用いることができる。また、超電導層4を形成する工程において、上述したISD法を用いてもよい。

【0036】

このようにして、図1に示した超電導線材を得ることができる。

【0037】

図3は、図1に示した超電導線材の実施の形態1の変形例を示す部分断面模式図である。図3を参照して、本発明による超電導線材の実施の形態1の変形例を説明する。

【0038】

図3に示した超電導線材1は、基本的には図1に示した超電導線材1と同様の構造を備えるが、中間層3の構造が異なる。すなわち、図3に示した超電導線材1においては、中間層3が下部中間層3aと上部中間層3bという2つの層により構成されている。そして、上部中間層3bの上部表面は、図1に示した中間層3の上部表面と同様に研磨処理を施された被研磨面10となっている。このような構造の超電導線材1によっても、図1に示した超電導線材と同様の効果を得ることができる。

【0039】

図4は、図3に示した超電導線材の製造方法を説明するためのフローチャートである。図4は図3に示した超電導線材1の中間層3を形成する工程を説明している。図4および図2に示した超電導線材の製造方法を示すフローチャートを参照して、図3に示した超電導線材1の製造方法を説明する。

【0040】

まず、図2に示した基板を準備する工程(S10)を実施する。その後、中間層を形成する工程として、図4に示した下部中間層を形成する工程(S21)を実施する。この下部中間層3aを形成する工程(S21)においては、図2に示した中間層を形成する工程(S20)において用いた方法と同様に任意の成膜方法を用いることができる。

【0041】

次に、上部中間層を形成する工程(S22)を実施する。この上部中間層3bを形成する工程(S22)においても、任意の成膜方法を用いることができる。

【0042】

そして、上部中間層3bの上部表面を平坦化する平坦化工程(S30)(図2参照)および超電導層を形成する工程(S40)(図2参照)を実施することにより、図3に示した超電導線材を得ることができる。

【0043】

(実施の形態2)

図5は、本発明による超電導線材の実施の形態2を示す部分断面模式図である。図5を参照して、本発明による超電導線材の実施の形態2を説明する。

【0044】

図5に示すように、超電導線材1は基本的には図1に示した超電導線材1と同様の構造を備えるが、基板2の上部表面が研磨されることにより平坦化された被研磨面20となっている点が異なる。このようにしても、図1に示した超電導線材と同様の効果が得られる。さらに、基板2の上部表面も平坦化されているため、最上層に形成される超電導層4における面内配向性をより向上させることができる。この結果、超電導層4における臨界電流値および臨界電流密度をより大きくすることができる。

【0045】

図6は、図5に示した超電導線材の製造方法を説明するためのフローチャートである。図6を参照して、図5に示した超電導線材の製造方法を説明する。

【0046】

図6に示した超電導線材の製造方法では、まず、図2に示した超電導線材の製造方法と同様に、基板を準備する工程(S10)を実施する。次に、基板表面を平坦化する平坦化工程(S50)を実施する。この平坦化工程(S50)においては、任意の平坦化方法を用いることができる。たとえば、CMP法、ウエットエッチング法、機械研磨法などを用いることができる。

【0047】

このとき、平坦化された基板2の被研磨面20の表面粗さ(Ra)は、20nm以下、より好ましくは5nm以下である。

【0048】

次に、図2に示した超電導線材の製造方法と同様に、中間層を形成する工程(S20)、中間層の上部表面を研磨することにより平坦化する平坦化工程(S30)および超電導層を形成する工程(S40)を実施する。このようにして、図5に示した超電導線材1を得ることができる。

【0049】

(実施の形態3)

図7は、本発明による超電導線材の実施の形態3を示す部分断面模式図である。図7を参照して、本発明による超電導線材の実施の形態3を説明する。

【0050】

図7に示した超電導線材1は、基本的には図3に示した超電導線材と同様の構造を備えるが、中間層3において上部中間層3bの上部表面ではなく下部中間層3aの上部表面に被研磨面10が形成されている点、および基板2の上部表面が研磨されることにより被研磨面20が形成されている点が異なる。このような構造の超電導線材1によっても、図3に示した超電導線材1と同様の効果を得られる。さらに、基板2の上部表面も平坦化された被研磨面20となっているため、中間層3の上部表面の平坦性をより向上させることができる。この結果、超電導層4における面内配向性をより向上させることができる。このため、超電導層4における臨界電流値および臨界電流密度などの特性をより向上させることができる。

【0051】

図8は、図7に示した超電導線材の製造方法を説明するためのフローチャートである。図8を参照して、図7に示した超電導線材1の製造方法を説明する。

【0052】

図8に示すように、超電導線材の製造方法では、まず図2に示した超電導線材の製造方法と同様に基板を準備する工程(S10)を実施する。次に、図6に示した超電導線材の製造方法と同様に、基板表面の平坦化工程(S50)を実施する。この平坦化工程(S50)においては、任意の平坦化方法を用いることができる。たとえば、基板2の表面層をCMP法により所定の厚さだけ除去してもよい。

【0053】

次に基板2の被研磨面20上に下部中間層を形成する工程(S21)を実施する。この結果、下部中間層3a(図7を参照)が形成される。

【0054】

次に、研磨法などを用いて下部中間層の上部表面を部分的に除去することにより平坦化する平坦化工程(S30)を実施する。この平坦化工程(S30)においては、たとえばCMP法を用いることができる。このようにして、下部中間層3aの上部表面に被研磨面10(図7を参照)を形成する。

【0055】

次に、下部中間層3aの被研磨面10上に上部中間層3bを形成する工程(S22)を実施する。ここで、下部中間層を形成する工程(S21)および上部中間層を形成する工程(S22)においては、任意の成膜方法を用いることができる。たとえば、パルスレーザ蒸着法などの物理蒸着法を用いてもよい。

【0056】

そして、上部中間層3b上に超電導層4を形成する工程(S40)を実施する。このようにして、図7に示した超電導線材を得ることができる。

【0057】

なお、図9に示すように、下部中間層3aおよび上部中間層3bを、それぞれ複数の層(図9においてはそれぞれ2つの層)により構成してもよい。図9は、図7に示した本発明による超電導線材の実施の形態3の変形例を示す部分断面模式図である。図9を参照して、図7に示した超電導線材1の変形例を説明する。

【0058】

図9に示すように、超電導線材1は基本的に図7に示した超電導線材1と同様の構造を備えるが、下部中間層3aおよび上部中間層3bの構造が異なる。つまり、図9に示した超電導線材1では、下部中間層3aが、基板2の被研磨面20上に形成された第1の中間層3cと、この第1の中間層3c上に形成された第2の中間層3dとにより構成されている。また、第2の中間層3dの上部表面は被研磨面10となっている。そして、図9に示した上部中間層3bは、第2の中間層3d上に形成された第3の中間層3eと、第3の中間層3e上に形成された第4の中間層3fとにより構成されている。

【0059】

このような構造の超電導線材1によっても、図7に示した超電導線材1と同様の効果を得ることができる。

【0060】

なお,図9においては上部中間層3bおよび下部中間層3aをそれぞれ複数(図9では2層としているが、上部中間層3および下部中間層3aをそれぞれ3層以上の任意の数の層により構成してもよい)の層により構成しているが、下部中間層3aを複数の層により構成し、図7に示すように上部中間層3bを1つの層により構成してもよい。また、逆に、上部中間層3bを複数の層により構成し、図7に示すように下部中間層3aを1つの層により構成してもよい。

【0061】

上述した本発明による薄膜材料の一例としての超電導線材の特徴的な構成を要約すれば、薄膜材料としての図1、図3、図5、図7、図9に記載された超電導線材1は、基板2と、基板上に形成された1層または2層以上の中間薄膜層(中間層3)と、中間薄膜層(中間層3)上に形成された単結晶性薄膜層(超電導層4)とを備える。中間薄膜層(中間層3)のうちの少なくとも1つにおいて単結晶性薄膜層(超電導層4)と対向する上部表面(図1、図3、図5などに示された被研磨面10)は研磨加工されている。このようにすれば、中間層3において超電導層4と対向する上部表面は研磨加工により平滑化されるため、当該研磨加工された上部表面(被研磨面10)上に形成される超電導層4の表面平滑性や面内配向性などの特性を向上させることができる。

【0062】

また、この発明に従った薄膜材料としての超電導線材1は、図1、図3、図5などに示すように、基板2と、基板上に形成された1層または2層以上の中間薄膜層(中間層3)と、中間薄膜層(中間層3)上に形成された単結晶性薄膜層(超電導層4)とを備える。中間薄膜層(中間層3)において単結晶性薄膜層(超電導層4)と接触する表面(被研磨面10)は研磨加工されている。

【0063】

このようにすれば、中間薄膜層(中間層3)において超電導層4と対向する上部表面(被研磨面10)は研磨加工により平滑化されるため、当該研磨加工された上部表面(被研磨面10)上に形成される単結晶性薄膜層(超電導層4)の表面平滑性や面内配向性などの特性を向上させることができる。そして、このように超電導層4の表面平滑性や面内配向性を向上させることにより超電導線材1の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0064】

この発明に従った薄膜材料としての超電導線材1は、図7や図9に示すように、基板2と、中間薄膜層(中間層3)と、中間層3上に形成された単結晶性薄膜層(超電導層4)とを備える。中間層3は、基板2上に形成された1層または2層以上の下部中間薄膜層(図7に示した下部中間層3aまたは図9に示した第1および第2の中間層3c、3dからなる下部中間層3a)と、下部中間薄膜層(下部中間層3a)上に形成された1層または2層以上の上部中間薄膜層(図7に示した上部中間層3bまたは図9に示した第3および第4の中間層3e、3fからなる下部中間層3b)とを含む。下部中間薄膜層(下部中間層3a)において上部中間薄膜層(上部中間層3b)と接触する上部表面(被研磨面10)は研磨加工されている。

【0065】

このようにすれば、下部中間層3aの上部表面が研磨加工されることで平坦化されることにより、上部中間層3bの上部表面(超電導層4と対向する表面)の平坦性も向上する。そのため、当該上部中間層3b上に形成される単結晶性薄膜層(超電導層4)の表面平滑性や面内配向性などの特性を向上させることができる。そして、このように超電導層4の表面平滑性や面内配向性を向上させることにより超電導層4の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0066】

上記超電導線材1では、図5、図7、図9などに示すように基板2において中間薄膜層(中間層3)と対向する上部表面(被研磨面20)は研磨加工されていてもよい。この場合、基板2の上記表面を予め研磨しておくので、当該研磨された表面(被研磨面20)上に形成される中間層3の(超電導層4と対向する)上部表面の平坦性、または図7に示すような中間層3を構成する下部中間層3aの上部表面の平坦性を向上させることができる。このため、中間層3において超電導層4と対向する上部表面に対して研磨工程(図6に示した平坦化工程(S30))を実施する場合、あるいは下部中間層3aの上部表面に対して研磨工程(図8に示した平坦化工程(S30))を実施する場合、少ない研磨量で十分な平坦性を実現できる。したがって、超電導線材1の製造工程の工期を短縮できるので、結果的に超電導線材1の製造コストを低減できる。

【0067】

また、中間層3の上部表面または下部中間層3aの上部表面に対して、基板2の表面を研磨しない場合と同様の研磨工程を実施した場合、研磨前における中間層3の上部表面(または下部中間層3aの上部表面)の平坦性がある程度確保されているため、中間層3の上部表面(または下部中間層3aの上部表面)の平坦性や中間層3の配向性をより向上させることができる。そのため、中間薄膜層(中間層3)上に形成される単結晶性薄膜層(超電導層4)の表面平滑性や面内配向性をより向上させることができる。

【0068】

上記薄膜材料(超電導線材1)において、単結晶性薄膜層(超電導層4)は超電導薄膜層である。この場合、薄膜材料としての超電導線材1の構造として本発明による薄膜材料の構造を利用することができる。このため、図1や図3などに示すように単結晶性薄膜層として超電導薄膜層(超電導層4)を形成すれば、表面平滑性および面内配向性の優れた超電導薄膜層(超電導層4)を得ることができる。この結果、臨界電流値や臨界電流密度などの特性の優れた超電導薄膜層(超電導層4)を得ることができる。

【0069】

上記超電導線材1において、基板2を構成する材料は金属であってもよい。また、基板2は長尺の帯状の形状であってもよい。中間層3を構成する材料は、岩塩型、蛍石型、ペロブスカイト型、パイロクロア型のいずれか1つの結晶構造を有する酸化物であってもよい。たとえば、中間層3を構成する材料として、YSZ(イットリア安定化ジルコニア)、CeO2などの希土類元素酸化物、BZO(BaZrO3)、STO(SrTiO3)、Al2O3などが挙げられる。また、図3、図7、図9などに示したように、中間層3が複数の層により構成される場合、中間層3を構成するそれぞれの中間層3a〜3fは互いに異なる材質により構成されていてもよい。超電導層4を構成する材料はRE−123系の超電導体であってもよい。このようにすれば、フレキシブルな金属からなる基板2上に中間層3および超電導層4を形成するので、曲げなどの変形が容易で、かつ、大きな臨界電流値および臨界電流密度を示す超電導薄膜材料としての超電導線材1を実現できる。

【0070】

この発明に従った薄膜材料の製造方法としての超電導線材1の製造方法は、基板を準備する工程(S10)と、基板上に1層または2層以上の中間薄膜層としての中間層3を形成する工程(S20、S21、S22)と、中間層3の最表面を研磨加工する加工工程(図2、図6の平坦化工程(S30))と、中間層3において加工工程により研磨された最表面(被研磨面10)上に単結晶性薄膜層を形成する工程、すなわち超電導薄膜層としての超電導層4を形成する工程(図2、図6の超電導層を形成する工程(S40))とを備える。このようにすれば、本発明による薄膜材料としての超電導線材1を容易に製造できる。また、研磨されることにより平坦性に優れる中間層3の最表面上に単結晶性薄膜層(超電導層4)を形成できるので、超電導層4の表面平滑性および面内配向性を向上させることができる。この結果、超電導層4の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0071】

この発明に従った薄膜材料の製造方法としての超電導線材1の製造方法は、基板を準備する工程(S10)と、基板上に1層または2層以上の下部中間薄膜層としての下部中間層3aを形成する工程(図8の工程(S21))と、下部中間層3aの最表面を研磨加工する加工工程(図8の平坦化工程(S30))と、下部中間層3aにおいて加工工程により研磨された最表面上に1層または2層以上の上部中間薄膜層(上部中間層3b)を形成する工程(図8の工程(S22))と、上部中間層3b上に単結晶性薄膜層(超電導層4)を形成する工程、すなわち超電導薄膜層を形成する工程(図8の超電導層を形成する工程(S40))とを備える。このようにすれば、本発明による超電導線材1を容易に製造できる。また、下部中間層3aの最表面(上部表面)が研磨加工されることで平坦化されることにより、上部中間層3bの上部表面(超電導層4と対向する表面)の平坦性も向上する。そのため、当該上部中間層3b上に形成される超電導層4の表面平滑性や面内配向性などの特性を向上させることができる。この結果、超電導層4の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0072】

上記超電導線材1の製造方法は、基板2の表面を研磨加工する基板加工工程(図6や図8に示した基板表面の平坦化工程(S50))をさらに備える。この場合、基板2の表面を予め研磨しておくので、当該研磨された表面(被研磨面20)上に形成される中間層3の(超電導層4と対向する)表面の平坦性、または中間層3を構成する下部中間層3aの上部表面の平坦性を向上させることができる。このため、中間層3において超電導層4と対向する上部表面に対して研磨工程を実施する場合、あるいは下部中間層3aの上部表面に対して研磨工程を実施する場合、少ない研磨量で十分な平坦性を実現できる。また、中間層3の上部表面または下部中間層3aの上部表面に対して、基板2の表面を研磨しない場合と同様の研磨工程を実施した場合、研磨前における中間層3の上部表面(または下部中間層3aの上部表面)の平坦性がある程度確保されているため、中間層3の上部表面(または下部中間層3aの上部表面)の平坦性や中間薄膜層の配向性をより向上させることができる。

【実施例1】

【0073】

本発明の効果を確認するため、以下のような実験を行なった。すなわち、以下に示す比較例の試料および実施例の試料1、2を準備し、それぞれの試料について超電導層における臨界電流密度を測定した。各試料の属性の一部および臨界電流密度の測定値を表1に示す。

【0074】

【表1】

【0075】

なお、比較例および実施例1、2は、いずれも基板と、基板上に形成された中間層と、この中間層上に形成された超電導層という図1に示したような3層構造になっている。基板としてはニッケル(Ni)合金基板を用いた。このNi合金基板の表面粗さ(Ra)は98nmである。そして、中間層としては、Ni合金基板上にパルスレーザ蒸着法を用いてイットリア安定化ジルコニア(YSZ)を形成した。このYSZの厚みは1μmとした。また、超電導層としては、HoBa2Cu3Oy(yは6〜7程度、より好ましくはほぼ7)という酸化物超電導体を用いた。なお、この材料を以下HoBCOと略称する。そして、この超電導層を、比較例および実施例1、2のいずれにおいても、パルスレーザ蒸着法を用いて膜厚が0.25μmとなるように成膜した。

【0076】

また、それぞれの試料毎にその構成を確認すると、比較例の試料では、上述したNi合金基板に対して、その表面に研磨などを施すことなくそのままYSZを中間層として1μm成膜した。また、このYSZからなる中間層に対して上部表面の研磨などの処理を施すことなく、さらにパルスレーザ蒸着法によりHoBCO超電導層を厚みが0.25μmとなるように成膜した。

【0077】

一方、実施例1の試料では、Ni合金基板上に比較例の試料と同様にパルスレーザ蒸着法を用いて中間層としてYSZを1μm成膜した。そして、この中間層の上部表面を、CMP法により厚さ0.25μmだけ除去するように研磨を行なった。なお、この研磨工程では、最初は通常のスラリーを利用したCMP法を用いて所定の厚さだけ中間層の上部表面を除去した後、スラリーの代わりに水を用いて研磨布により中間層の上部表面を研磨する(機械研磨を行なう)という2段階の研磨工程を実施しても良い。このようにすれば、最初に通常のスラリーを用いて正規のCMP法を実施することにより、ある程度の研磨速度(単位時間当りの研磨による除去厚さ)で研磨加工を行ない、次に水をスラリーの代わりに用いて機械的な研磨を行なうことで、研磨速度は低下するものの研磨による除去厚みの管理精度を向上させることができる。この結果、研磨加工に要する加工時間の短縮と除去厚みの管理制度の向上をある程度両立させることができる。また、この研磨加工では、上述のようなCMP法以外の機械研磨法や、その他の任意の方法(たとえばウェットエッチング法など)を用いることができる。そして、この研磨後の中間層上に、比較例と同様にパルスレーザ蒸着法を用いて膜厚が0.25μmのHoBCO超電導層を形成した。

【0078】

実施例2の試料については、Ni合金基板の表面に対してCMP法を用いた研磨を実施することにより、基板表面の研磨を行なった。なお、このNi合金基板の表面に対する研磨工程においても、上述した中間層の研磨工程において用いることができる任意の研磨方法を用いることができる。また、この基板表面の研磨工程では、基板表面を厚さ5μmだけ除去するように研磨を行なった。この結果、基板表面の表面粗さ(Ra)は2.5nmとなった。この研磨を行なった後の基板表面上にパルスレーザ蒸着法を用いてYSZを中間層として厚さが1μmとなるよう成膜した。そして、この中間層としてのYSZの上部表面に対して、さらにCMP法を用いてYSZの厚みが0.25μmだけ除去されるように研磨を実施した。さらに、研磨後の中間層としてのYSZ上にパルスレーザ蒸着法を用いて厚さが0.25μmのHoBCO超電導層を形成した。

【0079】

表1からもわかるように、中間層としてのYSZの表面粗さは、比較例の値に比べて実施例1、2の値が小さくなっていることがわかる。また、中間層としてのYSZの表面粗について実施例1と実施例2とを比べた場合には、実施例2の値が実施例1の値よりも小さくなっている。これは、基板表面に対する研磨を行なうことにより、実施例2における下地としての基板表面の粗さの値の方が、実施例1における基板表面の粗さの値より小さくなっていることの影響であると思われる。

【0080】

また、表1からもわかるように、中間層としてのYSZ層の半値幅の値も比較例に比べて実施例1および実施例2の方が小さくなっている。さらに、実施例1に比べて実施例2の方が中間層としてのYSZ層の半値幅の値は小さくなっている。つまり、実施例2の試料におけるYSZ層の結晶配向性が最も良好であることが分かる。なお、ここで半値幅(ΔΦ)は、X線極点図測定により測定した特性値であってYSZ層の結晶配向性を示す特性値である。

【0081】

また、超電導層の臨界電流密度を、比較例および実施例1、2のそれぞれについて測定した。その結果、表1からわかるように、比較例においては超電導層の臨界電流密度が0となっているのに対して、実施例1は0.7、実施例2は2.1という値になっている。すなわち、実施例2の方が実施例1よりも臨界電流密度が大きくなっていることがわかる。

【実施例2】

【0082】

本発明による薄膜材料の好ましい実施例として、図10に示すような超電導線材1を作成した。図10は、本発明による超電導線材の実施例2を示す部分断面模式図である。図10を参照しながら本発明による超電導線材1を説明する。

【0083】

図10に示すように、本発明による超電導線材1は、基板2上に第1の中間層3cが形成されている。第1の中間層3c上に第2の中間層3dが形成されている。第1の中間層3cと第2の中間層3dとから下部中間層3aが構成される。第2の中間層3d上には上部中間層3bが形成されている。上部中間層3b上には超電導層4が形成されている。

【0084】

なお、基板2の上部表面は研磨加工された被研磨面20となっている。また、第2の中間層3dの上部表面(つまり下部中間層3aの上部表面)は研磨加工された被研磨面10となっている。研磨方法としては、実施例1で述べたCMP法を用いた。なお、他の任意の研磨方法を適用しても良い。

【0085】

基板2としては、金属基板の一例としてのNi合金基板を用いる。また、第1の中間層3cの材料としてはセリア(酸化セリウム)を用いる。なお、この第1の中間層3cは、第2の中間層3dなどを配向性良く形成するためのいわゆる種膜であり、他の材料を用いることもできる。この第1の中間層3cの厚みT1は、たとえば1μm以下とすることができる。

【0086】

第2の中間層3dの材料としてはYSZを用いる。なお、この第2の中間層3dは、上方に形成される超電導層4を構成する元素が基板2側へ拡散することを防止するための拡散防止層として形成されている。このような拡散防止の機能を確実に発揮させるため、第2の中間層3dの厚みT2は、他の中間層の厚み(第1の中間層3cの厚みT1および上部中間層3bの厚みT3)より相対的に厚くなるように設定されている。たとえば、第2の中間層3dの厚みT2を4μm以下とすることができる。また、第2の中間層3dの材料としては、YSZ以外の任意の材料を用いることもできる。

【0087】

上部中間層3bの材料としては、たとえばセリア(酸化セリウム)を用いる。上部中間層3bは、いわゆる格子整合層であって、その上部表面上に形成する超電導層4を配向性良く形成するため超電導層4の格子定数と比較的近い格子定数を有する層を形成することを目的として配置される。上部中間層3bの厚みT3は、たとえば1μm以下とすることができる。なお、上部中間層3bの材料としては、セリア以外の他の材料を用いることもできる。

【0088】

超電導層4としては、HoBCO超電導層を用いる。このHoBCO超電導層は、実施例1の試料と同様にパルスレーザ蒸着法を用いて形成する。HoBCO超電導層の膜厚はたとえば0.25μmとすることができる。

【0089】

基板2の上部表面はたとえばCMP法などを用いて研磨加工を施された被研磨面20となっており、その表面粗さ(Ra)はたとえば2.5nmとすることができる。このように、基板2の上部表面を被研磨面20とすることにより、中間層3(たとえば第2の中間層3d)に対する下地としての基板2の上部表面の平坦性を確保できる。この結果、中間層3の被研磨面の初期表面粗さを小さくすることができる。このため、中間層3(たとえば第2の中間層3d)の(上部)表面を所定の表面粗さとなるように研磨する場合、研磨量を少なくできるので、超電導線材の製造工程に要する時間を短縮することができる。また、あらかじめ下地としての基板2の上部表面が平坦性の良い被研磨面20となっているので、中間層(特に下部中間層3a)の配向性を向上させることができる。

【0090】

また、第2の中間層3dの上部表面もたとえばCMP法などを用いて研磨加工を施された被研磨面10となっており、その表面粗さ(Ra)はたとえば2.1nmとすることができる。このように、第2の中間層3dの上部表面を被研磨面10とすることにより、第2の中間層3d上に形成される層(上部中間層3bや超電導層4)の配向性を向上させることができる。

【0091】

また、上述のように第2の中間層3dは拡散防止層として相対的に厚い膜厚T2を有するように形成されている。このように膜厚T2が厚くなると、第2の中間層3dの上部表面における平坦性も膜厚T2が厚くなるにつれて悪くなる傾向がある。つまり、第1の中間層3c、第2の中間層3d、上部中間層3bのうち、下地が同じ条件であると仮定すると第2の中間層3dの上部表面の表面粗さがもっとも大きくなる傾向がある。そのため、このように最も表面粗さが大きくなる(平坦性が悪くなる)第2の中間層3dの上部表面を研磨して被研磨面10とすれば、もっとも効果的に平坦性に優れた中間層3を得ることができる。

【0092】

また、第2の中間層3dの上部表面(被研磨面10)には、研磨加工に起因する歪が蓄積されている可能性もある。このような歪などの欠陥が存在すると、当該被研磨面10上に超電導層4を直接形成した場合に超電導層4の配向性などに影響を及ぼす可能性がある。そのため、被研磨面10上には上部中間層3bを形成し、その上部中間層3b上に超電導層4を形成することで、被研磨面10に当該欠陥が存在しても超電導層4の膜質(配向性などの特性)に影響が及ばないようにすることができる。

【0093】

なお、図10に示した超電導線材1において、第2の中間層3dの上部表面のみに研磨加工を行なうようにしてもよい。また、たとえば第2の中間層3dの厚みT2が十分薄いといった場合には、基板2の上部表面のみを研磨加工して被研磨面20のみを形成してもよい。

【0094】

さらに、第1の中間層3cの上部表面30や上部中間層3bの上部表面40などを研磨加工することにより被研磨面としてもよい。たとえば、第1の中間層3cの上部表面30を被研磨面とすれば、第2の中間層3dや上部中間層3bの配向性をより向上させることができる。また、第1の中間層3c上に形成する第2の中間層3dなどの上部表面の初期状態における平坦性を向上させることができるので、第2の中間層3dの上部表面を所定の表面粗さとなるように研磨するときの研磨量を低減できる。また、上部中間層3bの上部表面40を被研磨面とすれば、超電導層4の配向性をより向上させることができる。

【0095】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した実施の形態ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0096】

【図1】本発明による超電導線材の実施の形態1を示す部分断面模式図である。

【図2】図1に示した超電導線材の製造方法を説明するためのフローチャートである。

【図3】図1に示した超電導線材の実施の形態1の変形例を示す部分断面模式図である。

【図4】図3に示した超電導線材の製造方法を説明するためのフローチャートである。

【図5】本発明による超電導線材の実施の形態2を示す部分断面模式図である。

【図6】図5に示した超電導線材の製造方法を説明するためのフローチャートである。

【図7】本発明による超電導線材の実施の形態3を示す部分断面模式図である。

【図8】図7に示した超電導線材の製造方法を説明するためのフローチャートである。

【図9】図7に示した本発明による超電導線材の実施の形態3の変形例を示す部分断面模式図である。

【図10】本発明による超電導線材の実施例2を示す部分断面模式図である。

【符号の説明】

【0097】

1 超電導線材、2 基板、3,3a〜3f 中間層、4 超電導層、10,20 被研磨面、30,40 上部表面。

【技術分野】

【0001】

この発明は、薄膜材料およびその製造方法に関し、より特定的には、結晶性の優れた単結晶性薄膜層を備える薄膜材料およびその製造方法に関する。

【背景技術】

【0002】

従来、薄膜材料の一例として、基板上に直接単結晶性薄膜層の一例としての超電導層を形成した超電導薄膜線材(たとえば、特許文献1〜3参照)や、基板上に中間薄膜層および超電導層を形成した超電導薄膜線材(たとえば、非特許文献1参照)が知られている。

【0003】

また、このような超電導薄膜線材では、特性の優れた(たとえば臨界電流密度の高い)超電導層などの単結晶性薄膜層を形成するため、基板の表面に対して予め研磨処理を行なうことが提案されている(特許文献1〜3参照)。

【特許文献1】特開平6−31604号公報

【特許文献2】特開平6−68727号公報

【特許文献3】特開平6−68728号公報

【非特許文献1】藤野、他6名,「ISD法による高温超電導薄膜線材の開発」,SEIテクニカルレビュー,1999年9月、第155号、p.131-135

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上述した基板上に中間薄膜層および超電導層を形成した超電導薄膜線材では、基板の表面を研磨処理した後に中間薄膜層を形成し、この中間薄膜層上に超電導層を形成すると、中間薄膜層の表面は特に平坦化処理などを受けていないため、形成される単結晶性薄膜層の一例としての超電導層の面内配向性を十分向上させることが難しかった。この結果、形成された単結晶性薄膜層の特性(たとえば形成された単結晶性薄膜層が超電導層である場合、当該超電導層における臨界電流密度などの特性)が十分に向上しないという問題があった。

【0005】

この発明は、上記のような課題を解決するために成されたものであり、この発明の目的は、基板上に形成された単結晶性薄膜層の特性を向上させることが可能な薄膜材料およびその製造方法を提供することである。

【課題を解決するための手段】

【0006】

この発明に従った薄膜材料は、基板と、基板上に形成された1層または2層以上の中間薄膜層と、中間薄膜層上に形成された単結晶性薄膜層とを備える。中間薄膜層のうちの少なくとも1つにおいて単結晶性薄膜層と対向する上部表面は研磨加工されている。

【0007】

このようにすれば、中間薄膜層において上部薄膜層と対向する上部表面は研磨加工により平滑化されるため、当該研磨加工された上部表面上に形成される単結晶性薄膜層の表面平滑性や面内配向性などの特性を向上させることができる。

【0008】

この発明に従った超電導薄膜材料は、基板と、基板上に形成された1層または2層以上の中間薄膜層と、中間薄膜層上に形成された単結晶性薄膜層とを備える。中間薄膜層において単結晶性薄膜層と接触する表面(上部表面)は研磨加工されている。

【0009】

このようにすれば、中間薄膜層において単結晶性薄膜層と接触する表面は研磨加工により平滑化されるため、当該研磨加工された表面上に形成される単結晶性薄膜層の表面平滑性や面内配向性などの特性を向上させることができる。そして、たとえば単結晶性薄膜層として超電導薄膜層を形成した場合、このように単結晶性薄膜層(超電導薄膜層)の表面平滑性や面内配向性を向上させることにより超電導薄膜層の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0010】

この発明に従った超電導薄膜材料は、基板と、中間薄膜層と、中間薄膜層上に形成された単結晶性薄膜層とを備える。中間薄膜層は、基板上に形成された1層または2層以上の下部中間薄膜層と、下部中間薄膜層上に形成された1層または2層以上の上部中間薄膜層とを含む。下部中間薄膜層において上部中間薄膜層と接触する表面(上部表面)は研磨加工されている。

【0011】

このようにすれば、下部中間薄膜層の上部表面が研磨加工されることで平坦化されることにより、上部中間薄膜層の上部表面(単結晶性薄膜層と対向する上部表面)の平坦性も向上する。そのため、当該上部中間薄膜層上に形成される単結晶性薄膜層の表面平滑性や面内配向性などの特性を向上させることができる。そして、たとえば単結晶性薄膜層として超電導薄膜層を形成した場合、このように超電導薄膜層の表面平滑性や面内配向性を向上させることにより超電導薄膜層の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0012】

上記薄膜材料では、基板において中間薄膜層と対向する上部表面は研磨加工されていてもよい。

【0013】

この場合、基板の表面も予め研磨しておくので、当該研磨面上に形成される中間薄膜層の(単結晶性薄膜層と対向する)上部表面の平坦性を向上させることができる。このため、中間薄膜層において単結晶性薄膜層と対向する上部表面に対して研磨工程を実施する場合、少ない研磨量で十分な平坦性を実現できる。したがって、薄膜材料の製造工程の工期を短縮できるので、結果的に薄膜材料の製造コストを低減できる。

【0014】

また、基板の上部表面を研磨しない場合と同様の研磨工程を中間薄膜層の上部表面に対して実施した場合、研磨前における中間薄膜層の上部表面の平坦性がある程度確保されているため、中間薄膜層の上部表面の平坦性や中間薄膜層の配向性をより向上させることができる。そのため、中間薄膜層上に形成される単結晶性薄膜層の表面平滑性や面内配向性をより向上させることができる。

【0015】

上記薄膜材料において、単結晶性薄膜層が超電導薄膜層であってもよい。

【0016】

この場合、超電導薄膜材料の構造として本発明による薄膜材料の構造を利用することができる。また、単結晶性薄膜層として超電導薄膜層を形成するので、表面平滑性および面内配向性の優れた超電導薄膜層を得ることができる。そして、超電導薄膜層の臨界電流密度などの特性を向上させるためには、当該超電導薄膜層の表面平滑性や面内配向性を向上させることが有効であるため、臨界電流値や臨界電流密度などの特性の優れた超電導薄膜層を得ることができる。

【0017】

上記超電導薄膜材料および薄膜材料において、基板を構成する材料は金属であってもよい。また、基板の形状は長尺の帯状であってもよい。中間薄膜層を構成する材料は、岩塩型、蛍石型、ペロブスカイト型、パイロクロア型のいずれか1つの結晶構造を有する酸化物であってもよい。超電導薄膜層を構成する材料はRE−123系の超電導体であってもよい。なお、RE−123系の超電導体とは、REBa2Cu3Oy(yは6〜7程度、より好ましくはほぼ7、REとはイットリウム、またはGd、Sm、Hoなどの希土類元素を意味する)として表される超電導体を意味する。

【0018】

このようにすれば、フレキシブルな金属からなる基板上に中間薄膜層および超電導薄膜層を形成するので、大きな臨界電流値および臨界電流密度を示す超電導薄膜材料としての超電導線材を実現できる。

【0019】

この発明に従った薄膜材料の製造方法は、基板を準備する工程と、基板上に1層または2層以上の中間薄膜層を形成する工程と、中間薄膜層の最表面を研磨加工する加工工程と、中間薄膜層において加工工程により研磨された最表面上に単結晶性薄膜層を形成する工程とを備える。

【0020】

このようにすれば、本発明による薄膜材料を容易に製造できる。また、研磨されることにより平坦性に優れる中間薄膜層の最表面上に単結晶性薄膜層を形成できるので、単結晶性薄膜層の表面平滑性および面内配向性を向上させることができる。

【0021】

この発明に従った薄膜材料の製造方法は、基板を準備する工程と、基板上に1層または2層以上の下部中間薄膜層を形成する工程と、下部中間薄膜層の最表面を研磨加工する加工工程と、下部中間薄膜層において加工工程により研磨された最表面上に1層または2層以上の上部中間薄膜層を形成する工程と、上部中間薄膜層上に単結晶性薄膜層を形成する工程とを備える。

【0022】

このようにすれば、本発明による薄膜材料を容易に製造できる。また、下部中間薄膜層の最表面(上部表面)が研磨加工されることで平坦化されることにより、上部中間薄膜層の上部表面(単結晶性薄膜層と対向する表面)の平坦性も向上する。そのため、当該上部中間薄膜層上に形成される単結晶性薄膜層の表面平滑性や面内配向性などの特性を向上させることができる。

【0023】

上記薄膜材料の製造方法は、基板の表面を研磨加工する基板加工工程をさらに備える。

【0024】

この場合、基板の表面(上部表面)を予め研磨しておくので、当該研磨された表面上に形成される中間薄膜層の(単結晶性薄膜層と対向する)表面の平坦性、または中間薄膜層を構成する下部中間薄膜層の上部表面の平坦性を向上させることができる。このため、中間薄膜層において単結晶性薄膜層と対向する最表面(上部表面)に対して研磨工程を実施する場合、あるいは下部中間薄膜層の最表面(上部表面)に対して研磨工程を実施する場合、少ない研磨量で十分な平坦性を実現できる。また、中間薄膜層の上部表面または下部中間薄膜層の上部表面に対して、基板の表面を研磨しない場合と同様の研磨工程を実施した場合、研磨前における中間薄膜層の上部表面(または下部中間薄膜層の上部表面)の平坦性がある程度確保されているため、中間薄膜層の上部表面(または下部中間薄膜層の上部表面)の平坦性や中間薄膜層の配向性をより向上させることができる。

【0025】

上記薄膜の製造方法において、単結晶性薄膜層を形成する工程は、超電導薄膜層を形成する工程であってもよい。

【0026】

この場合、超電導薄膜層の表面平滑性や面内配向性を向上させることにより、超電導薄膜層の臨界電流値や臨界電流密度などの特性を向上させることができる。

【発明の効果】

【0027】

このように、本発明によれば、表面平滑性および面内配向性に優れた単結晶性薄膜層を備える薄膜材料を得ることができる。

【発明を実施するための最良の形態】

【0028】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において同一または相当する部分には同一の参照番号を付し、その説明は繰返さない。

【0029】

(実施の形態1)

図1は、本発明による超電導線材の実施の形態1を示す部分断面模式図である。図2は、図1に示した超電導線材の製造方法を説明するためのフローチャートである。図1および図2を参照して、本発明による超電導線材の実施の形態1を説明する。

【0030】

図1に示すように、超電導線材1は、基板2と中間層3と超電導層4とからなる。基板2は長尺の帯状の形状を有している。中間層3の上部表面は研磨処理を施された被研磨面10となっている。このため、超電導層4は表面平滑性に優れた中間層3の上部表面(被研磨面10)上に形成されるので、超電導層4の表面平滑性および面内配向性が向上する。この結果、優れた超電導特性(臨界電流値および臨界電流密度)を示す超電導線材1を得ることができる。

【0031】

次に、図2を参照して、図1に示した超電導線材1の製造方法を説明する。図1に示した超電導線材1の製造方法では、図2に示すように、まず基板を準備する工程(S10)を実行する。具体的には、超電導線材1のベースとなる基板2を準備する。この基板2としては、たとえばニッケルなどの金属からなる帯状の金属テープを用いることができる。

【0032】

次に、中間層を形成する工程(S20)を実行する。この中間層を形成する工程(S20)においては、準備された基板2上に酸化物からなる中間層3を形成する。この中間層3としては、たとえば岩塩型、蛍石型、ペロブスカイト型、パイロクロア型といった結晶構造を有する酸化物を用いることができる。中間層3を形成する工程(S20)において用いる成膜方法としては、任意の成膜方法を用いることができるが、たとえばパルスレーザ蒸着法(Pulsed Laser Deposition:PLD法)などの物理蒸着法を用いることができる。

【0033】

次に、平坦化工程(S30)を実施する。この平坦化工程(S30)においては、CMP(Chemical Mechanical Polishing)法を用いて、上記中間層3の上部表面層を所定の厚さだけ除去することにより平坦化する。なお、平坦化に用いる手法としては、上述したCMP法以外にウエットエッチング、あるいは機械研磨法など任意の方法を用いることができる。

【0034】

このとき、平坦化された中間層3の被研磨面10(図1参照)の表面粗さ(Ra)は、20nm以下、より好ましくは5nm以下である。

【0035】

次に、上部表面が平坦化された中間層3上に超電導層を形成する工程(S40)を実施する。超電導層4を形成する工程(S40)において用いる成膜方法としては、任意の成膜方法を用いることができるが、中間層3を形成する場合と同様に、たとえばパルスレーザ蒸着法などの物理蒸着法を用いることができる。また、超電導層4を形成する工程において、上述したISD法を用いてもよい。

【0036】

このようにして、図1に示した超電導線材を得ることができる。

【0037】

図3は、図1に示した超電導線材の実施の形態1の変形例を示す部分断面模式図である。図3を参照して、本発明による超電導線材の実施の形態1の変形例を説明する。

【0038】

図3に示した超電導線材1は、基本的には図1に示した超電導線材1と同様の構造を備えるが、中間層3の構造が異なる。すなわち、図3に示した超電導線材1においては、中間層3が下部中間層3aと上部中間層3bという2つの層により構成されている。そして、上部中間層3bの上部表面は、図1に示した中間層3の上部表面と同様に研磨処理を施された被研磨面10となっている。このような構造の超電導線材1によっても、図1に示した超電導線材と同様の効果を得ることができる。

【0039】

図4は、図3に示した超電導線材の製造方法を説明するためのフローチャートである。図4は図3に示した超電導線材1の中間層3を形成する工程を説明している。図4および図2に示した超電導線材の製造方法を示すフローチャートを参照して、図3に示した超電導線材1の製造方法を説明する。

【0040】

まず、図2に示した基板を準備する工程(S10)を実施する。その後、中間層を形成する工程として、図4に示した下部中間層を形成する工程(S21)を実施する。この下部中間層3aを形成する工程(S21)においては、図2に示した中間層を形成する工程(S20)において用いた方法と同様に任意の成膜方法を用いることができる。

【0041】

次に、上部中間層を形成する工程(S22)を実施する。この上部中間層3bを形成する工程(S22)においても、任意の成膜方法を用いることができる。

【0042】

そして、上部中間層3bの上部表面を平坦化する平坦化工程(S30)(図2参照)および超電導層を形成する工程(S40)(図2参照)を実施することにより、図3に示した超電導線材を得ることができる。

【0043】

(実施の形態2)

図5は、本発明による超電導線材の実施の形態2を示す部分断面模式図である。図5を参照して、本発明による超電導線材の実施の形態2を説明する。

【0044】

図5に示すように、超電導線材1は基本的には図1に示した超電導線材1と同様の構造を備えるが、基板2の上部表面が研磨されることにより平坦化された被研磨面20となっている点が異なる。このようにしても、図1に示した超電導線材と同様の効果が得られる。さらに、基板2の上部表面も平坦化されているため、最上層に形成される超電導層4における面内配向性をより向上させることができる。この結果、超電導層4における臨界電流値および臨界電流密度をより大きくすることができる。

【0045】

図6は、図5に示した超電導線材の製造方法を説明するためのフローチャートである。図6を参照して、図5に示した超電導線材の製造方法を説明する。

【0046】

図6に示した超電導線材の製造方法では、まず、図2に示した超電導線材の製造方法と同様に、基板を準備する工程(S10)を実施する。次に、基板表面を平坦化する平坦化工程(S50)を実施する。この平坦化工程(S50)においては、任意の平坦化方法を用いることができる。たとえば、CMP法、ウエットエッチング法、機械研磨法などを用いることができる。

【0047】

このとき、平坦化された基板2の被研磨面20の表面粗さ(Ra)は、20nm以下、より好ましくは5nm以下である。

【0048】

次に、図2に示した超電導線材の製造方法と同様に、中間層を形成する工程(S20)、中間層の上部表面を研磨することにより平坦化する平坦化工程(S30)および超電導層を形成する工程(S40)を実施する。このようにして、図5に示した超電導線材1を得ることができる。

【0049】

(実施の形態3)

図7は、本発明による超電導線材の実施の形態3を示す部分断面模式図である。図7を参照して、本発明による超電導線材の実施の形態3を説明する。

【0050】

図7に示した超電導線材1は、基本的には図3に示した超電導線材と同様の構造を備えるが、中間層3において上部中間層3bの上部表面ではなく下部中間層3aの上部表面に被研磨面10が形成されている点、および基板2の上部表面が研磨されることにより被研磨面20が形成されている点が異なる。このような構造の超電導線材1によっても、図3に示した超電導線材1と同様の効果を得られる。さらに、基板2の上部表面も平坦化された被研磨面20となっているため、中間層3の上部表面の平坦性をより向上させることができる。この結果、超電導層4における面内配向性をより向上させることができる。このため、超電導層4における臨界電流値および臨界電流密度などの特性をより向上させることができる。

【0051】

図8は、図7に示した超電導線材の製造方法を説明するためのフローチャートである。図8を参照して、図7に示した超電導線材1の製造方法を説明する。

【0052】

図8に示すように、超電導線材の製造方法では、まず図2に示した超電導線材の製造方法と同様に基板を準備する工程(S10)を実施する。次に、図6に示した超電導線材の製造方法と同様に、基板表面の平坦化工程(S50)を実施する。この平坦化工程(S50)においては、任意の平坦化方法を用いることができる。たとえば、基板2の表面層をCMP法により所定の厚さだけ除去してもよい。

【0053】

次に基板2の被研磨面20上に下部中間層を形成する工程(S21)を実施する。この結果、下部中間層3a(図7を参照)が形成される。

【0054】

次に、研磨法などを用いて下部中間層の上部表面を部分的に除去することにより平坦化する平坦化工程(S30)を実施する。この平坦化工程(S30)においては、たとえばCMP法を用いることができる。このようにして、下部中間層3aの上部表面に被研磨面10(図7を参照)を形成する。

【0055】

次に、下部中間層3aの被研磨面10上に上部中間層3bを形成する工程(S22)を実施する。ここで、下部中間層を形成する工程(S21)および上部中間層を形成する工程(S22)においては、任意の成膜方法を用いることができる。たとえば、パルスレーザ蒸着法などの物理蒸着法を用いてもよい。

【0056】

そして、上部中間層3b上に超電導層4を形成する工程(S40)を実施する。このようにして、図7に示した超電導線材を得ることができる。

【0057】

なお、図9に示すように、下部中間層3aおよび上部中間層3bを、それぞれ複数の層(図9においてはそれぞれ2つの層)により構成してもよい。図9は、図7に示した本発明による超電導線材の実施の形態3の変形例を示す部分断面模式図である。図9を参照して、図7に示した超電導線材1の変形例を説明する。

【0058】

図9に示すように、超電導線材1は基本的に図7に示した超電導線材1と同様の構造を備えるが、下部中間層3aおよび上部中間層3bの構造が異なる。つまり、図9に示した超電導線材1では、下部中間層3aが、基板2の被研磨面20上に形成された第1の中間層3cと、この第1の中間層3c上に形成された第2の中間層3dとにより構成されている。また、第2の中間層3dの上部表面は被研磨面10となっている。そして、図9に示した上部中間層3bは、第2の中間層3d上に形成された第3の中間層3eと、第3の中間層3e上に形成された第4の中間層3fとにより構成されている。

【0059】

このような構造の超電導線材1によっても、図7に示した超電導線材1と同様の効果を得ることができる。

【0060】

なお,図9においては上部中間層3bおよび下部中間層3aをそれぞれ複数(図9では2層としているが、上部中間層3および下部中間層3aをそれぞれ3層以上の任意の数の層により構成してもよい)の層により構成しているが、下部中間層3aを複数の層により構成し、図7に示すように上部中間層3bを1つの層により構成してもよい。また、逆に、上部中間層3bを複数の層により構成し、図7に示すように下部中間層3aを1つの層により構成してもよい。

【0061】

上述した本発明による薄膜材料の一例としての超電導線材の特徴的な構成を要約すれば、薄膜材料としての図1、図3、図5、図7、図9に記載された超電導線材1は、基板2と、基板上に形成された1層または2層以上の中間薄膜層(中間層3)と、中間薄膜層(中間層3)上に形成された単結晶性薄膜層(超電導層4)とを備える。中間薄膜層(中間層3)のうちの少なくとも1つにおいて単結晶性薄膜層(超電導層4)と対向する上部表面(図1、図3、図5などに示された被研磨面10)は研磨加工されている。このようにすれば、中間層3において超電導層4と対向する上部表面は研磨加工により平滑化されるため、当該研磨加工された上部表面(被研磨面10)上に形成される超電導層4の表面平滑性や面内配向性などの特性を向上させることができる。

【0062】

また、この発明に従った薄膜材料としての超電導線材1は、図1、図3、図5などに示すように、基板2と、基板上に形成された1層または2層以上の中間薄膜層(中間層3)と、中間薄膜層(中間層3)上に形成された単結晶性薄膜層(超電導層4)とを備える。中間薄膜層(中間層3)において単結晶性薄膜層(超電導層4)と接触する表面(被研磨面10)は研磨加工されている。

【0063】

このようにすれば、中間薄膜層(中間層3)において超電導層4と対向する上部表面(被研磨面10)は研磨加工により平滑化されるため、当該研磨加工された上部表面(被研磨面10)上に形成される単結晶性薄膜層(超電導層4)の表面平滑性や面内配向性などの特性を向上させることができる。そして、このように超電導層4の表面平滑性や面内配向性を向上させることにより超電導線材1の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0064】

この発明に従った薄膜材料としての超電導線材1は、図7や図9に示すように、基板2と、中間薄膜層(中間層3)と、中間層3上に形成された単結晶性薄膜層(超電導層4)とを備える。中間層3は、基板2上に形成された1層または2層以上の下部中間薄膜層(図7に示した下部中間層3aまたは図9に示した第1および第2の中間層3c、3dからなる下部中間層3a)と、下部中間薄膜層(下部中間層3a)上に形成された1層または2層以上の上部中間薄膜層(図7に示した上部中間層3bまたは図9に示した第3および第4の中間層3e、3fからなる下部中間層3b)とを含む。下部中間薄膜層(下部中間層3a)において上部中間薄膜層(上部中間層3b)と接触する上部表面(被研磨面10)は研磨加工されている。

【0065】

このようにすれば、下部中間層3aの上部表面が研磨加工されることで平坦化されることにより、上部中間層3bの上部表面(超電導層4と対向する表面)の平坦性も向上する。そのため、当該上部中間層3b上に形成される単結晶性薄膜層(超電導層4)の表面平滑性や面内配向性などの特性を向上させることができる。そして、このように超電導層4の表面平滑性や面内配向性を向上させることにより超電導層4の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0066】

上記超電導線材1では、図5、図7、図9などに示すように基板2において中間薄膜層(中間層3)と対向する上部表面(被研磨面20)は研磨加工されていてもよい。この場合、基板2の上記表面を予め研磨しておくので、当該研磨された表面(被研磨面20)上に形成される中間層3の(超電導層4と対向する)上部表面の平坦性、または図7に示すような中間層3を構成する下部中間層3aの上部表面の平坦性を向上させることができる。このため、中間層3において超電導層4と対向する上部表面に対して研磨工程(図6に示した平坦化工程(S30))を実施する場合、あるいは下部中間層3aの上部表面に対して研磨工程(図8に示した平坦化工程(S30))を実施する場合、少ない研磨量で十分な平坦性を実現できる。したがって、超電導線材1の製造工程の工期を短縮できるので、結果的に超電導線材1の製造コストを低減できる。

【0067】

また、中間層3の上部表面または下部中間層3aの上部表面に対して、基板2の表面を研磨しない場合と同様の研磨工程を実施した場合、研磨前における中間層3の上部表面(または下部中間層3aの上部表面)の平坦性がある程度確保されているため、中間層3の上部表面(または下部中間層3aの上部表面)の平坦性や中間層3の配向性をより向上させることができる。そのため、中間薄膜層(中間層3)上に形成される単結晶性薄膜層(超電導層4)の表面平滑性や面内配向性をより向上させることができる。

【0068】

上記薄膜材料(超電導線材1)において、単結晶性薄膜層(超電導層4)は超電導薄膜層である。この場合、薄膜材料としての超電導線材1の構造として本発明による薄膜材料の構造を利用することができる。このため、図1や図3などに示すように単結晶性薄膜層として超電導薄膜層(超電導層4)を形成すれば、表面平滑性および面内配向性の優れた超電導薄膜層(超電導層4)を得ることができる。この結果、臨界電流値や臨界電流密度などの特性の優れた超電導薄膜層(超電導層4)を得ることができる。

【0069】

上記超電導線材1において、基板2を構成する材料は金属であってもよい。また、基板2は長尺の帯状の形状であってもよい。中間層3を構成する材料は、岩塩型、蛍石型、ペロブスカイト型、パイロクロア型のいずれか1つの結晶構造を有する酸化物であってもよい。たとえば、中間層3を構成する材料として、YSZ(イットリア安定化ジルコニア)、CeO2などの希土類元素酸化物、BZO(BaZrO3)、STO(SrTiO3)、Al2O3などが挙げられる。また、図3、図7、図9などに示したように、中間層3が複数の層により構成される場合、中間層3を構成するそれぞれの中間層3a〜3fは互いに異なる材質により構成されていてもよい。超電導層4を構成する材料はRE−123系の超電導体であってもよい。このようにすれば、フレキシブルな金属からなる基板2上に中間層3および超電導層4を形成するので、曲げなどの変形が容易で、かつ、大きな臨界電流値および臨界電流密度を示す超電導薄膜材料としての超電導線材1を実現できる。

【0070】

この発明に従った薄膜材料の製造方法としての超電導線材1の製造方法は、基板を準備する工程(S10)と、基板上に1層または2層以上の中間薄膜層としての中間層3を形成する工程(S20、S21、S22)と、中間層3の最表面を研磨加工する加工工程(図2、図6の平坦化工程(S30))と、中間層3において加工工程により研磨された最表面(被研磨面10)上に単結晶性薄膜層を形成する工程、すなわち超電導薄膜層としての超電導層4を形成する工程(図2、図6の超電導層を形成する工程(S40))とを備える。このようにすれば、本発明による薄膜材料としての超電導線材1を容易に製造できる。また、研磨されることにより平坦性に優れる中間層3の最表面上に単結晶性薄膜層(超電導層4)を形成できるので、超電導層4の表面平滑性および面内配向性を向上させることができる。この結果、超電導層4の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0071】

この発明に従った薄膜材料の製造方法としての超電導線材1の製造方法は、基板を準備する工程(S10)と、基板上に1層または2層以上の下部中間薄膜層としての下部中間層3aを形成する工程(図8の工程(S21))と、下部中間層3aの最表面を研磨加工する加工工程(図8の平坦化工程(S30))と、下部中間層3aにおいて加工工程により研磨された最表面上に1層または2層以上の上部中間薄膜層(上部中間層3b)を形成する工程(図8の工程(S22))と、上部中間層3b上に単結晶性薄膜層(超電導層4)を形成する工程、すなわち超電導薄膜層を形成する工程(図8の超電導層を形成する工程(S40))とを備える。このようにすれば、本発明による超電導線材1を容易に製造できる。また、下部中間層3aの最表面(上部表面)が研磨加工されることで平坦化されることにより、上部中間層3bの上部表面(超電導層4と対向する表面)の平坦性も向上する。そのため、当該上部中間層3b上に形成される超電導層4の表面平滑性や面内配向性などの特性を向上させることができる。この結果、超電導層4の臨界電流値や臨界電流密度などの特性を向上させることができる。

【0072】

上記超電導線材1の製造方法は、基板2の表面を研磨加工する基板加工工程(図6や図8に示した基板表面の平坦化工程(S50))をさらに備える。この場合、基板2の表面を予め研磨しておくので、当該研磨された表面(被研磨面20)上に形成される中間層3の(超電導層4と対向する)表面の平坦性、または中間層3を構成する下部中間層3aの上部表面の平坦性を向上させることができる。このため、中間層3において超電導層4と対向する上部表面に対して研磨工程を実施する場合、あるいは下部中間層3aの上部表面に対して研磨工程を実施する場合、少ない研磨量で十分な平坦性を実現できる。また、中間層3の上部表面または下部中間層3aの上部表面に対して、基板2の表面を研磨しない場合と同様の研磨工程を実施した場合、研磨前における中間層3の上部表面(または下部中間層3aの上部表面)の平坦性がある程度確保されているため、中間層3の上部表面(または下部中間層3aの上部表面)の平坦性や中間薄膜層の配向性をより向上させることができる。

【実施例1】

【0073】

本発明の効果を確認するため、以下のような実験を行なった。すなわち、以下に示す比較例の試料および実施例の試料1、2を準備し、それぞれの試料について超電導層における臨界電流密度を測定した。各試料の属性の一部および臨界電流密度の測定値を表1に示す。

【0074】

【表1】

【0075】

なお、比較例および実施例1、2は、いずれも基板と、基板上に形成された中間層と、この中間層上に形成された超電導層という図1に示したような3層構造になっている。基板としてはニッケル(Ni)合金基板を用いた。このNi合金基板の表面粗さ(Ra)は98nmである。そして、中間層としては、Ni合金基板上にパルスレーザ蒸着法を用いてイットリア安定化ジルコニア(YSZ)を形成した。このYSZの厚みは1μmとした。また、超電導層としては、HoBa2Cu3Oy(yは6〜7程度、より好ましくはほぼ7)という酸化物超電導体を用いた。なお、この材料を以下HoBCOと略称する。そして、この超電導層を、比較例および実施例1、2のいずれにおいても、パルスレーザ蒸着法を用いて膜厚が0.25μmとなるように成膜した。

【0076】

また、それぞれの試料毎にその構成を確認すると、比較例の試料では、上述したNi合金基板に対して、その表面に研磨などを施すことなくそのままYSZを中間層として1μm成膜した。また、このYSZからなる中間層に対して上部表面の研磨などの処理を施すことなく、さらにパルスレーザ蒸着法によりHoBCO超電導層を厚みが0.25μmとなるように成膜した。

【0077】

一方、実施例1の試料では、Ni合金基板上に比較例の試料と同様にパルスレーザ蒸着法を用いて中間層としてYSZを1μm成膜した。そして、この中間層の上部表面を、CMP法により厚さ0.25μmだけ除去するように研磨を行なった。なお、この研磨工程では、最初は通常のスラリーを利用したCMP法を用いて所定の厚さだけ中間層の上部表面を除去した後、スラリーの代わりに水を用いて研磨布により中間層の上部表面を研磨する(機械研磨を行なう)という2段階の研磨工程を実施しても良い。このようにすれば、最初に通常のスラリーを用いて正規のCMP法を実施することにより、ある程度の研磨速度(単位時間当りの研磨による除去厚さ)で研磨加工を行ない、次に水をスラリーの代わりに用いて機械的な研磨を行なうことで、研磨速度は低下するものの研磨による除去厚みの管理精度を向上させることができる。この結果、研磨加工に要する加工時間の短縮と除去厚みの管理制度の向上をある程度両立させることができる。また、この研磨加工では、上述のようなCMP法以外の機械研磨法や、その他の任意の方法(たとえばウェットエッチング法など)を用いることができる。そして、この研磨後の中間層上に、比較例と同様にパルスレーザ蒸着法を用いて膜厚が0.25μmのHoBCO超電導層を形成した。

【0078】

実施例2の試料については、Ni合金基板の表面に対してCMP法を用いた研磨を実施することにより、基板表面の研磨を行なった。なお、このNi合金基板の表面に対する研磨工程においても、上述した中間層の研磨工程において用いることができる任意の研磨方法を用いることができる。また、この基板表面の研磨工程では、基板表面を厚さ5μmだけ除去するように研磨を行なった。この結果、基板表面の表面粗さ(Ra)は2.5nmとなった。この研磨を行なった後の基板表面上にパルスレーザ蒸着法を用いてYSZを中間層として厚さが1μmとなるよう成膜した。そして、この中間層としてのYSZの上部表面に対して、さらにCMP法を用いてYSZの厚みが0.25μmだけ除去されるように研磨を実施した。さらに、研磨後の中間層としてのYSZ上にパルスレーザ蒸着法を用いて厚さが0.25μmのHoBCO超電導層を形成した。

【0079】

表1からもわかるように、中間層としてのYSZの表面粗さは、比較例の値に比べて実施例1、2の値が小さくなっていることがわかる。また、中間層としてのYSZの表面粗について実施例1と実施例2とを比べた場合には、実施例2の値が実施例1の値よりも小さくなっている。これは、基板表面に対する研磨を行なうことにより、実施例2における下地としての基板表面の粗さの値の方が、実施例1における基板表面の粗さの値より小さくなっていることの影響であると思われる。

【0080】

また、表1からもわかるように、中間層としてのYSZ層の半値幅の値も比較例に比べて実施例1および実施例2の方が小さくなっている。さらに、実施例1に比べて実施例2の方が中間層としてのYSZ層の半値幅の値は小さくなっている。つまり、実施例2の試料におけるYSZ層の結晶配向性が最も良好であることが分かる。なお、ここで半値幅(ΔΦ)は、X線極点図測定により測定した特性値であってYSZ層の結晶配向性を示す特性値である。

【0081】

また、超電導層の臨界電流密度を、比較例および実施例1、2のそれぞれについて測定した。その結果、表1からわかるように、比較例においては超電導層の臨界電流密度が0となっているのに対して、実施例1は0.7、実施例2は2.1という値になっている。すなわち、実施例2の方が実施例1よりも臨界電流密度が大きくなっていることがわかる。

【実施例2】

【0082】

本発明による薄膜材料の好ましい実施例として、図10に示すような超電導線材1を作成した。図10は、本発明による超電導線材の実施例2を示す部分断面模式図である。図10を参照しながら本発明による超電導線材1を説明する。

【0083】

図10に示すように、本発明による超電導線材1は、基板2上に第1の中間層3cが形成されている。第1の中間層3c上に第2の中間層3dが形成されている。第1の中間層3cと第2の中間層3dとから下部中間層3aが構成される。第2の中間層3d上には上部中間層3bが形成されている。上部中間層3b上には超電導層4が形成されている。

【0084】

なお、基板2の上部表面は研磨加工された被研磨面20となっている。また、第2の中間層3dの上部表面(つまり下部中間層3aの上部表面)は研磨加工された被研磨面10となっている。研磨方法としては、実施例1で述べたCMP法を用いた。なお、他の任意の研磨方法を適用しても良い。

【0085】

基板2としては、金属基板の一例としてのNi合金基板を用いる。また、第1の中間層3cの材料としてはセリア(酸化セリウム)を用いる。なお、この第1の中間層3cは、第2の中間層3dなどを配向性良く形成するためのいわゆる種膜であり、他の材料を用いることもできる。この第1の中間層3cの厚みT1は、たとえば1μm以下とすることができる。

【0086】

第2の中間層3dの材料としてはYSZを用いる。なお、この第2の中間層3dは、上方に形成される超電導層4を構成する元素が基板2側へ拡散することを防止するための拡散防止層として形成されている。このような拡散防止の機能を確実に発揮させるため、第2の中間層3dの厚みT2は、他の中間層の厚み(第1の中間層3cの厚みT1および上部中間層3bの厚みT3)より相対的に厚くなるように設定されている。たとえば、第2の中間層3dの厚みT2を4μm以下とすることができる。また、第2の中間層3dの材料としては、YSZ以外の任意の材料を用いることもできる。

【0087】

上部中間層3bの材料としては、たとえばセリア(酸化セリウム)を用いる。上部中間層3bは、いわゆる格子整合層であって、その上部表面上に形成する超電導層4を配向性良く形成するため超電導層4の格子定数と比較的近い格子定数を有する層を形成することを目的として配置される。上部中間層3bの厚みT3は、たとえば1μm以下とすることができる。なお、上部中間層3bの材料としては、セリア以外の他の材料を用いることもできる。

【0088】

超電導層4としては、HoBCO超電導層を用いる。このHoBCO超電導層は、実施例1の試料と同様にパルスレーザ蒸着法を用いて形成する。HoBCO超電導層の膜厚はたとえば0.25μmとすることができる。

【0089】

基板2の上部表面はたとえばCMP法などを用いて研磨加工を施された被研磨面20となっており、その表面粗さ(Ra)はたとえば2.5nmとすることができる。このように、基板2の上部表面を被研磨面20とすることにより、中間層3(たとえば第2の中間層3d)に対する下地としての基板2の上部表面の平坦性を確保できる。この結果、中間層3の被研磨面の初期表面粗さを小さくすることができる。このため、中間層3(たとえば第2の中間層3d)の(上部)表面を所定の表面粗さとなるように研磨する場合、研磨量を少なくできるので、超電導線材の製造工程に要する時間を短縮することができる。また、あらかじめ下地としての基板2の上部表面が平坦性の良い被研磨面20となっているので、中間層(特に下部中間層3a)の配向性を向上させることができる。

【0090】

また、第2の中間層3dの上部表面もたとえばCMP法などを用いて研磨加工を施された被研磨面10となっており、その表面粗さ(Ra)はたとえば2.1nmとすることができる。このように、第2の中間層3dの上部表面を被研磨面10とすることにより、第2の中間層3d上に形成される層(上部中間層3bや超電導層4)の配向性を向上させることができる。

【0091】

また、上述のように第2の中間層3dは拡散防止層として相対的に厚い膜厚T2を有するように形成されている。このように膜厚T2が厚くなると、第2の中間層3dの上部表面における平坦性も膜厚T2が厚くなるにつれて悪くなる傾向がある。つまり、第1の中間層3c、第2の中間層3d、上部中間層3bのうち、下地が同じ条件であると仮定すると第2の中間層3dの上部表面の表面粗さがもっとも大きくなる傾向がある。そのため、このように最も表面粗さが大きくなる(平坦性が悪くなる)第2の中間層3dの上部表面を研磨して被研磨面10とすれば、もっとも効果的に平坦性に優れた中間層3を得ることができる。

【0092】

また、第2の中間層3dの上部表面(被研磨面10)には、研磨加工に起因する歪が蓄積されている可能性もある。このような歪などの欠陥が存在すると、当該被研磨面10上に超電導層4を直接形成した場合に超電導層4の配向性などに影響を及ぼす可能性がある。そのため、被研磨面10上には上部中間層3bを形成し、その上部中間層3b上に超電導層4を形成することで、被研磨面10に当該欠陥が存在しても超電導層4の膜質(配向性などの特性)に影響が及ばないようにすることができる。

【0093】

なお、図10に示した超電導線材1において、第2の中間層3dの上部表面のみに研磨加工を行なうようにしてもよい。また、たとえば第2の中間層3dの厚みT2が十分薄いといった場合には、基板2の上部表面のみを研磨加工して被研磨面20のみを形成してもよい。

【0094】

さらに、第1の中間層3cの上部表面30や上部中間層3bの上部表面40などを研磨加工することにより被研磨面としてもよい。たとえば、第1の中間層3cの上部表面30を被研磨面とすれば、第2の中間層3dや上部中間層3bの配向性をより向上させることができる。また、第1の中間層3c上に形成する第2の中間層3dなどの上部表面の初期状態における平坦性を向上させることができるので、第2の中間層3dの上部表面を所定の表面粗さとなるように研磨するときの研磨量を低減できる。また、上部中間層3bの上部表面40を被研磨面とすれば、超電導層4の配向性をより向上させることができる。

【0095】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した実施の形態ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【図面の簡単な説明】

【0096】

【図1】本発明による超電導線材の実施の形態1を示す部分断面模式図である。

【図2】図1に示した超電導線材の製造方法を説明するためのフローチャートである。

【図3】図1に示した超電導線材の実施の形態1の変形例を示す部分断面模式図である。

【図4】図3に示した超電導線材の製造方法を説明するためのフローチャートである。

【図5】本発明による超電導線材の実施の形態2を示す部分断面模式図である。

【図6】図5に示した超電導線材の製造方法を説明するためのフローチャートである。

【図7】本発明による超電導線材の実施の形態3を示す部分断面模式図である。

【図8】図7に示した超電導線材の製造方法を説明するためのフローチャートである。

【図9】図7に示した本発明による超電導線材の実施の形態3の変形例を示す部分断面模式図である。

【図10】本発明による超電導線材の実施例2を示す部分断面模式図である。

【符号の説明】

【0097】

1 超電導線材、2 基板、3,3a〜3f 中間層、4 超電導層、10,20 被研磨面、30,40 上部表面。

【特許請求の範囲】

【請求項1】

基板と、

前記基板上に形成された1層または2層以上の中間薄膜層と、

前記中間薄膜層上に形成された単結晶性薄膜層とを備え、

前記中間薄膜層のうちの少なくとも1つにおいて前記単結晶性薄膜層と対向する上部表面は研磨加工されている、薄膜材料。

【請求項2】

基板と、

前記基板上に形成された1層または2層以上の中間薄膜層と、

前記中間薄膜層上に形成された単結晶性薄膜層とを備え、

前記中間薄膜層において前記単結晶性薄膜層と接触する表面は研磨加工されている、薄膜材料。

【請求項3】

基板と、

前記基板上に形成された1層または2層以上の下部中間薄膜層と、前記下部中間薄膜層上に形成された1層または2層以上の上部中間薄膜層とを含む中間薄膜層と、

前記中間薄膜層上に形成された単結晶性薄膜層とを備え、

前記下部中間薄膜層において前記上部中間薄膜層と接触する表面は研磨加工されている、薄膜材料。

【請求項4】

前記基板において、前記中間薄膜層と対向する上部表面は研磨加工されている、請求項1〜3のいずれか1項に記載の薄膜材料。

【請求項5】

前記単結晶性薄膜層が超電導薄膜層である、請求項1〜4のいずれか1項に記載の薄膜材料。

【請求項6】

前記基板を構成する材料は金属であり、

前記中間薄膜層を構成する材料は、岩塩型、蛍石型、ペロブスカイト型、パイロクロア型のいずれか1つの結晶構造を有する酸化物であり、

前記超電導薄膜層を構成する材料はRE−123系の超電導体である、請求項5に記載の薄膜材料。

【請求項7】

基板を準備する工程と、

前記基板上に1層または2層以上の中間薄膜層を形成する工程と、

前記中間薄膜層の最表面を研磨加工する加工工程と、

前記中間薄膜層において前記加工工程により研磨された最表面上に単結晶性薄膜層を形成する工程とを備える、薄膜材料の製造方法。

【請求項8】

基板を準備する工程と、

前記基板上に1層または2層以上の下部中間薄膜層を形成する工程と、

前記下部中間薄膜層の最表面を研磨加工する加工工程と、

前記下部中間薄膜層において前記加工工程により研磨された最表面上に1層または2層以上の上部中間薄膜層を形成する工程と、

前記上部中間薄膜層上に単結晶性薄膜層を形成する工程とを備える、薄膜材料の製造方法。

【請求項9】

前記基板の表面を研磨加工する基板加工工程をさらに備える、請求項7または8に記載の薄膜材料の製造方法。

【請求項10】

前記単結晶性薄膜層を形成する工程は、超電導薄膜層を形成する工程である、請求項7〜9のいずれか1項に記載の薄膜材料の製造方法。

【請求項1】

基板と、

前記基板上に形成された1層または2層以上の中間薄膜層と、

前記中間薄膜層上に形成された単結晶性薄膜層とを備え、

前記中間薄膜層のうちの少なくとも1つにおいて前記単結晶性薄膜層と対向する上部表面は研磨加工されている、薄膜材料。

【請求項2】

基板と、

前記基板上に形成された1層または2層以上の中間薄膜層と、

前記中間薄膜層上に形成された単結晶性薄膜層とを備え、

前記中間薄膜層において前記単結晶性薄膜層と接触する表面は研磨加工されている、薄膜材料。

【請求項3】

基板と、

前記基板上に形成された1層または2層以上の下部中間薄膜層と、前記下部中間薄膜層上に形成された1層または2層以上の上部中間薄膜層とを含む中間薄膜層と、

前記中間薄膜層上に形成された単結晶性薄膜層とを備え、

前記下部中間薄膜層において前記上部中間薄膜層と接触する表面は研磨加工されている、薄膜材料。

【請求項4】

前記基板において、前記中間薄膜層と対向する上部表面は研磨加工されている、請求項1〜3のいずれか1項に記載の薄膜材料。

【請求項5】

前記単結晶性薄膜層が超電導薄膜層である、請求項1〜4のいずれか1項に記載の薄膜材料。

【請求項6】

前記基板を構成する材料は金属であり、

前記中間薄膜層を構成する材料は、岩塩型、蛍石型、ペロブスカイト型、パイロクロア型のいずれか1つの結晶構造を有する酸化物であり、

前記超電導薄膜層を構成する材料はRE−123系の超電導体である、請求項5に記載の薄膜材料。

【請求項7】

基板を準備する工程と、

前記基板上に1層または2層以上の中間薄膜層を形成する工程と、

前記中間薄膜層の最表面を研磨加工する加工工程と、

前記中間薄膜層において前記加工工程により研磨された最表面上に単結晶性薄膜層を形成する工程とを備える、薄膜材料の製造方法。

【請求項8】

基板を準備する工程と、

前記基板上に1層または2層以上の下部中間薄膜層を形成する工程と、

前記下部中間薄膜層の最表面を研磨加工する加工工程と、

前記下部中間薄膜層において前記加工工程により研磨された最表面上に1層または2層以上の上部中間薄膜層を形成する工程と、

前記上部中間薄膜層上に単結晶性薄膜層を形成する工程とを備える、薄膜材料の製造方法。

【請求項9】

前記基板の表面を研磨加工する基板加工工程をさらに備える、請求項7または8に記載の薄膜材料の製造方法。

【請求項10】

前記単結晶性薄膜層を形成する工程は、超電導薄膜層を形成する工程である、請求項7〜9のいずれか1項に記載の薄膜材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−27958(P2006−27958A)

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願番号】特願2004−210023(P2004−210023)

【出願日】平成16年7月16日(2004.7.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成15年度新エネルギー・産業技術総合開発機構「超電導応用基盤技術研究開発」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(391004481)財団法人国際超電導産業技術研究センター (144)

【Fターム(参考)】

【公開日】平成18年2月2日(2006.2.2)

【国際特許分類】

【出願日】平成16年7月16日(2004.7.16)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成15年度新エネルギー・産業技術総合開発機構「超電導応用基盤技術研究開発」委託研究、産業活力再生特別措置法第30条の適用を受ける特許出願

【出願人】(000002130)住友電気工業株式会社 (12,747)

【出願人】(391004481)財団法人国際超電導産業技術研究センター (144)

【Fターム(参考)】

[ Back to top ]