薄膜磁気ヘッド及びその製造方法

【課題】 下部シールド層と上部シールド層間にギャップ層を介して磁気抵抗効果素子が形成された再生用の薄膜磁気ヘッドに係り、特に前記下部シールド層と上部シールド層との耐腐食性を向上させることができ、再生特性を良好に保つことが可能な薄膜磁気ヘッド及びその製造方法を提供することを目的とする。

【解決手段】 下部シールド層23と上部シールド層32間を導電層31によって導通接続させる。これによって前記下部シールド層23と上部シールド層32を同電位にでき、製造工程中に使用される溶剤や空気中の水分が保護層47内を浸透して前記下部シールド層23及び上部シールド層32にまで到達しても電池効果によって前記下部シールド層23及び上部シールド層32が腐食するのを適切に抑制することができる

【解決手段】 下部シールド層23と上部シールド層32間を導電層31によって導通接続させる。これによって前記下部シールド層23と上部シールド層32を同電位にでき、製造工程中に使用される溶剤や空気中の水分が保護層47内を浸透して前記下部シールド層23及び上部シールド層32にまで到達しても電池効果によって前記下部シールド層23及び上部シールド層32が腐食するのを適切に抑制することができる

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、下部シールド層と上部シールド層間にギャップ層を介して磁気抵抗効果素子が形成された再生用の薄膜磁気ヘッドに係り、特に前記下部シールド層と上部シールド層との耐腐食性を向上させることができ、再生特性を良好に保つことが可能な薄膜磁気ヘッド及びその製造方法に関する。

【0002】

【従来の技術】図13は従来における薄膜磁気ヘッドの構造の部分縦断面図である。

【0003】図13に示す符号1は、アルミナ−チタンカーバイト(Al2O3−TiC)からなるスライダであり、このスライダ1上にAl2O3膜10を介して薄膜磁気ヘッド11が形成される。

【0004】図13に示すように前記Al2O3膜10上には磁性材料製の下部シールド層3が形成される。前記下部シールド層3上にはAl2O3などで形成された下部ギャップ層4が形成され、前記下部ギャップ層4上には、前記薄膜磁気ヘッド11の記録媒体D側の前端面からハイト方向後方(図示Y方向)にかけて所定長さの磁気抵抗効果素子5が形成される。前記磁気抵抗効果素子5は例えば巨大磁気抵抗効果(GMR効果)を利用したスピンバルブ型薄膜素子である。

【0005】図13に示すように前記磁気抵抗効果素子5上から前記下部ギャップ層4上にかけてAl2O3などで形成された上部ギャップ層6が形成され、前記上部ギャップ層6上には磁性材料製の上部シールド層7が形成される。

【0006】前記下部シールド層3から前記上部シールド層7までの各層で再生用のMRヘッドが構成される。

【0007】前記上部シールド層7上は例えばAl2O3などで形成された保護層8が形成されるが、前記上部シールド層7上に記録用のインダクティブヘッドが設けられていてもよい。

【0008】図13に示すように前記薄膜磁気ヘッド11の前端面には例えばDLC(ダイヤモンドライクカーボン)で形成された保護層9が形成される。

【0009】今後のさらなる高記録密度化に適切に対応するには、前記薄膜磁気ヘッド11の前端面から前記記録媒体Dまでの浮上距離H1を短くしスペーシングロスの低減を図らなければならない。そのためにはできる限り前記薄膜磁気ヘッド11の前端面に形成された保護層9の膜厚T1を薄くする必要性があった。

【0010】

【発明が解決しようとする課題】しかしながら前記保護層9の膜厚T1を薄くしていくと、前記保護層9にはピンホール等の欠陥が発生しやすくなる。

【0011】前記保護層9にピンホール等の欠陥が生じると、例えば前記磁気ヘッド11を製造する過程で使用される溶剤や空気中の水分が前記保護層9内に浸透して、前記溶剤や水分が下部シールド層3及び上部シールド層7の前端面にまで到達しやすくなる。このとき下部シールド層3と上部シールド層7間には電位差が生じているため、前記下部シールド層3と上部シールド層7間の電位差による電池効果により、下部シールド層3及び上部シールド層7が腐食してしまうといった問題が発生した。

【0012】このように前記下部シールド層3及び上部シールド層7が腐食すると、前記下部シールド層3及び上部シールド層7のシールド機能は低下し、再生時にノイズを適切に遮断できず、再生特性の低下を招いてしまう。

【0013】そこで本発明は上記従来の課題を解決するためのものであり、特に下部シールド層と上部シールド層間を導電層で電気的に繋いで、前記下部シールド層と上部シールド層とを同電位にし、前記下部シールド層と上部シールド層の耐腐食性を適切に向上させることが可能な薄膜磁気ヘッド及びその製造方法を提供することを目的としている。

【0014】また本発明は、前記導電層の形成位置を適切に規定して、耐腐食性の向上とともにさらなる再生特性の向上を図ることが可能な薄膜磁気ヘッド及びその製造方法を提供することを目的としている。

【0015】さらに本発明は、磁気抵抗効果素子に導通接続される主電極層と同じ工程時に前記導電層を形成できるようにし、少ない工程数で前記導電層を容易に且つ適切に形成することが可能な薄膜磁気ヘッドの製造方法を提供することを目的としている。

【0016】

【課題を解決するための手段】本発明は、下部シールド層と、前記下部シールド層上に形成された下部ギャップ層と、前記下部ギャップ層上であって、記録媒体側の前端面からハイト方向に所定の長さで形成された磁気抵抗効果素子と、前記磁気抵抗効果素子上から前記下部ギャップ層上にかけて形成された上部ギャップ層と、前記上部ギャップ層上に形成された上部シールド層とを有する薄膜磁気ヘッドにおいて、前記下部シールド層と上部シールド層間は、前記上部ギャップ層及び下部ギャップ層を貫通する導電層によって導通接続されていることを特徴とするものである。

【0017】本発明のように前記上部シールド層と下部シールド層を導電層で導通接続させると前記上部シールド層と下部シールド層は同電位になるから、薄膜磁気ヘッドの前端面(記録媒体と対向する側の面)に形成される保護層がスペーシングロス低減のために薄くされても、従来に比べて溶剤や空気中の水分の浸透などによって引き起こされる電池効果は低減され、前記上部シールド層と下部シールド層との耐腐食性を向上させることができる。

【0018】したがって本発明では、前記上部シールド層及び下部シールド層のシールド機能を適切に保つことができ、高記録密度化においても再生特性の向上を図ることが可能な薄膜磁気ヘッドを製造することが可能である。

【0019】また本発明では、前記主電極層が前記磁気抵抗効果素子と導通接続されて形成され、前記導電層は前記主電極層と同一材料で形成されることが好ましい。これにより少ない製造工程数で前記導電層を容易に且つ適切に形成することができる。

【0020】また本発明では、前記主電極層は前記磁気抵抗効果素子のトラック幅方向の両側からハイト方向後方に延びて形成され、前記導電層は、トラック幅方向における主電極層間に形成されていることが好ましく、前記導電層は、トラック幅方向における主電極層間の真ん中に形成されていることがより好ましい。このように導電層をトラック幅方向の真ん中に形成することで、シールド層に対する外部磁界の影響を少なくでき、再生特性に優れた薄膜磁気ヘッドを製造できる。

【0021】また本発明では、前記主電極層上は前記上部ギャップ層上に形成され、前記主電極層上は絶縁材料層に覆われ、前記上部シールド層は、前記絶縁材料層、上部ギャップ層及び導電層上に形成されることが好ましい。これにより前記主電極層と上部シールド層間は適切に絶縁が保たれ、前記主電極層からのセンス電流が前記上部シールド層に分流するなどの不具合を無くすことができ、再生特性の向上を図ることが可能である。

【0022】また本発明では、前記導電層の膜面と平行な方向における断面積は、1μm2以上で500μm2以下で形成されることが好ましい。

【0023】また本発明では、前記記録媒体側の前端面には保護層が形成され、前記保護層の膜厚は、0.5nm以上で5nm以下であることが好ましい。かかる場合、前記保護層は、DLC(ダイヤモンドライクカーボン)、ta−C(TetrahedralAmorphous Carbon)のうち1種または2種以上で形成されることが好ましい。

【0024】これにより適切にスペーシングロスを低減でき、高記録密度化に適切に対応可能な薄膜磁気ヘッドを製造できる。しかも本発明では上記のように保護層が薄く形成され、製造工程中の溶剤や水分等が前記保護層内に浸透し、前記溶剤や水分等が前記シールド層の前端面にまで到達しやくなっても、前記シールド層は同電位にされているから適切に前記シールド層の腐食を抑制でき、前記シールド層のシールド機能を良好に維持することが可能である。

【0025】本発明の薄膜磁気ヘッドの製造方法は、以下の工程を有することを特徴とするものである。

(a)下部シールド層の上に下部ギャップ層を形成し、前記下部ギャップ層上にハイト方向に所定の長さで磁気抵抗効果素子を形成する工程と、(b)前記磁気抵抗効果素子上から下部ギャップ層上にかけて上部ギャップ層を形成する工程と、(c)前記下部ギャップ層及び上部ギャップ層に前記下部シールド層にまで貫通する穴部を形成し、この穴部内に導電層を形成する工程と、(d)前記上部ギャップ層上及び前記導電層上に上部シールド層を形成する工程。

【0026】上記した本発明における薄膜磁気ヘッドの製造方法によれば、前記下部シールド層と上部シールド層間に導電層を容易に且つ適切に形成でき、前記シールド層の耐腐食性を効果的に向上させることが可能な薄膜磁気へッドを製造することが可能である。

【0027】また本発明の薄膜磁気ヘッドの製造方法は、以下の工程を有することを特徴とするものである。(e)下部シールド層の上に下部ギャップ層を形成する工程と、(f)前記下部ギャップ層上にハイト方向に所定の長さで磁気抵抗効果素子を形成し、さらに前記磁気抵抗効果素子のトラック幅方向の両側に電極層を形成する工程と、(g)前記(e)工程と(f)工程間に、あるいは前記(f)工程の電極層を形成した後に前記下部ギャップ層上に穴部を形成する工程と、(h)前記磁気抵抗効果素子上、電極層上及び下部ギャップ層上にかけて上部ギャップ層を形成する工程と、(i)前記(g)工程で下部ギャップ層に穴部が形成された位置と同位置に、第1の穴部を前記上部ギャップ層に形成し、また前記電極層上に形成された上部ギャップ層に、前記電極層にまで貫通する第2の穴部を形成する工程と、(j)前記第2の穴部から上部ギャップ層上にかけて主電極層を形成し、前記第1の穴部内に導電層を形成する工程と、(k)前記主電極層上を絶縁材料で覆い、前記絶縁材料層上、上部ギャップ層上及び導電層上に上部シールド層を形成する工程。

【0028】この発明においても、前記下部シールド層と上部シールド層間に導電層を容易に且つ適切に形成でき、前記シールド層の耐腐食性を効果的に向上させることが可能な薄膜磁気へッドを製造することが可能である。

【0029】また本発明では前記(i)工程で、上部ギャップ層に第1の穴部と第2の穴部を同時に形成することが好ましい。本発明では、前記(g)工程で予め下部ギャップ層に導電層を形成するための穴部を設けておくことで、前記(i)工程で、ほぼ同じ掘り込み量で第1の穴部と第2の穴部を形成でき、これにより特に前記第2の穴部の形成時、掘り込みすぎて前記電極層に損傷を与えるといったことを低減させることが可能である。

【0030】また本発明では、前記(j)工程で、前記主電極層を形成すると同時に、前記主電極層と同じ材質で前記導電層を形成することが好ましい。これにより少ない製造工程数で前記導電層を容易に且つ適切に形成することができる。

【0031】また本発明では、前記(j)工程で、トラック幅方向における前記主電極層間に前記導電層が位置するように、前記主電極層及び導電層を形成することが好ましい。また前記トラック幅方向における前記主電極層間の真ん中に前記導電層が位置するように前記主電極層及び導電層を形成することがより好ましい。

【0032】また本発明では、前記(d)工程及び前記(k)工程後、薄膜磁気ヘッドの記録媒体側の前端面に保護層を形成し、前記保護層の膜厚を0.5nm以上で5nm以下とすることが好ましい。このとき前記保護層を、DLC(ダイヤモンドライクカーボン)、ta−C(Tetrahedral Amorphous Carbon)のうち1種または2種以上で形成することが好ましい。

【0033】

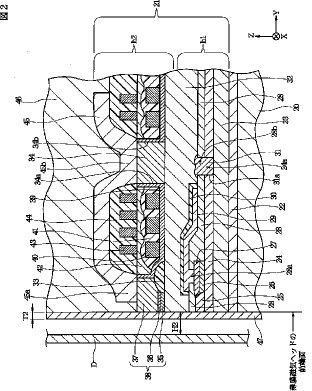

【発明の実施の形態】図1は本発明における第1実施形態の薄膜磁気ヘッドの部分平面図、図2は図1に示す2−2線から前記薄膜磁気ヘッドを切断し矢印方向から見た際の、前記薄膜磁気ヘッドの部分縦断面図である。なお図1に示す部分平面図には、図2に示す上部シールド層32、下部ギャップ層24、上部ギャップ層28及び前記上部シールド層32より上の層は図示されていない。

【0034】また以下では、図1及び図2に示す図示X方向をトラック幅方向と呼び、図示Y方向をハイト方向と呼ぶ。図示Z方向は記録媒体Dの移動方向である。

【0035】図2に示す符号20は、アルミナ−チタンカーバイト(Al2O3−TiC)などで形成されたスライダである。本発明における薄膜磁気ヘッド21は、前記スライダ20上にAl2O3やSiO2などの絶縁層22を介して形成される。

【0036】図2に示すように前記絶縁層22の上にはパーマロイ(NiFe系合金)やセンダスト(Fe−Al−Si系合金)などの磁性材料で形成された下部シールド層23が形成されている。

【0037】前記下部シールド層23上にはAl2O3やSiO2などの絶縁材料で形成された下部ギャップ層24が形成されている。前記下部ギャップ層24にはハイト方向後方(図示Y方向)に穴部24aが形成されている。

【0038】図2に示すように前記下部ギャップ層24上には磁気抵抗効果素子25が形成される。図1及び図2R>2に示すように前記磁気抵抗効果素子25は薄膜磁気ヘッド21の前端面からハイト方向後方(図示Y方向)に所定の長さ寸法で形成される。

【0039】前記磁気抵抗効果素子25は、例えば巨大磁気抵抗効果(GMR効果)を利用したスピンバルブ型薄膜素子に代表される巨大磁気抵抗効果素子、トンネル効果(TMR効果)を利用したトンネル型磁気抵抗効果型素子、異方性磁気効果(AMR効果)を利用した異方性磁気抵抗効果素子である。

【0040】図1に示すように前記磁気抵抗効果素子25のトラック幅方向(図示X方向)の両側には例えば、硬磁性材料製のハードバイアス層26が設けられている。前記ハードバイアス層26は、前記磁気抵抗効果素子25が例えばスピンバルブ型薄膜素子である場合、前記スピンバルブ型薄膜素子を構成するNiFe系合金などの磁性材料で形成されたフリー磁性層の磁化をトラック幅方向(図示X方向)へ揃えるためのものである。なお前記ハードバイアス層26は設けられていなくてもよい。

【0041】図1及び図2に示す実施形態では、前記ハードバイアス層26上に重ねて電極層27(サブ電極層)が形成されている。

【0042】図2に示すように前記磁気抵抗効果素子25、電極層27及び下部ギャップ層24上には、Al2O3やSiO2などの絶縁材料で形成された上部ギャップ層28が形成されている。

【0043】図2に示すように前記上部ギャップ層28には、前記電極層27上に第2の穴部28aが形成されている。前記第2の穴部28aは前記電極層27の表面にまで貫通しており、この第2の穴部28a内から前記上部ギャップ層28表面にかけて主電極層29が形成されている。前記主電極層29と電極層27は前記第2の穴部28aを介して導通接続されている。

【0044】図1に示すように主電極層29は、磁気抵抗効果素子2のトラック幅方向(図示X方向)の両側に形成された電極層27上に第2の穴部28aを介してハイト方向後方(図示Y方向)に延びて形成されている。図1では前記主電極層29の平面は略直方形状であるが、図1の主電極層29の形状は簡略化して図示されたものであり、前記主電極層29は図1の形状に限るものではない。

【0045】図1及び図2に示すように、前記主電極層29は、前記主電極層29の上面からその周囲にかけてレジストなどの有機絶縁材料や無機絶縁材料で形成された絶縁材料層30によって覆われている。

【0046】図2に示すように前記上部ギャップ層28には前記下部ギャップ層24に形成された穴部24aと同位置に第1の穴部28bが形成され、前記第1の穴部28b及び穴部24aからは前記下部シールド層23の表面が露出している。

【0047】前記下部ギャップ層24に形成された穴部24aと前記上部ギャップ層28に形成された第1の穴部28b内には導電層31が形成され、この導電層31の下面は前記下部シールド層23と導通接続された状態になっている。

【0048】図2に示すように前記上部ギャップ層28上、絶縁材料層30上及び導電層31上には、NiFe系合金(パーマロイ)などで形成された上部シールド層32が形成されている。

【0049】図2に示す下部シールド層23から前記上部シールド層32までの各層で再生用のMRヘッドh1が構成される。

【0050】図2に示す実施形態の薄膜磁気ヘッド21は前記MRヘッドh1上に記録用のインダクティブヘッドh2が積層形成された複合型の薄膜磁気ヘッドとなっている。

【0051】図2に示す実施形態では、前記上部シールド層32はインダクティブヘッドh2の下部コア層としても機能している。

【0052】前記インダクティブヘッドh2の下部コア層32上には、前記薄膜磁気ヘッド21の前端面からハイト方向(図示Y方向)に離れた位置に、例えば有機材料で形成されたGd決め層33が形成されている。前記Gd決め層33よりもさらにハイト方向後方(図示Y方向)には、磁性材料製のバックギャップ層34が形成されている。前記バックギャップ層34は前記下部コア層32と磁気的に接続されている。

【0053】図2に示すように前記Gd決め層33上から薄膜磁気ヘッド21の前端面(記録媒体Dと対向する側の面)にかけて、下から下部磁極層35、磁気ギャップ層36及び上部磁極層37からなる磁極層38が形成されている。前記下部磁極層35や上部磁極層37はNiFe系合金、CoFe系合金、CoFeNi系合金などの磁性材料で形成される。一方、前記磁気ギャップ層36はNiPなどのメッキ形成可能な非磁性導電材料で形成される。

【0054】図2に示すように前記磁極層38とバックギャップ層34間であって前記下部コア層32上には、Al2O3などの絶縁下地層39を介して、Cuなどの非磁性導電材料で形成された第1コイル層40が巻回形成されている。

【0055】前記第1コイル層40の各導体部間はレジストなどの有機絶縁材料層41によって埋められており、前記第1コイル層40上及び前記有機絶縁材料層41上はAl2O3などの無機絶縁材料層42などによって覆われている。前記無機絶縁材料層42、磁極層38及びバックギャップ層34のそれぞれの表面はCMP技術等を用いて平坦化されている。

【0056】図2に示すように、前記無機絶縁材料層42上には第2コイル層43が巻回形成されている。図2に示すように前記第2コイル層43はレジストなどの有機絶縁材料層44によって覆われており、さらに前記有機絶縁材料層44上にはNiFe系合金などの磁性材料で形成された上部コア層45が例えばフレームメッキ法などで形成されている。図2に示すように前記上部コア層45の先端部45aは、前記上部磁極層37上に磁気的に接続されている。この実施形態では前記先端部45aの前端面は、薄膜磁気ヘッド21の前端面(記録媒体Dと対向する側の面)と同一面上で形成されず、ハイト方向(図示Y方向)に後退しているが、前記先端部45aの前端面が前記薄膜磁気ヘッド21の前端面と同一面上に形成されていてもよい。

【0057】また前記上部コア層45の基端部45bは前記バックギャップ層30上に磁気的に接続されている。

【0058】図2に示す下部コア層32から上部コア層45までの各層で記録用ヘッドのインダクティブヘッドh2が構成される。

【0059】インダクティブヘッドh2では、前記第1コイル層40及び第2コイル層43に記録電流が流れると記録磁界が発生し、上部磁極層37−上部コア層45−バックギャップ層34−下部コア層32−下部磁極層35を経る磁路が形成される。前記磁気ギャップ層36を挟んだ下部磁極層35と上部磁極層37間からの漏れ磁界によって記録媒体Dに信号が記録される。

【0060】図2に示すように、前記上部コア層45上はAl2O3などの保護層46によって覆われている。また図2に示すように前記薄膜磁気ヘッド21の前端面(記録媒体Dと対向する側の面)には保護層47が形成されている。前記保護層47はDLC(ダイヤモンドライクカーボン)、ta−C(Tetrahedral AmorphousCarbon)のうち1種または2種以上で形成されることが好ましい。

【0061】本発明における薄膜磁気ヘッドの特徴的部分について以下に説明する。図2に示すように本発明では前記下部シールド層23と上部シールド層32間が、導電層31によって導通接続されている。前記導電層31によって前記下部シールド層23と上部シールド層32間が導通接続されると前記下部シールド層23と上部シールド層32とを同電位にすることが可能である。

【0062】このため前記薄膜磁気ヘッド21の製造工程時に、前記薄膜磁気ヘッドを溶剤に浸したとき、前記薄膜磁気ヘッド21の前端面に形成された保護膜47から前記溶剤が浸透して、また磁気ヘッドの駆動時のときなどに空気中の水分が前記薄膜磁気ヘッド21の前端面に形成された保護膜43から浸透して、前記溶剤や水分が前記下部シールド層23及び上部シールド層32にまで到達しても、前記下部シールド層23と上部シールド層32には電池効果が発生しにくくあるいは発生せず、前記下部シールド層23及び上部シールド層32の腐食を従来に比べて適切に抑制することができる。

【0063】本発明では、このように下部シールド層23と上部シールド層32の耐腐食性を向上させることができることで、前記シールド層23、32のシールド機能を良好に保つことができ、よって再生時にノイズを適切に前記シールド層23、32で遮断でき、再生特性に優れた薄膜磁気ヘッドを製造することが可能である。

【0064】また本発明では、前記薄膜磁気ヘッド21の前端面に形成された保護層47の膜厚T2は、0.5nm以上で5nm以下であることが好ましい。これにより前記薄膜磁気ヘッド21の前端面と記録媒体D間の浮上距離H2を縮めることができ、スペーシングロスの低減を図ることができる。また本発明では、このように保護層47の膜厚が薄く形成されることにより、前記保護層47にピンホール等の欠陥が形成され、薄膜磁気ヘッド21の製造工程時に使用される溶剤や空気中の水分が下部シールド層23及び上部シールド層32にまでより浸透しやすくなっても、本発明では上記したように前記下部シールド層23と上部シールド層32とが同電位にされたことで、前記下部シールド層23及び上部シールド層32間に電池効果が発生しにくく、前記下部シールド層23及び上部シールド層32は従来に比べて腐食され難くなり、高記録密度化においても再生特性に優れた薄膜磁気ヘッドを製造することが可能になっている。

【0065】次に前記導電層31の材質について以下に説明する。前記導電層31は非磁性導電材料で形成されることが好ましい。本発明では前記導電層31が非磁性導電材料で形成されるとき、前記導電層31は前記主電極層29と同一材料で形成されることが好ましい。本発明では後述する製造方法で説明するように、前記導電層31を主電極層29と同じ工程時に同時に形成することが可能である。

【0066】このように本発明では前記導電層31を前記主電極層29と同じ材質で同時に形成することが可能であり、少ない工程数で前記導電層31を容易に且つ適切に形成することが可能になっている。

【0067】また後述する製造方法で説明するように、前記導電層31を、ハードバイアス層26、電極層27及び主電極層29の各工程時と同時に積層形成していき、前記導電層31を下から、ハードバイアス層26、電極層27及び主電極層29と同じ材質からなる積層構造で形成することも可能である。

【0068】なお前記導電層31は、前記主電極層29と別工程で形成され、材質が前記主電極層29と異なるものでもかまわない。

【0069】前記導電層31はCu、NiP、Al、Cr、Auから1種または2種以上の非磁性導電材料で形成されることが好ましい。

【0070】また前記導電層31は単層構造であってもよいが、多層構造であってもかまわず、例えばCr/Cu/Crの3層構造を例示することができる。

【0071】また前記導電層31は磁性材料で形成されてもよい。前記導電層31を磁性材料で形成すると、前記導電層31が磁化され、磁気抵抗効果素子25に磁気的な影響を与える心配はあるものの、下部シールド層23及び上部シールド層32の耐食性を向上させるという効果は適切に発揮できる。

【0072】また前記導電層31を磁性材料で形成し、図2に示すようにMRヘッドh1の上部シールド層32とインダクティブヘッドh2の下部コア層32とを同じ層で兼用している場合には、以下のように前記導電層31の縦断面における形成位置を規定することが好ましい。

【0073】すなわち図2に示す実施形態の薄膜磁気ヘッド21では、前記導電層31の記録媒体D側の前端面31aが、バックギャップ層34の記録媒体D側の前端面34aよりも記録媒体D側(図示Y方向とは逆方向)に位置していると、上部コア層45からバックギャップ層34を介して下部コア層32に導かれる一部の記録磁界が、前記導電層31を介して下部シールド層23に流入する可能性がある。これによって再生時及び記録時のMRヘッドh1とインダクティブヘッドh2間における磁気的な干渉が強まり、再生特性及び記録特性が低下してしまう。

【0074】このため前記導電層31が磁性材料で形成され、且つ下部コア層32と上部シールド層32とが同じ層で形成されているタイプの複合型薄膜磁気ヘッドである場合、前記導電層31の前端面31aは前記バックギャップ層34の前端面34aよりハイト方向後方(図示Y方向)に形成されていることが好ましい。より好ましくは、前記導電層31の前端面31aは前記バックギャップ層34の後端面34bよりもハイト方向後方(図示Y方向)に位置することである。

【0075】なお前記導電層31はNiFe系合金、CoFe系合金、CoFeNi系合金などの磁性材料で形成できる。

【0076】次に前記導電層31を真上から見た際の前記導電層31の形成位置について説明する。図1に示すように前記導電層31は、磁気抵抗効果素子2のトラック幅方向(図示X方向)の両側からハイト方向後方(図示Y方向)に延びる主電極層30、30の間に形成されている。

【0077】また図1に示すように、前記導電層31のトラック幅方向(図示X方向)における両側端面31bと前記主電極層29の内側端面までの間隔H3は、前記導電層31の両側において同じ長さであり、すなわち前記導電層31は、トラック幅方向における主電極層29、29間の真ん中に形成されていることが好ましい。

【0078】これにより前記磁気抵抗効果素子25等からの誘導電流が発生しても前記導電層31がトラック幅方向(図示X方向)の真ん中に形成されたことでシールド層23、32に対する外部磁場の影響を弱くでき、シールド機能を適切に保つことができ、再生特性に優れた薄膜磁気ヘッドを製造することができる。

【0079】また本発明では前記導電層31が、下部シールド層23及び上部シールド層32のトラック幅方向(図示X方向)における真ん中に位置していることがさらに好ましい。また前記導電層31は前記磁気抵抗効果素子25のハイト方向(図示Y方向)の真後ろに形成されていることがさらに好ましい。これによりより適切に外部磁場に対する影響を弱くでき、再生特性に優れた薄膜磁気ヘッドを製造することができる。

【0080】また磁気抵抗効果素子25の上下(図示Z方向)に電極層が形成されるような構造の磁気抵抗効果素子25を使用する場合、例えばトンネル型磁気抵抗効果型素子やCPP型磁気抵抗効果素子の場合は、図1のように平面的に見たときに磁気抵抗効果素子25のトラック幅方向(図示X方向)の両側に主電極層29は形成されないから、図1のように主電極層29間に導電層31を配置することはそもそもできない。

【0081】かかる場合でも、上記したように前記導電層31を、下部シールド層23及び上部シールド層32のトラック幅方向(図示X方向)における真ん中に位置させ、また前記導電層31を前記磁気抵抗効果素子25のハイト方向(図示Y方向)の真後ろに形成することで、これにより前記磁気抵抗効果素子25等からの誘導電流が発生しても、シールド層23、32に対する外部磁場の影響を弱くでき、シールド機能を適切に保つことができ、再生特性に優れた薄膜磁気ヘッドを製造することができる。

【0082】また前記導電層31の膜面(図示X方向とY方向とで形成される面)と平行な方向における断面積は、1μm2以上で500μm2以下で形成されることが好ましい。前記導電層31の膜面と平行な方向の断面積が1μm2よりも小さくなると、前記導電層31の形成を所定形状で形成することが困難で、前記下部シールド層23と上部シールド層32間を適切に導通接続させにくくなり好ましくない。

【0083】一方、前記導電層31の膜面と平行な方向の断面積が500μm2よりも大きくなると、トラック幅方向(図示X方向)における主電極層29間に形成された前記導電層31が、前記主電極層29と電気的に干渉しあるいは接触しやくなり主電極層29から磁気抵抗効果素子25に流れるセンス電流の一部が導電層31に分流するなどの不具合が発生しやすくなり好ましくない。

【0084】なお図1に示す前記導電層31の両側端面31bと前記主電極層29間の間隔H3は、0.5μm以上であることが好ましい。これにより前記主電極層29と導電層31間の電気的な干渉を抑制できる。

【0085】なお図1に示す主電極層29は、上部シールド層32の後端面よりもさらにハイト方向後方(図示Y方向)に延びて形成され、前記主電極層29の後端部からは、引出し層48が形成されている。この引出し層48から主電極層29、磁気抵抗効果素子25にセンス電流が流れる。

【0086】次に前記導電層31の形状について以下に説明する。図1に示すように前記導電層31の膜面と平行な方向における断面の形状は略四角形であるが、前記断面の形状が略丸形状等であってもかまわない。また図2R>2に示すように前記導電層31の縦断面の両側端部は、下部シールド層23表面から垂直方向(図示Z方向)に延びているが、前記両側端部は湾曲していてもよいし傾斜していてもよい。

【0087】次に前記導電層31以外の図1、図2の薄膜磁気ヘッド21の特徴的部分について以下に説明する。

【0088】図2に示すように、前記主電極層29の上面及びその周囲は絶縁材料層30によって覆われており、これによって前記上部シールド層32と主電極層29間が導通接続されることを防止でき、再生特性に優れた薄膜磁気ヘッド21を形成することが可能である。前記絶縁材料層30はレジストなどの有機絶縁材料で形成されてもよいし、無機絶縁材料で形成されてもよい。材質により製造方法が異なるので、その点については後述する。

【0089】また本発明では、上記した絶縁材料層30を形成しなくても、前記主電極層29と上部シールド層32間の絶縁を確保できる構造を提示できる。

【0090】例えば図2に示す磁気抵抗効果素子25及び電極層27の周囲を絶縁層で埋め、その絶縁層上に主電極層29を形成し、前記磁気抵抗効果素子29上から前記主電極層29上にかけて上部ギャップ層28を形成するのである。かかる場合、前記主電極層29上は前記上部ギャップ層28によって覆われることになるので、あらためて絶縁材料層30を形成する必要がない。

【0091】次に本発明では、前記下部シールド層23と上部シールド層32は、同じ磁性材料で形成されても良いし、異なる磁性材料で形成されてもよい。

【0092】図2に示す実施形態では前記上部シールド層32はインダクティブヘッドh2の下部コア層としても機能するため、前記上部シールド層32はシールド機能とともにコア機能をも併せ持つことが好ましい。

【0093】シールド機能として必要な磁気特性は高透磁率や低磁歪定数等であり、コア機能として必要な磁気特性は高飽和磁束密度等である。従って上部シールド層32は下部シールド層23と同等な透磁率及び磁歪定数を有し、且つ前記下部シールド層23よりも大きい飽和磁束密度を有することが好ましい。

【0094】例えば前記上部シールド層32と下部シールド層23を共にNiFe系合金で形成することができるが、かかる場合、上部シールド層32に使用されるNiFe系合金のFe組成比を下部シールド層23に使用されるNiFe系合金のFe組成比よりも多くすることで、前記上部シールド層32の飽和磁束密度を前記下部シールド層23よりも大きくすることができる。

【0095】なお前記上部シールド層32と下部シールド層23とを異なる磁性材料で形成した場合は、本発明のように導電層31が形成されていないと、通常、同一材料で形成された場合に比べて、前記上部シールド層32と下部シールド層23間の電位差は大きくなり、より前記上部シールド層32及び下部シールド層23が電池効果によって腐食されやすくなるが、本発明のように前記上部シールド層32と下部シールド層23間を導電層31で電気的に繋げることで、たとえ前記上部シールド層32と下部シールド層23とが異なる材質で形成されていても、電池効果を抑制でき、前記上部シールド層32及び下部シールド層23の耐腐食性を向上させることが可能になる。

【0096】図3は本発明における第2実施形態の薄膜磁気ヘッドの構造の部分縦断面図である。

【0097】図3に示す第2実施形態の薄膜磁気ヘッド21では図2の薄膜磁気ヘッド21と異なって、MRヘッドh1を構成する上部シールド層32と、インダクティブヘッドh2を構成する下部コア層52とが分離して形成されており、前記下部コア層52と上部シールド層32間にはAl2O3やSiO2などの絶縁材料で形成された絶縁層(分離層)50が形成されている。

【0098】すなわち図3に示す薄膜磁気ヘッド21はMRヘッドh1とインダクティブヘッドh2とが同じ層を兼用せずに完全に別々に形成された形態であり、図3のような薄膜磁気ヘッド21は、ピギーバック(piggy back)型の薄膜磁気ヘッドと呼ばれる。

【0099】ピギーバック型の薄膜磁気ヘッド21は、図2の薄膜磁気ヘッド21に比べて記録時及び再生時におけるMRヘッドh1とインダクティブヘッドh2間の磁気的な干渉を適切に抑制できるという利点がある。

【0100】図3に示す薄膜磁気ヘッド21では、下部コア層52と上部シールド層32とが分離形成されているから、この下部コア層52と上部シールド層32間に電位差が生じ、製造工程中に使用される溶剤や空気中の水分などが、特に高記録密度化に対応するために保護層47が薄くされることで、前記薄膜磁気ヘッド21の前端面に形成された保護層47内から浸透し、前記下部コア層52及び上部シールド層32が腐食しやすくなる。

【0101】このため図3では、前記下部コア層52及び上部シールド層32間が導電層51によって導通接続されており、これによって前記下部コア層52と上部シールド層32とが同電位になり、前記下部コア層52と前記上部シールド層32の耐腐食性を向上させることができる。

【0102】前記導電層51は非磁性導電材料で形成されても磁性材料で形成されてもどちらでもよいが、磁性材料で形成される場合、特に下部コア層52の形成時と同じ工程時に前記導電層51を形成することが好ましい。かかる場合、前記下部コア層52と導電層51は一体化した状態になる。

【0103】また前記導電層51が特に磁性材料で形成される場合には、前記導電層51の記録媒体D側の前端面51aを前記バックギャップ層34の記録媒体D側の前端面34aよりもハイト方向後方(図示Y方向)に形成することが好ましい。これにより記録磁界の一部が下部コア層52から前記導電層51を介して上部シールド層32に導かれるのを防止でき、再生特性及び記録特性に優れた薄膜磁気ヘッド21を形成することが可能である。

【0104】なおかかる場合、前記上部シールド層32と下部シールド層23間を電気的に繋ぐ導電層31が磁性材料で形成されているとき、前記導電層31の前端面31aを、前記導電層層51の前端面51aよりハイト方向後方(図示Y方向)に形成することが良好な再生特性を維持できる点で好ましいと考えられる。

【0105】また図3のように下部コア層52と上部シールド層32とを別々に形成する場合、前記下部コア層52を、コア機能を向上させるため高飽和磁束密度等を有する磁性材料で形成し、一方、上部シールド層32を、シールド機能を向上させるため高透磁率及び低磁歪定数等を有する磁性材料で形成することが好ましい。

【0106】また図3では下部シールド層23と上部シールド層32とを同じ磁性材料で形成し、前記下部シールド層23と上部シールド層32のシールド機能を共に同程度に向上させることが好ましい。

【0107】なお図2及び図3に示す薄膜磁気ヘッド21では、MRヘッドh1とインダクティブヘッドh2とが複合形成された形態であるが、本発明では前記薄膜磁気ヘッド21がMRヘッドh1のみで構成されていてもよい。

【0108】図4ないし図9は本発明における薄膜磁気ヘッドの製造工程図である。図4ないし図9は薄膜磁気ヘッドの製造工程中における部分縦断面図である。

【0109】なお製造工程中の薄膜磁気ヘッドは、図4に示すA−A線よりも図示左側のB領域にまで延ばされて形成されている。薄膜磁気ヘッドの製造の最終工程で、前記薄膜磁気ヘッドはA−A線まで削り込まれ、すなわち図4に示すB領域の各積層膜は削り落とされ、A−A線が完成した薄膜磁気ヘッドの前端面となる。以下で「薄膜磁気ヘッドの前端面となるべき面」なる表現を用いたとき、それは薄膜磁気ヘッドをA−A線からトラック幅方向(図示X方向)に切断したときの切断面のことを表し、図4に示すB領域の存在については、図5以降、説明及び図示はしないことにする。

【0110】図4では、スライダ20上にAl2O3などで形成された絶縁層22を形成し、さらに前記絶縁層22上に磁性材料製の下部シールド層23をメッキ法、蒸着法、スパッタ法等で形成する。次に前記下部シールド層23上にAl2O3などの絶縁材料からなる下部ギャップ層24をスパッタ法や蒸着法により形成する。

【0111】次に図4では、前記下部ギャップ層24の上に磁気抵抗効果素子25を形成する。前記磁気抵抗効果素子25は、前記下部ギャップ層24上の全面に一旦形成された後、レジスト層(図示しない)を用いて図4に示す所定形状にパターン形成される。

【0112】図4に示すように、前記磁気抵抗効果素子25は、下部ギャップ層24上に薄膜磁気ヘッドの前端面となるべき面(A−A線からの切断面)からハイト方向(図示Y方向)に所定の長さ寸法で残される。なお前記磁気抵抗効果素子25は、スピンバルブ型薄膜素子に代表される巨大磁気抵抗効果(GMR効果)を利用した巨大磁気抵抗効果素子、トンネル磁気抵抗効果(TMR効果)を利用したトンネル型磁気抵抗効果型素子、異方性磁気抵抗効果(AMR効果)を利用した異方性磁気抵抗効果素子などである。

【0113】その後、前記磁気抵抗効果素子25のトラック幅方向(図示X方向)の両側に、ハイト方向後方(図示Y方向)に延びるハードバイアス層26及び電極層27をレジスト層(図示しない)を用いてパターン形成する。前記ハードバイアス層26及び電極層27の平面形状は例えば図1のようになる。なお前記ハードバイアス層26は設けなくてもよい。また前記磁気抵抗効果素子25がトンネル型磁気抵抗効果型素子やCPP型磁気抵抗効果素子の場合は、前記磁気抵抗効果素子25の上下に電極層が形成されることになる。

【0114】図4のように、下部ギャップ層24上に磁気抵抗効果素子25、ハードバイアス層26及び電極層27をパターン形成した後、図5のように、前記磁気抵抗効果素子25上、電極層27上及び下部ギャップ層24上にレジスト層60を形成する。さらに前記下部ギャップ層24上に形成されたレジスト層60の一部分に露光現像によって穴部60aを形成し、この穴部60a内から前記下部ギャップ層24表面を露出させる。

【0115】そして前記穴部60aから露出する前記下部ギャップ層24をRIE法やイオンミリング法などで削り(点線部分が削られる)、前記下部ギャップ層24に下部シールド層23にまで貫通する穴部24aを形成する。そして前記レジスト層60を除去する。

【0116】次に図6に示す工程では、前記磁気抵抗効果素子25上、電極層27上、下部ギャップ層24上及び前記穴部24aから露出した下部シールド層23上にかけて上部ギャップ層28をスパッタ法や蒸着法により形成する。

【0117】そして前記上部ギャップ層28上にレジスト層67を形成する。次に前記電極層27上に形成された上部ギャップ層28上のレジスト層67、及び前工程で下部ギャップ層24に形成された穴部24a内を埋める上部ギャップ層28上のレジスト層67をそれぞれ露光現像によって除去し、前記レジスト層67に穴部67a、67bを形成する。

【0118】次に前記穴部67a、67bから露出する上部ギャップ層28をRIE法やイオンミリング法などによって除去し、前記上部ギャップ層28に電極層27表面が露出する第2の穴部28aと、下部シールド層23表面が露出する第1の穴部28bを形成する。

【0119】ここで、図5に示す工程で下部ギャップ層24に予め穴部24aを形成しておいたことの利点について説明する。

【0120】図5工程で前記下部ギャップ層24に予め穴部24aを形成しておくと、図6工程で前記レジスト層67に形成された穴部67bから露出する絶縁層の厚みは上部ギャップ層28の厚み分だけになる。

【0121】仮に前記下部ギャップ層24に穴部24aを開けておかないと、前記レジスト層67の穴部67bから露出する絶縁層の厚みは下部ギャップ層24と上部ギャップ層28とを合わせた厚みになる。かかる場合、前記レジスト層67の穴部67aから露出する絶縁層の厚み(上部ギャップ層28の厚み分のみ)と穴部67bから露出する絶縁層の厚み(下部ギャップ層24と上部ギャップ層28とを合わせた厚み)が異なるため、前記穴部67a、67bから露出する上部ギャップ層28を削り終えた時点では、まだ穴部67b内には下部ギャップ層24が残っている状態になる。よって前記穴部67bから露出する下部ギャップ層24をイオンミリングなどで削って下部シールド層23表面を露出させようとすると、穴部67aでは露出した電極層27が削られる結果になり、前記電極層27に損傷を与えてしまう。特にミリングレートは電極層27の方が下部ギャップ層24より速いから、前記電極層27は大きなダメージを受ける。

【0122】上記した問題点を解消するため、本発明では図5工程でまず下部ギャップ層24に穴部24aを形成し、図6工程で、レジスト層67に形成されたそれぞれの穴部67a、67bから露出する絶縁層の厚みを上部ギャップ層28の厚み分のみとした。これにより電極層27が削り込まれるといった問題は発生しなくなり、再生特性に優れた薄膜磁気ヘッドを製造することが可能になる。

【0123】図6工程で、前記上部ギャップ層28に第2の穴部28aと第1の穴部28bを形成した後、前記レジスト層67を除去する。

【0124】次に図7に示す工程では、前記上部ギャップ層28上、第2の穴部28a及び第2の穴部38b内に一旦、レジスト層61を形成した後、前記レジスト層61を露光現像して図7のように一部、前記レジスト層61を残す。なおこの露光現像によって上部ギャップ層28の第2の穴部28a及び第1の穴部28b内を埋めていたレジスト層61は全て除去されると共に、前記穴部28a、28bの周囲に前記穴部28a、28bよりも面積の大きな所定形状のパターン61a、61bが前記レジスト層61に形成される。

【0125】ここで前記レジスト層61に形成されたパターン61aは、次工程で主電極層29が形成される領域であり、前記レジスト層61に形成されたパターン61bは、次工程で導電層31が形成される領域である。

【0126】そして図8に示す工程で、前記レジスト層61に形成されたパターン61aに主電極層29を成膜する。前記主電極層29はスパッタ法や蒸着法などで形成される。

【0127】前記主電極層29は前記上部ギャップ層28に形成された穴部28a内にも形成され、前記主電極層29は前記電極層27と導通接続される。

【0128】この主電極層29と同じ工程時及び同じ手法で前記レジスト層61に形成されたパターン61b内に導電層31を形成する。前記導電層31を前記主電極層29と同じ工程時に同時に形成することで、前記導電層31の材質は前記主電極層29と同じになる。

【0129】前記導電層31は下部ギャップ層24及び上部ギャップ層28を介して下部シールド層23に導通接続される。そして前記レジスト層61を除去する。

【0130】図9に示す工程では、前記主電極層29上及びその周囲をレジストなどの有機材料で形成された絶縁材料層30で覆う。形成方法としては、一旦、前記主電極層29上や上部ギャップ層28上全面にレジスト層を形成した後、露光現像で前記主電極層29の上面及びその周囲にのみ前記レジスト層を残し、残されたレジスト層をポストベークして硬化させる。

【0131】次に前記絶縁材料層30、上部ギャップ層28及び電極層31上に例えばNiFe系合金などからなる磁性材料あるいは非磁性導電材料からなるメッキ下地層32aをスパッタ法や蒸着法で成膜した後、前記メッキ下地層32a上に磁性材料製の上部シールド層32をメッキ形成する。

【0132】以上、図4ないし図9に示す各工程によって図2、図3に示すMRヘッドh1を製造することが可能である。

【0133】なお図8工程で、主電極層29と導電層31とを同時に形成すれば、少ない工程数で前記導電層31を容易に且つ適切に形成することができるが、前記主電極層29と導電層31とを同時に形成せず、別々に形成してもよい。

【0134】また図5工程で下部ギャップ層24に穴部24aを形成しなくても、以下の方法であれば、前記電極層27に損傷を与えず、上部ギャップ層28に第2の穴部28aと第1の穴部28bを開けることもできる。

【0135】すなわち図6工程で、まずレジスト層67に穴部67aのみを露光現像で形成して、前記穴部67aから露出する上部ギャップ層28を削って第2の穴部28aを形成し、前記第2の穴部28aから電極層27表面を露出させる。次に前記レジスト層67を一旦、除去し、次に新たなレジスト層を前記上部ギャップ層28上に形成する。このとき前記上部ギャップ層28に形成された第2の穴部28a内も前記レジスト層で埋め、前記レジスト層に図6に示す穴部67bのみを露光現像で形成し、前記穴部67bから露出する上部ギャップ層28及び下部ギャップ層24を削って、前記下部シールド層23表面を露出させる。

【0136】つまり上記した方法では、上部ギャップ層28に形成される第1の穴部28bと第2の穴部28aを別々のレジスト層を用いて別々の工程時に開けるのである。

【0137】上記した方法であれば、図5工程で、下部ギャップ層24に穴部24aを開けなくても、電極層27に損傷を与えずに、前記上部ギャップ層28に第2の穴部28aと第1の穴部28bを形成できる。

【0138】また図9工程では、前記主電極層29上及びその周囲を、レジストなどの有機絶縁材料で形成された絶縁材料層30で覆っているが、無機絶縁材料層で覆うこともできる。

【0139】図10(薄膜磁気ヘッドの製造工程中の部分縦断面図)に示す工程では、前記主電極層29、上部ギャップ層28及び導電層31上にレジスト層62を形成した後、露光現像によって前記レジスト層62を前記導電層31上、および薄膜磁気ヘッドの前端面となるべき面(図4に示すA−A線からの切断面)から主電極層29の前端面までの間に残す。

【0140】そして前記レジスト層62に覆われていない主電極層29上、および上部ギャップ層28上にAl2O3やSiO2などで形成された無機絶縁材料層63をスパッタ法や蒸着法などにより形成する。そして前記レジスト層62を除去する。

【0141】上記した方法によって前記主電極層29の上面及びその周囲に無機絶縁材料層63を形成することができる。

【0142】なお、前記レジスト層62を薄膜磁気ヘッドの前端面となるべき面から主電極層29の前端面までの間に残し、この部分に無機絶縁材料層63が形成されないようにした理由は、この部分に無機絶縁材料層63が形成されると、薄膜磁気ヘッドの前端面となるべき面から前記無機絶縁材料層63が露出し、下部シールド層23と上部シールド層32間の間隔、すなわちギャップ長Glが広がってしまうからである。高記録密度化に適切に対応するには、前記ギャップ長Glは短いことが好ましく、前記薄膜磁気ヘッドの前端面となるべき面から前記無機絶縁材料層63が露出しないようにすることにより、前記ギャップ長Glを下部ギャップ層24、磁気抵抗効果素子25及び上部ギャップ層28の膜厚を足し合わせた大きさで抑えることが可能になる。

【0143】また図4と図5に示す工程を逆に行ってもよい。その製造工程は図11と図12に示されている。

【0144】図11に示す工程では、スライダ20上に絶縁層22、下部シールド層23及び下部ギャップ層24を形成した後、前記下部ギャップ層24上にレジスト層64を形成し、前記レジスト層64に露光現像により穴部64aを形成する。そして前記穴部64aから露出する下部ギャップ層24を除去し、前記下部ギャップ層24に下部シールド層23表面が露出する穴部24aを形成する。そして前記レジスト層64を除去する。

【0145】図12に示す工程では、前記前記下部ギャップ層24上の全面に磁気抵抗効果素子25を形成した後、前記磁気抵抗効果素子25上にレジスト層65を形成し、このレジスト層65に前記ハードバイアス層26及び電極層27を形成するための穴部65aを露光現像で形成する。このとき、前記下部ギャップ層24に形成された穴部24a上のレジスト層も露光現像で除去して穴部65bを形成する。

【0146】各穴部65a、65bからは不必要な磁気抵抗効果素子25が露出しているので、前記磁気抵抗効果素子25をRIE法やイオンミリング法などで除去した後、前記ハードバイアス層26及び電極層27を前記レジスト層65に形成された穴部65a、65b内に形成する。そして前記レジスト層65を除去する。

【0147】その後、図6以降と同じ工程を辿るが、図1111及び図12工程を経て形成された導電層31は、3層構造となり、一番下がハードバイアス層26と同じ材質層26a、2層目が電極層27と同じ材質の層27a、3層目が主電極層29と同じ材質の層になる。

【0148】また図8に示す工程で、主電極層29と導電層31を形成するとき、図1に示すように、磁気抵抗効果素子2のトラック幅方向(図示X方向)の両側からハイト方向後方(図示Y方向)に延びる主電極層29の間に前記導電層31が位置するように、図6工程時に、上部ギャップ層28に形成される第2の穴部28aと第1の穴部28bの形成位置、及び図7工程時に、レジスト層61に形成されるパターン61a、61bの形状を適切に規定することが好ましい。

【0149】また図1に示すようにトラック幅方向(図示X方向)における前記主電極層29の間の真ん中に前記導電層31を位置させることがより好ましい。

【0150】これにより前記磁気抵抗効果素子25等からの誘導電流が発生しても前記導電層31がトラック幅方向(図示X方向)の真ん中に形成されたことでシールド層23、32に対する外部磁場の影響を弱くでき、シールド機能を適切に保つことができ、再生特性に優れた薄膜磁気ヘッドを製造することができる。

【0151】また本発明では、図9に示す上部シールド層32までを形成した後、図2あるいは図3に示すインダクティブヘッドh2を形成してもよい。

【0152】また本発明では、図9に示すMRヘッドh1を形成した後、あるいはMRヘッドh1とインダクティブヘッドh2とを積層形成した後、薄膜磁気ヘッドの記録媒体D側の前端面に図2及び図3に示すように保護層47を形成する。本発明では、前記保護層47の膜厚を0.5nm以上で5nm以下で形成することが好ましい。これによりスペーシングロスを低減させることができ、高記録密度化に適切に対応可能な薄膜磁気ヘッドを製造することができる。

【0153】なお本発明では、前記保護層47をDLC(ダイヤモンドライクカーボン)ta−C(Tetrahedral Amorphous Carbon)のうち1種または2種以上で形成することが好ましい。

【0154】以上のように本発明によれば、前記下部シールド層23と上部シールド層32間を導電層43で電気的に接続することにより、前記下部シールド層23と上部シールド層32とを同電位にでき、薄膜磁気ヘッドの製造工程中における溶剤や空気中の水分などが前記保護層47内を浸透し、前記溶剤や水分が前記下部シールド層23及び上部シールド層32にまで到達しても、前記下部シールド層23及び前記上部シールド層32が腐食されるのを従来に比べて適切に抑制することができる。

【0155】このため本発明では、高記録密度化に適切に対応するために前記保護層47の膜厚が薄く形成され、前記溶剤等が従来に比べて前記下部シールド層23及び上部シールド層32にまでより到達しやすくなっても、前記下部シールド層23及び上部シールド層32が腐食しにくい高記録密度化に優れた薄膜磁気ヘッドを製造することができる。

【0156】また本発明では、前記導電層31を主電極層29と同じ形成時に同時に形成でき、少ない工程数で前記導電層31を容易に且つ適切に形成することができる。

【0157】さらに本発明では、前記導電層31の形成位置を、トラック幅方向における主電極層29、29間の特に真ん中に位置させることで、前記磁気抵抗効果素子25等からの誘導電流が発生してもシールド層23、32に対する外部磁場の影響を弱くでき、シールド機能を適切に保つことができ、再生特性に優れた薄膜磁気ヘッドを製造することができる。

【0158】

【発明の効果】以上詳述した本発明によれば、下部シールド層と上部シールド層間を導電層で電気的に接続することにより、前記下部シールド層と上部シールド層とを同電位にでき、薄膜磁気ヘッドの製造工程中における溶剤や空気中の水分などが前記保護層内を浸透し、前記溶剤や水分が前記下部シールド層及び上部シールド層にまで到達しても、前記下部シールド層及び前記上部シールド層が腐食されるのを従来に比べて適切に抑制することができる。

【0159】このため本発明では、高記録密度化に適切に対応するために前記保護層の膜厚が薄く形成され、前記溶剤等が従来に比べて前記下部シールド層及び上部シールド層にまでより到達しやすくなっても、前記下部シールド層及び上部シールド層が腐食しにくい高記録密度化に優れた薄膜磁気ヘッドを製造することができる。

【図面の簡単な説明】

【図1】本発明における薄膜磁気ヘッドの部分平面図、

【図2】図1に示す2−2線から前記薄膜磁気ヘッドを切断した際の前記薄膜磁気ヘッドの部分縦断面図、

【図3】本発明における別の薄膜磁気ヘッドの構造を示す部分縦断面図、

【図4】図2及び図3の本発明における薄膜磁気ヘッドの製造工程を示す一工程図、

【図5】図4の次に行なわれる一工程図、

【図6】図5の次に行なわれる一工程図、

【図7】図6の次に行なわれる一工程図、

【図8】図7の次に行なわれる一工程図、

【図9】図8の次に行なわれる一工程図、

【図10】本発明における別の製造方法を示す一工程図、

【図11】本発明における別の製造方法を示す一工程図、

【図12】図11の次に行なわれる一工程図、

【図13】従来における薄膜磁気ヘッドの部分縦断面図、

【符号の説明】

21 薄膜磁気ヘッド

23 下部シールド層

24 下部ギャップ層

24a (下部ギャップ層に形成された)穴部

25 磁気抵抗効果素子

26 ハードバイアス層

27 電極層(サブ電極層)

28 上部ギャップ層

28a 第2の穴部

28b 第1の穴部

29 主電極層

30 絶縁材料層

31 導電層

32 上部シールド層

47 保護層

60、61、62、64、65、67 レジスト層

63 無機絶縁材料層

D 記録媒体

h1 MRヘッド

h2 インダクティブヘッド

【0001】

【発明の属する技術分野】本発明は、下部シールド層と上部シールド層間にギャップ層を介して磁気抵抗効果素子が形成された再生用の薄膜磁気ヘッドに係り、特に前記下部シールド層と上部シールド層との耐腐食性を向上させることができ、再生特性を良好に保つことが可能な薄膜磁気ヘッド及びその製造方法に関する。

【0002】

【従来の技術】図13は従来における薄膜磁気ヘッドの構造の部分縦断面図である。

【0003】図13に示す符号1は、アルミナ−チタンカーバイト(Al2O3−TiC)からなるスライダであり、このスライダ1上にAl2O3膜10を介して薄膜磁気ヘッド11が形成される。

【0004】図13に示すように前記Al2O3膜10上には磁性材料製の下部シールド層3が形成される。前記下部シールド層3上にはAl2O3などで形成された下部ギャップ層4が形成され、前記下部ギャップ層4上には、前記薄膜磁気ヘッド11の記録媒体D側の前端面からハイト方向後方(図示Y方向)にかけて所定長さの磁気抵抗効果素子5が形成される。前記磁気抵抗効果素子5は例えば巨大磁気抵抗効果(GMR効果)を利用したスピンバルブ型薄膜素子である。

【0005】図13に示すように前記磁気抵抗効果素子5上から前記下部ギャップ層4上にかけてAl2O3などで形成された上部ギャップ層6が形成され、前記上部ギャップ層6上には磁性材料製の上部シールド層7が形成される。

【0006】前記下部シールド層3から前記上部シールド層7までの各層で再生用のMRヘッドが構成される。

【0007】前記上部シールド層7上は例えばAl2O3などで形成された保護層8が形成されるが、前記上部シールド層7上に記録用のインダクティブヘッドが設けられていてもよい。

【0008】図13に示すように前記薄膜磁気ヘッド11の前端面には例えばDLC(ダイヤモンドライクカーボン)で形成された保護層9が形成される。

【0009】今後のさらなる高記録密度化に適切に対応するには、前記薄膜磁気ヘッド11の前端面から前記記録媒体Dまでの浮上距離H1を短くしスペーシングロスの低減を図らなければならない。そのためにはできる限り前記薄膜磁気ヘッド11の前端面に形成された保護層9の膜厚T1を薄くする必要性があった。

【0010】

【発明が解決しようとする課題】しかしながら前記保護層9の膜厚T1を薄くしていくと、前記保護層9にはピンホール等の欠陥が発生しやすくなる。

【0011】前記保護層9にピンホール等の欠陥が生じると、例えば前記磁気ヘッド11を製造する過程で使用される溶剤や空気中の水分が前記保護層9内に浸透して、前記溶剤や水分が下部シールド層3及び上部シールド層7の前端面にまで到達しやすくなる。このとき下部シールド層3と上部シールド層7間には電位差が生じているため、前記下部シールド層3と上部シールド層7間の電位差による電池効果により、下部シールド層3及び上部シールド層7が腐食してしまうといった問題が発生した。

【0012】このように前記下部シールド層3及び上部シールド層7が腐食すると、前記下部シールド層3及び上部シールド層7のシールド機能は低下し、再生時にノイズを適切に遮断できず、再生特性の低下を招いてしまう。

【0013】そこで本発明は上記従来の課題を解決するためのものであり、特に下部シールド層と上部シールド層間を導電層で電気的に繋いで、前記下部シールド層と上部シールド層とを同電位にし、前記下部シールド層と上部シールド層の耐腐食性を適切に向上させることが可能な薄膜磁気ヘッド及びその製造方法を提供することを目的としている。

【0014】また本発明は、前記導電層の形成位置を適切に規定して、耐腐食性の向上とともにさらなる再生特性の向上を図ることが可能な薄膜磁気ヘッド及びその製造方法を提供することを目的としている。

【0015】さらに本発明は、磁気抵抗効果素子に導通接続される主電極層と同じ工程時に前記導電層を形成できるようにし、少ない工程数で前記導電層を容易に且つ適切に形成することが可能な薄膜磁気ヘッドの製造方法を提供することを目的としている。

【0016】

【課題を解決するための手段】本発明は、下部シールド層と、前記下部シールド層上に形成された下部ギャップ層と、前記下部ギャップ層上であって、記録媒体側の前端面からハイト方向に所定の長さで形成された磁気抵抗効果素子と、前記磁気抵抗効果素子上から前記下部ギャップ層上にかけて形成された上部ギャップ層と、前記上部ギャップ層上に形成された上部シールド層とを有する薄膜磁気ヘッドにおいて、前記下部シールド層と上部シールド層間は、前記上部ギャップ層及び下部ギャップ層を貫通する導電層によって導通接続されていることを特徴とするものである。

【0017】本発明のように前記上部シールド層と下部シールド層を導電層で導通接続させると前記上部シールド層と下部シールド層は同電位になるから、薄膜磁気ヘッドの前端面(記録媒体と対向する側の面)に形成される保護層がスペーシングロス低減のために薄くされても、従来に比べて溶剤や空気中の水分の浸透などによって引き起こされる電池効果は低減され、前記上部シールド層と下部シールド層との耐腐食性を向上させることができる。

【0018】したがって本発明では、前記上部シールド層及び下部シールド層のシールド機能を適切に保つことができ、高記録密度化においても再生特性の向上を図ることが可能な薄膜磁気ヘッドを製造することが可能である。

【0019】また本発明では、前記主電極層が前記磁気抵抗効果素子と導通接続されて形成され、前記導電層は前記主電極層と同一材料で形成されることが好ましい。これにより少ない製造工程数で前記導電層を容易に且つ適切に形成することができる。

【0020】また本発明では、前記主電極層は前記磁気抵抗効果素子のトラック幅方向の両側からハイト方向後方に延びて形成され、前記導電層は、トラック幅方向における主電極層間に形成されていることが好ましく、前記導電層は、トラック幅方向における主電極層間の真ん中に形成されていることがより好ましい。このように導電層をトラック幅方向の真ん中に形成することで、シールド層に対する外部磁界の影響を少なくでき、再生特性に優れた薄膜磁気ヘッドを製造できる。

【0021】また本発明では、前記主電極層上は前記上部ギャップ層上に形成され、前記主電極層上は絶縁材料層に覆われ、前記上部シールド層は、前記絶縁材料層、上部ギャップ層及び導電層上に形成されることが好ましい。これにより前記主電極層と上部シールド層間は適切に絶縁が保たれ、前記主電極層からのセンス電流が前記上部シールド層に分流するなどの不具合を無くすことができ、再生特性の向上を図ることが可能である。

【0022】また本発明では、前記導電層の膜面と平行な方向における断面積は、1μm2以上で500μm2以下で形成されることが好ましい。

【0023】また本発明では、前記記録媒体側の前端面には保護層が形成され、前記保護層の膜厚は、0.5nm以上で5nm以下であることが好ましい。かかる場合、前記保護層は、DLC(ダイヤモンドライクカーボン)、ta−C(TetrahedralAmorphous Carbon)のうち1種または2種以上で形成されることが好ましい。

【0024】これにより適切にスペーシングロスを低減でき、高記録密度化に適切に対応可能な薄膜磁気ヘッドを製造できる。しかも本発明では上記のように保護層が薄く形成され、製造工程中の溶剤や水分等が前記保護層内に浸透し、前記溶剤や水分等が前記シールド層の前端面にまで到達しやくなっても、前記シールド層は同電位にされているから適切に前記シールド層の腐食を抑制でき、前記シールド層のシールド機能を良好に維持することが可能である。

【0025】本発明の薄膜磁気ヘッドの製造方法は、以下の工程を有することを特徴とするものである。

(a)下部シールド層の上に下部ギャップ層を形成し、前記下部ギャップ層上にハイト方向に所定の長さで磁気抵抗効果素子を形成する工程と、(b)前記磁気抵抗効果素子上から下部ギャップ層上にかけて上部ギャップ層を形成する工程と、(c)前記下部ギャップ層及び上部ギャップ層に前記下部シールド層にまで貫通する穴部を形成し、この穴部内に導電層を形成する工程と、(d)前記上部ギャップ層上及び前記導電層上に上部シールド層を形成する工程。

【0026】上記した本発明における薄膜磁気ヘッドの製造方法によれば、前記下部シールド層と上部シールド層間に導電層を容易に且つ適切に形成でき、前記シールド層の耐腐食性を効果的に向上させることが可能な薄膜磁気へッドを製造することが可能である。

【0027】また本発明の薄膜磁気ヘッドの製造方法は、以下の工程を有することを特徴とするものである。(e)下部シールド層の上に下部ギャップ層を形成する工程と、(f)前記下部ギャップ層上にハイト方向に所定の長さで磁気抵抗効果素子を形成し、さらに前記磁気抵抗効果素子のトラック幅方向の両側に電極層を形成する工程と、(g)前記(e)工程と(f)工程間に、あるいは前記(f)工程の電極層を形成した後に前記下部ギャップ層上に穴部を形成する工程と、(h)前記磁気抵抗効果素子上、電極層上及び下部ギャップ層上にかけて上部ギャップ層を形成する工程と、(i)前記(g)工程で下部ギャップ層に穴部が形成された位置と同位置に、第1の穴部を前記上部ギャップ層に形成し、また前記電極層上に形成された上部ギャップ層に、前記電極層にまで貫通する第2の穴部を形成する工程と、(j)前記第2の穴部から上部ギャップ層上にかけて主電極層を形成し、前記第1の穴部内に導電層を形成する工程と、(k)前記主電極層上を絶縁材料で覆い、前記絶縁材料層上、上部ギャップ層上及び導電層上に上部シールド層を形成する工程。

【0028】この発明においても、前記下部シールド層と上部シールド層間に導電層を容易に且つ適切に形成でき、前記シールド層の耐腐食性を効果的に向上させることが可能な薄膜磁気へッドを製造することが可能である。

【0029】また本発明では前記(i)工程で、上部ギャップ層に第1の穴部と第2の穴部を同時に形成することが好ましい。本発明では、前記(g)工程で予め下部ギャップ層に導電層を形成するための穴部を設けておくことで、前記(i)工程で、ほぼ同じ掘り込み量で第1の穴部と第2の穴部を形成でき、これにより特に前記第2の穴部の形成時、掘り込みすぎて前記電極層に損傷を与えるといったことを低減させることが可能である。

【0030】また本発明では、前記(j)工程で、前記主電極層を形成すると同時に、前記主電極層と同じ材質で前記導電層を形成することが好ましい。これにより少ない製造工程数で前記導電層を容易に且つ適切に形成することができる。

【0031】また本発明では、前記(j)工程で、トラック幅方向における前記主電極層間に前記導電層が位置するように、前記主電極層及び導電層を形成することが好ましい。また前記トラック幅方向における前記主電極層間の真ん中に前記導電層が位置するように前記主電極層及び導電層を形成することがより好ましい。

【0032】また本発明では、前記(d)工程及び前記(k)工程後、薄膜磁気ヘッドの記録媒体側の前端面に保護層を形成し、前記保護層の膜厚を0.5nm以上で5nm以下とすることが好ましい。このとき前記保護層を、DLC(ダイヤモンドライクカーボン)、ta−C(Tetrahedral Amorphous Carbon)のうち1種または2種以上で形成することが好ましい。

【0033】

【発明の実施の形態】図1は本発明における第1実施形態の薄膜磁気ヘッドの部分平面図、図2は図1に示す2−2線から前記薄膜磁気ヘッドを切断し矢印方向から見た際の、前記薄膜磁気ヘッドの部分縦断面図である。なお図1に示す部分平面図には、図2に示す上部シールド層32、下部ギャップ層24、上部ギャップ層28及び前記上部シールド層32より上の層は図示されていない。

【0034】また以下では、図1及び図2に示す図示X方向をトラック幅方向と呼び、図示Y方向をハイト方向と呼ぶ。図示Z方向は記録媒体Dの移動方向である。

【0035】図2に示す符号20は、アルミナ−チタンカーバイト(Al2O3−TiC)などで形成されたスライダである。本発明における薄膜磁気ヘッド21は、前記スライダ20上にAl2O3やSiO2などの絶縁層22を介して形成される。

【0036】図2に示すように前記絶縁層22の上にはパーマロイ(NiFe系合金)やセンダスト(Fe−Al−Si系合金)などの磁性材料で形成された下部シールド層23が形成されている。

【0037】前記下部シールド層23上にはAl2O3やSiO2などの絶縁材料で形成された下部ギャップ層24が形成されている。前記下部ギャップ層24にはハイト方向後方(図示Y方向)に穴部24aが形成されている。

【0038】図2に示すように前記下部ギャップ層24上には磁気抵抗効果素子25が形成される。図1及び図2R>2に示すように前記磁気抵抗効果素子25は薄膜磁気ヘッド21の前端面からハイト方向後方(図示Y方向)に所定の長さ寸法で形成される。

【0039】前記磁気抵抗効果素子25は、例えば巨大磁気抵抗効果(GMR効果)を利用したスピンバルブ型薄膜素子に代表される巨大磁気抵抗効果素子、トンネル効果(TMR効果)を利用したトンネル型磁気抵抗効果型素子、異方性磁気効果(AMR効果)を利用した異方性磁気抵抗効果素子である。

【0040】図1に示すように前記磁気抵抗効果素子25のトラック幅方向(図示X方向)の両側には例えば、硬磁性材料製のハードバイアス層26が設けられている。前記ハードバイアス層26は、前記磁気抵抗効果素子25が例えばスピンバルブ型薄膜素子である場合、前記スピンバルブ型薄膜素子を構成するNiFe系合金などの磁性材料で形成されたフリー磁性層の磁化をトラック幅方向(図示X方向)へ揃えるためのものである。なお前記ハードバイアス層26は設けられていなくてもよい。

【0041】図1及び図2に示す実施形態では、前記ハードバイアス層26上に重ねて電極層27(サブ電極層)が形成されている。

【0042】図2に示すように前記磁気抵抗効果素子25、電極層27及び下部ギャップ層24上には、Al2O3やSiO2などの絶縁材料で形成された上部ギャップ層28が形成されている。

【0043】図2に示すように前記上部ギャップ層28には、前記電極層27上に第2の穴部28aが形成されている。前記第2の穴部28aは前記電極層27の表面にまで貫通しており、この第2の穴部28a内から前記上部ギャップ層28表面にかけて主電極層29が形成されている。前記主電極層29と電極層27は前記第2の穴部28aを介して導通接続されている。

【0044】図1に示すように主電極層29は、磁気抵抗効果素子2のトラック幅方向(図示X方向)の両側に形成された電極層27上に第2の穴部28aを介してハイト方向後方(図示Y方向)に延びて形成されている。図1では前記主電極層29の平面は略直方形状であるが、図1の主電極層29の形状は簡略化して図示されたものであり、前記主電極層29は図1の形状に限るものではない。

【0045】図1及び図2に示すように、前記主電極層29は、前記主電極層29の上面からその周囲にかけてレジストなどの有機絶縁材料や無機絶縁材料で形成された絶縁材料層30によって覆われている。

【0046】図2に示すように前記上部ギャップ層28には前記下部ギャップ層24に形成された穴部24aと同位置に第1の穴部28bが形成され、前記第1の穴部28b及び穴部24aからは前記下部シールド層23の表面が露出している。

【0047】前記下部ギャップ層24に形成された穴部24aと前記上部ギャップ層28に形成された第1の穴部28b内には導電層31が形成され、この導電層31の下面は前記下部シールド層23と導通接続された状態になっている。

【0048】図2に示すように前記上部ギャップ層28上、絶縁材料層30上及び導電層31上には、NiFe系合金(パーマロイ)などで形成された上部シールド層32が形成されている。

【0049】図2に示す下部シールド層23から前記上部シールド層32までの各層で再生用のMRヘッドh1が構成される。

【0050】図2に示す実施形態の薄膜磁気ヘッド21は前記MRヘッドh1上に記録用のインダクティブヘッドh2が積層形成された複合型の薄膜磁気ヘッドとなっている。

【0051】図2に示す実施形態では、前記上部シールド層32はインダクティブヘッドh2の下部コア層としても機能している。

【0052】前記インダクティブヘッドh2の下部コア層32上には、前記薄膜磁気ヘッド21の前端面からハイト方向(図示Y方向)に離れた位置に、例えば有機材料で形成されたGd決め層33が形成されている。前記Gd決め層33よりもさらにハイト方向後方(図示Y方向)には、磁性材料製のバックギャップ層34が形成されている。前記バックギャップ層34は前記下部コア層32と磁気的に接続されている。

【0053】図2に示すように前記Gd決め層33上から薄膜磁気ヘッド21の前端面(記録媒体Dと対向する側の面)にかけて、下から下部磁極層35、磁気ギャップ層36及び上部磁極層37からなる磁極層38が形成されている。前記下部磁極層35や上部磁極層37はNiFe系合金、CoFe系合金、CoFeNi系合金などの磁性材料で形成される。一方、前記磁気ギャップ層36はNiPなどのメッキ形成可能な非磁性導電材料で形成される。

【0054】図2に示すように前記磁極層38とバックギャップ層34間であって前記下部コア層32上には、Al2O3などの絶縁下地層39を介して、Cuなどの非磁性導電材料で形成された第1コイル層40が巻回形成されている。

【0055】前記第1コイル層40の各導体部間はレジストなどの有機絶縁材料層41によって埋められており、前記第1コイル層40上及び前記有機絶縁材料層41上はAl2O3などの無機絶縁材料層42などによって覆われている。前記無機絶縁材料層42、磁極層38及びバックギャップ層34のそれぞれの表面はCMP技術等を用いて平坦化されている。

【0056】図2に示すように、前記無機絶縁材料層42上には第2コイル層43が巻回形成されている。図2に示すように前記第2コイル層43はレジストなどの有機絶縁材料層44によって覆われており、さらに前記有機絶縁材料層44上にはNiFe系合金などの磁性材料で形成された上部コア層45が例えばフレームメッキ法などで形成されている。図2に示すように前記上部コア層45の先端部45aは、前記上部磁極層37上に磁気的に接続されている。この実施形態では前記先端部45aの前端面は、薄膜磁気ヘッド21の前端面(記録媒体Dと対向する側の面)と同一面上で形成されず、ハイト方向(図示Y方向)に後退しているが、前記先端部45aの前端面が前記薄膜磁気ヘッド21の前端面と同一面上に形成されていてもよい。

【0057】また前記上部コア層45の基端部45bは前記バックギャップ層30上に磁気的に接続されている。

【0058】図2に示す下部コア層32から上部コア層45までの各層で記録用ヘッドのインダクティブヘッドh2が構成される。

【0059】インダクティブヘッドh2では、前記第1コイル層40及び第2コイル層43に記録電流が流れると記録磁界が発生し、上部磁極層37−上部コア層45−バックギャップ層34−下部コア層32−下部磁極層35を経る磁路が形成される。前記磁気ギャップ層36を挟んだ下部磁極層35と上部磁極層37間からの漏れ磁界によって記録媒体Dに信号が記録される。

【0060】図2に示すように、前記上部コア層45上はAl2O3などの保護層46によって覆われている。また図2に示すように前記薄膜磁気ヘッド21の前端面(記録媒体Dと対向する側の面)には保護層47が形成されている。前記保護層47はDLC(ダイヤモンドライクカーボン)、ta−C(Tetrahedral AmorphousCarbon)のうち1種または2種以上で形成されることが好ましい。

【0061】本発明における薄膜磁気ヘッドの特徴的部分について以下に説明する。図2に示すように本発明では前記下部シールド層23と上部シールド層32間が、導電層31によって導通接続されている。前記導電層31によって前記下部シールド層23と上部シールド層32間が導通接続されると前記下部シールド層23と上部シールド層32とを同電位にすることが可能である。

【0062】このため前記薄膜磁気ヘッド21の製造工程時に、前記薄膜磁気ヘッドを溶剤に浸したとき、前記薄膜磁気ヘッド21の前端面に形成された保護膜47から前記溶剤が浸透して、また磁気ヘッドの駆動時のときなどに空気中の水分が前記薄膜磁気ヘッド21の前端面に形成された保護膜43から浸透して、前記溶剤や水分が前記下部シールド層23及び上部シールド層32にまで到達しても、前記下部シールド層23と上部シールド層32には電池効果が発生しにくくあるいは発生せず、前記下部シールド層23及び上部シールド層32の腐食を従来に比べて適切に抑制することができる。

【0063】本発明では、このように下部シールド層23と上部シールド層32の耐腐食性を向上させることができることで、前記シールド層23、32のシールド機能を良好に保つことができ、よって再生時にノイズを適切に前記シールド層23、32で遮断でき、再生特性に優れた薄膜磁気ヘッドを製造することが可能である。

【0064】また本発明では、前記薄膜磁気ヘッド21の前端面に形成された保護層47の膜厚T2は、0.5nm以上で5nm以下であることが好ましい。これにより前記薄膜磁気ヘッド21の前端面と記録媒体D間の浮上距離H2を縮めることができ、スペーシングロスの低減を図ることができる。また本発明では、このように保護層47の膜厚が薄く形成されることにより、前記保護層47にピンホール等の欠陥が形成され、薄膜磁気ヘッド21の製造工程時に使用される溶剤や空気中の水分が下部シールド層23及び上部シールド層32にまでより浸透しやすくなっても、本発明では上記したように前記下部シールド層23と上部シールド層32とが同電位にされたことで、前記下部シールド層23及び上部シールド層32間に電池効果が発生しにくく、前記下部シールド層23及び上部シールド層32は従来に比べて腐食され難くなり、高記録密度化においても再生特性に優れた薄膜磁気ヘッドを製造することが可能になっている。

【0065】次に前記導電層31の材質について以下に説明する。前記導電層31は非磁性導電材料で形成されることが好ましい。本発明では前記導電層31が非磁性導電材料で形成されるとき、前記導電層31は前記主電極層29と同一材料で形成されることが好ましい。本発明では後述する製造方法で説明するように、前記導電層31を主電極層29と同じ工程時に同時に形成することが可能である。

【0066】このように本発明では前記導電層31を前記主電極層29と同じ材質で同時に形成することが可能であり、少ない工程数で前記導電層31を容易に且つ適切に形成することが可能になっている。

【0067】また後述する製造方法で説明するように、前記導電層31を、ハードバイアス層26、電極層27及び主電極層29の各工程時と同時に積層形成していき、前記導電層31を下から、ハードバイアス層26、電極層27及び主電極層29と同じ材質からなる積層構造で形成することも可能である。

【0068】なお前記導電層31は、前記主電極層29と別工程で形成され、材質が前記主電極層29と異なるものでもかまわない。

【0069】前記導電層31はCu、NiP、Al、Cr、Auから1種または2種以上の非磁性導電材料で形成されることが好ましい。

【0070】また前記導電層31は単層構造であってもよいが、多層構造であってもかまわず、例えばCr/Cu/Crの3層構造を例示することができる。

【0071】また前記導電層31は磁性材料で形成されてもよい。前記導電層31を磁性材料で形成すると、前記導電層31が磁化され、磁気抵抗効果素子25に磁気的な影響を与える心配はあるものの、下部シールド層23及び上部シールド層32の耐食性を向上させるという効果は適切に発揮できる。

【0072】また前記導電層31を磁性材料で形成し、図2に示すようにMRヘッドh1の上部シールド層32とインダクティブヘッドh2の下部コア層32とを同じ層で兼用している場合には、以下のように前記導電層31の縦断面における形成位置を規定することが好ましい。

【0073】すなわち図2に示す実施形態の薄膜磁気ヘッド21では、前記導電層31の記録媒体D側の前端面31aが、バックギャップ層34の記録媒体D側の前端面34aよりも記録媒体D側(図示Y方向とは逆方向)に位置していると、上部コア層45からバックギャップ層34を介して下部コア層32に導かれる一部の記録磁界が、前記導電層31を介して下部シールド層23に流入する可能性がある。これによって再生時及び記録時のMRヘッドh1とインダクティブヘッドh2間における磁気的な干渉が強まり、再生特性及び記録特性が低下してしまう。

【0074】このため前記導電層31が磁性材料で形成され、且つ下部コア層32と上部シールド層32とが同じ層で形成されているタイプの複合型薄膜磁気ヘッドである場合、前記導電層31の前端面31aは前記バックギャップ層34の前端面34aよりハイト方向後方(図示Y方向)に形成されていることが好ましい。より好ましくは、前記導電層31の前端面31aは前記バックギャップ層34の後端面34bよりもハイト方向後方(図示Y方向)に位置することである。

【0075】なお前記導電層31はNiFe系合金、CoFe系合金、CoFeNi系合金などの磁性材料で形成できる。

【0076】次に前記導電層31を真上から見た際の前記導電層31の形成位置について説明する。図1に示すように前記導電層31は、磁気抵抗効果素子2のトラック幅方向(図示X方向)の両側からハイト方向後方(図示Y方向)に延びる主電極層30、30の間に形成されている。

【0077】また図1に示すように、前記導電層31のトラック幅方向(図示X方向)における両側端面31bと前記主電極層29の内側端面までの間隔H3は、前記導電層31の両側において同じ長さであり、すなわち前記導電層31は、トラック幅方向における主電極層29、29間の真ん中に形成されていることが好ましい。

【0078】これにより前記磁気抵抗効果素子25等からの誘導電流が発生しても前記導電層31がトラック幅方向(図示X方向)の真ん中に形成されたことでシールド層23、32に対する外部磁場の影響を弱くでき、シールド機能を適切に保つことができ、再生特性に優れた薄膜磁気ヘッドを製造することができる。

【0079】また本発明では前記導電層31が、下部シールド層23及び上部シールド層32のトラック幅方向(図示X方向)における真ん中に位置していることがさらに好ましい。また前記導電層31は前記磁気抵抗効果素子25のハイト方向(図示Y方向)の真後ろに形成されていることがさらに好ましい。これによりより適切に外部磁場に対する影響を弱くでき、再生特性に優れた薄膜磁気ヘッドを製造することができる。

【0080】また磁気抵抗効果素子25の上下(図示Z方向)に電極層が形成されるような構造の磁気抵抗効果素子25を使用する場合、例えばトンネル型磁気抵抗効果型素子やCPP型磁気抵抗効果素子の場合は、図1のように平面的に見たときに磁気抵抗効果素子25のトラック幅方向(図示X方向)の両側に主電極層29は形成されないから、図1のように主電極層29間に導電層31を配置することはそもそもできない。

【0081】かかる場合でも、上記したように前記導電層31を、下部シールド層23及び上部シールド層32のトラック幅方向(図示X方向)における真ん中に位置させ、また前記導電層31を前記磁気抵抗効果素子25のハイト方向(図示Y方向)の真後ろに形成することで、これにより前記磁気抵抗効果素子25等からの誘導電流が発生しても、シールド層23、32に対する外部磁場の影響を弱くでき、シールド機能を適切に保つことができ、再生特性に優れた薄膜磁気ヘッドを製造することができる。

【0082】また前記導電層31の膜面(図示X方向とY方向とで形成される面)と平行な方向における断面積は、1μm2以上で500μm2以下で形成されることが好ましい。前記導電層31の膜面と平行な方向の断面積が1μm2よりも小さくなると、前記導電層31の形成を所定形状で形成することが困難で、前記下部シールド層23と上部シールド層32間を適切に導通接続させにくくなり好ましくない。

【0083】一方、前記導電層31の膜面と平行な方向の断面積が500μm2よりも大きくなると、トラック幅方向(図示X方向)における主電極層29間に形成された前記導電層31が、前記主電極層29と電気的に干渉しあるいは接触しやくなり主電極層29から磁気抵抗効果素子25に流れるセンス電流の一部が導電層31に分流するなどの不具合が発生しやすくなり好ましくない。

【0084】なお図1に示す前記導電層31の両側端面31bと前記主電極層29間の間隔H3は、0.5μm以上であることが好ましい。これにより前記主電極層29と導電層31間の電気的な干渉を抑制できる。

【0085】なお図1に示す主電極層29は、上部シールド層32の後端面よりもさらにハイト方向後方(図示Y方向)に延びて形成され、前記主電極層29の後端部からは、引出し層48が形成されている。この引出し層48から主電極層29、磁気抵抗効果素子25にセンス電流が流れる。

【0086】次に前記導電層31の形状について以下に説明する。図1に示すように前記導電層31の膜面と平行な方向における断面の形状は略四角形であるが、前記断面の形状が略丸形状等であってもかまわない。また図2R>2に示すように前記導電層31の縦断面の両側端部は、下部シールド層23表面から垂直方向(図示Z方向)に延びているが、前記両側端部は湾曲していてもよいし傾斜していてもよい。

【0087】次に前記導電層31以外の図1、図2の薄膜磁気ヘッド21の特徴的部分について以下に説明する。

【0088】図2に示すように、前記主電極層29の上面及びその周囲は絶縁材料層30によって覆われており、これによって前記上部シールド層32と主電極層29間が導通接続されることを防止でき、再生特性に優れた薄膜磁気ヘッド21を形成することが可能である。前記絶縁材料層30はレジストなどの有機絶縁材料で形成されてもよいし、無機絶縁材料で形成されてもよい。材質により製造方法が異なるので、その点については後述する。

【0089】また本発明では、上記した絶縁材料層30を形成しなくても、前記主電極層29と上部シールド層32間の絶縁を確保できる構造を提示できる。

【0090】例えば図2に示す磁気抵抗効果素子25及び電極層27の周囲を絶縁層で埋め、その絶縁層上に主電極層29を形成し、前記磁気抵抗効果素子29上から前記主電極層29上にかけて上部ギャップ層28を形成するのである。かかる場合、前記主電極層29上は前記上部ギャップ層28によって覆われることになるので、あらためて絶縁材料層30を形成する必要がない。

【0091】次に本発明では、前記下部シールド層23と上部シールド層32は、同じ磁性材料で形成されても良いし、異なる磁性材料で形成されてもよい。

【0092】図2に示す実施形態では前記上部シールド層32はインダクティブヘッドh2の下部コア層としても機能するため、前記上部シールド層32はシールド機能とともにコア機能をも併せ持つことが好ましい。

【0093】シールド機能として必要な磁気特性は高透磁率や低磁歪定数等であり、コア機能として必要な磁気特性は高飽和磁束密度等である。従って上部シールド層32は下部シールド層23と同等な透磁率及び磁歪定数を有し、且つ前記下部シールド層23よりも大きい飽和磁束密度を有することが好ましい。

【0094】例えば前記上部シールド層32と下部シールド層23を共にNiFe系合金で形成することができるが、かかる場合、上部シールド層32に使用されるNiFe系合金のFe組成比を下部シールド層23に使用されるNiFe系合金のFe組成比よりも多くすることで、前記上部シールド層32の飽和磁束密度を前記下部シールド層23よりも大きくすることができる。

【0095】なお前記上部シールド層32と下部シールド層23とを異なる磁性材料で形成した場合は、本発明のように導電層31が形成されていないと、通常、同一材料で形成された場合に比べて、前記上部シールド層32と下部シールド層23間の電位差は大きくなり、より前記上部シールド層32及び下部シールド層23が電池効果によって腐食されやすくなるが、本発明のように前記上部シールド層32と下部シールド層23間を導電層31で電気的に繋げることで、たとえ前記上部シールド層32と下部シールド層23とが異なる材質で形成されていても、電池効果を抑制でき、前記上部シールド層32及び下部シールド層23の耐腐食性を向上させることが可能になる。

【0096】図3は本発明における第2実施形態の薄膜磁気ヘッドの構造の部分縦断面図である。

【0097】図3に示す第2実施形態の薄膜磁気ヘッド21では図2の薄膜磁気ヘッド21と異なって、MRヘッドh1を構成する上部シールド層32と、インダクティブヘッドh2を構成する下部コア層52とが分離して形成されており、前記下部コア層52と上部シールド層32間にはAl2O3やSiO2などの絶縁材料で形成された絶縁層(分離層)50が形成されている。

【0098】すなわち図3に示す薄膜磁気ヘッド21はMRヘッドh1とインダクティブヘッドh2とが同じ層を兼用せずに完全に別々に形成された形態であり、図3のような薄膜磁気ヘッド21は、ピギーバック(piggy back)型の薄膜磁気ヘッドと呼ばれる。

【0099】ピギーバック型の薄膜磁気ヘッド21は、図2の薄膜磁気ヘッド21に比べて記録時及び再生時におけるMRヘッドh1とインダクティブヘッドh2間の磁気的な干渉を適切に抑制できるという利点がある。

【0100】図3に示す薄膜磁気ヘッド21では、下部コア層52と上部シールド層32とが分離形成されているから、この下部コア層52と上部シールド層32間に電位差が生じ、製造工程中に使用される溶剤や空気中の水分などが、特に高記録密度化に対応するために保護層47が薄くされることで、前記薄膜磁気ヘッド21の前端面に形成された保護層47内から浸透し、前記下部コア層52及び上部シールド層32が腐食しやすくなる。

【0101】このため図3では、前記下部コア層52及び上部シールド層32間が導電層51によって導通接続されており、これによって前記下部コア層52と上部シールド層32とが同電位になり、前記下部コア層52と前記上部シールド層32の耐腐食性を向上させることができる。

【0102】前記導電層51は非磁性導電材料で形成されても磁性材料で形成されてもどちらでもよいが、磁性材料で形成される場合、特に下部コア層52の形成時と同じ工程時に前記導電層51を形成することが好ましい。かかる場合、前記下部コア層52と導電層51は一体化した状態になる。

【0103】また前記導電層51が特に磁性材料で形成される場合には、前記導電層51の記録媒体D側の前端面51aを前記バックギャップ層34の記録媒体D側の前端面34aよりもハイト方向後方(図示Y方向)に形成することが好ましい。これにより記録磁界の一部が下部コア層52から前記導電層51を介して上部シールド層32に導かれるのを防止でき、再生特性及び記録特性に優れた薄膜磁気ヘッド21を形成することが可能である。

【0104】なおかかる場合、前記上部シールド層32と下部シールド層23間を電気的に繋ぐ導電層31が磁性材料で形成されているとき、前記導電層31の前端面31aを、前記導電層層51の前端面51aよりハイト方向後方(図示Y方向)に形成することが良好な再生特性を維持できる点で好ましいと考えられる。

【0105】また図3のように下部コア層52と上部シールド層32とを別々に形成する場合、前記下部コア層52を、コア機能を向上させるため高飽和磁束密度等を有する磁性材料で形成し、一方、上部シールド層32を、シールド機能を向上させるため高透磁率及び低磁歪定数等を有する磁性材料で形成することが好ましい。

【0106】また図3では下部シールド層23と上部シールド層32とを同じ磁性材料で形成し、前記下部シールド層23と上部シールド層32のシールド機能を共に同程度に向上させることが好ましい。

【0107】なお図2及び図3に示す薄膜磁気ヘッド21では、MRヘッドh1とインダクティブヘッドh2とが複合形成された形態であるが、本発明では前記薄膜磁気ヘッド21がMRヘッドh1のみで構成されていてもよい。

【0108】図4ないし図9は本発明における薄膜磁気ヘッドの製造工程図である。図4ないし図9は薄膜磁気ヘッドの製造工程中における部分縦断面図である。

【0109】なお製造工程中の薄膜磁気ヘッドは、図4に示すA−A線よりも図示左側のB領域にまで延ばされて形成されている。薄膜磁気ヘッドの製造の最終工程で、前記薄膜磁気ヘッドはA−A線まで削り込まれ、すなわち図4に示すB領域の各積層膜は削り落とされ、A−A線が完成した薄膜磁気ヘッドの前端面となる。以下で「薄膜磁気ヘッドの前端面となるべき面」なる表現を用いたとき、それは薄膜磁気ヘッドをA−A線からトラック幅方向(図示X方向)に切断したときの切断面のことを表し、図4に示すB領域の存在については、図5以降、説明及び図示はしないことにする。

【0110】図4では、スライダ20上にAl2O3などで形成された絶縁層22を形成し、さらに前記絶縁層22上に磁性材料製の下部シールド層23をメッキ法、蒸着法、スパッタ法等で形成する。次に前記下部シールド層23上にAl2O3などの絶縁材料からなる下部ギャップ層24をスパッタ法や蒸着法により形成する。

【0111】次に図4では、前記下部ギャップ層24の上に磁気抵抗効果素子25を形成する。前記磁気抵抗効果素子25は、前記下部ギャップ層24上の全面に一旦形成された後、レジスト層(図示しない)を用いて図4に示す所定形状にパターン形成される。

【0112】図4に示すように、前記磁気抵抗効果素子25は、下部ギャップ層24上に薄膜磁気ヘッドの前端面となるべき面(A−A線からの切断面)からハイト方向(図示Y方向)に所定の長さ寸法で残される。なお前記磁気抵抗効果素子25は、スピンバルブ型薄膜素子に代表される巨大磁気抵抗効果(GMR効果)を利用した巨大磁気抵抗効果素子、トンネル磁気抵抗効果(TMR効果)を利用したトンネル型磁気抵抗効果型素子、異方性磁気抵抗効果(AMR効果)を利用した異方性磁気抵抗効果素子などである。

【0113】その後、前記磁気抵抗効果素子25のトラック幅方向(図示X方向)の両側に、ハイト方向後方(図示Y方向)に延びるハードバイアス層26及び電極層27をレジスト層(図示しない)を用いてパターン形成する。前記ハードバイアス層26及び電極層27の平面形状は例えば図1のようになる。なお前記ハードバイアス層26は設けなくてもよい。また前記磁気抵抗効果素子25がトンネル型磁気抵抗効果型素子やCPP型磁気抵抗効果素子の場合は、前記磁気抵抗効果素子25の上下に電極層が形成されることになる。

【0114】図4のように、下部ギャップ層24上に磁気抵抗効果素子25、ハードバイアス層26及び電極層27をパターン形成した後、図5のように、前記磁気抵抗効果素子25上、電極層27上及び下部ギャップ層24上にレジスト層60を形成する。さらに前記下部ギャップ層24上に形成されたレジスト層60の一部分に露光現像によって穴部60aを形成し、この穴部60a内から前記下部ギャップ層24表面を露出させる。

【0115】そして前記穴部60aから露出する前記下部ギャップ層24をRIE法やイオンミリング法などで削り(点線部分が削られる)、前記下部ギャップ層24に下部シールド層23にまで貫通する穴部24aを形成する。そして前記レジスト層60を除去する。

【0116】次に図6に示す工程では、前記磁気抵抗効果素子25上、電極層27上、下部ギャップ層24上及び前記穴部24aから露出した下部シールド層23上にかけて上部ギャップ層28をスパッタ法や蒸着法により形成する。

【0117】そして前記上部ギャップ層28上にレジスト層67を形成する。次に前記電極層27上に形成された上部ギャップ層28上のレジスト層67、及び前工程で下部ギャップ層24に形成された穴部24a内を埋める上部ギャップ層28上のレジスト層67をそれぞれ露光現像によって除去し、前記レジスト層67に穴部67a、67bを形成する。

【0118】次に前記穴部67a、67bから露出する上部ギャップ層28をRIE法やイオンミリング法などによって除去し、前記上部ギャップ層28に電極層27表面が露出する第2の穴部28aと、下部シールド層23表面が露出する第1の穴部28bを形成する。

【0119】ここで、図5に示す工程で下部ギャップ層24に予め穴部24aを形成しておいたことの利点について説明する。

【0120】図5工程で前記下部ギャップ層24に予め穴部24aを形成しておくと、図6工程で前記レジスト層67に形成された穴部67bから露出する絶縁層の厚みは上部ギャップ層28の厚み分だけになる。

【0121】仮に前記下部ギャップ層24に穴部24aを開けておかないと、前記レジスト層67の穴部67bから露出する絶縁層の厚みは下部ギャップ層24と上部ギャップ層28とを合わせた厚みになる。かかる場合、前記レジスト層67の穴部67aから露出する絶縁層の厚み(上部ギャップ層28の厚み分のみ)と穴部67bから露出する絶縁層の厚み(下部ギャップ層24と上部ギャップ層28とを合わせた厚み)が異なるため、前記穴部67a、67bから露出する上部ギャップ層28を削り終えた時点では、まだ穴部67b内には下部ギャップ層24が残っている状態になる。よって前記穴部67bから露出する下部ギャップ層24をイオンミリングなどで削って下部シールド層23表面を露出させようとすると、穴部67aでは露出した電極層27が削られる結果になり、前記電極層27に損傷を与えてしまう。特にミリングレートは電極層27の方が下部ギャップ層24より速いから、前記電極層27は大きなダメージを受ける。

【0122】上記した問題点を解消するため、本発明では図5工程でまず下部ギャップ層24に穴部24aを形成し、図6工程で、レジスト層67に形成されたそれぞれの穴部67a、67bから露出する絶縁層の厚みを上部ギャップ層28の厚み分のみとした。これにより電極層27が削り込まれるといった問題は発生しなくなり、再生特性に優れた薄膜磁気ヘッドを製造することが可能になる。

【0123】図6工程で、前記上部ギャップ層28に第2の穴部28aと第1の穴部28bを形成した後、前記レジスト層67を除去する。

【0124】次に図7に示す工程では、前記上部ギャップ層28上、第2の穴部28a及び第2の穴部38b内に一旦、レジスト層61を形成した後、前記レジスト層61を露光現像して図7のように一部、前記レジスト層61を残す。なおこの露光現像によって上部ギャップ層28の第2の穴部28a及び第1の穴部28b内を埋めていたレジスト層61は全て除去されると共に、前記穴部28a、28bの周囲に前記穴部28a、28bよりも面積の大きな所定形状のパターン61a、61bが前記レジスト層61に形成される。

【0125】ここで前記レジスト層61に形成されたパターン61aは、次工程で主電極層29が形成される領域であり、前記レジスト層61に形成されたパターン61bは、次工程で導電層31が形成される領域である。

【0126】そして図8に示す工程で、前記レジスト層61に形成されたパターン61aに主電極層29を成膜する。前記主電極層29はスパッタ法や蒸着法などで形成される。

【0127】前記主電極層29は前記上部ギャップ層28に形成された穴部28a内にも形成され、前記主電極層29は前記電極層27と導通接続される。

【0128】この主電極層29と同じ工程時及び同じ手法で前記レジスト層61に形成されたパターン61b内に導電層31を形成する。前記導電層31を前記主電極層29と同じ工程時に同時に形成することで、前記導電層31の材質は前記主電極層29と同じになる。

【0129】前記導電層31は下部ギャップ層24及び上部ギャップ層28を介して下部シールド層23に導通接続される。そして前記レジスト層61を除去する。

【0130】図9に示す工程では、前記主電極層29上及びその周囲をレジストなどの有機材料で形成された絶縁材料層30で覆う。形成方法としては、一旦、前記主電極層29上や上部ギャップ層28上全面にレジスト層を形成した後、露光現像で前記主電極層29の上面及びその周囲にのみ前記レジスト層を残し、残されたレジスト層をポストベークして硬化させる。

【0131】次に前記絶縁材料層30、上部ギャップ層28及び電極層31上に例えばNiFe系合金などからなる磁性材料あるいは非磁性導電材料からなるメッキ下地層32aをスパッタ法や蒸着法で成膜した後、前記メッキ下地層32a上に磁性材料製の上部シールド層32をメッキ形成する。

【0132】以上、図4ないし図9に示す各工程によって図2、図3に示すMRヘッドh1を製造することが可能である。

【0133】なお図8工程で、主電極層29と導電層31とを同時に形成すれば、少ない工程数で前記導電層31を容易に且つ適切に形成することができるが、前記主電極層29と導電層31とを同時に形成せず、別々に形成してもよい。

【0134】また図5工程で下部ギャップ層24に穴部24aを形成しなくても、以下の方法であれば、前記電極層27に損傷を与えず、上部ギャップ層28に第2の穴部28aと第1の穴部28bを開けることもできる。

【0135】すなわち図6工程で、まずレジスト層67に穴部67aのみを露光現像で形成して、前記穴部67aから露出する上部ギャップ層28を削って第2の穴部28aを形成し、前記第2の穴部28aから電極層27表面を露出させる。次に前記レジスト層67を一旦、除去し、次に新たなレジスト層を前記上部ギャップ層28上に形成する。このとき前記上部ギャップ層28に形成された第2の穴部28a内も前記レジスト層で埋め、前記レジスト層に図6に示す穴部67bのみを露光現像で形成し、前記穴部67bから露出する上部ギャップ層28及び下部ギャップ層24を削って、前記下部シールド層23表面を露出させる。

【0136】つまり上記した方法では、上部ギャップ層28に形成される第1の穴部28bと第2の穴部28aを別々のレジスト層を用いて別々の工程時に開けるのである。

【0137】上記した方法であれば、図5工程で、下部ギャップ層24に穴部24aを開けなくても、電極層27に損傷を与えずに、前記上部ギャップ層28に第2の穴部28aと第1の穴部28bを形成できる。

【0138】また図9工程では、前記主電極層29上及びその周囲を、レジストなどの有機絶縁材料で形成された絶縁材料層30で覆っているが、無機絶縁材料層で覆うこともできる。

【0139】図10(薄膜磁気ヘッドの製造工程中の部分縦断面図)に示す工程では、前記主電極層29、上部ギャップ層28及び導電層31上にレジスト層62を形成した後、露光現像によって前記レジスト層62を前記導電層31上、および薄膜磁気ヘッドの前端面となるべき面(図4に示すA−A線からの切断面)から主電極層29の前端面までの間に残す。

【0140】そして前記レジスト層62に覆われていない主電極層29上、および上部ギャップ層28上にAl2O3やSiO2などで形成された無機絶縁材料層63をスパッタ法や蒸着法などにより形成する。そして前記レジスト層62を除去する。

【0141】上記した方法によって前記主電極層29の上面及びその周囲に無機絶縁材料層63を形成することができる。

【0142】なお、前記レジスト層62を薄膜磁気ヘッドの前端面となるべき面から主電極層29の前端面までの間に残し、この部分に無機絶縁材料層63が形成されないようにした理由は、この部分に無機絶縁材料層63が形成されると、薄膜磁気ヘッドの前端面となるべき面から前記無機絶縁材料層63が露出し、下部シールド層23と上部シールド層32間の間隔、すなわちギャップ長Glが広がってしまうからである。高記録密度化に適切に対応するには、前記ギャップ長Glは短いことが好ましく、前記薄膜磁気ヘッドの前端面となるべき面から前記無機絶縁材料層63が露出しないようにすることにより、前記ギャップ長Glを下部ギャップ層24、磁気抵抗効果素子25及び上部ギャップ層28の膜厚を足し合わせた大きさで抑えることが可能になる。

【0143】また図4と図5に示す工程を逆に行ってもよい。その製造工程は図11と図12に示されている。

【0144】図11に示す工程では、スライダ20上に絶縁層22、下部シールド層23及び下部ギャップ層24を形成した後、前記下部ギャップ層24上にレジスト層64を形成し、前記レジスト層64に露光現像により穴部64aを形成する。そして前記穴部64aから露出する下部ギャップ層24を除去し、前記下部ギャップ層24に下部シールド層23表面が露出する穴部24aを形成する。そして前記レジスト層64を除去する。

【0145】図12に示す工程では、前記前記下部ギャップ層24上の全面に磁気抵抗効果素子25を形成した後、前記磁気抵抗効果素子25上にレジスト層65を形成し、このレジスト層65に前記ハードバイアス層26及び電極層27を形成するための穴部65aを露光現像で形成する。このとき、前記下部ギャップ層24に形成された穴部24a上のレジスト層も露光現像で除去して穴部65bを形成する。

【0146】各穴部65a、65bからは不必要な磁気抵抗効果素子25が露出しているので、前記磁気抵抗効果素子25をRIE法やイオンミリング法などで除去した後、前記ハードバイアス層26及び電極層27を前記レジスト層65に形成された穴部65a、65b内に形成する。そして前記レジスト層65を除去する。

【0147】その後、図6以降と同じ工程を辿るが、図1111及び図12工程を経て形成された導電層31は、3層構造となり、一番下がハードバイアス層26と同じ材質層26a、2層目が電極層27と同じ材質の層27a、3層目が主電極層29と同じ材質の層になる。

【0148】また図8に示す工程で、主電極層29と導電層31を形成するとき、図1に示すように、磁気抵抗効果素子2のトラック幅方向(図示X方向)の両側からハイト方向後方(図示Y方向)に延びる主電極層29の間に前記導電層31が位置するように、図6工程時に、上部ギャップ層28に形成される第2の穴部28aと第1の穴部28bの形成位置、及び図7工程時に、レジスト層61に形成されるパターン61a、61bの形状を適切に規定することが好ましい。

【0149】また図1に示すようにトラック幅方向(図示X方向)における前記主電極層29の間の真ん中に前記導電層31を位置させることがより好ましい。

【0150】これにより前記磁気抵抗効果素子25等からの誘導電流が発生しても前記導電層31がトラック幅方向(図示X方向)の真ん中に形成されたことでシールド層23、32に対する外部磁場の影響を弱くでき、シールド機能を適切に保つことができ、再生特性に優れた薄膜磁気ヘッドを製造することができる。

【0151】また本発明では、図9に示す上部シールド層32までを形成した後、図2あるいは図3に示すインダクティブヘッドh2を形成してもよい。

【0152】また本発明では、図9に示すMRヘッドh1を形成した後、あるいはMRヘッドh1とインダクティブヘッドh2とを積層形成した後、薄膜磁気ヘッドの記録媒体D側の前端面に図2及び図3に示すように保護層47を形成する。本発明では、前記保護層47の膜厚を0.5nm以上で5nm以下で形成することが好ましい。これによりスペーシングロスを低減させることができ、高記録密度化に適切に対応可能な薄膜磁気ヘッドを製造することができる。

【0153】なお本発明では、前記保護層47をDLC(ダイヤモンドライクカーボン)ta−C(Tetrahedral Amorphous Carbon)のうち1種または2種以上で形成することが好ましい。

【0154】以上のように本発明によれば、前記下部シールド層23と上部シールド層32間を導電層43で電気的に接続することにより、前記下部シールド層23と上部シールド層32とを同電位にでき、薄膜磁気ヘッドの製造工程中における溶剤や空気中の水分などが前記保護層47内を浸透し、前記溶剤や水分が前記下部シールド層23及び上部シールド層32にまで到達しても、前記下部シールド層23及び前記上部シールド層32が腐食されるのを従来に比べて適切に抑制することができる。

【0155】このため本発明では、高記録密度化に適切に対応するために前記保護層47の膜厚が薄く形成され、前記溶剤等が従来に比べて前記下部シールド層23及び上部シールド層32にまでより到達しやすくなっても、前記下部シールド層23及び上部シールド層32が腐食しにくい高記録密度化に優れた薄膜磁気ヘッドを製造することができる。

【0156】また本発明では、前記導電層31を主電極層29と同じ形成時に同時に形成でき、少ない工程数で前記導電層31を容易に且つ適切に形成することができる。

【0157】さらに本発明では、前記導電層31の形成位置を、トラック幅方向における主電極層29、29間の特に真ん中に位置させることで、前記磁気抵抗効果素子25等からの誘導電流が発生してもシールド層23、32に対する外部磁場の影響を弱くでき、シールド機能を適切に保つことができ、再生特性に優れた薄膜磁気ヘッドを製造することができる。

【0158】

【発明の効果】以上詳述した本発明によれば、下部シールド層と上部シールド層間を導電層で電気的に接続することにより、前記下部シールド層と上部シールド層とを同電位にでき、薄膜磁気ヘッドの製造工程中における溶剤や空気中の水分などが前記保護層内を浸透し、前記溶剤や水分が前記下部シールド層及び上部シールド層にまで到達しても、前記下部シールド層及び前記上部シールド層が腐食されるのを従来に比べて適切に抑制することができる。

【0159】このため本発明では、高記録密度化に適切に対応するために前記保護層の膜厚が薄く形成され、前記溶剤等が従来に比べて前記下部シールド層及び上部シールド層にまでより到達しやすくなっても、前記下部シールド層及び上部シールド層が腐食しにくい高記録密度化に優れた薄膜磁気ヘッドを製造することができる。

【図面の簡単な説明】

【図1】本発明における薄膜磁気ヘッドの部分平面図、

【図2】図1に示す2−2線から前記薄膜磁気ヘッドを切断した際の前記薄膜磁気ヘッドの部分縦断面図、

【図3】本発明における別の薄膜磁気ヘッドの構造を示す部分縦断面図、

【図4】図2及び図3の本発明における薄膜磁気ヘッドの製造工程を示す一工程図、

【図5】図4の次に行なわれる一工程図、

【図6】図5の次に行なわれる一工程図、

【図7】図6の次に行なわれる一工程図、

【図8】図7の次に行なわれる一工程図、

【図9】図8の次に行なわれる一工程図、

【図10】本発明における別の製造方法を示す一工程図、

【図11】本発明における別の製造方法を示す一工程図、

【図12】図11の次に行なわれる一工程図、

【図13】従来における薄膜磁気ヘッドの部分縦断面図、

【符号の説明】

21 薄膜磁気ヘッド

23 下部シールド層

24 下部ギャップ層

24a (下部ギャップ層に形成された)穴部

25 磁気抵抗効果素子

26 ハードバイアス層

27 電極層(サブ電極層)

28 上部ギャップ層

28a 第2の穴部

28b 第1の穴部

29 主電極層

30 絶縁材料層

31 導電層

32 上部シールド層

47 保護層

60、61、62、64、65、67 レジスト層

63 無機絶縁材料層

D 記録媒体

h1 MRヘッド

h2 インダクティブヘッド

【特許請求の範囲】

【請求項1】 下部シールド層と、前記下部シールド層上に形成された下部ギャップ層と、前記下部ギャップ層上であって、記録媒体側の前端面からハイト方向に所定の長さで形成された磁気抵抗効果素子と、前記磁気抵抗効果素子上から前記下部ギャップ層上にかけて形成された上部ギャップ層と、前記上部ギャップ層上に形成された上部シールド層とを有する薄膜磁気ヘッドにおいて、前記下部シールド層と上部シールド層間は、前記上部ギャップ層及び下部ギャップ層を貫通する導電層によって導通接続されていることを特徴とする薄膜磁気ヘッド。

【請求項2】 主電極層が前記磁気抵抗効果素子と導通接続されて形成され、前記導電層は前記主電極層と同一材料で形成される請求項1記載の薄膜磁気ヘッド。

【請求項3】 前記主電極層は前記磁気抵抗効果素子のトラック幅方向の両側からハイト方向後方に延びて形成され、前記導電層は、トラック幅方向における主電極層間に形成されている請求項1または2に記載の薄膜磁気ヘッド。

【請求項4】 前記導電層は、トラック幅方向における主電極層間の真ん中に形成されている請求項3記載の薄膜磁気ヘッド。

【請求項5】 前記主電極層は前記上部ギャップ層上に形成され、前記主電極層上は絶縁材料層に覆われ、前記上部シールド層は、前記絶縁材料層、上部ギャップ層及び導電層上に形成される請求項1ないし4のいずれかに記載の薄膜磁気ヘッド。

【請求項6】 前記導電層の膜面と平行な方向における断面積は、1μm2以上で500μm2以下で形成される請求項1ないし5のいずれかに記載の薄膜磁気ヘッド。

【請求項7】 前記記録媒体側の前端面には保護層が形成され、前記保護層の膜厚は、0.5nm以上で5nm以下である請求項1ないし6のいずれかに記載の薄膜磁気ヘッド。

【請求項8】 前記保護層は、DLC(ダイヤモンドライクカーボン)、ta−C(Tetrahedral Amorphous Carbon)のうち1種または2種以上で形成される請求項7記載の薄膜磁気ヘッド。

【請求項9】 以下の工程を有することを特徴とする薄膜磁気ヘッドの製造方法。

(a)下部シールド層の上に下部ギャップ層を形成し、前記下部ギャップ層上にハイト方向に所定の長さで磁気抵抗効果素子を形成する工程と、(b)前記磁気抵抗効果素子上から下部ギャップ層上にかけて上部ギャップ層を形成する工程と、(c)前記下部ギャップ層及び上部ギャップ層に前記下部シールド層にまで貫通する穴部を形成し、この穴部内に導電層を形成する工程と、(d)前記上部ギャップ層上及び前記導電層上に上部シールド層を形成する工程。

【請求項10】 以下の工程を有することを特徴とする薄膜磁気ヘッドの製造方法。(e)下部シールド層の上に下部ギャップ層を形成する工程と、(f)前記下部ギャップ層上にハイト方向に所定の長さで磁気抵抗効果素子を形成し、さらに前記磁気抵抗効果素子のトラック幅方向の両側に電極層を形成する工程と、(g)前記(e)工程と(f)工程間に、あるいは前記(f)工程の電極層を形成した後に前記下部ギャップ層上に穴部を形成する工程と、(h)前記磁気抵抗効果素子上、電極層上及び下部ギャップ層上にかけて上部ギャップ層を形成する工程と、(i)前記(g)工程で下部ギャップ層に穴部が形成された位置と同位置に、第1の穴部を前記上部ギャップ層に形成し、また前記電極層上に形成された上部ギャップ層に、前記電極層にまで貫通する第2の穴部を形成する工程と、(j)前記第2の穴部から上部ギャップ層上にかけて主電極層を形成し、前記第1の穴部内に導電層を形成する工程と、(k)前記主電極層上を絶縁材料で覆い、前記絶縁材料層上、上部ギャップ層上及び導電層上に上部シールド層を形成する工程。

【請求項11】 前記(i)工程で、上部ギャップ層に第1の穴部と第2の穴部を同時に形成する請求項10記載の薄膜磁気ヘッドの製造方法。

【請求項12】 前記(j)工程で、前記主電極層を形成すると同時に、前記主電極層と同じ材質で前記導電層を形成する請求項10または11に記載の薄膜磁気ヘッドの製造方法。

【請求項13】 前記(j)工程で、トラック幅方向における前記主電極層間に前記導電層が位置するように、前記主電極層及び導電層を形成する薄膜磁気ヘッドの製造方法。

【請求項14】 前記トラック幅方向における前記主電極層間の真ん中に前記導電層が位置するように前記主電極層及び導電層を形成する請求項13記載の薄膜磁気ヘッドの製造方法。

【請求項15】 前記(d)工程及び前記(k)工程後、薄膜磁気ヘッドの記録媒体側の前端面に保護層を形成し、前記保護層の膜厚を0.5nm以上で5nm以下とする請求項9ないし14のいずれかに記載の薄膜磁気ヘッドの製造方法。

【請求項16】 前記保護層を、DLC(ダイヤモンドライクカーボン)、ta−C(Tetrahedral Amorphous Carbon)のうち1種または2種以上で形成する請求項15記載の薄膜磁気ヘッドの製造方法。

【請求項1】 下部シールド層と、前記下部シールド層上に形成された下部ギャップ層と、前記下部ギャップ層上であって、記録媒体側の前端面からハイト方向に所定の長さで形成された磁気抵抗効果素子と、前記磁気抵抗効果素子上から前記下部ギャップ層上にかけて形成された上部ギャップ層と、前記上部ギャップ層上に形成された上部シールド層とを有する薄膜磁気ヘッドにおいて、前記下部シールド層と上部シールド層間は、前記上部ギャップ層及び下部ギャップ層を貫通する導電層によって導通接続されていることを特徴とする薄膜磁気ヘッド。

【請求項2】 主電極層が前記磁気抵抗効果素子と導通接続されて形成され、前記導電層は前記主電極層と同一材料で形成される請求項1記載の薄膜磁気ヘッド。

【請求項3】 前記主電極層は前記磁気抵抗効果素子のトラック幅方向の両側からハイト方向後方に延びて形成され、前記導電層は、トラック幅方向における主電極層間に形成されている請求項1または2に記載の薄膜磁気ヘッド。

【請求項4】 前記導電層は、トラック幅方向における主電極層間の真ん中に形成されている請求項3記載の薄膜磁気ヘッド。

【請求項5】 前記主電極層は前記上部ギャップ層上に形成され、前記主電極層上は絶縁材料層に覆われ、前記上部シールド層は、前記絶縁材料層、上部ギャップ層及び導電層上に形成される請求項1ないし4のいずれかに記載の薄膜磁気ヘッド。

【請求項6】 前記導電層の膜面と平行な方向における断面積は、1μm2以上で500μm2以下で形成される請求項1ないし5のいずれかに記載の薄膜磁気ヘッド。

【請求項7】 前記記録媒体側の前端面には保護層が形成され、前記保護層の膜厚は、0.5nm以上で5nm以下である請求項1ないし6のいずれかに記載の薄膜磁気ヘッド。

【請求項8】 前記保護層は、DLC(ダイヤモンドライクカーボン)、ta−C(Tetrahedral Amorphous Carbon)のうち1種または2種以上で形成される請求項7記載の薄膜磁気ヘッド。

【請求項9】 以下の工程を有することを特徴とする薄膜磁気ヘッドの製造方法。

(a)下部シールド層の上に下部ギャップ層を形成し、前記下部ギャップ層上にハイト方向に所定の長さで磁気抵抗効果素子を形成する工程と、(b)前記磁気抵抗効果素子上から下部ギャップ層上にかけて上部ギャップ層を形成する工程と、(c)前記下部ギャップ層及び上部ギャップ層に前記下部シールド層にまで貫通する穴部を形成し、この穴部内に導電層を形成する工程と、(d)前記上部ギャップ層上及び前記導電層上に上部シールド層を形成する工程。

【請求項10】 以下の工程を有することを特徴とする薄膜磁気ヘッドの製造方法。(e)下部シールド層の上に下部ギャップ層を形成する工程と、(f)前記下部ギャップ層上にハイト方向に所定の長さで磁気抵抗効果素子を形成し、さらに前記磁気抵抗効果素子のトラック幅方向の両側に電極層を形成する工程と、(g)前記(e)工程と(f)工程間に、あるいは前記(f)工程の電極層を形成した後に前記下部ギャップ層上に穴部を形成する工程と、(h)前記磁気抵抗効果素子上、電極層上及び下部ギャップ層上にかけて上部ギャップ層を形成する工程と、(i)前記(g)工程で下部ギャップ層に穴部が形成された位置と同位置に、第1の穴部を前記上部ギャップ層に形成し、また前記電極層上に形成された上部ギャップ層に、前記電極層にまで貫通する第2の穴部を形成する工程と、(j)前記第2の穴部から上部ギャップ層上にかけて主電極層を形成し、前記第1の穴部内に導電層を形成する工程と、(k)前記主電極層上を絶縁材料で覆い、前記絶縁材料層上、上部ギャップ層上及び導電層上に上部シールド層を形成する工程。

【請求項11】 前記(i)工程で、上部ギャップ層に第1の穴部と第2の穴部を同時に形成する請求項10記載の薄膜磁気ヘッドの製造方法。

【請求項12】 前記(j)工程で、前記主電極層を形成すると同時に、前記主電極層と同じ材質で前記導電層を形成する請求項10または11に記載の薄膜磁気ヘッドの製造方法。

【請求項13】 前記(j)工程で、トラック幅方向における前記主電極層間に前記導電層が位置するように、前記主電極層及び導電層を形成する薄膜磁気ヘッドの製造方法。

【請求項14】 前記トラック幅方向における前記主電極層間の真ん中に前記導電層が位置するように前記主電極層及び導電層を形成する請求項13記載の薄膜磁気ヘッドの製造方法。

【請求項15】 前記(d)工程及び前記(k)工程後、薄膜磁気ヘッドの記録媒体側の前端面に保護層を形成し、前記保護層の膜厚を0.5nm以上で5nm以下とする請求項9ないし14のいずれかに記載の薄膜磁気ヘッドの製造方法。

【請求項16】 前記保護層を、DLC(ダイヤモンドライクカーボン)、ta−C(Tetrahedral Amorphous Carbon)のうち1種または2種以上で形成する請求項15記載の薄膜磁気ヘッドの製造方法。

【図1】

【図4】

【図5】

【図7】

【図2】

【図3】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図4】

【図5】

【図7】

【図2】

【図3】

【図6】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2003−85712(P2003−85712A)

【公開日】平成15年3月20日(2003.3.20)

【国際特許分類】

【出願番号】特願2001−273795(P2001−273795)

【出願日】平成13年9月10日(2001.9.10)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成15年3月20日(2003.3.20)

【国際特許分類】

【出願日】平成13年9月10日(2001.9.10)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]