薄膜蒸着装置およびこれを備える薄膜蒸着システム

【解決手段】本発明は、基板が搬送される搬送チャンバーと、前記搬送チャンバーの両側にそれぞれ結合された第1および第2の工程チャンバーと、を備え、前記第1および第2の工程チャンバーのそれぞれは、互いに離間して設けられる第1および第2の基板ホルダーと、前記第1および第2の基板ホルダーの間に設けられて前記第1および第2の基板ホルダーに向けて順次に蒸着原料を供給する噴射ユニットと、を備える薄膜蒸着装置およびこれを備える薄膜蒸着システムを提供する。このように、本発明は、搬送チャンバーの両側に同じ工程を行う多数の工程チャンバーが連結されることにより、多数の基板に対する薄膜工程を並行して実施して工程速度を高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は薄膜蒸着装置に係り、さらに詳しくは、基板の上に薄膜を形成する薄膜蒸着装置およびこの種の薄膜蒸着装置がインライン方式により連結された薄膜蒸着システムに関する。

【背景技術】

【0002】

有機発光素子(OLED:Organic Light Emitted Diode)は、液晶表示装置とは異なり、自体発光が可能であるため、バックライトを必要とせず、しかも、消費電力が小さい。また、視野角が広く、且つ、応答速度が早いことから、これを用いた表示装置は、視野角および残像の問題がない優れた画像を実現することができる。

【0003】

この種の有機発光素子は、ガラス基板の上に有機膜および金属膜などの多層の薄膜を積み重ねて製作する。このため、従来より、円形の搬送チャンバーの周りに一連の単位工程が行われる多数の単位チャンバーが連結されたクラスター方式が主として汎用されてきており、それぞれのチャンバーの間にガラス基板が水平に並んでいる状態で基板の搬送および素子工程が行われるように構成されている。かようなクラスター方式は、一連の工程を連続して速やかに行うことができるというメリットがあり、有機発光素子の製造に際して欠かせない蒸着マスクの交換が簡単に行えるというメリットがある。

【0004】

一方、最近には、高精細金属マスク(FMM:Fine Metal Mask)を用いて、大面積の基板の上に青色(B)、緑色(G)および赤色(R)の発光層をこの順に形成する、いわゆる、三原色独立画素方式の有機発光素子が注目を集めている。かような三原色独立画素方式は、色純度および光効率が良好であり、しかも、価格競争力の確保に有利であることが知られている。

【0005】

しかしながら、三原色独立画素方式は、それぞれ独立した工程チャンバーにおいて青色(B)、緑色(G)および赤色(R)の発光層をこの順に形成せねばならないため、それぞれの単位工程を行う工程チャンバーが一列に連設されているインライン方式を採用することが好適である。このため、従来のクラスター方式をインライン方式に切り換える必要があるが、インライン方式は、クラスター方式に比べて、重複する装備が多いため生産ラインの構築コストが高くつき、工程速度が遅いため生産性が低いという問題点があった。

【0006】

さらに、従来のクラスター方式は、基板を水平に並べて薄膜工程(有機膜成膜工程)を行うが、これにより、基板の垂れ下がり現象が深刻に現れて、素子の製作に際して相当の難点があった。なお、大面積の基板用蒸着マスクは、荷重が数百kg以上であるため、基板の垂れ下がり現象が一層深刻であり、その結果、基板破断などの深刻な問題が引き起こされる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記の問題点に鑑みてなされたものであり、その目的は、多数の基板を並行処理し、基板の搬入/固定作業および蒸着マスクの配置/整列作業などの工程待ち時間を最短化させることにより、高い生産性を達成することのできる薄膜蒸着装置およびこれを備える薄膜蒸着システムを提供する。

【0008】

また、本発明は、重複する装備の共用を極大化させることにより、生産ラインの構築コストを節減することのできる薄膜蒸着装置およびこれを備える薄膜蒸着システムを提供する。

【0009】

さらに、本発明は、基板を垂直状態で並べて薄膜工程を行うことにより、基板の垂れ下がり現象を克服することのできる薄膜蒸着装置およびこれを備える薄膜蒸着システムを提供する。

【課題を解決するための手段】

【0010】

本発明の一側面による薄膜蒸着装置は、基板が搬送される搬送チャンバーと、前記搬送チャンバーの両側にそれぞれ結合された第1および第2の工程チャンバーと、を備え、前記第1および第2の工程チャンバーのそれぞれは、互いに離間して設けられる第1および第2の基板ホルダーと、前記第1および第2の基板ホルダーの間に設けられて前記第1および第2の基板ホルダーに向けて順次に蒸着原料を供給する噴射ユニットと、を備える。

【0011】

好ましくは、前記第1および第2の基板ホルダーは、基板を垂直状態で保持する。

【0012】

また、好ましくは、前記搬送チャンバーには、基板を回転させて垂直状態に立てたり、水平状態に横たえたりする基板回転部材が設けられる。

【0013】

さらに、好ましくは、前記噴射ユニットは、第1の基板ホルダーと第2の基板ホルダーとの間において回転可能である。

【0014】

さらに、好ましくは、前記噴射ユニットは、点状、線状および面状のうちのいずれかの噴射構造を有する。

【0015】

さらに、好ましくは、前記第1および第2の工程チャンバーのそれぞれには、前記第1および第2の基板ホルダーのそれぞれに蒸着マスクを提供するか、あるいは、蒸着マスクを交換するためのマスクチャンバーが連結される。

【0016】

本発明の他の側面による薄膜蒸着システムは、一列に連設されて基板が搬送される多数の搬送チャンバーと、前記多数の搬送チャンバーのうちの少なくとも一つの両側にそれぞれ結合された第1および第2の工程チャンバーと、を備え、前記第1および第2の工程チャンバーのそれぞれは、互いに離間して設けられる第1および第2の基板ホルダーと、前記第1および第2の基板ホルダーの間に設けられて前記第1および第2の基板ホルダーに向けて順次に蒸着原料を供給する噴射ユニットと、を備える。

【0017】

好ましくは、前記多数の搬送チャンバーは、前記第1および第2の工程チャンバーに連結されて基板を分配する多数の分配チャンバーと、隣り合う分配チャンバーの間に連結されて基板が一時的に待機する多数の緩衝チャンバーと、を備える。

【0018】

また、好ましくは、前記薄膜蒸着システムは、前記多数の搬送チャンバーのうち、先端に連結されて外部から基板が搬入される搬入チャンバーと、前記多数の搬送チャンバーのうち、後端に連結されて基板が外部に搬出される搬出チャンバーと、を備える。

【0019】

さらに、好ましくは、前記第1および第2の基板ホルダーは、基板を垂直状態で保持する。

【0020】

さらに、好ましくは、前記搬送チャンバーには、基板を回転させて垂直状態に立てたり、水平状態に横たえたりする基板回転部材が設けられる。

【0021】

さらに、好ましくは、前記噴射ユニットは、第1の基板ホルダーと第2の基板ホルダーとの間において回転可能である。

【発明の効果】

【0022】

本発明によれば、搬送チャンバーの両側に同じ工程を行う多数の工程チャンバーが連結されることにより、多数の基板に対する薄膜工程を並行して実施して工程速度を高めることができる。

【0023】

また、本発明によれば、単一の噴射ユニットを通じて工程チャンバー内に設けられた多数の基板に対する薄膜工程を順次に行うことにより、コスト節減および生産性向上を両立させることができる。

【0024】

さらに、本発明によれば、工程チャンバーの内部の両側に多数の工程手段が設けられることにより、ある工程が行われる間に残りの他の工程に対する事前準備作業を行ったり、事後整理作業を行ったりすることができる。これにより、全体的な作業待ち時間を短縮して生産性を大幅に高めることができる。

【0025】

さらに、本発明は、基板の搬送時には基板が水平状態で並ぶため、基板の搬送中に基板が破断される虞がなく、薄膜工程時には基板が垂直状態で並ぶため、基板の垂れ下がり現象があまりなく、その結果、素子の製作が簡単に行える。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の実施形態による薄膜蒸着システムを示す平面図である。

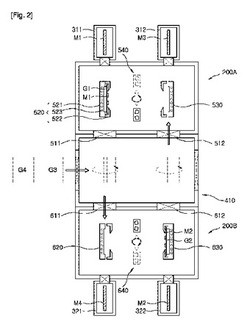

【図2】図2は、図1に示す薄膜蒸着システムにおける一部のチャンバーを示す平面図である。

【図3−8】図3から図8は、本発明の実施形態による薄膜蒸着システムの単位工程を説明するための平面図である。

【符号の説明】

【0027】

110:搬入チャンバー、

120:搬出チャンバー、

200A、200B:工程チャンバー、

311、312、321、322:マスクチャンバー、

410:分配チャンバー、

420:緩衝チャンバー、

511、512、611、612:ゲート、

520、530、620、630:基板ホルダー、

521:保持台、

522:クランプ、

G:基板、

M:マスク、

【発明を実施するための形態】

【0028】

以下、添付図面に基づき、本発明の実施形態を詳述する。しかしながら、本発明は下記の実施形態に限定されるものではなく、様々な形態に実現可能であり、単にこれらの実施形態は本発明の開示を完全たるものにし、通常の知識を持った者に発明の範疇を完全に知らせるために提供されるものである。図中、同じ符号は同じ要素を指し示す。

【0029】

図1は、本発明の実施形態に係る薄膜蒸着システムを示す平面図であり、図2は、図1の薄膜蒸着システムにおける一部のチャンバーを示す平面図である。

【0030】

図1および図2を参照すれば、薄膜蒸着システムは、先端の搬入チャンバー110と後端の搬出チャンバー120との間に多数の搬送チャンバー410、420(400)が一列に連設され、これらのうちの一部の搬送チャンバー410の両側に第1および第2の工程チャンバー200A、200Bが連結されて、全体的に基板の搬送および単位工程が一列に行われるインライン方式を採用している。このとき、第1および第2の工程チャンバー200A、200Bのそれぞれの内部空間に2枚の基板G1/G2、G3/G4が搬入することができるので、一方の基板G1/G2に対する単位工程を行う間に、他方の基板G3/G4に対する単位工程の事前準備作業を行うことができる。

【0031】

搬入チャンバー110は、所定の先行工程を終えた基板G1、G2、G3、G4を大気圧状態で受け取って、これを真空状態の搬送チャンバー400に搬入する役割を果たし、搬出チャンバー120は、一連の単位工程を終えた基板G1、G2、G3、G4を搬送チャンバー400から受け取って、これを後行工程のために大気圧状態で搬出する役割を果たす。このため、搬入チャンバー110および搬出チャンバー120は、大気圧状態と真空状態とが相互に切り換えできるように構成される。また、図示はしないが、前記搬入チャンバー110および搬出チャンバー120は、ロボットアームなどの基板搬送手段および基板カセットなどの基板積載手段と連結されてもよい。

【0032】

搬送チャンバー400は、前記第1および第2の工程チャンバー200A、200Bに連結されて基板G1、G2、G3、G4を分配する分配チャンバー410および隣り合う分配チャンバーの間に連結されて基板G1、G2、G3、G4が一時的に待機する緩衝チャンバー420を備える。このとき、緩衝チャンバー420は、工程待機のために、基板G1、G2、G3、G4が暫くの間に留まる臨時空間を提供する。前記分配チャンバー410には、基板G1、G2、G3、G4を回転させて垂直状態に立てたり、水平状態に横たえたりする基板回転部材(図示せず)が設けられる。このような基板回転部材によって、先行チャンバーから水平状態で搬送された基板G1、G2、G3、G4は垂直状態に立てられて第1および第2の工程チャンバー200A、200Bに投入され、第1および第2の工程チャンバー200A、200Bから垂直状態で搬出された基板G1、G2、G3、G4は水平状態に横たえられて後続チャンバーに搬送される。このため、薄膜工程時には、基板G1、G2、G3、G4を垂直状態で並べて基板の垂れ下がり現象を極力抑えることができ、基板の搬送時には、基板G1、G2、G3、G4を垂直状態で並べて流動による基板の破損を極力抑えることができる。もちろん、基板の搬送時にも、基板G1、G2、G3、G4が垂直状態で並べられてもよく、この場合には、分配チャンバー410に基板回転部材が設けられる必要がない。

【0033】

一方、それぞれの分配チャンバー410には、両側に第1および第2の工程チャンバー200A、200Bが連結され、前記第1および第2の工程チャンバー200A、200Bのそれぞれにも蒸着マスクM1/M3、M2/M4を供給する第1および第2のマスクチャンバー311/321、312/322が連結される。前記第1および第2のマスクチャンバー311/321、312/322には、薄膜工程時に用いるか、あるいは、交換して用いる蒸着マスクが保存される。もちろん、第1および第2のマスクチャンバー311/321、312/322は、共用されることもあるため、前記第1および第2の工程チャンバー200A、200Bのそれぞれには、一つの共用マスクチャンバーのみ連結されてもよい。

【0034】

また、同じ分配チャンバー410に連結された第1および第2の工程チャンバー200A、200Bは、同じ単位工程を行うように構成され、一列に連設された分配チャンバーに連結された第1および第2の工程チャンバー211/221/231/241/251/261、212/222/232/242/252/262が基板の上に一連の素子工程を行うように構成される。例えば、この実施形態は、外部において陽極(アノード)が形成された基板Gの上に正孔注入層(Hole Injection Layer;HIL)、正孔輸送層(Hole Transport Layer;HTL)、発光層(Emitting material Layer;EML)、電子輸送層(Electron Transport Layer;ETL)、電子注入層(Electron Injection Layer;EIL)および陰極(カソード)がこの順に積層された有機発光素子を形成し得るように構成される。このために、第1の分配チャンバーには、正孔注入層の形成のための第1および第2の工程チャンバー211、212が連結され、第2の分配チャンバーには、正孔輸送層の形成のための第1および第2の工程チャンバー221、222が連結される。また、第3の分配チャンバーには、発光層の形成のための第1および第2の工程チャンバー231、232が連結され、第4の分配チャンバーには、電子輸送層の形成のための第1および第2の工程チャンバー241、242が連結される。さらに、第5の分配チャンバーには、電子注入層の形成のための第1および第2の工程チャンバー251、252が連結され、第6の搬送チャンバーには、陰極の形成のための第1および第2の工程チャンバー261、262が連結される。このとき、前記発光層の形成のための第1および第2のチャンバー231、232は、天然色の実現のために、青色(B)、緑色(G)および赤色(R)の発光層を形成する多数のチャンバー231a/231b、231c、232a/232b/232cを備えていてもよく、陰極の形成のための第1および第2のチャンバー261、262は、多層構造の陰極を形成する多数のチャンバー261a/261b、261c、262a/262b/262cを備えていてもよい。

【0035】

それぞれの工程チャンバー200A、200Bは、四角い箱状に製作されて、内部には、基板G1、G2、G3、G4を処理し得る所定の反応空間が設けられる。前記反応空間には、基板G1、G2、G3、G4を垂直状態で保持する第1および第2の基板ホルダー520/620、530/630が互いに離間して設けられ、第1および第2の基板ホルダー520/620、530/630の間に噴射ユニット540、640が設けられる。また、それぞれの工程チャンバー200A、200Bには、分配チャンバー410と連結されて基板Gが搬入若しくは搬出される第1および第2のゲート511/611、512/612が互いに離間して形成される。このとき、第1および第2のゲート511/611、512/612は、スリット弁から構成されてもよい。

【0036】

前記第1および第2の基板ホルダー520/620、530/630のそれぞれは、基板G1、G2、G3、G4の背面を保持する保持台521と、前記保持台521に設けられて基板Gを固定するクランプ522および基板の温度を制御する温度制御部523を備える。前記温度制御部523は、前記保持台521の内部または下部に設けられて保持台521の上に載置された基板G1/G2、G3/G4が工程の遂行に適した温度に保たれるように制御する。このような温度制御手段521は、基板G1/G2、G3/G4を冷却する冷却手段および基板G1/G2、G3/G4を加熱する加熱手段のうちの少なくともいずれか一方の組み合わせから構成されてもよい。この実施形態においては、保持台521の胴体に冷却流路が形成されて基板の温度が工程温度に一定に保たれることにより、基板G1/G2、G3/G4の上面に蒸着される蒸着物質との反応性を高める。

【0037】

前記クランプ522は、基板G1、G2、G3、G4の周縁を把持することにより、保持台521の上に載置された基板G1、G2、G3、G4が工程中に流動することを防ぐ。この実施形態の場合には、基板G1、G2、G3、G4の上に形成される薄膜パターンを規制するために、基板G1、G2、G3、G4の上に蒸着マスクM1、M2、M3、M4が配置されるため、前記クランプ522は、基板G1、G2、G3、G4と蒸着マスクM1、M2、M3、M4をいずれも保持台521の上に固定できるように構成されることが好ましい。

【0038】

前記噴射ユニット540、640は、第1および第2の基板ホルダー520/620、530/630の間に設けられて第1の基板ホルダーに向けて、または、第2の基板ホルダーに向けて気化状態の原料物質を吹き付ける。このとき、図示はしないが、それぞれの噴射ユニット540、640は、原料物質が貯蔵されるルツボと、前記原料物質を気化させる加熱部および気化された原料物質を吹き付ける噴射部を備え、噴射部は、点状、線状および面状のうちのいずれかの噴射構造を有する。例えば、この実施形態においては、多数の点状蒸着源を一列に並べてなる線状蒸着源540を使用し、このような線状蒸着源540、640は、往復駆動部材(図示せず)によって左右に往復しつつ基板G1、G2、G3、G4の全体の面積に亘って原料物質を均一に吹き付ける。

【0039】

特に、この実施形態による噴射ユニット540、640は、第1の基板ホルダー520、620を基準として180°回転して、第2の基板ホルダー530、630に向けて原料物質を吹き付けるか、あるいは、逆に、180°回転して第1の基板ホルダー520、620に向けて原料物質を吹き付けるように構成される。これにより、単一のチャンバー200Aまたは200Bの内部の両側に設けられた多数の基板G1/G2、G3/G4に対する薄膜工程を一つの噴射ユニットを用いて順次に行うことができる。

【0040】

このように構成された薄膜蒸着システムを用いた薄膜蒸着工程について、図1に基づき簡略に説明すれば、下記の通りである。

【0041】

まず、先行工程を通じて陽極が形成された基板Gは、大気圧状態で搬入チャンバー110に搬入され、搬入チャンバー110の内部は真空状態に切り替わる。次いで、真空状態の基板Gは、搬入チャンバー110と一列に連結された多数の搬送チャンバー410、420に順次に搬送され、一部の搬送チャンバー、すなわち、分配チャンバー410と連結されたそれぞれの工程チャンバー211/221/231/241/251/261、212/222/232/242/252/262に投入されて単位工程が行われる。すなわち、基板Gは、真空状態で正孔注入層形成チャンバー211、212、正孔輸送層形成チャンバー221、222および発光層形成チャンバー231、232に順次に投入される。これにより、基板Gの陽極の上には、正孔注入層、正孔輸送層および発光層がこの順に形成される。この後、基板Gは、電子輸送層形成チャンバー241、242、電子注入層形成チャンバー251、252、陰極形成チャンバー261、262に順次に投入される。これにより、基板Gの発光層の上には、電子輸送層、電子注入層および多層の陰極が形成されて有機発光素子が製作される。この後、素子工程を終えた基板Gは、搬出チャンバー120に搬送されて大気圧状態で外部に搬出される。

【0042】

一方、前記薄膜蒸着工程において、基板Gは、垂直状態または水平状態で搬送され、垂直状態で薄膜工程が行われる。このとき、基板の搬送が水平状態で行われる場合には、それぞれの搬送チャンバー410内において水平状態の基板Gを垂直状態に切り換える過程が必要である。以下、水平状態の基板Gを垂直状態に切り換えて単位工程を行う過程について、図3から図8に基づいて詳述する。ここで、図3から図8は、本発明の実施形態による薄膜蒸着システムの単位工程を説明するための平面図である。

【0043】

まず、図3および図4に示すように、水平状態の第1および第2の基板G1、G2は、分配チャンバー410の内部に搬入された後に垂直状態に切り換わり、第1および第2の工程チャンバー200A、200Bの内部に搬入された後にそれぞれの基板ホルダー520、630に固定される。このとき、第1および第2の基板G1、G2の搬送は同時に行われても良く、所定の時間差をあけて行われてもよい。次いで、第1および第2の工程チャンバー200A、200Bのそれぞれに連結されたマスクチャンバー311、322から蒸着マスクM1、M2が提供され、提供された蒸着マスクM1、M2は、第1および第2の基板G1、G2の蒸着面の手前側に並ぶ。次いで、図5に示すように、噴射ユニット540、640の噴射方向が第1および第2の基板G1、G2の蒸着面と向かい合うように位置させ、噴射ユニット540、640を介して第1および第2の基板G1、G2の蒸着面に気化状態の原料物質を吹き付けて第1および第2の基板G1、G2に対する第1の薄膜工程を行う。

【0044】

次いで、図5および図6に示すように、第1の薄膜工程を行う間に、第3及び第4の基板G3、G4が分配チャンバー410の内部に搬入される。前記第3及び第4の基板G3、G4は、分配チャンバー410において垂直状態に切り換わり、第1および第2の工程チャンバー200A、200Bの内部に搬入された後にそれぞれの基板ホルダー520、630に固定される。次いで、第1および第2の工程チャンバー200A、200Bのそれぞれに連結されたマスクチャンバー312、321から蒸着マスクM3、M4が提供され、提供された蒸着マスクM3、M4は、第3及び第4の基板G3、G4の蒸着面の手前側に並ぶ。このように、第3及び第4の基板G3、G4の搬入/固定作業およびこのための蒸着マスクM3、M4の配置/整列作業は、第1の薄膜工程を行う間に実施することが好ましい。このため、次回の第2の薄膜工程を行うための待ち時間を短縮して生産性を高めることができる。

【0045】

次いで、図7に示すように、第1の薄膜工程が終わると、噴射ユニット540、640の噴射方向を反対方向に180°回転させる。これにより、第3及び第4の基板G3、G4の蒸着面と噴射ユニット540、640の噴射方向とが向かい合うと、噴射ユニット540、640を介して第3及び第4の基板G3、G4の蒸着面に気化状態の原料物質を吹き付けて第3及び第4の基板G3、G4に対する第2の薄膜工程を行う。

【0046】

次いで、図7および図8に示すように、第2の薄膜工程を行う間に第1の薄膜工程を終えた第1および第2の基板G1、G2から蒸着マスクM1、M2が取り外され、蒸着マスクM1、M2の取り外された第1および第2の基板G1、G2はさらに分配チャンバー410の内部に搬入される。次いで、第1および第2の基板G1、G2は分配チャンバー410において水平状態に切り換わった後、水平に搬送されて一連の素子工程を行う後続工程チャンバーに順次に投入される。このように、第1および第2の基板G1、G2の搬出/分離作業およびこのときに用いられる蒸着マスクM1、M2の取り外し作業は、第2の薄膜工程を行う間に実施することが好ましい。これにより、次回の第1の薄膜工程を行うための待ち時間を短縮して生産性を高めることができる。

【0047】

一方、前記第1および第2の薄膜工程に用いられた蒸着マスクM1、M2、M3、M4は、当該チャンバーに留まって次回の薄膜工程に用いられ、汚染、破損などの交換要因が発生する場合に、蒸着マスクM1、M2、M3、M4と対応付けられた当該マスクチャンバー311、312、313、314に搬送されて大気中に取り出される。この後、前記蒸着マスクは、洗浄、修理などの作業を経て再使用される。もちろん、マスクチャンバー311、312、313、314に用いられた蒸着マスクと交換して用いる余分の蒸着マスクが貯蔵されて、交換作業時の工程中断時間を最短化させることができる。

【0048】

このように、本発明の実施形態による薄膜蒸着システムは、搬送チャンバー400の両側に同じ工程を行う多数の工程チャンバー200A、200Bが連結されることにより、多数の基板G1/G2、G3/G4に対する薄膜工程を並行して実施して工程速度を高めることができる。また、工程チャンバー200Aまたは200Bには、多数の基板ホルダー520/530、620/630に向けて順次に原料物質を吹き付ける単一の噴射ユニット540、640が設けられることにより、単一の噴射ユニット540、640を介して多数の基板G1/G2、G3/G4に対する薄膜工程を順次に行ってコスト節減および生産性の向上を両立させることができる。さらに、工程チャンバー200Aまたは200Bには、内部の両側に多数の工程手段520/530、620/630が設けられることにより、ある工程が行われる間に残りの他の工程に対する事前準備作業、例えば、基板の搬入/固定作業および蒸着マスクの配置/整列作業を行ったり、事後整理作業、例えば、基板の搬出/分離作業および蒸着マスクの取り外し作業を行ったりすることができる。その結果、全体的な作業待ち時間を短縮して生産性を大幅に高めることができる。

【0049】

以上、本発明について上述した実施形態および添付図面に基づいて説明したが、本発明はこれに限定されるものではなく、後述する特許請求の範囲によって限定される。よって、この技術分野における通常の知識を持った者であれば、後述する特許請求の範囲の技術的思想から逸脱しない範囲内において本発明は様々に変形および修正可能である。

【技術分野】

【0001】

本発明は薄膜蒸着装置に係り、さらに詳しくは、基板の上に薄膜を形成する薄膜蒸着装置およびこの種の薄膜蒸着装置がインライン方式により連結された薄膜蒸着システムに関する。

【背景技術】

【0002】

有機発光素子(OLED:Organic Light Emitted Diode)は、液晶表示装置とは異なり、自体発光が可能であるため、バックライトを必要とせず、しかも、消費電力が小さい。また、視野角が広く、且つ、応答速度が早いことから、これを用いた表示装置は、視野角および残像の問題がない優れた画像を実現することができる。

【0003】

この種の有機発光素子は、ガラス基板の上に有機膜および金属膜などの多層の薄膜を積み重ねて製作する。このため、従来より、円形の搬送チャンバーの周りに一連の単位工程が行われる多数の単位チャンバーが連結されたクラスター方式が主として汎用されてきており、それぞれのチャンバーの間にガラス基板が水平に並んでいる状態で基板の搬送および素子工程が行われるように構成されている。かようなクラスター方式は、一連の工程を連続して速やかに行うことができるというメリットがあり、有機発光素子の製造に際して欠かせない蒸着マスクの交換が簡単に行えるというメリットがある。

【0004】

一方、最近には、高精細金属マスク(FMM:Fine Metal Mask)を用いて、大面積の基板の上に青色(B)、緑色(G)および赤色(R)の発光層をこの順に形成する、いわゆる、三原色独立画素方式の有機発光素子が注目を集めている。かような三原色独立画素方式は、色純度および光効率が良好であり、しかも、価格競争力の確保に有利であることが知られている。

【0005】

しかしながら、三原色独立画素方式は、それぞれ独立した工程チャンバーにおいて青色(B)、緑色(G)および赤色(R)の発光層をこの順に形成せねばならないため、それぞれの単位工程を行う工程チャンバーが一列に連設されているインライン方式を採用することが好適である。このため、従来のクラスター方式をインライン方式に切り換える必要があるが、インライン方式は、クラスター方式に比べて、重複する装備が多いため生産ラインの構築コストが高くつき、工程速度が遅いため生産性が低いという問題点があった。

【0006】

さらに、従来のクラスター方式は、基板を水平に並べて薄膜工程(有機膜成膜工程)を行うが、これにより、基板の垂れ下がり現象が深刻に現れて、素子の製作に際して相当の難点があった。なお、大面積の基板用蒸着マスクは、荷重が数百kg以上であるため、基板の垂れ下がり現象が一層深刻であり、その結果、基板破断などの深刻な問題が引き起こされる。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記の問題点に鑑みてなされたものであり、その目的は、多数の基板を並行処理し、基板の搬入/固定作業および蒸着マスクの配置/整列作業などの工程待ち時間を最短化させることにより、高い生産性を達成することのできる薄膜蒸着装置およびこれを備える薄膜蒸着システムを提供する。

【0008】

また、本発明は、重複する装備の共用を極大化させることにより、生産ラインの構築コストを節減することのできる薄膜蒸着装置およびこれを備える薄膜蒸着システムを提供する。

【0009】

さらに、本発明は、基板を垂直状態で並べて薄膜工程を行うことにより、基板の垂れ下がり現象を克服することのできる薄膜蒸着装置およびこれを備える薄膜蒸着システムを提供する。

【課題を解決するための手段】

【0010】

本発明の一側面による薄膜蒸着装置は、基板が搬送される搬送チャンバーと、前記搬送チャンバーの両側にそれぞれ結合された第1および第2の工程チャンバーと、を備え、前記第1および第2の工程チャンバーのそれぞれは、互いに離間して設けられる第1および第2の基板ホルダーと、前記第1および第2の基板ホルダーの間に設けられて前記第1および第2の基板ホルダーに向けて順次に蒸着原料を供給する噴射ユニットと、を備える。

【0011】

好ましくは、前記第1および第2の基板ホルダーは、基板を垂直状態で保持する。

【0012】

また、好ましくは、前記搬送チャンバーには、基板を回転させて垂直状態に立てたり、水平状態に横たえたりする基板回転部材が設けられる。

【0013】

さらに、好ましくは、前記噴射ユニットは、第1の基板ホルダーと第2の基板ホルダーとの間において回転可能である。

【0014】

さらに、好ましくは、前記噴射ユニットは、点状、線状および面状のうちのいずれかの噴射構造を有する。

【0015】

さらに、好ましくは、前記第1および第2の工程チャンバーのそれぞれには、前記第1および第2の基板ホルダーのそれぞれに蒸着マスクを提供するか、あるいは、蒸着マスクを交換するためのマスクチャンバーが連結される。

【0016】

本発明の他の側面による薄膜蒸着システムは、一列に連設されて基板が搬送される多数の搬送チャンバーと、前記多数の搬送チャンバーのうちの少なくとも一つの両側にそれぞれ結合された第1および第2の工程チャンバーと、を備え、前記第1および第2の工程チャンバーのそれぞれは、互いに離間して設けられる第1および第2の基板ホルダーと、前記第1および第2の基板ホルダーの間に設けられて前記第1および第2の基板ホルダーに向けて順次に蒸着原料を供給する噴射ユニットと、を備える。

【0017】

好ましくは、前記多数の搬送チャンバーは、前記第1および第2の工程チャンバーに連結されて基板を分配する多数の分配チャンバーと、隣り合う分配チャンバーの間に連結されて基板が一時的に待機する多数の緩衝チャンバーと、を備える。

【0018】

また、好ましくは、前記薄膜蒸着システムは、前記多数の搬送チャンバーのうち、先端に連結されて外部から基板が搬入される搬入チャンバーと、前記多数の搬送チャンバーのうち、後端に連結されて基板が外部に搬出される搬出チャンバーと、を備える。

【0019】

さらに、好ましくは、前記第1および第2の基板ホルダーは、基板を垂直状態で保持する。

【0020】

さらに、好ましくは、前記搬送チャンバーには、基板を回転させて垂直状態に立てたり、水平状態に横たえたりする基板回転部材が設けられる。

【0021】

さらに、好ましくは、前記噴射ユニットは、第1の基板ホルダーと第2の基板ホルダーとの間において回転可能である。

【発明の効果】

【0022】

本発明によれば、搬送チャンバーの両側に同じ工程を行う多数の工程チャンバーが連結されることにより、多数の基板に対する薄膜工程を並行して実施して工程速度を高めることができる。

【0023】

また、本発明によれば、単一の噴射ユニットを通じて工程チャンバー内に設けられた多数の基板に対する薄膜工程を順次に行うことにより、コスト節減および生産性向上を両立させることができる。

【0024】

さらに、本発明によれば、工程チャンバーの内部の両側に多数の工程手段が設けられることにより、ある工程が行われる間に残りの他の工程に対する事前準備作業を行ったり、事後整理作業を行ったりすることができる。これにより、全体的な作業待ち時間を短縮して生産性を大幅に高めることができる。

【0025】

さらに、本発明は、基板の搬送時には基板が水平状態で並ぶため、基板の搬送中に基板が破断される虞がなく、薄膜工程時には基板が垂直状態で並ぶため、基板の垂れ下がり現象があまりなく、その結果、素子の製作が簡単に行える。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の実施形態による薄膜蒸着システムを示す平面図である。

【図2】図2は、図1に示す薄膜蒸着システムにおける一部のチャンバーを示す平面図である。

【図3−8】図3から図8は、本発明の実施形態による薄膜蒸着システムの単位工程を説明するための平面図である。

【符号の説明】

【0027】

110:搬入チャンバー、

120:搬出チャンバー、

200A、200B:工程チャンバー、

311、312、321、322:マスクチャンバー、

410:分配チャンバー、

420:緩衝チャンバー、

511、512、611、612:ゲート、

520、530、620、630:基板ホルダー、

521:保持台、

522:クランプ、

G:基板、

M:マスク、

【発明を実施するための形態】

【0028】

以下、添付図面に基づき、本発明の実施形態を詳述する。しかしながら、本発明は下記の実施形態に限定されるものではなく、様々な形態に実現可能であり、単にこれらの実施形態は本発明の開示を完全たるものにし、通常の知識を持った者に発明の範疇を完全に知らせるために提供されるものである。図中、同じ符号は同じ要素を指し示す。

【0029】

図1は、本発明の実施形態に係る薄膜蒸着システムを示す平面図であり、図2は、図1の薄膜蒸着システムにおける一部のチャンバーを示す平面図である。

【0030】

図1および図2を参照すれば、薄膜蒸着システムは、先端の搬入チャンバー110と後端の搬出チャンバー120との間に多数の搬送チャンバー410、420(400)が一列に連設され、これらのうちの一部の搬送チャンバー410の両側に第1および第2の工程チャンバー200A、200Bが連結されて、全体的に基板の搬送および単位工程が一列に行われるインライン方式を採用している。このとき、第1および第2の工程チャンバー200A、200Bのそれぞれの内部空間に2枚の基板G1/G2、G3/G4が搬入することができるので、一方の基板G1/G2に対する単位工程を行う間に、他方の基板G3/G4に対する単位工程の事前準備作業を行うことができる。

【0031】

搬入チャンバー110は、所定の先行工程を終えた基板G1、G2、G3、G4を大気圧状態で受け取って、これを真空状態の搬送チャンバー400に搬入する役割を果たし、搬出チャンバー120は、一連の単位工程を終えた基板G1、G2、G3、G4を搬送チャンバー400から受け取って、これを後行工程のために大気圧状態で搬出する役割を果たす。このため、搬入チャンバー110および搬出チャンバー120は、大気圧状態と真空状態とが相互に切り換えできるように構成される。また、図示はしないが、前記搬入チャンバー110および搬出チャンバー120は、ロボットアームなどの基板搬送手段および基板カセットなどの基板積載手段と連結されてもよい。

【0032】

搬送チャンバー400は、前記第1および第2の工程チャンバー200A、200Bに連結されて基板G1、G2、G3、G4を分配する分配チャンバー410および隣り合う分配チャンバーの間に連結されて基板G1、G2、G3、G4が一時的に待機する緩衝チャンバー420を備える。このとき、緩衝チャンバー420は、工程待機のために、基板G1、G2、G3、G4が暫くの間に留まる臨時空間を提供する。前記分配チャンバー410には、基板G1、G2、G3、G4を回転させて垂直状態に立てたり、水平状態に横たえたりする基板回転部材(図示せず)が設けられる。このような基板回転部材によって、先行チャンバーから水平状態で搬送された基板G1、G2、G3、G4は垂直状態に立てられて第1および第2の工程チャンバー200A、200Bに投入され、第1および第2の工程チャンバー200A、200Bから垂直状態で搬出された基板G1、G2、G3、G4は水平状態に横たえられて後続チャンバーに搬送される。このため、薄膜工程時には、基板G1、G2、G3、G4を垂直状態で並べて基板の垂れ下がり現象を極力抑えることができ、基板の搬送時には、基板G1、G2、G3、G4を垂直状態で並べて流動による基板の破損を極力抑えることができる。もちろん、基板の搬送時にも、基板G1、G2、G3、G4が垂直状態で並べられてもよく、この場合には、分配チャンバー410に基板回転部材が設けられる必要がない。

【0033】

一方、それぞれの分配チャンバー410には、両側に第1および第2の工程チャンバー200A、200Bが連結され、前記第1および第2の工程チャンバー200A、200Bのそれぞれにも蒸着マスクM1/M3、M2/M4を供給する第1および第2のマスクチャンバー311/321、312/322が連結される。前記第1および第2のマスクチャンバー311/321、312/322には、薄膜工程時に用いるか、あるいは、交換して用いる蒸着マスクが保存される。もちろん、第1および第2のマスクチャンバー311/321、312/322は、共用されることもあるため、前記第1および第2の工程チャンバー200A、200Bのそれぞれには、一つの共用マスクチャンバーのみ連結されてもよい。

【0034】

また、同じ分配チャンバー410に連結された第1および第2の工程チャンバー200A、200Bは、同じ単位工程を行うように構成され、一列に連設された分配チャンバーに連結された第1および第2の工程チャンバー211/221/231/241/251/261、212/222/232/242/252/262が基板の上に一連の素子工程を行うように構成される。例えば、この実施形態は、外部において陽極(アノード)が形成された基板Gの上に正孔注入層(Hole Injection Layer;HIL)、正孔輸送層(Hole Transport Layer;HTL)、発光層(Emitting material Layer;EML)、電子輸送層(Electron Transport Layer;ETL)、電子注入層(Electron Injection Layer;EIL)および陰極(カソード)がこの順に積層された有機発光素子を形成し得るように構成される。このために、第1の分配チャンバーには、正孔注入層の形成のための第1および第2の工程チャンバー211、212が連結され、第2の分配チャンバーには、正孔輸送層の形成のための第1および第2の工程チャンバー221、222が連結される。また、第3の分配チャンバーには、発光層の形成のための第1および第2の工程チャンバー231、232が連結され、第4の分配チャンバーには、電子輸送層の形成のための第1および第2の工程チャンバー241、242が連結される。さらに、第5の分配チャンバーには、電子注入層の形成のための第1および第2の工程チャンバー251、252が連結され、第6の搬送チャンバーには、陰極の形成のための第1および第2の工程チャンバー261、262が連結される。このとき、前記発光層の形成のための第1および第2のチャンバー231、232は、天然色の実現のために、青色(B)、緑色(G)および赤色(R)の発光層を形成する多数のチャンバー231a/231b、231c、232a/232b/232cを備えていてもよく、陰極の形成のための第1および第2のチャンバー261、262は、多層構造の陰極を形成する多数のチャンバー261a/261b、261c、262a/262b/262cを備えていてもよい。

【0035】

それぞれの工程チャンバー200A、200Bは、四角い箱状に製作されて、内部には、基板G1、G2、G3、G4を処理し得る所定の反応空間が設けられる。前記反応空間には、基板G1、G2、G3、G4を垂直状態で保持する第1および第2の基板ホルダー520/620、530/630が互いに離間して設けられ、第1および第2の基板ホルダー520/620、530/630の間に噴射ユニット540、640が設けられる。また、それぞれの工程チャンバー200A、200Bには、分配チャンバー410と連結されて基板Gが搬入若しくは搬出される第1および第2のゲート511/611、512/612が互いに離間して形成される。このとき、第1および第2のゲート511/611、512/612は、スリット弁から構成されてもよい。

【0036】

前記第1および第2の基板ホルダー520/620、530/630のそれぞれは、基板G1、G2、G3、G4の背面を保持する保持台521と、前記保持台521に設けられて基板Gを固定するクランプ522および基板の温度を制御する温度制御部523を備える。前記温度制御部523は、前記保持台521の内部または下部に設けられて保持台521の上に載置された基板G1/G2、G3/G4が工程の遂行に適した温度に保たれるように制御する。このような温度制御手段521は、基板G1/G2、G3/G4を冷却する冷却手段および基板G1/G2、G3/G4を加熱する加熱手段のうちの少なくともいずれか一方の組み合わせから構成されてもよい。この実施形態においては、保持台521の胴体に冷却流路が形成されて基板の温度が工程温度に一定に保たれることにより、基板G1/G2、G3/G4の上面に蒸着される蒸着物質との反応性を高める。

【0037】

前記クランプ522は、基板G1、G2、G3、G4の周縁を把持することにより、保持台521の上に載置された基板G1、G2、G3、G4が工程中に流動することを防ぐ。この実施形態の場合には、基板G1、G2、G3、G4の上に形成される薄膜パターンを規制するために、基板G1、G2、G3、G4の上に蒸着マスクM1、M2、M3、M4が配置されるため、前記クランプ522は、基板G1、G2、G3、G4と蒸着マスクM1、M2、M3、M4をいずれも保持台521の上に固定できるように構成されることが好ましい。

【0038】

前記噴射ユニット540、640は、第1および第2の基板ホルダー520/620、530/630の間に設けられて第1の基板ホルダーに向けて、または、第2の基板ホルダーに向けて気化状態の原料物質を吹き付ける。このとき、図示はしないが、それぞれの噴射ユニット540、640は、原料物質が貯蔵されるルツボと、前記原料物質を気化させる加熱部および気化された原料物質を吹き付ける噴射部を備え、噴射部は、点状、線状および面状のうちのいずれかの噴射構造を有する。例えば、この実施形態においては、多数の点状蒸着源を一列に並べてなる線状蒸着源540を使用し、このような線状蒸着源540、640は、往復駆動部材(図示せず)によって左右に往復しつつ基板G1、G2、G3、G4の全体の面積に亘って原料物質を均一に吹き付ける。

【0039】

特に、この実施形態による噴射ユニット540、640は、第1の基板ホルダー520、620を基準として180°回転して、第2の基板ホルダー530、630に向けて原料物質を吹き付けるか、あるいは、逆に、180°回転して第1の基板ホルダー520、620に向けて原料物質を吹き付けるように構成される。これにより、単一のチャンバー200Aまたは200Bの内部の両側に設けられた多数の基板G1/G2、G3/G4に対する薄膜工程を一つの噴射ユニットを用いて順次に行うことができる。

【0040】

このように構成された薄膜蒸着システムを用いた薄膜蒸着工程について、図1に基づき簡略に説明すれば、下記の通りである。

【0041】

まず、先行工程を通じて陽極が形成された基板Gは、大気圧状態で搬入チャンバー110に搬入され、搬入チャンバー110の内部は真空状態に切り替わる。次いで、真空状態の基板Gは、搬入チャンバー110と一列に連結された多数の搬送チャンバー410、420に順次に搬送され、一部の搬送チャンバー、すなわち、分配チャンバー410と連結されたそれぞれの工程チャンバー211/221/231/241/251/261、212/222/232/242/252/262に投入されて単位工程が行われる。すなわち、基板Gは、真空状態で正孔注入層形成チャンバー211、212、正孔輸送層形成チャンバー221、222および発光層形成チャンバー231、232に順次に投入される。これにより、基板Gの陽極の上には、正孔注入層、正孔輸送層および発光層がこの順に形成される。この後、基板Gは、電子輸送層形成チャンバー241、242、電子注入層形成チャンバー251、252、陰極形成チャンバー261、262に順次に投入される。これにより、基板Gの発光層の上には、電子輸送層、電子注入層および多層の陰極が形成されて有機発光素子が製作される。この後、素子工程を終えた基板Gは、搬出チャンバー120に搬送されて大気圧状態で外部に搬出される。

【0042】

一方、前記薄膜蒸着工程において、基板Gは、垂直状態または水平状態で搬送され、垂直状態で薄膜工程が行われる。このとき、基板の搬送が水平状態で行われる場合には、それぞれの搬送チャンバー410内において水平状態の基板Gを垂直状態に切り換える過程が必要である。以下、水平状態の基板Gを垂直状態に切り換えて単位工程を行う過程について、図3から図8に基づいて詳述する。ここで、図3から図8は、本発明の実施形態による薄膜蒸着システムの単位工程を説明するための平面図である。

【0043】

まず、図3および図4に示すように、水平状態の第1および第2の基板G1、G2は、分配チャンバー410の内部に搬入された後に垂直状態に切り換わり、第1および第2の工程チャンバー200A、200Bの内部に搬入された後にそれぞれの基板ホルダー520、630に固定される。このとき、第1および第2の基板G1、G2の搬送は同時に行われても良く、所定の時間差をあけて行われてもよい。次いで、第1および第2の工程チャンバー200A、200Bのそれぞれに連結されたマスクチャンバー311、322から蒸着マスクM1、M2が提供され、提供された蒸着マスクM1、M2は、第1および第2の基板G1、G2の蒸着面の手前側に並ぶ。次いで、図5に示すように、噴射ユニット540、640の噴射方向が第1および第2の基板G1、G2の蒸着面と向かい合うように位置させ、噴射ユニット540、640を介して第1および第2の基板G1、G2の蒸着面に気化状態の原料物質を吹き付けて第1および第2の基板G1、G2に対する第1の薄膜工程を行う。

【0044】

次いで、図5および図6に示すように、第1の薄膜工程を行う間に、第3及び第4の基板G3、G4が分配チャンバー410の内部に搬入される。前記第3及び第4の基板G3、G4は、分配チャンバー410において垂直状態に切り換わり、第1および第2の工程チャンバー200A、200Bの内部に搬入された後にそれぞれの基板ホルダー520、630に固定される。次いで、第1および第2の工程チャンバー200A、200Bのそれぞれに連結されたマスクチャンバー312、321から蒸着マスクM3、M4が提供され、提供された蒸着マスクM3、M4は、第3及び第4の基板G3、G4の蒸着面の手前側に並ぶ。このように、第3及び第4の基板G3、G4の搬入/固定作業およびこのための蒸着マスクM3、M4の配置/整列作業は、第1の薄膜工程を行う間に実施することが好ましい。このため、次回の第2の薄膜工程を行うための待ち時間を短縮して生産性を高めることができる。

【0045】

次いで、図7に示すように、第1の薄膜工程が終わると、噴射ユニット540、640の噴射方向を反対方向に180°回転させる。これにより、第3及び第4の基板G3、G4の蒸着面と噴射ユニット540、640の噴射方向とが向かい合うと、噴射ユニット540、640を介して第3及び第4の基板G3、G4の蒸着面に気化状態の原料物質を吹き付けて第3及び第4の基板G3、G4に対する第2の薄膜工程を行う。

【0046】

次いで、図7および図8に示すように、第2の薄膜工程を行う間に第1の薄膜工程を終えた第1および第2の基板G1、G2から蒸着マスクM1、M2が取り外され、蒸着マスクM1、M2の取り外された第1および第2の基板G1、G2はさらに分配チャンバー410の内部に搬入される。次いで、第1および第2の基板G1、G2は分配チャンバー410において水平状態に切り換わった後、水平に搬送されて一連の素子工程を行う後続工程チャンバーに順次に投入される。このように、第1および第2の基板G1、G2の搬出/分離作業およびこのときに用いられる蒸着マスクM1、M2の取り外し作業は、第2の薄膜工程を行う間に実施することが好ましい。これにより、次回の第1の薄膜工程を行うための待ち時間を短縮して生産性を高めることができる。

【0047】

一方、前記第1および第2の薄膜工程に用いられた蒸着マスクM1、M2、M3、M4は、当該チャンバーに留まって次回の薄膜工程に用いられ、汚染、破損などの交換要因が発生する場合に、蒸着マスクM1、M2、M3、M4と対応付けられた当該マスクチャンバー311、312、313、314に搬送されて大気中に取り出される。この後、前記蒸着マスクは、洗浄、修理などの作業を経て再使用される。もちろん、マスクチャンバー311、312、313、314に用いられた蒸着マスクと交換して用いる余分の蒸着マスクが貯蔵されて、交換作業時の工程中断時間を最短化させることができる。

【0048】

このように、本発明の実施形態による薄膜蒸着システムは、搬送チャンバー400の両側に同じ工程を行う多数の工程チャンバー200A、200Bが連結されることにより、多数の基板G1/G2、G3/G4に対する薄膜工程を並行して実施して工程速度を高めることができる。また、工程チャンバー200Aまたは200Bには、多数の基板ホルダー520/530、620/630に向けて順次に原料物質を吹き付ける単一の噴射ユニット540、640が設けられることにより、単一の噴射ユニット540、640を介して多数の基板G1/G2、G3/G4に対する薄膜工程を順次に行ってコスト節減および生産性の向上を両立させることができる。さらに、工程チャンバー200Aまたは200Bには、内部の両側に多数の工程手段520/530、620/630が設けられることにより、ある工程が行われる間に残りの他の工程に対する事前準備作業、例えば、基板の搬入/固定作業および蒸着マスクの配置/整列作業を行ったり、事後整理作業、例えば、基板の搬出/分離作業および蒸着マスクの取り外し作業を行ったりすることができる。その結果、全体的な作業待ち時間を短縮して生産性を大幅に高めることができる。

【0049】

以上、本発明について上述した実施形態および添付図面に基づいて説明したが、本発明はこれに限定されるものではなく、後述する特許請求の範囲によって限定される。よって、この技術分野における通常の知識を持った者であれば、後述する特許請求の範囲の技術的思想から逸脱しない範囲内において本発明は様々に変形および修正可能である。

【特許請求の範囲】

【請求項1】

基板が搬送される搬送チャンバーと、

前記搬送チャンバーの両側にそれぞれ結合された第1および第2の工程チャンバーと、

を備え、

前記第1および第2の工程チャンバーのそれぞれは、互いに離間して設けられる第1および第2の基板ホルダーと、

前記第1および第2の基板ホルダーの間に設けられて前記第1および第2の基板ホルダーに向けて順次に蒸着原料を供給する噴射ユニットと、

を備える薄膜蒸着装置。

【請求項2】

前記第1および第2の基板ホルダーは、基板を垂直状態で保持する請求項1に記載の薄膜蒸着装置。

【請求項3】

前記搬送チャンバーには、基板を回転させて垂直状態に立てたり、水平状態に横たえたりする基板回転部材が設けられる請求項2に記載の薄膜蒸着装置。

【請求項4】

前記噴射ユニットは、第1の基板ホルダーと第2の基板ホルダーとの間において回転可能である請求項1に記載の薄膜蒸着装置。

【請求項5】

前記噴射ユニットは、点状、線状および面状のうちのいずれかの噴射構造を有する請求項1に記載の薄膜蒸着装置。

【請求項6】

前記第1および第2の工程チャンバーのそれぞれには、

前記第1および第2の基板ホルダーのそれぞれに蒸着マスクを提供するか、あるいは、蒸着マスクを交換するためのマスクチャンバーが連結される請求項1に記載の薄膜蒸着装置。

【請求項7】

一列に連設されて基板が搬送される多数の搬送チャンバーと、

前記多数の搬送チャンバーのうちの少なくとも一つの両側にそれぞれ結合された第1および第2の工程チャンバーと、

を備え、

前記第1および第2の工程チャンバーのそれぞれは、

互いに離間して設けられる第1および第2の基板ホルダーと、

前記第1および第2の基板ホルダーの間に設けられて前記第1および第2の基板ホルダーに向けて順次に蒸着原料を供給する噴射ユニットと、

を備える薄膜蒸着システム。

【請求項8】

前記多数の搬送チャンバーは、

前記第1および第2の工程チャンバーに連結されて基板を分配する多数の分配チャンバーと、

隣り合う分配チャンバーの間に連結されて基板が一時的に待機する多数の緩衝チャンバーと、

を備える請求項7に記載の薄膜蒸着システム。

【請求項9】

前記多数の搬送チャンバーのうち、先端に連結されて外部から基板が搬入される搬入チャンバーと、

前記多数の搬送チャンバーのうち、後端に連結されて基板が外部に搬出される搬出チャンバーと、

を備える請求項7に記載の薄膜蒸着システム。

【請求項10】

前記第1および第2の基板ホルダーは、基板を垂直状態で保持する請求項7に記載の薄膜蒸着システム。

【請求項11】

前記搬送チャンバーには、基板を回転させて垂直状態に立てたり、水平状態に横たえたりする基板回転部材が設けられる請求項7に記載の薄膜蒸着システム。

【請求項12】

前記噴射ユニットは、第1の基板ホルダーと第2の基板ホルダーとの間において回転可能である請求項7に記載の薄膜蒸着システム。

【請求項1】

基板が搬送される搬送チャンバーと、

前記搬送チャンバーの両側にそれぞれ結合された第1および第2の工程チャンバーと、

を備え、

前記第1および第2の工程チャンバーのそれぞれは、互いに離間して設けられる第1および第2の基板ホルダーと、

前記第1および第2の基板ホルダーの間に設けられて前記第1および第2の基板ホルダーに向けて順次に蒸着原料を供給する噴射ユニットと、

を備える薄膜蒸着装置。

【請求項2】

前記第1および第2の基板ホルダーは、基板を垂直状態で保持する請求項1に記載の薄膜蒸着装置。

【請求項3】

前記搬送チャンバーには、基板を回転させて垂直状態に立てたり、水平状態に横たえたりする基板回転部材が設けられる請求項2に記載の薄膜蒸着装置。

【請求項4】

前記噴射ユニットは、第1の基板ホルダーと第2の基板ホルダーとの間において回転可能である請求項1に記載の薄膜蒸着装置。

【請求項5】

前記噴射ユニットは、点状、線状および面状のうちのいずれかの噴射構造を有する請求項1に記載の薄膜蒸着装置。

【請求項6】

前記第1および第2の工程チャンバーのそれぞれには、

前記第1および第2の基板ホルダーのそれぞれに蒸着マスクを提供するか、あるいは、蒸着マスクを交換するためのマスクチャンバーが連結される請求項1に記載の薄膜蒸着装置。

【請求項7】

一列に連設されて基板が搬送される多数の搬送チャンバーと、

前記多数の搬送チャンバーのうちの少なくとも一つの両側にそれぞれ結合された第1および第2の工程チャンバーと、

を備え、

前記第1および第2の工程チャンバーのそれぞれは、

互いに離間して設けられる第1および第2の基板ホルダーと、

前記第1および第2の基板ホルダーの間に設けられて前記第1および第2の基板ホルダーに向けて順次に蒸着原料を供給する噴射ユニットと、

を備える薄膜蒸着システム。

【請求項8】

前記多数の搬送チャンバーは、

前記第1および第2の工程チャンバーに連結されて基板を分配する多数の分配チャンバーと、

隣り合う分配チャンバーの間に連結されて基板が一時的に待機する多数の緩衝チャンバーと、

を備える請求項7に記載の薄膜蒸着システム。

【請求項9】

前記多数の搬送チャンバーのうち、先端に連結されて外部から基板が搬入される搬入チャンバーと、

前記多数の搬送チャンバーのうち、後端に連結されて基板が外部に搬出される搬出チャンバーと、

を備える請求項7に記載の薄膜蒸着システム。

【請求項10】

前記第1および第2の基板ホルダーは、基板を垂直状態で保持する請求項7に記載の薄膜蒸着システム。

【請求項11】

前記搬送チャンバーには、基板を回転させて垂直状態に立てたり、水平状態に横たえたりする基板回転部材が設けられる請求項7に記載の薄膜蒸着システム。

【請求項12】

前記噴射ユニットは、第1の基板ホルダーと第2の基板ホルダーとの間において回転可能である請求項7に記載の薄膜蒸着システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公表番号】特表2012−526199(P2012−526199A)

【公表日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2012−509732(P2012−509732)

【出願日】平成22年5月6日(2010.5.6)

【国際出願番号】PCT/KR2010/002887

【国際公開番号】WO2010/128811

【国際公開日】平成22年11月11日(2010.11.11)

【出願人】(511230130)エスエヌユー プレシジョン カンパニー リミテッド (7)

【Fターム(参考)】

【公表日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成22年5月6日(2010.5.6)

【国際出願番号】PCT/KR2010/002887

【国際公開番号】WO2010/128811

【国際公開日】平成22年11月11日(2010.11.11)

【出願人】(511230130)エスエヌユー プレシジョン カンパニー リミテッド (7)

【Fターム(参考)】

[ Back to top ]