薄膜蒸着装置

【課題】 大きなサイズの基板の表面に均一な厚みの薄膜を形成するために好ましく用いることのできる簡単な構成の薄膜蒸着装置を提供すること。

【解決手段】 基板の中心位置の回りを基板平面に沿って回転するように基板を保持することのできる基板ホルダと、この基板ホルダの対向位置に設定された蒸発源設置領域とを内部に備えた真空槽からなる、基板表面に薄膜を蒸着により形成する装置において、基板の半径よりも長い長さを持つ細長い一もしくは二以上の蒸着遮蔽板が、基板が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板の中心位置を覆うように移動する上記支点を中心にする回転運動もしくは揺動運動が可能なように設置されていることを特徴とする薄膜蒸着装置。

【解決手段】 基板の中心位置の回りを基板平面に沿って回転するように基板を保持することのできる基板ホルダと、この基板ホルダの対向位置に設定された蒸発源設置領域とを内部に備えた真空槽からなる、基板表面に薄膜を蒸着により形成する装置において、基板の半径よりも長い長さを持つ細長い一もしくは二以上の蒸着遮蔽板が、基板が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板の中心位置を覆うように移動する上記支点を中心にする回転運動もしくは揺動運動が可能なように設置されていることを特徴とする薄膜蒸着装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜蒸着装置に関する。

【背景技術】

【0002】

薄膜蒸着装置は、半導体デバイスや光学フィルタなどを構成する薄膜を形成するために用いられている。これらの薄膜は、シリコン基板やガラス基板などの基板の表面に均一な厚みで形成されることが好ましい。例えば、ガラス基板などの表面に高屈折率誘電体膜と低屈折率誘電体膜とを交互に積層して得られる誘電体多層膜フィルタ(光学フィルタ)においては、各々の誘電体膜の厚みによりその光学特性が定まるため、極めて均一な厚みで薄膜を形成する技術が必要とされる。

【0003】

薄膜蒸着装置としては、真空蒸着装置、イオンプレーティング蒸着装置、イオンアシスト蒸着装置、あるいはスパッタリング蒸着装置などが知られている。これらの薄膜蒸着装置は、薄膜形成用の材料を加熱やスパッタリングにより気化する蒸発源に基板を対向させ、そして蒸発源にて気化した薄膜形成用材料の蒸気を基板の表面に接触させ、これを固化そして堆積させて薄膜を形成する。基板表面に形成される薄膜の厚みは、例えば、蒸着中の薄膜形成用材料の蒸気の濃度分布などの影響を受けて不均一になり易い。これを防止するために、蒸着中に基板を自転あるいは公転させることは知られている。

【0004】

特許文献1には、真空槽、この真空槽の内部にて複数の被着物(基板)を内側面に保持する公転式ドームとこの公転式ドームに対向配置された蒸発源、この蒸発源と公転式ドームとの間に配置された補正板、そしてこの補正板を保持して上記公転式ドームと同軸に回転する回転手段を備えた真空蒸着装置が開示されている。補正板は、例えば、その一方の端部にてモータと歯車を用いて上記公転式ドームと同軸に回転可能とされたリングギア(回転手段)に保持され、そして他方の端部がリングギアの回転軸近傍に配置される。そしてこのような補正板と回転手段とを備える真空蒸着装置によれば、被着物への成膜の均一化が図れるとされている。

【0005】

特許文献2には、基板を自転させながら薄膜を蒸着により形成する際に、蒸着中の薄膜にイオンを照射して表面をスパッタするスパッタ手段を備えた真空蒸着装置が開示されている。そして蒸着中の薄膜の表面をスパッタすることにより、形成される薄膜の厚みを均一にできるとされている。また、蒸着中の薄膜に光を照射し、その反射光や透過光の光量をもとに蒸着中の薄膜の光学膜厚を算出し、これをもとに薄膜に照射するイオンの濃度分布を変化させることにより、形成される薄膜の厚みをさらに均一にできるとされている。

【0006】

【特許文献1】特開平8−176820号公報

【特許文献2】特開2003−82462号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

例えば、上記の誘電体多層膜フィルタは、天体望遠鏡で特定波長の光によって天体像を観測するために用いられる。このような場合、誘電体多層膜フィルタのサイズは大きいことが望ましい。誘電体多層膜フィルタのサイズが大きいほど天体望遠鏡の直径を大きくすることができ、より明るい天体像が得られるためである。

【0008】

上記の特許文献1の真空蒸着装置のように、基板を公転させながら補正板を用いて薄膜を蒸着することにより、基板表面に形成される薄膜の厚みをある程度は均一にすることができる。しかしながら、この真空蒸着装置は、公転式ドームの回転軸上に補正板が配置されないため、この回転軸上に配置された基板の表面部分に形成される薄膜の厚みを均一にすることが難しい。このため、大きなサイズの基板の表面に均一な厚みの薄膜を形成するには十分に満足できるものではない。

【0009】

一方、特許文献2のように、自転する基板上に薄膜を蒸着しながら蒸着中の薄膜の表面をスパッタすることにより、大きなサイズの基板の表面にある程度は均一な厚みの薄膜を形成することができる。しかしながら、蒸着装置に薄膜の表面をスパッタするためのスパッタ手段を付設する必要があるために装置構成が複雑となる。

【0010】

本発明の目的は、大きなサイズの基板の表面に均一な厚みの薄膜を形成するために有利に用いることのできる簡単な構成の薄膜蒸着装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、基板の中心位置の回りを基板平面に沿って回転するように基板を保持することのできる基板ホルダと、この基板ホルダの対向位置に設定された蒸発源設置領域とを内部に備えた真空槽からなる、基板表面に薄膜を蒸着により形成する装置において、基板の半径よりも長い長さを持つ細長い一もしくは二以上の蒸着遮蔽板が、基板が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板の中心位置を覆うように移動する上記支点を中心にする回転運動もしくは揺動運動が可能なように設置されていることを特徴とする薄膜蒸着装置にある。

【0012】

本発明の薄膜蒸着装置の好ましい態様は、下記の通りである。

(1)蒸着遮蔽板が二以上設置されていて、該二以上の蒸着遮蔽板が互いに独立に回転運動もしくは揺動運動を行なう。

(2)蒸着遮蔽板の回転運動もしくは揺動運動が、基板平面に平行な平面上の回転運動もしくは揺動運動である。

【発明の効果】

【0013】

本発明の薄膜蒸着装置には、基板の半径よりも長い長さを持つ細長い蒸着遮蔽板が、基板ホルダの基板を保持する領域の外側に設置された支点により、所定の周期にて先端部が基板の中心位置を覆うように移動する上記支点を中心にする回転運動もしくは揺動運動が可能なように設置されている。本発明の薄膜蒸着装置は、基板を自転させ、さらに蒸着遮蔽板を回転運動もしくは揺動運動させながら薄膜を形成することにより、基板のサイズが大きい場合であっても、その中心位置を含む基板表面の全体に均一な厚みの薄膜を形成することができる。また、本発明の薄膜蒸着装置は、基板表面に均一な厚みの薄膜を形成するための特別なスパッタ手段を必要とせず、その構成が簡単である。

【発明を実施するための最良の形態】

【0014】

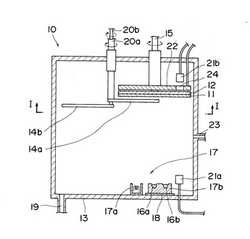

本発明の薄膜蒸着装置を、添付の図面を用いて説明する。図1は、本発明の薄膜蒸着装置の構成例を示す部分断面図であり、そして図2は、図1に記入した切断線I−I線に沿って切断した薄膜蒸着装置10の断面図である。

【0015】

図1の薄膜蒸着装置10は、基板11の中心位置の回りを基板平面に沿って回転するように基板11を保持することのできる基板ホルダ12と、この基板ホルダ12の対向位置に設定された蒸発源設置領域とを内部に備えた真空槽13から構成される、基板表面に薄膜を蒸着により形成する装置であり、そして基板11の半径よりも長い長さを持つ細長い二つの蒸着遮蔽板14a、14bが、基板11が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板11の中心位置を覆うように移動する上記支点を中心にする回転運動が可能なように設置されている。

【0016】

図1の薄膜蒸着装置10の基板ホルダ12は、真空槽13の壁体に取り付けられた基板ホルダ用の回転軸15に固定され、回転可能とされている。基板ホルダ12には、基板11として、例えば、円盤状のガラス基板が保持される。そして基板ホルダ12を回転させることにより、基板11の中心位置の回りは基板平面に沿って回転する。

【0017】

基板ホルダとしては、基板の中心位置の回りを基板平面に沿って回転するように基板を保持することのできる公知の基板ホルダを用いることができる。例えば、基板をその周縁部あるいはその近傍の部位にて保持する円環状の基板ホルダであって、その円周方向に回転可能に構成された基板ホルダを用いることもできる。

【0018】

図1の薄膜蒸着装置10の基板ホルダ12の対向位置に設定された蒸発源設置領域には、電子銃17aと、薄膜形成用の材料16a、16bを収容した容器17bとから構成される蒸発源17が設置される。

【0019】

図1の薄膜蒸着装置10の蒸発源17は、電子銃17aにより薄膜形成用の材料16aに電子ビームを照射して、この電子ビームの照射により薄膜形成用の材料16aを加熱して蒸発させる電子ビーム蒸発源である。また、容器17bが設置された回転テーブル18を180度回転させることにより、電子銃17aによって薄膜形成用の材料16bを加熱して蒸発させることができる。このように、蒸発源17の容器17bに収容された薄膜形成用の材料は、薄膜を形成する際には基板11の回転軸上に配置されることが好ましい。

【0020】

蒸発源としては、上記の電子ビーム蒸発源に限定されず、公知の蒸発源を用いることができる。蒸発源の例としては、発熱体の両端に電圧を加えることで生ずるジュール熱により薄膜形成用の材料を加熱して蒸発させる抵抗加熱蒸発源、薄膜形成用の材料から形成されたターゲットにレーザを照射して、このレーザ照射により薄膜形成用の材料を加熱して蒸発させるレーザ加熱蒸発源、および薄膜形成用の材料から形成されたターゲットに、電離した不活性ガス(例、アルゴンガス)のイオンを衝突させ、この衝突のエネルギーにより薄膜形成用材料を物理蒸発させるスパッタ蒸発源が挙げられる。

【0021】

図1の薄膜蒸着装置10は、真空槽13の内部を排気口19に接続された真空ポンプにより排気して高真空状態とし、次いで基板ホルダ12に保持された基板11を回転させ、そして蒸発源設置領域に設置された蒸発源17にて蒸発させた薄膜形成用の材料16a(もしくは薄膜形成用の材料16b)の蒸気を基板11の表面に接触させ、この蒸気を固化そして堆積させることにより基板11の表面に薄膜を蒸着により形成する装置である。

【0022】

次に、本発明の薄膜蒸着装置の特徴部分である蒸着遮蔽板について説明する。図1に示すように、薄膜蒸着装置10には、基板11の半径よりも長い長さを持つ細長い二つの蒸着遮蔽板14a、14bが設置されている。薄膜蒸着装置10の真空槽13の壁体には、遮蔽板用の回転軸20b及び回転軸20bと同軸に配置された円筒状の遮蔽板用の回転軸20aが取り付けられている。そして蒸着遮蔽板14aの基部は回転軸20aに、そして蒸着遮蔽板14bの基部は回転軸20bに固定されている。蒸着遮蔽板14a、14bのそれぞれは、各々の回転軸との固定部位を支点とし、この基板が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板11の中心位置を覆うように移動する回転運動が可能とされている。

【0023】

図1の薄膜蒸着装置10において、遮蔽板用の回転軸20a、20bのそれぞれを、例えば、モータなどで駆動することにより、蒸着遮蔽板14a、14bは互いに独立に回転運動を行なう。この蒸着遮蔽板の14a、14bの回転運動は、基板平面に平行な平面上の回転運動である。

【0024】

図1の薄膜蒸着装置10の場合、蒸着遮蔽板14aは、例えば、薄膜形成用の材料16aとして五酸化二タンタル(Ta2O5)を用いて基板11の表面に薄膜を形成する際に使用され、そして蒸着遮蔽板14bは、例えば、薄膜形成用の材料16bとして二酸化ケイ素(SiO2)を用いて基板11の表面に薄膜を形成する際に使用される。

【0025】

図2に示すように、薄膜蒸着装置10が備える蒸着遮蔽板14a、14bはともに、基部から先端部にかけて次第にその幅が広くなり、そして蒸着遮蔽板の基板の中心位置を覆う部位にて幅が最も広くなる形状に設定されている。

【0026】

例えば、基板11と蒸発源17とを対向させ、基板11の中心位置の回りを基板平面に沿って回転させながら(すなわち基板11を自転させながら)、蒸着遮蔽板を使用しないで基板表面に薄膜を蒸着により形成すると、形成された薄膜の基板の中心位置における厚みが厚くなり、中心位置から離れるに従い厚みが薄くなる傾向にある。

【0027】

一方、蒸着遮蔽板14aを回転運動させながら上記と同様にして薄膜を形成すると、基板の中心位置は所定の周期にて遮蔽板14aの先端部に覆われる。そして基板の中心位置、すなわち蒸着遮蔽板を使用せずに薄膜形成した際に厚みが厚くなる位置は、基板の中心から離れた位置よりも相対的に長い時間で遮蔽板に覆われる。これにより、これまで困難であった基板の中心位置における薄膜の厚みを調節することが可能となり、基板表面の全体に均一な厚みの薄膜を形成することができる。

【0028】

基板の回転数及び遮蔽板の回転数は、互いに異なる値の素数に設定することが好ましい。このように回転数を設定することにより、基板表面に形成される薄膜の厚みムラの発生が抑制され、基板表面の全体により均一な厚みの薄膜を形成することができる。

【0029】

なお、蒸着遮蔽板の形状は、蒸着遮蔽板を使用しないで形成された薄膜の厚み分布をもとに実験的に定められる。蒸着遮蔽板を使用しないで形成した薄膜の厚みの分布は、薄膜形成用の材料の蒸気の濃度分布、基板と蒸発源との互いの位置関係、蒸発源の種類や形状、あるいは薄膜形成用の材料の種類などに依存する。しかしながら、蒸着遮蔽板の形状が一端定まれば、それ以降は基板表面に均一な厚みの薄膜を再現性良く形成することができる。

【0030】

このように、本発明の薄膜蒸着装置は、基板を自転させ、さらに蒸着遮蔽板を回転運動させながら薄膜を形成することにより、基板のサイズが大きい場合であっても、その中心位置を含む基板表面の全体に均一な厚みの薄膜を形成することができる。また、本発明の薄膜蒸着装置は、基板表面に均一な厚みの薄膜を形成するための特別なスパッタ手段を必要とせず、その構成が簡単である。

【0031】

なお、図1の薄膜蒸着装置10において、蒸着遮蔽板14a、14bの一方あるいは両方を揺動運動させることもできる。蒸着遮蔽板を揺動運動させても、回転運動させる場合と同様に、基板の中心位置を含む基板表面の全体に均一な厚みの薄膜を形成することができる。

【0032】

また、図1の薄膜蒸着装置10において、例えば、回転軸20aにさらに蒸着遮蔽板を一つあるいは二つ以上取り付けて、これらの蒸着遮蔽板を薄膜形成用の材料16aを用いて基板表面に薄膜を形成する際に使用することもできる。薄膜蒸着装置に二つ以上の蒸着遮蔽板を設置する場合、各々の遮蔽板の回転軸は、同軸に配置されていなくともよい。この場合、回転運動もしくは揺動運動させる蒸着遮蔽板が、これとは別の蒸着遮蔽板やその回転軸に接触しないように、各々の遮蔽板の配置を定める。

【0033】

また、図1の薄膜蒸着装置10には、発光素子21aと受光素子21bから構成される光学式膜厚計が備えられている。この発光素子21aにより基板11の表面に形成中の薄膜に光を照射し、次いでその透過光を受光素子21bにて検出することにより、検出された光の光量から形成中の薄膜の光学膜厚を直接測定することができる。なお、形成中の薄膜の光学膜厚は、薄膜に照射した光の反射光を検出して直接測定してもよい。光学式膜厚計が備えられていると、本発明の薄膜蒸着装置により、例えば、誘電体多層膜フィルタを作製する場合に、その各々の誘電体薄膜を、基板の中心位置を含む基板表面の全体に所定の光学膜厚で均一に形成することができる。

【0034】

なお、図1の薄膜蒸着装置10の基板ホルダ12は、光学式膜厚計の発光素子21aにて発生した光を受光素子21bに到達させるために、例えば、ガラスなどの透明な材料から形成されている。基板ホルダとしては、発光素子にて発生した光の光路に該当する部分に透孔あるいはガラスなどの透明材料から形成された透明部位を備える、例えば、金属板などを用いることもできる。また、光学式膜厚計を用いる場合には、基板ホルダとして、上記のように基板をその周縁部あるいはその近傍の部位にて保持する円環状の基板ホルダを用いることも好ましい。

【0035】

また、図1の薄膜蒸着装置10には、基板ホルダ12に保持された基板11の蒸発源17の側とは逆側に、高周波電源と電気的に接続された金属板22が備えられている。薄膜蒸着装置10による薄膜形成中に真空槽13のガス導入口23から酸素ガスやアルゴンガスなどを導入し、上記の金属板22に高周波電圧を付与すると、イオンプレーティング効果を生じて基板表面に緻密な薄膜を形成することができる。なお、金属板22には、上記の光学式膜厚計の発光素子21aにて発生した光の光路に該当する部分に透孔24が備えられている。金属板22には、透孔24に代えて、例えば、ガラスなどの透明材料から形成された透明部位が備えられていてもよい。

【0036】

また、金属板22を設置する代わりに、真空槽13の内部の蒸発源の側にイオン銃を設置することもできる。薄膜蒸着装置10によって形成中の薄膜の表面にイオン銃によりイオンを照射すると、イオンアシスト効果を生じて上記金属板22を用いる場合と同様に基板表面に緻密な薄膜を形成することができる。

【0037】

図1の薄膜蒸着装置10の基板ホルダ12により、例えば、円盤状のガラス基板を保持そして回転させながら、蒸発源17に収容された、例えば、五酸化二タンタル(Ta2O5)を蒸発させ、蒸着遮蔽板14aを回転運動させながら基板上にTa2O5薄膜(高屈折率誘電体膜)を形成し、次いでテーブル18を180度回転させて、蒸発源17に収容された、例えば、二酸化ケイ素(SiO2)を蒸発させ、蒸着遮蔽板14bを回転運動させながらSiO2薄膜(低屈折率誘電体膜)を形成する操作を繰り返すことにより、ガラス基板の表面に誘電体多層膜フィルタを作製することができる。本発明の薄膜蒸着装置を用いることにより、誘電体多層膜フィルタを構成する各々の誘電体薄膜を、基板の中心位置を含む基板表面の全体に均一な厚みで、さらに光学式膜厚計を用いることにより所定の光学膜厚で形成することができるため、極めて均一な光学特性を示す大きなサイズの誘電体多層膜フィルタを作製することができる。

【0038】

図3は、本発明の薄膜蒸着装置の別の構成例を示す部分断面図である。図3に示すように、薄膜蒸着装置30には、基板11の半径よりも長い長さを持つ細長い二つの蒸着遮蔽板34a、34bが備えられている。薄膜蒸着装置30の真空槽13の側壁には、遮蔽板用の回転軸20b及び回転軸20bと同軸に配置された円筒状の遮蔽板用の回転軸20aが斜めに取り付けられている。そして蒸着遮蔽板34aの基部は回転軸20aに、そして蒸着遮蔽板34bの基部は回転軸20bに固定されている。

【0039】

各々の蒸着遮蔽板は、その回転軸を中心とする円錐面上を移動しながら回転運動する。すなわち、蒸着遮蔽板34a、34bのそれぞれは、各々の回転軸との固定部位を支点とし、この基板が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板11の中心位置を覆うように移動する回転運動が可能とされている。

【0040】

薄膜蒸着装置30は、図1の薄膜蒸着装置10と真空槽のサイズが同じである場合、より大きなサイズの基板を真空槽の内部に配置することができる。

【0041】

図3の薄膜蒸着装置30の構成は、各々の蒸着遮蔽板がその回転軸を中心とする円錐面上を移動する回転運動が可能なように設置されていること以外は図1の薄膜蒸着装置10と同様である。

【0042】

図4は、本発明の薄膜蒸着装置のさらに別の構成例を示す部分断面図である。図4に示すように、薄膜蒸着装置40の真空槽13の側壁には、遮蔽板用の回転軸50aが取り付けられている。そしてこの回転軸50aには、互いにかみ合わされた一対のカサ歯車41a、41bを介して蒸着遮蔽板44aが取り付けられている。薄膜蒸着装置40の真空槽13の側壁の上記回転軸50aの取り付け位置とは別の位置には、同様に上記とは別の遮蔽板用の回転軸が取り付けられており、そしてこの回転軸には一対のカサ歯車を介して上記とは別の蒸着遮蔽板が取り付けられている。

【0043】

各々の遮蔽板は、遮蔽板を支持するカサ歯車との固定部位を支点とし、この基板が保持される領域の外側に設定された支点により、所定の周期にて先端部が基板11の中心位置を覆うように移動する揺動運動が可能とされている。

【0044】

薄膜蒸着装置40もまた、図1の薄膜蒸着装置10と真空槽のサイズが同じである場合、より大きなサイズの基板を真空槽の内部に配置することができる。

【0045】

図4の薄膜蒸着装置40の構成は、各々の蒸着遮蔽板が揺動運動が可能なように設置されていること以外は、図3の薄膜蒸着装置30と同様である。

【実施例1】

【0046】

図1の薄膜蒸着装置10の基板ホルダ12に、直径が160mmのガラス基板を取り付けた。次に、真空槽13の内部に備えられた蒸発源17の上側に設けられた凹部のそれぞれに、五酸化二タンタル(Ta2O5)、そして二酸化ケイ素(SiO2)の粉末を入れた。そして真空槽13の排気口19に接続された真空ポンプにより真空槽の内部を排気した後にガス導入口から酸素ガスを導入し、次いで基板ホルダ12の上側に配置された金属板22に高周波電圧を印加した。この酸素ガスの導入と高周波電圧の印加によりイオンプレーティング効果を生じるため、基板の表面に緻密な薄膜を形成することが可能となる。

【0047】

次に、ガラス基板を51rpmで回転させ、そして蒸着遮蔽板14aを37rpmで回転させながら、蒸発源17の凹部に入れたTa2O5粉末に電子ビームを照射して加熱蒸発させ、基板表面にTa2O5薄膜を蒸着により形成した。なお、Ta2O5薄膜は、蒸着中の膜に真空槽内部に配置された発光素子21aにより光を照射し、その透過光を受光素子21bで検出して得られる膜の透過率を観測しながら所定の光学膜厚に設定した。

【0048】

次いで、回転テーブル18を180度回転させたのち、Ta2O5薄膜の形成と同様にして、ガラス基板を51rpmで回転させ、そして蒸着遮蔽板14bを37rpmで回転させながら、蒸発源17の凹部に入れたSiO2粉末に電子ビームを照射して加熱蒸発させ、上記Ta2O5薄膜の表面に所定の光学膜厚のSiO2薄膜を蒸着した。

【0049】

同様にしてTa2O5薄膜とSiO2薄膜の蒸着を繰り返し、ガラス基板の側から(HL3H3L3H8L3H3L3HLHL)2 の層構成を有するバンドパスフィルタ(中心波長λ=550nm)を作製した。なお、前記のバンドパスフィルタの層構成の記載中、「H」は、光学膜厚がλ/4であるTa2O5 薄膜を意味し、そして「L」は、光学膜厚がλ/4であるSiO2薄膜を意味する。

【0050】

作製したバンドパスフィルタの基板中心位置における膜厚を測定し、次いで中心位置から10mm間隔で膜厚を測定した。その結果、得られた厚みの最大値と最小値との差は1nm以下であった。

【0051】

図5は、作製したバンドパスフィルタの分光透過率特性を示す図である。図5に実線で記入した曲線Aは、バンドパスフィルタの基板中心位置における分光透過率特性を示し、そして破線で記入した曲線Bは、中心位置から70mm離れた位置(以下、縁部側の位置という)における分光透過率特性を示している。図5に示すように、本発明の薄膜蒸着装置を用いて作製したバンドパスフィルタは、基板中心位置と縁部側の位置における分光透過率特性がほぼ一致しており、その表面方向に沿って均一な光学特性を有していることがわかる。

【図面の簡単な説明】

【0052】

【図1】本発明の薄膜蒸着装置の構成例を示す部分断面図である。

【図2】図1に記入した切断線I−I線に沿って切断した薄膜蒸着装置の断面図である。

【図3】本発明の薄膜蒸着装置の別の構成例を示す部分断面図である。

【図4】本発明の薄膜蒸着装置のさらに別の構成例を示す部分断面図である。

【図5】実施例1で作製したバンドパスフィルタの分光透過率特性を示す図である。

【符号の説明】

【0053】

10 薄膜蒸着装置

11 基板

12 基板ホルダ

13 真空槽

14a、14b 蒸着遮蔽板

15 基板ホルダ用の回転軸

16a、16b 薄膜形成用の材料

17 蒸発源

17a 電子銃

17b 容器

18 回転テーブル

19 排気口

20a、20b 遮蔽板用の回転軸

21a 発光素子

21b 受光素子

22 金属板

23 ガス導入口

24 透孔

30 薄膜蒸着装置

34a、34b 蒸着遮蔽板

40 薄膜蒸着装置

41a、41b カサ歯車

44a 蒸着遮蔽板

50a 遮蔽板用の回転軸

【技術分野】

【0001】

本発明は、薄膜蒸着装置に関する。

【背景技術】

【0002】

薄膜蒸着装置は、半導体デバイスや光学フィルタなどを構成する薄膜を形成するために用いられている。これらの薄膜は、シリコン基板やガラス基板などの基板の表面に均一な厚みで形成されることが好ましい。例えば、ガラス基板などの表面に高屈折率誘電体膜と低屈折率誘電体膜とを交互に積層して得られる誘電体多層膜フィルタ(光学フィルタ)においては、各々の誘電体膜の厚みによりその光学特性が定まるため、極めて均一な厚みで薄膜を形成する技術が必要とされる。

【0003】

薄膜蒸着装置としては、真空蒸着装置、イオンプレーティング蒸着装置、イオンアシスト蒸着装置、あるいはスパッタリング蒸着装置などが知られている。これらの薄膜蒸着装置は、薄膜形成用の材料を加熱やスパッタリングにより気化する蒸発源に基板を対向させ、そして蒸発源にて気化した薄膜形成用材料の蒸気を基板の表面に接触させ、これを固化そして堆積させて薄膜を形成する。基板表面に形成される薄膜の厚みは、例えば、蒸着中の薄膜形成用材料の蒸気の濃度分布などの影響を受けて不均一になり易い。これを防止するために、蒸着中に基板を自転あるいは公転させることは知られている。

【0004】

特許文献1には、真空槽、この真空槽の内部にて複数の被着物(基板)を内側面に保持する公転式ドームとこの公転式ドームに対向配置された蒸発源、この蒸発源と公転式ドームとの間に配置された補正板、そしてこの補正板を保持して上記公転式ドームと同軸に回転する回転手段を備えた真空蒸着装置が開示されている。補正板は、例えば、その一方の端部にてモータと歯車を用いて上記公転式ドームと同軸に回転可能とされたリングギア(回転手段)に保持され、そして他方の端部がリングギアの回転軸近傍に配置される。そしてこのような補正板と回転手段とを備える真空蒸着装置によれば、被着物への成膜の均一化が図れるとされている。

【0005】

特許文献2には、基板を自転させながら薄膜を蒸着により形成する際に、蒸着中の薄膜にイオンを照射して表面をスパッタするスパッタ手段を備えた真空蒸着装置が開示されている。そして蒸着中の薄膜の表面をスパッタすることにより、形成される薄膜の厚みを均一にできるとされている。また、蒸着中の薄膜に光を照射し、その反射光や透過光の光量をもとに蒸着中の薄膜の光学膜厚を算出し、これをもとに薄膜に照射するイオンの濃度分布を変化させることにより、形成される薄膜の厚みをさらに均一にできるとされている。

【0006】

【特許文献1】特開平8−176820号公報

【特許文献2】特開2003−82462号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

例えば、上記の誘電体多層膜フィルタは、天体望遠鏡で特定波長の光によって天体像を観測するために用いられる。このような場合、誘電体多層膜フィルタのサイズは大きいことが望ましい。誘電体多層膜フィルタのサイズが大きいほど天体望遠鏡の直径を大きくすることができ、より明るい天体像が得られるためである。

【0008】

上記の特許文献1の真空蒸着装置のように、基板を公転させながら補正板を用いて薄膜を蒸着することにより、基板表面に形成される薄膜の厚みをある程度は均一にすることができる。しかしながら、この真空蒸着装置は、公転式ドームの回転軸上に補正板が配置されないため、この回転軸上に配置された基板の表面部分に形成される薄膜の厚みを均一にすることが難しい。このため、大きなサイズの基板の表面に均一な厚みの薄膜を形成するには十分に満足できるものではない。

【0009】

一方、特許文献2のように、自転する基板上に薄膜を蒸着しながら蒸着中の薄膜の表面をスパッタすることにより、大きなサイズの基板の表面にある程度は均一な厚みの薄膜を形成することができる。しかしながら、蒸着装置に薄膜の表面をスパッタするためのスパッタ手段を付設する必要があるために装置構成が複雑となる。

【0010】

本発明の目的は、大きなサイズの基板の表面に均一な厚みの薄膜を形成するために有利に用いることのできる簡単な構成の薄膜蒸着装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、基板の中心位置の回りを基板平面に沿って回転するように基板を保持することのできる基板ホルダと、この基板ホルダの対向位置に設定された蒸発源設置領域とを内部に備えた真空槽からなる、基板表面に薄膜を蒸着により形成する装置において、基板の半径よりも長い長さを持つ細長い一もしくは二以上の蒸着遮蔽板が、基板が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板の中心位置を覆うように移動する上記支点を中心にする回転運動もしくは揺動運動が可能なように設置されていることを特徴とする薄膜蒸着装置にある。

【0012】

本発明の薄膜蒸着装置の好ましい態様は、下記の通りである。

(1)蒸着遮蔽板が二以上設置されていて、該二以上の蒸着遮蔽板が互いに独立に回転運動もしくは揺動運動を行なう。

(2)蒸着遮蔽板の回転運動もしくは揺動運動が、基板平面に平行な平面上の回転運動もしくは揺動運動である。

【発明の効果】

【0013】

本発明の薄膜蒸着装置には、基板の半径よりも長い長さを持つ細長い蒸着遮蔽板が、基板ホルダの基板を保持する領域の外側に設置された支点により、所定の周期にて先端部が基板の中心位置を覆うように移動する上記支点を中心にする回転運動もしくは揺動運動が可能なように設置されている。本発明の薄膜蒸着装置は、基板を自転させ、さらに蒸着遮蔽板を回転運動もしくは揺動運動させながら薄膜を形成することにより、基板のサイズが大きい場合であっても、その中心位置を含む基板表面の全体に均一な厚みの薄膜を形成することができる。また、本発明の薄膜蒸着装置は、基板表面に均一な厚みの薄膜を形成するための特別なスパッタ手段を必要とせず、その構成が簡単である。

【発明を実施するための最良の形態】

【0014】

本発明の薄膜蒸着装置を、添付の図面を用いて説明する。図1は、本発明の薄膜蒸着装置の構成例を示す部分断面図であり、そして図2は、図1に記入した切断線I−I線に沿って切断した薄膜蒸着装置10の断面図である。

【0015】

図1の薄膜蒸着装置10は、基板11の中心位置の回りを基板平面に沿って回転するように基板11を保持することのできる基板ホルダ12と、この基板ホルダ12の対向位置に設定された蒸発源設置領域とを内部に備えた真空槽13から構成される、基板表面に薄膜を蒸着により形成する装置であり、そして基板11の半径よりも長い長さを持つ細長い二つの蒸着遮蔽板14a、14bが、基板11が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板11の中心位置を覆うように移動する上記支点を中心にする回転運動が可能なように設置されている。

【0016】

図1の薄膜蒸着装置10の基板ホルダ12は、真空槽13の壁体に取り付けられた基板ホルダ用の回転軸15に固定され、回転可能とされている。基板ホルダ12には、基板11として、例えば、円盤状のガラス基板が保持される。そして基板ホルダ12を回転させることにより、基板11の中心位置の回りは基板平面に沿って回転する。

【0017】

基板ホルダとしては、基板の中心位置の回りを基板平面に沿って回転するように基板を保持することのできる公知の基板ホルダを用いることができる。例えば、基板をその周縁部あるいはその近傍の部位にて保持する円環状の基板ホルダであって、その円周方向に回転可能に構成された基板ホルダを用いることもできる。

【0018】

図1の薄膜蒸着装置10の基板ホルダ12の対向位置に設定された蒸発源設置領域には、電子銃17aと、薄膜形成用の材料16a、16bを収容した容器17bとから構成される蒸発源17が設置される。

【0019】

図1の薄膜蒸着装置10の蒸発源17は、電子銃17aにより薄膜形成用の材料16aに電子ビームを照射して、この電子ビームの照射により薄膜形成用の材料16aを加熱して蒸発させる電子ビーム蒸発源である。また、容器17bが設置された回転テーブル18を180度回転させることにより、電子銃17aによって薄膜形成用の材料16bを加熱して蒸発させることができる。このように、蒸発源17の容器17bに収容された薄膜形成用の材料は、薄膜を形成する際には基板11の回転軸上に配置されることが好ましい。

【0020】

蒸発源としては、上記の電子ビーム蒸発源に限定されず、公知の蒸発源を用いることができる。蒸発源の例としては、発熱体の両端に電圧を加えることで生ずるジュール熱により薄膜形成用の材料を加熱して蒸発させる抵抗加熱蒸発源、薄膜形成用の材料から形成されたターゲットにレーザを照射して、このレーザ照射により薄膜形成用の材料を加熱して蒸発させるレーザ加熱蒸発源、および薄膜形成用の材料から形成されたターゲットに、電離した不活性ガス(例、アルゴンガス)のイオンを衝突させ、この衝突のエネルギーにより薄膜形成用材料を物理蒸発させるスパッタ蒸発源が挙げられる。

【0021】

図1の薄膜蒸着装置10は、真空槽13の内部を排気口19に接続された真空ポンプにより排気して高真空状態とし、次いで基板ホルダ12に保持された基板11を回転させ、そして蒸発源設置領域に設置された蒸発源17にて蒸発させた薄膜形成用の材料16a(もしくは薄膜形成用の材料16b)の蒸気を基板11の表面に接触させ、この蒸気を固化そして堆積させることにより基板11の表面に薄膜を蒸着により形成する装置である。

【0022】

次に、本発明の薄膜蒸着装置の特徴部分である蒸着遮蔽板について説明する。図1に示すように、薄膜蒸着装置10には、基板11の半径よりも長い長さを持つ細長い二つの蒸着遮蔽板14a、14bが設置されている。薄膜蒸着装置10の真空槽13の壁体には、遮蔽板用の回転軸20b及び回転軸20bと同軸に配置された円筒状の遮蔽板用の回転軸20aが取り付けられている。そして蒸着遮蔽板14aの基部は回転軸20aに、そして蒸着遮蔽板14bの基部は回転軸20bに固定されている。蒸着遮蔽板14a、14bのそれぞれは、各々の回転軸との固定部位を支点とし、この基板が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板11の中心位置を覆うように移動する回転運動が可能とされている。

【0023】

図1の薄膜蒸着装置10において、遮蔽板用の回転軸20a、20bのそれぞれを、例えば、モータなどで駆動することにより、蒸着遮蔽板14a、14bは互いに独立に回転運動を行なう。この蒸着遮蔽板の14a、14bの回転運動は、基板平面に平行な平面上の回転運動である。

【0024】

図1の薄膜蒸着装置10の場合、蒸着遮蔽板14aは、例えば、薄膜形成用の材料16aとして五酸化二タンタル(Ta2O5)を用いて基板11の表面に薄膜を形成する際に使用され、そして蒸着遮蔽板14bは、例えば、薄膜形成用の材料16bとして二酸化ケイ素(SiO2)を用いて基板11の表面に薄膜を形成する際に使用される。

【0025】

図2に示すように、薄膜蒸着装置10が備える蒸着遮蔽板14a、14bはともに、基部から先端部にかけて次第にその幅が広くなり、そして蒸着遮蔽板の基板の中心位置を覆う部位にて幅が最も広くなる形状に設定されている。

【0026】

例えば、基板11と蒸発源17とを対向させ、基板11の中心位置の回りを基板平面に沿って回転させながら(すなわち基板11を自転させながら)、蒸着遮蔽板を使用しないで基板表面に薄膜を蒸着により形成すると、形成された薄膜の基板の中心位置における厚みが厚くなり、中心位置から離れるに従い厚みが薄くなる傾向にある。

【0027】

一方、蒸着遮蔽板14aを回転運動させながら上記と同様にして薄膜を形成すると、基板の中心位置は所定の周期にて遮蔽板14aの先端部に覆われる。そして基板の中心位置、すなわち蒸着遮蔽板を使用せずに薄膜形成した際に厚みが厚くなる位置は、基板の中心から離れた位置よりも相対的に長い時間で遮蔽板に覆われる。これにより、これまで困難であった基板の中心位置における薄膜の厚みを調節することが可能となり、基板表面の全体に均一な厚みの薄膜を形成することができる。

【0028】

基板の回転数及び遮蔽板の回転数は、互いに異なる値の素数に設定することが好ましい。このように回転数を設定することにより、基板表面に形成される薄膜の厚みムラの発生が抑制され、基板表面の全体により均一な厚みの薄膜を形成することができる。

【0029】

なお、蒸着遮蔽板の形状は、蒸着遮蔽板を使用しないで形成された薄膜の厚み分布をもとに実験的に定められる。蒸着遮蔽板を使用しないで形成した薄膜の厚みの分布は、薄膜形成用の材料の蒸気の濃度分布、基板と蒸発源との互いの位置関係、蒸発源の種類や形状、あるいは薄膜形成用の材料の種類などに依存する。しかしながら、蒸着遮蔽板の形状が一端定まれば、それ以降は基板表面に均一な厚みの薄膜を再現性良く形成することができる。

【0030】

このように、本発明の薄膜蒸着装置は、基板を自転させ、さらに蒸着遮蔽板を回転運動させながら薄膜を形成することにより、基板のサイズが大きい場合であっても、その中心位置を含む基板表面の全体に均一な厚みの薄膜を形成することができる。また、本発明の薄膜蒸着装置は、基板表面に均一な厚みの薄膜を形成するための特別なスパッタ手段を必要とせず、その構成が簡単である。

【0031】

なお、図1の薄膜蒸着装置10において、蒸着遮蔽板14a、14bの一方あるいは両方を揺動運動させることもできる。蒸着遮蔽板を揺動運動させても、回転運動させる場合と同様に、基板の中心位置を含む基板表面の全体に均一な厚みの薄膜を形成することができる。

【0032】

また、図1の薄膜蒸着装置10において、例えば、回転軸20aにさらに蒸着遮蔽板を一つあるいは二つ以上取り付けて、これらの蒸着遮蔽板を薄膜形成用の材料16aを用いて基板表面に薄膜を形成する際に使用することもできる。薄膜蒸着装置に二つ以上の蒸着遮蔽板を設置する場合、各々の遮蔽板の回転軸は、同軸に配置されていなくともよい。この場合、回転運動もしくは揺動運動させる蒸着遮蔽板が、これとは別の蒸着遮蔽板やその回転軸に接触しないように、各々の遮蔽板の配置を定める。

【0033】

また、図1の薄膜蒸着装置10には、発光素子21aと受光素子21bから構成される光学式膜厚計が備えられている。この発光素子21aにより基板11の表面に形成中の薄膜に光を照射し、次いでその透過光を受光素子21bにて検出することにより、検出された光の光量から形成中の薄膜の光学膜厚を直接測定することができる。なお、形成中の薄膜の光学膜厚は、薄膜に照射した光の反射光を検出して直接測定してもよい。光学式膜厚計が備えられていると、本発明の薄膜蒸着装置により、例えば、誘電体多層膜フィルタを作製する場合に、その各々の誘電体薄膜を、基板の中心位置を含む基板表面の全体に所定の光学膜厚で均一に形成することができる。

【0034】

なお、図1の薄膜蒸着装置10の基板ホルダ12は、光学式膜厚計の発光素子21aにて発生した光を受光素子21bに到達させるために、例えば、ガラスなどの透明な材料から形成されている。基板ホルダとしては、発光素子にて発生した光の光路に該当する部分に透孔あるいはガラスなどの透明材料から形成された透明部位を備える、例えば、金属板などを用いることもできる。また、光学式膜厚計を用いる場合には、基板ホルダとして、上記のように基板をその周縁部あるいはその近傍の部位にて保持する円環状の基板ホルダを用いることも好ましい。

【0035】

また、図1の薄膜蒸着装置10には、基板ホルダ12に保持された基板11の蒸発源17の側とは逆側に、高周波電源と電気的に接続された金属板22が備えられている。薄膜蒸着装置10による薄膜形成中に真空槽13のガス導入口23から酸素ガスやアルゴンガスなどを導入し、上記の金属板22に高周波電圧を付与すると、イオンプレーティング効果を生じて基板表面に緻密な薄膜を形成することができる。なお、金属板22には、上記の光学式膜厚計の発光素子21aにて発生した光の光路に該当する部分に透孔24が備えられている。金属板22には、透孔24に代えて、例えば、ガラスなどの透明材料から形成された透明部位が備えられていてもよい。

【0036】

また、金属板22を設置する代わりに、真空槽13の内部の蒸発源の側にイオン銃を設置することもできる。薄膜蒸着装置10によって形成中の薄膜の表面にイオン銃によりイオンを照射すると、イオンアシスト効果を生じて上記金属板22を用いる場合と同様に基板表面に緻密な薄膜を形成することができる。

【0037】

図1の薄膜蒸着装置10の基板ホルダ12により、例えば、円盤状のガラス基板を保持そして回転させながら、蒸発源17に収容された、例えば、五酸化二タンタル(Ta2O5)を蒸発させ、蒸着遮蔽板14aを回転運動させながら基板上にTa2O5薄膜(高屈折率誘電体膜)を形成し、次いでテーブル18を180度回転させて、蒸発源17に収容された、例えば、二酸化ケイ素(SiO2)を蒸発させ、蒸着遮蔽板14bを回転運動させながらSiO2薄膜(低屈折率誘電体膜)を形成する操作を繰り返すことにより、ガラス基板の表面に誘電体多層膜フィルタを作製することができる。本発明の薄膜蒸着装置を用いることにより、誘電体多層膜フィルタを構成する各々の誘電体薄膜を、基板の中心位置を含む基板表面の全体に均一な厚みで、さらに光学式膜厚計を用いることにより所定の光学膜厚で形成することができるため、極めて均一な光学特性を示す大きなサイズの誘電体多層膜フィルタを作製することができる。

【0038】

図3は、本発明の薄膜蒸着装置の別の構成例を示す部分断面図である。図3に示すように、薄膜蒸着装置30には、基板11の半径よりも長い長さを持つ細長い二つの蒸着遮蔽板34a、34bが備えられている。薄膜蒸着装置30の真空槽13の側壁には、遮蔽板用の回転軸20b及び回転軸20bと同軸に配置された円筒状の遮蔽板用の回転軸20aが斜めに取り付けられている。そして蒸着遮蔽板34aの基部は回転軸20aに、そして蒸着遮蔽板34bの基部は回転軸20bに固定されている。

【0039】

各々の蒸着遮蔽板は、その回転軸を中心とする円錐面上を移動しながら回転運動する。すなわち、蒸着遮蔽板34a、34bのそれぞれは、各々の回転軸との固定部位を支点とし、この基板が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板11の中心位置を覆うように移動する回転運動が可能とされている。

【0040】

薄膜蒸着装置30は、図1の薄膜蒸着装置10と真空槽のサイズが同じである場合、より大きなサイズの基板を真空槽の内部に配置することができる。

【0041】

図3の薄膜蒸着装置30の構成は、各々の蒸着遮蔽板がその回転軸を中心とする円錐面上を移動する回転運動が可能なように設置されていること以外は図1の薄膜蒸着装置10と同様である。

【0042】

図4は、本発明の薄膜蒸着装置のさらに別の構成例を示す部分断面図である。図4に示すように、薄膜蒸着装置40の真空槽13の側壁には、遮蔽板用の回転軸50aが取り付けられている。そしてこの回転軸50aには、互いにかみ合わされた一対のカサ歯車41a、41bを介して蒸着遮蔽板44aが取り付けられている。薄膜蒸着装置40の真空槽13の側壁の上記回転軸50aの取り付け位置とは別の位置には、同様に上記とは別の遮蔽板用の回転軸が取り付けられており、そしてこの回転軸には一対のカサ歯車を介して上記とは別の蒸着遮蔽板が取り付けられている。

【0043】

各々の遮蔽板は、遮蔽板を支持するカサ歯車との固定部位を支点とし、この基板が保持される領域の外側に設定された支点により、所定の周期にて先端部が基板11の中心位置を覆うように移動する揺動運動が可能とされている。

【0044】

薄膜蒸着装置40もまた、図1の薄膜蒸着装置10と真空槽のサイズが同じである場合、より大きなサイズの基板を真空槽の内部に配置することができる。

【0045】

図4の薄膜蒸着装置40の構成は、各々の蒸着遮蔽板が揺動運動が可能なように設置されていること以外は、図3の薄膜蒸着装置30と同様である。

【実施例1】

【0046】

図1の薄膜蒸着装置10の基板ホルダ12に、直径が160mmのガラス基板を取り付けた。次に、真空槽13の内部に備えられた蒸発源17の上側に設けられた凹部のそれぞれに、五酸化二タンタル(Ta2O5)、そして二酸化ケイ素(SiO2)の粉末を入れた。そして真空槽13の排気口19に接続された真空ポンプにより真空槽の内部を排気した後にガス導入口から酸素ガスを導入し、次いで基板ホルダ12の上側に配置された金属板22に高周波電圧を印加した。この酸素ガスの導入と高周波電圧の印加によりイオンプレーティング効果を生じるため、基板の表面に緻密な薄膜を形成することが可能となる。

【0047】

次に、ガラス基板を51rpmで回転させ、そして蒸着遮蔽板14aを37rpmで回転させながら、蒸発源17の凹部に入れたTa2O5粉末に電子ビームを照射して加熱蒸発させ、基板表面にTa2O5薄膜を蒸着により形成した。なお、Ta2O5薄膜は、蒸着中の膜に真空槽内部に配置された発光素子21aにより光を照射し、その透過光を受光素子21bで検出して得られる膜の透過率を観測しながら所定の光学膜厚に設定した。

【0048】

次いで、回転テーブル18を180度回転させたのち、Ta2O5薄膜の形成と同様にして、ガラス基板を51rpmで回転させ、そして蒸着遮蔽板14bを37rpmで回転させながら、蒸発源17の凹部に入れたSiO2粉末に電子ビームを照射して加熱蒸発させ、上記Ta2O5薄膜の表面に所定の光学膜厚のSiO2薄膜を蒸着した。

【0049】

同様にしてTa2O5薄膜とSiO2薄膜の蒸着を繰り返し、ガラス基板の側から(HL3H3L3H8L3H3L3HLHL)2 の層構成を有するバンドパスフィルタ(中心波長λ=550nm)を作製した。なお、前記のバンドパスフィルタの層構成の記載中、「H」は、光学膜厚がλ/4であるTa2O5 薄膜を意味し、そして「L」は、光学膜厚がλ/4であるSiO2薄膜を意味する。

【0050】

作製したバンドパスフィルタの基板中心位置における膜厚を測定し、次いで中心位置から10mm間隔で膜厚を測定した。その結果、得られた厚みの最大値と最小値との差は1nm以下であった。

【0051】

図5は、作製したバンドパスフィルタの分光透過率特性を示す図である。図5に実線で記入した曲線Aは、バンドパスフィルタの基板中心位置における分光透過率特性を示し、そして破線で記入した曲線Bは、中心位置から70mm離れた位置(以下、縁部側の位置という)における分光透過率特性を示している。図5に示すように、本発明の薄膜蒸着装置を用いて作製したバンドパスフィルタは、基板中心位置と縁部側の位置における分光透過率特性がほぼ一致しており、その表面方向に沿って均一な光学特性を有していることがわかる。

【図面の簡単な説明】

【0052】

【図1】本発明の薄膜蒸着装置の構成例を示す部分断面図である。

【図2】図1に記入した切断線I−I線に沿って切断した薄膜蒸着装置の断面図である。

【図3】本発明の薄膜蒸着装置の別の構成例を示す部分断面図である。

【図4】本発明の薄膜蒸着装置のさらに別の構成例を示す部分断面図である。

【図5】実施例1で作製したバンドパスフィルタの分光透過率特性を示す図である。

【符号の説明】

【0053】

10 薄膜蒸着装置

11 基板

12 基板ホルダ

13 真空槽

14a、14b 蒸着遮蔽板

15 基板ホルダ用の回転軸

16a、16b 薄膜形成用の材料

17 蒸発源

17a 電子銃

17b 容器

18 回転テーブル

19 排気口

20a、20b 遮蔽板用の回転軸

21a 発光素子

21b 受光素子

22 金属板

23 ガス導入口

24 透孔

30 薄膜蒸着装置

34a、34b 蒸着遮蔽板

40 薄膜蒸着装置

41a、41b カサ歯車

44a 蒸着遮蔽板

50a 遮蔽板用の回転軸

【特許請求の範囲】

【請求項1】

基板の中心位置の回りを基板平面に沿って回転するように基板を保持することのできる基板ホルダと該基板ホルダの対向位置に設定された蒸発源設置領域とを内部に備えた真空槽からなる、基板表面に薄膜を蒸着により形成する装置において、基板の半径よりも長い長さを持つ細長い一もしくは二以上の蒸着遮蔽板が、基板が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板の中心位置を覆うように移動する該支点を中心にする回転運動もしくは揺動運動が可能なように設置されていることを特徴とする薄膜蒸着装置。

【請求項2】

蒸着遮蔽板が二以上設置されていて、該二以上の蒸着遮蔽板が互いに独立に回転運動もしくは揺動運動を行なうことを特徴とする請求項1に記載の薄膜蒸着装置。

【請求項3】

蒸着遮蔽板の回転運動もしくは揺動運動が、基板平面に平行な平面上の回転運動もしくは揺動運動であることを特徴とする請求項1もしくは2に記載の薄膜蒸着装置。

【請求項1】

基板の中心位置の回りを基板平面に沿って回転するように基板を保持することのできる基板ホルダと該基板ホルダの対向位置に設定された蒸発源設置領域とを内部に備えた真空槽からなる、基板表面に薄膜を蒸着により形成する装置において、基板の半径よりも長い長さを持つ細長い一もしくは二以上の蒸着遮蔽板が、基板が保持される領域の外側に設置された支点により、所定の周期にて先端部が基板の中心位置を覆うように移動する該支点を中心にする回転運動もしくは揺動運動が可能なように設置されていることを特徴とする薄膜蒸着装置。

【請求項2】

蒸着遮蔽板が二以上設置されていて、該二以上の蒸着遮蔽板が互いに独立に回転運動もしくは揺動運動を行なうことを特徴とする請求項1に記載の薄膜蒸着装置。

【請求項3】

蒸着遮蔽板の回転運動もしくは揺動運動が、基板平面に平行な平面上の回転運動もしくは揺動運動であることを特徴とする請求項1もしくは2に記載の薄膜蒸着装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−70330(P2006−70330A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2004−256088(P2004−256088)

【出願日】平成16年9月2日(2004.9.2)

【出願人】(000231475)日本真空光学株式会社 (9)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成16年9月2日(2004.9.2)

【出願人】(000231475)日本真空光学株式会社 (9)

【Fターム(参考)】

[ Back to top ]