薄膜表示素子の検査修正方法及び検査修正装置

【課題】

カラーフィルタ方式のOLEDパネルでも、単一波長で、かつ高い信頼性で検査・修正が可能であり、歩留まりを向上させることのできる薄膜表示素子の検査修正方法及び検査修正装置を提供する。

【解決手段】

発光層の上に形成された金属電極膜と発光層の金属電極膜と反対の側に形成された透明電極膜とを有する薄膜表示素子の発光の状態を検査して不良箇所を修正する方法及びその装置を、金属電極と透明電極とに電力を印加して発光層を発光させ、この発光層の発光の状態を金属電極に対して透明電極の側から観察して発光層で発光していない位置を検出し、この検出した発光層で発光していない位置の情報に基づいて金属電極に透明電極と反対の側からレーザを照射して発光層で発光していない位置の上方の金属電極膜を除去するように構成した。

カラーフィルタ方式のOLEDパネルでも、単一波長で、かつ高い信頼性で検査・修正が可能であり、歩留まりを向上させることのできる薄膜表示素子の検査修正方法及び検査修正装置を提供する。

【解決手段】

発光層の上に形成された金属電極膜と発光層の金属電極膜と反対の側に形成された透明電極膜とを有する薄膜表示素子の発光の状態を検査して不良箇所を修正する方法及びその装置を、金属電極と透明電極とに電力を印加して発光層を発光させ、この発光層の発光の状態を金属電極に対して透明電極の側から観察して発光層で発光していない位置を検出し、この検出した発光層で発光していない位置の情報に基づいて金属電極に透明電極と反対の側からレーザを照射して発光層で発光していない位置の上方の金属電極膜を除去するように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はFPDの非点灯画素を検査し、非点灯画素の修正を行う検査修正方法および検査修正装置に関し、特にOLEDパネルなどの薄膜表示素子の検査、集積に適した薄膜表示素子の検査修正方法及び検査修正装置に関する。

【背景技術】

【0002】

FPD(Flat Panel Display)の一種類である有機EL(Electro Luminescence)表示装置や照明装置に用いられるOLED(Organic Light Emitting Diode)パネルは、光の取り出し方向の違いにより、トップエミッション型とボトムエミッション型の2つに大別され、トップエミッション型は一般的に図1に示すようなパネル構造をしている。即ち、トップエミッション型は、ガラス基板801上にTFT層(Thin Film Transistor)802が形成され、その上に透明電極803・有機発光層804・金属電極805・絶縁層806が積層され、樹脂807と封止ガラス808で封止されている。透明電極803と金属電極805の間に電圧を印加し、有機発光層804の内部で電子とホールが結合することで発光する。この構成において、トップエミッション型は、ガラス基板808と逆側から光810を取り出す。一方、ボトムエミッション型は、図2に示すように、ガラス基板801の側から光820を取り出す。図2に示したボトムエミッション型はTFT回路形成部以外の領域から光を取り出す必要があるため開口率は低いが、大型化には有利な構造である。一方、図1に示したトップエミッション型は、TFT回路形成部とは逆側に光を取り出すため高い開口率を有するが、大型化は困難である。よって、トップエミッション型は携帯電話などの小型パネルに、ボトムエミッション型はテレビなどの大型パネルに使用されることが多い。

【0003】

有機発光層804の膜厚は100nm程度であり、非常に薄いことがOLEDパネルの特徴である。製造プロセスの途中で装置発塵などにより異物が混入し、透明電極803と金属電極805がショートすると、該当画素が非点灯となる。OLEDパネルの大型化に伴い、パネルあたりの異物数が増加し、非点灯画素が増えるため、歩留まり向上のために非点灯画素修正のニーズが高まっている。

【0004】

OLEDパネルの非点灯画素の修正技術としてはこれまでに特許文献1、特許文献2に記載の技術が知られている。

【0005】

特許文献1記載の技術によれば、非点灯画素に対応する金属電極からショートの発生領域がレーザで除去される。これにより部分的に除去された金属電極と透明電極との間の有機発光層が発光可能となり、非点灯画素が修復される。

【0006】

特許文献2記載の技術によれば、観察光学系で非点灯画素内の異物の位置を検出し、レーザで異物の周囲を帯状に除去する。これにより、異物存在箇所が孤立化され、ショートが解消され、非点灯画素が修復される。

【0007】

特許文献1、2ともに、画素が修復されても、レーザ照射により画素内で非発光となる部分が発生するため、非発光となる面積を小さく抑える必要がある。

【0008】

一方、ディスプレイの色表示方式は大別して3種類であり、3色方式(図3)、色変換方式(図4)、カラーフィルタ方式(図5)である。図3〜図5はボトムエミッション型を前提として表記している。図3の3色方式は赤色光811を発光する有機材料膜8041、緑色光812を発光する有機材料膜8042、青色光813を発光する有機材料膜8043をそれぞれ塗り分ける方式であり、色純度を向上させるため、カラーフィルタを併用する場合もある。図4の色変換方式は、青色発光有機材料膜8044を用い、その青色光814を赤色光に色変換する色変換層8091と緑色光に色変換する色変換層8092に通すことにより、赤色光815・緑色光816を得る方式である。図5のカラーフィルタ方式は白色発光有機材料膜8045を用い、赤色光に色変換するカラーフィルタ8093、緑色光に色変換するカラーフィルタ8094、青色光に色変換するカラーフィルタ8095を通すことで赤色光817・緑色光818・青色光819を得る方式である。

【0009】

図3に示した3色方式では3種類の有機材料を塗り分ける必要があり、塗りわけには現在は真空蒸着が利用されている。しかし真空蒸着ではシャドウマスクの熱膨張による成膜むらが生じ、パネル大型化への対応が困難である。別の塗りわけ方法として印刷技術もあるが、こちらは高分子青色発光有機材料の開発が遅れている。図4の色変換方式では、青色発光有機材料の開発が赤・緑色発光有機材料に比べて困難であり、かつ色変換効率の低さが課題となっている。図5のカラーフィルタ方式では、白色発光有機材料のみを使用するため、有機材料をぬりわける必要がない。カラーフィルタでの光量ロスは発生するが、カラーフィルタの製造工程に関しては液晶パネルで培った技術も転用することができ、パネルの大型化にはカラーフィルタ方式が主流となると予測できる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−118684号公報

【特許文献2】特開2005−276600号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

カラーフィルタは赤緑青で分光透過率が異なる。図6にカラーフィルタの分光透過率の一例を示す。601は赤色カラーフィルタ8093の分光透過率特性、602は緑色カラーフィルタ8094の分光透過率特性、603は青色カラーフィルタ8095の分光透過率特性を示す。各カラーフィルタ8093,8094及び8095は、透過させる光の波長帯域以外では透過率が極めて低い。塗布材料や膜厚によって透過率に多少の差異は存在するがほぼ同様の傾向を示す。例えば図7のように波長532nmのレーザ830を使用した場合、緑のカラーフィルタ8094では透過率が高いため、金属電極803まで光を到達させることができ、金属電極803を加工することができるが、赤と青のカラーフィルタ8093及び8095では大半のエネルギがカラーフィルタ8093及び8095に吸収され、金属電極803まで光を到達させることができない。また、金属電極803に高エネルギの光を到達させるために照射エネルギを増加させると、金属電極803よりもカラーフィルタ8093及び8095が先に融解してしまう。

【0012】

特許文献1および特許文献2に記載されている発明では、金属電極803に対して透明電極805の側よりレーザ照射を行い、不良箇所に対応する金属電極803の一部を削除する修正を行っている。赤・緑・青のカラーフィルタ8093乃至8095のどれか1つでは高い透過率を有する波長のレーザを使用しても、他の2つのカラーフィルタでは透過率が低く、透明電極805の側からのレーザ照射では単一波長のレーザで全ての画素の修正を行うことはできない。

【0013】

一方、カラーフィルタ方式のOLEDパネルに対しては、金属電極803に対して透明電極805の側から異物の検出を行い、透明電極805と反対側から金属電極803にレーザ照射を行えば、カラーフィルタ8093乃至8095の分光透過率を無視して金属電極803を加工できる。しかし、単に異物検出手段とレーザ加工手段とを接続しただけでは、異物検出手段で検出した異物検出位置とレーザ加工手段によるレーザ加工位置をミクロン単位で合わせることは難しい。さらに、OLEDパネルの透明電極805の側を上向きにして異物検出手段で異物を検出した後、金属電極803の側からレーザ照射を行うためには、OLEDパネルを裏返してからレーザ照射を行う必要があり、装置の複雑化・大型化、ラインタクトの延長を招く。また、金属電極803の側からでは異物を検出できないため、あらかじめ求められた座標へ機械的にOLEDパネルを移動させることになる。しかし、OLEDパネルを裏返すときに発生する位置ずれやステージの移動誤差などにより、所望の位置にOLEDパネルを移動させることができず、レーザ照射を行う位置がずれ、修正に失敗するケースが増加するという課題があった。

【0014】

本発明は、上記した課題を解決してカラーフィルタ方式のOLEDパネルでも、単一波長で、かつ高い信頼性で検査・修正が可能であり、歩留まりを向上させることのできる薄膜表示素子の検査修正方法及び検査修正装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記した課題を解決するために、本発明では、発光層の上に形成された金属電極膜と発光層の金属電極膜と反対の側に形成された透明電極膜とを有する薄膜表示素子の発光の状態を検査して不良箇所を修正する方法において、金属電極と透明電極とに電力を印加して発光層を発光させ、この発光層の発光の状態を金属電極に対して透明電極の側から観察して発光層で発光していない位置を検出し、この検出した発光層で発光していない位置の情報に基づいて金属電極に透明電極と反対の側からレーザを照射して発光層で発光していない位置の上方の金属電極膜を除去するようにした。

【0016】

また、上記した課題を解決するために、本発明では、発光層の上に形成された金属電極膜と発光層の金属電極膜と反対の側に形成された透明電極膜とを有する薄膜表示素子の発光の状態を検査して不良箇所を修正する装置を、薄膜表示素子の金属電極と透明電極とに電力を印加して発光層を発光させる電力印加手段と、この電力印加手段により電力が印加された薄膜表示素子の発光層の発光の状態を金属電極に対して透明電極の側から観察して発光層で発光していない位置を検出する発光状態観察手段と、この発光状態観察手段で検出した発光層で発光していない位置の情報に基づいて金属電極に透明電極と反対の側からレーザを照射して発光層で発光していない位置の上方の金属電極膜を除去する薄膜除去加工手段とを備えて構成した。

【発明の効果】

【0017】

本発明によれば,カラーフィルタ方式のOLEDパネル構造において、単一波長のレーザで非点灯画素の修正が可能となり、高い生産性の維持と歩留まり向上に貢献できる。

【図面の簡単な説明】

【0018】

【図1】トップエミッション型OLEDの構造の断面図である。

【図2】ボトムエミッション型OLEDの構造の断面図である。

【図3】3色方式のOLEDの構造の断面図である。

【図4】色変換方式のOLEDの構造の断面図である。

【図5】カラーフィルタ方式のOLEDの構造の断面図である。

【図6】一般的なカラーフィルタの分光透過率特性を示すグラフである。

【図7】カラーフィルタ方式OLEDパネルにレーザ照射を行う場合のOLEDの構造の断面図である。

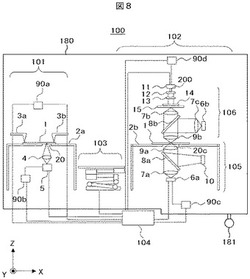

【図8】本発明の実施例に係る薄膜表示装置の検査修正装置の概略構成を示すブロック図である。

【図9】OLED基板の平面図である。

【図10A】本発明の実施例に係る薄膜表示装置の検査修正装置でテーブルに長方形の切り欠きを有する点灯検査部の概略の構成を正面から見たブロック図である。

【図10B】本発明の実施例に係る薄膜表示装置の検査修正装置で点灯検査部の長方形の切り欠きを有するテーブルを上面から見たブロック図である。

【図11A】本発明の実施例に係る薄膜表示装置の検査修正装置でテーブルにスリット状の切り欠きを有する点灯検査部の概略の構成を正面から見たブロック図である。

【図11B】本発明の実施例に係る薄膜表示装置の検査修正装置で点灯検査部のスリット状の切り欠きを有するテーブルを上面から見たブロック図点灯検査時のスキャン方法の説明図である。

【図12】点灯検査部の処理の流れを示すフロー図である。

【図13】点灯検査結果の一例を示すOLED基板の平面図である。

【図14】(a)欠陥検査部の視野の中心に修正前の欠陥を位置したOLED基板の非点灯画素の平面図、(b)修正前の欠陥を含むOLEDの構造の非点灯画素の断面図、(c)欠陥検査部の視野の中心にリング状の加工を施して修正した後の欠陥を位置したOLED基板の非点灯画素の平面図、(d)リング状の加工を施して修正した後の欠陥を含むOLEDの構造の断面図である。

【図15】(a)欠陥検査部の視野の中心に修正前の欠陥を位置したOLED基板の非点灯画素の平面図、(b)修正前の欠陥を含むOLEDの構造の非点灯画素の断面図、(c)欠陥検査部の視野の中心に円形の加工を施して修正した後の欠陥を位置したOLED基板の非点灯画素の平面図、(d)リング状の加工を施して修正した後の欠陥を含むOLEDの構造の断面図である。

【図16】画素内に欠陥が2つある状態を示すOLED基板の非点灯画素の平面図である。

【図17】欠陥を含む領域にリング状の加工をする状態を示すOLED基板の非点灯画素の平面図である。

【図18】本発明の実施例に係る薄膜表示装置の検査修正装置の欠陥検査部と修正部の光軸と焦点位置を一致させるための調整方法を説明する欠陥検査部と修正部の正面図である。

【図19】欠陥検査部と修正部の光軸と焦点位置を一致させるための調整方法を説明する欠陥検査部と修正部の正面図である。

【図20】本発明の実施例に係る欠陥検査部の処理の手順を示すフロー図である。

【図21】OLED基板の平面図、および非点灯画素とその周辺部の拡大図である。

【図22】本発明の実施例に係る修正可否判定の処理手順を示すフロー図である。

【図23】本発明の実施例に係る修正部の動作の手順を示すフロー図である。

【図24】本発明の実施例に係る検査修正装置全体の動作の手順を示すフロー図である。

【図25A】本発明の実施例に係る検査修正装置の処理の結果を表示する表示画面の正面図である。

【図25B】本発明の実施例に係る検査修正装置で処理した結果の経時変化をグラフで表示する表示画面の正面図である。

【図26】本発明の実施例に係る検査修正装置の欠陥検査部を暗視野照明で構成した場合の検査修正部の概略の構成を示す正面図である。

【発明を実施するための形態】

【0019】

本発明の実施形態の一例を図を用いて説明する。

図8は本発明の一実施例におけるFPDの検査修正装置100の概略の構成を示すブロック図である。図8においてFPDの検査修正装置100は、点灯検査部101、検査修正部102、ローダ103、システム制御部104を備えて構成され、検査修正部102はさらに欠陥検査部105、修正部106を備えている。

本実施例におけるFPDの検査修正装置100は、先ず、点灯検査部101でOLED基板1の点灯検査により透明電極の側から欠陥を検出してその位置情報をシステム制御部104に記憶し、次に点灯検査したOLED基板1をローダ103を介して検査修正部102へ搬送し、検査修正部102においてシステム制御部104に記憶しておいた点灯検査部101で検出した欠陥の位置情報を用いて位置合せをして欠陥検査部105で先に点灯検査部で検出した欠陥を透明電極の側から検出した後、修正部106で検出したOLED基板1の欠陥箇所の金属電極に透明電極と反対の側からレーザを照射して修正を行う。

【0020】

本実施例において、OLED基板1の構造は図5に記載のボトムエミッション構造であり、色表示方式はカラーフィルタ方式である。OLED基板1の大きさは、例えば1300mm×1500mmである。また、点灯検査部101、検査修正部102、ローダ103が同一筐体180の内に存在し、検査修正が行われる工程は樹脂・ガラス封止される前の工程である場合の一例を説明している。封止前の段階では、金属電極803と有機発光層804の表面が樹脂層807で覆われる前のむき出しで露出している状態になっているため、筐体180の内部の雰囲気は有機発光層の劣化を防ぐために、ガス供給部181から供給されるドライ窒素などの不活性ガスで満たされている。

【0021】

図8を用いて点灯検査部101の概略構成を説明する。点灯検査部101はOLED基板1を保持、移動させるステージ2a、OLED基板1に給電して全画素を点灯させる給電プローブユニット3a・3b、縮小光学系4、カラーラインセンサ5、駆動部90a・90bを備えている。

【0022】

ステージ2aの上面とOLED基板1のガラス基板801側の面の一部とが対向している。ステージ2aはエア浮上方式のステージであり、ステージ2aの上面には一定間隔でエア供給口が存在する(図示せず)。これらのエア供給口からドライ窒素を供給、または図示していない筐体の内部に供給されたドライ窒素をこのエア供給口から吸引することでOLED基板1を浮上させたまま保持し、浮上させたまま任意の場所へ移動させる。給電プローブユニット3a・3bは駆動部90aにより駆動されてステージ2aの表面に沿って移動する。

【0023】

図9にOLED基板1の平面図の一例を示す。この例では、1枚のOLED基板1に4つのパネル25a〜25dが形成されている。パネル25a〜25d内部にはそれぞれ表示領域120、ゲートLSI搭載領域121、ソースLSI搭載領域122が形成されている。OLED基板1にはさらに点灯検査用のゲート部給電配線123、およびゲート部給電用電極パッド124、ソース部給電配線125、およびソース部給電用電極パッド126、第二電極給電配線127、および第二電極給電用電極パッド128が形成されている。給電プローブユニット3aはゲート部給電用電極パッド124に、給電プローブユニット3bはソース部給電用電極パッド126、および第二電極給電用電極パッド128にステージ2aの上方より触針し、給電することでOLED基板1の全画素を点灯させる。給電プローブユニット3a・3bはシステム制御部104に入力されているOLED基板情報に基づき、触針するプローブ数やプローブの触針座標を自動で設定する。給電プローブユニット3a・3bはゲート部給電用電極パッド124・ソース部給電用電極パッド126・第二電極給電用電極パッド128に触針すると、プローブ先端部に設置されたアーム(図示せず)でOLED基板1に固定される。OLED基板1はステージ2aによりX軸・Y軸方向、またはX軸方向のみに移動する。点灯検査中はOLED基板1には給電プローブユニット3a・3bがアームで固定されているため、OLED基板1が移動する際には、給電プローブユニット3a・3bも駆動部90aによりOLED基板1と同期してX軸・Y軸方向、またはX軸方向に移動する。

【0024】

OLED基板1の周辺部には、位置決め時の基準となるアライメントマーク95が複数の箇所に設けられている。

【0025】

縮小光学系4の光学倍率は0.5倍である。カラーラインセンサ5は竹中システム機器株式会社のラインセンサカメラ:TLC-7500CLなどを使用すればよい。カラーラインセンサ5の画素数は7500、画素サイズは9.3μm×9.3μmである。OLED基板1はボトムエミッション構造であり、発光面は図5に示した構成においてガラス基板801の側であるため、ステージ2a下部には点灯検査を行うためにOLED基板の検査領域の発光の状態を観察するための切りかき20が存在する。縮小光学系4とカラーラインセンサ5はOLED基板1と切りかき20の鉛直下方向に配置され、カラーラインセンサ5の受光面は縮小光学系4に対してOLED基板1の有機発光層805と共役な位置に配置される。縮小光学系4とカラーラインセンサ5は駆動部90bにより、X軸・Y軸、またはY軸方向に移動する。縮小光学系4とカラーラインセンサ5は初期調整時、またはメンテナンス時には駆動部90bによりZ軸方向へも移動する。

【0026】

図10A及びBと図11A及びBを用いてOLED基板1のスキャン方法の説明を行う。

図10A及びBの場合では、ステージ2aのOLED基板1を搭載する領域には長方形の切りかき20aが存在する。図10Aは正面図、図10Bは平面図を示す。図10Bに示すように、切りかき20aの大きさは例えばX軸方向に200mm、Y軸方向に300mmである。ステージ2aでOLED基板1を保持したまま、縮小光学系4とカラーラインセンサ5を駆動部90bによりX軸・Y軸方向に移動させることで、図10Aに示すようにステージ2aの切りかき20aを通してOLED基板1をスキャンし、非点灯画素を検出する。

ステージ2aの切り欠き20aを通して検査できる領域の検査を終了すると、次にOLED基板1の未スキャン領域が切りかき20aを通して検査できるようにステージ2a上でOLED基板1を移動させる。これを繰り返して、OLED基板1の全面をスキャンする。点灯検査時には給電プローブユニット3a・3bはOLED基板1にアームで固定されたまま移動するが、移動回数が多いとアームがずれる、または外れてOLED基板1が破損する恐れがあるため、OLED基板1と給電プローブユニット3a・3bの移動回数は少ないことが望ましい。上述のように、縮小光学系4とカラーラインセンサ5を主に移動させてOLED基板1をスキャンすることで、OLED基板1と給電プローブユニット3a・3bの移動回数を少なくすることが可能である。

【0027】

図11A及びBの場合では、ステージ2aにはスリット状の切りかき20bが存在する。図11Aは正面図、図11Bは平面図を示す。切りかき20bの大きさは図11Bに示すようにX軸方向に20mm、Y軸方向にOLED基板1のY軸方向の寸法1500mmよりも大きい1700mmである。OLED基板1はステージ2a 上で駆動されてX軸方向に移動し、縮小レンズ4とカラーラインセンサ5は駆動部90bで駆動されてY軸方向に移動する。OLED基板1と縮小レンズ4・カラーラインセンサ5を互いに直交する方向に移動させることで、OLED基板1の全面をスキャンすることができる。図10A及びBの場合ではOLED基板1をX軸方向・Y軸方向に移動させる必要があるため、ステージ2aの面積が広くなるが、図11A及びBの場合ではOLED基板1の移動方向はX軸方向だけであるため、ステージ2aの面積を狭くすることができる。つまり装置のフットプリントを縮小させることができる。

【0028】

図12を用いて、点灯検査部101の動作フローの説明を行う。

OLED基板1が点灯検査部101にロードされると(S130)、アライメントが行われる(S131)。カラーラインセンサ5でOLED基板1に刻まれた複数のアライメント用パターン95の画像を検出し、検出画像より求められたアライメント用パターン95の座標を基にアライメントを行う。給電プローブユニット3a・3bを駆動部90aにより移動させ、ゲート部給電用電極パッド124・ソース部給電用電極パッド126・第二電極給電用電極パッド128給電パッドに触針させてOLED基板1に給電を行い、全画素を点灯させる(S132)。OLED基板1と縮小光学系4・カラーラインセンサ5を移動させることでOLED基板1をスキャンし(S133)、OLED基板1の画像を取得する。検出された画像に対して、あらかじめ定められた閾値処理を行うことで非点灯画素の検出を行う(S134)。

【0029】

図13は点灯検査結果の一例である。OLED基板1内でパネル25a〜25dが形成されており、それぞれのパネル内での非点灯画素26を表示している。この時、パネル毎に点灯検査を行っても、4つのパネルを同時に検査しても構わない。点灯検査部101と検査修正部102ではシステム制御部104を介して座標を共有しており、点灯検査部101で検出された非点灯画素26の座標は検査修正部102において非点灯画素26の内部に存在する欠陥の位置を特定する際に使用される。ここで欠陥とは、プロセス中の発塵などにより、図1や図2に示す透明電極と金属電極の間に異物が混入し、電極間ショートの要因となっているものを指す。

【0030】

システム制御部104では点灯検査部101の結果に基づき検出された欠陥の数が予め設定した規定値Aよりも多いか否かの判定が行われる(S135)。非点灯画素が複数あった場合には、そのパネルの検査修正により多くの時間がかかることになる。例えばラインタクトが300秒、非点灯画素あたりの検査修正時間が5秒であれば、規定値Aとして非点灯画素数を60に設定し、非点灯画素数が60個以下のときに検査修正を行い、非点灯画素が61個以上の場合にはラインタクト内に処理できないため、そのパネルは破棄される。

【0031】

以上のように非点灯画素数がラインタクト・検査修正時間に基づき計算される規定値A以上である場合には、そのパネルは不良パネルとして破棄され、修正可能なパネルのみが以後の処理を受ける。非点灯画素数が60個以下と判断されたOLED基板のうちで、非点灯画素が少なく、例えばパネルあたり5個以下であれば修正を行わなくても、そのまま製品として使用できる。そこで、次に非点灯画素が規定値B以上であるか否かを判定し(S136)、非点灯画素が規定値Bよりも少なければ、検査修正を行わずに、次の製造工程に移行し、B以上のOLED基板1はローダ103により検査修正部102へと搬送される。

【0032】

図8を用いて欠陥検査部105と修正部106の概略構成を説明する。欠陥検査部105はエリアセンサ6a、結像レンズ7a、ハーフミラー8a、対物レンズ9a、ランプ10、駆動部90cより構成され、修正部106は、光源11、エキスパンダ12、ホモジナイザ13、マスク14、マスクステージ15、結像レンズ7b・7c、ハーフミラー8b、対物レンズ9b、エリアセンサ6b、駆動部90dを備えて構成される。

【0033】

ステージ2bはエア浮上方式のステージであり、X軸・Y軸方向にOLED基板1を移動させる。また、ステージ2b下部にはステージ2aと同様に切りかき20cが存在し、欠陥検出部105は切りかき20cを通過し、OLED基板1の鉛直下方向に配置され、修正部106はOLED基板1の鉛直上方向に配置される。欠陥検出部105の光軸と修正部106の光軸は概略一致しており、かつ焦点位置がOLED基板1の有機発光層で概略一致している。エリアセンサ6a・6b・マスク14はOLED基板1の有機発光層と共役な位置に配置されている。後述するが、ハーフミラー8bは欠陥検出部105と修正部106の光軸と焦点位置を一致させるための初期調整時、または定期メンテナンスの時のみ配置すればよい。

【0034】

欠陥検査部105は駆動部90cにより、修正部106は駆動部90dによりX軸・Y軸・Z軸方向に移動を行う。この時、欠陥検査部105と修正部106との光軸・焦点位置とを一致させるように、駆動部90c・90dは同期して欠陥検査部105と修正部106を移動させる。この時、欠陥検査部105と修正部106はオープンループ制御で移動しても、レーザ変位計(図示せず)で変位を測定しながらクローズドループ制御で移動しても構わない。また、レーザ変位計での測定の結果、光軸のずれが発生した場合には、そのずれ量だけフィードバックして移動させればよい。例えば、欠陥検査部105の光軸が修正部106の光軸に対して、X軸方向に「+1μm」だけずれていれば、欠陥検査部105の移動座標に「-1μm」だけ補正を加えて移動させればよい。

【0035】

エリアセンサ6a・6bにはソニーのカラーCCDカメラ:XCL-5005CRなどを使用すればよい。画素数は2448×2050、画素サイズは3.45μm×3.45μmである。対物レンズ9aのNAは0.9であり、光学倍率は100倍である。ランプ10はハロゲンランプである。

【0036】

光源11はパルス発振レーザであり、波長は532nm、パルス幅は10nsである。対物レンズ9bのNAは0.4、光学倍率は50倍である。光源11より照射されたレーザ光線200はエキスパンダ12で拡大され、ホモジナイザ13で概略均一な強度分布に変換され、マスク14に照射される。マスク14に照射された時点で、レーザ光線200の直径は3mmである。結像レンズ7bと対物レンズ9bを介して、マスク14に刻まれたパターンをOLED基板1に縮小投影する。マスクステージ15の駆動方向はX軸・Y軸方向であり、マスク14をX軸・Y軸方向に移動させる。マスク14には円形・リング形状などの異なる形状・大きさの開口が存在し、マスクステージ15によりマスク14を移動させることで、OLED基板1に縮小投影させる像の形状や大きさを変更することができる。例えば、θ0.3μm程度の大きさの欠陥の場合は、外径250μm・内径150μmのリング状の開口を選択し、OLED基板1の非点灯画素26に外径5μm・内径3μm程度のリング状の加工をし、θ2μm程度の大きさの欠陥の場合は、外径500μm・内径400μmのリング状の開口を選択し、OLED基板1の非点灯画素26に外径10μm・内径8μm程度のリング状の加工を行う。

【0037】

図14を用いて非点灯画素26にレーザ照射を行い、非点灯画素26が加工された時の状態の一例を説明する。図14(a)はレーザ照射前の非点灯画素26に存在する欠陥30を欠陥検査部105から観察した画像、(b)はレーザ照射前のOLED基板1の欠陥30を含む部位の断面、(c)はレーザ照射後の非点灯画素26に存在する欠陥30を欠陥検査部105から観察した画像、及び(d)はレーザ照射後のOLED基板1の欠陥30を含む部位の断面を示している。

【0038】

図14(a)に示すように、欠陥30が欠陥検査部105の視野31の中心に位置している。修正部106と欠陥検査部105の光軸と焦点位置を概略一致させているため、欠陥検査部105の視野中心に欠陥30を移動させれば、修正部106の視野中心に欠陥30は位置することになる。非点灯画素26に縮小投影するマスク14の開口は外径250μm・内径150μmのリング形状であり、照射エネルギは0.1mJ/パルスである。上記照明条件でレーザを1パルス照射すると、図14(c)に示すように、非点灯画素26には外径5μm・内径3μm程度の加工跡33が形成される。レーザ照射によって欠陥30存在部位は加工されず、パルスレーザ照射による衝撃波で図14(d)に示すように異物30の真上の部分の金属電極803がリング状に加工される。レーザの照射エネルギ密度を適切に設定することにより有機発光層804がレーザストッパ層となり、加工は、最上層の金属電極803の層だけになる。これにより、欠陥30と接触している部分の金属電極803を周囲から孤立化させることができるため、欠陥30による電極間ショートが解消され、画素が救済される。欠陥30自体は加工されないため、飛散した欠陥が別の欠陥要因となることを避けることができる。

【0039】

図15を用いて非点灯画素26にレーザ照射を行い、非点灯画素26が加工する別の例を説明する。図15(a)はレーザ照射前の非点灯画素26に存在する欠陥30を欠陥検査部105から観察した画像、(b)はレーザ照射前のOLED基板1の欠陥30を含む部位の断面、(c)はレーザ照射後の非点灯画素26に存在する欠陥30を欠陥検査部105から観察した画像、及び(d)はレーザ照射後のOLED基板1の断面を示している。

【0040】

図15(a)は、欠陥30が欠陥検査部105の視野31の中心に位置している状態を観察した画像である。修正部106と欠陥検査部105の光軸と焦点位置を概略一致させているため、欠陥検査部105の視野中心に欠陥30を移動させれば、修正部106の視野中心に欠陥30は位置することになる。非点灯画素26に縮小投影するマスク14の開口は?150μmの円形状であり、照射エネルギは0.1mJ/パルスである。上記照明条件でレーザを1パルス照射すると、非点灯画素26には図15(c)に示すように?3μm程度の加工跡35が形成される。レーザ照射によって、図15(b)に示すような金属電極803の欠陥30の真上の部位が、レーザ照射によって図15(d)に示すように除去加工され、欠陥30による電極間ショートが解消され、画素が救済される。図15(d)のように円形状の加工をする場合には、図14(d)に示したようなリング形状の加工をする場合と比較して加工寸法を小さくすることができ、非発光面積の増大を抑制することができる。

【0041】

図16は非点灯画素26に異なる二つの欠陥30・36が存在する場合を示している。欠陥30のように非点灯画素26の比較的中心部に近い場所に位置していれば、図14、図15を用いて説明したように欠陥30を欠陥検査部105の視野の中心に移動させてレーザ照射を行い、加工跡33を形成しても構わないが、欠陥36のように非点灯画素26の端にある欠陥の場合、欠陥検査部105の視野中心に欠陥36を移動させ、レーザ照射を行い加工跡37を生成しようとすると、レーザの一部が非点灯画素26から外れてしまい、画素駆動回路や配線パターン部分にダメージを与える可能性がある。

【0042】

図17は欠陥36を欠陥検査部105から観察した画像の一例である。このような場合には、欠陥のサイズや座標から適切なマスク形状を選択し、欠陥の座標や大きさに基づき計算される距離だけ、欠陥36を欠陥検査部105の視野中心からずらした位置に移動させ、レーザ照射を行い、加工跡38を形成しても構わない。例えば、欠陥36のサイズが?0.3μmであり、画素の端から2μmだけ離れた位置に存在している場合には、視野の中心からX軸方向に+1μmだけずらした位置に欠陥36を位置させ、外径5μm、内径3μm程度のリング形状の加工跡38を形成すればよい。

【0043】

欠陥検査部105と修正部106の光軸と焦点を一致させるために、初期出荷時、または定期メンテナンス時には以下の調整が行われる。図18は検査修正部102のみを示している。透明OLED基板70がステージ2aに搬送され、透明OLED基板70を点灯させて、光軸と焦点の調整が行われる。一般的なOLED基板は図1、図2に示すように、透明電極と金属電極で有機発光層を挟んでおり、透明電極側から光を取り出すが、透明OLED基板70は透明電極同士で有機発光層を挟んでいるため、両方向に光を取り出すことができる。

【0044】

修正部106側からは、ハーフミラー8b、結像レンズ7c、エリアセンサ6bを備えた観察光学系107を介して透明OLED基板70を観察する。エリアセンサ6a・6bの画像を確認しながら、欠陥検査部105と修正部106をZ方向に移動させ、焦点位置を透明OLED基板70の有機発光層にあわせる。さらに光軸を一致させるために、欠陥検査部105と修正部106をX軸・Y軸方向に移動させ、透明OLED基板70の同一領域を検出するように調整する。この時、透明OLED基板70に大きさの異なる画素や異なる形状の画素を複数形成しておけば、欠陥検査部105と修正部106との検出領域が一致していることの確認を取りやすい。

【0045】

調整時には修正部106側からも画像を取得するために観察光学系107のハーフミラー8bをレーザ200の光路中に入れることが必要だが、修正時にはレーザ200の光路を遮ってしまうために、調整時以外は図示していない駆動機構を用いてレーザ200の光路からハーフミラー8bを退避させる。

【0046】

透明OLED基板70を使用しなくても、ガラス基板上にクロムなどでパターンを形成したサンプルを用いて、光軸、および焦点位置の調整を行っても構わない。

【0047】

図19に透明OLED基板70を使用しない調整方法を示す。修正部106の対物レンズ9bでレーザ光源11からエネルギを小さくして発射されたレーザ22による点像71を形成する。そして駆動部90cで欠陥検査部105をX軸・Y軸・Z軸方向に移動させて、欠陥検査部105の焦点位置を点像71の座標に合わせることで、光軸・焦点位置を一致させても構わない。この方法では、透明OLED基板70を用意する必要がなく、また、透明OLED基板70の画像を取得するためのエリアセンサ6b、結像レンズ7c、ハーフミラー8bを含む観察光学系107が必要ないため、装置構成を簡略化させることができる。

【0048】

図20を用いて欠陥検査部105の動作フローの説明を行う。

欠陥検査部105のステージ2bにOLED基板1が搬送されると、OLED基板1のアライメント用パターン95を検出してOLED基板1のアライメントが行われる(S40)。この時、対物レンズ9aを光学倍率10倍、NA0.28のレンズに交換し、視野を広げる。システム制御部104の指令に基づき、非点灯画素26の周辺が欠陥検査部105の視野内に概ねはいるようにOLED基板1、および欠陥検査部105・修正部106を移動させ(S41)、対物レンズ9aをNA0.9、光学倍率100倍のレンズに交換し、ファインアライメントを行う(S42)。この時、OLED基板1と欠陥検査部105・修正部106はそれぞれがX方向・Y方向に移動しても、お互いに直交する1軸方向のみに移動しても構わない。図21はOLED基板1の平面図、および、パネル25aに存在する非点灯画素26とその周辺部の拡大図である。図21の場合では、赤(R)発光画素26が非点灯となっており、緑(G)発光画素27、青(B)発光画素28が隣接しており、正常な赤発光画素26’、緑発光画素27’、青発光画素28’が並列している。ここで、画素サイズは赤・緑・青発光画素のサイズは全て80μm×240μmである。非点灯画素26には欠陥30が存在している。

【0049】

非点灯画素26と同じ発光色の赤発光画素26’の画像を取得し(S43)、次に、非点灯画素26、またはその周辺部が欠陥検査部105の視野内に概ねはいるようにOLED基板1、および欠陥検査部105・修正部106を移動させ(S44)、非点灯画素26の画像を取得する(S45)。エリアセンサ6aのOLED基板1上における視野は85μm×70μm程度であるため、図21に示すように、パネル25aの1画素を4つの検出範囲29a〜29dに分けて画像取得を行い、それらをマージして、1画素分の画像を生成すればよい。非点灯画素26がマージした後の画像のおよそ中心になるように位置合わせをして4つの画像を個別に取得する。この時、非点灯画素26以外の領域の画像を取得しても構わない。

【0050】

次に、システム制御部104で、取得した非点灯画素26の画像と赤発光画素26’の画像との位置合わせを行い(S46)、差画像をとることで(S47)、欠陥30を強調することができる。差画像にあらかじめ決められた閾値処理を行い(S48)、閾値以上の輝度値であったものを欠陥として抽出する(S49)。図21の例では赤・緑・青発光画素はすべて同じ大きさであったが、赤・緑・青発光の画素によって、画素の大きさが異なる場合があるため、非点灯画素と同一発光色の画素同士の差画像を取得することが望ましい。

【0051】

システム制御部104では欠陥検査部105の検査結果に基づき非点灯画素26の修正可否を判定する。図22を用いて修正可否判定フローの説明を行う。

【0052】

先ず、非点灯画素26での欠陥の有無を確認する(S50)。即ち、S49で欠陥が抽出されたか否かを確認する。この時、欠陥が検出されなければ、TFT層形成工程における不良など、異物混入以外の要因により画素が非点灯になっているため、該当画素は修正不可能と判定する。

次に、S49で欠陥が抽出された場合には、欠陥の存在箇所を確認する(S51)。図16で説明したように、欠陥の位置によってはレーザ照射を行うと画素駆動回路や配線パターンなどの部分にレーザが当たる可能性もあり、その場合には画素駆動回路や配線パターンなどの部分にダメージが生じ、回路起因の別の欠陥が発生する可能性がある。欠陥の存在箇所を確認し、レーザ照射により回路起因の欠陥が発生する場合にも該当画素は修正不可能と判定する。

【0053】

次に、検出画像や差画像に基づき欠陥を分類し(S52)、欠陥の大きさや長さを求めるサイジングを行う(S53)。欠陥種や大きさによっては修正ができない場合も存在し、かつその欠陥が確実に致命である場合にも、該当画素は修正不可能と判定する(S54)。

【0054】

非点灯画素26に複数の欠陥が存在する場合には全ての欠陥に対してレーザ照射を行うため、非点灯画素26で非発光となる面積は増大する。また、欠陥サイズが大きい場合には大きい場合には、電極間ショートを解消するために大きな形状で非点灯画素26に加工を行う必要があるため、この場合にも非発光となる面積が増大する。θ5μmの加工跡が形成された場合の非発光面積は19.6μm2であり、θ10μmの加工跡が形成された場合の非発光面積は78.5μm2である。レーザ照射により非発光となる面積の許容値を画素全体の0.5%以下と規定する場合には、画素サイズが80μm×240μmの時には、非発光面積が96μm2を超えると該当画素は修正不可と判定する。

【0055】

以上のように、非発光となる面積は、一定値以下に抑える必要があるため、レーザ照射により画素内の非発光となる面積が規定値C以上である場合にも、該当画素の修正は不可能と判定する(S55)。

【0056】

上記修正可否判定フローにより、該当画素は修正可能と判定された場合に、次に示す修正工程にうつる(S56)。

【0057】

図23を用いて修正部106の動作フローの説明を行う。

欠陥30の座標や大きさなどの情報に基づきマスク14の形状・大きさを決定する(S60)。欠陥30を欠陥検査部105の視野中心に移動させる(S61)。照射エネルギなどの照明条件を決定し(S62)、レーザ照射を行う(S63)。例えば、マスク14の形状が外径250μm・内径150μmのリング形状であれば0.1mJ/パルスの照射エネルギでレーザ照明を行い、マスク14の形状が外径500μm・内径400μmのリング形状であれば0.2mJ/パルスの照射エネルギでレーザ照明を行う。マスク14の非開口部や結像レンズ7b・対物レンズ9bの透過率により照射エネルギのロスが発生するが、非点灯画素26面での照射エネルギ密度が2.0J/cm2〜10.0J/cm2の範囲となるように照射エネルギを調整する。画素内に欠陥が複数あった場合には、全ての欠陥の修正を行ったか判定し(S64)、修正していない欠陥があれば、別の欠陥に対して「S60〜63」を再度行う(S65)。全ての欠陥が修正完了していれば、次の非点灯画素に対して検査修正を行う(S66)。

【0058】

以上、点灯検査部101での動作フロー(図12)、欠陥検出部105での動作フロー(図20)、非点灯画素の修正可否判定フロー(図22)、修正部106の動作フロー(図23)の説明を行った。図24を用いて検査修正装置全体の動作フローの説明を行う。

【0059】

点灯検査部101において、図12で説明したOLED基板1の点灯検査、ならびにOLED基板1の修正可否判定などの点灯検査工程S130〜136が実施される。S136で修正要と判定されたOLED基板1はローダ103を経由して検査修正部102に搬送され、図20で説明したファインアライメント、ならびに欠陥検出などの欠陥検査工程S40〜49が実施される。システム制御部104では、欠陥検査部105の検査結果に基づき、図22で説明した修正可否判定工程S50〜56が実施されて非点灯画素26の修正可否判定が行われる。S55で修正可能と判断された非点灯画素26に対しては、検査修正部102の修正部106において、図23で説明した修正工程S60〜66に記載の修正工程が実施される。

【0060】

全ての非点灯画素26の修正可否判定が終了すれば、OLED基板1は再度点灯検査部101に搬送され、図12で説明した点灯検査工程S130〜136に記載の点灯検査工程が実施され、修正工程を経たパネルの非点灯画素数が規定値Aよりも多い場合にはパネル破棄、非点灯画素数が規定値Bよりも少なくなった場合には製品として合格の判定が下される。修正工程を経たパネルの非点灯画素数が規定値A以下で規定値B以上の場合には、ラインから抜き取って再度検査修正工程を繰り返すかを検査員が判定する。この段階でパネル破棄と判定されても、ラインタクトに余裕があれば再度検査修正工程を繰り返すこともできる。

【0061】

本実施例では、OLED基板1が樹脂・ガラス封止される前の工程で検査修正が行われる一例で説明を行ったが、OLED製造工程のどの工程で検査修正を行っても良い。例えば、樹脂・ガラス封止をし、パネル毎に切断された後で検査修正を行っても良い。この場合、取り扱い基板の大きさが小さくなるため、装置のフットプリントを小さくすることができる。ただし、この場合には、欠陥箇所の上に存在する樹脂やガラス基板を部分的に除去する為の手段(例えば、FIB(Focused Ion Beam)加工装置)及び、欠陥箇所を処理後に上記部分的に除去した樹脂やガラス基板の部分に樹脂やガラス基板に相当する物質を充填するための手段(例えば、レーザCVD(Chemical Vapor Deposition)装置)などが必要になる。

【0062】

また、樹脂・ガラス封止工程前で検査修正を行う場合には、レーザ照射部にHeガスなどのアシストガスをふきつけて、溶融飛散物の飛散を抑制することもできる。または、レーザ照射部近傍にピペットを配置して、溶融飛散物を吸引することもできる。溶融飛散物が周囲へ飛散することで新たな欠陥が発生する可能性があるため、アシストガスで飛散物の量を抑制する、またはピペットで飛散物を吸引することで、新たな欠陥発生の確率を低くすることができる。

【0063】

本実施例では、点灯検査部101と検査修正部102が同一筐体内にある例で説明を行ったが、別々の筐体にあっても構わない。ライン立ち上げ時には製造プロセスが安定しておらず、OLEDパネル1への異物混入の頻度も高く、修正を行う頻度が高くなる。タクト短縮のためには点灯検査部101から検査修正部102へのOLED基板1の搬送時間を短くする必要があり、このような場合では点灯検査部101と検査修正部102が同一筐体内に存在するほうが有効である。

【0064】

一方、製造プロセスが成熟すると装置発塵の頻度も減り、点灯検査の結果、非点灯画素が規定値B以下となり、修正が不要となるケースが増加する。つまり、点灯検査部101から検査修正部102へOLED基板1を搬送する頻度が少なくなり、点灯検査部101と検査修正部102が同一の筐体に存在する必要性が低くなる。樹脂封止工程前に検査修正を行う場合には装置内部をドライ窒素で満たしているため、点灯検査部101と検査修正部102を別々の筐体に分けて、装置を小型化するほうがランニングコスト低減に効果がある。

【0065】

本実施例では、検査修正部102で検査修正後の点灯検査は点灯検査部101にOLED基板1を再度搬送して、点灯検査部101において行う例で説明したが、検査修正部102で点灯検査を行っても構わない。この場合、検査修正部102内にも給電プローブユニットを配備し、検査修正中も全画素を常に点灯させておく。修正により画素が救済されれば、修正が完了した時点で発光するようになるため、欠陥検査部105のエリアセンサ6aで点灯の有無を確認することができる。システム制御部104では、点灯検査部101で点灯検査により検出された非点灯画素の数と、検査修正部102において救済された画素の数を記録しておき、最終的な非点灯画素の数をカウントする。これが規定値Bと比較し、規定値B以上であれば、不良パネルとして破棄と判定する。検査修正部102において、点灯検査を行えばOLED基板1の搬送を省略することができるため、ラインタクトを短縮することが可能である。

【0066】

図25A及びBに、本実施例で説明した検査修正装置で検査した結果を出力する画面の一例を示す。

【0067】

図25Aには、あるOLED基板を検査した結果を表示する例を示す。画面2500には、OLED基板であるマザーガラスのID番号2501、OLED基板内のパネル番号2502、そのパネル内で検出された非点灯画素数2503、本検査修正装置で処理した結果修正が成功した数2504、修正対象外となった非修正画素数2505、最終的な非点灯画素数2506、パネルとしての最終的な合否判定の結果2507を表示する。

【0068】

一方、図25Bには、検査修正装置で検査した結果の経時変化をグラフで表示する画面2510の例を示す。本検査修正装置で検査して得られた各パネルで検出された非点灯画素数2511、最終的な非点灯画素数2512の経時的な変化をグラフで表示することにより、OLED基板製造工程の欠陥発生の状況を把握することができ、異状の発生を未然に防止することが可能になる。

【0069】

本実施例ではボトムエミッション構造のOLED基板1を前提に説明を行ったが、トップエミッション構造のOLED基板でも検査修正は可能である。トップエミッション構造のOLED基板を検査修正する場合には、点灯検査部においては、図8に示した点灯検査部101の構成に対して、点灯検査を行う縮小レンズ4、カラーラインセンサ5をOLED基板の上方に設置すればよい。また、検査修正部においては、図8に示した検査修正部102の構成に対して、欠陥検査部105がOLED基板の上方に、修正部106をOLED基板の下方に設置すればよい。

【0070】

OLED基板1の大きさが1300mm×1500mmの例で説明を行ったが、ガラス基板の大きさはこれに限定される必要はない。

【0071】

欠陥検査部105に関して、図8では欠陥検出方法が明視野の例で説明を行ったが、図26に示すように暗視野検出によって欠陥検出を行っても構わない。図26に示した構成では、光源80より照射された光を集光レンズ81でOLED基板1に集光し、ガルバノミラー82a・82bでX軸方向・Y軸方向にスキャンする。欠陥からの散乱光を対物レンズ9a、結像レンズ7aを介して、エリアセンサ6aで検出する。

【0072】

欠陥を暗視野検出することにより、照明光が照射された異物からの散乱光を比較的高感度に検出することができ、より小さな欠陥を検出することが可能になる。

【0073】

点灯検査部101に関して、縮小光学系4の倍率が0.5倍、カラーラインセンサ5の画素数が7500、画素サイズが9.3μm×9.3μmの例で説明を行ったが、これに限定される必要はない。また、ラインセンサである必要もなく、エリアセンサを使用してもよい。エリアセンサを使用する場合には、広い領域を一度に検査可能である。

【0074】

欠陥検査部105に関して、対物レンズ9aのNAが0.9、光学倍率が100倍、エリアセンサ6a・6bの画素数が2448×2050、画素サイズが3.45μm×3.45μmの例で説明を行ったが、これに限定される必要はない。

【0075】

修正部106に関して、光源11の波長が532nm、パルス幅が10ns、対物レンズ9bのNAが0.4、光学倍率が50倍の例で説明を行ったが。これに限定される必要はない。

【0076】

以上説明したように、本発明によれば,カラーフィルタ方式のOLEDパネル構造において、単一波長のレーザで非点灯画素の修正が可能となり、高い生産性を維持できるようになると共に歩留まりの向上に貢献できるようになった。

【符号の説明】

【0077】

1・・・OLED基板 2a・2b・・・ステージ 3a・3b・・・給電プローブユニット 4・・・縮小光学系 5・・・カラーラインセンサ 6a・6b・・・エリアセンサ 7a・7b・7c・・・結像レンズ 8a・8b・・・ハーフミラー 9a・9b・・・対物レンズ 10・・・ランプ 11・80・・・光源 12・・・エキスパンダ 13・・・ホモジナイザ 14・・・マスク 15・・・マスクステージ 20・20a・20b・20c・・・切りかき 25a・25b・25c・25d・・・パネル 26・・・非点灯画素 26’・・・赤色発光画素 27・27’・・・緑色発光画素 28・28’・・・青色発光画素 30・36・・・欠陥 70・・・透明OLED基板 71・・・点像 81・・・集光レンズ 82a・82b・・・ガルバノミラー 90a・90b・90c・90d・・・駆動部 101・・・点灯検査部 102・・検査修正部 103・・・ローダ 104・・・システム制御部 105・・・欠陥検査部 106・・・修正部 120・・・表示領域 121・・・ゲートLSI搭載領域 122・・・ソースLSI搭載領域 123・・・ゲート部給電配線 124・・・ゲート部給電用電極パッド 125・・・ソース部給電配線 126・・・ソース部給電用電極パッド 127・・・第二電極給電配線 128・・・第二電極給電用電極パッド 130〜137・・・点灯検査工程 200・・・レーザ光線

【技術分野】

【0001】

本発明はFPDの非点灯画素を検査し、非点灯画素の修正を行う検査修正方法および検査修正装置に関し、特にOLEDパネルなどの薄膜表示素子の検査、集積に適した薄膜表示素子の検査修正方法及び検査修正装置に関する。

【背景技術】

【0002】

FPD(Flat Panel Display)の一種類である有機EL(Electro Luminescence)表示装置や照明装置に用いられるOLED(Organic Light Emitting Diode)パネルは、光の取り出し方向の違いにより、トップエミッション型とボトムエミッション型の2つに大別され、トップエミッション型は一般的に図1に示すようなパネル構造をしている。即ち、トップエミッション型は、ガラス基板801上にTFT層(Thin Film Transistor)802が形成され、その上に透明電極803・有機発光層804・金属電極805・絶縁層806が積層され、樹脂807と封止ガラス808で封止されている。透明電極803と金属電極805の間に電圧を印加し、有機発光層804の内部で電子とホールが結合することで発光する。この構成において、トップエミッション型は、ガラス基板808と逆側から光810を取り出す。一方、ボトムエミッション型は、図2に示すように、ガラス基板801の側から光820を取り出す。図2に示したボトムエミッション型はTFT回路形成部以外の領域から光を取り出す必要があるため開口率は低いが、大型化には有利な構造である。一方、図1に示したトップエミッション型は、TFT回路形成部とは逆側に光を取り出すため高い開口率を有するが、大型化は困難である。よって、トップエミッション型は携帯電話などの小型パネルに、ボトムエミッション型はテレビなどの大型パネルに使用されることが多い。

【0003】

有機発光層804の膜厚は100nm程度であり、非常に薄いことがOLEDパネルの特徴である。製造プロセスの途中で装置発塵などにより異物が混入し、透明電極803と金属電極805がショートすると、該当画素が非点灯となる。OLEDパネルの大型化に伴い、パネルあたりの異物数が増加し、非点灯画素が増えるため、歩留まり向上のために非点灯画素修正のニーズが高まっている。

【0004】

OLEDパネルの非点灯画素の修正技術としてはこれまでに特許文献1、特許文献2に記載の技術が知られている。

【0005】

特許文献1記載の技術によれば、非点灯画素に対応する金属電極からショートの発生領域がレーザで除去される。これにより部分的に除去された金属電極と透明電極との間の有機発光層が発光可能となり、非点灯画素が修復される。

【0006】

特許文献2記載の技術によれば、観察光学系で非点灯画素内の異物の位置を検出し、レーザで異物の周囲を帯状に除去する。これにより、異物存在箇所が孤立化され、ショートが解消され、非点灯画素が修復される。

【0007】

特許文献1、2ともに、画素が修復されても、レーザ照射により画素内で非発光となる部分が発生するため、非発光となる面積を小さく抑える必要がある。

【0008】

一方、ディスプレイの色表示方式は大別して3種類であり、3色方式(図3)、色変換方式(図4)、カラーフィルタ方式(図5)である。図3〜図5はボトムエミッション型を前提として表記している。図3の3色方式は赤色光811を発光する有機材料膜8041、緑色光812を発光する有機材料膜8042、青色光813を発光する有機材料膜8043をそれぞれ塗り分ける方式であり、色純度を向上させるため、カラーフィルタを併用する場合もある。図4の色変換方式は、青色発光有機材料膜8044を用い、その青色光814を赤色光に色変換する色変換層8091と緑色光に色変換する色変換層8092に通すことにより、赤色光815・緑色光816を得る方式である。図5のカラーフィルタ方式は白色発光有機材料膜8045を用い、赤色光に色変換するカラーフィルタ8093、緑色光に色変換するカラーフィルタ8094、青色光に色変換するカラーフィルタ8095を通すことで赤色光817・緑色光818・青色光819を得る方式である。

【0009】

図3に示した3色方式では3種類の有機材料を塗り分ける必要があり、塗りわけには現在は真空蒸着が利用されている。しかし真空蒸着ではシャドウマスクの熱膨張による成膜むらが生じ、パネル大型化への対応が困難である。別の塗りわけ方法として印刷技術もあるが、こちらは高分子青色発光有機材料の開発が遅れている。図4の色変換方式では、青色発光有機材料の開発が赤・緑色発光有機材料に比べて困難であり、かつ色変換効率の低さが課題となっている。図5のカラーフィルタ方式では、白色発光有機材料のみを使用するため、有機材料をぬりわける必要がない。カラーフィルタでの光量ロスは発生するが、カラーフィルタの製造工程に関しては液晶パネルで培った技術も転用することができ、パネルの大型化にはカラーフィルタ方式が主流となると予測できる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2001−118684号公報

【特許文献2】特開2005−276600号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

カラーフィルタは赤緑青で分光透過率が異なる。図6にカラーフィルタの分光透過率の一例を示す。601は赤色カラーフィルタ8093の分光透過率特性、602は緑色カラーフィルタ8094の分光透過率特性、603は青色カラーフィルタ8095の分光透過率特性を示す。各カラーフィルタ8093,8094及び8095は、透過させる光の波長帯域以外では透過率が極めて低い。塗布材料や膜厚によって透過率に多少の差異は存在するがほぼ同様の傾向を示す。例えば図7のように波長532nmのレーザ830を使用した場合、緑のカラーフィルタ8094では透過率が高いため、金属電極803まで光を到達させることができ、金属電極803を加工することができるが、赤と青のカラーフィルタ8093及び8095では大半のエネルギがカラーフィルタ8093及び8095に吸収され、金属電極803まで光を到達させることができない。また、金属電極803に高エネルギの光を到達させるために照射エネルギを増加させると、金属電極803よりもカラーフィルタ8093及び8095が先に融解してしまう。

【0012】

特許文献1および特許文献2に記載されている発明では、金属電極803に対して透明電極805の側よりレーザ照射を行い、不良箇所に対応する金属電極803の一部を削除する修正を行っている。赤・緑・青のカラーフィルタ8093乃至8095のどれか1つでは高い透過率を有する波長のレーザを使用しても、他の2つのカラーフィルタでは透過率が低く、透明電極805の側からのレーザ照射では単一波長のレーザで全ての画素の修正を行うことはできない。

【0013】

一方、カラーフィルタ方式のOLEDパネルに対しては、金属電極803に対して透明電極805の側から異物の検出を行い、透明電極805と反対側から金属電極803にレーザ照射を行えば、カラーフィルタ8093乃至8095の分光透過率を無視して金属電極803を加工できる。しかし、単に異物検出手段とレーザ加工手段とを接続しただけでは、異物検出手段で検出した異物検出位置とレーザ加工手段によるレーザ加工位置をミクロン単位で合わせることは難しい。さらに、OLEDパネルの透明電極805の側を上向きにして異物検出手段で異物を検出した後、金属電極803の側からレーザ照射を行うためには、OLEDパネルを裏返してからレーザ照射を行う必要があり、装置の複雑化・大型化、ラインタクトの延長を招く。また、金属電極803の側からでは異物を検出できないため、あらかじめ求められた座標へ機械的にOLEDパネルを移動させることになる。しかし、OLEDパネルを裏返すときに発生する位置ずれやステージの移動誤差などにより、所望の位置にOLEDパネルを移動させることができず、レーザ照射を行う位置がずれ、修正に失敗するケースが増加するという課題があった。

【0014】

本発明は、上記した課題を解決してカラーフィルタ方式のOLEDパネルでも、単一波長で、かつ高い信頼性で検査・修正が可能であり、歩留まりを向上させることのできる薄膜表示素子の検査修正方法及び検査修正装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記した課題を解決するために、本発明では、発光層の上に形成された金属電極膜と発光層の金属電極膜と反対の側に形成された透明電極膜とを有する薄膜表示素子の発光の状態を検査して不良箇所を修正する方法において、金属電極と透明電極とに電力を印加して発光層を発光させ、この発光層の発光の状態を金属電極に対して透明電極の側から観察して発光層で発光していない位置を検出し、この検出した発光層で発光していない位置の情報に基づいて金属電極に透明電極と反対の側からレーザを照射して発光層で発光していない位置の上方の金属電極膜を除去するようにした。

【0016】

また、上記した課題を解決するために、本発明では、発光層の上に形成された金属電極膜と発光層の金属電極膜と反対の側に形成された透明電極膜とを有する薄膜表示素子の発光の状態を検査して不良箇所を修正する装置を、薄膜表示素子の金属電極と透明電極とに電力を印加して発光層を発光させる電力印加手段と、この電力印加手段により電力が印加された薄膜表示素子の発光層の発光の状態を金属電極に対して透明電極の側から観察して発光層で発光していない位置を検出する発光状態観察手段と、この発光状態観察手段で検出した発光層で発光していない位置の情報に基づいて金属電極に透明電極と反対の側からレーザを照射して発光層で発光していない位置の上方の金属電極膜を除去する薄膜除去加工手段とを備えて構成した。

【発明の効果】

【0017】

本発明によれば,カラーフィルタ方式のOLEDパネル構造において、単一波長のレーザで非点灯画素の修正が可能となり、高い生産性の維持と歩留まり向上に貢献できる。

【図面の簡単な説明】

【0018】

【図1】トップエミッション型OLEDの構造の断面図である。

【図2】ボトムエミッション型OLEDの構造の断面図である。

【図3】3色方式のOLEDの構造の断面図である。

【図4】色変換方式のOLEDの構造の断面図である。

【図5】カラーフィルタ方式のOLEDの構造の断面図である。

【図6】一般的なカラーフィルタの分光透過率特性を示すグラフである。

【図7】カラーフィルタ方式OLEDパネルにレーザ照射を行う場合のOLEDの構造の断面図である。

【図8】本発明の実施例に係る薄膜表示装置の検査修正装置の概略構成を示すブロック図である。

【図9】OLED基板の平面図である。

【図10A】本発明の実施例に係る薄膜表示装置の検査修正装置でテーブルに長方形の切り欠きを有する点灯検査部の概略の構成を正面から見たブロック図である。

【図10B】本発明の実施例に係る薄膜表示装置の検査修正装置で点灯検査部の長方形の切り欠きを有するテーブルを上面から見たブロック図である。

【図11A】本発明の実施例に係る薄膜表示装置の検査修正装置でテーブルにスリット状の切り欠きを有する点灯検査部の概略の構成を正面から見たブロック図である。

【図11B】本発明の実施例に係る薄膜表示装置の検査修正装置で点灯検査部のスリット状の切り欠きを有するテーブルを上面から見たブロック図点灯検査時のスキャン方法の説明図である。

【図12】点灯検査部の処理の流れを示すフロー図である。

【図13】点灯検査結果の一例を示すOLED基板の平面図である。

【図14】(a)欠陥検査部の視野の中心に修正前の欠陥を位置したOLED基板の非点灯画素の平面図、(b)修正前の欠陥を含むOLEDの構造の非点灯画素の断面図、(c)欠陥検査部の視野の中心にリング状の加工を施して修正した後の欠陥を位置したOLED基板の非点灯画素の平面図、(d)リング状の加工を施して修正した後の欠陥を含むOLEDの構造の断面図である。

【図15】(a)欠陥検査部の視野の中心に修正前の欠陥を位置したOLED基板の非点灯画素の平面図、(b)修正前の欠陥を含むOLEDの構造の非点灯画素の断面図、(c)欠陥検査部の視野の中心に円形の加工を施して修正した後の欠陥を位置したOLED基板の非点灯画素の平面図、(d)リング状の加工を施して修正した後の欠陥を含むOLEDの構造の断面図である。

【図16】画素内に欠陥が2つある状態を示すOLED基板の非点灯画素の平面図である。

【図17】欠陥を含む領域にリング状の加工をする状態を示すOLED基板の非点灯画素の平面図である。

【図18】本発明の実施例に係る薄膜表示装置の検査修正装置の欠陥検査部と修正部の光軸と焦点位置を一致させるための調整方法を説明する欠陥検査部と修正部の正面図である。

【図19】欠陥検査部と修正部の光軸と焦点位置を一致させるための調整方法を説明する欠陥検査部と修正部の正面図である。

【図20】本発明の実施例に係る欠陥検査部の処理の手順を示すフロー図である。

【図21】OLED基板の平面図、および非点灯画素とその周辺部の拡大図である。

【図22】本発明の実施例に係る修正可否判定の処理手順を示すフロー図である。

【図23】本発明の実施例に係る修正部の動作の手順を示すフロー図である。

【図24】本発明の実施例に係る検査修正装置全体の動作の手順を示すフロー図である。

【図25A】本発明の実施例に係る検査修正装置の処理の結果を表示する表示画面の正面図である。

【図25B】本発明の実施例に係る検査修正装置で処理した結果の経時変化をグラフで表示する表示画面の正面図である。

【図26】本発明の実施例に係る検査修正装置の欠陥検査部を暗視野照明で構成した場合の検査修正部の概略の構成を示す正面図である。

【発明を実施するための形態】

【0019】

本発明の実施形態の一例を図を用いて説明する。

図8は本発明の一実施例におけるFPDの検査修正装置100の概略の構成を示すブロック図である。図8においてFPDの検査修正装置100は、点灯検査部101、検査修正部102、ローダ103、システム制御部104を備えて構成され、検査修正部102はさらに欠陥検査部105、修正部106を備えている。

本実施例におけるFPDの検査修正装置100は、先ず、点灯検査部101でOLED基板1の点灯検査により透明電極の側から欠陥を検出してその位置情報をシステム制御部104に記憶し、次に点灯検査したOLED基板1をローダ103を介して検査修正部102へ搬送し、検査修正部102においてシステム制御部104に記憶しておいた点灯検査部101で検出した欠陥の位置情報を用いて位置合せをして欠陥検査部105で先に点灯検査部で検出した欠陥を透明電極の側から検出した後、修正部106で検出したOLED基板1の欠陥箇所の金属電極に透明電極と反対の側からレーザを照射して修正を行う。

【0020】

本実施例において、OLED基板1の構造は図5に記載のボトムエミッション構造であり、色表示方式はカラーフィルタ方式である。OLED基板1の大きさは、例えば1300mm×1500mmである。また、点灯検査部101、検査修正部102、ローダ103が同一筐体180の内に存在し、検査修正が行われる工程は樹脂・ガラス封止される前の工程である場合の一例を説明している。封止前の段階では、金属電極803と有機発光層804の表面が樹脂層807で覆われる前のむき出しで露出している状態になっているため、筐体180の内部の雰囲気は有機発光層の劣化を防ぐために、ガス供給部181から供給されるドライ窒素などの不活性ガスで満たされている。

【0021】

図8を用いて点灯検査部101の概略構成を説明する。点灯検査部101はOLED基板1を保持、移動させるステージ2a、OLED基板1に給電して全画素を点灯させる給電プローブユニット3a・3b、縮小光学系4、カラーラインセンサ5、駆動部90a・90bを備えている。

【0022】

ステージ2aの上面とOLED基板1のガラス基板801側の面の一部とが対向している。ステージ2aはエア浮上方式のステージであり、ステージ2aの上面には一定間隔でエア供給口が存在する(図示せず)。これらのエア供給口からドライ窒素を供給、または図示していない筐体の内部に供給されたドライ窒素をこのエア供給口から吸引することでOLED基板1を浮上させたまま保持し、浮上させたまま任意の場所へ移動させる。給電プローブユニット3a・3bは駆動部90aにより駆動されてステージ2aの表面に沿って移動する。

【0023】

図9にOLED基板1の平面図の一例を示す。この例では、1枚のOLED基板1に4つのパネル25a〜25dが形成されている。パネル25a〜25d内部にはそれぞれ表示領域120、ゲートLSI搭載領域121、ソースLSI搭載領域122が形成されている。OLED基板1にはさらに点灯検査用のゲート部給電配線123、およびゲート部給電用電極パッド124、ソース部給電配線125、およびソース部給電用電極パッド126、第二電極給電配線127、および第二電極給電用電極パッド128が形成されている。給電プローブユニット3aはゲート部給電用電極パッド124に、給電プローブユニット3bはソース部給電用電極パッド126、および第二電極給電用電極パッド128にステージ2aの上方より触針し、給電することでOLED基板1の全画素を点灯させる。給電プローブユニット3a・3bはシステム制御部104に入力されているOLED基板情報に基づき、触針するプローブ数やプローブの触針座標を自動で設定する。給電プローブユニット3a・3bはゲート部給電用電極パッド124・ソース部給電用電極パッド126・第二電極給電用電極パッド128に触針すると、プローブ先端部に設置されたアーム(図示せず)でOLED基板1に固定される。OLED基板1はステージ2aによりX軸・Y軸方向、またはX軸方向のみに移動する。点灯検査中はOLED基板1には給電プローブユニット3a・3bがアームで固定されているため、OLED基板1が移動する際には、給電プローブユニット3a・3bも駆動部90aによりOLED基板1と同期してX軸・Y軸方向、またはX軸方向に移動する。

【0024】

OLED基板1の周辺部には、位置決め時の基準となるアライメントマーク95が複数の箇所に設けられている。

【0025】

縮小光学系4の光学倍率は0.5倍である。カラーラインセンサ5は竹中システム機器株式会社のラインセンサカメラ:TLC-7500CLなどを使用すればよい。カラーラインセンサ5の画素数は7500、画素サイズは9.3μm×9.3μmである。OLED基板1はボトムエミッション構造であり、発光面は図5に示した構成においてガラス基板801の側であるため、ステージ2a下部には点灯検査を行うためにOLED基板の検査領域の発光の状態を観察するための切りかき20が存在する。縮小光学系4とカラーラインセンサ5はOLED基板1と切りかき20の鉛直下方向に配置され、カラーラインセンサ5の受光面は縮小光学系4に対してOLED基板1の有機発光層805と共役な位置に配置される。縮小光学系4とカラーラインセンサ5は駆動部90bにより、X軸・Y軸、またはY軸方向に移動する。縮小光学系4とカラーラインセンサ5は初期調整時、またはメンテナンス時には駆動部90bによりZ軸方向へも移動する。

【0026】

図10A及びBと図11A及びBを用いてOLED基板1のスキャン方法の説明を行う。

図10A及びBの場合では、ステージ2aのOLED基板1を搭載する領域には長方形の切りかき20aが存在する。図10Aは正面図、図10Bは平面図を示す。図10Bに示すように、切りかき20aの大きさは例えばX軸方向に200mm、Y軸方向に300mmである。ステージ2aでOLED基板1を保持したまま、縮小光学系4とカラーラインセンサ5を駆動部90bによりX軸・Y軸方向に移動させることで、図10Aに示すようにステージ2aの切りかき20aを通してOLED基板1をスキャンし、非点灯画素を検出する。

ステージ2aの切り欠き20aを通して検査できる領域の検査を終了すると、次にOLED基板1の未スキャン領域が切りかき20aを通して検査できるようにステージ2a上でOLED基板1を移動させる。これを繰り返して、OLED基板1の全面をスキャンする。点灯検査時には給電プローブユニット3a・3bはOLED基板1にアームで固定されたまま移動するが、移動回数が多いとアームがずれる、または外れてOLED基板1が破損する恐れがあるため、OLED基板1と給電プローブユニット3a・3bの移動回数は少ないことが望ましい。上述のように、縮小光学系4とカラーラインセンサ5を主に移動させてOLED基板1をスキャンすることで、OLED基板1と給電プローブユニット3a・3bの移動回数を少なくすることが可能である。

【0027】

図11A及びBの場合では、ステージ2aにはスリット状の切りかき20bが存在する。図11Aは正面図、図11Bは平面図を示す。切りかき20bの大きさは図11Bに示すようにX軸方向に20mm、Y軸方向にOLED基板1のY軸方向の寸法1500mmよりも大きい1700mmである。OLED基板1はステージ2a 上で駆動されてX軸方向に移動し、縮小レンズ4とカラーラインセンサ5は駆動部90bで駆動されてY軸方向に移動する。OLED基板1と縮小レンズ4・カラーラインセンサ5を互いに直交する方向に移動させることで、OLED基板1の全面をスキャンすることができる。図10A及びBの場合ではOLED基板1をX軸方向・Y軸方向に移動させる必要があるため、ステージ2aの面積が広くなるが、図11A及びBの場合ではOLED基板1の移動方向はX軸方向だけであるため、ステージ2aの面積を狭くすることができる。つまり装置のフットプリントを縮小させることができる。

【0028】

図12を用いて、点灯検査部101の動作フローの説明を行う。

OLED基板1が点灯検査部101にロードされると(S130)、アライメントが行われる(S131)。カラーラインセンサ5でOLED基板1に刻まれた複数のアライメント用パターン95の画像を検出し、検出画像より求められたアライメント用パターン95の座標を基にアライメントを行う。給電プローブユニット3a・3bを駆動部90aにより移動させ、ゲート部給電用電極パッド124・ソース部給電用電極パッド126・第二電極給電用電極パッド128給電パッドに触針させてOLED基板1に給電を行い、全画素を点灯させる(S132)。OLED基板1と縮小光学系4・カラーラインセンサ5を移動させることでOLED基板1をスキャンし(S133)、OLED基板1の画像を取得する。検出された画像に対して、あらかじめ定められた閾値処理を行うことで非点灯画素の検出を行う(S134)。

【0029】

図13は点灯検査結果の一例である。OLED基板1内でパネル25a〜25dが形成されており、それぞれのパネル内での非点灯画素26を表示している。この時、パネル毎に点灯検査を行っても、4つのパネルを同時に検査しても構わない。点灯検査部101と検査修正部102ではシステム制御部104を介して座標を共有しており、点灯検査部101で検出された非点灯画素26の座標は検査修正部102において非点灯画素26の内部に存在する欠陥の位置を特定する際に使用される。ここで欠陥とは、プロセス中の発塵などにより、図1や図2に示す透明電極と金属電極の間に異物が混入し、電極間ショートの要因となっているものを指す。

【0030】

システム制御部104では点灯検査部101の結果に基づき検出された欠陥の数が予め設定した規定値Aよりも多いか否かの判定が行われる(S135)。非点灯画素が複数あった場合には、そのパネルの検査修正により多くの時間がかかることになる。例えばラインタクトが300秒、非点灯画素あたりの検査修正時間が5秒であれば、規定値Aとして非点灯画素数を60に設定し、非点灯画素数が60個以下のときに検査修正を行い、非点灯画素が61個以上の場合にはラインタクト内に処理できないため、そのパネルは破棄される。

【0031】

以上のように非点灯画素数がラインタクト・検査修正時間に基づき計算される規定値A以上である場合には、そのパネルは不良パネルとして破棄され、修正可能なパネルのみが以後の処理を受ける。非点灯画素数が60個以下と判断されたOLED基板のうちで、非点灯画素が少なく、例えばパネルあたり5個以下であれば修正を行わなくても、そのまま製品として使用できる。そこで、次に非点灯画素が規定値B以上であるか否かを判定し(S136)、非点灯画素が規定値Bよりも少なければ、検査修正を行わずに、次の製造工程に移行し、B以上のOLED基板1はローダ103により検査修正部102へと搬送される。

【0032】

図8を用いて欠陥検査部105と修正部106の概略構成を説明する。欠陥検査部105はエリアセンサ6a、結像レンズ7a、ハーフミラー8a、対物レンズ9a、ランプ10、駆動部90cより構成され、修正部106は、光源11、エキスパンダ12、ホモジナイザ13、マスク14、マスクステージ15、結像レンズ7b・7c、ハーフミラー8b、対物レンズ9b、エリアセンサ6b、駆動部90dを備えて構成される。

【0033】

ステージ2bはエア浮上方式のステージであり、X軸・Y軸方向にOLED基板1を移動させる。また、ステージ2b下部にはステージ2aと同様に切りかき20cが存在し、欠陥検出部105は切りかき20cを通過し、OLED基板1の鉛直下方向に配置され、修正部106はOLED基板1の鉛直上方向に配置される。欠陥検出部105の光軸と修正部106の光軸は概略一致しており、かつ焦点位置がOLED基板1の有機発光層で概略一致している。エリアセンサ6a・6b・マスク14はOLED基板1の有機発光層と共役な位置に配置されている。後述するが、ハーフミラー8bは欠陥検出部105と修正部106の光軸と焦点位置を一致させるための初期調整時、または定期メンテナンスの時のみ配置すればよい。

【0034】

欠陥検査部105は駆動部90cにより、修正部106は駆動部90dによりX軸・Y軸・Z軸方向に移動を行う。この時、欠陥検査部105と修正部106との光軸・焦点位置とを一致させるように、駆動部90c・90dは同期して欠陥検査部105と修正部106を移動させる。この時、欠陥検査部105と修正部106はオープンループ制御で移動しても、レーザ変位計(図示せず)で変位を測定しながらクローズドループ制御で移動しても構わない。また、レーザ変位計での測定の結果、光軸のずれが発生した場合には、そのずれ量だけフィードバックして移動させればよい。例えば、欠陥検査部105の光軸が修正部106の光軸に対して、X軸方向に「+1μm」だけずれていれば、欠陥検査部105の移動座標に「-1μm」だけ補正を加えて移動させればよい。

【0035】

エリアセンサ6a・6bにはソニーのカラーCCDカメラ:XCL-5005CRなどを使用すればよい。画素数は2448×2050、画素サイズは3.45μm×3.45μmである。対物レンズ9aのNAは0.9であり、光学倍率は100倍である。ランプ10はハロゲンランプである。

【0036】

光源11はパルス発振レーザであり、波長は532nm、パルス幅は10nsである。対物レンズ9bのNAは0.4、光学倍率は50倍である。光源11より照射されたレーザ光線200はエキスパンダ12で拡大され、ホモジナイザ13で概略均一な強度分布に変換され、マスク14に照射される。マスク14に照射された時点で、レーザ光線200の直径は3mmである。結像レンズ7bと対物レンズ9bを介して、マスク14に刻まれたパターンをOLED基板1に縮小投影する。マスクステージ15の駆動方向はX軸・Y軸方向であり、マスク14をX軸・Y軸方向に移動させる。マスク14には円形・リング形状などの異なる形状・大きさの開口が存在し、マスクステージ15によりマスク14を移動させることで、OLED基板1に縮小投影させる像の形状や大きさを変更することができる。例えば、θ0.3μm程度の大きさの欠陥の場合は、外径250μm・内径150μmのリング状の開口を選択し、OLED基板1の非点灯画素26に外径5μm・内径3μm程度のリング状の加工をし、θ2μm程度の大きさの欠陥の場合は、外径500μm・内径400μmのリング状の開口を選択し、OLED基板1の非点灯画素26に外径10μm・内径8μm程度のリング状の加工を行う。

【0037】

図14を用いて非点灯画素26にレーザ照射を行い、非点灯画素26が加工された時の状態の一例を説明する。図14(a)はレーザ照射前の非点灯画素26に存在する欠陥30を欠陥検査部105から観察した画像、(b)はレーザ照射前のOLED基板1の欠陥30を含む部位の断面、(c)はレーザ照射後の非点灯画素26に存在する欠陥30を欠陥検査部105から観察した画像、及び(d)はレーザ照射後のOLED基板1の欠陥30を含む部位の断面を示している。

【0038】

図14(a)に示すように、欠陥30が欠陥検査部105の視野31の中心に位置している。修正部106と欠陥検査部105の光軸と焦点位置を概略一致させているため、欠陥検査部105の視野中心に欠陥30を移動させれば、修正部106の視野中心に欠陥30は位置することになる。非点灯画素26に縮小投影するマスク14の開口は外径250μm・内径150μmのリング形状であり、照射エネルギは0.1mJ/パルスである。上記照明条件でレーザを1パルス照射すると、図14(c)に示すように、非点灯画素26には外径5μm・内径3μm程度の加工跡33が形成される。レーザ照射によって欠陥30存在部位は加工されず、パルスレーザ照射による衝撃波で図14(d)に示すように異物30の真上の部分の金属電極803がリング状に加工される。レーザの照射エネルギ密度を適切に設定することにより有機発光層804がレーザストッパ層となり、加工は、最上層の金属電極803の層だけになる。これにより、欠陥30と接触している部分の金属電極803を周囲から孤立化させることができるため、欠陥30による電極間ショートが解消され、画素が救済される。欠陥30自体は加工されないため、飛散した欠陥が別の欠陥要因となることを避けることができる。

【0039】

図15を用いて非点灯画素26にレーザ照射を行い、非点灯画素26が加工する別の例を説明する。図15(a)はレーザ照射前の非点灯画素26に存在する欠陥30を欠陥検査部105から観察した画像、(b)はレーザ照射前のOLED基板1の欠陥30を含む部位の断面、(c)はレーザ照射後の非点灯画素26に存在する欠陥30を欠陥検査部105から観察した画像、及び(d)はレーザ照射後のOLED基板1の断面を示している。

【0040】

図15(a)は、欠陥30が欠陥検査部105の視野31の中心に位置している状態を観察した画像である。修正部106と欠陥検査部105の光軸と焦点位置を概略一致させているため、欠陥検査部105の視野中心に欠陥30を移動させれば、修正部106の視野中心に欠陥30は位置することになる。非点灯画素26に縮小投影するマスク14の開口は?150μmの円形状であり、照射エネルギは0.1mJ/パルスである。上記照明条件でレーザを1パルス照射すると、非点灯画素26には図15(c)に示すように?3μm程度の加工跡35が形成される。レーザ照射によって、図15(b)に示すような金属電極803の欠陥30の真上の部位が、レーザ照射によって図15(d)に示すように除去加工され、欠陥30による電極間ショートが解消され、画素が救済される。図15(d)のように円形状の加工をする場合には、図14(d)に示したようなリング形状の加工をする場合と比較して加工寸法を小さくすることができ、非発光面積の増大を抑制することができる。

【0041】

図16は非点灯画素26に異なる二つの欠陥30・36が存在する場合を示している。欠陥30のように非点灯画素26の比較的中心部に近い場所に位置していれば、図14、図15を用いて説明したように欠陥30を欠陥検査部105の視野の中心に移動させてレーザ照射を行い、加工跡33を形成しても構わないが、欠陥36のように非点灯画素26の端にある欠陥の場合、欠陥検査部105の視野中心に欠陥36を移動させ、レーザ照射を行い加工跡37を生成しようとすると、レーザの一部が非点灯画素26から外れてしまい、画素駆動回路や配線パターン部分にダメージを与える可能性がある。

【0042】

図17は欠陥36を欠陥検査部105から観察した画像の一例である。このような場合には、欠陥のサイズや座標から適切なマスク形状を選択し、欠陥の座標や大きさに基づき計算される距離だけ、欠陥36を欠陥検査部105の視野中心からずらした位置に移動させ、レーザ照射を行い、加工跡38を形成しても構わない。例えば、欠陥36のサイズが?0.3μmであり、画素の端から2μmだけ離れた位置に存在している場合には、視野の中心からX軸方向に+1μmだけずらした位置に欠陥36を位置させ、外径5μm、内径3μm程度のリング形状の加工跡38を形成すればよい。

【0043】

欠陥検査部105と修正部106の光軸と焦点を一致させるために、初期出荷時、または定期メンテナンス時には以下の調整が行われる。図18は検査修正部102のみを示している。透明OLED基板70がステージ2aに搬送され、透明OLED基板70を点灯させて、光軸と焦点の調整が行われる。一般的なOLED基板は図1、図2に示すように、透明電極と金属電極で有機発光層を挟んでおり、透明電極側から光を取り出すが、透明OLED基板70は透明電極同士で有機発光層を挟んでいるため、両方向に光を取り出すことができる。

【0044】

修正部106側からは、ハーフミラー8b、結像レンズ7c、エリアセンサ6bを備えた観察光学系107を介して透明OLED基板70を観察する。エリアセンサ6a・6bの画像を確認しながら、欠陥検査部105と修正部106をZ方向に移動させ、焦点位置を透明OLED基板70の有機発光層にあわせる。さらに光軸を一致させるために、欠陥検査部105と修正部106をX軸・Y軸方向に移動させ、透明OLED基板70の同一領域を検出するように調整する。この時、透明OLED基板70に大きさの異なる画素や異なる形状の画素を複数形成しておけば、欠陥検査部105と修正部106との検出領域が一致していることの確認を取りやすい。

【0045】

調整時には修正部106側からも画像を取得するために観察光学系107のハーフミラー8bをレーザ200の光路中に入れることが必要だが、修正時にはレーザ200の光路を遮ってしまうために、調整時以外は図示していない駆動機構を用いてレーザ200の光路からハーフミラー8bを退避させる。

【0046】

透明OLED基板70を使用しなくても、ガラス基板上にクロムなどでパターンを形成したサンプルを用いて、光軸、および焦点位置の調整を行っても構わない。

【0047】

図19に透明OLED基板70を使用しない調整方法を示す。修正部106の対物レンズ9bでレーザ光源11からエネルギを小さくして発射されたレーザ22による点像71を形成する。そして駆動部90cで欠陥検査部105をX軸・Y軸・Z軸方向に移動させて、欠陥検査部105の焦点位置を点像71の座標に合わせることで、光軸・焦点位置を一致させても構わない。この方法では、透明OLED基板70を用意する必要がなく、また、透明OLED基板70の画像を取得するためのエリアセンサ6b、結像レンズ7c、ハーフミラー8bを含む観察光学系107が必要ないため、装置構成を簡略化させることができる。

【0048】

図20を用いて欠陥検査部105の動作フローの説明を行う。

欠陥検査部105のステージ2bにOLED基板1が搬送されると、OLED基板1のアライメント用パターン95を検出してOLED基板1のアライメントが行われる(S40)。この時、対物レンズ9aを光学倍率10倍、NA0.28のレンズに交換し、視野を広げる。システム制御部104の指令に基づき、非点灯画素26の周辺が欠陥検査部105の視野内に概ねはいるようにOLED基板1、および欠陥検査部105・修正部106を移動させ(S41)、対物レンズ9aをNA0.9、光学倍率100倍のレンズに交換し、ファインアライメントを行う(S42)。この時、OLED基板1と欠陥検査部105・修正部106はそれぞれがX方向・Y方向に移動しても、お互いに直交する1軸方向のみに移動しても構わない。図21はOLED基板1の平面図、および、パネル25aに存在する非点灯画素26とその周辺部の拡大図である。図21の場合では、赤(R)発光画素26が非点灯となっており、緑(G)発光画素27、青(B)発光画素28が隣接しており、正常な赤発光画素26’、緑発光画素27’、青発光画素28’が並列している。ここで、画素サイズは赤・緑・青発光画素のサイズは全て80μm×240μmである。非点灯画素26には欠陥30が存在している。

【0049】

非点灯画素26と同じ発光色の赤発光画素26’の画像を取得し(S43)、次に、非点灯画素26、またはその周辺部が欠陥検査部105の視野内に概ねはいるようにOLED基板1、および欠陥検査部105・修正部106を移動させ(S44)、非点灯画素26の画像を取得する(S45)。エリアセンサ6aのOLED基板1上における視野は85μm×70μm程度であるため、図21に示すように、パネル25aの1画素を4つの検出範囲29a〜29dに分けて画像取得を行い、それらをマージして、1画素分の画像を生成すればよい。非点灯画素26がマージした後の画像のおよそ中心になるように位置合わせをして4つの画像を個別に取得する。この時、非点灯画素26以外の領域の画像を取得しても構わない。

【0050】

次に、システム制御部104で、取得した非点灯画素26の画像と赤発光画素26’の画像との位置合わせを行い(S46)、差画像をとることで(S47)、欠陥30を強調することができる。差画像にあらかじめ決められた閾値処理を行い(S48)、閾値以上の輝度値であったものを欠陥として抽出する(S49)。図21の例では赤・緑・青発光画素はすべて同じ大きさであったが、赤・緑・青発光の画素によって、画素の大きさが異なる場合があるため、非点灯画素と同一発光色の画素同士の差画像を取得することが望ましい。

【0051】

システム制御部104では欠陥検査部105の検査結果に基づき非点灯画素26の修正可否を判定する。図22を用いて修正可否判定フローの説明を行う。

【0052】

先ず、非点灯画素26での欠陥の有無を確認する(S50)。即ち、S49で欠陥が抽出されたか否かを確認する。この時、欠陥が検出されなければ、TFT層形成工程における不良など、異物混入以外の要因により画素が非点灯になっているため、該当画素は修正不可能と判定する。

次に、S49で欠陥が抽出された場合には、欠陥の存在箇所を確認する(S51)。図16で説明したように、欠陥の位置によってはレーザ照射を行うと画素駆動回路や配線パターンなどの部分にレーザが当たる可能性もあり、その場合には画素駆動回路や配線パターンなどの部分にダメージが生じ、回路起因の別の欠陥が発生する可能性がある。欠陥の存在箇所を確認し、レーザ照射により回路起因の欠陥が発生する場合にも該当画素は修正不可能と判定する。

【0053】

次に、検出画像や差画像に基づき欠陥を分類し(S52)、欠陥の大きさや長さを求めるサイジングを行う(S53)。欠陥種や大きさによっては修正ができない場合も存在し、かつその欠陥が確実に致命である場合にも、該当画素は修正不可能と判定する(S54)。

【0054】

非点灯画素26に複数の欠陥が存在する場合には全ての欠陥に対してレーザ照射を行うため、非点灯画素26で非発光となる面積は増大する。また、欠陥サイズが大きい場合には大きい場合には、電極間ショートを解消するために大きな形状で非点灯画素26に加工を行う必要があるため、この場合にも非発光となる面積が増大する。θ5μmの加工跡が形成された場合の非発光面積は19.6μm2であり、θ10μmの加工跡が形成された場合の非発光面積は78.5μm2である。レーザ照射により非発光となる面積の許容値を画素全体の0.5%以下と規定する場合には、画素サイズが80μm×240μmの時には、非発光面積が96μm2を超えると該当画素は修正不可と判定する。

【0055】

以上のように、非発光となる面積は、一定値以下に抑える必要があるため、レーザ照射により画素内の非発光となる面積が規定値C以上である場合にも、該当画素の修正は不可能と判定する(S55)。

【0056】

上記修正可否判定フローにより、該当画素は修正可能と判定された場合に、次に示す修正工程にうつる(S56)。

【0057】

図23を用いて修正部106の動作フローの説明を行う。

欠陥30の座標や大きさなどの情報に基づきマスク14の形状・大きさを決定する(S60)。欠陥30を欠陥検査部105の視野中心に移動させる(S61)。照射エネルギなどの照明条件を決定し(S62)、レーザ照射を行う(S63)。例えば、マスク14の形状が外径250μm・内径150μmのリング形状であれば0.1mJ/パルスの照射エネルギでレーザ照明を行い、マスク14の形状が外径500μm・内径400μmのリング形状であれば0.2mJ/パルスの照射エネルギでレーザ照明を行う。マスク14の非開口部や結像レンズ7b・対物レンズ9bの透過率により照射エネルギのロスが発生するが、非点灯画素26面での照射エネルギ密度が2.0J/cm2〜10.0J/cm2の範囲となるように照射エネルギを調整する。画素内に欠陥が複数あった場合には、全ての欠陥の修正を行ったか判定し(S64)、修正していない欠陥があれば、別の欠陥に対して「S60〜63」を再度行う(S65)。全ての欠陥が修正完了していれば、次の非点灯画素に対して検査修正を行う(S66)。

【0058】

以上、点灯検査部101での動作フロー(図12)、欠陥検出部105での動作フロー(図20)、非点灯画素の修正可否判定フロー(図22)、修正部106の動作フロー(図23)の説明を行った。図24を用いて検査修正装置全体の動作フローの説明を行う。

【0059】

点灯検査部101において、図12で説明したOLED基板1の点灯検査、ならびにOLED基板1の修正可否判定などの点灯検査工程S130〜136が実施される。S136で修正要と判定されたOLED基板1はローダ103を経由して検査修正部102に搬送され、図20で説明したファインアライメント、ならびに欠陥検出などの欠陥検査工程S40〜49が実施される。システム制御部104では、欠陥検査部105の検査結果に基づき、図22で説明した修正可否判定工程S50〜56が実施されて非点灯画素26の修正可否判定が行われる。S55で修正可能と判断された非点灯画素26に対しては、検査修正部102の修正部106において、図23で説明した修正工程S60〜66に記載の修正工程が実施される。

【0060】

全ての非点灯画素26の修正可否判定が終了すれば、OLED基板1は再度点灯検査部101に搬送され、図12で説明した点灯検査工程S130〜136に記載の点灯検査工程が実施され、修正工程を経たパネルの非点灯画素数が規定値Aよりも多い場合にはパネル破棄、非点灯画素数が規定値Bよりも少なくなった場合には製品として合格の判定が下される。修正工程を経たパネルの非点灯画素数が規定値A以下で規定値B以上の場合には、ラインから抜き取って再度検査修正工程を繰り返すかを検査員が判定する。この段階でパネル破棄と判定されても、ラインタクトに余裕があれば再度検査修正工程を繰り返すこともできる。

【0061】

本実施例では、OLED基板1が樹脂・ガラス封止される前の工程で検査修正が行われる一例で説明を行ったが、OLED製造工程のどの工程で検査修正を行っても良い。例えば、樹脂・ガラス封止をし、パネル毎に切断された後で検査修正を行っても良い。この場合、取り扱い基板の大きさが小さくなるため、装置のフットプリントを小さくすることができる。ただし、この場合には、欠陥箇所の上に存在する樹脂やガラス基板を部分的に除去する為の手段(例えば、FIB(Focused Ion Beam)加工装置)及び、欠陥箇所を処理後に上記部分的に除去した樹脂やガラス基板の部分に樹脂やガラス基板に相当する物質を充填するための手段(例えば、レーザCVD(Chemical Vapor Deposition)装置)などが必要になる。

【0062】

また、樹脂・ガラス封止工程前で検査修正を行う場合には、レーザ照射部にHeガスなどのアシストガスをふきつけて、溶融飛散物の飛散を抑制することもできる。または、レーザ照射部近傍にピペットを配置して、溶融飛散物を吸引することもできる。溶融飛散物が周囲へ飛散することで新たな欠陥が発生する可能性があるため、アシストガスで飛散物の量を抑制する、またはピペットで飛散物を吸引することで、新たな欠陥発生の確率を低くすることができる。

【0063】

本実施例では、点灯検査部101と検査修正部102が同一筐体内にある例で説明を行ったが、別々の筐体にあっても構わない。ライン立ち上げ時には製造プロセスが安定しておらず、OLEDパネル1への異物混入の頻度も高く、修正を行う頻度が高くなる。タクト短縮のためには点灯検査部101から検査修正部102へのOLED基板1の搬送時間を短くする必要があり、このような場合では点灯検査部101と検査修正部102が同一筐体内に存在するほうが有効である。

【0064】

一方、製造プロセスが成熟すると装置発塵の頻度も減り、点灯検査の結果、非点灯画素が規定値B以下となり、修正が不要となるケースが増加する。つまり、点灯検査部101から検査修正部102へOLED基板1を搬送する頻度が少なくなり、点灯検査部101と検査修正部102が同一の筐体に存在する必要性が低くなる。樹脂封止工程前に検査修正を行う場合には装置内部をドライ窒素で満たしているため、点灯検査部101と検査修正部102を別々の筐体に分けて、装置を小型化するほうがランニングコスト低減に効果がある。

【0065】

本実施例では、検査修正部102で検査修正後の点灯検査は点灯検査部101にOLED基板1を再度搬送して、点灯検査部101において行う例で説明したが、検査修正部102で点灯検査を行っても構わない。この場合、検査修正部102内にも給電プローブユニットを配備し、検査修正中も全画素を常に点灯させておく。修正により画素が救済されれば、修正が完了した時点で発光するようになるため、欠陥検査部105のエリアセンサ6aで点灯の有無を確認することができる。システム制御部104では、点灯検査部101で点灯検査により検出された非点灯画素の数と、検査修正部102において救済された画素の数を記録しておき、最終的な非点灯画素の数をカウントする。これが規定値Bと比較し、規定値B以上であれば、不良パネルとして破棄と判定する。検査修正部102において、点灯検査を行えばOLED基板1の搬送を省略することができるため、ラインタクトを短縮することが可能である。

【0066】

図25A及びBに、本実施例で説明した検査修正装置で検査した結果を出力する画面の一例を示す。

【0067】

図25Aには、あるOLED基板を検査した結果を表示する例を示す。画面2500には、OLED基板であるマザーガラスのID番号2501、OLED基板内のパネル番号2502、そのパネル内で検出された非点灯画素数2503、本検査修正装置で処理した結果修正が成功した数2504、修正対象外となった非修正画素数2505、最終的な非点灯画素数2506、パネルとしての最終的な合否判定の結果2507を表示する。

【0068】

一方、図25Bには、検査修正装置で検査した結果の経時変化をグラフで表示する画面2510の例を示す。本検査修正装置で検査して得られた各パネルで検出された非点灯画素数2511、最終的な非点灯画素数2512の経時的な変化をグラフで表示することにより、OLED基板製造工程の欠陥発生の状況を把握することができ、異状の発生を未然に防止することが可能になる。

【0069】

本実施例ではボトムエミッション構造のOLED基板1を前提に説明を行ったが、トップエミッション構造のOLED基板でも検査修正は可能である。トップエミッション構造のOLED基板を検査修正する場合には、点灯検査部においては、図8に示した点灯検査部101の構成に対して、点灯検査を行う縮小レンズ4、カラーラインセンサ5をOLED基板の上方に設置すればよい。また、検査修正部においては、図8に示した検査修正部102の構成に対して、欠陥検査部105がOLED基板の上方に、修正部106をOLED基板の下方に設置すればよい。

【0070】

OLED基板1の大きさが1300mm×1500mmの例で説明を行ったが、ガラス基板の大きさはこれに限定される必要はない。

【0071】

欠陥検査部105に関して、図8では欠陥検出方法が明視野の例で説明を行ったが、図26に示すように暗視野検出によって欠陥検出を行っても構わない。図26に示した構成では、光源80より照射された光を集光レンズ81でOLED基板1に集光し、ガルバノミラー82a・82bでX軸方向・Y軸方向にスキャンする。欠陥からの散乱光を対物レンズ9a、結像レンズ7aを介して、エリアセンサ6aで検出する。

【0072】

欠陥を暗視野検出することにより、照明光が照射された異物からの散乱光を比較的高感度に検出することができ、より小さな欠陥を検出することが可能になる。

【0073】

点灯検査部101に関して、縮小光学系4の倍率が0.5倍、カラーラインセンサ5の画素数が7500、画素サイズが9.3μm×9.3μmの例で説明を行ったが、これに限定される必要はない。また、ラインセンサである必要もなく、エリアセンサを使用してもよい。エリアセンサを使用する場合には、広い領域を一度に検査可能である。

【0074】

欠陥検査部105に関して、対物レンズ9aのNAが0.9、光学倍率が100倍、エリアセンサ6a・6bの画素数が2448×2050、画素サイズが3.45μm×3.45μmの例で説明を行ったが、これに限定される必要はない。

【0075】

修正部106に関して、光源11の波長が532nm、パルス幅が10ns、対物レンズ9bのNAが0.4、光学倍率が50倍の例で説明を行ったが。これに限定される必要はない。

【0076】

以上説明したように、本発明によれば,カラーフィルタ方式のOLEDパネル構造において、単一波長のレーザで非点灯画素の修正が可能となり、高い生産性を維持できるようになると共に歩留まりの向上に貢献できるようになった。

【符号の説明】

【0077】

1・・・OLED基板 2a・2b・・・ステージ 3a・3b・・・給電プローブユニット 4・・・縮小光学系 5・・・カラーラインセンサ 6a・6b・・・エリアセンサ 7a・7b・7c・・・結像レンズ 8a・8b・・・ハーフミラー 9a・9b・・・対物レンズ 10・・・ランプ 11・80・・・光源 12・・・エキスパンダ 13・・・ホモジナイザ 14・・・マスク 15・・・マスクステージ 20・20a・20b・20c・・・切りかき 25a・25b・25c・25d・・・パネル 26・・・非点灯画素 26’・・・赤色発光画素 27・27’・・・緑色発光画素 28・28’・・・青色発光画素 30・36・・・欠陥 70・・・透明OLED基板 71・・・点像 81・・・集光レンズ 82a・82b・・・ガルバノミラー 90a・90b・90c・90d・・・駆動部 101・・・点灯検査部 102・・検査修正部 103・・・ローダ 104・・・システム制御部 105・・・欠陥検査部 106・・・修正部 120・・・表示領域 121・・・ゲートLSI搭載領域 122・・・ソースLSI搭載領域 123・・・ゲート部給電配線 124・・・ゲート部給電用電極パッド 125・・・ソース部給電配線 126・・・ソース部給電用電極パッド 127・・・第二電極給電配線 128・・・第二電極給電用電極パッド 130〜137・・・点灯検査工程 200・・・レーザ光線

【特許請求の範囲】

【請求項1】

発光層の上に形成された金属電極膜と前記発光層の前記金属電極膜と反対の側に形成された透明電極膜とを有する薄膜表示素子の発光の状態を検査して不良箇所を修正する方法であって、

前記金属電極と前記透明電極とに電力を印加して前記発光層を発光させ、

該発光層の発光の状態を前記金属電極に対して前記透明電極の側から観察して前記発光層で発光していない位置を検出し、

該検出した前記発光層で発光していない位置の情報に基づいて前記金属電極に前記透明電極と反対の側からレーザを照射して前記発光層で発光していない位置の上方の前記金属電極膜を除去する

ことを特徴とする薄膜表示素子の検査修正方法。

【請求項2】

前記発光層で発光していない位置を検出した情報に基づいて前記透明電極の側から前記発光していない位置を光学的に検査して欠陥を検出し、該光学的に検査して検出した欠陥の情報を用いて前記金属電極に前記透明電極と反対の側からレーザを照射して前記発光層で発光していない位置の上方の前記金属電極膜を除去することを特徴とする請求項1記載の薄膜表示素子の検査修正方法。

【請求項3】

前記光学的に検査して検出した欠陥の情報は、該欠陥の位置情報と該欠陥の大きさの情報とを含むことを特徴とする請求項2記載の薄膜表示素子の検査修正方法。

【請求項4】

前記透明電極の側から観察して前記発光層で発光していない位置を検出した情報に基づいて前記透明電極の側から前記検出した発光層で発光していない位置を光学的に検査し、前記発光層で発光していない位置に異物欠陥を検出した場合には該検出した異物欠陥の情報を用いて前記金属電極に前記透明電極と反対の側からレーザを照射して前記異物欠陥の上方の前記金属電極膜を除去加工し、前記発光層で発光していない位置に異物欠陥を検出しなかった場合には修正が不可能な欠陥として処理することを特徴とする請求項1記載の薄膜表示素子の検査修正方法。

【請求項5】

前記発光層で発光していない位置を検出することと前記金属電極膜を除去することとをドライ窒素などの不活性ガスの雰囲気中で行うことを特徴とする請求項1乃至4の何れかに記載の薄膜表示素子の検査修正方法。

【請求項6】

発光層の上に形成された金属電極膜と前記発光層の前記金属電極膜と反対の側に形成された透明電極膜とを有する薄膜表示素子の発光の状態を検査して不良箇所を修正する装置であって、

前記薄膜表示素子の金属電極と前記透明電極とに電力を印加して前記発光層を発光させる電力印加手段と、

該電力印加手段により電力が印加された前記薄膜表示素子の発光層の発光の状態を前記金属電極に対して前記透明電極の側から観察して前記発光層で発光していない位置を検出する発光状態観察手段と、

該発光状態観察手段で検出した前記発光層で発光していない位置の情報に基づいて前記金属電極に前記透明電極と反対の側からレーザを照射して前記発光層で発光していない位置の上方の前記金属電極膜を除去する薄膜除去加工手段と

を備えたことを特徴とする薄膜表示素子の検査修正装置。

【請求項7】

前記発光状態観察手段により前記透明電極の側から前記薄膜表示素子を観察して前記発光層で発光していない位置を検出した情報に基づいて前記透明電極の側から前記検出した発光層で発光していない位置を光学的に検査して欠陥を検出する光学検出手段を更に備え、前記薄膜除去加工手段は、前記光学検出手段で光学的に検査して検出した欠陥の情報を用いて前記金属電極に前記透明電極と反対の側からレーザを照射して前記発光層で発光していない位置の上方の前記金属電極膜を除去することを特徴とする請求項6記載の薄膜表示素子の検査修正装置。

【請求項8】

前記光学検出手段で光学的に検査して検出した欠陥の情報は、該欠陥の位置情報と該欠陥の大きさの情報とを含むことを特徴とする請求項7記載の薄膜表示素子の検査修正装置。

【請求項9】

前記発光状態観察手段で前記透明電極の側から前記薄膜表示素子を観察して前記発光層で発光していない位置を検出した情報に基づいて前記透明電極の側から前記検出した発光層で発光していない位置を光学的に検査する光学検出手段と、該光学検出手段で前記発光層で発光していない位置に異物欠陥を検出した場合には前記薄膜除去加工手段で該検出した異物欠陥の情報を用いて除去加工できる欠陥と判定し、前記光学検出手段で前記発光層で発光していない位置に異物欠陥を検出しなかった場合には修正が不可能な欠陥として判定する欠陥判定手段を更に備えることを特徴とする請求項6記載の薄膜表示素子の検査修正装置。

【請求項10】

前記電力印加手段と前記発光状態観察手段と前記薄膜除去加工手段とを収容する筐体手段と、該筐体手段の内部をドライ窒素などの不活性ガスで満たすガス供給手段とを更に備えたことを特徴とする請求項6乃至9の何れかに記載の薄膜表示素子の検査修正装置。

【請求項1】

発光層の上に形成された金属電極膜と前記発光層の前記金属電極膜と反対の側に形成された透明電極膜とを有する薄膜表示素子の発光の状態を検査して不良箇所を修正する方法であって、

前記金属電極と前記透明電極とに電力を印加して前記発光層を発光させ、

該発光層の発光の状態を前記金属電極に対して前記透明電極の側から観察して前記発光層で発光していない位置を検出し、

該検出した前記発光層で発光していない位置の情報に基づいて前記金属電極に前記透明電極と反対の側からレーザを照射して前記発光層で発光していない位置の上方の前記金属電極膜を除去する

ことを特徴とする薄膜表示素子の検査修正方法。

【請求項2】

前記発光層で発光していない位置を検出した情報に基づいて前記透明電極の側から前記発光していない位置を光学的に検査して欠陥を検出し、該光学的に検査して検出した欠陥の情報を用いて前記金属電極に前記透明電極と反対の側からレーザを照射して前記発光層で発光していない位置の上方の前記金属電極膜を除去することを特徴とする請求項1記載の薄膜表示素子の検査修正方法。

【請求項3】

前記光学的に検査して検出した欠陥の情報は、該欠陥の位置情報と該欠陥の大きさの情報とを含むことを特徴とする請求項2記載の薄膜表示素子の検査修正方法。

【請求項4】

前記透明電極の側から観察して前記発光層で発光していない位置を検出した情報に基づいて前記透明電極の側から前記検出した発光層で発光していない位置を光学的に検査し、前記発光層で発光していない位置に異物欠陥を検出した場合には該検出した異物欠陥の情報を用いて前記金属電極に前記透明電極と反対の側からレーザを照射して前記異物欠陥の上方の前記金属電極膜を除去加工し、前記発光層で発光していない位置に異物欠陥を検出しなかった場合には修正が不可能な欠陥として処理することを特徴とする請求項1記載の薄膜表示素子の検査修正方法。

【請求項5】

前記発光層で発光していない位置を検出することと前記金属電極膜を除去することとをドライ窒素などの不活性ガスの雰囲気中で行うことを特徴とする請求項1乃至4の何れかに記載の薄膜表示素子の検査修正方法。

【請求項6】

発光層の上に形成された金属電極膜と前記発光層の前記金属電極膜と反対の側に形成された透明電極膜とを有する薄膜表示素子の発光の状態を検査して不良箇所を修正する装置であって、

前記薄膜表示素子の金属電極と前記透明電極とに電力を印加して前記発光層を発光させる電力印加手段と、

該電力印加手段により電力が印加された前記薄膜表示素子の発光層の発光の状態を前記金属電極に対して前記透明電極の側から観察して前記発光層で発光していない位置を検出する発光状態観察手段と、

該発光状態観察手段で検出した前記発光層で発光していない位置の情報に基づいて前記金属電極に前記透明電極と反対の側からレーザを照射して前記発光層で発光していない位置の上方の前記金属電極膜を除去する薄膜除去加工手段と

を備えたことを特徴とする薄膜表示素子の検査修正装置。

【請求項7】

前記発光状態観察手段により前記透明電極の側から前記薄膜表示素子を観察して前記発光層で発光していない位置を検出した情報に基づいて前記透明電極の側から前記検出した発光層で発光していない位置を光学的に検査して欠陥を検出する光学検出手段を更に備え、前記薄膜除去加工手段は、前記光学検出手段で光学的に検査して検出した欠陥の情報を用いて前記金属電極に前記透明電極と反対の側からレーザを照射して前記発光層で発光していない位置の上方の前記金属電極膜を除去することを特徴とする請求項6記載の薄膜表示素子の検査修正装置。

【請求項8】

前記光学検出手段で光学的に検査して検出した欠陥の情報は、該欠陥の位置情報と該欠陥の大きさの情報とを含むことを特徴とする請求項7記載の薄膜表示素子の検査修正装置。

【請求項9】

前記発光状態観察手段で前記透明電極の側から前記薄膜表示素子を観察して前記発光層で発光していない位置を検出した情報に基づいて前記透明電極の側から前記検出した発光層で発光していない位置を光学的に検査する光学検出手段と、該光学検出手段で前記発光層で発光していない位置に異物欠陥を検出した場合には前記薄膜除去加工手段で該検出した異物欠陥の情報を用いて除去加工できる欠陥と判定し、前記光学検出手段で前記発光層で発光していない位置に異物欠陥を検出しなかった場合には修正が不可能な欠陥として判定する欠陥判定手段を更に備えることを特徴とする請求項6記載の薄膜表示素子の検査修正装置。

【請求項10】

前記電力印加手段と前記発光状態観察手段と前記薄膜除去加工手段とを収容する筐体手段と、該筐体手段の内部をドライ窒素などの不活性ガスで満たすガス供給手段とを更に備えたことを特徴とする請求項6乃至9の何れかに記載の薄膜表示素子の検査修正装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図11A】

【図11B】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25A】

【図25B】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図11A】

【図11B】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25A】

【図25B】

【図26】

【公開番号】特開2012−146529(P2012−146529A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−4234(P2011−4234)

【出願日】平成23年1月12日(2011.1.12)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月12日(2011.1.12)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]