薄膜製造方法、および薄膜製造装置

【課題】金属カルコゲナイドを含む均一且つ良好な化合物半導体を製造する。

【解決手段】カルコゲン元素を含む化合物半導体の薄膜が製造される際に、該化合物半導体に含まれるカルコゲン元素以外の金属元素を少なくとも含む皮膜が一主面に配されている1以上の基板が準備され、該1以上の基板が加熱炉内の基板配置領域に配置される。そして、該加熱炉内において、該1以上の基板の一主面および端面のうちの少なくとも一方の面に対向する位置にカルコゲン元素が付着している付着部が配置されている状態で、非酸化性の気体の流れが発生されながら、該1以上の基板が加熱されることによって、該1以上の基板の一主面に化合物半導体の薄膜が形成される。

【解決手段】カルコゲン元素を含む化合物半導体の薄膜が製造される際に、該化合物半導体に含まれるカルコゲン元素以外の金属元素を少なくとも含む皮膜が一主面に配されている1以上の基板が準備され、該1以上の基板が加熱炉内の基板配置領域に配置される。そして、該加熱炉内において、該1以上の基板の一主面および端面のうちの少なくとも一方の面に対向する位置にカルコゲン元素が付着している付着部が配置されている状態で、非酸化性の気体の流れが発生されながら、該1以上の基板が加熱されることによって、該1以上の基板の一主面に化合物半導体の薄膜が形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化合物半導体の薄膜を製造する製造方法ならびに製造装置に関する。

【背景技術】

【0002】

I−III−VI族化合物半導体から成る光吸収層を具備した太陽電池パネルがある。このI−III−VI族化合物半導体としては、Cu(In,Ga)Se2(CIGSとも言う)等といったカルコパイライト系の化合物半導体が採用される。

【0003】

この太陽電池パネルでは、例えば、ガラス製の基板上に、例えば、Moから成る下部電極層が形成され、この下部電極層の上にI−III−VI族化合物半導体から成る光吸収層が形成されている。さらに、その光吸収層の上には、硫化亜鉛、硫化カドミウム等から成るバッファ層と、酸化亜鉛等から成る透明の上部電極層とがこの順に積層されている。

【0004】

そして、I−III−VI族化合物半導体から成る光吸収層を形成する方法として、I−B族元素の有機金属塩とIII−B族元素の有機金属塩とを含む有機金属塩溶液を導電性基板上に被着させた後に、VI−B族元素を含む非酸化性雰囲気で熱処理を行う方法が提案されている(特許文献1等)。ここで、VI−B族元素がカルコゲン元素であれば、上記熱処理によって、金属カルコゲナイドを含む化合物半導体が形成され得る。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−274176号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1の方法では、VI−B族元素を含有する気体の供給源から近い位置において、I−B族元素およびIII−B族元素に対するカルコゲン元素の化合が過度に進行し、導電性基板からI−III−VI族化合物半導体が剥離する不具合が発生し得る。

【0007】

そこで、金属カルコゲナイドを含む均一且つ良好な化合物半導体を製造することができる製造方法ならびに製造装置が望まれている。

【課題を解決するための手段】

【0008】

一態様に係るカルコゲン元素を含む化合物半導体の薄膜を製造する薄膜製造方法は、(a)前記化合物半導体に含まれる前記カルコゲン元素以外の金属元素を少なくとも含む皮膜が一主面に配されている1以上の基板を準備する工程と、(b)前記1以上の基板を加熱炉内の基板配置領域に配置する工程と、(c)前記加熱炉内において、前記1以上の基板の前記一主面および端面のうちの少なくとも一方の面に対向する位置に前記カルコゲン元素が付着している付着部が配置されている状態で、非酸化性の気体の流れを発生させながら、前記1以上の基板を加熱することによって、前記1以上の基板の前記一主面に前記化合物半導体の薄膜を形成する工程と、を備える。

【0009】

他の一態様に係るカルコゲン元素を含む化合物半導体の薄膜を製造する薄膜製造装置は、1以上の基板が配置される基板配置領域を含む内部空間を有している加熱炉と、該加熱炉内において非酸化性の気体の流れを発生させる発生部と、前記加熱炉内において前記基板配置領域に配置される前記1以上の基板の主面および端面のうちの少なくとも一方の面に対向する位置に配置され且つ前記カルコゲン元素が付着されている付着部と、を備える。

【発明の効果】

【0010】

上記一態様に係る薄膜製造方法および上記他の一態様に係る薄膜製造装置の何れによっても、金属カルコゲナイドを含む均一且つ良好な化合物半導体を製造することができる。

【図面の簡単な説明】

【0011】

【図1】一実施形態および第1変形例に係る薄膜製造装置の構成を模式的に示す斜視図である。

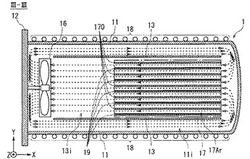

【図2】薄膜製造装置のうちの本体部の断面を示す図である。

【図3】図2にて二点鎖線III−IIIで示した位置におけるXY断面を示す図である。

【図4】被加熱基板と付着部との配置関係を模式的に示す斜視図である。

【図5】薄膜製造装置を用いた太陽電池パネルの製造フローを示すフローチャートである。

【図6】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図7】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図8】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図9】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図10】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図11】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図12】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図13】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図14】太陽電池パネルの構成を模式的に示す平面図である。

【図15】図14にて一点鎖線XV−XVで示した位置におけるXY断面を示す図である。

【図16】第1変形例に係る薄膜製造装置のうちの本体部の断面を示す図である。

【図17】図16にて二点鎖線XVII−XVIIで示した位置におけるXY断面を示す図である。

【図18】第2変形例に係る薄膜製造装置のうちの本体部の断面を示す図である。

【図19】第3変形例に係る薄膜製造装置の構成を模式的に示す図である。

【図20】具体例に係る化合物半導体の薄膜の製造条件を示す図である。

【図21】参考例に係る化合物半導体の薄膜の製造条件を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を図面に基づいて説明する。なお、図面においては同様な構成および機能を有する部分については同じ符号が付されており、下記説明では重複説明が省略される。また、図面は模式的に示されたものであり、各図における各種構造のサイズおよび位置関係等は正確に図示されたものではない。

【0013】

なお、図1から図4、および図6から図21には、加熱炉11および該加熱炉11に付属する各部の配置関係を明示するために、該加熱炉11の長手方向をX軸方向とする右手系のXYZ座標系が付されている。但し、制御部2およびガス供給源3については、加熱炉11に対する配置関係が描かれたものではない。

【0014】

<(1)一実施形態>

<(1−1)薄膜製造装置>

薄膜製造装置100は、カルコゲン元素を含む化合物半導体の薄膜を製造する装置である。ここで、カルコゲン元素は、VI−B族元素(16族元素とも言う)であるS、Se、Teのうちの少なくとも1つの元素であれば良い。

【0015】

薄膜製造装置100は、本体部1と制御部2とを備えている。図1では、本体部1および制御部2の構成を模式的に示す斜視図が示されている。また、図2では、本体部1のXZ断面が示されている。さらに、図3では、本体部1のXY断面が示されている。なお、図2および図3では、図面の複雑化を回避する目的で、ガス導入管14およびガス排出管15の記載が省略されている。

【0016】

本体部1は、加熱炉11、扉部12、ダクト13、ガス導入管14、ガス排出管15、攪拌用ファン16、およびヒーター18を備えている。なお、本体部1は、例えば、加熱炉11の外周部に連結されている板状部11wを介して不図示の筐体部に固定されていれば良い。この場合、例えば、本体部1のうちの扉部12を除く部分が、不図示の筐体部に囲まれていれば良い。

【0017】

加熱炉11は、略円筒状の形状を有している。具体的には、加熱炉11の外縁は、X方向に伸びる仮想的な軸を中心とする円筒状の曲面と、加熱炉11の+X側の端部(一端部とも言う)を形成するYZ平面に沿った端面とを有している。そして、加熱炉11は、X方向に伸びる仮想的な軸を中心とする略円柱状の内部空間11iを有している。なお、加熱炉11は、略円筒状のものに限られず、加熱対象物を配置することが可能な内部空間を有していれば良い。また、加熱炉11の材料としては、例えば、耐熱性に優れているステンレス鋼またはニッケル基の超合金等が採用され得る。ニッケル基の超合金とは、ニッケルを50質量%以上含む合金である。ニッケル基の超合金としては、例えば、インコネル(登録商標)等が挙げられる。

【0018】

扉部12は、加熱炉11の−X側の端部(他端部とも言う)を閉塞するための部分である。扉部12の一端は、例えば、不図示の筐体部に回動自在に取り付けられている。そして、扉部12が加熱炉11に密着されることで、加熱炉11の内部空間11iが密閉されている状態(密閉状態とも言う)に設定され得る。また、扉部12が、筐体部に対して回動されることで加熱炉11から離隔されることで、加熱炉11の内部空間11iが外部に露出されている状態(開放状態とも言う)に設定され得る。扉部12の材料は、例えば、加熱炉11の材料と同様に耐熱性に優れている材料であれば良い。

【0019】

ダクト13は、内部空間11iに配置されているX軸に沿った方向に気体を導く管(風導管とも言う)である。ダクト13は、YZ断面が矩形である筒状の形状を有し、+X側の一端から−X側の他端にかけて貫通する内部空間13iを有している。該ダクト13は、例えば、不図示の固定用の部材によって加熱炉11の内壁に固定され得る。ここで、固定用の部材が、例えば、加熱炉11の径方向に延在する棒状の部材であれば、内部空間11iにおける気体の流れおよび攪拌が阻害され難い。なお、ダクト13は、例えば、加熱炉11に対して着脱自在であれば良い。ダクト13の材料は、例えば、加熱炉11の材料と同様に耐熱性に優れている材料であれば良い。

【0020】

ダクト13の内部空間13iには、カセット17が配される。図2および図3では、カセット17の外縁が一点鎖線で示されている。なお、カセット17は、例えば、ダクト13に対して着脱自在であれば良い。

【0021】

カセット17には、2以上の所定数の加熱対象物である基板(被加熱基板とも言う)170が一方向に配列されている状態で装着される。また、カセット17には、2以上の所定数の板状の付着部材19が一方向に配列されている状態で装着される。ここでは、一方向がY方向であり、2以上の所定数が5である例が示されている。

【0022】

被加熱基板170および付着部材19は、例えば略同一のサイズを有していれば良い。さらに、カセット17では、例えば、各被加熱基板170および各付着部材19の表裏の主面がXZ平面に略平行とされれば良い。そして、被加熱基板170と付着部材19とが一方向に交互に配列される。このため、複数の被加熱基板170のうちの隣り合う各組の基板の間に付着部材19が配置される。これにより、隣り合う被加熱基板170と付着部材19とが対向し合う。また、カセット17に装着されている被加熱基板170および付着部材19の間隔は、例えば、略一定とされれば良い。

【0023】

図4で示されるように、被加熱基板170には、カルコゲン元素を含む化合物半導体に含まれるカルコゲン元素以外の金属元素を少なくとも含む皮膜130(図9参照)が一主面に配されていれば良い。そして、カセット17においては、被加熱基板170の−Y側の一主面に皮膜130が配され得る。

【0024】

また、図4で示されるように、付着部材19は、化合物半導体に含まれるカルコゲン元素が付着されている部分(付着部とも言う)19sを備えている板状の部材である。そして、カセット17においては、付着部材19の+Y側の一主面に付着部19sが配され得る。これにより、皮膜130と付着部19sとが対向し得る。なお、付着部材19にカルコゲン元素を付着させて付着部19sを形成する方法としては、例えば、蒸着法およびスパッタリング法などが採用され得る。また、付着部19sに含まれるカルコゲン元素の量は、化合物半導体の形成に必要な量であれば良い。付着部材19における板状の部材の材料は、例えば、加熱炉11の材料と同様に耐熱性に優れている材料であれば良い。

【0025】

カセット17は、複数の被加熱基板170が配列される略直方体の空間領域(基板配置領域とも言う)17Arを囲む相互に連結された12の枠体を主に有している。つまり、加熱炉11の内部空間11iに基板配置領域17Arが含まれている。なお、カセット17の材料は、例えば、加熱炉11の材料と同様に耐熱性に優れている材料であれば良い。

【0026】

ガス導入管14は、加熱炉11の内部空間11iに予め決められた気体を導入する管である。ガス導入管14は、一端が内部空間11iに接続され、他端が予め決められた気体を供給するガス供給源に接続されている。ガス供給源は、例えば、予め決められた気体を貯蔵しているタンク、ポンプ、配管および弁等を有していれば良い。また、予め決められた気体は、還元性の気体および不活性の気体のうちの少なくとも一方の気体(非酸化性気体とも言う)であれば良い。還元性の気体としては、例えば、水素ガス等を含むものであれば良い。不活性の気体としては、例えば、窒素ガス等を含むものであれば良い。

【0027】

ガス排出管15は、加熱炉11の内部空間11iから気体を排出する管である。ガス排出管15は、一端が内部空間11iに接続され、他端が排気用のポンプ等の各種部材に接続されている。

【0028】

攪拌用ファン16は、加熱炉11内において非酸化性気体の流れを発生させる部分(発生部とも言う)である。ここで、攪拌用ファン16は、内部空間11iの−X側の扉部12に近い位置において扉部12に固定されている。攪拌用ファン16は、回転自在に取り付けられている回転軸と、該回転軸に取り付けられている羽根付きの回転体(羽根車とも言う)とを備えている送風機である。攪拌用ファン16は、羽根車をモーター等で回転させることにより、内部空間11i内の気体を攪拌する。

【0029】

図2および図3では、内部空間11iにおける気体の流れが破線の矢印で描かれている。具体的には、攪拌用ファン16によって、扉部12に向かう気体の流れが発生される。これにより、気体が、扉部12の+X側の壁面に沿って内部空間11iの外周に向けて流れ、次に加熱炉11の内壁とダクト13との間において加熱炉11の他端部から一端部に向けて流れる。そして、該気体が、加熱炉11の+X側の一端部の内壁面に沿って内部空間11iの内周に向けて流れ、さらにダクト13の内部空間13iを−X方向に攪拌用ファン16に向けて流れる。これにより、内部空間11iにおいて基板配置領域17Arに向かう非酸化性気体の流れが生じる。

【0030】

ヒーター18は、加熱炉11の周囲に巻かれている。ヒーター18による加熱により、加熱炉11内の基板配置領域17Arに配される複数の被加熱基板170が、例えば、400℃以上で且つ600℃以下の範囲内の予め決められた温度まで略均一に加熱され得る。

【0031】

制御部2は、本体部1における各種動作を制御する部分である。制御部2は、プロセッサー部21と記憶部22とを備えている。プロセッサー部21は、記憶部22に記憶されているプログラムを読み込んで実行することで、各種のデータ処理を行う。記憶部22は、プログラムおよび各種データを記憶する。また、制御部2は、本体部1とデータの送受信が可能に接続されている。なお、制御部2には、例えば、図示を省略する操作部および表示部が配されている。操作部は、オペレーターの操作を受け付ける。表示部は、各種データを可視的に出力し得る。

【0032】

<(1−2)薄膜製造装置を用いた太陽電池パネルの製造>

ここで、上記構成を有する薄膜製造装置100を用いた太陽電池パネル121の製造プロセスの一例について説明する。

【0033】

ここでは、薄膜製造装置100が用いられて太陽電池パネル121の第1半導体層131が形成される。第1半導体層131は、例えば、第1導電型(ここではp型の導電型)を有するI−III−VI族化合物半導体の薄膜であれば良い。I−III−VI族化合物半導体とは、I−III−VI族化合物を主に含む半導体である。なお、I−III−VI族化合物を主に含む半導体とは、I−III−VI族化合物を70mol%以上含む半導体のことを言う。以下の記載においても、「主に含む」は「70mol%以上含む」ことを意味する。

【0034】

I−III−VI族化合物は、I−B族元素(11族元素とも言う)とIII−B族元素(13族元素とも言う)とVI−B族元素(16族元素とも言う)とを主に含む化合物である。I−III−VI族化合物としては、例えば、CuInSe2(CISとも言う)、Cu(In,Ga)Se2(CIGSとも言う)、Cu(In,Ga)(Se,S)2(CIGSSとも言う)等が採用され得る。本一例では、第1半導体層131が、CIGSを主に含む。

【0035】

図5は、薄膜製造装置100を用いた太陽電池パネル121の製造フローを例示するフローチャートである。図6から図13は、太陽電池パネル121の製造途中の様子を模式的に示すXY断面図である。図14は、太陽電池パネル121の構成を模式的に示す平面図である。図15は、図14にて一点鎖線XV−XVで示した位置におけるXY断面を示す図である。

【0036】

まず、図5のステップSp1では、略矩形の盤面を有する平板状の基板101(図6等参照)が準備される。基板101は、複数の光電変換セルを支持するものである。基板101に含まれる主な材料としては、例えば、ガラス、セラミックスおよび樹脂等が採用され得る。また、基板101の厚さは、例えば、1mm以上で且つ3mm以下程度であれば良い。

【0037】

ステップSp2では、洗浄された基板101の一主面の略全面に、スパッタリング法または蒸着法等が用いられて、導電層としての下部電極層102(図7等参照)が形成される。下部電極層102に含まれる主な材料としては、例えば、Mo、Al、Ti、TaおよびAu等の導電性を有する各種金属等が採用され得る。また、下部電極層102の厚さは、例えば、0.2μm以上で且つ1μm以下程度であれば良い。

【0038】

ステップSp3では、下部電極層102の上面のうちの所定の形成対象位置からその直下の基板101の上面にかけて、一方向(ここではZ方向に相当する方向)に直線状に延在する第1溝部P1(図8参照)が形成される。第1溝部P1は、例えば、YAGレーザーまたはその他のレーザーの光が走査されつつ所定の形成対象位置に照射されることで形成され得る。

【0039】

ステップSp4では、下部電極層102の上に、I−III−VI族化合物半導体に含まれるVI−B族元素以外の金属元素を少なくとも含む皮膜130(図9参照)が形成される。これにより、該皮膜130が一主面に配されている被加熱基板170が形成される。

【0040】

ここでは、I−III−VI族化合物半導体がCIGSであり、I−III−VI族化合物半導体に含まれるVI−B族元素以外の金属元素には、I−B族元素であるCuとIII−B族元素であるInおよびGaとが含まれる。該皮膜130には、VI−B族元素であるSeが含まれていても良い。また、皮膜130の形成方法としては、例えば、I−B族元素であるCu、およびIII−B族元素であるInとGaの各元素を含む塗布用の溶液が下部電極層102の上から塗布された後に乾燥されることで皮膜130が形成される方法が採用され得る。該塗布用の溶液には、VI−B族元素であるSeが含まれていても良い。また、該皮膜130は、蒸着法およびスパッタリング法の少なくとも一方が用いられて形成されても良い。なお、該皮膜130の厚さは、例えば、数μm以上で且つ十数μm以下程度であれば良い。

【0041】

そして、ステップSp1〜Sp4の処理が、複数の基板101に対して行われることで、基板101の一主面上に下部電極層102と皮膜130とがそれぞれ積層されている複数の被加熱基板170が準備され得る。

【0042】

ステップSp5では、カセット17に複数の被加熱基板170および複数の付着部材19が配列される。

【0043】

ステップSp6では、図3で示されたように、カセット17がダクト13の内部空間13iに配置される。これにより、複数の被加熱基板170および複数の付着部材19が基板配置領域17Arに配置される。このとき、各被加熱基板170に対して付着部材19が対向する。

【0044】

ステップSp7では、薄膜製造装置100において、被加熱基板170に対する加熱処理が行われる。該加熱処理は、非酸化性気体を含む雰囲気中で行われれば良い。このとき、攪拌用ファン16によって非酸化性気体の流れが発生させられながら、加熱炉11内において、複数の被加熱基板170の一主面に対向する位置に付着部19sが配置されている状態で、複数の被加熱基板170が加熱される。

【0045】

この加熱処理が行われる際には、付着部19sからカルコゲン元素であるSeが蒸発するため、内部空間11i内の雰囲気には非酸化性気体とSeとが含まれる。また、該加熱処理における熱処理温度は、例えば、400℃以上で且つ600℃以下であれば良い。また、該加熱処理における加熱時間は、例えば、1時間程度であれば良い。そして、該加熱処理によって、皮膜130におけるCIGSの結晶化が進み、CIGSを主に含む光吸収層としての第1半導体層131が形成され得る。これにより、各被加熱基板170は、基板101の上に均一な第1半導体層131が配されている基板(処理後基板とも言う)171となる。なお、加熱処理が行われる際には、ガス導入管14から加熱炉11内への非酸化性気体の導入、およびガス排出管15による加熱炉11からの気体の排出が、ある程度行われても良い。

【0046】

ステップSp8では、太陽電池パネル121の製造プロセスにおけるその後の工程が行われる。ここで、その後の工程の一例について説明する。

【0047】

まず、ステップSp7で形成された第1半導体層131の上に、バッファ層としての第2半導体層132(図10参照)が形成される。第2半導体層132は、第1半導体層131の第1導電型とは異なる第2導電型(ここではn型の導電型)を有する半導体を主に含む。該第2半導体層132は、化学浴槽堆積(CBD)法によって形成され得る。例えば、酢酸カドミウムとチオ尿素とがアンモニア水に溶解させられることで作製された溶液に第1半導体層131が浸漬されることで、CdSを主に含む第2半導体層132が形成される。これにより、第1半導体層131と第2半導体層132とが積層されている光電変換層103が形成され得る。

【0048】

次に、第2半導体層132の上面のうちの所定の形成対象位置から下部電極層102の上面に至る領域に、一方向(ここではZ方向に相当する方向)に直線状に延在する第2溝部P2(図11参照)が形成される。第2溝部P2は、スクライブ針が用いられたメカニカルスクライビング等によって形成され得る。

【0049】

次に、光電変換層103の上面から第2溝部P2の内部にかけて上部電極層104(図12参照)が形成される。上部電極層104は、スパッタリング法、蒸着法または化学的気相成長(CVD)法等で形成される。例えば、第2半導体層132の上に、アルミニウムが添加された酸化亜鉛を主に含む透明な上部電極層104が形成される。このとき、第2溝部P2内に、上部電極層104のうちの垂下する部分(垂下部とも言う)104aが形成される。

【0050】

次に、上部電極層104の上面のうちの所定の形成対象位置から第2溝部P2の内部にかけて集電電極105(図13参照)が形成される。集電電極105は、上部電極層104の一主面の上に設けられる線状の電極部である。集電電極105は、例えば、金属ペーストが所定のパターンを有するように印刷され、印刷後の金属ペーストが乾燥によって固化されることで形成され得る。該金属ペーストは、例えば、銀等の金属粉が樹脂製のバインダー等に分散させられることで作製され得る。集電電極105は、複数の集電部105aと連結部105bと垂下部105cとを備えている。複数の集電部105aは、Z軸方向に離間しており、各集電部105aがX軸方向に延在している。連結部105bは、Z軸方向に延在しており、該連結部105bに各集電部105aが接続されている。垂下部105cは、連結部105bの下部に接続され、溝部P2内に形成されている。

【0051】

そして、集電電極105が形成された後、上部電極層104の上面のうちの所定の形成対象位置から下部電極層102の上面に至る領域に、一方向(ここではZ方向に相当する方向)に直線状に延在する第3溝部P3(図14および図15参照)が形成される。これにより、基板101上に複数の光電変換セル110が配されている太陽電池パネル121が得られる。第3溝部P3は、第2溝部P2と同様に、スクライブ針が用いられたメカニカルスクライビング等によって形成され得る。

【0052】

なお、太陽電池パネル121では、各光電変換セル110において、第2溝部P2内に上部電極層104の垂下部104aと集電電極105の垂下部105cとを含む接続部145が形成されている。そして、該接続部145が、隣の光電変換セル110から延伸されている下部電極層102に電気的に接続されている。これにより、太陽電池パネル121では、基板101上に配されている複数の光電変換セル110が電気的に直列に接続されている。

【0053】

<(1−3)一実施形態のまとめ>

以上のように、本実施形態に係る薄膜製造装置100では、一主面に皮膜130が配されている複数の被加熱基板170が加熱炉11内の基板配置領域17Arに配置される。そして、加熱炉11内において、複数の被加熱基板170の一主面に対向する位置に付着部19sが配置されている状態で、攪拌用ファン16によって非酸化性気体の流れが発生させられながら、複数の被加熱基板170が加熱される。これにより、複数の基板101の上に、金属カルコゲナイドを含む均一且つ良好な化合物半導体としての第1半導体層131が形成され得る。

【0054】

<(2)変形例>

なお、本発明は上記一実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更、改良等が可能である。

【0055】

例えば、上記一実施形態に係る薄膜製造装置100では、カセット17に複数の付着部材19が配列されることで、各被加熱基板170の一主面に対向する位置に付着部19sが配置されたが、これに限られない。付着部材19および付着部19sの態様としては、他の種々の態様が採用され得る。以下、具体例として第1〜3変形例を挙げて説明する。

【0056】

<(2−1)第1変形例>

例えば、ダクト13が付着部材19Aとされて、該ダクト13の内壁面に付着部19sAが配されても良い。

【0057】

図16には、本変形例に係る薄膜製造装置100Aの本体部1AのXZ断面が示されている。さらに、図17では、本体部1AのXY断面が示されている。なお、図16および図17においても、図2および図3と同様に、図面の複雑化を回避する目的で、ガス導入管14およびガス排出管15の記載が省略されている。

【0058】

本体部1Aは、上記一実施形態に係る本体部1がベースとされて、付着部材19がダクト13の内壁面に付着部19sAが配されている付着部材19Aに置換されたものである。なお、本変形例では、カセット17において複数の付着部材19の代わりに複数の被加熱基板170が配列され得る。これにより、複数の被加熱基板170が配列されている基板配置領域17Arの周囲に配置される部材としてのダクト13の表面上の部分に付着部19sAが配され得る。

【0059】

上記構成が採用されれば、加熱炉11内において、各被加熱基板170の一主面および端面のうちの少なくとも一方の面に対向する位置に付着部19sAが配置されている状態で、非酸化性気体の流れが発生させられながら、各被加熱基板170が加熱され得る。これにより、上記一実施形態と同様に、複数の基板101の上に、金属カルコゲナイドを含む均一且つ良好な化合物半導体としての第1半導体層131が形成され得る。

【0060】

<(2−2)第2変形例>

例えば、図18で示されるように、加熱炉11が付着部材19Bとされて、該加熱炉11の内壁面に付着部19sBが配されても良い。

【0061】

図18には、本変形例に係る本体部1BのXY断面が示されている。なお、図18においても、図2および図3と同様に、図面の複雑化を回避する目的で、ガス導入管14およびガス排出管15の記載が省略されている。

【0062】

本体部1Bは、上記一実施形態に係る本体部1がベースとされて、ダクト13が省略され、付着部材19が加熱炉11の内壁面に付着部19sBが配されている付着部材19Bに置換されたものである。なお、本変形例では、カセット17において複数の付着部材19の代わりに複数の被加熱基板170が配列され得る。これにより、複数の被加熱基板170が配列されている基板配置領域17Arの周囲に配置される加熱炉11の内壁面上の部分に付着部19sBが配置され得る。

【0063】

上記構成が採用されれば、加熱炉11内において、各被加熱基板170の一主面および端面のうちの少なくとも一方の面に対向する位置に付着部19sBが配置されている状態で、非酸化性気体の流れが発生させられながら、各被加熱基板170が加熱され得る。これにより、上記一実施形態および第1変形例と同様に、複数の基板101の上に、金属カルコゲナイドを含む均一且つ良好な化合物半導体としての第1半導体層131が形成され得る。

【0064】

<(2−3)第3変形例>

また、例えば、加熱処理が行われる際に、内部空間11iを流れている非酸化性気体に含まれているカルコゲン元素としてのSeの濃度が検知されながら、該Seの濃度が、予め設定されている濃度の範囲に含まれるように、Seを含む気体が供給されても良い。

【0065】

図19には、本変形例に係る本体部1CのXY断面が示されている。本体部1Cは、上記一実施形態に係る本体部1がベースとされて、検知部S1およびガス導入管14Cが追加されたものである。なお、図19では、図面の複雑化を回避する目的で、ガス排出管15の記載が省略されている。

【0066】

検知部S1は、内部空間11iに配置されている。そして、該検知部S1は、内部空間11i内の雰囲気中に含まれるSeの濃度を検知し、検知結果であるSeの濃度に係る信号を制御部2に送出する。制御部2は、検知部S1によって検知されたSeの濃度に応じて、ガス供給源3からガス導入管14Cを介して内部空間11iに供給するSeを含有する気体の流量を制御する。ガス供給源3は、例えば、Seを含有する非酸化性気体を貯蔵しているタンク、ポンプ、配管および弁等を有していれば良い。また、該流量は、例えば、Seの濃度が第1閾値以上で且つ第2閾値以下である予め設定されている濃度の範囲に含まれていれば変更されず、Seの濃度が第1閾値未満であれば増加され、Seの濃度が第2閾値を超えれば低減される。

【0067】

これにより、加熱処理時に、加熱炉11内を流れている非酸化性気体に含有されているSeの濃度が検知部S1によって検知されながら、該Seの濃度が予め設定されている濃度の範囲に保持されるように、加熱炉11内にSeを含有する非酸化性気体が供給され得る。

【0068】

上記構成が採用されれば、例えば、本体部1Cにおいて、複数のカセット17における各カセット17に装着された複数の被加熱基板170に対して順次に加熱処理が行われる場合に、内部空間11i内における気体に含有されるSeの濃度が略一定に保たれ得る。これにより、複数のカセット17の間において、複数の被加熱基板170に対する加熱処理によって生成される化合物半導体としての第1半導体層131が略均一となり得る。

【0069】

<(2−4)その他の変形例>

◎例えば、上記一実施形態および第1〜3変形例では、カルコゲン元素としてSeが採用され、第1半導体層131が、CIGSを含む例が挙げられたが、これに限られない。例えば、カルコゲン元素として、Se以外の元素であるSおよびTeのうちの少なくとも一方が採用されても良い。そして、第1半導体層131に含まれる化合物半導体は、カルコゲン元素を含む化合物半導体であれば良い。カルコゲン元素を含む化合物半導体としては、例えば、Cu、Zn、Sn、Sの4元素を主に含むI−II−IV−VI族化合物半導体(CZTS)、およびCdとTeの2元素を主に含むII−VI族化合物半導体などが採用され得る。

【0070】

◎また、上記一実施形態および第1〜3変形例では、攪拌用ファン16が、非酸化性気体の流れを発生させたが、これに限られない。例えば、ガス導入管14のガス供給口および攪拌用ファン16のうちの少なくとも一方が設けられて、非酸化性気体の流れが発生されれば良い。

【0071】

◎また、上記一実施形態、第1〜3変形例では、加熱炉11における一度の加熱処理において、カセット17に装着された複数の被加熱基板170が加熱されたが、これに限られない。加熱炉11内に1以上の被加熱基板170が配置され、該1以上の被加熱基板170が加熱炉11における一度の加熱処理において加熱されても良い。この場合、ステップSp1〜Sp4の処理が、1以上の基板101に対して行われることで、基板101の一主面上に下部電極層102と皮膜130とがそれぞれ積層されている1以上の被加熱基板170が準備されれば良い。

【0072】

なお、加熱炉11における一度の加熱処理において1枚の被加熱基板170が加熱される場合には、カルコゲン元素が付着している付着部が、被加熱基板170の一主面および端面のうちの少なくとも一方の面に対向する位置に配置されれば良い。また、加熱炉11における一度の加熱処理において複数枚の被加熱基板170が加熱される場合には、カルコゲン元素が付着している付着部が、各被加熱基板170の一主面および端面のうちの少なくとも一方の面に対向する位置に配置されれば良い。

【0073】

◎なお、ガス導入管14によって加熱炉11の内部空間11iに導入される予め決められた気体には、内部空間11iの雰囲気中におけるカルコゲン元素の濃度分布に大きく影響を与えない程度であれば、カルコゲン元素の気体が含まれていても良い。

【0074】

◎なお、上記一実施形態および各種変形例をそれぞれ構成する全部または一部を、適宜、矛盾しない範囲で組み合わせ可能であることは、言うまでもない。

【0075】

<(3)具体例>

次に、加熱炉11内において、複数の被加熱基板170の一主面に対向する位置に付着部19sが配置されていることで、均一且つ良好な化合物半導体が形成され得ることについて、具体例を示して説明する。

【0076】

<(3−1)塗布用の溶液の調製>

カルコゲン元素含有有機化合物であるフェニルセレノールが、ルイス塩基性有機化合物であるアニリンに対して100mol%となるように溶解されて、混合溶媒Sが調製された。次に、地金のCu、地金のIn、地金のGa、および地金のSeが、上記混合溶媒Sに直接溶解され、Cu、In、Ga、およびSeの含有量が、それぞれ2.3wt%、3.2wt%、1.3wt%、7.2wt%となるように塗布用の溶液が調製された。

【0077】

<(3−2)5つの試料の準備>

ガラス製の基板101の表面にMoを主に含む下部電極層102が成膜されたものが用意され、下部電極層102の上に、塗布用の溶液がブレード法によって塗布されて乾燥されることで、皮膜130が形成された。ここでは、該皮膜130は、ブレード法による塗布用の溶液の塗布とその後の乾燥とからなる処理が順次に2回行われることで形成された。これにより、被加熱基板170に対応する5つの試料Sa1〜Sa5が準備された。

【0078】

<(3−3)具体例に係る加熱処理>

図20で示されるように、上記一実施形態に係る薄膜製造装置100が用いられて、一枚の被加熱基板170と略同一のサイズを有する板状の治具170sの一主面上の5箇所に、5つの試料Sa1〜Sa5が装着された。そして、1枚の被加熱基板170の代わりに該治具170sがカセット17に装着されて、ダクト13の内部空間13iに配置された。つまり、4枚の被加熱基板170、1枚の治具170s、および5枚の付着部材19が、基板配置領域17Arに配置された。なお、各付着部材19の付着部19sは、2.5g/m2のSeが蒸着によって板状の部材に付着されることで事前に形成された。

【0079】

その後、ガス導入管14によって加熱炉11の内部空間11iに水素ガスを主に含む気体が導入され、攪拌用ファン16によって非酸化性気体の流れが発生されながら、5つの試料Sa1〜Sa5に対して加熱処理が行われた。この加熱処理では、10℃/minの昇温速度で560℃まで昇温がなされ、560℃で1時間保持された後に、自然冷却がなされた。これにより、5つの試料Sa1〜Sa5に対して、Seを含有する非酸化性気体が供給されつつ、加熱処理が行われることで、厚さが2μmのCIGSを主に含む第1半導体層131に相当する化合物半導体の薄膜が形成された。

【0080】

<(3−4)参考例に係る加熱処理>

図21で示される本体部1Exを有する参考例に係る薄膜製造装置が用いられて、治具170sに装着された5つの試料Sa1〜Sa5に対して、加熱処理が行われた。

【0081】

参考例に係る薄膜製造装置は、上記一実施形態に係る薄膜製造装置100がベースとされて、ダクト13が削除され、内部空間11iの−X側の端部付近の下部に石英製のボート19Cmが配置され、攪拌用ファン16が攪拌用ファン16Cmに置換されたものである。石英製のボート19Cmには、3グラムのペレット状のSeが配置された。また、攪拌用ファン16Cmとしては、+X方向に気体の流れを発生させるものが採用された。

【0082】

参考例に係る薄膜製造装置においても、板状の治具170sの一主面上の5箇所に、5つの試料Sa1〜Sa5が装着され、該治具170sがカセット17に装着されて、内部空間11iに配置された。そして、カセット17には、付着部材19が配列されず、9枚の被加熱基板170および1枚の治具170sが配列された。

【0083】

その後、ガス導入管14によって加熱炉11の内部空間11iに水素ガスを主に含む気体が導入され、攪拌用ファン16Cmによって非酸化性気体の流れが発生されながら、5つの試料Sa1〜Sa5に対して加熱処理が行われた。この加熱処理では、10℃/minの昇温速度で560℃まで昇温がなされ、560℃で1時間保持された後に、自然冷却がなされた。このとき、攪拌用ファン16Cmによって非酸化性気体の流れが発生され、石英製のボート19CmからSeが蒸発した。これにより、5つの試料Sa1〜Sa5に対して、Seを含有する非酸化性気体が供給されつつ、加熱処理が行われることで、厚さが2μmのCIGSを主に含む第1半導体層131に相当する化合物半導体の薄膜が形成された。

【0084】

<(3−5)具体例と参考例との比較>

具体例および参考例に係る5つの試料Sa1〜Sa5について、皮膜130の加熱処理によって得られた第1半導体層131に相当する化合物半導体の薄膜の状態が目視で観察された。

【0085】

その観察結果によれば、参考例に係る5つの試料Sa1〜Sa5のうち、Seの供給源である石英製のボート19Cmからの距離が相対的に短い2つの試料Sa2,Sa5については、基板101および下部電極層102からの化合物半導体の薄膜の剥離が見られた。該剥離は、皮膜130に対してSeが過度に化合することで発生したものと推測された。

【0086】

これに対して、具体例に係る5つの試料Sa1〜Sa5については、基板101および下部電極層102からの化合物半導体の薄膜の剥離は見られなかった。このため、皮膜130に対してSeが過度に化合することなく、基板101の上に、カルコゲン元素であるSeを含む均一且つ良好な化合物半導体としての第1半導体層131が形成されているものと推測された。

【0087】

なお、上記第1〜3変形例に係る本体部1A〜1Cが用いられて、上記具体例と同様な条件で、5つの試料Sa1〜Sa5に対して加熱処理が行われた場合にも、具体例と同様な結果が得られた。すなわち、5つの試料Sa1〜Sa5については、基板101および下部電極層102からの化合物半導体の薄膜の剥離は見られなかった。

【符号の説明】

【0088】

1,1A,1B,1C,1Ex 本体部

3 ガス供給源

11 加熱炉

11i,13i 内部空間

12 扉部

13 ダクト

14,14C ガス導入管

15 ガス排出管

16,16Cm 攪拌用ファン

17 カセット

170 被加熱基板

17Ar 基板配置領域

18 ヒーター

19,19A,19B 付着部材

19s,19sA,19sB 付着部

100,100A 薄膜製造装置

101 基板

102 下部電極層

103 光電変換層

110 光電変換セル

121 太陽電池パネル

130 皮膜

131 第1半導体層

132 第2半導体層

S1 検知部

【技術分野】

【0001】

本発明は、化合物半導体の薄膜を製造する製造方法ならびに製造装置に関する。

【背景技術】

【0002】

I−III−VI族化合物半導体から成る光吸収層を具備した太陽電池パネルがある。このI−III−VI族化合物半導体としては、Cu(In,Ga)Se2(CIGSとも言う)等といったカルコパイライト系の化合物半導体が採用される。

【0003】

この太陽電池パネルでは、例えば、ガラス製の基板上に、例えば、Moから成る下部電極層が形成され、この下部電極層の上にI−III−VI族化合物半導体から成る光吸収層が形成されている。さらに、その光吸収層の上には、硫化亜鉛、硫化カドミウム等から成るバッファ層と、酸化亜鉛等から成る透明の上部電極層とがこの順に積層されている。

【0004】

そして、I−III−VI族化合物半導体から成る光吸収層を形成する方法として、I−B族元素の有機金属塩とIII−B族元素の有機金属塩とを含む有機金属塩溶液を導電性基板上に被着させた後に、VI−B族元素を含む非酸化性雰囲気で熱処理を行う方法が提案されている(特許文献1等)。ここで、VI−B族元素がカルコゲン元素であれば、上記熱処理によって、金属カルコゲナイドを含む化合物半導体が形成され得る。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−274176号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1の方法では、VI−B族元素を含有する気体の供給源から近い位置において、I−B族元素およびIII−B族元素に対するカルコゲン元素の化合が過度に進行し、導電性基板からI−III−VI族化合物半導体が剥離する不具合が発生し得る。

【0007】

そこで、金属カルコゲナイドを含む均一且つ良好な化合物半導体を製造することができる製造方法ならびに製造装置が望まれている。

【課題を解決するための手段】

【0008】

一態様に係るカルコゲン元素を含む化合物半導体の薄膜を製造する薄膜製造方法は、(a)前記化合物半導体に含まれる前記カルコゲン元素以外の金属元素を少なくとも含む皮膜が一主面に配されている1以上の基板を準備する工程と、(b)前記1以上の基板を加熱炉内の基板配置領域に配置する工程と、(c)前記加熱炉内において、前記1以上の基板の前記一主面および端面のうちの少なくとも一方の面に対向する位置に前記カルコゲン元素が付着している付着部が配置されている状態で、非酸化性の気体の流れを発生させながら、前記1以上の基板を加熱することによって、前記1以上の基板の前記一主面に前記化合物半導体の薄膜を形成する工程と、を備える。

【0009】

他の一態様に係るカルコゲン元素を含む化合物半導体の薄膜を製造する薄膜製造装置は、1以上の基板が配置される基板配置領域を含む内部空間を有している加熱炉と、該加熱炉内において非酸化性の気体の流れを発生させる発生部と、前記加熱炉内において前記基板配置領域に配置される前記1以上の基板の主面および端面のうちの少なくとも一方の面に対向する位置に配置され且つ前記カルコゲン元素が付着されている付着部と、を備える。

【発明の効果】

【0010】

上記一態様に係る薄膜製造方法および上記他の一態様に係る薄膜製造装置の何れによっても、金属カルコゲナイドを含む均一且つ良好な化合物半導体を製造することができる。

【図面の簡単な説明】

【0011】

【図1】一実施形態および第1変形例に係る薄膜製造装置の構成を模式的に示す斜視図である。

【図2】薄膜製造装置のうちの本体部の断面を示す図である。

【図3】図2にて二点鎖線III−IIIで示した位置におけるXY断面を示す図である。

【図4】被加熱基板と付着部との配置関係を模式的に示す斜視図である。

【図5】薄膜製造装置を用いた太陽電池パネルの製造フローを示すフローチャートである。

【図6】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図7】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図8】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図9】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図10】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図11】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図12】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図13】太陽電池パネルの製造途中の状態を模式的に示す図である。

【図14】太陽電池パネルの構成を模式的に示す平面図である。

【図15】図14にて一点鎖線XV−XVで示した位置におけるXY断面を示す図である。

【図16】第1変形例に係る薄膜製造装置のうちの本体部の断面を示す図である。

【図17】図16にて二点鎖線XVII−XVIIで示した位置におけるXY断面を示す図である。

【図18】第2変形例に係る薄膜製造装置のうちの本体部の断面を示す図である。

【図19】第3変形例に係る薄膜製造装置の構成を模式的に示す図である。

【図20】具体例に係る化合物半導体の薄膜の製造条件を示す図である。

【図21】参考例に係る化合物半導体の薄膜の製造条件を示す図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施形態を図面に基づいて説明する。なお、図面においては同様な構成および機能を有する部分については同じ符号が付されており、下記説明では重複説明が省略される。また、図面は模式的に示されたものであり、各図における各種構造のサイズおよび位置関係等は正確に図示されたものではない。

【0013】

なお、図1から図4、および図6から図21には、加熱炉11および該加熱炉11に付属する各部の配置関係を明示するために、該加熱炉11の長手方向をX軸方向とする右手系のXYZ座標系が付されている。但し、制御部2およびガス供給源3については、加熱炉11に対する配置関係が描かれたものではない。

【0014】

<(1)一実施形態>

<(1−1)薄膜製造装置>

薄膜製造装置100は、カルコゲン元素を含む化合物半導体の薄膜を製造する装置である。ここで、カルコゲン元素は、VI−B族元素(16族元素とも言う)であるS、Se、Teのうちの少なくとも1つの元素であれば良い。

【0015】

薄膜製造装置100は、本体部1と制御部2とを備えている。図1では、本体部1および制御部2の構成を模式的に示す斜視図が示されている。また、図2では、本体部1のXZ断面が示されている。さらに、図3では、本体部1のXY断面が示されている。なお、図2および図3では、図面の複雑化を回避する目的で、ガス導入管14およびガス排出管15の記載が省略されている。

【0016】

本体部1は、加熱炉11、扉部12、ダクト13、ガス導入管14、ガス排出管15、攪拌用ファン16、およびヒーター18を備えている。なお、本体部1は、例えば、加熱炉11の外周部に連結されている板状部11wを介して不図示の筐体部に固定されていれば良い。この場合、例えば、本体部1のうちの扉部12を除く部分が、不図示の筐体部に囲まれていれば良い。

【0017】

加熱炉11は、略円筒状の形状を有している。具体的には、加熱炉11の外縁は、X方向に伸びる仮想的な軸を中心とする円筒状の曲面と、加熱炉11の+X側の端部(一端部とも言う)を形成するYZ平面に沿った端面とを有している。そして、加熱炉11は、X方向に伸びる仮想的な軸を中心とする略円柱状の内部空間11iを有している。なお、加熱炉11は、略円筒状のものに限られず、加熱対象物を配置することが可能な内部空間を有していれば良い。また、加熱炉11の材料としては、例えば、耐熱性に優れているステンレス鋼またはニッケル基の超合金等が採用され得る。ニッケル基の超合金とは、ニッケルを50質量%以上含む合金である。ニッケル基の超合金としては、例えば、インコネル(登録商標)等が挙げられる。

【0018】

扉部12は、加熱炉11の−X側の端部(他端部とも言う)を閉塞するための部分である。扉部12の一端は、例えば、不図示の筐体部に回動自在に取り付けられている。そして、扉部12が加熱炉11に密着されることで、加熱炉11の内部空間11iが密閉されている状態(密閉状態とも言う)に設定され得る。また、扉部12が、筐体部に対して回動されることで加熱炉11から離隔されることで、加熱炉11の内部空間11iが外部に露出されている状態(開放状態とも言う)に設定され得る。扉部12の材料は、例えば、加熱炉11の材料と同様に耐熱性に優れている材料であれば良い。

【0019】

ダクト13は、内部空間11iに配置されているX軸に沿った方向に気体を導く管(風導管とも言う)である。ダクト13は、YZ断面が矩形である筒状の形状を有し、+X側の一端から−X側の他端にかけて貫通する内部空間13iを有している。該ダクト13は、例えば、不図示の固定用の部材によって加熱炉11の内壁に固定され得る。ここで、固定用の部材が、例えば、加熱炉11の径方向に延在する棒状の部材であれば、内部空間11iにおける気体の流れおよび攪拌が阻害され難い。なお、ダクト13は、例えば、加熱炉11に対して着脱自在であれば良い。ダクト13の材料は、例えば、加熱炉11の材料と同様に耐熱性に優れている材料であれば良い。

【0020】

ダクト13の内部空間13iには、カセット17が配される。図2および図3では、カセット17の外縁が一点鎖線で示されている。なお、カセット17は、例えば、ダクト13に対して着脱自在であれば良い。

【0021】

カセット17には、2以上の所定数の加熱対象物である基板(被加熱基板とも言う)170が一方向に配列されている状態で装着される。また、カセット17には、2以上の所定数の板状の付着部材19が一方向に配列されている状態で装着される。ここでは、一方向がY方向であり、2以上の所定数が5である例が示されている。

【0022】

被加熱基板170および付着部材19は、例えば略同一のサイズを有していれば良い。さらに、カセット17では、例えば、各被加熱基板170および各付着部材19の表裏の主面がXZ平面に略平行とされれば良い。そして、被加熱基板170と付着部材19とが一方向に交互に配列される。このため、複数の被加熱基板170のうちの隣り合う各組の基板の間に付着部材19が配置される。これにより、隣り合う被加熱基板170と付着部材19とが対向し合う。また、カセット17に装着されている被加熱基板170および付着部材19の間隔は、例えば、略一定とされれば良い。

【0023】

図4で示されるように、被加熱基板170には、カルコゲン元素を含む化合物半導体に含まれるカルコゲン元素以外の金属元素を少なくとも含む皮膜130(図9参照)が一主面に配されていれば良い。そして、カセット17においては、被加熱基板170の−Y側の一主面に皮膜130が配され得る。

【0024】

また、図4で示されるように、付着部材19は、化合物半導体に含まれるカルコゲン元素が付着されている部分(付着部とも言う)19sを備えている板状の部材である。そして、カセット17においては、付着部材19の+Y側の一主面に付着部19sが配され得る。これにより、皮膜130と付着部19sとが対向し得る。なお、付着部材19にカルコゲン元素を付着させて付着部19sを形成する方法としては、例えば、蒸着法およびスパッタリング法などが採用され得る。また、付着部19sに含まれるカルコゲン元素の量は、化合物半導体の形成に必要な量であれば良い。付着部材19における板状の部材の材料は、例えば、加熱炉11の材料と同様に耐熱性に優れている材料であれば良い。

【0025】

カセット17は、複数の被加熱基板170が配列される略直方体の空間領域(基板配置領域とも言う)17Arを囲む相互に連結された12の枠体を主に有している。つまり、加熱炉11の内部空間11iに基板配置領域17Arが含まれている。なお、カセット17の材料は、例えば、加熱炉11の材料と同様に耐熱性に優れている材料であれば良い。

【0026】

ガス導入管14は、加熱炉11の内部空間11iに予め決められた気体を導入する管である。ガス導入管14は、一端が内部空間11iに接続され、他端が予め決められた気体を供給するガス供給源に接続されている。ガス供給源は、例えば、予め決められた気体を貯蔵しているタンク、ポンプ、配管および弁等を有していれば良い。また、予め決められた気体は、還元性の気体および不活性の気体のうちの少なくとも一方の気体(非酸化性気体とも言う)であれば良い。還元性の気体としては、例えば、水素ガス等を含むものであれば良い。不活性の気体としては、例えば、窒素ガス等を含むものであれば良い。

【0027】

ガス排出管15は、加熱炉11の内部空間11iから気体を排出する管である。ガス排出管15は、一端が内部空間11iに接続され、他端が排気用のポンプ等の各種部材に接続されている。

【0028】

攪拌用ファン16は、加熱炉11内において非酸化性気体の流れを発生させる部分(発生部とも言う)である。ここで、攪拌用ファン16は、内部空間11iの−X側の扉部12に近い位置において扉部12に固定されている。攪拌用ファン16は、回転自在に取り付けられている回転軸と、該回転軸に取り付けられている羽根付きの回転体(羽根車とも言う)とを備えている送風機である。攪拌用ファン16は、羽根車をモーター等で回転させることにより、内部空間11i内の気体を攪拌する。

【0029】

図2および図3では、内部空間11iにおける気体の流れが破線の矢印で描かれている。具体的には、攪拌用ファン16によって、扉部12に向かう気体の流れが発生される。これにより、気体が、扉部12の+X側の壁面に沿って内部空間11iの外周に向けて流れ、次に加熱炉11の内壁とダクト13との間において加熱炉11の他端部から一端部に向けて流れる。そして、該気体が、加熱炉11の+X側の一端部の内壁面に沿って内部空間11iの内周に向けて流れ、さらにダクト13の内部空間13iを−X方向に攪拌用ファン16に向けて流れる。これにより、内部空間11iにおいて基板配置領域17Arに向かう非酸化性気体の流れが生じる。

【0030】

ヒーター18は、加熱炉11の周囲に巻かれている。ヒーター18による加熱により、加熱炉11内の基板配置領域17Arに配される複数の被加熱基板170が、例えば、400℃以上で且つ600℃以下の範囲内の予め決められた温度まで略均一に加熱され得る。

【0031】

制御部2は、本体部1における各種動作を制御する部分である。制御部2は、プロセッサー部21と記憶部22とを備えている。プロセッサー部21は、記憶部22に記憶されているプログラムを読み込んで実行することで、各種のデータ処理を行う。記憶部22は、プログラムおよび各種データを記憶する。また、制御部2は、本体部1とデータの送受信が可能に接続されている。なお、制御部2には、例えば、図示を省略する操作部および表示部が配されている。操作部は、オペレーターの操作を受け付ける。表示部は、各種データを可視的に出力し得る。

【0032】

<(1−2)薄膜製造装置を用いた太陽電池パネルの製造>

ここで、上記構成を有する薄膜製造装置100を用いた太陽電池パネル121の製造プロセスの一例について説明する。

【0033】

ここでは、薄膜製造装置100が用いられて太陽電池パネル121の第1半導体層131が形成される。第1半導体層131は、例えば、第1導電型(ここではp型の導電型)を有するI−III−VI族化合物半導体の薄膜であれば良い。I−III−VI族化合物半導体とは、I−III−VI族化合物を主に含む半導体である。なお、I−III−VI族化合物を主に含む半導体とは、I−III−VI族化合物を70mol%以上含む半導体のことを言う。以下の記載においても、「主に含む」は「70mol%以上含む」ことを意味する。

【0034】

I−III−VI族化合物は、I−B族元素(11族元素とも言う)とIII−B族元素(13族元素とも言う)とVI−B族元素(16族元素とも言う)とを主に含む化合物である。I−III−VI族化合物としては、例えば、CuInSe2(CISとも言う)、Cu(In,Ga)Se2(CIGSとも言う)、Cu(In,Ga)(Se,S)2(CIGSSとも言う)等が採用され得る。本一例では、第1半導体層131が、CIGSを主に含む。

【0035】

図5は、薄膜製造装置100を用いた太陽電池パネル121の製造フローを例示するフローチャートである。図6から図13は、太陽電池パネル121の製造途中の様子を模式的に示すXY断面図である。図14は、太陽電池パネル121の構成を模式的に示す平面図である。図15は、図14にて一点鎖線XV−XVで示した位置におけるXY断面を示す図である。

【0036】

まず、図5のステップSp1では、略矩形の盤面を有する平板状の基板101(図6等参照)が準備される。基板101は、複数の光電変換セルを支持するものである。基板101に含まれる主な材料としては、例えば、ガラス、セラミックスおよび樹脂等が採用され得る。また、基板101の厚さは、例えば、1mm以上で且つ3mm以下程度であれば良い。

【0037】

ステップSp2では、洗浄された基板101の一主面の略全面に、スパッタリング法または蒸着法等が用いられて、導電層としての下部電極層102(図7等参照)が形成される。下部電極層102に含まれる主な材料としては、例えば、Mo、Al、Ti、TaおよびAu等の導電性を有する各種金属等が採用され得る。また、下部電極層102の厚さは、例えば、0.2μm以上で且つ1μm以下程度であれば良い。

【0038】

ステップSp3では、下部電極層102の上面のうちの所定の形成対象位置からその直下の基板101の上面にかけて、一方向(ここではZ方向に相当する方向)に直線状に延在する第1溝部P1(図8参照)が形成される。第1溝部P1は、例えば、YAGレーザーまたはその他のレーザーの光が走査されつつ所定の形成対象位置に照射されることで形成され得る。

【0039】

ステップSp4では、下部電極層102の上に、I−III−VI族化合物半導体に含まれるVI−B族元素以外の金属元素を少なくとも含む皮膜130(図9参照)が形成される。これにより、該皮膜130が一主面に配されている被加熱基板170が形成される。

【0040】

ここでは、I−III−VI族化合物半導体がCIGSであり、I−III−VI族化合物半導体に含まれるVI−B族元素以外の金属元素には、I−B族元素であるCuとIII−B族元素であるInおよびGaとが含まれる。該皮膜130には、VI−B族元素であるSeが含まれていても良い。また、皮膜130の形成方法としては、例えば、I−B族元素であるCu、およびIII−B族元素であるInとGaの各元素を含む塗布用の溶液が下部電極層102の上から塗布された後に乾燥されることで皮膜130が形成される方法が採用され得る。該塗布用の溶液には、VI−B族元素であるSeが含まれていても良い。また、該皮膜130は、蒸着法およびスパッタリング法の少なくとも一方が用いられて形成されても良い。なお、該皮膜130の厚さは、例えば、数μm以上で且つ十数μm以下程度であれば良い。

【0041】

そして、ステップSp1〜Sp4の処理が、複数の基板101に対して行われることで、基板101の一主面上に下部電極層102と皮膜130とがそれぞれ積層されている複数の被加熱基板170が準備され得る。

【0042】

ステップSp5では、カセット17に複数の被加熱基板170および複数の付着部材19が配列される。

【0043】

ステップSp6では、図3で示されたように、カセット17がダクト13の内部空間13iに配置される。これにより、複数の被加熱基板170および複数の付着部材19が基板配置領域17Arに配置される。このとき、各被加熱基板170に対して付着部材19が対向する。

【0044】

ステップSp7では、薄膜製造装置100において、被加熱基板170に対する加熱処理が行われる。該加熱処理は、非酸化性気体を含む雰囲気中で行われれば良い。このとき、攪拌用ファン16によって非酸化性気体の流れが発生させられながら、加熱炉11内において、複数の被加熱基板170の一主面に対向する位置に付着部19sが配置されている状態で、複数の被加熱基板170が加熱される。

【0045】

この加熱処理が行われる際には、付着部19sからカルコゲン元素であるSeが蒸発するため、内部空間11i内の雰囲気には非酸化性気体とSeとが含まれる。また、該加熱処理における熱処理温度は、例えば、400℃以上で且つ600℃以下であれば良い。また、該加熱処理における加熱時間は、例えば、1時間程度であれば良い。そして、該加熱処理によって、皮膜130におけるCIGSの結晶化が進み、CIGSを主に含む光吸収層としての第1半導体層131が形成され得る。これにより、各被加熱基板170は、基板101の上に均一な第1半導体層131が配されている基板(処理後基板とも言う)171となる。なお、加熱処理が行われる際には、ガス導入管14から加熱炉11内への非酸化性気体の導入、およびガス排出管15による加熱炉11からの気体の排出が、ある程度行われても良い。

【0046】

ステップSp8では、太陽電池パネル121の製造プロセスにおけるその後の工程が行われる。ここで、その後の工程の一例について説明する。

【0047】

まず、ステップSp7で形成された第1半導体層131の上に、バッファ層としての第2半導体層132(図10参照)が形成される。第2半導体層132は、第1半導体層131の第1導電型とは異なる第2導電型(ここではn型の導電型)を有する半導体を主に含む。該第2半導体層132は、化学浴槽堆積(CBD)法によって形成され得る。例えば、酢酸カドミウムとチオ尿素とがアンモニア水に溶解させられることで作製された溶液に第1半導体層131が浸漬されることで、CdSを主に含む第2半導体層132が形成される。これにより、第1半導体層131と第2半導体層132とが積層されている光電変換層103が形成され得る。

【0048】

次に、第2半導体層132の上面のうちの所定の形成対象位置から下部電極層102の上面に至る領域に、一方向(ここではZ方向に相当する方向)に直線状に延在する第2溝部P2(図11参照)が形成される。第2溝部P2は、スクライブ針が用いられたメカニカルスクライビング等によって形成され得る。

【0049】

次に、光電変換層103の上面から第2溝部P2の内部にかけて上部電極層104(図12参照)が形成される。上部電極層104は、スパッタリング法、蒸着法または化学的気相成長(CVD)法等で形成される。例えば、第2半導体層132の上に、アルミニウムが添加された酸化亜鉛を主に含む透明な上部電極層104が形成される。このとき、第2溝部P2内に、上部電極層104のうちの垂下する部分(垂下部とも言う)104aが形成される。

【0050】

次に、上部電極層104の上面のうちの所定の形成対象位置から第2溝部P2の内部にかけて集電電極105(図13参照)が形成される。集電電極105は、上部電極層104の一主面の上に設けられる線状の電極部である。集電電極105は、例えば、金属ペーストが所定のパターンを有するように印刷され、印刷後の金属ペーストが乾燥によって固化されることで形成され得る。該金属ペーストは、例えば、銀等の金属粉が樹脂製のバインダー等に分散させられることで作製され得る。集電電極105は、複数の集電部105aと連結部105bと垂下部105cとを備えている。複数の集電部105aは、Z軸方向に離間しており、各集電部105aがX軸方向に延在している。連結部105bは、Z軸方向に延在しており、該連結部105bに各集電部105aが接続されている。垂下部105cは、連結部105bの下部に接続され、溝部P2内に形成されている。

【0051】

そして、集電電極105が形成された後、上部電極層104の上面のうちの所定の形成対象位置から下部電極層102の上面に至る領域に、一方向(ここではZ方向に相当する方向)に直線状に延在する第3溝部P3(図14および図15参照)が形成される。これにより、基板101上に複数の光電変換セル110が配されている太陽電池パネル121が得られる。第3溝部P3は、第2溝部P2と同様に、スクライブ針が用いられたメカニカルスクライビング等によって形成され得る。

【0052】

なお、太陽電池パネル121では、各光電変換セル110において、第2溝部P2内に上部電極層104の垂下部104aと集電電極105の垂下部105cとを含む接続部145が形成されている。そして、該接続部145が、隣の光電変換セル110から延伸されている下部電極層102に電気的に接続されている。これにより、太陽電池パネル121では、基板101上に配されている複数の光電変換セル110が電気的に直列に接続されている。

【0053】

<(1−3)一実施形態のまとめ>

以上のように、本実施形態に係る薄膜製造装置100では、一主面に皮膜130が配されている複数の被加熱基板170が加熱炉11内の基板配置領域17Arに配置される。そして、加熱炉11内において、複数の被加熱基板170の一主面に対向する位置に付着部19sが配置されている状態で、攪拌用ファン16によって非酸化性気体の流れが発生させられながら、複数の被加熱基板170が加熱される。これにより、複数の基板101の上に、金属カルコゲナイドを含む均一且つ良好な化合物半導体としての第1半導体層131が形成され得る。

【0054】

<(2)変形例>

なお、本発明は上記一実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲において種々の変更、改良等が可能である。

【0055】

例えば、上記一実施形態に係る薄膜製造装置100では、カセット17に複数の付着部材19が配列されることで、各被加熱基板170の一主面に対向する位置に付着部19sが配置されたが、これに限られない。付着部材19および付着部19sの態様としては、他の種々の態様が採用され得る。以下、具体例として第1〜3変形例を挙げて説明する。

【0056】

<(2−1)第1変形例>

例えば、ダクト13が付着部材19Aとされて、該ダクト13の内壁面に付着部19sAが配されても良い。

【0057】

図16には、本変形例に係る薄膜製造装置100Aの本体部1AのXZ断面が示されている。さらに、図17では、本体部1AのXY断面が示されている。なお、図16および図17においても、図2および図3と同様に、図面の複雑化を回避する目的で、ガス導入管14およびガス排出管15の記載が省略されている。

【0058】

本体部1Aは、上記一実施形態に係る本体部1がベースとされて、付着部材19がダクト13の内壁面に付着部19sAが配されている付着部材19Aに置換されたものである。なお、本変形例では、カセット17において複数の付着部材19の代わりに複数の被加熱基板170が配列され得る。これにより、複数の被加熱基板170が配列されている基板配置領域17Arの周囲に配置される部材としてのダクト13の表面上の部分に付着部19sAが配され得る。

【0059】

上記構成が採用されれば、加熱炉11内において、各被加熱基板170の一主面および端面のうちの少なくとも一方の面に対向する位置に付着部19sAが配置されている状態で、非酸化性気体の流れが発生させられながら、各被加熱基板170が加熱され得る。これにより、上記一実施形態と同様に、複数の基板101の上に、金属カルコゲナイドを含む均一且つ良好な化合物半導体としての第1半導体層131が形成され得る。

【0060】

<(2−2)第2変形例>

例えば、図18で示されるように、加熱炉11が付着部材19Bとされて、該加熱炉11の内壁面に付着部19sBが配されても良い。

【0061】

図18には、本変形例に係る本体部1BのXY断面が示されている。なお、図18においても、図2および図3と同様に、図面の複雑化を回避する目的で、ガス導入管14およびガス排出管15の記載が省略されている。

【0062】

本体部1Bは、上記一実施形態に係る本体部1がベースとされて、ダクト13が省略され、付着部材19が加熱炉11の内壁面に付着部19sBが配されている付着部材19Bに置換されたものである。なお、本変形例では、カセット17において複数の付着部材19の代わりに複数の被加熱基板170が配列され得る。これにより、複数の被加熱基板170が配列されている基板配置領域17Arの周囲に配置される加熱炉11の内壁面上の部分に付着部19sBが配置され得る。

【0063】

上記構成が採用されれば、加熱炉11内において、各被加熱基板170の一主面および端面のうちの少なくとも一方の面に対向する位置に付着部19sBが配置されている状態で、非酸化性気体の流れが発生させられながら、各被加熱基板170が加熱され得る。これにより、上記一実施形態および第1変形例と同様に、複数の基板101の上に、金属カルコゲナイドを含む均一且つ良好な化合物半導体としての第1半導体層131が形成され得る。

【0064】

<(2−3)第3変形例>

また、例えば、加熱処理が行われる際に、内部空間11iを流れている非酸化性気体に含まれているカルコゲン元素としてのSeの濃度が検知されながら、該Seの濃度が、予め設定されている濃度の範囲に含まれるように、Seを含む気体が供給されても良い。

【0065】

図19には、本変形例に係る本体部1CのXY断面が示されている。本体部1Cは、上記一実施形態に係る本体部1がベースとされて、検知部S1およびガス導入管14Cが追加されたものである。なお、図19では、図面の複雑化を回避する目的で、ガス排出管15の記載が省略されている。

【0066】

検知部S1は、内部空間11iに配置されている。そして、該検知部S1は、内部空間11i内の雰囲気中に含まれるSeの濃度を検知し、検知結果であるSeの濃度に係る信号を制御部2に送出する。制御部2は、検知部S1によって検知されたSeの濃度に応じて、ガス供給源3からガス導入管14Cを介して内部空間11iに供給するSeを含有する気体の流量を制御する。ガス供給源3は、例えば、Seを含有する非酸化性気体を貯蔵しているタンク、ポンプ、配管および弁等を有していれば良い。また、該流量は、例えば、Seの濃度が第1閾値以上で且つ第2閾値以下である予め設定されている濃度の範囲に含まれていれば変更されず、Seの濃度が第1閾値未満であれば増加され、Seの濃度が第2閾値を超えれば低減される。

【0067】

これにより、加熱処理時に、加熱炉11内を流れている非酸化性気体に含有されているSeの濃度が検知部S1によって検知されながら、該Seの濃度が予め設定されている濃度の範囲に保持されるように、加熱炉11内にSeを含有する非酸化性気体が供給され得る。

【0068】

上記構成が採用されれば、例えば、本体部1Cにおいて、複数のカセット17における各カセット17に装着された複数の被加熱基板170に対して順次に加熱処理が行われる場合に、内部空間11i内における気体に含有されるSeの濃度が略一定に保たれ得る。これにより、複数のカセット17の間において、複数の被加熱基板170に対する加熱処理によって生成される化合物半導体としての第1半導体層131が略均一となり得る。

【0069】

<(2−4)その他の変形例>

◎例えば、上記一実施形態および第1〜3変形例では、カルコゲン元素としてSeが採用され、第1半導体層131が、CIGSを含む例が挙げられたが、これに限られない。例えば、カルコゲン元素として、Se以外の元素であるSおよびTeのうちの少なくとも一方が採用されても良い。そして、第1半導体層131に含まれる化合物半導体は、カルコゲン元素を含む化合物半導体であれば良い。カルコゲン元素を含む化合物半導体としては、例えば、Cu、Zn、Sn、Sの4元素を主に含むI−II−IV−VI族化合物半導体(CZTS)、およびCdとTeの2元素を主に含むII−VI族化合物半導体などが採用され得る。

【0070】

◎また、上記一実施形態および第1〜3変形例では、攪拌用ファン16が、非酸化性気体の流れを発生させたが、これに限られない。例えば、ガス導入管14のガス供給口および攪拌用ファン16のうちの少なくとも一方が設けられて、非酸化性気体の流れが発生されれば良い。

【0071】

◎また、上記一実施形態、第1〜3変形例では、加熱炉11における一度の加熱処理において、カセット17に装着された複数の被加熱基板170が加熱されたが、これに限られない。加熱炉11内に1以上の被加熱基板170が配置され、該1以上の被加熱基板170が加熱炉11における一度の加熱処理において加熱されても良い。この場合、ステップSp1〜Sp4の処理が、1以上の基板101に対して行われることで、基板101の一主面上に下部電極層102と皮膜130とがそれぞれ積層されている1以上の被加熱基板170が準備されれば良い。

【0072】

なお、加熱炉11における一度の加熱処理において1枚の被加熱基板170が加熱される場合には、カルコゲン元素が付着している付着部が、被加熱基板170の一主面および端面のうちの少なくとも一方の面に対向する位置に配置されれば良い。また、加熱炉11における一度の加熱処理において複数枚の被加熱基板170が加熱される場合には、カルコゲン元素が付着している付着部が、各被加熱基板170の一主面および端面のうちの少なくとも一方の面に対向する位置に配置されれば良い。

【0073】

◎なお、ガス導入管14によって加熱炉11の内部空間11iに導入される予め決められた気体には、内部空間11iの雰囲気中におけるカルコゲン元素の濃度分布に大きく影響を与えない程度であれば、カルコゲン元素の気体が含まれていても良い。

【0074】

◎なお、上記一実施形態および各種変形例をそれぞれ構成する全部または一部を、適宜、矛盾しない範囲で組み合わせ可能であることは、言うまでもない。

【0075】

<(3)具体例>

次に、加熱炉11内において、複数の被加熱基板170の一主面に対向する位置に付着部19sが配置されていることで、均一且つ良好な化合物半導体が形成され得ることについて、具体例を示して説明する。

【0076】

<(3−1)塗布用の溶液の調製>

カルコゲン元素含有有機化合物であるフェニルセレノールが、ルイス塩基性有機化合物であるアニリンに対して100mol%となるように溶解されて、混合溶媒Sが調製された。次に、地金のCu、地金のIn、地金のGa、および地金のSeが、上記混合溶媒Sに直接溶解され、Cu、In、Ga、およびSeの含有量が、それぞれ2.3wt%、3.2wt%、1.3wt%、7.2wt%となるように塗布用の溶液が調製された。

【0077】

<(3−2)5つの試料の準備>

ガラス製の基板101の表面にMoを主に含む下部電極層102が成膜されたものが用意され、下部電極層102の上に、塗布用の溶液がブレード法によって塗布されて乾燥されることで、皮膜130が形成された。ここでは、該皮膜130は、ブレード法による塗布用の溶液の塗布とその後の乾燥とからなる処理が順次に2回行われることで形成された。これにより、被加熱基板170に対応する5つの試料Sa1〜Sa5が準備された。

【0078】

<(3−3)具体例に係る加熱処理>

図20で示されるように、上記一実施形態に係る薄膜製造装置100が用いられて、一枚の被加熱基板170と略同一のサイズを有する板状の治具170sの一主面上の5箇所に、5つの試料Sa1〜Sa5が装着された。そして、1枚の被加熱基板170の代わりに該治具170sがカセット17に装着されて、ダクト13の内部空間13iに配置された。つまり、4枚の被加熱基板170、1枚の治具170s、および5枚の付着部材19が、基板配置領域17Arに配置された。なお、各付着部材19の付着部19sは、2.5g/m2のSeが蒸着によって板状の部材に付着されることで事前に形成された。

【0079】

その後、ガス導入管14によって加熱炉11の内部空間11iに水素ガスを主に含む気体が導入され、攪拌用ファン16によって非酸化性気体の流れが発生されながら、5つの試料Sa1〜Sa5に対して加熱処理が行われた。この加熱処理では、10℃/minの昇温速度で560℃まで昇温がなされ、560℃で1時間保持された後に、自然冷却がなされた。これにより、5つの試料Sa1〜Sa5に対して、Seを含有する非酸化性気体が供給されつつ、加熱処理が行われることで、厚さが2μmのCIGSを主に含む第1半導体層131に相当する化合物半導体の薄膜が形成された。

【0080】

<(3−4)参考例に係る加熱処理>

図21で示される本体部1Exを有する参考例に係る薄膜製造装置が用いられて、治具170sに装着された5つの試料Sa1〜Sa5に対して、加熱処理が行われた。

【0081】

参考例に係る薄膜製造装置は、上記一実施形態に係る薄膜製造装置100がベースとされて、ダクト13が削除され、内部空間11iの−X側の端部付近の下部に石英製のボート19Cmが配置され、攪拌用ファン16が攪拌用ファン16Cmに置換されたものである。石英製のボート19Cmには、3グラムのペレット状のSeが配置された。また、攪拌用ファン16Cmとしては、+X方向に気体の流れを発生させるものが採用された。

【0082】

参考例に係る薄膜製造装置においても、板状の治具170sの一主面上の5箇所に、5つの試料Sa1〜Sa5が装着され、該治具170sがカセット17に装着されて、内部空間11iに配置された。そして、カセット17には、付着部材19が配列されず、9枚の被加熱基板170および1枚の治具170sが配列された。

【0083】

その後、ガス導入管14によって加熱炉11の内部空間11iに水素ガスを主に含む気体が導入され、攪拌用ファン16Cmによって非酸化性気体の流れが発生されながら、5つの試料Sa1〜Sa5に対して加熱処理が行われた。この加熱処理では、10℃/minの昇温速度で560℃まで昇温がなされ、560℃で1時間保持された後に、自然冷却がなされた。このとき、攪拌用ファン16Cmによって非酸化性気体の流れが発生され、石英製のボート19CmからSeが蒸発した。これにより、5つの試料Sa1〜Sa5に対して、Seを含有する非酸化性気体が供給されつつ、加熱処理が行われることで、厚さが2μmのCIGSを主に含む第1半導体層131に相当する化合物半導体の薄膜が形成された。

【0084】

<(3−5)具体例と参考例との比較>

具体例および参考例に係る5つの試料Sa1〜Sa5について、皮膜130の加熱処理によって得られた第1半導体層131に相当する化合物半導体の薄膜の状態が目視で観察された。

【0085】

その観察結果によれば、参考例に係る5つの試料Sa1〜Sa5のうち、Seの供給源である石英製のボート19Cmからの距離が相対的に短い2つの試料Sa2,Sa5については、基板101および下部電極層102からの化合物半導体の薄膜の剥離が見られた。該剥離は、皮膜130に対してSeが過度に化合することで発生したものと推測された。

【0086】

これに対して、具体例に係る5つの試料Sa1〜Sa5については、基板101および下部電極層102からの化合物半導体の薄膜の剥離は見られなかった。このため、皮膜130に対してSeが過度に化合することなく、基板101の上に、カルコゲン元素であるSeを含む均一且つ良好な化合物半導体としての第1半導体層131が形成されているものと推測された。

【0087】

なお、上記第1〜3変形例に係る本体部1A〜1Cが用いられて、上記具体例と同様な条件で、5つの試料Sa1〜Sa5に対して加熱処理が行われた場合にも、具体例と同様な結果が得られた。すなわち、5つの試料Sa1〜Sa5については、基板101および下部電極層102からの化合物半導体の薄膜の剥離は見られなかった。

【符号の説明】

【0088】

1,1A,1B,1C,1Ex 本体部

3 ガス供給源

11 加熱炉

11i,13i 内部空間

12 扉部

13 ダクト

14,14C ガス導入管

15 ガス排出管

16,16Cm 攪拌用ファン

17 カセット

170 被加熱基板

17Ar 基板配置領域

18 ヒーター

19,19A,19B 付着部材

19s,19sA,19sB 付着部

100,100A 薄膜製造装置

101 基板

102 下部電極層

103 光電変換層

110 光電変換セル

121 太陽電池パネル

130 皮膜

131 第1半導体層

132 第2半導体層

S1 検知部

【特許請求の範囲】

【請求項1】

カルコゲン元素を含む化合物半導体の薄膜を製造する薄膜製造方法であって、

(a)前記化合物半導体に含まれる前記カルコゲン元素以外の金属元素を少なくとも含む皮膜が一主面に配されている1以上の基板を準備する工程と、

(b)前記1以上の基板を加熱炉内の基板配置領域に配置する工程と、

(c)前記加熱炉内において、前記1以上の基板の前記一主面および端面のうちの少なくとも一方の面に対向する位置に前記カルコゲン元素が付着している付着部が配置されている状態で、非酸化性の気体の流れを発生させながら、前記1以上の基板を加熱することによって、前記1以上の基板の前記一主面に前記化合物半導体の薄膜を形成する工程と、を備える薄膜製造方法。

【請求項2】

前記付着部が、板状の部材の主面上の部分を含み、

前記工程(c)において、前記付着部が前記1以上の基板の前記一主面に対向している状態で、前記1以上の基板を加熱する請求項1に記載の薄膜製造方法。

【請求項3】

前記1以上の基板が、複数の基板を含み、

前記工程(b)において、前記基板配置領域に前記複数の基板を配列するとともに、前記複数の基板のうちの隣り合う1組以上の基板の間に、前記板状の部材を配置する請求項2に記載の薄膜製造方法。

【請求項4】

前記付着部が、前記基板配置領域の周囲に配置される部材の表面上の部分、および前記基板配置領域の周囲に配置される前記加熱炉の内壁面上の部分のうちの少なくとも一方の部分を含む請求項1から請求項3の何れか1つの請求項に記載の薄膜製造方法。

【請求項5】

前記工程(c)において、検知部によって前記加熱炉内を流れている前記非酸化性の気体に含まれている前記カルコゲン元素の濃度を検知しながら、該濃度が予め設定されている濃度の範囲に保持されるように、前記加熱炉内に前記カルコゲン元素を含有している非酸化性の気体を供給する請求項1から請求項4の何れか1つの請求項に記載の薄膜製造方法。

【請求項6】

カルコゲン元素を含む化合物半導体の薄膜を製造する薄膜製造装置であって、

1以上の基板が配置される基板配置領域を含む内部空間を有している加熱炉と、

該加熱炉内において非酸化性の気体の流れを発生させる発生部と、

前記加熱炉内において前記基板配置領域に配置される前記1以上の基板の主面および端面のうちの少なくとも一方の面に対向する位置に配置され且つ前記カルコゲン元素が付着されている付着部と、を備える薄膜製造装置。

【請求項7】

前記付着部が、板状の部材の主面上の部分を含み、且つ該付着部が前記1以上の基板の主面に対向する請求項6に記載の薄膜製造装置。

【請求項8】

前記付着部が、前記基板配置領域の周囲に配置される部材の表面上の部分、および前記基板配置領域の周囲に配置される前記加熱炉の内壁面上の部分のうちの少なくとも一方の部分を含む請求項6または請求項7に記載の薄膜製造装置。

【請求項1】

カルコゲン元素を含む化合物半導体の薄膜を製造する薄膜製造方法であって、

(a)前記化合物半導体に含まれる前記カルコゲン元素以外の金属元素を少なくとも含む皮膜が一主面に配されている1以上の基板を準備する工程と、

(b)前記1以上の基板を加熱炉内の基板配置領域に配置する工程と、

(c)前記加熱炉内において、前記1以上の基板の前記一主面および端面のうちの少なくとも一方の面に対向する位置に前記カルコゲン元素が付着している付着部が配置されている状態で、非酸化性の気体の流れを発生させながら、前記1以上の基板を加熱することによって、前記1以上の基板の前記一主面に前記化合物半導体の薄膜を形成する工程と、を備える薄膜製造方法。

【請求項2】

前記付着部が、板状の部材の主面上の部分を含み、

前記工程(c)において、前記付着部が前記1以上の基板の前記一主面に対向している状態で、前記1以上の基板を加熱する請求項1に記載の薄膜製造方法。

【請求項3】

前記1以上の基板が、複数の基板を含み、

前記工程(b)において、前記基板配置領域に前記複数の基板を配列するとともに、前記複数の基板のうちの隣り合う1組以上の基板の間に、前記板状の部材を配置する請求項2に記載の薄膜製造方法。

【請求項4】

前記付着部が、前記基板配置領域の周囲に配置される部材の表面上の部分、および前記基板配置領域の周囲に配置される前記加熱炉の内壁面上の部分のうちの少なくとも一方の部分を含む請求項1から請求項3の何れか1つの請求項に記載の薄膜製造方法。

【請求項5】

前記工程(c)において、検知部によって前記加熱炉内を流れている前記非酸化性の気体に含まれている前記カルコゲン元素の濃度を検知しながら、該濃度が予め設定されている濃度の範囲に保持されるように、前記加熱炉内に前記カルコゲン元素を含有している非酸化性の気体を供給する請求項1から請求項4の何れか1つの請求項に記載の薄膜製造方法。

【請求項6】

カルコゲン元素を含む化合物半導体の薄膜を製造する薄膜製造装置であって、

1以上の基板が配置される基板配置領域を含む内部空間を有している加熱炉と、

該加熱炉内において非酸化性の気体の流れを発生させる発生部と、

前記加熱炉内において前記基板配置領域に配置される前記1以上の基板の主面および端面のうちの少なくとも一方の面に対向する位置に配置され且つ前記カルコゲン元素が付着されている付着部と、を備える薄膜製造装置。

【請求項7】

前記付着部が、板状の部材の主面上の部分を含み、且つ該付着部が前記1以上の基板の主面に対向する請求項6に記載の薄膜製造装置。

【請求項8】

前記付着部が、前記基板配置領域の周囲に配置される部材の表面上の部分、および前記基板配置領域の周囲に配置される前記加熱炉の内壁面上の部分のうちの少なくとも一方の部分を含む請求項6または請求項7に記載の薄膜製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2013−41873(P2013−41873A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−176019(P2011−176019)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]