薄膜製造方法及び装置

【課題】ウルツ鉱型結晶の面内配向薄膜の製造において、大面積で製造することができ、且つ装置に要するコストを抑えることができる方法及び装置を提供する。

【解決手段】真空容器11内にプラズマ生成ガスを導入し、真空容器11内に配置されたウルツ鉱型結晶のターゲットTをスパッタすることによる生成されたスパッタ粒子をターゲットTに対向して真空容器11内に配置された基板ホルダ15に取り付けられた基板Sに堆積させることにより薄膜を製造する際に、基板ホルダ15と真空容器11の壁の間に高周波電圧を印加する。これにより、基板Sの表面においてプラズマシースが形成され、プラズマ生成ガスが電離して生じる陽イオンの量を増加させると共に、このプラズマシースによって陽イオンが加速され、十分なエネルギーをもって成膜中の薄膜に入射するため、ウルツ鉱型結晶の最密面が基板に平行に成長しにくくなる。その結果、全体としてウルツ鉱型結晶のc軸が面内方向に配向した面内配向薄膜を得ることができる。

【解決手段】真空容器11内にプラズマ生成ガスを導入し、真空容器11内に配置されたウルツ鉱型結晶のターゲットTをスパッタすることによる生成されたスパッタ粒子をターゲットTに対向して真空容器11内に配置された基板ホルダ15に取り付けられた基板Sに堆積させることにより薄膜を製造する際に、基板ホルダ15と真空容器11の壁の間に高周波電圧を印加する。これにより、基板Sの表面においてプラズマシースが形成され、プラズマ生成ガスが電離して生じる陽イオンの量を増加させると共に、このプラズマシースによって陽イオンが加速され、十分なエネルギーをもって成膜中の薄膜に入射するため、ウルツ鉱型結晶の最密面が基板に平行に成長しにくくなる。その結果、全体としてウルツ鉱型結晶のc軸が面内方向に配向した面内配向薄膜を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は酸化亜鉛(ZnO)や窒化アルミニウム(AlN)、窒化ガリウム(GaN)等のウルツ鉱型の結晶構造を有する結晶(ウルツ鉱型結晶)において、そのc軸が基板に平行な方向に配向した圧電体薄膜の製造方法及び装置に関する。

【背景技術】

【0002】

ウルツ鉱型の結晶構造は、図10に示すように、六方晶の単位格子を持ち、An+から成る層(A層)とBn-から成る層(B層)が交互に積層し、B層がその上下にある2枚のA層から等距離の位置よりもc軸方向にずれた位置に配置されたものである。上記の構造を有することにより、ウルツ鉱型結晶は外部電界が印加されなくともc軸に平行な方向の分極ベクトルを持つ圧電体となる。このウルツ鉱型結晶のc軸を基板に平行な方向(面内方向)に配向させて作製した圧電体薄膜(以下、「面内配向薄膜」とする)は、例えば横波モードの波を発信・受信する横波モード薄膜共振子として用いることができる。

【0003】

特許文献1には、マグネトロンスパッタ法によりZnOの多結晶圧電体薄膜を作製することが記載されている。しかし、特許文献1の方法で作製した圧電体薄膜では、ZnO結晶のc軸が基板に垂直な方向に配向する。これは、ウルツ鉱型結晶では、原子が最も密に詰まったA層及びB層の面(最密面)の表面エネルギー密度が低く、ブラベーの経験則から基板に平行になるように結晶が成長しやすいためであると考えられる。

【0004】

特許文献2には、ウルツ鉱型結晶の面内配向薄膜を作製する際に、薄膜原料を基板表面に堆積させつつ、その表面に垂直にイオンビームを照射する方法が記載されている。この特許文献2の方法によれば、ウルツ鉱型結晶のc軸が基板に対して垂直に配向しようとすると、結晶の最密面がイオンビームの照射方向を向くことになり、イオンビームのイオンとの衝突により結晶成長が阻害されるが、c軸が基板に対して平行に配向しようとすると、イオンビームのイオンと衝突しにくく、結晶成長が阻害されないため、圧電体薄膜全体としてc軸は基板に平行な方向に配向される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11-284242号公報([0026], [0041], 図2)

【特許文献2】特開2008-147214号公報([0005]-[0006], [0021], 図1, 図4, 図6)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2に記載の方法では、イオンビームは基板の表面の局所的な部分にしか照射されない。従って、大面積の面内配向薄膜を1回の成膜で作製することは困難であり、生産効率が低い。また、イオンビーム照射装置は薄膜製造装置としては一般的に用いられるものではなく、また高価であるため、装置導入のための初期コストが高くなるという問題も生じる。

【0007】

本発明が解決しようとする課題は、ウルツ鉱型結晶の面内配向薄膜の製造において、大面積で製造することができ、且つ装置に要するコストを抑えることができる方法及び装置を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するために成された本発明に係る薄膜製造方法は、

真空容器内の基板ホルダに取り付けられた基板上でウルツ鉱型結晶薄膜を製造する方法において、ウルツ鉱型結晶薄膜材料を該基板上に堆積させる際、

前記基板ホルダの近傍にプラズマ生成ガスを導入し、

前記基板ホルダと前記真空容器の壁との間に高周波電圧を印加し、

前記高周波電圧の印加により前記プラズマ生成ガスの原子又は分子から電離された陽イオンを、前記基板表面に形成されるプラズマシースにより加速させ、該基板上に形成される薄膜の表面に入射する、

ことを特徴とする。

【0009】

本願発明者は、基板表面に薄膜を形成する際、従来のイオンビームに代えて、薄膜上でプラズマ生成ガスの原子又は分子を陽イオンと電子に電離させ、該陽イオンを薄膜上に入射することで、ウルツ鉱型結晶のc軸配向を制御することに想到した。そして、基板ホルダと真空容器の壁との間に高周波電圧を印加することで、基板表面とプラズマの間により強いプラズマシースが形成され、その結果、陽イオンが電離すると共に十分に加速されて、所望の面内配向薄膜が得られることを実験により見出した。この多量に電離し十分に加速された陽イオンにより、ウルツ鉱型結晶のc軸が基板に対して垂直となるように結晶成長しようとすると、基板と平行な最密面に多量の陽イオンが入射し、この配向方向での結晶成長が妨げられる。その結果、面内方向に配向するように結晶成長したウルツ鉱型結晶薄膜を得ることができる。

【0010】

なお、本発明では、基板上にウルツ鉱型結晶薄膜の材料を堆積させる方法は特に問わない。例えば、マグネトロンスパッタ法、電子サイクロトン共鳴(ECR)スパッタ法、イオンビームスパッタ法などのスパッタ法を用いることができる。また、加熱蒸着法やプラズマCVD法などを用いることもできる。

【0011】

本発明において更に、基板表面の近傍に静磁界を印加してもよい。これにより、高周波電界及び静磁界中で電子がサイクロイド運動をし、それにより電子がプラズマ生成ガスの分子(又は原子)に衝突する確率が高まるため、該分子の電離が促進される。そのため、基板に入射する陽イオンの数を増加させ、面内方向への配向を促進することができる。

【0012】

また、上記課題を解決するために成された本発明に係る薄膜製造装置は、

真空容器内の基板ホルダに取り付けられた基板上でウルツ鉱型結晶薄膜を製造する製造装置において、

ウルツ鉱型結晶薄膜材料を該基板上に堆積させて薄膜を形成する薄膜形成手段と、

前記基板ホルダの近傍にプラズマ生成ガスを導入するプラズマ生成ガス導入手段と、

前記プラズマ生成ガスの原子又は分子を電離させ、前記電離により生成された陽イオンを前記基板上で形成途中の前記薄膜に入射するために、前記基板ホルダと前記真空容器の壁との間に高周波電圧を印加する高周波電圧印加手段と、

を備えることを特徴とする。

【発明の効果】

【0013】

本発明によれば、基板表面全体に亘ってイオンを入射させることができるため、ウルツ鉱型結晶のc軸が面内方向に配向した圧電体薄膜を大面積で製造することができ、生産効率を高めることができる。また、本発明はイオンビーム照射装置を用いることなく実施することができるため、装置の導入コストを抑えることができる。

【図面の簡単な説明】

【0014】

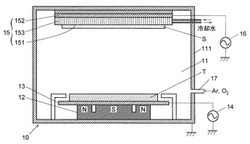

【図1】本発明に係る薄膜製造装置の一実施例を示す概略構成図。

【図2】マグネトロンスパッタ用磁石の例を示す上面図。

【図3】本実施例の薄膜製造方法及び装置において、基板ホルダ15の近傍でのガス分子(又は原子)、陽イオン、電子及びZnOの挙動を説明する模式図。

【図4】本実施例及び比較例の方法で作製したZnO薄膜のX線回折チャート。

【図5】本実施例で作製したZnO薄膜の(10-11)面極点図。

【図6】本発明に係る方法・装置で作成される薄膜を用いた横波モード薄膜共振子の概略構成図。

【図7】本発明に係る方法・装置で作成される薄膜を用いた横波型弾性表面波デバイスの概略構成図。

【図8】本発明に係る方法・装置で作成される薄膜を用いた擬似位相整合波長変換デバイスの概略構成図。

【図9】本発明に係る薄膜製造装置の他の実施例を示す概略構成図。

【図10】ウルツ鉱型結晶の結晶構造を示す斜視図。

【発明を実施するための形態】

【0015】

図1〜図5を用いて、本発明に係る薄膜製造方法及び装置の実施例を説明する。

【実施例】

【0016】

まず、図1を用いて、本発明に係る薄膜製造装置の一実施例を説明する。本実施例の薄膜製造装置10は、真空容器11と、マグネトロンスパッタ用磁石12と、ターゲットホルダ兼第1電極13と、ターゲットホルダ用高周波電源14と、基板ホルダ15と、基板ホルダ用高周波電源(高周波電圧印加手段)16と、プラズマ生成ガス導入口17とを備える。

【0017】

マグネトロンスパッタ用磁石12は真空容器11の底面に載置されている。マグネトロンスパッタ用磁石12には、通常のマグネトロンスパッタ装置におけるものをそのまま用いることができる。例えば、図2(a)に示すように、平面形状が円形であって、円の中心がN極又はS極のいずれか一方の極であり、円周部が他方の極である円形磁石121を用いることができる。また、図2(b)に示すように、平面形状が長方形(又は正方形)であって、中央が一方の極であり、対向する2辺が他方の極である方形磁石122を用いてもよい。また、マグネトロンスパッタ用磁石12には、本実施例では永久磁石を用いるが、電磁石を用いてもよい。

【0018】

ターゲットホルダ兼第1電極13はマグネトロンスパッタ用磁石12の上に載置されており、その上に、薄膜の原料であるターゲットTを載置することができる。また、ターゲットホルダ兼第1電極13にはターゲットホルダ用高周波電源14が電気的に接続されている。一方、真空容器11の壁111は金属製であり、接地されている。そのため、ターゲットホルダ用高周波電源14により、ターゲットホルダ兼第1電極13と真空容器の壁111との間に高周波電圧を印加することができる。

【0019】

基板ホルダ15は、ターゲットホルダ兼第1電極13に対向する基板取付部151と、真空容器の壁111から電気的に絶縁された第2電極152と、冷却装置153を有する。第2電極152には基板ホルダ用高周波電源16が接続されている。そのため、基板ホルダ15と真空容器の壁111の間に高周波電圧を印加することができる。冷却装置153は基板取付部151に接しており、内部に冷却水を流すことにより、基板取付部151に取り付けられた基板Sを冷却するものである。

【0020】

プラズマ生成ガス導入口17は、プラズマ生成ガスを真空容器11内に導入するためのものである。本実施例では、プラズマ生成ガスにはアルゴン(Ar)と酸素(O2)の混合ガスを用いる。なお、以下ではプラズマ生成ガスの原子と分子を共に「ガス分子」と呼ぶことにする。また、真空容器11には、その内部を真空にするための真空ポンプが接続されている(図示せず)。

【0021】

次に、図3を参照しつつ、本実施例の薄膜製造装置10を用いて面内配向圧電体薄膜を製造する方法を説明する。ここでは、ZnO薄膜を製造する場合を例に説明するが、それ以外のウルツ鉱型結晶薄膜を作製する場合も操作は同様である。

【0022】

まず、ターゲットホルダ兼第1電極13上にZnOから成るターゲットTを載置すると共に、基板ホルダ15の基板取付部151に石英から成る基板Sを取り付ける。次に、真空ポンプにより真空容器11内を高真空にしたうえで、プラズマ生成ガスを真空容器11内に導入する。そして、ターゲットホルダ用高周波電源14を用いてターゲットホルダ兼第1電極13と真空容器の壁111の間に高周波電圧を印加する。また、基板ホルダ15側では、基板ホルダ用高周波電源16を用いて基板ホルダ15と真空容器の壁111の間に高周波電圧を印加すると共に、冷却装置153に冷却水を流す。

【0023】

ターゲットホルダ兼第1電極13と真空容器の壁111の間への高周波電圧の印加により、ターゲットTの近傍に高周波電界を形成し、その高周波電界により、プラズマ生成ガスを構成するAr原子をAr+イオンと電子に、O2分子をO2+イオンと電子に、それぞれ電離させる。こうして生じた電子が上記高周波電界とマグネトロンスパッタ用磁石12により生成される磁界の力を受けてサイクロイド運動をする間にガス分子に衝突することにより、更にガス分子の電離を促進する。こうして多量に生成された陽イオンがターゲットTに衝突することにより、ZnOから成るスパッタ粒子がターゲットTから叩き出され、ターゲットTがスパッタされる。この作用は、磁界がターゲットTの表面に平行であって電界に垂直になる領域において特に顕著になるため、ターゲットTは局所的に速く(単位時間当たり多く)スパッタされる。ターゲットTから叩き出されたZnOから成るスパッタ粒子は、真空容器11内を飛行し、基板Sの表面に付着する。

【0024】

基板Sの表面では、図3に示すようにZnOの薄膜21が形成される。

まず、基板ホルダ15と真空容器の壁111の間への高周波電圧の印加により、基板Sの近傍に高周波電界が形成される。これにより、基板Sの近傍に存在するガス分子が陽イオンと電子に電離する。こうして電離した電子により基板Sの表面にプラズマシース22が形成される。そして陽イオンは、プラズマシース22によって生成される電界により加速され、基板Sの表面に形成されつつあるZnOの薄膜21の表面に入射する。この陽イオンの入射により、原子が最も密に詰まったA層及びB層(図1)の面が基板に平行になるように結晶成長しにくくなり、その結果、c軸が基板に平行な方向に配向する。

【0025】

図4及び図5を用いて、本実施例の方法及び装置により作製したZnO薄膜の評価実験を行った結果を示す。この実験において薄膜を作製する際の詳細な条件を以下に示す。マグネトロンスパッタ用磁石12には、直径70mmの円形の永久磁石を用いた。基板ホルダ15及び基板Sには共に、短辺25mm、長辺75mmの長方形のものを用いた。ターゲットTの表面と基板Sの表面の距離は38mmである。プラズマ生成ガスはArとO2を1:3の分圧比で混合したものを、真空容器11内の圧力が1.0Paになるように供給した。ターゲットホルダ用高周波電源14には、周波数13.56MHz、出力200Wのものを用いた。、基板ホルダ用高周波電源16には周波数80MHzのものを用い、出力を50W(本実施例1)、100W(本実施例2)、150W(本実施例3)、200W(本実施例4)及び250W(本実施例5)という5種の条件でそれぞれ薄膜を作製した。比較のため、基板ホルダ用高周波電源16の出力を0とした場合についても薄膜を作製した。

【0026】

作製した6種の薄膜につき、薄膜の表面に対する角度がθとなるようにX線(波長0.154nm)を入射させて2θ-ω法によるX線回折測定を行った。その結果、比較例の試料では、2θ=34.42°にピークが観測された。この角度に見られるピークはZnOの結晶の(0002)面におけるブラッグ反射によるもの(以下、(0002)ピークと呼ぶ。他の面についても同様。)であることから、比較例ではc軸が基板に垂直に配向していることが分かる。

【0027】

それに対して本実施例1の薄膜では、(0002)ピークが僅かに見られるものの、最大のピークは2θ=56.60°に見られる。このピークはZnOの結晶の(11-20)面(図10参照)におけるブラッグ反射によるものであることから、本実施例1の薄膜は(完全ではないものの)c軸が基板に平行に配向していることがわかる。更に、本実施例2の薄膜では(11-20)ピーク以外は見られず、c軸が基板に平行に配向していることが分かる。

【0028】

本実施例3及び4の薄膜では、(11-20)ピークに加えて、2θ=31.77°に(10-10)面(図10)におけるブラッグ反射によるピークも見られる。(10-10)ピークもc軸が基板に平行に配向していることを示している。なお、これらのデータは、本実施例3及び4の薄膜において(11-20)面が基板に平行な結晶と(10-10)面が基板に平行な結晶が共存していることを示しているが、c軸は基板に平行に配向している。本実施例5の薄膜では(10-10)ピークのみが見られるため、やはりc軸が基板に平行に配向している。

【0029】

次に、極点X線回折法による測定を行った結果を示す。試料は、ターゲットホルダ用高周波電源14の出力を100Wとした点を除いて本実施例5と同じ条件で作製したものを用いた。この試料の(10-10)極点図が図5である。なお、X線の入射位置は、薄膜作製時に円形永久磁石の中心の直上であった点を中心として半径40mmの円周上にある点とした。この円周上は、作製時に最も強い磁界が生成されていたところである。試料は、ターゲットホルダ用高周波電源14の出力を100Wとした点を除いて本実施例5と同じ条件で作製したものを用いた。

【0030】

図5に示した実験結果によれば、ψ=28.38°であって薄膜の回転角φが0°と180°のところに強い極31が現れている。これは、本実施例5の試料はc軸が基板に平行な面の中において、さらに1方向に配向していることを示している。すなわち、本実施例5の試料のように(10-10)面が基板に平行である場合には、c軸が基板に平行な面の中で1方向に配向しているならば、ψ=28.38°の時に、薄膜が180°回転する毎に(10-11)面((10-10)面ではない)におけるブラッグ反射が生じることとなる。それに対して、c軸が基板に平行な面の中でランダムな方向を向いている場合には、ψ=28.38°の時に、薄膜の回転角φがいずれの時にも(10-11)面におけるブラッグ反射が生じることとなる。

【0031】

以上から、本実施例5の試料はc軸が基板に平行な面の中において、さらに1方向に配向していることが分かる(以下、このように配向した薄膜を「面内1方向配向薄膜」と呼ぶ)。これは、以下に述べるように、マグネトロンスパッタ法を用いてウルツ鉱型結晶薄膜の材料を基板に堆積させたことによると考えられる。マグネトロンスパッタ法では、ターゲットの裏面に配置した磁石により生成される磁界がターゲットの表面と平行になった所において電子がサイクロイド運動することによりガス分子を陽イオンと電子に電離させるため、陽イオンの密度が局所的に高まる。そして、ターゲットの表面は、局所的に多くの陽イオンが衝突することにより、その一部分が他の部分よりも速く(単位時間当たり多く)スパッタされる。そのため、基板の表面には、特定の方向から多くのスパッタ粒子が入射する。このように基板へのスパッタ粒子の入射に指向性があることと、基板への陽イオンの入射による作用が相まって、(少なくとも基板の一部においては)c軸が基板に平行な1方向に配向すると考えられる。

【0032】

面内1方向配向薄膜は、圧電分極や応力が互いに打ち消し合わないため、例えば横波モード薄膜共振子(図6)や横波型弾性表面波デバイス(図7)として用いた場合、より高感度のものを得ることができる。本願における横波モード薄膜共振子は、面内1方向配向薄膜41を1対の板状電極42で挟んだものである。この横波薄膜共振子は、面内1方向配向薄膜41に横波の振動(音波)が入射すると板状電極42間に交流電圧の信号が生成されるセンサとして機能すると共に、板状電極42間に交流電圧を印加すると面内1方向配向薄膜41に横波の振動(音波)を生成する振動源としても機能する。また、横波型弾性表面波デバイスは、面内1方向配向薄膜41Aの表面に設けられた、互いに噛み合った正負1対の櫛形電極43を備えるものである。この横波型弾性表面波デバイスは、櫛形電極43の櫛の間隔で定まる特定の周波数の横波のみを送信又は受信するフィルタとして機能する。なお、櫛形電極43は1組のみ設けてもよいし、送信用の櫛形電極43Aと受信用の櫛形電極43Bの2組を設けてもよい。

【0033】

ウルツ型結晶では、レーザ光を入射すると非線形作用によりレーザ光の高調波が発生し、特にc軸が基板に平行で一方向に配向している場合に高調波光への変換効率が最大になることが知られている(Uwe Neumann他、Applied Physics Letters、2005年、87巻、171108頁)。また、非線形作用により高調波を生成する圧電体の薄膜を、隣接する層の極性ベクトルの方向が互いに180°異なるように交互に複数積層することで、高調波を増幅し外部に取り出す「擬似位相整合波長変換デバイス」として機能することも知られている(「分極反転デバイスの基礎と応用」、オプトロニクス社、47-56頁)。従って、上述の面内1方向配向薄膜41Bを、隣接する層の極性ベクトルの方向が互いに180°異なるように交互に複数積層することにより、擬似位相整合波長変換デバイスを得ることができる(図8)。

【0034】

次に、本発明に係る薄膜製造方法及び装置の他の実施例を説明する。本実施例の薄膜製造装置10Aは、前述の薄膜製造装置10において、基板ホルダ15の裏側(基板取付部151の反対側)に、基板表面の近傍に静磁界を印加するための磁界印加手段51を設けたものである。磁界印加手段51には、マグネトロンスパッタ用磁石12と同じものを用いた。それ以外の点では、薄膜製造装置20の構成は前述の薄膜製造装置10と同じである。

【0035】

本実施例の薄膜製造装置10Aを用いてウルツ鉱型結晶薄膜を作製する際には、基板Sの表面付近において、前述の薄膜製造装置10と同様に高周波電界によりプラズマ生成ガスの分子が陽イオンと電子に電離する。それに加えて、生成された電子が、マグネトロンスパッタ用磁石12により基板Sの近傍に生成された静磁界及び上記高周波電界中でサイクロイド運動をし、それにより電子がガス分子と衝突する確率が高まるため、ガス分子の電離が促進される。そのため、基板Sに入射する陽イオンの数が一層増加し、面内方向への配向が促進される。

【0036】

なお、本発明は上記2つの実施例には限定されない。例えば、上記実施例ではターゲットホルダ用高周波電源14として高周波電源を用いたが、直流電源を用いても良い。但し、放電やターゲットへの帯電が生じ難いという点で、高周波電源を用いた方がより望ましい。

【0037】

また、上記実施例では薄膜材料の堆積にマグネトロンスパッタ法を用いる場合を例に説明したが、電子サイクロトン共鳴(ECR)スパッタ法、イオンビームスパッタ法など、マグネトロンスパッタ法以外のスパッタ法を用いてもよい。あるいは、加熱蒸着法、プラズマCVD法など、スパッタ法以外の方法を用いてもよい。

【0038】

上記実施例ではZnOの面内配向薄膜を作製する場合を例に説明したが、AlNのように、ZnO以外のウルツ鉱型結晶構造を有する薄膜も、材料を変えるだけで全く同様に作製することができる。更には、ウルツ鉱型以外の結晶構造を有する薄膜を作製する場合にも、本発明を適用することができる。例えば、銅、銀等の面心立方格子構造を有する結晶の薄膜は、原子が最も密に詰まった(111)面が基板に平行になるように配向しやすいが、本発明を適用することにより、(110)面が基板に平行に配向した薄膜を作製することができる。

【符号の説明】

【0039】

10…薄膜製造装置

11…真空容器

111…真空容器の壁

12…マグネトロンスパッタ用磁石

121…円形磁石

122…方形磁石

13…ターゲットホルダ兼第1電極

14…ターゲットホルダ用高周波電源

15…基板ホルダ

151…基板取付部

152…第2電極

153…冷却装置

16…基板ホルダ用高周波電源(高周波電圧印加手段)

17…プラズマ生成ガス導入手段

21…薄膜

22…プラズマシース

31…極点図における極

41、41A、41B…面内1方向配向薄膜

42…板状電極

43…櫛形電極

51…磁界印加手段

S…基板

T…ターゲット

【技術分野】

【0001】

本発明は酸化亜鉛(ZnO)や窒化アルミニウム(AlN)、窒化ガリウム(GaN)等のウルツ鉱型の結晶構造を有する結晶(ウルツ鉱型結晶)において、そのc軸が基板に平行な方向に配向した圧電体薄膜の製造方法及び装置に関する。

【背景技術】

【0002】

ウルツ鉱型の結晶構造は、図10に示すように、六方晶の単位格子を持ち、An+から成る層(A層)とBn-から成る層(B層)が交互に積層し、B層がその上下にある2枚のA層から等距離の位置よりもc軸方向にずれた位置に配置されたものである。上記の構造を有することにより、ウルツ鉱型結晶は外部電界が印加されなくともc軸に平行な方向の分極ベクトルを持つ圧電体となる。このウルツ鉱型結晶のc軸を基板に平行な方向(面内方向)に配向させて作製した圧電体薄膜(以下、「面内配向薄膜」とする)は、例えば横波モードの波を発信・受信する横波モード薄膜共振子として用いることができる。

【0003】

特許文献1には、マグネトロンスパッタ法によりZnOの多結晶圧電体薄膜を作製することが記載されている。しかし、特許文献1の方法で作製した圧電体薄膜では、ZnO結晶のc軸が基板に垂直な方向に配向する。これは、ウルツ鉱型結晶では、原子が最も密に詰まったA層及びB層の面(最密面)の表面エネルギー密度が低く、ブラベーの経験則から基板に平行になるように結晶が成長しやすいためであると考えられる。

【0004】

特許文献2には、ウルツ鉱型結晶の面内配向薄膜を作製する際に、薄膜原料を基板表面に堆積させつつ、その表面に垂直にイオンビームを照射する方法が記載されている。この特許文献2の方法によれば、ウルツ鉱型結晶のc軸が基板に対して垂直に配向しようとすると、結晶の最密面がイオンビームの照射方向を向くことになり、イオンビームのイオンとの衝突により結晶成長が阻害されるが、c軸が基板に対して平行に配向しようとすると、イオンビームのイオンと衝突しにくく、結晶成長が阻害されないため、圧電体薄膜全体としてc軸は基板に平行な方向に配向される。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11-284242号公報([0026], [0041], 図2)

【特許文献2】特開2008-147214号公報([0005]-[0006], [0021], 図1, 図4, 図6)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献2に記載の方法では、イオンビームは基板の表面の局所的な部分にしか照射されない。従って、大面積の面内配向薄膜を1回の成膜で作製することは困難であり、生産効率が低い。また、イオンビーム照射装置は薄膜製造装置としては一般的に用いられるものではなく、また高価であるため、装置導入のための初期コストが高くなるという問題も生じる。

【0007】

本発明が解決しようとする課題は、ウルツ鉱型結晶の面内配向薄膜の製造において、大面積で製造することができ、且つ装置に要するコストを抑えることができる方法及び装置を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するために成された本発明に係る薄膜製造方法は、

真空容器内の基板ホルダに取り付けられた基板上でウルツ鉱型結晶薄膜を製造する方法において、ウルツ鉱型結晶薄膜材料を該基板上に堆積させる際、

前記基板ホルダの近傍にプラズマ生成ガスを導入し、

前記基板ホルダと前記真空容器の壁との間に高周波電圧を印加し、

前記高周波電圧の印加により前記プラズマ生成ガスの原子又は分子から電離された陽イオンを、前記基板表面に形成されるプラズマシースにより加速させ、該基板上に形成される薄膜の表面に入射する、

ことを特徴とする。

【0009】

本願発明者は、基板表面に薄膜を形成する際、従来のイオンビームに代えて、薄膜上でプラズマ生成ガスの原子又は分子を陽イオンと電子に電離させ、該陽イオンを薄膜上に入射することで、ウルツ鉱型結晶のc軸配向を制御することに想到した。そして、基板ホルダと真空容器の壁との間に高周波電圧を印加することで、基板表面とプラズマの間により強いプラズマシースが形成され、その結果、陽イオンが電離すると共に十分に加速されて、所望の面内配向薄膜が得られることを実験により見出した。この多量に電離し十分に加速された陽イオンにより、ウルツ鉱型結晶のc軸が基板に対して垂直となるように結晶成長しようとすると、基板と平行な最密面に多量の陽イオンが入射し、この配向方向での結晶成長が妨げられる。その結果、面内方向に配向するように結晶成長したウルツ鉱型結晶薄膜を得ることができる。

【0010】

なお、本発明では、基板上にウルツ鉱型結晶薄膜の材料を堆積させる方法は特に問わない。例えば、マグネトロンスパッタ法、電子サイクロトン共鳴(ECR)スパッタ法、イオンビームスパッタ法などのスパッタ法を用いることができる。また、加熱蒸着法やプラズマCVD法などを用いることもできる。

【0011】

本発明において更に、基板表面の近傍に静磁界を印加してもよい。これにより、高周波電界及び静磁界中で電子がサイクロイド運動をし、それにより電子がプラズマ生成ガスの分子(又は原子)に衝突する確率が高まるため、該分子の電離が促進される。そのため、基板に入射する陽イオンの数を増加させ、面内方向への配向を促進することができる。

【0012】

また、上記課題を解決するために成された本発明に係る薄膜製造装置は、

真空容器内の基板ホルダに取り付けられた基板上でウルツ鉱型結晶薄膜を製造する製造装置において、

ウルツ鉱型結晶薄膜材料を該基板上に堆積させて薄膜を形成する薄膜形成手段と、

前記基板ホルダの近傍にプラズマ生成ガスを導入するプラズマ生成ガス導入手段と、

前記プラズマ生成ガスの原子又は分子を電離させ、前記電離により生成された陽イオンを前記基板上で形成途中の前記薄膜に入射するために、前記基板ホルダと前記真空容器の壁との間に高周波電圧を印加する高周波電圧印加手段と、

を備えることを特徴とする。

【発明の効果】

【0013】

本発明によれば、基板表面全体に亘ってイオンを入射させることができるため、ウルツ鉱型結晶のc軸が面内方向に配向した圧電体薄膜を大面積で製造することができ、生産効率を高めることができる。また、本発明はイオンビーム照射装置を用いることなく実施することができるため、装置の導入コストを抑えることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る薄膜製造装置の一実施例を示す概略構成図。

【図2】マグネトロンスパッタ用磁石の例を示す上面図。

【図3】本実施例の薄膜製造方法及び装置において、基板ホルダ15の近傍でのガス分子(又は原子)、陽イオン、電子及びZnOの挙動を説明する模式図。

【図4】本実施例及び比較例の方法で作製したZnO薄膜のX線回折チャート。

【図5】本実施例で作製したZnO薄膜の(10-11)面極点図。

【図6】本発明に係る方法・装置で作成される薄膜を用いた横波モード薄膜共振子の概略構成図。

【図7】本発明に係る方法・装置で作成される薄膜を用いた横波型弾性表面波デバイスの概略構成図。

【図8】本発明に係る方法・装置で作成される薄膜を用いた擬似位相整合波長変換デバイスの概略構成図。

【図9】本発明に係る薄膜製造装置の他の実施例を示す概略構成図。

【図10】ウルツ鉱型結晶の結晶構造を示す斜視図。

【発明を実施するための形態】

【0015】

図1〜図5を用いて、本発明に係る薄膜製造方法及び装置の実施例を説明する。

【実施例】

【0016】

まず、図1を用いて、本発明に係る薄膜製造装置の一実施例を説明する。本実施例の薄膜製造装置10は、真空容器11と、マグネトロンスパッタ用磁石12と、ターゲットホルダ兼第1電極13と、ターゲットホルダ用高周波電源14と、基板ホルダ15と、基板ホルダ用高周波電源(高周波電圧印加手段)16と、プラズマ生成ガス導入口17とを備える。

【0017】

マグネトロンスパッタ用磁石12は真空容器11の底面に載置されている。マグネトロンスパッタ用磁石12には、通常のマグネトロンスパッタ装置におけるものをそのまま用いることができる。例えば、図2(a)に示すように、平面形状が円形であって、円の中心がN極又はS極のいずれか一方の極であり、円周部が他方の極である円形磁石121を用いることができる。また、図2(b)に示すように、平面形状が長方形(又は正方形)であって、中央が一方の極であり、対向する2辺が他方の極である方形磁石122を用いてもよい。また、マグネトロンスパッタ用磁石12には、本実施例では永久磁石を用いるが、電磁石を用いてもよい。

【0018】

ターゲットホルダ兼第1電極13はマグネトロンスパッタ用磁石12の上に載置されており、その上に、薄膜の原料であるターゲットTを載置することができる。また、ターゲットホルダ兼第1電極13にはターゲットホルダ用高周波電源14が電気的に接続されている。一方、真空容器11の壁111は金属製であり、接地されている。そのため、ターゲットホルダ用高周波電源14により、ターゲットホルダ兼第1電極13と真空容器の壁111との間に高周波電圧を印加することができる。

【0019】

基板ホルダ15は、ターゲットホルダ兼第1電極13に対向する基板取付部151と、真空容器の壁111から電気的に絶縁された第2電極152と、冷却装置153を有する。第2電極152には基板ホルダ用高周波電源16が接続されている。そのため、基板ホルダ15と真空容器の壁111の間に高周波電圧を印加することができる。冷却装置153は基板取付部151に接しており、内部に冷却水を流すことにより、基板取付部151に取り付けられた基板Sを冷却するものである。

【0020】

プラズマ生成ガス導入口17は、プラズマ生成ガスを真空容器11内に導入するためのものである。本実施例では、プラズマ生成ガスにはアルゴン(Ar)と酸素(O2)の混合ガスを用いる。なお、以下ではプラズマ生成ガスの原子と分子を共に「ガス分子」と呼ぶことにする。また、真空容器11には、その内部を真空にするための真空ポンプが接続されている(図示せず)。

【0021】

次に、図3を参照しつつ、本実施例の薄膜製造装置10を用いて面内配向圧電体薄膜を製造する方法を説明する。ここでは、ZnO薄膜を製造する場合を例に説明するが、それ以外のウルツ鉱型結晶薄膜を作製する場合も操作は同様である。

【0022】

まず、ターゲットホルダ兼第1電極13上にZnOから成るターゲットTを載置すると共に、基板ホルダ15の基板取付部151に石英から成る基板Sを取り付ける。次に、真空ポンプにより真空容器11内を高真空にしたうえで、プラズマ生成ガスを真空容器11内に導入する。そして、ターゲットホルダ用高周波電源14を用いてターゲットホルダ兼第1電極13と真空容器の壁111の間に高周波電圧を印加する。また、基板ホルダ15側では、基板ホルダ用高周波電源16を用いて基板ホルダ15と真空容器の壁111の間に高周波電圧を印加すると共に、冷却装置153に冷却水を流す。

【0023】

ターゲットホルダ兼第1電極13と真空容器の壁111の間への高周波電圧の印加により、ターゲットTの近傍に高周波電界を形成し、その高周波電界により、プラズマ生成ガスを構成するAr原子をAr+イオンと電子に、O2分子をO2+イオンと電子に、それぞれ電離させる。こうして生じた電子が上記高周波電界とマグネトロンスパッタ用磁石12により生成される磁界の力を受けてサイクロイド運動をする間にガス分子に衝突することにより、更にガス分子の電離を促進する。こうして多量に生成された陽イオンがターゲットTに衝突することにより、ZnOから成るスパッタ粒子がターゲットTから叩き出され、ターゲットTがスパッタされる。この作用は、磁界がターゲットTの表面に平行であって電界に垂直になる領域において特に顕著になるため、ターゲットTは局所的に速く(単位時間当たり多く)スパッタされる。ターゲットTから叩き出されたZnOから成るスパッタ粒子は、真空容器11内を飛行し、基板Sの表面に付着する。

【0024】

基板Sの表面では、図3に示すようにZnOの薄膜21が形成される。

まず、基板ホルダ15と真空容器の壁111の間への高周波電圧の印加により、基板Sの近傍に高周波電界が形成される。これにより、基板Sの近傍に存在するガス分子が陽イオンと電子に電離する。こうして電離した電子により基板Sの表面にプラズマシース22が形成される。そして陽イオンは、プラズマシース22によって生成される電界により加速され、基板Sの表面に形成されつつあるZnOの薄膜21の表面に入射する。この陽イオンの入射により、原子が最も密に詰まったA層及びB層(図1)の面が基板に平行になるように結晶成長しにくくなり、その結果、c軸が基板に平行な方向に配向する。

【0025】

図4及び図5を用いて、本実施例の方法及び装置により作製したZnO薄膜の評価実験を行った結果を示す。この実験において薄膜を作製する際の詳細な条件を以下に示す。マグネトロンスパッタ用磁石12には、直径70mmの円形の永久磁石を用いた。基板ホルダ15及び基板Sには共に、短辺25mm、長辺75mmの長方形のものを用いた。ターゲットTの表面と基板Sの表面の距離は38mmである。プラズマ生成ガスはArとO2を1:3の分圧比で混合したものを、真空容器11内の圧力が1.0Paになるように供給した。ターゲットホルダ用高周波電源14には、周波数13.56MHz、出力200Wのものを用いた。、基板ホルダ用高周波電源16には周波数80MHzのものを用い、出力を50W(本実施例1)、100W(本実施例2)、150W(本実施例3)、200W(本実施例4)及び250W(本実施例5)という5種の条件でそれぞれ薄膜を作製した。比較のため、基板ホルダ用高周波電源16の出力を0とした場合についても薄膜を作製した。

【0026】

作製した6種の薄膜につき、薄膜の表面に対する角度がθとなるようにX線(波長0.154nm)を入射させて2θ-ω法によるX線回折測定を行った。その結果、比較例の試料では、2θ=34.42°にピークが観測された。この角度に見られるピークはZnOの結晶の(0002)面におけるブラッグ反射によるもの(以下、(0002)ピークと呼ぶ。他の面についても同様。)であることから、比較例ではc軸が基板に垂直に配向していることが分かる。

【0027】

それに対して本実施例1の薄膜では、(0002)ピークが僅かに見られるものの、最大のピークは2θ=56.60°に見られる。このピークはZnOの結晶の(11-20)面(図10参照)におけるブラッグ反射によるものであることから、本実施例1の薄膜は(完全ではないものの)c軸が基板に平行に配向していることがわかる。更に、本実施例2の薄膜では(11-20)ピーク以外は見られず、c軸が基板に平行に配向していることが分かる。

【0028】

本実施例3及び4の薄膜では、(11-20)ピークに加えて、2θ=31.77°に(10-10)面(図10)におけるブラッグ反射によるピークも見られる。(10-10)ピークもc軸が基板に平行に配向していることを示している。なお、これらのデータは、本実施例3及び4の薄膜において(11-20)面が基板に平行な結晶と(10-10)面が基板に平行な結晶が共存していることを示しているが、c軸は基板に平行に配向している。本実施例5の薄膜では(10-10)ピークのみが見られるため、やはりc軸が基板に平行に配向している。

【0029】

次に、極点X線回折法による測定を行った結果を示す。試料は、ターゲットホルダ用高周波電源14の出力を100Wとした点を除いて本実施例5と同じ条件で作製したものを用いた。この試料の(10-10)極点図が図5である。なお、X線の入射位置は、薄膜作製時に円形永久磁石の中心の直上であった点を中心として半径40mmの円周上にある点とした。この円周上は、作製時に最も強い磁界が生成されていたところである。試料は、ターゲットホルダ用高周波電源14の出力を100Wとした点を除いて本実施例5と同じ条件で作製したものを用いた。

【0030】

図5に示した実験結果によれば、ψ=28.38°であって薄膜の回転角φが0°と180°のところに強い極31が現れている。これは、本実施例5の試料はc軸が基板に平行な面の中において、さらに1方向に配向していることを示している。すなわち、本実施例5の試料のように(10-10)面が基板に平行である場合には、c軸が基板に平行な面の中で1方向に配向しているならば、ψ=28.38°の時に、薄膜が180°回転する毎に(10-11)面((10-10)面ではない)におけるブラッグ反射が生じることとなる。それに対して、c軸が基板に平行な面の中でランダムな方向を向いている場合には、ψ=28.38°の時に、薄膜の回転角φがいずれの時にも(10-11)面におけるブラッグ反射が生じることとなる。

【0031】

以上から、本実施例5の試料はc軸が基板に平行な面の中において、さらに1方向に配向していることが分かる(以下、このように配向した薄膜を「面内1方向配向薄膜」と呼ぶ)。これは、以下に述べるように、マグネトロンスパッタ法を用いてウルツ鉱型結晶薄膜の材料を基板に堆積させたことによると考えられる。マグネトロンスパッタ法では、ターゲットの裏面に配置した磁石により生成される磁界がターゲットの表面と平行になった所において電子がサイクロイド運動することによりガス分子を陽イオンと電子に電離させるため、陽イオンの密度が局所的に高まる。そして、ターゲットの表面は、局所的に多くの陽イオンが衝突することにより、その一部分が他の部分よりも速く(単位時間当たり多く)スパッタされる。そのため、基板の表面には、特定の方向から多くのスパッタ粒子が入射する。このように基板へのスパッタ粒子の入射に指向性があることと、基板への陽イオンの入射による作用が相まって、(少なくとも基板の一部においては)c軸が基板に平行な1方向に配向すると考えられる。

【0032】

面内1方向配向薄膜は、圧電分極や応力が互いに打ち消し合わないため、例えば横波モード薄膜共振子(図6)や横波型弾性表面波デバイス(図7)として用いた場合、より高感度のものを得ることができる。本願における横波モード薄膜共振子は、面内1方向配向薄膜41を1対の板状電極42で挟んだものである。この横波薄膜共振子は、面内1方向配向薄膜41に横波の振動(音波)が入射すると板状電極42間に交流電圧の信号が生成されるセンサとして機能すると共に、板状電極42間に交流電圧を印加すると面内1方向配向薄膜41に横波の振動(音波)を生成する振動源としても機能する。また、横波型弾性表面波デバイスは、面内1方向配向薄膜41Aの表面に設けられた、互いに噛み合った正負1対の櫛形電極43を備えるものである。この横波型弾性表面波デバイスは、櫛形電極43の櫛の間隔で定まる特定の周波数の横波のみを送信又は受信するフィルタとして機能する。なお、櫛形電極43は1組のみ設けてもよいし、送信用の櫛形電極43Aと受信用の櫛形電極43Bの2組を設けてもよい。

【0033】

ウルツ型結晶では、レーザ光を入射すると非線形作用によりレーザ光の高調波が発生し、特にc軸が基板に平行で一方向に配向している場合に高調波光への変換効率が最大になることが知られている(Uwe Neumann他、Applied Physics Letters、2005年、87巻、171108頁)。また、非線形作用により高調波を生成する圧電体の薄膜を、隣接する層の極性ベクトルの方向が互いに180°異なるように交互に複数積層することで、高調波を増幅し外部に取り出す「擬似位相整合波長変換デバイス」として機能することも知られている(「分極反転デバイスの基礎と応用」、オプトロニクス社、47-56頁)。従って、上述の面内1方向配向薄膜41Bを、隣接する層の極性ベクトルの方向が互いに180°異なるように交互に複数積層することにより、擬似位相整合波長変換デバイスを得ることができる(図8)。

【0034】

次に、本発明に係る薄膜製造方法及び装置の他の実施例を説明する。本実施例の薄膜製造装置10Aは、前述の薄膜製造装置10において、基板ホルダ15の裏側(基板取付部151の反対側)に、基板表面の近傍に静磁界を印加するための磁界印加手段51を設けたものである。磁界印加手段51には、マグネトロンスパッタ用磁石12と同じものを用いた。それ以外の点では、薄膜製造装置20の構成は前述の薄膜製造装置10と同じである。

【0035】

本実施例の薄膜製造装置10Aを用いてウルツ鉱型結晶薄膜を作製する際には、基板Sの表面付近において、前述の薄膜製造装置10と同様に高周波電界によりプラズマ生成ガスの分子が陽イオンと電子に電離する。それに加えて、生成された電子が、マグネトロンスパッタ用磁石12により基板Sの近傍に生成された静磁界及び上記高周波電界中でサイクロイド運動をし、それにより電子がガス分子と衝突する確率が高まるため、ガス分子の電離が促進される。そのため、基板Sに入射する陽イオンの数が一層増加し、面内方向への配向が促進される。

【0036】

なお、本発明は上記2つの実施例には限定されない。例えば、上記実施例ではターゲットホルダ用高周波電源14として高周波電源を用いたが、直流電源を用いても良い。但し、放電やターゲットへの帯電が生じ難いという点で、高周波電源を用いた方がより望ましい。

【0037】

また、上記実施例では薄膜材料の堆積にマグネトロンスパッタ法を用いる場合を例に説明したが、電子サイクロトン共鳴(ECR)スパッタ法、イオンビームスパッタ法など、マグネトロンスパッタ法以外のスパッタ法を用いてもよい。あるいは、加熱蒸着法、プラズマCVD法など、スパッタ法以外の方法を用いてもよい。

【0038】

上記実施例ではZnOの面内配向薄膜を作製する場合を例に説明したが、AlNのように、ZnO以外のウルツ鉱型結晶構造を有する薄膜も、材料を変えるだけで全く同様に作製することができる。更には、ウルツ鉱型以外の結晶構造を有する薄膜を作製する場合にも、本発明を適用することができる。例えば、銅、銀等の面心立方格子構造を有する結晶の薄膜は、原子が最も密に詰まった(111)面が基板に平行になるように配向しやすいが、本発明を適用することにより、(110)面が基板に平行に配向した薄膜を作製することができる。

【符号の説明】

【0039】

10…薄膜製造装置

11…真空容器

111…真空容器の壁

12…マグネトロンスパッタ用磁石

121…円形磁石

122…方形磁石

13…ターゲットホルダ兼第1電極

14…ターゲットホルダ用高周波電源

15…基板ホルダ

151…基板取付部

152…第2電極

153…冷却装置

16…基板ホルダ用高周波電源(高周波電圧印加手段)

17…プラズマ生成ガス導入手段

21…薄膜

22…プラズマシース

31…極点図における極

41、41A、41B…面内1方向配向薄膜

42…板状電極

43…櫛形電極

51…磁界印加手段

S…基板

T…ターゲット

【特許請求の範囲】

【請求項1】

真空容器内の基板ホルダに取り付けられた基板上でウルツ鉱型結晶薄膜を製造する方法において、ウルツ鉱型結晶薄膜材料を該基板上に堆積させる際、

前記基板ホルダの近傍にプラズマ生成ガスを導入し、

前記基板ホルダと前記真空容器の壁との間に高周波電圧を印加し、

前記高周波電圧の印加により前記プラズマ生成ガスの原子又は分子から電離された陽イオンを、前記基板表面に形成されるプラズマシースにより加速させ、該基板上に形成される薄膜の表面に入射する、

ことを特徴とする薄膜製造方法。

【請求項2】

前記基板表面の近傍に静磁界を印加することを特徴とする請求項1に記載の薄膜製造方法。

【請求項3】

前記薄膜材料の堆積がマグネトロンスパッタ法によるものであることを特徴とする請求項1又は2に記載の薄膜製造方法。

【請求項4】

真空容器内の基板ホルダに取り付けられた基板上でウルツ鉱型結晶薄膜を製造する製造装置において、

ウルツ鉱型結晶薄膜材料を該基板上に堆積させて薄膜を形成する薄膜形成手段と、

前記基板ホルダの近傍にプラズマ生成ガスを導入するプラズマ生成ガス導入手段と、

前記プラズマ生成ガスの原子又は分子を電離させ、前記電離により生成された陽イオンを前記基板上で形成途中の前記薄膜に入射するために、前記基板ホルダと前記真空容器の壁との間に高周波電圧を印加する高周波電圧印加手段と、

を備えることを特徴とする薄膜製造装置。

【請求項5】

更に、前記基板表面の近傍に静磁界を印加する磁界印加手段を備えることを特徴とする請求項4に記載の薄膜製造装置。

【請求項6】

前記薄膜形成手段が、マグネトロンスパッタ法により薄膜を形成するものであることを特徴とする請求項4又は5に記載の薄膜製造装置。

【請求項7】

請求項3に記載の方法又は請求項6に記載の装置を用いて作製された、c軸が基板に平行な面の中において1方向に配向したウルツ鉱型結晶薄膜と、該ウルツ鉱型結晶薄膜を挟むように設けられた1対の板状電極とを備えることを特徴とする横波モード薄膜共振子。

【請求項8】

請求項3に記載の方法又は請求項6に記載の装置を用いて作製された、c軸が基板に平行な面の中において1方向に配向したウルツ鉱型結晶薄膜と、該ウルツ鉱型結晶薄膜の表面に設けられた櫛形電極とを備えることを特徴とする横波型弾性表面波デバイス。

【請求項9】

請求項3に記載の方法又は請求項6に記載の装置を用いて作製された、c軸が基板に平行な面の中において1方向に配向したウルツ鉱型結晶薄膜を、隣接する層の極性ベクトルの方向が互いに180°異なるように交互に複数積層したものであることを特徴とする擬似位相整合波長変換デバイス。

【請求項1】

真空容器内の基板ホルダに取り付けられた基板上でウルツ鉱型結晶薄膜を製造する方法において、ウルツ鉱型結晶薄膜材料を該基板上に堆積させる際、

前記基板ホルダの近傍にプラズマ生成ガスを導入し、

前記基板ホルダと前記真空容器の壁との間に高周波電圧を印加し、

前記高周波電圧の印加により前記プラズマ生成ガスの原子又は分子から電離された陽イオンを、前記基板表面に形成されるプラズマシースにより加速させ、該基板上に形成される薄膜の表面に入射する、

ことを特徴とする薄膜製造方法。

【請求項2】

前記基板表面の近傍に静磁界を印加することを特徴とする請求項1に記載の薄膜製造方法。

【請求項3】

前記薄膜材料の堆積がマグネトロンスパッタ法によるものであることを特徴とする請求項1又は2に記載の薄膜製造方法。

【請求項4】

真空容器内の基板ホルダに取り付けられた基板上でウルツ鉱型結晶薄膜を製造する製造装置において、

ウルツ鉱型結晶薄膜材料を該基板上に堆積させて薄膜を形成する薄膜形成手段と、

前記基板ホルダの近傍にプラズマ生成ガスを導入するプラズマ生成ガス導入手段と、

前記プラズマ生成ガスの原子又は分子を電離させ、前記電離により生成された陽イオンを前記基板上で形成途中の前記薄膜に入射するために、前記基板ホルダと前記真空容器の壁との間に高周波電圧を印加する高周波電圧印加手段と、

を備えることを特徴とする薄膜製造装置。

【請求項5】

更に、前記基板表面の近傍に静磁界を印加する磁界印加手段を備えることを特徴とする請求項4に記載の薄膜製造装置。

【請求項6】

前記薄膜形成手段が、マグネトロンスパッタ法により薄膜を形成するものであることを特徴とする請求項4又は5に記載の薄膜製造装置。

【請求項7】

請求項3に記載の方法又は請求項6に記載の装置を用いて作製された、c軸が基板に平行な面の中において1方向に配向したウルツ鉱型結晶薄膜と、該ウルツ鉱型結晶薄膜を挟むように設けられた1対の板状電極とを備えることを特徴とする横波モード薄膜共振子。

【請求項8】

請求項3に記載の方法又は請求項6に記載の装置を用いて作製された、c軸が基板に平行な面の中において1方向に配向したウルツ鉱型結晶薄膜と、該ウルツ鉱型結晶薄膜の表面に設けられた櫛形電極とを備えることを特徴とする横波型弾性表面波デバイス。

【請求項9】

請求項3に記載の方法又は請求項6に記載の装置を用いて作製された、c軸が基板に平行な面の中において1方向に配向したウルツ鉱型結晶薄膜を、隣接する層の極性ベクトルの方向が互いに180°異なるように交互に複数積層したものであることを特徴とする擬似位相整合波長変換デバイス。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図10】

【図5】

【公開番号】特開2011−157584(P2011−157584A)

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願番号】特願2010−19574(P2010−19574)

【出願日】平成22年1月29日(2010.1.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、文部科学省、地域科学技術振興事業委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(503027931)学校法人同志社 (346)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

【公開日】平成23年8月18日(2011.8.18)

【国際特許分類】

【出願日】平成22年1月29日(2010.1.29)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、文部科学省、地域科学技術振興事業委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(503027931)学校法人同志社 (346)

【出願人】(304021277)国立大学法人 名古屋工業大学 (784)

【Fターム(参考)】

[ Back to top ]