薄膜製造装置、電気機械変換膜素子、液滴吐出ヘッド、及び、液滴吐出装置

【課題】付随液滴がノズル孔の縁に付着して塗布対象物上の狙いの位置に塗布液が塗布できなくなるのを抑制できる薄膜製造装置、前記薄膜製造装置で製造した電気機械変換薄膜を備えた電機機械薄膜素子、液滴吐出ヘッド、及び、液滴吐出装置を提供する。

【解決手段】ノズル孔とノズル板電極とを有するノズル板が設けられた液滴吐出ヘッドと、液滴吐出ヘッドと対向する塗布対象物と、塗布対象物を介して液滴吐出ヘッドと対向する対向電極と、対向電極に電圧を印加する対向電極電圧印加手段と、ノズル板電極に電圧を印加するノズル板電極電圧印加手段とを備えた薄膜製造装置において、ノズル孔を基点にして所定方向にノズル板電極が2つ以上並んでおり、各ノズル板電極からの静電気力で付随液滴を前記所定方向に移動させ、ノズル孔側から2番目以降の所定のノズル板電極に付随液滴が静電気力で引き寄せられて回収されるように、各ノズル板電極に電圧を印加する。

【解決手段】ノズル孔とノズル板電極とを有するノズル板が設けられた液滴吐出ヘッドと、液滴吐出ヘッドと対向する塗布対象物と、塗布対象物を介して液滴吐出ヘッドと対向する対向電極と、対向電極に電圧を印加する対向電極電圧印加手段と、ノズル板電極に電圧を印加するノズル板電極電圧印加手段とを備えた薄膜製造装置において、ノズル孔を基点にして所定方向にノズル板電極が2つ以上並んでおり、各ノズル板電極からの静電気力で付随液滴を前記所定方向に移動させ、ノズル孔側から2番目以降の所定のノズル板電極に付随液滴が静電気力で引き寄せられて回収されるように、各ノズル板電極に電圧を印加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜製造装置、前記薄膜製造装置を用いて製造した電気機械変換膜を備える電気機械変換膜素子、液滴吐出ヘッド、及び、液滴吐出装置に関するものである。

【背景技術】

【0002】

従来、電気機械変換膜を電極で挟むように構成された電気機械変換素子は、例えばインクの液滴を吐出する液体吐出ヘッドを備え、媒体を搬送しながらインク滴を用紙に付着させて画像形成を行う液滴吐出装置であるインクジェット記録装置で用いられている。ここでの媒体は「用紙」ともいうが材質を限定するものではなく、被記録媒体、記録媒体、転写材、記録紙なども同義で使用する。また、画像形成装置は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液体を吐出して画像形成を行う装置を意味する。そして、画像形成とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与する(単に液滴を吐出する)ことをも意味する。また、インクとは、所謂インクに限るものではなく、吐出されるときに液体となるものであれば特に限定されるものではなく、例えばDNA試料、レジスト、パターン材料なども含まれる液体の総称として用いる。

【0003】

そして、インクジェット記録装置は、主として、インク滴を吐出するノズルと、このノズルが連通する吐出室、加圧液室、圧力室、インク流路室と称する液室と、液室内のインクを吐出するための圧力発生手段とで構成されている。この圧力発生手段として、圧電素子などの電気機械変換素子を用いて吐出室の壁面を形成している振動板を変形変位させることでインク滴を吐出させるピエゾ型の圧力発生手段が知られている。このピエゾ型の圧力発生手段に使用される電気機械変換素子は、下部電極と、電気機械変換層と、上部電極とが積層したものからなる。各圧力室にインク吐出の圧力を発生させるのに個別の電気機械変換素子が配置されることになる。電気機械変換層は電気機械変換膜を形成する工程を複数回行って形成される。

【0004】

この電気機械変換膜の製造方法としては、スパッタリング法、ゾルゲル法、CVD法、レーザアブレーション法等があるが、これらのうち、ゾルの塗布、乾燥、脱脂、焼成という工程により成膜するゾルゲル法は結晶状態の制御性に優れている。このゾルゲル法を用いた電気機械変換膜の製造方法として、特許文献1や特許文献2に記載されているものが知られている。これらの特許文献1や特許文献2に記載された方法では、電気機械変換膜を形成するための原料を含む塗布液の液滴を、ノズルから吐出させる液滴吐出方式によって塗布対象物である電極上の所定部分に着弾させて塗布し、所望の塗布パターンを形成している。そして、電極上に塗布した塗布液の膜を乾燥させ、乾燥させた塗布液の膜を熱分解して結晶化させて電気機械変換膜を形成している。

【0005】

ところが、電気機械変換膜を形成するための原料を含む塗布液は、通常のインクジェット記録装置で用いられるインク液に比して粘性が低いため、塗布液の主液滴がノズル吐出するときに、その主液滴よりもサイズが小さい微小の付随液滴が発生しやすくなる。この付随液滴は、空気の抵抗を受けながら例えばミスト状になって電極に向かって飛翔し、不要な液滴として電極上の所定部分以外に付着してしまうという問題がある。

【0006】

この問題点を解消するために、付随液滴を回収する方法として特許文献3に記載されているものが知られている。この特許文献3に記載の回収方法では、ノズル板のノズル面と、ノズル面と対向する対向電極との間に電位差を生じさせておく。ノズル面と対向電極との間で電界が生じ、その電界が生じている空間にノズル孔から対向電極に向けて塗布液を吐出すると、塗布液滴内で一方向の分極が生じ、柱状の塗布液滴の吐出方向の先端には対向電極の極性と逆極性のイオン分子が集まり、吐出方向の後端にはノズル板の極性と逆極性のイオン分子が集まる。また、ノズル孔から吐出された塗布液滴は、対向電極側に向かって飛翔している間に先端側の液滴と後端側の液滴とが分裂する。分裂した塗布液滴の先端側が上記主液滴であり、これはそのまま対向電極側へ移動する。一方、分裂した塗布液滴の後端側が上記付随液滴である。そして、ノズル孔の近傍に設けられ電圧印加手段によって付随液滴の極性とは逆極性となる電圧が印加されたノズル板電極である付随液滴回収用電極に、静電的な力によって付随液滴を引き寄せて回収している。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、付随液滴回収用電極がノズル孔の近傍に設けられているため、付随液滴回収用電極に静電的に引き寄せた付随液滴がノズル孔の縁に付着することがある。このように、ノズル孔の縁に付随液滴が付着し経時で蓄積されていくと、ノズル孔から吐出した塗布液がノズル孔の縁に蓄積された付随液滴と接触して正規の飛翔経路から曲ってしまい、塗布対象物である電極上の狙いの位置に塗布液を塗布できなくなるといった問題が生じる。

【0008】

本発明は以上の問題点に鑑みなされたものであり、その目的は、付随液滴がノズル孔の縁に付着することに起因して塗布対象物上の狙いの位置に塗布液が塗布できなくなるのを抑制できる薄膜製造装置、前記薄膜製造装置を用いて製造した電気機械変換膜を備えた電気機械変換膜素子、液滴吐出ヘッド、及び、液滴吐出装置を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1の発明は、ノズル孔が形成されたノズル板と、該ノズル板の該ノズル孔の近傍に設けられたノズル板電極とを有する液滴吐出ヘッドと、前記液滴吐出ヘッドと所定間隔をあけて対向する塗布対象物と、前記塗布対象物を介して前記液滴吐出ヘッドと対向する対向電極と、前記対向電極に電圧を印加する対向電極電圧印加手段と、前記ノズル板電極に電圧を印加するノズル板電極電圧印加手段とを備え、前記ノズル孔から吐出した塗布液の主液滴を前記塗布対象物上に着弾させて薄膜を生成し、前記主液滴に付随する微小の付随液滴を前記ノズル板電極からの静電的な力により該ノズル板電極に引き寄せて回収する薄膜製造装置において、前記ノズル孔を基点に前記ノズル板の表面に沿った所定方向に前記ノズル板電極が2つ以上並んで配置されており、各ノズル板電極からの静電的な力によって前記付随液滴を前記所定方向に移動させ、ノズル孔側から数えて2番目以降の所定のノズル板電極に前記付随液滴が静電的な力により引き寄せられて回収されるように、前記ノズル板電極電圧印加手段によって各ノズル板電極に電圧を印加することを特徴とするものである。

【0010】

本発明においては、各ノズル板電極からの静電的な力によって付随液滴を前記所定方向に移動させノズル孔から付随液滴を遠ざけて、ノズル孔側から数えて2番目以降の所定のノズル電極に静電的な力によって付随液滴を引き寄せて回収することができる。これにより、ノズル側から数えて1番目のノズル電極に静電的な力によって付随液を引き寄せて回収場合よりも、ノズル孔から離れた位置で付随液滴を回収するので、ノズル孔の縁に付随液滴が付着するのを抑制することができる。よって、ノズル孔から吐出した塗布液が、ノズル孔の縁に経時で蓄積された付随液滴と接触して正規の飛翔経路から曲ってしまい、塗布対象物上の狙いの位置に塗布できなくなるのを抑制することができる。

【発明の効果】

【0011】

以上、本発明によれば、付随液滴がノズル孔の縁に付着することに起因して塗布対象物上の狙いの位置に塗布液が塗布できなくなるのを抑制できるという優れた効果がある。

【図面の簡単な説明】

【0012】

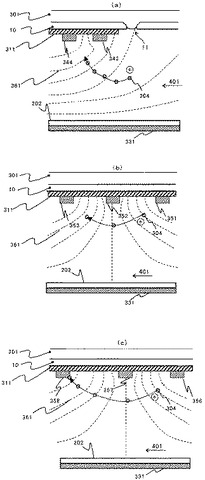

【図1】ミストが発生した後ミストの位置を制御しながら所定の回収場所までミストを移動させる状態の説明図。

【図2】本実施形態のインクジェットヘッドを搭載した液滴吐出塗布装置の構成を示す斜視図。

【図3】インクを塗布するインクジェットヘッドとインクが塗布される基板との断面図。

【図4】(a)インクが吐出しているときの状態の図、(b)ミストを帯電させるときの説明図。

【図5】インクの吐出を連続的に行う場合について説明する図。

【図6】(a)インクが吐出しているときの状態の図、(b)ミストを帯電させるときの説明図。

【図7】ミスト回収用電極の形状や配置位置などの例を示した図。

【図8】インク滴を塗布するインクジェットヘッドとインク滴が塗布される基板との断面図。

【図9】ミストが発生後ミストの位置を制御しながらミストをミスト回収用電極に近づけるまでの状態の説明図。

【図10】インクジェットヘッドと基板との断面図。

【図11】(a)インク滴を吐出させたときの状態の説明図、(b)ミストに帯電させるときの状態の説明図。

【図12】(a)ノズル板−ミスト回収用電極間の電場によってインク滴内の分極が強く発生している状態を示す図、(b)ミストの帯電量が増えた状態を示す図。

【図13】実施形態に係るインクジェット塗布装置を用いてゾルゲル法による電気機械変換素子膜の製造工程を示す工程断面図。

【図14】実施例で作製したPZT膜のP−Eヒステリシス曲線の一例を示す特性図。

【図15】インクジェット塗布装置を用いて白金からなる上部電極の形成を行う場合の説明図。

【図16】(a)SAM膜を除去した電極露出面における純水の接触角の様子を示す説明図、(b)SAM膜を配置したままの表面における純水の接触角の様子を示す説明図。

【図17】本実施形態の製造方法で製造した電気機械変換素子を用いて構成したインクジェットヘッドの一構成例を示す概略構成図。

【図18】図17のインクジェットヘッドを複数並べた構成例を示す概略構成図。

【図19】液滴吐出装置の一構成例を示す概略透視斜視図。

【図20】本実施形態の製造方法で製造した電気機械変換素子を用いることができる液滴吐出装置の一構成例を示す概略構成図。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態について説明する。なお、本実施形態では、圧電定数d31の変形を利用した横振動(ベンドモード)型の電気機械変換膜を有する電気機械変換素子を例として説明するが、本発明は、この型の電気機械変換膜に限定されることなく適用可能である。

【0014】

電気機械変換膜がPZT膜の場合、酢酸鉛三水和物、イソプロポキシドチタン、ノルマルブトキシドジルコニウムを出発材料として合成したPZT前駆体溶液を用いることができる。酢酸鉛の結晶水はメトキシエタノールに溶解した後、脱水する。化学量論的組成に対し鉛量を10[mol%]過剰にしてある。これは熱処理中のいわゆる鉛抜けによる結晶性低下を防ぐためである。イソプロポキシドチタン、ノルマルブトキシドジルコニウムをメトキシエタノールに溶解し、アルコール交換反応、エステル化反応を進め、上記酢酸鉛を溶解したメトキシエタノール溶液と均一に混合することによりPZT前駆体溶液を合成することができる。このPZT前駆体溶液のPZT濃度は例えば0.1[mol/l]にする。後述の各実施例では、以上の方法で合成したPZT前駆体溶液(実施例では、「PZT前駆体溶液A」として参照する。)を用いた。

【0015】

また、電気機械変換膜がPZT膜の場合のPZT前駆体溶液は、非特許文献1に記載されている、酢酸鉛、ジルコニウムアルコキシド、チタンアルコキシド化合物を出発材料にし、共通溶媒としてメトキシエタノールに溶解させ、均一溶液として得るようにしてもよい。なお、上記PZT前駆体溶液は「ゾルゲル液」とも呼ばれる。

【0016】

PZTとは、ジルコン酸鉛(PbZrO3)とチタン酸鉛(PbTiO3)の固溶体で、その比率により特性が異なる。一般的に優れた圧電特性を示す組成はPbZrO3とPbTiO3の比率が53:47の割合で、化学式で示すとPb(Zr0.53,Ti0.47)O3、一般にPZT(53/47)と示される。酢酸鉛、ジルコニウムアルコキシド、チタンアルコキシド化合物の出発材料は、この化学式に従って秤量される。金属アルコキシド化合物は大気中の水分により容易に加水分解してしまうので、前駆体溶液に安定剤としてアセチルアセトン、酢酸、ジエタノールアミンなどの安定化剤を適量、添加してもよい。

【0017】

PZT以外の複合酸化物としてはチタン酸バリウムなどが挙げられ、この場合はバリウムアルコキシド、チタンアルコキシド化合物を出発材料にし、共通溶媒に溶解させることでチタン酸バリウム前駆体溶液を作製することも可能である。

【0018】

また、下地となる基板上の電極の表面に電気機械変換膜としてのパターン化したPZT膜を得る場合、上記溶液を塗布液として液滴吐出方式で塗布することにより塗膜を形成し、溶媒乾燥、熱分解、結晶化の各々の熱処理を施すことでパターン化したPZT膜が得られる。塗膜から結晶化膜への変態には体積収縮が伴うので、クラックフリーな膜を得るには一度の工程で100[nm]以下の膜厚が得られるようにするのが好ましい。そして、前駆体濃度は、電気機械変換膜の成膜面積とPZT前駆体溶液の塗布量との関係から適正化するように調整するのが好ましい。また、液滴吐出装置の電気機械変換素子として用いる場合、このPZT膜の膜厚は1[μm]〜2[μm]が要求される。この膜厚を得るには十数回、工程を繰り返すことになる。

【0019】

更に、ゾルゲル法によるパターン化した電気−機械変換層の形成の場合には、下地となる基板の濡れ性を制御したPZT前駆体溶液の塗り分けをする。これは、非特許文献2に示されているアルカンチオールが特定金属上に自己配列する現象を利用したものであり、まず、基板の白金族金属の表面に、チオールのSAM(Self assembled monolayer)膜を形成する。SAM膜上はアルキル基が配置しているので、疎水性になる。このSAM膜は、例えば周知のフォトリソグラフィー・エッチングにより、フォトレジストを用いてパターニングすることができる。レジスト剥離後も、パターン化SAM膜は残っているので、この部位は疎水性になっている。一方、SAM膜が除去された部位は白金表面が露出しているため、親水性になっている。この表面エネルギーのコントラストを利用してPZT前駆体溶液の塗り分けをすることができる。本実施形態では、上記SAM膜を、PZT前駆体溶液を塗布しない領域に選択的に形成した後、以下に示すように、PZT前駆体溶液の消費量を低減することができる液滴吐出方式による塗工(インクジェット塗工)でPZT前駆体溶液を選択的に塗布している。

【0020】

本実施形態においては、PZT前駆体をインクジェット方式で必要な領域のみに塗布するので従来法のスピンコーターによる塗布と比較して少量の材料の使用で済む。しかも、後述するように、塗布時に発生するミストを回収することで基板にミストが付着することによるパターン不良が発生しないので塗布工程の飛躍的な簡略化が可能である。特に、従来のミスト回収方法に比べてノズルから離れた場所にミストを回収するのでノズル部にミストが付着することによる吐出不良が軽減されることで吐出信頼性が向上する。さらに、パターンの品質向上によって歩留まりが良くなっているので、製造コストの削減が可能である。

【0021】

以下、本発明の実施の形態に関して添付図面を参照して説明する。

[実施例1]

本発明に関わるミスト回収用電極を有する薄膜製造装置とミストの回収方法について説明する。

【0022】

図2は本実施形態に係るインクジェット塗布装置の斜視図である。このインクジェット塗布装置においては、架台200の上にY軸駆動手段201が設置してあり、その上に基板202を搭載するステージ203がY軸方向に駆動できるように設置されている。なお、ステージ203には図示されていない真空や静電気などによる吸着手段が付随しており、その吸着手段によって基板202がステージ203に固定されている。また、X軸支持部材204には、X軸駆動手段205が取り付けられており、Z軸駆動手段211上に搭載されたヘッドベース206が取り付けられており、X軸方向に移動できるようになっている。ヘッドベース206の上には、インクを吐出させるインクジェットヘッド208が搭載されている。このインクジェットヘッド208には、図示されていない各インクタンクから各々着色樹脂インク供給用パイプ210を介してインクが供給される。

【0023】

インクジェットヘッド208には、数百[dpi]の間隔で直径数10[μm]のノズル孔11が形成されている。インクジェットヘッド208のノズル孔11から吐出したメインの主滴303の直径は数十[μm]程度であり、ミスト304の直径は数[μm]程度である。また、液滴速度は、主滴303が5[m/s]〜10[m/s]程度であり、ミスト304の液滴速度は主滴303の半分以下である。ミスト304が本来インクを塗布すべき領域以外に着地すると、パターン不良の原因となる。そのため、ミストによるパターン不良を軽減するために、図3に示した装置を使ってミストを所定の場所まで移動させて回収する。

【0024】

図3は、インク301を塗布するインクジェットヘッド208と、インク301が塗布される基板202との断面図である。

【0025】

インクジェットヘッド208には、インク301を押し出す電気機械変換素子40、インク301が流れるインク流路、インク301が飛び出すノズル孔11が開いたノズル板10が設けられている。ここで、インクとは、インクジェットヘッド208によって液滴状に飛翔しパターン形状作成に使用する液のことであるが、以下の説明ではゾルゲル液での実施例を示す。ゾルゲル液はインク内の固形分がゲル化して吐出時にミストが発生しやすいため、特にミスト回収による効果がある。

【0026】

また、インクジェットヘッド208のノズル孔11があるノズル面側には、絶縁膜311を挟んで5つのミスト回収用電極343,344,345,346,347が、ノズル孔11を基点にノズル板表面に沿って第1の方向401に並んで設置されている。なお、ミスト回収用電極343,344,345,346,347とノズル板10とは絶縁膜311によって絶縁されている。

【0027】

絶縁膜311の厚みは、ミスト回収用電極343,344,345,346,347に印加する電圧の大きさや絶縁膜311に用いる絶縁材料にもよるが、50[μm]以上が望ましい。なお、図3においては、ミスト回収用電極を5つだけ示しているが、ミスト回収用電極347よりもさらに第1の方向401へ1つ以上のミスト回収用電極を続けて並べて設置してもよい。ミスト回収用電極343,344,345,346,347のノズル面からの高さは、通常のインクジェット法による印刷時のノズル面と印刷基板との間隔が0.5[mm]〜3[mm]なので、0.2[mm]以下が望ましい。

【0028】

インクジェットヘッド208のノズル面に対向する位置に所定間隔をあけて、インク301が塗布される基板202が設置されており、基板202の前記ノズル面と対向する面とは反対側の面である背面には、基板背面電極331が取り付けられている。

【0029】

図4及び図1は、ミスト304の回収方法を説明した図である。図4(a)はインク302が吐出しているときの状態の図であり、図4(b)はミスト304を帯電させるときの説明図である。

【0030】

図4においては、基板背面電極331に電圧を印加しているので、基板202とノズル板10との間には電場が形成されている。図4(a)では、基板背面電極331に正極性の電圧が印加されており、基板背面電極331とノズル板10との間に形成された電場により、インク滴302の基板202側は基板背面電極331と逆極性に帯電し、インク滴302のノズル板10側は基板背面電極331と同極性に帯電する。

【0031】

その後、図4(b)に示すように、インク滴302が吐出方向に対して前後に分裂すると、基板202側にある主滴303は基板背面電極331と逆極性に帯電し、ノズル板10側にあるミスト304は基板背面電極331と同極性に帯電する。ここでは、基板背面電極331に正極性の電圧を印加しているが、もちろん負極性の電圧を印加してもよい。

【0032】

適正な大きさの電圧を基板背面電極331に印加することで、主滴303は直進する。一方、主滴303よりも体積が小さくまた運動エネルギーが少ないミスト304は、ノズル板10に設けたミスト回収用電極を用いて発生させた電界の影響を受けて移動させることができる。このとき、基板背面電極331に印加する電圧は、70[V]〜400[V]が好ましい。本実施例では、基板背面電極331に70[V]以上の電圧を印加することで、ミスト304をミスト回収用電極に移動させて回収できるような電界を発生させることができる。しかしながら、ミスト回収用電極に400[V]以上の電圧を印加すると、ミスト回収用電極を用いて発生させた電界により、ミスト304だけではなく主滴303の軌道も5[μm]以上曲げられてしまうため、パターン形成に影響を与えてしまう。

【0033】

図4では前述したようにミスト304が正極性帯電しており、以後の説明ではミスト304が正極性に帯電しているとして説明する。もちろん、ミスト304が負極性に帯電していてもよく、その場合は以下の説明での符号を逆にすればよい。

【0034】

図1は、ミスト304が発生した後、ミスト304の位置を制御しながら所定の回収場所までミスト304を移動させる状態の説明図である。

【0035】

<手順1>

まず、ミスト304が発生した直後は、ミスト回収用電極343、ミスト回収用電極344、及び、基板背面電極331の電位が、(ミスト回収用電極344)<(ミスト回収用電極343)<(基板背面電極331)の関係を満たすように、各電極へ電圧を印加する。

【0036】

このとき、図1(a)に示すように、ミスト304の位置からミスト回収用電極344に向かう電場が発生するので、ミスト304はこの電場により等電位面361を垂直方向に横切ってミスト回収用電極344に近づいていく。

【0037】

<手順2>

ミスト304が図1(b)に示すように、ミスト回収用電極n(nは3以上の整数)(図1(b)のミスト回収用電極351)とミスト回収用電極n+1(図1(b)のミスト回収用電極352)との間の適切な位置まで移動した後、基板背面電極331、ミスト回収用電極n、ミスト回収用電極n+1、及び、ミスト回収用電極n+2(図1(b)のミスト回収用電極353)の電位が、(ミスト回収用電極n+2)<(ミスト回収用電極n+1,基板背面電極331)<(ミスト回収用電極n)の関係を満たすように、各電極へ電圧を印加する。

【0038】

このとき、図1(b)に示すように、ミスト回収用電極nとミスト回収用電極n+1との間(ミスト回収用電極351とミスト回収用電極352との間)からミスト回収用電極n+2(ミスト回収用電極353)にミスト304が向かう電場が発生する。これにより、ミスト304はミスト回収用電極n+1とミスト回収用電極n+2との間(ミスト回収用電極352とミスト回収用電極353との間)に移動する。

【0039】

また、このような手順2で説明した電位の変更を適切なタイミングで繰り返し行って、ノズル孔11からミスト304を遠ざけていく。

【0040】

<手順3>

最後に、ミスト回収用電極p−2(pは5以上の整数)(図1(c)のミスト回収用電極356)とミスト回収用電極p−1(図1(c)のミスト回収用電極357)との間の適切な位置までミスト304が移動した後、基板背面電極331、ミスト回収用電極p−2、ミスト回収用電極p−1、及び、ミスト回収用電極p(図1(c)のミスト回収用電極358)の電位が、(ミスト回収用電極p)<(ミスト回収用電極p−1,基板背面電極331)<(ミスト回収用電極p−2)の関係を満たすように、各電極へ電圧を印加する。

【0041】

このとき、図1(c)に示すように、ミスト回収用電極n−2とミスト回収用電極n−1との間(ミスト回収用電極356とミスト回収用電極357との間)からミスト回収用電極p(ミスト回収用電極358)にミスト304が向かう電場が発生する。その後、ミスト回収用電極p(ミスト回収用電極358)には、手順3の電位の関係を満たす電圧を印加し続ける。これにより、ミスト304はミスト回収用電極pまで移動し、ミスト304がミスト回収用電極p(ミスト回収用電極358)に静電的な力によって吸着される。

【0042】

なお、図1(c)において、ミスト回収用電極p(ミスト回収用電極358)の周囲には図示されていないが、ミスト回収用電極p(ミスト回収用電極358)に吸着したミスト304が基板202に垂れるのを防ぐため、一定量のミスト304を蓄えることができる収容機構が設けられている。この収容機構としては、例えば、スポンジ状のインク吸収体や、収納容器である。また、収容機構に蓄えられたミスト304は、クリーニング時に吸引等によって収容機構から回収する。

【0043】

本実施形態においては、ミスト304をノズル孔11から遠く離れた場所まで移動させて回収しているので、ミスト304がノズル孔近傍に付着することがなく吐出液に曲がりが発生するのを抑制できる。これにより、狙ったパターンで基板202にインクを塗布でき、パターンの信頼性を向上することができる。また、ミスト304の位置を制御しながらミスト304を移動させているので、ミスト304を移動させているときに、ミスト304が基板202に付着することがなく、パターンの信頼性を向上することができる。

【0044】

また、図1(a)、図1(b)、図1(c)を用いて説明したように、ミスト304の位置によってミスト304の制御が異なるため、各ミスト回収用電極に印加する電圧の印加時間はミスト回収用電極間のミスト304の移動時間に応じて、ミスト回収用電極毎に設定することが好ましい。例えば、図1(a)では、ミスト304は吐出時の慣性力によって始めは基板202側に向かうので、ミスト回収用電極343とミスト回収用電極344との間の適切な位置までミスト304が移動するには、他のミスト回収用電極間でのミスト304の移動よりも時間を要するため、電圧を印加する時間は長いほうがよい。

【0045】

次に、図5を用いてインクの吐出を連続的に行う場合について説明する。

図5に示すようにミスト305がミスト回収用電極345とミスト回収用電極346との間以降まで移動すると、ミスト回収用電極344はミスト305の位置の制御で使用されなくなる。そのため、ミスト回収用電極344は次滴の吐出で発生したミスト306の位置の制御に使用することができる。

【0046】

通常のインクジェットヘッド208での吐出周期は数十[μs]〜数百[μs](吐出周波数で数[kHz]〜数十[kHz])である。このことから、ミスト305が発生してからミスト回収用電極345とミスト回収用電極346との間までミスト305が移動するのに要する時間は、数十[μs]〜数百[μs]以下であることが好ましい。このため、各ミスト回収用電極間の移動に要する時間、つまり各ミスト回収用電極に印加する電圧の印加時間は前記時間の1/3以下に設定することが好ましい。

【0047】

また、インクジェットによるインクの塗布効率を上げるためには、吐出周期が短いほうがよいので、ミスト305,306がミスト回収用電極345とミスト回収用電極346との間まで移動するのにかかる時間は短いほうが好ましい。このため、ミスト305,306の発生位置からミスト回収用電極345とミスト回収用電極346との間までの第1の方向401の距離は短いほうがよく、また、ミスト305,306の移動速度は速いほうがよい。さらに、ミスト305,306の移動速度は、ミスト305,306の帯電量が多いほど、及び、電場が強いほど速くなるので、ミスト305の帯電量は多いほど、また電場は強いほどよい。

【0048】

また、図4に示した状態でのミスト304の帯電量を増やすため、図6に示すようにミスト304に帯電させるときにノズル孔11近傍のミスト回収用電極343に電圧を印加して、ミスト回収用電極343と基板背面電極331との間に電場を発生させてもよい。

【0049】

これにより、図6では、ミスト回収用電極343と基板背面電極331と間の電場を図4の場合よりも強くすることができるので、図6(a)に示すようにインク滴内の分極が強く発生する。そして、図6(b)に示すようにインク滴302が吐出方向に対して前後に分裂したときに、ミスト304の帯電量が増やすことができる。よって、図4の場合よりも、ミスト304の帯電量を増やした分、ミスト304の移動速度が速くなるので、吐出周期を短くすることができる。

【0050】

図1(a)、図1(b)、図1(c)で示した各段階における電場を強くするため、各ミスト回収用電極に印加する電圧の変動幅は電極間での電界の強さが最適になるように、電極毎に数十[V]〜400[V]の範囲で設定することが好ましい。これにより、ミストの移動にかかる時間を短縮することができる。例えば、図1(a)では、ミスト304がノズル面側に移動するようにミスト回収用電極344と基板背面電極331との間の電場が強くなるよう、図1(b)では、ミスト304の第1の方向401への移動速度が大きくなるように、所望のミスト回収用電極間の電場が強くなるようにする。

【0051】

また、電圧の制御において、図1(a)、図1(b)、図1(c)を用いて説明したようにミスト304がミスト回収用電極間を移動するごとにミスト回収用電極間単位で制御する方法は、制御回路の設計が容易であるが、ミスト304の位置に応じて各ミスト回収用電極の電圧を連続的に制御してもよい。これにより、第1の方向401へのミスト304の移動がスムーズになり、ミスト回収用電極間の移動にかかる時間をさらに短縮することができる。

【0052】

図7は、ミスト回収用電極の形状や配置位置などの例を示したものである。ミスト回収用電極336は、帯電したチリなどが付着し汚れるのでクリーニングしやすい形状が望ましい。例えば、ブレードを使ってミスト回収用電極336をクリーニングする場合、ブレードをミスト回収用電極336へ押し付けたときにミスト回収用電極336や絶縁膜311との間に隙間があると、チリやゴミの取り残しが発生する。このため、ミスト回収用電極336の形状は、例えば図7(a)示すように側面などを湾曲させたり、図7(b)に示すようにミスト回収用電極336のノズル板側の幅よりも基板側の幅の方が短くなるように側面にテーパーをつけたりすることが好ましい。さらには、図7(c)に示すように、ミスト回収用電極336の電極面(基板202と対向する面)と絶縁膜311の基板202と対向する面とが同一平面上にあるようにしてもよい。加えて、ノズル孔11もクリーニングしやすい形状であればさらに良い。例えば、図7(d)に示すように、ミスト回収用電極336の電極面と絶縁膜311の基板202と対向する面とノズル板面とが同一平面上にあるとなお良い。このような形状などを採用することにより、ノズル面をブレードでクリーニングするときに、ミスト回収用電極336及び絶縁膜311とブレードとが隙間無く接することができるので、クリーニング効果を高めることができる。

【0053】

<実施例2>

実施例1では、図1(a)などに示すようにノズル孔11を基点として第1の方向401のみに配列された複数のミスト回収用電極を使って、ミスト発生後のミスト304の位置を制御しつつ移動させた。これに対して本実施例では、図8に示すようにノズル孔11を基点として第1の方向401に複数のミスト回収用電極を配列させるとともに、ノズル孔11を基点として第1の方向401とは逆方向である第2の方向402にも複数のミスト回収用電極を配列させており、この第2の方向402に配列されたミスト回収用電極も使用してミスト発生後のミストの位置を制御して移動させる。

【0054】

図8は、インク滴302を塗布するインクジェットヘッド208と、インク滴302が塗布される基板202との断面図である。

【0055】

図8に示すように、ミスト回収用電極はノズル孔11を基点に第1の方向401に沿って複数のミスト回収用電極343,344,345,346,347が配列され、ノズル孔11を基点に第2の方向402に沿って複数のミスト回収用電極341,342が配列されている。なお、図8においては、ミスト回収用電極を7つのみ示しているが、ミスト回収用電極をさらに第1の方向401や第2の方向402に続いて設置されていてもよい。

【0056】

図9はミスト304が発生後、ミスト304の位置を制御しながらミスト304をミスト回収用電極344に近づけるまでの状態の説明図である。

【0057】

ミスト304が発生した直後、ノズル孔11を基点に第1の方向401に配列されたミスト回収用電極343とミスト回収用電極344、ノズル孔11を基点に第2の方向402に配列されたミスト回収用電極342、及び、基板背面電極331の電位が、(ミスト回収用電極344)<(ミスト回収用電極343,基板背面電極331)<(ミスト回収用電極342)の関係を満たすように、各電極に電圧を印加する。

【0058】

このとき、図9に示すようにミスト304の位置からミスト回収用電極344に向かう電場が発生するので、ミスト304はこの電場により等電位面を垂直方向に横切ってミスト回収用電極344に近づいていく。

【0059】

図9では、図1(a)に比べてミスト304がミスト回収用電極344に近づく電場強度を強くなり、ミスト304がミスト回収用電極343と344との間の適切な位置まで移動する時間を短縮することができるので、パターンの製造効率を上げることができる。さらに、ノズル孔11を基点に第2の方向402にもミスト回収用電極342などを配列することで、ノズル孔11に対して相反する2方向にミスト304を回収できるようになる。そのため、インクジェットヘッド208の搬送方向や基板202の搬送方向などに応じて次滴の吐出までに必要な待ち時間が短い方向にミスト304を移動させて回収することで、パターンの製造効率をさらに上げることができる。

【0060】

<実施例3>

実施例1では、図6を用いて説明したようにミスト回収用電極343に電圧を印加することでミスト304の帯電量を増やしたが、ミスト回収用電極343の代わりにノズル板10に電圧を印加して、ノズル面と基板202との間で電界を発生させることでミスト304の帯電量を増やしてもよい。これによっても、インク滴302周辺の電界の強さを図4よりも強くできるので、ミスト304の帯電量を増やすことができる。

【0061】

図10はインクジェットヘッド208と基板202との断面図である。この図ではインク301に接するノズル板10が導電性であり接地されている。この他の構成は図3と同じであるので説明は省略する。

【0062】

図11(a)はインク滴302を吐出させたときの状態の説明図で、図11(b)はミスト304に帯電させるときの状態の説明図である。このとき、基板背面電極331には電圧が印加しており、導電性のノズル板10が接地されているので、ノズル面と基板202との間には電場が形成されている。

【0063】

図11(a)では、基板背面電極331とノズル板10との電位が、(ノズル板10)<(基板背面電極331)の関係を満たすように設定している。

【0064】

ノズル面と基板202との間に形成された電場により、図11(a)に示すように吐出されたインク滴302の基板202側は基板背面電極331とは逆極性に帯電し、インク滴302のノズル面側は基板背面電極331と同極性に帯電する。その後、図11(b)に示すようにインク滴302が吐出方向に対して前後に分裂すると、基板202側にある主滴303は基板背面電極331とは逆極性に帯電し、ノズル面側にあるミスト304は基板背面電極331と同極性に帯電する。

【0065】

図10に示すように、ノズル孔部に電圧を印加する場合、ミスト回収用電極343などと基板202との距離は、ノズル孔11からノズル孔11に直近のミスト回収用電極343までの第1の方向401の距離の0.5倍以上が望ましい。これは、ミスト回収用電極343などに電圧を印加したときに、ノズル孔11に直近のミスト回収用電極343とノズル孔11近傍のノズル板10との距離、及び、ミスト回収用電極343などと基板202との距離が近すぎると、それぞれの間で絶縁破壊が発生する。これを避けるため、ミスト回収用電極343などと基板202との距離、及び、ノズル孔11からノズル孔11の直近のミスト回収用電極343までの第1の方向401の距離を離した方がよい。これにより、パターンの製造を安全に行うことができる。

【0066】

ミスト304の移動速度が最適になるように、基板背面電極331や各ミスト回収用電極に印加する電圧を設定した場合、ミスト回収用電極343などと基板202との距離を、ノズル孔11からノズル孔11に直近のミスト回収用電極343までの第1の方向401の距離の0.5倍以上にすることで、ノズル孔11の直近のミスト回収用電極343とノズル孔11近傍のノズル板10との間で絶縁破壊が起きなければ、ミスト回収用電極343などと基板202との間でも絶縁破壊が起きなかった。

【0067】

また、ミスト304がノズル板10とミスト回収用電極343との間で発生するときには、ミスト304の帯電量を増やすことで吐出周期を短くするために、図12に示すようにノズル孔11近傍のミスト回収用電極342やミスト回収用電極343に電圧を印加してもよい。これにより、図12(a)に示すようにノズル板−ミスト回収用電極間の電場によってインク滴302内の分極が強く発生しているので、図12(b)に示すようにミスト304の帯電量が増える。このとき、ノズル板−基板背面電極間で形成される電界の強度よりも、ノズル板−ミスト回収用電極間で形成される電界の強度のほうが強いことが好ましい。

【0068】

また、絶縁破壊を避け、且つ、吐出周期を短くするために、ノズル孔11を挟むミスト回収用電極間以外のミスト回収用電極間の距離は、ノズル孔11とミスト回収用電極343と間の距離よりも短いことが好ましい。具体的には、数十[μm]程度が好ましい。これは、ミスト回収用電極343は他のミスト回収用電極に比べて絶縁体を介さずにノズル板10間で絶縁破壊が起き易いため、他のミスト回収用電極間よりも距離を長く設定する必要があるためである。

【0069】

<実施例4>

図13は実施形態に係るインクジェット塗布装置を用いてゾルゲル法による電気機械変換素子膜の製造工程を示す工程断面図である。

【0070】

図13(a)に示す基板1の表面(上面)には、チオールとの反応性に優れた電極としての図示しない白金族金属からなる白金電極が、例えばスパッタ法により形成されている。この基板1の白金電極の表面に、図13(b)に示すようにSAM膜2が形成される。SAM膜2は、アルカンチオール液に基板1をディップして自己配列させることで得られる。本例では、CH3(CH2)−SHのアルカンチオールの分子を一般的な有機溶媒(アルコール、アセトン、トルエンなど)に所定濃度(例えば、数[mol/l])で溶解させたアルカンチオール液を用いた。このアルカンチオール液に基板1を浸漬させ、所定時間後に取り出した後、余剰な分子を溶媒で置換洗浄し乾燥することにより、白金電極の表面にSAM膜2を形成することができる。

【0071】

次に、図13(c)に示すように、フォトリソグラフィーによりフォトレジスト3をパターン形成し、図13(d)に示すようにドライエッチング(例えば、酵素プラズマの照射又はUV光の照射)によりSAM膜を除去し、加工に用いたフォトレジスト3を除去してSAM膜2のパターニングを終了する。このように形成されたSAM膜2は、純水に対する接触角が例えば92[°]であり疎水性を示す。一方、SAM膜2が除去されて露出した基板1の白金電極の表面は、純水に対する接触角が例えば54[°]であり親水性を示す。

【0072】

ここで、溶液は出発材料に酢酸鉛三水和物、イソプロポキシドチタン、ノルマルブトキシドジルコニウムを用いた。酢酸鉛の結晶水はメトキシエタノールに溶解後、脱水した。化学両論組成に対し鉛量を10[mol%]過剰にしてある。これは熱処理中のいわゆる鉛抜けによる結晶性低下を防ぐためである。イソプロポキシドチタンやノルマルブトキシドジルコニウムをメトキシエタノールに溶解し、アルコール交換反応、エステル化反応を進め、前記酢酸鉛を溶解したメトキシエタノール溶液と混合することでPZT前駆体溶液を合成した。このPZT濃度は0.1[mol/l]にした。

【0073】

次に、本実施形態に係るインクジェットヘッド208を搭載したインクジェット塗布装置によってPZT前駆体溶液を塗布する工程を含むPZT膜の製造方法のより具体的な実施例について説明する。

【0074】

本実施例では、SAM膜2を部分的に形成する表面改質工程(図13(a)〜図13(d))と、インクジェット塗布装置を用いてPZT前駆体溶液Aを選択的に塗布する塗布工程と、塗布したPZT前駆体溶液Aを所定温度(温度120[℃])で乾燥させる工程と、乾燥したPZT前駆体溶液Aを所定温度(温度500[℃])で熱分解する熱分解工程とを1回ずつ行うことにより、基板202の白金電極上に所定パターンからなる100[nm]の膜を得る。この表面改質工程、塗布工程、乾燥工程及び熱分解工程を6回繰り返すことにより600[nm]の膜を得た後、その膜を熱分解して結晶化させる結晶化熱処理(温度700[℃])をRTA(急速熱処理)にて行うことにより、基板202の白金電極上にパターン化した電気機械変換膜としてのPZT膜を形成した。その結果、PZT膜にクラックなどの不良は生じなかった。また、インクジェットヘッド208におけるミスト304の回収により、必要なパターン形成部以外にPZT前駆体溶液が塗布されるパターン不良の発生はなかった。

【0075】

さらにその後、表面改質工程、塗布工程、乾燥工程(温度120[℃])及び熱分解工程(温度500[℃])を6回繰り返し行った後、結晶化熱処理を行った。その結果、PZT膜にクラックなどの不良は生じることなく、PZT膜の膜厚は1000[nm]に達した。このパターン化したPZT膜に白金からなる上部電極(第2の電極)をスパッタリング成膜して電気機械変換素子を形成し、電気特性、電気−機械変換能(圧電定数)の評価を行った。

【0076】

その結果、図14に示すようなP(分極)−E(電界強度)のヒステリシス曲線が得られ、PZT膜の比誘電率は1220、誘電損失は0.02、残留分極は19.3[μC/cm2]、抗電界は36.5[kV/cm]であり、通常のセラミック焼結体と同等の特性を持っていることがわかった。

【0077】

また、電気−機械変換能は電界印加による変形量をレーザードップラー振動計で計測し、シミュレーションによる合わせ込みから算出した。その圧電定数d31は120[pm/V]となり、こちらもセラミック焼結体と同等の値であった。この値はインクジェットヘッドに用いる圧電素子として十分設計できうる特性値である。

【0078】

一方、上記白金からなる上部電極(第2の電極)を配置せずに、PZT膜の更なる厚膜化を試みた。すなわち、表面改質工程、塗布工程、乾燥工程(温度120[℃])及び熱分解工程(温度500[℃])の6回繰り返しと、その後の結晶化処理とを、10回繰り返した。その結果、合計膜厚が5[μm]のパターン化したPZT膜を、クラックなどの欠陥を伴わずに得ることができた。

【0079】

<実施例5>

本実施例では、上記白金からなる上部電極(第2の電極)の形成に、図15に示すインクジェット塗布装置を用い、PZT膜上の必要な部分のみに白金材料を含む液を塗布して乾燥させた。他は実施例4と同様に行った。

【0080】

白金材料を含む液を塗布するときには、PZT前駆体を塗布したときと同様に接触角のコントラストを利用して塗布領域を規定した。上部電極は短絡を防止するためにPZT膜パターンより小さい領域に塗布する必要があるため、PZT膜上にも撥水部(疎水面)を設ける必要がある。そのため、本実施例では図15に示すように、白金からなる上部電極を形成しない部分にレジストをパターニングして塗布を行い、120[℃]で白金を乾燥処理した後に、レジストを剥離して最終的に250[℃]で焼結した。この焼成後の膜厚は0.5[μm]であり、比抵抗(体積抵抗率)は5×10−6[Ω・cm]であった。

【0081】

また、本実施例においても、上記実施例1と同様に、クラックのない所望の膜厚のパターン化した電気機械変換膜としてのPZT膜を形成することができた。また、インクジェットヘッド208におけるミスト液滴の回収により、必要なパターン形成部以外にPZT前駆体溶液が塗布されるパターン不良の発生もなかった。

【0082】

<実施例6>

本実施例では、下部電極を構成する他の白金族元素の電極膜として、ルテニウム、イリジウム、ロジウムをそれぞれ、チタン密着層を配置した熱酸化膜付きシリコンウェハ上にスパッタリング成膜した。SAM膜の形成など他の工程は実施例1と同様に行った。また、下部電極を構成する他の白金族合金の電極膜として、白金−ロジウム(ロジウム濃度は15[wt%])もスパッタリング成膜した。さらに、イリジウム酸化膜の上にイリジウム金属、または、白金膜を配置した試料についても行った。これらの材料で下部電極を形成したところ、SAM膜を除去した電極露出面における純水の接触角は、全ての試料において5[°]以下(完全濡れ)であった(図16(a)参照)。一方、SAM膜を配置したままの表面における純水の接触角は、全ての試料において90[°]程度であった(図16(b)参照)。

【0083】

<実施例7>

図17は上述した製造方法で製造した電気機械変換素子(PZT素子)を用いて構成したインクジェットヘッド208の一構成例を示す概略構成図である。図示の例では、液室基板となるシリコン基板20上に、振動板30、密着層41及び下部電極42を積層し、その下部電極42上の所定部分に、上述した簡便な製造方法により、バルクセラミックスと同等の性能を持つ電気機械変換素子(PZT素子)43及び上部電極44をパターン化して形成することができる。その後、シリコン基板20の裏面(図中の下面)からエッチング除去工程により液室21を形成し、ノズル孔11を有するノズル板10を接合することにより、インクジェットヘッド208を作製することができる。なお、図中には液体供給手段や流路や抵抗についての記述は省略した。また、図18には図17に示したインクジェットヘッド208を複数個並べて配置したものを示している。

【0084】

<実施例8>

図19は上述した製造方法で製造した電気機械変換素子を用いたインクジェットヘッド208を備えたインクジェット記録装置の一構成例を示す断面概略構成図である。また、図20は、同インクジェット記録装置の機構部の概略透視斜視図である。

【0085】

このインクジェット記録装置は、記録装置本体81の内部に主走査方向に移動可能なキャリッジ93、キャリッジ93に搭載したインクジェットヘッド208からなる記録ヘッド94、記録ヘッド94へインクを供給するインクカートリッジ95等で構成される印字機構部82等を収納している。また、記録装置本体81の下方部には前方側から多数枚の用紙83を積載可能な給紙カセット84を抜き差し自在に装着することができ、また用紙83を手差しで給紙するための手差しトレイ85を開倒することができる。そして、給紙カセット84あるいは手差しトレイ85から給送される用紙83を取り込み、印字機構部82によって所要の画像を用紙83に記録した後、後面側に装着された排紙トレイ86に用紙83を排紙する。

【0086】

印字機構部82は、図示しない左右の側板に横架したガイド部材である主ガイドロッド91と従ガイドロッド92とでキャリッジ93を主走査方向に摺動自在に保持している。このキャリッジ93には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する記録ヘッド94を複数のインク吐出口(ノズル)を主走査方向と交差する方向に配列し、インク滴吐出方向を下方に向けて装着している。また、キャリッジ93には記録ヘッド94に各色のインクを供給するための各色に対応した複数のインクカートリッジ95を交換可能に装着している。

【0087】

インクカートリッジ95は、上方に大気と連通する大気口を、下方には記録ヘッド94へインクを供給する供給口を、内部にはインクが充填された多孔質体を有しており、多孔質体の毛管力により記録ヘッド94へ供給されるインクをわずかな負圧に維持している。

【0088】

また、記録ヘッド94としてここでは各色のヘッドを用いているが、各色のインク滴を吐出するノズルを有する1個のヘッドでもよい。ここで、キャリッジ93は後方側(用紙搬送方向下流側)を主ガイドロッド91に摺動自在に嵌め込まれて装着されており、前方側(用紙搬送方向上流側)を従ガイドロッド92に摺動自在に載置されている。そして、このキャリッジ93を主走査方向に移動走査するため、主走査モーター97で回転駆動される駆動プーリ98と従動プーリ99との間にタイミングベルト100を張装し、このタイミングベルト100をキャリッジ93に固定しており、主走査モーター97の正逆回転によりキャリッジ93が往復駆動される。

【0089】

一方、給紙カセット84にセットした用紙83を記録ヘッド94の下方側に搬送するために、給紙カセット84から用紙83を分離給装する給紙ローラ101及びフリクションパッド102と、用紙83を案内するガイド部材103と、給紙された用紙83を反転させて搬送する搬送ローラ104と、この搬送ローラ104の周面に押し付けられる搬送コロ105及び搬送ローラ104からの用紙83の送り出し角度を規定する先端コロ106とを設けている。搬送ローラ104は、副走査モーター107によってギヤ列を介して回転駆動される。そして、キャリッジ93の主走査方向の移動範囲に対応して搬送ローラ104から送り出された用紙83を記録ヘッド94の下方側で案内する用紙ガイド部材である印写受け部材109を設けている。この印写受け部材109の用紙搬送方向下流側には、用紙83を排紙方向へ送り出すために回転駆動される搬送コロ111及び拍車112を設け、さらに用紙83を排紙トレイ86に送り出す排紙ローラ113及び拍車114と、排紙経路を形成するガイド部材115及びガイド部材116とを配設している。

【0090】

記録時には、キャリッジ93を移動させながら画像信号に応じて記録ヘッド94を駆動することにより、停止している用紙83にインクを吐出して1行分を記録し、用紙83を所定量搬送後、次の行の記録を行う。用紙83の後端が記録領域に到達した信号または記録終了信号を受けることにより、記録動作を終了させ用紙83を排紙する。

【0091】

また、キャリッジ93の移動方向右端側の記録領域を外れた位置には、記録ヘッド94の吐出不良を回復するための回復装置117を配置している。回復装置117はキャップ手段と吸引手段とクリーニング手段とを有している。キャリッジ93は、印字待機中にはこの回復装置117側に移動されてキャッピング手段で記録ヘッド94をキャッピングされ、吐出口部を湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、記録途中などに記録と関係しないインクを吐出することにより、全ての吐出口のインク粘度を一定にし、安定した吐出性能を維持する。

【0092】

吐出不良が発生した場合等には、キャッピング手段で記録ヘッド94の吐出口(ノズル)を密封し、チューブを通して吸引手段により吐出口からインクとともに気泡等を吸い出し、吐出口面に付着したインクやゴミ等はクリーニング手段により除去して吐出不良を回復させる。また、吸引されたインクは、本体下部に設置された廃インク溜(不図示)に排出され、廃インク溜内部のインク吸収体に吸収保持される。

【0093】

このように、このインクジェット記録装置においては本実施形態に係る上述したようなインクジェットヘッドを搭載しているので、振動板駆動不良によるインク滴吐出不良がなく、安定したインク滴吐出特性が得られて、画像品質が向上する。

【0094】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

(態様A)

ノズル孔11などのノズル孔が形成されたノズル板10などのノズル板と、ノズル板のノズル孔の近傍に設けられたミスト回収用電極343などのノズル板電極とを有するインクジェットヘッド208などの液滴吐出ヘッドと、液滴吐出ヘッドと所定間隔をあけて対向する基板202などの塗布対象物と、塗布対象物を介して液滴吐出ヘッドと対向する基板背面電極331などの対向電極と、対向電極に電圧を印加する対向電極電圧印加手段と、ノズル板電極に電圧を印加するノズル板電極電圧印加手段とを備え、ノズル孔から吐出した塗布液の主液滴を塗布対象物上に着弾させて薄膜を生成し、主液滴に付随する微小の付随液滴をノズル板電極からの静電的な力によりノズル板電極に引き寄せて回収する薄膜製造装置において、ノズル孔を基点にノズル板の表面に沿った第1の方向401などの所定方向にノズル板電極が2つ以上並んで配置されており、各ノズル板電極からの静電的な力によって付随液滴を前記所定方向に移動させ、ノズル孔側から数えて2番目以降の所定のノズル板電極に付随液滴が静電的な力により引き寄せられて回収されるように、ノズル板電極電圧印加手段によって各ノズル板電極に電圧を印加する。これよれば、上記実施形態について説明したように、付随液滴がノズル孔近傍に付着することに起因して塗布対象物の所定部分に主液滴が塗布できなくなるのを抑制できる。

(態様B)

(態様A)において、ノズル孔を基点にして上記所定方向とは逆方向に1つ以上のノズル板電極をノズル板に設けた。これによれば、上記実施形態について説明したように、パターンの製造効率を向上させることができる。

(態様C)

(態様A)または(態様B)において、ノズル孔から吐出した塗布液を帯電させる帯電手段を備える。これによれば、上記実施形態について説明したように、パターンの製造効率を向上させることができる。

(態様D)

(態様C)において、ノズル板と塗布対象物との間で形成される電界の強度よりも、ノズル板とノズル板電極との間で形成させる電界の強度のほうが強い。これによれば、上記実施形態について説明したように、パターンの製造効率を向上させることができる。

(態様E)

(態様C)または(態様D)において、ノズル板電極と塗布対象物との距離が、ノズル孔とノズル板電極との最小距離の0.5倍以上である。これによれば、上記実施形態について説明したように、パターンの製造を安全に行うことができる。

(態様F)

(態様C)、(態様D)または(態様E)において、隣り合うノズル板電極の電極間のうち少なくとも1組の電極間の距離が、ノズル孔側から数えて1番目のノズル板電極とノズル孔との最小距離よりも短い。これによれば、上記実施形態について説明したように、パターンの製造効率を向上させることができる。

(態様G)

(態様A)、(態様B)、(態様C)、(態様D)、(態様E)または(態様F)において、ノズル板電極が湾曲部またはテーパー部を有する形状であるか、ノズル板の面上または面内に設けられた絶縁膜311などの絶縁体を介して各ノズル板電極がノズル板に設けられノズル板電極のうち少なくとも1つ以上のノズル板電極が絶縁体面内に位置するかの少なくとも一方である。これによれば、上記実施形態について説明したように、ノズル板電極などのクリーニング効率を向上させることができる。

(態様H)

電気機械変換素子において、(態様A)、(態様B)、(態様C)、(態様D)、(態様E)、(態様F)または(態様G)の薄膜製造装置を用いて製造した電気機械変換膜を電極で挟んで構成した。これによれば、上記実施形態について説明したように、信頼性の高い電気機械変換素子を得ることができる。

(態様I)

液体吐出ヘッドにおいて、(態様H)の電気機械変換素子を用いる。これによれば、上記実施形態について説明したように、信頼性の高い液滴吐出ヘッドを提供することができる。

(態様J)

液滴吐出装置において、(態様I)の液滴吐出ヘッドを備える。これによれば、上記実施形態について説明したように、信頼性の高き液滴吐出装置を提供することができる。

【符号の説明】

【0095】

1 基板

2 SAM膜

3 フォトレジスト

10 ノズル板

11 ノズル孔

20 シリコン基板

21 液室

30 振動板

40 電気機械変換素子

41 密着層

42 下部電極

44 上部電極

81 記録装置本体

82 印字機構部

83 用紙

84 給紙カセット

85 手差しトレイ

86 排紙トレイ

91 主ガイドロッド

92 従ガイドロッド

93 キャリッジ

94 記録ヘッド

95 インクカートリッジ

97 主走査モーター

98 駆動プーリ

99 従動プーリ

100 タイミングベルト

101 給紙ローラ

102 フリクションパッド

103 ガイド部材

104 搬送ローラ

105 搬送コロ

106 先端コロ

107 副走査モーター

109 印写受け部材

111 搬送コロ

112 拍車

113 排紙ローラ

114 拍車

115 ガイド部材

116 ガイド部材

117 回復装置

200 架台

201 軸駆動手段

202 基板

203 ステージ

204 軸支持部材

205 軸駆動手段

206 ヘッドベース

208 インクジェットヘッド

210 着色樹脂インク供給用パイプ

211 軸駆動手段

301 インク

302 インク滴

303 主滴

304 ミスト

305 ミスト

305 ミスト

306 ミスト

311 絶縁膜

331 基板背面電極

336 ミスト回収用電極

341 ミスト回収用電極

342 ミスト回収用電極

343 ミスト回収用電極

344 ミスト回収用電極

345 ミスト回収用電極

346 ミスト回収用電極

347 ミスト回収用電極

351 ミスト回収用電極

352 ミスト回収用電極

353 ミスト回収用電極

356 ミスト回収用電極

357 ミスト回収用電極

358 ミスト回収用電極

361 等電位面

401 第1の方向

402 第2の方向

【先行技術文献】

【特許文献】

【0096】

【特許文献1】特開2003−297825号公報

【特許文献2】特開2006−176385号公報

【特許文献3】特許第4622571号公報

【非特許文献】

【0097】

【非特許文献1】K.D.Budd, S.K.Dey and D.A.Payne,Proc.Brit.Ceram.Soc.36,107(1985)

【非特許文献2】A.Kumar and G.M.Whitesides, Appl.Phys.Lett.,63,2002(1993)

【技術分野】

【0001】

本発明は、薄膜製造装置、前記薄膜製造装置を用いて製造した電気機械変換膜を備える電気機械変換膜素子、液滴吐出ヘッド、及び、液滴吐出装置に関するものである。

【背景技術】

【0002】

従来、電気機械変換膜を電極で挟むように構成された電気機械変換素子は、例えばインクの液滴を吐出する液体吐出ヘッドを備え、媒体を搬送しながらインク滴を用紙に付着させて画像形成を行う液滴吐出装置であるインクジェット記録装置で用いられている。ここでの媒体は「用紙」ともいうが材質を限定するものではなく、被記録媒体、記録媒体、転写材、記録紙なども同義で使用する。また、画像形成装置は、紙、糸、繊維、布帛、皮革、金属、プラスチック、ガラス、木材、セラミックス等の媒体に液体を吐出して画像形成を行う装置を意味する。そして、画像形成とは、文字や図形等の意味を持つ画像を媒体に対して付与することだけでなく、パターン等の意味を持たない画像を媒体に付与する(単に液滴を吐出する)ことをも意味する。また、インクとは、所謂インクに限るものではなく、吐出されるときに液体となるものであれば特に限定されるものではなく、例えばDNA試料、レジスト、パターン材料なども含まれる液体の総称として用いる。

【0003】

そして、インクジェット記録装置は、主として、インク滴を吐出するノズルと、このノズルが連通する吐出室、加圧液室、圧力室、インク流路室と称する液室と、液室内のインクを吐出するための圧力発生手段とで構成されている。この圧力発生手段として、圧電素子などの電気機械変換素子を用いて吐出室の壁面を形成している振動板を変形変位させることでインク滴を吐出させるピエゾ型の圧力発生手段が知られている。このピエゾ型の圧力発生手段に使用される電気機械変換素子は、下部電極と、電気機械変換層と、上部電極とが積層したものからなる。各圧力室にインク吐出の圧力を発生させるのに個別の電気機械変換素子が配置されることになる。電気機械変換層は電気機械変換膜を形成する工程を複数回行って形成される。

【0004】

この電気機械変換膜の製造方法としては、スパッタリング法、ゾルゲル法、CVD法、レーザアブレーション法等があるが、これらのうち、ゾルの塗布、乾燥、脱脂、焼成という工程により成膜するゾルゲル法は結晶状態の制御性に優れている。このゾルゲル法を用いた電気機械変換膜の製造方法として、特許文献1や特許文献2に記載されているものが知られている。これらの特許文献1や特許文献2に記載された方法では、電気機械変換膜を形成するための原料を含む塗布液の液滴を、ノズルから吐出させる液滴吐出方式によって塗布対象物である電極上の所定部分に着弾させて塗布し、所望の塗布パターンを形成している。そして、電極上に塗布した塗布液の膜を乾燥させ、乾燥させた塗布液の膜を熱分解して結晶化させて電気機械変換膜を形成している。

【0005】

ところが、電気機械変換膜を形成するための原料を含む塗布液は、通常のインクジェット記録装置で用いられるインク液に比して粘性が低いため、塗布液の主液滴がノズル吐出するときに、その主液滴よりもサイズが小さい微小の付随液滴が発生しやすくなる。この付随液滴は、空気の抵抗を受けながら例えばミスト状になって電極に向かって飛翔し、不要な液滴として電極上の所定部分以外に付着してしまうという問題がある。

【0006】

この問題点を解消するために、付随液滴を回収する方法として特許文献3に記載されているものが知られている。この特許文献3に記載の回収方法では、ノズル板のノズル面と、ノズル面と対向する対向電極との間に電位差を生じさせておく。ノズル面と対向電極との間で電界が生じ、その電界が生じている空間にノズル孔から対向電極に向けて塗布液を吐出すると、塗布液滴内で一方向の分極が生じ、柱状の塗布液滴の吐出方向の先端には対向電極の極性と逆極性のイオン分子が集まり、吐出方向の後端にはノズル板の極性と逆極性のイオン分子が集まる。また、ノズル孔から吐出された塗布液滴は、対向電極側に向かって飛翔している間に先端側の液滴と後端側の液滴とが分裂する。分裂した塗布液滴の先端側が上記主液滴であり、これはそのまま対向電極側へ移動する。一方、分裂した塗布液滴の後端側が上記付随液滴である。そして、ノズル孔の近傍に設けられ電圧印加手段によって付随液滴の極性とは逆極性となる電圧が印加されたノズル板電極である付随液滴回収用電極に、静電的な力によって付随液滴を引き寄せて回収している。

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、付随液滴回収用電極がノズル孔の近傍に設けられているため、付随液滴回収用電極に静電的に引き寄せた付随液滴がノズル孔の縁に付着することがある。このように、ノズル孔の縁に付随液滴が付着し経時で蓄積されていくと、ノズル孔から吐出した塗布液がノズル孔の縁に蓄積された付随液滴と接触して正規の飛翔経路から曲ってしまい、塗布対象物である電極上の狙いの位置に塗布液を塗布できなくなるといった問題が生じる。

【0008】

本発明は以上の問題点に鑑みなされたものであり、その目的は、付随液滴がノズル孔の縁に付着することに起因して塗布対象物上の狙いの位置に塗布液が塗布できなくなるのを抑制できる薄膜製造装置、前記薄膜製造装置を用いて製造した電気機械変換膜を備えた電気機械変換膜素子、液滴吐出ヘッド、及び、液滴吐出装置を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1の発明は、ノズル孔が形成されたノズル板と、該ノズル板の該ノズル孔の近傍に設けられたノズル板電極とを有する液滴吐出ヘッドと、前記液滴吐出ヘッドと所定間隔をあけて対向する塗布対象物と、前記塗布対象物を介して前記液滴吐出ヘッドと対向する対向電極と、前記対向電極に電圧を印加する対向電極電圧印加手段と、前記ノズル板電極に電圧を印加するノズル板電極電圧印加手段とを備え、前記ノズル孔から吐出した塗布液の主液滴を前記塗布対象物上に着弾させて薄膜を生成し、前記主液滴に付随する微小の付随液滴を前記ノズル板電極からの静電的な力により該ノズル板電極に引き寄せて回収する薄膜製造装置において、前記ノズル孔を基点に前記ノズル板の表面に沿った所定方向に前記ノズル板電極が2つ以上並んで配置されており、各ノズル板電極からの静電的な力によって前記付随液滴を前記所定方向に移動させ、ノズル孔側から数えて2番目以降の所定のノズル板電極に前記付随液滴が静電的な力により引き寄せられて回収されるように、前記ノズル板電極電圧印加手段によって各ノズル板電極に電圧を印加することを特徴とするものである。

【0010】

本発明においては、各ノズル板電極からの静電的な力によって付随液滴を前記所定方向に移動させノズル孔から付随液滴を遠ざけて、ノズル孔側から数えて2番目以降の所定のノズル電極に静電的な力によって付随液滴を引き寄せて回収することができる。これにより、ノズル側から数えて1番目のノズル電極に静電的な力によって付随液を引き寄せて回収場合よりも、ノズル孔から離れた位置で付随液滴を回収するので、ノズル孔の縁に付随液滴が付着するのを抑制することができる。よって、ノズル孔から吐出した塗布液が、ノズル孔の縁に経時で蓄積された付随液滴と接触して正規の飛翔経路から曲ってしまい、塗布対象物上の狙いの位置に塗布できなくなるのを抑制することができる。

【発明の効果】

【0011】

以上、本発明によれば、付随液滴がノズル孔の縁に付着することに起因して塗布対象物上の狙いの位置に塗布液が塗布できなくなるのを抑制できるという優れた効果がある。

【図面の簡単な説明】

【0012】

【図1】ミストが発生した後ミストの位置を制御しながら所定の回収場所までミストを移動させる状態の説明図。

【図2】本実施形態のインクジェットヘッドを搭載した液滴吐出塗布装置の構成を示す斜視図。

【図3】インクを塗布するインクジェットヘッドとインクが塗布される基板との断面図。

【図4】(a)インクが吐出しているときの状態の図、(b)ミストを帯電させるときの説明図。

【図5】インクの吐出を連続的に行う場合について説明する図。

【図6】(a)インクが吐出しているときの状態の図、(b)ミストを帯電させるときの説明図。

【図7】ミスト回収用電極の形状や配置位置などの例を示した図。

【図8】インク滴を塗布するインクジェットヘッドとインク滴が塗布される基板との断面図。

【図9】ミストが発生後ミストの位置を制御しながらミストをミスト回収用電極に近づけるまでの状態の説明図。

【図10】インクジェットヘッドと基板との断面図。

【図11】(a)インク滴を吐出させたときの状態の説明図、(b)ミストに帯電させるときの状態の説明図。

【図12】(a)ノズル板−ミスト回収用電極間の電場によってインク滴内の分極が強く発生している状態を示す図、(b)ミストの帯電量が増えた状態を示す図。

【図13】実施形態に係るインクジェット塗布装置を用いてゾルゲル法による電気機械変換素子膜の製造工程を示す工程断面図。

【図14】実施例で作製したPZT膜のP−Eヒステリシス曲線の一例を示す特性図。

【図15】インクジェット塗布装置を用いて白金からなる上部電極の形成を行う場合の説明図。

【図16】(a)SAM膜を除去した電極露出面における純水の接触角の様子を示す説明図、(b)SAM膜を配置したままの表面における純水の接触角の様子を示す説明図。

【図17】本実施形態の製造方法で製造した電気機械変換素子を用いて構成したインクジェットヘッドの一構成例を示す概略構成図。

【図18】図17のインクジェットヘッドを複数並べた構成例を示す概略構成図。

【図19】液滴吐出装置の一構成例を示す概略透視斜視図。

【図20】本実施形態の製造方法で製造した電気機械変換素子を用いることができる液滴吐出装置の一構成例を示す概略構成図。

【発明を実施するための形態】

【0013】

以下、本発明の実施形態について説明する。なお、本実施形態では、圧電定数d31の変形を利用した横振動(ベンドモード)型の電気機械変換膜を有する電気機械変換素子を例として説明するが、本発明は、この型の電気機械変換膜に限定されることなく適用可能である。

【0014】

電気機械変換膜がPZT膜の場合、酢酸鉛三水和物、イソプロポキシドチタン、ノルマルブトキシドジルコニウムを出発材料として合成したPZT前駆体溶液を用いることができる。酢酸鉛の結晶水はメトキシエタノールに溶解した後、脱水する。化学量論的組成に対し鉛量を10[mol%]過剰にしてある。これは熱処理中のいわゆる鉛抜けによる結晶性低下を防ぐためである。イソプロポキシドチタン、ノルマルブトキシドジルコニウムをメトキシエタノールに溶解し、アルコール交換反応、エステル化反応を進め、上記酢酸鉛を溶解したメトキシエタノール溶液と均一に混合することによりPZT前駆体溶液を合成することができる。このPZT前駆体溶液のPZT濃度は例えば0.1[mol/l]にする。後述の各実施例では、以上の方法で合成したPZT前駆体溶液(実施例では、「PZT前駆体溶液A」として参照する。)を用いた。

【0015】

また、電気機械変換膜がPZT膜の場合のPZT前駆体溶液は、非特許文献1に記載されている、酢酸鉛、ジルコニウムアルコキシド、チタンアルコキシド化合物を出発材料にし、共通溶媒としてメトキシエタノールに溶解させ、均一溶液として得るようにしてもよい。なお、上記PZT前駆体溶液は「ゾルゲル液」とも呼ばれる。

【0016】

PZTとは、ジルコン酸鉛(PbZrO3)とチタン酸鉛(PbTiO3)の固溶体で、その比率により特性が異なる。一般的に優れた圧電特性を示す組成はPbZrO3とPbTiO3の比率が53:47の割合で、化学式で示すとPb(Zr0.53,Ti0.47)O3、一般にPZT(53/47)と示される。酢酸鉛、ジルコニウムアルコキシド、チタンアルコキシド化合物の出発材料は、この化学式に従って秤量される。金属アルコキシド化合物は大気中の水分により容易に加水分解してしまうので、前駆体溶液に安定剤としてアセチルアセトン、酢酸、ジエタノールアミンなどの安定化剤を適量、添加してもよい。

【0017】

PZT以外の複合酸化物としてはチタン酸バリウムなどが挙げられ、この場合はバリウムアルコキシド、チタンアルコキシド化合物を出発材料にし、共通溶媒に溶解させることでチタン酸バリウム前駆体溶液を作製することも可能である。

【0018】

また、下地となる基板上の電極の表面に電気機械変換膜としてのパターン化したPZT膜を得る場合、上記溶液を塗布液として液滴吐出方式で塗布することにより塗膜を形成し、溶媒乾燥、熱分解、結晶化の各々の熱処理を施すことでパターン化したPZT膜が得られる。塗膜から結晶化膜への変態には体積収縮が伴うので、クラックフリーな膜を得るには一度の工程で100[nm]以下の膜厚が得られるようにするのが好ましい。そして、前駆体濃度は、電気機械変換膜の成膜面積とPZT前駆体溶液の塗布量との関係から適正化するように調整するのが好ましい。また、液滴吐出装置の電気機械変換素子として用いる場合、このPZT膜の膜厚は1[μm]〜2[μm]が要求される。この膜厚を得るには十数回、工程を繰り返すことになる。

【0019】

更に、ゾルゲル法によるパターン化した電気−機械変換層の形成の場合には、下地となる基板の濡れ性を制御したPZT前駆体溶液の塗り分けをする。これは、非特許文献2に示されているアルカンチオールが特定金属上に自己配列する現象を利用したものであり、まず、基板の白金族金属の表面に、チオールのSAM(Self assembled monolayer)膜を形成する。SAM膜上はアルキル基が配置しているので、疎水性になる。このSAM膜は、例えば周知のフォトリソグラフィー・エッチングにより、フォトレジストを用いてパターニングすることができる。レジスト剥離後も、パターン化SAM膜は残っているので、この部位は疎水性になっている。一方、SAM膜が除去された部位は白金表面が露出しているため、親水性になっている。この表面エネルギーのコントラストを利用してPZT前駆体溶液の塗り分けをすることができる。本実施形態では、上記SAM膜を、PZT前駆体溶液を塗布しない領域に選択的に形成した後、以下に示すように、PZT前駆体溶液の消費量を低減することができる液滴吐出方式による塗工(インクジェット塗工)でPZT前駆体溶液を選択的に塗布している。

【0020】

本実施形態においては、PZT前駆体をインクジェット方式で必要な領域のみに塗布するので従来法のスピンコーターによる塗布と比較して少量の材料の使用で済む。しかも、後述するように、塗布時に発生するミストを回収することで基板にミストが付着することによるパターン不良が発生しないので塗布工程の飛躍的な簡略化が可能である。特に、従来のミスト回収方法に比べてノズルから離れた場所にミストを回収するのでノズル部にミストが付着することによる吐出不良が軽減されることで吐出信頼性が向上する。さらに、パターンの品質向上によって歩留まりが良くなっているので、製造コストの削減が可能である。

【0021】

以下、本発明の実施の形態に関して添付図面を参照して説明する。

[実施例1]

本発明に関わるミスト回収用電極を有する薄膜製造装置とミストの回収方法について説明する。

【0022】

図2は本実施形態に係るインクジェット塗布装置の斜視図である。このインクジェット塗布装置においては、架台200の上にY軸駆動手段201が設置してあり、その上に基板202を搭載するステージ203がY軸方向に駆動できるように設置されている。なお、ステージ203には図示されていない真空や静電気などによる吸着手段が付随しており、その吸着手段によって基板202がステージ203に固定されている。また、X軸支持部材204には、X軸駆動手段205が取り付けられており、Z軸駆動手段211上に搭載されたヘッドベース206が取り付けられており、X軸方向に移動できるようになっている。ヘッドベース206の上には、インクを吐出させるインクジェットヘッド208が搭載されている。このインクジェットヘッド208には、図示されていない各インクタンクから各々着色樹脂インク供給用パイプ210を介してインクが供給される。

【0023】

インクジェットヘッド208には、数百[dpi]の間隔で直径数10[μm]のノズル孔11が形成されている。インクジェットヘッド208のノズル孔11から吐出したメインの主滴303の直径は数十[μm]程度であり、ミスト304の直径は数[μm]程度である。また、液滴速度は、主滴303が5[m/s]〜10[m/s]程度であり、ミスト304の液滴速度は主滴303の半分以下である。ミスト304が本来インクを塗布すべき領域以外に着地すると、パターン不良の原因となる。そのため、ミストによるパターン不良を軽減するために、図3に示した装置を使ってミストを所定の場所まで移動させて回収する。

【0024】

図3は、インク301を塗布するインクジェットヘッド208と、インク301が塗布される基板202との断面図である。

【0025】

インクジェットヘッド208には、インク301を押し出す電気機械変換素子40、インク301が流れるインク流路、インク301が飛び出すノズル孔11が開いたノズル板10が設けられている。ここで、インクとは、インクジェットヘッド208によって液滴状に飛翔しパターン形状作成に使用する液のことであるが、以下の説明ではゾルゲル液での実施例を示す。ゾルゲル液はインク内の固形分がゲル化して吐出時にミストが発生しやすいため、特にミスト回収による効果がある。

【0026】

また、インクジェットヘッド208のノズル孔11があるノズル面側には、絶縁膜311を挟んで5つのミスト回収用電極343,344,345,346,347が、ノズル孔11を基点にノズル板表面に沿って第1の方向401に並んで設置されている。なお、ミスト回収用電極343,344,345,346,347とノズル板10とは絶縁膜311によって絶縁されている。

【0027】

絶縁膜311の厚みは、ミスト回収用電極343,344,345,346,347に印加する電圧の大きさや絶縁膜311に用いる絶縁材料にもよるが、50[μm]以上が望ましい。なお、図3においては、ミスト回収用電極を5つだけ示しているが、ミスト回収用電極347よりもさらに第1の方向401へ1つ以上のミスト回収用電極を続けて並べて設置してもよい。ミスト回収用電極343,344,345,346,347のノズル面からの高さは、通常のインクジェット法による印刷時のノズル面と印刷基板との間隔が0.5[mm]〜3[mm]なので、0.2[mm]以下が望ましい。

【0028】

インクジェットヘッド208のノズル面に対向する位置に所定間隔をあけて、インク301が塗布される基板202が設置されており、基板202の前記ノズル面と対向する面とは反対側の面である背面には、基板背面電極331が取り付けられている。

【0029】

図4及び図1は、ミスト304の回収方法を説明した図である。図4(a)はインク302が吐出しているときの状態の図であり、図4(b)はミスト304を帯電させるときの説明図である。

【0030】

図4においては、基板背面電極331に電圧を印加しているので、基板202とノズル板10との間には電場が形成されている。図4(a)では、基板背面電極331に正極性の電圧が印加されており、基板背面電極331とノズル板10との間に形成された電場により、インク滴302の基板202側は基板背面電極331と逆極性に帯電し、インク滴302のノズル板10側は基板背面電極331と同極性に帯電する。

【0031】

その後、図4(b)に示すように、インク滴302が吐出方向に対して前後に分裂すると、基板202側にある主滴303は基板背面電極331と逆極性に帯電し、ノズル板10側にあるミスト304は基板背面電極331と同極性に帯電する。ここでは、基板背面電極331に正極性の電圧を印加しているが、もちろん負極性の電圧を印加してもよい。

【0032】

適正な大きさの電圧を基板背面電極331に印加することで、主滴303は直進する。一方、主滴303よりも体積が小さくまた運動エネルギーが少ないミスト304は、ノズル板10に設けたミスト回収用電極を用いて発生させた電界の影響を受けて移動させることができる。このとき、基板背面電極331に印加する電圧は、70[V]〜400[V]が好ましい。本実施例では、基板背面電極331に70[V]以上の電圧を印加することで、ミスト304をミスト回収用電極に移動させて回収できるような電界を発生させることができる。しかしながら、ミスト回収用電極に400[V]以上の電圧を印加すると、ミスト回収用電極を用いて発生させた電界により、ミスト304だけではなく主滴303の軌道も5[μm]以上曲げられてしまうため、パターン形成に影響を与えてしまう。

【0033】

図4では前述したようにミスト304が正極性帯電しており、以後の説明ではミスト304が正極性に帯電しているとして説明する。もちろん、ミスト304が負極性に帯電していてもよく、その場合は以下の説明での符号を逆にすればよい。

【0034】

図1は、ミスト304が発生した後、ミスト304の位置を制御しながら所定の回収場所までミスト304を移動させる状態の説明図である。

【0035】

<手順1>

まず、ミスト304が発生した直後は、ミスト回収用電極343、ミスト回収用電極344、及び、基板背面電極331の電位が、(ミスト回収用電極344)<(ミスト回収用電極343)<(基板背面電極331)の関係を満たすように、各電極へ電圧を印加する。

【0036】

このとき、図1(a)に示すように、ミスト304の位置からミスト回収用電極344に向かう電場が発生するので、ミスト304はこの電場により等電位面361を垂直方向に横切ってミスト回収用電極344に近づいていく。

【0037】

<手順2>

ミスト304が図1(b)に示すように、ミスト回収用電極n(nは3以上の整数)(図1(b)のミスト回収用電極351)とミスト回収用電極n+1(図1(b)のミスト回収用電極352)との間の適切な位置まで移動した後、基板背面電極331、ミスト回収用電極n、ミスト回収用電極n+1、及び、ミスト回収用電極n+2(図1(b)のミスト回収用電極353)の電位が、(ミスト回収用電極n+2)<(ミスト回収用電極n+1,基板背面電極331)<(ミスト回収用電極n)の関係を満たすように、各電極へ電圧を印加する。

【0038】

このとき、図1(b)に示すように、ミスト回収用電極nとミスト回収用電極n+1との間(ミスト回収用電極351とミスト回収用電極352との間)からミスト回収用電極n+2(ミスト回収用電極353)にミスト304が向かう電場が発生する。これにより、ミスト304はミスト回収用電極n+1とミスト回収用電極n+2との間(ミスト回収用電極352とミスト回収用電極353との間)に移動する。

【0039】

また、このような手順2で説明した電位の変更を適切なタイミングで繰り返し行って、ノズル孔11からミスト304を遠ざけていく。

【0040】

<手順3>

最後に、ミスト回収用電極p−2(pは5以上の整数)(図1(c)のミスト回収用電極356)とミスト回収用電極p−1(図1(c)のミスト回収用電極357)との間の適切な位置までミスト304が移動した後、基板背面電極331、ミスト回収用電極p−2、ミスト回収用電極p−1、及び、ミスト回収用電極p(図1(c)のミスト回収用電極358)の電位が、(ミスト回収用電極p)<(ミスト回収用電極p−1,基板背面電極331)<(ミスト回収用電極p−2)の関係を満たすように、各電極へ電圧を印加する。

【0041】

このとき、図1(c)に示すように、ミスト回収用電極n−2とミスト回収用電極n−1との間(ミスト回収用電極356とミスト回収用電極357との間)からミスト回収用電極p(ミスト回収用電極358)にミスト304が向かう電場が発生する。その後、ミスト回収用電極p(ミスト回収用電極358)には、手順3の電位の関係を満たす電圧を印加し続ける。これにより、ミスト304はミスト回収用電極pまで移動し、ミスト304がミスト回収用電極p(ミスト回収用電極358)に静電的な力によって吸着される。

【0042】

なお、図1(c)において、ミスト回収用電極p(ミスト回収用電極358)の周囲には図示されていないが、ミスト回収用電極p(ミスト回収用電極358)に吸着したミスト304が基板202に垂れるのを防ぐため、一定量のミスト304を蓄えることができる収容機構が設けられている。この収容機構としては、例えば、スポンジ状のインク吸収体や、収納容器である。また、収容機構に蓄えられたミスト304は、クリーニング時に吸引等によって収容機構から回収する。

【0043】

本実施形態においては、ミスト304をノズル孔11から遠く離れた場所まで移動させて回収しているので、ミスト304がノズル孔近傍に付着することがなく吐出液に曲がりが発生するのを抑制できる。これにより、狙ったパターンで基板202にインクを塗布でき、パターンの信頼性を向上することができる。また、ミスト304の位置を制御しながらミスト304を移動させているので、ミスト304を移動させているときに、ミスト304が基板202に付着することがなく、パターンの信頼性を向上することができる。

【0044】

また、図1(a)、図1(b)、図1(c)を用いて説明したように、ミスト304の位置によってミスト304の制御が異なるため、各ミスト回収用電極に印加する電圧の印加時間はミスト回収用電極間のミスト304の移動時間に応じて、ミスト回収用電極毎に設定することが好ましい。例えば、図1(a)では、ミスト304は吐出時の慣性力によって始めは基板202側に向かうので、ミスト回収用電極343とミスト回収用電極344との間の適切な位置までミスト304が移動するには、他のミスト回収用電極間でのミスト304の移動よりも時間を要するため、電圧を印加する時間は長いほうがよい。

【0045】

次に、図5を用いてインクの吐出を連続的に行う場合について説明する。

図5に示すようにミスト305がミスト回収用電極345とミスト回収用電極346との間以降まで移動すると、ミスト回収用電極344はミスト305の位置の制御で使用されなくなる。そのため、ミスト回収用電極344は次滴の吐出で発生したミスト306の位置の制御に使用することができる。

【0046】

通常のインクジェットヘッド208での吐出周期は数十[μs]〜数百[μs](吐出周波数で数[kHz]〜数十[kHz])である。このことから、ミスト305が発生してからミスト回収用電極345とミスト回収用電極346との間までミスト305が移動するのに要する時間は、数十[μs]〜数百[μs]以下であることが好ましい。このため、各ミスト回収用電極間の移動に要する時間、つまり各ミスト回収用電極に印加する電圧の印加時間は前記時間の1/3以下に設定することが好ましい。

【0047】

また、インクジェットによるインクの塗布効率を上げるためには、吐出周期が短いほうがよいので、ミスト305,306がミスト回収用電極345とミスト回収用電極346との間まで移動するのにかかる時間は短いほうが好ましい。このため、ミスト305,306の発生位置からミスト回収用電極345とミスト回収用電極346との間までの第1の方向401の距離は短いほうがよく、また、ミスト305,306の移動速度は速いほうがよい。さらに、ミスト305,306の移動速度は、ミスト305,306の帯電量が多いほど、及び、電場が強いほど速くなるので、ミスト305の帯電量は多いほど、また電場は強いほどよい。

【0048】

また、図4に示した状態でのミスト304の帯電量を増やすため、図6に示すようにミスト304に帯電させるときにノズル孔11近傍のミスト回収用電極343に電圧を印加して、ミスト回収用電極343と基板背面電極331との間に電場を発生させてもよい。

【0049】

これにより、図6では、ミスト回収用電極343と基板背面電極331と間の電場を図4の場合よりも強くすることができるので、図6(a)に示すようにインク滴内の分極が強く発生する。そして、図6(b)に示すようにインク滴302が吐出方向に対して前後に分裂したときに、ミスト304の帯電量が増やすことができる。よって、図4の場合よりも、ミスト304の帯電量を増やした分、ミスト304の移動速度が速くなるので、吐出周期を短くすることができる。

【0050】

図1(a)、図1(b)、図1(c)で示した各段階における電場を強くするため、各ミスト回収用電極に印加する電圧の変動幅は電極間での電界の強さが最適になるように、電極毎に数十[V]〜400[V]の範囲で設定することが好ましい。これにより、ミストの移動にかかる時間を短縮することができる。例えば、図1(a)では、ミスト304がノズル面側に移動するようにミスト回収用電極344と基板背面電極331との間の電場が強くなるよう、図1(b)では、ミスト304の第1の方向401への移動速度が大きくなるように、所望のミスト回収用電極間の電場が強くなるようにする。

【0051】

また、電圧の制御において、図1(a)、図1(b)、図1(c)を用いて説明したようにミスト304がミスト回収用電極間を移動するごとにミスト回収用電極間単位で制御する方法は、制御回路の設計が容易であるが、ミスト304の位置に応じて各ミスト回収用電極の電圧を連続的に制御してもよい。これにより、第1の方向401へのミスト304の移動がスムーズになり、ミスト回収用電極間の移動にかかる時間をさらに短縮することができる。

【0052】

図7は、ミスト回収用電極の形状や配置位置などの例を示したものである。ミスト回収用電極336は、帯電したチリなどが付着し汚れるのでクリーニングしやすい形状が望ましい。例えば、ブレードを使ってミスト回収用電極336をクリーニングする場合、ブレードをミスト回収用電極336へ押し付けたときにミスト回収用電極336や絶縁膜311との間に隙間があると、チリやゴミの取り残しが発生する。このため、ミスト回収用電極336の形状は、例えば図7(a)示すように側面などを湾曲させたり、図7(b)に示すようにミスト回収用電極336のノズル板側の幅よりも基板側の幅の方が短くなるように側面にテーパーをつけたりすることが好ましい。さらには、図7(c)に示すように、ミスト回収用電極336の電極面(基板202と対向する面)と絶縁膜311の基板202と対向する面とが同一平面上にあるようにしてもよい。加えて、ノズル孔11もクリーニングしやすい形状であればさらに良い。例えば、図7(d)に示すように、ミスト回収用電極336の電極面と絶縁膜311の基板202と対向する面とノズル板面とが同一平面上にあるとなお良い。このような形状などを採用することにより、ノズル面をブレードでクリーニングするときに、ミスト回収用電極336及び絶縁膜311とブレードとが隙間無く接することができるので、クリーニング効果を高めることができる。

【0053】

<実施例2>

実施例1では、図1(a)などに示すようにノズル孔11を基点として第1の方向401のみに配列された複数のミスト回収用電極を使って、ミスト発生後のミスト304の位置を制御しつつ移動させた。これに対して本実施例では、図8に示すようにノズル孔11を基点として第1の方向401に複数のミスト回収用電極を配列させるとともに、ノズル孔11を基点として第1の方向401とは逆方向である第2の方向402にも複数のミスト回収用電極を配列させており、この第2の方向402に配列されたミスト回収用電極も使用してミスト発生後のミストの位置を制御して移動させる。

【0054】

図8は、インク滴302を塗布するインクジェットヘッド208と、インク滴302が塗布される基板202との断面図である。

【0055】

図8に示すように、ミスト回収用電極はノズル孔11を基点に第1の方向401に沿って複数のミスト回収用電極343,344,345,346,347が配列され、ノズル孔11を基点に第2の方向402に沿って複数のミスト回収用電極341,342が配列されている。なお、図8においては、ミスト回収用電極を7つのみ示しているが、ミスト回収用電極をさらに第1の方向401や第2の方向402に続いて設置されていてもよい。

【0056】

図9はミスト304が発生後、ミスト304の位置を制御しながらミスト304をミスト回収用電極344に近づけるまでの状態の説明図である。

【0057】

ミスト304が発生した直後、ノズル孔11を基点に第1の方向401に配列されたミスト回収用電極343とミスト回収用電極344、ノズル孔11を基点に第2の方向402に配列されたミスト回収用電極342、及び、基板背面電極331の電位が、(ミスト回収用電極344)<(ミスト回収用電極343,基板背面電極331)<(ミスト回収用電極342)の関係を満たすように、各電極に電圧を印加する。

【0058】

このとき、図9に示すようにミスト304の位置からミスト回収用電極344に向かう電場が発生するので、ミスト304はこの電場により等電位面を垂直方向に横切ってミスト回収用電極344に近づいていく。

【0059】

図9では、図1(a)に比べてミスト304がミスト回収用電極344に近づく電場強度を強くなり、ミスト304がミスト回収用電極343と344との間の適切な位置まで移動する時間を短縮することができるので、パターンの製造効率を上げることができる。さらに、ノズル孔11を基点に第2の方向402にもミスト回収用電極342などを配列することで、ノズル孔11に対して相反する2方向にミスト304を回収できるようになる。そのため、インクジェットヘッド208の搬送方向や基板202の搬送方向などに応じて次滴の吐出までに必要な待ち時間が短い方向にミスト304を移動させて回収することで、パターンの製造効率をさらに上げることができる。

【0060】

<実施例3>

実施例1では、図6を用いて説明したようにミスト回収用電極343に電圧を印加することでミスト304の帯電量を増やしたが、ミスト回収用電極343の代わりにノズル板10に電圧を印加して、ノズル面と基板202との間で電界を発生させることでミスト304の帯電量を増やしてもよい。これによっても、インク滴302周辺の電界の強さを図4よりも強くできるので、ミスト304の帯電量を増やすことができる。

【0061】

図10はインクジェットヘッド208と基板202との断面図である。この図ではインク301に接するノズル板10が導電性であり接地されている。この他の構成は図3と同じであるので説明は省略する。

【0062】

図11(a)はインク滴302を吐出させたときの状態の説明図で、図11(b)はミスト304に帯電させるときの状態の説明図である。このとき、基板背面電極331には電圧が印加しており、導電性のノズル板10が接地されているので、ノズル面と基板202との間には電場が形成されている。

【0063】

図11(a)では、基板背面電極331とノズル板10との電位が、(ノズル板10)<(基板背面電極331)の関係を満たすように設定している。

【0064】

ノズル面と基板202との間に形成された電場により、図11(a)に示すように吐出されたインク滴302の基板202側は基板背面電極331とは逆極性に帯電し、インク滴302のノズル面側は基板背面電極331と同極性に帯電する。その後、図11(b)に示すようにインク滴302が吐出方向に対して前後に分裂すると、基板202側にある主滴303は基板背面電極331とは逆極性に帯電し、ノズル面側にあるミスト304は基板背面電極331と同極性に帯電する。

【0065】

図10に示すように、ノズル孔部に電圧を印加する場合、ミスト回収用電極343などと基板202との距離は、ノズル孔11からノズル孔11に直近のミスト回収用電極343までの第1の方向401の距離の0.5倍以上が望ましい。これは、ミスト回収用電極343などに電圧を印加したときに、ノズル孔11に直近のミスト回収用電極343とノズル孔11近傍のノズル板10との距離、及び、ミスト回収用電極343などと基板202との距離が近すぎると、それぞれの間で絶縁破壊が発生する。これを避けるため、ミスト回収用電極343などと基板202との距離、及び、ノズル孔11からノズル孔11の直近のミスト回収用電極343までの第1の方向401の距離を離した方がよい。これにより、パターンの製造を安全に行うことができる。

【0066】

ミスト304の移動速度が最適になるように、基板背面電極331や各ミスト回収用電極に印加する電圧を設定した場合、ミスト回収用電極343などと基板202との距離を、ノズル孔11からノズル孔11に直近のミスト回収用電極343までの第1の方向401の距離の0.5倍以上にすることで、ノズル孔11の直近のミスト回収用電極343とノズル孔11近傍のノズル板10との間で絶縁破壊が起きなければ、ミスト回収用電極343などと基板202との間でも絶縁破壊が起きなかった。

【0067】

また、ミスト304がノズル板10とミスト回収用電極343との間で発生するときには、ミスト304の帯電量を増やすことで吐出周期を短くするために、図12に示すようにノズル孔11近傍のミスト回収用電極342やミスト回収用電極343に電圧を印加してもよい。これにより、図12(a)に示すようにノズル板−ミスト回収用電極間の電場によってインク滴302内の分極が強く発生しているので、図12(b)に示すようにミスト304の帯電量が増える。このとき、ノズル板−基板背面電極間で形成される電界の強度よりも、ノズル板−ミスト回収用電極間で形成される電界の強度のほうが強いことが好ましい。

【0068】

また、絶縁破壊を避け、且つ、吐出周期を短くするために、ノズル孔11を挟むミスト回収用電極間以外のミスト回収用電極間の距離は、ノズル孔11とミスト回収用電極343と間の距離よりも短いことが好ましい。具体的には、数十[μm]程度が好ましい。これは、ミスト回収用電極343は他のミスト回収用電極に比べて絶縁体を介さずにノズル板10間で絶縁破壊が起き易いため、他のミスト回収用電極間よりも距離を長く設定する必要があるためである。

【0069】

<実施例4>

図13は実施形態に係るインクジェット塗布装置を用いてゾルゲル法による電気機械変換素子膜の製造工程を示す工程断面図である。

【0070】

図13(a)に示す基板1の表面(上面)には、チオールとの反応性に優れた電極としての図示しない白金族金属からなる白金電極が、例えばスパッタ法により形成されている。この基板1の白金電極の表面に、図13(b)に示すようにSAM膜2が形成される。SAM膜2は、アルカンチオール液に基板1をディップして自己配列させることで得られる。本例では、CH3(CH2)−SHのアルカンチオールの分子を一般的な有機溶媒(アルコール、アセトン、トルエンなど)に所定濃度(例えば、数[mol/l])で溶解させたアルカンチオール液を用いた。このアルカンチオール液に基板1を浸漬させ、所定時間後に取り出した後、余剰な分子を溶媒で置換洗浄し乾燥することにより、白金電極の表面にSAM膜2を形成することができる。

【0071】

次に、図13(c)に示すように、フォトリソグラフィーによりフォトレジスト3をパターン形成し、図13(d)に示すようにドライエッチング(例えば、酵素プラズマの照射又はUV光の照射)によりSAM膜を除去し、加工に用いたフォトレジスト3を除去してSAM膜2のパターニングを終了する。このように形成されたSAM膜2は、純水に対する接触角が例えば92[°]であり疎水性を示す。一方、SAM膜2が除去されて露出した基板1の白金電極の表面は、純水に対する接触角が例えば54[°]であり親水性を示す。

【0072】

ここで、溶液は出発材料に酢酸鉛三水和物、イソプロポキシドチタン、ノルマルブトキシドジルコニウムを用いた。酢酸鉛の結晶水はメトキシエタノールに溶解後、脱水した。化学両論組成に対し鉛量を10[mol%]過剰にしてある。これは熱処理中のいわゆる鉛抜けによる結晶性低下を防ぐためである。イソプロポキシドチタンやノルマルブトキシドジルコニウムをメトキシエタノールに溶解し、アルコール交換反応、エステル化反応を進め、前記酢酸鉛を溶解したメトキシエタノール溶液と混合することでPZT前駆体溶液を合成した。このPZT濃度は0.1[mol/l]にした。

【0073】

次に、本実施形態に係るインクジェットヘッド208を搭載したインクジェット塗布装置によってPZT前駆体溶液を塗布する工程を含むPZT膜の製造方法のより具体的な実施例について説明する。

【0074】

本実施例では、SAM膜2を部分的に形成する表面改質工程(図13(a)〜図13(d))と、インクジェット塗布装置を用いてPZT前駆体溶液Aを選択的に塗布する塗布工程と、塗布したPZT前駆体溶液Aを所定温度(温度120[℃])で乾燥させる工程と、乾燥したPZT前駆体溶液Aを所定温度(温度500[℃])で熱分解する熱分解工程とを1回ずつ行うことにより、基板202の白金電極上に所定パターンからなる100[nm]の膜を得る。この表面改質工程、塗布工程、乾燥工程及び熱分解工程を6回繰り返すことにより600[nm]の膜を得た後、その膜を熱分解して結晶化させる結晶化熱処理(温度700[℃])をRTA(急速熱処理)にて行うことにより、基板202の白金電極上にパターン化した電気機械変換膜としてのPZT膜を形成した。その結果、PZT膜にクラックなどの不良は生じなかった。また、インクジェットヘッド208におけるミスト304の回収により、必要なパターン形成部以外にPZT前駆体溶液が塗布されるパターン不良の発生はなかった。

【0075】

さらにその後、表面改質工程、塗布工程、乾燥工程(温度120[℃])及び熱分解工程(温度500[℃])を6回繰り返し行った後、結晶化熱処理を行った。その結果、PZT膜にクラックなどの不良は生じることなく、PZT膜の膜厚は1000[nm]に達した。このパターン化したPZT膜に白金からなる上部電極(第2の電極)をスパッタリング成膜して電気機械変換素子を形成し、電気特性、電気−機械変換能(圧電定数)の評価を行った。

【0076】

その結果、図14に示すようなP(分極)−E(電界強度)のヒステリシス曲線が得られ、PZT膜の比誘電率は1220、誘電損失は0.02、残留分極は19.3[μC/cm2]、抗電界は36.5[kV/cm]であり、通常のセラミック焼結体と同等の特性を持っていることがわかった。

【0077】

また、電気−機械変換能は電界印加による変形量をレーザードップラー振動計で計測し、シミュレーションによる合わせ込みから算出した。その圧電定数d31は120[pm/V]となり、こちらもセラミック焼結体と同等の値であった。この値はインクジェットヘッドに用いる圧電素子として十分設計できうる特性値である。

【0078】

一方、上記白金からなる上部電極(第2の電極)を配置せずに、PZT膜の更なる厚膜化を試みた。すなわち、表面改質工程、塗布工程、乾燥工程(温度120[℃])及び熱分解工程(温度500[℃])の6回繰り返しと、その後の結晶化処理とを、10回繰り返した。その結果、合計膜厚が5[μm]のパターン化したPZT膜を、クラックなどの欠陥を伴わずに得ることができた。

【0079】

<実施例5>

本実施例では、上記白金からなる上部電極(第2の電極)の形成に、図15に示すインクジェット塗布装置を用い、PZT膜上の必要な部分のみに白金材料を含む液を塗布して乾燥させた。他は実施例4と同様に行った。

【0080】

白金材料を含む液を塗布するときには、PZT前駆体を塗布したときと同様に接触角のコントラストを利用して塗布領域を規定した。上部電極は短絡を防止するためにPZT膜パターンより小さい領域に塗布する必要があるため、PZT膜上にも撥水部(疎水面)を設ける必要がある。そのため、本実施例では図15に示すように、白金からなる上部電極を形成しない部分にレジストをパターニングして塗布を行い、120[℃]で白金を乾燥処理した後に、レジストを剥離して最終的に250[℃]で焼結した。この焼成後の膜厚は0.5[μm]であり、比抵抗(体積抵抗率)は5×10−6[Ω・cm]であった。

【0081】

また、本実施例においても、上記実施例1と同様に、クラックのない所望の膜厚のパターン化した電気機械変換膜としてのPZT膜を形成することができた。また、インクジェットヘッド208におけるミスト液滴の回収により、必要なパターン形成部以外にPZT前駆体溶液が塗布されるパターン不良の発生もなかった。

【0082】

<実施例6>

本実施例では、下部電極を構成する他の白金族元素の電極膜として、ルテニウム、イリジウム、ロジウムをそれぞれ、チタン密着層を配置した熱酸化膜付きシリコンウェハ上にスパッタリング成膜した。SAM膜の形成など他の工程は実施例1と同様に行った。また、下部電極を構成する他の白金族合金の電極膜として、白金−ロジウム(ロジウム濃度は15[wt%])もスパッタリング成膜した。さらに、イリジウム酸化膜の上にイリジウム金属、または、白金膜を配置した試料についても行った。これらの材料で下部電極を形成したところ、SAM膜を除去した電極露出面における純水の接触角は、全ての試料において5[°]以下(完全濡れ)であった(図16(a)参照)。一方、SAM膜を配置したままの表面における純水の接触角は、全ての試料において90[°]程度であった(図16(b)参照)。

【0083】

<実施例7>

図17は上述した製造方法で製造した電気機械変換素子(PZT素子)を用いて構成したインクジェットヘッド208の一構成例を示す概略構成図である。図示の例では、液室基板となるシリコン基板20上に、振動板30、密着層41及び下部電極42を積層し、その下部電極42上の所定部分に、上述した簡便な製造方法により、バルクセラミックスと同等の性能を持つ電気機械変換素子(PZT素子)43及び上部電極44をパターン化して形成することができる。その後、シリコン基板20の裏面(図中の下面)からエッチング除去工程により液室21を形成し、ノズル孔11を有するノズル板10を接合することにより、インクジェットヘッド208を作製することができる。なお、図中には液体供給手段や流路や抵抗についての記述は省略した。また、図18には図17に示したインクジェットヘッド208を複数個並べて配置したものを示している。

【0084】

<実施例8>

図19は上述した製造方法で製造した電気機械変換素子を用いたインクジェットヘッド208を備えたインクジェット記録装置の一構成例を示す断面概略構成図である。また、図20は、同インクジェット記録装置の機構部の概略透視斜視図である。

【0085】

このインクジェット記録装置は、記録装置本体81の内部に主走査方向に移動可能なキャリッジ93、キャリッジ93に搭載したインクジェットヘッド208からなる記録ヘッド94、記録ヘッド94へインクを供給するインクカートリッジ95等で構成される印字機構部82等を収納している。また、記録装置本体81の下方部には前方側から多数枚の用紙83を積載可能な給紙カセット84を抜き差し自在に装着することができ、また用紙83を手差しで給紙するための手差しトレイ85を開倒することができる。そして、給紙カセット84あるいは手差しトレイ85から給送される用紙83を取り込み、印字機構部82によって所要の画像を用紙83に記録した後、後面側に装着された排紙トレイ86に用紙83を排紙する。

【0086】

印字機構部82は、図示しない左右の側板に横架したガイド部材である主ガイドロッド91と従ガイドロッド92とでキャリッジ93を主走査方向に摺動自在に保持している。このキャリッジ93には、イエロー(Y)、シアン(C)、マゼンタ(M)、ブラック(Bk)の各色のインク滴を吐出する記録ヘッド94を複数のインク吐出口(ノズル)を主走査方向と交差する方向に配列し、インク滴吐出方向を下方に向けて装着している。また、キャリッジ93には記録ヘッド94に各色のインクを供給するための各色に対応した複数のインクカートリッジ95を交換可能に装着している。

【0087】

インクカートリッジ95は、上方に大気と連通する大気口を、下方には記録ヘッド94へインクを供給する供給口を、内部にはインクが充填された多孔質体を有しており、多孔質体の毛管力により記録ヘッド94へ供給されるインクをわずかな負圧に維持している。

【0088】

また、記録ヘッド94としてここでは各色のヘッドを用いているが、各色のインク滴を吐出するノズルを有する1個のヘッドでもよい。ここで、キャリッジ93は後方側(用紙搬送方向下流側)を主ガイドロッド91に摺動自在に嵌め込まれて装着されており、前方側(用紙搬送方向上流側)を従ガイドロッド92に摺動自在に載置されている。そして、このキャリッジ93を主走査方向に移動走査するため、主走査モーター97で回転駆動される駆動プーリ98と従動プーリ99との間にタイミングベルト100を張装し、このタイミングベルト100をキャリッジ93に固定しており、主走査モーター97の正逆回転によりキャリッジ93が往復駆動される。

【0089】

一方、給紙カセット84にセットした用紙83を記録ヘッド94の下方側に搬送するために、給紙カセット84から用紙83を分離給装する給紙ローラ101及びフリクションパッド102と、用紙83を案内するガイド部材103と、給紙された用紙83を反転させて搬送する搬送ローラ104と、この搬送ローラ104の周面に押し付けられる搬送コロ105及び搬送ローラ104からの用紙83の送り出し角度を規定する先端コロ106とを設けている。搬送ローラ104は、副走査モーター107によってギヤ列を介して回転駆動される。そして、キャリッジ93の主走査方向の移動範囲に対応して搬送ローラ104から送り出された用紙83を記録ヘッド94の下方側で案内する用紙ガイド部材である印写受け部材109を設けている。この印写受け部材109の用紙搬送方向下流側には、用紙83を排紙方向へ送り出すために回転駆動される搬送コロ111及び拍車112を設け、さらに用紙83を排紙トレイ86に送り出す排紙ローラ113及び拍車114と、排紙経路を形成するガイド部材115及びガイド部材116とを配設している。

【0090】

記録時には、キャリッジ93を移動させながら画像信号に応じて記録ヘッド94を駆動することにより、停止している用紙83にインクを吐出して1行分を記録し、用紙83を所定量搬送後、次の行の記録を行う。用紙83の後端が記録領域に到達した信号または記録終了信号を受けることにより、記録動作を終了させ用紙83を排紙する。

【0091】

また、キャリッジ93の移動方向右端側の記録領域を外れた位置には、記録ヘッド94の吐出不良を回復するための回復装置117を配置している。回復装置117はキャップ手段と吸引手段とクリーニング手段とを有している。キャリッジ93は、印字待機中にはこの回復装置117側に移動されてキャッピング手段で記録ヘッド94をキャッピングされ、吐出口部を湿潤状態に保つことによりインク乾燥による吐出不良を防止する。また、記録途中などに記録と関係しないインクを吐出することにより、全ての吐出口のインク粘度を一定にし、安定した吐出性能を維持する。

【0092】

吐出不良が発生した場合等には、キャッピング手段で記録ヘッド94の吐出口(ノズル)を密封し、チューブを通して吸引手段により吐出口からインクとともに気泡等を吸い出し、吐出口面に付着したインクやゴミ等はクリーニング手段により除去して吐出不良を回復させる。また、吸引されたインクは、本体下部に設置された廃インク溜(不図示)に排出され、廃インク溜内部のインク吸収体に吸収保持される。

【0093】

このように、このインクジェット記録装置においては本実施形態に係る上述したようなインクジェットヘッドを搭載しているので、振動板駆動不良によるインク滴吐出不良がなく、安定したインク滴吐出特性が得られて、画像品質が向上する。

【0094】

以上に説明したものは一例であり、本発明は、次の態様毎に特有の効果を奏する。

(態様A)

ノズル孔11などのノズル孔が形成されたノズル板10などのノズル板と、ノズル板のノズル孔の近傍に設けられたミスト回収用電極343などのノズル板電極とを有するインクジェットヘッド208などの液滴吐出ヘッドと、液滴吐出ヘッドと所定間隔をあけて対向する基板202などの塗布対象物と、塗布対象物を介して液滴吐出ヘッドと対向する基板背面電極331などの対向電極と、対向電極に電圧を印加する対向電極電圧印加手段と、ノズル板電極に電圧を印加するノズル板電極電圧印加手段とを備え、ノズル孔から吐出した塗布液の主液滴を塗布対象物上に着弾させて薄膜を生成し、主液滴に付随する微小の付随液滴をノズル板電極からの静電的な力によりノズル板電極に引き寄せて回収する薄膜製造装置において、ノズル孔を基点にノズル板の表面に沿った第1の方向401などの所定方向にノズル板電極が2つ以上並んで配置されており、各ノズル板電極からの静電的な力によって付随液滴を前記所定方向に移動させ、ノズル孔側から数えて2番目以降の所定のノズル板電極に付随液滴が静電的な力により引き寄せられて回収されるように、ノズル板電極電圧印加手段によって各ノズル板電極に電圧を印加する。これよれば、上記実施形態について説明したように、付随液滴がノズル孔近傍に付着することに起因して塗布対象物の所定部分に主液滴が塗布できなくなるのを抑制できる。

(態様B)

(態様A)において、ノズル孔を基点にして上記所定方向とは逆方向に1つ以上のノズル板電極をノズル板に設けた。これによれば、上記実施形態について説明したように、パターンの製造効率を向上させることができる。

(態様C)

(態様A)または(態様B)において、ノズル孔から吐出した塗布液を帯電させる帯電手段を備える。これによれば、上記実施形態について説明したように、パターンの製造効率を向上させることができる。

(態様D)

(態様C)において、ノズル板と塗布対象物との間で形成される電界の強度よりも、ノズル板とノズル板電極との間で形成させる電界の強度のほうが強い。これによれば、上記実施形態について説明したように、パターンの製造効率を向上させることができる。

(態様E)

(態様C)または(態様D)において、ノズル板電極と塗布対象物との距離が、ノズル孔とノズル板電極との最小距離の0.5倍以上である。これによれば、上記実施形態について説明したように、パターンの製造を安全に行うことができる。

(態様F)

(態様C)、(態様D)または(態様E)において、隣り合うノズル板電極の電極間のうち少なくとも1組の電極間の距離が、ノズル孔側から数えて1番目のノズル板電極とノズル孔との最小距離よりも短い。これによれば、上記実施形態について説明したように、パターンの製造効率を向上させることができる。

(態様G)

(態様A)、(態様B)、(態様C)、(態様D)、(態様E)または(態様F)において、ノズル板電極が湾曲部またはテーパー部を有する形状であるか、ノズル板の面上または面内に設けられた絶縁膜311などの絶縁体を介して各ノズル板電極がノズル板に設けられノズル板電極のうち少なくとも1つ以上のノズル板電極が絶縁体面内に位置するかの少なくとも一方である。これによれば、上記実施形態について説明したように、ノズル板電極などのクリーニング効率を向上させることができる。

(態様H)

電気機械変換素子において、(態様A)、(態様B)、(態様C)、(態様D)、(態様E)、(態様F)または(態様G)の薄膜製造装置を用いて製造した電気機械変換膜を電極で挟んで構成した。これによれば、上記実施形態について説明したように、信頼性の高い電気機械変換素子を得ることができる。

(態様I)

液体吐出ヘッドにおいて、(態様H)の電気機械変換素子を用いる。これによれば、上記実施形態について説明したように、信頼性の高い液滴吐出ヘッドを提供することができる。

(態様J)

液滴吐出装置において、(態様I)の液滴吐出ヘッドを備える。これによれば、上記実施形態について説明したように、信頼性の高き液滴吐出装置を提供することができる。

【符号の説明】

【0095】

1 基板

2 SAM膜

3 フォトレジスト

10 ノズル板

11 ノズル孔

20 シリコン基板

21 液室

30 振動板

40 電気機械変換素子

41 密着層

42 下部電極

44 上部電極

81 記録装置本体

82 印字機構部

83 用紙

84 給紙カセット

85 手差しトレイ

86 排紙トレイ

91 主ガイドロッド

92 従ガイドロッド

93 キャリッジ

94 記録ヘッド

95 インクカートリッジ

97 主走査モーター

98 駆動プーリ

99 従動プーリ

100 タイミングベルト

101 給紙ローラ

102 フリクションパッド

103 ガイド部材

104 搬送ローラ

105 搬送コロ

106 先端コロ

107 副走査モーター

109 印写受け部材

111 搬送コロ

112 拍車

113 排紙ローラ

114 拍車

115 ガイド部材

116 ガイド部材

117 回復装置

200 架台

201 軸駆動手段

202 基板

203 ステージ

204 軸支持部材

205 軸駆動手段

206 ヘッドベース

208 インクジェットヘッド

210 着色樹脂インク供給用パイプ

211 軸駆動手段

301 インク

302 インク滴

303 主滴

304 ミスト

305 ミスト

305 ミスト

306 ミスト

311 絶縁膜

331 基板背面電極

336 ミスト回収用電極

341 ミスト回収用電極

342 ミスト回収用電極

343 ミスト回収用電極

344 ミスト回収用電極

345 ミスト回収用電極

346 ミスト回収用電極

347 ミスト回収用電極

351 ミスト回収用電極

352 ミスト回収用電極

353 ミスト回収用電極

356 ミスト回収用電極

357 ミスト回収用電極

358 ミスト回収用電極

361 等電位面

401 第1の方向

402 第2の方向

【先行技術文献】

【特許文献】

【0096】

【特許文献1】特開2003−297825号公報

【特許文献2】特開2006−176385号公報

【特許文献3】特許第4622571号公報

【非特許文献】

【0097】

【非特許文献1】K.D.Budd, S.K.Dey and D.A.Payne,Proc.Brit.Ceram.Soc.36,107(1985)

【非特許文献2】A.Kumar and G.M.Whitesides, Appl.Phys.Lett.,63,2002(1993)

【特許請求の範囲】

【請求項1】

ノズル孔が形成されたノズル板と、該ノズル板の該ノズル孔の近傍に設けられたノズル板電極とを有する液滴吐出ヘッドと、

前記液滴吐出ヘッドと所定間隔をあけて対向する塗布対象物と、

前記塗布対象物を介して前記液滴吐出ヘッドと対向する対向電極と、

前記対向電極に電圧を印加する対向電極電圧印加手段と、

前記ノズル板電極に電圧を印加するノズル板電極電圧印加手段とを備え、

前記ノズル孔から吐出した塗布液の主液滴を前記塗布対象物上に着弾させて薄膜を生成し、前記主液滴に付随する微小の付随液滴を前記ノズル板電極からの静電的な力により該ノズル板電極に引き寄せて回収する薄膜製造装置において、

前記ノズル孔を基点に前記ノズル板の表面に沿った所定方向に前記ノズル板電極が2つ以上並んで配置されており、

各ノズル板電極からの静電的な力によって前記付随液滴を前記所定方向に移動させ、ノズル孔側から数えて2番目以降の所定のノズル板電極に前記付随液滴が静電的な力により引き寄せられて回収されるように、前記ノズル板電極電圧印加手段によって各ノズル板電極に電圧を印加することを特徴とする薄膜製造装置。

【請求項2】

請求項1の薄膜製造装置において、

上記ノズル孔を基点にして上記所定方向とは逆方向に1つ以上の上記ノズル板電極を上記ノズル板に設けたことを特徴とする薄膜製造装置。

【請求項3】

請求項1または2の薄膜製造装置において、

上記ノズル孔から吐出した上記塗布液を帯電させる帯電手段を備えることを特徴とする薄膜製造装置。

【請求項4】

請求項3の薄膜製造装置において、

上記ノズル板と上記塗布対象物との間で形成される電界の強度よりも、前記ノズル板と上記ノズル板電極との間で形成させる電界の強度のほうが強いことを特徴とする薄膜製造装置。

【請求項5】

請求項3または4の薄膜製造装置において、

上記ノズル板電極と上記塗布対象物との距離が、上記ノズル孔と上記ノズル板電極との最小距離の0.5倍以上であることを特徴をする薄膜製造装置。

【請求項6】

請求項3、4または5の薄膜製造装置において、

隣り合う上記ノズル板電極の電極間のうち少なくとも1組の電極間の距離が、ノズル孔側から数えて1番目の前記ノズル板電極と上記ノズル孔との最小距離よりも短いことを特徴をする薄膜製造装置。

【請求項7】

請求項1、2、3、4、5または6の薄膜製造装置において、

上記ノズル板電極が湾曲部またはテーパー部を有する形状であるか、上記ノズル板の面上または面内に設けられた絶縁体を介して各ノズル板電極が上記ノズル板に設けられ前記ノズル板電極のうち少なくとも1つ以上の該ノズル板電極が絶縁体面内に位置するかの少なくとも一方であることを特徴とする薄膜製造装置。

【請求項8】

請求項1、2、3、4、5、6または7の薄膜製造装置を用いて製造した電気機械変換膜を電極で挟んで構成したことを特徴とする電気機械変換素子。

【請求項9】

請求項8の電気機械変換素子を用いたことを特徴とする液体吐出ヘッド。

【請求項10】

請求項9の液体吐出ヘッドを備えたことを特徴とする液滴吐出装置。

【請求項1】

ノズル孔が形成されたノズル板と、該ノズル板の該ノズル孔の近傍に設けられたノズル板電極とを有する液滴吐出ヘッドと、

前記液滴吐出ヘッドと所定間隔をあけて対向する塗布対象物と、

前記塗布対象物を介して前記液滴吐出ヘッドと対向する対向電極と、

前記対向電極に電圧を印加する対向電極電圧印加手段と、

前記ノズル板電極に電圧を印加するノズル板電極電圧印加手段とを備え、

前記ノズル孔から吐出した塗布液の主液滴を前記塗布対象物上に着弾させて薄膜を生成し、前記主液滴に付随する微小の付随液滴を前記ノズル板電極からの静電的な力により該ノズル板電極に引き寄せて回収する薄膜製造装置において、

前記ノズル孔を基点に前記ノズル板の表面に沿った所定方向に前記ノズル板電極が2つ以上並んで配置されており、

各ノズル板電極からの静電的な力によって前記付随液滴を前記所定方向に移動させ、ノズル孔側から数えて2番目以降の所定のノズル板電極に前記付随液滴が静電的な力により引き寄せられて回収されるように、前記ノズル板電極電圧印加手段によって各ノズル板電極に電圧を印加することを特徴とする薄膜製造装置。

【請求項2】

請求項1の薄膜製造装置において、

上記ノズル孔を基点にして上記所定方向とは逆方向に1つ以上の上記ノズル板電極を上記ノズル板に設けたことを特徴とする薄膜製造装置。

【請求項3】

請求項1または2の薄膜製造装置において、

上記ノズル孔から吐出した上記塗布液を帯電させる帯電手段を備えることを特徴とする薄膜製造装置。

【請求項4】

請求項3の薄膜製造装置において、

上記ノズル板と上記塗布対象物との間で形成される電界の強度よりも、前記ノズル板と上記ノズル板電極との間で形成させる電界の強度のほうが強いことを特徴とする薄膜製造装置。

【請求項5】

請求項3または4の薄膜製造装置において、

上記ノズル板電極と上記塗布対象物との距離が、上記ノズル孔と上記ノズル板電極との最小距離の0.5倍以上であることを特徴をする薄膜製造装置。

【請求項6】

請求項3、4または5の薄膜製造装置において、

隣り合う上記ノズル板電極の電極間のうち少なくとも1組の電極間の距離が、ノズル孔側から数えて1番目の前記ノズル板電極と上記ノズル孔との最小距離よりも短いことを特徴をする薄膜製造装置。

【請求項7】

請求項1、2、3、4、5または6の薄膜製造装置において、

上記ノズル板電極が湾曲部またはテーパー部を有する形状であるか、上記ノズル板の面上または面内に設けられた絶縁体を介して各ノズル板電極が上記ノズル板に設けられ前記ノズル板電極のうち少なくとも1つ以上の該ノズル板電極が絶縁体面内に位置するかの少なくとも一方であることを特徴とする薄膜製造装置。

【請求項8】

請求項1、2、3、4、5、6または7の薄膜製造装置を用いて製造した電気機械変換膜を電極で挟んで構成したことを特徴とする電気機械変換素子。

【請求項9】

請求項8の電気機械変換素子を用いたことを特徴とする液体吐出ヘッド。

【請求項10】

請求項9の液体吐出ヘッドを備えたことを特徴とする液滴吐出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図17】

【図18】

【図19】

【図20】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図17】

【図18】

【図19】

【図20】

【図16】

【公開番号】特開2013−63390(P2013−63390A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−203531(P2011−203531)

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月16日(2011.9.16)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]