薄葉紙の製造方法

【課題】透過性が高く、使用時に破れが生じない程度の紙強度(引張強度等)を有する低坪量の薄葉紙の製造方法を提供すること。

【解決手段】本発明の薄葉紙の製造方法は、針葉樹晒クラフトパルプを含む原料から調整された原料スラリーを抄紙し乾燥して30g/m2以下の坪量の薄葉紙を製造する方法である。本発明の薄葉紙の製造方法は、原料スラリーとして、針葉樹晒クラフトパルプのパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加33した後、低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を同時に添加して、又は低分子乾燥紙力剤(b)を添加43した後に更に高分子乾燥紙力剤(c)を添加65して調整された原料スラリーを用いる。

【解決手段】本発明の薄葉紙の製造方法は、針葉樹晒クラフトパルプを含む原料から調整された原料スラリーを抄紙し乾燥して30g/m2以下の坪量の薄葉紙を製造する方法である。本発明の薄葉紙の製造方法は、原料スラリーとして、針葉樹晒クラフトパルプのパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加33した後、低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を同時に添加して、又は低分子乾燥紙力剤(b)を添加43した後に更に高分子乾燥紙力剤(c)を添加65して調整された原料スラリーを用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低坪量の薄葉紙の製造方法に関するものである。

【背景技術】

【0002】

例えば、使い捨ておむつや生理用ナプキン等の吸収性物品において、吸収性コアを被覆するコアラップシートとして、低坪量の薄葉紙が用いられている。このように、コアラップシートに用いられる薄葉紙には、使用時に体液を吸収性コアにスムーズに移行させるために高い透過性が要求されるとともに、おむつ等の吸収性物品製造時と使用時に破れが生じない程度の紙強度(引張強度等)が要求される。透過性を高めるためには、薄葉紙の坪量を減らし、薄葉紙の密度を低下させる方法が有効であるが、斯かる方法は、薄葉紙の構成繊維数の減少に起因する繊維間結合点の数の減少を招くため、紙強度が低下してしまう。

【0003】

ここで、低坪量の薄葉紙の紙強度(引張強度等)を向上させる手段として、原料パルプをフィブリル化したり、紙力剤の添加量を増加したりすることが知られている。紙力剤の添加に関しては、例えば、下記特許文献1,特許文献2に記載の技術が知られている。特許文献1,2には、それぞれ、原料パルプのスラリーに、カチオン性ポリマーの湿潤紙力剤やアニオン性ポリマーの乾燥紙力剤を添加する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−124884号公報

【特許文献2】特開2005−344274号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、薄葉紙の原料パルプ繊維のフィブリル化は、紙強度(引張強度等)を向上させることができる一方、透過性の低下を招いてしまう。

【0006】

また、紙力剤の添加を増加させることは、製造工程において、抄紙のメッシュやドライヤーへの原料の張り付きや、排水の汚れを招いてしまい、生産性の低下を招いてしまう。その為、紙力剤の添加の量が限られ、低坪量の薄葉紙の紙強度(引張強度等)を十分に向上させることが難しい。

【0007】

また、特許文献1には、原料パルプのスラリーに、カチオン性ポリマーの湿潤紙力剤及びアニオン性ポリマーの乾燥紙力剤を添加する順番について何ら記載されていない。また、特許文献2に記載の技術は、発熱成形体に用いられる抄造成形体に関するものであり、特許文献2には、低坪量の薄葉紙の製造方法に関する技術に関して、何ら記載されていない。

【0008】

したがって本発明の課題は、二律背反の関係にある透過性及び紙強度(引張強度等)の両者をバランス良く両立できる薄葉紙の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、針葉樹晒クラフトパルプを含む原料から調整された原料スラリーを抄紙し乾燥して30g/m2以下の坪量の薄葉紙を製造する薄葉紙の製造方法であって、前記原料スラリーとして、前記針葉樹晒クラフトパルプのパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した後、以下に示す低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を同時に添加して、又は低分子乾燥紙力剤(b)を添加した後に更に高分子乾燥紙力剤(c)を添加して調整された原料スラリーを用いる薄葉紙の製造方法を提供することにより、前記課題を解決したものである。

(b)重量平均分子量(Mw)が0.2〜50万のアニオン性基を有する低分子アニオンポリマー

(c)重量平均分子量(Mw)が500〜3,000万のアニオン性基を有する高分子アニオンポリマー

【発明の効果】

【0010】

本発明の製造方法によれば、透過性が高く、おむつ等の吸収性物品製造時と使用時に破れが生じない程度の紙強度(引張強度等)を有する低坪量の薄葉紙を製造することができる。

【図面の簡単な説明】

【0011】

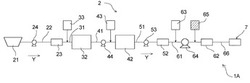

【図1】図1は、本発明の製造方法を実施するために用いられる好ましい製造装置を示す概略図である。

【図2】図2は、液透過時間の測定方法の説明図である。

【図3】図3は、本発明の製造方法を実施するために用いられる好ましい他の製造装置を示す概略図である。

【図4】図4は、本発明の製造方法を実施するために用いられる好ましい他の製造装置を示す概略図である。

【図5】図5は、本発明の製造方法を実施するために用いられる好ましい他の製造装置を示す概略図である。

【発明を実施するための形態】

【0012】

以下、本発明の薄葉紙の製造方法をその好ましい実施態様に基づき、図面を参照しながら説明する。

図1は、本発明の薄葉紙の製造方法に用いられる製造装置(以下、単に製造装置1ともいう。)の一実施形態を模式的に示したものである。図1に示す製造装置1は、原料スラリー調整部2及び抄紙部7に大別される。原料スラリー調整部2は、針葉樹晒クラフトパルプに、湿潤紙力剤(a)、低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を添加した原料スラリーを調整するために用いられるものである。抄紙部7は、原料スラリー調整部2で調整された原料スラリーを抄紙・乾燥し、目的とする薄葉紙を得るために用いられるものである。

尚、各図中のY方向は、薄葉紙の製造時の搬送方向(Machine Direction:略してMD)である。

【0013】

製造装置1の原料スラリー調整部2は、図1に示すように、上流側から下流側に向かって、針葉樹晒クラフトパルプ原料を十分に離解して水懸濁液にするパルパー21と、管路22を介して、水懸濁液中の針葉樹晒クラフトパルプ原料を叩解するリファイナー23とを備えている。また、管路22には、水懸濁液をパルパー21からリファイナー23へ送る送液ポンプ24が取り付けられている。

【0014】

また、製造装置1の原料スラリー調整部2は、図1に示すように、リファイナー23の下流側に、管路31を介して、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した懸濁液を貯蔵する第1スラリー貯蔵タンク32を備えている。また、管路31には、湿潤紙力剤(a)を添加する湿潤紙力剤添加部33が取り付けられている。第1スラリー貯蔵タンク32内では、NBKPの懸濁液に湿潤紙力剤(a)を添加した懸濁液が十分に攪拌混合されるようになっている。

【0015】

また、製造装置1の原料スラリー調整部2は、図1に示すように、第1スラリー貯蔵タンク32の下流側に、管路41を介して、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した懸濁液に、更に重量平均分子量(Mw)が0.2〜50万のアニオン性基を有する低分子アニオンポリマーからなる低分子乾燥紙力剤(b)を添加した懸濁液を貯蔵する第2スラリー貯蔵タンク42を備えている。また、管路41には、低分子乾燥紙力剤(b)を添加する低分子乾燥紙力剤添加部43が取り付けられており、懸濁液を第1スラリー貯蔵タンク32から第2スラリー貯蔵タンク42へ送る送液ポンプ44が取り付けられている。第2スラリー貯蔵タンク42内では、湿潤紙力剤(a)及び低分子乾燥紙力剤(b)を添加した懸濁液が十分に攪拌混合されるようになっている。

【0016】

また、製造装置1の原料スラリー調整部2は、図1に示すように、第2スラリー貯蔵タンク42の下流側に、管路51を介して、吐出口の大きさを変更して流量を変更する種箱52を備えている。種箱52の吐出口の大きさを変更して流量を変えることにより、最終的に製造される薄葉紙の目付を変更することができる。例えば、種箱52の吐出口の大きさを小さくして流量を少なくすることにより、薄葉紙の目付を低くすることができる。また、管路51には、懸濁液を第2スラリー貯蔵タンク42から種箱52へ送る送液ポンプ53が取り付けられている。

【0017】

また、製造装置1の原料スラリー調整部2は、図1に示すように、種箱52の下流側に、管路61を介して、原料スラリーから繊維の塊(フロック)等を濾過して均一にする濾過スクリーン62を備えている。また、管路61には、上流側から下流側に向かって、希釈水を供給して希釈する希釈水供給部63と、管路61内を送液する際に乱流を引き起こし原料スラリーから繊維の塊(フロック)等を潰して均一にするファンポンプ64と、重量平均分子量(Mw)が500〜3,000万のアニオン性基を有する高分子アニオンポリマーからなる高分子乾燥紙力剤(c)を添加する高分子乾燥紙力剤添加部65が取り付けられている。

【0018】

製造装置1は、図1に示すように、濾過スクリーン62の下流側に、管路66を介して、原料スラリー調整部2で調整された原料スラリーを抄紙・乾燥し、薄葉紙を得る抄紙部7を備えている。抄紙部7は、公知の抄紙装置を用いることができ、通常、フォーマーと、ワイヤーパートと、プレスパートと、ドライパートと、ワインダーパートとを備えて構成されている。フォーマーは、原料スラリー調整部2で調整された原料スラリーを所定の濃度に調節してワイヤーパートへ供給するものである。ワイヤーパートは、フォーマーから供給された原料スラリーを抄き網に紙層として形成するものである。プレスパートは、ワイヤーパートにおいて形成された紙層をプレスロールのフェルトに挟んだ状態で紙層を圧搾、脱水して湿紙を形成するものである。ドライパートは、プレスパートにおいて形成された湿紙を一台又は複数台の乾燥機によって乾燥させるものである。この場合、乾燥と脱水を兼ねるものも含まれる。ワインダーパートは、ドライパートにおいて乾燥された紙を薄葉紙として巻き取るものである。

【0019】

次に、本発明の薄葉紙の製造方法の一実施態様を、上述した本実施形態の製造装置1を用いて、図1を参照しながら説明する。

本発明の薄葉紙の製造方法は、針葉樹晒クラフトパルプを含む原料から調整された原料スラリーを抄紙し乾燥して30g/m2以下の坪量の薄葉紙を製造する方法である。

本実施態様においては、原料スラリーとして、針葉樹晒クラフトパルプのパルプスラリーに、カチオン性基を有するカチオンポリマーからなる以下に示す湿潤紙力剤(a)を添加した後、以下に示す低分子乾燥紙力剤(b)を添加し、その後更に以下に示す高分子乾燥紙力剤(c)を添加して調整された原料スラリーを用いる。以下、具体的に説明する。

【0020】

先ず、パルパー21に、針葉樹晒クラフトパルプ原料を投入し、パルプ原料を十分に離解する。投入される針葉樹晒クラフトパルプ(NBKP)としては、この種の紙において通常用いられるNBKPを特に制限無く用いることができる。NBKPとして、パルプの漂白に塩素化合物を使用しないECF(エレメンタリー・クロリンフリー)漂白パルプやTCF(トータル・クロリンフリー)漂白パルプを使用しても良い。針葉樹晒クラフトパルプ(NBKP)の投入量としては、NBKPの懸濁液の濃度が0.5〜5.0重量%であることが好ましく、1.0〜4.0重量%であることが更に好ましい。

【0021】

本実施態様で用いる針葉樹晒クラフトパルプ(NBKP)の繊維粗度は、好ましくは0.1〜0.3mg/m、更に好ましくは0.12〜0.25mg/mである。繊維粗度は、木材パルプのように、繊維の太さが不均一な繊維において、繊維の太さを表す尺度として用いられるものである。また、本実施態様で用いるNBKPの平均繊維長は、好ましくは1〜4mm、更に好ましくは2〜3mmである。繊維粗度及び平均繊維長は、それぞれ、次のようにして測定される。

【0022】

<繊維粗度及び平均繊維長の測定>

繊維粗度計FS−200(KAJAANI ELECTRONICS LTD製)を用いて測定する。測定対象の繊維(パルプ)は未叩解のものとする。先ず、測定対象の繊維の真の重量を求めるために、該繊維を真空乾燥機内にて100℃で1時間乾燥させ、繊維中に存在している水分を除去する。こうして乾燥させた繊維から1gを正確に量りとる(誤差±0.1mg)。次に、量り取った繊維を、該繊維に極力損傷を与えないように注意しつつ、前記繊維粗度計に付属のミキサーで150mlの水中に完全に離解させ、これを全量が5000mlになるまで水で薄めて希釈液を得た。得られた希釈液から50mlを正確に量りとってこれを繊維粗度測定溶液とし、前記繊維粗度計の操作手順に従って目的とする繊維粗度及び平均繊維長をそれぞれ算出する。尚、平均繊維長の算出には、前記操作手順に基づき下記式により計算された値を用いる。

【0023】

【数1】

【0024】

次に、パルパー21によって十分に離解されたNBKPの懸濁液を、送液ポンプ24を用いて管路22を通し、リファイナー23に供給する。そして、リファイナー23にて、懸濁液中の針葉樹晒クラフトパルプ原料を叩解する。パルパー21及びリファイナー23を用いて、針葉樹晒クラフトパルプ(NBKP)のフリーネスが、好ましくは650ml以下となるように叩解する。ここで、フリーネスは、JIS P8121に規定するカナダ標準ろ水度(C.S.F.)で示される値であり、パルプの叩解(水の存在下でパルプを機械的に叩き、磨砕する処理)の度合いを示す値である。通常、フリーネスの値が小さいほど、叩解の度合いが強く、叩解による繊維の損傷が大きくてフィブリル化が進行している。フリーネスが前記範囲にあるNBKPは、フィブリル化が進行しているため繊維どうしが絡み合い易く、そのため、液透過性の向上の観点から薄葉紙の低坪量化(低密度化)を図ることによって構成繊維の繊維間結合点の数が減少しても、各繊維間結合の強度は、フリーネスが650mlを超え相対的にフィブリル化が進行していないNBKPに比して、高い。従って、フリーネスが650ml以下であれば、NBKPを主体とする薄葉紙は、良好な強度特性を有し得る。

【0025】

本実施態様で用いるNBKPのフリーネスは、300〜650mlであることが更に好ましく、450〜550mlであることが特に好ましく、480〜530mlであることが特に更に好ましい。フリーネスが300ml未満の場合は、繊維の絡み合いによる強度改善効果は飽和しており、また、繊維の切断が促進され、透過時間が遅くなるおそれがある。

【0026】

本実施態様で製造される薄葉紙は、フリーネスが300〜650mlであるNBKPを主体としていることが好ましい。ここで、「主体としている」とは、フリーネスが斯かる範囲にあるNBKPの含有率が50質量%以上であることを意味する。該含有率は、良好な強度特性を得る観点から、好ましくは50〜100質量%、更に好ましくは80〜100質量%である。

【0027】

パルパー21に投入する原料は、針葉樹晒クラフトパルプ(NBKP)以外の他の繊維を含んでいても良く、他の繊維としては、NBKPの如き親水性セルロース繊維でなくても良い。他の繊維としては、例えば、広葉樹晒クラフトパルプ(LBKP)、針葉樹晒サルファイトパルプ(NBSP)、サーモメカニカルパルプ(TMP)等の木材パルプ;楮、三椏、雁皮等の靱皮繊維;藁、竹、ケナフ、麻等の非木材パルプ;ポリエステル繊維、レーヨン繊維、アクリル繊維等の合成繊維等が挙げられる。これら他の繊維の含有率は、本実施態様で製造される薄葉紙において、50質量%以下となるようにすることが好ましい。

【0028】

次に、パルパー21及びリファイナー23によって十分に叩解されたNBKPの懸濁液に、湿潤紙力剤添加部33を用いて湿潤紙力剤(a)を添加しながら第1スラリー貯蔵タンク32内に搬送する。そして、第1スラリー貯蔵タンク32内において、湿潤紙力剤(a)及びNBKPの懸濁液を十分に攪拌混合する。

【0029】

カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)としては、ポリアミドポリアミンエピクロロヒドリン樹脂(エポキシ化ポリアミドポリアミン樹脂(PAE))、尿素−ホルマリン樹脂、メアミン−ホルマリン樹脂、ジアルデヒドデンプン、ポリエチレンアミン、メチロール化ポリアミド等が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。これらの湿潤紙力剤の中でも、使用可能な抄紙pH域が広い、ホルマリンを含有していない環境負荷の低減等の観点から、エポキシ化ポリアミドポリアミン樹脂(PAE)が好ましい。

【0030】

湿潤紙力剤(a)の添加量は、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、工程内の汚れ及び湿潤紙力強度の観点から、0.1〜2.0質量%となるように添加することが好ましく、0.2〜1.5質量%となるように添加することが更に好ましい。湿潤紙力剤(a)として、エポキシ化ポリアミドポリアミン樹脂(PAE)の1種を用いる場合には、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、PAEが好ましくは0.5〜1.5質量%、更に好ましくは0.6〜1.2質量%である。

【0031】

次に、原料を調整する工程は、以下に示す低分子乾燥紙力剤(b)を添加した後に希釈し、希釈後に以下に示す高分子乾燥紙力剤(c)を添加し、その後、ファンポンプ64及び濾過スクリーン62を用いて均一化する。以下、具体的に説明する。

【0032】

第1スラリー貯蔵タンク32内で十分に攪拌混合された湿潤紙力剤(a)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を、送液ポンプ44により管路41通して第2スラリー貯蔵タンク42へ送る際に、低分子乾燥紙力剤添加部43を用いて低分子乾燥紙力剤(b)を添加しながら第2スラリー貯蔵タンク42内に搬送する。そして、第2スラリー貯蔵タンク42内において、低分子乾燥紙力剤(b)、湿潤紙力剤(a)及びNBKPの懸濁液を十分に攪拌混合する。

【0033】

低分子乾燥紙力剤(b)は、重量平均分子量(Mw)が0.2〜50万のアニオン性基を有する低分子アニオンポリマーであり、ヤンキードライヤーへの貼り付き性及び地合の観点から、重量平均分子量(Mw)が0.5〜45万のアニオン性基を有する低分子アニオンポリマーであることが好ましく、重量平均分子量(Mw)が1〜40万のアニオン性基を有する低分子アニオンポリマーであることが更に好ましい。低分子乾燥紙力剤(b)としては、カルボキシメチルセルロース(CMC)の塩、ポリビニルアルコール(PVA)等が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。これらの低分子乾燥紙力剤の中でも、汎用性及び溶解性の観点から、カルボキシメチルセルロース(CMC)の塩が好ましい。CMCの置換度(エーテル化度)は理論的に3まで可能であるが生産性等の観点から0.5〜1.5の範囲にあることが好ましい。尚、CMCの塩としては、ナトリウム塩が主に用いられる。

【0034】

低分子乾燥紙力剤(b)の添加量は、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、工程内汚れ、乾燥紙力強度の観点から、0.01〜0.5質量%となるように添加することが好ましく、0.1〜0.3質量%となるように添加することが更に好ましい。低分子乾燥紙力剤(b)として、カルボキシメチルセルロース(CMC)の塩の1種を用いる場合には、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、CMCの塩が好ましくは0.05〜0.5質量%、更に好ましくは0.1〜0.3質量%である。

ただし、低分子乾燥紙力剤(b)の濃度を0.1〜0.3質量%では薄葉紙のような低坪量紙では、抄紙時に低分子乾燥紙力剤(b)がパルプから脱落して十分な紙力強度が得られない。低分子乾燥紙力剤(b)の添加濃度を増量すれば紙力強度は向上するものの工程内の汚れ等に懸念があるため、低分子乾燥紙力剤(b)の添加量の上限を規定する必要があり、他の乾燥紙力剤を添加することが必要である。そこで、本発明の薄葉紙の製造方法においては、後述するように、他の乾燥紙力剤として、高分子乾燥紙力剤(c)を添加している。以下、本実施態様について具体的に説明する。

【0035】

図1に示すように、次に、第2スラリー貯蔵タンク42内で十分に攪拌混合された湿潤紙力剤(a)及び低分子乾燥紙力剤(b)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を、送液ポンプ53により管路51を通して種箱52へ送る。そして、種箱52の吐出口の大きさを変更して、目的とする坪量(30g/m2以下)の薄葉紙となる

ように、流量を調整する。

【0036】

次に、流量の調整された、湿潤紙力剤(a)及び低分子乾燥紙力剤(b)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を、管路61を通して濾過スクリーン62に搬送する際に、本実施態様においては、先ず、希釈水供給部63を用いて希釈水を供給して希釈する。希釈により、NBKPの懸濁液の濃度は、0.01〜1.0重量%となることが好ましく、0.05〜0.5重量%となることが更に好ましい。

【0037】

そして、本実施態様においては、次に、希釈された、湿潤紙力剤(a)及び低分子乾燥紙力剤(b)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を、ファンポンプ64を用いて、乱流を引き起こしながら濾過スクリーン62に搬送する。

【0038】

そして、本実施態様においては、次に、乱流によって、湿潤紙力剤(a)及び低分子乾燥紙力剤(b)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を搬送しながら、高分子乾燥紙力剤添加部65を用いて高分子乾燥紙力剤(c)を添加し、濾過スクリーン62に搬送する。ファンポンプ64の乱流により、本実施態様においては、カチオン性の湿潤紙力剤(a)の付着した懸濁液中のパルプ繊維に、アニオン性の高分子乾燥紙力剤(c)がアニオン性の低分子乾燥紙力剤(b)を絡めながら付着した付着物どうしが、アニオン性の高分子乾燥紙力剤(c)の電荷により結びついた塊状物(フロック)を、バラバラに引き離し、均一にすることができるので、地合いが悪くなり難い。また、本実施態様においては、この濾過スクリーン62によっても、前記塊状物(フロック)を、取り除くことができるので、更に地合いが悪くなり難い。

【0039】

高分子乾燥紙力剤(c)は、前述した通り、パルプ、湿潤紙力剤(a)、低分子乾燥紙力剤(b)の歩留り向上の観点から添加が必要である。高分子乾燥紙力剤(c)の重量平均分子量(Mw)は500〜3,000万のアニオン性基を有する高分子ポリマーであり、高分子乾燥紙力剤(c)の重量平均分子量(Mw)が800〜2500万のアクリル系ポリアクリルアミド樹脂(PAM)中のアクリル酸ソーダの割合が0.1%mol〜80%molであることが好ましく、重量平均分子量(Mw)が600〜2000万のアクリル系ポリアクリルアミド樹脂(PAM)中のアクリル酸ソーダの割合が1%mol〜50%molであることが好ましい。

【0040】

高分子乾燥紙力剤(c)の添加量は、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、乾燥紙力強度及び地合の観点から、0.001〜0.1質量%となるように添加することが好ましく、0.01〜0.08質量%となるように添加することが更に好ましい。高分子乾燥紙力剤(c)として、アクリル系ポリアクリルアミド樹脂(PAM)を用いる場合には、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、PAMが好ましくは0.001〜0.1質量%、更に好ましくは0.02〜0.05質量%である。

【0041】

紙力増強剤として、1種の湿潤紙力剤(a)の添加質量と、低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)の総添加質量との比(前者/後者)は、好ましくは0.5〜10、更に好ましくは1〜5である。

【0042】

次に、前記塊状物(フロック)の取り除かれた原料スラリーを、管路66を通して、次工程の抄紙部7に搬送し、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造する。具体的には、原料スラリー調整部2で調整された原料スラリーを、抄紙部7のフォーマーで、所定の濃度に調節し、フォーマーから供給された原料スラリーを、抄紙部7のワイヤーパートで、抄き網に紙層として形成する。その後、ワイヤーパートにおいて形成された紙層を、抄紙部7のプレスパートで、圧搾、脱水して湿紙を形成し、プレスパートにおいて形成された湿紙を、抄紙部7のドライパートで、例えば、ヤンキードライヤーやエアースルードライヤー等を用いて乾燥させて薄葉紙を製造する。尚、製造された薄葉紙は、例えば、抄紙部7のワインダーパートで巻き取る。

【0043】

本実施態様の薄葉紙の製造方法は、坪量が30g/m2以下の薄葉紙の製造に適している。本実施態様においては、原料スラリー調整部2の種箱52によって流量を調整したり、抄紙部7のフォーマーによって所定の濃度に調節したりして、目的とする坪量(30g/m2以下)の薄葉紙に調整する。液透過性の向上の観点から、坪量は10〜14.5g/m2であることが好ましく、11〜14g/m2であることが更に好ましい。また、同様の観点から、製造される薄葉紙の密度は0.05〜0.2g/cm3であることが好ましく、0.1〜0.2g/cm3であることが更に好ましい。坪量及び密度がこのように低いと紙力の低下が懸念されるが、本実施態様で製造される薄葉紙は、前述したように、針葉樹晒クラフトパルプ(NBKP)のパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した後、低分子乾燥紙力剤(b)を添加し、その後更に高分子乾燥紙力剤(c)を添加して調整された原料スラリーを用いることで、斯かる懸念を払拭している。尚、薄葉紙の坪量が10g/m2未満又は密度が0.05g/cm3未満では、紙力が著しく低下するおそれがあり、また、薄葉紙の坪量が30g/m2超又は密度が0.2g/cm3超では、液透過性の向上効果に乏しいおそれがある。

【0044】

薄葉紙の坪量は、次のようにして測定される。JIS P8111の条件にてサンプル(薄葉紙)の調湿を行った後、サンプルから10cm四方(面積100cm2)の測定片を切り出し、該測定片の重量を少数点以下2桁の天秤にて測定し、その測定値を面積で除して該測定片の坪量を算出する。サンプルから切り出した10枚の測定片について、前記手順に従って坪量を算出し、それらの平均値をサンプルの坪量とする。

【0045】

また、薄葉紙の密度は、次のようにして測定される。20cm四方のサンプル(薄葉紙)を10枚重ねて積層体とし、該積層体を液体窒素で冷却固化させた後、カッターで該積層体の真ん中付近を切断する。そして、10枚のサンプルのうち、カッターによる切断で生じた断面にせん断がかかっていないものを選択し、選択したサンプルの厚みを光学顕微鏡により測定する。尚、サンプルの厚みは、当該サンプルに後述するクレープ等の凹凸がある場合は、その凹凸部における最底部から最上部までの長さ(見掛け厚み)ではなく、構成繊維が堆積している部分の長さ(実質厚み)である。こうして厚みを測定した20cm四方のサンプルの重量Wを、小数点以下2桁の天秤を用い測定する。目的とする密度は、サンプルの重量Wを次式により算出したサンプルの体積Vで除して(即ちW/Vにより)算出する。次式中、Tはサンプルの厚み(cm)、Aはサンプルのクレープ率(%)、Bはサンプルの1辺の長さ(20cm)である。後述するように、本発明の薄葉紙はクレープを有しており、そのクレープ率Aは下記方法によって測定される。

V={T×B×B×(100+A)/100}

【0046】

本実施態様で製造される薄葉紙は、クレープ(ちりめん状のシワ)を有しており、そのクレープ率が5%以上に設定されていることが好ましく、5〜30%に設定されていることが更に好ましい。本実施態様で製造される薄葉紙におけるクレープは、ドライヤパートにおけるヤンキードライヤー等から乾燥状態の繊維ウエブ(薄葉紙)をドクターナイフ等で剥離する際に生じる、ドライクレープであることが好ましい。クレープ率は、次のようにして測定される。

【0047】

<クレープ率の測定方法>

測定対象の薄葉紙から長さ方向(薄葉紙の製造時の搬送方向、MD)に200mm、幅方向(MDに直交する方向、CD)に100mmの矩形形状を切り出してサンプルとする。この矩形形状のサンプルを10分間水中に浸漬した直後のMDの長さCを測定し、次式によりクレープ率を算出する。

クレープ率(%)={(C−200)/200}×100

例えば、10分間浸漬後のMDの長さCが220mmであった場合、前記式により算出される当該薄葉紙のクレープ率は10%である。

【0048】

クレープを有する薄葉紙は、クレープを有しない薄葉紙に比して液透過性が高く、また、クレープ率が高くなるほど液透過性が高まる。但し、クレープ率が高くなると、強度特性(引張強度)は低下する傾向がある。本実施態様においては、斯かる知見に基づき、液透過性と強度特性とのバランスの観点から、本実施態様で製造される薄葉紙のクレープ率を5〜30%とすることが好ましく、5〜20%とすることが更に好ましく、7〜15%とすることが特に好ましい。

【0049】

本実施態様で製造される薄葉紙のMD方向の乾燥引張強度は、60cN/gsm以上であり、60〜150cN/gsmであることが好ましく、60〜100cN/gsmであることが更に好ましく、60〜90cN/gsmであることが特に好ましい。また、本実施態様で製造される薄葉紙の、MD方向に直交するCD方向の乾燥引張強度は、13cN/gsm以上であり、13〜50cN/gsmであることが好ましく、13〜40cN/gsmであることが更に好ましく、13〜30cN/gsmであることが特に好ましい。MD方向及びCD方向それぞれの乾燥引張強度が前記範囲にある薄葉紙は、実用上十分な強度を有しており、例えば該薄葉紙を、使い捨ておむつ等の吸収性物品における吸収性コアを被覆するコアラップシートに適用した場合、吸収性物品の製造時にコアラップシート(薄葉紙)が破れる等の不都合を起こし難い。

【0050】

本実施態様で製造される薄葉紙のMD方向の湿潤引張強度は、13cN/gsm以上であり、13〜60cN/gsmであることが好ましく、13〜50cN/gsmであることが更に好ましく、13〜30cN/gsmであることが特に好ましい。また、本実施態様で製造される薄葉紙の、MD方向に直交するCD方向の乾燥引張強度は、5cN/gsm以上であり、5〜20cN/gsmであることが好ましく、5〜15cN/gsmであることが更に好ましく、5〜12cN/gsmであることが特に好ましい。

MD方向及びCD方向それぞれの湿潤引張強度が前記範囲にある薄葉紙は、実用上十分な強度を有しており、例えば該薄葉紙を、おむつ使用等に不都合を起こし難い。乾燥、湿潤引張強度は次のようにして測定される。

【0051】

<乾燥引張強度の測定方法>

測定対象シート(薄葉紙)を室温23℃±2℃、相対湿度50%RH±2%の環境下で12時間放置して一定状態になるよう調湿する。調湿後のシートから、MD方向に150mm、CD方向に25mmの寸法の長方形形状を切り出し、この切り出された長方形形状をサンプルとする。このサンプルを、そのMD方向が引張方向となるように引張試験機(島津製作所製オートグラフAG−1kN)のチャックに無張力で取り付ける。チャック間距離は100mmとする。サンプルを300mm/分の引張速度で引っ張り、サンプルが破断するまでの最大強度を測定する。測定は5回行い、これらの平均値をMD方向の乾燥引張強度とする。また、CD方向の乾燥引張強度は、調湿後のシートから、CD方向に150mm、MD方向に25mmの寸法の長方形形状を切り出してこれをサンプルとし、このサンプルを、そのCD方向が引張方向となるように引張試験機のチャックに無張力で取り付け、前記と同様の手順により、CD方向の乾燥引張強度を求める。

【0052】

<湿潤引張強度の測定方法>

乾燥時引張強度の測定に用いた対象シート(薄葉紙)と同寸のシートを、大量の水に5秒間浸した後、10秒間水を切ってから、乾燥時引張強度と同様の引張試験機及び測定方法で破断するまでの最大強度を測定する。

【0053】

また、下記方法で測定される本実施態様の薄葉紙の液透過時間は、3秒以下であり、0.2〜3秒であることが好ましく、0.3〜2.5秒であることが更に好ましく、0.5〜2秒であることが特に好ましい。液透過時間が短いほど、液透過性が高く高評価となる。液透過時間が前記範囲にある薄葉紙は、液透過性に優れており、例えば該薄葉紙を、使い捨ておむつ等の吸収性物品における吸収性コアを被覆するコアラップシートに適用した場合には、尿等の排泄液を素早く透過させて吸収性コアに速やかに吸収させることが可能となり、吸収性物品の防漏性の向上が期待できる。

【0054】

<液透過時間の測定方法>

図2に示すように、上下端が開口している内径35mmの2本の円筒91,92を、両円筒91,92の軸を一致させて上下に配し、8cm四方の測定対象シートS(薄葉紙)を上下の円筒91,92間に挟み込む。このとき、上側の円筒91の下端及び下側の円筒92の上端に設けられた環状のフランジ部にクリップ93を嵌合させ、上下の円筒91,92を連結させることが好ましい。符号94は、円筒91,92の内径と同径同形状の貫通孔を有するゴム製等のパッキンである。このように、上下の円筒91,92で測定対象シートSを挟持固定した状態で、上側の円筒91内に、図2中符合Wで示す生理食塩水(塩化ナトリウム濃度0.9質量%の水溶液)を40g±1g供給する。供給された生理食塩水は、測定対象シートSを透過するか又は測定対象シートSに吸収されて上側の円筒91内からなくなる。生理食塩水の供給開始時から、生理食塩水の水面が測定対象シートSの表面(上側の円筒91側の面)と同位置になるまでの時間を測定し、その時間を液透過時間とする。

【0055】

本実施態様で製造される薄葉紙は、強度特性(引張強度)が良好で液透過性に優れており、そのような特長が活かされる種々の用途に好適である。特に、本実施態様で製造される薄葉紙は、使い捨ておむつや生理用ナプキンや失禁パッド等の吸収性物品において、液保持性の吸収性コアを被覆するコアラップシートとして好適であり、排泄液が、尿等の比較的低粘性の場合のみならず、軟便等の比較的高粘性の場合であっても、排泄液を素早く透過させて吸収性コアに吸収させることができ、吸収性物品の防漏性の向上に寄与し得る。

【0056】

本実施態様で製造される薄葉紙には、前述した、NBKP等の繊維及び紙力増強剤(a),(b),(c)以外の他の成分を含んでいても良い。他の成分としては、例えば、炭酸カルシウム、タルク等の填料、染料、色顔料、消臭剤、抗菌剤、pH調整剤、歩留り向上剤、耐水化剤、消泡剤等の一般的に抄紙用原材料や添加物として使用されているものが挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。

【0057】

本発明の薄葉紙の製造方法は、上述した実施態様に制限されない。例えば、上述した実施態様においては、針葉樹晒クラフトパルプ(NBKP)のパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した後、低分子乾燥紙力剤(b)を添加し、その後更に高分子乾燥紙力剤(c)を添加して調整された原料スラリーを用いているが、針葉樹晒クラフトパルプ(NBKP)のパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した後、低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を同時に添加して調整された原料スラリーを用いてもよい。このように、低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を同時に添加することにより、薬剤添加工程を簡略化することで製造ラインをコンパクトにできる。

【0058】

また、本発明に用いられる製造装置として、図1に示す製造装置1Aに代えて図3に示す製造装置1Bを用いることもできる。図3に示す製造装置1Bは、図1に示す製造装置1Aと比較して、高分子乾燥紙力剤添加部65の位置が異なっている。具体的には、図3に示す製造装置1Bにおいては、種箱52と濾過スクリーン62とを結ぶ管路61に、上流側から下流側に向かって、高分子乾燥紙力剤添加部65が配され、希釈水供給部63が配され、次に、ファンポンプ64が配されている。図3に示す製造装置1Bを用いた実施態様においても、図1に示す製造装置1Aを用いた実施態様と同様の作用効果を期することができる。

【0059】

また、本発明に用いられる製造装置として、図1に示す製造装置1Aに代えて図4に示す製造装置1Cを用いることもできる。図4に示す製造装置1Cは、図1に示す製造装置1Aと比較して、ファンポンプ64を有しておらず、高分子乾燥紙力剤添加部65の位置が異なっている。具体的には、図4に示す製造装置1Cにおいては、濾過スクリーン62と抄紙部7とを結ぶ管路66に、高分子乾燥紙力剤添加部65が配されている。図4に示す製造装置1Cを用いた実施態様においても、図1に示す製造装置1Aを用いた実施態様と同様の作用効果を期することができる。尚、図4に示す製造装置1Cは、ファンポンプ64を有していないが、濾過スクリーン62の代わりに、ファンポンプ64を備えていてもよい。

【0060】

また、本発明に用いられる製造装置として、図1に示す製造装置1Aに代えて図5に示す製造装置1Dを用いることもできる。図5に示す製造装置1Dは、図1に示す製造装置1Aと比較して、第2スラリー貯蔵タンク42、管路51及び送液ポンプ53を有しておらず、低分子乾燥紙力剤添加部43の取り付け位置が異なっている。具体的には、図5に示す製造装置1Dにおいては、高分子乾燥紙力剤添加部65の管路の途中に、低分子乾燥紙力剤添加部43が取り付けられている。製造装置1Dによれば、第1スラリー貯蔵タンク32内で十分に攪拌混合された湿潤紙力剤(a)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を、送液ポンプ44により管路41通して種箱52へ送る。そして、種箱52で流量の調整された、前記懸濁液を、管路61を通して濾過スクリーン62に搬送する際に、先ず、希釈水供給部63を用いて希釈し、ファンポンプ64を用いて、乱流を引き起こしながら濾過スクリーン62に搬送する。製造装置1Dによれば、乱流によって、湿潤紙力剤(a)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を搬送しながら高分子乾燥紙力剤添加部65を用いて高分子乾燥紙力剤(c)を添加する際に、高分子乾燥紙力剤(c)に低分子乾燥紙力剤添加部43を用いて低分子乾燥紙力剤(b)を混在させながら添加する。図5に示す製造装置1Dを用いた実施態様においても、図1に示す製造装置1Aを用いた実施態様と同様の作用効果を期することができる。

【実施例】

【0061】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲はかかる実施例に制限されない。

【0062】

〔実施例1〕

図1に示す製造装置1A(円網フォーマータイプ抄紙機、抄紙速度400m/分、幅2000mm)を用い、パルパー21に、針葉樹晒クラフトパルプ原料を投入し、リファイナー23にて叩解した。針葉樹晒クラフトパルプ原料としては、NBKP(Cariboo Pulp and Paper Company製、商品名「Cariboo」、北米産、繊維粗度0.15mg/m、平均繊維長2.44mm)を用いた。パルパー21及びリファイナー23により、針葉樹晒クラフトパルプ(NBKP)のフリーネスを500mlとなるように調整した。次に、湿潤紙力剤添加部33を用いて、湿潤紙力剤(a)であるエポキシ化ポリアミドポリアミン樹脂(PAE)を添加し、第1スラリー貯蔵タンク32内において、十分に攪拌混合した。PAEの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.78質量%であった。次に、低分子乾燥紙力剤添加部43を用いて、低分子乾燥紙力剤(b)である、重量平均分子量(Mw)が10万のカルボキシメチルセルロース(CMC)の塩を添加し、第2スラリー貯蔵タンク42内において、十分に攪拌混合した。CMCの塩の添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.2質量%であった。次に、希釈水供給部63を用いて希釈水を供給し、0.11重量%となるように希釈した。次に、ファンポンプ64を用いて、乱流を引き起こしながら、高分子乾燥紙力剤添加部65を用いて、高分子乾燥紙力剤(c)である、重量平均分子量(Mw)が1,700万であるアクリル系ポリアクリルアミド樹脂(PAM)を添加し、濾過スクリーン62に搬送して、原料スラリーを調整した。PAMの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.03質量%であった。このように原料スラリー調整部2で調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量11.0g/m2の薄葉紙を製造した。

【0063】

〔実施例2〕

図1に示す製造装置1Aを用い、原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量13.0g/m2の薄葉紙を製造した以外は実施例1と同様にして薄葉紙を製造した。

【0064】

〔実施例3〕

図4に示す製造装置1Cを用い、パルパー21に、針葉樹晒クラフトパルプ原料を投入し、リファイナー23にて叩解した。針葉樹晒クラフトパルプ原料としては、NBKP(Cariboo Pulp and Paper Company製、商品名「Cariboo」、北米産、繊維粗度0.15mg/m、平均繊維長2.44mm)を用いた。パルパー21及びリファイナー23により、針葉樹晒クラフトパルプ(NBKP)のフリーネスを500mlとなるように調整した。次に、湿潤紙力剤添加部33を用いて、湿潤紙力剤(a)であるエポキシ化ポリアミドポリアミン樹脂(PAE)を添加し、第1スラリー貯蔵タンク32内において、十分に攪拌混合した。PAEの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.78質量%であった。次に、低分子乾燥紙力剤添加部43を用いて、低分子乾燥紙力剤(b)である、重量平均分子量(Mw)が10万のカルボキシメチルセルロース(CMC)の塩を添加し、第2スラリー貯蔵タンク42内において、十分に攪拌混合した。CMCの塩の添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.2質量%であった。次に、希釈水供給部63を用いて希釈水を供給し、0.13重量%となるように希釈し、濾過スクリーン62に搬送した。次に、高分子乾燥紙力剤添加部65を用いて、高分子乾燥紙力剤(c)である、重量平均分子量(Mw)が1,700万であるアクリル系ポリアクリルアミド樹脂(PAM)を添加し、原料スラリーを調整した。PAMの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.03質量%であった。このように原料スラリー調整部2で調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量13.0g/m2の薄葉紙を製造した。

【0065】

〔実施例4〕

図5に示す製造装置1Aを用い、パルパー21に、針葉樹晒クラフトパルプ原料を投入し、リファイナー23にて叩解した。針葉樹晒クラフトパルプ原料としては、NBKP(Cariboo Pulp and Paper Company製、商品名「Cariboo」、北米産、繊維粗度0.15mg/m、平均繊維長2.44mm)を用いた。パルパー21及びリファイナー23により、針葉樹晒クラフトパルプ(NBKP)のフリーネスを500mlとなるように調整した。次に、湿潤紙力剤添加部33を用いて、湿潤紙力剤(a)であるエポキシ化ポリアミドポリアミン樹脂(PAE)を添加し、第1スラリー貯蔵タンク32内において、十分に攪拌混合した。PAEの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.78質量%であった。次に、希釈水供給部63を用いて希釈水を供給し、0.13重量%となるように希釈した。次に、低分子乾燥紙力剤(b)部43と高分子乾燥紙力剤(c)部65を用いて重量平均分子量(Mw)が10万のカルボキシメチルセルロース(CMC)の塩と重量平均分子量(Mw)が1,700万であるアクリル系ポリアクリルアミド樹脂(PAM)を65の配管の途中で同時に添加し、原料スラリーを調整した。CMCの塩の添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.2質量%であった。PAMの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.03質量%であった。次に、ファンポンプ64を用いて、乱流を引き起こしながら、原料スラリーを調整した。このように原料スラリー調整部2で調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量13.0g/m2の薄葉紙を製造した。

【0066】

〔比較例1〕

実施例1と同様に、図1に示す製造装置1Aを用いるが、低分子乾燥紙力剤添加部43及び高分子乾燥紙力剤添加部65から乾燥紙力剤を添加せずに、原料スラリーを調整した。このように調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量11.5g/m2の薄葉紙を製造した。

【0067】

〔比較例2〕

実施例1と同様に、図1に示す製造装置1Aを用いるが、高分子乾燥紙力剤添加部65から乾燥紙力剤を添加せずに、原料スラリーを調整した。このように調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量11.0g/m2の薄葉紙を製造した。

【0068】

〔比較例3〕

図1に示す製造装置1Aを用い、パルパー21に、針葉樹晒クラフトパルプ原料を投入し、リファイナー23にて叩解した。針葉樹晒クラフトパルプ原料としては、NBKP(Cariboo Pulp and Paper Company製、商品名「Cariboo」、北米産、繊維粗度0.15mg/m、平均繊維長2.44mm)を用いた。パルパー21及びリファイナー23により、針葉樹晒クラフトパルプ(NBKP)のフリーネスを500mlとなるように調整した。次に、湿潤紙力剤添加部33を用いて、湿潤紙力剤(a)であるエポキシ化ポリアミドポリアミン樹脂(PAE)を添加し、第1スラリー貯蔵タンク32内において、十分に攪拌混合した。PAEの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.78質量%であった。次に、高分子乾燥紙力剤添加部43を用いて、高分子乾燥紙力剤(c)である、重量平均分子量(Mw)が1,700万であるアクリル系ポリアクリルアミド樹脂(PAM)を添加し、第2スラリー貯蔵タンク42内において、十分に攪拌混合した。PAMの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.03質量%であった。次に、希釈水供給部63を用いて希釈水を供給し、0.13重量%となるように希釈した。次に、ファンポンプ64を用いて、乱流を引き起こしながら、低分子乾燥紙力剤添加部65を用いて、低分子量乾燥紙力剤(b)である、重量平均分子量(Mw)が10万のカルボキシメチルセルロースを添加し、濾過スクリーン62に搬送して、原料スラリーを調整した。CMCの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.2質量%であった。このように原料スラリー調整部2で調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量13.0g/m2の薄葉紙を製造した。

【0069】

〔評価〕

実施例1〜4及び比較例1〜3の各サンプル(薄葉紙)の各種評価結果は下記表1の通りである。MD方向CD方向の乾燥引張強度及び湿潤引張強度、クレープ率、並びに液透過時間は、それぞれ、前記方法によって測定した。

【0070】

【表1】

【0071】

表1に示す結果から明らかなように、実施例1〜4の製造方法で製造された薄葉紙は、強度特性が良好でしかも液透過性に優れた薄葉紙であることがわかる。それに対して、比較例1〜3の製造方法で製造された薄葉紙は、実施例1〜4の製造方法で製造された薄葉紙に比べて、強度特性が劣り、液透過性も劣る薄葉紙であった。

【符号の説明】

【0072】

1A,1B,1C 製造装置

2 原料スラリー調整部

21 パルパー

22 管路

23 リファイナー

24 送液ポンプ

31 管路

32 第1スラリー貯蔵タンク

33 湿潤紙力剤添加部

41 管路

42 第2スラリー貯蔵タンク

43 低分子乾燥紙力剤添加部

44 送液ポンプ

51 管路

52 種箱

53 送液ポンプ

61 管路

62 濾過スクリーン

63 希釈水供給部

64 ファンポンプ

65 高分子乾燥紙力剤添加部

66 管路

7 抄紙部

91,92 円筒

93 クリップ

94 パッキン

S 測定対象のシート(薄葉紙)

W 生理食塩水

【技術分野】

【0001】

本発明は、低坪量の薄葉紙の製造方法に関するものである。

【背景技術】

【0002】

例えば、使い捨ておむつや生理用ナプキン等の吸収性物品において、吸収性コアを被覆するコアラップシートとして、低坪量の薄葉紙が用いられている。このように、コアラップシートに用いられる薄葉紙には、使用時に体液を吸収性コアにスムーズに移行させるために高い透過性が要求されるとともに、おむつ等の吸収性物品製造時と使用時に破れが生じない程度の紙強度(引張強度等)が要求される。透過性を高めるためには、薄葉紙の坪量を減らし、薄葉紙の密度を低下させる方法が有効であるが、斯かる方法は、薄葉紙の構成繊維数の減少に起因する繊維間結合点の数の減少を招くため、紙強度が低下してしまう。

【0003】

ここで、低坪量の薄葉紙の紙強度(引張強度等)を向上させる手段として、原料パルプをフィブリル化したり、紙力剤の添加量を増加したりすることが知られている。紙力剤の添加に関しては、例えば、下記特許文献1,特許文献2に記載の技術が知られている。特許文献1,2には、それぞれ、原料パルプのスラリーに、カチオン性ポリマーの湿潤紙力剤やアニオン性ポリマーの乾燥紙力剤を添加する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−124884号公報

【特許文献2】特開2005−344274号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、薄葉紙の原料パルプ繊維のフィブリル化は、紙強度(引張強度等)を向上させることができる一方、透過性の低下を招いてしまう。

【0006】

また、紙力剤の添加を増加させることは、製造工程において、抄紙のメッシュやドライヤーへの原料の張り付きや、排水の汚れを招いてしまい、生産性の低下を招いてしまう。その為、紙力剤の添加の量が限られ、低坪量の薄葉紙の紙強度(引張強度等)を十分に向上させることが難しい。

【0007】

また、特許文献1には、原料パルプのスラリーに、カチオン性ポリマーの湿潤紙力剤及びアニオン性ポリマーの乾燥紙力剤を添加する順番について何ら記載されていない。また、特許文献2に記載の技術は、発熱成形体に用いられる抄造成形体に関するものであり、特許文献2には、低坪量の薄葉紙の製造方法に関する技術に関して、何ら記載されていない。

【0008】

したがって本発明の課題は、二律背反の関係にある透過性及び紙強度(引張強度等)の両者をバランス良く両立できる薄葉紙の製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明は、針葉樹晒クラフトパルプを含む原料から調整された原料スラリーを抄紙し乾燥して30g/m2以下の坪量の薄葉紙を製造する薄葉紙の製造方法であって、前記原料スラリーとして、前記針葉樹晒クラフトパルプのパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した後、以下に示す低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を同時に添加して、又は低分子乾燥紙力剤(b)を添加した後に更に高分子乾燥紙力剤(c)を添加して調整された原料スラリーを用いる薄葉紙の製造方法を提供することにより、前記課題を解決したものである。

(b)重量平均分子量(Mw)が0.2〜50万のアニオン性基を有する低分子アニオンポリマー

(c)重量平均分子量(Mw)が500〜3,000万のアニオン性基を有する高分子アニオンポリマー

【発明の効果】

【0010】

本発明の製造方法によれば、透過性が高く、おむつ等の吸収性物品製造時と使用時に破れが生じない程度の紙強度(引張強度等)を有する低坪量の薄葉紙を製造することができる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の製造方法を実施するために用いられる好ましい製造装置を示す概略図である。

【図2】図2は、液透過時間の測定方法の説明図である。

【図3】図3は、本発明の製造方法を実施するために用いられる好ましい他の製造装置を示す概略図である。

【図4】図4は、本発明の製造方法を実施するために用いられる好ましい他の製造装置を示す概略図である。

【図5】図5は、本発明の製造方法を実施するために用いられる好ましい他の製造装置を示す概略図である。

【発明を実施するための形態】

【0012】

以下、本発明の薄葉紙の製造方法をその好ましい実施態様に基づき、図面を参照しながら説明する。

図1は、本発明の薄葉紙の製造方法に用いられる製造装置(以下、単に製造装置1ともいう。)の一実施形態を模式的に示したものである。図1に示す製造装置1は、原料スラリー調整部2及び抄紙部7に大別される。原料スラリー調整部2は、針葉樹晒クラフトパルプに、湿潤紙力剤(a)、低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を添加した原料スラリーを調整するために用いられるものである。抄紙部7は、原料スラリー調整部2で調整された原料スラリーを抄紙・乾燥し、目的とする薄葉紙を得るために用いられるものである。

尚、各図中のY方向は、薄葉紙の製造時の搬送方向(Machine Direction:略してMD)である。

【0013】

製造装置1の原料スラリー調整部2は、図1に示すように、上流側から下流側に向かって、針葉樹晒クラフトパルプ原料を十分に離解して水懸濁液にするパルパー21と、管路22を介して、水懸濁液中の針葉樹晒クラフトパルプ原料を叩解するリファイナー23とを備えている。また、管路22には、水懸濁液をパルパー21からリファイナー23へ送る送液ポンプ24が取り付けられている。

【0014】

また、製造装置1の原料スラリー調整部2は、図1に示すように、リファイナー23の下流側に、管路31を介して、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した懸濁液を貯蔵する第1スラリー貯蔵タンク32を備えている。また、管路31には、湿潤紙力剤(a)を添加する湿潤紙力剤添加部33が取り付けられている。第1スラリー貯蔵タンク32内では、NBKPの懸濁液に湿潤紙力剤(a)を添加した懸濁液が十分に攪拌混合されるようになっている。

【0015】

また、製造装置1の原料スラリー調整部2は、図1に示すように、第1スラリー貯蔵タンク32の下流側に、管路41を介して、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した懸濁液に、更に重量平均分子量(Mw)が0.2〜50万のアニオン性基を有する低分子アニオンポリマーからなる低分子乾燥紙力剤(b)を添加した懸濁液を貯蔵する第2スラリー貯蔵タンク42を備えている。また、管路41には、低分子乾燥紙力剤(b)を添加する低分子乾燥紙力剤添加部43が取り付けられており、懸濁液を第1スラリー貯蔵タンク32から第2スラリー貯蔵タンク42へ送る送液ポンプ44が取り付けられている。第2スラリー貯蔵タンク42内では、湿潤紙力剤(a)及び低分子乾燥紙力剤(b)を添加した懸濁液が十分に攪拌混合されるようになっている。

【0016】

また、製造装置1の原料スラリー調整部2は、図1に示すように、第2スラリー貯蔵タンク42の下流側に、管路51を介して、吐出口の大きさを変更して流量を変更する種箱52を備えている。種箱52の吐出口の大きさを変更して流量を変えることにより、最終的に製造される薄葉紙の目付を変更することができる。例えば、種箱52の吐出口の大きさを小さくして流量を少なくすることにより、薄葉紙の目付を低くすることができる。また、管路51には、懸濁液を第2スラリー貯蔵タンク42から種箱52へ送る送液ポンプ53が取り付けられている。

【0017】

また、製造装置1の原料スラリー調整部2は、図1に示すように、種箱52の下流側に、管路61を介して、原料スラリーから繊維の塊(フロック)等を濾過して均一にする濾過スクリーン62を備えている。また、管路61には、上流側から下流側に向かって、希釈水を供給して希釈する希釈水供給部63と、管路61内を送液する際に乱流を引き起こし原料スラリーから繊維の塊(フロック)等を潰して均一にするファンポンプ64と、重量平均分子量(Mw)が500〜3,000万のアニオン性基を有する高分子アニオンポリマーからなる高分子乾燥紙力剤(c)を添加する高分子乾燥紙力剤添加部65が取り付けられている。

【0018】

製造装置1は、図1に示すように、濾過スクリーン62の下流側に、管路66を介して、原料スラリー調整部2で調整された原料スラリーを抄紙・乾燥し、薄葉紙を得る抄紙部7を備えている。抄紙部7は、公知の抄紙装置を用いることができ、通常、フォーマーと、ワイヤーパートと、プレスパートと、ドライパートと、ワインダーパートとを備えて構成されている。フォーマーは、原料スラリー調整部2で調整された原料スラリーを所定の濃度に調節してワイヤーパートへ供給するものである。ワイヤーパートは、フォーマーから供給された原料スラリーを抄き網に紙層として形成するものである。プレスパートは、ワイヤーパートにおいて形成された紙層をプレスロールのフェルトに挟んだ状態で紙層を圧搾、脱水して湿紙を形成するものである。ドライパートは、プレスパートにおいて形成された湿紙を一台又は複数台の乾燥機によって乾燥させるものである。この場合、乾燥と脱水を兼ねるものも含まれる。ワインダーパートは、ドライパートにおいて乾燥された紙を薄葉紙として巻き取るものである。

【0019】

次に、本発明の薄葉紙の製造方法の一実施態様を、上述した本実施形態の製造装置1を用いて、図1を参照しながら説明する。

本発明の薄葉紙の製造方法は、針葉樹晒クラフトパルプを含む原料から調整された原料スラリーを抄紙し乾燥して30g/m2以下の坪量の薄葉紙を製造する方法である。

本実施態様においては、原料スラリーとして、針葉樹晒クラフトパルプのパルプスラリーに、カチオン性基を有するカチオンポリマーからなる以下に示す湿潤紙力剤(a)を添加した後、以下に示す低分子乾燥紙力剤(b)を添加し、その後更に以下に示す高分子乾燥紙力剤(c)を添加して調整された原料スラリーを用いる。以下、具体的に説明する。

【0020】

先ず、パルパー21に、針葉樹晒クラフトパルプ原料を投入し、パルプ原料を十分に離解する。投入される針葉樹晒クラフトパルプ(NBKP)としては、この種の紙において通常用いられるNBKPを特に制限無く用いることができる。NBKPとして、パルプの漂白に塩素化合物を使用しないECF(エレメンタリー・クロリンフリー)漂白パルプやTCF(トータル・クロリンフリー)漂白パルプを使用しても良い。針葉樹晒クラフトパルプ(NBKP)の投入量としては、NBKPの懸濁液の濃度が0.5〜5.0重量%であることが好ましく、1.0〜4.0重量%であることが更に好ましい。

【0021】

本実施態様で用いる針葉樹晒クラフトパルプ(NBKP)の繊維粗度は、好ましくは0.1〜0.3mg/m、更に好ましくは0.12〜0.25mg/mである。繊維粗度は、木材パルプのように、繊維の太さが不均一な繊維において、繊維の太さを表す尺度として用いられるものである。また、本実施態様で用いるNBKPの平均繊維長は、好ましくは1〜4mm、更に好ましくは2〜3mmである。繊維粗度及び平均繊維長は、それぞれ、次のようにして測定される。

【0022】

<繊維粗度及び平均繊維長の測定>

繊維粗度計FS−200(KAJAANI ELECTRONICS LTD製)を用いて測定する。測定対象の繊維(パルプ)は未叩解のものとする。先ず、測定対象の繊維の真の重量を求めるために、該繊維を真空乾燥機内にて100℃で1時間乾燥させ、繊維中に存在している水分を除去する。こうして乾燥させた繊維から1gを正確に量りとる(誤差±0.1mg)。次に、量り取った繊維を、該繊維に極力損傷を与えないように注意しつつ、前記繊維粗度計に付属のミキサーで150mlの水中に完全に離解させ、これを全量が5000mlになるまで水で薄めて希釈液を得た。得られた希釈液から50mlを正確に量りとってこれを繊維粗度測定溶液とし、前記繊維粗度計の操作手順に従って目的とする繊維粗度及び平均繊維長をそれぞれ算出する。尚、平均繊維長の算出には、前記操作手順に基づき下記式により計算された値を用いる。

【0023】

【数1】

【0024】

次に、パルパー21によって十分に離解されたNBKPの懸濁液を、送液ポンプ24を用いて管路22を通し、リファイナー23に供給する。そして、リファイナー23にて、懸濁液中の針葉樹晒クラフトパルプ原料を叩解する。パルパー21及びリファイナー23を用いて、針葉樹晒クラフトパルプ(NBKP)のフリーネスが、好ましくは650ml以下となるように叩解する。ここで、フリーネスは、JIS P8121に規定するカナダ標準ろ水度(C.S.F.)で示される値であり、パルプの叩解(水の存在下でパルプを機械的に叩き、磨砕する処理)の度合いを示す値である。通常、フリーネスの値が小さいほど、叩解の度合いが強く、叩解による繊維の損傷が大きくてフィブリル化が進行している。フリーネスが前記範囲にあるNBKPは、フィブリル化が進行しているため繊維どうしが絡み合い易く、そのため、液透過性の向上の観点から薄葉紙の低坪量化(低密度化)を図ることによって構成繊維の繊維間結合点の数が減少しても、各繊維間結合の強度は、フリーネスが650mlを超え相対的にフィブリル化が進行していないNBKPに比して、高い。従って、フリーネスが650ml以下であれば、NBKPを主体とする薄葉紙は、良好な強度特性を有し得る。

【0025】

本実施態様で用いるNBKPのフリーネスは、300〜650mlであることが更に好ましく、450〜550mlであることが特に好ましく、480〜530mlであることが特に更に好ましい。フリーネスが300ml未満の場合は、繊維の絡み合いによる強度改善効果は飽和しており、また、繊維の切断が促進され、透過時間が遅くなるおそれがある。

【0026】

本実施態様で製造される薄葉紙は、フリーネスが300〜650mlであるNBKPを主体としていることが好ましい。ここで、「主体としている」とは、フリーネスが斯かる範囲にあるNBKPの含有率が50質量%以上であることを意味する。該含有率は、良好な強度特性を得る観点から、好ましくは50〜100質量%、更に好ましくは80〜100質量%である。

【0027】

パルパー21に投入する原料は、針葉樹晒クラフトパルプ(NBKP)以外の他の繊維を含んでいても良く、他の繊維としては、NBKPの如き親水性セルロース繊維でなくても良い。他の繊維としては、例えば、広葉樹晒クラフトパルプ(LBKP)、針葉樹晒サルファイトパルプ(NBSP)、サーモメカニカルパルプ(TMP)等の木材パルプ;楮、三椏、雁皮等の靱皮繊維;藁、竹、ケナフ、麻等の非木材パルプ;ポリエステル繊維、レーヨン繊維、アクリル繊維等の合成繊維等が挙げられる。これら他の繊維の含有率は、本実施態様で製造される薄葉紙において、50質量%以下となるようにすることが好ましい。

【0028】

次に、パルパー21及びリファイナー23によって十分に叩解されたNBKPの懸濁液に、湿潤紙力剤添加部33を用いて湿潤紙力剤(a)を添加しながら第1スラリー貯蔵タンク32内に搬送する。そして、第1スラリー貯蔵タンク32内において、湿潤紙力剤(a)及びNBKPの懸濁液を十分に攪拌混合する。

【0029】

カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)としては、ポリアミドポリアミンエピクロロヒドリン樹脂(エポキシ化ポリアミドポリアミン樹脂(PAE))、尿素−ホルマリン樹脂、メアミン−ホルマリン樹脂、ジアルデヒドデンプン、ポリエチレンアミン、メチロール化ポリアミド等が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。これらの湿潤紙力剤の中でも、使用可能な抄紙pH域が広い、ホルマリンを含有していない環境負荷の低減等の観点から、エポキシ化ポリアミドポリアミン樹脂(PAE)が好ましい。

【0030】

湿潤紙力剤(a)の添加量は、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、工程内の汚れ及び湿潤紙力強度の観点から、0.1〜2.0質量%となるように添加することが好ましく、0.2〜1.5質量%となるように添加することが更に好ましい。湿潤紙力剤(a)として、エポキシ化ポリアミドポリアミン樹脂(PAE)の1種を用いる場合には、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、PAEが好ましくは0.5〜1.5質量%、更に好ましくは0.6〜1.2質量%である。

【0031】

次に、原料を調整する工程は、以下に示す低分子乾燥紙力剤(b)を添加した後に希釈し、希釈後に以下に示す高分子乾燥紙力剤(c)を添加し、その後、ファンポンプ64及び濾過スクリーン62を用いて均一化する。以下、具体的に説明する。

【0032】

第1スラリー貯蔵タンク32内で十分に攪拌混合された湿潤紙力剤(a)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を、送液ポンプ44により管路41通して第2スラリー貯蔵タンク42へ送る際に、低分子乾燥紙力剤添加部43を用いて低分子乾燥紙力剤(b)を添加しながら第2スラリー貯蔵タンク42内に搬送する。そして、第2スラリー貯蔵タンク42内において、低分子乾燥紙力剤(b)、湿潤紙力剤(a)及びNBKPの懸濁液を十分に攪拌混合する。

【0033】

低分子乾燥紙力剤(b)は、重量平均分子量(Mw)が0.2〜50万のアニオン性基を有する低分子アニオンポリマーであり、ヤンキードライヤーへの貼り付き性及び地合の観点から、重量平均分子量(Mw)が0.5〜45万のアニオン性基を有する低分子アニオンポリマーであることが好ましく、重量平均分子量(Mw)が1〜40万のアニオン性基を有する低分子アニオンポリマーであることが更に好ましい。低分子乾燥紙力剤(b)としては、カルボキシメチルセルロース(CMC)の塩、ポリビニルアルコール(PVA)等が挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。これらの低分子乾燥紙力剤の中でも、汎用性及び溶解性の観点から、カルボキシメチルセルロース(CMC)の塩が好ましい。CMCの置換度(エーテル化度)は理論的に3まで可能であるが生産性等の観点から0.5〜1.5の範囲にあることが好ましい。尚、CMCの塩としては、ナトリウム塩が主に用いられる。

【0034】

低分子乾燥紙力剤(b)の添加量は、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、工程内汚れ、乾燥紙力強度の観点から、0.01〜0.5質量%となるように添加することが好ましく、0.1〜0.3質量%となるように添加することが更に好ましい。低分子乾燥紙力剤(b)として、カルボキシメチルセルロース(CMC)の塩の1種を用いる場合には、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、CMCの塩が好ましくは0.05〜0.5質量%、更に好ましくは0.1〜0.3質量%である。

ただし、低分子乾燥紙力剤(b)の濃度を0.1〜0.3質量%では薄葉紙のような低坪量紙では、抄紙時に低分子乾燥紙力剤(b)がパルプから脱落して十分な紙力強度が得られない。低分子乾燥紙力剤(b)の添加濃度を増量すれば紙力強度は向上するものの工程内の汚れ等に懸念があるため、低分子乾燥紙力剤(b)の添加量の上限を規定する必要があり、他の乾燥紙力剤を添加することが必要である。そこで、本発明の薄葉紙の製造方法においては、後述するように、他の乾燥紙力剤として、高分子乾燥紙力剤(c)を添加している。以下、本実施態様について具体的に説明する。

【0035】

図1に示すように、次に、第2スラリー貯蔵タンク42内で十分に攪拌混合された湿潤紙力剤(a)及び低分子乾燥紙力剤(b)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を、送液ポンプ53により管路51を通して種箱52へ送る。そして、種箱52の吐出口の大きさを変更して、目的とする坪量(30g/m2以下)の薄葉紙となる

ように、流量を調整する。

【0036】

次に、流量の調整された、湿潤紙力剤(a)及び低分子乾燥紙力剤(b)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を、管路61を通して濾過スクリーン62に搬送する際に、本実施態様においては、先ず、希釈水供給部63を用いて希釈水を供給して希釈する。希釈により、NBKPの懸濁液の濃度は、0.01〜1.0重量%となることが好ましく、0.05〜0.5重量%となることが更に好ましい。

【0037】

そして、本実施態様においては、次に、希釈された、湿潤紙力剤(a)及び低分子乾燥紙力剤(b)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を、ファンポンプ64を用いて、乱流を引き起こしながら濾過スクリーン62に搬送する。

【0038】

そして、本実施態様においては、次に、乱流によって、湿潤紙力剤(a)及び低分子乾燥紙力剤(b)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を搬送しながら、高分子乾燥紙力剤添加部65を用いて高分子乾燥紙力剤(c)を添加し、濾過スクリーン62に搬送する。ファンポンプ64の乱流により、本実施態様においては、カチオン性の湿潤紙力剤(a)の付着した懸濁液中のパルプ繊維に、アニオン性の高分子乾燥紙力剤(c)がアニオン性の低分子乾燥紙力剤(b)を絡めながら付着した付着物どうしが、アニオン性の高分子乾燥紙力剤(c)の電荷により結びついた塊状物(フロック)を、バラバラに引き離し、均一にすることができるので、地合いが悪くなり難い。また、本実施態様においては、この濾過スクリーン62によっても、前記塊状物(フロック)を、取り除くことができるので、更に地合いが悪くなり難い。

【0039】

高分子乾燥紙力剤(c)は、前述した通り、パルプ、湿潤紙力剤(a)、低分子乾燥紙力剤(b)の歩留り向上の観点から添加が必要である。高分子乾燥紙力剤(c)の重量平均分子量(Mw)は500〜3,000万のアニオン性基を有する高分子ポリマーであり、高分子乾燥紙力剤(c)の重量平均分子量(Mw)が800〜2500万のアクリル系ポリアクリルアミド樹脂(PAM)中のアクリル酸ソーダの割合が0.1%mol〜80%molであることが好ましく、重量平均分子量(Mw)が600〜2000万のアクリル系ポリアクリルアミド樹脂(PAM)中のアクリル酸ソーダの割合が1%mol〜50%molであることが好ましい。

【0040】

高分子乾燥紙力剤(c)の添加量は、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、乾燥紙力強度及び地合の観点から、0.001〜0.1質量%となるように添加することが好ましく、0.01〜0.08質量%となるように添加することが更に好ましい。高分子乾燥紙力剤(c)として、アクリル系ポリアクリルアミド樹脂(PAM)を用いる場合には、本実施態様で製造される薄葉紙の全構成繊維の乾燥質量に対して、PAMが好ましくは0.001〜0.1質量%、更に好ましくは0.02〜0.05質量%である。

【0041】

紙力増強剤として、1種の湿潤紙力剤(a)の添加質量と、低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)の総添加質量との比(前者/後者)は、好ましくは0.5〜10、更に好ましくは1〜5である。

【0042】

次に、前記塊状物(フロック)の取り除かれた原料スラリーを、管路66を通して、次工程の抄紙部7に搬送し、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造する。具体的には、原料スラリー調整部2で調整された原料スラリーを、抄紙部7のフォーマーで、所定の濃度に調節し、フォーマーから供給された原料スラリーを、抄紙部7のワイヤーパートで、抄き網に紙層として形成する。その後、ワイヤーパートにおいて形成された紙層を、抄紙部7のプレスパートで、圧搾、脱水して湿紙を形成し、プレスパートにおいて形成された湿紙を、抄紙部7のドライパートで、例えば、ヤンキードライヤーやエアースルードライヤー等を用いて乾燥させて薄葉紙を製造する。尚、製造された薄葉紙は、例えば、抄紙部7のワインダーパートで巻き取る。

【0043】

本実施態様の薄葉紙の製造方法は、坪量が30g/m2以下の薄葉紙の製造に適している。本実施態様においては、原料スラリー調整部2の種箱52によって流量を調整したり、抄紙部7のフォーマーによって所定の濃度に調節したりして、目的とする坪量(30g/m2以下)の薄葉紙に調整する。液透過性の向上の観点から、坪量は10〜14.5g/m2であることが好ましく、11〜14g/m2であることが更に好ましい。また、同様の観点から、製造される薄葉紙の密度は0.05〜0.2g/cm3であることが好ましく、0.1〜0.2g/cm3であることが更に好ましい。坪量及び密度がこのように低いと紙力の低下が懸念されるが、本実施態様で製造される薄葉紙は、前述したように、針葉樹晒クラフトパルプ(NBKP)のパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した後、低分子乾燥紙力剤(b)を添加し、その後更に高分子乾燥紙力剤(c)を添加して調整された原料スラリーを用いることで、斯かる懸念を払拭している。尚、薄葉紙の坪量が10g/m2未満又は密度が0.05g/cm3未満では、紙力が著しく低下するおそれがあり、また、薄葉紙の坪量が30g/m2超又は密度が0.2g/cm3超では、液透過性の向上効果に乏しいおそれがある。

【0044】

薄葉紙の坪量は、次のようにして測定される。JIS P8111の条件にてサンプル(薄葉紙)の調湿を行った後、サンプルから10cm四方(面積100cm2)の測定片を切り出し、該測定片の重量を少数点以下2桁の天秤にて測定し、その測定値を面積で除して該測定片の坪量を算出する。サンプルから切り出した10枚の測定片について、前記手順に従って坪量を算出し、それらの平均値をサンプルの坪量とする。

【0045】

また、薄葉紙の密度は、次のようにして測定される。20cm四方のサンプル(薄葉紙)を10枚重ねて積層体とし、該積層体を液体窒素で冷却固化させた後、カッターで該積層体の真ん中付近を切断する。そして、10枚のサンプルのうち、カッターによる切断で生じた断面にせん断がかかっていないものを選択し、選択したサンプルの厚みを光学顕微鏡により測定する。尚、サンプルの厚みは、当該サンプルに後述するクレープ等の凹凸がある場合は、その凹凸部における最底部から最上部までの長さ(見掛け厚み)ではなく、構成繊維が堆積している部分の長さ(実質厚み)である。こうして厚みを測定した20cm四方のサンプルの重量Wを、小数点以下2桁の天秤を用い測定する。目的とする密度は、サンプルの重量Wを次式により算出したサンプルの体積Vで除して(即ちW/Vにより)算出する。次式中、Tはサンプルの厚み(cm)、Aはサンプルのクレープ率(%)、Bはサンプルの1辺の長さ(20cm)である。後述するように、本発明の薄葉紙はクレープを有しており、そのクレープ率Aは下記方法によって測定される。

V={T×B×B×(100+A)/100}

【0046】

本実施態様で製造される薄葉紙は、クレープ(ちりめん状のシワ)を有しており、そのクレープ率が5%以上に設定されていることが好ましく、5〜30%に設定されていることが更に好ましい。本実施態様で製造される薄葉紙におけるクレープは、ドライヤパートにおけるヤンキードライヤー等から乾燥状態の繊維ウエブ(薄葉紙)をドクターナイフ等で剥離する際に生じる、ドライクレープであることが好ましい。クレープ率は、次のようにして測定される。

【0047】

<クレープ率の測定方法>

測定対象の薄葉紙から長さ方向(薄葉紙の製造時の搬送方向、MD)に200mm、幅方向(MDに直交する方向、CD)に100mmの矩形形状を切り出してサンプルとする。この矩形形状のサンプルを10分間水中に浸漬した直後のMDの長さCを測定し、次式によりクレープ率を算出する。

クレープ率(%)={(C−200)/200}×100

例えば、10分間浸漬後のMDの長さCが220mmであった場合、前記式により算出される当該薄葉紙のクレープ率は10%である。

【0048】

クレープを有する薄葉紙は、クレープを有しない薄葉紙に比して液透過性が高く、また、クレープ率が高くなるほど液透過性が高まる。但し、クレープ率が高くなると、強度特性(引張強度)は低下する傾向がある。本実施態様においては、斯かる知見に基づき、液透過性と強度特性とのバランスの観点から、本実施態様で製造される薄葉紙のクレープ率を5〜30%とすることが好ましく、5〜20%とすることが更に好ましく、7〜15%とすることが特に好ましい。

【0049】

本実施態様で製造される薄葉紙のMD方向の乾燥引張強度は、60cN/gsm以上であり、60〜150cN/gsmであることが好ましく、60〜100cN/gsmであることが更に好ましく、60〜90cN/gsmであることが特に好ましい。また、本実施態様で製造される薄葉紙の、MD方向に直交するCD方向の乾燥引張強度は、13cN/gsm以上であり、13〜50cN/gsmであることが好ましく、13〜40cN/gsmであることが更に好ましく、13〜30cN/gsmであることが特に好ましい。MD方向及びCD方向それぞれの乾燥引張強度が前記範囲にある薄葉紙は、実用上十分な強度を有しており、例えば該薄葉紙を、使い捨ておむつ等の吸収性物品における吸収性コアを被覆するコアラップシートに適用した場合、吸収性物品の製造時にコアラップシート(薄葉紙)が破れる等の不都合を起こし難い。

【0050】

本実施態様で製造される薄葉紙のMD方向の湿潤引張強度は、13cN/gsm以上であり、13〜60cN/gsmであることが好ましく、13〜50cN/gsmであることが更に好ましく、13〜30cN/gsmであることが特に好ましい。また、本実施態様で製造される薄葉紙の、MD方向に直交するCD方向の乾燥引張強度は、5cN/gsm以上であり、5〜20cN/gsmであることが好ましく、5〜15cN/gsmであることが更に好ましく、5〜12cN/gsmであることが特に好ましい。

MD方向及びCD方向それぞれの湿潤引張強度が前記範囲にある薄葉紙は、実用上十分な強度を有しており、例えば該薄葉紙を、おむつ使用等に不都合を起こし難い。乾燥、湿潤引張強度は次のようにして測定される。

【0051】

<乾燥引張強度の測定方法>

測定対象シート(薄葉紙)を室温23℃±2℃、相対湿度50%RH±2%の環境下で12時間放置して一定状態になるよう調湿する。調湿後のシートから、MD方向に150mm、CD方向に25mmの寸法の長方形形状を切り出し、この切り出された長方形形状をサンプルとする。このサンプルを、そのMD方向が引張方向となるように引張試験機(島津製作所製オートグラフAG−1kN)のチャックに無張力で取り付ける。チャック間距離は100mmとする。サンプルを300mm/分の引張速度で引っ張り、サンプルが破断するまでの最大強度を測定する。測定は5回行い、これらの平均値をMD方向の乾燥引張強度とする。また、CD方向の乾燥引張強度は、調湿後のシートから、CD方向に150mm、MD方向に25mmの寸法の長方形形状を切り出してこれをサンプルとし、このサンプルを、そのCD方向が引張方向となるように引張試験機のチャックに無張力で取り付け、前記と同様の手順により、CD方向の乾燥引張強度を求める。

【0052】

<湿潤引張強度の測定方法>

乾燥時引張強度の測定に用いた対象シート(薄葉紙)と同寸のシートを、大量の水に5秒間浸した後、10秒間水を切ってから、乾燥時引張強度と同様の引張試験機及び測定方法で破断するまでの最大強度を測定する。

【0053】

また、下記方法で測定される本実施態様の薄葉紙の液透過時間は、3秒以下であり、0.2〜3秒であることが好ましく、0.3〜2.5秒であることが更に好ましく、0.5〜2秒であることが特に好ましい。液透過時間が短いほど、液透過性が高く高評価となる。液透過時間が前記範囲にある薄葉紙は、液透過性に優れており、例えば該薄葉紙を、使い捨ておむつ等の吸収性物品における吸収性コアを被覆するコアラップシートに適用した場合には、尿等の排泄液を素早く透過させて吸収性コアに速やかに吸収させることが可能となり、吸収性物品の防漏性の向上が期待できる。

【0054】

<液透過時間の測定方法>

図2に示すように、上下端が開口している内径35mmの2本の円筒91,92を、両円筒91,92の軸を一致させて上下に配し、8cm四方の測定対象シートS(薄葉紙)を上下の円筒91,92間に挟み込む。このとき、上側の円筒91の下端及び下側の円筒92の上端に設けられた環状のフランジ部にクリップ93を嵌合させ、上下の円筒91,92を連結させることが好ましい。符号94は、円筒91,92の内径と同径同形状の貫通孔を有するゴム製等のパッキンである。このように、上下の円筒91,92で測定対象シートSを挟持固定した状態で、上側の円筒91内に、図2中符合Wで示す生理食塩水(塩化ナトリウム濃度0.9質量%の水溶液)を40g±1g供給する。供給された生理食塩水は、測定対象シートSを透過するか又は測定対象シートSに吸収されて上側の円筒91内からなくなる。生理食塩水の供給開始時から、生理食塩水の水面が測定対象シートSの表面(上側の円筒91側の面)と同位置になるまでの時間を測定し、その時間を液透過時間とする。

【0055】

本実施態様で製造される薄葉紙は、強度特性(引張強度)が良好で液透過性に優れており、そのような特長が活かされる種々の用途に好適である。特に、本実施態様で製造される薄葉紙は、使い捨ておむつや生理用ナプキンや失禁パッド等の吸収性物品において、液保持性の吸収性コアを被覆するコアラップシートとして好適であり、排泄液が、尿等の比較的低粘性の場合のみならず、軟便等の比較的高粘性の場合であっても、排泄液を素早く透過させて吸収性コアに吸収させることができ、吸収性物品の防漏性の向上に寄与し得る。

【0056】

本実施態様で製造される薄葉紙には、前述した、NBKP等の繊維及び紙力増強剤(a),(b),(c)以外の他の成分を含んでいても良い。他の成分としては、例えば、炭酸カルシウム、タルク等の填料、染料、色顔料、消臭剤、抗菌剤、pH調整剤、歩留り向上剤、耐水化剤、消泡剤等の一般的に抄紙用原材料や添加物として使用されているものが挙げられ、これらの1種を単独で又は2種以上を組み合わせて用いることができる。

【0057】

本発明の薄葉紙の製造方法は、上述した実施態様に制限されない。例えば、上述した実施態様においては、針葉樹晒クラフトパルプ(NBKP)のパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した後、低分子乾燥紙力剤(b)を添加し、その後更に高分子乾燥紙力剤(c)を添加して調整された原料スラリーを用いているが、針葉樹晒クラフトパルプ(NBKP)のパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した後、低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を同時に添加して調整された原料スラリーを用いてもよい。このように、低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を同時に添加することにより、薬剤添加工程を簡略化することで製造ラインをコンパクトにできる。

【0058】

また、本発明に用いられる製造装置として、図1に示す製造装置1Aに代えて図3に示す製造装置1Bを用いることもできる。図3に示す製造装置1Bは、図1に示す製造装置1Aと比較して、高分子乾燥紙力剤添加部65の位置が異なっている。具体的には、図3に示す製造装置1Bにおいては、種箱52と濾過スクリーン62とを結ぶ管路61に、上流側から下流側に向かって、高分子乾燥紙力剤添加部65が配され、希釈水供給部63が配され、次に、ファンポンプ64が配されている。図3に示す製造装置1Bを用いた実施態様においても、図1に示す製造装置1Aを用いた実施態様と同様の作用効果を期することができる。

【0059】

また、本発明に用いられる製造装置として、図1に示す製造装置1Aに代えて図4に示す製造装置1Cを用いることもできる。図4に示す製造装置1Cは、図1に示す製造装置1Aと比較して、ファンポンプ64を有しておらず、高分子乾燥紙力剤添加部65の位置が異なっている。具体的には、図4に示す製造装置1Cにおいては、濾過スクリーン62と抄紙部7とを結ぶ管路66に、高分子乾燥紙力剤添加部65が配されている。図4に示す製造装置1Cを用いた実施態様においても、図1に示す製造装置1Aを用いた実施態様と同様の作用効果を期することができる。尚、図4に示す製造装置1Cは、ファンポンプ64を有していないが、濾過スクリーン62の代わりに、ファンポンプ64を備えていてもよい。

【0060】

また、本発明に用いられる製造装置として、図1に示す製造装置1Aに代えて図5に示す製造装置1Dを用いることもできる。図5に示す製造装置1Dは、図1に示す製造装置1Aと比較して、第2スラリー貯蔵タンク42、管路51及び送液ポンプ53を有しておらず、低分子乾燥紙力剤添加部43の取り付け位置が異なっている。具体的には、図5に示す製造装置1Dにおいては、高分子乾燥紙力剤添加部65の管路の途中に、低分子乾燥紙力剤添加部43が取り付けられている。製造装置1Dによれば、第1スラリー貯蔵タンク32内で十分に攪拌混合された湿潤紙力剤(a)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を、送液ポンプ44により管路41通して種箱52へ送る。そして、種箱52で流量の調整された、前記懸濁液を、管路61を通して濾過スクリーン62に搬送する際に、先ず、希釈水供給部63を用いて希釈し、ファンポンプ64を用いて、乱流を引き起こしながら濾過スクリーン62に搬送する。製造装置1Dによれば、乱流によって、湿潤紙力剤(a)の添加された針葉樹晒クラフトパルプ(NBKP)の懸濁液を搬送しながら高分子乾燥紙力剤添加部65を用いて高分子乾燥紙力剤(c)を添加する際に、高分子乾燥紙力剤(c)に低分子乾燥紙力剤添加部43を用いて低分子乾燥紙力剤(b)を混在させながら添加する。図5に示す製造装置1Dを用いた実施態様においても、図1に示す製造装置1Aを用いた実施態様と同様の作用効果を期することができる。

【実施例】

【0061】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲はかかる実施例に制限されない。

【0062】

〔実施例1〕

図1に示す製造装置1A(円網フォーマータイプ抄紙機、抄紙速度400m/分、幅2000mm)を用い、パルパー21に、針葉樹晒クラフトパルプ原料を投入し、リファイナー23にて叩解した。針葉樹晒クラフトパルプ原料としては、NBKP(Cariboo Pulp and Paper Company製、商品名「Cariboo」、北米産、繊維粗度0.15mg/m、平均繊維長2.44mm)を用いた。パルパー21及びリファイナー23により、針葉樹晒クラフトパルプ(NBKP)のフリーネスを500mlとなるように調整した。次に、湿潤紙力剤添加部33を用いて、湿潤紙力剤(a)であるエポキシ化ポリアミドポリアミン樹脂(PAE)を添加し、第1スラリー貯蔵タンク32内において、十分に攪拌混合した。PAEの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.78質量%であった。次に、低分子乾燥紙力剤添加部43を用いて、低分子乾燥紙力剤(b)である、重量平均分子量(Mw)が10万のカルボキシメチルセルロース(CMC)の塩を添加し、第2スラリー貯蔵タンク42内において、十分に攪拌混合した。CMCの塩の添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.2質量%であった。次に、希釈水供給部63を用いて希釈水を供給し、0.11重量%となるように希釈した。次に、ファンポンプ64を用いて、乱流を引き起こしながら、高分子乾燥紙力剤添加部65を用いて、高分子乾燥紙力剤(c)である、重量平均分子量(Mw)が1,700万であるアクリル系ポリアクリルアミド樹脂(PAM)を添加し、濾過スクリーン62に搬送して、原料スラリーを調整した。PAMの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.03質量%であった。このように原料スラリー調整部2で調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量11.0g/m2の薄葉紙を製造した。

【0063】

〔実施例2〕

図1に示す製造装置1Aを用い、原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量13.0g/m2の薄葉紙を製造した以外は実施例1と同様にして薄葉紙を製造した。

【0064】

〔実施例3〕

図4に示す製造装置1Cを用い、パルパー21に、針葉樹晒クラフトパルプ原料を投入し、リファイナー23にて叩解した。針葉樹晒クラフトパルプ原料としては、NBKP(Cariboo Pulp and Paper Company製、商品名「Cariboo」、北米産、繊維粗度0.15mg/m、平均繊維長2.44mm)を用いた。パルパー21及びリファイナー23により、針葉樹晒クラフトパルプ(NBKP)のフリーネスを500mlとなるように調整した。次に、湿潤紙力剤添加部33を用いて、湿潤紙力剤(a)であるエポキシ化ポリアミドポリアミン樹脂(PAE)を添加し、第1スラリー貯蔵タンク32内において、十分に攪拌混合した。PAEの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.78質量%であった。次に、低分子乾燥紙力剤添加部43を用いて、低分子乾燥紙力剤(b)である、重量平均分子量(Mw)が10万のカルボキシメチルセルロース(CMC)の塩を添加し、第2スラリー貯蔵タンク42内において、十分に攪拌混合した。CMCの塩の添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.2質量%であった。次に、希釈水供給部63を用いて希釈水を供給し、0.13重量%となるように希釈し、濾過スクリーン62に搬送した。次に、高分子乾燥紙力剤添加部65を用いて、高分子乾燥紙力剤(c)である、重量平均分子量(Mw)が1,700万であるアクリル系ポリアクリルアミド樹脂(PAM)を添加し、原料スラリーを調整した。PAMの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.03質量%であった。このように原料スラリー調整部2で調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量13.0g/m2の薄葉紙を製造した。

【0065】

〔実施例4〕

図5に示す製造装置1Aを用い、パルパー21に、針葉樹晒クラフトパルプ原料を投入し、リファイナー23にて叩解した。針葉樹晒クラフトパルプ原料としては、NBKP(Cariboo Pulp and Paper Company製、商品名「Cariboo」、北米産、繊維粗度0.15mg/m、平均繊維長2.44mm)を用いた。パルパー21及びリファイナー23により、針葉樹晒クラフトパルプ(NBKP)のフリーネスを500mlとなるように調整した。次に、湿潤紙力剤添加部33を用いて、湿潤紙力剤(a)であるエポキシ化ポリアミドポリアミン樹脂(PAE)を添加し、第1スラリー貯蔵タンク32内において、十分に攪拌混合した。PAEの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.78質量%であった。次に、希釈水供給部63を用いて希釈水を供給し、0.13重量%となるように希釈した。次に、低分子乾燥紙力剤(b)部43と高分子乾燥紙力剤(c)部65を用いて重量平均分子量(Mw)が10万のカルボキシメチルセルロース(CMC)の塩と重量平均分子量(Mw)が1,700万であるアクリル系ポリアクリルアミド樹脂(PAM)を65の配管の途中で同時に添加し、原料スラリーを調整した。CMCの塩の添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.2質量%であった。PAMの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.03質量%であった。次に、ファンポンプ64を用いて、乱流を引き起こしながら、原料スラリーを調整した。このように原料スラリー調整部2で調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量13.0g/m2の薄葉紙を製造した。

【0066】

〔比較例1〕

実施例1と同様に、図1に示す製造装置1Aを用いるが、低分子乾燥紙力剤添加部43及び高分子乾燥紙力剤添加部65から乾燥紙力剤を添加せずに、原料スラリーを調整した。このように調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量11.5g/m2の薄葉紙を製造した。

【0067】

〔比較例2〕

実施例1と同様に、図1に示す製造装置1Aを用いるが、高分子乾燥紙力剤添加部65から乾燥紙力剤を添加せずに、原料スラリーを調整した。このように調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量11.0g/m2の薄葉紙を製造した。

【0068】

〔比較例3〕

図1に示す製造装置1Aを用い、パルパー21に、針葉樹晒クラフトパルプ原料を投入し、リファイナー23にて叩解した。針葉樹晒クラフトパルプ原料としては、NBKP(Cariboo Pulp and Paper Company製、商品名「Cariboo」、北米産、繊維粗度0.15mg/m、平均繊維長2.44mm)を用いた。パルパー21及びリファイナー23により、針葉樹晒クラフトパルプ(NBKP)のフリーネスを500mlとなるように調整した。次に、湿潤紙力剤添加部33を用いて、湿潤紙力剤(a)であるエポキシ化ポリアミドポリアミン樹脂(PAE)を添加し、第1スラリー貯蔵タンク32内において、十分に攪拌混合した。PAEの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.78質量%であった。次に、高分子乾燥紙力剤添加部43を用いて、高分子乾燥紙力剤(c)である、重量平均分子量(Mw)が1,700万であるアクリル系ポリアクリルアミド樹脂(PAM)を添加し、第2スラリー貯蔵タンク42内において、十分に攪拌混合した。PAMの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.03質量%であった。次に、希釈水供給部63を用いて希釈水を供給し、0.13重量%となるように希釈した。次に、ファンポンプ64を用いて、乱流を引き起こしながら、低分子乾燥紙力剤添加部65を用いて、低分子量乾燥紙力剤(b)である、重量平均分子量(Mw)が10万のカルボキシメチルセルロースを添加し、濾過スクリーン62に搬送して、原料スラリーを調整した。CMCの添加量は、薄葉紙の全構成繊維の乾燥質量に対して、0.2質量%であった。このように原料スラリー調整部2で調整された原料スラリーを、抄紙部7にて、抄紙・乾燥し、薄葉紙を製造した。原料スラリー調整部2の種箱52及び抄紙部7のフォーマーによって調節し、坪量13.0g/m2の薄葉紙を製造した。

【0069】

〔評価〕

実施例1〜4及び比較例1〜3の各サンプル(薄葉紙)の各種評価結果は下記表1の通りである。MD方向CD方向の乾燥引張強度及び湿潤引張強度、クレープ率、並びに液透過時間は、それぞれ、前記方法によって測定した。

【0070】

【表1】

【0071】

表1に示す結果から明らかなように、実施例1〜4の製造方法で製造された薄葉紙は、強度特性が良好でしかも液透過性に優れた薄葉紙であることがわかる。それに対して、比較例1〜3の製造方法で製造された薄葉紙は、実施例1〜4の製造方法で製造された薄葉紙に比べて、強度特性が劣り、液透過性も劣る薄葉紙であった。

【符号の説明】

【0072】

1A,1B,1C 製造装置

2 原料スラリー調整部

21 パルパー

22 管路

23 リファイナー

24 送液ポンプ

31 管路

32 第1スラリー貯蔵タンク

33 湿潤紙力剤添加部

41 管路

42 第2スラリー貯蔵タンク

43 低分子乾燥紙力剤添加部

44 送液ポンプ

51 管路

52 種箱

53 送液ポンプ

61 管路

62 濾過スクリーン

63 希釈水供給部

64 ファンポンプ

65 高分子乾燥紙力剤添加部

66 管路

7 抄紙部

91,92 円筒

93 クリップ

94 パッキン

S 測定対象のシート(薄葉紙)

W 生理食塩水

【特許請求の範囲】

【請求項1】

針葉樹晒クラフトパルプを含む原料から調整された原料スラリーを抄紙し乾燥して30g/m2以下の坪量の薄葉紙を製造する薄葉紙の製造方法であって、

前記原料スラリーとして、前記針葉樹晒クラフトパルプのパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した後、以下に示す低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を同時に添加して、又は低分子乾燥紙力剤(b)を添加した後に更に高分子乾燥紙力剤(c)を添加して調整された原料スラリーを用いる薄葉紙の製造方法。

(b)重量平均分子量(Mw)が0.2〜50万のアニオン性基を有する低分子アニオンポリマーである低分子乾燥紙力剤

(c)重量平均分子量(Mw)が500〜3,000万のアニオン性基を有する高分子アニオンポリマーである高分子乾燥紙力剤

【請求項2】

前記原料スラリーは、前記針葉樹晒クラフトパルプのパルプスラリーに前記湿潤紙力剤(a)を添加した後、前記低分子乾燥紙力剤(b)を添加し、その後更に前記高分子乾燥紙力剤(c)を添加して調整されている請求項1に記載の薄葉紙の製造方法。

【請求項3】

前記原料を調整する工程は、前記低分子乾燥紙力剤(b)を添加した後に希釈し、希釈後に前記高分子乾燥紙力剤(c)を添加し、その後、ファンポンプ及び濾過スクリーンの少なくとも一方を用いて均一化する請求項2に記載の薄葉紙の製造方法。

【請求項1】

針葉樹晒クラフトパルプを含む原料から調整された原料スラリーを抄紙し乾燥して30g/m2以下の坪量の薄葉紙を製造する薄葉紙の製造方法であって、

前記原料スラリーとして、前記針葉樹晒クラフトパルプのパルプスラリーに、カチオン性基を有するカチオンポリマーからなる湿潤紙力剤(a)を添加した後、以下に示す低分子乾燥紙力剤(b)及び高分子乾燥紙力剤(c)を同時に添加して、又は低分子乾燥紙力剤(b)を添加した後に更に高分子乾燥紙力剤(c)を添加して調整された原料スラリーを用いる薄葉紙の製造方法。

(b)重量平均分子量(Mw)が0.2〜50万のアニオン性基を有する低分子アニオンポリマーである低分子乾燥紙力剤

(c)重量平均分子量(Mw)が500〜3,000万のアニオン性基を有する高分子アニオンポリマーである高分子乾燥紙力剤

【請求項2】

前記原料スラリーは、前記針葉樹晒クラフトパルプのパルプスラリーに前記湿潤紙力剤(a)を添加した後、前記低分子乾燥紙力剤(b)を添加し、その後更に前記高分子乾燥紙力剤(c)を添加して調整されている請求項1に記載の薄葉紙の製造方法。

【請求項3】

前記原料を調整する工程は、前記低分子乾燥紙力剤(b)を添加した後に希釈し、希釈後に前記高分子乾燥紙力剤(c)を添加し、その後、ファンポンプ及び濾過スクリーンの少なくとも一方を用いて均一化する請求項2に記載の薄葉紙の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−40434(P2013−40434A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2012−13635(P2012−13635)

【出願日】平成24年1月26日(2012.1.26)

【特許番号】特許第4997349号(P4997349)

【特許公報発行日】平成24年8月8日(2012.8.8)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成24年1月26日(2012.1.26)

【特許番号】特許第4997349号(P4997349)

【特許公報発行日】平成24年8月8日(2012.8.8)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]