薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法

【課題】溶接施工時間を犠牲にすることなく、重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法を提供する。

【解決手段】本発明の溶接継手は、重ねすみ肉アーク溶接による溶接金属とは異なる溶融、凝固組織が隣接し、その最大深さが下板厚の20〜50%であり、その溶接ビード幅方向の幅が下板表面で下板厚の30〜70%であることを特徴とし、本発明の製造方法は、溶接継手の下板となる鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、レーザ、プラズマアーク、TIGアークのいずれかの高エネルギー照射手段により、溶融、凝固部を形成した後、重ねすみ肉アーク溶接することを特徴とする。

【解決手段】本発明の溶接継手は、重ねすみ肉アーク溶接による溶接金属とは異なる溶融、凝固組織が隣接し、その最大深さが下板厚の20〜50%であり、その溶接ビード幅方向の幅が下板表面で下板厚の30〜70%であることを特徴とし、本発明の製造方法は、溶接継手の下板となる鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、レーザ、プラズマアーク、TIGアークのいずれかの高エネルギー照射手段により、溶融、凝固部を形成した後、重ねすみ肉アーク溶接することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法に関し、特に、自動車足回り部品などに適用され、優れた疲労特性を発現する、薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法に関する。

【背景技術】

【0002】

自動車分野では、地球環境保全の観点から車体軽量化による燃費向上が求められている。一方で、衝突安全性向上のため、車体軽量化の要望に反し、車体重量は、近年増加傾向にある。そのため、高強度鋼板使用による薄肉化と構造最適化によって、軽量化と衝突安全性向上を両立させるよう、種々取り組まれている。

【0003】

ところで、鋼板そのものの疲労強度が鋼板強度に比例して増加するのに対し、溶接継手では、鋼板強度が増加しても溶接継手の疲労強度はほとんど増加しないことが知られている。このように、高強度鋼板を使用して設計応力を高めようにも、溶接継手の疲労強度が低強度鋼板のそれとほとんど変わらないため、薄肉化による車体軽量化を阻害している。

【0004】

自動車の構成部材のうち、溶接部の疲労強度が問題となって軽量化が特に困難なものに、サスペンションアームやサブフレームなどの足回り部材がある。これらの製造には、主に重ねすみ肉アーク溶接が用いられている。その溶接部は、図4の断面図に示すように、下板11と上板12との重ね部のすみが、溶接されるものである。溶接金属13は、溶接ビード止端部14から例えば0.3〜1.5mm程度の曲率半径(止端半径ρ)を経て110〜140°程度の立ち上がり角(フランク角θ)をもって立ち上がるため、このような形状の急変に伴い応力が集中する。疲労によって部材が破断するのは、この応力集中部である溶接ビード止端部14であり、高強度鋼板を用いた溶接継手の疲労強度が向上しない一因は、応力集中に対する感受性が鋼板強度の高強度化によって高まるためだと言われている。

【0005】

このような観点から溶接ビード止端部形状をなだらかにさせ、応力集中を低減させることで、溶接継手の疲労強度を向上させる発明として、例えば特許文献1で開示されている発明がある。具体的には、溶接に先立ち、鋼板表面上において溶接ビード止端部が形成される個所を、シリコンを30質量%以上含んだ物質で被覆し、溶接することを特徴とするものであり、これにより溶接ビード止端部形状をなだらかにさせ、応力集中を低減させることで、溶接継手の疲労強度を向上させることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−305630号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載された発明では、溶接に先立ち、予め鋼材表面上に、Siを30質量%以上含んだ物質を被覆する必要がある。これには、被覆作業のための時間が必要で非常に手間がかかり、それによるコスト上昇のみならず、溶接施工中の被覆作業であるため生産性低下も懸念される等、実用的ではない。さらに、本発明者の検討では、溶接条件によって溶接部の形状がばらつくため、十分な効果が得られなかった。

そこで、本発明は、上述の問題点に鑑み、溶接施工時間を犠牲にすることなく重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明者は、薄鋼板の重ねすみ肉アーク溶接継手の疲労強度向上について鋭意検討した結果、疲労破壊の起点となる下板表面上の溶接ビード止端部の硬さによって溶接継手の疲労強度が変化していることを、さらに言えば、溶接ビード止端部形状をなだらかにさせ、応力集中を低減させること以外に、溶接ビード止端部硬さを上昇させることで疲労強度を向上させることができることを見出した。

本発明は、この知見に基づき、さらに検討を重ねて初めて完成されたものであり、その要旨とするところは、以下のとおりである。

【0009】

(1) 薄鋼板の重ねすみ肉アーク溶接継手の製造方法において、前記溶接継手の下板となる薄鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、レーザ、プラズマアーク、TIGアークのいずれかの高エネルギー照射手段により高エネルギーを照射して溶融・凝固部を形成した後、前記溶融・凝固部に止端部が重なるように重ねすみ肉アーク溶接することを特徴とする、薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

(2) 前記溶融・凝固部の最大深さを下板厚の20〜50%とし、溶接ビード幅方向の幅を下板表面において下板厚の50〜100%とすることを特徴とする、(1)に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

(3) 前記高エネルギーの照射に際し、当該箇所を窒素ガスでシールドすることを特徴とする、(1)または(2)に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

(4) 前記高エネルギー照射手段がレーザ照射手段であることを特徴とする、(1)ないし(3)のいずれか1項に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

(5) 薄鋼板の重ねすみ肉アーク溶接継手の溶接ビード止端部に、重ねすみ肉アーク溶接による溶接金属とは異なる溶融・凝固組織が隣接し、前記溶融・凝固組織の最大深さが下板厚の20〜50%であり、前記溶融・凝固部の溶接ビード幅方向の幅であって下板表面に露出した幅が、下板厚の30〜70%であることを特徴とする、薄鋼板の重ねすみ肉アーク溶接継手。

(6) 前記止端部の曲率半径をρ(mm)とし、フランク角をθ(rad)とし、下板の板厚をt1(mm)とし、上板の板厚をt2(mm)とするとき、下記式1より得られる止端部の応力集中係数Ktが1.7以下であることを特徴とする、(5)に記載の薄鋼板の重ねすみ肉アーク溶接継手。

Kt=1+f(θ)×{g(ρ)−1} ・・・・・・・・・・・・・・ (式1)

ここで、f(θ)及びg(ρ)は、

f(θ)=[1−exp{−0.9×(0.5×W/t2)0.5×(π−θ)}]/[1−exp{−0.9×(0.5×W/t2)0.5×(π/2)}]

g(ρ)=1+1.9×T1×T2×{0.13+0.65×(1−ρ/t1)4}/(ρ/t1)0.3333

であり、式1中、W、T1、T2はそれぞれ、

W=t1+2.9×t2

T1=tanh[2×t2/(t1+2×t2)+2×ρ/t1]0.5

T2=tanh[(2×t2/t1)0.25/(1−ρ/t1)]

である。

【発明の効果】

【0010】

本発明によれば、板厚1〜4mmの薄鋼板の重ねすみ肉アーク溶接継手の疲労特性を改善し、従来に比べて安定的に長寿命化させることができる。そのため、本発明を自動車の足回り部材などの製作に適用することで、それら溶接構造部材の疲労強度を向上させることができ、自動車の軽量化、さらには耐久性及び安全性の向上を実現させることができる。その上、本発明は、溶接継手作製時の生産性を低下させることが無いため、産業上の貢献は多大なものである。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の重ねすみ肉アーク溶接継手の製造方法を説明する図であって、重ねすみ肉アーク溶接時に下板となる鋼板表面上へ高エネルギー照射を行う様子を模式的に示す図である。

【図2】図2は、本発明の重ねすみ肉アーク溶接継手を示す図であって、溶接部を溶接線方向に垂直な断面で示す模式図である。

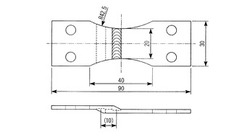

【図3】図3は、平面曲げ疲労試験片の形状と寸法を表す図である。

【図4】図4は、従来の重ねすみ肉アーク溶接継手の溶接部を溶接線方向に垂直な断面で示す模式図である。

【発明を実施するための形態】

【0012】

本発明者は、薄鋼板の重ねすみ肉アーク溶接継手の疲労強度へ及ぼす鋼板強度の影響を確認するために、板厚1〜4mm、引張強さで270〜780MPaクラスの鋼板を用いて、重ねすみ肉アーク溶接継手を製作し、疲労試験を行い、それぞれの継手の疲労寿命を評価した。その結果、上記引張強さの範囲では、鋼板の引張強さのみを高強度化しても、溶接継手の疲労寿命は殆ど向上しないという従来知見と一致する結果を確認した。

【0013】

そこで、薄鋼板の重ねすみ肉アーク溶接継手の疲労強度を向上させるべく鋭意検討した結果、疲労破壊の起点となる下板表面上の溶接ビード止端部の硬度を上昇させることによって、溶接継手の疲労強度が上昇するという新たな知見を見出した。すなわち、通常の重ねすみ肉アーク溶接継手を作製したときの溶接ビード止端部の硬さをさらに高めることにより、疲労強度をより向上させることができる。

【0014】

溶接ビード止端部の硬さを上昇させる手段としては、鋼材成分中に焼き入れ性を高める炭素やマンガンやクロムなどの元素を添加する手段がある。しかし、これらの元素は鋼板の強度、伸び、加工性などの特性が最適に発揮されるよう設計された量だけが添加されており、溶接ビード止端部の硬さを上昇させるためだけにこれらの元素を過剰に添加してしまうと、構造部材の作製に必要な加工性などの鋼板特性を悪化させてしまうため適用できない。また、溶接後の熱処理による焼入れも、上記と同様に鋼板特性を変化させてしまうのみならず、溶接後の処理であるため生産性に悪影響を及ぼす。そこで、溶接ビード止端部の硬さだけを安定して上昇させること、溶接後の工程追加を必要としない手段が必要であることを勘案して以下の手法を検討した。

【0015】

図1に示すように、下板となる鋼板21の表面において、重ねすみ肉アーク溶接による溶接ビード止端部が形成される箇所を想定する。そして、重ねすみ肉アーク溶接の前に、鋼板21における想定箇所の表面上を、高エネルギー照射ヘッド22により高エネルギー照射処理する。このとき、鋼板21の高エネルギー照射部分は、照射エネルギーと照射幅に応じた幅H1と深さD1の範囲で溶融し、その後急速に凝固する。このようにして形成された溶融・凝固部30には、マルテンサイト組織が生成し、溶融・凝固部30の硬度が母材の硬度よりも上昇する。溶融・凝固部30の硬度は急速に溶融、凝固させ、マルテンサイト組織単相となるとき最大となる。マルテンサイト組織単相の硬度は鋼板の炭素量に依存するため、望ましい硬度としては例えば、鋼板21の炭素量が0.05%の場合250程度、0.10%の場合390程度、0.15%の場合430程度、0.20%の場合、500程度の硬度が得られるように高エネルギー照射を行うとよい。この場合の硬度は、例えば、荷重500gfのビッカース硬度(HV0.5)を用いればよい。また、高エネルギー照射の際には、シールドガス25を用いるとよい。その後、上板となる鋼板を下板に重ねてから、溶接ビード止端部34が溶融・凝固部30に重なるように重ねすみ肉アーク溶接を行う。これにより溶接ビード止端部34は溶融・凝固部30に隣接して形成される。この結果、アーク溶接後の溶接ビード止端部34の硬度は、本発明を適用しない場合に比べて上昇する。溶接ビード止端部34は、少なくとも溶融・凝固部30と重なった部分において硬度が高まる。これにより、重ねすみ肉溶接継手の疲労強度を向上させることができる。

【0016】

高エネルギー照射方法としては、レーザ、プラズマアーク、TIGアーク等があるが、その中で施工が容易で処理速度が速く、溶融、凝固速度が大きく、かつシールドガス25の選択が容易なレーザが最適である。

【0017】

なお、レーザの種類は、炭酸ガスレーザ、YAGレーザなど種類を問わないが、レーザ照射による溶融・凝固部30の形状は一般に幅が狭く、深さが深い傾向がある。本発明では、高エネルギー照射による溶融・凝固部30の最大深さを下板厚の20%以上50%以下とし、表面における溶融、凝固部30の幅を下板厚の50%以上100%以下として、溶融・凝固部30の断面形状を比較的扁平な形状にすることが必要である。溶融・凝固部30の断面形状を扁平状にするには、特殊な集光系を用いてレーザの照射形状を幅広にする必要性が生じる。この点について、半導体レーザは、レーザの照射形状を幅広にすることが比較的容易な構造をしており、本発明への適用上、望ましい。

【0018】

また、高エネルギー照射時のシールドガス25によって、高エネルギー照射の際における溶融部分への大気の混入を防止する。大気の混入を防止するために、シールドガス25として一般的には、不活性ガスであるアルゴンなどを用いる。しかしながら、シールドガス25にアルゴン用いた場合、高エネルギー照射によって硬化した溶融・凝固部30が、重ねすみ肉溶接時のアーク溶接の熱影響によって再度軟化してしまう場合が懸念される。そこで、アーク溶接の熱影響を受けた後も高い硬度を維持するため、高エネルギー照射時のシールドガスを窒素とし、溶融金属に窒素を添加することが好ましい。シールドガスを窒素とすることで、高エネルギー照射による硬化量を増大させ、かつアーク溶接時の熱影響による軟化程度を低減し、欠点を解決できる。なお、シールドガス25の供給方法は、図1に示すように高エネルギー照射ヘッド22から供給する方法が考えられる。また、リモートレーザ等においでは、照射ヘッド22から照射対象までの距離が遠く、シールドガスの供給が困難になる場合があるので、照射対象の近くに設けた別のノズルからシールドガスを供給しても良い。

【0019】

また、本発明では、溶接材料は、溶接される薄鋼板に適合したものを適宜選定すればよく、特に限定するものではない。また、薄鋼板としては、厚みt1、t2が1〜4mmの薄鋼板を用いることが好ましいが、重ねすみ肉溶接が可能な範囲であれば、鋼板の厚みが特に限定されるものではない。

【0020】

図2は、本発明に係る溶接継手を説明する図で、初めに、図1に示した方法で下板となる鋼板表面上において、溶接ビード止端部34が形成される個所を予め想定し、該当する個所を高エネルギー照射によって溶融、凝固させて溶融・凝固部30を設けた後に、上板32と下板31とが合わされ、その後、アーク溶接して溶接ビードを形成する。

【0021】

溶接継手が疲労破壊する場合、そのき裂は応力集中部である溶接ビード止端部34から発生するため、高エネルギー照射処理による溶融・凝固部30は、少なくとも溶接ビード止端部34が形成される個所を含むように下板31の表面上にある必要がある。溶接ビード止端部34の位置は、溶接狙い位置や溶接姿勢などの溶接条件によって若干変動するので、溶融・凝固部30の幅H1は板厚t1の50%以上あることが望ましい。一方で、溶融・凝固部30の幅が広すぎる場合、溶融・凝固部30を形成する際の高エネルギー照射部分の周囲が加熱され、溶融・凝固部30の冷却速度が低下して溶融・凝固部30の硬度が低下する。このため溶融・凝固部30の幅は板厚t1以下が望ましい。また、高エネルギー照射処理による溶融・凝固部30の深さが浅い場合、十分な硬化層が形成されないため、溶融・凝固部30の深さD1は板厚t1の20%以上あることが望ましい。一方、溶融・凝固部30の深さが深すぎると溶融・凝固部30の幅が広すぎる場合と同様に、鋼板の裏面を含めた広い範囲が加熱され、その後の冷却速度が低下して溶融・凝固部30の硬度が低下するため、溶融・凝固部30の深さは板厚t1の50%以下であることが望ましい。

【0022】

図2(a)は、溶融・凝固部30の最大深さD1が下板厚t1の50%、溶融・凝固部30の幅H1が板厚t1の50%で、かつ溶接ビード止端部34から溶融・凝固部30までの幅H2(下板表面に露出した溶融・凝固部30の幅)が下板厚t1の30%の例である。この例では、溶接ビード止端部34と高エネルギー照射による溶融・凝固部30とが離れることなく隣接している。

また、図3(b)は、溶融、凝固部30の最大深さD1が下板厚t1の20%、溶融・凝固部30の幅H1が板厚t1の100%で、かつ溶接ビード止端部34から溶融・凝固部30までの幅H2(下板表面に露出した溶融・凝固部30の幅)が下板厚t1の70%の例である。高エネルギー照射による溶融・凝固部30の幅H1が広い場合には、溶接ビード止端部34と溶融・凝固部30とが隣接した状態を保持しつつ溶接ビード止端部34から溶融・凝固部30までの幅H2を広く取ることができる様子が図3(a)との比較から明らかである。このように、溶融・凝固部30の幅H1が規定範囲の中であれば広い方が望ましいことが伺える。

【0023】

また、溶接部形状に起因する応力集中度合いが高い場合は、溶接ビード止端部34の硬化による疲労強度向上効果が減じてしまうため、溶接ビード止端部34の曲率半径をρ(mm)、フランク角をθ(rad)とし、下板31の板厚をt1(mm)、上板32の板厚をt2(mm)とするとき、下記式1より得られる応力集中係数Ktを1.7以下とするのが望ましい。より確実な効果を得るためにはKtは1.5以下がさらに望ましい。

【0024】

Kt=1+f(θ)×{g(ρ)−1} ・・・・・・・・・・・・・・ (式1)

ここで、

f(θ)=[1−exp{−0.9×(0.5×W/t2)0.5×(π−θ)}]

/[1−exp{−0.9×(0.5×W/t2)0.5×(π/2)}]

g(ρ)=1+1.9×T1×T2×{0.13+0.65×(1−ρ/t1)4}

/(ρ/t1)0.3333

なお、

W=t1+2.9×t2

T1=tanh[2×t2/(t1+2×t2)+2×ρ/t1]0.5

T2=tanh[(2×t2/t1)0.25/(1−ρ/t1)]

【0025】

以上説明したとおり、本実施形態の重ねすみ肉アーク溶接継手の製造方法によれば、予め下板31に溶融・凝固部30を形成してから、溶融・凝固部30に溶接ビードの止端部34が重なるように重ねすみ肉溶接を行うので、溶接ビード止端部34の硬度を高めることができ、重ねすみ肉アーク溶接継手の疲労特性を改善できる。

また、本実施形態の重ねすみ肉アーク溶接継手によれば、溶接ビード止端部34の硬度が高いので、疲労特性を向上できる。

【実施例】

【0026】

以下に本発明の効果を、実施例に基づいて説明する。

以下の実施例における条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、該一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件ないし条件の組合せを採用し得るものである。

【0027】

表1に示す化学成分および機械的性質を有する鋼板を用い、重ねすみ肉アーク溶接継手の特徴及び性能を試験、調査した。その結果を表2及び表3に示す。高エネルギー照射方法には、最大出力4kWのダイレクト半導体レーザを用い、板厚に応じて出力、デフォーカス量、ビームサイズを調整し、種々の溶融・凝固部を得た。シールドガスは照射ヘッドから供給した。溶融・凝固部の大きさは、メタルフロー腐食液(ピクリン酸とドデシルベンゼンスルホン酸の水溶液)でエッチングした溶接ビード断面組織写真から計測した。重ねすみ肉アーク溶接条件は、直流パルス溶接電源を用いた下向き水平重ねすみ肉溶接とし、溶接ワイヤには直径1.2mmのソリッドワイヤを用い、シールドガスにはアルゴン+20%炭酸ガスの混合ガスを流量20l/minで供給した。溶接速度は1.2m/minとした。ワイヤ送給速度は下板31の裏側に溶接金属が抜けて溶け落ちないよう板厚に応じて適切な値に調節し、溶着量を確保した。

【0028】

表3中の疲労強度は、重ねすみ肉アーク溶接継手から、図3に示す形状で、溶接ビード止端部が試験片中央となるよう採取した試験片を、株式会社東京衡機製造所製の平面曲げ疲労試験機で、応力比−1の両振り曲げにて、曲げ変位一定とした平面曲げ疲労試験に供した際に、応力を繰り返し200万回負荷しても試験片が破断しない応力振幅を示している。

【0029】

この疲労強度は、鋼種や板厚によって若干変動するため、同じ鋼種かつ同じ板厚の高エネルギー照射を行わない継手の疲労強度を基準とした。この基準強度より5%以上高い疲労強度を示した場合を良好であるとし、そのうち、基準に対して20%以上高い疲労強度を示した場合を特に良好であると判断した。なお、疲労強度の算出には、疲労試験時の曲げ反力から得られたモーメントと、疲労試験片中央部の幅と下板31の厚さの積から算出した断面積を用いた。重ねすみ肉溶接継手を平板と仮定し、この断面積を持つ平板が上述したモーメントを受けて曲げられたときの最大応力が疲労強度となる。

【0030】

【表1】

【0031】

【表2】

【0032】

【表3】

【0033】

表2〜表3において、比較例である継手番号1,4,7,10,13,16,19,22,25は、高エネルギー照射処理を行わなかった継手であり、高エネルギー照射処理を行った場合の疲労強度向上効果をはかる基準である。そのため、鋼種、板厚が同じ場合には当然ながら最も低い疲労強度を示し、向上率は0%である。

【0034】

継手番号17は、シールドガスにアルゴンを用いた高エネルギー照射を行った継手であるが、溶融・凝固部の深さが板厚の60%弱あり、溶接ビード止端部の硬度がほとんど上昇していない。これは上述したように、溶融深さが深いため、焼き入れ硬化するための十分な冷却速度が得られず、溶融・凝固部の硬度が十分でなかったためであり、疲労強度がほとんど向上せずに比較例となった。

【0035】

継手番号6は、シールドガスに窒素を用いた高エネルギー照射を行った継手であるが、溶融・凝固部の深さが板厚の60%弱あり、溶接ビード止端部の硬度があまり上昇していない。これは継手番号17と同様に、焼き入れ硬化するための十分な冷却速度が得られず、溶融・凝固部の硬度が十分でなかったためであり、疲労強度がほとんど向上せずに比較例となった。

【0036】

継手番号27は、シールドガスに窒素を用いた高エネルギー照射を行った継手であるが、溶融・凝固部の深さが板厚の20%未満であり、溶接ビード止端部の硬度があまり上昇していない。これは硬化層の厚みが不十分であったためであり、疲労強度がほとんど向上せずに比較例となった。さらに、溶接ビード止端部の応力集中係数Ktも1.7を超え、形状的にも疲労強度が向上しないほど高い応力集中となっている。

【0037】

継手番号23および9は、シールドガスにアルゴンおよび窒素を用いた高エネルギー照射を行った継手であり、溶融・凝固部のサイズは適正であるが、溶接ビード止端部の応力集中係数Ktが高いために疲労強度が向上せず、比較例となった。

【0038】

一方、いずれの発明例においても高エネルギー照射によって適切なサイズの溶融・凝固部を得て溶接ビード止端部の硬度が上昇し、かつ応力集中係数が過大ではないため疲労強度が向上した。同時に、溶接後の溶融・凝固部についても、高エネルギーの照射によってその硬度が上昇していることが分かる。なお、溶接後の溶融・凝固部の硬度は、アーク溶接で再溶融された場所を除いた部分で測定した。

【0039】

その中で、継手番号3,12,15,18,21,24はシールドガスに窒素を用いた高エネルギー照射を行い、溶接ビード止端部の硬度が大きく上昇したため、疲労強度が20%以上と著しく向上した。すなわち、重ねすみ肉アーク溶接継手の疲労強度を安定的に向上させるには、シールドガスに窒素を用いた高エネルギー照射を行い、かつその溶融・凝固部の深さが20%以上50%未満であること、さらに応力集中が過大でないことが必要であると言える。

【0040】

なお、表2に示した実施例で明記していない、高エネルギー照射による溶融・凝固部の幅や溶接ビード止端部から高エネルギー照射による溶融・凝固端までの距離は本発明例で規定する範囲にある。

【符号の説明】

【0041】

21、31…下板、22…レーザ照射ヘッド、25…シールドガスの供給範囲、30…溶融・凝固部、32…上板、33…溶接金属、34…溶接ビード止端部、θ…フランク角、ρ…止端半径、D1…溶融・凝固部の深さ(最深部)、H1…溶融・凝固部の幅(鋼板表面上)、H2…溶接ビード止端部から溶融・凝固部の端までの距離。

【技術分野】

【0001】

本発明は、薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法に関し、特に、自動車足回り部品などに適用され、優れた疲労特性を発現する、薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法に関する。

【背景技術】

【0002】

自動車分野では、地球環境保全の観点から車体軽量化による燃費向上が求められている。一方で、衝突安全性向上のため、車体軽量化の要望に反し、車体重量は、近年増加傾向にある。そのため、高強度鋼板使用による薄肉化と構造最適化によって、軽量化と衝突安全性向上を両立させるよう、種々取り組まれている。

【0003】

ところで、鋼板そのものの疲労強度が鋼板強度に比例して増加するのに対し、溶接継手では、鋼板強度が増加しても溶接継手の疲労強度はほとんど増加しないことが知られている。このように、高強度鋼板を使用して設計応力を高めようにも、溶接継手の疲労強度が低強度鋼板のそれとほとんど変わらないため、薄肉化による車体軽量化を阻害している。

【0004】

自動車の構成部材のうち、溶接部の疲労強度が問題となって軽量化が特に困難なものに、サスペンションアームやサブフレームなどの足回り部材がある。これらの製造には、主に重ねすみ肉アーク溶接が用いられている。その溶接部は、図4の断面図に示すように、下板11と上板12との重ね部のすみが、溶接されるものである。溶接金属13は、溶接ビード止端部14から例えば0.3〜1.5mm程度の曲率半径(止端半径ρ)を経て110〜140°程度の立ち上がり角(フランク角θ)をもって立ち上がるため、このような形状の急変に伴い応力が集中する。疲労によって部材が破断するのは、この応力集中部である溶接ビード止端部14であり、高強度鋼板を用いた溶接継手の疲労強度が向上しない一因は、応力集中に対する感受性が鋼板強度の高強度化によって高まるためだと言われている。

【0005】

このような観点から溶接ビード止端部形状をなだらかにさせ、応力集中を低減させることで、溶接継手の疲労強度を向上させる発明として、例えば特許文献1で開示されている発明がある。具体的には、溶接に先立ち、鋼板表面上において溶接ビード止端部が形成される個所を、シリコンを30質量%以上含んだ物質で被覆し、溶接することを特徴とするものであり、これにより溶接ビード止端部形状をなだらかにさせ、応力集中を低減させることで、溶接継手の疲労強度を向上させることが記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−305630号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に記載された発明では、溶接に先立ち、予め鋼材表面上に、Siを30質量%以上含んだ物質を被覆する必要がある。これには、被覆作業のための時間が必要で非常に手間がかかり、それによるコスト上昇のみならず、溶接施工中の被覆作業であるため生産性低下も懸念される等、実用的ではない。さらに、本発明者の検討では、溶接条件によって溶接部の形状がばらつくため、十分な効果が得られなかった。

そこで、本発明は、上述の問題点に鑑み、溶接施工時間を犠牲にすることなく重ねすみ肉アーク溶接継手の疲労強度を向上させることのできる、薄鋼板の重ねすみ肉アーク溶接継手およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明者は、薄鋼板の重ねすみ肉アーク溶接継手の疲労強度向上について鋭意検討した結果、疲労破壊の起点となる下板表面上の溶接ビード止端部の硬さによって溶接継手の疲労強度が変化していることを、さらに言えば、溶接ビード止端部形状をなだらかにさせ、応力集中を低減させること以外に、溶接ビード止端部硬さを上昇させることで疲労強度を向上させることができることを見出した。

本発明は、この知見に基づき、さらに検討を重ねて初めて完成されたものであり、その要旨とするところは、以下のとおりである。

【0009】

(1) 薄鋼板の重ねすみ肉アーク溶接継手の製造方法において、前記溶接継手の下板となる薄鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、レーザ、プラズマアーク、TIGアークのいずれかの高エネルギー照射手段により高エネルギーを照射して溶融・凝固部を形成した後、前記溶融・凝固部に止端部が重なるように重ねすみ肉アーク溶接することを特徴とする、薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

(2) 前記溶融・凝固部の最大深さを下板厚の20〜50%とし、溶接ビード幅方向の幅を下板表面において下板厚の50〜100%とすることを特徴とする、(1)に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

(3) 前記高エネルギーの照射に際し、当該箇所を窒素ガスでシールドすることを特徴とする、(1)または(2)に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

(4) 前記高エネルギー照射手段がレーザ照射手段であることを特徴とする、(1)ないし(3)のいずれか1項に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

(5) 薄鋼板の重ねすみ肉アーク溶接継手の溶接ビード止端部に、重ねすみ肉アーク溶接による溶接金属とは異なる溶融・凝固組織が隣接し、前記溶融・凝固組織の最大深さが下板厚の20〜50%であり、前記溶融・凝固部の溶接ビード幅方向の幅であって下板表面に露出した幅が、下板厚の30〜70%であることを特徴とする、薄鋼板の重ねすみ肉アーク溶接継手。

(6) 前記止端部の曲率半径をρ(mm)とし、フランク角をθ(rad)とし、下板の板厚をt1(mm)とし、上板の板厚をt2(mm)とするとき、下記式1より得られる止端部の応力集中係数Ktが1.7以下であることを特徴とする、(5)に記載の薄鋼板の重ねすみ肉アーク溶接継手。

Kt=1+f(θ)×{g(ρ)−1} ・・・・・・・・・・・・・・ (式1)

ここで、f(θ)及びg(ρ)は、

f(θ)=[1−exp{−0.9×(0.5×W/t2)0.5×(π−θ)}]/[1−exp{−0.9×(0.5×W/t2)0.5×(π/2)}]

g(ρ)=1+1.9×T1×T2×{0.13+0.65×(1−ρ/t1)4}/(ρ/t1)0.3333

であり、式1中、W、T1、T2はそれぞれ、

W=t1+2.9×t2

T1=tanh[2×t2/(t1+2×t2)+2×ρ/t1]0.5

T2=tanh[(2×t2/t1)0.25/(1−ρ/t1)]

である。

【発明の効果】

【0010】

本発明によれば、板厚1〜4mmの薄鋼板の重ねすみ肉アーク溶接継手の疲労特性を改善し、従来に比べて安定的に長寿命化させることができる。そのため、本発明を自動車の足回り部材などの製作に適用することで、それら溶接構造部材の疲労強度を向上させることができ、自動車の軽量化、さらには耐久性及び安全性の向上を実現させることができる。その上、本発明は、溶接継手作製時の生産性を低下させることが無いため、産業上の貢献は多大なものである。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の重ねすみ肉アーク溶接継手の製造方法を説明する図であって、重ねすみ肉アーク溶接時に下板となる鋼板表面上へ高エネルギー照射を行う様子を模式的に示す図である。

【図2】図2は、本発明の重ねすみ肉アーク溶接継手を示す図であって、溶接部を溶接線方向に垂直な断面で示す模式図である。

【図3】図3は、平面曲げ疲労試験片の形状と寸法を表す図である。

【図4】図4は、従来の重ねすみ肉アーク溶接継手の溶接部を溶接線方向に垂直な断面で示す模式図である。

【発明を実施するための形態】

【0012】

本発明者は、薄鋼板の重ねすみ肉アーク溶接継手の疲労強度へ及ぼす鋼板強度の影響を確認するために、板厚1〜4mm、引張強さで270〜780MPaクラスの鋼板を用いて、重ねすみ肉アーク溶接継手を製作し、疲労試験を行い、それぞれの継手の疲労寿命を評価した。その結果、上記引張強さの範囲では、鋼板の引張強さのみを高強度化しても、溶接継手の疲労寿命は殆ど向上しないという従来知見と一致する結果を確認した。

【0013】

そこで、薄鋼板の重ねすみ肉アーク溶接継手の疲労強度を向上させるべく鋭意検討した結果、疲労破壊の起点となる下板表面上の溶接ビード止端部の硬度を上昇させることによって、溶接継手の疲労強度が上昇するという新たな知見を見出した。すなわち、通常の重ねすみ肉アーク溶接継手を作製したときの溶接ビード止端部の硬さをさらに高めることにより、疲労強度をより向上させることができる。

【0014】

溶接ビード止端部の硬さを上昇させる手段としては、鋼材成分中に焼き入れ性を高める炭素やマンガンやクロムなどの元素を添加する手段がある。しかし、これらの元素は鋼板の強度、伸び、加工性などの特性が最適に発揮されるよう設計された量だけが添加されており、溶接ビード止端部の硬さを上昇させるためだけにこれらの元素を過剰に添加してしまうと、構造部材の作製に必要な加工性などの鋼板特性を悪化させてしまうため適用できない。また、溶接後の熱処理による焼入れも、上記と同様に鋼板特性を変化させてしまうのみならず、溶接後の処理であるため生産性に悪影響を及ぼす。そこで、溶接ビード止端部の硬さだけを安定して上昇させること、溶接後の工程追加を必要としない手段が必要であることを勘案して以下の手法を検討した。

【0015】

図1に示すように、下板となる鋼板21の表面において、重ねすみ肉アーク溶接による溶接ビード止端部が形成される箇所を想定する。そして、重ねすみ肉アーク溶接の前に、鋼板21における想定箇所の表面上を、高エネルギー照射ヘッド22により高エネルギー照射処理する。このとき、鋼板21の高エネルギー照射部分は、照射エネルギーと照射幅に応じた幅H1と深さD1の範囲で溶融し、その後急速に凝固する。このようにして形成された溶融・凝固部30には、マルテンサイト組織が生成し、溶融・凝固部30の硬度が母材の硬度よりも上昇する。溶融・凝固部30の硬度は急速に溶融、凝固させ、マルテンサイト組織単相となるとき最大となる。マルテンサイト組織単相の硬度は鋼板の炭素量に依存するため、望ましい硬度としては例えば、鋼板21の炭素量が0.05%の場合250程度、0.10%の場合390程度、0.15%の場合430程度、0.20%の場合、500程度の硬度が得られるように高エネルギー照射を行うとよい。この場合の硬度は、例えば、荷重500gfのビッカース硬度(HV0.5)を用いればよい。また、高エネルギー照射の際には、シールドガス25を用いるとよい。その後、上板となる鋼板を下板に重ねてから、溶接ビード止端部34が溶融・凝固部30に重なるように重ねすみ肉アーク溶接を行う。これにより溶接ビード止端部34は溶融・凝固部30に隣接して形成される。この結果、アーク溶接後の溶接ビード止端部34の硬度は、本発明を適用しない場合に比べて上昇する。溶接ビード止端部34は、少なくとも溶融・凝固部30と重なった部分において硬度が高まる。これにより、重ねすみ肉溶接継手の疲労強度を向上させることができる。

【0016】

高エネルギー照射方法としては、レーザ、プラズマアーク、TIGアーク等があるが、その中で施工が容易で処理速度が速く、溶融、凝固速度が大きく、かつシールドガス25の選択が容易なレーザが最適である。

【0017】

なお、レーザの種類は、炭酸ガスレーザ、YAGレーザなど種類を問わないが、レーザ照射による溶融・凝固部30の形状は一般に幅が狭く、深さが深い傾向がある。本発明では、高エネルギー照射による溶融・凝固部30の最大深さを下板厚の20%以上50%以下とし、表面における溶融、凝固部30の幅を下板厚の50%以上100%以下として、溶融・凝固部30の断面形状を比較的扁平な形状にすることが必要である。溶融・凝固部30の断面形状を扁平状にするには、特殊な集光系を用いてレーザの照射形状を幅広にする必要性が生じる。この点について、半導体レーザは、レーザの照射形状を幅広にすることが比較的容易な構造をしており、本発明への適用上、望ましい。

【0018】

また、高エネルギー照射時のシールドガス25によって、高エネルギー照射の際における溶融部分への大気の混入を防止する。大気の混入を防止するために、シールドガス25として一般的には、不活性ガスであるアルゴンなどを用いる。しかしながら、シールドガス25にアルゴン用いた場合、高エネルギー照射によって硬化した溶融・凝固部30が、重ねすみ肉溶接時のアーク溶接の熱影響によって再度軟化してしまう場合が懸念される。そこで、アーク溶接の熱影響を受けた後も高い硬度を維持するため、高エネルギー照射時のシールドガスを窒素とし、溶融金属に窒素を添加することが好ましい。シールドガスを窒素とすることで、高エネルギー照射による硬化量を増大させ、かつアーク溶接時の熱影響による軟化程度を低減し、欠点を解決できる。なお、シールドガス25の供給方法は、図1に示すように高エネルギー照射ヘッド22から供給する方法が考えられる。また、リモートレーザ等においでは、照射ヘッド22から照射対象までの距離が遠く、シールドガスの供給が困難になる場合があるので、照射対象の近くに設けた別のノズルからシールドガスを供給しても良い。

【0019】

また、本発明では、溶接材料は、溶接される薄鋼板に適合したものを適宜選定すればよく、特に限定するものではない。また、薄鋼板としては、厚みt1、t2が1〜4mmの薄鋼板を用いることが好ましいが、重ねすみ肉溶接が可能な範囲であれば、鋼板の厚みが特に限定されるものではない。

【0020】

図2は、本発明に係る溶接継手を説明する図で、初めに、図1に示した方法で下板となる鋼板表面上において、溶接ビード止端部34が形成される個所を予め想定し、該当する個所を高エネルギー照射によって溶融、凝固させて溶融・凝固部30を設けた後に、上板32と下板31とが合わされ、その後、アーク溶接して溶接ビードを形成する。

【0021】

溶接継手が疲労破壊する場合、そのき裂は応力集中部である溶接ビード止端部34から発生するため、高エネルギー照射処理による溶融・凝固部30は、少なくとも溶接ビード止端部34が形成される個所を含むように下板31の表面上にある必要がある。溶接ビード止端部34の位置は、溶接狙い位置や溶接姿勢などの溶接条件によって若干変動するので、溶融・凝固部30の幅H1は板厚t1の50%以上あることが望ましい。一方で、溶融・凝固部30の幅が広すぎる場合、溶融・凝固部30を形成する際の高エネルギー照射部分の周囲が加熱され、溶融・凝固部30の冷却速度が低下して溶融・凝固部30の硬度が低下する。このため溶融・凝固部30の幅は板厚t1以下が望ましい。また、高エネルギー照射処理による溶融・凝固部30の深さが浅い場合、十分な硬化層が形成されないため、溶融・凝固部30の深さD1は板厚t1の20%以上あることが望ましい。一方、溶融・凝固部30の深さが深すぎると溶融・凝固部30の幅が広すぎる場合と同様に、鋼板の裏面を含めた広い範囲が加熱され、その後の冷却速度が低下して溶融・凝固部30の硬度が低下するため、溶融・凝固部30の深さは板厚t1の50%以下であることが望ましい。

【0022】

図2(a)は、溶融・凝固部30の最大深さD1が下板厚t1の50%、溶融・凝固部30の幅H1が板厚t1の50%で、かつ溶接ビード止端部34から溶融・凝固部30までの幅H2(下板表面に露出した溶融・凝固部30の幅)が下板厚t1の30%の例である。この例では、溶接ビード止端部34と高エネルギー照射による溶融・凝固部30とが離れることなく隣接している。

また、図3(b)は、溶融、凝固部30の最大深さD1が下板厚t1の20%、溶融・凝固部30の幅H1が板厚t1の100%で、かつ溶接ビード止端部34から溶融・凝固部30までの幅H2(下板表面に露出した溶融・凝固部30の幅)が下板厚t1の70%の例である。高エネルギー照射による溶融・凝固部30の幅H1が広い場合には、溶接ビード止端部34と溶融・凝固部30とが隣接した状態を保持しつつ溶接ビード止端部34から溶融・凝固部30までの幅H2を広く取ることができる様子が図3(a)との比較から明らかである。このように、溶融・凝固部30の幅H1が規定範囲の中であれば広い方が望ましいことが伺える。

【0023】

また、溶接部形状に起因する応力集中度合いが高い場合は、溶接ビード止端部34の硬化による疲労強度向上効果が減じてしまうため、溶接ビード止端部34の曲率半径をρ(mm)、フランク角をθ(rad)とし、下板31の板厚をt1(mm)、上板32の板厚をt2(mm)とするとき、下記式1より得られる応力集中係数Ktを1.7以下とするのが望ましい。より確実な効果を得るためにはKtは1.5以下がさらに望ましい。

【0024】

Kt=1+f(θ)×{g(ρ)−1} ・・・・・・・・・・・・・・ (式1)

ここで、

f(θ)=[1−exp{−0.9×(0.5×W/t2)0.5×(π−θ)}]

/[1−exp{−0.9×(0.5×W/t2)0.5×(π/2)}]

g(ρ)=1+1.9×T1×T2×{0.13+0.65×(1−ρ/t1)4}

/(ρ/t1)0.3333

なお、

W=t1+2.9×t2

T1=tanh[2×t2/(t1+2×t2)+2×ρ/t1]0.5

T2=tanh[(2×t2/t1)0.25/(1−ρ/t1)]

【0025】

以上説明したとおり、本実施形態の重ねすみ肉アーク溶接継手の製造方法によれば、予め下板31に溶融・凝固部30を形成してから、溶融・凝固部30に溶接ビードの止端部34が重なるように重ねすみ肉溶接を行うので、溶接ビード止端部34の硬度を高めることができ、重ねすみ肉アーク溶接継手の疲労特性を改善できる。

また、本実施形態の重ねすみ肉アーク溶接継手によれば、溶接ビード止端部34の硬度が高いので、疲労特性を向上できる。

【実施例】

【0026】

以下に本発明の効果を、実施例に基づいて説明する。

以下の実施例における条件は、本発明の実施可能性及び効果を確認するために採用した一条件例であり、本発明は、該一条件例に限定されるものではない。本発明は、本発明の要旨を逸脱せず、本発明の目的を達成する限りにおいて、種々の条件ないし条件の組合せを採用し得るものである。

【0027】

表1に示す化学成分および機械的性質を有する鋼板を用い、重ねすみ肉アーク溶接継手の特徴及び性能を試験、調査した。その結果を表2及び表3に示す。高エネルギー照射方法には、最大出力4kWのダイレクト半導体レーザを用い、板厚に応じて出力、デフォーカス量、ビームサイズを調整し、種々の溶融・凝固部を得た。シールドガスは照射ヘッドから供給した。溶融・凝固部の大きさは、メタルフロー腐食液(ピクリン酸とドデシルベンゼンスルホン酸の水溶液)でエッチングした溶接ビード断面組織写真から計測した。重ねすみ肉アーク溶接条件は、直流パルス溶接電源を用いた下向き水平重ねすみ肉溶接とし、溶接ワイヤには直径1.2mmのソリッドワイヤを用い、シールドガスにはアルゴン+20%炭酸ガスの混合ガスを流量20l/minで供給した。溶接速度は1.2m/minとした。ワイヤ送給速度は下板31の裏側に溶接金属が抜けて溶け落ちないよう板厚に応じて適切な値に調節し、溶着量を確保した。

【0028】

表3中の疲労強度は、重ねすみ肉アーク溶接継手から、図3に示す形状で、溶接ビード止端部が試験片中央となるよう採取した試験片を、株式会社東京衡機製造所製の平面曲げ疲労試験機で、応力比−1の両振り曲げにて、曲げ変位一定とした平面曲げ疲労試験に供した際に、応力を繰り返し200万回負荷しても試験片が破断しない応力振幅を示している。

【0029】

この疲労強度は、鋼種や板厚によって若干変動するため、同じ鋼種かつ同じ板厚の高エネルギー照射を行わない継手の疲労強度を基準とした。この基準強度より5%以上高い疲労強度を示した場合を良好であるとし、そのうち、基準に対して20%以上高い疲労強度を示した場合を特に良好であると判断した。なお、疲労強度の算出には、疲労試験時の曲げ反力から得られたモーメントと、疲労試験片中央部の幅と下板31の厚さの積から算出した断面積を用いた。重ねすみ肉溶接継手を平板と仮定し、この断面積を持つ平板が上述したモーメントを受けて曲げられたときの最大応力が疲労強度となる。

【0030】

【表1】

【0031】

【表2】

【0032】

【表3】

【0033】

表2〜表3において、比較例である継手番号1,4,7,10,13,16,19,22,25は、高エネルギー照射処理を行わなかった継手であり、高エネルギー照射処理を行った場合の疲労強度向上効果をはかる基準である。そのため、鋼種、板厚が同じ場合には当然ながら最も低い疲労強度を示し、向上率は0%である。

【0034】

継手番号17は、シールドガスにアルゴンを用いた高エネルギー照射を行った継手であるが、溶融・凝固部の深さが板厚の60%弱あり、溶接ビード止端部の硬度がほとんど上昇していない。これは上述したように、溶融深さが深いため、焼き入れ硬化するための十分な冷却速度が得られず、溶融・凝固部の硬度が十分でなかったためであり、疲労強度がほとんど向上せずに比較例となった。

【0035】

継手番号6は、シールドガスに窒素を用いた高エネルギー照射を行った継手であるが、溶融・凝固部の深さが板厚の60%弱あり、溶接ビード止端部の硬度があまり上昇していない。これは継手番号17と同様に、焼き入れ硬化するための十分な冷却速度が得られず、溶融・凝固部の硬度が十分でなかったためであり、疲労強度がほとんど向上せずに比較例となった。

【0036】

継手番号27は、シールドガスに窒素を用いた高エネルギー照射を行った継手であるが、溶融・凝固部の深さが板厚の20%未満であり、溶接ビード止端部の硬度があまり上昇していない。これは硬化層の厚みが不十分であったためであり、疲労強度がほとんど向上せずに比較例となった。さらに、溶接ビード止端部の応力集中係数Ktも1.7を超え、形状的にも疲労強度が向上しないほど高い応力集中となっている。

【0037】

継手番号23および9は、シールドガスにアルゴンおよび窒素を用いた高エネルギー照射を行った継手であり、溶融・凝固部のサイズは適正であるが、溶接ビード止端部の応力集中係数Ktが高いために疲労強度が向上せず、比較例となった。

【0038】

一方、いずれの発明例においても高エネルギー照射によって適切なサイズの溶融・凝固部を得て溶接ビード止端部の硬度が上昇し、かつ応力集中係数が過大ではないため疲労強度が向上した。同時に、溶接後の溶融・凝固部についても、高エネルギーの照射によってその硬度が上昇していることが分かる。なお、溶接後の溶融・凝固部の硬度は、アーク溶接で再溶融された場所を除いた部分で測定した。

【0039】

その中で、継手番号3,12,15,18,21,24はシールドガスに窒素を用いた高エネルギー照射を行い、溶接ビード止端部の硬度が大きく上昇したため、疲労強度が20%以上と著しく向上した。すなわち、重ねすみ肉アーク溶接継手の疲労強度を安定的に向上させるには、シールドガスに窒素を用いた高エネルギー照射を行い、かつその溶融・凝固部の深さが20%以上50%未満であること、さらに応力集中が過大でないことが必要であると言える。

【0040】

なお、表2に示した実施例で明記していない、高エネルギー照射による溶融・凝固部の幅や溶接ビード止端部から高エネルギー照射による溶融・凝固端までの距離は本発明例で規定する範囲にある。

【符号の説明】

【0041】

21、31…下板、22…レーザ照射ヘッド、25…シールドガスの供給範囲、30…溶融・凝固部、32…上板、33…溶接金属、34…溶接ビード止端部、θ…フランク角、ρ…止端半径、D1…溶融・凝固部の深さ(最深部)、H1…溶融・凝固部の幅(鋼板表面上)、H2…溶接ビード止端部から溶融・凝固部の端までの距離。

【特許請求の範囲】

【請求項1】

薄鋼板の重ねすみ肉アーク溶接継手の製造方法において、前記溶接継手の下板となる薄鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、レーザ、プラズマアーク、TIGアークのいずれかの高エネルギー照射手段により高エネルギーを照射して溶融・凝固部を形成した後、前記溶融・凝固部に止端部が重なるように重ねすみ肉アーク溶接することを特徴とする、薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

【請求項2】

前記溶融・凝固部の最大深さを下板厚の20〜50%とし、溶接ビード幅方向の幅を下板表面において下板厚の50〜100%とすることを特徴とする、請求項1に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

【請求項3】

前記高エネルギーの照射に際し、当該箇所を窒素ガスでシールドすることを特徴とする、請求項1または2に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

【請求項4】

前記高エネルギー照射手段がレーザ照射手段であることを特徴とする、請求項1ないし3のいずれか1項に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

【請求項5】

薄鋼板の重ねすみ肉アーク溶接継手の溶接ビード止端部に、重ねすみ肉アーク溶接による溶接金属とは異なる溶融・凝固部が隣接し、前記溶融・凝固部の最大深さが下板厚の20〜50%であり、前記溶融・凝固部の溶接ビード幅方向の幅であって下板表面に露出した幅が、下板厚の30〜70%であることを特徴とする、薄鋼板の重ねすみ肉アーク溶接継手。

【請求項6】

前記止端部の曲率半径をρ(mm)とし、フランク角をθ(rad)とし、下板の板厚をt1(mm)とし、上板の板厚をt2(mm)とするとき、下記式1より得られる止端部の応力集中係数Ktが1.7以下であることを特徴とする、請求項5に記載の薄鋼板の重ねすみ肉アーク溶接継手。

Kt=1+f(θ)×{g(ρ)−1} ・・・ (式1)

ここで、f(θ)及びg(ρ)は、

f(θ)=[1−exp{−0.9×(0.5×W/t2)0.5×(π−θ)}]/[1−exp{−0.9×(0.5×W/t2)0.5×(π/2)}]

g(ρ)=1+1.9×T1×T2×{0.13+0.65×(1−ρ/t1)4}/(ρ/t1)0.3333

であり、式1中、W、T1、T2はそれぞれ、

W=t1+2.9×t2

T1=tanh[2×t2/(t1+2×t2)+2×ρ/t1]0.5

T2=tanh[(2×t2/t1)0.25/(1−ρ/t1)]

である。

【請求項1】

薄鋼板の重ねすみ肉アーク溶接継手の製造方法において、前記溶接継手の下板となる薄鋼板の表面上に、重ねすみ肉溶接ビードの止端部が形成される個所を想定し、予め当該箇所に、レーザ、プラズマアーク、TIGアークのいずれかの高エネルギー照射手段により高エネルギーを照射して溶融・凝固部を形成した後、前記溶融・凝固部に止端部が重なるように重ねすみ肉アーク溶接することを特徴とする、薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

【請求項2】

前記溶融・凝固部の最大深さを下板厚の20〜50%とし、溶接ビード幅方向の幅を下板表面において下板厚の50〜100%とすることを特徴とする、請求項1に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

【請求項3】

前記高エネルギーの照射に際し、当該箇所を窒素ガスでシールドすることを特徴とする、請求項1または2に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

【請求項4】

前記高エネルギー照射手段がレーザ照射手段であることを特徴とする、請求項1ないし3のいずれか1項に記載の薄鋼板の重ねすみ肉アーク溶接継手の製造方法。

【請求項5】

薄鋼板の重ねすみ肉アーク溶接継手の溶接ビード止端部に、重ねすみ肉アーク溶接による溶接金属とは異なる溶融・凝固部が隣接し、前記溶融・凝固部の最大深さが下板厚の20〜50%であり、前記溶融・凝固部の溶接ビード幅方向の幅であって下板表面に露出した幅が、下板厚の30〜70%であることを特徴とする、薄鋼板の重ねすみ肉アーク溶接継手。

【請求項6】

前記止端部の曲率半径をρ(mm)とし、フランク角をθ(rad)とし、下板の板厚をt1(mm)とし、上板の板厚をt2(mm)とするとき、下記式1より得られる止端部の応力集中係数Ktが1.7以下であることを特徴とする、請求項5に記載の薄鋼板の重ねすみ肉アーク溶接継手。

Kt=1+f(θ)×{g(ρ)−1} ・・・ (式1)

ここで、f(θ)及びg(ρ)は、

f(θ)=[1−exp{−0.9×(0.5×W/t2)0.5×(π−θ)}]/[1−exp{−0.9×(0.5×W/t2)0.5×(π/2)}]

g(ρ)=1+1.9×T1×T2×{0.13+0.65×(1−ρ/t1)4}/(ρ/t1)0.3333

であり、式1中、W、T1、T2はそれぞれ、

W=t1+2.9×t2

T1=tanh[2×t2/(t1+2×t2)+2×ρ/t1]0.5

T2=tanh[(2×t2/t1)0.25/(1−ρ/t1)]

である。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−62718(P2011−62718A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−214498(P2009−214498)

【出願日】平成21年9月16日(2009.9.16)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月16日(2009.9.16)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]