薄鋼板の隅肉アーク溶接方法

【課題】 溶接速度80cm/min超でも、溶接止端部形状が良好で、溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供する。

【解決手段】 1.6〜6mm厚の鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板を、C=0.001〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%を含有し、残部鉄及び不可避不純物からなる、TS280〜600MPa級の鋼板とし、前記ソリッドワイヤを、C=0.03〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%、Cu≦0.5%を含有し、残部鉄及び不可避不純物からなるソリッドワイヤとし、更に、前記鋼板とアーク溶接用ソリッドワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

【解決手段】 1.6〜6mm厚の鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う際、前記鋼板を、C=0.001〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%を含有し、残部鉄及び不可避不純物からなる、TS280〜600MPa級の鋼板とし、前記ソリッドワイヤを、C=0.03〜0.15%、Si=0.2〜2.0%、Mn=0.5〜2.5%、Cu≦0.5%を含有し、残部鉄及び不可避不純物からなるソリッドワイヤとし、更に、前記鋼板とアーク溶接用ソリッドワイヤとを、{Si(鋼板)+0.1×Si(ワイヤ)}≧0.32になるように組み合わせることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄鋼板の隅肉アーク溶接方法にかかわるものであり、より詳しくは、ガスシールドアーク溶接にて作製された隅肉アーク溶接継手の止端形状を改善し、隅肉アーク溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法にかかわるものである。

【0002】

本発明が適用できる好ましい対象部材としては、自動車の車体構造部材、特に、重要保安部品である足回り部品等が挙げられる。自動車の足回り部品は、強度部材であり、板厚も1.6mm〜6mmの場合がほとんどであるから、本発明が対象とする板厚範囲を1.6mm〜6mmとした。また、本発明が対象としている溶接速度は、足回り部品の製造効率を落とさない溶接速度の範囲として、80cm/minを上回る範囲とした。

【背景技術】

【0003】

自動車産業分野などにおけるガスシールドアーク溶接では、製造ラインの効率向上のため、溶接速度が他産業分野より高く設定されるのが通例である。一般には、60cm/min以上であり、100cm/min以上に設定される場合も少なくない。

【0004】

このような高い溶接速度のアーク溶接が可能である理由は、自動車産業分野における使用鋼板の板厚が、多くの場合、6mm以下であり、例えば、比較的板厚が厚い足回り部品の場合でも、通常は4mm以下である場合が多いためである。すなわち、上記のように板が薄いため、アーク溶接での溶着量が少なくても所定の継手強度が確保できるからである。なお、もし、板厚が6mm超のように厚い場合で、所定の継手強度を得るために必要な溶着量を確保できるようなアーク溶接を、60cm/min以上の溶接速度で行おうとすると、それだけ溶接電流および溶接電圧を高くしなければならず、溶接ビード形状に悪影響を与える危険性が高まることになり問題である。このように、自動車産業分野におけるアーク溶接は、溶接速度が他産業より高いことがその特徴といえる。

【0005】

ただし、このような高い溶接速度というアーク溶接条件下では、溶接ビード形状、特に溶接止端部の形状が劣化し、すなわち、溶接止端部のフランク角(図2参照。)が大きくなり、その結果として、溶接止端部に応力集中を招き、溶接継手の疲労強度が低下するという問題に直面する。なお、高い溶接速度で溶接ビード形状が劣化する理由は、溶接速度が速いと、それだけ溶融プールが細長くなり、溶融金属が十分に広がらないうちに凝固してしまう傾向があるためである。一方で、特に最近は、地球環境への関心の高まりから、自動車産業分野でも、燃費向上によるCO2排出量の削減は緊急の課題となっている。自動車そのものの重量を低減することは、燃費向上の有効な手段であり、自動車を形成している鋼板の板厚を低減することが、その効果的な手段となり得る。しかし、鋼板の板厚低減は、鋼板に負荷される応力の増加を意味し、応力増加は、単に静的強度の問題だけでなく、疲労強度の問題も生じさせる。すなわち、静的強度が十分でも疲労強度の観点から板厚減、すなわち軽量化が推し進められないという問題が生じる。

【0006】

一般に、溶接継手の疲労強度は、材料依存性がほとんどなく、溶接ビード形状で決まる応力集中や溶接部の残留応力などの力学的な要因で支配されているといわれている。また、上記のとおり、製造効率向上と疲労強度確保は互いに相反する場合が多いため、高溶接速度における溶接止端部の形状改善手段および溶接継手の疲労強度向上手段として、溶接止端部をグラインダ仕上げなどで滑らかにするとか、ショットピーニングなどで溶接止端部に圧縮の残留応力を与えるなどの方法が採用されてきた。これらは、いわゆる後工程と呼ばれるものであり、製造コストを増加させるため好ましいことではない。

【0007】

一方、溶接継手の疲労問題を解決する手段の1つとして、溶接材料の変態温度が低くなるよう成分設計し、溶接止端部の残留応力を低減することで疲労強度を向上させる方法が提案されている(特許文献1、2参照。以降このような溶接材料を高疲労強度溶接材料と呼ぶ。)。この方法は、溶接材料の成分を規定しているものの、残留応力を低減するという意味では力学的要因を制御する方法であり、溶接材料の変更だけで高疲労強度継手を得ることができ、効率のよい方法であるといえる。

【0008】

また、特許文献3、4および非特許文献1に開示されているように、溶接材料および鋼板の成分を制限することで溶接ビード形状を広幅にする技術がある。例えば、特許文献3、非特許文献1に開示された技術は、Sを0.1%超0.6%以下添加する技術であり、それにより溶融プールの表面張力を低減させて溶接止端形状を改善させる技術である。また、特許文献4に開示された技術は、鋼板のSiとMnの合計を調整する技術である。

【0009】

また、特許文献5〜9には疲労強度に優れた鋼板に関する技術が開示されている。

【0010】

【特許文献1】特開平11−138290号公報

【特許文献2】特開2004−001075号公報

【特許文献3】特開2002−361480号公報

【特許文献4】特開2007−177279号公報

【特許文献5】特開2004−143518号公報

【特許文献6】特開2000−248330号公報

【特許文献7】特開平11−189842号公報

【特許文献8】特開平07−316649号公報

【特許文献9】特開2003−003240号公報

【非特許文献1】溶接学会全国大会講演概要、平成19年、第81集、pp236〜237

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1、2に記載の高疲労強度溶接材料を用いた場合でも、溶接継手の止端形状が劣化すると疲労向上効果が十分得られるという保障はない。なぜなら、継手の疲労強度を支配する2大要因である残留応力と応力集中のうち、高疲労強度溶接材料は残留応力に着目した技術であり、応力集中の改善を目指してはいないからである。特に、自動車産業などでは、既に述べたように、他産業よりも高い溶接速度で溶接施工されており、より高速度で溶接することへのニーズが強い。そのニーズに応じて溶接速度を高くすればするほど、ビード形状が乱れるようになるため、疲労強度向上の観点からは好ましくはない。以上のように、自動車産業などに特許文献1、2に記載の高疲労強度溶接材料を適用して、溶接継手の疲労特性を改善することには限界があった。

【0012】

また、特許文献3、4および非特許文献1に記載の技術は、いずれも、溶接ビード幅を従来技術以上に広くすることを目的とした技術である。溶接ビード幅は、確かに、溶接継手全体の形状を代表させるためには都合のよい指標となりえるが、その疲労強度は、応力集中部である溶接止端部の形状に大きく依存する。すなわち、溶接継手の一部の形状が溶接継手全体の特性を決定するという、静的強度にはない疲労強度に特有の傾向がある。そのため、疲労強度を向上させるためには、溶接ビード幅という溶接継手全体の特性よりも、溶接止端形状という溶接継手の一部の形状に着目する必要がある。特許文献3、4および非特許文献1が開示している技術は、静的強度、すなわち溶接継手の引張破断強度向上には適しているが、疲労強度向上に対して有効な技術かどうかは、明確ではない。

【0013】

また、特許文献5〜8に記載の従来技術は全て、母材の疲労強度に関するものである。鋼材の疲労強度は、応力集中部がないため、鋼材の静的強度に比例するといわれていることから、これらの技術は、溶接継手の疲労強度向上には、必ずしも有効な技術とはいえない。

【0014】

また、特許文献9には溶接熱影響部(heat-affected zone、HAZとも言う。)の疲労強度に関する技術が開示されているが、取り上げられている溶接継手は突合せ溶接継手であり、この場合の応力集中は隅肉アーク溶接継手ほど高いものではない。ところで、自動車足回り部品などは、そのほとんどが隅肉アーク溶接で作製されている。このことから、特許文献9に記載の技術を、自動車産業分野等で多く用いられる、応力集中の高い隅肉アーク溶接継手を有する構造物の疲労強度を向上させることができるか否かは明らかではない。

【0015】

また、これら特許文献5〜9に記載の従来技術が開示している技術は、溶接継手のない母材の疲労強度、あるいは応力集中が比較的小さい突合せ継手の疲労強度に関するものである。実際の構造物では、応力集中が最も大きいところから疲労き裂が発生し、それが構造物全体の疲労強度を決定している。すなわち、突合せ継手より応力集中の大きい重ね隅肉継手の疲労強度を向上させなければ、構造物の疲労向上にはつながらない。

【0016】

このような背景から、溶接速度を高く、具体的には、80cm/min超の溶接速度を設定した場合にも隅肉アーク溶接継手の止端形状が良好になる鋼板の隅肉アーク溶接方法が望まれていた。

【0017】

そこで、本発明は、これら従来技術の問題点に鑑み、ガスシールドアーク溶接において、溶接速度が80cm/min超の場合でも、溶接止端部の形状が良好となり、隅肉アーク溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供することを目的とするものである。

【課題を解決するための手段】

【0018】

本発明者らは、以上の観点から、溶接速度と鋼板および溶接ワイヤ成分に着目し、溶接止端部形状についてその影響を鋭意研究してきた。そして、鋼板および溶接ワイヤのうちで、特にSi量を制限することにより溶接速度が80cm/min超でも、溶接止端形状を改善させることができることを見出し、さらには、溶接止端形状改善効果が発現する鋼板含有Si量と溶接ワイヤ含有Si量の関係をも見出したものである。本発明は、このような研究によってなされたものであり、その要旨は以下のとおりである。

【0019】

(1) 板厚1.6〜6mmの薄鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた、溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う、薄鋼板の隅肉アーク溶接方法において、

前記薄鋼板を、質量%で、

C :0.001〜0.15%、

Si:0.2〜2.0%、

Mn:0.5〜2.5%、

P :0.03%以下、

S :0.02%以下

を含有し、残部鉄及び不可避不純物からなる、引張強さ280MPa級ないし600MPa級の薄鋼板とし、

前記ソリッドワイヤを、質量%で、

C :0.03〜0.15%、

Si:0.2〜2.0%、

Mn:0.5〜2.5%、

P :0.05%以下、

S :0.08%以下、

を含有し、残部鉄及び不可避不純物からなるアーク溶接用ソリッドワイヤとし、

さらに、前記薄鋼板と該アーク溶接用ソリッドワイヤとを、下記(式1)の値が0.32以上になるように組み合わせることを特徴とする、薄鋼板の隅肉アーク溶接方法。

Si(鋼板)+0.1×Si(ワイヤ) (式1)

【0020】

(2) 前記(式1)の値が0.40以上になるように、前記薄鋼板と前記アーク溶接用ソリッドワイヤとを組み合わせることを特徴とする、上記(1)に記載の薄鋼板の隅肉アーク溶接方法。

【0021】

(3) 前記薄鋼板が、さらに、質量%で、

Al:0.005〜0.1%

を含有することを特徴とする、上記(1)または(2)に記載の薄鋼板の隅肉アーク溶接方法。

【0022】

(4) 前記薄鋼板が、さらに、質量%で、

Ti:0.005〜0.1%、

Nb:0.005〜0.1%、

V :0.01〜0.2%、

Cr:0.1〜1.0%、

Mo:0.05〜0.5%

のいずれか1種または2種以上を含有することを特徴とする、上記(1)ないし(3)のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【0023】

(5) 前記アーク溶接用ソリッドワイヤが、さらに、質量%で、

Cu:0.05〜0.5%

を含有することを特徴とする、請求項1ないし4のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【0024】

(6) 前記アーク溶接用ソリッドワイヤが、さらに、質量%で、

Ti:0.01〜0.5%、

Nb:0.01〜0.1%、

V :0.05〜0.3%、

Cr:0.05〜1.0%、

Mo:0.05〜0.7%、

Ni:0.3〜12.0%

のいずれか1種または2種以上を含有することを特徴とする、上記(1)ないし(5)のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【0025】

(7) 前記アーク溶接用ソリッドワイヤが含有するNiを、質量%で、

Ni:4.0〜12.0%

に制限することを特徴とする、上記(6)に記載の薄鋼板の隅肉アーク溶接方法。

【0026】

(8) 前記アーク溶接用ソリッドワイヤが含有するSを、質量%で、0.02〜0.08%に制限することを特徴とする、上記(1)ないし(7)のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【0027】

(9) 前記ガスシールドアーク溶接のシールドガスとして、質量%で、

CO2:5%以上25%以下、

O2 :4%以下(0%を含む。)

を含有し、残部Arおよび不可避不純物からなるシールドガスを用いることを特徴とする、上記(1)ないし(8)のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【発明の効果】

【0028】

本発明によれば、溶接速度が80cm/min超150cm/min以下の場合でも、溶接止端形状が滑らかとなり、それだけ溶接止端部の応力集中を低減させることができ、溶接継手の疲労強度を向上させることができる。特に、本発明が提供する薄鋼板の隅肉アーク溶接方法は、自動車産業のみならず、溶接速度増加のニーズが強い産業分野では特に有効であり、生産性向上と疲労強度向上を両立できる技術であるため、産業上の意義はきわめて大きい。

【発明を実施するための最良の形態】

【0029】

以下に、本発明を詳細に説明する。

【0030】

まず、本発明が課題とする溶接継手の疲労特性について説明する。

【0031】

金属疲労は、静的強度と異なり、弾性範囲内の応力が付加された状態で破断する現象である。応力は、繰り返し付加され、その繰り返し数が疲労寿命を決定する。一般には、200万回以上繰り返し応力を付加しても破断に至らなければ、そのときの付加応力を疲労強度と呼ぶ。金属疲労は、弾性範囲内での付加応力で破断する現象であるため、静的強度とは異なる点が多い。例えば、静的強度では、応力集中や溶接継手に存在する残留応力の影響をあまり受けない。疲労強度向上に極めて有効な溶接止端部のグラインダ仕上げを実施しても、静的強度はほとんど変わらない。この理由は、静的強度は、塑性変形を伴っているためである。溶接止端部のような応力集中部が存在したとしても、その部分に塑性ひずみが発生するだけで、静的強度という観点からは、応力集中部以外の部分が強度を負担するだけで、溶接継手全体としては、強度が保たれる。また、残留応力のように、一部に引張応力が既に存在していたとしても、残留応力の特徴である自己平衡性を考えると、必ず引張残留応力を相殺する圧縮残留応力が存在するため、引張残留応力部分ですぐに降伏状態に達したとしても、圧縮残留応力部分では降伏状態に達していないため、この部分が静的強度を負担する。このため、溶接継手全体では、静的強度はこれら因子に影響されない。そのため、静的強度は溶接ビード幅などのような溶接ビード全体の形状が重要になってくる。

【0032】

これに対して、溶接継手の疲労強度は、溶接継手のごく一部の応力状態で溶接継手全体の特性が決定される現象である。疲労き裂が発生する部分は応力集中が高い溶接止端部などである。ここには引張りの残留応力も存在している。残留応力は、すでに述べたように、自己平衡性があり、この引張残留応力を相殺する圧縮残留応力が必ず溶接継手内部に存在する。しかし、疲労強度は、溶接継手のごく一部の応力状態で決定されるため、たとえ、圧縮残留応力が存在したとしても、疲労き裂が発生する場所に存在しなければこの圧縮残留応力は疲労強度に影響しない。この傾向は、応力集中についても当てはまる。すなわち、溶接継手全体として滑らかな形状を呈していても、一部に応力集中が高い部分が存在すれば、溶接継手全体の疲労強度はそこで決まってしまう。したがって、溶接ビード幅のような溶接継手全体の形状を改善するより、溶接止端部フランク角の改善のように、局部的な形状を改善するほうが疲労強度向上に寄与する。このような意味では、特許文献3、4および非特許文献1に開示されている技術は、疲労強度向上に寄与する溶接止端部形状改善効果に有効かは不明である。実際、非特許文献1には、溶接ビード幅を広くする技術が開示されているが、これによると、溶接ビードの幅を広くするとフランク角も小さくなるということは、必ずしも明白ではない。

【0033】

以上のように、溶接ビード幅を広くする技術と溶接止端部のフランク角を狭くする技術は必ずしも同一ではない。本発明は、溶接止端部形状の改善を目的とする技術を提供するものであるが、その目的は溶接継手の疲労強度向上である。静的強度に関しては、応力集中や残留応力に依存しないことから、溶接継手に特に欠陥が生じていない限りは十分確保でき、また、本発明の範囲では、そのような溶接継手の欠陥を発生させるような要因は特にない。この点で、本発明は、特許文献3、4および非特許文献1と異なる技術の提供が目的である。一方、特許文献1および2の技術は、溶接継手の疲労強度向上を目的とする技術であり、本発明の目的と同じである。しかし、溶接継手の疲労強度を向上させる手段としては、応力集中の緩和や残留応力の緩和などが存在し、特許文献1および2が開示している技術は、残留応力緩和を利用した疲労強度向上技術であり、本発明が開示している応力集中緩和を利用した技術とは異なるものである。さらに、溶接継手の疲労対策として、従来から長く用いられている技術として、溶接後にピーニング処理やグラインダ処理をする技術があるが、これらは後処理工程であり、製造効率の点で問題があると考えられる。

【0034】

次に本発明に至る経緯について説明する。

【0035】

一般に、溶接止端形状も含めた溶接ビード形状を決定する材料要因としては、溶融プールの表面張力と溶融金属に作用する重力があり、これらの力学バランスにより溶接ビード形状が決定されているとされてきた。溶融プールの表面張力はその化学成分、例えば、C、Si、S、Oなどに影響される。そのため、これら元素を適切にコントロールすることが溶接ビード形状改善に効果をもたらすと考えられてきた。この考えからすると、溶接止端部のフランク角を小さくするためには表面張力を低くすればいいが、それはそのまま溶接ビード幅を広くする効果をももたらす。そのため、溶接ビード幅を大きくする技術と溶接止端部の接触角を大きくする技術が同一視される傾向にあった。すでに述べたとおり、疲労強度向上には溶接止端部のフランク角を小さくすることが好ましいが、従来の考えによると、これは溶接ビード幅を広くする技術でもある。特に、溶融プールの表面張力がその成分で決定されることを考えると、各成分を鋼板から供給するのか溶接材料から供給するのかは問題ではなく、どちらから供給したとしても結果として溶融プールの成分が所定の範囲内に収まっていれば溶接ビード形状を改善できることになる。

【0036】

従来技術からすると、上述のように、溶融プールの成分範囲が問題となり、例えば、鋼板のS成分が不足している場合はそれを溶接材料から補うことで問題解決が可能となる。このことは、鋼板および溶材のいずれか一方の成分をもう一方の成分で補うことができることを意味する。しかし、本発明では、後述するように、このような鋼板の成分を溶接材料で補うということができない現象を利用するものである。このような現象が生じるためには、溶接ビード形状決定因子として、溶融プールの表面張力以外の材料因子があるためと考えられるが、それがどのようなメカニズムで影響しているかは必ずしも明確ではない。しかし、本発明は、従来知見以外のメカニズムを利用しているため、これまで考えられていたような、溶接ビード幅を広くすることは溶接止端部形状も改善する、ということが必ずしもいえない。むしろ、溶接止端形状を決定する材料因子が溶融プールの成分以外にも存在することは、これまで注目されてこなかった因子の発見でもあるために、従来期待されていた以上の形状改善が期待できる。

【0037】

本発明者らは、以上の観点から、溶接条件として、溶接速度が80cm/min超に限定したうえで、溶接止端形状を決定する因子について鋭意検討を重ねてきた。その結果、鋼板のSi量が、溶接止端形状に大きく影響していることを見つけた。鋼板のSi量の影響は、単に希釈による溶接金属成分への影響だけにとどまらない。もし、それだけの影響ならば、溶接ワイヤのSi量を希釈率に従って調整しても同様の結果が得られるはずであるが、後述するように、溶接ワイヤ中のSi量を調節するだけでは得られない効果を発現する。

【0038】

鋼板のSi量がどのような働きをしていて、なぜ溶接ワイヤからの添加では同じ効果が得られないのか、この点については、必ずしも明確ではない。可能性のある解釈としては、溶接アークを形成するためには、鋼板から電子が放出される必要があるが、その電子放出現象が異なっている、などがある。本発明者らは、鋼板のSi量を制限することで高溶接速度という条件でも溶接止端部の形状を格段に滑らかにすることができることを見出した。

【0039】

本発明者らは、さらに、鋼板の適正Si量と、溶接ワイヤのSi量の関係も明らかにした。すなわち、溶接ワイヤのSi量が増加すると、溶接止端形状を改善するために最低限必要な鋼板のSi量は減少していく傾向にある。しかし、鋼板にSiを添加しない場合は、溶接ワイヤのSi量を増加させても高速度溶接の条件では溶接止端形状は改善しない。この場合の溶接止端形状改善対策としては、溶接速度を80cm/min以下にする、などの製造効率を犠牲にする必要が生じる。

【0040】

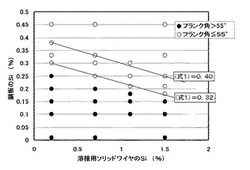

図1は、このことを説明した図である。図1は、横軸に溶接用ソリッドワイヤのSi量を、縦軸に鋼板のSi量をプロットし、隅肉アーク溶接のうちで、自動車足回り部品に最も多く用いられている重ね隅肉アーク溶接をしたときの、溶接止端形状の状態を示した図である。フランク角にはいくつか定義があるため、ここで本発明でのフランク角の定義を示したのが図2である。図2では、フランク角は溶接ビードの接線と鋼板表面の延長線で形成される角度のうち、溶接金属側の角度をフランク角と定義している。文献によっては、図2のフランク角を用いて、(180°−フランク角)で表される角、すなわち溶接ビードの接線と鋼板表面の延長線で形成される角度のうち、溶接金属の反対側の角度で定義する場合もあるが、本発明では、図2の角度をフランク角と定義した。図1は、このフランク角が55°以下である場合と、これを上回った場合の区別が示されている。重ね隅肉アーク溶接は、厚みが3.2mmの鋼板を用意し、溶接速度100cm/minで実施し、溶接継手より断面マクロ試験片を採取し、そのときのフランク角を図2に従って測定した。図1の○は、フランク角が55°以下の場合であり、図1の●はフランク角が55°より大きい場合である。フランク角と疲労強度はよい相関関係にあり、この関係を説明した概念図が図3である。これは、横軸にフランク角をプロットし、縦軸に疲労強度をプロットしたもので、フランク角がAのとき、疲労強度がA’になることを示している。フランク角をBからAにすると、疲労強度はB’からA’に変化する。フランク角と疲労強度の関係が、図3のように左上から右下に下がる直線(または曲線)で表されているため、フランク角を小さくすることは、疲労強度を向上させる効果があることがわかる。逆に、溶接継手の設計疲労強度が決まると、フランク角の上限はおのずと決まってしまう。

【0041】

本発明における鋼板の隅肉アーク溶接法では、図1の境界線の上部が、本発明の請求範囲となる。上部になればなるほどフランク角は小さくなる傾向にある。なお、本発明の請求範囲外の条件でも、溶接速度を80cm/min以下に設定すれば、フランク角は次第に小さくなる、すなわち溶接止端形状が改善するため、本発明では、溶接速度が80cm/min以下の条件を除外している。

【0042】

次に、本発明における板厚1.6〜6mmの限定理由について述べる。

【0043】

本発明では、溶接用ソリッドワイヤを用いる、ガスシールドアーク溶接に限定した技術を扱っている。そのため、板厚の範囲、特に下限を1.6mmに限定した。この理由は、1.6mmより薄い鋼板に対しては、アーク溶接より、スポット溶接やレーザー溶接を用いる場合が多くなるため、この値を設定した。板厚の上限は6mmに設定した。この理由は、6mmを超える板厚に対しては、1パス溶接で溶接しようとする場合、溶接速度が80cm/min超にすることが極めて難しいためである。本発明では、溶接効率の向上を目指し、かつ溶接止端形状を改善することにより疲労特性の向上も目指す技術を提供することを本意とする。そこで、溶接速度が80cm/min超の条件が難しい範囲は、本発明では扱わないこととした。

【0044】

次に、本発明のうち、薄鋼板の隅肉アーク溶接方法における、鋼板の各成分を制限した理由について述べる。

【0045】

Cは、0.001%未満では、強度確保が困難となるためこれを下限とする。一方、0.15%を超えて添加されると、形成される炭化物が増えるため穴拡げ性が劣化するため上限をこの値に設定した。

【0046】

Mnは、鋼を高強度化するために添加する元素である。しかし、過度の添加は延性の劣化を招くため2.5%を上限とする。一方、強度確保のためには0.5%以上の添加が必要である。

【0047】

Sは、本発明では不純物である。Mnとの結合によりA系介在物(JIS G0555)を形成し、穴拡げ性のみならず延性を劣化させることから、0.02%を上限とする。なお、0.0005%より低くすることは製鋼でのコストを大幅に上昇させる。そのため、好ましくは、下限値として0.0005%を設定することが望ましい。

【0048】

Pも、本発明では不純物である。Pの含有量が多くなると延性を低下させるばかりでなく、二次加工性も劣化させるため上限を0.03%と設定した。

【0049】

次に、鋼板のSiを限定した理由について述べる。

【0050】

鋼板のSi量を制限する点は、本発明の根幹を成すものである。既に述べたとおり、鋼板中のSiがどのような働きをするのかはまだ明確にはなっていない。しかし、本発明で述べている鋼板のSiの働きは、母材希釈を通して溶接金属中のSi量に影響を与える働きとは異なるものである。例えば、母材希釈率が35%とすると、溶接ワイヤのSi量が0.7%であり、かつ、鋼板のSi量が0.4%である場合、溶接金属のSi量は、0.7%×0.65+0.4%×0.35=0.595%と見積もることができる。もし、鋼板のSiが0%の場合、母材希釈率が同じであるとすれば、同じ溶接金属を得るためには、溶接ワイヤのSi量を、0.595%÷0.65=0.915%とすればいいことになる。この場合、溶接金属としては同じSiになるが、溶接止端形状は同じにはならない。鋼板Si量が0.4%の場合の方が溶接止端形状は良好になる。このような現象は、これまで知られていなかったことである。但し、このような現象が生じるのは、溶接速度が80cm/min超の場合であり、80cm/min以下では、このような現象は確認できない。鋼板Si量の下限、0.2%は、これを下回るSi添加量の鋼板では、高溶接速度条件では溶接ワイヤのSi量にかかわらず、溶接止端形状が滑らかにはならず、形状改善のためには溶接速度を犠牲にしなければならなくなるためにこの値を設定した。上限の2.0%は、これを上回った添加を行っても、溶接止端形状の改善は飽和してくるためこの値を設定した。

【0051】

次に、鋼板のSi量と溶接ワイヤのSi量の関係を限定した理由について述べる。

【0052】

先に述べたように、鋼板のSiの働きは、溶接金属のSi量を調整する働きとは異なる働きがある。一般に、Siは溶融鉄の粘性や表面張力に影響を与え、この働きを通して、溶接止端形状に影響を与えるといわれてきた。しかし、鋼板にSiを添加させない場合は、溶接止端形状の改善効果は見られない。但し、これは、溶接速度が80cm/min超の高溶接速度の場合である。すなわち、溶接速度がそれほど高くない場合は、このような粘性や表面張力等の改善で溶接止端形状をコントロールすることができるが、溶接速度が高まるにつれ、コントロールが難しくなるものと考えられる。しかし、溶接ワイヤSi量が変化すると、溶接止端形状を改善するために必要な最低限の鋼板Si量も変化する。そのため、鋼板のSi量と溶接ワイヤのSi量の関係を限定した。すなわち、下記(式1)が0.32以上であることを満足できるようにすれば、溶接止端形状を改善させることができる。

Si(鋼板)+0.1×Si(ワイヤ) (式1)

【0053】

(式1)が0.32以上であることは、母材希釈に関係なく、満足しなければならない。それは、本発明は、単なる溶接金属の成分調整を利用した技術ではないからである。(式1)を導いた根拠は、図1にある。すなわち、(式1)の値が0.32になる直線を境にして、直線の上側ではフランク角が55°以下になるのに対して、下側では55°を上回っている。このとき、(式1)のSi(鋼板)とSi(ワイヤ)の係数の比は、図1におけるフランク角が55°以下と55°超の境界線で決定され、Si(鋼板)の係数を1としたとき、Si(ワイヤ)の係数を0.1に設定すれば、境界線を表すことができる。もし、溶接金属のSi量が問題であれば、図1の○と●の境界線を直線式に表したときのSi(鋼材)とSi(ワイヤ)の係数((式1)においては、1と0.1)の比が、母材希釈率で決定される比でなければならないが、図1に示すデータはそのような値にはなっていない。これは、本発明が単なる溶接金属の成分調整を利用した技術ではないことを示すものである。

【0054】

図1には、(式1)=0.32の直線が描かれている。図1よりわかるように、(式1)に値が0.32となる条件のとき、フランク角が55°以下となる。鋼板のSi量と溶接ワイヤのSi量で決まる、(式1)の下限0.32は、これを下回る値では、高溶接速度では、溶接止端部の形状改善効果が得られないためこの値を設定した。なお、上限は特に定めていないが、鋼板および溶接ワイヤのSi量の上限値からおのずと範囲が限定される。なお、(式1)の値は、鋼板及び溶接用ソリッドワイヤの両方のSi量で決定され、それぞれのSi量を独立に決定することができないが、当業者であればそれは容易に決定することができ、特に問題が生じるようなことではない。

【0055】

本発明における薄鋼板の隅肉アーク溶接方法では、(式1)の値をさらに限定し、溶接止端形状の改善がより確実にできるようにしている。

【0056】

(式1)の値を確保する方法としては、鋼板のSi量で確保する方法と溶接用ソリッドワイヤのSi量で確保する方法がある。(式1)では、鋼板Si量の係数が大きいため、鋼板で確保する方法が優れているように思われるが、溶接構造物は、一般に鋼板の重量は溶接金属のそれより100倍程度多い。そのため、(式1)の鋼板Si量の係数が大きい場合でも、溶接用ソリッドワイヤで(式1)の値を確保するほうが経済的に好ましい場合も多い。しかし、本発明が目的とする溶接止端形状の改善効果とは別に、鋼板にSiを添加する場合には、溶接用ソリッドワイヤに必ずしもSiを十分添加する必要はない。そのため、鋼板のSi量によって、溶接用ソリッドワイヤのSi量を制限し(式1)の値を確保するようにした。すなわち(式1)の値を0.40以上にすれば、フランク角はさらに低減する。図1には、(式1)の値が0.40の場合の線も描かれているが、(式1)の値が0.32の場合より領域が上方にシフトしていることがわかる。この場合、フランク角はさらに低減させることが可能であり、疲労強度の向上効果はより大きくなる。(式1)の下限を0.40と限定したのは、これを下回る値では、(式1)の値を0.32以上の場合とあまり差がなくなるためこの値を設定した。なお、(式1)の値を0.40以上にする場合は、フランク角低減効果が大きいため、製造効率の観点から溶接速度の下限を100cm/minと設定することが望ましい。

【0057】

以上が、本発明における鋼板必須成分の限定理由である。本発明では、さらに、必要に応じて以下の元素を選択的に添加することができるが、これらは全て、鋼板の強度および加工性を確保するためのものであり、溶接止端部形状の改善のためではない。

【0058】

本発明では、溶接速度の上限を150cm/minと設定している。一般に、過剰な高速度は、溶融プールの動きを激しくするなど、溶接ビード形状の観点からは、好ましくない。特に、図2におけるアンダーカットが極めて出やすくなる傾向にあり、またフランク角も大きくなる傾向にある。溶接速度が150cm/minを上回ると、本発明の範囲内の鋼材および溶接ワイヤを用いたとしても、フランク角の増大とアンダーカットの発生を必ずしも防ぐことが出来ない。そこで、溶接速度の上限を150cm/minと設定した。

【0059】

次に、鋼板の選択元素について述べる。

【0060】

本発明における、鋼板にAlを添加する理由は、脱酸の観点からであり、本発明の目的である溶接止端部形状改善の観点から添加するものではなく、特許文献5などにも開示されている技術に属するものである。Alの下限値は、脱酸の効果が発現できる最低限の値として、0.005%を設定した。一方、Alの過度の添加は、酸化物として鋼板中に残存ずるようになる。この場合、鋼板の穴拡げ性の問題が生じてくる。一般に、自動車分野でガスシールドアーク溶接を行う場合は、足回り部品に適用される場合が多いため、穴拡げ性は鋼板に要求される重要な特性の1つとなる。穴拡げ性の確保は本発明の目的とするところではないが、穴拡げ性の確保は産業上有意義と判断した。Al添加の上限0.1%は、穴拡げ性を確保できる値として設定した。

【0061】

Ti、Nb、V、Cr、Moを鋼板に添加する目的は、鋼板の強度を確保するためである。これら元素は、Cと結合し、炭化物を形成して鋼板の強度を増加させる。しかし、各元素における強度増加への影響度が異なるため、それぞれの元素に対して、異なる成分範囲を設定している。

【0062】

TiおよびNbの下限0.005%は、強度増加が期待できる最低限の値として設定した。また、TiおよびNbの上限0.1%は、過度の添加は鋼板の延性を劣化させるためにこの値を設定した。

【0063】

Vも、TiおよびNbと同じ働きをする元素である。しかし、TiやNbほど析出強化がないため、下限および上限はTiやNbと異なる値を設定した。Vの下限0.01%は、強度増加が期待できる最低限の値として設定した。上限の0.2%は、過度の添加は鋼板の延性を劣化させるためにこの値を設定した。

【0064】

Crも、Tiと同じように炭化物を形成し、強度を増加させる元素であるが、Crは、析出硬化だけでなく固溶硬化の効果もある。一方、析出硬化の影響は、Ti、Nb、Vほど大きくはないため、添加できる範囲はこれら元素より広く設定できる。下限の0.1%は、強度増加が期待できる最低限の値として設定した。上限の1.0%は、過度の添加は鋼板の延性を劣化させるためにこの値を設定した。

【0065】

Moも、Crと同様の効果を持つ元素である。Moの下限0.05%は、強度増加が期待できる最低限の値として設定した。一方、上限の0.5%は、過度の添加は鋼板の延性を劣化させるためにこの値を設定した。

【0066】

次に、溶接用ソリッドワイヤの成分を限定した理由について述べる。

【0067】

Cは、溶接金属の強度を確保するために添加される。鋼板と異なり、溶接金属の場合は、溶接ままの状態で強度を確保する必要があるため、下限値は母材より高めに設定する必要がある。下限の0.03%は、これを下回る場合、強度確保が困難となるため設定した。一方、上限の0.15%は、これを超えて添加されると、溶接金属の高温割れの危険が生じてくるためこの値に設定した。

【0068】

Mnについても、溶接金属を高強度化するために添加する元素である。しかし、過度の添加は過度の硬化を招くため2.5%を上限とする。一方、強度確保のためには0.5%以上の添加が必要であるため、この値を下限値とした。

【0069】

Siは、溶接金属を脱酸する効果を持つ元素である。Siの下限の0.2%は、これを下回る添加量では、脱酸不足となり、溶接金属中にブローホール等ができやすくなるためこの値を設定した。本発明の目的である、溶接止端部の形状改善には、Siを本発明が限定している値を上回って添加してもその効果が得られる。しかし、過度の添加は溶接金属の硬化をもたらし、靭性劣化を招くため上限を2.0%と設定した。

【0070】

Sは、一般的には不純物である。過度の添加は溶接金属靭性の劣化、かつ溶接金属高温割れに危険が増加するので上限を0.08%とした。

【0071】

Pも、本発明では不純物である。Pの含有量が多くなると溶接金属靭性の劣化、かつ溶接金属高温割れの危険が増加するので0.05%を上限とした。

【0072】

Cuは、溶接用ソリッドワイヤにめっきをし、導電性を高める、ワイヤのさびを防止する、という2つの効果がある。そのため、本発明の目的とする溶接止端部の形状改善効果の観点からは、必ずしも添加する必要はない。しかし、ワイヤのさびは、ブローホール等の問題を発生させる危険があるため、本発明では、その値を限定することにした。但し、最近では、環境の観点から、Cu添加を嫌う場合もあり、多少、導電性等を犠牲にしても、Cuめっきをしないほうがよいという考えも浸透しつつある。そのため、本発明では、Cuめっきをしない場合も含めて、Cuの下限を特に設けず、0%を含むとした。Cuめっきの効果を発現させるためには、Cu添加の下限は、0.05%と設定するほうが望ましい。Cu添加の上限、0.5%は、これを上回って添加しても導電性等の効果が飽和するうえに、Cu割れの危険が増大するなどの弊害が出てくることより設定した。

【0073】

次に、溶接用ソリッドワイヤの選択元素について述べる。

【0074】

溶接用ソリッドワイヤの選択元素である、Ti、Nb、V、Cr、Mo、Niは、第1の目的として、溶接金属の強度を確保するために添加する元素であるが、このうち、Tiの関しては、溶接アークを安定させる元素でもあるため、強度確保以外の目的でも添加することができる。

【0075】

Tiの下限0.01%は、強度増加および溶接アークを安定化させる効果が期待できる最低限の値として設定した。上限の0.5%は、これを上回る添加量は、溶接金属が過度に硬化し、継手特性上問題が生じるため、この値を設定した。なお、Tiの上限および下限が、本発明が規定している鋼板のTi添加量の上限および下限より高い理由は、溶接アークによって、溶接用ソリッドワイヤのTiが酸化されてしまう現象を考慮したためである。

【0076】

Nbの下限0.01%は、強度増加が期待できる最低限の値として設定した。上限の0.1%は、これを上回る添加量は、溶接金属が過度に硬化し、継手特性上問題が生じるため、この値を設定した。

【0077】

Vも、TiおよびNbと同じく強度を確保する働きをもつ元素である。しかし、TiやNbほど析出強化がないため、下限および上限はTiやNbと異なる値を設定した。Vの下限0.05%は、強度増加が期待できる最低限の値として設定した。上限の0.3%は、過度の添加は鋼板の延性を劣化させるためにこの値を設定した。

【0078】

Crも、Tiと同じように炭化物を形成し、強度を増加させる元素であるが、Crは、析出硬化だけでなく固溶硬化の効果もある。一方、析出硬化の影響は、Ti、Nb、Vほど大きくはないため、添加できる範囲はこれら元素より広く設定できる。下限の0.1%は、強度増加が期待できる最低限の値として設定した。上限の1.0%は、過度の添加は溶接金属の硬化を招き、靭性等の問題が生じるためこの値を設定した。

【0079】

Moも、Crと同様の効果を持つ元素である。Moの下限0.05%は、強度増加が期待できる最低限の値として設定した。一方、上限の0.5%は、過度の添加は溶接金属の靭性を劣化させるためにこの値を設定した。

【0080】

Niを添加する目的は、主に2つある。すなわち、溶接金属の強度を確保すること、溶接部の疲労強度を確保すること、の2点である。このうち、2番目の疲労強度を確保する点からは、Niの範囲をより狭い範囲に限定する必要があるため、この点に関してのNiの範囲は後述することとする。溶接金属の強度を確保する観点からは、Niの下限を0.3%と設定した。この下限は、強度増加が期待できる最低限の値として設定した。上限の12.0%は、これを上回る添加は、溶接金属のミクロ組織がオーステナイトになり、強度はむしろ低下する危険が生じてくるためこの値を設定した。

【0081】

本発明においては、溶接用ソリッドワイヤのSについては、継手特性に悪影響を起こさない程度に積極的に利用できる範囲を設定している。Sは、溶接金属の粘性を低減し、溶接止端形状の改善に効果が期待できる。溶接金属のS量を確保する方法は、Sを鋼板に添加する方法と溶接ワイヤに添加する方法との2つの方法が存在するが、鋼板に添加する方法は、鋼板特性に問題が生じてくるため、ソリッドワイヤに添加するほうが好ましい。しかし、ソリッドワイヤに添加する方法も、過度に添加すれば、すでに述べたように高温割れの問題が生じてくるため、上限は0.08%とした。Sを積極的に利用し、溶接止端形状をさらに改善したい場合は、S添加量を0.02%以上にすればよい。一般に、Sを0.02%以上添加すると、溶接金属の靭性が問題になる場合がある。しかし、これは、溶接継手に要求される特性に依存するもので、溶接止端形状改善と要求靭性との比較をして適宜選択すればいいことである。

【0082】

本発明においては、溶接用ソリッドワイヤのNiについては、溶接金属の強度確保以外にも、溶接金属の変態開始温度を低くし、溶接止端部の残留応力を積極的に減少させ、この効果で溶接継手の疲労強度を向上させる、という利用方法がある。この方法は、高疲労強度溶接材料の技術を本発明に積極的に取り入れるもので、高疲労強度溶接材料の技術は、特許文献1および2などですでに公開されている技術である。この技術と本発明が提供する技術は、特にお互いを相殺するものではなく、必要に応じて利用することが可能である。溶接用ソリッドワイヤに添加するNiの下限4.0%は、これを下回る添加量では、Niを添加したことによる疲労強度向上を期待できる最低限の値として設定した。上限の12.0%は、これを上回る添加量の場合、溶接金属のミクロ組織として、オーステナイトが多くなり、溶接金属の変態膨張量が小さく、場合によっては変態しなくなる可能性もあり、疲労強度向上の効果が期待できなくなることから、この値を上限に設定した。

【0083】

なお、Niを4.0〜12.0%の範囲で添加する場合は、溶接金属の高温割れ感受性が高くなるため、溶接用ソリッドワイヤに添加するSの上限を、好ましくは0.01%、さらに好ましくは0.006%に設定することが望ましい。

【0084】

以上が、本発明の薄鋼板の隅肉アーク溶接方法における、鋼板および溶接用ソリッドワイヤの基本成分である。

【0085】

次に、本発明におけるシールドガスの限定理由について述べる。

【0086】

シールドガスに用いられるガスとしては、CO2またはArであるが、Arに関しては、アークの安定性から100%Arをシールドガスに用いることは現在の技術ではまだ不可能である。逆に、100%CO2を用いる方法は、脱酸元素であるSiなどを有効に利用すれば、従来技術の範囲で十分可能であり、また、本発明が開示しているSiの範囲内でも、100%CO2をシールドガスとして利用することが可能であり、かつArガスよりCO2ガスのほうが安価である、というメリットも存在する。それでもなお、Arガスを主体としたシールドガスを用いるのは、スパッタをより少なくすることができるというメリットが存在するからである。しかし、Arガスは不活性ガスであるため、最低限のCO2ガスが必要となる。Arガスを主体としたシールドガスに対して、CO2ガスの質量%の下限5%は、これを下回る場合は溶接アークが安定しなくなるため、この値を設定した。上限の25%は、これを上回る場合は、スパッタが多くなり、100%CO2ガスをシールドガスとして用いた場合と大差なくなるのでこの値を設定した。

【0087】

本発明では、シールドガスにO2を添加することも可能である。但し、O2ガスを添加する理由は、シールドガスのコストを抑えることが目的であり、本発明が目的とする溶接止端形状を改善する効果には直接は関係ないものである。一般に、Arガスを100%にするためには、O2ガスを取り除く必要があるが、これがシールドガスのコストを増加させる。一方、ある程度のO2を含有しているArガスは、比較的安いコストで製造が可能である。O2ガスをある程度含有しても溶接止端形状の改善効果は失われない。O2ガスの成分限定範囲の下限2%は、これを下回る量の含有率にすることは、Arガスのコストに影響を及ぼすためこの値を設定した。上限の4%は、これを上回る添加量の場合、溶接金属の酸素量が増加し、靭性上の問題が生じてくるためこの値を設定した。

【0088】

以上が、本発明における薄鋼板の隅肉アーク溶接方法に関する限定理由である。

【実施例1】

【0089】

以下に、本発明の実施例について説明する。

【0090】

表1には、実施例1に用いた鋼板成分の表である。実施例1は、鋼板の穴拡げ性を調査することが目的である。

表1の成分を持つ鋼片を、加熱温度1150〜1250℃までに加熱をし、仕上げ温度が820〜900℃となる熱間圧延を行い、その後、冷却速度25〜55℃/秒で冷却し、巻取温度450〜550℃で巻き取って、板厚が2.6mmの熱延鋼板を得た。

これら熱延鋼板から、250mm×250mmの正方形の試験片を採取し、中央部分に直径30mmの円形の穴を打ち抜き、その後、頂角60°の円錐ポンチで穴拡げ試験を行った。穴拡げ性は、円錐ポンチで穴を広げ、打ち抜き面に生じる割れを観察し、割れが板表裏面まで貫通した時点での直径(dとする)を測定し、直径の増加率{(d−30)×100/30}で評価した。直径が2倍の60mmになった場合、穴拡げ性は100%ということになる。

【0091】

表1には、鋼板の成分と引張強さ、穴拡げ性を載せている。本発明の範囲の成分系である、B02〜B11、B13〜B16に関しては、穴拡げ性は100%を上回っていることがわかる。一方、比較例のB17〜B24は、本発明における鋼板の成分範囲を外れているものであり、穴拡げ性は100%を下回っていることがわかる。すなわち、穴拡げ性が劣っていることがわかる。

【0092】

一方、比較例である、B01、B12に関しては、穴拡げ性は100%を上回っており、良好な特性を示していることがわかる。これら鋼板が比較例となっているのは、Siが本発明の範囲外であるからであるが、Siが本発明の下限を下回っても、穴拡げ性は良好であることがわかる。このような現象が生じたのは、Siの下限は、穴拡げ性の確保の観点から設定しているのではなく、実施例2で比較する溶接止端形状の改善のために設定したものであるため、実施例1だけでは本発明で設定したSiの下限の正当性が示されないためである。

【実施例2】

【0093】

以下に、溶接止端形状の改善と疲労試験に関する実施例2を示す。

実施例1で、穴拡げ性が100%を上回った鋼板を用いて重ね隅肉アーク溶接継手を作製し、溶接止端形状および疲労試験を行った。重ね隅肉アーク溶接継手は、本発明の板厚の範囲、特に自動車足回り部品でもっとも多く使われている溶接継手形状の1つである。溶接継手を作製したときに用いた溶接用ソリッドワイヤの成分を表2に示した。ワイヤの成分だけで本発明の範囲外のものは備考欄に比較例と示している。備考欄に本発明例と記されているものは、ワイヤ成分としては本発明の範囲内にあるものであるが、本発明は、鋼板との組み合わせとして規定しているため、表2の備考欄は参考のために記しているものである。

【0094】

表3〜5には溶接条件と用いたシールドガスの組成を示した。なお、表3〜5の実施例の結果は全て鋼板の板厚が2.6mmの場合のものである。溶接速度を変化させてその影響が調査できるようにしているが、このときの電流は、1パス溶接で溶接継手が形成できるような条件とし、具体的には、

60cm/min:120A、 85cm/min:170A

100cm/min:200A、 120cm/min:240A

130cm/min:260A、 140cm/min:280A

170cm/min:320A

と設定した。

【0095】

重ね隅肉アーク溶接継手を作製し、そこから断面マクロを採取し、図2で定義される、フランク角とアンダーカット深さを測定した。アンダーカットが存在しない場合は、アンダーカット深さを0と定義した。また、同じ溶接継手より図4に示す平面曲げ疲労試験片を採取し、疲労試験を実施した。実施例2の場合は、図4の鋼板1の板厚1’、鋼板2の板厚2’は2.6mmである。疲労試験を実施する場合、試験片表面の溶接止端部近傍にひずみゲージを貼り付けて、表面の応力状態をチェックした。繰返し応力は応力比、R=0.1の条件で付与した。この場合、応力振幅が100MPaの場合は、最高応力が111MPa、最低応力が11MPaで、応力振幅は111MPa−11MPa=100MPaであり、応力比はR=11/111=0.1となる。疲労強度は、この条件で疲労試験を実施し、200万回繰返し応力を負荷しても疲労破断しなかった最大応力範囲で定義した。

【0096】

表3〜5には、フランク角、アンダーカット深さ、疲労強度の試験結果を示した。なお、表3〜5は、一連の実施例を示している。

【0097】

表3、4における比較例のうち、No.2、4、5、8、9、16、19、25は、溶接速度が本発明の範囲内であるが、鋼板の成分、溶接材料の成分、あるいは(式1){Si(鋼板)+0.1×Si(ワイヤ)}の値が本発明の範囲外になっているものである。No.1は、鋼板Siと(式1)の値が本発明の範囲外であるものの、溶接速度が70cm/minと遅く、溶接止端形状が良好であるため、疲労強度は270MPaとなった例である。すなわち、溶接速度を鋼板の成分にあわせて遅くすることにより溶接止端形状が改善できるが、溶接施工効率はその分犠牲にしなければならないことがわかる。同じ、鋼板と溶接ワイヤの組み合わせでも溶接速度が速いNo.2では、溶接止端形状が良好にならず、疲労強度は180MPaと低くなった。No.3、No.4も同様の結果を示している。しかし、No.3、No.4は、鋼板Siは0.17%と低いが、ワイヤSiが1.55%と高くなっていて(式1)の値は、本発明の範囲内になっているものである。しかし、疲労強度は、No.3では高いが、No.4では溶接速度が100cm/minであるため、疲労強度は190MPaと低い。すなわち、鋼板Si量は、それだけで単独の働きを持ち、ワイヤSiでは補えない効果を持つことを示すものである。一方、No.5は、ワイヤSiが本発明の範囲外であるもので、Si不足によるブローホールが発生した例で、溶接止端形状および疲労強度は測定していない例である。No.5同様、No.8、No.9、19もブローホールが発生した例で、これは、溶接速度を落としたとしても防げるものではないことがわかる。

【0098】

No.13は、成分的には本発明の範囲内にあるが、溶接速度が170cm/minと速く、フランク角は55°と比較的小さかったが、アンダーカットが発生し、溶接止端形状の改善ができなかった例である。なお、No.13は、No.12のように、溶接速度を本発明の範囲内に設定すれば、疲労向上効果が期待できる。また、No.13以外にも、表3のNo.11、表4のNo.21、23はいずれも溶接速度が150cm/minを上回っており、すべてアンダーカットが発生し、かつフランク角も大きくなった例で、疲労強度は、250MPaに達していない。No.16は、鋼板Si、ワイヤSiともに本発明の範囲内であるが、(式1)の値が本発明の範囲外になっているものである。すなわち、鋼板、ワイヤのSi量だけでなく、(式1)の値も本発明の範囲内にしなければならないことを示す例である。No.25は、鋼板Si量が低く、(式1)の値も低くなった例である。これら比較例では、溶接速度が70cm/minの場合を除き、フランク角は全て55°を上回っており、疲労強度は250MPaに達していない。

【0099】

No.36は、鋼板Si、ワイヤSi、(式1)の値ともに本発明の範囲内であるが、ワイヤNiが本発明の範囲外であったものである。このため、ワイヤ製造コストが高くなっているにもかかわらず、疲労強度改善効果は、本発明のNi無添加ワイヤを使用した場合と同等の300MPaとなった例である。高価な溶接用ワイヤを用いているにもかかわらず、疲労向上効果が安価なワイヤと同等であるため、本発明では、Niに上限を設けている。Ni添加で疲労強度をさらに改善させるためには、No.35、No.42のように、ワイヤNi量を本発明の範囲内にする必要がある。No.41は、ワイヤMnが3.0%と本発明の範囲を超えているものである。この溶接継手の場合、溶接金属硬さがビッカース硬さで400を上回っており、延性上問題があることがわかったものである。そのため、溶接止端形状と疲労強度の測定は実施しなかったものである。

【0100】

一方、表3〜5における本発明例では、フランク角は全て55°以下であり、疲労強度は250MPaを上回っている。特に、(式1)の値が0.40以上のものは、フランク角が45°以下になっていて、疲労強度も全て280MPa以上であった。(式1)の値を0.40以上にするためには、鋼板Siで確保する方法とワイヤSiで確保する方法の2種類があるが、これは当業者が、材料コストや溶接継手に要求される他の特性等を考慮して選択すればいいことで、当業者であれば特に難しいことではない。なお、No.43のように、ワイヤ中のSiを1.55%にしても鋼材のSiが0.23%の場合、(式1)の値を0.40以上にできないため、(式1)の値を0.40以上にするためには、鋼材Siを0.3%以上に設定することが望ましい。

【0101】

また、No.37、38、39はシールドガスの影響を見ているものであるが、100%CO2ガスよりAr+20%CO2、Ar+7%CO2ガスのほうが溶接止端形状は若干よくなるようである。また、No.35、No.42は、溶接止端形状を改善するだけでなく、ワイヤにNiを添加し、溶接止端部の残留応力を低減する技術も併用しているため、疲労強度は380MPa、340MPaと、本発明例の中では最も高くなった例である。No.40は、Sを0.05%添加しているワイヤ、W08を用いた例であるが、溶接止端部のフランク角が38°と最も小さくなった例である。但し、Sは、溶接継手の靭性という観点からはあまり好ましくないため、Sを0.05%添加しなくても疲労向上効果が十分得られる場合は、0.01%以下に抑えるほうが望ましい。

【実施例3】

【0102】

次に、実施例2で用いた鋼板B03と溶接用ソリッドワイヤW05を用いて、板厚の影響を調査した。板厚は、実施例1で示したような圧延条件を行い、仕上げ板厚を2.0、2.6、4.0、5.0、7.0mmになるようにした。試験方法は実施例2と同じである。表6にその結果を示した。鋼板、ワイヤともに本発明の範囲内の成分系を持ち、かつ(式1)の値も本発明の範囲内である。本発明の範囲内の板厚であるNo.101〜104では、フランク角も50°以下であり、疲労強度も280MPa以上であり良好な値であった。No.105は、疲労試験結果は良好であるが、1パス溶接で溶接継手を作製するためには、溶接速度を40cm/minにしなければならなかった例である。この溶接速度条件では、鋼板および溶接ワイヤを特に本発明の範囲内にする必要がないことは、実施例2のNo.1などから明らかである。本発明の板厚範囲の6mm以下という設定が妥当であることがわかる。なお、下限の1.6mmに関しては、特に実施していないが、それは、溶接方法が、スポット溶接やレーザ溶接が主流になる板厚範囲になってくるためである。No.106、No.107は、図4における鋼板1、鋼板2が異なる板厚の場合についての実施例である。異なっていても、本発明の板厚範囲内にあるものである。鋼板1、鋼板2の板厚が異なっていても、それらが本発明の範囲内にあれば、疲労強度は250MPaを上回っており、フランク角も50°を下回っており、良好な結果が得られている。

【0103】

以上より、本発明の範囲内の鋼板および溶接用ソリッドワイヤの組み合わせでは、溶接止端形状が改善でき、かつ疲労強度も良好であることがわかった。

【0104】

【表1】

【0105】

【表2】

【0106】

【表3】

【0107】

【表4】

【0108】

【表5】

【0109】

【表6】

【図面の簡単な説明】

【0110】

【図1】溶接用ソリッドワイヤのSi量および鋼板のSi量と、溶接速度100cm/minで重ね隅肉アーク溶接を行ったときのフランク角の関係を示した図である。

【図2】重ね隅肉アーク溶接継手におけるフランク角とアンダーカット深さを説明した概念図である。

【図3】フランク角と疲労強度の関係を説明した概念図である。

【図4】本発明の実施例で用いた疲労試験片の形状と応力負荷方向を説明した概念図である。

【符号の説明】

【0111】

1 鋼板

2 鋼板

1’ 板厚

2’ 板厚

【技術分野】

【0001】

本発明は、薄鋼板の隅肉アーク溶接方法にかかわるものであり、より詳しくは、ガスシールドアーク溶接にて作製された隅肉アーク溶接継手の止端形状を改善し、隅肉アーク溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法にかかわるものである。

【0002】

本発明が適用できる好ましい対象部材としては、自動車の車体構造部材、特に、重要保安部品である足回り部品等が挙げられる。自動車の足回り部品は、強度部材であり、板厚も1.6mm〜6mmの場合がほとんどであるから、本発明が対象とする板厚範囲を1.6mm〜6mmとした。また、本発明が対象としている溶接速度は、足回り部品の製造効率を落とさない溶接速度の範囲として、80cm/minを上回る範囲とした。

【背景技術】

【0003】

自動車産業分野などにおけるガスシールドアーク溶接では、製造ラインの効率向上のため、溶接速度が他産業分野より高く設定されるのが通例である。一般には、60cm/min以上であり、100cm/min以上に設定される場合も少なくない。

【0004】

このような高い溶接速度のアーク溶接が可能である理由は、自動車産業分野における使用鋼板の板厚が、多くの場合、6mm以下であり、例えば、比較的板厚が厚い足回り部品の場合でも、通常は4mm以下である場合が多いためである。すなわち、上記のように板が薄いため、アーク溶接での溶着量が少なくても所定の継手強度が確保できるからである。なお、もし、板厚が6mm超のように厚い場合で、所定の継手強度を得るために必要な溶着量を確保できるようなアーク溶接を、60cm/min以上の溶接速度で行おうとすると、それだけ溶接電流および溶接電圧を高くしなければならず、溶接ビード形状に悪影響を与える危険性が高まることになり問題である。このように、自動車産業分野におけるアーク溶接は、溶接速度が他産業より高いことがその特徴といえる。

【0005】

ただし、このような高い溶接速度というアーク溶接条件下では、溶接ビード形状、特に溶接止端部の形状が劣化し、すなわち、溶接止端部のフランク角(図2参照。)が大きくなり、その結果として、溶接止端部に応力集中を招き、溶接継手の疲労強度が低下するという問題に直面する。なお、高い溶接速度で溶接ビード形状が劣化する理由は、溶接速度が速いと、それだけ溶融プールが細長くなり、溶融金属が十分に広がらないうちに凝固してしまう傾向があるためである。一方で、特に最近は、地球環境への関心の高まりから、自動車産業分野でも、燃費向上によるCO2排出量の削減は緊急の課題となっている。自動車そのものの重量を低減することは、燃費向上の有効な手段であり、自動車を形成している鋼板の板厚を低減することが、その効果的な手段となり得る。しかし、鋼板の板厚低減は、鋼板に負荷される応力の増加を意味し、応力増加は、単に静的強度の問題だけでなく、疲労強度の問題も生じさせる。すなわち、静的強度が十分でも疲労強度の観点から板厚減、すなわち軽量化が推し進められないという問題が生じる。

【0006】

一般に、溶接継手の疲労強度は、材料依存性がほとんどなく、溶接ビード形状で決まる応力集中や溶接部の残留応力などの力学的な要因で支配されているといわれている。また、上記のとおり、製造効率向上と疲労強度確保は互いに相反する場合が多いため、高溶接速度における溶接止端部の形状改善手段および溶接継手の疲労強度向上手段として、溶接止端部をグラインダ仕上げなどで滑らかにするとか、ショットピーニングなどで溶接止端部に圧縮の残留応力を与えるなどの方法が採用されてきた。これらは、いわゆる後工程と呼ばれるものであり、製造コストを増加させるため好ましいことではない。

【0007】

一方、溶接継手の疲労問題を解決する手段の1つとして、溶接材料の変態温度が低くなるよう成分設計し、溶接止端部の残留応力を低減することで疲労強度を向上させる方法が提案されている(特許文献1、2参照。以降このような溶接材料を高疲労強度溶接材料と呼ぶ。)。この方法は、溶接材料の成分を規定しているものの、残留応力を低減するという意味では力学的要因を制御する方法であり、溶接材料の変更だけで高疲労強度継手を得ることができ、効率のよい方法であるといえる。

【0008】

また、特許文献3、4および非特許文献1に開示されているように、溶接材料および鋼板の成分を制限することで溶接ビード形状を広幅にする技術がある。例えば、特許文献3、非特許文献1に開示された技術は、Sを0.1%超0.6%以下添加する技術であり、それにより溶融プールの表面張力を低減させて溶接止端形状を改善させる技術である。また、特許文献4に開示された技術は、鋼板のSiとMnの合計を調整する技術である。

【0009】

また、特許文献5〜9には疲労強度に優れた鋼板に関する技術が開示されている。

【0010】

【特許文献1】特開平11−138290号公報

【特許文献2】特開2004−001075号公報

【特許文献3】特開2002−361480号公報

【特許文献4】特開2007−177279号公報

【特許文献5】特開2004−143518号公報

【特許文献6】特開2000−248330号公報

【特許文献7】特開平11−189842号公報

【特許文献8】特開平07−316649号公報

【特許文献9】特開2003−003240号公報

【非特許文献1】溶接学会全国大会講演概要、平成19年、第81集、pp236〜237

【発明の開示】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1、2に記載の高疲労強度溶接材料を用いた場合でも、溶接継手の止端形状が劣化すると疲労向上効果が十分得られるという保障はない。なぜなら、継手の疲労強度を支配する2大要因である残留応力と応力集中のうち、高疲労強度溶接材料は残留応力に着目した技術であり、応力集中の改善を目指してはいないからである。特に、自動車産業などでは、既に述べたように、他産業よりも高い溶接速度で溶接施工されており、より高速度で溶接することへのニーズが強い。そのニーズに応じて溶接速度を高くすればするほど、ビード形状が乱れるようになるため、疲労強度向上の観点からは好ましくはない。以上のように、自動車産業などに特許文献1、2に記載の高疲労強度溶接材料を適用して、溶接継手の疲労特性を改善することには限界があった。

【0012】

また、特許文献3、4および非特許文献1に記載の技術は、いずれも、溶接ビード幅を従来技術以上に広くすることを目的とした技術である。溶接ビード幅は、確かに、溶接継手全体の形状を代表させるためには都合のよい指標となりえるが、その疲労強度は、応力集中部である溶接止端部の形状に大きく依存する。すなわち、溶接継手の一部の形状が溶接継手全体の特性を決定するという、静的強度にはない疲労強度に特有の傾向がある。そのため、疲労強度を向上させるためには、溶接ビード幅という溶接継手全体の特性よりも、溶接止端形状という溶接継手の一部の形状に着目する必要がある。特許文献3、4および非特許文献1が開示している技術は、静的強度、すなわち溶接継手の引張破断強度向上には適しているが、疲労強度向上に対して有効な技術かどうかは、明確ではない。

【0013】

また、特許文献5〜8に記載の従来技術は全て、母材の疲労強度に関するものである。鋼材の疲労強度は、応力集中部がないため、鋼材の静的強度に比例するといわれていることから、これらの技術は、溶接継手の疲労強度向上には、必ずしも有効な技術とはいえない。

【0014】

また、特許文献9には溶接熱影響部(heat-affected zone、HAZとも言う。)の疲労強度に関する技術が開示されているが、取り上げられている溶接継手は突合せ溶接継手であり、この場合の応力集中は隅肉アーク溶接継手ほど高いものではない。ところで、自動車足回り部品などは、そのほとんどが隅肉アーク溶接で作製されている。このことから、特許文献9に記載の技術を、自動車産業分野等で多く用いられる、応力集中の高い隅肉アーク溶接継手を有する構造物の疲労強度を向上させることができるか否かは明らかではない。

【0015】

また、これら特許文献5〜9に記載の従来技術が開示している技術は、溶接継手のない母材の疲労強度、あるいは応力集中が比較的小さい突合せ継手の疲労強度に関するものである。実際の構造物では、応力集中が最も大きいところから疲労き裂が発生し、それが構造物全体の疲労強度を決定している。すなわち、突合せ継手より応力集中の大きい重ね隅肉継手の疲労強度を向上させなければ、構造物の疲労向上にはつながらない。

【0016】

このような背景から、溶接速度を高く、具体的には、80cm/min超の溶接速度を設定した場合にも隅肉アーク溶接継手の止端形状が良好になる鋼板の隅肉アーク溶接方法が望まれていた。

【0017】

そこで、本発明は、これら従来技術の問題点に鑑み、ガスシールドアーク溶接において、溶接速度が80cm/min超の場合でも、溶接止端部の形状が良好となり、隅肉アーク溶接継手の疲労特性を向上させることのできる、薄鋼板の隅肉アーク溶接方法を提供することを目的とするものである。

【課題を解決するための手段】

【0018】

本発明者らは、以上の観点から、溶接速度と鋼板および溶接ワイヤ成分に着目し、溶接止端部形状についてその影響を鋭意研究してきた。そして、鋼板および溶接ワイヤのうちで、特にSi量を制限することにより溶接速度が80cm/min超でも、溶接止端形状を改善させることができることを見出し、さらには、溶接止端形状改善効果が発現する鋼板含有Si量と溶接ワイヤ含有Si量の関係をも見出したものである。本発明は、このような研究によってなされたものであり、その要旨は以下のとおりである。

【0019】

(1) 板厚1.6〜6mmの薄鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた、溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う、薄鋼板の隅肉アーク溶接方法において、

前記薄鋼板を、質量%で、

C :0.001〜0.15%、

Si:0.2〜2.0%、

Mn:0.5〜2.5%、

P :0.03%以下、

S :0.02%以下

を含有し、残部鉄及び不可避不純物からなる、引張強さ280MPa級ないし600MPa級の薄鋼板とし、

前記ソリッドワイヤを、質量%で、

C :0.03〜0.15%、

Si:0.2〜2.0%、

Mn:0.5〜2.5%、

P :0.05%以下、

S :0.08%以下、

を含有し、残部鉄及び不可避不純物からなるアーク溶接用ソリッドワイヤとし、

さらに、前記薄鋼板と該アーク溶接用ソリッドワイヤとを、下記(式1)の値が0.32以上になるように組み合わせることを特徴とする、薄鋼板の隅肉アーク溶接方法。

Si(鋼板)+0.1×Si(ワイヤ) (式1)

【0020】

(2) 前記(式1)の値が0.40以上になるように、前記薄鋼板と前記アーク溶接用ソリッドワイヤとを組み合わせることを特徴とする、上記(1)に記載の薄鋼板の隅肉アーク溶接方法。

【0021】

(3) 前記薄鋼板が、さらに、質量%で、

Al:0.005〜0.1%

を含有することを特徴とする、上記(1)または(2)に記載の薄鋼板の隅肉アーク溶接方法。

【0022】

(4) 前記薄鋼板が、さらに、質量%で、

Ti:0.005〜0.1%、

Nb:0.005〜0.1%、

V :0.01〜0.2%、

Cr:0.1〜1.0%、

Mo:0.05〜0.5%

のいずれか1種または2種以上を含有することを特徴とする、上記(1)ないし(3)のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【0023】

(5) 前記アーク溶接用ソリッドワイヤが、さらに、質量%で、

Cu:0.05〜0.5%

を含有することを特徴とする、請求項1ないし4のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【0024】

(6) 前記アーク溶接用ソリッドワイヤが、さらに、質量%で、

Ti:0.01〜0.5%、

Nb:0.01〜0.1%、

V :0.05〜0.3%、

Cr:0.05〜1.0%、

Mo:0.05〜0.7%、

Ni:0.3〜12.0%

のいずれか1種または2種以上を含有することを特徴とする、上記(1)ないし(5)のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【0025】

(7) 前記アーク溶接用ソリッドワイヤが含有するNiを、質量%で、

Ni:4.0〜12.0%

に制限することを特徴とする、上記(6)に記載の薄鋼板の隅肉アーク溶接方法。

【0026】

(8) 前記アーク溶接用ソリッドワイヤが含有するSを、質量%で、0.02〜0.08%に制限することを特徴とする、上記(1)ないし(7)のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【0027】

(9) 前記ガスシールドアーク溶接のシールドガスとして、質量%で、

CO2:5%以上25%以下、

O2 :4%以下(0%を含む。)

を含有し、残部Arおよび不可避不純物からなるシールドガスを用いることを特徴とする、上記(1)ないし(8)のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【発明の効果】

【0028】

本発明によれば、溶接速度が80cm/min超150cm/min以下の場合でも、溶接止端形状が滑らかとなり、それだけ溶接止端部の応力集中を低減させることができ、溶接継手の疲労強度を向上させることができる。特に、本発明が提供する薄鋼板の隅肉アーク溶接方法は、自動車産業のみならず、溶接速度増加のニーズが強い産業分野では特に有効であり、生産性向上と疲労強度向上を両立できる技術であるため、産業上の意義はきわめて大きい。

【発明を実施するための最良の形態】

【0029】

以下に、本発明を詳細に説明する。

【0030】

まず、本発明が課題とする溶接継手の疲労特性について説明する。

【0031】

金属疲労は、静的強度と異なり、弾性範囲内の応力が付加された状態で破断する現象である。応力は、繰り返し付加され、その繰り返し数が疲労寿命を決定する。一般には、200万回以上繰り返し応力を付加しても破断に至らなければ、そのときの付加応力を疲労強度と呼ぶ。金属疲労は、弾性範囲内での付加応力で破断する現象であるため、静的強度とは異なる点が多い。例えば、静的強度では、応力集中や溶接継手に存在する残留応力の影響をあまり受けない。疲労強度向上に極めて有効な溶接止端部のグラインダ仕上げを実施しても、静的強度はほとんど変わらない。この理由は、静的強度は、塑性変形を伴っているためである。溶接止端部のような応力集中部が存在したとしても、その部分に塑性ひずみが発生するだけで、静的強度という観点からは、応力集中部以外の部分が強度を負担するだけで、溶接継手全体としては、強度が保たれる。また、残留応力のように、一部に引張応力が既に存在していたとしても、残留応力の特徴である自己平衡性を考えると、必ず引張残留応力を相殺する圧縮残留応力が存在するため、引張残留応力部分ですぐに降伏状態に達したとしても、圧縮残留応力部分では降伏状態に達していないため、この部分が静的強度を負担する。このため、溶接継手全体では、静的強度はこれら因子に影響されない。そのため、静的強度は溶接ビード幅などのような溶接ビード全体の形状が重要になってくる。

【0032】

これに対して、溶接継手の疲労強度は、溶接継手のごく一部の応力状態で溶接継手全体の特性が決定される現象である。疲労き裂が発生する部分は応力集中が高い溶接止端部などである。ここには引張りの残留応力も存在している。残留応力は、すでに述べたように、自己平衡性があり、この引張残留応力を相殺する圧縮残留応力が必ず溶接継手内部に存在する。しかし、疲労強度は、溶接継手のごく一部の応力状態で決定されるため、たとえ、圧縮残留応力が存在したとしても、疲労き裂が発生する場所に存在しなければこの圧縮残留応力は疲労強度に影響しない。この傾向は、応力集中についても当てはまる。すなわち、溶接継手全体として滑らかな形状を呈していても、一部に応力集中が高い部分が存在すれば、溶接継手全体の疲労強度はそこで決まってしまう。したがって、溶接ビード幅のような溶接継手全体の形状を改善するより、溶接止端部フランク角の改善のように、局部的な形状を改善するほうが疲労強度向上に寄与する。このような意味では、特許文献3、4および非特許文献1に開示されている技術は、疲労強度向上に寄与する溶接止端部形状改善効果に有効かは不明である。実際、非特許文献1には、溶接ビード幅を広くする技術が開示されているが、これによると、溶接ビードの幅を広くするとフランク角も小さくなるということは、必ずしも明白ではない。

【0033】

以上のように、溶接ビード幅を広くする技術と溶接止端部のフランク角を狭くする技術は必ずしも同一ではない。本発明は、溶接止端部形状の改善を目的とする技術を提供するものであるが、その目的は溶接継手の疲労強度向上である。静的強度に関しては、応力集中や残留応力に依存しないことから、溶接継手に特に欠陥が生じていない限りは十分確保でき、また、本発明の範囲では、そのような溶接継手の欠陥を発生させるような要因は特にない。この点で、本発明は、特許文献3、4および非特許文献1と異なる技術の提供が目的である。一方、特許文献1および2の技術は、溶接継手の疲労強度向上を目的とする技術であり、本発明の目的と同じである。しかし、溶接継手の疲労強度を向上させる手段としては、応力集中の緩和や残留応力の緩和などが存在し、特許文献1および2が開示している技術は、残留応力緩和を利用した疲労強度向上技術であり、本発明が開示している応力集中緩和を利用した技術とは異なるものである。さらに、溶接継手の疲労対策として、従来から長く用いられている技術として、溶接後にピーニング処理やグラインダ処理をする技術があるが、これらは後処理工程であり、製造効率の点で問題があると考えられる。

【0034】

次に本発明に至る経緯について説明する。

【0035】

一般に、溶接止端形状も含めた溶接ビード形状を決定する材料要因としては、溶融プールの表面張力と溶融金属に作用する重力があり、これらの力学バランスにより溶接ビード形状が決定されているとされてきた。溶融プールの表面張力はその化学成分、例えば、C、Si、S、Oなどに影響される。そのため、これら元素を適切にコントロールすることが溶接ビード形状改善に効果をもたらすと考えられてきた。この考えからすると、溶接止端部のフランク角を小さくするためには表面張力を低くすればいいが、それはそのまま溶接ビード幅を広くする効果をももたらす。そのため、溶接ビード幅を大きくする技術と溶接止端部の接触角を大きくする技術が同一視される傾向にあった。すでに述べたとおり、疲労強度向上には溶接止端部のフランク角を小さくすることが好ましいが、従来の考えによると、これは溶接ビード幅を広くする技術でもある。特に、溶融プールの表面張力がその成分で決定されることを考えると、各成分を鋼板から供給するのか溶接材料から供給するのかは問題ではなく、どちらから供給したとしても結果として溶融プールの成分が所定の範囲内に収まっていれば溶接ビード形状を改善できることになる。

【0036】

従来技術からすると、上述のように、溶融プールの成分範囲が問題となり、例えば、鋼板のS成分が不足している場合はそれを溶接材料から補うことで問題解決が可能となる。このことは、鋼板および溶材のいずれか一方の成分をもう一方の成分で補うことができることを意味する。しかし、本発明では、後述するように、このような鋼板の成分を溶接材料で補うということができない現象を利用するものである。このような現象が生じるためには、溶接ビード形状決定因子として、溶融プールの表面張力以外の材料因子があるためと考えられるが、それがどのようなメカニズムで影響しているかは必ずしも明確ではない。しかし、本発明は、従来知見以外のメカニズムを利用しているため、これまで考えられていたような、溶接ビード幅を広くすることは溶接止端部形状も改善する、ということが必ずしもいえない。むしろ、溶接止端形状を決定する材料因子が溶融プールの成分以外にも存在することは、これまで注目されてこなかった因子の発見でもあるために、従来期待されていた以上の形状改善が期待できる。

【0037】

本発明者らは、以上の観点から、溶接条件として、溶接速度が80cm/min超に限定したうえで、溶接止端形状を決定する因子について鋭意検討を重ねてきた。その結果、鋼板のSi量が、溶接止端形状に大きく影響していることを見つけた。鋼板のSi量の影響は、単に希釈による溶接金属成分への影響だけにとどまらない。もし、それだけの影響ならば、溶接ワイヤのSi量を希釈率に従って調整しても同様の結果が得られるはずであるが、後述するように、溶接ワイヤ中のSi量を調節するだけでは得られない効果を発現する。

【0038】

鋼板のSi量がどのような働きをしていて、なぜ溶接ワイヤからの添加では同じ効果が得られないのか、この点については、必ずしも明確ではない。可能性のある解釈としては、溶接アークを形成するためには、鋼板から電子が放出される必要があるが、その電子放出現象が異なっている、などがある。本発明者らは、鋼板のSi量を制限することで高溶接速度という条件でも溶接止端部の形状を格段に滑らかにすることができることを見出した。

【0039】

本発明者らは、さらに、鋼板の適正Si量と、溶接ワイヤのSi量の関係も明らかにした。すなわち、溶接ワイヤのSi量が増加すると、溶接止端形状を改善するために最低限必要な鋼板のSi量は減少していく傾向にある。しかし、鋼板にSiを添加しない場合は、溶接ワイヤのSi量を増加させても高速度溶接の条件では溶接止端形状は改善しない。この場合の溶接止端形状改善対策としては、溶接速度を80cm/min以下にする、などの製造効率を犠牲にする必要が生じる。

【0040】

図1は、このことを説明した図である。図1は、横軸に溶接用ソリッドワイヤのSi量を、縦軸に鋼板のSi量をプロットし、隅肉アーク溶接のうちで、自動車足回り部品に最も多く用いられている重ね隅肉アーク溶接をしたときの、溶接止端形状の状態を示した図である。フランク角にはいくつか定義があるため、ここで本発明でのフランク角の定義を示したのが図2である。図2では、フランク角は溶接ビードの接線と鋼板表面の延長線で形成される角度のうち、溶接金属側の角度をフランク角と定義している。文献によっては、図2のフランク角を用いて、(180°−フランク角)で表される角、すなわち溶接ビードの接線と鋼板表面の延長線で形成される角度のうち、溶接金属の反対側の角度で定義する場合もあるが、本発明では、図2の角度をフランク角と定義した。図1は、このフランク角が55°以下である場合と、これを上回った場合の区別が示されている。重ね隅肉アーク溶接は、厚みが3.2mmの鋼板を用意し、溶接速度100cm/minで実施し、溶接継手より断面マクロ試験片を採取し、そのときのフランク角を図2に従って測定した。図1の○は、フランク角が55°以下の場合であり、図1の●はフランク角が55°より大きい場合である。フランク角と疲労強度はよい相関関係にあり、この関係を説明した概念図が図3である。これは、横軸にフランク角をプロットし、縦軸に疲労強度をプロットしたもので、フランク角がAのとき、疲労強度がA’になることを示している。フランク角をBからAにすると、疲労強度はB’からA’に変化する。フランク角と疲労強度の関係が、図3のように左上から右下に下がる直線(または曲線)で表されているため、フランク角を小さくすることは、疲労強度を向上させる効果があることがわかる。逆に、溶接継手の設計疲労強度が決まると、フランク角の上限はおのずと決まってしまう。

【0041】

本発明における鋼板の隅肉アーク溶接法では、図1の境界線の上部が、本発明の請求範囲となる。上部になればなるほどフランク角は小さくなる傾向にある。なお、本発明の請求範囲外の条件でも、溶接速度を80cm/min以下に設定すれば、フランク角は次第に小さくなる、すなわち溶接止端形状が改善するため、本発明では、溶接速度が80cm/min以下の条件を除外している。

【0042】

次に、本発明における板厚1.6〜6mmの限定理由について述べる。

【0043】

本発明では、溶接用ソリッドワイヤを用いる、ガスシールドアーク溶接に限定した技術を扱っている。そのため、板厚の範囲、特に下限を1.6mmに限定した。この理由は、1.6mmより薄い鋼板に対しては、アーク溶接より、スポット溶接やレーザー溶接を用いる場合が多くなるため、この値を設定した。板厚の上限は6mmに設定した。この理由は、6mmを超える板厚に対しては、1パス溶接で溶接しようとする場合、溶接速度が80cm/min超にすることが極めて難しいためである。本発明では、溶接効率の向上を目指し、かつ溶接止端形状を改善することにより疲労特性の向上も目指す技術を提供することを本意とする。そこで、溶接速度が80cm/min超の条件が難しい範囲は、本発明では扱わないこととした。

【0044】

次に、本発明のうち、薄鋼板の隅肉アーク溶接方法における、鋼板の各成分を制限した理由について述べる。

【0045】

Cは、0.001%未満では、強度確保が困難となるためこれを下限とする。一方、0.15%を超えて添加されると、形成される炭化物が増えるため穴拡げ性が劣化するため上限をこの値に設定した。

【0046】

Mnは、鋼を高強度化するために添加する元素である。しかし、過度の添加は延性の劣化を招くため2.5%を上限とする。一方、強度確保のためには0.5%以上の添加が必要である。

【0047】

Sは、本発明では不純物である。Mnとの結合によりA系介在物(JIS G0555)を形成し、穴拡げ性のみならず延性を劣化させることから、0.02%を上限とする。なお、0.0005%より低くすることは製鋼でのコストを大幅に上昇させる。そのため、好ましくは、下限値として0.0005%を設定することが望ましい。

【0048】

Pも、本発明では不純物である。Pの含有量が多くなると延性を低下させるばかりでなく、二次加工性も劣化させるため上限を0.03%と設定した。

【0049】

次に、鋼板のSiを限定した理由について述べる。

【0050】

鋼板のSi量を制限する点は、本発明の根幹を成すものである。既に述べたとおり、鋼板中のSiがどのような働きをするのかはまだ明確にはなっていない。しかし、本発明で述べている鋼板のSiの働きは、母材希釈を通して溶接金属中のSi量に影響を与える働きとは異なるものである。例えば、母材希釈率が35%とすると、溶接ワイヤのSi量が0.7%であり、かつ、鋼板のSi量が0.4%である場合、溶接金属のSi量は、0.7%×0.65+0.4%×0.35=0.595%と見積もることができる。もし、鋼板のSiが0%の場合、母材希釈率が同じであるとすれば、同じ溶接金属を得るためには、溶接ワイヤのSi量を、0.595%÷0.65=0.915%とすればいいことになる。この場合、溶接金属としては同じSiになるが、溶接止端形状は同じにはならない。鋼板Si量が0.4%の場合の方が溶接止端形状は良好になる。このような現象は、これまで知られていなかったことである。但し、このような現象が生じるのは、溶接速度が80cm/min超の場合であり、80cm/min以下では、このような現象は確認できない。鋼板Si量の下限、0.2%は、これを下回るSi添加量の鋼板では、高溶接速度条件では溶接ワイヤのSi量にかかわらず、溶接止端形状が滑らかにはならず、形状改善のためには溶接速度を犠牲にしなければならなくなるためにこの値を設定した。上限の2.0%は、これを上回った添加を行っても、溶接止端形状の改善は飽和してくるためこの値を設定した。

【0051】

次に、鋼板のSi量と溶接ワイヤのSi量の関係を限定した理由について述べる。

【0052】

先に述べたように、鋼板のSiの働きは、溶接金属のSi量を調整する働きとは異なる働きがある。一般に、Siは溶融鉄の粘性や表面張力に影響を与え、この働きを通して、溶接止端形状に影響を与えるといわれてきた。しかし、鋼板にSiを添加させない場合は、溶接止端形状の改善効果は見られない。但し、これは、溶接速度が80cm/min超の高溶接速度の場合である。すなわち、溶接速度がそれほど高くない場合は、このような粘性や表面張力等の改善で溶接止端形状をコントロールすることができるが、溶接速度が高まるにつれ、コントロールが難しくなるものと考えられる。しかし、溶接ワイヤSi量が変化すると、溶接止端形状を改善するために必要な最低限の鋼板Si量も変化する。そのため、鋼板のSi量と溶接ワイヤのSi量の関係を限定した。すなわち、下記(式1)が0.32以上であることを満足できるようにすれば、溶接止端形状を改善させることができる。

Si(鋼板)+0.1×Si(ワイヤ) (式1)

【0053】

(式1)が0.32以上であることは、母材希釈に関係なく、満足しなければならない。それは、本発明は、単なる溶接金属の成分調整を利用した技術ではないからである。(式1)を導いた根拠は、図1にある。すなわち、(式1)の値が0.32になる直線を境にして、直線の上側ではフランク角が55°以下になるのに対して、下側では55°を上回っている。このとき、(式1)のSi(鋼板)とSi(ワイヤ)の係数の比は、図1におけるフランク角が55°以下と55°超の境界線で決定され、Si(鋼板)の係数を1としたとき、Si(ワイヤ)の係数を0.1に設定すれば、境界線を表すことができる。もし、溶接金属のSi量が問題であれば、図1の○と●の境界線を直線式に表したときのSi(鋼材)とSi(ワイヤ)の係数((式1)においては、1と0.1)の比が、母材希釈率で決定される比でなければならないが、図1に示すデータはそのような値にはなっていない。これは、本発明が単なる溶接金属の成分調整を利用した技術ではないことを示すものである。

【0054】

図1には、(式1)=0.32の直線が描かれている。図1よりわかるように、(式1)に値が0.32となる条件のとき、フランク角が55°以下となる。鋼板のSi量と溶接ワイヤのSi量で決まる、(式1)の下限0.32は、これを下回る値では、高溶接速度では、溶接止端部の形状改善効果が得られないためこの値を設定した。なお、上限は特に定めていないが、鋼板および溶接ワイヤのSi量の上限値からおのずと範囲が限定される。なお、(式1)の値は、鋼板及び溶接用ソリッドワイヤの両方のSi量で決定され、それぞれのSi量を独立に決定することができないが、当業者であればそれは容易に決定することができ、特に問題が生じるようなことではない。

【0055】

本発明における薄鋼板の隅肉アーク溶接方法では、(式1)の値をさらに限定し、溶接止端形状の改善がより確実にできるようにしている。

【0056】

(式1)の値を確保する方法としては、鋼板のSi量で確保する方法と溶接用ソリッドワイヤのSi量で確保する方法がある。(式1)では、鋼板Si量の係数が大きいため、鋼板で確保する方法が優れているように思われるが、溶接構造物は、一般に鋼板の重量は溶接金属のそれより100倍程度多い。そのため、(式1)の鋼板Si量の係数が大きい場合でも、溶接用ソリッドワイヤで(式1)の値を確保するほうが経済的に好ましい場合も多い。しかし、本発明が目的とする溶接止端形状の改善効果とは別に、鋼板にSiを添加する場合には、溶接用ソリッドワイヤに必ずしもSiを十分添加する必要はない。そのため、鋼板のSi量によって、溶接用ソリッドワイヤのSi量を制限し(式1)の値を確保するようにした。すなわち(式1)の値を0.40以上にすれば、フランク角はさらに低減する。図1には、(式1)の値が0.40の場合の線も描かれているが、(式1)の値が0.32の場合より領域が上方にシフトしていることがわかる。この場合、フランク角はさらに低減させることが可能であり、疲労強度の向上効果はより大きくなる。(式1)の下限を0.40と限定したのは、これを下回る値では、(式1)の値を0.32以上の場合とあまり差がなくなるためこの値を設定した。なお、(式1)の値を0.40以上にする場合は、フランク角低減効果が大きいため、製造効率の観点から溶接速度の下限を100cm/minと設定することが望ましい。

【0057】

以上が、本発明における鋼板必須成分の限定理由である。本発明では、さらに、必要に応じて以下の元素を選択的に添加することができるが、これらは全て、鋼板の強度および加工性を確保するためのものであり、溶接止端部形状の改善のためではない。

【0058】

本発明では、溶接速度の上限を150cm/minと設定している。一般に、過剰な高速度は、溶融プールの動きを激しくするなど、溶接ビード形状の観点からは、好ましくない。特に、図2におけるアンダーカットが極めて出やすくなる傾向にあり、またフランク角も大きくなる傾向にある。溶接速度が150cm/minを上回ると、本発明の範囲内の鋼材および溶接ワイヤを用いたとしても、フランク角の増大とアンダーカットの発生を必ずしも防ぐことが出来ない。そこで、溶接速度の上限を150cm/minと設定した。

【0059】

次に、鋼板の選択元素について述べる。

【0060】

本発明における、鋼板にAlを添加する理由は、脱酸の観点からであり、本発明の目的である溶接止端部形状改善の観点から添加するものではなく、特許文献5などにも開示されている技術に属するものである。Alの下限値は、脱酸の効果が発現できる最低限の値として、0.005%を設定した。一方、Alの過度の添加は、酸化物として鋼板中に残存ずるようになる。この場合、鋼板の穴拡げ性の問題が生じてくる。一般に、自動車分野でガスシールドアーク溶接を行う場合は、足回り部品に適用される場合が多いため、穴拡げ性は鋼板に要求される重要な特性の1つとなる。穴拡げ性の確保は本発明の目的とするところではないが、穴拡げ性の確保は産業上有意義と判断した。Al添加の上限0.1%は、穴拡げ性を確保できる値として設定した。

【0061】

Ti、Nb、V、Cr、Moを鋼板に添加する目的は、鋼板の強度を確保するためである。これら元素は、Cと結合し、炭化物を形成して鋼板の強度を増加させる。しかし、各元素における強度増加への影響度が異なるため、それぞれの元素に対して、異なる成分範囲を設定している。

【0062】

TiおよびNbの下限0.005%は、強度増加が期待できる最低限の値として設定した。また、TiおよびNbの上限0.1%は、過度の添加は鋼板の延性を劣化させるためにこの値を設定した。

【0063】

Vも、TiおよびNbと同じ働きをする元素である。しかし、TiやNbほど析出強化がないため、下限および上限はTiやNbと異なる値を設定した。Vの下限0.01%は、強度増加が期待できる最低限の値として設定した。上限の0.2%は、過度の添加は鋼板の延性を劣化させるためにこの値を設定した。

【0064】

Crも、Tiと同じように炭化物を形成し、強度を増加させる元素であるが、Crは、析出硬化だけでなく固溶硬化の効果もある。一方、析出硬化の影響は、Ti、Nb、Vほど大きくはないため、添加できる範囲はこれら元素より広く設定できる。下限の0.1%は、強度増加が期待できる最低限の値として設定した。上限の1.0%は、過度の添加は鋼板の延性を劣化させるためにこの値を設定した。

【0065】

Moも、Crと同様の効果を持つ元素である。Moの下限0.05%は、強度増加が期待できる最低限の値として設定した。一方、上限の0.5%は、過度の添加は鋼板の延性を劣化させるためにこの値を設定した。

【0066】

次に、溶接用ソリッドワイヤの成分を限定した理由について述べる。

【0067】

Cは、溶接金属の強度を確保するために添加される。鋼板と異なり、溶接金属の場合は、溶接ままの状態で強度を確保する必要があるため、下限値は母材より高めに設定する必要がある。下限の0.03%は、これを下回る場合、強度確保が困難となるため設定した。一方、上限の0.15%は、これを超えて添加されると、溶接金属の高温割れの危険が生じてくるためこの値に設定した。

【0068】

Mnについても、溶接金属を高強度化するために添加する元素である。しかし、過度の添加は過度の硬化を招くため2.5%を上限とする。一方、強度確保のためには0.5%以上の添加が必要であるため、この値を下限値とした。

【0069】

Siは、溶接金属を脱酸する効果を持つ元素である。Siの下限の0.2%は、これを下回る添加量では、脱酸不足となり、溶接金属中にブローホール等ができやすくなるためこの値を設定した。本発明の目的である、溶接止端部の形状改善には、Siを本発明が限定している値を上回って添加してもその効果が得られる。しかし、過度の添加は溶接金属の硬化をもたらし、靭性劣化を招くため上限を2.0%と設定した。

【0070】

Sは、一般的には不純物である。過度の添加は溶接金属靭性の劣化、かつ溶接金属高温割れに危険が増加するので上限を0.08%とした。

【0071】

Pも、本発明では不純物である。Pの含有量が多くなると溶接金属靭性の劣化、かつ溶接金属高温割れの危険が増加するので0.05%を上限とした。

【0072】

Cuは、溶接用ソリッドワイヤにめっきをし、導電性を高める、ワイヤのさびを防止する、という2つの効果がある。そのため、本発明の目的とする溶接止端部の形状改善効果の観点からは、必ずしも添加する必要はない。しかし、ワイヤのさびは、ブローホール等の問題を発生させる危険があるため、本発明では、その値を限定することにした。但し、最近では、環境の観点から、Cu添加を嫌う場合もあり、多少、導電性等を犠牲にしても、Cuめっきをしないほうがよいという考えも浸透しつつある。そのため、本発明では、Cuめっきをしない場合も含めて、Cuの下限を特に設けず、0%を含むとした。Cuめっきの効果を発現させるためには、Cu添加の下限は、0.05%と設定するほうが望ましい。Cu添加の上限、0.5%は、これを上回って添加しても導電性等の効果が飽和するうえに、Cu割れの危険が増大するなどの弊害が出てくることより設定した。

【0073】

次に、溶接用ソリッドワイヤの選択元素について述べる。

【0074】

溶接用ソリッドワイヤの選択元素である、Ti、Nb、V、Cr、Mo、Niは、第1の目的として、溶接金属の強度を確保するために添加する元素であるが、このうち、Tiの関しては、溶接アークを安定させる元素でもあるため、強度確保以外の目的でも添加することができる。

【0075】

Tiの下限0.01%は、強度増加および溶接アークを安定化させる効果が期待できる最低限の値として設定した。上限の0.5%は、これを上回る添加量は、溶接金属が過度に硬化し、継手特性上問題が生じるため、この値を設定した。なお、Tiの上限および下限が、本発明が規定している鋼板のTi添加量の上限および下限より高い理由は、溶接アークによって、溶接用ソリッドワイヤのTiが酸化されてしまう現象を考慮したためである。

【0076】

Nbの下限0.01%は、強度増加が期待できる最低限の値として設定した。上限の0.1%は、これを上回る添加量は、溶接金属が過度に硬化し、継手特性上問題が生じるため、この値を設定した。

【0077】

Vも、TiおよびNbと同じく強度を確保する働きをもつ元素である。しかし、TiやNbほど析出強化がないため、下限および上限はTiやNbと異なる値を設定した。Vの下限0.05%は、強度増加が期待できる最低限の値として設定した。上限の0.3%は、過度の添加は鋼板の延性を劣化させるためにこの値を設定した。

【0078】

Crも、Tiと同じように炭化物を形成し、強度を増加させる元素であるが、Crは、析出硬化だけでなく固溶硬化の効果もある。一方、析出硬化の影響は、Ti、Nb、Vほど大きくはないため、添加できる範囲はこれら元素より広く設定できる。下限の0.1%は、強度増加が期待できる最低限の値として設定した。上限の1.0%は、過度の添加は溶接金属の硬化を招き、靭性等の問題が生じるためこの値を設定した。

【0079】

Moも、Crと同様の効果を持つ元素である。Moの下限0.05%は、強度増加が期待できる最低限の値として設定した。一方、上限の0.5%は、過度の添加は溶接金属の靭性を劣化させるためにこの値を設定した。

【0080】

Niを添加する目的は、主に2つある。すなわち、溶接金属の強度を確保すること、溶接部の疲労強度を確保すること、の2点である。このうち、2番目の疲労強度を確保する点からは、Niの範囲をより狭い範囲に限定する必要があるため、この点に関してのNiの範囲は後述することとする。溶接金属の強度を確保する観点からは、Niの下限を0.3%と設定した。この下限は、強度増加が期待できる最低限の値として設定した。上限の12.0%は、これを上回る添加は、溶接金属のミクロ組織がオーステナイトになり、強度はむしろ低下する危険が生じてくるためこの値を設定した。

【0081】

本発明においては、溶接用ソリッドワイヤのSについては、継手特性に悪影響を起こさない程度に積極的に利用できる範囲を設定している。Sは、溶接金属の粘性を低減し、溶接止端形状の改善に効果が期待できる。溶接金属のS量を確保する方法は、Sを鋼板に添加する方法と溶接ワイヤに添加する方法との2つの方法が存在するが、鋼板に添加する方法は、鋼板特性に問題が生じてくるため、ソリッドワイヤに添加するほうが好ましい。しかし、ソリッドワイヤに添加する方法も、過度に添加すれば、すでに述べたように高温割れの問題が生じてくるため、上限は0.08%とした。Sを積極的に利用し、溶接止端形状をさらに改善したい場合は、S添加量を0.02%以上にすればよい。一般に、Sを0.02%以上添加すると、溶接金属の靭性が問題になる場合がある。しかし、これは、溶接継手に要求される特性に依存するもので、溶接止端形状改善と要求靭性との比較をして適宜選択すればいいことである。

【0082】

本発明においては、溶接用ソリッドワイヤのNiについては、溶接金属の強度確保以外にも、溶接金属の変態開始温度を低くし、溶接止端部の残留応力を積極的に減少させ、この効果で溶接継手の疲労強度を向上させる、という利用方法がある。この方法は、高疲労強度溶接材料の技術を本発明に積極的に取り入れるもので、高疲労強度溶接材料の技術は、特許文献1および2などですでに公開されている技術である。この技術と本発明が提供する技術は、特にお互いを相殺するものではなく、必要に応じて利用することが可能である。溶接用ソリッドワイヤに添加するNiの下限4.0%は、これを下回る添加量では、Niを添加したことによる疲労強度向上を期待できる最低限の値として設定した。上限の12.0%は、これを上回る添加量の場合、溶接金属のミクロ組織として、オーステナイトが多くなり、溶接金属の変態膨張量が小さく、場合によっては変態しなくなる可能性もあり、疲労強度向上の効果が期待できなくなることから、この値を上限に設定した。

【0083】

なお、Niを4.0〜12.0%の範囲で添加する場合は、溶接金属の高温割れ感受性が高くなるため、溶接用ソリッドワイヤに添加するSの上限を、好ましくは0.01%、さらに好ましくは0.006%に設定することが望ましい。

【0084】

以上が、本発明の薄鋼板の隅肉アーク溶接方法における、鋼板および溶接用ソリッドワイヤの基本成分である。

【0085】

次に、本発明におけるシールドガスの限定理由について述べる。

【0086】

シールドガスに用いられるガスとしては、CO2またはArであるが、Arに関しては、アークの安定性から100%Arをシールドガスに用いることは現在の技術ではまだ不可能である。逆に、100%CO2を用いる方法は、脱酸元素であるSiなどを有効に利用すれば、従来技術の範囲で十分可能であり、また、本発明が開示しているSiの範囲内でも、100%CO2をシールドガスとして利用することが可能であり、かつArガスよりCO2ガスのほうが安価である、というメリットも存在する。それでもなお、Arガスを主体としたシールドガスを用いるのは、スパッタをより少なくすることができるというメリットが存在するからである。しかし、Arガスは不活性ガスであるため、最低限のCO2ガスが必要となる。Arガスを主体としたシールドガスに対して、CO2ガスの質量%の下限5%は、これを下回る場合は溶接アークが安定しなくなるため、この値を設定した。上限の25%は、これを上回る場合は、スパッタが多くなり、100%CO2ガスをシールドガスとして用いた場合と大差なくなるのでこの値を設定した。

【0087】

本発明では、シールドガスにO2を添加することも可能である。但し、O2ガスを添加する理由は、シールドガスのコストを抑えることが目的であり、本発明が目的とする溶接止端形状を改善する効果には直接は関係ないものである。一般に、Arガスを100%にするためには、O2ガスを取り除く必要があるが、これがシールドガスのコストを増加させる。一方、ある程度のO2を含有しているArガスは、比較的安いコストで製造が可能である。O2ガスをある程度含有しても溶接止端形状の改善効果は失われない。O2ガスの成分限定範囲の下限2%は、これを下回る量の含有率にすることは、Arガスのコストに影響を及ぼすためこの値を設定した。上限の4%は、これを上回る添加量の場合、溶接金属の酸素量が増加し、靭性上の問題が生じてくるためこの値を設定した。

【0088】

以上が、本発明における薄鋼板の隅肉アーク溶接方法に関する限定理由である。

【実施例1】

【0089】

以下に、本発明の実施例について説明する。

【0090】

表1には、実施例1に用いた鋼板成分の表である。実施例1は、鋼板の穴拡げ性を調査することが目的である。

表1の成分を持つ鋼片を、加熱温度1150〜1250℃までに加熱をし、仕上げ温度が820〜900℃となる熱間圧延を行い、その後、冷却速度25〜55℃/秒で冷却し、巻取温度450〜550℃で巻き取って、板厚が2.6mmの熱延鋼板を得た。

これら熱延鋼板から、250mm×250mmの正方形の試験片を採取し、中央部分に直径30mmの円形の穴を打ち抜き、その後、頂角60°の円錐ポンチで穴拡げ試験を行った。穴拡げ性は、円錐ポンチで穴を広げ、打ち抜き面に生じる割れを観察し、割れが板表裏面まで貫通した時点での直径(dとする)を測定し、直径の増加率{(d−30)×100/30}で評価した。直径が2倍の60mmになった場合、穴拡げ性は100%ということになる。

【0091】

表1には、鋼板の成分と引張強さ、穴拡げ性を載せている。本発明の範囲の成分系である、B02〜B11、B13〜B16に関しては、穴拡げ性は100%を上回っていることがわかる。一方、比較例のB17〜B24は、本発明における鋼板の成分範囲を外れているものであり、穴拡げ性は100%を下回っていることがわかる。すなわち、穴拡げ性が劣っていることがわかる。

【0092】

一方、比較例である、B01、B12に関しては、穴拡げ性は100%を上回っており、良好な特性を示していることがわかる。これら鋼板が比較例となっているのは、Siが本発明の範囲外であるからであるが、Siが本発明の下限を下回っても、穴拡げ性は良好であることがわかる。このような現象が生じたのは、Siの下限は、穴拡げ性の確保の観点から設定しているのではなく、実施例2で比較する溶接止端形状の改善のために設定したものであるため、実施例1だけでは本発明で設定したSiの下限の正当性が示されないためである。

【実施例2】

【0093】

以下に、溶接止端形状の改善と疲労試験に関する実施例2を示す。

実施例1で、穴拡げ性が100%を上回った鋼板を用いて重ね隅肉アーク溶接継手を作製し、溶接止端形状および疲労試験を行った。重ね隅肉アーク溶接継手は、本発明の板厚の範囲、特に自動車足回り部品でもっとも多く使われている溶接継手形状の1つである。溶接継手を作製したときに用いた溶接用ソリッドワイヤの成分を表2に示した。ワイヤの成分だけで本発明の範囲外のものは備考欄に比較例と示している。備考欄に本発明例と記されているものは、ワイヤ成分としては本発明の範囲内にあるものであるが、本発明は、鋼板との組み合わせとして規定しているため、表2の備考欄は参考のために記しているものである。

【0094】

表3〜5には溶接条件と用いたシールドガスの組成を示した。なお、表3〜5の実施例の結果は全て鋼板の板厚が2.6mmの場合のものである。溶接速度を変化させてその影響が調査できるようにしているが、このときの電流は、1パス溶接で溶接継手が形成できるような条件とし、具体的には、

60cm/min:120A、 85cm/min:170A

100cm/min:200A、 120cm/min:240A

130cm/min:260A、 140cm/min:280A

170cm/min:320A

と設定した。

【0095】

重ね隅肉アーク溶接継手を作製し、そこから断面マクロを採取し、図2で定義される、フランク角とアンダーカット深さを測定した。アンダーカットが存在しない場合は、アンダーカット深さを0と定義した。また、同じ溶接継手より図4に示す平面曲げ疲労試験片を採取し、疲労試験を実施した。実施例2の場合は、図4の鋼板1の板厚1’、鋼板2の板厚2’は2.6mmである。疲労試験を実施する場合、試験片表面の溶接止端部近傍にひずみゲージを貼り付けて、表面の応力状態をチェックした。繰返し応力は応力比、R=0.1の条件で付与した。この場合、応力振幅が100MPaの場合は、最高応力が111MPa、最低応力が11MPaで、応力振幅は111MPa−11MPa=100MPaであり、応力比はR=11/111=0.1となる。疲労強度は、この条件で疲労試験を実施し、200万回繰返し応力を負荷しても疲労破断しなかった最大応力範囲で定義した。

【0096】

表3〜5には、フランク角、アンダーカット深さ、疲労強度の試験結果を示した。なお、表3〜5は、一連の実施例を示している。

【0097】

表3、4における比較例のうち、No.2、4、5、8、9、16、19、25は、溶接速度が本発明の範囲内であるが、鋼板の成分、溶接材料の成分、あるいは(式1){Si(鋼板)+0.1×Si(ワイヤ)}の値が本発明の範囲外になっているものである。No.1は、鋼板Siと(式1)の値が本発明の範囲外であるものの、溶接速度が70cm/minと遅く、溶接止端形状が良好であるため、疲労強度は270MPaとなった例である。すなわち、溶接速度を鋼板の成分にあわせて遅くすることにより溶接止端形状が改善できるが、溶接施工効率はその分犠牲にしなければならないことがわかる。同じ、鋼板と溶接ワイヤの組み合わせでも溶接速度が速いNo.2では、溶接止端形状が良好にならず、疲労強度は180MPaと低くなった。No.3、No.4も同様の結果を示している。しかし、No.3、No.4は、鋼板Siは0.17%と低いが、ワイヤSiが1.55%と高くなっていて(式1)の値は、本発明の範囲内になっているものである。しかし、疲労強度は、No.3では高いが、No.4では溶接速度が100cm/minであるため、疲労強度は190MPaと低い。すなわち、鋼板Si量は、それだけで単独の働きを持ち、ワイヤSiでは補えない効果を持つことを示すものである。一方、No.5は、ワイヤSiが本発明の範囲外であるもので、Si不足によるブローホールが発生した例で、溶接止端形状および疲労強度は測定していない例である。No.5同様、No.8、No.9、19もブローホールが発生した例で、これは、溶接速度を落としたとしても防げるものではないことがわかる。

【0098】

No.13は、成分的には本発明の範囲内にあるが、溶接速度が170cm/minと速く、フランク角は55°と比較的小さかったが、アンダーカットが発生し、溶接止端形状の改善ができなかった例である。なお、No.13は、No.12のように、溶接速度を本発明の範囲内に設定すれば、疲労向上効果が期待できる。また、No.13以外にも、表3のNo.11、表4のNo.21、23はいずれも溶接速度が150cm/minを上回っており、すべてアンダーカットが発生し、かつフランク角も大きくなった例で、疲労強度は、250MPaに達していない。No.16は、鋼板Si、ワイヤSiともに本発明の範囲内であるが、(式1)の値が本発明の範囲外になっているものである。すなわち、鋼板、ワイヤのSi量だけでなく、(式1)の値も本発明の範囲内にしなければならないことを示す例である。No.25は、鋼板Si量が低く、(式1)の値も低くなった例である。これら比較例では、溶接速度が70cm/minの場合を除き、フランク角は全て55°を上回っており、疲労強度は250MPaに達していない。

【0099】

No.36は、鋼板Si、ワイヤSi、(式1)の値ともに本発明の範囲内であるが、ワイヤNiが本発明の範囲外であったものである。このため、ワイヤ製造コストが高くなっているにもかかわらず、疲労強度改善効果は、本発明のNi無添加ワイヤを使用した場合と同等の300MPaとなった例である。高価な溶接用ワイヤを用いているにもかかわらず、疲労向上効果が安価なワイヤと同等であるため、本発明では、Niに上限を設けている。Ni添加で疲労強度をさらに改善させるためには、No.35、No.42のように、ワイヤNi量を本発明の範囲内にする必要がある。No.41は、ワイヤMnが3.0%と本発明の範囲を超えているものである。この溶接継手の場合、溶接金属硬さがビッカース硬さで400を上回っており、延性上問題があることがわかったものである。そのため、溶接止端形状と疲労強度の測定は実施しなかったものである。

【0100】

一方、表3〜5における本発明例では、フランク角は全て55°以下であり、疲労強度は250MPaを上回っている。特に、(式1)の値が0.40以上のものは、フランク角が45°以下になっていて、疲労強度も全て280MPa以上であった。(式1)の値を0.40以上にするためには、鋼板Siで確保する方法とワイヤSiで確保する方法の2種類があるが、これは当業者が、材料コストや溶接継手に要求される他の特性等を考慮して選択すればいいことで、当業者であれば特に難しいことではない。なお、No.43のように、ワイヤ中のSiを1.55%にしても鋼材のSiが0.23%の場合、(式1)の値を0.40以上にできないため、(式1)の値を0.40以上にするためには、鋼材Siを0.3%以上に設定することが望ましい。

【0101】

また、No.37、38、39はシールドガスの影響を見ているものであるが、100%CO2ガスよりAr+20%CO2、Ar+7%CO2ガスのほうが溶接止端形状は若干よくなるようである。また、No.35、No.42は、溶接止端形状を改善するだけでなく、ワイヤにNiを添加し、溶接止端部の残留応力を低減する技術も併用しているため、疲労強度は380MPa、340MPaと、本発明例の中では最も高くなった例である。No.40は、Sを0.05%添加しているワイヤ、W08を用いた例であるが、溶接止端部のフランク角が38°と最も小さくなった例である。但し、Sは、溶接継手の靭性という観点からはあまり好ましくないため、Sを0.05%添加しなくても疲労向上効果が十分得られる場合は、0.01%以下に抑えるほうが望ましい。

【実施例3】

【0102】

次に、実施例2で用いた鋼板B03と溶接用ソリッドワイヤW05を用いて、板厚の影響を調査した。板厚は、実施例1で示したような圧延条件を行い、仕上げ板厚を2.0、2.6、4.0、5.0、7.0mmになるようにした。試験方法は実施例2と同じである。表6にその結果を示した。鋼板、ワイヤともに本発明の範囲内の成分系を持ち、かつ(式1)の値も本発明の範囲内である。本発明の範囲内の板厚であるNo.101〜104では、フランク角も50°以下であり、疲労強度も280MPa以上であり良好な値であった。No.105は、疲労試験結果は良好であるが、1パス溶接で溶接継手を作製するためには、溶接速度を40cm/minにしなければならなかった例である。この溶接速度条件では、鋼板および溶接ワイヤを特に本発明の範囲内にする必要がないことは、実施例2のNo.1などから明らかである。本発明の板厚範囲の6mm以下という設定が妥当であることがわかる。なお、下限の1.6mmに関しては、特に実施していないが、それは、溶接方法が、スポット溶接やレーザ溶接が主流になる板厚範囲になってくるためである。No.106、No.107は、図4における鋼板1、鋼板2が異なる板厚の場合についての実施例である。異なっていても、本発明の板厚範囲内にあるものである。鋼板1、鋼板2の板厚が異なっていても、それらが本発明の範囲内にあれば、疲労強度は250MPaを上回っており、フランク角も50°を下回っており、良好な結果が得られている。

【0103】

以上より、本発明の範囲内の鋼板および溶接用ソリッドワイヤの組み合わせでは、溶接止端形状が改善でき、かつ疲労強度も良好であることがわかった。

【0104】

【表1】

【0105】

【表2】

【0106】

【表3】

【0107】

【表4】

【0108】

【表5】

【0109】

【表6】

【図面の簡単な説明】

【0110】

【図1】溶接用ソリッドワイヤのSi量および鋼板のSi量と、溶接速度100cm/minで重ね隅肉アーク溶接を行ったときのフランク角の関係を示した図である。

【図2】重ね隅肉アーク溶接継手におけるフランク角とアンダーカット深さを説明した概念図である。

【図3】フランク角と疲労強度の関係を説明した概念図である。

【図4】本発明の実施例で用いた疲労試験片の形状と応力負荷方向を説明した概念図である。

【符号の説明】

【0111】

1 鋼板

2 鋼板

1’ 板厚

2’ 板厚

【特許請求の範囲】

【請求項1】

板厚1.6〜6mmの薄鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた、溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う、薄鋼板の隅肉アーク溶接方法において、

前記薄鋼板を、質量%で、

C :0.001〜0.15%、

Si:0.2〜2.0%、

Mn:0.5〜2.5%、

P :0.03%以下、

S :0.02%以下

を含有し、残部鉄及び不可避不純物からなる、引張強さ280MPa級ないし600MPa級の薄鋼板とし、

前記ソリッドワイヤを、質量%で、

C :0.03〜0.15%、

Si:0.2〜2.0%、

Mn:0.5〜2.5%、

P :0.05%以下、

S :0.08%以下、

を含有し、残部鉄及び不可避不純物からなるアーク溶接用ソリッドワイヤとし、

さらに、前記薄鋼板と該アーク溶接用ソリッドワイヤとを、下記(式1)の値が0.32以上になるように組み合わせることを特徴とする、薄鋼板の隅肉アーク溶接方法。

Si(鋼板)+0.1×Si(ワイヤ) (式1)

【請求項2】

前記(式1)の値が0.40以上になるように、前記薄鋼板と前記アーク溶接用ソリッドワイヤとを組み合わせることを特徴とする、請求項1に記載の薄鋼板の隅肉アーク溶接方法。

【請求項3】

前記薄鋼板が、さらに、質量%で、

Al:0.005〜0.1%

を含有することを特徴とする、請求項1または2に記載の薄鋼板の隅肉アーク溶接方法。

【請求項4】

前記薄鋼板が、さらに、質量%で、

Ti:0.005〜0.1%、

Nb:0.005〜0.1%、

V :0.01〜0.2%、

Cr:0.1〜1.0%、

Mo:0.05〜0.5%

のいずれか1種または2種以上を含有することを特徴とする、請求項1ないし3のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【請求項5】

前記アーク溶接用ソリッドワイヤが、さらに、質量%で、

Cu:0.05〜0.5%

を含有することを特徴とする、請求項1ないし4のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【請求項6】

前記アーク溶接用ソリッドワイヤが、さらに、質量%で、

Ti:0.01〜0.5%、

Nb:0.01〜0.1%、

V :0.05〜0.3%、

Cr:0.05〜1.0%、

Mo:0.05〜0.7%、

Ni:0.3〜12.0%

のいずれか1種または2種以上を含有することを特徴とする、請求項1ないし5のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【請求項7】

前記アーク溶接用ソリッドワイヤが含有するNiを、質量%で、

Ni:4.0〜12.0%

に制限することを特徴とする、請求項6に記載の薄鋼板の隅肉アーク溶接方法。

【請求項8】

前記アーク溶接用ソリッドワイヤが含有するSを、質量%で、0.02〜0.08%に制限することを特徴とする、請求項1ないし7のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【請求項9】

前記ガスシールドアーク溶接のシールドガスとして、質量%で、

CO2:5%以上25%以下、

O2 :4%以下(0%を含む。)

を含有し、残部Arおよび不可避不純物からなるシールドガスを用いることを特徴とする、請求項1ないし8のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【請求項1】

板厚1.6〜6mmの薄鋼板の隅肉アーク溶接を、ソリッドワイヤを用いた、溶接速度80cm/min超150cm/min以下のガスシールドアーク溶接で行う、薄鋼板の隅肉アーク溶接方法において、

前記薄鋼板を、質量%で、

C :0.001〜0.15%、

Si:0.2〜2.0%、

Mn:0.5〜2.5%、

P :0.03%以下、

S :0.02%以下

を含有し、残部鉄及び不可避不純物からなる、引張強さ280MPa級ないし600MPa級の薄鋼板とし、

前記ソリッドワイヤを、質量%で、

C :0.03〜0.15%、

Si:0.2〜2.0%、

Mn:0.5〜2.5%、

P :0.05%以下、

S :0.08%以下、

を含有し、残部鉄及び不可避不純物からなるアーク溶接用ソリッドワイヤとし、

さらに、前記薄鋼板と該アーク溶接用ソリッドワイヤとを、下記(式1)の値が0.32以上になるように組み合わせることを特徴とする、薄鋼板の隅肉アーク溶接方法。

Si(鋼板)+0.1×Si(ワイヤ) (式1)

【請求項2】

前記(式1)の値が0.40以上になるように、前記薄鋼板と前記アーク溶接用ソリッドワイヤとを組み合わせることを特徴とする、請求項1に記載の薄鋼板の隅肉アーク溶接方法。

【請求項3】

前記薄鋼板が、さらに、質量%で、

Al:0.005〜0.1%

を含有することを特徴とする、請求項1または2に記載の薄鋼板の隅肉アーク溶接方法。

【請求項4】

前記薄鋼板が、さらに、質量%で、

Ti:0.005〜0.1%、

Nb:0.005〜0.1%、

V :0.01〜0.2%、

Cr:0.1〜1.0%、

Mo:0.05〜0.5%

のいずれか1種または2種以上を含有することを特徴とする、請求項1ないし3のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【請求項5】

前記アーク溶接用ソリッドワイヤが、さらに、質量%で、

Cu:0.05〜0.5%

を含有することを特徴とする、請求項1ないし4のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【請求項6】

前記アーク溶接用ソリッドワイヤが、さらに、質量%で、

Ti:0.01〜0.5%、

Nb:0.01〜0.1%、

V :0.05〜0.3%、

Cr:0.05〜1.0%、

Mo:0.05〜0.7%、

Ni:0.3〜12.0%

のいずれか1種または2種以上を含有することを特徴とする、請求項1ないし5のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【請求項7】

前記アーク溶接用ソリッドワイヤが含有するNiを、質量%で、

Ni:4.0〜12.0%

に制限することを特徴とする、請求項6に記載の薄鋼板の隅肉アーク溶接方法。

【請求項8】

前記アーク溶接用ソリッドワイヤが含有するSを、質量%で、0.02〜0.08%に制限することを特徴とする、請求項1ないし7のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【請求項9】

前記ガスシールドアーク溶接のシールドガスとして、質量%で、

CO2:5%以上25%以下、

O2 :4%以下(0%を含む。)

を含有し、残部Arおよび不可避不純物からなるシールドガスを用いることを特徴とする、請求項1ないし8のいずれか1項に記載の薄鋼板の隅肉アーク溶接方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−226476(P2009−226476A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−78188(P2008−78188)

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月25日(2008.3.25)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]