薬包紙およびそれを使用して製袋した分包袋

【課題】 環境面、コスト面、ガスバリア性等を改良し、手切れ性(引き裂き性)、防湿性、酸素ガスバリア性、印刷適性、製袋性、その他等の特性を有する薬包紙およびそれを使用して製袋した分包袋を提供することである。

【解決手段】 厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に、無機酸化物の薄膜からなるバリア層を設け、更に、該バリア層の面に、ヒ−トシ−ル性樹脂層を設けた積層体からなることを特徴とする薬包紙およびそれを使用して製袋した分包袋に関するものである。

【解決手段】 厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に、無機酸化物の薄膜からなるバリア層を設け、更に、該バリア層の面に、ヒ−トシ−ル性樹脂層を設けた積層体からなることを特徴とする薬包紙およびそれを使用して製袋した分包袋に関するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薬包紙およびそれを使用して製袋した分包袋に関するものである。

【背景技術】

【0002】

従来、錠剤や粉末状の医薬品等を充填包装する包装用容器を構成する包装用材料としては、一般に、手切れ性(引き裂き性)、遮光性、防湿性、酸素ガスバリア性、印刷適性、製袋性、その他等の特性を有することが必要とされている。

而して、そのような特性を有する包装用材料としては、一般的に、セロハン、セロハンにポリ塩化ビニリデン系樹脂をコ−ティングしたフィルム、いわゆる、Kコ−トセロハン、あるいは、セロハンにエチレン−ビニルアルコ−ル共重合体をコ−ティングしたフィルム等の防湿セロハン等を主要基材とし、これに、印刷模様等を施した後、アルミニウム箔、ヒ−トシ−ル性樹脂層、その他等を積層した積層材が使用されている。

しかし、上記のようなセロハン、防湿セロハン等を主要基材とする積層材を使用して製袋した包装用容器は、優れた手切れ性(引き裂き性)を有するものの、印刷適性等に劣ると共に、極めて高価であり、更に、将来的に供給面での不安があるばかりではなく、近年、環境面から、包装用材料の廃棄処理適性が問われ、脱塩素、脱セロハン等の気運が高まり、その代替え材料が検討されているものである。

【0003】

例えば、外層に基材、その内側に酸素及び水蒸気バリア−層、さらに内側にポリオレフィンに金属化合物を混合し、加熱溶融成形した酸素吸収樹脂層を有し、最内層にヒ−トシ−ル層からなる医薬品用包装フィルムが提案されている(例えば、特許文献1参照。)。 また、ポリエステルフィルムからなる基材上に、アルミニウム箔とシ−ラント層とが順次ラミネ−トされた薬品包装用構成体であって、基材の厚みが3μm以上6μm以下、引き裂き強度が100g以上500g以下であることを特徴とする薬品包装用構成体が提案されている(例えば、特許文献2参照。)。

更に、内部に薬剤が収納された状態で連続し服用時に分離される複数の分包袋を製袋するための帯状の薬包紙であって、その原材がポリエチレンフタレ−トシ−ト又は二軸延伸ポリプロピレンシ−トを含む帯状の透明複合プラスチックシ−トであり、かつ、前記ポリエチレンフタレ−トシ−ト又は二軸延伸ポリプロピレンシ−トに、微細なキズが形成されていることを特徴とする薬包紙およびそれを使用して製袋した分包袋も提案されている(例えば、特許文献3参照。)。

【特許文献1】特開平6−210802号公報

【特許文献2】特開2002−104496号公報

【特許文献3】特開2003−677号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の特許文献1に係る医薬品用包装フィルムにおいては、ポリオレフィンに金属化合物を混合し、加熱溶融成形した酸素吸収樹脂層が、素材的に極めて高価であるばかりではなく金属化合物がブリ−ドアウトするという問題点があり、更に、内容物の視認性に欠け、医薬品用包装フィルムとしては不向きなものである。

また、上記の特許文献2に係る薬品包装用構成体においては、ポリエステルフィルムからなる基材の厚みを3μm以上6μm以下にすることにより、引き裂き強度を100g以上500g以下に調製し、その手切れ性(引き裂き性)を改良しているものではあるが、バリア−層を構成する素材として、アルミニウム箔を使用していることから、透明性に欠け、内容物の視認性等に劣るばかりではなく、また、金属探知機適性等にも欠け、更に、使用後の廃棄物処理時に問題があり、例えば、再利用のためにアルミニウム箔と他の物質との分別回収が極めて困難であり、また、焼却処理すると、焼却炉でアルミニウム箔が燃えずに塊状の残滓物となり、焼却炉等を破壊する等の問題点があるものである。

更に、上記の特許文献3に係る薬包紙およびそれを使用して製袋した分包袋においては、バリア性を必要とする場合には、例えば、シリカ蒸着もしくはアルミ蒸着したポリエチレンフタレ−トシ−トフィルム等を使用するとしているが、上記のポリエチレンフタレ−トシ−ト又は二軸延伸ポリプロピレンシ−トに、全面に微細なキズが形成されていることから、それだけで十分なバリア性を到底に期待し得ないものであって、その要をなさないものであり、更に、全面に微細なキズが形成されているポリエチレンフタレ−トシ−ト又は二軸延伸ポリプロピレンシ−トに、シリカ蒸着もしくはアルミ蒸着等の蒸着層を形成すること自体が非常に難しく、仮に、シリカ蒸着もしくはアルミ蒸着等の蒸着層を形成し得たとしても、シリカ蒸着もしくはアルミ蒸着等の蒸着層にクラック等が発生し、バリア性が著しく劣化するという問題点があり、到底、その使用に耐えないものであることから好ましくないものである。

そこで本発明は、環境面、コスト面、ガスバリア性等を改良し、手切れ性(引き裂き性)、防湿性、酸素ガスバリア性、異物確認のための内容物の視認性および金属探知機適性、印刷適性、製袋性、その他等の特性を有する薬包紙およびそれを使用して製袋した分包袋を提供することである。

【課題を解決するための手段】

【0005】

本発明者は、上記のような問題点を解決すべく種々検討の結果、基材フィルムとして、厚さ5μm以上〜10μm以下の2軸延伸ポリエステル系樹脂フィルムを使用し、その一方の面に、無機酸化物の薄膜からなるバリア層を設け、次いで、更に、要すれば、該無機酸化物の薄膜からなるバリア層を有する2軸延伸ポリエステル系樹脂フィルムについて、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔を形成し、次に、上記の無機酸化物の薄膜からなるバリア層の面に、ヒ−トシ−ル性樹脂層を積層して積層体を製造し、しかる後、該積層体を使用し、これを、ヒ−トシ−ル性樹脂層の面を対向させて重ね合わせ、次いで、その部分をヒ−トシ−ルして製袋し、軟包装袋からなる分包袋を製造し、なお、上記で貫通しない傷痕および/または貫通孔を設けた場合には、その部分のヒ−トシ−ル性樹脂層の面を対向させて重ね合わせ、次いで、その部分をヒ−トシ−ルして製袋し、軟包装袋からなる分包袋を製造し、而して、上記で製造した分包袋内に、錠剤あるいは粉末状の薬品等を充填包装して分包薬品包装体を製造したところ、上記の積層体は、手切れ性(引き裂き性)に優れ、更に、防湿性を著しく改良して水蒸気バリア性に優れていると共に酸素ガスバリア性等にも優れ、更に、異物確認のための内容物視認性および金属探知機適性、印刷適性、製袋性、その他等の種々の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良した薬包紙およびそれを使用して製袋した分包袋を製造し得ることを見出して本発明を見出してものである。

【0006】

すなわち、本発明は、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に、無機酸化物の薄膜からなるバリア層を設け、更に、該バリア層の面に、ヒ−トシ−ル性樹脂層を設けた積層体からなることを特徴とする薬包紙およびそれを使用して製袋した分包袋に関するものである。

【発明の効果】

【0007】

本発明に係る薬包紙およびそれを使用して製袋した分包袋は、それを構成する積層体が、3g/m2 ・day以下の透湿度を有し、防湿性を著しく改良し、水蒸気バリア性に優れていると共に酸素ガスバリア性等にも優れていることから、水蒸気バリア性、酸素ガスバリア性等のガスバリア性に極めて優れているものである。

しかも、本発明に係る薬包紙およびそれを使用して製袋した分包袋は、無機酸化物の薄膜からなるバリア層により、水蒸気、酸素ガス等に対するガスバリア性能を構成することから、極めて環境対応に適うものであると共に異物確認のための内容物視認性および金属探知機適性を有するものである。

また、本発明に係る薬包紙およびそれを使用して製袋した分包袋は、それを構成する積層体を形成するポリエステル系樹脂フィルムとして、厚さ5μm〜10μmの2軸延伸ポリエチレンテレフタレ−トフィルムを使用することから、手切れ性(引き裂き性)、易開封性等に極めて優れているものである。

更に、本発明においては、要すれば、無機酸化物の薄膜からなるバリア層を有する2軸延伸ポリエステル系樹脂フィルムについて、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔を形成し、而して、製袋時に、その貫通しない傷痕および/または貫通孔の部分を、ヒ−トシ−ル性樹脂層の面を対向させて重ね合わせ、次いで、その部分をヒ−トシ−ルして製袋し、分包袋を製造していることから、手切れ性(引き裂き性)、易開封性等について著しく極めて優れているものである。

更に、本発明に係る薬包紙およびそれを使用して製袋した分包袋は、後述するように、それを構成する積層体を形成するポリエステル系樹脂フィルムの表面に、不活性ガスによるプラズマ処理面を形成したり、あるいは、帯電防止コ−ト層を設けたり、また、無機酸化物の薄膜からなるバリア層の面に、酸素ガスによるプラズマ処理面を設け、更にまた、ヒ−トシ−ル性樹脂層中に帯電防止剤を含有させる等の種々の加工処理を組み合わせて施すことから、積層体を構成する各層の密着性等を著しく向上させ、これにより、その印刷適性、製袋性、その他等の特性を著しく向上させ、環境面、コスト面、ガスバリア性等を著しく改良した薬包紙およびそれを使用して製袋した分包袋を製造し得るものである。

【発明を実施するための最良の形態】

【0008】

次に、本発明に係る薬包紙およびそれを使用して製袋した分包袋等について以下に図面等を用いて更に詳しく説明する。

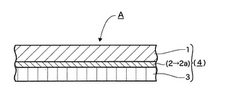

図1および図2は、本発明に係る薬包紙についてその層構成の一例を示す概略的断面図であり、図3および図4は、上記の図1に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図であり、また、図5、図6、図7および図8は、上記の図2に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【0009】

まず、本発明に係る薬包紙Aは、図1に係る概略的断面図に示すように、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1の一方の面に、無機酸化物の薄膜2からなるバリア層2aを設け、更に、該バリア層2aの面に、ヒ−トシ−ル性樹脂層3を設けた積層体4からなることを基本構造とするものである。

あるいは、本発明に係る薬包紙A1 は、図2に係る概略的断面図に示すように、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1の一方の面に、無機酸化物の薄膜2からなるバリア層2aを設け、更に、該バリア層2aの面に、ヒ−トシ−ル性樹脂層3を設けた積層体4からなり、更に、上記の積層体4を構成する、無機酸化物の薄膜2からなるバリア層2aを有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1が、製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔5を有する構成からなることを基本構造とするものである。

【0010】

次に、本発明において上記のような本発明に係る薬包紙を使用して製袋した分包袋の一例を挙げれば、例えば、上記の図1に示す本発明に係る薬包紙Aを使用して製袋した分包袋Bの場合を例示して説明すると、図3に示すように、まず、上記の図1に示す本発明に係る薬包紙Aを、そのヒ−トシ−ル性樹脂層3の面が、相互に内面になるように対向させて重ね合わせ、しかる後、その外周周辺の端部をヒ−トシ−ルして、ヒ−トシ−ル部11を形成し、更に、該ヒ−トシ−ル部11に直行し、所定の間隔をおいて、例えば、錠剤あるいは粉末状の薬品12を充填しながら、縦方向の部分をヒ−トシ−ルしてヒ−トシ−ル部13を形成し、軟包装袋からなる分包袋Bを製袋しながら、例えば、錠剤あるいは粉末状の薬品12を充填包装し、しかる後、上記で形成したヒ−トシ−ル部13の中心線Lでカットして、図5に示すように、本発明に係る薬包紙Aを使用して製袋した軟包装袋からなる分包袋B内に、錠剤あるいは粉末状の薬品12を充填包装した分包薬品包装体Cを製造し得ることができるものである。

なお、本発明においては、上記で製造した分包薬品包装体から薬品を飲む場合には、ヒ−トシ−ル部の部分を手に持って、その部分から引き裂くことにより、極めて容易に分包袋を開封して、内容物の薬品を飲むことができるものである。

【0011】

なお、本発明において、図2に示す本発明に係る薬包紙A1 を使用して製袋した分包袋の場合の例を示すと、図5に係る概略的平面図に示すように、上記の図2に示す本発明に係る薬包紙A1 において、無機酸化物の薄膜2からなるバリア層2aを有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1であって、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔5が形成されているものである。

次に、本発明においては、図6に示すように、まず、上記の図2に示す本発明に係る薬包紙A1 を、その貫通しない傷痕および/または貫通孔5が形成されている中心線L1 (図5参照)でカットし、流れ方向の両端に、貫通しない傷痕および/または貫通孔5を有する本発明に係る薬包紙A11を製造し、次いで、図7に示すように、上記の本発明に係る薬包紙A11を、その両端に存在する貫通しない傷痕および/または貫通孔5の面が、相互に対向するように重ね合わせると共に本発明に係る薬包紙A1 を構成するヒ−トシ−ル製樹脂層3の面が、相互に内面になるように対向させて重ね合わせ、しかる後、上記の両端に存在する貫通しない傷痕および/または貫通孔5の部分をヒ−トシ−ルして、例えば、流れ方向のヒ−トシ−ル部11を形成し、更に、該ヒ−トシ−ル部11に直行し、所定の間隔をおいて、例えば、錠剤あるいは粉末状の薬品12を充填しながら、縦方向の部分をヒ−トシ−ルしてヒ−トシ−ル部13を形成し、軟包装袋からなる分包袋Bを製袋しながら、例えば、錠剤あるいは粉末状の薬品12を充填包装し、しかる後、上記で形成したヒ−トシ−ル部13の中心線Lでカットして、図8に示すように、本発明に係る薬包紙A1 、A11を使用して製袋した軟包装袋からなる分包袋B内に、錠剤あるいは粉末状の薬品12を充填包装した分包薬品包装体Cを製造し得ることができるものである。

なお、本発明においては、上記で製造した分包薬品包装体から薬品を飲む場合には、ヒ−トシ−ル部に設けてある貫通しない傷痕および/または貫通孔の部分を手に持って、その部分から引き裂くことにより、極めて容易に分包袋を開封して、内容物の薬品を飲むことができるものである。

上記のように、本発明においては、上記の貫通しない傷痕および/または貫通孔の部分を、ヒ−トシ−ル性樹脂層の面を内面側になるように対向させて重ね合わせ、次いで、その部分をヒ−トシ−ルして製袋し、軟包装袋からなる分包袋を製造するものである。

【0012】

なお、図示しないが、本発明に係る薬包紙において、上記の貫通しない傷痕および/または貫通孔としては、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に、無機酸化物の薄膜からなるバリア層を設けた後、該無機酸化物の薄膜からなるバリア層を有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムであって、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔を設けるか、あるいは、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に、無機酸化物の薄膜からなるバリア層を設け、更に、該バリア層の面に、ヒ−トシ−ル性樹脂層を設けた積層体を製造した後、該積層体を構成する無機酸化物の薄膜からなるバリア層を有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムであって、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔を形成することができるものである。

而して、本発明においては、後述するように、上記の貫通しない傷痕および/または貫通孔の部分を、ヒ−トシ−ル性樹脂層の面が内面側になるように対向させて重ね合わせ、次いで、その部分をヒ−トシ−ルして製袋し、軟包装袋からなる分包袋を製造するものである。

【0013】

上記の例示は、本発明に係る薬包紙、それを使用して製袋した分包袋等について、その一二例を例示したものであり、本発明はこれらによって限定されるものではないことは言うまでもないことである。

例えば、本発明においては、図示しないが、充填包装する内容物の種類等によって、更に、他の素材等を任意に使用し、これを積層して、種々の形態からなる薬包紙、それを使用して製袋した分包袋等を設計して製造することができるものである。

また、例えば、図示しないが、本発明においては、無機酸化物の薄膜からなるバリア層については、無機酸化物の薄膜の1層からなる単層膜のみならず無機酸化物の薄膜の2層以上からなる多層膜等から構成することもできるものである。

更に、本発明において、上記のような本発明に係る薬包紙を積層する方法としては、図示しないが、例えば、アンカ−コ−ト剤によるアンカ−コ−ト剤層、ポリオレフィン系樹脂等を溶融押出した溶融押出樹脂層等を介して積層する溶融押出ラミネ−ト法、あるいは、例えば、ラミネ−ト用接着剤によるラミネ−ト用接着剤層等をを介して積層するドライラミネ−ト法、その他等により積層することができる。

また、本発明において、本発明に係る薬包紙を使用して製袋した分包袋等としては、上記に図示した例示の分包袋の形状に限定されるものでないことは言うまでもないことであり、その目的、用途等により、四方シ−ル型、自立性型、ガゼット型、角底型、ピロ−型、その他等の種々の形態からなる包装用袋を製造することができるものである。

【0014】

次に、本発明において、本発明に係る薬包紙、分包袋等を構成する材料、製造法等について説明すると、まず、本発明に係る薬包紙を構成する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムについて説明すると、かかる厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムとしては、これが、本発明に係る薬包紙を構成する基本素材となること、更に、無機酸化物の薄膜からなるバリア層を保持する基材であること等から、まず、それらの形成、加工等の条件に耐え、かつ、その特性を損なうことなくそれらを良好に保持し得ることができること、更に、分包袋の製袋に際し、加工作業性、耐熱性、滑り性、耐ピンホ−ル性、その他等の諸物性に優れ、更に、その他等の条件を充足し得る2軸延伸ポリエステル系樹脂フィルムを使用することができる。

本発明において、上記の2軸延伸ポリエステル系樹脂フィルムとしては、具体的には、例えば、ポリエチレンテレフタレ−ト樹脂、ポリブチレンテレフタレ−ト樹脂、ポリエチレン−2、6−ナフタレ−ト樹脂、ポリブチレン−2、6−ナフタレ−ト、ポリシクロヘキサンジメチレンテレフタレ−ト樹脂、その他等の各種のポリエステル系樹脂を使用することができる。

而して、本発明において、2軸延伸ポリエステル系樹脂フィルムとしては、特に、易引き裂き性を有する2軸延伸ポリエチレンテレフタレ−ト樹脂フィルム、または、2軸延伸ポリブチレンテレフタレ−ト樹脂フィルムを使用することが好ましいものである。

なお、本発明において、上記の2軸延伸ポリエステル系樹脂フィルムに代えて、例えば、2軸延伸ポリプロピレン系樹脂フィルム等でも、作業性、取り扱い性、その他等の問題を気にしなければ、十分に使用することができるものである。

【0015】

本発明において、上記の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムとしては、例えば、上記のポリエステル系樹脂の1種ないしそれ以上を使用し、押し出し法、キャスト成形法、Tダイ法、切削法、インフレ−ション法、その他等の製膜化法を用いて、上記の各種の樹脂を単独で製膜化する方法、あるいは、2種以上の各種の樹脂を使用して多層共押し出し製膜化する方法、更には、2種以上の樹脂を使用し、製膜化する前に混合して製膜化する方法等により、ポリエステル系樹脂フィルムを製造し、更に、例えば、テンタ−方式、あるいは、チュ−ブラ−方式等を利用して1軸ないし2軸方向に延伸してなる2軸延伸ポリエステル系樹脂フィルムを使用することができる。

而して、本発明において、上記の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムにおいて、その膜厚としては、厚さ5μm未満であると、後述する無機酸化物の薄膜からなるバリア層を形成する蒸着工程での熱による2軸延伸ポリエステル系樹脂フィルムの収縮が大きくなり、無機酸化物の薄膜からなるバリア層にクラック等が発生し、その結果、水蒸気バリア性、酸素ガスバリア性等のバリア性が著しく低下することがら好ましくないものである。

また、本発明においては、無機酸化物の薄膜からなるバリア層を形成する蒸着工程においては、2軸延伸ポリエステル系樹脂フィルムを高速で流すため、該2軸延伸ポリエステル系樹脂フィルムの膜厚が5μm未満であると、2軸延伸ポリエステル系樹脂フィルムが高速で流れている段階でその2軸延伸ポリエステル系樹脂フィルムに大量のしわ等が発生してしまい、その結果、蒸着後、フィルムを巻き取る際に、巻取りの外観不良を起こすばかりではなく、無機酸化物の薄膜からなるバリア層にクラック等が発生し、更に、その水蒸気バリア性、酸素ガスバリア性等のバリア性が著しく低下させることから好ましくないものである。

また、本発明において、上記の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムにおいて、その膜厚として、厚さ10μmを超えると、本発明に係る薬包紙を使用して製袋した分包袋を開封する際の手切れ性、引き裂き性等が悪くなり、その易開封性が著しく劣化することになり、例えば、ノッチ等の切込み機構を設けなければならないという問題が発生することから好ましくないものである。

【0016】

なお、上記のポリエステル系樹脂の1種ないしそれ以上を使用し、その製膜化に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度、その他等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加することができ、その添加量としては、極く微量から数十%まで、その目的に応じて、任意に添加することができる。上記において、一般的な添加剤としては、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料、その他等を使用することができ、更には、改質用樹脂等も使用することがてきる。

【0017】

次に、本発明において、上記の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの片面に施す不活性ガスによるプラズマ処理面について説明すると、かかる不活性ガスによるプラズマ処理面としては、上記の2軸延伸ポリエステル系樹脂フィルムの一方の面に設けるものであって、該2軸延伸ポリエステル系樹脂フィルムと後述する物理気相成長法による無機酸化物の薄膜からなるバリア層との密着性等を向上させ 終局的には、その両者を強固に密着させて、その層間剥離(デラミ)等の発生を防止するために設けるものである。

而して、本発明において、不活性ガスによるプラズマ処理面について説明すると、かかるプラズマ処理面としては、気体をア−ク放電により電離させることにより生じるプラズマガスを利用して表面改質を行うプラズマ表面処理法等を利用してプラズマ処理面を形成することがてきる。

すなわち、本発明においては、窒素ガス、アルゴンガス、ヘリウムガス、その他等の不活性ガスをプラズマガスとして使用するプラズマ表面処理法でプラズマ処理を行うことによりプラズマ処理面を形成することができる。

なお、本発明において、プラズマガスとしては、上記の不活性ガスに、更に、酸素ガスを添加した混合ガスを使用することもできる。

また、本発明において、不活性ガスによるプラズマ処理面を形成する場合、2軸延伸ポリエステル系樹脂フィルムの一方の面に、後述する物理気相成長法による無機酸化物の薄膜からなるバリア層の面に、物理気相成長法による無機酸化物の薄膜からなるバリア層を形成する直前に、インラインでプラズマ処理を行うことにより、2軸延伸ポリエステル系樹脂フィルムの表面の水分、塵等を除去すると共にその表面の平滑化、活性化、その他等の表面処理を可能とすることから望ましいものである。

更に、本発明において、上記のプラズマ処理としては、プラズマ出力、プラズマガスの種類、プラズマガスの供給量、処理時間、その他等の条件を考慮してプラズマ放電処理をおこなうことが好ましいものである。

また、本発明において、プラズマを発生させる方法としては、例えば、直流グロ−放電、高周波放電、マイクロ波放電、その他等の装置を利用して行うことができる。

【0018】

而して、本発明において、上記のように2軸延伸ポリエステル系樹脂フィルムの一方の面に、不活性ガスによるプラズマ放電処理を施すことにより、プラズマ放電処理後のプラズマ処理面の表面粗さは、2乗平均粗さ、Raで1nm以上1.5nm以下であり、また、算術平均粗さ、Rmsで1nm以上1.5nm以下であり、更に、最大高さ、Rmaxで10nm以上15nm以下であり、かつ、表面張力が60dyne/cm以上からなるプラズマ処理面を形成することができるものである。

本発明においては、上記のような不活性ガスによるプラズマ処理面を介して、後述する物理気相成長法による無機酸化物の薄膜からなるバリア層を設けることにより、その両者を強固に密着させ、その密着性を著しく向上させ、その層間剥離等を防止し得ることができるものである。

なお、本発明において、不活性ガスによるプラズマ処理面について、その2乗平均粗さ、Ra、算術平均粗さ、Rms、最大高さ、Rmax等の表面粗さ、および、表面張力等については、例えば、表面粗さは、原子間力顕微鏡(AFM)を使用し、具体的には、デジタル インストルメエント(Digital Instrument)社製のナノスコ−プ(Nano Scope)IIIaを使用し、無機酸化物の薄膜からなるバリア層を形成する際に、タッピングモ−ドで、無機酸化物の薄膜からなるバリア層を形成せずに、不活性ガスによるプラズマ放電処理してプラズマ処理面を形成したフィルムを使用し、その処理面を以下の条件で測定して、表面粗さを測定するものである。

(表面粗さの測定条件)

スキャンモ−ド(Scan Mode):タッピング(Tapping)AFM

スキャンサイズ(Scan Size):1μm

スキャンレイト(Scan Rate):1Hz

また、上記の表面張力は、例えば、協和界面科学株式会社製、機種名、接触角計FACE CA−Xを使用し、無機酸化物の薄膜からなるバリア層を形成せずに、不活性ガスによるプラズマ放電処理してプラズマ処理面を形成したフィルムを使用し、その処理面の表面張力を測定して、表面張力を測定した。

【0019】

次に、本発明において、上記の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの表面に設ける帯電防止コ−ト層について説明すると、かかる帯電防止コ−ト層としては、上記の2軸延伸ポリエステル系樹脂フィルムの表面に設けるものであって、静電気の発生に伴う障害を防止し、例えば、ラミネ−ト適性、製袋性、充填包装適性、その他等を向上させるものである。

而して、かかる帯電防止コ−ト層としては、例えば、樹脂をビヒクルの主成分とし、これに帯電防止剤の1種ないそれ以上を添加し、更に、必要ならば、例えば、可塑剤、安定剤、酸化防止剤、光安定剤、紫外線吸収剤、硬化剤、架橋剤、滑剤、充填剤、着色剤、その他等の添加剤の1種ないし2種以上を任意に添加し、溶剤・希釈剤等で十分に混練して、樹脂組成物を調製し、次いで、該樹脂組成物を使用し、これを、上記の2軸延伸ポリエステル系樹脂フィルムの表面に、通常のコ−ティング法、あるいは、印刷法等を用いて、コ−ティングないし印刷して、帯電防止コ−ト層を形成することができる。

【0020】

上記において、ビヒクルとしての樹脂としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−プロピレン共重合体、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジェン−スチレン共重合体(ABS系樹脂)、アクリルまたはメタクリル系樹脂、ポリカ−ボネ−ト系樹脂、アルキッド樹脂、フェノ−ル系樹脂、マレイン酸樹脂、天然樹脂、炭化水素樹脂、ポリビニルブチラ−ル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、エポキシ系樹脂、尿素樹脂、メラミン樹脂、アミノアルキッド系樹脂、ニトロセルロ−ス、エチルセルロ−ス、塩化ゴム、環化ゴム、その他等の1種ないし2種以上を使用することができる。

【0021】

また、上記において、帯電防止剤としては、例えば、陰イオン系活性剤、陽イオン系活性剤、非イオン系活性剤、両性表面活性剤等の界面活性剤、金属粉やカ−ボン等の無機系帯電防止剤、シリコ−ン系帯電防止剤、高級脂肪酸およびそのエステル類、酸アミド類、塩類、パラフィン系炭化水素類、ワックス類、その他等の1種ないし2種以上を使用することができる。

なお、本発明において、前述の2軸延伸ポリエステル系樹脂フィルムの製膜時に、フィルムの製膜原料であるポリエステル系樹脂のペレットに、上記のような帯電防止剤の1種ないしそれ以上を添加し、これを十分に混練し、次いで、その樹脂組成物を使用し、製膜化して、2軸延伸ポリエステル系樹脂フィルム中に帯電防止剤を混練り含有させて、2軸延伸ポリエステル系樹脂フィルムに帯電防止性を付与することもできる。

【0022】

次に、本発明において、本発明に係る薬包紙を構成する無機酸化物の薄膜からなるバリア層について説明すると、かかる無機酸化物の薄膜からなるバリア層としては、上記の厚さ5μm〜10μmの2軸延伸ボリエステル系樹脂フィルムの一方の面に設けるものであり、例えば、真空蒸着法、スパッタリング法、イオンプレ−ティング法、イオンクラスタ−ビ−ム法等の物理気相成長法(Physical Vapor Deposition法、PVD法)を用いて無機酸化物の薄膜からなるバリア層を形成することができる。

本発明において、具体的には、金属または金属の酸化物を原料とし、これを加熱して蒸気化し、前述の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に蒸着する真空蒸着法、または、原料として金属または金属の酸化物を使用し、酸素を導入して酸化させて、前述の厚さ5μm〜10μmの2軸延伸ボリエステル系樹脂フィルムの一方の面に蒸着する酸化反応蒸着法、更に酸化反応をプラズマで助成するプラズマ助成式の酸化反応蒸着法等を用いて蒸着膜を形成することができる。

上記において、蒸着材料の加熱方式としては、例えば、抵抗加熱方式、高周波誘導加熱方式、エレクトロンビ−ム加熱方式(EB)等にて行うことができる。

【0023】

本発明において、物理気相成長法による無機酸化物の薄膜からなるバリア層を形成する方法について、その具体例を挙げると、図9は、巻き取り式真空蒸着装置の一例を示す概略的構成図である。

図9に示すように、巻き取り式真空蒸着装置21の真空チャンバ−22の中で、巻き出しロ−ル23から、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1を繰り出し、次いで、上記の2軸延伸ポリエステル系樹脂フィルム1を、必要ならば、ガイドロ−ル24等を介して、冷却したコ−ティングドラム25に案内する。

あるいは、本発明においては、上記のように巻き出しロ−ル23から、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1を繰り出し、次いで、該2軸延伸ポリエステル系樹脂フィルム1を、必要ならば、ガイドロ−ル24等を介して、冷却したコ−ティングドラム25に案内する際に、その間に、例えば、マグネトロンスパッタリング装置35等を配設し、これを利用して、上記の2軸延伸ポリエステル系樹脂フィルム1の一方の面に、不活性ガスによるプラズマ処理を施して、インラインでプラズマ処理面を形成することもできるものである。

而して、上記の冷却したコ−ティングドラム25上に案内された厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1の面に、るつぼ26で、例えば、電子銃27にて電子線28を照射して、それにより熱せられた蒸着源29、例えば、金属アルミニウム、あるいは、酸化アルミニウム等を蒸発させ、更に、必要ならば、巻き取り式真空蒸着装置21の外に配置した酸素ガスボンベ30から酸素ガス供給パイプ31から酸素ガスを供給し、酸素ガス吹出口より酸素ガス等を噴出し、これを供給しながら、マスク32を介して、例えば、酸化アルミニウム等の無機酸化物の薄膜を成膜化し、次いで、上記において、酸化アルミニウム等の無機酸化物の薄膜を形成した厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1を、必要ならば、ガイドロ−ル33等を介して送り出し、次いで、巻き取りロ−ル34に巻き取ることによって、その一方の面に無機酸化物の薄膜からなるバリア層を設けた厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1を製造することができる。

【0024】

なお、上記において、蒸着源29は、エレクトロンビ−ム等の電子銃27等により電子線28を照射するエレクトロンビ−ム加熱方式(EB)等により加熱される。

なお、なお、図6中、符号35、35は、ブラズマ処理等を行うマグネトロンスパッタリング装置を表すものである。

而して、本発明においては、例えば、マグネトロンスパッタリング装置35、35等を配設し、これにより、例えば、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1の一方の面に、不活性ガスによるプラズマ処理を施してインラインでプラズマ処理面を形成し、そのプラズマ処理面を介して、上記の2軸延伸ポリエステル系樹脂フィルムと酸化アルミニウム等の無機酸化物の薄膜からなるバリア層との密着性を向上させることができ、あるいは、蒸着後、更に、蒸着して製膜化した酸化アルミニウム等の無機酸化物の薄膜からなるバリア層の面に、酸素ガスによるプラズマ処理等を施してインラインで酸素ガスによるプラズマ処理面を形成し、後述するヒ−トシ−ル性樹脂との密着性を向上させることもできるものである。

また、本発明においては、上記のような巻き取り式真空蒸着装置を用いて、まず、第1層の無機酸化物の薄膜からなるバリア層を形成し、次いで、同様にして、該無機酸化物の薄膜からなるバリア層の上に、更に、無機酸化物の薄膜からなるバリア層を形成するか、あるいは、上記のような巻き取り式真空蒸着装置を用いて、これを2連に連接し、連続的に、無機酸化物の薄膜からなるバリア層を形成することにより、2層以上の多層膜からなる無機酸化物の薄膜を形成することができる。

【0025】

上記において、無機酸化物の薄膜からなるバリア層としては、基本的には、金属の酸化物を蒸着した蒸着膜であれば使用可能であり、例えば、ケイ素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等の金属の酸化物の蒸着膜を使用することができる。

而して、好ましいものとしては、ケイ素(Si)、アルミニウム(Al)等の金属の酸化物の蒸着膜を挙げることができる。

また、上記の金属の酸化物の蒸着膜は、ケイ素酸化物、アルミニウム酸化物、マグネシウム酸化物等のように金属酸化物として呼ぶことができ、その表記は、例えば、SiOX 、AlOX 、MgOX 等のようにMOX (ただし、式中、Mは、金属元素を表し、Xの値は、金属元素によってそれぞれ範囲がことなる。)で表される。

上記のXの値の範囲としては、ケイ素(Si)は、0〜2、アルミニウム(Al)は、0〜1.5、マグネシウム(Mg)は、0〜1、カルシウム(Ca)は、0〜1、カリウム(K)は、0〜0.5、スズ(Sn)は、0〜2、ナトリウム(Na)は、0〜0.5、ホウ素(B)は、0〜1、5、チタン(Ti)は、0〜2、鉛(Pb)は、0〜1、ジルコニウム(Zr)は0〜2、イットリウム(Y)は、0〜1.5の範囲の値をとることができる。

また、上記において、X=0の場合、完全な金属であり、透明ではなく全く使用することができない、また、Xの範囲の上限は、完全に酸化した値である。

本発明において、一般的に、ケイ素(Si)、アルミニウム(Al)以外は、使用される例に乏しく、ケイ素(Si)は、1.0〜2.0、アルミニウム(Al)は、0.5〜1.5の範囲の値のものを使用することができる。

本発明において、上記のような無機酸化物の薄膜からなるバリア層の膜厚としては、使用する金属、または、金属の酸化物の種類等によって異なるが、例えば、50〜2000Å位、好ましくは、100〜1000Å位の範囲内で任意に選択して形成することが望ましい。

また、本発明においては、無機酸化物の薄膜からなるバリア層としては、使用する金属または金属の酸化物としては、1種または2種以上の混合物で使用し、異種の材質で混合した無機酸化物の蒸着膜を構成することもできる。

【0026】

次に、本発明において、本発明に係る薬包紙を構成する酸素ガスによるプラズマ処理面について説明すると、かかる酸素ガスによるプラズマ処理面としては、物理気相成長法による無機酸化物の薄膜からなるバリア層の面に、必要ならば、設けるものであって、物理気相成長法による無機酸化物の薄膜からなるバリア層とヒ−トシ−ル性樹脂層との密着性等を向上させ 終局的には、それらの両者を強固に密着させて、その層間剥離(デラミ)等の発生を防止するために設けるものである。

而して、本発明において、酸素ガスによるプラズマ処理面としては、前述の不活性ガスによるプラズマ処理面と同様に形成することができる。

すなわち、本発明において、酸素ガスによるプラズマ処理面としては、気体をア−ク放電により電離させることにより生じるプラズマガスを利用して表面改質を行うプラズマ表面処理法等を利用して、酸素ガスによるプラズマ処理面を形成することがてきる。

而して、本発明において、プラズマガスとしては、酸素ガス、または、酸素ガスと窒素ガス、アルゴンガス、ヘリウムガス、その他等の不活性ガスとの混合ガス等を使用するプラズマ表面処理法でプラズマ処理を行うことにより、酸素ガスによるプラズマ処理面を形成することができる。

なお、本発明において、酸素ガスによるプラズマ処理面を形成する場合、2軸延伸ポリエステル系樹脂フィルムの一方の面に設けた不活性ガスによるプラズマ処理面に物理気相成長法による無機酸化物の薄膜からなるバリア層を形成した後、その直後に、該物理気相成長法による無機酸化物の薄膜からなるバリア層の面、インラインで酸素ガスによるプラズマ放電処理を行うことにより、酸素ガスによるプラズマ処理面を形成することができるものである。

更に、本発明において、上記のプラズマ処理としては、プラズマ出力、プラズマガスの種類、プラズマガスの供給量、処理時間、その他等の条件を考慮してプラズマ放電処理をおこなうことが好ましいものである。

また、本発明において、プラズマを発生させる方法としては、例えば、直流グロ−放電、高周波放電、マイクロ波放電、その他等の装置を利用して行うことができる。

【0027】

次に、本発明に係る薬包紙において、無機酸化物の薄膜からなるバリア層を有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムについて、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔を形成する方法について説明すると、かかる貫通しない傷痕および/または貫通孔を形成する方法としては、例えば、適当な粒度分布を持った砥粒で形成した砥粒面からなる砥面をもった砥石ロ−ルないし板を圧着する方法、サンドブラスト加工、ワイヤ−ブラシ等を圧接する方法、レ−ザ−加工法、コロナ放電加工法、プラズマ放電加工法、その他等で行うことができる。

而して、本発明においては、上記のような形成法において、適当な粒度分布を持った砥粒で形成した砥粒面からなる砥面をもった砥石ロ−ルないし板を圧着する方法で行うことが好ましく、具体的には、適当な粒度分布を持った砥粒で形成した砥粒面からなる砥面をもった砥石ロ−ルとその受けロ−ルとの間に、無機酸化物の薄膜からなるバリア層を有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムを挿入し、圧接して粗面加工を行うことにより、上記の無機酸化物の薄膜からなるバリア層を有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムに貫通しない傷痕および/または貫通孔を有する粗面を形成することができる。

本発明においては、上記のような粗面加工により、貫通しない傷痕からなる粗面、あるいは、貫通孔からなる粗面、更には、貫通しない傷痕からなる粗面と貫通孔からなる粗面とが混在している粗面、その他等の粗面を形成し、その易開封性の作用効果を奏するものである。

【0028】

次に、本発明において、本発明に係る薬包紙を構成するヒ−トシ−ル性樹脂層について説明すると、かかるヒ−トシ−ル性樹脂層としては、熱によって溶融し相互に融着し得るものであればよく、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、メタロセン触媒(シングルサイト触媒)を使用して重合したエチレン−α・オレフィン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマ−樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマ−、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、メタクリル酸、無水マレイン酸、フマ−ル酸、その他等の不飽和カルボン酸で変性した酸変性ポリオレフィン系樹脂、その他等の樹脂の1種ないしそれ以上からなる樹脂のフィルムないしシ−トあるいはその塗布膜等を使用することができる。

上記の樹脂のフィルムないしシ−トは、単層ないし多層で使用することができ、また、上記の樹脂のフィルムないしシ−トの厚さとしては、5μm〜300μm位、好ましくは、10μm〜110μm位が望ましい。

更に、本発明において、上記の樹脂のフィルムないしシ−トの厚さとしては、本発明に係る薬包紙を使用し、分包袋の製袋時において、本発明に係る薬包紙を構成する無機酸化物の薄膜からなるバリア層に、擦り傷、あるいは、クラック等を発生するすることを防止するために、更に、手切れ性、引き裂き性等の易開封性を考慮すると、その膜厚を厚くもなく、また、薄くもなくすることが好ましく、具体的には、10μm〜60μm位、望ましくは、15μm〜50μm位であることが好ましいものである。

而して、本発明においては、上記のような樹脂のフィルムないしシ−トの中でも、特に、厚さ20μm〜40μm位のポリエチレンフィルムあるいは無延伸ポリプロピレンフィルムないしシ−トを使用することが好ましいものである。

【0029】

ところで、本発明において、上記のヒ−トシ−ル性樹脂層としては、上記のようなヒ−トシ−ル性樹脂層を構成する樹脂の1種ないしそれ以上に、前述の帯電防止剤の1種ないしそれ以上を添加し、更に、その製膜化に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度、その他等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加し、それらを十分に混練して樹脂組成物を調製し、次いで、これを使用して製膜化した帯電防止剤を含有する樹脂のフィルムないしシ−トあるいはその塗布膜等を使用することができる。

上記において、一般的な添加剤としては、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料、その他等を使用することができ、更には、改質用樹脂等も使用することがてきる。

【0030】

次に、本発明において、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に、無機酸化物の薄膜からなるバリア層を設け、更に、該バリア層の面に、ヒ−トシ−ル性樹脂層を積層する方法について説明すると、かかる積層法としては、例えば、アンカ−コ−ト剤によるアンカ−コ−ト剤層、ポリオレフィン系樹脂等を溶融押出した溶融押出樹脂層等を介して積層する溶融押出ラミネ−ト法、あるいは、例えば、ラミネ−ト用接着剤によるラミネ−ト用接着剤層等をを介して積層するドライラミネ−ト法、その他等により積層することができる。

本発明においては、その他、例えば、通常の包装材料を製造するときに使用する積層法、例えば、ウエットラミネ−ション法、無溶剤ラミネ−ション法、共押出ラミネ−ション法、インフレ−ション法、その他の方法等で行うことができる。

而して、本発明においては、上記の積層を行う際に、必要ならば、例えば、その積層する基材の表面に、コロナ放電処理、オゾン処理、フレ−ム処理、プラズマ処理等の前処理を任意に施すことができる。

【0031】

上記において、アンカ−コ−ト剤層を構成するアンカ−コ−ト剤としては、例えば、イソシアネ−ト系(ウレタン系)、ポリエチレンイミン系、ポリブタジェン系、有機チタン系、その他等のアンカ−コ−ティング剤を使用することができる。

更に、本発明において、溶融押出ラミネ−ト法における溶融押出樹脂としては、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、メタロセン系触媒を使用して重合したエチレンーα・オレフイン共重合体、ポリプロピレン、エチレンー酢酸ビニル共重合体、アイオノマー樹脂、エチレンーアクリル酸エチル共重合体、エチレンーアクリル酸共重合体、エチレンーメタクリル酸共重合体、エチレンープロピレン共重合体、メチルペンテンポリマー、ポリエチレン、ポリプロピレン等のポリオレフイン系樹脂をアクリル酸、メタクリル酸、無水マレイン酸、フマール酸、その他等の不飽和カルポン酸で変性した酸変性ポリオレフイン系樹脂、その他等を使用することができる。

【0032】

また、上記において、ラミネート用接着剤層を構成するラミネート用接着剤としては、例えば、ポリ酢酸ビニル系接着剤、アクリル酸のエチル、ブチル、2 −エチルヘキシルエステル等のホモポリマー、あるいは、これらとメタクリル酸メチル、アクリロニトリル、スチレン等との共重合体等からなるポリアクリル酸エステル系接着剤、シアノアクリレート系接着剤、エチレンと酢酸ビニル、アクリル酸エチル、アクリル酸、メタクリル酸等のモノマーとの共重合体等からなるエチレン共重合体系接着剤、セルロース系接着剤、ポリエステル系接着剤、ポリアミド系接着剤、ポリイミド系接着剤、尿素樹脂またはメラミン樹脂等からなるアミノ樹脂系接着剤、フェノール樹脂系接着剤、エポキシ系接着剤、ポリウレタン系接着剤、反応型(メタ)アクリル系接着剤、クロロプレンゴム、ニトリルゴム、スチレンーブタジェンゴム等からなるゴム系接着剤、シリコーン系接着剤、アルカリ金属シリケート、低融点ガラス等からなる無機系接着剤、その他等の接着剤を使用することがてきる。

上記の接着剤の組成系は、水性型、溶液型、エマルジョン型、分散型等のいずれの組成物形態でもよく、また、その性状は、フィルム・シート状、粉末状、固形状等のいずれの形態でもよく、更に、接着機構については、化学反応型、溶剤揮発型、熱溶融型、熱圧型等のいずれの形態でもよいものである。

而して、本発明においては、積層する両者の一方の面に、上記のラミネート用接着剤を、例えば、ロールコート法、グラビアロールコート法、キスコート法、その他等のコート法、あるいは、印刷法等によって施し、次いで、溶剤等を乾燥させてラミネート用接着剤層を形成すことができ、そのコーティングないし印刷量としては、0.1〜10g/m2 (乾燥状態)位が望ましい。

【0033】

ところで、本発明において、上記のようなアンカ−コ−ト剤層を形成するアンカ−コ−ト剤、および、ラミネ−ト用接着剤層を形成するラミネ−ト用接着剤としては、例えば、トリレンジイソシアナ−ト、ジフェニルメタンジイソシアナ−ト、ポリメチレンポリフェニレンポリイソシアナ−ト等の芳香族ポリイソシアナ−ト、あるいは、ヘキサメチレンジイソシアナ−ト、キシリレンジイソシアナ−ト等の脂肪族ポリイソシアナ−ト等の多官能イソシアネ−トと、ポリエ−テル系ポリオ−ル、ポリエステル系ポリオ−ル、ポリアクリレ−トポリオ−ル等のヒドロキシル基含有化合物との反応により得られるポリエ−テルポリウレタン系樹脂、ポリエステル系ポリウレタン系樹脂、または、ポリアクリレ−トポリウレタン系樹脂を主成分とするアンカ−コ−ト剤、あるいは、ラミネ−ト用接着剤を使用することが望ましいものである。

而して、上記のようなアンカ−コ−ト剤、あるいは、ラミネ−ト用接着剤を使用して形成してなるアンカ−コ−ト剤層、あるいは、ラミネ−ト用接着剤層は、柔らかく、柔軟性に富み、かつ、屈曲性に富む薄膜を形成することができ、その引っ張り伸長度を向上させ、無機酸化物の薄膜からなるバリア層に対し柔軟性、屈曲性等を有する被膜として作用し、例えば、ラミネ−ト加工、印刷加工、あるいは、製袋加工等の後加工時における無機酸化物の薄膜の後加工適性を向上させ、後加工時における無機酸化物の薄膜へのクラック等の発生等を防止するものである。

ちなみに、本発明において、上記のようなアンカ−コ−ト剤によるアンカ−コ−ト剤層および/またはラミネ−ト用接着剤によるラミネ−ト用接着剤層は、JIS規格K7113に基づいて、100〜300%の範囲からなる引っ張り伸度を有するものである。

而して、本発明においては、上記のようなアンカ−コ−ト剤によるアンカ−コ−ト剤層および/またはラミネ−ト用接着剤によるラミネ−ト用接着剤層の引っ張り伸度、その他により、無機酸化物の薄膜からなるバリア層とヒ−トシ−ル性樹脂層との密接着性を向上させ、これにより、無機酸化物の薄膜へのクラック等の発生を防止し、そのラミネ−ト強度等を高めるものである。

上記において、引っ張り伸度が、100%未満であると、薬包紙としての柔軟性がなくなり、無機酸化物の薄膜へのクラック等が発生し易くなることから好ましくなく、また、引っ張り伸度が、300%を越えると、アンカ−コ−ト剤、あるいは、ラミネ−ト用接着剤等としての接着性の強度が十分でなく、要求されるラミネ−ト強度が発現されにくくなることから好ましくないものである。

【0034】

ところで、通常、包装用袋は、物理的にも化学的にも過酷な条件におかれることから、包装用袋を構成する積層材には、厳しい包装適性が要求され、変形防止強度、落下衝撃強度、耐ピンホ−ル性、耐熱性、密封性、品質保全性、作業性、衛生性、その他等の種々の条件が要求され、このために、本発明においては、上記のような材料の他に、上記のような諸条件を充足するその他の材料を任意に使用することができ、具体的には、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマ−樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸またはメタクリル酸共重合体、メチルペンテンポリマ−、ポリブテン系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、塩化ビニル−塩化ビニリデン共重合体、ポリ(メタ)アクリル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジェン−スチレン共重合体(ABS系樹脂)、ポリエステル系樹脂、ポリアミド系樹脂、ポリカ−ボネ−ト系樹脂、ポリビニルアルコ−ル系樹脂、エチレン−酢酸ビニル共重合体のケン化物、フッ素系樹脂、ジエン系樹脂、ポリアセタ−ル系樹脂、ポリウレタン系樹脂、ニトロセルロ−ス、その他等の公知の樹脂のフィルムないしシ−トを任意に選択して使用することができる。

その他、例えば、合成紙等も使用することができる。

本発明において、上記のフィルムないしシ−トは、未延伸、一軸ないし二軸方向に延伸されたもの等のいずれのものでも使用することができる。

また、その厚さは、任意であるが、数μmから300μm位の範囲から選択して使用することができる。

更に、本発明においては、フィルムないしシ−トとしては、押し出し成膜、インフレ−ション成膜、コ−ティング膜等のいずれの性状の膜でもよい。

【0035】

特に、本発明において、例えば、水蒸気、水等の透過を阻止するバリア性を有する低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等の樹脂のフィルムないしシ−ト、樹脂に顔料等の着色剤を、その他、所望の添加剤を加えて混練してフィルム化してなる遮光性を有する各種の着色樹脂のフィルムないしシ−ト等を使用することができる。

これらの材料は、一種ないしそれ以上を組み合わせて使用することができる。

また、上記のフィルムないしシ−トの厚さとしては、任意であるが、通常、5μmないし300μm位、更には、10μmないし100μm位が望ましい。

【0036】

なお、本発明において、本発明に係る薬包紙等を構成する上記のような基材のいずれかの片面あるいは両面には、例えば、文字、図形、記号、模様、その他等からなる所望の印刷模様を印刷して、印刷模様層を形成することができるものである。

上記の印刷模様層としては、通常のインキビヒクルの1種ないし2種以上を主成分とし、これに、必要ならば、可塑剤、安定剤、酸化防止剤、光安定剤、紫外線吸収剤、硬化剤、架橋剤、滑剤、帯電防止剤、充填剤、その他等の添加剤の1種ないし2種以上を任意に添加し、更に、染料・顔料等の着色剤を添加し、溶媒、希釈剤等で充分に混練してインキ組成物を調整し、次いで、該インキ組成物を使用し、例えば、グラビア印刷、オフセット印刷、凸版印刷、スクリ−ン印刷、転写印刷、フレキソ印刷、その他等の印刷方式を使用し、上記の基材フィルムの片面に、文字、図形、記号、模様、その他等からなる所望の印刷模様を印刷して、本発明にかかる印刷模様層を形成することができるものである。

【0037】

上記において、インキビヒクルとしては、公知のもの、例えば、あまに油、きり油、大豆油、炭化水素油、ロジン、ロジンエステル、ロジン変性樹脂、シェラック、アルキッド樹脂、フェノ−ル系樹脂、マレイン酸樹脂、天然樹脂、炭化水素樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリスチレン系樹脂、ポリビニルブチラ−ル樹脂、アクリルまたはメタクリル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、エポキシ系樹脂、尿素樹脂、メラミン樹脂、アミノアルキッド系樹脂、ニトロセルロ−ス、エチルセルロ−ス、塩化ゴム、環化ゴム、その他等の1種ないし2種以上を使用することができる。

【0038】

次に、本発明において、本発明に係る薬包紙を使用して製袋した本発明に係る分包袋について説明すると、かかる分包袋は、本発明に係る薬包紙を使用し、そのヒ−トシ−ル性樹脂層の面を対向して重ね合わせ、しかる後、その周辺端部をヒ−トシ−ルしてシ−ル部を形成して、上端部に開口部を有する軟包装袋からなる分包袋を製袋することができる。 而して、その製袋方法としては、本発明に係る薬包紙を、折り曲げるかあるいは重ね合わせて、その内層の面を対向させ、更にその周辺端部を、例えば、側面シ−ル型、二方シ−ル型、三方シ−ル型、四方シ−ル型、封筒貼りシ−ル型、合掌貼りシ−ル型(ピロ−シ−ル型)、ひだ付シ−ル型、平底シ−ル型、角底シ−ル型、ガゼット型、その他等のヒ−トシ−ル形態によりヒ−トシ−ルして、上端部に開口部を有する種々の形態からなる軟包装袋からなる分包袋を製造することができる。

更に、本発明においては、本発明に係る薬包紙を使用し、連続的に、あにいは、バッチ式に製袋することができる。

その他、分包袋としては、例えば、自立性分包袋(スタンディングパウチ)等も可能である。

上記において、ヒ−トシ−ルの方法としては、例えば、バ−シ−ル、回転ロ−ルシ−ル、ベルトシ−ル、インパルスシ−ル、高周波シ−ル、超音波シ−ル等の公知の方法で行うことができる。

【0039】

次に、本発明において、上記で製造した軟包装袋からなる分包袋の開口部から、例えば、錠剤あるいは粉末状の薬品、更には、医師の処方箋に基づいて調剤された薬剤、その他等の医薬品を充填し、次いで、その上端部の開口部をヒ−トシ−ル等により密閉することによって、本発明に係る薬包紙を使用して製袋した分包袋からなる分包薬品包装体をを製造することができるものである。

而して、上記の分包薬品包装体は、本発明に係る薬包紙を構成する積層体が、3g/m2 ・day以下の透湿度を有し、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、印刷適性、製袋性、その他等の特性を有することから、環境面、コスト面、ガスバリア性等を著しく改良した薬包紙およびそれを使用して製袋した分包袋を提供することができるものである。

次に、上記の本発明について実施例を挙げて更に具体的に説明する。

【実施例1】

【0040】

(1).まず、基材フィルムとして、厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、次いで、上記の二軸延伸ポリエチレンテレフタレ−トフィルムのコロナ放電処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚26nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

(2).次に、上記で酸化アルミニウムの蒸着膜を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(4).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面になるようにして対向させて重ね合わせ、しかる後、その重なり合った部分の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルし、上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例2】

【0041】

(1).まず、基材フィルムとして、帯電防止コ−ト層を設けた厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚25nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

(2).次に、上記で酸化アルミニウムの蒸着膜を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(3).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させて重ね合わせ、しかる後、その重なり合った外周周辺の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例3】

【0042】

(1).まず、基材フィルムとして、厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).次に、上記でプラズマ処理面を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(3).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させて重ね合わせ、しかる後、その重なり合った外周周辺の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例4】

【0043】

(1).まず、基材フィルムとして、厚さ9μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).次に、上記の(1)で形成した酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(3).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させて重ね合わせ、しかる後、その重なり合った外周周辺の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例5】

【0044】

(1).まず、基材フィルムとして、帯電防止コ−ト層を設けた厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).次に、上記でプラズマ処理面を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、帯電防止剤を含有する厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(3).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させて重ね合わせ、しかる後、その重なり合った外周周辺の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例6】

【0045】

(1).まず、基材フィルムとして、帯電防止コ−ト層を設けた厚さ9μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).次に、上記でプラズマ処理面を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、帯電防止剤を含有する厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(3).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させて重ね合わせ、しかる後、その重なり合った外周周辺の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例7】

【0046】

(1).まず、基材フィルムとして、帯電防止コ−ト層を設けた厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図6に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).他方、粒度#60〜120の粒度分布を有するダイヤモンド粉をエポキシ樹脂をバインダ−として、直径5インチ、巾8mmの金属の外周面に塗布し、次いで、エポキシ樹脂を硬化させて、砥石ロ−ルを製造した。

次いで、上記で製造した砥石ロ−ルを使用し、これと受けロ−ルとの間に、上記で膜厚20nmの酸化アルミニウムの蒸着膜を形成した厚さ12μmの二軸延伸ポリエチレンテレフタレ−トフィルムを、その二軸延伸ポリエチレンテレフタレ−トフィルムの面が、砥石ロ−ルの面に対向するようにして通して圧接し、これにより粗面化加工処理を施し、上記の二軸延伸ポリエチレンテレフタレ−トフィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を形成した。

(3).次に、上記の(1)で易カット性部分を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、帯電防止剤を含有する厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(4).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させ、かつ、二軸延伸ポリエチレンテレフタレ−トフィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を相互に対向するように重ね合わせ、しかる後、その重なり合った易カット性部分をヒ−トシ−ルし、更に、底部に相当する外周端部の部分の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例8】

【0047】

(1).まず、基材フィルムとして、帯電防止コ−ト層を設けた厚さ9μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図6に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).他方、粒度#60〜120の粒度分布を有するダイヤモンド粉をエポキシ樹脂をバインダ−として、直径5インチ、巾8mmの金属の外周面に塗布し、次いで、エポキシ樹脂を硬化させて、砥石ロ−ルを製造した。

次いで、上記で製造した砥石ロ−ルを使用し、これと受けロ−ルとの間に、上記で膜厚20nmの酸化アルミニウムの蒸着膜を形成した厚さ12μmの二軸延伸ポリエチレンテレフタレ−トフィルムを、その二軸延伸ポリエチレンテレフタレ−トフィルムの面が、砥石ロ−ルの面に対向するようにして通して圧接し、これにより粗面化加工処理を施し、上記の二軸延伸ポリエチレンテレフタレ−トフィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を形成した。

(3).次に、上記の(1)で易カット性部分を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、帯電防止剤を含有する厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(4).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させ、かつ、二軸延伸ポリエチレンテレフタレ−トフィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を相互に対向するように重ね合わせ、しかる後、その重なり合った易カット性部分をヒ−トシ−ルし、更に、底部に相当する外周端部の部分の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【0048】

〔比較例1〕

上記の実施例1において、基材フィルムとして、厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用する代わりに、厚さ26μmの防湿セロハンを使用し、その他は、上記の実施例1と同様にして、同様に、薬包紙、分包袋、分包薬品包装体を製造した。

【0049】

〔比較例2〕

上記の実施例1において、基材フィルムとして、厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用する代わりに、厚さ26μmのKコ−トセロハンを使用し、その他は、上記の実施例1と同様にして、同様に、薬包紙、分包袋、分包薬品包装体を製造した。

【0050】

〔比較例3〕

上記の実施例1において、基材フィルムとして、厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用する代わりに、厚さ12μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、その他は、上記の実施例1と同様にして、同様に、薬包紙、分包袋、分包薬品包装体を製造した。

【0051】

〔実験例1〕

次に、上記の実施例1〜8、および、比較例1〜3において製造した薬包紙、および、それを使用して製袋した分包袋、分包薬品包装体等について、第1および第2の水蒸気透過度、引き裂き性、および、手切れ性等を測定した。

(1).第1の水蒸気透過度の測定

これは、薬包紙について、温度40℃、湿度100%RHの条件で、米国、モコン(MOCON)社製の測定機〔機種名、パ−マトラン(PERMATRAN3/31)〕を使用し、薬包紙を構成する基材フィルム側を水蒸気に向けてセッティングして測定した。

(2).第2の水蒸気透過度の測定

これは、分包袋について、その分包袋内に塩化カルシウム包装体を作成し、更に、その包装体を40℃、湿度90%の恒温恒湿器に入れ、重量増加量を経時で測定して、評価した。

(3).引き裂き性の測定

これは、薬包紙を使用し、そのヒ−トシ−ル性樹脂層の面を内面となるように対向させ、かつ、薬包紙を構成する基材フィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を相互に対向するように重ね合わせ、しかる後、その重なり合った易カット性部分をヒ−トシ−ルし、シ−ル巾10mmからなるヒ−トシ−ル部を形成し、更に、そのヒ−トシ−ル部に、長さ5mmの切込み部を設け、而して、該切込み部より上下に引っ張って引き裂いて、引き裂き強度測定機、テンシロンを使用し、その引き裂き強度を測定し、数値化して、易引き裂き性を評価した。

(4).手切れ性の測定

これは、上記と同様に、薬包紙を使用し、そのヒ−トシ−ル性樹脂層の面を内面となるように対向させ、かつ、薬包紙を構成する基材フィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を相互に対向するように重ね合わせ、しかる後、その重なり合った易カット性部分をヒ−トシ−ルし、シ−ル巾10mmからなるヒ−トシ−ル部を形成し、更に、そのヒ−トシ−ル部分を手に持って引き裂いて、触感による手切れ性を確認して評価した。

上記の測定結果について、下記の表1に示す。

【0052】

(表1)

┌────┬────────┬───────────────┐ │ │ 薬包紙 │ 薬包紙・分包袋 │ │ ├────────┼───────┬───────┤ │ │ 水蒸気透過度 │ 引き裂き性 │ 手切れ性 │ ├────┼────────┼───────┼───────┤ │実施例1│ 3.2 │ 121 │ ◎ │ ├────┼────────┼───────┼───────┤ │実施例2│ 4.5 │ 130 │ ◎ │ ├────┼────────┼───────┼───────┤ │実施例3│ 2.8 │ 120 │ ◎ │ ├────┼────────┼───────┼───────┤ │実施例4│ 2.9 │ 160 │ ○ │ ├────┼────────┼───────┼───────┤ │実施例5│ 3.9 │ 135 │ ◎ │ ├────┼────────┼───────┼───────┤ │実施例6│ 2.5 │ 172 │ ○ │ ├────┼────────┼───────┼───────┤ │実施例7│ 3.8 │ 155 │ ◎ │ ├────┼────────┼───────┼───────┤ │実施例8│ 2.4 │ 192 │ ◎ │ ├────┼────────┼───────┼───────┤ │比較例1│ 88.6 │ 91 │ ◎ │ ├────┼────────┼───────┼───────┤ │比較例2│ 10.4 │ 87 │ ◎ │ ├────┼────────┼───────┼───────┤ │比較例3│ 1.9 │ 1270 │ × │ └────┴────────┴───────┴───────┘

┌────┬───────────────────────────────┐ │ │ 分包袋:塩化カルシウム増加量 │ │ ├───────┬───────┬───────┬───────┤ │ │ 3日後 │ 7日後 │ 14日後 │ 28日後 │ ├────┼───────┼───────┼───────┼───────┤ │実施例1│ 0.15 │ 0.65 │ 1.34 │ 2.75 │ ├────┼───────┼───────┼───────┼───────┤ │実施例2│ 0.38 │ 0.91 │ 1.90 │ 3.86 │ ├────┼───────┼───────┼───────┼───────┤ │実施例3│ 0.12 │ 0.55 │ 1.22 │ 2.48 │ ├────┼───────┼───────┼───────┼───────┤ │実施例4│ 0.15 │ 0.62 │ 1.30 │ 2.60 │ ├────┼───────┼───────┼───────┼───────┤ │実施例5│ 0.35 │ 0.88 │ 1.78 │ 3.50 │ ├────┼───────┼───────┼───────┼───────┤ │実施例6│ 0.10 │ 0.44 │ 1.08 │ 2.32 │ ├────┼───────┼───────┼───────┼───────┤ │実施例7│ 0.34 │ 0.87 │ 1.77 │ 3.49 │ ├────┼───────┼───────┼───────┼───────┤ │実施例8│ 0.10 │ 0.43 │ 1.07 │ 2.31 │ ├────┼───────┼───────┼───────┼───────┤ │比較例1│ 7.81 │18.97 │40.32 │81.24 │ ├────┼───────┼───────┼───────┼───────┤ │比較例2│ 0.87 │ 2.17 │ 4.93 │ 9.85 │ ├────┼───────┼───────┼───────┼───────┤ │比較例3│ 0.10 │ 0.25 │ 0.50 │ 1.12 │ └────┴───────┴───────┴───────┴───────┘ 上記の表1において、水蒸気透過度の単位は、[g/m2 /day・40℃・100%RH]であり、塩化カルシウム増加量の単位は、[g]であり、引き裂き性の単位は、[gf]である。

また、上記の表1において、手切れ性の欄中、◎は、極めて良好、○は、良好、×は、不良を表す。

【0053】

上記の表1に示す測定結果から明らかなように、実施例1〜6にかかるものは、水蒸気透過度、引き裂き性、手切れ性等において十分に実用性を有するものであることが確認された。

これに対し、比較例1〜2にかかるものは、水蒸気透過度、引き裂き性等において劣るものであり、また、比較例3にかかるものは、水蒸気透過度は実用性をゆうするものであるが、引き裂き性等において劣るものであった。

【産業上の利用可能性】

【0054】

本発明は、薬包紙を構成する積層体が、3g/m2 ・day以下の透湿度を有し、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、印刷適性、製袋性、その他等の特性を有することから、環境面、コスト面、ガスバリア性等を著しく改良した薬包紙およびそれを使用して製袋した分包袋を提供することができるものである。

【図面の簡単な説明】

【0055】

【図1】本発明に係る薬包紙についてその層構成の一例を示す概略的断面図である。

【図2】本発明に係る薬包紙についてその層構成の一例を示す概略的断面図である。

【図3】図1に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図4】図1に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図5】図2に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図6】図2に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図7】図2に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図8】図2に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図9】巻き取り式真空蒸着装置についてその一例の概要を示す概略的構成図である。

【符号の説明】

【0056】

A、A1 、A11 薬包紙

B 分包袋

C 分包薬品包装体

1 厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム

2 無機酸化物の薄膜 2a バリア層

3 ヒ−トシ−ル性樹脂層

4 積層体

5 貫通しない傷痕および/または貫通孔

11、13 ヒ−トシ−ル部

12 錠剤あるいは粉末状の薬品

【技術分野】

【0001】

本発明は、薬包紙およびそれを使用して製袋した分包袋に関するものである。

【背景技術】

【0002】

従来、錠剤や粉末状の医薬品等を充填包装する包装用容器を構成する包装用材料としては、一般に、手切れ性(引き裂き性)、遮光性、防湿性、酸素ガスバリア性、印刷適性、製袋性、その他等の特性を有することが必要とされている。

而して、そのような特性を有する包装用材料としては、一般的に、セロハン、セロハンにポリ塩化ビニリデン系樹脂をコ−ティングしたフィルム、いわゆる、Kコ−トセロハン、あるいは、セロハンにエチレン−ビニルアルコ−ル共重合体をコ−ティングしたフィルム等の防湿セロハン等を主要基材とし、これに、印刷模様等を施した後、アルミニウム箔、ヒ−トシ−ル性樹脂層、その他等を積層した積層材が使用されている。

しかし、上記のようなセロハン、防湿セロハン等を主要基材とする積層材を使用して製袋した包装用容器は、優れた手切れ性(引き裂き性)を有するものの、印刷適性等に劣ると共に、極めて高価であり、更に、将来的に供給面での不安があるばかりではなく、近年、環境面から、包装用材料の廃棄処理適性が問われ、脱塩素、脱セロハン等の気運が高まり、その代替え材料が検討されているものである。

【0003】

例えば、外層に基材、その内側に酸素及び水蒸気バリア−層、さらに内側にポリオレフィンに金属化合物を混合し、加熱溶融成形した酸素吸収樹脂層を有し、最内層にヒ−トシ−ル層からなる医薬品用包装フィルムが提案されている(例えば、特許文献1参照。)。 また、ポリエステルフィルムからなる基材上に、アルミニウム箔とシ−ラント層とが順次ラミネ−トされた薬品包装用構成体であって、基材の厚みが3μm以上6μm以下、引き裂き強度が100g以上500g以下であることを特徴とする薬品包装用構成体が提案されている(例えば、特許文献2参照。)。

更に、内部に薬剤が収納された状態で連続し服用時に分離される複数の分包袋を製袋するための帯状の薬包紙であって、その原材がポリエチレンフタレ−トシ−ト又は二軸延伸ポリプロピレンシ−トを含む帯状の透明複合プラスチックシ−トであり、かつ、前記ポリエチレンフタレ−トシ−ト又は二軸延伸ポリプロピレンシ−トに、微細なキズが形成されていることを特徴とする薬包紙およびそれを使用して製袋した分包袋も提案されている(例えば、特許文献3参照。)。

【特許文献1】特開平6−210802号公報

【特許文献2】特開2002−104496号公報

【特許文献3】特開2003−677号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記の特許文献1に係る医薬品用包装フィルムにおいては、ポリオレフィンに金属化合物を混合し、加熱溶融成形した酸素吸収樹脂層が、素材的に極めて高価であるばかりではなく金属化合物がブリ−ドアウトするという問題点があり、更に、内容物の視認性に欠け、医薬品用包装フィルムとしては不向きなものである。

また、上記の特許文献2に係る薬品包装用構成体においては、ポリエステルフィルムからなる基材の厚みを3μm以上6μm以下にすることにより、引き裂き強度を100g以上500g以下に調製し、その手切れ性(引き裂き性)を改良しているものではあるが、バリア−層を構成する素材として、アルミニウム箔を使用していることから、透明性に欠け、内容物の視認性等に劣るばかりではなく、また、金属探知機適性等にも欠け、更に、使用後の廃棄物処理時に問題があり、例えば、再利用のためにアルミニウム箔と他の物質との分別回収が極めて困難であり、また、焼却処理すると、焼却炉でアルミニウム箔が燃えずに塊状の残滓物となり、焼却炉等を破壊する等の問題点があるものである。

更に、上記の特許文献3に係る薬包紙およびそれを使用して製袋した分包袋においては、バリア性を必要とする場合には、例えば、シリカ蒸着もしくはアルミ蒸着したポリエチレンフタレ−トシ−トフィルム等を使用するとしているが、上記のポリエチレンフタレ−トシ−ト又は二軸延伸ポリプロピレンシ−トに、全面に微細なキズが形成されていることから、それだけで十分なバリア性を到底に期待し得ないものであって、その要をなさないものであり、更に、全面に微細なキズが形成されているポリエチレンフタレ−トシ−ト又は二軸延伸ポリプロピレンシ−トに、シリカ蒸着もしくはアルミ蒸着等の蒸着層を形成すること自体が非常に難しく、仮に、シリカ蒸着もしくはアルミ蒸着等の蒸着層を形成し得たとしても、シリカ蒸着もしくはアルミ蒸着等の蒸着層にクラック等が発生し、バリア性が著しく劣化するという問題点があり、到底、その使用に耐えないものであることから好ましくないものである。

そこで本発明は、環境面、コスト面、ガスバリア性等を改良し、手切れ性(引き裂き性)、防湿性、酸素ガスバリア性、異物確認のための内容物の視認性および金属探知機適性、印刷適性、製袋性、その他等の特性を有する薬包紙およびそれを使用して製袋した分包袋を提供することである。

【課題を解決するための手段】

【0005】

本発明者は、上記のような問題点を解決すべく種々検討の結果、基材フィルムとして、厚さ5μm以上〜10μm以下の2軸延伸ポリエステル系樹脂フィルムを使用し、その一方の面に、無機酸化物の薄膜からなるバリア層を設け、次いで、更に、要すれば、該無機酸化物の薄膜からなるバリア層を有する2軸延伸ポリエステル系樹脂フィルムについて、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔を形成し、次に、上記の無機酸化物の薄膜からなるバリア層の面に、ヒ−トシ−ル性樹脂層を積層して積層体を製造し、しかる後、該積層体を使用し、これを、ヒ−トシ−ル性樹脂層の面を対向させて重ね合わせ、次いで、その部分をヒ−トシ−ルして製袋し、軟包装袋からなる分包袋を製造し、なお、上記で貫通しない傷痕および/または貫通孔を設けた場合には、その部分のヒ−トシ−ル性樹脂層の面を対向させて重ね合わせ、次いで、その部分をヒ−トシ−ルして製袋し、軟包装袋からなる分包袋を製造し、而して、上記で製造した分包袋内に、錠剤あるいは粉末状の薬品等を充填包装して分包薬品包装体を製造したところ、上記の積層体は、手切れ性(引き裂き性)に優れ、更に、防湿性を著しく改良して水蒸気バリア性に優れていると共に酸素ガスバリア性等にも優れ、更に、異物確認のための内容物視認性および金属探知機適性、印刷適性、製袋性、その他等の種々の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良した薬包紙およびそれを使用して製袋した分包袋を製造し得ることを見出して本発明を見出してものである。

【0006】

すなわち、本発明は、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に、無機酸化物の薄膜からなるバリア層を設け、更に、該バリア層の面に、ヒ−トシ−ル性樹脂層を設けた積層体からなることを特徴とする薬包紙およびそれを使用して製袋した分包袋に関するものである。

【発明の効果】

【0007】

本発明に係る薬包紙およびそれを使用して製袋した分包袋は、それを構成する積層体が、3g/m2 ・day以下の透湿度を有し、防湿性を著しく改良し、水蒸気バリア性に優れていると共に酸素ガスバリア性等にも優れていることから、水蒸気バリア性、酸素ガスバリア性等のガスバリア性に極めて優れているものである。

しかも、本発明に係る薬包紙およびそれを使用して製袋した分包袋は、無機酸化物の薄膜からなるバリア層により、水蒸気、酸素ガス等に対するガスバリア性能を構成することから、極めて環境対応に適うものであると共に異物確認のための内容物視認性および金属探知機適性を有するものである。

また、本発明に係る薬包紙およびそれを使用して製袋した分包袋は、それを構成する積層体を形成するポリエステル系樹脂フィルムとして、厚さ5μm〜10μmの2軸延伸ポリエチレンテレフタレ−トフィルムを使用することから、手切れ性(引き裂き性)、易開封性等に極めて優れているものである。

更に、本発明においては、要すれば、無機酸化物の薄膜からなるバリア層を有する2軸延伸ポリエステル系樹脂フィルムについて、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔を形成し、而して、製袋時に、その貫通しない傷痕および/または貫通孔の部分を、ヒ−トシ−ル性樹脂層の面を対向させて重ね合わせ、次いで、その部分をヒ−トシ−ルして製袋し、分包袋を製造していることから、手切れ性(引き裂き性)、易開封性等について著しく極めて優れているものである。

更に、本発明に係る薬包紙およびそれを使用して製袋した分包袋は、後述するように、それを構成する積層体を形成するポリエステル系樹脂フィルムの表面に、不活性ガスによるプラズマ処理面を形成したり、あるいは、帯電防止コ−ト層を設けたり、また、無機酸化物の薄膜からなるバリア層の面に、酸素ガスによるプラズマ処理面を設け、更にまた、ヒ−トシ−ル性樹脂層中に帯電防止剤を含有させる等の種々の加工処理を組み合わせて施すことから、積層体を構成する各層の密着性等を著しく向上させ、これにより、その印刷適性、製袋性、その他等の特性を著しく向上させ、環境面、コスト面、ガスバリア性等を著しく改良した薬包紙およびそれを使用して製袋した分包袋を製造し得るものである。

【発明を実施するための最良の形態】

【0008】

次に、本発明に係る薬包紙およびそれを使用して製袋した分包袋等について以下に図面等を用いて更に詳しく説明する。

図1および図2は、本発明に係る薬包紙についてその層構成の一例を示す概略的断面図であり、図3および図4は、上記の図1に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図であり、また、図5、図6、図7および図8は、上記の図2に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【0009】

まず、本発明に係る薬包紙Aは、図1に係る概略的断面図に示すように、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1の一方の面に、無機酸化物の薄膜2からなるバリア層2aを設け、更に、該バリア層2aの面に、ヒ−トシ−ル性樹脂層3を設けた積層体4からなることを基本構造とするものである。

あるいは、本発明に係る薬包紙A1 は、図2に係る概略的断面図に示すように、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1の一方の面に、無機酸化物の薄膜2からなるバリア層2aを設け、更に、該バリア層2aの面に、ヒ−トシ−ル性樹脂層3を設けた積層体4からなり、更に、上記の積層体4を構成する、無機酸化物の薄膜2からなるバリア層2aを有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1が、製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔5を有する構成からなることを基本構造とするものである。

【0010】

次に、本発明において上記のような本発明に係る薬包紙を使用して製袋した分包袋の一例を挙げれば、例えば、上記の図1に示す本発明に係る薬包紙Aを使用して製袋した分包袋Bの場合を例示して説明すると、図3に示すように、まず、上記の図1に示す本発明に係る薬包紙Aを、そのヒ−トシ−ル性樹脂層3の面が、相互に内面になるように対向させて重ね合わせ、しかる後、その外周周辺の端部をヒ−トシ−ルして、ヒ−トシ−ル部11を形成し、更に、該ヒ−トシ−ル部11に直行し、所定の間隔をおいて、例えば、錠剤あるいは粉末状の薬品12を充填しながら、縦方向の部分をヒ−トシ−ルしてヒ−トシ−ル部13を形成し、軟包装袋からなる分包袋Bを製袋しながら、例えば、錠剤あるいは粉末状の薬品12を充填包装し、しかる後、上記で形成したヒ−トシ−ル部13の中心線Lでカットして、図5に示すように、本発明に係る薬包紙Aを使用して製袋した軟包装袋からなる分包袋B内に、錠剤あるいは粉末状の薬品12を充填包装した分包薬品包装体Cを製造し得ることができるものである。

なお、本発明においては、上記で製造した分包薬品包装体から薬品を飲む場合には、ヒ−トシ−ル部の部分を手に持って、その部分から引き裂くことにより、極めて容易に分包袋を開封して、内容物の薬品を飲むことができるものである。

【0011】

なお、本発明において、図2に示す本発明に係る薬包紙A1 を使用して製袋した分包袋の場合の例を示すと、図5に係る概略的平面図に示すように、上記の図2に示す本発明に係る薬包紙A1 において、無機酸化物の薄膜2からなるバリア層2aを有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1であって、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔5が形成されているものである。

次に、本発明においては、図6に示すように、まず、上記の図2に示す本発明に係る薬包紙A1 を、その貫通しない傷痕および/または貫通孔5が形成されている中心線L1 (図5参照)でカットし、流れ方向の両端に、貫通しない傷痕および/または貫通孔5を有する本発明に係る薬包紙A11を製造し、次いで、図7に示すように、上記の本発明に係る薬包紙A11を、その両端に存在する貫通しない傷痕および/または貫通孔5の面が、相互に対向するように重ね合わせると共に本発明に係る薬包紙A1 を構成するヒ−トシ−ル製樹脂層3の面が、相互に内面になるように対向させて重ね合わせ、しかる後、上記の両端に存在する貫通しない傷痕および/または貫通孔5の部分をヒ−トシ−ルして、例えば、流れ方向のヒ−トシ−ル部11を形成し、更に、該ヒ−トシ−ル部11に直行し、所定の間隔をおいて、例えば、錠剤あるいは粉末状の薬品12を充填しながら、縦方向の部分をヒ−トシ−ルしてヒ−トシ−ル部13を形成し、軟包装袋からなる分包袋Bを製袋しながら、例えば、錠剤あるいは粉末状の薬品12を充填包装し、しかる後、上記で形成したヒ−トシ−ル部13の中心線Lでカットして、図8に示すように、本発明に係る薬包紙A1 、A11を使用して製袋した軟包装袋からなる分包袋B内に、錠剤あるいは粉末状の薬品12を充填包装した分包薬品包装体Cを製造し得ることができるものである。

なお、本発明においては、上記で製造した分包薬品包装体から薬品を飲む場合には、ヒ−トシ−ル部に設けてある貫通しない傷痕および/または貫通孔の部分を手に持って、その部分から引き裂くことにより、極めて容易に分包袋を開封して、内容物の薬品を飲むことができるものである。

上記のように、本発明においては、上記の貫通しない傷痕および/または貫通孔の部分を、ヒ−トシ−ル性樹脂層の面を内面側になるように対向させて重ね合わせ、次いで、その部分をヒ−トシ−ルして製袋し、軟包装袋からなる分包袋を製造するものである。

【0012】

なお、図示しないが、本発明に係る薬包紙において、上記の貫通しない傷痕および/または貫通孔としては、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に、無機酸化物の薄膜からなるバリア層を設けた後、該無機酸化物の薄膜からなるバリア層を有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムであって、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔を設けるか、あるいは、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に、無機酸化物の薄膜からなるバリア層を設け、更に、該バリア層の面に、ヒ−トシ−ル性樹脂層を設けた積層体を製造した後、該積層体を構成する無機酸化物の薄膜からなるバリア層を有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムであって、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔を形成することができるものである。

而して、本発明においては、後述するように、上記の貫通しない傷痕および/または貫通孔の部分を、ヒ−トシ−ル性樹脂層の面が内面側になるように対向させて重ね合わせ、次いで、その部分をヒ−トシ−ルして製袋し、軟包装袋からなる分包袋を製造するものである。

【0013】

上記の例示は、本発明に係る薬包紙、それを使用して製袋した分包袋等について、その一二例を例示したものであり、本発明はこれらによって限定されるものではないことは言うまでもないことである。

例えば、本発明においては、図示しないが、充填包装する内容物の種類等によって、更に、他の素材等を任意に使用し、これを積層して、種々の形態からなる薬包紙、それを使用して製袋した分包袋等を設計して製造することができるものである。

また、例えば、図示しないが、本発明においては、無機酸化物の薄膜からなるバリア層については、無機酸化物の薄膜の1層からなる単層膜のみならず無機酸化物の薄膜の2層以上からなる多層膜等から構成することもできるものである。

更に、本発明において、上記のような本発明に係る薬包紙を積層する方法としては、図示しないが、例えば、アンカ−コ−ト剤によるアンカ−コ−ト剤層、ポリオレフィン系樹脂等を溶融押出した溶融押出樹脂層等を介して積層する溶融押出ラミネ−ト法、あるいは、例えば、ラミネ−ト用接着剤によるラミネ−ト用接着剤層等をを介して積層するドライラミネ−ト法、その他等により積層することができる。

また、本発明において、本発明に係る薬包紙を使用して製袋した分包袋等としては、上記に図示した例示の分包袋の形状に限定されるものでないことは言うまでもないことであり、その目的、用途等により、四方シ−ル型、自立性型、ガゼット型、角底型、ピロ−型、その他等の種々の形態からなる包装用袋を製造することができるものである。

【0014】

次に、本発明において、本発明に係る薬包紙、分包袋等を構成する材料、製造法等について説明すると、まず、本発明に係る薬包紙を構成する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムについて説明すると、かかる厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムとしては、これが、本発明に係る薬包紙を構成する基本素材となること、更に、無機酸化物の薄膜からなるバリア層を保持する基材であること等から、まず、それらの形成、加工等の条件に耐え、かつ、その特性を損なうことなくそれらを良好に保持し得ることができること、更に、分包袋の製袋に際し、加工作業性、耐熱性、滑り性、耐ピンホ−ル性、その他等の諸物性に優れ、更に、その他等の条件を充足し得る2軸延伸ポリエステル系樹脂フィルムを使用することができる。

本発明において、上記の2軸延伸ポリエステル系樹脂フィルムとしては、具体的には、例えば、ポリエチレンテレフタレ−ト樹脂、ポリブチレンテレフタレ−ト樹脂、ポリエチレン−2、6−ナフタレ−ト樹脂、ポリブチレン−2、6−ナフタレ−ト、ポリシクロヘキサンジメチレンテレフタレ−ト樹脂、その他等の各種のポリエステル系樹脂を使用することができる。

而して、本発明において、2軸延伸ポリエステル系樹脂フィルムとしては、特に、易引き裂き性を有する2軸延伸ポリエチレンテレフタレ−ト樹脂フィルム、または、2軸延伸ポリブチレンテレフタレ−ト樹脂フィルムを使用することが好ましいものである。

なお、本発明において、上記の2軸延伸ポリエステル系樹脂フィルムに代えて、例えば、2軸延伸ポリプロピレン系樹脂フィルム等でも、作業性、取り扱い性、その他等の問題を気にしなければ、十分に使用することができるものである。

【0015】

本発明において、上記の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムとしては、例えば、上記のポリエステル系樹脂の1種ないしそれ以上を使用し、押し出し法、キャスト成形法、Tダイ法、切削法、インフレ−ション法、その他等の製膜化法を用いて、上記の各種の樹脂を単独で製膜化する方法、あるいは、2種以上の各種の樹脂を使用して多層共押し出し製膜化する方法、更には、2種以上の樹脂を使用し、製膜化する前に混合して製膜化する方法等により、ポリエステル系樹脂フィルムを製造し、更に、例えば、テンタ−方式、あるいは、チュ−ブラ−方式等を利用して1軸ないし2軸方向に延伸してなる2軸延伸ポリエステル系樹脂フィルムを使用することができる。

而して、本発明において、上記の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムにおいて、その膜厚としては、厚さ5μm未満であると、後述する無機酸化物の薄膜からなるバリア層を形成する蒸着工程での熱による2軸延伸ポリエステル系樹脂フィルムの収縮が大きくなり、無機酸化物の薄膜からなるバリア層にクラック等が発生し、その結果、水蒸気バリア性、酸素ガスバリア性等のバリア性が著しく低下することがら好ましくないものである。

また、本発明においては、無機酸化物の薄膜からなるバリア層を形成する蒸着工程においては、2軸延伸ポリエステル系樹脂フィルムを高速で流すため、該2軸延伸ポリエステル系樹脂フィルムの膜厚が5μm未満であると、2軸延伸ポリエステル系樹脂フィルムが高速で流れている段階でその2軸延伸ポリエステル系樹脂フィルムに大量のしわ等が発生してしまい、その結果、蒸着後、フィルムを巻き取る際に、巻取りの外観不良を起こすばかりではなく、無機酸化物の薄膜からなるバリア層にクラック等が発生し、更に、その水蒸気バリア性、酸素ガスバリア性等のバリア性が著しく低下させることから好ましくないものである。

また、本発明において、上記の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムにおいて、その膜厚として、厚さ10μmを超えると、本発明に係る薬包紙を使用して製袋した分包袋を開封する際の手切れ性、引き裂き性等が悪くなり、その易開封性が著しく劣化することになり、例えば、ノッチ等の切込み機構を設けなければならないという問題が発生することから好ましくないものである。

【0016】

なお、上記のポリエステル系樹脂の1種ないしそれ以上を使用し、その製膜化に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度、その他等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加することができ、その添加量としては、極く微量から数十%まで、その目的に応じて、任意に添加することができる。上記において、一般的な添加剤としては、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料、その他等を使用することができ、更には、改質用樹脂等も使用することがてきる。

【0017】

次に、本発明において、上記の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの片面に施す不活性ガスによるプラズマ処理面について説明すると、かかる不活性ガスによるプラズマ処理面としては、上記の2軸延伸ポリエステル系樹脂フィルムの一方の面に設けるものであって、該2軸延伸ポリエステル系樹脂フィルムと後述する物理気相成長法による無機酸化物の薄膜からなるバリア層との密着性等を向上させ 終局的には、その両者を強固に密着させて、その層間剥離(デラミ)等の発生を防止するために設けるものである。

而して、本発明において、不活性ガスによるプラズマ処理面について説明すると、かかるプラズマ処理面としては、気体をア−ク放電により電離させることにより生じるプラズマガスを利用して表面改質を行うプラズマ表面処理法等を利用してプラズマ処理面を形成することがてきる。

すなわち、本発明においては、窒素ガス、アルゴンガス、ヘリウムガス、その他等の不活性ガスをプラズマガスとして使用するプラズマ表面処理法でプラズマ処理を行うことによりプラズマ処理面を形成することができる。

なお、本発明において、プラズマガスとしては、上記の不活性ガスに、更に、酸素ガスを添加した混合ガスを使用することもできる。

また、本発明において、不活性ガスによるプラズマ処理面を形成する場合、2軸延伸ポリエステル系樹脂フィルムの一方の面に、後述する物理気相成長法による無機酸化物の薄膜からなるバリア層の面に、物理気相成長法による無機酸化物の薄膜からなるバリア層を形成する直前に、インラインでプラズマ処理を行うことにより、2軸延伸ポリエステル系樹脂フィルムの表面の水分、塵等を除去すると共にその表面の平滑化、活性化、その他等の表面処理を可能とすることから望ましいものである。

更に、本発明において、上記のプラズマ処理としては、プラズマ出力、プラズマガスの種類、プラズマガスの供給量、処理時間、その他等の条件を考慮してプラズマ放電処理をおこなうことが好ましいものである。

また、本発明において、プラズマを発生させる方法としては、例えば、直流グロ−放電、高周波放電、マイクロ波放電、その他等の装置を利用して行うことができる。

【0018】

而して、本発明において、上記のように2軸延伸ポリエステル系樹脂フィルムの一方の面に、不活性ガスによるプラズマ放電処理を施すことにより、プラズマ放電処理後のプラズマ処理面の表面粗さは、2乗平均粗さ、Raで1nm以上1.5nm以下であり、また、算術平均粗さ、Rmsで1nm以上1.5nm以下であり、更に、最大高さ、Rmaxで10nm以上15nm以下であり、かつ、表面張力が60dyne/cm以上からなるプラズマ処理面を形成することができるものである。

本発明においては、上記のような不活性ガスによるプラズマ処理面を介して、後述する物理気相成長法による無機酸化物の薄膜からなるバリア層を設けることにより、その両者を強固に密着させ、その密着性を著しく向上させ、その層間剥離等を防止し得ることができるものである。

なお、本発明において、不活性ガスによるプラズマ処理面について、その2乗平均粗さ、Ra、算術平均粗さ、Rms、最大高さ、Rmax等の表面粗さ、および、表面張力等については、例えば、表面粗さは、原子間力顕微鏡(AFM)を使用し、具体的には、デジタル インストルメエント(Digital Instrument)社製のナノスコ−プ(Nano Scope)IIIaを使用し、無機酸化物の薄膜からなるバリア層を形成する際に、タッピングモ−ドで、無機酸化物の薄膜からなるバリア層を形成せずに、不活性ガスによるプラズマ放電処理してプラズマ処理面を形成したフィルムを使用し、その処理面を以下の条件で測定して、表面粗さを測定するものである。

(表面粗さの測定条件)

スキャンモ−ド(Scan Mode):タッピング(Tapping)AFM

スキャンサイズ(Scan Size):1μm

スキャンレイト(Scan Rate):1Hz

また、上記の表面張力は、例えば、協和界面科学株式会社製、機種名、接触角計FACE CA−Xを使用し、無機酸化物の薄膜からなるバリア層を形成せずに、不活性ガスによるプラズマ放電処理してプラズマ処理面を形成したフィルムを使用し、その処理面の表面張力を測定して、表面張力を測定した。

【0019】

次に、本発明において、上記の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの表面に設ける帯電防止コ−ト層について説明すると、かかる帯電防止コ−ト層としては、上記の2軸延伸ポリエステル系樹脂フィルムの表面に設けるものであって、静電気の発生に伴う障害を防止し、例えば、ラミネ−ト適性、製袋性、充填包装適性、その他等を向上させるものである。

而して、かかる帯電防止コ−ト層としては、例えば、樹脂をビヒクルの主成分とし、これに帯電防止剤の1種ないそれ以上を添加し、更に、必要ならば、例えば、可塑剤、安定剤、酸化防止剤、光安定剤、紫外線吸収剤、硬化剤、架橋剤、滑剤、充填剤、着色剤、その他等の添加剤の1種ないし2種以上を任意に添加し、溶剤・希釈剤等で十分に混練して、樹脂組成物を調製し、次いで、該樹脂組成物を使用し、これを、上記の2軸延伸ポリエステル系樹脂フィルムの表面に、通常のコ−ティング法、あるいは、印刷法等を用いて、コ−ティングないし印刷して、帯電防止コ−ト層を形成することができる。

【0020】

上記において、ビヒクルとしての樹脂としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、エチレン−プロピレン共重合体、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジェン−スチレン共重合体(ABS系樹脂)、アクリルまたはメタクリル系樹脂、ポリカ−ボネ−ト系樹脂、アルキッド樹脂、フェノ−ル系樹脂、マレイン酸樹脂、天然樹脂、炭化水素樹脂、ポリビニルブチラ−ル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、エポキシ系樹脂、尿素樹脂、メラミン樹脂、アミノアルキッド系樹脂、ニトロセルロ−ス、エチルセルロ−ス、塩化ゴム、環化ゴム、その他等の1種ないし2種以上を使用することができる。

【0021】

また、上記において、帯電防止剤としては、例えば、陰イオン系活性剤、陽イオン系活性剤、非イオン系活性剤、両性表面活性剤等の界面活性剤、金属粉やカ−ボン等の無機系帯電防止剤、シリコ−ン系帯電防止剤、高級脂肪酸およびそのエステル類、酸アミド類、塩類、パラフィン系炭化水素類、ワックス類、その他等の1種ないし2種以上を使用することができる。

なお、本発明において、前述の2軸延伸ポリエステル系樹脂フィルムの製膜時に、フィルムの製膜原料であるポリエステル系樹脂のペレットに、上記のような帯電防止剤の1種ないしそれ以上を添加し、これを十分に混練し、次いで、その樹脂組成物を使用し、製膜化して、2軸延伸ポリエステル系樹脂フィルム中に帯電防止剤を混練り含有させて、2軸延伸ポリエステル系樹脂フィルムに帯電防止性を付与することもできる。

【0022】

次に、本発明において、本発明に係る薬包紙を構成する無機酸化物の薄膜からなるバリア層について説明すると、かかる無機酸化物の薄膜からなるバリア層としては、上記の厚さ5μm〜10μmの2軸延伸ボリエステル系樹脂フィルムの一方の面に設けるものであり、例えば、真空蒸着法、スパッタリング法、イオンプレ−ティング法、イオンクラスタ−ビ−ム法等の物理気相成長法(Physical Vapor Deposition法、PVD法)を用いて無機酸化物の薄膜からなるバリア層を形成することができる。

本発明において、具体的には、金属または金属の酸化物を原料とし、これを加熱して蒸気化し、前述の厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に蒸着する真空蒸着法、または、原料として金属または金属の酸化物を使用し、酸素を導入して酸化させて、前述の厚さ5μm〜10μmの2軸延伸ボリエステル系樹脂フィルムの一方の面に蒸着する酸化反応蒸着法、更に酸化反応をプラズマで助成するプラズマ助成式の酸化反応蒸着法等を用いて蒸着膜を形成することができる。

上記において、蒸着材料の加熱方式としては、例えば、抵抗加熱方式、高周波誘導加熱方式、エレクトロンビ−ム加熱方式(EB)等にて行うことができる。

【0023】

本発明において、物理気相成長法による無機酸化物の薄膜からなるバリア層を形成する方法について、その具体例を挙げると、図9は、巻き取り式真空蒸着装置の一例を示す概略的構成図である。

図9に示すように、巻き取り式真空蒸着装置21の真空チャンバ−22の中で、巻き出しロ−ル23から、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1を繰り出し、次いで、上記の2軸延伸ポリエステル系樹脂フィルム1を、必要ならば、ガイドロ−ル24等を介して、冷却したコ−ティングドラム25に案内する。

あるいは、本発明においては、上記のように巻き出しロ−ル23から、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1を繰り出し、次いで、該2軸延伸ポリエステル系樹脂フィルム1を、必要ならば、ガイドロ−ル24等を介して、冷却したコ−ティングドラム25に案内する際に、その間に、例えば、マグネトロンスパッタリング装置35等を配設し、これを利用して、上記の2軸延伸ポリエステル系樹脂フィルム1の一方の面に、不活性ガスによるプラズマ処理を施して、インラインでプラズマ処理面を形成することもできるものである。

而して、上記の冷却したコ−ティングドラム25上に案内された厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1の面に、るつぼ26で、例えば、電子銃27にて電子線28を照射して、それにより熱せられた蒸着源29、例えば、金属アルミニウム、あるいは、酸化アルミニウム等を蒸発させ、更に、必要ならば、巻き取り式真空蒸着装置21の外に配置した酸素ガスボンベ30から酸素ガス供給パイプ31から酸素ガスを供給し、酸素ガス吹出口より酸素ガス等を噴出し、これを供給しながら、マスク32を介して、例えば、酸化アルミニウム等の無機酸化物の薄膜を成膜化し、次いで、上記において、酸化アルミニウム等の無機酸化物の薄膜を形成した厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1を、必要ならば、ガイドロ−ル33等を介して送り出し、次いで、巻き取りロ−ル34に巻き取ることによって、その一方の面に無機酸化物の薄膜からなるバリア層を設けた厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1を製造することができる。

【0024】

なお、上記において、蒸着源29は、エレクトロンビ−ム等の電子銃27等により電子線28を照射するエレクトロンビ−ム加熱方式(EB)等により加熱される。

なお、なお、図6中、符号35、35は、ブラズマ処理等を行うマグネトロンスパッタリング装置を表すものである。

而して、本発明においては、例えば、マグネトロンスパッタリング装置35、35等を配設し、これにより、例えば、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルム1の一方の面に、不活性ガスによるプラズマ処理を施してインラインでプラズマ処理面を形成し、そのプラズマ処理面を介して、上記の2軸延伸ポリエステル系樹脂フィルムと酸化アルミニウム等の無機酸化物の薄膜からなるバリア層との密着性を向上させることができ、あるいは、蒸着後、更に、蒸着して製膜化した酸化アルミニウム等の無機酸化物の薄膜からなるバリア層の面に、酸素ガスによるプラズマ処理等を施してインラインで酸素ガスによるプラズマ処理面を形成し、後述するヒ−トシ−ル性樹脂との密着性を向上させることもできるものである。

また、本発明においては、上記のような巻き取り式真空蒸着装置を用いて、まず、第1層の無機酸化物の薄膜からなるバリア層を形成し、次いで、同様にして、該無機酸化物の薄膜からなるバリア層の上に、更に、無機酸化物の薄膜からなるバリア層を形成するか、あるいは、上記のような巻き取り式真空蒸着装置を用いて、これを2連に連接し、連続的に、無機酸化物の薄膜からなるバリア層を形成することにより、2層以上の多層膜からなる無機酸化物の薄膜を形成することができる。

【0025】

上記において、無機酸化物の薄膜からなるバリア層としては、基本的には、金属の酸化物を蒸着した蒸着膜であれば使用可能であり、例えば、ケイ素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等の金属の酸化物の蒸着膜を使用することができる。

而して、好ましいものとしては、ケイ素(Si)、アルミニウム(Al)等の金属の酸化物の蒸着膜を挙げることができる。

また、上記の金属の酸化物の蒸着膜は、ケイ素酸化物、アルミニウム酸化物、マグネシウム酸化物等のように金属酸化物として呼ぶことができ、その表記は、例えば、SiOX 、AlOX 、MgOX 等のようにMOX (ただし、式中、Mは、金属元素を表し、Xの値は、金属元素によってそれぞれ範囲がことなる。)で表される。

上記のXの値の範囲としては、ケイ素(Si)は、0〜2、アルミニウム(Al)は、0〜1.5、マグネシウム(Mg)は、0〜1、カルシウム(Ca)は、0〜1、カリウム(K)は、0〜0.5、スズ(Sn)は、0〜2、ナトリウム(Na)は、0〜0.5、ホウ素(B)は、0〜1、5、チタン(Ti)は、0〜2、鉛(Pb)は、0〜1、ジルコニウム(Zr)は0〜2、イットリウム(Y)は、0〜1.5の範囲の値をとることができる。

また、上記において、X=0の場合、完全な金属であり、透明ではなく全く使用することができない、また、Xの範囲の上限は、完全に酸化した値である。

本発明において、一般的に、ケイ素(Si)、アルミニウム(Al)以外は、使用される例に乏しく、ケイ素(Si)は、1.0〜2.0、アルミニウム(Al)は、0.5〜1.5の範囲の値のものを使用することができる。

本発明において、上記のような無機酸化物の薄膜からなるバリア層の膜厚としては、使用する金属、または、金属の酸化物の種類等によって異なるが、例えば、50〜2000Å位、好ましくは、100〜1000Å位の範囲内で任意に選択して形成することが望ましい。

また、本発明においては、無機酸化物の薄膜からなるバリア層としては、使用する金属または金属の酸化物としては、1種または2種以上の混合物で使用し、異種の材質で混合した無機酸化物の蒸着膜を構成することもできる。

【0026】

次に、本発明において、本発明に係る薬包紙を構成する酸素ガスによるプラズマ処理面について説明すると、かかる酸素ガスによるプラズマ処理面としては、物理気相成長法による無機酸化物の薄膜からなるバリア層の面に、必要ならば、設けるものであって、物理気相成長法による無機酸化物の薄膜からなるバリア層とヒ−トシ−ル性樹脂層との密着性等を向上させ 終局的には、それらの両者を強固に密着させて、その層間剥離(デラミ)等の発生を防止するために設けるものである。

而して、本発明において、酸素ガスによるプラズマ処理面としては、前述の不活性ガスによるプラズマ処理面と同様に形成することができる。

すなわち、本発明において、酸素ガスによるプラズマ処理面としては、気体をア−ク放電により電離させることにより生じるプラズマガスを利用して表面改質を行うプラズマ表面処理法等を利用して、酸素ガスによるプラズマ処理面を形成することがてきる。

而して、本発明において、プラズマガスとしては、酸素ガス、または、酸素ガスと窒素ガス、アルゴンガス、ヘリウムガス、その他等の不活性ガスとの混合ガス等を使用するプラズマ表面処理法でプラズマ処理を行うことにより、酸素ガスによるプラズマ処理面を形成することができる。

なお、本発明において、酸素ガスによるプラズマ処理面を形成する場合、2軸延伸ポリエステル系樹脂フィルムの一方の面に設けた不活性ガスによるプラズマ処理面に物理気相成長法による無機酸化物の薄膜からなるバリア層を形成した後、その直後に、該物理気相成長法による無機酸化物の薄膜からなるバリア層の面、インラインで酸素ガスによるプラズマ放電処理を行うことにより、酸素ガスによるプラズマ処理面を形成することができるものである。

更に、本発明において、上記のプラズマ処理としては、プラズマ出力、プラズマガスの種類、プラズマガスの供給量、処理時間、その他等の条件を考慮してプラズマ放電処理をおこなうことが好ましいものである。

また、本発明において、プラズマを発生させる方法としては、例えば、直流グロ−放電、高周波放電、マイクロ波放電、その他等の装置を利用して行うことができる。

【0027】

次に、本発明に係る薬包紙において、無機酸化物の薄膜からなるバリア層を有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムについて、その製袋時のヒ−トシ−ル部に相当する箇所に、貫通しない傷痕および/または貫通孔を形成する方法について説明すると、かかる貫通しない傷痕および/または貫通孔を形成する方法としては、例えば、適当な粒度分布を持った砥粒で形成した砥粒面からなる砥面をもった砥石ロ−ルないし板を圧着する方法、サンドブラスト加工、ワイヤ−ブラシ等を圧接する方法、レ−ザ−加工法、コロナ放電加工法、プラズマ放電加工法、その他等で行うことができる。

而して、本発明においては、上記のような形成法において、適当な粒度分布を持った砥粒で形成した砥粒面からなる砥面をもった砥石ロ−ルないし板を圧着する方法で行うことが好ましく、具体的には、適当な粒度分布を持った砥粒で形成した砥粒面からなる砥面をもった砥石ロ−ルとその受けロ−ルとの間に、無機酸化物の薄膜からなるバリア層を有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムを挿入し、圧接して粗面加工を行うことにより、上記の無機酸化物の薄膜からなるバリア層を有する厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムに貫通しない傷痕および/または貫通孔を有する粗面を形成することができる。

本発明においては、上記のような粗面加工により、貫通しない傷痕からなる粗面、あるいは、貫通孔からなる粗面、更には、貫通しない傷痕からなる粗面と貫通孔からなる粗面とが混在している粗面、その他等の粗面を形成し、その易開封性の作用効果を奏するものである。

【0028】

次に、本発明において、本発明に係る薬包紙を構成するヒ−トシ−ル性樹脂層について説明すると、かかるヒ−トシ−ル性樹脂層としては、熱によって溶融し相互に融着し得るものであればよく、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、メタロセン触媒(シングルサイト触媒)を使用して重合したエチレン−α・オレフィン共重合体、ポリプロピレン、エチレン−酢酸ビニル共重合体、アイオノマ−樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸共重合体、エチレン−メタクリル酸共重合体、エチレン−プロピレン共重合体、メチルペンテンポリマ−、ポリエチレンまたはポリプロピレン等のポリオレフィン系樹脂をアクリル酸、メタクリル酸、無水マレイン酸、フマ−ル酸、その他等の不飽和カルボン酸で変性した酸変性ポリオレフィン系樹脂、その他等の樹脂の1種ないしそれ以上からなる樹脂のフィルムないしシ−トあるいはその塗布膜等を使用することができる。

上記の樹脂のフィルムないしシ−トは、単層ないし多層で使用することができ、また、上記の樹脂のフィルムないしシ−トの厚さとしては、5μm〜300μm位、好ましくは、10μm〜110μm位が望ましい。

更に、本発明において、上記の樹脂のフィルムないしシ−トの厚さとしては、本発明に係る薬包紙を使用し、分包袋の製袋時において、本発明に係る薬包紙を構成する無機酸化物の薄膜からなるバリア層に、擦り傷、あるいは、クラック等を発生するすることを防止するために、更に、手切れ性、引き裂き性等の易開封性を考慮すると、その膜厚を厚くもなく、また、薄くもなくすることが好ましく、具体的には、10μm〜60μm位、望ましくは、15μm〜50μm位であることが好ましいものである。

而して、本発明においては、上記のような樹脂のフィルムないしシ−トの中でも、特に、厚さ20μm〜40μm位のポリエチレンフィルムあるいは無延伸ポリプロピレンフィルムないしシ−トを使用することが好ましいものである。

【0029】

ところで、本発明において、上記のヒ−トシ−ル性樹脂層としては、上記のようなヒ−トシ−ル性樹脂層を構成する樹脂の1種ないしそれ以上に、前述の帯電防止剤の1種ないしそれ以上を添加し、更に、その製膜化に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度、その他等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加し、それらを十分に混練して樹脂組成物を調製し、次いで、これを使用して製膜化した帯電防止剤を含有する樹脂のフィルムないしシ−トあるいはその塗布膜等を使用することができる。

上記において、一般的な添加剤としては、例えば、滑剤、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料、その他等を使用することができ、更には、改質用樹脂等も使用することがてきる。

【0030】

次に、本発明において、厚さ5μm〜10μmの2軸延伸ポリエステル系樹脂フィルムの一方の面に、無機酸化物の薄膜からなるバリア層を設け、更に、該バリア層の面に、ヒ−トシ−ル性樹脂層を積層する方法について説明すると、かかる積層法としては、例えば、アンカ−コ−ト剤によるアンカ−コ−ト剤層、ポリオレフィン系樹脂等を溶融押出した溶融押出樹脂層等を介して積層する溶融押出ラミネ−ト法、あるいは、例えば、ラミネ−ト用接着剤によるラミネ−ト用接着剤層等をを介して積層するドライラミネ−ト法、その他等により積層することができる。

本発明においては、その他、例えば、通常の包装材料を製造するときに使用する積層法、例えば、ウエットラミネ−ション法、無溶剤ラミネ−ション法、共押出ラミネ−ション法、インフレ−ション法、その他の方法等で行うことができる。

而して、本発明においては、上記の積層を行う際に、必要ならば、例えば、その積層する基材の表面に、コロナ放電処理、オゾン処理、フレ−ム処理、プラズマ処理等の前処理を任意に施すことができる。

【0031】

上記において、アンカ−コ−ト剤層を構成するアンカ−コ−ト剤としては、例えば、イソシアネ−ト系(ウレタン系)、ポリエチレンイミン系、ポリブタジェン系、有機チタン系、その他等のアンカ−コ−ティング剤を使用することができる。

更に、本発明において、溶融押出ラミネ−ト法における溶融押出樹脂としては、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状(線状)低密度ポリエチレン、メタロセン系触媒を使用して重合したエチレンーα・オレフイン共重合体、ポリプロピレン、エチレンー酢酸ビニル共重合体、アイオノマー樹脂、エチレンーアクリル酸エチル共重合体、エチレンーアクリル酸共重合体、エチレンーメタクリル酸共重合体、エチレンープロピレン共重合体、メチルペンテンポリマー、ポリエチレン、ポリプロピレン等のポリオレフイン系樹脂をアクリル酸、メタクリル酸、無水マレイン酸、フマール酸、その他等の不飽和カルポン酸で変性した酸変性ポリオレフイン系樹脂、その他等を使用することができる。

【0032】

また、上記において、ラミネート用接着剤層を構成するラミネート用接着剤としては、例えば、ポリ酢酸ビニル系接着剤、アクリル酸のエチル、ブチル、2 −エチルヘキシルエステル等のホモポリマー、あるいは、これらとメタクリル酸メチル、アクリロニトリル、スチレン等との共重合体等からなるポリアクリル酸エステル系接着剤、シアノアクリレート系接着剤、エチレンと酢酸ビニル、アクリル酸エチル、アクリル酸、メタクリル酸等のモノマーとの共重合体等からなるエチレン共重合体系接着剤、セルロース系接着剤、ポリエステル系接着剤、ポリアミド系接着剤、ポリイミド系接着剤、尿素樹脂またはメラミン樹脂等からなるアミノ樹脂系接着剤、フェノール樹脂系接着剤、エポキシ系接着剤、ポリウレタン系接着剤、反応型(メタ)アクリル系接着剤、クロロプレンゴム、ニトリルゴム、スチレンーブタジェンゴム等からなるゴム系接着剤、シリコーン系接着剤、アルカリ金属シリケート、低融点ガラス等からなる無機系接着剤、その他等の接着剤を使用することがてきる。

上記の接着剤の組成系は、水性型、溶液型、エマルジョン型、分散型等のいずれの組成物形態でもよく、また、その性状は、フィルム・シート状、粉末状、固形状等のいずれの形態でもよく、更に、接着機構については、化学反応型、溶剤揮発型、熱溶融型、熱圧型等のいずれの形態でもよいものである。

而して、本発明においては、積層する両者の一方の面に、上記のラミネート用接着剤を、例えば、ロールコート法、グラビアロールコート法、キスコート法、その他等のコート法、あるいは、印刷法等によって施し、次いで、溶剤等を乾燥させてラミネート用接着剤層を形成すことができ、そのコーティングないし印刷量としては、0.1〜10g/m2 (乾燥状態)位が望ましい。

【0033】

ところで、本発明において、上記のようなアンカ−コ−ト剤層を形成するアンカ−コ−ト剤、および、ラミネ−ト用接着剤層を形成するラミネ−ト用接着剤としては、例えば、トリレンジイソシアナ−ト、ジフェニルメタンジイソシアナ−ト、ポリメチレンポリフェニレンポリイソシアナ−ト等の芳香族ポリイソシアナ−ト、あるいは、ヘキサメチレンジイソシアナ−ト、キシリレンジイソシアナ−ト等の脂肪族ポリイソシアナ−ト等の多官能イソシアネ−トと、ポリエ−テル系ポリオ−ル、ポリエステル系ポリオ−ル、ポリアクリレ−トポリオ−ル等のヒドロキシル基含有化合物との反応により得られるポリエ−テルポリウレタン系樹脂、ポリエステル系ポリウレタン系樹脂、または、ポリアクリレ−トポリウレタン系樹脂を主成分とするアンカ−コ−ト剤、あるいは、ラミネ−ト用接着剤を使用することが望ましいものである。

而して、上記のようなアンカ−コ−ト剤、あるいは、ラミネ−ト用接着剤を使用して形成してなるアンカ−コ−ト剤層、あるいは、ラミネ−ト用接着剤層は、柔らかく、柔軟性に富み、かつ、屈曲性に富む薄膜を形成することができ、その引っ張り伸長度を向上させ、無機酸化物の薄膜からなるバリア層に対し柔軟性、屈曲性等を有する被膜として作用し、例えば、ラミネ−ト加工、印刷加工、あるいは、製袋加工等の後加工時における無機酸化物の薄膜の後加工適性を向上させ、後加工時における無機酸化物の薄膜へのクラック等の発生等を防止するものである。

ちなみに、本発明において、上記のようなアンカ−コ−ト剤によるアンカ−コ−ト剤層および/またはラミネ−ト用接着剤によるラミネ−ト用接着剤層は、JIS規格K7113に基づいて、100〜300%の範囲からなる引っ張り伸度を有するものである。

而して、本発明においては、上記のようなアンカ−コ−ト剤によるアンカ−コ−ト剤層および/またはラミネ−ト用接着剤によるラミネ−ト用接着剤層の引っ張り伸度、その他により、無機酸化物の薄膜からなるバリア層とヒ−トシ−ル性樹脂層との密接着性を向上させ、これにより、無機酸化物の薄膜へのクラック等の発生を防止し、そのラミネ−ト強度等を高めるものである。

上記において、引っ張り伸度が、100%未満であると、薬包紙としての柔軟性がなくなり、無機酸化物の薄膜へのクラック等が発生し易くなることから好ましくなく、また、引っ張り伸度が、300%を越えると、アンカ−コ−ト剤、あるいは、ラミネ−ト用接着剤等としての接着性の強度が十分でなく、要求されるラミネ−ト強度が発現されにくくなることから好ましくないものである。

【0034】

ところで、通常、包装用袋は、物理的にも化学的にも過酷な条件におかれることから、包装用袋を構成する積層材には、厳しい包装適性が要求され、変形防止強度、落下衝撃強度、耐ピンホ−ル性、耐熱性、密封性、品質保全性、作業性、衛生性、その他等の種々の条件が要求され、このために、本発明においては、上記のような材料の他に、上記のような諸条件を充足するその他の材料を任意に使用することができ、具体的には、例えば、低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、線状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体、エチレン−酢酸ビニル共重合体、アイオノマ−樹脂、エチレン−アクリル酸エチル共重合体、エチレン−アクリル酸またはメタクリル酸共重合体、メチルペンテンポリマ−、ポリブテン系樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリ塩化ビニリデン系樹脂、塩化ビニル−塩化ビニリデン共重合体、ポリ(メタ)アクリル系樹脂、ポリアクリルニトリル系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン共重合体(AS系樹脂)、アクリロニトリル−ブタジェン−スチレン共重合体(ABS系樹脂)、ポリエステル系樹脂、ポリアミド系樹脂、ポリカ−ボネ−ト系樹脂、ポリビニルアルコ−ル系樹脂、エチレン−酢酸ビニル共重合体のケン化物、フッ素系樹脂、ジエン系樹脂、ポリアセタ−ル系樹脂、ポリウレタン系樹脂、ニトロセルロ−ス、その他等の公知の樹脂のフィルムないしシ−トを任意に選択して使用することができる。

その他、例えば、合成紙等も使用することができる。

本発明において、上記のフィルムないしシ−トは、未延伸、一軸ないし二軸方向に延伸されたもの等のいずれのものでも使用することができる。

また、その厚さは、任意であるが、数μmから300μm位の範囲から選択して使用することができる。

更に、本発明においては、フィルムないしシ−トとしては、押し出し成膜、インフレ−ション成膜、コ−ティング膜等のいずれの性状の膜でもよい。

【0035】

特に、本発明において、例えば、水蒸気、水等の透過を阻止するバリア性を有する低密度ポリエチレン、中密度ポリエチレン、高密度ポリエチレン、直鎖状低密度ポリエチレン、ポリプロピレン、エチレン−プロピレン共重合体等の樹脂のフィルムないしシ−ト、樹脂に顔料等の着色剤を、その他、所望の添加剤を加えて混練してフィルム化してなる遮光性を有する各種の着色樹脂のフィルムないしシ−ト等を使用することができる。

これらの材料は、一種ないしそれ以上を組み合わせて使用することができる。

また、上記のフィルムないしシ−トの厚さとしては、任意であるが、通常、5μmないし300μm位、更には、10μmないし100μm位が望ましい。

【0036】

なお、本発明において、本発明に係る薬包紙等を構成する上記のような基材のいずれかの片面あるいは両面には、例えば、文字、図形、記号、模様、その他等からなる所望の印刷模様を印刷して、印刷模様層を形成することができるものである。

上記の印刷模様層としては、通常のインキビヒクルの1種ないし2種以上を主成分とし、これに、必要ならば、可塑剤、安定剤、酸化防止剤、光安定剤、紫外線吸収剤、硬化剤、架橋剤、滑剤、帯電防止剤、充填剤、その他等の添加剤の1種ないし2種以上を任意に添加し、更に、染料・顔料等の着色剤を添加し、溶媒、希釈剤等で充分に混練してインキ組成物を調整し、次いで、該インキ組成物を使用し、例えば、グラビア印刷、オフセット印刷、凸版印刷、スクリ−ン印刷、転写印刷、フレキソ印刷、その他等の印刷方式を使用し、上記の基材フィルムの片面に、文字、図形、記号、模様、その他等からなる所望の印刷模様を印刷して、本発明にかかる印刷模様層を形成することができるものである。

【0037】

上記において、インキビヒクルとしては、公知のもの、例えば、あまに油、きり油、大豆油、炭化水素油、ロジン、ロジンエステル、ロジン変性樹脂、シェラック、アルキッド樹脂、フェノ−ル系樹脂、マレイン酸樹脂、天然樹脂、炭化水素樹脂、ポリ塩化ビニル系樹脂、ポリ酢酸ビニル系樹脂、ポリスチレン系樹脂、ポリビニルブチラ−ル樹脂、アクリルまたはメタクリル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂、ポリウレタン系樹脂、エポキシ系樹脂、尿素樹脂、メラミン樹脂、アミノアルキッド系樹脂、ニトロセルロ−ス、エチルセルロ−ス、塩化ゴム、環化ゴム、その他等の1種ないし2種以上を使用することができる。

【0038】

次に、本発明において、本発明に係る薬包紙を使用して製袋した本発明に係る分包袋について説明すると、かかる分包袋は、本発明に係る薬包紙を使用し、そのヒ−トシ−ル性樹脂層の面を対向して重ね合わせ、しかる後、その周辺端部をヒ−トシ−ルしてシ−ル部を形成して、上端部に開口部を有する軟包装袋からなる分包袋を製袋することができる。 而して、その製袋方法としては、本発明に係る薬包紙を、折り曲げるかあるいは重ね合わせて、その内層の面を対向させ、更にその周辺端部を、例えば、側面シ−ル型、二方シ−ル型、三方シ−ル型、四方シ−ル型、封筒貼りシ−ル型、合掌貼りシ−ル型(ピロ−シ−ル型)、ひだ付シ−ル型、平底シ−ル型、角底シ−ル型、ガゼット型、その他等のヒ−トシ−ル形態によりヒ−トシ−ルして、上端部に開口部を有する種々の形態からなる軟包装袋からなる分包袋を製造することができる。

更に、本発明においては、本発明に係る薬包紙を使用し、連続的に、あにいは、バッチ式に製袋することができる。

その他、分包袋としては、例えば、自立性分包袋(スタンディングパウチ)等も可能である。

上記において、ヒ−トシ−ルの方法としては、例えば、バ−シ−ル、回転ロ−ルシ−ル、ベルトシ−ル、インパルスシ−ル、高周波シ−ル、超音波シ−ル等の公知の方法で行うことができる。

【0039】

次に、本発明において、上記で製造した軟包装袋からなる分包袋の開口部から、例えば、錠剤あるいは粉末状の薬品、更には、医師の処方箋に基づいて調剤された薬剤、その他等の医薬品を充填し、次いで、その上端部の開口部をヒ−トシ−ル等により密閉することによって、本発明に係る薬包紙を使用して製袋した分包袋からなる分包薬品包装体をを製造することができるものである。

而して、上記の分包薬品包装体は、本発明に係る薬包紙を構成する積層体が、3g/m2 ・day以下の透湿度を有し、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、印刷適性、製袋性、その他等の特性を有することから、環境面、コスト面、ガスバリア性等を著しく改良した薬包紙およびそれを使用して製袋した分包袋を提供することができるものである。

次に、上記の本発明について実施例を挙げて更に具体的に説明する。

【実施例1】

【0040】

(1).まず、基材フィルムとして、厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、次いで、上記の二軸延伸ポリエチレンテレフタレ−トフィルムのコロナ放電処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚26nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

(2).次に、上記で酸化アルミニウムの蒸着膜を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(4).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面になるようにして対向させて重ね合わせ、しかる後、その重なり合った部分の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルし、上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例2】

【0041】

(1).まず、基材フィルムとして、帯電防止コ−ト層を設けた厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚25nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

(2).次に、上記で酸化アルミニウムの蒸着膜を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(3).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させて重ね合わせ、しかる後、その重なり合った外周周辺の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例3】

【0042】

(1).まず、基材フィルムとして、厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).次に、上記でプラズマ処理面を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(3).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させて重ね合わせ、しかる後、その重なり合った外周周辺の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例4】

【0043】

(1).まず、基材フィルムとして、厚さ9μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).次に、上記の(1)で形成した酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(3).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させて重ね合わせ、しかる後、その重なり合った外周周辺の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例5】

【0044】

(1).まず、基材フィルムとして、帯電防止コ−ト層を設けた厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).次に、上記でプラズマ処理面を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、帯電防止剤を含有する厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(3).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させて重ね合わせ、しかる後、その重なり合った外周周辺の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例6】

【0045】

(1).まず、基材フィルムとして、帯電防止コ−ト層を設けた厚さ9μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図9に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).次に、上記でプラズマ処理面を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、帯電防止剤を含有する厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(3).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させて重ね合わせ、しかる後、その重なり合った外周周辺の端部をヒ−トシ−ルし、更に、底部に相当する外周周辺の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例7】

【0046】

(1).まず、基材フィルムとして、帯電防止コ−ト層を設けた厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図6に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).他方、粒度#60〜120の粒度分布を有するダイヤモンド粉をエポキシ樹脂をバインダ−として、直径5インチ、巾8mmの金属の外周面に塗布し、次いで、エポキシ樹脂を硬化させて、砥石ロ−ルを製造した。

次いで、上記で製造した砥石ロ−ルを使用し、これと受けロ−ルとの間に、上記で膜厚20nmの酸化アルミニウムの蒸着膜を形成した厚さ12μmの二軸延伸ポリエチレンテレフタレ−トフィルムを、その二軸延伸ポリエチレンテレフタレ−トフィルムの面が、砥石ロ−ルの面に対向するようにして通して圧接し、これにより粗面化加工処理を施し、上記の二軸延伸ポリエチレンテレフタレ−トフィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を形成した。

(3).次に、上記の(1)で易カット性部分を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、帯電防止剤を含有する厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(4).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させ、かつ、二軸延伸ポリエチレンテレフタレ−トフィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を相互に対向するように重ね合わせ、しかる後、その重なり合った易カット性部分をヒ−トシ−ルし、更に、底部に相当する外周端部の部分の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【実施例8】

【0047】

(1).まず、基材フィルムとして、帯電防止コ−ト層を設けた厚さ9μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、これを、図6に示す巻き取り式真空蒸着装置の巻き出しロールに装着し、次いで、ライン速度400mm/minで搬送し、マグネトロンスパッタリング装置を使用し、アルゴンガス1000sccmを導入して、出力40kWでプラズマ処理を行って、基材フィルムの一方の面に、不活性ガスによるプラズマ処理面を形成し、次いで、そのプラズマ処理面に、アルミニウムを蒸着源に用いて、酸素ガスを供給しながら、エレクトロンビーム(EB)加熱方式による真空蒸着法により、下記の蒸着条件により、膜厚20nmの酸化アルミニウムの蒸着膜を形成した。

(蒸着条件)

蒸着チヤンバー内の真空度;2×10-4mbar

巻き取りチヤンバー内の真空度;2×10-2mbar

電子ビーム電力;25kw

フィルムの搬送速度;400m/min

しかる後、更に、もう一機のマグネトロンスパッタリング装置を使用し、酸素ガス1000sccmを導入して、出力5kWでプラズマ処理を行って、上記の酸化アルミニウムの蒸着膜の面に、酸素ガスによるプラズマ処理面を形成して巻き取った。

(2).他方、粒度#60〜120の粒度分布を有するダイヤモンド粉をエポキシ樹脂をバインダ−として、直径5インチ、巾8mmの金属の外周面に塗布し、次いで、エポキシ樹脂を硬化させて、砥石ロ−ルを製造した。

次いで、上記で製造した砥石ロ−ルを使用し、これと受けロ−ルとの間に、上記で膜厚20nmの酸化アルミニウムの蒸着膜を形成した厚さ12μmの二軸延伸ポリエチレンテレフタレ−トフィルムを、その二軸延伸ポリエチレンテレフタレ−トフィルムの面が、砥石ロ−ルの面に対向するようにして通して圧接し、これにより粗面化加工処理を施し、上記の二軸延伸ポリエチレンテレフタレ−トフィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を形成した。

(3).次に、上記の(1)で易カット性部分を形成した二軸延伸ポリエチレンテレフタレ−トフィルムの酸化アルミニウムの蒸着膜の酸素ガスによるプラズマ処理面の面に、2液硬化型のポリウレタン系ラミネ−ト用接着剤をグラビアロ−ルコ−ト法を用いて厚さ4.0g/m2 (乾燥状態)にコ−ティングしてラミネ−ト用接着剤層を形成し、次いで、該ラミネ−ト用接着剤層の面に、帯電防止剤を含有する厚さ20μmの低密度ポリエチレンフィルムをドライラミネ−トして積層して、本発明に係る薬包紙を製造した。

(4).次に、上記で製造した薬包紙を使用し、その低密度ポリエチレンフィルムの面を内面となるように対向させ、かつ、二軸延伸ポリエチレンテレフタレ−トフィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を相互に対向するように重ね合わせ、しかる後、その重なり合った易カット性部分をヒ−トシ−ルし、更に、底部に相当する外周端部の部分の端部もヒ−トシ−ルしてシ−ル部を形成し、その上方に開口部を有する三方シ−ル型の軟包装用袋からなる分包袋を製造した。

次いで、上記で製造した三方シ−ル型の軟包装用袋からなる分包袋内に、その開口部から粉末状の医薬を充填包装し、しかる後、その開口部をヒ−トシ−ルして上方シ−ル部を形成して分包薬品包装体を製造した。

上記で製造した分包薬品包装体は、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、製袋性、その他等の特性を有し、環境面、コスト面、ガスバリア性等を著しく改良することができた。

【0048】

〔比較例1〕

上記の実施例1において、基材フィルムとして、厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用する代わりに、厚さ26μmの防湿セロハンを使用し、その他は、上記の実施例1と同様にして、同様に、薬包紙、分包袋、分包薬品包装体を製造した。

【0049】

〔比較例2〕

上記の実施例1において、基材フィルムとして、厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用する代わりに、厚さ26μmのKコ−トセロハンを使用し、その他は、上記の実施例1と同様にして、同様に、薬包紙、分包袋、分包薬品包装体を製造した。

【0050】

〔比較例3〕

上記の実施例1において、基材フィルムとして、厚さ6μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用する代わりに、厚さ12μmの二軸延伸ポリエチレンテレフタレ−トフィルムを使用し、その他は、上記の実施例1と同様にして、同様に、薬包紙、分包袋、分包薬品包装体を製造した。

【0051】

〔実験例1〕

次に、上記の実施例1〜8、および、比較例1〜3において製造した薬包紙、および、それを使用して製袋した分包袋、分包薬品包装体等について、第1および第2の水蒸気透過度、引き裂き性、および、手切れ性等を測定した。

(1).第1の水蒸気透過度の測定

これは、薬包紙について、温度40℃、湿度100%RHの条件で、米国、モコン(MOCON)社製の測定機〔機種名、パ−マトラン(PERMATRAN3/31)〕を使用し、薬包紙を構成する基材フィルム側を水蒸気に向けてセッティングして測定した。

(2).第2の水蒸気透過度の測定

これは、分包袋について、その分包袋内に塩化カルシウム包装体を作成し、更に、その包装体を40℃、湿度90%の恒温恒湿器に入れ、重量増加量を経時で測定して、評価した。

(3).引き裂き性の測定

これは、薬包紙を使用し、そのヒ−トシ−ル性樹脂層の面を内面となるように対向させ、かつ、薬包紙を構成する基材フィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を相互に対向するように重ね合わせ、しかる後、その重なり合った易カット性部分をヒ−トシ−ルし、シ−ル巾10mmからなるヒ−トシ−ル部を形成し、更に、そのヒ−トシ−ル部に、長さ5mmの切込み部を設け、而して、該切込み部より上下に引っ張って引き裂いて、引き裂き強度測定機、テンシロンを使用し、その引き裂き強度を測定し、数値化して、易引き裂き性を評価した。

(4).手切れ性の測定

これは、上記と同様に、薬包紙を使用し、そのヒ−トシ−ル性樹脂層の面を内面となるように対向させ、かつ、薬包紙を構成する基材フィルムに貫通しない多数の傷痕と貫通孔とが混在した易カット性部分を相互に対向するように重ね合わせ、しかる後、その重なり合った易カット性部分をヒ−トシ−ルし、シ−ル巾10mmからなるヒ−トシ−ル部を形成し、更に、そのヒ−トシ−ル部分を手に持って引き裂いて、触感による手切れ性を確認して評価した。

上記の測定結果について、下記の表1に示す。

【0052】

(表1)

┌────┬────────┬───────────────┐ │ │ 薬包紙 │ 薬包紙・分包袋 │ │ ├────────┼───────┬───────┤ │ │ 水蒸気透過度 │ 引き裂き性 │ 手切れ性 │ ├────┼────────┼───────┼───────┤ │実施例1│ 3.2 │ 121 │ ◎ │ ├────┼────────┼───────┼───────┤ │実施例2│ 4.5 │ 130 │ ◎ │ ├────┼────────┼───────┼───────┤ │実施例3│ 2.8 │ 120 │ ◎ │ ├────┼────────┼───────┼───────┤ │実施例4│ 2.9 │ 160 │ ○ │ ├────┼────────┼───────┼───────┤ │実施例5│ 3.9 │ 135 │ ◎ │ ├────┼────────┼───────┼───────┤ │実施例6│ 2.5 │ 172 │ ○ │ ├────┼────────┼───────┼───────┤ │実施例7│ 3.8 │ 155 │ ◎ │ ├────┼────────┼───────┼───────┤ │実施例8│ 2.4 │ 192 │ ◎ │ ├────┼────────┼───────┼───────┤ │比較例1│ 88.6 │ 91 │ ◎ │ ├────┼────────┼───────┼───────┤ │比較例2│ 10.4 │ 87 │ ◎ │ ├────┼────────┼───────┼───────┤ │比較例3│ 1.9 │ 1270 │ × │ └────┴────────┴───────┴───────┘

┌────┬───────────────────────────────┐ │ │ 分包袋:塩化カルシウム増加量 │ │ ├───────┬───────┬───────┬───────┤ │ │ 3日後 │ 7日後 │ 14日後 │ 28日後 │ ├────┼───────┼───────┼───────┼───────┤ │実施例1│ 0.15 │ 0.65 │ 1.34 │ 2.75 │ ├────┼───────┼───────┼───────┼───────┤ │実施例2│ 0.38 │ 0.91 │ 1.90 │ 3.86 │ ├────┼───────┼───────┼───────┼───────┤ │実施例3│ 0.12 │ 0.55 │ 1.22 │ 2.48 │ ├────┼───────┼───────┼───────┼───────┤ │実施例4│ 0.15 │ 0.62 │ 1.30 │ 2.60 │ ├────┼───────┼───────┼───────┼───────┤ │実施例5│ 0.35 │ 0.88 │ 1.78 │ 3.50 │ ├────┼───────┼───────┼───────┼───────┤ │実施例6│ 0.10 │ 0.44 │ 1.08 │ 2.32 │ ├────┼───────┼───────┼───────┼───────┤ │実施例7│ 0.34 │ 0.87 │ 1.77 │ 3.49 │ ├────┼───────┼───────┼───────┼───────┤ │実施例8│ 0.10 │ 0.43 │ 1.07 │ 2.31 │ ├────┼───────┼───────┼───────┼───────┤ │比較例1│ 7.81 │18.97 │40.32 │81.24 │ ├────┼───────┼───────┼───────┼───────┤ │比較例2│ 0.87 │ 2.17 │ 4.93 │ 9.85 │ ├────┼───────┼───────┼───────┼───────┤ │比較例3│ 0.10 │ 0.25 │ 0.50 │ 1.12 │ └────┴───────┴───────┴───────┴───────┘ 上記の表1において、水蒸気透過度の単位は、[g/m2 /day・40℃・100%RH]であり、塩化カルシウム増加量の単位は、[g]であり、引き裂き性の単位は、[gf]である。

また、上記の表1において、手切れ性の欄中、◎は、極めて良好、○は、良好、×は、不良を表す。

【0053】

上記の表1に示す測定結果から明らかなように、実施例1〜6にかかるものは、水蒸気透過度、引き裂き性、手切れ性等において十分に実用性を有するものであることが確認された。

これに対し、比較例1〜2にかかるものは、水蒸気透過度、引き裂き性等において劣るものであり、また、比較例3にかかるものは、水蒸気透過度は実用性をゆうするものであるが、引き裂き性等において劣るものであった。

【産業上の利用可能性】

【0054】

本発明は、薬包紙を構成する積層体が、3g/m2 ・day以下の透湿度を有し、防湿性を著しく改良すると共に酸素ガスバリア性等にも優れ、更に、手切れ性(引き裂き性)、印刷適性、製袋性、その他等の特性を有することから、環境面、コスト面、ガスバリア性等を著しく改良した薬包紙およびそれを使用して製袋した分包袋を提供することができるものである。

【図面の簡単な説明】

【0055】

【図1】本発明に係る薬包紙についてその層構成の一例を示す概略的断面図である。

【図2】本発明に係る薬包紙についてその層構成の一例を示す概略的断面図である。

【図3】図1に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図4】図1に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図5】図2に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図6】図2に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図7】図2に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図8】図2に示す本発明に係る薬包紙を使用して製袋した分包袋についてその構成の一例を示す概略的平面図である。

【図9】巻き取り式真空蒸着装置についてその一例の概要を示す概略的構成図である。

【符号の説明】

【0056】

A、A1 、A11 薬包紙