蛍光ナノダイヤモンド

【課題】ナノダイヤモンドに水素イオンやヘリウムイオンをイオン注入したナノダイヤモンドに比べて所定波長範囲内の波長の励起光に対して所定波長範囲内の波長の蛍光の光強度を大きくする。

【解決手段】ナノダイヤモンドに所定の元素がイオン注入されて形成され、波長範囲700〜900nm内の波長の励起光により励起されたときに、波長範囲700〜1400nm内の波長の蛍光を発することを特徴とする。

【解決手段】ナノダイヤモンドに所定の元素がイオン注入されて形成され、波長範囲700〜900nm内の波長の励起光により励起されたときに、波長範囲700〜1400nm内の波長の蛍光を発することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、生体計測や工業用途において好適に用いることが可能な蛍光ナノダイヤモンドに関するものである。

【背景技術】

【0002】

ナノダイヤモンド内部からの蛍光は、退色や明滅がなく、比較的長波長であることから、生体応用に向いているとされており、非特許文献1に示すように、これまでは主に水素イオンやヘリウムヘリウムイオンを注入した蛍光ナノダイヤモンドが考えられている。

【0003】

一方で、生体イメージングにおいては、生体の窓(生体ウィンドウ)と呼ばれる特定の波長領域(波長範囲650nm〜1000nm)の近赤外光が用いられている。これは、波長範囲が400nm〜650nmの可視光や1000nm以上の赤外光を生体イメージングに用いた場合には、生体内のヘモグロビン、その他の生体物質や水による吸収が大きく、生体内を透過することが難しいからである。

【先行技術文献】

【特許文献】

【0004】

【非特許文献1】イーレン チャン(YI-REN CHANG)、他11名、「蛍光ナノダイヤモンドの量産及びダイナミックイメージング(Mass producing and dynamic imaging offluorescent nanodiamonds)」、ネイチャーナノテクノロジー(nature nanotechnology)、2008年4月27日、第3巻、p.284−288

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、本願発明者は、上記非特許文献1に開示されている水素イオン又はヘリウムイオンを注入した蛍光ナノダイヤモンドに対して、波長範囲650〜900nm内の波長の近赤外光を照射して励起させた場合には、その蛍光ナノダイヤモンドから得られる蛍光強度が小さく生体イメージングの用途に使うことが難しいことを見出した。

【0006】

そこで本発明は、ナノダイヤモンドに水素イオンやヘリウムイオンをイオン注入したナノダイヤモンドに比べて所定波長範囲内の波長の励起光に対して所定波長範囲内の波長の蛍光の光強度を大きくすることをその主たる所期課題とするものである。

【課題を解決するための手段】

【0007】

すなわち本発明に係る蛍光ナノダイヤモンドは、ナノダイヤモンドに所定の元素がイオン注入されて形成され、波長範囲650〜900nm内の波長の励起光により励起されたときに、波長範囲650〜1400nm内の波長の蛍光を発することを特徴とする。

【0008】

このようなものであれば、生物体内に導入して、波長範囲700〜900nm内の波長の励起光を照射して生じる波長範囲700〜1400nm内の波長の蛍光を検出することにより、蛍光ナノダイヤモンドの体内における部位を体外から特定することができるので、蛍光ナノダイヤモンドを用いた生体イメージングが可能になる。しかも、ナノダイヤモンドは、化学的な安定性では他の化学物質を凌駕しており、生体内での分解が抑制されるうえ、物理的にも非常に安定である(例えば壊れない)ので、その内部にイオン注入された所定の元素を確実にコーティングして極めて安全性の高い生体イメージング用光造影剤を構成することができる。また、安定していることから、物理的信号強度の減弱が少ないという利点も得ることができる。

【0009】

前記所定の元素が、第2族元素〜第17族元素からなる群より選択される少なくとも1種の元素であることが望ましい。好ましくは、前記所定の元素が、チタン族元素(第4族:Ti、Zr、Hf)、バナジウム族元素(第5族:V、Nb、Ta)、クロム族元素(第6族:Cr、Mo、W)、マンガン族元素(第7族:Mn、Tc、Re)、鉄族元素(第8族:Fe、Ru、Os)、コバルト族元素(第9族:Co、Rh、Ir)、ニッケル族(第10族:Ni、Pd、Pt)、銅族元素(第11族:Cu、Ag、Au)からなる群より選択される少なくとも1種の元素である。特に、前記所定の元素が、銅又はコバルトであることが好ましい。

【0010】

また、生体イメージング用途以外の工業用途等の幅広い用途で使用可能な蛍光ナノダイヤモンドとしては、ナノダイヤモンドにチタン族元素、バナジウム族元素、クロム族元素、マンガン族元素、鉄族元素、コバルト族、ニッケル族、銅族元素からなる群より選択される少なくとも1種の元素がイオン注入されて形成され、所定波長範囲内の波長の励起光により励起されたときに、所定波長範囲内の波長の蛍光を発することを特徴とする。

【発明の効果】

【0011】

このように構成した本発明によれば、ナノダイヤモンドに水素イオンやヘリウムイオンをイオン注入したナノダイヤモンドに比べて所定波長範囲内の波長の励起光に対して所定波長範囲内の波長の蛍光の光強度を大きくすることができる。

【図面の簡単な説明】

【0012】

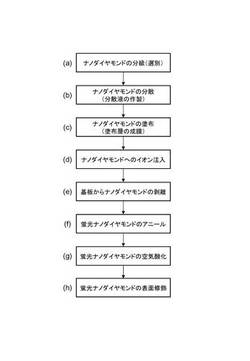

【図1】本発明の一実施形態に係るイオン注入方法のフローチャートを示す図。

【図2】蛍光ナノダイヤモンドの蛍光画像及び蛍光強度の実験結果を示す図。

【図3】蛍光ナノダイヤモンドの各種実験における蛍光強度を示す図。

【図4】各種元素をイオン注入したナノダイヤモンドの蛍光強度を示す図。

【発明を実施するための形態】

【0013】

次に本発明の実施形態を説明する。なお、本発明は以下の実施形態に限られないのは言うまでもなく、その趣旨を逸脱しない範囲での変形が可能である。

【0014】

本実施形態の蛍光ナノダイヤモンドは、ナノダイヤモンドに所定の元素をイオン注入することにより製造されるものであり、図1に示すように、(a)ナノダイヤモンドの分級、(b)ナノダイヤモンドの分散、(c)ナノダイヤモンドの塗布、(d)ナノダイヤモンドへのイオン注入、(e)ナノダイヤモンドの剥離、(f)蛍光ナノダイヤモンドのアニール、(g)蛍光ナノダイヤモンドの空気酸化、(h)蛍光ナノダイヤモンドの表面修飾(混酸処理)を備える。以下、各工程を詳述しつつイオン注入方法について説明する。

【0015】

<(a)原料であるナノダイヤモンドの分級(選別)>

まず、爆発法又は高温高圧法により製造されたナノダイヤモンドを準備する。ここで、爆発法とは、トリニトロトルエン及びトリメチレントリニトロアミンを爆発させることにより、ナノサイズのダイヤモンドを得る方法である。また、高温高圧法とは、例えば密閉された高圧容器内で、鉄又はコバルト等の金属の存在下、1GPa〜10GPaの高い静圧、および800℃〜2000℃の高温に原料グラファイト粉末を保持し、ダイヤモンドに対する安定条件を実現することによって、グラファイト粉末をダイヤモンドへ直接相転移させる方法である。

【0016】

ナノダイヤモンドのサイズとしては、例えば2nmから100nmである。どのサイズのナノダイヤモンドを用いる場合でも、サイズのばらつきが所定範囲に収まっている必要がある。これは、ナノダイヤモンドのサイズにより、生体内での挙動が大きな影響を受けることが予想されるからである。

【0017】

<(b)ナノダイヤモンドの分散(分散液の作製)>

次に、シリコン基板の表面上に均一な膜厚で塗布するためには、原料であるナノダイヤモンドを適当な粘度で有機溶剤又は水などの溶媒中に分散させる。例えば、ナノダイヤモンドをエタノール等のアルコール中に分散させて分散液を生成する。ナノダイヤモンドの溶媒への分散には、超音波を用いる。また、後述するシリコン基板への塗布前には、溶媒中の沈殿を解消するため、短時間超音波を当てる。なお、高温高圧法で製造したナノダイヤモンドは親水性であるので、溶媒に分散されやすい。

【0018】

<(c)分散液の基板表面への塗布>

次に、分散液を基板表面に塗布する(塗布ステップ)。シリコン基板表面への分散液の塗布には、スピンコータを用いることができる。この際、シリコン基板表面上に形成される塗布層の膜厚が均一になることが重要であり、これによりイオン注入の効率が決定される。均一性を得るためには、その膜厚は使用するナノダイヤモンドのサイズの数倍以上は必要である。そして、イオン注入時のイオンビームのエネルギーと合わせて考えて最適な条件を設定する必要がある。なお、本実施形態では、シリコン基板として例えば4インチの平面視において概略円形状をなすものを用いる。

【0019】

例えば、爆発法により製造したナノダイヤモンドにおいては、スピンコータを用いてシリコン基板を800rpmで回転させた状態で、4mlの分散液を2回滴下すると、4インチのシリコン基板1枚当たり、平均10mgのナノダイヤモンドの塗布が可能である。

【0020】

なお、シリコン基板表面が親水性を有しなければ、シリコン基板表面に滴下した分散液は、表面上に留まらずに基板から脱落してしまい、塗布層を形成することができない。そこで、シリコン基板表面に親水性処理を施している。この親水性処理としては、例えば、塩酸7%及び過酸化水素水5%を足し合わせた塩酸水溶液を用い、この塩酸水溶液中にシリコン基板を浸して、煮沸を10分間行った後、シリコン基板を取り出して自然乾燥させることが考えられる。

【0021】

また、シリコン基板を分散液の塗布及び後述するイオン注入に繰り返して用いる場合には、基板表面に炭化物が、残留して固着する。これを除去するため、希フッ酸(HF1.5%)で数秒から数十秒間、シリコン基板表面の自然酸化膜ごとエッチングすることが望ましい。あるいは、後述する超音波洗浄器を用いて、例えば数回毎に洗浄し、炭化物を剥離、除去することもできる。

【0022】

なお、分散液が塗布される基板としては、シリコン基板の他にガラス基板を用いても良い。ガラス表面はOH基終端であり、基本的には親水性を有する。したがって、シリコン基板のように、フッ酸又は塩酸等を用いた酸処理等の特殊な処理が不要であり、基板表面に付着した有機汚染物質をエタノールで洗浄するだけで十分な親水性表面を得ることができる。これにより、基板処理の時間を短縮することができる。また、ガラス基板は安価に入手することができるので、製造コストを下げることができる。このガラス基板表面の接触角は、平均で約16度となり、塩酸水溶液で処理したシリコン基板表面と同等の親水性を示す。

【0023】

<(d)ナノダイヤモンドへのイオン注入>

シリコン基板表面に塗布層を形成した後、当該塗布層に含まれるナノダイヤモンドにイオン注入を行う(イオン注入ステップ)。例えば、4インチのシリコン基板に約10mgのナノダイヤモンドの塗布を行った場合、シリコン基板表面に成膜された塗布層の平均膜厚は380nmである。このように塗布層が形成されたシリコン基板をスピンコータから取り出し、イオン注入装置の真空チャンバ内にセットする。イオン注入装置は、シリコン基板上にイオンビームを走査させながら照射するものであり、バッチ式又は枚葉式のいずれであっても良い。

【0024】

イオン種としては、第2族元素〜第17族元素からなる群より選択される少なくとも1種の元素であり、より具体的には、チタン族元素(第4族:Ti、Zr、Hf)、バナジウム族元素(第5族:V、Nb、Ta)、クロム族元素(第6族:Cr、Mo、W)、マンガン族元素(第7族:Mn、Tc、Re)、鉄族元素(第8族:Fe、Ru、Os)、コバルト族元素(第9族:Co、Rh、Ir)、ニッケル族(第10族:Ni、Pd、Pt)、銅族元素(第11族:Cu、Ag、Au)等の常磁性金属元素が挙げられる。

【0025】

また、イオン注入に用いるイオンビームは、シリコン基板に達しないエネルギーを有するものであり、イオンビームが照射される深さは、塗布層の厚さを限度とする。つまり、塗布層に照射されるイオンビームは、塗布層を通過せずに、塗布層のみ、具体的には、塗布層に含まれるナノダイヤモンドにのみ照射される。本実施形態では、160keVのイオンビーム(イオン注入密度:0.64×1016[cm−2])と、90keVのイオンビーム(イオン注入密度:0.28×1016[cm−2])と、50keVのイオンビーム(イオン注入密度:0.18×1016[cm−2])とをこの順で段階的に照射するようにしている。

【0026】

<(e)磁性ナノダイヤモンドの剥離>

次に、前記イオン注入ステップによりイオン注入されたナノダイヤモンド(磁性ナノダイヤモンド)を基板表面から剥離する(剥離ステップ)。

【0027】

具体的な剥離方法としては、以下の2つが考えられる。

【0028】

1つ目は、基板表面上のナノダイヤモンドを機械的に剥離する方法である。この方法としては、

(a)例えばステンレスやチタン等の金属製、又はABS樹脂、テフロン(登録商標)等のプラスチック製のへら状部材(例えばスパーテル等)を用いて、基板表面を擦ることにより、当該表面上からナノダイヤモンドをそぎ落とし、ナノダイヤモンドを回収する方法、あるいは、

(b)メラミン樹脂等からなる研磨スポンジ(メラミンスポンジ)を用いて、基板表面を擦り、その研磨スポンジごとメタノール中で揉み、ナノダイヤモンドを回収する方法、が考えられる。

【0029】

2つ目は、超音波洗浄器を用いてナノダイヤモンドを回収する方法である。この方法は、具体的には、例えば28kHz、45kHz、100kHzの3周波超音波洗浄器を用いたものであり、純水又はエタノールを収容したビーカ中の所定位置にシリコン基板を固定する。そして、超音波洗浄によりシリコン基板からナノダイヤモンドを剥離し、シリコン基板をビーカから取り出し、ナノダイヤモンドが溶け込んだ溶液をシャーレに移して、加熱乾燥してナノダイヤモンドを回収する。このときの回収率は、70%〜80%である。

【0030】

この超音波洗浄器を用いた回収方法に加えて、機械的な回収方法を合わせても良い。例えば、へら状部材を用いて基板表面上からナノダイヤモンドをそぎ落とした後に、超音波洗浄器を用いて回収を行っても良いし、超音波洗浄器を用いて回収を行っている最中に、へら状部材で基板表面を擦ることにより超音波による剥離を補助するようにしても良い。

【0031】

シリコン基板の周辺部において、ナノダイヤモンドが基板表面と強く固着して、上記いずれの方法を用いても剥離が困難な場合がある。このとき、ナノダイヤモンドの塗布量を変えて、塗布層の厚みを最適化して剥離を行うと、ナノダイヤモンドの塗布量は、シリコン基板(4インチ)1枚当たり15mgから20mgが最適であり、これ以上多く塗布すると注入されるナノダイヤモンドの割合が減少してしまい、少なくすると固着するナノダイヤモンドが増加してしまうので回収量が減少してしまう。

【0032】

<(f)蛍光ナノダイヤモンドのアニール>

次に、前記剥離ステップにより剥離された蛍光ナノダイヤモンドをアニールする(アニールステップ)。このアニールステップは、ナノダイヤモンドのアニールを真空中で行う真空中アニールステップである。

【0033】

真空中アニールステップでは、まず、蛍光ナノダイヤモンドを石英等の基板上に塗布する。このとき蛍光ナノダイヤモンドの粉体を直接基板上に載せる方法と、水中に懸濁させてフィルム状に基板上に塗布する方法が考えられる。そして、蛍光ナノダイヤモンドが塗布された基板を真空中において700度から800度に加熱することにより、アニールを行う。

【0034】

真空中アニールステップには、イオン注入したイオン(例えばCoやCu)が周辺のC原子と不安定な結合状態にある場合に、これをより安定な結合状態に至らしめる作用と、イオン注入により生じたダイヤモンドの損傷を修復する作用がある。この真空中アニールによりイオン注入したCoやCuがアニール処理により、安定な状態になる。

【0035】

<(g)蛍光ナノダイヤモンドの空気酸化>

次に、前記真空中アニールステップによりアニールされた蛍光ナノダイヤモンドを空気酸化する(空気酸化ステップ)。

【0036】

空気酸化ステップは、前記真空中アニールステップが終了した蛍光ナノダイヤモンドを大気中で300度から500度に加熱して空気酸化する工程である。具体的にはアニール終了後、一旦、電気炉の温度を室温に戻した後に真空を解除して、ポンプで空気を供給しながら、温度を300度から500度に上げることにより行う。

【0037】

空気酸化ステップには、損傷を受けてグラファイト化及び無定形炭素化した部分を酸化させてCO2として取り除く作用がある。この空気酸化によって、蛍光ナノダイヤモンドの造影効果が増強される。

【0038】

<(h)蛍光ナノダイヤモンドの表面修飾>

次に、空気酸化ステップにより空気酸化された蛍光ナノダイヤモンドを混酸処理によって表面修飾する(表面修飾ステップ)。

【0039】

表面修飾ステップは、空気酸化された蛍光ナノダイヤモンドを混酸(例えば濃硝酸:濃硫酸=1:1)によって表面修飾する工程である。具体的には、蛍光ナノダイヤモンドを、80度の混酸中に20時間浸すことにより、蛍光ナノダイヤモンドの表面を酸化処理する。

【0040】

なお、上記アニールステップ及び空気酸化ステップは、剥離ステップの後に行うようにしているが、剥離ステップの前において、基板上に付着した状態で行うようにしても良い。

【0041】

このようにして形成した本実施形態の蛍光ナノダイヤモンドは、生体イメージング用光造影剤として、必要に応じて、常法により医薬品として許容される任意の添加剤と混合し、任意の形態の光造影剤とすることができるが、好ましくは生理学的に許容される水性溶剤溶解・分散させ、溶液形態の光造影剤とする。

【0042】

<実施例>

次にアガルースゲル中に分散させたCoイオンを注入した蛍光ナノダイヤモンド(Co−ND)、Cuイオンを注入した蛍光ナノダイヤモンド(Cu−ND)、Heイオンを注入した蛍光ナノダイヤモンド(He−ND)の蛍光発光強度及びその蛍光画像についての実験例を示す。

【0043】

なお、Coイオンを注入した蛍光ナノダイヤモンド(Co−ND)は、サイズが30nmのナノダイヤモンドにCoイオンをイオン注入した後に、800℃で2時間アニールし、470度で4時間空気酸化し、80℃で24時間混酸処理を行って生成した。また、Cuイオンを注入した蛍光ナノダイヤモンド(Cu−ND)は、サイズが30nmのナノダイヤモンドにCuイオンをイオン注入した後に、800℃で2時間アニールし、470度で4時間空気酸化して生成した。

【0044】

そして、これらの蛍光ナノダイヤモンドをそれぞれ2mg/mlとなるようにアガロースゲル中に分散させて、

(1)波長690nmの励起光を照射して蛍光ナノダイヤモンドから生じる波長810nm(半値幅90nm)の蛍光を検出する実験A、

(2)波長785nmの励起光を照射して蛍光ナノダイヤモンドから生じる波長845nm(半値幅55nm)の蛍光を検出する実験B、

(3)波長735nmの励起光を照射して蛍光ナノダイヤモンドから生じる波長793nm(半値幅50nm)の蛍光を検出する実験C、

(4)波長735nmの励起光を照射して蛍光ナノダイヤモンドから生じる波長845nm(半値幅55nm)の蛍光を検出する実験D、を行った。

【0045】

まず、上記(2)の実験において得られた各蛍光ナノダイヤモンドの蛍光画像を図2に示す。この図2から分かるように、He−NDに比べて、Co−ND及びCu−NDの蛍光画像の方が高信号(白色)を示していることが分かる。実際、その時の蛍光強度もHe−NDが2300[a.u.]に対して、Cu−NDが19800[a.u.]であり、Co−NDが19500[a.u.]である。

【0046】

また、上記各実験を各蛍光ナノダイヤモンドに行った場合の実験結果を図3に示す。この図3からわかるように、特に実験B〜Dにおいては、He−NDの蛍光強度よりも、Co−NDの蛍光強度及びCu−NDの蛍光強度の方が8〜10倍程度強く、生体イメージングに好適に用いることができることが分かる。

【0047】

さらに、その他の元素をナノダイヤモンドに注入して得られた蛍光ナノダイヤモンドの蛍光強度の実験結果を図4に示す。この図4には、Ti、Cr、Cu、V、Ni、Fe、Coをイオン注入した蛍光ナノダイヤモンドの蛍光強度を示している。なお、この実験は蛍光ナノダイヤモンドを1mlのアガルースゲル中に1mg分散させたサンプルの結果である。

【0048】

このように構成した本実施形態によれば、生物体内に導入して、波長範囲700〜900nm内の波長の励起光を照射して生じる波長範囲700〜1400nm内の波長を検出することにより、蛍光ナノダイヤモンドの体内における部位を体外から特定することができるので、蛍光ナノダイヤモンドを用いた生体イメージングが可能になる。しかも、ナノダイヤモンドは、化学的な安定性では他の化学物質を凌駕しており、生体内での分解が抑制されるうえ、物理的にも非常に安定である(例えば壊れない)ので、その内部にイオン注入された所定の元素を確実にコーティングして極めて安全性の高い生体イメージング用光造影剤を構成することができる。また、安定していることから、物理的信号強度の減弱が少ないという利点も得ることができる。

【0049】

なお、本発明は前記実施形態に限られるものではない。例えば、前記実施形態では、蛍光ナノダイヤモンドを生体イメージング用光造影剤として適用した場合について説明したが、その他、電子デバイスや光学デバイス等の工業用途に用いても良い。

【技術分野】

【0001】

本発明は、生体計測や工業用途において好適に用いることが可能な蛍光ナノダイヤモンドに関するものである。

【背景技術】

【0002】

ナノダイヤモンド内部からの蛍光は、退色や明滅がなく、比較的長波長であることから、生体応用に向いているとされており、非特許文献1に示すように、これまでは主に水素イオンやヘリウムヘリウムイオンを注入した蛍光ナノダイヤモンドが考えられている。

【0003】

一方で、生体イメージングにおいては、生体の窓(生体ウィンドウ)と呼ばれる特定の波長領域(波長範囲650nm〜1000nm)の近赤外光が用いられている。これは、波長範囲が400nm〜650nmの可視光や1000nm以上の赤外光を生体イメージングに用いた場合には、生体内のヘモグロビン、その他の生体物質や水による吸収が大きく、生体内を透過することが難しいからである。

【先行技術文献】

【特許文献】

【0004】

【非特許文献1】イーレン チャン(YI-REN CHANG)、他11名、「蛍光ナノダイヤモンドの量産及びダイナミックイメージング(Mass producing and dynamic imaging offluorescent nanodiamonds)」、ネイチャーナノテクノロジー(nature nanotechnology)、2008年4月27日、第3巻、p.284−288

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、本願発明者は、上記非特許文献1に開示されている水素イオン又はヘリウムイオンを注入した蛍光ナノダイヤモンドに対して、波長範囲650〜900nm内の波長の近赤外光を照射して励起させた場合には、その蛍光ナノダイヤモンドから得られる蛍光強度が小さく生体イメージングの用途に使うことが難しいことを見出した。

【0006】

そこで本発明は、ナノダイヤモンドに水素イオンやヘリウムイオンをイオン注入したナノダイヤモンドに比べて所定波長範囲内の波長の励起光に対して所定波長範囲内の波長の蛍光の光強度を大きくすることをその主たる所期課題とするものである。

【課題を解決するための手段】

【0007】

すなわち本発明に係る蛍光ナノダイヤモンドは、ナノダイヤモンドに所定の元素がイオン注入されて形成され、波長範囲650〜900nm内の波長の励起光により励起されたときに、波長範囲650〜1400nm内の波長の蛍光を発することを特徴とする。

【0008】

このようなものであれば、生物体内に導入して、波長範囲700〜900nm内の波長の励起光を照射して生じる波長範囲700〜1400nm内の波長の蛍光を検出することにより、蛍光ナノダイヤモンドの体内における部位を体外から特定することができるので、蛍光ナノダイヤモンドを用いた生体イメージングが可能になる。しかも、ナノダイヤモンドは、化学的な安定性では他の化学物質を凌駕しており、生体内での分解が抑制されるうえ、物理的にも非常に安定である(例えば壊れない)ので、その内部にイオン注入された所定の元素を確実にコーティングして極めて安全性の高い生体イメージング用光造影剤を構成することができる。また、安定していることから、物理的信号強度の減弱が少ないという利点も得ることができる。

【0009】

前記所定の元素が、第2族元素〜第17族元素からなる群より選択される少なくとも1種の元素であることが望ましい。好ましくは、前記所定の元素が、チタン族元素(第4族:Ti、Zr、Hf)、バナジウム族元素(第5族:V、Nb、Ta)、クロム族元素(第6族:Cr、Mo、W)、マンガン族元素(第7族:Mn、Tc、Re)、鉄族元素(第8族:Fe、Ru、Os)、コバルト族元素(第9族:Co、Rh、Ir)、ニッケル族(第10族:Ni、Pd、Pt)、銅族元素(第11族:Cu、Ag、Au)からなる群より選択される少なくとも1種の元素である。特に、前記所定の元素が、銅又はコバルトであることが好ましい。

【0010】

また、生体イメージング用途以外の工業用途等の幅広い用途で使用可能な蛍光ナノダイヤモンドとしては、ナノダイヤモンドにチタン族元素、バナジウム族元素、クロム族元素、マンガン族元素、鉄族元素、コバルト族、ニッケル族、銅族元素からなる群より選択される少なくとも1種の元素がイオン注入されて形成され、所定波長範囲内の波長の励起光により励起されたときに、所定波長範囲内の波長の蛍光を発することを特徴とする。

【発明の効果】

【0011】

このように構成した本発明によれば、ナノダイヤモンドに水素イオンやヘリウムイオンをイオン注入したナノダイヤモンドに比べて所定波長範囲内の波長の励起光に対して所定波長範囲内の波長の蛍光の光強度を大きくすることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係るイオン注入方法のフローチャートを示す図。

【図2】蛍光ナノダイヤモンドの蛍光画像及び蛍光強度の実験結果を示す図。

【図3】蛍光ナノダイヤモンドの各種実験における蛍光強度を示す図。

【図4】各種元素をイオン注入したナノダイヤモンドの蛍光強度を示す図。

【発明を実施するための形態】

【0013】

次に本発明の実施形態を説明する。なお、本発明は以下の実施形態に限られないのは言うまでもなく、その趣旨を逸脱しない範囲での変形が可能である。

【0014】

本実施形態の蛍光ナノダイヤモンドは、ナノダイヤモンドに所定の元素をイオン注入することにより製造されるものであり、図1に示すように、(a)ナノダイヤモンドの分級、(b)ナノダイヤモンドの分散、(c)ナノダイヤモンドの塗布、(d)ナノダイヤモンドへのイオン注入、(e)ナノダイヤモンドの剥離、(f)蛍光ナノダイヤモンドのアニール、(g)蛍光ナノダイヤモンドの空気酸化、(h)蛍光ナノダイヤモンドの表面修飾(混酸処理)を備える。以下、各工程を詳述しつつイオン注入方法について説明する。

【0015】

<(a)原料であるナノダイヤモンドの分級(選別)>

まず、爆発法又は高温高圧法により製造されたナノダイヤモンドを準備する。ここで、爆発法とは、トリニトロトルエン及びトリメチレントリニトロアミンを爆発させることにより、ナノサイズのダイヤモンドを得る方法である。また、高温高圧法とは、例えば密閉された高圧容器内で、鉄又はコバルト等の金属の存在下、1GPa〜10GPaの高い静圧、および800℃〜2000℃の高温に原料グラファイト粉末を保持し、ダイヤモンドに対する安定条件を実現することによって、グラファイト粉末をダイヤモンドへ直接相転移させる方法である。

【0016】

ナノダイヤモンドのサイズとしては、例えば2nmから100nmである。どのサイズのナノダイヤモンドを用いる場合でも、サイズのばらつきが所定範囲に収まっている必要がある。これは、ナノダイヤモンドのサイズにより、生体内での挙動が大きな影響を受けることが予想されるからである。

【0017】

<(b)ナノダイヤモンドの分散(分散液の作製)>

次に、シリコン基板の表面上に均一な膜厚で塗布するためには、原料であるナノダイヤモンドを適当な粘度で有機溶剤又は水などの溶媒中に分散させる。例えば、ナノダイヤモンドをエタノール等のアルコール中に分散させて分散液を生成する。ナノダイヤモンドの溶媒への分散には、超音波を用いる。また、後述するシリコン基板への塗布前には、溶媒中の沈殿を解消するため、短時間超音波を当てる。なお、高温高圧法で製造したナノダイヤモンドは親水性であるので、溶媒に分散されやすい。

【0018】

<(c)分散液の基板表面への塗布>

次に、分散液を基板表面に塗布する(塗布ステップ)。シリコン基板表面への分散液の塗布には、スピンコータを用いることができる。この際、シリコン基板表面上に形成される塗布層の膜厚が均一になることが重要であり、これによりイオン注入の効率が決定される。均一性を得るためには、その膜厚は使用するナノダイヤモンドのサイズの数倍以上は必要である。そして、イオン注入時のイオンビームのエネルギーと合わせて考えて最適な条件を設定する必要がある。なお、本実施形態では、シリコン基板として例えば4インチの平面視において概略円形状をなすものを用いる。

【0019】

例えば、爆発法により製造したナノダイヤモンドにおいては、スピンコータを用いてシリコン基板を800rpmで回転させた状態で、4mlの分散液を2回滴下すると、4インチのシリコン基板1枚当たり、平均10mgのナノダイヤモンドの塗布が可能である。

【0020】

なお、シリコン基板表面が親水性を有しなければ、シリコン基板表面に滴下した分散液は、表面上に留まらずに基板から脱落してしまい、塗布層を形成することができない。そこで、シリコン基板表面に親水性処理を施している。この親水性処理としては、例えば、塩酸7%及び過酸化水素水5%を足し合わせた塩酸水溶液を用い、この塩酸水溶液中にシリコン基板を浸して、煮沸を10分間行った後、シリコン基板を取り出して自然乾燥させることが考えられる。

【0021】

また、シリコン基板を分散液の塗布及び後述するイオン注入に繰り返して用いる場合には、基板表面に炭化物が、残留して固着する。これを除去するため、希フッ酸(HF1.5%)で数秒から数十秒間、シリコン基板表面の自然酸化膜ごとエッチングすることが望ましい。あるいは、後述する超音波洗浄器を用いて、例えば数回毎に洗浄し、炭化物を剥離、除去することもできる。

【0022】

なお、分散液が塗布される基板としては、シリコン基板の他にガラス基板を用いても良い。ガラス表面はOH基終端であり、基本的には親水性を有する。したがって、シリコン基板のように、フッ酸又は塩酸等を用いた酸処理等の特殊な処理が不要であり、基板表面に付着した有機汚染物質をエタノールで洗浄するだけで十分な親水性表面を得ることができる。これにより、基板処理の時間を短縮することができる。また、ガラス基板は安価に入手することができるので、製造コストを下げることができる。このガラス基板表面の接触角は、平均で約16度となり、塩酸水溶液で処理したシリコン基板表面と同等の親水性を示す。

【0023】

<(d)ナノダイヤモンドへのイオン注入>

シリコン基板表面に塗布層を形成した後、当該塗布層に含まれるナノダイヤモンドにイオン注入を行う(イオン注入ステップ)。例えば、4インチのシリコン基板に約10mgのナノダイヤモンドの塗布を行った場合、シリコン基板表面に成膜された塗布層の平均膜厚は380nmである。このように塗布層が形成されたシリコン基板をスピンコータから取り出し、イオン注入装置の真空チャンバ内にセットする。イオン注入装置は、シリコン基板上にイオンビームを走査させながら照射するものであり、バッチ式又は枚葉式のいずれであっても良い。

【0024】

イオン種としては、第2族元素〜第17族元素からなる群より選択される少なくとも1種の元素であり、より具体的には、チタン族元素(第4族:Ti、Zr、Hf)、バナジウム族元素(第5族:V、Nb、Ta)、クロム族元素(第6族:Cr、Mo、W)、マンガン族元素(第7族:Mn、Tc、Re)、鉄族元素(第8族:Fe、Ru、Os)、コバルト族元素(第9族:Co、Rh、Ir)、ニッケル族(第10族:Ni、Pd、Pt)、銅族元素(第11族:Cu、Ag、Au)等の常磁性金属元素が挙げられる。

【0025】

また、イオン注入に用いるイオンビームは、シリコン基板に達しないエネルギーを有するものであり、イオンビームが照射される深さは、塗布層の厚さを限度とする。つまり、塗布層に照射されるイオンビームは、塗布層を通過せずに、塗布層のみ、具体的には、塗布層に含まれるナノダイヤモンドにのみ照射される。本実施形態では、160keVのイオンビーム(イオン注入密度:0.64×1016[cm−2])と、90keVのイオンビーム(イオン注入密度:0.28×1016[cm−2])と、50keVのイオンビーム(イオン注入密度:0.18×1016[cm−2])とをこの順で段階的に照射するようにしている。

【0026】

<(e)磁性ナノダイヤモンドの剥離>

次に、前記イオン注入ステップによりイオン注入されたナノダイヤモンド(磁性ナノダイヤモンド)を基板表面から剥離する(剥離ステップ)。

【0027】

具体的な剥離方法としては、以下の2つが考えられる。

【0028】

1つ目は、基板表面上のナノダイヤモンドを機械的に剥離する方法である。この方法としては、

(a)例えばステンレスやチタン等の金属製、又はABS樹脂、テフロン(登録商標)等のプラスチック製のへら状部材(例えばスパーテル等)を用いて、基板表面を擦ることにより、当該表面上からナノダイヤモンドをそぎ落とし、ナノダイヤモンドを回収する方法、あるいは、

(b)メラミン樹脂等からなる研磨スポンジ(メラミンスポンジ)を用いて、基板表面を擦り、その研磨スポンジごとメタノール中で揉み、ナノダイヤモンドを回収する方法、が考えられる。

【0029】

2つ目は、超音波洗浄器を用いてナノダイヤモンドを回収する方法である。この方法は、具体的には、例えば28kHz、45kHz、100kHzの3周波超音波洗浄器を用いたものであり、純水又はエタノールを収容したビーカ中の所定位置にシリコン基板を固定する。そして、超音波洗浄によりシリコン基板からナノダイヤモンドを剥離し、シリコン基板をビーカから取り出し、ナノダイヤモンドが溶け込んだ溶液をシャーレに移して、加熱乾燥してナノダイヤモンドを回収する。このときの回収率は、70%〜80%である。

【0030】

この超音波洗浄器を用いた回収方法に加えて、機械的な回収方法を合わせても良い。例えば、へら状部材を用いて基板表面上からナノダイヤモンドをそぎ落とした後に、超音波洗浄器を用いて回収を行っても良いし、超音波洗浄器を用いて回収を行っている最中に、へら状部材で基板表面を擦ることにより超音波による剥離を補助するようにしても良い。

【0031】

シリコン基板の周辺部において、ナノダイヤモンドが基板表面と強く固着して、上記いずれの方法を用いても剥離が困難な場合がある。このとき、ナノダイヤモンドの塗布量を変えて、塗布層の厚みを最適化して剥離を行うと、ナノダイヤモンドの塗布量は、シリコン基板(4インチ)1枚当たり15mgから20mgが最適であり、これ以上多く塗布すると注入されるナノダイヤモンドの割合が減少してしまい、少なくすると固着するナノダイヤモンドが増加してしまうので回収量が減少してしまう。

【0032】

<(f)蛍光ナノダイヤモンドのアニール>

次に、前記剥離ステップにより剥離された蛍光ナノダイヤモンドをアニールする(アニールステップ)。このアニールステップは、ナノダイヤモンドのアニールを真空中で行う真空中アニールステップである。

【0033】

真空中アニールステップでは、まず、蛍光ナノダイヤモンドを石英等の基板上に塗布する。このとき蛍光ナノダイヤモンドの粉体を直接基板上に載せる方法と、水中に懸濁させてフィルム状に基板上に塗布する方法が考えられる。そして、蛍光ナノダイヤモンドが塗布された基板を真空中において700度から800度に加熱することにより、アニールを行う。

【0034】

真空中アニールステップには、イオン注入したイオン(例えばCoやCu)が周辺のC原子と不安定な結合状態にある場合に、これをより安定な結合状態に至らしめる作用と、イオン注入により生じたダイヤモンドの損傷を修復する作用がある。この真空中アニールによりイオン注入したCoやCuがアニール処理により、安定な状態になる。

【0035】

<(g)蛍光ナノダイヤモンドの空気酸化>

次に、前記真空中アニールステップによりアニールされた蛍光ナノダイヤモンドを空気酸化する(空気酸化ステップ)。

【0036】

空気酸化ステップは、前記真空中アニールステップが終了した蛍光ナノダイヤモンドを大気中で300度から500度に加熱して空気酸化する工程である。具体的にはアニール終了後、一旦、電気炉の温度を室温に戻した後に真空を解除して、ポンプで空気を供給しながら、温度を300度から500度に上げることにより行う。

【0037】

空気酸化ステップには、損傷を受けてグラファイト化及び無定形炭素化した部分を酸化させてCO2として取り除く作用がある。この空気酸化によって、蛍光ナノダイヤモンドの造影効果が増強される。

【0038】

<(h)蛍光ナノダイヤモンドの表面修飾>

次に、空気酸化ステップにより空気酸化された蛍光ナノダイヤモンドを混酸処理によって表面修飾する(表面修飾ステップ)。

【0039】

表面修飾ステップは、空気酸化された蛍光ナノダイヤモンドを混酸(例えば濃硝酸:濃硫酸=1:1)によって表面修飾する工程である。具体的には、蛍光ナノダイヤモンドを、80度の混酸中に20時間浸すことにより、蛍光ナノダイヤモンドの表面を酸化処理する。

【0040】

なお、上記アニールステップ及び空気酸化ステップは、剥離ステップの後に行うようにしているが、剥離ステップの前において、基板上に付着した状態で行うようにしても良い。

【0041】

このようにして形成した本実施形態の蛍光ナノダイヤモンドは、生体イメージング用光造影剤として、必要に応じて、常法により医薬品として許容される任意の添加剤と混合し、任意の形態の光造影剤とすることができるが、好ましくは生理学的に許容される水性溶剤溶解・分散させ、溶液形態の光造影剤とする。

【0042】

<実施例>

次にアガルースゲル中に分散させたCoイオンを注入した蛍光ナノダイヤモンド(Co−ND)、Cuイオンを注入した蛍光ナノダイヤモンド(Cu−ND)、Heイオンを注入した蛍光ナノダイヤモンド(He−ND)の蛍光発光強度及びその蛍光画像についての実験例を示す。

【0043】

なお、Coイオンを注入した蛍光ナノダイヤモンド(Co−ND)は、サイズが30nmのナノダイヤモンドにCoイオンをイオン注入した後に、800℃で2時間アニールし、470度で4時間空気酸化し、80℃で24時間混酸処理を行って生成した。また、Cuイオンを注入した蛍光ナノダイヤモンド(Cu−ND)は、サイズが30nmのナノダイヤモンドにCuイオンをイオン注入した後に、800℃で2時間アニールし、470度で4時間空気酸化して生成した。

【0044】

そして、これらの蛍光ナノダイヤモンドをそれぞれ2mg/mlとなるようにアガロースゲル中に分散させて、

(1)波長690nmの励起光を照射して蛍光ナノダイヤモンドから生じる波長810nm(半値幅90nm)の蛍光を検出する実験A、

(2)波長785nmの励起光を照射して蛍光ナノダイヤモンドから生じる波長845nm(半値幅55nm)の蛍光を検出する実験B、

(3)波長735nmの励起光を照射して蛍光ナノダイヤモンドから生じる波長793nm(半値幅50nm)の蛍光を検出する実験C、

(4)波長735nmの励起光を照射して蛍光ナノダイヤモンドから生じる波長845nm(半値幅55nm)の蛍光を検出する実験D、を行った。

【0045】

まず、上記(2)の実験において得られた各蛍光ナノダイヤモンドの蛍光画像を図2に示す。この図2から分かるように、He−NDに比べて、Co−ND及びCu−NDの蛍光画像の方が高信号(白色)を示していることが分かる。実際、その時の蛍光強度もHe−NDが2300[a.u.]に対して、Cu−NDが19800[a.u.]であり、Co−NDが19500[a.u.]である。

【0046】

また、上記各実験を各蛍光ナノダイヤモンドに行った場合の実験結果を図3に示す。この図3からわかるように、特に実験B〜Dにおいては、He−NDの蛍光強度よりも、Co−NDの蛍光強度及びCu−NDの蛍光強度の方が8〜10倍程度強く、生体イメージングに好適に用いることができることが分かる。

【0047】

さらに、その他の元素をナノダイヤモンドに注入して得られた蛍光ナノダイヤモンドの蛍光強度の実験結果を図4に示す。この図4には、Ti、Cr、Cu、V、Ni、Fe、Coをイオン注入した蛍光ナノダイヤモンドの蛍光強度を示している。なお、この実験は蛍光ナノダイヤモンドを1mlのアガルースゲル中に1mg分散させたサンプルの結果である。

【0048】

このように構成した本実施形態によれば、生物体内に導入して、波長範囲700〜900nm内の波長の励起光を照射して生じる波長範囲700〜1400nm内の波長を検出することにより、蛍光ナノダイヤモンドの体内における部位を体外から特定することができるので、蛍光ナノダイヤモンドを用いた生体イメージングが可能になる。しかも、ナノダイヤモンドは、化学的な安定性では他の化学物質を凌駕しており、生体内での分解が抑制されるうえ、物理的にも非常に安定である(例えば壊れない)ので、その内部にイオン注入された所定の元素を確実にコーティングして極めて安全性の高い生体イメージング用光造影剤を構成することができる。また、安定していることから、物理的信号強度の減弱が少ないという利点も得ることができる。

【0049】

なお、本発明は前記実施形態に限られるものではない。例えば、前記実施形態では、蛍光ナノダイヤモンドを生体イメージング用光造影剤として適用した場合について説明したが、その他、電子デバイスや光学デバイス等の工業用途に用いても良い。

【特許請求の範囲】

【請求項1】

ナノダイヤモンドに所定の元素がイオン注入されて形成され、波長範囲650〜900nm内の波長の励起光により励起されたときに、波長範囲650〜1400nm内の波長の蛍光を発する蛍光ナノダイヤモンド。

【請求項2】

前記所定の元素が、チタン族元素、バナジウム族元素、クロム族元素、マンガン族元素、鉄族元素、コバルト族、ニッケル族、銅族元素からなる群より選択される少なくとも1種の元素である請求項1記載の蛍光ナノダイヤモンド。

【請求項3】

前記所定の元素が、銅又はコバルトである請求項2記載の蛍光ナノダイヤモンド。

【請求項4】

前記所定の元素が、第2族元素〜第17族元素からなる群より選択される少なくとも1種の元素である請求項1記載の蛍光ナノダイヤモンド。

【請求項5】

前記ナノダイヤモンドの体積平均粒子径が、2nmから100nmの範囲にある請求項1乃至4の何れかに記載の蛍光ナノダイヤモンド。

【請求項6】

請求項1乃至5のいずれかに記載の蛍光ナノダイヤモンドを有効成分として含んだ生体イメージング用光造影剤。

【請求項7】

請求項5に記載の生体イメージング用光造影剤を生体内に導入し、当該生体内に導入された生体イメージング用光造影剤に、波長範囲650〜900nm内の波長の励起光を照射して生じる波長範囲650〜1400nm内の波長を検出し、その検出した光強度信号に基づいて画像処理することを特徴とする画像処理方法。

【請求項8】

ナノダイヤモンドにチタン族元素、バナジウム族元素、クロム族元素、マンガン族元素、鉄族元素、コバルト族、ニッケル族、銅族元素からなる群より選択される少なくとも1種の元素がイオン注入されて形成され、所定波長範囲内の波長の励起光により励起されたときに、所定波長範囲内の波長の蛍光を発する蛍光ナノダイヤモンド。

【請求項1】

ナノダイヤモンドに所定の元素がイオン注入されて形成され、波長範囲650〜900nm内の波長の励起光により励起されたときに、波長範囲650〜1400nm内の波長の蛍光を発する蛍光ナノダイヤモンド。

【請求項2】

前記所定の元素が、チタン族元素、バナジウム族元素、クロム族元素、マンガン族元素、鉄族元素、コバルト族、ニッケル族、銅族元素からなる群より選択される少なくとも1種の元素である請求項1記載の蛍光ナノダイヤモンド。

【請求項3】

前記所定の元素が、銅又はコバルトである請求項2記載の蛍光ナノダイヤモンド。

【請求項4】

前記所定の元素が、第2族元素〜第17族元素からなる群より選択される少なくとも1種の元素である請求項1記載の蛍光ナノダイヤモンド。

【請求項5】

前記ナノダイヤモンドの体積平均粒子径が、2nmから100nmの範囲にある請求項1乃至4の何れかに記載の蛍光ナノダイヤモンド。

【請求項6】

請求項1乃至5のいずれかに記載の蛍光ナノダイヤモンドを有効成分として含んだ生体イメージング用光造影剤。

【請求項7】

請求項5に記載の生体イメージング用光造影剤を生体内に導入し、当該生体内に導入された生体イメージング用光造影剤に、波長範囲650〜900nm内の波長の励起光を照射して生じる波長範囲650〜1400nm内の波長を検出し、その検出した光強度信号に基づいて画像処理することを特徴とする画像処理方法。

【請求項8】

ナノダイヤモンドにチタン族元素、バナジウム族元素、クロム族元素、マンガン族元素、鉄族元素、コバルト族、ニッケル族、銅族元素からなる群より選択される少なくとも1種の元素がイオン注入されて形成され、所定波長範囲内の波長の励起光により励起されたときに、所定波長範囲内の波長の蛍光を発する蛍光ナノダイヤモンド。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−206863(P2012−206863A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−71312(P2011−71312)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(504177284)国立大学法人滋賀医科大学 (41)

【出願人】(308035117)株式会社イオンテクノセンター (3)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(504177284)国立大学法人滋賀医科大学 (41)

【出願人】(308035117)株式会社イオンテクノセンター (3)

【Fターム(参考)】

[ Back to top ]