蛍光ランプの製造方法、蛍光ランプおよび蛍光ランプ用ステム

【課題】管径5〜7mmのガラス管に適した封止構造を備えた蛍光ランプおよびその製造方法を提供する。

【解決手段】ステムを用いてガラス管を封止する蛍光ランプの製造方法であって、ステムとして、板状部1と、板状部に搭載された一つの凸部2と、導入線3とを有し、板状部1および凸部2は、ガラスにより一体に構成されたものを用いる。ガラス管20内にステムを配置し、ガラス管20とステムの板状部1とを加熱して、ガラス管壁とステムの板状部1の縁とを接合することにより、ガラス管を封止する。これにより、凸部2まで加熱溶融する必要がなく、残留応力を抑制しながら封止を行うことができる。

【解決手段】ステムを用いてガラス管を封止する蛍光ランプの製造方法であって、ステムとして、板状部1と、板状部に搭載された一つの凸部2と、導入線3とを有し、板状部1および凸部2は、ガラスにより一体に構成されたものを用いる。ガラス管20内にステムを配置し、ガラス管20とステムの板状部1とを加熱して、ガラス管壁とステムの板状部1の縁とを接合することにより、ガラス管を封止する。これにより、凸部2まで加熱溶融する必要がなく、残留応力を抑制しながら封止を行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、冷陰極管や熱陰極管等の蛍光ランプに関し、特に、管径の細い蛍光ランプに関する。

【背景技術】

【0002】

従来の蛍光ランプの封止構造としては、フレアステム封止、ビードステム封止、フレアやビードを使用しない封止の各方法が用いられている。

【0003】

フレアステムによる封止は、熱陰極蛍光ランプにもっとも広く採用されている封止方法である。フレアステムは、例えば特許文献1の「従来の技術」及び図3等に記載されているように、スカート状に成形されたフレア部と、排気管と、一対の導入線とが溶着された構造である。内部導入線の間にフィラメントを継線したフレアステムを、ガラス管の端部に挿入し、フレア部外周とガラス管をバーナーなどにより加熱溶着する。排気管からガラス管内を排気し、フィラメントに予め塗布されたエミッタの活性化等を行い、排気管を溶断する。

【0004】

ビードステムには、排気管を挿入した構成のものと、排気管のない構成のものがある。排気管が挿入されたビードステムは、例えば特許文献2に開示されているように、導入線と排気管をビードで固定した構造である。

【0005】

排気管のない構造のビードステムは、特許文献3のように、導入線にガラスビードを溶着した構造であり、ガラス管径が細い冷陰極蛍光ランプにおいて最も一般的に用いられている。このビードステムをガラス管内に挿入し、ガラスビードとガラス管との隙間からガラス管内を排気し、希ガスの導入を行った後、ガラスビードとガラス管とを溶着して封止する。また、特許文献4には、排気抵抗を下げるために、ガラスビードを楕円形にした構造のビードステムが開示されている。

【0006】

フレアやビードを使用しない封止方法としては、導入線と排気管とをガラス管に挿入し、排気管とガラス管を直接溶着する構造が特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平4−223036号公報

【特許文献2】特開2005−183267号公報

【特許文献3】特開平8−171851号公報

【特許文献4】特開2008−66117号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来の蛍光ランプの封止構造はいずれも、管径5mm〜7mmのガラス管には適していないという問題がある。以下、封止構造ごとに説明する。

【0009】

従来のフレアステムは、構造が複雑であるため細径化が難しい。フレアステムは、中空の排気管と、排気管の外側に配置された一対の導入線とを封着する必要があり、排気管の外径は2mm以上、導入線の外径は0.25mm以上であることが望ましい。この外側にフレア部を形成する。このため、フレアステムの外径は、最小でも6mm程度であり、管径が7mm未満のガラス管に使用するのは困難である。

【0010】

排気管を用いるビードステムも、フレアステム同様に排気管と導入線の径という構造上の制約があるため、管径7mm未満のガラス管に用いることは困難である。また、ビードステムは、ガラスビード全体を加熱してガラス管との溶着を行うため、フレアステムと比較して封止部のガラス量が多く、加熱溶着後の残留応力が大きくなりやすい。残留応力が大きい場合、クラックの原因となる。また、封止を確実にするためにビードを充分加熱すると、ビードが軟化して導入線の位置がずれやすいという問題もある。

【0011】

一方、排気管のないビードステムは、排気管径の制約がないため、管径3mm以下のガラス管に用いるのに適している。逆にガラス管径が4mm以上になると、ガラスビードを大きくする必要があり、ガラス量増大に伴って残留応力が大きくなりやすい。このため、クラック発生が顕著になる。ガラス管径が5mm以上になると、排気管のないビードステムによる封止は困難になる。

【0012】

また、フレアやビードを使用せず、排気管とガラス管とを直接溶着する方法は、ビードを用いないため残留応力の問題が生じにくい。しかしながら、排気管を直接加熱してガラス管と溶着するため、排気管が変形して縮径もしくは閉塞しやすいという問題がある。排気管の縮径や閉塞は、排気速度の低下や、ガラス管内の排気が不十分になるという不具合を引き起こす。

【0013】

本発明の目的は、管径5〜7mmのガラス管に適した封止構造を備えた蛍光ランプおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明では以下のような蛍光ランプが提供される。すなわち、ステムを用いてガラス管を封止する蛍光ランプの製造方法であって、ステムとして、板状部と、板状部に搭載された一つの凸部と、凸部と板状部とを貫通する1以上の導入線とを有し、板状部および凸部は、ガラスにより一体に構成されたものを用いる。ガラス管内にステムを配置し、ガラス管とステムの板状部とを加熱して、ガラス管壁とステムの板状部の縁とを接合することにより、ガラス管を封止する。このように、板状部を備えるステムを用いることにより、単純な構造であるため、小径化でき、凸部まで加熱溶融する必要がなく、残留応力を抑制しながら封止を行うことができる。

【0015】

板状部は、円板の縁を1か所以上切り欠いた形状であることが好ましい。ステムをガラス管の内側に配置した後、板状部の切り欠き部からガラス管の内部を排気する。これにより、排気管を用いることなく、効率よくガラス管内を排気することができる。

【0016】

板状部の厚さは、ガラス管の管壁の厚さの5倍以下であることが好ましい。接合される板状部とガラス管の管壁の厚さの差を小さくすることにより、残留応力を低減することができる。

【0017】

ステムの凸部は、板状部の縁から所定の距離以上離れた位置に搭載されていることが好ましい。ステムの全周において、板状部を加熱してガラス管とを接合することが可能になるためである。

【0018】

板状部の切り欠き部が設けられている方向の径Fは、ガラス管の内径Eとの関係が、1.2≦E/F≦1.7を満たすことが好ましい。排気効率を確保しながら、接合性も確保できるためである。

【0019】

ガラス管の内径が5mm以上7mm以下のものを用いることができる。

【0020】

また、本発明の別の態様によれば、以下のような蛍光ランプが提供される。すなわち、ガラス管の両端をそれぞれ封止する封止部と、封止部に支持された1以上の導入線とを有する蛍光ランプであって、封止部は、板状部と、板状部に搭載された凸部とを有する。板状部と凸部は、ガラスにより一体に構成されている。板状部の周囲は、ガラス管の壁面と接合され、導入線は、板状部と凸部とを貫通している。

【0021】

板状部の厚さは、ガラス管の管壁の5倍以下であることが好ましい。

【0022】

本発明のさらに別の態様によれば、蛍光ランプの端部を封止するステムであって、板状部と、板状部に搭載された一つの凸部と、凸部と板状部とを貫通する1以上の導入線とを有する。板状部および凸部は、ガラスにより一体に構成されている。板状部は、円板の縁を1か所以上切り欠いた形状である。

【図面の簡単な説明】

【0023】

【図1】第1の実施形態のボタンステム10の(a)正面図、(b)上面図、(c)側面図。

【図2】第1の実施形態のガラス管20内に配置されたボタンステム10の(a)正面図、(b)上面図、(c)側面図。

【図3】第1の実施形態の熱陰極蛍光ランプの製造に用いる部品を示す説明図。

【図4】第1の実施形態において、ボタンステム10の製造のためにガラスビーズ11を加熱する工程の(a)上面図、(b)断面図。

【図5】図4において加熱されたガラスビーズ11が球状になった状態を示す説明図。

【図6】第1の実施形態のボタンステム10にフィラメント4を継線したマウント60の(a)正面図、(b)上面図、(c)側面図。

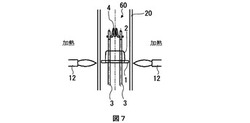

【図7】第1の実施形態において、ガラス管20の一端にマウント60を配置し、加熱して接合する工程を示す断面図。

【図8】図7の工程により封止されたガラス管20の端部を示す断面図。

【図9】図8のガラス管20の他端にマウント60を挿入し、排気管を接合した状態を示す断面図。

【図10】(a)図9のガラス管20とマウント60とを加熱する工程を示す説明図、(b)接合された状態を示す断面図。

【図11】第1の実施形態で製造された両端部が封止された熱陰極蛍光ランプの断面図。

【図12】(a)従来例のビードステムを用いて封止した蛍光ランプの端部に金属カップを装着した状態を示す断面図、(b)第1の実施形態のボタンステムを用いて封止した蛍光ランプの端部に金属カップを装着した状態を示す断面図。

【図13】第1の実施形態の製造方法で製造した蛍光ランプの端部の断面図。

【図14】第1の実施形態の製造方法で製造した蛍光ランプの端部の写真。

【図15】比較例としてビードステムを用いて封止した蛍光ランプのクラックが生じた端部の写真。

【図16】比較例としてビードステムを用いて封止した蛍光ランプのクラックが生じた端部の断面図。

【図17】第2の実施形態のボタンステム10の(a)正面図、(b)上面図、(c)側面図。

【図18】第2の実施形態の熱陰極蛍光ランプの製造に用いる部品を示す説明図。

【図19】第2の実施形態において、ボタンステム10の製造のためにガラスビーズ11を加熱する工程の(a)上面図、(b)断面図。

【図20】図19において加熱されたガラスビーズ11が球状になった状態を示す説明図。

【図21】第2の実施形態のボタンステム10にフィラメント4を継線したマウントの(a)正面図、(b)上面図。

【図22】第2の実施形態において、ガラス管20にマウント60を配置し、加熱して接合する工程を示す断面図。

【図23】図22の工程により接合されたガラス管20とマウント60を示す断面図。

【発明を実施するための形態】

【0024】

本発明の一実施の形態の蛍光ランプおよびその製造方法について図面を用いて説明する。

【0025】

本発明では、フレアやビードを使用せず、ボタンステムを用いてガラス管を封止する構造とした。

【0026】

(第1の実施形態)

第1の実施形態では、熱陰極蛍光ランプの製造方法について説明する。

【0027】

本発明のボタンステム10は、図1(a)、(b)、(c)のように、一部を切り欠いた円板状の台座部(ボタン)1と、ボタン1の中央部に設けられた突起部(ニップル)2とを備えたステムである。ニップル2には、2本の導入線3が貫通している。ボタン1とニップル2とは一体に形成されている。導入線3とニップル2との接触面は封止されている。

【0028】

ボタン1は、円板の主平面方向において対向する2か所の領域に切り欠き部5が設けられている。切り欠き部5を設けることにより、ガラス管の管壁との空間を確保し、排気効率を向上させる。

【0029】

ボタン1の主平面方向におけるニップル2の外形は、扁平な形状であり、短径方向および長径方向は、それぞれボタン1の短径方向および長径方向にそれぞれ対応している。導入線3は、ニップルの長径方向に所定の間隔をあけて並べて配置される。なお、ニップルの2の外形は、導入線3間の距離が短い場合は真円であってもよい。

【0030】

ニップル2の外形を扁平な形状にすることにより、切り欠き部5のボタン1の縁とニップル2との間に所定の距離(封止代)を確保している。これにより、切り欠き部5においても、ボタン1の縁とガラス管とを封止でき、封止信頼性が向上する。これについては後で詳しく説明する。

【0031】

ボタンステムの各部の大きさは、図2のように所定の関係に設定されていることが望ましい。まず、ボタン1とニップル2の合計厚さBの値は、導入線3の直径Aに対して、所定値以上大きいことが望ましい。導入線3とボタン1およびニップル2とを確実に封止するためである。具体的には、A/B≦0.2を満たすとが好ましい。特に、A/B≦0.15であることが好ましい。

【0032】

ボタン1の厚さDは、封止すべきガラス管20の管壁厚さCに対して厚すぎないことが望ましい。溶着部のガラス量を所定量以上に増大させないためである。具体的には、0.2≦C/D≦2.5を満たすことが好ましい。特に、0.5≦C/D≦1.25であることが好ましく、ボタン1の厚さDが管壁厚さCと同等である場合は、さらに好ましい。

【0033】

ボタン1の短径F(切り欠き部5が設けられている方向の径)は、ガラス管20の内径Eとの関係が、1.2≦E/F≦1.7を満たすことが望ましい。ボタンステム10とガラス管20の内壁との間に、排気のための空間を確保しつつ、ボタンステム10とガラス管20との封止代(ボタン1の縁とニップル2との距離)を確保するためである。

【0034】

ニップル2の長径Gとボタン1の長径Hとは、G/H≦0.8を満たすことが好ましい。また、ニップル2の短径Iとボタン1の短径Fとは、I/F≦0.5を満たすことが好ましい。これにより、ニップル2は、ボタン1の縁から所定の距離以上離れた位置に存在するため、溶着工程の際、ニップル2の軟化や導入線3への熱流入を抑制し、導入線3の軟化を防止することができる。

【0035】

以下に、本実施形態の熱陰極蛍光ランプの製造工程を説明する。

【0036】

まず、図3に示すように、ガラス管20、フィラメント4、導入線3、排気管40を用意する。ガラス管20の内壁にはあらかじめ蛍光体膜を形成しておく。

【0037】

つぎに、ボタンステム10を製造する。図4(a),(b)のように内径および外径が所定の大きさのガラス管を所定の長さに切断した形状のカットガラス(ガラスビーズ)11を用意し、内部に導入線3を所定の間隔で平行に配置する。配置方法としては、導入線3の一端を治具などで固定することにより所定の間隔で平行に位置決めし、反対側の端部からガラスビーズ11を差し込む。治具を用いてガラスビーズ11を導入線3の長手方向の所定位置に支持する。図4(b)に示すように、ガラスビーズ11を周囲からガスバーナ12等で加熱する。この際、ガラスビーズ11および導入線3を一体に回転させてもよい。

【0038】

加熱によって、ガラスビーズ11が軟化すると、図5のような球状に変形する。このような状態になるまで十分に加熱したならば、図示しない成形型で上下から挟み込むことにより、図1(a),(b),(c)のボタンステム10の形状に成型する。これにより、上述した所定形状のボタンステム10が製造される。

【0039】

製造したボタンステム10の導入線3の先端にフィラメント4を継線し、フィラメント4にエミッタを炭酸塩の状態で塗布する。これにより、図6(a),(b),(c)の構造をマウント60を得る。導入線3とフィラメント4との接合方法は、かしめることによって機械的に接合する方法や、溶接などで接合する方法を用いることができる。

【0040】

次に、図7のように、蛍光体膜が予め形成されたガラス管20の片側端にマウント60を挿入する。ボタンステム10のボタン1より若干下側(ガラス管20の端部側)から加熱し、ガラス管20を軟化させる。表面張力によってガラス管20は焼き縮み、ボタン1の縁部分にまとわりつくようになる。さらに加熱を進めるとガラス管20とボタン1部分は溶融し、図8に示すように一体化することによって接合する。これにより、ガラス管20の片側端の気密が確保される。

【0041】

次に、図9のようにガラス管20の反対側端部よりマウント60を挿入する。導入線3をガラス管20と排気管50ではさみ込み、導入線3を挟み込んだ状態でガラス管20と排気管50とを周囲から加熱することにより溶融して接合することにより封止する(バットシール)。ガラス管20の直径が7mm未満のサイズではこの方法が実用的である。

【0042】

この状態で、排気管50の開ロ部から内部にアマルガム、合金などの水銀放出材を配置する。

【0043】

次に、排気管50の開口を図示していない真空ポンプに接続し、ガラス管20内部を真空に排気する。このとき、本実施形態ではボタンステム10のボタン1に切り欠き部5を設けているため、切り欠き部5におけるボタン1とガラス管20との間隙からガラス管20の内部を効率よく排気することができる。

【0044】

この状態で、図9に示すように、各マウント60の導入線に通電を行うことにより、フィラメント4に塗布された炭酸塩の状態のエミッタを金属酸化物の状態にする(これを活性化という)。

【0045】

真空ポンプにより真空引きを行いながら、加熱炉で全体を加熱し、不純物を除去した後、ガラス管20内に希ガスを導入し、排気管50をチップオフする。希ガスの種類および圧力は、所定の任意に設定する。

【0046】

その後、公知の方法により、水銀放出材から水銀を放出させ、ガラス管20内に移動させた後、図10(a)に示すようにガスバーナ12等の加熱源で、ガラス管20とボタンステム10とを加熱し、ガラス管20を軟化させる。表面張力によってガラス管20は焼き縮み、ボタン1の縁部分にまとわりつくようになり、加熱を進めるとガラス管20とボタン1部分は溶融し、図10(b)に示すように一体化することによって接合する。

【0047】

このときボタン1部の切り欠き部5においては、ガラス管20とボタン1との間に存在する空間を補うため、加熱初期は図10(a)に示したように下側(排気管50に近い側)から加熱し始め、表面張力によってガラス管20が収縮する効果を利用してボタン1部と接触させる。ボタン1とガラス管20の接触を見計らいながら加熱源をボタン1の側面まで移動させ、ボタン1とガラス管20がなじむまで加熱し封止する。

【0048】

ボタンステム10による封止部より外側のガラス管20を切り取り、熱陰極蛍光ランプは完成する。ガラス管20の切り取り方法は従来の方法用いる。これにより、図11の形状の両端が封止された蛍光ランプが製造される。

【0049】

最後に、図12(b)に示すように、封止したガラス管20の両端に金属キャップ161を被せ、ガラス管20の端部と金属キャップ161との間の空間に樹脂162を充てんする。

【0050】

この製造方法により製造される図11の蛍光ランプの端部は、その拡大図を図13に示したように、円板状の平らなボタン1の縁とガラス管20とが封止されている。ボタン1の厚さDを、ガラス管20の管壁厚さCに対して、5倍よりも厚くならないように(C/D≧0.2)設定しているため、ガラス管20とボタン1との接合部において、肉量が大きく変化せず、応力集中が起きにくい。よって、管径5mm以上のガラス管20であっても、封止部のクラックを抑制できる。

【0051】

実際に本実施形態の製造方法により、ボタンステム10を用いて封止した管径6mmのガラス管10の端部の写真を図14に示す。図14からわかるように端部の形状は薄く平らであり、ガラス管20とボタン1部との接合部で肉量の変化が小さいことがわかる。

【0052】

比較例として、従来のビードステムを用いて封止した管径6mmの用いた蛍光ランプの端部の形状の写真を図15に、断面図を図16にそれぞれ示す。ガラス量の多いガラスビード151によって端部が封止されており、端部形状はガラスビード151により丸く凸形状になっている。ガラス量の大きいガラスビード151と薄いガラス管20との接合部で肉量の変化が大きい。このため、接合部に残留応力が集中しやすく、図15の写真および図16の断面図のように、接合部に内ハネと呼ばれるクラック152が生じている。

【0053】

また、従来のビードステムを用いた封止方法は、ガラスビード全体が軟化するため、導入線3の位置がずれたり傾斜する可能性があるが、本発明ではボタン1の縁部分とガラス管20とを封止するため、ニップル2を加熱する必要がなく導入線3の位置決めを精度よく行うことができる。これにより、エミッタの活性化不良を低減することができる。特に、ニップル2の長径Gとボタン1の長径Hとは、G/H≦0.8を満たし、ニップル2の短径Iとボタン1の短径Fとは、I/F≦0.5を満たすように設定しているため、ニップル2は、ボタン1の縁から所定の距離以上離れた位置に存在し、ニップル2の軟化および導入線3への熱流入を抑制することができる。

【0054】

また、本実施形態のボタンステム10は、ボタン1に切り欠き部5を設けたことにより、切り欠き部5とガラス管20との間の空間を排気経路として確保することができる。これにより、排気速度の向上、もしくは残留ガスの少ない高性能の蛍光ランプを作製することができる。特に、ボタン1の短径Fとガラス管20の内径Eとの関係を1.2≦E/F≦1.7に設定したことにより、排気のための空間を確保しつつ、ボタンステム10とガラス管20との封止代(ボタン1の縁とニップル2とも距離)も確保することができる。

【0055】

本実施形態のボタンステム10を用いた封止方法は、図12(b)のようにガラス管10の端部が平らな形状になるため、図12(a)のビードステムを用いた封止方法のガラス管と比較して、フィラメント4から管端部までの距離が短い。これにより、蛍光ランプの管長を短くすることができる。すなわち、発光に寄与しない領域を小さくすることができる。また、金属キャップ161の長さを短くすることができ、充填する樹脂162の量を低減することができる。

【0056】

また、2本の導入線を一つのニップル2に貫通させる構成としたことにより、ニップル2の形状を単純な形状にすることができ、成形型からの抜けが容易になるという利点もある。

【0057】

(第2の実施形態)

第2の実施形態では、冷陰極蛍光ランプの製造方法について説明する。

【0058】

本実施形態では、冷陰極蛍光ランプの製造する場合もボタンステム10を用いる。冷陰極蛍光ランプ用のボタンステム10は、図17(a)、(b)、(c)に示したように、第1の実施形態のボタンステム10と同様にボタン1とニップル2と導入線3とを備えている。ニップル部2導入線が1本あることを除き、第1の実施形態のボタンステム10と同様である。ボタンステム10の各部の寸法設定も第1の実施形態と同様である。

【0059】

本実施形態の冷陰極蛍光ランプの製造方法について説明する。

【0060】

図18に示すように、ガラス管20、カップ電極181、1本の導入線3を用意する。熱陰極蛍光ランプとは異なり、排気管はガラス管20と兼用する。ガラス管20の内壁にはあらかじめ蛍光体膜を形成するが、封止部、排気管として用いる部分には蛍光体膜は形成しない。

【0061】

つぎに、ボタンステム10を製造する。図19(a),(b)のように内径および外径が所定の大きさのガラスビーズ11を用意し、内部に1本の導入線3を配置する。治具を用いてガラスビーズ11を導入線3の長手方向の所定位置に支持し、ガラスビーズ11を周囲からガスバーナ12等で加熱する。加熱によって、ガラスビーズ11が軟化すると、図20のような球状に変形したならば、図示しない成形型で上下から挟み込むことにより、図17(a),(b),(c)のボタンステム10の形状に成型する。これにより、所定形状のボタンステム10が製造される。

【0062】

図21(a),(b)に示すように、金属板をカップ状に成形したカップ電極210を導入線3の先端に溶接等により接続し、マウント60を形成する。マウント60をガラス管20の片側端にマウント60を挿入し、図22のようにボタンステム10のボタン1より若干下側(ガラス管20の端部側)から加熱し、ガラス管20を軟化させて焼き縮ませる。さらに加熱を進めてガラス管20とボタン1部分を溶融させ、図23に示すように一体化することによって接合する。これにより、ガラス管20の片側端の気密が確保される。

【0063】

次に、ガラス管20の反対側端部よりマウント60を挿入する。ガラス管20を軽く加熱して焼き縮ませ変形させ、マウント60の位置決めを行う。この状態で、開ロ部からガラス管20内部にアマルガム、合金などの水銀放出材を配置する。

【0064】

次に、排気管50の開口を図示していない真空ポンプに接続し、ガラス管20内部を真空に排気する。このとき、本実施形態ではボタンステム10のボタン1に切り欠き部5を設けているため、切り欠き部5におけるボタン1とガラス管20との間隙からガラス管20の内部を効率よく排気することができる。冷陰極蛍光ランプの場合は、熱陰極蛍光管と異なり、活性化の工程は行わない。

【0065】

以降の工程は、第1の実施形態の熱陰極蛍光ランプの製造工程と同様である。すなわち、加熱炉で全体を加熱し、不純物を除去した後、ガラス管20内に希ガスを導入し、ガラス管20の端部をチップオフする。その後、水銀放出材から水銀を放出させる。ガラス管20とボタンステム10とをガスバーナー等で加熱し、ガラス管20とボタン1の縁を溶融し、接合する。

【0066】

ボタンステム10による封止部より外側のガラス管20を切り取り、冷陰極蛍光ランプを完成させる。最後に、封止したガラス管20の両端に金属キャップを被せ、ガラス管20の端部と金属キャップ161との間の空間に樹脂を充てんする。

【0067】

第2の実施形態の冷陰極蛍光ランプは、ボタンステム10の円板状の平らなボタン1の縁とガラス管20とを接合することにより封止するため、ガラス管20とボタン1との接合部において、肉量が大きく変化せず、応力集中が起きにくい。よって、管径5mm以上のガラス管20であっても、封止部のクラックを抑制できる。

【0068】

ボタン1の縁部分とガラス管20とを封止するため、ニップル2を加熱する必要がなく導入線3の位置決めを精度よく行うことができる。

【0069】

ボタンステム10は、ボタン1に切り欠き部5を備え、切り欠き部5とガラス管20との間の空間を排気経路として確保することができる。これにより、排気速度の向上、もしくは残留ガスの少ない高性能の蛍光ランプを作製することができる。ガラス管10の端部が平らな形状になるため、ビードステムを用いた封止方法のガラス管と比較して、発光に寄与しない領域を小さくすることができ、蛍光ランプの管長を短くすることができる。

【符号の説明】

【0070】

1…ボタン、2…ニップル、3…導入線、4…フィラメント、5…切り欠き部、10…ボタンステム、11…ガラスビーズ(カットガラス)、12…ガスバーナー、20…ガラス管、30…フィラメント、50…排気管、60…マウント、151…ガラスビード、152…クラック。

【技術分野】

【0001】

本発明は、冷陰極管や熱陰極管等の蛍光ランプに関し、特に、管径の細い蛍光ランプに関する。

【背景技術】

【0002】

従来の蛍光ランプの封止構造としては、フレアステム封止、ビードステム封止、フレアやビードを使用しない封止の各方法が用いられている。

【0003】

フレアステムによる封止は、熱陰極蛍光ランプにもっとも広く採用されている封止方法である。フレアステムは、例えば特許文献1の「従来の技術」及び図3等に記載されているように、スカート状に成形されたフレア部と、排気管と、一対の導入線とが溶着された構造である。内部導入線の間にフィラメントを継線したフレアステムを、ガラス管の端部に挿入し、フレア部外周とガラス管をバーナーなどにより加熱溶着する。排気管からガラス管内を排気し、フィラメントに予め塗布されたエミッタの活性化等を行い、排気管を溶断する。

【0004】

ビードステムには、排気管を挿入した構成のものと、排気管のない構成のものがある。排気管が挿入されたビードステムは、例えば特許文献2に開示されているように、導入線と排気管をビードで固定した構造である。

【0005】

排気管のない構造のビードステムは、特許文献3のように、導入線にガラスビードを溶着した構造であり、ガラス管径が細い冷陰極蛍光ランプにおいて最も一般的に用いられている。このビードステムをガラス管内に挿入し、ガラスビードとガラス管との隙間からガラス管内を排気し、希ガスの導入を行った後、ガラスビードとガラス管とを溶着して封止する。また、特許文献4には、排気抵抗を下げるために、ガラスビードを楕円形にした構造のビードステムが開示されている。

【0006】

フレアやビードを使用しない封止方法としては、導入線と排気管とをガラス管に挿入し、排気管とガラス管を直接溶着する構造が特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平4−223036号公報

【特許文献2】特開2005−183267号公報

【特許文献3】特開平8−171851号公報

【特許文献4】特開2008−66117号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来の蛍光ランプの封止構造はいずれも、管径5mm〜7mmのガラス管には適していないという問題がある。以下、封止構造ごとに説明する。

【0009】

従来のフレアステムは、構造が複雑であるため細径化が難しい。フレアステムは、中空の排気管と、排気管の外側に配置された一対の導入線とを封着する必要があり、排気管の外径は2mm以上、導入線の外径は0.25mm以上であることが望ましい。この外側にフレア部を形成する。このため、フレアステムの外径は、最小でも6mm程度であり、管径が7mm未満のガラス管に使用するのは困難である。

【0010】

排気管を用いるビードステムも、フレアステム同様に排気管と導入線の径という構造上の制約があるため、管径7mm未満のガラス管に用いることは困難である。また、ビードステムは、ガラスビード全体を加熱してガラス管との溶着を行うため、フレアステムと比較して封止部のガラス量が多く、加熱溶着後の残留応力が大きくなりやすい。残留応力が大きい場合、クラックの原因となる。また、封止を確実にするためにビードを充分加熱すると、ビードが軟化して導入線の位置がずれやすいという問題もある。

【0011】

一方、排気管のないビードステムは、排気管径の制約がないため、管径3mm以下のガラス管に用いるのに適している。逆にガラス管径が4mm以上になると、ガラスビードを大きくする必要があり、ガラス量増大に伴って残留応力が大きくなりやすい。このため、クラック発生が顕著になる。ガラス管径が5mm以上になると、排気管のないビードステムによる封止は困難になる。

【0012】

また、フレアやビードを使用せず、排気管とガラス管とを直接溶着する方法は、ビードを用いないため残留応力の問題が生じにくい。しかしながら、排気管を直接加熱してガラス管と溶着するため、排気管が変形して縮径もしくは閉塞しやすいという問題がある。排気管の縮径や閉塞は、排気速度の低下や、ガラス管内の排気が不十分になるという不具合を引き起こす。

【0013】

本発明の目的は、管径5〜7mmのガラス管に適した封止構造を備えた蛍光ランプおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0014】

上記目的を達成するために、本発明では以下のような蛍光ランプが提供される。すなわち、ステムを用いてガラス管を封止する蛍光ランプの製造方法であって、ステムとして、板状部と、板状部に搭載された一つの凸部と、凸部と板状部とを貫通する1以上の導入線とを有し、板状部および凸部は、ガラスにより一体に構成されたものを用いる。ガラス管内にステムを配置し、ガラス管とステムの板状部とを加熱して、ガラス管壁とステムの板状部の縁とを接合することにより、ガラス管を封止する。このように、板状部を備えるステムを用いることにより、単純な構造であるため、小径化でき、凸部まで加熱溶融する必要がなく、残留応力を抑制しながら封止を行うことができる。

【0015】

板状部は、円板の縁を1か所以上切り欠いた形状であることが好ましい。ステムをガラス管の内側に配置した後、板状部の切り欠き部からガラス管の内部を排気する。これにより、排気管を用いることなく、効率よくガラス管内を排気することができる。

【0016】

板状部の厚さは、ガラス管の管壁の厚さの5倍以下であることが好ましい。接合される板状部とガラス管の管壁の厚さの差を小さくすることにより、残留応力を低減することができる。

【0017】

ステムの凸部は、板状部の縁から所定の距離以上離れた位置に搭載されていることが好ましい。ステムの全周において、板状部を加熱してガラス管とを接合することが可能になるためである。

【0018】

板状部の切り欠き部が設けられている方向の径Fは、ガラス管の内径Eとの関係が、1.2≦E/F≦1.7を満たすことが好ましい。排気効率を確保しながら、接合性も確保できるためである。

【0019】

ガラス管の内径が5mm以上7mm以下のものを用いることができる。

【0020】

また、本発明の別の態様によれば、以下のような蛍光ランプが提供される。すなわち、ガラス管の両端をそれぞれ封止する封止部と、封止部に支持された1以上の導入線とを有する蛍光ランプであって、封止部は、板状部と、板状部に搭載された凸部とを有する。板状部と凸部は、ガラスにより一体に構成されている。板状部の周囲は、ガラス管の壁面と接合され、導入線は、板状部と凸部とを貫通している。

【0021】

板状部の厚さは、ガラス管の管壁の5倍以下であることが好ましい。

【0022】

本発明のさらに別の態様によれば、蛍光ランプの端部を封止するステムであって、板状部と、板状部に搭載された一つの凸部と、凸部と板状部とを貫通する1以上の導入線とを有する。板状部および凸部は、ガラスにより一体に構成されている。板状部は、円板の縁を1か所以上切り欠いた形状である。

【図面の簡単な説明】

【0023】

【図1】第1の実施形態のボタンステム10の(a)正面図、(b)上面図、(c)側面図。

【図2】第1の実施形態のガラス管20内に配置されたボタンステム10の(a)正面図、(b)上面図、(c)側面図。

【図3】第1の実施形態の熱陰極蛍光ランプの製造に用いる部品を示す説明図。

【図4】第1の実施形態において、ボタンステム10の製造のためにガラスビーズ11を加熱する工程の(a)上面図、(b)断面図。

【図5】図4において加熱されたガラスビーズ11が球状になった状態を示す説明図。

【図6】第1の実施形態のボタンステム10にフィラメント4を継線したマウント60の(a)正面図、(b)上面図、(c)側面図。

【図7】第1の実施形態において、ガラス管20の一端にマウント60を配置し、加熱して接合する工程を示す断面図。

【図8】図7の工程により封止されたガラス管20の端部を示す断面図。

【図9】図8のガラス管20の他端にマウント60を挿入し、排気管を接合した状態を示す断面図。

【図10】(a)図9のガラス管20とマウント60とを加熱する工程を示す説明図、(b)接合された状態を示す断面図。

【図11】第1の実施形態で製造された両端部が封止された熱陰極蛍光ランプの断面図。

【図12】(a)従来例のビードステムを用いて封止した蛍光ランプの端部に金属カップを装着した状態を示す断面図、(b)第1の実施形態のボタンステムを用いて封止した蛍光ランプの端部に金属カップを装着した状態を示す断面図。

【図13】第1の実施形態の製造方法で製造した蛍光ランプの端部の断面図。

【図14】第1の実施形態の製造方法で製造した蛍光ランプの端部の写真。

【図15】比較例としてビードステムを用いて封止した蛍光ランプのクラックが生じた端部の写真。

【図16】比較例としてビードステムを用いて封止した蛍光ランプのクラックが生じた端部の断面図。

【図17】第2の実施形態のボタンステム10の(a)正面図、(b)上面図、(c)側面図。

【図18】第2の実施形態の熱陰極蛍光ランプの製造に用いる部品を示す説明図。

【図19】第2の実施形態において、ボタンステム10の製造のためにガラスビーズ11を加熱する工程の(a)上面図、(b)断面図。

【図20】図19において加熱されたガラスビーズ11が球状になった状態を示す説明図。

【図21】第2の実施形態のボタンステム10にフィラメント4を継線したマウントの(a)正面図、(b)上面図。

【図22】第2の実施形態において、ガラス管20にマウント60を配置し、加熱して接合する工程を示す断面図。

【図23】図22の工程により接合されたガラス管20とマウント60を示す断面図。

【発明を実施するための形態】

【0024】

本発明の一実施の形態の蛍光ランプおよびその製造方法について図面を用いて説明する。

【0025】

本発明では、フレアやビードを使用せず、ボタンステムを用いてガラス管を封止する構造とした。

【0026】

(第1の実施形態)

第1の実施形態では、熱陰極蛍光ランプの製造方法について説明する。

【0027】

本発明のボタンステム10は、図1(a)、(b)、(c)のように、一部を切り欠いた円板状の台座部(ボタン)1と、ボタン1の中央部に設けられた突起部(ニップル)2とを備えたステムである。ニップル2には、2本の導入線3が貫通している。ボタン1とニップル2とは一体に形成されている。導入線3とニップル2との接触面は封止されている。

【0028】

ボタン1は、円板の主平面方向において対向する2か所の領域に切り欠き部5が設けられている。切り欠き部5を設けることにより、ガラス管の管壁との空間を確保し、排気効率を向上させる。

【0029】

ボタン1の主平面方向におけるニップル2の外形は、扁平な形状であり、短径方向および長径方向は、それぞれボタン1の短径方向および長径方向にそれぞれ対応している。導入線3は、ニップルの長径方向に所定の間隔をあけて並べて配置される。なお、ニップルの2の外形は、導入線3間の距離が短い場合は真円であってもよい。

【0030】

ニップル2の外形を扁平な形状にすることにより、切り欠き部5のボタン1の縁とニップル2との間に所定の距離(封止代)を確保している。これにより、切り欠き部5においても、ボタン1の縁とガラス管とを封止でき、封止信頼性が向上する。これについては後で詳しく説明する。

【0031】

ボタンステムの各部の大きさは、図2のように所定の関係に設定されていることが望ましい。まず、ボタン1とニップル2の合計厚さBの値は、導入線3の直径Aに対して、所定値以上大きいことが望ましい。導入線3とボタン1およびニップル2とを確実に封止するためである。具体的には、A/B≦0.2を満たすとが好ましい。特に、A/B≦0.15であることが好ましい。

【0032】

ボタン1の厚さDは、封止すべきガラス管20の管壁厚さCに対して厚すぎないことが望ましい。溶着部のガラス量を所定量以上に増大させないためである。具体的には、0.2≦C/D≦2.5を満たすことが好ましい。特に、0.5≦C/D≦1.25であることが好ましく、ボタン1の厚さDが管壁厚さCと同等である場合は、さらに好ましい。

【0033】

ボタン1の短径F(切り欠き部5が設けられている方向の径)は、ガラス管20の内径Eとの関係が、1.2≦E/F≦1.7を満たすことが望ましい。ボタンステム10とガラス管20の内壁との間に、排気のための空間を確保しつつ、ボタンステム10とガラス管20との封止代(ボタン1の縁とニップル2との距離)を確保するためである。

【0034】

ニップル2の長径Gとボタン1の長径Hとは、G/H≦0.8を満たすことが好ましい。また、ニップル2の短径Iとボタン1の短径Fとは、I/F≦0.5を満たすことが好ましい。これにより、ニップル2は、ボタン1の縁から所定の距離以上離れた位置に存在するため、溶着工程の際、ニップル2の軟化や導入線3への熱流入を抑制し、導入線3の軟化を防止することができる。

【0035】

以下に、本実施形態の熱陰極蛍光ランプの製造工程を説明する。

【0036】

まず、図3に示すように、ガラス管20、フィラメント4、導入線3、排気管40を用意する。ガラス管20の内壁にはあらかじめ蛍光体膜を形成しておく。

【0037】

つぎに、ボタンステム10を製造する。図4(a),(b)のように内径および外径が所定の大きさのガラス管を所定の長さに切断した形状のカットガラス(ガラスビーズ)11を用意し、内部に導入線3を所定の間隔で平行に配置する。配置方法としては、導入線3の一端を治具などで固定することにより所定の間隔で平行に位置決めし、反対側の端部からガラスビーズ11を差し込む。治具を用いてガラスビーズ11を導入線3の長手方向の所定位置に支持する。図4(b)に示すように、ガラスビーズ11を周囲からガスバーナ12等で加熱する。この際、ガラスビーズ11および導入線3を一体に回転させてもよい。

【0038】

加熱によって、ガラスビーズ11が軟化すると、図5のような球状に変形する。このような状態になるまで十分に加熱したならば、図示しない成形型で上下から挟み込むことにより、図1(a),(b),(c)のボタンステム10の形状に成型する。これにより、上述した所定形状のボタンステム10が製造される。

【0039】

製造したボタンステム10の導入線3の先端にフィラメント4を継線し、フィラメント4にエミッタを炭酸塩の状態で塗布する。これにより、図6(a),(b),(c)の構造をマウント60を得る。導入線3とフィラメント4との接合方法は、かしめることによって機械的に接合する方法や、溶接などで接合する方法を用いることができる。

【0040】

次に、図7のように、蛍光体膜が予め形成されたガラス管20の片側端にマウント60を挿入する。ボタンステム10のボタン1より若干下側(ガラス管20の端部側)から加熱し、ガラス管20を軟化させる。表面張力によってガラス管20は焼き縮み、ボタン1の縁部分にまとわりつくようになる。さらに加熱を進めるとガラス管20とボタン1部分は溶融し、図8に示すように一体化することによって接合する。これにより、ガラス管20の片側端の気密が確保される。

【0041】

次に、図9のようにガラス管20の反対側端部よりマウント60を挿入する。導入線3をガラス管20と排気管50ではさみ込み、導入線3を挟み込んだ状態でガラス管20と排気管50とを周囲から加熱することにより溶融して接合することにより封止する(バットシール)。ガラス管20の直径が7mm未満のサイズではこの方法が実用的である。

【0042】

この状態で、排気管50の開ロ部から内部にアマルガム、合金などの水銀放出材を配置する。

【0043】

次に、排気管50の開口を図示していない真空ポンプに接続し、ガラス管20内部を真空に排気する。このとき、本実施形態ではボタンステム10のボタン1に切り欠き部5を設けているため、切り欠き部5におけるボタン1とガラス管20との間隙からガラス管20の内部を効率よく排気することができる。

【0044】

この状態で、図9に示すように、各マウント60の導入線に通電を行うことにより、フィラメント4に塗布された炭酸塩の状態のエミッタを金属酸化物の状態にする(これを活性化という)。

【0045】

真空ポンプにより真空引きを行いながら、加熱炉で全体を加熱し、不純物を除去した後、ガラス管20内に希ガスを導入し、排気管50をチップオフする。希ガスの種類および圧力は、所定の任意に設定する。

【0046】

その後、公知の方法により、水銀放出材から水銀を放出させ、ガラス管20内に移動させた後、図10(a)に示すようにガスバーナ12等の加熱源で、ガラス管20とボタンステム10とを加熱し、ガラス管20を軟化させる。表面張力によってガラス管20は焼き縮み、ボタン1の縁部分にまとわりつくようになり、加熱を進めるとガラス管20とボタン1部分は溶融し、図10(b)に示すように一体化することによって接合する。

【0047】

このときボタン1部の切り欠き部5においては、ガラス管20とボタン1との間に存在する空間を補うため、加熱初期は図10(a)に示したように下側(排気管50に近い側)から加熱し始め、表面張力によってガラス管20が収縮する効果を利用してボタン1部と接触させる。ボタン1とガラス管20の接触を見計らいながら加熱源をボタン1の側面まで移動させ、ボタン1とガラス管20がなじむまで加熱し封止する。

【0048】

ボタンステム10による封止部より外側のガラス管20を切り取り、熱陰極蛍光ランプは完成する。ガラス管20の切り取り方法は従来の方法用いる。これにより、図11の形状の両端が封止された蛍光ランプが製造される。

【0049】

最後に、図12(b)に示すように、封止したガラス管20の両端に金属キャップ161を被せ、ガラス管20の端部と金属キャップ161との間の空間に樹脂162を充てんする。

【0050】

この製造方法により製造される図11の蛍光ランプの端部は、その拡大図を図13に示したように、円板状の平らなボタン1の縁とガラス管20とが封止されている。ボタン1の厚さDを、ガラス管20の管壁厚さCに対して、5倍よりも厚くならないように(C/D≧0.2)設定しているため、ガラス管20とボタン1との接合部において、肉量が大きく変化せず、応力集中が起きにくい。よって、管径5mm以上のガラス管20であっても、封止部のクラックを抑制できる。

【0051】

実際に本実施形態の製造方法により、ボタンステム10を用いて封止した管径6mmのガラス管10の端部の写真を図14に示す。図14からわかるように端部の形状は薄く平らであり、ガラス管20とボタン1部との接合部で肉量の変化が小さいことがわかる。

【0052】

比較例として、従来のビードステムを用いて封止した管径6mmの用いた蛍光ランプの端部の形状の写真を図15に、断面図を図16にそれぞれ示す。ガラス量の多いガラスビード151によって端部が封止されており、端部形状はガラスビード151により丸く凸形状になっている。ガラス量の大きいガラスビード151と薄いガラス管20との接合部で肉量の変化が大きい。このため、接合部に残留応力が集中しやすく、図15の写真および図16の断面図のように、接合部に内ハネと呼ばれるクラック152が生じている。

【0053】

また、従来のビードステムを用いた封止方法は、ガラスビード全体が軟化するため、導入線3の位置がずれたり傾斜する可能性があるが、本発明ではボタン1の縁部分とガラス管20とを封止するため、ニップル2を加熱する必要がなく導入線3の位置決めを精度よく行うことができる。これにより、エミッタの活性化不良を低減することができる。特に、ニップル2の長径Gとボタン1の長径Hとは、G/H≦0.8を満たし、ニップル2の短径Iとボタン1の短径Fとは、I/F≦0.5を満たすように設定しているため、ニップル2は、ボタン1の縁から所定の距離以上離れた位置に存在し、ニップル2の軟化および導入線3への熱流入を抑制することができる。

【0054】

また、本実施形態のボタンステム10は、ボタン1に切り欠き部5を設けたことにより、切り欠き部5とガラス管20との間の空間を排気経路として確保することができる。これにより、排気速度の向上、もしくは残留ガスの少ない高性能の蛍光ランプを作製することができる。特に、ボタン1の短径Fとガラス管20の内径Eとの関係を1.2≦E/F≦1.7に設定したことにより、排気のための空間を確保しつつ、ボタンステム10とガラス管20との封止代(ボタン1の縁とニップル2とも距離)も確保することができる。

【0055】

本実施形態のボタンステム10を用いた封止方法は、図12(b)のようにガラス管10の端部が平らな形状になるため、図12(a)のビードステムを用いた封止方法のガラス管と比較して、フィラメント4から管端部までの距離が短い。これにより、蛍光ランプの管長を短くすることができる。すなわち、発光に寄与しない領域を小さくすることができる。また、金属キャップ161の長さを短くすることができ、充填する樹脂162の量を低減することができる。

【0056】

また、2本の導入線を一つのニップル2に貫通させる構成としたことにより、ニップル2の形状を単純な形状にすることができ、成形型からの抜けが容易になるという利点もある。

【0057】

(第2の実施形態)

第2の実施形態では、冷陰極蛍光ランプの製造方法について説明する。

【0058】

本実施形態では、冷陰極蛍光ランプの製造する場合もボタンステム10を用いる。冷陰極蛍光ランプ用のボタンステム10は、図17(a)、(b)、(c)に示したように、第1の実施形態のボタンステム10と同様にボタン1とニップル2と導入線3とを備えている。ニップル部2導入線が1本あることを除き、第1の実施形態のボタンステム10と同様である。ボタンステム10の各部の寸法設定も第1の実施形態と同様である。

【0059】

本実施形態の冷陰極蛍光ランプの製造方法について説明する。

【0060】

図18に示すように、ガラス管20、カップ電極181、1本の導入線3を用意する。熱陰極蛍光ランプとは異なり、排気管はガラス管20と兼用する。ガラス管20の内壁にはあらかじめ蛍光体膜を形成するが、封止部、排気管として用いる部分には蛍光体膜は形成しない。

【0061】

つぎに、ボタンステム10を製造する。図19(a),(b)のように内径および外径が所定の大きさのガラスビーズ11を用意し、内部に1本の導入線3を配置する。治具を用いてガラスビーズ11を導入線3の長手方向の所定位置に支持し、ガラスビーズ11を周囲からガスバーナ12等で加熱する。加熱によって、ガラスビーズ11が軟化すると、図20のような球状に変形したならば、図示しない成形型で上下から挟み込むことにより、図17(a),(b),(c)のボタンステム10の形状に成型する。これにより、所定形状のボタンステム10が製造される。

【0062】

図21(a),(b)に示すように、金属板をカップ状に成形したカップ電極210を導入線3の先端に溶接等により接続し、マウント60を形成する。マウント60をガラス管20の片側端にマウント60を挿入し、図22のようにボタンステム10のボタン1より若干下側(ガラス管20の端部側)から加熱し、ガラス管20を軟化させて焼き縮ませる。さらに加熱を進めてガラス管20とボタン1部分を溶融させ、図23に示すように一体化することによって接合する。これにより、ガラス管20の片側端の気密が確保される。

【0063】

次に、ガラス管20の反対側端部よりマウント60を挿入する。ガラス管20を軽く加熱して焼き縮ませ変形させ、マウント60の位置決めを行う。この状態で、開ロ部からガラス管20内部にアマルガム、合金などの水銀放出材を配置する。

【0064】

次に、排気管50の開口を図示していない真空ポンプに接続し、ガラス管20内部を真空に排気する。このとき、本実施形態ではボタンステム10のボタン1に切り欠き部5を設けているため、切り欠き部5におけるボタン1とガラス管20との間隙からガラス管20の内部を効率よく排気することができる。冷陰極蛍光ランプの場合は、熱陰極蛍光管と異なり、活性化の工程は行わない。

【0065】

以降の工程は、第1の実施形態の熱陰極蛍光ランプの製造工程と同様である。すなわち、加熱炉で全体を加熱し、不純物を除去した後、ガラス管20内に希ガスを導入し、ガラス管20の端部をチップオフする。その後、水銀放出材から水銀を放出させる。ガラス管20とボタンステム10とをガスバーナー等で加熱し、ガラス管20とボタン1の縁を溶融し、接合する。

【0066】

ボタンステム10による封止部より外側のガラス管20を切り取り、冷陰極蛍光ランプを完成させる。最後に、封止したガラス管20の両端に金属キャップを被せ、ガラス管20の端部と金属キャップ161との間の空間に樹脂を充てんする。

【0067】

第2の実施形態の冷陰極蛍光ランプは、ボタンステム10の円板状の平らなボタン1の縁とガラス管20とを接合することにより封止するため、ガラス管20とボタン1との接合部において、肉量が大きく変化せず、応力集中が起きにくい。よって、管径5mm以上のガラス管20であっても、封止部のクラックを抑制できる。

【0068】

ボタン1の縁部分とガラス管20とを封止するため、ニップル2を加熱する必要がなく導入線3の位置決めを精度よく行うことができる。

【0069】

ボタンステム10は、ボタン1に切り欠き部5を備え、切り欠き部5とガラス管20との間の空間を排気経路として確保することができる。これにより、排気速度の向上、もしくは残留ガスの少ない高性能の蛍光ランプを作製することができる。ガラス管10の端部が平らな形状になるため、ビードステムを用いた封止方法のガラス管と比較して、発光に寄与しない領域を小さくすることができ、蛍光ランプの管長を短くすることができる。

【符号の説明】

【0070】

1…ボタン、2…ニップル、3…導入線、4…フィラメント、5…切り欠き部、10…ボタンステム、11…ガラスビーズ(カットガラス)、12…ガスバーナー、20…ガラス管、30…フィラメント、50…排気管、60…マウント、151…ガラスビード、152…クラック。

【特許請求の範囲】

【請求項1】

ステムを用いてガラス管を封止する蛍光ランプの製造方法であって、

前記ステムとして、板状部と、当該板状部に搭載された一つの凸部と、前記凸部と板状部とを貫通する1以上の導入線とを有し、前記板状部および前記凸部は、ガラスにより一体に構成されたものを用い、

前記ガラス管内に前記ステムを配置し、前記ガラス管と前記ステムの板状部とを加熱して、前記ガラス管壁と前記ステムの板状部の縁とを接合することにより、前記ガラス管を封止することを特徴とする蛍光ランプの製造方法。

【請求項2】

請求項1に記載の蛍光ランプの製造方法において、前記板状部は、円板の縁を1か所以上切り欠いた形状であり、前記ステムを前記ガラス管の内側に配置した後、前記板状部の切り欠き部から前記ガラス管の内部を排気することを特徴とする蛍光ランプの製造方法。

【請求項3】

請求項1または2に記載の蛍光ランプの製造方法において、前記板状部の厚さは、前記ガラス管の管壁の厚さの5倍以下であることを特徴とする蛍光ランプの製造方法。

【請求項4】

請求項1または2に記載の蛍光ランプの製造方法において、前記凸部は、前記板状部の縁から所定の距離以上離れた位置に搭載されていることを特徴とする蛍光ランプの製造方法。

【請求項5】

請求項2に記載の蛍光ランプの製造方法において、前記板状部の前記切り欠き部が設けられている方向の径Fは、ガラス管の内径Eとの関係が、1.2≦E/F≦1.7を満たすことを特徴とする蛍光ランプの製造方法。

【請求項6】

請求項1から5のいずれか1項に記載の蛍光ランプの製造方法において、前記ガラス管の内径が5mm以上7mm以下であることを特徴とする蛍光ランプの製造方法。

【請求項7】

ガラス管の両端をそれぞれ封止する封止部と、前記封止部に支持された1以上の導入線とを有する蛍光ランプであって、

前記封止部は、板状部と、前記板状部に搭載された凸部とを有し、前記板状部と凸部は、ガラスにより一体に構成され、

前記板状部の周囲は、前記ガラス管の壁面と接合され、

前記導入線は、前記板状部と凸部とを貫通していることを特徴とする蛍光ランプ。

【請求項8】

請求項7に記載の蛍光ランプにおいて、前記板状部の厚さは、前記ガラス管の管壁の5倍以下であることを特徴とする蛍光ランプ。

【請求項9】

蛍光ランプの端部を封止するステムであって、

板状部と、当該板状部に搭載された一つの凸部と、前記凸部と板状部とを貫通する1以上の導入線とを有し、前記板状部および前記凸部は、ガラスにより一体に構成され、

前記板状部は、円板の縁を1か所以上切り欠いた形状であることを特徴とする蛍光ランプ用ステム。

【請求項1】

ステムを用いてガラス管を封止する蛍光ランプの製造方法であって、

前記ステムとして、板状部と、当該板状部に搭載された一つの凸部と、前記凸部と板状部とを貫通する1以上の導入線とを有し、前記板状部および前記凸部は、ガラスにより一体に構成されたものを用い、

前記ガラス管内に前記ステムを配置し、前記ガラス管と前記ステムの板状部とを加熱して、前記ガラス管壁と前記ステムの板状部の縁とを接合することにより、前記ガラス管を封止することを特徴とする蛍光ランプの製造方法。

【請求項2】

請求項1に記載の蛍光ランプの製造方法において、前記板状部は、円板の縁を1か所以上切り欠いた形状であり、前記ステムを前記ガラス管の内側に配置した後、前記板状部の切り欠き部から前記ガラス管の内部を排気することを特徴とする蛍光ランプの製造方法。

【請求項3】

請求項1または2に記載の蛍光ランプの製造方法において、前記板状部の厚さは、前記ガラス管の管壁の厚さの5倍以下であることを特徴とする蛍光ランプの製造方法。

【請求項4】

請求項1または2に記載の蛍光ランプの製造方法において、前記凸部は、前記板状部の縁から所定の距離以上離れた位置に搭載されていることを特徴とする蛍光ランプの製造方法。

【請求項5】

請求項2に記載の蛍光ランプの製造方法において、前記板状部の前記切り欠き部が設けられている方向の径Fは、ガラス管の内径Eとの関係が、1.2≦E/F≦1.7を満たすことを特徴とする蛍光ランプの製造方法。

【請求項6】

請求項1から5のいずれか1項に記載の蛍光ランプの製造方法において、前記ガラス管の内径が5mm以上7mm以下であることを特徴とする蛍光ランプの製造方法。

【請求項7】

ガラス管の両端をそれぞれ封止する封止部と、前記封止部に支持された1以上の導入線とを有する蛍光ランプであって、

前記封止部は、板状部と、前記板状部に搭載された凸部とを有し、前記板状部と凸部は、ガラスにより一体に構成され、

前記板状部の周囲は、前記ガラス管の壁面と接合され、

前記導入線は、前記板状部と凸部とを貫通していることを特徴とする蛍光ランプ。

【請求項8】

請求項7に記載の蛍光ランプにおいて、前記板状部の厚さは、前記ガラス管の管壁の5倍以下であることを特徴とする蛍光ランプ。

【請求項9】

蛍光ランプの端部を封止するステムであって、

板状部と、当該板状部に搭載された一つの凸部と、前記凸部と板状部とを貫通する1以上の導入線とを有し、前記板状部および前記凸部は、ガラスにより一体に構成され、

前記板状部は、円板の縁を1か所以上切り欠いた形状であることを特徴とする蛍光ランプ用ステム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図14】

【図15】

【公開番号】特開2010−231889(P2010−231889A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−74816(P2009−74816)

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月25日(2009.3.25)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]