蛍光ランプ及び蛍光ランプの製造方法

【課題】蛍光体膜の落下を防ぎ、さらに、輝度を向上させる蛍光ランプ及び蛍光ランプの製造方法を提供する。

【解決手段】蛍光ランプ111は、ガラス管バルブ101と、ガラス管バルブの内側に形成された大粒子蛍光体107aを主成分とする第一蛍光体層107と、第一蛍光体層107上に大粒子蛍光体107aより中心粒径が小さな小粒子蛍光体108aを主成分とする第二蛍光体層108と、ガラス管バルブ101の内部に封入された放電ガス140と、ガラス管バルブ101内に設けられた一対の電極105と、を備えた。

【解決手段】蛍光ランプ111は、ガラス管バルブ101と、ガラス管バルブの内側に形成された大粒子蛍光体107aを主成分とする第一蛍光体層107と、第一蛍光体層107上に大粒子蛍光体107aより中心粒径が小さな小粒子蛍光体108aを主成分とする第二蛍光体層108と、ガラス管バルブ101の内部に封入された放電ガス140と、ガラス管バルブ101内に設けられた一対の電極105と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蛍光ランプ及び蛍光ランプの製造方法に関する。

【背景技術】

【0002】

蛍光ランプの輝度を向上させる技術として、ランプ1本当たりの蛍光体の使用量を増加させることが知られている。

【0003】

また、蛍光ランプの全長にわたって輝度を均一にするために、ガラス管の両端に、蛍光体の付着量を増加させ、蛍光層を厚くすることが提案されている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−182567号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したように、蛍光体の付着量を増加させると、蛍光ランプの輝度を向上させることができる。しかしながら、蛍光体の付着量を増加させると蛍光体膜が落下しやすく、特に中心粒径が大きな蛍光体で蛍光体膜を形成するとガラス管との接地面積が小さくなり落下しやすかった。

【0006】

一方、中心粒径が小さな蛍光体を前記の場合と同じ膜厚になるようガラス管に付着させると、蛍光体同士の結合が強く、ガラス管との接地面積も大きくなるので落下しにくくなる。しかし、蛍光体の量が増えるので、蛍光体薄膜内部での光散乱により、輝度が向上しなかった。

【0007】

本発明は、このような問題点に着目してなされたもので、蛍光体膜の落下を防ぐとともに、輝度を向上させる蛍光ランプ及び蛍光ランプの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明の第1の観点に係る蛍光ランプは、

ガラス管バルブと、

前記ガラス管バルブの内側に形成された大粒子蛍光体を主成分とする第一蛍光体層と、

前記第一蛍光体層上に形成された、前記大粒子蛍光体より中心粒径が小さな小粒子蛍光体を主成分とする第二蛍光体層と、

前記ガラス管バルブの内部に封入された放電媒体と、

前記ガラス管バルブ内に設けられた一対の電極と、

を備えたことを特徴としている。

【0009】

前記課題を解決するために、本発明の第2の観点に係る蛍光ランプの製造方法は、

中空のガラス管バルブを準備する工程と、

大粒子蛍光体を含む第一蛍光体層分散液を準備する工程と、

前記大粒子蛍光体より中心粒径が小さな小粒子蛍光体を含む第二蛍光体層分散液を準備する工程と、

前記ガラス管バルブの内面に前記第一蛍光体層分散液を塗布し乾燥させ、第一蛍光体層を形成する工程と、

前記第一蛍光体層の上に前記第二蛍光体層分散液を塗布し乾燥させ、第二蛍光体層を形成する工程と、

前記大粒子蛍光体と前記小粒子蛍光体を焼成する工程と、

前記ガラス管バルブ内に水銀及び希ガスを封入し、ガラス管の端部を封止する工程と

を含むことを特徴としている。

【発明の効果】

【0010】

この特徴によれば、蛍光ランプの輝度を向上させ、さらに、蛍光体膜の落下を防ぐことができる。

【図面の簡単な説明】

【0011】

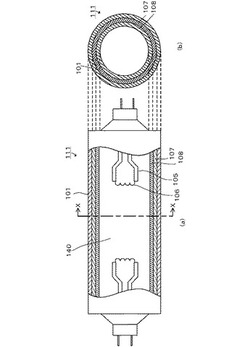

【図1】(a)は、第1の実施形態にかかる蛍光ランプの長手方向断面図、(b)は、(a)のX−X線での断面図である。

【図2】第1の実施形態にかかる蛍光ランプのガラス管バルブの内側に形成された蛍光体層の断面を模式的に示す断面図である。

【図3】(a)は、第2の実施形態にかかる蛍光ランプの長手方向断面図、(b)は、(a)のY−Y線での断面図である。

【図4】第2の実施形態にかかる蛍光ランプのガラス管バルブの内側に形成された蛍光体層の断面を模式的に示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態に係る蛍光ランプを図面を参照して説明する。

【0013】

(第1の実施の形態)

第1の実施形態に係る蛍光ランプ111は、熱陰極蛍光ランプである。図1(a)に示すように、蛍光ランプ111は、ガラス管バルブ101と、電極105と、第一蛍光体層107と、第二蛍光体層108と、放電ガス140を有する。

【0014】

ガラス管バルブ101は直管形であり、図1(b)に示すように、ガラス管バルブ101の断面は円形である。また、ガラス管バルブ101は、例えば外形24.5mm、内径22.5mm、全長225mmに形成されている。

【0015】

図2に示すように、蛍光体層は、大粒子蛍光体107aを主成分とする第一蛍光体層107と、小粒子蛍光体108aを主成分とする第二蛍光体層108とで構成されている。第一蛍光体層107はガラス管バルブ101の上(内面)に形成され、第二蛍光体層108は第一蛍光体層107の上(内面)に形成されている。そして、第一蛍光体層107と第二蛍光体層108は、ガラス管バルブ101と同心円状に形成されている。

【0016】

第一蛍光体層107に含有されている大粒子蛍光体107aは中心粒径が7.5μm以上であり、好ましくは10〜50μmである。ここで、粒径とは、例えば、沈降法によるストークス相当径で表したもの、顕微鏡法による円相当径で表したもの及び光散乱法による球相当径で表したものをいう。また、中心粒径とは、例えば、粉体の粒子径分布(粒子群を構成する粒子の粒子径に対する分布)において、ある粒子径より大きい質量の総和が、全粉体のそれの50%を占めるときの粒子径をいう。尚、この定義および用語は、いずれも当業者において周知であり、例えば、JISZ8901「試験用粉体及び試験用粒子」等諸文献に記載されている。

【0017】

第一蛍光体層107を形成するための分散液は、樹脂中に大粒子蛍光体107aが分散されている。樹脂は、エポキシ樹脂、シリコーン樹脂、セルロース樹脂(メチルセルロース、エチルセルロース、ニトロセルロース)などを挙げることができる。また、大粒子蛍光体107aを樹脂中に分散させる場合、大粒子蛍光体107aと樹脂との合計に対する大粒子蛍光体107aの重量割合は、80〜99.99重量%、好ましくは90重量%以上である。

【0018】

第二蛍光体層108に含有されている小粒子蛍光体108aは中心粒径が約5μmである。第二蛍光体層108を形成する分散液は、樹脂中に小粒子蛍光体108aが分散されている。また、小粒子蛍光体108aを樹脂中に分散させる場合、小粒子蛍光体108aと樹脂との合計に対する小粒子蛍光体108aの重量割合は、80〜99.99重量%、好ましくは90重量%以上である。

【0019】

尚、本実施形態において、大粒子蛍光体107aの中心粒径と小粒子蛍光体108aの中心粒径の比は、略2:1としたが、もちろんこれに限られるものではなく、1.5:1〜10:1であればよい。

【0020】

第一蛍光体層107及び第二蛍光体層108は、放電ガス140内の水銀から照射される紫外線を可視光に変換する。第一蛍光体層107は、赤色発光蛍光体、緑色発光蛍光体及び青色発光蛍光体のうちのいずれか1種類または2種類以上の蛍光体を含有して構成されている。また、第二蛍光体層108は、赤色発光蛍光体、緑色発光蛍光体及び青色発光蛍光体を含有する三波長発光型蛍光体である。例えば、赤色発光蛍光体はY2O3:Eu、緑色発光蛍光体はLaPO4:Ce,Tb、青色発光蛍光体はBaMg2Al16O27:Euから、それぞれ形成される。上記のとおり、第一蛍光体層107は、中心粒径が10〜50μmの大粒子蛍光体107aを主成分としており、第二蛍光体層108は、中心粒径が約5μmの小粒子蛍光体108aを主成分としている。

【0021】

第一蛍光体層107は、主成分が大粒子蛍光体107aで構成されている。そのため、第一蛍光体層107は、蛍光体の粒子量が少ないので、ガラス管バルブ101との接地面積が小さく、剥がれやすい。一方、第二蛍光体層108は、主成分が小粒子蛍光体108aで構成されている。そのため、第二蛍光体層108は、蛍光体の粒子量が多いので、粒子同士の結合が強く、緻密な膜を形成している。

【0022】

放電ガス140は、ガラス管バルブ101の中空部に充填され、所定量の水銀蒸気と希ガスから構成される。水銀蒸気は、第一蛍光体層107及び第二蛍光体層108を励起する紫外線を得るためのものである。希ガスはガラス管バルブ101の内部の圧力を所定の減圧雰囲気に調整するためのものであり、アルゴンとネオンとの混合ガスである。アルゴンとネオンの比率は、例えば、Arが5重量%、Neが95重量%である。

【0023】

電極105は、ガラス管バルブ101の両端部に配置されている。各電極105の先端は、フィラメント106を備えている。電極105はフィラメント106に通電する。フィラメント106には、BaO、SrO、CaOなどからなる電子放射性物質が塗布されており、通電により発熱し、ガラス管バルブ101内に放電を発生させるための熱電子を放出する。

【0024】

ガラス管バルブ101内の電極105に電圧が印加されると、ガラス管バルブ101内に封入された放電ガス140を介して両電極105間に放電が生じる。そしてその放電に伴って、放電ガス140内の水銀が、励起放射により、紫外線(主波長254nm)を放射する。発生した紫外線は、周囲の第一蛍光体層107及び第二蛍光体層108に照射され、第一蛍光体層107及び第二蛍光体層108内の蛍光体粒子が励起され、可視光(波長400nm程度以上)が発生する。この可視光が、外部に放射されることにより、蛍光ランプ111の美しい発光光束となる。

【0025】

このように、本実施形態では、大粒子蛍光体107aを主成分とする第一蛍光体層107の上(内側)に、小粒子蛍光体108aを主成分とする第二蛍光体層108を形成した。このため、ガラスとの接地面積が小さいためガラスから剥がれやすい大粒子蛍光体107aを、第二蛍光体層108が保持する役割をするため、蛍光体が落下することがなく、蛍光ランプとしての機能を長時間維持することができる。

【0026】

また、本実施形態では、第一蛍光体層107は、大粒子蛍光体107aを主成分としている。このため、中心粒径が小さな蛍光体を主成分とする蛍光体膜では、蛍光体層内部での光散乱により輝度を向上できなかった。一方、本実施形態では、同じ膜厚で蛍光体層を形成しても蛍光体の粒子量を減少させることができるので、光散乱を小さくすることができ、輝度を向上させることができる。

【0027】

(第1の実施の形態に係る蛍光ランプの製造方法)

次に、上記構成を有する蛍光ランプの製造方法を説明する。

【0028】

まず、中空のガラス管を所定の長さに切断し、切断したガラス管の内面を純水等で洗浄し、ガラス管の内面を清浄する。

【0029】

次に、第一蛍光体層107を形成するための、赤色発光蛍光体Y2O3:Eu、緑色発光蛍光体LaPO4:Ce,Tb、及び青色発光蛍光体BaMg2Al16O27:Euの粒子が分散媒に分散された分散液(第一蛍光体層分散液)を調整する。

【0030】

同様にして、第二蛍光体層108を形成するための、赤色発光蛍光体Y2O3:Eu、緑色発光蛍光体LaPO4:Ce,Tb、及び青色発光蛍光体BaMg2Al16O27:Euの粒子が分散媒に分散された分散液(第二蛍光体層分散液)を調整する。

【0031】

なお、分散液にはバインダー成分が含有されていてもよい。バインダー成分は、例えばフェノール樹脂、エポキシ樹脂、アクリル樹脂、セルロース樹脂(メチルセルロース、エチルセルロース、ニトロセルロースなど)、PVP(ポリビニルアルコール)、ブチラール樹脂、シリコーン樹脂、などを挙げることができる。

【0032】

バインダー成分は、蛍光ランプの製品中に残存すると不純物となり、製品としての寿命(耐久性)や輝度(明るさ)、反射防止効果などに不具合をもたらす可能性もあるので、後に説明する焼成段階で揮散させ実質的に残らないようにする。

【0033】

そして、ガラス管バルブ101の内面に、まず、第一蛍光体層分散液を塗布して乾燥させ、次に、第二蛍光体層分散液を塗布して乾燥させる。そして焼成する。塗布方法としては噴霧法、ディップ法、吸い上げ法、液をガラス管バルブ内に流す方法等を使用することができる。なお、塗布方法としては、静電塗装法、あるいは金属アルコキシドを有機溶媒に溶解した液を用いるゾルゲル法を用いることも可能である。

【0034】

尚、上記のいずれの塗布方法を用いた場合であっても、ガラス管バルブの全体における層の厚さを均等にするため、処理時間の管理、分散液の量の管理等を行う。

【0035】

続いて、ガラス管内部に電極を設け、ガラス管内部に水銀及び希ガスを封入し、ガラス管の端部を封止する。

【0036】

これにより、ガラス管バルブ101の内面に第一蛍光体層107が形成され、さらにその上に第二蛍光体層108が重層された、第1の実施の形態に係る蛍光ランプ111を得ることができる。

【0037】

以下、本実施形態における実験結果を説明する。

【0038】

表1に示す中心粒径の三波長発光型蛍光体を含有させた第一蛍光体層分散液と第二蛍光体層分散液を作成した。ガラス管バルブの内面に第一蛍光体層を形成し、その上に第二蛍光体層を重層することにより、蛍光体層を有するガラス管バルブ(サンプルA〜E)を得た。

【0039】

【表1】

【0040】

密着性は、サンプルA〜Eの外側から所定の衝撃を与えることにより、ガラス管バルブへの蛍光体の密着性を調べた。蛍光体が剥がれない場合は○、剥がれた場合を×とした。

【0041】

明るさは、蛍光ランプに一般に広く使用されている中心粒径が約5μmの三波長蛍光体を含有した一層の蛍光ランプの明るさを100%とした場合、サンプルA〜Eのガラス管バルブを用いて作成した蛍光ランプの明るさが、98〜102%の場合は○、102%より高い場合は◎、98%より低い場合は×とした。

【0042】

サンプルA〜Cは、密着性及び明るさ共に適していた。しかし、サンプルD及びEは密着性が不適であった。そのため、明るさを評価することができなかった。

【0043】

(第2の実施の形態)

上記第1の実施の形態においては、ガラス管バルブ101の上(内面)に第一蛍光体層107塗布して、ガラス管バルブ101と第一蛍光体層107とを密接に配置したが、ガラス管バルブ101の上(内面)に保護膜層102を塗布して、ガラス管バルブ101と保護膜層102とを密接に配置し、その保護膜層102の上(内面)に第一蛍光体層107と第二蛍光体層108を配置することも可能である。

【0044】

この構成を熱陰極蛍光ランプに適用した構成例を図3(a)、(b)、図4に示す。この蛍光ランプ111は、図3(b)に示すように、断面が円形のガラス管バルブ101の内面に、順次に保護膜層102、ついで第一蛍光体層107、ついで第二蛍光体層108が形成され、各層はガラス管バルブ101と同心円状に形成されている。

【0045】

保護膜層102は、蛍光ランプのガラス管バルブ101とランプ内に封入した水銀とが反応することにより生じた化合物が、ガラス管バルブ表面に付着することを抑制する。また、蛍光ランプの内部で発生する紫外線によってガラスが劣化し変色することを抑制する。

【0046】

保護膜層102には、微粒子酸化物が含有されている。微粒子酸化物は、例えばアルミナ(Al2O3)やイットリア(Y2O3)等の酸化物を使用できる。保護膜層102の厚さは特に限定されないが、厚いと透過率を下げるので3μm以下であることが望ましい。

【0047】

このような構成の蛍光ランプ111は、例えば、以下の工程で製造可能である。

【0048】

まず保護膜層102を形成することになるアルミナ(Al2O3)等の酸化物の粒子が分散媒に分散された分散液(保護膜層分散液)を調整する。また、第1の実施の形態と同様の第一蛍光体層分散液と第二蛍光体層分散液を調整する。

【0049】

そして、第1の実施の形態と同様の手順で準備したガラス管の内面に、まず、保護膜層分散液を塗布して乾燥させる。次に、上記第一蛍光体層分散液を塗布して乾燥させ、次に、上記第二蛍光体層分散液を塗布して乾燥させる。そして焼成する。

【0050】

続いて、ガラス管内部に電極を設け、ガラス管内部に水銀及び希ガスを封入し、ガラス管の端部を封止する。

【0051】

これにより、ガラス管バルブ101の上(内面)に保護膜層102が形成され、さらにその上(内面)に第一蛍光体層107が形成され、さらにその上(内面)に第二蛍光体層108が重層された、第2の実施の形態に係る蛍光ランプ111を得ることができる。

【0052】

本実施形態では、保護膜層102をガラス管バルブ101の上(内面)に密接して配置したため、ガラス管バルブ101と水銀とが反応することにより生じた化合物が、ガラス管バルブ表面に付着することを抑制し、また、蛍光ランプの内部で発生する紫外線によってガラスが劣化し変色することを抑制する。したがって、透明なガラス管バルブ101が着色することがないため、前記第1の実施の形態より一層蛍光ランプの輝度を向上させることができる。

【0053】

(その他の実施形態)

上述の実施の形態に限定されず、例えば、赤色発光蛍光体には、Y2O3S:Eu、SrS:Eu、CaS:Eu、CaAlSiN3:Eu及びLa2O2S:Eu等を用いることができる。また、青色蛍光発光体は、ZnS:Ag、(Ba,Sr)MgAl10O17:Eu,Mn及び(Ba,Sr,Ca,Mg)10(PO4)6Cl2:Eu等を用いることができる。さらに、緑色発光蛍光体には、BaMgAl10O17:Eu,Mn、(MgCaSrBa)Si2O2N2:Eu、Ba2SiO4:Eu、CeMgAl11O19:Tb、LaPO4:Tb及び(Ce,Gd)MgB5O10:Tb等を用いることができる。

【0054】

また、上記実施形態で示した、形状、サイズに限定されず、ガラス管の他の形状としてU字形状、W字形状、環形状等に屈曲してあってもよく、ガラス管のサイズは所望の寸法でよい。

【0055】

また、上記実施形態では、保護膜層102を、ガラス管バルブ101の上(内面)に密接して配置したが、それに限定されるものではない。ランプ内に封入した水銀が、ガラス管バルブと反応しないように気密性を保てば、保護膜層102を第二蛍光体層108の上(内面)に配置してもよい。

【0056】

上記実施形態では、蛍光ランプ111を熱陰極蛍光ランプに適用した例を示したが、本願発明は、これに限定されず、冷陰極蛍光ランプや外部電極型蛍光ランプにも適用可能である。

【0057】

上記実施形態では、第一蛍光体層107は、赤色発光蛍光体、緑色発光蛍光体及び青色発光蛍光体のうちのいずれか1種類または2種類以上の蛍光体を含有して構成したが、それに限定されるものではない。白色発光蛍光体のみを含有して構成してもよく、あるいは、赤色発光蛍光体、緑色発光蛍光体、青色発光蛍光体及び白色発光蛍光体のうちから2種類以上の蛍光体を含有して構成してもよい。

【符号の説明】

【0058】

101 ガラス管バルブ

102 保護膜層

105 電極

106 フィラメント

107 第一蛍光体層

107a 大粒子蛍光体

108 第二蛍光体層

108a 小粒子蛍光体

111 蛍光ランプ

140 放電ガス

【技術分野】

【0001】

本発明は、蛍光ランプ及び蛍光ランプの製造方法に関する。

【背景技術】

【0002】

蛍光ランプの輝度を向上させる技術として、ランプ1本当たりの蛍光体の使用量を増加させることが知られている。

【0003】

また、蛍光ランプの全長にわたって輝度を均一にするために、ガラス管の両端に、蛍光体の付着量を増加させ、蛍光層を厚くすることが提案されている(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−182567号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述したように、蛍光体の付着量を増加させると、蛍光ランプの輝度を向上させることができる。しかしながら、蛍光体の付着量を増加させると蛍光体膜が落下しやすく、特に中心粒径が大きな蛍光体で蛍光体膜を形成するとガラス管との接地面積が小さくなり落下しやすかった。

【0006】

一方、中心粒径が小さな蛍光体を前記の場合と同じ膜厚になるようガラス管に付着させると、蛍光体同士の結合が強く、ガラス管との接地面積も大きくなるので落下しにくくなる。しかし、蛍光体の量が増えるので、蛍光体薄膜内部での光散乱により、輝度が向上しなかった。

【0007】

本発明は、このような問題点に着目してなされたもので、蛍光体膜の落下を防ぐとともに、輝度を向上させる蛍光ランプ及び蛍光ランプの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記課題を解決するために、本発明の第1の観点に係る蛍光ランプは、

ガラス管バルブと、

前記ガラス管バルブの内側に形成された大粒子蛍光体を主成分とする第一蛍光体層と、

前記第一蛍光体層上に形成された、前記大粒子蛍光体より中心粒径が小さな小粒子蛍光体を主成分とする第二蛍光体層と、

前記ガラス管バルブの内部に封入された放電媒体と、

前記ガラス管バルブ内に設けられた一対の電極と、

を備えたことを特徴としている。

【0009】

前記課題を解決するために、本発明の第2の観点に係る蛍光ランプの製造方法は、

中空のガラス管バルブを準備する工程と、

大粒子蛍光体を含む第一蛍光体層分散液を準備する工程と、

前記大粒子蛍光体より中心粒径が小さな小粒子蛍光体を含む第二蛍光体層分散液を準備する工程と、

前記ガラス管バルブの内面に前記第一蛍光体層分散液を塗布し乾燥させ、第一蛍光体層を形成する工程と、

前記第一蛍光体層の上に前記第二蛍光体層分散液を塗布し乾燥させ、第二蛍光体層を形成する工程と、

前記大粒子蛍光体と前記小粒子蛍光体を焼成する工程と、

前記ガラス管バルブ内に水銀及び希ガスを封入し、ガラス管の端部を封止する工程と

を含むことを特徴としている。

【発明の効果】

【0010】

この特徴によれば、蛍光ランプの輝度を向上させ、さらに、蛍光体膜の落下を防ぐことができる。

【図面の簡単な説明】

【0011】

【図1】(a)は、第1の実施形態にかかる蛍光ランプの長手方向断面図、(b)は、(a)のX−X線での断面図である。

【図2】第1の実施形態にかかる蛍光ランプのガラス管バルブの内側に形成された蛍光体層の断面を模式的に示す断面図である。

【図3】(a)は、第2の実施形態にかかる蛍光ランプの長手方向断面図、(b)は、(a)のY−Y線での断面図である。

【図4】第2の実施形態にかかる蛍光ランプのガラス管バルブの内側に形成された蛍光体層の断面を模式的に示す断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態に係る蛍光ランプを図面を参照して説明する。

【0013】

(第1の実施の形態)

第1の実施形態に係る蛍光ランプ111は、熱陰極蛍光ランプである。図1(a)に示すように、蛍光ランプ111は、ガラス管バルブ101と、電極105と、第一蛍光体層107と、第二蛍光体層108と、放電ガス140を有する。

【0014】

ガラス管バルブ101は直管形であり、図1(b)に示すように、ガラス管バルブ101の断面は円形である。また、ガラス管バルブ101は、例えば外形24.5mm、内径22.5mm、全長225mmに形成されている。

【0015】

図2に示すように、蛍光体層は、大粒子蛍光体107aを主成分とする第一蛍光体層107と、小粒子蛍光体108aを主成分とする第二蛍光体層108とで構成されている。第一蛍光体層107はガラス管バルブ101の上(内面)に形成され、第二蛍光体層108は第一蛍光体層107の上(内面)に形成されている。そして、第一蛍光体層107と第二蛍光体層108は、ガラス管バルブ101と同心円状に形成されている。

【0016】

第一蛍光体層107に含有されている大粒子蛍光体107aは中心粒径が7.5μm以上であり、好ましくは10〜50μmである。ここで、粒径とは、例えば、沈降法によるストークス相当径で表したもの、顕微鏡法による円相当径で表したもの及び光散乱法による球相当径で表したものをいう。また、中心粒径とは、例えば、粉体の粒子径分布(粒子群を構成する粒子の粒子径に対する分布)において、ある粒子径より大きい質量の総和が、全粉体のそれの50%を占めるときの粒子径をいう。尚、この定義および用語は、いずれも当業者において周知であり、例えば、JISZ8901「試験用粉体及び試験用粒子」等諸文献に記載されている。

【0017】

第一蛍光体層107を形成するための分散液は、樹脂中に大粒子蛍光体107aが分散されている。樹脂は、エポキシ樹脂、シリコーン樹脂、セルロース樹脂(メチルセルロース、エチルセルロース、ニトロセルロース)などを挙げることができる。また、大粒子蛍光体107aを樹脂中に分散させる場合、大粒子蛍光体107aと樹脂との合計に対する大粒子蛍光体107aの重量割合は、80〜99.99重量%、好ましくは90重量%以上である。

【0018】

第二蛍光体層108に含有されている小粒子蛍光体108aは中心粒径が約5μmである。第二蛍光体層108を形成する分散液は、樹脂中に小粒子蛍光体108aが分散されている。また、小粒子蛍光体108aを樹脂中に分散させる場合、小粒子蛍光体108aと樹脂との合計に対する小粒子蛍光体108aの重量割合は、80〜99.99重量%、好ましくは90重量%以上である。

【0019】

尚、本実施形態において、大粒子蛍光体107aの中心粒径と小粒子蛍光体108aの中心粒径の比は、略2:1としたが、もちろんこれに限られるものではなく、1.5:1〜10:1であればよい。

【0020】

第一蛍光体層107及び第二蛍光体層108は、放電ガス140内の水銀から照射される紫外線を可視光に変換する。第一蛍光体層107は、赤色発光蛍光体、緑色発光蛍光体及び青色発光蛍光体のうちのいずれか1種類または2種類以上の蛍光体を含有して構成されている。また、第二蛍光体層108は、赤色発光蛍光体、緑色発光蛍光体及び青色発光蛍光体を含有する三波長発光型蛍光体である。例えば、赤色発光蛍光体はY2O3:Eu、緑色発光蛍光体はLaPO4:Ce,Tb、青色発光蛍光体はBaMg2Al16O27:Euから、それぞれ形成される。上記のとおり、第一蛍光体層107は、中心粒径が10〜50μmの大粒子蛍光体107aを主成分としており、第二蛍光体層108は、中心粒径が約5μmの小粒子蛍光体108aを主成分としている。

【0021】

第一蛍光体層107は、主成分が大粒子蛍光体107aで構成されている。そのため、第一蛍光体層107は、蛍光体の粒子量が少ないので、ガラス管バルブ101との接地面積が小さく、剥がれやすい。一方、第二蛍光体層108は、主成分が小粒子蛍光体108aで構成されている。そのため、第二蛍光体層108は、蛍光体の粒子量が多いので、粒子同士の結合が強く、緻密な膜を形成している。

【0022】

放電ガス140は、ガラス管バルブ101の中空部に充填され、所定量の水銀蒸気と希ガスから構成される。水銀蒸気は、第一蛍光体層107及び第二蛍光体層108を励起する紫外線を得るためのものである。希ガスはガラス管バルブ101の内部の圧力を所定の減圧雰囲気に調整するためのものであり、アルゴンとネオンとの混合ガスである。アルゴンとネオンの比率は、例えば、Arが5重量%、Neが95重量%である。

【0023】

電極105は、ガラス管バルブ101の両端部に配置されている。各電極105の先端は、フィラメント106を備えている。電極105はフィラメント106に通電する。フィラメント106には、BaO、SrO、CaOなどからなる電子放射性物質が塗布されており、通電により発熱し、ガラス管バルブ101内に放電を発生させるための熱電子を放出する。

【0024】

ガラス管バルブ101内の電極105に電圧が印加されると、ガラス管バルブ101内に封入された放電ガス140を介して両電極105間に放電が生じる。そしてその放電に伴って、放電ガス140内の水銀が、励起放射により、紫外線(主波長254nm)を放射する。発生した紫外線は、周囲の第一蛍光体層107及び第二蛍光体層108に照射され、第一蛍光体層107及び第二蛍光体層108内の蛍光体粒子が励起され、可視光(波長400nm程度以上)が発生する。この可視光が、外部に放射されることにより、蛍光ランプ111の美しい発光光束となる。

【0025】

このように、本実施形態では、大粒子蛍光体107aを主成分とする第一蛍光体層107の上(内側)に、小粒子蛍光体108aを主成分とする第二蛍光体層108を形成した。このため、ガラスとの接地面積が小さいためガラスから剥がれやすい大粒子蛍光体107aを、第二蛍光体層108が保持する役割をするため、蛍光体が落下することがなく、蛍光ランプとしての機能を長時間維持することができる。

【0026】

また、本実施形態では、第一蛍光体層107は、大粒子蛍光体107aを主成分としている。このため、中心粒径が小さな蛍光体を主成分とする蛍光体膜では、蛍光体層内部での光散乱により輝度を向上できなかった。一方、本実施形態では、同じ膜厚で蛍光体層を形成しても蛍光体の粒子量を減少させることができるので、光散乱を小さくすることができ、輝度を向上させることができる。

【0027】

(第1の実施の形態に係る蛍光ランプの製造方法)

次に、上記構成を有する蛍光ランプの製造方法を説明する。

【0028】

まず、中空のガラス管を所定の長さに切断し、切断したガラス管の内面を純水等で洗浄し、ガラス管の内面を清浄する。

【0029】

次に、第一蛍光体層107を形成するための、赤色発光蛍光体Y2O3:Eu、緑色発光蛍光体LaPO4:Ce,Tb、及び青色発光蛍光体BaMg2Al16O27:Euの粒子が分散媒に分散された分散液(第一蛍光体層分散液)を調整する。

【0030】

同様にして、第二蛍光体層108を形成するための、赤色発光蛍光体Y2O3:Eu、緑色発光蛍光体LaPO4:Ce,Tb、及び青色発光蛍光体BaMg2Al16O27:Euの粒子が分散媒に分散された分散液(第二蛍光体層分散液)を調整する。

【0031】

なお、分散液にはバインダー成分が含有されていてもよい。バインダー成分は、例えばフェノール樹脂、エポキシ樹脂、アクリル樹脂、セルロース樹脂(メチルセルロース、エチルセルロース、ニトロセルロースなど)、PVP(ポリビニルアルコール)、ブチラール樹脂、シリコーン樹脂、などを挙げることができる。

【0032】

バインダー成分は、蛍光ランプの製品中に残存すると不純物となり、製品としての寿命(耐久性)や輝度(明るさ)、反射防止効果などに不具合をもたらす可能性もあるので、後に説明する焼成段階で揮散させ実質的に残らないようにする。

【0033】

そして、ガラス管バルブ101の内面に、まず、第一蛍光体層分散液を塗布して乾燥させ、次に、第二蛍光体層分散液を塗布して乾燥させる。そして焼成する。塗布方法としては噴霧法、ディップ法、吸い上げ法、液をガラス管バルブ内に流す方法等を使用することができる。なお、塗布方法としては、静電塗装法、あるいは金属アルコキシドを有機溶媒に溶解した液を用いるゾルゲル法を用いることも可能である。

【0034】

尚、上記のいずれの塗布方法を用いた場合であっても、ガラス管バルブの全体における層の厚さを均等にするため、処理時間の管理、分散液の量の管理等を行う。

【0035】

続いて、ガラス管内部に電極を設け、ガラス管内部に水銀及び希ガスを封入し、ガラス管の端部を封止する。

【0036】

これにより、ガラス管バルブ101の内面に第一蛍光体層107が形成され、さらにその上に第二蛍光体層108が重層された、第1の実施の形態に係る蛍光ランプ111を得ることができる。

【0037】

以下、本実施形態における実験結果を説明する。

【0038】

表1に示す中心粒径の三波長発光型蛍光体を含有させた第一蛍光体層分散液と第二蛍光体層分散液を作成した。ガラス管バルブの内面に第一蛍光体層を形成し、その上に第二蛍光体層を重層することにより、蛍光体層を有するガラス管バルブ(サンプルA〜E)を得た。

【0039】

【表1】

【0040】

密着性は、サンプルA〜Eの外側から所定の衝撃を与えることにより、ガラス管バルブへの蛍光体の密着性を調べた。蛍光体が剥がれない場合は○、剥がれた場合を×とした。

【0041】

明るさは、蛍光ランプに一般に広く使用されている中心粒径が約5μmの三波長蛍光体を含有した一層の蛍光ランプの明るさを100%とした場合、サンプルA〜Eのガラス管バルブを用いて作成した蛍光ランプの明るさが、98〜102%の場合は○、102%より高い場合は◎、98%より低い場合は×とした。

【0042】

サンプルA〜Cは、密着性及び明るさ共に適していた。しかし、サンプルD及びEは密着性が不適であった。そのため、明るさを評価することができなかった。

【0043】

(第2の実施の形態)

上記第1の実施の形態においては、ガラス管バルブ101の上(内面)に第一蛍光体層107塗布して、ガラス管バルブ101と第一蛍光体層107とを密接に配置したが、ガラス管バルブ101の上(内面)に保護膜層102を塗布して、ガラス管バルブ101と保護膜層102とを密接に配置し、その保護膜層102の上(内面)に第一蛍光体層107と第二蛍光体層108を配置することも可能である。

【0044】

この構成を熱陰極蛍光ランプに適用した構成例を図3(a)、(b)、図4に示す。この蛍光ランプ111は、図3(b)に示すように、断面が円形のガラス管バルブ101の内面に、順次に保護膜層102、ついで第一蛍光体層107、ついで第二蛍光体層108が形成され、各層はガラス管バルブ101と同心円状に形成されている。

【0045】

保護膜層102は、蛍光ランプのガラス管バルブ101とランプ内に封入した水銀とが反応することにより生じた化合物が、ガラス管バルブ表面に付着することを抑制する。また、蛍光ランプの内部で発生する紫外線によってガラスが劣化し変色することを抑制する。

【0046】

保護膜層102には、微粒子酸化物が含有されている。微粒子酸化物は、例えばアルミナ(Al2O3)やイットリア(Y2O3)等の酸化物を使用できる。保護膜層102の厚さは特に限定されないが、厚いと透過率を下げるので3μm以下であることが望ましい。

【0047】

このような構成の蛍光ランプ111は、例えば、以下の工程で製造可能である。

【0048】

まず保護膜層102を形成することになるアルミナ(Al2O3)等の酸化物の粒子が分散媒に分散された分散液(保護膜層分散液)を調整する。また、第1の実施の形態と同様の第一蛍光体層分散液と第二蛍光体層分散液を調整する。

【0049】

そして、第1の実施の形態と同様の手順で準備したガラス管の内面に、まず、保護膜層分散液を塗布して乾燥させる。次に、上記第一蛍光体層分散液を塗布して乾燥させ、次に、上記第二蛍光体層分散液を塗布して乾燥させる。そして焼成する。

【0050】

続いて、ガラス管内部に電極を設け、ガラス管内部に水銀及び希ガスを封入し、ガラス管の端部を封止する。

【0051】

これにより、ガラス管バルブ101の上(内面)に保護膜層102が形成され、さらにその上(内面)に第一蛍光体層107が形成され、さらにその上(内面)に第二蛍光体層108が重層された、第2の実施の形態に係る蛍光ランプ111を得ることができる。

【0052】

本実施形態では、保護膜層102をガラス管バルブ101の上(内面)に密接して配置したため、ガラス管バルブ101と水銀とが反応することにより生じた化合物が、ガラス管バルブ表面に付着することを抑制し、また、蛍光ランプの内部で発生する紫外線によってガラスが劣化し変色することを抑制する。したがって、透明なガラス管バルブ101が着色することがないため、前記第1の実施の形態より一層蛍光ランプの輝度を向上させることができる。

【0053】

(その他の実施形態)

上述の実施の形態に限定されず、例えば、赤色発光蛍光体には、Y2O3S:Eu、SrS:Eu、CaS:Eu、CaAlSiN3:Eu及びLa2O2S:Eu等を用いることができる。また、青色蛍光発光体は、ZnS:Ag、(Ba,Sr)MgAl10O17:Eu,Mn及び(Ba,Sr,Ca,Mg)10(PO4)6Cl2:Eu等を用いることができる。さらに、緑色発光蛍光体には、BaMgAl10O17:Eu,Mn、(MgCaSrBa)Si2O2N2:Eu、Ba2SiO4:Eu、CeMgAl11O19:Tb、LaPO4:Tb及び(Ce,Gd)MgB5O10:Tb等を用いることができる。

【0054】

また、上記実施形態で示した、形状、サイズに限定されず、ガラス管の他の形状としてU字形状、W字形状、環形状等に屈曲してあってもよく、ガラス管のサイズは所望の寸法でよい。

【0055】

また、上記実施形態では、保護膜層102を、ガラス管バルブ101の上(内面)に密接して配置したが、それに限定されるものではない。ランプ内に封入した水銀が、ガラス管バルブと反応しないように気密性を保てば、保護膜層102を第二蛍光体層108の上(内面)に配置してもよい。

【0056】

上記実施形態では、蛍光ランプ111を熱陰極蛍光ランプに適用した例を示したが、本願発明は、これに限定されず、冷陰極蛍光ランプや外部電極型蛍光ランプにも適用可能である。

【0057】

上記実施形態では、第一蛍光体層107は、赤色発光蛍光体、緑色発光蛍光体及び青色発光蛍光体のうちのいずれか1種類または2種類以上の蛍光体を含有して構成したが、それに限定されるものではない。白色発光蛍光体のみを含有して構成してもよく、あるいは、赤色発光蛍光体、緑色発光蛍光体、青色発光蛍光体及び白色発光蛍光体のうちから2種類以上の蛍光体を含有して構成してもよい。

【符号の説明】

【0058】

101 ガラス管バルブ

102 保護膜層

105 電極

106 フィラメント

107 第一蛍光体層

107a 大粒子蛍光体

108 第二蛍光体層

108a 小粒子蛍光体

111 蛍光ランプ

140 放電ガス

【特許請求の範囲】

【請求項1】

ガラス管バルブと、

前記ガラス管バルブの内側に形成された大粒子蛍光体を主成分とする第一蛍光体層と、

前記第一蛍光体層上に形成された、前記大粒子蛍光体より中心粒径が小さな小粒子蛍光体を主成分とする第二蛍光体層と、

前記ガラス管バルブの内部に封入された放電媒体と、

前記ガラス管バルブ内に設けられた一対の電極と、

を備えたことを特徴とする蛍光ランプ。

【請求項2】

前記ガラス管バルブの内側に保護膜層をさらに備えたことを特徴とする請求項1に記載の蛍光ランプ。

【請求項3】

前記大粒子蛍光体の中心粒径と前記小粒子蛍光体の中心粒径の比は、1.5:1〜10:1であることを特徴とする請求項1又は2に記載の蛍光ランプ。

【請求項4】

前記大粒子蛍光体の中心粒径が10μm以上であることを特徴とする請求項1乃至3に記載の蛍光ランプ。

【請求項5】

中空のガラス管バルブを準備する工程と、

大粒子蛍光体を含む第一蛍光体層分散液を準備する工程と、

前記大粒子蛍光体より中心粒径が小さな小粒子蛍光体を含む第二蛍光体層分散液を準備する工程と、

前記ガラス管バルブの内面に前記第一蛍光体層分散液を塗布し乾燥させ、第一蛍光体層を形成する工程と、

前記第一蛍光体層の上に前記第二蛍光体層分散液を塗布し乾燥させ、第二蛍光体層を形成する工程と、

前記大粒子蛍光体と前記小粒子蛍光体を焼成する工程と、

前記ガラス管バルブ内に水銀及び希ガスを封入し、ガラス管の端部を封止する工程と、

を含む蛍光ランプの製造方法。

【請求項1】

ガラス管バルブと、

前記ガラス管バルブの内側に形成された大粒子蛍光体を主成分とする第一蛍光体層と、

前記第一蛍光体層上に形成された、前記大粒子蛍光体より中心粒径が小さな小粒子蛍光体を主成分とする第二蛍光体層と、

前記ガラス管バルブの内部に封入された放電媒体と、

前記ガラス管バルブ内に設けられた一対の電極と、

を備えたことを特徴とする蛍光ランプ。

【請求項2】

前記ガラス管バルブの内側に保護膜層をさらに備えたことを特徴とする請求項1に記載の蛍光ランプ。

【請求項3】

前記大粒子蛍光体の中心粒径と前記小粒子蛍光体の中心粒径の比は、1.5:1〜10:1であることを特徴とする請求項1又は2に記載の蛍光ランプ。

【請求項4】

前記大粒子蛍光体の中心粒径が10μm以上であることを特徴とする請求項1乃至3に記載の蛍光ランプ。

【請求項5】

中空のガラス管バルブを準備する工程と、

大粒子蛍光体を含む第一蛍光体層分散液を準備する工程と、

前記大粒子蛍光体より中心粒径が小さな小粒子蛍光体を含む第二蛍光体層分散液を準備する工程と、

前記ガラス管バルブの内面に前記第一蛍光体層分散液を塗布し乾燥させ、第一蛍光体層を形成する工程と、

前記第一蛍光体層の上に前記第二蛍光体層分散液を塗布し乾燥させ、第二蛍光体層を形成する工程と、

前記大粒子蛍光体と前記小粒子蛍光体を焼成する工程と、

前記ガラス管バルブ内に水銀及び希ガスを封入し、ガラス管の端部を封止する工程と、

を含む蛍光ランプの製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−100615(P2011−100615A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−254292(P2009−254292)

【出願日】平成21年11月5日(2009.11.5)

【出願人】(300022353)NECライティング株式会社 (483)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月5日(2009.11.5)

【出願人】(300022353)NECライティング株式会社 (483)

【Fターム(参考)】

[ Back to top ]