蛍光体およびその製造方法、並びに光源

【課題】

発光のピーク波長が580〜680nmの範囲にあり、高い発光強度を有するという発光特性を

持ち、紫外〜可視光(波長250〜550nm)の広範囲な波長域の励起光に対し平坦で効率の高い

励起帯を持つという励起帯特性を有する蛍光体を提供する。

【解決手段】

例えば、Ca3N2(2N)、AlN(3N)、Si3N4(3N)、Eu2O3(3N)を準備し、各原料を所定量秤量、

混合した後、1500℃で6時間焼成し、組成式CaAlSiN3:Euで示される生成相を含み、所定

のパターンを満足するX線回折パターンを有する蛍光体を得る。

発光のピーク波長が580〜680nmの範囲にあり、高い発光強度を有するという発光特性を

持ち、紫外〜可視光(波長250〜550nm)の広範囲な波長域の励起光に対し平坦で効率の高い

励起帯を持つという励起帯特性を有する蛍光体を提供する。

【解決手段】

例えば、Ca3N2(2N)、AlN(3N)、Si3N4(3N)、Eu2O3(3N)を準備し、各原料を所定量秤量、

混合した後、1500℃で6時間焼成し、組成式CaAlSiN3:Euで示される生成相を含み、所定

のパターンを満足するX線回折パターンを有する蛍光体を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、CRT、PDP、FED、ELなどのディスプレイ装置、蛍光表示管、および蛍光ラン

プなどの照明装置等に使用される蛍光体およびその製造方法、並びに当該蛍光体を用いた

光源に関する。

【背景技術】

【0002】

現在、照明装置として用いられている放電式蛍光灯、白熱電球などは、水銀などの有害

な物質が含まれている、寿命が短い、といった諸問題を抱えている。ところが近年になっ

て青色や紫外に発光するLEDが次々と開発され、そのLEDから発生する紫外〜青色の光と紫

外〜青色の波長域に励起帯を持つ蛍光体とを組合せることにより、当該蛍光体を白色に発

光させ、その白色光を次世代の照明として利用できないかといった研究、開発が盛んに行

われている。この白色LED照明は、熱の発生が少ないこと、半導体素子と蛍光体とから構

成されているため、従来の白熱電球のように切れることがなく長寿命であること、振動や

オン・オフの繰り返し点灯に強いこと、水銀などの有害な物質が不要であることといった

利点があり、理想的な照明装置である。さらに照明以外にも上記の特徴を生かしCCFL(冷

陰極管)に替わる液晶用バックライトとしても注目されている。

【0003】

ここで、上述したLEDと蛍光体とを組合せて白色光を得るには、一般的に2つの方式が考

えられている。一つの方式は青色発光するLEDと、当該青色発光を受けて励起され黄色発

光する蛍光体(例えば、YAG:Ce)とを組み合わせ、この青色発光と黄色発光との光の混色

の原理により白色発光を得るものである。

【0004】

もう一つの方式は、近紫外・紫外発光するLEDと、当該近紫外・紫外発光を受けて励起され赤色(R)発光する赤色蛍光体、緑色(G)発光する緑色蛍光体、青色(B)発光する青色蛍光体、他とを組み合わせ、当該蛍光体が発するRGB他の光により白色発光を得るものである。このRGB他の光により白色発光を得る方法は、RGB他の各々の蛍光体の組合せや混合比などにより、白色光以外にも任意の発光色を得ることが可能であり、照明装置としての応用範囲が広い。そして、当該用途に使用される蛍光体としては、赤色蛍光体であれば、例えば、Y2O2S:Eu、La2O2S:Eu、3.5MgO・0.5MgF2・GeO2:Mn、(La、Mn、Sm)2O2S・Ga2O3:Euがあり、緑色蛍光体であれば、例えば、ZnS:Cu,Al、SrAl2O4:Eu、BAM:Eu,Mnがあり、青色蛍光体であれば、例えば、BAM:Eu、Sr5(PO4)3Cl:Eu、ZnS:Ag,Cl、(Sr、Ca、Ba、Mg)10(PO4)6Cl:Euがある。そして、これらのRGB他の蛍光体を、近紫外・紫外発光するLEDなどの発光部と組合せることにより、白色または所望の発色をおこなうLEDを始めとした、光源や照明装置を得ることが可能となる。

【0005】

しかし、青色LEDと黄色蛍光体(YAG:Ce)の組合せによる白色LED照明については、可視

光領域の長波長側の発光が不足してしまうため、若干青みを帯びた白色の発光となってし

まい、電球のようなやや赤みを帯びた白色発光を得ることができない。

また、近紫外・紫外LEDとRGB他の蛍光体との組合せによる白色LED照明では、3色の蛍光

体のうち赤色蛍光体が他の蛍光体に比べ励起効率が悪く、発光効率が低いために、赤色蛍

光体のみ混合割合を多くせざるを得ず、輝度を向上させる蛍光体が不足し高輝度の白色が

得られない。更に、当該蛍光体の発光スペクトルがシャープであるため演色性が悪いとい

った問題があった。

【0006】

さらに、発光素子および蛍光体の発光効率の向上の観点から、上述したYAG:Ce系黄色蛍

光体をみると、YAG:Ce系黄色蛍光体は、青色LEDが発する青色光で発光させる場合には効

率の良い励起範囲にあり、良好な黄色発光を得ることができる。しかし、近紫外・紫外LE

Dが発する近紫外・紫外光で発光させる場合には、効率の良い励起範囲から外れてしまう

ため、十分な発光が得られない。これは、YAG:Ce系黄色蛍光体にとって効率の良い励起範

囲が狭いということを意味している。

【0007】

そして、YAG:Ce系黄色蛍光体にとって効率の良い励起範囲が狭いという問題点は、上述

した青色LEDが発する青色光で発光させる場合においても、青色LEDの製造時における発光

素子のばらつきによる発光波長のばらつきにより、当該青色LEDの発光波長が、YAG:Ce系

黄色蛍光体の最適励起範囲から外れてしまうことで、青色と黄色の波長バランスが崩れる

という事態に至ることがある。そして、当該事態に至ると、青色光と黄色光とを合成させ

て得られる白色光の色調が変化してしまうという問題がおこる。ここで、LEDの製造にお

いて発光素子のばらつきを避けることは現状では困難であるため、当該色調変化を回避す

るためには、励起帯の範囲が広く且つ平坦な特性を有する蛍光体が求められる。

【0008】

そのため最近では、長波長側に良好な励起を持ち、半値幅の広い発光ピークが得られる

オキシ窒化物ガラス蛍光体(例えば、特許文献1参照)や、サイアロンを母体とする蛍光

体(例えば、特許文献2、3参照)、シリコンナイトライド系などの窒素を含有した蛍光体

(例えば、特許文献4、5参照)が報告されている。そして、当該窒素を含有した蛍光体は

、酸化物系蛍光体などに比べ共有結合の割合が多くなるため、波長400nm以上の光におい

ても良好な励起帯を持つといった特徴があり、白色LED用蛍光体として注目を集めている

が、現状では満足すべき水準に達していない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001-214162号公報

【特許文献2】特開2003-336059号公報

【特許文献3】特開2003-124527号公報

【特許文献4】特表2003-515655号公報

【特許文献5】特開2003-277746号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述の事情を考慮してなされたもので、発光のピーク波長が580〜680nmの範

囲にあり、高い発光強度を有するという発光特性を持ち、紫外〜可視光(波長250〜550nm)

の広範囲な波長域の励起光に対し平坦で効率の高い励起帯を持つという励起帯特性を有す

る蛍光体およびその製造方法、並びに当該蛍光体を用いた光源を提供することである。

【課題を解決するための手段】

【0011】

本発明者らは上述の課題を解決するため多数の蛍光体試料を調製した。そして当該蛍光

体試料の原料を焼成する工程において、当該焼成の際における焼成炉内の雰囲気ガスを、

焼成炉内に流通させながら焼成した蛍光体試料の中から、上述の発光特性、励起帯特性を

満足する本発明に係る蛍光体試料を見出した。そこで、X線回折法を用いて本発明に係る

蛍光体の結晶構造の同定を試みた。具体的には、本発明に係る蛍光体のX線回折パターン

とJCPDS(Joint Committee on Power Diffraction Standards)カードとの比較をおこな

って、本発明に係る蛍光体の結晶構造の同定を試みた。その結果、本発明に係る蛍光体と

類似であると考えられる既知の結晶構造は見出されたが、結晶面間隔の一致する結晶構造

は見出されず、本発明に係る蛍光体は新規な結晶構造を有していることが判明した。そこ

で、本発明者らは、本発明に係る蛍光体が示すX線回折パターンをもって、本発明に係る

蛍光体を規定することとした。(尚、本発明においてX線回折パターンとは、X線回折スペ

クトルやX線回折チャートと、同様の意味で用いている。)

【0012】

即ち、本発明に係る第1の構成は、

CoKα線による粉末X線回折パターンにおいて最も強度のある回折ピークの相対強度を1

00%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が、36.5°〜37.5°、および41.

9°〜42.9°である範囲に相対強度10%以上の回折ピークを示す相を主とした生成

相として含むことを特徴とする蛍光体である。

【0013】

第2の構成は、

CoKα線による粉末X線回折パターンにおいて最も強度のある回折ピークの相対強度を1

00%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が、36.5°〜37.5°、41.9°〜

42.9°、および56.3°〜57.3°である範囲に相対強度10%以上の回折ピー

クを示す相を主とした生成相として含むことを特徴とする蛍光体である。

【0014】

第3の構成は

CoKα線による粉末X線回折パターンにおいて最も強度のある回折ピークの相対強度を1

00%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が、36.5°〜37.5°、40.9°〜

41.9°、41.9°〜42.9°、56.3°〜57.3°、66.0°〜67.0°

、75.8°〜76.8°、および81.0°〜83.0°である範囲に相対強度10%

以上の回折ピークを示す相を主とした生成相として含むことを特徴とする蛍光体である。

【0015】

第4の構成は、

前記生成相の結晶系が、斜方晶系であることを特徴とする第1から第3の構成のいずれ

かに記載の蛍光体である。

【0016】

第5の構成は、

前記生成相は、組成式MmAaBbOoNn:Zで表記され、

M元素はII価の価数をとる元素であり、A元素はIII価の価数をとる元素であり、B元

素はIV価の価数をとる元素から選択される少なくとも1つ以上の元素であり、Oは酸素で

あり、Nは窒素であり、Z元素は、希土類元素または遷移金属元素から選択される少なく

とも1つ以上の元素であり、

n=2/3m+a+4/3b-2/3o、m/(a+b)≧1/2、(o+n)/(a+b)>4/3、o≧0であり、

m:a:b=1:1:1であることを特徴とする第1から第4の構成のいずれかに記載

の蛍光体である。

【0017】

第6の構成は、

前記生成相は、組成式MmAaBbNn:Zで表記され、

M元素はII価の価数をとる元素であり、A元素はIII価の価数をとる元素であり、B元

素はIV価の価数をとる元素から選択される少なくとも1つ以上の元素であり、Nは窒素で

あり、Z元素は、希土類元素または遷移金属元素から選択される少なくとも1つ以上の元

素であり、

m:a:b:n=1:1:1:3であることを特徴とする第1から第4の構成のいずれ

かに記載の蛍光体である。

【0018】

第7の構成は、

第5または第6の構成に記載の蛍光体であって、

M元素は、Mg、Ca、Sr、Ba、Znから選択される少なくとも1つ以上の元素であり、A元

素はAlであり、B元素はSiであり、Z元素はEu、Mn、Ceから選択される少なくとも1つ以

上の元素であることを特徴とする蛍光体である。

【0019】

第8の構成は、

第5から第7の構成のいずれかに記載の蛍光体であって、

M元素はCaであり、A元素はAlであり、B元素はSiであり、Z元素はEuであることを特

徴とする蛍光体である。

【0020】

第9の構成は、

第1から第8の構成のいずれかに記載の蛍光体であって、

当該蛍光体のCoKα線による粉末X線回折パターンを測定し、当該X線回折パターンにお

いて最も強度のある回折ピークの相対強度を100%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が38.0°〜40.0°の範囲に、相対強

度が5%を超える回折ピークが存在しないことを特徴とする蛍光体である。

【0021】

第10の構成は、

励起光として、波長250 nmから550 nmの範囲にある1種類以上の単色光、または、連続

光が照射された際の、発光スペクトルにおける最大ピークの波長が650nm以上であること

を特徴とする第5から第9の構成のいずれかに記載の蛍光体である。

【0022】

第11の構成は、

第5から第10の構成のいずれかに記載の蛍光体であって

当該蛍光体粒子の結晶子の大きさ(Dx)が50 nm以上であることを特徴とする蛍光体で

ある。

【0023】

第12の構成は、

第5から第11の構成のいずれかに記載の蛍光体であって、

当該蛍光体に含まれる生成相の結晶格子の単位体積が275Å3以上であることを特徴とす

る蛍光体である。

【0024】

第13の構成は、

第5から第12の構成のいずれかに記載の蛍光体であって

当該蛍光体に含まれる生成相の結晶格子の格子定数が、a = 9.75Å以上、b = 5.64Å以

上、c = 5.05Å以上であることを特徴とする蛍光体である。

【0025】

第14の構成は、

第1から第13の構成のいずれかに記載の蛍光体の製造方法であって、

当該蛍光体の原料粉体を秤量、混合して混合物を得る工程と、

前記混合物を焼成炉内で焼成して焼成物を得る工程と

前記焼成物を解砕して蛍光体を得る工程とを有し、

前記混合物を焼成して焼成物を得る工程において、当該焼成時の雰囲気ガスとして、窒

素、アンモニア、アンモニアと窒素の混合ガス、または、窒素と水素の混合ガスのいずれ

かを用いることを特徴とする蛍光体の製造方法である。

【0026】

第15の構成は、

第14の構成に記載の蛍光体の製造方法であって、

前記該焼成時の焼成炉内の雰囲気ガスとして、窒素ガスを80%以上含むガスを用いるこ

とを特徴とする蛍光体の製造方法である。

【0027】

第16の構成は、

第14または第15の構成に記載の蛍光体の製造方法であって、

前記混合物を焼成炉内で焼成して焼成物を得る工程において、前記焼成炉内の雰囲気ガ

スを0.01L/min以上流通させながら焼成することを特徴とする蛍光体の製造方法である。

【0028】

第17の構成は、

第14から第16の構成のいずれかに記載の蛍光体の製造方法であって、

前記混合物を焼成炉内で焼成して焼成物を得る工程において、前記焼成炉内の雰囲気ガ

スを0.001MPa以上、0.1MPa以下の加圧状態とすることを特徴とする蛍光体の製造方法であ

る。

【0029】

第18の構成は、

第1から第13の構成のいずれかに記載の蛍光体を用いたことを特徴とする光源である

。

【発明の効果】

【0030】

本発明の第1から第13の構成に記載の蛍光体は、発光のピーク波長が580〜680nmの範

囲にあり、特に650nm以上のより長波長に発光ピークと高い発光強度を有するという優れ

た発光特性を有し、さらには、紫外〜可視光(波長250〜550nm)の広範囲な波長域に、平坦

で効率の高い励起帯を持つという励起帯特性を有していた。

【0031】

本発明の第14から第17のいずれかの構成に記載の蛍光体の製造方法によれば、第1か

ら第13の構成のいずれかに記載の蛍光体組成中の酸素を減少させ、より長波長側に発光

スペクトルのピークを持ち、発光効率が向上した蛍光体を安価な製造コストで容易に製造

することができる。

【0032】

第18の構成に記載の発光装置によれば、所望の発光色を有し、発光強度および輝度が

高い、高効率な発光装置を得ることができる。

【図面の簡単な説明】

【0033】

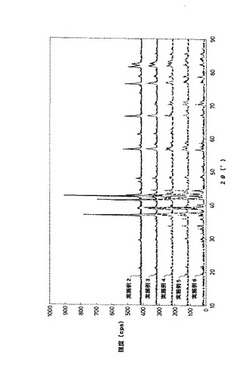

【図1】本発明に係る蛍光体の主たる生成相の粉末X線回折パターンと、当該X線回折パターンとJCPDSカードとのピークの比較である。

【図2】本発明に係る蛍光体の主たる生成相の励起スペクトルを示すグラフである。

【図3】本発明に係る蛍光体の主たる生成相の発光スペクトルを示すグラフである。

【図4−A】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−B】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−C】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−D】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−E】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−F】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−G】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図5】比較例に係る従来の蛍光体のX線回折パターンである。

【図6】比較例に係る従来の蛍光体のX線回折パターンである。

【図7】本発明の実施例7、8に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【発明を実施するための形態】

【0034】

本発明に係る蛍光体は、組成式が、例えばMmAaBbOoNn:Zと表記される生成相(以下、単

に「生成相」と記載する場合がある。)を含む蛍光体である。ここでM元素は、前記蛍光

体の主たる生成相中においてII価の価数をとる元素から選択される少なくとも1種以上の

元素である。A元素は、前記生成相中においてIII価の価数をとる少なくとも1種以上の元

素である。B元素は、前記生成相中においてIV価の価数をとる少なくとも1種以上の元素

である。Oは酸素であり、Nは窒素である。Z元素は、前記生成相中において付活剤として

作用する元素であって、希土類元素または遷移金属元素から選択される少なくとも1種以

上の元素である。そして、当該生成相が、後述するX線回折パターンで規定される結晶構

造を有していると、当該生成相は、発光のピーク波長が580〜680nmの範囲にあり、高い発

光強度を有するという優れた発光特性を発揮し、さらには、紫外〜可視光(波長250〜550n

m)の広範囲な波長域に、平坦で効率の高い励起帯を持つという励起帯特性を発揮する。

【0035】

さらに、当該生成相が化学的に安定な組成をとると、当該組成中に、発光に寄与しない

不純物相が生じにくくなるため、発光特性の低下を抑制でき好ましい構成である。そこで

、生成相に化学的に安定な組成をとらせるため、当該生成相は、上述した組成式MmAaBbOo

Nn:Zであって、n=2/3m+a+4/3b-2/3o、m/(a+b)≧1/2、(o+n)/(a+b)>4/3、o≧0と表記され

る組成であることが好ましい。但し、m、a、bはいずれも0とはならない。

【0036】

さらに、上述した組成式MmAaBbOoNn:Zの組成を有する生成相において、M元素が+II価

、A元素が+III価、B元素が+IV価の元素であり、酸素が−II価の元素、窒素が−III価の

元素であることからm 、 a 、b 、o、nが、n=2/3m+a+4/3b-2/3oを成立するような組成

であると、各元素の価数を足し合わせるとゼロとなり、生成相の組成はさらに安定な化合

物となり好ましい。さらに、o = 0をとりm : a : b : n = 1 : 1 : 1 : 3となる場合には

、特に発光特性、励起帯特性に優れた蛍光体となる。尤も、いずれの場合でも、生成相の

組成を示す組成式からの若干の組成のずれは許容される。

【0037】

しかし、o = 0、m : a : b : n = 1 : 1 : 1 : 3として作製した蛍光体は、上述した生

成相と、わずかな酸素とを含んでいる場合がある。この酸素は、当初から原料の表面に付

着していた酸素、焼成仕込み時や焼成時に原料の表面が酸化したことで混合した酸素、お

よび焼成後に蛍光体表面に吸着した酸素であると考えられる。

後述する実施例に係る蛍光体の分析結果から判断すると、発光効率の観点からは、蛍光体

に含まれる酸素濃度は少ない方が好ましく、生成相の質量に対して好ましくは5w%以下、

さらに好ましくは3wt%以下の酸素濃度である。

【0038】

また、上述した生成相をMmAaBbOoNn:Zzと表記した際、Z元素の添加量は、M元素と付活

剤Z元素とのモル比z/(m+z)が、0.0001以上、0.5以下の範囲にあることが好ましい。M元素

と付活剤Z元素とのモル比z/(m+z)が当該範囲にあると、付活剤の含有量の過剰に起因する

濃度消光による発光効率の低下を回避でき、他方、付活剤の含有量の過少に起因する発光

寄与原子の不足による発光効率の低下も回避できる。加えて、z/(m+z)の値が、0.0005以

上、0.1以下の範囲内であるとより好ましい。但し、z/(m+z)の値の範囲の最適値は、付活

剤元素Zの種類およびM元素の種類により若干変動する。さらに、付活剤元素Zの添加量制

御によっても、当該生成相の発光波長ヒ゜ーク波長をシフトさせて設定することができ、

輝度の調整の際に有益である。

【0039】

一方、上述した組成式MmAaBbOoNn:Zの組成を有する生成相において、酸素のモル比oを

制御することにより生成相の結晶構造を変化させ、当該蛍光体の発光波長のヒ゜ーク波長

を、600nm〜660nmの範囲でシフトさせることができる。ただし、m = a = b = 1の場合、

上述したとおり酸素の濃度が増加するほど蛍光体の発光特性が低下するため、酸素のモル

比oは、0≦o≦mの範囲で制御することが好ましい。酸素の含有量が0≦o≦mの範囲にある

と不純物組成の生成を抑え、当該生成相の発光強度の低下を回避できる。さらに好ましく

は生成相の質量に対して3wt%以下、0≦o≦0.1の範囲にあると、後述するX線回折パター

ンにおける主要ピークの位置が好ましいブラッグ角度(2θ)の範囲から逸脱することを

回避でき、当該蛍光体が十分な発光強度を発揮することができる。

【0040】

本発明に係る蛍光体の製造に際して、M元素(+II価)、A元素(+III価)、B元素(+

IV価)の原料として、それぞれの窒化物、酸化物、いずれの化合物を用いても良い。例え

ば、M元素の窒化物(M3N2)・酸化物(MO)、A元素、B元素の窒化物(AN,B3N4)を用いて混合

してもよい。そして、この窒化物、酸化物、両者の配合比を制御することで、mの値を変

えることなく蛍光体中の酸素量、窒素量の制御をおこなうことができる。勿論、窒化物、

酸化物とはいっても、酸素のみと化合した化合物、窒素のみと化合した化合物に限る意味

ではなく、例えば、炭酸塩、蓚酸塩等のように焼成中に分解し、実質的に酸化物となる当

該元素と酸素とを有する化合物のことであり、窒化物の場合も当該元素と窒素とを有する

化合物のことである。但し、以下の説明においては便宜のため、当該元素と酸素とを有す

る化合物として、当該元素の酸化物、当該元素と窒素とを有する化合物として、当該元素

の窒化物を例として説明する。

【0041】

例えば、酸素のモル比o = 0、m = a = b = 1の条件で秤量する場合であれば、各原料を

モル比でM3N2: AN : B3N4 = 1 : 3 : 1で秤量すれば良い。さらに、このとき、付活剤のZ

元素が例えばII価の元素の場合は、Z元素はM元素の一部を置換するため、この置換を考慮

して生成相をMmAaBbNn:Zzと表記した際、(m + z) = a = b = 1とすることが好ましい。こ

れにより、生成相の組成は化学的に安定な組成をとることができる。また酸素のモル比o

= 0.25、m = a = b = 1の条件で秤量する場合であれば、各原料をモル比でM3N2: MO : AN

: B3N4 = 0.75 : 0.75 : 3 : 1で秤量すれば良い。

【0042】

前記M元素は、Be、Mg、Ca、Sr、Ba、Zn、Cd、Hgから選択される少なくとも1つ以上の

元素であることが好ましく、さらには、Mg、Ca、Sr、Ba、Znから選択される少なくとも1

つ以上の元素であることが好ましい。

【0043】

前記A元素は、B(ホウ素)、Al、Ga、In、Tl、Y、Sc、P、As、Sb、BiなどIII価の価数

をとる元素から選択される少なくとも1つ以上の元素であることが好ましく、さらにはB、

Al、Gaから選択される少なくとも1つ以上の元素であることが好ましく、Alであることが

最も好ましい。Alは、窒化物であるAlNが一般的な熱伝材料や構造材料として用いられて

おり、入手容易且つ安価であり加えて環境負荷も小さく好ましい。

【0044】

前記B元素は、C、Si、Ge、Sn、Ti、Hf、Mo、W、Cr、Pb、ZrなどIV価の価数をとる元素

から選択される少なくとも1つ以上の元素であることが好ましく、さらには、Siおよび/

またはGeであることが好ましく、Siであることが最も好ましい。Siは、窒化物であるSi3N

4が一般的な熱伝材料や構造材料として用いられており、入手容易且つ安価であり加えて

環境負荷も小さく好ましい。

【0045】

前記Z元素は、希土類元素または遷移金属元素から選択される少なくとも1つ以上の元素

であることが好ましいが、例えば当該蛍光体を用いた白色光源や白色LEDに演色性を発

揮させるためには、当該生成相の発光が半値幅の広いスペクトルであることが好ましい。

そして、当該観点からはEu、Mn、Sm、Ceから選択される少なくとも1つ以上の元素である

ことが好ましい。中でもEuを用いると、当該生成相は橙色から赤色にかけて半値幅が50nm

以上の発光スペクトルを持ち、強い発光を示すため発光効率が高く、白色照明、白色LED

用の蛍光体の付活剤としてより好ましい。尚、生成相の組成中のM元素の一部を置換した

Z元素の種類によって、異なった波長の発光有する蛍光体を得ることができる。

【0046】

特に、当該蛍光体を用いて演色性の良い発光装置を作製しようとする場合、当該蛍光体

の発光波長のヒ゜ーク波長は650nm以上、さらに好ましくは655nm以上に設定することが好

ましい。ここで、一般的な蛍光体の製造方法としては、付活剤であるZ原子(ここでZ原子

はEuであり、以下Euと記載する場合がある。)の濃度を上げることにより、発光波長をよ

り長波長側にシフトさせることが可能であるが、Euの濃度を上げすぎると発光効率が低下

する濃度消光という現象が起きてくる。そこで、本発明者らは、Euの濃度を上げすぎるこ

となく発光波長をより長波長側にシフトさせることを検討した結果、詳細は後述するが、

蛍光体に含まれる結晶構造の単位格子を制御することによって、より効率よく長波長側に

シフトさせる構成に想到した。

【0047】

この結果、発光効率を下げることなく当該蛍光体のピーク波長を650nm以上に設定する

ことが可能になり、当該蛍光体の発光の色度点は、概ねCIE色度座標上のxが0.65以上、y

が0.35以下の座標をとることになる。この結果、当該蛍光体の発光スペクトルはCIE色度

座標上において限りなく右端の赤色に近い座標をとることとなり、発光装置として赤色の

色再現性が良くなる。また、当該蛍光体と他の蛍光体と組み合わせて白色に発光する光源

を作製する場合には、従来の赤色蛍光体(例えば、比較例1)を用いて同様な色温度の白

色光を作製した場合に比べ、赤色蛍光体の混合比を削減することが可能となる。

【0048】

特に、青色LEDと黄色蛍光体(YAG:Ce)の組合せによる白色LED照明において、本発明に

係る蛍光体を混合することにより、当該発光装置の相関色温度を7000Kから2500Kの範囲と

したとき、当該発光装置の平均演色評価数Raが80以上、さらに好ましいことにR15が80以

上、R9が60以上を有する非常に好ましい演色性を発揮する発光装置となる。さらに、当該

演色性を発揮させる場合の、本発明に係る蛍光体の混合量は、黄色蛍光体(YAG:Ce)に対

して20%以下でよく、この結果、黄色蛍光体の発光効率を落とすことなく、Raが80以上の

演色性の良い発光装置を得ることが可能である。

【0049】

本発明に係る蛍光体を粉体の形で用いる場合は、当該蛍光体粉体の平均粒径が20μm以

下であることが好ましい。これは、蛍光体粉体において発光は主に粒子表面で起こると考

えられるため、平均粒径(尚、本発明において平均粒径とは、中位径(D50)のことである

。)が20μm以下であれば、粉体単位重量あたりの表面積を確保でき輝度の低下を回避で

きるからである。さらに、当該粉体をペースト状とし、発光体素子等に塗布した場合にも

当該粉体の密度を高めることができ、この観点からも輝度の低下を回避することができる

。また、本発明者らの検討によると、詳細な理由は不明であるが、蛍光体粉末の発光効率

の観点から、平均粒径が0.1μmより大きいことが好ましいことも判明した。以上のことよ

り、本発明に係る蛍光体粉体の平均粒径は、0.1μm以上20μm以下、さらに好ましくは3.0

μm以上、15μm以下の粒子径であることが好ましい。ここでいう平均粒子径(D50)は、

ベックマン・コールター社製 LS230(レーザー回折散乱法)により測定された値である

。また、上記観点から、本発明に係る蛍光体粉末の比表面積(BET)の値は0.05 m2/g以上、

5.00 m2/g以下であることが好ましい。

【0050】

次に本発明に係る蛍光体が示す粉末X線回折パターンについて、図1(A)(B)を参

照しながら説明する。

図1(A)は、本発明に係る蛍光体の一例として後述する実施例1に係る蛍光体のCoK

α線による粉末X線回折パターンであり、(B)は、当該X線回折パターンとJCPDSカード

とのピークの比較結果である。ここで、図1(B)において上半分を占めるピークデータ

とは、(A)に示された主要なピークのブラッグ角度(2θ)と強度とを、線分の位置と

高さとで表現したものである。次に下半分を占めるカードピークとは、JCPDSカードに記

載されたCaAlSiN3(39-0747)結晶の主要なピークのブラッグ角度(2θ)と強度とを、線

分の位置と高さとで表現したものである。(但し、両ピークの比較の便宜のため、CaAlSi

N3結晶のJCPDSカードピーク強度は上下を反転して記載している。)

【0051】

図1(B)に示す両ピークの比較から明らかなように、本発明に係る蛍光体と、JCPDS

カードに記載されたCaAlSiN3結晶との主要なピークの全体的なパターンは類似しているが

、詳細に見ていくと、本発明に係る蛍光体のピークはいずれもブラッグ角度(2θ)が小

さくなる方向へシフトしており、両者は類似してはいるものの、結晶面間隔の異なる結晶

構造を有していると考えられる。ここで、両者の結晶構造の差をもたらす要因としては、

JCPDSカードに記載されたCaAlSiN3は、原料としてCaO、AlN、Si3N4を使用しているのに対

し、本発明に係る蛍光体は、Ca3N2、AlN、Si3N4と母体構造を構成する元素については全

て窒化物原料を使用しているため、両者の結晶構造において構造中に存在する酸素の量に

差があること、および本発明に係る蛍光体の場合、Caの一部がEuに置換していることなど

が考えられる。尤も、主要なピークの全体的なパターンは類似していることから、本発明

に係る蛍光体の生成相も、JCPDSカードに記載されたCaAlSiN3結晶と同様の斜方晶系の結

晶系を有しているのではないかと考えられる。

【0052】

以上のことから、本発明者らは本発明に係る蛍光体が、JCPDSカードに記載されたCaAlS

iN3結晶と類似してはいるものの結晶面間隔の異なる新規な結晶構造を有しているのでは

ないかと考え、当該新規な結晶構造を有している本発明に係る蛍光体の構造を、当該蛍光

体の示すX線回折パターンにて規定することとした。

【0053】

ここで、本発明に係る蛍光体が含む生成相のX線回折パターン中の主要なピークについ

て説明する。

図1(A)から明らかなように、本発明に係る蛍光体に含まれる生成相は、ブラッグ角

度(2θ)において、36.5°〜37.5°、40.9°〜 41.9°、41.9°〜42

.9°、56.3°〜57.3°、66.0°〜67.0°、75.8°〜76.8°、

および81.0°〜83.0°の範囲に特徴的なピークを有し、中でも、36.5°〜3

7.5°、41.9°〜42.9°の範囲にあるピークは強度も強く特に特徴的なピーク

であり、56.3°〜57.3°の範囲にあるピークはそれらに次いで特徴的なピークで

ある。これらのピークはいずれも、当該X線回折パターンにおいて最も強度のある回折ピ

ークの相対強度を100%としたとき、10%以上の相対強度を有する回折ピークであった。こ

れらの特徴的な回折ピークの全ては、前述したJCPDSカードに記載されているCaAlSiN3結

晶よりも結晶面間隔が大きい結晶相が、単一で生成していることを示している。

さらに、これらのピークを当該回折パターンの半値幅の観点から見ると、半値幅は全て

0.25°以下で鋭い回折ピークが得られている。当該鋭い回折ピークは、生成相がアモルフ

ァス構造ではなく結晶性に優れた構造を有していることを示している。

【0054】

本発明に係る蛍光体が示す、上述のX線回折パターンの特徴と、優れた発光特性および

良好な励起帯特性を有しているとの詳細な関連は、未だ明らかではないが、概ね以下のよ

うに考えられる。

まず、X線回折パターンにおいて、ねらいとしている生成相が単相で得られていると考

えられるピークのパターンを示すことは、本発明に係る蛍光体が優れた発光特性および良

好な励起帯特性を有していることと、密接な関係があると考えられることである。ここで

、当該X線回折パターンにおいて、蛍光体を作製するために用いた原料(Ca3N2、AlN、Si3

N4、Eu2O3)のピークが見られないことは、ねらいとしている生成相が単相で得られてい

ることの結果であると考えられる。即ち、蛍光体作製時に、焼成温度の不足、原料の仕込

量が不適正があると、焼成後の蛍光体中に、ねらいとしている生成相以外に前記原料が余

って存在してしまい、励起光が照射される単位面積当たりの蛍光体量が減少してしまうこ

と、および当該余った原料が、励起光や発光した光を吸収してしまうため蛍光体の発光効

率が低下し、優れた発光特性が得られないこととなる。従って、X線回折パターン中に前

記原料のピークが見られないという特徴は、測定対象である蛍光体が優れた発光特性や良

好な励起帯を有していることを示していると考えられる。

【0055】

もう一つはX線回折ピークの強度が強いことが、生成相の結晶性の高さを反映している

と考えられることである。そして、生成相の結晶性が高いということで、生成相中のEu2+

の周囲が発光しやすい構造をとり、さらにその構造が規則的に連なることにより優れた発

光特性が得られると考えられる。これに対し、X線回折ピーク強度が弱く、結晶性が低い

と考えられる場合には、発光中心となるEu2+の周囲の構造の秩序が不十分なためEu2+とEu

2+との距離が近くなりすぎて、濃度消光が起こったり、Eu2+が入るべきサイトにEu2+が入

っていないといったことが起きてしまい、優れた発光特性が得られなくなるのであると考

えられる。

【0056】

最後に、本発明者らは、X線回折パターンにおいて、ブラッグ角度(2θ)で38.0 〜 4

0.0°付近の範囲に見られるピークの相対強度が弱いこと、さらに好ましくは、38.5〜39.

5°および44.0〜45.0°の両範囲に回折ピークが全く見られないことが、優れた発光特性

および良好な励起帯特性を有していることの反映であることに想到した。これは、当該ブ

ラッグ角度(2θ)で38.0 〜 40.0°付近に見られるピークは、蛍光体の原料であるAlNの

ピークと考えられることによる。即ち、上述したように、蛍光体作製時に、焼成温度の不

足、原料の仕込量が不適正があると、焼成後の蛍光体中に残余の原料が存在し、発光特性

等に悪影響を及ぼす旨、説明したが、なかでもAlNが残留してしまうと、当該AlNは灰色で

あるため蛍光体試料の発光の光や励起光の光を吸収してしまい、発光強度の低下に直結し

ているのではないかと考えられる。従って、強い発光強度の蛍光体を得るためには38.0

〜 40.0°付近のAlNの回折ピーク強度が弱いものが好ましく、具体的には、当該蛍光体の

CoKα線による粉末X線回折パターンを測定し、当該X線回折パターンにおいて最も強度の

ある回折ピークの相対強度を100%としたとき、相対強度が5%を超える回折ピークが存

在しないことが好ましい。さらに好ましくは、38.5〜39.5°および44.0〜45.0°の両範囲

に回折ピーク(AlNの回折ピークと考えられる。) が、全く見られないことが良い。

【0057】

ここで、本発明に係る蛍光体の粉末X線回折パターンの測定方法について説明する。

測定する蛍光体は、焼成後に乳鉢、ボールミル等の粉砕手段を用いて所定(好ましくは

1μm〜20μm)の平均粒径となるように粉砕し、材質がチタン製のホルダーへ平らになる

ように詰め、XRD装置 理学電気株式会社製「RINT 2000」にて測定を行った。測定条

件を下記に示す。

使用測定機 : 理学電気株式会社製「RINT 2000」

X線管球 : CoKα

管電圧 : 40 kV

管電流 : 30 mA

スキャン方法 : 2θ/θ

スキャン速度 : 0.03°/min

サンプリング間隔 : 0.01°

スタート角度(2θ) : 10°

ストップ角度(2θ) : 90°

【0058】

また、ブラッグ角度(2θ)のズレについては、X線が照射される試料面が平らでないこ

と、X線の測定条件、特にスキャンスピードの違いなどによりズレてしまうことが考えら

れる。そのため、上記に示した特徴的な回折ピークが見られる範囲も若干のズレが起きる

ことは許容されると考えられる。本明細書においては、当該ズレをなるべく抑えるために

、スキャンスピードを0.03°/minとした上で、蛍光体試料中にSiを混ぜ、X線の測定後にS

iピークのズレを補正することによりブラッグ角度(2θ)を求めている。

【0059】

さらに、本発明者らは上記XRDのピーク位置の測定と伴に、前記粉末X線測定結果を基

としてリートベルト手法を用い、蛍光体試料の結晶構造解析を行った。リートベルト手法

とは、実際の測定から得られたX線の実測回折強度と、その結晶構造を予測して組み立て

た結晶構造モデルから理論的に計算で得られるX線の回折強度とを比較し、両者の差を小

さくするように、後者のモデルにおける種々の構造パラメータを、最小二乗法により精密

化することで、より正確な結晶構造のモデルを導くものである。リートベルト解析にはプ

ログラム“RIETAN-2000”を用い、参考とした結晶構造は、JCPDSカード 39-0747に記載さ

れたCaAlSiN3の結晶構造を用いた。

【0060】

当該リートベルト手法による結晶構造解析の結果、表1に示すように、蛍光体試料の発

光特性の向上と共に、該蛍光体試料のa軸、b軸、c軸、各結晶格子の格子定数は増加し、

それと共に体積の増加が見られた。該体積増加は、蛍光体試料中に含まれる酸素量の減少

と比例しており、酸素量の減少により結晶格子体積が増加している。この現象の詳細な理

由は不明であるが、蛍光体試料を構成するCaAlSiN3格子中に酸素が入ると、格子中の窒素

と置き換わる。ここで、酸素が混入して生成する不純物相の格子体積は、混入していない

相の格子体積より小さいため、該不純物相の割合が大きいと、全体的に蛍光体試料の格子

体積が小さくなるのだと考えられる。従って、格子定数および格子体積が大きくなること

は、不純物相の割合が少なくなることによって結晶子のサイズも大きくなり、より純粋な

相が生成しているものと考えられる。

【0061】

本発明者らが、多種の蛍光体試料を用いて、蛍光体の発光特性と不純物として含まれる

酸素量との関係を調査した結果、発光ピーク波長が650nm以上である蛍光体を得るために

は、不純物として含まれる酸素量は3.0wt%以下であり、各結晶格子の格子定数がa = 9.75

Å以上、b = 5.64Å以上、c = 5.05Å以上、結晶格子の体積が275.0Å3以上、さらに好ま

しくは、a=9.80Å以上、b=5.65Å以上c=5.06Å以上、結晶格子の体積が280.5Å3以上であ

ることが判明した。(尚、本発明において、a軸,b軸,c軸は、その長さがa>b>cとなる順で

示している。原子座標の取り方によりa,b,cの順が入れ替わっても同義である。)

【0062】

また、本発明者らは、上述の蛍光体試料を用いて、蛍光体の発光特性と結晶子サイズと

の関係を調査した。ここで、結晶子サイズは以下の手法により求めた。

まず、本発明に係る蛍光体試料の粉末X線回折測定により得られた回折パターンの複数

の回折ピークについて半価幅 Bを算出し、シェラーの式Dx = 0.9λ/Bcosθ(ここで、Dx

は結晶子の大きさ、λは測定に用いたX線の波長、Bは回折ピークの半価幅、θは回折ピ

ークのブラッグ角である。)を用いて、2θが、36.5°〜37.5°、41.9°〜4

2.9°、56.3°〜57.3°の範囲にある回折ピークから、結晶子の大きさ(Dx)

を平均化して求めた。ここで、結晶子サイズが大きいほど、作製した蛍光体粒子の結晶性

が良いことを表しており発光効率の向上が見込まれる。本発明者らが、多種の蛍光体試料

を用いて、蛍光体の発光特性と結晶子サイズとの関係を調査した結果、発光ヒ゜ーク波長

が650nm以上である蛍光体を得るためには、結晶子サイズが20nm以上、好ましくは50nm以

上、さらに好ましくは90nm以上で有れば良いことが判明した。

【0063】

上述したように、本発明者らは、リートベルト法やシェラーの式を用いて、蛍光体試料

の発光特性向上に寄与する結晶構造および格子定数、結晶子サイズに想到し、さらに、該

結晶構造および格子定数、結晶子サイズを制御するために蛍光体試料中の酸素濃度の制御

が肝要であることに想到した。そこで、本発明者らは研究を行い、蛍光体試料中の酸素濃

度の制御を可能とする蛍光体の製造方法に想到したので、以下、説明する。

【0064】

まず、蛍光体の製造において、焼成前の段階における酸素の混入源としては、原料中に

含有される酸素やるつぼ等に付着する酸素などが考えられので、これらの酸素量の低減が

肝要である。しかしながら、該酸素を全て除去することは困難である。ここで、本発明者

らは、蛍光体製造における焼成の段階において、焼成炉内の雰囲気ガスを高温の還元性雰

囲気とすることによって原料の分解・窒化を行い、酸素の除去を行う構成に想到した。

【0065】

さらに、本発明者らが焼成後に蛍光体中に残る酸素量の低減策を検討した結果、蛍光体

の焼成時に、原料であるEu2O3などに含まれる酸素が、高温の還元性雰囲気によって放出

されるが、再度焼成時に生成した蛍光体の結晶相と結合している可能性に想到した。そこ

で、蛍光体の焼成工程において、焼成炉内に該雰囲気ガスを流通させ、該流通流量を制御

して試料から放出された酸素を焼成炉外へ運び去る構成にも想到した。具体的には、該雰

囲気ガスを焼成炉内に連続的に流入・排気して流通させるが、該流通量が0.01L/min以上

で試料中の酸素量低減の効果が確認され、流通量の増加と伴に効果が顕著となることが確

認された。従って、蛍光体の発光特性向上の観点からは、焼成初期から炉内に導入する雰

囲気ガスを0.01L/min以上流通させることが好まく、さらに好ましくは1.0L/min以上であ

る。

【0066】

一方、蛍光体製造における焼成の段階において焼成炉の圧力は、炉内に大気中の酸素が

混入しないよう加圧状態であることが好ましい。ただし、該加圧が0.1MPaを超えると炉設

備の設計上、特殊な耐圧設計が必要となることから、生産性を考慮すると該加圧は0.1MPa

以下であることが好ましい。また、該加圧が高くなると、蛍光体粒子間の焼結が進み過ぎ

、焼成後の粉砕が困難となることがあるため、該加圧は0.001MPa以上、0.05MPa以下であ

ることが好ましい。

【0067】

焼成炉内に流通させる雰囲気ガスとしては、窒素に限らず、アンモニア、アンモニアと

窒素との混合ガス、または窒素と水素との混合ガスのいずれかを用いると良い。但し、上

述したように、当該雰囲気ガス中に酸素が含有されていると蛍光体粒子の酸化反応が起こ

るため、不純物として含まれる酸素はできるだけ少なく、例えば100ppm以下であることが

好ましい。さらに雰囲気ガス中に水分が含有されていると、酸素と同様、焼成時に蛍光体

粒子の酸化反応が起こるため、不純物として含まれる水分もできるだけ少なく、例えば10

0ppm以下であることが好ましい。ここで、雰囲気ガスとして単一ガスを用いる場合は窒素

ガスが好ましい。アンモニアガスの単独使用による焼成も可能であるが、窒素ガスに比べ

アンモニアガスはコスト的に高いことや、腐食性ガスであることのため、装置および低温

時の排気方法に特別な処置が必要となるので、アンモニアを用いる場合には、窒素との混

合ガスとするなど、アンモニアを低濃度にして用いる方が好ましい。例えば、窒素ガスと

アンモニアの混合ガスを用いる場合、窒素は80%以上、アンモニアは20%以下とすることが

好ましい。また、窒素と他のガスとの混合ガスを用いる場合、窒素以外のガス濃度が高ま

ると、雰囲気ガス中の窒素の分圧が低くなるので、蛍光体の窒化反応を促進する観点から

は、80%以上の窒素を含む不活性または還元性ガスを用いると良い。

【0068】

次に、本発明に係る蛍光体の製造方法例について、Ca0.985AlSiN3:Eu0.0150の製造を

例として説明する。

M元素、A元素、B元素の各窒化物原料は市販の原料でよいが、純度は高い方が好ましい

ことから、好ましくは2N以上、さらに好ましくは3N以上のものを準備する。各原料粒子の

粒径は、一般的には、反応を促進させる観点から微粒子の方が好ましいが、原料の粒径、

形状により、得られる蛍光体の粒径、形状も変化する。このため、最終的に得られる蛍光

体に求められる粒径に合わせて、近似の粒径を有する窒化物原料、酸化物原料を準備すれ

ばよい。

【0069】

原料については、蛍光体の生産性の観点から、各原料の平均粒径は0.1μm以上、5.0μm

以下のものが好ましい。勿論、全ての原料の平均粒径が0.1μm以上、5.0μm以下であるこ

とが好ましいが、少なくとも、母体構造を形成する元素の原料であって融点が高いAlN、S

i3N4について上記平均粒径のものを使用することにより、発光特性の優れた当該蛍光体を

作製することができる。

【0070】

Z元素の原料も市販の窒化物原料、もしくは酸化物原料で良いが、やはり純度は高い方

が好ましく、好ましくは2N以上、さらに好ましくは3N以上のものを準備する。尚、Z元素

の酸化物原料中に含まれる酸素も生成相の組成中にわずかに供給されるので、上述したM

元素原料、A元素原料、およびB元素原料配合検討の際、当該酸素供給量を考慮することが

好ましい。そして生成相の組成中に、できるだけ酸素を含ませたくない場合は、Z元素単

体またはZ元素の窒化物を原料として用いればよい。ただし、上述したとおり雰囲気ガス

を焼成炉内に流通させることにより、組成中の酸素量を焼成時に減少させることが可能で

あるため、製造上安価で入手しやすいZ元素の酸化物を用いる方が好ましい。

【0071】

Ca0.985AlSiN3:Eu0.0150の製造であれば、例えばM元素、A元素、B元素の窒化物として

、それぞれCa3N2(2N)、AlN(3N)、Si3N4(3N)を準備すればよい。Z元素としては、Eu2O3(3N

)を準備する。

これらの原料を、各元素のモル比がCa : Al : Si : Eu = 0.985 : 1 : 1 : 0.015とな

るように、各原料の混合比を、それぞれ、Ca3N2を0.985/3mol、AlNを1.0mol、Si3N4を1/3

mol、Eu2O3を0.015/2molを秤量し混合する。

【0072】

当該秤量・混合は、不活性雰囲気下のグローブボックス内での操作が便宜である。各原

料元素の窒化物は、酸素や水分の影響を受けやすいため、雰囲気として用いる不活性ガス

は、酸素や水分を十分取り除いたものを使用するのが良い。各原料元素として窒化物原料

を用いる場合、原料の分解を回避するため混合方式は乾式混合が好ましく、ボールミルや

乳鉢等を用いる通常の乾式混合方法でよい。

【0073】

混合が完了した原料をるつぼに入れ、窒素等の雰囲気中で1000℃以上、好ましくは1400

℃以上、さらに好ましくは1500〜1600℃で0.5時間以上保持して焼成する。保持時間は焼

結温度が高いほど焼結が迅速に進むため短縮出来る。ただし、焼成温度が高すぎると逆に

粒子間の焼結が激しく粒子成長が進み、粗大粒子が発生したり、原料の蒸発または還元が

起こるため、焼成温度としては1600℃以下が好ましい。一方、焼結温度が低い場合でも、

当該温度を長時間保持することにより目的の発光特性を得ることが出来る。また、焼結時

間が長いほど粒子成長が進み、粒子形状が大きくなるため、目的とする粒子サイズに応じ

て焼結時間を設定すればよい。

尚、上述したように当該焼成の際、該雰囲気ガスを連続的に焼成炉内に流通させると、

該流通量が0.01L/min以上で、蛍光体結晶中の酸素量低減の効果が確認され、該流通量の

増加と伴に効果が顕著となる。従って、焼成初期から炉内に導入する雰囲気ガスを0.01L/

min以上流通させることが好ましく、さらに好ましくは1.0L/min以上である。

さらに、るつぼとしてはBN(窒化ホウ素)製のるつぼを用いると、るつぼからの不純物

混入を回避することができ好ましい。焼成が完了した後、焼成物をるつぼから取り出し、

乳鉢、ボールミル等の粉砕手段を用いて、所定の平均粒径となるように粉砕して組成式Ca0.985AlSiN3:Eu0.015で示される生成相を含む蛍光体を製造することができる。

【0074】

M元素、A元素、B元素、Z元素として、他の元素を用いた場合、および付活剤であるEuの

付活量を変更した場合も、各原料の仕込み時の配合量を所定の組成比に合わせることで、

上述したものと同様の製造方法により、所定組成式を有する生成相を含む蛍光体を製造す

ることができる。

【0075】

以上、説明したように本発明に係る蛍光体は、紫外〜可視光(波長域250〜550nm)の広

い範囲に良好な励起帯を有すると伴に、当該蛍光体の発光強度が高いことから、当該紫外

〜青色の光を発する発光部と組み合わせることにより、高出力の光源およびLED、さらに

はこれらを含む照明ユニットを得ることができる。

即ち、粉末状となった本発明に係る蛍光体を、公知の方法により、発光部(特には、波

長域250nmから550nmのいずれかの光を発光する発光部)と組み合わせることで、多様なデ

ィスプレイ装置、照明ユニットを製造することができる。例えば、紫外光を発生する放電

灯と組み合わせることで蛍光灯や照明ユニットやディスプレイ装置、また、紫外から青色

発光するLED発光素子と組み合わせることでも、照明ユニットやディスプレイ装置を製

造することができる。さらに、本発明に係る蛍光体を、電子線を発生する装置と組み合わ

すことによってもディスプレイ装置を製造することができる。

【実施例】

【0076】

以下、実施例に基づいて、本発明をより具体的に説明する。

【0077】

(実施例1)

市販のCa3N2(2N)、AlN(3N)、Si3N4(3N)、Eu2O3(3N)を準備し、それぞれCa3N2を0.985/3

mol、AlNを1.0mol、Si3N4を1/3mol、Eu2O3を0.015/2molとなるように各原料を秤量した後

、窒素雰囲気下のグローブボックス内において乳鉢を用いて混合した。混合した原料をる

つぼに入れ焼成炉内に設置し、0.05MPaに加圧した窒素雰囲気中にて、該0.05MPaの加圧を

保ちつつ1.0L/minの窒素を流通させ、1600℃で3時間保持・焼成した後、1600℃から200℃

まで1時間で冷却し、組成式Ca0.985AlSiN3:Eu0.0150で示される生成相を含む蛍光体を得

た。得られた蛍光体試料のSEM観察による粒子径は3〜4μmであった。(以下、実施例2

〜6においても、得られた蛍光体のSEM観察による粒子径は3〜4μmであった。)

【0078】

得られた蛍光体に波長460nmの励起光源を照射し発光特性を測定した。測定した発光特

性の項目において、ピーク波長とは、発光スヘ゜クトル中において最も発光強度の高い波

長を示したピークの波長を(nm)で表したものである。発光強度とは、ピーク波長におけ

る発光強度を相対強度で示したもので、当該実施例2の強度を100%と規格化したものであ

り、輝度は、JIS Z8701に規定するXYZ表色系における算出方法に基づきYの値を求めたも

のであり、色度はJIS Z8701に規定する算出方法により色度x,yを求めたものである。また

、蛍光体粒子試料中に含まれる酸素・窒素濃度(O/N)は、LECO社製の酸素・窒素同時分

析装置(TC-436)を用いて測定し、他の元素濃度は、ICPを用いて測定した値である。

当該蛍光体の各元素の濃度分析結果、発光特性、粉体特性の測定結果を表1に示す。

次に、当該蛍光体試料の粉末X線回折パターンおよびJCPDSカードとのピークの比較結果

を図1(A)(B)に示す。

【0079】

図1(A)(B)より、実施例1に係る蛍光体の結晶構造は、実施の形態にて説明した

ように、JCPDSカードに記載されたCaAlSiN3結晶とX線回折パターンの主要なピークの全体

的なパターンは類似している。しかし、両者の結晶構造が構造中に有する酸素の量の差、

および、Caの一部がEuに置換していることなどに起因して、結晶面間隔の異なる結晶構造

を有していると考えられる。尤も、本発明に係る蛍光体の生成相も、JCPDSカードに記載

されたCaAlSiN3結晶と同様の斜方晶を有しているのではないかと考えられる。

【0080】

そして、実施例1に係る蛍光体の生成相のX線回折パターン中の主要なピークについて

も、実施の形態にて説明したように、ブラッグ角度(2θ)において、36.5°〜37

.5°、40.9°〜 41.9°、41.9°〜42.9°、56.3°〜57.3°、6

6.0°〜67.0°、75.8°〜76.8°、および81.0°〜83.0°の範囲

に特徴的なピークを有し、中でも、36.5°〜37.5°、41.9°〜42.9°の

範囲にあるピークは強度も強く特に特徴的なピークであり、56.3°〜57.3°の範

囲にあるピークはそれらに次いで特徴的なピークである。これらのピークはいずれも、当

該X線回折パターンにおいて最も強度のある回折ピークの相対強度を100%としたとき、10%

以上の相対強度を有する回折ピークであった。

さらに、これらのピークを当該回折パターンの半値幅の観点から見ると、半値幅は全て

0.25°以下で鋭い回折ピークが得られている。当該鋭い回折ピークは、生成相がアモルフ

ァス構造ではなく結晶性に優れた構造を有していることを示している。

【0081】

酸素・窒素濃度の測定結果より、当該蛍光体試料中の酸素濃度、窒素濃度の分析値は2.

4wt%、28.5wt%であった。一方、当該蛍光体試料の原料仕込量より算出される酸素濃度は0

.3wt%、窒素濃度は30wt%である。

両者を比較してみると、酸素濃度に関しては、生成相中の酸素濃度0.3wt%に対してかな

り多くの酸素が試料中に含まれている。この約2wt%の余分の酸素は、当初から原料の表面

に付着していた酸素、焼成仕込み時や焼成時に原料の表面が酸化したことで混入した酸素

、および焼成後に蛍光体試料表面に吸着した酸素であると考えられ、生成相の構造と別に

存在する酸素であると考えられる。

一方、窒素濃度に関しては、生成相中の窒素濃度28.5wt%に対してほぼ同量の窒素(30w

t%)が試料中に含まれている。この結果より、生成相の構造と別に存在する窒素は殆ど無

いものと考えられる。

【0082】

さらに、得られた蛍光体試料の励起帯を示す励起スペクトル、発光特性を示す発光スペ

クトルを測定し、その結果を図2、図3に示す。

【0083】

図2は、縦軸に相対強度、横軸に励起波長(nm)をとり、蛍光体試料の励起スペクトル

を実線でプロットしたものである。

図2の測定結果から明らかなように、実施例1に係る蛍光体試料の励起スペクトルは、

250nm〜600nmの広い範囲に渡って存在しており、紫外光〜可視光までの広い範囲の光を十

分有効に利用できることが判明した。

【0084】

図3は、縦軸に相対強度、横軸に発光波長(nm)をとり、蛍光体試料の発光スペクトル

を実線でプロットしたものである。

図3の測定結果から明らかなように、実施例1に係る蛍光体試料の発光スペクトルは、

654nmにピーク値を有し、視感度の高い領域に渡って半値幅を有していることが判明した

。

【0085】

(実施例2)

混合した原料をるつぼに入れ、窒素雰囲気中1500℃で3時間保持・焼成した後、1500℃

から200℃まで1時間で冷却し、組成式Ca0.985AlSiN3:Eu0.0150で示される生成相を含む蛍

光体を得た以外は、実施例1と同様にして実施例2に係る蛍光体を得た。

【0086】

当該蛍光体試料の、酸素・窒素濃度、発光特性、粉体特性の測定結果を表1に示し、得

られた蛍光体の粉末X線回折パターンを、図4(A)〜(G)に太実線で示す。

図4において(A)は、ブラッグ角度(2θ)が0°〜90°の全範囲に渡るX線回折パ

ターンを示し、(B)〜(G)は、当該ブラッグ角度の特徴的な部分の拡大図である。因

みに、(B)は35°〜40°、(C)は40°〜45°、(D)は55°〜60°、(

E)は65°〜70°、(F)は75°〜80°、(G)は80°〜85°の範囲である

。

【0087】

(実施例3)

各原料の混合比において、Ca3N2を(0.985-0.25)/3mol、CaOを0.25molとした以外は、実

施例2と同様にして実施例3に係る蛍光体試料を製造し、発光特性を測定した。当該蛍光

体試料の、酸素・窒素濃度、発光特性、粉体特性の測定結果を表1に示し、得られた蛍光

体の粉末X線回折パターンを、図4(A)〜(G)に細実線で示す。

【0088】

(実施例4)

各原料の混合比において、Ca3N2を(0.985-0.50)/3mol、CaOを0.50molとした以外は、実

施例2と同様にして実施例4に係る蛍光体試料を製造し、発光特性を測定した。当該蛍光

体試料の、酸素・窒素濃度、発光特性、粉体特性の測定結果を表1に示し、得られた蛍光

体の粉末X線回折パターンを、図4(A)〜(G)に太破線で示す。

【0089】

(実施例5)

各原料の混合比において、Ca3N2を(0.985-0.75)/3mol、CaOを0.75molとした以外は、実

施例2と同様にして実施例5に係る蛍光体試料を製造し、発光特性を測定した。当該蛍光

体試料の、酸素・窒素濃度、発光特性、粉体特性の測定結果を表1に示し、得られた蛍光

体の粉末X線回折パターンを、図4(A)〜(G)に細破線で示す。

【0090】

(実施例6)

各原料の混合比において、CaOを0.985molとした以外は、実施例2と同様にして実施例

6に係る蛍光体試料を製造し、実施例1と同様に発光特性を測定した。当該蛍光体試料の

、酸素・窒素濃度、発光特性、粉体特性の測定結果を表1に示し、得られた蛍光体の粉末

X線回折パターンを、図4(A)〜(G)に太一点鎖線で示す。

【0091】

【表1】

【0092】

(実施例2〜6についての検討)

1.)蛍光体中の酸素、窒素濃度

実施例2から実施例6へ向けて、原料中のCa3N2とCaOとの混合比率を変えて、酸素仕込

み量を増加させているため、蛍光体中の酸素濃度の分析値も増加している。また、蛍光体

中の酸素濃度は酸素仕込み量から算出したwt%より大きい値となっている。これは、実施

例2から6に係る蛍光体において、酸素は蛍光体の構造に含まれるだけでなく、蛍光体粒

子の表面等に吸着等して存在しているためであると考えられる。一方、窒素濃度の分析値

に関しては、窒素仕込み量に対してほぼ同量の窒素が試料中に含まれている。この結果よ

り、生成相の構造と別に存在する窒素は殆ど無く、窒素は蛍光体の構造に含まれているた

めであると考えられる。

【0093】

2.)蛍光体中の酸素濃度とX線回折パターンとの関係

実施例2から実施例6へ向けて蛍光体の発光強度は、低下していくことが判明した。因

みに、実施例2の発光強度を相対強度で100%としたとき、実施例3の蛍光体は約70

%の相対強度を有しているが、実施例4〜6では40%からそれ以下となる。

ここで、実施例2から実施例6の蛍光体の構造中に含まれる酸素の量とX線回折パター

ンとの関係について、図4(A)〜(G)を参照しながら説明する。図4(A)〜(G)

より明らかなように、蛍光体中の酸素量の増加に伴い、36.5°〜37.5°、41.

9°〜42.9°の範囲にあるピークを始めとして、40.9°〜 41.9°、56.3

°〜57.3°、66.0°〜67.0°、75.8°〜76.8°、および81.0°

〜83.0°の範囲にある特徴的なピークのブラッグ角度(2θ)は高角度側へシフトし

、上述したJCPDSカードに記載されたCaAlSiN3結晶のそれに近づくことが判明した。とこ

ろが、当該蛍光体中の酸素量の増加に伴い、X線回折ピーク強度も弱まっていくことから

、結晶性も低下していくものと考えられる。

【0094】

これは蛍光体の構造中に含まれる酸素の量が増加することで、当該蛍光体の結晶構造が

変化していくためであると考えられる。さらに、実施例4、実施例5、実施例6の様にCa

Oを0.50mol以上仕込み、酸素仕込み量を増加させた場合には不純物相の生成や未反応原料

が残ってしまうために発光強度が低下するのではないかと考えられる。

【0095】

従って、発光強度の高い蛍光体を得ようとする観点からは、CoKα線による粉末X線回折

パターンにおいて最も強度のある回折ピークの相対強度を100%としたとき、相対強度

10%以上の回折ピークを示す主要なピークのブラッグ角度(2θ)が、36.5°〜37

.5°、および41.9°〜42.9°の範囲にあり、次いで特徴的なピークが56.3

°〜57.3°の範囲にあり、さらにこれらに次いで特徴的なピークが40.9°〜 41

.9°、66.0°〜67.0°、75.8°〜76.8°、および81.0°〜83.

0°の範囲にある実施例2、3に示す蛍光体が示す蛍光体が好ましいことが判明した。

【0096】

3.)蛍光体中の酸素濃度と発光波長のピーク波長との関係

実施例が2から6に向かうにつれて蛍光体の発光波長のピーク波長は、654nmから611nm

へと短くなっていくことが判明した。

【0097】

4.)蛍光体中の酸素濃度と発光輝度との関係

実施例が2から6において、各実施例とも蛍光体の輝度は、ほぼ一定であることが判明

した。これは、実施例2から6に向かうにつれて蛍光体の発光強度が低下していくのに対

し、発光のピーク波長も低下することで人間の視感度の高い領域に入って行くことで、輝

度の値としては、ほぼ一定値を示すのだと考えられる。

【0098】

(実施例7)

焼成温度を1500℃、焼成時間を6時間、窒素の流通量を5.0L/minとした以外は、実施例

1と同様にしてCaAlSiN3:Euを作製した。

まず、市販のCa3N2(2N)、AlN(3N)、Si3N4(3N)、Eu2O3(3N)を準備した。このとき使用し

た原料は、すべて平均粒径5.0μm以下の原料である。そして、Ca3N2を0.985/3mol、AlNを

1mol、Si3N4を1/3mol、Eu2O3を0.015/2molとなるように各原料を秤量した。次に、全て

の原料を窒素雰囲気下のグローブボックス内において乳鉢を用いて混合し、該混合した原

料をBNるつぼに入れ、0.05MPa加圧の窒素雰囲気中にて、該0.05MPaの加圧を保ちつつ5.0L

/minの窒素を流通させ、1500℃で6時間保持・焼成した後、1500℃から200℃まで1時間で

冷却し、組成式Ca0.985AlSiN3:Eu0.0150で示される生成相を含む蛍光体試料を得た。得ら

れた蛍光体試料の粒子径は5.34μmであり、比表面積は1.01m2/gであった。さらに、該蛍

光体試料の発光特性および粉体特性について表1に示し、粉末X線回折パターンを図7に

示した。

【0099】

(実施例8)

窒素の流通量を10.0L/minとした以外は、実施例7と同様にして、組成式Ca0.985AlSiN3

:Eu0.0150で示される生成相を含む蛍光体試料を得た。粒子径は5.39μmであり、比表面積

は0.99m2/gであった。得られた蛍光体試料の発光特性および粉体特性、その他諸特性を表

1に示し、粉末X線回折パターンを図7に示した。

【0100】

(実施例1〜8の検討)

1.)試料中の酸素濃度の制御

実施例1と実施例7、8との蛍光体試料中の酸素濃度を比較すると、実施例7、8にて

作製した蛍光体試料の方が実施例1にて作製した試料よりも酸素濃度が低い。これは、蛍

光体試料焼成中に絶えず窒素ガスを焼成炉内に流通させ、該流通量を増加することによっ

て、焼成初期にあっては、原料中およびるつぼ等に付着している酸素が焼成炉外に放出さ

れて酸素濃度が低減したと考えられる。また焼成中は、蛍光体原料の焼結反応が進行する

につれ、Eu2O3などに含まれる酸素が結晶外へ放出され、その後、該酸素が、生成した結

晶相と再結合しないよう焼成炉外に放出させた効果であると考えられる。焼成炉中の窒素

ガスの流通量は、焼成炉内の容積または炉の形状によって適正な値は変化すると考えられ

るが、いずれの場合も1.0L/min以上流通させることが好ましい。

【0101】

2.)結晶格子と発光特性との関係

次に、実施例1から4および7に係る蛍光体試料の粉末X線回折測定結果を基に、リー

トベルト手法を用いて、該蛍光体試料の結晶構造解析を行った。尚、リートベルト解析に

はプログラム“RIETAN-2000”を用い、参考とした結晶構造についてはJCPDSカード 39-07

47に記載されたCaAlSiN3の結晶構造を用いた。さらに、本発明に係る蛍光体の粉末X線回

折測定により得られた回折パターンの複数の回折ピークについて半価幅 Bを算出し、シェ

ラーの式Dx = 0.9λ/Bcosθ(ここで、Dxは結晶子の大きさ、λは測定に用いたX線の波

長、Bは回折ピークの半価幅、θは回折ピークのブラッグ角である。)より、 実施例1に

係る蛍光体試料について、36.5°〜37.5°、および41.9°〜42.9°、5

6.3°〜57.3°の範囲にある回折ピークから、該蛍光体試料の結晶子の大きさを平

均化して求めた。この結果を表1に示した。

【0102】

実施例1に係る蛍光体試料は斜方晶系の結晶構造もち、a軸の値は9.806Å、b軸の値は5

.653Å、c軸の値は5.066Åの値をとり、結晶格子の単位体積(以下、結晶格子体積と記載

する場合がある。)は280.82Å3であることが判明した。尚、該蛍光体試料の結晶子サイ

ズの大きさ(Dx)は90.8nmであり50.0nm以上であることが判明した。

【0103】

実施例2に係る蛍光体試料は斜方晶系の結晶構造もち、a軸の値は9.796Å、b軸の値は5

.649Å、c軸の値は5.062Åの値をとり結晶格子体積は280.15Å3であることが判明した。

尚、結晶子サイズの大きさ(Dx)は92.8nmであり50.0nm以上であることが判明した。

【0104】

同様にして、実施例3,4に係る蛍光体について解析を行うと、実施例3の蛍光体の単

位格子はa軸の値は9.755Å、b軸の値は5.634Å、c軸の値は5.045Åの値をとり結晶格子体

積は277.26Å3であり、結晶子サイズの大きさ(Dx)は68.5nm、実施例4の蛍光体の単位格

子はa軸の値は9.749Å、b軸の値は5.599Å、c軸の値は5.030Åの値をとり結晶格子体積は

274.60Å3であり、結晶子サイズの大きさ(Dx)は76.2nmであることが判明した。

【0105】

実施例7に係る蛍光体試料は斜方晶系の結晶構造をもち、a軸の値は9.806Å、b軸の値

は5.655Å、c軸の値は5.067Åであり、結晶格子体積は280.99Å3であり、結晶子サイズの

大きさ(Dx)は101.9nmであり50.0nm以上であることが判明した。同様にして、実施例8

に係る蛍光体試料も斜方晶系の結晶構造をもち、a軸の値は9.808Å、b軸の値は5.656Å、

c軸の値は5.068Åの値であり、結晶格子体積は281.14Å3であり、結晶子サイズの大きさ(

Dx)は102.6nmであり50.0nm以上であることが判明した。

【0106】

前記評価結果より、蛍光体試料の発光特性の向上と共に、a軸、b軸、c軸、各結晶格子

の格子定数は延び、それと共に結晶格子体積の向上が見られる。そして、該格子定数の延

びと結晶格子体積の向上とは、蛍光体試料中に含まれる酸素量の減少と比例しており、蛍

光体試料中の酸素量が減少すると結晶格子体積が増加している。この蛍光体試料中の酸素

量の減少に伴う結晶格子体積の増加原因の詳細は不明であるが、蛍光体試料中のCaAlSiN3

格子中に酸素が入ることによって、格子中の窒素と置き換わるか、酸素が混入している不

純物相の格子体積が小さなものであるため、不純物相の割合が増えると相対的に格子体積

が小さくなるのだと考えられる。従って、格子定数および格子体積が大きく、結晶子も大

きい相は、発光特性に優れた、より純粋な相が生成していること考えられる。発光特性の

観点から検討すると、発光ピーク波長が650nm以上である蛍光体を得るためには、不純物

として含まれる酸素量が3.0wt%以下であり、各結晶格子の格子定数がa = 9.75Å以上、b

= 5.64Å以上、c = 5.05Å以上、結晶格子の体積が275.0Å3以上であり、さらに好ましく

は、a=9.80Å以上、b=5.65Å以上c=5.06Å以上、結晶格子の体積が280.5Å3以上であると

良いと考えられる。因みに、JCPDSカード 39-0747に記載されたCaAlSiN3の結晶構造と比

較すると、本実施例に係る蛍光体試料の格子定数、及び体積ともに格段に大きくなってい

る。

尚、実施例8の示す蛍光体試料が最も高い発光特性を示した。

【0107】

3.)粉末特性との関係

実施例1や実施例7.8で得られた蛍光粒子は、実施例3.4で得られた蛍光粒子に比

べ、平均粒径(D50)は小さい。しかし、SEM観察による粒子径の測定を行うと、実施例3

.4の一次粒子径は3〜4μmであり、実施例7.8と同様であったが、ごく一部に20μm

以上の巨大な粒子が存在し、また一次粒子どうしの焼結も見られた。レーザー回折散乱法

による粒径測定の結果では、平均粒子径(D50)に対して、実施例1.7.8の粒子では

、巨大な粒子が無く、非常に均一な粒子が生成しているとの結果が得られた。

【0108】

以上のことから、蛍光体試料に含まれる結晶の結晶格子体積や結晶子の大きさが大きく

なるか、または、結晶中の酸素量が減少すると、蛍光体生成後に均一な蛍光体粒子が生成

され易くなり、粒子特性や粉砕特性も向上し好ましい。例えば、実施例7、8で得られた

蛍光体試料の粒子は、粉砕後の粒度分布の変動係数(標準係数/平均径)が1.0以下を示

し、粒度分布が非常にシャープであるという好ましい結果が得られた。

【0109】

また各蛍光体試料において真密度測定を行い、発光特性の良い蛍光体は、3.240g/cc 付

近の数値を示していることが判明した。尚、真密度の測定にはQUANTACHROME社製のUltrap

ycnometer 1000を使用した。比較のため実施例3.4の蛍光体について真密度を測定した

ところ、真密度が減少する傾向にあることが判明した。これはCaAlSiN3:Eu相と異なる真

密度がより低い不純物相が生成したためと考えられ、この結果、全体の真比重も軽くなっ

たと考えられる。以上のことから、蛍光体の真密度は、3.240g/cc±3%の範囲、好ましく

は3.240g/cc±1%の範囲であると良いことが判明した。

【0110】

4.)耐久性と関係

実施例1から4および7.8に係る各蛍光体試料について、蛍光体の耐久性評価を行っ

た。

蛍光体の耐久性の評価方法は、各試料を大気中300℃で30分間の熱処理を行い、当該熱

処理前と熱処理後との試料に、それぞれ波長460nmの単色光を照射した際の発光スペクト

ルの強度差を評価することで行った。具体的には、当該熱処理前試料の発光スペクトル中

の最大ピークの相対強度を100%と規格化し、次に、当該熱処理後試料の発光スペクト

ル中の最大ピークの相対強度を%で求めて、当該熱処理に伴う最大ピークの相対強度の低

下を−%で求めたものである。当該評価結果を表1に示す。当該熱処理に対する耐久性は

蛍光体試料に含まれる結晶の格子体積が増加するほど向上し、結晶中の酸素濃度が低くな

るほど向上し、結晶の真密度が3.240g/ccに近いほど向上することが判明した。この理由

としては、蛍光体粒子中の結晶子がより規則的に配列するため、結晶子中の酸素の侵入を

抑えられ、発光特性の劣化が抑えられると考えられる。

【0111】

(比較例1)

上述した特許文献4、5に準拠してCa2Si5N8:Eu蛍光体を調製し、X線回折パターンを測

定した。この測定結果を図5に示す。図5で得られたX線回折ピークと、特許文献4に記

載の文献(Schlieper and Schlick : Nitridosilicate I, Hochtemperatursynthese und

Kristallstruktur von Ca2Si5N8, Z.anorg.allg.Che. 621, (1995), p.1037)中の構造解

析結果とを比較した結果、当該蛍光体は、特許文献4、5に記載のCa2Si5N8:Eu蛍光体で

あることが確認できた。当該蛍光体の結晶系は単斜晶系をとるが、本発明に係る蛍光体と

は構造が全く異なるものであった。

【0112】

(比較例2)

上述した特許文献3に準拠してα-サイアロン蛍光体調製し、X線回折パターンを測定し

た。ここで、α-サイアロンとは窒化物と酸化物の中間的な組成の酸窒化物系セラミック

スであり、ケイ素、アルミニウム、酸素、窒素の4元素からなり、α-Si3N4のSi位置にAl

、N位置にOが置換固溶し、(Si, Al)(O, N)4四面体を骨格としており、さらにβ-サイアロ

ンとは異なり金属M(M:Li、Mg、Ca、Y及びLaとCeを除くランタニド金属、0<x≦2)を固溶す

ることができる構造である。この結果、α-サイアロン蛍光体のX線回折ピークはα-Si3N4

のX線回折ピークと似たような回折パターンを示す。この測定結果を図6に示す。

図6に示すX線回折ピークはα-Si3N4と似たようなパターンである。そこで、さらにJCP

DSで報告されているサイアロンの回折パターンと比較した結果、X線回折ピークが一致し

、図6に示す従来の技術に係る蛍光体は、特許文献3に記載のα-サイアロン蛍光体であ

ることが確認できた。α-サイアロンの結晶系は六方晶系であり、これもまた本発明に係

る蛍光体とは構造が全く異なるものであった。

【0113】

(比較例3)

焼成炉内の窒素の流通を停止させた以外は、実施例7と同様にして、組成式Ca0.985AlS

iN3:Eu0.0150で示される生成相を含む蛍光体試料を作製した。得られた蛍光体試料の発光

特性および粉体特性、その他諸特性を表1に示した。また実施例1から8と同様にして、

当該蛍光体の結晶構造解析を行ったところ、比較例3に係る蛍光体の単位格子はa軸9.790

Å、b軸5.641Å、c軸5.058Åの値をとり、結晶格子体積は279.3Å3であり、結晶子サイズ

の大きさ(Dx)は87.6nmであった。

【0114】

さらに、比較例3に係る蛍光体試料の発光強度は、実施例7に係る蛍光体試料より20

%近く低いことが判明した。さらに、熱処理に対する耐久性も低下することが判明した。

これは、焼成炉内の窒素の流通を停止させたことで、焼成時における酸素の除去が十分に

行われず、生成物中の酸素量が増加し、結晶格子体積、結晶子の大きさともに減少した為

であると考えられる。

【技術分野】

【0001】

本発明は、CRT、PDP、FED、ELなどのディスプレイ装置、蛍光表示管、および蛍光ラン

プなどの照明装置等に使用される蛍光体およびその製造方法、並びに当該蛍光体を用いた

光源に関する。

【背景技術】

【0002】

現在、照明装置として用いられている放電式蛍光灯、白熱電球などは、水銀などの有害

な物質が含まれている、寿命が短い、といった諸問題を抱えている。ところが近年になっ

て青色や紫外に発光するLEDが次々と開発され、そのLEDから発生する紫外〜青色の光と紫

外〜青色の波長域に励起帯を持つ蛍光体とを組合せることにより、当該蛍光体を白色に発

光させ、その白色光を次世代の照明として利用できないかといった研究、開発が盛んに行

われている。この白色LED照明は、熱の発生が少ないこと、半導体素子と蛍光体とから構

成されているため、従来の白熱電球のように切れることがなく長寿命であること、振動や

オン・オフの繰り返し点灯に強いこと、水銀などの有害な物質が不要であることといった

利点があり、理想的な照明装置である。さらに照明以外にも上記の特徴を生かしCCFL(冷

陰極管)に替わる液晶用バックライトとしても注目されている。

【0003】

ここで、上述したLEDと蛍光体とを組合せて白色光を得るには、一般的に2つの方式が考

えられている。一つの方式は青色発光するLEDと、当該青色発光を受けて励起され黄色発

光する蛍光体(例えば、YAG:Ce)とを組み合わせ、この青色発光と黄色発光との光の混色

の原理により白色発光を得るものである。

【0004】

もう一つの方式は、近紫外・紫外発光するLEDと、当該近紫外・紫外発光を受けて励起され赤色(R)発光する赤色蛍光体、緑色(G)発光する緑色蛍光体、青色(B)発光する青色蛍光体、他とを組み合わせ、当該蛍光体が発するRGB他の光により白色発光を得るものである。このRGB他の光により白色発光を得る方法は、RGB他の各々の蛍光体の組合せや混合比などにより、白色光以外にも任意の発光色を得ることが可能であり、照明装置としての応用範囲が広い。そして、当該用途に使用される蛍光体としては、赤色蛍光体であれば、例えば、Y2O2S:Eu、La2O2S:Eu、3.5MgO・0.5MgF2・GeO2:Mn、(La、Mn、Sm)2O2S・Ga2O3:Euがあり、緑色蛍光体であれば、例えば、ZnS:Cu,Al、SrAl2O4:Eu、BAM:Eu,Mnがあり、青色蛍光体であれば、例えば、BAM:Eu、Sr5(PO4)3Cl:Eu、ZnS:Ag,Cl、(Sr、Ca、Ba、Mg)10(PO4)6Cl:Euがある。そして、これらのRGB他の蛍光体を、近紫外・紫外発光するLEDなどの発光部と組合せることにより、白色または所望の発色をおこなうLEDを始めとした、光源や照明装置を得ることが可能となる。

【0005】

しかし、青色LEDと黄色蛍光体(YAG:Ce)の組合せによる白色LED照明については、可視

光領域の長波長側の発光が不足してしまうため、若干青みを帯びた白色の発光となってし

まい、電球のようなやや赤みを帯びた白色発光を得ることができない。

また、近紫外・紫外LEDとRGB他の蛍光体との組合せによる白色LED照明では、3色の蛍光

体のうち赤色蛍光体が他の蛍光体に比べ励起効率が悪く、発光効率が低いために、赤色蛍

光体のみ混合割合を多くせざるを得ず、輝度を向上させる蛍光体が不足し高輝度の白色が

得られない。更に、当該蛍光体の発光スペクトルがシャープであるため演色性が悪いとい

った問題があった。

【0006】

さらに、発光素子および蛍光体の発光効率の向上の観点から、上述したYAG:Ce系黄色蛍

光体をみると、YAG:Ce系黄色蛍光体は、青色LEDが発する青色光で発光させる場合には効

率の良い励起範囲にあり、良好な黄色発光を得ることができる。しかし、近紫外・紫外LE

Dが発する近紫外・紫外光で発光させる場合には、効率の良い励起範囲から外れてしまう

ため、十分な発光が得られない。これは、YAG:Ce系黄色蛍光体にとって効率の良い励起範

囲が狭いということを意味している。

【0007】

そして、YAG:Ce系黄色蛍光体にとって効率の良い励起範囲が狭いという問題点は、上述

した青色LEDが発する青色光で発光させる場合においても、青色LEDの製造時における発光

素子のばらつきによる発光波長のばらつきにより、当該青色LEDの発光波長が、YAG:Ce系

黄色蛍光体の最適励起範囲から外れてしまうことで、青色と黄色の波長バランスが崩れる

という事態に至ることがある。そして、当該事態に至ると、青色光と黄色光とを合成させ

て得られる白色光の色調が変化してしまうという問題がおこる。ここで、LEDの製造にお

いて発光素子のばらつきを避けることは現状では困難であるため、当該色調変化を回避す

るためには、励起帯の範囲が広く且つ平坦な特性を有する蛍光体が求められる。

【0008】

そのため最近では、長波長側に良好な励起を持ち、半値幅の広い発光ピークが得られる

オキシ窒化物ガラス蛍光体(例えば、特許文献1参照)や、サイアロンを母体とする蛍光

体(例えば、特許文献2、3参照)、シリコンナイトライド系などの窒素を含有した蛍光体

(例えば、特許文献4、5参照)が報告されている。そして、当該窒素を含有した蛍光体は

、酸化物系蛍光体などに比べ共有結合の割合が多くなるため、波長400nm以上の光におい

ても良好な励起帯を持つといった特徴があり、白色LED用蛍光体として注目を集めている

が、現状では満足すべき水準に達していない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2001-214162号公報

【特許文献2】特開2003-336059号公報

【特許文献3】特開2003-124527号公報

【特許文献4】特表2003-515655号公報

【特許文献5】特開2003-277746号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述の事情を考慮してなされたもので、発光のピーク波長が580〜680nmの範

囲にあり、高い発光強度を有するという発光特性を持ち、紫外〜可視光(波長250〜550nm)

の広範囲な波長域の励起光に対し平坦で効率の高い励起帯を持つという励起帯特性を有す

る蛍光体およびその製造方法、並びに当該蛍光体を用いた光源を提供することである。

【課題を解決するための手段】

【0011】

本発明者らは上述の課題を解決するため多数の蛍光体試料を調製した。そして当該蛍光

体試料の原料を焼成する工程において、当該焼成の際における焼成炉内の雰囲気ガスを、

焼成炉内に流通させながら焼成した蛍光体試料の中から、上述の発光特性、励起帯特性を

満足する本発明に係る蛍光体試料を見出した。そこで、X線回折法を用いて本発明に係る

蛍光体の結晶構造の同定を試みた。具体的には、本発明に係る蛍光体のX線回折パターン

とJCPDS(Joint Committee on Power Diffraction Standards)カードとの比較をおこな

って、本発明に係る蛍光体の結晶構造の同定を試みた。その結果、本発明に係る蛍光体と

類似であると考えられる既知の結晶構造は見出されたが、結晶面間隔の一致する結晶構造

は見出されず、本発明に係る蛍光体は新規な結晶構造を有していることが判明した。そこ

で、本発明者らは、本発明に係る蛍光体が示すX線回折パターンをもって、本発明に係る

蛍光体を規定することとした。(尚、本発明においてX線回折パターンとは、X線回折スペ

クトルやX線回折チャートと、同様の意味で用いている。)

【0012】

即ち、本発明に係る第1の構成は、

CoKα線による粉末X線回折パターンにおいて最も強度のある回折ピークの相対強度を1

00%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が、36.5°〜37.5°、および41.

9°〜42.9°である範囲に相対強度10%以上の回折ピークを示す相を主とした生成

相として含むことを特徴とする蛍光体である。

【0013】

第2の構成は、

CoKα線による粉末X線回折パターンにおいて最も強度のある回折ピークの相対強度を1

00%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が、36.5°〜37.5°、41.9°〜

42.9°、および56.3°〜57.3°である範囲に相対強度10%以上の回折ピー

クを示す相を主とした生成相として含むことを特徴とする蛍光体である。

【0014】

第3の構成は

CoKα線による粉末X線回折パターンにおいて最も強度のある回折ピークの相対強度を1

00%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が、36.5°〜37.5°、40.9°〜

41.9°、41.9°〜42.9°、56.3°〜57.3°、66.0°〜67.0°

、75.8°〜76.8°、および81.0°〜83.0°である範囲に相対強度10%

以上の回折ピークを示す相を主とした生成相として含むことを特徴とする蛍光体である。

【0015】

第4の構成は、

前記生成相の結晶系が、斜方晶系であることを特徴とする第1から第3の構成のいずれ

かに記載の蛍光体である。

【0016】

第5の構成は、

前記生成相は、組成式MmAaBbOoNn:Zで表記され、

M元素はII価の価数をとる元素であり、A元素はIII価の価数をとる元素であり、B元

素はIV価の価数をとる元素から選択される少なくとも1つ以上の元素であり、Oは酸素で

あり、Nは窒素であり、Z元素は、希土類元素または遷移金属元素から選択される少なく

とも1つ以上の元素であり、

n=2/3m+a+4/3b-2/3o、m/(a+b)≧1/2、(o+n)/(a+b)>4/3、o≧0であり、

m:a:b=1:1:1であることを特徴とする第1から第4の構成のいずれかに記載

の蛍光体である。

【0017】

第6の構成は、

前記生成相は、組成式MmAaBbNn:Zで表記され、

M元素はII価の価数をとる元素であり、A元素はIII価の価数をとる元素であり、B元

素はIV価の価数をとる元素から選択される少なくとも1つ以上の元素であり、Nは窒素で

あり、Z元素は、希土類元素または遷移金属元素から選択される少なくとも1つ以上の元

素であり、

m:a:b:n=1:1:1:3であることを特徴とする第1から第4の構成のいずれ

かに記載の蛍光体である。

【0018】

第7の構成は、

第5または第6の構成に記載の蛍光体であって、

M元素は、Mg、Ca、Sr、Ba、Znから選択される少なくとも1つ以上の元素であり、A元

素はAlであり、B元素はSiであり、Z元素はEu、Mn、Ceから選択される少なくとも1つ以

上の元素であることを特徴とする蛍光体である。

【0019】

第8の構成は、

第5から第7の構成のいずれかに記載の蛍光体であって、

M元素はCaであり、A元素はAlであり、B元素はSiであり、Z元素はEuであることを特

徴とする蛍光体である。

【0020】

第9の構成は、

第1から第8の構成のいずれかに記載の蛍光体であって、

当該蛍光体のCoKα線による粉末X線回折パターンを測定し、当該X線回折パターンにお

いて最も強度のある回折ピークの相対強度を100%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が38.0°〜40.0°の範囲に、相対強

度が5%を超える回折ピークが存在しないことを特徴とする蛍光体である。

【0021】

第10の構成は、

励起光として、波長250 nmから550 nmの範囲にある1種類以上の単色光、または、連続

光が照射された際の、発光スペクトルにおける最大ピークの波長が650nm以上であること

を特徴とする第5から第9の構成のいずれかに記載の蛍光体である。

【0022】

第11の構成は、

第5から第10の構成のいずれかに記載の蛍光体であって

当該蛍光体粒子の結晶子の大きさ(Dx)が50 nm以上であることを特徴とする蛍光体で

ある。

【0023】

第12の構成は、

第5から第11の構成のいずれかに記載の蛍光体であって、

当該蛍光体に含まれる生成相の結晶格子の単位体積が275Å3以上であることを特徴とす

る蛍光体である。

【0024】

第13の構成は、

第5から第12の構成のいずれかに記載の蛍光体であって

当該蛍光体に含まれる生成相の結晶格子の格子定数が、a = 9.75Å以上、b = 5.64Å以

上、c = 5.05Å以上であることを特徴とする蛍光体である。

【0025】

第14の構成は、

第1から第13の構成のいずれかに記載の蛍光体の製造方法であって、

当該蛍光体の原料粉体を秤量、混合して混合物を得る工程と、

前記混合物を焼成炉内で焼成して焼成物を得る工程と

前記焼成物を解砕して蛍光体を得る工程とを有し、

前記混合物を焼成して焼成物を得る工程において、当該焼成時の雰囲気ガスとして、窒

素、アンモニア、アンモニアと窒素の混合ガス、または、窒素と水素の混合ガスのいずれ

かを用いることを特徴とする蛍光体の製造方法である。

【0026】

第15の構成は、

第14の構成に記載の蛍光体の製造方法であって、

前記該焼成時の焼成炉内の雰囲気ガスとして、窒素ガスを80%以上含むガスを用いるこ

とを特徴とする蛍光体の製造方法である。

【0027】

第16の構成は、

第14または第15の構成に記載の蛍光体の製造方法であって、

前記混合物を焼成炉内で焼成して焼成物を得る工程において、前記焼成炉内の雰囲気ガ

スを0.01L/min以上流通させながら焼成することを特徴とする蛍光体の製造方法である。

【0028】

第17の構成は、

第14から第16の構成のいずれかに記載の蛍光体の製造方法であって、

前記混合物を焼成炉内で焼成して焼成物を得る工程において、前記焼成炉内の雰囲気ガ

スを0.001MPa以上、0.1MPa以下の加圧状態とすることを特徴とする蛍光体の製造方法であ

る。

【0029】

第18の構成は、

第1から第13の構成のいずれかに記載の蛍光体を用いたことを特徴とする光源である

。

【発明の効果】

【0030】

本発明の第1から第13の構成に記載の蛍光体は、発光のピーク波長が580〜680nmの範

囲にあり、特に650nm以上のより長波長に発光ピークと高い発光強度を有するという優れ

た発光特性を有し、さらには、紫外〜可視光(波長250〜550nm)の広範囲な波長域に、平坦

で効率の高い励起帯を持つという励起帯特性を有していた。

【0031】

本発明の第14から第17のいずれかの構成に記載の蛍光体の製造方法によれば、第1か

ら第13の構成のいずれかに記載の蛍光体組成中の酸素を減少させ、より長波長側に発光

スペクトルのピークを持ち、発光効率が向上した蛍光体を安価な製造コストで容易に製造

することができる。

【0032】

第18の構成に記載の発光装置によれば、所望の発光色を有し、発光強度および輝度が

高い、高効率な発光装置を得ることができる。

【図面の簡単な説明】

【0033】

【図1】本発明に係る蛍光体の主たる生成相の粉末X線回折パターンと、当該X線回折パターンとJCPDSカードとのピークの比較である。

【図2】本発明に係る蛍光体の主たる生成相の励起スペクトルを示すグラフである。

【図3】本発明に係る蛍光体の主たる生成相の発光スペクトルを示すグラフである。

【図4−A】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−B】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−C】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−D】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−E】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−F】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図4−G】本発明の実施例2〜4に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【図5】比較例に係る従来の蛍光体のX線回折パターンである。

【図6】比較例に係る従来の蛍光体のX線回折パターンである。

【図7】本発明の実施例7、8に係る蛍光体の主たる生成相の粉末X線回折パターンである。

【発明を実施するための形態】

【0034】

本発明に係る蛍光体は、組成式が、例えばMmAaBbOoNn:Zと表記される生成相(以下、単

に「生成相」と記載する場合がある。)を含む蛍光体である。ここでM元素は、前記蛍光

体の主たる生成相中においてII価の価数をとる元素から選択される少なくとも1種以上の

元素である。A元素は、前記生成相中においてIII価の価数をとる少なくとも1種以上の元

素である。B元素は、前記生成相中においてIV価の価数をとる少なくとも1種以上の元素

である。Oは酸素であり、Nは窒素である。Z元素は、前記生成相中において付活剤として

作用する元素であって、希土類元素または遷移金属元素から選択される少なくとも1種以

上の元素である。そして、当該生成相が、後述するX線回折パターンで規定される結晶構

造を有していると、当該生成相は、発光のピーク波長が580〜680nmの範囲にあり、高い発

光強度を有するという優れた発光特性を発揮し、さらには、紫外〜可視光(波長250〜550n

m)の広範囲な波長域に、平坦で効率の高い励起帯を持つという励起帯特性を発揮する。

【0035】

さらに、当該生成相が化学的に安定な組成をとると、当該組成中に、発光に寄与しない

不純物相が生じにくくなるため、発光特性の低下を抑制でき好ましい構成である。そこで

、生成相に化学的に安定な組成をとらせるため、当該生成相は、上述した組成式MmAaBbOo

Nn:Zであって、n=2/3m+a+4/3b-2/3o、m/(a+b)≧1/2、(o+n)/(a+b)>4/3、o≧0と表記され

る組成であることが好ましい。但し、m、a、bはいずれも0とはならない。

【0036】

さらに、上述した組成式MmAaBbOoNn:Zの組成を有する生成相において、M元素が+II価

、A元素が+III価、B元素が+IV価の元素であり、酸素が−II価の元素、窒素が−III価の

元素であることからm 、 a 、b 、o、nが、n=2/3m+a+4/3b-2/3oを成立するような組成

であると、各元素の価数を足し合わせるとゼロとなり、生成相の組成はさらに安定な化合

物となり好ましい。さらに、o = 0をとりm : a : b : n = 1 : 1 : 1 : 3となる場合には

、特に発光特性、励起帯特性に優れた蛍光体となる。尤も、いずれの場合でも、生成相の

組成を示す組成式からの若干の組成のずれは許容される。

【0037】

しかし、o = 0、m : a : b : n = 1 : 1 : 1 : 3として作製した蛍光体は、上述した生

成相と、わずかな酸素とを含んでいる場合がある。この酸素は、当初から原料の表面に付

着していた酸素、焼成仕込み時や焼成時に原料の表面が酸化したことで混合した酸素、お

よび焼成後に蛍光体表面に吸着した酸素であると考えられる。

後述する実施例に係る蛍光体の分析結果から判断すると、発光効率の観点からは、蛍光体

に含まれる酸素濃度は少ない方が好ましく、生成相の質量に対して好ましくは5w%以下、

さらに好ましくは3wt%以下の酸素濃度である。

【0038】

また、上述した生成相をMmAaBbOoNn:Zzと表記した際、Z元素の添加量は、M元素と付活

剤Z元素とのモル比z/(m+z)が、0.0001以上、0.5以下の範囲にあることが好ましい。M元素

と付活剤Z元素とのモル比z/(m+z)が当該範囲にあると、付活剤の含有量の過剰に起因する

濃度消光による発光効率の低下を回避でき、他方、付活剤の含有量の過少に起因する発光

寄与原子の不足による発光効率の低下も回避できる。加えて、z/(m+z)の値が、0.0005以

上、0.1以下の範囲内であるとより好ましい。但し、z/(m+z)の値の範囲の最適値は、付活

剤元素Zの種類およびM元素の種類により若干変動する。さらに、付活剤元素Zの添加量制

御によっても、当該生成相の発光波長ヒ゜ーク波長をシフトさせて設定することができ、

輝度の調整の際に有益である。

【0039】

一方、上述した組成式MmAaBbOoNn:Zの組成を有する生成相において、酸素のモル比oを

制御することにより生成相の結晶構造を変化させ、当該蛍光体の発光波長のヒ゜ーク波長

を、600nm〜660nmの範囲でシフトさせることができる。ただし、m = a = b = 1の場合、

上述したとおり酸素の濃度が増加するほど蛍光体の発光特性が低下するため、酸素のモル

比oは、0≦o≦mの範囲で制御することが好ましい。酸素の含有量が0≦o≦mの範囲にある

と不純物組成の生成を抑え、当該生成相の発光強度の低下を回避できる。さらに好ましく

は生成相の質量に対して3wt%以下、0≦o≦0.1の範囲にあると、後述するX線回折パター

ンにおける主要ピークの位置が好ましいブラッグ角度(2θ)の範囲から逸脱することを

回避でき、当該蛍光体が十分な発光強度を発揮することができる。

【0040】

本発明に係る蛍光体の製造に際して、M元素(+II価)、A元素(+III価)、B元素(+

IV価)の原料として、それぞれの窒化物、酸化物、いずれの化合物を用いても良い。例え

ば、M元素の窒化物(M3N2)・酸化物(MO)、A元素、B元素の窒化物(AN,B3N4)を用いて混合

してもよい。そして、この窒化物、酸化物、両者の配合比を制御することで、mの値を変

えることなく蛍光体中の酸素量、窒素量の制御をおこなうことができる。勿論、窒化物、

酸化物とはいっても、酸素のみと化合した化合物、窒素のみと化合した化合物に限る意味

ではなく、例えば、炭酸塩、蓚酸塩等のように焼成中に分解し、実質的に酸化物となる当

該元素と酸素とを有する化合物のことであり、窒化物の場合も当該元素と窒素とを有する

化合物のことである。但し、以下の説明においては便宜のため、当該元素と酸素とを有す

る化合物として、当該元素の酸化物、当該元素と窒素とを有する化合物として、当該元素

の窒化物を例として説明する。

【0041】

例えば、酸素のモル比o = 0、m = a = b = 1の条件で秤量する場合であれば、各原料を

モル比でM3N2: AN : B3N4 = 1 : 3 : 1で秤量すれば良い。さらに、このとき、付活剤のZ

元素が例えばII価の元素の場合は、Z元素はM元素の一部を置換するため、この置換を考慮

して生成相をMmAaBbNn:Zzと表記した際、(m + z) = a = b = 1とすることが好ましい。こ

れにより、生成相の組成は化学的に安定な組成をとることができる。また酸素のモル比o

= 0.25、m = a = b = 1の条件で秤量する場合であれば、各原料をモル比でM3N2: MO : AN

: B3N4 = 0.75 : 0.75 : 3 : 1で秤量すれば良い。

【0042】

前記M元素は、Be、Mg、Ca、Sr、Ba、Zn、Cd、Hgから選択される少なくとも1つ以上の

元素であることが好ましく、さらには、Mg、Ca、Sr、Ba、Znから選択される少なくとも1

つ以上の元素であることが好ましい。

【0043】

前記A元素は、B(ホウ素)、Al、Ga、In、Tl、Y、Sc、P、As、Sb、BiなどIII価の価数

をとる元素から選択される少なくとも1つ以上の元素であることが好ましく、さらにはB、

Al、Gaから選択される少なくとも1つ以上の元素であることが好ましく、Alであることが

最も好ましい。Alは、窒化物であるAlNが一般的な熱伝材料や構造材料として用いられて

おり、入手容易且つ安価であり加えて環境負荷も小さく好ましい。

【0044】

前記B元素は、C、Si、Ge、Sn、Ti、Hf、Mo、W、Cr、Pb、ZrなどIV価の価数をとる元素

から選択される少なくとも1つ以上の元素であることが好ましく、さらには、Siおよび/

またはGeであることが好ましく、Siであることが最も好ましい。Siは、窒化物であるSi3N

4が一般的な熱伝材料や構造材料として用いられており、入手容易且つ安価であり加えて

環境負荷も小さく好ましい。

【0045】

前記Z元素は、希土類元素または遷移金属元素から選択される少なくとも1つ以上の元素

であることが好ましいが、例えば当該蛍光体を用いた白色光源や白色LEDに演色性を発

揮させるためには、当該生成相の発光が半値幅の広いスペクトルであることが好ましい。

そして、当該観点からはEu、Mn、Sm、Ceから選択される少なくとも1つ以上の元素である

ことが好ましい。中でもEuを用いると、当該生成相は橙色から赤色にかけて半値幅が50nm

以上の発光スペクトルを持ち、強い発光を示すため発光効率が高く、白色照明、白色LED

用の蛍光体の付活剤としてより好ましい。尚、生成相の組成中のM元素の一部を置換した

Z元素の種類によって、異なった波長の発光有する蛍光体を得ることができる。

【0046】

特に、当該蛍光体を用いて演色性の良い発光装置を作製しようとする場合、当該蛍光体

の発光波長のヒ゜ーク波長は650nm以上、さらに好ましくは655nm以上に設定することが好

ましい。ここで、一般的な蛍光体の製造方法としては、付活剤であるZ原子(ここでZ原子

はEuであり、以下Euと記載する場合がある。)の濃度を上げることにより、発光波長をよ

り長波長側にシフトさせることが可能であるが、Euの濃度を上げすぎると発光効率が低下

する濃度消光という現象が起きてくる。そこで、本発明者らは、Euの濃度を上げすぎるこ

となく発光波長をより長波長側にシフトさせることを検討した結果、詳細は後述するが、

蛍光体に含まれる結晶構造の単位格子を制御することによって、より効率よく長波長側に

シフトさせる構成に想到した。

【0047】

この結果、発光効率を下げることなく当該蛍光体のピーク波長を650nm以上に設定する

ことが可能になり、当該蛍光体の発光の色度点は、概ねCIE色度座標上のxが0.65以上、y

が0.35以下の座標をとることになる。この結果、当該蛍光体の発光スペクトルはCIE色度

座標上において限りなく右端の赤色に近い座標をとることとなり、発光装置として赤色の

色再現性が良くなる。また、当該蛍光体と他の蛍光体と組み合わせて白色に発光する光源

を作製する場合には、従来の赤色蛍光体(例えば、比較例1)を用いて同様な色温度の白

色光を作製した場合に比べ、赤色蛍光体の混合比を削減することが可能となる。

【0048】

特に、青色LEDと黄色蛍光体(YAG:Ce)の組合せによる白色LED照明において、本発明に

係る蛍光体を混合することにより、当該発光装置の相関色温度を7000Kから2500Kの範囲と

したとき、当該発光装置の平均演色評価数Raが80以上、さらに好ましいことにR15が80以

上、R9が60以上を有する非常に好ましい演色性を発揮する発光装置となる。さらに、当該

演色性を発揮させる場合の、本発明に係る蛍光体の混合量は、黄色蛍光体(YAG:Ce)に対

して20%以下でよく、この結果、黄色蛍光体の発光効率を落とすことなく、Raが80以上の

演色性の良い発光装置を得ることが可能である。

【0049】

本発明に係る蛍光体を粉体の形で用いる場合は、当該蛍光体粉体の平均粒径が20μm以

下であることが好ましい。これは、蛍光体粉体において発光は主に粒子表面で起こると考

えられるため、平均粒径(尚、本発明において平均粒径とは、中位径(D50)のことである

。)が20μm以下であれば、粉体単位重量あたりの表面積を確保でき輝度の低下を回避で

きるからである。さらに、当該粉体をペースト状とし、発光体素子等に塗布した場合にも

当該粉体の密度を高めることができ、この観点からも輝度の低下を回避することができる

。また、本発明者らの検討によると、詳細な理由は不明であるが、蛍光体粉末の発光効率

の観点から、平均粒径が0.1μmより大きいことが好ましいことも判明した。以上のことよ

り、本発明に係る蛍光体粉体の平均粒径は、0.1μm以上20μm以下、さらに好ましくは3.0

μm以上、15μm以下の粒子径であることが好ましい。ここでいう平均粒子径(D50)は、

ベックマン・コールター社製 LS230(レーザー回折散乱法)により測定された値である

。また、上記観点から、本発明に係る蛍光体粉末の比表面積(BET)の値は0.05 m2/g以上、

5.00 m2/g以下であることが好ましい。

【0050】

次に本発明に係る蛍光体が示す粉末X線回折パターンについて、図1(A)(B)を参

照しながら説明する。

図1(A)は、本発明に係る蛍光体の一例として後述する実施例1に係る蛍光体のCoK

α線による粉末X線回折パターンであり、(B)は、当該X線回折パターンとJCPDSカード

とのピークの比較結果である。ここで、図1(B)において上半分を占めるピークデータ

とは、(A)に示された主要なピークのブラッグ角度(2θ)と強度とを、線分の位置と

高さとで表現したものである。次に下半分を占めるカードピークとは、JCPDSカードに記

載されたCaAlSiN3(39-0747)結晶の主要なピークのブラッグ角度(2θ)と強度とを、線

分の位置と高さとで表現したものである。(但し、両ピークの比較の便宜のため、CaAlSi

N3結晶のJCPDSカードピーク強度は上下を反転して記載している。)

【0051】

図1(B)に示す両ピークの比較から明らかなように、本発明に係る蛍光体と、JCPDS

カードに記載されたCaAlSiN3結晶との主要なピークの全体的なパターンは類似しているが

、詳細に見ていくと、本発明に係る蛍光体のピークはいずれもブラッグ角度(2θ)が小

さくなる方向へシフトしており、両者は類似してはいるものの、結晶面間隔の異なる結晶

構造を有していると考えられる。ここで、両者の結晶構造の差をもたらす要因としては、

JCPDSカードに記載されたCaAlSiN3は、原料としてCaO、AlN、Si3N4を使用しているのに対

し、本発明に係る蛍光体は、Ca3N2、AlN、Si3N4と母体構造を構成する元素については全

て窒化物原料を使用しているため、両者の結晶構造において構造中に存在する酸素の量に

差があること、および本発明に係る蛍光体の場合、Caの一部がEuに置換していることなど

が考えられる。尤も、主要なピークの全体的なパターンは類似していることから、本発明

に係る蛍光体の生成相も、JCPDSカードに記載されたCaAlSiN3結晶と同様の斜方晶系の結

晶系を有しているのではないかと考えられる。

【0052】

以上のことから、本発明者らは本発明に係る蛍光体が、JCPDSカードに記載されたCaAlS

iN3結晶と類似してはいるものの結晶面間隔の異なる新規な結晶構造を有しているのでは

ないかと考え、当該新規な結晶構造を有している本発明に係る蛍光体の構造を、当該蛍光

体の示すX線回折パターンにて規定することとした。

【0053】

ここで、本発明に係る蛍光体が含む生成相のX線回折パターン中の主要なピークについ

て説明する。

図1(A)から明らかなように、本発明に係る蛍光体に含まれる生成相は、ブラッグ角

度(2θ)において、36.5°〜37.5°、40.9°〜 41.9°、41.9°〜42

.9°、56.3°〜57.3°、66.0°〜67.0°、75.8°〜76.8°、

および81.0°〜83.0°の範囲に特徴的なピークを有し、中でも、36.5°〜3

7.5°、41.9°〜42.9°の範囲にあるピークは強度も強く特に特徴的なピーク

であり、56.3°〜57.3°の範囲にあるピークはそれらに次いで特徴的なピークで

ある。これらのピークはいずれも、当該X線回折パターンにおいて最も強度のある回折ピ

ークの相対強度を100%としたとき、10%以上の相対強度を有する回折ピークであった。こ

れらの特徴的な回折ピークの全ては、前述したJCPDSカードに記載されているCaAlSiN3結

晶よりも結晶面間隔が大きい結晶相が、単一で生成していることを示している。

さらに、これらのピークを当該回折パターンの半値幅の観点から見ると、半値幅は全て

0.25°以下で鋭い回折ピークが得られている。当該鋭い回折ピークは、生成相がアモルフ

ァス構造ではなく結晶性に優れた構造を有していることを示している。

【0054】

本発明に係る蛍光体が示す、上述のX線回折パターンの特徴と、優れた発光特性および

良好な励起帯特性を有しているとの詳細な関連は、未だ明らかではないが、概ね以下のよ

うに考えられる。

まず、X線回折パターンにおいて、ねらいとしている生成相が単相で得られていると考

えられるピークのパターンを示すことは、本発明に係る蛍光体が優れた発光特性および良

好な励起帯特性を有していることと、密接な関係があると考えられることである。ここで

、当該X線回折パターンにおいて、蛍光体を作製するために用いた原料(Ca3N2、AlN、Si3

N4、Eu2O3)のピークが見られないことは、ねらいとしている生成相が単相で得られてい

ることの結果であると考えられる。即ち、蛍光体作製時に、焼成温度の不足、原料の仕込

量が不適正があると、焼成後の蛍光体中に、ねらいとしている生成相以外に前記原料が余

って存在してしまい、励起光が照射される単位面積当たりの蛍光体量が減少してしまうこ

と、および当該余った原料が、励起光や発光した光を吸収してしまうため蛍光体の発光効

率が低下し、優れた発光特性が得られないこととなる。従って、X線回折パターン中に前

記原料のピークが見られないという特徴は、測定対象である蛍光体が優れた発光特性や良

好な励起帯を有していることを示していると考えられる。

【0055】

もう一つはX線回折ピークの強度が強いことが、生成相の結晶性の高さを反映している

と考えられることである。そして、生成相の結晶性が高いということで、生成相中のEu2+

の周囲が発光しやすい構造をとり、さらにその構造が規則的に連なることにより優れた発

光特性が得られると考えられる。これに対し、X線回折ピーク強度が弱く、結晶性が低い

と考えられる場合には、発光中心となるEu2+の周囲の構造の秩序が不十分なためEu2+とEu

2+との距離が近くなりすぎて、濃度消光が起こったり、Eu2+が入るべきサイトにEu2+が入

っていないといったことが起きてしまい、優れた発光特性が得られなくなるのであると考

えられる。

【0056】

最後に、本発明者らは、X線回折パターンにおいて、ブラッグ角度(2θ)で38.0 〜 4

0.0°付近の範囲に見られるピークの相対強度が弱いこと、さらに好ましくは、38.5〜39.

5°および44.0〜45.0°の両範囲に回折ピークが全く見られないことが、優れた発光特性

および良好な励起帯特性を有していることの反映であることに想到した。これは、当該ブ

ラッグ角度(2θ)で38.0 〜 40.0°付近に見られるピークは、蛍光体の原料であるAlNの

ピークと考えられることによる。即ち、上述したように、蛍光体作製時に、焼成温度の不

足、原料の仕込量が不適正があると、焼成後の蛍光体中に残余の原料が存在し、発光特性

等に悪影響を及ぼす旨、説明したが、なかでもAlNが残留してしまうと、当該AlNは灰色で

あるため蛍光体試料の発光の光や励起光の光を吸収してしまい、発光強度の低下に直結し

ているのではないかと考えられる。従って、強い発光強度の蛍光体を得るためには38.0

〜 40.0°付近のAlNの回折ピーク強度が弱いものが好ましく、具体的には、当該蛍光体の

CoKα線による粉末X線回折パターンを測定し、当該X線回折パターンにおいて最も強度の

ある回折ピークの相対強度を100%としたとき、相対強度が5%を超える回折ピークが存

在しないことが好ましい。さらに好ましくは、38.5〜39.5°および44.0〜45.0°の両範囲

に回折ピーク(AlNの回折ピークと考えられる。) が、全く見られないことが良い。

【0057】

ここで、本発明に係る蛍光体の粉末X線回折パターンの測定方法について説明する。

測定する蛍光体は、焼成後に乳鉢、ボールミル等の粉砕手段を用いて所定(好ましくは

1μm〜20μm)の平均粒径となるように粉砕し、材質がチタン製のホルダーへ平らになる

ように詰め、XRD装置 理学電気株式会社製「RINT 2000」にて測定を行った。測定条

件を下記に示す。

使用測定機 : 理学電気株式会社製「RINT 2000」

X線管球 : CoKα

管電圧 : 40 kV

管電流 : 30 mA

スキャン方法 : 2θ/θ

スキャン速度 : 0.03°/min

サンプリング間隔 : 0.01°

スタート角度(2θ) : 10°

ストップ角度(2θ) : 90°

【0058】

また、ブラッグ角度(2θ)のズレについては、X線が照射される試料面が平らでないこ

と、X線の測定条件、特にスキャンスピードの違いなどによりズレてしまうことが考えら

れる。そのため、上記に示した特徴的な回折ピークが見られる範囲も若干のズレが起きる

ことは許容されると考えられる。本明細書においては、当該ズレをなるべく抑えるために

、スキャンスピードを0.03°/minとした上で、蛍光体試料中にSiを混ぜ、X線の測定後にS

iピークのズレを補正することによりブラッグ角度(2θ)を求めている。

【0059】

さらに、本発明者らは上記XRDのピーク位置の測定と伴に、前記粉末X線測定結果を基

としてリートベルト手法を用い、蛍光体試料の結晶構造解析を行った。リートベルト手法

とは、実際の測定から得られたX線の実測回折強度と、その結晶構造を予測して組み立て

た結晶構造モデルから理論的に計算で得られるX線の回折強度とを比較し、両者の差を小

さくするように、後者のモデルにおける種々の構造パラメータを、最小二乗法により精密

化することで、より正確な結晶構造のモデルを導くものである。リートベルト解析にはプ

ログラム“RIETAN-2000”を用い、参考とした結晶構造は、JCPDSカード 39-0747に記載さ

れたCaAlSiN3の結晶構造を用いた。

【0060】

当該リートベルト手法による結晶構造解析の結果、表1に示すように、蛍光体試料の発

光特性の向上と共に、該蛍光体試料のa軸、b軸、c軸、各結晶格子の格子定数は増加し、

それと共に体積の増加が見られた。該体積増加は、蛍光体試料中に含まれる酸素量の減少

と比例しており、酸素量の減少により結晶格子体積が増加している。この現象の詳細な理

由は不明であるが、蛍光体試料を構成するCaAlSiN3格子中に酸素が入ると、格子中の窒素

と置き換わる。ここで、酸素が混入して生成する不純物相の格子体積は、混入していない

相の格子体積より小さいため、該不純物相の割合が大きいと、全体的に蛍光体試料の格子

体積が小さくなるのだと考えられる。従って、格子定数および格子体積が大きくなること

は、不純物相の割合が少なくなることによって結晶子のサイズも大きくなり、より純粋な

相が生成しているものと考えられる。

【0061】

本発明者らが、多種の蛍光体試料を用いて、蛍光体の発光特性と不純物として含まれる

酸素量との関係を調査した結果、発光ピーク波長が650nm以上である蛍光体を得るために

は、不純物として含まれる酸素量は3.0wt%以下であり、各結晶格子の格子定数がa = 9.75

Å以上、b = 5.64Å以上、c = 5.05Å以上、結晶格子の体積が275.0Å3以上、さらに好ま

しくは、a=9.80Å以上、b=5.65Å以上c=5.06Å以上、結晶格子の体積が280.5Å3以上であ

ることが判明した。(尚、本発明において、a軸,b軸,c軸は、その長さがa>b>cとなる順で

示している。原子座標の取り方によりa,b,cの順が入れ替わっても同義である。)

【0062】

また、本発明者らは、上述の蛍光体試料を用いて、蛍光体の発光特性と結晶子サイズと

の関係を調査した。ここで、結晶子サイズは以下の手法により求めた。

まず、本発明に係る蛍光体試料の粉末X線回折測定により得られた回折パターンの複数

の回折ピークについて半価幅 Bを算出し、シェラーの式Dx = 0.9λ/Bcosθ(ここで、Dx

は結晶子の大きさ、λは測定に用いたX線の波長、Bは回折ピークの半価幅、θは回折ピ

ークのブラッグ角である。)を用いて、2θが、36.5°〜37.5°、41.9°〜4

2.9°、56.3°〜57.3°の範囲にある回折ピークから、結晶子の大きさ(Dx)

を平均化して求めた。ここで、結晶子サイズが大きいほど、作製した蛍光体粒子の結晶性

が良いことを表しており発光効率の向上が見込まれる。本発明者らが、多種の蛍光体試料

を用いて、蛍光体の発光特性と結晶子サイズとの関係を調査した結果、発光ヒ゜ーク波長

が650nm以上である蛍光体を得るためには、結晶子サイズが20nm以上、好ましくは50nm以

上、さらに好ましくは90nm以上で有れば良いことが判明した。

【0063】

上述したように、本発明者らは、リートベルト法やシェラーの式を用いて、蛍光体試料

の発光特性向上に寄与する結晶構造および格子定数、結晶子サイズに想到し、さらに、該

結晶構造および格子定数、結晶子サイズを制御するために蛍光体試料中の酸素濃度の制御

が肝要であることに想到した。そこで、本発明者らは研究を行い、蛍光体試料中の酸素濃

度の制御を可能とする蛍光体の製造方法に想到したので、以下、説明する。

【0064】

まず、蛍光体の製造において、焼成前の段階における酸素の混入源としては、原料中に

含有される酸素やるつぼ等に付着する酸素などが考えられので、これらの酸素量の低減が

肝要である。しかしながら、該酸素を全て除去することは困難である。ここで、本発明者

らは、蛍光体製造における焼成の段階において、焼成炉内の雰囲気ガスを高温の還元性雰

囲気とすることによって原料の分解・窒化を行い、酸素の除去を行う構成に想到した。

【0065】

さらに、本発明者らが焼成後に蛍光体中に残る酸素量の低減策を検討した結果、蛍光体

の焼成時に、原料であるEu2O3などに含まれる酸素が、高温の還元性雰囲気によって放出

されるが、再度焼成時に生成した蛍光体の結晶相と結合している可能性に想到した。そこ

で、蛍光体の焼成工程において、焼成炉内に該雰囲気ガスを流通させ、該流通流量を制御

して試料から放出された酸素を焼成炉外へ運び去る構成にも想到した。具体的には、該雰

囲気ガスを焼成炉内に連続的に流入・排気して流通させるが、該流通量が0.01L/min以上

で試料中の酸素量低減の効果が確認され、流通量の増加と伴に効果が顕著となることが確

認された。従って、蛍光体の発光特性向上の観点からは、焼成初期から炉内に導入する雰

囲気ガスを0.01L/min以上流通させることが好まく、さらに好ましくは1.0L/min以上であ

る。

【0066】

一方、蛍光体製造における焼成の段階において焼成炉の圧力は、炉内に大気中の酸素が

混入しないよう加圧状態であることが好ましい。ただし、該加圧が0.1MPaを超えると炉設

備の設計上、特殊な耐圧設計が必要となることから、生産性を考慮すると該加圧は0.1MPa

以下であることが好ましい。また、該加圧が高くなると、蛍光体粒子間の焼結が進み過ぎ

、焼成後の粉砕が困難となることがあるため、該加圧は0.001MPa以上、0.05MPa以下であ

ることが好ましい。

【0067】

焼成炉内に流通させる雰囲気ガスとしては、窒素に限らず、アンモニア、アンモニアと

窒素との混合ガス、または窒素と水素との混合ガスのいずれかを用いると良い。但し、上

述したように、当該雰囲気ガス中に酸素が含有されていると蛍光体粒子の酸化反応が起こ

るため、不純物として含まれる酸素はできるだけ少なく、例えば100ppm以下であることが

好ましい。さらに雰囲気ガス中に水分が含有されていると、酸素と同様、焼成時に蛍光体

粒子の酸化反応が起こるため、不純物として含まれる水分もできるだけ少なく、例えば10

0ppm以下であることが好ましい。ここで、雰囲気ガスとして単一ガスを用いる場合は窒素

ガスが好ましい。アンモニアガスの単独使用による焼成も可能であるが、窒素ガスに比べ

アンモニアガスはコスト的に高いことや、腐食性ガスであることのため、装置および低温

時の排気方法に特別な処置が必要となるので、アンモニアを用いる場合には、窒素との混

合ガスとするなど、アンモニアを低濃度にして用いる方が好ましい。例えば、窒素ガスと

アンモニアの混合ガスを用いる場合、窒素は80%以上、アンモニアは20%以下とすることが

好ましい。また、窒素と他のガスとの混合ガスを用いる場合、窒素以外のガス濃度が高ま

ると、雰囲気ガス中の窒素の分圧が低くなるので、蛍光体の窒化反応を促進する観点から

は、80%以上の窒素を含む不活性または還元性ガスを用いると良い。

【0068】

次に、本発明に係る蛍光体の製造方法例について、Ca0.985AlSiN3:Eu0.0150の製造を

例として説明する。

M元素、A元素、B元素の各窒化物原料は市販の原料でよいが、純度は高い方が好ましい

ことから、好ましくは2N以上、さらに好ましくは3N以上のものを準備する。各原料粒子の

粒径は、一般的には、反応を促進させる観点から微粒子の方が好ましいが、原料の粒径、

形状により、得られる蛍光体の粒径、形状も変化する。このため、最終的に得られる蛍光

体に求められる粒径に合わせて、近似の粒径を有する窒化物原料、酸化物原料を準備すれ

ばよい。

【0069】

原料については、蛍光体の生産性の観点から、各原料の平均粒径は0.1μm以上、5.0μm

以下のものが好ましい。勿論、全ての原料の平均粒径が0.1μm以上、5.0μm以下であるこ

とが好ましいが、少なくとも、母体構造を形成する元素の原料であって融点が高いAlN、S

i3N4について上記平均粒径のものを使用することにより、発光特性の優れた当該蛍光体を

作製することができる。

【0070】

Z元素の原料も市販の窒化物原料、もしくは酸化物原料で良いが、やはり純度は高い方

が好ましく、好ましくは2N以上、さらに好ましくは3N以上のものを準備する。尚、Z元素

の酸化物原料中に含まれる酸素も生成相の組成中にわずかに供給されるので、上述したM

元素原料、A元素原料、およびB元素原料配合検討の際、当該酸素供給量を考慮することが

好ましい。そして生成相の組成中に、できるだけ酸素を含ませたくない場合は、Z元素単

体またはZ元素の窒化物を原料として用いればよい。ただし、上述したとおり雰囲気ガス

を焼成炉内に流通させることにより、組成中の酸素量を焼成時に減少させることが可能で

あるため、製造上安価で入手しやすいZ元素の酸化物を用いる方が好ましい。

【0071】

Ca0.985AlSiN3:Eu0.0150の製造であれば、例えばM元素、A元素、B元素の窒化物として

、それぞれCa3N2(2N)、AlN(3N)、Si3N4(3N)を準備すればよい。Z元素としては、Eu2O3(3N

)を準備する。

これらの原料を、各元素のモル比がCa : Al : Si : Eu = 0.985 : 1 : 1 : 0.015とな

るように、各原料の混合比を、それぞれ、Ca3N2を0.985/3mol、AlNを1.0mol、Si3N4を1/3

mol、Eu2O3を0.015/2molを秤量し混合する。

【0072】

当該秤量・混合は、不活性雰囲気下のグローブボックス内での操作が便宜である。各原

料元素の窒化物は、酸素や水分の影響を受けやすいため、雰囲気として用いる不活性ガス

は、酸素や水分を十分取り除いたものを使用するのが良い。各原料元素として窒化物原料

を用いる場合、原料の分解を回避するため混合方式は乾式混合が好ましく、ボールミルや

乳鉢等を用いる通常の乾式混合方法でよい。

【0073】

混合が完了した原料をるつぼに入れ、窒素等の雰囲気中で1000℃以上、好ましくは1400

℃以上、さらに好ましくは1500〜1600℃で0.5時間以上保持して焼成する。保持時間は焼

結温度が高いほど焼結が迅速に進むため短縮出来る。ただし、焼成温度が高すぎると逆に

粒子間の焼結が激しく粒子成長が進み、粗大粒子が発生したり、原料の蒸発または還元が

起こるため、焼成温度としては1600℃以下が好ましい。一方、焼結温度が低い場合でも、

当該温度を長時間保持することにより目的の発光特性を得ることが出来る。また、焼結時

間が長いほど粒子成長が進み、粒子形状が大きくなるため、目的とする粒子サイズに応じ

て焼結時間を設定すればよい。

尚、上述したように当該焼成の際、該雰囲気ガスを連続的に焼成炉内に流通させると、

該流通量が0.01L/min以上で、蛍光体結晶中の酸素量低減の効果が確認され、該流通量の

増加と伴に効果が顕著となる。従って、焼成初期から炉内に導入する雰囲気ガスを0.01L/

min以上流通させることが好ましく、さらに好ましくは1.0L/min以上である。

さらに、るつぼとしてはBN(窒化ホウ素)製のるつぼを用いると、るつぼからの不純物

混入を回避することができ好ましい。焼成が完了した後、焼成物をるつぼから取り出し、

乳鉢、ボールミル等の粉砕手段を用いて、所定の平均粒径となるように粉砕して組成式Ca0.985AlSiN3:Eu0.015で示される生成相を含む蛍光体を製造することができる。

【0074】

M元素、A元素、B元素、Z元素として、他の元素を用いた場合、および付活剤であるEuの

付活量を変更した場合も、各原料の仕込み時の配合量を所定の組成比に合わせることで、

上述したものと同様の製造方法により、所定組成式を有する生成相を含む蛍光体を製造す

ることができる。

【0075】

以上、説明したように本発明に係る蛍光体は、紫外〜可視光(波長域250〜550nm)の広

い範囲に良好な励起帯を有すると伴に、当該蛍光体の発光強度が高いことから、当該紫外

〜青色の光を発する発光部と組み合わせることにより、高出力の光源およびLED、さらに

はこれらを含む照明ユニットを得ることができる。

即ち、粉末状となった本発明に係る蛍光体を、公知の方法により、発光部(特には、波

長域250nmから550nmのいずれかの光を発光する発光部)と組み合わせることで、多様なデ

ィスプレイ装置、照明ユニットを製造することができる。例えば、紫外光を発生する放電

灯と組み合わせることで蛍光灯や照明ユニットやディスプレイ装置、また、紫外から青色

発光するLED発光素子と組み合わせることでも、照明ユニットやディスプレイ装置を製

造することができる。さらに、本発明に係る蛍光体を、電子線を発生する装置と組み合わ

すことによってもディスプレイ装置を製造することができる。

【実施例】

【0076】

以下、実施例に基づいて、本発明をより具体的に説明する。

【0077】

(実施例1)

市販のCa3N2(2N)、AlN(3N)、Si3N4(3N)、Eu2O3(3N)を準備し、それぞれCa3N2を0.985/3

mol、AlNを1.0mol、Si3N4を1/3mol、Eu2O3を0.015/2molとなるように各原料を秤量した後

、窒素雰囲気下のグローブボックス内において乳鉢を用いて混合した。混合した原料をる

つぼに入れ焼成炉内に設置し、0.05MPaに加圧した窒素雰囲気中にて、該0.05MPaの加圧を

保ちつつ1.0L/minの窒素を流通させ、1600℃で3時間保持・焼成した後、1600℃から200℃

まで1時間で冷却し、組成式Ca0.985AlSiN3:Eu0.0150で示される生成相を含む蛍光体を得

た。得られた蛍光体試料のSEM観察による粒子径は3〜4μmであった。(以下、実施例2

〜6においても、得られた蛍光体のSEM観察による粒子径は3〜4μmであった。)

【0078】

得られた蛍光体に波長460nmの励起光源を照射し発光特性を測定した。測定した発光特

性の項目において、ピーク波長とは、発光スヘ゜クトル中において最も発光強度の高い波

長を示したピークの波長を(nm)で表したものである。発光強度とは、ピーク波長におけ

る発光強度を相対強度で示したもので、当該実施例2の強度を100%と規格化したものであ

り、輝度は、JIS Z8701に規定するXYZ表色系における算出方法に基づきYの値を求めたも

のであり、色度はJIS Z8701に規定する算出方法により色度x,yを求めたものである。また

、蛍光体粒子試料中に含まれる酸素・窒素濃度(O/N)は、LECO社製の酸素・窒素同時分

析装置(TC-436)を用いて測定し、他の元素濃度は、ICPを用いて測定した値である。

当該蛍光体の各元素の濃度分析結果、発光特性、粉体特性の測定結果を表1に示す。

次に、当該蛍光体試料の粉末X線回折パターンおよびJCPDSカードとのピークの比較結果

を図1(A)(B)に示す。

【0079】

図1(A)(B)より、実施例1に係る蛍光体の結晶構造は、実施の形態にて説明した

ように、JCPDSカードに記載されたCaAlSiN3結晶とX線回折パターンの主要なピークの全体

的なパターンは類似している。しかし、両者の結晶構造が構造中に有する酸素の量の差、

および、Caの一部がEuに置換していることなどに起因して、結晶面間隔の異なる結晶構造

を有していると考えられる。尤も、本発明に係る蛍光体の生成相も、JCPDSカードに記載

されたCaAlSiN3結晶と同様の斜方晶を有しているのではないかと考えられる。

【0080】

そして、実施例1に係る蛍光体の生成相のX線回折パターン中の主要なピークについて

も、実施の形態にて説明したように、ブラッグ角度(2θ)において、36.5°〜37

.5°、40.9°〜 41.9°、41.9°〜42.9°、56.3°〜57.3°、6

6.0°〜67.0°、75.8°〜76.8°、および81.0°〜83.0°の範囲

に特徴的なピークを有し、中でも、36.5°〜37.5°、41.9°〜42.9°の

範囲にあるピークは強度も強く特に特徴的なピークであり、56.3°〜57.3°の範

囲にあるピークはそれらに次いで特徴的なピークである。これらのピークはいずれも、当

該X線回折パターンにおいて最も強度のある回折ピークの相対強度を100%としたとき、10%

以上の相対強度を有する回折ピークであった。

さらに、これらのピークを当該回折パターンの半値幅の観点から見ると、半値幅は全て

0.25°以下で鋭い回折ピークが得られている。当該鋭い回折ピークは、生成相がアモルフ

ァス構造ではなく結晶性に優れた構造を有していることを示している。

【0081】

酸素・窒素濃度の測定結果より、当該蛍光体試料中の酸素濃度、窒素濃度の分析値は2.

4wt%、28.5wt%であった。一方、当該蛍光体試料の原料仕込量より算出される酸素濃度は0

.3wt%、窒素濃度は30wt%である。

両者を比較してみると、酸素濃度に関しては、生成相中の酸素濃度0.3wt%に対してかな

り多くの酸素が試料中に含まれている。この約2wt%の余分の酸素は、当初から原料の表面

に付着していた酸素、焼成仕込み時や焼成時に原料の表面が酸化したことで混入した酸素

、および焼成後に蛍光体試料表面に吸着した酸素であると考えられ、生成相の構造と別に

存在する酸素であると考えられる。

一方、窒素濃度に関しては、生成相中の窒素濃度28.5wt%に対してほぼ同量の窒素(30w

t%)が試料中に含まれている。この結果より、生成相の構造と別に存在する窒素は殆ど無

いものと考えられる。

【0082】

さらに、得られた蛍光体試料の励起帯を示す励起スペクトル、発光特性を示す発光スペ

クトルを測定し、その結果を図2、図3に示す。

【0083】

図2は、縦軸に相対強度、横軸に励起波長(nm)をとり、蛍光体試料の励起スペクトル

を実線でプロットしたものである。

図2の測定結果から明らかなように、実施例1に係る蛍光体試料の励起スペクトルは、

250nm〜600nmの広い範囲に渡って存在しており、紫外光〜可視光までの広い範囲の光を十

分有効に利用できることが判明した。

【0084】

図3は、縦軸に相対強度、横軸に発光波長(nm)をとり、蛍光体試料の発光スペクトル

を実線でプロットしたものである。

図3の測定結果から明らかなように、実施例1に係る蛍光体試料の発光スペクトルは、

654nmにピーク値を有し、視感度の高い領域に渡って半値幅を有していることが判明した

。

【0085】

(実施例2)

混合した原料をるつぼに入れ、窒素雰囲気中1500℃で3時間保持・焼成した後、1500℃

から200℃まで1時間で冷却し、組成式Ca0.985AlSiN3:Eu0.0150で示される生成相を含む蛍

光体を得た以外は、実施例1と同様にして実施例2に係る蛍光体を得た。

【0086】

当該蛍光体試料の、酸素・窒素濃度、発光特性、粉体特性の測定結果を表1に示し、得

られた蛍光体の粉末X線回折パターンを、図4(A)〜(G)に太実線で示す。

図4において(A)は、ブラッグ角度(2θ)が0°〜90°の全範囲に渡るX線回折パ

ターンを示し、(B)〜(G)は、当該ブラッグ角度の特徴的な部分の拡大図である。因

みに、(B)は35°〜40°、(C)は40°〜45°、(D)は55°〜60°、(

E)は65°〜70°、(F)は75°〜80°、(G)は80°〜85°の範囲である

。

【0087】

(実施例3)

各原料の混合比において、Ca3N2を(0.985-0.25)/3mol、CaOを0.25molとした以外は、実

施例2と同様にして実施例3に係る蛍光体試料を製造し、発光特性を測定した。当該蛍光

体試料の、酸素・窒素濃度、発光特性、粉体特性の測定結果を表1に示し、得られた蛍光

体の粉末X線回折パターンを、図4(A)〜(G)に細実線で示す。

【0088】

(実施例4)

各原料の混合比において、Ca3N2を(0.985-0.50)/3mol、CaOを0.50molとした以外は、実

施例2と同様にして実施例4に係る蛍光体試料を製造し、発光特性を測定した。当該蛍光

体試料の、酸素・窒素濃度、発光特性、粉体特性の測定結果を表1に示し、得られた蛍光

体の粉末X線回折パターンを、図4(A)〜(G)に太破線で示す。

【0089】

(実施例5)

各原料の混合比において、Ca3N2を(0.985-0.75)/3mol、CaOを0.75molとした以外は、実

施例2と同様にして実施例5に係る蛍光体試料を製造し、発光特性を測定した。当該蛍光

体試料の、酸素・窒素濃度、発光特性、粉体特性の測定結果を表1に示し、得られた蛍光

体の粉末X線回折パターンを、図4(A)〜(G)に細破線で示す。

【0090】

(実施例6)

各原料の混合比において、CaOを0.985molとした以外は、実施例2と同様にして実施例

6に係る蛍光体試料を製造し、実施例1と同様に発光特性を測定した。当該蛍光体試料の

、酸素・窒素濃度、発光特性、粉体特性の測定結果を表1に示し、得られた蛍光体の粉末

X線回折パターンを、図4(A)〜(G)に太一点鎖線で示す。

【0091】

【表1】

【0092】

(実施例2〜6についての検討)

1.)蛍光体中の酸素、窒素濃度

実施例2から実施例6へ向けて、原料中のCa3N2とCaOとの混合比率を変えて、酸素仕込

み量を増加させているため、蛍光体中の酸素濃度の分析値も増加している。また、蛍光体

中の酸素濃度は酸素仕込み量から算出したwt%より大きい値となっている。これは、実施

例2から6に係る蛍光体において、酸素は蛍光体の構造に含まれるだけでなく、蛍光体粒

子の表面等に吸着等して存在しているためであると考えられる。一方、窒素濃度の分析値

に関しては、窒素仕込み量に対してほぼ同量の窒素が試料中に含まれている。この結果よ

り、生成相の構造と別に存在する窒素は殆ど無く、窒素は蛍光体の構造に含まれているた

めであると考えられる。

【0093】

2.)蛍光体中の酸素濃度とX線回折パターンとの関係

実施例2から実施例6へ向けて蛍光体の発光強度は、低下していくことが判明した。因

みに、実施例2の発光強度を相対強度で100%としたとき、実施例3の蛍光体は約70

%の相対強度を有しているが、実施例4〜6では40%からそれ以下となる。

ここで、実施例2から実施例6の蛍光体の構造中に含まれる酸素の量とX線回折パター

ンとの関係について、図4(A)〜(G)を参照しながら説明する。図4(A)〜(G)

より明らかなように、蛍光体中の酸素量の増加に伴い、36.5°〜37.5°、41.

9°〜42.9°の範囲にあるピークを始めとして、40.9°〜 41.9°、56.3

°〜57.3°、66.0°〜67.0°、75.8°〜76.8°、および81.0°

〜83.0°の範囲にある特徴的なピークのブラッグ角度(2θ)は高角度側へシフトし

、上述したJCPDSカードに記載されたCaAlSiN3結晶のそれに近づくことが判明した。とこ

ろが、当該蛍光体中の酸素量の増加に伴い、X線回折ピーク強度も弱まっていくことから

、結晶性も低下していくものと考えられる。

【0094】

これは蛍光体の構造中に含まれる酸素の量が増加することで、当該蛍光体の結晶構造が

変化していくためであると考えられる。さらに、実施例4、実施例5、実施例6の様にCa

Oを0.50mol以上仕込み、酸素仕込み量を増加させた場合には不純物相の生成や未反応原料

が残ってしまうために発光強度が低下するのではないかと考えられる。

【0095】

従って、発光強度の高い蛍光体を得ようとする観点からは、CoKα線による粉末X線回折

パターンにおいて最も強度のある回折ピークの相対強度を100%としたとき、相対強度

10%以上の回折ピークを示す主要なピークのブラッグ角度(2θ)が、36.5°〜37

.5°、および41.9°〜42.9°の範囲にあり、次いで特徴的なピークが56.3

°〜57.3°の範囲にあり、さらにこれらに次いで特徴的なピークが40.9°〜 41

.9°、66.0°〜67.0°、75.8°〜76.8°、および81.0°〜83.

0°の範囲にある実施例2、3に示す蛍光体が示す蛍光体が好ましいことが判明した。

【0096】

3.)蛍光体中の酸素濃度と発光波長のピーク波長との関係

実施例が2から6に向かうにつれて蛍光体の発光波長のピーク波長は、654nmから611nm

へと短くなっていくことが判明した。

【0097】

4.)蛍光体中の酸素濃度と発光輝度との関係

実施例が2から6において、各実施例とも蛍光体の輝度は、ほぼ一定であることが判明

した。これは、実施例2から6に向かうにつれて蛍光体の発光強度が低下していくのに対

し、発光のピーク波長も低下することで人間の視感度の高い領域に入って行くことで、輝

度の値としては、ほぼ一定値を示すのだと考えられる。

【0098】

(実施例7)

焼成温度を1500℃、焼成時間を6時間、窒素の流通量を5.0L/minとした以外は、実施例

1と同様にしてCaAlSiN3:Euを作製した。

まず、市販のCa3N2(2N)、AlN(3N)、Si3N4(3N)、Eu2O3(3N)を準備した。このとき使用し

た原料は、すべて平均粒径5.0μm以下の原料である。そして、Ca3N2を0.985/3mol、AlNを

1mol、Si3N4を1/3mol、Eu2O3を0.015/2molとなるように各原料を秤量した。次に、全て

の原料を窒素雰囲気下のグローブボックス内において乳鉢を用いて混合し、該混合した原

料をBNるつぼに入れ、0.05MPa加圧の窒素雰囲気中にて、該0.05MPaの加圧を保ちつつ5.0L

/minの窒素を流通させ、1500℃で6時間保持・焼成した後、1500℃から200℃まで1時間で

冷却し、組成式Ca0.985AlSiN3:Eu0.0150で示される生成相を含む蛍光体試料を得た。得ら

れた蛍光体試料の粒子径は5.34μmであり、比表面積は1.01m2/gであった。さらに、該蛍

光体試料の発光特性および粉体特性について表1に示し、粉末X線回折パターンを図7に

示した。

【0099】

(実施例8)

窒素の流通量を10.0L/minとした以外は、実施例7と同様にして、組成式Ca0.985AlSiN3

:Eu0.0150で示される生成相を含む蛍光体試料を得た。粒子径は5.39μmであり、比表面積

は0.99m2/gであった。得られた蛍光体試料の発光特性および粉体特性、その他諸特性を表

1に示し、粉末X線回折パターンを図7に示した。

【0100】

(実施例1〜8の検討)

1.)試料中の酸素濃度の制御

実施例1と実施例7、8との蛍光体試料中の酸素濃度を比較すると、実施例7、8にて

作製した蛍光体試料の方が実施例1にて作製した試料よりも酸素濃度が低い。これは、蛍

光体試料焼成中に絶えず窒素ガスを焼成炉内に流通させ、該流通量を増加することによっ

て、焼成初期にあっては、原料中およびるつぼ等に付着している酸素が焼成炉外に放出さ

れて酸素濃度が低減したと考えられる。また焼成中は、蛍光体原料の焼結反応が進行する

につれ、Eu2O3などに含まれる酸素が結晶外へ放出され、その後、該酸素が、生成した結

晶相と再結合しないよう焼成炉外に放出させた効果であると考えられる。焼成炉中の窒素

ガスの流通量は、焼成炉内の容積または炉の形状によって適正な値は変化すると考えられ

るが、いずれの場合も1.0L/min以上流通させることが好ましい。

【0101】

2.)結晶格子と発光特性との関係

次に、実施例1から4および7に係る蛍光体試料の粉末X線回折測定結果を基に、リー

トベルト手法を用いて、該蛍光体試料の結晶構造解析を行った。尚、リートベルト解析に

はプログラム“RIETAN-2000”を用い、参考とした結晶構造についてはJCPDSカード 39-07

47に記載されたCaAlSiN3の結晶構造を用いた。さらに、本発明に係る蛍光体の粉末X線回

折測定により得られた回折パターンの複数の回折ピークについて半価幅 Bを算出し、シェ

ラーの式Dx = 0.9λ/Bcosθ(ここで、Dxは結晶子の大きさ、λは測定に用いたX線の波

長、Bは回折ピークの半価幅、θは回折ピークのブラッグ角である。)より、 実施例1に

係る蛍光体試料について、36.5°〜37.5°、および41.9°〜42.9°、5

6.3°〜57.3°の範囲にある回折ピークから、該蛍光体試料の結晶子の大きさを平

均化して求めた。この結果を表1に示した。

【0102】

実施例1に係る蛍光体試料は斜方晶系の結晶構造もち、a軸の値は9.806Å、b軸の値は5

.653Å、c軸の値は5.066Åの値をとり、結晶格子の単位体積(以下、結晶格子体積と記載

する場合がある。)は280.82Å3であることが判明した。尚、該蛍光体試料の結晶子サイ

ズの大きさ(Dx)は90.8nmであり50.0nm以上であることが判明した。

【0103】

実施例2に係る蛍光体試料は斜方晶系の結晶構造もち、a軸の値は9.796Å、b軸の値は5

.649Å、c軸の値は5.062Åの値をとり結晶格子体積は280.15Å3であることが判明した。

尚、結晶子サイズの大きさ(Dx)は92.8nmであり50.0nm以上であることが判明した。

【0104】

同様にして、実施例3,4に係る蛍光体について解析を行うと、実施例3の蛍光体の単

位格子はa軸の値は9.755Å、b軸の値は5.634Å、c軸の値は5.045Åの値をとり結晶格子体

積は277.26Å3であり、結晶子サイズの大きさ(Dx)は68.5nm、実施例4の蛍光体の単位格

子はa軸の値は9.749Å、b軸の値は5.599Å、c軸の値は5.030Åの値をとり結晶格子体積は

274.60Å3であり、結晶子サイズの大きさ(Dx)は76.2nmであることが判明した。

【0105】

実施例7に係る蛍光体試料は斜方晶系の結晶構造をもち、a軸の値は9.806Å、b軸の値

は5.655Å、c軸の値は5.067Åであり、結晶格子体積は280.99Å3であり、結晶子サイズの

大きさ(Dx)は101.9nmであり50.0nm以上であることが判明した。同様にして、実施例8

に係る蛍光体試料も斜方晶系の結晶構造をもち、a軸の値は9.808Å、b軸の値は5.656Å、

c軸の値は5.068Åの値であり、結晶格子体積は281.14Å3であり、結晶子サイズの大きさ(

Dx)は102.6nmであり50.0nm以上であることが判明した。

【0106】

前記評価結果より、蛍光体試料の発光特性の向上と共に、a軸、b軸、c軸、各結晶格子

の格子定数は延び、それと共に結晶格子体積の向上が見られる。そして、該格子定数の延

びと結晶格子体積の向上とは、蛍光体試料中に含まれる酸素量の減少と比例しており、蛍

光体試料中の酸素量が減少すると結晶格子体積が増加している。この蛍光体試料中の酸素

量の減少に伴う結晶格子体積の増加原因の詳細は不明であるが、蛍光体試料中のCaAlSiN3

格子中に酸素が入ることによって、格子中の窒素と置き換わるか、酸素が混入している不

純物相の格子体積が小さなものであるため、不純物相の割合が増えると相対的に格子体積

が小さくなるのだと考えられる。従って、格子定数および格子体積が大きく、結晶子も大

きい相は、発光特性に優れた、より純粋な相が生成していること考えられる。発光特性の

観点から検討すると、発光ピーク波長が650nm以上である蛍光体を得るためには、不純物

として含まれる酸素量が3.0wt%以下であり、各結晶格子の格子定数がa = 9.75Å以上、b

= 5.64Å以上、c = 5.05Å以上、結晶格子の体積が275.0Å3以上であり、さらに好ましく

は、a=9.80Å以上、b=5.65Å以上c=5.06Å以上、結晶格子の体積が280.5Å3以上であると

良いと考えられる。因みに、JCPDSカード 39-0747に記載されたCaAlSiN3の結晶構造と比

較すると、本実施例に係る蛍光体試料の格子定数、及び体積ともに格段に大きくなってい

る。

尚、実施例8の示す蛍光体試料が最も高い発光特性を示した。

【0107】

3.)粉末特性との関係

実施例1や実施例7.8で得られた蛍光粒子は、実施例3.4で得られた蛍光粒子に比

べ、平均粒径(D50)は小さい。しかし、SEM観察による粒子径の測定を行うと、実施例3

.4の一次粒子径は3〜4μmであり、実施例7.8と同様であったが、ごく一部に20μm

以上の巨大な粒子が存在し、また一次粒子どうしの焼結も見られた。レーザー回折散乱法

による粒径測定の結果では、平均粒子径(D50)に対して、実施例1.7.8の粒子では

、巨大な粒子が無く、非常に均一な粒子が生成しているとの結果が得られた。

【0108】

以上のことから、蛍光体試料に含まれる結晶の結晶格子体積や結晶子の大きさが大きく

なるか、または、結晶中の酸素量が減少すると、蛍光体生成後に均一な蛍光体粒子が生成

され易くなり、粒子特性や粉砕特性も向上し好ましい。例えば、実施例7、8で得られた

蛍光体試料の粒子は、粉砕後の粒度分布の変動係数(標準係数/平均径)が1.0以下を示

し、粒度分布が非常にシャープであるという好ましい結果が得られた。

【0109】

また各蛍光体試料において真密度測定を行い、発光特性の良い蛍光体は、3.240g/cc 付

近の数値を示していることが判明した。尚、真密度の測定にはQUANTACHROME社製のUltrap

ycnometer 1000を使用した。比較のため実施例3.4の蛍光体について真密度を測定した

ところ、真密度が減少する傾向にあることが判明した。これはCaAlSiN3:Eu相と異なる真

密度がより低い不純物相が生成したためと考えられ、この結果、全体の真比重も軽くなっ

たと考えられる。以上のことから、蛍光体の真密度は、3.240g/cc±3%の範囲、好ましく

は3.240g/cc±1%の範囲であると良いことが判明した。

【0110】

4.)耐久性と関係

実施例1から4および7.8に係る各蛍光体試料について、蛍光体の耐久性評価を行っ

た。

蛍光体の耐久性の評価方法は、各試料を大気中300℃で30分間の熱処理を行い、当該熱

処理前と熱処理後との試料に、それぞれ波長460nmの単色光を照射した際の発光スペクト

ルの強度差を評価することで行った。具体的には、当該熱処理前試料の発光スペクトル中

の最大ピークの相対強度を100%と規格化し、次に、当該熱処理後試料の発光スペクト

ル中の最大ピークの相対強度を%で求めて、当該熱処理に伴う最大ピークの相対強度の低

下を−%で求めたものである。当該評価結果を表1に示す。当該熱処理に対する耐久性は

蛍光体試料に含まれる結晶の格子体積が増加するほど向上し、結晶中の酸素濃度が低くな

るほど向上し、結晶の真密度が3.240g/ccに近いほど向上することが判明した。この理由

としては、蛍光体粒子中の結晶子がより規則的に配列するため、結晶子中の酸素の侵入を

抑えられ、発光特性の劣化が抑えられると考えられる。

【0111】

(比較例1)

上述した特許文献4、5に準拠してCa2Si5N8:Eu蛍光体を調製し、X線回折パターンを測

定した。この測定結果を図5に示す。図5で得られたX線回折ピークと、特許文献4に記

載の文献(Schlieper and Schlick : Nitridosilicate I, Hochtemperatursynthese und

Kristallstruktur von Ca2Si5N8, Z.anorg.allg.Che. 621, (1995), p.1037)中の構造解

析結果とを比較した結果、当該蛍光体は、特許文献4、5に記載のCa2Si5N8:Eu蛍光体で

あることが確認できた。当該蛍光体の結晶系は単斜晶系をとるが、本発明に係る蛍光体と

は構造が全く異なるものであった。

【0112】

(比較例2)

上述した特許文献3に準拠してα-サイアロン蛍光体調製し、X線回折パターンを測定し

た。ここで、α-サイアロンとは窒化物と酸化物の中間的な組成の酸窒化物系セラミック

スであり、ケイ素、アルミニウム、酸素、窒素の4元素からなり、α-Si3N4のSi位置にAl

、N位置にOが置換固溶し、(Si, Al)(O, N)4四面体を骨格としており、さらにβ-サイアロ

ンとは異なり金属M(M:Li、Mg、Ca、Y及びLaとCeを除くランタニド金属、0<x≦2)を固溶す

ることができる構造である。この結果、α-サイアロン蛍光体のX線回折ピークはα-Si3N4

のX線回折ピークと似たような回折パターンを示す。この測定結果を図6に示す。

図6に示すX線回折ピークはα-Si3N4と似たようなパターンである。そこで、さらにJCP

DSで報告されているサイアロンの回折パターンと比較した結果、X線回折ピークが一致し

、図6に示す従来の技術に係る蛍光体は、特許文献3に記載のα-サイアロン蛍光体であ

ることが確認できた。α-サイアロンの結晶系は六方晶系であり、これもまた本発明に係

る蛍光体とは構造が全く異なるものであった。

【0113】

(比較例3)

焼成炉内の窒素の流通を停止させた以外は、実施例7と同様にして、組成式Ca0.985AlS

iN3:Eu0.0150で示される生成相を含む蛍光体試料を作製した。得られた蛍光体試料の発光

特性および粉体特性、その他諸特性を表1に示した。また実施例1から8と同様にして、

当該蛍光体の結晶構造解析を行ったところ、比較例3に係る蛍光体の単位格子はa軸9.790

Å、b軸5.641Å、c軸5.058Åの値をとり、結晶格子体積は279.3Å3であり、結晶子サイズ

の大きさ(Dx)は87.6nmであった。

【0114】

さらに、比較例3に係る蛍光体試料の発光強度は、実施例7に係る蛍光体試料より20

%近く低いことが判明した。さらに、熱処理に対する耐久性も低下することが判明した。

これは、焼成炉内の窒素の流通を停止させたことで、焼成時における酸素の除去が十分に

行われず、生成物中の酸素量が増加し、結晶格子体積、結晶子の大きさともに減少した為

であると考えられる。

【特許請求の範囲】

【請求項1】

CoKα線による粉末X線回折パターンにおいて最も強度のある回折ピークの相対強度を1

00%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が、36.5°〜37.5°、および41.

9°〜42.9°である範囲に相対強度10%以上の回折ピークを示す相を主とした生成

相として含むことを特徴とする蛍光体。

【請求項2】

CoKα線による粉末X線回折パターンにおいて最も強度のある回折ピークの相対強度を1

00%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が、36.5°〜37.5°、41.9°〜

42.9°、および56.3°〜57.3°である範囲に相対強度10%以上の回折ピー

クを示す相を主とした生成相として含むことを特徴とする蛍光体。

【請求項3】

CoKα線による粉末X線回折パターンにおいて最も強度のある回折ピークの相対強度を1

00%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が、36.5°〜37.5°、40.9°〜

41.9°、41.9°〜42.9°、56.3°〜57.3°、66.0°〜67.0°

、75.8°〜76.8°、および81.0°〜83.0°である範囲に相対強度10%

以上の回折ピークを示す相を主とした生成相として含むことを特徴とする蛍光体。

【請求項4】

前記生成相の結晶系が、斜方晶系であることを特徴とする請求項1〜3のいずれかに記

載の蛍光体。

【請求項5】

前記生成相は、組成式MmAaBbOoNn:Zで表記され、

M元素はII価の価数をとる元素であり、A元素はIII価の価数をとる元素であり、B元

素はIV価の価数をとる元素から選択される少なくとも1つ以上の元素であり、Oは酸素で

あり、Nは窒素であり、Z元素は、希土類元素または遷移金属元素から選択される少なく

とも1つ以上の元素であり、

n=2/3m+a+4/3b-2/3o、m/(a+b)≧1/2、(o+n)/(a+b)>4/3、o≧0であり、

m:a:b=1:1:1であることを特徴とする請求項1から4のいずれかに記載の蛍

光体。

【請求項6】

前記生成相は、組成式MmAaBbNn:Zで表記され、

M元素はII価の価数をとる元素であり、A元素はIII価の価数をとる元素であり、B元

素はIV価の価数をとる元素から選択される少なくとも1つ以上の元素であり、Nは窒素で

あり、Z元素は、希土類元素または遷移金属元素から選択される少なくとも1つ以上の元

素であり、

m:a:b:n=1:1:1:3であることを特徴とする請求項1から4のいずれかに

記載の蛍光体。

【請求項7】

M元素は、Mg、Ca、Sr、Ba、Znから選択される少なくとも1つ以上の元素であり、A元

素はAlであり、B元素はSiであり、Z元素はEu、Mn、Ceから選択される少なくとも1つ以

上の元素であることを特徴とする請求項5または6に記載の蛍光体。

【請求項8】

M元素はCaであり、A元素はAlであり、B元素はSiであり、Z元素はEuであることを特

徴とする請求項5から7のいずれかに記載の蛍光体。

【請求項9】

請求項1から8のいずれかに記載の蛍光体であって、

当該蛍光体のCoKα線による粉末X線回折パターンを測定し、当該X線回折パターンにお

いて最も強度のある回折ピークの相対強度を100%としたとき、

当該X線回折パターンのブラッグ角度(2θ)が38.0°〜40.0°の範囲に、相対強

度が5%を超える回折ピークが存在しないことを特徴とする蛍光体。

【請求項10】

励起光として、波長250 nmから550 nmの範囲にある1種類以上の単色光、または、連続

光が照射された際の、発光スペクトルにおける最大ピークの波長が650nm以上であること

を特徴とする請求項5から9のいずれかに記載の蛍光体。

【請求項11】

請求項5から10のいずれかに記載の蛍光体であって、