蛍光体の製造方法、蛍光体、及び発光装置

【課題】均一な組成を有し、相対的に低温工程で行うことができる蛍光体の製造方法を提供する。

【解決手段】本発明は、蛍光体原料となる少なくとも1つの金属を液化アンモニアに溶解させて金属アミドタイプの前駆体を形成する段階と、上記金属アミドタイプの前駆体を収去する段階と、上記前駆体から蛍光体が形成されるように上記前駆体を焼成する段階を含む蛍光体の製造方法を提供する。

【解決手段】本発明は、蛍光体原料となる少なくとも1つの金属を液化アンモニアに溶解させて金属アミドタイプの前駆体を形成する段階と、上記金属アミドタイプの前駆体を収去する段階と、上記前駆体から蛍光体が形成されるように上記前駆体を焼成する段階を含む蛍光体の製造方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は蛍光体の製造方法、蛍光体、及び発光装置に関し、特に、高い発光特性と優れた熱的、化学的安全性を有する蛍光体の製造方法、この方法により製造された蛍光体、及びこの蛍光体を利用した発光装置に関する。

【背景技術】

【0002】

一般的に、蛍光体は様々な光源の特定波長光を所望する波長光に変換させる物質として用いられている。特に、様々な光源のうち発光ダイオードは低電力駆動及び優れた光効率によりLCDバックライト、自動車照明及び家庭用照明装置として有益に適用できるため、最近では、蛍光体物質は白色光LEDを製造するための核心技術として脚光を浴びている。

【0003】

最近では、CIE色座標で定義された自然光に近い白色光を具現する技術が進行されており、このような白色光を放出するための白色発光ダイオード素子に対する研究が活発に行われている。

【0004】

上記白色発光ダイオード素子は、青色または紫外線光源を有するLEDチップに青色、緑色、黄色、赤色などの発光スペクトルを有する蛍光体を適用して製造される。これに用いられる様々な蛍光体と各蛍光体の発光効率は上記白色発光ダイオード素子の特性及び効率を決める上で重要な役割をする。

【0005】

従来の蛍光体の製造方法では、蛍光体を製造するために、金属化合物を測量して混合物を形成した後、高温焼成を利用して上記混合物から蛍光体を製造する。

【0006】

しかし、このような高温焼成により得られた蛍光体は、均一な組成分布を保障することが困難である上、焼結された蛍光体は粉末が凝集し相対的に大きな粒度を有するため、均一、かつ微細な粒度を得るためには、別途の粉砕工程で粉砕する必要がある。

【0007】

また、窒化物系蛍光体の場合、焼結そのものが難しいため、高温焼成工程とともに高圧条件が求められ工程上煩わしい問題がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記の従来技術の問題点を解決するためのもので、その目的のうちの1つは、均一な組成を有し、相対的に低温工程で行うことができる蛍光体の製造方法を提供することにある。

【0009】

本発明の他の目的は、上記製造方法により得られた蛍光体、およびこの蛍光体を利用する発光装置を提供することにある。

【課題を解決するための手段】

【0010】

上記の技術的課題を実現するためのもので、本発明の一側面は、所望する蛍光体の原料となる少なくとも1つの金属を液化アンモニアに溶解させて金属アミドタイプの前駆体を形成する段階と、上記金属アミドタイプの前駆体を収去する段階と、上記前駆体から上記蛍光体が形成されるように上記前駆体を焼成する段階を含む蛍光体の製造方法を含む。

【0011】

上記少なくとも1つの金属は複数の金属であることができる。この場合、上記金属アミドタイプの前駆体を形成する段階は、上記液化アンモニアに上記複数の金属を入れて溶解させる段階を含むことができる。

【0012】

上記少なくとも1つの金属が複数の金属の場合、上記金属アミドタイプの前駆体を形成する段階は、上記複数の金属を2個以上に分ける段階と、上記分けられた2個以上の金属を異なる槽に用意された液化アンモニアに溶解させる段階を含み、上記焼成する段階の前に、異なる槽に用意された液化アンモニアの前駆体を混合する段階をさらに含むことができる。

【0013】

特定例における上記前駆体を混合する段階は、上記液化アンモニアを気化させた後に行われることができる。

【0014】

上記複数の金属は、IV族元素のうち少なくとも1つの元素と、I族からIII族元素のうち少なくとも1つの元素を含むことができる。

【0015】

この場合、上記複数の金属は少なくとも1種の希土類元素を含み、上記希土類元素はCe、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm及びYbで構成されたグループから選択されることができる。

【0016】

上記金属アミドタイプの前駆体を収去する段階は、上記前駆体が残留するように上記液化アンモニアを気化させる段階により行われることができる。

【0017】

上記液化アンモニアを気化させる段階は、上記液化アンモニアを段階的に昇温させることで行われることができる。

【0018】

上記液化アンモニアを気化させる段階後に得られた前駆体は、粉末状態であることができる。この場合、上記前駆体粉末は1μm以下の平均粒度を有する微細粉末であることができる。

【0019】

特定例において、上記前駆体を形成する段階と上記液化アンモニアを気化させる段階の間に、上記液化アンモニア内で上記前駆体をエイジングすることで上記前駆体の粒度を調節する段階を含むことができる。

【0020】

上記前駆体を焼成する段階は、150℃〜1500℃の範囲で行われることができる。

【0021】

また、上記前駆体を焼成する段階は、大気、窒素(N2)、酸素(O2)及びNH3から選択された少なくとも1つのガス雰囲気で行われることができる。

【0022】

本製造方法により得られる上記蛍光体は窒化物蛍光体または酸窒化物蛍光体であることができる。

【0023】

本発明の他の側面は、200nm〜500nmの範囲にピーク波長を有する励起光を放出するLEDチップと、上記LEDチップの周りに配置され、上記励起光の少なくとも一部を波長変換し、上述の製造方法により得られた蛍光体を含む白色発光装置を提供する。

【発明の効果】

【0024】

本発明では、液化アンモニアに測量した金属を溶融させて得られた前駆体から蛍光体を製造するため、均一な組成分布を有する蛍光体を得ることができる。また、反応性の高い前駆体状態で焼成工程が行われるため、相対的に低い焼成温度で蛍光体を製造することができる。前駆体合成段階または焼成工程を調節することで、別途の粉砕工程がなくてもナノ水準の微細な粉末形態で得ることができる。

【図面の簡単な説明】

【0025】

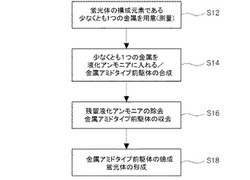

【図1】本発明による蛍光体の製造方法の一例を説明するための工程フローチャートである。

【図2a】本発明の他の例で、複合金属蛍光体の製造方法を説明するための工程フローチャートである。

【図2b】本発明の他の例で、複合金属蛍光体の製造方法を説明するための工程フローチャートである。

【図3】a及びbは本発明の実施例により得られた金属アミドタイプ前駆体(Eu(NH2)2)のSEM写真である。

【図4】本発明の実施例により得られた金属アミドタイプ前駆体(Eu(NH2)2)のXRDパターンである。

【図5】a及びbは本発明の実施例により製造された蛍光体(EuN)のSEM写真である。

【図6】本発明の実施例により製造された蛍光体(EuN)のXRDパターンである。

【図7】a及びbは本発明により製造された蛍光体が適用されることができる半導体発光装置の例を示す。

【発明を実施するための形態】

【0026】

以下、添付の図面を参照して本発明を詳しく説明する。

【0027】

図1は、本発明による蛍光体の製造方法の一例を説明するための工程フローチャートである。

【0028】

図1を参照すると、本例による蛍光体の製造方法は、少なくとも1つの金属を用意する段階(S12)から始まる。

【0029】

本段階で用意される金属は蛍光体原料を構成する元素で、1つの金属であることもできるが、2種以上の金属を含む複合金属化合物の蛍光体の場合には、2種以上の金属であることもできる。

【0030】

複数の金属の場合、IV族元素のうち少なくとも1つの元素と、I族からIII族元素のうち少なくとも1つの元素を含むことができる。例えば、β−SiAlONを製造する場合、本段階はシリコーン(Si)とアルミニウム(Al)を所望する割合で測量して用意する段階として行われることができる。

【0031】

さらに、上記複数の金属は少なくとも1種の希土類元素を含むことができる。上記希土類元素はCe、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm及びYbで構成されたグループから選択されることができる。

【0032】

次に、段階(S14)において、蛍光体原料となる少なくとも1つの金属を液化アンモニアに溶解させて金属アミドタイプ(metal amide type)の前駆体を形成する。

【0033】

本段階では、金属を溶解させる溶媒としてアンモニア(NH3)を液化させた液化アンモニアを採用する。アンモニアガスは約−40℃以下で液化されることができる。従って、液化アンモニアは比較的簡単な液状窒素槽(liquid nitride bath)または超低冷却循環器(utra−low refrigerated circulator)を利用して容易に用意することができる。このような液化過程はドライ窒素雰囲気またはArのような不活性ガス雰囲気で行われることができる。

【0034】

このような液化アンモニアを得るためには多量のアンモニアガスを必要とするため、アンモニアガスの高い粘度(viscosity)と低い移動度(mobility)を制御する必要がある。このような点を考慮し、アンモニアガスを供給する管のような構造は少なくとも40℃に保持することが好ましい。

【0035】

液化アンモニアに入れた金属は溶解され、比較的均質な金属アンモニア溶液を形成することができる。このような過程で液化アンモニアと金属が反応し金属アミドタイプの前駆体が形成されることができる。例えば、Eu金属は、NH3に溶解されてEu(NH2)2を形成し、Al金属は、Al(NH2)2を形成することができる。

【0036】

次いで、段階(S16)では、合成反応後に残留する液化アンモニアを除去して上記金属アミドタイプ前駆体を収去する。

【0037】

本段階は液化アンモニアを気化させる過程で、容易に行うことができる。即ち、合成反応後に液化アンモニアをアンモニアの液化点より高い温度に昇温させてアンモニアガスに気化させることで、所望する金属アミドタイプの前駆体を沈殿させ、容易に収去することができる。例えば、前駆体を収去するための気化温度条件は、冷却条件を解除した常温であることができる。

【0038】

上記液化アンモニアを気化させる工程は、段階的な昇温過程により行われることができる。上記液化アンモニアを気化させる段階の後に得られた前駆体は粉末状態であることができる。この場合、上記前駆体粉末は約1μm以下の平均粒度を有する微細粉末であることができる。このような段階的な昇温条件により前駆体の粒度を制御することができる。

【0039】

必要に応じて、上記前駆体を収去する段階(S16)の前に、上記液化アンモニア内で上記前駆体をエイジング(aging)することで、前駆体の粒度をより効果的に調節することができる。このように、本発明は前駆体レベルで微細粉末形態に形成できる上、その粒度も制御できるという長所を提供することができる。

【0040】

最後に、段階(S18)で、上記金属アミドタイプ前駆体を焼成して上記前駆体から所望する蛍光体を形成する。

【0041】

金属アミド前駆体は従来の金属化合物より反応性が高いため、通常の焼成温度(例えば、1600℃以上)より比較的低い焼成温度で焼結されることができる。例えば、本前駆体焼成段階は150℃〜1500℃範囲で行われることができる。好ましくは1000℃以下、より好ましくは550℃以下で焼成工程が行われることができる。

【0042】

このような焼成工程は、大気、窒素(N2)、酸素(O2)及びNH3から選択された少なくとも1つのガス雰囲気で行われることができる。このような焼成工程を通じて金属アミドタイプの前駆体から所望するセラミックス焼結体形態の蛍光体を形成することができる。

【0043】

本過程から得られた蛍光体は窒素成分を含むアミドタイプから得られるため、窒化物(nitride)系蛍光体であることもできるが、最終焼成雰囲気で酸素成分を含むことで、酸窒化物(oxyniride)系蛍光体を形成することもできる。

【0044】

このような蛍光体は液化アンモニアで比較的均質な混合により得られた前駆体を利用するため、原料同士をより均一に混合することを保障できる上、前駆体から微細粉末形態で得られ、粒度を制御することができるため、最適化された蛍光体を製造するのに非常に有利である。また、上記蛍光体は反応性の良い前駆体を利用するため、低い焼成温度で蛍光体を得ることができるという長所も提供することができる。

【0045】

上記少なくとも1つの金属は複数の金属であることができる。この場合、上記金属アミドタイプの前駆体を形成する段階は、上記液化アンモニアに上記複数の金属を入れて溶解させる段階を含むことができる。

【0046】

本発明による蛍光体の製造方法は、複数の金属を含む複合金属蛍光体にも有益に適用することができる。図2a及び図2bは複合金属蛍光体の製造方法の多様な例を説明するための工程フローチャートである。

【0047】

まず、図2aを参照すると、複合金属蛍光体の製造方法の第1例は、複合金属蛍光体の構成元素に該当する複数種類の金属を用意する段階(S22)から始まる。各金属は最終蛍光体で求められる割合を考慮して測量することができる。

【0048】

次いで、段階(S24)では測量した複数種類の金属を液化アンモニアとともに入れて複合金属アミドタイプ前駆体を形成する。

【0049】

例えば、β−SiAlONを得るために、適正な割合で測量された金属シリコーンと金属アルミニウムを1つの液状窒素槽に用意された液化アンモニアに、一緒にまたは順次に入れてシリコーンとアルミニウムが含有されたアミドタイプの前駆体を形成することができる。

【0050】

次に、段階(S26)で、余分の液化アンモニアを除去し複合金属アミドタイプの前駆体を収去する。

【0051】

図1に示された工程の段階(S16)で説明したように、本段階における本工程は液化アンモニアが気化される温度に昇温させることで、容易に行うことができる。また、気化段階の前に適切なエイジング工程を導入したり、昇温過程を調節することで、前駆体の粒度を制御することができる。これは最終的な蛍光体粉末の粒度に反映されることができる。

【0052】

最後に、段階(S28)で複合金属アミドタイプの前駆体を焼成して所望する複合金属蛍光体を形成することができる。

【0053】

複合金属アミドタイプの前駆体は反応性が高いため、比較的低い温度の焼成工程により所望するセラミックス焼結体の複合金属蛍光体を用意することができる。

【0054】

本発明による複合金属蛍光体の製造方法は、図2aで説明した工程とは異なって、図2bに従って行われることもできる。

【0055】

図2bを参照すると、複合金属蛍光体の製造方法の第2例は上述の第1例と類似して、複合金属蛍光体の構成元素に該当する複数種類の金属を用意する段階(S32)から始まる。各金属は最終複合金属蛍光体で求められる金属含量の割合を考慮して測量されることができる。

【0056】

次いで、段階(S34)では測量した複数種類の金属をそれぞれ個別に用意された液化アンモニアに入れて複数の金属アミドタイプ前駆体を形成する。

【0057】

例えば、β−SiAlONを得るために、適正な割合で測量された金属シリコーンと金属アルミニウムを2個の液状窒素槽に用意された液化アンモニアに個別に入れてシリコーンアミドとアルミニウムアミドをそれぞれ形成する。

【0058】

勿論、3個以上の金属を使用する場合、3個の槽を使用することができるが、2個の槽を使用し、2個の金属を1個の槽に入れて複合金属アミドを用意することもできる。このように、複数の金属を2個以上に分け、上記分けられた2個以上の金属を異なる槽に用意された液化アンモニアに溶解させることができる。

【0059】

次に、段階(S36)で、異なる槽に用意された余分の液化アンモニアを除去し金属アミドタイプの前駆体をそれぞれ収去する。

【0060】

図1に示された工程の段階(S16)で説明したように、本段階における本工程は液化アンモニアが気化される温度に昇温させることで、容易に行うことができる。また、気化段階の前に適切なエイジング工程を導入したり、昇温過程を調節することで前駆体の粒度を制御することができる。

【0061】

最後に、段階(S38)でそれぞれ収去された金属アミドタイプの前駆体を混合し、該混合した前駆体を焼成することで、所望する複合金属蛍光体を形成することができる。

【0062】

上述した複合金属蛍光体の製造方法で適用できる複合金属蛍光体としては窒化物蛍光体だけでなく、様々な形態の酸窒化物蛍光体を提供することができる。例えば、赤色蛍光体としてはMAlSiNx:Re(1≦x≦5)である窒化物系蛍光体、緑色蛍光体としてはMxAyOxN(4/3)y酸窒化物蛍光体、MaAbOcN((2/3)a+(4/3)b−(2/3)c)酸窒化物蛍光体及びβ−SiAlON蛍光体のうち少なくとも1つであることができ、上記橙黄色蛍光体としてはα−SiAlON:Re系であることができる。

【0063】

ここで、MはBe、Ba、Sr、Ca、Mgのうち選択された少なくとも1種の元素であり、AはC、Si、Ge、Sn、Ti、Zr、Hfで構成されたグループから選択される少なくとも1種のIV族元素で、ReはCe、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm及びYbの中で選択された少なくとも1つであることができる。

【0064】

以下では、本発明の具体的な実施例を通じて本発明の様々な作用と効果をより詳しく説明する。

【0065】

<実施例>

本実施例のために0.5gのEu金属(99.9%;Santoku Co.製品)を用意した。アンモニア(NH3)ガス(Iwantani Ind Ltd.製品)を精製した後、ドライN2雰囲気下で50cm3のステンレススチール反応器に約1350cm3入れてドライアイスで冷却して液化させた。その液化アンモニアが用意された反応器に予め測量したEu金属を入れて溶解させた。

【0066】

この過程で均質のEuアミド((Eu(NH2)2))前駆体が合成され、余分の液化アンモニアを273Kに上昇させて気化させた後、沈殿物形態で残留する(Eu(NH2)2)を収去した。本工程により得られた(Eu(NH2)2)は図3a及び図3bに示したように、既に前駆体レベルで微細な粉末形態に形成された。図4のXRDパターンにより本段階で収去した前駆体がEu(NH2)2であることを確認することができる。

【0067】

次いで、収去したEu(NH2)2前駆体を約573K(約300℃)で1時間焼成した。その結果、図6のXRDパターンで確認できるように、EuNである窒化物焼結体を得ることができた。図5a及び図5bのEuNに対するSEM写真に示したように、最終蛍光体が数十〜数百nmの粒度を有するナノクリスタルの微細な粉末であることが分かる。

【0068】

このように、反応性に優れた金属アミド前駆体を利用することで、低い焼成温度でも蛍光体を得ることができ、前駆体レベルで微細な粉末を得ることができるため、その制御を通じて微細なナノ水準の蛍光体粉末を製造することができる。

【0069】

このように、上述した蛍光体は様々なパッケージ形態で適用されて白色光を提供する発光装置に適用されることができる。図7a及び図7bは本発明による蛍光体が採用される様々な発光装置の例を示す側断面図である。

【0070】

図7aに図示された白色発光装置50は、2個のリードフレーム52a、52bが形成されたパッケージ本体51を含む。

【0071】

上記パッケージ本体51上に近紫外線または青色発光ダイオード55が配置され、上記近紫外線または青色発光ダイオード55の二つの電極(不図示)はそれぞれワイヤにより上記リードフレーム52a、52bに連結されることができる。

【0072】

また、本発明による蛍光体を含む白色発光用蛍光体または他の蛍光体との混合物を利用し、上記近紫外線または青色発光ダイオード55を取り囲むように蛍光体59を含む樹脂包装部58を形成する。上記樹脂包装部58は上記の蛍光体59をエポキシ樹脂、シリコーン樹脂またはシリコーンとエポキシの混合樹脂のような硬化性透明樹脂に適切に混合して構成することができる。

【0073】

上述の実施形態とは異なって、図7bに示された白色発光装置60のように、蛍光体を樹脂包装部の内部に混合した形態ではなく、別途の膜69で構成することができる。

【0074】

図7bに示されたように、本実施形態による発光装置60は、2個のリードフレーム62a、62bが形成されたパッケージ本体61を含む。上記パッケージ本体61は示されたように、凹部Cを有する構造で提供されることができる。

【0075】

図7bに示された白色発光装置60に採用された蛍光体膜は発光ダイオード65の上面に適用された形態で例示されている。

【0076】

上記パッケージ本体61上に近紫外線または青色発光ダイオード65が配置され、上記近紫外線または青色発光ダイオード65の二つの電極(不図示)はそれぞれワイヤにより上記リードフレーム62a、62bに連結される。また、上記凹部に上記近紫外線または青色発光ダイオード65を取り囲むように透明樹脂からなる樹脂包装部68を形成する。

【0077】

白色発光装置50、60に採用される発光ダイオード55、65は200〜410nmの波長光を放出する紫外線または近紫外線発光ダイオード、または410〜500nmの波長光を放出する青色または類似青色発光ダイオードであることができる。

【0078】

本発明は上述した実施形態及び添付の図面により限定されるものではなく、添付の特許請求の範囲により限定され、特許請求の範囲に記載された本発明の技術的思想から外れない範囲内で多様な形態の置換、変形及び変更が可能であるということは当技術分野の通常の知識を有する者に自明である。

【技術分野】

【0001】

本発明は蛍光体の製造方法、蛍光体、及び発光装置に関し、特に、高い発光特性と優れた熱的、化学的安全性を有する蛍光体の製造方法、この方法により製造された蛍光体、及びこの蛍光体を利用した発光装置に関する。

【背景技術】

【0002】

一般的に、蛍光体は様々な光源の特定波長光を所望する波長光に変換させる物質として用いられている。特に、様々な光源のうち発光ダイオードは低電力駆動及び優れた光効率によりLCDバックライト、自動車照明及び家庭用照明装置として有益に適用できるため、最近では、蛍光体物質は白色光LEDを製造するための核心技術として脚光を浴びている。

【0003】

最近では、CIE色座標で定義された自然光に近い白色光を具現する技術が進行されており、このような白色光を放出するための白色発光ダイオード素子に対する研究が活発に行われている。

【0004】

上記白色発光ダイオード素子は、青色または紫外線光源を有するLEDチップに青色、緑色、黄色、赤色などの発光スペクトルを有する蛍光体を適用して製造される。これに用いられる様々な蛍光体と各蛍光体の発光効率は上記白色発光ダイオード素子の特性及び効率を決める上で重要な役割をする。

【0005】

従来の蛍光体の製造方法では、蛍光体を製造するために、金属化合物を測量して混合物を形成した後、高温焼成を利用して上記混合物から蛍光体を製造する。

【0006】

しかし、このような高温焼成により得られた蛍光体は、均一な組成分布を保障することが困難である上、焼結された蛍光体は粉末が凝集し相対的に大きな粒度を有するため、均一、かつ微細な粒度を得るためには、別途の粉砕工程で粉砕する必要がある。

【0007】

また、窒化物系蛍光体の場合、焼結そのものが難しいため、高温焼成工程とともに高圧条件が求められ工程上煩わしい問題がある。

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記の従来技術の問題点を解決するためのもので、その目的のうちの1つは、均一な組成を有し、相対的に低温工程で行うことができる蛍光体の製造方法を提供することにある。

【0009】

本発明の他の目的は、上記製造方法により得られた蛍光体、およびこの蛍光体を利用する発光装置を提供することにある。

【課題を解決するための手段】

【0010】

上記の技術的課題を実現するためのもので、本発明の一側面は、所望する蛍光体の原料となる少なくとも1つの金属を液化アンモニアに溶解させて金属アミドタイプの前駆体を形成する段階と、上記金属アミドタイプの前駆体を収去する段階と、上記前駆体から上記蛍光体が形成されるように上記前駆体を焼成する段階を含む蛍光体の製造方法を含む。

【0011】

上記少なくとも1つの金属は複数の金属であることができる。この場合、上記金属アミドタイプの前駆体を形成する段階は、上記液化アンモニアに上記複数の金属を入れて溶解させる段階を含むことができる。

【0012】

上記少なくとも1つの金属が複数の金属の場合、上記金属アミドタイプの前駆体を形成する段階は、上記複数の金属を2個以上に分ける段階と、上記分けられた2個以上の金属を異なる槽に用意された液化アンモニアに溶解させる段階を含み、上記焼成する段階の前に、異なる槽に用意された液化アンモニアの前駆体を混合する段階をさらに含むことができる。

【0013】

特定例における上記前駆体を混合する段階は、上記液化アンモニアを気化させた後に行われることができる。

【0014】

上記複数の金属は、IV族元素のうち少なくとも1つの元素と、I族からIII族元素のうち少なくとも1つの元素を含むことができる。

【0015】

この場合、上記複数の金属は少なくとも1種の希土類元素を含み、上記希土類元素はCe、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm及びYbで構成されたグループから選択されることができる。

【0016】

上記金属アミドタイプの前駆体を収去する段階は、上記前駆体が残留するように上記液化アンモニアを気化させる段階により行われることができる。

【0017】

上記液化アンモニアを気化させる段階は、上記液化アンモニアを段階的に昇温させることで行われることができる。

【0018】

上記液化アンモニアを気化させる段階後に得られた前駆体は、粉末状態であることができる。この場合、上記前駆体粉末は1μm以下の平均粒度を有する微細粉末であることができる。

【0019】

特定例において、上記前駆体を形成する段階と上記液化アンモニアを気化させる段階の間に、上記液化アンモニア内で上記前駆体をエイジングすることで上記前駆体の粒度を調節する段階を含むことができる。

【0020】

上記前駆体を焼成する段階は、150℃〜1500℃の範囲で行われることができる。

【0021】

また、上記前駆体を焼成する段階は、大気、窒素(N2)、酸素(O2)及びNH3から選択された少なくとも1つのガス雰囲気で行われることができる。

【0022】

本製造方法により得られる上記蛍光体は窒化物蛍光体または酸窒化物蛍光体であることができる。

【0023】

本発明の他の側面は、200nm〜500nmの範囲にピーク波長を有する励起光を放出するLEDチップと、上記LEDチップの周りに配置され、上記励起光の少なくとも一部を波長変換し、上述の製造方法により得られた蛍光体を含む白色発光装置を提供する。

【発明の効果】

【0024】

本発明では、液化アンモニアに測量した金属を溶融させて得られた前駆体から蛍光体を製造するため、均一な組成分布を有する蛍光体を得ることができる。また、反応性の高い前駆体状態で焼成工程が行われるため、相対的に低い焼成温度で蛍光体を製造することができる。前駆体合成段階または焼成工程を調節することで、別途の粉砕工程がなくてもナノ水準の微細な粉末形態で得ることができる。

【図面の簡単な説明】

【0025】

【図1】本発明による蛍光体の製造方法の一例を説明するための工程フローチャートである。

【図2a】本発明の他の例で、複合金属蛍光体の製造方法を説明するための工程フローチャートである。

【図2b】本発明の他の例で、複合金属蛍光体の製造方法を説明するための工程フローチャートである。

【図3】a及びbは本発明の実施例により得られた金属アミドタイプ前駆体(Eu(NH2)2)のSEM写真である。

【図4】本発明の実施例により得られた金属アミドタイプ前駆体(Eu(NH2)2)のXRDパターンである。

【図5】a及びbは本発明の実施例により製造された蛍光体(EuN)のSEM写真である。

【図6】本発明の実施例により製造された蛍光体(EuN)のXRDパターンである。

【図7】a及びbは本発明により製造された蛍光体が適用されることができる半導体発光装置の例を示す。

【発明を実施するための形態】

【0026】

以下、添付の図面を参照して本発明を詳しく説明する。

【0027】

図1は、本発明による蛍光体の製造方法の一例を説明するための工程フローチャートである。

【0028】

図1を参照すると、本例による蛍光体の製造方法は、少なくとも1つの金属を用意する段階(S12)から始まる。

【0029】

本段階で用意される金属は蛍光体原料を構成する元素で、1つの金属であることもできるが、2種以上の金属を含む複合金属化合物の蛍光体の場合には、2種以上の金属であることもできる。

【0030】

複数の金属の場合、IV族元素のうち少なくとも1つの元素と、I族からIII族元素のうち少なくとも1つの元素を含むことができる。例えば、β−SiAlONを製造する場合、本段階はシリコーン(Si)とアルミニウム(Al)を所望する割合で測量して用意する段階として行われることができる。

【0031】

さらに、上記複数の金属は少なくとも1種の希土類元素を含むことができる。上記希土類元素はCe、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm及びYbで構成されたグループから選択されることができる。

【0032】

次に、段階(S14)において、蛍光体原料となる少なくとも1つの金属を液化アンモニアに溶解させて金属アミドタイプ(metal amide type)の前駆体を形成する。

【0033】

本段階では、金属を溶解させる溶媒としてアンモニア(NH3)を液化させた液化アンモニアを採用する。アンモニアガスは約−40℃以下で液化されることができる。従って、液化アンモニアは比較的簡単な液状窒素槽(liquid nitride bath)または超低冷却循環器(utra−low refrigerated circulator)を利用して容易に用意することができる。このような液化過程はドライ窒素雰囲気またはArのような不活性ガス雰囲気で行われることができる。

【0034】

このような液化アンモニアを得るためには多量のアンモニアガスを必要とするため、アンモニアガスの高い粘度(viscosity)と低い移動度(mobility)を制御する必要がある。このような点を考慮し、アンモニアガスを供給する管のような構造は少なくとも40℃に保持することが好ましい。

【0035】

液化アンモニアに入れた金属は溶解され、比較的均質な金属アンモニア溶液を形成することができる。このような過程で液化アンモニアと金属が反応し金属アミドタイプの前駆体が形成されることができる。例えば、Eu金属は、NH3に溶解されてEu(NH2)2を形成し、Al金属は、Al(NH2)2を形成することができる。

【0036】

次いで、段階(S16)では、合成反応後に残留する液化アンモニアを除去して上記金属アミドタイプ前駆体を収去する。

【0037】

本段階は液化アンモニアを気化させる過程で、容易に行うことができる。即ち、合成反応後に液化アンモニアをアンモニアの液化点より高い温度に昇温させてアンモニアガスに気化させることで、所望する金属アミドタイプの前駆体を沈殿させ、容易に収去することができる。例えば、前駆体を収去するための気化温度条件は、冷却条件を解除した常温であることができる。

【0038】

上記液化アンモニアを気化させる工程は、段階的な昇温過程により行われることができる。上記液化アンモニアを気化させる段階の後に得られた前駆体は粉末状態であることができる。この場合、上記前駆体粉末は約1μm以下の平均粒度を有する微細粉末であることができる。このような段階的な昇温条件により前駆体の粒度を制御することができる。

【0039】

必要に応じて、上記前駆体を収去する段階(S16)の前に、上記液化アンモニア内で上記前駆体をエイジング(aging)することで、前駆体の粒度をより効果的に調節することができる。このように、本発明は前駆体レベルで微細粉末形態に形成できる上、その粒度も制御できるという長所を提供することができる。

【0040】

最後に、段階(S18)で、上記金属アミドタイプ前駆体を焼成して上記前駆体から所望する蛍光体を形成する。

【0041】

金属アミド前駆体は従来の金属化合物より反応性が高いため、通常の焼成温度(例えば、1600℃以上)より比較的低い焼成温度で焼結されることができる。例えば、本前駆体焼成段階は150℃〜1500℃範囲で行われることができる。好ましくは1000℃以下、より好ましくは550℃以下で焼成工程が行われることができる。

【0042】

このような焼成工程は、大気、窒素(N2)、酸素(O2)及びNH3から選択された少なくとも1つのガス雰囲気で行われることができる。このような焼成工程を通じて金属アミドタイプの前駆体から所望するセラミックス焼結体形態の蛍光体を形成することができる。

【0043】

本過程から得られた蛍光体は窒素成分を含むアミドタイプから得られるため、窒化物(nitride)系蛍光体であることもできるが、最終焼成雰囲気で酸素成分を含むことで、酸窒化物(oxyniride)系蛍光体を形成することもできる。

【0044】

このような蛍光体は液化アンモニアで比較的均質な混合により得られた前駆体を利用するため、原料同士をより均一に混合することを保障できる上、前駆体から微細粉末形態で得られ、粒度を制御することができるため、最適化された蛍光体を製造するのに非常に有利である。また、上記蛍光体は反応性の良い前駆体を利用するため、低い焼成温度で蛍光体を得ることができるという長所も提供することができる。

【0045】

上記少なくとも1つの金属は複数の金属であることができる。この場合、上記金属アミドタイプの前駆体を形成する段階は、上記液化アンモニアに上記複数の金属を入れて溶解させる段階を含むことができる。

【0046】

本発明による蛍光体の製造方法は、複数の金属を含む複合金属蛍光体にも有益に適用することができる。図2a及び図2bは複合金属蛍光体の製造方法の多様な例を説明するための工程フローチャートである。

【0047】

まず、図2aを参照すると、複合金属蛍光体の製造方法の第1例は、複合金属蛍光体の構成元素に該当する複数種類の金属を用意する段階(S22)から始まる。各金属は最終蛍光体で求められる割合を考慮して測量することができる。

【0048】

次いで、段階(S24)では測量した複数種類の金属を液化アンモニアとともに入れて複合金属アミドタイプ前駆体を形成する。

【0049】

例えば、β−SiAlONを得るために、適正な割合で測量された金属シリコーンと金属アルミニウムを1つの液状窒素槽に用意された液化アンモニアに、一緒にまたは順次に入れてシリコーンとアルミニウムが含有されたアミドタイプの前駆体を形成することができる。

【0050】

次に、段階(S26)で、余分の液化アンモニアを除去し複合金属アミドタイプの前駆体を収去する。

【0051】

図1に示された工程の段階(S16)で説明したように、本段階における本工程は液化アンモニアが気化される温度に昇温させることで、容易に行うことができる。また、気化段階の前に適切なエイジング工程を導入したり、昇温過程を調節することで、前駆体の粒度を制御することができる。これは最終的な蛍光体粉末の粒度に反映されることができる。

【0052】

最後に、段階(S28)で複合金属アミドタイプの前駆体を焼成して所望する複合金属蛍光体を形成することができる。

【0053】

複合金属アミドタイプの前駆体は反応性が高いため、比較的低い温度の焼成工程により所望するセラミックス焼結体の複合金属蛍光体を用意することができる。

【0054】

本発明による複合金属蛍光体の製造方法は、図2aで説明した工程とは異なって、図2bに従って行われることもできる。

【0055】

図2bを参照すると、複合金属蛍光体の製造方法の第2例は上述の第1例と類似して、複合金属蛍光体の構成元素に該当する複数種類の金属を用意する段階(S32)から始まる。各金属は最終複合金属蛍光体で求められる金属含量の割合を考慮して測量されることができる。

【0056】

次いで、段階(S34)では測量した複数種類の金属をそれぞれ個別に用意された液化アンモニアに入れて複数の金属アミドタイプ前駆体を形成する。

【0057】

例えば、β−SiAlONを得るために、適正な割合で測量された金属シリコーンと金属アルミニウムを2個の液状窒素槽に用意された液化アンモニアに個別に入れてシリコーンアミドとアルミニウムアミドをそれぞれ形成する。

【0058】

勿論、3個以上の金属を使用する場合、3個の槽を使用することができるが、2個の槽を使用し、2個の金属を1個の槽に入れて複合金属アミドを用意することもできる。このように、複数の金属を2個以上に分け、上記分けられた2個以上の金属を異なる槽に用意された液化アンモニアに溶解させることができる。

【0059】

次に、段階(S36)で、異なる槽に用意された余分の液化アンモニアを除去し金属アミドタイプの前駆体をそれぞれ収去する。

【0060】

図1に示された工程の段階(S16)で説明したように、本段階における本工程は液化アンモニアが気化される温度に昇温させることで、容易に行うことができる。また、気化段階の前に適切なエイジング工程を導入したり、昇温過程を調節することで前駆体の粒度を制御することができる。

【0061】

最後に、段階(S38)でそれぞれ収去された金属アミドタイプの前駆体を混合し、該混合した前駆体を焼成することで、所望する複合金属蛍光体を形成することができる。

【0062】

上述した複合金属蛍光体の製造方法で適用できる複合金属蛍光体としては窒化物蛍光体だけでなく、様々な形態の酸窒化物蛍光体を提供することができる。例えば、赤色蛍光体としてはMAlSiNx:Re(1≦x≦5)である窒化物系蛍光体、緑色蛍光体としてはMxAyOxN(4/3)y酸窒化物蛍光体、MaAbOcN((2/3)a+(4/3)b−(2/3)c)酸窒化物蛍光体及びβ−SiAlON蛍光体のうち少なくとも1つであることができ、上記橙黄色蛍光体としてはα−SiAlON:Re系であることができる。

【0063】

ここで、MはBe、Ba、Sr、Ca、Mgのうち選択された少なくとも1種の元素であり、AはC、Si、Ge、Sn、Ti、Zr、Hfで構成されたグループから選択される少なくとも1種のIV族元素で、ReはCe、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm及びYbの中で選択された少なくとも1つであることができる。

【0064】

以下では、本発明の具体的な実施例を通じて本発明の様々な作用と効果をより詳しく説明する。

【0065】

<実施例>

本実施例のために0.5gのEu金属(99.9%;Santoku Co.製品)を用意した。アンモニア(NH3)ガス(Iwantani Ind Ltd.製品)を精製した後、ドライN2雰囲気下で50cm3のステンレススチール反応器に約1350cm3入れてドライアイスで冷却して液化させた。その液化アンモニアが用意された反応器に予め測量したEu金属を入れて溶解させた。

【0066】

この過程で均質のEuアミド((Eu(NH2)2))前駆体が合成され、余分の液化アンモニアを273Kに上昇させて気化させた後、沈殿物形態で残留する(Eu(NH2)2)を収去した。本工程により得られた(Eu(NH2)2)は図3a及び図3bに示したように、既に前駆体レベルで微細な粉末形態に形成された。図4のXRDパターンにより本段階で収去した前駆体がEu(NH2)2であることを確認することができる。

【0067】

次いで、収去したEu(NH2)2前駆体を約573K(約300℃)で1時間焼成した。その結果、図6のXRDパターンで確認できるように、EuNである窒化物焼結体を得ることができた。図5a及び図5bのEuNに対するSEM写真に示したように、最終蛍光体が数十〜数百nmの粒度を有するナノクリスタルの微細な粉末であることが分かる。

【0068】

このように、反応性に優れた金属アミド前駆体を利用することで、低い焼成温度でも蛍光体を得ることができ、前駆体レベルで微細な粉末を得ることができるため、その制御を通じて微細なナノ水準の蛍光体粉末を製造することができる。

【0069】

このように、上述した蛍光体は様々なパッケージ形態で適用されて白色光を提供する発光装置に適用されることができる。図7a及び図7bは本発明による蛍光体が採用される様々な発光装置の例を示す側断面図である。

【0070】

図7aに図示された白色発光装置50は、2個のリードフレーム52a、52bが形成されたパッケージ本体51を含む。

【0071】

上記パッケージ本体51上に近紫外線または青色発光ダイオード55が配置され、上記近紫外線または青色発光ダイオード55の二つの電極(不図示)はそれぞれワイヤにより上記リードフレーム52a、52bに連結されることができる。

【0072】

また、本発明による蛍光体を含む白色発光用蛍光体または他の蛍光体との混合物を利用し、上記近紫外線または青色発光ダイオード55を取り囲むように蛍光体59を含む樹脂包装部58を形成する。上記樹脂包装部58は上記の蛍光体59をエポキシ樹脂、シリコーン樹脂またはシリコーンとエポキシの混合樹脂のような硬化性透明樹脂に適切に混合して構成することができる。

【0073】

上述の実施形態とは異なって、図7bに示された白色発光装置60のように、蛍光体を樹脂包装部の内部に混合した形態ではなく、別途の膜69で構成することができる。

【0074】

図7bに示されたように、本実施形態による発光装置60は、2個のリードフレーム62a、62bが形成されたパッケージ本体61を含む。上記パッケージ本体61は示されたように、凹部Cを有する構造で提供されることができる。

【0075】

図7bに示された白色発光装置60に採用された蛍光体膜は発光ダイオード65の上面に適用された形態で例示されている。

【0076】

上記パッケージ本体61上に近紫外線または青色発光ダイオード65が配置され、上記近紫外線または青色発光ダイオード65の二つの電極(不図示)はそれぞれワイヤにより上記リードフレーム62a、62bに連結される。また、上記凹部に上記近紫外線または青色発光ダイオード65を取り囲むように透明樹脂からなる樹脂包装部68を形成する。

【0077】

白色発光装置50、60に採用される発光ダイオード55、65は200〜410nmの波長光を放出する紫外線または近紫外線発光ダイオード、または410〜500nmの波長光を放出する青色または類似青色発光ダイオードであることができる。

【0078】

本発明は上述した実施形態及び添付の図面により限定されるものではなく、添付の特許請求の範囲により限定され、特許請求の範囲に記載された本発明の技術的思想から外れない範囲内で多様な形態の置換、変形及び変更が可能であるということは当技術分野の通常の知識を有する者に自明である。

【特許請求の範囲】

【請求項1】

所望する蛍光体の原料となる少なくとも1つの金属を液化アンモニアに溶解させて金属アミドタイプの前駆体を形成する段階と、

前記金属アミドタイプの前駆体を収去する段階と、

前記前駆体から前記蛍光体が形成されるように前記前駆体を焼成する段階を含む蛍光体の製造方法。

【請求項2】

前記少なくとも1つの金属は、複数の金属であることを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項3】

前記金属アミドタイプの前駆体を形成する段階は、前記液化アンモニアに前記複数の金属を入れて溶解させる段階を含むことを特徴とする請求項2に記載の蛍光体の製造方法。

【請求項4】

前記金属アミドタイプの前駆体を形成する段階は、前記複数の金属を1種ごとまたは2種以上の金属グループに分ける段階と、前記分けられた金属グループを異なる槽に用意された液化アンモニアに溶解させる段階を含み、

前記焼成する段階の前に、異なる槽に用意された液化アンモニアの前駆体を混合する段階をさらに含むことを特徴とする請求項2に記載の蛍光体の製造方法。

【請求項5】

前記前駆体を混合する段階は、前記液化アンモニアを気化させた後に行われることを特徴とする請求項4に記載の蛍光体の製造方法。

【請求項6】

前記複数の金属は、IV族元素のうち少なくとも1つの元素と、I族からIII族元素のうち少なくとも1つの元素を含むことを特徴とする請求項2に記載の蛍光体の製造方法。

【請求項7】

前記複数の金属は少なくとも1種の希土類元素を含み、前記希土類元素はCe、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm及びYbで構成されたグループから選択されたことを特徴とする請求項6に記載の蛍光体の製造方法。

【請求項8】

前記金属アミドタイプの前駆体を収去する段階は、前記前駆体が残留するように前記液化アンモニアを気化させる段階であることを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項9】

前記液化アンモニアを気化させる段階は、前記液化アンモニアを段階的に昇温させることで行われることを特徴とする請求項8に記載の蛍光体の製造方法。

【請求項10】

前記液化アンモニアを気化させる段階後に得られた前駆体は、粉末状態であることを特徴とする請求項8または請求項9に記載の蛍光体の製造方法。

【請求項11】

前記前駆体粉末は、1μm以下の平均粒度を有することを特徴とする請求項10に記載の蛍光体の製造方法。

【請求項12】

前記前駆体を形成する段階と前記液化アンモニアを気化させる段階の間に、前記液化アンモニア内で前記前駆体をエイジングすることで、前記前駆体の粒度を調節する段階を含むことを特徴とする請求項8に記載の蛍光体の製造方法。

【請求項13】

前記前駆体を焼成する段階は、150℃〜1500℃範囲で行われることを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項14】

前記前駆体を焼成する段階は、大気、窒素(N2)、酸素(O2)及びNH3から選択された少なくとも1つのガス雰囲気で行われることを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項15】

前記蛍光体は窒化物蛍光体または酸窒化物蛍光体であることを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項16】

請求項1から請求項14の何れか1項に記載された方法により製造された蛍光体。

【請求項17】

200nm〜500nmの範囲にピーク波長を有する励起光を放出するLEDチップと、

前記LEDチップの周りに配置され、前記励起光の少なくとも一部を波長変換し、請求項1から請求項15の何れか1項に記載された方法により製造された蛍光体を含む白色発光装置。

【請求項1】

所望する蛍光体の原料となる少なくとも1つの金属を液化アンモニアに溶解させて金属アミドタイプの前駆体を形成する段階と、

前記金属アミドタイプの前駆体を収去する段階と、

前記前駆体から前記蛍光体が形成されるように前記前駆体を焼成する段階を含む蛍光体の製造方法。

【請求項2】

前記少なくとも1つの金属は、複数の金属であることを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項3】

前記金属アミドタイプの前駆体を形成する段階は、前記液化アンモニアに前記複数の金属を入れて溶解させる段階を含むことを特徴とする請求項2に記載の蛍光体の製造方法。

【請求項4】

前記金属アミドタイプの前駆体を形成する段階は、前記複数の金属を1種ごとまたは2種以上の金属グループに分ける段階と、前記分けられた金属グループを異なる槽に用意された液化アンモニアに溶解させる段階を含み、

前記焼成する段階の前に、異なる槽に用意された液化アンモニアの前駆体を混合する段階をさらに含むことを特徴とする請求項2に記載の蛍光体の製造方法。

【請求項5】

前記前駆体を混合する段階は、前記液化アンモニアを気化させた後に行われることを特徴とする請求項4に記載の蛍光体の製造方法。

【請求項6】

前記複数の金属は、IV族元素のうち少なくとも1つの元素と、I族からIII族元素のうち少なくとも1つの元素を含むことを特徴とする請求項2に記載の蛍光体の製造方法。

【請求項7】

前記複数の金属は少なくとも1種の希土類元素を含み、前記希土類元素はCe、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm及びYbで構成されたグループから選択されたことを特徴とする請求項6に記載の蛍光体の製造方法。

【請求項8】

前記金属アミドタイプの前駆体を収去する段階は、前記前駆体が残留するように前記液化アンモニアを気化させる段階であることを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項9】

前記液化アンモニアを気化させる段階は、前記液化アンモニアを段階的に昇温させることで行われることを特徴とする請求項8に記載の蛍光体の製造方法。

【請求項10】

前記液化アンモニアを気化させる段階後に得られた前駆体は、粉末状態であることを特徴とする請求項8または請求項9に記載の蛍光体の製造方法。

【請求項11】

前記前駆体粉末は、1μm以下の平均粒度を有することを特徴とする請求項10に記載の蛍光体の製造方法。

【請求項12】

前記前駆体を形成する段階と前記液化アンモニアを気化させる段階の間に、前記液化アンモニア内で前記前駆体をエイジングすることで、前記前駆体の粒度を調節する段階を含むことを特徴とする請求項8に記載の蛍光体の製造方法。

【請求項13】

前記前駆体を焼成する段階は、150℃〜1500℃範囲で行われることを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項14】

前記前駆体を焼成する段階は、大気、窒素(N2)、酸素(O2)及びNH3から選択された少なくとも1つのガス雰囲気で行われることを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項15】

前記蛍光体は窒化物蛍光体または酸窒化物蛍光体であることを特徴とする請求項1に記載の蛍光体の製造方法。

【請求項16】

請求項1から請求項14の何れか1項に記載された方法により製造された蛍光体。

【請求項17】

200nm〜500nmの範囲にピーク波長を有する励起光を放出するLEDチップと、

前記LEDチップの周りに配置され、前記励起光の少なくとも一部を波長変換し、請求項1から請求項15の何れか1項に記載された方法により製造された蛍光体を含む白色発光装置。

【図1】

【図2a】

【図2b】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2a】

【図2b】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−122068(P2012−122068A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2011−265224(P2011−265224)

【出願日】平成23年12月2日(2011.12.2)

【出願人】(511292806)サムソン エルイーディー カンパニーリミテッド. (10)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成23年12月2日(2011.12.2)

【出願人】(511292806)サムソン エルイーディー カンパニーリミテッド. (10)

【Fターム(参考)】

[ Back to top ]