蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置

【課題】粒径を大きくしつつ形状を略揃えた粒体とすることで輝度を高めた蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置を提供する。

【解決手段】

蛍光体の組成元素を含有する化合物及びセリウム元素を含有する化合物を原料とし、該原料と複数のフラックスとを混合して混合物を得る工程と、この混合物を焼成する工程を備える。また複数のフラックスは、フッ化カルシウムとリン酸塩を含むものとする。これにより蛍光体の粒径を増加させつつその形状を略一様とすることができ、蛍光体各粒体の表面積が増加し、ひいては発光領域の増大となって蛍光体全体における輝度が向上する。また、各粒体における発光領域を略均等として、全体の蛍光体における発光量の偏在を回避でき、発光領域における光束の不均衡を低減し、相対的に色ムラを防止できる。

【解決手段】

蛍光体の組成元素を含有する化合物及びセリウム元素を含有する化合物を原料とし、該原料と複数のフラックスとを混合して混合物を得る工程と、この混合物を焼成する工程を備える。また複数のフラックスは、フッ化カルシウムとリン酸塩を含むものとする。これにより蛍光体の粒径を増加させつつその形状を略一様とすることができ、蛍光体各粒体の表面積が増加し、ひいては発光領域の増大となって蛍光体全体における輝度が向上する。また、各粒体における発光領域を略均等として、全体の蛍光体における発光量の偏在を回避でき、発光領域における光束の不均衡を低減し、相対的に色ムラを防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置に関し、より詳しくは輝度が改善された蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置に関する。

【背景技術】

【0002】

発光素子より放出される光源光と、これに励起されて光源光と異なる色相の光を放出できる波長変換部材とを組み合わせることで、光の混色の原理により多様な波長の光を放出可能な発光装置が開発されている。例えば、発光素子より、紫外から可視光に相当する短波長側領域の一次光を出射して、この出射光によって波長変換部材で赤色、青色、緑色発光の蛍光体を励起させると、光の3原色である赤色、青色、緑色の三原色が加色混合されて白色光が得られる。なかでも、緑色発光の蛍光体に関しては白色への寄与が大きいことから発光特性に関する要求度も高く、これまで様々な蛍光体が検討されてきた。

【0003】

加えて、蛍光体は一般的に光を発する電子機器の構成要素として利用され、この電子機器の性能は蛍光体のエネルギー変換効率に因るところが大きい。このため蛍光体のエネルギー変換効率の改善が絶えず望まれている。

【0004】

特に、希土類アルミン酸塩蛍光体の1種であるイットリウム・アルミニウム・ガーネット系蛍光体(YAG系蛍光体)はガーネット構造を有するため、熱、光及び水分に強く輝度に優れる。また長時間使用する場合にも耐性に優れるため、上記の使用目的に適した蛍光体として盛んに利用されている。例えば発光装置としてYAG系蛍光体を使用すると、放射照度として(Ee)=0.1W・cm-2以上1000W・cm-2以下のLEDチップと接する、或いは近接して配置された場合においても高効率に十分な耐光性を有することができる。

【0005】

このようなYAG系蛍光体は、混合した原料を焼結させることで得られる。また焼結の際にフラックスを添加することで原料の焼結反応を促進させ、溶融反応や結晶化を助長する手法が一般的に知られている。フラックスとしては蛍光体の母体結晶に対して融点が比較的低く、また溶解度が大きく、かつ目的物質と反応せず母体結晶からの分離が容易なものが好ましく、例えばフッ化バリウム(BaF2)やホウ酸(H3BO3)、フッ化アルミニウム(AlF3)などが挙げられる(例えば特許文献1)。

【0006】

上記のフラックスを適用することで、蛍光体の粒径サイズの増加を促し、ひいては蛍光体の表面積を増大させ、この結果、発光領域の増加による輝度の向上を実現できる。しかしながら、それぞれの蛍光粒は一様に成長し難く、したがって粒径の増加にともなって蛍光体の形状が不規則になり、あるいはサイズが不揃いになる虞があった。蛍光体の形状や粒径のバラツキは発光量の偏在を招く。ひいては蛍光体をデバイスに搭載した形態にあっても、蛍光体の発光と、これと色相の異なる他の発光との混色における比率が一定せず、色ムラの要因となる問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2003−505582号公報

【特許文献2】特開2006−045526号公報

【特許文献3】特開2006−117943号公報

【特許文献4】特開2007−131843号公報

【特許文献5】特開2000−034480号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、従来のこのような問題点を解消するためになされたものである。すなわち本発明の主な目的は、粒径を大きくしつつ形状を略揃えた粒体とすることで輝度を高めた蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明の蛍光体の製造方法は、希土類アルミン酸塩蛍光体の組成元素を含有する化合物及びセリウム元素を含有する化合物を原料とし、該原料と複数のフラックスとを混合して混合物を得る工程と、この混合物を焼成する工程を備えている。複数のフラックスには、フッ化カルシウムとリン酸塩を含んでいる。

【0010】

また、フッ化カルシウムとリン酸塩の重量比率を、フッ化カルシウム:リン酸塩=1:0.1ないし1:6とすることが好ましい。

【0011】

また、リン酸塩は、リン酸水素アンモニウムであることが好ましい。

【0012】

また、希土類アルミン酸塩蛍光体の一般式は、(Y1-xGdx)3(Al1-yGay)5O12:Ce(ただし、0≦x≦1、0≦y≦1)で表されることが好ましい。

【0013】

本発明の蛍光体は、母体結晶に希土類元素から選択された1種以上の元素と、アルミニウムとを含有し、近紫外ないし青色領域の光を吸収して蛍光を発光可能な蛍光体である。この蛍光体は、カルシウムを500ppm以上16000ppm以下の割合で含有し、さらにリンを含有している。

【0014】

また、この蛍光体はセリウムを必須とする1種以上の希土類から選択された元素で付活されることが好ましい。

【0015】

また、リンは1000ppm以下の割合で含有していることが好ましい。

【0016】

また、本発明の発光装置は、近紫外ないし青色領域の間の光を発する励起光源と、励起光源からの光の一部を吸収して蛍光を発光可能な蛍光体と、を有する発光装置であって、蛍光体は、上記のいずれか一に記載の蛍光体を用いることを特徴とする。

【発明の効果】

【0017】

本発明の蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置であれば、蛍光体の粒径を増加させつつその形状を略一様とすることができる。この結果、蛍光体を構成する各粒体の表面積が増加し、ひいては発光領域の増大となって蛍光体全体における輝度が向上する。また、各粒体における発光領域を略均等として、全体の蛍光体における発光量の偏在を回避できる。つまり発光領域における光束の不均衡を低減し、相対的に色ムラを防止できる。

【図面の簡単な説明】

【0018】

【図1】実施例3及び比較例1に係る蛍光体の1000倍拡大写真を示す。

【図2】実施例8及び比較例2に係る蛍光体の1000倍拡大写真を示す。

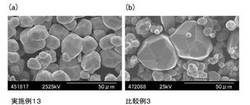

【図3】実施例13及び比較例3に係る蛍光体の1000倍拡大写真を示す。

【図4】実施例13及び比較例3に係る蛍光体の反射スペクトルを示す。

【図5】実施例13及び比較例3に係る蛍光体の発光スペクトルを示す。

【図6】実施の形態1に係る発光装置であって、図6(a)は斜視図を、(b)は断面図を示す。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を図面に基づいて説明する。ただし、以下に示す実施の形態は、本発明の技術思想を具体化するための、蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置を例示するものであって、本発明は、蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置を以下のものに特定しない。なお、特許請求の範囲に示される部材を、実施の形態の部材に特定するものでは決してない。特に実施の形態に記載されている構成部材の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、本発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。なお、各図面が示す部材の大きさや位置関係等は、説明を明確にするため誇張していることがある。さらに以下の説明において、同一の名称、符号については同一もしくは同質の部材を示しており、詳細説明を適宜省略する。さらに、本発明を構成する各要素は、複数の要素を同一の部材で構成して一の部材で複数の要素を兼用する態様としてもよいし、逆に一の部材の機能を複数の部材で分担して実現することもできる。また、一部の実施例、実施形態において説明された内容は、他の実施例、実施形態等に利用可能なものもある。

【0020】

(実施の形態1)

(希土類アルミン酸塩蛍光体)

実施の形態1に係る蛍光体は、希土類アルミン酸塩蛍光体である。希土類アルミン酸塩蛍光体は、母体結晶に希土類元素から選択された1種以上の元素と、アルミニウムとを含有し、かつ希土類元素から選択された少なくとも一つの元素で賦活された蛍光体であり、短波長側の可視光や紫外線で励起されて緑色から赤色に発光する。この希土類アルミン酸塩蛍光体としては、例えば、Re3(Al1-yGay)5O12:Ce(0≦y≦1、但し、Reは、Y、Gd、Ce、La、Lu、Tb、Sc、Pr、Sm、Euからなる群より選択された少なくとも一つの希土類元素である。)等が挙げられる。また、Ba、Sr、Mg、CaおよびZnからなる群から選ばれる少なくとも1種を添加することにより結晶性の優れた希土類アルミン酸塩蛍光体を得ることができる。これらの希土類アルミン酸塩蛍光体は励起スペクトルのピークを470nm付近に設定することができる。また発光ピークは530nm付近にあり、720nmまでブロードな発光スペクトルが得られる。

【0021】

ガーネット構造を有するこの種の蛍光体は、Alの一部をGaで置換することで、発光スペクトルが短波長側にシフトし、また組成のReの一部をGd及び/又はLaで置換することで、発光スペクトルが長波長側へシフトする。このように組成を変化することで発光色を連続的に調節することが可能である。このような希土類アルミン酸塩蛍光体は、例えば、一般式(Y1-xGdx)3(Al1-yGay)5O12:Ce(ただし、0≦x≦1、0≦y≦1)で表される。したがって、長波長側の強度がGdの組成比で連続的に変えられるなど、窒化物半導体の青色系発光を利用して白色系発光に変換するための理想条件を備えている。Yの置換が2割未満では、緑色成分が大きく、赤色成分が少なくなり、8割以上では、赤色成分が増えるものの輝度が急激に低下する。

【0022】

特に、希土類アルミン酸塩蛍光体は、Al、Ga、In、Y、La及びGdやSmの含有量が異なる2種類以上のRe3(Al1-yGay)5O12:Ce蛍光体を混合させ、これによりRGBの波長成分を増やすことができる。つまり、励起光源の発光波長に合わせて色度点の異なる希土類アルミン酸塩蛍光体を組み合わせることにより、それらの蛍光体間と励起光源とで結ばれる色度図上の任意の点の光を発光させることができる。

【0023】

具体的には、上述した希土類アルミン酸塩蛍光体の他、Tb2.95Ce0.05Al5O12、Y2.90Ce0.05Tb0.05Al5O12、Y2.94Ce0.05Pr0.01Al5O12、Y2.90Ce0.05Pr0.05Al5O12等、が挙げられる。なかでも、Yを含み、かつCe又はPrで賦活されたイットリウム・アルミニウム・ガーネット系蛍光体が好ましい。

【0024】

例えば、セリウムで賦活されたイットリウム・アルミニウム・ガーネット系蛍光体は、緑色系又は赤色系に発光可能である。緑色系に発光可能なイットリウム・アルミニウム・ガーネット系蛍光体は、ガーネット構造のため、熱、光及び水分に強く、励起吸収スペクトルのピーク波長が420nmから470nm付近であり、発光ピーク波長λpは510nm付近にあり、700nm付近までブロードな発光スペクトルを有する。また、赤色系に発光可能なイットリウム・アルミニウム・ガーネット系蛍光体も、緑色系と同様にガーネット構造であるため、熱、光及び水分に強い。この赤色系のイットリウム・アルミニウム・ガーネット系蛍光体は励起吸収スペクトルのピーク波長が420nmから470nm付近であり、発光ピーク波長λpは600nm付近であって、750nm付近までブロードな発光スペクトルを有する。

【0025】

また、実施の形態1の蛍光体には、発光輝度を高くするためにCaが500ppm以上16000ppm以下含まれていることが好ましい。より好ましくは、カルシウムが2000ppm以上15000ppm以下含まれていることが好ましい。カルシウムを含有させるためには、例えば、製造する際の各出発原料とともに少なくともカルシウムを含む化合物を添加するようにすればよい。例えば、湿式混合において、原料とは別にフッ化カルシウムを添加する場合は、全原料の重量比に対し0.01wt%以上10wt%以下に設定することが好ましく、より好ましくは、0.1wt%以上6wt%以下であり、最も好ましくは、0.5wt%以上4wt%以下である。そのフッ化カルシウムはフラックスとして働く。フッ化カルシウムは、原料に所定量を秤量して添加する。原料へのカルシウムの添加量と、焼成後のカルシウムの含有量とは、必ずしも一致しない。カルシウムは、製造工程における焼成段階で一部が飛散するため、焼成後のカルシウムの含有量は、通常、原料への添加時よりも少なくなる。

【0026】

また蛍光体は、大部分が結晶を有することが好ましい。例えばガラス体(非晶質)は構造がルーズなため、蛍光体中の成分比率が一定せず色度ムラを生じる虞がある。したがって、これを回避するため生産工程における反応条件を厳密に一様になるよう制御する必要が生じる。一方、実施の形態1に係る蛍光体は、ガラス体でなく結晶を有する粉体あるいは粒体とできるため、製造及び加工が容易である。また、この蛍光体は有機媒体に均一に溶解でき、発光性プラスチックやポリマー薄膜材料の調整が容易に達成できる。具体的に、実施の形態1に係る蛍光体は、少なくとも50重量%以上、より好ましくは80重量%以上が結晶を有している。これは、発光性を有する結晶相の割合を示し、50重量%以上、結晶相を有しておれば、実用に耐え得る発光が得られるため好ましい。ゆえに結晶相が多いほど良い。これにより発光輝度を高くすることができ、かつ加工性が高まる。

【0027】

(粒径)

また、実施の形態1の蛍光体は、平均粒径値が5μmないし30μm、好ましくは10μmないし25μmの範囲内にあることが好ましい。また、この平均粒径値を有する蛍光体が、頻度高く含有されていることが好ましい。これにより粒径のバラツキが小さく、光学的に優れた特徴を有する粒径の大きな蛍光体とできる。また、この蛍光体を用いた発光装置においては、より色ムラが抑制された良好な色調を有する発光装置が得られる。発光装置の色ムラが抑制されているため、発光装置間において色バラツキを抑えることができ、発光装置を量産したときの歩留まりも向上できる。また上記の範囲の粒径を有する蛍光体であれば、光の吸収率及び変換効率を高められて好ましい。

【0028】

粒径は、F.S.S.S.No(Fisher Sub Sieve Sizer's No)における空気透過法で得られる平均粒径によって示すことができる。具体的には、気温25℃、湿度70%の環境下において、1cm3分の試料を計り取り、専用の管状容器にパッキングした後一定圧力の乾燥空気を流し、差圧から比表面積を読み取り平均粒径に換算した値である。

【0029】

(反射率)

また実施の形態1に係る蛍光体の反射率測定には、日亜化学工業製の反射率測定装置を用いた。以下に反射率の測定方法を説明する。光源としてキセノンランプを使用し、光源からの光を第一のモノクロメーターに導入する。導入された光のうち目的とする波長のみを第一のモノクロメーターで選択して反射率を求める試料に照射する。試料で反射された光を第二のモノクロメーターに導入し、第一のモノクロメーターで選択した波長と同一の波長を第二のモノクロメーターでも選択する。第二のモノクロメーターで選択された光を光電子倍増管に導入して光の強度を測定する。引き続いて第一のモノクロメーターおよび第二のモノクロメーターで選択する波長を同期して変化させ、所望の波長範囲での光の強度を測定する。反射率の基準試料としてはリン酸水素カルシウム(CaHPO4)とし、前述の試料と同様の手順で基準試料から反射される光の強度を測定する。測定した光の強度を以下の数式で計算することにより各波長における反射率を求めた。

【0030】

【数1】

【0031】

(希土類アルミン酸塩蛍光体の製造方法)

実施の形態1に係る蛍光体の製造方法は、希土類アルミン酸塩蛍光体の原料にフッ化カルシウム及びリン酸塩を含有した複数のフラックスを混合させ、さらに所定の温度で焼成させることによって、蛍光体の粒径を大きくし、かつその形状を略一様とすることを特長としている。この結果、各粒体当たりの表面積を略均等とし、蛍光体全体の発光領域における発光量の偏在を回避できる。以下に、実施の形態1の蛍光体に係る製造方法の一例を示す。

【0032】

まず、Y、Gd、Ce、La、Al、Lu、Tb、Sc、Pr、Sm、Eu及びGaの原料として酸化物、又は高温で容易に酸化物になる化合物を使用し、それらを化学量論比で十分に混合して原料を得る。または、Y、Gd、Ce、La、Lu、Tb、Sc、Pr、Smの希土類元素を化学量論比で酸に溶解した溶解液を蓚酸で共沈したものを焼成して得られる共沈酸化物と、酸化アルミニウム、酸化ガリウムを適宜混合して混合原料を得る。

【0033】

この混合原料に複数のフラックスを添加する。フラックスとしては、フッ化カルシウム及びリン酸塩を必須として用いる。リン酸塩としては、Li3PO4、K3PO4などのアルカリ金属リン酸塩、KH2PO4、NH4H2PO4、(NH4)2HPO4などのリン酸水素アンモニウム、また、BPO4、AlPO4などを用いることができる。さらに、BaF2、SrF2などのハロゲン化物やB2O3、H3BO3、NaB4O7などのホウ酸塩を添加してもよい。これらのフラックスを適量混合して坩堝に詰める。引き続いて、焼成温度を、混合したフラックスの融点以上とし、還元雰囲気中で4〜20時間焼成して焼成品を得る。次に焼成品を水中でボールミルして、洗浄、分離、乾燥、最後に篩を通すことで蛍光体を作製できる。

【0034】

また、原料混合物にさらにSiO2、Si3N4、SiCなどを加えることにより、焼成した蛍光体にSiを含有させることができる。これにより、結晶成長を抑制し蛍光体の粒径を揃えることができる。

【0035】

尚、蛍光体の原料を混合した混合原料とフラックスからなる混合物は、大気中又は弱還元雰囲気中にて焼成した後(第一焼成工程)、還元雰囲気中で焼成する(第二焼成工程)二段階焼成が好ましい。ここで、弱還元雰囲気とは、混合原料から所望の蛍光体を形成する反応過程において必要な酸素量は少なくとも含むように設定された弱い還元雰囲気のことをいい、この弱還元雰囲気中において所望とする蛍光体の構造形成が完了するまで第一焼成工程を行うことにより、蛍光体の黒変を防止し、かつ光の吸収効率の低下を防止できる。また、第二焼成工程における還元雰囲気とは、弱還元雰囲気より強い還元雰囲気をいう。このように二段階で焼成すると、励起波長の吸収効率の高い蛍光体が得られ、効率の高い発光装置が得られる。

【0036】

また、本実施の形態1では、組成の異なる2種類以上のセリウムで賦活された希土類アルミン酸塩蛍光体を用いて構成してもよい。この場合、蛍光体をデバイスに搭載する形態において、その2種類以上の蛍光体を混合して用いても良いし、それぞれ別の層として配置しても良い。

【実施例】

【0037】

以下に、実施の形態1の蛍光体における具体的な組成として、セリウムで賦活されたイットリウム・アルミニウム・ガーネット系蛍光体(Y3Al5O12:Ce)に係る具体的な製造方法を説明する。ただし、以下に示す実施例は、本発明の技術思想を具体化するための蛍光体およびその製造方法を例示するものであって、本発明は蛍光体及びその製造方法を下記のものに特定しない。

【0038】

(実施例1)

実施例1の蛍光体は、酸化イットリウム(Y2O3)、酸化アルミニウム(Al2O3)、酸化セリウム(CeO2)の粉末を原料とし、さらにフッ化カルシウム(CaF2)、リン酸水素アンモニウム((NH4)2HPO4)をフラックスとして用いた。また、これらの混合比率(モル比)が仕込み組成比においてY2O3:CeO2:Al2O3=1:0.04:1.70(Y:Ce:Al=1:0.02:1.70)となるように各原料を秤量した。一方、フラックスとしてCaF2及び(NH4)2HPO4が全原料の重量比にして、それぞれ0.2wt%及び0.6wt%となるよう計量した。なお、リン酸水素アンモニウムはリン安と表記することができる。

【0039】

上記秤取した原料及びフラックスをボールミルによって乾式で十分に混合し、当該混合物を坩堝に投入して焼成を行う。焼成は窒素/水素の還元雰囲気中、1550℃で10時間行った。

【0040】

【化1】

【0041】

ただし、上記の化学式は、配合比率より推定される代表組成であり、実際の生成物では元素の一部が除去されて組成比が多少変化することもある。したがって、上記組成比の近傍では、実用に耐える十分な特性を有する。また、各原料の配合比率を変更することにより、目的とする蛍光体の組成を変更することもできる。

【0042】

(実施例2〜5)

実施例2〜5の蛍光体は、フラックスとして用いるフッ化カルシウムの添加量を、全原料の重量比にして、それぞれ0.5wt%、1.0wt%、2.0wt%、4.0wt%とした以外は実施例1と同様にして得た。

【0043】

(比較例1)

また、別のフラックスを使用した蛍光体を比較例1として挙げる。すなわち実施例1と同様の原料に、フラックスとしてフッ化アルミニウム(AlF3)及びホウ酸(H3BO3)を混合した以外は実施例1と同様の製造方法にて比較例の蛍光体を得た。なお、比較例1の蛍光体は実施例と略同一構造の組成(Y3Al5O12:Ce)を有する。

【0044】

また実施例1〜5及び比較例1の蛍光体において、各フラックス成分、原料混合物に対する各フラックスの添加量、色度座標、輝度に係る光学的特性を以下の表1に示す。実施例1〜5の蛍光体は比較例1よりも高い輝度を示した。フッ化カルシウムの添加量を増大させることで輝度が向上している。特にフッ化カルシウムとリン酸水素アンモニウムの重量比が、フッ化カルシウム:リン酸水素アンモニウム=1:0.15ないし1:1.2の範囲内においては、いずれも比較例1に対して輝度が6%以上向上した。

【0045】

【表1】

【0046】

また、以下の表2は実施例1〜5の蛍光体に含有される元素量の分析結果を示したものである。実施例1〜5の蛍光体は、特にCa元素の含有量が多く、具体的には1200ppm以上のCaを含む。比較例1に対して輝度が6%以上向上した実施例2〜5の蛍光体は、Caを2400ppm以上有していた。

【0047】

【表2】

【0048】

図1は実施例3及び比較例1の蛍光体に係る拡大写真であり、具体的に図1(a)は、実施例3の1000倍拡大写真を、図1(b)は比較例の1000倍拡大写真をそれぞれ示す。図1に示すように実施例3の蛍光体は、分級前であっても既に各粒体のサイズ及び形状が略一様であり、表面がなだらかで丸状に近い。一方、比較例1の蛍光体は、図1(b)に示すように粒径が大小様々であって一定しない。また粒体のサイズ差が著しく大きく、加えて塊状に凝集しており表面が凹凸状に形成されている。また粒体の形状もいびつである。

【0049】

さらに図1(a)及び図1(b)を比較すれば、蛍光体の粒径サイズにおいて、実施例の蛍光体は比較例の蛍光体よりも平均的に増大している。また、粒体の形状においても凹凸による欠損部が顕著に低減されている。この結果、粒体表面に略相当する発光領域が拡大することとなり、これにより光束が増加し、また輝度も向上する。さらに粒体中の構造的欠陥部位に蛍光が吸収されて光損失を招くことを極減でき、エネルギー変換効率が改善する。加えて、蛍光体をデバイスに搭載した形態においても、デバイスにおける蛍光体の含有状態を略均質とでき、部位による蛍光体の積層量の偏在を回避でき好ましい。

【0050】

上述したように、実施例1〜5の蛍光体ではフラックスとしてフッ化カルシウム及びリン酸水素アンモニウムの双方を用いる。フッ化カルシウム単独の使用では粒径のサイズが略一様にならず各粒径のサイズ差が大きいままであった。また、フッ化カルシウム及びリン酸水素アンモニウムの双方をフラックスとして用いることに加えて、その配合割合を重量比率において、フッ化カルシウム:リン酸水素アンモニウム=1:0.15ないし1:3.0の範囲内に特定することで、粒径サイズの増加及び粒子形状が改善された。また、添加する複数のフラックスのうち最も高い融点以上の温度を焼成温度とした際に、粒径及び形状に係る有効なフラックス効果を得た。

【0051】

(実施例6〜10)

実施例6の蛍光体は、実施例1の蛍光体を、水洗浄、乾燥、分級処理の工程を行うことにより得た。実施例7〜10の蛍光体は、実施例2〜5の蛍光体を、水洗浄、乾燥、分級処理の工程を行うことによりそれぞれ得た。実施例6〜10の蛍光体について、各フラックス成分、原料混合物に対する各フラックスの添加量、色度座標、輝度に係る光学的特性を以下の表3に示す。

【0052】

(比較例2)

比較例2の蛍光体は、比較例1の蛍光体を、実施例6と同様に、水洗浄、乾燥、分級処理の工程を行うことにより得た。比較例2の蛍光体について、各フラックス成分、原料混合物に対する各フラックスの添加量、色度座標、輝度に係る光学的特性を以下の表3に示す。

【0053】

【表3】

【0054】

表3に示すように、実施例6〜10の蛍光体は、比較例2の蛍光体よりも高い輝度を示した。フッ化カルシウムの添加量を増大させることで輝度が向上している。特にフッ化カルシウムとリン酸水素アンモニウムの重量比が、フッ化カルシウム:リン酸水素アンモニウム=1:0.15ないし1:1.2の範囲内においては、いずれも比較例2に対して輝度が10%以上、詳しくは17%以上向上した。

【0055】

また、実施例6〜10の蛍光体に含有される元素量の分析結果を以下の表4に示す。

【0056】

【表4】

【0057】

実施例6〜10の蛍光体は、Ca元素の含有量が多く、具体的には1300ppm以上のCaを含む。比較例2の蛍光体に対して輝度が10%以上向上した実施例7〜10の蛍光体は、Caを2300ppm以上有していた。

【0058】

図2は実施例8及び比較例2の蛍光体に係る1000倍拡大写真であり、具体的に図2(a)は、実施例8の1000倍拡大写真を、図2(b)は比較例2の1000倍拡大写真をそれぞれ示す。図2に示すように実施例8の蛍光体は、各粒体のサイズ及び形状が略一様であり、表面がなだらかで丸状に近い。一方、比較例2の蛍光体は、図2(b)に示すように粒径が大小様々であって一定しない。また粒体のサイズ差が著しく大きく、加えて塊状に凝集しており表面が凹凸状に形成されている。また粒体の形状もいびつである。

【0059】

(実施例11〜15)

実施例11の蛍光体は、実施例1の蛍光体を、水洗浄、乾燥、分級処理の工程及び生成された粒体を酸処理する工程を行うことにより得た。酸処理には塩酸を用いた。実施例12〜15の蛍光体は、実施例2〜5の蛍光体を、水洗浄、乾燥、分級処理の工程及び生成された粒体を酸処理する工程を行うことによりそれぞれ得た。酸処理には塩酸を用いた。実施例11〜15の蛍光体について、各フラックス成分、原料混合物に対する各フラックスの添加量、色度座標、輝度に係る光学的特性を以下の表5に示す。

【0060】

(比較例3)

比較例3の蛍光体は、比較例1の蛍光体を、実施例11と同様に、水洗浄、乾燥、分級処理の工程及び生成された粒体を酸処理する工程を行うことにより得た。比較例3の蛍光体について、各フラックス成分、原料混合物に対する各フラックスの添加量、色度座標、輝度に係る光学的特性を以下の表5に示す。

【0061】

【表5】

【0062】

表5に示すように、実施例11〜15の蛍光体は、比較例3の蛍光体よりも高い輝度を示した。フッ化カルシウムの添加量を増大させることで輝度が向上している。特にフッ化カルシウムとリン酸水素アンモニウムの重量比が、1:0.15ないし1:0.6の範囲内においては、いずれも比較例3に対して輝度が10%以上向上した。

【0063】

また、実施例11〜15の蛍光体に含有される元素量の分析結果を以下の表6に示す。

【0064】

【表6】

【0065】

実施例11〜15の蛍光体は、Ca元素の含有量が多く、具体的には1200ppm以上のCaを含む。比較例3に対して輝度が10%以上向上した実施例13〜15の蛍光体は、Caを2900ppm以上有していた。

【0066】

図3は、実施例13及び比較例3の蛍光体に係る1000倍拡大写真であり、具体的に図3(a)は、実施例13の1000倍拡大写真を、図3(b)は比較例3の1000倍拡大写真をそれぞれ示す。図3に示すように実施例8の蛍光体は、各粒体のサイズ及び形状が略一様であり、表面がなだらかで丸状に近い。一方、比較例3の蛍光体は、図3(b)に示すように粒径が大小様々であって一定しない。また粒体のサイズ差が著しく大きく、加えて塊状に凝集しており表面が凹凸状に形成されている。また粒体の形状もいびつである。

【0067】

図4は、実施例13及び比較例3に係る蛍光体の反射スペクトルを示している。また図4では、実施例13と比較例3の反射スペクトルをそれぞれEXPL13、CMP3で表す。実施例13の蛍光体は比較例3と比べて反射スペクトルにおける極値の差が大きく、具体的には図4に示すように、430nmないし480nmにおける極小値と、530nm〜570nm近傍のピーク値における反射率の高低差が大きい。したがって高効率に励起光を吸収かつ変換して蛍光を発せられることを意味する。

【0068】

図5は、実施例13及び比較例3に係る蛍光体の460nm励起による発光スペクトルをそれぞれ示す。また図5では、実施例13と比較例3の発光スペクトルをそれぞれEXPL13、CMP3で表す。実施例13の蛍光体は、図5に示すように比較例3の蛍光体と発光ピーク波長が略一致しており、具体的には460nm励起により530nm〜580nmに発光ピーク波長を有する。ただピーク波長におけるエネルギー量に関しては、実施例13の蛍光体が比較例3よりも高い。

【0069】

(発光装置)

以下に、励起光源と実施の形態1の蛍光体を搭載した発光装置の例を示す。発光装置には、例えば蛍光ランプ等の照明器具、ディスプレイやレーダ等の表示装置、液晶用バックライト等が挙げられる。また、励起光源としては近紫外から可視光の短波長領域の光を放つ発光素子が好ましい。特に半導体発光素子は、小型で電力効率が良く鮮やかな色の発光をする。また、半導体発光素子は球切れなどの心配がない。さらに初期駆動性が優れ、振動やオン・オフ点灯の繰り返しに強いという特長を有する。ただ、励起光源として、発光素子以外に、既存の蛍光灯に使用される水銀灯等、紫外から可視光の短波長領域に発光ピーク波長を有する励起光源等を適宜利用できる。

【0070】

励起光源は可視光の短波長側の領域に主発光ピークを持つ励起光源を用いることが好ましい。励起光源を蛍光物質入りのコーティング部材で覆う発光装置では、励起光源から出射された光のうち蛍光物質に吸収されずに透過した光がコーティング部材から外部に放出され、この外部に放射される光を有効に利用することができる。例えば、420nmから495nmの波長領域に発光ピーク波長を持つ、青色光を出射する励起光源を使用する事ができる。紫外線領域よりも波長の長い光であるため、人体への悪影響が殆ど無い発光装置を提供することができる。

【0071】

また、視感度特性の低い紫外線領域に主発光ピークを持つ励起光源を用いることもできる。人間の目の感じ方と光の波長には視感度特性による関係が成り立ち、555nmの光の視感度が最も高く、短波長及び長波長に向かうほど視感度が低下する。例えば、紫外線領域の光を放つ励起光源を用いる場合は該励起光源により励起される青色発光蛍光体と、黄色発光の希土類アルミン酸塩蛍光体とを用いることが好ましい。励起光源により励起された青色発光蛍光体の光によって、希土類アルミン酸塩蛍光体が励起され、青色発光の蛍光体と黄色発光の希土類アルミン酸塩蛍光体の発する光が混色して白色光が得られる。このように、励起光源として使用する紫外線領域の光は、視感度の低い部分に属しているため、実質上使用する蛍光物質の発光色によって発光装置の発光色が決定される。また、投入電流の変化等に伴う発光素子の色ズレが生じた場合でも、可視光領域に発光する蛍光物質の色ズレが極めて小さく抑えられるため、結果として色調変化の少ない発光装置を提供することができる。紫外線領域は一般に380nm若しくは400nmよりも短波長のものをいうが、視感度的に420nm以下の光は殆ど見えないため、色調に大きく影響を及ぼさないためである。また、長波長の光よりも短波長の光の方が、エネルギーが高いためである。

【0072】

ところで、発光素子を搭載した発光装置には、砲弾型や表面実装型など種々の形式がある。一般に砲弾型とは、外面を構成する樹脂の形状を砲弾型に形成したものを指す。また表面実装型とは、凹状の収納部内に発光素子及び樹脂を充填して形成されたものを示す。以下に表面実装型の発光装置を例示し、図を参照して説明する。

【0073】

図6は、実施の形態1に係る発光装置60であって、図6(a)は発光装置60の斜視図を、図6(b)は(a)のIVB−IVB’線における発光装置60の断面図をそれぞれ示す。発光装置60は、表面実装型の1種であるサイドビュー型の発光装置である。サイドビュー型とは、発光装置の載置面に隣接した側面側から発光するタイプの発光装置であって、より薄型とできる。

【0074】

具体的に図6の発光装置60は、凹部14と、この凹み内部に収納される発光素子2とを有し、さらに凹部14内は、蛍光体3を含有する樹脂によって充填されている。この凹部14はパッケージ17の一部であって、すなわちパッケージ17は、凹部14と、この凹部14に連結された支持体16とから構成される。図6(b)に示すように、凹部14と支持体16との双方の間には、正負のリード電極15が介在されて、凹部14における発光素子2の載置面を構成している。さらに、リード電極15は、パッケージ17の外面側に露出して、この外形に沿うように設けられている。発光素子2は、凹部14内のリード電極15上に搭載されて電気的に接続されており、このリード電極15を介して外部から電力の供給を受けて発光可能となる。図6(a)は発光装置60を実装した一般的な状態であって、すなわち発光素子2が載置される面と直交する幅広な面を底面として載置されている。上記構造により発光素子の実装面と略平行な方向、すなわち発光装置の載置面と隣接した側面より発光可能な発光装置60とできる。

【0075】

以下、実施の形態1の発光装置60を詳細に説明する。パッケージ17は、正負両リード電極15の一端部がパッケージ17に挿入されるように一体成型されている。すなわち、パッケージ17は、主面側に発光素子2を収納することが可能な凹部14を有し、その凹部14の底面には、正のリード電極15の一端部と負のリード電極15の一端部とが互いに分離されて、それぞれの主面が露出するように設けられている。正負のリード電極15の間には、絶縁性の成型材料が充填されている。また、本発明において、発光装置の主面側に形成される発光面の形状は、矩形状に限定されるものではなく楕円状等としてもよい。種々の形状とすることにより、凹部14を形成するパッケージ側壁部の機械的強度を保持しながら、発光面をできるだけ大きくすることができ、薄型化しても広い範囲に照射可能な発光装置とすることができる。

【0076】

また、実施の形態1の発光装置60において正および負のリード電極15は、他端部がパッケージ側面より突出するように挿入されている。該リード電極15の突出した部分は、パッケージ17の主面に対向する裏面側に向かって、または上記主面と垂直をなす実装面側に向かって折り曲げられている。また、凹部14を形成する内壁面の形状は、特に限定されないが、発光素子4を載置する場合、開口側へ内径が徐々に大きくなるようなテーパー形状とすることが好ましい。これにより、発光素子2の端面から発光される光を効率よく発光観測面方向へ取り出すことができる。また、光の反射を高めるため、凹部の内壁面に銀等の金属メッキを施すなど、光反射機能を有することが好ましい。

【0077】

実施の形態1の発光装置60は、以上のように構成されたパッケージ1の凹部14内に、発光素子2が載置され、凹部内の発光素子2を被覆するように透光性樹脂が充填され、封止部材18が形成される。この透光性樹脂には波長変換部材である蛍光体3が含有されている。

【0078】

以下に実施の形態1の発光装置を構成する部材について説明する。

【0079】

(発光素子)

発光素子2は、紫外線領域から可視光領域までの光を発することができる。特に240nmないし520nm、好ましくは420nmないし480nm、更に好ましくは445nmないし465nmに発光ピーク波長を有する発光素子を使用し、蛍光物質を効率よく励起することが好ましい。また、励起光源に半導体発光素子を利用することによって、高効率で入力に対する出力のリニアリティが高く、機械的衝撃にも強い安定した発光装置を得ることができる。また、以下では発光素子として窒化物半導体発光素子を例にとって説明するが、これに限定されるものではない。

【0080】

また、実施の形態1に係る発光素子2では、窒化物半導体素子の一例であるLEDチップを採用している。ZnSeやGaNなど種々の半導体を挙げることができるが、蛍光物質を効率良く励起できる短波長が発光可能な窒化物半導体(InXAlYGa1-X-YN、0≦X、0≦Y、X+Y≦1)が好適にあげられる。半導体層の材料やその混晶度によって発光波長を種々選択することができる。実施の形態1で用いられている発光素子2は、同一面側に正および負の電極が形成されているが、対応する面に正および負の電極がそれぞれ形成されているものであってもよい。また、正および負の電極は、必ずしも1つずつ形成されていなくてもよく、それぞれ2つ以上形成されていてもよい。

【0081】

(蛍光体)

実施の形態1における蛍光体3は、樹脂中にほぼ均一の割合で混合されていることが好ましい。これにより色ムラのない光が得られる。また、上記の蛍光体において、単相から構成されていることが高輝度な発光の観点からは好ましいが、特性が低下しない範囲で他の結晶相あるいは混合物を含有していてもよい。発光装置60から放出される光の輝度及び波長等は、発光装置60内に封止される蛍光体3の粒子サイズ、その塗布後の均一度、蛍光体が含有される樹脂の厚さ等に影響を受ける。具体的には、発光装置60内の部位において、発光素子2から放出される光が、発光装置60の外へ放出されるまでに励起される蛍光体の量やサイズが偏在していれば、色ムラが発生してしまう。また蛍光体粉体において、発光は主に粒子表面で起こると考えられるため、一般的に平均粒径が小さければ、粉体単位重量あたりの表面積を確保でき輝度の低下を回避できる。さらに、小粒蛍光体は光を拡散反射させて発光色の色ムラを防止することも可能である。他方、大粒径蛍光体は光変換効率を向上させる。従って、蛍光体の量及び粒径サイズを制御することで、効率よく光を取り出すことが可能となる。

【0082】

さらに発光装置60内に配置される蛍光体は、光源から発する熱に耐性のあるもの、使用環境に左右されない耐候性のあるものがより望ましい。なぜなら一般的に蛍光強度は媒体の温度が高いほど弱くなる。これは温度の上昇につれて分子間衝突の増大、無輻射遷移失活によるポテンシャルエネルギー損失をもたらすためである。

【0083】

ただ、蛍光体3を樹脂中で部分的に偏在するよう配合することもできる。一例として、発光素子2に接近して載置することにより、発光素子2からの光を効率よく波長変換することができ、発光効率の優れた発光装置とできる。

【0084】

また、封止部材18内に2種以上の蛍光体を含有させることでもできる。これにより、励起光源より出射される光を第1の蛍光体により波長変換し、さらに第2の蛍光体により波長変換された光を得ることができる。複数の蛍光体の配合を調整することにより、励起光源より出射される光、第1の蛍光体により波長変換された光、さらに第2の蛍光体により波長変換された光、とを組み合わせることにより、様々な色を表現することが可能である。第2の蛍光体は、励起光源又は第1の蛍光体の光によって直接励起されてもよく、また、励起光源及び第1の蛍光体の光によって励起されてもよい。

【0085】

実施の形態1の発光装置60であれば、LEDチップからの励起光と、これに励起される緑色を発光可能な上記の希土類アルミン酸塩蛍光体と、さらに青色または赤色発光可能な蛍光体を併用することで、優れた発光特性を有する白色光を放出できる。赤色発光可能な蛍光体としては、例えば、(Ca1-xSrx)AlBySiN3+y:Eu(0≦x≦1.0、0≦y≦0.5)または(Ca1-zSrz)2Si5N8:Eu(0≦z≦1.0)等が挙げられる。これらの赤色発光可能な蛍光体を併用することで、三原色に相当する各成分光の半値幅を狭くでき、すなわちシャープな三波長から構成される白色光を得られる。この結果、各波長同士のオーバーラップが低減され、また各成分光の発光ピークとカラーフィルターの透過率ピークとを略合致させることができる。したがって、有効波長域に相当する成分光が高効率に含有された白色光が実現し、この結果、フィルター通過後の光束量の損失を低減できるため、総合的に出力が向上された放出光となる。また、これらの赤色発光可能な蛍光体は高温高湿での安定性が優れており、したがって耐候性に富む発光装置とできる。

【0086】

その他、さらに併用できる蛍光体の一例として、発光素子からの光がエネルギーの高い短波長の可視光の場合、(Ca,Sr,Ba)2SiO4:Euなどのシリケート蛍光体、Ca8MgSi4O16Cl2-σ:Eu,Mnなどのクロロシリケート蛍光体、β型サイアロン蛍光体、有機蛍光物質であるペリレン系誘導体、ZnCdS:Cu、Euおよび/またはCrで賦活された窒素含有CaO−Al2O3−SiO2等の無機蛍光物質等、適宜採用できる。他には特開2005−19646号公報、特開2005−8844号公報等に記載の公知の蛍光物質のいずれをも用いることができる。また、アルカリ土類系、チオガレート系、チオシリケート系、硫化亜鉛系、酸硫化物系の硫化物蛍光体も適宜選択できる。例えばアルカリ土類系蛍光体としてはMS:Re(Mは、Mg、Ca、Sr、Baからなる群より選ばれる1種以上であり、ReはEu、Ceから選ばれる1種以上)等があり、チオガレート系蛍光体としてはMN2S4:Re(MはMg、Ca、Sr、Baから選ばれる1種以上、Nは、Al、Ga、In、Yから選ばれる1種以上、ReはEu、Ceから選ばれる1種以上)等があり、チオシリケート系蛍光体としてはM2LS4:Re(Mは、Mg、Ca、Ba、Sr、Baから選ばれる1種以上、LはSi、Ge、Snから選ばれる1種以上、ReはEu、Ceから選ばれる1種以上)等があり、硫化亜鉛系蛍光体としてはZnS:K(KはAg、Cu、Alから選ばれる1種以上)等があり、酸硫化物系蛍光体としてはLn2O2S:Re(LnはY、La、Gdから選ばれる1種以上、ReはEu、Ceから選ばれる1種以上)等が挙げられる。

【0087】

(封止部材)

封止部材18は、発光装置60の凹部内に載置された発光素子2を覆うように透光性樹脂で充填されて形成される。透光性樹脂は、シリコーン樹脂組成物を使用することが好ましいが、エポキシ樹脂組成物、アクリル樹脂組成物等の絶縁樹脂組成物を用いることもできる。また、封止部材18には蛍光体3が含有されているが、さらに適宜、添加部材を含有させることもできる。例えば光拡散材を含むことで、発光素子からの指向性を緩和させ、視野角を増大させることができる。

【産業上の利用可能性】

【0088】

本発明の蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置は、蛍光表示管、ディスプレイ、PDP、CRT、FL、FEDおよび投射管等、特に青色発光ダイオード又は紫外線発光ダイオードを光源とする発光特性に極めて優れた白色の照明用光源、LEDディスプレイ、バックライト光源、信号機、照明式スイッチ、各種センサ及び各種インジケータ等に好適に利用できる。

【符号の説明】

【0089】

60…発光装置

2…発光素子

3…蛍光体

14…凹部

15…リード電極

16…支持体

17…パッケージ

18…封止部材

【技術分野】

【0001】

本発明は、蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置に関し、より詳しくは輝度が改善された蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置に関する。

【背景技術】

【0002】

発光素子より放出される光源光と、これに励起されて光源光と異なる色相の光を放出できる波長変換部材とを組み合わせることで、光の混色の原理により多様な波長の光を放出可能な発光装置が開発されている。例えば、発光素子より、紫外から可視光に相当する短波長側領域の一次光を出射して、この出射光によって波長変換部材で赤色、青色、緑色発光の蛍光体を励起させると、光の3原色である赤色、青色、緑色の三原色が加色混合されて白色光が得られる。なかでも、緑色発光の蛍光体に関しては白色への寄与が大きいことから発光特性に関する要求度も高く、これまで様々な蛍光体が検討されてきた。

【0003】

加えて、蛍光体は一般的に光を発する電子機器の構成要素として利用され、この電子機器の性能は蛍光体のエネルギー変換効率に因るところが大きい。このため蛍光体のエネルギー変換効率の改善が絶えず望まれている。

【0004】

特に、希土類アルミン酸塩蛍光体の1種であるイットリウム・アルミニウム・ガーネット系蛍光体(YAG系蛍光体)はガーネット構造を有するため、熱、光及び水分に強く輝度に優れる。また長時間使用する場合にも耐性に優れるため、上記の使用目的に適した蛍光体として盛んに利用されている。例えば発光装置としてYAG系蛍光体を使用すると、放射照度として(Ee)=0.1W・cm-2以上1000W・cm-2以下のLEDチップと接する、或いは近接して配置された場合においても高効率に十分な耐光性を有することができる。

【0005】

このようなYAG系蛍光体は、混合した原料を焼結させることで得られる。また焼結の際にフラックスを添加することで原料の焼結反応を促進させ、溶融反応や結晶化を助長する手法が一般的に知られている。フラックスとしては蛍光体の母体結晶に対して融点が比較的低く、また溶解度が大きく、かつ目的物質と反応せず母体結晶からの分離が容易なものが好ましく、例えばフッ化バリウム(BaF2)やホウ酸(H3BO3)、フッ化アルミニウム(AlF3)などが挙げられる(例えば特許文献1)。

【0006】

上記のフラックスを適用することで、蛍光体の粒径サイズの増加を促し、ひいては蛍光体の表面積を増大させ、この結果、発光領域の増加による輝度の向上を実現できる。しかしながら、それぞれの蛍光粒は一様に成長し難く、したがって粒径の増加にともなって蛍光体の形状が不規則になり、あるいはサイズが不揃いになる虞があった。蛍光体の形状や粒径のバラツキは発光量の偏在を招く。ひいては蛍光体をデバイスに搭載した形態にあっても、蛍光体の発光と、これと色相の異なる他の発光との混色における比率が一定せず、色ムラの要因となる問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2003−505582号公報

【特許文献2】特開2006−045526号公報

【特許文献3】特開2006−117943号公報

【特許文献4】特開2007−131843号公報

【特許文献5】特開2000−034480号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、従来のこのような問題点を解消するためになされたものである。すなわち本発明の主な目的は、粒径を大きくしつつ形状を略揃えた粒体とすることで輝度を高めた蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置を提供することにある。

【課題を解決するための手段】

【0009】

本発明の蛍光体の製造方法は、希土類アルミン酸塩蛍光体の組成元素を含有する化合物及びセリウム元素を含有する化合物を原料とし、該原料と複数のフラックスとを混合して混合物を得る工程と、この混合物を焼成する工程を備えている。複数のフラックスには、フッ化カルシウムとリン酸塩を含んでいる。

【0010】

また、フッ化カルシウムとリン酸塩の重量比率を、フッ化カルシウム:リン酸塩=1:0.1ないし1:6とすることが好ましい。

【0011】

また、リン酸塩は、リン酸水素アンモニウムであることが好ましい。

【0012】

また、希土類アルミン酸塩蛍光体の一般式は、(Y1-xGdx)3(Al1-yGay)5O12:Ce(ただし、0≦x≦1、0≦y≦1)で表されることが好ましい。

【0013】

本発明の蛍光体は、母体結晶に希土類元素から選択された1種以上の元素と、アルミニウムとを含有し、近紫外ないし青色領域の光を吸収して蛍光を発光可能な蛍光体である。この蛍光体は、カルシウムを500ppm以上16000ppm以下の割合で含有し、さらにリンを含有している。

【0014】

また、この蛍光体はセリウムを必須とする1種以上の希土類から選択された元素で付活されることが好ましい。

【0015】

また、リンは1000ppm以下の割合で含有していることが好ましい。

【0016】

また、本発明の発光装置は、近紫外ないし青色領域の間の光を発する励起光源と、励起光源からの光の一部を吸収して蛍光を発光可能な蛍光体と、を有する発光装置であって、蛍光体は、上記のいずれか一に記載の蛍光体を用いることを特徴とする。

【発明の効果】

【0017】

本発明の蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置であれば、蛍光体の粒径を増加させつつその形状を略一様とすることができる。この結果、蛍光体を構成する各粒体の表面積が増加し、ひいては発光領域の増大となって蛍光体全体における輝度が向上する。また、各粒体における発光領域を略均等として、全体の蛍光体における発光量の偏在を回避できる。つまり発光領域における光束の不均衡を低減し、相対的に色ムラを防止できる。

【図面の簡単な説明】

【0018】

【図1】実施例3及び比較例1に係る蛍光体の1000倍拡大写真を示す。

【図2】実施例8及び比較例2に係る蛍光体の1000倍拡大写真を示す。

【図3】実施例13及び比較例3に係る蛍光体の1000倍拡大写真を示す。

【図4】実施例13及び比較例3に係る蛍光体の反射スペクトルを示す。

【図5】実施例13及び比較例3に係る蛍光体の発光スペクトルを示す。

【図6】実施の形態1に係る発光装置であって、図6(a)は斜視図を、(b)は断面図を示す。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を図面に基づいて説明する。ただし、以下に示す実施の形態は、本発明の技術思想を具体化するための、蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置を例示するものであって、本発明は、蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置を以下のものに特定しない。なお、特許請求の範囲に示される部材を、実施の形態の部材に特定するものでは決してない。特に実施の形態に記載されている構成部材の寸法、材質、形状、その相対的配置等は特に特定的な記載がない限りは、本発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。なお、各図面が示す部材の大きさや位置関係等は、説明を明確にするため誇張していることがある。さらに以下の説明において、同一の名称、符号については同一もしくは同質の部材を示しており、詳細説明を適宜省略する。さらに、本発明を構成する各要素は、複数の要素を同一の部材で構成して一の部材で複数の要素を兼用する態様としてもよいし、逆に一の部材の機能を複数の部材で分担して実現することもできる。また、一部の実施例、実施形態において説明された内容は、他の実施例、実施形態等に利用可能なものもある。

【0020】

(実施の形態1)

(希土類アルミン酸塩蛍光体)

実施の形態1に係る蛍光体は、希土類アルミン酸塩蛍光体である。希土類アルミン酸塩蛍光体は、母体結晶に希土類元素から選択された1種以上の元素と、アルミニウムとを含有し、かつ希土類元素から選択された少なくとも一つの元素で賦活された蛍光体であり、短波長側の可視光や紫外線で励起されて緑色から赤色に発光する。この希土類アルミン酸塩蛍光体としては、例えば、Re3(Al1-yGay)5O12:Ce(0≦y≦1、但し、Reは、Y、Gd、Ce、La、Lu、Tb、Sc、Pr、Sm、Euからなる群より選択された少なくとも一つの希土類元素である。)等が挙げられる。また、Ba、Sr、Mg、CaおよびZnからなる群から選ばれる少なくとも1種を添加することにより結晶性の優れた希土類アルミン酸塩蛍光体を得ることができる。これらの希土類アルミン酸塩蛍光体は励起スペクトルのピークを470nm付近に設定することができる。また発光ピークは530nm付近にあり、720nmまでブロードな発光スペクトルが得られる。

【0021】

ガーネット構造を有するこの種の蛍光体は、Alの一部をGaで置換することで、発光スペクトルが短波長側にシフトし、また組成のReの一部をGd及び/又はLaで置換することで、発光スペクトルが長波長側へシフトする。このように組成を変化することで発光色を連続的に調節することが可能である。このような希土類アルミン酸塩蛍光体は、例えば、一般式(Y1-xGdx)3(Al1-yGay)5O12:Ce(ただし、0≦x≦1、0≦y≦1)で表される。したがって、長波長側の強度がGdの組成比で連続的に変えられるなど、窒化物半導体の青色系発光を利用して白色系発光に変換するための理想条件を備えている。Yの置換が2割未満では、緑色成分が大きく、赤色成分が少なくなり、8割以上では、赤色成分が増えるものの輝度が急激に低下する。

【0022】

特に、希土類アルミン酸塩蛍光体は、Al、Ga、In、Y、La及びGdやSmの含有量が異なる2種類以上のRe3(Al1-yGay)5O12:Ce蛍光体を混合させ、これによりRGBの波長成分を増やすことができる。つまり、励起光源の発光波長に合わせて色度点の異なる希土類アルミン酸塩蛍光体を組み合わせることにより、それらの蛍光体間と励起光源とで結ばれる色度図上の任意の点の光を発光させることができる。

【0023】

具体的には、上述した希土類アルミン酸塩蛍光体の他、Tb2.95Ce0.05Al5O12、Y2.90Ce0.05Tb0.05Al5O12、Y2.94Ce0.05Pr0.01Al5O12、Y2.90Ce0.05Pr0.05Al5O12等、が挙げられる。なかでも、Yを含み、かつCe又はPrで賦活されたイットリウム・アルミニウム・ガーネット系蛍光体が好ましい。

【0024】

例えば、セリウムで賦活されたイットリウム・アルミニウム・ガーネット系蛍光体は、緑色系又は赤色系に発光可能である。緑色系に発光可能なイットリウム・アルミニウム・ガーネット系蛍光体は、ガーネット構造のため、熱、光及び水分に強く、励起吸収スペクトルのピーク波長が420nmから470nm付近であり、発光ピーク波長λpは510nm付近にあり、700nm付近までブロードな発光スペクトルを有する。また、赤色系に発光可能なイットリウム・アルミニウム・ガーネット系蛍光体も、緑色系と同様にガーネット構造であるため、熱、光及び水分に強い。この赤色系のイットリウム・アルミニウム・ガーネット系蛍光体は励起吸収スペクトルのピーク波長が420nmから470nm付近であり、発光ピーク波長λpは600nm付近であって、750nm付近までブロードな発光スペクトルを有する。

【0025】

また、実施の形態1の蛍光体には、発光輝度を高くするためにCaが500ppm以上16000ppm以下含まれていることが好ましい。より好ましくは、カルシウムが2000ppm以上15000ppm以下含まれていることが好ましい。カルシウムを含有させるためには、例えば、製造する際の各出発原料とともに少なくともカルシウムを含む化合物を添加するようにすればよい。例えば、湿式混合において、原料とは別にフッ化カルシウムを添加する場合は、全原料の重量比に対し0.01wt%以上10wt%以下に設定することが好ましく、より好ましくは、0.1wt%以上6wt%以下であり、最も好ましくは、0.5wt%以上4wt%以下である。そのフッ化カルシウムはフラックスとして働く。フッ化カルシウムは、原料に所定量を秤量して添加する。原料へのカルシウムの添加量と、焼成後のカルシウムの含有量とは、必ずしも一致しない。カルシウムは、製造工程における焼成段階で一部が飛散するため、焼成後のカルシウムの含有量は、通常、原料への添加時よりも少なくなる。

【0026】

また蛍光体は、大部分が結晶を有することが好ましい。例えばガラス体(非晶質)は構造がルーズなため、蛍光体中の成分比率が一定せず色度ムラを生じる虞がある。したがって、これを回避するため生産工程における反応条件を厳密に一様になるよう制御する必要が生じる。一方、実施の形態1に係る蛍光体は、ガラス体でなく結晶を有する粉体あるいは粒体とできるため、製造及び加工が容易である。また、この蛍光体は有機媒体に均一に溶解でき、発光性プラスチックやポリマー薄膜材料の調整が容易に達成できる。具体的に、実施の形態1に係る蛍光体は、少なくとも50重量%以上、より好ましくは80重量%以上が結晶を有している。これは、発光性を有する結晶相の割合を示し、50重量%以上、結晶相を有しておれば、実用に耐え得る発光が得られるため好ましい。ゆえに結晶相が多いほど良い。これにより発光輝度を高くすることができ、かつ加工性が高まる。

【0027】

(粒径)

また、実施の形態1の蛍光体は、平均粒径値が5μmないし30μm、好ましくは10μmないし25μmの範囲内にあることが好ましい。また、この平均粒径値を有する蛍光体が、頻度高く含有されていることが好ましい。これにより粒径のバラツキが小さく、光学的に優れた特徴を有する粒径の大きな蛍光体とできる。また、この蛍光体を用いた発光装置においては、より色ムラが抑制された良好な色調を有する発光装置が得られる。発光装置の色ムラが抑制されているため、発光装置間において色バラツキを抑えることができ、発光装置を量産したときの歩留まりも向上できる。また上記の範囲の粒径を有する蛍光体であれば、光の吸収率及び変換効率を高められて好ましい。

【0028】

粒径は、F.S.S.S.No(Fisher Sub Sieve Sizer's No)における空気透過法で得られる平均粒径によって示すことができる。具体的には、気温25℃、湿度70%の環境下において、1cm3分の試料を計り取り、専用の管状容器にパッキングした後一定圧力の乾燥空気を流し、差圧から比表面積を読み取り平均粒径に換算した値である。

【0029】

(反射率)

また実施の形態1に係る蛍光体の反射率測定には、日亜化学工業製の反射率測定装置を用いた。以下に反射率の測定方法を説明する。光源としてキセノンランプを使用し、光源からの光を第一のモノクロメーターに導入する。導入された光のうち目的とする波長のみを第一のモノクロメーターで選択して反射率を求める試料に照射する。試料で反射された光を第二のモノクロメーターに導入し、第一のモノクロメーターで選択した波長と同一の波長を第二のモノクロメーターでも選択する。第二のモノクロメーターで選択された光を光電子倍増管に導入して光の強度を測定する。引き続いて第一のモノクロメーターおよび第二のモノクロメーターで選択する波長を同期して変化させ、所望の波長範囲での光の強度を測定する。反射率の基準試料としてはリン酸水素カルシウム(CaHPO4)とし、前述の試料と同様の手順で基準試料から反射される光の強度を測定する。測定した光の強度を以下の数式で計算することにより各波長における反射率を求めた。

【0030】

【数1】

【0031】

(希土類アルミン酸塩蛍光体の製造方法)

実施の形態1に係る蛍光体の製造方法は、希土類アルミン酸塩蛍光体の原料にフッ化カルシウム及びリン酸塩を含有した複数のフラックスを混合させ、さらに所定の温度で焼成させることによって、蛍光体の粒径を大きくし、かつその形状を略一様とすることを特長としている。この結果、各粒体当たりの表面積を略均等とし、蛍光体全体の発光領域における発光量の偏在を回避できる。以下に、実施の形態1の蛍光体に係る製造方法の一例を示す。

【0032】

まず、Y、Gd、Ce、La、Al、Lu、Tb、Sc、Pr、Sm、Eu及びGaの原料として酸化物、又は高温で容易に酸化物になる化合物を使用し、それらを化学量論比で十分に混合して原料を得る。または、Y、Gd、Ce、La、Lu、Tb、Sc、Pr、Smの希土類元素を化学量論比で酸に溶解した溶解液を蓚酸で共沈したものを焼成して得られる共沈酸化物と、酸化アルミニウム、酸化ガリウムを適宜混合して混合原料を得る。

【0033】

この混合原料に複数のフラックスを添加する。フラックスとしては、フッ化カルシウム及びリン酸塩を必須として用いる。リン酸塩としては、Li3PO4、K3PO4などのアルカリ金属リン酸塩、KH2PO4、NH4H2PO4、(NH4)2HPO4などのリン酸水素アンモニウム、また、BPO4、AlPO4などを用いることができる。さらに、BaF2、SrF2などのハロゲン化物やB2O3、H3BO3、NaB4O7などのホウ酸塩を添加してもよい。これらのフラックスを適量混合して坩堝に詰める。引き続いて、焼成温度を、混合したフラックスの融点以上とし、還元雰囲気中で4〜20時間焼成して焼成品を得る。次に焼成品を水中でボールミルして、洗浄、分離、乾燥、最後に篩を通すことで蛍光体を作製できる。

【0034】

また、原料混合物にさらにSiO2、Si3N4、SiCなどを加えることにより、焼成した蛍光体にSiを含有させることができる。これにより、結晶成長を抑制し蛍光体の粒径を揃えることができる。

【0035】

尚、蛍光体の原料を混合した混合原料とフラックスからなる混合物は、大気中又は弱還元雰囲気中にて焼成した後(第一焼成工程)、還元雰囲気中で焼成する(第二焼成工程)二段階焼成が好ましい。ここで、弱還元雰囲気とは、混合原料から所望の蛍光体を形成する反応過程において必要な酸素量は少なくとも含むように設定された弱い還元雰囲気のことをいい、この弱還元雰囲気中において所望とする蛍光体の構造形成が完了するまで第一焼成工程を行うことにより、蛍光体の黒変を防止し、かつ光の吸収効率の低下を防止できる。また、第二焼成工程における還元雰囲気とは、弱還元雰囲気より強い還元雰囲気をいう。このように二段階で焼成すると、励起波長の吸収効率の高い蛍光体が得られ、効率の高い発光装置が得られる。

【0036】

また、本実施の形態1では、組成の異なる2種類以上のセリウムで賦活された希土類アルミン酸塩蛍光体を用いて構成してもよい。この場合、蛍光体をデバイスに搭載する形態において、その2種類以上の蛍光体を混合して用いても良いし、それぞれ別の層として配置しても良い。

【実施例】

【0037】

以下に、実施の形態1の蛍光体における具体的な組成として、セリウムで賦活されたイットリウム・アルミニウム・ガーネット系蛍光体(Y3Al5O12:Ce)に係る具体的な製造方法を説明する。ただし、以下に示す実施例は、本発明の技術思想を具体化するための蛍光体およびその製造方法を例示するものであって、本発明は蛍光体及びその製造方法を下記のものに特定しない。

【0038】

(実施例1)

実施例1の蛍光体は、酸化イットリウム(Y2O3)、酸化アルミニウム(Al2O3)、酸化セリウム(CeO2)の粉末を原料とし、さらにフッ化カルシウム(CaF2)、リン酸水素アンモニウム((NH4)2HPO4)をフラックスとして用いた。また、これらの混合比率(モル比)が仕込み組成比においてY2O3:CeO2:Al2O3=1:0.04:1.70(Y:Ce:Al=1:0.02:1.70)となるように各原料を秤量した。一方、フラックスとしてCaF2及び(NH4)2HPO4が全原料の重量比にして、それぞれ0.2wt%及び0.6wt%となるよう計量した。なお、リン酸水素アンモニウムはリン安と表記することができる。

【0039】

上記秤取した原料及びフラックスをボールミルによって乾式で十分に混合し、当該混合物を坩堝に投入して焼成を行う。焼成は窒素/水素の還元雰囲気中、1550℃で10時間行った。

【0040】

【化1】

【0041】

ただし、上記の化学式は、配合比率より推定される代表組成であり、実際の生成物では元素の一部が除去されて組成比が多少変化することもある。したがって、上記組成比の近傍では、実用に耐える十分な特性を有する。また、各原料の配合比率を変更することにより、目的とする蛍光体の組成を変更することもできる。

【0042】

(実施例2〜5)

実施例2〜5の蛍光体は、フラックスとして用いるフッ化カルシウムの添加量を、全原料の重量比にして、それぞれ0.5wt%、1.0wt%、2.0wt%、4.0wt%とした以外は実施例1と同様にして得た。

【0043】

(比較例1)

また、別のフラックスを使用した蛍光体を比較例1として挙げる。すなわち実施例1と同様の原料に、フラックスとしてフッ化アルミニウム(AlF3)及びホウ酸(H3BO3)を混合した以外は実施例1と同様の製造方法にて比較例の蛍光体を得た。なお、比較例1の蛍光体は実施例と略同一構造の組成(Y3Al5O12:Ce)を有する。

【0044】

また実施例1〜5及び比較例1の蛍光体において、各フラックス成分、原料混合物に対する各フラックスの添加量、色度座標、輝度に係る光学的特性を以下の表1に示す。実施例1〜5の蛍光体は比較例1よりも高い輝度を示した。フッ化カルシウムの添加量を増大させることで輝度が向上している。特にフッ化カルシウムとリン酸水素アンモニウムの重量比が、フッ化カルシウム:リン酸水素アンモニウム=1:0.15ないし1:1.2の範囲内においては、いずれも比較例1に対して輝度が6%以上向上した。

【0045】

【表1】

【0046】

また、以下の表2は実施例1〜5の蛍光体に含有される元素量の分析結果を示したものである。実施例1〜5の蛍光体は、特にCa元素の含有量が多く、具体的には1200ppm以上のCaを含む。比較例1に対して輝度が6%以上向上した実施例2〜5の蛍光体は、Caを2400ppm以上有していた。

【0047】

【表2】

【0048】

図1は実施例3及び比較例1の蛍光体に係る拡大写真であり、具体的に図1(a)は、実施例3の1000倍拡大写真を、図1(b)は比較例の1000倍拡大写真をそれぞれ示す。図1に示すように実施例3の蛍光体は、分級前であっても既に各粒体のサイズ及び形状が略一様であり、表面がなだらかで丸状に近い。一方、比較例1の蛍光体は、図1(b)に示すように粒径が大小様々であって一定しない。また粒体のサイズ差が著しく大きく、加えて塊状に凝集しており表面が凹凸状に形成されている。また粒体の形状もいびつである。

【0049】

さらに図1(a)及び図1(b)を比較すれば、蛍光体の粒径サイズにおいて、実施例の蛍光体は比較例の蛍光体よりも平均的に増大している。また、粒体の形状においても凹凸による欠損部が顕著に低減されている。この結果、粒体表面に略相当する発光領域が拡大することとなり、これにより光束が増加し、また輝度も向上する。さらに粒体中の構造的欠陥部位に蛍光が吸収されて光損失を招くことを極減でき、エネルギー変換効率が改善する。加えて、蛍光体をデバイスに搭載した形態においても、デバイスにおける蛍光体の含有状態を略均質とでき、部位による蛍光体の積層量の偏在を回避でき好ましい。

【0050】

上述したように、実施例1〜5の蛍光体ではフラックスとしてフッ化カルシウム及びリン酸水素アンモニウムの双方を用いる。フッ化カルシウム単独の使用では粒径のサイズが略一様にならず各粒径のサイズ差が大きいままであった。また、フッ化カルシウム及びリン酸水素アンモニウムの双方をフラックスとして用いることに加えて、その配合割合を重量比率において、フッ化カルシウム:リン酸水素アンモニウム=1:0.15ないし1:3.0の範囲内に特定することで、粒径サイズの増加及び粒子形状が改善された。また、添加する複数のフラックスのうち最も高い融点以上の温度を焼成温度とした際に、粒径及び形状に係る有効なフラックス効果を得た。

【0051】

(実施例6〜10)

実施例6の蛍光体は、実施例1の蛍光体を、水洗浄、乾燥、分級処理の工程を行うことにより得た。実施例7〜10の蛍光体は、実施例2〜5の蛍光体を、水洗浄、乾燥、分級処理の工程を行うことによりそれぞれ得た。実施例6〜10の蛍光体について、各フラックス成分、原料混合物に対する各フラックスの添加量、色度座標、輝度に係る光学的特性を以下の表3に示す。

【0052】

(比較例2)

比較例2の蛍光体は、比較例1の蛍光体を、実施例6と同様に、水洗浄、乾燥、分級処理の工程を行うことにより得た。比較例2の蛍光体について、各フラックス成分、原料混合物に対する各フラックスの添加量、色度座標、輝度に係る光学的特性を以下の表3に示す。

【0053】

【表3】

【0054】

表3に示すように、実施例6〜10の蛍光体は、比較例2の蛍光体よりも高い輝度を示した。フッ化カルシウムの添加量を増大させることで輝度が向上している。特にフッ化カルシウムとリン酸水素アンモニウムの重量比が、フッ化カルシウム:リン酸水素アンモニウム=1:0.15ないし1:1.2の範囲内においては、いずれも比較例2に対して輝度が10%以上、詳しくは17%以上向上した。

【0055】

また、実施例6〜10の蛍光体に含有される元素量の分析結果を以下の表4に示す。

【0056】

【表4】

【0057】

実施例6〜10の蛍光体は、Ca元素の含有量が多く、具体的には1300ppm以上のCaを含む。比較例2の蛍光体に対して輝度が10%以上向上した実施例7〜10の蛍光体は、Caを2300ppm以上有していた。

【0058】

図2は実施例8及び比較例2の蛍光体に係る1000倍拡大写真であり、具体的に図2(a)は、実施例8の1000倍拡大写真を、図2(b)は比較例2の1000倍拡大写真をそれぞれ示す。図2に示すように実施例8の蛍光体は、各粒体のサイズ及び形状が略一様であり、表面がなだらかで丸状に近い。一方、比較例2の蛍光体は、図2(b)に示すように粒径が大小様々であって一定しない。また粒体のサイズ差が著しく大きく、加えて塊状に凝集しており表面が凹凸状に形成されている。また粒体の形状もいびつである。

【0059】

(実施例11〜15)

実施例11の蛍光体は、実施例1の蛍光体を、水洗浄、乾燥、分級処理の工程及び生成された粒体を酸処理する工程を行うことにより得た。酸処理には塩酸を用いた。実施例12〜15の蛍光体は、実施例2〜5の蛍光体を、水洗浄、乾燥、分級処理の工程及び生成された粒体を酸処理する工程を行うことによりそれぞれ得た。酸処理には塩酸を用いた。実施例11〜15の蛍光体について、各フラックス成分、原料混合物に対する各フラックスの添加量、色度座標、輝度に係る光学的特性を以下の表5に示す。

【0060】

(比較例3)

比較例3の蛍光体は、比較例1の蛍光体を、実施例11と同様に、水洗浄、乾燥、分級処理の工程及び生成された粒体を酸処理する工程を行うことにより得た。比較例3の蛍光体について、各フラックス成分、原料混合物に対する各フラックスの添加量、色度座標、輝度に係る光学的特性を以下の表5に示す。

【0061】

【表5】

【0062】

表5に示すように、実施例11〜15の蛍光体は、比較例3の蛍光体よりも高い輝度を示した。フッ化カルシウムの添加量を増大させることで輝度が向上している。特にフッ化カルシウムとリン酸水素アンモニウムの重量比が、1:0.15ないし1:0.6の範囲内においては、いずれも比較例3に対して輝度が10%以上向上した。

【0063】

また、実施例11〜15の蛍光体に含有される元素量の分析結果を以下の表6に示す。

【0064】

【表6】

【0065】

実施例11〜15の蛍光体は、Ca元素の含有量が多く、具体的には1200ppm以上のCaを含む。比較例3に対して輝度が10%以上向上した実施例13〜15の蛍光体は、Caを2900ppm以上有していた。

【0066】

図3は、実施例13及び比較例3の蛍光体に係る1000倍拡大写真であり、具体的に図3(a)は、実施例13の1000倍拡大写真を、図3(b)は比較例3の1000倍拡大写真をそれぞれ示す。図3に示すように実施例8の蛍光体は、各粒体のサイズ及び形状が略一様であり、表面がなだらかで丸状に近い。一方、比較例3の蛍光体は、図3(b)に示すように粒径が大小様々であって一定しない。また粒体のサイズ差が著しく大きく、加えて塊状に凝集しており表面が凹凸状に形成されている。また粒体の形状もいびつである。

【0067】

図4は、実施例13及び比較例3に係る蛍光体の反射スペクトルを示している。また図4では、実施例13と比較例3の反射スペクトルをそれぞれEXPL13、CMP3で表す。実施例13の蛍光体は比較例3と比べて反射スペクトルにおける極値の差が大きく、具体的には図4に示すように、430nmないし480nmにおける極小値と、530nm〜570nm近傍のピーク値における反射率の高低差が大きい。したがって高効率に励起光を吸収かつ変換して蛍光を発せられることを意味する。

【0068】

図5は、実施例13及び比較例3に係る蛍光体の460nm励起による発光スペクトルをそれぞれ示す。また図5では、実施例13と比較例3の発光スペクトルをそれぞれEXPL13、CMP3で表す。実施例13の蛍光体は、図5に示すように比較例3の蛍光体と発光ピーク波長が略一致しており、具体的には460nm励起により530nm〜580nmに発光ピーク波長を有する。ただピーク波長におけるエネルギー量に関しては、実施例13の蛍光体が比較例3よりも高い。

【0069】

(発光装置)

以下に、励起光源と実施の形態1の蛍光体を搭載した発光装置の例を示す。発光装置には、例えば蛍光ランプ等の照明器具、ディスプレイやレーダ等の表示装置、液晶用バックライト等が挙げられる。また、励起光源としては近紫外から可視光の短波長領域の光を放つ発光素子が好ましい。特に半導体発光素子は、小型で電力効率が良く鮮やかな色の発光をする。また、半導体発光素子は球切れなどの心配がない。さらに初期駆動性が優れ、振動やオン・オフ点灯の繰り返しに強いという特長を有する。ただ、励起光源として、発光素子以外に、既存の蛍光灯に使用される水銀灯等、紫外から可視光の短波長領域に発光ピーク波長を有する励起光源等を適宜利用できる。

【0070】

励起光源は可視光の短波長側の領域に主発光ピークを持つ励起光源を用いることが好ましい。励起光源を蛍光物質入りのコーティング部材で覆う発光装置では、励起光源から出射された光のうち蛍光物質に吸収されずに透過した光がコーティング部材から外部に放出され、この外部に放射される光を有効に利用することができる。例えば、420nmから495nmの波長領域に発光ピーク波長を持つ、青色光を出射する励起光源を使用する事ができる。紫外線領域よりも波長の長い光であるため、人体への悪影響が殆ど無い発光装置を提供することができる。

【0071】

また、視感度特性の低い紫外線領域に主発光ピークを持つ励起光源を用いることもできる。人間の目の感じ方と光の波長には視感度特性による関係が成り立ち、555nmの光の視感度が最も高く、短波長及び長波長に向かうほど視感度が低下する。例えば、紫外線領域の光を放つ励起光源を用いる場合は該励起光源により励起される青色発光蛍光体と、黄色発光の希土類アルミン酸塩蛍光体とを用いることが好ましい。励起光源により励起された青色発光蛍光体の光によって、希土類アルミン酸塩蛍光体が励起され、青色発光の蛍光体と黄色発光の希土類アルミン酸塩蛍光体の発する光が混色して白色光が得られる。このように、励起光源として使用する紫外線領域の光は、視感度の低い部分に属しているため、実質上使用する蛍光物質の発光色によって発光装置の発光色が決定される。また、投入電流の変化等に伴う発光素子の色ズレが生じた場合でも、可視光領域に発光する蛍光物質の色ズレが極めて小さく抑えられるため、結果として色調変化の少ない発光装置を提供することができる。紫外線領域は一般に380nm若しくは400nmよりも短波長のものをいうが、視感度的に420nm以下の光は殆ど見えないため、色調に大きく影響を及ぼさないためである。また、長波長の光よりも短波長の光の方が、エネルギーが高いためである。

【0072】

ところで、発光素子を搭載した発光装置には、砲弾型や表面実装型など種々の形式がある。一般に砲弾型とは、外面を構成する樹脂の形状を砲弾型に形成したものを指す。また表面実装型とは、凹状の収納部内に発光素子及び樹脂を充填して形成されたものを示す。以下に表面実装型の発光装置を例示し、図を参照して説明する。

【0073】

図6は、実施の形態1に係る発光装置60であって、図6(a)は発光装置60の斜視図を、図6(b)は(a)のIVB−IVB’線における発光装置60の断面図をそれぞれ示す。発光装置60は、表面実装型の1種であるサイドビュー型の発光装置である。サイドビュー型とは、発光装置の載置面に隣接した側面側から発光するタイプの発光装置であって、より薄型とできる。

【0074】

具体的に図6の発光装置60は、凹部14と、この凹み内部に収納される発光素子2とを有し、さらに凹部14内は、蛍光体3を含有する樹脂によって充填されている。この凹部14はパッケージ17の一部であって、すなわちパッケージ17は、凹部14と、この凹部14に連結された支持体16とから構成される。図6(b)に示すように、凹部14と支持体16との双方の間には、正負のリード電極15が介在されて、凹部14における発光素子2の載置面を構成している。さらに、リード電極15は、パッケージ17の外面側に露出して、この外形に沿うように設けられている。発光素子2は、凹部14内のリード電極15上に搭載されて電気的に接続されており、このリード電極15を介して外部から電力の供給を受けて発光可能となる。図6(a)は発光装置60を実装した一般的な状態であって、すなわち発光素子2が載置される面と直交する幅広な面を底面として載置されている。上記構造により発光素子の実装面と略平行な方向、すなわち発光装置の載置面と隣接した側面より発光可能な発光装置60とできる。

【0075】

以下、実施の形態1の発光装置60を詳細に説明する。パッケージ17は、正負両リード電極15の一端部がパッケージ17に挿入されるように一体成型されている。すなわち、パッケージ17は、主面側に発光素子2を収納することが可能な凹部14を有し、その凹部14の底面には、正のリード電極15の一端部と負のリード電極15の一端部とが互いに分離されて、それぞれの主面が露出するように設けられている。正負のリード電極15の間には、絶縁性の成型材料が充填されている。また、本発明において、発光装置の主面側に形成される発光面の形状は、矩形状に限定されるものではなく楕円状等としてもよい。種々の形状とすることにより、凹部14を形成するパッケージ側壁部の機械的強度を保持しながら、発光面をできるだけ大きくすることができ、薄型化しても広い範囲に照射可能な発光装置とすることができる。

【0076】

また、実施の形態1の発光装置60において正および負のリード電極15は、他端部がパッケージ側面より突出するように挿入されている。該リード電極15の突出した部分は、パッケージ17の主面に対向する裏面側に向かって、または上記主面と垂直をなす実装面側に向かって折り曲げられている。また、凹部14を形成する内壁面の形状は、特に限定されないが、発光素子4を載置する場合、開口側へ内径が徐々に大きくなるようなテーパー形状とすることが好ましい。これにより、発光素子2の端面から発光される光を効率よく発光観測面方向へ取り出すことができる。また、光の反射を高めるため、凹部の内壁面に銀等の金属メッキを施すなど、光反射機能を有することが好ましい。

【0077】

実施の形態1の発光装置60は、以上のように構成されたパッケージ1の凹部14内に、発光素子2が載置され、凹部内の発光素子2を被覆するように透光性樹脂が充填され、封止部材18が形成される。この透光性樹脂には波長変換部材である蛍光体3が含有されている。

【0078】

以下に実施の形態1の発光装置を構成する部材について説明する。

【0079】

(発光素子)

発光素子2は、紫外線領域から可視光領域までの光を発することができる。特に240nmないし520nm、好ましくは420nmないし480nm、更に好ましくは445nmないし465nmに発光ピーク波長を有する発光素子を使用し、蛍光物質を効率よく励起することが好ましい。また、励起光源に半導体発光素子を利用することによって、高効率で入力に対する出力のリニアリティが高く、機械的衝撃にも強い安定した発光装置を得ることができる。また、以下では発光素子として窒化物半導体発光素子を例にとって説明するが、これに限定されるものではない。

【0080】

また、実施の形態1に係る発光素子2では、窒化物半導体素子の一例であるLEDチップを採用している。ZnSeやGaNなど種々の半導体を挙げることができるが、蛍光物質を効率良く励起できる短波長が発光可能な窒化物半導体(InXAlYGa1-X-YN、0≦X、0≦Y、X+Y≦1)が好適にあげられる。半導体層の材料やその混晶度によって発光波長を種々選択することができる。実施の形態1で用いられている発光素子2は、同一面側に正および負の電極が形成されているが、対応する面に正および負の電極がそれぞれ形成されているものであってもよい。また、正および負の電極は、必ずしも1つずつ形成されていなくてもよく、それぞれ2つ以上形成されていてもよい。

【0081】

(蛍光体)

実施の形態1における蛍光体3は、樹脂中にほぼ均一の割合で混合されていることが好ましい。これにより色ムラのない光が得られる。また、上記の蛍光体において、単相から構成されていることが高輝度な発光の観点からは好ましいが、特性が低下しない範囲で他の結晶相あるいは混合物を含有していてもよい。発光装置60から放出される光の輝度及び波長等は、発光装置60内に封止される蛍光体3の粒子サイズ、その塗布後の均一度、蛍光体が含有される樹脂の厚さ等に影響を受ける。具体的には、発光装置60内の部位において、発光素子2から放出される光が、発光装置60の外へ放出されるまでに励起される蛍光体の量やサイズが偏在していれば、色ムラが発生してしまう。また蛍光体粉体において、発光は主に粒子表面で起こると考えられるため、一般的に平均粒径が小さければ、粉体単位重量あたりの表面積を確保でき輝度の低下を回避できる。さらに、小粒蛍光体は光を拡散反射させて発光色の色ムラを防止することも可能である。他方、大粒径蛍光体は光変換効率を向上させる。従って、蛍光体の量及び粒径サイズを制御することで、効率よく光を取り出すことが可能となる。

【0082】

さらに発光装置60内に配置される蛍光体は、光源から発する熱に耐性のあるもの、使用環境に左右されない耐候性のあるものがより望ましい。なぜなら一般的に蛍光強度は媒体の温度が高いほど弱くなる。これは温度の上昇につれて分子間衝突の増大、無輻射遷移失活によるポテンシャルエネルギー損失をもたらすためである。

【0083】

ただ、蛍光体3を樹脂中で部分的に偏在するよう配合することもできる。一例として、発光素子2に接近して載置することにより、発光素子2からの光を効率よく波長変換することができ、発光効率の優れた発光装置とできる。

【0084】

また、封止部材18内に2種以上の蛍光体を含有させることでもできる。これにより、励起光源より出射される光を第1の蛍光体により波長変換し、さらに第2の蛍光体により波長変換された光を得ることができる。複数の蛍光体の配合を調整することにより、励起光源より出射される光、第1の蛍光体により波長変換された光、さらに第2の蛍光体により波長変換された光、とを組み合わせることにより、様々な色を表現することが可能である。第2の蛍光体は、励起光源又は第1の蛍光体の光によって直接励起されてもよく、また、励起光源及び第1の蛍光体の光によって励起されてもよい。

【0085】

実施の形態1の発光装置60であれば、LEDチップからの励起光と、これに励起される緑色を発光可能な上記の希土類アルミン酸塩蛍光体と、さらに青色または赤色発光可能な蛍光体を併用することで、優れた発光特性を有する白色光を放出できる。赤色発光可能な蛍光体としては、例えば、(Ca1-xSrx)AlBySiN3+y:Eu(0≦x≦1.0、0≦y≦0.5)または(Ca1-zSrz)2Si5N8:Eu(0≦z≦1.0)等が挙げられる。これらの赤色発光可能な蛍光体を併用することで、三原色に相当する各成分光の半値幅を狭くでき、すなわちシャープな三波長から構成される白色光を得られる。この結果、各波長同士のオーバーラップが低減され、また各成分光の発光ピークとカラーフィルターの透過率ピークとを略合致させることができる。したがって、有効波長域に相当する成分光が高効率に含有された白色光が実現し、この結果、フィルター通過後の光束量の損失を低減できるため、総合的に出力が向上された放出光となる。また、これらの赤色発光可能な蛍光体は高温高湿での安定性が優れており、したがって耐候性に富む発光装置とできる。

【0086】

その他、さらに併用できる蛍光体の一例として、発光素子からの光がエネルギーの高い短波長の可視光の場合、(Ca,Sr,Ba)2SiO4:Euなどのシリケート蛍光体、Ca8MgSi4O16Cl2-σ:Eu,Mnなどのクロロシリケート蛍光体、β型サイアロン蛍光体、有機蛍光物質であるペリレン系誘導体、ZnCdS:Cu、Euおよび/またはCrで賦活された窒素含有CaO−Al2O3−SiO2等の無機蛍光物質等、適宜採用できる。他には特開2005−19646号公報、特開2005−8844号公報等に記載の公知の蛍光物質のいずれをも用いることができる。また、アルカリ土類系、チオガレート系、チオシリケート系、硫化亜鉛系、酸硫化物系の硫化物蛍光体も適宜選択できる。例えばアルカリ土類系蛍光体としてはMS:Re(Mは、Mg、Ca、Sr、Baからなる群より選ばれる1種以上であり、ReはEu、Ceから選ばれる1種以上)等があり、チオガレート系蛍光体としてはMN2S4:Re(MはMg、Ca、Sr、Baから選ばれる1種以上、Nは、Al、Ga、In、Yから選ばれる1種以上、ReはEu、Ceから選ばれる1種以上)等があり、チオシリケート系蛍光体としてはM2LS4:Re(Mは、Mg、Ca、Ba、Sr、Baから選ばれる1種以上、LはSi、Ge、Snから選ばれる1種以上、ReはEu、Ceから選ばれる1種以上)等があり、硫化亜鉛系蛍光体としてはZnS:K(KはAg、Cu、Alから選ばれる1種以上)等があり、酸硫化物系蛍光体としてはLn2O2S:Re(LnはY、La、Gdから選ばれる1種以上、ReはEu、Ceから選ばれる1種以上)等が挙げられる。

【0087】

(封止部材)

封止部材18は、発光装置60の凹部内に載置された発光素子2を覆うように透光性樹脂で充填されて形成される。透光性樹脂は、シリコーン樹脂組成物を使用することが好ましいが、エポキシ樹脂組成物、アクリル樹脂組成物等の絶縁樹脂組成物を用いることもできる。また、封止部材18には蛍光体3が含有されているが、さらに適宜、添加部材を含有させることもできる。例えば光拡散材を含むことで、発光素子からの指向性を緩和させ、視野角を増大させることができる。

【産業上の利用可能性】

【0088】

本発明の蛍光体の製造方法及び蛍光体並びにこれを用いた発光装置は、蛍光表示管、ディスプレイ、PDP、CRT、FL、FEDおよび投射管等、特に青色発光ダイオード又は紫外線発光ダイオードを光源とする発光特性に極めて優れた白色の照明用光源、LEDディスプレイ、バックライト光源、信号機、照明式スイッチ、各種センサ及び各種インジケータ等に好適に利用できる。

【符号の説明】

【0089】

60…発光装置

2…発光素子

3…蛍光体

14…凹部

15…リード電極

16…支持体

17…パッケージ

18…封止部材

【特許請求の範囲】

【請求項1】

セリウムで賦活された希土類アルミン酸塩蛍光体の製造方法であって、

前記希土類アルミン酸塩蛍光体の組成元素を含有する化合物及びセリウム元素を含有する化合物を原料とし、該原料と複数のフラックスとを混合して混合物を得る工程と、

前記混合物を焼成する工程を備えており、

前記複数のフラックスは、フッ化カルシウムとリン酸塩を含むことを特徴とする蛍光体の製造方法。

【請求項2】

請求項1に記載の蛍光体の製造方法において、

前記フッ化カルシウムと前記リン酸塩の重量比率を、前記フッ化カルシウム:前記リン酸塩=1:0.1ないし1:6とすることを特徴とする蛍光体の製造方法。

【請求項3】

請求項1または2に記載の蛍光体の製造方法において、

前記リン酸塩は、リン酸水素アンモニウムを用いることを特徴とする蛍光体の製造方法。

【請求項4】

請求項1ないし3のいずれか一に記載の製造方法において、

前記希土類アルミン酸塩蛍光体は一般式(Y1-xGdx)3(Al1-yGay)5O12:Ce(ただし、0≦x≦1、0≦y≦1)で表される蛍光体であることを特徴とする蛍光体の製造方法。

【請求項5】

母体結晶に希土類元素から選択された1種以上の元素と、アルミニウムとを含有し、近紫外ないし青色領域の光を吸収して蛍光を発光可能な蛍光体であって、

カルシウムを500ppm以上16000ppm以下の割合で含有し、

さらにリンを含有していることを特徴とする蛍光体。

【請求項6】

請求項5に記載の蛍光体において、

前記リンは1000ppm以下の割合で含有していることを特徴とする蛍光体。

【請求項7】

請求項5または6に記載の蛍光体において、

前記蛍光体は、セリウムを必須とする1種以上の希土類元素で付活された希土類アルミン酸塩蛍光体であることを特徴とする蛍光体。

【請求項8】

請求項7に記載の蛍光体において、

前記蛍光体は、一般式(Y1-xGdx)3(Al1-yGay)5O12:Ce(ただし、0≦x≦1、0≦y≦1)で表されることを特徴とする蛍光体。

【請求項9】

近紫外ないし青色領域の間の光を発する励起光源と、

前記励起光源からの光の一部を吸収して蛍光を発光可能な蛍光体と、を有する発光装置であって、

前記蛍光体は、請求項5ないし8のいずれか一に記載の蛍光体を用いることを特徴とする発光装置。

【請求項1】

セリウムで賦活された希土類アルミン酸塩蛍光体の製造方法であって、

前記希土類アルミン酸塩蛍光体の組成元素を含有する化合物及びセリウム元素を含有する化合物を原料とし、該原料と複数のフラックスとを混合して混合物を得る工程と、

前記混合物を焼成する工程を備えており、

前記複数のフラックスは、フッ化カルシウムとリン酸塩を含むことを特徴とする蛍光体の製造方法。

【請求項2】

請求項1に記載の蛍光体の製造方法において、

前記フッ化カルシウムと前記リン酸塩の重量比率を、前記フッ化カルシウム:前記リン酸塩=1:0.1ないし1:6とすることを特徴とする蛍光体の製造方法。

【請求項3】

請求項1または2に記載の蛍光体の製造方法において、

前記リン酸塩は、リン酸水素アンモニウムを用いることを特徴とする蛍光体の製造方法。

【請求項4】

請求項1ないし3のいずれか一に記載の製造方法において、

前記希土類アルミン酸塩蛍光体は一般式(Y1-xGdx)3(Al1-yGay)5O12:Ce(ただし、0≦x≦1、0≦y≦1)で表される蛍光体であることを特徴とする蛍光体の製造方法。

【請求項5】

母体結晶に希土類元素から選択された1種以上の元素と、アルミニウムとを含有し、近紫外ないし青色領域の光を吸収して蛍光を発光可能な蛍光体であって、

カルシウムを500ppm以上16000ppm以下の割合で含有し、

さらにリンを含有していることを特徴とする蛍光体。

【請求項6】

請求項5に記載の蛍光体において、

前記リンは1000ppm以下の割合で含有していることを特徴とする蛍光体。

【請求項7】

請求項5または6に記載の蛍光体において、

前記蛍光体は、セリウムを必須とする1種以上の希土類元素で付活された希土類アルミン酸塩蛍光体であることを特徴とする蛍光体。

【請求項8】

請求項7に記載の蛍光体において、

前記蛍光体は、一般式(Y1-xGdx)3(Al1-yGay)5O12:Ce(ただし、0≦x≦1、0≦y≦1)で表されることを特徴とする蛍光体。

【請求項9】

近紫外ないし青色領域の間の光を発する励起光源と、

前記励起光源からの光の一部を吸収して蛍光を発光可能な蛍光体と、を有する発光装置であって、

前記蛍光体は、請求項5ないし8のいずれか一に記載の蛍光体を用いることを特徴とする発光装置。

【図4】

【図5】

【図6】

【図1】

【図2】

【図3】

【図5】

【図6】

【図1】

【図2】

【図3】

【公開番号】特開2010−163555(P2010−163555A)

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願番号】特願2009−7767(P2009−7767)

【出願日】平成21年1月16日(2009.1.16)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願日】平成21年1月16日(2009.1.16)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

[ Back to top ]