蛍光体及びそれを用いた蛍光ランプ

【課題】本発明の目的は、蛍光ランプ作製時のベーキング工程において劣化の少ない蛍光体及びそれを用いた蛍光ランプを提供することである。

【解決手段】蛍光体の粒子表面に、次式で表されるホウ酸カルシウム・バリウムが蛍光体に対し0.1〜21重量%被覆されていることを特徴とする蛍光体は、蛍光ランプ作製時のベーキング工程における輝度低下や色度変化が少なく、さらに、蛍光体とガラス管の間の接着力が大きいため、特に、蛍光ランプ作製時のベーキング温度よりも高温で加熱される環形蛍光ランプ等において効果が大きい。さらに、本発明の蛍光体を用いることによって、ランプ光束や光束維持率が高く、色度変化の少ない蛍光が得られる。

(1−m)CaO・mBaO・nB2O3

(但し、0.2≦m≦0.85、0.6≦n≦3)

【解決手段】蛍光体の粒子表面に、次式で表されるホウ酸カルシウム・バリウムが蛍光体に対し0.1〜21重量%被覆されていることを特徴とする蛍光体は、蛍光ランプ作製時のベーキング工程における輝度低下や色度変化が少なく、さらに、蛍光体とガラス管の間の接着力が大きいため、特に、蛍光ランプ作製時のベーキング温度よりも高温で加熱される環形蛍光ランプ等において効果が大きい。さらに、本発明の蛍光体を用いることによって、ランプ光束や光束維持率が高く、色度変化の少ない蛍光が得られる。

(1−m)CaO・mBaO・nB2O3

(但し、0.2≦m≦0.85、0.6≦n≦3)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蛍光体及びそれを用いた蛍光ランプに係り、特に、蛍光ランプ作製時のベーキング工程において劣化の少ない蛍光体及びそれを用いた蛍光ランプに関する。

【背景技術】

【0002】

蛍光ランプは、一般に両端に電極が取り付けられ、気密に保たれたガラス管の内面に蛍光体が塗布された構造になっている。気密に保たれた空間は、中の空気が排気された後アルゴンなどの希ガスと少量の水銀が混入される。両電極間で放電を開始すると、管内の放電空間で電気エネルギーが紫外放射に変換され、この紫外放射が管壁の蛍光体を励起し発光する。このような蛍光ランプには、従来から3波長蛍光体が使用されており、青色発光蛍光体としてユーロピウム付活アルカリ土類金属アルミン酸塩蛍光体(BAM蛍光体)やユーロピウム付活アルカリ土類金属クロロアパタイト蛍光体(SCA蛍光体)、青緑色〜緑色発光蛍光体としてユーロピウム及びマンガン付活アルカリ土類金属アルミン酸塩蛍光体(BAM:Mn蛍光体)などが使用されている。しかしながら、これらの2価ユーロピウム付活蛍光体は還元雰囲気で焼成された蛍光体であって、蛍光ランプ作製時に有機バインダを揮発させるためのベーキング工程において付活剤が部分的に酸化され、輝度低下や色度変化の問題があった。

【0003】

蛍光ランプとして、直管蛍光ランプの他に円形や多角形の環形蛍光ランプがあり、各種照明用途に用いられている。環形蛍光ランプの場合、直管状ガラス管の内面に蛍光体層を形成した後にガラス管を軟化温度(700〜900℃)まで加熱して環状に成形されるため、有機バインダを揮発させるベーキング温度(600〜700℃)よりも高温で加熱され、輝度低下や色度変化がさらに大きくなるという問題があった。

【0004】

このようなベーキング工程の輝度低下の問題に対し、特開平8−143863号公報等に、Smなどの希土類元素を添加したユーロピウム付活アルカリ土類金属アルミン酸塩蛍光体やユーロピウム及びマンガン付活アルカリ土類金属アルミン酸塩蛍光体が開示されているが、いずれも十分ではなく改良が求められていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−143863号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記問題を解決するためになされたものである。本発明の目的は、蛍光ランプ作製時のベーキング工程において劣化の少ない蛍光体及びそれを用いた蛍光ランプを提供することである。

【課題を解決するための手段】

【0007】

本発明者は上記目的を達成するために鋭意検討した結果、特定のホウ酸カルシウム・バリウムを蛍光体表面に被覆させた蛍光体は、蛍光ランプ作製時のベーキング工程において輝度低下や色度変化が少ないことを見いだし、本発明を完成させるに至った。

【0008】

(1)本発明の蛍光体は、蛍光体の粒子表面に、次式で表されるホウ酸カルシウム・バリウムが蛍光体に対し0.1〜21重量%被覆されていることを特徴とする。

(1−m)CaO・mBaO・nB2O3

(但し、0.2≦m≦0.85、0.6≦n≦3)

【0009】

(2)本発明の蛍光体は、(1)に記載の蛍光体であって、前記蛍光体はユーロピウム付活アルカリ土類金属アルミン酸塩蛍光体、ユーロピウム及びマンガン付活アルカリ土類金属アルミン酸塩蛍光体、又はユーロピウム付活アルカリ土類金属クロロアパタイト蛍光体であることを特徴とする。

【0010】

(3)本発明の蛍光体は、(2)に記載の蛍光体であって、前記蛍光体はBaMgAl10O17:Eu、BaMgAl10O17:Eu,Mn、(Sr,Ca,Ba)10(PO4)6Cl2:Euであることを特徴とする。

【0011】

(4)本発明の蛍光ランプは、透光性気密容器と、透光性気密容器内に形成された蛍光体層と、透光性気密容器内に封入された放電媒体と、電極とを具備する蛍光ランプにおいて、前記蛍光体層は(1)乃至(3)に記載の蛍光体を含むことを特徴とする。

【発明の効果】

【0012】

本発明の蛍光体は、蛍光ランプ作製時のベーキング工程における輝度低下や色度変化が少なく、さらに、蛍光体とガラス管の間の接着力が大きいため、特に、蛍光ランプ作製時のベーキング温度よりも高温で加熱される環形蛍光ランプ等において効果が大きい。さらに、本発明の蛍光体を用いることによって、ランプ光束や光束維持率が高く、色度変化の少ない蛍光ランプが得られる。

【図面の簡単な説明】

【0013】

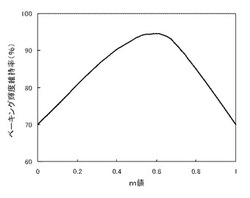

【図1】本発明のSCA蛍光体のベーキング輝度維持率とm値との関係を示す図である。

【図2】本発明のSCA蛍光体のベーキング輝度維持率とn値との関係を示す図である。

【図3】本発明のSCA蛍光体のベーキング輝度維持率と被覆量との関係を示す図である。

【図4】本発明のSCA蛍光体のベーキング後の輝度と被覆量との関係を示す図である。

【図5】本発明のSCA蛍光体のベーキング輝度維持率とベーキング温度との関係を示す図である。

【図6】本発明のSCA蛍光体の色度y値とベーキング温度との関係を示す図である。

【図7】本発明のBAM蛍光体のベーキング輝度維持率とベーキング温度との関係を示す図である。

【図8】本発明のBAM蛍光体の色度y値とベーキング温度との関係を示す図である。

【図9】本発明のBAM:Mn蛍光体のベーキング輝度維持率とベーキング温度との関係を示す図である。

【図10】本発明のBAM:Mn蛍光体の色度y値とベーキング温度との関係を示す図である。

【図11】本発明のSCA蛍光体の接着力とベーキング温度との関係を示す図である。

【図12】本発明のBAM蛍光体の接着力とベーキング温度との関係を示す図である。

【図13】本発明のBAM:Mn蛍光体の接着力とベーキング温度との関係を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る蛍光体及びそれを用いた蛍光ランプについて実施の形態及び実施例を用いて説明する。但し本発明はこれら実施の形態及び実施例に限定されるものではない。

【0015】

ここで、本発明の一実施の形態に係る蛍光体の製造方法について説明する。先ず、通常の方法に従いユーロピウム付活アルカリ土類金属クロロアパタイト蛍光体(SCA蛍光体)を作製する。次に、この蛍光体を純水に分散して蛍光体懸濁液を得る。この蛍光体懸濁液にホウ素化合物の水溶液(ホウ素化合物として水溶性のホウ酸塩、例えばホウ酸アンモニウム、ホウ酸ナトリウム、ホウ酸カリウムが好ましい)を添加した後、カルシウム化合物の水溶液(カルシウム化合物として水溶性の塩化物や硝酸塩、例えば塩化カルシウムや硝酸カルシウムが好ましい)とバリウム化合物の水溶液(バリウム化合物として水溶性の塩化物や硝酸塩、例えば塩化バリウムや硝酸バリウムが好ましい)を添加し、反応させてホウ酸カルシウム・バリウムを蛍光体表面に析出させる。その後、処理済の蛍光体と分散媒を分離し、乾燥して、次式で表されるホウ酸カルシウム・バリウムで被覆された本発明の蛍光体を得る。

(1−m)CaO・mBaO・nB2O3

(但し、0.2≦m≦0.85、0.6≦n≦3)

【0016】

蛍光体表面に被覆させるホウ酸カルシウム・バリウムの粒径は0.5μm以下が好ましく、0.1μm以下がより好ましい。粒径が0.5μmより大きいと蛍光体表面に均一に被覆されず、本発明の効果が減少する。ここで、粒径は蛍光体の電子顕微鏡写真により測定される。

【0017】

蛍光体表面に析出させるホウ酸カルシウム・バリウムの組成は、原料の添加量を変えて調製される。また、ホウ酸カルシウム・バリウムの粒径は、反応液の濃度、温度、pHを変えて調製される。

【0018】

蛍光体表面のホウ酸カルシウム・バリウムは、被覆量が1.2重量%未満では膜状に被覆されるが、1.2重量%以上では膜状及び粒状に被覆される。

【0019】

次に、本発明の一実施の形態に係る蛍光ランプの製造方法について説明する。先ず、本発明の蛍光体とピロリン酸カルシウム、カルシウムバリウムボレート(CBB)等の結着剤をニトロセルロース/酢酸ブチル溶液に添加し、これらを混合し懸濁させて蛍光体塗布懸濁液を調製する。得られた蛍光体塗布懸濁液をガラス管の内面に流し込み、その後これに温風を通じることで乾燥させ、600〜700℃でベーキングして蛍光体層を形成する。電極を装着した後、700〜900℃に加熱して環状に成形し、排気等の工程を経て本発明の環形蛍光ランプを得る。

【0020】

本発明の蛍光体の特性について図を用いて説明する。図1に、実施例1において原料のCa量、Ba量を変化させて得られるSCA蛍光体について、700℃で30分間ベーキングしたときのベーキング輝度維持率と蛍光体に付着したホウ酸カルシウム・バリウムのm値との関係を示す。この図から、ベーキング輝度維持率は0.2≦m≦0.85の範囲で80%以上と高く、0.3≦m≦0.8の範囲で85%以上、0.4≦m≦0.7の範囲で90%以上、0.5≦m≦0.66の範囲で93%以上とさらに高くなっていることがわかる。

【0021】

図2に、実施例1において原料のB量を変化させて得られるSCA蛍光体について、700℃で30分間ベーキングしたときのベーキング輝度維持率と蛍光体に付着したホウ酸カルシウム・バリウムのn値との関係を示す。この図から、ベーキング輝度維持率は0.6≦n≦3の範囲で80%以上と高く、0.9≦n≦2.5の範囲で85%以上、1.2≦n≦2の範囲で90%以上、1.4≦n≦1.7の範囲で93%以上とさらに高くなっていることがわかる。

【0022】

図3に、実施例1において原料の添加量を変化させることにより、ホウ酸カルシウム・バリウムの被覆量を変えて得られるSCA蛍光体について、700℃で30分間ベーキングしたときのベーキング輝度維持率と蛍光体に付着したホウ酸カルシウム・バリウムの被覆量との関係を示す。この図から、ベーキング輝度維持率はホウ酸カルシウム・バリウムの被覆量が0.1重量%以上で80%以上と高く、0.3重量%以上で85%以上とより高く、0.7重量%以上で90%以上とさらに高くなっていることがわかる。

【0023】

図4に、実施例1において原料の添加量を変化させることにより、ホウ酸カルシウム・バリウムの被覆量を変えて得られるSCA蛍光体について、700℃(実線)、650℃(点線)でそれぞれ30分間ベーキングしたときのベーキング後の輝度と蛍光体に付着したホウ酸カルシウム・バリウムの被覆量との関係を示す。ここで、ベーキング後の輝度は、波長253.7nm紫外線で励起したときの発光輝度であって、図4の700℃(実線)の場合は、ホウ酸カルシウム・バリウムを被覆する前の蛍光体を700℃でベーキングした後の輝度を100%としたときの相対輝度であり、650℃(点線)の場合は、ホウ酸カルシウム・バリウムを被覆する前の蛍光体を650℃でベーキングした後の輝度を100%としたときの相対輝度である。この図から、700℃(実線)の場合、ベーキング後の輝度はホウ酸カルシウム・バリウムの被覆量が0.1〜21重量%の範囲で101%以上と高く、0.3〜16重量%の範囲で110%以上とより高くなっていることがわかる。また、650℃(点線)の場合、ベーキング後の輝度はホウ酸カルシウム・バリウムの被覆量が0.1〜9重量%の範囲で101%以上と高くなっていることがわかる。

【0024】

従って、図1〜4から、(1−m)CaO・mBaO・nB2O3(但し、0.2≦m≦0.85、0.6≦n≦3)で表されるホウ酸カルシウム・バリウムを0.1〜21重量%の範囲で被覆することによって、ベーキング輝度維持率とベーキング後の輝度の高い蛍光体が得られることがわかる。

【0025】

図5に、ホウ酸カルシウム・バリウムを被覆した実施例1のSCA蛍光体(実線)と被覆前の比較例1のSCA蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときのベーキング輝度維持率とベーキング温度との関係を示す。この図から、ベーキング温度が400℃を超えると実施例1と比較例1のベーキング輝度維持率の差が徐々に大きくなり、さらに600℃から800℃へと高温になるほどベーキング輝度維持率の差が大きくなることがわかる。

【0026】

図6に、ホウ酸カルシウム・バリウムを被覆した実施例1のSCA蛍光体(実線)と被覆前の比較例1のSCA蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときの蛍光体の色度y値(CIE表色系)とベーキング温度との関係を示す。この図から、ベーキング温度が400℃を超えるとベーキング後の蛍光体の色度y値は実施例1と比較例1との差が徐々に大きくなり、さらに600℃から800℃へと高温になるほどその差が大きくなることがわかる。

【0027】

図7に、ホウ酸カルシウム・バリウムを被覆した実施例8のBAM蛍光体(実線)と被覆前の比較例2のBAM蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときのベーキング輝度維持率とベーキング温度との関係を示す。この図から、ベーキング温度が600℃付近から実施例8と比較例2のベーキング輝度維持率の差が大きくなり、さらに高温になるほどベーキング輝度維持率の差が大きくなることがわかる。

【0028】

図8に、ホウ酸カルシウム・バリウムを被覆した実施例8のBAM蛍光体(実線)と被覆前の比較例2のBAM蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときの蛍光体の色度y値(CIE表色系)とベーキング温度との関係を示す。この図から、ベーキング温度が400℃付近からベーキング後の蛍光体の色度y値は実施例8と比較例2との差が大きくなり、600℃から800℃の高温になるとその差がさらに大きくなることがわかる。

【0029】

図9に、ホウ酸カルシウム・バリウムを被覆した実施例9のBAM:Mn蛍光体(実線)と被覆前の比較例3のBAM:Mn蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときのベーキング輝度維持率とベーキング温度との関係を示す。この図から、ベーキング温度が400℃付近から実施例9と比較例3のベーキング輝度維持率の差が大きくなり、600℃から800℃の高温ではベーキング輝度維持率の差がさらに大きいことがわかる。

【0030】

図10に、ホウ酸カルシウム・バリウムを被覆した実施例9のBAM:Mn蛍光体(実線)と被覆前の比較例3のBAM:Mn蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときの蛍光体の色度y値(CIE表色系)とベーキング温度との関係を示す。この図から、ベーキング温度が400℃付近からベーキング後の蛍光体の色度y値は実施例9と比較例3との差が大きくなり、600℃から800℃の高温ではその差がさらに大きいことがわかる。

【0031】

従って、図5〜10から、本発明のホウ酸カルシウム・バリウムを被覆することによって、ベーキング温度が600℃から800℃へと高温になるほど、ベーキング輝度維持率や色度変化に対する効果が大きくなることがわかる。

【0032】

図11に、ホウ酸カルシウム・バリウムを被覆した実施例1のSCA蛍光体(実線)と被覆前の比較例1のSCA蛍光体(点線)について、ベーキング温度を変化させてそれぞれ15分間ベーキングしたときの接着力とベーキング温度との関係を示す。この図から、ベーキング温度が600℃から700℃へと高温になるほど実施例1と比較例1との差が大きくなっていることがわかる。

【0033】

図12に、ホウ酸カルシウム・バリウムを被覆した実施例8のBAM蛍光体(実線)と被覆前の比較例2のBAM蛍光体(点線)について、ベーキング温度を変化させてそれぞれ15分間ベーキングしたときの接着力とベーキング温度との関係を示す。この図から、ベーキング温度が600℃から700℃へと高温になるほど実施例8と比較例2との差が大きくなっていることがわかる。

【0034】

図13に、ホウ酸カルシウム・バリウムを被覆した実施例9のBAM:Mn蛍光体(実線)と被覆前の比較例3のBAM:Mn蛍光体(点線)について、ベーキング温度を変化させてそれぞれ15分間ベーキングしたときの接着力とベーキング温度との関係を示す。この図から、ベーキング温度が600℃から700℃へと高温になるほど実施例9と比較例3との差が大きくなっていることがわかる。

【0035】

従って、図11〜13から、本発明のホウ酸カルシウム・バリウムを被覆することによって、ベーキング温度が600℃から700℃へと高温になるほど接着力の効果が大きくなることがわかる。

【0036】

また、上述した結果より、ベーキング温度が高温になるほどベーキング輝度維持率や色度変化に対する効果が大きくなり、接着力の効果も大きくなることから、蛍光ランプ作製時のベーキング温度よりも高温で加熱される環形蛍光ランプ等において効果が大きいことがわかる。

【0037】

なお、ベーキング輝度維持率は次のようにして測定する。1)蛍光体5gを磁性坩堝に詰め、電気炉を用いて所定の温度で30分間ベーキングする。2)ベーキング前後の蛍光体を波長253.7nm紫外線で励起させ発光輝度を測定する。3)[(ベーキング後の発光輝度/ベーキング前の発光輝度)×100%]を求め、ベーキング輝度維持率とする。

【0038】

ベーキング後の色度y値は次のようにして測定する。1)蛍光体5gを磁性坩堝に詰め、電気炉を用いて所定の温度で30分間ベーキングする。2)ベーキング後の蛍光体を波長253.7nm紫外線で励起させ色度y値(CIE表色系の色度座標値)を測定する。

【0039】

ベーキング後の接着力は次のようにして測定する。1)1.2%ニトロセルロース/酢酸ブチル溶液30gに蛍光体27gを添加し蛍光体塗布懸濁液を調製する。2)ガラス片に蛍光体塗布懸濁液を垂らし、スピンコータ機に設置する。3)スピンコータを回転させ、ガラス片に蛍光体を塗布する。4)電気炉に蛍光体を塗布したガラス片を入れ、所定の温度で15分間ベーキングする。5)ベーキング後のガラス片に水を当て、蛍光体膜が剥がれたときの水圧を測定し、接着力とする。

【0040】

以下、本発明の実施例について説明するが、本発明は具体的実施例のみに限定されるものではないことは言うまでもない。

【実施例】

【0041】

[実施例1]

一般式が(Sr0.99Eu0.01)10(PO4)6Cl2で表される2価のユーロピウム付活ストロンチウムクロロアパタイト蛍光体(SCA蛍光体)100gを純水150mlに入れ懸濁する。この蛍光体懸濁液に33.8wt%(NH4)3BO3水溶液8.0mlを添加し攪拌する。次に26.9wt%CaCl2水溶液2.2ml、24.1wt%BaCl2水溶液37.3mlを添加し、ホウ酸カルシウム・バリウムを蛍光体表面に析出させる。その後、ヌッチェで固液分離し、固形分を110℃で15時間乾燥して、0.34CaO・0.66BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0042】

[実施例2]

26.9wt%CaCl2水溶液4.0ml、24.1wt%BaCl2水溶液3.6mlを添加する以外は、実施例1と同様にして0.68CaO・0.32BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0043】

[実施例3]

26.9wt%CaCl2水溶液2.8ml、24.1wt%BaCl2水溶液5.9mlを添加する以外は、実施例1と同様にして0.50CaO・0.50BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0044】

[実施例4]

33.8wt%(NH4)3BO3水溶液9.7mlを添加する以外は、実施例1と同様にして0.34CaO・0.66BaO・1.7B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0045】

[実施例5]

33.8wt%(NH4)3BO3水溶液11.4mlを添加する以外は、実施例1と同様にして0.34CaO・0.66BaO・2.0B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0046】

[実施例6]

33.8wt%(NH4)3BO3水溶液2.7mlを添加し、さらに26.9wt%CaCl2水溶液0.7ml、24.1wt%BaCl2水溶液12.4mlを添加する以外は、実施例1と同様にして0.34CaO・0.66BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが0.7重量%被覆された本発明の蛍光体を得る。

【0047】

[実施例7]

33.8wt%(NH4)3BO3水溶液42.3mlを添加し、さらに26.9wt%CaCl2水溶液11.6ml、24.1wt%BaCl2水溶液197.2mlを添加する以外は、実施例1と同様にして0.34CaO・0.66BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが11.1重量%被覆された本発明の蛍光体を得る。

【0048】

[実施例8]

一般式が(Ba0.9Eu0.1)MgAl10O17で表される2価のユーロピウム付活アルカリ土類金属アルミン酸塩蛍光体(BAM蛍光体)100gを純水150mlに入れ懸濁する。この蛍光体懸濁液に33.8wt%(NH4)3BO3水溶液8.0mlを添加し攪拌する。次に26.9wt%CaCl2水溶液2.2ml、24.1wt%BaCl2水溶液37.3mlを添加し、ホウ酸カルシウム・バリウムを蛍光体表面に析出させる。その後、ヌッチェで固液分離し、固形分を110℃で15時間乾燥して、0.34CaO・0.66BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0049】

[実施例9]

一般式が(Ba0.9Eu0.1)(Mg0.8Mn0.2)Al10O17で表される2価のユーロピウム及び2価のマンガン付活アルカリ土類金属アルミン酸塩蛍光体(BAM:Mn蛍光体)100gを純水150mlに入れ懸濁する。この蛍光体懸濁液に33.8wt%(NH4)3BO3水溶液8.0mlを添加し攪拌する。次に26.9wt%CaCl2水溶液2.2ml、24.1wt%BaCl2水溶液37.3mlを添加し、ホウ酸カルシウム・バリウムを蛍光体表面に析出させる。その後、ヌッチェで固液分離し、固形分を110℃で15時間乾燥して、0.34CaO・0.66BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0050】

[比較例1]

表面処理物質が被覆されていないSCA蛍光体(実施例1〜7の被覆前のSCA蛍光体)を用意する。

【0051】

[比較例2]

表面処理物質が被覆されていないBAM蛍光体(実施例8の被覆前のBAM蛍光体)を用意する。

【0052】

[比較例3]

表面処理物質が被覆されていないBAM:Mn蛍光体(実施例9の被覆前のBAM:Mn蛍光体)を用意する。

【0053】

実施例1〜9及び比較例1〜3で得られる各蛍光体について、蛍光体表面のホウ酸カルシウム・バリウムの組成と被覆量、700℃で30分間ベーキングしたときのベーキング輝度維持率を表1に示す。この表から、本発明の実施例1〜9の蛍光体は、ホウ酸カルシウム・バリウムが被覆されていない比較例1〜3の蛍光体に比べて、ベーキング輝度維持率が高いことがわかる。

【0054】

【表1】

【0055】

次に、実施例6及び比較例1で得られる蛍光体を用いて単色の蛍光ランプ(直管、内径2mm、外径3mm)を作製する。先ず、蛍光体27g、15%CBB結着剤/酢酸ブチル溶液2.7g、及び1.2%ニトロセルロース/酢酸ブチル溶液30gを混合して蛍光体塗布懸濁液を調製する。得られた蛍光体塗布懸濁液をガラス管の内面に流し込み、その後これに温風を通じることで乾燥させ、650℃で3分間ベーキングし、排気、フィラメントの装着、口金の取り付けを行い、単色の蛍光ランプを得る。

【0056】

このようにして得られる蛍光ランプについて、積分球を用いて初期光束、光束維持率、及び色度変化量を測定した結果を表2に示す。ここで、ランプ光束は蛍光ランプ作製時の初期光束であり、比較例1の蛍光体を用いた蛍光ランプの初期光束を100%としたときの相対値(相対光束)を示す。光束維持率は[(100時間点灯後のランプ光束/初期光束)×100%]を求めた値を示す。色度変化量は蛍光ランプ作製時と100時間点灯後の発光色をそれぞれ測定し、色度xの変化量Δx、及び色度yの変化量Δyを求めたものである。この表から、本発明の実施例6の蛍光体を用いた蛍光ランプは、ホウ酸カルシウム・バリウムが被覆されていない比較例1の蛍光体を用いた蛍光ランプに比べて、ランプ光束及び光束維持率が高く、色度変化量が少ないことがわかる。

【0057】

【表2】

【0058】

従って、上述した結果から、SCA蛍光体にホウ酸カルシウム・バリウムを被覆することによってベーキング輝度維持率や接着力が高く、色度変化の少ない蛍光体が得られ、この蛍光体を蛍光ランプに用いることによってランプ光束や光束維持率が高く、色度変化の少ない蛍光ランプが得られることがわかる。なお、BAM蛍光体やBAM:Mn蛍光体を用いた場合も同様な効果が得られる。

【産業上の利用可能性】

【0059】

以上に述べたように、本発明の蛍光体は、蛍光ランプ作製時のベーキング工程における輝度低下や色度変化が少なく、さらに、蛍光体とガラス管の間の接着力が大きいため、特に、蛍光ランプ作製時のベーキング温度よりも高温で加熱される環形蛍光ランプ等において効果が大きい。そして、本発明の蛍光体を用いることによって、ランプ光束や光束維持率が高く、色度変化の少ない蛍光ランプを提供することができる。

【技術分野】

【0001】

本発明は、蛍光体及びそれを用いた蛍光ランプに係り、特に、蛍光ランプ作製時のベーキング工程において劣化の少ない蛍光体及びそれを用いた蛍光ランプに関する。

【背景技術】

【0002】

蛍光ランプは、一般に両端に電極が取り付けられ、気密に保たれたガラス管の内面に蛍光体が塗布された構造になっている。気密に保たれた空間は、中の空気が排気された後アルゴンなどの希ガスと少量の水銀が混入される。両電極間で放電を開始すると、管内の放電空間で電気エネルギーが紫外放射に変換され、この紫外放射が管壁の蛍光体を励起し発光する。このような蛍光ランプには、従来から3波長蛍光体が使用されており、青色発光蛍光体としてユーロピウム付活アルカリ土類金属アルミン酸塩蛍光体(BAM蛍光体)やユーロピウム付活アルカリ土類金属クロロアパタイト蛍光体(SCA蛍光体)、青緑色〜緑色発光蛍光体としてユーロピウム及びマンガン付活アルカリ土類金属アルミン酸塩蛍光体(BAM:Mn蛍光体)などが使用されている。しかしながら、これらの2価ユーロピウム付活蛍光体は還元雰囲気で焼成された蛍光体であって、蛍光ランプ作製時に有機バインダを揮発させるためのベーキング工程において付活剤が部分的に酸化され、輝度低下や色度変化の問題があった。

【0003】

蛍光ランプとして、直管蛍光ランプの他に円形や多角形の環形蛍光ランプがあり、各種照明用途に用いられている。環形蛍光ランプの場合、直管状ガラス管の内面に蛍光体層を形成した後にガラス管を軟化温度(700〜900℃)まで加熱して環状に成形されるため、有機バインダを揮発させるベーキング温度(600〜700℃)よりも高温で加熱され、輝度低下や色度変化がさらに大きくなるという問題があった。

【0004】

このようなベーキング工程の輝度低下の問題に対し、特開平8−143863号公報等に、Smなどの希土類元素を添加したユーロピウム付活アルカリ土類金属アルミン酸塩蛍光体やユーロピウム及びマンガン付活アルカリ土類金属アルミン酸塩蛍光体が開示されているが、いずれも十分ではなく改良が求められていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−143863号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記問題を解決するためになされたものである。本発明の目的は、蛍光ランプ作製時のベーキング工程において劣化の少ない蛍光体及びそれを用いた蛍光ランプを提供することである。

【課題を解決するための手段】

【0007】

本発明者は上記目的を達成するために鋭意検討した結果、特定のホウ酸カルシウム・バリウムを蛍光体表面に被覆させた蛍光体は、蛍光ランプ作製時のベーキング工程において輝度低下や色度変化が少ないことを見いだし、本発明を完成させるに至った。

【0008】

(1)本発明の蛍光体は、蛍光体の粒子表面に、次式で表されるホウ酸カルシウム・バリウムが蛍光体に対し0.1〜21重量%被覆されていることを特徴とする。

(1−m)CaO・mBaO・nB2O3

(但し、0.2≦m≦0.85、0.6≦n≦3)

【0009】

(2)本発明の蛍光体は、(1)に記載の蛍光体であって、前記蛍光体はユーロピウム付活アルカリ土類金属アルミン酸塩蛍光体、ユーロピウム及びマンガン付活アルカリ土類金属アルミン酸塩蛍光体、又はユーロピウム付活アルカリ土類金属クロロアパタイト蛍光体であることを特徴とする。

【0010】

(3)本発明の蛍光体は、(2)に記載の蛍光体であって、前記蛍光体はBaMgAl10O17:Eu、BaMgAl10O17:Eu,Mn、(Sr,Ca,Ba)10(PO4)6Cl2:Euであることを特徴とする。

【0011】

(4)本発明の蛍光ランプは、透光性気密容器と、透光性気密容器内に形成された蛍光体層と、透光性気密容器内に封入された放電媒体と、電極とを具備する蛍光ランプにおいて、前記蛍光体層は(1)乃至(3)に記載の蛍光体を含むことを特徴とする。

【発明の効果】

【0012】

本発明の蛍光体は、蛍光ランプ作製時のベーキング工程における輝度低下や色度変化が少なく、さらに、蛍光体とガラス管の間の接着力が大きいため、特に、蛍光ランプ作製時のベーキング温度よりも高温で加熱される環形蛍光ランプ等において効果が大きい。さらに、本発明の蛍光体を用いることによって、ランプ光束や光束維持率が高く、色度変化の少ない蛍光ランプが得られる。

【図面の簡単な説明】

【0013】

【図1】本発明のSCA蛍光体のベーキング輝度維持率とm値との関係を示す図である。

【図2】本発明のSCA蛍光体のベーキング輝度維持率とn値との関係を示す図である。

【図3】本発明のSCA蛍光体のベーキング輝度維持率と被覆量との関係を示す図である。

【図4】本発明のSCA蛍光体のベーキング後の輝度と被覆量との関係を示す図である。

【図5】本発明のSCA蛍光体のベーキング輝度維持率とベーキング温度との関係を示す図である。

【図6】本発明のSCA蛍光体の色度y値とベーキング温度との関係を示す図である。

【図7】本発明のBAM蛍光体のベーキング輝度維持率とベーキング温度との関係を示す図である。

【図8】本発明のBAM蛍光体の色度y値とベーキング温度との関係を示す図である。

【図9】本発明のBAM:Mn蛍光体のベーキング輝度維持率とベーキング温度との関係を示す図である。

【図10】本発明のBAM:Mn蛍光体の色度y値とベーキング温度との関係を示す図である。

【図11】本発明のSCA蛍光体の接着力とベーキング温度との関係を示す図である。

【図12】本発明のBAM蛍光体の接着力とベーキング温度との関係を示す図である。

【図13】本発明のBAM:Mn蛍光体の接着力とベーキング温度との関係を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明に係る蛍光体及びそれを用いた蛍光ランプについて実施の形態及び実施例を用いて説明する。但し本発明はこれら実施の形態及び実施例に限定されるものではない。

【0015】

ここで、本発明の一実施の形態に係る蛍光体の製造方法について説明する。先ず、通常の方法に従いユーロピウム付活アルカリ土類金属クロロアパタイト蛍光体(SCA蛍光体)を作製する。次に、この蛍光体を純水に分散して蛍光体懸濁液を得る。この蛍光体懸濁液にホウ素化合物の水溶液(ホウ素化合物として水溶性のホウ酸塩、例えばホウ酸アンモニウム、ホウ酸ナトリウム、ホウ酸カリウムが好ましい)を添加した後、カルシウム化合物の水溶液(カルシウム化合物として水溶性の塩化物や硝酸塩、例えば塩化カルシウムや硝酸カルシウムが好ましい)とバリウム化合物の水溶液(バリウム化合物として水溶性の塩化物や硝酸塩、例えば塩化バリウムや硝酸バリウムが好ましい)を添加し、反応させてホウ酸カルシウム・バリウムを蛍光体表面に析出させる。その後、処理済の蛍光体と分散媒を分離し、乾燥して、次式で表されるホウ酸カルシウム・バリウムで被覆された本発明の蛍光体を得る。

(1−m)CaO・mBaO・nB2O3

(但し、0.2≦m≦0.85、0.6≦n≦3)

【0016】

蛍光体表面に被覆させるホウ酸カルシウム・バリウムの粒径は0.5μm以下が好ましく、0.1μm以下がより好ましい。粒径が0.5μmより大きいと蛍光体表面に均一に被覆されず、本発明の効果が減少する。ここで、粒径は蛍光体の電子顕微鏡写真により測定される。

【0017】

蛍光体表面に析出させるホウ酸カルシウム・バリウムの組成は、原料の添加量を変えて調製される。また、ホウ酸カルシウム・バリウムの粒径は、反応液の濃度、温度、pHを変えて調製される。

【0018】

蛍光体表面のホウ酸カルシウム・バリウムは、被覆量が1.2重量%未満では膜状に被覆されるが、1.2重量%以上では膜状及び粒状に被覆される。

【0019】

次に、本発明の一実施の形態に係る蛍光ランプの製造方法について説明する。先ず、本発明の蛍光体とピロリン酸カルシウム、カルシウムバリウムボレート(CBB)等の結着剤をニトロセルロース/酢酸ブチル溶液に添加し、これらを混合し懸濁させて蛍光体塗布懸濁液を調製する。得られた蛍光体塗布懸濁液をガラス管の内面に流し込み、その後これに温風を通じることで乾燥させ、600〜700℃でベーキングして蛍光体層を形成する。電極を装着した後、700〜900℃に加熱して環状に成形し、排気等の工程を経て本発明の環形蛍光ランプを得る。

【0020】

本発明の蛍光体の特性について図を用いて説明する。図1に、実施例1において原料のCa量、Ba量を変化させて得られるSCA蛍光体について、700℃で30分間ベーキングしたときのベーキング輝度維持率と蛍光体に付着したホウ酸カルシウム・バリウムのm値との関係を示す。この図から、ベーキング輝度維持率は0.2≦m≦0.85の範囲で80%以上と高く、0.3≦m≦0.8の範囲で85%以上、0.4≦m≦0.7の範囲で90%以上、0.5≦m≦0.66の範囲で93%以上とさらに高くなっていることがわかる。

【0021】

図2に、実施例1において原料のB量を変化させて得られるSCA蛍光体について、700℃で30分間ベーキングしたときのベーキング輝度維持率と蛍光体に付着したホウ酸カルシウム・バリウムのn値との関係を示す。この図から、ベーキング輝度維持率は0.6≦n≦3の範囲で80%以上と高く、0.9≦n≦2.5の範囲で85%以上、1.2≦n≦2の範囲で90%以上、1.4≦n≦1.7の範囲で93%以上とさらに高くなっていることがわかる。

【0022】

図3に、実施例1において原料の添加量を変化させることにより、ホウ酸カルシウム・バリウムの被覆量を変えて得られるSCA蛍光体について、700℃で30分間ベーキングしたときのベーキング輝度維持率と蛍光体に付着したホウ酸カルシウム・バリウムの被覆量との関係を示す。この図から、ベーキング輝度維持率はホウ酸カルシウム・バリウムの被覆量が0.1重量%以上で80%以上と高く、0.3重量%以上で85%以上とより高く、0.7重量%以上で90%以上とさらに高くなっていることがわかる。

【0023】

図4に、実施例1において原料の添加量を変化させることにより、ホウ酸カルシウム・バリウムの被覆量を変えて得られるSCA蛍光体について、700℃(実線)、650℃(点線)でそれぞれ30分間ベーキングしたときのベーキング後の輝度と蛍光体に付着したホウ酸カルシウム・バリウムの被覆量との関係を示す。ここで、ベーキング後の輝度は、波長253.7nm紫外線で励起したときの発光輝度であって、図4の700℃(実線)の場合は、ホウ酸カルシウム・バリウムを被覆する前の蛍光体を700℃でベーキングした後の輝度を100%としたときの相対輝度であり、650℃(点線)の場合は、ホウ酸カルシウム・バリウムを被覆する前の蛍光体を650℃でベーキングした後の輝度を100%としたときの相対輝度である。この図から、700℃(実線)の場合、ベーキング後の輝度はホウ酸カルシウム・バリウムの被覆量が0.1〜21重量%の範囲で101%以上と高く、0.3〜16重量%の範囲で110%以上とより高くなっていることがわかる。また、650℃(点線)の場合、ベーキング後の輝度はホウ酸カルシウム・バリウムの被覆量が0.1〜9重量%の範囲で101%以上と高くなっていることがわかる。

【0024】

従って、図1〜4から、(1−m)CaO・mBaO・nB2O3(但し、0.2≦m≦0.85、0.6≦n≦3)で表されるホウ酸カルシウム・バリウムを0.1〜21重量%の範囲で被覆することによって、ベーキング輝度維持率とベーキング後の輝度の高い蛍光体が得られることがわかる。

【0025】

図5に、ホウ酸カルシウム・バリウムを被覆した実施例1のSCA蛍光体(実線)と被覆前の比較例1のSCA蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときのベーキング輝度維持率とベーキング温度との関係を示す。この図から、ベーキング温度が400℃を超えると実施例1と比較例1のベーキング輝度維持率の差が徐々に大きくなり、さらに600℃から800℃へと高温になるほどベーキング輝度維持率の差が大きくなることがわかる。

【0026】

図6に、ホウ酸カルシウム・バリウムを被覆した実施例1のSCA蛍光体(実線)と被覆前の比較例1のSCA蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときの蛍光体の色度y値(CIE表色系)とベーキング温度との関係を示す。この図から、ベーキング温度が400℃を超えるとベーキング後の蛍光体の色度y値は実施例1と比較例1との差が徐々に大きくなり、さらに600℃から800℃へと高温になるほどその差が大きくなることがわかる。

【0027】

図7に、ホウ酸カルシウム・バリウムを被覆した実施例8のBAM蛍光体(実線)と被覆前の比較例2のBAM蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときのベーキング輝度維持率とベーキング温度との関係を示す。この図から、ベーキング温度が600℃付近から実施例8と比較例2のベーキング輝度維持率の差が大きくなり、さらに高温になるほどベーキング輝度維持率の差が大きくなることがわかる。

【0028】

図8に、ホウ酸カルシウム・バリウムを被覆した実施例8のBAM蛍光体(実線)と被覆前の比較例2のBAM蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときの蛍光体の色度y値(CIE表色系)とベーキング温度との関係を示す。この図から、ベーキング温度が400℃付近からベーキング後の蛍光体の色度y値は実施例8と比較例2との差が大きくなり、600℃から800℃の高温になるとその差がさらに大きくなることがわかる。

【0029】

図9に、ホウ酸カルシウム・バリウムを被覆した実施例9のBAM:Mn蛍光体(実線)と被覆前の比較例3のBAM:Mn蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときのベーキング輝度維持率とベーキング温度との関係を示す。この図から、ベーキング温度が400℃付近から実施例9と比較例3のベーキング輝度維持率の差が大きくなり、600℃から800℃の高温ではベーキング輝度維持率の差がさらに大きいことがわかる。

【0030】

図10に、ホウ酸カルシウム・バリウムを被覆した実施例9のBAM:Mn蛍光体(実線)と被覆前の比較例3のBAM:Mn蛍光体(点線)について、ベーキング温度を変化させてそれぞれ30分間ベーキングしたときの蛍光体の色度y値(CIE表色系)とベーキング温度との関係を示す。この図から、ベーキング温度が400℃付近からベーキング後の蛍光体の色度y値は実施例9と比較例3との差が大きくなり、600℃から800℃の高温ではその差がさらに大きいことがわかる。

【0031】

従って、図5〜10から、本発明のホウ酸カルシウム・バリウムを被覆することによって、ベーキング温度が600℃から800℃へと高温になるほど、ベーキング輝度維持率や色度変化に対する効果が大きくなることがわかる。

【0032】

図11に、ホウ酸カルシウム・バリウムを被覆した実施例1のSCA蛍光体(実線)と被覆前の比較例1のSCA蛍光体(点線)について、ベーキング温度を変化させてそれぞれ15分間ベーキングしたときの接着力とベーキング温度との関係を示す。この図から、ベーキング温度が600℃から700℃へと高温になるほど実施例1と比較例1との差が大きくなっていることがわかる。

【0033】

図12に、ホウ酸カルシウム・バリウムを被覆した実施例8のBAM蛍光体(実線)と被覆前の比較例2のBAM蛍光体(点線)について、ベーキング温度を変化させてそれぞれ15分間ベーキングしたときの接着力とベーキング温度との関係を示す。この図から、ベーキング温度が600℃から700℃へと高温になるほど実施例8と比較例2との差が大きくなっていることがわかる。

【0034】

図13に、ホウ酸カルシウム・バリウムを被覆した実施例9のBAM:Mn蛍光体(実線)と被覆前の比較例3のBAM:Mn蛍光体(点線)について、ベーキング温度を変化させてそれぞれ15分間ベーキングしたときの接着力とベーキング温度との関係を示す。この図から、ベーキング温度が600℃から700℃へと高温になるほど実施例9と比較例3との差が大きくなっていることがわかる。

【0035】

従って、図11〜13から、本発明のホウ酸カルシウム・バリウムを被覆することによって、ベーキング温度が600℃から700℃へと高温になるほど接着力の効果が大きくなることがわかる。

【0036】

また、上述した結果より、ベーキング温度が高温になるほどベーキング輝度維持率や色度変化に対する効果が大きくなり、接着力の効果も大きくなることから、蛍光ランプ作製時のベーキング温度よりも高温で加熱される環形蛍光ランプ等において効果が大きいことがわかる。

【0037】

なお、ベーキング輝度維持率は次のようにして測定する。1)蛍光体5gを磁性坩堝に詰め、電気炉を用いて所定の温度で30分間ベーキングする。2)ベーキング前後の蛍光体を波長253.7nm紫外線で励起させ発光輝度を測定する。3)[(ベーキング後の発光輝度/ベーキング前の発光輝度)×100%]を求め、ベーキング輝度維持率とする。

【0038】

ベーキング後の色度y値は次のようにして測定する。1)蛍光体5gを磁性坩堝に詰め、電気炉を用いて所定の温度で30分間ベーキングする。2)ベーキング後の蛍光体を波長253.7nm紫外線で励起させ色度y値(CIE表色系の色度座標値)を測定する。

【0039】

ベーキング後の接着力は次のようにして測定する。1)1.2%ニトロセルロース/酢酸ブチル溶液30gに蛍光体27gを添加し蛍光体塗布懸濁液を調製する。2)ガラス片に蛍光体塗布懸濁液を垂らし、スピンコータ機に設置する。3)スピンコータを回転させ、ガラス片に蛍光体を塗布する。4)電気炉に蛍光体を塗布したガラス片を入れ、所定の温度で15分間ベーキングする。5)ベーキング後のガラス片に水を当て、蛍光体膜が剥がれたときの水圧を測定し、接着力とする。

【0040】

以下、本発明の実施例について説明するが、本発明は具体的実施例のみに限定されるものではないことは言うまでもない。

【実施例】

【0041】

[実施例1]

一般式が(Sr0.99Eu0.01)10(PO4)6Cl2で表される2価のユーロピウム付活ストロンチウムクロロアパタイト蛍光体(SCA蛍光体)100gを純水150mlに入れ懸濁する。この蛍光体懸濁液に33.8wt%(NH4)3BO3水溶液8.0mlを添加し攪拌する。次に26.9wt%CaCl2水溶液2.2ml、24.1wt%BaCl2水溶液37.3mlを添加し、ホウ酸カルシウム・バリウムを蛍光体表面に析出させる。その後、ヌッチェで固液分離し、固形分を110℃で15時間乾燥して、0.34CaO・0.66BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0042】

[実施例2]

26.9wt%CaCl2水溶液4.0ml、24.1wt%BaCl2水溶液3.6mlを添加する以外は、実施例1と同様にして0.68CaO・0.32BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0043】

[実施例3]

26.9wt%CaCl2水溶液2.8ml、24.1wt%BaCl2水溶液5.9mlを添加する以外は、実施例1と同様にして0.50CaO・0.50BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0044】

[実施例4]

33.8wt%(NH4)3BO3水溶液9.7mlを添加する以外は、実施例1と同様にして0.34CaO・0.66BaO・1.7B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0045】

[実施例5]

33.8wt%(NH4)3BO3水溶液11.4mlを添加する以外は、実施例1と同様にして0.34CaO・0.66BaO・2.0B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0046】

[実施例6]

33.8wt%(NH4)3BO3水溶液2.7mlを添加し、さらに26.9wt%CaCl2水溶液0.7ml、24.1wt%BaCl2水溶液12.4mlを添加する以外は、実施例1と同様にして0.34CaO・0.66BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが0.7重量%被覆された本発明の蛍光体を得る。

【0047】

[実施例7]

33.8wt%(NH4)3BO3水溶液42.3mlを添加し、さらに26.9wt%CaCl2水溶液11.6ml、24.1wt%BaCl2水溶液197.2mlを添加する以外は、実施例1と同様にして0.34CaO・0.66BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが11.1重量%被覆された本発明の蛍光体を得る。

【0048】

[実施例8]

一般式が(Ba0.9Eu0.1)MgAl10O17で表される2価のユーロピウム付活アルカリ土類金属アルミン酸塩蛍光体(BAM蛍光体)100gを純水150mlに入れ懸濁する。この蛍光体懸濁液に33.8wt%(NH4)3BO3水溶液8.0mlを添加し攪拌する。次に26.9wt%CaCl2水溶液2.2ml、24.1wt%BaCl2水溶液37.3mlを添加し、ホウ酸カルシウム・バリウムを蛍光体表面に析出させる。その後、ヌッチェで固液分離し、固形分を110℃で15時間乾燥して、0.34CaO・0.66BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0049】

[実施例9]

一般式が(Ba0.9Eu0.1)(Mg0.8Mn0.2)Al10O17で表される2価のユーロピウム及び2価のマンガン付活アルカリ土類金属アルミン酸塩蛍光体(BAM:Mn蛍光体)100gを純水150mlに入れ懸濁する。この蛍光体懸濁液に33.8wt%(NH4)3BO3水溶液8.0mlを添加し攪拌する。次に26.9wt%CaCl2水溶液2.2ml、24.1wt%BaCl2水溶液37.3mlを添加し、ホウ酸カルシウム・バリウムを蛍光体表面に析出させる。その後、ヌッチェで固液分離し、固形分を110℃で15時間乾燥して、0.34CaO・0.66BaO・1.4B2O3で表されるホウ酸カルシウム・バリウムが2.1重量%被覆された本発明の蛍光体を得る。

【0050】

[比較例1]

表面処理物質が被覆されていないSCA蛍光体(実施例1〜7の被覆前のSCA蛍光体)を用意する。

【0051】

[比較例2]

表面処理物質が被覆されていないBAM蛍光体(実施例8の被覆前のBAM蛍光体)を用意する。

【0052】

[比較例3]

表面処理物質が被覆されていないBAM:Mn蛍光体(実施例9の被覆前のBAM:Mn蛍光体)を用意する。

【0053】

実施例1〜9及び比較例1〜3で得られる各蛍光体について、蛍光体表面のホウ酸カルシウム・バリウムの組成と被覆量、700℃で30分間ベーキングしたときのベーキング輝度維持率を表1に示す。この表から、本発明の実施例1〜9の蛍光体は、ホウ酸カルシウム・バリウムが被覆されていない比較例1〜3の蛍光体に比べて、ベーキング輝度維持率が高いことがわかる。

【0054】

【表1】

【0055】

次に、実施例6及び比較例1で得られる蛍光体を用いて単色の蛍光ランプ(直管、内径2mm、外径3mm)を作製する。先ず、蛍光体27g、15%CBB結着剤/酢酸ブチル溶液2.7g、及び1.2%ニトロセルロース/酢酸ブチル溶液30gを混合して蛍光体塗布懸濁液を調製する。得られた蛍光体塗布懸濁液をガラス管の内面に流し込み、その後これに温風を通じることで乾燥させ、650℃で3分間ベーキングし、排気、フィラメントの装着、口金の取り付けを行い、単色の蛍光ランプを得る。

【0056】

このようにして得られる蛍光ランプについて、積分球を用いて初期光束、光束維持率、及び色度変化量を測定した結果を表2に示す。ここで、ランプ光束は蛍光ランプ作製時の初期光束であり、比較例1の蛍光体を用いた蛍光ランプの初期光束を100%としたときの相対値(相対光束)を示す。光束維持率は[(100時間点灯後のランプ光束/初期光束)×100%]を求めた値を示す。色度変化量は蛍光ランプ作製時と100時間点灯後の発光色をそれぞれ測定し、色度xの変化量Δx、及び色度yの変化量Δyを求めたものである。この表から、本発明の実施例6の蛍光体を用いた蛍光ランプは、ホウ酸カルシウム・バリウムが被覆されていない比較例1の蛍光体を用いた蛍光ランプに比べて、ランプ光束及び光束維持率が高く、色度変化量が少ないことがわかる。

【0057】

【表2】

【0058】

従って、上述した結果から、SCA蛍光体にホウ酸カルシウム・バリウムを被覆することによってベーキング輝度維持率や接着力が高く、色度変化の少ない蛍光体が得られ、この蛍光体を蛍光ランプに用いることによってランプ光束や光束維持率が高く、色度変化の少ない蛍光ランプが得られることがわかる。なお、BAM蛍光体やBAM:Mn蛍光体を用いた場合も同様な効果が得られる。

【産業上の利用可能性】

【0059】

以上に述べたように、本発明の蛍光体は、蛍光ランプ作製時のベーキング工程における輝度低下や色度変化が少なく、さらに、蛍光体とガラス管の間の接着力が大きいため、特に、蛍光ランプ作製時のベーキング温度よりも高温で加熱される環形蛍光ランプ等において効果が大きい。そして、本発明の蛍光体を用いることによって、ランプ光束や光束維持率が高く、色度変化の少ない蛍光ランプを提供することができる。

【特許請求の範囲】

【請求項1】

蛍光体の粒子表面に、次式で表されるホウ酸カルシウム・バリウムが蛍光体に対し0.1〜21重量%被覆されていることを特徴とする蛍光体。

(1−m)CaO・mBaO・nB2O3

(但し、0.2≦m≦0.85、0.6≦n≦3)

【請求項2】

前記蛍光体はユーロピウム付活アルカリ土類金属アルミン酸塩蛍光体、ユーロピウム及びマンガン付活アルカリ土類金属アルミン酸塩蛍光体、又はユーロピウム付活アルカリ土類金属クロロアパタイト蛍光体であることを特徴とする請求項1に記載の蛍光体。

【請求項3】

前記蛍光体はBaMgAl10O17:Eu、BaMgAl10O17:Eu,Mn、(Sr,Ca,Ba)10(PO4)6Cl2:Euであることを特徴とする請求項2に記載の蛍光体。

【請求項4】

透光性気密容器と、透光性気密容器内に形成された蛍光体層と、透光性気密容器内に封入された放電媒体と、電極とを具備する蛍光ランプにおいて、前記蛍光体層は請求項1乃至3に記載の蛍光体を含むことを特徴とする蛍光ランプ。

【請求項1】

蛍光体の粒子表面に、次式で表されるホウ酸カルシウム・バリウムが蛍光体に対し0.1〜21重量%被覆されていることを特徴とする蛍光体。

(1−m)CaO・mBaO・nB2O3

(但し、0.2≦m≦0.85、0.6≦n≦3)

【請求項2】

前記蛍光体はユーロピウム付活アルカリ土類金属アルミン酸塩蛍光体、ユーロピウム及びマンガン付活アルカリ土類金属アルミン酸塩蛍光体、又はユーロピウム付活アルカリ土類金属クロロアパタイト蛍光体であることを特徴とする請求項1に記載の蛍光体。

【請求項3】

前記蛍光体はBaMgAl10O17:Eu、BaMgAl10O17:Eu,Mn、(Sr,Ca,Ba)10(PO4)6Cl2:Euであることを特徴とする請求項2に記載の蛍光体。

【請求項4】

透光性気密容器と、透光性気密容器内に形成された蛍光体層と、透光性気密容器内に封入された放電媒体と、電極とを具備する蛍光ランプにおいて、前記蛍光体層は請求項1乃至3に記載の蛍光体を含むことを特徴とする蛍光ランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−74169(P2011−74169A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−225793(P2009−225793)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

[ Back to top ]