蛍光体基板および表示装置

【課題】高アスペクト比、高精細の障壁を備えた蛍光体基板を提供する。

【解決手段】本発明の蛍光体基板1は、基板2と、基板2上に設けられ、入射された励起光により発光する蛍光体層3R,3G,3Bと、蛍光体層の側面を囲む障壁4と、を備え、蛍光体層3R,3G,3Bと障壁4とを有する第1の領域M1と、第1の領域M1の外側に位置する第2の領域M2と、を備え、第2の領域M2には、第1の領域M1に形成された障壁4を構成する全ての部材あるいは一部の部材で形成された構造物5が設けられ、障壁4と構造物5の少なくとも一部とが連続体をなしている。

【解決手段】本発明の蛍光体基板1は、基板2と、基板2上に設けられ、入射された励起光により発光する蛍光体層3R,3G,3Bと、蛍光体層の側面を囲む障壁4と、を備え、蛍光体層3R,3G,3Bと障壁4とを有する第1の領域M1と、第1の領域M1の外側に位置する第2の領域M2と、を備え、第2の領域M2には、第1の領域M1に形成された障壁4を構成する全ての部材あるいは一部の部材で形成された構造物5が設けられ、障壁4と構造物5の少なくとも一部とが連続体をなしている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蛍光体基板および表示装置に関する。

【背景技術】

【0002】

近年、従来主流であったブラウン管を使用した表示装置から、薄型のフラットパネルディスプレイ(FPD)の表示装置へのニーズが高まりつつある。FPDには各種のものがある。例えば、非自発光型の液晶ディスプレイ(LCD)、自発光型のプラズマディスプレイパネル(PDP)、無機エレクトロルミネッセンス(無機EL)ディスプレイ、または有機エレクトロルミネッセンス(有機EL)ディスプレイ等が知られている。

【0003】

中でも、有機ELディスプレイは、表示に使用する素子(有機EL素子)が薄型かつ軽量であり、かつ低電圧駆動、高輝度および自発光等の特性を有している。そのため、研究開発が盛んに行われている。最近では、電子写真複写機、またはプリンター等の光源、または発光等への有機EL素子の応用が期待されている。有機EL素子を発光に用いた場合、有機EL素子は面発光であり、高い演色性を示し、かつ調光が容易であるという利点がある。さらに、蛍光灯は水銀を含んでいるが、有機EL素子は水銀を含んでおらず、有機EL素子の発光には紫外線を含まない等、優位な点が多い。

【0004】

有機ELディスプレイにおいては、単純マトリクス駆動により動画表示を行う技術、または、薄膜トランジスタ(TFT)を用いて、有機EL素子のアクティブマトリクス駆動により動画表示を行う技術が知られている。

また、従来のディスプレイでは、赤色、緑色、青色を発光する画素を1つの表示単位として並置し、白色を代表とする様々な色を作り出すことでフルカラー化を行っている。

【0005】

これを実現するためには、有機ELの場合、一般的にシャドーマスクを用いたマスク蒸着法により有機発光層を塗り分けることにより、赤色、緑色、青色の画素を形成する。しかし、この方法では、マスクの加工精度、マスクのアライメント精度、マスクの大型化等が大きな課題となっている。特に、TVに代表される大型ディスプレイの分野では、G6からG8、G10と基板サイズの大型化が進んでいる。従来の方法では、基板サイズと同等以上のマスクを必要とするため、大型基板に対応したマスクの作製、加工が必要となる。マスクは、非常に薄い金属(一般的な膜厚:50〜100nm)が用いられるため、大型化が非常に困難である。また、大型基板に対応したマスクの作製、加工が問題となる。

【0006】

マスクの加工精度とマスクのアライメント精度の低下は、発光層の混じりによる混色を引き起こす。この問題を防止するには、画素間に設ける絶縁層の幅を通常よりも広く取る必要がある。ところが、画素の面積が一定の場合、絶縁層の幅を広くすると、非発光部の面積が少なくなる、すなわち、画素の開口率の低下に繋がり、輝度の低下、消費電力の上昇、寿命の低下に繋がる。

【0007】

また、従来の製造方法では、蒸着ソースを基板より下側に配置し、有機材料を下方から上方に向けて飛散させて蒸着することで有機層を成膜する。そのため、基板の大型化(マスクの大型化)に伴い、中央部でのマスクの撓みが問題となる。ここで、撓みの問題は上記の混色の原因ともなる。また、極端な場合には、有機層が形成されない部分ができてしまい、上下の電極間のリークによる欠陥となる。また、従来の方法では、マスクは、特定の使用回数でマスクの劣化が生じ、使用不可能となる。したがって、マスクの大型化はディスプレイのコストアップの問題に繋がる。特に、コストの問題は、有機ELディスプレイでの最大の問題とされている。

【0008】

この問題を解決するため、青色〜青緑色の光を発光する発光層を有する有機ELと、有機ELからの青色〜青緑色発光を励起光として吸収して緑色光を発光する蛍光体層からなる緑色画素と、赤色光を発光する蛍光体層からなる赤色画素と、色純度を向上させる目的での青色カラーフィルターからなる青色画素と、を組み合わせることでフルカラーの表示を行う方法が提案されている(例えば下記の特許文献1参照)。この方法は、上記の塗り分け方式に比べて、有機層のパターニングを行う必要がなく、簡単に製造できる点でコスト的に優れている。

【0009】

また、従来の液晶表示装置と蛍光体を組み合わせた自発光型の液晶表示装置も提案されている。これは、従来の液晶表示装置とは異なり、液晶層の外側に設けられた赤色、緑色、青色の蛍光体層が発光するため、視野角特性が非常に優れた表示装置を実現することが可能となる(例えば特許文献2、非特許文献1参照)。

【0010】

これら蛍光体基板には、隣り合う蛍光体層間を仕切る障壁が設けられることが多い。障壁は主として蛍光体層間の発光にじみの防止や、インクジェット等のウェットプロセスで蛍光体層を形成する場合のインクにじみの防止等の役割を果たす。ところが、障壁が高アスペクト比、高精細になると、障壁にヨレが生じたり、障壁が基板から剥がれたりする、といった課題がある。この種の課題に対しては、例えば特許文献3では障壁を特定の形状に形成する方法が提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第2795932号公報

【特許文献2】特開2000−131683号公報

【特許文献3】特許第3440768号公報

【非特許文献】

【0012】

【非特許文献1】IDW‘09,p.1001(2009)

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献3の方法では障壁の形状の自由度が制限されるため、例えば障壁の上面幅が下面幅よりも広い逆テーパー形状に対応するのが困難である。また、特定の形状の障壁を形成するために、材料の選定、材料組成等の条件出しが必要となり、煩雑である。さらに、例えば光反射率などの障壁の性能が高くても、特定の形状が得られないために使用できないという問題がある。その結果、半端な性能の障壁を採用せざるを得ず、例えば消費電力などのディスプレイの性能を極めて低下させてしまう、という問題がある。

【0014】

本発明は、上記の課題を解決するためになされたものであって、使用する材料や形状に係わらず、高アスペクト比、高精細の障壁を備えた蛍光体基板を提供することを目的とする。また、この蛍光体基板を有機EL素子、液晶素子と組み合わせることで、視野角特性に優れ、すなわち視野角によらずに色純度、輝度がずれることがない良好な画像が得られ、かつ、低コスト化、低消費電力化が可能な表示装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の目的を達成するために、本発明の蛍光体基板は、基板と、前記基板上に設けられ、入射された励起光により発光する蛍光体層と、前記蛍光体層の側面を囲む障壁と、を備え、前記基板が、前記蛍光体と前記障壁とを有する第1の領域と、前記第1の領域の外側に位置する第2の領域と、を備え、前記第2の領域には、前記第1の領域に形成された障壁を構成する全ての部材あるいは一部の部材で形成された構造物が設けられ、前記障壁と前記構造物の少なくとも一部とが連続体をなしていることを特徴とする。

【0016】

本発明の蛍光体基板は、前記蛍光体層が、互いに異なる色の光を発光する複数の蛍光体層を含み、前記障壁が、前記複数の蛍光体層の各々の側面に設けられたことを特徴とする。

【0017】

本発明の蛍光体基板は、前記構造物が、前記第1の領域に形成された障壁と同一の幅で形成されていることを特徴とする。

【0018】

本発明の蛍光体基板は、前記構造物の少なくとも一部が、前記第1の領域に形成された障壁よりも大きな幅で形成されていることを特徴とする。

【0019】

本発明の蛍光体基板は、前記構造物が、前記第2の領域の全域に隙間無く形成されていることを特徴とする。

【0020】

本発明の蛍光体基板は、前記障壁が、光散乱性と光反射性との少なくとも一方を有することを特徴とする。

【0021】

本発明の蛍光体基板は、前記第2の領域において前記構造物で囲まれた領域に遮光層が設けられたことを特徴とする。

【0022】

本発明の表示装置は、前記本発明の蛍光体基板と、前記蛍光体層に照射する励起光を射出する発光素子を有する光源と、を備えたことを特徴とする。

【0023】

本発明の表示装置は、赤色光による表示を行う赤色画素と、緑色光による表示を行う緑色画素と、青色光による表示を行う青色画素と、を少なくとも含む複数の画素が備えられ、前記光源から前記励起光としての紫外光が射出され、前記蛍光体層として、前記赤色画素に前記紫外光を前記励起光として赤色光を発する赤色蛍光体層が設けられ、前記緑色画素に前記紫外光を前記励起光として緑色光を発する緑色蛍光体層が設けられ、前記青色画素に前記紫外光を前記励起光として青色光を発する青色蛍光体層が設けられたことを特徴とする。

【0024】

本発明の表示装置は、赤色光による表示を行う赤色画素と、緑色光による表示を行う緑色画素と、青色光による表示を行う青色画素と、を少なくとも含む複数の画素が備えられ、前記光源から前記励起光としての青色光が射出され、前記蛍光体層として、前記赤色画素に前記青色光を前記励起光として赤色光を発する赤色蛍光体層が設けられ、前記緑色画素に前記青色光を前記励起光として緑色光を発する緑色蛍光体層が設けられ、前記青色画素には前記青色光を散乱させる散乱層が設けられたことを特徴とする。

【0025】

本発明の表示装置は、前記光源が、前記複数の画素に対応して設けられた複数の発光素子と、前記複数の発光素子をそれぞれ駆動する複数の駆動素子と、を備えたアクティブマトリクス駆動方式の光源であることを特徴とする。

【0026】

本発明の表示装置は、前記光源が、発光ダイオード、有機エレクトロルミネセンス素子、無機エレクトロルミネセンス素子のいずれかであることを特徴とする。

【0027】

本発明の表示装置は、前記光源が、光射出面から光を射出する面状光源であり、 前記面状光源と前記蛍光体基板との間に、前記画素毎に前記面状光源から射出された光の透過率を制御可能な液晶素子が設けられたことを特徴とする。

【0028】

本発明の表示装置は、前記光源が指向性を有していることを特徴とする。

【発明の効果】

【0029】

本発明によれば、高アスペクト比、高精細の障壁を備えた蛍光体基板を提供することができる。また、視野角特性に優れ、すなわち視野角によらずに色純度、輝度がずれることのない良好な画像が得られ、かつ、低コスト化、低消費電力化が可能な表示装置を提供することができる。

【図面の簡単な説明】

【0030】

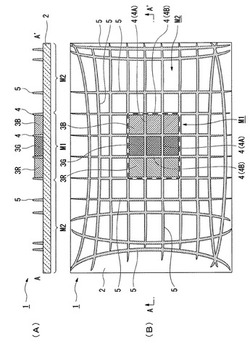

【図1】(A)第1実施形態の蛍光体基板を示す断面図であり、(B)第1実施形態の蛍光体基板を示す平面図である。

【図2】(A)第2実施形態の蛍光体基板を示す断面図であり、(B)第2実施形態の蛍光体基板を示す平面図である。

【図3】(A)第3実施形態の蛍光体基板を示す断面図であり、(B)第3実施形態の蛍光体基板を示す平面図である。

【図4】(A)第4実施形態の蛍光体基板を示す断面図であり、(B)第4実施形態の蛍光体基板を示す平面図である。

【図5】(A)第5実施形態の蛍光体基板を示す断面図であり、(B)第5実施形態の蛍光体基板を示す平面図である。

【図6】(A)第6実施形態の蛍光体基板を示す断面図であり、(B)第6実施形態の蛍光体基板を示す平面図である。

【図7】(A)第7実施形態の蛍光体基板を示す断面図であり、(B)第7実施形態の蛍光体基板を示す平面図である。

【図8】(A)第8実施形態の蛍光体基板を示す断面図であり、(B)第8実施形態の蛍光体基板を示す平面図である。

【図9】(A)第8実施形態の蛍光体基板における構造物を示す平面図であり、(B)構造物の変形例を示す平面図であり、(C)構造物の他の変形例を示す平面図であり、(D)構造物の他の変形例を示す平面図である。

【図10】第1構成例の表示装置を示す断面図である。

【図11】第1構成例の表示装置の全体構成を示す平面図である。

【図12】第1構成例の表示装置における一つの画素の等価回路図である。

【図13】第2構成例の表示装置を示す断面図である。

【図14】本発明の表示装置を備えた電子機器の一例を示す正面図である。

【図15】本発明の表示装置を備えた電子機器の他の例を示す正面図である。

【図16】(A)〜(C)は、比較例1の障壁パターン基板の断面構造を示す工程図である。

【図17】(A)〜(C)は、比較例1の障壁パターン基板の平面構造を示す工程図である。

【図18】(A)実施例1の障壁基板を示す断面図であり、(B)実施例1の障壁基板を示す平面図である。

【図19】(A)実施例3の障壁基板を示す断面図であり、(B)実施例3の障壁基板を示す平面図である。

【図20】(A)実施例4の障壁基板を示す断面図であり、(B)実施例4の障壁基板を示す平面図である。

【図21】(A)実施例6の障壁基板を示す断面図であり、(B)実施例6の障壁基板を示す平面図である。

【図22】(A)従来の蛍光体基板を示す断面図であり、(B)従来の蛍光体基板を示す平面図である。

【図23】(A)従来の障壁基板を示す断面図であり、(B)従来の障壁基板を示す平面図である。

【発明を実施するための形態】

【0031】

本発明者らは、従来の問題点について検討したところ、障壁のパターンが形成されている領域の中で、領域の端部に向かうほど障壁のヨレの程度が大きく、一方で領域の中央に向かうほど障壁のヨレの程度が小さくなることを発見した。本発明者らは、本発見に着目し、鋭意努力した結果、高いアスペクト比、高精細の障壁を備えた蛍光体基板を提供可能な方法を実現し、上記課題を解決することができることに想到し、本発明に到達した。なお、本明細書で言う「障壁のアスペクト比」は、障壁の幅に対する障壁の高さの比、のことである。

【0032】

すなわち、本発明は、基板と、前記基板上に設けられ、入射された励起光により発光する蛍光体層と、前記蛍光体層の側面を囲む障壁と、を備え、前記基板が、前記蛍光体と前記障壁とを有する第1の領域と、前記第1の領域の外側に位置する第2の領域と、を備え、前記第2の領域には、前記第1の領域に形成された障壁を構成する全ての部材あるいは一部の部材で形成された構造物が設けられ、前記障壁と前記構造物の少なくとも一部とが連続体をなしていることを特徴とする蛍光体基板である。

【0033】

これにより、第1の領域に形成された障壁にかかる応力を、障壁と連続体をなしている第2の領域に形成した構造物に効果的に分散させることができる。その結果、第1の領域の障壁にかかる応力が小さくなるため、第1の領域における障壁のヨレや剥がれを防止することができる。また、第2の領域に形成された構造物の一部(特に第2の領域の外側端部)に仮にヨレが発生したとしても、第2の領域は基板の周縁部にあたり、ディスプレイの自発光成分には何ら寄与するものではない。よって、第2の領域での構造物のヨレはディスプレイの性能を貶めるものではない。また、構造物は、障壁を構成する全ての部材あるいは一部の部材で形成されているため、障壁と構造物とを同時に形成でき、効率的である。

【0034】

本発明は、前記構造物が、前記第1の領域に形成された障壁と同様の幅で形成されていることを特徴とする。

この構成では、例えばフォトリソグラフィー手法により障壁と構造物とを形成する場合、障壁のパターンと構造物のパターンとが共通になる。そのため、障壁をパターニングする際に用いたフォトマスクを用いて構造物のパターン形成を行うことができる。よって、フォトマスクが1枚で済むという効果が生じる。

【0035】

本発明は、前記構造物の少なくとも一部が、前記第1の領域に形成された障壁よりも大きな幅で形成されていることを特徴とする。

これにより、第1の領域の障壁にかかる応力を第2の領域の構造体により多く分散させることができる。そのため、第1の領域の障壁にかかる応力をさらに小さくできる。その結果、より高いアスペクト比で高精細な障壁をヨレなく形成することが可能となる。

【0036】

本発明は、前記構造物が、前記第2の領域の全域に隙間無く形成されていることを特徴とする。

構造物を第2の領域の全域に隙間無く(ベタ状に)形成することで、構造物をパターニングしたときの切欠き効果が消失する。そのため、さらに高アスペクト比で高精細な障壁をヨレなく形成することが可能となる。

なお、本明細書で言う「切欠き効果」とは、構造物に応力が作用したときに構造物のパターニング縁部(切欠き部)に非常に大きな応力が生じる現象のことである。

【0037】

本発明は、前記障壁が、光散乱性と光反射性との少なくとも一方を有することを特徴とする。

これにより、蛍光体層から側方へ向かう発光成分を障壁で散乱、反射して蛍光体層の内部へ戻し、正面への光取出し効率を向上させることが可能となる。その結果、ディスプレイの消費電力を低減できる。

【0038】

以下、実施形態および実施例を挙げ、本発明を更に詳細に説明するが、本発明はこれらの実施形態及び実施例に限定されるものではない。

【0039】

[第1実施形態]

以下、本発明の第1実施形態の蛍光体基板について、図1(A)、(B)を参照して説明する。

図1(A)は図1(B)のA−A’線に沿う、本実施形態の蛍光体基板の断面図であり、図1(B)は本実施形態の蛍光体基板の平面図である。

なお、以下の各図面においては各構成要素を見やすくするため、構成要素により寸法の縮尺を異ならせて示すことがある。

【0040】

本実施形態に係る蛍光体基板1は、基板2と、基板2上に設けられ、入射された励起光により発光する蛍光体層3R,3G,3Bと、蛍光体層3R,3G,3Bの側面を囲む障壁4と、を備えている。基板2は、蛍光体層3R,3G,3Bと障壁4とを有する第1の領域M1と、第1の領域M1の外側に位置する第2の領域M2と、を備えている。第2の領域M2には、第1の領域M1に形成された障壁4を構成する全ての部材あるいは一部の部材で形成された構造物5が設けられている。障壁4と構造物5の少なくとも一部とは連続体をなしている。

【0041】

図1(A)、(B)に示すように、蛍光体基板1は、蛍光体基板1の中央部にあたる第1の領域M1に複数の障壁4が所定の間隔をおいて形成されている。複数の障壁4は、所定の間隔で互いに平行に水平方向に配置された第1の障壁4Aと、所定の間隔で互いに平行に垂直方向に配置された第2の障壁4Bと、を含む。蛍光体層3R,3G,3Bは、隣り合う第1の障壁4Aと隣り合う第2の障壁4Bとによって囲まれた空間の内部に配置されている。第1の領域M1の周囲にあたる第2の領域M2に、複数の構造物5が形成されている。構造物5は、障壁4と同一の部材で構成され、障壁4と連続体をなしている。本実施形態では、構造物5は、第1の領域M1に形成された障壁4と同一の幅で形成されている。

【0042】

本実施形態の場合、励起光として紫外光が照射されることを前提とした場合、蛍光体層として、紫外光を励起光として赤色光を発する赤色蛍光体層3Rと、紫外光を励起光として緑色光を発する緑色蛍光体層3Gと、紫外光を励起光として青色光を発する青色蛍光体層3Bが設けられている。同じ色の色光を発する蛍光体層3R,3G,3Bが第2の障壁4Bの延在方向に沿って配列され、異なる色の色光を発する蛍光体層3R,3G,3Bが第1の障壁4Aの延在方向に沿って配列されている。励起光は、障壁4が形成された側から蛍光体基板1へ入射され、蛍光体層3R,3G,3Bで色変換された後、基板2から取り出される。

【0043】

隣り合う第1の障壁4Aと隣り合う第2の障壁4Bとによって囲まれた空間は、蛍光体基板1と光源とを組み合わせて表示装置を構成した際の画像の最小表示単位である画素に対応する。したがって、赤色蛍光体層3Rが配置された領域は赤色光による表示が行なわれる赤色画素に対応する。同様に、緑色蛍光体層3Gが配置された領域は緑色光による表示が行なわれる緑色画素に対応する。青色蛍光体層3Bが配置された領域は青色光による表示が行なわれる青色画素に対応する。図1(B)においては、図示の都合上、水平方向と垂直方向にマトリクス状に配置された3個の赤色蛍光体層3R、3個の緑色蛍光体層3G、3個の青色蛍光体層3Bのみを示す。しかしながら、実際の蛍光体基板1ではより多数の赤色蛍光体層3R、緑色蛍光体層3G、青色蛍光体層3Bが配置されている。

【0044】

図22(A)、(B)に示すように、従来の蛍光体基板201では、基板202上において蛍光体層203R,203G,203Bが形成される領域にのみ障壁204が設けられるのが通常であった。ここで、障壁204のアスペクト比を高くした場合、従来の蛍光体基板201では、図23(A)、(B)に示すように、蛍光体層203R,203G,203Bの形成領域の外側には障壁204が存在しないため、障壁204にかかる応力によって障壁204のヨレや剥がれが発生していた。

【0045】

これに対し、本実施形態では、図1(A)、(B)に示すように、第1の領域M1の障壁4と連続体をなす構造物5が第2の領域M2に形成されているため、第1の領域M1の障壁4にかかる応力を第2の領域の構造物に分散させることができる。その結果、第2の領域M2の構造物5にはヨレや剥がれが発生したとしても、第1の領域M1の障壁4のヨレや剥がれを効果的に防止することが可能となる。

【0046】

以下、本発明に係る蛍光体基板1の構成部材およびその形成方法について具体的に説明するが、本発明は後述する構成部材および形成方法に限定されるものではない。

[基板]

本実施形態で用いられる蛍光体基板1用の基板2としては、蛍光体層3R,3G,3Bからの発光を外部に取り出す必要があることから、蛍光体の発光領域で光を透過する必要がある。例えば、ガラス、石英等からなる無機材料基板、ポリエチレンテレフタレート、ポリカルバゾール、ポリイミド等からなるプラスティック基板等が挙げられる。ただし、これらの基板に限定されるものではない。湾曲部、折り曲げ部をストレス無く形成できるという観点では、プラスティック基板を用いることが好ましい。さらに、ガスバリア性を向上させる観点から、プラスティック基板に無機材料をコートした基板がより好ましい。

【0047】

[蛍光体層]

本実施形態の蛍光体層3R,3G,3Bは、紫外発光有機EL素子、青色発光有機EL素子、紫外発光LED、青色LED等の励起光源からの励起光を吸収し、赤色光、緑色光、青色光を発する赤色蛍光体層3R、緑色蛍光体層3G、青色蛍光体層3B等から構成されている。ただし、励起光源として青色光を適用する場合には、青色蛍光体層3Bは設けず、青色励起光をそのまま青色画素部からの発光としてもよい。励起光源として指向性を有する青色発光を用いる場合は、青色蛍光体層3Bに代えて、当該指向性を有する励起光を散乱させ、等方発光にして外部へ取り出すことができるような光散乱層を用いてもよい。こうすることで蛍光体層からの発光の配光特性と光散乱層からの青色光の配光特性を合わせることができ、視野角特性に優れた表示を行うことが可能となる。また、蛍光体層からの発光が等方発光でない場合は、光散乱層を形成する材料を調整することで、光散乱層からの配光特性を蛍光体層からの発光の配光特性に合わせることができる。

【0048】

必要に応じて、シアン、イエローに発光する蛍光体を画素に加えることが好ましい。ここで、シアン、イエローに発光する画素のそれぞれの色純度を、色度図上での赤色、緑色、青色に発光する画素の色純度の点で結ばれる三角形より外側にすることで、赤色、緑色、青色の3原色光を発光する画素を用いる表示装置よりも色再現範囲を広げることが可能となる。

【0049】

蛍光体層3R,3G,3Bは、以下に例示する蛍光体材料のみから構成されていてもよい。また、蛍光体層3R,3G,3Bは、任意に添加剤等を含んでいてもよく、これらの材料が高分子材料(結着用樹脂)または無機材料中に分散された構成であってもよい。

本実施形態の蛍光体材料としては、公知の蛍光体材料を用いることができる。このような蛍光体材料は、有機系蛍光体材料と無機系蛍光体材料に分類され、これらの具体的な化合物を以下に例示するが、本実施形態はこれらの材料に限定されるものではない。

【0050】

有機系蛍光体材料としては、青色蛍光色素として、スチルベンゼン系色素:1,4−ビス(2−メチルスチリル)ベンゼン、トランス−4,4‘−ジフェニルスチルベンゼン、クマリン系色素:7−ヒドロキシ−4−メチルクマリン等が挙げられる。緑色蛍光色素として、クマリン系色素:2,3,5,6−1H、4H−テトラヒドロ−8−トリフロメチルキノリジン(9,9a、1−gh)クマリン(クマリン153)、3−(2′−ベンゾチアゾリル)―7−ジエチルアミノクマリン(クマリン6)、3−(2′−ベンゾイミダゾリル)―7−N,N−ジエチルアミノクマリン(クマリン7)、ナフタルイミド系色素:ベーシックイエロー51、ソルベントイエロー11、ソルベントイエロー116等が挙げられる。赤色蛍光色素としては、シアニン系色素:4−ジシアノメチレン−2−メチル−6−(p−ジメチルアミノスチルリル)−4H−ピラン、ピリジン系色素:1−エチル−2−[4−(p−ジメチルアミノフェニル)−1,3−ブタジエニル]−ピリジニウム−パークロレート、及びローダミン系色素:ローダミンB、ローダミン6G、ローダミン3B、ローダミン101、ローダミン110、ベーシックバイオレット11、スルホローダミン101等が挙げられる。

【0051】

無機系蛍光体材料としては、青色蛍光体として、Sr2P2O7:Sn4+、Sr4Al14O25:Eu2+、BaMgAl10O17:Eu2+、SrGa2S4:Ce3+、CaGa2S4:Ce3+、(Ba、Sr)(Mg、Mn)Al10O17:Eu2+、(Sr、Ca、Ba2、0 Mg)10(PO4)6Cl2:Eu2+、BaAl2SiO8:Eu2+、Sr2P2O7:Eu2+、Sr5(PO4)3Cl:Eu2+、(Sr,Ca,Ba)5(PO4)3Cl:Eu2+、BaMg2Al16O27:Eu2+、(Ba,Ca)5(PO4)3Cl:Eu2+、Ba3MgSi2O8:Eu2+、Sr3MgSi2O8:Eu2+等が挙げられる。緑色蛍光体として、(BaMg)Al16O27:Eu2+,Mn2+、Sr4Al14O25:Eu2+、(SrBa)Al12Si2O8:Eu2+、(BaMg)2SiO4:Eu2+、Y2SiO5:Ce3+,Tb3+、Sr2P2O7−Sr2B2O5:Eu2+、(BaCaMg)5(PO4)3Cl:Eu2+、Sr2Si3O8−2SrCl2:Eu2+、Zr2SiO4、MgAl11O19:Ce3+,Tb3+、Ba2SiO4:Eu2+、Sr2SiO4:Eu2+、(BaSr)SiO4:Eu2+等が挙げられる。赤色蛍光体としては、Y2O2S:Eu3+、YAlO3:Eu3+、Ca2Y2(SiO4)6:Eu3+、LiY9(SiO4)6O2:Eu3+、YVO4:Eu3+、CaS:Eu3+、Gd2O3:Eu3+、Gd2O2S:Eu3+、Y(P,V)O4:Eu3+、Mg4GeO5.5F:Mn4+、Mg4GeO6:Mn4+、K5Eu2.5(WO4)6.25、Na5Eu2.5(WO4)6.25、K5Eu2.5(MoO4)6.25、Na5Eu2.5(MoO4)6.25等が挙げられる。

【0052】

上記無機系蛍光体は、必要に応じて表面改質処理を施してもよい。表面改質処理の方法としては、シランカップリング剤等の化学的処理によるもの、サブミクロンオーダーの微粒子等の添加による物理的処理によるもの、更にそれらの併用によるもの等が挙げられる。励起光による劣化、発光による劣化等の安定性を考慮すると、無機材料を使用する方が好ましい。さらに、無機材料を用いる場合には、無機材料の平均粒径(d50)が0.5〜50μmであることが好ましい。無機材料の平均粒径が0.5μm以下であると、蛍光体の発光効率が急激に低下する。無機材料の平均粒径が50μm以上であると、高解像度にパターニングすることが困難になる。

【0053】

蛍光体層3R,3G,3Bは、上記の蛍光体材料と樹脂材料を溶剤に溶解、分散させた蛍光体層形成用塗液を用いて、スピンコーティング法、ディッピング法、ドクターブレード法、吐出コート法、スプレーコート法等の塗布法、インクジェット法、凸版印刷法、凹版印刷法、スクリーン印刷法、マイクログラビアコート法等の印刷法等による公知のウェットプロセスにより形成できる。あるいは、上記の材料を用いて、抵抗加熱蒸着法、電子線(EB)蒸着法、分子線エピタキシー(MBE)法、スパッタリング法、有機気相蒸着(OVPD)法等の公知のドライプロセス、または、レーザー転写法等により形成できる。

【0054】

蛍光体層3R,3G,3Bは、上記の高分子材料として感光性樹脂を用いることで、フォトリソグラフィー法によりパターニングが可能となる。

ここで、感光性樹脂としては、アクリル酸系樹脂、メタクリル酸系樹脂、ポリ桂皮酸ビニル系樹脂、硬ゴム系樹脂等の反応性ビニル基を有する感光性樹脂(光硬化型レジスト材料)の一種類または複数種類の混合物を用いることが可能である。また、インクジェット法、凸版印刷法、凹版印刷法、スクリーン印刷法等のウェットプロセス、シャドーマスクを用いた抵抗加熱蒸着法、電子線(EB)蒸着法、分子線エピタキシー(MBE)法、スパッタリング法、有機気相蒸着(OVPD)法等の公知のドライプロセス、または、レーザー転写法等により蛍光体材料をダイレクトにパターニングすることも可能である。

【0055】

蛍光体層3R,3G,3Bの膜厚は、一般的には100nm〜100μm程度であるが、1〜100μmが好ましい。蛍光体層3R,3G,3Bの膜厚が100nm未満であると、励起光源からの光を十分吸収できず、発光効率が低下する、必要とされる色に励起光の透過光が混じることで色純度が悪化する、といった問題が生じる。さらに、励起光源からの発光の吸収を高め、色純度の悪影響を及ぼさない程度に励起光の透過光を低減するためには、蛍光体層の膜厚は1μm以上とすることが好ましい。蛍光体層の膜厚が100μmを超えると、励起光源からの光を既に十分吸収することから、効率の上昇には繋がらず、材料を消費するだけに留まり、材料コストのアップに繋がる。

【0056】

励起光として青色光を用いる際に、青色蛍光体層の代わりとして光散乱層を適用する場合、光散乱粒子は、有機材料、無機材料のいずれで構成してもよいが、無機材料により構成することが好ましい。これにより、指向性を有する励起光をより等方的に効果的に拡散または散乱させることが可能となる。また、無機材料を使用することにより、光および熱に安定な光散乱層を提供することが可能となる。

【0057】

光散乱粒子としては、透明度が高いものであることが好ましい。また、光散乱層としては、低屈折率の母材中に母材よりも高屈折率の微粒子が分散されたものであることが好ましい。また、青色光が光散乱層によって効果的に散乱するためには、光散乱性粒子の粒径がミー散乱の領域にあることが必要である。そのため、光散乱性粒子の粒径は100nm〜500nm程度が好ましい。また、光散乱粒子を樹脂材料と混合して用いる場合には、樹脂材料との屈折率比が上述した数値範囲に含まれるものであることが好ましい。

【0058】

光散乱粒子として、無機材料を用いる場合には、例えば、ケイ素、チタン、ジルコニウム、アルミニウム、インジウム、亜鉛、錫、およびアンチモンからなる群から選ばれる少なくとも1種の金属の酸化物を主成分とした粒子(微粒子)等が挙げられる。光散乱粒子として、無機材料により構成された粒子(無機微粒子)を用いる場合には、例えば、シリカビーズ(屈折率:1.44)、アルミナビーズ(屈折率:1.63)、酸化チタンビーズ(屈折率 アナタース型:2.50、ルチル型:2.70)、酸化ジルコニアビーズ(屈折率:2.05)、酸化亜鉛ビーズ(屈折率:2.00)等が挙げられる。

【0059】

光散乱粒子として、有機材料により構成された粒子(有機微粒子)を用いる場合には、例えば、ポリメチルメタクリレートビーズ(屈折率:1.49)、アクリルビーズ(屈折率:1.50)、アクリル−スチレン共重合体ビーズ(屈折率:1.54)、メラミンビーズ(屈折率:1.57)、高屈折率メラミンビーズ(屈折率:1.65)、ポリカーボネートビーズ(屈折率:1.57)、スチレンビーズ(屈折率:1.60)、架橋ポリスチレンビーズ(屈折率:1.61)、ポリ塩化ビニルビーズ(屈折率:1.60)、ベンゾグアナミン−メラミンホルムアルデヒドビーズ(屈折率:1.68)、シリコーンビーズ(屈折率:1.50)等が挙げられる。

【0060】

上述した光散乱粒子と混合して用いる樹脂材料としては、透光性の樹脂であることが好ましい。また、樹脂材料としては、例えば、メラミン樹脂(屈折率:1.57)、ナイロン(屈折率:1.53)、ポリスチレン(屈折率:1.60)、メラミンビーズ(屈折率:1.57)、ポリカーボネート(屈折率:1.57)、ポリ塩化ビニル(屈折率:1.60)、ポリ塩化ビニリデン(屈折率:1.61)、ポリ酢酸ビニル(屈折率:1.46)、ポリエチレン(屈折率:1.53)、ポリメタクリル酸メチル(屈折率:1.49)、ポリMBS(屈折率:1.54)、中密度ポリエチレン(屈折率:1.53)、高密度ポリエチレン(屈折率:1.54)、テトラフルオロエチレン(屈折率:1.35)、ポリ三フッ化塩化エチレン(屈折率:1.42)、ポリテトラフルオロエチレン(屈折率:1.35)等が挙げられる。

【0061】

[障壁]

障壁4は、例えば、感光性ポリイミド樹脂、アクリル樹脂、メタクリル系樹脂、ノボラック系樹脂またはエポキシ樹脂などの樹脂材料をフォトリソグラフィー等の手法によりパターニングして形成することができる。光の漏れや外光によるコントラスト低下を防ぐために、障壁4は、カーボン微粒子や金属酸化物等の遮光性粒子を上述の感光性樹脂材料に含有させたものをパターニングして形成したものであっても良い。非感光性樹脂材料をスクリーン印刷等により直接パターニングして障壁を形成してもよい。

【0062】

障壁4の少なくとも蛍光体層3R,3G,3Bと接する面には、反射膜を設けてもよい。反射膜を設けた場合、蛍光体層3R,3G,3Bから側方に逃げる蛍光成分の進行方向を光取り出し方向に変更することができる。このような反射膜材料としては、例えば、アルミニウム、銀、金、アルミニウム−リチウム合金、アルミニウム−ネオジウム合金、アルミニウム−シリコン合金等の反射性金属等が挙げられる。可視光全域にわたって高い反射率を有する観点では、反射膜材料はアルミニウムもしくは銀が好ましい。ここで挙げた材料は一例であり、本実施形態はこれらの材料に限定されるわけではない。ただし、反射膜材料は、CIE1976L*a*b表示系において80%以上の反射率を有することが好ましい。

【0063】

反射ではなく、光散乱を生じる材料を適用しても良い。光散乱性の材料としては例えば上述した光散乱粒子を用いることができ、必要に応じて光散乱粒子を樹脂に分散したものを用いても良い。また、青色光が光散乱膜によって効果的に散乱するためには、光散乱性粒子の粒径がミー散乱の領域にあることが必要である。この観点から、光散乱粒子の粒径は、100nm〜500nm程度が好ましい。光散乱効果を用いる場合においても、好適にはCIE1976L*a*b表示系において80%以上の拡散反射率を有することが好ましい。

【0064】

反射膜材料や光散乱性材料を障壁4の表面にコーティングする手法としては、例えばマスク蒸着などが挙げられる。あるいは、フォトリソグラフィー手法などの他の手法によって反射膜や光散乱膜を障壁4の表面に形成してもよい。また、障壁4の表面のみを反射膜とする以外にも、可視光を反射する材料や可視光を散乱する材料で障壁4を形成してもよい。可視光を反射する材料や可視光を散乱する材料は上述した材料を用いることができる。

【0065】

障壁4自体を反射性材料あるいは散乱性材料で形成する場合、好適には障壁4と基板2との間に遮光層を設けることが望ましい。遮光層を設けることで、外光が障壁4で反射あるいは散乱することによるコントラスト低下を抑止できる。障壁4の表面に反射膜あるいは光散乱膜が形成されている場合、反射膜あるいは光散乱膜と基板2が接する界面に遮光層を入れても良いし、障壁4および反射膜あるいは光散乱膜全体と基板2が接する界面に遮光層を入れても良い。さらに、一つの画素に進入するように設計された励起光が隣接画素に漏れて混色が起きるのを防止するために、隣接画素に進入しようとする光を吸収する目的で、光散乱性の障壁4の光取出し方向とは反対側に遮光層を挿入しても良い。

【0066】

障壁4は、蛍光体層3R,3G,3Bよりも厚く形成されることが好ましい。これにより、蛍光体層3R,3G,3Bが励起光源側の任意の部材と接触して損傷することを防止できる。障壁4の少なくとも蛍光体層3R,3G,3Bと接する面が光反射性あるいは光散乱性を有する場合、障壁4を蛍光体層3R,3G,3Bよりも厚く形成すれば、蛍光体層3R,3G,3Bから側方へ逃げる蛍光成分を外部への光取出し方向に効率良く変更することができる。また、このような障壁4の形状としては、格子状、ストライプ状など、蛍光体層3R,3G,3Bの周囲を囲む各種の形状を採用することができる。障壁4の断面形状に関しては、励起光が本来入射すべき画素の隣接画素に入射しないように、基板2側よりも入射側で障壁4の開口部が広くなるような、テーパー形状が望ましい。

【0067】

障壁4の横幅に対する障壁4の高さの比率(アスペクト比=障壁4の高さ/障壁4の幅)については、0.5以上が好ましく、さらに好適には0.5以上2以下が好ましい。アスペクト比が0.5未満であると、障壁4にかかる応力が小さいため、第2の領域M2に構造物5を設けなくても障壁4のヨレや剥がれは発生せず、本発明の効果が出にくい。逆に、アスペクト比が2を超えると、障壁4にかかる応力が大きくなるため、第2の領域M2に構造物5を設けても十分に応力を分散することができず、障壁4のヨレや剥がれを完全には解消できない懸念がある。

【0068】

蛍光体層3R,3G,3Bをディスペンサー法、インクジェット法などによってパターニングする場合、障壁4から蛍光体溶液が溢れ出て隣接画素間での混色を防止するためには、障壁4に撥液性を付与することが必須である。障壁4に撥液性を付与する方法としては例えば以下のような方法がある。

(1)フッ素プラズマ処理

例えば、特開2000−76979号公報に開示されているように、障壁を形成した基板に対して導入ガスをフッ素系とした条件下でプラズマ処理を行うことによって隔壁に撥液性を付与することができる。

(2)フッ素系表面改質剤の添加

光散乱性の障壁4の材料にフッ素系表面改質剤を添加することにより障壁4に撥液性を付与することができる。フッ素系表面改質剤としては、例えばUV硬化型表面改質剤ディフェンサ(DIC株式会社製)やメガファックなどが使用できる。

【0069】

[構造物]

本実施形態において、第2の領域M2に形成される構造物5は、第1の領域M1の障壁4にかかる応力を分散して受け取るために、障壁4とは連続体をなしている必要がある。

本実施形態における「第1の領域」とは、励起光源から入射された励起光により発光する蛍光体層3R,3G,3Bが形成されている領域を指す。すなわち、本実施形態の蛍光体基板1を用いた表示装置において、第1の領域M1は表示装置の表示に直接寄与する領域となる。

【0070】

一方、本実施形態の蛍光体基板1を用いた表示装置において、第2の領域M2は表示装置の表示に寄与しない領域となる。したがって、好適には、第2の領域M2には励起光源からの励起光が照射されず、かつ蛍光体層3R,3G,3Bが設けられていないことが好ましい。この構成であれば、第2の領域M2からは励起光も蛍光も出射されないので、これらの光が本来の表示に悪影響を及ぼすことが無く、第2の領域M2は表示装置の表示に寄与しない領域となる。

【0071】

なお、第2の領域M2が励起光を透過させない機能、もしくは蛍光を透過させない機能を有する場合は、第2の領域M2に励起光源からの励起光が照射されてもよいし、蛍光体層3R,3G,3Bが形成されていてもよい。励起光を透過させない機能、あるいは蛍光を透過させない機能を実現するためには、例えば第2の領域M2の構造物5で囲まれた領域に遮光層が設けられていればよい。

【0072】

遮光層の機能としては可視光全域を遮光する機能を有していても良いし、カラーフィルターのように一部の波長領域のみを遮光する機能を有していても良い。遮光層は、理想的には励起光や蛍光を100%吸収することが好ましいが、現実的には不可能である。人間の目の網膜感度を考慮すると、第2の領域M2で生じる輝度が10−4cd/m2以下、さらに好適には桿体細胞が働いている暗所視における絶対閾値輝度10−6cd/m2以下になるような遮光機能を有していることが好ましい。この構成であれば、第2の領域M2は表示装置の表示に寄与しない領域となる。

なお、第1の領域M1と第2の領域M2の境界線に位置する障壁4については、構造物として機能させても良い。

【0073】

効率良く応力を分散させるために、構造物5は障壁4と同程度の熱膨張率を有することが望ましい。より好適には、熱膨張率を一致させるために、構造物5は障壁4を構成する部材そのもので形成されていることが好ましい。障壁4の表面に反射膜あるいは光散乱膜が設けられている場合、構造物5の表面にも障壁4の表面に設けられた反射膜あるいは光散乱膜と同一の膜が設けられていることが望ましい。ただし、必ずしも全ての構造物5の表面に反射膜や光散乱膜を設ける必要はなく、一部の構造物5に設けるだけでも良い。その場合、第1の領域M1の近傍に位置する第2の領域M2の構造物5に設けることが好ましい。構造物5の材料や形成は障壁4と同様なため、ここでは説明を省略する。

【0074】

構造物5は障壁4と同時に形成しても良いし、障壁4を形成した後で構造物5を形成しても良いし、構造物5を形成した後で障壁4を形成しても良い。製造プロセスでの工程数を増やさない観点では、構造物5と障壁4とを同時に形成することが望ましい。ここで、障壁4を形成した後で構造物5を形成する場合、第1の領域M1と第2の領域M2との境界に位置する構造物5が、第1の領域M1と第2の領域M2の境界に位置する障壁4の上部に少なくとも部分的に重畳していることが好ましい。構造物5を形成した後で障壁4を形成する場合、第1の領域M1と第2の領域M2の境界に位置する障壁4が、第1の領域M1と第2の領域M2の境界に位置する構造物5の上部に少なくとも部分的に重畳していることが好ましい。

【0075】

上記の構成とすることで障壁4と構造物5とが確実に接触するため、第1の領域M1の障壁4にかかる応力を第2の領域M2の構造物5により確実に分散させることができる。この効果は、障壁4と構造物5とが同一の部材であるかないかに関わらず有効である。上述したように、第2の領域M2は表示装置の自発光成分には何ら寄与しないが、構造物5の一部あるいは構造物5自体に反射機能あるいは光散乱機能が付与されている場合は、外光によるコントラスト低下を防ぐため、構造物5と基板2の間に遮光層を設けることが好ましい。

【0076】

構造物5の幅やパターン形状などの仕様は、第1の領域M1に形成された障壁4と同一の仕様であることが好ましい。これにより、例えばフォトリソグラフィー法により障壁4および構造物5を形成する場合、障壁4と構造物5のパターンが全く同一であるため、障壁4をパターニングする際に用いたフォトマスクを用いて構造物5のパターニングを行うことが可能となる。そのため、フォトマスクが一枚で済むという効果が得られる。さらに、蛍光体層3R,3G,3Bをインクジェットやディスペンサーなどのウェットプロセスで形成する場合、第2の領域M2に形成された構造物5を用いて蛍光体インクの吐出量や吐出位置などの吐出条件の最適化を行うことができる。吐出条件の最適化のためには第1の領域M1に形成した障壁4と同じ撥液性を構造体5に付与する必要がある。

【0077】

なお、インクジェット方式で基板上に有機EL材料を吐出、塗布し、有機EL層を形成する有機EL表示装置においても同様な構造が提案されている(例えば特開2002−252083公報参照)。しかしながら、この文献は、発光に寄与する領域内での乾燥状態の不均一さによる発光ムラを解消するためだけの内容であり、障壁のヨレを防止する本発明の課題解決の糸口を何ら与えていない。加えて、有機EL素子は発光層を電界励起により発光させるため、画素内で発光層を含めた有機層に膜厚ムラが少しでも生じると、電極から注入されるキャリアのバランスが崩れ、顕著な発光ムラになる。

【0078】

一方、本実施形態は電界励起ではなく、光励起によって蛍光体層3R,3G,3Bを発光させるため、蛍光体層3R,3G,3Bがある膜厚以上であれば発光強度が飽和する。したがって、蛍光体層3R,3G,3Bの膜厚ムラが、発光強度が飽和する膜厚以上であれば、発光ムラは起こらない。したがって、膜厚ムラを解消するための上記の文献から本発明の問題とする障壁ヨレを解消するには至らない。また、有機EL層をインクジェットで形成するための障壁の高さは数μmであり、障壁の幅に対して障壁の高さが非常に小さい。そのため、障壁のヨレという課題は生じえない。一方、本実施形態では、蛍光体層3R,3G,3Bの厚みとして1μm以上が好ましいことから、障壁4は数十μmあることが好ましい。したがって、障壁4の幅に対して障壁4の高さが近付くためにアスペクト比が高くなり、結果として障壁のヨレという課題が生じる。

以上のことから、上記の文献の内容と本発明の内容は全く異なり、上記の文献から本発明を容易に創出することはできない。

【0079】

膜の基材に対する接着性を向上させるために、基材に対する膜の接着面積を大きくすることは公知である。しかしながら、本実施形態は、発光に寄与する第1の領域M1については障壁4の接着面積は大きくせず、発光に寄与しない第2の領域M2に障壁4と連続体をなす構造物5を設け、必要であれば、構造物5の接着面積を大きくすることで接着性を向上させる。すなわち、本実施形態は障壁4のヨレを第2の領域M2に設けた構造体5で解決することで密着性を確保し、かつ発光特性に何ら影響しない蛍光体基板、表示装置を提供することにある。このように、密着性が問題となっている膜あるいは領域それ自体で解決せずに、他の膜あるいは領域で解決するという考えは公知内容からは容易に想到し得ない。

【0080】

[第2実施形態]

以下、本発明の第2実施形態の蛍光体基板について、図2(A)、(B)を参照して説明する。

本実施形態の蛍光体基板の基本構成は第1実施形態と同様であり、第2の領域に設けた構造物の構成のみが第1実施形態と異なる。

図2(A)は図2(B)のA−A’線に沿う、本実施形態の蛍光体基板の断面図であり、図2(B)は本実施形態の蛍光体基板の平面図である。

図2(A)、(B)において、第1実施形態の図1(A)、(B)と共通の構成要素には同一の符号を付し、詳細な説明は省略する。

【0081】

第2の領域が基板に占める占有面積は、第1の領域にある障壁にヨレが発生しない範囲に適宜設定すればよい。第2の領域の占有面積を大きくするほど、障壁にかかる応力を小さくできる。ただし、基板の大きさは有限なため、第1の領域に形成された障壁にヨレが発生しない範囲まで第2の領域の占有面積を拡張できない場合がある。このような場合、構造物の基板に対する接着面積を増やすことで応力を効果的に分散することができる。

【0082】

本実施形態の蛍光体基板11は、図2(A)、(B)に示すように、第2の領域M2において、複数の構造物12が水平方向および垂直方向に格子状に配置されている点は第1実施形態と同様である。しかしながら、第1実施形態では、第1の領域M1の障壁4と連続体をなす構造物5が、障壁4と同じ幅で形成されていた。これに対し、本実施形態では、第1の領域M1の障壁4と連続体をなす構造物12が、障壁4と異なる幅で形成されている。具体的には、構造物12のうち、第1の領域M1近傍(1行×1列分)における構造物12の幅は障壁4と同じ幅であり、第1の領域M1から所定距離離れた位置における構造物12の幅は障壁4の幅よりも広く形成されている。ただし、幅広の構造物12であっても、隣り合う構造物12間のピッチは障壁4のピッチと同一である。

【0083】

本実施形態のように、構造物12のピッチを変えず、構造物12の少なくとも一部の幅だけを障壁4よりも大きくすることが応力を効果的に分散させるのに有効である。構造物12で囲われた領域の面積を変えると、蛍光体層3R,3G,3Bをインクジェットやディスペンサーなどのウェットプロセスで形成する場合、上述した吐出条件の最適化を行うことが困難となる。しかしながら、第1の領域M1近傍における構造物12の幅は障壁4と同じ幅であるため、この領域においては構造物12で囲われた領域の面積は障壁4で囲われた領域の面積と同じである。したがって、第1の領域M1近傍の部分を用いて吐出条件の最適化を行うことができる。

【0084】

図2(B)では、第1の領域M1から所定距離離れた位置においては、全ての構造物12について幅を広くしている。ただし、必ずしも全ての構造物の幅を広くする必要はなく、一部の構造物のみ幅を広くしても良い。あるいは、図2(B)とは逆に、第1の領域M1の近傍の構造物の幅を広くしても良い。第1の領域の近傍の構造物の幅を広くすると、障壁のヨレ防止には効果的である。

【0085】

[第3実施形態]

以下、本発明の第3実施形態の蛍光体基板について、図3(A)、(B)を参照して説明する。

本実施形態の蛍光体基板の基本構成は第1実施形態と同様であり、第2の領域に設けた構造物の構成のみが第1実施形態と異なる。

図3(A)は図3(B)のA−A’線に沿う、本実施形態の蛍光体基板の断面図であり、図3(B)は本実施形態の蛍光体基板の平面図である。

図3(A)、(B)において、第1実施形態の図1(A)、(B)と共通の構成要素には同一の符号を付し、詳細な説明は省略する。

【0086】

構造物の幅は、構造物の延在方向(長手方向)で必ずしも一定にする必要はなく、構造物の延在方向で変えてもよい。第2実施形態で述べたように、第1の領域近傍の構造物ほど幅が大きくなるように設計するのも効果的である。しかしながら、障壁と構造物の接合部で急激に幅を変えると、応力が充分に分散されない懸念がある。

【0087】

本実施形態の蛍光体基板14は、図3(A)、(B)に示すように、第1の領域M1と第2の領域M2との境界部分、すなわち障壁4と構造物15の接合部から構造物15の端部に向かうにつれて、構造物15の幅が連続的になだらかに広くなっている。このような構造にすることで、障壁4にかかる応力を構造物15の全域に円滑に分散させることができる。その結果、障壁4のヨレや剥がれを確実に防止することができる。

【0088】

[第4実施形態]

以下、本発明の第4実施形態の蛍光体基板について、図4(A)、(B)を参照して説明する。

本実施形態の蛍光体基板の基本構成は第1実施形態と同様であり、第2の領域に設けた構造物の構成のみが第1実施形態と異なる。

図4(A)は図4(B)のA−A’線に沿う、本実施形態の蛍光体基板の断面図であり、図4(B)は本実施形態の蛍光体基板の平面図である。

図4(A)、(B)において、第1実施形態の図1(A)、(B)と共通の構成要素には同一の符号を付し、詳細な説明は省略する。

【0089】

第2、第3実施形態のように、第2領域の構造物の幅を大きくしても、未だ障壁のヨレや剥がれが解消できない場合がある。そこで、本実施形態の蛍光体基板18は、図4(A)、(B)に示すように、構造物19が第2の領域M2の全域に隙間無く形成されている。すなわち、構造物19が第2の領域M2の全域に隙間なく形成されている。図4(A)、(B)の構造例では、第1の領域M1と第2の領域M2との境界線に位置する障壁4は、構造物19として機能している。このように、構造物19をベタ状に形成することでパターンによる切欠き効果が消失するため、さらに高アスペクト比で高精細な障壁をヨレや剥がれが生じることなく形成することができる。

【0090】

[第5実施形態]

以下、本発明の第5実施形態の蛍光体基板について、図5(A)、(B)を参照して説明する。

本実施形態の蛍光体基板の基本構成は第1実施形態と同様であり、第2の領域に設けた構造物の構成のみが第1実施形態と異なる。

図5(A)は図5(B)のA−A’線に沿う、本実施形態の蛍光体基板の断面図であり、図5(B)は本実施形態の蛍光体基板の平面図である。

図5(A)、(B)において、第1実施形態の図1(A)、(B)と共通の構成要素には同一の符号を付し、詳細な説明は省略する。

【0091】

第1〜第4実施形態では、構造物が配置された第2の領域が、矩形状の第1の領域の4辺を囲むように設けられていた。しかしながら、第2の領域は、必ずしも第1の領域の4辺全部を囲む必要はない。例えば、基板の水平方向に延在する障壁の幅と基板の垂直方向に延在する障壁の幅とが異なる場合、幅の狭い障壁にはより大きな応力が加わる。

【0092】

そこで、本実施形態の蛍光体基板22は、図5(A)、(B)に示すように、基板2の水平方向に延在する第1の障壁4Aの幅が、基板2の垂直方向に延在する第2の障壁4Bの幅よりも狭い。したがって、第1の障壁4Aにはより大きな応力が加わる。これに対応して、基板2の水平方向に延在する第1の障壁4Aに連続する構造体23のみが基板2上に設けられている。基板2の垂直方向に延在する第2の障壁4Bに連続する構造体は設けられていない。すなわち、基板2の水平方向における第1の領域M1の側方のみに第2の領域M2が設けられている。この構成においても、高アスペクト比で高精細な障壁をヨレや剥がれが生じることなく形成することができる。

【0093】

[第6実施形態]

以下、本発明の第6実施形態の蛍光体基板について、図6(A)、(B)を参照して説明する。

本実施形態の蛍光体基板の基本構成は第1実施形態と同様であり、第2の領域に設けた構造物の構成のみが第1実施形態と異なる。

図6(A)は図6(B)のA−A’線に沿う、本実施形態の蛍光体基板の断面図であり、図6(B)は本実施形態の蛍光体基板の平面図である。

図6(A)、(B)において、第1実施形態の図1(A)、(B)と共通の構成要素には同一の符号を付し、詳細な説明は省略する。

【0094】

第5実施形態では、図5(A)、(B)に示すように、基板2の水平方向に延在する第1の障壁4Aに連続する構造体23のみが設けられていた。これに対して、本実施形態の蛍光体基板26は、図6(A)、(B)に示すように、基板2の水平方向に延在する第1の障壁4Aに連続する構造体23に加えて、第2の障壁4Bと同じ幅の構造物27が、隣り合う構造体23間にわたって垂直方向に延在して設けられている。基板2の水平方向における第1の領域M1の側方のみに第2の領域M2が設けられている点は、第5実施形態と同様である。

【0095】

このように、2つの方向に延在する構造物23,27を設けることで、応力をより効果的に分散させることができる。

【0096】

[第7実施形態]

以下、本発明の第7実施形態の蛍光体基板について、図7(A)、(B)を参照して説明する。

本実施形態の蛍光体基板の基本構成は第1実施形態と同様であり、第2の領域に設けた構造物の構成のみが第1実施形態と異なる。

図7(A)は図7(B)のA−A’線に沿う、本実施形態の蛍光体基板の断面図であり、図7(B)は本実施形態の蛍光体基板の平面図である。

図7(A)、(B)において、第1実施形態の図1(A)、(B)と共通の構成要素には同一の符号を付し、詳細な説明は省略する。

【0097】

第1〜第4実施形態では、第2の領域M2の構造物が全て連続して形成され、完全な格子をなすように形成されていた。これに対して、本実施形態の蛍光体基板30は、図7(A)、(B)に示すように、第2の領域M2の構造物5の一部は連続しておらず、構造物5が所々で分断された箇所(符号Bで示す)を有している。

【0098】

この構成においても、構造物5が障壁4と連続した箇所を介して障壁4の応力が充分に分散されるため、高アスペクト比で高精細な障壁をヨレが生じることなく形成することができる。

【0099】

[第8実施形態]

以下、本発明の第8実施形態の蛍光体基板について、図8(A)、(B)を参照して説明する。

本実施形態の蛍光体基板の基本構成は第1実施形態と同様であり、第2の領域に設けた構造物の構成のみが第1実施形態と異なる。

図8(A)は図8(B)のA−A’線に沿う、本実施形態の蛍光体基板の断面図であり、図8(B)は本実施形態の蛍光体基板の平面図である。

図8(A)、(B)において、第1実施形態の図1(A)、(B)と共通の構成要素には同一の符号を付し、詳細な説明は省略する。

【0100】

本実施形態の蛍光体基板33は、図8(A)、(B)に示すように、第2の領域M2において格子状に配置された複数の構造物5に加えて、隣り合う構造物5によって囲まれる矩形の2本の対角線上にも構造物34が設けられている。対角線上に設けられた構造物34は、格子状に配置された複数の構造物5と連続体をなしている。

【0101】

この構成によれば、格子状の構造物5と連続体をなす構造物34がさらに付加されたため、障壁4の応力がより分散されやすくなる。そのため、高アスペクト比で高精細な障壁4をヨレや剥がれが生じることなく形成することができる。

【0102】

本実施形態においては、図9(A)に示すような構造物34を設けたが、この構成に代えて、図9(B)〜(D)に示すような構造物を設けてもよい。

図9(B)に示す例では、2本の対角線上に設けられた構造物35が、互いに交差する点で分断されている。

図9(C)に示す例では、2本の対角線のうち、1本の対角線上にのみ構造物36が設けられている。

図9(D)に示す例では、2本の対角線上に配置され、分断された構造物37に加えて、各辺の中点から中心に向かって延びる構造物37が設けられている。

【0103】

[カラーフィルター]

上記実施形態の蛍光体基板1には、光取り出し側の基板2と蛍光体層3R,3G,3Bの間にカラーフィルターを設けることが好ましい。カラーフィルターとしては、従来のカラーフィルターを用いることが可能である。カラーフィルターを設けることによって、赤色、緑色、青色画素の色純度を高めることができ、表示装置の色再現範囲を拡大することができる。青色蛍光体層3B上に形成された青色カラーフィルター、緑色蛍光体層3G上に形成された緑色カラーフィルター、赤色蛍光体層3R上に形成された赤色カラーフィルターの各々は、外光中に含まれる各蛍光体を励起する励起光成分を吸収する。その結果、外光による蛍光体層3R,3G,3Bの発光を低減、防止することが可能となり、コントラストの低下を低減・防止することができる。青色カラーフィルター、緑色カラーフィルター、赤色カラーフィルターの存在により、蛍光体層3R,3G,3Bで吸収されず、蛍光体層3R,3G,3Bを透過する励起光が外部に漏れ出すことを防止できる。そのため、蛍光体層3R,3G,3Bから発する光と励起光との混色による色純度の低下を防止することができる。

【0104】

[光源]

次に、本実施形態に係る光源について説明する。

蛍光体を励起する光源としては、紫外光、青色光が好ましい。光源としては、例えば紫外LED、青色LED、紫外発光無機EL、青色発光無機EL、紫外発光有機EL、青色発光有機EL等が挙げられるが、これらの光源に限定されるものではない。これらの光源を直接スイッチングすることで、画像を表示するための光のON/OFFをコントロールすることが可能である。あるいは、蛍光体層と光源との間に液晶層のようなシャッター機能(光透過率調整機能)を有する層を配置し、それをコントロールすることで光のON/OFFをコントロールすることも可能である。また、液晶層のようなシャッター機能を有する層、光源の双方ともにON/OFFをコントロールすることも可能である。

【0105】

次に、蛍光体基板と光源から構成される場合の表示装置の実施形態の詳細を説明する。

光源としては、公知の紫外LED、青色LED、紫外発光無機EL、青色発光無機EL、紫外発光有機EL、青色発光有機EL等が使用可能であり、特に限定されるものではない。これらの光源は、公知の材料、公知の製造方法で作製することが可能である。紫外光としては、360〜410nmの範囲に主発光ピークを有する光が好ましい。青色光としては、410〜470nmの範囲に主発光ピークを有する光が好ましい。

【0106】

光源は、指向性を有していることが望ましい。指向性とは、光の強度が方向によって異なる性質をいう。指向性は、光が蛍光体層に入射する時点で有していればよい。光源は、平行光を蛍光体層に入射させることが望ましい。光源の指向性の程度としては半値幅30度以下、より好ましくは10度以下が良い。半値幅が30度よりも大きいと、光源から射出された光が所望の画素以外に入射し、所望の画素以外の蛍光体を励起することにより、色純度やコントラストが低下するからである。

【0107】

以下、光源に好適に利用可能な発光素子について説明する。

[LED]

本実施形態で用いられるLEDは、公知のLEDを用いることが可能である。例えば、紫外発光無機LED、青色発光無機LEDを用いることが可能である。これらのLEDは、例えば基板、バッファ層、n型コンタクト層、n型クラッド層、活性層、p型クラッド層、およびp型コンタクト層より構成されるが、これらに限定されるものではない。

【0108】

本実施形態で用いられる活性層は、電子と正孔との再結合により発光を生じる層である。活性層材料としては、LED用の公知の活性層材料を用いることができる。例えば、紫外活性層材料としては、AlGaN、InAlN、InaAlbGa1-a-bN(0≦a、0≦b、a+b≦1)、青色活性層材料としては、Inz Ga1-z N(0<z<1)等が挙げられるが、本実施形態はこれらに限定されるものではない。

【0109】

単一量子井戸構造または多重量子井戸構造の活性層を用いることができる。量子井戸構造の活性層は、n型、p型のいずれでもよいが、特にノンドープ(不純物無添加)の活性層を用いれば、バンド間発光により発光波長の半値幅が狭くなり、色純度のよい発光が得られるため、好ましい。活性層にドナー不純物、アクセプター不純物の少なくとも一方をドープしてもよい。不純物をドープした活性層の結晶性がノンドープと同じであれば、ドナー不純物をドープした場合、ノンドープの活性層に比べてバンド間発光強度をさらに強くすることができる。アクセプター不純物をドープすると、バンド間発光のピーク波長よりも約0.5eV低エネルギー側にピーク波長をシフトさせることができるが、半値幅は広くなる。アクセプター不純物とドナー不純物との両者をドープすると、アクセプター不純物のみをドープした活性層の発光強度に比べて発光強度をさらに大きくすることができる。特に、アクセプター不純物をドープした活性層を形成する場合、活性層の導電型はSi等のドナー不純物をもドープしてn型とすることが好ましい。

【0110】

本実施形態で用いられるn型クラッド層としては、LED用の公知のn型クラッド層材料を用いることができる。n型クラッド層は、1層でも多層でも良い。活性層よりもバンドギャップエネルギーが大きいn型半導体材料でn型クラッド層を構成することで、n型クラッド層と活性層の間には正孔に対する電位障壁ができ、正孔を活性層に閉じ込めることができる。一例として、n型クラッド層をn型Inx Ga1-x N(0≦x<1)により形成することが可能であるが、本実施形態はこれらに限定されるものではない。

【0111】

本実施形態で用いられるp型クラッド層としては、LED用の公知のp型クラッド層材料を用いることができる。p型クラッド層は、1層でも多層でも良い。活性層よりもバンドギャップエネルギーが大きいp型半導体材料でp型クラッド層を構成することで、p型クラッド層と活性層の間には電子に対する電位障壁ができ、電子を活性層に閉じ込めることができる。一例として、p型クラッド層をAly Ga1-y N(0≦y≦1)で形成することができるが、本発明はこれらに限定されるものではない。

【0112】

本実施形態で用いられるコンタクト層としては、LED用の公知のコンタクト層材料を用いることができる。例えば、n型クラッド層に接して電極を形成する層として、n型GaNからなるn型コンタクト層を形成することができる。p型クラッド層に接して電極を形成する層として、p型GaNからなるp型コンタクト層を形成することができる。ただし、コンタクト層は、第2のn型クラッド層、第2のp型クラッド層がGaNで形成されていれば、特に形成する必要はなく、第2のクラッド層をコンタクト層とすることも可能である。

【0113】

また、本実施形態で用いられる上記の各層は、LED用の公知の成膜プロセスを用いることが可能であるが、本発明は特にこれらに限定されるものではない。例えば、MOVPE(有機金属気相成長法)、MBE(分子線気相成長法)、HDVPE(ハイドライド気相成長法)等の気相成長法を用いて、例えばサファイア(C面、A面、R面を含む)、SiC(6H−SiC、4H−SiCも含む)、スピネル(MgAl2O4、特にその(111)面)、ZnO、Si、GaAs、あるいは他の酸化物単結晶基板(NGO等)等の基板上に形成することができる。

【0114】

[有機EL素子]

本実施形態で用いられる有機EL素子は、公知の有機ELを用いることが可能である。例えば、基板上に第1電極、第1電極のエッジ部を覆うエッジカバー、少なくとも有機発光層を含む有機層、第2電極により有機EL素子を構成することができるが、これらに限定されるものではない。

【0115】

[基板]

本実施形態で用いられる基板としては、例えば、ガラス、石英等からなる無機材料基板、ポリエチレンテレフタレート、ポリカルバゾール、ポリイミド等からなるプラスティック基板、アルミナ等からなるセラミックス基板等の絶縁性基板、又は、アルミニウム(Al)、鉄(Fe)等からなる金属基板、または、上記の基板上に酸化シリコン(SiO2)、有機絶縁材料等からなる絶縁物を表面にコーティングした基板、Al等からなる金属基板の表面に陽極酸化等の方法で絶縁化処理を施した基板等が挙げられる。

【0116】

さらに、上記のプラスティック基板に無機材料をコートした基板、上記の金属基板に無機絶縁材料をコートした基板が更に好ましい。これにより、プラスティック基板を有機ELの基板として用いた場合の最大の問題となる水分の透過による有機ELの劣化を解消することが可能となる。なお、有機ELは、特に低量の水分に対しても劣化が起こることが知られている。また、金属基板を有機ELの基板として用いた場合の最大の問題となる金属基板の突起によるリーク(ショート)を解消することが可能となる。なお、有機ELの膜厚は、100〜200nm程度と非常に薄いため、突起による画素部での電流にリーク(ショート)が顕著に起こることが知られている。

【0117】

また、有機EL素子をアクティブマトリックス方式で駆動するためのTFTを形成する場合には、500℃以下の温度で融解せず、歪みも生じない基板を用いることが好ましい。また、一般的な金属基板は、ガラスと熱膨張率が異なるため、従来の生産装置で金属基板上にTFTを形成することが困難である。しかしながら、線膨張係数が1×10−5/ ℃ 以下の鉄−ニッケル系合金である金属基板を用いて、線膨張係数をガラスに合わせ込むことで金属基板上にTFTを従来の生産装置を用いて安価に形成することが可能となる。また、プラスティック基板の場合には、耐熱温度が非常に低いため、ガラス基板上にTFTを形成した後、プラスティック基板にTFTを転写することで、プラスティック基板上にTFTを転写形成することが可能である。

【0118】

さらに、有機EL層からの発光を基板と逆側から取り出す場合には、基板としての制約はない。一方、有機EL層からの発光を基板側から取り出す場合には、用いる基板として有機EL層からの発光を外部に取り出すために、透明または半透明の基板を用いる必要がある。

【0119】

[TFT]

TFTは、有機EL素子を形成する前に予め基板上に形成され、スイッチング用および駆動用として機能する。本実施形態で用いられるTFTとしては、公知のTFTが挙げられる。また、本実施形態では、TFTの代わりに、金属−絶縁体−金属(MIM)ダイオードを用いることもできる。

【0120】

本実施形態のアクティブ駆動型有機EL素子に用いることが可能なTFTは、公知の材料、構造及び形成方法を用いて形成することができる。TFTの活性層の材料としては、例えば、非晶質シリコン(アモルファスシリコン)、多結晶シリコン(ポリシリコン)、微結晶シリコン、セレン化カドミウム等の無機半導体材料、酸化亜鉛、酸化インジウム−酸化ガリウム−酸化亜鉛等の酸化物半導体材料、または、ポリチオフェン誘導体、チオフェンオリゴマー、ポリ(p−フェリレンビニレン)誘導体、ナフタセン、ペンタセン等の有機半導体材料が挙げられる。また、TFTの構造としては、例えば、スタガ型、逆スタガ型、トップゲート型、コプレーナ型が挙げられる。

【0121】

TFTを構成する活性層の形成方法としては、(1)プラズマ誘起化学気相成長(PECVD)法により成膜したアモルファスシリコンに不純物をイオンドーピングする方法、(2)シラン(SiH4)ガスを用いた減圧化学気相成長(LPCVD)法によりアモルファスシリコンを形成し、固相成長法によりアモルファスシリコンを結晶化してポリシリコンを得た後、イオン打ち込み法によりイオンドーピングする方法、(3)Si2H6ガスを用いたLPCVD法またはSiH4ガスを用いたPECVD法によりアモルファスシリコンを形成し、エキシマレーザー等のレーザーによりアニールし、アモルファスシリコンを結晶化してポリシリコンを得た後、イオンドーピングを行う方法(低温プロセス)、(4)LPCVD法またはPECVD法によりポリシリコン層を形成し、1000℃以上で熱酸化することによりゲート絶縁膜を形成し、その上に、n+ポリシリコンのゲート電極を形成した後、イオンドーピングを行う方法(高温プロセス)、(5)有機半導体材料をインクジェット法等により形成する方法、(6)有機半導体材料の単結晶膜を得る方法、等が挙げられる。

【0122】

本実施形態で用いられるTFTのゲート絶縁膜は、公知の材料を用いて形成することができる。例えば、PECVD法、LPCVD法等により形成されたSiO2またはポリシリコン膜を熱酸化して得られるSiO2等が挙げられる。本実施形態で用いられるTFTの信号電極線、走査電極線、共通電極線、第1駆動電極および第2駆動電極は、公知の材料を用いて形成することができる。これらの材料としては、例えばタンタル(Ta)、アルミニウム(Al)、銅(Cu)等が挙げられる。本実施形態に係る有機EL素子のTFTは、上記のような構成で形成することができるが、これらの材料、構造及び形成方法に限定されるものではない。

【0123】

[層間絶縁膜]

本実施形態のアクティブ駆動型有機EL素子に用いることが可能な層間絶縁膜は、公知の材料を用いて形成することができる。材料としては、例えば、酸化シリコン(SiO2)、窒化シリコン(SiNまたはSi2N4)、酸化タンタル(TaOまたはTa2O5)等の無機材料、または、アクリル樹脂、レジスト材料等の有機材料等が挙げられる。また、層間絶縁膜の形成方法としては、化学気相成長(CVD)法、真空蒸着法等のドライプロセス、スピンコート法等のウェットプロセスが挙げられる。また、必要に応じてフォトリソグラフィー法等によりパターニングすることもできる。

【0124】

有機EL層からの発光を基板の逆側(第2電極側)から取り出す場合には、外光が基板上に形成されたTFTに入射して、TFT特性に変化が生じることを防ぐ目的で、遮光性を兼ね備えた遮光性絶縁膜を用いることが好ましい。また、上記の層間絶縁膜と遮光性絶縁膜とを組み合わせて用いることもできる。遮光性層間絶縁膜としては、フタロシアニン、キナクロドン等の顔料または染料をポリイミド等の高分子樹脂に分散したもの、カラーレジスト、ブラックマトリクス材料、NixZnyFe2O4等の無機絶縁材料等が挙げられる。しかしながら、本実施形態はこれらの材料および形成方法に限定されるものではない。

【0125】

[平坦化膜]

本実施形態のアクティブ駆動型有機EL素子において基板上にTFT等を形成した場合には、その表面に凸凹が形成され、この凸凹によって有機EL素子の欠陥、例えば、画素電極の欠損、有機EL層の欠損、対向電極の断線、画素電極と対向電極の短絡、耐圧の低下等が発生するおそれがある。これらの欠陥を防止するために、層間絶縁膜上に平坦化膜を設けてもよい。

【0126】

本実施形態で用いられる平坦化膜は、公知の材料を用いて形成することができる。平坦化膜の材料としては、例えば、酸化シリコン、窒化シリコン、酸化タンタル等の無機材料、ポリイミド、アクリル樹脂、レジスト材料等の有機材料等が挙げられる。平坦化膜の形成方法としては、CVD法、真空蒸着法等のドライプロセス、スピンコート法等のウェットプロセスが挙げられるが、本発明はこれらの材料及び形成方法に限定されるものではない。また、平坦化膜は、単層構造でも多層構造でもよい。

【0127】

[第1電極および第2電極]

本実施形態で用いられる第1電極および第2電極は、有機EL素子の陽極または陰極として対で機能する。つまり、第1電極を陽極とした場合には第2電極は陰極となり、第1電極を陰極とした場合には第2電極は陽極となる。以下に、具体的な化合物および形成方法を例示するが、本実施形態はこれらの材料及び形成方法に限定されるものではない。

【0128】

第1電極および第2電極を形成する電極材料としては、公知の電極材料を用いることができる。陽極の材料としては、有機EL層への正孔の注入をより効率よく行う観点から、仕事関数が4.5eV以上の金(Au)、白金(Pt)、ニッケル(Ni)等の金属、および、インジウム(In)と錫(Sn)からなる酸化物(ITO)、錫(Sn)の酸化物(SnO2)インジウム(In)と亜鉛(Zn)からなる酸化物(IZO)等が透明電極材料として挙げられる。また、陰極の材料としては、有機EL層への電子の注入をより効率よく行う観点から、仕事関数が4.5eV以下のリチウム(Li)、カルシウム(Ca)、セリウム(Ce)、バリウム(Ba)、アルミニウム(Al)等の金属、または、これらの金属を含有するMg:Ag合金、Li:Al合金等の合金が挙げられる。

【0129】

第1電極および第2電極は、上記の材料を用いてEB蒸着法、スパッタリング法、イオンプレーティング法、抵抗加熱蒸着法等の公知の方法により形成することができる。ただし、本実施形態はこれらの形成方法に限定されるものではない。また、必要に応じて、フォトリソグラフフィー法、レーザー剥離法等により、電極をパターン化することもでき、シャドーマスクと組み合わせることでパターン化した電極を直接形成することもできる。電極の膜厚は、50nm以上が好ましい。電極の膜厚が50nm未満の場合には、配線抵抗が高くなることから、駆動電圧の上昇が生じるおそれがある。

【0130】

色純度の向上、発光効率の向上、正面輝度の向上等の目的でマイクロキャビティ効果を用いる場合には、有機EL層からの発光を第1電極側(第2電極側)から取り出す場合には、第1電極(第2電極)として半透明電極を用いることが好ましい。ここで用いる材料として、金属の半透明電極単体、もしくは、金属の半透明電極と透明電極材料の組み合わせを用いることが可能である。半透明電極材料としては、反射率・透過率の観点から、銀が好ましい。半透明電極の膜厚は、5〜30nmが好ましい。膜厚が5nm未満の場合には、光が十分に反射せず、干渉の効果を十分得ることができない。膜厚が30nmを超える場合には、光の透過率が急激に低下し、輝度、効率が低下するおそれがある。また、第2電極(第1電極)として光を反射する反射率の高い電極を用いることが好ましい。この際に用いる電極材料としては、例えば、アルミニウム、銀、金、アルミニウム−リチウム合金、アルミニウム−ネオジウム合金、アルミニウム−シリコン合金等の反射性金属電極、透明電極と前記反射性金属電極(反射電極)を組み合わせた電極等が挙げられる。

【0131】

[有機EL層]

本実施形態で用いられる有機EL層は、有機発光層の単層構造でも、有機発光層と電荷輸送層の多層構造でも良い。具体的には、下記の構成が挙げられるが、本実施形態はこれらにより限定されるものではない。

(1)有機発光層

(2)正孔輸送層/有機発光層

(3)有機発光層/電子輸送層

(4)正孔輸送層/有機発光層/電子輸送層

(5)正孔注入層/正孔輸送層/有機発光層/電子輸送層

(6)正孔注入層/正孔輸送層/有機発光層/電子輸送層/電子注入層

(7)正孔注入層/正孔輸送層/有機発光層/正孔防止層/電子輸送層

(8)正孔注入層/正孔輸送層/有機発光層/正孔防止層/電子輸送層/電子注入層

(9)正孔注入層/正孔輸送層/電子防止層/有機発光層/正孔防止層/電子輸送層/電子注入層

【0132】

有機発光層、正孔注入層、正孔輸送層、正孔防止層、電子防止層、電子輸送層および電子注入層の各層は、単層構造でも多層構造でもよい。

有機発光層は、以下に例示する有機発光材料のみから構成されていてもよく、発光性のドーパントとホスト材料の組み合わせから構成されていてもよい。有機発光層は、任意に正孔輸送材料、電子輸送材料、添加剤(ドナー、アクセプター等)等を含んでいてもよく、これらの材料が高分子材料(結着用樹脂)または無機材料中に分散された構成であってもよい。発光効率・寿命の観点からは、ホスト材料中に発光性のドーパントが分散されたものが好ましい。

【0133】

有機発光材料としては、有機EL用の公知の発光材料を用いることができる。この種の発光材料は、低分子発光材料、高分子発光材料等に分類される。これらの具体的な化合物を以下に例示するが、本発明はこれらの材料に限定されるものではない。また、上記発光材料は、蛍光材料、燐光材料等に分類されるものでもよく、低消費電力化の観点で、発光効率の高い燐光材料を用いることが好ましい。

【0134】

具体的な化合物を以下に例示するが、本発明はこれらの材料に限定されるものではない。

発光層に任意に含まれる発光性のドーパントとしては、有機EL用の公知のドーパント材料を用いることができる。このようなドーパント材料としては、例えば、紫外発光材料としては、p−クォーターフェニル、3,5,3,5テトラ-t-ブチルセクシフェニル、3,5,3,5テトラ-t-ブチル-p−クィンクフェニル等の蛍光発光材料等が挙げられる。青色発光材料として、スチリル誘導体等の蛍光発光材料、ビス[(4,6−ジフルオロフェニル)−ピリジナト−N,C2‘]ピコリネート イリジウム(III)(FIrpic)、ビス(4’,6‘−ジフルオロフェニルポリジナト)テトラキス(1−ピラゾイル)ボレート イリジウム(III)(FIr6)等の燐光発光有機金属錯体等が挙げられる。

【0135】

ドーパントを用いるときのホスト材料としては、有機EL用の公知のホスト材料を用いることができる。このようなホスト材料としては、上述した低分子発光材料、高分子発光材料、4,4‘−ビス(カルバゾール)ビフェニル、9,9−ジ(4−ジカルバゾール−ベンジル)フルオレン(CPF)、3,6−ビス(トリフェニルシリル)カルバゾール(mCP)、(PCF)等のカルバゾール誘導体、4−(ジフェニルフォスフォイル)−N,N-ジフェニルアニリン(HM−A1)等のアニリン誘導体、1,3−ビス(9−フェニル−9H−フルオレン−9−イル)ベンゼン(mDPFB)、1,4−ビス(9−フェニル−9H−フルオレン−9−イル)ベンゼン(pDPFB)等のフルオレン誘導体等が挙げられる。

【0136】

電荷注入輸送層は、電荷(正孔、電子)の電極からの注入と発光層への輸送(注入)をより効率よく行う目的で、電荷注入層(正孔注入層、電子注入層)と電荷輸送層(正孔輸送層、電子輸送層)に分類される。電荷注入輸送層は、以下に例示する電荷注入輸送材料のみから構成されていてもよく、任意に添加剤(ドナー、アクセプター等)等を含んでいてもよく、これらの材料が高分子材料(結着用樹脂)又は無機材料中に分散された構成であってもよい。

【0137】

電荷注入輸送材料としては、有機EL用、有機光導電体用の公知の電荷輸送材料を用いることができる。このような電荷注入輸送材料は、正孔注入輸送材料及び電子注入輸送材料に分類され、これらの具体的な化合物を以下に例示するが、本発明はこれらの材料に限定されるものではない。

【0138】

正孔注入・正孔輸送材料としては、例えば、酸化バナジウム(V2O5)、酸化モリブデン(MoO2)等の酸化物、無機p型半導体材料、ポルフィリン化合物、N,N’−ビス(3−メチルフェニル)−N,N’−ビス(フェニル)−ベンジジン(TPD)、N,N’−ジ(ナフタレン−1−イル)−N,N’−ジフェニル−ベンジジン(NPD)等の芳香族第三級アミン化合物、ヒドラゾン化合物、キナクリドン化合物、スチリルアミン化合物等の低分子材料、ポリアニリン(PANI)、ポリアニリン−樟脳スルホン酸(PANI−CSA)、3,4−ポリエチレンジオキシチオフェン/ポリスチレンサルフォネイト(PEDOT/PSS)、ポリ(トリフェニルアミン)誘導体(Poly−TPD)、ポリビニルカルバゾール(PVCz)、ポリ(p−フェニレンビニレン)(PPV)、ポリ(p−ナフタレンビニレン)(PNV)等の高分子材料等が挙げられる。

【0139】

陽極からの正孔の注入・輸送をより効率よく行う点で、正孔注入層として用いる材料としては、正孔輸送層に使用する正孔注入輸送材料よりも最高被占分子軌道(HOMO)のエネルギー準位が低い材料を用いることが好ましい。正孔輸送層としては、正孔注入層に使用する正孔注入輸送材料よりも正孔の移動度が高い材料を用いることが好ましい。

【0140】

より正孔の注入・輸送性を向上させるため、正孔注入・輸送材料にアクセプターをドープすることが好ましい。アクセプターとしては、有機EL用の公知のアクセプター材料を用いることができる。これらの具体的な化合物を以下に例示するが、本発明はこれらの材料に限定されるものではない。

【0141】

アクセプター材料としては、Au、Pt、W,Ir、POCl3 、AsF6 、Cl、Br、I、酸化バナジウム(V2O5)、酸化モリブデン(MoO2)等の無機材料、TCNQ(7,7,8,8,−テトラシアノキノジメタン)、TCNQF4 (テトラフルオロテトラシアノキノジメタン)、TCNE(テトラシアノエチレン)、HCNB(ヘキサシアノブタジエン)、DDQ(ジシクロジシアノベンゾキノン)等のシアノ基を有する化合物、TNF(トリニトロフルオレノン)、DNF(ジニトロフルオレノン)等のニトロ基を有する化合物、フルオラニル、クロラニル、ブロマニル等の有機材料が挙げられる。この内、TCNQ、TCNQF4 、TCNE、HCNB、DDQ等のシアノ基を有する化合物がよりキャリア濃度を効果的に増加させることができるため、より好ましい。

【0142】

電子注入・電子輸送材料としては、例えば、n型半導体である無機材料、オキサジアゾール誘導体、トリアゾール誘導体、チオピラジンジオキシド誘導体、ベンゾキノン誘導体、ナフトキノン誘導体、アントラキノン誘導体、ジフェノキノン誘導体、フルオレノン誘導体、ベンゾジフラン誘導体等の低分子材料;ポリ(オキサジアゾール)(Poly−OXZ)、ポリスチレン誘導体(PSS)等の高分子材料が挙げられる。特に、電子注入材料としては、特にフッ化リチウム(LiF)、フッ化バリウム(BaF2)等のフッ化物、酸化リチウム(Li2O)等の酸化物等が挙げられる。

【0143】

陰極からの電子の注入・輸送をより効率よく行う点で、電子注入層として用いる材料としては、電子輸送層に使用する電子注入輸送材料よりも最低空分子軌道(LUMO)のエネルギー準位が高い材料を用いることが好ましい。電子輸送層として用いる材料としては、電子注入層に使用する電子注入輸送材料よりも電子の移動度が高い材料を用いることが好ましい。

【0144】

電子の注入・輸送性をより向上させるため、上記の電子注入・輸送材料にドナーをドープすることが好ましい。ドナーとしては、有機EL用の公知のドナー材料を用いることができる。これらの具体的な化合物を以下に例示するが、本発明はこれらの材料に限定されるものではない。

【0145】

ドナー材料としては、アルカリ金属、アルカリ土類金属、希土類元素、Al、Ag、Cu、In等の無機材料、アニリン類、フェニレンジアミン類、ベンジジン類(N,N,N’,N’−テトラフェニルベンジジン、N,N’−ビス−(3−メチルフェニル)−N,N’−ビス−(フェニル)−ベンジジン、N,N’−ジ(ナフタレン−1−イル)−N,N’−ジフェニル−ベンジジン等)、トリフェニルアミン類(トリフェニルアミン、4,4’4''−トリス(N,N−ジフェニル−アミノ)−トリフェニルアミン、4,4’4''−トリス(N−3−メチルフェニル−N−フェニル−アミノ)−トリフェニルアミン、4,4’4''−トリス(N−(1−ナフチル)−N−フェニル−アミノ)−トリフェニルアミン等)、トリフェニルジアミン類(N,N’−ジ−(4−メチル−フェニル)−N,N’−ジフェニル−1,4−フェニレンジアミン)等の芳香族3級アミンを骨格にもつ化合物、フェナントレン、ピレン、ペリレン、アントラセン、テトラセン、ペンタセン等の縮合多環化合物(ただし、縮合多環化合物は置換基を有してもよい)、TTF(テトラチアフルバレン)類、ジベンゾフラン、フェノチアジン、カルバゾール等の有機材料がある。

このうち、特に、芳香族3級アミンを骨格にもつ化合物、縮合多環化合物、アルカリ金属がよりキャリア濃度を効果的に増加させることが可能であるためより好ましい。

【0146】

発光層、正孔輸送層、電子輸送層、正孔注入層および電子注入層等の有機EL層は、上記の材料を溶剤に溶解、分散させた有機EL層形成用塗液を用いて、スピンコーティング法、ディッピング法、ドクターブレード法、吐出コート法、スプレーコート法等の塗布法、インクジェット法、凸版印刷法、凹版印刷法、スクリーン印刷法、マイクログラビアコート法等の印刷法等による公知のウェットプロセスにより形成することができる。あるいは、上記の材料を抵抗加熱蒸着法、電子線(EB)蒸着法、分子線エピタキシー(MBE)法、スパッタリング法、有機気相蒸着(OVPD)法等の公知のドライプロセス、または、レーザー転写法等により形成することができる。なお、ウェットプロセスにより有機EL層を形成する場合には、有機EL層形成用塗液は、レベリング剤、粘度調整剤等の塗液の物性を調整するための添加剤を含んでいてもよい。

【0147】

上記の各有機EL層の膜厚は、通常、1〜1000nm程度であるが、特に10〜200nmが好ましい。膜厚が10nm未満であると、本来必要とされる物性(電荷の注入特性、輸送特性、閉じ込め特性)が得られない。また、ゴミ等の異物による画素欠陥が生じるおそれがある。また、膜厚が200nmを超えると、有機EL層の抵抗成分により駆動電圧の上昇が生じ、消費電力の上昇に繋がる。

【0148】

[エッジカバー]

本実施形態の有機EL素子は、第1電極と第2電極との間に、基板側に形成された第1電極のエッジ部において、第1電極と第2電極との間でリークが生じるのを防止する目的で絶縁材料からなるエッジカバーが設けられている。エッジカバーは、絶縁材料を用いてEB蒸着法、スパッタリング法、イオンプレーティング法、抵抗加熱蒸着法等の公知の方法により形成することができ、公知のドライおよびウエット法のフォトリソグラフィー法によりパターニングすることができるが、本発明はこれらの形成方法に限定されるものではない。

【0149】

絶縁材料は、公知の材料を使用することができ、本発明では特に限定されない。ただし、絶縁材料は光を透過する必要があり、例えば、SiO、SiON、SiN、SiOC、SiC、HfSiON、ZrO、HfO、LaO等が挙げられる。また、エッジカバーの膜厚としては、100〜2000nmが好ましい。膜厚が100nm以下であると、絶縁性が十分ではなく、第1電極と第2電極との間でリークが生じ、消費電力の上昇、非発光の原因となる。また、膜厚が2000nm以上であると、成膜プロセスに時間が掛かり、生産性の悪化、エッジカバーでの第2電極の断線の原因となる。

【0150】

有機EL素子は、陽極、陰極からなる電極として用いられる反射電極と半透明電極との干渉効果による、もしくは、誘電体多層膜によるマイクロキャビティ構造(光微小共振器構造)を有することが好ましい。これにより、有機EL素子の発光を正面方向に集光する(指向性を持たせる)ことが可能となる。その結果、周囲に逃げる光のロスを低減することが可能となり、正面での発光効率を高めることができる。これにより、有機EL素子の発光層中で生じる発光エネルギーをより効率良く蛍光体層へ伝搬することが可能となり、正面輝度を高めることが可能となる。また、干渉効果により、発光スペクトルの調整も可能となり、所望の発光ピーク波長、もしくは半値幅に調整することで発光スペクトルの調整が可能となる。赤色、緑色蛍光体をより効果的に励起することが可能なスペクトルに制御すれば、青色画素の色純度を向上させることができる。

【0151】

本実施形態に係る有機EL素子は、駆動のために外部駆動回路(走査線電極回路、データ信号電極回路、電源回路)に電気的に接続される。有機ELを構成する基板は、ガラス基板上、より好ましくは、金属基板上、プラスティック基板上、更に好ましくは、金属基板、もしくは、プラスティック基板上に絶縁材料をコートした基板を用いている。

【0152】

本実施形態に係る有機EL素子は、有機ELを外部回路に直接接続し、駆動しても良いし、TFT等のスイッチング回路を画素内に配置し、TFT等が接続される配線に有機EL素子を駆動するための外部駆動回路(走査線電極回路(ソースドライバ)、データ信号電極回路(ゲートドライバ)、電源回路)が電気的に接続されていても良い。

【0153】

アクティブ駆動型有機EL素子を構成するアクティブ有機EL素子基板は、ガラス基板上、より好ましくは、金属基板上、プラスティック基板上、更に好ましくは、金属基板、もしくは、プラスティック基板上に絶縁材料をコートした基板上に、複数の走査信号線、データ信号線が配置され、走査信号線とデータ信号線との交差部にTFTが配置される。

【0154】

[表示装置の第1構成例]

以下、アクティブマトリクス駆動型有機EL素子基板を光源とした表示装置の構成例を説明する。

図10は本実施形態の表示装置を示す断面図である。図11は本実施形態の表示装置を示す平面図である。図10において、図1(A)と共通の構成要素には同一の符号を付し、説明は省略する。

【0155】

本実施形態の表示装置82は、図10に示すように、蛍光体基板1と、蛍光体基板1上に平坦化膜40を介して貼り合わされた有機EL素子基板83(光源)と、から構成されている。本実施形態の有機EL素子基板83は、赤色画素PR、緑色画素PG、青色画素PBの各々に光を照射するか否かを切り換える手段として、TFTを用いたアクティブマトリクス駆動方式が用いられている。一方、蛍光体基板1の構成は上記実施形態で説明した通りである。本実施形態の有機EL素子基板83が紫外光を発光する場合には、青色画素PBは紫外光を励起光として青色光を発光する青色蛍光体層3Bを有するものとする。もしくは、本実施形態の有機EL素子基板83が青色光を発光する場合には、青色画素PBは青色光を散乱させる光散乱層を有するものとする。

【0156】

(アクティブマトリクス駆動型有機EL素子基板)

以下、アクティブマトリクス駆動型の本実施形態の有機EL素子基板83について詳細に説明する。

本実施形態の有機EL素子基板83は、図10に示すように、基板84の一面にTFT85が形成されている。すなわち、ゲート電極86およびゲート線87が形成され、これらゲート電極86およびゲート線87を覆うように基板84上にゲート絶縁膜88が形成されている。ゲート絶縁膜88上には活性層(図示略)が形成され、活性層上にソース電極89、ドレイン電極90およびデータ線91が形成され、これらソース電極89、ドレイン電極90およびデータ線91を覆うように平坦化膜92が形成されている。なお、この平坦化膜92は単層構造でなくても良く、他の層間絶縁膜と平坦化膜を組み合わせた構成としても良い。また、平坦化膜もしくは層間絶縁膜を貫通してドレイン電極90に達するコンタクトホール93が形成され、平坦化膜92上にコンタクトホール93を介してドレイン電極90と電気的に接続された有機EL素子41の陽極43が形成されている。

【0157】

有機EL素子9自体の構成は上述した通りである。すなわち、本実施形態の有機EL素子9は、下層側から上層側に向けて、陽極43、正孔注入層44、正孔輸送層45、発光層46、正孔ブロッキング層47、電子輸送層48、電子注入層49、陰極50が順次積層されている。また、陽極43の端面を覆うようにエッジカバー51が形成されている。

【0158】

本実施形態の表示装置82は、図11に示すように、有機EL素子基板83上に形成された画素部94、ゲート信号側駆動回路95、データ信号側駆動回路96、信号配線97、および電流供給線98と、有機EL素子基板83に接続されたフレキシブルプリント配線板99(FPC)および外部駆動回路111、とを備えている。

【0159】

本実施形態に係る有機EL素子基板83は、有機EL素子9を駆動するために走査線電極回路、データ信号電極回路、電源回路等を含む外部駆動回路111に、FPC99を介して電気的に接続されている。本実施形態の場合、TFT85等のスイッチング回路が画素部94内に配置され、TFT85等が接続されるデータ線91、ゲート線87等の配線に有機EL素子9を駆動するためのデータ信号側駆動回路96、ゲート信号側駆動回路95がそれぞれ接続され、これら駆動回路に信号配線97を介して外部駆動回路111が接続されている。画素部94内には、複数のゲート線87および複数のデータ線91が配置され、ゲート線87とデータ線91との交差部にTFT85が配置されている。

【0160】

外部駆動回路111は、画素部94の走査ライン(走査線)をゲート信号側駆動回路95により順次選択し、選択されている走査ラインに沿って配置されている各画素素子に対し、データ信号側駆動回路96により画素データを書き込む。すなわち、ゲート信号側駆動回路95が走査線を順次駆動し、データ信号側駆動回路96がデータ線に画素データを出力することで、駆動された走査線とデータが出力されたデータ線との交差する位置に配置された画素素子が駆動される。

【0161】

本実施形態に係る有機EL素子では、電圧駆動デジタル階調方式により駆動が行われる。例えば、図12に示すように、画素毎にスイッチング用TFT61および駆動用TFT62の2つのTFTが配置され、駆動用TFT62と有機EL素子41に設けられた陽極43とが平坦化層92に形成されるコンタクトホール93を介して電気的に接続されている。また、1画素中には駆動用TFT62のゲート電位を定電位にするためのコンデンサー63が、駆動用TFT62のゲート部分に接続されている。

【0162】

なお、本発明の表示装置は、特にこれらに限定されるものではなく、電圧駆動デジタル階調方式に代えて、電流駆動アナログ階調方式を採用しても良い。また、TFTの数も、特に限定されるものではなく、前述した2つのTFTにより有機EL素子を駆動しても良いし、TFTの特性(移動度、閾値電圧)バラツキを防止する目的で、画素内に補償回路を内蔵した従来の2個以上のTFTを用いた有機EL素子を駆動しても良い。

【0163】

[無機EL]

本実施形態において、光源として用いる無機EL素子としては、公知の無機ELを用いることが可能である。例えば、紫外発光無機EL、青色発光無機ELは、例えば、基板、第1電極、第1誘電体層、発光層、第2誘電体層、および第2電極より構成されるが、これらに限定されるものではない。

【0164】

[基板]

無機EL素子に用いられる基板としては、例えば、ガラス、石英等からなる無機材料基板、ポリエチレンテレフタレート、ポリカルバゾール、ポリイミド等からなるプラスティック基板、アルミナ等からなるセラミックス基板等の絶縁性基板、又は、アルミニウム(Al)、鉄(Fe)等からなる金属基板、または、前記基板上に酸化シリコン(SiO2)、有機絶縁材料等からなる絶縁物を表面にコーティングした基板、Al等からなる金属基板の表面を陽極酸化等の方法で絶縁化処理を施した基板等が挙げられるが、本発明はこれらの基板に限定されるものではない。しかし、湾曲部、折り曲げ部をストレス無く形成できる観点から、プラスティック基板、もしくは、金属基板を用いることが好ましい。更に、プラスティック基板に無機材料をコートした基板、金属基板に無機絶縁材料をコートした基板が更に好ましい。

【0165】

[第1電極および第2電極]

無機EL素子に用いられる第1電極および第2電極としては、アルミニウム(Al)、金(Au)、白金(Pt)、ニッケル(Ni)等の金属、もしくはインジウム(In)と錫(Sn)からなる酸化物(ITO)、錫(Sn)の酸化物(SnO2)インジウム(In)と亜鉛(Zn)からなる酸化物(IZO)等が透明電極材料として挙げられるが、本発明はこれらの材料に限定されるものではない。しかし、光を取り出す方向にはITO等の透明電極を用いることが好ましく、光を取り出す方向と逆側にはアルミニウム等の反射膜を用いることが好ましい。

【0166】

第1電極および第2電極は、上記の材料を用いてEB蒸着法、スパッタリング法、イオンプレーティング法、抵抗加熱蒸着法等の公知の方法により形成することができるが、本発明はこれらの形成方法に限定されるものではない。また、必要に応じて、フォトリソグラフフィー法、レーザー剥離法により、形成した電極をパターン化することもでき、シャドーマスクと組み合わせることでパターニングした電極を直接形成することもできる。第1電極および第2電極の膜厚は、50nm以上が好ましい。膜厚が50nm未満の場合には、配線抵抗が高くなることから、駆動電圧の上昇が生じるおそれがある。

【0167】

[誘電体層]

無機EL素子に用いられる第1誘電体層および第2誘電体層としては、無機EL用の公知の誘電体材料を用いることができる。このような誘電体材料としては、例えば、五酸化タンタル(Ta2O5)、酸化珪素(SiO2)、窒化珪素(Si3N4)、酸化アルミニウム(Al2O3)、チタン酸アルミニウム(AlTiO3)、チタン酸バリウム(BaTiO3)、およびチタン酸ストロンチウム(SrTiO3)等が挙げられるが、本発明はこれらに限定されるものではない。また、本実施形態の第1誘電体層および第2誘電体層は上記の誘電体材料のうちから選んだ1種類でも良いし、2種類以上の材料を積層した構成でも良い。また、第1誘電体層および第2誘電体層の膜厚は、200〜500nm程度が好ましい。

【0168】

[発光層]

無機EL素子に用いられる発光層としては、無機EL用の公知の発光材料を用いることができる。このような発光材料としては、例えば、紫外発光材料としては、ZnF2:Gd、青色発光材料としては、BaAl2S4:Eu、CaAl2S4:Eu、ZnAl2S4:Eu、Ba2SiS4:Ce、ZnS:Tm、SrS:Ce、SrS:Cu、CaS:Pb、(Ba,Mg)Al2S4:Eu等が挙げられるが、本発明はこれらに限定されるものではない。また、発光層の膜厚は、300〜1000nm程度が好ましい。

【0169】

[封止膜、封止基板]

本実施形態の各種の光源には、封止膜または封止基板を設けることが好ましい。封止膜および封止基板は、公知の封止材料および封止方法により形成することができる。具体的には、上記の光源の基板と逆側の表面上にスピンコート法、ODF、ラミレート法を用いて樹脂を塗布することによって封止膜とすることができる。プラズマCVD法、イオンプレーティング法、イオンビーム法、スパッタ法等により、SiO、SiON、SiN等の無機膜を形成した後、更に、スピンコート法、ODF、ラミレート法を用いて樹脂を塗布する、または、貼り合わせることによって封止膜とすることもできる。封止膜により、外部からの発光素子内への酸素や水分の混入を防止することができ、光源の寿命が向上する。光源と蛍光体基板とを接続させるときは、従来の紫外線硬化樹脂、熱硬化樹脂等で接着させることが可能である。また、蛍光体基板上に光源を直接形成した場合には、例えば、窒素ガス、アルゴンガス等の不活性ガスをガラス、金属等で封止する方法が挙げられる。更に、封入した不活性ガス中に酸化バリウム等の吸湿剤等を混入すると、水分による有機ELの劣化をより効果的に低減できるため好ましい。ただし、本発明は、これらの部材や形成方法に限定されるものではない。また、基板と逆側から発光を取り出す場合は、封止膜、封止基板ともに光透過性の材料を使用する必要がある。

【0170】

[偏光板]

本実施形態の表示装置には、光取り出し側に偏光板を設けることが好ましい。偏光板としては、従来の直線偏光板とλ/4板とを組み合わせたものを用いることができる。偏光板を設けることによって、表示装置の電極からの外光反射、基板もしくは封止基板の表面での外光反射を防止することができる。その結果、表示装置のコントラストを向上させることができる。

【0171】

[表示装置の第2構成例]

以下、蛍光体層と光源との間に液晶素子を備えた表示装置の構成例を説明する。

図13は本実施形態の表示装置を示す断面図である。

図13において、図1(A)と共通の構成要素には同一の符号を付し、説明は省略する。

【0172】

本構成例の表示装置113は、図13に示すように、蛍光体基板2と、有機EL素子基板114(光源)と、液晶素子115と、を備えている。蛍光体基板1の構成は第1実施形態と同様であり、説明は省略する。また、有機EL素子基板114の積層構造は、第1構成例の表示装置に用いたものと同様である。ところが、第1構成例では、各画素に対応する有機EL素子に個別に駆動信号が供給され、各有機EL素子が独立して発光、非発光が制御されていた。これに対し、本実施形態では、有機EL素子116は、画素毎に分割されておらず、全ての画素に共通の面状光源として機能する。

【0173】

液晶素子115は、一対の電極を用いて液晶層に印加する電圧を画素毎に制御可能な構成とされ、有機EL素子116の全面から射出された光の透過率を画素毎に制御する。すなわち、液晶素子115は、有機EL素子基板114からの光を画素毎に選択的に透過させる光シャッターとしての機能を有する。

【0174】

本実施形態の液晶素子115は、公知の液晶素子を用いることが可能であり、例えば一対の偏光板117,118と、電極119,120と、配向膜121,122と、基板123と、を有し、配向膜121,122間に液晶124が挟持されている。さらに、液晶セルと一方の偏光板117,118との間に光学異方性層が1枚配置されるか、または、液晶セルと双方の偏光板117,118との間に光学異方性層が2枚配置されることもある。 液晶セルの種類としては特に制限はなく、目的に応じて適宜選択することができ、例えばTNモード、VAモード、OCBモード、IPSモード、ECBモードなどが挙げられる。また、液晶素子115は、パッシブ駆動でも良いし、TFT等のスイッチング素子を用いたアクティブ駆動でも良い。液晶素子のスイッチングと光源のスイッチングとを組み合わせることで、消費電力をより低減できるため好ましい。

【0175】

[表示装置の応用例]

上記実施形態に係る表示装置は、例えば図14に示す携帯電話に適用できる。

図14に示す携帯電話127は、音声入力部130、音声出力部131、アンテナ132、操作スイッチ133、表示部129、および筐体128等を備えている。そして、表示部129として上記実施形態の表示装置が好適に適用できる。本発明の一実施形態に係る表示装置を携帯電話127の表示部129に適用することによって、表示品位に優れた表示部を有する携帯電話を提供することができる。

【0176】

上記実施形態に係る表示装置は、例えば図15に示す薄型テレビに適用できる。図15に示す薄型テレビ135は、表示部137、スピーカ138、キャビネット136、およびスタンド139等を備えている。そして、表示部137として上記実施形態の表示装置が好適に適用できる。上記実施形態に係る表示装置を薄型テレビ135の表示部137に適用することによって、表示品位に優れた表示部を有する薄型テレビを提供することができる。

【実施例】

【0177】

以下、実施例により本発明を詳細に説明するが、本発明はこれらの例によってなんら限定されるものではない。

【0178】

(比較例1)従来技術による障壁パターン基板

図16(A)〜(C)は、比較例1の障壁パターン基板の断面構造を示す工程図である。図17(A)〜(C)は、比較例1の障壁パターン基板の平面構造を示す工程図である。

【0179】

基板200として、厚さ0.7mmのガラスを用いた。これを水洗した後、純水超音波洗浄10分、アセトン超音波洗浄10分、イソプロピルアルコール蒸気洗浄5分を行い、100℃にて1時間乾燥させた(図16(A)、図17(A)参照)。

次に、基板200上に、エポキシ系のポジ型感光性樹脂をスピンコート法によりベタ状に形成した後、これを90℃で2分焼成し、膜厚30μmの樹脂膜201を得た(図16(B)、図17(B)参照)。

【0180】

次に、幅30μm、ピッチ50μmで4行×4列個の枠状の障壁202を作製するための遮光マスクを用いて、基板を露光量300mJ/cm2で露光し、その後、アルカリ現像液で1分間現像した。

現像後の基板を光学顕微鏡で観察したところ、枠状の障壁202のうち、端から1行×1列の障壁202にヨレおよび剥がれが生じてしまった(図16(C)、図17(C)参照)。

【0181】

(実施例1)

図18(A)は、図18(B)のA−A’線に沿う、実施例1の障壁パターン基板の断面構造を示す図である。図18(B)は、実施例1の障壁パターン基板の平面構造を示す図である。

【0182】

比較例1と同様に、基板300上に膜厚30μmの樹脂膜をスピンコート手法により得た。

次に、比較例1と同一のマスクを用いて第1の領域M1を露光した。次に、同一のフォトマスクを用いて第2の領域M2を露光した。この際、第1の領域M1に形成される障壁301と第2の領域M2に形成される構造物302のピッチが同一になるように、基板に対してフォトマスクの相対位置をずらして露光した。第2の領域M2に形成する構造物302は4行×4列個の枠状になるように露光した。なお、第1の領域M1および第2の領域M2での露光量は、比較例1と同様に300mJ/cm2にした。

【0183】

次に、アルカリ現像液で1分間現像した。現像後の基板を光学顕微鏡で観察したところ、第2の領域M2に形成された構造物302の一部にはヨレおよび剥がれが生じていたが、第1の領域M1に形成された障壁301にはヨレも剥がれも発生していなかった。

【0184】

(実施例2)

実施例1で作製した基板を用いて、膜厚20μmの緑色蛍光体層をパターン形成した。

緑色蛍光体層の形成は、まず、平均粒径4μmの緑色蛍光体Ba2SiO4:Eu2+30gとポリビニルアルコール10wt%水溶液30gを加え、分散機により攪拌した緑色蛍光体形成用塗液を作製した。

次に、基板をUV/O3で洗浄し、ついで、フッ素プラズマ処理をすることで障壁に撥液性を付与し、ガラス基板に親液性を付与した。

次に、先に作製した緑色蛍光体形成用塗液を、ディスペンサー法で、基板上に設けられた枠状の障壁の内部にパターン塗布した。引き続き、真空オーブン(200℃、10mmHgの条件)で4時間加熱乾燥して緑色蛍光体層を形成し、蛍光体基板を完成させた。

【0185】

(比較例2)

(障壁を光散乱性の白色障壁にし、実施例1のプロセスで作製した例)

基板として、厚さ0.7mmのガラスを用いた。これを水洗後、純水超音波洗浄10分、アセトン超音波洗浄10分、イソプロピルアルコール蒸気洗浄5分を行い、100℃にて1時間乾燥させた。

次に、基板上に酸化チタンおよび硫酸バリウムを含有した白色レジストをスピンコート手法にてベタ状に形成し、80℃で10分焼成し、膜厚30μmのレジスト膜を得た。

【0186】

次に、幅30μm、ピッチ50μmで4行×4列個の枠状の障壁を作製するための遮光マスクを用いて第1の領域を露光した。

次に、同一フォトマスクを用いて第2の領域を露光した。この際、第1の領域に形成される障壁と第2の領域に形成される構造物のピッチが同一になるように、基板に対してフォトマスクの相対位置をずらして露光した。第2の領域に形成する構造物は4行×4列個の枠になるように露光した。なお、第1の領域及び第2の領域の露光量は、比較例1と同様に300mJ/cm2にした。

【0187】

次に、アルカリ現像液で1分間現像した。

現像後の基板を光学顕微鏡で観察したところ、第2の領域に形成された構造物だけでなく、第1の領域に形成された障壁においてもヨレおよび剥がれが生じていることが観測された。実施例1と同様のパターン仕様にも関わらず、障壁にヨレが生じた原因は、障壁に光散乱粒子を含有させた白色レジストを使うことで、障壁の自重が実施例1よりも重くなった結果、応力が実施例1よりも大きくなり、実施例1と同様のパターン仕様ではヨレが解消できなかったと考えられる。

【0188】

(実施例3)

(構造物が複数個所途切れた実施例)

図19(A)は、図19(B)のA−A’線に沿う、実施例3の障壁パターン基板の断面構造を示す図である。図19(B)は、実施例3の障壁パターン基板の平面構造を示す図である。

【0189】

比較例2と同様、膜厚30μmの白色レジスト膜を基板300上にベタ状に形成した。

次に、幅30μm、ピッチ50μmで4行×4列個の枠状の障壁を作製するための遮光マスクを用いて第1の領域を露光した。

次に、同一のフォトマスクを用いて第2の領域M2を露光した。この際、第1の領域M1に形成される障壁303と第2の領域M2に形成される構造物304のピッチとが同一になるように、基板に対してフォトマスクの相対位置をずらして露光した。第2の領域M2に形成する構造物304は8行×8列個の枠状になるように露光した。なお、第1の領域M1および第2の領域M2に露光する露光量は、比較例2と同様に300mJ/cm2にした。

【0190】

次に、アルカリ現像液で1分間現像した。

現像後の基板を光学顕微鏡で観察したところ、第2の領域M2に形成された構造物304の一部にはヨレおよび剥がれが生じていたが(図19(B)の符号Bの箇所)、第1の領域M1に形成された障壁303はヨレも剥がれも発生していなかった。この理由は、第2の領域M2を4行×4列個から8行×8列個へと増やしたことで、第2の領域M2に形成された構造物304の単位面積当たりの応力を減らし、結果的に第2の領域M2に形成された構造物304に効率良く応力を分散させることができたからである。

【0191】

(実施例4)

(格子状の構造物の対角線上にさらに構造物を付加した実施例)

図20(A)は、図20(B)のA−A’線に沿う、実施例4の障壁パターン基板の断面構造を示す図である。図20(B)は、実施例4の障壁パターン基板の平面構造を示す図である。

【0192】

比較例2と同様に、膜厚30μmの白色レジスト膜を基板300上にベタ状に形成した。

次に、幅30μm、ピッチ50μmで4行×4列個の枠状の障壁303および構造物304を、障壁303と同じ幅、同じピッチで4行×4列個の枠状となるように、1枚のフォトマスクを用いて同時に露光した。

ここで、枠状の構造物304の対角線上にも幅20μmで構造物305が形成されるようにフォトマスクを設計した。なお、第1の領域M1および第2の領域M2の露光量は、比較例2と同様に300mJ/cm2にした。

【0193】

次に、アルカリ現像液で1分間現像した。

現像後の基板を光学顕微鏡で観察したところ、第2の領域M2に形成された構造物304,305の一部にはヨレおよび剥がれが生じていたが、第1の領域M1に形成された障壁303にはヨレも剥がれも発生していなかった。これは、第2の領域M2の枠状の構造物304内にも構造物305が存在することで単位面積当たりに占める構造物の面積が増え、結果として応力を効率良く分散できたからである。

【0194】

なお、本実施例では、図9(A)に示すように、構造物の対角線上に構造物を形成したが、本発明はこれに限らない。例えば本実施例では2本の対角線上に設けているが、図9(C)に示すように、1本の対角線上に設けるだけでも十分に効果がある。また、構造物の矩形の頂点同士が枠内の構造物で連結されている必要はなく、例えば図9(B)に示すように、途中で切れていても良い。また、構造物の枠内の構造物が構造物の頂点から延長されている必要もなく、図9(D)に示すように、構造物の枠上から延長されていれば良い。また、構造物の全域に構造物内の構造物を設ける必要もなく、実施形態によって一部だけ構造物枠内の構造物を設けても良い。

【0195】

(実施例5)

(構造物のピッチを狭くした実施例)

比較例2と同様に、膜厚30μmの白色レジスト膜を基板上にベタ状に形成した。

次に、幅30μm、ピッチ50μmで4行×4列個の枠状の障壁および構造物を幅30μm、ピッチ40μmで4行×4列個の枠状の構造物になるように、1枚のフォトマスクを用いて同時に露光した。なお、第1の領域および第2の領域の露光量は比較例2と同様に300mJ/cm2にした。

【0196】

次に、アルカリ現像液で1分間現像した。

現像後の基板を光学顕微鏡で観察したところ、第2の領域に形成された構造物の一部にはヨレおよび剥がれが生じていたが、第1の領域に形成された障壁はヨレも剥がれも発生していなかった。これは、構造物のピッチを狭くすることで構造物が単位面積当たりに占める割合を増やしたため、結果として応力を効率良く分散できたからである。なお、構造物のピッチや幅は第2の領域全域にわたって一様にする必要はなく、実施形態によって適宜変えても良い。

【0197】

(実施例6)

(比較例2で構造物の幅を大きくした実施例)

図21(A)は、図21(B)のA−A’線に沿う、実施例6の障壁パターン基板の断面構造を示す図である。図21(B)は、実施例6の障壁パターン基板の平面構造を示す図である。

【0198】

比較例2と同様に、膜厚30μmの白色レジスト膜を基板300上にベタ状に形成した。

次に、幅30μm、ピッチ50μmで4行×4列個の枠状の障壁303を作製するための遮光マスクを用いて第1の領域M1を露光した。なお、第2の領域M2との境界に位置する障壁303の幅が60μmになるようなフォトマスクを用いた。

次に、第1の領域M1を露光したマスクとは異なるマスクを用いて第2の領域M2に形成する構造物306が4行×4列個の枠状になるように露光した。この時、構造物306の幅は60μm、ピッチ50μmになるように設計したフォトマスクを用いた。なお、第1の領域M1および第2の領域M2の露光量は実施例1と同様に300mJ/cm2にした。

【0199】

次に、アルカリ現像液で1分間現像した。

現像後の基板を光学顕微鏡で観察したところ、第2の領域M2に形成された構造物306の一部にはヨレおよび剥がれが生じていたが、第1の領域M1に形成された障壁303はヨレも剥がれも発生していなかった。

【0200】

(実施例7)

実施例6で作製した基板を用いて、膜厚20μmの緑色蛍光体層をパターン形成した。

緑色蛍光体層の形成は、まず、平均粒径4μmの緑色蛍光体Ba2SiO4:Eu2+30gとポリビニルアルコール10wt%水溶液30gを加え、分散機により攪拌した緑色蛍光体形成用塗液を作製した。

次に、基板をUV/O3で洗浄し、ついで、フッ素プラズマ処理をすることで障壁に撥液性を付与し、ガラス基板に親液性を付与した。

次に、先に作製した緑色蛍光体形成用塗液を、ディスペンサー法で、基板上に設けられた枠状の障壁内にパターン塗布した。引き続き、真空オーブン(200℃、10mmHgの条件)で4時間加熱乾燥し、緑色蛍光体層を形成し、蛍光体基板を完成した。

【0201】

最後に、この蛍光体基板を市販の輝度計(BM−7:株式会社トップコンテクノハウス社製)を用いて、青色LEDを励起光源として450nmの光の25℃での輝度を測定した結果、実施例2に対して1.2倍の輝度向上が観測された。蛍光体層からの発光は等方的であるため、蛍光体層の側方に向かう蛍光成分は実施例2ではロスになる。一方、実施例7では、蛍光体層側方に向かう蛍光成分は白色の障壁によって散乱されて蛍光体層に戻り、光の進行方向を光取出し方向へ変えることで光の再利用が可能となる。したがって、実施例7のような構造を取ることで、実施例2よりもさらに輝度を向上させることができたと考えられる。

【0202】

なお、障壁の構成材料としては、光散乱ではなく光反射を利用する銀やアルミニウムなどの金属であっても良い。また、障壁全体を光散乱や光反射性の材料で構成する必要はなく、少なくとも障壁の表面に光散乱や光反射性を有する膜が形成されていれば良い。

【0203】

また、実施例7においては、蛍光体層から側方へ向かう蛍光成分は障壁によって散乱され、再利用が可能となるが、蛍光体層から後方へ向かう蛍光成分(蛍光体層の励起光入射側に向かう蛍光成分)は本実施例ではロスになる。したがって、光取出し効率をより向上させるためには、蛍光体層の励起光入射面側に励起光を透過し、蛍光を反射する波長選択透過反射膜を設けると良い。波長選択透過反射膜としては例えば、誘電体多層膜、金属薄膜ガラス、石英等からなる無機材料基板、ポリエチレンテレフタレート、ポリカルバゾール、ポリイミド等からなるプラスティック基板等が挙げられるが、本発明はこれらの層に限定されるものではない。

【0204】

また、波長選択透過反射膜を蛍光体基板と貼り合せる前に、蛍光体基板の励起光入射面側を平坦化するような膜を形成してもよい。このような平坦化膜としては公知の材料を用いて形成することができる。例えば、酸化シリコン、窒化シリコン、酸化タンタル等の無機材料、ポリイミド、アクリル樹脂、レジスト材料等の有機材料等が挙げられる。平坦化膜の形成方法としては、CVD法、真空蒸着法等のドライプロセス、スピンコート法等のウェットプロセスが挙げられるが、本実施形態はこれらの材料及び形成方法に限定されるものではない。また、平坦化膜は、単層構造でも多層構造でもよい。

【0205】

また、波長選択透過反射膜と蛍光体基板を貼り合せる時に用いる接着剤は、波長選択透過反射膜と蛍光体基板の間全域に充填しても良いし、あるいは蛍光体基板と波長選択透過反射膜との間に枠状に形成しても良い。接着剤を枠状に形成した場合、波長選択透過反射膜と蛍光体基板の間には不活性ガスもしくは空気あるいは屈折率を調整するためのマッチングオイルなどが介在する。

【0206】

(実施例8)

(青色有機EL+蛍光体方式の実施例)

実施例6で作製した基板を用いて、赤色蛍光体層、緑色蛍光体層、青色散乱体層を膜厚20μmでパターン形成し、蛍光体基板とした。

最初に、赤色蛍光体層形成用塗液、緑色蛍光体層形成用塗液、および青色散乱体層形成塗液の調整について説明する。

赤色蛍光体層形成用塗液については、平均粒径4μmの赤色蛍光体K5Eu2.5(WO4)6.25 30gに、10wt%ポリビニルアルコール水溶液30gを加え、分散機により攪拌し、赤色蛍光体層形成用塗液を作製した。

【0207】

緑色蛍光体層形成用塗液については、平均粒径4μmの緑色蛍光体Ba2SiO4:Eu2+30gに、10wt%ポリビニルアルコール水溶液30gを加え、分散機により攪拌し、緑色蛍光体層形成用塗液を作製した。

青色散乱体層形成用塗液については、1.5μmのシリカ粒子(屈折率:1.65)30gに、10wt%ポリビニルアルコール水溶液30gを加え、分散機により攪拌し、青色散乱体層形成用塗液を作製した。

【0208】

次に、基板をUV/O3で洗浄し、ついで、フッ素プラズマ処理をすることで障壁に撥液性を付与し、ガラス基板に親液性を付与した。

次に、先に作製した赤色蛍光体層形成用塗液、緑色蛍光体層形成用塗液、および青色散乱体層形成用塗液をそれぞれディスペンサー法で、基板上に設けられた枠状の障壁内にパターン塗布した。

引き続き、真空オーブン(200℃、10mmHgの条件)で4時間加熱乾燥し、膜厚20μmの赤色蛍光体層、緑色蛍光体層、青色散乱体層を形成した。

【0209】

次に、蛍光体層および散乱体層と、障壁および構造物とによって生じる蛍光体基板の表面高さの不釣り合いを最小限に抑えるため、アクリル樹脂をスピンコート法により厚さ20μmで蛍光体基板の表面全体に塗布し、120℃、30分加熱することで平坦化層を形成した。

以上の工程により、蛍光体基板を完成させた。

【0210】

次に、光源として用いる青色有機EL素子基板の作製手法について説明する。

0.7mmの厚みのガラス基板上に、銀を膜厚100nmとなるようにスパッタ法により成膜して反射膜とし、その上にインジウム−スズ酸化物(ITO)を、膜厚20nmとなるようスパッタ法により成膜し、銀とITOとの積層膜からなる第1電極として反射電極(陽極)を形成した。従来のフォトリソグラフィー法により、第1電極は、幅が30μm、ピッチが50μmとなるようにストライプ状にパターニングした。

【0211】

次に、基板上にSiO2をスパッタ法により200nm積層し、従来のフォトリソグラフィー法により、第1電極のエッジ部のみを覆うようにパターニングし、エッジカバーを形成した。ここでは、第1電極の端から2μm分だけ短辺側をSiO2で覆う構造とした。これを水洗した後、純水超音波洗浄10分、アセトン超音波洗浄10分、イソプロピルアルコール蒸気洗浄5分を行い、120℃にて1時間乾燥させた。

【0212】

次に、この基板を抵抗加熱蒸着装置内の基板ホルダーに固定し、1×10−4Pa以下の真空まで減圧し、有機発光層を含む有機層を抵抗加熱蒸着法により形成した。

まず、正孔注入材料として、1,1-ビス-ジ-4−トリルアミノ-フェニル-シクロヘキサン(TAPC)を用い、抵抗加熱蒸着法により膜厚100nmの正孔注入層を形成した。

次に、正孔輸送材料として、N,N‘−di−l-ナフチル-N,N’-ジフェニル-1,1‘−ビフェニル-1,1’-ビフェニル-4,4‘-ジアミン(NPD)を用い抵抗加熱蒸着法により膜厚40nmの正孔輸送層を形成した。

【0213】

次いで、正孔輸送層の上に青色有機発光層(厚さ:30nm)を形成した。この青色有機発光層は、1,4-ビス-トリフェニルシリル-ベンゼン(UGH−2)(ホスト材料)とビス[(4,6−ジフルオロフェニル)−ピリジナト−N,C2‘]ピコリネート イリジウム(III)(FIrpic)(青色燐光発光ドーパント)をそれぞれの蒸着速度を1.5Å/sec、0.2Å/ secとし、共蒸着することで作製した。

【0214】

次いで、発光層の上に2,9−ジメチルー4,7−ジフェニル−1,10−フェナントロリン(BCP)を用いて、正孔防止層(厚さ:10nm)を形成した。

次いで、正孔防止層の上にトリス(8−ヒドロキシキノリン)アルミニウム(Alq3)を用いて、電子輸送層(厚さ:30nm)を形成した。

次いで、電子輸送層の上にフッ化リチウム(LiF)を用いて、電子注入層(厚さ:0.5nm)を形成した。

【0215】

この後、第2電極として半透明電極を形成した。

まず、上記の基板を金属蒸着用チャンバーに固定した。

次に、第2電極形成用のシャドーマスク(第1電極のストライプと対向する向きに30μm幅、50μmピッチのストライプ状に第2電極を形成できるように開口部が空いているマスク)と基板をアライメントし、電子注入層の表面に真空蒸着法を用いて、マグネシウムと銀がそれぞれ0.1Å/sec0.9Å/secの蒸着速度となるように、共蒸着によるマグネシウム銀を所望のパターンで形成(厚さ:1nm)した。

【0216】

さらに、その上に干渉効果を強調する目的、および、第2電極の配線抵抗による電圧降下を防止する目的で、銀を1Å/secの蒸着速度で所望のパターンで形成(厚さ:19nm)した。これにより、第2電極が形成された。ここで、有機EL素子としては、反射電極(第1電極)と半透過電極(第2電極)との間でマイクロキャビティ効果(干渉効果)が発現し、正面輝度を高めることが可能となった。その結果、有機EL素子からの発光エネルギーをより効率良く蛍光体層に伝搬させることが可能となった。また、同様にマイクロキャビティ効果により発光ピークを460nm、半値幅を50nmに調整した。

【0217】

次に、プラズマCVD法により、膜厚3μmのSiO2からなる無機保護層を、シャドーマスクを用いて表示部の端から上下左右2mmの封止エリアまでパターニング形成した。以上により、青色有機EL素子からなる基板を作製した。

次に、以上のようにして作製した有機EL素子基板と蛍光体基板とを、表示部の外に形成されている位置合わせマーカーにより位置合わせを行った。なお、事前に蛍光体基板には熱硬化樹脂を塗布しており、熱硬化樹脂を介して両基板を密着し、80℃、2時間加熱することで硬化を行った。なお、上記の貼り合わせ工程は、有機ELの水分による劣化を防止する目的で、ドライエアー環境下(水分量:−80℃)で行った。

最後に、周辺に形成した端子を外部電源に接続することで有機EL表示装置が完成した。

【0218】

ここで、外部電源により所望の電流を所望のストライプ状電極に印加することで青色発光有機ELを任意にスイッチング可能な励起光源とし、赤色蛍光体層、緑色蛍光体層において青色光をそれぞれ赤色光、緑色光に変換し、赤色、緑色の等方発光が得られた。また、青色散乱体層を介することで、等方的な青色発光を得ることができた。その結果、フルカラー表示において良好な画像、視野角特性の良い画像を得ることができた。

【0219】

(実施例9)

(アクティブ駆動青色有機EL+蛍光体方式の実施例)

蛍光体基板は実施例8と同様にして作製した。

100×100mm角のガラス基板上に、PECVD法を用いて、アモルファスシリコン半導体膜を形成した。

続いて、結晶化処理を施すことにより多結晶シリコン半導体膜を形成した。

次に、フォトリソグラフィー法を用いて多結晶シリコン半導体膜を複数の島状にパターニングした。続いて、パターニングした多結晶シリコン半導体層の上にゲート絶縁膜およびゲート電極層をこの順番で形成し、フォトリソグラフィー法を用いてパターニングを行った。

【0220】

その後、パターニングした多結晶シリコン半導体膜にリン等の不純物元素をドーピングすることによりソース領域およびドレイン領域を形成し、TFT素子を作製した。

その後、平坦化膜を形成した。平坦化膜としては、PECVD法で形成した窒化シリコン膜、スピンコーターで形成したアクリル系樹脂層をこの順で積層した。

【0221】

次いで、窒化シリコン膜を形成した後、窒化シリコン膜とゲート絶縁膜とを一括してエッチングすることによりソース領域、ドレイン領域に通ずるコンタクトホールを形成し、続いて、ソース配線を形成した。

その後、アクリル系樹脂層を形成し、ゲート絶縁膜及び窒化シリコン膜に穿孔したドレイン領域のコンタクトホールと同じ位置に、ドレイン領域に通ずるコンタクトホールを形成することにより、アクティブマトリクス基板が完成した。平坦化膜としての機能は、アクリル系樹脂層で実現される。なお、TFTのゲート電位を定電位にするためのコンデンサーは、スイッチング用TFTのドレインと駆動用TFTのソースとの間に層間絶縁膜等の絶縁膜を介することで形成される。

【0222】

アクティブマトリクス基板上には、平坦化層を貫通して、駆動用TFTと、赤色発光有機EL素子の第1電極、緑色発光有機EL素子の第1電極、青色発光有機EL素子の第1電極とをそれぞれ電気的に接続するコンタクトホールが設けられている。次に、各発光画素を駆動するためのTFTと接続した平坦化層を貫通して設けられたコンタクトホールに電気的に接続するように、スパッタ法により各画素の第1電極(陽極)が形成されている。第1電極は、Al(アルミニウム)を150nmとIZO(酸化インジウム−酸化亜鉛)を20nmの膜厚で積層して形成されている。次に、第1電極を各画素に対応した形状に従来のフォトリソグラフィー法でパターニングした。ここでは、第1電極の面積としては、70μm×70μmとした。また、100×100mm角の基板に対して、表示部は80×80mmであり、表示部の上下左右に2mm幅の封止エリアを設け、短辺側には更に封止エリアの外にそれぞれ2mmの端子取出し部を設けた。長辺側は折り曲げを行う方に2mmの端子取出し部を設けた。

【0223】

次に、第1電極のSiO2をスパッタ法により200nm積層し、従来のフォトリソグラフィー法により、第1電極のエッジ部を覆うようにパターニングした。ここでは、第1電極の端から2μm分だけ4辺をSiO2で覆う構造とし、エッジカバーとした。

次に、上記のアクティブマトリクス基板を洗浄した。アクティブマトリクス基板の洗浄では、例えば、アセトン、IPAを用いて超音波洗浄を10分間行い、次に、UV−オゾン洗浄を30分間行った。

【0224】

次に、この基板をインライン型抵抗加熱蒸着装置内の基板ホルダーに固定し、1×10−4Pa以下の真空まで減圧し、各有機層の成膜を行った。

まず、正孔注入材料として、1,1-ビス-ジ-4−トリルアミノ-フェニル-シクロヘキサン(TAPC)を用い、抵抗加熱蒸着法により膜厚100nmの正孔注入層を形成した。

次に、正孔輸送材料として、N,N‘−di−l-ナフチル-N,N’-ジフェニル-1,1‘−ビフェニル-1,1’-ビフェニル-4,4‘-ジアミン(NPD)を用い、抵抗加熱蒸着法により膜厚40nmの正孔輸送層を形成した。

【0225】

次いで、正孔輸送層の上に青色有機発光層(厚さ:30nm)を形成した。この青色有機発光層は、1,4-ビス-トリフェニルシリル-ベンゼン(UGH−2)(ホスト材料)とビス[(4,6−ジフルオロフェニル)−ピリジナト−N,C2‘]ピコリネート イリジウム(III)(FIrpic)(青色燐光発光ドーパント)をそれぞれの蒸着速度が1.5Å/sec、0.2Å/ secとなるように、共蒸着することで作製した。

【0226】

次いで、発光層の上に2,9−ジメチルー4,7−ジフェニル−1,10−フェナントロリン(BCP)を用いて正孔防止層(厚さ:10nm)を形成した。

次いで、正孔防止層の上にトリス(8−ヒドロキシキノリン)アルミニウム(Alq3)を用いて電子輸送層(厚さ:30nm)を形成した。

次いで、電子輸送層の上にフッ化リチウム(LiF)を用いて電子注入層(厚さ:0.5nm)を形成した。

【0227】

この後、第2電極として半透明電極を形成した。

まず、上記基板を金属蒸着用チャンバーに固定した。

次に、第2電極形成用のシャドーマスク(第1電極のストライプと対向する向きに2mm幅のストライプ状に第2電極を形成できるように開口部が空いているマスク)と基板とをアライメントし、電子注入層の表面に真空蒸着法を用いて、マグネシウムと銀がそれぞれ0.1Å/sec、0.9Å/secの蒸着速度となるように、共蒸着によるマグネシウム銀を所望のパターンで形成(厚さ:1nm)した。

さらに、その上に、干渉効果を強調する目的、および、第2電極の配線抵抗による電圧降下を防止する目的で、銀を1Å/secの蒸着速度で所望のパターンで形成(厚さ:19nm)した。これにより、第2電極が形成された。

【0228】

ここで、有機EL素子としては、反射電極(第1電極)と半透過電極(第2電極)との間でマイクロキャビティ効果(干渉効果)が発現し、正面輝度を高めることが可能となった。その結果、有機EL素子からの発光エネルギーをより効率良く、蛍光体層および配向性向上層に伝搬させることが可能となった。また、同様にマイクロキャビティ効果により、発光ピークを460nm、半値幅を50nmに調整した。

【0229】

次に、プラズマCVD法により、3μmのSiO2からなる無機保護層を、シャドーマスクを用いて表示部の端から上下左右2mmの封止エリアまでパターニング形成した。以上により、アクティブ駆動型有機EL素子基板を作製した。

【0230】

次に、以上のようにして作製したアクティブ駆動型有機EL素子基板と蛍光体基板とを、表示部の外に形成されている位置合わせマーカーにより位置合わせした。なお、事前に蛍光体基板には熱硬化樹脂を塗布し、熱硬化樹脂を介して両基板を密着させ、90℃、2時間加熱することで硬化を行った。なお、上記の貼り合わせ工程は、有機ELの水分による劣化を防止する目的で、ドライエアー環境下(水分量:−80℃)で行った。

【0231】

次に、光取り出し方向の基板に偏光板を張り合わせ、アクティブ駆動型有機ELが完成した。

最後に、短辺側に形成している端子を、ソースドライバを介して電源回路に接続し、長辺側に形成している端子を、ゲートドライバを介して外部電源に接続した。

これにより、80×80mmの表示部を持つアクティブ駆動型有機ELディスプレイが完成した。

【0232】

ここで、外部電源により所望の電流を各画素に印加することで青色発光有機ELを任意にスイッチングし、赤色蛍光体層、緑色蛍光体層において青色光をそれぞれ赤色光、緑色光に変換し、赤色、緑色の等方発光が得られた。また、青色散乱体層を介することで等方的な青色発光が得られ、フルカラー表示によって良好な画像、視野角特性の良い画像を得ることができた。

【0233】

(実施例10)

(青色LED+蛍光体方式の実施例)

蛍光体基板は実施例8と同様にして作製した。

TMG(トリメチルガリウム)とNH3とを用い、反応容器にセットしたサファイア基板のC面に温度550℃で、GaNからなるバッファ層を60nmの膜厚で成長させた。

次に、温度を1050℃まで上げ、TMG、NH3に加え、SiH4ガスを用い、Siドープn型GaNよりなるn型コンタクト層を5μmの膜厚で成長させた。

続いて、原料ガスにTMA(トリメチルアルミニウム)を加え、同じく1050℃でSiドープn型Al0.3Ga0.7N層からなる第2のクラッド層を0.2μmの膜厚で成長させた。

【0234】

次に、温度を850℃に下げ、TMG、TMI(トリメチルインジウム)、NH3およびSiH4を用い、Siドープn型In0.01Ga0.99Nからなる第1のn型クラッド層を60nmの膜厚で成長させた。

続いて、TMG、TMIおよびNH3を用い、850℃でノンドープIn0.05Ga0.95Nからなる活性層を5nmの膜厚で成長させた。さらに、TMG、TMI、NH3に加え、新たにCPMg(シクロペンタジエニルマグネシウム)を用い、温度850℃でMgドープp型In0.01Ga0.99Nからなる第1のp型クラッド層を60nmの膜厚で成長させた。

【0235】

次に、温度を1100℃に上げ、TMG、TMA、NH3、CPMgを用い、Mgドープp型Al0.3Ga0.7Nからなる第2のp型クラッド層を150nmの膜厚で成長させた。

続いて、温度1100℃でTMG、NH3およびCPMgを用い、Mgドープp型GaNからなるp型コンタクト層を600nmの膜厚で成長させた。

以上の操作終了後、温度を室温まで下げてウェーハを反応容器から取り出し、720℃でウェーハのアニーリングを行い、p型層を低抵抗化した。

【0236】

次に、最上層のp型コンタクト層の表面に所定の形状のマスクを形成し、n型コンタクト層の表面が露出するまでエッチングした。エッチング後、n型コンタクト層の表面にチタン(Ti)とアルミニウム(Al)からなる負電極、p型コンタクト層の表面にニッケル(Ni)と金(Au)からなる正電極を形成した。

電極形成後、ウェーハを350μm角のLEDチップに分離した後、別に用意した外部回路に接続するための配線を形成した基板上に、作製したLEDチップをUV硬化樹脂で固定し、LEDチップと基板上の配線を電気的に接続し、青色LEDからなる光源基板を作製した。

【0237】

次に、以上のようにして作製した光源基板と蛍光体基板とを、表示部の外に形成されている位置合わせマーカーにより位置合わせした。なお、事前に蛍光体基板には熱硬化樹脂を塗布し、熱硬化樹脂を介して両基板を密着し、80℃、2時間加熱することで硬化を行った。なお、上記の貼り合わせ工程は、ドライエアー環境下(水分量:−80℃)で行った。

最後に、周辺に形成した端子を外部電源に接続することでLED表示装置が完成した。

【0238】

ここで、外部電源により所望の電流を所望のストライプ状電極に印加することで青色LEDを任意にスイッチング可能な励起光源とした。赤色蛍光体層、緑色蛍光体層において青色光をそれぞれ赤色光、緑色光に変換し、赤色、緑色の等方発光が得られた。また、青色散乱体層を介することで、等方的な青色発光を得ることができた。その結果、フルカラー表示による良好な画像、視野角特性の良い画像を得ることができた。

【産業上の利用可能性】

【0239】

本発明は、蛍光体基板、この蛍光体基板を用いた各種の表示装置に利用可能である。

【符号の説明】

【0240】

1,11,14,18,22,26,30,33…蛍光体基板、2…基板、3R,3G,3B…蛍光体層、4,4A,4B,301,303…障壁、5,12,15,19,23,27,34,35,36,37,302,304,305,306…構造物、82,113…表示装置。

【技術分野】

【0001】

本発明は、蛍光体基板および表示装置に関する。

【背景技術】

【0002】

近年、従来主流であったブラウン管を使用した表示装置から、薄型のフラットパネルディスプレイ(FPD)の表示装置へのニーズが高まりつつある。FPDには各種のものがある。例えば、非自発光型の液晶ディスプレイ(LCD)、自発光型のプラズマディスプレイパネル(PDP)、無機エレクトロルミネッセンス(無機EL)ディスプレイ、または有機エレクトロルミネッセンス(有機EL)ディスプレイ等が知られている。

【0003】

中でも、有機ELディスプレイは、表示に使用する素子(有機EL素子)が薄型かつ軽量であり、かつ低電圧駆動、高輝度および自発光等の特性を有している。そのため、研究開発が盛んに行われている。最近では、電子写真複写機、またはプリンター等の光源、または発光等への有機EL素子の応用が期待されている。有機EL素子を発光に用いた場合、有機EL素子は面発光であり、高い演色性を示し、かつ調光が容易であるという利点がある。さらに、蛍光灯は水銀を含んでいるが、有機EL素子は水銀を含んでおらず、有機EL素子の発光には紫外線を含まない等、優位な点が多い。

【0004】

有機ELディスプレイにおいては、単純マトリクス駆動により動画表示を行う技術、または、薄膜トランジスタ(TFT)を用いて、有機EL素子のアクティブマトリクス駆動により動画表示を行う技術が知られている。

また、従来のディスプレイでは、赤色、緑色、青色を発光する画素を1つの表示単位として並置し、白色を代表とする様々な色を作り出すことでフルカラー化を行っている。

【0005】

これを実現するためには、有機ELの場合、一般的にシャドーマスクを用いたマスク蒸着法により有機発光層を塗り分けることにより、赤色、緑色、青色の画素を形成する。しかし、この方法では、マスクの加工精度、マスクのアライメント精度、マスクの大型化等が大きな課題となっている。特に、TVに代表される大型ディスプレイの分野では、G6からG8、G10と基板サイズの大型化が進んでいる。従来の方法では、基板サイズと同等以上のマスクを必要とするため、大型基板に対応したマスクの作製、加工が必要となる。マスクは、非常に薄い金属(一般的な膜厚:50〜100nm)が用いられるため、大型化が非常に困難である。また、大型基板に対応したマスクの作製、加工が問題となる。

【0006】

マスクの加工精度とマスクのアライメント精度の低下は、発光層の混じりによる混色を引き起こす。この問題を防止するには、画素間に設ける絶縁層の幅を通常よりも広く取る必要がある。ところが、画素の面積が一定の場合、絶縁層の幅を広くすると、非発光部の面積が少なくなる、すなわち、画素の開口率の低下に繋がり、輝度の低下、消費電力の上昇、寿命の低下に繋がる。

【0007】

また、従来の製造方法では、蒸着ソースを基板より下側に配置し、有機材料を下方から上方に向けて飛散させて蒸着することで有機層を成膜する。そのため、基板の大型化(マスクの大型化)に伴い、中央部でのマスクの撓みが問題となる。ここで、撓みの問題は上記の混色の原因ともなる。また、極端な場合には、有機層が形成されない部分ができてしまい、上下の電極間のリークによる欠陥となる。また、従来の方法では、マスクは、特定の使用回数でマスクの劣化が生じ、使用不可能となる。したがって、マスクの大型化はディスプレイのコストアップの問題に繋がる。特に、コストの問題は、有機ELディスプレイでの最大の問題とされている。

【0008】

この問題を解決するため、青色〜青緑色の光を発光する発光層を有する有機ELと、有機ELからの青色〜青緑色発光を励起光として吸収して緑色光を発光する蛍光体層からなる緑色画素と、赤色光を発光する蛍光体層からなる赤色画素と、色純度を向上させる目的での青色カラーフィルターからなる青色画素と、を組み合わせることでフルカラーの表示を行う方法が提案されている(例えば下記の特許文献1参照)。この方法は、上記の塗り分け方式に比べて、有機層のパターニングを行う必要がなく、簡単に製造できる点でコスト的に優れている。

【0009】

また、従来の液晶表示装置と蛍光体を組み合わせた自発光型の液晶表示装置も提案されている。これは、従来の液晶表示装置とは異なり、液晶層の外側に設けられた赤色、緑色、青色の蛍光体層が発光するため、視野角特性が非常に優れた表示装置を実現することが可能となる(例えば特許文献2、非特許文献1参照)。

【0010】

これら蛍光体基板には、隣り合う蛍光体層間を仕切る障壁が設けられることが多い。障壁は主として蛍光体層間の発光にじみの防止や、インクジェット等のウェットプロセスで蛍光体層を形成する場合のインクにじみの防止等の役割を果たす。ところが、障壁が高アスペクト比、高精細になると、障壁にヨレが生じたり、障壁が基板から剥がれたりする、といった課題がある。この種の課題に対しては、例えば特許文献3では障壁を特定の形状に形成する方法が提案されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第2795932号公報

【特許文献2】特開2000−131683号公報

【特許文献3】特許第3440768号公報

【非特許文献】

【0012】

【非特許文献1】IDW‘09,p.1001(2009)

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献3の方法では障壁の形状の自由度が制限されるため、例えば障壁の上面幅が下面幅よりも広い逆テーパー形状に対応するのが困難である。また、特定の形状の障壁を形成するために、材料の選定、材料組成等の条件出しが必要となり、煩雑である。さらに、例えば光反射率などの障壁の性能が高くても、特定の形状が得られないために使用できないという問題がある。その結果、半端な性能の障壁を採用せざるを得ず、例えば消費電力などのディスプレイの性能を極めて低下させてしまう、という問題がある。

【0014】

本発明は、上記の課題を解決するためになされたものであって、使用する材料や形状に係わらず、高アスペクト比、高精細の障壁を備えた蛍光体基板を提供することを目的とする。また、この蛍光体基板を有機EL素子、液晶素子と組み合わせることで、視野角特性に優れ、すなわち視野角によらずに色純度、輝度がずれることがない良好な画像が得られ、かつ、低コスト化、低消費電力化が可能な表示装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の目的を達成するために、本発明の蛍光体基板は、基板と、前記基板上に設けられ、入射された励起光により発光する蛍光体層と、前記蛍光体層の側面を囲む障壁と、を備え、前記基板が、前記蛍光体と前記障壁とを有する第1の領域と、前記第1の領域の外側に位置する第2の領域と、を備え、前記第2の領域には、前記第1の領域に形成された障壁を構成する全ての部材あるいは一部の部材で形成された構造物が設けられ、前記障壁と前記構造物の少なくとも一部とが連続体をなしていることを特徴とする。

【0016】

本発明の蛍光体基板は、前記蛍光体層が、互いに異なる色の光を発光する複数の蛍光体層を含み、前記障壁が、前記複数の蛍光体層の各々の側面に設けられたことを特徴とする。

【0017】

本発明の蛍光体基板は、前記構造物が、前記第1の領域に形成された障壁と同一の幅で形成されていることを特徴とする。

【0018】

本発明の蛍光体基板は、前記構造物の少なくとも一部が、前記第1の領域に形成された障壁よりも大きな幅で形成されていることを特徴とする。

【0019】

本発明の蛍光体基板は、前記構造物が、前記第2の領域の全域に隙間無く形成されていることを特徴とする。

【0020】

本発明の蛍光体基板は、前記障壁が、光散乱性と光反射性との少なくとも一方を有することを特徴とする。

【0021】

本発明の蛍光体基板は、前記第2の領域において前記構造物で囲まれた領域に遮光層が設けられたことを特徴とする。

【0022】

本発明の表示装置は、前記本発明の蛍光体基板と、前記蛍光体層に照射する励起光を射出する発光素子を有する光源と、を備えたことを特徴とする。

【0023】

本発明の表示装置は、赤色光による表示を行う赤色画素と、緑色光による表示を行う緑色画素と、青色光による表示を行う青色画素と、を少なくとも含む複数の画素が備えられ、前記光源から前記励起光としての紫外光が射出され、前記蛍光体層として、前記赤色画素に前記紫外光を前記励起光として赤色光を発する赤色蛍光体層が設けられ、前記緑色画素に前記紫外光を前記励起光として緑色光を発する緑色蛍光体層が設けられ、前記青色画素に前記紫外光を前記励起光として青色光を発する青色蛍光体層が設けられたことを特徴とする。

【0024】

本発明の表示装置は、赤色光による表示を行う赤色画素と、緑色光による表示を行う緑色画素と、青色光による表示を行う青色画素と、を少なくとも含む複数の画素が備えられ、前記光源から前記励起光としての青色光が射出され、前記蛍光体層として、前記赤色画素に前記青色光を前記励起光として赤色光を発する赤色蛍光体層が設けられ、前記緑色画素に前記青色光を前記励起光として緑色光を発する緑色蛍光体層が設けられ、前記青色画素には前記青色光を散乱させる散乱層が設けられたことを特徴とする。

【0025】

本発明の表示装置は、前記光源が、前記複数の画素に対応して設けられた複数の発光素子と、前記複数の発光素子をそれぞれ駆動する複数の駆動素子と、を備えたアクティブマトリクス駆動方式の光源であることを特徴とする。

【0026】

本発明の表示装置は、前記光源が、発光ダイオード、有機エレクトロルミネセンス素子、無機エレクトロルミネセンス素子のいずれかであることを特徴とする。

【0027】

本発明の表示装置は、前記光源が、光射出面から光を射出する面状光源であり、 前記面状光源と前記蛍光体基板との間に、前記画素毎に前記面状光源から射出された光の透過率を制御可能な液晶素子が設けられたことを特徴とする。

【0028】

本発明の表示装置は、前記光源が指向性を有していることを特徴とする。

【発明の効果】

【0029】

本発明によれば、高アスペクト比、高精細の障壁を備えた蛍光体基板を提供することができる。また、視野角特性に優れ、すなわち視野角によらずに色純度、輝度がずれることのない良好な画像が得られ、かつ、低コスト化、低消費電力化が可能な表示装置を提供することができる。

【図面の簡単な説明】

【0030】

【図1】(A)第1実施形態の蛍光体基板を示す断面図であり、(B)第1実施形態の蛍光体基板を示す平面図である。

【図2】(A)第2実施形態の蛍光体基板を示す断面図であり、(B)第2実施形態の蛍光体基板を示す平面図である。

【図3】(A)第3実施形態の蛍光体基板を示す断面図であり、(B)第3実施形態の蛍光体基板を示す平面図である。

【図4】(A)第4実施形態の蛍光体基板を示す断面図であり、(B)第4実施形態の蛍光体基板を示す平面図である。

【図5】(A)第5実施形態の蛍光体基板を示す断面図であり、(B)第5実施形態の蛍光体基板を示す平面図である。

【図6】(A)第6実施形態の蛍光体基板を示す断面図であり、(B)第6実施形態の蛍光体基板を示す平面図である。

【図7】(A)第7実施形態の蛍光体基板を示す断面図であり、(B)第7実施形態の蛍光体基板を示す平面図である。

【図8】(A)第8実施形態の蛍光体基板を示す断面図であり、(B)第8実施形態の蛍光体基板を示す平面図である。

【図9】(A)第8実施形態の蛍光体基板における構造物を示す平面図であり、(B)構造物の変形例を示す平面図であり、(C)構造物の他の変形例を示す平面図であり、(D)構造物の他の変形例を示す平面図である。

【図10】第1構成例の表示装置を示す断面図である。

【図11】第1構成例の表示装置の全体構成を示す平面図である。

【図12】第1構成例の表示装置における一つの画素の等価回路図である。

【図13】第2構成例の表示装置を示す断面図である。

【図14】本発明の表示装置を備えた電子機器の一例を示す正面図である。

【図15】本発明の表示装置を備えた電子機器の他の例を示す正面図である。

【図16】(A)〜(C)は、比較例1の障壁パターン基板の断面構造を示す工程図である。

【図17】(A)〜(C)は、比較例1の障壁パターン基板の平面構造を示す工程図である。

【図18】(A)実施例1の障壁基板を示す断面図であり、(B)実施例1の障壁基板を示す平面図である。

【図19】(A)実施例3の障壁基板を示す断面図であり、(B)実施例3の障壁基板を示す平面図である。

【図20】(A)実施例4の障壁基板を示す断面図であり、(B)実施例4の障壁基板を示す平面図である。

【図21】(A)実施例6の障壁基板を示す断面図であり、(B)実施例6の障壁基板を示す平面図である。

【図22】(A)従来の蛍光体基板を示す断面図であり、(B)従来の蛍光体基板を示す平面図である。

【図23】(A)従来の障壁基板を示す断面図であり、(B)従来の障壁基板を示す平面図である。

【発明を実施するための形態】

【0031】

本発明者らは、従来の問題点について検討したところ、障壁のパターンが形成されている領域の中で、領域の端部に向かうほど障壁のヨレの程度が大きく、一方で領域の中央に向かうほど障壁のヨレの程度が小さくなることを発見した。本発明者らは、本発見に着目し、鋭意努力した結果、高いアスペクト比、高精細の障壁を備えた蛍光体基板を提供可能な方法を実現し、上記課題を解決することができることに想到し、本発明に到達した。なお、本明細書で言う「障壁のアスペクト比」は、障壁の幅に対する障壁の高さの比、のことである。

【0032】

すなわち、本発明は、基板と、前記基板上に設けられ、入射された励起光により発光する蛍光体層と、前記蛍光体層の側面を囲む障壁と、を備え、前記基板が、前記蛍光体と前記障壁とを有する第1の領域と、前記第1の領域の外側に位置する第2の領域と、を備え、前記第2の領域には、前記第1の領域に形成された障壁を構成する全ての部材あるいは一部の部材で形成された構造物が設けられ、前記障壁と前記構造物の少なくとも一部とが連続体をなしていることを特徴とする蛍光体基板である。

【0033】

これにより、第1の領域に形成された障壁にかかる応力を、障壁と連続体をなしている第2の領域に形成した構造物に効果的に分散させることができる。その結果、第1の領域の障壁にかかる応力が小さくなるため、第1の領域における障壁のヨレや剥がれを防止することができる。また、第2の領域に形成された構造物の一部(特に第2の領域の外側端部)に仮にヨレが発生したとしても、第2の領域は基板の周縁部にあたり、ディスプレイの自発光成分には何ら寄与するものではない。よって、第2の領域での構造物のヨレはディスプレイの性能を貶めるものではない。また、構造物は、障壁を構成する全ての部材あるいは一部の部材で形成されているため、障壁と構造物とを同時に形成でき、効率的である。

【0034】

本発明は、前記構造物が、前記第1の領域に形成された障壁と同様の幅で形成されていることを特徴とする。

この構成では、例えばフォトリソグラフィー手法により障壁と構造物とを形成する場合、障壁のパターンと構造物のパターンとが共通になる。そのため、障壁をパターニングする際に用いたフォトマスクを用いて構造物のパターン形成を行うことができる。よって、フォトマスクが1枚で済むという効果が生じる。

【0035】

本発明は、前記構造物の少なくとも一部が、前記第1の領域に形成された障壁よりも大きな幅で形成されていることを特徴とする。

これにより、第1の領域の障壁にかかる応力を第2の領域の構造体により多く分散させることができる。そのため、第1の領域の障壁にかかる応力をさらに小さくできる。その結果、より高いアスペクト比で高精細な障壁をヨレなく形成することが可能となる。

【0036】

本発明は、前記構造物が、前記第2の領域の全域に隙間無く形成されていることを特徴とする。

構造物を第2の領域の全域に隙間無く(ベタ状に)形成することで、構造物をパターニングしたときの切欠き効果が消失する。そのため、さらに高アスペクト比で高精細な障壁をヨレなく形成することが可能となる。

なお、本明細書で言う「切欠き効果」とは、構造物に応力が作用したときに構造物のパターニング縁部(切欠き部)に非常に大きな応力が生じる現象のことである。

【0037】

本発明は、前記障壁が、光散乱性と光反射性との少なくとも一方を有することを特徴とする。

これにより、蛍光体層から側方へ向かう発光成分を障壁で散乱、反射して蛍光体層の内部へ戻し、正面への光取出し効率を向上させることが可能となる。その結果、ディスプレイの消費電力を低減できる。

【0038】

以下、実施形態および実施例を挙げ、本発明を更に詳細に説明するが、本発明はこれらの実施形態及び実施例に限定されるものではない。

【0039】

[第1実施形態]

以下、本発明の第1実施形態の蛍光体基板について、図1(A)、(B)を参照して説明する。

図1(A)は図1(B)のA−A’線に沿う、本実施形態の蛍光体基板の断面図であり、図1(B)は本実施形態の蛍光体基板の平面図である。

なお、以下の各図面においては各構成要素を見やすくするため、構成要素により寸法の縮尺を異ならせて示すことがある。

【0040】

本実施形態に係る蛍光体基板1は、基板2と、基板2上に設けられ、入射された励起光により発光する蛍光体層3R,3G,3Bと、蛍光体層3R,3G,3Bの側面を囲む障壁4と、を備えている。基板2は、蛍光体層3R,3G,3Bと障壁4とを有する第1の領域M1と、第1の領域M1の外側に位置する第2の領域M2と、を備えている。第2の領域M2には、第1の領域M1に形成された障壁4を構成する全ての部材あるいは一部の部材で形成された構造物5が設けられている。障壁4と構造物5の少なくとも一部とは連続体をなしている。

【0041】

図1(A)、(B)に示すように、蛍光体基板1は、蛍光体基板1の中央部にあたる第1の領域M1に複数の障壁4が所定の間隔をおいて形成されている。複数の障壁4は、所定の間隔で互いに平行に水平方向に配置された第1の障壁4Aと、所定の間隔で互いに平行に垂直方向に配置された第2の障壁4Bと、を含む。蛍光体層3R,3G,3Bは、隣り合う第1の障壁4Aと隣り合う第2の障壁4Bとによって囲まれた空間の内部に配置されている。第1の領域M1の周囲にあたる第2の領域M2に、複数の構造物5が形成されている。構造物5は、障壁4と同一の部材で構成され、障壁4と連続体をなしている。本実施形態では、構造物5は、第1の領域M1に形成された障壁4と同一の幅で形成されている。

【0042】

本実施形態の場合、励起光として紫外光が照射されることを前提とした場合、蛍光体層として、紫外光を励起光として赤色光を発する赤色蛍光体層3Rと、紫外光を励起光として緑色光を発する緑色蛍光体層3Gと、紫外光を励起光として青色光を発する青色蛍光体層3Bが設けられている。同じ色の色光を発する蛍光体層3R,3G,3Bが第2の障壁4Bの延在方向に沿って配列され、異なる色の色光を発する蛍光体層3R,3G,3Bが第1の障壁4Aの延在方向に沿って配列されている。励起光は、障壁4が形成された側から蛍光体基板1へ入射され、蛍光体層3R,3G,3Bで色変換された後、基板2から取り出される。

【0043】

隣り合う第1の障壁4Aと隣り合う第2の障壁4Bとによって囲まれた空間は、蛍光体基板1と光源とを組み合わせて表示装置を構成した際の画像の最小表示単位である画素に対応する。したがって、赤色蛍光体層3Rが配置された領域は赤色光による表示が行なわれる赤色画素に対応する。同様に、緑色蛍光体層3Gが配置された領域は緑色光による表示が行なわれる緑色画素に対応する。青色蛍光体層3Bが配置された領域は青色光による表示が行なわれる青色画素に対応する。図1(B)においては、図示の都合上、水平方向と垂直方向にマトリクス状に配置された3個の赤色蛍光体層3R、3個の緑色蛍光体層3G、3個の青色蛍光体層3Bのみを示す。しかしながら、実際の蛍光体基板1ではより多数の赤色蛍光体層3R、緑色蛍光体層3G、青色蛍光体層3Bが配置されている。

【0044】

図22(A)、(B)に示すように、従来の蛍光体基板201では、基板202上において蛍光体層203R,203G,203Bが形成される領域にのみ障壁204が設けられるのが通常であった。ここで、障壁204のアスペクト比を高くした場合、従来の蛍光体基板201では、図23(A)、(B)に示すように、蛍光体層203R,203G,203Bの形成領域の外側には障壁204が存在しないため、障壁204にかかる応力によって障壁204のヨレや剥がれが発生していた。

【0045】

これに対し、本実施形態では、図1(A)、(B)に示すように、第1の領域M1の障壁4と連続体をなす構造物5が第2の領域M2に形成されているため、第1の領域M1の障壁4にかかる応力を第2の領域の構造物に分散させることができる。その結果、第2の領域M2の構造物5にはヨレや剥がれが発生したとしても、第1の領域M1の障壁4のヨレや剥がれを効果的に防止することが可能となる。

【0046】

以下、本発明に係る蛍光体基板1の構成部材およびその形成方法について具体的に説明するが、本発明は後述する構成部材および形成方法に限定されるものではない。

[基板]

本実施形態で用いられる蛍光体基板1用の基板2としては、蛍光体層3R,3G,3Bからの発光を外部に取り出す必要があることから、蛍光体の発光領域で光を透過する必要がある。例えば、ガラス、石英等からなる無機材料基板、ポリエチレンテレフタレート、ポリカルバゾール、ポリイミド等からなるプラスティック基板等が挙げられる。ただし、これらの基板に限定されるものではない。湾曲部、折り曲げ部をストレス無く形成できるという観点では、プラスティック基板を用いることが好ましい。さらに、ガスバリア性を向上させる観点から、プラスティック基板に無機材料をコートした基板がより好ましい。

【0047】

[蛍光体層]

本実施形態の蛍光体層3R,3G,3Bは、紫外発光有機EL素子、青色発光有機EL素子、紫外発光LED、青色LED等の励起光源からの励起光を吸収し、赤色光、緑色光、青色光を発する赤色蛍光体層3R、緑色蛍光体層3G、青色蛍光体層3B等から構成されている。ただし、励起光源として青色光を適用する場合には、青色蛍光体層3Bは設けず、青色励起光をそのまま青色画素部からの発光としてもよい。励起光源として指向性を有する青色発光を用いる場合は、青色蛍光体層3Bに代えて、当該指向性を有する励起光を散乱させ、等方発光にして外部へ取り出すことができるような光散乱層を用いてもよい。こうすることで蛍光体層からの発光の配光特性と光散乱層からの青色光の配光特性を合わせることができ、視野角特性に優れた表示を行うことが可能となる。また、蛍光体層からの発光が等方発光でない場合は、光散乱層を形成する材料を調整することで、光散乱層からの配光特性を蛍光体層からの発光の配光特性に合わせることができる。

【0048】

必要に応じて、シアン、イエローに発光する蛍光体を画素に加えることが好ましい。ここで、シアン、イエローに発光する画素のそれぞれの色純度を、色度図上での赤色、緑色、青色に発光する画素の色純度の点で結ばれる三角形より外側にすることで、赤色、緑色、青色の3原色光を発光する画素を用いる表示装置よりも色再現範囲を広げることが可能となる。

【0049】

蛍光体層3R,3G,3Bは、以下に例示する蛍光体材料のみから構成されていてもよい。また、蛍光体層3R,3G,3Bは、任意に添加剤等を含んでいてもよく、これらの材料が高分子材料(結着用樹脂)または無機材料中に分散された構成であってもよい。

本実施形態の蛍光体材料としては、公知の蛍光体材料を用いることができる。このような蛍光体材料は、有機系蛍光体材料と無機系蛍光体材料に分類され、これらの具体的な化合物を以下に例示するが、本実施形態はこれらの材料に限定されるものではない。

【0050】

有機系蛍光体材料としては、青色蛍光色素として、スチルベンゼン系色素:1,4−ビス(2−メチルスチリル)ベンゼン、トランス−4,4‘−ジフェニルスチルベンゼン、クマリン系色素:7−ヒドロキシ−4−メチルクマリン等が挙げられる。緑色蛍光色素として、クマリン系色素:2,3,5,6−1H、4H−テトラヒドロ−8−トリフロメチルキノリジン(9,9a、1−gh)クマリン(クマリン153)、3−(2′−ベンゾチアゾリル)―7−ジエチルアミノクマリン(クマリン6)、3−(2′−ベンゾイミダゾリル)―7−N,N−ジエチルアミノクマリン(クマリン7)、ナフタルイミド系色素:ベーシックイエロー51、ソルベントイエロー11、ソルベントイエロー116等が挙げられる。赤色蛍光色素としては、シアニン系色素:4−ジシアノメチレン−2−メチル−6−(p−ジメチルアミノスチルリル)−4H−ピラン、ピリジン系色素:1−エチル−2−[4−(p−ジメチルアミノフェニル)−1,3−ブタジエニル]−ピリジニウム−パークロレート、及びローダミン系色素:ローダミンB、ローダミン6G、ローダミン3B、ローダミン101、ローダミン110、ベーシックバイオレット11、スルホローダミン101等が挙げられる。

【0051】

無機系蛍光体材料としては、青色蛍光体として、Sr2P2O7:Sn4+、Sr4Al14O25:Eu2+、BaMgAl10O17:Eu2+、SrGa2S4:Ce3+、CaGa2S4:Ce3+、(Ba、Sr)(Mg、Mn)Al10O17:Eu2+、(Sr、Ca、Ba2、0 Mg)10(PO4)6Cl2:Eu2+、BaAl2SiO8:Eu2+、Sr2P2O7:Eu2+、Sr5(PO4)3Cl:Eu2+、(Sr,Ca,Ba)5(PO4)3Cl:Eu2+、BaMg2Al16O27:Eu2+、(Ba,Ca)5(PO4)3Cl:Eu2+、Ba3MgSi2O8:Eu2+、Sr3MgSi2O8:Eu2+等が挙げられる。緑色蛍光体として、(BaMg)Al16O27:Eu2+,Mn2+、Sr4Al14O25:Eu2+、(SrBa)Al12Si2O8:Eu2+、(BaMg)2SiO4:Eu2+、Y2SiO5:Ce3+,Tb3+、Sr2P2O7−Sr2B2O5:Eu2+、(BaCaMg)5(PO4)3Cl:Eu2+、Sr2Si3O8−2SrCl2:Eu2+、Zr2SiO4、MgAl11O19:Ce3+,Tb3+、Ba2SiO4:Eu2+、Sr2SiO4:Eu2+、(BaSr)SiO4:Eu2+等が挙げられる。赤色蛍光体としては、Y2O2S:Eu3+、YAlO3:Eu3+、Ca2Y2(SiO4)6:Eu3+、LiY9(SiO4)6O2:Eu3+、YVO4:Eu3+、CaS:Eu3+、Gd2O3:Eu3+、Gd2O2S:Eu3+、Y(P,V)O4:Eu3+、Mg4GeO5.5F:Mn4+、Mg4GeO6:Mn4+、K5Eu2.5(WO4)6.25、Na5Eu2.5(WO4)6.25、K5Eu2.5(MoO4)6.25、Na5Eu2.5(MoO4)6.25等が挙げられる。

【0052】

上記無機系蛍光体は、必要に応じて表面改質処理を施してもよい。表面改質処理の方法としては、シランカップリング剤等の化学的処理によるもの、サブミクロンオーダーの微粒子等の添加による物理的処理によるもの、更にそれらの併用によるもの等が挙げられる。励起光による劣化、発光による劣化等の安定性を考慮すると、無機材料を使用する方が好ましい。さらに、無機材料を用いる場合には、無機材料の平均粒径(d50)が0.5〜50μmであることが好ましい。無機材料の平均粒径が0.5μm以下であると、蛍光体の発光効率が急激に低下する。無機材料の平均粒径が50μm以上であると、高解像度にパターニングすることが困難になる。

【0053】

蛍光体層3R,3G,3Bは、上記の蛍光体材料と樹脂材料を溶剤に溶解、分散させた蛍光体層形成用塗液を用いて、スピンコーティング法、ディッピング法、ドクターブレード法、吐出コート法、スプレーコート法等の塗布法、インクジェット法、凸版印刷法、凹版印刷法、スクリーン印刷法、マイクログラビアコート法等の印刷法等による公知のウェットプロセスにより形成できる。あるいは、上記の材料を用いて、抵抗加熱蒸着法、電子線(EB)蒸着法、分子線エピタキシー(MBE)法、スパッタリング法、有機気相蒸着(OVPD)法等の公知のドライプロセス、または、レーザー転写法等により形成できる。

【0054】

蛍光体層3R,3G,3Bは、上記の高分子材料として感光性樹脂を用いることで、フォトリソグラフィー法によりパターニングが可能となる。

ここで、感光性樹脂としては、アクリル酸系樹脂、メタクリル酸系樹脂、ポリ桂皮酸ビニル系樹脂、硬ゴム系樹脂等の反応性ビニル基を有する感光性樹脂(光硬化型レジスト材料)の一種類または複数種類の混合物を用いることが可能である。また、インクジェット法、凸版印刷法、凹版印刷法、スクリーン印刷法等のウェットプロセス、シャドーマスクを用いた抵抗加熱蒸着法、電子線(EB)蒸着法、分子線エピタキシー(MBE)法、スパッタリング法、有機気相蒸着(OVPD)法等の公知のドライプロセス、または、レーザー転写法等により蛍光体材料をダイレクトにパターニングすることも可能である。

【0055】

蛍光体層3R,3G,3Bの膜厚は、一般的には100nm〜100μm程度であるが、1〜100μmが好ましい。蛍光体層3R,3G,3Bの膜厚が100nm未満であると、励起光源からの光を十分吸収できず、発光効率が低下する、必要とされる色に励起光の透過光が混じることで色純度が悪化する、といった問題が生じる。さらに、励起光源からの発光の吸収を高め、色純度の悪影響を及ぼさない程度に励起光の透過光を低減するためには、蛍光体層の膜厚は1μm以上とすることが好ましい。蛍光体層の膜厚が100μmを超えると、励起光源からの光を既に十分吸収することから、効率の上昇には繋がらず、材料を消費するだけに留まり、材料コストのアップに繋がる。

【0056】

励起光として青色光を用いる際に、青色蛍光体層の代わりとして光散乱層を適用する場合、光散乱粒子は、有機材料、無機材料のいずれで構成してもよいが、無機材料により構成することが好ましい。これにより、指向性を有する励起光をより等方的に効果的に拡散または散乱させることが可能となる。また、無機材料を使用することにより、光および熱に安定な光散乱層を提供することが可能となる。

【0057】

光散乱粒子としては、透明度が高いものであることが好ましい。また、光散乱層としては、低屈折率の母材中に母材よりも高屈折率の微粒子が分散されたものであることが好ましい。また、青色光が光散乱層によって効果的に散乱するためには、光散乱性粒子の粒径がミー散乱の領域にあることが必要である。そのため、光散乱性粒子の粒径は100nm〜500nm程度が好ましい。また、光散乱粒子を樹脂材料と混合して用いる場合には、樹脂材料との屈折率比が上述した数値範囲に含まれるものであることが好ましい。

【0058】

光散乱粒子として、無機材料を用いる場合には、例えば、ケイ素、チタン、ジルコニウム、アルミニウム、インジウム、亜鉛、錫、およびアンチモンからなる群から選ばれる少なくとも1種の金属の酸化物を主成分とした粒子(微粒子)等が挙げられる。光散乱粒子として、無機材料により構成された粒子(無機微粒子)を用いる場合には、例えば、シリカビーズ(屈折率:1.44)、アルミナビーズ(屈折率:1.63)、酸化チタンビーズ(屈折率 アナタース型:2.50、ルチル型:2.70)、酸化ジルコニアビーズ(屈折率:2.05)、酸化亜鉛ビーズ(屈折率:2.00)等が挙げられる。

【0059】

光散乱粒子として、有機材料により構成された粒子(有機微粒子)を用いる場合には、例えば、ポリメチルメタクリレートビーズ(屈折率:1.49)、アクリルビーズ(屈折率:1.50)、アクリル−スチレン共重合体ビーズ(屈折率:1.54)、メラミンビーズ(屈折率:1.57)、高屈折率メラミンビーズ(屈折率:1.65)、ポリカーボネートビーズ(屈折率:1.57)、スチレンビーズ(屈折率:1.60)、架橋ポリスチレンビーズ(屈折率:1.61)、ポリ塩化ビニルビーズ(屈折率:1.60)、ベンゾグアナミン−メラミンホルムアルデヒドビーズ(屈折率:1.68)、シリコーンビーズ(屈折率:1.50)等が挙げられる。

【0060】

上述した光散乱粒子と混合して用いる樹脂材料としては、透光性の樹脂であることが好ましい。また、樹脂材料としては、例えば、メラミン樹脂(屈折率:1.57)、ナイロン(屈折率:1.53)、ポリスチレン(屈折率:1.60)、メラミンビーズ(屈折率:1.57)、ポリカーボネート(屈折率:1.57)、ポリ塩化ビニル(屈折率:1.60)、ポリ塩化ビニリデン(屈折率:1.61)、ポリ酢酸ビニル(屈折率:1.46)、ポリエチレン(屈折率:1.53)、ポリメタクリル酸メチル(屈折率:1.49)、ポリMBS(屈折率:1.54)、中密度ポリエチレン(屈折率:1.53)、高密度ポリエチレン(屈折率:1.54)、テトラフルオロエチレン(屈折率:1.35)、ポリ三フッ化塩化エチレン(屈折率:1.42)、ポリテトラフルオロエチレン(屈折率:1.35)等が挙げられる。

【0061】

[障壁]

障壁4は、例えば、感光性ポリイミド樹脂、アクリル樹脂、メタクリル系樹脂、ノボラック系樹脂またはエポキシ樹脂などの樹脂材料をフォトリソグラフィー等の手法によりパターニングして形成することができる。光の漏れや外光によるコントラスト低下を防ぐために、障壁4は、カーボン微粒子や金属酸化物等の遮光性粒子を上述の感光性樹脂材料に含有させたものをパターニングして形成したものであっても良い。非感光性樹脂材料をスクリーン印刷等により直接パターニングして障壁を形成してもよい。

【0062】

障壁4の少なくとも蛍光体層3R,3G,3Bと接する面には、反射膜を設けてもよい。反射膜を設けた場合、蛍光体層3R,3G,3Bから側方に逃げる蛍光成分の進行方向を光取り出し方向に変更することができる。このような反射膜材料としては、例えば、アルミニウム、銀、金、アルミニウム−リチウム合金、アルミニウム−ネオジウム合金、アルミニウム−シリコン合金等の反射性金属等が挙げられる。可視光全域にわたって高い反射率を有する観点では、反射膜材料はアルミニウムもしくは銀が好ましい。ここで挙げた材料は一例であり、本実施形態はこれらの材料に限定されるわけではない。ただし、反射膜材料は、CIE1976L*a*b表示系において80%以上の反射率を有することが好ましい。

【0063】