蛍光体粒子および波長変換器ならびに発光装置

【課題】蛍光体粒子の沈降と、それに起因する波長変換器における蛍光体粒子の極端な偏在を抑制し、あわせて、波長変換器の白化を抑制する。

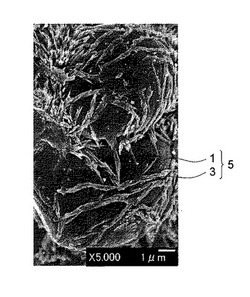

【解決手段】蛍光体コア1の表面に無機物の枝条体3を多数入り組んで固着させることで、蛍光体粒子5の沈降と、それに起因する波長変換器19における蛍光体粒子5の極端な偏在を抑制し、あわせて、波長変換器19の白化を抑制する。

【解決手段】蛍光体コア1の表面に無機物の枝条体3を多数入り組んで固着させることで、蛍光体粒子5の沈降と、それに起因する波長変換器19における蛍光体粒子5の極端な偏在を抑制し、あわせて、波長変換器19の白化を抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紫外光又は可視光を吸収し、長波長の可視光を発する蛍光体粒子、LED(Light Emitting Diode:発光ダイオード)などの発光素子から発せられる光を波長変換して外部に取り出す蛍光体を含有する波長変換器、さらに波長変換器を搭載した照明装置に関する。

【背景技術】

【0002】

半導体材料からなる発光素子(以下「LEDチップ」と言うことがある)は、小型で電力効率が良く鮮やかに発色する。また、LEDチップは、製品寿命が長い、オン・オフ点灯の繰り返しに強い、消費電力が低い、という優れた特徴を有するため、液晶等のバックライト光源や蛍光ランプ等の照明用光源への応用が期待されている。

【0003】

LEDチップの発光装置への応用は、LEDチップの光の一部を蛍光体で波長変換し、当該波長変換された光と波長変換されないLEDの光とを混合して放出することにより、LEDの光とは異なる色を発光する発光装置として既に行われている。

【0004】

このような発光装置においては、蛍光体粒子を樹脂中に分散させて波長変換器とし、この波長変換器をLEDチップと組み合わせて利用している。蛍光体粒子を分散させる樹脂として、その耐熱性、光透過性のため、珪素−酸素結合を主体とする高分子樹脂が用いられ始めている。

【0005】

また、近年、蛍光体として粒径が非常に小さいナノサイズの蛍光体が報告されているが、利用量が多いのは平均粒径が0.1μm以上の蛍光体である。このような従来の蛍光体は、平均粒径が10〜50μmと比較的大きく、その表面状態は凹凸の少ないものである。

【0006】

そのため、この蛍光体粒子を樹脂中に分散させて、波長変換器を作製しようとすると蛍光体粒子が樹脂の硬化中に沈降してしまい、波長変換器中で蛍光体粒子が偏在してしまうという問題があった。また、表面に凹凸が少ないために樹脂との接着性が低く、使用中に蛍光体粒子と樹脂との間に隙間が生じるなどして、波長変換器が白く変色(以下、「白化」ということがある。)するなどの問題があった。特に、前述した珪素−酸素結合を主体とする高分子樹脂を用いた場合には、この樹脂が官能基を持たないため、蛍光体粉末との接着性に難があり、この問題の発生が顕著となっている。

【0007】

これに対して、平均粒径の大きな蛍光体粒子の他に平均粒径が0.1μm未満のナノサイズのSiO2粉末などを樹脂に分散させて樹脂中に、蛍光体粒子とナノサイズのSiO2粉末によるネットワーク構造を形成して蛍光体粒子が沈降し、偏在することを抑制する試みが報告されている(例えば、特許文献2を参照。)。

【特許文献1】特開2002−314142号公報

【特許文献2】特開2005−277441号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献2に記載の蛍光体粒子は、沈降を抑制するために添加するナノサイズの粉末が非常に高価である上、その粒径の小ささ故に取扱性に難がある。しかも、白化の問題は依然として解決できていない。

【0009】

従って、本発明の目的は、蛍光体粒子の沈降と、それに起因する波長変換器における蛍光体粒子の極端な偏在を抑制し、あわせて、波長変換器の白化を抑制することである。

【課題を解決するための手段】

【0010】

本発明の蛍光体粒子は、蛍光体コアの表面に無機物の枝条体が多数入り組んで固着していることを特徴とする。

【0011】

本発明の波長変換器は、以上説明した蛍光体粒子を樹脂に分散させてなることを特徴とする。

【0012】

本発明の発光装置は、発光素子と、以上説明した波長変換器とを具備することを特徴とする。

【0013】

本発明の蛍光体粒子の製造方法は、原料粉末を混合した混合粉末を酸化雰囲気中で熱処理して蛍光体コアを作製する工程と、前記蛍光体コアを還元雰囲気中で加熱しながら、無機物の枝条体となる原料気体を前記蛍光体コアに接触させて前記蛍光体コアの表面に無機物の枝条体を固着させる工程とを具備することを特徴とする。

【発明の効果】

【0014】

本発明の蛍光体粒子によれば、蛍光体コアの表面に無機物の枝条体を多数入り組んで固着させることで、枝条体が未硬化の樹脂中で蛍光体粒子が移動することを妨げる抵抗を発生させるため、比表面積の増大以上に未硬化の樹脂中における蛍光体粒子の沈降を抑制することができる。また、枝条体により、樹脂と蛍光体粒子との接触面積が増大し、蛍光体粒子の粒子が大きくて比表面積が小さくても、いわゆるアンカー効果により、両者の接着強度を高めることができ、波長変換器の白化を抑制することができる。また、ナノサイズの粒子を用いる必要がないため、安価であり、また、取扱性にも優れたものである。

【0015】

以上説明した表面に枝条体が固着した蛍光体粒子を用いた本発明の波長変換器および発光装置は、蛍光体の分散性が向上し、長期にわたって白化を抑制されたものとなる。

【0016】

本発明の蛍光体粒子の製造方法によれば、本発明の蛍光体粒子を容易に作製することができる。

【発明を実施するための最良の形態】

【0017】

本発明の蛍光体粒子は、図1に示すように、蛍光体コア1の表面に無機物の枝条体3が多数入り組んで固着していることが重要である。この枝条体3は、糸状のものが多数蛍光体コアの表面に固着したような形態のもので、一部ではネットのような形態であったり、一部では針が多数集合したような形態を有している。

【0018】

本発明の蛍光体粒子の蛍光体コア1は、従来周知の種々の蛍光体材料を用いることができる。当然、蛍光体が変換する光の波長も種々のものを選択することができるのはいうまでもない。

【0019】

例えば、青色の光を発する蛍光体材料は、400nm前後の光で励起されて、430nmから490nmの蛍光を発するものであれば、特に限定されないが、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu、BaMgAl10O17:Eu,Mn、BaMgAl10O17:Eu、(Ba,Eu)MgAl10O17、(Sr,Ca,Ba,Mg)10(PO4)6Cl17:Eu、Sr10(PO4)6Cl12:Eu、(Ba,Sr,Eu)(Mg,Mn)Al10O17、10(Sr,Ca,Ba,Eu)・6PO4・Cl2、BaMg2Al16O25:Eu、Y3Al5O12:Tb、Y3(Al,Ga)5O12:Tb、Y2SiO5:Tb、Zn2SiO4:Mn、ZnS:Cu+Zn2SiO4:Mn、Gd2O2S:Tb、(Zn,Cd)S:Ag、Y2O2S:Tb、ZnS:Cu,Al+In2O3、(Zn,Cd)S:Ag+In2O3、(Zn,Mn)2SiO4、BaAl12O19:Mn、(Ba,Sr,Mg)O・aAl2O3:Mn、LaPO4:Ce,Tb、3(Ba,Mg,Eu,Mn)O・8Al2O3、La2O3・0.2SiO2・0.9P2O5:Ce,Tb、CeMgAl11O19:Tb、Y2O2S:Eu、Y2O3:Eu、Zn3(PO4)2:Mn、(Zn,Cd)S:Ag+In2O3、(Y,Gd、Eu)BO3、(Y,Gd、Eu)2O3、YVO4:Eu、La2O2S:Eu,Sm、YAG:Ce等が用いられる。なお、青色蛍光体粒子5aは、〔(M,Mg)10(PO4)6Cl2:Eu、〕(MはCa,Sr,Baの内少なくとも1種)または〔BaMgAl10O17:Eu〕が好適に用いられる。

【0020】

また、緑色の光を発する蛍光体材料は、400〜460nm前後の光で励起されて、520nmから570nmの蛍光を発するものであれば、特に限定されないが、特にM2SiO4:Eu(MはCa、Sr、Baから選ばれる少なくとも1種)が好適に用いられる。

【0021】

また、赤色の光を発する蛍光体材料は、400〜460nm、550nm付近の前後の光で励起されて、600nmから650nmの蛍光を発するものであれば、特に限定されないが、AxBy(O,S)z:M(Aは、Sr、Ca、Mg、Ba、Znから選ばれる少なくとも1種であり、Bは、Al、Ga、In、Yから選ばれるすくなくとも1種であり、Mは、ランタノドから選ばれる1種)またはSrS:Eu、またはM3MgSi2O8:Eu(Mは、Sr、Ca、Baから選ばれる少なくとも1種)が好適に用いられる。

【0022】

このような蛍光体コア1として利用できる蛍光体材料の平均粒子径は、0.1〜50μm、好ましくは0.1〜20μm、より好ましくは1〜20μmであることが好ましい。平均粒子径が50μmより大きい場合は、波長変換器の光透過性が著しく低下することによって、蛍光体によって発せられた光が波長変換器から出射せず、結果発光装置の発光効率が著しく低下する。

また、市販の蛍光体材料を用いずに、原料粉末から蛍光体コア1を作製する場合について以下に説明する。

【0023】

蛍光体コア1の原料は、例えば、酸化物、炭酸塩、硝酸塩、硫酸塩、ハロゲン化物および水酸化物などの焼成処理中に容易に酸化物になるものが好適に用いることができる。

【0024】

カルシウム原料としては、例えば、酸化カルシウム、水酸化カルシウム、炭酸カルシウム、塩化カルシウム、硝酸カルシウム、硫酸カルシウム、酢酸カルシウム、蓚酸カルシウム、カルシウムのアルコキシドを使用することができる。

【0025】

また、ストロンチウム原料としては、例えば、酸化ストロンチウム、水酸化ストロンチウム、炭酸ストロンチウム、塩化ストロンチウム、硝酸ストロンチウム、硫酸ストロンチウム、酢酸ストロンチウム、蓚酸ストロンチウム、ストロンチウムのアルコキシドを使用することができる。

【0026】

また、バリウム原料としては、例えば、酸化バリウム、炭酸バリウム、塩化バリウム、硝酸バリウム、硫酸バリウム、酢酸バリウム、蓚酸バリウム、バリウムのアルコキシドを使用することができる。

【0027】

また、シリコン原料としては、例えば、石英、クリストバライト等の二酸化珪素、シリコンのアルコキシドを使用することができる。

【0028】

また、ユーロピウム原料としては、例えば、酸化ユーロピウム、塩化ユーロピウム、フッ化ユーロピウムを使用することができる。

【0029】

これらの原料を所定量秤量し、混合する。なお、結晶成長を促進させ、発光輝度を向上させるために、蛍光体原料に対して0.1から10重量%のアルカリ金属のハロゲン化物、アルカリ土類金属のハロゲン化物、ハロゲン化アンモニウム、硼素化合物等の低融点化合物を融剤として添加、混合しても良い。なお、この融剤とはフラックスとも呼ばれるものである。

【0030】

また、蛍光体原料の一部または全部としてアルカリ土類金属のハロゲン化物、ユーロピウムのハロゲン化物等を用いても同様の効果が得られる。特に、塩化アンモニウム、塩化ユーロピウム、塩化ストロンチウム等のClを含有する化合物を融剤として使用すると発光効率の高い蛍光体が得られるため好ましい。

【0031】

さらに具体的には、蛍光体コア1は、Ba、Sr、Ca、Eu、Si、の元素源化合物を下記の(A)群又は(B)群の混合法により調整した混合物を加熱処理して焼成することにより製造することができる。なお、焼成温度は、組成によって適宜調整すればよい。

【0032】

(A)ハンマーミル、ロールミル、ボールミル、ジェットミル等の乾式粉砕機、又は、乳鉢と乳棒を用いる粉砕とリボンブレンダー、V型ブレンダー、ヘンシェルミキサー等の混合機、又は、乳鉢と乳棒を用いる混合と合わせた乾式混合法。

【0033】

(B)粉砕機、又は、乳鉢と乳棒等を用いて、水等を加えてスラリー状態又は溶液状態で、粉砕機、乳鉢と乳棒、又は蒸発皿と攪拌棒等により混合し、噴霧乾燥、加熱乾燥、又は自然乾燥等により乾燥させる湿式混合法。

【0034】

これらの混合法の中で、特に、賦活剤の元素化合物においては、少量の化合物を全体に均一に混合、分散させる必要があることから液体媒体を用いるのが好ましく、又、他の元素化合物において全体に均一な混合が得られる面からも、(B)群で挙げた湿式法が好ましい。

【0035】

そして、上述した種々の蛍光体コアの表面に無機物の枝条体3を多数入り組ませて固着させることで、本発明の蛍光体粒子5となるのである。

【0036】

この無機物の枝条体3は、例えば、先に説明した方法で作製した蛍光体コア1を還元雰囲気で熱処理する際に蛍光体コア1の表面に固着させることができる。

【0037】

例えば、図2に示すように、アルミナ製の坩堝7aの中に蛍光体コア1を入れ、坩堝7に蓋をせずに甲鉢9aの中に配置する。また、他のアルミナ製の坩堝7bには、無機物の枝条体3となる元素を含有する原料粉末を入れ、蓋をせずに甲鉢9aの中に配置する。

【0038】

次に、甲鉢9aに蓋9bをして、還元雰囲気で1000〜1300℃の温度で5〜15時間、加熱する。この加熱の際に他のアルミナ製の坩堝7bに入れられた原料が揮発して気体となり甲鉢9aの中に充満する。そして、揮発した成分が気体の状態で蛍光体コア1の表面に接触して坩堝7aの中の蛍光体コア1の表面に析出して、無機物の枝条体3となるのである。

【0039】

他のアルミナ製の坩堝7bに入れた原料の量や甲鉢9aの大きさによって、蛍光体コア1の表面に固着する無機物の枝条体3の量や大きさを制御することができるのはいうまでもない。

【0040】

他のアルミナ製の坩堝7bに入れる、無機物の枝条体3となる元素を含有する原料粉末は、蛍光体コア1の融剤として用いられる元素を含むものが望ましい。これにより、蛍光体コア1に含まれる融剤の成分の揮発を抑制することができるとともに、無機質の枝条体3を容易に蛍光体コア1の表面に固着させることができる。

【0041】

つまり、本発明の蛍光体粒子5の製造方法によれば、蛍光体コア1の表面に無機質の枝条体3となる気体原料を供給することが重要である。

【0042】

また、他のアルミナ製の坩堝7bに入れる原料として塩化物を用いることが望ましく、例えば、SrCl2、BaCl2、EuCl2が特に好適に用いることができる。

【0043】

また、無機物の枝条体3を形成する際の熱処理の温度は、無機物の枝条体3となる融剤粉末の沸点を考慮して制御することが望ましい。すなわち、無機物の枝条体3となる融剤粉末の沸点よりも低い温度とすることが望ましく、融剤粉末の沸点から融剤粉末の沸点よりも100℃低い温度の範囲とすることが望ましい。特に、融剤粉末の沸点よりも20℃〜80℃低い温度範囲が望ましい。つまり、無機物の枝条体3となる融剤の揮発と、無機物の枝条体3の形成とがバランスされる温度域とすることが望ましい。

【0044】

また、他の方法として、蛍光体コア1を還元雰囲気で加熱しながら、無機物の枝条体3となる原料粉末を加熱した際に発生するガスを蛍光体コア1の表面に供給する方法も挙げられる。

【0045】

また、さらに他の方法として、蛍光体コア1を還元雰囲気で加熱しながら、無機物の枝条体3となるガスを蛍光体コア1の表面に供給する方法も挙げられる。

【0046】

このようにして、蛍光体コア1の表面に無機物の枝条体3を固着させることができる。

【0047】

そして、他のアルミナ製の坩堝7bに入れる原料として、蛍光体コア1の融剤として用いられる元素を含むものを用いた場合には、無機物の枝条体3は、蛍光体コア1の融剤を構成する成分が、蛍光体コア1よりも多く含まれた組成物により構成されることになる。

【0048】

このようにして、蛍光体コア1の表面に無機物の枝条体3が多数入り組んで固着している本発明の蛍光体粒子5によれば、蛍光体コア1の表面に、複雑で高い無機物の枝条体3が形成されることにより、蛍光体粒子5を未硬化の樹脂中に分散させた場合であっても、無機物の枝条体3が抵抗を生むために蛍光体粒子5が移動するために大きなエネルギーを必要となり、未硬化の樹脂中で蛍光体粒子5が沈降することを抑制することができる。

【0049】

これにより、未硬化の樹脂を硬化させても、蛍光体粒子5が偏在することを抑制することが可能となる。

【0050】

また、無機物の枝条体3は硬化後の樹脂との間でアンカー効果を発現させることができるため、樹脂と蛍光体粒子5との間の接着力が向上し、両者の間で剥離が発生することを抑制することができる。これにより、本発明の蛍光体粒子5を樹脂に分散させた波長変換器およびこの波長変換器を用いた発光装置は長期の使用によっても白化の発生が抑制され、寿命の長いものとなる。

【0051】

この無機物の枝条体3は、枝条体3の蛍光体コア1の表面からの高さが50nm以上、特に100nm以上の高さとなるように形成することが望ましく、先に記載したように、還元雰囲気での処理時間や無機物の枝条体3となる原料の量などを適宜制御することで、無機物の枝条体3の大きさや量を適宜、制御することができる。

【0052】

なお、枝条体3の高さは反射型電子顕微鏡を用いた分析により測定することが可能であることはいうまでもない。

【0053】

以下に、本発明の波長変換器、さらにこの波長変換器を搭載した発光装置について説明する。図3に示すように、本発明の発光装置11は、電極13が形成された基板15と、基板15上に接着材16により配置された発光素子17と、基板15上に発光素子17を覆うように形成された1層の波長変換器19と、光を反射する反射部材21とを備えている。この発光素子17にはボンディングワイヤ22が接続されている。

【0054】

波長変換器19は、樹脂23からなる透明マトリクス中に、蛍光体粒子5が分散されている。この蛍光体粒子5が光源である発光素子17から発せられる光の波長を変換して、波長が変換された光を含む出力光を出力する。

【0055】

このような本発明の蛍光体粒子5を用いた波長変換器19および発光装置11は、蛍光体粒子5の沈降、偏在が抑制されるとともに、波長変換器19の白化が抑制されたものとなる。

【0056】

波長変換器19の厚みは、変換効率の観点から、0.1〜5.0mm、好ましくは0.2〜1mmとするのがよい。厚みをこの範囲内とすれば、蛍光体粒子5による波長変換効率を向上でき、変換された光が他の蛍光体により吸収されることを抑制することができる。その結果、発光素子17から発せられる光を可視光に高効率で変換することができ、さらに変換された可視光を外部に高効率で透過させることができる。

【0057】

また、波長変換器19内で変換された出力光のピーク波長は、400〜750nm、特に450〜650nmであることが好ましい。これにより幅広い範囲で発光波長をカバーし、演色性を向上することができる。

【0058】

波長変換器19は、蛍光体粒子5を均一に分散および担持し、かつ蛍光体粒子5の光劣化を抑制することができるため、樹脂23などの透明マトリクス中に分散して形成することが好ましい。樹脂23としては、透明性が高く、かつ加熱や光によって容易に変色しない耐久性を有するものが望ましい。

【0059】

樹脂23は、材料は特に限定されるものではなく、例えば、エポキシ樹脂、シリコーン樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリスチレン、ポリカーボネート、ポリエーテルスルホン、酢酸セルロース、ポリアリレート、さらにこれら材料の誘導体が用いられる。特に、350nm以上の波長域において優れた光透過性を有していることが好ましい。このような透明性に加え、耐熱性の観点から、シリコーン樹脂がより好適に用いられる。

【0060】

波長変換器19は、樹脂23を用いて、塗布法により形成することができる。一般的な塗布法であれば限定されないが、ディスペンサーによる塗布が好ましい。例えば、液状で未硬化の樹脂、または溶剤で可塑性を持たせた樹脂に、蛍光体粒子5を混合することにより製造することができる。未硬化の樹脂としては、例えばシリコーン樹脂が使用できる。これらの樹脂は2液を混合して硬化させるタイプのものであっても1液で硬化するタイプのものであっても良く、2液を混合して硬化させるタイプの場合、両液にそれぞれ蛍光体粒子5を混練してもよく、あるいはどちらか一方の液に蛍光体粒子5を混練しても構わない。また、溶剤で可塑性を持たせた樹脂としては例えばアクリル樹脂を使用することができる。

【0061】

硬化した波長変換器19は、未硬化状態でディスペンサー等の塗布法を使用するなどして、フィルム状に成形したり、所定の型に流し込んで固めることで得られる。樹脂を硬化させる方法としては、熱エネルギーや光エネルギーを使う方法がある他、溶剤を揮発させる方法がある。

【0062】

基板15は、熱伝導性に優れ、かつ全反射率の大きいことが求められるため、例えばアルミナ、窒素アルミニウム等のセラミック材料の他に、金属酸化物微粒子を分散させた高分子樹脂が好適に用いられる。

【0063】

発光素子17は、蛍光体の励起を効率的に行なうことができるため、中心波長が370〜420nmの光を発する半導体材料を備えた発光素子を用いている。これにより、出力光の強度を高め、より発光強度の高い照明装置を得ることが可能となる。

【0064】

発光素子17は、上記中心波長を発するものが好ましいが、発光素子基板の表面に、半導体材料からなる発光層を備える構造(図示せず)を有していることが、高い外部量子効率を有する点で好ましい。このような半導体材料として、ZnSeや窒化物半導体(GaN等)等種々の半導体を挙げることができるが、発光波長が上記波長範囲であれば、特に半導体材料の種類は限定されない。これらの半導体材料を有機金属気相成長法(MOCVD法)や分子線エピタシャル成長法等の結晶成長法により、発光素子基板上に半導体材料からなる発光層を有する積層構造を形成すれば良い。発光素子基板は、結晶性の良い窒化物半導体を量産性よく形成させるために、例えば窒化物半導体からなる発光層を表面に形成する場合、サファイア、スピネル、SiC、Si、ZnO、ZrB2、GaNおよび石英等の材料が好適に用いられる。

【0065】

発光素子17と波長変換器19の側面には、必要に応じて、光を反射する反射部材21を設け、側面に逃げる光を前方に反射し、出力光の強度を高めることができる。反射部材21の材料としては、例えばアルミニウム(Al)、ニッケル(Ni)、銀(Ag)、クロム(Cr)、チタン(Ti)、銅(Cu)、金(Au)、鉄(Fe)およびこれらの積層構造物や合金、さらにアルミナセラミックス等のセラミックス、またはエポキシ樹脂等の樹脂を用いることができる。

【0066】

本発明の発光装置は、図3に示すように、波長変換器19を発光素子17上に設置することにより得られる。波長変換器19を発光素子17上に設置する方法としては硬化したシート状の波長変換器19を発光素子17上に設置することが可能であるほか、液状の未硬化の材料を発光素子17上に設置した後、硬化させて設置することも可能である。

【実施例】

【0067】

原料として、SrCO3、BaCO3、SiO2、Eu2O3の粉末を用いた。また、融剤として、SrCl2の粉末を用いた。より、具体的にはSrCO3を55.0質量%、BaCO3を26.8質量%、SiO2を15.8質量%、Eu2O3を2.4質量%の割合で調合し、さらに外部添加で表1に示す融剤を加えて、原料粉末の総量を100gとした。

そして、これらの粉末に溶剤としてイソプロピルアルコールを200g添加し、ボールミル混合を48h行った。

【0068】

次に、80℃で溶剤として用いたイソプロピルアルコールを蒸発させ、乾燥した混合粉末を得た。そして、この混合粉末を坩堝に入れて大気中で1100℃の温度で3時間熱処理した。

【0069】

次に、これらの粉末を窒素に水素を12%加えた還元雰囲気で1200℃で10時間、熱処理した。この還元雰囲気での熱処理は、表1に示す共剤を混合粉末に対して表1に示す割合で他の坩堝に入れて、先に熱処理した混合粉末を入れた坩堝とともに甲鉢に入れて蓋をして行った。なお、坩堝にはどちらも蓋をせずに熱処理した。

【0070】

得られた粉末を400メッシュのナイロンメッシュでメッシュパスして、粉末状にし、蛍光体粒子を作製した。なお、得られた蛍光体粒子の平均粒径は25μであった。そして、この蛍光体粒子の粉末を未硬化のシリコーン樹脂に20質量%添加して、120℃の温度で30分加熱してシリコーン樹脂を硬化させ、厚みが1mmの波長変換器を作製した。

【0071】

なお、これらの波長変換器の作製に当たり、シリコーン樹脂に蛍光体粒子を混合した後、30分間静置した後で硬化させ、枝条体の有無が蛍光体粒子の沈降および作製した波長変換器における蛍光体粒子の偏在に及ぼす影響について調べた。

【0072】

また、得られた蛍光体粒子は、反射型電子顕微鏡(SEM)により、その表面を観察した。また、波長変換器は、JEITA ED−4701 100 105に規定する−40℃から100℃の温度サイクル条件で表1に示す回数、温度サイクルを繰り返して白化の発生の有無を調べた。

【表1】

【0073】

表1に示すように、本発明の範囲外である枝条体3がなかった試料No.1、2および8〜11は温度サイクルが200サイクルの時点で波長変換器の白化が確認された。

【0074】

一方、本発明の試料No.3〜7は蛍光体コアの表面に枝条体3が入り組んで固着しており、温度サイクルが500サイクルの時点でも全く、波長変換器の白化は確認されなかった。

【図面の簡単な説明】

【0075】

【図1】本発明の蛍光体粒子を説明する写真である。

【図2】本発明の蛍光体粒子の製造方法を説明する断面図である。

【図3】本発明の波長変換器および発光装置を説明する断面図である。

【符号の説明】

【0076】

1・・・蛍光体コア

3・・・無機物の枝条体

5・・・蛍光体粒子

11・・・発光装置

19・・・波長変換器

23・・・樹脂

【技術分野】

【0001】

本発明は、紫外光又は可視光を吸収し、長波長の可視光を発する蛍光体粒子、LED(Light Emitting Diode:発光ダイオード)などの発光素子から発せられる光を波長変換して外部に取り出す蛍光体を含有する波長変換器、さらに波長変換器を搭載した照明装置に関する。

【背景技術】

【0002】

半導体材料からなる発光素子(以下「LEDチップ」と言うことがある)は、小型で電力効率が良く鮮やかに発色する。また、LEDチップは、製品寿命が長い、オン・オフ点灯の繰り返しに強い、消費電力が低い、という優れた特徴を有するため、液晶等のバックライト光源や蛍光ランプ等の照明用光源への応用が期待されている。

【0003】

LEDチップの発光装置への応用は、LEDチップの光の一部を蛍光体で波長変換し、当該波長変換された光と波長変換されないLEDの光とを混合して放出することにより、LEDの光とは異なる色を発光する発光装置として既に行われている。

【0004】

このような発光装置においては、蛍光体粒子を樹脂中に分散させて波長変換器とし、この波長変換器をLEDチップと組み合わせて利用している。蛍光体粒子を分散させる樹脂として、その耐熱性、光透過性のため、珪素−酸素結合を主体とする高分子樹脂が用いられ始めている。

【0005】

また、近年、蛍光体として粒径が非常に小さいナノサイズの蛍光体が報告されているが、利用量が多いのは平均粒径が0.1μm以上の蛍光体である。このような従来の蛍光体は、平均粒径が10〜50μmと比較的大きく、その表面状態は凹凸の少ないものである。

【0006】

そのため、この蛍光体粒子を樹脂中に分散させて、波長変換器を作製しようとすると蛍光体粒子が樹脂の硬化中に沈降してしまい、波長変換器中で蛍光体粒子が偏在してしまうという問題があった。また、表面に凹凸が少ないために樹脂との接着性が低く、使用中に蛍光体粒子と樹脂との間に隙間が生じるなどして、波長変換器が白く変色(以下、「白化」ということがある。)するなどの問題があった。特に、前述した珪素−酸素結合を主体とする高分子樹脂を用いた場合には、この樹脂が官能基を持たないため、蛍光体粉末との接着性に難があり、この問題の発生が顕著となっている。

【0007】

これに対して、平均粒径の大きな蛍光体粒子の他に平均粒径が0.1μm未満のナノサイズのSiO2粉末などを樹脂に分散させて樹脂中に、蛍光体粒子とナノサイズのSiO2粉末によるネットワーク構造を形成して蛍光体粒子が沈降し、偏在することを抑制する試みが報告されている(例えば、特許文献2を参照。)。

【特許文献1】特開2002−314142号公報

【特許文献2】特開2005−277441号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献2に記載の蛍光体粒子は、沈降を抑制するために添加するナノサイズの粉末が非常に高価である上、その粒径の小ささ故に取扱性に難がある。しかも、白化の問題は依然として解決できていない。

【0009】

従って、本発明の目的は、蛍光体粒子の沈降と、それに起因する波長変換器における蛍光体粒子の極端な偏在を抑制し、あわせて、波長変換器の白化を抑制することである。

【課題を解決するための手段】

【0010】

本発明の蛍光体粒子は、蛍光体コアの表面に無機物の枝条体が多数入り組んで固着していることを特徴とする。

【0011】

本発明の波長変換器は、以上説明した蛍光体粒子を樹脂に分散させてなることを特徴とする。

【0012】

本発明の発光装置は、発光素子と、以上説明した波長変換器とを具備することを特徴とする。

【0013】

本発明の蛍光体粒子の製造方法は、原料粉末を混合した混合粉末を酸化雰囲気中で熱処理して蛍光体コアを作製する工程と、前記蛍光体コアを還元雰囲気中で加熱しながら、無機物の枝条体となる原料気体を前記蛍光体コアに接触させて前記蛍光体コアの表面に無機物の枝条体を固着させる工程とを具備することを特徴とする。

【発明の効果】

【0014】

本発明の蛍光体粒子によれば、蛍光体コアの表面に無機物の枝条体を多数入り組んで固着させることで、枝条体が未硬化の樹脂中で蛍光体粒子が移動することを妨げる抵抗を発生させるため、比表面積の増大以上に未硬化の樹脂中における蛍光体粒子の沈降を抑制することができる。また、枝条体により、樹脂と蛍光体粒子との接触面積が増大し、蛍光体粒子の粒子が大きくて比表面積が小さくても、いわゆるアンカー効果により、両者の接着強度を高めることができ、波長変換器の白化を抑制することができる。また、ナノサイズの粒子を用いる必要がないため、安価であり、また、取扱性にも優れたものである。

【0015】

以上説明した表面に枝条体が固着した蛍光体粒子を用いた本発明の波長変換器および発光装置は、蛍光体の分散性が向上し、長期にわたって白化を抑制されたものとなる。

【0016】

本発明の蛍光体粒子の製造方法によれば、本発明の蛍光体粒子を容易に作製することができる。

【発明を実施するための最良の形態】

【0017】

本発明の蛍光体粒子は、図1に示すように、蛍光体コア1の表面に無機物の枝条体3が多数入り組んで固着していることが重要である。この枝条体3は、糸状のものが多数蛍光体コアの表面に固着したような形態のもので、一部ではネットのような形態であったり、一部では針が多数集合したような形態を有している。

【0018】

本発明の蛍光体粒子の蛍光体コア1は、従来周知の種々の蛍光体材料を用いることができる。当然、蛍光体が変換する光の波長も種々のものを選択することができるのはいうまでもない。

【0019】

例えば、青色の光を発する蛍光体材料は、400nm前後の光で励起されて、430nmから490nmの蛍光を発するものであれば、特に限定されないが、(Sr,Ca,Ba,Mg)10(PO4)6Cl2:Eu、BaMgAl10O17:Eu,Mn、BaMgAl10O17:Eu、(Ba,Eu)MgAl10O17、(Sr,Ca,Ba,Mg)10(PO4)6Cl17:Eu、Sr10(PO4)6Cl12:Eu、(Ba,Sr,Eu)(Mg,Mn)Al10O17、10(Sr,Ca,Ba,Eu)・6PO4・Cl2、BaMg2Al16O25:Eu、Y3Al5O12:Tb、Y3(Al,Ga)5O12:Tb、Y2SiO5:Tb、Zn2SiO4:Mn、ZnS:Cu+Zn2SiO4:Mn、Gd2O2S:Tb、(Zn,Cd)S:Ag、Y2O2S:Tb、ZnS:Cu,Al+In2O3、(Zn,Cd)S:Ag+In2O3、(Zn,Mn)2SiO4、BaAl12O19:Mn、(Ba,Sr,Mg)O・aAl2O3:Mn、LaPO4:Ce,Tb、3(Ba,Mg,Eu,Mn)O・8Al2O3、La2O3・0.2SiO2・0.9P2O5:Ce,Tb、CeMgAl11O19:Tb、Y2O2S:Eu、Y2O3:Eu、Zn3(PO4)2:Mn、(Zn,Cd)S:Ag+In2O3、(Y,Gd、Eu)BO3、(Y,Gd、Eu)2O3、YVO4:Eu、La2O2S:Eu,Sm、YAG:Ce等が用いられる。なお、青色蛍光体粒子5aは、〔(M,Mg)10(PO4)6Cl2:Eu、〕(MはCa,Sr,Baの内少なくとも1種)または〔BaMgAl10O17:Eu〕が好適に用いられる。

【0020】

また、緑色の光を発する蛍光体材料は、400〜460nm前後の光で励起されて、520nmから570nmの蛍光を発するものであれば、特に限定されないが、特にM2SiO4:Eu(MはCa、Sr、Baから選ばれる少なくとも1種)が好適に用いられる。

【0021】

また、赤色の光を発する蛍光体材料は、400〜460nm、550nm付近の前後の光で励起されて、600nmから650nmの蛍光を発するものであれば、特に限定されないが、AxBy(O,S)z:M(Aは、Sr、Ca、Mg、Ba、Znから選ばれる少なくとも1種であり、Bは、Al、Ga、In、Yから選ばれるすくなくとも1種であり、Mは、ランタノドから選ばれる1種)またはSrS:Eu、またはM3MgSi2O8:Eu(Mは、Sr、Ca、Baから選ばれる少なくとも1種)が好適に用いられる。

【0022】

このような蛍光体コア1として利用できる蛍光体材料の平均粒子径は、0.1〜50μm、好ましくは0.1〜20μm、より好ましくは1〜20μmであることが好ましい。平均粒子径が50μmより大きい場合は、波長変換器の光透過性が著しく低下することによって、蛍光体によって発せられた光が波長変換器から出射せず、結果発光装置の発光効率が著しく低下する。

また、市販の蛍光体材料を用いずに、原料粉末から蛍光体コア1を作製する場合について以下に説明する。

【0023】

蛍光体コア1の原料は、例えば、酸化物、炭酸塩、硝酸塩、硫酸塩、ハロゲン化物および水酸化物などの焼成処理中に容易に酸化物になるものが好適に用いることができる。

【0024】

カルシウム原料としては、例えば、酸化カルシウム、水酸化カルシウム、炭酸カルシウム、塩化カルシウム、硝酸カルシウム、硫酸カルシウム、酢酸カルシウム、蓚酸カルシウム、カルシウムのアルコキシドを使用することができる。

【0025】

また、ストロンチウム原料としては、例えば、酸化ストロンチウム、水酸化ストロンチウム、炭酸ストロンチウム、塩化ストロンチウム、硝酸ストロンチウム、硫酸ストロンチウム、酢酸ストロンチウム、蓚酸ストロンチウム、ストロンチウムのアルコキシドを使用することができる。

【0026】

また、バリウム原料としては、例えば、酸化バリウム、炭酸バリウム、塩化バリウム、硝酸バリウム、硫酸バリウム、酢酸バリウム、蓚酸バリウム、バリウムのアルコキシドを使用することができる。

【0027】

また、シリコン原料としては、例えば、石英、クリストバライト等の二酸化珪素、シリコンのアルコキシドを使用することができる。

【0028】

また、ユーロピウム原料としては、例えば、酸化ユーロピウム、塩化ユーロピウム、フッ化ユーロピウムを使用することができる。

【0029】

これらの原料を所定量秤量し、混合する。なお、結晶成長を促進させ、発光輝度を向上させるために、蛍光体原料に対して0.1から10重量%のアルカリ金属のハロゲン化物、アルカリ土類金属のハロゲン化物、ハロゲン化アンモニウム、硼素化合物等の低融点化合物を融剤として添加、混合しても良い。なお、この融剤とはフラックスとも呼ばれるものである。

【0030】

また、蛍光体原料の一部または全部としてアルカリ土類金属のハロゲン化物、ユーロピウムのハロゲン化物等を用いても同様の効果が得られる。特に、塩化アンモニウム、塩化ユーロピウム、塩化ストロンチウム等のClを含有する化合物を融剤として使用すると発光効率の高い蛍光体が得られるため好ましい。

【0031】

さらに具体的には、蛍光体コア1は、Ba、Sr、Ca、Eu、Si、の元素源化合物を下記の(A)群又は(B)群の混合法により調整した混合物を加熱処理して焼成することにより製造することができる。なお、焼成温度は、組成によって適宜調整すればよい。

【0032】

(A)ハンマーミル、ロールミル、ボールミル、ジェットミル等の乾式粉砕機、又は、乳鉢と乳棒を用いる粉砕とリボンブレンダー、V型ブレンダー、ヘンシェルミキサー等の混合機、又は、乳鉢と乳棒を用いる混合と合わせた乾式混合法。

【0033】

(B)粉砕機、又は、乳鉢と乳棒等を用いて、水等を加えてスラリー状態又は溶液状態で、粉砕機、乳鉢と乳棒、又は蒸発皿と攪拌棒等により混合し、噴霧乾燥、加熱乾燥、又は自然乾燥等により乾燥させる湿式混合法。

【0034】

これらの混合法の中で、特に、賦活剤の元素化合物においては、少量の化合物を全体に均一に混合、分散させる必要があることから液体媒体を用いるのが好ましく、又、他の元素化合物において全体に均一な混合が得られる面からも、(B)群で挙げた湿式法が好ましい。

【0035】

そして、上述した種々の蛍光体コアの表面に無機物の枝条体3を多数入り組ませて固着させることで、本発明の蛍光体粒子5となるのである。

【0036】

この無機物の枝条体3は、例えば、先に説明した方法で作製した蛍光体コア1を還元雰囲気で熱処理する際に蛍光体コア1の表面に固着させることができる。

【0037】

例えば、図2に示すように、アルミナ製の坩堝7aの中に蛍光体コア1を入れ、坩堝7に蓋をせずに甲鉢9aの中に配置する。また、他のアルミナ製の坩堝7bには、無機物の枝条体3となる元素を含有する原料粉末を入れ、蓋をせずに甲鉢9aの中に配置する。

【0038】

次に、甲鉢9aに蓋9bをして、還元雰囲気で1000〜1300℃の温度で5〜15時間、加熱する。この加熱の際に他のアルミナ製の坩堝7bに入れられた原料が揮発して気体となり甲鉢9aの中に充満する。そして、揮発した成分が気体の状態で蛍光体コア1の表面に接触して坩堝7aの中の蛍光体コア1の表面に析出して、無機物の枝条体3となるのである。

【0039】

他のアルミナ製の坩堝7bに入れた原料の量や甲鉢9aの大きさによって、蛍光体コア1の表面に固着する無機物の枝条体3の量や大きさを制御することができるのはいうまでもない。

【0040】

他のアルミナ製の坩堝7bに入れる、無機物の枝条体3となる元素を含有する原料粉末は、蛍光体コア1の融剤として用いられる元素を含むものが望ましい。これにより、蛍光体コア1に含まれる融剤の成分の揮発を抑制することができるとともに、無機質の枝条体3を容易に蛍光体コア1の表面に固着させることができる。

【0041】

つまり、本発明の蛍光体粒子5の製造方法によれば、蛍光体コア1の表面に無機質の枝条体3となる気体原料を供給することが重要である。

【0042】

また、他のアルミナ製の坩堝7bに入れる原料として塩化物を用いることが望ましく、例えば、SrCl2、BaCl2、EuCl2が特に好適に用いることができる。

【0043】

また、無機物の枝条体3を形成する際の熱処理の温度は、無機物の枝条体3となる融剤粉末の沸点を考慮して制御することが望ましい。すなわち、無機物の枝条体3となる融剤粉末の沸点よりも低い温度とすることが望ましく、融剤粉末の沸点から融剤粉末の沸点よりも100℃低い温度の範囲とすることが望ましい。特に、融剤粉末の沸点よりも20℃〜80℃低い温度範囲が望ましい。つまり、無機物の枝条体3となる融剤の揮発と、無機物の枝条体3の形成とがバランスされる温度域とすることが望ましい。

【0044】

また、他の方法として、蛍光体コア1を還元雰囲気で加熱しながら、無機物の枝条体3となる原料粉末を加熱した際に発生するガスを蛍光体コア1の表面に供給する方法も挙げられる。

【0045】

また、さらに他の方法として、蛍光体コア1を還元雰囲気で加熱しながら、無機物の枝条体3となるガスを蛍光体コア1の表面に供給する方法も挙げられる。

【0046】

このようにして、蛍光体コア1の表面に無機物の枝条体3を固着させることができる。

【0047】

そして、他のアルミナ製の坩堝7bに入れる原料として、蛍光体コア1の融剤として用いられる元素を含むものを用いた場合には、無機物の枝条体3は、蛍光体コア1の融剤を構成する成分が、蛍光体コア1よりも多く含まれた組成物により構成されることになる。

【0048】

このようにして、蛍光体コア1の表面に無機物の枝条体3が多数入り組んで固着している本発明の蛍光体粒子5によれば、蛍光体コア1の表面に、複雑で高い無機物の枝条体3が形成されることにより、蛍光体粒子5を未硬化の樹脂中に分散させた場合であっても、無機物の枝条体3が抵抗を生むために蛍光体粒子5が移動するために大きなエネルギーを必要となり、未硬化の樹脂中で蛍光体粒子5が沈降することを抑制することができる。

【0049】

これにより、未硬化の樹脂を硬化させても、蛍光体粒子5が偏在することを抑制することが可能となる。

【0050】

また、無機物の枝条体3は硬化後の樹脂との間でアンカー効果を発現させることができるため、樹脂と蛍光体粒子5との間の接着力が向上し、両者の間で剥離が発生することを抑制することができる。これにより、本発明の蛍光体粒子5を樹脂に分散させた波長変換器およびこの波長変換器を用いた発光装置は長期の使用によっても白化の発生が抑制され、寿命の長いものとなる。

【0051】

この無機物の枝条体3は、枝条体3の蛍光体コア1の表面からの高さが50nm以上、特に100nm以上の高さとなるように形成することが望ましく、先に記載したように、還元雰囲気での処理時間や無機物の枝条体3となる原料の量などを適宜制御することで、無機物の枝条体3の大きさや量を適宜、制御することができる。

【0052】

なお、枝条体3の高さは反射型電子顕微鏡を用いた分析により測定することが可能であることはいうまでもない。

【0053】

以下に、本発明の波長変換器、さらにこの波長変換器を搭載した発光装置について説明する。図3に示すように、本発明の発光装置11は、電極13が形成された基板15と、基板15上に接着材16により配置された発光素子17と、基板15上に発光素子17を覆うように形成された1層の波長変換器19と、光を反射する反射部材21とを備えている。この発光素子17にはボンディングワイヤ22が接続されている。

【0054】

波長変換器19は、樹脂23からなる透明マトリクス中に、蛍光体粒子5が分散されている。この蛍光体粒子5が光源である発光素子17から発せられる光の波長を変換して、波長が変換された光を含む出力光を出力する。

【0055】

このような本発明の蛍光体粒子5を用いた波長変換器19および発光装置11は、蛍光体粒子5の沈降、偏在が抑制されるとともに、波長変換器19の白化が抑制されたものとなる。

【0056】

波長変換器19の厚みは、変換効率の観点から、0.1〜5.0mm、好ましくは0.2〜1mmとするのがよい。厚みをこの範囲内とすれば、蛍光体粒子5による波長変換効率を向上でき、変換された光が他の蛍光体により吸収されることを抑制することができる。その結果、発光素子17から発せられる光を可視光に高効率で変換することができ、さらに変換された可視光を外部に高効率で透過させることができる。

【0057】

また、波長変換器19内で変換された出力光のピーク波長は、400〜750nm、特に450〜650nmであることが好ましい。これにより幅広い範囲で発光波長をカバーし、演色性を向上することができる。

【0058】

波長変換器19は、蛍光体粒子5を均一に分散および担持し、かつ蛍光体粒子5の光劣化を抑制することができるため、樹脂23などの透明マトリクス中に分散して形成することが好ましい。樹脂23としては、透明性が高く、かつ加熱や光によって容易に変色しない耐久性を有するものが望ましい。

【0059】

樹脂23は、材料は特に限定されるものではなく、例えば、エポキシ樹脂、シリコーン樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、ポリスチレン、ポリカーボネート、ポリエーテルスルホン、酢酸セルロース、ポリアリレート、さらにこれら材料の誘導体が用いられる。特に、350nm以上の波長域において優れた光透過性を有していることが好ましい。このような透明性に加え、耐熱性の観点から、シリコーン樹脂がより好適に用いられる。

【0060】

波長変換器19は、樹脂23を用いて、塗布法により形成することができる。一般的な塗布法であれば限定されないが、ディスペンサーによる塗布が好ましい。例えば、液状で未硬化の樹脂、または溶剤で可塑性を持たせた樹脂に、蛍光体粒子5を混合することにより製造することができる。未硬化の樹脂としては、例えばシリコーン樹脂が使用できる。これらの樹脂は2液を混合して硬化させるタイプのものであっても1液で硬化するタイプのものであっても良く、2液を混合して硬化させるタイプの場合、両液にそれぞれ蛍光体粒子5を混練してもよく、あるいはどちらか一方の液に蛍光体粒子5を混練しても構わない。また、溶剤で可塑性を持たせた樹脂としては例えばアクリル樹脂を使用することができる。

【0061】

硬化した波長変換器19は、未硬化状態でディスペンサー等の塗布法を使用するなどして、フィルム状に成形したり、所定の型に流し込んで固めることで得られる。樹脂を硬化させる方法としては、熱エネルギーや光エネルギーを使う方法がある他、溶剤を揮発させる方法がある。

【0062】

基板15は、熱伝導性に優れ、かつ全反射率の大きいことが求められるため、例えばアルミナ、窒素アルミニウム等のセラミック材料の他に、金属酸化物微粒子を分散させた高分子樹脂が好適に用いられる。

【0063】

発光素子17は、蛍光体の励起を効率的に行なうことができるため、中心波長が370〜420nmの光を発する半導体材料を備えた発光素子を用いている。これにより、出力光の強度を高め、より発光強度の高い照明装置を得ることが可能となる。

【0064】

発光素子17は、上記中心波長を発するものが好ましいが、発光素子基板の表面に、半導体材料からなる発光層を備える構造(図示せず)を有していることが、高い外部量子効率を有する点で好ましい。このような半導体材料として、ZnSeや窒化物半導体(GaN等)等種々の半導体を挙げることができるが、発光波長が上記波長範囲であれば、特に半導体材料の種類は限定されない。これらの半導体材料を有機金属気相成長法(MOCVD法)や分子線エピタシャル成長法等の結晶成長法により、発光素子基板上に半導体材料からなる発光層を有する積層構造を形成すれば良い。発光素子基板は、結晶性の良い窒化物半導体を量産性よく形成させるために、例えば窒化物半導体からなる発光層を表面に形成する場合、サファイア、スピネル、SiC、Si、ZnO、ZrB2、GaNおよび石英等の材料が好適に用いられる。

【0065】

発光素子17と波長変換器19の側面には、必要に応じて、光を反射する反射部材21を設け、側面に逃げる光を前方に反射し、出力光の強度を高めることができる。反射部材21の材料としては、例えばアルミニウム(Al)、ニッケル(Ni)、銀(Ag)、クロム(Cr)、チタン(Ti)、銅(Cu)、金(Au)、鉄(Fe)およびこれらの積層構造物や合金、さらにアルミナセラミックス等のセラミックス、またはエポキシ樹脂等の樹脂を用いることができる。

【0066】

本発明の発光装置は、図3に示すように、波長変換器19を発光素子17上に設置することにより得られる。波長変換器19を発光素子17上に設置する方法としては硬化したシート状の波長変換器19を発光素子17上に設置することが可能であるほか、液状の未硬化の材料を発光素子17上に設置した後、硬化させて設置することも可能である。

【実施例】

【0067】

原料として、SrCO3、BaCO3、SiO2、Eu2O3の粉末を用いた。また、融剤として、SrCl2の粉末を用いた。より、具体的にはSrCO3を55.0質量%、BaCO3を26.8質量%、SiO2を15.8質量%、Eu2O3を2.4質量%の割合で調合し、さらに外部添加で表1に示す融剤を加えて、原料粉末の総量を100gとした。

そして、これらの粉末に溶剤としてイソプロピルアルコールを200g添加し、ボールミル混合を48h行った。

【0068】

次に、80℃で溶剤として用いたイソプロピルアルコールを蒸発させ、乾燥した混合粉末を得た。そして、この混合粉末を坩堝に入れて大気中で1100℃の温度で3時間熱処理した。

【0069】

次に、これらの粉末を窒素に水素を12%加えた還元雰囲気で1200℃で10時間、熱処理した。この還元雰囲気での熱処理は、表1に示す共剤を混合粉末に対して表1に示す割合で他の坩堝に入れて、先に熱処理した混合粉末を入れた坩堝とともに甲鉢に入れて蓋をして行った。なお、坩堝にはどちらも蓋をせずに熱処理した。

【0070】

得られた粉末を400メッシュのナイロンメッシュでメッシュパスして、粉末状にし、蛍光体粒子を作製した。なお、得られた蛍光体粒子の平均粒径は25μであった。そして、この蛍光体粒子の粉末を未硬化のシリコーン樹脂に20質量%添加して、120℃の温度で30分加熱してシリコーン樹脂を硬化させ、厚みが1mmの波長変換器を作製した。

【0071】

なお、これらの波長変換器の作製に当たり、シリコーン樹脂に蛍光体粒子を混合した後、30分間静置した後で硬化させ、枝条体の有無が蛍光体粒子の沈降および作製した波長変換器における蛍光体粒子の偏在に及ぼす影響について調べた。

【0072】

また、得られた蛍光体粒子は、反射型電子顕微鏡(SEM)により、その表面を観察した。また、波長変換器は、JEITA ED−4701 100 105に規定する−40℃から100℃の温度サイクル条件で表1に示す回数、温度サイクルを繰り返して白化の発生の有無を調べた。

【表1】

【0073】

表1に示すように、本発明の範囲外である枝条体3がなかった試料No.1、2および8〜11は温度サイクルが200サイクルの時点で波長変換器の白化が確認された。

【0074】

一方、本発明の試料No.3〜7は蛍光体コアの表面に枝条体3が入り組んで固着しており、温度サイクルが500サイクルの時点でも全く、波長変換器の白化は確認されなかった。

【図面の簡単な説明】

【0075】

【図1】本発明の蛍光体粒子を説明する写真である。

【図2】本発明の蛍光体粒子の製造方法を説明する断面図である。

【図3】本発明の波長変換器および発光装置を説明する断面図である。

【符号の説明】

【0076】

1・・・蛍光体コア

3・・・無機物の枝条体

5・・・蛍光体粒子

11・・・発光装置

19・・・波長変換器

23・・・樹脂

【特許請求の範囲】

【請求項1】

蛍光体コアの表面に無機物の枝条体が多数入り組んで固着していることを特徴とする蛍光体粒子。

【請求項2】

請求項1に記載の蛍光体粒子を樹脂に分散させてなることを特徴とする波長変換器。

【請求項3】

発光素子と、請求項2に記載の波長変換器とを具備することを特徴とする発光装置。

【請求項4】

原料粉末を混合した混合粉末を酸化雰囲気中で熱処理して蛍光体コアを作製する工程と、前記蛍光体コアを還元雰囲気中で加熱しながら、無機物の枝条体となる原料気体を前記蛍光体コアに接触させて前記蛍光体コアの表面に無機物の枝条体を固着させる工程とを具備することを特徴とする蛍光体粒子の製造方法。

【請求項1】

蛍光体コアの表面に無機物の枝条体が多数入り組んで固着していることを特徴とする蛍光体粒子。

【請求項2】

請求項1に記載の蛍光体粒子を樹脂に分散させてなることを特徴とする波長変換器。

【請求項3】

発光素子と、請求項2に記載の波長変換器とを具備することを特徴とする発光装置。

【請求項4】

原料粉末を混合した混合粉末を酸化雰囲気中で熱処理して蛍光体コアを作製する工程と、前記蛍光体コアを還元雰囲気中で加熱しながら、無機物の枝条体となる原料気体を前記蛍光体コアに接触させて前記蛍光体コアの表面に無機物の枝条体を固着させる工程とを具備することを特徴とする蛍光体粒子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−81586(P2008−81586A)

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願番号】特願2006−262417(P2006−262417)

【出願日】平成18年9月27日(2006.9.27)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成20年4月10日(2008.4.10)

【国際特許分類】

【出願日】平成18年9月27日(2006.9.27)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]