蛍光体粒子の製造方法

【解決手段】(A1-xBx)3C5O12(式中、AはY,Gd及びLuから選ばれる1種以上の希土類元素、BはCe,Nd及びTbから選ばれる1種以上の希土類元素、CはAl及びGaから選ばれる1種以上の元素であり、xは0.002≦x≦0.2である。)で示されるガーネット相を含有し、複数の一次粒子で構成された球形の多結晶体二次粒子であり、二次粒子の平均粒子径が5〜50μmである蛍光体粒子。

【効果】本発明の蛍光体粒子は、蛍光体粒子を分散させる樹脂、無機ガラス等の材料中において、励起光の吸収率を向上させ、蛍光体と封止樹脂との熱膨張率の差により発生する材料間界面応力による剥離を抑制することができる。また、発光に寄与しないフラックスに起因する不純物がないため、LEDの光取出し効率を向上させることができる。

【効果】本発明の蛍光体粒子は、蛍光体粒子を分散させる樹脂、無機ガラス等の材料中において、励起光の吸収率を向上させ、蛍光体と封止樹脂との熱膨張率の差により発生する材料間界面応力による剥離を抑制することができる。また、発光に寄与しないフラックスに起因する不純物がないため、LEDの光取出し効率を向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般照明、バックライト光源、ヘッドライト光源などの照明装置や、発光ダイオード、特に、光源からの発光を波長変換する蛍光体を備える照明装置や、白色系等の発光ダイオードに好適に用いられる蛍光体粒子及びその製造方法、並びに蛍光体粒子を用いた発光ダイオードに関する。

【背景技術】

【0002】

発光ダイオードは、現在利用可能な光源の中で最も効率的な光源の一つである。白色発光ダイオードは、白熱電球、蛍光灯、CCFLバックライト、ハロゲンランプなどに代わる次世代光源として急激に市場を拡大している。白色LEDを実現する構成の一つとして青色LEDの青色と、青色励起により発光する蛍光体との組合せによるLEDが実用化されている。その中でも現在主流になっているのは、青色発光ダイオードと黄色発光蛍光体による擬似白色LEDであり、黄色発光蛍光体としては、Y3Al5O12:Ce、(Y,Gd)3(Al,Ga)5O12:Ce、(Y,Gd)3Al5O12:Ce、Tb3Al5O12:Ce、CaGa2S4:Eu、(Sr,Ca,Ba)2SiO4:Eu、Ca−α−サイアロン:Eu等が知られている。

【0003】

特許第3700502号公報(特許文献1)には、Y、Gd、Ceの希土類元素を所定の化学量論比で酸に溶解した溶解液を蓚酸で共沈させ、沈殿物を焼成して得られる共沈酸化物と、酸化アルミニウムを混合して、この混合原料にフラックスとしてフッ化アンモニウムを混合して坩堝に詰めて、空気中1,400℃の温度で3時間焼成した後、その焼成品を、ボールミルを用いて湿式粉砕して、洗浄、分離、乾燥後、最後に篩を通すことにより作製する蛍光体の製造方法が記載されている。

【0004】

しかし、従来の粉体混合による固相反応によって合成された蛍光体は、フラックス中の結晶成長により粒子径を制御しているため、各粒子一つ一つが平滑な結晶面をもった単結晶になっている。そのため、入射光の一部が反射されてしまい、更なる吸収率向上の阻害要因となっていた。また、この蛍光体を封止樹脂中に混合し、青色LED上に積層して用いた場合、蛍光体と封止樹脂との熱膨張率の差により発生する材料間界面応力により密着力が徐々に損なわれ、蛍光体−封止樹脂間の界面剥離を生じ、界面にできた気相により蛍光体からの光の取出し効率が低下するという問題があった。

【0005】

更に、従来の固相法では、粒成長させるために大量のフラックス成分を混合するため、原料粉体を蛍光体化し、フラックス成分の洗浄後もフラックス成分を完全に除去できないという問題があった。これらの残留フラックス成分は、励起光により発光するものではないため、樹脂封止し、励起光を発光するLED上にモールドした場合に、蛍光体の発光をLED外部に取出す効率の低下要因となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3700502号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記問題を解決するためになされたものであり、蛍光体純度がより改善され、発光ダイオードに用いる発光体の封止樹脂など、蛍光体粒子を分散させる樹脂、無機ガラス等の材料中において、励起光の吸収率を向上させ、更に、長時間の使用においても蛍光体粒子−封止材料の剥離が抑制された蛍光体粒子及びその製造方法、並びに蛍光体粒子を用いた発光ダイオードを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、下記組成式(1)

(A1-xBx)3C5O12 (1)

(式中、AはY,Gd及びLuから選ばれる1種以上の希土類元素、BはCe,Nd及びTbから選ばれる1種以上の希土類元素、CはAl及びGaから選ばれる1種以上の元素であり、xは0.002≦x≦0.2である。)

で示されるガーネット相を含有し、複数の一次粒子で構成された球形の多結晶体二次粒子であり、該二次粒子の平均粒子径が5〜50μmである蛍光体粒子が、発光体の封止樹脂など、蛍光体粒子を分散させる樹脂、無機ガラス等の材料中において、励起光の吸収率を向上させることができ、更に、長時間使用においても蛍光体粒子−封止材料の剥離が抑制され、青色LEDからの励起光により励起されて発光する黄色発光蛍光体として、白色LEDに好適に用いることができることを見出した。

【0009】

また、このような蛍光体粒子が、上記組成式(1)中のA、B及びCで示される元素の1種又は2種以上を含む酸化物を原料とし、該酸化物の粉末を1種で又は2種以上、上記A、B及びCで示される元素が上記組成の比率となるように混合して平均粒子径5〜65μmに造粒し、得られた造粒粒子をプラズマ中で溶融してプラズマ外で球状に固化させ、更に、得られた粒子を非酸化性雰囲気中900〜1,700℃で加熱処理することにより、高純度の蛍光体粒子として製造できることを見出し、本発明をなすに至った。

【0010】

従って、本発明は、下記の蛍光体粒子及びその製造方法並びに発光ダイオードを提供する。

請求項1:

下記組成式(1)

(A1-xBx)3C5O12 (1)

(式中、AはY,Gd及びLuから選ばれる1種以上の希土類元素、BはCe,Nd及びTbから選ばれる1種以上の希土類元素、CはAl及びGaから選ばれる1種以上の元素であり、xは0.002≦x≦0.2である。)

で示されるガーネット相を含有し、複数の一次粒子で構成された球形の多結晶体二次粒子であり、該二次粒子の平均粒子径が5〜50μmであることを特徴とする蛍光体粒子。

請求項2:

上記一次粒子の粒子径が0.1〜5μmであることを特徴とする請求項1記載の蛍光体粒子。

請求項3:

多結晶粒子の表面平均隆起高さが0.02〜2μmであることを特徴とする請求項1又は2記載の蛍光体粒子。

請求項4:

Ba含有率が10ppm以下であることを特徴とする請求項1乃至3のいずれか1項記載の蛍光体粒子。

請求項5:

励起波長450nm、発光波長480〜780nmの範囲において、吸収率が90%以上、外部量子効率が85%以上であることを特徴とする請求項1乃至4のいずれか1項記載の蛍光体粒子。

請求項6:

請求項1乃至5のいずれか1項記載の蛍光体粒子を、発光素子の発光光路上に直接又は樹脂若しくは無機ガラスに分散させて積層してなることを特徴とする発光ダイオード。

請求項7:

請求項1乃至5のいずれか1項記載の蛍光体粒子を製造する方法であって、上記組成式(1)中のA、B及びCで示される元素の1種又は2種以上を含む酸化物を原料とし、該酸化物の粉末を1種で又は2種以上、上記A、B及びCで示される元素が上記組成の比率となるように混合して平均粒子径5〜65μmに造粒し、得られた造粒粒子をプラズマ中で溶融してプラズマ外で球状に固化させ、更に、得られた粒子を非酸化性雰囲気中900〜1,700℃で加熱処理することを特徴とする蛍光体粒子の製造方法。

請求項8:

上記原料酸化物にフラックスを添加することなく製造することを特徴とする請求項7記載の製造方法。

【発明の効果】

【0011】

本発明の蛍光体粒子は、蛍光体粒子を分散させる樹脂、無機ガラス等の材料中において、励起光の吸収率を向上させ、蛍光体と封止樹脂との熱膨張率の差により発生する材料間界面応力による剥離を抑制することができる。また、発光に寄与しないフラックスに起因する不純物がないため、LEDの光取出し効率を向上させることができる。

【図面の簡単な説明】

【0012】

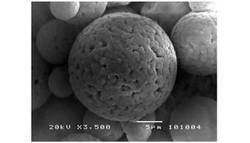

【図1】実施例1で得られた蛍光体粒子の電子顕微鏡像である。

【図2】実施例1で得られた蛍光体粒子の拡大電子顕微鏡像である。

【図3】実施例1で得られた蛍光体粒子の断面の電子顕微鏡像である。

【図4】実施例1で得られた蛍光体粒子のX線回折プロファイルである。

【図5】比較例1で得られた蛍光体粒子の電子顕微鏡像である。

【図6】比較例1で得られた蛍光体粒子のX線回折プロファイルである。

【発明を実施するための形態】

【0013】

以下、本発明について詳細に説明する。

本発明の蛍光体粒子は、下記組成式(1)

(A1-xBx)3C5O12 (1)

(式中、AはY,Gd及びLuから選ばれる1種以上の希土類元素、BはCe,Nd及びTbから選ばれる1種以上の希土類元素、CはAl及びGaから選ばれる1種以上の元素であり、xは0.002≦x≦0.2である。)

で示されるガーネット相を含有し、複数の一次粒子で構成された球形の多結晶体二次粒子の構造を有する。

【0014】

このようなガーネット相を含有する蛍光体粒子は、上記組成式(1)中のA、B及びCで示される元素の1種又は2種以上を含む酸化物を原料とし、該酸化物の粉末を1種で又は2種以上、上記A、B及びCで示される元素が上記組成の比率となるように混合して平均粒子径5〜65μmに造粒し、得られた造粒粒子をプラズマ中で溶融してプラズマ外で球状に固化させ、更に、得られた粒子を非酸化性雰囲気中900〜1,700℃で加熱処理することにより製造することができる。

【0015】

上記組成式(1)中のA、B及びCで示される元素の比率となるように原料酸化物を混合して造粒し、この造粒粒子をプラズマ中に導入することで、造粒粒子は溶融物(液滴)となり、これをプラズマ外に出せば、冷却されて固化する。溶融、固化後の粒子は、非晶質(アモルファス)の複合酸化物粒子となり、造粒粒子の大きさである平均粒子径5〜65μmの球状粒子として生成する。この方法では、一般的な蛍光体粒子の製造方法である、固体混合したフラックス中で原料酸化物を焼成することにより各元素を混合する方法とは異なり、プラズマ中に導入して再び固化することで、各元素が均一に分散したアモルファス状態として、平均粒子径が5〜50μmの球状粒子を生成させることができ、粒子間の組成のばらつきも小さい。

【0016】

その後、この固化した球状粒子を900〜1,700℃の温度で、非酸化性雰囲気中で加熱処理をすることにより、上記組成式(1)で示されるガーネット相を含む結晶性の球状粒子が得られる。

【0017】

加熱処理後に得られる球状粒子は、結晶化の際に、結晶性の微小な一次粒子が多数形成され、成長した一次粒子が複数集合した多結晶体二次粒子として生成する。

【0018】

この一次粒子の粒子径は、通常0.1〜5μm、特に0.3〜3μmとなり、また、二次粒子の平均粒子径は、5〜50μm、特に10〜30μmとなる。

【0019】

また、本発明の蛍光体粒子の表面平均隆起高さは0.02〜2μm、特に0.05〜1μmであることが好ましい。この表面平均隆起高さは以下のように定義することができる。蛍光体粒子の断面(この断面は、例えば、蛍光体粒子をエポキシ樹脂に混合・硬化し包埋し、蛍光体が分散している硬化後のエポキシ樹脂を平面研磨機で研磨すれば蛍光体粒子の断面を得ることができ、これを電子顕微鏡写真として撮影すれば、以下の測定が可能である。)において、一次粒子の集合により形成された二次粒子の断面外周の微小凹凸から、1つの一次粒子に隣接する2つの一次粒子間に存在する2つの谷(最低部)を直線で結び、この直線から、上記1つの一次粒子の頂部(最高部)への垂線の高さを測定して、これを隆起高さとする。これを複数測定して、平均値としたものを表面平均隆起高さとする。

【0020】

本発明の蛍光体粒子は、多結晶体であることから、蛍光体表面と内部に粒界が存在し表面には結晶粒子の隆起がある表面形状になっている。結晶粒を成長させ表面凹凸を大きくすることで吸収率を向上させることができる。凹部に入り込んだ光はその内部で何度も反射し、その反射の都度、吸収されるために凹部に入り込んだ光はそこから脱出するまでに、そのエネルギーの大半が吸収されることから、凹凸面により吸収率が高くなる。

【0021】

従来の蛍光体粒子の製造方法では、原料酸化物の混合、焼成に際し、フラックスの添加が避けられないが、フラックスを用いると、本来、蛍光体粒子のガーネット相に導入されるべき元素は、蛍光発光に寄与しない部分、特に、フラックス由来の元素とで形成された結晶等に取り込まれ、蛍光体粒子中に、発光に寄与しない元素が多く存在することになる。

【0022】

本発明の蛍光体粒子の製造方法では、蛍光体組成に用いる以外の物質を混合添加することなく製造可能であり、フラックス法によるフッ化バリウム不純物の混入のような不純物成分の混入がない製法である。フッ化バリウム等をフラックスとして用いる固相合成法では蛍光体合成後にフラックス成分を純水、酸等で洗浄したとしても、フラックス成分が蛍光体原料であるアルミニウムなどと不溶性の化合物を形成し製品中に残留してしまう。本発明の蛍光体は多結晶球状粒子であるが、蛍光体成分以外の不純物元素が極めて低く、例えば、Ba含有率が10ppm以下とすることができ、結晶粒界に不純物が存在することなく蛍光体粒子に入射した励起光の透過性を保つことができる。このため吸収率が高く、蛍光体粒子の中心部まで発光に寄与する多結晶蛍光体を得ることができる。

【0023】

本発明において、蛍光体粒子に含まれる上記組成式(1)で示されるガーネット相は、蛍光体粒子に含まれる結晶相の主相であり、全結晶相中、このガーネット相が、99体積%以上であることが好ましい。

【0024】

次に、本発明の蛍光体粒子の製造方法について、更に詳しく説明する。

本発明の蛍光体粒子の製造においては、まず、製造する蛍光体粒子の金属種に応じて、単一又は複数金属の酸化物、複合酸化物及び混合酸化物から適宜選択して蛍光体原料組成物を作製する。この蛍光体組成物を純水、有機溶剤などを用いてスラリー状とする。

【0025】

複合酸化物又は混合酸化物の製造方法は、例えば、以下の方法を挙げることができる。まず、本発明の蛍光体を構成する金属元素(Y、Gd、Lu、Ce、Nd、Tb、Al、Ga)を含む金属塩(硝酸塩、塩化物塩など)から適宜選定して、それらを水溶液とし、該水溶液から共沈物を得、又は上記金属塩と上記金属の酸化物から適宜選定して、それらを水溶液若しくはスラリーとし、該水溶液若しくはスラリーから共沈物を得、得られた共沈物を、大気中、800〜1,500℃で焼成することにより、複合酸化物又は混合酸化物を得ることができる。この焼成時間は、通常1〜10時間である。

【0026】

蛍光体組成物のスラリーには、必要に応じて分散剤、バインダー等の有機添加剤を加えてもよく、必要に応じて粉砕して、好ましくは平均粒子径が0.01〜2.0μmの微粒子のスラリーとするのが好ましい。このスラリーを原料として、2流体ノズル法、4流体ノズル法、流動層造粒法、遠心噴霧法、転動造粒法、攪拌混合造粒法、ゴム型静水圧プレス成形法等による、圧縮造粒、押し出し造粒、解砕造粒等により、目的とする粒子径の、球形乃至略球形の粒子に成形して造粒粒子(前駆体)を得ることができる。スラリーからの造粒により、個々の造粒粒子間の組成は均一化される。この造粒粒子の大きさは、5〜65μmとすることが好ましいが、熱処理後に得られる蛍光体粒子の大きさと同程度のサイズ(例えば、平均粒子径として、熱処理後の蛍光体粒子の100〜130%)とすることが好ましい。

【0027】

造粒粒子の溶融は、造粒粒子を、プラズマ中を通過させることにより実施する。プラズマ源としては、高周波プラズマ、直流プラズマ等が用いられる。使用するプラズマの温度は、原料である希土類元素酸化物、AlやGaの酸化物の融点よりも高温にすることが必要である。

【0028】

プラズマ中を通過させて得られた粒子は、XRD回折では非常にブロードなピークを示す非晶質の球状粒子である。このままでは蛍光体としての量子効率は低く、通常40〜60%程度しかない。また、励起光に対する吸収率も50〜70%と低い。そのため、プラズマ中で溶融させて得られた粒子は、非酸化性雰囲気、例えばアルゴン、ヘリウムなどの希ガス雰囲気、窒素雰囲気、それらの一部を水素などの還元性ガスで置換した雰囲気で加熱処理をすることで、結晶性の蛍光体粒子とすることができる。加熱処理の雰囲気を非酸化性雰囲気とするのは、発光中心として存在するCe,Nd及びTbの元素を酸化させないためである。

【0029】

加熱処理の温度は、蛍光体粒子の結晶を十分に成長させるため、900℃以上、特に1,000℃以上が好ましい。蛍光体粒子同士の固着は、蛍光体としての粒子径の分布に悪影響を与えるおそれがあることから、加熱温度は1,700℃以下、特に1,650℃以下、とりわけ1,600℃以下が好ましい。蛍光体粒子間の固着を防ぐなどの目的で加熱処理を2回以上の複数回に分けて実施してもよい。

【0030】

本発明の蛍光体粒子は、LED等の発光デバイス等に好適に用いることができ、例えば、蛍光体粒子を波長変換材料として、励起光を発光する発光素子の発光光路上に直接又は樹脂若しくは無機ガラスに分散させて積層して用いることができ、発光ダイオードの波長変換用の蛍光体として好適である。本発明の蛍光体粒子を用いると、これをエポキシ樹脂、シリコーン樹脂等の樹脂、無機ガラス等に分散して、発光体に積層する積層体を製造する際、積層体中で均一分散が可能であり、積層体の基材中の分散性が良好となり、蛍光体粒子のばらつきが少ない積層体を得ることができる。

【0031】

本発明の蛍光体粒子の外部量子効率は、通常85%以上であり、また、励起光に対する吸収率も、通常90%以上と、高発光効率である。

【0032】

本発明の蛍光体粒子は、発光ダイオードに用いられる発光素子からの光を波長変換するために用いる蛍光体として好適であり、本発明の蛍光体粒子は、発光ダイオード、これを用いた照明装置、バックライト光源などに好適に使用できる。

【実施例】

【0033】

以下に実施例及び比較例を示して本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0034】

[実施例1]

純度99.9%、平均粒径1.0μmの(Y2.94Ce0.06)Al5O12の複合酸化物微粉末1,000gを、脱イオン水1,500g、ポリアクリル酸アンモニウム10g、カルボキシメチルセルロース2gと共にボールミルで6時間混合した。得られたスラリーから、遠心噴霧装置を用いて造粒し、平均粒径21μmの造粒粒子を得た。得られた造粒粒子を1,400℃、2時間、大気中で熱処理し、有機成分を除去した。

【0035】

次に、得られた粒子を直流アークプラズマ中に供給し、直流アークプラズマ中で溶融した後、再び固化した粒子を回収して、球状の粒子を得た。

【0036】

次に、得られた球状粒子をアルゴンガス99vol%、水素ガス1vol%の還元雰囲気で、1,400℃で4時間アニールしたところ、青色の励起光で黄色に発光する蛍光体粒子が得られた。

【0037】

得られた蛍光体粒子を電子顕微鏡で観察した。電子顕微鏡像を図1〜3に示す。蛍光体粒子は、一次粒子が凝集した二次粒子であり、その外観は、球形又はほぼ球形の形状であった。また、レーザー回折法により、蛍光体粒子の平均粒子径、電子顕微鏡像から、蛍光体粒子を構成する一次粒子の粒子径を、一次粒子20個の平均粒子径として、更に、電子顕微鏡像(図3)から、蛍光体粒子10個について、それぞれ10の隆起高さを測定し、合計100の隆起高さを平均して表面平均隆起高さとした。結果を表1に示す。

【0038】

この蛍光体粒子をXRDで定性分析したところ、YAG単相((Y2.94Ce0.06)Al5O12、ガーネット相)であることが確認された。XRDプロファイルを図4に示す。

【0039】

次に、この蛍光体粒子の吸収率、内部量子効率及び外部量子効率を、励起波長450nm、発光範囲480〜780nmの範囲で積分球を用いて測定した。結果を表1に併記する。

【0040】

[比較例1]

純度99.9%、平均粒子径1.0μmの酸化イットリウム(Y2O3)粉末と、純度99.0%、平均粒子径0.5μmの酸化アルミニウム(Al2O3)粉末と、純度99.9%、平均粒子径0.2μmの酸化セリウム(CeO2)粉末とを、各々、Y:Al:Ce=2.94:5:0.06のモル比で混合し、1,000gの混合粉を得た。得られた混合粉に、更にフラックスとしてフッ化バリウムを20g添加して十分に混合し、アルミナ坩堝に充填し、大気中、1,400℃で5時間熱処理した。得られた焼成体を、ボールミルを用いて水中で解砕し、酸洗浄、水洗、分離、乾燥、分級して、蛍光体粒子を得た。

【0041】

得られた蛍光体粒子を電子顕微鏡で観察した。電子顕微鏡像を図5に示す。蛍光体粒子は、単結晶となっており断面、表面共に粒界は観察されず、隆起部も観察されなかった。また、レーザー回折法により、蛍光体粒子の平均粒子径を測定した。結果を表1に示す。

【0042】

この蛍光体粒子をXRDで定性分析したところ、主相として、YAG相((Y2.94Ce0.06)Al5O12、ガーネット相)、第2相として、バリウムとアルミニウムの複合酸化物相を含んでいることが確認された。XRDプロファイルを図6に示す。この結果から、Alがフラックス成分と化合していることがわかる。

【0043】

次に、この蛍光体粒子の吸収率、内部量子効率及び外部量子効率を、励起波長450nm、発光範囲480〜780nmの範囲で積分球を用いて測定した。結果を表1に併記する。

【0044】

【表1】

【技術分野】

【0001】

本発明は、一般照明、バックライト光源、ヘッドライト光源などの照明装置や、発光ダイオード、特に、光源からの発光を波長変換する蛍光体を備える照明装置や、白色系等の発光ダイオードに好適に用いられる蛍光体粒子及びその製造方法、並びに蛍光体粒子を用いた発光ダイオードに関する。

【背景技術】

【0002】

発光ダイオードは、現在利用可能な光源の中で最も効率的な光源の一つである。白色発光ダイオードは、白熱電球、蛍光灯、CCFLバックライト、ハロゲンランプなどに代わる次世代光源として急激に市場を拡大している。白色LEDを実現する構成の一つとして青色LEDの青色と、青色励起により発光する蛍光体との組合せによるLEDが実用化されている。その中でも現在主流になっているのは、青色発光ダイオードと黄色発光蛍光体による擬似白色LEDであり、黄色発光蛍光体としては、Y3Al5O12:Ce、(Y,Gd)3(Al,Ga)5O12:Ce、(Y,Gd)3Al5O12:Ce、Tb3Al5O12:Ce、CaGa2S4:Eu、(Sr,Ca,Ba)2SiO4:Eu、Ca−α−サイアロン:Eu等が知られている。

【0003】

特許第3700502号公報(特許文献1)には、Y、Gd、Ceの希土類元素を所定の化学量論比で酸に溶解した溶解液を蓚酸で共沈させ、沈殿物を焼成して得られる共沈酸化物と、酸化アルミニウムを混合して、この混合原料にフラックスとしてフッ化アンモニウムを混合して坩堝に詰めて、空気中1,400℃の温度で3時間焼成した後、その焼成品を、ボールミルを用いて湿式粉砕して、洗浄、分離、乾燥後、最後に篩を通すことにより作製する蛍光体の製造方法が記載されている。

【0004】

しかし、従来の粉体混合による固相反応によって合成された蛍光体は、フラックス中の結晶成長により粒子径を制御しているため、各粒子一つ一つが平滑な結晶面をもった単結晶になっている。そのため、入射光の一部が反射されてしまい、更なる吸収率向上の阻害要因となっていた。また、この蛍光体を封止樹脂中に混合し、青色LED上に積層して用いた場合、蛍光体と封止樹脂との熱膨張率の差により発生する材料間界面応力により密着力が徐々に損なわれ、蛍光体−封止樹脂間の界面剥離を生じ、界面にできた気相により蛍光体からの光の取出し効率が低下するという問題があった。

【0005】

更に、従来の固相法では、粒成長させるために大量のフラックス成分を混合するため、原料粉体を蛍光体化し、フラックス成分の洗浄後もフラックス成分を完全に除去できないという問題があった。これらの残留フラックス成分は、励起光により発光するものではないため、樹脂封止し、励起光を発光するLED上にモールドした場合に、蛍光体の発光をLED外部に取出す効率の低下要因となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第3700502号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記問題を解決するためになされたものであり、蛍光体純度がより改善され、発光ダイオードに用いる発光体の封止樹脂など、蛍光体粒子を分散させる樹脂、無機ガラス等の材料中において、励起光の吸収率を向上させ、更に、長時間の使用においても蛍光体粒子−封止材料の剥離が抑制された蛍光体粒子及びその製造方法、並びに蛍光体粒子を用いた発光ダイオードを提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意検討を重ねた結果、下記組成式(1)

(A1-xBx)3C5O12 (1)

(式中、AはY,Gd及びLuから選ばれる1種以上の希土類元素、BはCe,Nd及びTbから選ばれる1種以上の希土類元素、CはAl及びGaから選ばれる1種以上の元素であり、xは0.002≦x≦0.2である。)

で示されるガーネット相を含有し、複数の一次粒子で構成された球形の多結晶体二次粒子であり、該二次粒子の平均粒子径が5〜50μmである蛍光体粒子が、発光体の封止樹脂など、蛍光体粒子を分散させる樹脂、無機ガラス等の材料中において、励起光の吸収率を向上させることができ、更に、長時間使用においても蛍光体粒子−封止材料の剥離が抑制され、青色LEDからの励起光により励起されて発光する黄色発光蛍光体として、白色LEDに好適に用いることができることを見出した。

【0009】

また、このような蛍光体粒子が、上記組成式(1)中のA、B及びCで示される元素の1種又は2種以上を含む酸化物を原料とし、該酸化物の粉末を1種で又は2種以上、上記A、B及びCで示される元素が上記組成の比率となるように混合して平均粒子径5〜65μmに造粒し、得られた造粒粒子をプラズマ中で溶融してプラズマ外で球状に固化させ、更に、得られた粒子を非酸化性雰囲気中900〜1,700℃で加熱処理することにより、高純度の蛍光体粒子として製造できることを見出し、本発明をなすに至った。

【0010】

従って、本発明は、下記の蛍光体粒子及びその製造方法並びに発光ダイオードを提供する。

請求項1:

下記組成式(1)

(A1-xBx)3C5O12 (1)

(式中、AはY,Gd及びLuから選ばれる1種以上の希土類元素、BはCe,Nd及びTbから選ばれる1種以上の希土類元素、CはAl及びGaから選ばれる1種以上の元素であり、xは0.002≦x≦0.2である。)

で示されるガーネット相を含有し、複数の一次粒子で構成された球形の多結晶体二次粒子であり、該二次粒子の平均粒子径が5〜50μmであることを特徴とする蛍光体粒子。

請求項2:

上記一次粒子の粒子径が0.1〜5μmであることを特徴とする請求項1記載の蛍光体粒子。

請求項3:

多結晶粒子の表面平均隆起高さが0.02〜2μmであることを特徴とする請求項1又は2記載の蛍光体粒子。

請求項4:

Ba含有率が10ppm以下であることを特徴とする請求項1乃至3のいずれか1項記載の蛍光体粒子。

請求項5:

励起波長450nm、発光波長480〜780nmの範囲において、吸収率が90%以上、外部量子効率が85%以上であることを特徴とする請求項1乃至4のいずれか1項記載の蛍光体粒子。

請求項6:

請求項1乃至5のいずれか1項記載の蛍光体粒子を、発光素子の発光光路上に直接又は樹脂若しくは無機ガラスに分散させて積層してなることを特徴とする発光ダイオード。

請求項7:

請求項1乃至5のいずれか1項記載の蛍光体粒子を製造する方法であって、上記組成式(1)中のA、B及びCで示される元素の1種又は2種以上を含む酸化物を原料とし、該酸化物の粉末を1種で又は2種以上、上記A、B及びCで示される元素が上記組成の比率となるように混合して平均粒子径5〜65μmに造粒し、得られた造粒粒子をプラズマ中で溶融してプラズマ外で球状に固化させ、更に、得られた粒子を非酸化性雰囲気中900〜1,700℃で加熱処理することを特徴とする蛍光体粒子の製造方法。

請求項8:

上記原料酸化物にフラックスを添加することなく製造することを特徴とする請求項7記載の製造方法。

【発明の効果】

【0011】

本発明の蛍光体粒子は、蛍光体粒子を分散させる樹脂、無機ガラス等の材料中において、励起光の吸収率を向上させ、蛍光体と封止樹脂との熱膨張率の差により発生する材料間界面応力による剥離を抑制することができる。また、発光に寄与しないフラックスに起因する不純物がないため、LEDの光取出し効率を向上させることができる。

【図面の簡単な説明】

【0012】

【図1】実施例1で得られた蛍光体粒子の電子顕微鏡像である。

【図2】実施例1で得られた蛍光体粒子の拡大電子顕微鏡像である。

【図3】実施例1で得られた蛍光体粒子の断面の電子顕微鏡像である。

【図4】実施例1で得られた蛍光体粒子のX線回折プロファイルである。

【図5】比較例1で得られた蛍光体粒子の電子顕微鏡像である。

【図6】比較例1で得られた蛍光体粒子のX線回折プロファイルである。

【発明を実施するための形態】

【0013】

以下、本発明について詳細に説明する。

本発明の蛍光体粒子は、下記組成式(1)

(A1-xBx)3C5O12 (1)

(式中、AはY,Gd及びLuから選ばれる1種以上の希土類元素、BはCe,Nd及びTbから選ばれる1種以上の希土類元素、CはAl及びGaから選ばれる1種以上の元素であり、xは0.002≦x≦0.2である。)

で示されるガーネット相を含有し、複数の一次粒子で構成された球形の多結晶体二次粒子の構造を有する。

【0014】

このようなガーネット相を含有する蛍光体粒子は、上記組成式(1)中のA、B及びCで示される元素の1種又は2種以上を含む酸化物を原料とし、該酸化物の粉末を1種で又は2種以上、上記A、B及びCで示される元素が上記組成の比率となるように混合して平均粒子径5〜65μmに造粒し、得られた造粒粒子をプラズマ中で溶融してプラズマ外で球状に固化させ、更に、得られた粒子を非酸化性雰囲気中900〜1,700℃で加熱処理することにより製造することができる。

【0015】

上記組成式(1)中のA、B及びCで示される元素の比率となるように原料酸化物を混合して造粒し、この造粒粒子をプラズマ中に導入することで、造粒粒子は溶融物(液滴)となり、これをプラズマ外に出せば、冷却されて固化する。溶融、固化後の粒子は、非晶質(アモルファス)の複合酸化物粒子となり、造粒粒子の大きさである平均粒子径5〜65μmの球状粒子として生成する。この方法では、一般的な蛍光体粒子の製造方法である、固体混合したフラックス中で原料酸化物を焼成することにより各元素を混合する方法とは異なり、プラズマ中に導入して再び固化することで、各元素が均一に分散したアモルファス状態として、平均粒子径が5〜50μmの球状粒子を生成させることができ、粒子間の組成のばらつきも小さい。

【0016】

その後、この固化した球状粒子を900〜1,700℃の温度で、非酸化性雰囲気中で加熱処理をすることにより、上記組成式(1)で示されるガーネット相を含む結晶性の球状粒子が得られる。

【0017】

加熱処理後に得られる球状粒子は、結晶化の際に、結晶性の微小な一次粒子が多数形成され、成長した一次粒子が複数集合した多結晶体二次粒子として生成する。

【0018】

この一次粒子の粒子径は、通常0.1〜5μm、特に0.3〜3μmとなり、また、二次粒子の平均粒子径は、5〜50μm、特に10〜30μmとなる。

【0019】

また、本発明の蛍光体粒子の表面平均隆起高さは0.02〜2μm、特に0.05〜1μmであることが好ましい。この表面平均隆起高さは以下のように定義することができる。蛍光体粒子の断面(この断面は、例えば、蛍光体粒子をエポキシ樹脂に混合・硬化し包埋し、蛍光体が分散している硬化後のエポキシ樹脂を平面研磨機で研磨すれば蛍光体粒子の断面を得ることができ、これを電子顕微鏡写真として撮影すれば、以下の測定が可能である。)において、一次粒子の集合により形成された二次粒子の断面外周の微小凹凸から、1つの一次粒子に隣接する2つの一次粒子間に存在する2つの谷(最低部)を直線で結び、この直線から、上記1つの一次粒子の頂部(最高部)への垂線の高さを測定して、これを隆起高さとする。これを複数測定して、平均値としたものを表面平均隆起高さとする。

【0020】

本発明の蛍光体粒子は、多結晶体であることから、蛍光体表面と内部に粒界が存在し表面には結晶粒子の隆起がある表面形状になっている。結晶粒を成長させ表面凹凸を大きくすることで吸収率を向上させることができる。凹部に入り込んだ光はその内部で何度も反射し、その反射の都度、吸収されるために凹部に入り込んだ光はそこから脱出するまでに、そのエネルギーの大半が吸収されることから、凹凸面により吸収率が高くなる。

【0021】

従来の蛍光体粒子の製造方法では、原料酸化物の混合、焼成に際し、フラックスの添加が避けられないが、フラックスを用いると、本来、蛍光体粒子のガーネット相に導入されるべき元素は、蛍光発光に寄与しない部分、特に、フラックス由来の元素とで形成された結晶等に取り込まれ、蛍光体粒子中に、発光に寄与しない元素が多く存在することになる。

【0022】

本発明の蛍光体粒子の製造方法では、蛍光体組成に用いる以外の物質を混合添加することなく製造可能であり、フラックス法によるフッ化バリウム不純物の混入のような不純物成分の混入がない製法である。フッ化バリウム等をフラックスとして用いる固相合成法では蛍光体合成後にフラックス成分を純水、酸等で洗浄したとしても、フラックス成分が蛍光体原料であるアルミニウムなどと不溶性の化合物を形成し製品中に残留してしまう。本発明の蛍光体は多結晶球状粒子であるが、蛍光体成分以外の不純物元素が極めて低く、例えば、Ba含有率が10ppm以下とすることができ、結晶粒界に不純物が存在することなく蛍光体粒子に入射した励起光の透過性を保つことができる。このため吸収率が高く、蛍光体粒子の中心部まで発光に寄与する多結晶蛍光体を得ることができる。

【0023】

本発明において、蛍光体粒子に含まれる上記組成式(1)で示されるガーネット相は、蛍光体粒子に含まれる結晶相の主相であり、全結晶相中、このガーネット相が、99体積%以上であることが好ましい。

【0024】

次に、本発明の蛍光体粒子の製造方法について、更に詳しく説明する。

本発明の蛍光体粒子の製造においては、まず、製造する蛍光体粒子の金属種に応じて、単一又は複数金属の酸化物、複合酸化物及び混合酸化物から適宜選択して蛍光体原料組成物を作製する。この蛍光体組成物を純水、有機溶剤などを用いてスラリー状とする。

【0025】

複合酸化物又は混合酸化物の製造方法は、例えば、以下の方法を挙げることができる。まず、本発明の蛍光体を構成する金属元素(Y、Gd、Lu、Ce、Nd、Tb、Al、Ga)を含む金属塩(硝酸塩、塩化物塩など)から適宜選定して、それらを水溶液とし、該水溶液から共沈物を得、又は上記金属塩と上記金属の酸化物から適宜選定して、それらを水溶液若しくはスラリーとし、該水溶液若しくはスラリーから共沈物を得、得られた共沈物を、大気中、800〜1,500℃で焼成することにより、複合酸化物又は混合酸化物を得ることができる。この焼成時間は、通常1〜10時間である。

【0026】

蛍光体組成物のスラリーには、必要に応じて分散剤、バインダー等の有機添加剤を加えてもよく、必要に応じて粉砕して、好ましくは平均粒子径が0.01〜2.0μmの微粒子のスラリーとするのが好ましい。このスラリーを原料として、2流体ノズル法、4流体ノズル法、流動層造粒法、遠心噴霧法、転動造粒法、攪拌混合造粒法、ゴム型静水圧プレス成形法等による、圧縮造粒、押し出し造粒、解砕造粒等により、目的とする粒子径の、球形乃至略球形の粒子に成形して造粒粒子(前駆体)を得ることができる。スラリーからの造粒により、個々の造粒粒子間の組成は均一化される。この造粒粒子の大きさは、5〜65μmとすることが好ましいが、熱処理後に得られる蛍光体粒子の大きさと同程度のサイズ(例えば、平均粒子径として、熱処理後の蛍光体粒子の100〜130%)とすることが好ましい。

【0027】

造粒粒子の溶融は、造粒粒子を、プラズマ中を通過させることにより実施する。プラズマ源としては、高周波プラズマ、直流プラズマ等が用いられる。使用するプラズマの温度は、原料である希土類元素酸化物、AlやGaの酸化物の融点よりも高温にすることが必要である。

【0028】

プラズマ中を通過させて得られた粒子は、XRD回折では非常にブロードなピークを示す非晶質の球状粒子である。このままでは蛍光体としての量子効率は低く、通常40〜60%程度しかない。また、励起光に対する吸収率も50〜70%と低い。そのため、プラズマ中で溶融させて得られた粒子は、非酸化性雰囲気、例えばアルゴン、ヘリウムなどの希ガス雰囲気、窒素雰囲気、それらの一部を水素などの還元性ガスで置換した雰囲気で加熱処理をすることで、結晶性の蛍光体粒子とすることができる。加熱処理の雰囲気を非酸化性雰囲気とするのは、発光中心として存在するCe,Nd及びTbの元素を酸化させないためである。

【0029】

加熱処理の温度は、蛍光体粒子の結晶を十分に成長させるため、900℃以上、特に1,000℃以上が好ましい。蛍光体粒子同士の固着は、蛍光体としての粒子径の分布に悪影響を与えるおそれがあることから、加熱温度は1,700℃以下、特に1,650℃以下、とりわけ1,600℃以下が好ましい。蛍光体粒子間の固着を防ぐなどの目的で加熱処理を2回以上の複数回に分けて実施してもよい。

【0030】

本発明の蛍光体粒子は、LED等の発光デバイス等に好適に用いることができ、例えば、蛍光体粒子を波長変換材料として、励起光を発光する発光素子の発光光路上に直接又は樹脂若しくは無機ガラスに分散させて積層して用いることができ、発光ダイオードの波長変換用の蛍光体として好適である。本発明の蛍光体粒子を用いると、これをエポキシ樹脂、シリコーン樹脂等の樹脂、無機ガラス等に分散して、発光体に積層する積層体を製造する際、積層体中で均一分散が可能であり、積層体の基材中の分散性が良好となり、蛍光体粒子のばらつきが少ない積層体を得ることができる。

【0031】

本発明の蛍光体粒子の外部量子効率は、通常85%以上であり、また、励起光に対する吸収率も、通常90%以上と、高発光効率である。

【0032】

本発明の蛍光体粒子は、発光ダイオードに用いられる発光素子からの光を波長変換するために用いる蛍光体として好適であり、本発明の蛍光体粒子は、発光ダイオード、これを用いた照明装置、バックライト光源などに好適に使用できる。

【実施例】

【0033】

以下に実施例及び比較例を示して本発明を具体的に説明するが、本発明は下記の実施例に制限されるものではない。

【0034】

[実施例1]

純度99.9%、平均粒径1.0μmの(Y2.94Ce0.06)Al5O12の複合酸化物微粉末1,000gを、脱イオン水1,500g、ポリアクリル酸アンモニウム10g、カルボキシメチルセルロース2gと共にボールミルで6時間混合した。得られたスラリーから、遠心噴霧装置を用いて造粒し、平均粒径21μmの造粒粒子を得た。得られた造粒粒子を1,400℃、2時間、大気中で熱処理し、有機成分を除去した。

【0035】

次に、得られた粒子を直流アークプラズマ中に供給し、直流アークプラズマ中で溶融した後、再び固化した粒子を回収して、球状の粒子を得た。

【0036】

次に、得られた球状粒子をアルゴンガス99vol%、水素ガス1vol%の還元雰囲気で、1,400℃で4時間アニールしたところ、青色の励起光で黄色に発光する蛍光体粒子が得られた。

【0037】

得られた蛍光体粒子を電子顕微鏡で観察した。電子顕微鏡像を図1〜3に示す。蛍光体粒子は、一次粒子が凝集した二次粒子であり、その外観は、球形又はほぼ球形の形状であった。また、レーザー回折法により、蛍光体粒子の平均粒子径、電子顕微鏡像から、蛍光体粒子を構成する一次粒子の粒子径を、一次粒子20個の平均粒子径として、更に、電子顕微鏡像(図3)から、蛍光体粒子10個について、それぞれ10の隆起高さを測定し、合計100の隆起高さを平均して表面平均隆起高さとした。結果を表1に示す。

【0038】

この蛍光体粒子をXRDで定性分析したところ、YAG単相((Y2.94Ce0.06)Al5O12、ガーネット相)であることが確認された。XRDプロファイルを図4に示す。

【0039】

次に、この蛍光体粒子の吸収率、内部量子効率及び外部量子効率を、励起波長450nm、発光範囲480〜780nmの範囲で積分球を用いて測定した。結果を表1に併記する。

【0040】

[比較例1]

純度99.9%、平均粒子径1.0μmの酸化イットリウム(Y2O3)粉末と、純度99.0%、平均粒子径0.5μmの酸化アルミニウム(Al2O3)粉末と、純度99.9%、平均粒子径0.2μmの酸化セリウム(CeO2)粉末とを、各々、Y:Al:Ce=2.94:5:0.06のモル比で混合し、1,000gの混合粉を得た。得られた混合粉に、更にフラックスとしてフッ化バリウムを20g添加して十分に混合し、アルミナ坩堝に充填し、大気中、1,400℃で5時間熱処理した。得られた焼成体を、ボールミルを用いて水中で解砕し、酸洗浄、水洗、分離、乾燥、分級して、蛍光体粒子を得た。

【0041】

得られた蛍光体粒子を電子顕微鏡で観察した。電子顕微鏡像を図5に示す。蛍光体粒子は、単結晶となっており断面、表面共に粒界は観察されず、隆起部も観察されなかった。また、レーザー回折法により、蛍光体粒子の平均粒子径を測定した。結果を表1に示す。

【0042】

この蛍光体粒子をXRDで定性分析したところ、主相として、YAG相((Y2.94Ce0.06)Al5O12、ガーネット相)、第2相として、バリウムとアルミニウムの複合酸化物相を含んでいることが確認された。XRDプロファイルを図6に示す。この結果から、Alがフラックス成分と化合していることがわかる。

【0043】

次に、この蛍光体粒子の吸収率、内部量子効率及び外部量子効率を、励起波長450nm、発光範囲480〜780nmの範囲で積分球を用いて測定した。結果を表1に併記する。

【0044】

【表1】

【特許請求の範囲】

【請求項1】

下記組成式(1)

(A1-xBx)3C5O12 (1)

(式中、AはY,Gd及びLuから選ばれる1種以上の希土類元素、BはCe,Nd及びTbから選ばれる1種以上の希土類元素、CはAl及びGaから選ばれる1種以上の元素であり、xは0.002≦x≦0.2である。)

で示されるガーネット相を含有し、複数の一次粒子で構成された球形の多結晶体二次粒子であり、該二次粒子の平均粒子径が5〜50μmであることを特徴とする蛍光体粒子。

【請求項2】

上記一次粒子の粒子径が0.1〜5μmであることを特徴とする請求項1記載の蛍光体粒子。

【請求項3】

多結晶粒子の表面平均隆起高さが0.02〜2μmであることを特徴とする請求項1又は2記載の蛍光体粒子。

【請求項4】

Ba含有率が10ppm以下であることを特徴とする請求項1乃至3のいずれか1項記載の蛍光体粒子。

【請求項5】

励起波長450nm、発光波長480〜780nmの範囲において、吸収率が90%以上、外部量子効率が85%以上であることを特徴とする請求項1乃至4のいずれか1項記載の蛍光体粒子。

【請求項6】

請求項1乃至5のいずれか1項記載の蛍光体粒子を、発光素子の発光光路上に直接又は樹脂若しくは無機ガラスに分散させて積層してなることを特徴とする発光ダイオード。

【請求項7】

請求項1乃至5のいずれか1項記載の蛍光体粒子を製造する方法であって、上記組成式(1)中のA、B及びCで示される元素の1種又は2種以上を含む酸化物を原料とし、該酸化物の粉末を1種で又は2種以上、上記A、B及びCで示される元素が上記組成の比率となるように混合して平均粒子径5〜65μmに造粒し、得られた造粒粒子をプラズマ中で溶融してプラズマ外で球状に固化させ、更に、得られた粒子を非酸化性雰囲気中900〜1,700℃で加熱処理することを特徴とする蛍光体粒子の製造方法。

【請求項8】

上記原料酸化物にフラックスを添加することなく製造することを特徴とする請求項7記載の製造方法。

【請求項1】

下記組成式(1)

(A1-xBx)3C5O12 (1)

(式中、AはY,Gd及びLuから選ばれる1種以上の希土類元素、BはCe,Nd及びTbから選ばれる1種以上の希土類元素、CはAl及びGaから選ばれる1種以上の元素であり、xは0.002≦x≦0.2である。)

で示されるガーネット相を含有し、複数の一次粒子で構成された球形の多結晶体二次粒子であり、該二次粒子の平均粒子径が5〜50μmであることを特徴とする蛍光体粒子。

【請求項2】

上記一次粒子の粒子径が0.1〜5μmであることを特徴とする請求項1記載の蛍光体粒子。

【請求項3】

多結晶粒子の表面平均隆起高さが0.02〜2μmであることを特徴とする請求項1又は2記載の蛍光体粒子。

【請求項4】

Ba含有率が10ppm以下であることを特徴とする請求項1乃至3のいずれか1項記載の蛍光体粒子。

【請求項5】

励起波長450nm、発光波長480〜780nmの範囲において、吸収率が90%以上、外部量子効率が85%以上であることを特徴とする請求項1乃至4のいずれか1項記載の蛍光体粒子。

【請求項6】

請求項1乃至5のいずれか1項記載の蛍光体粒子を、発光素子の発光光路上に直接又は樹脂若しくは無機ガラスに分散させて積層してなることを特徴とする発光ダイオード。

【請求項7】

請求項1乃至5のいずれか1項記載の蛍光体粒子を製造する方法であって、上記組成式(1)中のA、B及びCで示される元素の1種又は2種以上を含む酸化物を原料とし、該酸化物の粉末を1種で又は2種以上、上記A、B及びCで示される元素が上記組成の比率となるように混合して平均粒子径5〜65μmに造粒し、得られた造粒粒子をプラズマ中で溶融してプラズマ外で球状に固化させ、更に、得られた粒子を非酸化性雰囲気中900〜1,700℃で加熱処理することを特徴とする蛍光体粒子の製造方法。

【請求項8】

上記原料酸化物にフラックスを添加することなく製造することを特徴とする請求項7記載の製造方法。

【図4】

【図6】

【図1】

【図2】

【図3】

【図5】

【図6】

【図1】

【図2】

【図3】

【図5】

【公開番号】特開2012−153879(P2012−153879A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−285273(P2011−285273)

【出願日】平成23年12月27日(2011.12.27)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年12月27日(2011.12.27)

【出願人】(000002060)信越化学工業株式会社 (3,361)

【Fターム(参考)】

[ Back to top ]