蛍光体膜の製造方法および画像表示装置の製造方法

【課題】 蛍光体の輝度の低下を抑制しながら、蛍光体粒子同士の結着力が向上した蛍光体膜を得る。

【解決手段】 複数の蛍光体粒子の間に、蛍光体粒子の中位径の1/10以下の中位径を有する第1の粒子を配置させた蛍光体粒子層を形成する。この蛍光体粒子層に対し、結着剤を含む結着液を付与し、結着液に含まれる分散媒もしくは溶媒を気化させて複数の蛍光体粒子を結着させることを特徴とする蛍光体膜の製造方法である。

【解決手段】 複数の蛍光体粒子の間に、蛍光体粒子の中位径の1/10以下の中位径を有する第1の粒子を配置させた蛍光体粒子層を形成する。この蛍光体粒子層に対し、結着剤を含む結着液を付与し、結着液に含まれる分散媒もしくは溶媒を気化させて複数の蛍光体粒子を結着させることを特徴とする蛍光体膜の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は蛍光体膜の製造方法および蛍光体膜を用いた画像表示装置の製造方法に関するものである。

【背景技術】

【0002】

画像表示装置の発光部に、複数の蛍光体粒子を含む蛍光体膜を用いることが知られている。蛍光体粒子同士の結着強度を向上させることを目的として、結着剤が利用されている。

【0003】

蛍光体粒子の表面全体を結着剤が覆わず、部分的に蛍光体粒子の表面が露出するようにした発明が特許文献1に記載されている。特許文献1に記載の発明は、蛍光体粒子を液体中に分散させ、この液体に金属化合物を溶解させた蛍光体層形成液を透光性容器の内面に塗布する。そして、塗布した蛍光体層形成液を乾燥させることにより蛍光体粒子同士の接触部近傍に金属化合物を析出させた後、高温で焼成して金属化合物を金属酸化物に変化させる。この方法により、蛍光体粒子の接触部近傍に付着し、かつ蛍光体粒子の表面が部分的に露出するように金属酸化物が配置される。従って、金属酸化物が蛍光体粒子の全表面を被覆していないため、初期光束の大幅な低下を抑制した蛍光体層が得られるというものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−344610号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示された方法では、結着力が充分に得られない場合があった。

【0006】

本発明はそのような課題に対してなされたものであり、蛍光体膜の発光輝度の低下を抑制しながら、蛍光体粒子同士の結着力を向上させる蛍光体膜の製造方法を提供するものである。

【課題を解決するための手段】

【0007】

本発明は上記の課題を鑑みて為されたものであり、予め基体上に設けられた複数の蛍光体粒子を有する第1の蛍光体粒子層に、前記複数の蛍光体粒子の中位径の1/10以下の中位径を有する複数の第1の粒子を分散媒中に分散させた懸濁液を付与した後、前記懸濁液中の前記分散媒を気化させることによって、隣り合う前記蛍光体粒子の隙間に前記複数の第1の粒子が配置された第2の蛍光体粒子層を得る第1の工程と、前記第2の蛍光体粒子層に結着剤を含む液体である結着液を付与する第2の工程と、前記第2の蛍光体粒子層に付与された前記結着液に含まれる分散媒もしくは溶媒を気化させて前記複数の蛍光体粒子を結着させる第3の工程と、を有することを特徴とする蛍光体膜の製造方法である。

【発明の効果】

【0008】

上記のような蛍光体膜の製造方法によれば、蛍光体膜の発光輝度の低下を抑制しながら、蛍光体粒子同士の結着力が向上した蛍光体膜を提供することができる。

【図面の簡単な説明】

【0009】

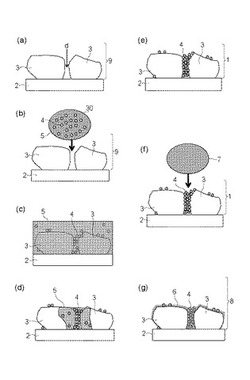

【図1】本発明の蛍光体膜製造プロセスの一例を示した断面模式図。

【図2】第1の粒子を付与しない場合における隣り合う蛍光体粒子の隙間の結着剤の状態を示した断面模式図。

【図3】第1の粒子の有無と結着剤の種類に関して結着強度、相対輝度を比較した図。

【図4】画像表示装置を示した模式図。

【図5】第1の粒子の有無に関して結着力と相対輝度を比較した図。

【図6】蛍光体膜の結着力測定方法を示した模式図。

【発明を実施するための形態】

【0010】

本発明の蛍光体膜の製造方法について図を示しながら各工程の概要を以下に説明する。各工程の詳細については、各工程の概要の後に述べる。

【0011】

(工程1)

まず、図1(a)のように複数の蛍光体粒子3を有する第1の蛍光体粒子層9が予め設けられた基体を用意する。基体2に板状の部材(即ち基板)を用いる場合には、液晶表示装置やプラズマ表示装置等に一般的に用いられるガラス基板が利用できる。例えばPD200(旭硝子社製)は歪み点が高く、高温プロセスの耐性があるため好ましい。第1の蛍光体粒子層9を基体2上に予め設ける方法は、例えば、蛍光体粒子3を樹脂や有機溶剤等に投入して作製した蛍光体ペーストをスピンコート、ディップコート、ディスペンサ等で基体2上に付与した後、焼成させる方法が挙げられる。

【0012】

(工程2)

次に、図1(e)のように、基体2上に設けられた隣り合う蛍光体粒子3の隙間dに、複数の第1の粒子4を配置させることで、複数の蛍光体粒子3と、複数の第1の粒子4とを含む第2の蛍光体粒子層1を得る。第1の粒子4とは、蛍光体粒子3の中位径よりも小さい中位径を有するものであり、実用的には複数の蛍光体粒子3の中位径の1/10以下の中位径を有する粒子が利用できる。さらに言えば、第1の粒子4の中位径が複数の蛍光体粒子3の中位径の1/20以下であると、隣り合う蛍光体粒子の隙間に好適に第1の粒子4が入り込むため、特に好ましい。尚、中位径の定義については後述する。第1の粒子4を配置する方法としては、例えば、図1(b)のように第1の粒子4を液体(分散媒5)中に分散させた懸濁液30を第1の蛍光体粒子層9に対して付与する。懸濁液30を第1の蛍光体粒子層9に対し付与した後、懸濁液30に含まれる分散媒5を気化させる(図1(c)、(d)参照)ことにより、図1(e)のような隣り合う蛍光体粒子の隙間に第1の粒子4が配置された第2の蛍光体粒子層1を得る方法が挙げられる。

【0013】

(工程3)

工程2によって、隣り合う蛍光体粒子の隙間に第1の粒子4を配置させて第2の蛍光体粒子層1を得た後に、結着液7を第2の蛍光体粒子層1に付与する。ここで付与する結着液7は、結着剤6を含む液体であって、例えば、溶媒中に結着剤6が溶解しているもの(例えば水ガラス等)や、分散媒中に結着剤6である粒子が分散している形態のもの(例えばシリカゾル等)を利用することができる。図1(f)のように結着液7を付与した後、結着液7に含まれる溶媒もしくは分散媒を気化させることで、図1(g)に示すような結着剤6により蛍光体粒子3同士が結着された蛍光体膜8が得られる。

【0014】

以下、上記の各工程について詳細を述べる。

【0015】

まず、(工程1)について説明する。

【0016】

本発明で用いることのできる蛍光体粒子3および第1の粒子4について説明する。本発明で用いることのできる蛍光体粒子3の材料としては、例えば、ブラウン管を用いた画像表示装置(CRT)で一般的に用いられるP22蛍光体(例えば、赤色[P22−RE3;Y2O2S:Eu3+]、青色[P22−B2;ZnS:Ag,Al]、緑色[P22−GN4;ZnS:Cu,Al]等)がある。他にも、プラズマ表示装置に利用される蛍光体(例えば、赤色[YPVO4:Eu、(Y,Gd)BO3:Eu]、青色[BaMgAl10O17:Eu、CaMgSi2O6:Eu]、緑色[Zn2SiO4:Mn、(Y,Gd)BO3:Tb、(Ba,Sr,Mg)O・aAl2O3:Mn]等)も利用することが可能である。他にも硫化物、酸硫化物、酸化物、または窒化物等から成る蛍光体材料を用いることができる。このような蛍光体は、例えば「蛍光体ハンドブック」(蛍光体同学会編 オーム社 1987年発行)に記載されている。しかしながら、本発明においては蛍光体であれば蛍光体粒子3として使用することに特に制限は無い。

【0017】

第1の粒子4は、その中位径が蛍光体粒子3の中位径より小さい粒子である。実用的には、第1の粒子4の中位径が蛍光体粒子3の中位径の約1/10以下の場合、第1の粒子4が隣り合う蛍光体粒子の隙間に入り込みやすいため、特に好ましい。

【0018】

なお、「中位径」とは統計的に求められる値であって、粒子径分布において粒子径Dより大きい粒子径を持つ粒子の体積が、全粒子の体積の50%を占めるときの、上記粒子径Dによって定義される。通常D50と記され、メジアン径とも呼ばれる。上記粒子径分布は、動的光散乱法またはレーザー回折散乱法を用いて計測することができる。粒子径については、JIS Z8901:2006を参照することができる。

【0019】

CRTやプラズマ画像表示装置等で使用される蛍光体粒子3の中位径は、一般的には数μmから10数μmの範囲が多いが、本発明の適用可能な蛍光体粒子3の中位径は必ずしもこれに制限されるものではない。

【0020】

また、第1の粒子4の形状は、板状、針状など形状異方性を持った粒子を使用することは可能ではあるが、粒子のアスペクト比が1に近いものほど好ましい。これは、アスペクト比の大きい粒子ほど、隣り合う蛍光体粒子の隙間に進入しにくくなること、進入した後においても隣り合う蛍光体粒子の隙間の内部で第1の粒子4がランダムな方向に向くことにより、第1の粒子4が隣り合う蛍光体粒子の隙間で密になりにくいことによるものである。さらに言えば、第1の粒子4の形状が球状に近ければ近いほど、隣り合う蛍光体粒子の隙間に密に入り込みやすくなるため、より好ましい。

【0021】

また、電子放出素子を有する画像表示装置に用いる蛍光体膜の場合には蛍光体膜8の後方散乱係数を考慮すると良い。電子放出素子と蛍光体膜8は、一般的に真空を介して設けられている。電子放出素子より放出された電子が蛍光体膜8に入射することによって、蛍光体膜8中の蛍光体粒子3が励起された後、基底状態に戻ることで放出されるエネルギーが発光として得られる。電子放出素子より放出された電子が、蛍光体膜8中の蛍光体粒子3と第1の粒子4に入射した時、入射した一部の電子は各々の粒子の内部で散乱されて再び真空中に放射される(後方散乱)。後方散乱により、蛍光体粒子3の発光に寄与する電子数が減少することから発光輝度の低下が生じる。また、後方散乱された電子が再び蛍光体膜に入射する場合においても、本来電子が入射されるべき位置とは異なった位置に電子が入射した時には、画質が低下する原因となる。従って、本発明において後方散乱を抑制するためには、後方散乱係数が、第1の粒子4の方が蛍光体粒子3よりも小さいことが好ましい。なお、後方散乱係数は、経験的に(lnZ)/6−1/4で求められる。ここで言うZは原子番号である。(蛍光体ハンドブック:蛍光体同学会編 オーム社 1987年発行 P.81より引用)

【0022】

また第1の粒子4は、特にその材料は制限されないが、蛍光体粒子3に対し化学結合しにくいものが好ましい。これは、蛍光体粒子3との間に強い化学結合を生じる第1の粒子4では、隣り合う蛍光体粒子の隙間に第1の粒子4が配置される前に蛍光体粒子3表面に接着し、隣り合う蛍光体粒子の隙間への第1の粒子4の移動が妨げられてしまうためである。このような第1の粒子4として、硫化物、酸硫化物、酸化物、または窒化物が利用可能である。CRTなどのディスプレイに一般的に用いられる酸化物、硫化物、酸硫化物の蛍光体粒子3を用いた場合、蛍光体粒子3と第1の粒子4との間の後方散乱係数の関係と、互いに化学結合しにくいという点から見た好ましい第1の粒子4の材料として、酸化ケイ素、酸化チタン、酸化アルミニウムがある。また、第1の粒子4は、蛍光体と比べて実質的に発光しない、非発光の粒子であることが望ましい。これは、第1の粒子が発光する場合、蛍光体粒子3の発光スペクトルと合わさり、所望の発光特性を蛍光体膜8が得られないことを抑制するためである。

【0023】

次に、(工程2)について説明する。(工程2)では、まず基体2上に蛍光体粒子3を設けた後、第1の粒子4を液体中で分散させた懸濁液を第1の蛍光体粒子層に付与する方法としては、水や有機溶剤を分散媒5として第1の粒子4を分散させた懸濁液をスプレー法やスリットコート法等がある。分散媒5は、粘度の低いものが望ましい。実用的には、0.3mPa・S以上20 mPa・S以下の粘度を有している液体を好ましく使用できる。このような液体として、水やエタノール、イソプロピルアルコール、プロピレングリコールモノメチルエーテルアセテート、エチレングリコール、ブチルカルビトールアセテート、メチルエチルケトン、キシレン等が挙げられる。

【0024】

図1(b)は第1の粒子4を分散させた懸濁液を蛍光体粒子3に付与する状態を示した模式図である。第1の粒子4は、図1(b)の様に、懸濁液中に分散している状態である。図1(c)は懸濁液を第1の蛍光体粒子層9に対して付与した直後の状態を表した模式図である。分散媒5を気化させる前の段階において、図1(c)のように、隣り合う蛍光体粒子の隙間に入り込む第1の粒子が存在する場合もある。

【0025】

そして、付与した懸濁液中の分散媒5は気化させる必要がある。図1(d)は、分散媒5の気化が進行中の模式図である。一般的に液体の気化は、液体の有する表面積が気化速度に影響し、表面積の小さい領域は気化しにくい性質がある。従って、分散媒5が気化する際には、隣り合う蛍光体粒子の隙間に存在する分散媒5の方が蛍光体粒子3の表面部分に付着した分散媒5に比べて乾きにくい。この性質により、分散媒5は気化し易い蛍光体粒子表面から気化が進み、分散媒5の体積が減少していく。このとき、懸濁液を第1の蛍光体粒子層9に付与した時にはまだ隣り合う蛍光体粒子の隙間に入り込まずに分散媒5中で分散していた第1の粒子4が、分散媒5の体積減少に伴って隣り合う蛍光体粒子の隙間に集まっていく。このように分散媒5の気化に伴って、隣り合う蛍光体粒子の隙間に配置された第1の粒子4が増加していく。分散媒5の気化が終了すると、図1(d)に示すように、隣り合う蛍光体粒子の隙間に第1の粒子4が配置された第2の蛍光体粒子層1が得られる。

【0026】

分散媒5を気化させるための加熱条件は、分散媒5および第1の粒子4の種類や濃度、密度などによって適宜選択される。第1の粒子4が隣り合う蛍光体粒子の隙間に配置されるためには、第1の粒子4の移動速度と、分散媒5の気化する速さを調整することが必要である。つまり、加熱温度が高く、第1の粒子4の移動可能速度に対して分散媒5の気化が速すぎる場合では第1の粒子4が移動できる十分な時間がなく、蛍光体粒子3の表面に第1の粒子4が多く残存してしまう場合がある。従って、隣り合う蛍光体粒子の隙間における第1の粒子4の充填率が低下することが考えられる。また、分散媒5を気化させる際の雰囲気下における分散媒5の沸点近傍に加熱温度を設定した場合には、分散媒5が気化によって発生する気泡が激しく生じる。この激しく生じた気泡が第1の粒子4を動かしてしまい、隣り合う蛍光体粒子の隙間に入り込んでいた第1の粒子4が、隣り合う蛍光体粒子の隙間から抜け出てしまう場合がある。また、激しく生じる気泡は、分散媒5中に分散していた第1の粒子4が分散媒5の気化に伴って隣り合う蛍光体粒子の隙間に入り込む挙動を阻害する場合がある。一方で、分散媒5の気化する速さが遅すぎる場合では、分散媒5中で第1の粒子4の沈降が生じる。そのため、第1の粒子4が移動しにくくなり、隣り合う蛍光体粒子の隙間に第1の粒子4を配置することが難しくなることが考えられる。従って、実用的には分散媒5を気化させる際の雰囲気下における分散媒5の沸点の60%以上80%以下を目安として、分散媒5を気化させる加熱温度を設定するのが望ましい。

【0027】

また、第1の粒子4が隣り合う蛍光体粒子の隙間に好適に配置されるためには、蛍光体粒子3と第1の粒子4の粒子径の関係も重要である。第1の粒子4の粒子径を変化させて液体中(分散媒5)に分散させて懸濁液を作製し、この懸濁液を蛍光体粒子3にスプレー塗布後に分散媒5を気化させ、隣り合う蛍光体粒子の隙間の状態を走査型電子顕微鏡(SEM)にて観察した。蛍光体粒子3の中位径の1/10よりも大きい第1の粒子4を用いた場合は、隣り合う蛍光体粒子の隙間に配置されている第1の粒子4は存在するものの、第1の粒子4が第2の蛍光体粒子層1の表面に多く存在していた。一方で、蛍光体粒子3の中位径の1/10以下の中位径を有する第1の粒子4を用いた場合では、第1の粒子4が複数の隣り合う蛍光体粒子の隙間に配置されている形態が支配的であり、隣り合う蛍光体粒子の隙間に入り込みやすいことが確認された。

【0028】

次に、(工程3)について説明する。

【0029】

結着液7を第2の蛍光体粒子層1に付与する方法は、スプレー法や、スクリーン印刷法、スリットコート法、ディスペンサによる塗布など、蛍光体粒子3と第1の粒子4に対して結着液7を付与できる方法であれば特に制限は無い。本発明で用いる結着液7は、例えばシリカゾル系の様に結着剤6である粒子が分散媒中に分散している形態のものや、結着剤6が溶媒に溶解した形態のものを使用することができる。粒子(結着剤6)が液体中に分散している形態の結着液7を利用する場合においては結着液7中の結着剤6の中位径が、第1の粒子4の中位径より小さいことが好ましい。これは、結着剤6の中位径が第1の粒子4の中位径よりも大きい場合には、第1の粒子4の間に結着剤6が入り込みにくくなるため、結着力向上の効果が得られにくくなるからである。シリカゾル系のものであれば例えばWB−01A(旭硝子製)、PMA−ST(日産化学製)、IPA−ST(日産化学製)、スノーテックスC(日産化学製)などが利用できる。シリカゾル系以外においても、燐酸塩、アルカリ金属ケイ酸塩、水ガラス、酸化チタンなどが結着剤として利用できる。

【0030】

結着液7を付与した後に結着液7を加熱し、結着液7に含まれる溶媒もしくは分散媒を気化させる。隣り合う蛍光体粒子の隙間に配置された第1の粒子4は、隣り合う蛍光体粒子の隙間に残っている結着液7を保持する効果を有する。つまり結着液7は、液体の表面張力により最小面積の形状を形作ろうとする為、工程2で第1の粒子4が配置されることによって狭められた、隣り合う蛍光体粒子の隙間に移動しやすい(毛細管現象)。この毛細管現象により図1(f)に示すように、第1の粒子4が配置されることで狭められた、隣り合う蛍光体粒子の隙間に結着剤6が保持され、蛍光体粒子同士を良好に結着することができる。図2は第1の粒子4を付与しなかった場合における結着液7の付着状態を示した模式図である。第1の粒子4を付与しなかった場合では、結着液7が蛍光体粒子同士を結着する領域が小さいため、蛍光体粒子同士の結着力が弱くなってしまう。一方、図1(f)に示すように、隣り合う蛍光体粒子の隙間に第1の粒子4が存在する場合では、第1の粒子4により隣り合う蛍光体粒子の隙間が狭くなることにより毛細管現象が強く働くことによって、結着剤6が保持される領域が拡大する。図1(f)と図2の隣り合う蛍光体粒子の隙間の結着剤6の状態を比較すると分かるように、隣り合う蛍光体粒子の隙間に保持される結着剤6の量が第1の粒子4を付与しない場合に比べて増加し、蛍光体粒子3同士の結着力が強化される。従って、第1の粒子4を付与しない場合では結着力を高めるために多くの結着剤6を必要としていたところを、隣り合う蛍光体粒子の隙間に第1の粒子4を導入することにより、必要となる結着剤6の量を減らすことができる。よって、蛍光体粒子3の表面を被覆する余分な結着剤6の量も減少し、発光輝度の低下が抑制される。

【0031】

次に、蛍光体膜を用いた画像表示装置の一例について説明する。ここでは画像表示装置として、表面伝導型電子放出素子を用いた例を説明するが、本発明の蛍光体膜が用いられる画像表示装置はこれに限定されない。つまり、電子放出源・紫外線放出源等の蛍光体を励起可能な励起源を有し、蛍光体膜に対し電子や紫外線を照射することで発光を得る画像表示装置に用いることが可能である。図4は本実施形態の画像表示装置100の全体概要を示しており、内部構造を示すために一部を切り欠いた斜視図である。リアプレート16には複数の表面伝導型電子放出素子12が配置されており、X方向配線13とY方向配線14とで表面型電子放出素子がマトリックス配線されている。X方向配線13、Y方向配線14は画像表示装置100の外部に設けられる駆動回路(不図示)に接続される。この駆動回路により、X方向配線13にはマトリクス配線された表面伝導型電子放出素子群を一行ずつ順次駆動する走査信号が与えられる。Y方向配線14には走査信号により選択された行の表面伝導型電子放出素子群の各素子の電子放出出力を制御する変調パルス信号が与えられる。

【0032】

フェースプレート15上には蛍光体膜8が形成され、表面伝導型電子放出素子12から放出された電子の照射を受けて発光する。蛍光体膜8に重なって位置するアノード電極10はメタルバックと呼ばれ、リアプレート16からの電子を加速する電圧が印加される。メタルバックにはAl等が用いられる。

【0033】

リアプレート16とフェースプレート15との間には耐大気圧構造としてスペーサ19が配置されている。スペーサ19は画像表示装置100の表示画像に影響しないように隣り合う蛍光体膜8の間に配置され、フェースプレート15と当接される。このようにして得られたフェースプレート15は表面伝導型電子放出素子12を持つリアプレート16と対向して組み立てられ、周辺部分を接合することにより、真空容器を形成する。

【0034】

不図示の高圧端子からアノード電極10に電圧を印加するとともに、表面伝導型電子放出素子12を駆動させて電子を放出させると、放出された電子が蛍光体膜8に衝突して蛍光体膜8が発光し、画像を表示させることができる。

【実施例】

【0035】

以下、実施例を挙げて本発明について説明する。

【0036】

(実施例1)

以下、本実施例について図1を参照しながら説明する。

【0037】

(工程1)

洗浄したPD200ガラス基板2(旭硝子製)の表面に蛍光体ペースト(富士色素工業製)をスクリーン印刷した。ペーストの組成はバインダーにエチルセルロース樹脂、溶媒にはジエチレングリコールモノメチルエーテルアセテート(BCA)、テルピネオール(TPO)、蛍光体粒子はP22蛍光体である赤色(P22−RE3;Y2O2S:Eu3+)であり、中位径が6.0μmのものを使用した。P22蛍光体としては青色(P22−B2;ZnS:Ag,Al)、緑色(P22−GN4;ZnS:Cu,Al)等についても同様に行うことができる。また、赤色、青色、緑色等の複数の蛍光体を用いて白色等の発光を得る場合についても、複数の蛍光体が混合された蛍光体ペーストを利用することにより本実施例の工程を行うことができる。

【0038】

その後120℃10分の条件で蛍光体ペーストを乾燥後、500℃90分で焼成して蛍光体ペースト中の溶媒、樹脂等の有機成分を除去し、ガラス基板2上に複数の蛍光体粒子3を有する第1の蛍光体粒子層9を設けた。

【0039】

次に第1の粒子4としてシリカビーズ(宇部日東化成製:ハイプレシカFQ)を水に分散させた懸濁液を準備し、第1の蛍光体粒子層9に対しスプレー法により塗布した。第1の粒子4は中位径0.2μmのものを使用した。その後、70℃30分の条件で分散媒5である水を大気圧下で気化させ、隣り合う蛍光体粒子の隙間に第1の粒子4であるシリカビーズが配置された第2の蛍光体粒子層1を得た。

【0040】

(工程2)

次に、第2の蛍光体粒子層1に結着液7をスプレー法により付与した。結着液7は、PMA−ST(日産化学製)を用いた。結着液7の組成は、結着剤6はコロイダルシリカ、分散媒はポリエチレングリコールモノメチルエーテルアセテート(PMA)であり、結着剤6の濃度を1.3wt%とした。コロイダルシリカの中位径は20nmであった。その後、170℃10分の条件で結着液7中の分散媒であるPMAを気化させた。その後500℃90分で焼成を行い結着剤6に残る有機成分を除去した。

【0041】

作製した蛍光体膜8と、第1の粒子4を付与しなかった点を除き本実施例と同様にして作製した蛍光体膜の結着強度、輝度の評価を行った。結着液7の使用量は第1の粒子4の有無に依らず一定とした。結着強度の測定方法は蛍光体膜にマスキング用テープ851A(3M製)を貼り付けたものを引っ張り試験機MODEL−1605NR(アイコーエンジニアリング製)により引っ張り強度を測定する方法を用いた。その結果、本実施例の蛍光体膜8は比較例の蛍光体膜に比べ20%以上の結着強度向上が得られた。

【0042】

また、本実施例の方法と同様にして作製した蛍光体膜8及び、比較例と同様の方法で作成した蛍光体膜を備えるフェースプレートをそれぞれ用いて、前述した画像表示装置を形成し、輝度についての比較を行った。駆動加速電圧を10kVと設定して画像表示装置を駆動させ、輝度測定器により蛍光体膜の輝度を測定した。第1の粒子4を付与した蛍光体膜8を用いた画像表示装置は、第1の粒子4を付与せずに作製した蛍光体膜と比べ、7%輝度が増加する結果が得られた。

【0043】

(実施例2)

結着剤6として、シリカゾルWB−01A(旭硝子製)、水ガラス(三興コロイド化学製)、マグネシウムリン酸塩(太平化学産業製)、カリウムケイ酸塩(富士化学製)、酸化チタン(日本アエロジル製 中位径30nm)を、それぞれ濃度1wt%に固定したものを用いて、蛍光体膜を作製した時の結着強度を評価した。

【0044】

本実施例で行った工程は、結着液7中の分散媒もしくは溶媒を気化させる加熱条件を除いて実施例1の(工程1)、(工程2)と同様である。結着液7を付与した後、シリカゾル、酸化チタンを結着剤6として用いた場合においては分散媒(水)を、水ガラス、マグネシウムリン酸塩、アルカリ金属ケイ酸塩を結着剤6として用いた場合においては溶媒(水)を気化させた。水を気化させる際、水が沸騰することによって生じる気泡が、隣り合う蛍光体粒子の隙間に入り込んだ第1の粒子4を移動させることが無いよう、加熱温度を70℃に設定し、30分間保持することによって行った。

【0045】

以上のようにして得られた蛍光体膜を実施例1と同様にそれぞれ結着強度および輝度について評価した。

【0046】

評価結果を図3に示す。結着強度、相対輝度ともに、第1の粒子を付与した場合の全ての種類の結着剤6で、第1の粒子を付与せず作製した蛍光体膜を大幅に上回る結果が得られた。

【0047】

以上から、第1の粒子を隣り合う蛍光体粒子の隙間に配置させることにより、結着剤6の種類に左右されること無く、実施例1と同様に隣り合う蛍光体粒子の隙間の結着力が強く、かつ高輝度の蛍光体膜を作製することができた。

【0048】

(実施例3)

本実施例は、蛍光体膜を前述の画像表示装置に用いたものである。蛍光体膜8を、結着剤6の濃度条件を除いて実施例1と同様の手順で作製し、作製された蛍光体膜の結着強度を評価した。また、画像表示装置のフェースプレート15上に蛍光体膜8を、第1の粒子4の物質と結着剤6の条件を除いて実施例1と同様の手順で作製した。ここで用いた第1の粒子は酸化ケイ素であり、その中位径は0.3μmである。用いた結着液7はシリカゾルWB−01A(旭硝子社製)である。

【0049】

結着液7中の結着剤6濃度は0.5、1.0、1.5wt%とした。

【0050】

作製した蛍光体膜8を用いて、図4に示す画像表示装置を組み立てて駆動させることにより、輝度を測定した。

【0051】

また、結着強度測定のため、輝度測定用に作製した蛍光体膜8と同様の工程によって別途蛍光体膜8を作製した。この蛍光体膜8にマスキングテープを貼り付け、テープを引っ張り試験機にて引き剥がし、基板から剥がれた時の強度を測定して、蛍光体膜の結着強度の評価を行った。

【0052】

評価にあたり、比較例として、第1の粒子を付与せずに蛍光体膜を作製し、第1の粒子の有無による結着強度と輝度の比較を行った。

【0053】

評価結果を示したのが図5である。なお、図中における相対輝度とは、比較例の結着剤6の濃度0.5wt%で作製した蛍光体膜で測定された輝度を基準として求めた値である。

【0054】

第1の粒子を付与しなかった場合では、結着強度は結着剤6の濃度の増加に伴い向上したが、相対輝度については結着剤6の濃度が増加するに従って低下した。一方で、第1の粒子を付与した場合については、結着剤6の濃度が少ない場合においても200 g/cm2以上の高い結着強度を有していた。相対輝度については、結着剤6の濃度に関わらずほぼ一定であり、また第1の粒子を付与しなかった場合の全ての結着剤6の濃度条件で得られた輝度よりも高い輝度を有していた。

【0055】

以上の評価結果から本実施例の蛍光体膜について、第1の粒子を付与することにより、結着剤6の濃度を抑制しながら高い結着力を有し、また、輝度の低下を防ぐ効果が得られたと言える。

【0056】

(実施例4)

第1の粒子として、酸化ケイ素、酸化アルミニウム、酸化チタンを用いて、実施例1で述べた工程に従い、図6のように、画像表示装置に使用可能なフェースプレート15上に蛍光体膜8を作製した。粒子の中位径は、酸化ケイ素0.2μm、酸化チタン0.2μm、酸化アルミニウム0.4μmであり、結着液7は結着剤6の濃度1.3wt%のシリカゾルWB−01A(旭硝子製)を用いた。この基板に図6に示す対向電極17と誘電体18を、フェースプレート15から2mmの距離を置いてセットした。フェースプレート15と対向電極17の間を絶縁するために、装置内部気圧を5×10−3Pa以下にした上で、対向電極17に印加する電圧を15kVに設定して、10分間保持した。

【0057】

蛍光体膜8の結着強度の評価は、電圧の印加を終了した後、誘電体18上に付着した蛍光体粒子の数をパーティクルカウンターにてカウントした。測定結果を以下に表として示す。

【0058】

【表1】

【0059】

第1の粒子を付与せずに作製した蛍光体膜では、254個の蛍光体粒子の落下が見られた。一方で、第1の粒子を付与した場合では、結着剤6に酸化ケイ素、酸化アルミニウム、酸化チタンを用いたいずれの場合も、蛍光体粒子の落下は10個以下であった。よって、高電圧印加によって生じるクーロン力による蛍光体膜の脱落が飛躍的に抑制されたことから、第1の粒子を隣り合う蛍光体粒子の隙間に配置させることにより、結着強度の向上した蛍光体膜が得られた。

【0060】

(実施例5)

実施例1と同様に、第1の蛍光体粒子層を洗浄したPD200ガラス基板上に設けた後、第1の粒子であるシリカビーズ(宇部日東化成製:ハイプレシカFQ)を水に分散させた懸濁液を準備し、蛍光体粒子に対しスプレー法により塗布した。第1の粒子は中位径0.2μmのものを使用した。その後、100℃30分の条件で分散媒である水を大気圧下で気化させた。得られた第2の蛍光体粒子層について、走査型電子顕微鏡(SEM)にて観察したところ、隣り合う蛍光体粒子の隙間に配置された第1の粒子が確認された。しかしながら、実施例1と比較して隣り合う蛍光体粒子の隙間に配置された第1の粒子は少なく、第2の蛍光体粒子層の表面に第1の粒子が付着している形態が支配的であった。

【0061】

(実施例6)

実施例1と同様に、第1の蛍光体粒子層を洗浄したPD200ガラス基板上に設けた後、第1の粒子であるシリカビーズ(宇部日東化成製:ハイプレシカFQ)を水に分散させた懸濁液を準備し、蛍光体粒子に対しスプレー法により塗布した。第1の粒子は中位径0.2μmのものを使用した。その後、50℃600分の条件で分散媒である水を大気圧下で気化させた。得られた第2の蛍光体粒子層について、走査型電子顕微鏡(SEM)にて観察したところ、隣り合う蛍光体粒子の隙間に配置された第1の粒子が確認された。しかしながら、第2の蛍光体粒子層の表面に第1の粒子の凝集体が多く見られ、隣り合う蛍光体粒子の隙間に配置された第1の粒子は実施例1で得られた第2の蛍光体粒子層と比較して少量であった。

【符号の説明】

【0062】

1 第2の蛍光体粒子層

2 基体

3 蛍光体粒子

4 第1の粒子

5 第1の粒子を分散する分散媒

6 結着剤

7 結着液

8 蛍光体膜

9 第1の蛍光体粒子層

30 第1の粒子4が分散した懸濁液

d 隣り合う蛍光体粒子3の隙間

【技術分野】

【0001】

本発明は蛍光体膜の製造方法および蛍光体膜を用いた画像表示装置の製造方法に関するものである。

【背景技術】

【0002】

画像表示装置の発光部に、複数の蛍光体粒子を含む蛍光体膜を用いることが知られている。蛍光体粒子同士の結着強度を向上させることを目的として、結着剤が利用されている。

【0003】

蛍光体粒子の表面全体を結着剤が覆わず、部分的に蛍光体粒子の表面が露出するようにした発明が特許文献1に記載されている。特許文献1に記載の発明は、蛍光体粒子を液体中に分散させ、この液体に金属化合物を溶解させた蛍光体層形成液を透光性容器の内面に塗布する。そして、塗布した蛍光体層形成液を乾燥させることにより蛍光体粒子同士の接触部近傍に金属化合物を析出させた後、高温で焼成して金属化合物を金属酸化物に変化させる。この方法により、蛍光体粒子の接触部近傍に付着し、かつ蛍光体粒子の表面が部分的に露出するように金属酸化物が配置される。従って、金属酸化物が蛍光体粒子の全表面を被覆していないため、初期光束の大幅な低下を抑制した蛍光体層が得られるというものである。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−344610号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に開示された方法では、結着力が充分に得られない場合があった。

【0006】

本発明はそのような課題に対してなされたものであり、蛍光体膜の発光輝度の低下を抑制しながら、蛍光体粒子同士の結着力を向上させる蛍光体膜の製造方法を提供するものである。

【課題を解決するための手段】

【0007】

本発明は上記の課題を鑑みて為されたものであり、予め基体上に設けられた複数の蛍光体粒子を有する第1の蛍光体粒子層に、前記複数の蛍光体粒子の中位径の1/10以下の中位径を有する複数の第1の粒子を分散媒中に分散させた懸濁液を付与した後、前記懸濁液中の前記分散媒を気化させることによって、隣り合う前記蛍光体粒子の隙間に前記複数の第1の粒子が配置された第2の蛍光体粒子層を得る第1の工程と、前記第2の蛍光体粒子層に結着剤を含む液体である結着液を付与する第2の工程と、前記第2の蛍光体粒子層に付与された前記結着液に含まれる分散媒もしくは溶媒を気化させて前記複数の蛍光体粒子を結着させる第3の工程と、を有することを特徴とする蛍光体膜の製造方法である。

【発明の効果】

【0008】

上記のような蛍光体膜の製造方法によれば、蛍光体膜の発光輝度の低下を抑制しながら、蛍光体粒子同士の結着力が向上した蛍光体膜を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の蛍光体膜製造プロセスの一例を示した断面模式図。

【図2】第1の粒子を付与しない場合における隣り合う蛍光体粒子の隙間の結着剤の状態を示した断面模式図。

【図3】第1の粒子の有無と結着剤の種類に関して結着強度、相対輝度を比較した図。

【図4】画像表示装置を示した模式図。

【図5】第1の粒子の有無に関して結着力と相対輝度を比較した図。

【図6】蛍光体膜の結着力測定方法を示した模式図。

【発明を実施するための形態】

【0010】

本発明の蛍光体膜の製造方法について図を示しながら各工程の概要を以下に説明する。各工程の詳細については、各工程の概要の後に述べる。

【0011】

(工程1)

まず、図1(a)のように複数の蛍光体粒子3を有する第1の蛍光体粒子層9が予め設けられた基体を用意する。基体2に板状の部材(即ち基板)を用いる場合には、液晶表示装置やプラズマ表示装置等に一般的に用いられるガラス基板が利用できる。例えばPD200(旭硝子社製)は歪み点が高く、高温プロセスの耐性があるため好ましい。第1の蛍光体粒子層9を基体2上に予め設ける方法は、例えば、蛍光体粒子3を樹脂や有機溶剤等に投入して作製した蛍光体ペーストをスピンコート、ディップコート、ディスペンサ等で基体2上に付与した後、焼成させる方法が挙げられる。

【0012】

(工程2)

次に、図1(e)のように、基体2上に設けられた隣り合う蛍光体粒子3の隙間dに、複数の第1の粒子4を配置させることで、複数の蛍光体粒子3と、複数の第1の粒子4とを含む第2の蛍光体粒子層1を得る。第1の粒子4とは、蛍光体粒子3の中位径よりも小さい中位径を有するものであり、実用的には複数の蛍光体粒子3の中位径の1/10以下の中位径を有する粒子が利用できる。さらに言えば、第1の粒子4の中位径が複数の蛍光体粒子3の中位径の1/20以下であると、隣り合う蛍光体粒子の隙間に好適に第1の粒子4が入り込むため、特に好ましい。尚、中位径の定義については後述する。第1の粒子4を配置する方法としては、例えば、図1(b)のように第1の粒子4を液体(分散媒5)中に分散させた懸濁液30を第1の蛍光体粒子層9に対して付与する。懸濁液30を第1の蛍光体粒子層9に対し付与した後、懸濁液30に含まれる分散媒5を気化させる(図1(c)、(d)参照)ことにより、図1(e)のような隣り合う蛍光体粒子の隙間に第1の粒子4が配置された第2の蛍光体粒子層1を得る方法が挙げられる。

【0013】

(工程3)

工程2によって、隣り合う蛍光体粒子の隙間に第1の粒子4を配置させて第2の蛍光体粒子層1を得た後に、結着液7を第2の蛍光体粒子層1に付与する。ここで付与する結着液7は、結着剤6を含む液体であって、例えば、溶媒中に結着剤6が溶解しているもの(例えば水ガラス等)や、分散媒中に結着剤6である粒子が分散している形態のもの(例えばシリカゾル等)を利用することができる。図1(f)のように結着液7を付与した後、結着液7に含まれる溶媒もしくは分散媒を気化させることで、図1(g)に示すような結着剤6により蛍光体粒子3同士が結着された蛍光体膜8が得られる。

【0014】

以下、上記の各工程について詳細を述べる。

【0015】

まず、(工程1)について説明する。

【0016】

本発明で用いることのできる蛍光体粒子3および第1の粒子4について説明する。本発明で用いることのできる蛍光体粒子3の材料としては、例えば、ブラウン管を用いた画像表示装置(CRT)で一般的に用いられるP22蛍光体(例えば、赤色[P22−RE3;Y2O2S:Eu3+]、青色[P22−B2;ZnS:Ag,Al]、緑色[P22−GN4;ZnS:Cu,Al]等)がある。他にも、プラズマ表示装置に利用される蛍光体(例えば、赤色[YPVO4:Eu、(Y,Gd)BO3:Eu]、青色[BaMgAl10O17:Eu、CaMgSi2O6:Eu]、緑色[Zn2SiO4:Mn、(Y,Gd)BO3:Tb、(Ba,Sr,Mg)O・aAl2O3:Mn]等)も利用することが可能である。他にも硫化物、酸硫化物、酸化物、または窒化物等から成る蛍光体材料を用いることができる。このような蛍光体は、例えば「蛍光体ハンドブック」(蛍光体同学会編 オーム社 1987年発行)に記載されている。しかしながら、本発明においては蛍光体であれば蛍光体粒子3として使用することに特に制限は無い。

【0017】

第1の粒子4は、その中位径が蛍光体粒子3の中位径より小さい粒子である。実用的には、第1の粒子4の中位径が蛍光体粒子3の中位径の約1/10以下の場合、第1の粒子4が隣り合う蛍光体粒子の隙間に入り込みやすいため、特に好ましい。

【0018】

なお、「中位径」とは統計的に求められる値であって、粒子径分布において粒子径Dより大きい粒子径を持つ粒子の体積が、全粒子の体積の50%を占めるときの、上記粒子径Dによって定義される。通常D50と記され、メジアン径とも呼ばれる。上記粒子径分布は、動的光散乱法またはレーザー回折散乱法を用いて計測することができる。粒子径については、JIS Z8901:2006を参照することができる。

【0019】

CRTやプラズマ画像表示装置等で使用される蛍光体粒子3の中位径は、一般的には数μmから10数μmの範囲が多いが、本発明の適用可能な蛍光体粒子3の中位径は必ずしもこれに制限されるものではない。

【0020】

また、第1の粒子4の形状は、板状、針状など形状異方性を持った粒子を使用することは可能ではあるが、粒子のアスペクト比が1に近いものほど好ましい。これは、アスペクト比の大きい粒子ほど、隣り合う蛍光体粒子の隙間に進入しにくくなること、進入した後においても隣り合う蛍光体粒子の隙間の内部で第1の粒子4がランダムな方向に向くことにより、第1の粒子4が隣り合う蛍光体粒子の隙間で密になりにくいことによるものである。さらに言えば、第1の粒子4の形状が球状に近ければ近いほど、隣り合う蛍光体粒子の隙間に密に入り込みやすくなるため、より好ましい。

【0021】

また、電子放出素子を有する画像表示装置に用いる蛍光体膜の場合には蛍光体膜8の後方散乱係数を考慮すると良い。電子放出素子と蛍光体膜8は、一般的に真空を介して設けられている。電子放出素子より放出された電子が蛍光体膜8に入射することによって、蛍光体膜8中の蛍光体粒子3が励起された後、基底状態に戻ることで放出されるエネルギーが発光として得られる。電子放出素子より放出された電子が、蛍光体膜8中の蛍光体粒子3と第1の粒子4に入射した時、入射した一部の電子は各々の粒子の内部で散乱されて再び真空中に放射される(後方散乱)。後方散乱により、蛍光体粒子3の発光に寄与する電子数が減少することから発光輝度の低下が生じる。また、後方散乱された電子が再び蛍光体膜に入射する場合においても、本来電子が入射されるべき位置とは異なった位置に電子が入射した時には、画質が低下する原因となる。従って、本発明において後方散乱を抑制するためには、後方散乱係数が、第1の粒子4の方が蛍光体粒子3よりも小さいことが好ましい。なお、後方散乱係数は、経験的に(lnZ)/6−1/4で求められる。ここで言うZは原子番号である。(蛍光体ハンドブック:蛍光体同学会編 オーム社 1987年発行 P.81より引用)

【0022】

また第1の粒子4は、特にその材料は制限されないが、蛍光体粒子3に対し化学結合しにくいものが好ましい。これは、蛍光体粒子3との間に強い化学結合を生じる第1の粒子4では、隣り合う蛍光体粒子の隙間に第1の粒子4が配置される前に蛍光体粒子3表面に接着し、隣り合う蛍光体粒子の隙間への第1の粒子4の移動が妨げられてしまうためである。このような第1の粒子4として、硫化物、酸硫化物、酸化物、または窒化物が利用可能である。CRTなどのディスプレイに一般的に用いられる酸化物、硫化物、酸硫化物の蛍光体粒子3を用いた場合、蛍光体粒子3と第1の粒子4との間の後方散乱係数の関係と、互いに化学結合しにくいという点から見た好ましい第1の粒子4の材料として、酸化ケイ素、酸化チタン、酸化アルミニウムがある。また、第1の粒子4は、蛍光体と比べて実質的に発光しない、非発光の粒子であることが望ましい。これは、第1の粒子が発光する場合、蛍光体粒子3の発光スペクトルと合わさり、所望の発光特性を蛍光体膜8が得られないことを抑制するためである。

【0023】

次に、(工程2)について説明する。(工程2)では、まず基体2上に蛍光体粒子3を設けた後、第1の粒子4を液体中で分散させた懸濁液を第1の蛍光体粒子層に付与する方法としては、水や有機溶剤を分散媒5として第1の粒子4を分散させた懸濁液をスプレー法やスリットコート法等がある。分散媒5は、粘度の低いものが望ましい。実用的には、0.3mPa・S以上20 mPa・S以下の粘度を有している液体を好ましく使用できる。このような液体として、水やエタノール、イソプロピルアルコール、プロピレングリコールモノメチルエーテルアセテート、エチレングリコール、ブチルカルビトールアセテート、メチルエチルケトン、キシレン等が挙げられる。

【0024】

図1(b)は第1の粒子4を分散させた懸濁液を蛍光体粒子3に付与する状態を示した模式図である。第1の粒子4は、図1(b)の様に、懸濁液中に分散している状態である。図1(c)は懸濁液を第1の蛍光体粒子層9に対して付与した直後の状態を表した模式図である。分散媒5を気化させる前の段階において、図1(c)のように、隣り合う蛍光体粒子の隙間に入り込む第1の粒子が存在する場合もある。

【0025】

そして、付与した懸濁液中の分散媒5は気化させる必要がある。図1(d)は、分散媒5の気化が進行中の模式図である。一般的に液体の気化は、液体の有する表面積が気化速度に影響し、表面積の小さい領域は気化しにくい性質がある。従って、分散媒5が気化する際には、隣り合う蛍光体粒子の隙間に存在する分散媒5の方が蛍光体粒子3の表面部分に付着した分散媒5に比べて乾きにくい。この性質により、分散媒5は気化し易い蛍光体粒子表面から気化が進み、分散媒5の体積が減少していく。このとき、懸濁液を第1の蛍光体粒子層9に付与した時にはまだ隣り合う蛍光体粒子の隙間に入り込まずに分散媒5中で分散していた第1の粒子4が、分散媒5の体積減少に伴って隣り合う蛍光体粒子の隙間に集まっていく。このように分散媒5の気化に伴って、隣り合う蛍光体粒子の隙間に配置された第1の粒子4が増加していく。分散媒5の気化が終了すると、図1(d)に示すように、隣り合う蛍光体粒子の隙間に第1の粒子4が配置された第2の蛍光体粒子層1が得られる。

【0026】

分散媒5を気化させるための加熱条件は、分散媒5および第1の粒子4の種類や濃度、密度などによって適宜選択される。第1の粒子4が隣り合う蛍光体粒子の隙間に配置されるためには、第1の粒子4の移動速度と、分散媒5の気化する速さを調整することが必要である。つまり、加熱温度が高く、第1の粒子4の移動可能速度に対して分散媒5の気化が速すぎる場合では第1の粒子4が移動できる十分な時間がなく、蛍光体粒子3の表面に第1の粒子4が多く残存してしまう場合がある。従って、隣り合う蛍光体粒子の隙間における第1の粒子4の充填率が低下することが考えられる。また、分散媒5を気化させる際の雰囲気下における分散媒5の沸点近傍に加熱温度を設定した場合には、分散媒5が気化によって発生する気泡が激しく生じる。この激しく生じた気泡が第1の粒子4を動かしてしまい、隣り合う蛍光体粒子の隙間に入り込んでいた第1の粒子4が、隣り合う蛍光体粒子の隙間から抜け出てしまう場合がある。また、激しく生じる気泡は、分散媒5中に分散していた第1の粒子4が分散媒5の気化に伴って隣り合う蛍光体粒子の隙間に入り込む挙動を阻害する場合がある。一方で、分散媒5の気化する速さが遅すぎる場合では、分散媒5中で第1の粒子4の沈降が生じる。そのため、第1の粒子4が移動しにくくなり、隣り合う蛍光体粒子の隙間に第1の粒子4を配置することが難しくなることが考えられる。従って、実用的には分散媒5を気化させる際の雰囲気下における分散媒5の沸点の60%以上80%以下を目安として、分散媒5を気化させる加熱温度を設定するのが望ましい。

【0027】

また、第1の粒子4が隣り合う蛍光体粒子の隙間に好適に配置されるためには、蛍光体粒子3と第1の粒子4の粒子径の関係も重要である。第1の粒子4の粒子径を変化させて液体中(分散媒5)に分散させて懸濁液を作製し、この懸濁液を蛍光体粒子3にスプレー塗布後に分散媒5を気化させ、隣り合う蛍光体粒子の隙間の状態を走査型電子顕微鏡(SEM)にて観察した。蛍光体粒子3の中位径の1/10よりも大きい第1の粒子4を用いた場合は、隣り合う蛍光体粒子の隙間に配置されている第1の粒子4は存在するものの、第1の粒子4が第2の蛍光体粒子層1の表面に多く存在していた。一方で、蛍光体粒子3の中位径の1/10以下の中位径を有する第1の粒子4を用いた場合では、第1の粒子4が複数の隣り合う蛍光体粒子の隙間に配置されている形態が支配的であり、隣り合う蛍光体粒子の隙間に入り込みやすいことが確認された。

【0028】

次に、(工程3)について説明する。

【0029】

結着液7を第2の蛍光体粒子層1に付与する方法は、スプレー法や、スクリーン印刷法、スリットコート法、ディスペンサによる塗布など、蛍光体粒子3と第1の粒子4に対して結着液7を付与できる方法であれば特に制限は無い。本発明で用いる結着液7は、例えばシリカゾル系の様に結着剤6である粒子が分散媒中に分散している形態のものや、結着剤6が溶媒に溶解した形態のものを使用することができる。粒子(結着剤6)が液体中に分散している形態の結着液7を利用する場合においては結着液7中の結着剤6の中位径が、第1の粒子4の中位径より小さいことが好ましい。これは、結着剤6の中位径が第1の粒子4の中位径よりも大きい場合には、第1の粒子4の間に結着剤6が入り込みにくくなるため、結着力向上の効果が得られにくくなるからである。シリカゾル系のものであれば例えばWB−01A(旭硝子製)、PMA−ST(日産化学製)、IPA−ST(日産化学製)、スノーテックスC(日産化学製)などが利用できる。シリカゾル系以外においても、燐酸塩、アルカリ金属ケイ酸塩、水ガラス、酸化チタンなどが結着剤として利用できる。

【0030】

結着液7を付与した後に結着液7を加熱し、結着液7に含まれる溶媒もしくは分散媒を気化させる。隣り合う蛍光体粒子の隙間に配置された第1の粒子4は、隣り合う蛍光体粒子の隙間に残っている結着液7を保持する効果を有する。つまり結着液7は、液体の表面張力により最小面積の形状を形作ろうとする為、工程2で第1の粒子4が配置されることによって狭められた、隣り合う蛍光体粒子の隙間に移動しやすい(毛細管現象)。この毛細管現象により図1(f)に示すように、第1の粒子4が配置されることで狭められた、隣り合う蛍光体粒子の隙間に結着剤6が保持され、蛍光体粒子同士を良好に結着することができる。図2は第1の粒子4を付与しなかった場合における結着液7の付着状態を示した模式図である。第1の粒子4を付与しなかった場合では、結着液7が蛍光体粒子同士を結着する領域が小さいため、蛍光体粒子同士の結着力が弱くなってしまう。一方、図1(f)に示すように、隣り合う蛍光体粒子の隙間に第1の粒子4が存在する場合では、第1の粒子4により隣り合う蛍光体粒子の隙間が狭くなることにより毛細管現象が強く働くことによって、結着剤6が保持される領域が拡大する。図1(f)と図2の隣り合う蛍光体粒子の隙間の結着剤6の状態を比較すると分かるように、隣り合う蛍光体粒子の隙間に保持される結着剤6の量が第1の粒子4を付与しない場合に比べて増加し、蛍光体粒子3同士の結着力が強化される。従って、第1の粒子4を付与しない場合では結着力を高めるために多くの結着剤6を必要としていたところを、隣り合う蛍光体粒子の隙間に第1の粒子4を導入することにより、必要となる結着剤6の量を減らすことができる。よって、蛍光体粒子3の表面を被覆する余分な結着剤6の量も減少し、発光輝度の低下が抑制される。

【0031】

次に、蛍光体膜を用いた画像表示装置の一例について説明する。ここでは画像表示装置として、表面伝導型電子放出素子を用いた例を説明するが、本発明の蛍光体膜が用いられる画像表示装置はこれに限定されない。つまり、電子放出源・紫外線放出源等の蛍光体を励起可能な励起源を有し、蛍光体膜に対し電子や紫外線を照射することで発光を得る画像表示装置に用いることが可能である。図4は本実施形態の画像表示装置100の全体概要を示しており、内部構造を示すために一部を切り欠いた斜視図である。リアプレート16には複数の表面伝導型電子放出素子12が配置されており、X方向配線13とY方向配線14とで表面型電子放出素子がマトリックス配線されている。X方向配線13、Y方向配線14は画像表示装置100の外部に設けられる駆動回路(不図示)に接続される。この駆動回路により、X方向配線13にはマトリクス配線された表面伝導型電子放出素子群を一行ずつ順次駆動する走査信号が与えられる。Y方向配線14には走査信号により選択された行の表面伝導型電子放出素子群の各素子の電子放出出力を制御する変調パルス信号が与えられる。

【0032】

フェースプレート15上には蛍光体膜8が形成され、表面伝導型電子放出素子12から放出された電子の照射を受けて発光する。蛍光体膜8に重なって位置するアノード電極10はメタルバックと呼ばれ、リアプレート16からの電子を加速する電圧が印加される。メタルバックにはAl等が用いられる。

【0033】

リアプレート16とフェースプレート15との間には耐大気圧構造としてスペーサ19が配置されている。スペーサ19は画像表示装置100の表示画像に影響しないように隣り合う蛍光体膜8の間に配置され、フェースプレート15と当接される。このようにして得られたフェースプレート15は表面伝導型電子放出素子12を持つリアプレート16と対向して組み立てられ、周辺部分を接合することにより、真空容器を形成する。

【0034】

不図示の高圧端子からアノード電極10に電圧を印加するとともに、表面伝導型電子放出素子12を駆動させて電子を放出させると、放出された電子が蛍光体膜8に衝突して蛍光体膜8が発光し、画像を表示させることができる。

【実施例】

【0035】

以下、実施例を挙げて本発明について説明する。

【0036】

(実施例1)

以下、本実施例について図1を参照しながら説明する。

【0037】

(工程1)

洗浄したPD200ガラス基板2(旭硝子製)の表面に蛍光体ペースト(富士色素工業製)をスクリーン印刷した。ペーストの組成はバインダーにエチルセルロース樹脂、溶媒にはジエチレングリコールモノメチルエーテルアセテート(BCA)、テルピネオール(TPO)、蛍光体粒子はP22蛍光体である赤色(P22−RE3;Y2O2S:Eu3+)であり、中位径が6.0μmのものを使用した。P22蛍光体としては青色(P22−B2;ZnS:Ag,Al)、緑色(P22−GN4;ZnS:Cu,Al)等についても同様に行うことができる。また、赤色、青色、緑色等の複数の蛍光体を用いて白色等の発光を得る場合についても、複数の蛍光体が混合された蛍光体ペーストを利用することにより本実施例の工程を行うことができる。

【0038】

その後120℃10分の条件で蛍光体ペーストを乾燥後、500℃90分で焼成して蛍光体ペースト中の溶媒、樹脂等の有機成分を除去し、ガラス基板2上に複数の蛍光体粒子3を有する第1の蛍光体粒子層9を設けた。

【0039】

次に第1の粒子4としてシリカビーズ(宇部日東化成製:ハイプレシカFQ)を水に分散させた懸濁液を準備し、第1の蛍光体粒子層9に対しスプレー法により塗布した。第1の粒子4は中位径0.2μmのものを使用した。その後、70℃30分の条件で分散媒5である水を大気圧下で気化させ、隣り合う蛍光体粒子の隙間に第1の粒子4であるシリカビーズが配置された第2の蛍光体粒子層1を得た。

【0040】

(工程2)

次に、第2の蛍光体粒子層1に結着液7をスプレー法により付与した。結着液7は、PMA−ST(日産化学製)を用いた。結着液7の組成は、結着剤6はコロイダルシリカ、分散媒はポリエチレングリコールモノメチルエーテルアセテート(PMA)であり、結着剤6の濃度を1.3wt%とした。コロイダルシリカの中位径は20nmであった。その後、170℃10分の条件で結着液7中の分散媒であるPMAを気化させた。その後500℃90分で焼成を行い結着剤6に残る有機成分を除去した。

【0041】

作製した蛍光体膜8と、第1の粒子4を付与しなかった点を除き本実施例と同様にして作製した蛍光体膜の結着強度、輝度の評価を行った。結着液7の使用量は第1の粒子4の有無に依らず一定とした。結着強度の測定方法は蛍光体膜にマスキング用テープ851A(3M製)を貼り付けたものを引っ張り試験機MODEL−1605NR(アイコーエンジニアリング製)により引っ張り強度を測定する方法を用いた。その結果、本実施例の蛍光体膜8は比較例の蛍光体膜に比べ20%以上の結着強度向上が得られた。

【0042】

また、本実施例の方法と同様にして作製した蛍光体膜8及び、比較例と同様の方法で作成した蛍光体膜を備えるフェースプレートをそれぞれ用いて、前述した画像表示装置を形成し、輝度についての比較を行った。駆動加速電圧を10kVと設定して画像表示装置を駆動させ、輝度測定器により蛍光体膜の輝度を測定した。第1の粒子4を付与した蛍光体膜8を用いた画像表示装置は、第1の粒子4を付与せずに作製した蛍光体膜と比べ、7%輝度が増加する結果が得られた。

【0043】

(実施例2)

結着剤6として、シリカゾルWB−01A(旭硝子製)、水ガラス(三興コロイド化学製)、マグネシウムリン酸塩(太平化学産業製)、カリウムケイ酸塩(富士化学製)、酸化チタン(日本アエロジル製 中位径30nm)を、それぞれ濃度1wt%に固定したものを用いて、蛍光体膜を作製した時の結着強度を評価した。

【0044】

本実施例で行った工程は、結着液7中の分散媒もしくは溶媒を気化させる加熱条件を除いて実施例1の(工程1)、(工程2)と同様である。結着液7を付与した後、シリカゾル、酸化チタンを結着剤6として用いた場合においては分散媒(水)を、水ガラス、マグネシウムリン酸塩、アルカリ金属ケイ酸塩を結着剤6として用いた場合においては溶媒(水)を気化させた。水を気化させる際、水が沸騰することによって生じる気泡が、隣り合う蛍光体粒子の隙間に入り込んだ第1の粒子4を移動させることが無いよう、加熱温度を70℃に設定し、30分間保持することによって行った。

【0045】

以上のようにして得られた蛍光体膜を実施例1と同様にそれぞれ結着強度および輝度について評価した。

【0046】

評価結果を図3に示す。結着強度、相対輝度ともに、第1の粒子を付与した場合の全ての種類の結着剤6で、第1の粒子を付与せず作製した蛍光体膜を大幅に上回る結果が得られた。

【0047】

以上から、第1の粒子を隣り合う蛍光体粒子の隙間に配置させることにより、結着剤6の種類に左右されること無く、実施例1と同様に隣り合う蛍光体粒子の隙間の結着力が強く、かつ高輝度の蛍光体膜を作製することができた。

【0048】

(実施例3)

本実施例は、蛍光体膜を前述の画像表示装置に用いたものである。蛍光体膜8を、結着剤6の濃度条件を除いて実施例1と同様の手順で作製し、作製された蛍光体膜の結着強度を評価した。また、画像表示装置のフェースプレート15上に蛍光体膜8を、第1の粒子4の物質と結着剤6の条件を除いて実施例1と同様の手順で作製した。ここで用いた第1の粒子は酸化ケイ素であり、その中位径は0.3μmである。用いた結着液7はシリカゾルWB−01A(旭硝子社製)である。

【0049】

結着液7中の結着剤6濃度は0.5、1.0、1.5wt%とした。

【0050】

作製した蛍光体膜8を用いて、図4に示す画像表示装置を組み立てて駆動させることにより、輝度を測定した。

【0051】

また、結着強度測定のため、輝度測定用に作製した蛍光体膜8と同様の工程によって別途蛍光体膜8を作製した。この蛍光体膜8にマスキングテープを貼り付け、テープを引っ張り試験機にて引き剥がし、基板から剥がれた時の強度を測定して、蛍光体膜の結着強度の評価を行った。

【0052】

評価にあたり、比較例として、第1の粒子を付与せずに蛍光体膜を作製し、第1の粒子の有無による結着強度と輝度の比較を行った。

【0053】

評価結果を示したのが図5である。なお、図中における相対輝度とは、比較例の結着剤6の濃度0.5wt%で作製した蛍光体膜で測定された輝度を基準として求めた値である。

【0054】

第1の粒子を付与しなかった場合では、結着強度は結着剤6の濃度の増加に伴い向上したが、相対輝度については結着剤6の濃度が増加するに従って低下した。一方で、第1の粒子を付与した場合については、結着剤6の濃度が少ない場合においても200 g/cm2以上の高い結着強度を有していた。相対輝度については、結着剤6の濃度に関わらずほぼ一定であり、また第1の粒子を付与しなかった場合の全ての結着剤6の濃度条件で得られた輝度よりも高い輝度を有していた。

【0055】

以上の評価結果から本実施例の蛍光体膜について、第1の粒子を付与することにより、結着剤6の濃度を抑制しながら高い結着力を有し、また、輝度の低下を防ぐ効果が得られたと言える。

【0056】

(実施例4)

第1の粒子として、酸化ケイ素、酸化アルミニウム、酸化チタンを用いて、実施例1で述べた工程に従い、図6のように、画像表示装置に使用可能なフェースプレート15上に蛍光体膜8を作製した。粒子の中位径は、酸化ケイ素0.2μm、酸化チタン0.2μm、酸化アルミニウム0.4μmであり、結着液7は結着剤6の濃度1.3wt%のシリカゾルWB−01A(旭硝子製)を用いた。この基板に図6に示す対向電極17と誘電体18を、フェースプレート15から2mmの距離を置いてセットした。フェースプレート15と対向電極17の間を絶縁するために、装置内部気圧を5×10−3Pa以下にした上で、対向電極17に印加する電圧を15kVに設定して、10分間保持した。

【0057】

蛍光体膜8の結着強度の評価は、電圧の印加を終了した後、誘電体18上に付着した蛍光体粒子の数をパーティクルカウンターにてカウントした。測定結果を以下に表として示す。

【0058】

【表1】

【0059】

第1の粒子を付与せずに作製した蛍光体膜では、254個の蛍光体粒子の落下が見られた。一方で、第1の粒子を付与した場合では、結着剤6に酸化ケイ素、酸化アルミニウム、酸化チタンを用いたいずれの場合も、蛍光体粒子の落下は10個以下であった。よって、高電圧印加によって生じるクーロン力による蛍光体膜の脱落が飛躍的に抑制されたことから、第1の粒子を隣り合う蛍光体粒子の隙間に配置させることにより、結着強度の向上した蛍光体膜が得られた。

【0060】

(実施例5)

実施例1と同様に、第1の蛍光体粒子層を洗浄したPD200ガラス基板上に設けた後、第1の粒子であるシリカビーズ(宇部日東化成製:ハイプレシカFQ)を水に分散させた懸濁液を準備し、蛍光体粒子に対しスプレー法により塗布した。第1の粒子は中位径0.2μmのものを使用した。その後、100℃30分の条件で分散媒である水を大気圧下で気化させた。得られた第2の蛍光体粒子層について、走査型電子顕微鏡(SEM)にて観察したところ、隣り合う蛍光体粒子の隙間に配置された第1の粒子が確認された。しかしながら、実施例1と比較して隣り合う蛍光体粒子の隙間に配置された第1の粒子は少なく、第2の蛍光体粒子層の表面に第1の粒子が付着している形態が支配的であった。

【0061】

(実施例6)

実施例1と同様に、第1の蛍光体粒子層を洗浄したPD200ガラス基板上に設けた後、第1の粒子であるシリカビーズ(宇部日東化成製:ハイプレシカFQ)を水に分散させた懸濁液を準備し、蛍光体粒子に対しスプレー法により塗布した。第1の粒子は中位径0.2μmのものを使用した。その後、50℃600分の条件で分散媒である水を大気圧下で気化させた。得られた第2の蛍光体粒子層について、走査型電子顕微鏡(SEM)にて観察したところ、隣り合う蛍光体粒子の隙間に配置された第1の粒子が確認された。しかしながら、第2の蛍光体粒子層の表面に第1の粒子の凝集体が多く見られ、隣り合う蛍光体粒子の隙間に配置された第1の粒子は実施例1で得られた第2の蛍光体粒子層と比較して少量であった。

【符号の説明】

【0062】

1 第2の蛍光体粒子層

2 基体

3 蛍光体粒子

4 第1の粒子

5 第1の粒子を分散する分散媒

6 結着剤

7 結着液

8 蛍光体膜

9 第1の蛍光体粒子層

30 第1の粒子4が分散した懸濁液

d 隣り合う蛍光体粒子3の隙間

【特許請求の範囲】

【請求項1】

予め基体上に設けられた複数の蛍光体粒子を有する第1の蛍光体粒子層に、前記複数の蛍光体粒子の中位径の1/10以下の中位径を有する複数の第1の粒子を分散媒中に分散させた懸濁液を付与した後、前記懸濁液中の前記分散媒を気化させることによって、隣り合う前記蛍光体粒子の隙間に前記複数の第1の粒子が配置された第2の蛍光体粒子層を得る第1の工程と、

前記第2の蛍光体粒子層に結着剤を含む液体である結着液を付与する第2の工程と、

前記第2の蛍光体粒子層に付与された前記結着液に含まれる分散媒もしくは溶媒を気化させて前記複数の蛍光体粒子を結着させる第3の工程と、

を有することを特徴とする蛍光体膜の製造方法。

【請求項2】

前記第1の工程における前記懸濁液中の分散媒の気化を、前記分散媒の沸点の60%以上80%以下の温度で行うことを特徴とする請求項1に記載の蛍光体膜の製造方法。

【請求項3】

前記複数の蛍光体粒子が酸化物、硫化物、酸硫化物のいずれかの粒子であり、前記第1の粒子は酸化ケイ素、酸化チタン、酸化アルミニウムのうち、少なくとも一つからなる粒子であることを特徴とする請求項1または2に記載の蛍光体膜の製造方法。

【請求項4】

前記第1の粒子の中位径が、前記複数の蛍光体粒子の中位径の1/20以下であることを特徴とする請求項1〜3のいずれか1項に記載の蛍光体膜の製造方法。

【請求項5】

蛍光体膜と、前記蛍光体膜を発光させる励起源と、

を有し、前記蛍光体膜が請求項1〜4のいずれかに記載の方法によって作製されたことを特徴とする画像表示装置の製造方法。

【請求項1】

予め基体上に設けられた複数の蛍光体粒子を有する第1の蛍光体粒子層に、前記複数の蛍光体粒子の中位径の1/10以下の中位径を有する複数の第1の粒子を分散媒中に分散させた懸濁液を付与した後、前記懸濁液中の前記分散媒を気化させることによって、隣り合う前記蛍光体粒子の隙間に前記複数の第1の粒子が配置された第2の蛍光体粒子層を得る第1の工程と、

前記第2の蛍光体粒子層に結着剤を含む液体である結着液を付与する第2の工程と、

前記第2の蛍光体粒子層に付与された前記結着液に含まれる分散媒もしくは溶媒を気化させて前記複数の蛍光体粒子を結着させる第3の工程と、

を有することを特徴とする蛍光体膜の製造方法。

【請求項2】

前記第1の工程における前記懸濁液中の分散媒の気化を、前記分散媒の沸点の60%以上80%以下の温度で行うことを特徴とする請求項1に記載の蛍光体膜の製造方法。

【請求項3】

前記複数の蛍光体粒子が酸化物、硫化物、酸硫化物のいずれかの粒子であり、前記第1の粒子は酸化ケイ素、酸化チタン、酸化アルミニウムのうち、少なくとも一つからなる粒子であることを特徴とする請求項1または2に記載の蛍光体膜の製造方法。

【請求項4】

前記第1の粒子の中位径が、前記複数の蛍光体粒子の中位径の1/20以下であることを特徴とする請求項1〜3のいずれか1項に記載の蛍光体膜の製造方法。

【請求項5】

蛍光体膜と、前記蛍光体膜を発光させる励起源と、

を有し、前記蛍光体膜が請求項1〜4のいずれかに記載の方法によって作製されたことを特徴とする画像表示装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−77206(P2012−77206A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−223976(P2010−223976)

【出願日】平成22年10月1日(2010.10.1)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月1日(2010.10.1)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]