蛍光分析濃度測定システムおよび蛍光分析濃度測定方法

【課題】被検流体中の不純物濃度を長期間安定的に測定し続けることができ、オンラインで用いて好適な蛍光分析濃度測定システムを提供する。

【解決手段】蛍光分析濃度測定システム1を、被検流体供給管2から供給される被検流体の一部をオーバーフロー部3aから排出して被検流体のレベルを実質的に同一レベルに保持するレベル設定容器3と、このレベル設定容器3の底部に設けられ、このレベル設定容器3内の被検流体を柱状に流下させるノズル4と、このノズル4から流下する柱状の被検流体に特定範囲の波長を有する光を照射する光照射器6と、前記光の照射により被検流体中の不純物が発する蛍光の蛍光量を検出する蛍光量検出器7と、この蛍光量検出器7により検出された蛍光量から前記被検流体中の不純物の濃度を演算する濃度演算器8とから構成する。

【解決手段】蛍光分析濃度測定システム1を、被検流体供給管2から供給される被検流体の一部をオーバーフロー部3aから排出して被検流体のレベルを実質的に同一レベルに保持するレベル設定容器3と、このレベル設定容器3の底部に設けられ、このレベル設定容器3内の被検流体を柱状に流下させるノズル4と、このノズル4から流下する柱状の被検流体に特定範囲の波長を有する光を照射する光照射器6と、前記光の照射により被検流体中の不純物が発する蛍光の蛍光量を検出する蛍光量検出器7と、この蛍光量検出器7により検出された蛍光量から前記被検流体中の不純物の濃度を演算する濃度演算器8とから構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蛍光分析濃度測定システムおよび蛍光分析濃度測定方法に係り、より詳しくは被検流体中の不純物濃度を長期間安定的に測定し続けることができ、オンラインで用いて好適な蛍光分析濃度測定システムおよび蛍光分析濃度測定方法に関する。

【背景技術】

【0002】

工業用水や工場排水または廃棄物(廃酸、廃アルカリ、汚泥等)の排水は、工業用水試験法(JIS−K0101)、工場排水試験法(JIS−K0102)および環境庁告示で規定された排水で、これらの試料水の油分濃度は、例えば後述するような油分濃度計によって測定されていた。この油分濃度計は、試料水中の油分を四塩化炭素内に抽出した後の含油試料に赤外線を照射し、試料の赤外線吸収度合いから油分濃度を求めるものである。

【0003】

このような構成になる油分濃度計によれば、軽油等の検出感度が低い油を、他のA重油、B重油等の油と同程度の感度で測定できるという優れた利点があり、他の測定方法に比較して優れている。しかしながら、この油分濃度計で用いる四塩化炭素は発がん性のある有害試薬であるため、将来的には、このような油分濃度計を使用することができなくなる可能性がある。

【0004】

そのため、近年では、四塩化炭素を用いずに、工業用水試験法(JIS−K0101)、工場排水試験法(JIS−K0102)および環境庁告示で規定された排水の油分濃度を測定する油分濃度計が提案されている。この油分濃度計は、その構成を示すブロック図の図4に示すように構成されている。即ち、試料水中の油分をエーテル中に抽出した後の含油試料を収容するためのガラス製の測定セル51と、その測定セル51内に収容した試料に波長500〜600nmの光を照射する光源52と、その光照射により試料から励起した蛍光のうち波長610〜800nmの光の強度を検出する光検出手段(干渉フィルタ54および蛍光検出器53)を備え、その光検出手段の検出値を、油分濃度を求めるための情報として用いるように構成されている。

【0005】

測定セル51に収容した含油試料に、単一波長(550nm)の光を照射すると、照射光のエネルギの一部が試料中の油分に吸収されて油分子の励起エネルギとして消費され、その吸収エネルギを照射光のエネルギから差し引いたエネルギ分が蛍光として二次的に発生する。従って、その発生した蛍光のうち特定波長(610〜800nm)の光の強度が含有油分に比例した値となる。なお、試料水中の油分をエーテル中に抽出した後の含油試料を用いて測定するには、排水に油分が一様に分散していないため、油分を一様に溶解させるためと、水による照射光の吸収をなくするためである(例えば、特許文献1参照。)。

【特許文献1】特開平5−172728号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記従来例に係る油分濃度計によれば、上記のとおり、試料水中の油分をエーテル中に抽出した後の含油試料をガラス製の測定セルに収容して油分を測定する。従って、常時同一条件で光が当たるため、安定した蛍光が観察される。しかしながら、ガラス製の測定セルを用いるのであるから、オンラインにおいて連続的に試料水中の油分を測定することができないという欠点がある。

【0007】

ところで、それ程の測定精度を要しない簡易式の油分濃度計を具現しようとすれば、測定セルをガラスパイプに代えて、このガラスパイプに試料水を通水し、このガラスパイプに特定の波長を有する光を照射する構成にすればよいと考えられる。ところが、試料水が工場排水である場合には、ガラスパイプ内が汚れてしまう。つまり、たとえ簡易式の油分濃度計であるとしても、それなりの測定精度を維持する必要があるから、ガラスパイプの定期的な掃除が欠かせず、メンテナンスコストの観点からずると、必ずしも十分であるということができない。

【0008】

従って、本発明の目的は、被検流体中の不純物濃度を長期間安定的に測定し続けることができ、オンラインで用いて好適な蛍光分析濃度測定システムおよび蛍光分析濃度測定方法を提供することである。

【課題を解決するための手段】

【0009】

発明者らは、被検流体を常時一定の柱状に維持し続けることができれば、特にガラスパイプを用いるまでもなく、被検流体中の油分や石鹸等の蛍光を発する物質の濃度を検出することができることを知見して、本発明に係る蛍光分析濃度測定システムおよび蛍光分析濃度測定方法を具現したものである。

【0010】

従って、上記課題を解決するために、本発明の請求項1に係る蛍光分析濃度測定システムが採用した手段の要旨は、被検流体供給管を介して供給される被検流体の一部をオーバーフロー部から排出して前記被検流体のレベルを実質的に同一レベルに保持するレベル設定容器と、このレベル設定容器の底部に設けられ、このレベル設定容器内の被検流体を柱状に流下させるノズルと、このノズルから流下する柱状の被検流体に特定の波長を有する光を照射する光照射器と、前記光の照射により被検流体中の不純物が発する蛍光の蛍光量を検出する蛍光量検出器と、この蛍光量検出器により検出された蛍光量から前記被検流体中の不純物の濃度を演算する濃度演算器とからなることを特徴とするものである。

【0011】

本発明の請求項2に係る蛍光分析濃度測定システムが採用した手段の要旨は、請求項1に記載の蛍光分析濃度測定システムにおいて、前記レベル設定容器の下方位置に、前記ノズルから流下する被検流体を受取る流体受容器が設けられると共に、前記オーバーフロー部からオーバーフローした被検流体、および前記流体受容器内の被検流体を流体処理設備または被検流体が流れる原流本管のうちの何れか一方に還流させるフロー流体還流管、および受流体還流管が設けられてなることを特徴とするものである。

【0012】

本発明の請求項3に係る蛍光分析濃度測定システムが採用した手段の要旨は、請求項1または2のうちの何れか一つの項に記載の蛍光分析濃度測定システムにおいて、前記濃度演算器に、演算により求めた不純物の演算濃度を予め設定した不純物の許容濃度と比較し、前記演算濃度が前記許容濃度以上になると、警報手段を作動させる警報指令信号を発信する機能が付与されてなることを特徴とするものである。

【0013】

本発明の請求項4に係る蛍光分析濃度測定方法が採用した手段の要旨は、被検流体供給管を介して供給される被検流体の一部をオーバーフロー部から排出して前記被検流体のレベルを実質的に同一レベルに保持するレベル設定容器の底部に設けたノズルから前記レベル設定容器内の被検流体を柱状に流下させ、光照射器から前記流下する柱状の被検流体に向けて特定の波長を有する光を照射し、被検流体中の不純物が発する蛍光の蛍光量を蛍光量検出器で検出すると共に、濃度演算器により検出した蛍光量から前記被検流体中の不純物の濃度を演算することを特徴とするものである。

【発明の効果】

【0014】

本発明の請求項1に係る蛍光分析濃度測定システム、または本発明の請求項4に係る蛍光分析濃度測定方法によれば、前記レベル設定容器内の被検流体のレベルが実質的に同一レベルに保持され続けるため、ノズルから被検流体が一定の柱状になって流下し続ける。

そして、一定の柱状になって流下し続ける被検流体に、光照射器から特定の波長を有する光が照射されて、被検流体中の不純物が発する蛍光の蛍光量が蛍光量検出器によって検出されると共に、検出された蛍光量が濃度演算器で演算されることにより、被検流体中の不純物の濃度が求められる。

【0015】

従って、本発明の請求項1に係る蛍光分析濃度測定システム、または本発明の請求項4に係る蛍光分析濃度測定方法によれば、被検流体が一定の柱状に保持され続けるため、たとえ簡易式であってもそれなりの測定精度を確保することができ、また被検流体がたとえ工場排水であっても、光が照射される部位に汚れる部位がなく、全く掃除をする必要がないから、メンテナンスコストの低減が可能になる。

【0016】

本発明の請求項2に係る蛍光分析濃度測定システムによれば、ノズルから流下して流体受容器に受取られた被検流体は受流体還流管を介して、レベル設定容器のオーバーフロー部からオーバーフローした被検流体はフロー流体還流管を介して流体処理設備または被検流体が流れる原流本管のうちの何れか一方に還流される。従って、被検流体がたとえ工場排水であっても、環境汚染につながるようなことがない。

【0017】

本発明の請求項3に係る蛍光分析濃度測定システムによれば、蛍光分析濃度測定システムの濃度演算器による演算で求められた被検流体中の不純物の演算濃度が不純物の許容濃度以上になると、濃度演算器から発せられる警報指令信号によって警報手段が作動するため、例えば被検流体が流れる原流本管を備えた製造設備の運転に携わっている作業者等に対して、被検流体(原流)中の不純物の濃度が許容濃度を超えたことを認識させることができる。これにより、被検原流が流れる原流本管を備えた製造設備に対して然るべき処置を講じることができるため、結果的に設備の保全費を削減することができる。

【発明を実施するための最良の形態】

【0018】

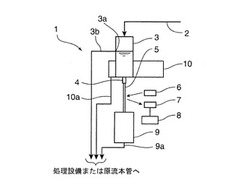

以下、本発明の実施の形態に係る蛍光分析濃度測定システムを、添付図面を参照しながら説明する。図1は、本発明の実施の形態に係る蛍光分析濃度測定システムの模式的構成説明図である。

【0019】

図に示す符号1は本発明の実施の形態に係る蛍光分析濃度測定システムである。この蛍光分析濃度測定システム1は、図示しない製造設備を冷却する冷却装置の冷却水が流れる原流本管から分岐した被検流体供給管2を介して被検流体である冷却水が供給される、後述する構成になる筒状に形成されたレベル設定容器3を備えている。

【0020】

前記レベル設定容器3は、被検流体供給管2から供給される冷却水の一部、つまり設定レベル以上の冷却水を排出させることにより、レベル設定容器3内の冷却水のレベルを実質的に一定のレベルに保持するオーバーフロー部3aを備えている。そして、このオーバーフロー部3aには、このオーバーフロー部3aからオーバーフローした冷却水を、図示しない液処理設備または冷却水が流れる原流本管のうちの何れか一方に還流させるフロー液還流管3bが接続されている。

【0021】

ところで、本発明の実施の形態に係るレベル設定容器3のオーバーフロー部3aは一つの穴で、この穴にフロー液還流管3bが直に接続されている。しかしながら、この構成に限らず、例えばレベル設定容器3の同高さ位置の外周に複数の穴を設け、レベル設定容器3の外周に、前記複数の穴からオーバーフローする冷却水を集水する樋状部材を周設すると共に、この樋状部材の底部にフロー液還流管3bを接続して、オーバーフローした冷却水を図示しない液処理設備または冷却水が流れる本管のうちの何れか一方に還流させる構成にすることができる。なお、本発明の実施の形態においては、レベル設定容器3の横断面の形状は円形であるが、特に円形である必要がないので、レベル設定容器3の横断面の形状に限定されるものではない。

【0022】

前記レベル設定容器3の底部には、このレベル設定容器3内の冷却水を柱状に流下させるノズル4が設けられている。そして、前記ノズル4から流下する柱状冷却水5に特定の波長を有する光を照射する光照射器6が設けられると共に、前記光照射器6からの光の照射により冷却水中の不純物であるクーラントが発する蛍光の蛍光量を検出する蛍光量検出器7が設けられている。

【0023】

また、前記蛍光量検出器7により検出された蛍光量から冷却水中のクーラントの濃度を演算し、演算により求めたクーラントの演算濃度を予め設定したクーラントの許容濃度と比較し、演算濃度が許容濃度以上になると、図示しない警報手段を作動させる警報指令信号を発信する機能が付与された濃度演算器8が設けられている。なお、本発明の実施の形態においては、光照射器6、蛍光量検出器7、および濃度演算器8が個別に設けられているが、これらはユニット化されていてもよい。また、警報手段としては、警報音を発する警報ブザーでもよいし、赤色光を発する警報ランプであってもよい。

【0024】

また、前記レベル設定容器3の下方位置に、前記ノズル4から流下する柱状冷却水5を受取る流体受液器9が設けられると共に、この流体受容器9の底部に、この流体受容器9内の冷却水を図示しない液処理設備または冷却水が流れる原流本管のうちの何れか一方に還流させる受流体還流管9aが接続されている。なお、本発明の実施の形態においては、前記流体受容器9の横断面の形状は円形に設定されているが、特に円形である必要がないので、この流体受容器9の横断面の形状に限定されるものではない。また、本発明の実施の形態においては、この流体受容器9は円筒状に形成されているが、例えばロート状に形成されていてもよい。

【0025】

さらに、本発明の実施の形態では、前記レベル設定容器3の下部に、被検流体供給管2から冷却水を供給するに際しての冷却水量の調整不具合により、前記レベル設定容器3の上部開口から溢れ出る冷却水を受ける流体受パン10が設けられている、そして、この流体受パン10の底部には、この流体受パン10内の冷却水を図示しない液処理設備または冷却水が流れる原流本管のうちの何れか一方に還流させるパン内流体還流管10aが接続されている。なお、冷却水がレベル設定容器3の上部開口から溢れ出ることがないように配慮されている場合には、流体受パン10を設ける必要はない。

【0026】

以下、本発明の実施の形態に係る蛍光分析濃度測定システム1の作用態様を説明する。

本発明の実施の形態に係る蛍光分析濃度測定システム1によれば、レベル設定容器2内の冷却水のレベルが実質的に同一レベルに保持され続けるため、ノズル4から冷却水が一定の柱状の柱状冷却水5として流下し続ける。そして、一定の柱状になって流下し続ける柱状冷却水5に、光照射器6から特定の波長を有する光が照射されて、冷却水中のクーラントが発する蛍光の蛍光量が蛍光量検出器7によって検出されると共に、検出された蛍光量が濃度演算器8で演算されることにより、冷却水中のクーラントの濃度が求められる。これにより、例えば圧延機の冷却水供給設備における圧延材冷却水を冷却する冷却装置の熱交換器からの冷却水中へのクーラントの漏出量を知ることができる。

【0027】

本発明の実施の形態に係る蛍光分析濃度測定システム1では、上記のようにして冷却水中のクーラントの濃度が測定されるのであるが、本発明の実施の形態に係る蛍光分析濃度測定システム1によれば、下記のとおりの効果を得ることができる。即ち、ノズル4から流下する冷却水が一定の柱状の柱状冷却水5として保持され続けるため、たとえ簡易式であってもそれなりの測定精度を確保することができ、また冷却水がたとえ工場排水であっても、光が照射される部位に汚れる部位がなく、全く掃除をする必要がないから、蛍光分析濃度測定システム1のメンテナンスコストの低減が可能になる。

【0028】

また、本発明の実施の形態に係る蛍光分析濃度測定システム1によれば、レベル設定容器3のノズル4から流下して流体受容器9に受取られた冷却水は受流体還流管9aを介して、レベル設定容器3のオーバーフロー部3aからオーバーフローした冷却水はフロー液還流管3bを介して、そしてレベル設定容器3の上部開口から液受けパン10内に溢れ出た冷却水はパン内流体還流管10aを介して、それぞれ液処理設備または冷却装置の冷却水が流れる原流本管のうちの何れか一方に還流される。従って、被検流体がたとえ工場排水であっても、環境汚染につながるようなことがない。

【0029】

さらに、本発明の実施の形態に係る蛍光分析濃度測定システム1では、蛍光分析濃度測定システム1の濃度演算器8による演算で求められた冷却水中のクーラントの演算濃度がクーラントの許容濃度以上になると、濃度演算器8から発せられる警報指令信号によって警報手段が作動する。従って、例えば、冷却水が流れる原流本管を備えた冷却設備を使用する製造設備の運転に携わっている作業者等に対して、冷却水中のクーラントの濃度が許容濃度を超えたことを認識させることができる。これにより、前記冷却設備に対して然るべき処置を講じることができるため、結果的にこの冷却設備の保全費を削減することができるという効果を得ることができる。

【実施例】

【0030】

以下、蛍光分析濃度測定システムを用いて行った冷却水中のクーラント濃度検出模擬試験について、試験用蛍光分析濃度測定システムの模式的構成説明図の図2を参照しながら説明する。即ち、試験用蛍光分析濃度測定システムは、水槽内の10リットルの水道水をポンプPにより揚水し、揚水した水道水をレベル設定容器、流体受容器、受流体還流管を介して、またレベル設定容器からオーバーフローした水道水を、フロー流体還流管を介して、それぞれ水槽内に戻すように構成されている。そして、レベル設定容器の底部に設けられたノズルから前記流体受容器に流下する柱状冷却水の不純物濃度を、光照射器と蛍光量検出器と濃度演算器からなるセンサーに検出するようにしたものである。

【0031】

この不純物濃度検出模擬試験では、水槽内の10リットルの水道水に2.3容量%のクーラントを含むクーラント液を10cc添加し、このクーラント液を含む水道水を5分間循環させた後に、クーラント濃度を測定するというように、逐次の2.3容量%のクーラントを含むクーラント液を10cc増加させる毎にクーラント液を含む水道水を5分間循環させた後にクーラント濃度を測定した。不純物濃度検出模擬試験結果は、添加したクーラント液量(cc)と指示値との関係グラフ図の図3に示すとおりである。なお、図3において、黒四角印は検出感度8.0、オフセット4.0の場合を、黒丸印は検出感度9.0、オフセット3.4の場合を、また白丸印は検出感度9.8、オフセット1.7の場合をそれぞれ示している。

【0032】

また、上記実施に形態に係る構成の蛍光分析濃度測定システムを用いて実証試験を行った。この実証試験は、5リットルの水道水に現在の冷却設備に使用しているクーラント液を10cc、20cc、30cc(水道水10リットル換算では、20cc、40cc、60ccである)添加して、検出感度9.8で測定した。その場合の指示値は11、22、33(不純物濃度検出模擬試験における指示値は、10、20、30である)であり、これを図3にプロットすると、黒三角印で示すとおりである。以上の測定結果から良く理解されるように、不純物濃度検出模擬試験(白丸印は検出感度9.8、オフセット1.7の場合)結果と実証試験結果とは良く一致している。従って、この実施例は、上記実施に形態に係る構成の蛍光分析濃度測定システムを十分実用に供し得ることを示唆している。

【0033】

なお、光照射器から照射する光の波長(励起波長)は365nmで、最大出力は4mWである。また、蛍光量検出器により検出し得る蛍光(受光)の波長は420〜650nmである。

【0034】

ところで、本発明の実施の形態においては、蛍光分析濃度測定システム1を熱交換器における冷却水中へのクーラントの漏出を検出するために、冷却水中のクーラントの濃度測定に適用した場合を例として説明した。しかしながら、この用途のみに限らず、油脂や石鹸等の蛍光を発する物質の濃度測定の用途に適用することができる。また、上記実施の形態に係る蛍光分析濃度測定システム1の構成は、本発明の1具体例に過ぎないから、上記実施の形態に係る蛍光分析濃度測定システムの構成に限定されるものではない。

【図面の簡単な説明】

【0035】

【図1】本発明の実施の形態に係る蛍光分析濃度測定システムの模式的構成説明図である。

【図2】本発明の実施の形態に係り、試験用蛍光分析濃度測定システムの模式的構成説明図である。

【図3】本発明の実施の形態に係り、添加したクーラント液量(cc)と指示値との関係グラフ図である。

【図4】従来例に係る油分濃度計の構成を示すブロック図である。

【符号の説明】

【0036】

1…蛍光分析濃度測定システム

2…被検流体供給管

3…レベル設定容器,3a…オーバーフロー部,3b…フロー流体還流管

4…ノズル

5…柱状冷却水

6…光照射器

7…蛍光量検出器

8…濃度演算器

9…流体受容器,9a…受流体還流管

10…流体受パン,10a…パン内流体還流管

【技術分野】

【0001】

本発明は、蛍光分析濃度測定システムおよび蛍光分析濃度測定方法に係り、より詳しくは被検流体中の不純物濃度を長期間安定的に測定し続けることができ、オンラインで用いて好適な蛍光分析濃度測定システムおよび蛍光分析濃度測定方法に関する。

【背景技術】

【0002】

工業用水や工場排水または廃棄物(廃酸、廃アルカリ、汚泥等)の排水は、工業用水試験法(JIS−K0101)、工場排水試験法(JIS−K0102)および環境庁告示で規定された排水で、これらの試料水の油分濃度は、例えば後述するような油分濃度計によって測定されていた。この油分濃度計は、試料水中の油分を四塩化炭素内に抽出した後の含油試料に赤外線を照射し、試料の赤外線吸収度合いから油分濃度を求めるものである。

【0003】

このような構成になる油分濃度計によれば、軽油等の検出感度が低い油を、他のA重油、B重油等の油と同程度の感度で測定できるという優れた利点があり、他の測定方法に比較して優れている。しかしながら、この油分濃度計で用いる四塩化炭素は発がん性のある有害試薬であるため、将来的には、このような油分濃度計を使用することができなくなる可能性がある。

【0004】

そのため、近年では、四塩化炭素を用いずに、工業用水試験法(JIS−K0101)、工場排水試験法(JIS−K0102)および環境庁告示で規定された排水の油分濃度を測定する油分濃度計が提案されている。この油分濃度計は、その構成を示すブロック図の図4に示すように構成されている。即ち、試料水中の油分をエーテル中に抽出した後の含油試料を収容するためのガラス製の測定セル51と、その測定セル51内に収容した試料に波長500〜600nmの光を照射する光源52と、その光照射により試料から励起した蛍光のうち波長610〜800nmの光の強度を検出する光検出手段(干渉フィルタ54および蛍光検出器53)を備え、その光検出手段の検出値を、油分濃度を求めるための情報として用いるように構成されている。

【0005】

測定セル51に収容した含油試料に、単一波長(550nm)の光を照射すると、照射光のエネルギの一部が試料中の油分に吸収されて油分子の励起エネルギとして消費され、その吸収エネルギを照射光のエネルギから差し引いたエネルギ分が蛍光として二次的に発生する。従って、その発生した蛍光のうち特定波長(610〜800nm)の光の強度が含有油分に比例した値となる。なお、試料水中の油分をエーテル中に抽出した後の含油試料を用いて測定するには、排水に油分が一様に分散していないため、油分を一様に溶解させるためと、水による照射光の吸収をなくするためである(例えば、特許文献1参照。)。

【特許文献1】特開平5−172728号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記従来例に係る油分濃度計によれば、上記のとおり、試料水中の油分をエーテル中に抽出した後の含油試料をガラス製の測定セルに収容して油分を測定する。従って、常時同一条件で光が当たるため、安定した蛍光が観察される。しかしながら、ガラス製の測定セルを用いるのであるから、オンラインにおいて連続的に試料水中の油分を測定することができないという欠点がある。

【0007】

ところで、それ程の測定精度を要しない簡易式の油分濃度計を具現しようとすれば、測定セルをガラスパイプに代えて、このガラスパイプに試料水を通水し、このガラスパイプに特定の波長を有する光を照射する構成にすればよいと考えられる。ところが、試料水が工場排水である場合には、ガラスパイプ内が汚れてしまう。つまり、たとえ簡易式の油分濃度計であるとしても、それなりの測定精度を維持する必要があるから、ガラスパイプの定期的な掃除が欠かせず、メンテナンスコストの観点からずると、必ずしも十分であるということができない。

【0008】

従って、本発明の目的は、被検流体中の不純物濃度を長期間安定的に測定し続けることができ、オンラインで用いて好適な蛍光分析濃度測定システムおよび蛍光分析濃度測定方法を提供することである。

【課題を解決するための手段】

【0009】

発明者らは、被検流体を常時一定の柱状に維持し続けることができれば、特にガラスパイプを用いるまでもなく、被検流体中の油分や石鹸等の蛍光を発する物質の濃度を検出することができることを知見して、本発明に係る蛍光分析濃度測定システムおよび蛍光分析濃度測定方法を具現したものである。

【0010】

従って、上記課題を解決するために、本発明の請求項1に係る蛍光分析濃度測定システムが採用した手段の要旨は、被検流体供給管を介して供給される被検流体の一部をオーバーフロー部から排出して前記被検流体のレベルを実質的に同一レベルに保持するレベル設定容器と、このレベル設定容器の底部に設けられ、このレベル設定容器内の被検流体を柱状に流下させるノズルと、このノズルから流下する柱状の被検流体に特定の波長を有する光を照射する光照射器と、前記光の照射により被検流体中の不純物が発する蛍光の蛍光量を検出する蛍光量検出器と、この蛍光量検出器により検出された蛍光量から前記被検流体中の不純物の濃度を演算する濃度演算器とからなることを特徴とするものである。

【0011】

本発明の請求項2に係る蛍光分析濃度測定システムが採用した手段の要旨は、請求項1に記載の蛍光分析濃度測定システムにおいて、前記レベル設定容器の下方位置に、前記ノズルから流下する被検流体を受取る流体受容器が設けられると共に、前記オーバーフロー部からオーバーフローした被検流体、および前記流体受容器内の被検流体を流体処理設備または被検流体が流れる原流本管のうちの何れか一方に還流させるフロー流体還流管、および受流体還流管が設けられてなることを特徴とするものである。

【0012】

本発明の請求項3に係る蛍光分析濃度測定システムが採用した手段の要旨は、請求項1または2のうちの何れか一つの項に記載の蛍光分析濃度測定システムにおいて、前記濃度演算器に、演算により求めた不純物の演算濃度を予め設定した不純物の許容濃度と比較し、前記演算濃度が前記許容濃度以上になると、警報手段を作動させる警報指令信号を発信する機能が付与されてなることを特徴とするものである。

【0013】

本発明の請求項4に係る蛍光分析濃度測定方法が採用した手段の要旨は、被検流体供給管を介して供給される被検流体の一部をオーバーフロー部から排出して前記被検流体のレベルを実質的に同一レベルに保持するレベル設定容器の底部に設けたノズルから前記レベル設定容器内の被検流体を柱状に流下させ、光照射器から前記流下する柱状の被検流体に向けて特定の波長を有する光を照射し、被検流体中の不純物が発する蛍光の蛍光量を蛍光量検出器で検出すると共に、濃度演算器により検出した蛍光量から前記被検流体中の不純物の濃度を演算することを特徴とするものである。

【発明の効果】

【0014】

本発明の請求項1に係る蛍光分析濃度測定システム、または本発明の請求項4に係る蛍光分析濃度測定方法によれば、前記レベル設定容器内の被検流体のレベルが実質的に同一レベルに保持され続けるため、ノズルから被検流体が一定の柱状になって流下し続ける。

そして、一定の柱状になって流下し続ける被検流体に、光照射器から特定の波長を有する光が照射されて、被検流体中の不純物が発する蛍光の蛍光量が蛍光量検出器によって検出されると共に、検出された蛍光量が濃度演算器で演算されることにより、被検流体中の不純物の濃度が求められる。

【0015】

従って、本発明の請求項1に係る蛍光分析濃度測定システム、または本発明の請求項4に係る蛍光分析濃度測定方法によれば、被検流体が一定の柱状に保持され続けるため、たとえ簡易式であってもそれなりの測定精度を確保することができ、また被検流体がたとえ工場排水であっても、光が照射される部位に汚れる部位がなく、全く掃除をする必要がないから、メンテナンスコストの低減が可能になる。

【0016】

本発明の請求項2に係る蛍光分析濃度測定システムによれば、ノズルから流下して流体受容器に受取られた被検流体は受流体還流管を介して、レベル設定容器のオーバーフロー部からオーバーフローした被検流体はフロー流体還流管を介して流体処理設備または被検流体が流れる原流本管のうちの何れか一方に還流される。従って、被検流体がたとえ工場排水であっても、環境汚染につながるようなことがない。

【0017】

本発明の請求項3に係る蛍光分析濃度測定システムによれば、蛍光分析濃度測定システムの濃度演算器による演算で求められた被検流体中の不純物の演算濃度が不純物の許容濃度以上になると、濃度演算器から発せられる警報指令信号によって警報手段が作動するため、例えば被検流体が流れる原流本管を備えた製造設備の運転に携わっている作業者等に対して、被検流体(原流)中の不純物の濃度が許容濃度を超えたことを認識させることができる。これにより、被検原流が流れる原流本管を備えた製造設備に対して然るべき処置を講じることができるため、結果的に設備の保全費を削減することができる。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施の形態に係る蛍光分析濃度測定システムを、添付図面を参照しながら説明する。図1は、本発明の実施の形態に係る蛍光分析濃度測定システムの模式的構成説明図である。

【0019】

図に示す符号1は本発明の実施の形態に係る蛍光分析濃度測定システムである。この蛍光分析濃度測定システム1は、図示しない製造設備を冷却する冷却装置の冷却水が流れる原流本管から分岐した被検流体供給管2を介して被検流体である冷却水が供給される、後述する構成になる筒状に形成されたレベル設定容器3を備えている。

【0020】

前記レベル設定容器3は、被検流体供給管2から供給される冷却水の一部、つまり設定レベル以上の冷却水を排出させることにより、レベル設定容器3内の冷却水のレベルを実質的に一定のレベルに保持するオーバーフロー部3aを備えている。そして、このオーバーフロー部3aには、このオーバーフロー部3aからオーバーフローした冷却水を、図示しない液処理設備または冷却水が流れる原流本管のうちの何れか一方に還流させるフロー液還流管3bが接続されている。

【0021】

ところで、本発明の実施の形態に係るレベル設定容器3のオーバーフロー部3aは一つの穴で、この穴にフロー液還流管3bが直に接続されている。しかしながら、この構成に限らず、例えばレベル設定容器3の同高さ位置の外周に複数の穴を設け、レベル設定容器3の外周に、前記複数の穴からオーバーフローする冷却水を集水する樋状部材を周設すると共に、この樋状部材の底部にフロー液還流管3bを接続して、オーバーフローした冷却水を図示しない液処理設備または冷却水が流れる本管のうちの何れか一方に還流させる構成にすることができる。なお、本発明の実施の形態においては、レベル設定容器3の横断面の形状は円形であるが、特に円形である必要がないので、レベル設定容器3の横断面の形状に限定されるものではない。

【0022】

前記レベル設定容器3の底部には、このレベル設定容器3内の冷却水を柱状に流下させるノズル4が設けられている。そして、前記ノズル4から流下する柱状冷却水5に特定の波長を有する光を照射する光照射器6が設けられると共に、前記光照射器6からの光の照射により冷却水中の不純物であるクーラントが発する蛍光の蛍光量を検出する蛍光量検出器7が設けられている。

【0023】

また、前記蛍光量検出器7により検出された蛍光量から冷却水中のクーラントの濃度を演算し、演算により求めたクーラントの演算濃度を予め設定したクーラントの許容濃度と比較し、演算濃度が許容濃度以上になると、図示しない警報手段を作動させる警報指令信号を発信する機能が付与された濃度演算器8が設けられている。なお、本発明の実施の形態においては、光照射器6、蛍光量検出器7、および濃度演算器8が個別に設けられているが、これらはユニット化されていてもよい。また、警報手段としては、警報音を発する警報ブザーでもよいし、赤色光を発する警報ランプであってもよい。

【0024】

また、前記レベル設定容器3の下方位置に、前記ノズル4から流下する柱状冷却水5を受取る流体受液器9が設けられると共に、この流体受容器9の底部に、この流体受容器9内の冷却水を図示しない液処理設備または冷却水が流れる原流本管のうちの何れか一方に還流させる受流体還流管9aが接続されている。なお、本発明の実施の形態においては、前記流体受容器9の横断面の形状は円形に設定されているが、特に円形である必要がないので、この流体受容器9の横断面の形状に限定されるものではない。また、本発明の実施の形態においては、この流体受容器9は円筒状に形成されているが、例えばロート状に形成されていてもよい。

【0025】

さらに、本発明の実施の形態では、前記レベル設定容器3の下部に、被検流体供給管2から冷却水を供給するに際しての冷却水量の調整不具合により、前記レベル設定容器3の上部開口から溢れ出る冷却水を受ける流体受パン10が設けられている、そして、この流体受パン10の底部には、この流体受パン10内の冷却水を図示しない液処理設備または冷却水が流れる原流本管のうちの何れか一方に還流させるパン内流体還流管10aが接続されている。なお、冷却水がレベル設定容器3の上部開口から溢れ出ることがないように配慮されている場合には、流体受パン10を設ける必要はない。

【0026】

以下、本発明の実施の形態に係る蛍光分析濃度測定システム1の作用態様を説明する。

本発明の実施の形態に係る蛍光分析濃度測定システム1によれば、レベル設定容器2内の冷却水のレベルが実質的に同一レベルに保持され続けるため、ノズル4から冷却水が一定の柱状の柱状冷却水5として流下し続ける。そして、一定の柱状になって流下し続ける柱状冷却水5に、光照射器6から特定の波長を有する光が照射されて、冷却水中のクーラントが発する蛍光の蛍光量が蛍光量検出器7によって検出されると共に、検出された蛍光量が濃度演算器8で演算されることにより、冷却水中のクーラントの濃度が求められる。これにより、例えば圧延機の冷却水供給設備における圧延材冷却水を冷却する冷却装置の熱交換器からの冷却水中へのクーラントの漏出量を知ることができる。

【0027】

本発明の実施の形態に係る蛍光分析濃度測定システム1では、上記のようにして冷却水中のクーラントの濃度が測定されるのであるが、本発明の実施の形態に係る蛍光分析濃度測定システム1によれば、下記のとおりの効果を得ることができる。即ち、ノズル4から流下する冷却水が一定の柱状の柱状冷却水5として保持され続けるため、たとえ簡易式であってもそれなりの測定精度を確保することができ、また冷却水がたとえ工場排水であっても、光が照射される部位に汚れる部位がなく、全く掃除をする必要がないから、蛍光分析濃度測定システム1のメンテナンスコストの低減が可能になる。

【0028】

また、本発明の実施の形態に係る蛍光分析濃度測定システム1によれば、レベル設定容器3のノズル4から流下して流体受容器9に受取られた冷却水は受流体還流管9aを介して、レベル設定容器3のオーバーフロー部3aからオーバーフローした冷却水はフロー液還流管3bを介して、そしてレベル設定容器3の上部開口から液受けパン10内に溢れ出た冷却水はパン内流体還流管10aを介して、それぞれ液処理設備または冷却装置の冷却水が流れる原流本管のうちの何れか一方に還流される。従って、被検流体がたとえ工場排水であっても、環境汚染につながるようなことがない。

【0029】

さらに、本発明の実施の形態に係る蛍光分析濃度測定システム1では、蛍光分析濃度測定システム1の濃度演算器8による演算で求められた冷却水中のクーラントの演算濃度がクーラントの許容濃度以上になると、濃度演算器8から発せられる警報指令信号によって警報手段が作動する。従って、例えば、冷却水が流れる原流本管を備えた冷却設備を使用する製造設備の運転に携わっている作業者等に対して、冷却水中のクーラントの濃度が許容濃度を超えたことを認識させることができる。これにより、前記冷却設備に対して然るべき処置を講じることができるため、結果的にこの冷却設備の保全費を削減することができるという効果を得ることができる。

【実施例】

【0030】

以下、蛍光分析濃度測定システムを用いて行った冷却水中のクーラント濃度検出模擬試験について、試験用蛍光分析濃度測定システムの模式的構成説明図の図2を参照しながら説明する。即ち、試験用蛍光分析濃度測定システムは、水槽内の10リットルの水道水をポンプPにより揚水し、揚水した水道水をレベル設定容器、流体受容器、受流体還流管を介して、またレベル設定容器からオーバーフローした水道水を、フロー流体還流管を介して、それぞれ水槽内に戻すように構成されている。そして、レベル設定容器の底部に設けられたノズルから前記流体受容器に流下する柱状冷却水の不純物濃度を、光照射器と蛍光量検出器と濃度演算器からなるセンサーに検出するようにしたものである。

【0031】

この不純物濃度検出模擬試験では、水槽内の10リットルの水道水に2.3容量%のクーラントを含むクーラント液を10cc添加し、このクーラント液を含む水道水を5分間循環させた後に、クーラント濃度を測定するというように、逐次の2.3容量%のクーラントを含むクーラント液を10cc増加させる毎にクーラント液を含む水道水を5分間循環させた後にクーラント濃度を測定した。不純物濃度検出模擬試験結果は、添加したクーラント液量(cc)と指示値との関係グラフ図の図3に示すとおりである。なお、図3において、黒四角印は検出感度8.0、オフセット4.0の場合を、黒丸印は検出感度9.0、オフセット3.4の場合を、また白丸印は検出感度9.8、オフセット1.7の場合をそれぞれ示している。

【0032】

また、上記実施に形態に係る構成の蛍光分析濃度測定システムを用いて実証試験を行った。この実証試験は、5リットルの水道水に現在の冷却設備に使用しているクーラント液を10cc、20cc、30cc(水道水10リットル換算では、20cc、40cc、60ccである)添加して、検出感度9.8で測定した。その場合の指示値は11、22、33(不純物濃度検出模擬試験における指示値は、10、20、30である)であり、これを図3にプロットすると、黒三角印で示すとおりである。以上の測定結果から良く理解されるように、不純物濃度検出模擬試験(白丸印は検出感度9.8、オフセット1.7の場合)結果と実証試験結果とは良く一致している。従って、この実施例は、上記実施に形態に係る構成の蛍光分析濃度測定システムを十分実用に供し得ることを示唆している。

【0033】

なお、光照射器から照射する光の波長(励起波長)は365nmで、最大出力は4mWである。また、蛍光量検出器により検出し得る蛍光(受光)の波長は420〜650nmである。

【0034】

ところで、本発明の実施の形態においては、蛍光分析濃度測定システム1を熱交換器における冷却水中へのクーラントの漏出を検出するために、冷却水中のクーラントの濃度測定に適用した場合を例として説明した。しかしながら、この用途のみに限らず、油脂や石鹸等の蛍光を発する物質の濃度測定の用途に適用することができる。また、上記実施の形態に係る蛍光分析濃度測定システム1の構成は、本発明の1具体例に過ぎないから、上記実施の形態に係る蛍光分析濃度測定システムの構成に限定されるものではない。

【図面の簡単な説明】

【0035】

【図1】本発明の実施の形態に係る蛍光分析濃度測定システムの模式的構成説明図である。

【図2】本発明の実施の形態に係り、試験用蛍光分析濃度測定システムの模式的構成説明図である。

【図3】本発明の実施の形態に係り、添加したクーラント液量(cc)と指示値との関係グラフ図である。

【図4】従来例に係る油分濃度計の構成を示すブロック図である。

【符号の説明】

【0036】

1…蛍光分析濃度測定システム

2…被検流体供給管

3…レベル設定容器,3a…オーバーフロー部,3b…フロー流体還流管

4…ノズル

5…柱状冷却水

6…光照射器

7…蛍光量検出器

8…濃度演算器

9…流体受容器,9a…受流体還流管

10…流体受パン,10a…パン内流体還流管

【特許請求の範囲】

【請求項1】

被検流体供給管を介して供給される被検流体の一部をオーバーフロー部から排出して前記被検流体のレベルを実質的に同一レベルに保持するレベル設定容器と、このレベル設定容器の底部に設けられ、このレベル設定容器内の被検流体を柱状に流下させるノズルと、このノズルから流下する柱状の被検流体に特定の波長を有する光を照射する光照射器と、前記光の照射により被検流体中の不純物が発する蛍光の蛍光量を検出する蛍光量検出器と、この蛍光量検出器により検出された蛍光量から前記被検流体中の不純物の濃度を演算する濃度演算器とからなることを特徴とする蛍光分析濃度測定システム。

【請求項2】

前記レベル設定容器の下方位置に、前記ノズルから流下する被検流体を受取る流体受容器が設けられると共に、前記オーバーフロー部からオーバーフローした被検流体、および前記流体受容器内の被検流体を流体処理設備または被検流体が流れる原流本管のうちの何れか一方に還流させるフロー流体還流管、および受流体還流管が設けられてなることを特徴とする請求項1に記載の蛍光分析濃度測定システム。

【請求項3】

前記濃度演算器に、演算により求めた不純物の演算濃度を予め設定した不純物の許容濃度と比較し、前記演算濃度が前記許容濃度以上になると、警報手段を作動させる警報指令信号を発信する機能が付与されてなることを特徴とする請求項1または2のうちの何れか一つの項に記載の蛍光分析濃度測定システム。

【請求項4】

被検流体供給管を介して供給される被検流体の一部をオーバーフロー部から排出して前記被検流体のレベルを実質的に同一レベルに保持するレベル設定容器の底部に設けたノズルから前記レベル設定容器内の被検流体を柱状に流下させ、光照射器から前記流下する柱状の被検流体に向けて特定の波長を有する光を照射し、被検流体中の不純物が発する蛍光の蛍光量を蛍光量検出器で検出すると共に、濃度演算器により検出した蛍光量から前記被検流体中の不純物の濃度を演算することを特徴とする蛍光分析濃度測定方法。

【請求項1】

被検流体供給管を介して供給される被検流体の一部をオーバーフロー部から排出して前記被検流体のレベルを実質的に同一レベルに保持するレベル設定容器と、このレベル設定容器の底部に設けられ、このレベル設定容器内の被検流体を柱状に流下させるノズルと、このノズルから流下する柱状の被検流体に特定の波長を有する光を照射する光照射器と、前記光の照射により被検流体中の不純物が発する蛍光の蛍光量を検出する蛍光量検出器と、この蛍光量検出器により検出された蛍光量から前記被検流体中の不純物の濃度を演算する濃度演算器とからなることを特徴とする蛍光分析濃度測定システム。

【請求項2】

前記レベル設定容器の下方位置に、前記ノズルから流下する被検流体を受取る流体受容器が設けられると共に、前記オーバーフロー部からオーバーフローした被検流体、および前記流体受容器内の被検流体を流体処理設備または被検流体が流れる原流本管のうちの何れか一方に還流させるフロー流体還流管、および受流体還流管が設けられてなることを特徴とする請求項1に記載の蛍光分析濃度測定システム。

【請求項3】

前記濃度演算器に、演算により求めた不純物の演算濃度を予め設定した不純物の許容濃度と比較し、前記演算濃度が前記許容濃度以上になると、警報手段を作動させる警報指令信号を発信する機能が付与されてなることを特徴とする請求項1または2のうちの何れか一つの項に記載の蛍光分析濃度測定システム。

【請求項4】

被検流体供給管を介して供給される被検流体の一部をオーバーフロー部から排出して前記被検流体のレベルを実質的に同一レベルに保持するレベル設定容器の底部に設けたノズルから前記レベル設定容器内の被検流体を柱状に流下させ、光照射器から前記流下する柱状の被検流体に向けて特定の波長を有する光を照射し、被検流体中の不純物が発する蛍光の蛍光量を蛍光量検出器で検出すると共に、濃度演算器により検出した蛍光量から前記被検流体中の不純物の濃度を演算することを特徴とする蛍光分析濃度測定方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−39685(P2008−39685A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−217267(P2006−217267)

【出願日】平成18年8月9日(2006.8.9)

【出願人】(504358148)株式会社神鋼エンジニアリング&メンテナンス (8)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月9日(2006.8.9)

【出願人】(504358148)株式会社神鋼エンジニアリング&メンテナンス (8)

【Fターム(参考)】

[ Back to top ]