蛍光接着シート、蛍光体層付発光ダイオード素子、発光ダイオード装置およびそれらの製造方法

【課題】対象物に仮固定でき、その後に優れた接着力で接着することができ、さらに、耐久性に優れる蛍光接着シート、その蛍光接着シートが用いられる、信頼性に優れる発光ダイオード装置、および、それらの製造方法を提供すること。

【解決手段】蛍光体を含有する蛍光体層2と、蛍光体層2の上面に積層される接着剤層3とを備え、接着剤層3は、熱可塑性および熱硬化性を併有するシリコーン樹脂組成物から形成される蛍光接着シート1を、加熱した発光ダイオードパッケージ8の上面に、接着剤層3と発光ダイオードパッケージ8とが接触するように、載置し、接着剤層3を可塑化することにより、蛍光体層2を発光ダイオードパッケージ8の上面に仮固定し、その後、接着剤層3を熱硬化させることにより、蛍光体層2を発光ダイオードパッケージ8の上面に接着して、発光ダイオード装置15を製造する。

【解決手段】蛍光体を含有する蛍光体層2と、蛍光体層2の上面に積層される接着剤層3とを備え、接着剤層3は、熱可塑性および熱硬化性を併有するシリコーン樹脂組成物から形成される蛍光接着シート1を、加熱した発光ダイオードパッケージ8の上面に、接着剤層3と発光ダイオードパッケージ8とが接触するように、載置し、接着剤層3を可塑化することにより、蛍光体層2を発光ダイオードパッケージ8の上面に仮固定し、その後、接着剤層3を熱硬化させることにより、蛍光体層2を発光ダイオードパッケージ8の上面に接着して、発光ダイオード装置15を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、蛍光接着シート、蛍光体層付発光ダイオード素子、発光ダイオード装置およびそれらの製造方法、詳しくは、蛍光接着シート、その製造方法、蛍光接着シートを備える蛍光体層付発光ダイオード素子、その製造方法、発光ダイオード装置、および、その製造方法に関する。

【背景技術】

【0002】

近年、高エネルギーの光を発光できる発光装置として、白色発光装置が知られている。白色発光装置は、例えば、LED(発光ダイオード)と、LEDの上に配置される蛍光体層とを備えており、LEDから発光され、蛍光体層を透過した青色光と、蛍光体層において青色光の一部が波長変換された黄色光との混色によって、高エネルギーの白色光を発光する。

【0003】

そのような白色発光装置を得る方法として、例えば、次の方法が提案されている(例えば、特許文献1参照。)。

【0004】

すなわち、上側に開放される凹部が形成されたパッケージ本体と、凹部の底面に設けられるLEDと、凹部内にLEDを封入(封止)する封入材(封止材)とを備えるLEDパッケージを用意する。別途、YAG:Ceを含む蛍光フィルムと、その上に積層されるアクリル系樹脂からなる感圧接着剤とを備える蛍光テープを用意する。

【0005】

その後、蛍光テープを、感圧接着剤がLEDパッケージの上面に接触するように、LEDパッケージに貼着することにより、白色発光装置を得る。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第7,294,861号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1の方法では、封入材の上面に凹凸やうねりなどが形成される場合があり、その場合に、蛍光テープがかかる封入材の上面に追従することができず、そのため、蛍光テープと封入材との間に空隙を生じ、白色発光装置の信頼性が低下する場合がある。

【0008】

また、特許文献1の蛍光テープでは、単に、蛍光フィルムが感圧接着剤によってLEDパッケージに貼着されているので、貼着力(接着力)が低いという不具合がある。

【0009】

また、近年、白色発光装置の高輝度化および高出力化に伴い、蛍光テープの感圧接着剤には、耐熱性、耐光性などの優れた耐久性が求められる。

【0010】

本発明の目的は、対象物に仮固定でき、その後に優れた接着力で接着することができ、さらに、耐久性に優れる蛍光接着シート、その蛍光接着シートが用いられる、信頼性に優れる蛍光体層付発光ダイオード素子および発光ダイオード装置、ならびに、それらの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の蛍光接着シートは、蛍光体を含有する蛍光体層と、前記蛍光体層の厚み方向一方面に積層される接着剤層とを備え、前記接着剤層は、熱可塑性および熱硬化性を併有するシリコーン樹脂組成物から形成されていることを特徴としている。

【0012】

この蛍光接着シートは、加熱により、接着剤層が可塑化されて、蛍光体層を対象物に仮固定することができる。

【0013】

また、蛍光接着シートは、その後の加熱により、接着剤層が熱硬化して、蛍光体層を対象物に接着することができる。

【0014】

しかも、この蛍光接着シートでは、接着剤層の可塑化によって、蛍光体層と対象物との間に隙間が生じることを防止したり、あるいは、接着剤層が凹凸を有する対象物に対しても追従することができる。そのため、その後の接着剤層の熱硬化によって、蛍光体層が対象物に確実に接着することができる。

【0015】

さらに、接着剤層は、可塑化によって、所定形状に形成され、あるいは、薄く形成される。そのため、接着剤層の薄層化を図ることができる。

【0016】

さらにまた、接着剤層は、熱硬化しているので、耐久性に優れている。

【0017】

また、本発明の蛍光接着シートでは、前記蛍光体層が、前記蛍光体のセラミックスから形成されていることが好適である。

【0018】

この蛍光接着シートでは、蛍光体のセラミックスから形成される蛍光体層において、接着剤層が薄く形成されているので、光の波長の変換により生じる熱を、かかる接着剤層を介して外部に効率的に熱伝導させることができる。

【0019】

また、本発明の蛍光接着シートでは、前記蛍光体層が、前記蛍光体および樹脂を含有する蛍光体樹脂組成物から形成されていることが好適である。

【0020】

この蛍光接着シートでは、蛍光体層が、蛍光体樹脂組成物から形成されているので、蛍光体層を任意の形状に容易に形成することができる。

【0021】

また、本発明の蛍光接着シートの製造方法は、蛍光体を含有する蛍光体層を用意する工程、熱可塑性および熱硬化性を併有するシリコーン樹脂組成物を可塑化して、前記蛍光体層の厚み方向一方面に積層する工程、および、前記シリコーン樹脂組成物を冷却して固形化することにより、接着剤層を形成する工程を備えることを特徴としている。

【0022】

この蛍光接着シートの製造方法では、熱可塑性および熱硬化性を併有するシリコーン樹脂組成物を可塑化して、蛍光体層の厚み方向一方面に積層するので、接着剤層を、簡易かつ画一的に蛍光体層の厚み方向一方面に形成することができる。

【0023】

また、この方法では、シリコーン樹脂組成物を冷却して固形化することにより、接着剤層を形成するので、かかる接着剤層を備える蛍光接着シートを優れた作業性(ハンドリング性)で製造することができる。

【0024】

また、本発明の蛍光体層付発光ダイオード素子は、発光ダイオード素子と、前記発光ダイオード素子の少なくとも厚み方向一方面に接着される上記した蛍光接着シートとを備えることを特徴とする。

【0025】

この蛍光体層付発光ダイオード素子では、接着剤層が発光ダイオード素子の少なくとも厚み方向一方面に接着されているので、蛍光体層の発光ダイオード素子に対する接着力が向上されている。

【0026】

また、接着剤層が熱硬化すれば、蛍光体層付発光ダイオード素子の耐久性を向上させることができる。

【0027】

その結果、蛍光体層付発光ダイオード素子の信頼性を向上させることができる。

【0028】

また、本発明の発光ダイオード装置は、基板と、前記基板に実装される発光ダイオード素子と、前記基板の厚み方向一方側に形成され、前記厚み方向に投影したときに、前記発光ダイオード素子を囲むように配置されるリフレクタと、前記リフレクタ内に充填され、前記発光ダイオード素子を封止する封止層とを備える発光ダイオードパッケージと、前記発光ダイオードパッケージの前記厚み方向一方面に接着される上記した蛍光接着シートとを備えることを特徴としている。

【0029】

この発光ダイオード装置では、接着剤層が発光ダイオードパッケージの厚み方向一方面に接着されているので、蛍光体層の発光ダイオードパッケージに対する接着力が向上されている。

【0030】

しかも、接着剤層は、可塑化によって薄く形成されるので、発光ダイオード素子から発光される光が、リフレクタの厚み方向一方面に形成される接着剤層を介して外部に拡散することを防止することができる。そのため、発光ダイオード装置の発光効率を向上させることができる。

【0031】

さらに、蛍光体層において波長変換により生じる熱を、薄く形成された接着剤層を介して、リフレクタおよび基板に伝導することができ、効率的な熱の拡散を実現することができる。そのため、発光ダイオード装置の発光効率をより一層向上させることができる。

【0032】

さらにまた、発光ダイオードパッケージ内に浸入する腐食成分が、薄く形成された接着剤層を介して浸入することを防止することができる。

【0033】

また、接着剤層が熱硬化しているので、発光ダイオード装置の耐久性を向上させることができる。

【0034】

その結果、発光ダイオード装置の信頼性を向上させることができる。

【0035】

また、本発明の発光ダイオード装置は、基板と、前記基板に実装される発光ダイオード素子と、前記発光ダイオード素子の少なくとも厚み方向一方面に接着される上記した蛍光接着シートとを備えることを特徴としている。

【0036】

この発光ダイオード装置では、接着剤層が発光ダイオード装置の厚み方向一方面に接着されているので、蛍光体層の発光ダイオードパッケージに対する接着力が向上されている。

【0037】

しかも、接着剤層が可塑化によって薄く形成されるので、発光ダイオード素子から生じる熱を接着剤層を介して蛍光体層に効率的に伝導することができ、効率的な熱の拡散を実現することができる。そのため、発光ダイオード装置の発光効率をより一層向上させることができる。

【0038】

さらに、発光ダイオード素子に浸入する腐食成分が、薄く形成された接着剤層を介して浸入することを防止することができる。

【0039】

また、接着剤層が熱硬化しているので、発光ダイオード装置の耐久性を向上させることができる。

【0040】

その結果、発光ダイオード装置の信頼性を向上させることができる。

【0041】

また、本発明の発光ダイオード装置の製造方法は、発光ダイオード素子を基板に実装するとともに、リフレクタを、前記基板の厚み方向一方側に、前記厚み方向に投影したときに、前記発光ダイオード素子を囲むように、配置した後、封止層を、リフレクタ内に前記発光ダイオード素子を封止するように充填して、発光ダイオードパッケージを用意する工程、上記した蛍光接着シートを、前記発光ダイオードパッケージの前記厚み方向一方面に、前記接着剤層と前記発光ダイオードパッケージとが接触するように、載置する載置工程、前記接着剤層を可塑化することにより、前記蛍光体層を前記発光ダイオードパッケージの前記厚み方向一方面に仮固定する工程、および、前記接着剤層を熱硬化させることにより、前記蛍光体層を前記発光ダイオードパッケージの前記厚み方向一方面に接着する接着工程を備えることを特徴としている。

【0042】

この発光ダイオード装置の製造方法では、蛍光接着シートを、発光ダイオードパッケージの厚み方向一方面に、接着剤層と発光ダイオードパッケージとが接触するように、載置し、接着剤層を可塑化することにより、蛍光体層を発光ダイオードパッケージの厚み方向一方面に仮固定する。

【0043】

しかも、この蛍光接着シートでは、接着剤層の可塑化によって、蛍光体層と発光ダイオードパッケージの厚み方向一方面との間に隙間が生じることを防止したり、あるいは、接着剤層が発光ダイオードパッケージの厚み方向一方面の凹凸に対しても追従することができる。そのため、その後の接着剤層の熱硬化によって、蛍光体層が発光ダイオードパッケージに確実に接着することができる。

【0044】

そのため、蛍光体層が仮固定された発光ダイオードパッケージを光学検査した後、その後、発光ダイオードパッケージが不良である場合には、蛍光体層を、不良と判定された発光ダイオードパッケージから剥離し、別の発光ダイオードパッケージに仮固定(リワーク)することができる。その結果、蛍光体層の歩留りを向上させて、製造コストを低減することができる。

【0045】

また、この方法では、接着剤層を熱硬化させることにより、蛍光体層を発光ダイオードパッケージに接着するので、蛍光体層の発光ダイオードパッケージに対する接着力を向上させることができる。

【0046】

また、本発明の発光ダイオード装置の製造方法は、上記した蛍光接着シートを、発光ダイオード素子の少なくとも厚み方向一方面に、前記接着剤層と前記発光ダイオード素子とが接触するように、載置する載置工程、前記接着剤層を可塑化することにより、前記蛍光体層を前記発光ダイオード素子の少なくとも前記厚み方向一方面に仮固定する工程、および、前記接着剤層を熱硬化させることにより、前記蛍光体層を前記発光ダイオード素子の少なくとも前記厚み方向一方面に接着する接着工程を備えることを特徴としている。

【0047】

この発光ダイオード装置の製造方法では、蛍光接着シートを、発光ダイオード素子の少なくとも厚み方向一方面に、接着剤層と発光ダイオード素子とが接触するように、載置し、接着剤層を可塑化することにより、蛍光体層を発光ダイオード素子の少なくとも厚み方向一方面に仮固定する。

【0048】

しかも、この蛍光接着シートでは、接着剤層の可塑化によって、蛍光体層と発光ダイオード素子の厚み方向一方面との間に隙間が生じることを防止したり、あるいは、接着剤層が発光ダイオード素子の少なくとも厚み方向一方面の凹凸に対しても追従することができる。そのため、その後の接着剤層の熱硬化によって、蛍光体層が発光ダイオード素子に確実に接着することができる。

【0049】

そのため、蛍光体層が仮固定された発光ダイオード素子を光学検査した後、その後、発光ダイオード素子が不良である場合には、加熱により、蛍光体層を、不良と判定された発光ダイオード素子から剥離し、別の発光ダイオード素子に仮固定(リワーク)することができる。その結果、蛍光体層の歩留りを向上させて、製造コストを低減することができる。

【0050】

また、この方法では、接着剤層を熱硬化させることにより、蛍光体層を発光ダイオード素子に接着するので、蛍光体層の発光ダイオード素子に対する接着力を向上させることができる。

【0051】

また、本発明の発光ダイオード装置の製造方法は、発光ダイオード素子を基板に実装する実装工程をさらに備え、前記実装工程の後に、前記載置工程を実施することが好適である。

【0052】

また、本発明の発光ダイオード装置の製造方法は、発光ダイオード素子を基板に実装する実装工程をさらに備え、前記接着工程の後に、前記実装工程を実施することが好適である。

【0053】

また、蛍光体層付発光ダイオード素子の製造方法は、上記した蛍光接着シートを、発光ダイオード素子の少なくとも厚み方向一方面に、前記接着剤層と前記発光ダイオード素子とが接触するように、載置する載置工程、前記接着剤層を可塑化することにより、前記蛍光体層を前記発光ダイオード素子の少なくとも前記厚み方向一方面に仮固定する工程、前記接着剤層を熱硬化させることにより、前記蛍光体層を前記発光ダイオード素子の少なくとも前記厚み方向一方面に接着する接着工程を備えることを特徴としている。

【0054】

この蛍光体層付発光ダイオード素子の製造方法では、蛍光接着シートを、発光ダイオード素子の少なくとも厚み方向一方面に、接着剤層と発光ダイオード素子とが接触するように、載置し、接着剤層を可塑化することにより、蛍光体層を発光ダイオード素子の少なくとも厚み方向一方面に仮固定する。

【0055】

しかも、この方法では、接着剤層の可塑化によって、蛍光体層と発光ダイオード素子の少なくとも厚み方向一方面との間に隙間が生じることを防止したり、あるいは、接着剤層が発光ダイオード素子の少なくとも厚み方向一方面の凹凸に対しても追従することができる。そのため、その後の接着剤層の熱硬化によって、蛍光体層が発光ダイオード素子に確実に接着することができる。

【0056】

また、この方法では、接着剤層を熱硬化させることにより、蛍光体層を発光ダイオード素子に接着するので、蛍光体層の発光ダイオード素子に対する接着力を向上させることができる。

【0057】

従って、接着剤層によって、蛍光体層の発光ダイオード素子に対する接着力が向上され、耐久性に優れ、信頼性が向上された蛍光体層付発光ダイオード素子を製造することができる。

【発明の効果】

【0058】

本発明の蛍光接着シートは、加熱により、接着剤層が可塑化されて、蛍光体層を対象物に仮固定することができ、その後の加熱により、接着剤層が熱硬化して、蛍光体層を対象物に接着することができる。

【0059】

また、本発明の蛍光接着シートの製造方法および本発明の蛍光体層付発光ダイオード素子の製造方法によれば、加熱によって、接着剤層を、蛍光体層を簡易かつ画一的に厚み方向一方面に形成することができ、蛍光接着シートおよび蛍光体層付発光ダイオード素子を優れた作業性(ハンドリング性)で製造することができる。

【0060】

また、本発明の発光ダイオード装置および本発明の蛍光体層付発光ダイオード素子では、蛍光体層の発光ダイオードパッケージまたは発光ダイオード素子に対する接着力が向上されて、耐久性に優れ、信頼性を向上させることができる。

【0061】

また、本発明の発光ダイオード装置の製造方法および本発明の蛍光体層付発光ダイオード素子の製造方法は、製造コストを低減することができる。

【図面の簡単な説明】

【0062】

【図1】図1は、本発明の蛍光接着シートの一実施形態の断面図を示す。

【図2】図2は、本発明の蛍光接着シートの製造方法の一実施形態を説明する斜視図であり、(a)は、蛍光体層を熱板に載置する工程、(b)は、シリコーン樹脂組成物を蛍光体層に載置する工程、(c)は、シリコーン樹脂組成物を可塑化する工程を示す。

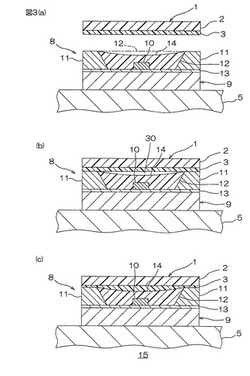

【図3】図3は、本発明の発光ダイオード装置の製造方法の一実施形態を説明する断面図であり、(a)は、発光ダイオードパッケージを熱板に載置する工程、(b)は、蛍光接着シートを発光ダイオードパッケージに載置する工程、(c)は、蛍光体層を発光ダイオードパッケージに接着する工程を示す。

【図4】図4は、パッケージ集合体の斜視図を示す。

【図5】図5は、本発明の発光ダイオード装置の製造方法の他の実施形態(パッケージ集合体から発光ダイオード装置を製造する態様)を説明する断面図であり、(a)は、発光ダイオードパッケージを熱板に載置する工程、(b)は、蛍光接着シートを発光ダイオードパッケージに載置する工程、(c)は、蛍光体層を発光ダイオードパッケージに接着する工程を示す。

【図6】図6は、本発明の蛍光接着シートの他の実施形態(接着剤層が蛍光体層の両面に設けられる態様)の断面図を示す。

【図7】図7は、図6に示す蛍光接着シートによって発光ダイオード装置を製造する方法を説明する断面図であり、(a)は、発光ダイオードパッケージを熱板に載置する工程、(b)は、蛍光接着シートを発光ダイオードパッケージに載置する工程、(c)は、レンズを蛍光接着シートに載置および接着する工程を示す。

【図8】図8は、本発明の発光ダイオード装置の他の実施形態(蛍光接着シートが発光ダイオード素子の上面に積層される態様)を製造する方法を説明する断面図であり、(a)は、発光ダイオード素子が実装された基板を熱板に載置する工程、(b)は、蛍光接着シートを発光ダイオード素子に載置する工程、(c)は、接着剤層を可塑化および硬化させる工程、(d)は、封止層を形成する工程を示す。

【図9】図9は、本発明の蛍光体層付発光ダイオード素子の一実施形態の断面図であり、(a)は、蛍光体層が発光ダイオード素子の上面に接着する態様、(b)は、蛍光体層が発光ダイオード素子の上面および側面に接着する態様を示す。

【図10】図10は、図9の蛍光体層付発光ダイオード素子を製造する方法および蛍光体層付発光ダイオード素子を用いて発光ダイオード装置を製造する方法を説明する断面図であり、(a)は、支持体に支持される発光ダイオード素子を用意する工程、(b)は、蛍光接着シートを発光ダイオード装置に接着する工程、(c)は、蛍光体層付発光ダイオード素子を支持体から剥離する工程、(d)は、蛍光体層付発光ダイオード素子を基板に実装する工程、(e)は、封止層によって蛍光体層付発光ダイオード素子を封止する工程を示す。

【発明を実施するための形態】

【0063】

図1は、本発明の蛍光接着シートの一実施形態の断面図、図2は、本発明の蛍光接着シートの製造方法の一実施形態を説明する斜視図、図3は、本発明の発光ダイオード装置の製造方法の一実施形態を説明する断面図を示す。

【0064】

図1において、この蛍光接着シート1は、蛍光体層2と、蛍光体層2の上面(厚み方向一方面)に積層される接着剤層3とを備えている。

【0065】

蛍光体層2は、後述する発光ダイオード素子10(図3参照)から発光される青色光の一部を黄色光に変換するとともに、青色光の残部を透過させる波長変換層である。蛍光体層2は、プレート状あるいはシート状をなし、例えば、蛍光体のセラミックスから、蛍光体セラミックスプレートとして形成され、あるいは、蛍光体および樹脂を含有する蛍光体樹脂組成物から、蛍光体樹脂シートとして形成されている。

【0066】

蛍光体は、励起光として、波長350〜480nmの光の一部または全部を吸収して励起され、励起光よりも長波長、例えば、500〜650nmの蛍光を発光する。具体的には、蛍光体としては、例えば、黄色蛍光体が挙げられる。そのような蛍光体としては、例えば、複合金属酸化物や金属硫化物などに、例えば、セリウム(Ce)やユウロピウム(Eu)などの金属原子がドープされた蛍光体が挙げられる。

【0067】

具体的には、蛍光体としては、例えば、Y3Al5O12:Ce(YAG(イットリウム・アルミニウム・ガーネット):Ce)、(Y,Gd)3Al5O12:Ce、Tb3Al3O12:Ce、Ca3Sc2Si3O12:Ce、Lu2CaMg2(Si,Ge)3O12:Ceなどのガーネット型結晶構造を有するガーネット型蛍光体、例えば、(Sr,Ba)2SiO4:Eu、Ca3SiO4Cl2:Eu、Sr3SiO5:Eu、Li2SrSiO4:Eu、Ca3Si2O7:Euなどのシリケート蛍光体、例えば、CaAl12O19:Mn、SrAl2O4:Euなどのアルミネート蛍光体、例えば、ZnS:Cu,Al、CaS:Eu、CaGa2S4:Eu、SrGa2S4:Euなどの硫化物蛍光体、例えば、CaSi2O2N2:Eu、SrSi2O2N2:Eu、BaSi2O2N2:Eu、Ca−α−SiAlONなどの酸窒化物蛍光体、例えば、CaAlSiN3:Eu、CaSi5N8:Euなどの窒化物蛍光体、例えば、K2SiF6:Mn、K2TiF6:Mnなどのフッ化物系蛍光体などが挙げられる。好ましくは、ガーネット型蛍光体、さらに好ましくは、Y3Al5O12:Ce(YAG)が挙げられる。

【0068】

蛍光体は、単独使用または2種以上併用することができる。

【0069】

蛍光体層2を蛍光体セラミックスプレートとして形成するには、上記した蛍光体をセラミックス材料とし、かかるセラミックス材料を焼結することにより、蛍光体層2(蛍光体セラミックス)を得る。

【0070】

なお、セラミックス材料には、バインダー樹脂、分散剤、可塑剤、焼結助剤などの添加剤を適宜の割合で添加することもできる。

【0071】

一方、蛍光体層2を蛍光体樹脂組成物から形成するには、まず、上記した蛍光体と、樹脂とを配合することにより、蛍光体樹脂組成物を調製する。

【0072】

樹脂は、蛍光体を分散させるマトリックスであって、例えば、シリコーン樹脂組成物、エポキシ樹脂、アクリル樹脂などの透明樹脂などが挙げられる。好ましくは、耐久性の観点から、シリコーン樹脂組成物が挙げられる。

【0073】

シリコーン樹脂組成物は、主として、シロキサン結合(−Si−O−Si−)からなる主鎖と、主鎖の硅素原子(Si)に結合する、アルキル基(例えば、メチル基など)またはアルコキシル基(例えば、メトキシ基)などの有機基からなる側鎖とを分子内に有している。

【0074】

具体的には、シリコーン樹脂組成物としては、例えば、脱水縮合型シリコーンレジン、付加反応型シリコーンレジン、過酸化物硬化型シリコーンレジン、湿気硬化型シリコーンレジン、硬化型シリコーンレジンなどが挙げられる。好ましくは、付加反応型シリコーンレジンなどが挙げられる。

【0075】

シリコーン樹脂組成物の25℃における動粘度は、例えば、10〜30mm2/sである。

【0076】

樹脂は、単独使用または2種以上併用することができる。

【0077】

各成分の配合割合は、蛍光体の配合割合が、蛍光体樹脂組成物に対して、例えば、1〜50質量%、好ましくは、5〜30質量%である。また、樹脂100質量部に対する蛍光体の配合割合が、例えば、1〜100質量部、好ましくは、5〜40質量部である。

【0078】

また、樹脂の配合割合は、蛍光体樹脂組成物に対して、例えば、50〜99質量%、好ましくは、70〜95質量%である。

【0079】

蛍光体樹脂組成物は、蛍光体および樹脂を上記した配合割合で配合し、攪拌混合することにより調製される。調製された蛍光体樹脂組成物は、シート状に成形されており、具体的には、蛍光体樹脂シートとして形成される。

【0080】

蛍光体層2は、蛍光体セラミックスプレートとして形成される場合には、厚みが、例えば、100〜1000μmであり、蛍光体樹脂シートから形成される場合には、厚みが、成膜性および装置の外観の観点から、例えば、25〜1000μm、好ましくは、50〜200μmである。

【0081】

接着剤層3は、蛍光体層2の上面(厚み方向一方面)全面に形成されている。

【0082】

接着剤層3は、熱可塑性および熱硬化性を併有するシリコーン樹脂組成物から形成されている。

【0083】

シリコーン樹脂組成物としては、例えば、第1のシリコーン樹脂組成物、第2のシリコーン樹脂組成物、第3のシリコーン樹脂組成物、第4のシリコーン樹脂組成物、第5のシリコーン樹脂組成物および第6のシリコーン樹脂組成物が挙げられる。

【0084】

第1のシリコーン樹脂組成物は、例えば、両末端アミノ型シリコーン樹脂組成物、ジイソシアネートおよびラジカル発生剤を含有する。

【0085】

両末端アミノ型シリコーン樹脂組成物は、好ましくは、透明性や高耐熱性の観点から、下記式(1)で示される化合物である。

【0086】

【化1】

【0087】

(式中、A〜Dは、構成単位であり、AおよびDが、末端単位、BおよびCが、繰り返し単位を示し、R1は、1価の炭化水素基、R2は、アルケニル基、R3は、アルキレン基、aは、0または1以上の整数、bは、0または1以上の整数を示す。a+bは少なくとも1以上の整数となる関係を満たす。全てのR1は、同一または相異なっていてもよく、b個のR2は、同一または相異なっていてもよい。)

式(1)で示される化合物は、構成単位A、B、CおよびDによって構成され、アミノ基(−NH2)が末端単位に含まれている化合物である。

【0088】

式(1)におけるR1で示される炭化水素基は、例えば、飽和炭化水素基または芳香族炭化水素基である。炭化水素基の炭素数は、入手性の観点から、例えば、1〜20、好ましくは、1〜10である。

【0089】

飽和炭化水素基としては、例えば、メチル、エチル、プロピル、ブチル、ペンチル、ヘキシル、シクロヘキシル、シクロペンチルなどのアルキル基が挙げられる。芳香族炭化水素基としては、例えば、フェニル、ベンジル、トリルなどのアリール基などが挙げられる。

【0090】

R1で示される炭化水素基のうち、得られる第1のシリコーン樹脂組成物の透明性および耐光性の観点から、好ましくは、メチル、フェニルが挙げられ、さらに好ましくは、メチルが挙げられる。なお、式(1)において、全てのR1は、好ましくは、構成単位に関係なく、それぞれ独立して、上記した炭化水素基を示す。

【0091】

式(1)におけるR2としては、置換または非置換のアルケニル基が挙げられる。具体的には、アルケニル基を骨格に含む有機基であればよく、ビニル、アリル、ブチニル、ペンチニル、ヘキシニルなどが挙げられる。なかでも、得られる第1のシリコーン樹脂組成物の透明性および耐熱性の観点から、好ましは、ビニルが挙げられる。

【0092】

式(1)におけるR3としては、例えば、置換または非置換のアルキレン基が挙げられる。R3は、アルキレン基を骨格に含む有機基であればよく、そのような有機基の炭素数は、得られる第1のシリコーン樹脂組成物の透明性および耐熱性の観点から、例えば、1〜10である。具体的には、メチレン、エチレン、プロピレン、ブチレン、ペンチレン、へキシレン、へプチレンなどが挙げられる。なかでも、得られる第1のシリコーン樹脂組成物の透明性および耐熱性の観点から、好ましくは、プロピレンが挙げられる。なお、式(1)において、全てのR3、すなわち、2個のR3は同一でも異なっていてもよい。

【0093】

構成単位Aは、末端単位であり、具体的には、分子一端に含まれる。つまり、構成単位Aは、式(1)中に1個含まれる。

【0094】

構成単位Dは、末端単位であり、具体的には、構成単位Aと逆側の分子他端に含まれる。つまり、構成単位Dは、式(1)中に1個含まれる。

【0095】

構成単位Bの繰り返し単位数、すなわち、式(1)中のaは、0または1以上の整数を示すが、得られる第1のシリコーン樹脂組成物の透明性の観点から、例えば、1〜10,000、好ましくは、10〜10,000の整数である。

【0096】

構成単位Cの繰り返し単位数、すなわち、式(1)中のbは、得られる第1のシリコーン樹脂組成物の透明性の観点から、例えば、0〜10,000、好ましくは、0〜1,000の整数である。

【0097】

aとbの和は、好ましくは、1〜10,000、さらに好ましくは、10〜10,000である。なお、aとbの和が少なくとも1以上の整数であることから、aまたはbのいずれか一方が0であってもよい。

【0098】

式(1)で示される両末端アミノ型シリコーン樹脂組成物は、市販品を用いることでき、また、公知の方法に従って合成することもできる。

【0099】

式(1)で示される両末端アミノ型シリコーン樹脂組成物は、安定性や取り扱い性の観点から、重量平均分子量が、例えば、100〜1,000,000、好ましくは、1000〜100,000である。重量平均分子量は、ゲル浸透クロマトグラフィ(GPC:標準ポリスチレン換算値)にて測定され、以下同様である。

【0100】

両末端アミノ型シリコーン樹脂組成物の含有量は、第1のシリコーン樹脂組成物中,例えば、1〜99.9質量%、好ましくは、80〜99.9質量%である。

【0101】

ジイソシアネートは、各成分との相溶性の観点から、例えば、下記式(2)で示される。

【0102】

【化2】

【0103】

(式中、Yは2価の炭化水素基を示す)

式(2)におけるYとしては、例えば、飽和または不飽和の、直鎖、分岐鎖または環状の炭化水素基が挙げられる。炭化水素基の炭素数は、入手性および得られる第1のシリコーン樹脂組成物の耐熱性の観点から、例えば、1〜50、好ましくは、1〜30である。

【0104】

ジイソシアネートとしては、脂肪族ジイソシアネート、芳香族ジイソシアネート、脂環族ジイソシアネート、およびこれらの変性体などが挙げられる。具体的には、ヘキサメチレンジイソシアネート、4,4’−メチレンジシクロヘキシレンジイソシアネート、4,4’−メチレンジフェニレンジイソシアネート、1,3−ジアゼチジン−2,4−ジオン−ビス(4,4’−メチレンジシクロヘキシル)ジイソシアネート、1,3−ジアゼチジン−2,4−ジオン−ビス(4,4’−メチレンジフェニル)ジイソシアネート、テトラメチレンキシリレンジイソシアネート、イソホロンジイソシアネート、トリレン2,4−ジイソシアネート、ジシクロヘキシルメチレンジイソシアネートなどが挙げられ、これらは単独でまたは2種以上を組み合わせて用いることができる。これらのなかでも、透明性、耐熱性および入手性の観点から、好ましくは、トリレン2,4−ジイソシアネート、イソホロンジイソシアネート、ヘキサメチレンジイソシアネートが挙げられる。

【0105】

ジイソシアネートとしては、市販品を用いることでき、また、公知の方法に従って合成することもできる。

【0106】

ジイソシアネートの含有量は、第1のシリコーン樹脂組成物中、例えば、1.0×10−5〜20質量%、好ましくは、1.0×10−5〜10質量%である。

【0107】

また、両末端アミノ型シリコーン樹脂組成物とジイソシアネートとの質量比は、両末端アミノ型シリコーン樹脂組成物のアミノ基とジイソシアネートのイソシアネート基とを過不足なく反応させる観点から、それら官能基のモル比(アミノ基/イソシアネート基)が、例えば、0.1/1〜1/0.1、好ましくは、実質的に等量(1/1)である。

【0108】

ラジカル発生剤は、ラジカルを発生して、両末端アミノ型シリコーン樹脂組成物同士の架橋反応を促進する化合物であり、光ラジカル発生剤や有機過酸化物などが挙げられるが、第1のシリコーン樹脂組成物は温度によって熱可塑性/熱硬化性を示すことから、好ましくは、加熱によってラジカルを発生する有機過酸化物が挙げられる。

【0109】

具体的には、メチルエチルケトンパーオキサイド、シクロヘキサノンパーオキサイド、メチルシクロヘキサノンパーオキサイド、アセチルアセトンパーオキサイド、1,1−ジ(t−ヘキシルパーオキシ)−3,3,5−トリメチルシクロヘキサン、1,1−ジ(t−ヘキシルパーオキシ)シクロヘキサン、1,1−ジ(t−ブチルパーオキシ)−2−メチルシクロヘキサン、1,1−ジ(t−ブチルパーオキシ)シクロヘキサン、2,2−ジ(t−ブチルパーオキシ)ブタン、2,2−ジ(4,4−ジ−(ブチルパーオキシ)シクロヘキシル)プロパン、p−メンタンハイドロパーオキサイド、ジイソプロピルベンゼンハイドロパーオキサイド、1,1,3,3−テトラメチルブチルハイドロパーオキサイド、クメンハイドロパーオキサイド、t−ブチルハイドロパーオキサイド、ジクミルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルクミルパーオキサイド、ジ−t−ヘキシルパーオキサイド、ジ−t−ブチルパーオキサイド、ジイソブチリルパーオキサイド、ジ−n−オクタノイルパーオキサイド、ジベンゾイルパーオキサイド、ジ−n−プロピルパーオキシジカーボネート、ジイソプロピルパーオキシジカーボネート、ジ(4−t−ブチルシクロヘキシル)パーオキシカーボネート、t−ヘキシルパーオキシネオデカノエート、t−ブチルパーオキシネオデカノエート、t−ブチルパーオキシジイソブチレート、t−ブチルパーオキシアリルモノカーボネート、t−ブチルパーオキシベンゼンなどが挙げられる。これらは単独でまたは2種以上を組み合わせて用いることができる。これらのなかでも、透明性、耐熱性および入手性の観点から、好ましくは、ジ−t−ブチルパーオキサイド、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン、t−ブチルパーオキシベンゼンが挙げられる。

【0110】

これらのラジカル発生剤は、ラジカルを発生する温度は一概には決定されないが、例えば、100℃以上である。

【0111】

ラジカル発生剤は、市販品を用いることでき、また、公知の方法に従って合成することもできる。

【0112】

ラジカル発生剤の含有量は、第1のシリコーン樹脂組成物中、例えば、1.0×10−6〜20質量%、好ましくは、1.0×10−6〜10質量%である。

【0113】

また、ラジカル発生剤の含有量は、両末端アミノ型シリコーン樹脂組成物のR1基量を100mol%とした場合、得られる第1のシリコーン樹脂組成物の柔軟性を維持する観点から、例えば、0.001〜50mol%、好ましくは、0.01〜10mol%である。

【0114】

第1のシリコーン樹脂組成物は、両末端アミノ型シリコーン樹脂組成物、ジイソシアネートおよびラジカル発生剤を含有すれば、特に限定なく調製する。

【0115】

第1のシリコーン樹脂組成物は、イソシアネート基の反応とラジカル発生剤による架橋反応の各反応機構に応じて反応温度および時間を適当に選択し、反応を進行、完結させる観点から、好ましくは、イソシアネート基の反応に関する成分、すなわち、両末端アミノ型シリコーン樹脂組成物およびジイソシアネートを予め混合し、その後、ラジカル発生剤を配合する。

【0116】

イソシアネート基の反応に関する成分の配合は、両末端アミノ型シリコーン樹脂組成物およびジイソシアネート、および、必要に応じて、有機溶媒などの添加剤を、例えば、0〜100℃、好ましくは、10〜60℃で、例えば、0.1〜40時間攪拌することにより実施する。

【0117】

有機溶媒としては、特に限定はないが、各成分の相溶性を高める観点から、好ましくは、メチルエチルケトンなどのケトンが挙げられる。

【0118】

なお、上記混合によって、両末端アミノ型シリコーン樹脂組成物のアミノ基とジイソシアネートのイソシアネート基との反応の一部が開始されてもよく、反応の進行度は、1H−NMR測定によって、アミノ基に由来するピークの消失程度によって確認することができる。

【0119】

次に、架橋反応に関する成分として、ラジカル発生剤を、上記のイソシアネート基の反応に関する成分の混合物に混合する。第1のシリコーン樹脂組成物は、イソシアネート基の反応とラジカル発生剤による架橋反応との2種類の反応を行って硬化物を得る際に、架橋反応が生じることによって硬化物(成形物)を得ることができるので、ラジカル発生剤は、上記のイソシアネート基の反応に関する成分の混合物に、均一に混合されるのであれば、混合方法に特に限定はない。

【0120】

具体的には、両末端アミノ型シリコーン樹脂組成物およびジイソシアネートとの混合物に、ラジカル発生剤を配合して攪拌混合する。混合時間は、反応温度や反応に供する成分の種類、量に応じて一概には決定できないが、例えば、0.1〜40時間である。なお、得られた混合物(反応物)は、公知の方法に従って溶媒などを除去することができる。

【0121】

このようにして得られた第1のシリコーン樹脂組成物は、常温で固体であり、40℃以上で熱可塑性挙動を示し、さらに、50℃以上で熱硬化性を示す。

【0122】

具体的には、第1のシリコーン樹脂組成物の熱可塑温度は、好ましくは、40〜200℃、さらに好ましくは、80〜150℃である。なお、熱可塑温度は、第1のシリコーン樹脂組成物が熱可塑性を示す温度であり、具体的には、固体状の第1のシリコーン樹脂組成物が加熱によって軟化して完全に液体状になる温度であって、軟化温度と実質的に同一である。

【0123】

また、第1のシリコーン樹脂組成物の熱硬化温度は、好ましくは、100〜200℃、さらに好ましくは、130〜200℃である。熱硬化温度は、第1のシリコーン樹脂組成物が熱硬化性を示す温度であり、具体的には、液体状の第1のシリコーン樹脂組成物が加熱によって硬化して、完全に固体状となる温度である。

【0124】

第2のシリコーン樹脂組成物は、例えば、両末端アミノ型シリコーン樹脂組成物、オルガノハイドロジェンポリシロキサン、ジイソシアネート、および、ヒドロシリル化触媒を含有する。

【0125】

第2のシリコーン樹脂組成物における両末端アミノ型シリコーン樹脂組成物としては、第1のシリコーン樹脂組成物で例示した両末端アミノ型シリコーン樹脂組成物と同様の両末端アミノ型シリコーン樹脂組成物が挙げられる。

【0126】

両末端アミノ型シリコーン樹脂組成物の含有量は、第2のシリコーン樹脂組成物中、例えば、1〜99.5質量%、好ましくは、80〜99.5質量%である。

【0127】

オルガノハイドロジェンポリシロキサンは、ヒドロシリル基(−SiH)を含有するポリシロキサンである。より具体的には、オルガノハイドロジェンポリシロキサンは、直鎖状であって、主鎖に結合する側鎖にヒドロシリル基を含有する側鎖型オルガノハイドロジェンポリシロキサン、および/または、分子の両末端にヒドロシリル基を含有する両末端型オルガノハイドロジェンポリシロキサンである。

【0128】

側鎖型オルガノハイドロジェンポリシロキサンは、例えば、下記式(3)で示される。

【0129】

【化3】

【0130】

(式中、E〜Hは、構成単位を示し、EおよびHは、末端単位を示し、FおよびGは、繰り返し単位を示す。R4は、1価の炭化水素基を示す。また、eは、0または1以上の整数を示し、fは、1以上の整数を示す。)

E〜Hは、側鎖型オルガノハイドロジェンポリシロキサンを構成する。

【0131】

式(3)においてR4で示される1価の炭化水素基は、同一または相異なっていてもよく、好ましくは、同一である。

【0132】

R4で示される1価の炭化水素基としては、上記した式(1)および(2)においてR1にて示される1価の炭化水素基と同様のものが挙げられ、好ましくは、メチル、フェニル、さらに好ましくは、メチルが挙げられる。

【0133】

eは、反応性および安定性の観点から、好ましくは、1〜10000の整数、さらに好ましくは、1〜5000の整数を示す。

【0134】

fは、好ましくは、2以上、また、反応性および安定性の観点から、好ましくは、1〜10000の整数、さらに好ましくは、1〜1000の整数を示し、シリコーン樹脂組成物を室温で固体状で得つつ、柔軟性を付与する観点から、とりわけ好ましくは、eよりも大きい整数を示し、最も好ましくは、100〜1000の整数を示す。

【0135】

側鎖型オルガノハイドロジェンポリシロキサンとして、例えば、メチルハイドロジェンシロキサン、ジメチルシロキサン−co−メチルハイドロジェンシロキサン、エチルハイドロジェンシロキサン、メチルハイドロジェンシロキサン−co−メチルフェニルシロキサンなどが挙げられる。

【0136】

側鎖型オルガノハイドロジェンポリシロキサンの数平均分子量は、安定性および取扱性の観点から、例えば、200〜100000、好ましくは、200〜80000である。

【0137】

側鎖型オルガノハイドロジェンポリシロキサンは、例えば、公知の方法に従って合成され、または、市販品(例えば、Gelest社、信越化学工業社製)を用いることもできる。

【0138】

両末端型オルガノハイドロジェンポリシロキサンは、例えば、下記式(4)で示される。

【0139】

【化4】

【0140】

(式中、R〜Uは、構成単位を示し、RおよびUは、末端単位を示し、SおよびTは、繰り返し単位を示す。R5は、飽和炭化水素基および芳香族炭化水素基から選択される1価の炭化水素基を示す。また、gは、0以上の整数を示し、tは、0以上の整数を示す。)

R〜Uは、両末端型オルガノハイドロジェンポリシロキサンを構成する。

【0141】

式(4)においてR5で示される1価の炭化水素基は、同一または相異なっていてもよく、好ましくは、同一である。

【0142】

R5で示される1価の炭化水素基としては、上記した式(1)においてR1にて示される1価の炭化水素基と同様のものが挙げられ、1価の炭化水素基として、好ましくは、メチル基、フェニル基、さらに好ましくは、メチル基が挙げられる。

【0143】

gは、反応性および安定性の観点から、好ましくは、0以上の整数、さらに好ましくは、1〜10000の整数、とりわけ好ましくは、1〜5000の整数を示す。

【0144】

tは、反応性および安定性の観点から、好ましくは、0以上の整数、さらに好ましくは、1〜10000の整数、とりわけ好ましくは、1〜5000の整数を示す。

【0145】

両末端型オルガノハイドロジェンポリシロキサンは、例えば、tが1以上の場合は、主鎖から分岐する側鎖、および、主鎖の両末端に水素原子を含有する、水素側鎖・両末端併有オルガノポリシロキサンであり、具体的には、ヒドロシリル基両末端メチルハイドロジェンポリシロキサン、ヒドロシリル基両末端(ジメチルポリシロキサン−co−メチルハイドロジェンポリシロキサン)、ヒドロシリル基両末端エチルハイドロジェンポリシロキサン、ヒドロシリル基両末端(メチルハイドロジェンポリシロキサン−co−メチルフェニルポリシロキサン)などが挙げられる。

【0146】

また、両末端型オルガノハイドロジェンポリシロキサンは、例えば、tが0の場合には、主鎖から分岐する側鎖に水素原子を含有せず、主鎖の両末端に水素原子を含有する、水素側鎖不含/水素両末端含有オルガノポリシロキサンであり、具体的には、ヒドロシリル基両末端ポリジメチルシロキサン、ヒドロシリル基両末端ポリメチルフェニルシロキサン、ヒドロシリル基両末端ポリジフェニルシロキサンなどが挙げられる。

【0147】

両末端型オルガノハイドロジェンポリシロキサンとしては、好ましくは、式(5)で示される水素側鎖不含/水素両末端含有オルガノポリシロキサンが挙げられる。

【0148】

【化5】

【0149】

(式中、R5は、飽和炭化水素基および芳香族炭化水素基から選択される1価の炭化水素を示す。また、gは、1以上の整数を示す。)

式(5)においてR5で示される1価の炭化水素基は、同一または相異なっていてもよく、好ましくは、同一である。

【0150】

式(5)において、R5は、上記と同意義を示し、また、gは、上記と同意義を示す。

【0151】

両末端型オルガノハイドロジェンポリシロキサンの数平均分子量は、安定性および取扱性の観点から、例えば、100〜30000、好ましくは、100〜10000である。

【0152】

両末端型オルガノハイドロジェンポリシロキサンは、例えば、公知の方法に従って合成され、または、市販品を用いることもできる。

【0153】

オルガノハイドロジェンポリシロキサンにおいては、ヒドロシリル基含有量は、具体的には、例えば、0.01〜20mmol/g、好ましくは、0.05〜15mmol/gである。そのヒドロシリル基含有量は、1H−NMRでヒドロシリル基とメチル基の積分値から算出される。

【0154】

オルガノハイドロジェンポリシロキサンは、例えば、公知の方法に従って合成され、または、市販品(例えば、Gelest社、信越化学工業社製)を用いることもできる。

【0155】

オルガノハイドロジェンポリシロキサンの含有量は、第2のシリコーン樹脂組成物中、例えば、0.0001〜90質量%、好ましくは、0.001〜50質量%がである。

【0156】

また、両末端アミノ型シリコーン樹脂組成物とオルガノハイドロジェンポリシロキサンとの質量比は、両末端アミノ型シリコーン樹脂組成物のアルケニル基とオルガノハイドロジェンポリシロキサンのSiH基(ヒドロシリル基)とを過不足なく反応させる観点から、官能基のモル比(アルケニル基/SiH基)が、例えば、1/1〜0.1/1、好ましくは、1/1〜0.2/1、さらに好ましくは、1/1〜0.5/1、とりわけ好ましくは、実質的に等量(1/1)である。

【0157】

ジイソシアネートとしては、第1のシリコーン樹脂組成物で例示したジイソシアネートと同様のジイソシアネートが挙げられる。

【0158】

ジイソシアネートの含有量は、第2のシリコーン樹脂組成物中、例えば、1.0×10−5〜20質量%、好ましく、1.0×10−5〜10質量%である。

【0159】

また、両末端アミノ型シリコーン樹脂組成物とジイソシアネートとの質量比は、両末端アミノ型シリコーン樹脂組成物のアミノ基とジイソシアネートのイソシアネート基とを過不足なく反応させる観点から、官能基のモル比(アミノ基/イソシアネート基)が、例えば、1/1〜0.1/1、好ましくは、1/1〜0.2/1、さらに好ましくは、1/1〜0.5/1、とりわけ好ましくは、実質的に等量(1/1)である。

【0160】

ヒドロシリル化触媒としては、両末端アミノ型シリコーン樹脂組成物のアルケニル基とオルガノハイドロジェンポリシロキサンのヒドロシリル基とのヒドロシリル化反応を触媒する化合物であれば特に限定はなく、例えば、白金黒、塩化白金、塩化白金酸、白金オレフィン錯体、白金カルボニル錯体、白金アセチルアセテートなどの白金触媒、例えば、パラジウム触媒、例えば、ロジウム触媒などが挙げられる。

【0161】

第2のシリコーン樹脂組成物におけるヒドロシリル化触媒の含有量は、例えば、白金触媒を用いる場合には、反応速度の観点から、白金含有量が、オルガノハイドロジェンポリシロキサン100質量部に対して、例えば、1.0×10−10〜0.5質量部、好ましくは、1.0×10−8〜1.0×10−3質量部である。

【0162】

そして、第2のシリコーン樹脂組成物は、両末端アミノ型シリコーン樹脂組成物、オルガノハイドロジェンポリシロキサン、ジイソシアネート、およびヒドロシリル化触媒の各成分を含有するものであれば、特に限定なく調製する。

【0163】

第2のシリコーン樹脂組成物は、イソシアネート基の反応とヒドロシリル化反応との各反応機構に応じて反応温度および時間を適当に選択し、反応を進行および完結させる観点から、イソシアネート基の反応に関する成分を予め混合してから、ヒドロシリル化反応に関する成分を混合してもよい。

【0164】

イソシアネート基の反応に関する成分の混合は、両末端アミノ型シリコーン樹脂組成物およびジイソシアネート、必要に応じて、有機溶媒などの添加剤を、例えば、0〜100℃、好ましくは、10〜60℃で,例えば、0.1〜40時間攪拌することにより実施することができる。

【0165】

有機溶媒としては、特に限定はないが、各成分の相溶性を高める観点から、好ましくは、メチルエチルケトンなどのケトンが挙げられる。

【0166】

なお、上記混合によって、両末端アミノ型シリコーン樹脂組成物のアミノ基とジイソシアネートのイソシアネート基との反応の一部が開始されてもよく、反応の進行度は、1H−NMR測定によって、アミノ基に由来するピークの消失程度によって確認することができる。

【0167】

その後、ヒドロシリル化反応に関する成分として、オルガノハイドロジェンポリシロキサンおよびヒドロシリル化触媒を、上記のイソシアネート基の反応に関する成分の混合物に配合する。

【0168】

第2のシリコーン樹脂組成物は、その後の加熱によって、上記したヒドロシリル化反応が生じることによって硬化物(成形物)を得ることができるので、ヒドロシリル化反応に関する成分は、上記のイソシアネート基の反応に関する成分の混合物に、均一に混合されるのであれば、混合方法に特に限定はない。

【0169】

具体的には、両末端アミノ型シリコーン樹脂組成物およびジイソシアネートの混合物に、オルガノハイドロジェンポリシロキサンおよびヒドロシリル化触媒を配合して攪拌混合する。混合時間は、反応温度や反応に供する成分の種類、量に応じて一概には決定できないが、例えば、0.1〜40時間である。混合方法としては、各成分が均一に混合されるのであれば特に限定はない。なお、得られた混合物は、公知の方法に従って溶媒などを除去することができる。

【0170】

このようにして得られた第2のシリコーン樹脂組成物は、常温で固体であり、40℃以上で熱可塑性挙動を示し、さらに、50℃以上で熱硬化性を示す。

【0171】

具体的には、第2のシリコーン樹脂組成物の熱可塑温度は、例えば、40〜200℃、好ましくは、40〜150℃である。

【0172】

また、次の熱硬化温度において、第2のシリコーン樹脂組成物では、ヒドロシリル化反応が進行して、第2のシリコーン樹脂組成物が熱硬化する。

【0173】

熱硬化温度は、例えば、100〜200℃、好ましくは、130〜200℃である。なお、ヒドロシリル化反応の進行度は、1H−NMR測定によって、両末端アミノ型シリコーン樹脂組成物のアミノ基に由来するシグナルの強度によって確認することができ、シグナルが消失した段階で反応完結とみなされる。

【0174】

第3のシリコーン樹脂組成物は、かご型オクタシルセスキオキサンと、アルケニル基含有ポリシロキサンとを、ヒドロシリル化触媒の存在下で反応することにより得られる。

【0175】

かご型オクタシルセスキオキサンは、3官能シリコーンモノマーの8量体であって、具体的には、下記式(6)で示される基を8つ有し、

【0176】

【化6】

【0177】

(式中、R6は、1価の炭化水素基を示し、R7は、水素または1価の炭化水素基を示す。但し、かご型オクタシルセスキオキサン全体の平均値として、R7の1価の炭化水素基:水素のモル比が、6.5:1.5〜5.5:2.5の範囲である。)

より具体的には、下記式(7)で示される。

【0178】

【化7】

【0179】

(式中、R6およびR7は、上記と同意義を示す。また、R7の1価の炭化水素基:水素のモル比は、上記と同一である。)

上記式(6)および(7)において、R6にて示される1価の炭化水素基は、例えば、飽和炭化水素基または芳香族炭化水素基である。

【0180】

飽和炭化水素基としては、例えば、直鎖状飽和炭化水素基(例えば、メチル、エチル、プロピル、ブチル、ペンチル、ヘキシルなどの炭素数1〜6のアルキル基)、分岐状飽和炭化水素基(例えば、イソプロピル、イソブチルなどの炭素数3〜6のアルキル基)、環状飽和炭化水素基(例えば、シクロヘキシルなどの炭素数3〜6のシクロアルキル基)などが挙げられる。

【0181】

芳香族炭化水素基としては、例えば、フェニル、ベンジル、トリルなどの炭素数6〜8のアリール基などが挙げられる。

【0182】

1価の炭化水素基の炭素数は、例えば、1〜8、好ましくは、1〜6である。

【0183】

R6は、同一または相異なっていてもよく、好ましくは、同一である。

【0184】

1価の炭化水素基として、好ましくは、調製の容易性および熱安定性の観点から、飽和の直鎖状の炭化水素基、さらに好ましくは、炭素数1〜6のアルキル基、とりわけ好ましくは、メチルが挙げられる。

【0185】

上記した式(6)および(7)において、R7にて示される1価の炭化水素基としては、上記したR1にて示される1価の炭化水素基と同様のものが挙げられる。好ましくは、メチルが挙げられる。

【0186】

式(7)におけるR7の1価の炭化水素基:水素のモル比は、かご型オクタシルセスキオキサン全体の平均値として、6.5:1.5〜5.5:2.5の範囲であり、好ましくは、6.0:2.0〜5.5:2.5の範囲である。

【0187】

つまり、かご型オクタシルセスキオキサン1分子において、上記式(6)で示される基が、1.5〜2.5個(具体的には、2つ)、好ましくは、2〜2.5個(具体的には、2つ)のヒドロシリル基(−SiH)を形成する。

【0188】

上記したR7の1価の炭化水素基:水素のモル比が、6.5/1.5(=6.5:1.5)を超える場合(例えば、7/1(=7:1))には、ヒドロシリル基のモル数が過度に少ないため、アルケニル基含有ポリシロキサンに対するかご型オクタシルセスキオキサンの反応度合が過度に低下して、得られる第3のシリコーン樹脂組成物の分子量が低くなり、固体状のシリコーン樹脂組成物が得られない場合がある。

【0189】

一方、上記したR7の1価の炭化水素基:水素のモル比が、5.5/2.5(=5.5:2.5)に満たない場合(例えば、5/3(=5:3))には、かご型オクタシルセスキオキサンのヒドロシリル基のモル数が過度に多いため、アルケニル基含有ポリシロキサンに対するかご型オクタシルセスキオキサンの反応度合いが過度に増大するため、第3のシリコーン樹脂組成物が熱可塑性を示さない場合がある。

【0190】

上記したかご型オクタシルセスキオキサンとしては、具体的には、例えば、上記式(6)および(7)において、R6がメチル、R7がメチルまたは水素であり、かご型オクタシルセスキオキサン全体の平均値として、R7のメチル:水素のモル比が、5.5:2.5、6:2、または、6.5:1.5であるかご型オクタシルセスキオキサンなどが挙げられる。

【0191】

上記式(7)で示されるかご型オクタシルセスキオキサンは、例えば、公知の方法(例えば、特開2007−246880号公報などの記載に準拠)に従って合成される。

【0192】

具体的には、テトラアルコキシシラン(テトラエトキシシランなど)を、メタノールなどのアルコールおよび/または水と、触媒の存在下で反応させて、オクタ(シルセスキオキサン)骨格(式(7)において式(6)の基を除く部分)を合成し、その後、ジアルキルクロロシラン(ジメチルクロロシランなど)およびトリアルキルクロロシラン(トリメチルクロロシランなど)を、上記したR7の1価の炭化水素基:水素のモル比に対応する配合割合で配合して、オクタ(シルセスキオキサン)骨格のケイ素原子に結合するアルコキシル基(エトキシなど)と、ジアルキルクロロシランおよびトリアルキルクロロシランとを反応させる。反応後、必要により、反応物を精製する。これにより、かご型オクタシルセスキオキサンを得ることができる。

【0193】

なお、かご型オクタシルセスキオキサンは、市販品を用いることもできる。

【0194】

アルケニル基含有ポリシロキサンは、分子の両末端にアルケニル基を含有するアルケニル基両末端含有ポリシロキサンであり、

具体的には、下記式(8)で示される。

【0195】

【化8】

【0196】

(式中、R8は、1価の炭化水素基を示し、R9は、アルケニル基を示す。また、iは、1以上の整数を示す。)

式(8)においてR8で示される1価の炭化水素基は、同一または相異なっていてもく、好ましくは、同一である。

【0197】

R8で示される1価の炭化水素基としては、上記した式(6)および(7)においてR6にて示される1価の炭化水素基と同様のものが挙げられ、好ましくは、メチル、フェニルが挙げられ、さらに好ましくは、メチルが挙げられる。

【0198】

式(8)においてR9で示されるアルケニル基としては、例えば、置換または非置換のアルケニル基が挙げられ、好ましくは、非置換のアルケニル基が挙げられる。

【0199】

そのようなアルケニル基としては、例えば、ビニル、アリル、プロペニル、ブテニル、ペンテニルなどの炭素数2〜10のアルケニル基が挙げられる。

【0200】

アルケニル基の炭素数は、例えば、2〜10、好ましくは、2〜5である。

【0201】

R9は、同一または相異なっていてもよく、好ましくは、同一である。

【0202】

アルケニル基として、好ましくは、かご型オクタシルセスキオキサンのヒドロシリル基との反応性の観点から、炭素数2〜5のアルケニル基、さらに好ましくは、ビニルが挙げられる。

【0203】

iは、反応性および安定性の観点から、好ましくは、1〜5000の整数、さらに好ましくは、1〜1000の整数を示す。

【0204】

上記式(8)で示されるアルケニル基含有ポリシロキサンの数平均分子量は、安全性および取扱性の観点から、例えば、100〜10000、好ましくは、300〜5000である。

【0205】

上記式(8)で示されるアルケニル基含有ポリシロキサンは、例えば、公知の方法に従って合成され、または、市販品(例えば、Gelest社製)を用いることもできる。

【0206】

ヒドロシリル化触媒としては、第2のシリコーン樹脂組成物において例示したヒドロシリル化触媒と同様のものが挙げられ、好ましくは、相溶性および透明性の観点から、白金触媒、さらに好ましくは、白金オレフィン錯体が挙げられ、具体的には、白金−1,3−ジビニル−1,1,3,3−テトラメチルジシロキサン錯体などの白金−ジビニルシロキサン錯体などが挙げられる。

【0207】

なお、ヒドロシリル化触媒は、公知の溶媒(トルエンなど)溶液として調製されていてもよい。

【0208】

ヒドロシリル化触媒(固形分)の配合割合は、かご型オクタシルセスキオキサンおよびアルケニル基含有ポリシロキサンの総量100質量部に対して、例えば、1.0×10−10〜3質量部、好ましくは、1.0×10−8〜1質量部である。

【0209】

そして、かご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンとを、ヒドロシリル化触媒の存在下で、かご型オクタシルセスキオキサンのヒドロシリル基のモル数が、アルケニル基含有ポリシロキサンのアルケニル基のモル数より多く(過剰と)なるように、反応させる。

【0210】

アルケニル基とヒドロシリル基とのモル比(アルケニル基のモル数/ヒドロシリル基のモル数)は、1未満、例えば、0.10〜0.99、好ましくは、0.20〜0.99、さらに好ましくは、0.50〜0.99である。

【0211】

一方、上記したモル比が上記範囲を超える場合には、ヒドロシリル基がアルケニル基より少なくなり、その場合には、反応後に、過剰分のヒドロシリル基が残存せず、第3のシリコーン樹脂組成物に熱硬化性が付与されない場合がある。

【0212】

そして、上記したかご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンとを反応させるには、それらを上記した配合割合で、ヒドロシリル化触媒および溶媒とともに配合し、その後、必要により、それらを加熱する。

【0213】

溶媒としては、例えば、トルエンなどの芳香族炭化水素、例えば、ヘキサンなどの脂肪族炭化水素、例えば、酢酸エチルなどのエステルなどが挙げられる。好ましくは、各成分の相溶性を向上させる観点から、芳香族炭化水素、さらに好ましくは、トルエンが挙げられる。

【0214】

反応温度は、例えば、0〜100℃、好ましくは、20〜80℃であり、反応時間は、例えば、0.5〜96時間である。

【0215】

これにより、かご型オクタシルセスキオキサンのヒドロシリル基と、アルケニル基含有ポリシロキサンのアルケニル基とが、ヒドロシリル化反応する。

【0216】

なお、ヒドロシリル化反応の度合は、1H−NMR測定によって、アルケニル基含有ポリシロキサンのアルケニル基に由来するシグナルの強度によって確認することができ、そのシグナルが消失したときが、ヒドロシリル化反応が終了したとされる。

【0217】

上記のヒドロシリル化反応では、ヒドロシリル基のモル数が、アルケニル基のモル数に比べて、過剰となるように、かご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンとが反応するので、その反応後には、ヒドロシリル基の過剰分が残存し、かかる過剰分のヒドロシリル基は、その後の加熱(例えば、100〜200℃の加熱)によって、空気中の水分と加水分解および縮合反応して、互いに結合(3次元架橋)し、これにより、第3のシリコーン樹脂組成物に熱硬化性が付与される。

【0218】

これにより、第3のシリコーン樹脂組成物を得ることができる。

【0219】

得られた第3のシリコーン樹脂組成物は、固体状である。かご型オクタシルセスキオキサンの立体障害に起因して、アルケニル基含有ポリシロキサンの運動性が低下するため、第3のシリコーン樹脂組成物が固体状として得られる。

【0220】

第3のシリコーン樹脂組成物の熱可塑温度は、例えば、40〜100℃、好ましくは、50〜90℃である。

【0221】

一旦可塑化した第3のシリコーン樹脂組成物の熱硬化性は、その後の加熱によって、過剰分のヒドロシリル基が加水分解および縮合反応して、互いに結合(3次元架橋)することにより発現される。

【0222】

また、第3のシリコーン樹脂組成物の熱硬化温度は、例えば、150〜300℃、好ましくは、180〜250℃である。

【0223】

第4のシリコーン樹脂組成物は、かご型オクタシルセスキオキサンと、アルケニル基含有ポリシロキサンと、ヒドロシリル化触媒と、水酸基含有ポリシロキサンとを含有する。

【0224】

第4のシリコーン樹脂組成物におけるかご型オクタシルセスキオキサン、アルケニル基含有ポリシロキサンおよびヒドロシリル化触媒は、それぞれ、第3のシリコーン樹脂組成物において例示したかご型オクタシルセスキオキサン、第3のシリコーン樹脂組成物において例示したアルケニル基含有ポリシロキサン、および、第2のシリコーン樹脂組成物において例示したヒドロシリル化触媒とそれぞれ同様のものが挙げられる。

【0225】

水酸基含有ポリシロキサンは、例えば、水酸基を複数(例えば、2つ)含有するポリシロキサンであって、より具体的には、分子の両末端に水酸基を含有する両末端型ポリシロキサンである。詳しくは、水酸基含有ポリシロキサンは、下記式(9)で示される。

【0226】

【化9】

【0227】

(式中、R10は、1価の炭化水素基を示す。また、jは、1以上の整数を示す。)

式(9)においてR10で示される1価の炭化水素基は、同一または相異なっていてもよく、好ましくは、同一である。

【0228】

R10で示される1価の炭化水素基としては、上記した式(5)および(6)においてR6にて示される1価の炭化水素基と同様のものが挙げられ、好ましくは、メチル、フェニル、さらに好ましくは、メチルが挙げられる。

【0229】

jは、反応性および安定性の観点から、好ましくは、1〜10000の整数、さらに好ましくは、1〜5000の整数を示す。

【0230】

上記式(9)で示される水酸基含有ポリシロキサンの数平均分子量は、安全性および取扱性の観点から、例えば、100〜100000、好ましくは、500〜50000である。

【0231】

上記式(9)で示される水酸基含有ポリシロキサンは、例えば、公知の方法に従って合成され、または、市販品(例えば、Gelest社製)を用いることもできる。

【0232】

そして、第4のシリコーン樹脂組成物は、かご型オクタシルセスキオキサンと、アルケニル基含有ポリシロキサンと、ヒドロシリル化触媒と、水酸基含有ポリシロキサンとを配合することによって、調製される。

【0233】

かご型オクタシルセスキオキサンの配合割合は、第4のシリコーン樹脂組成物に対して、例えば、1〜50質量%、好ましくは、5〜40質量%である。

【0234】

アルケニル基含有ポリシロキサンの配合割合は、アルケニル基含有ポリシロキサンのアルケニル基のモル数がかご型オクタシルセスキオキサンのヒドロシリル基のモル数より少なくなるように、調整される。

【0235】

つまり、アルケニル基とヒドロシリル基とのモル比(アルケニル基のモル数/ヒドロシリル基のモル数)は、1未満、例えば、0.10〜0.99、好ましくは、0.20〜0.99、さらに好ましくは、0.50〜0.99である。

【0236】

上記したモル比が上記範囲を超える場合には、ヒドロシリル基がアルケニル基より少なくなり、その場合には、反応後に、過剰分のヒドロシリル基が残存せず、第4のシリコーン樹脂組成物に熱硬化性が付与されない場合がある。

【0237】

一方、上記したモル比が上記範囲に満たない場合には、ヒドロシリル基が過剰に残存し、かご型オクタシルセスキオキサン同士が、空気中の水分による加水分解および自己縮合によって硬化し、柔軟性が得られない場合がある。

【0238】

ヒドロシリル化触媒(固形分)の配合割合は、かご型オクタシルセスキオキサンおよびアルケニル基含有ポリシロキサンの総量100質量部に対して、例えば、1.0×10−10〜3質量部、好ましくは、1.0×10−8〜1質量部である。

【0239】

水酸基含有ポリシロキサンの配合割合は、その水酸基のモル数(X)が、かご型オクタシルセスキオキサンのヒドロシリル基のモル数からアルケニル基含有ポリシロキサンのアルケニル基のモル数を差し引いたモル数(Y)に対して、モル比(X/Y)として、例えば、0.001〜1000、好ましくは、0.01〜100となるように、調整される。換言すれば、水酸基含有ポリシロキサンの配合割合は、かご型オクタシルセスキオキサンおよびアルケニル基含有ポリシロキサンの総量100質量部に対して、例えば、0.1〜50質量部、好ましくは、1〜30質量部である。

【0240】

第4のシリコーン樹脂組成物を調製するには、好ましくは、かご型オクタシルセスキオキサンと、アルケニル基含有ポリシロキサンとを、ヒドロシリル化触媒の存在下で反応することにより得られるシリコーン樹脂組成物前駆体と、水酸基含有ポリシロキサンとを配合する。

【0241】

すなわち、まず、かご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンとを、ヒドロシリル化触媒の存在下で、かご型オクタシルセスキオキサンのヒドロシリル基のモル数が、アルケニル基含有ポリシロキサンのアルケニル基のモル数より多く(過剰と)なるように、反応させることにより、シリコーン樹脂組成物前駆体を得る。

【0242】

シリコーン樹脂組成物前駆体を得るには、より具体的には、上記したかご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンとを上記した配合割合で、ヒドロシリル化触媒、および必要により、溶媒とともに配合し、その後、必要により、それらを加熱する。

【0243】

溶媒としては、例えば、トルエンなどの芳香族炭化水素、例えば、ヘキサンなどの脂肪族炭化水素、例えば、酢酸エチルなどのエステルなどが挙げられる。好ましくは、各成分の相溶性を向上させる観点から、芳香族炭化水素、さらに好ましくは、トルエンが挙げられる。

【0244】

反応温度は、例えば、0〜100℃、好ましくは、20〜80℃であり、反応時間は、例えば、0.5〜96時間である。

【0245】

これによって、かご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンが反応する。つまり、かご型オクタシルセスキオキサンのヒドロシリル基と、アルケニル基含有ポリシロキサンのアルケニル基とが、ヒドロシリル化反応する。

【0246】

なお、かご型オクタシルセスキオキサンのヒドロシリル基と、アルケニル基含有ポリシロキサンのアルケニル基とのヒドロシリル化反応の度合は、1H−NMR測定によって、アルケニル基含有ポリシロキサンのアルケニル基に由来するシグナルの強度によって確認することができ、そのシグナルが消失したときが、ヒドロシリル化反応が終了したとされる。

【0247】

上記のヒドロシリル化反応では、ヒドロシリル基のモル数が、アルケニル基のモル数に比べて、過剰となるように、かご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンとが反応し、その反応後には、ヒドロシリル基の過剰分が残存する。

【0248】

これにより、シリコーン樹脂組成物前駆体を得る。

【0249】

なお、シリコーン樹脂組成物前駆体は、液体状または半固体状である。

【0250】

次いで、得られたシリコーン樹脂組成物前駆体と、水酸基含有ポリシロキサンとを上記した割合で配合する。その後の加熱により、シリコーン樹脂組成物前駆体と、水酸基含有ポリシロキサンとが反応する。なお、必要により、溶媒を留去する。

【0251】

これにより、第4のシリコーン樹脂組成物を得ることができる。

【0252】

得られた第4のシリコーン樹脂組成物は、固体状である。かご型オクタシルセスキオキサンの立体障害に起因して、アルケニル基含有ポリシロキサンの運動性が低下するため、第4のシリコーン樹脂組成物が固体状として得られる。

【0253】

第4のシリコーン樹脂組成物の熱可塑性は、加熱によりかご型オクタシルセスキオキサンおよびアルケニル基含有ポリシロキサンの運動性が上昇することにより発現される。

【0254】

第4のシリコーン樹脂組成物の熱可塑温度は、例えば、40〜150℃、好ましくは、50〜100℃である。

【0255】

一旦可塑化した第4のシリコーン樹脂組成物の熱硬化性は、具体的には、第4のシリコーン樹脂組成物前駆体に残存するヒドロシリル基と、水酸基含有ポリシロキサンの水酸基とが反応することにより発現される。

【0256】

より具体的には、第4のシリコーン樹脂組成物前駆体におけるかご型オクタシルセスキオキサンのヒドロシリル基は、水酸基含有ポリシロキサンの水酸基と縮合反応する。

【0257】

また、第4のシリコーン樹脂組成物の熱硬化温度は、比較的低く、例えば、100〜250℃、好ましくは、120〜250℃である。熱硬化温度は、第4のシリコーン樹脂組成物が熱硬化性を示す温度であり、具体的には、可塑化した第4のシリコーン樹脂組成物が加熱によって硬化して、完全に固体状となる温度である。

【0258】

この第4のシリコーン樹脂組成物は、水酸基含有ポリシロキサンを含有するので、水酸基含有ポリシロキサンの水酸基がかご型オクタシルセスキオキサンの残余のヒドロシリル基と反応して、それによってかご型オクタシルセスキオキサンを架橋することができる。そのため、第4のシリコーン樹脂組成物の柔軟性を向上させることができる。

【0259】

また、第4のシリコーン樹脂組成物は、その熱硬化温度(例えば、100〜250℃)を低減することができる。

【0260】

第5のシリコーン樹脂組成物は、かご型オクタシルセスキオキサンと、アルケニル基含有ポリシロキサンと、ヒドロシリル化触媒と、オルガノハイドロジェンポリシロキサンとを含有する。

【0261】

第5のシリコーン樹脂組成物において、かご型オクタシルセスキオキサン、アルケニル基含有ポリシロキサンおよびヒドロシリル化触媒は、第4のシリコーン樹脂組成物において例示したかご型オクタシルセスキオキサン、アルケニル基含有ポリシロキサンおよびヒドロシリル化触媒と同様のものがそれぞれ挙げられる。オルガノハイドロジェンポリシロキサンにおいては、ヒドロシリル基含有量は、例えば、0.01〜20mmol/g、好ましくは、0.05〜15mmol/gである。

【0262】

第5のシリコーン樹脂組成物において、オルガノハイドロジェンポリシロキサンは、第2のシリコーン樹脂組成物において例示したオルガノハイドロジェンポリシロキサンと同様のものが挙げられる。

【0263】

そして、第5のシリコーン樹脂組成物は、かご型オクタシルセスキオキサンと、アルケニル基含有ポリシロキサンと、ヒドロシリル化触媒と、オルガノハイドロジェンポリシロキサンとを配合することによって、調製される。

【0264】

かご型オクタシルセスキオキサンの配合割合は、第5のシリコーン樹脂組成物に対して、例えば、10〜80質量%、好ましくは、10〜70質量%である。

【0265】

アルケニル基含有ポリシロキサンの配合割合は、アルケニル基含有ポリシロキサンのアルケニル基のモル数がかご型オクタシルセスキオキサンのヒドロシリル基のモル数より少なくなるように、調整される。

【0266】

つまり、アルケニル基のヒドロシリル基に対するモル比(アルケニル基のモル数/ヒドロシリル基のモル数)は、1未満、例えば、0.10〜0.99、好ましくは、0.20〜0.99、さらに好ましくは、0.50〜0.99である。

【0267】

上記したモル比が上記範囲を超える場合には、ヒドロシリル基がアルケニル基より少なくなり、その場合には、反応後に、過剰分のヒドロシリル基が十分に残存せず、第5のシリコーン樹脂組成物に熱硬化性が付与されない場合がある。

【0268】

一方、上記したモル比が上記範囲に満たない場合には、ヒドロシリル基が過剰に残存し、かご型オクタシルセスキオキサン同士が、空気中の水分による加水分解および自己縮合によって硬化し、柔軟性が得られない場合がある。

【0269】

ヒドロシリル化触媒(固形分)の配合割合は、かご型オクタシルセスキオキサンおよびアルケニル基含有ポリシロキサンの総量100質量部に対して、例えば、1.0×10−10〜3質量部、好ましくは、1.0×10−8〜1質量部である。

【0270】

オルガノハイドロジェンポリシロキサンの配合割合は、そのヒドロシリル基のモル数(X)が、かご型オクタシルセスキオキサンのヒドロシリル基のモル数からアルケニル基含有ポリシロキサンのアルケニル基のモル数を差し引いたモル数(Y)に対して、モル比(X/Y)として、例えば、0.001〜1000、好ましくは、0.01〜100となるように、調整される。換言すれば、オルガノハイドロジェンポリシロキサンの配合割合は、かご型オクタシルセスキオキサンおよびアルケニル基含有ポリシロキサンの総量100質量部に対して、例えば、0.01〜100質量部、好ましくは、0.01〜50質量部である。

【0271】

また、第5のシリコーン樹脂組成物全体に対するオルガノハイドロジェンポリシロキサンの配合割合は、例えば、0.01〜50質量%、好ましくは、0.01〜30質量%である。

【0272】

第5のシリコーン樹脂組成物を調製するには、好ましくは、かご型オクタシルセスキオキサンと、アルケニル基含有ポリシロキサンとを、ヒドロシリル化触媒の存在下で反応することにより得られるシリコーン樹脂組成物前駆体と、オルガノハイドロジェンポリシロキサンとを配合する。

【0273】

すなわち、まず、かご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンとを、ヒドロシリル化触媒の存在下で、かご型オクタシルセスキオキサンのヒドロシリル基のモル数が、アルケニル基含有ポリシロキサンのアルケニル基のモル数より多く(過剰と)なる配合割合において反応させることにより、シリコーン樹脂組成物前駆体を得る。

【0274】

シリコーン樹脂組成物前駆体を得るには、より具体的には、上記したかご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンとを上記した配合割合で、ヒドロシリル化触媒、および必要により、溶媒とともに配合し、その後、必要により、それらを加熱する。

【0275】

溶媒としては、例えば、トルエンなどの芳香族炭化水素、例えば、ヘキサンなどの脂肪族炭化水素、例えば、酢酸エチルなどのエステルなどが挙げられる。好ましくは、各成分の相溶性を向上させる観点から、芳香族炭化水素、さらに好ましくは、トルエンが挙げられる。

【0276】

反応温度は、例えば、0〜100℃、好ましくは、20〜80℃であり、反応時間は、例えば、0.5〜96時間である。

【0277】

これによって、かご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンが反応する。つまり、かご型オクタシルセスキオキサンのヒドロシリル基と、アルケニル基含有ポリシロキサンのアルケニル基とが、ヒドロシリル化反応する。

【0278】

なお、かご型オクタシルセスキオキサンのヒドロシリル基と、アルケニル基含有ポリシロキサンのアルケニル基とのヒドロシリル化反応の度合は、1H−NMR測定によって、アルケニル基含有ポリシロキサンのアルケニル基に由来するシグナルの強度によって確認することができ、そのシグナルが消失したときが、ヒドロシリル化反応が終了したとされる。

【0279】

上記のヒドロシリル化反応では、ヒドロシリル基のモル数が、アルケニル基のモル数に比べて、過剰となるように、かご型オクタシルセスキオキサンとアルケニル基含有ポリシロキサンとが反応し、その反応後には、ヒドロシリル基の過剰分が残存する。

【0280】

これにより、シリコーン樹脂組成物前駆体を得る。

【0281】

なお、シリコーン樹脂組成物前駆体は、液体状または半固体状である。

【0282】

次いで、得られたシリコーン樹脂組成物前駆体と、オルガノハイドロジェンポリシロキサンとを上記した割合で配合する。その後の加熱(後述)により、シリコーン樹脂組成物前駆体と、オルガノハイドロジェンポリシロキサンとを反応させる。なお、必要により、溶媒を留去する。

【0283】

これにより、第5のシリコーン樹脂組成物を得ることができる。

【0284】

得られた第5のシリコーン樹脂組成物は、固体状である。かご型オクタシルセスキオキサンの立体障害に起因して、アルケニル基含有ポリシロキサンの運動性が低下するため、第5のシリコーン樹脂組成物が固体状として得られる。

【0285】

そして、第5のシリコーン樹脂組成物は、R7の1価の炭化水素基:水素のモル比が特定範囲であるので、かご型オクタシルセスキオキサンにおいて、アルケニル基含有ポリシロキサンのアルケニル基と反応するヒドロシリル基の割合が調整されている。しかも、アルケニル基含有ポリシロキサンは、そのアルケニル基が、かご型オクタシルセスキオキサンのヒドロシリル基のモル数よりも少ないモル数となるようにかご型オクタシルセスキオキサンと反応する。そのため、得られる第5のシリコーン樹脂組成物は、透明性および耐熱性に優れるとともに、熱可塑性および熱硬化性を併有することができる。

【0286】

つまり、第5のシリコーン樹脂組成物は、上記した加熱により、一旦可塑化(あるいは液状化)し、その後、熱硬化する。

【0287】

第5のシリコーン樹脂組成物の熱可塑性は、加熱によりかご型オクタシルセスキオキサンおよびアルケニル基含有ポリシロキサンの運動性が上昇することにより発現される。

【0288】

なお、第5のシリコーン樹脂組成物の熱可塑温度は、例えば、40〜150℃、好ましくは、50〜100℃である。なお、熱可塑温度は、第5のシリコーン樹脂組成物が熱可塑性を示す温度であり、具体的には、固体状の第5のシリコーン樹脂組成物が加熱によって軟化して完全に液体状になる温度であって、軟化温度と実質的に同一である。

【0289】

一旦可塑化した第5のシリコーン樹脂組成物の熱硬化性は、具体的には、シリコーン樹脂組成物前駆体に残存するヒドロシリル基と、オルガノハイドロジェンポリシロキサンのヒドロシリル基とが反応することにより発現される。

【0290】

より具体的には、シリコーン樹脂組成物前駆体におけるかご型オクタシルセスキオキサンのヒドロシリル基とオルガノハイドロジェンポリシロキサンのヒドロシリル基とが、空気中の水と反応(加水分解)し、脱水(分子間脱水)縮合反応する。

【0291】

また、第5のシリコーン樹脂組成物の熱硬化温度は、比較的低く、例えば、100〜250℃、好ましくは、120〜250℃である。熱硬化温度は、第5のシリコーン樹脂組成物が熱硬化性を示す温度であり、具体的には、可塑化した第5のシリコーン樹脂組成物が加熱によって硬化して、完全に固体状となる温度である。

【0292】

この第5のシリコーン樹脂組成物では、オルガノハイドロジェンポリシロキサンのヒドロシリル基が、かご型オクタシルセスキオキサンの残余のヒドロシリル基と反応する。つまり、脱水(分子間脱水)縮合反応により、かご型オクタシルセスキオキサンを架橋させることができる。そのため、第5のシリコーン樹脂組成物の柔軟性を向上させることができる。

【0293】

また、第5のシリコーン樹脂組成物は、その熱硬化温度(例えば、100〜250℃)を低減することができる。

【0294】

第6のシリコーン樹脂組成物は、かご型オクタシルセスキオキサンと、アルケニル基両末端含有ポリシロキサンと、ヒドロシリル化触媒と、アルケニル基側鎖含有ポリシロキサンとを含有する。

【0295】

第6のシリコーン樹脂組成物において、かご型オクタシルセスキオキサン、アルケニル基両末端含有ポリシロキサンおよびヒドロシリル化触媒は、第3のシリコーン樹脂組成物において例示したかご型オクタシルセスキオキサン、第3のシリコーン樹脂組成物において例示したアルケニル基両末端含有ポリシロキサン、第2のシリコーン樹脂組成物において例示したヒドロシリル化触媒と同様のものが挙げられる。

【0296】

アルケニル基側鎖含有ポリシロキサンは、側鎖にアルケニル基を2つ以上含有するポリシロキサンである。そのようなアルケニル基側鎖含有ポリシロキサンとしては、例えば、直鎖状のシロキサン部分(−Si−O−)を含有する主鎖(のケイ素原子)に結合する側鎖としてアルケニル基を含有する直鎖状シロキサン含有ポリシロキサン、および/または、分枝状のシロキサン部分のケイ素原子に結合するアルケニル基を含有する分枝状シロキサン含有ポリシロキサンが挙げられる。

【0297】

直鎖状シロキサン含有ポリシロキサンは、具体的には、下記式(10)で示される。

【0298】

【化10】

【0299】

(式中、I〜Lは、構成単位であり、IおよびLは、末端単位、JおよびKは、繰り返し単位を示す。R11は、1価の炭化水素基を示し、R12は、アルケニル基を示す。また、kは、0または1以上の整数を示し、mは、2以上の整数を示す。)

I〜Lは、直鎖状シロキサン含有ポリシロキサンを構成する。

【0300】

式(10)においてR11で示される1価の炭化水素基は、同一または相異なっていてもよく、好ましくは、同一である。

【0301】

R11で示される1価の炭化水素基としては、上記した式(1)においてR1にて示される1価の炭化水素基と同様のものが挙げられ、好ましくは、メチル、フェニル、さらに好ましくは、メチルが挙げられる。

【0302】

kは、反応性および安定性の観点から、好ましくは、1〜10000の整数、さらに好ましくは、1〜5000の整数を示す。

【0303】

mは、反応性および安定性の観点から、好ましくは、2〜500の整数、さらに好ましくは、2〜100の整数を示す。

【0304】

直鎖状シロキサン含有ポリシロキサンの数平均分子量は、安定性および取扱性の観点から、例えば、200〜1000000、好ましくは、200〜80000である。

【0305】

直鎖状シロキサン含有ポリシロキサンのビニル基含有量は、例えば、0.01〜10mmol/g、好ましくは、0.1〜5mmol/gである。直鎖状シロキサン含有ポリシロキサンのビニル基含有量は、1H−NMRでビニル基とメチル基の面積比から測定される。

【0306】

直鎖状シロキサン含有ポリシロキサンは、例えば、公知の方法に従って合成され、または、市販品(例えば、Gelest社製)を用いることもできる。

【0307】

分枝状シロキサン含有ポリシロキサンは、具体的には、下記式(11)で示される。

【0308】

【化11】

【0309】

(式中、M、N、PおよびQは構成単位であり、M、NおよびPは、繰り返し単位を示し、Qは、末端単位を示す。R13は、1価の炭化水素基を示す。また、nは、1以上の整数を示し、pおよびqは、0または1以上の整数を示し、rは、4以上の整数を示す。さらに、1分子当たり、少なくとも2個のR13はアルケニル基である。)

M、N、PおよびQは、分枝状シロキサン含有ポリシロキサンを構成する。

【0310】

R13で示される1価の炭化水素基は、例えば、飽和炭化水素基、芳香族炭化水素基、または、不飽和炭化水素基(芳香族炭化水素基を除く。)である。

【0311】

飽和炭化水素基および芳香族炭化水素基としては、上記した式(1)においてR1にて示される1価の炭化水素基と同様のものが挙げられ、好ましくは、メチル、フェニル、さらに好ましくは、メチルが挙げられる。

【0312】

不飽和炭化水素基(芳香族炭化水素基を除く。)としては、上記した式(1)においてR2で示されるアルケニル基と同様のものが挙げられ、好ましくは、ビニルが挙げられる。

【0313】

式(11)においてR13で示される1価の炭化水素基は、少なくともアルケニル基を含み、好ましくは、アルキル基および/またはフェニル基と、アルケニル基とを含み、さらに好ましくは、メチル基とビニル基とを含んでいる。

【0314】

分枝状シロキサン含有ポリシロキサンにおけるアルケニル基の数は、2以上、好ましくは、3以上、通常、30以下である。

【0315】

nは、好ましくは、1〜100の整数、さらに好ましくは、1〜50の整数を示す。

【0316】

pは、好ましくは、1〜100の整数、さらに好ましくは、1〜50の整数を示す。

【0317】

qは、好ましくは、1〜100の整数、さらに好ましくは、1〜50の整数を示す。

【0318】

rは、好ましくは、4〜100の整数、さらに好ましくは、4〜30の整数を示す。

【0319】

分枝状シロキサン含有ポリシロキサンの数平均分子量は、安定性および取扱性の観点から、例えば、100〜10000、好ましくは、200〜8000である。

【0320】

分枝状シロキサン含有ポリシロキサンのビニル基含有量は、例えば、0.01〜100mmol/g、好ましくは、0.1〜10mmol/gである。分枝状シロキサン含有ポリシロキサンのビニル基含有量は、1H−NMRでビニル基とメチル基の面積比から測定される。

【0321】

分枝状シロキサン含有ポリシロキサンは、例えば、公知の方法に従って合成され、または、市販品(例えば、Gelest社製)を用いることもできる。

【0322】

そして、第6のシリコーン樹脂組成物は、かご型オクタシルセスキオキサンと、アルケニル基両末端含有ポリシロキサンと、ヒドロシリル化触媒と、アルケニル基側鎖含有ポリシロキサンとを配合することによって、調製される。

【0323】

かご型オクタシルセスキオキサンの配合割合は、第6のシリコーン樹脂組成物に対して、例えば、10〜80質量%、好ましくは、10〜70質量%である。

【0324】

アルケニル基両末端含有ポリシロキサンの配合割合は、アルケニル基両末端含有ポリシロキサンのアルケニル基のモル数がかご型オクタシルセスキオキサンのヒドロシリル基のモル数より少なくなるように、調整される。

【0325】

つまり、アルケニル基のヒドロシリル基に対するモル比(アルケニル基のモル数/ヒドロシリル基のモル数)は、1未満、例えば、0.10〜0.99、好ましくは、0.20〜0.99、さらに好ましくは、0.50〜0.99である。換言すれば、アルケニル基両末端含有ポリシロキサンの配合割合は、かご型オクタシルセスキオキサンおよびアルケニル基両末端含有ポリシロキサンの総量100質量部に対して、例えば、0.001〜30質量部、好ましくは、0.01〜20質量部である。また、アルケニル基両末端含有ポリシロキサンの配合割合を、かご型オクタシルセスキオキサンおよびアルケニル基両末端含有ポリシロキサンの総量100質量部に対して、例えば、0.01〜100質量部、好ましくは、0.1〜50質量部に設定することもできる。

【0326】

上記したモル比が上記範囲を超える場合には、ヒドロシリル基がアルケニル基より少なくなり、その場合には、反応後に、過剰分のヒドロシリル基が十分に残存せず、第6のシリコーン樹脂組成物に熱硬化性が付与されない場合がある。

【0327】

一方、上記したモル比が上記範囲に満たない場合には、ヒドロシリル基が過剰に残存し、かご型オクタシルセスキオキサン同士が、空気中の水分による加水分解および自己縮合によって硬化し、柔軟性が得られない場合がある。

【0328】

ヒドロシリル化触媒(固形分)の配合割合は、かご型オクタシルセスキオキサンおよびアルケニル基両末端含有ポリシロキサンの総量100質量部に対して、例えば、1.0×10−10〜3質量部、好ましくは、1.0×10−8〜1質量部である。

【0329】

アルケニル基側鎖含有ポリシロキサンの配合割合は、そのアルケニル基のモル数(X)が、かご型オクタシルセスキオキサンのヒドロシリル基のモル数からアルケニル基両末端含有ポリシロキサンのアルケニル基のモル数を差し引いたモル数(Y)に対して、モル比(X/Y)として、例えば、0.001〜1000、好ましくは、0.01〜100となるように、調整される。

【0330】

第6のシリコーン樹脂組成物を調製するには、好ましくは、かご型オクタシルセスキオキサンと、アルケニル基両末端含有ポリシロキサンとを、ヒドロシリル化触媒の存在下で反応することにより得られる第6のシリコーン樹脂組成物前駆体と、アルケニル基側鎖含有ポリシロキサンとを配合する。

【0331】

すなわち、まず、かご型オクタシルセスキオキサンとアルケニル基両末端含有ポリシロキサンとを、ヒドロシリル化触媒の存在下で、かご型オクタシルセスキオキサンのヒドロシリル基のモル数が、アルケニル基両末端含有ポリシロキサンのアルケニル基のモル数より多く(過剰と)なる配合割合において、反応させることにより、第6のシリコーン樹脂組成物前駆体を得る。

【0332】

第6のシリコーン樹脂組成物前駆体を得るには、より具体的には、上記したかご型オクタシルセスキオキサンとアルケニル基両末端含有ポリシロキサンとを上記した配合割合で、ヒドロシリル化触媒、および必要により、溶媒とともに配合し、その後、必要により、それらを加熱する。

【0333】

溶媒としては、例えば、トルエンなどの芳香族炭化水素、例えば、ヘキサンなどの脂肪族炭化水素、例えば、酢酸エチルなどのエステルなどが挙げられる。好ましくは、各成分の相溶性を向上させる観点から、芳香族炭化水素、さらに好ましくは、トルエンが挙げられる。

【0334】

反応温度は、例えば、0〜100℃、好ましくは、20〜80℃であり、反応時間は、例えば、0.5〜96時間である。

【0335】

これによって、かご型オクタシルセスキオキサンとアルケニル基両末端含有ポリシロキサンが反応する。つまり、かご型オクタシルセスキオキサンのヒドロシリル基と、アルケニル基両末端含有ポリシロキサンのアルケニル基とが、ヒドロシリル化反応する。

【0336】

なお、かご型オクタシルセスキオキサンのヒドロシリル基と、アルケニル基両末端含有ポリシロキサンのアルケニル基とのヒドロシリル化反応の度合は、1H−NMR測定によって、アルケニル基両末端含有ポリシロキサンのアルケニル基に由来するシグナルの強度によって確認することができ、そのシグナルが消失したときが、ヒドロシリル化反応が終了したとされる。

【0337】

上記のヒドロシリル化反応では、ヒドロシリル基のモル数が、アルケニル基のモル数に比べて、過剰となるように、かご型オクタシルセスキオキサンとアルケニル基両末端含有ポリシロキサンとが反応し、その反応後には、ヒドロシリル基の過剰分が残存する。

【0338】

これにより、第6のシリコーン樹脂組成物前駆体を得る。

【0339】

なお、第6のシリコーン樹脂組成物前駆体は、液体状または半固体状である。

【0340】

次いで、得られた第6のシリコーン樹脂組成物前駆体と、アルケニル基側鎖含有ポリシロキサンとを上記した割合で配合する。その後の加熱(後述)により、第6のシリコーン樹脂組成物前駆体と、アルケニル基側鎖含有ポリシロキサンとを反応させる。なお、必要により、溶媒を留去する。

【0341】

これにより、第6のシリコーン樹脂組成物を得ることができる。

【0342】

得られた第6のシリコーン樹脂組成物は、固体状である。かご型オクタシルセスキオキサンの立体障害に起因して、アルケニル基両末端含有ポリシロキサンの運動性が低下するため、第6のシリコーン樹脂組成物が固体状として得られる。

【0343】

そして、第6のシリコーン樹脂組成物は、かご型オクタシルセスキオキサンにおける1価の炭化水素基:水素のモル比が特定範囲であるので、かご型オクタシルセスキオキサンにおいて、アルケニル基両末端含有ポリシロキサンのアルケニル基と反応するヒドロシリル基の割合が調整されている。しかも、アルケニル基両末端含有ポリシロキサンは、そのアルケニル基が、かご型オクタシルセスキオキサンのヒドロシリル基のモル数よりも少ないモル数となるようにかご型オクタシルセスキオキサンと反応する。そのため、得られる第6のシリコーン樹脂組成物は、透明性および耐熱性に優れるとともに、熱可塑性および熱硬化性を併有することができる。

【0344】

つまり、第6のシリコーン樹脂組成物は、上記した加熱により、一旦可塑化(あるいは液状化)し、その後、熱硬化する。

【0345】

第6のシリコーン樹脂組成物の熱可塑性は、加熱によりかご型オクタシルセスキオキサンおよびアルケニル基両末端含有ポリシロキサンの運動性が上昇することにより発現される。

【0346】

なお、第6のシリコーン樹脂組成物の熱可塑温度は、例えば、40〜150℃、好ましくは、50〜100℃である。なお、熱可塑温度は、第6のシリコーン樹脂組成物が熱可塑性を示す温度であり、具体的には、固体状の第6のシリコーン樹脂組成物が加熱によって軟化して完全に液体状になる温度であって、軟化温度と実質的に同一である。

【0347】

一旦可塑化した第6のシリコーン樹脂組成物の熱硬化性は、具体的には、第6のシリコーン樹脂組成物前駆体に残存するヒドロシリル基と、アルケニル基側鎖含有ポリシロキサンのアルケニル基とが反応することにより発現される。

【0348】

より具体的には、第6のシリコーン樹脂組成物前駆体におけるかご型オクタシルセスキオキサンのヒドロシリル基とアルケニル基側鎖含有ポリシロキサンのアルケニル基とが、ヒドロシリル化反応する。

【0349】

また、第6のシリコーン樹脂組成物の熱硬化温度は、比較的低く、例えば、100〜250℃、好ましくは、120〜250℃である。熱硬化温度は、第6のシリコーン樹脂組成物が熱硬化性を示す温度であり、具体的には、可塑化した第6のシリコーン樹脂組成物が加熱によって硬化して、完全に固体状となる温度である。

【0350】

この第6のシリコーン樹脂組成物では、アルケニル基側鎖含有ポリシロキサンのアルケニル基が、かご型オクタシルセスキオキサンの残余のヒドロシリル基と反応することにより、かご型オクタシルセスキオキサンを架橋することができる。そのため、第6のシリコーン樹脂組成物の柔軟性を向上させることができる。

【0351】

また、第6のシリコーン樹脂組成物は、その熱硬化温度(例えば、100〜250℃)を低減することができる。

【0352】

次に、この蛍光接着シート1の製造方法について図2を参照して説明する。

【0353】

この方法では、まず、蛍光体層2を用意する。

【0354】

蛍光体層2を蛍光体のセラミックス(蛍光体セラミックスプレート)から形成する場合には、例えば、上記した蛍光体をセラミックス材料とし、プレート状に成形した後、それを焼結することにより、プレート状の蛍光体層2(蛍光体セラミックスプレート)を得る。

【0355】

なお、蛍光体層2を蛍光体樹脂シートとして形成する場合には、例えば、上記した蛍光体樹脂組成物を、図1の仮想線で示す離型基材4の上面全面に塗布して、蛍光体皮膜(図示せず)を形成する。

【0356】

離型基材4は、例えば、ポリオレフィン(具体的には、ポリエチレン、ポリプロピレン)、エチレン・酢酸ビニル共重合体(EVA)などのビニル重合体、例えば、ポリエチレンテレフタレート、ポリカーボネートなどのポリエステル、例えば、ポリテトラフルオロエチレンなどのフッ素樹脂などの樹脂材料など、例えば、ガラス材料から形成されている。また、離型基材4は、例えば、鉄、アルミニウム、ステンレスなどの金属材料などからも形成されている。離型基材4の厚みは、例えば、10〜1000μmである。

【0357】

蛍光体樹脂組成物を離型基材4に塗布した後、形成した蛍光体皮膜を、例えば、50〜150℃に、加熱して乾燥することにより、シート状の蛍光体層2を得る。

【0358】

その後、離型基材4を蛍光体層2から引き剥がす。

【0359】

次いで、この方法では、図2(a)の下部に示すように、蛍光体層2を加熱する。

【0360】

蛍光体層2を加熱するには、例えば、蛍光体層2を熱源としての熱板5(具体的には、ホットプレート)に接触させる。具体的には、蛍光体層2を熱板5の上面に載置する。

【0361】

熱板5の温度は、例えば、上記したシリコーン樹脂組成物の熱可塑温度に調整されており、具体的には、例えば、40〜150℃、好ましくは、50〜100℃である。また、熱板5の温度は、例えば、40〜200℃、好ましくは、80〜150℃であり、あるいは、例えば、40〜150℃、好ましくは、50〜100℃でもある。

【0362】

次いで、図2(a)の矢印に示すように、上記したシリコーン樹脂組成物を蛍光体層2の上面(厚み方向一方面)に載置する。

【0363】

シリコーン樹脂組成物の形状は、特に限定されず、例えば、シート状、塊状(ブロック状)、粒状(粉状)などのシリコーン成形体6として成形されている。

【0364】

シリコーン成形体6は、その底面積(蛍光体層2に接触する接触面の面積。シリコーン成形体が粒状に成形される場合には、厚み方向に投影したときの、シリコーン成形体の影の面積)S1が、例えば、蛍光体層2の上面の面積S2より小さいか、あるいは、同一となるように調整されている。

【0365】

好ましくは、シリコーン成形体6の底面積S1は、蛍光体層2の上面の面積S2より小さく(S1<S2)、具体的には、それらの比(=S1/S2)が、例えば、0.1以上1未満、好ましくは、0.6〜0.95である。

【0366】

シリコーン成形体6は、シリコーン成形体6の底面積S1が蛍光体層2の上面の面積S2より小さい場合(S1<S2)には、例えば、蛍光体層2の上面の中央部に載置される。

【0367】

そして、シリコーン成形体6は、蛍光体層2が熱板5に載置されているため、加熱され、それによって、可塑化される。

【0368】

シリコーン成形体6は、上記した可塑化により、蛍光体層2の上面において、流動する。例えば、シリコーン成形体6が蛍光体層2の上面の中央部に載置されている場合には、蛍光体層2が面方向(蛍光体層2の上面に沿う方向)外方、具体的には、蛍光体層2の中央部から周端部に向かって拡散する。

【0369】

なお、シリコーン成形体6は、例えば、蛍光体層2の上面からこぼれることなく流動する。

【0370】

これによって、図2(c)に示すように、拡散したシリコーン樹脂組成物は、面方向において均一な厚みで、蛍光体層2の上面に積層される。

【0371】

続いて、上面にシリコーン樹脂組成物が拡散した蛍光体層2を熱板5から取り出し(取り上げ)、室温(20〜25℃)の台(図示せず)の上面に載置する。

【0372】

これによって、シリコーン樹脂組成物が冷却され、固形化する。

【0373】

これによって、図1および図2(c)に示すように、タックのない固形状の接着剤層3が、蛍光体層2の上面全面に形成される。

【0374】

これにより、図1に示すように、蛍光体層2と、その上面に積層される接着剤層3とを備える蛍光接着シート1を製造する。

【0375】

このような蛍光接着シート1は、例えば、各種産業分野に用いられ、好ましくは、光学分野に用いられ、具体的には、発光ダイオードパッケージ8(図3参照)および発光ダイオード素子(図8および図10参照)に蛍光体層2を設けるための接着シートとして用いられる。

【0376】

次に、上記した蛍光接着シート1を用いて発光ダイオード装置15を製造する方法について、図3を参照して説明する。

【0377】

まず、この方法では、図3(a)の下部に示すように、発光ダイオードパッケージ8を用意する。

【0378】

発光ダイオードパッケージ8は、基板9と、基板9に実装される発光ダイオード素子10と、基板9の上(厚み方向一方側)に形成され、厚み方向に投影したときに、発光ダイオード素子10を囲むように配置されるリフレクタ11と、リフレクタ11内に充填され、発光ダイオード素子10を封止する封止層12とを備える。

【0379】

基板9は、平板状に形成されており、例えば、絶縁基板は、例えば、シリコン基板、セラミックス基板、ポリイミド樹脂基板などからなり、好ましくは、セラミックス基板、具体的には、サファイア(Al2O3)基板からなる。

【0380】

基板9の上面には、発光ダイオード素子10の素子側端子と電気的に接続するための基板側端子と、それに連続する配線とを備える導体パターン13が形成されている。導体パターン13は、例えば、金、銅、銀、ニッケルなどの導体から形成されている。これら導体は、単独使用または併用することができる。

【0381】

発光ダイオード素子10は、基板9の上に実装されており、公知の半導体材料から形成されている。

【0382】

発光ダイオード素子10は、その素子側端子と、基板9の基板側端子とを電気的に接続することにより、基板9にフリップチップ実装またはワイヤーボンディング接続されている。

【0383】

リフレクタ11は、平面視において、中央が開口される、略矩形枠形状または略リング形状(円環形状あるいは楕円環形状)に形成されている。また、リフレクタ11は、断面視において、上方に向かって次第に幅狭となる略台形状に形成されている。リフレクタ11は、発光ダイオード素子10を囲むように、発光ダイオード素子10と間隔を隔てて配置されている。つまり、発光ダイオード素子10は、リフレクタ11内に配置されている。

【0384】

リフレクタ11は、例えば、光反射成分(例えば、酸化チタンなど)を含有するセラミックス材料の焼結体や、光反射成分を含有する反射樹脂組成物などから形成されており、発光ダイオード素子10から発光される光を反射する。

【0385】

封止層12は、リフレクタ11内に充填されており、具体的には、リフレクタ11の内側面と、発光ダイオード素子10から露出する基板9の上面と、発光ダイオード素子10の上面および外側面とを被覆するように、形成されている。

【0386】

また、封止層12の上面には、周端部から中央部に向かって次第に下方に凹む凹部14が形成されている。具体的には、凹部14は、リフレクタ11の上面の内端部から内側に向かうに従って下方に沈み込む凹面として形成されている。

【0387】

封止層12を形成する封止樹脂としては、例えば、シリコーン樹脂組成物、エポキシ樹脂、アクリル樹脂などの透明樹脂などが挙げられる。好ましくは、耐久性の観点から、シリコーン樹脂組成物が挙げられる。

【0388】

シリコーン樹脂組成物は、シリコーンエラストマーを含み、主として、シロキサン結合(−Si−O−Si−)からなる主鎖と、主鎖の硅素原子(Si)に結合する、アルキル基(例えば、メチル基など)またはアルコキシル基(例えば、メトキシ基)などの有機基からなる側鎖とを分子内に有している。

【0389】

具体的には、シリコーン樹脂組成物としては、例えば、脱水縮合型シリコーンレジン、付加反応型シリコーンレジン、過酸化物硬化型シリコーンレジン、湿気硬化型シリコーンレジン、硬化型シリコーンレジンなどが挙げられる。好ましくは、付加反応型シリコーンレジンなどが挙げられる。

【0390】

シリコーン樹脂組成物の25℃における動粘度は、例えば、10〜30mm2/sである。

【0391】

封止樹脂は、単独使用または2種以上併用することができる。

【0392】

そして、発光ダイオードパッケージ8を用意するには、まず、基板9を用意し、次いで、発光ダイオード素子10を基板9に実装し、別途、リフレクタ11を基板9の上に形成する。その後、封止樹脂をリフレクタ11内に充填し、それを加熱して反応させることにより、封止層12を形成する。

【0393】

なお、反応前には、図3(a)の仮想線で示すように、上面が平坦状であった封止層12は、反応後には、図3(a)の実線で示すように、上記した形状の凹部14が形成される。

【0394】

次いで、発光ダイオードパッケージ8を加熱する。

【0395】

発光ダイオードパッケージ8を加熱するには、例えば、図2(a)が参照されるように、発光ダイオードパッケージ8を熱源としての熱板5(具体的には、ホットプレート)に接触させる。具体的には、発光ダイオードパッケージ8を熱板5の上面に載置する。

【0396】

熱板5の温度は、例えば、上記した接着剤層3の熱可塑温度に調整されており、具体的には、例えば、40〜150℃、好ましくは、50〜100℃である。また、熱板15の温度を、また、例えば、40〜200℃、好ましくは、80〜150℃に、あるいは、例えば、40〜150℃、好ましくは、50〜100℃に調整することもできる。

【0397】

また、この方法では、図1に示す蛍光接着シート1を上下反転し、図3(a)の上部に示すように、発光ダイオードパッケージ8の上方に対向配置し、続いて、蛍光接着シート1を、発光ダイオードパッケージ8の上面に、接着剤層3と発光ダイオードパッケージ8とが接触するように、載置する(載置工程)。

【0398】

接着剤層3は、載置時には、図3(b)に示すように、封止層12の凹部14に接触することなく、リフレクタ11の上面に接触する。そして、載置直後には、発光ダイオードパッケージ8が加熱されていることから、熱が、リフレクタ11の上面を介して接着剤層3全体に伝導する。

【0399】

すると、接着剤層3(の中央部)は、図3(c)に示すように、可塑化し、それによって、凹部14内に充填される。

【0400】

一方、リフレクタ11の上面に接触する接着剤層3(の周端部)は、可塑化によって薄く形成され、載置前の接着剤層3の厚みに対して、例えば、10〜90%、好ましくは、30〜60%であり、具体的には、例えば、2〜100μm、好ましくは、5〜50μmの厚みとなる。

【0401】

接着剤層3の可塑化によって、蛍光体層2を発光ダイオードパッケージ8の上面に仮固定する。

【0402】

その後、必要により、発光ダイオードパッケージ8を検査する。具体的には、基板9の導体パターン13に電流を流すことにより、発光ダイオード素子10の発光試験を実施する。

【0403】

上記検査で不良と判定された場合には、蛍光接着シート1を発光ダイオードパッケージ8から引き剥がし、別の発光ダイオードパッケージ8に載置する(載置工程)。

【0404】

上記検査で正常と判定された場合には、接着剤層3を熱硬化させることにより、蛍光体層2を発光ダイオードパッケージ8の上面(厚み方向一方面)に接着する(接着工程)。

【0405】

接着剤層3を熱硬化させるには、熱板5の温度を、接着剤層3の熱硬化温度に昇温する(上昇させる)。具体的には、熱板5の温度を、例えば、100〜200℃、好ましくは、130〜200℃に昇温し、あるいは、例えば、100〜250℃、好ましくは、120〜250℃に昇温する。

【0406】

これにより、発光ダイオードパッケージ8と、発光ダイオードパッケージ8の上面に接着される蛍光接着シート1とを備える発光ダイオード装置15を得る。つまり、発光ダイオードパッケージ8と、その上面に接着剤層3を介して接着される蛍光体層2とを備える発光ダイオード装置15を得る。

【0407】

そして、上記した蛍光接着シート1は、加熱により、接着剤層3が可塑化されて、蛍光体層2を発光ダイオードパッケージ8に仮固定することができる。

【0408】

また、蛍光接着シート1は、その後の加熱により、接着剤層3が熱硬化して、蛍光体層2を発光ダイオードパッケージ8に接着することができる。

【0409】

しかも、この蛍光接着シート1では、接着剤層3の可塑化によって、蛍光体層2と凹部14との間に隙間30(図3(b)参照)が生じることを防止することができる。そのため、その後の接着剤層3の熱硬化によって、蛍光体層2が凹部14を有する封止層12に確実に接着することができる。

【0410】

さらに、接着剤層3は、可塑化によって、薄く形成されるので、接着剤層3の薄層化を図ることができる。

【0411】

つまり、この蛍光接着シート1では、リフレクタ11に対応する接着剤層3が薄く形成されているので、蛍光体のセラミックスから形成される蛍光体層2において、光の波長の変換により生じる熱を、かかる接着剤層3および熱伝導性に優れる蛍光体層2を介して基板9に効率的に熱伝導させることができる。

【0412】

一方、蛍光体層2が、蛍光体樹脂組成物から形成されている場合には、蛍光体層2を任意の形状に容易に形成することができる。

【0413】

また、この蛍光接着シート1の製造方法では、熱可塑性および熱硬化性を併有するシリコーン樹脂組成物を蛍光体層2の上面に載置し、載置されたシリコーン樹脂組成物からなるシリコーン成形体6を可塑化するので、加熱によって、接着剤層3を、簡易かつ画一的に蛍光体層2の上面に形成することができる。

【0414】

また、この方法では、シリコーン樹脂組成物を冷却して固形化することにより、接着剤層3を形成するので、かかる接着剤層3を備える蛍光接着シート1を優れた作業性(ハンドリング性)で製造することができる。

【0415】

この発光ダイオード装置15では、接着剤層3が発光ダイオードパッケージ8の上面に接着されているので、蛍光体層2の発光ダイオードパッケージ8に対する接着力が向上されている。

【0416】

しかも、接着剤層3は、可塑化によって薄く形成されているので、発光ダイオード素子10から発光される光が、リフレクタ11の上面に形成される接着剤層3を介して外部に拡散することを防止することができる。そのため、発光ダイオード装置15の発光効率を向上させることができる。

【0417】

さらに、蛍光体層2において波長変換により生じる熱を、薄く形成された接着剤層3を介して、リフレクタ11および基板9に効率的に伝導することができ、効率的な熱の拡散を実現することができる。そのため、発光ダイオード装置15の発光効率をより一層向上させることができる。

【0418】

さらにまた、発光ダイオードパッケージ8内に浸入する腐食成分(例えば、水分や塩素など)が、薄く形成された接着剤層3を介して浸入することを防止することができる。

【0419】

また、接着剤層3が熱硬化しているので、発光ダイオード装置15の耐久性を向上させることができる。

【0420】

その結果、発光ダイオード装置15の信頼性を向上させることができる。

【0421】

また、この発光ダイオード装置の製造方法では、発光ダイオードパッケージ8を加熱し、蛍光接着シート1を、発光ダイオードパッケージ8の上面に、接着剤層3と発光ダイオードパッケージ8とが接触するように、載置し、接着剤層3を可塑化することにより、蛍光体層2を発光ダイオードパッケージ8の上面に仮固定する。

【0422】

しかも、この蛍光接着シート1では、接着剤層3の可塑化によって、蛍光体層2と発光ダイオードパッケージ8の上面との間に隙間30が生じることを防止することができる。そのため、その後の接着剤層3の熱硬化によって、蛍光体層2が発光ダイオードパッケージ8に確実に接着することができる。

【0423】

そのため、蛍光体層2が仮固定された発光ダイオードパッケージ8を光学検査した後、その後、発光ダイオードパッケージ8が不良である場合には、蛍光体層2を、不良と判定された発光ダイオードパッケージ8から剥離し、別の発光ダイオードパッケージ8に仮固定(リワーク)することができる。その結果、蛍光体層2の歩留りを向上させて、製造コストを低減することができる。

【0424】

また、この方法では、接着剤層3を熱硬化させることにより、蛍光体層2を発光ダイオードパッケージ8に接着するので、蛍光体層2の発光ダイオードパッケージ8に対する接着力を向上させることができる。

【0425】

なお、図2の実施形態では、まず、蛍光体層2を加熱し、その後、シリコーン成形体6を蛍光体層2に載置しているが、例えば、図示しないが、熱板5を用いることなく、例えば、常温の蛍光体層2を用意し、別途、シリコーン樹脂組成物を加熱により可塑化して、可塑化したシリコーン樹脂組成物を蛍光体層2の上面(厚み方向一方面)に塗布し、その後、シリコーン樹脂組成物を冷却して固形化することにより、接着剤層3を形成して、蛍光接着シート1を得ることもできる。

【0426】

可塑化したシリコーン樹脂組成物は、例えば、バーコータなど、公知の塗布方法によって、蛍光体層2の上面に塗布される。

【0427】

この方法でも、図2の実施形態と同様の優れた作用効果を奏することができる。

【0428】

図4は、パッケージ集合体の斜視図、図5は、本発明の発光ダイオード装置の製造方法の他の実施形態(パッケージ集合体から発光ダイオード装置を製造する態様)を説明する断面図、図6は、本発明の蛍光接着シートの他の実施形態(接着剤層が蛍光体層の両面に設けられる態様)の断面図、図7は、図6に示す蛍光接着シートによって発光ダイオード装置を製造する方法を説明する断面図、図8は、本発明の発光ダイオード装置の他の実施形態(蛍光接着シートが発光ダイオード素子の上面に積層される態様)を製造する方法を説明する断面図、図9は、本発明の蛍光体層付発光ダイオード素子の一実施形態の断面図、図10は、図9の蛍光体層付発光ダイオード素子を製造する方法および蛍光体層付発光ダイオード素子を用いて発光ダイオード装置を製造する方法を説明する断面図を示す。

【0429】

なお、図4において、封止層12を省略している。また、図5、7、8および10において、導体パターン13を省略している。

【0430】

また、以降の各図面において、上記した各部に対応する部材については、同一の参照符号を付し、その詳細な説明を省略する。

【0431】

図3の実施形態では、1つの発光ダイオードパッケージ8を用意し、それに1つの蛍光接着シート1を接着しているが、例えば、図4に示すように、複数の発光ダイオードパッケージ8が整列配置されたパッケージ集合体16を用意し、図5に示すように、それに1つの蛍光接着シート1を接着することにより、複数の発光ダイオード装置15を製造することもできる。

【0432】

すなわち、図4および図5(a)において、パッケージ集合体16は、複数の発光ダイオードパッケージ8を一体的に備えており、各発光ダイオードパッケージ8は、面方向に隣接配置している。

【0433】

パッケージ集合体16には、各発光ダイオードパッケージ8間に沿って形成される切断部17が平面視略碁盤目状に形成されている。

【0434】

切断部17は、後で説明するダイシングにおいて切断される線状の部分であって、リフレクタ11の上部が切り欠かれる切欠部18と、リフレクタ11および基板9を厚み方向に貫通する貫通孔23とを備えている。貫通孔23は、複数の切欠部18が交差する部分に形成されており、各貫通孔23は、平面視略円形状に形成されている。

【0435】

また、リフレクタ11の上面には、下側に向かって凹む平面視略円形状のマーク21が発光ダイオード素子10に対応して、形成されている。

【0436】

このようなパッケージ集合体16を用意するには、まず、1つの基板9を用意し、次いで、リフレクタ11を一体的に形成し、別途、複数の発光ダイオード素子10をリフレクタ11の開口内において、基板9に実装する。その後、封止樹脂を各リフレクタ11内に充填し、それを加熱して反応させることにより、封止層12を形成する。

【0437】

なお、パッケージ集合体16は、市販品として用意することもできる。

【0438】

次いで、図5(a)に示すように、用意したパッケージ集合体16を、熱板5の上面に載置することにより、加熱する。

【0439】

その後、図5(b)に示すように、蛍光接着シート1を、パッケージ集合体16の上面に、接着剤層3とリフレクタ11とが接触するように、載置する(載置工程)。これにより、接着剤層3は、図5(c)に示すように、可塑化し、それによって、凹部14内に充填される。

【0440】

その後、必要により、各発光ダイオードパッケージ8の検査を実施する。

【0441】

次いで、接着剤層3を熱硬化させることにより、蛍光体層2をパッケージ集合体16の上面に接着する(接着工程)。

【0442】

これにより、パッケージ集合体16と、パッケージ集合体16の上面に接着される蛍光接着シート1とを備える発光ダイオード装置集合体19を得る。つまり、パッケージ集合体16と、その上面に接着剤層3を介して接着される蛍光体層2とを備える発光ダイオード装置集合体19を得る。

【0443】

その後、図5(c)の1点破線で示すように、発光ダイオード装置集合体19の切断部17を厚み方向に沿ってダイシングすることにより、各発光ダイオード装置15を得る。つまり、発光ダイオード装置集合体19を個片化(個別化)する。

【0444】

この方法では、接着剤層3は、切欠部18およびマーク21を有するパッケージ集合体16に対しても追従することができる。すなわち、接着剤層3が、切欠部18の上部内およびマーク21内に隙間なく充填される。

【0445】

また、図1の実施形態では、接着剤層3を、蛍光体層2の上面(厚み方向一方面)に設けているが、例えば、図6に示すように、蛍光体層2の上面(厚み方向一方面)および下面(厚み方向他方面)の両面に設けることもできる。

【0446】

接着剤層3を蛍光体層2の両面に設けるには、図6が参照されるように、例えば、上記したシリコーン樹脂組成物を加熱して可塑化し、それを蛍光体層2の上面(一方面)に塗布し、その後、上下反転させた後、上面(他方面)に塗布する。

【0447】

これにより、図6に示す蛍光接着シート1を得る。

【0448】

次に、図6の蛍光接着シート1を用いて発光ダイオード装置集合体19を製造する方法について、図7を参照して、説明する。

【0449】

この方法では、図7(a)に示すように、まず、パッケージ集合体16を用意する。

【0450】

次いで、図7(b)に示すように、蛍光接着シート1を、パッケージ集合体16の上面に、接着剤層3とリフレクタ11とが接触するように、載置する(載置工程)。これにより、接着剤層3は、可塑化し、それによって、凹部14内に充填される。

【0451】

その後、必要により、各発光ダイオードパッケージ8の検査を実施する。

【0452】

次いで、図7(c)に示すように、レンズ22を、蛍光接着シート1の上に設置する。

【0453】

具体的には、レンズ22を、可塑化した上側の接着剤層3に、発光ダイオード素子10に対応するように、貼着する。

【0454】

レンズ22は、略半球形状(略ドーム形状)をなし、発光ダイオード素子10から発光される光を集光する集光レンズである。レンズ22は、厚み方向に投影したときに、リフレクタ11内を含むように貼着される。レンズ22は、例えば、シリコーン樹脂組成物などの透明樹脂から形成されている。

【0455】

その後、蛍光接着シート1およびレンズ22が積層された発光ダイオードパッケージ8を検査する。例えば、発光ダイオード素子10から発光される光の光軸と、レンズ22の光軸とが位置ずれしている否かを検査する。

【0456】

上記検査で位置ずれがないと判定された場合には、上側の接着剤層3を熱硬化させることにより、レンズ22を蛍光体層2の上面に接着する。

【0457】

一方、上記検査で位置ずれがあると判定された場合には、図7の矢印に示すように、レンズ22を蛍光接着シート1から引き上げる。つまり、レンズ22を可塑化した上側の接着剤層3から引き剥がす(ピック)。

【0458】

その後、レンズ22を、再度、蛍光接着シート1の上に設置する(プレイスメント)。

【0459】

その後、再度、上記と同様の検査において、位置ずれがないと判定された場合には、その後、上側の接着剤層3を熱硬化させることにより、レンズ22を蛍光体層2の上面に接着する。

【0460】

また、上側の接着剤層3の熱硬化とともに、下側の接着剤層3を同時に熱硬化させて、蛍光体層2を発光ダイオードパッケージ8の上面(厚み方向一方面)に接着する(接着工程)。

【0461】

その後、図示しないが、発光ダイオードパッケージ8を切欠部18に沿ってダイシングすること(図5(c)参照)により、各発光ダイオード装置15を得る。つまり、発光ダイオード装置集合体19を個片化(個別化)する。

【0462】

そして、この方法では、可塑化した下側の接着剤層3を介して、蛍光体層2をパッケージ集合体16に対してリワークできるとともに、位置ずれがあると判定されたレンズ22を、可塑化した上側の接着剤層3から一旦引き剥がした後、蛍光接着シート1の上面にリワーク(ピックアンドプレイスメント)することができる。

【0463】

また、図5および図7の実施形態では、蛍光接着シート1を、発光ダイオード素子10が封止された発光ダイオードパッケージ8の上面に仮固定および接着しているが、例えば、図8に示すように、発光ダイオード素子10の上面に仮固定および接着することもできる。

【0464】

次に、発光ダイオード素子10の上面に蛍光接着シート1が接着された発光ダイオード装置15について、図8(d)を参照して、説明する。

【0465】

図8(d)に示すように、この発光ダイオード装置15は、基板9と、基板9に実装される発光ダイオード素子10と、発光ダイオード素子10に接着された蛍光接着シート1と、発光ダイオード素子10および蛍光接着シート1の側面を被覆する封止層12とを備えている。

【0466】

発光ダイオード素子10の上面には、全反射により発光ダイオード素子10内に閉じ込められた光(発光光)を取り出すために、凹凸部分24が形成されている。

【0467】

蛍光接着シート1において、蛍光体層2が、接着剤層3を介して発光ダイオード素子10の上面に接着している。

【0468】

封止層12は、発光ダイオード素子10の外側面に沿って断面矩形状に形成されており、その上面が、蛍光体層2の上面と面方向において面一に形成されている。

【0469】

次に、この発光ダイオード装置15を製造する方法について、図8を参照して説明する。

【0470】

まず、この方法では、図8(a)の下部に示すように、発光ダイオード素子10を基板9に実装する(実装工程)。

【0471】

次いで、基板9を熱板5の上面に載置することにより、発光ダイオード素子10を加熱する。

【0472】

次いで、図8(b)に示すように、蛍光接着シート1を、発光ダイオード素子10の上面に、接着剤層3と発光ダイオード素子10とが接触するように、載置する(載置工程)。載置直後に、接着剤層3は、可塑化し、それによって、凹凸部分24の凹みに充填される。

【0473】

これによって、図8(c)に示すように、蛍光体層2が接着剤層3を介して発光ダイオード素子10の上面に仮固定される。

【0474】

その後、必要により、蛍光体層2が仮固定された発光ダイオード素子10を検査する。

【0475】

続いて、接着剤層3を熱硬化させることにより、蛍光体層2を発光ダイオード素子10の上面に接着する(接着工程)。

【0476】

次いで、図8(d)の仮想線および実線が参照されるように、封止層12を、蛍光体層2の上面と、蛍光体層2および発光ダイオード素子10の側面を被覆するように、形成する。

【0477】

その後、図8(d)の実線が参照されるように、封止層12の上側部(蛍光体層2の上面より上側に位置する部分)を、例えば、エッチング、機械加工(具体的には、グラインド加工など)などによって、除去する。これによって、蛍光体層2の上面を露出させる。

【0478】

これにより、発光ダイオード装置15を得る。

【0479】

この方法では、発光ダイオード素子10を加熱し、蛍光接着シート1を、発光ダイオード素子10の上面に、接着剤層3と発光ダイオード素子10とが接触するように、載置し、接着剤層3を可塑化することにより、蛍光体層2を発光ダイオード素子10の上面に仮固定する。

【0480】

そのため、蛍光体層2が仮固定された発光ダイオード素子10を光学試験した後、その後、発光ダイオード素子10が不良である場合には、加熱により、蛍光体層2を、不良と判定された発光ダイオード素子10から剥離し、別の発光ダイオード素子10に仮固定(リワーク)することができる。その結果、蛍光体層2の歩留りを向上させて、製造コストを低減することができる。

【0481】

また、この方法では、接着剤層3を熱硬化させることにより、蛍光体層2を発光ダイオード素子10に接着するので、蛍光体層2の発光ダイオード素子10に対する接着力を向上させることができる。

【0482】

しかも、この蛍光接着シート1では、接着剤層3の可塑化によって、蛍光体層2と発光ダイオード素子10の上面との間に隙間30(図8(b)参照)が生じることを防止したり、さらには、接着剤層3が発光ダイオード素子10の上面の凹凸部分24に対しても追従することができる。そのため、その後の接着剤層3の熱硬化によって、蛍光体層2が発光ダイオード素子10に確実に接着することができる。

【0483】

なお、図8の実施形態では、予め、発光ダイオード素子10を加熱し、その後、蛍光接着シート1を発光ダイオード素子10の上面に載置することによって、接着剤層3を可塑化させているが、例えば、予め、蛍光接着シート1を加熱して、接着剤層3を可塑化し、次いで、蛍光接着シート1を、接着剤層3が発光ダイオード素子10に貼着するように、発光ダイオード素子10の上面に仮固定することもできる。

【0484】

図8の実施形態では、まず、発光ダイオード素子10を基板9に実装し(実装工程、図8(a)参照。)、次いで、蛍光接着シート1を発光ダイオード素子10に載置し(載置工程、図8(b)参照。)、蛍光体層2を接着剤層3を介して発光ダイオード素子10に仮固定している(図8(c)参照)。しかし、例えば、図10に示すように、発光ダイオード素子10を基板9に実装することなく、まず、蛍光接着シート1を発光ダイオード素子10に載置し(載置工程、図10(b)参照。)、次いで、蛍光体層2を接着剤層3を介して発光ダイオード素子10に接着すること(接着工程)により、蛍光体層付発光ダイオード素子7(図9(a)参照)を用意し(図10(c)参照)、その後、この蛍光体層付発光ダイオード素子7の発光ダイオード素子10を基板9に実装すること(実装工程)もできる(図10(d)参照)。

【0485】

蛍光体層付発光ダイオード素子7は、図9(a)に示すように、発光ダイオード素子10と、発光ダイオード素子10の上面に接着される蛍光接着シート1とを備える。

【0486】

具体的には、接着剤層3は、発光ダイオード素子10の上面に形成されて(密着して)いる。蛍光体層2は、接着剤層3の上面に形成されている。そのため、蛍光体層2は、接着剤層3を介して発光ダイオード素子10の上面に接着している。

【0487】

次に、図10を参照して、図9(a)に示す蛍光体層付発光ダイオード素子7を製造する方法および蛍光体層付発光ダイオード素子7を用いて発光ダイオード装置15を製造する方法について説明する。

【0488】

この方法では、まず、図9(a)に示す蛍光体層付発光ダイオード素子7を用意する。

【0489】

図9(a)に示す蛍光体層付発光ダイオード素子7を用意するには、まず、図10(a)に示すように、例えば、発光ダイオード素子10およびそれを支持する支持体25を用意する。

【0490】

支持体25は、上記した離型基材4と同様の材料からなる支持シートである。支持体25の厚みは、例えば、10〜1000μmである。支持体25は、その上面において、発光ダイオード素子10を支持している。

【0491】

続いて、発光ダイオード素子10および支持体25を加熱する。発光ダイオード素子10および支持体25を加熱するには、例えば、支持体25を熱板5の上面に載置する。

【0492】

次いで、図10(a)の矢印で示すように、蛍光接着シート1を、発光ダイオード素子10の上面に載置する(載置工程)。具体的には、接着剤層3と発光ダイオード素子10とが接触するように、蛍光接着シート1を発光ダイオード素子10に載置する。

【0493】

これによって、図10(b)に示すように、接着剤層3が可塑化され、蛍光体層2が発光ダイオード素子10の上面に仮固定され、続いて、接着剤層3が熱硬化して、蛍光体層2が接着剤層3を介して発光ダイオード素子10の上面に接着する(接着工程)。

【0494】

これによって、図9(a)に示す蛍光体層付発光ダイオード素子7を用意する(得る)。

【0495】

そして、この蛍光体層付発光ダイオード素子7では、接着剤層3が発光ダイオード素子10の上面に接着されているので、蛍光体層2の発光ダイオード素子10に対する接着力が向上されている。

【0496】

また、接着剤層3が熱硬化しているので、蛍光体層付発光ダイオード素子7の耐久性を向上させることができる。

【0497】

その結果、蛍光体層付発光ダイオード素子7の信頼性を向上させることができる。

【0498】

その後、図10(c)に示すように、蛍光体層付発光ダイオード素子7を支持体25から剥離する。

【0499】

その後、図10(d)に示すように、蛍光体層付発光ダイオード素子7を基板9に実装する(実装工程)。

【0500】

具体的には、蛍光体層付発光ダイオード素子7における発光ダイオード素子10の素子側端子(図示せず)と、基板9の基板側端子(図示せず)とを電気的に接続する。

【0501】

その後、図10(e)の実線が参照されるように、封止層12を、蛍光体層2の上面と、蛍光体層2、接着剤層3および発光ダイオード素子10の側面とを被覆するように、形成する。

【0502】

これにより、発光ダイオード装置15を得る。

【0503】

この方法では、接着剤層3の可塑化によって、蛍光体層2と発光ダイオード素子10の上面との間に隙間が生じることを防止したり、あるいは、接着剤層3が発光ダイオード素子10の上面の凹凸部分24に対しても追従することができる。そのため、その後の接着剤層3の熱硬化によって、蛍光体層2が発光ダイオード素子10に確実に接着することができる。

【0504】

なお、図10(e)の実施形態では、蛍光体層付発光ダイオード素子7の上面を、封止層12によって被覆しているが、例えば、図8(d)が参照されるように、露出させることもできる。

【0505】

その場合には、封止層12の上側部(蛍光体層2の上面より上側に位置する部分)を除去する。これによって、蛍光体層付発光ダイオード素子7(蛍光体層2)の上面を露出させる。

【0506】

また、図10の実施形態では、予め、発光ダイオード素子10を熱板5によって加熱し、その後、蛍光接着シート1を発光ダイオード素子10の上面に載置することによって、接着剤層3を可塑化および熱硬化させているが、例えば、予め、蛍光接着シート1を加熱して、接着剤層3を可塑化し、次いで、蛍光接着シート1を、接着剤層3が発光ダイオード素子10に貼着するように、発光ダイオード素子10の上面に仮固定し、その後、接着剤層3を熱硬化させることもできる。

【0507】

また、図9(a)の実施形態では、蛍光接着シート1を、発光ダイオード素子10の上面のみに接着しているが、例えば、図9(b)に示すように、蛍光接着シート1を、発光ダイオード素子10の上面および側面の両面に接着させることもできる。

【0508】

図9(b)の実施形態では、接着剤層3は、発光ダイオード素子10の上面および側面の両面に連続して形成されて(密着して)いる。蛍光体層2は、発光ダイオード素子10の上面および側面に形成される接着剤層3の外表面に形成されて(密着して)いる。蛍光体層2は、可撓性の観点から、好ましくは、蛍光体樹脂組成物(蛍光体樹脂シート)から形成されている。

【0509】

次に、図9(b)に示す蛍光体層付発光ダイオード素子7を製造する方法および蛍光体層付発光ダイオード素子7を用いて発光ダイオード装置15を製造する方法について説明する。

【0510】

この方法では、まず、図9(b)に示す蛍光体層付発光ダイオード素子7を用意する。

【0511】

図9(b)に示す蛍光体層付発光ダイオード素子7を用意するには、まず、図10(a)の仮想線で示すように、例えば、発光ダイオード素子10および支持体25を用意する。次いで、それらを加熱する。

【0512】

続いて、図10(a)の矢印で示すように、蛍光接着シート1を、発光ダイオード素子10を被覆するように発光ダイオード素子10に載置する(載置工程)。これによって、図10の仮想線および図9(b)に示すように、接着剤層3を発光ダイオード素子10の上面および側面に接触させる。

【0513】

これにより、接着剤層3が可塑化され、蛍光体層2が発光ダイオード素子10の上面および側面に仮固定され、続いて、接着剤層3が熱硬化して、蛍光体層2が発光ダイオード素子10の上面および側面に接着する(接着工程)。

【0514】

これによって、図9(b)に示す蛍光体層付発光ダイオード素子7を用意する。

【0515】

その後、図10(c)の仮想線で示すように、蛍光体層付発光ダイオード素子7を支持体25から剥離する。

【0516】

その後、図10(d)の仮想線で示すように、蛍光体層付発光ダイオード素子7を基板9に実装する(実装工程)。

【0517】

これにより、発光ダイオード装置15を得る。

【0518】

なお、必要により、図10(e)で示すように、蛍光体層付発光ダイオード素子7を封止層12によって被覆する。具体的には、封止層12によって蛍光体層付発光ダイオード素子7を埋設する。つまり、蛍光体層2の表面(仮想線を含む)を封止層12によって被覆する。

【0519】

また、図9(b)の蛍光体層付発光素子7を用いて発光ダイオード装置15を製造する実施形態において、予め、発光ダイオード素子10および支持体25を加熱し、その後、蛍光接着シート1を発光ダイオード素子10に載置することによって、接着剤層3を可塑化および熱硬化させているが、例えば、予め、蛍光接着シート1を加熱して、接着剤層3を可塑化し、次いで、蛍光接着シート1を、接着剤層3が発光ダイオード素子10に貼着するように、発光ダイオード素子10の上面に仮固定し、その後、接着剤層3を熱硬化させることもできる。

【0520】

そして、上記した発光ダイオード装置15(図3および図10)および発光ダイオード装置集合体19(図5および図7)は、各種発光装置として用いられ、具体的には、大型液晶画面のバックライト、各種照明機器、自動車のヘッドライト、広告看板、デジタルカメラ用フラッシュなど、高輝度および高出力を必要とする光源として用いられる。

【実施例】

【0521】

以下に、作製例、調製例、実施例および比較例を挙げて本発明をさらに詳しく説明するが、本発明は、何らそれらに限定されない。

【0522】

(蛍光体セラミックスプレートの作製)

作製例1

酸化イットリウム粒子(純度99.99%、lot:N−YT4CP、日本イットリウム社製)11.35g、酸化アルミニウム粒子(純度99.99%、品番「AKP−30」、住友化学社製)8.560g、および、硝酸セリウム(III)六水和物(純度99.99%、品番「392219」、シグマアルドリッチ社製)0.08750gからなる蛍光体の原料粉末を準備した。

【0523】

準備した蛍光体の原料粉末20gと、バインダー樹脂としてのPVB(poly(vinyl butyral−co−vinyl alcohol−co−vinyl acetate)、シグマアルドリッチ社製)1.52gと、分散剤としてのフローレンG−700(共栄社化学社製)0.400gと、可塑剤としてのBBP(benzyl n−butyl phthalate、アルファエーサ社製)0.760gおよびPEG(polyethylene glycol、重量平均分子量:400、シグマアルドリッチ社製)0.760gと、焼結助剤としてのTEOS(tetraethoxysilane、Fluka社製)0.100gと、溶媒としてのトルエン13.2gとをアルミナ製容器に入れ、直径3mmのイットリウム安定化ジルコニアボールを加えて1500rpmの速度で、24時間、ボールミルにより湿式混合することで、蛍光体の原料粒子のスラリー溶液を調製した。

【0524】

次いで、調製したスラリー溶液を、ドクターブレード法によりPETフィルム上にテープキャスティングし、自然乾燥して、セラミックグリーンシートを形成した後、セラミックグリーンシートをPETフィルムから剥離して、厚み125μmのセラミックグリーンシートを得た。

【0525】

その後、得られたグリーンシートを20mm×20mmのサイズに切り出し、これを3枚作製し、それらを重ね合わせ、2軸ホットプレスを用いて温度90℃にて熱ラミネートすることにより、セラミックグリーンシート積層体を作製した。

【0526】

その後、作製したセラミックグリーンシート積層体を、電気マッフル炉にて、大気中、1℃/分の昇温速度で800℃まで加熱し、バインダー樹脂などの有機成分を分解除去する脱バインダー処理を実施した。その後、高温真空炉に積層体を移し、約10−3Torr(133×10−3N/m2)の減圧下で、5℃/分の昇温速度で1750℃まで加熱し、その温度で5時間焼成することで、厚み310μmの蛍光体セラミックスプレート(蛍光体層)を作製した。

【0527】

(蛍光体樹脂シートの作製)

作製例2

YAG蛍光体粉末(品番BYW01A、平均粒子径9μm、Phosphor Tech社製)を2液混合タイプの熱硬化性シリコーンエラストマー(信越シリコーン社製、品番KER2500)に、YAG蛍光体粉末の濃度が25質量%となるように、分散させた溶液を、アプリケーターを用いてガラス板上に塗工して、厚み125μmの蛍光体皮膜を形成し、蛍光体皮膜を100℃で1時間、続いて、150℃で1時間加熱することにより、蛍光体樹脂シート(蛍光体層)を作製した。

【0528】

(かご型オクタシルセスキオキサンの合成)

合成例1

テトラメチルアンモニウムハイドライド(25%メタノール溶液)66.8mL(158.6mol)、メタノール32.8mLおよび蒸留水24.6mLの混合液に、テトラエトキシシラン35.8mL(160.6mol)を徐々に滴下して一昼夜攪拌することにより、それらを反応させた。

【0529】

次いで、反応液を濾過し、濾液を、ヘキサン428mL、ジメチルクロロシラン7.1g(75mmol)およびトリメチルクロロシラン24.4g(225mmol)の混合液に滴下し、一昼夜攪拌した。その後、ヘキサンで反応物を抽出し、抽出液に硫酸マグネシウムを加えて乾燥させた。その後、一旦ヘキサンを除去した後、さらにヘキサンを加えて再結晶させることにより、白色固体のかご型オクタシルセスキオキサンを得た。

【0530】

得られたかご型オクタシルセスキオキサンは、1H−NMRにて式(7)の構造であることを確認するとともに、式(7)におけるR6がメチル基、R7が水素およびメチル基であることを確認し、R7のメチル基と水素とのモル比(かご型オクタシルセスキオキサン全体の平均値)を算出したところ、メチル基:水素=6:2であった。

【0531】

(シリコーン樹脂組成物の調製)

調製例1(第3のシリコーン樹脂組成物の調製)

合成例1のかご型オクタシルセスキオキサン(式(7)のR7/メチル基:水素(モル比)=6:2)0.3gと、アルケニル基両末端含有ポリシロキサン(式(8)中、R8がメチル基、R9がビニル基、iが8、数平均分子量800、Gelest社製)0.24gと、トルエン1gと、白金−ジビニルシロキサン錯体溶液(ヒドロシリル化触媒、トルエン溶液、白金濃度2質量%)0.5μLとを配合して、50℃で、15時間攪拌した。アルケニル基両末端含有ポリシロキサンのビニル基と、かご型オクタシルセスキオキサンのヒドロシリル基とのモル比(=ビニル基/ヒドロシリル基)は、0.91であった。

【0532】

その後、トルエンを留去することにより、透明固体状の第3のシリコーン樹脂組成物を得た。

【0533】

調製例2(第1のシリコーン樹脂組成物の調製)

両末端アミノ型シリコーン樹脂組成物(式(1)中のR1が全てメチル基、R3がプロピレン基、a=150、b=0で示される化合物、重量平均分子量11,400、信越化学工業社製)5g(0.43mmol)、トリレン2,4−ジイソシアネート0.074g(0.43mmol)、および、メチルエチルケトン10mLを窒素下、室温(25℃)で1時間攪拌混合した。その後、ジ−t−ブチルパーオキサイド(0.1mol/Lベンゼン溶液、日本油脂社製)1315μL(両末端アミノ型シリコーン樹脂組成物のR1基100mol%に対してラジカル発生剤が0.1mol%)を加えて、室温(25℃)で1時間攪拌混合した。その後、減圧下、室温(25℃)で溶媒を除去することにより、透明固体の第1のシリコーン樹脂組成物を得た。

【0534】

(シリコーン樹脂組成物の評価)

調製例1の第3のシリコーン樹脂組成物と、調製例2の第1のシリコーン樹脂組成物との加熱時の挙動をそれぞれ評価した。

【0535】

具体的には、各シリコーン樹脂組成物をホットプレートの表面に載置して、ホットプレートを30〜200℃まで加熱し、熱可塑温度および熱硬化温度を目視により観察した。

【0536】

その結果を、表1に示す。

【0537】

【表1】

【0538】

(発光ダイオードパッケージの作製)

作製例3

略楕円状の凹部(キャビティ)を仕切るリフレクタが基板に積層され、凹部内の基板の上に、導体パターンが形成された多層セラミックス基板(品番207806、住友金属エレクトロデバイス社製)を用意した(図3参照)。

【0539】

なお、多層セラミック基板は、外形が3.5mm×2.8mmの矩形状であり、凹部の内径が、長軸方向で、2.68mm、短軸方向で1.98mmであり楕円状であり、リフレクタの厚みが0.6mmであった。

【0540】

次いで、多層セラミックス基板に、発光ダイオード素子としての青色発光ダイオード(LED)チップ(品番C450EZ1000−0123、クリー社製)をワイヤーボンディング接続した。青色LEDチップは、矩形状であり、そのサイズが、980μm×980μm×100μmであった。

【0541】

次いで、キャビティ内に、2液混合タイプの熱硬化性シリコーンエラストマー(品番KER2500、信越シリコーン社製)を、液面が、リフレクタの上面と同じ高さとなるようポッティングし、その後、100℃で1時間、150℃で1時間加熱することで硬化させた。

【0542】

これにより、封止層を形成した(図3(a)の下部参照)。

【0543】

なお、封止層の上面には、周端部から中央部に向かって下方に65μm凹む凹部が形成された。

【0544】

これにより、発光ダイオードパッケージを調製した。

【0545】

(蛍光接着シートおよび発光ダイオード装置の製造)

実施例1

作製例1の蛍光体セラミックスプレートを3.5mm×2.8mmのサイズ(S2=9.8mm2)にダイシングして切り出し、これを100℃に加熱したホットプレートの上に載置した(図2(a)参照)。

【0546】

次いで、調製例1の第3のシリコーン樹脂組成物からなるシリコーン成形体1mg((厚み方向の投影面積S1=9.1mm2))を、蛍光体セラミックスプレートの上面の中央に載置した(図2(b)参照)。

【0547】

すると、載置直後に、シリコーン成形体が可塑(液状)化し、蛍光体セラミックスプレートの上面全面に均一に拡散した(図2(b)矢印参照)。

【0548】

その後、蛍光体セラミックスプレートをホットプレートから取り出し、室温まで冷却した。これにより、第3のシリコーン樹脂組成物は、固形化した(図2(c)参照)。

【0549】

これによって、蛍光体層の上に、厚さ約100μmの接着剤層が形成された蛍光接着シートを得た(図1参照)。

【0550】

別途、作製例3の発光ダイオードパッケージを70℃に加熱したホットプレートに載置し(図3(a)の下部参照)、次いで、蛍光接着シートを、発光ダイオードパッケージの上面に、接着剤層と発光ダイオードパッケージとが接触するように、載置した(図3(b)参照)。

【0551】

すると、接着剤層が可塑化(軟化)し、これによって、蛍光体層が、発光ダイオードパッケージの上面に仮固定された(図3(c)参照)。

【0552】

その後、発光ダイオードパッケージをホットプレートから取り出し、350mAの直流電流を印加して、白色発光装置しての光学特性を検査した。その結果、所望の特性値が得られていることを確認し、再度、発光ダイオードパッケージをホットプレートに載置し、200℃で30分間加熱した。

【0553】

接着剤層は、一且可塑(液状)化し、続いて、硬化し、これによって、蛍光体層が発光ダイオードパッケージに接着した。

【0554】

これによって、発光ダイオード装置を得た(図3(c)参照)。

【0555】

なお、リフレクタに対応する接着剤層の厚みは17μmであった。

【0556】

実施例2

調製例1の第3のシリコーン樹脂組成物に代えて、調製例2の第1のシリコーン樹脂組成物を用いた以外は、実施例1と同様に処理して、蛍光接着シートを得、続いて、発光ダイオード装置を得た(図3(c)参照)。

【0557】

なお、リフレクタに対応する接着剤層の厚みは21μmであった。

【0558】

比較例1

調製例1の第3のシリコーン樹脂組成物に代えて、液状の熱硬化型ゲル状シリコーン樹脂組成物(商品名「Wacker SilGel 612」、旭化成ワッカーシリコーン社製)を用いた以外は、実施例1と同様に処理して、蛍光シートを得、続いて、発光ダイオード装置を得た。

【0559】

なお、蛍光シートの製造時において、熱硬化型ゲル状シリコーン樹脂組成物を蛍光体セラミックスプレートの上面に滴下すると直ちに、硬化反応が進行し、性状から液状からゲル状に変化して、熱硬化型ゲル状シリコーン樹脂組成物が硬化した。

【0560】

その後、熱硬化型ゲル状シリコーン樹脂組成物を、15分間、加熱した。これにより、硬化後のシリコーン樹脂組成物からなるゲル状の接着剤層を形成した。

【0561】

これにより、蛍光体セラミックスプレートからなる蛍光体層および接着剤層を備える蛍光シートを得た。

【0562】

得られた発光ダイオード装置において、リフレクタに対応する接着剤層の厚みが92μmであった。

【0563】

比較例2

常温の蛍光体セラミックスプレートの上面に、熱硬化性シリコーンエラストマー(品番「KER2500」、信越シリコーン社製)を塗工して、接着剤層を形成した。

【0564】

これにより、蛍光体セラミックスプレートからなる蛍光体層および接着剤層を備える蛍光接着シートを得た。

【0565】

別途、蛍光接着シートを、作製例3の発光ダイオードパッケージの上面に、接着剤層と発光ダイオードパッケージとが接触するように、載置した。

【0566】

その後、100℃で1時間、次いで、150℃で1時間加熱することにより、接着剤層を硬化させた。

【0567】

これにより、蛍光体セラミックスプレートからなる蛍光体層および接着剤層を備える蛍光シートを得た。

【0568】

得られた発光ダイオード装置において、リフレクタに対応する接着剤層の厚み68μmであった。

【0569】

(パッケージ集合体の作製)

作製例4

複数の作製例3の発光ダイオードパッケージを、横5列、縦5列で、整列配置したパッケージ集合体を用意した(図4参照)。

【0570】

なお、パッケージ集合体には、各発光ダイオードパッケージが一体的に形成されており、各発光ダイオード間には切欠部が形成され、各発光ダイオードパッケージにはマークが形成されていた。

【0571】

(発光ダイオード装置集合体の作製)

実施例3

作製例1の蛍光体セラミックスプレートのサイズを、17.5mm×14.0mm(上面の面積S2:245mm2)に変更し、調製例1の第3のシリコーン樹脂組成物の載置質量を25mg(サイズ:12.0mm×12.0mm、厚み方向の投影面積S1:144mm2)に変更した以外は、実施例1と同様に処理して、蛍光接着シートを作製した(図1参照)。

【0572】

その後、作製例3の発光ダイオードパッケージに代えて、作製例4のパッケージ集合体を用いた以外は、実施例1と同様にして、蛍光接着シートをパッケージ集合体に接着して、発光ダイオード装置集合体を得た(図5(c)参照)。

【0573】

実施例4

実施例3の蛍光接着シートの製造において、作製例1の蛍光体セラミックスプレートに代えて、作製例2の蛍光体樹脂シートを用い、さらに、手順を以下のように変更した以外は、実施例3と同様にして、蛍光接着シートをパッケージ集合体に接着して、発光ダイオード装置集合体を得た(図5(c)参照)。

<パッケージ集合体の作製手順>

まず、作製例2の蛍光体樹脂シートからなる蛍光体層を17.5mm×14.0mmのサイズに切り出し、その後、70℃のホットプレートに載置した。

【0574】

別途、調製例1の第3のシリコーン樹脂組成物を100℃に加熱して液状(可塑)化させた。それを、蛍光体層の上に、バーコーターにより塗布し、厚み約60μmの接着剤層を形成した。その後、蛍光体層をホットプレートから取り出し、室温まで冷却して、蛍光接着シートを得た。

【0575】

その後、100℃のホットプレート上で加熱された作製例4のパッケージ集合体(図5(a)参照)に、蛍光接着シートを載置して仮固定し(図5(b)参照)、続いて、ホットプレートを180℃に昇温して、接着剤層を熱硬化させることにより、蛍光接着シートをパッケージ集合体に接着した。これにより、発光ダイオード装置集合体を作製した(図5(c)参照)。

【0576】

実施例5

得られた蛍光接着シートを、室温で、10日間、保管した以外は、実施例4と同様にして、保管後の蛍光接着シートをパッケージ集合体に接着した。これにより、発光ダイオード装置集合体を作製した(図5(c)参照)。

【0577】

(評価)

1. 仮固定

実施例1および2に関し、光学特性を検査する際、特性値が所望の範囲外であった場合に、蛍光接着シートを熱可塑温度以上に加熱して可塑(液状)化させれば、蛍光体層を容易にリプレイスできることを確認した。

2. 接着性

実施例1および2の発光ダイオード装置と、実施例3〜5の発光ダイオード装置集合体とについては、蛍光体層のリフレクタおよび封止層に対する接着性が良好であった。

【0578】

一方、比較例1については、接着剤層がゲル状であったため、接着不良であった。

【0579】

また、比較例2については、接着剤層がエラストマーであったため、接着不良であった。

3. 作業性(ハンドリング性)

実施例1および2の蛍光接着シートにおける接着剤層は、いずれも固形状であり、作業性が良好であった。

【0580】

さらに、実施例5では、蛍光接着シートを10日間保管した後、使用したことから、接着剤層の保管が容易であることが分かる。

【0581】

一方、比較例1および2で用いたシリコーン樹脂組成物(硬化前)は、塗工直後において、液状であったため、作業性が低く、さらに、保管が困難であることが分かる。

4. 凹部への充填性(追従性)

実施例1および2の発光ダイオード装置について、光学顕微鏡で観察したところ、封止層の凹部に接着剤層が充填していることを確認した。

【0582】

さらに、実施例3〜5の発光ダイオード装置集合体については、封止層の凹部の他に、切欠部およびマークにも、接着剤層が充填していることを確認した。

【0583】

一方、比較例1および2については、接着剤層の凹部に対する充填性が不良であった。

5. 光の漏れ

実施例1および2の発光ダイオード装置については、リフレクタに対応する接着剤層の厚みが薄くなっていること(実施例1:17μm、実施例2:21μm)から、かかる接着剤層からの光の漏れは目視でほとんど確認されなかった。

【0584】

一方、比較例1および2の発光ダイオード装置については、リフレクタに対応する接着剤層の厚みが実施例1および2に比べて厚いこと(比較例1:92μm、比較例2:68μm)から、かかる接着剤層からの光の漏れ(リーク)が確認された。

6. 放熱性

実施例1の発光ダイオード装置と、実施例2の発光ダイオード装置とについて、それぞれ、1Aの大電流を流して、蛍光体層の表面温度を赤外線カメラを用いて測定したところ、それぞれ、69℃および71℃であった。

【0585】

一方、比較例1および2の発光ダイオード装置について、1Aの大電流を流して、蛍光体層の表面温度を赤外線カメラを用いて測定したところ、それぞれ、102℃および94℃であった。

【符号の説明】

【0586】

1 蛍光接着シート

2 蛍光体層

3 接着剤層

6 基板

7 蛍光体層付発光ダイオード素子

8 発光ダイオードパッケージ

9 基板

10 発光ダイオード素子

11 リフレクタ

12 封止層

15 発光ダイオード装置

【技術分野】

【0001】

本発明は、蛍光接着シート、蛍光体層付発光ダイオード素子、発光ダイオード装置およびそれらの製造方法、詳しくは、蛍光接着シート、その製造方法、蛍光接着シートを備える蛍光体層付発光ダイオード素子、その製造方法、発光ダイオード装置、および、その製造方法に関する。

【背景技術】

【0002】

近年、高エネルギーの光を発光できる発光装置として、白色発光装置が知られている。白色発光装置は、例えば、LED(発光ダイオード)と、LEDの上に配置される蛍光体層とを備えており、LEDから発光され、蛍光体層を透過した青色光と、蛍光体層において青色光の一部が波長変換された黄色光との混色によって、高エネルギーの白色光を発光する。

【0003】

そのような白色発光装置を得る方法として、例えば、次の方法が提案されている(例えば、特許文献1参照。)。

【0004】

すなわち、上側に開放される凹部が形成されたパッケージ本体と、凹部の底面に設けられるLEDと、凹部内にLEDを封入(封止)する封入材(封止材)とを備えるLEDパッケージを用意する。別途、YAG:Ceを含む蛍光フィルムと、その上に積層されるアクリル系樹脂からなる感圧接着剤とを備える蛍光テープを用意する。

【0005】

その後、蛍光テープを、感圧接着剤がLEDパッケージの上面に接触するように、LEDパッケージに貼着することにより、白色発光装置を得る。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】米国特許第7,294,861号明細書

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、特許文献1の方法では、封入材の上面に凹凸やうねりなどが形成される場合があり、その場合に、蛍光テープがかかる封入材の上面に追従することができず、そのため、蛍光テープと封入材との間に空隙を生じ、白色発光装置の信頼性が低下する場合がある。

【0008】

また、特許文献1の蛍光テープでは、単に、蛍光フィルムが感圧接着剤によってLEDパッケージに貼着されているので、貼着力(接着力)が低いという不具合がある。

【0009】

また、近年、白色発光装置の高輝度化および高出力化に伴い、蛍光テープの感圧接着剤には、耐熱性、耐光性などの優れた耐久性が求められる。

【0010】

本発明の目的は、対象物に仮固定でき、その後に優れた接着力で接着することができ、さらに、耐久性に優れる蛍光接着シート、その蛍光接着シートが用いられる、信頼性に優れる蛍光体層付発光ダイオード素子および発光ダイオード装置、ならびに、それらの製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明の蛍光接着シートは、蛍光体を含有する蛍光体層と、前記蛍光体層の厚み方向一方面に積層される接着剤層とを備え、前記接着剤層は、熱可塑性および熱硬化性を併有するシリコーン樹脂組成物から形成されていることを特徴としている。

【0012】

この蛍光接着シートは、加熱により、接着剤層が可塑化されて、蛍光体層を対象物に仮固定することができる。

【0013】

また、蛍光接着シートは、その後の加熱により、接着剤層が熱硬化して、蛍光体層を対象物に接着することができる。

【0014】

しかも、この蛍光接着シートでは、接着剤層の可塑化によって、蛍光体層と対象物との間に隙間が生じることを防止したり、あるいは、接着剤層が凹凸を有する対象物に対しても追従することができる。そのため、その後の接着剤層の熱硬化によって、蛍光体層が対象物に確実に接着することができる。

【0015】

さらに、接着剤層は、可塑化によって、所定形状に形成され、あるいは、薄く形成される。そのため、接着剤層の薄層化を図ることができる。

【0016】

さらにまた、接着剤層は、熱硬化しているので、耐久性に優れている。

【0017】

また、本発明の蛍光接着シートでは、前記蛍光体層が、前記蛍光体のセラミックスから形成されていることが好適である。

【0018】

この蛍光接着シートでは、蛍光体のセラミックスから形成される蛍光体層において、接着剤層が薄く形成されているので、光の波長の変換により生じる熱を、かかる接着剤層を介して外部に効率的に熱伝導させることができる。

【0019】

また、本発明の蛍光接着シートでは、前記蛍光体層が、前記蛍光体および樹脂を含有する蛍光体樹脂組成物から形成されていることが好適である。

【0020】

この蛍光接着シートでは、蛍光体層が、蛍光体樹脂組成物から形成されているので、蛍光体層を任意の形状に容易に形成することができる。

【0021】

また、本発明の蛍光接着シートの製造方法は、蛍光体を含有する蛍光体層を用意する工程、熱可塑性および熱硬化性を併有するシリコーン樹脂組成物を可塑化して、前記蛍光体層の厚み方向一方面に積層する工程、および、前記シリコーン樹脂組成物を冷却して固形化することにより、接着剤層を形成する工程を備えることを特徴としている。

【0022】

この蛍光接着シートの製造方法では、熱可塑性および熱硬化性を併有するシリコーン樹脂組成物を可塑化して、蛍光体層の厚み方向一方面に積層するので、接着剤層を、簡易かつ画一的に蛍光体層の厚み方向一方面に形成することができる。

【0023】

また、この方法では、シリコーン樹脂組成物を冷却して固形化することにより、接着剤層を形成するので、かかる接着剤層を備える蛍光接着シートを優れた作業性(ハンドリング性)で製造することができる。

【0024】

また、本発明の蛍光体層付発光ダイオード素子は、発光ダイオード素子と、前記発光ダイオード素子の少なくとも厚み方向一方面に接着される上記した蛍光接着シートとを備えることを特徴とする。

【0025】

この蛍光体層付発光ダイオード素子では、接着剤層が発光ダイオード素子の少なくとも厚み方向一方面に接着されているので、蛍光体層の発光ダイオード素子に対する接着力が向上されている。

【0026】

また、接着剤層が熱硬化すれば、蛍光体層付発光ダイオード素子の耐久性を向上させることができる。

【0027】

その結果、蛍光体層付発光ダイオード素子の信頼性を向上させることができる。

【0028】

また、本発明の発光ダイオード装置は、基板と、前記基板に実装される発光ダイオード素子と、前記基板の厚み方向一方側に形成され、前記厚み方向に投影したときに、前記発光ダイオード素子を囲むように配置されるリフレクタと、前記リフレクタ内に充填され、前記発光ダイオード素子を封止する封止層とを備える発光ダイオードパッケージと、前記発光ダイオードパッケージの前記厚み方向一方面に接着される上記した蛍光接着シートとを備えることを特徴としている。

【0029】

この発光ダイオード装置では、接着剤層が発光ダイオードパッケージの厚み方向一方面に接着されているので、蛍光体層の発光ダイオードパッケージに対する接着力が向上されている。

【0030】

しかも、接着剤層は、可塑化によって薄く形成されるので、発光ダイオード素子から発光される光が、リフレクタの厚み方向一方面に形成される接着剤層を介して外部に拡散することを防止することができる。そのため、発光ダイオード装置の発光効率を向上させることができる。

【0031】

さらに、蛍光体層において波長変換により生じる熱を、薄く形成された接着剤層を介して、リフレクタおよび基板に伝導することができ、効率的な熱の拡散を実現することができる。そのため、発光ダイオード装置の発光効率をより一層向上させることができる。

【0032】

さらにまた、発光ダイオードパッケージ内に浸入する腐食成分が、薄く形成された接着剤層を介して浸入することを防止することができる。

【0033】

また、接着剤層が熱硬化しているので、発光ダイオード装置の耐久性を向上させることができる。

【0034】

その結果、発光ダイオード装置の信頼性を向上させることができる。

【0035】

また、本発明の発光ダイオード装置は、基板と、前記基板に実装される発光ダイオード素子と、前記発光ダイオード素子の少なくとも厚み方向一方面に接着される上記した蛍光接着シートとを備えることを特徴としている。

【0036】

この発光ダイオード装置では、接着剤層が発光ダイオード装置の厚み方向一方面に接着されているので、蛍光体層の発光ダイオードパッケージに対する接着力が向上されている。

【0037】

しかも、接着剤層が可塑化によって薄く形成されるので、発光ダイオード素子から生じる熱を接着剤層を介して蛍光体層に効率的に伝導することができ、効率的な熱の拡散を実現することができる。そのため、発光ダイオード装置の発光効率をより一層向上させることができる。

【0038】

さらに、発光ダイオード素子に浸入する腐食成分が、薄く形成された接着剤層を介して浸入することを防止することができる。

【0039】

また、接着剤層が熱硬化しているので、発光ダイオード装置の耐久性を向上させることができる。

【0040】

その結果、発光ダイオード装置の信頼性を向上させることができる。

【0041】

また、本発明の発光ダイオード装置の製造方法は、発光ダイオード素子を基板に実装するとともに、リフレクタを、前記基板の厚み方向一方側に、前記厚み方向に投影したときに、前記発光ダイオード素子を囲むように、配置した後、封止層を、リフレクタ内に前記発光ダイオード素子を封止するように充填して、発光ダイオードパッケージを用意する工程、上記した蛍光接着シートを、前記発光ダイオードパッケージの前記厚み方向一方面に、前記接着剤層と前記発光ダイオードパッケージとが接触するように、載置する載置工程、前記接着剤層を可塑化することにより、前記蛍光体層を前記発光ダイオードパッケージの前記厚み方向一方面に仮固定する工程、および、前記接着剤層を熱硬化させることにより、前記蛍光体層を前記発光ダイオードパッケージの前記厚み方向一方面に接着する接着工程を備えることを特徴としている。

【0042】

この発光ダイオード装置の製造方法では、蛍光接着シートを、発光ダイオードパッケージの厚み方向一方面に、接着剤層と発光ダイオードパッケージとが接触するように、載置し、接着剤層を可塑化することにより、蛍光体層を発光ダイオードパッケージの厚み方向一方面に仮固定する。

【0043】

しかも、この蛍光接着シートでは、接着剤層の可塑化によって、蛍光体層と発光ダイオードパッケージの厚み方向一方面との間に隙間が生じることを防止したり、あるいは、接着剤層が発光ダイオードパッケージの厚み方向一方面の凹凸に対しても追従することができる。そのため、その後の接着剤層の熱硬化によって、蛍光体層が発光ダイオードパッケージに確実に接着することができる。

【0044】

そのため、蛍光体層が仮固定された発光ダイオードパッケージを光学検査した後、その後、発光ダイオードパッケージが不良である場合には、蛍光体層を、不良と判定された発光ダイオードパッケージから剥離し、別の発光ダイオードパッケージに仮固定(リワーク)することができる。その結果、蛍光体層の歩留りを向上させて、製造コストを低減することができる。

【0045】

また、この方法では、接着剤層を熱硬化させることにより、蛍光体層を発光ダイオードパッケージに接着するので、蛍光体層の発光ダイオードパッケージに対する接着力を向上させることができる。

【0046】