蛍光X線分析装置および蛍光X線分析方法

【課題】照射範囲の広いX線照射装置を用いて、試料を電子回路基板等に実装したままで、分析対象部分にのみX線を照射して分析する。

【解決手段】X線照射位置決めフィルタ20Aが電子回路基板60上の部品61Aの近傍に配置されている。X線照射位置決めフィルタ20AにはX線を通す窓が開いている。窓の形状は、部品61Aにおける分析対象部分の形状に合わされている。窓を除く表面はX線を遮断する。蛍光X線分析装置1Aは、X線管10で発生する一次X線11を部品61Aに照射する。窓を通過した一次X線11によって部品61Aにおける分析対象部分を構成する物質の分子が励起され、蛍光X線12が発生する。蛍光X線分析装置1Aは、その蛍光X線12を検出器30で検出し、分析器40で部品61Aを構成する物質に含有される成分を分析する。

【解決手段】X線照射位置決めフィルタ20Aが電子回路基板60上の部品61Aの近傍に配置されている。X線照射位置決めフィルタ20AにはX線を通す窓が開いている。窓の形状は、部品61Aにおける分析対象部分の形状に合わされている。窓を除く表面はX線を遮断する。蛍光X線分析装置1Aは、X線管10で発生する一次X線11を部品61Aに照射する。窓を通過した一次X線11によって部品61Aにおける分析対象部分を構成する物質の分子が励起され、蛍光X線12が発生する。蛍光X線分析装置1Aは、その蛍光X線12を検出器30で検出し、分析器40で部品61Aを構成する物質に含有される成分を分析する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はX線を分析対象の試料に照射し、試料を構成する物質の分子を励起させて蛍光X線を発生させ、その蛍光X線に基づいて試料の成分を分析する蛍光X線分析装置および蛍光X線分析方法に関する。

【背景技術】

【0002】

分析対象の試料よりもX線の照射範囲が広い場合、試料以外の部分、例えば、試料の周囲にある試料ステージや電子回路基板からも蛍光X線が発生するため、分析の精度が低下する。

微小なX線ビームを用いると、試料以外の部分から発生する蛍光X線を減らすことができる。しかし、微小なX線ビームを用いたとしても、例えば、分析対象の層の下層に妨害成分が高濃度に含まれているような電極めっき部を分析対象とする場合、妨害の影響を受けない位置、すなわち、試料のエッジ近傍を精度良く位置決めし、最適点を分析する必要がある。しかしながら、微小なX線ビームであってもエッジ近傍に照射すると、エッジの周囲の試料以外の部分にもX線ビームが照射され、試料以外の部分から蛍光X線が発生するおそれがある。また、エッジ近傍に微小なX線ビームを照射したとしても、分析対象の層の下層に含まれる妨害成分を検出してしまう。

そこで、試料の側面に、妨害成分を含まず、かつ分析対象特性X線の吸収係数が大きい元素で構成されるメタルマスクを密着させるX線分析装置が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−103551号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述したように、従来の蛍光X線分析装置は、分析対象の試料よりもX線の照射範囲が広い場合、試料以外の部品にもX線が照射され、分析対象の試料以外の含有物質が分析結果に影響を及ぼすことがある。このような場合、この影響を排除するために分析対象の試料を電子回路基板上から剥離させることが必要となり、電子回路基板を破壊するに至ってしまう。

また、特許文献1に開示されているX線分析装置では、他の部品が邪魔となって電子回路基板上で試料の側面にメタルマスクを密着させることができない場合、同様に試料を電子回路基板から剥離させて分析しなればならない。

【0005】

本発明は、照射範囲の広いX線照射装置を用いて、試料を電子回路基板等に実装したままで、分析対象部分にのみX線を照射して分析することができる蛍光X線分析装置および蛍光X線分析方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の蛍光X線分析装置は、

X線を発生するX線発生部と、

試料における分析対象部分の形状に合う窓を有し、当該窓を通して前記X線発生部によって発生されるX線を前記分析対象部分に照射し、当該窓を通過するX線以外のX線を遮断するフィルタと、

前記窓を通過して前記分析対象部分に照射されたX線によって発生し、前記窓を通過する蛍光X線を検出する蛍光X線検出部と、

を備えることを特徴とする。

【0007】

また、本発明の蛍光X線分析方法は、

X線を発生させるX線発生ステップと、

試料における分析対象部分の形状に合う窓を有するフィルタにより、当該窓を通して前記発生したX線を前記分析対象部分に照射し、当該窓を通過するX線以外のX線を遮断するX線照射ステップと、

前記窓を通過して前記分析対象部分に照射されたX線によって発生し、前記窓を通過する蛍光X線を検出する蛍光X線検出ステップと、

を備えることを特徴とする。

【発明の効果】

【0008】

本発明によれば、照射範囲の広いX線照射装置を用いて、試料を電子回路基板等に実装したままで、分析対象部分にのみX線を照射して分析することができる。

【図面の簡単な説明】

【0009】

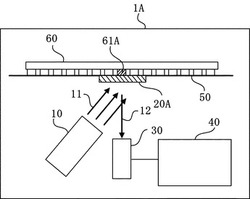

【図1】本発明の第1の実施形態に係る蛍光X線分析装置の構成の一例を示す図である。

【図2】X線照射位置決めフィルタの構造の一例を示す図である。

【図3】X線照射位置決めフィルタを用いた場合の蛍光X線検出の概念を示す図である。

【図4】分析対象の部品の形状に合ったX線照射位置決めフィルタを自動的に選択する装置構成の一例を示す図である。

【図5】図4の装置において、X線照射位置決めフィルタを分析対象の部品の近傍に配置する動作の一例を示す図である。

【図6】電子回路基板上の部品の配置を示す情報が登録される部品配置テーブルの構成の一例を示す図である。

【図7】部品の形状を示す情報が登録される部品情報テーブルの構成の一例を示す図である。

【図8】部品の種類に対応したX線照射位置決めフィルタの種類を示す情報が登録され部品・フィルタ対応テーブルの構成の一例を示す図である。

【図9】分析処理の流れの一例を示す図である。

【図10】本発明の第2の実施形態に係る蛍光X線分析装置の構成の一例を示す図である。

【図11】本発明の第2の実施形態に係る蛍光X線分析装置における蛍光X線検出の概念を示す図である。

【発明を実施するための形態】

【0010】

以下、図面を参照しながら本発明の実施形態に係る蛍光X線分析装置について詳細に説明する。

図1は、本発明の第1の実施形態に係る蛍光X線分析装置1Aの構成の一例を示す。

蛍光X線分析装置1Aは、X線発生部であるX線管10と、フィルタであるX線照射位置決めフィルタ20Aと、蛍光X線検出部である検出器30と、分析器40と、試料設置台50とを有する。

【0011】

蛍光X線分析装置1Aは、X線管10で発生する一次X線11を、電子回路基板60上の分析対象の試料である部品61Aに向けて照射する。

電子回路基板60は試料設置台50の上に配置され、試料設置台50の下にX線照射位置決めフィルタ20Aが配置される。試料設置台50は部品61Aに対応する位置に穴が開いており、下方から照射される一次X線11はその穴を通って部品61Aに照射される。

図2に示すように、X線照射位置決めフィルタ20AにはX線を通す窓21Aが開いている。窓21Aの形状は、部品61Aにおける分析対象部分の形状に合わされている。X線照射位置決めフィルタ20Aの表面22には、硫酸バリウムが塗布されている。このため、窓21Aを除く表面22はX線を遮断する。

図3に示すように、窓21Aを通過した一次X線11によって部品61Aにおける分析対象部分を構成する物質の分子が励起され、蛍光X線12が発生する。蛍光X線分析装置1Aは、窓21Aを通過した蛍光X線12を検出器30で検出し、分析器40で部品61Aを構成する物質に含有される成分を分析する。

【0012】

このような構成により、蛍光X線分析装置1Aは、窓21A以外の表面22に照射されるX線の影響を排除できる。このため、蛍光X線分析装置1Aは、電子回路基板60から部品61Aを剥離することなく、非破壊で精度の高い分析結果を得ることができる。

【0013】

また、X線照射位置決めフィルタ20Aの形状を分析対象の部品61Aごとの形状に合わせたものにする(チップ抵抗、チップコンデンサ、IC、LSI等の形状にあったフィルタ20Aを用意する。)ことで、電子回路基板60上の様々な部品61Aに対応させることができる。

【0014】

図4は、分析対象の部品61Aの形状に合ったX線照射位置決めフィルタ20Aを自動的に選択する装置の構成の一例を示す図である。また、図5は、図4の装置において、X線照射位置決めフィルタ20Aを分析対象の部品61Aの近傍に配置する動作の一例を示す。

この装置は、蛍光X線分析装置1Aと、X線照射位置決めフィルタ格納部2と、制御端末3と、データベース4とを備える。また、蛍光X線分析装置1Aは、電子回路基板移動装置70と、X線照射位置決めフィルタオートチェンジャー80とを含む。

【0015】

X線照射位置決めフィルタ格納部2は、分析対象の部品61Aごとの形状に合ったX線照射位置決めフィルタ20Aを格納している。

データベース4は、図6に示す部品配置テーブル91と、図7に示す部品情報テーブル92と、図8に示す部品・フィルタ対応テーブル93とを記憶している。

【0016】

ここで、図6の部品配置テーブル91は、部品番号と電子回路基板上の部品配置座標との各フィールドを備えている。部品配置テーブル91には、個々の部品61Aごとに、部品61Aが実装されている電子回路基板60の部品番号と電子回路基板60上の部品配置座標との対応を示す情報が登録される。

図7の部品情報テーブル92は、部品番号と、部品の種類と、部品の形状(例えば、サイズ)との各フィールドを備えている。部品情報テーブル92には、個々の部品61Aごとに、部品61Aの形状を示す情報が登録される。なお、図7では、部品の形状を示すフィールドに部品のサイズが登録される例を示したが、直方体や半球状、横断面が円周状等のより詳細な部品61Aの形状を示す情報、および/または部品61Aにおける分析対象部分の位置や形状を示す情報等が登録されることとしてもよい。

図8の部品・フィルタ対応テーブル93は、部品の種類と、X線照射位置決めフィルタの種類との各フィールドを備えている。部品・フィルタ対応テーブル93には、個々の部品61Aごとに、部品61Aの種類に対応したX線照射位置決めフィルタ20Aの種類を示す情報が登録される。

【0017】

制御端末3は、図5に示すように、電子回路基板移動装置70を動作させて、外部から蛍光X線分析装置1A内のX線照射位置に電子回路基板60を搬入する。次に、制御端末3は、データベース5に登録されている部品配置テーブル91と部品情報テーブル92と部品・フィルタ対応テーブル93とに基づいて、X線照射位置決めフィルタ格納部2から部品61Aの形状に合ったX線照射位置決めフィルタ20Aを自動的に選択する。そして、制御端末3は、X線照射位置決めフィルタオートチェンジャー80を動作させて、X線照射位置決めフィルタ20Aを分析対象の部品61Aに対向させて配置する。

【0018】

図9は、分析処理の流れの一例を示す。

制御端末3は、まず、電子回路基板移動装置70を動作させて、蛍光X線分析装置1Aに電子回路基板60を設置する。制御端末3は、電子回路基板60を設置後、スキャンして電子回路基板60上の部品配置情報を取得する(S101)。ステップS101では、例えば、実寸により部品配置座標を取得し、電子回路基板60上に印字されている部品番号から部品情報を取得する。

制御端末3は、スキャンした部品配置情報とは別に、基板製作メーカーより入手した電子回路基板60の図面データから電子回路基板60上の実装部品情報(部品のサイズや種類)および部品配置情報を取得して、ステップS101で取得した部品配置情報とリンクさせる。制御端末3は、リンクさせたデータより、図6の部品配置テーブル91と、図7の部品情報テーブル92と、図8の部品・フィルタ対応テーブル93とを作成し、データベース4に登録する(S102)。

【0019】

次に、制御端末3から分析したい部品番号を入力する(S103)。ここで、制御端末3は、部品情報が登録されたデータベース4にアクセスし(S104)、該当する部品番号がある場合(S105:YES)、部品配置テーブル91と部品情報テーブル92とを参照して該当する部品番号の電子回路基板60の部品配置座標、部品の種類、部品の形状を得る。そして、制御端末3は、部品・フィルタ対応テーブル93を参照し、部品の種類に基づいて分析に適したX線照射位置決めフィルタ20Aを選定する(S107)。一方、制御端末3は、該当する部品番号がない場合(S105:NO)、再度部品番号を入力するステップS103に戻る(S106)。

そして、制御端末3は、X線照射位置決めフィルタオートチェンジャー80を動作させて、X線照射位置決めフィルタ格納部2よりステップS107で選定したX線照射位置決めフィルタ20Aを取り出し、部品配置座標と部品の形状とに基づいて試料設置台50の下にそのX線照射位置決めフィルタ20Aを設定する(S108)。制御端末3は、X線照射位置決めフィルタ20Aの設定が完了すると、電子回路基板移動装置70を再度動作させて、部品配置座標と部品の形状とを基に、すでに蛍光X線分析装置1A内に設置されている電子回路基板60上の分析対象の部品61Aの分析対象領域に窓21Aが合うように電子回路基板60を移動させる(S109)。

【0020】

その後、制御端末3は、X線管10で発生する一次X線11を、電子回路基板60上の部品61Aに照射し、分析する(S110)。

このような処理フローにすることによって、X線照射位置決めフィルタ20Aと部品61Aの位置合せ等を自動的に行い、非破壊で精度の高い分析結果を得ることができる。

【0021】

図10は、本発明の第2の実施形態に係る蛍光X線分析装置1Bの構成の一例を示す図である。

蛍光X線分析装置1Bは、X線発生部であるX線管10と、フィルタであるX線照射位置決めフィルタ20Bと、蛍光X線検出部である検出器30と、分析器40と、試料設置台50とを有する。蛍光X線分析装置1Bと蛍光X線分析装置1Aにおける同一の構成要素には同一の符号を付し、説明を省略する。

【0022】

部品61Bは、分析対象の表面を覆う層の下層に妨害成分が高濃度に含まれている点で、第1の実施形態に係る蛍光X線分析装置1Aの分析対象試料である部品61Aと異なる。蛍光X線分析装置1Bは、電子回路基板60上に配置された部品61Bの表面を覆う層に含まれる成分を分析する。

X線照射位置決めフィルタ20Bには、図11に示すように、X線を通す窓21Bが開いているが、窓21Bの開口面積は窓21Aのものに比べて小さい。窓21Bの開口面積は、部品61Bのエッジ近傍に窓21Bを配置して一次X線11を照射すると、分析対象の層で発生する蛍光X線12は通過させるが、その層の下層の妨害成分が高濃度に含まれている層で発生する蛍光X線をほぼ遮断する大きさである。

このため、蛍光X線分析装置1Bは、分析対象の層の下層に含まれる妨害成分の検出の程度を低減することができる。

【0023】

なお、第1の実施形態では、一次X線11を左斜め下から照射し、真下に設置した検出器30で蛍光X線を検出する例を示し、第2の実施形態では、一次X線11を真上に照射し、右斜め下に設置した検出器30で蛍光X線を検出する例を示したが、蛍光X線分析装置1Aと蛍光X線分析装置1Bのいずれも、分析対象の試料に一次X線11を照射し、検出器30で蛍光X線を検出できればよい。例えば、第1の実施形態では、一次X線11を真上に照射し、右斜め下に設置した検出器30で蛍光X線を検出することとしてもよく、第2の実施形態では、一次X線11を左斜め下から照射し、真下に設置した検出器30で蛍光X線を検出することとしてもよい。

【0024】

以上説明したように、本発明によれば、照射範囲の広いX線照射装置を用いて、試料を電子回路基板等に実装したままで、分析対象部分にのみX線を照射して分析することができる。

また、分析対象の層の下層等に妨害成分が含まれる場合であっても、照射範囲の広いX線照射装置を用いて、試料を電子回路基板等に実装したままで、その妨害成分の検出の程度を低減することができる。

更に、分析対象の試料に一次X線を照射するためには、蛍光X線分析装置内のカメラ画像を通して電子回路基板上の試料への一次X線の照射位置を手動で合わせる必要があるが、一次X線はX線照射位置決めフィルタの窓のみ通過し、それ以外の表面では遮断されるため、一次X線の照射位置は大まかに合わせればよく、一次X線の照射位置合せの手間が大幅に軽減される。

【符号の説明】

【0025】

1A、1B…蛍光X線分析装置、2…X線照射位置決めフィルタ格納部、3…制御端末、4…データベース、10…X線管、11…一次X線、12…蛍光X線、20A、20B…X線照射位置決めフィルタ、21A、21B…窓、22…硫酸バリウムが塗布された表面、30…検出器、40…分析器、50…試料設置台、60…電子回路基板、61A、61B…分析対象の部品、70…電子回路基板移動装置、80…X線照射位置決めフィルタオートチェンジャー、91…部品配置テーブル、92…部品情報テーブル、93…部品・フィルタ対応テーブル

【技術分野】

【0001】

本発明はX線を分析対象の試料に照射し、試料を構成する物質の分子を励起させて蛍光X線を発生させ、その蛍光X線に基づいて試料の成分を分析する蛍光X線分析装置および蛍光X線分析方法に関する。

【背景技術】

【0002】

分析対象の試料よりもX線の照射範囲が広い場合、試料以外の部分、例えば、試料の周囲にある試料ステージや電子回路基板からも蛍光X線が発生するため、分析の精度が低下する。

微小なX線ビームを用いると、試料以外の部分から発生する蛍光X線を減らすことができる。しかし、微小なX線ビームを用いたとしても、例えば、分析対象の層の下層に妨害成分が高濃度に含まれているような電極めっき部を分析対象とする場合、妨害の影響を受けない位置、すなわち、試料のエッジ近傍を精度良く位置決めし、最適点を分析する必要がある。しかしながら、微小なX線ビームであってもエッジ近傍に照射すると、エッジの周囲の試料以外の部分にもX線ビームが照射され、試料以外の部分から蛍光X線が発生するおそれがある。また、エッジ近傍に微小なX線ビームを照射したとしても、分析対象の層の下層に含まれる妨害成分を検出してしまう。

そこで、試料の側面に、妨害成分を含まず、かつ分析対象特性X線の吸収係数が大きい元素で構成されるメタルマスクを密着させるX線分析装置が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−103551号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述したように、従来の蛍光X線分析装置は、分析対象の試料よりもX線の照射範囲が広い場合、試料以外の部品にもX線が照射され、分析対象の試料以外の含有物質が分析結果に影響を及ぼすことがある。このような場合、この影響を排除するために分析対象の試料を電子回路基板上から剥離させることが必要となり、電子回路基板を破壊するに至ってしまう。

また、特許文献1に開示されているX線分析装置では、他の部品が邪魔となって電子回路基板上で試料の側面にメタルマスクを密着させることができない場合、同様に試料を電子回路基板から剥離させて分析しなればならない。

【0005】

本発明は、照射範囲の広いX線照射装置を用いて、試料を電子回路基板等に実装したままで、分析対象部分にのみX線を照射して分析することができる蛍光X線分析装置および蛍光X線分析方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の蛍光X線分析装置は、

X線を発生するX線発生部と、

試料における分析対象部分の形状に合う窓を有し、当該窓を通して前記X線発生部によって発生されるX線を前記分析対象部分に照射し、当該窓を通過するX線以外のX線を遮断するフィルタと、

前記窓を通過して前記分析対象部分に照射されたX線によって発生し、前記窓を通過する蛍光X線を検出する蛍光X線検出部と、

を備えることを特徴とする。

【0007】

また、本発明の蛍光X線分析方法は、

X線を発生させるX線発生ステップと、

試料における分析対象部分の形状に合う窓を有するフィルタにより、当該窓を通して前記発生したX線を前記分析対象部分に照射し、当該窓を通過するX線以外のX線を遮断するX線照射ステップと、

前記窓を通過して前記分析対象部分に照射されたX線によって発生し、前記窓を通過する蛍光X線を検出する蛍光X線検出ステップと、

を備えることを特徴とする。

【発明の効果】

【0008】

本発明によれば、照射範囲の広いX線照射装置を用いて、試料を電子回路基板等に実装したままで、分析対象部分にのみX線を照射して分析することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の第1の実施形態に係る蛍光X線分析装置の構成の一例を示す図である。

【図2】X線照射位置決めフィルタの構造の一例を示す図である。

【図3】X線照射位置決めフィルタを用いた場合の蛍光X線検出の概念を示す図である。

【図4】分析対象の部品の形状に合ったX線照射位置決めフィルタを自動的に選択する装置構成の一例を示す図である。

【図5】図4の装置において、X線照射位置決めフィルタを分析対象の部品の近傍に配置する動作の一例を示す図である。

【図6】電子回路基板上の部品の配置を示す情報が登録される部品配置テーブルの構成の一例を示す図である。

【図7】部品の形状を示す情報が登録される部品情報テーブルの構成の一例を示す図である。

【図8】部品の種類に対応したX線照射位置決めフィルタの種類を示す情報が登録され部品・フィルタ対応テーブルの構成の一例を示す図である。

【図9】分析処理の流れの一例を示す図である。

【図10】本発明の第2の実施形態に係る蛍光X線分析装置の構成の一例を示す図である。

【図11】本発明の第2の実施形態に係る蛍光X線分析装置における蛍光X線検出の概念を示す図である。

【発明を実施するための形態】

【0010】

以下、図面を参照しながら本発明の実施形態に係る蛍光X線分析装置について詳細に説明する。

図1は、本発明の第1の実施形態に係る蛍光X線分析装置1Aの構成の一例を示す。

蛍光X線分析装置1Aは、X線発生部であるX線管10と、フィルタであるX線照射位置決めフィルタ20Aと、蛍光X線検出部である検出器30と、分析器40と、試料設置台50とを有する。

【0011】

蛍光X線分析装置1Aは、X線管10で発生する一次X線11を、電子回路基板60上の分析対象の試料である部品61Aに向けて照射する。

電子回路基板60は試料設置台50の上に配置され、試料設置台50の下にX線照射位置決めフィルタ20Aが配置される。試料設置台50は部品61Aに対応する位置に穴が開いており、下方から照射される一次X線11はその穴を通って部品61Aに照射される。

図2に示すように、X線照射位置決めフィルタ20AにはX線を通す窓21Aが開いている。窓21Aの形状は、部品61Aにおける分析対象部分の形状に合わされている。X線照射位置決めフィルタ20Aの表面22には、硫酸バリウムが塗布されている。このため、窓21Aを除く表面22はX線を遮断する。

図3に示すように、窓21Aを通過した一次X線11によって部品61Aにおける分析対象部分を構成する物質の分子が励起され、蛍光X線12が発生する。蛍光X線分析装置1Aは、窓21Aを通過した蛍光X線12を検出器30で検出し、分析器40で部品61Aを構成する物質に含有される成分を分析する。

【0012】

このような構成により、蛍光X線分析装置1Aは、窓21A以外の表面22に照射されるX線の影響を排除できる。このため、蛍光X線分析装置1Aは、電子回路基板60から部品61Aを剥離することなく、非破壊で精度の高い分析結果を得ることができる。

【0013】

また、X線照射位置決めフィルタ20Aの形状を分析対象の部品61Aごとの形状に合わせたものにする(チップ抵抗、チップコンデンサ、IC、LSI等の形状にあったフィルタ20Aを用意する。)ことで、電子回路基板60上の様々な部品61Aに対応させることができる。

【0014】

図4は、分析対象の部品61Aの形状に合ったX線照射位置決めフィルタ20Aを自動的に選択する装置の構成の一例を示す図である。また、図5は、図4の装置において、X線照射位置決めフィルタ20Aを分析対象の部品61Aの近傍に配置する動作の一例を示す。

この装置は、蛍光X線分析装置1Aと、X線照射位置決めフィルタ格納部2と、制御端末3と、データベース4とを備える。また、蛍光X線分析装置1Aは、電子回路基板移動装置70と、X線照射位置決めフィルタオートチェンジャー80とを含む。

【0015】

X線照射位置決めフィルタ格納部2は、分析対象の部品61Aごとの形状に合ったX線照射位置決めフィルタ20Aを格納している。

データベース4は、図6に示す部品配置テーブル91と、図7に示す部品情報テーブル92と、図8に示す部品・フィルタ対応テーブル93とを記憶している。

【0016】

ここで、図6の部品配置テーブル91は、部品番号と電子回路基板上の部品配置座標との各フィールドを備えている。部品配置テーブル91には、個々の部品61Aごとに、部品61Aが実装されている電子回路基板60の部品番号と電子回路基板60上の部品配置座標との対応を示す情報が登録される。

図7の部品情報テーブル92は、部品番号と、部品の種類と、部品の形状(例えば、サイズ)との各フィールドを備えている。部品情報テーブル92には、個々の部品61Aごとに、部品61Aの形状を示す情報が登録される。なお、図7では、部品の形状を示すフィールドに部品のサイズが登録される例を示したが、直方体や半球状、横断面が円周状等のより詳細な部品61Aの形状を示す情報、および/または部品61Aにおける分析対象部分の位置や形状を示す情報等が登録されることとしてもよい。

図8の部品・フィルタ対応テーブル93は、部品の種類と、X線照射位置決めフィルタの種類との各フィールドを備えている。部品・フィルタ対応テーブル93には、個々の部品61Aごとに、部品61Aの種類に対応したX線照射位置決めフィルタ20Aの種類を示す情報が登録される。

【0017】

制御端末3は、図5に示すように、電子回路基板移動装置70を動作させて、外部から蛍光X線分析装置1A内のX線照射位置に電子回路基板60を搬入する。次に、制御端末3は、データベース5に登録されている部品配置テーブル91と部品情報テーブル92と部品・フィルタ対応テーブル93とに基づいて、X線照射位置決めフィルタ格納部2から部品61Aの形状に合ったX線照射位置決めフィルタ20Aを自動的に選択する。そして、制御端末3は、X線照射位置決めフィルタオートチェンジャー80を動作させて、X線照射位置決めフィルタ20Aを分析対象の部品61Aに対向させて配置する。

【0018】

図9は、分析処理の流れの一例を示す。

制御端末3は、まず、電子回路基板移動装置70を動作させて、蛍光X線分析装置1Aに電子回路基板60を設置する。制御端末3は、電子回路基板60を設置後、スキャンして電子回路基板60上の部品配置情報を取得する(S101)。ステップS101では、例えば、実寸により部品配置座標を取得し、電子回路基板60上に印字されている部品番号から部品情報を取得する。

制御端末3は、スキャンした部品配置情報とは別に、基板製作メーカーより入手した電子回路基板60の図面データから電子回路基板60上の実装部品情報(部品のサイズや種類)および部品配置情報を取得して、ステップS101で取得した部品配置情報とリンクさせる。制御端末3は、リンクさせたデータより、図6の部品配置テーブル91と、図7の部品情報テーブル92と、図8の部品・フィルタ対応テーブル93とを作成し、データベース4に登録する(S102)。

【0019】

次に、制御端末3から分析したい部品番号を入力する(S103)。ここで、制御端末3は、部品情報が登録されたデータベース4にアクセスし(S104)、該当する部品番号がある場合(S105:YES)、部品配置テーブル91と部品情報テーブル92とを参照して該当する部品番号の電子回路基板60の部品配置座標、部品の種類、部品の形状を得る。そして、制御端末3は、部品・フィルタ対応テーブル93を参照し、部品の種類に基づいて分析に適したX線照射位置決めフィルタ20Aを選定する(S107)。一方、制御端末3は、該当する部品番号がない場合(S105:NO)、再度部品番号を入力するステップS103に戻る(S106)。

そして、制御端末3は、X線照射位置決めフィルタオートチェンジャー80を動作させて、X線照射位置決めフィルタ格納部2よりステップS107で選定したX線照射位置決めフィルタ20Aを取り出し、部品配置座標と部品の形状とに基づいて試料設置台50の下にそのX線照射位置決めフィルタ20Aを設定する(S108)。制御端末3は、X線照射位置決めフィルタ20Aの設定が完了すると、電子回路基板移動装置70を再度動作させて、部品配置座標と部品の形状とを基に、すでに蛍光X線分析装置1A内に設置されている電子回路基板60上の分析対象の部品61Aの分析対象領域に窓21Aが合うように電子回路基板60を移動させる(S109)。

【0020】

その後、制御端末3は、X線管10で発生する一次X線11を、電子回路基板60上の部品61Aに照射し、分析する(S110)。

このような処理フローにすることによって、X線照射位置決めフィルタ20Aと部品61Aの位置合せ等を自動的に行い、非破壊で精度の高い分析結果を得ることができる。

【0021】

図10は、本発明の第2の実施形態に係る蛍光X線分析装置1Bの構成の一例を示す図である。

蛍光X線分析装置1Bは、X線発生部であるX線管10と、フィルタであるX線照射位置決めフィルタ20Bと、蛍光X線検出部である検出器30と、分析器40と、試料設置台50とを有する。蛍光X線分析装置1Bと蛍光X線分析装置1Aにおける同一の構成要素には同一の符号を付し、説明を省略する。

【0022】

部品61Bは、分析対象の表面を覆う層の下層に妨害成分が高濃度に含まれている点で、第1の実施形態に係る蛍光X線分析装置1Aの分析対象試料である部品61Aと異なる。蛍光X線分析装置1Bは、電子回路基板60上に配置された部品61Bの表面を覆う層に含まれる成分を分析する。

X線照射位置決めフィルタ20Bには、図11に示すように、X線を通す窓21Bが開いているが、窓21Bの開口面積は窓21Aのものに比べて小さい。窓21Bの開口面積は、部品61Bのエッジ近傍に窓21Bを配置して一次X線11を照射すると、分析対象の層で発生する蛍光X線12は通過させるが、その層の下層の妨害成分が高濃度に含まれている層で発生する蛍光X線をほぼ遮断する大きさである。

このため、蛍光X線分析装置1Bは、分析対象の層の下層に含まれる妨害成分の検出の程度を低減することができる。

【0023】

なお、第1の実施形態では、一次X線11を左斜め下から照射し、真下に設置した検出器30で蛍光X線を検出する例を示し、第2の実施形態では、一次X線11を真上に照射し、右斜め下に設置した検出器30で蛍光X線を検出する例を示したが、蛍光X線分析装置1Aと蛍光X線分析装置1Bのいずれも、分析対象の試料に一次X線11を照射し、検出器30で蛍光X線を検出できればよい。例えば、第1の実施形態では、一次X線11を真上に照射し、右斜め下に設置した検出器30で蛍光X線を検出することとしてもよく、第2の実施形態では、一次X線11を左斜め下から照射し、真下に設置した検出器30で蛍光X線を検出することとしてもよい。

【0024】

以上説明したように、本発明によれば、照射範囲の広いX線照射装置を用いて、試料を電子回路基板等に実装したままで、分析対象部分にのみX線を照射して分析することができる。

また、分析対象の層の下層等に妨害成分が含まれる場合であっても、照射範囲の広いX線照射装置を用いて、試料を電子回路基板等に実装したままで、その妨害成分の検出の程度を低減することができる。

更に、分析対象の試料に一次X線を照射するためには、蛍光X線分析装置内のカメラ画像を通して電子回路基板上の試料への一次X線の照射位置を手動で合わせる必要があるが、一次X線はX線照射位置決めフィルタの窓のみ通過し、それ以外の表面では遮断されるため、一次X線の照射位置は大まかに合わせればよく、一次X線の照射位置合せの手間が大幅に軽減される。

【符号の説明】

【0025】

1A、1B…蛍光X線分析装置、2…X線照射位置決めフィルタ格納部、3…制御端末、4…データベース、10…X線管、11…一次X線、12…蛍光X線、20A、20B…X線照射位置決めフィルタ、21A、21B…窓、22…硫酸バリウムが塗布された表面、30…検出器、40…分析器、50…試料設置台、60…電子回路基板、61A、61B…分析対象の部品、70…電子回路基板移動装置、80…X線照射位置決めフィルタオートチェンジャー、91…部品配置テーブル、92…部品情報テーブル、93…部品・フィルタ対応テーブル

【特許請求の範囲】

【請求項1】

X線を発生するX線発生部と、

試料における分析対象部分の形状に合う窓を有し、当該窓を通して前記X線発生部によって発生されるX線を前記分析対象部分に照射し、当該窓を通過するX線以外のX線を遮断するフィルタと、

前記窓を通過して前記分析対象部分に照射されたX線によって発生し、前記窓を通過する蛍光X線を検出する蛍光X線検出部と、

を備えることを特徴とする蛍光X線分析装置。

【請求項2】

X線を発生させるX線発生ステップと、

試料における分析対象部分の形状に合う窓を有するフィルタにより、当該窓を通して前記発生したX線を前記分析対象部分に照射し、当該窓を通過するX線以外のX線を遮断するX線照射ステップと、

前記窓を通過して前記分析対象部分に照射されたX線によって発生し、前記窓を通過する蛍光X線を検出する蛍光X線検出ステップと、

を備えることを特徴とする蛍光X線分析方法。

【請求項1】

X線を発生するX線発生部と、

試料における分析対象部分の形状に合う窓を有し、当該窓を通して前記X線発生部によって発生されるX線を前記分析対象部分に照射し、当該窓を通過するX線以外のX線を遮断するフィルタと、

前記窓を通過して前記分析対象部分に照射されたX線によって発生し、前記窓を通過する蛍光X線を検出する蛍光X線検出部と、

を備えることを特徴とする蛍光X線分析装置。

【請求項2】

X線を発生させるX線発生ステップと、

試料における分析対象部分の形状に合う窓を有するフィルタにより、当該窓を通して前記発生したX線を前記分析対象部分に照射し、当該窓を通過するX線以外のX線を遮断するX線照射ステップと、

前記窓を通過して前記分析対象部分に照射されたX線によって発生し、前記窓を通過する蛍光X線を検出する蛍光X線検出ステップと、

を備えることを特徴とする蛍光X線分析方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−61271(P2013−61271A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−200551(P2011−200551)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000233055)株式会社日立ソリューションズ (1,610)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000233055)株式会社日立ソリューションズ (1,610)

【Fターム(参考)】

[ Back to top ]