融液採取治具及びこの融液採取治具を用いたインゴット製造装置

【課題】 簡素な構成でありながら容器の爆発的な破損を防ぎ、試料を損壊させることなく融液の採取を可能とする融液採取治具、及び、この融液採取治具を用いたインゴット製造装置を提供すること。

【解決手段】 融液採取治具40は、上方に開口する有底容器本体41と、有底容器本体41の周壁並びに底壁に跨って形成されて有底容器本体41を内外2重の内殻容器41aと外殻容器41bとに分割する中空部43と、中空部43と連通し且つ外殻容器41bを貫通する孔部44と、を備える。孔部44により中空部43の気圧とチャンバ内の雰囲気圧の均衡を図ることができ、内殻容器41aの爆発的な破損を防止することができる。

【解決手段】 融液採取治具40は、上方に開口する有底容器本体41と、有底容器本体41の周壁並びに底壁に跨って形成されて有底容器本体41を内外2重の内殻容器41aと外殻容器41bとに分割する中空部43と、中空部43と連通し且つ外殻容器41bを貫通する孔部44と、を備える。孔部44により中空部43の気圧とチャンバ内の雰囲気圧の均衡を図ることができ、内殻容器41aの爆発的な破損を防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凝固する際に体積膨張する物質の融液を採取する融液採取治具及びこの融液採取治具を用いたインゴット製造装置に関するものである。

【背景技術】

【0002】

従来から、例えば、半導体インゴット(例えば、シリコン単結晶のような単結晶半導体や、ガリウム砒素などの化合物半導体)を成長させる半導体インゴット製造装置が知られている。例えば、チョクラルスキー法(CZ法)により単結晶インゴットを成長させる単結晶製造装置にあっては、有底円筒形状のルツボ内に原料である素材を充填し、そのルツボの周囲に設けたヒータによって原料を加熱溶解させる。

そして、シードチャックに取り付けた種結晶をシリコン融液に着液させ、シードチャック及びルツボを互いに同方向または逆方向に回転しつつシードチャックを引き上げて、所定の大きさの円柱状のインゴットを成長させる。その後、このインゴットを薄くスライスすることで半導体集積回路等に使用するシリコンウェーハを製作している。

【0003】

一方、このような半導体インゴットに含まれる微量な不純物は、シリコンウェーハや半導体集積回路等の製品の機械的性質,電気的性質及び化学的性質等に大きな影響を与えるため、その含有量の把握が不可欠となっている。このような不純物は、原料素材やルツボの溶解などからシリコン融液中にもたらされるが、現在のように半導体インゴットの高純度化が進んだ段階では、半導体インゴットから得られた任意のシリコンウェーハサンプルや、成長前のシリコン融液の一部を採取したサンプルでは、分析検出感度以下の不純物しか含有されておらず、実質的な調査若しくは管理は困難となってきている。

【0004】

そのため、シリコン融液中の不純物が結晶引上げと共に液相中に徐々に濃縮されることを利用し、シリコン融液の残湯を分析して、その分析結果から所定の偏析の式を用いて半導体インゴット中の不純物量を推定するのが一般的となっている。

【0005】

例えば、特許文献1では、半導体インゴットの固化率を95%以上とし、その際のルツボ内の残湯(残湯率5%以下)を室温まで冷却した後、ルツボから残湯の塊をはなし、その全量を弗硝酸混合液で溶解する等の前処理を行って化学分析している。

また、半導体インゴットの固化率を99%以上とし、その際のルツボ内の残湯(残湯率1%以下)を室温まで冷却した後、ルツボから残湯の塊をはなし、その全量を弗硝酸混合液で溶解する等の前処理を行って化学分析している。

さらに、上述した全量分析の他、残湯の塊を数mm角に粉砕して混合し、その一部(1/3以下)で分析を行っている。

【0006】

しかしながら、このような各種分析方法にあっては、例えば、残湯率5%以下で化学分析する場合、その全量に対して行う前処理が煩雑で時間を要する上、その前処理工程で残湯が汚染され易いという問題が生じていた。

また、残湯率を1%以下とする場合には、上述した前処理が煩雑であるといった問題の他に、通常の引き上げ後に残湯減らしのための引き上げが別途必要になり、石英ルツボの溶解による汚染が加算され易いという問題が生じていた。

さらに、残湯の塊を粉砕してその一部で分析を行う場合、残湯の塊を粉砕するときに汚染される可能性が高いという問題が生じていた。

【0007】

そこで、ルツボ内の残湯の一部を容器で直接採取し、その採取された試料により化学分析を行うことが提案されている(例えば、特許文献2,3参照)。

図12〜図14は、このような融液採取治具の一例を示す。

【0008】

図12に示した融液採取治具101は、下端部が閉塞された円筒状の内殻容器102と、この内殻容器102の外周を囲繞するように下端部が閉塞された円筒状の外殻容器103と、内殻容器102の側面上部から外殻容器103を貫通するように突出された融液導入管104とを備えている。

この融液採取治具101は、内殻容器102の内部空間が融液導入管104によって大気側と連通しており、この融液導入管104を通じて内殻容器102内に融液試料を吸い込むものである。

【0009】

図13に示した融液採取治具105は、有底円筒形状の容器本体106と、この容器本体106の周壁に設けられたロッド107と、容器本体106の周壁から底壁に跨る中空部108とを備え、この中空部108によって容器本体106が内殻容器109と外殻容器110の2重構造とされている。

このような融液採取治具105では、容器本体106内にシリコン融液の一部を試料としてすくい取る。内殻容器109内の融液試料は固化するときに体積が1割程度膨張するため、内殻容器109は破損し、外殻容器110によって固化した試料と内殻容器109の破片を受ける構造となっている。

【0010】

図14に示した融液採取治具111は、ルツボ112に対して斜め上下方向に移動可能なロッド113と、このロッド113の下端に着脱可能に設けられた高純度の石英容器114とを備えている。

このような融液採取治具111では、ルツボ112内のシリコン融液の残湯115の一部を高純度の石英容器114ですくい取り、そのすくい取った試料を高純度石英製の受け皿116上に供給するものである。

この受け皿116に供給された試料は、図示を略する単結晶製造装置の外部に設けたテフロンビーカーに回収される。高純度の石英容器114は、受け皿116上に移動した後、すくい取った試料と共に石英容器114を冷却することで熱膨張係数差に起因して熱応力が発生して破損する。従って、受け皿116上には、この破損した石英容器114とすくい取った試料とが供給される。

【特許文献1】特開平2−259563号公報

【特許文献2】実開平4−38547号公報(実公平7−45007号公報)

【特許文献3】特開平5−232104号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、上記の如く構成された融液採取治具、例えば図12に示した融液採取治具101にあっては、内殻容器102と外殻容器103を中空の融液導入管104のみによって接続しており、構成が複雑化して高価なものになるという問題が生じていた。

【0012】

図13に示した融液採取治具105は、内殻容器109と外殻容器110を形成した後に溶接により接合して、中空部108を有する融液採取治具105となるが、その製造作業は通常の大気圧下で行われるため、中空部108内の空気は大気圧の内圧を有する状態で閉じ込められる。しかしながら、単結晶製造装置の炉内はほぼ真空状態に保たれている上に高温状態にあるため、内殻容器109が割れる際に中空部108内の空気が真空雰囲気に晒されて爆発的に膨張し、採取した試料自体が損壊したり吹き飛んだりする虞があった。

【0013】

さらに、図14に示した融液採取治具111にあっては、シード軸以外に融液採取治具111を取り付ける軸が別途必要となるため、融液採取治具111を採用する場合には従来から使用している単結晶製造装置に大きな改良を加える必要があった。また、単結晶製造装置の構造によっては採用が難しいものとなるという問題が生じていた。

【0014】

本発明は、上記問題を解決するためになされたものであり、簡素な構成でありながら採取容器の爆発的な破損を防ぎ、試料を損壊させることなく融液の採取を可能とする融液採取治具、及び、この融液採取治具を用いたインゴット製造装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の目的を達成するため、本出願に係る第1の発明は、凝固する際に体積膨張する物質の融液を採取する融液採取治具であって、上方に開口する有底容器本体と、前記有底容器本体の周壁並びに底壁に跨って形成されて前記有底容器本体を内外2重の内殻容器と外殻容器とに分割する中空部と、該中空部と連通し且つ前記外殻容器を貫通する孔部と、を備えることを特徴とする融液採取治具である。

上記の発明によれば、孔部により中空部内の圧力を調整することによって有底容器本体の内外圧の均衡を図ることができ、内殻容器の爆発的な破損を防止することができる。

【0016】

また、本出願に係る第2の発明は、前記孔部が前記外殻容器の底壁に形成されていることを特徴とする上記第1の発明に記載の融液採取治具である。

上記の発明によれば、有底容器本体を融液内に浸した際に孔部から融液が侵入することを防止することができる。

【0017】

さらに、本出願に係る第3の発明は、前記外殻容器の底面が上方に湾曲していることを特徴とする上記第2の発明に記載の融液採取治具である。

上記の発明によれば、有底容器本体を融液内に浸した際に孔部の下方に空気溜まりができ、融液が孔部から入り込むことを一層防止することができる。

【0018】

また、本出願に係る第4の発明は、更に、前記有底容器本体が接続されたロッドを備え、前記ロッドがシードチャックに取り付け可能な構造を有することを特徴とする上記第1〜第3の発明の何れか1つに記載の融液採取治具である。

上記の発明によれば、シードチャックに融液採取治具を取り付けることが可能であるため、従来から使用している単結晶製造装置に特別な改良を加えることなく本発明を採用することができる。

【0019】

さらに、本出願に係る第5の発明は、前記有底容器本体が前記ロッドに複数設けられていることを特徴とする上記第4の発明に記載の融液採取治具である。

上記の発明によれば、複数の有底容器で採取した各試料の分析結果を平均化することにより、不純物量の推定精度を向上させることができる。

【0020】

また、本出願に係る第6の発明は、前記複数の有底容器本体は、平面位置若しくは高さの少なくとも一方がそれぞれ異なる位置に配置されていることを特徴とする上記第5の発明に記載の融液採取治具である。

上記の発明によれば、ルツボ内に残された融液の複数箇所から試料を採取することにより、融液内の濃度ムラによる誤差を減少させることができ、不純物量の推定精度をより一層向上させることができる。

【0021】

さらに、本出願に係る第7の発明は、前記ロッドは、柱状のロッド本体と、該ロッド本体と前記各有底容器本体を接続する複数の連結部よりなり、前記複数の連結部の長さ若しくは太さの少なくとも一方が、連結部ごとにそれぞれ異なっていることを特徴とする上記第5または第6の発明に記載の融液採取治具である。

上記の発明によれば、各連結部の太さや長さをそれぞれ異ならしめることにより、融液採取治具の重心をワイヤーの軸芯と一致させることができ、融液採取治具をシードチャックに吊持した際のバランスを調整することができる。

【0022】

また、本出願に係る第8の発明は、前記外殻容器と前記内殻容器の連結部若しくは前記内殻容器に、前記外殻容器よりも機械的強度の弱い部位を設けたことを特徴とする上記第1〜第7の発明の何れか1つに記載の融液採取治具である。

上記の発明によれば、外殻容器を破損させることなく内殻容器のみを優先的に破損させることができる。

【0023】

さらに、本出願に係る第9の発明は、前記有底容器本体の表面から少なくとも深さ10μmの範囲におけるAl,Cr,Fe,Ni,Cu,Znの各濃度が、0.01ppmw以下であることを特徴とする上記第1〜第8の発明の何れか1つに記載の融液採取治具である。

上記の発明によれば、有底容器本体からの不純物汚染を、残湯から採取した試料中の含有不純物濃度の分析精度に影響を与えない程度まで低減することができる。

【0024】

また、本出願に係る第10の発明は、上記第1〜第9の発明の何れか1つに記載の融液採取治具を装着したことを特徴とするインゴット製造装置である。

上記の発明によれば、孔部により中空部内の圧力を調整することによって有底容器本体の内外圧の均衡を図ることができ、内殻容器の爆発的な破損を防止した単結晶製造装置を提供することができる。

【発明の効果】

【0025】

本発明の融液採取治具及びこの融液採取治具を用いたインゴット製造装置によれば、簡素な構成でありながら内殻容器の爆発的な破損を防止することができる。

【発明を実施するための最良の形態】

【0026】

次に、本発明の融液採取治具及びこの融液採取治具を用いたインゴット製造装置を図面に基づいて詳細に説明する。

【実施例1】

【0027】

図1〜図9は本発明の融液採取治具及びこの融液採取治具を用いた単結晶製造装置の実施例を示す。

図9は本発明の単結晶製造装置の一例を示し、図9(A)はシードチャックが着液位置にある状態の単結晶製造装置の説明図、図9(B)はシードチャックが上端位置にある状態の単結晶製造装置の説明図である。

尚、本発明の単結晶製造装置は、特に図示をしないが、この種の単結晶製造装置に通常採用される不活性ガスの導入・排気システムを備えている。

【0028】

図9において、単結晶製造装置20は、有底円筒形状のチャンバ21と、このチャンバ21の上部中央から立ち上がる筒状のサブチャンバ22とを備えている。チャンバ21の炉内には、上方に開放する有底円筒形状のルツボ23が設けられている。このルツボ23は、黒鉛ルツボ23aと、その内側に位置する石英ルツボ23bの2重構造から成る。石英ルツボ23bには素材となる多結晶シリコンが充填され、ルツボ23の外周囲に設けた円筒状のヒータ24によって多結晶シリコンを加熱溶解してシリコン融液25とする。

【0029】

さらに、ルツボ23は、その底面が回転軸26の上端に固定されている。この回転軸26の下端は、チャンバ21の外部において図示を略する駆動源に接続されており、チャンバ21内でルツボ23を回転可能且つ昇降可能に支持している。また、ヒータ24の外周は、このヒータ24からの輻射熱がチャンバ21の内壁に直接輻射されることを防止するために、断熱材27によって包囲されている。

【0030】

サブチャンバ22の上部には、ワイヤー33の巻取器34が設けられている。一方、このワイヤー33の先端には、種結晶を保持するシードチャック36が連結部材35を介して装着されている。

【0031】

また、サブチャンバ22の下方寄りには、チャンバ21の炉内とサブチャンバ22の内部とを隔絶するためのゲートバルブ37が設けられている。サブチャンバ22内とチャンバ21内は連続した気密空間を形成しているが、単結晶インゴット28の引上げ最中以外にはゲートバルブ37を閉めることにより、チャンバ21内ではシリコン融液25の融液状態を維持する。

そして、その状態でサブチャンバ22内にガスを封入する事により大気開放を可能とし、引き上げられた単結晶インゴット28の取り出しや種結晶の取り付け等を可能としている。

【0032】

巻取器34は、ワイヤー33の先端に装着されたシードチャック36を着液位置(図9(A)に示す位置)と上端位置(図9(B)に示す位置)との間で昇降させる。着液位置は、シードチャック36の先端に備えた種結晶がシリコン融液25の液面に着いたときの位置であり、上端位置は、成長した単結晶インゴット28を引き上げきった位置である。また、巻取器34とサブチャンバ22との間にはシール部品38並びに回転伝達部品39が設けられている。

【0033】

まず始めに、ルツボ23内に素材となる多結晶シリコンを投入し、溶解する。素材の溶解後、一旦ゲートバルブ37によりチャンバ21の炉内とサブチャンバ22の内部とを隔絶する。その状態でサブチャンバ22内にガスを封入する事によりサブチャンバ22の大気開放を可能とし、サブチャンバ22内で、シードチャック36に種結晶を装着する。

【0034】

その後、ゲートバルブ37を開放してシードチャック36を下降させ、種結晶をルツボ23のシリコン融液25の液面に接触させる。ルツボ23を回転させつつ(ワイヤー33を同時に同方向または逆方向に回転させても良い)ワイヤー33を巻取器34で巻き取ってシードチャック36を引き上げることで単結晶インゴット28が成長する。

【0035】

一方、単結晶インゴット28の製造工程がすべて終了し、単結晶インゴット28を炉内から取り出した後には、単結晶インゴット28に含まれる不純物を推定するために、図1に示すようにシードチャック36に融液採取治具40を装着し、その融液採取治具40でルツボ23内のシリコン融液25の残湯の一部を採取する。

【0036】

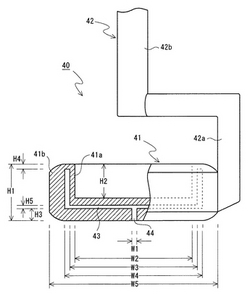

図2(A)は融液採取治具40の正面図、図2(B)は融液採取治具40の側面図、図3は融液採取治具40の外観斜視図である。融液採取治具40は大別して、上方に開口する有底容器本体41と、この有底容器本体41の周壁から上方に向かって延びるロッド42とから成る。融液採取治具40は、炉内の汚染を防止するために、例えば透明石英から形成されている。有底容器本体41は、内殻容器41aとそれよりも一回り大きな外殻容器41bの内外2重構造から成り、内殻容器41aと外殻容器41bの間には中空部43が周壁並びに底壁に跨って形成されている。

【0037】

図4は、融液採取治具40の有底容器本体41の拡大図であり、有底容器本体41の一部を縦断面で示している。図4に示すように中空部43は、周壁の上端付近にまで及ぶと共に底面の略全面にわたって形成されている。さらに、融液採取治具40は、中空部43と連通して外殻容器41bを貫通する孔部44を備えている。この孔部44は、外殻容器41bの底面の中心に位置している。

【0038】

孔部44は、外殻容器41bの底面側から見たときに底面の中心に位置していることが好ましいが、中空部43内の気圧と外気圧の均衡を維持する目的からは、中空部43と外気側とが連通していれば足り、その位置に限定されるものではない。外殻容器41bの周壁に孔部44を形成する場合には、有底容器本体41をシリコン融液25の残湯内に浸けた際に残湯の一部が孔部44から中空部43に入り込まないように、中空部43から外側(外気側)に向かって斜め下向きに形成する方が良い。

【0039】

有底容器本体41は、単結晶インゴット28の大きさや固化率等によって大きさが異なることもあるが、ここでは図4に示すように孔部44の径W1は2mm、内殻容器41aの内径W2は50mm、中空部43の内径W3は54mm、中空部43の外径W4は56mm、外殻容器41bの外径W5は58mmである。また、有底容器本体41の高さH1は18mm、内殻容器41aの深さH2は10mm、有底容器本体41の底面から中空部43の底面までの高さH3は5mm、有底容器本体41の上面から中空部43の先端までの高さH4は2mm、中空部43の底面側の高さH5は1mmである。

有底容器本体41は、まず、透明石英により内殻容器41aと外殻容器41bの2個の器を形成し、内殻容器41aと外殻容器41bの縁を石英で溶接することにより形成する。

【0040】

一方、ロッド42は、有底容器本体41の外周から上方に向けて立ち上がると共にその上端から有底容器本体41の中心に向かって屈曲された連結部42aと、この連結部42aを下端に連結した柱状のロッド本体42bを備えている。図5は融液採取治具40の平面図を示しており、ロッド本体42bは有底容器本体41のほぼ中心上に配置されている。これにより、ロッド本体42bを把持して有底容器本体41を吊るした際には有底容器本体41がバランス良く吊るされるため、くみとった試料は殆どこぼれることがない。

【0041】

図2(A)(B)に示すように、ロッド本体42bの上端寄りには、シードチャック36と係合する係合部42cが形成されている。係合部42cはロッド本体42bの周面から下方かつ中心方向に向かって斜めに切り込まれ、下端で水平な平面よりなる段部を有する構造になっている。更に、このロッド本体42bの係合部42cは、図6に示すようにシードチャック36の取り付け構造に対応しており、種結晶の替わりにシードチャック36に取り付けることができる。

本実施例では、ワイヤー33によりシードチャック36を吊持する構造の単結晶製造装置について説明しているが、ワイヤーではなくシャフト構造の単結晶製造装置の場合にも同様に適用することができる。その場合には、係合部42bの形状をシャフト先端の種結晶をチャックするチャック構造に適合させればよい。

【0042】

本発明の融液採取治具40は通常の単結晶製造装置に装備されるシードチャックに取り付けることができるため、前出の特許文献2のようにシード軸以外に融液採取治具40を取り付けるための軸を別途設ける必要はない。そのため、従来から使用している単結晶製造装置にそのまま使用することができ、改良のための設備投資を抑えることができる。

【0043】

融液採取治具40の作製後、例えば治具の表面をフッ化水素酸HF(1:1)液等で30分程度のエッチング洗浄を行う。このエッチング洗浄により、融液採取治具40は、表面から50μm以上の深さまで除去される。

このエッチング洗浄は、少なくとも融液採取治具40がシリコン融液25に接触する範囲に対して行えば良い。

【0044】

下記の表1は、希フッ化水素酸によりエッチングを行い、融液採取治具40の表面から約10μm程度の試料を採取し、その試料をICP質量分析装置で定量分析した結果を表す。

表1上段は、エッチング洗浄を行っていない場合の融液採取治具40の表面から約10μmに含まれるAl,Cr,Fe,Ni,Cu,Znの各不純物の平均濃度を示している。表1下段は、表面から約50μmをエッチング洗浄した後の融液採取治具40における、表面から約10μmに含まれるAl,Cr,Fe,Ni,Cu,Znの各不純物の平均濃度を示している。

【0045】

【表1】

【0046】

表1から、融液採取治具40の表面から少なくとも約10μmの範囲における不純物の濃度が、エッチング洗浄により低下したことがわかる。また、エッチング洗浄により、融液採取治具40の表層における少なくともAl,Cr,Fe,Ni,Cu,Znの各平均濃度が0.01ppmw以下となったことがわかる。

これにより、融液採取治具40からの不純物汚染を、残湯から採取した試料中の含有不純物濃度の分析精度に影響を与えない程度まで低減することができる。

【0047】

融液採取治具40を使用する場合には、まず、図6に示すように融液採取治具40をシードチャック36に装着した後、シリコン融液25の液面付近まで早送りで下降させる。このとき、例えば、シリコン融液25の液面から有底容器本体41の底面までの距離が20〜30mmに至るまで、融液採取治具40を300〜500mm/minの速度で下降させる。

【0048】

次に、図7(A)に示すように、有底容器本体41がシリコン融液25の残湯に完全に浸かるまで遅送りで下降させる。このとき、例えば、融液採取治具40を0.01〜5mm/minの速度で下降させる。

そして、有底容器本体41内にシリコン融液25の残湯の一部が完全に入り込んだら、図7(B)に示すように、0.01〜5mm/minの遅送りで融液採取治具40を引き上げる。

【0049】

また、図7(C)に示すように、有底容器本体41の底面がシリコン融液25の残湯液面から40〜50mm前後にまで離間したら、一旦引き上げを停止する。

融液採取治具40を一気に引き上げると、採取した試料が急激に冷却され、内側外側を問わずランダムに固化・膨張し、結果として有底容器本体41が破損しやすくなる。また、シリコン融液25の残湯液面の近くで徐々に冷却すれば、万が一、有底容器本体41が破損して試料が落下した場合でも、衝撃が小さいため粉々にならずに試料を回収できる可能性が高い。

そのため、有底容器本体41の底面がシリコン融液25の残湯液面から所定の位置まで離間したら、一旦引き上げを停止し、有底容器本体41ですくい取った試料が冷却されて固化するのを待つ。

有底容器本体41ですくい取った残湯の一部が固化したら、融液採取治具40を300〜500mm/minの上昇速度で引き上げる。

採取した残湯の固まりは、単結晶インゴット28の不純物濃度を推定するための試料として、含有不純物濃度の分析に使用される。

【0050】

ところで、有底容器本体41をシリコン融液25に浸すと、有底容器本体41の全表面から中空部43内へと熱が伝達され、中空部43内の空気が熱膨張を開始する。熱膨張した空気の一部はシリコン融液中に放出され、残りは有底容器本体41の底面がシリコン融液から離れたときに孔部43から炉内に放出される。それにより、中空部43内で発生した圧力は開放される。

【0051】

また、すくい取った試料が固化する際に、その体積が約1割ほど増加するため、内殻容器41aが破損する場合がある。しかし、中空部43は孔部44によってチャンバ21内の雰囲気と連通しているため、チャンバ21内が極めて真空に近い状態であっても、中空部43の気圧と外気圧の均衡が取れ、内殻容器41aが爆発的に破損することはない。また、試料を損壊させることもない。

【0052】

図8は、有底容器本体41の一変形例を示す拡大図であり、有底容器本体41の一部を縦断面で示している。図に示すように、外殻容器41bの底面を、中心に向かって薄肉となるように上方に湾曲させても良い。これにより、有底容器本体41をシリコン融液25の残湯内に浸した際、孔部44の下方に空気溜まりができ、シリコン融液25の残湯が孔部44から入り込むことを防止することができる。

同様な観点から、外殻容器41bの底壁自体を中心に向かって上方に湾曲させても良い。この場合も、外殻容器41bの底面が湾曲するため、孔部44の下方に空気溜まりを形成することができる。

【0053】

図15(A)(B)は、有底容器本体41の他の変形例を示す拡大図であり、有底容器本体41の一部を示す縦断面図である。

図15(A)に示す融液採取治具は、有底容器本体41の外殻容器41bと内殻容器41aとの連結部分に環状の溝45aを設けている。環状の溝45aは必ずしも連続した円の必要はなく、複数に分断されたミシン目状や線状の窪みを2箇所程度設けたものであっても良い。

【0054】

図15(B)に示す融液採取治具は、有底容器本体41の内殻容器41aの内周面に環状の溝45bを設けている。環状の溝45bは必ずしも連続した円の必要はなく、複数に分断されたミシン目状や線状の窪みを2箇所程度設けたものであっても良い。

【0055】

図15(A)(B)に示した融液採取治具のように、外殻容器41bと内殻容器41aの連結部若しくは内殻容器41aに、機械的強度の弱い部位を設けることにより、外殻容器41bを破損させることなく内殻容器41aのみを優先的に破損させることができる。

【0056】

図16(A)(B)は、有底容器本体41の他の変形例を示す拡大図であり、図16(A)は有底容器本体41の一部を示す平面図、図16(B)は図16(A)のa−o−b断面をとった縦断面図である。図16(A)に示すように本変形例では、有底容器本体41の内殻容器41aの内周面に上下方向に直線状の溝45cを設けている。溝45cも必ずしも連続した直線状の必要はなく、複数に分断されたミシン目状や線状の窪みを2箇所程度設けたものであっても良い。

【0057】

図16(A)(B)に示す融液採取治具においても、内殻容器41aに機械的強度の弱い部位を設けることにより、外殻容器41bを破損させることなく内殻容器41aのみを優先的に破損させることができる。

上述の図15(A)(B)及び図16(A)(B)に示した変形例以外に、内殻容器41aの全体の厚さを外殻容器41bの厚さよりも薄く構成しても良い。

【実施例2】

【0058】

次に、本発明の融液採取治具の実施例2を示す。図10は単結晶製造装置の全体図、図11は融液採取治具50の外観斜視図である。上記の実施例1では、融液採取治具40が一つの有底容器本体41を備えたものを開示したが、この実施例2の融液採取治具50は、複数の有底容器本体53a〜53cを備えている。

【0059】

本実施例2における有底容器本体53a〜53cの構成そのものは、上記の実施例1で示した有底容器本体41と同様であるため、詳細な説明は省略する。また、複数の有底容器本体53a〜53cは、基本的に同一の大きさのものが用いられている。

なお、以下の説明では有底容器本体を3個備えた例について説明するが、有底容器本体の数は2個でも良く、また4個以上でも良い。

【0060】

各有底容器本体53a〜53cは、ロッド52に保持されている。このロッド52は、有底容器本体53a〜53cの外周からそれぞれ水平方向に突出された連結部51a〜51cと、この連結部51a〜51cの基端を連結した柱状のロッド本体52bと、ロッド本体52bの上端寄りに形成されてシードチャック36と係合する係合部52cとを備えている。係合部52cの構造は、実施例1の係合部42cと同様にシードチャック36の構造に適合している。

【0061】

各連結部51a〜51cは、ロッド本体52bを中心として異なった高さから放射状に延びている。これにより、各有底容器本体53a〜53cはそれぞれ異なる高さに配置され、シリコン融液25の残湯の中の様々な深さから試料をすくい取ることができるため、残湯中の深さ方向における濃度ムラによる誤差を減少し、単結晶内の不純物量の推定精度を向上させることができる。

【0062】

また、各連結部51a〜51cは、上方から見たときにロッド本体52bを中心としてそれぞれが重なり合わないように放射状に配置されている。各連結部51a〜51cは、ロッド本体52bを中心に120°間隔で均等に配置されるのが望ましいが、各連結部51a〜51cのなす角度は必ずしも等角度の必要はない。または、各連結部51a〜51cの長さを、それぞれ異なる長さに設定しても良い。

これにより、平面視をした場合に各有底容器本体53a〜53cはそれぞれ異なる位置に配置され、シリコン融液25の残湯の中の様々な平面位置から試料をすくい取ることができるため、残湯中の平面方向における濃度ムラによる誤差を減少し、単結晶内の不純物量の推定精度をより一層向上させることができる。

【0063】

このように各有底容器本体53a〜53cは、平面位置若しくは高さの少なくとも一方が異なる位置に配置されていれば残湯中の濃度ムラによる誤差を減少させることができるものであり、必ずしも平面位置及び高さの両方を異ならせる必要はない。

【0064】

また、各有底容器本体53a〜53cの平面位置や高さが異なっているため、融液採取治具50をシードチャック36で吊持した際にバランスが保てるように、融液採取治具50は重量調整がされている。重量調整の方法としては、各連結部51a〜51cの太さや長さをそれぞれ異ならしめることにより、吊持した際の重心をワイヤー33の軸芯と一致させることができる。重量調整は、各有底容器本体53a〜53cに融液を採取した状態でバランスが取れていることが望ましい。

【0065】

融液採取治具50を使用する場合には、まず、融液採取治具50をシードチャック36に装着した後、シリコン融液25の液面付近まで早送りで下降させる。このとき、最下段に配置された有底容器本体(例えば、有底容器本体53a)の底面シリコン融液25の液面からまでの距離が20〜30mmに至るまで、融液採取治具40を300〜500mm/minの速度で下降させる。

【0066】

次に、各有底容器本体53a〜53cがシリコン融液25の残湯に完全に浸かるまで遅送りで下降させる。このとき、例えば、融液採取治具50を0.01〜5mm/minの速度で下降させる。

そして、全ての有底容器本体53a〜53c内にシリコン融液25の残湯の一部が完全に入り込んだら、0.01〜5mm/minの遅送りで融液採取治具50を引き上げる。

【0067】

また、最下段に配置された有底容器本体(例えば、有底容器本体53a)の底面がシリコン融液25の残湯液面から40〜50mm前後にまで離間したら、一旦引き上げを停止し、有底容器本体53a〜53cですくい取った試料が冷却されて固化するのを待つ。有底容器本体53a〜53cですくい取った残湯の一部が固化したら、融液採取治具50を300〜500mm/minの上昇速度で引き上げる。

【0068】

採取した残湯の固まりは、単結晶インゴット28の不純物濃度を推定するための試料として、含有不純物濃度の分析に使用される。各有底容器本体53a〜53cですくい取った試料の分析結果の平均値を採用することによって、より信頼性の高いデータを得ることができる。

【産業上の利用可能性】

【0069】

上記の実施例1及び2では、単結晶インゴットの製造について主に説明しているが、本発明は単結晶インゴットの製造に限られるものではなく、ガリウム砒素などの化合物半導体の製造にも適用できる。

また、融液から固体インゴットを成長させる装置であれば、半導体に限らず適用することができる。

【図面の簡単な説明】

【0070】

【図1】本発明の融液採取治具の実施例1を示し、融液採取治具を装着した単結晶製造装置の要部の拡大断面図である

【図2】本発明の融液採取治具の実施例1を示し、図2(A)は融液採取治具の正面図、図2(B)は融液採取治具の側面図である。

【図3】本発明の融液採取治具の実施例1を示し、融液採取治具の斜視図である。

【図4】本発明の融液採取治具の実施例1を示し、一部を破断した要部の拡大断面図である。

【図5】本発明の融液採取治具の実施例1を示し、融液採取治具の平面図である。

【図6】本発明の融液採取治具の実施例1を示し、融液採取治具とシードチャックとの関係を示す一部断面図である。

【図7】本発明の融液採取治具の実施例1を示し、図7(A)はシリコン融液に融液採取治具を浸した状態の要部の説明図、図7(B)はシリコン融液から融液採取治具を引き上げている途中の要部の説明図、図7(C)はシリコン融液から融液採取治具を引き上げた状態の要部の説明図である。

【図8】本発明の融液採取治具の変形例を示し、一部を破断した要部の拡大断面図である。

【図9】本発明の単結晶製造装置の一例を示し、図9(A)はシードチャックが着液位置にある状態の単結晶製造装置の説明図、図9(B)はシードチャックが上端位置にある状態の単結晶製造装置の説明図である。

【図10】本発明の融液採取治具の実施例2を示し、融液採取治具を装着した単結晶製造装置の要部の拡大断面図である。

【図11】本発明の融液採取治具の実施例2を示し、融液採取治具の斜視図である。

【図12】従来の第1の融液採取治具を示し、一部を破断した要部の斜視図である。

【図13】従来の第2の融液採取治具を示し、一部を破断した要部の斜視図である。

【図14】従来の第3の融液採取治具を示し、融液採取治具を有する単結晶製造装置の要部の断面図である。

【図15】本発明の融液採取治具の変形例を示し、図15(A)は外殻容器と内殻容器の連結部に環状の溝を設けた縦断面図、図15(B)は内殻容器の内周面に環状の溝を設けた縦断面図である。

【図16】本発明の融液採取治具の変形例を示し、図16(A)は有底容器本体の一部を示す平面図、図16(B)は図16(A)のa−o−b断面をとった縦断面図である。

【符号の説明】

【0071】

20…単結晶製造装置

21…チャンバ

22…サブチャンバ

23…ルツボ 23a…黒鉛ルツボ 23b…石英ルツボ

24…ヒータ

25…シリコン融液

26…回転軸

27…断熱材

28…単結晶インゴット

33…ワイヤー

34…巻取器

35…連結部材

36…シードチャック

37…ゲートバルブ

38…シール部品

39…回転伝達部品

40…融液採取治具

41…有底容器本体 41a…内殻容器 41b…外殻容器

42…ロッド 42a…連結部 42b…ロッド本体 42c…係合部

43…中空部

44…孔部

45a,45b,45c…溝

50…融液採取治具

51a〜51c…連結部

52…ロッド 52b…ロッド本体 52c…係合部

53a〜53c…有底容器本体

101…融液採取治具

102…内殻容器

103…外殻容器

104…融液導入管

105…融液採取治具

106…容器本体

107…ロッド

108…中空部

109…内殻容器

110…外殻容器

111…融液採取治具

112…ルツボ

113…ロッド

114…石英容器

115…残湯

116…受け皿。

【技術分野】

【0001】

本発明は、凝固する際に体積膨張する物質の融液を採取する融液採取治具及びこの融液採取治具を用いたインゴット製造装置に関するものである。

【背景技術】

【0002】

従来から、例えば、半導体インゴット(例えば、シリコン単結晶のような単結晶半導体や、ガリウム砒素などの化合物半導体)を成長させる半導体インゴット製造装置が知られている。例えば、チョクラルスキー法(CZ法)により単結晶インゴットを成長させる単結晶製造装置にあっては、有底円筒形状のルツボ内に原料である素材を充填し、そのルツボの周囲に設けたヒータによって原料を加熱溶解させる。

そして、シードチャックに取り付けた種結晶をシリコン融液に着液させ、シードチャック及びルツボを互いに同方向または逆方向に回転しつつシードチャックを引き上げて、所定の大きさの円柱状のインゴットを成長させる。その後、このインゴットを薄くスライスすることで半導体集積回路等に使用するシリコンウェーハを製作している。

【0003】

一方、このような半導体インゴットに含まれる微量な不純物は、シリコンウェーハや半導体集積回路等の製品の機械的性質,電気的性質及び化学的性質等に大きな影響を与えるため、その含有量の把握が不可欠となっている。このような不純物は、原料素材やルツボの溶解などからシリコン融液中にもたらされるが、現在のように半導体インゴットの高純度化が進んだ段階では、半導体インゴットから得られた任意のシリコンウェーハサンプルや、成長前のシリコン融液の一部を採取したサンプルでは、分析検出感度以下の不純物しか含有されておらず、実質的な調査若しくは管理は困難となってきている。

【0004】

そのため、シリコン融液中の不純物が結晶引上げと共に液相中に徐々に濃縮されることを利用し、シリコン融液の残湯を分析して、その分析結果から所定の偏析の式を用いて半導体インゴット中の不純物量を推定するのが一般的となっている。

【0005】

例えば、特許文献1では、半導体インゴットの固化率を95%以上とし、その際のルツボ内の残湯(残湯率5%以下)を室温まで冷却した後、ルツボから残湯の塊をはなし、その全量を弗硝酸混合液で溶解する等の前処理を行って化学分析している。

また、半導体インゴットの固化率を99%以上とし、その際のルツボ内の残湯(残湯率1%以下)を室温まで冷却した後、ルツボから残湯の塊をはなし、その全量を弗硝酸混合液で溶解する等の前処理を行って化学分析している。

さらに、上述した全量分析の他、残湯の塊を数mm角に粉砕して混合し、その一部(1/3以下)で分析を行っている。

【0006】

しかしながら、このような各種分析方法にあっては、例えば、残湯率5%以下で化学分析する場合、その全量に対して行う前処理が煩雑で時間を要する上、その前処理工程で残湯が汚染され易いという問題が生じていた。

また、残湯率を1%以下とする場合には、上述した前処理が煩雑であるといった問題の他に、通常の引き上げ後に残湯減らしのための引き上げが別途必要になり、石英ルツボの溶解による汚染が加算され易いという問題が生じていた。

さらに、残湯の塊を粉砕してその一部で分析を行う場合、残湯の塊を粉砕するときに汚染される可能性が高いという問題が生じていた。

【0007】

そこで、ルツボ内の残湯の一部を容器で直接採取し、その採取された試料により化学分析を行うことが提案されている(例えば、特許文献2,3参照)。

図12〜図14は、このような融液採取治具の一例を示す。

【0008】

図12に示した融液採取治具101は、下端部が閉塞された円筒状の内殻容器102と、この内殻容器102の外周を囲繞するように下端部が閉塞された円筒状の外殻容器103と、内殻容器102の側面上部から外殻容器103を貫通するように突出された融液導入管104とを備えている。

この融液採取治具101は、内殻容器102の内部空間が融液導入管104によって大気側と連通しており、この融液導入管104を通じて内殻容器102内に融液試料を吸い込むものである。

【0009】

図13に示した融液採取治具105は、有底円筒形状の容器本体106と、この容器本体106の周壁に設けられたロッド107と、容器本体106の周壁から底壁に跨る中空部108とを備え、この中空部108によって容器本体106が内殻容器109と外殻容器110の2重構造とされている。

このような融液採取治具105では、容器本体106内にシリコン融液の一部を試料としてすくい取る。内殻容器109内の融液試料は固化するときに体積が1割程度膨張するため、内殻容器109は破損し、外殻容器110によって固化した試料と内殻容器109の破片を受ける構造となっている。

【0010】

図14に示した融液採取治具111は、ルツボ112に対して斜め上下方向に移動可能なロッド113と、このロッド113の下端に着脱可能に設けられた高純度の石英容器114とを備えている。

このような融液採取治具111では、ルツボ112内のシリコン融液の残湯115の一部を高純度の石英容器114ですくい取り、そのすくい取った試料を高純度石英製の受け皿116上に供給するものである。

この受け皿116に供給された試料は、図示を略する単結晶製造装置の外部に設けたテフロンビーカーに回収される。高純度の石英容器114は、受け皿116上に移動した後、すくい取った試料と共に石英容器114を冷却することで熱膨張係数差に起因して熱応力が発生して破損する。従って、受け皿116上には、この破損した石英容器114とすくい取った試料とが供給される。

【特許文献1】特開平2−259563号公報

【特許文献2】実開平4−38547号公報(実公平7−45007号公報)

【特許文献3】特開平5−232104号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ところで、上記の如く構成された融液採取治具、例えば図12に示した融液採取治具101にあっては、内殻容器102と外殻容器103を中空の融液導入管104のみによって接続しており、構成が複雑化して高価なものになるという問題が生じていた。

【0012】

図13に示した融液採取治具105は、内殻容器109と外殻容器110を形成した後に溶接により接合して、中空部108を有する融液採取治具105となるが、その製造作業は通常の大気圧下で行われるため、中空部108内の空気は大気圧の内圧を有する状態で閉じ込められる。しかしながら、単結晶製造装置の炉内はほぼ真空状態に保たれている上に高温状態にあるため、内殻容器109が割れる際に中空部108内の空気が真空雰囲気に晒されて爆発的に膨張し、採取した試料自体が損壊したり吹き飛んだりする虞があった。

【0013】

さらに、図14に示した融液採取治具111にあっては、シード軸以外に融液採取治具111を取り付ける軸が別途必要となるため、融液採取治具111を採用する場合には従来から使用している単結晶製造装置に大きな改良を加える必要があった。また、単結晶製造装置の構造によっては採用が難しいものとなるという問題が生じていた。

【0014】

本発明は、上記問題を解決するためになされたものであり、簡素な構成でありながら採取容器の爆発的な破損を防ぎ、試料を損壊させることなく融液の採取を可能とする融液採取治具、及び、この融液採取治具を用いたインゴット製造装置を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の目的を達成するため、本出願に係る第1の発明は、凝固する際に体積膨張する物質の融液を採取する融液採取治具であって、上方に開口する有底容器本体と、前記有底容器本体の周壁並びに底壁に跨って形成されて前記有底容器本体を内外2重の内殻容器と外殻容器とに分割する中空部と、該中空部と連通し且つ前記外殻容器を貫通する孔部と、を備えることを特徴とする融液採取治具である。

上記の発明によれば、孔部により中空部内の圧力を調整することによって有底容器本体の内外圧の均衡を図ることができ、内殻容器の爆発的な破損を防止することができる。

【0016】

また、本出願に係る第2の発明は、前記孔部が前記外殻容器の底壁に形成されていることを特徴とする上記第1の発明に記載の融液採取治具である。

上記の発明によれば、有底容器本体を融液内に浸した際に孔部から融液が侵入することを防止することができる。

【0017】

さらに、本出願に係る第3の発明は、前記外殻容器の底面が上方に湾曲していることを特徴とする上記第2の発明に記載の融液採取治具である。

上記の発明によれば、有底容器本体を融液内に浸した際に孔部の下方に空気溜まりができ、融液が孔部から入り込むことを一層防止することができる。

【0018】

また、本出願に係る第4の発明は、更に、前記有底容器本体が接続されたロッドを備え、前記ロッドがシードチャックに取り付け可能な構造を有することを特徴とする上記第1〜第3の発明の何れか1つに記載の融液採取治具である。

上記の発明によれば、シードチャックに融液採取治具を取り付けることが可能であるため、従来から使用している単結晶製造装置に特別な改良を加えることなく本発明を採用することができる。

【0019】

さらに、本出願に係る第5の発明は、前記有底容器本体が前記ロッドに複数設けられていることを特徴とする上記第4の発明に記載の融液採取治具である。

上記の発明によれば、複数の有底容器で採取した各試料の分析結果を平均化することにより、不純物量の推定精度を向上させることができる。

【0020】

また、本出願に係る第6の発明は、前記複数の有底容器本体は、平面位置若しくは高さの少なくとも一方がそれぞれ異なる位置に配置されていることを特徴とする上記第5の発明に記載の融液採取治具である。

上記の発明によれば、ルツボ内に残された融液の複数箇所から試料を採取することにより、融液内の濃度ムラによる誤差を減少させることができ、不純物量の推定精度をより一層向上させることができる。

【0021】

さらに、本出願に係る第7の発明は、前記ロッドは、柱状のロッド本体と、該ロッド本体と前記各有底容器本体を接続する複数の連結部よりなり、前記複数の連結部の長さ若しくは太さの少なくとも一方が、連結部ごとにそれぞれ異なっていることを特徴とする上記第5または第6の発明に記載の融液採取治具である。

上記の発明によれば、各連結部の太さや長さをそれぞれ異ならしめることにより、融液採取治具の重心をワイヤーの軸芯と一致させることができ、融液採取治具をシードチャックに吊持した際のバランスを調整することができる。

【0022】

また、本出願に係る第8の発明は、前記外殻容器と前記内殻容器の連結部若しくは前記内殻容器に、前記外殻容器よりも機械的強度の弱い部位を設けたことを特徴とする上記第1〜第7の発明の何れか1つに記載の融液採取治具である。

上記の発明によれば、外殻容器を破損させることなく内殻容器のみを優先的に破損させることができる。

【0023】

さらに、本出願に係る第9の発明は、前記有底容器本体の表面から少なくとも深さ10μmの範囲におけるAl,Cr,Fe,Ni,Cu,Znの各濃度が、0.01ppmw以下であることを特徴とする上記第1〜第8の発明の何れか1つに記載の融液採取治具である。

上記の発明によれば、有底容器本体からの不純物汚染を、残湯から採取した試料中の含有不純物濃度の分析精度に影響を与えない程度まで低減することができる。

【0024】

また、本出願に係る第10の発明は、上記第1〜第9の発明の何れか1つに記載の融液採取治具を装着したことを特徴とするインゴット製造装置である。

上記の発明によれば、孔部により中空部内の圧力を調整することによって有底容器本体の内外圧の均衡を図ることができ、内殻容器の爆発的な破損を防止した単結晶製造装置を提供することができる。

【発明の効果】

【0025】

本発明の融液採取治具及びこの融液採取治具を用いたインゴット製造装置によれば、簡素な構成でありながら内殻容器の爆発的な破損を防止することができる。

【発明を実施するための最良の形態】

【0026】

次に、本発明の融液採取治具及びこの融液採取治具を用いたインゴット製造装置を図面に基づいて詳細に説明する。

【実施例1】

【0027】

図1〜図9は本発明の融液採取治具及びこの融液採取治具を用いた単結晶製造装置の実施例を示す。

図9は本発明の単結晶製造装置の一例を示し、図9(A)はシードチャックが着液位置にある状態の単結晶製造装置の説明図、図9(B)はシードチャックが上端位置にある状態の単結晶製造装置の説明図である。

尚、本発明の単結晶製造装置は、特に図示をしないが、この種の単結晶製造装置に通常採用される不活性ガスの導入・排気システムを備えている。

【0028】

図9において、単結晶製造装置20は、有底円筒形状のチャンバ21と、このチャンバ21の上部中央から立ち上がる筒状のサブチャンバ22とを備えている。チャンバ21の炉内には、上方に開放する有底円筒形状のルツボ23が設けられている。このルツボ23は、黒鉛ルツボ23aと、その内側に位置する石英ルツボ23bの2重構造から成る。石英ルツボ23bには素材となる多結晶シリコンが充填され、ルツボ23の外周囲に設けた円筒状のヒータ24によって多結晶シリコンを加熱溶解してシリコン融液25とする。

【0029】

さらに、ルツボ23は、その底面が回転軸26の上端に固定されている。この回転軸26の下端は、チャンバ21の外部において図示を略する駆動源に接続されており、チャンバ21内でルツボ23を回転可能且つ昇降可能に支持している。また、ヒータ24の外周は、このヒータ24からの輻射熱がチャンバ21の内壁に直接輻射されることを防止するために、断熱材27によって包囲されている。

【0030】

サブチャンバ22の上部には、ワイヤー33の巻取器34が設けられている。一方、このワイヤー33の先端には、種結晶を保持するシードチャック36が連結部材35を介して装着されている。

【0031】

また、サブチャンバ22の下方寄りには、チャンバ21の炉内とサブチャンバ22の内部とを隔絶するためのゲートバルブ37が設けられている。サブチャンバ22内とチャンバ21内は連続した気密空間を形成しているが、単結晶インゴット28の引上げ最中以外にはゲートバルブ37を閉めることにより、チャンバ21内ではシリコン融液25の融液状態を維持する。

そして、その状態でサブチャンバ22内にガスを封入する事により大気開放を可能とし、引き上げられた単結晶インゴット28の取り出しや種結晶の取り付け等を可能としている。

【0032】

巻取器34は、ワイヤー33の先端に装着されたシードチャック36を着液位置(図9(A)に示す位置)と上端位置(図9(B)に示す位置)との間で昇降させる。着液位置は、シードチャック36の先端に備えた種結晶がシリコン融液25の液面に着いたときの位置であり、上端位置は、成長した単結晶インゴット28を引き上げきった位置である。また、巻取器34とサブチャンバ22との間にはシール部品38並びに回転伝達部品39が設けられている。

【0033】

まず始めに、ルツボ23内に素材となる多結晶シリコンを投入し、溶解する。素材の溶解後、一旦ゲートバルブ37によりチャンバ21の炉内とサブチャンバ22の内部とを隔絶する。その状態でサブチャンバ22内にガスを封入する事によりサブチャンバ22の大気開放を可能とし、サブチャンバ22内で、シードチャック36に種結晶を装着する。

【0034】

その後、ゲートバルブ37を開放してシードチャック36を下降させ、種結晶をルツボ23のシリコン融液25の液面に接触させる。ルツボ23を回転させつつ(ワイヤー33を同時に同方向または逆方向に回転させても良い)ワイヤー33を巻取器34で巻き取ってシードチャック36を引き上げることで単結晶インゴット28が成長する。

【0035】

一方、単結晶インゴット28の製造工程がすべて終了し、単結晶インゴット28を炉内から取り出した後には、単結晶インゴット28に含まれる不純物を推定するために、図1に示すようにシードチャック36に融液採取治具40を装着し、その融液採取治具40でルツボ23内のシリコン融液25の残湯の一部を採取する。

【0036】

図2(A)は融液採取治具40の正面図、図2(B)は融液採取治具40の側面図、図3は融液採取治具40の外観斜視図である。融液採取治具40は大別して、上方に開口する有底容器本体41と、この有底容器本体41の周壁から上方に向かって延びるロッド42とから成る。融液採取治具40は、炉内の汚染を防止するために、例えば透明石英から形成されている。有底容器本体41は、内殻容器41aとそれよりも一回り大きな外殻容器41bの内外2重構造から成り、内殻容器41aと外殻容器41bの間には中空部43が周壁並びに底壁に跨って形成されている。

【0037】

図4は、融液採取治具40の有底容器本体41の拡大図であり、有底容器本体41の一部を縦断面で示している。図4に示すように中空部43は、周壁の上端付近にまで及ぶと共に底面の略全面にわたって形成されている。さらに、融液採取治具40は、中空部43と連通して外殻容器41bを貫通する孔部44を備えている。この孔部44は、外殻容器41bの底面の中心に位置している。

【0038】

孔部44は、外殻容器41bの底面側から見たときに底面の中心に位置していることが好ましいが、中空部43内の気圧と外気圧の均衡を維持する目的からは、中空部43と外気側とが連通していれば足り、その位置に限定されるものではない。外殻容器41bの周壁に孔部44を形成する場合には、有底容器本体41をシリコン融液25の残湯内に浸けた際に残湯の一部が孔部44から中空部43に入り込まないように、中空部43から外側(外気側)に向かって斜め下向きに形成する方が良い。

【0039】

有底容器本体41は、単結晶インゴット28の大きさや固化率等によって大きさが異なることもあるが、ここでは図4に示すように孔部44の径W1は2mm、内殻容器41aの内径W2は50mm、中空部43の内径W3は54mm、中空部43の外径W4は56mm、外殻容器41bの外径W5は58mmである。また、有底容器本体41の高さH1は18mm、内殻容器41aの深さH2は10mm、有底容器本体41の底面から中空部43の底面までの高さH3は5mm、有底容器本体41の上面から中空部43の先端までの高さH4は2mm、中空部43の底面側の高さH5は1mmである。

有底容器本体41は、まず、透明石英により内殻容器41aと外殻容器41bの2個の器を形成し、内殻容器41aと外殻容器41bの縁を石英で溶接することにより形成する。

【0040】

一方、ロッド42は、有底容器本体41の外周から上方に向けて立ち上がると共にその上端から有底容器本体41の中心に向かって屈曲された連結部42aと、この連結部42aを下端に連結した柱状のロッド本体42bを備えている。図5は融液採取治具40の平面図を示しており、ロッド本体42bは有底容器本体41のほぼ中心上に配置されている。これにより、ロッド本体42bを把持して有底容器本体41を吊るした際には有底容器本体41がバランス良く吊るされるため、くみとった試料は殆どこぼれることがない。

【0041】

図2(A)(B)に示すように、ロッド本体42bの上端寄りには、シードチャック36と係合する係合部42cが形成されている。係合部42cはロッド本体42bの周面から下方かつ中心方向に向かって斜めに切り込まれ、下端で水平な平面よりなる段部を有する構造になっている。更に、このロッド本体42bの係合部42cは、図6に示すようにシードチャック36の取り付け構造に対応しており、種結晶の替わりにシードチャック36に取り付けることができる。

本実施例では、ワイヤー33によりシードチャック36を吊持する構造の単結晶製造装置について説明しているが、ワイヤーではなくシャフト構造の単結晶製造装置の場合にも同様に適用することができる。その場合には、係合部42bの形状をシャフト先端の種結晶をチャックするチャック構造に適合させればよい。

【0042】

本発明の融液採取治具40は通常の単結晶製造装置に装備されるシードチャックに取り付けることができるため、前出の特許文献2のようにシード軸以外に融液採取治具40を取り付けるための軸を別途設ける必要はない。そのため、従来から使用している単結晶製造装置にそのまま使用することができ、改良のための設備投資を抑えることができる。

【0043】

融液採取治具40の作製後、例えば治具の表面をフッ化水素酸HF(1:1)液等で30分程度のエッチング洗浄を行う。このエッチング洗浄により、融液採取治具40は、表面から50μm以上の深さまで除去される。

このエッチング洗浄は、少なくとも融液採取治具40がシリコン融液25に接触する範囲に対して行えば良い。

【0044】

下記の表1は、希フッ化水素酸によりエッチングを行い、融液採取治具40の表面から約10μm程度の試料を採取し、その試料をICP質量分析装置で定量分析した結果を表す。

表1上段は、エッチング洗浄を行っていない場合の融液採取治具40の表面から約10μmに含まれるAl,Cr,Fe,Ni,Cu,Znの各不純物の平均濃度を示している。表1下段は、表面から約50μmをエッチング洗浄した後の融液採取治具40における、表面から約10μmに含まれるAl,Cr,Fe,Ni,Cu,Znの各不純物の平均濃度を示している。

【0045】

【表1】

【0046】

表1から、融液採取治具40の表面から少なくとも約10μmの範囲における不純物の濃度が、エッチング洗浄により低下したことがわかる。また、エッチング洗浄により、融液採取治具40の表層における少なくともAl,Cr,Fe,Ni,Cu,Znの各平均濃度が0.01ppmw以下となったことがわかる。

これにより、融液採取治具40からの不純物汚染を、残湯から採取した試料中の含有不純物濃度の分析精度に影響を与えない程度まで低減することができる。

【0047】

融液採取治具40を使用する場合には、まず、図6に示すように融液採取治具40をシードチャック36に装着した後、シリコン融液25の液面付近まで早送りで下降させる。このとき、例えば、シリコン融液25の液面から有底容器本体41の底面までの距離が20〜30mmに至るまで、融液採取治具40を300〜500mm/minの速度で下降させる。

【0048】

次に、図7(A)に示すように、有底容器本体41がシリコン融液25の残湯に完全に浸かるまで遅送りで下降させる。このとき、例えば、融液採取治具40を0.01〜5mm/minの速度で下降させる。

そして、有底容器本体41内にシリコン融液25の残湯の一部が完全に入り込んだら、図7(B)に示すように、0.01〜5mm/minの遅送りで融液採取治具40を引き上げる。

【0049】

また、図7(C)に示すように、有底容器本体41の底面がシリコン融液25の残湯液面から40〜50mm前後にまで離間したら、一旦引き上げを停止する。

融液採取治具40を一気に引き上げると、採取した試料が急激に冷却され、内側外側を問わずランダムに固化・膨張し、結果として有底容器本体41が破損しやすくなる。また、シリコン融液25の残湯液面の近くで徐々に冷却すれば、万が一、有底容器本体41が破損して試料が落下した場合でも、衝撃が小さいため粉々にならずに試料を回収できる可能性が高い。

そのため、有底容器本体41の底面がシリコン融液25の残湯液面から所定の位置まで離間したら、一旦引き上げを停止し、有底容器本体41ですくい取った試料が冷却されて固化するのを待つ。

有底容器本体41ですくい取った残湯の一部が固化したら、融液採取治具40を300〜500mm/minの上昇速度で引き上げる。

採取した残湯の固まりは、単結晶インゴット28の不純物濃度を推定するための試料として、含有不純物濃度の分析に使用される。

【0050】

ところで、有底容器本体41をシリコン融液25に浸すと、有底容器本体41の全表面から中空部43内へと熱が伝達され、中空部43内の空気が熱膨張を開始する。熱膨張した空気の一部はシリコン融液中に放出され、残りは有底容器本体41の底面がシリコン融液から離れたときに孔部43から炉内に放出される。それにより、中空部43内で発生した圧力は開放される。

【0051】

また、すくい取った試料が固化する際に、その体積が約1割ほど増加するため、内殻容器41aが破損する場合がある。しかし、中空部43は孔部44によってチャンバ21内の雰囲気と連通しているため、チャンバ21内が極めて真空に近い状態であっても、中空部43の気圧と外気圧の均衡が取れ、内殻容器41aが爆発的に破損することはない。また、試料を損壊させることもない。

【0052】

図8は、有底容器本体41の一変形例を示す拡大図であり、有底容器本体41の一部を縦断面で示している。図に示すように、外殻容器41bの底面を、中心に向かって薄肉となるように上方に湾曲させても良い。これにより、有底容器本体41をシリコン融液25の残湯内に浸した際、孔部44の下方に空気溜まりができ、シリコン融液25の残湯が孔部44から入り込むことを防止することができる。

同様な観点から、外殻容器41bの底壁自体を中心に向かって上方に湾曲させても良い。この場合も、外殻容器41bの底面が湾曲するため、孔部44の下方に空気溜まりを形成することができる。

【0053】

図15(A)(B)は、有底容器本体41の他の変形例を示す拡大図であり、有底容器本体41の一部を示す縦断面図である。

図15(A)に示す融液採取治具は、有底容器本体41の外殻容器41bと内殻容器41aとの連結部分に環状の溝45aを設けている。環状の溝45aは必ずしも連続した円の必要はなく、複数に分断されたミシン目状や線状の窪みを2箇所程度設けたものであっても良い。

【0054】

図15(B)に示す融液採取治具は、有底容器本体41の内殻容器41aの内周面に環状の溝45bを設けている。環状の溝45bは必ずしも連続した円の必要はなく、複数に分断されたミシン目状や線状の窪みを2箇所程度設けたものであっても良い。

【0055】

図15(A)(B)に示した融液採取治具のように、外殻容器41bと内殻容器41aの連結部若しくは内殻容器41aに、機械的強度の弱い部位を設けることにより、外殻容器41bを破損させることなく内殻容器41aのみを優先的に破損させることができる。

【0056】

図16(A)(B)は、有底容器本体41の他の変形例を示す拡大図であり、図16(A)は有底容器本体41の一部を示す平面図、図16(B)は図16(A)のa−o−b断面をとった縦断面図である。図16(A)に示すように本変形例では、有底容器本体41の内殻容器41aの内周面に上下方向に直線状の溝45cを設けている。溝45cも必ずしも連続した直線状の必要はなく、複数に分断されたミシン目状や線状の窪みを2箇所程度設けたものであっても良い。

【0057】

図16(A)(B)に示す融液採取治具においても、内殻容器41aに機械的強度の弱い部位を設けることにより、外殻容器41bを破損させることなく内殻容器41aのみを優先的に破損させることができる。

上述の図15(A)(B)及び図16(A)(B)に示した変形例以外に、内殻容器41aの全体の厚さを外殻容器41bの厚さよりも薄く構成しても良い。

【実施例2】

【0058】

次に、本発明の融液採取治具の実施例2を示す。図10は単結晶製造装置の全体図、図11は融液採取治具50の外観斜視図である。上記の実施例1では、融液採取治具40が一つの有底容器本体41を備えたものを開示したが、この実施例2の融液採取治具50は、複数の有底容器本体53a〜53cを備えている。

【0059】

本実施例2における有底容器本体53a〜53cの構成そのものは、上記の実施例1で示した有底容器本体41と同様であるため、詳細な説明は省略する。また、複数の有底容器本体53a〜53cは、基本的に同一の大きさのものが用いられている。

なお、以下の説明では有底容器本体を3個備えた例について説明するが、有底容器本体の数は2個でも良く、また4個以上でも良い。

【0060】

各有底容器本体53a〜53cは、ロッド52に保持されている。このロッド52は、有底容器本体53a〜53cの外周からそれぞれ水平方向に突出された連結部51a〜51cと、この連結部51a〜51cの基端を連結した柱状のロッド本体52bと、ロッド本体52bの上端寄りに形成されてシードチャック36と係合する係合部52cとを備えている。係合部52cの構造は、実施例1の係合部42cと同様にシードチャック36の構造に適合している。

【0061】

各連結部51a〜51cは、ロッド本体52bを中心として異なった高さから放射状に延びている。これにより、各有底容器本体53a〜53cはそれぞれ異なる高さに配置され、シリコン融液25の残湯の中の様々な深さから試料をすくい取ることができるため、残湯中の深さ方向における濃度ムラによる誤差を減少し、単結晶内の不純物量の推定精度を向上させることができる。

【0062】

また、各連結部51a〜51cは、上方から見たときにロッド本体52bを中心としてそれぞれが重なり合わないように放射状に配置されている。各連結部51a〜51cは、ロッド本体52bを中心に120°間隔で均等に配置されるのが望ましいが、各連結部51a〜51cのなす角度は必ずしも等角度の必要はない。または、各連結部51a〜51cの長さを、それぞれ異なる長さに設定しても良い。

これにより、平面視をした場合に各有底容器本体53a〜53cはそれぞれ異なる位置に配置され、シリコン融液25の残湯の中の様々な平面位置から試料をすくい取ることができるため、残湯中の平面方向における濃度ムラによる誤差を減少し、単結晶内の不純物量の推定精度をより一層向上させることができる。

【0063】

このように各有底容器本体53a〜53cは、平面位置若しくは高さの少なくとも一方が異なる位置に配置されていれば残湯中の濃度ムラによる誤差を減少させることができるものであり、必ずしも平面位置及び高さの両方を異ならせる必要はない。

【0064】

また、各有底容器本体53a〜53cの平面位置や高さが異なっているため、融液採取治具50をシードチャック36で吊持した際にバランスが保てるように、融液採取治具50は重量調整がされている。重量調整の方法としては、各連結部51a〜51cの太さや長さをそれぞれ異ならしめることにより、吊持した際の重心をワイヤー33の軸芯と一致させることができる。重量調整は、各有底容器本体53a〜53cに融液を採取した状態でバランスが取れていることが望ましい。

【0065】

融液採取治具50を使用する場合には、まず、融液採取治具50をシードチャック36に装着した後、シリコン融液25の液面付近まで早送りで下降させる。このとき、最下段に配置された有底容器本体(例えば、有底容器本体53a)の底面シリコン融液25の液面からまでの距離が20〜30mmに至るまで、融液採取治具40を300〜500mm/minの速度で下降させる。

【0066】

次に、各有底容器本体53a〜53cがシリコン融液25の残湯に完全に浸かるまで遅送りで下降させる。このとき、例えば、融液採取治具50を0.01〜5mm/minの速度で下降させる。

そして、全ての有底容器本体53a〜53c内にシリコン融液25の残湯の一部が完全に入り込んだら、0.01〜5mm/minの遅送りで融液採取治具50を引き上げる。

【0067】

また、最下段に配置された有底容器本体(例えば、有底容器本体53a)の底面がシリコン融液25の残湯液面から40〜50mm前後にまで離間したら、一旦引き上げを停止し、有底容器本体53a〜53cですくい取った試料が冷却されて固化するのを待つ。有底容器本体53a〜53cですくい取った残湯の一部が固化したら、融液採取治具50を300〜500mm/minの上昇速度で引き上げる。

【0068】

採取した残湯の固まりは、単結晶インゴット28の不純物濃度を推定するための試料として、含有不純物濃度の分析に使用される。各有底容器本体53a〜53cですくい取った試料の分析結果の平均値を採用することによって、より信頼性の高いデータを得ることができる。

【産業上の利用可能性】

【0069】

上記の実施例1及び2では、単結晶インゴットの製造について主に説明しているが、本発明は単結晶インゴットの製造に限られるものではなく、ガリウム砒素などの化合物半導体の製造にも適用できる。

また、融液から固体インゴットを成長させる装置であれば、半導体に限らず適用することができる。

【図面の簡単な説明】

【0070】

【図1】本発明の融液採取治具の実施例1を示し、融液採取治具を装着した単結晶製造装置の要部の拡大断面図である

【図2】本発明の融液採取治具の実施例1を示し、図2(A)は融液採取治具の正面図、図2(B)は融液採取治具の側面図である。

【図3】本発明の融液採取治具の実施例1を示し、融液採取治具の斜視図である。

【図4】本発明の融液採取治具の実施例1を示し、一部を破断した要部の拡大断面図である。

【図5】本発明の融液採取治具の実施例1を示し、融液採取治具の平面図である。

【図6】本発明の融液採取治具の実施例1を示し、融液採取治具とシードチャックとの関係を示す一部断面図である。

【図7】本発明の融液採取治具の実施例1を示し、図7(A)はシリコン融液に融液採取治具を浸した状態の要部の説明図、図7(B)はシリコン融液から融液採取治具を引き上げている途中の要部の説明図、図7(C)はシリコン融液から融液採取治具を引き上げた状態の要部の説明図である。

【図8】本発明の融液採取治具の変形例を示し、一部を破断した要部の拡大断面図である。

【図9】本発明の単結晶製造装置の一例を示し、図9(A)はシードチャックが着液位置にある状態の単結晶製造装置の説明図、図9(B)はシードチャックが上端位置にある状態の単結晶製造装置の説明図である。

【図10】本発明の融液採取治具の実施例2を示し、融液採取治具を装着した単結晶製造装置の要部の拡大断面図である。

【図11】本発明の融液採取治具の実施例2を示し、融液採取治具の斜視図である。

【図12】従来の第1の融液採取治具を示し、一部を破断した要部の斜視図である。

【図13】従来の第2の融液採取治具を示し、一部を破断した要部の斜視図である。

【図14】従来の第3の融液採取治具を示し、融液採取治具を有する単結晶製造装置の要部の断面図である。

【図15】本発明の融液採取治具の変形例を示し、図15(A)は外殻容器と内殻容器の連結部に環状の溝を設けた縦断面図、図15(B)は内殻容器の内周面に環状の溝を設けた縦断面図である。

【図16】本発明の融液採取治具の変形例を示し、図16(A)は有底容器本体の一部を示す平面図、図16(B)は図16(A)のa−o−b断面をとった縦断面図である。

【符号の説明】

【0071】

20…単結晶製造装置

21…チャンバ

22…サブチャンバ

23…ルツボ 23a…黒鉛ルツボ 23b…石英ルツボ

24…ヒータ

25…シリコン融液

26…回転軸

27…断熱材

28…単結晶インゴット

33…ワイヤー

34…巻取器

35…連結部材

36…シードチャック

37…ゲートバルブ

38…シール部品

39…回転伝達部品

40…融液採取治具

41…有底容器本体 41a…内殻容器 41b…外殻容器

42…ロッド 42a…連結部 42b…ロッド本体 42c…係合部

43…中空部

44…孔部

45a,45b,45c…溝

50…融液採取治具

51a〜51c…連結部

52…ロッド 52b…ロッド本体 52c…係合部

53a〜53c…有底容器本体

101…融液採取治具

102…内殻容器

103…外殻容器

104…融液導入管

105…融液採取治具

106…容器本体

107…ロッド

108…中空部

109…内殻容器

110…外殻容器

111…融液採取治具

112…ルツボ

113…ロッド

114…石英容器

115…残湯

116…受け皿。

【特許請求の範囲】

【請求項1】

凝固する際に体積膨張する物質の融液を採取する融液採取治具であって、

上方に開口する有底容器本体と、前記有底容器本体の周壁並びに底壁に跨って形成されて前記有底容器本体を内外2重の内殻容器と外殻容器とに分割する中空部と、該中空部と連通し且つ前記外殻容器を貫通する孔部と、を備えることを特徴とする融液採取治具。

【請求項2】

前記孔部が前記外殻容器の底壁に形成されていることを特徴とする請求項1に記載の融液採取治具。

【請求項3】

前記外殻容器の底面が上方に湾曲していることを特徴とする請求項2に記載の融液採取治具。

【請求項4】

更に、前記有底容器本体が接続されたロッドを備え、

前記ロッドがシードチャックに取り付け可能な構造を有することを特徴とする請求項1〜3の何れか1つに記載の融液採取治具。

【請求項5】

前記有底容器本体が前記ロッドに複数設けられていることを特徴とする請求項4に記載の融液採取治具。

【請求項6】

前記複数の有底容器本体は、平面位置若しくは高さの少なくとも一方がそれぞれ異なる位置に配置されていることを特徴とする請求項5に記載の融液採取治具。

【請求項7】

前記ロッドは、柱状のロッド本体と、該ロッド本体と前記各有底容器本体を接続する複数の連結部よりなり、

前記複数の連結部の長さ若しくは太さの少なくとも一方が、連結部ごとにそれぞれ異なっていることを特徴とする請求項5または6に記載の融液採取治具。

【請求項8】

前記外殻容器と前記内殻容器の連結部若しくは前記内殻容器に、前記外殻容器よりも機械的強度の弱い部位を設けたことを特徴とする請求項1〜7の何れか1つに記載の融液採取治具。

【請求項9】

前記有底容器本体の表面から少なくとも深さ10μmの範囲におけるAl,Cr,Fe,Ni,Cu,Znの各濃度が、0.01ppmw以下であることを特徴とする請求項1〜8の何れか1つに記載の融液採取治具。

【請求項10】

請求項1〜9の何れか1つに記載の融液採取治具を装着したことを特徴とするインゴット製造装置。

【請求項1】

凝固する際に体積膨張する物質の融液を採取する融液採取治具であって、

上方に開口する有底容器本体と、前記有底容器本体の周壁並びに底壁に跨って形成されて前記有底容器本体を内外2重の内殻容器と外殻容器とに分割する中空部と、該中空部と連通し且つ前記外殻容器を貫通する孔部と、を備えることを特徴とする融液採取治具。

【請求項2】

前記孔部が前記外殻容器の底壁に形成されていることを特徴とする請求項1に記載の融液採取治具。

【請求項3】

前記外殻容器の底面が上方に湾曲していることを特徴とする請求項2に記載の融液採取治具。

【請求項4】

更に、前記有底容器本体が接続されたロッドを備え、

前記ロッドがシードチャックに取り付け可能な構造を有することを特徴とする請求項1〜3の何れか1つに記載の融液採取治具。

【請求項5】

前記有底容器本体が前記ロッドに複数設けられていることを特徴とする請求項4に記載の融液採取治具。

【請求項6】

前記複数の有底容器本体は、平面位置若しくは高さの少なくとも一方がそれぞれ異なる位置に配置されていることを特徴とする請求項5に記載の融液採取治具。

【請求項7】

前記ロッドは、柱状のロッド本体と、該ロッド本体と前記各有底容器本体を接続する複数の連結部よりなり、

前記複数の連結部の長さ若しくは太さの少なくとも一方が、連結部ごとにそれぞれ異なっていることを特徴とする請求項5または6に記載の融液採取治具。

【請求項8】

前記外殻容器と前記内殻容器の連結部若しくは前記内殻容器に、前記外殻容器よりも機械的強度の弱い部位を設けたことを特徴とする請求項1〜7の何れか1つに記載の融液採取治具。

【請求項9】

前記有底容器本体の表面から少なくとも深さ10μmの範囲におけるAl,Cr,Fe,Ni,Cu,Znの各濃度が、0.01ppmw以下であることを特徴とする請求項1〜8の何れか1つに記載の融液採取治具。

【請求項10】

請求項1〜9の何れか1つに記載の融液採取治具を装着したことを特徴とするインゴット製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2006−266813(P2006−266813A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−84075(P2005−84075)

【出願日】平成17年3月23日(2005.3.23)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000184713)コマツ電子金属株式会社 (265)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月23日(2005.3.23)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000184713)コマツ電子金属株式会社 (265)

【Fターム(参考)】

[ Back to top ]