螺旋管継手とその製造方法及びその製造装置

【課題】 内面に水膨潤材が固着形成されている筒状の螺旋管継手を対象として、多大な時間と労力を必要とせずに、螺旋管との接続作業を行うことができるものでありながら、製造段階においても、より簡素な工程と短い所要時間で製造できる螺旋管継手とその製造方法及びその製造装置を提供すること。

【解決手段】 螺旋波形管Pを連結するために用いる継手であって、全体が筒状体1で、軸方向両側の筒壁E1,E2の周方向対向位置に、径内方向に突出する突条4が、螺旋波形管Pの螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成され、この突条4の突出面を含む筒状体1の内面に環状に水膨潤材2が固着形成されている構成としたこと。

【解決手段】 螺旋波形管Pを連結するために用いる継手であって、全体が筒状体1で、軸方向両側の筒壁E1,E2の周方向対向位置に、径内方向に突出する突条4が、螺旋波形管Pの螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成され、この突条4の突出面を含む筒状体1の内面に環状に水膨潤材2が固着形成されている構成としたこと。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、管壁の外周面が凹凸螺旋波形状に形成された2本の螺旋管同士を連結するときに使用する螺旋管継手とその製造方法及びその製造装置に関するものである。

【背景技術】

【0002】

従来から、管壁の外周面が螺旋状に形成されている螺旋管は一般に周知である。そして、このような螺旋管を連結接続する螺旋管継手も多数知られている。

【0003】

例えば、特開2004−336954号公報や特開2003−251686号公報に見られるように、内層に水膨潤材、外層に熱可塑性の合成樹脂材を用いた内外2層構造の筒状体の内周面に、軸方向全体に亘っておよそ6〜8ピッチの凹凸螺旋波形状のネジ部が形成されており、左右両開口部からそれぞれ、外周面が凹凸螺旋波形状に形成された螺旋管をねじ込んで、筒状体の内周面の凹凸螺旋波形構造と螺旋管の外周面の凹凸螺旋波形構造を嵌合させることにより、2本の螺旋管を接続する継手が周知である。

【0004】

この種の螺旋管継手は、既存のブロー成形やバキューム成形、あるいは、断面視凹凸波形状の帯状部材を螺旋状に巻回して筒状に成形する製法等の一般的な螺旋筒状体の製法を用いることができず、その製法の一例としては、前記引用文献に見られるように、所定の型を備えた内側の芯材と外部金型を用い、芯材に内層を形成する水膨潤材を保持させ、芯材の外周に外層を形成する溶融樹脂を供給して芯材と水膨潤材を覆い、その外周から外部金型を芯材の方向に移動させてプレスすることにより成形する。

【特許文献1】特開2004−336954号公報

【特許文献2】特開2003−251686号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、これらの継手は、内周面が軸方向全体に亘っておよそ6〜8ピッチの凹凸螺旋波形状に形成され、一本の螺旋管の外周面に対しておよそ3〜4ピッチ分嵌合する構成であるので、接続すべき螺旋管の曲がり癖がひどかったり、螺旋のピッチがずれていたりすると、螺旋管の外周面の凹凸螺旋波形構造と継手の内周面の凹凸螺旋波形構造が余裕のある状態で適切に嵌合できず、螺旋管を継手にネジ込んで接続するのに大きな抵抗がかかって接続に時間と労力を要する場合があり、また、螺旋管の外周面の凹凸螺旋波形構造と継手の内周面の凹凸螺旋波形構造が全く噛み合わず、螺旋管を継手に接続できない場合もあった。

【0006】

さらに、前記の製造方法において、軸方向全体に亘る凹凸螺旋波形構造の内外周面を成形するにあたって、その成形性を低下させない、すなわち、内層の水膨潤材と外層の合成樹脂材の間に空隙を残さずに継手をきれいに成形するためには、例えば前記特開2003−251686号公報に見られるように外側の金型に移動部材を設けたりして、外部金型を4つ割の金型として2段階のプレス成形で内層の水膨潤材と外層の合成樹脂材の間の空隙を逃しながら成形を行うのが好ましく、特に、螺旋管継手が大口径である場合には、4つ割の外部金型を用いて2段階のプレス成形を行うのが一般的となっている。それ故に、この種の螺旋管継手の製造には、時間がかかり、これが製造コストや人件費の増大につながっているのが現状であり、この点の改善が望まれている。

【0007】

そこで、本発明は、内面に水膨潤材が固着形成されている筒状の螺旋管継手を対象として、多大な時間と労力を必要とせずに、螺旋管との接続作業を行うことができるものでありながら、製造段階においても、より簡素な工程と短い所要時間で製造できる螺旋管継手とその製造方法及びその製造装置を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

この課題を解決するために講じた本発明の構成を、実施例を示す図面に使用した符号を用いて説明すると、本発明の螺旋管継手は、螺旋波形管Pを連結するために用いる継手であって、全体が筒状体1で、軸方向両側の筒壁E1,E2の周方向対向位置に、径内方向に突出する突条4が、螺旋波形管Pの螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成され、この突条4の突出面を含む筒状体1の内面に環状に水膨潤材2が固着形成されている構成としたものである。

【0009】

また、本発明の螺旋管継手の製造方法は、螺旋波形管Pを連結するために用い、内面に環状に水膨潤材2が固着形成されている筒状の継手の製造方法であって、螺旋凹条14が形成された芯材11の周面に、水膨潤材2を保持させ、芯材11及び水膨潤材2の外周を略円筒状の溶融樹脂Mで覆い、さらにその外周から螺旋半ピッチ未満の長さの螺旋突条24を備えた一対の外部金型21a,21bでプレスして成形する構成としたものである。

【0010】

また、本発明の螺旋管継手の製造方法の別の構成は、螺旋波形管Pを連結するために用い、内面に環状に水膨潤材2が固着形成されている筒状の継手の製造方法であって、螺旋凹条14が形成された芯材11の軸方向両側の周面16,17に、水膨潤材2を保持させ、芯材11及び水膨潤材2の外周を略円筒状の溶融樹脂Mで覆い、さらにその外周から螺旋半ピッチ未満の長さの螺旋突条24を備えた一対の外部金型21a,21bでプレスしながら、芯材11の軸方向中央の周面18からエアーを噴射して成形する構成としたものである。

【0011】

本発明の螺旋管継手の製造装置は、螺旋波形管Pを連結するために用い、内面に環状に水膨潤材2が固着形成されている筒状の継手の製造装置であって、水膨潤材2を周面に保持することができる芯材11と、該芯材11の外周に、芯材11に対して近接遠離自在に配置された一対の外部金型21a,21bと、前記芯材11と外部金型21a,21bの間に略円筒状の溶融樹脂Mを供給する供給装置31とを備え、前記外部金型21a,21bの軸方向両側のプレス面26a,27a,26b,27bにそれぞれ、螺旋半ピッチ未満の長さの螺旋突条24,24…が形成され、前記芯材11の軸方向両側の周面16,17には、外部金型21a,21bが芯材11へ近接した時に、螺旋突条24,24…が挿入する螺旋凹条14,14…が形成されている構成としたものである。

【0012】

また、本発明の螺旋管継手の製造装置の別の構成は、螺旋波形管Pを連結するために用い、内面に環状に水膨潤材2が固着形成されている筒状の継手の製造装置であって、水膨潤材2を軸方向両側の周面16,17に保持することができる芯材11と、該芯材11の外周に、芯材11に対して近接遠離自在に配置された一対の外部金型21a,21bと、前記芯材11と外部金型21a,21bの間に略円筒状の溶融樹脂Mを供給する供給装置31とを備え、前記外部金型21a,21bの軸方向両側のプレス面26a,27a,26b,27bにそれぞれ、螺旋半ピッチ未満の長さの螺旋突条24が形成され、前記芯材11の軸方向両側の周面16,17には、外部金型21a,21bが芯材11へ近接した時に、螺旋突条24,24…が挿入する螺旋凹条14,14…が形成されていて、芯材11の軸方向中央の周面18には、エアー噴射孔15が形成されている構成としたものである。

【発明の効果】

【0013】

本発明の螺旋管継手は、全体が筒状体で、軸方向両側の筒壁の周方向対向位置に、径内方向に突出する突条が、螺旋波形管の螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成されている構成であるから、一本の螺旋管の外周面の螺旋凹部に対して、螺旋管継手の軸方向一側の筒壁の周方向対向位置に形成された螺旋半ピッチ未満の長さの突条が部分的に嵌合するのみであり、螺旋管の外周面と螺旋管継手の内周面の嵌合による接触が大幅に抑制されるので、たとえ接続すべき螺旋管の管壁に曲がり癖や螺旋ピッチのズレがあっても、継手の内周面に形成された短い突条を接続すべき螺旋管の外周面の螺旋凹部に対応させながら螺旋管をねじ込んでいくことができ、小さい抵抗で円滑に接続作業を行うことができる。

【0014】

また、この突条の突出面を含む筒状体の内面に環状に水膨潤材が固着形成されている構成であるから、螺旋管と継手を接続した後に、水膨潤材が吸湿膨張することにより、螺旋管の螺旋突部の外周面と継手の内周面の間が環状に閉塞されるとともに、継手の突状と螺旋管の螺旋凹部の間も閉塞されることにより、螺旋管と継手を水密状態で連結することができるものでありながら、螺旋管の外周面と嵌合する突状が軸方向両側の筒壁の周方向対向位置に形成されている構成であるから、螺旋管の螺旋半ピッチ未満という短い長さであっても、螺旋管と継手の相対的な引き抜き方向の力に対して十分な耐性を持たせることができる。

【0015】

また、本発明の螺旋管継手は、前記従来例の継手のように、軸方向全体に亘って筒壁の内外周面に凹凸螺旋波形構造を形成する構成でなく、軸方向両側の筒壁の周方向対向位置に、径内方向に突出する突条を螺旋波形管の螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成して、継手全体を凹凸が少ない簡素な構成としたことから、継手を芯材と外部金型を用いて成形するにあたって、従来例のように外部金型を4つ割とする必要はなく、2つ割りの外部金型で、継手の筒壁を形成する合成樹脂材とその内面に貼着される水膨潤材の間に空隙を残さずに、合成樹脂材と水膨潤材を均一に積層してきれいに成形することができる。これにより、従来例のように4つ割の外部金型で2段階のプレス成形を行うといった複雑な製造工程を組む必要はなく、2つ割りの外部金型で1段階のプレス成形を行えばよいので、製造工程を簡素化して生産速度を上げ、人件費を削減することができるとともに、継手を安価に製造することができるという効果をも有する。

【0016】

本発明の請求項4に記載の螺旋管継手の製造方法によると、外部金型のプレス面に螺旋半ピッチ未満の長さの螺旋突条を備えた構成として、外部金型のプレス面を凹凸が少ない簡素な構成としたことから、従来例のように外部金型を4つ割としたものではなく、2つ割りとしたものであっても、継手の筒壁を形成する合成樹脂材とその内面に貼着される水膨潤材の間に空隙を残さずに、合成樹脂材と水膨潤材を均一に積層してきれいに継手を成形することができる。また、従来例のように4つ割の外部金型で2段階のプレス成形を行うといった複雑な製造工程を組む必要はなく、2つ割りの外部金型で1段階のプレス成形を行えばよいので、製造工程を簡素化して生産速度を上げ、人件費を削減することができるとともに、継手を安価に製造することができるという効果をも有する。

【0017】

本発明の請求項5に記載の螺旋管継手の製造方法によると、「0016」欄に記載の効果が得られることに加えて、さらに、芯材の軸方向両側の周面は、継手の内面に固着形成される水膨潤材を保持させ、芯材及び水膨潤材の外周を略円筒状の溶融樹脂で覆い、外部金型でプレス成形を行い、水膨潤材を保持させない芯材の軸方向中央の周面は、エアー噴射孔からエアーを噴射して成形を行う構成であるから、成形される継手の筒壁のうち内面に水膨潤材を固着形成する部分はプレス成形を行い、単層構造の部分はブロー成形を行って成形することにより、継手の筒壁の層構造によって成形方法を使い分けてより効率的に継手を成形することができる。

【0018】

本発明の請求項6に記載の螺旋管継手の製造装置は、外部金型のプレス面に螺旋半ピッチ未満の長さの螺旋突条を備えた構成として、外部金型のプレス面を凹凸が少ない簡素な構成としたことから、従来例のように外部金型を4つ割としたものではなく、2つ割りとしたものであっても、継手の筒壁を形成する合成樹脂材とその内面に貼着される水膨潤材の間に空隙を残さずに、合成樹脂材と水膨潤材を均一に積層してきれいに継手を成形することができる。また、従来例のように4つ割の外部金型で2段階のプレス成形を行うといった複雑な製造工程を組む必要はなく、2つ割りの外部金型で1段階のプレス成形を行えばよいので、製造工程を簡素化して生産速度を上げ、人件費を削減することができるとともに、継手を安価に製造することができるという効果をも有する。

【0019】

本発明の請求項7に記載の螺旋管継手の製造装置は、「0018」欄に記載の効果が得られることに加えて、さらに、芯材の軸方向両側の周面には、継手の内面に固着形成される水膨潤材を保持させ、水膨潤材を保持させない芯材の軸方向中央の周面には、エアー噴射孔が形成されている構成であるから、成形される継手の筒壁のうち内面に水膨潤材を固着形成する部分はプレス成形を行い、単層構造の部分はブロー成形を行って成形することにより、継手の筒壁の層構造によって成形方法を使い分けてより効率的に継手を成形することができる。

【発明を実施するための最良の形態】

【0020】

本発明の螺旋管継手を実施するにあたって、筒状体1は、軸方向両側の筒壁E1,E2の間の突条4が形成されていない軸方向中央の筒壁Cにおいて、水膨潤材2を内面に固着形成せずに、筒壁Cを水膨潤材2の厚み分だけ縮径してある構成で実施すると、水膨潤材2の使用量を削減して製造コストを抑制することができるとともに、縮径された中央部の筒壁Cの内周面が接続された螺旋管Pの螺旋凸部と当接して螺旋管Pと継手のがたつきを抑制して、安定的な配管姿勢を実現することができる。筒壁3及び水膨潤材2の素材は特に限定されるものではないが、筒壁3は耐候性や成形性の観点から、ポリエチレンやポリプロピレン等のポリオレフィン系の合成樹脂を用いることができ、水膨潤材2は螺旋管と螺旋管継手の水密的な接続を可能とするために、水分の吸収により膨張する素材を用いた不織布やゴム材を使用し、その素材の例としては、ポリビニルアルコールとアクリル酸の重合体等を用いることができる。

【0021】

また、後述する実施例にも示すように、軸方向両側の筒壁E1,E2の周方向対向位置にそれぞれ形成される突条4の本数や、軸方向両側のそれぞれの筒壁E1,E2において周方向対向位置に形成された突条4の相対的な位置関係は、様々な形態が考えられるが、筒状体1の軸方向両側の筒壁E1,E2それぞれにおいて、周方向対向位置にある突条4,4…はあわせて、螺旋波形管Pの螺旋1ピッチ分の長さの範囲内に形成されている構成で実施した場合、螺旋管Pの外周面と螺旋管継手の内周面の嵌合による接触を最小限に抑えて、最も抵抗が小さい状態で接続することができるとともに、螺旋管Pの外周面が、螺旋管継手の内周面の周方向対向位置にある直近の突条4に嵌合するので、螺旋管Pの接続中の姿勢が安定し、がたつくことなく螺旋管Pを螺旋管継手にねじ込んでいくことができる。

【0022】

また、実施例として図示してはいないが、軸方向両側の筒壁E1,E2の周方向対向位置それぞれにおいて、連続した条の形態でなく、非連続の短い複数の突条4が、接続される螺旋管Pの螺旋凹部に沿って配設されている構成として実施することもできる。

【実施例】

【0023】

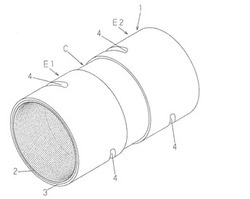

以下、本発明の実施例を図示例と共に説明する。図1乃至図4は本願発明の第1実施例の螺旋管継手とその製造方法及びその製造装置について説明するための図であって、図1は斜視図、図2は接続状態を示す断面図、図3は製造過程を示す略図、図4は別の製造過程を示す略図である。

【0024】

該第1実施例の螺旋管継手は、全体が筒状体1であって、該筒状体1の筒壁3は、耐候性、耐水性に優れたポリエチレン樹脂を用いて成形してある。筒状体1の軸方向両側の筒壁E1,E2の周方向対向位置に一本ずつ、径内方向に突出させた計4本の突条4を形成してある。該突条4はそれぞれ、螺旋管Pの外周面の螺旋凹部と嵌合できるように螺旋状に形成され、螺旋管Pの螺旋8分の1ピッチ程の長さで形成されている。また、軸方向両側のそれぞれの筒壁E1,E2において、周方向対向位置にある突条4は直近に形成され、あわせて螺旋管Pの外周面の螺旋1ピッチ分の長さの範囲内に収まる位置関係にある。この軸方向両側の筒壁E1,E2の内面には、螺旋管Pの外周面と水密的に連結接続するため、突条4を覆う状態で環状にポリビニルアルコールを素材とする水膨潤材2を固着形成してある。

【0025】

突条4が形成されていない筒状体1の中央部の筒壁Cの内面は、水膨潤材2を固着形成せずに1層構造とし、この中央部の筒壁Cを水膨潤材2の厚み分縮径して、中央部の筒壁Cの内径と水膨潤材2を内面に固着形成した軸方向両側の筒壁E1,E2の内径を同径にしてある、言い換えると、筒状体1の内周面を、突条4の形成箇所を除き、平滑、かつ、同径としてある。これにより、軸方向両側の筒壁E1,E2においては、水膨潤材2と螺旋管Pの螺旋凸部の外周面、及び、突条4と螺旋管Pの螺旋凹部が当接し、中央部の筒壁Cにおいては、筒壁Cの内面と螺旋管Pの螺旋凸部の外周面が当接するので、連結接続した螺旋管Pのがたつきを抑えて、安定的な配管ができる。

【0026】

次に、このような構造とした螺旋管継手の成形装置について説明する。図3及び図4にはその成形装置の略図が示されており、該成形装置は、芯材11と、芯材11を取り囲む位置に配置され、芯材11に対して近接あるいは遠離する方向に移動自在に取り付けてある外部金型21a,21bと、芯材11の上部に配置され、芯材11と外部金型21a,21bの間に溶融樹脂Mを供給する供給装置31から構成されている。

【0027】

芯材11は、全体として略円柱状であって、大径の軸方向両側の周面16,17と、これらよりも小径の軸方向中央の周面18とから構成されている。軸方向両側の周面16,17にはそれぞれ、前述した成形品である螺旋管継手の突条4を成形するための型となる螺旋凹条14が形成されている。この螺旋凹条14は、後述するように、継手の成形後に芯材11を回転させて、芯材11と継手を分離することができるように、芯材11の周面16,17に連続する螺旋状に形成されている。また、該周面16,17は、水膨潤材2を環状に取り付けて保持することができるように構成されている。軸方向中央の周面18には、径方向外方にエアーを噴射することができるエアー噴射孔15が形成されている。

【0028】

外部金型21a,21bは、2つ割りの半円筒状であって、それぞれがその内面側に半円筒面状のプレス面を有していて、芯材11に対して近接したときに合わせて円筒面状のプレス面を形成する。外部金型21a,21bの軸方向の中央部28a,28bには軸芯方向に向かって突出する環状突条部22を設けて、成形後の螺旋管継手の中央部の筒壁Cが水膨潤材2の厚み分だけ縮径されるような突出幅としている。また、外部金型21a,21bの軸方向両側のプレス面26a,27a,26b,27bにはそれぞれ螺旋8分の1ピッチ程の長さの螺旋突条24が1本ずつ形成されていて、該螺旋突条24は、2分割された外部金型21a,21bを芯材11に対して最も近接させたときに、芯材11の軸方向両側の周面16,17に形成された螺旋凹条14に挿入する位置にある。そして、芯材11に対して外部金型21a,21bが最も近接した状態では、図4に示すように、芯材11の大径部分の周面16,17と外部金型21a,21bの間隔が、成形品の螺旋管継手の筒壁3と水膨潤材2の厚みを合わせた幅となる。

【0029】

供給装置31は、前述したように芯材11の上部に配置され、上下方向に移動自在に取り付けてあり、下方向に移動して芯材11に近接したりあるいは上方向に移動して芯材11から遠離したりすることができる。その下面には、成形時に、芯材11と外部金型21a,21bの間に、加熱軟化した溶融樹脂Mを略円筒状で供給するために正円弧状に開口した供給孔32が形成されている。

【0030】

次に、このような成形装置を用いて本願発明の螺旋管継手を成形する方法について説明する。まず、図3に示すように、外部金型21a,21bがそれぞれ芯材11から遠離した位置にあり、かつ、供給装置31が芯材11から遠離した位置にある状態で、芯材11の軸方向両側の周面16,17に水膨潤材2を環状に巻き付けて保持させる。そして、供給装置31を芯材11に近接する下方向へ移動させ、加熱溶融した溶融樹脂Mを供給孔32から水膨潤材2を巻き付けた芯材11の外周面を覆うように供給し、次いで、供給装置31を芯材11から遠離する上方向へ移動させて、略円筒状の溶融樹脂Mを引き伸ばす。この状態で、外部金型21a,21bを芯材11に近接する方向に移動させ、図4に示すように、芯材11の軸方向両側の周面16,17では、芯材11と外部金型21a,21bで、水膨潤材2と溶融樹脂Mをプレスして融着させると同時に成形し、芯材11の軸方向中央の周面18では、芯材11のエアー噴射孔15からエアーを噴射して、溶融樹脂Mをブロー成形する。また、エアー噴射によって、同時に溶融樹脂Mが冷却固化される。

【0031】

このように、成形品の螺旋管継手の中央部の筒壁Cは、一層構造であるので、ブロー成形で成形され、軸方向両側の筒壁E1,E2は、内面に水膨潤材2が固着形成される2層構造であるので、プレス成形で成形される。

【0032】

所定時間が経過して溶融樹脂Mが冷却固化した後に、外部金型21a,21bを芯材11から遠離する方向に移動させると、螺旋管継手の成形品が芯材11に保持された状態で露出する。芯材11を回転させて螺旋管継手から抜き取ると、螺旋管継手の成形品が得られる。

【0033】

このような螺旋管継手を使用するにあたっては、継手の一方の開口部側を螺旋管Pにねじ込んで接続した状態で、継手のもう一方の開口部からもう一本の螺旋管Pをねじ込んでいくか、あるいは、継手の一方の開口部側を螺旋管Pにやや深めにねじ込んで接続した状態で、継手を回転させて、接続している螺旋管Pから継手を外す方向に移動させながら、もう一本の螺旋管Pに対して継手を嵌める方向に移動させてねじ込んでいくことにより、継手と2本の螺旋管Pを接続する。そして、水膨潤材2が吸湿膨張することにより、継手の軸方向両側の筒壁E1,E2と螺旋管P,Pの外周面の間の空隙が塞がれるので、継手と2本の螺旋管P,Pを水密状態で連結接続することができる。

【0034】

図5及び図6は本願第2実施例の螺旋管継手を説明するための図であって、第1実施例と異なる点は、突条4が、軸方向両側のそれぞれの筒壁E1,E2において、周方向対向位置のうち何れか一方に2本、他方に1本形成され、かつ、周方向対向位置にある3本の突条4はそれぞれ直近に形成され、あわせて螺旋波形管Pの螺旋1、5ピッチ分の長さの範囲内に形成されている構成とした点である。その他の構成及び製造方法、製造装置等は、第1実施例と同様である。

【0035】

図7及び図8は本願第3実施例の螺旋管継手を説明するための図であって、第1実施例と異なる点は、軸方向両側のそれぞれの筒壁E1,E2において、周方向対向位置にそれぞれ1本ずつ形成された突条4が、軸方向に螺旋波形管Pの螺旋1ピッチ分程ずれた位置にあり、あわせて螺旋波形管Pの螺旋2ピッチ分の長さの範囲内に形成されている構成とした点である。その他の構成及び製造方法、製造装置等は、第1実施例と同様である。

【0036】

以上本発明の代表例と思われる実施例について説明したが、本発明は、上述の実施例にのみ限定されるものではなく、その他本発明にいう前記の構成要件を備え、かつ本発明にいう目的を達成し、本発明にいう効果を有する範囲内において適宜改変して実施することができるものである。

【産業上の利用可能性】

【0037】

本発明の螺旋管継手及びその製造装置は、螺旋管を継手にねじ込んで接続するときの抵抗を小さくして接続しやすくする継手が必要な場合に適用できる。

【図面の簡単な説明】

【0038】

【図1】第1実施例の螺旋管継手の斜視図。

【図2】同螺旋管継手の接続状態を示す断面図。

【図3】同螺旋管継手の製造過程を示す略図。

【図4】同螺旋管継手の別の製造過程を示す略図。

【図5】第2実施例の螺旋管継手の斜視図。

【図6】同螺旋管継手の接続状態を示す断面図。

【図7】第3実施例の螺旋管継手の斜視図。

【図8】同螺旋管継手の接続状態を示す断面図。

【符号の説明】

【0039】

1 筒状体

2 水膨潤材

3 筒壁

4 突条

11 芯材

14 螺旋凹条

15 エアー噴射孔

16,17 (芯材11の)軸方向両側の周面

18 (芯材11の)軸方向中央の周面

21a,21b 外部金型

22 環状突条部

24 螺旋突条

26a,27a (外部金型21aの)軸方向両側のプレス面

26b,27b (外部金型21bの)軸方向両側のプレス面

31 供給装置

32 供給孔

C 中央部の筒壁

E1,E2 軸方向両側の筒壁

M 溶融樹脂

P 螺旋管

【技術分野】

【0001】

本発明は、管壁の外周面が凹凸螺旋波形状に形成された2本の螺旋管同士を連結するときに使用する螺旋管継手とその製造方法及びその製造装置に関するものである。

【背景技術】

【0002】

従来から、管壁の外周面が螺旋状に形成されている螺旋管は一般に周知である。そして、このような螺旋管を連結接続する螺旋管継手も多数知られている。

【0003】

例えば、特開2004−336954号公報や特開2003−251686号公報に見られるように、内層に水膨潤材、外層に熱可塑性の合成樹脂材を用いた内外2層構造の筒状体の内周面に、軸方向全体に亘っておよそ6〜8ピッチの凹凸螺旋波形状のネジ部が形成されており、左右両開口部からそれぞれ、外周面が凹凸螺旋波形状に形成された螺旋管をねじ込んで、筒状体の内周面の凹凸螺旋波形構造と螺旋管の外周面の凹凸螺旋波形構造を嵌合させることにより、2本の螺旋管を接続する継手が周知である。

【0004】

この種の螺旋管継手は、既存のブロー成形やバキューム成形、あるいは、断面視凹凸波形状の帯状部材を螺旋状に巻回して筒状に成形する製法等の一般的な螺旋筒状体の製法を用いることができず、その製法の一例としては、前記引用文献に見られるように、所定の型を備えた内側の芯材と外部金型を用い、芯材に内層を形成する水膨潤材を保持させ、芯材の外周に外層を形成する溶融樹脂を供給して芯材と水膨潤材を覆い、その外周から外部金型を芯材の方向に移動させてプレスすることにより成形する。

【特許文献1】特開2004−336954号公報

【特許文献2】特開2003−251686号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、これらの継手は、内周面が軸方向全体に亘っておよそ6〜8ピッチの凹凸螺旋波形状に形成され、一本の螺旋管の外周面に対しておよそ3〜4ピッチ分嵌合する構成であるので、接続すべき螺旋管の曲がり癖がひどかったり、螺旋のピッチがずれていたりすると、螺旋管の外周面の凹凸螺旋波形構造と継手の内周面の凹凸螺旋波形構造が余裕のある状態で適切に嵌合できず、螺旋管を継手にネジ込んで接続するのに大きな抵抗がかかって接続に時間と労力を要する場合があり、また、螺旋管の外周面の凹凸螺旋波形構造と継手の内周面の凹凸螺旋波形構造が全く噛み合わず、螺旋管を継手に接続できない場合もあった。

【0006】

さらに、前記の製造方法において、軸方向全体に亘る凹凸螺旋波形構造の内外周面を成形するにあたって、その成形性を低下させない、すなわち、内層の水膨潤材と外層の合成樹脂材の間に空隙を残さずに継手をきれいに成形するためには、例えば前記特開2003−251686号公報に見られるように外側の金型に移動部材を設けたりして、外部金型を4つ割の金型として2段階のプレス成形で内層の水膨潤材と外層の合成樹脂材の間の空隙を逃しながら成形を行うのが好ましく、特に、螺旋管継手が大口径である場合には、4つ割の外部金型を用いて2段階のプレス成形を行うのが一般的となっている。それ故に、この種の螺旋管継手の製造には、時間がかかり、これが製造コストや人件費の増大につながっているのが現状であり、この点の改善が望まれている。

【0007】

そこで、本発明は、内面に水膨潤材が固着形成されている筒状の螺旋管継手を対象として、多大な時間と労力を必要とせずに、螺旋管との接続作業を行うことができるものでありながら、製造段階においても、より簡素な工程と短い所要時間で製造できる螺旋管継手とその製造方法及びその製造装置を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

この課題を解決するために講じた本発明の構成を、実施例を示す図面に使用した符号を用いて説明すると、本発明の螺旋管継手は、螺旋波形管Pを連結するために用いる継手であって、全体が筒状体1で、軸方向両側の筒壁E1,E2の周方向対向位置に、径内方向に突出する突条4が、螺旋波形管Pの螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成され、この突条4の突出面を含む筒状体1の内面に環状に水膨潤材2が固着形成されている構成としたものである。

【0009】

また、本発明の螺旋管継手の製造方法は、螺旋波形管Pを連結するために用い、内面に環状に水膨潤材2が固着形成されている筒状の継手の製造方法であって、螺旋凹条14が形成された芯材11の周面に、水膨潤材2を保持させ、芯材11及び水膨潤材2の外周を略円筒状の溶融樹脂Mで覆い、さらにその外周から螺旋半ピッチ未満の長さの螺旋突条24を備えた一対の外部金型21a,21bでプレスして成形する構成としたものである。

【0010】

また、本発明の螺旋管継手の製造方法の別の構成は、螺旋波形管Pを連結するために用い、内面に環状に水膨潤材2が固着形成されている筒状の継手の製造方法であって、螺旋凹条14が形成された芯材11の軸方向両側の周面16,17に、水膨潤材2を保持させ、芯材11及び水膨潤材2の外周を略円筒状の溶融樹脂Mで覆い、さらにその外周から螺旋半ピッチ未満の長さの螺旋突条24を備えた一対の外部金型21a,21bでプレスしながら、芯材11の軸方向中央の周面18からエアーを噴射して成形する構成としたものである。

【0011】

本発明の螺旋管継手の製造装置は、螺旋波形管Pを連結するために用い、内面に環状に水膨潤材2が固着形成されている筒状の継手の製造装置であって、水膨潤材2を周面に保持することができる芯材11と、該芯材11の外周に、芯材11に対して近接遠離自在に配置された一対の外部金型21a,21bと、前記芯材11と外部金型21a,21bの間に略円筒状の溶融樹脂Mを供給する供給装置31とを備え、前記外部金型21a,21bの軸方向両側のプレス面26a,27a,26b,27bにそれぞれ、螺旋半ピッチ未満の長さの螺旋突条24,24…が形成され、前記芯材11の軸方向両側の周面16,17には、外部金型21a,21bが芯材11へ近接した時に、螺旋突条24,24…が挿入する螺旋凹条14,14…が形成されている構成としたものである。

【0012】

また、本発明の螺旋管継手の製造装置の別の構成は、螺旋波形管Pを連結するために用い、内面に環状に水膨潤材2が固着形成されている筒状の継手の製造装置であって、水膨潤材2を軸方向両側の周面16,17に保持することができる芯材11と、該芯材11の外周に、芯材11に対して近接遠離自在に配置された一対の外部金型21a,21bと、前記芯材11と外部金型21a,21bの間に略円筒状の溶融樹脂Mを供給する供給装置31とを備え、前記外部金型21a,21bの軸方向両側のプレス面26a,27a,26b,27bにそれぞれ、螺旋半ピッチ未満の長さの螺旋突条24が形成され、前記芯材11の軸方向両側の周面16,17には、外部金型21a,21bが芯材11へ近接した時に、螺旋突条24,24…が挿入する螺旋凹条14,14…が形成されていて、芯材11の軸方向中央の周面18には、エアー噴射孔15が形成されている構成としたものである。

【発明の効果】

【0013】

本発明の螺旋管継手は、全体が筒状体で、軸方向両側の筒壁の周方向対向位置に、径内方向に突出する突条が、螺旋波形管の螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成されている構成であるから、一本の螺旋管の外周面の螺旋凹部に対して、螺旋管継手の軸方向一側の筒壁の周方向対向位置に形成された螺旋半ピッチ未満の長さの突条が部分的に嵌合するのみであり、螺旋管の外周面と螺旋管継手の内周面の嵌合による接触が大幅に抑制されるので、たとえ接続すべき螺旋管の管壁に曲がり癖や螺旋ピッチのズレがあっても、継手の内周面に形成された短い突条を接続すべき螺旋管の外周面の螺旋凹部に対応させながら螺旋管をねじ込んでいくことができ、小さい抵抗で円滑に接続作業を行うことができる。

【0014】

また、この突条の突出面を含む筒状体の内面に環状に水膨潤材が固着形成されている構成であるから、螺旋管と継手を接続した後に、水膨潤材が吸湿膨張することにより、螺旋管の螺旋突部の外周面と継手の内周面の間が環状に閉塞されるとともに、継手の突状と螺旋管の螺旋凹部の間も閉塞されることにより、螺旋管と継手を水密状態で連結することができるものでありながら、螺旋管の外周面と嵌合する突状が軸方向両側の筒壁の周方向対向位置に形成されている構成であるから、螺旋管の螺旋半ピッチ未満という短い長さであっても、螺旋管と継手の相対的な引き抜き方向の力に対して十分な耐性を持たせることができる。

【0015】

また、本発明の螺旋管継手は、前記従来例の継手のように、軸方向全体に亘って筒壁の内外周面に凹凸螺旋波形構造を形成する構成でなく、軸方向両側の筒壁の周方向対向位置に、径内方向に突出する突条を螺旋波形管の螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成して、継手全体を凹凸が少ない簡素な構成としたことから、継手を芯材と外部金型を用いて成形するにあたって、従来例のように外部金型を4つ割とする必要はなく、2つ割りの外部金型で、継手の筒壁を形成する合成樹脂材とその内面に貼着される水膨潤材の間に空隙を残さずに、合成樹脂材と水膨潤材を均一に積層してきれいに成形することができる。これにより、従来例のように4つ割の外部金型で2段階のプレス成形を行うといった複雑な製造工程を組む必要はなく、2つ割りの外部金型で1段階のプレス成形を行えばよいので、製造工程を簡素化して生産速度を上げ、人件費を削減することができるとともに、継手を安価に製造することができるという効果をも有する。

【0016】

本発明の請求項4に記載の螺旋管継手の製造方法によると、外部金型のプレス面に螺旋半ピッチ未満の長さの螺旋突条を備えた構成として、外部金型のプレス面を凹凸が少ない簡素な構成としたことから、従来例のように外部金型を4つ割としたものではなく、2つ割りとしたものであっても、継手の筒壁を形成する合成樹脂材とその内面に貼着される水膨潤材の間に空隙を残さずに、合成樹脂材と水膨潤材を均一に積層してきれいに継手を成形することができる。また、従来例のように4つ割の外部金型で2段階のプレス成形を行うといった複雑な製造工程を組む必要はなく、2つ割りの外部金型で1段階のプレス成形を行えばよいので、製造工程を簡素化して生産速度を上げ、人件費を削減することができるとともに、継手を安価に製造することができるという効果をも有する。

【0017】

本発明の請求項5に記載の螺旋管継手の製造方法によると、「0016」欄に記載の効果が得られることに加えて、さらに、芯材の軸方向両側の周面は、継手の内面に固着形成される水膨潤材を保持させ、芯材及び水膨潤材の外周を略円筒状の溶融樹脂で覆い、外部金型でプレス成形を行い、水膨潤材を保持させない芯材の軸方向中央の周面は、エアー噴射孔からエアーを噴射して成形を行う構成であるから、成形される継手の筒壁のうち内面に水膨潤材を固着形成する部分はプレス成形を行い、単層構造の部分はブロー成形を行って成形することにより、継手の筒壁の層構造によって成形方法を使い分けてより効率的に継手を成形することができる。

【0018】

本発明の請求項6に記載の螺旋管継手の製造装置は、外部金型のプレス面に螺旋半ピッチ未満の長さの螺旋突条を備えた構成として、外部金型のプレス面を凹凸が少ない簡素な構成としたことから、従来例のように外部金型を4つ割としたものではなく、2つ割りとしたものであっても、継手の筒壁を形成する合成樹脂材とその内面に貼着される水膨潤材の間に空隙を残さずに、合成樹脂材と水膨潤材を均一に積層してきれいに継手を成形することができる。また、従来例のように4つ割の外部金型で2段階のプレス成形を行うといった複雑な製造工程を組む必要はなく、2つ割りの外部金型で1段階のプレス成形を行えばよいので、製造工程を簡素化して生産速度を上げ、人件費を削減することができるとともに、継手を安価に製造することができるという効果をも有する。

【0019】

本発明の請求項7に記載の螺旋管継手の製造装置は、「0018」欄に記載の効果が得られることに加えて、さらに、芯材の軸方向両側の周面には、継手の内面に固着形成される水膨潤材を保持させ、水膨潤材を保持させない芯材の軸方向中央の周面には、エアー噴射孔が形成されている構成であるから、成形される継手の筒壁のうち内面に水膨潤材を固着形成する部分はプレス成形を行い、単層構造の部分はブロー成形を行って成形することにより、継手の筒壁の層構造によって成形方法を使い分けてより効率的に継手を成形することができる。

【発明を実施するための最良の形態】

【0020】

本発明の螺旋管継手を実施するにあたって、筒状体1は、軸方向両側の筒壁E1,E2の間の突条4が形成されていない軸方向中央の筒壁Cにおいて、水膨潤材2を内面に固着形成せずに、筒壁Cを水膨潤材2の厚み分だけ縮径してある構成で実施すると、水膨潤材2の使用量を削減して製造コストを抑制することができるとともに、縮径された中央部の筒壁Cの内周面が接続された螺旋管Pの螺旋凸部と当接して螺旋管Pと継手のがたつきを抑制して、安定的な配管姿勢を実現することができる。筒壁3及び水膨潤材2の素材は特に限定されるものではないが、筒壁3は耐候性や成形性の観点から、ポリエチレンやポリプロピレン等のポリオレフィン系の合成樹脂を用いることができ、水膨潤材2は螺旋管と螺旋管継手の水密的な接続を可能とするために、水分の吸収により膨張する素材を用いた不織布やゴム材を使用し、その素材の例としては、ポリビニルアルコールとアクリル酸の重合体等を用いることができる。

【0021】

また、後述する実施例にも示すように、軸方向両側の筒壁E1,E2の周方向対向位置にそれぞれ形成される突条4の本数や、軸方向両側のそれぞれの筒壁E1,E2において周方向対向位置に形成された突条4の相対的な位置関係は、様々な形態が考えられるが、筒状体1の軸方向両側の筒壁E1,E2それぞれにおいて、周方向対向位置にある突条4,4…はあわせて、螺旋波形管Pの螺旋1ピッチ分の長さの範囲内に形成されている構成で実施した場合、螺旋管Pの外周面と螺旋管継手の内周面の嵌合による接触を最小限に抑えて、最も抵抗が小さい状態で接続することができるとともに、螺旋管Pの外周面が、螺旋管継手の内周面の周方向対向位置にある直近の突条4に嵌合するので、螺旋管Pの接続中の姿勢が安定し、がたつくことなく螺旋管Pを螺旋管継手にねじ込んでいくことができる。

【0022】

また、実施例として図示してはいないが、軸方向両側の筒壁E1,E2の周方向対向位置それぞれにおいて、連続した条の形態でなく、非連続の短い複数の突条4が、接続される螺旋管Pの螺旋凹部に沿って配設されている構成として実施することもできる。

【実施例】

【0023】

以下、本発明の実施例を図示例と共に説明する。図1乃至図4は本願発明の第1実施例の螺旋管継手とその製造方法及びその製造装置について説明するための図であって、図1は斜視図、図2は接続状態を示す断面図、図3は製造過程を示す略図、図4は別の製造過程を示す略図である。

【0024】

該第1実施例の螺旋管継手は、全体が筒状体1であって、該筒状体1の筒壁3は、耐候性、耐水性に優れたポリエチレン樹脂を用いて成形してある。筒状体1の軸方向両側の筒壁E1,E2の周方向対向位置に一本ずつ、径内方向に突出させた計4本の突条4を形成してある。該突条4はそれぞれ、螺旋管Pの外周面の螺旋凹部と嵌合できるように螺旋状に形成され、螺旋管Pの螺旋8分の1ピッチ程の長さで形成されている。また、軸方向両側のそれぞれの筒壁E1,E2において、周方向対向位置にある突条4は直近に形成され、あわせて螺旋管Pの外周面の螺旋1ピッチ分の長さの範囲内に収まる位置関係にある。この軸方向両側の筒壁E1,E2の内面には、螺旋管Pの外周面と水密的に連結接続するため、突条4を覆う状態で環状にポリビニルアルコールを素材とする水膨潤材2を固着形成してある。

【0025】

突条4が形成されていない筒状体1の中央部の筒壁Cの内面は、水膨潤材2を固着形成せずに1層構造とし、この中央部の筒壁Cを水膨潤材2の厚み分縮径して、中央部の筒壁Cの内径と水膨潤材2を内面に固着形成した軸方向両側の筒壁E1,E2の内径を同径にしてある、言い換えると、筒状体1の内周面を、突条4の形成箇所を除き、平滑、かつ、同径としてある。これにより、軸方向両側の筒壁E1,E2においては、水膨潤材2と螺旋管Pの螺旋凸部の外周面、及び、突条4と螺旋管Pの螺旋凹部が当接し、中央部の筒壁Cにおいては、筒壁Cの内面と螺旋管Pの螺旋凸部の外周面が当接するので、連結接続した螺旋管Pのがたつきを抑えて、安定的な配管ができる。

【0026】

次に、このような構造とした螺旋管継手の成形装置について説明する。図3及び図4にはその成形装置の略図が示されており、該成形装置は、芯材11と、芯材11を取り囲む位置に配置され、芯材11に対して近接あるいは遠離する方向に移動自在に取り付けてある外部金型21a,21bと、芯材11の上部に配置され、芯材11と外部金型21a,21bの間に溶融樹脂Mを供給する供給装置31から構成されている。

【0027】

芯材11は、全体として略円柱状であって、大径の軸方向両側の周面16,17と、これらよりも小径の軸方向中央の周面18とから構成されている。軸方向両側の周面16,17にはそれぞれ、前述した成形品である螺旋管継手の突条4を成形するための型となる螺旋凹条14が形成されている。この螺旋凹条14は、後述するように、継手の成形後に芯材11を回転させて、芯材11と継手を分離することができるように、芯材11の周面16,17に連続する螺旋状に形成されている。また、該周面16,17は、水膨潤材2を環状に取り付けて保持することができるように構成されている。軸方向中央の周面18には、径方向外方にエアーを噴射することができるエアー噴射孔15が形成されている。

【0028】

外部金型21a,21bは、2つ割りの半円筒状であって、それぞれがその内面側に半円筒面状のプレス面を有していて、芯材11に対して近接したときに合わせて円筒面状のプレス面を形成する。外部金型21a,21bの軸方向の中央部28a,28bには軸芯方向に向かって突出する環状突条部22を設けて、成形後の螺旋管継手の中央部の筒壁Cが水膨潤材2の厚み分だけ縮径されるような突出幅としている。また、外部金型21a,21bの軸方向両側のプレス面26a,27a,26b,27bにはそれぞれ螺旋8分の1ピッチ程の長さの螺旋突条24が1本ずつ形成されていて、該螺旋突条24は、2分割された外部金型21a,21bを芯材11に対して最も近接させたときに、芯材11の軸方向両側の周面16,17に形成された螺旋凹条14に挿入する位置にある。そして、芯材11に対して外部金型21a,21bが最も近接した状態では、図4に示すように、芯材11の大径部分の周面16,17と外部金型21a,21bの間隔が、成形品の螺旋管継手の筒壁3と水膨潤材2の厚みを合わせた幅となる。

【0029】

供給装置31は、前述したように芯材11の上部に配置され、上下方向に移動自在に取り付けてあり、下方向に移動して芯材11に近接したりあるいは上方向に移動して芯材11から遠離したりすることができる。その下面には、成形時に、芯材11と外部金型21a,21bの間に、加熱軟化した溶融樹脂Mを略円筒状で供給するために正円弧状に開口した供給孔32が形成されている。

【0030】

次に、このような成形装置を用いて本願発明の螺旋管継手を成形する方法について説明する。まず、図3に示すように、外部金型21a,21bがそれぞれ芯材11から遠離した位置にあり、かつ、供給装置31が芯材11から遠離した位置にある状態で、芯材11の軸方向両側の周面16,17に水膨潤材2を環状に巻き付けて保持させる。そして、供給装置31を芯材11に近接する下方向へ移動させ、加熱溶融した溶融樹脂Mを供給孔32から水膨潤材2を巻き付けた芯材11の外周面を覆うように供給し、次いで、供給装置31を芯材11から遠離する上方向へ移動させて、略円筒状の溶融樹脂Mを引き伸ばす。この状態で、外部金型21a,21bを芯材11に近接する方向に移動させ、図4に示すように、芯材11の軸方向両側の周面16,17では、芯材11と外部金型21a,21bで、水膨潤材2と溶融樹脂Mをプレスして融着させると同時に成形し、芯材11の軸方向中央の周面18では、芯材11のエアー噴射孔15からエアーを噴射して、溶融樹脂Mをブロー成形する。また、エアー噴射によって、同時に溶融樹脂Mが冷却固化される。

【0031】

このように、成形品の螺旋管継手の中央部の筒壁Cは、一層構造であるので、ブロー成形で成形され、軸方向両側の筒壁E1,E2は、内面に水膨潤材2が固着形成される2層構造であるので、プレス成形で成形される。

【0032】

所定時間が経過して溶融樹脂Mが冷却固化した後に、外部金型21a,21bを芯材11から遠離する方向に移動させると、螺旋管継手の成形品が芯材11に保持された状態で露出する。芯材11を回転させて螺旋管継手から抜き取ると、螺旋管継手の成形品が得られる。

【0033】

このような螺旋管継手を使用するにあたっては、継手の一方の開口部側を螺旋管Pにねじ込んで接続した状態で、継手のもう一方の開口部からもう一本の螺旋管Pをねじ込んでいくか、あるいは、継手の一方の開口部側を螺旋管Pにやや深めにねじ込んで接続した状態で、継手を回転させて、接続している螺旋管Pから継手を外す方向に移動させながら、もう一本の螺旋管Pに対して継手を嵌める方向に移動させてねじ込んでいくことにより、継手と2本の螺旋管Pを接続する。そして、水膨潤材2が吸湿膨張することにより、継手の軸方向両側の筒壁E1,E2と螺旋管P,Pの外周面の間の空隙が塞がれるので、継手と2本の螺旋管P,Pを水密状態で連結接続することができる。

【0034】

図5及び図6は本願第2実施例の螺旋管継手を説明するための図であって、第1実施例と異なる点は、突条4が、軸方向両側のそれぞれの筒壁E1,E2において、周方向対向位置のうち何れか一方に2本、他方に1本形成され、かつ、周方向対向位置にある3本の突条4はそれぞれ直近に形成され、あわせて螺旋波形管Pの螺旋1、5ピッチ分の長さの範囲内に形成されている構成とした点である。その他の構成及び製造方法、製造装置等は、第1実施例と同様である。

【0035】

図7及び図8は本願第3実施例の螺旋管継手を説明するための図であって、第1実施例と異なる点は、軸方向両側のそれぞれの筒壁E1,E2において、周方向対向位置にそれぞれ1本ずつ形成された突条4が、軸方向に螺旋波形管Pの螺旋1ピッチ分程ずれた位置にあり、あわせて螺旋波形管Pの螺旋2ピッチ分の長さの範囲内に形成されている構成とした点である。その他の構成及び製造方法、製造装置等は、第1実施例と同様である。

【0036】

以上本発明の代表例と思われる実施例について説明したが、本発明は、上述の実施例にのみ限定されるものではなく、その他本発明にいう前記の構成要件を備え、かつ本発明にいう目的を達成し、本発明にいう効果を有する範囲内において適宜改変して実施することができるものである。

【産業上の利用可能性】

【0037】

本発明の螺旋管継手及びその製造装置は、螺旋管を継手にねじ込んで接続するときの抵抗を小さくして接続しやすくする継手が必要な場合に適用できる。

【図面の簡単な説明】

【0038】

【図1】第1実施例の螺旋管継手の斜視図。

【図2】同螺旋管継手の接続状態を示す断面図。

【図3】同螺旋管継手の製造過程を示す略図。

【図4】同螺旋管継手の別の製造過程を示す略図。

【図5】第2実施例の螺旋管継手の斜視図。

【図6】同螺旋管継手の接続状態を示す断面図。

【図7】第3実施例の螺旋管継手の斜視図。

【図8】同螺旋管継手の接続状態を示す断面図。

【符号の説明】

【0039】

1 筒状体

2 水膨潤材

3 筒壁

4 突条

11 芯材

14 螺旋凹条

15 エアー噴射孔

16,17 (芯材11の)軸方向両側の周面

18 (芯材11の)軸方向中央の周面

21a,21b 外部金型

22 環状突条部

24 螺旋突条

26a,27a (外部金型21aの)軸方向両側のプレス面

26b,27b (外部金型21bの)軸方向両側のプレス面

31 供給装置

32 供給孔

C 中央部の筒壁

E1,E2 軸方向両側の筒壁

M 溶融樹脂

P 螺旋管

【特許請求の範囲】

【請求項1】

螺旋波形管Pを連結するために用いる継手であって、全体が筒状体(1)で、軸方向両側の筒壁(E1),(E2)の周方向対向位置に、径内方向に突出する突条(4)が、螺旋波形管(P)の螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成され、この突条(4)の突出面を含む筒状体(1)の内面に環状に水膨潤材(2)が固着形成されている螺旋管継手。

【請求項2】

前記筒状体(1)は、軸方向両側の筒壁(E1),(E2)の間の突条(4)が形成されていない軸方向中央の筒壁(C)において、水膨潤材(2)を内面に固着形成せずに、筒壁(C)を水膨潤材(2)の厚み分だけ縮径してある請求項1に記載の螺旋管継手。

【請求項3】

前記筒状体(1)の軸方向両側の筒壁(E1),(E2)それぞれにおいて、周方向対向位置にある突条(4),(4)…はあわせて、螺旋波形管(P)の螺旋1ピッチ分の長さの範囲内に形成されている請求項1または2に記載の螺旋管継手。

【請求項4】

螺旋波形管(P)を連結するために用い、内面に環状に水膨潤材(2)が固着形成されている筒状の継手の製造方法であって、螺旋凹条(14)が形成された芯材(11)の周面に、水膨潤材(2)を保持させ、芯材(11)及び水膨潤材(2)の外周を略円筒状の溶融樹脂(M)で覆い、さらにその外周から螺旋半ピッチ未満の長さの螺旋突条(24)を備えた一対の外部金型(21a),(21b)でプレスして成形する螺旋管継手の製造方法。

【請求項5】

螺旋波形管(P)を連結するために用い、内面に環状に水膨潤材(2)が固着形成されている筒状の継手の製造方法であって、螺旋凹条(14)が形成された芯材(11)の軸方向両側の周面(16),(17)に、水膨潤材(2)を保持させ、芯材(11)及び水膨潤材(2)の外周を略円筒状の溶融樹脂(M)で覆い、さらにその外周から螺旋半ピッチ未満の長さの螺旋突条(24)を備えた一対の外部金型(21a),(21b)でプレスしながら、芯材(11)の軸方向中央の周面(18)からエアーを噴射して成形する螺旋管継手の製造方法。

【請求項6】

螺旋波形管(P)を連結するために用い、内面に環状に水膨潤材(2)が固着形成されている筒状の継手の製造装置であって、水膨潤材(2)を周面に保持することができる芯材(11)と、該芯材(11)の外周に、芯材(11)に対して近接遠離自在に配置された一対の外部金型(21a),(21b)と、前記芯材(11)と外部金型(21a),(21b)の間に略円筒状の溶融樹脂(M)を供給する供給装置(31)とを備え、前記外部金型(21a),(21b)の軸方向両側のプレス面(26a),(27a),(26b),(27b)にそれぞれ、螺旋半ピッチ未満の長さの螺旋突条(24),(24)…が形成され、前記芯材(11)の軸方向両側の周面(16),(17)には、外部金型(21a),(21b)が芯材(11)へ近接した時に、螺旋突条(24),(24)…が挿入する螺旋凹条(14),(14)…が形成されている螺旋管継手の製造装置。

【請求項7】

螺旋波形管(P)を連結するために用い、内面に環状に水膨潤材(2)が固着形成されている筒状の継手の製造装置であって、水膨潤材(2)を軸方向両側の周面(16),(17)に保持することができる芯材(11)と、該芯材(11)の外周に、芯材(11)に対して近接遠離自在に配置された一対の外部金型(21a),(21b)と、前記芯材(11)と外部金型(21a),(21b)の間に略円筒状の溶融樹脂(M)を供給する供給装置(31)とを備え、前記外部金型(21a),(21b)の軸方向両側のプレス面(26a),(27a),(26b),(27b)にそれぞれ、螺旋半ピッチ未満の長さの螺旋突条(24)が形成され、前記芯材(11)の軸方向両側の周面(16),(17)には、外部金型(21a),(21b)が芯材(11)へ近接した時に、螺旋突条(24),(24)…が挿入する螺旋凹条(14),(14)…が形成されていて、芯材(11)の軸方向中央の周面(18)には、エアー噴射孔(15)が形成されている螺旋管継手の製造装置。

【請求項1】

螺旋波形管Pを連結するために用いる継手であって、全体が筒状体(1)で、軸方向両側の筒壁(E1),(E2)の周方向対向位置に、径内方向に突出する突条(4)が、螺旋波形管(P)の螺旋ピッチに沿うようにそれぞれ半ピッチ未満の長さで形成され、この突条(4)の突出面を含む筒状体(1)の内面に環状に水膨潤材(2)が固着形成されている螺旋管継手。

【請求項2】

前記筒状体(1)は、軸方向両側の筒壁(E1),(E2)の間の突条(4)が形成されていない軸方向中央の筒壁(C)において、水膨潤材(2)を内面に固着形成せずに、筒壁(C)を水膨潤材(2)の厚み分だけ縮径してある請求項1に記載の螺旋管継手。

【請求項3】

前記筒状体(1)の軸方向両側の筒壁(E1),(E2)それぞれにおいて、周方向対向位置にある突条(4),(4)…はあわせて、螺旋波形管(P)の螺旋1ピッチ分の長さの範囲内に形成されている請求項1または2に記載の螺旋管継手。

【請求項4】

螺旋波形管(P)を連結するために用い、内面に環状に水膨潤材(2)が固着形成されている筒状の継手の製造方法であって、螺旋凹条(14)が形成された芯材(11)の周面に、水膨潤材(2)を保持させ、芯材(11)及び水膨潤材(2)の外周を略円筒状の溶融樹脂(M)で覆い、さらにその外周から螺旋半ピッチ未満の長さの螺旋突条(24)を備えた一対の外部金型(21a),(21b)でプレスして成形する螺旋管継手の製造方法。

【請求項5】

螺旋波形管(P)を連結するために用い、内面に環状に水膨潤材(2)が固着形成されている筒状の継手の製造方法であって、螺旋凹条(14)が形成された芯材(11)の軸方向両側の周面(16),(17)に、水膨潤材(2)を保持させ、芯材(11)及び水膨潤材(2)の外周を略円筒状の溶融樹脂(M)で覆い、さらにその外周から螺旋半ピッチ未満の長さの螺旋突条(24)を備えた一対の外部金型(21a),(21b)でプレスしながら、芯材(11)の軸方向中央の周面(18)からエアーを噴射して成形する螺旋管継手の製造方法。

【請求項6】

螺旋波形管(P)を連結するために用い、内面に環状に水膨潤材(2)が固着形成されている筒状の継手の製造装置であって、水膨潤材(2)を周面に保持することができる芯材(11)と、該芯材(11)の外周に、芯材(11)に対して近接遠離自在に配置された一対の外部金型(21a),(21b)と、前記芯材(11)と外部金型(21a),(21b)の間に略円筒状の溶融樹脂(M)を供給する供給装置(31)とを備え、前記外部金型(21a),(21b)の軸方向両側のプレス面(26a),(27a),(26b),(27b)にそれぞれ、螺旋半ピッチ未満の長さの螺旋突条(24),(24)…が形成され、前記芯材(11)の軸方向両側の周面(16),(17)には、外部金型(21a),(21b)が芯材(11)へ近接した時に、螺旋突条(24),(24)…が挿入する螺旋凹条(14),(14)…が形成されている螺旋管継手の製造装置。

【請求項7】

螺旋波形管(P)を連結するために用い、内面に環状に水膨潤材(2)が固着形成されている筒状の継手の製造装置であって、水膨潤材(2)を軸方向両側の周面(16),(17)に保持することができる芯材(11)と、該芯材(11)の外周に、芯材(11)に対して近接遠離自在に配置された一対の外部金型(21a),(21b)と、前記芯材(11)と外部金型(21a),(21b)の間に略円筒状の溶融樹脂(M)を供給する供給装置(31)とを備え、前記外部金型(21a),(21b)の軸方向両側のプレス面(26a),(27a),(26b),(27b)にそれぞれ、螺旋半ピッチ未満の長さの螺旋突条(24)が形成され、前記芯材(11)の軸方向両側の周面(16),(17)には、外部金型(21a),(21b)が芯材(11)へ近接した時に、螺旋突条(24),(24)…が挿入する螺旋凹条(14),(14)…が形成されていて、芯材(11)の軸方向中央の周面(18)には、エアー噴射孔(15)が形成されている螺旋管継手の製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−64410(P2007−64410A)

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願番号】特願2005−252324(P2005−252324)

【出願日】平成17年8月31日(2005.8.31)

【出願人】(000221502)東拓工業株式会社 (61)

【Fターム(参考)】

【公開日】平成19年3月15日(2007.3.15)

【国際特許分類】

【出願日】平成17年8月31日(2005.8.31)

【出願人】(000221502)東拓工業株式会社 (61)

【Fターム(参考)】

[ Back to top ]