衛生マスク用複合不織布及びその製造方法

【課題】花粉、ダスト及び/またはウイルスを含む飛沫を、低圧損かつ高捕集効率でカットすると共に、着用中の保型性を高めることによって快適性を付与する衛生マスク用複合不織布及びその製造方法を提供する。

【解決手段】ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)と、ポリプロピレン製メルトブロー不織布(B)とを、連続的に重ね合わせ、引き続いて、熱エンボスロールにより、両層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法、或いはポリオレフィン短繊維をカーディングマシンによりシート状に紡出したウエブ(A)とウエブ(A’)との間に、ポリプロピレン製メルトブロー不織布(B)を貫入させて、これら三層を連続的に重ね合わせ、引き続いて、熱エンボスロールにより、三層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法等。

【解決手段】ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)と、ポリプロピレン製メルトブロー不織布(B)とを、連続的に重ね合わせ、引き続いて、熱エンボスロールにより、両層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法、或いはポリオレフィン短繊維をカーディングマシンによりシート状に紡出したウエブ(A)とウエブ(A’)との間に、ポリプロピレン製メルトブロー不織布(B)を貫入させて、これら三層を連続的に重ね合わせ、引き続いて、熱エンボスロールにより、三層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法等。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、衛生マスク用複合不織布及びその製造方法に関し、さらに詳しくは、二層または三層の異なる繊維構成のウエブ及び不織布を熱エンボス加工で一体化し、衛生マスクの使用目的であるダストや花粉、ウイルスを含む飛沫を効率よくカットすると共に、着用中の保型性を高めること及び層間のはく離防止によって快適性を付与する衛生マスク用複合不織布及びその製造方法に関する。

なお、本発明における衛生マスクとは、一般家庭用、歯科医用、手術用、病院内看護用に用いられる使い捨て簡易マスク(ハーフ・マスクと呼ばれる)などであるが、本発明は、国家規格による防塵マスク(日本では国検規格、米国ではNIOSHの定めるN95など)にも適用することができる。

【背景技術】

【0002】

従来から、広く普及している家庭用衛生マスク、歯科用マスク、手術用マスクには、フィルタ材として、ポリプロピレン製メルトブロー不織布が使用され、その外気側には、保護層としてスパンボンド不織布、口元側には、同じくスパンボンド又は各種の乾式又は湿式不織布(サーマルボンド法不織布やスパンレース不織布)などが使用されてきた。これらの不織布は、それぞれの層が単に折り重ねられて、プリーツ型マスクを形成しているのが通例である。

上記外気側層に用いられるスパンボンド不織布は、内部中間層にフィルタとして位置する極細繊維からなるメルトブロー不織布の保護層としての機能を持ち、一般には、低目付重量、たとえば15〜20g/m2のものが使用されている。また、口元層においても、メルトブロー不織布と口元との直接の接触を避けるためのカバー材として、低目付重量(10〜20g/m2程度)の外気側と同様の不織布が用いられている。

一般に、これら三層の不織布がマスクのプリーツ工程に導入され、そのまま単純に折り重ねられて、顔面の鼻口部を覆うマスク材となっている。

【0003】

上述の衛生マスクは、最近、日本において、益々普及の一途を辿っている。その理由を挙げれば、昨今の気候の温暖化や気候異変などにより、花粉や黄砂の飛来が増え、アレルギー発症患者が増大してきていること、また、インフルエンザの流行に対するマスク着用の励行など、医療用以外の分野・用途でのマスク着用のニーズが高まってきたことなどが挙げられる。それらに伴い、マスクの品質向上への要求も高まっており、単なるフィルタ性能のみならず、長時間着用における快適性も要求されるようになってきた。

ところが、上述の衛生マスクが医療向けのみならず、一般向けに普及するにつれて、長時間の着用における不快さが指摘されるようになり、これは特に、衛生マスクの保型性の乏しさ(または無さ)に起因することが挙げられている。

従来のマスクの保型性については、前述のように、衛生マスクの外気層、フィルタ層、口元層は、いずれも目付重量が20g/m2以下の薄手の不織布であり、剛性(いわゆる“腰(コシ)”)の弱い素材であることが関係している。また、これらの素材が単に折り重ねられているだけなので、層間が容易にはく離し、着脱の際に型くずれを起こし、そのはく離した口元層が、水分(呼気の水分、唾液、鼻水)により、ベッタリと口元や鼻高孔に付着して、不快感や呼吸阻害を生起しがちである。さらに、このような型くずれのために、マスクと顔面とで形成される空間が確保できなくなり、このために、呼吸の息苦しさを与えることになる。

【0004】

一方、従来のマスクへの要求課題、例えば、低圧力損失(以下、圧損とも称する。)及び高捕集性(以下、フィルター効率とも称する。)ために、種々のマスクやマスク用基材が提案されている(例えば、特許文献1〜3参照。)。その課題解決手段として、各層の接着や接合方法の面から、特許文献1では、装着者の鼻及び口許を覆うマスク本体が、繊維シートそれぞれから形成される内外層と、エレクトレット繊維シートから形成され前記内外層間に一体的に介在する中間層とを含む使い捨てマスクにおいて、前記内外層と前記中間層との各接合面が該各接合面に間欠的に介在するホットメルト接着剤を介して接合し、前記中間層の前記内外層に対する前記各接合面における前記ホットメルト接着剤の付着量が、前記内外層の前記中間層に対する前記各接合面における前記ホットメルト接着剤の付着量よりも少ないことを特徴とする前記マスクが開示され、また、各層の構成材料の面から、特許文献2では、顔面の鼻口部を覆うよう装着される立体形状を有するマスクであって、該マスク本体が多層の積層不織布から構成されており、該積層不織布の外層部が熱可塑性合成繊維不織布で、内層部が再生セルロース繊維で、その含有量が15〜40重量%であり、高湿時の保湿率が7〜13%であり、かつ、通気度が10〜100cc/cm2/secである衛生マスクが開示されている。

さらに、特許文献3では、高い抗菌作用、抗ウィルス作用を有し、粉塵濾過性能、通気性、強度及びマスクへの加工性に優れるマスク用フィルタを提供するために、ポリオレフィン繊維中に含有させた無機系抗菌剤微粒子が、特定の割合でポリオレフィン繊維表面に露出しているポリオレフィン繊維シートよりなる層を内側に有し、両表面に乾式不織布よりなる層を有する積層シートからなるマスク用フィルタが開示されている。

しかしながら、上記提案されたものは、呼吸を楽にするための低圧損化や、口元とマスク間の空間の確保、長時間の着用における型くずれの防止などについて、着用の不快さを改善するという観点の課題またはその解決手段には、全く触れていないのが実状である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−37737号公報

【特許文献2】特開2007−276号公報

【特許文献3】特開2008−86626号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記問題点に鑑み、花粉、ダスト及び/またはウイルスを含む飛沫を、低圧損かつ高フィルタ効率でカットすると共に、着用中の保型性を高めること及び各層間のはく離防止によって着用の快適性を付与する衛生マスク用複合不織布及びその製造方法を提供することにある。また併せて、当該マスク用複合不織布に、各種の機能性、例えば、抗菌、抗ウイルス性、抗アレルゲン性を付与する方法についても、その手段を提供するものである。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意検討を重ねた結果、息苦しさを解消し、着用快適性を実現するために、剛性の高い短繊維のウエブにフィルタ効率の高いメルトブロー不織布とを組み合わせて、二層または三層からなるウエブ及び不織布を熱エンボス加工により接合一体化すると、マスク基材全体に剛性即ち「腰」を付与することができ、その結果、マスクの保型性を大きく改善できることを見出し、さらには、不織布の多層複合化に伴う圧損の上昇を回避するため、単に複数の出来合いの不織布を積層一体化するのではなく、短繊維を不織布化する工程に積層一体化の工程を兼ねさせることにより、繊維融着の重複をなくすことができることを想到し、これらの知見に基づき、本発明を完成するに至った。なお、本発明では、短繊維のウエブは、熱エンボス加工処理(熱カレンダロールを通過)した時点で初めて繊維間同士間が融着結合してサーマルボンド短繊維不織布になると同時にメルトブロー不織布と積層一体化される点に特徴を有する。

【0008】

すなわち、本発明の第1の発明によれば、ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)と、ポリプロピレン製メルトブロー不織布(B)とを、連続的に重ね合わせ、引き続いて、熱エンボスロールにより、両層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法が提供される。

また、本発明の第2の発明によれば、ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出されたウエブ(A)とウエブ(A’)との間に、ポリプロピレン製メルトブロー不織布(B)を貫入させて、これら三層を連続的に重ね合わせ、引き続いて、熱エンボスロールにより、三層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法が提供される。

【0009】

また、本発明の第3の発明によれば、第1又は2の発明において、ウエブ(A)及び/又はウエブ(A’)を構成する短繊維は、芯部がポリプロピレン又はポリエステル、鞘部がポリエチレン、エチレン・プロピレン共重合体または低融点ポリエステルのいずれかよりなる複合繊維であって、該複合繊維の平均繊度が1〜10dtexの範囲であり、且つカーディングマシンより紡出されるウエブ(A)及び/又はウエブ(A’)の目付重量が10〜50g/m2の範囲であることを特徴とする衛生マスク用複合不織布の製造方法が提供される。

さらに、本発明の第4の発明によれば、第1又は2の発明において、ポリプロピレン製メルトブロー不織布(B)は、平均繊維径が2〜10μm、目付重量が10〜30g/m2の範囲であり、且つエレクトレット処理が施されていることを特徴とする衛生マスク用複合不織布の製造方法が提供される。

【0010】

また、本発明の第5の発明によれば、第1又は第2の発明において、ウエブ(A)に用いられる短繊維には、予め、抗菌剤、抗アレルゲン剤または光触媒の少なくとも1種が練り込まれていることを特徴とする衛生マスク用複合不織布の製造方法が提供される。

さらに、本発明の第6の発明によれば、第2の発明において、ウエブ(A)又は(A’)の替わりに、抗菌剤、抗アレルゲン剤または光触媒の少なくとも1種が添着または練り込み加工されたポリオレフィン系短繊維不織布(C)又はスパンボンド不織布(C’)を用いることを特徴とする衛生マスク用複合不織布の製造方法が提供される。

【0011】

また、本発明の第7の発明によれば、第1〜6のいずれかの発明に係る衛生マスク用複合不織布の製造方法から得られることを特徴とする衛生マスク用複合不織布が提供される。

さらに、本発明の第8の発明によれば、第7の発明に係る衛生マスク用複合不織布を用いてなることを特徴とする衛生マスクが提供される。

【発明の効果】

【0012】

本発明の衛生マスク用複合不織布の製造方法によれば、短繊維不織布を生産することと、得られた短繊維不織布とメルトブロー不織布の積層一体化を、同一設備ラインにおいて一貫(または一工程)で行うことができる。さらに、抗菌、抗アレルゲンなどの機能のある衛生マスク用複合不織布を製造することができる。即ち、本発明の製造方法は、不織布の製造方法であると同時に、異種の不織布を複合化できる製造方法であるため、工程が簡素・合理化されるという効果をもたらす。また、短繊維ウエブを不織布化するための繊維間融着工程とメルトブロー不織布との繊維融着工程が同時に実施されるので、繊維間融着の重複を回避することができ、このことが圧損の上昇を抑えることに効果を発揮する。

また、本発明の製造方法から得られた複合不織布は、構成不織布層が密接一体化されるので、マスクの基材としての「腰」の向上により、マスク着用時の保型性が大いに改善し、快適な使用感を与えることができる。そして、この保型性の改善は、長時間のマスク着用において口元空間を広く確保し、呼吸を容意にする効果や、マスクの「型くずれ」などによるマスク機能の低下を防止することができる。さらには、構成層が熱エンボス加工により接合しているため、使用中に各層がはく離することがなくなり、マスク着用の不快感の一つである、「口元層がはく離して口元にまとわりつく」ことに対する改善手段にもなっている。

そのため、本発明に係る複合不織布を用いた衛生マスクは、着用における保型性を保持し、快適な使用感を与え、低圧損で高捕集効率であるという効果を奏する。

【図面の簡単な説明】

【0013】

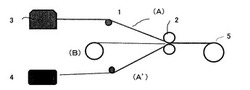

【図1】本発明の実施例1及び実施例6における衛生マスク用複合不織布の製造方法を説明する図である。

【図2】本発明の実施例2における衛生マスク用複合不織布の製造方法を説明する図である。

【図3】本発明の実施例3〜5における衛生マスク用複合不織布の製造方法を説明する図である。

【発明を実施するための形態】

【0014】

本発明の衛生マスク用複合不織布の製造方法は、ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)と、ポリプロピレン製メルトブロー不織布(B)とを連続的に重ね合わせ、引き続いて、熱エンボスロールにより、両層を接合一体化することを特徴とする製造方法、或いは、ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)とウエブ(A’)との間に、ポリプロピレン製メルトブロー不織布(B)を貫入させて、これら三層を連続的に重ね合わせ、引き続いて、熱エンボスロールにより、三層を接合一体化することを特徴とする製造方法である。

また、このマスク用複合不織布の製造工程において、抗菌性、抗アレルゲン性などの機能を有する不織布を導入する方法である。

さらに、本発明の衛生マスク用複合不織布は、上記衛生マスク用複合不織布の製造方法から得られることを特徴とするものである。

以下に項目毎に詳細に説明する。

【0015】

1.ウエブ(A)層

ウエブ(A)層は、本発明の衛生マスク用複合不織布において、着用マスクの外気側又は口元側に位置するものである。

ウエブ(A)層に用いられる短繊維は、鞘部がPE、エチレン・プロピレン共重合体又はポリエステルのいずれかであり、芯部は、PP又はPETからなる複合短繊維であり、その平均繊度が1〜10dtexから選択され、また、平均繊度の異なるものを混合使用してもよい。さらには、これらの複合繊維にPP短繊維を混合してもよい。

ここで、平均繊度が1dtexより小さいと、カード機(カードマシン)における紡出性が低下し、また不織布の腰が得られない。一方、平均繊度が10dtexより大きいと、マスク着用時に肌触りが悪く、また製造時には繊維ムラが起きやすく、均質な外観が得られない。

これらの短繊維は、その製法上、繊維径が内層(中間層)に用いられるメルトブロー不織布より大きいため、圧損が小さいことに特徴があり、かつ、繊維径が太くできるため、必要な「腰」を付与するのに好適である。

また、これらのポリオレフィン系短繊維には、予め、光触媒、抗菌剤、抗アレルゲン剤が表面添着か、又は樹脂成分に練り込まれたものも、使用できる。

【0016】

前記の短繊維原綿は、カードマシンに投入されて、開繊され、シート状のウエブとして紡出されて、次の積層工程に搬送される。

ここで、ウエブ(A)の目付重量が小さすぎると、望ましい「腰」が得られず、また、大きすぎると、エンボスカレンダーでの積層において、接着不良または過度の不織布の圧密が起き、圧損が上昇して好ましくない。従って、ウエブ(A)の目付重量は、10〜50g/m2、好ましくは15〜40g/m2の範囲より選択される。

【0017】

2.ウエブ(A’)層

ウエブ(A’)層は、本発明の衛生マスク用複合不織布において、着用マスクの外気側又は口元側に位置するものである。また、(A’)層は中間層である(B)層を挟んで(A)層と対置するものである。

(A’)層の繊維ウエブは、(A)層と同様に、カーディングマシンより紡出され、引き続いて、(A)−(B)−(A’)の三層を構成するように、連続的に重ねられる。

また、(A’)層の繊維ウエブの目付重量は、10〜50g/m2の範囲から選択されるが、繊維ウエブ(A)と同じ目付重量とする必要はない。さらに、繊維ウエブ(A’)には、繊維ウエブ(A)と同様の短繊維が用いられ、例えば、鞘/芯がPE/PP、PE/PET、エチレン・プロピレン共重合体/PP又はPET、低融点PET/PETなどの複合短繊維が用いられる。

【0018】

3.メルトブロー不織布(B)層

メルトブロー不織布(B)層は、通常、本発明の衛生マスク用複合不織布の内層(中間層)に用いられる。

メルトブロー不織布(B)層には、平均繊維径が2〜10μmの範囲より選択されるポリプロピレン製メルトブロー不織布が用いられる。その目付重量は、好ましくは10〜30g/m2の範囲、より好ましくは10〜25g/m2の範囲より選択される。

ここで平均繊維径が2μm未満であると、圧損が上昇し、一方、平均繊維径が10μmを超えると、所望のフィルタ効率が得られない。また、目付重量が10g/m2未満であると、マスクとして望ましいフィルタ効率(バクテリ及び花粉捕捉90%以上)が得られず、また、目付重量が30g/m2を超えると、エンボス加工における過度の圧密を生じ、圧損の上昇を招き、好ましくない。

また、このメルトブロー不織布は、予め、エレクトレット処理が施されたものを使用する。エレクトレット化不織布を用いるのは、静電気力によって微細な花粉や粉塵を効率良く捕集することができるためであり、このエレクトレット化は、不織布をアースされた電極上を走行させ、この上から針電極又はワイヤー電極に高電圧を印加することによってコロナ放電を行い達成される。

なお、メルトブロー不織布は、予めエレクトレット処理されていなくともよく、本発明における方法にて複合不織布とした後に、複合不織布全体をエレクトレット処理してもよい。エレクトレット処理は、メルトブロー不織布のフィルタ効率を著しく向上させるために重要である。

【0019】

衛生マスクとして、最も重要なフィルタ機能は、花粉、空気中のダスト、ウイルスを含む飛沫(保菌者の咳やくしゃみで飛散)をカットすることにあり、従って、フィルタ効率は、高いほどよいとされるが、一方、フィルタ効率の引き上げのためには、不織布マスク基材の繊維構成(繊維径、目付重量などの要素)を緻密にせざるを得ず、そのために圧損の増大(通気度の低下)をまねき、息苦しさを与えることになる。

そこで、実用的な衛生マスクとしては、使用分野にもよるが、細菌や花粉、ウイルスを含む飛沫を90%以上カットし、且つ、息苦しさを与えないためには、概略以下のフィルタ効率と圧損が衛生マスクとしては好ましい。

フィルタ効率(=NaCl微粒子補足率):70%以上

圧損:150Pa以下

尚、上記数値は、TSI8130型フィルタ試験機を用い、通気線速度15cm/secの条件下での値である。

上記のフィルタ性能は、本発明においては、最も繊維径の小さい部類のメルトブロー不織布(B)層の性状によってほぼ決定される。

従って、この目標値を達成するためには、本発明の第4の発明において規定されるメルトブロー不織布の(i)平均繊維径2〜10μm、(ii)目付重量10〜30g/m2、(iii)エレクトレット処理の3条件が必須要件である。

【0020】

4.抗菌剤、光触媒、抗アレルゲン剤を添着または練り込みした機能性不織布(C)、(C’)

本発明では、好ましい別の態様として、ウエブ(A)又は(A’)の替りに、予め、抗菌剤、光触媒、抗アレルゲン剤を添着または練り込みした短繊維不織布(C)又はスパンボンド不織布(C’)を用いることもできる。

ここで、短繊維不織布(C)としては、前記繊維ウエブ(A)、(A’)と同様の原料繊維(原綿)を用いて、サーマルボンド法にて不織布化したものや湿式法やスパンレース法によって不織布化したものを用いることができる。また、スパンボンド不織布(C’)は、ポリオレフィンを素材とするものが好ましい。いずれの不織布においても、目付重量は、10〜30g/m2の範囲から選択されることが好ましい。

【0021】

上記抗菌剤としては、銀イオンなどの抗菌作用を有する金属イオンを無機担体に保持させた無機系抗菌剤微粒子(例えば、ジルコニウムやゼオライトやシリカ・アルミナに銀イオンを坦持したもの)や、ナノスケール(5〜100nm)の銀粒子を選択することができる。

【0022】

上記光触媒としては、本マスク用途に適したものとしてチタンアパタイト(複塩)化合物が挙げられる。このチタンアパタイト化合物は、アパタイト結晶中にチタンイオンを導入したもので、アパタイトの吸着機能に光触媒機能を付与したものである。この光触媒に紫外線が当たることにより、ラジカルを発生し、この酸化力により病原体を分解・解毒することは勿論であるが、紫外線が十分に当たらない場合(夜間など)でも、アパタイトの吸着により病原体を吸着する機能を有しているため、両方の機能によって、病原体の感染リスクを低減させることができる。本発明においては、このような吸着機能を併せもつ光触媒の使用が特に好ましい。

【0023】

また、抗アレルゲン剤としては、ポリフェノール化合物、アミノ酸系誘導体、緑茶カテキンなどのほかに、前記のチタンアパタイトや酸化チタン/シリカに亜鉛を坦持した光触媒など抗アレルゲン機能があるものを用いることができる。

【0024】

不織布(C)、(C’)に上記の機能剤を付与する方法としては、機能剤を繊維紡糸工程において鞘部に練り込むことが挙げられる。一方、不織布(C)、(C’)へ機能剤を添着する方法は、容易に脱落しない方法であれば、特に制限されないが、バインダーを用いて添着することも行われる。バインダーとしては、アクリル樹脂またはスチレン・ブタジエンラバー(SBR樹脂)、ウレタン樹脂やシラン化合物が挙げられる。これらの機能剤とバインダーを水に分散させた調合液に不織布を含浸又はスプレーし、高温乾燥することで、機能剤は不織布上に固着され、機能性不織布(C)、(C’)とすることができる。

【0025】

本発明の衛生マスク用複合不織布において、例えば、上記光触媒、抗菌剤、抗アレルゲン剤などの不織布への添着量は、用途及び要求仕様によってマチマチであるが、機能の明確な発現という観点からは0.1〜10g/m2(固形分)の範囲が選ばれる。但し、機能剤粒子が小さいものであれば、その添着量はさらに低いものとなる。

【0026】

5.衛生マスク用複合不織布およびその製造方法

本発明の衛生マスク用複合不織布の製造方法は、衛生マスク用複合不織布に「腰」を付与するために、ポリオレフィン系又はポリエステル系繊維をカーディングマシンによりシート状に紡出したウエブ(A)と、ポリプロピレン製メルトブロー不織布(B)とを、連続的に重ね合わせ、引き続いて、熱エンボスロールにより、両層を接合一体化することを特徴とする方法である。

また、別の態様としては、ポリオレフィン系又はポリエステル系繊維をカーディングマシンによりシート状に紡出したウエブ(A)とウエブ(A’)との間に、ポリプロピレン製メルトブロー不織布(B)を貫入させて、これら三層を連続的に重ね合わせ、引き続いて、熱エンボスロールにより、三層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法である。

【0027】

上記カーディングマシンは、本発明において、繊維ウエブを連続的に供給するために用いられ、これは、一般に乾式不織布の製法に欠くことのできないウエブ紡出設備である。

このカーディングマシンの前段には、ベール状で供給される原綿塊をカーディングマシンに定量的に供給する設備が敷設されている。カーディングマシンでは、供給された原綿を開繊し、一定方向に引き揃え、繊維ウエブを紡出する。本発明で使用されるカーディングマシンは、特殊なものではなく、一般的なもので、紡出能力に応じて、シングルまたはダブルの開繊用ドッファが設置される。

【0028】

次に、本発明に用いられる熱エンボスロールの好ましい態様について説明する。

カーディングマシンから紡出された繊維ウエブ(A)、(A’)及びその中間に挿入された不織布(B)の繊維は、加熱されたエンボスロールを通過することにより、繊維間同士が融着結合し、(A),(A’)ウエブは、不織布化すると同時に不織布(B)とも結合し、複合した不織布が同時に形成される。このエンボスロールは、一例として、表面に0.4mm×0.4mm相当のピン状突起が千鳥状又は方形状に設けられており、その設置のパターンは、縦横それぞれ10〜25ポイント/インチのピッチ間隔で設置されることが好ましい。そして、本発明では、エンボスロールによる繊維ウエブの融着面積率(エンボス部/ロール全面積の面積比率)は、3〜16%、さらに望ましくは6〜10%の範囲が好適である。

エンボスのピン間隔が10ポイント/インチより広すぎると、短繊維間同士の融着頻度が少なく、形成される不織布表面のケバが立ち易くなり、一方、25ポイント/インチよりも多くなると融着面積率が大きくなり、通気性の低下(=圧力損失)が増大し、好ましくない。

なお、このエンボスロールは、誘電加熱又は熱媒オイル加熱などの方法により、ポリオレフィンの融点よりも高い温度設定を可能とする。

一般に、複数の不織布を積層一体化する方法には、超音波加工法や、ホットメルト接着法がある。しかしながら、これらの方法は、すでに出来上がった不織布同士の積層一体化には適用できるが、短繊維間を結合してウエブを不織布化するための機能・装置ではないため、本発明には適しない。

この理由によって、本発明においては、繊維ウエブの繊維間結合と複合一体化を同時に行える熱エンボスロールの使用が最も好ましい。

【0029】

本発明の特徴は、熱エンボスロールにて一体化する場合に、ウエブ(A)とウエブ(A’)として、ポリオレフィン短繊維をカーディングマシンによりシート状に紡出した、未だ完全な不織布と呼べないウエブを用いている点である。このウエブにメルトブロー不織布を連続的に挟み込んで重ね合わせ、引き続いて、熱エンボスロールにより、接合一体化し、複合不織布にするのである。ウエブを用いることにより、既にシート状になっている不織布を使用する場合に対比して、その不織布化工程を省略できることに加えて、低圧損かつ高捕集効率を付与することができる。

【0030】

6.当該複合不織布を用いて作られる衛生マスク

このようにして得られた衛生マスク用複合不織布を、プリーツマスクの顔面覆い部に用いる場合、まず、本発明の第2の発明による(A)−(B)−(A’)三層一体型の複合不織布は、そのままプリーツして、マスクに成形加工できる。このマスクにおいては、(A)、(A’)両短繊維層から形成された不織布が支持体の役目をなし、(B)層とも連結して、マスク面全体に「腰」を与えることになる。

一方、本発明の第1の発明より得られる(A)−(B)二層一体型の複合不織布も、同様の「腰」が付与されるが、これをマスクに用いる場合には、マスクの作製時において、メルトブロー不織布(B)層の外側に、さらに別の不織布、例えばスパンボンド不織布を(B)層の保護層として重ね置いてプリーツ加工するものである。また、この場合、この別なる不織布は、前記の機能剤付与不織布(C)、(C’)を用いてもよい。

このように成形加工された衛生マスクは、長時間の着用における保型性を保持し、快適な使用感を与え、低圧損で高捕集効率であるという効果を奏する。

【実施例】

【0031】

以下に本発明を実施例で説明するが、本発明は、実施例のみに限定されるものではない。なお、実施例、比較例で用いた試験方法は以下の通りである。

【0032】

(1)不織布の目付重量(坪量):

試料長さ方向より、100×100mmの試験片を採取し、水分平衡状態の重さを測定し、1m2当たりに換算して求めた。

(2)不織布の通気度:

フラジール型通気度試験機を用い、JIS L1096−1979の「一般織物試験方法」に準拠し、傾斜型気圧計は1.27cmに固定して通気度を計測した。

(3)圧力損失:

TSI−8130型マスク試験機を用い、通過風速が15.0cm/secの条件にて測定した。

(4)フィルタ効率:

TSI−8130型マスク試験機を用い、0.3μmの大きさのNaClゾル粒子を含む15cm/secの流速気流での捕集効率を計測した。

(5)不織布の腰:

JIS L1096 E法(ハンドルオメーター法)に準拠し、剛軟性を測定した。

【0033】

また、実施例において使用したカーディングマシンは、HERGETH社のダブルドッファのカーディングマシンであり、幅最大2mの繊維ウエブを紡糸することができる。また、本実施例に使用したエンボスロールの仕様は、以下の通りである。

*エンボスパターン:方形配置、20×20ピン/inch平方当たり

*エンボスピンの面積:0.4×0.4mm

*エンボスの融着面積率:10%

*エンボスロール径及び幅:40cm(径)×2m(幅)

【0034】

[実施例1]

図1により、本発明における製造方法を説明する。

まず、本発明の第1の発明の製造方法によれば、短繊維ステープルは、カーディングマシン3により開繊紡出されてウエブ(A)が形成され、前方に移送されて、同じく後方から繰り出されたメルトブロー不織布(B)の上に連続的に重ね置きされる。

なお、カーディングマシンから紡出される短繊維ウエブ(A)は、メルトブロー不織布の下側から移送させてもよく、これは、単に設備設計上の相違である。

なお、ここで用いた短繊維原綿は、鞘部がポリエチレン、芯部がポリプロピレンの芯鞘繊維であり、ESファイバービジョン株式会社のESC023を使用し、その繊度は、2デシテックス、カット長51mmのステープルを用いた。

この段階の繊維ウエブは、繊維が単に平面上に均一散開されたのみで、繊維間の融着はなされておらず、従って、不織布としては、完成されていないものである。この繊維ウエブは、本実施例1では、40g/m2の目付重量に調整した。

【0035】

また、メルトブロー不織布(B)は、ポリプロピレンを素材とし、平均繊維径4μm、目付重量20g/m2であり、エレクトレット処理が施されているものを用い、その性状は、通気度が55cc/cm2/sec、フィルタ効率は85%、圧損は76Pa(ともに15cm/secの線速度下での測定値)であり、以下の実施例2〜7にも共通に使用した。

【0036】

この導入されたメルトブロー不織布(B)と先に述べた繊維ウエブ(A)が積層されて、前方の熱エンボスロール2に導入される。このエンボスロールには、1平方インチ当たり20×20(=400)箇所に突起したピンエンボスが設けられており、このピンエンボスを通過して、両層が熱圧着されて一体化し、複合不織布5となる。短繊維ウエッブの繊維間も同時にピンエンボスによって繊維間が固定される。

運転条件すなわち、原綿フィード量、走行速度、エンボスの設定温度などは表1にまとめて示す。

本実施例1において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。

また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たすものである。

【0037】

[実施例2]

実施例2は、本発明の第2の発明の製造方法を説明するものである(図2参照)。

実施例2では、2基のカーディングマシン3、4が使用され、上下双方から紡出された短繊維ウエブ(A)と(A’)の間にメルトブロー不織布(B)を連続的に貫入して三層を重ね合わせ、エンボスロール2にて、短繊維ウエブの繊維間が固定されるとともに三層の繊維同士が圧接固定され一体化して、複合不織布が形成される。

なお、短繊維ウエブ(A)、(A’)は、実施例1の短繊維ウエブ(A)と同じとし、及びメルトブロー不織布(B)は、実施例1と同じとし、紡出された短繊維ウエブ(A)と(A’)の目付重量は、それぞれ20g/m2とした。

また、エンボスロール運転条件なども、実施例1と同じとした。このようにして得られたマスク用基布の性能を、表1に示す。

本実施例2において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。

また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たすものである。

【0038】

[実施例3]

実施例3は、本発明の第6の発明の製造方法を説明するものである(図3参照。)。

すなわち、短繊維ウエブ(A’)の替わりに、予め、光触媒を添着したスパンボンド不織布(C’)を下方より連続的に導入し、上方の短繊維ウエブ(A)、メルトブロー不織布(B)と重ね合わせ、引き続いて熱エンボスロールにて一体化した複合不織布を形成するものである。

なお、本実施例3では、光触媒を添着した不織布基材は、目付重量20g/m2のポリプロピレン製スパンボンド不織布とし、光触媒としては、チタンアパタイト(太平化学産業株式会社製)を用いた。この光触媒(平均粒子径5μm)とほぼ等量のエマルジョン化されたアクリル系バインダーとによる水分散体を調製し、前記スパンボンド不織布に添着した。

一方、短繊維ウエブ(A)の紡出条件やメルトブロー不織布(B)は、実施例1と同じとした。また、エンボスロールなどの運転条件も実施例1と同じとした。

このようにして得られたマスク用基布の性能を、表1に示す。本実施例3において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たし、且つ、抗菌、抗アレルゲン機能などの光触媒機能を有するマスクを提供するものである。

【0039】

[実施例4]

実施例4は、実施例3において、光触媒の替わりに、銀系抗菌剤を添着したポリオレフィン短繊維不織布(C)を別途調製し、機能性不織布として用いた。

この不織布の調製に用いた短繊維原綿は、実施例1の繊維ウエブ(A)と同種のものを用い、別途、カーディングマシンにて目付重量20g/m2の短繊維不織布を作製し、ナノスケール(平均15nm)の銀系抗菌剤の水分散液(日揮触媒化成工業株式会社製、商品名「アトミーボールUA」)に含浸添着した。

また、メルトブロー不織布(B)は、実施例1と同じものを用いた。

このようにして得られたマスク用基布の性能を、表1に示す。本実施例4において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たし、且つ、抗菌機能を有するマスクを提供するものである。

【0040】

[実施例5]

実施例5は、実施例3において、光触媒の替わりに、抗アレルゲン剤(東亜合成株式会社製ZTP−170)を添着したポリオレフィン短繊維不織布(C)を別途調製して用いた。

この不織布に使用した短繊維原綿は、実施例1の繊維ウエブ(A)に用いたと同じものを使用し、別途、カーディングマシンにて目付重量20g/m2の短繊維不織布を作製し、抗アレルゲン剤を添着して機能性不織布とした。

このようにして得られたマスク用基布の性能を、表1に示す。本実施例5において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たし、且つ、抗アレルゲン機能を有するマスクを提供するものである。

【0041】

[実施例6]

実施例6は、本発明の第5の発明の製造方法を説明するものである(図1参照)。

本実施例では、前記実施例1の繊維ウエブ(A)の替わりに、銀系抗菌剤が練込まれた短繊維(宇部日東化成株式会社製、品番名HR−ZD)をウエブの原綿として使用した。運転条件すなわち、原綿フィード量、走行速度、エンボスの温度などは実施例1と同じとした。

このようにして得られたマスク用基布の性能を、表1に示す。本実施例6において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たし、且つ、抗菌機能を有するマスクを提供するものである。

【0042】

[比較例1]

比較例1として、市販されているマスクについて、そのマスクの素材構成、フィルタ効率、圧損、保型性、はく離の有無について評価し、本発明の不織布基材を用いたマスクの実施例と、対比した。その結果を表2に示す。

【0043】

【表1】

【0044】

【表2】

【0045】

表1と表2を対比すれば明らかなように、実施例1〜6のマスク基材は、比較例1に比べて、型崩れの難易度を示す剛軟度が高く、「腰」があり、保型性に優れている。

また、マスクを実際に着用して、保型性や層間はく離などを比較した結果、実施例1〜6によるマスクは、明らかに比較例1のマスクよりも優れていた。

なお、実施例1〜6のマスク基材は、NaCl微粒子(0.3μm)のフィルタ効率は、77%以上であり、従って、これより大きい花粉(約20μm)やバクテリヤ(約3μm)の除去には、十分有効である。圧損も、比較例1の市販マスクと比べて遜色のないレベルであり、息苦しくない快適なマスクを提供している。

【産業上の利用可能性】

【0046】

本発明の衛生マスク用複合不織布は、「腰」があるため、着用中の保型性を高めることによって快適性を付与する。そのため、当該衛生マスク用基材を用いた衛生マスクは、低圧損で高捕集効率でありながら、快適な着用感を与えるという効果を発揮するため、民生用の花粉対策用ばかりでなく、工業的な作業環境での防塵とともに、結核菌などの細菌やウイルスを含む飛沫からの防御性が格段に向上した衛生マスクとすることができる。したがって、民生用、工業用にとどまらず、病院内での感染予防や歯科治療での用途、あるいは防疫業務など広い範囲で使用できる。

【符号の説明】

【0047】

(A) カーディングされた短繊維ウエブ

(A’) カーディングされた短繊維ウエブ

(B) メルトブロー不織布

(C) 機能剤付与不織布

(C’) 機能剤付与不織布

1 ウエブ搬送ガイドロール

2 熱カレンダロール

3 カーディング・マシン

4 カーディング・マシン

5 複合不織布

【技術分野】

【0001】

本発明は、衛生マスク用複合不織布及びその製造方法に関し、さらに詳しくは、二層または三層の異なる繊維構成のウエブ及び不織布を熱エンボス加工で一体化し、衛生マスクの使用目的であるダストや花粉、ウイルスを含む飛沫を効率よくカットすると共に、着用中の保型性を高めること及び層間のはく離防止によって快適性を付与する衛生マスク用複合不織布及びその製造方法に関する。

なお、本発明における衛生マスクとは、一般家庭用、歯科医用、手術用、病院内看護用に用いられる使い捨て簡易マスク(ハーフ・マスクと呼ばれる)などであるが、本発明は、国家規格による防塵マスク(日本では国検規格、米国ではNIOSHの定めるN95など)にも適用することができる。

【背景技術】

【0002】

従来から、広く普及している家庭用衛生マスク、歯科用マスク、手術用マスクには、フィルタ材として、ポリプロピレン製メルトブロー不織布が使用され、その外気側には、保護層としてスパンボンド不織布、口元側には、同じくスパンボンド又は各種の乾式又は湿式不織布(サーマルボンド法不織布やスパンレース不織布)などが使用されてきた。これらの不織布は、それぞれの層が単に折り重ねられて、プリーツ型マスクを形成しているのが通例である。

上記外気側層に用いられるスパンボンド不織布は、内部中間層にフィルタとして位置する極細繊維からなるメルトブロー不織布の保護層としての機能を持ち、一般には、低目付重量、たとえば15〜20g/m2のものが使用されている。また、口元層においても、メルトブロー不織布と口元との直接の接触を避けるためのカバー材として、低目付重量(10〜20g/m2程度)の外気側と同様の不織布が用いられている。

一般に、これら三層の不織布がマスクのプリーツ工程に導入され、そのまま単純に折り重ねられて、顔面の鼻口部を覆うマスク材となっている。

【0003】

上述の衛生マスクは、最近、日本において、益々普及の一途を辿っている。その理由を挙げれば、昨今の気候の温暖化や気候異変などにより、花粉や黄砂の飛来が増え、アレルギー発症患者が増大してきていること、また、インフルエンザの流行に対するマスク着用の励行など、医療用以外の分野・用途でのマスク着用のニーズが高まってきたことなどが挙げられる。それらに伴い、マスクの品質向上への要求も高まっており、単なるフィルタ性能のみならず、長時間着用における快適性も要求されるようになってきた。

ところが、上述の衛生マスクが医療向けのみならず、一般向けに普及するにつれて、長時間の着用における不快さが指摘されるようになり、これは特に、衛生マスクの保型性の乏しさ(または無さ)に起因することが挙げられている。

従来のマスクの保型性については、前述のように、衛生マスクの外気層、フィルタ層、口元層は、いずれも目付重量が20g/m2以下の薄手の不織布であり、剛性(いわゆる“腰(コシ)”)の弱い素材であることが関係している。また、これらの素材が単に折り重ねられているだけなので、層間が容易にはく離し、着脱の際に型くずれを起こし、そのはく離した口元層が、水分(呼気の水分、唾液、鼻水)により、ベッタリと口元や鼻高孔に付着して、不快感や呼吸阻害を生起しがちである。さらに、このような型くずれのために、マスクと顔面とで形成される空間が確保できなくなり、このために、呼吸の息苦しさを与えることになる。

【0004】

一方、従来のマスクへの要求課題、例えば、低圧力損失(以下、圧損とも称する。)及び高捕集性(以下、フィルター効率とも称する。)ために、種々のマスクやマスク用基材が提案されている(例えば、特許文献1〜3参照。)。その課題解決手段として、各層の接着や接合方法の面から、特許文献1では、装着者の鼻及び口許を覆うマスク本体が、繊維シートそれぞれから形成される内外層と、エレクトレット繊維シートから形成され前記内外層間に一体的に介在する中間層とを含む使い捨てマスクにおいて、前記内外層と前記中間層との各接合面が該各接合面に間欠的に介在するホットメルト接着剤を介して接合し、前記中間層の前記内外層に対する前記各接合面における前記ホットメルト接着剤の付着量が、前記内外層の前記中間層に対する前記各接合面における前記ホットメルト接着剤の付着量よりも少ないことを特徴とする前記マスクが開示され、また、各層の構成材料の面から、特許文献2では、顔面の鼻口部を覆うよう装着される立体形状を有するマスクであって、該マスク本体が多層の積層不織布から構成されており、該積層不織布の外層部が熱可塑性合成繊維不織布で、内層部が再生セルロース繊維で、その含有量が15〜40重量%であり、高湿時の保湿率が7〜13%であり、かつ、通気度が10〜100cc/cm2/secである衛生マスクが開示されている。

さらに、特許文献3では、高い抗菌作用、抗ウィルス作用を有し、粉塵濾過性能、通気性、強度及びマスクへの加工性に優れるマスク用フィルタを提供するために、ポリオレフィン繊維中に含有させた無機系抗菌剤微粒子が、特定の割合でポリオレフィン繊維表面に露出しているポリオレフィン繊維シートよりなる層を内側に有し、両表面に乾式不織布よりなる層を有する積層シートからなるマスク用フィルタが開示されている。

しかしながら、上記提案されたものは、呼吸を楽にするための低圧損化や、口元とマスク間の空間の確保、長時間の着用における型くずれの防止などについて、着用の不快さを改善するという観点の課題またはその解決手段には、全く触れていないのが実状である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−37737号公報

【特許文献2】特開2007−276号公報

【特許文献3】特開2008−86626号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記問題点に鑑み、花粉、ダスト及び/またはウイルスを含む飛沫を、低圧損かつ高フィルタ効率でカットすると共に、着用中の保型性を高めること及び各層間のはく離防止によって着用の快適性を付与する衛生マスク用複合不織布及びその製造方法を提供することにある。また併せて、当該マスク用複合不織布に、各種の機能性、例えば、抗菌、抗ウイルス性、抗アレルゲン性を付与する方法についても、その手段を提供するものである。

【課題を解決するための手段】

【0007】

本発明者らは、上記課題を解決すべく鋭意検討を重ねた結果、息苦しさを解消し、着用快適性を実現するために、剛性の高い短繊維のウエブにフィルタ効率の高いメルトブロー不織布とを組み合わせて、二層または三層からなるウエブ及び不織布を熱エンボス加工により接合一体化すると、マスク基材全体に剛性即ち「腰」を付与することができ、その結果、マスクの保型性を大きく改善できることを見出し、さらには、不織布の多層複合化に伴う圧損の上昇を回避するため、単に複数の出来合いの不織布を積層一体化するのではなく、短繊維を不織布化する工程に積層一体化の工程を兼ねさせることにより、繊維融着の重複をなくすことができることを想到し、これらの知見に基づき、本発明を完成するに至った。なお、本発明では、短繊維のウエブは、熱エンボス加工処理(熱カレンダロールを通過)した時点で初めて繊維間同士間が融着結合してサーマルボンド短繊維不織布になると同時にメルトブロー不織布と積層一体化される点に特徴を有する。

【0008】

すなわち、本発明の第1の発明によれば、ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)と、ポリプロピレン製メルトブロー不織布(B)とを、連続的に重ね合わせ、引き続いて、熱エンボスロールにより、両層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法が提供される。

また、本発明の第2の発明によれば、ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出されたウエブ(A)とウエブ(A’)との間に、ポリプロピレン製メルトブロー不織布(B)を貫入させて、これら三層を連続的に重ね合わせ、引き続いて、熱エンボスロールにより、三層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法が提供される。

【0009】

また、本発明の第3の発明によれば、第1又は2の発明において、ウエブ(A)及び/又はウエブ(A’)を構成する短繊維は、芯部がポリプロピレン又はポリエステル、鞘部がポリエチレン、エチレン・プロピレン共重合体または低融点ポリエステルのいずれかよりなる複合繊維であって、該複合繊維の平均繊度が1〜10dtexの範囲であり、且つカーディングマシンより紡出されるウエブ(A)及び/又はウエブ(A’)の目付重量が10〜50g/m2の範囲であることを特徴とする衛生マスク用複合不織布の製造方法が提供される。

さらに、本発明の第4の発明によれば、第1又は2の発明において、ポリプロピレン製メルトブロー不織布(B)は、平均繊維径が2〜10μm、目付重量が10〜30g/m2の範囲であり、且つエレクトレット処理が施されていることを特徴とする衛生マスク用複合不織布の製造方法が提供される。

【0010】

また、本発明の第5の発明によれば、第1又は第2の発明において、ウエブ(A)に用いられる短繊維には、予め、抗菌剤、抗アレルゲン剤または光触媒の少なくとも1種が練り込まれていることを特徴とする衛生マスク用複合不織布の製造方法が提供される。

さらに、本発明の第6の発明によれば、第2の発明において、ウエブ(A)又は(A’)の替わりに、抗菌剤、抗アレルゲン剤または光触媒の少なくとも1種が添着または練り込み加工されたポリオレフィン系短繊維不織布(C)又はスパンボンド不織布(C’)を用いることを特徴とする衛生マスク用複合不織布の製造方法が提供される。

【0011】

また、本発明の第7の発明によれば、第1〜6のいずれかの発明に係る衛生マスク用複合不織布の製造方法から得られることを特徴とする衛生マスク用複合不織布が提供される。

さらに、本発明の第8の発明によれば、第7の発明に係る衛生マスク用複合不織布を用いてなることを特徴とする衛生マスクが提供される。

【発明の効果】

【0012】

本発明の衛生マスク用複合不織布の製造方法によれば、短繊維不織布を生産することと、得られた短繊維不織布とメルトブロー不織布の積層一体化を、同一設備ラインにおいて一貫(または一工程)で行うことができる。さらに、抗菌、抗アレルゲンなどの機能のある衛生マスク用複合不織布を製造することができる。即ち、本発明の製造方法は、不織布の製造方法であると同時に、異種の不織布を複合化できる製造方法であるため、工程が簡素・合理化されるという効果をもたらす。また、短繊維ウエブを不織布化するための繊維間融着工程とメルトブロー不織布との繊維融着工程が同時に実施されるので、繊維間融着の重複を回避することができ、このことが圧損の上昇を抑えることに効果を発揮する。

また、本発明の製造方法から得られた複合不織布は、構成不織布層が密接一体化されるので、マスクの基材としての「腰」の向上により、マスク着用時の保型性が大いに改善し、快適な使用感を与えることができる。そして、この保型性の改善は、長時間のマスク着用において口元空間を広く確保し、呼吸を容意にする効果や、マスクの「型くずれ」などによるマスク機能の低下を防止することができる。さらには、構成層が熱エンボス加工により接合しているため、使用中に各層がはく離することがなくなり、マスク着用の不快感の一つである、「口元層がはく離して口元にまとわりつく」ことに対する改善手段にもなっている。

そのため、本発明に係る複合不織布を用いた衛生マスクは、着用における保型性を保持し、快適な使用感を与え、低圧損で高捕集効率であるという効果を奏する。

【図面の簡単な説明】

【0013】

【図1】本発明の実施例1及び実施例6における衛生マスク用複合不織布の製造方法を説明する図である。

【図2】本発明の実施例2における衛生マスク用複合不織布の製造方法を説明する図である。

【図3】本発明の実施例3〜5における衛生マスク用複合不織布の製造方法を説明する図である。

【発明を実施するための形態】

【0014】

本発明の衛生マスク用複合不織布の製造方法は、ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)と、ポリプロピレン製メルトブロー不織布(B)とを連続的に重ね合わせ、引き続いて、熱エンボスロールにより、両層を接合一体化することを特徴とする製造方法、或いは、ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)とウエブ(A’)との間に、ポリプロピレン製メルトブロー不織布(B)を貫入させて、これら三層を連続的に重ね合わせ、引き続いて、熱エンボスロールにより、三層を接合一体化することを特徴とする製造方法である。

また、このマスク用複合不織布の製造工程において、抗菌性、抗アレルゲン性などの機能を有する不織布を導入する方法である。

さらに、本発明の衛生マスク用複合不織布は、上記衛生マスク用複合不織布の製造方法から得られることを特徴とするものである。

以下に項目毎に詳細に説明する。

【0015】

1.ウエブ(A)層

ウエブ(A)層は、本発明の衛生マスク用複合不織布において、着用マスクの外気側又は口元側に位置するものである。

ウエブ(A)層に用いられる短繊維は、鞘部がPE、エチレン・プロピレン共重合体又はポリエステルのいずれかであり、芯部は、PP又はPETからなる複合短繊維であり、その平均繊度が1〜10dtexから選択され、また、平均繊度の異なるものを混合使用してもよい。さらには、これらの複合繊維にPP短繊維を混合してもよい。

ここで、平均繊度が1dtexより小さいと、カード機(カードマシン)における紡出性が低下し、また不織布の腰が得られない。一方、平均繊度が10dtexより大きいと、マスク着用時に肌触りが悪く、また製造時には繊維ムラが起きやすく、均質な外観が得られない。

これらの短繊維は、その製法上、繊維径が内層(中間層)に用いられるメルトブロー不織布より大きいため、圧損が小さいことに特徴があり、かつ、繊維径が太くできるため、必要な「腰」を付与するのに好適である。

また、これらのポリオレフィン系短繊維には、予め、光触媒、抗菌剤、抗アレルゲン剤が表面添着か、又は樹脂成分に練り込まれたものも、使用できる。

【0016】

前記の短繊維原綿は、カードマシンに投入されて、開繊され、シート状のウエブとして紡出されて、次の積層工程に搬送される。

ここで、ウエブ(A)の目付重量が小さすぎると、望ましい「腰」が得られず、また、大きすぎると、エンボスカレンダーでの積層において、接着不良または過度の不織布の圧密が起き、圧損が上昇して好ましくない。従って、ウエブ(A)の目付重量は、10〜50g/m2、好ましくは15〜40g/m2の範囲より選択される。

【0017】

2.ウエブ(A’)層

ウエブ(A’)層は、本発明の衛生マスク用複合不織布において、着用マスクの外気側又は口元側に位置するものである。また、(A’)層は中間層である(B)層を挟んで(A)層と対置するものである。

(A’)層の繊維ウエブは、(A)層と同様に、カーディングマシンより紡出され、引き続いて、(A)−(B)−(A’)の三層を構成するように、連続的に重ねられる。

また、(A’)層の繊維ウエブの目付重量は、10〜50g/m2の範囲から選択されるが、繊維ウエブ(A)と同じ目付重量とする必要はない。さらに、繊維ウエブ(A’)には、繊維ウエブ(A)と同様の短繊維が用いられ、例えば、鞘/芯がPE/PP、PE/PET、エチレン・プロピレン共重合体/PP又はPET、低融点PET/PETなどの複合短繊維が用いられる。

【0018】

3.メルトブロー不織布(B)層

メルトブロー不織布(B)層は、通常、本発明の衛生マスク用複合不織布の内層(中間層)に用いられる。

メルトブロー不織布(B)層には、平均繊維径が2〜10μmの範囲より選択されるポリプロピレン製メルトブロー不織布が用いられる。その目付重量は、好ましくは10〜30g/m2の範囲、より好ましくは10〜25g/m2の範囲より選択される。

ここで平均繊維径が2μm未満であると、圧損が上昇し、一方、平均繊維径が10μmを超えると、所望のフィルタ効率が得られない。また、目付重量が10g/m2未満であると、マスクとして望ましいフィルタ効率(バクテリ及び花粉捕捉90%以上)が得られず、また、目付重量が30g/m2を超えると、エンボス加工における過度の圧密を生じ、圧損の上昇を招き、好ましくない。

また、このメルトブロー不織布は、予め、エレクトレット処理が施されたものを使用する。エレクトレット化不織布を用いるのは、静電気力によって微細な花粉や粉塵を効率良く捕集することができるためであり、このエレクトレット化は、不織布をアースされた電極上を走行させ、この上から針電極又はワイヤー電極に高電圧を印加することによってコロナ放電を行い達成される。

なお、メルトブロー不織布は、予めエレクトレット処理されていなくともよく、本発明における方法にて複合不織布とした後に、複合不織布全体をエレクトレット処理してもよい。エレクトレット処理は、メルトブロー不織布のフィルタ効率を著しく向上させるために重要である。

【0019】

衛生マスクとして、最も重要なフィルタ機能は、花粉、空気中のダスト、ウイルスを含む飛沫(保菌者の咳やくしゃみで飛散)をカットすることにあり、従って、フィルタ効率は、高いほどよいとされるが、一方、フィルタ効率の引き上げのためには、不織布マスク基材の繊維構成(繊維径、目付重量などの要素)を緻密にせざるを得ず、そのために圧損の増大(通気度の低下)をまねき、息苦しさを与えることになる。

そこで、実用的な衛生マスクとしては、使用分野にもよるが、細菌や花粉、ウイルスを含む飛沫を90%以上カットし、且つ、息苦しさを与えないためには、概略以下のフィルタ効率と圧損が衛生マスクとしては好ましい。

フィルタ効率(=NaCl微粒子補足率):70%以上

圧損:150Pa以下

尚、上記数値は、TSI8130型フィルタ試験機を用い、通気線速度15cm/secの条件下での値である。

上記のフィルタ性能は、本発明においては、最も繊維径の小さい部類のメルトブロー不織布(B)層の性状によってほぼ決定される。

従って、この目標値を達成するためには、本発明の第4の発明において規定されるメルトブロー不織布の(i)平均繊維径2〜10μm、(ii)目付重量10〜30g/m2、(iii)エレクトレット処理の3条件が必須要件である。

【0020】

4.抗菌剤、光触媒、抗アレルゲン剤を添着または練り込みした機能性不織布(C)、(C’)

本発明では、好ましい別の態様として、ウエブ(A)又は(A’)の替りに、予め、抗菌剤、光触媒、抗アレルゲン剤を添着または練り込みした短繊維不織布(C)又はスパンボンド不織布(C’)を用いることもできる。

ここで、短繊維不織布(C)としては、前記繊維ウエブ(A)、(A’)と同様の原料繊維(原綿)を用いて、サーマルボンド法にて不織布化したものや湿式法やスパンレース法によって不織布化したものを用いることができる。また、スパンボンド不織布(C’)は、ポリオレフィンを素材とするものが好ましい。いずれの不織布においても、目付重量は、10〜30g/m2の範囲から選択されることが好ましい。

【0021】

上記抗菌剤としては、銀イオンなどの抗菌作用を有する金属イオンを無機担体に保持させた無機系抗菌剤微粒子(例えば、ジルコニウムやゼオライトやシリカ・アルミナに銀イオンを坦持したもの)や、ナノスケール(5〜100nm)の銀粒子を選択することができる。

【0022】

上記光触媒としては、本マスク用途に適したものとしてチタンアパタイト(複塩)化合物が挙げられる。このチタンアパタイト化合物は、アパタイト結晶中にチタンイオンを導入したもので、アパタイトの吸着機能に光触媒機能を付与したものである。この光触媒に紫外線が当たることにより、ラジカルを発生し、この酸化力により病原体を分解・解毒することは勿論であるが、紫外線が十分に当たらない場合(夜間など)でも、アパタイトの吸着により病原体を吸着する機能を有しているため、両方の機能によって、病原体の感染リスクを低減させることができる。本発明においては、このような吸着機能を併せもつ光触媒の使用が特に好ましい。

【0023】

また、抗アレルゲン剤としては、ポリフェノール化合物、アミノ酸系誘導体、緑茶カテキンなどのほかに、前記のチタンアパタイトや酸化チタン/シリカに亜鉛を坦持した光触媒など抗アレルゲン機能があるものを用いることができる。

【0024】

不織布(C)、(C’)に上記の機能剤を付与する方法としては、機能剤を繊維紡糸工程において鞘部に練り込むことが挙げられる。一方、不織布(C)、(C’)へ機能剤を添着する方法は、容易に脱落しない方法であれば、特に制限されないが、バインダーを用いて添着することも行われる。バインダーとしては、アクリル樹脂またはスチレン・ブタジエンラバー(SBR樹脂)、ウレタン樹脂やシラン化合物が挙げられる。これらの機能剤とバインダーを水に分散させた調合液に不織布を含浸又はスプレーし、高温乾燥することで、機能剤は不織布上に固着され、機能性不織布(C)、(C’)とすることができる。

【0025】

本発明の衛生マスク用複合不織布において、例えば、上記光触媒、抗菌剤、抗アレルゲン剤などの不織布への添着量は、用途及び要求仕様によってマチマチであるが、機能の明確な発現という観点からは0.1〜10g/m2(固形分)の範囲が選ばれる。但し、機能剤粒子が小さいものであれば、その添着量はさらに低いものとなる。

【0026】

5.衛生マスク用複合不織布およびその製造方法

本発明の衛生マスク用複合不織布の製造方法は、衛生マスク用複合不織布に「腰」を付与するために、ポリオレフィン系又はポリエステル系繊維をカーディングマシンによりシート状に紡出したウエブ(A)と、ポリプロピレン製メルトブロー不織布(B)とを、連続的に重ね合わせ、引き続いて、熱エンボスロールにより、両層を接合一体化することを特徴とする方法である。

また、別の態様としては、ポリオレフィン系又はポリエステル系繊維をカーディングマシンによりシート状に紡出したウエブ(A)とウエブ(A’)との間に、ポリプロピレン製メルトブロー不織布(B)を貫入させて、これら三層を連続的に重ね合わせ、引き続いて、熱エンボスロールにより、三層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法である。

【0027】

上記カーディングマシンは、本発明において、繊維ウエブを連続的に供給するために用いられ、これは、一般に乾式不織布の製法に欠くことのできないウエブ紡出設備である。

このカーディングマシンの前段には、ベール状で供給される原綿塊をカーディングマシンに定量的に供給する設備が敷設されている。カーディングマシンでは、供給された原綿を開繊し、一定方向に引き揃え、繊維ウエブを紡出する。本発明で使用されるカーディングマシンは、特殊なものではなく、一般的なもので、紡出能力に応じて、シングルまたはダブルの開繊用ドッファが設置される。

【0028】

次に、本発明に用いられる熱エンボスロールの好ましい態様について説明する。

カーディングマシンから紡出された繊維ウエブ(A)、(A’)及びその中間に挿入された不織布(B)の繊維は、加熱されたエンボスロールを通過することにより、繊維間同士が融着結合し、(A),(A’)ウエブは、不織布化すると同時に不織布(B)とも結合し、複合した不織布が同時に形成される。このエンボスロールは、一例として、表面に0.4mm×0.4mm相当のピン状突起が千鳥状又は方形状に設けられており、その設置のパターンは、縦横それぞれ10〜25ポイント/インチのピッチ間隔で設置されることが好ましい。そして、本発明では、エンボスロールによる繊維ウエブの融着面積率(エンボス部/ロール全面積の面積比率)は、3〜16%、さらに望ましくは6〜10%の範囲が好適である。

エンボスのピン間隔が10ポイント/インチより広すぎると、短繊維間同士の融着頻度が少なく、形成される不織布表面のケバが立ち易くなり、一方、25ポイント/インチよりも多くなると融着面積率が大きくなり、通気性の低下(=圧力損失)が増大し、好ましくない。

なお、このエンボスロールは、誘電加熱又は熱媒オイル加熱などの方法により、ポリオレフィンの融点よりも高い温度設定を可能とする。

一般に、複数の不織布を積層一体化する方法には、超音波加工法や、ホットメルト接着法がある。しかしながら、これらの方法は、すでに出来上がった不織布同士の積層一体化には適用できるが、短繊維間を結合してウエブを不織布化するための機能・装置ではないため、本発明には適しない。

この理由によって、本発明においては、繊維ウエブの繊維間結合と複合一体化を同時に行える熱エンボスロールの使用が最も好ましい。

【0029】

本発明の特徴は、熱エンボスロールにて一体化する場合に、ウエブ(A)とウエブ(A’)として、ポリオレフィン短繊維をカーディングマシンによりシート状に紡出した、未だ完全な不織布と呼べないウエブを用いている点である。このウエブにメルトブロー不織布を連続的に挟み込んで重ね合わせ、引き続いて、熱エンボスロールにより、接合一体化し、複合不織布にするのである。ウエブを用いることにより、既にシート状になっている不織布を使用する場合に対比して、その不織布化工程を省略できることに加えて、低圧損かつ高捕集効率を付与することができる。

【0030】

6.当該複合不織布を用いて作られる衛生マスク

このようにして得られた衛生マスク用複合不織布を、プリーツマスクの顔面覆い部に用いる場合、まず、本発明の第2の発明による(A)−(B)−(A’)三層一体型の複合不織布は、そのままプリーツして、マスクに成形加工できる。このマスクにおいては、(A)、(A’)両短繊維層から形成された不織布が支持体の役目をなし、(B)層とも連結して、マスク面全体に「腰」を与えることになる。

一方、本発明の第1の発明より得られる(A)−(B)二層一体型の複合不織布も、同様の「腰」が付与されるが、これをマスクに用いる場合には、マスクの作製時において、メルトブロー不織布(B)層の外側に、さらに別の不織布、例えばスパンボンド不織布を(B)層の保護層として重ね置いてプリーツ加工するものである。また、この場合、この別なる不織布は、前記の機能剤付与不織布(C)、(C’)を用いてもよい。

このように成形加工された衛生マスクは、長時間の着用における保型性を保持し、快適な使用感を与え、低圧損で高捕集効率であるという効果を奏する。

【実施例】

【0031】

以下に本発明を実施例で説明するが、本発明は、実施例のみに限定されるものではない。なお、実施例、比較例で用いた試験方法は以下の通りである。

【0032】

(1)不織布の目付重量(坪量):

試料長さ方向より、100×100mmの試験片を採取し、水分平衡状態の重さを測定し、1m2当たりに換算して求めた。

(2)不織布の通気度:

フラジール型通気度試験機を用い、JIS L1096−1979の「一般織物試験方法」に準拠し、傾斜型気圧計は1.27cmに固定して通気度を計測した。

(3)圧力損失:

TSI−8130型マスク試験機を用い、通過風速が15.0cm/secの条件にて測定した。

(4)フィルタ効率:

TSI−8130型マスク試験機を用い、0.3μmの大きさのNaClゾル粒子を含む15cm/secの流速気流での捕集効率を計測した。

(5)不織布の腰:

JIS L1096 E法(ハンドルオメーター法)に準拠し、剛軟性を測定した。

【0033】

また、実施例において使用したカーディングマシンは、HERGETH社のダブルドッファのカーディングマシンであり、幅最大2mの繊維ウエブを紡糸することができる。また、本実施例に使用したエンボスロールの仕様は、以下の通りである。

*エンボスパターン:方形配置、20×20ピン/inch平方当たり

*エンボスピンの面積:0.4×0.4mm

*エンボスの融着面積率:10%

*エンボスロール径及び幅:40cm(径)×2m(幅)

【0034】

[実施例1]

図1により、本発明における製造方法を説明する。

まず、本発明の第1の発明の製造方法によれば、短繊維ステープルは、カーディングマシン3により開繊紡出されてウエブ(A)が形成され、前方に移送されて、同じく後方から繰り出されたメルトブロー不織布(B)の上に連続的に重ね置きされる。

なお、カーディングマシンから紡出される短繊維ウエブ(A)は、メルトブロー不織布の下側から移送させてもよく、これは、単に設備設計上の相違である。

なお、ここで用いた短繊維原綿は、鞘部がポリエチレン、芯部がポリプロピレンの芯鞘繊維であり、ESファイバービジョン株式会社のESC023を使用し、その繊度は、2デシテックス、カット長51mmのステープルを用いた。

この段階の繊維ウエブは、繊維が単に平面上に均一散開されたのみで、繊維間の融着はなされておらず、従って、不織布としては、完成されていないものである。この繊維ウエブは、本実施例1では、40g/m2の目付重量に調整した。

【0035】

また、メルトブロー不織布(B)は、ポリプロピレンを素材とし、平均繊維径4μm、目付重量20g/m2であり、エレクトレット処理が施されているものを用い、その性状は、通気度が55cc/cm2/sec、フィルタ効率は85%、圧損は76Pa(ともに15cm/secの線速度下での測定値)であり、以下の実施例2〜7にも共通に使用した。

【0036】

この導入されたメルトブロー不織布(B)と先に述べた繊維ウエブ(A)が積層されて、前方の熱エンボスロール2に導入される。このエンボスロールには、1平方インチ当たり20×20(=400)箇所に突起したピンエンボスが設けられており、このピンエンボスを通過して、両層が熱圧着されて一体化し、複合不織布5となる。短繊維ウエッブの繊維間も同時にピンエンボスによって繊維間が固定される。

運転条件すなわち、原綿フィード量、走行速度、エンボスの設定温度などは表1にまとめて示す。

本実施例1において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。

また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たすものである。

【0037】

[実施例2]

実施例2は、本発明の第2の発明の製造方法を説明するものである(図2参照)。

実施例2では、2基のカーディングマシン3、4が使用され、上下双方から紡出された短繊維ウエブ(A)と(A’)の間にメルトブロー不織布(B)を連続的に貫入して三層を重ね合わせ、エンボスロール2にて、短繊維ウエブの繊維間が固定されるとともに三層の繊維同士が圧接固定され一体化して、複合不織布が形成される。

なお、短繊維ウエブ(A)、(A’)は、実施例1の短繊維ウエブ(A)と同じとし、及びメルトブロー不織布(B)は、実施例1と同じとし、紡出された短繊維ウエブ(A)と(A’)の目付重量は、それぞれ20g/m2とした。

また、エンボスロール運転条件なども、実施例1と同じとした。このようにして得られたマスク用基布の性能を、表1に示す。

本実施例2において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。

また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たすものである。

【0038】

[実施例3]

実施例3は、本発明の第6の発明の製造方法を説明するものである(図3参照。)。

すなわち、短繊維ウエブ(A’)の替わりに、予め、光触媒を添着したスパンボンド不織布(C’)を下方より連続的に導入し、上方の短繊維ウエブ(A)、メルトブロー不織布(B)と重ね合わせ、引き続いて熱エンボスロールにて一体化した複合不織布を形成するものである。

なお、本実施例3では、光触媒を添着した不織布基材は、目付重量20g/m2のポリプロピレン製スパンボンド不織布とし、光触媒としては、チタンアパタイト(太平化学産業株式会社製)を用いた。この光触媒(平均粒子径5μm)とほぼ等量のエマルジョン化されたアクリル系バインダーとによる水分散体を調製し、前記スパンボンド不織布に添着した。

一方、短繊維ウエブ(A)の紡出条件やメルトブロー不織布(B)は、実施例1と同じとした。また、エンボスロールなどの運転条件も実施例1と同じとした。

このようにして得られたマスク用基布の性能を、表1に示す。本実施例3において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たし、且つ、抗菌、抗アレルゲン機能などの光触媒機能を有するマスクを提供するものである。

【0039】

[実施例4]

実施例4は、実施例3において、光触媒の替わりに、銀系抗菌剤を添着したポリオレフィン短繊維不織布(C)を別途調製し、機能性不織布として用いた。

この不織布の調製に用いた短繊維原綿は、実施例1の繊維ウエブ(A)と同種のものを用い、別途、カーディングマシンにて目付重量20g/m2の短繊維不織布を作製し、ナノスケール(平均15nm)の銀系抗菌剤の水分散液(日揮触媒化成工業株式会社製、商品名「アトミーボールUA」)に含浸添着した。

また、メルトブロー不織布(B)は、実施例1と同じものを用いた。

このようにして得られたマスク用基布の性能を、表1に示す。本実施例4において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たし、且つ、抗菌機能を有するマスクを提供するものである。

【0040】

[実施例5]

実施例5は、実施例3において、光触媒の替わりに、抗アレルゲン剤(東亜合成株式会社製ZTP−170)を添着したポリオレフィン短繊維不織布(C)を別途調製して用いた。

この不織布に使用した短繊維原綿は、実施例1の繊維ウエブ(A)に用いたと同じものを使用し、別途、カーディングマシンにて目付重量20g/m2の短繊維不織布を作製し、抗アレルゲン剤を添着して機能性不織布とした。

このようにして得られたマスク用基布の性能を、表1に示す。本実施例5において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たし、且つ、抗アレルゲン機能を有するマスクを提供するものである。

【0041】

[実施例6]

実施例6は、本発明の第5の発明の製造方法を説明するものである(図1参照)。

本実施例では、前記実施例1の繊維ウエブ(A)の替わりに、銀系抗菌剤が練込まれた短繊維(宇部日東化成株式会社製、品番名HR−ZD)をウエブの原綿として使用した。運転条件すなわち、原綿フィード量、走行速度、エンボスの温度などは実施例1と同じとした。

このようにして得られたマスク用基布の性能を、表1に示す。本実施例6において得られたマスク用基布の「腰」は十分高く、この基布をプリーツ加工してマスク製品として着用したところ、屈曲に対する十分な保型性が得られた。また、表1に示すようにフィルタ効率、圧損も、マスク基材としての望ましいレベルを満たし、且つ、抗菌機能を有するマスクを提供するものである。

【0042】

[比較例1]

比較例1として、市販されているマスクについて、そのマスクの素材構成、フィルタ効率、圧損、保型性、はく離の有無について評価し、本発明の不織布基材を用いたマスクの実施例と、対比した。その結果を表2に示す。

【0043】

【表1】

【0044】

【表2】

【0045】

表1と表2を対比すれば明らかなように、実施例1〜6のマスク基材は、比較例1に比べて、型崩れの難易度を示す剛軟度が高く、「腰」があり、保型性に優れている。

また、マスクを実際に着用して、保型性や層間はく離などを比較した結果、実施例1〜6によるマスクは、明らかに比較例1のマスクよりも優れていた。

なお、実施例1〜6のマスク基材は、NaCl微粒子(0.3μm)のフィルタ効率は、77%以上であり、従って、これより大きい花粉(約20μm)やバクテリヤ(約3μm)の除去には、十分有効である。圧損も、比較例1の市販マスクと比べて遜色のないレベルであり、息苦しくない快適なマスクを提供している。

【産業上の利用可能性】

【0046】

本発明の衛生マスク用複合不織布は、「腰」があるため、着用中の保型性を高めることによって快適性を付与する。そのため、当該衛生マスク用基材を用いた衛生マスクは、低圧損で高捕集効率でありながら、快適な着用感を与えるという効果を発揮するため、民生用の花粉対策用ばかりでなく、工業的な作業環境での防塵とともに、結核菌などの細菌やウイルスを含む飛沫からの防御性が格段に向上した衛生マスクとすることができる。したがって、民生用、工業用にとどまらず、病院内での感染予防や歯科治療での用途、あるいは防疫業務など広い範囲で使用できる。

【符号の説明】

【0047】

(A) カーディングされた短繊維ウエブ

(A’) カーディングされた短繊維ウエブ

(B) メルトブロー不織布

(C) 機能剤付与不織布

(C’) 機能剤付与不織布

1 ウエブ搬送ガイドロール

2 熱カレンダロール

3 カーディング・マシン

4 カーディング・マシン

5 複合不織布

【特許請求の範囲】

【請求項1】

ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)と、ポリプロピレン製メルトブロー不織布(B)とを、連続的に重ね合わせ、引き続いて、熱エンボスロールにより、両層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法。

【請求項2】

ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)とウエブ(A’)との間に、ポリプロピレン製メルトブロー不織布(B)を貫入させて、これら三層を連続的に重ね合わせ、引き続いて、熱エンボスロールにより、三層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法。

【請求項3】

ウエブ(A)及び/又はウエブ(A’)を構成する短繊維は、芯部がポリプロピレン又はポリエステル、鞘部がポリエチレン、エチレン・プロピレン共重合体または低融点ポリエステルのいずれかよりなる複合繊維であって、該複合繊維の平均繊度が1〜10dtexの範囲であり、及びカーディングマシンより紡出されるウエブ(A)及び/又はウエブ(A’)の目付重量が10〜50g/m2の範囲であることを特徴とする請求項1又は2に記載の衛生マスク用複合不織布の製造方法。

【請求項4】

ポリプロピレン製メルトブロー不織布(B)は、平均繊維径が2〜10μm、目付重量が10〜30g/m2の範囲であり、且つエレクトレット処理が施されていることを特徴とする請求項1又は2に記載の衛生マスク用複合不織布の製造方法。

【請求項5】

ウエブ(A)に用いられる短繊維には、予め、抗菌剤、抗アレルゲン剤または光触媒の少なくとも1種が練り込まれていることを特徴とする請求項1又は2に記載の衛生マスク用複合不織布の製造方法。

【請求項6】

ウエブ(A)又は(A’)の替わりに、抗菌剤、抗アレルゲン剤または光触媒の少なくとも1種が添着または練り込み加工されたポリオレフィン系短繊維不織布(C)又はスパンボンド不織布(C’)を用いることを特徴とする請求項2に記載の衛生マスク用複合不織布の製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載の衛生マスク用複合不織布の製造方法から得られることを特徴とする衛生マスク用複合不織布。

【請求項8】

請求項7に記載の衛生マスク用複合不織布を用いてなることを特徴とする衛生マスク。

【請求項1】

ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)と、ポリプロピレン製メルトブロー不織布(B)とを、連続的に重ね合わせ、引き続いて、熱エンボスロールにより、両層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法。

【請求項2】

ポリオレフィン系又はポリエステル系短繊維をカーディングマシンによりシート状に紡出したウエブ(A)とウエブ(A’)との間に、ポリプロピレン製メルトブロー不織布(B)を貫入させて、これら三層を連続的に重ね合わせ、引き続いて、熱エンボスロールにより、三層を接合一体化することを特徴とする衛生マスク用複合不織布の製造方法。

【請求項3】

ウエブ(A)及び/又はウエブ(A’)を構成する短繊維は、芯部がポリプロピレン又はポリエステル、鞘部がポリエチレン、エチレン・プロピレン共重合体または低融点ポリエステルのいずれかよりなる複合繊維であって、該複合繊維の平均繊度が1〜10dtexの範囲であり、及びカーディングマシンより紡出されるウエブ(A)及び/又はウエブ(A’)の目付重量が10〜50g/m2の範囲であることを特徴とする請求項1又は2に記載の衛生マスク用複合不織布の製造方法。

【請求項4】

ポリプロピレン製メルトブロー不織布(B)は、平均繊維径が2〜10μm、目付重量が10〜30g/m2の範囲であり、且つエレクトレット処理が施されていることを特徴とする請求項1又は2に記載の衛生マスク用複合不織布の製造方法。

【請求項5】

ウエブ(A)に用いられる短繊維には、予め、抗菌剤、抗アレルゲン剤または光触媒の少なくとも1種が練り込まれていることを特徴とする請求項1又は2に記載の衛生マスク用複合不織布の製造方法。

【請求項6】

ウエブ(A)又は(A’)の替わりに、抗菌剤、抗アレルゲン剤または光触媒の少なくとも1種が添着または練り込み加工されたポリオレフィン系短繊維不織布(C)又はスパンボンド不織布(C’)を用いることを特徴とする請求項2に記載の衛生マスク用複合不織布の製造方法。

【請求項7】

請求項1〜6のいずれか1項に記載の衛生マスク用複合不織布の製造方法から得られることを特徴とする衛生マスク用複合不織布。

【請求項8】

請求項7に記載の衛生マスク用複合不織布を用いてなることを特徴とする衛生マスク。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−242255(P2010−242255A)

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願番号】特願2009−92060(P2009−92060)

【出願日】平成21年4月6日(2009.4.6)

【出願人】(000201881)倉敷繊維加工株式会社 (41)

【Fターム(参考)】

【公開日】平成22年10月28日(2010.10.28)

【国際特許分類】

【出願日】平成21年4月6日(2009.4.6)

【出願人】(000201881)倉敷繊維加工株式会社 (41)

【Fターム(参考)】

[ Back to top ]