衛生薄葉紙ロールに用いる連続シートのエッジエンボス付与方法

【課題】エッジエンボスによる見栄えの悪さを改善する。

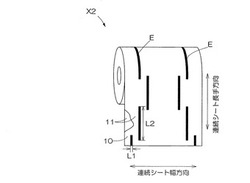

【解決手段】エッジエンボスEによって複数枚の帯状の連続薄葉紙11が積層一体化された連続シート10が円筒状に巻きとられた衛生薄葉紙ロールに用いる連続シート10に対するエッジエンボスの付与方法であって、前記エッジエンボスEが、連続シート10の長手方向の所定間隔毎にその位置が相違するように配されていることを特徴とする衛生薄葉紙ロールのエッジエンボス付与方法を用いる。

【解決手段】エッジエンボスEによって複数枚の帯状の連続薄葉紙11が積層一体化された連続シート10が円筒状に巻きとられた衛生薄葉紙ロールに用いる連続シート10に対するエッジエンボスの付与方法であって、前記エッジエンボスEが、連続シート10の長手方向の所定間隔毎にその位置が相違するように配されていることを特徴とする衛生薄葉紙ロールのエッジエンボス付与方法を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯状に連続する連続薄葉紙が2枚以上重ねられた連続シートを円筒状に巻き取られた衛生薄葉紙ロールに用いる、帯状に連続する連続薄葉紙を2枚以上重ねた連続シートに対してエッジエンボスを付与する方法に関する。

【背景技術】

【0002】

トイレットロールに代表される衛生薄葉紙ロールには、複数の帯状の連続薄葉紙を積層して一体化したシートを巻き取って構成される。

上記の連続薄葉紙の積層一体化にあたっては、エッジエンボス技術が一般的に用いられる。

このエッジエンボス技術は、連続シートより幅狭の金属製ロールとゴムロールとで構成される一対のエッジエンボスロールにより、複数枚積層した連続薄葉紙の側縁部に線状のエッジエンボスを付与して、積層された連続薄葉紙同士を一体化させる技術である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−227099

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来のエッジエンボス技術では、連続薄葉紙が積層された連続シートの側縁部から所定の箇所に連続して一直線状にエッジエンボスが付与しているため、ロール状に巻き取ったときに、図9に示されるようにエンボス付与部分の厚みが他の部分よりも厚くなる凸条部50,50が形成され、しかもその表面にエッジエンボスが鮮明に現出されるため、見栄えの悪いものとなっていた。

そこで、本発明の主たる課題は、意図しない層間の剥離が生じないことを確保しつつ、さらに、エッジエンボスに起因する見栄えの悪さ、取り扱い性の悪さを改善した衛生薄葉紙ロールを提供することにある。

【課題を解決するための手段】

【0005】

上記課題を解決した本発明は次記のとおりである。

<請求項1記載の発明>

複数枚の帯状の連続薄葉紙が積層された連続シートを下流に流しつつ、

その連続シートに対して、連続シートより幅狭で表面に複数の単位凸エンボスで構成されるエンボス付与凸部が配された凸エッジエンボスロールと、これと対になるゴムロールとで構成される一対のエッジエンボスロールによって、

前記連続薄葉紙同士を一体化させるエッジエンボスを付与するにあたって、

連続シートの幅方向に複数の凸エッジエンボスロールを配し、それら凸エッジエンボスロールを、前記連続シートに対して接触する位置と非接触となる位置とを選択可能とし、

前記連続シートが所定長さ流れる毎に、連続シートに接触していた凸エッジエンボスロールを連続シートから離間させ、その離間と同時かそれよりも早く離間していた他の凸エッジエンボスロールを連続シートに対して接触させて、

前記連続シートの長手方向の所定間隔毎に、幅方向の位置を相違させてエッジエンボスを付与する、

ことを特徴とする衛生薄葉紙ロールに用いる連続シートのエッジエンボス付与方法。

【発明の効果】

【0006】

以上のとおり、本発明によれば、エッジエンボスに起因する見栄えの悪さ、取り扱い性の悪さが改善された衛生薄葉紙ロールに用いるエッジエンボスの付与方法が提供される。

【図面の簡単な説明】

【0007】

【図1】本発明のエッジエンボスの第1の例を示す図である。

【図2】本発明のエッジエンボスの第2の例を示す図である。

【図3】本発明のエッジエンボスの第3の例を示す図である。

【図4】本発明のエッジエンボスの第4の例を示す図である。

【図5】本発明にかかる単位凹エンボスの断面例を示す図である。

【図6】本発明にかかる連続シートにエッジエンボスを付与する方法を説明するためのフロー図である。

【図7】図4のエッジエンボスロール部分の概略上面図である。

【図8】エッジエンボスの第4の例の付与方法を説明するための図である。

【図9】従来のエッジエンボスを有する衛生薄葉紙ロールの例である。

【発明を実施するための形態】

【0008】

以下、本発明の実施形態について図面を参照しつつ詳説する。

〔プライ構造〕

本形態の衛生薄葉紙ロールX1〜X4は、図1〜4に示されるとおり、エッジエンボスEによって複数枚の帯状の連続薄葉紙11,11が積層一体化された連続シート10を円筒状に巻きとったものである。

【0009】

なお、本発明にかかる連続シートにおいて、重ねられる連続薄葉紙の枚数は特に限定されるものではなく、例えば2枚(2プライ)、3枚(3プライ)、4枚(4プライ)、又はそれ以上の複数枚と適宜の枚数とすることができる。特に、トイレットロール、キッチンロールとして利用する場合には、通常は2〜4枚程度である。

以下に2枚の連続薄葉紙11,11が重ねられた例を主として詳述する。

【0010】

〔エッジエンボス付与例〕

ここで、本発明の衛生薄葉紙ロールは、図1に示すように、連続シートの側縁から離間した位置において連続シートの長手方向に沿って配される幅L1の直線状のエッジエンボスを採用した形態X1することができる。

【0011】

また、より好ましくは、図2及び3に示すように、連続シート10の長手方向の所定間隔毎に、エッジエンボスE(e)がその位置を連続シート10の幅方向に相違するエッジエンボスとした形態X2、X3とすることができる。

【0012】

なお、図2に示す例X2は、連続シート10の幅方向においては分断されるも、長手方向のみでは、エッジエンボスEが付与されない部分がない例であり、図3に示す例X3は、連続シート10の幅方向においても、長手方向においても分断される例である。これらの例のうち好ましいのは図2に示す例である。これらの例において分断される一つのエッジエンボスの長手方向延在長さL2は、特に限定されるものではない。適宜の長さとすることができる。また、図3に示される付与形態とするのであれば、長手方向の分断間隔L3は5mm未満である。

【0013】

さらに、本発明の衛生薄葉紙ロールは、図4に示すように、エッジエンボスEが、連続シート10の長手方向に交差するように所定角度αをもって配されたエッジエンボスを採用することができる。この付与例では、エッジエンボスと連続シートの長手方向の好適な交差角αは、45度以下である。好ましくは30度〜45度。45度を超えるとプライ接合としての機能が不十分となる。

【0014】

また、この図4に示す例X4とするのであれば、そのエッジエンボスEは、波線のエンボスラインが一定方向に延在するようにして構成することもでき、この場合波の幅(高さ)は、3〜10mm、特に4〜8mmとするのがよい。また、隣接するエンボスライン間の間隔は4〜42mm、特には20〜35mmとするのがよい。

【0015】

〔エッジエンボスの構成〕

本発明の衛生薄葉紙ロールX1〜X4では、上記示すエッジエンボスEの付与形態を採用できるが、そのエッジエンボスEの構成については以下の共通の特徴を有する。

【0016】

その特徴は、エッジエンボスEの幅L1が3〜10mm、好ましくは4〜7mmの範囲にあり、さらにエッジエンボスを構成する単位凹エンボスeのエンボス密度が10〜30個/10mm2である。

【0017】

このようなエッジエンボスEの幅として、さらに単位凹エンボスのエンボス密度とすることで、従来例にある凸条部のない衛生薄葉紙ロールとなる。従って、本発明の衛生薄葉紙ロールでは、複数個をまとめて包装するさいに、当該凸条部によってかさばるということもないし、また、見栄えの面でも極めて優れたものとなる

【0018】

また、連続シート10の長手方向に沿ってエッジエンボスE,Eが配されているため、各連続薄葉紙11が意図せず剥離するというおそれはない。

【0019】

この点、特に図2及び図3に示す例X2、X3では、従来製品と比較して、エッジエンボスEが長手方向に連続していないために、エッジエンボスE,Eの剥離が連鎖しがたく、意図しない剥離のおそれも小さい。

【0020】

ここで、前記単位凹エンボスの面積は0.005〜0.075mm2とするのが望ましい。特に好ましくは、0.01〜0.04mm2である。また、そのエンボス深さHは0.5〜2.0mmとするのが望ましい。

【0021】

ここに上記示す単位凹エンボスの面積は、極めて小さく、また、そのエンボス深さは、非常に深いため、平面視においては針穴状をなす。特に本形態においては、図5に示すように、単位凹エンボスeの底部に連続衛生薄葉紙を貫通する貫通孔が形成されてもよい。

ここで、単位凹エンボスeの面積が0.075mm2を超えるとエッジエンボスがロール外表面に顕著に視認できるように発現し、見栄えが悪化し、0.005mm2未満では各連続薄葉紙のプライ間の接着が弱くなり、剥離しやすくなる。また、エンボス深さが0.5mm未満であるとプライ接合が十分とならないおそれがある。

【0022】

なお、図1においては、単位凹エッジエンボスeとして円形のものが示されているが、円形に限らず矩形や菱形等であってもよい。単位エッジエンボスの形状は本発明では限定されない。但し円形が好ましい。

【0023】

矩形、菱形とするのであればシート幅方向に0.05〜0.25mm、シート長手方向に0.05〜0.25mmの大きさで、長手を有する場合にはそれが連続シート長手方向に沿うように配するのがよい。好ましくは、各方向に0.1〜0.2mmの大きさが好ましい。

【0024】

また、エッジエンボスを構成する単位凹エンボスの配置形態については、ランダム配置とするのがよい。

【0025】

〔プライ剥離強度〕

他方、連続シート10におけるプライ剥離強度[cN/50mm]としては5〜100cN/50mmであることが好ましい。下限を5cN/50mmと規定したのは、5cN/50mmを下回ると、原紙シートS1,S2どうしの貼り合わせを適正に行うことができないためである。また、上限を100cN/50mmと規定したのは、100cN/50mmを上回ると、シートが硬くなりやすく肌触りが悪化するおそれがある。

【0026】

プライ剥離強度の測定方法は、JIS P 8113の引張試験方法に準じて行う。その中でJIS P 8111に規定された標準条件下で、縦方向に幅50mmに裁断するものとする。裁断した後、試料を縦方向に剥離し、剥離試験用ロードセル(TG200N、ミネビア社製)に対して、剥離した一方を上側のつかみ具に、他方を下側のつかみ具にそれぞれ固定し、その間隔を8cmとする。次に、垂直方向に100mm/分の速度で引張り、さらに5cm剥離させて、その時の強度を測定するものである。

【0027】

〔各連続薄葉紙に関して〕

次いで、本発明に係る連続シート10を構成する各連続薄葉紙11について説明する。

各連続薄葉紙11は、原料パルプを主とする抄紙原料を、公知の抄紙工程、具体的には、ワイヤパート、プレスパート、ドライヤパート、サイズプレス、カレンダパート等を経るなどして製造することができる。

この抄紙に際しては、例えば、分散剤、苛性ソーダ、アンモニア水等のpH調整剤、消泡剤、防腐剤、蛍光染料、離型剤、耐水化剤、流動変性剤、歩留まり向上剤などの適宜の薬品を添加することができる。

【0028】

抄紙原料に用いる原料パルプは、特に限定されない。衛生薄葉紙ロールの用途に応じて適宜の原料パルプを選択して使用することができる。原料パルプとしては、例えば、木材パルプ、非木材パルプ、合成パルプ、古紙パルプなどから、より具体的には、砕木パルプ(GP)、ストーングランドパルプ(SGP)、リファイナーグランドパルプ(RGP)、加圧式砕木パルプ(PGW)、サーモメカニカルパルプ(TMP)、ケミサーモメカニカルパルプ(CTMP)、ブリーチケミサーモメカニカルパルプ(BCTMP)等の機械パルプ(MP)、化学的機械パルプ(CGP)、半化学的パルプ(SCP)、広葉樹晒クラフトパルプ(LBKP)、針葉樹晒クラフトパルプ(NBKP)等のクラフトパルプ(KP)、ソーダパルプ(AP)、サルファイトパルプ(SP)、溶解パルプ(DP)等の化学的パルプ(CP)、ナイロン、レーヨン、ポリエステル、ポリビニルアルコール(PVA)等を原料とする合成パルプ、脱墨パルプ(DIP)、ウエストパルプ(WP)等の古紙パルプ、かすパルプ(TP)、木綿、アマ、麻、黄麻、マニラ麻、ラミー等を原料とするぼろパルプ、わらパルプ、エスパルトパルプ、バガスパルプ、竹パルプ、ケナフパルプ等の茎稈パルプ、靭皮パルプ等の補助パルプなどから、一種又は数種を適宜選択して使用することができる。

【0029】

特には、原料パルプは、トイレットペーパー、ティシュペーパーとするのであれば、NBKPとLBKPとを配合したものが好ましい。適宜古紙パルプが配合されていてもよいが、風合いなどの点で、NBKPとLBKPのみから構成されているのがよく、その場合配合割合としては、NBKP:LBKP=30:70〜50:50がよく、特に、NBKP:LBKP=40:60が望ましい。

【0030】

他方、連続薄葉紙11は、全体として高級感等のあるように見せる効果を得るために、地色が白色に限らず薄いピンクやブルーとすることもできる。この場合、予め着色料を混合して着色した抄紙原料を抄紙するなどの既知の技術により達成できる。

【0031】

〔米坪〕

他方、各連続薄葉紙11の米坪は、その用途によって適宜調整すればよいが、特にトイレットロールとするのであれば、連続シートを構成する各連続薄葉紙11のJIS P 8124の米坪測定方法における値が、10〜22g/m2である好ましい。なぜなら、10g/m2未満では、トイレットペーパーとしての柔らかさの向上の観点からは好ましいものの、トイレットペーパーとしての強度を適正に確保することができないためである。また、22g/m2超では、トイレットペーパーとして使用するに、硬くなりすぎて、肌触りが悪いものとなるからである。なお、各連続薄葉紙の坪量は、すべて統一する必要はない。適宜調整することができる。

【0032】

〔紙厚〕

紙厚もまた、衛生薄葉紙ロールの用途による。トイレットロールであれば、紙厚は、50〜300μmとするのが好ましい。なお、ここでいう紙厚は連続薄葉紙の紙厚ではなく、連続シート10の紙厚である。すなわち、積層状態における紙厚である。

【0033】

また、ここでの非エッジエンボス部分の紙厚である。その紙厚が50μm未満では、柔らかさの向上の観点からは好ましいものの、トイレットペーパーとしての強度を適正に確保することができないためである。また、300μm超では、トイレットペーパーが硬くなりすぎて、トイレットペーパーの肌触りが悪化するだけでなく、使用時にゴワツキ感が生じるためである。なお、各層を構成する衛生薄葉紙の紙厚は、すべて統一する必要はない。

【0034】

前記紙厚の測定方法としては、JIS P 8111の条件下で、ダイヤルシックネスゲージ(厚み測定器)「PEACOCK G型」(尾崎製作所製)を用いて測定するものとする。具体的には、プランジャーと測定台の間にゴミ、チリ等がないことを確認してプランジャーを測定台の上におろし、前記ダイヤルシックネスゲージのメモリを移動させてゼロ点を合わせ、次いで、プランジャーを上げて試料(例えば、トイレットペーパー。)を試験台の上におき、プランジャーをゆっくりと下ろしそのときのゲージを読み取る。このとき、プランジャーをのせるだけとする。なお、紙厚は測定を10回行って得られる平均値とする。

【0035】

本発明に係る衛生薄葉紙の引張強度は、JIS P 8113の引張試験方法に準じて行う。その中でJIS P 8111に規定された標準条件下で、縦方向及び横方向に幅25mmに裁断するものとする。

【0036】

〔エッジエンボス付与方法〕

次いで、上述の第1の構造例にかかるエッジエンボスの付与方法について図4及び5を参照しながら説明する。

本例にかかるエンボス付与方法は、複数枚の帯状の連続薄葉紙が積層された連続シートが巻き取られた原反ロールRから連続的に連続シート10を繰り出して適宜のガイドロールG,G…でガイドしつつ下流に流す路程の所定位置に一対のエッジエンボスロール30,31を配してエッジエンボスを付与する。

【0037】

なお、連続シート10の形成については、連続薄葉紙を巻き取った複数の連続薄葉紙ロールから各連続薄葉紙を別途に連続的に繰り出し、エッジエンボスロールの前段の適宜の位置または、エッジエンボスロールにおいて積層一体化して連続シートとしてもよい。

【0038】

本例における、エッジエンボスロール30,31は、連続シート10より幅狭で表面にエンボス付与凸部が配された凸エッジエンボスロール30と、これと対になるゴムロール31とで構成される。

前記連続シート10がそのエッジエンボスロール30,31間に通されてエッジエンボスE(e)が付与され、それとともに連続薄葉紙11同士が積層一体化される。

【0039】

ここで、本例のエッジエンボス付与方法においては、図5に示すように、例えば、前記連続シート10の幅方向に沿って、凸エッジエンボスロール30,30…を複数間隔を開けて配置し、その複数の凸エッジエンボスロール30,30…のいくつかによって、かつ前記連続シート10が所定長さ流れる毎に交代させつつ、連続シート10にエッジエンボスを付与することで、エッジエンボスの付与位置を前記連続シート10の幅方向に変化させる。

【0040】

より具体的には、各凸エッジエンボスロール30又は所定数毎にユニット化した凸エッジエンボスロール群30,30…を、前記連続シート10に対して接触する位置と非接触の位置とを選択可能にし、連続シート10が所定長さ流れる毎、例えば、適宜の経時で、連続シートに接触する所定の複数の凸エッジエンボスロール30,30を連続シート10から離間させ、それと同時又はそれよりも若干早くそのときに離間している所定の凸エッジエンボスロールの全部又は一部を連続シート10に対して接触させる。

このようにすることで、図1〜2に示す連続シート10の長手方向の所定間隔毎に、幅方向の位置を相違させたエッジエンボスEが付与される。

【0041】

なお、連続シート10に対して複数配するのは凸エッジエンボスロール30のみとすることができる。対になるゴムロールに関しては、必ずしも複数設ける必要はない。複数の凸エッジエンボスに対して、一つのゴムロールを対向させるように構成することもできる。

【0042】

ここで、その一対のエッジエンボスロール30,31間の線圧は、20kgf/cm〜100kgf/cmとするのがよい。20kgf/cm未満であると各連続薄葉紙のプライ間の接着が弱くなり、剥離しやすくとなり、100kgf/cmを超えるとエッジエンボスがロール外表面に顕著に視認できるように発現し、見栄えが悪化となる。また、薄葉紙へエッジエンボスを付与した場合、破れが生じる可能性がある。

【0043】

さらに、凸エッジエンボスロール30,31については、例えば、非接触状態のときに、連続シート10の幅方向に移動させるようにしてもよい。より、柔軟なエンボスパターンに対応可能となる。このように凸エッジエンボスロール30を移動させてエッジエンボスの位置を変更するのであれば、必ずしも図5の例のように凸エッジエンボスロールを複数個設ける必要はないが、連続薄葉紙の十分な積層一体化と連続シートの搬送速度を考慮すれば、複数個設けるのが望ましい。

【0044】

他方、図4に示すエッジエンボスの付与については、図8に示すように連続シートの搬送方向に対して、所定角度をなすように凸エンボスラインが配された一台の凸エッジエンボスロール31によってエンボスを付与すればよい。

【符号の説明】

【0045】

10,110…連続シート、11,111,…連続衛生薄葉紙、E…エッジエンボス、e…単位凹エンボス、R…原反ロール、L1…エッジエンボスの幅、L2…エッジエンボスの長さ、L…エッジエンボス間の距離、X1〜X4,X10…衛生薄葉紙ロール。

【技術分野】

【0001】

本発明は、帯状に連続する連続薄葉紙が2枚以上重ねられた連続シートを円筒状に巻き取られた衛生薄葉紙ロールに用いる、帯状に連続する連続薄葉紙を2枚以上重ねた連続シートに対してエッジエンボスを付与する方法に関する。

【背景技術】

【0002】

トイレットロールに代表される衛生薄葉紙ロールには、複数の帯状の連続薄葉紙を積層して一体化したシートを巻き取って構成される。

上記の連続薄葉紙の積層一体化にあたっては、エッジエンボス技術が一般的に用いられる。

このエッジエンボス技術は、連続シートより幅狭の金属製ロールとゴムロールとで構成される一対のエッジエンボスロールにより、複数枚積層した連続薄葉紙の側縁部に線状のエッジエンボスを付与して、積層された連続薄葉紙同士を一体化させる技術である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2002−227099

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来のエッジエンボス技術では、連続薄葉紙が積層された連続シートの側縁部から所定の箇所に連続して一直線状にエッジエンボスが付与しているため、ロール状に巻き取ったときに、図9に示されるようにエンボス付与部分の厚みが他の部分よりも厚くなる凸条部50,50が形成され、しかもその表面にエッジエンボスが鮮明に現出されるため、見栄えの悪いものとなっていた。

そこで、本発明の主たる課題は、意図しない層間の剥離が生じないことを確保しつつ、さらに、エッジエンボスに起因する見栄えの悪さ、取り扱い性の悪さを改善した衛生薄葉紙ロールを提供することにある。

【課題を解決するための手段】

【0005】

上記課題を解決した本発明は次記のとおりである。

<請求項1記載の発明>

複数枚の帯状の連続薄葉紙が積層された連続シートを下流に流しつつ、

その連続シートに対して、連続シートより幅狭で表面に複数の単位凸エンボスで構成されるエンボス付与凸部が配された凸エッジエンボスロールと、これと対になるゴムロールとで構成される一対のエッジエンボスロールによって、

前記連続薄葉紙同士を一体化させるエッジエンボスを付与するにあたって、

連続シートの幅方向に複数の凸エッジエンボスロールを配し、それら凸エッジエンボスロールを、前記連続シートに対して接触する位置と非接触となる位置とを選択可能とし、

前記連続シートが所定長さ流れる毎に、連続シートに接触していた凸エッジエンボスロールを連続シートから離間させ、その離間と同時かそれよりも早く離間していた他の凸エッジエンボスロールを連続シートに対して接触させて、

前記連続シートの長手方向の所定間隔毎に、幅方向の位置を相違させてエッジエンボスを付与する、

ことを特徴とする衛生薄葉紙ロールに用いる連続シートのエッジエンボス付与方法。

【発明の効果】

【0006】

以上のとおり、本発明によれば、エッジエンボスに起因する見栄えの悪さ、取り扱い性の悪さが改善された衛生薄葉紙ロールに用いるエッジエンボスの付与方法が提供される。

【図面の簡単な説明】

【0007】

【図1】本発明のエッジエンボスの第1の例を示す図である。

【図2】本発明のエッジエンボスの第2の例を示す図である。

【図3】本発明のエッジエンボスの第3の例を示す図である。

【図4】本発明のエッジエンボスの第4の例を示す図である。

【図5】本発明にかかる単位凹エンボスの断面例を示す図である。

【図6】本発明にかかる連続シートにエッジエンボスを付与する方法を説明するためのフロー図である。

【図7】図4のエッジエンボスロール部分の概略上面図である。

【図8】エッジエンボスの第4の例の付与方法を説明するための図である。

【図9】従来のエッジエンボスを有する衛生薄葉紙ロールの例である。

【発明を実施するための形態】

【0008】

以下、本発明の実施形態について図面を参照しつつ詳説する。

〔プライ構造〕

本形態の衛生薄葉紙ロールX1〜X4は、図1〜4に示されるとおり、エッジエンボスEによって複数枚の帯状の連続薄葉紙11,11が積層一体化された連続シート10を円筒状に巻きとったものである。

【0009】

なお、本発明にかかる連続シートにおいて、重ねられる連続薄葉紙の枚数は特に限定されるものではなく、例えば2枚(2プライ)、3枚(3プライ)、4枚(4プライ)、又はそれ以上の複数枚と適宜の枚数とすることができる。特に、トイレットロール、キッチンロールとして利用する場合には、通常は2〜4枚程度である。

以下に2枚の連続薄葉紙11,11が重ねられた例を主として詳述する。

【0010】

〔エッジエンボス付与例〕

ここで、本発明の衛生薄葉紙ロールは、図1に示すように、連続シートの側縁から離間した位置において連続シートの長手方向に沿って配される幅L1の直線状のエッジエンボスを採用した形態X1することができる。

【0011】

また、より好ましくは、図2及び3に示すように、連続シート10の長手方向の所定間隔毎に、エッジエンボスE(e)がその位置を連続シート10の幅方向に相違するエッジエンボスとした形態X2、X3とすることができる。

【0012】

なお、図2に示す例X2は、連続シート10の幅方向においては分断されるも、長手方向のみでは、エッジエンボスEが付与されない部分がない例であり、図3に示す例X3は、連続シート10の幅方向においても、長手方向においても分断される例である。これらの例のうち好ましいのは図2に示す例である。これらの例において分断される一つのエッジエンボスの長手方向延在長さL2は、特に限定されるものではない。適宜の長さとすることができる。また、図3に示される付与形態とするのであれば、長手方向の分断間隔L3は5mm未満である。

【0013】

さらに、本発明の衛生薄葉紙ロールは、図4に示すように、エッジエンボスEが、連続シート10の長手方向に交差するように所定角度αをもって配されたエッジエンボスを採用することができる。この付与例では、エッジエンボスと連続シートの長手方向の好適な交差角αは、45度以下である。好ましくは30度〜45度。45度を超えるとプライ接合としての機能が不十分となる。

【0014】

また、この図4に示す例X4とするのであれば、そのエッジエンボスEは、波線のエンボスラインが一定方向に延在するようにして構成することもでき、この場合波の幅(高さ)は、3〜10mm、特に4〜8mmとするのがよい。また、隣接するエンボスライン間の間隔は4〜42mm、特には20〜35mmとするのがよい。

【0015】

〔エッジエンボスの構成〕

本発明の衛生薄葉紙ロールX1〜X4では、上記示すエッジエンボスEの付与形態を採用できるが、そのエッジエンボスEの構成については以下の共通の特徴を有する。

【0016】

その特徴は、エッジエンボスEの幅L1が3〜10mm、好ましくは4〜7mmの範囲にあり、さらにエッジエンボスを構成する単位凹エンボスeのエンボス密度が10〜30個/10mm2である。

【0017】

このようなエッジエンボスEの幅として、さらに単位凹エンボスのエンボス密度とすることで、従来例にある凸条部のない衛生薄葉紙ロールとなる。従って、本発明の衛生薄葉紙ロールでは、複数個をまとめて包装するさいに、当該凸条部によってかさばるということもないし、また、見栄えの面でも極めて優れたものとなる

【0018】

また、連続シート10の長手方向に沿ってエッジエンボスE,Eが配されているため、各連続薄葉紙11が意図せず剥離するというおそれはない。

【0019】

この点、特に図2及び図3に示す例X2、X3では、従来製品と比較して、エッジエンボスEが長手方向に連続していないために、エッジエンボスE,Eの剥離が連鎖しがたく、意図しない剥離のおそれも小さい。

【0020】

ここで、前記単位凹エンボスの面積は0.005〜0.075mm2とするのが望ましい。特に好ましくは、0.01〜0.04mm2である。また、そのエンボス深さHは0.5〜2.0mmとするのが望ましい。

【0021】

ここに上記示す単位凹エンボスの面積は、極めて小さく、また、そのエンボス深さは、非常に深いため、平面視においては針穴状をなす。特に本形態においては、図5に示すように、単位凹エンボスeの底部に連続衛生薄葉紙を貫通する貫通孔が形成されてもよい。

ここで、単位凹エンボスeの面積が0.075mm2を超えるとエッジエンボスがロール外表面に顕著に視認できるように発現し、見栄えが悪化し、0.005mm2未満では各連続薄葉紙のプライ間の接着が弱くなり、剥離しやすくなる。また、エンボス深さが0.5mm未満であるとプライ接合が十分とならないおそれがある。

【0022】

なお、図1においては、単位凹エッジエンボスeとして円形のものが示されているが、円形に限らず矩形や菱形等であってもよい。単位エッジエンボスの形状は本発明では限定されない。但し円形が好ましい。

【0023】

矩形、菱形とするのであればシート幅方向に0.05〜0.25mm、シート長手方向に0.05〜0.25mmの大きさで、長手を有する場合にはそれが連続シート長手方向に沿うように配するのがよい。好ましくは、各方向に0.1〜0.2mmの大きさが好ましい。

【0024】

また、エッジエンボスを構成する単位凹エンボスの配置形態については、ランダム配置とするのがよい。

【0025】

〔プライ剥離強度〕

他方、連続シート10におけるプライ剥離強度[cN/50mm]としては5〜100cN/50mmであることが好ましい。下限を5cN/50mmと規定したのは、5cN/50mmを下回ると、原紙シートS1,S2どうしの貼り合わせを適正に行うことができないためである。また、上限を100cN/50mmと規定したのは、100cN/50mmを上回ると、シートが硬くなりやすく肌触りが悪化するおそれがある。

【0026】

プライ剥離強度の測定方法は、JIS P 8113の引張試験方法に準じて行う。その中でJIS P 8111に規定された標準条件下で、縦方向に幅50mmに裁断するものとする。裁断した後、試料を縦方向に剥離し、剥離試験用ロードセル(TG200N、ミネビア社製)に対して、剥離した一方を上側のつかみ具に、他方を下側のつかみ具にそれぞれ固定し、その間隔を8cmとする。次に、垂直方向に100mm/分の速度で引張り、さらに5cm剥離させて、その時の強度を測定するものである。

【0027】

〔各連続薄葉紙に関して〕

次いで、本発明に係る連続シート10を構成する各連続薄葉紙11について説明する。

各連続薄葉紙11は、原料パルプを主とする抄紙原料を、公知の抄紙工程、具体的には、ワイヤパート、プレスパート、ドライヤパート、サイズプレス、カレンダパート等を経るなどして製造することができる。

この抄紙に際しては、例えば、分散剤、苛性ソーダ、アンモニア水等のpH調整剤、消泡剤、防腐剤、蛍光染料、離型剤、耐水化剤、流動変性剤、歩留まり向上剤などの適宜の薬品を添加することができる。

【0028】

抄紙原料に用いる原料パルプは、特に限定されない。衛生薄葉紙ロールの用途に応じて適宜の原料パルプを選択して使用することができる。原料パルプとしては、例えば、木材パルプ、非木材パルプ、合成パルプ、古紙パルプなどから、より具体的には、砕木パルプ(GP)、ストーングランドパルプ(SGP)、リファイナーグランドパルプ(RGP)、加圧式砕木パルプ(PGW)、サーモメカニカルパルプ(TMP)、ケミサーモメカニカルパルプ(CTMP)、ブリーチケミサーモメカニカルパルプ(BCTMP)等の機械パルプ(MP)、化学的機械パルプ(CGP)、半化学的パルプ(SCP)、広葉樹晒クラフトパルプ(LBKP)、針葉樹晒クラフトパルプ(NBKP)等のクラフトパルプ(KP)、ソーダパルプ(AP)、サルファイトパルプ(SP)、溶解パルプ(DP)等の化学的パルプ(CP)、ナイロン、レーヨン、ポリエステル、ポリビニルアルコール(PVA)等を原料とする合成パルプ、脱墨パルプ(DIP)、ウエストパルプ(WP)等の古紙パルプ、かすパルプ(TP)、木綿、アマ、麻、黄麻、マニラ麻、ラミー等を原料とするぼろパルプ、わらパルプ、エスパルトパルプ、バガスパルプ、竹パルプ、ケナフパルプ等の茎稈パルプ、靭皮パルプ等の補助パルプなどから、一種又は数種を適宜選択して使用することができる。

【0029】

特には、原料パルプは、トイレットペーパー、ティシュペーパーとするのであれば、NBKPとLBKPとを配合したものが好ましい。適宜古紙パルプが配合されていてもよいが、風合いなどの点で、NBKPとLBKPのみから構成されているのがよく、その場合配合割合としては、NBKP:LBKP=30:70〜50:50がよく、特に、NBKP:LBKP=40:60が望ましい。

【0030】

他方、連続薄葉紙11は、全体として高級感等のあるように見せる効果を得るために、地色が白色に限らず薄いピンクやブルーとすることもできる。この場合、予め着色料を混合して着色した抄紙原料を抄紙するなどの既知の技術により達成できる。

【0031】

〔米坪〕

他方、各連続薄葉紙11の米坪は、その用途によって適宜調整すればよいが、特にトイレットロールとするのであれば、連続シートを構成する各連続薄葉紙11のJIS P 8124の米坪測定方法における値が、10〜22g/m2である好ましい。なぜなら、10g/m2未満では、トイレットペーパーとしての柔らかさの向上の観点からは好ましいものの、トイレットペーパーとしての強度を適正に確保することができないためである。また、22g/m2超では、トイレットペーパーとして使用するに、硬くなりすぎて、肌触りが悪いものとなるからである。なお、各連続薄葉紙の坪量は、すべて統一する必要はない。適宜調整することができる。

【0032】

〔紙厚〕

紙厚もまた、衛生薄葉紙ロールの用途による。トイレットロールであれば、紙厚は、50〜300μmとするのが好ましい。なお、ここでいう紙厚は連続薄葉紙の紙厚ではなく、連続シート10の紙厚である。すなわち、積層状態における紙厚である。

【0033】

また、ここでの非エッジエンボス部分の紙厚である。その紙厚が50μm未満では、柔らかさの向上の観点からは好ましいものの、トイレットペーパーとしての強度を適正に確保することができないためである。また、300μm超では、トイレットペーパーが硬くなりすぎて、トイレットペーパーの肌触りが悪化するだけでなく、使用時にゴワツキ感が生じるためである。なお、各層を構成する衛生薄葉紙の紙厚は、すべて統一する必要はない。

【0034】

前記紙厚の測定方法としては、JIS P 8111の条件下で、ダイヤルシックネスゲージ(厚み測定器)「PEACOCK G型」(尾崎製作所製)を用いて測定するものとする。具体的には、プランジャーと測定台の間にゴミ、チリ等がないことを確認してプランジャーを測定台の上におろし、前記ダイヤルシックネスゲージのメモリを移動させてゼロ点を合わせ、次いで、プランジャーを上げて試料(例えば、トイレットペーパー。)を試験台の上におき、プランジャーをゆっくりと下ろしそのときのゲージを読み取る。このとき、プランジャーをのせるだけとする。なお、紙厚は測定を10回行って得られる平均値とする。

【0035】

本発明に係る衛生薄葉紙の引張強度は、JIS P 8113の引張試験方法に準じて行う。その中でJIS P 8111に規定された標準条件下で、縦方向及び横方向に幅25mmに裁断するものとする。

【0036】

〔エッジエンボス付与方法〕

次いで、上述の第1の構造例にかかるエッジエンボスの付与方法について図4及び5を参照しながら説明する。

本例にかかるエンボス付与方法は、複数枚の帯状の連続薄葉紙が積層された連続シートが巻き取られた原反ロールRから連続的に連続シート10を繰り出して適宜のガイドロールG,G…でガイドしつつ下流に流す路程の所定位置に一対のエッジエンボスロール30,31を配してエッジエンボスを付与する。

【0037】

なお、連続シート10の形成については、連続薄葉紙を巻き取った複数の連続薄葉紙ロールから各連続薄葉紙を別途に連続的に繰り出し、エッジエンボスロールの前段の適宜の位置または、エッジエンボスロールにおいて積層一体化して連続シートとしてもよい。

【0038】

本例における、エッジエンボスロール30,31は、連続シート10より幅狭で表面にエンボス付与凸部が配された凸エッジエンボスロール30と、これと対になるゴムロール31とで構成される。

前記連続シート10がそのエッジエンボスロール30,31間に通されてエッジエンボスE(e)が付与され、それとともに連続薄葉紙11同士が積層一体化される。

【0039】

ここで、本例のエッジエンボス付与方法においては、図5に示すように、例えば、前記連続シート10の幅方向に沿って、凸エッジエンボスロール30,30…を複数間隔を開けて配置し、その複数の凸エッジエンボスロール30,30…のいくつかによって、かつ前記連続シート10が所定長さ流れる毎に交代させつつ、連続シート10にエッジエンボスを付与することで、エッジエンボスの付与位置を前記連続シート10の幅方向に変化させる。

【0040】

より具体的には、各凸エッジエンボスロール30又は所定数毎にユニット化した凸エッジエンボスロール群30,30…を、前記連続シート10に対して接触する位置と非接触の位置とを選択可能にし、連続シート10が所定長さ流れる毎、例えば、適宜の経時で、連続シートに接触する所定の複数の凸エッジエンボスロール30,30を連続シート10から離間させ、それと同時又はそれよりも若干早くそのときに離間している所定の凸エッジエンボスロールの全部又は一部を連続シート10に対して接触させる。

このようにすることで、図1〜2に示す連続シート10の長手方向の所定間隔毎に、幅方向の位置を相違させたエッジエンボスEが付与される。

【0041】

なお、連続シート10に対して複数配するのは凸エッジエンボスロール30のみとすることができる。対になるゴムロールに関しては、必ずしも複数設ける必要はない。複数の凸エッジエンボスに対して、一つのゴムロールを対向させるように構成することもできる。

【0042】

ここで、その一対のエッジエンボスロール30,31間の線圧は、20kgf/cm〜100kgf/cmとするのがよい。20kgf/cm未満であると各連続薄葉紙のプライ間の接着が弱くなり、剥離しやすくとなり、100kgf/cmを超えるとエッジエンボスがロール外表面に顕著に視認できるように発現し、見栄えが悪化となる。また、薄葉紙へエッジエンボスを付与した場合、破れが生じる可能性がある。

【0043】

さらに、凸エッジエンボスロール30,31については、例えば、非接触状態のときに、連続シート10の幅方向に移動させるようにしてもよい。より、柔軟なエンボスパターンに対応可能となる。このように凸エッジエンボスロール30を移動させてエッジエンボスの位置を変更するのであれば、必ずしも図5の例のように凸エッジエンボスロールを複数個設ける必要はないが、連続薄葉紙の十分な積層一体化と連続シートの搬送速度を考慮すれば、複数個設けるのが望ましい。

【0044】

他方、図4に示すエッジエンボスの付与については、図8に示すように連続シートの搬送方向に対して、所定角度をなすように凸エンボスラインが配された一台の凸エッジエンボスロール31によってエンボスを付与すればよい。

【符号の説明】

【0045】

10,110…連続シート、11,111,…連続衛生薄葉紙、E…エッジエンボス、e…単位凹エンボス、R…原反ロール、L1…エッジエンボスの幅、L2…エッジエンボスの長さ、L…エッジエンボス間の距離、X1〜X4,X10…衛生薄葉紙ロール。

【特許請求の範囲】

【請求項1】

複数枚の帯状の連続薄葉紙が積層された連続シートを下流に流しつつ、

その連続シートに対して、連続シートより幅狭で表面に複数の単位凸エンボスで構成されるエンボス付与凸部が配された凸エッジエンボスロールと、これと対になるゴムロールとで構成される一対のエッジエンボスロールによって、

前記連続薄葉紙同士を一体化させるエッジエンボスを付与するにあたって、

連続シートの幅方向に複数の凸エッジエンボスロールを配し、それら凸エッジエンボスロールを、前記連続シートに対して接触する位置と非接触となる位置とを選択可能とし、

前記連続シートが所定長さ流れる毎に、連続シートに接触していた凸エッジエンボスロールを連続シートから離間させ、その離間と同時かそれよりも早く離間していた他の凸エッジエンボスロールを連続シートに対して接触させて、

前記連続シートの長手方向の所定間隔毎に、幅方向の位置を相違させてエッジエンボスを付与する、

ことを特徴とする衛生薄葉紙ロールに用いる連続シートのエッジエンボス付与方法。

【請求項1】

複数枚の帯状の連続薄葉紙が積層された連続シートを下流に流しつつ、

その連続シートに対して、連続シートより幅狭で表面に複数の単位凸エンボスで構成されるエンボス付与凸部が配された凸エッジエンボスロールと、これと対になるゴムロールとで構成される一対のエッジエンボスロールによって、

前記連続薄葉紙同士を一体化させるエッジエンボスを付与するにあたって、

連続シートの幅方向に複数の凸エッジエンボスロールを配し、それら凸エッジエンボスロールを、前記連続シートに対して接触する位置と非接触となる位置とを選択可能とし、

前記連続シートが所定長さ流れる毎に、連続シートに接触していた凸エッジエンボスロールを連続シートから離間させ、その離間と同時かそれよりも早く離間していた他の凸エッジエンボスロールを連続シートに対して接触させて、

前記連続シートの長手方向の所定間隔毎に、幅方向の位置を相違させてエッジエンボスを付与する、

ことを特徴とする衛生薄葉紙ロールに用いる連続シートのエッジエンボス付与方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−136167(P2011−136167A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2010−285374(P2010−285374)

【出願日】平成22年12月22日(2010.12.22)

【分割の表示】特願2008−94222(P2008−94222)の分割

【原出願日】平成20年3月31日(2008.3.31)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【分割の表示】特願2008−94222(P2008−94222)の分割

【原出願日】平成20年3月31日(2008.3.31)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

[ Back to top ]