衝撃吸収ロープ及び衝撃吸収ロープの製造方法

【課題】軽量でありながら、機械的強度に優れると共に衝撃吸収性にも優れる衝撃吸収ロープ、衝撃吸収ロープの製造方法及び防護体を提供すること。

【解決手段】本発明は、ポリアミド繊維1を撚り合わせてなる直径10〜40mmの衝撃吸収ロープ10であって、ポリアミド繊維1の伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%である衝撃吸収ロープ10である。

【解決手段】本発明は、ポリアミド繊維1を撚り合わせてなる直径10〜40mmの衝撃吸収ロープ10であって、ポリアミド繊維1の伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%である衝撃吸収ロープ10である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、衝撃吸収ロープ及び衝撃吸収ロープの製造方法に関する。

【背景技術】

【0002】

従来から、石、土砂、雪等の落下物が道路や建物に落下するのを防止するために、山腹の崖や斜面等に防護体が設置されている。

かかる防護体は、一般に防護ネットと、該防護ネットが取り付けられた支柱と、該支柱を固定する支持具とから構成される。

【0003】

このような防護体としては、金属製の防護ネットを用い、支持具としてワイヤーロープを用いたものが知られている(例えば、特許文献1〜4参照)。

また、軽量である合成繊維からなる網(防護ネット)を用いた防護体が知られている(例えば、特許文献5参照)。かかる防護体においては、支持具として、控ロープが用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭61−109806号公報

【特許文献2】特開平7−300820号公報

【特許文献3】特開平7−197423号公報

【特許文献4】特開2000−273827号公報

【特許文献5】特開2003−261910号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1〜4に記載の防護体においては、金属製の防護ネットの重量が大きいため、これらを支える支持具もワイヤーロープ等のように頑強なものが必要である。このため、これらの部材を用いた施工は大掛かりなものとなり、重機や専用設備が必要となる。その結果、工費は上がり、工期は長期化するといった問題がある。

また、上記防護体の施工場所が、崖や斜面等の足場が悪いところが多いため、重機や大掛かりな設備の使用には制限があり、施工性や安全性にも問題がある。

【0006】

一方、上記特許文献5記載の防護体においては、軽量である合成繊維からなる網を使用しているので、重量に対しては改善が図られている。

ところが、合成繊維からなる網は、金属製の防護ネットより機械的強度が低いために、落石等の衝撃で破損しやすい欠点がある。なお、この破損を抑制するために、落石等の衝撃を吸収する緩衝部材を設ける場合があるが、かかる緩衝部材は、一般に大型の金属製であるため、結果的に、重量が大きくなり、施工等の問題が生じる。

【0007】

本発明は、上記事情に鑑みてなされたものであり、軽量でありながら、機械的強度に優れると共に衝撃吸収性にも優れる衝撃吸収ロープ、衝撃吸収ロープの製造方法及び防護体を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者等は、上記課題を解決するため鋭意検討したところ、伸縮性のロープを用いれば防護体における落下物の衝撃を吸収できるのではないかと考えた。そして、所定の特性を有するポリアミド繊維をロープにすることにより、意外にも、上記課題を解決し得ることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は、(1)ポリアミド繊維を撚り合わせてなる直径10〜40mmの衝撃吸収ロープであって、ポリアミド繊維の伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%である衝撃吸収ロープに存する。

【0010】

本発明は、(2)20%伸張時からの回復率が50〜100%である上記(1)記載の衝撃吸収ロープに存する。

【0011】

本発明は、(3)ポリアミド繊維が0.5〜20dtexの単糸100〜1000本から構成されるマルチフィラメントである上記(1)記載の衝撃吸収ロープに存する。

【0012】

本発明は、(4)マルチフィラメントが更に撚り合わされている上記(3)記載の衝撃吸収ロープに存する。

【0013】

本発明は、(5)ポリアミド繊維がナイロン6又はナイロン66である上記(1)〜(4)のいずれか一つに記載の衝撃吸収ロープに存する。

【0014】

本発明は、(6)強度が30〜100kN、伸度が50〜300%である上記(1)〜(5)のいずれか一つに記載の衝撃吸収ロープに存する。

【0015】

本発明は、(7)長さを10mとし、一端を固定して長手方向の他端に20kJの衝撃力を付与した場合、一端が受ける衝撃荷重が16kN以下である上記(1)〜(6)のいずれか一つに記載の衝撃吸収ロープに存する。

【0016】

本発明は、(8)落下物を受け止める防護体に用いられる上記(1)〜(7)のいずれか一つに記載の衝撃吸収ロープに存する。

【0017】

本発明は、(9)伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%、20%伸張時からの回復率が50〜100%のポリアミド繊維を撚り合わせ、直径10〜40mmとする衝撃吸収ロープの製造方法に存する。

【0018】

本発明は、(10)ポリアミド繊維を複数回の合糸を経て撚り合わせたものであり、該合糸の少なくとも1回は、その前に撚りを掛けた方向と逆方向に撚りを掛けるものである上記(9)記載の衝撃吸収ロープの製造方法に存する。

【0019】

本発明は、(11)伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%であるポリアミド繊維を撚り合わせてリングヤーンを作製し、該リングヤーンを複数本撚り合わせてロープヤーンを作製し、該ロープヤーン複数本をロープヤーンの撚方向と逆方向に撚り合わせてストランドヤーンを作製し、ストランドヤーン複数本をストランドヤーンの撚方向と逆方向に撚り合わせて生ロープとし、生ロープを熱処理することによって直径10〜40mmとする衝撃吸収ロープの製造方法に存する。

【発明の効果】

【0020】

本発明の衝撃吸収ロープは、ポリアミド繊維を用いているので、軽量である。このため、施工が容易であり、重機や専用設備が不要である。また、崖や斜面等の足場が悪いところであっても、施工が可能である。

【0021】

上記衝撃吸収ロープは、原糸として軽量なポリアミド繊維を用い、ポリアミド繊維が所定の特性を備えているので、衝撃吸収性に優れる。また、上記衝撃吸収ロープによれば、落石等の衝撃を吸収することができるので、破損が抑制される。

したがって、上記衝撃吸収ロープは、軽量でありながら、機械的強度に優れると共に衝撃吸収性にも優れるものである。

また、上記衝撃吸収ロープは、過剰な衝撃を受けた場合において永久変形を起すため、その交換時期の判断を容易に行うことが可能である。

これらのことにより、上記衝撃吸収ロープは、石、土砂、雪等の落下物が道路や建物に落下するのを防止する防護体の防護ネットの補強や防護ネットを支持する支持ロープ等に好適に用いられる。

【0022】

上記衝撃吸収ロープは、20%伸張時からの回復率が50〜100%であると、十分な耐久性を有することになる。

【0023】

上記衝撃吸収ロープは、ポリアミド繊維が0.5〜20dtexの単糸100〜1000本から構成されるマルチフィラメントであると、衝撃吸収性及び機械的強度がより優れ、マルチフィラメントが更に撚り合わされていると、これらの中でも機械的強度が特に優れる。

【0024】

上記衝撃吸収ロープは、ポリアミド繊維がナイロン6又はナイロン66であると、耐候性及び汎用性に優れる。

【0025】

上記衝撃吸収ロープは、強度が30〜100kN、伸度が50〜300%であると、例えば、防護体の防護ネットの補強や防護ネットを支持する支持ロープ等に用いた場合、その破損が確実に抑制される。

【0026】

上記衝撃吸収ロープは、長さを10mとし、一端を固定して長手方向の他端に20kJの衝撃力を付与した場合、一端が受ける衝撃荷重が16kN以下となるように設計されていると、あらゆる衝撃に対して、十分な機械的強度を発揮する。

【0027】

本発明の衝撃吸収ロープの製造方法によれば、軽量でありながら、機械的強度に優れると共に衝撃吸収性にも優れる衝撃吸収ロープが得られる。

【0028】

上記衝撃吸収ロープの製造方法においては、ポリアミド繊維を複数回の合糸を経て撚り合わせたものであり、該合糸の少なくとも1回は、その前に撚りを掛けた方向と逆方向に撚りを掛けるものであると、機械的強度が更に向上する。

【図面の簡単な説明】

【0029】

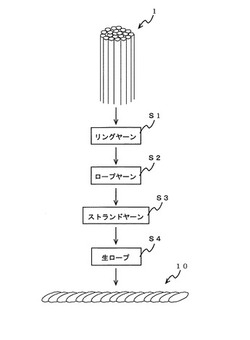

【図1】図1は、本実施形態に係る衝撃吸収ロープの製造方法を説明するための説明図である。

【図2】図2は、本発明に係る防護体の実施形態の一例を示す正面図である。

【図3】図3の(a)は、実施例における衝撃テストの概要を示す平面図であり、(b)はその側面図である。

【発明を実施するための形態】

【0030】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0031】

本実施形態に係る衝撃吸収ロープは、ポリアミド繊維からなり、直径が10〜40mmである。

かかる衝撃吸収ロープは、直径が10〜40mmであるので、機械的強度(以下単に「強度」ともいう。)と取扱い性のバランスがよい。なお、より好ましくは、直径が15〜30mmである。

【0032】

衝撃吸収ロープは、強度が30〜100kNであることが好ましい。なお、かかる強度は、JIS L 2707(ポリエステルロープ)に準拠して測定した値である。

強度が30kN未満であると、強度が上記範囲内にある場合と比較して、衝撃を吸収することはできても衝撃に耐えられず破断する場合があり、強度が100kNを超えると、強度が上記範囲内にある場合と比較して、ロープの直径が40mm以上となるために重くなり、防護体施工時の作業性が悪くなる。

【0033】

衝撃吸収ロープは、弾性変形及び永久変形によって衝撃を吸収するものであり、時間を掛けて衝撃を受け止める。そのため、衝撃吸収ロープの伸度は、50〜300%であることが好ましく、100〜300%であることがより好ましく、150〜300%であることが更に好ましい。なお、かかる伸度は、JIS L 2707(ポリエステルロープ)に準拠して測定した値である。

通常の高強度繊維ロープのように伸度が50%未満であると、伸度が上記範囲内にある場合と比較して、衝撃力をロープ伸張により必ずしも十分に吸収することができない。また、伸度が300%を超えると、伸度が上記範囲内にある場合と比較して、衝撃吸収ロープが衝撃吸収性能を発現する前に防護体の他の部位に衝撃力が及ぶおそれがある。

【0034】

衝撃吸収ロープの衝撃吸収の目安として、長さを10mとし、一端を固定して長手方向の他端に20kJの衝撃力を付与した場合、固定した一端(以下「固定端」ともいう。)が受ける衝撃荷重が16kN以下であることが好ましい。なお、かかる衝撃荷重は、固定端にひずみ計を設置して計測された値である。

衝撃荷重が16kNを超えると、衝撃荷重が上記範囲内にある場合と比較して、衝撃を十分に吸収できない。すなわち、衝撃吸収性能が低い衝撃吸収ロープを落石等の防護体に用いた場合には、落石等による衝撃がそのまま支持体に掛かる形となり、防護体の倒壊を招くおそれがある。

【0035】

衝撃吸収ロープは、20%伸張時からの回復率が50〜100%であることが好ましい。

ここで、20%伸張時からの回復率とは、引張試験機で糸を20%伸張し、引張試験機から糸を取り外して16時間放置した後、伸長時からの回復率を算出した値である。

回復率が50%未満であると、回復率が上記範囲内にある場合と比較して、伸張回復性能が不十分であり、回復率が100%を超えると、回復率が上記範囲内にある場合と比較して、伸張前の長さより繊維が縮むので、衝撃吸収ロープの寸法安定性が低下する。

【0036】

本実施形態に係る衝撃吸収ロープは、ポリアミド繊維を撚り合わせて製造される。

かかるポリアミド繊維としては、ナイロン6、ナイロン11、ナイロン12、ナイロン46、ナイロン66、ナイロン610等が挙げられる。これらは単独で用いても、2種類以上を混合して用いてもよい。

【0037】

これらの中でも、ポリアミド繊維は、ナイロン6又はナイロン66であることが好ましい。

衝撃吸収ロープは屋外で使用されることが大半であるため、ポリアミド繊維がナイロン6又はナイロン66であると、耐候性に優れる。また、ナイロン6又はナイロン66は、これに加えて汎用性に優れるので、安価で長期間使用することが可能となる。

【0038】

上記ポリアミド繊維は、衝撃を十分に吸収させるため、高伸度且つ高タフネスになっている。

例えば、ポリアミド繊維の伸度は50〜200%である。

伸度が50%未満であると、衝撃力をロープ伸長により吸収することが不十分となり、伸度が200%を超えると、衝撃吸収ロープが衝撃吸収性能を発現する前に防護体の他の部位に衝撃力が及ぶおそれがある。

【0039】

ポリアミド繊維のタフネスは200〜400%・cN/dtexである。

ここで、タフネスとは、伸度(%)×強度(cN/dtex)で表される値である。

タフネスが200%・cN/dtex未満であると、衝撃に耐えきれず衝撃吸収ロープが破断する場合があり、タフネスが400%・cN/dtexを超えると、衝撃吸収ロープが衝撃吸収性能を発現する前に防護体の他の部位に衝撃力が及ぶおそれがある。

【0040】

ポリアミド繊維の沸水収縮率は5〜8%である。

ここで、沸水収縮率とは、JIS L1013における熱水収縮率:枷収縮率A法に準拠して測定した値である。

本実施形態に係る衝撃吸収ロープは、屋外で利用することが大半であり、雨水に晒されたり、温度変化が大きい場所で使用されることも多い。例えば、衝撃吸収ロープが水に濡れた場合、乾燥してもロープ内部に気泡や水が残留してロープが伸びやすいことから、湿熱下でロープが収縮することは寸法安定性に繋がることとなる。なお、沸水収縮率が5%未満であると、上記のような屋外使用で伸びたロープの回復に影響が及び、寸法安定性が悪いものとなり、沸水収縮率が8%を超えると、衝撃吸収ロープを使用する際に、熱によりポリアミド繊維が収縮し、衝撃吸収ロープ内部の繊維密度が高まるため、有効な伸度が得られなくなり、ひいては、性能変化を起こすおそれがある。

【0041】

ポリアミド繊維の軟化点は150℃以上であることが好ましい。

軟化点が150℃未満であると、軟化点が上記範囲内にある場合と比較して、衝撃が加わった際の衝撃吸収ロープ同士、又は、他の部材や落石等との間の摩擦により、性能変化を起こすおそれがある。

【0042】

ポリアミド繊維は、繊度や単糸数に特に制限はないが、機械的強度の観点から、繊度が0.5〜20dtexの単糸が、100〜1000本の束(ヤーン)となったマルチフィラメントであることが好ましく、取り扱い性の観点から、100〜500本の束(ヤーン)となったマルチフィラメントであることが好ましい。なお、ポリアミド繊維には、無撚りのヤーンも当然含まれる。また、単糸の断面形態は丸断面であっても、楕円、三角等の異形断面であっても、中空であってもよい。

【0043】

得られるヤーンの繊度は、30〜3000dtexであることが好ましく、500〜2500dtexであることがより好ましい。

また、ポリアミド繊維は、マルチフィラメントが更に撚り合わされたものであることが好ましい。この場合、機械的強度が極めて向上する。

【0044】

上記衝撃吸収ロープは、落下物を受け止める防護体の防護ネットの補強のためのロープや防護ネットを支持する支持ロープ、船舶等の係留ロープ、高所作業用安全ロープ等に好適に用いることができる。

【0045】

次に、本実施形態に係る衝撃吸収ロープの製造方法について説明する。なお、本実施形態においては、ポリアミド繊維としてナイロン6を用いた例を示す。

【0046】

まず、ポリアミド繊維の原料となるポリマーチップを重縮合反応で所望の分子量となるように合成する。

分子量の目安となる上記ポリマーチップの固有粘度は0.6〜1.2dl/gのものが好適に用いられる。

ここで、固有粘度とは、ポリマーの特定良溶媒下での無限希釈における極限粘度を意味する。具体的には、オルソクロロフェノール100mlに対して、糸1.2gの割合で温度100℃で溶解し、オストワルド粘度計を用いて35℃の恒温槽内で測定した値で示される。

固有粘度が0.6dl/g未満であると、固有粘度が上記範囲内にある場合と比較して、分子量が小さくなり過ぎ、十分な強度のポリアミド繊維が得られず、固有粘度が1.2dl/gを超えると、固有粘度が上記範囲内にある場合と比較して、分子量が大きくなり過ぎ、後述する紡糸がし難くなる。

【0047】

次いで、得られたポリマーチップをエクストルーダー等で混練溶融する。このとき、溶融温度は250〜320℃である。

そして、溶融したポリマーを所定の紡糸口金から押出し、適宜温度調節された冷却ゾーンを500〜3000m/分の速度で引き取り、未延伸糸とする。なお、冷却ゾーンは数段に分けられ、室温から300℃程度の温度範囲で設定される。

【0048】

次いで、得られた未延伸糸を巻き取ることなく連続的に延伸工程に供給し、延伸倍率が1.0〜3.5倍となるように延伸した後、熱ローラーで定長熱セットして巻き取ることにより単糸が得られ、この単糸を束ねることによりポリアミド繊維が得られる。

また、ポリアミド繊維の伸度と乾熱収縮率を調整するために、延伸時の予熱温度は60〜100℃、熱セット温度は約150〜240℃に設定することが好ましい。

【0049】

上述したポリアミド繊維の製造において重要な製造条件は、延伸倍率である。

通常、高強度糸を製造する場合には、延伸倍率は3.0〜5.0倍とするが、本発明のポリアミド繊維に必要な特性は、伸度とタフネスであることから、1.0〜3.5倍、より好ましくは1.0〜2.5倍の延伸倍率に調整される。

【0050】

本実施形態に係る衝撃吸収ロープの製造方法においては、ポリアミド繊維を撚り合わせて直径10〜40mm、好ましくは15〜30mmとすることにより衝撃吸収ロープが得られる。

【0051】

ポリアミド繊維の撚り合わせは、複数回の合糸を経ることが好ましい。

また、かかる合糸の少なくとも1回は、その前に撚りを掛けた方向と逆方向に撚りを掛けるものであることが好ましい。

この場合、得られる衝撃吸収ロープの機械的強度が更に向上する。

【0052】

具体的には、上記撚り合わせの方法としては、最初にポリアミド繊維を2〜5本撚り合せ、更に、3〜7本撚り合わせることが好ましい。このとき撚りが戻らないように逆方向に撚りを掛けることが好ましく、このような操作を何回も繰り返すことが特に好ましい。

【0053】

図1は、本実施形態に係る衝撃吸収ロープの製造方法を説明するための説明図である。

ここで、図1を用いて、本実施形態に係る衝撃吸収ロープの製造方法をより具体的に説明すると、まず、0.5〜20dtexの単糸が、100〜1000本の束(ヤーン)となっているポリアミド繊維1を2〜5本撚り合わせてリングヤーンS1を作製し、得られたリングヤーンS1を複数本撚り合わせてロープヤーンS2を作製する。この際、ロープヤーンS2の撚方向はリングヤーンS1作製時と逆方向とする。

このとき、リングヤーンS1の繊度は、1000〜15000dtexであることが好ましく、単糸数としては、200〜5000本であることが好ましい。また、ロープヤーンS2は、3〜7本のリングヤーンS1からなるものであることが好ましい。

【0054】

次に、ロープヤーンS2複数本をロープヤーンS2の撚方向と逆方向に撚り合わせてストランドヤーンS3を作製し、更にストランドヤーンS3複数本をストランドヤーンS3の撚方向と逆方向に撚り合わせて生ロープS4とする。

このとき、ストランドヤーンS3は10〜50本のロープヤーンS2からなるものであることが好ましく、生ロープS4としては2〜5本のストランドヤーンS3からなるものであることが好ましい。

【0055】

そして、得られる生ロープS4を熱処理することによって衝撃吸収ロープ10が得られる。

この場合、衝撃吸収ロープの寸法安定性が増すという利点がある。

このとき、熱処理は、80〜100℃の温度で1〜10分行うことが好ましい。

【0056】

ここで、上記衝撃吸収ロープ10は、各ヤーンの撚数によって、特性が変化する。すなわち、撚数が高くなると、伸度が高くなり衝撃吸収性能が高くなるものの、機械的強度が低下する傾向にある。

また、撚数が高くなるとロープが締まって硬くなる傾向がある。ロープが硬くなりすぎると取扱いにくくなることから、各ヤーンの撚数には適当な範囲がある。

一般に、同じ撚数でも太いヤーン、ロープの方が細いヤーン、ロープよりも撚りが、きつくなる傾向がある。したがって、各ヤーンの撚数は内層ほど高く、外層ほど低く設定することが好ましい。すなわち、リングヤーンS1、ロープヤーンS2、ストランドヤーンS3、生ロープS4の順に撚数を減少させることが好ましい。

そうすると、衝撃が与えられたときに機械的強度を維持しつつ、衝撃吸収ロープ10が有効に伸張して衝撃を吸収する。

【0057】

具体的には、リングヤーンS1の撚数は70〜150T/mであることが好ましく、100〜130T/mであることがより好ましい。

撚数が70より低いと、撚数が上記範囲内にある場合と比較して、伸度が不十分となり、撚数が150より高いと、撚数が上記範囲内にある場合と比較して、強度が低くなってタフネスが不十分となる。

【0058】

リングヤーンS1を撚り合わせるロープヤーンS2の撚数は60〜130T/mであることが好ましく、80〜120T/mであることがより好ましい。

撚数が60より低いと、撚数が上記範囲内にある場合と比較して、同様に伸度が不十分となり、撚数が130より高いと、撚数が上記範囲内にある場合と比較して、タフネスが不十分となる。

【0059】

ロープヤーンS2を撚り合わせるストランドヤーンS3の撚数は20〜100T/mであることが好ましく、40〜90T/mであることがより好ましい。

撚数が20より低いと、撚数が上記範囲内にある場合と比較して、同様に伸度が不十分となり、撚数が100より高いと、撚数が上記範囲内にある場合と比較して、タフネスが不十分となる。

【0060】

ストランドヤーンS3を撚り合わせる生ロープS4の撚数は10〜40T/mであることが好ましく、15〜35T/mであることがより好ましい。

撚数が10より低いと、撚数が上記範囲内にある場合と比較して、ストランドヤーンS3の収束性が悪くなり、撚数が40T/mより高いと、撚数が上記範囲内にある場合と比較して、衝撃吸収ロープ10が硬くなりすぎて取り扱いにくくなる。

【0061】

上記衝撃吸収ロープ10の製造方法において、各ヤーンの撚係数はいずれも、0.5〜3とすることが好ましい。

また、最外層の生ロープS4については、硬くなりすぎることを防止するために撚係数は0.5〜2にすることが好ましい。

【0062】

上記衝撃吸収ロープは、ポリアミド繊維の少なくとも一部に樹脂を含浸させることが好ましい。

この場合、撚戻りが抑制される。また、衝撃吸収ロープに適度の腰を付与でき、取り扱い性が向上する。

【0063】

樹脂含浸の方法としては、ストランドヤーンを製造する時に、一部のロープヤーンに樹脂を含浸させ、樹脂を含浸させたロープヤーンと、樹脂を含浸させていないロープヤーンとを撚り合わせてストランドヤーンを作製することが好ましい。

このとき、ストランドヤーンに占める樹脂を含浸させたロープヤーンの割合は1/3〜1/2とすることが好ましい。

【0064】

かかる樹脂含浸に用いられる樹脂としては、アクリル系樹脂、酢酸ビニル系樹脂、ポリエステル系樹脂等が挙げられる。

【0065】

上記衝撃吸収ロープには、耐候性、耐摩耗性、熱安定性、平滑性等の向上や機能性付与、形態安定性等の目的で、顔料、紫外線吸収剤、樹脂、難燃剤、熱安定剤、油剤、平滑剤、抗菌剤等の成分が含まれていてもよい。

特に、衝撃吸収ロープを屋外で使用する場合には、顔料や紫外線吸収剤を配合することや樹脂を被覆することが有効である。また、ポリアミド繊維を撚糸して衝撃吸収ロープとする場合に油剤を付与すると、摩擦による毛羽や糸切れが抑制できて効果的である。このような各種の添加剤には特に制限はなく、適宜有効と考えられるものを用いればよい。

【0066】

上記衝撃吸収ロープは、落下物を受け止める防護体の防護ネットの補強のためのロープや防護ネットを支持する支持ロープ、船舶等の係留ロープ、高所作業用安全ロープ等に好適に用いることができる。

【0067】

次に、上記衝撃吸収ロープを用いた防護体について説明する。

図2は、本発明に係る防護体の実施形態の一例を示す正面図である。

図2に示すように、本実施形態に係る防護体20は、網目状の合成繊維からなる防護ネット11と、該防護ネット11の周縁に設けられた周縁ロープ12と、防護ネット11を支持する支持ロープ13と、防護ネット11の両側に配置され、支持ロープ13が取り付けられた支柱15と、該支柱15を支持する支持具17とから構成される。

また、上記防護体20においては、支柱15に支持され、防護ネット11の裏面に直線状に取り付けられた3本の補助ロープ18を備える。

【0068】

上記防護体20においては、周縁ロープ12、支持ロープ13及び補助ロープ18に上述した衝撃吸収ロープが用いられている。なお、上記衝撃吸収ロープは、施工される場所で予想される落石等の規模に応じて、機械的強度や伸度、場合によっては本数を調整すればよい。また、防護体20が斜面に設置される場合、補助ロープ18は、谷側に設けられる。

【0069】

周縁ロープ12、支持ロープ13及び補助ロープ18に用いられるそれぞれの衝撃吸収ロープは互いに同一の特性でなくてもよい。また、周縁ロープ12としての衝撃吸収ロープと、支持ロープ13としての衝撃吸収ロープとが一体化された同一のものであってもよい。

【0070】

上記防護体20は、石、土砂、雪等の落下物を防護ネット11で受け止める構造になっている。すなわち、上記防護体20は、落下物があると、周縁ロープ12及び支持ロープ13が伸びることで、防護ネット11が撓み、落下物の落下時の衝撃力が吸収される。

また、上記防護体20においては、補助ロープ18が取り付けられているので、落下物により局所的に防護ネット11が伸びて破断するのが抑制され、落下物による衝撃は補助ロープ18によっても吸収される。なお、かかる補助ロープ18は、防護ネット11の網目に交互に通してもよく、網目を通さず、防護ネット11の下面に接するように防護ネット11と平行に配置してもよい。

【0071】

このように、上記防護体20によれば、合成繊維からなる防護ネット11とポリアミド繊維からなる衝撃吸収ロープが用いられるので、防護体20を軽量化でき、衝撃も十分に軽減できる。

したがって、落石等の衝撃を吸収することができるので、防護体20の部材の破損が抑制される。

また、上記防護体20は、施工が容易であり、重機や専用設備が不要である。また、崖や斜面等の足場が悪いところであっても、施工が可能である。

【0072】

上記防護ネット11としては、金属製や有機繊維製のネットが用いられる。

ここで、本発明の衝撃吸収ロープは機械的特性や衝撃吸収性の他、軽量という特徴も有するので、金属製ネットよりも一般に軽量な有機繊維製ネットと組み合わせることにより、その特徴が更に活かせ、施工性や安全性に効果を発揮する。

【0073】

上記有機繊維としては、特に限定はないが、落石等を受け止めるためには高強度で高弾性な素材が適しており、ポリエチレンやポリプロピレン等のポリオレフィン、ポリアリレート、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート等のポリエステル、ポリアミド6、ポリアミド11、ポリアミド12、ポリアミド46、ポリアミド66等のポリアミド、ポリパラテレフタルアミド、ポリメタテレフタルアミド等のアラミド、ポリベンゾオキサゾール、炭素繊維等が挙げられる。これらは単独で用いても、2種類以上を混合して用いてもよい。

【0074】

防護ネット11は、編み構成にも特に限定はなく、結節タイプ、無結節タイプのいずれであってもよい。

防護ネット11の形状、網目の大きさ(目合い)、太さには限定はなく、設置される場所で予想される落石等の規模に応じて、適宜決定してよい。

【0075】

上記支柱15は、施工される場所で予想される落石の規模に応じて強度や構造等が適宜設計される。

例えば、コンクリート製支柱、コンクリートと鋼管で構成される構造体を基礎コンクリートや地中に埋設したもの等が挙げられる。また、落石の規模が比較的低いと予想される場合には、自然の立木を支柱として利用してもよい。

【0076】

上記支持具17としては、従来のものが適宜用いられる。

防護体20は、軽量であるために、支持具17を必ずしも頑強なものにする必要はないが、安全性向上の観点から、ワイヤーロープ等のように頑強なものとしてもよい。

【0077】

上記防護体20は、図示しない緩衝具を備えていてもよい。

かかる緩衝具としては、繊維製のロープを用いることが好ましい。

ロープ用の繊維としてはポリアミド繊維、ポリエステル繊維、塩化ビニル繊維、ポリプロピレン繊維等の合成繊維や麻等の天然繊維等が挙げられる。

【0078】

本実施形態に係る防護体20によれば、上述したように、防護体20を軽量化でき、衝撃吸収ロープを用いることで、衝撃を軽減できる。このため、施工が容易であり、重機や専用設備が不要である。また、崖や斜面等の足場が悪いところであっても、施工が可能である。

また、上述した衝撃吸収ロープを用いているので、落石等の衝撃を吸収することができ、防護体20の部材の破損が抑制される。

さらに、上述した衝撃吸収ロープが軽く作業性に優れているため、落石等で損傷したロープを交換することが容易であり、損傷しているかどうかも永久変形がどの程度生じているかにより容易に確認可能であるため、適宜のメンテナンスと早めの部材交換が可能である。よって、高いレベルで防護体20の性能を維持することができる。

【実施例】

【0079】

以下、実施例及び比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0080】

(実施例1)

伸度が100%、タフネスが350%・cN/dtex、繊度が1400dtexのポリアミド繊維3本をS撚方向に120T/mで撚り合わせてリングヤーンとし、このリングヤーン4本をZ撚方向に110T/mで撚り合わせてロープヤーンを作製した。さらに得られたロープヤーン30本をS撚方向に50T/mで撚り合わせてロープストランドを作製した。この時ロープヤーンには、あらかじめポリエステル系の樹脂を乾燥後重量で1重量%となるように含浸させた。このロープストランド3本をZ撚方向に20T/mで撚り合わせて繊維ロープとした。これを80℃で予熱し、100℃で熱処理して直径20mmのロープAを得た。

【0081】

(実施例2)

伸度が50%、タフネスが250%・cN/dtex、繊度が1400dtexのポリアミド繊維を用いたこと以外は、実施例1と同様にして、直径20mmのロープBを得た。

【0082】

(比較例1)

伸度が20%、タフネスが182%・cN/dtex、繊度が1400dtexのポリアミド繊維を用いたこと以外は、実施例1と同様にして、直径20mmのロープCを得た。

【0083】

(比較例2)

帝人ファイバー社製のポリエステル繊維(P949ML、繊度2110dtex)3本を撚り合わせてリングヤーンとしたこと以外は実施例1と同様にして、直径22mmのロープDを得た。

【0084】

(比較例3)

大綱社製の金属ワイヤーロープ(6×7(JIS規格品)、10mm径、強力52kN)をロープEとして用いた。

【0085】

(比較例4)

ロープヤーン150本を撚り合わせてロープストランドを作製したこと以外は実施例1と同様にして、直径44mmのロープFを得た。

【0086】

(評価方法)

実施例1,2及び比較例1,2で得られたロープA〜Dを次の測定方法に基づいて評価した。

【0087】

(1)ロープ強伸度(強度及び伸度)

A&D社製のテンシロン試験機を用いて、JIS L 2707(ポリエステルロープ)に準拠して測定した。得られた結果を表1に示す。

【0088】

(2)沸水収縮率

JIS L 1013における熱水収縮率:枷収縮率A法に準拠し測定した。すなわち検尺機で糸を10回転巻き取り、枷を作製する(n数は3)。そして、糸繊度(dtex)×(9/10)×20×1/30の初荷重(g)をかけて枷の長さを読み取る。なお、これは総繊度(de)の(1/30)荷重に該当する。次に、枷をガーゼに巻いて、沸騰水中で30分間処理した後に取り出す。枷を乾燥後に実験室・室温下で1晩放置し、その後、沸騰水処理前と同荷重をかけて枷の長さを再度測定する。そして、これらの差から収縮率を算出した。得られた結果を表1に示す。なお、表1中、ロープ構成糸特性とは、加工後のロープA〜Dを分解し、構成する糸の特性を測定したものである。

【0089】

(3)20%伸長時からの回復率

糸にマジックで一定長(100mm)の印を付ける。室温下、引張試験機で糸を20%伸張する(100→120mm)。引張試験機から糸を取り外し、実験室・室温下で1晩(16時間)放置する。上記一定長(100mm)の長さを再測定し、伸長時からの回復率を算出した。

【0090】

(4)衝撃荷重テスト

安定した場所に水平に固定した架台の下部にひずみ計を設置する。ひずみ計にさつま結び等を用いてロープA〜Dの一方の端部をしっかり固定する。ロープA〜Dの他方の端部に2tの重錘を同様に固定する。ロープA〜Dの試験長は10mに調整する。ロープA〜Dがひずみ計から自然に垂れ下がった高さから、クレーン等を用いて重錘を1m持ち上げて落下させる(エネルギー量20kJ)。その際にひずみ計で計測された値を衝撃荷重とした。得られた結果を表1に示す。表中、ロープ伸びの「初期」は直後の、「最終」は室内にて室温(25℃)にて一晩(16時間)放置後にロープの伸び(%)を測定したものである。

【0091】

(5)衝撃テスト

図3の(a)及び(b)は、衝撃テストの概要を示す図である。

図3に示すように、3m×2mサイズのポリエステル製ネット21を地面と水平になるように配置し、最外部の網目にロープA〜Dを周縁ロープ22として通した。

そして、ポリエステル製ネット21の四隅にあたる部位の周縁ロープ22をひずみ計23を通じて架台25に固定した。

このポリエステル製ネット21の中心部に上方2mの高さより1tの重錘26を落下させた(エネルギー量20kJ)。このときのロープA〜Dの状態を観察し、ひずみ計23にかかる荷重を計測した。得られた結果を表1に示す。表中、ロープ伸びの「初期」は直後の、「最終」は室内にて室温(25℃)にて一晩(16時間)放置後にロープの伸び(%)を測定したものである。

【0092】

(結果)

実施例1のロープAは、軽量であるばかりではなく柔軟で扱い易く作業性に優れたものであった。このロープの20%伸長時からの回復率は75%であった。

また、衝撃荷重テストや衝撃テストの実施直後は、ロープは長さが17〜32%伸びていたが、その後伸張回復して最終的な永久変形は7〜14%であった。ロープには切断もなく、耐衝撃性に優れたものであった。

【0093】

実施例2のロープBは、軽量であるばかりではなく柔軟で扱い易く作業性に優れたものであった。このロープの20%伸長時からの回復率は60%であった。

また、衝撃荷重テストや衝撃テストの実施直後は、ロープは長さが10〜20%伸びていたが、その後伸張回復して最終的な永久変形は5〜8%であった。ロープには切断もなく、耐衝撃性に優れたものであった。

【0094】

比較例1のロープCは、20%伸長時からの回復率が46%であった。

また、実施例1,2のロープよりも強力が高いにもかかわらず、衝撃荷重テストを行った結果、ひずみ計で計測された荷重は加えた衝撃荷重とさほど変わらず、衝撃力をあまり吸収していなかった。

さらに、このロープを用いて衝撃テストを行った結果、衝撃が緩和されることなくポリエステル製ネットに伝わり、ネットが破断した。

【0095】

比較例2のロープDは、軽量であるばかりではなく柔軟で扱い易く作業性に優れたものであった。このロープの20%伸長時からの回復率は30%であった。

また、衝撃荷重テストや衝撃テストの実施直後は、ロープは長さが15〜22%伸びていた。伸張回復後の最終的な永久変形は14〜21%であり、十分な伸長回復性能を有するものではなかった。

【0096】

比較例3のロープEは、衝撃荷重テストを行った結果、ひずみ計で計測された荷重は加えた衝撃荷重と同じ20kJであり、衝撃力を全く吸収していなかった。また、この金属ワイヤーロープを用いて衝撃テストを行った結果、衝撃が直接ポリエステル製ネットに伝わり、ネットが破断した。

【0097】

比較例4のロープFは、柔軟ではあったが重く、作業性に劣るものであった。このロープの20%伸長時からの回復率は69%であった。

【0098】

〔表1〕

【0099】

表1より、実施例1,2のロープA,Bは、優れたタフネス(強度×伸度)を有しているために衝撃荷重の2割以上を吸収し、ネット破断も有効に防止していることがわかった。また、20%伸長時からの回復率が高く、衝撃荷重テストや衝撃テスト後の伸張回復性能も高いものであった。このことから、本発明の衝撃吸収ロープによれば、軽量でありながら、機械的強度に優れ、伸張回復性能に優れることから、繰り返し使用が可能であることが確認された。

【0100】

なお、実施例1及び2における衝撃吸収ロープは、各ヤーンの撚数が内層ほど高く、外層ほど低く設定されている。本発明者は、こうすることにより、衝撃が与えられたときに機械的強度を維持しつつ、衝撃吸収ロープ10が有効に伸張して衝撃を吸収できることを事前に確認している。

【符号の説明】

【0101】

1・・・ポリアミド繊維

10・・・衝撃吸収ロープ

11・・・防護ネット

12,22・・・周縁ロープ

13・・・支持ロープ

15・・・支柱

17・・・支持具

18・・・補助ロープ

20・・・防護体

21・・・ポリエステル製ネット

23・・・ひずみ計

25・・・架台

26・・・重錘

S1・・・リングヤーン

S2・・・ロープヤーン

S3・・・ストランドヤーン

S4・・・生ロープ

【技術分野】

【0001】

本発明は、衝撃吸収ロープ及び衝撃吸収ロープの製造方法に関する。

【背景技術】

【0002】

従来から、石、土砂、雪等の落下物が道路や建物に落下するのを防止するために、山腹の崖や斜面等に防護体が設置されている。

かかる防護体は、一般に防護ネットと、該防護ネットが取り付けられた支柱と、該支柱を固定する支持具とから構成される。

【0003】

このような防護体としては、金属製の防護ネットを用い、支持具としてワイヤーロープを用いたものが知られている(例えば、特許文献1〜4参照)。

また、軽量である合成繊維からなる網(防護ネット)を用いた防護体が知られている(例えば、特許文献5参照)。かかる防護体においては、支持具として、控ロープが用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭61−109806号公報

【特許文献2】特開平7−300820号公報

【特許文献3】特開平7−197423号公報

【特許文献4】特開2000−273827号公報

【特許文献5】特開2003−261910号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1〜4に記載の防護体においては、金属製の防護ネットの重量が大きいため、これらを支える支持具もワイヤーロープ等のように頑強なものが必要である。このため、これらの部材を用いた施工は大掛かりなものとなり、重機や専用設備が必要となる。その結果、工費は上がり、工期は長期化するといった問題がある。

また、上記防護体の施工場所が、崖や斜面等の足場が悪いところが多いため、重機や大掛かりな設備の使用には制限があり、施工性や安全性にも問題がある。

【0006】

一方、上記特許文献5記載の防護体においては、軽量である合成繊維からなる網を使用しているので、重量に対しては改善が図られている。

ところが、合成繊維からなる網は、金属製の防護ネットより機械的強度が低いために、落石等の衝撃で破損しやすい欠点がある。なお、この破損を抑制するために、落石等の衝撃を吸収する緩衝部材を設ける場合があるが、かかる緩衝部材は、一般に大型の金属製であるため、結果的に、重量が大きくなり、施工等の問題が生じる。

【0007】

本発明は、上記事情に鑑みてなされたものであり、軽量でありながら、機械的強度に優れると共に衝撃吸収性にも優れる衝撃吸収ロープ、衝撃吸収ロープの製造方法及び防護体を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者等は、上記課題を解決するため鋭意検討したところ、伸縮性のロープを用いれば防護体における落下物の衝撃を吸収できるのではないかと考えた。そして、所定の特性を有するポリアミド繊維をロープにすることにより、意外にも、上記課題を解決し得ることを見出し、本発明を完成するに至った。

【0009】

すなわち、本発明は、(1)ポリアミド繊維を撚り合わせてなる直径10〜40mmの衝撃吸収ロープであって、ポリアミド繊維の伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%である衝撃吸収ロープに存する。

【0010】

本発明は、(2)20%伸張時からの回復率が50〜100%である上記(1)記載の衝撃吸収ロープに存する。

【0011】

本発明は、(3)ポリアミド繊維が0.5〜20dtexの単糸100〜1000本から構成されるマルチフィラメントである上記(1)記載の衝撃吸収ロープに存する。

【0012】

本発明は、(4)マルチフィラメントが更に撚り合わされている上記(3)記載の衝撃吸収ロープに存する。

【0013】

本発明は、(5)ポリアミド繊維がナイロン6又はナイロン66である上記(1)〜(4)のいずれか一つに記載の衝撃吸収ロープに存する。

【0014】

本発明は、(6)強度が30〜100kN、伸度が50〜300%である上記(1)〜(5)のいずれか一つに記載の衝撃吸収ロープに存する。

【0015】

本発明は、(7)長さを10mとし、一端を固定して長手方向の他端に20kJの衝撃力を付与した場合、一端が受ける衝撃荷重が16kN以下である上記(1)〜(6)のいずれか一つに記載の衝撃吸収ロープに存する。

【0016】

本発明は、(8)落下物を受け止める防護体に用いられる上記(1)〜(7)のいずれか一つに記載の衝撃吸収ロープに存する。

【0017】

本発明は、(9)伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%、20%伸張時からの回復率が50〜100%のポリアミド繊維を撚り合わせ、直径10〜40mmとする衝撃吸収ロープの製造方法に存する。

【0018】

本発明は、(10)ポリアミド繊維を複数回の合糸を経て撚り合わせたものであり、該合糸の少なくとも1回は、その前に撚りを掛けた方向と逆方向に撚りを掛けるものである上記(9)記載の衝撃吸収ロープの製造方法に存する。

【0019】

本発明は、(11)伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%であるポリアミド繊維を撚り合わせてリングヤーンを作製し、該リングヤーンを複数本撚り合わせてロープヤーンを作製し、該ロープヤーン複数本をロープヤーンの撚方向と逆方向に撚り合わせてストランドヤーンを作製し、ストランドヤーン複数本をストランドヤーンの撚方向と逆方向に撚り合わせて生ロープとし、生ロープを熱処理することによって直径10〜40mmとする衝撃吸収ロープの製造方法に存する。

【発明の効果】

【0020】

本発明の衝撃吸収ロープは、ポリアミド繊維を用いているので、軽量である。このため、施工が容易であり、重機や専用設備が不要である。また、崖や斜面等の足場が悪いところであっても、施工が可能である。

【0021】

上記衝撃吸収ロープは、原糸として軽量なポリアミド繊維を用い、ポリアミド繊維が所定の特性を備えているので、衝撃吸収性に優れる。また、上記衝撃吸収ロープによれば、落石等の衝撃を吸収することができるので、破損が抑制される。

したがって、上記衝撃吸収ロープは、軽量でありながら、機械的強度に優れると共に衝撃吸収性にも優れるものである。

また、上記衝撃吸収ロープは、過剰な衝撃を受けた場合において永久変形を起すため、その交換時期の判断を容易に行うことが可能である。

これらのことにより、上記衝撃吸収ロープは、石、土砂、雪等の落下物が道路や建物に落下するのを防止する防護体の防護ネットの補強や防護ネットを支持する支持ロープ等に好適に用いられる。

【0022】

上記衝撃吸収ロープは、20%伸張時からの回復率が50〜100%であると、十分な耐久性を有することになる。

【0023】

上記衝撃吸収ロープは、ポリアミド繊維が0.5〜20dtexの単糸100〜1000本から構成されるマルチフィラメントであると、衝撃吸収性及び機械的強度がより優れ、マルチフィラメントが更に撚り合わされていると、これらの中でも機械的強度が特に優れる。

【0024】

上記衝撃吸収ロープは、ポリアミド繊維がナイロン6又はナイロン66であると、耐候性及び汎用性に優れる。

【0025】

上記衝撃吸収ロープは、強度が30〜100kN、伸度が50〜300%であると、例えば、防護体の防護ネットの補強や防護ネットを支持する支持ロープ等に用いた場合、その破損が確実に抑制される。

【0026】

上記衝撃吸収ロープは、長さを10mとし、一端を固定して長手方向の他端に20kJの衝撃力を付与した場合、一端が受ける衝撃荷重が16kN以下となるように設計されていると、あらゆる衝撃に対して、十分な機械的強度を発揮する。

【0027】

本発明の衝撃吸収ロープの製造方法によれば、軽量でありながら、機械的強度に優れると共に衝撃吸収性にも優れる衝撃吸収ロープが得られる。

【0028】

上記衝撃吸収ロープの製造方法においては、ポリアミド繊維を複数回の合糸を経て撚り合わせたものであり、該合糸の少なくとも1回は、その前に撚りを掛けた方向と逆方向に撚りを掛けるものであると、機械的強度が更に向上する。

【図面の簡単な説明】

【0029】

【図1】図1は、本実施形態に係る衝撃吸収ロープの製造方法を説明するための説明図である。

【図2】図2は、本発明に係る防護体の実施形態の一例を示す正面図である。

【図3】図3の(a)は、実施例における衝撃テストの概要を示す平面図であり、(b)はその側面図である。

【発明を実施するための形態】

【0030】

以下、必要に応じて図面を参照しつつ、本発明の好適な実施形態について詳細に説明する。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。更に、図面の寸法比率は図示の比率に限られるものではない。

【0031】

本実施形態に係る衝撃吸収ロープは、ポリアミド繊維からなり、直径が10〜40mmである。

かかる衝撃吸収ロープは、直径が10〜40mmであるので、機械的強度(以下単に「強度」ともいう。)と取扱い性のバランスがよい。なお、より好ましくは、直径が15〜30mmである。

【0032】

衝撃吸収ロープは、強度が30〜100kNであることが好ましい。なお、かかる強度は、JIS L 2707(ポリエステルロープ)に準拠して測定した値である。

強度が30kN未満であると、強度が上記範囲内にある場合と比較して、衝撃を吸収することはできても衝撃に耐えられず破断する場合があり、強度が100kNを超えると、強度が上記範囲内にある場合と比較して、ロープの直径が40mm以上となるために重くなり、防護体施工時の作業性が悪くなる。

【0033】

衝撃吸収ロープは、弾性変形及び永久変形によって衝撃を吸収するものであり、時間を掛けて衝撃を受け止める。そのため、衝撃吸収ロープの伸度は、50〜300%であることが好ましく、100〜300%であることがより好ましく、150〜300%であることが更に好ましい。なお、かかる伸度は、JIS L 2707(ポリエステルロープ)に準拠して測定した値である。

通常の高強度繊維ロープのように伸度が50%未満であると、伸度が上記範囲内にある場合と比較して、衝撃力をロープ伸張により必ずしも十分に吸収することができない。また、伸度が300%を超えると、伸度が上記範囲内にある場合と比較して、衝撃吸収ロープが衝撃吸収性能を発現する前に防護体の他の部位に衝撃力が及ぶおそれがある。

【0034】

衝撃吸収ロープの衝撃吸収の目安として、長さを10mとし、一端を固定して長手方向の他端に20kJの衝撃力を付与した場合、固定した一端(以下「固定端」ともいう。)が受ける衝撃荷重が16kN以下であることが好ましい。なお、かかる衝撃荷重は、固定端にひずみ計を設置して計測された値である。

衝撃荷重が16kNを超えると、衝撃荷重が上記範囲内にある場合と比較して、衝撃を十分に吸収できない。すなわち、衝撃吸収性能が低い衝撃吸収ロープを落石等の防護体に用いた場合には、落石等による衝撃がそのまま支持体に掛かる形となり、防護体の倒壊を招くおそれがある。

【0035】

衝撃吸収ロープは、20%伸張時からの回復率が50〜100%であることが好ましい。

ここで、20%伸張時からの回復率とは、引張試験機で糸を20%伸張し、引張試験機から糸を取り外して16時間放置した後、伸長時からの回復率を算出した値である。

回復率が50%未満であると、回復率が上記範囲内にある場合と比較して、伸張回復性能が不十分であり、回復率が100%を超えると、回復率が上記範囲内にある場合と比較して、伸張前の長さより繊維が縮むので、衝撃吸収ロープの寸法安定性が低下する。

【0036】

本実施形態に係る衝撃吸収ロープは、ポリアミド繊維を撚り合わせて製造される。

かかるポリアミド繊維としては、ナイロン6、ナイロン11、ナイロン12、ナイロン46、ナイロン66、ナイロン610等が挙げられる。これらは単独で用いても、2種類以上を混合して用いてもよい。

【0037】

これらの中でも、ポリアミド繊維は、ナイロン6又はナイロン66であることが好ましい。

衝撃吸収ロープは屋外で使用されることが大半であるため、ポリアミド繊維がナイロン6又はナイロン66であると、耐候性に優れる。また、ナイロン6又はナイロン66は、これに加えて汎用性に優れるので、安価で長期間使用することが可能となる。

【0038】

上記ポリアミド繊維は、衝撃を十分に吸収させるため、高伸度且つ高タフネスになっている。

例えば、ポリアミド繊維の伸度は50〜200%である。

伸度が50%未満であると、衝撃力をロープ伸長により吸収することが不十分となり、伸度が200%を超えると、衝撃吸収ロープが衝撃吸収性能を発現する前に防護体の他の部位に衝撃力が及ぶおそれがある。

【0039】

ポリアミド繊維のタフネスは200〜400%・cN/dtexである。

ここで、タフネスとは、伸度(%)×強度(cN/dtex)で表される値である。

タフネスが200%・cN/dtex未満であると、衝撃に耐えきれず衝撃吸収ロープが破断する場合があり、タフネスが400%・cN/dtexを超えると、衝撃吸収ロープが衝撃吸収性能を発現する前に防護体の他の部位に衝撃力が及ぶおそれがある。

【0040】

ポリアミド繊維の沸水収縮率は5〜8%である。

ここで、沸水収縮率とは、JIS L1013における熱水収縮率:枷収縮率A法に準拠して測定した値である。

本実施形態に係る衝撃吸収ロープは、屋外で利用することが大半であり、雨水に晒されたり、温度変化が大きい場所で使用されることも多い。例えば、衝撃吸収ロープが水に濡れた場合、乾燥してもロープ内部に気泡や水が残留してロープが伸びやすいことから、湿熱下でロープが収縮することは寸法安定性に繋がることとなる。なお、沸水収縮率が5%未満であると、上記のような屋外使用で伸びたロープの回復に影響が及び、寸法安定性が悪いものとなり、沸水収縮率が8%を超えると、衝撃吸収ロープを使用する際に、熱によりポリアミド繊維が収縮し、衝撃吸収ロープ内部の繊維密度が高まるため、有効な伸度が得られなくなり、ひいては、性能変化を起こすおそれがある。

【0041】

ポリアミド繊維の軟化点は150℃以上であることが好ましい。

軟化点が150℃未満であると、軟化点が上記範囲内にある場合と比較して、衝撃が加わった際の衝撃吸収ロープ同士、又は、他の部材や落石等との間の摩擦により、性能変化を起こすおそれがある。

【0042】

ポリアミド繊維は、繊度や単糸数に特に制限はないが、機械的強度の観点から、繊度が0.5〜20dtexの単糸が、100〜1000本の束(ヤーン)となったマルチフィラメントであることが好ましく、取り扱い性の観点から、100〜500本の束(ヤーン)となったマルチフィラメントであることが好ましい。なお、ポリアミド繊維には、無撚りのヤーンも当然含まれる。また、単糸の断面形態は丸断面であっても、楕円、三角等の異形断面であっても、中空であってもよい。

【0043】

得られるヤーンの繊度は、30〜3000dtexであることが好ましく、500〜2500dtexであることがより好ましい。

また、ポリアミド繊維は、マルチフィラメントが更に撚り合わされたものであることが好ましい。この場合、機械的強度が極めて向上する。

【0044】

上記衝撃吸収ロープは、落下物を受け止める防護体の防護ネットの補強のためのロープや防護ネットを支持する支持ロープ、船舶等の係留ロープ、高所作業用安全ロープ等に好適に用いることができる。

【0045】

次に、本実施形態に係る衝撃吸収ロープの製造方法について説明する。なお、本実施形態においては、ポリアミド繊維としてナイロン6を用いた例を示す。

【0046】

まず、ポリアミド繊維の原料となるポリマーチップを重縮合反応で所望の分子量となるように合成する。

分子量の目安となる上記ポリマーチップの固有粘度は0.6〜1.2dl/gのものが好適に用いられる。

ここで、固有粘度とは、ポリマーの特定良溶媒下での無限希釈における極限粘度を意味する。具体的には、オルソクロロフェノール100mlに対して、糸1.2gの割合で温度100℃で溶解し、オストワルド粘度計を用いて35℃の恒温槽内で測定した値で示される。

固有粘度が0.6dl/g未満であると、固有粘度が上記範囲内にある場合と比較して、分子量が小さくなり過ぎ、十分な強度のポリアミド繊維が得られず、固有粘度が1.2dl/gを超えると、固有粘度が上記範囲内にある場合と比較して、分子量が大きくなり過ぎ、後述する紡糸がし難くなる。

【0047】

次いで、得られたポリマーチップをエクストルーダー等で混練溶融する。このとき、溶融温度は250〜320℃である。

そして、溶融したポリマーを所定の紡糸口金から押出し、適宜温度調節された冷却ゾーンを500〜3000m/分の速度で引き取り、未延伸糸とする。なお、冷却ゾーンは数段に分けられ、室温から300℃程度の温度範囲で設定される。

【0048】

次いで、得られた未延伸糸を巻き取ることなく連続的に延伸工程に供給し、延伸倍率が1.0〜3.5倍となるように延伸した後、熱ローラーで定長熱セットして巻き取ることにより単糸が得られ、この単糸を束ねることによりポリアミド繊維が得られる。

また、ポリアミド繊維の伸度と乾熱収縮率を調整するために、延伸時の予熱温度は60〜100℃、熱セット温度は約150〜240℃に設定することが好ましい。

【0049】

上述したポリアミド繊維の製造において重要な製造条件は、延伸倍率である。

通常、高強度糸を製造する場合には、延伸倍率は3.0〜5.0倍とするが、本発明のポリアミド繊維に必要な特性は、伸度とタフネスであることから、1.0〜3.5倍、より好ましくは1.0〜2.5倍の延伸倍率に調整される。

【0050】

本実施形態に係る衝撃吸収ロープの製造方法においては、ポリアミド繊維を撚り合わせて直径10〜40mm、好ましくは15〜30mmとすることにより衝撃吸収ロープが得られる。

【0051】

ポリアミド繊維の撚り合わせは、複数回の合糸を経ることが好ましい。

また、かかる合糸の少なくとも1回は、その前に撚りを掛けた方向と逆方向に撚りを掛けるものであることが好ましい。

この場合、得られる衝撃吸収ロープの機械的強度が更に向上する。

【0052】

具体的には、上記撚り合わせの方法としては、最初にポリアミド繊維を2〜5本撚り合せ、更に、3〜7本撚り合わせることが好ましい。このとき撚りが戻らないように逆方向に撚りを掛けることが好ましく、このような操作を何回も繰り返すことが特に好ましい。

【0053】

図1は、本実施形態に係る衝撃吸収ロープの製造方法を説明するための説明図である。

ここで、図1を用いて、本実施形態に係る衝撃吸収ロープの製造方法をより具体的に説明すると、まず、0.5〜20dtexの単糸が、100〜1000本の束(ヤーン)となっているポリアミド繊維1を2〜5本撚り合わせてリングヤーンS1を作製し、得られたリングヤーンS1を複数本撚り合わせてロープヤーンS2を作製する。この際、ロープヤーンS2の撚方向はリングヤーンS1作製時と逆方向とする。

このとき、リングヤーンS1の繊度は、1000〜15000dtexであることが好ましく、単糸数としては、200〜5000本であることが好ましい。また、ロープヤーンS2は、3〜7本のリングヤーンS1からなるものであることが好ましい。

【0054】

次に、ロープヤーンS2複数本をロープヤーンS2の撚方向と逆方向に撚り合わせてストランドヤーンS3を作製し、更にストランドヤーンS3複数本をストランドヤーンS3の撚方向と逆方向に撚り合わせて生ロープS4とする。

このとき、ストランドヤーンS3は10〜50本のロープヤーンS2からなるものであることが好ましく、生ロープS4としては2〜5本のストランドヤーンS3からなるものであることが好ましい。

【0055】

そして、得られる生ロープS4を熱処理することによって衝撃吸収ロープ10が得られる。

この場合、衝撃吸収ロープの寸法安定性が増すという利点がある。

このとき、熱処理は、80〜100℃の温度で1〜10分行うことが好ましい。

【0056】

ここで、上記衝撃吸収ロープ10は、各ヤーンの撚数によって、特性が変化する。すなわち、撚数が高くなると、伸度が高くなり衝撃吸収性能が高くなるものの、機械的強度が低下する傾向にある。

また、撚数が高くなるとロープが締まって硬くなる傾向がある。ロープが硬くなりすぎると取扱いにくくなることから、各ヤーンの撚数には適当な範囲がある。

一般に、同じ撚数でも太いヤーン、ロープの方が細いヤーン、ロープよりも撚りが、きつくなる傾向がある。したがって、各ヤーンの撚数は内層ほど高く、外層ほど低く設定することが好ましい。すなわち、リングヤーンS1、ロープヤーンS2、ストランドヤーンS3、生ロープS4の順に撚数を減少させることが好ましい。

そうすると、衝撃が与えられたときに機械的強度を維持しつつ、衝撃吸収ロープ10が有効に伸張して衝撃を吸収する。

【0057】

具体的には、リングヤーンS1の撚数は70〜150T/mであることが好ましく、100〜130T/mであることがより好ましい。

撚数が70より低いと、撚数が上記範囲内にある場合と比較して、伸度が不十分となり、撚数が150より高いと、撚数が上記範囲内にある場合と比較して、強度が低くなってタフネスが不十分となる。

【0058】

リングヤーンS1を撚り合わせるロープヤーンS2の撚数は60〜130T/mであることが好ましく、80〜120T/mであることがより好ましい。

撚数が60より低いと、撚数が上記範囲内にある場合と比較して、同様に伸度が不十分となり、撚数が130より高いと、撚数が上記範囲内にある場合と比較して、タフネスが不十分となる。

【0059】

ロープヤーンS2を撚り合わせるストランドヤーンS3の撚数は20〜100T/mであることが好ましく、40〜90T/mであることがより好ましい。

撚数が20より低いと、撚数が上記範囲内にある場合と比較して、同様に伸度が不十分となり、撚数が100より高いと、撚数が上記範囲内にある場合と比較して、タフネスが不十分となる。

【0060】

ストランドヤーンS3を撚り合わせる生ロープS4の撚数は10〜40T/mであることが好ましく、15〜35T/mであることがより好ましい。

撚数が10より低いと、撚数が上記範囲内にある場合と比較して、ストランドヤーンS3の収束性が悪くなり、撚数が40T/mより高いと、撚数が上記範囲内にある場合と比較して、衝撃吸収ロープ10が硬くなりすぎて取り扱いにくくなる。

【0061】

上記衝撃吸収ロープ10の製造方法において、各ヤーンの撚係数はいずれも、0.5〜3とすることが好ましい。

また、最外層の生ロープS4については、硬くなりすぎることを防止するために撚係数は0.5〜2にすることが好ましい。

【0062】

上記衝撃吸収ロープは、ポリアミド繊維の少なくとも一部に樹脂を含浸させることが好ましい。

この場合、撚戻りが抑制される。また、衝撃吸収ロープに適度の腰を付与でき、取り扱い性が向上する。

【0063】

樹脂含浸の方法としては、ストランドヤーンを製造する時に、一部のロープヤーンに樹脂を含浸させ、樹脂を含浸させたロープヤーンと、樹脂を含浸させていないロープヤーンとを撚り合わせてストランドヤーンを作製することが好ましい。

このとき、ストランドヤーンに占める樹脂を含浸させたロープヤーンの割合は1/3〜1/2とすることが好ましい。

【0064】

かかる樹脂含浸に用いられる樹脂としては、アクリル系樹脂、酢酸ビニル系樹脂、ポリエステル系樹脂等が挙げられる。

【0065】

上記衝撃吸収ロープには、耐候性、耐摩耗性、熱安定性、平滑性等の向上や機能性付与、形態安定性等の目的で、顔料、紫外線吸収剤、樹脂、難燃剤、熱安定剤、油剤、平滑剤、抗菌剤等の成分が含まれていてもよい。

特に、衝撃吸収ロープを屋外で使用する場合には、顔料や紫外線吸収剤を配合することや樹脂を被覆することが有効である。また、ポリアミド繊維を撚糸して衝撃吸収ロープとする場合に油剤を付与すると、摩擦による毛羽や糸切れが抑制できて効果的である。このような各種の添加剤には特に制限はなく、適宜有効と考えられるものを用いればよい。

【0066】

上記衝撃吸収ロープは、落下物を受け止める防護体の防護ネットの補強のためのロープや防護ネットを支持する支持ロープ、船舶等の係留ロープ、高所作業用安全ロープ等に好適に用いることができる。

【0067】

次に、上記衝撃吸収ロープを用いた防護体について説明する。

図2は、本発明に係る防護体の実施形態の一例を示す正面図である。

図2に示すように、本実施形態に係る防護体20は、網目状の合成繊維からなる防護ネット11と、該防護ネット11の周縁に設けられた周縁ロープ12と、防護ネット11を支持する支持ロープ13と、防護ネット11の両側に配置され、支持ロープ13が取り付けられた支柱15と、該支柱15を支持する支持具17とから構成される。

また、上記防護体20においては、支柱15に支持され、防護ネット11の裏面に直線状に取り付けられた3本の補助ロープ18を備える。

【0068】

上記防護体20においては、周縁ロープ12、支持ロープ13及び補助ロープ18に上述した衝撃吸収ロープが用いられている。なお、上記衝撃吸収ロープは、施工される場所で予想される落石等の規模に応じて、機械的強度や伸度、場合によっては本数を調整すればよい。また、防護体20が斜面に設置される場合、補助ロープ18は、谷側に設けられる。

【0069】

周縁ロープ12、支持ロープ13及び補助ロープ18に用いられるそれぞれの衝撃吸収ロープは互いに同一の特性でなくてもよい。また、周縁ロープ12としての衝撃吸収ロープと、支持ロープ13としての衝撃吸収ロープとが一体化された同一のものであってもよい。

【0070】

上記防護体20は、石、土砂、雪等の落下物を防護ネット11で受け止める構造になっている。すなわち、上記防護体20は、落下物があると、周縁ロープ12及び支持ロープ13が伸びることで、防護ネット11が撓み、落下物の落下時の衝撃力が吸収される。

また、上記防護体20においては、補助ロープ18が取り付けられているので、落下物により局所的に防護ネット11が伸びて破断するのが抑制され、落下物による衝撃は補助ロープ18によっても吸収される。なお、かかる補助ロープ18は、防護ネット11の網目に交互に通してもよく、網目を通さず、防護ネット11の下面に接するように防護ネット11と平行に配置してもよい。

【0071】

このように、上記防護体20によれば、合成繊維からなる防護ネット11とポリアミド繊維からなる衝撃吸収ロープが用いられるので、防護体20を軽量化でき、衝撃も十分に軽減できる。

したがって、落石等の衝撃を吸収することができるので、防護体20の部材の破損が抑制される。

また、上記防護体20は、施工が容易であり、重機や専用設備が不要である。また、崖や斜面等の足場が悪いところであっても、施工が可能である。

【0072】

上記防護ネット11としては、金属製や有機繊維製のネットが用いられる。

ここで、本発明の衝撃吸収ロープは機械的特性や衝撃吸収性の他、軽量という特徴も有するので、金属製ネットよりも一般に軽量な有機繊維製ネットと組み合わせることにより、その特徴が更に活かせ、施工性や安全性に効果を発揮する。

【0073】

上記有機繊維としては、特に限定はないが、落石等を受け止めるためには高強度で高弾性な素材が適しており、ポリエチレンやポリプロピレン等のポリオレフィン、ポリアリレート、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリブチレンテレフタレート等のポリエステル、ポリアミド6、ポリアミド11、ポリアミド12、ポリアミド46、ポリアミド66等のポリアミド、ポリパラテレフタルアミド、ポリメタテレフタルアミド等のアラミド、ポリベンゾオキサゾール、炭素繊維等が挙げられる。これらは単独で用いても、2種類以上を混合して用いてもよい。

【0074】

防護ネット11は、編み構成にも特に限定はなく、結節タイプ、無結節タイプのいずれであってもよい。

防護ネット11の形状、網目の大きさ(目合い)、太さには限定はなく、設置される場所で予想される落石等の規模に応じて、適宜決定してよい。

【0075】

上記支柱15は、施工される場所で予想される落石の規模に応じて強度や構造等が適宜設計される。

例えば、コンクリート製支柱、コンクリートと鋼管で構成される構造体を基礎コンクリートや地中に埋設したもの等が挙げられる。また、落石の規模が比較的低いと予想される場合には、自然の立木を支柱として利用してもよい。

【0076】

上記支持具17としては、従来のものが適宜用いられる。

防護体20は、軽量であるために、支持具17を必ずしも頑強なものにする必要はないが、安全性向上の観点から、ワイヤーロープ等のように頑強なものとしてもよい。

【0077】

上記防護体20は、図示しない緩衝具を備えていてもよい。

かかる緩衝具としては、繊維製のロープを用いることが好ましい。

ロープ用の繊維としてはポリアミド繊維、ポリエステル繊維、塩化ビニル繊維、ポリプロピレン繊維等の合成繊維や麻等の天然繊維等が挙げられる。

【0078】

本実施形態に係る防護体20によれば、上述したように、防護体20を軽量化でき、衝撃吸収ロープを用いることで、衝撃を軽減できる。このため、施工が容易であり、重機や専用設備が不要である。また、崖や斜面等の足場が悪いところであっても、施工が可能である。

また、上述した衝撃吸収ロープを用いているので、落石等の衝撃を吸収することができ、防護体20の部材の破損が抑制される。

さらに、上述した衝撃吸収ロープが軽く作業性に優れているため、落石等で損傷したロープを交換することが容易であり、損傷しているかどうかも永久変形がどの程度生じているかにより容易に確認可能であるため、適宜のメンテナンスと早めの部材交換が可能である。よって、高いレベルで防護体20の性能を維持することができる。

【実施例】

【0079】

以下、実施例及び比較例に基づいて本発明をより具体的に説明するが、本発明は以下の実施例に限定されるものではない。

【0080】

(実施例1)

伸度が100%、タフネスが350%・cN/dtex、繊度が1400dtexのポリアミド繊維3本をS撚方向に120T/mで撚り合わせてリングヤーンとし、このリングヤーン4本をZ撚方向に110T/mで撚り合わせてロープヤーンを作製した。さらに得られたロープヤーン30本をS撚方向に50T/mで撚り合わせてロープストランドを作製した。この時ロープヤーンには、あらかじめポリエステル系の樹脂を乾燥後重量で1重量%となるように含浸させた。このロープストランド3本をZ撚方向に20T/mで撚り合わせて繊維ロープとした。これを80℃で予熱し、100℃で熱処理して直径20mmのロープAを得た。

【0081】

(実施例2)

伸度が50%、タフネスが250%・cN/dtex、繊度が1400dtexのポリアミド繊維を用いたこと以外は、実施例1と同様にして、直径20mmのロープBを得た。

【0082】

(比較例1)

伸度が20%、タフネスが182%・cN/dtex、繊度が1400dtexのポリアミド繊維を用いたこと以外は、実施例1と同様にして、直径20mmのロープCを得た。

【0083】

(比較例2)

帝人ファイバー社製のポリエステル繊維(P949ML、繊度2110dtex)3本を撚り合わせてリングヤーンとしたこと以外は実施例1と同様にして、直径22mmのロープDを得た。

【0084】

(比較例3)

大綱社製の金属ワイヤーロープ(6×7(JIS規格品)、10mm径、強力52kN)をロープEとして用いた。

【0085】

(比較例4)

ロープヤーン150本を撚り合わせてロープストランドを作製したこと以外は実施例1と同様にして、直径44mmのロープFを得た。

【0086】

(評価方法)

実施例1,2及び比較例1,2で得られたロープA〜Dを次の測定方法に基づいて評価した。

【0087】

(1)ロープ強伸度(強度及び伸度)

A&D社製のテンシロン試験機を用いて、JIS L 2707(ポリエステルロープ)に準拠して測定した。得られた結果を表1に示す。

【0088】

(2)沸水収縮率

JIS L 1013における熱水収縮率:枷収縮率A法に準拠し測定した。すなわち検尺機で糸を10回転巻き取り、枷を作製する(n数は3)。そして、糸繊度(dtex)×(9/10)×20×1/30の初荷重(g)をかけて枷の長さを読み取る。なお、これは総繊度(de)の(1/30)荷重に該当する。次に、枷をガーゼに巻いて、沸騰水中で30分間処理した後に取り出す。枷を乾燥後に実験室・室温下で1晩放置し、その後、沸騰水処理前と同荷重をかけて枷の長さを再度測定する。そして、これらの差から収縮率を算出した。得られた結果を表1に示す。なお、表1中、ロープ構成糸特性とは、加工後のロープA〜Dを分解し、構成する糸の特性を測定したものである。

【0089】

(3)20%伸長時からの回復率

糸にマジックで一定長(100mm)の印を付ける。室温下、引張試験機で糸を20%伸張する(100→120mm)。引張試験機から糸を取り外し、実験室・室温下で1晩(16時間)放置する。上記一定長(100mm)の長さを再測定し、伸長時からの回復率を算出した。

【0090】

(4)衝撃荷重テスト

安定した場所に水平に固定した架台の下部にひずみ計を設置する。ひずみ計にさつま結び等を用いてロープA〜Dの一方の端部をしっかり固定する。ロープA〜Dの他方の端部に2tの重錘を同様に固定する。ロープA〜Dの試験長は10mに調整する。ロープA〜Dがひずみ計から自然に垂れ下がった高さから、クレーン等を用いて重錘を1m持ち上げて落下させる(エネルギー量20kJ)。その際にひずみ計で計測された値を衝撃荷重とした。得られた結果を表1に示す。表中、ロープ伸びの「初期」は直後の、「最終」は室内にて室温(25℃)にて一晩(16時間)放置後にロープの伸び(%)を測定したものである。

【0091】

(5)衝撃テスト

図3の(a)及び(b)は、衝撃テストの概要を示す図である。

図3に示すように、3m×2mサイズのポリエステル製ネット21を地面と水平になるように配置し、最外部の網目にロープA〜Dを周縁ロープ22として通した。

そして、ポリエステル製ネット21の四隅にあたる部位の周縁ロープ22をひずみ計23を通じて架台25に固定した。

このポリエステル製ネット21の中心部に上方2mの高さより1tの重錘26を落下させた(エネルギー量20kJ)。このときのロープA〜Dの状態を観察し、ひずみ計23にかかる荷重を計測した。得られた結果を表1に示す。表中、ロープ伸びの「初期」は直後の、「最終」は室内にて室温(25℃)にて一晩(16時間)放置後にロープの伸び(%)を測定したものである。

【0092】

(結果)

実施例1のロープAは、軽量であるばかりではなく柔軟で扱い易く作業性に優れたものであった。このロープの20%伸長時からの回復率は75%であった。

また、衝撃荷重テストや衝撃テストの実施直後は、ロープは長さが17〜32%伸びていたが、その後伸張回復して最終的な永久変形は7〜14%であった。ロープには切断もなく、耐衝撃性に優れたものであった。

【0093】

実施例2のロープBは、軽量であるばかりではなく柔軟で扱い易く作業性に優れたものであった。このロープの20%伸長時からの回復率は60%であった。

また、衝撃荷重テストや衝撃テストの実施直後は、ロープは長さが10〜20%伸びていたが、その後伸張回復して最終的な永久変形は5〜8%であった。ロープには切断もなく、耐衝撃性に優れたものであった。

【0094】

比較例1のロープCは、20%伸長時からの回復率が46%であった。

また、実施例1,2のロープよりも強力が高いにもかかわらず、衝撃荷重テストを行った結果、ひずみ計で計測された荷重は加えた衝撃荷重とさほど変わらず、衝撃力をあまり吸収していなかった。

さらに、このロープを用いて衝撃テストを行った結果、衝撃が緩和されることなくポリエステル製ネットに伝わり、ネットが破断した。

【0095】

比較例2のロープDは、軽量であるばかりではなく柔軟で扱い易く作業性に優れたものであった。このロープの20%伸長時からの回復率は30%であった。

また、衝撃荷重テストや衝撃テストの実施直後は、ロープは長さが15〜22%伸びていた。伸張回復後の最終的な永久変形は14〜21%であり、十分な伸長回復性能を有するものではなかった。

【0096】

比較例3のロープEは、衝撃荷重テストを行った結果、ひずみ計で計測された荷重は加えた衝撃荷重と同じ20kJであり、衝撃力を全く吸収していなかった。また、この金属ワイヤーロープを用いて衝撃テストを行った結果、衝撃が直接ポリエステル製ネットに伝わり、ネットが破断した。

【0097】

比較例4のロープFは、柔軟ではあったが重く、作業性に劣るものであった。このロープの20%伸長時からの回復率は69%であった。

【0098】

〔表1〕

【0099】

表1より、実施例1,2のロープA,Bは、優れたタフネス(強度×伸度)を有しているために衝撃荷重の2割以上を吸収し、ネット破断も有効に防止していることがわかった。また、20%伸長時からの回復率が高く、衝撃荷重テストや衝撃テスト後の伸張回復性能も高いものであった。このことから、本発明の衝撃吸収ロープによれば、軽量でありながら、機械的強度に優れ、伸張回復性能に優れることから、繰り返し使用が可能であることが確認された。

【0100】

なお、実施例1及び2における衝撃吸収ロープは、各ヤーンの撚数が内層ほど高く、外層ほど低く設定されている。本発明者は、こうすることにより、衝撃が与えられたときに機械的強度を維持しつつ、衝撃吸収ロープ10が有効に伸張して衝撃を吸収できることを事前に確認している。

【符号の説明】

【0101】

1・・・ポリアミド繊維

10・・・衝撃吸収ロープ

11・・・防護ネット

12,22・・・周縁ロープ

13・・・支持ロープ

15・・・支柱

17・・・支持具

18・・・補助ロープ

20・・・防護体

21・・・ポリエステル製ネット

23・・・ひずみ計

25・・・架台

26・・・重錘

S1・・・リングヤーン

S2・・・ロープヤーン

S3・・・ストランドヤーン

S4・・・生ロープ

【特許請求の範囲】

【請求項1】

ポリアミド繊維を撚り合わせてなる直径10〜40mmの衝撃吸収ロープであって、

前記ポリアミド繊維の伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%である衝撃吸収ロープ。

【請求項2】

20%伸張時からの回復率が50〜100%である請求項1記載の衝撃吸収ロープ。

【請求項3】

前記ポリアミド繊維が0.5〜20dtexの単糸100〜1000本から構成されるマルチフィラメントである請求項1記載の衝撃吸収ロープ。

【請求項4】

前記マルチフィラメントが更に撚り合わされている請求項3記載の衝撃吸収ロープ。

【請求項5】

前記ポリアミド繊維がナイロン6又はナイロン66である請求項1〜4のいずれか一項に記載の衝撃吸収ロープ。

【請求項6】

強度が30〜100kN、伸度が50〜300%である請求項1〜5のいずれか一項に記載の衝撃吸収ロープ。

【請求項7】

長さを10mとし、一端を固定して長手方向の他端に20kJの衝撃力を付与した場合、一端が受ける衝撃荷重が16kN以下である請求項1〜6のいずれか一項に記載の衝撃吸収ロープ。

【請求項8】

落下物を受け止める防護体に用いられる請求項1〜7のいずれか一項に記載の衝撃吸収ロープ。

【請求項9】

伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%、20%伸張時からの回復率が50〜100%のポリアミド繊維を撚り合わせ、直径10〜40mmとする衝撃吸収ロープの製造方法。

【請求項10】

前記ポリアミド繊維を複数回の合糸を経て撚り合わせたものであり、

該合糸の少なくとも1回は、その前に撚りを掛けた方向と逆方向に撚りを掛けるものである請求項9記載の衝撃吸収ロープの製造方法。

【請求項11】

伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%であるポリアミド繊維を撚り合わせてリングヤーンを作製し、該リングヤーンを複数本撚り合わせてロープヤーンを作製し、該ロープヤーン複数本をロープヤーンの撚方向と逆方向に撚り合わせてストランドヤーンを作製し、ストランドヤーン複数本をストランドヤーンの撚方向と逆方向に撚り合わせて生ロープとし、生ロープを熱処理することによって直径10〜40mmとする衝撃吸収ロープの製造方法。

【請求項1】

ポリアミド繊維を撚り合わせてなる直径10〜40mmの衝撃吸収ロープであって、

前記ポリアミド繊維の伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%である衝撃吸収ロープ。

【請求項2】

20%伸張時からの回復率が50〜100%である請求項1記載の衝撃吸収ロープ。

【請求項3】

前記ポリアミド繊維が0.5〜20dtexの単糸100〜1000本から構成されるマルチフィラメントである請求項1記載の衝撃吸収ロープ。

【請求項4】

前記マルチフィラメントが更に撚り合わされている請求項3記載の衝撃吸収ロープ。

【請求項5】

前記ポリアミド繊維がナイロン6又はナイロン66である請求項1〜4のいずれか一項に記載の衝撃吸収ロープ。

【請求項6】

強度が30〜100kN、伸度が50〜300%である請求項1〜5のいずれか一項に記載の衝撃吸収ロープ。

【請求項7】

長さを10mとし、一端を固定して長手方向の他端に20kJの衝撃力を付与した場合、一端が受ける衝撃荷重が16kN以下である請求項1〜6のいずれか一項に記載の衝撃吸収ロープ。

【請求項8】

落下物を受け止める防護体に用いられる請求項1〜7のいずれか一項に記載の衝撃吸収ロープ。

【請求項9】

伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%、20%伸張時からの回復率が50〜100%のポリアミド繊維を撚り合わせ、直径10〜40mmとする衝撃吸収ロープの製造方法。

【請求項10】

前記ポリアミド繊維を複数回の合糸を経て撚り合わせたものであり、

該合糸の少なくとも1回は、その前に撚りを掛けた方向と逆方向に撚りを掛けるものである請求項9記載の衝撃吸収ロープの製造方法。

【請求項11】

伸度が50〜200%、タフネスが200〜400%・cN/dtex、沸水収縮率が5〜8%であるポリアミド繊維を撚り合わせてリングヤーンを作製し、該リングヤーンを複数本撚り合わせてロープヤーンを作製し、該ロープヤーン複数本をロープヤーンの撚方向と逆方向に撚り合わせてストランドヤーンを作製し、ストランドヤーン複数本をストランドヤーンの撚方向と逆方向に撚り合わせて生ロープとし、生ロープを熱処理することによって直径10〜40mmとする衝撃吸収ロープの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−47070(P2011−47070A)

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願番号】特願2009−195685(P2009−195685)

【出願日】平成21年8月26日(2009.8.26)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成23年3月10日(2011.3.10)

【国際特許分類】

【出願日】平成21年8月26日(2009.8.26)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]