衝撃吸収部材

【課題】衝撃吸収部材が衝突エネルギを効率良く吸収しながら潰れていくようにする。特に衝撃吸収部材の重量効率を高める。

【解決手段】衝撃吸収部材1は、断面形状が略十字状の凹多角形である筒状本体部5を備え、該筒状本体部5の相隣る凸角部5a,5a間の壁は、中央に筒軸方向に延びる稜角部5cを有する断面略V字状の凹形状に形成されている。

【解決手段】衝撃吸収部材1は、断面形状が略十字状の凹多角形である筒状本体部5を備え、該筒状本体部5の相隣る凸角部5a,5a間の壁は、中央に筒軸方向に延びる稜角部5cを有する断面略V字状の凹形状に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両等の構造物に外力が加わったときの衝撃を吸収する衝撃吸収部材に関する。

【背景技術】

【0002】

車両には、車両同士の衝突時や、運転操作ミスによる建造物への衝突時における乗員の安全確保や車体損傷の軽減を目的として衝撃吸収部材が備えられている。その代表的なものとして、車両のバンパ内側に設けられたバンパレインフォースメントと車体のサイドフレーム端部との間に設けられるクラッシュカン(「クラッシュボックス」ともいう。)がある。

【0003】

上記衝撃吸収部材は、一般にはスチール材によって形成され、車両の正突時やオフセット衝突時に蛇腹状に座屈変形しながら車両前後方向に潰れていく過程で衝突エネルギを吸収する。そのために、従来のスチール材よりなるクラッシュカンは、車両内側と車両外側の両断面コ字形状部材を接合することにより、内部が中空になった筒状に形成されている。また、クラッシュカンの閉断面形状を十字状の凹多角形やダルマ形にすることや、クラッシュカンの内側壁面及び外側壁面にビードを設けることも知られている。例えば、特許文献1には、スチール材よりなる断面十字形状の凹多角形クラッシュカンが記載されている。

【0004】

また、クラッシュカンをアルミニウム合金製とする試みも知られている。例えば、特許文献2には、アルミニウム合金押出材よりなる中空矩形断面の衝撃吸収部材において、その壁部に軸方向に延びる断面コ字状の凸部を設けることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−70038号公報

【特許文献2】特開2002−12165号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

衝撃吸収部材に衝突荷重が加わると、この衝撃吸収部材が衝突荷重に対して突っ張るため、最初の座屈を生ずるまでは車体側が受ける荷重が高くなっていき、その後に座屈を生ずることに伴って荷重が低下する所謂初期ピークが現れる。この最初の座屈によってクラッシュカン全体が一気に潰れた破壊状態になると、その後は衝撃吸収部材による衝突エネルギーの吸収効果が得られず、当該衝撃吸収部材を設けた構造物が受けるダメージが大きくなる。よって、衝撃吸収部材は、次から次に座屈を繰り返して潰れていくことが望ましい。

【0007】

ところで、衝撃吸収部材の重量とエネルギー吸収効率とは略正の相関関係にある(重くなるほど吸収効率が高くなる)が、車両等においては、重量を抑えたままで十分なエネルギー吸収性能をもつこと、すなわち、重量効率の良好な衝撃吸収部材が求められる。ここに、重量効率とは、空間体積(衝撃吸収部材が空間に占める大きさ)を一定にした場合の重量当たりのエネルギー吸収量である。

【0008】

そこで、本発明は、衝撃吸収部材に衝突荷重が加わったときに、衝撃吸収部材が衝突エネルギを効率良く吸収しながら潰れていくようにする、特に衝撃吸収部材の重量効率を高めることを課題とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するために、衝撃吸収部材を構成する筒状本体部の断面形状を略十字状の凹多角形にし、さらに、その相隣る凸角部間の壁を断面略V字形の凹形状に形成した。

【0010】

すなわち、ここに提示する衝撃吸収部材は、断面形状が略十字状の凹多角形である筒状本体部を備え、該筒状本体部の筒軸方向に圧縮変形することによって衝撃を吸収するものであって、

上記筒状本体部の略十字状凹多角形の4つの凸部のうちの少なくとも一つの凸部の先端壁は、断面略V字状の凹形状に形成されていることを特徴とする。

【0011】

衝撃吸収部材に荷重が加わったときに筒状本体部に生ずる座屈は、荷重が限界値に達したときに、筒状本体部の壁が横方向(筒軸に直交する方向)に変形をおこす現象である。

【0012】

筒状本体部が断面略十字状の凹多角形であるときは、外方に突出した4つの凸部のうちの一方の相対する凸部各々に外方向の力が働くときは、他方の相対する凸部各々には内方向の力が働く。凸部が外方向又は内方向に変形して座屈したとき、その座屈部に車両前後方向において隣接する部位では、凸部に逆方向(内方向又は外方向)に変形する力が働く。そのため、筒状本体部は、一方の相対する凸部が外方向に変形し、他方の相対する凸部が内方向に変形する第1の座屈変形パターンと、一方の相対する凸部が内方向に変形し、他方の相対する凸部が外方向に変形する第2の座屈変形パターンとが、筒軸方向において交互に現れて、蛇腹状に折り畳まれたように変形していく。

【0013】

そうして、本発明の場合、上記凸部の先端壁(相隣る凸角部間の壁)が略V字状の凹形状に形成されているから、つまり、該凸部先端壁に筒軸方向に延びる稜線が形成されているから、エネルギー吸収量が増大する。ここに、凸部先端壁を略V字状の凹形状にすると、該先端壁を平坦にしている場合に比べて衝撃吸収部材の重量が増える。しかし、稜線を形成した場合と単に壁厚を厚くした場合とを比べると、重量の増える量が同じであれば、稜線によるエネルギー吸収量の増大効果の方が大きいから、前者の方が重量効率が高くなる。

【0014】

しかも、上記凸部先端壁が略V字状の凹形状に形成されても、そのことが上述の略十字状凹多角形が呈する上記第1の座屈変形パターンと第2の座屈変形パターンとが交互に現れる蛇腹状の折畳み変形を阻害することはないから、初期ピークが過度に増大することはなく、衝突エネルギーの効果的な吸収が図れる。

【0015】

好ましいのは、上記筒状本体部の少なくとも一つの角部に隅肉が設けられて該角部が厚くなっていることである。角部が厚くなることによって若干の重量増を招くものの、角部の厚肉化によるエネルギー吸収量の増大効果が大きいから、重量効率の増大に有利になる。

【0016】

好ましいのは、上記筒状本体部の内部に、略十字状凹多角形の4つの凹角部のうちの軸心を挟んで向かい合う凹角部同士を結んで筒軸方向に延びる板状リブを備えていることである。これにより、上述の第1の座屈変形パターンと第2の座屈変形パターンとが交互に現れる蛇腹状の折畳み変形を阻害することなく、エネルギー吸収量を増大させることができる。このため、必要なエネルギー吸収量を確保しながら、筒状本体部の周壁の薄肉化を図ることが可能になり、重量効率の増大に有利になる。

【0017】

好ましいのは、上記筒状本体部の周壁に、筒軸方向の圧縮に対する強度が部分的に低くなった脆弱部が設けられていることである。これにより、初期ピークが大きく立ち上がることを避けることができ、衝撃吸収性が良くなる。

【0018】

衝撃吸収部材は、アルミニウム合金、マグネシウム合金等の軽合金製であっても鋼製であってもよく、その材質は問わないが、アルミニウム合金のダイカスト鋳造によって成形することが好ましい。

【0019】

すなわち、凸部先端壁に上述の略V字状の凹形状を形成しても、角部の厚肉化を図っても、或いは板状リブを設けても、当該筒状本体部に筒軸方向のアンダーカットをつくることにはならない。また、脆弱部に関しても、アンダーカットができないように設けることができる。よって、型構成を複雑にすることなく、上記筒状本体部をアルミニウム合金のダイカスト鋳造によって形成することができる。すなわち、そのダイカスト鋳造は上型と下型とからなる単純な金型で実施することができる。そして、筒状本体部をアルミニウム合金製とすることによって、衝撃吸収部材の軽量化が図れ、重量効率の増大に有利になる。

【0020】

本発明に係る衝撃吸収部材は、車両の前後方向に延びるサイドフレームの端部と車両前端又は後端を車幅方向に延びるバンパレインフォースメントとの間に、上記筒状本体部の筒軸を車両前後方向に配向して設けるクラッシュカンとすることができる。これにより、重量当たりの衝撃エネルギー吸収性能を高めることができ、車両の軽量化に有利になる。

【発明の効果】

【0021】

本発明によれば、衝撃吸収部材の筒状本体部が断面略十字状の凹多角形と形成され、該筒状本体部の少なくとも一つの凸部の先端壁が断面略V字状の凹形状に形成されているから、筒軸方向に延びる稜線が増えることによって、大きな重量増を招くことなく、エネルギー吸収量を増大させることができ、しかも、初期ピークを過度に増大させることなく、断面略十字状の凹多角形による衝突エネルギの効果的な吸収が図れる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係る車両前部の車体構造を示す平面図である。

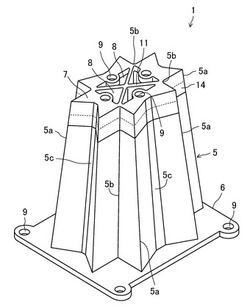

【図2】実施例1に係る衝撃吸収部材の斜視図である。

【図3】同衝撃吸収部材を基端側から視た斜視図である。

【図4】同衝撃吸収部材の横断面図である。

【図5】同衝撃吸収部材の脆弱部を示す縦断面図である。

【図6】衝撃吸収部材の脆弱部の他の冷を示す縦断面図である。

【図7】CAE解析の概要を示す正面図である。

【図8】比較例に係る筒状本体部の斜視図である。

【図9】実施例2に係る筒状本体部の斜視図である。

【図10】比較例に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図11】実施例2に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図12】実施例3に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図13】実施例4に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図14】実施例5に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図15】実施例6に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図16】実施例7に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図17】実施例8に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図18】実施例1に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図19】隅肉を有する角部のCAE上の扱いを示す説明図である。

【図20】比較例及び実施例2〜5の荷重−変位特性を示すグラフ図である。

【図21】比較例及び実施例2〜5の重量効率(重量当たりのエネルギー吸収量)を示すグラフ図である。

【図22】比較例及び実施例1,2,6〜8の荷重−変位特性を示すグラフ図である。

【図23】比較例及び実施例1,2,6〜8の重量効率を示すグラフ図である。

【発明を実施するための形態】

【0023】

以下、本発明を実施するための形態を図面に基づいて説明する。以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0024】

図1は本発明に係る衝撃吸収部材1を設けた車両前部の車体構造を示す。同図において、2は車両左右をそれぞれ前後方向に延びるフロントサイドフレーム(同図には片側のみを示す)、3は車幅方向に延びるバンパレインフォースメント(バンパビーム)である。衝撃吸収部材1は左右各々のフロントサイドフレーム2の前端とバンパレインフォースメント3の両端部各々とを連結するように設けられている。

【0025】

フロントサイドフレーム2は、車両前後方向に延びる閉断面構造体であって、車幅方向内側のインナメンバ2aと、車幅方向外側のアウタメンバ2bとを接合して構成されている。このフロントサイドフレーム2の前端面には板面を前方に向けた取付プレート4が固定されている。バンパレインフォースメント3は、フロントメンバ3aとリヤメンバ3bとを接合して構成されている。このバンパレインフォースメント3にバンパフェイス(図示省略)が取り付けられる。図1において、21は前輪、22はエンジンである。

【0026】

図2〜図5は実施例1に係るアルミニウム合金ダイカスト鋳造による衝撃吸収部材1を示す。この衝撃吸収部材1は、閉断面構造の筒状本体部5を備えていて、この筒状本体部5が筒軸方向に圧縮変形することによって衝撃を吸収するものである。

【0027】

図2,3に示すように、筒状本体部5の基端には接合フランジ6が設けられている。この接合フランジ6の四隅にはボルト孔9が形成されている。このボルト孔9によって衝撃吸収部材1の基端がフロントサイドフレーム2の前端の取付プレート4に結合される。筒状本体部5の先端には壁7が設けられている。この壁7の中央には衝撃吸収部材1の軽量化のための軽量孔8が開口し、その周囲にボルト孔9が開口している。このボルト孔9によって衝撃吸収部材1の先端がバンパレインフォースメント3に結合される。

【0028】

筒状本体部5は、8つの凸角部5aと4つの凹角部5bとを有する断面略十字形状の凹多角形に形成され、且つ接合フランジ6側から先端側に向かって先細のテーパーに形成されている。また、本例の場合、フロントサイドフレーム2の断面が上下に長くなっている関係上、筒状本体部5の断面形状は正凹多角形ではなく、縦長になっており、その縦横比(長径/短径)は略13/10である。この縦横比は例えば11/10から15/10の範囲とすることができる。

【0029】

そうして、図4にも示すように、筒状本体部5の相隣る凸角部5a,5a間の壁、つまり、十字状に配置された4つの凸部10の先端壁は、その中央に筒軸方向に延びる稜角部5cを有する断面略V字状の凹形状に形成されている。さらに、筒状本体部5の内部には、4つの凹角部5bを結んで筒軸方向に延びる板状のクロスリブ11が設けられている。なお、クロスリブ11に代えて、筒状本体部5の軸心を挟んで向かい合う一対の凹角部5b,5b同士のみを結ぶ板状リブを設けるようにしてもよい。

【0030】

筒状本体部5の各凸角部5aの内側には隅肉12が設けられて、該凸角部5aが筒壁の平坦部よりも厚くなっている。さらに、4つの凸部10の先端壁中央の稜角部5cの外側にも隅肉13が設けられて、該稜角部5cが筒壁の平坦部よりも厚くなっている。

【0031】

また、図2,3に示すように、筒状本体部5の周壁の先端近傍には、筒軸方向の圧縮に対する強度が部分的に低くなった脆弱部14が設けられている。この脆弱部14は、図5に示すように、周壁の厚さを部分的に薄くしてなるものであって、周壁全周にわたって周方向に連続する帯状に設けられている。

【0032】

なお、脆弱部14に関しては、図6(a)に示すように、周壁の厚さを変えることなく途中で外側へ屈曲させてなる脆弱部14a、図6(b)に示すように、周壁の厚さを変えることなく途中で内側へ屈曲させてなる脆弱部14b、図6(c)に示すように、周壁の内面側を凹ませてなる脆弱部14c、図6(d)に示すように、周壁の外面側を凹ませてなる脆弱部14dなど、様々な態様で設けることができる。

【0033】

<衝撃吸収部材の衝撃エネルギー吸収特性>

以下、本発明の実施例及び比較例に係る衝撃吸収部材の筒状本体部が有する衝撃エネルギー吸収特性をCAE(Computer Aided Engineering)解析に基いて説明する。

【0034】

[解析方法の概要]

図7は解析方法の概要を示す。解析試験は単純軸圧縮であり、解析モデル(筒状本体部のシェルモデル)の基端を台座に配置した状態(完全拘束)で、上方から筒軸方向に圧縮荷重Fを2m/秒の速度で付加するようにした。そして、解析モデルに板厚データ、材料強度データ、機械的特性等を与えた上で、上記圧縮荷重Fによるモデル各部の変形量を算出した。筒状本体部の材料はAl−1.5Mn系のアルミニウム合金(Cu;<0.05,Mg;0.2〜0.5,Si;<0.1,Mn;1.4〜1.6,Fe;0.4〜0.7,Ti;0.1〜0.2,残;Al(以上は質量%))とした。解析ソルバーにはLS−DYNAを用いた。

【0035】

[比較例]

図8は比較例に係る筒状本体部5A(解析モデル)を示す(図10参照)。この筒状本体部5Aは、断面形状が十字状の凹多角形であり、その先端は壁7Aで閉じられ、基端は開口している。筒状本体部5Aの先端から12mmの部位に薄肉にした幅12mmの帯状脆弱部14Aが設けられている。先端壁7Aの厚さは5mm、脆弱部14Aを除く周壁の厚さは3mm、脆弱部14Aの厚さは2mmとした。

【0036】

[実施例2]

図9は実施例2に係る筒状本体部5B(解析モデル)を示す(図11参照)。筒状本体部5Bの十字状に配置された4つの凸部10Bの先端壁が断面略V字状の凹形状に形成されている点が比較例と異なり、他は比較例と同じである。同図において、14Bは脆弱部である。各凸部10Bの凹形状の最大深さdは、凸部10Bの突出量tの1/2とした。実施例2は凸部10Bの先端壁を凹形状にしたことによって比較例2よりも重量が増大している。

【0037】

[実施例3]

図12に示すように、実施例3に係る筒状本体部(解析モデル)は、長径側の両凸部先端壁が平坦に形成されている点が実施例2と異なり、他は実施例2と同じである。実施例3は長径側の両凸部先端壁を平坦にしたことによって実施例2よりも重量が軽くなっている。

【0038】

[実施例4]

図13に示すように、実施例4に係る筒状本体部(解析モデル)は、短径側の両凸部先端壁が平坦に形成されている点が実施例2と異なり、他は実施例2と同じである。実施例4は短径側の両凸部先端壁を平坦にしたことによって実施例2よりも重量が軽くなっているが、実施例3よりは若干重くなっている。

【0039】

[実施例5]

図14に示すように、実施例5に係る筒状本体部(解析モデル)は、短径側の両凸部先端壁が断面略V字状の凸形状に形成されている点が実施例2と異なり、他は実施例2と同じである。実施例5は短径側の両凸部先端壁を凸形状にしたことによって重量が軽くなっている。

【0040】

[実施例6]

図15に示すように、実施例6に係る筒状本体部(解析モデル)は、8つの凸角部(図4の凸角部5a参照)及び4つの凸部先端壁中央の稜角部(図4の稜角部5c参照)が筒壁の平坦部の厚さ(3mm)よりも厚く(4mm)に形成されている点が実施例2と異なり、他は実施例2と同じである。実施例6は稜角部を厚くしたことによって実施例2よりも重量が増大している。

【0041】

[実施例7]

図16に示すように、実施例7に係る筒状本体部(解析モデル)は、8つの凸角部(図4の凸角部5a参照)及び4つの凸部先端壁中央の稜角部(図4の稜角部5c参照)の厚さを4mm、筒壁の平坦部の厚さを2.5mmにした点が実施例2と異なり、他は実施例2と同じである。実施例7は筒壁の平坦部を薄くしたことによって実施例6よりも重量が軽くなっている。

【0042】

[実施例8]

図17に示すように、実施例8に係る筒状本体部(解析モデル)は、先細テーパーに形成されている点が実施例7と異なり、他は実施例7と同じである。本例の筒状本体部の長径側は、基端長さが130mm、先端長さが100mm、短径側は、基端長さが100mm、先端長さが70mmである。実施例8は先細テーパーにすることによって実施例7よりも重量を軽くしている。

【0043】

[実施例1]

図18に示すように、実施例1(図2〜図5)に係る筒状本体部(解析モデル)は、クロスリブ(図4の符号11参照)を備えている点が実施例8と異なり、他は実施例8と同じである。クロスリブの厚さは3mmである。実施例1はクロスリブによって実施例8よりも重量が増大している。

【0044】

ここに、実施例1及び実施例5〜実施例7各々の凸角部及び凸部先端壁の稜角部のCAE上の扱いは、図19に示すとおりである。すなわち、同図右に示す実物の隅肉を備えた角部を、CAE上では、同図左に示すように3mm×4mmの2つの矩形部を有する角部として扱って(面積等価で置き換えて)解析している。この場合、(1/2)×a2×sinθ=3×4×2であり、θ=55度であれば、a=7.68mmになる。

【0045】

[解析結果]

単軸圧縮時の比較例に係る衝撃吸収部材の挙動を示す図10と、実施例に係る衝撃吸収部材の挙動を示す図11〜図18とを比較してみると、実施例では、先端側が潰れても基端側の未押潰部に凸部先端壁のV型稜角部が残っており、この稜角部が押潰の抵抗になっていることがわかる。

【0046】

図20は比較例及び実施例2〜5の荷重−変位特性を示す。同図によれば、実施例2〜4は比較例よりも初期ピークが少し高くなっているものの、その後の荷重値の大きな低下はなく、比較的高い荷重値を保った状態で変位が進んでいる。

【0047】

図21は比較例及び実施例2〜5の重量効率(重量当たりの衝撃エネルギー吸収量)を示す。実施例2〜5はいずれも比較例より重量効率が高くなっている。これは、筒状本体部の凸部先端壁に稜角部を設けたことによる効果である。実施例3と実施例4とを比べると、長径側の凸部先端壁に稜角部を設けた実施例4の方が重量効率が高い。従って、筒状本体部の断面形状の縦横比が1よりも大である場合、長径側及び短径側のいずれか一方の凸部先端壁を凹形状にするときは、長径側の凸部先端壁を凹形状にすることが好ましいということができる。

【0048】

実施例5は長径側の凸部先端壁を凹形状にする一方、短径側の凸部先端壁を凸形状にしたものである。これにより、実施例5では、実施例4に比べて重量は小さくなっているが、重量効率をみると、実施例4よりも低くなっている。従って、凸部先端壁を凸形状にすることは軽量化には有利であっても、衝撃エネルギーの吸収には不利になることがわかる。

【0049】

図22は比較例及び実施例1,2,6〜8の荷重−変位特性を示す。実施例1,6〜8は、初期ピーク後の荷重値の大きな低下はなく、比較的高い荷重値を保った状態で変位が進んでいる。先細テーパーの実施例8は初期ピークが比較例と同程度に低くなっている。これから、筒状本体部を先細テーパにすることによって初期ピークを下げて衝撃を緩和できることがわかる。実施例1は、同じく先細テーパーであるが、クロスリブを有することから初期ピークが高くなっている。但し、その後の荷重値の大きな低下はない。クロスリブを設けると、初期ピークが高めに出るが、これをできるだけ抑えるために、クロスリブを設ける場合は先細テーパーを採用することが好ましい。

【0050】

図23は比較例及び実施例1,2,6〜8の重量効率を示す。凸角部及び稜角部を厚くした実施例6は実施例2よりも重量効率が若干高くなっている。凸角部及び稜角部を厚くし且つ平坦部を薄くした実施例7は実施例6よりも更に重量効率が高くなっている。このことから、凸角部及び稜角部を厚くすると、重量効率を落とすことなく、平坦部を薄くすることができ、軽量化に有利になることがわかる。クロスリブを設けた先細テーパーの実施例1はクロスリブがない先細テーパーの実施例8よりも重量効率が高くなっており、クロスリブが重量効率を高めることに大きな効果があることがわかる。

【0051】

なお、上記実施例2〜8においても、実際に衝撃吸収部材(例えば、車両用クラッシュカン)として用いる場合には、図2,3に示すように、先端壁に軽量孔及びボルト孔を設け、基端に接合フランジを設けることになる。

【符号の説明】

【0052】

1 衝撃吸収部材

2 フロントサイドフレーム

3 バンパレインフォースメント

5 筒状本体部

5a 凸角部

5b 凹角部

5c 稜角部

6 接合フランジ

7 先端壁

10 凸部

11 リブ

12 隅肉

13 隅肉

14 脆弱部

【技術分野】

【0001】

本発明は、車両等の構造物に外力が加わったときの衝撃を吸収する衝撃吸収部材に関する。

【背景技術】

【0002】

車両には、車両同士の衝突時や、運転操作ミスによる建造物への衝突時における乗員の安全確保や車体損傷の軽減を目的として衝撃吸収部材が備えられている。その代表的なものとして、車両のバンパ内側に設けられたバンパレインフォースメントと車体のサイドフレーム端部との間に設けられるクラッシュカン(「クラッシュボックス」ともいう。)がある。

【0003】

上記衝撃吸収部材は、一般にはスチール材によって形成され、車両の正突時やオフセット衝突時に蛇腹状に座屈変形しながら車両前後方向に潰れていく過程で衝突エネルギを吸収する。そのために、従来のスチール材よりなるクラッシュカンは、車両内側と車両外側の両断面コ字形状部材を接合することにより、内部が中空になった筒状に形成されている。また、クラッシュカンの閉断面形状を十字状の凹多角形やダルマ形にすることや、クラッシュカンの内側壁面及び外側壁面にビードを設けることも知られている。例えば、特許文献1には、スチール材よりなる断面十字形状の凹多角形クラッシュカンが記載されている。

【0004】

また、クラッシュカンをアルミニウム合金製とする試みも知られている。例えば、特許文献2には、アルミニウム合金押出材よりなる中空矩形断面の衝撃吸収部材において、その壁部に軸方向に延びる断面コ字状の凸部を設けることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−70038号公報

【特許文献2】特開2002−12165号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

衝撃吸収部材に衝突荷重が加わると、この衝撃吸収部材が衝突荷重に対して突っ張るため、最初の座屈を生ずるまでは車体側が受ける荷重が高くなっていき、その後に座屈を生ずることに伴って荷重が低下する所謂初期ピークが現れる。この最初の座屈によってクラッシュカン全体が一気に潰れた破壊状態になると、その後は衝撃吸収部材による衝突エネルギーの吸収効果が得られず、当該衝撃吸収部材を設けた構造物が受けるダメージが大きくなる。よって、衝撃吸収部材は、次から次に座屈を繰り返して潰れていくことが望ましい。

【0007】

ところで、衝撃吸収部材の重量とエネルギー吸収効率とは略正の相関関係にある(重くなるほど吸収効率が高くなる)が、車両等においては、重量を抑えたままで十分なエネルギー吸収性能をもつこと、すなわち、重量効率の良好な衝撃吸収部材が求められる。ここに、重量効率とは、空間体積(衝撃吸収部材が空間に占める大きさ)を一定にした場合の重量当たりのエネルギー吸収量である。

【0008】

そこで、本発明は、衝撃吸収部材に衝突荷重が加わったときに、衝撃吸収部材が衝突エネルギを効率良く吸収しながら潰れていくようにする、特に衝撃吸収部材の重量効率を高めることを課題とする。

【課題を解決するための手段】

【0009】

本発明は、上記課題を解決するために、衝撃吸収部材を構成する筒状本体部の断面形状を略十字状の凹多角形にし、さらに、その相隣る凸角部間の壁を断面略V字形の凹形状に形成した。

【0010】

すなわち、ここに提示する衝撃吸収部材は、断面形状が略十字状の凹多角形である筒状本体部を備え、該筒状本体部の筒軸方向に圧縮変形することによって衝撃を吸収するものであって、

上記筒状本体部の略十字状凹多角形の4つの凸部のうちの少なくとも一つの凸部の先端壁は、断面略V字状の凹形状に形成されていることを特徴とする。

【0011】

衝撃吸収部材に荷重が加わったときに筒状本体部に生ずる座屈は、荷重が限界値に達したときに、筒状本体部の壁が横方向(筒軸に直交する方向)に変形をおこす現象である。

【0012】

筒状本体部が断面略十字状の凹多角形であるときは、外方に突出した4つの凸部のうちの一方の相対する凸部各々に外方向の力が働くときは、他方の相対する凸部各々には内方向の力が働く。凸部が外方向又は内方向に変形して座屈したとき、その座屈部に車両前後方向において隣接する部位では、凸部に逆方向(内方向又は外方向)に変形する力が働く。そのため、筒状本体部は、一方の相対する凸部が外方向に変形し、他方の相対する凸部が内方向に変形する第1の座屈変形パターンと、一方の相対する凸部が内方向に変形し、他方の相対する凸部が外方向に変形する第2の座屈変形パターンとが、筒軸方向において交互に現れて、蛇腹状に折り畳まれたように変形していく。

【0013】

そうして、本発明の場合、上記凸部の先端壁(相隣る凸角部間の壁)が略V字状の凹形状に形成されているから、つまり、該凸部先端壁に筒軸方向に延びる稜線が形成されているから、エネルギー吸収量が増大する。ここに、凸部先端壁を略V字状の凹形状にすると、該先端壁を平坦にしている場合に比べて衝撃吸収部材の重量が増える。しかし、稜線を形成した場合と単に壁厚を厚くした場合とを比べると、重量の増える量が同じであれば、稜線によるエネルギー吸収量の増大効果の方が大きいから、前者の方が重量効率が高くなる。

【0014】

しかも、上記凸部先端壁が略V字状の凹形状に形成されても、そのことが上述の略十字状凹多角形が呈する上記第1の座屈変形パターンと第2の座屈変形パターンとが交互に現れる蛇腹状の折畳み変形を阻害することはないから、初期ピークが過度に増大することはなく、衝突エネルギーの効果的な吸収が図れる。

【0015】

好ましいのは、上記筒状本体部の少なくとも一つの角部に隅肉が設けられて該角部が厚くなっていることである。角部が厚くなることによって若干の重量増を招くものの、角部の厚肉化によるエネルギー吸収量の増大効果が大きいから、重量効率の増大に有利になる。

【0016】

好ましいのは、上記筒状本体部の内部に、略十字状凹多角形の4つの凹角部のうちの軸心を挟んで向かい合う凹角部同士を結んで筒軸方向に延びる板状リブを備えていることである。これにより、上述の第1の座屈変形パターンと第2の座屈変形パターンとが交互に現れる蛇腹状の折畳み変形を阻害することなく、エネルギー吸収量を増大させることができる。このため、必要なエネルギー吸収量を確保しながら、筒状本体部の周壁の薄肉化を図ることが可能になり、重量効率の増大に有利になる。

【0017】

好ましいのは、上記筒状本体部の周壁に、筒軸方向の圧縮に対する強度が部分的に低くなった脆弱部が設けられていることである。これにより、初期ピークが大きく立ち上がることを避けることができ、衝撃吸収性が良くなる。

【0018】

衝撃吸収部材は、アルミニウム合金、マグネシウム合金等の軽合金製であっても鋼製であってもよく、その材質は問わないが、アルミニウム合金のダイカスト鋳造によって成形することが好ましい。

【0019】

すなわち、凸部先端壁に上述の略V字状の凹形状を形成しても、角部の厚肉化を図っても、或いは板状リブを設けても、当該筒状本体部に筒軸方向のアンダーカットをつくることにはならない。また、脆弱部に関しても、アンダーカットができないように設けることができる。よって、型構成を複雑にすることなく、上記筒状本体部をアルミニウム合金のダイカスト鋳造によって形成することができる。すなわち、そのダイカスト鋳造は上型と下型とからなる単純な金型で実施することができる。そして、筒状本体部をアルミニウム合金製とすることによって、衝撃吸収部材の軽量化が図れ、重量効率の増大に有利になる。

【0020】

本発明に係る衝撃吸収部材は、車両の前後方向に延びるサイドフレームの端部と車両前端又は後端を車幅方向に延びるバンパレインフォースメントとの間に、上記筒状本体部の筒軸を車両前後方向に配向して設けるクラッシュカンとすることができる。これにより、重量当たりの衝撃エネルギー吸収性能を高めることができ、車両の軽量化に有利になる。

【発明の効果】

【0021】

本発明によれば、衝撃吸収部材の筒状本体部が断面略十字状の凹多角形と形成され、該筒状本体部の少なくとも一つの凸部の先端壁が断面略V字状の凹形状に形成されているから、筒軸方向に延びる稜線が増えることによって、大きな重量増を招くことなく、エネルギー吸収量を増大させることができ、しかも、初期ピークを過度に増大させることなく、断面略十字状の凹多角形による衝突エネルギの効果的な吸収が図れる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施形態に係る車両前部の車体構造を示す平面図である。

【図2】実施例1に係る衝撃吸収部材の斜視図である。

【図3】同衝撃吸収部材を基端側から視た斜視図である。

【図4】同衝撃吸収部材の横断面図である。

【図5】同衝撃吸収部材の脆弱部を示す縦断面図である。

【図6】衝撃吸収部材の脆弱部の他の冷を示す縦断面図である。

【図7】CAE解析の概要を示す正面図である。

【図8】比較例に係る筒状本体部の斜視図である。

【図9】実施例2に係る筒状本体部の斜視図である。

【図10】比較例に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図11】実施例2に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図12】実施例3に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図13】実施例4に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図14】実施例5に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図15】実施例6に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図16】実施例7に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図17】実施例8に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図18】実施例1に係る筒状本体部の挙動をシミュレーション解析した結果を示す図である。

【図19】隅肉を有する角部のCAE上の扱いを示す説明図である。

【図20】比較例及び実施例2〜5の荷重−変位特性を示すグラフ図である。

【図21】比較例及び実施例2〜5の重量効率(重量当たりのエネルギー吸収量)を示すグラフ図である。

【図22】比較例及び実施例1,2,6〜8の荷重−変位特性を示すグラフ図である。

【図23】比較例及び実施例1,2,6〜8の重量効率を示すグラフ図である。

【発明を実施するための形態】

【0023】

以下、本発明を実施するための形態を図面に基づいて説明する。以下の好ましい実施形態の説明は、本質的に例示に過ぎず、本発明、その適用物或いはその用途を制限することを意図するものではない。

【0024】

図1は本発明に係る衝撃吸収部材1を設けた車両前部の車体構造を示す。同図において、2は車両左右をそれぞれ前後方向に延びるフロントサイドフレーム(同図には片側のみを示す)、3は車幅方向に延びるバンパレインフォースメント(バンパビーム)である。衝撃吸収部材1は左右各々のフロントサイドフレーム2の前端とバンパレインフォースメント3の両端部各々とを連結するように設けられている。

【0025】

フロントサイドフレーム2は、車両前後方向に延びる閉断面構造体であって、車幅方向内側のインナメンバ2aと、車幅方向外側のアウタメンバ2bとを接合して構成されている。このフロントサイドフレーム2の前端面には板面を前方に向けた取付プレート4が固定されている。バンパレインフォースメント3は、フロントメンバ3aとリヤメンバ3bとを接合して構成されている。このバンパレインフォースメント3にバンパフェイス(図示省略)が取り付けられる。図1において、21は前輪、22はエンジンである。

【0026】

図2〜図5は実施例1に係るアルミニウム合金ダイカスト鋳造による衝撃吸収部材1を示す。この衝撃吸収部材1は、閉断面構造の筒状本体部5を備えていて、この筒状本体部5が筒軸方向に圧縮変形することによって衝撃を吸収するものである。

【0027】

図2,3に示すように、筒状本体部5の基端には接合フランジ6が設けられている。この接合フランジ6の四隅にはボルト孔9が形成されている。このボルト孔9によって衝撃吸収部材1の基端がフロントサイドフレーム2の前端の取付プレート4に結合される。筒状本体部5の先端には壁7が設けられている。この壁7の中央には衝撃吸収部材1の軽量化のための軽量孔8が開口し、その周囲にボルト孔9が開口している。このボルト孔9によって衝撃吸収部材1の先端がバンパレインフォースメント3に結合される。

【0028】

筒状本体部5は、8つの凸角部5aと4つの凹角部5bとを有する断面略十字形状の凹多角形に形成され、且つ接合フランジ6側から先端側に向かって先細のテーパーに形成されている。また、本例の場合、フロントサイドフレーム2の断面が上下に長くなっている関係上、筒状本体部5の断面形状は正凹多角形ではなく、縦長になっており、その縦横比(長径/短径)は略13/10である。この縦横比は例えば11/10から15/10の範囲とすることができる。

【0029】

そうして、図4にも示すように、筒状本体部5の相隣る凸角部5a,5a間の壁、つまり、十字状に配置された4つの凸部10の先端壁は、その中央に筒軸方向に延びる稜角部5cを有する断面略V字状の凹形状に形成されている。さらに、筒状本体部5の内部には、4つの凹角部5bを結んで筒軸方向に延びる板状のクロスリブ11が設けられている。なお、クロスリブ11に代えて、筒状本体部5の軸心を挟んで向かい合う一対の凹角部5b,5b同士のみを結ぶ板状リブを設けるようにしてもよい。

【0030】

筒状本体部5の各凸角部5aの内側には隅肉12が設けられて、該凸角部5aが筒壁の平坦部よりも厚くなっている。さらに、4つの凸部10の先端壁中央の稜角部5cの外側にも隅肉13が設けられて、該稜角部5cが筒壁の平坦部よりも厚くなっている。

【0031】

また、図2,3に示すように、筒状本体部5の周壁の先端近傍には、筒軸方向の圧縮に対する強度が部分的に低くなった脆弱部14が設けられている。この脆弱部14は、図5に示すように、周壁の厚さを部分的に薄くしてなるものであって、周壁全周にわたって周方向に連続する帯状に設けられている。

【0032】

なお、脆弱部14に関しては、図6(a)に示すように、周壁の厚さを変えることなく途中で外側へ屈曲させてなる脆弱部14a、図6(b)に示すように、周壁の厚さを変えることなく途中で内側へ屈曲させてなる脆弱部14b、図6(c)に示すように、周壁の内面側を凹ませてなる脆弱部14c、図6(d)に示すように、周壁の外面側を凹ませてなる脆弱部14dなど、様々な態様で設けることができる。

【0033】

<衝撃吸収部材の衝撃エネルギー吸収特性>

以下、本発明の実施例及び比較例に係る衝撃吸収部材の筒状本体部が有する衝撃エネルギー吸収特性をCAE(Computer Aided Engineering)解析に基いて説明する。

【0034】

[解析方法の概要]

図7は解析方法の概要を示す。解析試験は単純軸圧縮であり、解析モデル(筒状本体部のシェルモデル)の基端を台座に配置した状態(完全拘束)で、上方から筒軸方向に圧縮荷重Fを2m/秒の速度で付加するようにした。そして、解析モデルに板厚データ、材料強度データ、機械的特性等を与えた上で、上記圧縮荷重Fによるモデル各部の変形量を算出した。筒状本体部の材料はAl−1.5Mn系のアルミニウム合金(Cu;<0.05,Mg;0.2〜0.5,Si;<0.1,Mn;1.4〜1.6,Fe;0.4〜0.7,Ti;0.1〜0.2,残;Al(以上は質量%))とした。解析ソルバーにはLS−DYNAを用いた。

【0035】

[比較例]

図8は比較例に係る筒状本体部5A(解析モデル)を示す(図10参照)。この筒状本体部5Aは、断面形状が十字状の凹多角形であり、その先端は壁7Aで閉じられ、基端は開口している。筒状本体部5Aの先端から12mmの部位に薄肉にした幅12mmの帯状脆弱部14Aが設けられている。先端壁7Aの厚さは5mm、脆弱部14Aを除く周壁の厚さは3mm、脆弱部14Aの厚さは2mmとした。

【0036】

[実施例2]

図9は実施例2に係る筒状本体部5B(解析モデル)を示す(図11参照)。筒状本体部5Bの十字状に配置された4つの凸部10Bの先端壁が断面略V字状の凹形状に形成されている点が比較例と異なり、他は比較例と同じである。同図において、14Bは脆弱部である。各凸部10Bの凹形状の最大深さdは、凸部10Bの突出量tの1/2とした。実施例2は凸部10Bの先端壁を凹形状にしたことによって比較例2よりも重量が増大している。

【0037】

[実施例3]

図12に示すように、実施例3に係る筒状本体部(解析モデル)は、長径側の両凸部先端壁が平坦に形成されている点が実施例2と異なり、他は実施例2と同じである。実施例3は長径側の両凸部先端壁を平坦にしたことによって実施例2よりも重量が軽くなっている。

【0038】

[実施例4]

図13に示すように、実施例4に係る筒状本体部(解析モデル)は、短径側の両凸部先端壁が平坦に形成されている点が実施例2と異なり、他は実施例2と同じである。実施例4は短径側の両凸部先端壁を平坦にしたことによって実施例2よりも重量が軽くなっているが、実施例3よりは若干重くなっている。

【0039】

[実施例5]

図14に示すように、実施例5に係る筒状本体部(解析モデル)は、短径側の両凸部先端壁が断面略V字状の凸形状に形成されている点が実施例2と異なり、他は実施例2と同じである。実施例5は短径側の両凸部先端壁を凸形状にしたことによって重量が軽くなっている。

【0040】

[実施例6]

図15に示すように、実施例6に係る筒状本体部(解析モデル)は、8つの凸角部(図4の凸角部5a参照)及び4つの凸部先端壁中央の稜角部(図4の稜角部5c参照)が筒壁の平坦部の厚さ(3mm)よりも厚く(4mm)に形成されている点が実施例2と異なり、他は実施例2と同じである。実施例6は稜角部を厚くしたことによって実施例2よりも重量が増大している。

【0041】

[実施例7]

図16に示すように、実施例7に係る筒状本体部(解析モデル)は、8つの凸角部(図4の凸角部5a参照)及び4つの凸部先端壁中央の稜角部(図4の稜角部5c参照)の厚さを4mm、筒壁の平坦部の厚さを2.5mmにした点が実施例2と異なり、他は実施例2と同じである。実施例7は筒壁の平坦部を薄くしたことによって実施例6よりも重量が軽くなっている。

【0042】

[実施例8]

図17に示すように、実施例8に係る筒状本体部(解析モデル)は、先細テーパーに形成されている点が実施例7と異なり、他は実施例7と同じである。本例の筒状本体部の長径側は、基端長さが130mm、先端長さが100mm、短径側は、基端長さが100mm、先端長さが70mmである。実施例8は先細テーパーにすることによって実施例7よりも重量を軽くしている。

【0043】

[実施例1]

図18に示すように、実施例1(図2〜図5)に係る筒状本体部(解析モデル)は、クロスリブ(図4の符号11参照)を備えている点が実施例8と異なり、他は実施例8と同じである。クロスリブの厚さは3mmである。実施例1はクロスリブによって実施例8よりも重量が増大している。

【0044】

ここに、実施例1及び実施例5〜実施例7各々の凸角部及び凸部先端壁の稜角部のCAE上の扱いは、図19に示すとおりである。すなわち、同図右に示す実物の隅肉を備えた角部を、CAE上では、同図左に示すように3mm×4mmの2つの矩形部を有する角部として扱って(面積等価で置き換えて)解析している。この場合、(1/2)×a2×sinθ=3×4×2であり、θ=55度であれば、a=7.68mmになる。

【0045】

[解析結果]

単軸圧縮時の比較例に係る衝撃吸収部材の挙動を示す図10と、実施例に係る衝撃吸収部材の挙動を示す図11〜図18とを比較してみると、実施例では、先端側が潰れても基端側の未押潰部に凸部先端壁のV型稜角部が残っており、この稜角部が押潰の抵抗になっていることがわかる。

【0046】

図20は比較例及び実施例2〜5の荷重−変位特性を示す。同図によれば、実施例2〜4は比較例よりも初期ピークが少し高くなっているものの、その後の荷重値の大きな低下はなく、比較的高い荷重値を保った状態で変位が進んでいる。

【0047】

図21は比較例及び実施例2〜5の重量効率(重量当たりの衝撃エネルギー吸収量)を示す。実施例2〜5はいずれも比較例より重量効率が高くなっている。これは、筒状本体部の凸部先端壁に稜角部を設けたことによる効果である。実施例3と実施例4とを比べると、長径側の凸部先端壁に稜角部を設けた実施例4の方が重量効率が高い。従って、筒状本体部の断面形状の縦横比が1よりも大である場合、長径側及び短径側のいずれか一方の凸部先端壁を凹形状にするときは、長径側の凸部先端壁を凹形状にすることが好ましいということができる。

【0048】

実施例5は長径側の凸部先端壁を凹形状にする一方、短径側の凸部先端壁を凸形状にしたものである。これにより、実施例5では、実施例4に比べて重量は小さくなっているが、重量効率をみると、実施例4よりも低くなっている。従って、凸部先端壁を凸形状にすることは軽量化には有利であっても、衝撃エネルギーの吸収には不利になることがわかる。

【0049】

図22は比較例及び実施例1,2,6〜8の荷重−変位特性を示す。実施例1,6〜8は、初期ピーク後の荷重値の大きな低下はなく、比較的高い荷重値を保った状態で変位が進んでいる。先細テーパーの実施例8は初期ピークが比較例と同程度に低くなっている。これから、筒状本体部を先細テーパにすることによって初期ピークを下げて衝撃を緩和できることがわかる。実施例1は、同じく先細テーパーであるが、クロスリブを有することから初期ピークが高くなっている。但し、その後の荷重値の大きな低下はない。クロスリブを設けると、初期ピークが高めに出るが、これをできるだけ抑えるために、クロスリブを設ける場合は先細テーパーを採用することが好ましい。

【0050】

図23は比較例及び実施例1,2,6〜8の重量効率を示す。凸角部及び稜角部を厚くした実施例6は実施例2よりも重量効率が若干高くなっている。凸角部及び稜角部を厚くし且つ平坦部を薄くした実施例7は実施例6よりも更に重量効率が高くなっている。このことから、凸角部及び稜角部を厚くすると、重量効率を落とすことなく、平坦部を薄くすることができ、軽量化に有利になることがわかる。クロスリブを設けた先細テーパーの実施例1はクロスリブがない先細テーパーの実施例8よりも重量効率が高くなっており、クロスリブが重量効率を高めることに大きな効果があることがわかる。

【0051】

なお、上記実施例2〜8においても、実際に衝撃吸収部材(例えば、車両用クラッシュカン)として用いる場合には、図2,3に示すように、先端壁に軽量孔及びボルト孔を設け、基端に接合フランジを設けることになる。

【符号の説明】

【0052】

1 衝撃吸収部材

2 フロントサイドフレーム

3 バンパレインフォースメント

5 筒状本体部

5a 凸角部

5b 凹角部

5c 稜角部

6 接合フランジ

7 先端壁

10 凸部

11 リブ

12 隅肉

13 隅肉

14 脆弱部

【特許請求の範囲】

【請求項1】

断面形状が略十字状の凹多角形である筒状本体部を備え、該筒状本体部の筒軸方向に圧縮変形することによって衝撃を吸収する衝撃吸収部材であって、

上記筒状本体部の略十字状凹多角形の4つの凸部のうちの少なくとも一つの凸部の先端壁は、断面略V字状の凹形状に形成されていることを特徴とする衝撃吸収部材。

【請求項2】

請求項1において、

上記筒状本体部の少なくとも一つの角部が厚肉に形成されていることを特徴とする衝撃吸収部材。

【請求項3】

請求項1又は請求項2において、

上記筒状本体部の内部に、略十字状凹多角形の4つの凹角部のうちの軸心を挟んで向かい合う凹角部同士を結んで筒軸方向に延びる板状リブを備えていることを特徴とする衝撃吸収部材。

【請求項4】

請求項1乃至請求項3のいずれか一において、

上記筒状本体部の周壁に、筒軸方向の圧縮に対する強度が部分的に低くなった脆弱部が設けられていることを特徴とする衝撃吸収部材。

【請求項5】

請求項1乃至請求項4のいずれか一において、

上記筒状本体部はアルミニウム合金のダイカスト鋳造によって形成されていることを特徴とする衝撃吸収部材。

【請求項6】

請求項1乃至請求項5のいずれか一において、

上記筒状本体部が、車両の前後方向に延びるサイドフレームの端部と車幅方向に延びるバンパレインフォースメントとの間に、該筒状本体部の筒軸を車両前後方向に配向して設けられるクラッシュカンを構成していることを特徴とする衝撃吸収部材。

【請求項1】

断面形状が略十字状の凹多角形である筒状本体部を備え、該筒状本体部の筒軸方向に圧縮変形することによって衝撃を吸収する衝撃吸収部材であって、

上記筒状本体部の略十字状凹多角形の4つの凸部のうちの少なくとも一つの凸部の先端壁は、断面略V字状の凹形状に形成されていることを特徴とする衝撃吸収部材。

【請求項2】

請求項1において、

上記筒状本体部の少なくとも一つの角部が厚肉に形成されていることを特徴とする衝撃吸収部材。

【請求項3】

請求項1又は請求項2において、

上記筒状本体部の内部に、略十字状凹多角形の4つの凹角部のうちの軸心を挟んで向かい合う凹角部同士を結んで筒軸方向に延びる板状リブを備えていることを特徴とする衝撃吸収部材。

【請求項4】

請求項1乃至請求項3のいずれか一において、

上記筒状本体部の周壁に、筒軸方向の圧縮に対する強度が部分的に低くなった脆弱部が設けられていることを特徴とする衝撃吸収部材。

【請求項5】

請求項1乃至請求項4のいずれか一において、

上記筒状本体部はアルミニウム合金のダイカスト鋳造によって形成されていることを特徴とする衝撃吸収部材。

【請求項6】

請求項1乃至請求項5のいずれか一において、

上記筒状本体部が、車両の前後方向に延びるサイドフレームの端部と車幅方向に延びるバンパレインフォースメントとの間に、該筒状本体部の筒軸を車両前後方向に配向して設けられるクラッシュカンを構成していることを特徴とする衝撃吸収部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図19】

【図20】

【図21】

【図22】

【図23】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図19】

【図20】

【図21】

【図22】

【図23】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−44407(P2013−44407A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−183340(P2011−183340)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]