衝撃吸収部材

【課題】安定した蛇腹変形ができると共にエネルギー吸収効率の高い衝撃吸収部材を得る。

【解決手段】本発明に係る衝撃吸収部材1は、軸圧縮荷重を受けたときに蛇腹状に塑性変形することによって衝撃エネルギーを吸収する筒状の衝撃吸収部材であって、側壁が蛇腹変形を誘発させるためのビードを有していない平坦面からなり、軸方向に直交する断面形状が12個の頂点を有する略十字状の閉断面であって、前記12個の頂点のうちの8個の頂点を直線で連結して形成される八角形における斜辺の両端の頂点とその間にある頂点を結ぶ直線の成す角度αが90°<α≦150°に設定してなることを特徴とする

ものである。

【解決手段】本発明に係る衝撃吸収部材1は、軸圧縮荷重を受けたときに蛇腹状に塑性変形することによって衝撃エネルギーを吸収する筒状の衝撃吸収部材であって、側壁が蛇腹変形を誘発させるためのビードを有していない平坦面からなり、軸方向に直交する断面形状が12個の頂点を有する略十字状の閉断面であって、前記12個の頂点のうちの8個の頂点を直線で連結して形成される八角形における斜辺の両端の頂点とその間にある頂点を結ぶ直線の成す角度αが90°<α≦150°に設定してなることを特徴とする

ものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車などに設置されて衝突時のエネルギーを吸収する衝撃吸収部材に関する。

【背景技術】

【0002】

自動車には衝突時のエネルギーを吸収する部材が搭載されており、その一つにクラッシュボックスがある。クラッシュボックスは、一般的には筒状に形成され、軸方向に衝撃荷重が付加されたときに、蛇腹状に変形して衝撃エネルギーを吸収する部材である。このようなクラッシュボックスに要求される性能としては、衝撃荷重が付加されたときに軸方向に安定して蛇腹状に変形すること及び、変形に伴うエネルギー吸収効率が高いことが挙げられる。

このクラッシュボックスに要求される性能を向上するために種々の提案がなされている(例えば、特許文献1参照)。

【0003】

断面四角形や六角形のクラッシュボックスでは、軸方向に伸びる稜線の数が少なく、断面の一辺の長さが長くなるために衝撃吸収に際してエネルギー吸収効率が悪くなることから、特許文献1においては、クラッシュボックスの形状を断面八角形にすることが提案されている(特許文献1の請求項1参照)。

また、特許文献1においては、クラッシュボックスを安定して蛇腹状に変形させるために塑性変形の起点となる応力集中部(ビード形状部)を設けている(特許文献1の請求項3参照)。応力集中部(ビード形状部)はクラッシュボックスの内側に凸となるものが、軸方向で互い違いになるように設けられている(特許文献1の図2参照)。

特許文献1では、上記のようなビード形状部を設けることで、凸側への変形を誘発し、安定した蛇腹変形を行わせている。なお、特許文献1の図2では、ビード形状部を軸方向で2段設ける例が示され、同文献の図9では7段設ける例が示されている。

【0004】

また、クラッシュボックスの他の例として、例えば特許文献2に開示された、断面形状が略十字閉断面形状としたクラッシュボックスがある。特許文献2に開示されたクラッシュボックスは、略十字閉断面形状における各辺のなす角度がほぼ直角(90°)になるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−123887号公報

【特許文献2】特開2009−83686号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のクラッシュボックスであっても、安定して蛇腹状に変形すること及び、変形に伴うエネルギー吸収効率が高いこと、というクラッシュボックスに要求される性能に関して十分なものであるとは言えない。

特許文献1に示されたように、断面形状を八角形としたとしても、クラッシュボックスが設置されるフロントサイドメンバの端部の形状との関係で、正八角形ではなく長八角形(対向する一対の辺部が長いもの)となる場合が多い。その場合には、長い辺部が残存することになり、軸力の低下やエネルギー吸収効率が低下するという問題がある。

【0007】

また、先行文献1においては、クラッシュボックスに設けるビード形状部は、同一断面では全てのビード形状部が内側に凸となっており、同一断面で同一方向に変形を誘発するようにしている。

しかし、同一断面で同一方向への変形ではエネルギー吸収効率に限界があり、必ずしも十分なエネルギー吸収を行うことができないという問題がある。

【0008】

クラッシュボックスに要求される性能として、吸収エネルギーが大きいことの他に、クラッシュボックスが軸圧縮荷重を受けたときのピーク衝撃荷重が小さいことがある。ピーク衝撃荷重が小さいことが要求されるのは、ピーク衝撃荷重が大きくなると、ピーク衝撃荷重に合わせてクラッシュボックスを設置する例えばバンパメンバー等の車体側の部材強度を高くする必要があるからである。

この点、特許文献2に開示されたクラッシュボックスでは、略十字閉断面形状における各辺のなす角度がほぼ直角(90°)になるようにしているため、ピーク衝撃荷重が大きくなるという問題がある。

【0009】

本発明は上記の課題を解決するためになされたものであり、安定した蛇腹変形ができエネルギー吸収効率が高められ、かつピーク衝撃荷重が過大にならない衝撃吸収部材を得ることを目的とするものである。

【課題を解決するための手段】

【0010】

(1)本発明に係る衝撃吸収部材は、軸圧縮荷重を受けたときに蛇腹状に塑性変形することによって衝撃エネルギーを吸収する筒状の衝撃吸収部材であって、

側壁が蛇腹変形を誘発させるためのビードを有していない平坦面からなり、

軸方向に直交する断面形状が12個の頂点を有する略十字状の閉断面であって、前記12個の頂点のうちの8個の頂点を直線で連結して形成される八角形における斜辺の両端の頂点とその間にある頂点を結ぶ直線の成す角度αが90°<α≦150°に設定してなることを特徴とするものである。

【発明の効果】

【0011】

本発明に係る衝撃吸収部材においては、側壁が蛇腹変形を誘発させるためのビードを有していない平坦面からなり、軸方向に直交する断面形状が12個の頂点を有する略十字状の閉断面であって、前記12個の頂点のうちの8個の頂点を直線で連結して形成される八角形における斜辺の両端の頂点とその間にある頂点を結ぶ直線の成す角度αが90°<α≦150°に設定してなるので、各面が変形する際に変形の向きが稜線で反転し、内外反対方向に変形するので、変形に伴って吸収されるエネルギーが増し、エネルギー吸収率が高くなる。また、角度αが上記の範囲にあることで、蛇腹変形を誘発させるためのビードを設けることなく、安定的に変形が可能になっているので、ビードを設ける手間などがなく製造が容易であるという効果もある。さらに、角度αを90°<α≦150°に設定していることから、ピーク衝撃荷重が過大になることがない。

【図面の簡単な説明】

【0012】

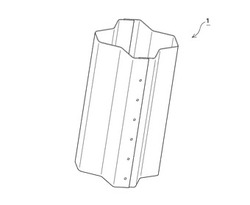

【図1】本発明の実施の形態1に係る衝撃吸収部材の斜視図である。

【図2】本発明の実施の形態1に係る衝撃吸収部材の軸直交方向の断面図である。

【図3】本発明の実施の形態1に係る衝撃吸収部材の断面形状の説明図である。

【図4】本発明の実施の形態1に係る衝撃吸収部材の変形の態様の説明図である。

【図5】本発明の実施の形態1に係る衝撃吸収部材の性能を確認する実験に用いた形状の説明図である。

【図6】本発明の実施の形態1に係る衝撃吸収部材における傾斜面の成す角度αとエネルギー吸収効率との関係を示すグラフである。

【図7】本発明の実施の形態1に係る衝撃吸収部材における傾斜面の成す角度α=90°、135°における単位重量当たりの衝撃荷重とストロークとの関係を示すグラフである。

【図8】図7に示すグラフの縦軸を単位ピーク衝撃荷重で正規化したグラフである。

【図9】本発明の実施の形態1に係る衝撃吸収部材における傾斜面の成す角度αと単位衝撃荷重におけるエネルギー吸収効率との関係を示すグラフである。

【発明を実施するための形態】

【0013】

[実施の形態1]

本発明の実施の形態1を図1〜図9に基づいて説明する。

本実施の形態に係る衝撃吸収部材1は、軸圧縮荷重を受けたときに蛇腹状に塑性変形することによって衝撃エネルギーを吸収する筒状の衝撃吸収部材1であって、側壁が蛇腹変形を誘発させるためのビードを有していない平坦面からなり、軸方向に直交する断面形状が12個の頂点を有する略十字状の閉断面であって、前記12個の頂点のうちの8個の頂点を直線で連結して形成される八角形における斜辺の両端の頂点とその間にある頂点を結ぶ直線の成す角度αが90°<α≦150°に設定してなることを特徴とするものである。

以下、より詳細に説明する。

【0014】

<衝撃吸収部材の全体形状>

衝撃吸収部材1は筒状の部材であって、軸方向に直交する断面形状が、図3に示すように、A〜Lの12個の頂点を有する略十字状の閉断面になっている。

衝撃吸収部材1の断面形状を詳細に説明する。衝撃吸収部材1の断面における12個の頂点のうち、中心寄りにある4個の頂点B、E、H、Kを除いた8個の頂点A、C、D、F、G、I、J、Lを直線(図3では直線を点線で表示)で連結して形成される形状が八角形になっている。そして、八角形における斜辺AC、DF、GI、JLの両端にある頂点、例えば頂点A、Cとその間にある頂点Bを結ぶ直線AB、CBの成す角度αが90°<α≦150°(本例では135°)に設定されている。

【0015】

上記のように構成された本実施の形態に係る衝撃吸収部材1においては、軸圧縮荷重を受けると軸方向で内外方向に材料が移動して蛇腹状になる。そして、軸直交方向の一つ断面に着目すると、図4に示すように、各稜線で変形の向きが内外反転し、隣接する面が内外反対方向に変形する。このため、変形に伴って吸収されるエネルギーが増し、エネルギー効率が高くなる。なお、図4における矢印の向きが凸側に変形する方向を示している。

【0016】

上述のように本実施の形態の衝撃吸収部材1においては、角度αが90°<α≦150°に設定されている。以下、このように設定した理由を実験データに基づいて説明する。

【0017】

図5は実験に用いた衝撃吸収部材1の断面形状の説明図である。各部の寸法は以下の通りである。使用した鋼板の引張り強度は440MPaである。

a=90.9mm、b=104.3mm、c=42.6mm、d=30.6mm、R=5mm、α=135°

図5に示した基本形状から、αを90°、105°、120°、135°、150°、165°、180°に変化させ、それぞれの場合における衝撃吸収部材1のSmm圧潰時の吸収エネルギーを求めた。また、素材としての鋼板の板厚は圧潰時の反力が規程の耐力以下となるように調整している。図6は実験結果を示すグラフであり、横軸がαの値であり、縦軸がSmm圧潰時の吸収エネルギーを示している。

【0018】

図6に示すように、吸収エネルギーは角度αが小さくなるほど増大している。また、変形状態を確認したところ、V字の形状(例えば、図3におけるABCからなる形状)がついていれば各稜線で変形の向きが内外反転し、隣接する面が内外反対方向に変形していることが確認されたが、角度αが大きくなるほど反転する範囲が不明瞭となることが確認された。そこで、本発明においては、効果が得られる角度αの範囲として、150°以下とした。また、角度αの下限値を90°超としたのは、角度αが90°以下になると部材加工が難しくなるという部材加工上の問題及びピーク衝撃荷重が大きくなるからである。

ここで、ピーク衝撃荷重と角度αとの関係について説明する。

【0019】

前述した図5に示す衝撃部材1を用いて、αを90°と135°にした場合の単位重量当たりの衝撃荷重とストロークとの関係を実験により求めた。図7は、実験結果を示すグラフであり、縦軸が単位重量当たりの衝撃荷重を示し、横軸がストロークを示している。

また、図8は図7に示したグラフについて、縦軸をピーク衝撃荷重で正規化したグラフである。

図7に示すように、α=90°のほうがα=135°よりもピーク衝撃荷重の絶対値が大きくなっており、α=90°とする場合にはピーク衝撃荷重に合わせて車両側の部材強度を設定する必要がある。

他方、図8を見ると、単位ピーク衝撃荷重に対する単位重量当たりの衝撃荷重はα=135°の方が大きく、吸収できるエネルギー量が大きいことが分かる。

このように、α=90°とα=135°の比較からα>90°とすることがピーク衝撃荷重を抑制するという観点から好ましいと言える。

【0020】

次に、αの値と単位ピーク衝撃荷重に対する吸収エネルギーとの関係を求めるため、図5に示した基本形状から、αを90°、105°、120°、135°、150°、165°に変化させ、それぞれの場合における単位ピーク衝撃荷重に対するSmm圧壊時の単位重量当たりの吸収エネルギーを求めた。結果を図9のグラフに示す。図9においては、縦軸が単位ピーク衝撃荷重に対するSmm圧壊時の単位重量当たりの吸収エネルギーで、横軸がαの値を示している。

図9に示すように、αの値が、90°<α≦150°の範囲において、単位ピーク衝撃荷重に対するSmm圧壊時の単位重量当たりの吸収エネルギーが大きくなっていることが分かる。

【0021】

また、図9に示されるように、αの値が90°と105°との間で単位ピーク衝撃荷重に対するSmm圧壊時の単位重量当たりの吸収エネルギーが急増していることから、αの値として90°と105°との間により好ましい値があると推認され、このことからαの値が95°≦α≦150°であればより好ましいと言える。また、図9のグラフから、αの値が105°では単位ピーク衝撃荷重に対するSmm圧壊時の単位重量当たりの吸収エネルギーが高いことから、αの値として105°≦α≦150°であればさらに好ましいと言える。

【0022】

なお、上記の実施の形態においては、衝撃吸収部材1を2つのプレス成形品を接合して形成する場合を示したが、本発明はこれに限られるものではなく、1枚の板材を折り曲げ加工によって形成することもできる。

また、上記実施の形態においては、2枚のプレス成形品の接合形態として、端部を重ね合わせてスポット溶接する場合を示しているが、本発明はこれに限られるものではなく、端部を突合せ溶接(レーザー溶接等)するようにしてもよい。この点は、衝撃吸収部材1を1枚の板材で形成する場合であっても同様である。

なお、衝撃吸収部材1を2枚のプレス成形品を接合して形成する場合や、1枚の板材を折り曲げ加工して端部を接合して形成する場合のいずれの場合であっても、接合箇所を突合せ溶接にすることで衝撃吸収部材1の重量を最も軽くできるので好ましい。

【符号の説明】

【0023】

1 衝撃吸収部材

【技術分野】

【0001】

本発明は、自動車などに設置されて衝突時のエネルギーを吸収する衝撃吸収部材に関する。

【背景技術】

【0002】

自動車には衝突時のエネルギーを吸収する部材が搭載されており、その一つにクラッシュボックスがある。クラッシュボックスは、一般的には筒状に形成され、軸方向に衝撃荷重が付加されたときに、蛇腹状に変形して衝撃エネルギーを吸収する部材である。このようなクラッシュボックスに要求される性能としては、衝撃荷重が付加されたときに軸方向に安定して蛇腹状に変形すること及び、変形に伴うエネルギー吸収効率が高いことが挙げられる。

このクラッシュボックスに要求される性能を向上するために種々の提案がなされている(例えば、特許文献1参照)。

【0003】

断面四角形や六角形のクラッシュボックスでは、軸方向に伸びる稜線の数が少なく、断面の一辺の長さが長くなるために衝撃吸収に際してエネルギー吸収効率が悪くなることから、特許文献1においては、クラッシュボックスの形状を断面八角形にすることが提案されている(特許文献1の請求項1参照)。

また、特許文献1においては、クラッシュボックスを安定して蛇腹状に変形させるために塑性変形の起点となる応力集中部(ビード形状部)を設けている(特許文献1の請求項3参照)。応力集中部(ビード形状部)はクラッシュボックスの内側に凸となるものが、軸方向で互い違いになるように設けられている(特許文献1の図2参照)。

特許文献1では、上記のようなビード形状部を設けることで、凸側への変形を誘発し、安定した蛇腹変形を行わせている。なお、特許文献1の図2では、ビード形状部を軸方向で2段設ける例が示され、同文献の図9では7段設ける例が示されている。

【0004】

また、クラッシュボックスの他の例として、例えば特許文献2に開示された、断面形状が略十字閉断面形状としたクラッシュボックスがある。特許文献2に開示されたクラッシュボックスは、略十字閉断面形状における各辺のなす角度がほぼ直角(90°)になるようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−123887号公報

【特許文献2】特開2009−83686号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のクラッシュボックスであっても、安定して蛇腹状に変形すること及び、変形に伴うエネルギー吸収効率が高いこと、というクラッシュボックスに要求される性能に関して十分なものであるとは言えない。

特許文献1に示されたように、断面形状を八角形としたとしても、クラッシュボックスが設置されるフロントサイドメンバの端部の形状との関係で、正八角形ではなく長八角形(対向する一対の辺部が長いもの)となる場合が多い。その場合には、長い辺部が残存することになり、軸力の低下やエネルギー吸収効率が低下するという問題がある。

【0007】

また、先行文献1においては、クラッシュボックスに設けるビード形状部は、同一断面では全てのビード形状部が内側に凸となっており、同一断面で同一方向に変形を誘発するようにしている。

しかし、同一断面で同一方向への変形ではエネルギー吸収効率に限界があり、必ずしも十分なエネルギー吸収を行うことができないという問題がある。

【0008】

クラッシュボックスに要求される性能として、吸収エネルギーが大きいことの他に、クラッシュボックスが軸圧縮荷重を受けたときのピーク衝撃荷重が小さいことがある。ピーク衝撃荷重が小さいことが要求されるのは、ピーク衝撃荷重が大きくなると、ピーク衝撃荷重に合わせてクラッシュボックスを設置する例えばバンパメンバー等の車体側の部材強度を高くする必要があるからである。

この点、特許文献2に開示されたクラッシュボックスでは、略十字閉断面形状における各辺のなす角度がほぼ直角(90°)になるようにしているため、ピーク衝撃荷重が大きくなるという問題がある。

【0009】

本発明は上記の課題を解決するためになされたものであり、安定した蛇腹変形ができエネルギー吸収効率が高められ、かつピーク衝撃荷重が過大にならない衝撃吸収部材を得ることを目的とするものである。

【課題を解決するための手段】

【0010】

(1)本発明に係る衝撃吸収部材は、軸圧縮荷重を受けたときに蛇腹状に塑性変形することによって衝撃エネルギーを吸収する筒状の衝撃吸収部材であって、

側壁が蛇腹変形を誘発させるためのビードを有していない平坦面からなり、

軸方向に直交する断面形状が12個の頂点を有する略十字状の閉断面であって、前記12個の頂点のうちの8個の頂点を直線で連結して形成される八角形における斜辺の両端の頂点とその間にある頂点を結ぶ直線の成す角度αが90°<α≦150°に設定してなることを特徴とするものである。

【発明の効果】

【0011】

本発明に係る衝撃吸収部材においては、側壁が蛇腹変形を誘発させるためのビードを有していない平坦面からなり、軸方向に直交する断面形状が12個の頂点を有する略十字状の閉断面であって、前記12個の頂点のうちの8個の頂点を直線で連結して形成される八角形における斜辺の両端の頂点とその間にある頂点を結ぶ直線の成す角度αが90°<α≦150°に設定してなるので、各面が変形する際に変形の向きが稜線で反転し、内外反対方向に変形するので、変形に伴って吸収されるエネルギーが増し、エネルギー吸収率が高くなる。また、角度αが上記の範囲にあることで、蛇腹変形を誘発させるためのビードを設けることなく、安定的に変形が可能になっているので、ビードを設ける手間などがなく製造が容易であるという効果もある。さらに、角度αを90°<α≦150°に設定していることから、ピーク衝撃荷重が過大になることがない。

【図面の簡単な説明】

【0012】

【図1】本発明の実施の形態1に係る衝撃吸収部材の斜視図である。

【図2】本発明の実施の形態1に係る衝撃吸収部材の軸直交方向の断面図である。

【図3】本発明の実施の形態1に係る衝撃吸収部材の断面形状の説明図である。

【図4】本発明の実施の形態1に係る衝撃吸収部材の変形の態様の説明図である。

【図5】本発明の実施の形態1に係る衝撃吸収部材の性能を確認する実験に用いた形状の説明図である。

【図6】本発明の実施の形態1に係る衝撃吸収部材における傾斜面の成す角度αとエネルギー吸収効率との関係を示すグラフである。

【図7】本発明の実施の形態1に係る衝撃吸収部材における傾斜面の成す角度α=90°、135°における単位重量当たりの衝撃荷重とストロークとの関係を示すグラフである。

【図8】図7に示すグラフの縦軸を単位ピーク衝撃荷重で正規化したグラフである。

【図9】本発明の実施の形態1に係る衝撃吸収部材における傾斜面の成す角度αと単位衝撃荷重におけるエネルギー吸収効率との関係を示すグラフである。

【発明を実施するための形態】

【0013】

[実施の形態1]

本発明の実施の形態1を図1〜図9に基づいて説明する。

本実施の形態に係る衝撃吸収部材1は、軸圧縮荷重を受けたときに蛇腹状に塑性変形することによって衝撃エネルギーを吸収する筒状の衝撃吸収部材1であって、側壁が蛇腹変形を誘発させるためのビードを有していない平坦面からなり、軸方向に直交する断面形状が12個の頂点を有する略十字状の閉断面であって、前記12個の頂点のうちの8個の頂点を直線で連結して形成される八角形における斜辺の両端の頂点とその間にある頂点を結ぶ直線の成す角度αが90°<α≦150°に設定してなることを特徴とするものである。

以下、より詳細に説明する。

【0014】

<衝撃吸収部材の全体形状>

衝撃吸収部材1は筒状の部材であって、軸方向に直交する断面形状が、図3に示すように、A〜Lの12個の頂点を有する略十字状の閉断面になっている。

衝撃吸収部材1の断面形状を詳細に説明する。衝撃吸収部材1の断面における12個の頂点のうち、中心寄りにある4個の頂点B、E、H、Kを除いた8個の頂点A、C、D、F、G、I、J、Lを直線(図3では直線を点線で表示)で連結して形成される形状が八角形になっている。そして、八角形における斜辺AC、DF、GI、JLの両端にある頂点、例えば頂点A、Cとその間にある頂点Bを結ぶ直線AB、CBの成す角度αが90°<α≦150°(本例では135°)に設定されている。

【0015】

上記のように構成された本実施の形態に係る衝撃吸収部材1においては、軸圧縮荷重を受けると軸方向で内外方向に材料が移動して蛇腹状になる。そして、軸直交方向の一つ断面に着目すると、図4に示すように、各稜線で変形の向きが内外反転し、隣接する面が内外反対方向に変形する。このため、変形に伴って吸収されるエネルギーが増し、エネルギー効率が高くなる。なお、図4における矢印の向きが凸側に変形する方向を示している。

【0016】

上述のように本実施の形態の衝撃吸収部材1においては、角度αが90°<α≦150°に設定されている。以下、このように設定した理由を実験データに基づいて説明する。

【0017】

図5は実験に用いた衝撃吸収部材1の断面形状の説明図である。各部の寸法は以下の通りである。使用した鋼板の引張り強度は440MPaである。

a=90.9mm、b=104.3mm、c=42.6mm、d=30.6mm、R=5mm、α=135°

図5に示した基本形状から、αを90°、105°、120°、135°、150°、165°、180°に変化させ、それぞれの場合における衝撃吸収部材1のSmm圧潰時の吸収エネルギーを求めた。また、素材としての鋼板の板厚は圧潰時の反力が規程の耐力以下となるように調整している。図6は実験結果を示すグラフであり、横軸がαの値であり、縦軸がSmm圧潰時の吸収エネルギーを示している。

【0018】

図6に示すように、吸収エネルギーは角度αが小さくなるほど増大している。また、変形状態を確認したところ、V字の形状(例えば、図3におけるABCからなる形状)がついていれば各稜線で変形の向きが内外反転し、隣接する面が内外反対方向に変形していることが確認されたが、角度αが大きくなるほど反転する範囲が不明瞭となることが確認された。そこで、本発明においては、効果が得られる角度αの範囲として、150°以下とした。また、角度αの下限値を90°超としたのは、角度αが90°以下になると部材加工が難しくなるという部材加工上の問題及びピーク衝撃荷重が大きくなるからである。

ここで、ピーク衝撃荷重と角度αとの関係について説明する。

【0019】

前述した図5に示す衝撃部材1を用いて、αを90°と135°にした場合の単位重量当たりの衝撃荷重とストロークとの関係を実験により求めた。図7は、実験結果を示すグラフであり、縦軸が単位重量当たりの衝撃荷重を示し、横軸がストロークを示している。

また、図8は図7に示したグラフについて、縦軸をピーク衝撃荷重で正規化したグラフである。

図7に示すように、α=90°のほうがα=135°よりもピーク衝撃荷重の絶対値が大きくなっており、α=90°とする場合にはピーク衝撃荷重に合わせて車両側の部材強度を設定する必要がある。

他方、図8を見ると、単位ピーク衝撃荷重に対する単位重量当たりの衝撃荷重はα=135°の方が大きく、吸収できるエネルギー量が大きいことが分かる。

このように、α=90°とα=135°の比較からα>90°とすることがピーク衝撃荷重を抑制するという観点から好ましいと言える。

【0020】

次に、αの値と単位ピーク衝撃荷重に対する吸収エネルギーとの関係を求めるため、図5に示した基本形状から、αを90°、105°、120°、135°、150°、165°に変化させ、それぞれの場合における単位ピーク衝撃荷重に対するSmm圧壊時の単位重量当たりの吸収エネルギーを求めた。結果を図9のグラフに示す。図9においては、縦軸が単位ピーク衝撃荷重に対するSmm圧壊時の単位重量当たりの吸収エネルギーで、横軸がαの値を示している。

図9に示すように、αの値が、90°<α≦150°の範囲において、単位ピーク衝撃荷重に対するSmm圧壊時の単位重量当たりの吸収エネルギーが大きくなっていることが分かる。

【0021】

また、図9に示されるように、αの値が90°と105°との間で単位ピーク衝撃荷重に対するSmm圧壊時の単位重量当たりの吸収エネルギーが急増していることから、αの値として90°と105°との間により好ましい値があると推認され、このことからαの値が95°≦α≦150°であればより好ましいと言える。また、図9のグラフから、αの値が105°では単位ピーク衝撃荷重に対するSmm圧壊時の単位重量当たりの吸収エネルギーが高いことから、αの値として105°≦α≦150°であればさらに好ましいと言える。

【0022】

なお、上記の実施の形態においては、衝撃吸収部材1を2つのプレス成形品を接合して形成する場合を示したが、本発明はこれに限られるものではなく、1枚の板材を折り曲げ加工によって形成することもできる。

また、上記実施の形態においては、2枚のプレス成形品の接合形態として、端部を重ね合わせてスポット溶接する場合を示しているが、本発明はこれに限られるものではなく、端部を突合せ溶接(レーザー溶接等)するようにしてもよい。この点は、衝撃吸収部材1を1枚の板材で形成する場合であっても同様である。

なお、衝撃吸収部材1を2枚のプレス成形品を接合して形成する場合や、1枚の板材を折り曲げ加工して端部を接合して形成する場合のいずれの場合であっても、接合箇所を突合せ溶接にすることで衝撃吸収部材1の重量を最も軽くできるので好ましい。

【符号の説明】

【0023】

1 衝撃吸収部材

【特許請求の範囲】

【請求項1】

軸圧縮荷重を受けたときに蛇腹状に塑性変形することによって衝撃エネルギーを吸収する筒状の衝撃吸収部材であって、

側壁が蛇腹変形を誘発させるためのビードを有していない平坦面からなり、

軸方向に直交する断面形状が12個の頂点を有する略十字状の閉断面であって、前記12個の頂点のうちの8個の頂点を直線で連結して形成される八角形における斜辺の両端の頂点とその間にある頂点を結ぶ直線の成す角度αが90°<α≦150°に設定してなることを特徴とする衝撃吸収部材。

【請求項1】

軸圧縮荷重を受けたときに蛇腹状に塑性変形することによって衝撃エネルギーを吸収する筒状の衝撃吸収部材であって、

側壁が蛇腹変形を誘発させるためのビードを有していない平坦面からなり、

軸方向に直交する断面形状が12個の頂点を有する略十字状の閉断面であって、前記12個の頂点のうちの8個の頂点を直線で連結して形成される八角形における斜辺の両端の頂点とその間にある頂点を結ぶ直線の成す角度αが90°<α≦150°に設定してなることを特徴とする衝撃吸収部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−87880(P2013−87880A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229654(P2011−229654)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]