衝撃緩衝体、衝撃緩衝装置、衝撃緩衝体の製造方法

【課題】圧縮衝撃荷重を受けたときに塑性変形によって衝撃エネルギーを吸収する衝撃緩衝体について、製作が容易で、かつ安定した圧壊特性を得られるようにする。

【解決手段】衝撃緩衝体は、衝撃荷重20方向に互いに間隔をあけて衝撃荷重方向に対して垂直な方向に平行に延びる複数の連結板2、3、4と、緩衝管ユニット1とを有する。緩衝管ユニット1は、緩衝管1aとその両端部にあらかじめ溶接により固定された拘束板1bとを具備する。緩衝管ユニット1は、互いに隣接する連結板、3、4の間で複数個が並列配列され、連結板2、3、4と拘束板1bとが、溝へのはめ込み、ボルト、スポット溶接、リベット、接着剤の何れかにより接合される。連結板2、3、4は3枚以上あって衝撃荷重20方向に互いに間隔をあけて平行に配置され、複数の緩衝管ユニット1の配列が連結板2、3、4の間に複数段に配置されている。

【解決手段】衝撃緩衝体は、衝撃荷重20方向に互いに間隔をあけて衝撃荷重方向に対して垂直な方向に平行に延びる複数の連結板2、3、4と、緩衝管ユニット1とを有する。緩衝管ユニット1は、緩衝管1aとその両端部にあらかじめ溶接により固定された拘束板1bとを具備する。緩衝管ユニット1は、互いに隣接する連結板、3、4の間で複数個が並列配列され、連結板2、3、4と拘束板1bとが、溝へのはめ込み、ボルト、スポット溶接、リベット、接着剤の何れかにより接合される。連結板2、3、4は3枚以上あって衝撃荷重20方向に互いに間隔をあけて平行に配置され、複数の緩衝管ユニット1の配列が連結板2、3、4の間に複数段に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、重量物の落下時や輸送機器の衝突時などに生じる衝撃を緩和するための衝

撃緩衝体、衝撃緩衝装置、衝撃緩衝体の製造方法に関する。

【背景技術】

【0002】

一般に、重量物の落下時や輸送機器の衝突時に生じる衝撃エネルギーを吸収するため、

部材が圧壊する際の塑性変形を利用する衝撃吸収体が広く用いられている。この種の衝撃

吸収体については、部材の材質・形状、部材の配置・組合せ方法を工夫した多数の研究が

なされている。

【0003】

このような衝撃吸収体において、部材の配置・組合せ方法を工夫したものとして、衝撃

緩和をする部材に薄肉円筒を用い、これを多段に組み合わせたものがある(たとえば特許

文献1参照)。これは、軸方向衝撃荷重を受けたときに、塑性変形によりエネルギーを吸

収する薄肉円筒を板状に複数配列し、これを多段化したものである。他にも、同様な薄肉

円筒を多段に組み合わせた構造であるが、加工方法の簡便さによるコストダウンや、放射

性廃棄物の貯蔵ピット内での取り扱いを考慮して圧壊時に部材が本体から離脱することを

防止し回収を容易にする仕組みを持つものもある(たとえば特許文献2参照)。また、緩

衝部材の断面形状を工夫した例としては、特許文献3のように、部材断面に凹んだ溝部を

設けることにより、部材が安定して衝撃緩衝を行なうようにしたものもある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭51−45585号公報

【特許文献2】特開平3−168428号公報

【特許文献3】特開2006−207726号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献1の衝撃緩衝体では、複数の薄肉円筒形状の緩衝部材の両端部を上板

、下板のそれぞれに溶接して結合する。このような構造では、狭隘な空間で溶接を行なう

必要があることから、溶接がしづらく加工性が悪いため製作コストが上昇する。また、溶

接がしづらいことから、溶接不良箇所が発生する可能性があり、この部分が衝撃を受ける

と、緩衝部材が圧壊した際に溶接部に割れが生じ、緩衝部材が本来の性能を発揮しきれな

い問題が生じる。

【0006】

特許文献2では、上記問題を解決するために、緩衝部材端部をリングに嵌合う構造とし

、積層した緩衝部材の中心軸をロッドまたはワイヤを用いて締結することにより溶接を全

く行なわずに緩衝部材を固定する構造としている。しかし、このような緩衝体構造の場合

、緩衝体を構成する部品数が増えるという問題がある。また、緩衝部材の圧壊過程では、

部材端部の拘束条件の影響が大きいため、嵌合い構造よりも、溶接構造とした方が安定し

た圧壊過程をたどると考えられる。

【0007】

さらに、特許文献1においては、緩衝体が、通常死荷重が付加される条件において使用

される場合は、衝撃力以外の荷重、たとえば地震によって緩衝部材が想定する方向と垂直

方向の力が作用した場合、圧壊してしまう問題が考えられる。

【0008】

本発明は上述した課題を解決するためになされたものであり、圧縮衝撃荷重を受けたと

きに塑性変形によって衝撃エネルギーを吸収する衝撃緩衝体を、構造が簡易で、製作が容

易で、かつ安定した圧壊特性を得られるようにすることを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明による衝撃緩衝体は、一定方向の圧縮衝撃荷重を受け

る衝撃緩衝体において、(a)衝撃荷重方向に互いに所定の間隔をあけて衝撃荷重方向に

対して垂直な方向に平行に延びる複数の連結板と、(b)緩衝管とこの緩衝管の両端部に

、緩衝管の全周溶接により固定された拘束板とを具備し、互いに隣接する前記連結板の間

で複数個が並列配列され、前記連結板に水平方向に形成された溝に前記拘束板がはめ込ま

れることで、前記拘束板が前記連結板に対して鉛直方向が固定された緩衝管ユニットと、

を有することを特徴とする。

【0010】

また、本発明による衝撃緩衝体は、一定方向の圧縮衝撃荷重を受ける衝撃緩衝体におい

て、(a)衝撃荷重方向に互いに所定の間隔をあけて衝撃荷重方向に対して垂直な方向に

平行に延びる複数の連結板と、(b)緩衝管とこの緩衝管の両端部に、緩衝管の全周溶接

により固定された拘束板とを具備し、互いに隣接する前記連結板の間で複数個が並列配列

され、前記連結板と前記拘束板とが接合された緩衝管ユニットと、を有し、前記拘束板と

前記連結板とが、ボルト、スポット溶接、リベット、接着剤の何れかにより接合されてい

ることを特徴とする。

【0011】

また、本発明による衝撃緩衝装置は、前記複数の連結板のすべてについて水平面上の同

じ位置に貫通孔と、前記複数の連結板のうち最下部の連結板の下側に設けられ、前記連結

板の下方に空間を形成する脚を有する上述した衝撃緩衝体と、前記衝撃緩衝体の上方から

前記貫通孔を通って前記最下部の連結板の下方まで伸び、前記連結板の下方から前記衝撃

緩衝体を保持する直線状の引抜治具を備え、前記引抜治具は放射状に展開する爪を先端に

備え、前記爪が前記衝撃緩衝体の前記最下部の連結板の下方の、前記脚によって前記連結

板の下方に形成された空間に展開されて前記衝撃緩衝体を保持可能に構成されたことを特

徴とする。

【0012】

また、本発明による衝撃緩衝体の製造方法は、一定方向の圧縮衝撃荷重を受ける衝撃緩

衝体の製造方法であって、緩衝管の両端部にそれぞれ拘束板を溶接固定し、緩衝管ユニッ

トを製造する工程と、水平方向に溝が形成された複数の連結板を互いに平行になるように

並べ、この連結板の間に、複数の前記緩衝管ユニットの前記拘束板を前記溝にはめ込んで

並べて配置することで、前記拘束板が鉛直方向に固定する工程と、を備えることを特徴と

する。

【発明の効果】

【0013】

本発明の衝撃緩衝体、衝撃緩衝装置、衝撃緩衝体の製造方法によれば、圧縮衝撃荷重を

受けたときに塑性変形によって衝撃エネルギーを吸収する衝撃緩衝体を、構造が簡易で、

製作が容易で、かつ安定した圧壊特性を得られるようにすることができる。

【図面の簡単な説明】

【0014】

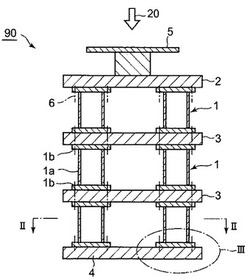

【図1】本発明に係る衝撃緩衝体の第1の実施形態を示す縦断面図である。

【図2】図1のII−II線矢視平断面図である。

【図3】図1のIII部拡大縦断面図である。

【図4】図1ないし図3の衝撃緩衝体における緩衝管ユニットの縦断面図である。

【図5】図4のV−V線矢視平断面図である。

【図6】本発明に係る衝撃緩衝体の第2の実施形態を示す図であって、図7のVI−VI線矢視縦断面図である。

【図7】図6のVII−VII線矢視平断面図である。

【図8】図6のVIII部拡大縦断面図である。

【図9】図6のIX−IX線矢視側面図である。

【図10】図6ないし図9の衝撃緩衝体における緩衝管ユニットの正面図である。

【図11】図10のXI−XI線矢視平断面図である。

【図12】図10および図11の緩衝管ユニットの側面図である。

【図13】本発明に係る衝撃緩衝体の第2の実施形態を廃棄物収納管内底部に配置した状態を示す縦断面図である。

【図14】本発明に係る衝撃緩衝体の第2の実施形態を廃棄物収納管内底部に配置し、衝撃荷重によって塑性変形した状態を示す縦断面図である。

【図15】図14の状態の後に衝撃緩衝体の回収を行なう状態を示す縦断面図である。

【図16】図15のXVI−XVI線矢視底断面図である。

【図17】本発明に係る衝撃緩衝体の第3の実施形態を示す平断面図である。

【図18】本発明に係る衝撃緩衝体の第4の実施形態を示す平断面図である。

【図19】図18のXIX−XIX線矢視立断面図である。

【図20】本発明に係る衝撃緩衝体の第5の実施形態を示す縦断面図である。

【図21】図20の衝撃緩衝体が斜め方向の荷重を受けたときの状態を示す縦断面図である。

【図22】本発明に係る衝撃緩衝体の第6の実施形態を示す縦断面図である。

【図23】本発明に係る衝撃緩衝体の第7の実施形態を示す縦断面図である。

【図24】図23のXXIV−XXIV線矢視平断面図である。

【図25】図23の衝撃緩衝体が衝撃荷重を受けて塑性変形した状態を示す縦断面図である。

【図26】本発明に係る衝撃緩衝体の第8の実施形態を示す縦断面図である。

【図27】図26のXXVII−XXVII線矢視平断面図である。

【図28】本発明に係る衝撃緩衝体の第9の実施形態を示す部分縦断面図である。

【図29】図28のXXIX−XXIX線矢視平断面図である。

【図30】本発明に係る衝撃緩衝体の第10の実施形態を廃棄物収納管内底部に配置し、その上に廃棄物容器を置いた状態を示す縦断面図である。

【図31】本発明に係る衝撃緩衝体の第11の実施形態を示す縦断面図である。

【図32】図31の衝撃緩衝体における緩衝管ユニットの縦断面図である。

【図33】図32のXXXIII−XXXIII線矢視平断面図である。

【発明を実施するための形態】

【0015】

以下、本発明に係る衝撃緩衝体の実施形態について、図面を参照して説明する。ここで

、互いに同一または類似の構成部分には共通の符号を付して、重複説明は省略する。

【0016】

[第1の実施形態]

まず、図1ないし図5を用いて、本発明に係る衝撃緩衝体の第1の実施形態を説明する

。ここで、図1は第1の実施形態の衝撃緩衝体の縦断面図であり、図2は図1のII−II線

矢視平断面図であり、図3は図1のIII部拡大縦断面図である。この衝撃緩衝体90は、

たとえば上方からの圧縮衝撃荷重20を受けたときに塑性変形することによって衝撃エネ

ルギーを吸収し緩和するものである。衝撃荷重20の方向に垂直な方向すなわち水平方向

に向けて、互いに平行な複数の連結板2、3、4が配置されている。これらの連結板のう

ちで最も上方に位置するものを上板2と呼び、最も下方に位置するものを下板4と呼び、

上板2と下板4の間のものを中間板3と呼ぶ。互いに隣接する連結板2、3、4同士に挟

まれる位置に、複数の緩衝管ユニット1が配置され、複数段(図1の例では3段)が積層

されている。

【0017】

緩衝管ユニット1の構造を図4および図5に示す。図4は緩衝管ユニット1の縦断面図

であり、図5は図4のV−V線矢視平断面図である。緩衝管ユニット1は、角筒状の緩衝

管1aと、緩衝管1aの両端に固定された拘束板1bとからなる。拘束板1bは緩衝管1

aの側面から外側に張り出し、その張り出し部にボルト孔6aが形成されている。

【0018】

各緩衝管ユニット1は、緩衝管1aが衝撃荷重20の方向(鉛直方向)に向くように配

置され、拘束板1bのボルト孔6aにボルト6を通すことによって連結板2、3、4に固

定されている。上板2の上面にはつかみ具5が固定されている。なお、図1では、各ボル

ト6を単なる一点鎖線で示している。

【0019】

この衝撃緩衝体90の組み立てに当たっては、あらかじめ、1個ずつの緩衝管1aと拘

束板1bの間の溶接することによって緩衝管ユニット1を形成する。この溶接作業のとき

に、連結板2、3、4に干渉されることなく、1個ずつの緩衝管1aと拘束板1bを自由

に配置することができるので、作業性がよく、高い溶接品質を保つことができる。この溶

接は、たとえば全周溶接またはスポット溶接として、緩衝管1aと拘束板1bを固く拘束

することができる。緩衝管ユニット1を形成した後に、ボルト6によって緩衝管ユニット

1を連結板2、3、4に取り付ければよい。

【0020】

図示の例では、連結板2、3、4は円板状であって、互いに隣接する2枚の連結板2、

3、4に挟まれた位置にそれぞれ4個の緩衝管ユニット1が軸対称に配置されている。ま

た、緩衝管ユニット1が衝撃荷重20の方向(上下方向)に重なる位置に各段の緩衝管ユ

ニット1が配置されている。

【0021】

この実施形態で、衝撃荷重20がこの衝撃緩衝体に作用すると、緩衝管1aが塑性変形

を起こして圧壊し、それによって衝撃エネルギーが吸収される。そして、この衝撃緩衝体

は、簡単な構造で、品質の安定した安価なものとすることができる。

【0022】

上記説明では、中間板3を2枚として、緩衝管ユニット1の配列を衝撃荷重20の方向

に3段並べるものとしたが、段数は任意である。たとえば、中間板3をなくして連結板を

上板2と下板4のみとし、緩衝管ユニット1を1段だけにすることも可能である。また、

緩衝管ユニット1の水平方向の配置は、上記の例では4個を軸対称に配置するものとした

が、個数も配置も任意である。さらに、上記の例では緩衝管1aが角筒状であるとしたが

、円筒状など、任意の形状に変えることができる。

【0023】

また、上記の例では、各緩衝管ユニット1の形状および寸法が互いに同じものとしてい

る。この場合は、衝撃荷重を受けたときに最初に圧壊する緩衝管1の段(層)が特定され

ず、拘束条件などの微妙な差異により、最も剛性が弱い段が最初に圧壊する。このため、

各段の圧壊順序が予測できない。したがって、特定の順序で各段の緩衝管ユニット1を圧

壊させたい場合に、各段の緩衝管ユニット1の形状や寸法を異ならせて剛性を変えるよう

にしてもよい。

【0024】

また、上記の例では、緩衝管ユニット1と連結板2、3、4の締結はボルト6を用いて

行なうこととしたが、スポット溶接やリベット、または接着剤により固定を行なっても良

い。

【0025】

[第2の実施形態]

次に、図6ないし図16を参照して、本発明に係る衝撃緩衝体の第2の実施形態を説明

する。図6は第2の実施形態の衝撃緩衝体を示す図であって図7のVI−VI線矢視縦断面図

である。図7は図6のVII−VII線矢視平断面図であり、図8は図6のVIII部拡大縦断面図

であり、図9は図6のIX−IX線矢視側面図である。また、図10はこの実施形態における

緩衝管ユニットの正面図であり、図11は図10のXI−XI線矢視平断面図であり、図12

はこの緩衝管ユニットの側面図である。

【0026】

この実施形態では、各緩衝管1aが単純な四角筒状でなく、横断面形状がH字形で中空

となっている。また、連結板2、3、4には溝62が形成され、緩衝管ユニット1の拘束

板1bが溝62に沿ってはめ込まれて水平方向にスライドするようになっている。溝62

の断面形状は図9に示すように溝62の底部が広がっていて、この溝62に拘束板1bが

はめ込まれることにより、拘束板1bはこの溝62から鉛直方向に外れることなく、溝6

2の方向に沿った水平方向にのみスライド可能である。拘束板1bはこの溝62にはめ込

んで所定位置に達したところで、ピン8を溝62の底部の穴に差し込んで止めておくこと

により、拘束板1bが溝62から水平方向に外れることを阻止できる。したがって、この

場合は拘束板1bを連結板2、3、4にボルト締めする必要がなく、簡単に、緩衝管ユニ

ット1を連結板2、3、4に取り付けることができる。

【0027】

さらにこの第2の実施形態の衝撃緩衝体90においては、下板4の下部に、脚7が設け

られ、衝撃緩衝体を設置した場合に、衝撃緩衝体下部に空間ができるようになっている。

また、上板2、中間板3、下板4、つかみ具5の中心に鉛直方向の貫通孔64が設けられ

ている。

【0028】

この第2の実施形態の衝撃緩衝体90が廃棄物収納管15内底部に設置されている場合

に、圧縮衝撃荷重を受けての圧壊したときの状況を、図13ないし図16を参照して説明

する。ここで、図13はこの実施形態の衝撃緩衝体90を廃棄物収納管15内底部に配置

した状態を示す縦断面図であり、図14はこの衝撃緩衝体90の上方から衝撃荷重20が

加わって、それによって緩衝管1aが塑性変形した状態を示す縦断面図である。また、図

15は、図14の状態の後に衝撃緩衝体90の回収を行なう状態を示す縦断面図であり、

図16は図15のXVI−XVI線矢視底断面図である。

【0029】

図15に示すように、廃棄物収納管15内底部に配置した衝撃緩衝体90が圧壊した場

合に、緩衝管ユニット1が廃棄物収納管15側に倒れて、上板2、中間板3、下板4と廃

棄物収納管15の内壁との間に挟まれてしまう恐れがある。さらに、緩衝管ユニット1と

廃棄物収納管15の内壁とが互いに接触する可能性がある。衝撃緩衝体90がこのような

変形をした場合、廃棄物収納管15から衝撃緩衝体90を引き抜いて回収することが困難

となる。

【0030】

そこで、この実施形態の衝撃緩衝体90においては、上板2、中間板3、下板4および

つかみ具5の中心に貫通孔64が設けられており、これら貫通孔64に引抜治具16を通

して衝撃緩衝体90を引き抜くことができるようになっている。引抜治具16は、図15

および図16に示すように、鉛直方向に直線状に延びる棒状部65と、棒状部65の下端

に取り付けられた爪66とからなっている。爪66は折りたたみ可能で、図15および図

16に示すように、棒状部65の下端を中心として4本の爪66が十字状に展開できる。

【0031】

衝撃緩衝体90の下板4の下面には脚7が取り付けられ、脚7によって下板4の下面と

廃棄物収納管15内底部との間に空間67が形成される。図16に示すように、脚7は、

下板4の円周に沿って互いに間隔をあけてたとえば4個が配置されている。

【0032】

衝撃緩衝体90が廃棄物収納管15内底部に置かれた状態で衝撃荷重20を受けて図1

4に示すように圧壊した場合、爪66を折りたたんだ状態で引抜治具16を、つかみ具5

の上方から貫通孔64に通し、引抜治具16の下端が空間67に達したときに爪66を展

開する。その後に棒状部65を引き上げることにより、図15に示すように、爪66が下

板4の下面に当たり、衝撃緩衝体90を引き上げて、廃棄物収納管15から取り出して回

収することができる。

【0033】

[第3の実施形態]

次に、図17を参照して、本発明に係る衝撃緩衝体の第3の実施形態を説明する。図1

7は第3の実施形態の衝撃緩衝体を示す平断面図である。第3の実施形態は第2の実施形

態の変形であって、連結板(上板2、中間板3、下板4)の溝62の形状を工夫した例を

示している。すなわち、第2の実施形態では、図7に示すように、溝62は水平方向に直

線的に延びているが、第3の実施形態では、水平面内で直角に曲がっている。これにより

、緩衝管ユニット1が不用意に溝62に沿ってスライドして連結板2、3、4から外れる

ことを防ぐことができる。また、第3の実施形態では、衝撃緩衝体1を連結板2、3、4

に対して位置決めした後に、第2の実施形態におけるピン8に代えてストッパ板10を取

り付けることにより、緩衝管ユニット1の差込方向位置を拘束する。なお、この差込方向

位置の拘束には、第2の実施形態と同様のピンを用いてもよいし、また、第1の実施形態

と同様にボルトを用いてもよい。さらに、溶接やリベットを用いても良い。

【0034】

[第4の実施形態]

次に、図18および図19を参照して、本発明に係る衝撃緩衝体の第4の実施形態を説

明する。図18は第4の実施形態の衝撃緩衝体を示す平断面図であり、図19は図18の

XIX−XIX線矢視立断面図である。

【0035】

この実施形態では、同じ段(層)の複数の緩衝管1が互いにワイヤ9によって連結され

ている。この衝撃緩衝体が衝撃荷重を受けて塑性変形を起し、緩衝管ユニット1と連結板

2、3、4との結合が外れた場合に、ワイヤ9を吊り上げることにより、緩衝管ユニット

1を容易に回収することができる。

【0036】

[第5の実施形態]

次に、図20および図21を参照して、本発明に係る衝撃緩衝体の第5の実施形態を説

明する。図20は第5の実施形態の衝撃緩衝体を示す縦断面図であり、図21はこの衝撃

緩衝体が斜め方向の荷重を受けたときの状態を示す縦断面図である。

【0037】

この実施形態では、中間板3の一つが、互いに上下に対向する上曲面座11aと下曲面

座11bの二つの部分からできている。図示の例では、上曲面座11aは下向きに凸の球

面を有し、下曲面座11bは上向きに凹の球面を有し、これらの曲面が互いに共通の曲面

をなして面で密着し、これらの面を境にしてその上方の部分と下方の部分の互いの軸が傾

いたときにこの曲面で摺動可能である。

【0038】

このような構造とすることにより、図21に示すように上曲面座11aが傾いても、下

曲面座11bは傾かない姿勢を維持することができる。このような構造により、廃棄物容

器18が傾斜した姿勢で衝撃緩衝体に落下し、最上段の緩衝管ユニット1の圧壊に偏りが

生じた場合でも、上から2段目以降の緩衝管ユニット1においては、この上段の傾きが伝

達されず、安定して圧壊できる。

【0039】

図20と図21においては、上から1段目と2段目間の中間板のみを曲面座に変更して

いるが、緩衝管ユニット1の段数により、どの中間板を二つの曲面座に変更しても良く、

全段に曲面座を用いても良い。また、図20および図21とは逆に、上曲面座11aが下

向きに凹の球面を有し、下曲面座11bが上向きに凸の球面を有するようにしてもよい。

さらに、上記説明では接触・摺動面を球面としたが、これを円筒面とすることもできる。

その場合は、上方の部分と下方の部分の互いの軸の傾きの方向が特定の方向に限られるこ

とになる。

【0040】

[第6の実施形態]

次に、図22を参照して、本発明に係る衝撃緩衝体の第6の実施形態を説明する。図2

2は第6の実施形態の衝撃緩衝体を示す縦断面図である。

【0041】

この実施形態では、各緩衝管ユニット1の上部が下部に比べて衝撃緩衝体90の軸中心

寄りに位置するように、衝撃荷重20の方向に対して各緩衝管ユニット1が傾斜している

。また、連結板(上板2、中間板3、下板4)が各緩衝管ユニット1の上端部と接する部

分の外側にストッパ12が取り付けられ、緩衝管ユニット1が圧壊したときに外側に出る

のが阻止される構造になっている。衝撃緩衝体90全体では軸中心に対して対称になるよ

うに構成されている。

【0042】

この実施形態によれば、緩衝管ユニット1が圧壊時に衝撃緩衝体90中心軸方向に圧壊

し、衝撃緩衝体90の外側への離脱は阻止されるという効果がある。

【0043】

[第7の実施形態]

次に、図23ないし図25を参照して、本発明に係る衝撃緩衝体の第7の実施形態を説

明する。図23は第7の実施形態の衝撃緩衝体を示す縦断面図、図24は図23のXXIV−

XXIV線矢視平断面図、図25はこの衝撃緩衝体が衝撃荷重を受けて塑性変形した状態を示

す縦断面図である。

【0044】

この実施形態は、上板2と下板4の間にある中間板3が1枚だけの例であって、緩衝管

ユニット1はこれらの間に2段に配置されている。この実施形態では、上板2と中間板3

の間で緩衝管ユニット1の外側に、衝撃荷重20の方向に延びる多数の上部ロッド13a

が配置されている。また、同様に、下板4と中間板3の間で緩衝管ユニット1の外側に、

衝撃荷重20の方向に延びる多数の下部ロッド13bが配置されている。

【0045】

各上部ロッド13aの下端は、中間板3の上板2に対向する位置に固定されている。上

板2の下面に、上部ロッド13aが挿入されるロッド挿入穴69aが設けられている。衝

撃荷重20を受けて緩衝管ユニット1が圧壊することによって上板2と中間板3の間隔が

小さくなったときに、上部ロッド13aが上板2のロッド挿入穴69a内に挿入されるよ

うに摺動する。上部ロッド13aと同様に、下部ロッド13bの下端は、下板4の中間板

3に対向する位置に固定され、中間板3と下板4の間隔が小さくなったときに、下部ロッ

ド13bが中間板3のロッド挿入穴69b内に挿入されるように摺動する(図25参照)

。

【0046】

この実施形態では、連結板2、3、4の姿勢を衝撃荷重20の方向に垂直に保持するこ

とができる。さらに、上部ロッド13aおよび下部ロッド13bが緩衝管ユニット1の外

側に多数配列されているので、緩衝管ユニット1が圧壊した場合に、緩衝管ユニット1が

破損して、連結板すなわち上板2、中間板3および下板4から離脱しても、部材が飛散す

ることを防ぐことができる。また、衝撃荷重20に垂直な方向(水平方向)の地震荷重を

受けた場合にも、ロッドが、衝撃緩衝体上面と下面間のせん断力に対抗する補強材として

作用する効果がある。

【0047】

なお、上記実施形態の説明では上部ロッド13aおよび下部ロッド13bの各下端を固

定して各上端を摺動可能としているが、これとは逆に、各上端を固定して各下端を摺動可

能としてもよい。

【0048】

[第8の実施形態]

次に、図26および図27を参照して、本発明に係る衝撃緩衝体の第8の実施形態を説

明する。図26は第8の実施形態の衝撃緩衝体を示す縦断面図であり、図27は図26の

XXVII−XXVII線矢視平断面図である。この実施形態は第7の実施形態の変形例であって、

第7の実施形態の上部ロッド13aおよび下部ロッド13bの代わりに、上板2、中間板

3および下板4の円周方向に幅の広いガイド板23を採用する。この実施形態によれば、

第7の実施形態の場合よりもさらに、緩衝管ユニット1が破損した時の部材の飛散を防止

する効果が大きい。

【0049】

[第9の実施形態]

次に、図28および図29を参照して、本発明に係る衝撃緩衝体の第9の実施形態を説

明する。図28は第9の実施形態の衝撃緩衝体を示す部分縦断面図であり、図29は図2

8のXXIX−XXIX線矢視平断面図である。

【0050】

この実施形態は第7の実施形態の変形例であって、第7の実施形態の上部ロッド13a

および下部ロッド13bの代わりに、上ガイドレール72と下ガイドレール73を採用す

る。この実施形態では、たとえば、図28および図29に示すように、上板2の下面に上

ガイドレール72を固定し、中間板3の上面に下ガイドレール73を固定する。上ガイド

レール72と下ガイドレール73は互いに係合して水平方向に拘束しながら互いに上下方

向に摺動できる構造になっている。

【0051】

[第10の実施形態]

次に、図30を参照して、本発明に係る衝撃緩衝体の第10の実施形態を説明する。図

30は、第10の実施形態の衝撃緩衝体を廃棄物収納管内底部に配置し、その上に廃棄物

容器を置いた状態を示す縦断面図である。

【0052】

本実施形態においては、衝撃緩衝体は、たとえば第1の実施形態の衝撃緩衝体90の底

部および外側面を覆うように緩衝体ガード17が配置され締結されている。そして緩衝体

ガード17を備えた衝撃緩衝体が廃棄物収納管15の底部に設置されている。

【0053】

このように構成された衝撃緩衝体においては、廃棄物容器18が落下してきた場合に緩

衝部材が変形して破損し、衝撃緩衝体の外側に飛散した場合においても、緩衝体ガード1

7により、緩衝部材と廃棄物収納管15の接触が妨げられるため、衝撃緩衝体の圧壊後の

回収が容易となる。

【0054】

[第11の実施形態]

次に、図31ないし図33を参照して、本発明に係る衝撃緩衝体の第11の実施形態を

説明する。図31は第11の実施形態の衝撃緩衝体を示す縦断面図である。また、図32

は図31の衝撃緩衝体における緩衝管ユニットの縦断面図であり、図33は図32のXXXI

II−XXXIII線矢視平断面図である。

【0055】

この実施形態では、連結板2、3、4に挟まれた緩衝管ユニット1を、入れ子構造にし

たものである。すなわち、各緩衝管ユニット1において、下拘束板101bと、上拘束板

201bと、下拘束板101bおよび上拘束板201bに対して溶接接合された外側緩衝

管101aとで外側部が形成されている。そしてその外側部の内側に、下拘束板101b

と、上拘束板301bと、下拘束板101bおよび上拘束板301bに対して溶接接合さ

れた中間緩衝管301aとで中間部が形成されている。さらにこの中間部の内側に、下拘

束板101bと、上拘束板401bと、下拘束板101bおよび上拘束板401bに対し

て溶接接合された内側緩衝管401aとで中間部が形成されている。

【0056】

上拘束板201bと上拘束板301bとの間、上拘束板301bと上拘束板401bと

の間にはそれぞれ、衝撃荷重20の方向に隙間が形成されている。また、外側緩衝管10

1aと中間緩衝管301aとの間および、中間緩衝管301aと内側緩衝管401aとの

間それぞれには、環状の隙間が形成されている。

【0057】

上記入れ子構造の緩衝管ユニット1の外側部の下拘束板101bおよび上拘束板201

bは、連結板2、3、4に対して、ボルトなどによって固定されている。

【0058】

このように構成された衝撃緩衝体においては、緩衝管が各段において、大きいサイズの

緩衝管101aから順番に圧壊してゆくことにより、圧壊開始時の最大荷重を制御すると

ともに、緩衝管の個数を増減させることにより目的の吸収エネルギー量を確保することが

できる。

【0059】

[他の実施形態]

以上説明した各実施形態は単なる例示であって、本発明はこれらに限定されるものでは

ない。

【0060】

たとえば、各実施形態で緩衝管ユニットの段数は任意であり、各段の緩衝管ユニットの

個数や配列のしかたも任意である。また、緩衝管の横断面形状は、四角形やH字形のほか

、円形や楕円形など、種々に変えることができる。また、上記各実施形態の特徴を種々に

組み合わせることもできる。たとえば、第11の実施形態(図31ないし図33)では入

れ子構造の緩衝管ユニットが各1個で各段を構成しているが、このような入れ子構造の緩

衝管ユニットを一つの緩衝管ユニットのように扱って、各段に、このような入れ子構造の

緩衝管ユニットを複数個、他の実施形態のように並列させてもよい。

【0061】

また、衝撃荷重の向きは下向きに限らず、任意の向きでよい。また、第2の実施形態な

どの貫通孔64を第1の実施形態などに採用することもできる。

【符号の説明】

【0062】

1… 緩衝管ユニット

1a… 緩衝管

1b… 拘束板

2… 上板(連結板)

3… 中間板(連結板)

4… 下板(連結板)

5… つかみ具

6… ボルト

7… 脚

8… ピン

9… ワイヤ

10… ストッパ板

11a… 上曲面座(第1の連結板部材)

11b… 下曲面座(第2の連結板部材)

12… ストッパ

13a… 上部ロッド

13b… 下部ロッド

15… 廃棄物収納管

16… 引抜治具

17… 緩衝体ガード

18… 廃棄物容器

20… 衝撃荷重

23… ガイド板

62… 溝

64… 貫通孔

65… 棒状部

66… 爪

69a,69b… ロッド挿入穴

72… 上ガイドレール

73… 下ガイドレール

90… 衝撃緩衝体

101b… 下拘束板

201b,301b,401b… 上拘束板

101a… 外側緩衝管

301a… 中間緩衝管

401a… 内側緩衝管

【技術分野】

【0001】

この発明は、重量物の落下時や輸送機器の衝突時などに生じる衝撃を緩和するための衝

撃緩衝体、衝撃緩衝装置、衝撃緩衝体の製造方法に関する。

【背景技術】

【0002】

一般に、重量物の落下時や輸送機器の衝突時に生じる衝撃エネルギーを吸収するため、

部材が圧壊する際の塑性変形を利用する衝撃吸収体が広く用いられている。この種の衝撃

吸収体については、部材の材質・形状、部材の配置・組合せ方法を工夫した多数の研究が

なされている。

【0003】

このような衝撃吸収体において、部材の配置・組合せ方法を工夫したものとして、衝撃

緩和をする部材に薄肉円筒を用い、これを多段に組み合わせたものがある(たとえば特許

文献1参照)。これは、軸方向衝撃荷重を受けたときに、塑性変形によりエネルギーを吸

収する薄肉円筒を板状に複数配列し、これを多段化したものである。他にも、同様な薄肉

円筒を多段に組み合わせた構造であるが、加工方法の簡便さによるコストダウンや、放射

性廃棄物の貯蔵ピット内での取り扱いを考慮して圧壊時に部材が本体から離脱することを

防止し回収を容易にする仕組みを持つものもある(たとえば特許文献2参照)。また、緩

衝部材の断面形状を工夫した例としては、特許文献3のように、部材断面に凹んだ溝部を

設けることにより、部材が安定して衝撃緩衝を行なうようにしたものもある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】実開昭51−45585号公報

【特許文献2】特開平3−168428号公報

【特許文献3】特開2006−207726号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述した特許文献1の衝撃緩衝体では、複数の薄肉円筒形状の緩衝部材の両端部を上板

、下板のそれぞれに溶接して結合する。このような構造では、狭隘な空間で溶接を行なう

必要があることから、溶接がしづらく加工性が悪いため製作コストが上昇する。また、溶

接がしづらいことから、溶接不良箇所が発生する可能性があり、この部分が衝撃を受ける

と、緩衝部材が圧壊した際に溶接部に割れが生じ、緩衝部材が本来の性能を発揮しきれな

い問題が生じる。

【0006】

特許文献2では、上記問題を解決するために、緩衝部材端部をリングに嵌合う構造とし

、積層した緩衝部材の中心軸をロッドまたはワイヤを用いて締結することにより溶接を全

く行なわずに緩衝部材を固定する構造としている。しかし、このような緩衝体構造の場合

、緩衝体を構成する部品数が増えるという問題がある。また、緩衝部材の圧壊過程では、

部材端部の拘束条件の影響が大きいため、嵌合い構造よりも、溶接構造とした方が安定し

た圧壊過程をたどると考えられる。

【0007】

さらに、特許文献1においては、緩衝体が、通常死荷重が付加される条件において使用

される場合は、衝撃力以外の荷重、たとえば地震によって緩衝部材が想定する方向と垂直

方向の力が作用した場合、圧壊してしまう問題が考えられる。

【0008】

本発明は上述した課題を解決するためになされたものであり、圧縮衝撃荷重を受けたと

きに塑性変形によって衝撃エネルギーを吸収する衝撃緩衝体を、構造が簡易で、製作が容

易で、かつ安定した圧壊特性を得られるようにすることを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明による衝撃緩衝体は、一定方向の圧縮衝撃荷重を受け

る衝撃緩衝体において、(a)衝撃荷重方向に互いに所定の間隔をあけて衝撃荷重方向に

対して垂直な方向に平行に延びる複数の連結板と、(b)緩衝管とこの緩衝管の両端部に

、緩衝管の全周溶接により固定された拘束板とを具備し、互いに隣接する前記連結板の間

で複数個が並列配列され、前記連結板に水平方向に形成された溝に前記拘束板がはめ込ま

れることで、前記拘束板が前記連結板に対して鉛直方向が固定された緩衝管ユニットと、

を有することを特徴とする。

【0010】

また、本発明による衝撃緩衝体は、一定方向の圧縮衝撃荷重を受ける衝撃緩衝体におい

て、(a)衝撃荷重方向に互いに所定の間隔をあけて衝撃荷重方向に対して垂直な方向に

平行に延びる複数の連結板と、(b)緩衝管とこの緩衝管の両端部に、緩衝管の全周溶接

により固定された拘束板とを具備し、互いに隣接する前記連結板の間で複数個が並列配列

され、前記連結板と前記拘束板とが接合された緩衝管ユニットと、を有し、前記拘束板と

前記連結板とが、ボルト、スポット溶接、リベット、接着剤の何れかにより接合されてい

ることを特徴とする。

【0011】

また、本発明による衝撃緩衝装置は、前記複数の連結板のすべてについて水平面上の同

じ位置に貫通孔と、前記複数の連結板のうち最下部の連結板の下側に設けられ、前記連結

板の下方に空間を形成する脚を有する上述した衝撃緩衝体と、前記衝撃緩衝体の上方から

前記貫通孔を通って前記最下部の連結板の下方まで伸び、前記連結板の下方から前記衝撃

緩衝体を保持する直線状の引抜治具を備え、前記引抜治具は放射状に展開する爪を先端に

備え、前記爪が前記衝撃緩衝体の前記最下部の連結板の下方の、前記脚によって前記連結

板の下方に形成された空間に展開されて前記衝撃緩衝体を保持可能に構成されたことを特

徴とする。

【0012】

また、本発明による衝撃緩衝体の製造方法は、一定方向の圧縮衝撃荷重を受ける衝撃緩

衝体の製造方法であって、緩衝管の両端部にそれぞれ拘束板を溶接固定し、緩衝管ユニッ

トを製造する工程と、水平方向に溝が形成された複数の連結板を互いに平行になるように

並べ、この連結板の間に、複数の前記緩衝管ユニットの前記拘束板を前記溝にはめ込んで

並べて配置することで、前記拘束板が鉛直方向に固定する工程と、を備えることを特徴と

する。

【発明の効果】

【0013】

本発明の衝撃緩衝体、衝撃緩衝装置、衝撃緩衝体の製造方法によれば、圧縮衝撃荷重を

受けたときに塑性変形によって衝撃エネルギーを吸収する衝撃緩衝体を、構造が簡易で、

製作が容易で、かつ安定した圧壊特性を得られるようにすることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る衝撃緩衝体の第1の実施形態を示す縦断面図である。

【図2】図1のII−II線矢視平断面図である。

【図3】図1のIII部拡大縦断面図である。

【図4】図1ないし図3の衝撃緩衝体における緩衝管ユニットの縦断面図である。

【図5】図4のV−V線矢視平断面図である。

【図6】本発明に係る衝撃緩衝体の第2の実施形態を示す図であって、図7のVI−VI線矢視縦断面図である。

【図7】図6のVII−VII線矢視平断面図である。

【図8】図6のVIII部拡大縦断面図である。

【図9】図6のIX−IX線矢視側面図である。

【図10】図6ないし図9の衝撃緩衝体における緩衝管ユニットの正面図である。

【図11】図10のXI−XI線矢視平断面図である。

【図12】図10および図11の緩衝管ユニットの側面図である。

【図13】本発明に係る衝撃緩衝体の第2の実施形態を廃棄物収納管内底部に配置した状態を示す縦断面図である。

【図14】本発明に係る衝撃緩衝体の第2の実施形態を廃棄物収納管内底部に配置し、衝撃荷重によって塑性変形した状態を示す縦断面図である。

【図15】図14の状態の後に衝撃緩衝体の回収を行なう状態を示す縦断面図である。

【図16】図15のXVI−XVI線矢視底断面図である。

【図17】本発明に係る衝撃緩衝体の第3の実施形態を示す平断面図である。

【図18】本発明に係る衝撃緩衝体の第4の実施形態を示す平断面図である。

【図19】図18のXIX−XIX線矢視立断面図である。

【図20】本発明に係る衝撃緩衝体の第5の実施形態を示す縦断面図である。

【図21】図20の衝撃緩衝体が斜め方向の荷重を受けたときの状態を示す縦断面図である。

【図22】本発明に係る衝撃緩衝体の第6の実施形態を示す縦断面図である。

【図23】本発明に係る衝撃緩衝体の第7の実施形態を示す縦断面図である。

【図24】図23のXXIV−XXIV線矢視平断面図である。

【図25】図23の衝撃緩衝体が衝撃荷重を受けて塑性変形した状態を示す縦断面図である。

【図26】本発明に係る衝撃緩衝体の第8の実施形態を示す縦断面図である。

【図27】図26のXXVII−XXVII線矢視平断面図である。

【図28】本発明に係る衝撃緩衝体の第9の実施形態を示す部分縦断面図である。

【図29】図28のXXIX−XXIX線矢視平断面図である。

【図30】本発明に係る衝撃緩衝体の第10の実施形態を廃棄物収納管内底部に配置し、その上に廃棄物容器を置いた状態を示す縦断面図である。

【図31】本発明に係る衝撃緩衝体の第11の実施形態を示す縦断面図である。

【図32】図31の衝撃緩衝体における緩衝管ユニットの縦断面図である。

【図33】図32のXXXIII−XXXIII線矢視平断面図である。

【発明を実施するための形態】

【0015】

以下、本発明に係る衝撃緩衝体の実施形態について、図面を参照して説明する。ここで

、互いに同一または類似の構成部分には共通の符号を付して、重複説明は省略する。

【0016】

[第1の実施形態]

まず、図1ないし図5を用いて、本発明に係る衝撃緩衝体の第1の実施形態を説明する

。ここで、図1は第1の実施形態の衝撃緩衝体の縦断面図であり、図2は図1のII−II線

矢視平断面図であり、図3は図1のIII部拡大縦断面図である。この衝撃緩衝体90は、

たとえば上方からの圧縮衝撃荷重20を受けたときに塑性変形することによって衝撃エネ

ルギーを吸収し緩和するものである。衝撃荷重20の方向に垂直な方向すなわち水平方向

に向けて、互いに平行な複数の連結板2、3、4が配置されている。これらの連結板のう

ちで最も上方に位置するものを上板2と呼び、最も下方に位置するものを下板4と呼び、

上板2と下板4の間のものを中間板3と呼ぶ。互いに隣接する連結板2、3、4同士に挟

まれる位置に、複数の緩衝管ユニット1が配置され、複数段(図1の例では3段)が積層

されている。

【0017】

緩衝管ユニット1の構造を図4および図5に示す。図4は緩衝管ユニット1の縦断面図

であり、図5は図4のV−V線矢視平断面図である。緩衝管ユニット1は、角筒状の緩衝

管1aと、緩衝管1aの両端に固定された拘束板1bとからなる。拘束板1bは緩衝管1

aの側面から外側に張り出し、その張り出し部にボルト孔6aが形成されている。

【0018】

各緩衝管ユニット1は、緩衝管1aが衝撃荷重20の方向(鉛直方向)に向くように配

置され、拘束板1bのボルト孔6aにボルト6を通すことによって連結板2、3、4に固

定されている。上板2の上面にはつかみ具5が固定されている。なお、図1では、各ボル

ト6を単なる一点鎖線で示している。

【0019】

この衝撃緩衝体90の組み立てに当たっては、あらかじめ、1個ずつの緩衝管1aと拘

束板1bの間の溶接することによって緩衝管ユニット1を形成する。この溶接作業のとき

に、連結板2、3、4に干渉されることなく、1個ずつの緩衝管1aと拘束板1bを自由

に配置することができるので、作業性がよく、高い溶接品質を保つことができる。この溶

接は、たとえば全周溶接またはスポット溶接として、緩衝管1aと拘束板1bを固く拘束

することができる。緩衝管ユニット1を形成した後に、ボルト6によって緩衝管ユニット

1を連結板2、3、4に取り付ければよい。

【0020】

図示の例では、連結板2、3、4は円板状であって、互いに隣接する2枚の連結板2、

3、4に挟まれた位置にそれぞれ4個の緩衝管ユニット1が軸対称に配置されている。ま

た、緩衝管ユニット1が衝撃荷重20の方向(上下方向)に重なる位置に各段の緩衝管ユ

ニット1が配置されている。

【0021】

この実施形態で、衝撃荷重20がこの衝撃緩衝体に作用すると、緩衝管1aが塑性変形

を起こして圧壊し、それによって衝撃エネルギーが吸収される。そして、この衝撃緩衝体

は、簡単な構造で、品質の安定した安価なものとすることができる。

【0022】

上記説明では、中間板3を2枚として、緩衝管ユニット1の配列を衝撃荷重20の方向

に3段並べるものとしたが、段数は任意である。たとえば、中間板3をなくして連結板を

上板2と下板4のみとし、緩衝管ユニット1を1段だけにすることも可能である。また、

緩衝管ユニット1の水平方向の配置は、上記の例では4個を軸対称に配置するものとした

が、個数も配置も任意である。さらに、上記の例では緩衝管1aが角筒状であるとしたが

、円筒状など、任意の形状に変えることができる。

【0023】

また、上記の例では、各緩衝管ユニット1の形状および寸法が互いに同じものとしてい

る。この場合は、衝撃荷重を受けたときに最初に圧壊する緩衝管1の段(層)が特定され

ず、拘束条件などの微妙な差異により、最も剛性が弱い段が最初に圧壊する。このため、

各段の圧壊順序が予測できない。したがって、特定の順序で各段の緩衝管ユニット1を圧

壊させたい場合に、各段の緩衝管ユニット1の形状や寸法を異ならせて剛性を変えるよう

にしてもよい。

【0024】

また、上記の例では、緩衝管ユニット1と連結板2、3、4の締結はボルト6を用いて

行なうこととしたが、スポット溶接やリベット、または接着剤により固定を行なっても良

い。

【0025】

[第2の実施形態]

次に、図6ないし図16を参照して、本発明に係る衝撃緩衝体の第2の実施形態を説明

する。図6は第2の実施形態の衝撃緩衝体を示す図であって図7のVI−VI線矢視縦断面図

である。図7は図6のVII−VII線矢視平断面図であり、図8は図6のVIII部拡大縦断面図

であり、図9は図6のIX−IX線矢視側面図である。また、図10はこの実施形態における

緩衝管ユニットの正面図であり、図11は図10のXI−XI線矢視平断面図であり、図12

はこの緩衝管ユニットの側面図である。

【0026】

この実施形態では、各緩衝管1aが単純な四角筒状でなく、横断面形状がH字形で中空

となっている。また、連結板2、3、4には溝62が形成され、緩衝管ユニット1の拘束

板1bが溝62に沿ってはめ込まれて水平方向にスライドするようになっている。溝62

の断面形状は図9に示すように溝62の底部が広がっていて、この溝62に拘束板1bが

はめ込まれることにより、拘束板1bはこの溝62から鉛直方向に外れることなく、溝6

2の方向に沿った水平方向にのみスライド可能である。拘束板1bはこの溝62にはめ込

んで所定位置に達したところで、ピン8を溝62の底部の穴に差し込んで止めておくこと

により、拘束板1bが溝62から水平方向に外れることを阻止できる。したがって、この

場合は拘束板1bを連結板2、3、4にボルト締めする必要がなく、簡単に、緩衝管ユニ

ット1を連結板2、3、4に取り付けることができる。

【0027】

さらにこの第2の実施形態の衝撃緩衝体90においては、下板4の下部に、脚7が設け

られ、衝撃緩衝体を設置した場合に、衝撃緩衝体下部に空間ができるようになっている。

また、上板2、中間板3、下板4、つかみ具5の中心に鉛直方向の貫通孔64が設けられ

ている。

【0028】

この第2の実施形態の衝撃緩衝体90が廃棄物収納管15内底部に設置されている場合

に、圧縮衝撃荷重を受けての圧壊したときの状況を、図13ないし図16を参照して説明

する。ここで、図13はこの実施形態の衝撃緩衝体90を廃棄物収納管15内底部に配置

した状態を示す縦断面図であり、図14はこの衝撃緩衝体90の上方から衝撃荷重20が

加わって、それによって緩衝管1aが塑性変形した状態を示す縦断面図である。また、図

15は、図14の状態の後に衝撃緩衝体90の回収を行なう状態を示す縦断面図であり、

図16は図15のXVI−XVI線矢視底断面図である。

【0029】

図15に示すように、廃棄物収納管15内底部に配置した衝撃緩衝体90が圧壊した場

合に、緩衝管ユニット1が廃棄物収納管15側に倒れて、上板2、中間板3、下板4と廃

棄物収納管15の内壁との間に挟まれてしまう恐れがある。さらに、緩衝管ユニット1と

廃棄物収納管15の内壁とが互いに接触する可能性がある。衝撃緩衝体90がこのような

変形をした場合、廃棄物収納管15から衝撃緩衝体90を引き抜いて回収することが困難

となる。

【0030】

そこで、この実施形態の衝撃緩衝体90においては、上板2、中間板3、下板4および

つかみ具5の中心に貫通孔64が設けられており、これら貫通孔64に引抜治具16を通

して衝撃緩衝体90を引き抜くことができるようになっている。引抜治具16は、図15

および図16に示すように、鉛直方向に直線状に延びる棒状部65と、棒状部65の下端

に取り付けられた爪66とからなっている。爪66は折りたたみ可能で、図15および図

16に示すように、棒状部65の下端を中心として4本の爪66が十字状に展開できる。

【0031】

衝撃緩衝体90の下板4の下面には脚7が取り付けられ、脚7によって下板4の下面と

廃棄物収納管15内底部との間に空間67が形成される。図16に示すように、脚7は、

下板4の円周に沿って互いに間隔をあけてたとえば4個が配置されている。

【0032】

衝撃緩衝体90が廃棄物収納管15内底部に置かれた状態で衝撃荷重20を受けて図1

4に示すように圧壊した場合、爪66を折りたたんだ状態で引抜治具16を、つかみ具5

の上方から貫通孔64に通し、引抜治具16の下端が空間67に達したときに爪66を展

開する。その後に棒状部65を引き上げることにより、図15に示すように、爪66が下

板4の下面に当たり、衝撃緩衝体90を引き上げて、廃棄物収納管15から取り出して回

収することができる。

【0033】

[第3の実施形態]

次に、図17を参照して、本発明に係る衝撃緩衝体の第3の実施形態を説明する。図1

7は第3の実施形態の衝撃緩衝体を示す平断面図である。第3の実施形態は第2の実施形

態の変形であって、連結板(上板2、中間板3、下板4)の溝62の形状を工夫した例を

示している。すなわち、第2の実施形態では、図7に示すように、溝62は水平方向に直

線的に延びているが、第3の実施形態では、水平面内で直角に曲がっている。これにより

、緩衝管ユニット1が不用意に溝62に沿ってスライドして連結板2、3、4から外れる

ことを防ぐことができる。また、第3の実施形態では、衝撃緩衝体1を連結板2、3、4

に対して位置決めした後に、第2の実施形態におけるピン8に代えてストッパ板10を取

り付けることにより、緩衝管ユニット1の差込方向位置を拘束する。なお、この差込方向

位置の拘束には、第2の実施形態と同様のピンを用いてもよいし、また、第1の実施形態

と同様にボルトを用いてもよい。さらに、溶接やリベットを用いても良い。

【0034】

[第4の実施形態]

次に、図18および図19を参照して、本発明に係る衝撃緩衝体の第4の実施形態を説

明する。図18は第4の実施形態の衝撃緩衝体を示す平断面図であり、図19は図18の

XIX−XIX線矢視立断面図である。

【0035】

この実施形態では、同じ段(層)の複数の緩衝管1が互いにワイヤ9によって連結され

ている。この衝撃緩衝体が衝撃荷重を受けて塑性変形を起し、緩衝管ユニット1と連結板

2、3、4との結合が外れた場合に、ワイヤ9を吊り上げることにより、緩衝管ユニット

1を容易に回収することができる。

【0036】

[第5の実施形態]

次に、図20および図21を参照して、本発明に係る衝撃緩衝体の第5の実施形態を説

明する。図20は第5の実施形態の衝撃緩衝体を示す縦断面図であり、図21はこの衝撃

緩衝体が斜め方向の荷重を受けたときの状態を示す縦断面図である。

【0037】

この実施形態では、中間板3の一つが、互いに上下に対向する上曲面座11aと下曲面

座11bの二つの部分からできている。図示の例では、上曲面座11aは下向きに凸の球

面を有し、下曲面座11bは上向きに凹の球面を有し、これらの曲面が互いに共通の曲面

をなして面で密着し、これらの面を境にしてその上方の部分と下方の部分の互いの軸が傾

いたときにこの曲面で摺動可能である。

【0038】

このような構造とすることにより、図21に示すように上曲面座11aが傾いても、下

曲面座11bは傾かない姿勢を維持することができる。このような構造により、廃棄物容

器18が傾斜した姿勢で衝撃緩衝体に落下し、最上段の緩衝管ユニット1の圧壊に偏りが

生じた場合でも、上から2段目以降の緩衝管ユニット1においては、この上段の傾きが伝

達されず、安定して圧壊できる。

【0039】

図20と図21においては、上から1段目と2段目間の中間板のみを曲面座に変更して

いるが、緩衝管ユニット1の段数により、どの中間板を二つの曲面座に変更しても良く、

全段に曲面座を用いても良い。また、図20および図21とは逆に、上曲面座11aが下

向きに凹の球面を有し、下曲面座11bが上向きに凸の球面を有するようにしてもよい。

さらに、上記説明では接触・摺動面を球面としたが、これを円筒面とすることもできる。

その場合は、上方の部分と下方の部分の互いの軸の傾きの方向が特定の方向に限られるこ

とになる。

【0040】

[第6の実施形態]

次に、図22を参照して、本発明に係る衝撃緩衝体の第6の実施形態を説明する。図2

2は第6の実施形態の衝撃緩衝体を示す縦断面図である。

【0041】

この実施形態では、各緩衝管ユニット1の上部が下部に比べて衝撃緩衝体90の軸中心

寄りに位置するように、衝撃荷重20の方向に対して各緩衝管ユニット1が傾斜している

。また、連結板(上板2、中間板3、下板4)が各緩衝管ユニット1の上端部と接する部

分の外側にストッパ12が取り付けられ、緩衝管ユニット1が圧壊したときに外側に出る

のが阻止される構造になっている。衝撃緩衝体90全体では軸中心に対して対称になるよ

うに構成されている。

【0042】

この実施形態によれば、緩衝管ユニット1が圧壊時に衝撃緩衝体90中心軸方向に圧壊

し、衝撃緩衝体90の外側への離脱は阻止されるという効果がある。

【0043】

[第7の実施形態]

次に、図23ないし図25を参照して、本発明に係る衝撃緩衝体の第7の実施形態を説

明する。図23は第7の実施形態の衝撃緩衝体を示す縦断面図、図24は図23のXXIV−

XXIV線矢視平断面図、図25はこの衝撃緩衝体が衝撃荷重を受けて塑性変形した状態を示

す縦断面図である。

【0044】

この実施形態は、上板2と下板4の間にある中間板3が1枚だけの例であって、緩衝管

ユニット1はこれらの間に2段に配置されている。この実施形態では、上板2と中間板3

の間で緩衝管ユニット1の外側に、衝撃荷重20の方向に延びる多数の上部ロッド13a

が配置されている。また、同様に、下板4と中間板3の間で緩衝管ユニット1の外側に、

衝撃荷重20の方向に延びる多数の下部ロッド13bが配置されている。

【0045】

各上部ロッド13aの下端は、中間板3の上板2に対向する位置に固定されている。上

板2の下面に、上部ロッド13aが挿入されるロッド挿入穴69aが設けられている。衝

撃荷重20を受けて緩衝管ユニット1が圧壊することによって上板2と中間板3の間隔が

小さくなったときに、上部ロッド13aが上板2のロッド挿入穴69a内に挿入されるよ

うに摺動する。上部ロッド13aと同様に、下部ロッド13bの下端は、下板4の中間板

3に対向する位置に固定され、中間板3と下板4の間隔が小さくなったときに、下部ロッ

ド13bが中間板3のロッド挿入穴69b内に挿入されるように摺動する(図25参照)

。

【0046】

この実施形態では、連結板2、3、4の姿勢を衝撃荷重20の方向に垂直に保持するこ

とができる。さらに、上部ロッド13aおよび下部ロッド13bが緩衝管ユニット1の外

側に多数配列されているので、緩衝管ユニット1が圧壊した場合に、緩衝管ユニット1が

破損して、連結板すなわち上板2、中間板3および下板4から離脱しても、部材が飛散す

ることを防ぐことができる。また、衝撃荷重20に垂直な方向(水平方向)の地震荷重を

受けた場合にも、ロッドが、衝撃緩衝体上面と下面間のせん断力に対抗する補強材として

作用する効果がある。

【0047】

なお、上記実施形態の説明では上部ロッド13aおよび下部ロッド13bの各下端を固

定して各上端を摺動可能としているが、これとは逆に、各上端を固定して各下端を摺動可

能としてもよい。

【0048】

[第8の実施形態]

次に、図26および図27を参照して、本発明に係る衝撃緩衝体の第8の実施形態を説

明する。図26は第8の実施形態の衝撃緩衝体を示す縦断面図であり、図27は図26の

XXVII−XXVII線矢視平断面図である。この実施形態は第7の実施形態の変形例であって、

第7の実施形態の上部ロッド13aおよび下部ロッド13bの代わりに、上板2、中間板

3および下板4の円周方向に幅の広いガイド板23を採用する。この実施形態によれば、

第7の実施形態の場合よりもさらに、緩衝管ユニット1が破損した時の部材の飛散を防止

する効果が大きい。

【0049】

[第9の実施形態]

次に、図28および図29を参照して、本発明に係る衝撃緩衝体の第9の実施形態を説

明する。図28は第9の実施形態の衝撃緩衝体を示す部分縦断面図であり、図29は図2

8のXXIX−XXIX線矢視平断面図である。

【0050】

この実施形態は第7の実施形態の変形例であって、第7の実施形態の上部ロッド13a

および下部ロッド13bの代わりに、上ガイドレール72と下ガイドレール73を採用す

る。この実施形態では、たとえば、図28および図29に示すように、上板2の下面に上

ガイドレール72を固定し、中間板3の上面に下ガイドレール73を固定する。上ガイド

レール72と下ガイドレール73は互いに係合して水平方向に拘束しながら互いに上下方

向に摺動できる構造になっている。

【0051】

[第10の実施形態]

次に、図30を参照して、本発明に係る衝撃緩衝体の第10の実施形態を説明する。図

30は、第10の実施形態の衝撃緩衝体を廃棄物収納管内底部に配置し、その上に廃棄物

容器を置いた状態を示す縦断面図である。

【0052】

本実施形態においては、衝撃緩衝体は、たとえば第1の実施形態の衝撃緩衝体90の底

部および外側面を覆うように緩衝体ガード17が配置され締結されている。そして緩衝体

ガード17を備えた衝撃緩衝体が廃棄物収納管15の底部に設置されている。

【0053】

このように構成された衝撃緩衝体においては、廃棄物容器18が落下してきた場合に緩

衝部材が変形して破損し、衝撃緩衝体の外側に飛散した場合においても、緩衝体ガード1

7により、緩衝部材と廃棄物収納管15の接触が妨げられるため、衝撃緩衝体の圧壊後の

回収が容易となる。

【0054】

[第11の実施形態]

次に、図31ないし図33を参照して、本発明に係る衝撃緩衝体の第11の実施形態を

説明する。図31は第11の実施形態の衝撃緩衝体を示す縦断面図である。また、図32

は図31の衝撃緩衝体における緩衝管ユニットの縦断面図であり、図33は図32のXXXI

II−XXXIII線矢視平断面図である。

【0055】

この実施形態では、連結板2、3、4に挟まれた緩衝管ユニット1を、入れ子構造にし

たものである。すなわち、各緩衝管ユニット1において、下拘束板101bと、上拘束板

201bと、下拘束板101bおよび上拘束板201bに対して溶接接合された外側緩衝

管101aとで外側部が形成されている。そしてその外側部の内側に、下拘束板101b

と、上拘束板301bと、下拘束板101bおよび上拘束板301bに対して溶接接合さ

れた中間緩衝管301aとで中間部が形成されている。さらにこの中間部の内側に、下拘

束板101bと、上拘束板401bと、下拘束板101bおよび上拘束板401bに対し

て溶接接合された内側緩衝管401aとで中間部が形成されている。

【0056】

上拘束板201bと上拘束板301bとの間、上拘束板301bと上拘束板401bと

の間にはそれぞれ、衝撃荷重20の方向に隙間が形成されている。また、外側緩衝管10

1aと中間緩衝管301aとの間および、中間緩衝管301aと内側緩衝管401aとの

間それぞれには、環状の隙間が形成されている。

【0057】

上記入れ子構造の緩衝管ユニット1の外側部の下拘束板101bおよび上拘束板201

bは、連結板2、3、4に対して、ボルトなどによって固定されている。

【0058】

このように構成された衝撃緩衝体においては、緩衝管が各段において、大きいサイズの

緩衝管101aから順番に圧壊してゆくことにより、圧壊開始時の最大荷重を制御すると

ともに、緩衝管の個数を増減させることにより目的の吸収エネルギー量を確保することが

できる。

【0059】

[他の実施形態]

以上説明した各実施形態は単なる例示であって、本発明はこれらに限定されるものでは

ない。

【0060】

たとえば、各実施形態で緩衝管ユニットの段数は任意であり、各段の緩衝管ユニットの

個数や配列のしかたも任意である。また、緩衝管の横断面形状は、四角形やH字形のほか

、円形や楕円形など、種々に変えることができる。また、上記各実施形態の特徴を種々に

組み合わせることもできる。たとえば、第11の実施形態(図31ないし図33)では入

れ子構造の緩衝管ユニットが各1個で各段を構成しているが、このような入れ子構造の緩

衝管ユニットを一つの緩衝管ユニットのように扱って、各段に、このような入れ子構造の

緩衝管ユニットを複数個、他の実施形態のように並列させてもよい。

【0061】

また、衝撃荷重の向きは下向きに限らず、任意の向きでよい。また、第2の実施形態な

どの貫通孔64を第1の実施形態などに採用することもできる。

【符号の説明】

【0062】

1… 緩衝管ユニット

1a… 緩衝管

1b… 拘束板

2… 上板(連結板)

3… 中間板(連結板)

4… 下板(連結板)

5… つかみ具

6… ボルト

7… 脚

8… ピン

9… ワイヤ

10… ストッパ板

11a… 上曲面座(第1の連結板部材)

11b… 下曲面座(第2の連結板部材)

12… ストッパ

13a… 上部ロッド

13b… 下部ロッド

15… 廃棄物収納管

16… 引抜治具

17… 緩衝体ガード

18… 廃棄物容器

20… 衝撃荷重

23… ガイド板

62… 溝

64… 貫通孔

65… 棒状部

66… 爪

69a,69b… ロッド挿入穴

72… 上ガイドレール

73… 下ガイドレール

90… 衝撃緩衝体

101b… 下拘束板

201b,301b,401b… 上拘束板

101a… 外側緩衝管

301a… 中間緩衝管

401a… 内側緩衝管

【特許請求の範囲】

【請求項1】

一定方向の圧縮衝撃荷重を受ける衝撃緩衝体において、

(a)衝撃荷重方向に互いに所定の間隔をあけて衝撃荷重方向に対して垂直な方向に平

行に延びる複数の連結板と、

(b)緩衝管とこの緩衝管の両端部に、緩衝管の全周溶接により固定された拘束板とを

具備し、互いに隣接する前記連結板の間で複数個が並列配列され、前記連結板に水平方向

に形成された溝に前記拘束板がはめ込まれることで、前記拘束板が前記連結板に対して鉛

直方向に固定された緩衝管ユニットと、

を有することを特徴とする衝撃緩衝体。

【請求項2】

一定方向の圧縮衝撃荷重を受ける衝撃緩衝体において、

(a)衝撃荷重方向に互いに所定の間隔をあけて衝撃荷重方向に対して垂直な方向に平

行に延びる複数の連結板と、

(b)緩衝管とこの緩衝管の両端部に、緩衝管の全周溶接により固定された拘束板とを

具備し、互いに隣接する前記連結板の間で複数個が並列配列され、前記連結板と前記拘束

板とが接合された緩衝管ユニットと、

を有し、

前記拘束板と前記連結板とが、ボルト、スポット溶接、リベット、接着剤の何れかによ

り接合されていることを特徴とする衝撃緩衝体。

【請求項3】

前記溝が、前記連結板の前記凹凸が、水平面において前記連結板の外周面から直線的に

伸び、途中で直角に曲がった溝として形成されており、この溝に前記拘束板が差し込まれ

、前記拘束板の差込方向を拘束されたことを特徴とする請求項1に記載の衝撃緩衝体。

【請求項4】

前記複数の連結板のすべてについて水平面上の同じ位置に貫通孔と、

前記複数の連結板のうち最下部の連結板の下側に設けられ、前記連結板の下方に空間を形

成する脚を有する請求項1乃至3の何れか1項記載の衝撃緩衝体と、

前記衝撃緩衝体の上方から前記貫通孔を通って前記最下部の連結板の下方まで伸び、前記

連結板の下方から前記衝撃緩衝体を保持する直線状の引抜治具を備え、

前記引抜治具は放射状に展開する爪を先端に備え、前記爪が前記衝撃緩衝体の前記最下

部の連結板の下方の、前記脚によって前記連結板の下方に形成された空間に展開されて前

記衝撃緩衝体を保持可能に構成されたことを特徴とする衝撃緩衝装置。

【請求項5】

一定方向の圧縮衝撃荷重を受ける衝撃緩衝体の製造方法であって、

緩衝管の両端部にそれぞれ拘束板を溶接固定し、緩衝管ユニットを製造する工程と、

水平方向に溝が形成された複数の連結板を互いに平行になるように並べ、この連結板の間

に、複数の前記緩衝管ユニットの前記拘束板を前記溝にはめ込んで並べて配置することで

、前記拘束板が鉛直方向に固定する工程と、を備えることを特徴とする衝撃緩衝体の製造

方法。

【請求項1】

一定方向の圧縮衝撃荷重を受ける衝撃緩衝体において、

(a)衝撃荷重方向に互いに所定の間隔をあけて衝撃荷重方向に対して垂直な方向に平

行に延びる複数の連結板と、

(b)緩衝管とこの緩衝管の両端部に、緩衝管の全周溶接により固定された拘束板とを

具備し、互いに隣接する前記連結板の間で複数個が並列配列され、前記連結板に水平方向

に形成された溝に前記拘束板がはめ込まれることで、前記拘束板が前記連結板に対して鉛

直方向に固定された緩衝管ユニットと、

を有することを特徴とする衝撃緩衝体。

【請求項2】

一定方向の圧縮衝撃荷重を受ける衝撃緩衝体において、

(a)衝撃荷重方向に互いに所定の間隔をあけて衝撃荷重方向に対して垂直な方向に平

行に延びる複数の連結板と、

(b)緩衝管とこの緩衝管の両端部に、緩衝管の全周溶接により固定された拘束板とを

具備し、互いに隣接する前記連結板の間で複数個が並列配列され、前記連結板と前記拘束

板とが接合された緩衝管ユニットと、

を有し、

前記拘束板と前記連結板とが、ボルト、スポット溶接、リベット、接着剤の何れかによ

り接合されていることを特徴とする衝撃緩衝体。

【請求項3】

前記溝が、前記連結板の前記凹凸が、水平面において前記連結板の外周面から直線的に

伸び、途中で直角に曲がった溝として形成されており、この溝に前記拘束板が差し込まれ

、前記拘束板の差込方向を拘束されたことを特徴とする請求項1に記載の衝撃緩衝体。

【請求項4】

前記複数の連結板のすべてについて水平面上の同じ位置に貫通孔と、

前記複数の連結板のうち最下部の連結板の下側に設けられ、前記連結板の下方に空間を形

成する脚を有する請求項1乃至3の何れか1項記載の衝撃緩衝体と、

前記衝撃緩衝体の上方から前記貫通孔を通って前記最下部の連結板の下方まで伸び、前記

連結板の下方から前記衝撃緩衝体を保持する直線状の引抜治具を備え、

前記引抜治具は放射状に展開する爪を先端に備え、前記爪が前記衝撃緩衝体の前記最下

部の連結板の下方の、前記脚によって前記連結板の下方に形成された空間に展開されて前

記衝撃緩衝体を保持可能に構成されたことを特徴とする衝撃緩衝装置。

【請求項5】

一定方向の圧縮衝撃荷重を受ける衝撃緩衝体の製造方法であって、

緩衝管の両端部にそれぞれ拘束板を溶接固定し、緩衝管ユニットを製造する工程と、

水平方向に溝が形成された複数の連結板を互いに平行になるように並べ、この連結板の間

に、複数の前記緩衝管ユニットの前記拘束板を前記溝にはめ込んで並べて配置することで

、前記拘束板が鉛直方向に固定する工程と、を備えることを特徴とする衝撃緩衝体の製造

方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【公開番号】特開2012−229804(P2012−229804A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2012−127547(P2012−127547)

【出願日】平成24年6月4日(2012.6.4)

【分割の表示】特願2007−102906(P2007−102906)の分割

【原出願日】平成19年4月10日(2007.4.10)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成24年6月4日(2012.6.4)

【分割の表示】特願2007−102906(P2007−102906)の分割

【原出願日】平成19年4月10日(2007.4.10)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]