表皮材の皺の再現装置及び再現方法

【課題】縫合線を有する表皮材の皺の発生状況をより正確に再現することにある。

【解決手段】表皮材(14x)が、表皮材(14x)を貫通する一対の孔部H1,H2と、縫合線を構成可能な糸材40と、一対の孔部H1,H2に結び付けられた糸材のループ40rとを有して、糸材のループ40rに連なる糸材40一端を引張することで糸材のループ40rが縮小する構成とされ、再現装置10が、糸材40一端を引張して糸材のループ40rを縮小させる引張部12と、表皮材(14x)を面方向に伸縮させる伸縮部14とを有する。

【解決手段】表皮材(14x)が、表皮材(14x)を貫通する一対の孔部H1,H2と、縫合線を構成可能な糸材40と、一対の孔部H1,H2に結び付けられた糸材のループ40rとを有して、糸材のループ40rに連なる糸材40一端を引張することで糸材のループ40rが縮小する構成とされ、再現装置10が、糸材40一端を引張して糸材のループ40rを縮小させる引張部12と、表皮材(14x)を面方向に伸縮させる伸縮部14とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、縫合線を備えた表皮材(例えば車両用シートの表皮材)の皺を再現可能な再現装置及び再現方法に関する。

【背景技術】

【0002】

典型的な車両用シートは、シート外形をなすクッション材と、クッション材を被覆する表皮材を有する。

表皮材は、布帛又は皮革製の袋状部材であり、複数の表皮ピースと、隣り合う表皮ピースをつなぐ縫合線(連続する糸材のループ)を有する。そしてクッション材を表皮材にて被覆するのであるが、このときシートの見栄えを考慮して、表皮材に皺が極力発生しないよう配慮すべきである。

そこで従来、被覆前の表皮材(表皮材段階)の皺の発生状況を確認したのち、被覆段階における表皮材の皺の発生状況を確認する。これら確認作業を複数回繰り返して、表皮材に皺が生じないように、シートの構成(表皮ピース形状、クッション材形状、表皮材物性、縫製条件)や、製造工程を適宜見直すことが必要であった。

【0003】

例えば表皮材段階における皺の発生状況は、特許文献1に開示の装置で再現できる。

この再現装置は、一対の支持部と、一対のロール部と、固定部と、伸長部を有する。固定部は、フィルム(表皮材に相当)を固定する部位であり、伸長部は、フィルムに荷重をかけて伸長させる部位である。

公知技術では、一対の支持部に、それぞれロール部を取付けて互いに相対移動(離間、近接、上下動)可能とする。つぎに一対のロール部間にフィルムを掛け渡したのち、フィルム一側を固定部に固定しつつ、フィルム他側から伸長部でテンションをかける。そして一対の支持部材を、ロール部とともに相対移動させることにより、フィルムを面方向に伸長させて(ねじれさせるなどして)フィルムの皺を再現する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−129971号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述の皺再現作業では、検討部品費と時間が莫大にかかったり、被覆段階の確認作業が比較的面倒であるため、作業の簡略化等の観点から、表皮材段階にて皺の発生状況を正確に再現できることが望ましい。

ところで車両用シートの表皮材は縫合線を備えるため、皺の発生に複合的な原因(表皮材の伸長や縫合線の引張など)が作用する。例えば表皮材が伸長する(テンションがかかる)ことで表皮材に皺が発生する。また縫合線が引張されて(テンションがかかり)、糸材のループが中心に向かって(求心方向に向かって)締まり縮小することで、表皮材に皺が発生する。ここで縫合線が締まる際のテンションを1とした場合、表皮材の伸長時のテンションは200程度である。

しかし公知技術の装置は、専らフィルムを面方向に伸長させる構成(2次元的にテンションをかける構成)である。このため表皮材伸長と縫合線引張の双方(3次元的な二つの異なるテンション)による皺の発生状況を再現できず、上記表皮材の皺の再現には不向きな構成であった。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、縫合線を備えた表皮材の皺の発生状況をより正確に再現することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための手段として、第1発明の再現装置は、縫合線を備えた表皮材の皺の発生状況を再現する装置である。

この種の表皮材では、二つの異なるテンション(表皮材の伸長時のテンション、縫合線の引張時のテンション)を考慮しつつ、皺の発生状況を再現できることが望ましい。

本発明では、上述の表皮材が、表皮材を貫通する一対の孔部と、縫合線を構成可能な糸材と、一対の孔部に結び付けられた糸材のループとを有する。そして糸材のループに連なる糸材一端を引張することで糸材のループが縮小する構成である。

そこで本発明では、再現装置が、表皮材を面方向に伸長させる伸長部と、糸材一端を引張して糸材のループを縮小させる引張部とを有する。そして伸長部にて表皮材を伸長させつつ、引張部にて糸材一端を引張することにより(二つの異なるテンションをかけることにより)、縫合線を備えた表皮材の皺の発生状況をより正確に再現することとした。

【0007】

第2発明の再現装置は、第1発明の再現装置であって、表皮材の途中を湾曲状又は屈曲状とする変形部を有する。

本発明では、変形部によって、表皮材途中を湾曲状又は屈曲状とする(例えばシート形状に倣った形状とする)ことで、表皮材の皺の発生状況を更に好適に再現できる。

【0008】

第3発明の再現方法は、縫合線を備えた表皮材の皺の発生状況を再現する方法である。表皮材は、表皮材を貫通する一対の孔部と、縫合線を構成可能な糸材と、一対の孔部に結び付けられた糸材のループとを有する。そして糸材のループに連なる糸材一端を引張することで糸材のループが縮小する構成である。

そこで本発明では、表皮材を面方向に伸長させつつ、糸材一端を引張することで(二つの異なるテンションをかけることで)、縫合線を備えた表皮材の皺の発生状況を再現できる。

【0009】

第4発明の再現方法は、第3発明の再現方法において、表皮材の途中を湾曲状又は屈曲状とした(例えばシート形状に倣った形状とした)のち、表皮材を面方向に伸長させつつ糸材一端を引張する。

【発明の効果】

【0010】

本発明に係る第1発明によれば、縫合線を備えた表皮材の皺の発生状況をより正確に再現することができる。また第2発明によれば、皺の発生状況をより好適に再現できる。

また第3発明によれば、縫合線を備えた表皮材の皺の発生状況をより正確に再現することができる。そして第4発明によれば、皺の発生状況をより好適に再現できる。

【図面の簡単な説明】

【0011】

【図1】車両用シートの斜視図である。

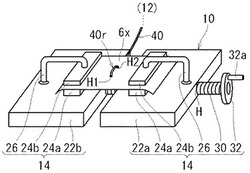

【図2】再現装置と表皮ピースの斜視図である。

【図3】表皮ピース一部の縦断面図であり、(a)は、糸材張引前の図であり、(b)は糸材張引後の図である。

【図4】実施例2の再現装置と表皮ピースの斜視図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態を、図1〜図4を参照して説明する。各図には、適宜、車両用シート前方に符号F、車両用シート後方に符号B、車両用シート上方に符号UP、車両用シート下方に符号DWを付す。

図1の車両用シート2は、シートクッション4と、シートバック6を有する。各シート構成部材は、各々、シート外形をなすクッション材(4P,6P)と、クッション材に被覆の表皮材(4S,6S)を有する。

クッション材は、例えばポリウレタンフォームにて形成できる。また表皮材は、布帛(織物,編物,不織布)や、皮革(天然皮革,合成皮革)にて形成できる。

【0013】

<実施例1>

本実施例のシートバック6は、上部両角がやや丸みを帯びた略矩形の部材であり、クッション材6Pと、表皮材6Sを有する(図1を参照)。

表皮材6Sは、袋状の面状部材であり、複数の表皮ピース6a〜6cと、複数の縫合線7a〜7cを有する。第一表皮ピース6aは、シート着座側を覆う表皮部分であり、第二表皮ピース6bは、シート上面を覆う表皮部分であり、第三表皮ピース6cは、シート側面を覆う表皮部分である。

【0014】

また複数の縫合線7a〜7cは、それぞれ連続する糸材のループを有し、隣り合う表皮ピース同士をつなぐことができる。縫合線の種類(縫い方)は特に限定しないが、単環縫い、二重環縫い、本縫いを例示できる。

第一縫合線7aは、第一表皮ピース6aと第二表皮ピース6bをつなぐ縫合線であり、シート幅方向に延びる。第二縫合線7bは、第二表皮ピース6bと第三表皮ピース6cをつなぐ縫合線であり、シート厚み方向に延びる。第三縫合線7cは、第一表皮ピース6aと第三表皮ピース6cをつなぐ縫合線であり、シート上下方向に延びる。

【0015】

そして上述のシート構成では、シートの見栄えを考慮して、表皮材6Sの皺発生を極力抑えるべきである。

このため表皮材段階における皺の発生状況の確認と、被覆段階における皺の発生状況の確認を行う。これら各段階の確認作業を複数回繰り返して、皺が生じないようにシートの構成、製造工程を見直す。このとき作業の簡略化などの観点から、表皮材段階において皺の発生状況を正確に再現できることが望ましい。

そこで本実施例では、後述の再現装置10にて、表皮材段階における皺の発生状況をより正確に再現することとした。以下、各構成について詳述する。

【0016】

[再現装置]

再現装置10は、表皮材6Sの皺の発生状況を再現する装置であり、引張部12と、伸長部14を有する(図2を参照)。

本実施例では、伸長部14にて表皮材6Sを面方向に伸長させつつ、引張部12にて糸材40一端を引張する。このように表皮材6Sに対して二つの異なるテンションをかけることにより、表皮材の皺の発生状況をより正確に再現することとした。

【0017】

(引張部)

引張部12の構成は特に限定しないが、典型的には、糸材40一端を引張可能な構成(牽引する又は荷重をかける構成)を有する。この引張部12にて、糸材40一端を引張することにより、ループ40r(後述)を締めて縮小させることができる。

糸材40の張引方向は、各表皮ピース6a〜6cの種類に応じて適宜設定される。このとき被覆段階における各表皮ピース6a〜6cの伸長方向と、各縫合線7a〜7cの引張方向を考慮して、糸材40の張引方向を設定できる。

【0018】

例えば糸材40の引張方向を、表皮材6Sの伸長方向と異ならせる(例えば伸長方向に対して直交する向きとする)ことができる。

ここで第一表皮ピース6aと第二表皮ピース6bは互いに離れる方向(矢線A1の方向)に伸長される(図1を参照)。このとき第一縫合線7aの引張方向は、伸長方向に対して直交する向きとなる(矢線B1の方向)。

また第二表皮ピース6bと第三表皮ピース6cは互いに離れる方向(矢線A2の方向)に伸長される。このとき第二縫合線7bの引張方向は、伸長方向に対して直交する向きとなる(矢線B2の方向)。

そして第一表皮ピース6aと第三表皮ピース6cは互いに離れる方向(矢線A3の方向)に伸長される。このとき第三縫合線7cの引張方向は、伸長方向に対して直交する向きとなる(矢線B3の方向)。

また糸材40の引張方向を、表皮材6Sの伸長方向と同一に設定することもできる。例えば第一縫合線7aと第二縫合線7bと第三縫合線7cの交わる点では、複雑な張引状態となるなどして、いずれかの縫合線の引張方向と表皮材6Sの伸長方向が同一となる場合がある。またシートバック6の湾曲部分などにおいても縫合線の張引が複雑となる傾向にある。

【0019】

(伸長部)

伸長部14は、一対の基部22a,22bと、一対の挟持部24a,24bと、押圧部26と、スクリュー部30と、操作部32を有する。

一対の基部22a,22bは、ともに平板状の部材(略矩形)であり、図示しない作業台に配置できる。また一対の挟持部24a,24bは、ともに平板部材(略長方形状)である。そして押圧部26は、略逆L字状の棒部材であり、基部22a(22b)から垂直に立設する部位と、平行に延びる部位と、基部22a(22b)に向かって垂下する部位(自由端)を有する。

そしてスクリュー部30は、ボールネジ状の部材である。また操作部32は、スクリュー部30一端に設けた円盤状部位であり、周端には、操作軸32a(筒状)が突出する。

【0020】

本実施例では、一方の挟持部24aを基部22a(22b)に取付けて、他方の挟持部24bを押圧部26(自由端)に取付ける。そして他方の挟持部24bを、押圧部26にて一方の挟持部24aに押付けることで、両挟持部24a,24bの間に表皮ピース6x(後述)を把持可能とする。

つぎに一対の基部22a,22bを作業台上に並列配置するとともに、スクリュー部30を、軸周りに回転可能として作業台に取付ける。そして一方の基部22aを、スクリュー部30に隣接しつつ作業台に摺動可能に取付けて、他方の基部22bを摺動不能に固定する。

そして一方の基部22aにネジ孔Hを設けて、スクリュー部30に螺合することにより、スクリュー部30の軸線方向に進退可能とする。こうすることでスクリュー部30の軸回転により、一方の基部22aを、他方の基部22bに対して離間・近接させることができる。

【0021】

[再現方法]

本実施例の再現方法は、第一工程と、第二工程を有する(図2及び図3を参照)。第一工程では、表皮ピース6xにループ40r(仮想縫合線)を形成する。また第二工程では、表皮ピース6xの皺の発生状況を再現する。

ここで表皮ピース6xは、表皮材原反から切出した所定形状の表皮片(略長方形状)であり、上述の各表皮ピース(6a,6b,6c)のいずれかを想定して作製される。

表皮ピース6xの寸法は特に限定しないが、実際の表皮ピース(6a〜6c等)の寸法に合わせて、1辺200〜550mm程度に設定できる。

【0022】

(第一工程)

第一工程では、一対の孔部H1,H2を表皮ピース6xに設ける(図3を参照)。孔部H1,H2同士の離間寸法は特に限定しないが、典型的に5mm程度に設定できる。

そして一対の孔部H1,H2に糸材40をループ状に結び付けつつ(ループ40rを形成しつつ)、ループ40rに連なる糸材40一端を引張部12につなげる。

本実施例では、一対の孔部H1,H2を、表皮ピース6x中央に並列して形成したのち、糸材40を、ひばり結びにて各孔部H1,H2に結び付ける。このとき糸材40を2つ折りにして、二つ折り部分を一対の孔部H1,H2の双方に通した状態とする。つぎに糸材40の自由端側(糸材一端)を、二つ折り部分の間から抜出しつつ(ループ40rを形成しつつ)、表皮ピース6xの外方に延長して引張部12につなげる。

【0023】

(第二工程)

第二工程では、表皮ピース6x一側を、一方の基部22aに配置して、挟持部24a,24bで把持する(図2を参照)。また表皮ピース6x他側を、他方の基部22bに配置して、挟持部24a,24bで把持する。

そして操作部32によりスクリュー部30を軸回転させて、一方の基部22aを、他方の基部22bから離間させることにより、表皮ピース6xを伸長させる(テンションをかける)。この状態で引張部12にて糸材40一端を引張することにより、ループ40rを締めて縮小させる(テンションをかける)。ループ40rは、その中心に向かって(求心方向に向かって)縮小することで、表皮ピース6xにテンションをかける。

このとき伸長部14の伸長力(テンション)は、20〜70N(表皮材6Sが2%伸びる程度)に設定できる。また引張部12の引張力(テンション)は1〜2Nずつ増加可能に設定できる。

【0024】

(皺の測定方法)

表皮ピース6xでは、糸材40の引張度合いに応じて、典型的にループ40r周りに複数の皺(縫いジワ)が発生する。

そこで予め設定された皺の基準値(長さと深さと幅の許容値)に基づき、表皮ピース6xの全ての皺が基準値に収まる場合には合格と判定できる(皺の定量測定が可能である)。また表皮ピース6xに基準値を超える皺が発生した場合には不合格と判定できる。このように基準値と照らし合わせることにより、皺のほとんど発生しない糸材40のテンションを算出することができる。

また他の表皮ピース(合格基準に達した表皮ピース)を基準として、試験に係る表皮ピース6xの皺判定を行うこともできる。このとき他の表皮ピースにおいて、全ての皺が基準値に収まる場合の糸材40のテンションを計測したのち、試験に係る表皮ピース6xに、他の表皮ピースと同一のテンションをかける。このとき表皮ピース6xにおいて、全ての皺が基準値に収まる場合には合格と判定でき、他の表皮ピースを超える皺が発生した場合には不合格と判定することができる。

【0025】

以上説明したとおり本実施例では、表皮ピース6xを伸長させつつ、糸材40を引張してループ40rを縮小させる構成(3次元的に二つの異なるテンションをかける構成)である。このため表皮材段階において、被覆段階に近接した皺の発生状況を再現することができる。

また本実施例によれば、引張部12と伸長部14のテンションを個別に設定できるため、実際の表皮材6Sにかかるテンションをより正確に再現できる。

また本実施例によれば、表皮材段階において皺の定量測定が可能であるため、各表皮ピースにおける皺の発生状況の合格・不合格を迅速に決定することができる。

このため本実施例によれば、縫合線7a〜7cを備えた表皮材6Sの皺の発生状況をより好適に再現できる。よって本実施例の再現装置10を用いることで、作製段階における皺確認作業の回数と、被覆段階における皺確認作業の回数の双方を低減できる。

【0026】

<実施例2>

実施例2の再現装置の基本構造は、実施例1の基本構造とほぼ同一であるため、共通の構造等については対応する符号を付して詳細な説明を省略する。

本実施例の再現装置10aは、引張部12と、伸長部14と、変形部16を有する(図4を参照)。変形部16は、半円筒状の部位であり、表皮ピース6xの途中を湾曲状に盛上げることができる。

本実施例では、変形部16を、一対の基部22a,22bの間に配置しつつ、作業台(図示省略)に摺動不能に固定する。そして表皮ピース6xが、変形部16を跨ぎつつ、一対の基部22a,22bに取付けられる。

本実施例では、表皮ピース6xの途中を盛上げた(シート形状に倣った湾曲状とした)のち、表皮ピース6xを面方向に伸長させつつ糸材40を引張できる。このため本実施例によれば、表皮材6S(車両用シートの表皮材)の皺の発生状況をより正確に再現することができる。

【0027】

本実施形態の再現装置は、上述した実施形態に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施形態では、再現装置10(10a)の構成を例示したが、再現装置の構成を限定する趣旨ではない。例えば伸長部14は、表皮材6Sを伸長可能な各種の構成を採用できる。

(2)実施例2では、半円筒状(側面視)の変形部16を例示したが、変形部の構成を限定する趣旨ではない。変形部の形状(側面視)は、半円状、R付三角状、R付台形状等の各種シート形状に倣った形状とすることができる。また変形部は、表皮材途中を押し上げる構成でもよく、表皮材途中を釣り上げる構成でもよい。

【0028】

(3)また本実施形態では、糸材40を、ひばり結びにて各孔部H1,H2に結び付ける例を説明したが、糸材の結び付け方を限定する趣旨ではない。

(4)また本実施形態では、表皮材6Sを均等に伸長したが、表皮材6Sを不均等に伸長する(例えば表皮ピースにねじりを加える)こともできる。

(5)また本実施形態では、シートバック6を一例に説明したが、本実施例の装置では、シートクッション4等の各種シート構成部材の表皮材に適用可能である。

【符号の説明】

【0029】

2 車両用シート

4 シートクッション

6 シートバック

6P クッション材

6S 表皮材

6a 第一表皮ピース

6c 第三表皮ピース

6b 第二表皮ピース

6x 表皮ピース

7a 第一縫合線

7c 第三縫合線

7b 第二縫合線

10 再現装置

10a 実施例2の再現装置

12 引張部

14 伸長部

16 変形部

22a,22b 基部

24a,24b 挟持部

26 押圧部

30 スクリュー部

32 操作部

40 糸材

40r ループ

H1,H2 孔部

【技術分野】

【0001】

本発明は、縫合線を備えた表皮材(例えば車両用シートの表皮材)の皺を再現可能な再現装置及び再現方法に関する。

【背景技術】

【0002】

典型的な車両用シートは、シート外形をなすクッション材と、クッション材を被覆する表皮材を有する。

表皮材は、布帛又は皮革製の袋状部材であり、複数の表皮ピースと、隣り合う表皮ピースをつなぐ縫合線(連続する糸材のループ)を有する。そしてクッション材を表皮材にて被覆するのであるが、このときシートの見栄えを考慮して、表皮材に皺が極力発生しないよう配慮すべきである。

そこで従来、被覆前の表皮材(表皮材段階)の皺の発生状況を確認したのち、被覆段階における表皮材の皺の発生状況を確認する。これら確認作業を複数回繰り返して、表皮材に皺が生じないように、シートの構成(表皮ピース形状、クッション材形状、表皮材物性、縫製条件)や、製造工程を適宜見直すことが必要であった。

【0003】

例えば表皮材段階における皺の発生状況は、特許文献1に開示の装置で再現できる。

この再現装置は、一対の支持部と、一対のロール部と、固定部と、伸長部を有する。固定部は、フィルム(表皮材に相当)を固定する部位であり、伸長部は、フィルムに荷重をかけて伸長させる部位である。

公知技術では、一対の支持部に、それぞれロール部を取付けて互いに相対移動(離間、近接、上下動)可能とする。つぎに一対のロール部間にフィルムを掛け渡したのち、フィルム一側を固定部に固定しつつ、フィルム他側から伸長部でテンションをかける。そして一対の支持部材を、ロール部とともに相対移動させることにより、フィルムを面方向に伸長させて(ねじれさせるなどして)フィルムの皺を再現する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平6−129971号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上述の皺再現作業では、検討部品費と時間が莫大にかかったり、被覆段階の確認作業が比較的面倒であるため、作業の簡略化等の観点から、表皮材段階にて皺の発生状況を正確に再現できることが望ましい。

ところで車両用シートの表皮材は縫合線を備えるため、皺の発生に複合的な原因(表皮材の伸長や縫合線の引張など)が作用する。例えば表皮材が伸長する(テンションがかかる)ことで表皮材に皺が発生する。また縫合線が引張されて(テンションがかかり)、糸材のループが中心に向かって(求心方向に向かって)締まり縮小することで、表皮材に皺が発生する。ここで縫合線が締まる際のテンションを1とした場合、表皮材の伸長時のテンションは200程度である。

しかし公知技術の装置は、専らフィルムを面方向に伸長させる構成(2次元的にテンションをかける構成)である。このため表皮材伸長と縫合線引張の双方(3次元的な二つの異なるテンション)による皺の発生状況を再現できず、上記表皮材の皺の再現には不向きな構成であった。

本発明は上述の点に鑑みて創案されたものであり、本発明が解決しようとする課題は、縫合線を備えた表皮材の皺の発生状況をより正確に再現することにある。

【課題を解決するための手段】

【0006】

上記課題を解決するための手段として、第1発明の再現装置は、縫合線を備えた表皮材の皺の発生状況を再現する装置である。

この種の表皮材では、二つの異なるテンション(表皮材の伸長時のテンション、縫合線の引張時のテンション)を考慮しつつ、皺の発生状況を再現できることが望ましい。

本発明では、上述の表皮材が、表皮材を貫通する一対の孔部と、縫合線を構成可能な糸材と、一対の孔部に結び付けられた糸材のループとを有する。そして糸材のループに連なる糸材一端を引張することで糸材のループが縮小する構成である。

そこで本発明では、再現装置が、表皮材を面方向に伸長させる伸長部と、糸材一端を引張して糸材のループを縮小させる引張部とを有する。そして伸長部にて表皮材を伸長させつつ、引張部にて糸材一端を引張することにより(二つの異なるテンションをかけることにより)、縫合線を備えた表皮材の皺の発生状況をより正確に再現することとした。

【0007】

第2発明の再現装置は、第1発明の再現装置であって、表皮材の途中を湾曲状又は屈曲状とする変形部を有する。

本発明では、変形部によって、表皮材途中を湾曲状又は屈曲状とする(例えばシート形状に倣った形状とする)ことで、表皮材の皺の発生状況を更に好適に再現できる。

【0008】

第3発明の再現方法は、縫合線を備えた表皮材の皺の発生状況を再現する方法である。表皮材は、表皮材を貫通する一対の孔部と、縫合線を構成可能な糸材と、一対の孔部に結び付けられた糸材のループとを有する。そして糸材のループに連なる糸材一端を引張することで糸材のループが縮小する構成である。

そこで本発明では、表皮材を面方向に伸長させつつ、糸材一端を引張することで(二つの異なるテンションをかけることで)、縫合線を備えた表皮材の皺の発生状況を再現できる。

【0009】

第4発明の再現方法は、第3発明の再現方法において、表皮材の途中を湾曲状又は屈曲状とした(例えばシート形状に倣った形状とした)のち、表皮材を面方向に伸長させつつ糸材一端を引張する。

【発明の効果】

【0010】

本発明に係る第1発明によれば、縫合線を備えた表皮材の皺の発生状況をより正確に再現することができる。また第2発明によれば、皺の発生状況をより好適に再現できる。

また第3発明によれば、縫合線を備えた表皮材の皺の発生状況をより正確に再現することができる。そして第4発明によれば、皺の発生状況をより好適に再現できる。

【図面の簡単な説明】

【0011】

【図1】車両用シートの斜視図である。

【図2】再現装置と表皮ピースの斜視図である。

【図3】表皮ピース一部の縦断面図であり、(a)は、糸材張引前の図であり、(b)は糸材張引後の図である。

【図4】実施例2の再現装置と表皮ピースの斜視図である。

【発明を実施するための形態】

【0012】

以下、本発明を実施するための形態を、図1〜図4を参照して説明する。各図には、適宜、車両用シート前方に符号F、車両用シート後方に符号B、車両用シート上方に符号UP、車両用シート下方に符号DWを付す。

図1の車両用シート2は、シートクッション4と、シートバック6を有する。各シート構成部材は、各々、シート外形をなすクッション材(4P,6P)と、クッション材に被覆の表皮材(4S,6S)を有する。

クッション材は、例えばポリウレタンフォームにて形成できる。また表皮材は、布帛(織物,編物,不織布)や、皮革(天然皮革,合成皮革)にて形成できる。

【0013】

<実施例1>

本実施例のシートバック6は、上部両角がやや丸みを帯びた略矩形の部材であり、クッション材6Pと、表皮材6Sを有する(図1を参照)。

表皮材6Sは、袋状の面状部材であり、複数の表皮ピース6a〜6cと、複数の縫合線7a〜7cを有する。第一表皮ピース6aは、シート着座側を覆う表皮部分であり、第二表皮ピース6bは、シート上面を覆う表皮部分であり、第三表皮ピース6cは、シート側面を覆う表皮部分である。

【0014】

また複数の縫合線7a〜7cは、それぞれ連続する糸材のループを有し、隣り合う表皮ピース同士をつなぐことができる。縫合線の種類(縫い方)は特に限定しないが、単環縫い、二重環縫い、本縫いを例示できる。

第一縫合線7aは、第一表皮ピース6aと第二表皮ピース6bをつなぐ縫合線であり、シート幅方向に延びる。第二縫合線7bは、第二表皮ピース6bと第三表皮ピース6cをつなぐ縫合線であり、シート厚み方向に延びる。第三縫合線7cは、第一表皮ピース6aと第三表皮ピース6cをつなぐ縫合線であり、シート上下方向に延びる。

【0015】

そして上述のシート構成では、シートの見栄えを考慮して、表皮材6Sの皺発生を極力抑えるべきである。

このため表皮材段階における皺の発生状況の確認と、被覆段階における皺の発生状況の確認を行う。これら各段階の確認作業を複数回繰り返して、皺が生じないようにシートの構成、製造工程を見直す。このとき作業の簡略化などの観点から、表皮材段階において皺の発生状況を正確に再現できることが望ましい。

そこで本実施例では、後述の再現装置10にて、表皮材段階における皺の発生状況をより正確に再現することとした。以下、各構成について詳述する。

【0016】

[再現装置]

再現装置10は、表皮材6Sの皺の発生状況を再現する装置であり、引張部12と、伸長部14を有する(図2を参照)。

本実施例では、伸長部14にて表皮材6Sを面方向に伸長させつつ、引張部12にて糸材40一端を引張する。このように表皮材6Sに対して二つの異なるテンションをかけることにより、表皮材の皺の発生状況をより正確に再現することとした。

【0017】

(引張部)

引張部12の構成は特に限定しないが、典型的には、糸材40一端を引張可能な構成(牽引する又は荷重をかける構成)を有する。この引張部12にて、糸材40一端を引張することにより、ループ40r(後述)を締めて縮小させることができる。

糸材40の張引方向は、各表皮ピース6a〜6cの種類に応じて適宜設定される。このとき被覆段階における各表皮ピース6a〜6cの伸長方向と、各縫合線7a〜7cの引張方向を考慮して、糸材40の張引方向を設定できる。

【0018】

例えば糸材40の引張方向を、表皮材6Sの伸長方向と異ならせる(例えば伸長方向に対して直交する向きとする)ことができる。

ここで第一表皮ピース6aと第二表皮ピース6bは互いに離れる方向(矢線A1の方向)に伸長される(図1を参照)。このとき第一縫合線7aの引張方向は、伸長方向に対して直交する向きとなる(矢線B1の方向)。

また第二表皮ピース6bと第三表皮ピース6cは互いに離れる方向(矢線A2の方向)に伸長される。このとき第二縫合線7bの引張方向は、伸長方向に対して直交する向きとなる(矢線B2の方向)。

そして第一表皮ピース6aと第三表皮ピース6cは互いに離れる方向(矢線A3の方向)に伸長される。このとき第三縫合線7cの引張方向は、伸長方向に対して直交する向きとなる(矢線B3の方向)。

また糸材40の引張方向を、表皮材6Sの伸長方向と同一に設定することもできる。例えば第一縫合線7aと第二縫合線7bと第三縫合線7cの交わる点では、複雑な張引状態となるなどして、いずれかの縫合線の引張方向と表皮材6Sの伸長方向が同一となる場合がある。またシートバック6の湾曲部分などにおいても縫合線の張引が複雑となる傾向にある。

【0019】

(伸長部)

伸長部14は、一対の基部22a,22bと、一対の挟持部24a,24bと、押圧部26と、スクリュー部30と、操作部32を有する。

一対の基部22a,22bは、ともに平板状の部材(略矩形)であり、図示しない作業台に配置できる。また一対の挟持部24a,24bは、ともに平板部材(略長方形状)である。そして押圧部26は、略逆L字状の棒部材であり、基部22a(22b)から垂直に立設する部位と、平行に延びる部位と、基部22a(22b)に向かって垂下する部位(自由端)を有する。

そしてスクリュー部30は、ボールネジ状の部材である。また操作部32は、スクリュー部30一端に設けた円盤状部位であり、周端には、操作軸32a(筒状)が突出する。

【0020】

本実施例では、一方の挟持部24aを基部22a(22b)に取付けて、他方の挟持部24bを押圧部26(自由端)に取付ける。そして他方の挟持部24bを、押圧部26にて一方の挟持部24aに押付けることで、両挟持部24a,24bの間に表皮ピース6x(後述)を把持可能とする。

つぎに一対の基部22a,22bを作業台上に並列配置するとともに、スクリュー部30を、軸周りに回転可能として作業台に取付ける。そして一方の基部22aを、スクリュー部30に隣接しつつ作業台に摺動可能に取付けて、他方の基部22bを摺動不能に固定する。

そして一方の基部22aにネジ孔Hを設けて、スクリュー部30に螺合することにより、スクリュー部30の軸線方向に進退可能とする。こうすることでスクリュー部30の軸回転により、一方の基部22aを、他方の基部22bに対して離間・近接させることができる。

【0021】

[再現方法]

本実施例の再現方法は、第一工程と、第二工程を有する(図2及び図3を参照)。第一工程では、表皮ピース6xにループ40r(仮想縫合線)を形成する。また第二工程では、表皮ピース6xの皺の発生状況を再現する。

ここで表皮ピース6xは、表皮材原反から切出した所定形状の表皮片(略長方形状)であり、上述の各表皮ピース(6a,6b,6c)のいずれかを想定して作製される。

表皮ピース6xの寸法は特に限定しないが、実際の表皮ピース(6a〜6c等)の寸法に合わせて、1辺200〜550mm程度に設定できる。

【0022】

(第一工程)

第一工程では、一対の孔部H1,H2を表皮ピース6xに設ける(図3を参照)。孔部H1,H2同士の離間寸法は特に限定しないが、典型的に5mm程度に設定できる。

そして一対の孔部H1,H2に糸材40をループ状に結び付けつつ(ループ40rを形成しつつ)、ループ40rに連なる糸材40一端を引張部12につなげる。

本実施例では、一対の孔部H1,H2を、表皮ピース6x中央に並列して形成したのち、糸材40を、ひばり結びにて各孔部H1,H2に結び付ける。このとき糸材40を2つ折りにして、二つ折り部分を一対の孔部H1,H2の双方に通した状態とする。つぎに糸材40の自由端側(糸材一端)を、二つ折り部分の間から抜出しつつ(ループ40rを形成しつつ)、表皮ピース6xの外方に延長して引張部12につなげる。

【0023】

(第二工程)

第二工程では、表皮ピース6x一側を、一方の基部22aに配置して、挟持部24a,24bで把持する(図2を参照)。また表皮ピース6x他側を、他方の基部22bに配置して、挟持部24a,24bで把持する。

そして操作部32によりスクリュー部30を軸回転させて、一方の基部22aを、他方の基部22bから離間させることにより、表皮ピース6xを伸長させる(テンションをかける)。この状態で引張部12にて糸材40一端を引張することにより、ループ40rを締めて縮小させる(テンションをかける)。ループ40rは、その中心に向かって(求心方向に向かって)縮小することで、表皮ピース6xにテンションをかける。

このとき伸長部14の伸長力(テンション)は、20〜70N(表皮材6Sが2%伸びる程度)に設定できる。また引張部12の引張力(テンション)は1〜2Nずつ増加可能に設定できる。

【0024】

(皺の測定方法)

表皮ピース6xでは、糸材40の引張度合いに応じて、典型的にループ40r周りに複数の皺(縫いジワ)が発生する。

そこで予め設定された皺の基準値(長さと深さと幅の許容値)に基づき、表皮ピース6xの全ての皺が基準値に収まる場合には合格と判定できる(皺の定量測定が可能である)。また表皮ピース6xに基準値を超える皺が発生した場合には不合格と判定できる。このように基準値と照らし合わせることにより、皺のほとんど発生しない糸材40のテンションを算出することができる。

また他の表皮ピース(合格基準に達した表皮ピース)を基準として、試験に係る表皮ピース6xの皺判定を行うこともできる。このとき他の表皮ピースにおいて、全ての皺が基準値に収まる場合の糸材40のテンションを計測したのち、試験に係る表皮ピース6xに、他の表皮ピースと同一のテンションをかける。このとき表皮ピース6xにおいて、全ての皺が基準値に収まる場合には合格と判定でき、他の表皮ピースを超える皺が発生した場合には不合格と判定することができる。

【0025】

以上説明したとおり本実施例では、表皮ピース6xを伸長させつつ、糸材40を引張してループ40rを縮小させる構成(3次元的に二つの異なるテンションをかける構成)である。このため表皮材段階において、被覆段階に近接した皺の発生状況を再現することができる。

また本実施例によれば、引張部12と伸長部14のテンションを個別に設定できるため、実際の表皮材6Sにかかるテンションをより正確に再現できる。

また本実施例によれば、表皮材段階において皺の定量測定が可能であるため、各表皮ピースにおける皺の発生状況の合格・不合格を迅速に決定することができる。

このため本実施例によれば、縫合線7a〜7cを備えた表皮材6Sの皺の発生状況をより好適に再現できる。よって本実施例の再現装置10を用いることで、作製段階における皺確認作業の回数と、被覆段階における皺確認作業の回数の双方を低減できる。

【0026】

<実施例2>

実施例2の再現装置の基本構造は、実施例1の基本構造とほぼ同一であるため、共通の構造等については対応する符号を付して詳細な説明を省略する。

本実施例の再現装置10aは、引張部12と、伸長部14と、変形部16を有する(図4を参照)。変形部16は、半円筒状の部位であり、表皮ピース6xの途中を湾曲状に盛上げることができる。

本実施例では、変形部16を、一対の基部22a,22bの間に配置しつつ、作業台(図示省略)に摺動不能に固定する。そして表皮ピース6xが、変形部16を跨ぎつつ、一対の基部22a,22bに取付けられる。

本実施例では、表皮ピース6xの途中を盛上げた(シート形状に倣った湾曲状とした)のち、表皮ピース6xを面方向に伸長させつつ糸材40を引張できる。このため本実施例によれば、表皮材6S(車両用シートの表皮材)の皺の発生状況をより正確に再現することができる。

【0027】

本実施形態の再現装置は、上述した実施形態に限定されるものではなく、その他各種の実施形態を取り得る。

(1)本実施形態では、再現装置10(10a)の構成を例示したが、再現装置の構成を限定する趣旨ではない。例えば伸長部14は、表皮材6Sを伸長可能な各種の構成を採用できる。

(2)実施例2では、半円筒状(側面視)の変形部16を例示したが、変形部の構成を限定する趣旨ではない。変形部の形状(側面視)は、半円状、R付三角状、R付台形状等の各種シート形状に倣った形状とすることができる。また変形部は、表皮材途中を押し上げる構成でもよく、表皮材途中を釣り上げる構成でもよい。

【0028】

(3)また本実施形態では、糸材40を、ひばり結びにて各孔部H1,H2に結び付ける例を説明したが、糸材の結び付け方を限定する趣旨ではない。

(4)また本実施形態では、表皮材6Sを均等に伸長したが、表皮材6Sを不均等に伸長する(例えば表皮ピースにねじりを加える)こともできる。

(5)また本実施形態では、シートバック6を一例に説明したが、本実施例の装置では、シートクッション4等の各種シート構成部材の表皮材に適用可能である。

【符号の説明】

【0029】

2 車両用シート

4 シートクッション

6 シートバック

6P クッション材

6S 表皮材

6a 第一表皮ピース

6c 第三表皮ピース

6b 第二表皮ピース

6x 表皮ピース

7a 第一縫合線

7c 第三縫合線

7b 第二縫合線

10 再現装置

10a 実施例2の再現装置

12 引張部

14 伸長部

16 変形部

22a,22b 基部

24a,24b 挟持部

26 押圧部

30 スクリュー部

32 操作部

40 糸材

40r ループ

H1,H2 孔部

【特許請求の範囲】

【請求項1】

縫合線を備えた表皮材の皺の発生状況を再現する表皮材の皺の再現装置において、

前記表皮材が、前記表皮材を貫通する一対の孔部と、前記縫合線を構成可能な糸材と、前記一対の孔部に結び付けられた前記糸材のループとを有して、前記糸材のループに連なる前記糸材一端を引張することで前記糸材のループが縮小する構成とされ、

前記再現装置が、前記表皮材を面方向に伸長させる伸長部と、前記糸材一端を引張して前記糸材のループを縮小させる引張部とを有する表皮材の皺の再現装置。

【請求項2】

前記再現装置が、前記表皮材の途中を湾曲状又は屈曲状とする変形部を有する請求項1に記載した表皮材の皺の再現装置。

【請求項3】

縫合線を備えた表皮材の皺の発生状況を再現する表皮材の皺の再現方法において、

前記表皮材が、前記表皮材を貫通する一対の孔部と、前記縫合線を構成可能な糸材と、前記一対の孔部に結び付けられた糸材のループとを有して、前記糸材のループに連なる前記糸材一端を引張することで前記糸材のループが縮小する構成とされ、

前記表皮材を面方向に伸長させつつ、前記糸材一端を引張することで、前記表皮材の皺の発生状況を再現する表皮材の皺の再現方法。

【請求項4】

前記表皮材の途中を湾曲状又は屈曲状としたのち、前記表皮材を面方向に伸長させつつ、前記糸材一端を引張する請求項3に記載した表皮材の皺の再現方法。

【請求項1】

縫合線を備えた表皮材の皺の発生状況を再現する表皮材の皺の再現装置において、

前記表皮材が、前記表皮材を貫通する一対の孔部と、前記縫合線を構成可能な糸材と、前記一対の孔部に結び付けられた前記糸材のループとを有して、前記糸材のループに連なる前記糸材一端を引張することで前記糸材のループが縮小する構成とされ、

前記再現装置が、前記表皮材を面方向に伸長させる伸長部と、前記糸材一端を引張して前記糸材のループを縮小させる引張部とを有する表皮材の皺の再現装置。

【請求項2】

前記再現装置が、前記表皮材の途中を湾曲状又は屈曲状とする変形部を有する請求項1に記載した表皮材の皺の再現装置。

【請求項3】

縫合線を備えた表皮材の皺の発生状況を再現する表皮材の皺の再現方法において、

前記表皮材が、前記表皮材を貫通する一対の孔部と、前記縫合線を構成可能な糸材と、前記一対の孔部に結び付けられた糸材のループとを有して、前記糸材のループに連なる前記糸材一端を引張することで前記糸材のループが縮小する構成とされ、

前記表皮材を面方向に伸長させつつ、前記糸材一端を引張することで、前記表皮材の皺の発生状況を再現する表皮材の皺の再現方法。

【請求項4】

前記表皮材の途中を湾曲状又は屈曲状としたのち、前記表皮材を面方向に伸長させつつ、前記糸材一端を引張する請求項3に記載した表皮材の皺の再現方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−220373(P2012−220373A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−87440(P2011−87440)

【出願日】平成23年4月11日(2011.4.11)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月11日(2011.4.11)

【出願人】(000241500)トヨタ紡織株式会社 (2,945)

【Fターム(参考)】

[ Back to top ]