表示デバイスおよびその製法、ならびにスパッタリングターゲット

【課題】アルミニウム合金膜と透明電極が直接コンタクトすることを可能とし、バリアメタルの省略を可能にするアルミニウム合金膜を用いた表示デバイスとその製造技術を提供すること。

【解決手段】ガラス基板上に配置された薄膜トランジスタと、透明電極によって形成された画素電極と、これら薄膜トランジスタと画素電極を電気的に接続するアルミニウム合金膜によって形成された接続配線部を主たる構成要素として備えた表示デバイスとその製法を開示する。

【解決手段】ガラス基板上に配置された薄膜トランジスタと、透明電極によって形成された画素電極と、これら薄膜トランジスタと画素電極を電気的に接続するアルミニウム合金膜によって形成された接続配線部を主たる構成要素として備えた表示デバイスとその製法を開示する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は薄膜状の表示デバイスとその製法、並びにスパッタリングターゲットに関し、特に、半導体や液晶ディスプレイの如きアクティブおよびパッシブマトリクス型のフラットパネルディスプレイ、反射膜、光学部品などに使用される画素電極とアルミニウム合金膜を構成要素として含む新規な表示デバイスとその製法、並びにスパッタリングターゲットに関するものである。

【背景技術】

【0002】

例えばアクティブマトリクス型の液晶表示装置は、薄膜トランジスタ(TFT)をスイッチング素子とし、画素電極と走査線および信号線などの配線部を備えたTFTアレイ基板と、該TFTアレイ基板に対し所定の間隔をおいて対向配置される共通電極を備えた対向基板と、これらTFTアレイ基板と対向基板との間に充填された液晶層によって構成される。画素電極としては、酸化インジウム(In2O3)に酸化錫(SnO)を10質量%程度含有させた酸化インジウム錫(ITO)膜などが用いられる。

【0003】

また、この画素電極に電気的に接続される配線部の信号線は、純アルミニウムもしくはAl−Ndの如きアルミニウム合金と画素電極が直接接触しないよう、その間にバリアメタルとしてMo、Cr,Ti,W等の高融点金属からなる積層膜を介在させていたが、最近ではこれら高融点金属を省略し、信号線に画素電極を直接接続させる試みもなされている。

【0004】

例えば特許文献1によると、酸化インジウムに酸化亜鉛を10質量%程度含有させたITO膜からなる画素電極を使用すれば、信号線との直接コンタクトが可能になるとされている。

【0005】

また特許文献2には、ドレイン電極にプラズマ処理やイオン注入によって表面処理を施す方法が開示され、また特許文献3には、第1層のゲートとソースおよびドレイン電極として、N,O,Si,C等の不純物を含む第2相を積層した積層膜を形成する方法が開示されており、これらの方法を採用すれば、前掲の高融点金属を省略した場合でも、画素電極とのコンタクト抵抗を低レベルに維持できることが明らかにされている。

【特許文献1】特開平11−337976号公報

【特許文献2】特開平11−283934号公報

【特許文献3】特開平11−284195号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

前掲の従来技術でバリアメタルを介在させる理由は、信号線を構成するアルミニウムまたはアルミニウム合金配線と画素電極を直接接触させると接触抵抗が上昇し、画面の表示品位が低下するからである。これは、アルミニウムが非常に酸化され易く、大気中では表面が容易に酸化されること、また画素電極は金属酸化物であるため、成膜時に生じる酸素や成膜時に添加する酸素によってアルミニウムが酸化され、表面にアルミニウム酸化物層が生成するからである。そして、この様に信号線と画素電極との接触界面に絶縁物層が形成されると、信号線と画素電極間の接触抵抗が高まり、画面の表示品位が低下する。

【0007】

一方バリアメタルは、元々アルミニウム合金の表面酸化を防ぎ、アルミニウム合金膜と画素電極の接触を良好にする作用を有しているが、上記接触界面にバリアメタルを介在させた従来構造を得るには、バリアメタル形成工程が不可欠となるため、ゲート電極やソース電極、更にはドレイン電極の形成に要する成膜用のスパッタ装置に加えて、バリアメタル形成用の成膜チャンバーを余分に装備しなければならない。しかし量産による液晶パネルなどの低コスト化が進むにつれて、バリアメタルの形成に伴う製造コストのアップや生産性の低下は軽視できなくなっている。

【0008】

この様なことから最近では、バリアメタルを省略可能にする電極材料や製造プロセスが求められている。こうした要望に対し前掲の特許文献2では、表面処理のための工程が1工程加重される。一方特許文献3では、ゲート電極やソース電極、もしくはドレイン電極の成膜を同一の成膜チャンバーで連続して行うことができるが、工程数の増大が避けられない。しかも、不純物が混入した膜と混入していない膜の熱膨張係数の違いに起因して、連続使用時にチャンバーの壁面から膜が剥がれ落ちる現象が頻発するので、メンテナンスのため装置を頻繁に停止しなければならない。更に特許文献1では、現時点で最も普及している酸化インジウム錫(ITO)膜を酸化インジウム亜鉛(IZO)膜に変更しなければならないため、材料コストが高くつく。

【0009】

更に表示デバイスの表示品位を保つためには、電極材料として低い電気抵抗と高レベルの耐熱性が求められる。例えば表示デバイスの素子の1つであるアモルファスTFTのソースやドレイン電極材料などとして使用する場合に求められる特性は、電気抵抗率が8μΩ・cm以下(好ましくは5μΩ・cm以下)で、耐熱温度は300〜350℃である。また、ゲート電極材料として用いる場合に求められる特性は、電気抵抗率が8μΩ・cm以下、耐熱温度が400〜450℃である。ソース/ドレイン電極は画素の読み出し/書き込みのため常時電流を流すため、電気抵抗率を低く抑えて表示デバイスの消費電力を少なくすることが望ましい。また抵抗と規制容量の積で決まる時定数を小さくし、表示パネルを大型化した場合でも表示品位を維持できるようにする必要がある。また、求められる耐熱性は表示デバイスの構造によって異なり、電極形成後の後工程で使用する絶縁膜の成膜温度や半導体層の成膜および熱処理温度に依存する。

【0010】

本発明は上記の様な事情に着目してなされたものであって、その目的は、前述した様なバリアメタルの省略を可能にすると共に、工程数を増やすことなく簡略化し、アルミニウム合金膜を画素電極に対し直接的かつ確実に接触させ得るような技術を確立することにある。更に他の目的は、低電気抵抗率で且つ低コンタクト抵抗を実現し得るような優れた電気特性と耐熱性を両立せしめ、更には表示デバイスにおいて反射電極やTAB(タブ)接続電極と材料を共通化し得るような技術を確立することにある。

【課題を解決するための手段】

【0011】

上記課題を解決することのできた本発明に係る表示デバイスの構成は、ガラス基板上に配置された薄膜トランジスタと、透明電極によって形成された画素電極、および、これら薄膜トランジスタと画素電極を電気的に接続するアルミニウム合金膜を有し、該アルミニウム合金膜と前記画素電極は高融点金属を介さずに直接接続しており、該アルミニウム合金膜を構成する合金成分の一部もしくは全部が、析出物または濃化層として存在しているところに要旨が存在する。

【0012】

上記アルミニウム合金膜は、合金成分としてAu,Ag,Zn,Cu,Ni,Sr,Sm,Ge,Biよりなる群から選択される少なくとも1種を0.1〜6原子%含むものが好ましく、中でも、少なくともNiを含有するものが好ましい。

【0013】

本発明の構成素材となる上記画素電極としては、酸化インジウム錫もしくは酸化インジウム亜鉛が好適であり、また前記アルミニウム合金膜は、非平衡状態で固溶した合金成分の一部または全部が析出物もしくは濃化層として存在し、電気抵抗率が8μΩ・cm以下に抑えられたものが好ましい。そして、上記アルミニウム合金膜と画素電極との接触界面には、第2相からなる導電性析出物が、長径0.01μmを超えるサイズのものとして、100μm2当たりに0.13個を超える個数で存在し、あるいは、面積率で0.5%を超えて存在していることが好ましい。

【0014】

上記アルミニウム合金膜には、更に他の合金成分としてNd,Y,Fe,Coよりなる群から選択される少なくとも1種が0.1〜6原子%の範囲で含まれていてもよい。

【0015】

上記アルミニウム合金膜の中でもとりわけ好ましいのは、前記合金成分として、X1(X1=Ag,Zn,Cu,Niの少なくとも1種)とX2(X2=Nd,Yの少なくとも1種)を含み、それらの含有量が下記式(I)を満たすもの、

0.7≦0.5×CX1+CX2≦4.5……(I)

[式中、CX1はアルミニウム合金中のAg,Zn,Cu,Niの含有量(原子%)、

CX2は、アルミニウム合金中のNd,Yの含有量(原子%)をそれぞれ表す]

あるいは、合金成分として、Y1(Y1=Ag,Zn,Cu,Niの少なくとも1種)とY2(Y2=Fe,Coの少なくとも1種)を含み、それらの含有量が、下記式(II)の関係を満たすものである。

1≦CY1+CY2≦6……(II)

[式中、CY1はアルミニウム合金中のAg,Zn,Cu,Niの含有量(原子%)、

CY2は、アルミニウム合金中のFe,Coの含有量(原子%)をそれぞれ表す]。

【0016】

合金成分としてNiを含む上記アルミニウム合金膜は、当該膜の表面から1〜10nmの厚さ域におけるNi含量が10原子%以下であるNi濃化層を有していることが望ましい。そしてこれらのアルミニウム合金膜は、表示デバイスにおいて反射膜として、あるいはタブ接続電極として有効に機能する。

【0017】

また本発明の上記表示デバイスの構成は、薄膜トランジスタを含まないパッシブマトリクス型の表示デバイスに対しても実質的にそのまま適用できる。

【0018】

また本発明に係る製法は、上記表示デバイスを製造するための有用な方法として位置付けられるもので、その構成は、ガラス基板上に前述した様な合金成分を含むアルミニウム合金膜を形成した後、150〜400℃の温度で熱処理することにより、アルミニウムを主相とする前記アルミニウム合金膜と前記画素電極の接触界面に、上記アルミニウム合金膜中に含まれる前記合金元素の1部もしくは全部を含む第2相からなる導電性析出物を形成させるところに要旨を有している。

【0019】

この方法を実施するに当っては、上記アルミニウム合金膜に非平衡状態で固溶した合金成分の一部または全部と画素電極の合金成分を相互拡散させることによって、上記アルミニウム合金膜と画素電極の接触界面に金属間化合物を形成させることができる。また、上記アルミニウム合金膜を形成する好ましい方法としては、スパッタリング法が例示される。そして、上記アルミニウム合金膜上に絶縁膜を積層形成し、該絶縁膜にコンタクトホールエッチングを行った後、引き続いてアルミニウム合金配線をアルミニウム合金表面から1〜200nm、より好ましくは3〜100nmライトエッチングし、該アルミニウム合金膜中に非平衡状態で固溶した合金成分の一部または全部の析出物もしくは金属間化合物を部分的に露出させれば、その上に形成される画素電極との接触抵抗をより一層低減できるので好ましい。

【0020】

上記ライトエッチングは、前記アルミニウム合金膜をエッチングし得るガスを用いたドライエッチング、あるいは、アルミニウム合金膜をエッチングし得る薬液を用いたウエットエッチングによって行うことができ、該ライトエッチング工程で使用する薬液としては、パターニングに使用するフォトレジストの剥離液を用いるのがよい。

【0021】

更に本発明のスパッタリングターゲットは、前述した様なアルミニウム合金膜を形成するための有用なターゲット材であって、合金成分としてAg,Zn,Cu,Niよりなる群から選択される少なくとも1種を0.1〜6原子%含有すると共に、Nd,Y,Fe,Coよりなる群から選択される少なくとも1種を0.1〜6原子%含有するところに特徴を有している。

【発明の効果】

【0022】

本発明によれば、アルミニウム合金膜と画素電極の直接コンタクトを可能とし、バリアメタルを省略することによって製造の工数とコストを大幅に軽減し、安価で且つ高性能の表示デバイスおよび表示デバイス用アレイ基板を提供できる。

【発明を実施するための最良の形態】

【0023】

本発明では、アルミニウム中にAuやAgといった酸化され難い貴金属、あるいはZn,Cu,Ni,Sr,Ge,Smの如く、酸化物としての電気伝導率が比較的低い元素、更には、Biの如くアルミニウム中への固溶限が低い元素を、アルミニウムまたはアルミニウム合金に微量含有させることにより、配線材自体の導電性は悪化させることなく、アルミニウム合金膜と画素電極の接触界面に電気抵抗の低い領域を部分的あるいは全面的に形成させ、それにより、アルミニウム合金膜と画素電極の接触抵抗を大幅に低減し、液晶ディスプレイの表示品位を高レベルに維持しつつ、工程数と製造コストを大幅に削減可能にしたものである。更に、Nd,Y,Fe,Coから選ばれる少なくとも1種を添加することで、耐熱性も大幅に高めることができる。

【0024】

以下、図面を参照しつつ、本発明に係る表示デバイスと表示デバイス用アレイ基板の実施形態を詳細に説明していくが、本発明はもとより図示例に限定されるわけではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0025】

また、薄膜トランジスタを含まないパッシブマトリクス駆動型の表示デバイスや、反射型液晶表示デバイス等の反射電極、外部への信号入出力のために使用されるTAB(タブ)接続電極についても、アルミニウム合金膜を同様に適用できるが、これらの実施形態については省略する。

【0026】

図1は、本発明が適用される液晶表示装置に搭載される液晶パネル構造の概略断面拡大説明図である。

【0027】

図1の液晶パネルは、TFTアレイ基板1と、該TFTアレイ基板1に対向して配置された対向基板2、およびこれらTFTアレイ基板1と対向基板2との間に配置され、光変調層として機能する液晶層3を備えている。TFTアレイ基板1は、絶縁性のガラス基板1a上に配置された薄膜トランジスタ(TFT)4、画素電極5、走査線や信号線を含む配線部6からなる。

【0028】

対向基板2は、TFTアレイ基板1側の全面に形成された共通電極7と、画素電極5に対向する位置に配置されたカラーフィルタ8、TFTアレイ基板1上の薄膜トランジスタ(TFT)4や配線部6に対向する位置に配置された遮光膜9からなる。

【0029】

また、TFTアレイ基板1および対向基板2を構成する絶縁性基板の外面側には、偏光板10,10が配置されると共に、対向基板2には、液晶層3に含まれる液晶分子を所定の向きに配向させるための配向膜11が設けられている。

【0030】

この様な構造の液晶パネルでは、対向電極2と画素電極5の間に形成される電界によって、液晶層3における液晶分子の配向方向が制御され、TFTアレイ基板1と対向基板2との間の液晶層3を通過する光が変調され、これにより、対向基板2を透過する光の透過光量が制御されて画像が表示される。

【0031】

またTFTアレイは、TFTアレイ外部へ引き出されたTABテープ12により、ドライバ回路13および制御回路14によって駆動される。

【0032】

図中、15はスペーサー、16はシール材、17は保護膜、18は拡散板、19はプリズムシート、20は導光板、21は反射板、22はバックライト、23は保持フレーム、24はプリント基板を夫々示しており、これらについては後述する。

【0033】

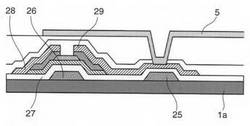

図2は、本発明で採用されるアレイ基板に適用される第1の実施例に係る薄膜トランジスタ部の構造を例示する概略断面説明図である。図2に示す如くガラス基板1a上には、アルミニウム合金膜によって走査線25が形成され、該走査線25の一部は、薄膜トランジスタのオン・オフを制御するゲート電極26として機能する。またゲート絶縁膜27を介して走査線25と交差するように、アルミニウム合金膜によって信号線が形成され、該信号線の一部は、薄膜トランジスタのソース電極28として機能する。

【0034】

ゲート絶縁膜27上の画素領域には、例えばIn2O3にSnOを含有させたITO膜によって形成された画素電極5が配置されている。アルミニウム合金膜で形成された薄膜トランジスタのドレイン電極29は、画素電極5に直接コンタクトして電気的に接続される。

【0035】

このTFTアレイ基板1に、走査線25を介してゲート電極26にゲート電圧を供給すると、薄膜トランジスタがオン状態となり、予め信号線に供給された駆動電圧がソース電極28からドレイン電極29を介して画素電極5へ供給される。そして、画素電極5に所定レベルの駆動電圧が供給されると、図1で説明した如く対向電極2との間に電位差が生じ、液晶層3に含まれる液晶分子が配向して光変調が行われる。

【0036】

次に、図2に示したTFTアレイ基板2の製法について簡単に説明する。尚ここで、スイッチング素子として形成される薄膜トランジスタは、水素アモルファスシリコンを半導体層として用いたアモルファスシリコンTFTを一例として挙げる。

【0037】

第1の実施例に係るTFTアレイ基板1の製造工程の概略を、図3〜10を例に沿って説明する。

【0038】

まずガラス基板1aに、スパッタリング等の手法で例えば膜厚200nm程度のアルミニウム合金薄膜を形成し、該アルミニウム合金薄膜をパターニングすることにより、ゲート電極26と走査線25を形成する(図3)。このとき、後記ゲート絶縁膜27のカバレッジが良くなるように、アルミニウム合金薄膜の周縁を約30〜40度のテーパー状にエッチングしておくのがよい。次いで図4に示す如く、例えばプラズマCVD法などの手法で、例えば膜厚が約300nm程度の酸化シリコン膜(SiOx)でゲート絶縁膜27を形成し、更に、例えば膜厚50nm程度の水素化アモルファスシリコン膜(a-Si:H)と膜厚300nm程度の窒化シリコン膜(SiNx)を成膜する。

【0039】

続いて、ゲート電極26をマスクとする裏面露光によって図5に示す如く窒化シリコン膜(SiNx)をパターニングし、チャネル保護膜を形成する。更にその上に、燐をドーピングした例えば膜厚50nm程度のn+型水素化アモルファスシリコン膜(n+a-Si:H)を成膜した後、図6に示す如く、水素化アモルファスシリコン膜(a-Si:H)とn+型水素化アモルファスシリコン膜(n+a-Si:H)をパターニングする。

【0040】

そしてその上に、例えば膜厚300nm程度のアルミニウム合金膜を成膜し、図7に示す様にパターニングすることにより、信号線と一体のソース電極28と、画素電極5に接触されるドレイン電極29を形成する。更に、ソース電極28とドレイン電極29をマスクとして、チャネル保護膜(SiNx)上のn+型水素化アモルファスシリコン膜(n+a-Si:H)を除去する。

【0041】

そして図8に示す如く、例えばプラズマCVD装置などを用いて、窒化シリコン膜30を例えば膜厚300nm程度で成膜することにより層間絶縁膜を形成する。このときの成膜は例えば300℃程度で行なわれる。そしてこの窒化シリコン膜30上にフォトレジスト層31を形成した後、該窒化シリコン膜30をパターニングし、例えばドライエッチング等によって窒化シリコン膜30にコンタクトホール32を形成する。この際、窒化シリコン膜30のエッチング完了後も、更に窒化シリコンのエッチングに要する時間+10%程度のオーバーエッチングを加える。この処理で、アルミニウム合金表面も数十nm程度エッチングされる。

【0042】

更に図9に示す如く、例えば酸素プラズマによるアッシング工程を経た後、例えばアミン系等の剥離液を用いてフォトレジスト層31の剥離処理を行い、最後に、図10に示す如く例えば膜厚40nm程度のITO膜を成膜し、パターニングによって画素電極5を形成すると、TFTアレイ基板が完成する。

【0043】

この様な製造工程で形成されたTFTアレイ基板は、画素電極5とアルミニウム合金で形成された例えばドレイン電極29とが直接コンタクトしたものとなる。また本発明で用いるアルミニウム合金は、反射型液晶の反射電極やタブ接続電極としても使用できる。

【0044】

上記製法を実施する際に、例えばドレイン電極29を構成するアルミニウム合金膜素材として、Au,Ag,Zn,Cu,Ni,Sr,Sm,Ge,Biよりなる群から選択される少なくとも1種を合金成分として0.1〜6原子%含有するアルミニウム合金を使用すると、該ドレイン電極29の形成条件に応じて、ドレイン電極29を構成する該アルミニウム合金膜と画素電極5との接触界面に、例えば図11〜13の断面拡大概念図に示す様な3種類の界面が形成される。

【0045】

ちなみに、アルミニウム合金膜中に含まれる上記合金成分の量が0.1原子%未満では、画素電極との接触界面に形成される濃化層や析出物、金属間化合物量が不十分で、本発明で意図するレベルのコンタクト抵抗低減効果が得られ難くなり、逆に6原子%を超えて過度に含有させると、アルミニウム合金膜の電気抵抗が高くなって画素の応答速度が遅くなり、消費電力が増大してディスプレイとしての品位が低下し、実用に供し得なくなる。よって、これらの利害得失を考慮すると、上記合金成分の含有量を0.1原子%以上、より好ましくは0.2原子%以上で、6原子%以下、より好ましくは5原子%以下に抑えることが望まれる。

【0046】

図11は、アルミニウム合金膜と画素電極5のコンタクト界面に、前述した固溶元素を含む導電性の析出物が形成され、この析出物を通して大部分のコンタクト電流が流れることにより、アルミニウム合金と画素電極が電気的に導通している状態を概念的に示した図である。この様な状態は、例えば下記のような絶縁膜形成時の熱履歴もしくは配線膜形成後コンタクトホールエッチング前に熱処理を加え、固溶元素を含む導電性の析出物をアルミニウム粒界に形成させることによって得ることができる。

【0047】

即ち、絶縁膜成膜時に熱履歴を加え、もしくは、配線膜形成後でコンタクトホールエッチング前に、好ましくは150〜400℃で15分以上の熱処理を加えることによって再結晶化させ、上記固溶元素を含む析出物、もしくはアルミニウムを含む固溶元素の金属間化合物をアルミニウム粒界に生成させる。

【0048】

次に、絶縁膜のコンタクトホールエッチング工程で、アルミニウム合金膜の表面から1〜200nm、より好ましくは3〜100nm程度がエッチングされる様にオーバーエッチング時間を追加し、アルミニウム合金膜の表面にライトエッチングを施す。同じ効果として、絶縁膜のコンタクトホールエッチング工程後のフォトレジスト剥離工程で、アルミニウムに対しライトエッチング効果を有するアミン系の剥離液を使用し、アルミニウム合金膜の表面に固溶元素の析出物もしくは金属間化合物の一部を露出させることも可能である。このとき、アルミニウム合金の表面に絶縁膜が形成されていても、露出部分は前記固溶元素の特性によりアルミニウムに較べて酸化皮膜が形成され難いため、絶縁膜は殆ど形成されず、また元素によっては導電性の酸化物を形成する。しかもこの露出部分は、電気抵抗が低いため電気が流れ易く、アルミニウム合金膜が画素電極5に直接接続しても、コンタクト抵抗は低く抑えられる。

【0049】

尚ここで使用する剥離液の種類は特に制限されないが、好ましいのは、主成分としてモノエタノールアミンを5〜70質量%程度、より好ましくは25〜70質量%程度含むものである。この剥離液は、各種メタル材料のエッチング後に残留する変質膜やポリマー被膜除去の目的で一般的に使用される剥離液であり、汚染物に対する除去効果も高い。従って、この様な剥離液を洗浄に用いることによって、十分に低い接触抵抗値を確保できる。

【0050】

この他、ヒドロキシルアミンの如きアミン系主体の剥離液や、アミン系の主成分に加えて5〜25質量%程度の水を含む剥離液も優れたライトエッチング効果を有しており、薄肉のアルミニウム酸化物であれば除去できる。しかしこの種の剥離液は高価であり、しかも、アルミニウム合金に対するエッチング速度も速いので、制御がやや難しい。

【0051】

図12には、Niを含むアルミニウム合金膜において、コンタクト抵抗を更に低減し得る構造として、Ni濃化層を画素電極界面のアルミニウム合金表面に形成した概念図を示している。好ましいNi濃化層の厚さは1〜10nmで、Ni濃度は薄膜内部のアルミニウム合金の濃度以上で、アルミニウム合金膜内部のNi含有量+8原子%以下(即ち、アルミニウム合金膜内部のNi含量が2原子%の場合、10原子%以下)である。例えば、Al−2原子%Ni合金膜の界面には、断面TEM観察とEDX組成分析によって、厚さ4nm,Ni濃度8.7原子%のNi濃化層が存在することが確認された。

【0052】

またFeにCrを添加して熱処理を加えると、表面にCrが濃化して濃化層を形成し、腐食に強いFe合金を得ることができる。

【0053】

Ni含有アルミニウム合金でも同様に、熱処理などによりアルミニウム合金中のNiの固溶限(0.77%)を超えるNiがアルミニウム粒界に析出し、一部がアルミニウム表面に拡散濃縮してNi濃化層が形成されると考えられる。あるいはコンタクトホールのエッチング工程時に、Niのハロゲン化合物は蒸気圧が低いため揮発し難く、アルミニウム合金表面に残留した状態となり、そのために見かけ上バルクのアルミニウム合金のNi濃度よりも高濃度状態になることも考えられる。これは、コンタクトホールのエッチング条件においても、オーバーエッチング時間(即ち、コンタクトホールを膜厚深さ分だけエッチングするのに必要な時間に対し、コンタクト抵抗を安定させるために追加するエッチング時間)を2倍に増やすと、Ni濃度が5原子%から8.7原子%に増加することから、相関性があると考えられる。

【0054】

合金成分としてBiを選択して上記の様なコンタクト状態を得るための好ましい条件としては、例えばBiを0.1〜6原子%程度含有するアルミニウム合金薄膜上に絶縁膜(SiNx)を成膜した後、150〜400℃、より好ましくは200〜350℃で15分〜1時間程度熱処理することにより、アルミニウム粒界にBiを析出させる。そして、コンタクトホール形成時にドライエッチングにより絶縁膜のエッチングに必要なエッチング時間の約10%オーバーエッチングし、更にアミン系の剥離液を用いて表面をライトエッチングすることにより、ITO/Al−Bi合金膜の界面にBiの析出物を生成させればよい。このとき、Bi析出物のサイズと個数は、Bi添加量、熱処理の温度や時間、オーバーエッチング量等によって調整することができる。

【0055】

図13には、固溶元素と画素電極5を構成する元素(In,Snなど)が相互拡散し、アルミニウム合金膜と画素電極5の界面に固溶元素とInやSnとの相互拡散層が形成されることによって、電気的な導通がとれている概念図を示す。即ち、前記固溶元素としてSmを選択した場合、その成膜条件によっては該図示例に示す様なコンタクト状態が得られる。

【0056】

合金成分としてSmを選択して上記の様なコンタクト状態を得るための具体的な条件としては、例えばSmを0.1〜6原子%程度含有するアルミニウム合金薄膜上に絶縁膜(SiNx)を成膜した後、150〜400℃、より好ましくは200〜350℃で15分〜1時間程度熱処理することにより、アルミニウム粒界にSmを析出させる。そして、コンタクトホール形成時にドライエッチングにより絶縁膜のエッチングに必要なエッチング時間の約10%オーバーエッチングし、更にアミン系の剥離液を用いて表面をライトエッチングすることにより、ITO/Al−Sm合金膜の界面に、SmとITO中のIn,Snとの拡散層を形成させればよい。該拡散層の厚さは5〜50nmの範囲とするのがよく、この厚さは、Sm添加量、熱処理の温度や時間、オーバーエッチング量等によって調整すればよい。

【0057】

上記図12,13に示した例では、何れもアルミニウム合金膜と画素電極との界面に絶縁層が形成され難いので、両者が直接接続されることとなり、より低抵抗で確実な接続が実現される。

【0058】

この様にして形成されたTFTアレイ基板を備えた平面表示デバイスを、例えば液晶表示装置として使用すれば、画素電極と接続配線部との間のコンタクト抵抗を最小限に抑えることができるため、表示画面の表示品位に及ぼす悪影響を可及的に抑制できる。

【0059】

次に、本発明のアレイ基板に適用される第2の実施例に係る薄膜トランジスタの構造を説明する。

【0060】

図14は、本発明のアレイ基板に適用される第2の実施例に係る薄膜トランジスタの構造を概略的に示す拡大断面説明図であり、この例では、トップゲート構造の薄膜トランジスタが適用される。

【0061】

図14に示す如く、ガラス基板1a上には、アルミニウム合金薄膜によって走査線が形成され、該走査線の一部は、薄膜トランジスタのオン・オフを制御するゲート電極26として機能する。また、層間絶縁膜(SiOx)を介して該走査線と交差する様にアルミニウム合金で信号線が形成され、該信号線の一部は薄膜トランジスタのソース電極28として機能する。

【0062】

層間絶縁膜(SiOx)上の画素領域には、例えばIn2O3にSnOを含有させたITO膜で形成された画素電極5が配置され、また、アルミニウム合金によって形成された薄膜トランジスタのドレイン電極29は、画素電極5に電気的に接続される接続電極部として機能する。即ち、アルミニウム合金によって形成された薄膜トランジスタのドレイン電極29は、画素電極5に直接コンタクトして電気的に接続されている。

【0063】

従って、前記図2の例と同様にTFTアレイ基板に、走査線を介してゲート電極26にゲート電圧が供給されると、薄膜トランジスタがオン状態となり、予め信号線に供給された駆動電圧がソース電極28からドレイン電極29を介して画素電極5へ供給され、画素電極5に所定レベルの駆動電圧が供給されると、図1で説明した如く対向電極10との間に電位差が生じ、液晶層3に含まれる液晶分子が配向して光変調を行う。

【0064】

次に、図14に示したTFTアレイ基板の製法について説明する。この第2の実施例に係るアレイ基板に備えられた薄膜トランジスタは、ポリシリコン膜(poly-Si)を半導体層とするトップゲート構造であり、図15〜21は、第2の実施例に係るTFTアレイ基板の製造工程を概略的に示した図である。

【0065】

先ず、ガラス基板1a上に例えばプラズマCVD法などにより、例えば基板温度300℃程度で、膜厚50nm程度の窒化シリコン膜(SiNx)と膜厚100nm程度の酸化シリコン膜(SiOx)、更には、膜厚が例えば50nm程度の水素化アモルファスシリコン膜(a-Si:H)を成膜し、該水素化アモルファスシリコン膜(a-Si:H)をポリシリコン化するため、熱処理とレーザーアニールを行う。熱処理は例えば470℃程度で1時間程度の雰囲気熱処理によって行い、脱水素処理を行った後、例えばエキシマレーザアニール装置を用いて、例えばエネルギー約230mJ/cm2程度の条件でレーザーを水素化アモルファスシリコン膜(a-Si:H)に照射し、例えば厚さ0.3μm程度のポリシリコン膜(poly-Si)を得る(図15)。

【0066】

その後、図16に示す如く、プラズマエッチング等によってポリシリコン膜(poly-Si)をパターニングする。次いで図17に示す如く、酸化シリコン膜(SiOx)を例えば膜厚100nm程度で成膜してゲート絶縁膜27とする。得られるゲート絶縁膜27上に、スパッタリング等によって、走査線と一体のゲート電極26となるアルミニウム合金膜を、例えば膜厚200nm程度で成膜した後、プラズマエッチング等の方法でパターニングすることにより、走査線と一体のゲート電極26を形成する。

【0067】

続いて図18に示す如く、フォトレジスト31でマスクを形成し、例えばイオン注入装置などにより、例えば燐を50KeV程度で1×1015個/cm2程度ドーピングし、ポリシリコン膜(poly-Si)の一部にn+型ポリシリコン膜(n+poly-Si)を形成してからフォトレジスト31を剥離し、例えば500℃程度で熱処理することによって拡散させる。

【0068】

続いて図19に示す如く、例えばプラズマCVD装置などを用いて、酸化シリコン膜(SiOx)を例えば膜厚500nm程度、基板温度300℃程度で成膜して層間絶縁膜を形成した後、同様にフォトレジストをパターニングすることにより層間絶縁膜(SiOx)とゲート絶縁膜27の酸化シリコン膜をドライエッチングし、コンタクトホールを形成し、スパッタリングによりアルミニウム合金膜を例えば膜厚450nm程度で成膜した後、パターニングすることによって、信号線に一体のソース電極28とドレイン電極29を形成する。その結果、ソース電極28とドレイン電極29は、各々コンタクトホールを介してn+型ポリシリコン膜(n+poly-Si)にコンタクトされる。

【0069】

その後、図20に示す如く、プラズマCVD装置などにより窒化シリコン膜(SiNx)を例えば膜厚500nm程度、基板温度300℃程度で成膜することにより層間絶縁膜とする。そして、その上にフォトレジスト層31を形成してから窒化シリコン膜(SiNx)をパターニングし、例えばドライエッチングによって該窒化シリコン膜(SiNx)にコンタクトホール32を形成した後、更に窒化シリコンのエッチングに要する時間+10%程度のオーバーエッチングを加える。この処理で、アルミニウム合金表面も数十nm程度エッチングされる。

【0070】

その後、図21に示す如く、例えば酸素プラズマによるアッシング工程を経て前掲と同様にアミン系剥離液などを用いてフォトレジストの剥離処理を行った後、例えばスパッタリングにより膜厚100nm程度のITO膜を成膜し、ウエットエッチングによりパターニングして画素電極5を形成する。この処理で、ドレイン電極29は画素電極5に直接コンタクトする。

【0071】

その後、トランジスタの特性を安定させるため、例えば350℃程度で1時間程度アニールすると、ポリシリコンTFTアレイ基板が完成する。

【0072】

上述した第2の実施例に係るTFTアレイ基板、および該TFTアレイ基板を備えた液晶表示装置によれば、先に説明した第1の実施例と同等の効果が得られる。また第1の実施例と同様に第2の実施例においても、本発明のアルミニウム合金は反射型液晶の反射電極としても用いることができる。

【0073】

なお、上記画素電極5の素材としては、酸化インジウム錫もしくは酸化インジウム亜鉛が好適であり、また前記アルミニウム合金膜は、非平衡状態で固溶した合金成分の一部または全部を析出物、金属間化合物、もしくは濃化層として形成させ、電気抵抗率を8μΩ・cm以下、より好ましくは5μΩ・cm以下に調整されていることが好ましい。そして、上記アルミニウム合金膜と画素電極との接触界面に存在する析出物もしくは金属間化合物は、長径が0.01μmを超えるサイズのものとして、100μm2当たり0.13個を超える個数で存在させれば、接触抵抗を有意に低減できるので好ましい。

【0074】

また上記製法を実施するに当っては、上記アルミニウム合金膜に非平衡状態で固溶した合金成分(特にSm)の一部または全部と画素電極の合金成分を、好ましくは150〜400℃で15分以上熱処理することによって相互拡散させれば、上記アルミニウム合金膜と画素電極の接触界面に容易に金属間化合物を形成させることができる。また、上記アルミニウム合金膜を形成する方法としては蒸着法やスパッタリング法などが挙げられるが、これらの中でも特に好ましいのはスパッタリング法である。

【0075】

そして、上記アルミニウム合金膜上に絶縁膜を積層形成し、該絶縁膜にコンタクトホールエッチングを行った後、引き続いてアルミニウム合金膜をその表面から1〜200nm、より好ましくは3〜100nmライトエッチングし、該アルミニウム合金膜中に非平衡状態で固溶した合金成分の一部または全部の析出物もしくは金属間化合物を部分的に露出させれば、その上に形成される画素電極との接触抵抗をより一層低減できるので好ましい。

【0076】

上記ライトエッチングは、前記アルミニウム合金膜をエッチングし得るガスを用いたドライエッチング、あるいは、アルミニウム合金膜をエッチングし得る薬液を用いたウエットエッチングによって行うことができ、該ライトエッチング工程で使用する薬液としては、パターニングに使用するフォトレジストの剥離液を用いるのがよい。

【0077】

かくして得られるTFTアレイ基板を使用し、前記図1に示した様な平面表示デバイスとしての液晶表示装置を完成させる。

【0078】

即ち、上述の様にして完成したTFTアレイ基板1の表面に、例えばポリイミドを塗布し、乾燥してからラビング処理を行って配向膜を形成する。

【0079】

一方、対向基板2は、先ずガラス基板に、例えばクロムをマトリスク状にパターニングすることによって遮光膜9を形成する。そして該遮光膜9の間隙に、樹脂製の赤、緑、青のカラーフィルタ8を形成する。この遮光膜9とカラーフィルタ8上に、ITOの如き透明な導電性膜を共通電極7として配置することにより対向電極を形成する。そして、該対向電極の最上層に例えばポリイミドを塗布し、乾燥してからラビング処理を行って配向膜11を形成する。

【0080】

そして、アレイ基板1と対向基板2の配向膜11が形成されている面を夫々対向配置し、樹脂製などのシール材16により液晶の封入口を除いて2枚の基板を貼り合わせる。このとき2枚の基板間には、スペーサー15を介すなどして2枚の基板間のギャップを略一定に保つ。

【0081】

かくして得られる空セルを真空中に置き、封入口を液晶に浸した状態で徐々に大気圧に戻して行くことにより、空セルに液晶分子を含む液晶材料を注入して液晶層を形成し、封入口を封止する。最後に、セルの外側の両面に偏光板10を貼り付けて液晶パネルを完成させる。

【0082】

更には図1に示した如く、液晶表示装置を駆動するドライバ回路を液晶パネルに電気的に接続し、液晶パネルの側部あるいは裏面部に配置する。そして、液晶パネルの表示面を規定する開口を含むフレームと、面光源をなすバックライト22と導光板20と保持フレーム23によって液晶パネルを保持し、液晶表示装置を完成させる。

【実施例】

【0083】

次に、本発明に係るアレイ基板上の画素電極5に直接コンタクトした場合の、画素電極5とアルミニウム合金膜の間のコンタクト抵抗を測定した結果を表1に示す。

【0084】

該測定実験は下記の通りとした。

1)画素電極の構成:酸化インジウムに10質量%の酸化スズを加えた酸化インジウムスズ(ITO)、または酸化インジウムに10質量%の酸化亜鉛を加えた酸化インジウム亜鉛(IZO)、膜厚は何れも200nm、

2)アルミニウム合金膜の構成:合金成分含量は表1の通り、

3)熱処理条件:厚さ300nmの絶縁膜(SiNx)を成膜した後、真空中、300℃で1時間の熱処理、

4)ライトエッチング:上記絶縁膜(SiNx)を、フッ素系プラズマを用いてドライエッチングした後、引き続いて各アルミニウム配線材を約10nmエッチングし、更に剥離液(東京応化社製の「剥離液106」)を用いて、表層のコンタミネーション層と共に約5nm、合計で15nm(膜厚の5%)エッチングする。

5)接触抵抗測定法:

図22に示す様なケルビンパターンを作製し、4端子測定[ITO(またはIZO)−Al合金に電流を流し、別の端子でITO(またはIZO)−Al合金間の電圧降下を測定する方法]を行う。即ち、図22のI1−I2間に電流Iを流し、V1−V2間の電圧Vをモニターすることにより、コンタクト部Cのコンタクト抵抗Rを[R=(V2−V1)/I2]として求める。なお上記パターンの作製法は下記の通りとした。

【0085】

また、上記アルミニウム合金における添加元素の測定は、ICP発光分析(誘導結合プラズマ発光分析)法によって行った。

【0086】

ガラス基板の代わりに表面に基板と絶縁を取るため、表面に厚さ400nmの酸化膜(SiO2熱酸化膜)を形成したシリコンウエハを使用し、Al合金300nmをスパッタリング法によって成膜し、パターニングした後、CVD法によって厚さ300nmの絶縁膜(SiNx)を成膜する。その後、そのまま真空の成膜チャンバー内で1時間熱処理を行ってから取り出す。その後、フォトリソグラフィーによって80μm□のコンタクトホールをパターニングし、フッ素系プラズマによりエッチングすることによってコンタクトホールを形成する。この時、絶縁膜のエッチング時間に追加して、時間換算で10%のオーバーエッチングを行う。この処理でアルミニウム合金膜の表層は、厚さ約10nm(膜厚の3.3%)取り除かれる。

【0087】

その後、酸素プラズマアッシング、剥離液によるレジスト剥離を行う。なお剥離液としては、東京応化社製の「剥離液106」を使用し、100℃で10分間洗浄する。このとき、アルミニウム合金の表層に形成されたフッ化物や酸化物、カーボンなどのコンタミネーションが取り除かれる(厚さで約数nm)。そして、ITO(またはIZO)をスパッタリングによって200nm成膜し、パターニングを行う。

【0088】

次に接触抵抗の測定には、4端子のマニュアルプローバーと半導体パラメータアナライザー「HP4156A」(ヒューレットパッカー社製)を用いた。この測定では、R(コンタクト抵抗)=[I2/(V2−V1)]で表わされ、配線抵抗の影響を除いた、ITO(またはIZO)/Al合金接合部分の純粋な抵抗値を測定できる。

【0089】

なお各試料につき、走査線電子顕微鏡観察とオージェ分光法による組成の2次マッピング化によって、コンタクトホールのITO(またはIZO)/Al合金接合部に存在する金属間化合物のサイズと個数を調べたところ、Al−Agの場合、サイズが約0.3μm程度の金属間化合物が1個/100μm2以上の密度で存在していることが確認された。同様に、Al−Znの場合、コンタクトホールのITO(またはIZO)/Al合金接合部に存在する金属間化合物のサイズと個数を調べたところ、何れも、サイズが約0.3μm程度の金属間化合物が3個/100μm2以上の密度で存在していることが確認された。

【0090】

なお上記アルミニウム合金にNd,Y,Fe,Coを添加したものでは、組織の結晶粒径が微細になるため、総じて金属間化合物のサイズは小さくなる。例えば、ITO/Al合金接合部に存在する金属間化合物のサイズは、ITO/Al合金接合部界面のTEM観察が難しいため、アルミニウム合金の薄膜中の組織を平面TEMによって観察したところ、Al−Niでは長径0.05μm、Al−Ni−Ndでは長径0.02〜0.04μm、Al−Ni−Yでは長径0.01〜0.03μmの金属間化合物が観察された。界面の金属間化合物のサイズもこれと同じと考えられる。

【0091】

【表1】

【0092】

表1からも明らかな様に、ITO膜に直接純アルミニウム合金膜をコンタクトさせた場合、コンタクト抵抗は1.5×105Ωであり、更にITO膜に直接、代表的なアルミニウム合金膜であるAl−Nd合金をコンタクトさせた場合、コンタクト抵抗は8.4×104Ωである。また従来構造として、ITO膜とAl−Nd配線との間にバリアメタルとしてMoを配置させた場合のコンタクト抵抗は、7.4×101Ωであった。

【0093】

一方、Al−Au合金のコンタクト抵抗は7.6×101Ω、Al−Ag合金のコンタクト抵抗は5.7×101Ω、Al−Zn合金のコンタクト抵抗は9.3×101Ω、Al−Cu合金のコンタクト抵抗は2.3×102Ω、Al−Ni合金のコンタクト抵抗は1.7×101Ω、Al−Sr合金のコンタクト抵抗は2.3×101Ω、Al−Sm合金のコンタクト抵抗は8.6×101Ω、Al−Ge合金のコンタクト抵抗は2.3×101Ω、Al−Bi合金のコンタクト抵抗は9.2×101Ωであり、何れも従来構造であるMoをバリアメタルとして用いた場合と略同等であった。

【0094】

また画素電極に、イオン化ポテンシャルがアルミニウムと同等に高く耐還元性に優れたZnを含むIZO膜を用いた結果も、併せて表1に示した。

【0095】

IZO膜は、In2O3にZnOを10質量%程度添加した透明膜であり、この場合、コンタクト抵抗は更に低下し、ITO膜に比べて数分の一となった。この理由としては、以下の2つが考えられる。

【0096】

先ず、IZOの電気的ポテンシャル(仕事関数)がITOよりも高いため、仮にアルミニウム合金配線と画素電極の界面に極薄い絶縁物層が形成され、金属−絶縁膜−画素電極よりなるMIM構造(Metal-Insulator-Metal)で、絶縁膜の厚さが同じであったとしても、仕事関数の高い画素電極は、電位差を加えたときに界面の絶縁膜の厚さが見掛けより薄く見え、トンネリング電流成分が増加するためと考えられる。

【0097】

また、IZO中のZnはITO中のSnに比べてイオン化ポテンシャルが高く、アルミニウムに還元され難い性質を有しているため、アルミニウム合金と画素電極の界面に絶縁物が形成され難くなることも考えられる。

【0098】

なお、上記測定で用いた画素電極と接触配線部とのコンタクト領域は、80×80μm角とした。

【0099】

また表3には、上記2元系の合金に関して、固溶元素の添加量を変化させたときのITOとのコンタクト抵抗、300℃×1時間の熱処理後の配線抵抗、300℃×1時間の熱処理後に合金膜の平面TEM観察を行ったときの析出物の面積率に関するデータを示した。このときに観察される主な導電性析出物についても示した。コンタクト抵抗は、表1と同様にして評価素子を試作し評価した。なお組成とは、アルミニウム合金中に含まれる固溶元素の含有量のことである。平面TEM観察では、合金配線部分を表面に平行にスライスし、合金の内部組織の様子を観察した。固溶元素の含有量が増えるに従ってITOのコンタクト抵抗は減少し抵抗は増加する。析出物の面積率は組成と相関が取れており、コンタクト抵抗と析出物の面積率は反比例の関係にある。

【0100】

なお析出物の面積率は、平面TEM観察により倍率50万倍で0.3μm×0.3μm角の視野に現れた析出物をEDXによって同定し、Al相に対する比率を計算によって求めた値である。これによると、いずれのアルミニウム合金も面積率0.5%付近でコンタクト抵抗が200Ωとなり、0.5%を超えると200Ω以下となる。この析出物を介して流れる電流成分が主な電流成分であるとすると、析出物の電気抵抗率にも依存するものの、主として面積率がコンタクト抵抗を決定付ける要因であるといえる。

【0101】

更に析出物の組成は、同じ平面TEM観察試料を用いて観察した複数の析出物につき、EDXを用いた組成分析により定量化した結果とX線回折結果から、観察された主な析出物について求めた。

【0102】

例えば、Ni含有アルミニウム合金は、導電性析出物がAl3Ni,Al3Ni2,AlNi,AlNi3よりなる群から選択される少なくとも1種を含み、Ag含有アルミニウム合金は、導電性析出物がAg,Al2Ag,AlAgよりなる群から選ばれる少なくとも1種を含み、Zn含有アルミニウム合金は、導電性析出物がAlZn,Zn,ZnOから選ばれる少なくとも1種を含み、Cu含有アルミニウム合金は、導電性析出物がAlCu,Cu,CuO,Cu2Oから選ばれる少なくとも1種を含む。

【0103】

一方、下記表4は、Al−Ag合金の含有量を2原子%に固定した場合に、オーバーエッチング量を変えてAl−Ag合金の表層からのエッチング深さを0〜50mmの範囲で変化させた場合の、表面SEM観察で6万倍の倍率でコンタクトホール底面、即ちAl−Ag合金のコンタクト部分の最表面を観察し、1.5μm×1.5μmの視野に現れた長径0.3μm以上の析出物の個数から、10μm×10μmのコンタクトホールの底面に現れる析出物の個数を計算によって求めた値と、そのときのITOとのコンタクト抵抗を示している。尚、Al−Ag合金は殆どの析出物の個数をカウントできるからである。このとき、個数のカウントは観察像とEDX、並びにオージェによる2次マッピングによって行った。

【0104】

エッチング深さが大きくなり、表面SEM観察によって求められる析出物の個数が増えるとコンタクト抵抗は低下するから、エッチング深さが大きくなるにつれて徐々にAl−Ag合金表面に導電性の析出物が頭を出し、それにつれて導電性析出物とその後の工程で成膜するITOとの接触面積が増え、コンタクト抵抗が低下することを示していると考えられる。そして、エッチング深さが30nmを超えた当りから、表面をSEMで観察して割り出した析出物の個数は収束し、それと共にコンタクト抵抗は一定の値に収束する。

【0105】

次に、前記図11として示した構造で固溶元素をAg、Znとした場合、上記表1に示す各合金のコンタクト抵抗と、固溶元素の析出物またはアルミニウムを含む固溶元素の金属間化合物の密度との関係は、表2に示す値となる。この表は、コンタクト抵抗を200Ωと仮定した場合に必要な析出物の個数を計算によって概算した表である。一方、この表の値はコンタクト抵抗の値が200Ωの計算結果であるが、実施例ではAl−3.8%Agのコンタクト抵抗が58Ω、Al−2.4%Znのコンタクト抵抗は93Ωとなっている。

【0106】

析出物が全て直径0.03μmの円形であると仮定した場合には、実施例のコンタクト抵抗値から析出物の個数を計算によって推定すると、表5,6に示す如く、析出物の個数はAl−3.8原子%Agが45個(10μm□)、Al−2.4原子%Znが110個(10μm□)となる。

【0107】

またAl−Ag中の析出物が、実際に平面TEMや走査型電子線顕微鏡で観察された直径0.3μmの円形と仮定した場合には、その個数は0.5個(10μm□)となる。Al−Agの場合は、添加量は異なるものの、表4に示した実験的に数えた析出物の個数とほぼ同じオーダーとなった。ちなみに、IZOの場合は、Znの耐還元性が高いためAlが接触酸化することを防ぐ効果があると考えられ、そのために析出物以外の部分での高抵抗層の形成が抑えられ、析出物以外の部分での電流増分が寄与したものと考えられる。

【0108】

【表2】

【0109】

【表3】

【0110】

【表4】

【0111】

【表5】

【0112】

【表6】

【0113】

次に、3元系の実施例を示す。

【0114】

2元系の場合と同様にして、80μm×80μmのコンタクトホールを介したITOとのコンタクト抵抗値を測定した。Al−Ag−Nd膜のコンタクト抵抗は1.3×102Ω、Al−Zn−Nd膜のコンタクト抵抗は4.3×102Ω、Al−Ni−Nd膜のコンタクト抵抗は1.7×102Ωと、いずれのコンタクト抵抗値も、従来構造であるバリアメタルにMoを用いた場合と比較して若干高めの値ではあるが、問題のないレベルである。その他のAu,Ge,Sr,Sm,Biにおいてもほぼ同等の1.0×102〜5.0×103Ωの範囲であった。

【0115】

一方、アルミニウム合金膜の組成とコンタクト抵抗および電気伝導率、そして耐熱性の間には相関関係がある。例えば、Al−X−Nd(X=Ni)のX含有量を多くすると、コンタクト抵抗は減少するが電気抵抗は増加し、耐熱性は向上する[図24(a),(b)参照]。またNd含有量を多くすると、耐熱性は向上するが電気抵抗率とコンタクト抵抗は増大する[図25(a),(b)参照]。こうした傾向はいずれのXでも同様である。なお、要求されるコンタクト抵抗は表示デバイスの構造やメーカーによって異なり、80μm角のコンタクトホールで150Ω〜5kΩと様々である。電気的な特性と耐熱性はトレードオフの関係にあることから、組成を調整することによって要求されるスペックに応じることができる。

【0116】

またAl−X−Nd合金でXがNiの場合は、Ndと同様にNiがAlの結晶粒界にピニングし、熱を加えた時にAlがマイグレーションするのを抑える効果がある。例えば図26に見られる如く、「0.7>0.5CX1+CNd」[式中、CX1はアルミニウム合金中のNiの含有量(原子%)、CNdはアルミニウム合金中のNdの含有量(原子%)を表す]の領域では、300℃の熱処理において耐熱性が足りず、ヒロックが発生する。一方、「0.5CX+CNd>4.5」の領域では、配線の電気抵抗率が8μΩ・cmを超えるため、実用に供し得ない。このことから、最適範囲は「0.7<0.5CX+CNd<4.5」となる。

【0117】

同様に、同じ3A族のイットリウム(Y)を含有させた場合においても、図27に示す如く、Ndの場合とほぼ同等の電気的特性と耐熱性が得られる。

【0118】

同様に、Al−Ni−Feの組成では、図28に示す如く「1>CX1+CX2」[式中、CX1はアルミニウム合金中のNi含有量(原子%)、CX2はアルミニウム合金中のFe含有量(原子%)を表す]の範囲では、300℃の熱処理において耐熱性不足でヒロックが発生した。一方、「CX+CY>6」の領域では配線の電気抵抗率が8μΩ・cmを超えるため、実用に供し得ない。このことから、最適な範囲は「1<CX+CY<6」となった。

【0119】

ちなみに、CoとFeは同じ遷移金属として効果はほぼ同等と考えてよい。Al−Ni−Coの場合も、図29に示す如くAl−Ni−Feと同じ特性が得られている。ここで耐熱性とは、熱処理を行った際のヒロックやボイドの発生によって、アルミニウム合金表面のモフォロジーを悪化させない最高の温度を意味する。図では、300℃の熱処理を行った場合に発生するヒロックの密度が3×108m−2以下をクリアしたものを合格とした。

【0120】

同様に、Al−X−Nd,Y,Fe,Co合金でX=Agの場合を図30,31,32,33に、また、Al−X−Nd,Y,Fe,Co合金でX=Znの場合を図34,35,36,37に示した。更にまた、Al−X−Nd,Y,Fe,Co合金でX=Cuの場合を図38,39,40,41に示した。いずれの合金元素を添加した場合でも、ほぼ同様の結果が得られている。

【0121】

本発明において、固溶元素の析出物もしくは金属間化合物を通して画素電極とアルミニウム合金膜の電気的導通をとる場合、即ち各アルミニウム合金において画素電極とアルミニウム合金膜の界面には、固溶元素の析出部分を除いて酸化し易いアルミニウムが画素電極と接し、その表面に高抵抗のアルミニウム酸化物が存在する場合、コンタクト抵抗は、抵抗の低い固溶元素の析出物もしくは金属間化合物の電気抵抗率によって決まると考えられる。仮に全てが固溶元素単一の析出物によって電気的導通が取れているとすると、計算によって、所望のコンタクト抵抗を満たすために必要な析出物の表面積と密度を規定することができる。

【0122】

いま、コンタクトサイズが80×80μm角の場合に必要なコンタクト抵抗を200Ω以下と仮定する。固溶元素が亜鉛の場合には、亜鉛の電気抵抗率は5.92μΩ・cmであり、長径0.03μmの亜鉛の単一析出物が画素電極とアルミニウム合金界面に平面的に析出すると仮定すると、3287個以上の析出物が必要となる。即ち、密度で51.4個/100μm2以上が必要となる。また固溶元素が銀の場合は、銀の抵抗率は1.5μΩ・cmであり、長径0.03μmの銀の単一析出物が画素電極とアルミニウム合金界面に平面的に析出すると仮定すれば、833個以上の析出物が必要となる。即ち、密度で12.9個/100μm2以上が必要となる。

【0123】

なお析出物の長径を実測値と同じ0.3μmとすると、表7に示す如く、Al−Agの場合、80×80μm角で8.3個以上の析出物、Al−Znの場合で32.9個以上の析出物が必要である。即ち、密度で0.13個/100μm2、0.51個/100μm2以上となる。

【0124】

一方、Al−Niの場合、組織の長径は0.05μmであるが、この場合にはNiの電気抵抗率を6.84μΩ・cmとし析出物の電気抵抗率をほぼ同じとすると、概ね計算から80×80μm角で長径0.05μmの場合は1345個が必要ということになる。すなわち21個/100μm2となる。

【0125】

更に、このNi含有アルミニウム合金にNd,Y,Fe,Coから選ばれる1種を添加すると、組織が細かくなり、例えばAl−Ni−Yの場合には組織の長径が0.01〜0.03μmとなる。この場合には、Niの電気抵抗率と析出物の電気抵抗率をほぼ同じとすると、概ね計算から80×80μm角で長径0.03μmの場合、3740個が必要ということになる。即ち58個/100μm2になる。また、全て長径0.01μmとなった場合には、526個/100μm2になる。

【0126】

或は、Al−Ni−Ndの場合には、組織の長径が0.02〜0.04μmとなる。この場合には、概ね計算から80×80μm2角で長径0.04μmの場合は2104個が必要ということになり、即ち33個/100μm2となる。また、全て長径0.02μmとなった場合、132個/100μm2となる。

【0127】

【表7】

【0128】

以上を纏めると、最も単体の電気抵抗率が低いAgを用いた場合に、要求されるコンタクト抵抗200Ωをクリアするには、長径0.3μmの析出物として密度0.13個/100μm2以上が要求される。また、最も析出物の小さいAl−Ni−Yを用いた場合には、長径0.01μmの析出物として密度526個/100μm2が要求される。尚、Al−Ag系合金で同様に析出物が長径0.01μmである場合は、析出物の密度は115個/100μm2となる。

【0129】

但し、上記の値は析出物の電気抵抗率が添加元素単体と等しいと仮定している。その元素とアルミニウムを含む金属間化合物が、元素単体と比較して電気抵抗率が著しく大きく変化する場合がある。その場合には、析出物のサイズと個数から割り出した面積率と、実際のコンタクト面でTEM観察を行って導出した面積率が異なる可能性がある。これは、コンタクト抵抗200Ωを実現する場合に、その析出物の個数が析出物と添加元素単体の電気抵抗率の比に応じて増加しているためと考えている。

【0130】

但し、実際には金属間化合物を作る合金系の場合には金属間化合物の形で、また大小取り混ぜて存在すると考えられるが、亜鉛および銀を用いたときのコンタクト抵抗の計算結果は、実験結果とほぼ同じオーダーであった。

【0131】

この様に、ITO膜に対して純アルミニウム配線を直接コンタクトさせた場合に比較して、本発明に係るアルミニウム合金を用いた場合には、コンタクト抵抗が約1/104になる。

【0132】

なお、透明電極のスパッタ時の基板温度を高めると、コンタクト抵抗は低下する。例えばITOの場合、基板温度が50℃以上になるとコンタクト抵抗は半減する。更に好ましくは、100℃以上の基板加熱によってITOの結晶性が改善されると、コンタクト抵抗は約1/5程度にまで低減する。

【0133】

また基板温度を室温にして成膜した場合でも、成膜後に150℃以上の熱処理を30分程度加えてITOを多結晶化すると、コンタクト抵抗は半減する。通常、多結晶ITOのエッチングは難しいので、ITOの成膜は室温で行い、パターン形成してからエッチングした後に熱処理を加えて多結晶化し、ITOの電気抵抗率を低抵抗にすることが多い。

【0134】

このことから、コンタクト抵抗を低減するには、透明電極の成膜時の基板温度を50℃以上、更に好ましくは100℃以上にするのがよく、また室温成膜を行う場合でも、透明電極の成膜後、150℃以上で30分以上の熱処理を加えることが望ましい。なお、透明電極がIZOの場合にも同様の効果があるが、この程度の温度域ではIZOの結晶化は進まないので、コンタクト抵抗の低下は少ない。

【0135】

上述した様に、本発明の実施形態で液晶表示デバイスを試作したところ、製造歩留り、表示品位共に、ITO膜とバリアメタルを組み合わせた場合と全く同等のレベルであった。従ってこの液晶表示デバイスでは、バリアメタルを配置することなく、従来の液晶表示デバイスと同等の性能を得ることが可能となる。

【0136】

よってバリアメタルを省略することができ、製造工程を簡略化できるため、製造コストを大幅に低減できる。

【0137】

すなわち、従来の純アルミニウムやアルミニウム合金、或いはMo−W膜に代えて、上述した如き特定の元素を含むアルミニウム合金を電極素材として使用することにより、画素電極との直接コンタクトが可能となり、製造工程が簡略化され、大幅な製造コスト低減が可能となる。

【0138】

また前記表1の実験法と同様にして、Al−2原子%Ag合金(膜厚:300nm)上に窒化シリコン(SiNx)を製膜した後、300℃×1時間の熱処理を施し、80μm角のコンタクトホールをフォトリソグラフィーによってパターニングした後、フッ素系プラズマを用いてドライエッチングを行った。この時、窒化シリコン(SiNx)膜のエッチングに引き続いてオーバーエッチングする際の時間を調整することで、アルミニウム合金に対するエッチング深さを変化させた。その後、アッシングと「剥離液106」による洗浄を行ってITO膜を成膜した。アルミニウム合金表面のエッチング深さは、走査型電子顕微鏡および透過型電子顕微鏡による断面観察によって測定した。

【0139】

図23は、アルミニウム合金表面のエッチング深さとコンタクト抵抗の関係を示したもので、この図からも明らかな様に、僅かでもアルミニウム合金表面がエッチングされていると、コンタクト抵抗は急激に減少することが分る。これは、エッチングによってアルミニウム合金表面に固溶元素の析出物もしくは金属間化合物が露出し、画素電極と電気的に接続できたためと思われる。

【0140】

そして実験的には、アルミニウム合金表面から5nm程度のエッチング深さであっても、約56Ωのコンタクト抵抗が得られることが確認された。この様な低抵抗のコンタクトを取るのに必要なエッチング深さは、析出物もしくは金属間化合物の組織の大きさや分布、アルミニウム合金の表面酸化物層の厚さ等によって決まると考えられる。オージェ電子分光法によると、該アルミニウム合金表面にはAgを主成分とする析出物が露出していることが確認された。また、析出物の表面には酸化物層などの絶縁物層は存在しない。

【0141】

観察した試料は、既にアルミニウム合金表面から5nmエッチングした状態であり、アルミニウム合金表面に析出物もしくは金属間化合物を露出させれば、そのまま画素電極との電気的な接続が可能であると考えられるが、少なくとも表層のコンタミネーション層はエッチングする必要がある。また酸化されたアルミニウム合金表面の酸化物層の厚さは約3〜5nm程度であることから、この様な場合に酸化物層を取り除いてアルミニウム合金表面を露出させるには、少なくとも3nm程度以上のエッチング深さが必要となる。

【0142】

一方、エッチング深さが深すぎると配線としての膜厚が薄くなり、電気抵抗が増加したり信頼性が低下するなどの問題が生じてくる。例えば本実施例で用いたソース・ドレイン電極の膜厚は300nmであり、アルミニウム合金と画素電極の直接コンタクトを確保するためのエッチング深さは、好ましくは1〜200nm、より好ましくは3〜100nmの範囲であると判断される。

【0143】

アルミニウム合金の配線材料に含まれる不純物は極力少なくすることが望ましい。例えば酸素や炭素は、膜を白濁させたり配線の電気抵抗率を増加させる。このため配線材料に含まれるこれらの不純物濃度は、電気抵抗率を5μΩ・cmレベル以下にしたい場合は、XPS分析による組成分析の定量値で、酸素量は7原子%以下、炭素量は0.4原子%以下、より好ましくは0.2原子%以下に抑えるべきである。

【0144】

例えば不純物が炭素の場合、Al4C3やNiC等の炭素化合物で化学量論的組成の物質はセラミックスで本来電気絶縁性を有しており、添加量にもよるが配線自体の電気抵抗率は増大すると考えられる。また、熱処理によってAl粒界に現れる析出物は、上記炭素化合物を含む金属間化合物となる。ITOと配線材料の電流経路が本発明の主要部である上記析出物を経由する場合には、炭素を含まない析出物と比較するとコンタクト抵抗が高くなってしまうと考えられる。このため、ITOとのコンタクト抵抗は、Al合金配線材料に炭素を含まない方が好ましい。

【0145】

更に、炭素を含む配線材料をスパッタリングによって成膜する際には、スパッタ装置のチャンバー内に炭化アルミニウム化合物などの炭素化合物が付着して汚染されるため、頻繁な装置のメンテナンスが必要になるという問題も生じてくる。不純物が酸素の場合も同様で、電気絶縁性のアルミナ(Al2O3)が生成するため配線の電気抵抗率は増大する。こうしたことを防ぐには、製造工程でのコンタミネーションの混入を防止し、例えばスパッタリング時の装置の到達真空圧を5×10−6程度以下にまで高真空にするなどの措置を講じることが望ましい。

【図面の簡単な説明】

【0146】

【図1】図1は、本発明の表示デバイス用アレイ基板が適用される液晶パネル基板と液晶表示デバイスの構成を例示する概略断面拡大説明図である。

【図2】図2は、本発明の第1の実施例に係る表示デバイス用アレイ基板に適用される薄膜トランジスタの構造を例示する概略断面説明図である。

【図3】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図4】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図5】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図6】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図7】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図8】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図9】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図10】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図11】本発明の実施例で得られた表示デバイス用アレイ基板における、アルミニウム合金膜と画素電極との接触界面の構造を例示する断面模式図である。

【図12】析出物もしくは金属間化合物を形成し、更にNi濃化層を界面に形成したコンタクトホールの概念図である。

【図13】本発明の実施例で得られた表示デバイス用アレイ基板における、アルミニウム合金配線と画素電極との接触界面の更に他の構造を例示する断面模式図である。

【図14】本発明の第2の実施例に係る表示デバイス用アレイ基板に適用される薄膜トランジスタの構造を例示する概略断面説明図である。

【図15】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図16】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図17】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図18】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図19】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図20】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図21】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図22】図22は、アルミニウム合金膜と画素電極との接触抵抗測定に用いたケルビンパターンを示す図である。

【図23】実験で得たアルミニウム合金膜表面のエッチング深さとコンタクト抵抗の関係を示すグラフである。

【図24】(a)はAl−X−Nd(X=Ni)のX含量が電気的特性に与える影響を示すグラフ、(b)は同じくX含量が耐熱性に与える影響を示すグラフである。

【図25】(a)はAl−X−Nd(X=Ni)のNd含量が電気的特性に与える影響を示すグラフ、(b)は同じくNd含量が耐熱性に与える影響を示すグラフである。

【図26】Al−Ni−NdのNiとNdの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図27】Al−Ni−YのNiとYの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図28】Al−Ni−FeのNiとFeの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図29】Al−Ni−CoのNiとCoの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図30】Al−Ag−NdのAgとNdの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図31】Al−Ag−YのAgとYの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図32】Al−Ag−FeのAgとFeの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図33】Al−Ag−CoのAgとCoの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図34】Al−Zn−NdのZnとNdの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図35】Al−Zn−YのZnとYの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図36】Al−Zn−FeのZnとFeの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図37】Al−Zn−CoのZnとCoの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図38】Al−Cu−NdのCuとNdの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図39】Al−Cu−YのCuとYの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図40】Al−Cu−FeのCuとFeの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図41】Al−Cu−CoのCuとCoの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【符号の説明】

【0147】

1 TFTアレイ基板

2 対向電極

3 液晶層

4 薄膜トランジスタ(TFT)

5 画素電極

6 配線部

7 共通電極

8 カラーフィルタ

9 遮光膜

10 偏光板

11 配向膜

12 TABテープ

13 ドライバ回路

14 制御回路

15 スペーサー

16 シール材

17 保護膜

18 拡散板

19 プリズムシート

20 導光板

21 反射板

22 バックライト

23 保持フレーム

24 プリント基板

25 走査線

26 ゲート電極

27 ゲート絶縁膜

28 ソース電極

29 ドレイン電極

30 保護膜(窒化シリコン膜)

31 フォトレジスト

32 コンタクトホール

【技術分野】

【0001】

本発明は薄膜状の表示デバイスとその製法、並びにスパッタリングターゲットに関し、特に、半導体や液晶ディスプレイの如きアクティブおよびパッシブマトリクス型のフラットパネルディスプレイ、反射膜、光学部品などに使用される画素電極とアルミニウム合金膜を構成要素として含む新規な表示デバイスとその製法、並びにスパッタリングターゲットに関するものである。

【背景技術】

【0002】

例えばアクティブマトリクス型の液晶表示装置は、薄膜トランジスタ(TFT)をスイッチング素子とし、画素電極と走査線および信号線などの配線部を備えたTFTアレイ基板と、該TFTアレイ基板に対し所定の間隔をおいて対向配置される共通電極を備えた対向基板と、これらTFTアレイ基板と対向基板との間に充填された液晶層によって構成される。画素電極としては、酸化インジウム(In2O3)に酸化錫(SnO)を10質量%程度含有させた酸化インジウム錫(ITO)膜などが用いられる。

【0003】

また、この画素電極に電気的に接続される配線部の信号線は、純アルミニウムもしくはAl−Ndの如きアルミニウム合金と画素電極が直接接触しないよう、その間にバリアメタルとしてMo、Cr,Ti,W等の高融点金属からなる積層膜を介在させていたが、最近ではこれら高融点金属を省略し、信号線に画素電極を直接接続させる試みもなされている。

【0004】

例えば特許文献1によると、酸化インジウムに酸化亜鉛を10質量%程度含有させたITO膜からなる画素電極を使用すれば、信号線との直接コンタクトが可能になるとされている。

【0005】

また特許文献2には、ドレイン電極にプラズマ処理やイオン注入によって表面処理を施す方法が開示され、また特許文献3には、第1層のゲートとソースおよびドレイン電極として、N,O,Si,C等の不純物を含む第2相を積層した積層膜を形成する方法が開示されており、これらの方法を採用すれば、前掲の高融点金属を省略した場合でも、画素電極とのコンタクト抵抗を低レベルに維持できることが明らかにされている。

【特許文献1】特開平11−337976号公報

【特許文献2】特開平11−283934号公報

【特許文献3】特開平11−284195号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

前掲の従来技術でバリアメタルを介在させる理由は、信号線を構成するアルミニウムまたはアルミニウム合金配線と画素電極を直接接触させると接触抵抗が上昇し、画面の表示品位が低下するからである。これは、アルミニウムが非常に酸化され易く、大気中では表面が容易に酸化されること、また画素電極は金属酸化物であるため、成膜時に生じる酸素や成膜時に添加する酸素によってアルミニウムが酸化され、表面にアルミニウム酸化物層が生成するからである。そして、この様に信号線と画素電極との接触界面に絶縁物層が形成されると、信号線と画素電極間の接触抵抗が高まり、画面の表示品位が低下する。

【0007】

一方バリアメタルは、元々アルミニウム合金の表面酸化を防ぎ、アルミニウム合金膜と画素電極の接触を良好にする作用を有しているが、上記接触界面にバリアメタルを介在させた従来構造を得るには、バリアメタル形成工程が不可欠となるため、ゲート電極やソース電極、更にはドレイン電極の形成に要する成膜用のスパッタ装置に加えて、バリアメタル形成用の成膜チャンバーを余分に装備しなければならない。しかし量産による液晶パネルなどの低コスト化が進むにつれて、バリアメタルの形成に伴う製造コストのアップや生産性の低下は軽視できなくなっている。

【0008】

この様なことから最近では、バリアメタルを省略可能にする電極材料や製造プロセスが求められている。こうした要望に対し前掲の特許文献2では、表面処理のための工程が1工程加重される。一方特許文献3では、ゲート電極やソース電極、もしくはドレイン電極の成膜を同一の成膜チャンバーで連続して行うことができるが、工程数の増大が避けられない。しかも、不純物が混入した膜と混入していない膜の熱膨張係数の違いに起因して、連続使用時にチャンバーの壁面から膜が剥がれ落ちる現象が頻発するので、メンテナンスのため装置を頻繁に停止しなければならない。更に特許文献1では、現時点で最も普及している酸化インジウム錫(ITO)膜を酸化インジウム亜鉛(IZO)膜に変更しなければならないため、材料コストが高くつく。

【0009】

更に表示デバイスの表示品位を保つためには、電極材料として低い電気抵抗と高レベルの耐熱性が求められる。例えば表示デバイスの素子の1つであるアモルファスTFTのソースやドレイン電極材料などとして使用する場合に求められる特性は、電気抵抗率が8μΩ・cm以下(好ましくは5μΩ・cm以下)で、耐熱温度は300〜350℃である。また、ゲート電極材料として用いる場合に求められる特性は、電気抵抗率が8μΩ・cm以下、耐熱温度が400〜450℃である。ソース/ドレイン電極は画素の読み出し/書き込みのため常時電流を流すため、電気抵抗率を低く抑えて表示デバイスの消費電力を少なくすることが望ましい。また抵抗と規制容量の積で決まる時定数を小さくし、表示パネルを大型化した場合でも表示品位を維持できるようにする必要がある。また、求められる耐熱性は表示デバイスの構造によって異なり、電極形成後の後工程で使用する絶縁膜の成膜温度や半導体層の成膜および熱処理温度に依存する。

【0010】

本発明は上記の様な事情に着目してなされたものであって、その目的は、前述した様なバリアメタルの省略を可能にすると共に、工程数を増やすことなく簡略化し、アルミニウム合金膜を画素電極に対し直接的かつ確実に接触させ得るような技術を確立することにある。更に他の目的は、低電気抵抗率で且つ低コンタクト抵抗を実現し得るような優れた電気特性と耐熱性を両立せしめ、更には表示デバイスにおいて反射電極やTAB(タブ)接続電極と材料を共通化し得るような技術を確立することにある。

【課題を解決するための手段】

【0011】

上記課題を解決することのできた本発明に係る表示デバイスの構成は、ガラス基板上に配置された薄膜トランジスタと、透明電極によって形成された画素電極、および、これら薄膜トランジスタと画素電極を電気的に接続するアルミニウム合金膜を有し、該アルミニウム合金膜と前記画素電極は高融点金属を介さずに直接接続しており、該アルミニウム合金膜を構成する合金成分の一部もしくは全部が、析出物または濃化層として存在しているところに要旨が存在する。

【0012】

上記アルミニウム合金膜は、合金成分としてAu,Ag,Zn,Cu,Ni,Sr,Sm,Ge,Biよりなる群から選択される少なくとも1種を0.1〜6原子%含むものが好ましく、中でも、少なくともNiを含有するものが好ましい。

【0013】

本発明の構成素材となる上記画素電極としては、酸化インジウム錫もしくは酸化インジウム亜鉛が好適であり、また前記アルミニウム合金膜は、非平衡状態で固溶した合金成分の一部または全部が析出物もしくは濃化層として存在し、電気抵抗率が8μΩ・cm以下に抑えられたものが好ましい。そして、上記アルミニウム合金膜と画素電極との接触界面には、第2相からなる導電性析出物が、長径0.01μmを超えるサイズのものとして、100μm2当たりに0.13個を超える個数で存在し、あるいは、面積率で0.5%を超えて存在していることが好ましい。

【0014】

上記アルミニウム合金膜には、更に他の合金成分としてNd,Y,Fe,Coよりなる群から選択される少なくとも1種が0.1〜6原子%の範囲で含まれていてもよい。

【0015】

上記アルミニウム合金膜の中でもとりわけ好ましいのは、前記合金成分として、X1(X1=Ag,Zn,Cu,Niの少なくとも1種)とX2(X2=Nd,Yの少なくとも1種)を含み、それらの含有量が下記式(I)を満たすもの、

0.7≦0.5×CX1+CX2≦4.5……(I)

[式中、CX1はアルミニウム合金中のAg,Zn,Cu,Niの含有量(原子%)、

CX2は、アルミニウム合金中のNd,Yの含有量(原子%)をそれぞれ表す]

あるいは、合金成分として、Y1(Y1=Ag,Zn,Cu,Niの少なくとも1種)とY2(Y2=Fe,Coの少なくとも1種)を含み、それらの含有量が、下記式(II)の関係を満たすものである。

1≦CY1+CY2≦6……(II)

[式中、CY1はアルミニウム合金中のAg,Zn,Cu,Niの含有量(原子%)、

CY2は、アルミニウム合金中のFe,Coの含有量(原子%)をそれぞれ表す]。

【0016】

合金成分としてNiを含む上記アルミニウム合金膜は、当該膜の表面から1〜10nmの厚さ域におけるNi含量が10原子%以下であるNi濃化層を有していることが望ましい。そしてこれらのアルミニウム合金膜は、表示デバイスにおいて反射膜として、あるいはタブ接続電極として有効に機能する。

【0017】

また本発明の上記表示デバイスの構成は、薄膜トランジスタを含まないパッシブマトリクス型の表示デバイスに対しても実質的にそのまま適用できる。

【0018】

また本発明に係る製法は、上記表示デバイスを製造するための有用な方法として位置付けられるもので、その構成は、ガラス基板上に前述した様な合金成分を含むアルミニウム合金膜を形成した後、150〜400℃の温度で熱処理することにより、アルミニウムを主相とする前記アルミニウム合金膜と前記画素電極の接触界面に、上記アルミニウム合金膜中に含まれる前記合金元素の1部もしくは全部を含む第2相からなる導電性析出物を形成させるところに要旨を有している。

【0019】

この方法を実施するに当っては、上記アルミニウム合金膜に非平衡状態で固溶した合金成分の一部または全部と画素電極の合金成分を相互拡散させることによって、上記アルミニウム合金膜と画素電極の接触界面に金属間化合物を形成させることができる。また、上記アルミニウム合金膜を形成する好ましい方法としては、スパッタリング法が例示される。そして、上記アルミニウム合金膜上に絶縁膜を積層形成し、該絶縁膜にコンタクトホールエッチングを行った後、引き続いてアルミニウム合金配線をアルミニウム合金表面から1〜200nm、より好ましくは3〜100nmライトエッチングし、該アルミニウム合金膜中に非平衡状態で固溶した合金成分の一部または全部の析出物もしくは金属間化合物を部分的に露出させれば、その上に形成される画素電極との接触抵抗をより一層低減できるので好ましい。

【0020】

上記ライトエッチングは、前記アルミニウム合金膜をエッチングし得るガスを用いたドライエッチング、あるいは、アルミニウム合金膜をエッチングし得る薬液を用いたウエットエッチングによって行うことができ、該ライトエッチング工程で使用する薬液としては、パターニングに使用するフォトレジストの剥離液を用いるのがよい。

【0021】

更に本発明のスパッタリングターゲットは、前述した様なアルミニウム合金膜を形成するための有用なターゲット材であって、合金成分としてAg,Zn,Cu,Niよりなる群から選択される少なくとも1種を0.1〜6原子%含有すると共に、Nd,Y,Fe,Coよりなる群から選択される少なくとも1種を0.1〜6原子%含有するところに特徴を有している。

【発明の効果】

【0022】

本発明によれば、アルミニウム合金膜と画素電極の直接コンタクトを可能とし、バリアメタルを省略することによって製造の工数とコストを大幅に軽減し、安価で且つ高性能の表示デバイスおよび表示デバイス用アレイ基板を提供できる。

【発明を実施するための最良の形態】

【0023】

本発明では、アルミニウム中にAuやAgといった酸化され難い貴金属、あるいはZn,Cu,Ni,Sr,Ge,Smの如く、酸化物としての電気伝導率が比較的低い元素、更には、Biの如くアルミニウム中への固溶限が低い元素を、アルミニウムまたはアルミニウム合金に微量含有させることにより、配線材自体の導電性は悪化させることなく、アルミニウム合金膜と画素電極の接触界面に電気抵抗の低い領域を部分的あるいは全面的に形成させ、それにより、アルミニウム合金膜と画素電極の接触抵抗を大幅に低減し、液晶ディスプレイの表示品位を高レベルに維持しつつ、工程数と製造コストを大幅に削減可能にしたものである。更に、Nd,Y,Fe,Coから選ばれる少なくとも1種を添加することで、耐熱性も大幅に高めることができる。

【0024】

以下、図面を参照しつつ、本発明に係る表示デバイスと表示デバイス用アレイ基板の実施形態を詳細に説明していくが、本発明はもとより図示例に限定されるわけではなく、前・後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に包含される。

【0025】

また、薄膜トランジスタを含まないパッシブマトリクス駆動型の表示デバイスや、反射型液晶表示デバイス等の反射電極、外部への信号入出力のために使用されるTAB(タブ)接続電極についても、アルミニウム合金膜を同様に適用できるが、これらの実施形態については省略する。

【0026】

図1は、本発明が適用される液晶表示装置に搭載される液晶パネル構造の概略断面拡大説明図である。

【0027】

図1の液晶パネルは、TFTアレイ基板1と、該TFTアレイ基板1に対向して配置された対向基板2、およびこれらTFTアレイ基板1と対向基板2との間に配置され、光変調層として機能する液晶層3を備えている。TFTアレイ基板1は、絶縁性のガラス基板1a上に配置された薄膜トランジスタ(TFT)4、画素電極5、走査線や信号線を含む配線部6からなる。

【0028】

対向基板2は、TFTアレイ基板1側の全面に形成された共通電極7と、画素電極5に対向する位置に配置されたカラーフィルタ8、TFTアレイ基板1上の薄膜トランジスタ(TFT)4や配線部6に対向する位置に配置された遮光膜9からなる。

【0029】

また、TFTアレイ基板1および対向基板2を構成する絶縁性基板の外面側には、偏光板10,10が配置されると共に、対向基板2には、液晶層3に含まれる液晶分子を所定の向きに配向させるための配向膜11が設けられている。

【0030】

この様な構造の液晶パネルでは、対向電極2と画素電極5の間に形成される電界によって、液晶層3における液晶分子の配向方向が制御され、TFTアレイ基板1と対向基板2との間の液晶層3を通過する光が変調され、これにより、対向基板2を透過する光の透過光量が制御されて画像が表示される。

【0031】

またTFTアレイは、TFTアレイ外部へ引き出されたTABテープ12により、ドライバ回路13および制御回路14によって駆動される。

【0032】

図中、15はスペーサー、16はシール材、17は保護膜、18は拡散板、19はプリズムシート、20は導光板、21は反射板、22はバックライト、23は保持フレーム、24はプリント基板を夫々示しており、これらについては後述する。

【0033】

図2は、本発明で採用されるアレイ基板に適用される第1の実施例に係る薄膜トランジスタ部の構造を例示する概略断面説明図である。図2に示す如くガラス基板1a上には、アルミニウム合金膜によって走査線25が形成され、該走査線25の一部は、薄膜トランジスタのオン・オフを制御するゲート電極26として機能する。またゲート絶縁膜27を介して走査線25と交差するように、アルミニウム合金膜によって信号線が形成され、該信号線の一部は、薄膜トランジスタのソース電極28として機能する。

【0034】

ゲート絶縁膜27上の画素領域には、例えばIn2O3にSnOを含有させたITO膜によって形成された画素電極5が配置されている。アルミニウム合金膜で形成された薄膜トランジスタのドレイン電極29は、画素電極5に直接コンタクトして電気的に接続される。

【0035】

このTFTアレイ基板1に、走査線25を介してゲート電極26にゲート電圧を供給すると、薄膜トランジスタがオン状態となり、予め信号線に供給された駆動電圧がソース電極28からドレイン電極29を介して画素電極5へ供給される。そして、画素電極5に所定レベルの駆動電圧が供給されると、図1で説明した如く対向電極2との間に電位差が生じ、液晶層3に含まれる液晶分子が配向して光変調が行われる。

【0036】

次に、図2に示したTFTアレイ基板2の製法について簡単に説明する。尚ここで、スイッチング素子として形成される薄膜トランジスタは、水素アモルファスシリコンを半導体層として用いたアモルファスシリコンTFTを一例として挙げる。

【0037】

第1の実施例に係るTFTアレイ基板1の製造工程の概略を、図3〜10を例に沿って説明する。

【0038】

まずガラス基板1aに、スパッタリング等の手法で例えば膜厚200nm程度のアルミニウム合金薄膜を形成し、該アルミニウム合金薄膜をパターニングすることにより、ゲート電極26と走査線25を形成する(図3)。このとき、後記ゲート絶縁膜27のカバレッジが良くなるように、アルミニウム合金薄膜の周縁を約30〜40度のテーパー状にエッチングしておくのがよい。次いで図4に示す如く、例えばプラズマCVD法などの手法で、例えば膜厚が約300nm程度の酸化シリコン膜(SiOx)でゲート絶縁膜27を形成し、更に、例えば膜厚50nm程度の水素化アモルファスシリコン膜(a-Si:H)と膜厚300nm程度の窒化シリコン膜(SiNx)を成膜する。

【0039】

続いて、ゲート電極26をマスクとする裏面露光によって図5に示す如く窒化シリコン膜(SiNx)をパターニングし、チャネル保護膜を形成する。更にその上に、燐をドーピングした例えば膜厚50nm程度のn+型水素化アモルファスシリコン膜(n+a-Si:H)を成膜した後、図6に示す如く、水素化アモルファスシリコン膜(a-Si:H)とn+型水素化アモルファスシリコン膜(n+a-Si:H)をパターニングする。

【0040】

そしてその上に、例えば膜厚300nm程度のアルミニウム合金膜を成膜し、図7に示す様にパターニングすることにより、信号線と一体のソース電極28と、画素電極5に接触されるドレイン電極29を形成する。更に、ソース電極28とドレイン電極29をマスクとして、チャネル保護膜(SiNx)上のn+型水素化アモルファスシリコン膜(n+a-Si:H)を除去する。

【0041】

そして図8に示す如く、例えばプラズマCVD装置などを用いて、窒化シリコン膜30を例えば膜厚300nm程度で成膜することにより層間絶縁膜を形成する。このときの成膜は例えば300℃程度で行なわれる。そしてこの窒化シリコン膜30上にフォトレジスト層31を形成した後、該窒化シリコン膜30をパターニングし、例えばドライエッチング等によって窒化シリコン膜30にコンタクトホール32を形成する。この際、窒化シリコン膜30のエッチング完了後も、更に窒化シリコンのエッチングに要する時間+10%程度のオーバーエッチングを加える。この処理で、アルミニウム合金表面も数十nm程度エッチングされる。

【0042】

更に図9に示す如く、例えば酸素プラズマによるアッシング工程を経た後、例えばアミン系等の剥離液を用いてフォトレジスト層31の剥離処理を行い、最後に、図10に示す如く例えば膜厚40nm程度のITO膜を成膜し、パターニングによって画素電極5を形成すると、TFTアレイ基板が完成する。

【0043】

この様な製造工程で形成されたTFTアレイ基板は、画素電極5とアルミニウム合金で形成された例えばドレイン電極29とが直接コンタクトしたものとなる。また本発明で用いるアルミニウム合金は、反射型液晶の反射電極やタブ接続電極としても使用できる。

【0044】

上記製法を実施する際に、例えばドレイン電極29を構成するアルミニウム合金膜素材として、Au,Ag,Zn,Cu,Ni,Sr,Sm,Ge,Biよりなる群から選択される少なくとも1種を合金成分として0.1〜6原子%含有するアルミニウム合金を使用すると、該ドレイン電極29の形成条件に応じて、ドレイン電極29を構成する該アルミニウム合金膜と画素電極5との接触界面に、例えば図11〜13の断面拡大概念図に示す様な3種類の界面が形成される。

【0045】

ちなみに、アルミニウム合金膜中に含まれる上記合金成分の量が0.1原子%未満では、画素電極との接触界面に形成される濃化層や析出物、金属間化合物量が不十分で、本発明で意図するレベルのコンタクト抵抗低減効果が得られ難くなり、逆に6原子%を超えて過度に含有させると、アルミニウム合金膜の電気抵抗が高くなって画素の応答速度が遅くなり、消費電力が増大してディスプレイとしての品位が低下し、実用に供し得なくなる。よって、これらの利害得失を考慮すると、上記合金成分の含有量を0.1原子%以上、より好ましくは0.2原子%以上で、6原子%以下、より好ましくは5原子%以下に抑えることが望まれる。

【0046】

図11は、アルミニウム合金膜と画素電極5のコンタクト界面に、前述した固溶元素を含む導電性の析出物が形成され、この析出物を通して大部分のコンタクト電流が流れることにより、アルミニウム合金と画素電極が電気的に導通している状態を概念的に示した図である。この様な状態は、例えば下記のような絶縁膜形成時の熱履歴もしくは配線膜形成後コンタクトホールエッチング前に熱処理を加え、固溶元素を含む導電性の析出物をアルミニウム粒界に形成させることによって得ることができる。

【0047】

即ち、絶縁膜成膜時に熱履歴を加え、もしくは、配線膜形成後でコンタクトホールエッチング前に、好ましくは150〜400℃で15分以上の熱処理を加えることによって再結晶化させ、上記固溶元素を含む析出物、もしくはアルミニウムを含む固溶元素の金属間化合物をアルミニウム粒界に生成させる。

【0048】

次に、絶縁膜のコンタクトホールエッチング工程で、アルミニウム合金膜の表面から1〜200nm、より好ましくは3〜100nm程度がエッチングされる様にオーバーエッチング時間を追加し、アルミニウム合金膜の表面にライトエッチングを施す。同じ効果として、絶縁膜のコンタクトホールエッチング工程後のフォトレジスト剥離工程で、アルミニウムに対しライトエッチング効果を有するアミン系の剥離液を使用し、アルミニウム合金膜の表面に固溶元素の析出物もしくは金属間化合物の一部を露出させることも可能である。このとき、アルミニウム合金の表面に絶縁膜が形成されていても、露出部分は前記固溶元素の特性によりアルミニウムに較べて酸化皮膜が形成され難いため、絶縁膜は殆ど形成されず、また元素によっては導電性の酸化物を形成する。しかもこの露出部分は、電気抵抗が低いため電気が流れ易く、アルミニウム合金膜が画素電極5に直接接続しても、コンタクト抵抗は低く抑えられる。

【0049】

尚ここで使用する剥離液の種類は特に制限されないが、好ましいのは、主成分としてモノエタノールアミンを5〜70質量%程度、より好ましくは25〜70質量%程度含むものである。この剥離液は、各種メタル材料のエッチング後に残留する変質膜やポリマー被膜除去の目的で一般的に使用される剥離液であり、汚染物に対する除去効果も高い。従って、この様な剥離液を洗浄に用いることによって、十分に低い接触抵抗値を確保できる。

【0050】

この他、ヒドロキシルアミンの如きアミン系主体の剥離液や、アミン系の主成分に加えて5〜25質量%程度の水を含む剥離液も優れたライトエッチング効果を有しており、薄肉のアルミニウム酸化物であれば除去できる。しかしこの種の剥離液は高価であり、しかも、アルミニウム合金に対するエッチング速度も速いので、制御がやや難しい。

【0051】

図12には、Niを含むアルミニウム合金膜において、コンタクト抵抗を更に低減し得る構造として、Ni濃化層を画素電極界面のアルミニウム合金表面に形成した概念図を示している。好ましいNi濃化層の厚さは1〜10nmで、Ni濃度は薄膜内部のアルミニウム合金の濃度以上で、アルミニウム合金膜内部のNi含有量+8原子%以下(即ち、アルミニウム合金膜内部のNi含量が2原子%の場合、10原子%以下)である。例えば、Al−2原子%Ni合金膜の界面には、断面TEM観察とEDX組成分析によって、厚さ4nm,Ni濃度8.7原子%のNi濃化層が存在することが確認された。

【0052】

またFeにCrを添加して熱処理を加えると、表面にCrが濃化して濃化層を形成し、腐食に強いFe合金を得ることができる。

【0053】

Ni含有アルミニウム合金でも同様に、熱処理などによりアルミニウム合金中のNiの固溶限(0.77%)を超えるNiがアルミニウム粒界に析出し、一部がアルミニウム表面に拡散濃縮してNi濃化層が形成されると考えられる。あるいはコンタクトホールのエッチング工程時に、Niのハロゲン化合物は蒸気圧が低いため揮発し難く、アルミニウム合金表面に残留した状態となり、そのために見かけ上バルクのアルミニウム合金のNi濃度よりも高濃度状態になることも考えられる。これは、コンタクトホールのエッチング条件においても、オーバーエッチング時間(即ち、コンタクトホールを膜厚深さ分だけエッチングするのに必要な時間に対し、コンタクト抵抗を安定させるために追加するエッチング時間)を2倍に増やすと、Ni濃度が5原子%から8.7原子%に増加することから、相関性があると考えられる。

【0054】

合金成分としてBiを選択して上記の様なコンタクト状態を得るための好ましい条件としては、例えばBiを0.1〜6原子%程度含有するアルミニウム合金薄膜上に絶縁膜(SiNx)を成膜した後、150〜400℃、より好ましくは200〜350℃で15分〜1時間程度熱処理することにより、アルミニウム粒界にBiを析出させる。そして、コンタクトホール形成時にドライエッチングにより絶縁膜のエッチングに必要なエッチング時間の約10%オーバーエッチングし、更にアミン系の剥離液を用いて表面をライトエッチングすることにより、ITO/Al−Bi合金膜の界面にBiの析出物を生成させればよい。このとき、Bi析出物のサイズと個数は、Bi添加量、熱処理の温度や時間、オーバーエッチング量等によって調整することができる。

【0055】

図13には、固溶元素と画素電極5を構成する元素(In,Snなど)が相互拡散し、アルミニウム合金膜と画素電極5の界面に固溶元素とInやSnとの相互拡散層が形成されることによって、電気的な導通がとれている概念図を示す。即ち、前記固溶元素としてSmを選択した場合、その成膜条件によっては該図示例に示す様なコンタクト状態が得られる。

【0056】

合金成分としてSmを選択して上記の様なコンタクト状態を得るための具体的な条件としては、例えばSmを0.1〜6原子%程度含有するアルミニウム合金薄膜上に絶縁膜(SiNx)を成膜した後、150〜400℃、より好ましくは200〜350℃で15分〜1時間程度熱処理することにより、アルミニウム粒界にSmを析出させる。そして、コンタクトホール形成時にドライエッチングにより絶縁膜のエッチングに必要なエッチング時間の約10%オーバーエッチングし、更にアミン系の剥離液を用いて表面をライトエッチングすることにより、ITO/Al−Sm合金膜の界面に、SmとITO中のIn,Snとの拡散層を形成させればよい。該拡散層の厚さは5〜50nmの範囲とするのがよく、この厚さは、Sm添加量、熱処理の温度や時間、オーバーエッチング量等によって調整すればよい。

【0057】

上記図12,13に示した例では、何れもアルミニウム合金膜と画素電極との界面に絶縁層が形成され難いので、両者が直接接続されることとなり、より低抵抗で確実な接続が実現される。

【0058】

この様にして形成されたTFTアレイ基板を備えた平面表示デバイスを、例えば液晶表示装置として使用すれば、画素電極と接続配線部との間のコンタクト抵抗を最小限に抑えることができるため、表示画面の表示品位に及ぼす悪影響を可及的に抑制できる。

【0059】

次に、本発明のアレイ基板に適用される第2の実施例に係る薄膜トランジスタの構造を説明する。

【0060】

図14は、本発明のアレイ基板に適用される第2の実施例に係る薄膜トランジスタの構造を概略的に示す拡大断面説明図であり、この例では、トップゲート構造の薄膜トランジスタが適用される。

【0061】

図14に示す如く、ガラス基板1a上には、アルミニウム合金薄膜によって走査線が形成され、該走査線の一部は、薄膜トランジスタのオン・オフを制御するゲート電極26として機能する。また、層間絶縁膜(SiOx)を介して該走査線と交差する様にアルミニウム合金で信号線が形成され、該信号線の一部は薄膜トランジスタのソース電極28として機能する。

【0062】

層間絶縁膜(SiOx)上の画素領域には、例えばIn2O3にSnOを含有させたITO膜で形成された画素電極5が配置され、また、アルミニウム合金によって形成された薄膜トランジスタのドレイン電極29は、画素電極5に電気的に接続される接続電極部として機能する。即ち、アルミニウム合金によって形成された薄膜トランジスタのドレイン電極29は、画素電極5に直接コンタクトして電気的に接続されている。

【0063】

従って、前記図2の例と同様にTFTアレイ基板に、走査線を介してゲート電極26にゲート電圧が供給されると、薄膜トランジスタがオン状態となり、予め信号線に供給された駆動電圧がソース電極28からドレイン電極29を介して画素電極5へ供給され、画素電極5に所定レベルの駆動電圧が供給されると、図1で説明した如く対向電極10との間に電位差が生じ、液晶層3に含まれる液晶分子が配向して光変調を行う。

【0064】

次に、図14に示したTFTアレイ基板の製法について説明する。この第2の実施例に係るアレイ基板に備えられた薄膜トランジスタは、ポリシリコン膜(poly-Si)を半導体層とするトップゲート構造であり、図15〜21は、第2の実施例に係るTFTアレイ基板の製造工程を概略的に示した図である。

【0065】

先ず、ガラス基板1a上に例えばプラズマCVD法などにより、例えば基板温度300℃程度で、膜厚50nm程度の窒化シリコン膜(SiNx)と膜厚100nm程度の酸化シリコン膜(SiOx)、更には、膜厚が例えば50nm程度の水素化アモルファスシリコン膜(a-Si:H)を成膜し、該水素化アモルファスシリコン膜(a-Si:H)をポリシリコン化するため、熱処理とレーザーアニールを行う。熱処理は例えば470℃程度で1時間程度の雰囲気熱処理によって行い、脱水素処理を行った後、例えばエキシマレーザアニール装置を用いて、例えばエネルギー約230mJ/cm2程度の条件でレーザーを水素化アモルファスシリコン膜(a-Si:H)に照射し、例えば厚さ0.3μm程度のポリシリコン膜(poly-Si)を得る(図15)。

【0066】

その後、図16に示す如く、プラズマエッチング等によってポリシリコン膜(poly-Si)をパターニングする。次いで図17に示す如く、酸化シリコン膜(SiOx)を例えば膜厚100nm程度で成膜してゲート絶縁膜27とする。得られるゲート絶縁膜27上に、スパッタリング等によって、走査線と一体のゲート電極26となるアルミニウム合金膜を、例えば膜厚200nm程度で成膜した後、プラズマエッチング等の方法でパターニングすることにより、走査線と一体のゲート電極26を形成する。

【0067】

続いて図18に示す如く、フォトレジスト31でマスクを形成し、例えばイオン注入装置などにより、例えば燐を50KeV程度で1×1015個/cm2程度ドーピングし、ポリシリコン膜(poly-Si)の一部にn+型ポリシリコン膜(n+poly-Si)を形成してからフォトレジスト31を剥離し、例えば500℃程度で熱処理することによって拡散させる。

【0068】

続いて図19に示す如く、例えばプラズマCVD装置などを用いて、酸化シリコン膜(SiOx)を例えば膜厚500nm程度、基板温度300℃程度で成膜して層間絶縁膜を形成した後、同様にフォトレジストをパターニングすることにより層間絶縁膜(SiOx)とゲート絶縁膜27の酸化シリコン膜をドライエッチングし、コンタクトホールを形成し、スパッタリングによりアルミニウム合金膜を例えば膜厚450nm程度で成膜した後、パターニングすることによって、信号線に一体のソース電極28とドレイン電極29を形成する。その結果、ソース電極28とドレイン電極29は、各々コンタクトホールを介してn+型ポリシリコン膜(n+poly-Si)にコンタクトされる。

【0069】

その後、図20に示す如く、プラズマCVD装置などにより窒化シリコン膜(SiNx)を例えば膜厚500nm程度、基板温度300℃程度で成膜することにより層間絶縁膜とする。そして、その上にフォトレジスト層31を形成してから窒化シリコン膜(SiNx)をパターニングし、例えばドライエッチングによって該窒化シリコン膜(SiNx)にコンタクトホール32を形成した後、更に窒化シリコンのエッチングに要する時間+10%程度のオーバーエッチングを加える。この処理で、アルミニウム合金表面も数十nm程度エッチングされる。

【0070】

その後、図21に示す如く、例えば酸素プラズマによるアッシング工程を経て前掲と同様にアミン系剥離液などを用いてフォトレジストの剥離処理を行った後、例えばスパッタリングにより膜厚100nm程度のITO膜を成膜し、ウエットエッチングによりパターニングして画素電極5を形成する。この処理で、ドレイン電極29は画素電極5に直接コンタクトする。

【0071】

その後、トランジスタの特性を安定させるため、例えば350℃程度で1時間程度アニールすると、ポリシリコンTFTアレイ基板が完成する。

【0072】

上述した第2の実施例に係るTFTアレイ基板、および該TFTアレイ基板を備えた液晶表示装置によれば、先に説明した第1の実施例と同等の効果が得られる。また第1の実施例と同様に第2の実施例においても、本発明のアルミニウム合金は反射型液晶の反射電極としても用いることができる。

【0073】

なお、上記画素電極5の素材としては、酸化インジウム錫もしくは酸化インジウム亜鉛が好適であり、また前記アルミニウム合金膜は、非平衡状態で固溶した合金成分の一部または全部を析出物、金属間化合物、もしくは濃化層として形成させ、電気抵抗率を8μΩ・cm以下、より好ましくは5μΩ・cm以下に調整されていることが好ましい。そして、上記アルミニウム合金膜と画素電極との接触界面に存在する析出物もしくは金属間化合物は、長径が0.01μmを超えるサイズのものとして、100μm2当たり0.13個を超える個数で存在させれば、接触抵抗を有意に低減できるので好ましい。

【0074】

また上記製法を実施するに当っては、上記アルミニウム合金膜に非平衡状態で固溶した合金成分(特にSm)の一部または全部と画素電極の合金成分を、好ましくは150〜400℃で15分以上熱処理することによって相互拡散させれば、上記アルミニウム合金膜と画素電極の接触界面に容易に金属間化合物を形成させることができる。また、上記アルミニウム合金膜を形成する方法としては蒸着法やスパッタリング法などが挙げられるが、これらの中でも特に好ましいのはスパッタリング法である。

【0075】

そして、上記アルミニウム合金膜上に絶縁膜を積層形成し、該絶縁膜にコンタクトホールエッチングを行った後、引き続いてアルミニウム合金膜をその表面から1〜200nm、より好ましくは3〜100nmライトエッチングし、該アルミニウム合金膜中に非平衡状態で固溶した合金成分の一部または全部の析出物もしくは金属間化合物を部分的に露出させれば、その上に形成される画素電極との接触抵抗をより一層低減できるので好ましい。

【0076】

上記ライトエッチングは、前記アルミニウム合金膜をエッチングし得るガスを用いたドライエッチング、あるいは、アルミニウム合金膜をエッチングし得る薬液を用いたウエットエッチングによって行うことができ、該ライトエッチング工程で使用する薬液としては、パターニングに使用するフォトレジストの剥離液を用いるのがよい。

【0077】

かくして得られるTFTアレイ基板を使用し、前記図1に示した様な平面表示デバイスとしての液晶表示装置を完成させる。

【0078】

即ち、上述の様にして完成したTFTアレイ基板1の表面に、例えばポリイミドを塗布し、乾燥してからラビング処理を行って配向膜を形成する。

【0079】

一方、対向基板2は、先ずガラス基板に、例えばクロムをマトリスク状にパターニングすることによって遮光膜9を形成する。そして該遮光膜9の間隙に、樹脂製の赤、緑、青のカラーフィルタ8を形成する。この遮光膜9とカラーフィルタ8上に、ITOの如き透明な導電性膜を共通電極7として配置することにより対向電極を形成する。そして、該対向電極の最上層に例えばポリイミドを塗布し、乾燥してからラビング処理を行って配向膜11を形成する。

【0080】

そして、アレイ基板1と対向基板2の配向膜11が形成されている面を夫々対向配置し、樹脂製などのシール材16により液晶の封入口を除いて2枚の基板を貼り合わせる。このとき2枚の基板間には、スペーサー15を介すなどして2枚の基板間のギャップを略一定に保つ。

【0081】

かくして得られる空セルを真空中に置き、封入口を液晶に浸した状態で徐々に大気圧に戻して行くことにより、空セルに液晶分子を含む液晶材料を注入して液晶層を形成し、封入口を封止する。最後に、セルの外側の両面に偏光板10を貼り付けて液晶パネルを完成させる。

【0082】

更には図1に示した如く、液晶表示装置を駆動するドライバ回路を液晶パネルに電気的に接続し、液晶パネルの側部あるいは裏面部に配置する。そして、液晶パネルの表示面を規定する開口を含むフレームと、面光源をなすバックライト22と導光板20と保持フレーム23によって液晶パネルを保持し、液晶表示装置を完成させる。

【実施例】

【0083】

次に、本発明に係るアレイ基板上の画素電極5に直接コンタクトした場合の、画素電極5とアルミニウム合金膜の間のコンタクト抵抗を測定した結果を表1に示す。

【0084】

該測定実験は下記の通りとした。

1)画素電極の構成:酸化インジウムに10質量%の酸化スズを加えた酸化インジウムスズ(ITO)、または酸化インジウムに10質量%の酸化亜鉛を加えた酸化インジウム亜鉛(IZO)、膜厚は何れも200nm、

2)アルミニウム合金膜の構成:合金成分含量は表1の通り、

3)熱処理条件:厚さ300nmの絶縁膜(SiNx)を成膜した後、真空中、300℃で1時間の熱処理、

4)ライトエッチング:上記絶縁膜(SiNx)を、フッ素系プラズマを用いてドライエッチングした後、引き続いて各アルミニウム配線材を約10nmエッチングし、更に剥離液(東京応化社製の「剥離液106」)を用いて、表層のコンタミネーション層と共に約5nm、合計で15nm(膜厚の5%)エッチングする。

5)接触抵抗測定法:

図22に示す様なケルビンパターンを作製し、4端子測定[ITO(またはIZO)−Al合金に電流を流し、別の端子でITO(またはIZO)−Al合金間の電圧降下を測定する方法]を行う。即ち、図22のI1−I2間に電流Iを流し、V1−V2間の電圧Vをモニターすることにより、コンタクト部Cのコンタクト抵抗Rを[R=(V2−V1)/I2]として求める。なお上記パターンの作製法は下記の通りとした。

【0085】

また、上記アルミニウム合金における添加元素の測定は、ICP発光分析(誘導結合プラズマ発光分析)法によって行った。

【0086】

ガラス基板の代わりに表面に基板と絶縁を取るため、表面に厚さ400nmの酸化膜(SiO2熱酸化膜)を形成したシリコンウエハを使用し、Al合金300nmをスパッタリング法によって成膜し、パターニングした後、CVD法によって厚さ300nmの絶縁膜(SiNx)を成膜する。その後、そのまま真空の成膜チャンバー内で1時間熱処理を行ってから取り出す。その後、フォトリソグラフィーによって80μm□のコンタクトホールをパターニングし、フッ素系プラズマによりエッチングすることによってコンタクトホールを形成する。この時、絶縁膜のエッチング時間に追加して、時間換算で10%のオーバーエッチングを行う。この処理でアルミニウム合金膜の表層は、厚さ約10nm(膜厚の3.3%)取り除かれる。

【0087】

その後、酸素プラズマアッシング、剥離液によるレジスト剥離を行う。なお剥離液としては、東京応化社製の「剥離液106」を使用し、100℃で10分間洗浄する。このとき、アルミニウム合金の表層に形成されたフッ化物や酸化物、カーボンなどのコンタミネーションが取り除かれる(厚さで約数nm)。そして、ITO(またはIZO)をスパッタリングによって200nm成膜し、パターニングを行う。

【0088】

次に接触抵抗の測定には、4端子のマニュアルプローバーと半導体パラメータアナライザー「HP4156A」(ヒューレットパッカー社製)を用いた。この測定では、R(コンタクト抵抗)=[I2/(V2−V1)]で表わされ、配線抵抗の影響を除いた、ITO(またはIZO)/Al合金接合部分の純粋な抵抗値を測定できる。

【0089】

なお各試料につき、走査線電子顕微鏡観察とオージェ分光法による組成の2次マッピング化によって、コンタクトホールのITO(またはIZO)/Al合金接合部に存在する金属間化合物のサイズと個数を調べたところ、Al−Agの場合、サイズが約0.3μm程度の金属間化合物が1個/100μm2以上の密度で存在していることが確認された。同様に、Al−Znの場合、コンタクトホールのITO(またはIZO)/Al合金接合部に存在する金属間化合物のサイズと個数を調べたところ、何れも、サイズが約0.3μm程度の金属間化合物が3個/100μm2以上の密度で存在していることが確認された。

【0090】

なお上記アルミニウム合金にNd,Y,Fe,Coを添加したものでは、組織の結晶粒径が微細になるため、総じて金属間化合物のサイズは小さくなる。例えば、ITO/Al合金接合部に存在する金属間化合物のサイズは、ITO/Al合金接合部界面のTEM観察が難しいため、アルミニウム合金の薄膜中の組織を平面TEMによって観察したところ、Al−Niでは長径0.05μm、Al−Ni−Ndでは長径0.02〜0.04μm、Al−Ni−Yでは長径0.01〜0.03μmの金属間化合物が観察された。界面の金属間化合物のサイズもこれと同じと考えられる。

【0091】

【表1】

【0092】

表1からも明らかな様に、ITO膜に直接純アルミニウム合金膜をコンタクトさせた場合、コンタクト抵抗は1.5×105Ωであり、更にITO膜に直接、代表的なアルミニウム合金膜であるAl−Nd合金をコンタクトさせた場合、コンタクト抵抗は8.4×104Ωである。また従来構造として、ITO膜とAl−Nd配線との間にバリアメタルとしてMoを配置させた場合のコンタクト抵抗は、7.4×101Ωであった。

【0093】

一方、Al−Au合金のコンタクト抵抗は7.6×101Ω、Al−Ag合金のコンタクト抵抗は5.7×101Ω、Al−Zn合金のコンタクト抵抗は9.3×101Ω、Al−Cu合金のコンタクト抵抗は2.3×102Ω、Al−Ni合金のコンタクト抵抗は1.7×101Ω、Al−Sr合金のコンタクト抵抗は2.3×101Ω、Al−Sm合金のコンタクト抵抗は8.6×101Ω、Al−Ge合金のコンタクト抵抗は2.3×101Ω、Al−Bi合金のコンタクト抵抗は9.2×101Ωであり、何れも従来構造であるMoをバリアメタルとして用いた場合と略同等であった。

【0094】

また画素電極に、イオン化ポテンシャルがアルミニウムと同等に高く耐還元性に優れたZnを含むIZO膜を用いた結果も、併せて表1に示した。

【0095】

IZO膜は、In2O3にZnOを10質量%程度添加した透明膜であり、この場合、コンタクト抵抗は更に低下し、ITO膜に比べて数分の一となった。この理由としては、以下の2つが考えられる。

【0096】

先ず、IZOの電気的ポテンシャル(仕事関数)がITOよりも高いため、仮にアルミニウム合金配線と画素電極の界面に極薄い絶縁物層が形成され、金属−絶縁膜−画素電極よりなるMIM構造(Metal-Insulator-Metal)で、絶縁膜の厚さが同じであったとしても、仕事関数の高い画素電極は、電位差を加えたときに界面の絶縁膜の厚さが見掛けより薄く見え、トンネリング電流成分が増加するためと考えられる。

【0097】

また、IZO中のZnはITO中のSnに比べてイオン化ポテンシャルが高く、アルミニウムに還元され難い性質を有しているため、アルミニウム合金と画素電極の界面に絶縁物が形成され難くなることも考えられる。

【0098】

なお、上記測定で用いた画素電極と接触配線部とのコンタクト領域は、80×80μm角とした。

【0099】

また表3には、上記2元系の合金に関して、固溶元素の添加量を変化させたときのITOとのコンタクト抵抗、300℃×1時間の熱処理後の配線抵抗、300℃×1時間の熱処理後に合金膜の平面TEM観察を行ったときの析出物の面積率に関するデータを示した。このときに観察される主な導電性析出物についても示した。コンタクト抵抗は、表1と同様にして評価素子を試作し評価した。なお組成とは、アルミニウム合金中に含まれる固溶元素の含有量のことである。平面TEM観察では、合金配線部分を表面に平行にスライスし、合金の内部組織の様子を観察した。固溶元素の含有量が増えるに従ってITOのコンタクト抵抗は減少し抵抗は増加する。析出物の面積率は組成と相関が取れており、コンタクト抵抗と析出物の面積率は反比例の関係にある。

【0100】

なお析出物の面積率は、平面TEM観察により倍率50万倍で0.3μm×0.3μm角の視野に現れた析出物をEDXによって同定し、Al相に対する比率を計算によって求めた値である。これによると、いずれのアルミニウム合金も面積率0.5%付近でコンタクト抵抗が200Ωとなり、0.5%を超えると200Ω以下となる。この析出物を介して流れる電流成分が主な電流成分であるとすると、析出物の電気抵抗率にも依存するものの、主として面積率がコンタクト抵抗を決定付ける要因であるといえる。

【0101】

更に析出物の組成は、同じ平面TEM観察試料を用いて観察した複数の析出物につき、EDXを用いた組成分析により定量化した結果とX線回折結果から、観察された主な析出物について求めた。

【0102】

例えば、Ni含有アルミニウム合金は、導電性析出物がAl3Ni,Al3Ni2,AlNi,AlNi3よりなる群から選択される少なくとも1種を含み、Ag含有アルミニウム合金は、導電性析出物がAg,Al2Ag,AlAgよりなる群から選ばれる少なくとも1種を含み、Zn含有アルミニウム合金は、導電性析出物がAlZn,Zn,ZnOから選ばれる少なくとも1種を含み、Cu含有アルミニウム合金は、導電性析出物がAlCu,Cu,CuO,Cu2Oから選ばれる少なくとも1種を含む。

【0103】

一方、下記表4は、Al−Ag合金の含有量を2原子%に固定した場合に、オーバーエッチング量を変えてAl−Ag合金の表層からのエッチング深さを0〜50mmの範囲で変化させた場合の、表面SEM観察で6万倍の倍率でコンタクトホール底面、即ちAl−Ag合金のコンタクト部分の最表面を観察し、1.5μm×1.5μmの視野に現れた長径0.3μm以上の析出物の個数から、10μm×10μmのコンタクトホールの底面に現れる析出物の個数を計算によって求めた値と、そのときのITOとのコンタクト抵抗を示している。尚、Al−Ag合金は殆どの析出物の個数をカウントできるからである。このとき、個数のカウントは観察像とEDX、並びにオージェによる2次マッピングによって行った。

【0104】

エッチング深さが大きくなり、表面SEM観察によって求められる析出物の個数が増えるとコンタクト抵抗は低下するから、エッチング深さが大きくなるにつれて徐々にAl−Ag合金表面に導電性の析出物が頭を出し、それにつれて導電性析出物とその後の工程で成膜するITOとの接触面積が増え、コンタクト抵抗が低下することを示していると考えられる。そして、エッチング深さが30nmを超えた当りから、表面をSEMで観察して割り出した析出物の個数は収束し、それと共にコンタクト抵抗は一定の値に収束する。

【0105】

次に、前記図11として示した構造で固溶元素をAg、Znとした場合、上記表1に示す各合金のコンタクト抵抗と、固溶元素の析出物またはアルミニウムを含む固溶元素の金属間化合物の密度との関係は、表2に示す値となる。この表は、コンタクト抵抗を200Ωと仮定した場合に必要な析出物の個数を計算によって概算した表である。一方、この表の値はコンタクト抵抗の値が200Ωの計算結果であるが、実施例ではAl−3.8%Agのコンタクト抵抗が58Ω、Al−2.4%Znのコンタクト抵抗は93Ωとなっている。

【0106】

析出物が全て直径0.03μmの円形であると仮定した場合には、実施例のコンタクト抵抗値から析出物の個数を計算によって推定すると、表5,6に示す如く、析出物の個数はAl−3.8原子%Agが45個(10μm□)、Al−2.4原子%Znが110個(10μm□)となる。

【0107】

またAl−Ag中の析出物が、実際に平面TEMや走査型電子線顕微鏡で観察された直径0.3μmの円形と仮定した場合には、その個数は0.5個(10μm□)となる。Al−Agの場合は、添加量は異なるものの、表4に示した実験的に数えた析出物の個数とほぼ同じオーダーとなった。ちなみに、IZOの場合は、Znの耐還元性が高いためAlが接触酸化することを防ぐ効果があると考えられ、そのために析出物以外の部分での高抵抗層の形成が抑えられ、析出物以外の部分での電流増分が寄与したものと考えられる。

【0108】

【表2】

【0109】

【表3】

【0110】

【表4】

【0111】

【表5】

【0112】

【表6】

【0113】

次に、3元系の実施例を示す。

【0114】

2元系の場合と同様にして、80μm×80μmのコンタクトホールを介したITOとのコンタクト抵抗値を測定した。Al−Ag−Nd膜のコンタクト抵抗は1.3×102Ω、Al−Zn−Nd膜のコンタクト抵抗は4.3×102Ω、Al−Ni−Nd膜のコンタクト抵抗は1.7×102Ωと、いずれのコンタクト抵抗値も、従来構造であるバリアメタルにMoを用いた場合と比較して若干高めの値ではあるが、問題のないレベルである。その他のAu,Ge,Sr,Sm,Biにおいてもほぼ同等の1.0×102〜5.0×103Ωの範囲であった。

【0115】

一方、アルミニウム合金膜の組成とコンタクト抵抗および電気伝導率、そして耐熱性の間には相関関係がある。例えば、Al−X−Nd(X=Ni)のX含有量を多くすると、コンタクト抵抗は減少するが電気抵抗は増加し、耐熱性は向上する[図24(a),(b)参照]。またNd含有量を多くすると、耐熱性は向上するが電気抵抗率とコンタクト抵抗は増大する[図25(a),(b)参照]。こうした傾向はいずれのXでも同様である。なお、要求されるコンタクト抵抗は表示デバイスの構造やメーカーによって異なり、80μm角のコンタクトホールで150Ω〜5kΩと様々である。電気的な特性と耐熱性はトレードオフの関係にあることから、組成を調整することによって要求されるスペックに応じることができる。

【0116】

またAl−X−Nd合金でXがNiの場合は、Ndと同様にNiがAlの結晶粒界にピニングし、熱を加えた時にAlがマイグレーションするのを抑える効果がある。例えば図26に見られる如く、「0.7>0.5CX1+CNd」[式中、CX1はアルミニウム合金中のNiの含有量(原子%)、CNdはアルミニウム合金中のNdの含有量(原子%)を表す]の領域では、300℃の熱処理において耐熱性が足りず、ヒロックが発生する。一方、「0.5CX+CNd>4.5」の領域では、配線の電気抵抗率が8μΩ・cmを超えるため、実用に供し得ない。このことから、最適範囲は「0.7<0.5CX+CNd<4.5」となる。

【0117】

同様に、同じ3A族のイットリウム(Y)を含有させた場合においても、図27に示す如く、Ndの場合とほぼ同等の電気的特性と耐熱性が得られる。

【0118】

同様に、Al−Ni−Feの組成では、図28に示す如く「1>CX1+CX2」[式中、CX1はアルミニウム合金中のNi含有量(原子%)、CX2はアルミニウム合金中のFe含有量(原子%)を表す]の範囲では、300℃の熱処理において耐熱性不足でヒロックが発生した。一方、「CX+CY>6」の領域では配線の電気抵抗率が8μΩ・cmを超えるため、実用に供し得ない。このことから、最適な範囲は「1<CX+CY<6」となった。

【0119】

ちなみに、CoとFeは同じ遷移金属として効果はほぼ同等と考えてよい。Al−Ni−Coの場合も、図29に示す如くAl−Ni−Feと同じ特性が得られている。ここで耐熱性とは、熱処理を行った際のヒロックやボイドの発生によって、アルミニウム合金表面のモフォロジーを悪化させない最高の温度を意味する。図では、300℃の熱処理を行った場合に発生するヒロックの密度が3×108m−2以下をクリアしたものを合格とした。

【0120】

同様に、Al−X−Nd,Y,Fe,Co合金でX=Agの場合を図30,31,32,33に、また、Al−X−Nd,Y,Fe,Co合金でX=Znの場合を図34,35,36,37に示した。更にまた、Al−X−Nd,Y,Fe,Co合金でX=Cuの場合を図38,39,40,41に示した。いずれの合金元素を添加した場合でも、ほぼ同様の結果が得られている。

【0121】

本発明において、固溶元素の析出物もしくは金属間化合物を通して画素電極とアルミニウム合金膜の電気的導通をとる場合、即ち各アルミニウム合金において画素電極とアルミニウム合金膜の界面には、固溶元素の析出部分を除いて酸化し易いアルミニウムが画素電極と接し、その表面に高抵抗のアルミニウム酸化物が存在する場合、コンタクト抵抗は、抵抗の低い固溶元素の析出物もしくは金属間化合物の電気抵抗率によって決まると考えられる。仮に全てが固溶元素単一の析出物によって電気的導通が取れているとすると、計算によって、所望のコンタクト抵抗を満たすために必要な析出物の表面積と密度を規定することができる。

【0122】

いま、コンタクトサイズが80×80μm角の場合に必要なコンタクト抵抗を200Ω以下と仮定する。固溶元素が亜鉛の場合には、亜鉛の電気抵抗率は5.92μΩ・cmであり、長径0.03μmの亜鉛の単一析出物が画素電極とアルミニウム合金界面に平面的に析出すると仮定すると、3287個以上の析出物が必要となる。即ち、密度で51.4個/100μm2以上が必要となる。また固溶元素が銀の場合は、銀の抵抗率は1.5μΩ・cmであり、長径0.03μmの銀の単一析出物が画素電極とアルミニウム合金界面に平面的に析出すると仮定すれば、833個以上の析出物が必要となる。即ち、密度で12.9個/100μm2以上が必要となる。

【0123】

なお析出物の長径を実測値と同じ0.3μmとすると、表7に示す如く、Al−Agの場合、80×80μm角で8.3個以上の析出物、Al−Znの場合で32.9個以上の析出物が必要である。即ち、密度で0.13個/100μm2、0.51個/100μm2以上となる。

【0124】

一方、Al−Niの場合、組織の長径は0.05μmであるが、この場合にはNiの電気抵抗率を6.84μΩ・cmとし析出物の電気抵抗率をほぼ同じとすると、概ね計算から80×80μm角で長径0.05μmの場合は1345個が必要ということになる。すなわち21個/100μm2となる。

【0125】

更に、このNi含有アルミニウム合金にNd,Y,Fe,Coから選ばれる1種を添加すると、組織が細かくなり、例えばAl−Ni−Yの場合には組織の長径が0.01〜0.03μmとなる。この場合には、Niの電気抵抗率と析出物の電気抵抗率をほぼ同じとすると、概ね計算から80×80μm角で長径0.03μmの場合、3740個が必要ということになる。即ち58個/100μm2になる。また、全て長径0.01μmとなった場合には、526個/100μm2になる。

【0126】

或は、Al−Ni−Ndの場合には、組織の長径が0.02〜0.04μmとなる。この場合には、概ね計算から80×80μm2角で長径0.04μmの場合は2104個が必要ということになり、即ち33個/100μm2となる。また、全て長径0.02μmとなった場合、132個/100μm2となる。

【0127】

【表7】

【0128】

以上を纏めると、最も単体の電気抵抗率が低いAgを用いた場合に、要求されるコンタクト抵抗200Ωをクリアするには、長径0.3μmの析出物として密度0.13個/100μm2以上が要求される。また、最も析出物の小さいAl−Ni−Yを用いた場合には、長径0.01μmの析出物として密度526個/100μm2が要求される。尚、Al−Ag系合金で同様に析出物が長径0.01μmである場合は、析出物の密度は115個/100μm2となる。

【0129】

但し、上記の値は析出物の電気抵抗率が添加元素単体と等しいと仮定している。その元素とアルミニウムを含む金属間化合物が、元素単体と比較して電気抵抗率が著しく大きく変化する場合がある。その場合には、析出物のサイズと個数から割り出した面積率と、実際のコンタクト面でTEM観察を行って導出した面積率が異なる可能性がある。これは、コンタクト抵抗200Ωを実現する場合に、その析出物の個数が析出物と添加元素単体の電気抵抗率の比に応じて増加しているためと考えている。

【0130】

但し、実際には金属間化合物を作る合金系の場合には金属間化合物の形で、また大小取り混ぜて存在すると考えられるが、亜鉛および銀を用いたときのコンタクト抵抗の計算結果は、実験結果とほぼ同じオーダーであった。

【0131】

この様に、ITO膜に対して純アルミニウム配線を直接コンタクトさせた場合に比較して、本発明に係るアルミニウム合金を用いた場合には、コンタクト抵抗が約1/104になる。

【0132】

なお、透明電極のスパッタ時の基板温度を高めると、コンタクト抵抗は低下する。例えばITOの場合、基板温度が50℃以上になるとコンタクト抵抗は半減する。更に好ましくは、100℃以上の基板加熱によってITOの結晶性が改善されると、コンタクト抵抗は約1/5程度にまで低減する。

【0133】

また基板温度を室温にして成膜した場合でも、成膜後に150℃以上の熱処理を30分程度加えてITOを多結晶化すると、コンタクト抵抗は半減する。通常、多結晶ITOのエッチングは難しいので、ITOの成膜は室温で行い、パターン形成してからエッチングした後に熱処理を加えて多結晶化し、ITOの電気抵抗率を低抵抗にすることが多い。

【0134】

このことから、コンタクト抵抗を低減するには、透明電極の成膜時の基板温度を50℃以上、更に好ましくは100℃以上にするのがよく、また室温成膜を行う場合でも、透明電極の成膜後、150℃以上で30分以上の熱処理を加えることが望ましい。なお、透明電極がIZOの場合にも同様の効果があるが、この程度の温度域ではIZOの結晶化は進まないので、コンタクト抵抗の低下は少ない。

【0135】

上述した様に、本発明の実施形態で液晶表示デバイスを試作したところ、製造歩留り、表示品位共に、ITO膜とバリアメタルを組み合わせた場合と全く同等のレベルであった。従ってこの液晶表示デバイスでは、バリアメタルを配置することなく、従来の液晶表示デバイスと同等の性能を得ることが可能となる。

【0136】

よってバリアメタルを省略することができ、製造工程を簡略化できるため、製造コストを大幅に低減できる。

【0137】

すなわち、従来の純アルミニウムやアルミニウム合金、或いはMo−W膜に代えて、上述した如き特定の元素を含むアルミニウム合金を電極素材として使用することにより、画素電極との直接コンタクトが可能となり、製造工程が簡略化され、大幅な製造コスト低減が可能となる。

【0138】

また前記表1の実験法と同様にして、Al−2原子%Ag合金(膜厚:300nm)上に窒化シリコン(SiNx)を製膜した後、300℃×1時間の熱処理を施し、80μm角のコンタクトホールをフォトリソグラフィーによってパターニングした後、フッ素系プラズマを用いてドライエッチングを行った。この時、窒化シリコン(SiNx)膜のエッチングに引き続いてオーバーエッチングする際の時間を調整することで、アルミニウム合金に対するエッチング深さを変化させた。その後、アッシングと「剥離液106」による洗浄を行ってITO膜を成膜した。アルミニウム合金表面のエッチング深さは、走査型電子顕微鏡および透過型電子顕微鏡による断面観察によって測定した。

【0139】

図23は、アルミニウム合金表面のエッチング深さとコンタクト抵抗の関係を示したもので、この図からも明らかな様に、僅かでもアルミニウム合金表面がエッチングされていると、コンタクト抵抗は急激に減少することが分る。これは、エッチングによってアルミニウム合金表面に固溶元素の析出物もしくは金属間化合物が露出し、画素電極と電気的に接続できたためと思われる。

【0140】

そして実験的には、アルミニウム合金表面から5nm程度のエッチング深さであっても、約56Ωのコンタクト抵抗が得られることが確認された。この様な低抵抗のコンタクトを取るのに必要なエッチング深さは、析出物もしくは金属間化合物の組織の大きさや分布、アルミニウム合金の表面酸化物層の厚さ等によって決まると考えられる。オージェ電子分光法によると、該アルミニウム合金表面にはAgを主成分とする析出物が露出していることが確認された。また、析出物の表面には酸化物層などの絶縁物層は存在しない。

【0141】

観察した試料は、既にアルミニウム合金表面から5nmエッチングした状態であり、アルミニウム合金表面に析出物もしくは金属間化合物を露出させれば、そのまま画素電極との電気的な接続が可能であると考えられるが、少なくとも表層のコンタミネーション層はエッチングする必要がある。また酸化されたアルミニウム合金表面の酸化物層の厚さは約3〜5nm程度であることから、この様な場合に酸化物層を取り除いてアルミニウム合金表面を露出させるには、少なくとも3nm程度以上のエッチング深さが必要となる。

【0142】

一方、エッチング深さが深すぎると配線としての膜厚が薄くなり、電気抵抗が増加したり信頼性が低下するなどの問題が生じてくる。例えば本実施例で用いたソース・ドレイン電極の膜厚は300nmであり、アルミニウム合金と画素電極の直接コンタクトを確保するためのエッチング深さは、好ましくは1〜200nm、より好ましくは3〜100nmの範囲であると判断される。

【0143】

アルミニウム合金の配線材料に含まれる不純物は極力少なくすることが望ましい。例えば酸素や炭素は、膜を白濁させたり配線の電気抵抗率を増加させる。このため配線材料に含まれるこれらの不純物濃度は、電気抵抗率を5μΩ・cmレベル以下にしたい場合は、XPS分析による組成分析の定量値で、酸素量は7原子%以下、炭素量は0.4原子%以下、より好ましくは0.2原子%以下に抑えるべきである。

【0144】

例えば不純物が炭素の場合、Al4C3やNiC等の炭素化合物で化学量論的組成の物質はセラミックスで本来電気絶縁性を有しており、添加量にもよるが配線自体の電気抵抗率は増大すると考えられる。また、熱処理によってAl粒界に現れる析出物は、上記炭素化合物を含む金属間化合物となる。ITOと配線材料の電流経路が本発明の主要部である上記析出物を経由する場合には、炭素を含まない析出物と比較するとコンタクト抵抗が高くなってしまうと考えられる。このため、ITOとのコンタクト抵抗は、Al合金配線材料に炭素を含まない方が好ましい。

【0145】

更に、炭素を含む配線材料をスパッタリングによって成膜する際には、スパッタ装置のチャンバー内に炭化アルミニウム化合物などの炭素化合物が付着して汚染されるため、頻繁な装置のメンテナンスが必要になるという問題も生じてくる。不純物が酸素の場合も同様で、電気絶縁性のアルミナ(Al2O3)が生成するため配線の電気抵抗率は増大する。こうしたことを防ぐには、製造工程でのコンタミネーションの混入を防止し、例えばスパッタリング時の装置の到達真空圧を5×10−6程度以下にまで高真空にするなどの措置を講じることが望ましい。

【図面の簡単な説明】

【0146】

【図1】図1は、本発明の表示デバイス用アレイ基板が適用される液晶パネル基板と液晶表示デバイスの構成を例示する概略断面拡大説明図である。

【図2】図2は、本発明の第1の実施例に係る表示デバイス用アレイ基板に適用される薄膜トランジスタの構造を例示する概略断面説明図である。

【図3】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図4】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図5】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図6】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図7】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図8】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図9】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図10】上記図2に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図11】本発明の実施例で得られた表示デバイス用アレイ基板における、アルミニウム合金膜と画素電極との接触界面の構造を例示する断面模式図である。

【図12】析出物もしくは金属間化合物を形成し、更にNi濃化層を界面に形成したコンタクトホールの概念図である。

【図13】本発明の実施例で得られた表示デバイス用アレイ基板における、アルミニウム合金配線と画素電極との接触界面の更に他の構造を例示する断面模式図である。

【図14】本発明の第2の実施例に係る表示デバイス用アレイ基板に適用される薄膜トランジスタの構造を例示する概略断面説明図である。

【図15】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図16】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図17】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図18】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図19】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図20】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図21】上記図14に示した表示デバイス用アレイ基板の製造工程の一例を、順番を追って示す説明図である。

【図22】図22は、アルミニウム合金膜と画素電極との接触抵抗測定に用いたケルビンパターンを示す図である。

【図23】実験で得たアルミニウム合金膜表面のエッチング深さとコンタクト抵抗の関係を示すグラフである。

【図24】(a)はAl−X−Nd(X=Ni)のX含量が電気的特性に与える影響を示すグラフ、(b)は同じくX含量が耐熱性に与える影響を示すグラフである。

【図25】(a)はAl−X−Nd(X=Ni)のNd含量が電気的特性に与える影響を示すグラフ、(b)は同じくNd含量が耐熱性に与える影響を示すグラフである。

【図26】Al−Ni−NdのNiとNdの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図27】Al−Ni−YのNiとYの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図28】Al−Ni−FeのNiとFeの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図29】Al−Ni−CoのNiとCoの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図30】Al−Ag−NdのAgとNdの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図31】Al−Ag−YのAgとYの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図32】Al−Ag−FeのAgとFeの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図33】Al−Ag−CoのAgとCoの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図34】Al−Zn−NdのZnとNdの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図35】Al−Zn−YのZnとYの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図36】Al−Zn−FeのZnとFeの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図37】Al−Zn−CoのZnとCoの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図38】Al−Cu−NdのCuとNdの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図39】Al−Cu−YのCuとYの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図40】Al−Cu−FeのCuとFeの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【図41】Al−Cu−CoのCuとCoの組成に対し、8μΩ・cmの電気抵抗率と300℃以上の耐熱性を確保できる組成範囲を示す図である。

【符号の説明】

【0147】

1 TFTアレイ基板

2 対向電極

3 液晶層

4 薄膜トランジスタ(TFT)

5 画素電極

6 配線部

7 共通電極

8 カラーフィルタ

9 遮光膜

10 偏光板

11 配向膜

12 TABテープ

13 ドライバ回路

14 制御回路

15 スペーサー

16 シール材

17 保護膜

18 拡散板

19 プリズムシート

20 導光板

21 反射板

22 バックライト

23 保持フレーム

24 プリント基板

25 走査線

26 ゲート電極

27 ゲート絶縁膜

28 ソース電極

29 ドレイン電極

30 保護膜(窒化シリコン膜)

31 フォトレジスト

32 コンタクトホール

【特許請求の範囲】

【請求項1】

ガラス基板上に配置された薄膜トランジスタと、透明電極によって形成された画素電極、および、これら薄膜トランジスタと画素電極を電気的に接続するアルミニウム合金膜を有し、該アルミニウム合金膜と前記画素電極は、バリアメタルとしての高融点金属を介さずに直接接続しており、前記アルミニウム合金膜と画素電極が直接接触した接触界面において、前記アルミニウム合金膜を構成する合金成分の一部または全部が、析出物もしくは濃化層として存在していることを特徴とする表示デバイス。

【請求項2】

前記アルミニウム合金膜が、合金成分としてAu,Ag,Zn,Cu,Ni,Sr,Sm,Ge,Biよりなる群から選択される少なくとも1種を0.1〜6原子%含むものである請求項1に記載の表示デバイス。

【請求項3】

前記合金成分として、少なくともNiが含まれている請求項2に記載の表示デバイス。

【請求項4】

前記アルミニウム合金膜において、合金成分の一部もしくは全部が析出物として存在し、電気抵抗率が8μΩ・cm以下である請求項1〜3のいずれかに記載の表示デバイス。

【請求項5】

前記アルミニウム合金膜には、アルミニウムを主相とする前記アルミニウム合金膜と前記画素電極の接触界面に、第2相からなる長径が0.01μmを超えるサイズの導電性析出物が、100μm2当りに0.13個を超える個数で存在する請求項1〜4のいずれかに記載の表示デバイス。

【請求項6】

前記アルミニウム合金膜が、アルミニウムを主相とする前記アルミニウム合金膜と前記画素電極の接触界面に、第2相からなる導電性析出物が、面積率0.5%を超えて存在する請求項1〜4のいずれかに記載の表示デバイス。

【請求項7】

前記アルミニウム合金膜が、更に他の合金成分としてNd,Y,Fe,Coよりなる群から選択される少なくとも1種を0.1〜6原子%含むものである請求項2〜6のいずれかに記載の表示デバイス。

【請求項8】

前記合金成分として、X1(X1=Ag,Zn,Cu,Niの少なくとも1種)とX2(X2=Nd,Yの少なくとも1種)を含み、それらの含有量が、下記式(I)の関係を満たすものである請求項7に記載の表示デバイス。

0.7≦0.5×CX1+CX2≦4.5……(I)

[式中、CX1はアルミニウム合金中のAg,Zn,Cu,Niの含有量(原子%)、

CX2は、アルミニウム合金中のNd,Yの含有量(原子%)をそれぞれ表す]

【請求項9】

前記合金成分として、Y1(Y1=Ag,Zn,Cu,Niの少なくとも1種)とY2(Y2=Fe,Coの少なくとも1種)を含み、それらの含有量が、下記式(II)の関係を満たすものである請求項7に記載の表示デバイス。

1≦CY1+CY2≦6……(II)

[式中、CY1はアルミニウム合金中のAg,Zn,Cu,Niの含有量(原子%)、

CY2は、アルミニウム合金中のFe,Coの含有量(原子%)をそれぞれ表す]

【請求項10】

前記画素電極が、酸化インジウム錫(ITO)もしくは酸化インジウム亜鉛(IZO)である請求項1〜9のいずれかに記載の表示デバイス。

【請求項11】

Niを含む前記アルミニウム合金膜は、アルミニウム合金膜の表面から1〜10nmの厚さ域におけるNi含有量が、アルミニウム合金膜内部の含有量+8原子%以下であるNi濃化層を有している請求項3に記載の表示デバイス。

【請求項12】

前記アルミニウム合金膜が反射膜として機能する請求項1〜11のいずれかに記載の表示デバイス。

【請求項13】

前記アルミニウム合金膜をタブ接続電極として使用する請求項1〜11のいずれかに記載の表示デバイス。

【請求項14】

ガラス基板上に配置されたアルミニウム合金膜と、これに電気的に接続された透明電極によって形成された画素電極を有し、前記アルミニウム合金膜と画素電極は、Mo,Cr,Ti,Wからなる高融点金属を介さずに直接接続している表示デバイスにおいて、アルミニウムを主相とする前記アルミニウム合金膜と画素電極の接触界面に、第2相からなる長径が0.01μmを超えるサイズの導電性析出物が、100μm2当りに0.13個を超える個数で存在すること特徴とするパッシブマトリクス駆動の表示デバイス。

【請求項15】

ガラス基板上に配置されたアルミニウム合金膜と、これに電気的に接続された透明電極によって形成された画素電極を有し、該アルミニウム合金膜と画素電極は、Mo,Cr,Ti,Wからなる高融点金属を介さずに直接接続している表示デバイスにおいて、アルミニウムを主相とする前記アルミニウム合金膜と画素電極の接触界面に、第2相からなる導電性析出物が面積率0.5%を超えて存在することを特徴とするパッシブマトリクス駆動の表示デバイス。

【請求項16】

前記アルミニウム合金膜には少なくともNiが含まれ、アルミニウムを主相とする前記アルミニウム合金膜と画素電極の接触界面に第2相からなる長径が0.05μmを超えるサイズの導電性析出物が、100μm2当りに21個を超える個数で存在する請求項14に記載の表示デバイス。

【請求項17】

前記アルミニウム合金膜には少なくともNiとNdが含まれ、アルミニウムを主相とする前記アルミニウム合金膜と画素電極の接触界面に、第2相からなる長径が0.02μmを超えるサイズの導電性析出物が、100μm2当りに33個を超える個数で存在する請求項14に記載の表示デバイス。

【請求項18】

前記アルミニウム合金膜には少なくともNiとYが含まれ、アルミニウムを主相とする前記アルミニウム合金膜と画素電極の接触界面に、第2相からなる長径が0.01μmを超えるサイズの導電性析出物が、100μm2当りに58個を超える個数で存在する請求項14に記載の表示デバイス。

【請求項19】

ガラス基板上にアルミニウム合金膜を形成した後、150〜400℃の温度で加熱することにより、アルミニウムを主相とする前記アルミニウム合金膜とその上に形成される画素電極の接触界面に、前記アルミニウム合金膜中に含まれた前記合金元素の一部もしくは全部を含む第2相からなる導電性析出物を形成させることを特徴とする表示デバイスの製法。

【請求項20】

前記アルミニウム合金膜をスパッタリング法によって形成する請求項19に記載の表示デバイスの製法。

【請求項21】

前記アルミニウム合金膜上に絶縁膜を形成し、該絶縁膜にコンタクトホールエッチングを行った後、引き続いて、アルミニウム合金膜の表面から1〜200nmをエッチングすることによって、該アルミニウム合金膜中に含まれる合金成分の一部もしくは全部を含む第2相からなる導電性析出物を部分的に露出させる請求項19または20に記載の表示デバイスの製法。

【請求項22】

前記エッチングを、前記アルミニウム合金をエッチングし得るガスを用いたドライエッチングによって行う請求項21に記載の表示デバイスの製法。

【請求項23】

前記エッチングを、前記アルミニウム合金をエッチングし得る薬液を用いたウエットエッチングによって行う請求項21に記載の表示デバイスの製法。

【請求項24】

前記アルミニウム合金膜のエッチング後、アミン化合物を5質量%以上含むフォトレジスト剥離液を用いて洗浄する請求項21に記載の表示デバイスの製法。

【請求項25】

前記請求項1に記載されたアルミニウム合金膜を形成するためのスパッタリングターゲットであって、合金成分としてAg,Zn,Cu,Niよりなる群から選択される少なくとも1種を0.1〜6原子%含有すると共に、Nd,Y,Fe,Coよりなる群から選択される少なくとも1種を0.1〜6原子%含有することを特徴とするアルミニウム合金膜形成用スパッタリングターゲット。

【請求項1】

ガラス基板上に配置された薄膜トランジスタと、透明電極によって形成された画素電極、および、これら薄膜トランジスタと画素電極を電気的に接続するアルミニウム合金膜を有し、該アルミニウム合金膜と前記画素電極は、バリアメタルとしての高融点金属を介さずに直接接続しており、前記アルミニウム合金膜と画素電極が直接接触した接触界面において、前記アルミニウム合金膜を構成する合金成分の一部または全部が、析出物もしくは濃化層として存在していることを特徴とする表示デバイス。

【請求項2】

前記アルミニウム合金膜が、合金成分としてAu,Ag,Zn,Cu,Ni,Sr,Sm,Ge,Biよりなる群から選択される少なくとも1種を0.1〜6原子%含むものである請求項1に記載の表示デバイス。

【請求項3】

前記合金成分として、少なくともNiが含まれている請求項2に記載の表示デバイス。

【請求項4】

前記アルミニウム合金膜において、合金成分の一部もしくは全部が析出物として存在し、電気抵抗率が8μΩ・cm以下である請求項1〜3のいずれかに記載の表示デバイス。

【請求項5】

前記アルミニウム合金膜には、アルミニウムを主相とする前記アルミニウム合金膜と前記画素電極の接触界面に、第2相からなる長径が0.01μmを超えるサイズの導電性析出物が、100μm2当りに0.13個を超える個数で存在する請求項1〜4のいずれかに記載の表示デバイス。

【請求項6】

前記アルミニウム合金膜が、アルミニウムを主相とする前記アルミニウム合金膜と前記画素電極の接触界面に、第2相からなる導電性析出物が、面積率0.5%を超えて存在する請求項1〜4のいずれかに記載の表示デバイス。

【請求項7】

前記アルミニウム合金膜が、更に他の合金成分としてNd,Y,Fe,Coよりなる群から選択される少なくとも1種を0.1〜6原子%含むものである請求項2〜6のいずれかに記載の表示デバイス。

【請求項8】

前記合金成分として、X1(X1=Ag,Zn,Cu,Niの少なくとも1種)とX2(X2=Nd,Yの少なくとも1種)を含み、それらの含有量が、下記式(I)の関係を満たすものである請求項7に記載の表示デバイス。

0.7≦0.5×CX1+CX2≦4.5……(I)

[式中、CX1はアルミニウム合金中のAg,Zn,Cu,Niの含有量(原子%)、

CX2は、アルミニウム合金中のNd,Yの含有量(原子%)をそれぞれ表す]

【請求項9】

前記合金成分として、Y1(Y1=Ag,Zn,Cu,Niの少なくとも1種)とY2(Y2=Fe,Coの少なくとも1種)を含み、それらの含有量が、下記式(II)の関係を満たすものである請求項7に記載の表示デバイス。

1≦CY1+CY2≦6……(II)

[式中、CY1はアルミニウム合金中のAg,Zn,Cu,Niの含有量(原子%)、

CY2は、アルミニウム合金中のFe,Coの含有量(原子%)をそれぞれ表す]

【請求項10】

前記画素電極が、酸化インジウム錫(ITO)もしくは酸化インジウム亜鉛(IZO)である請求項1〜9のいずれかに記載の表示デバイス。

【請求項11】

Niを含む前記アルミニウム合金膜は、アルミニウム合金膜の表面から1〜10nmの厚さ域におけるNi含有量が、アルミニウム合金膜内部の含有量+8原子%以下であるNi濃化層を有している請求項3に記載の表示デバイス。

【請求項12】

前記アルミニウム合金膜が反射膜として機能する請求項1〜11のいずれかに記載の表示デバイス。

【請求項13】

前記アルミニウム合金膜をタブ接続電極として使用する請求項1〜11のいずれかに記載の表示デバイス。

【請求項14】

ガラス基板上に配置されたアルミニウム合金膜と、これに電気的に接続された透明電極によって形成された画素電極を有し、前記アルミニウム合金膜と画素電極は、Mo,Cr,Ti,Wからなる高融点金属を介さずに直接接続している表示デバイスにおいて、アルミニウムを主相とする前記アルミニウム合金膜と画素電極の接触界面に、第2相からなる長径が0.01μmを超えるサイズの導電性析出物が、100μm2当りに0.13個を超える個数で存在すること特徴とするパッシブマトリクス駆動の表示デバイス。

【請求項15】

ガラス基板上に配置されたアルミニウム合金膜と、これに電気的に接続された透明電極によって形成された画素電極を有し、該アルミニウム合金膜と画素電極は、Mo,Cr,Ti,Wからなる高融点金属を介さずに直接接続している表示デバイスにおいて、アルミニウムを主相とする前記アルミニウム合金膜と画素電極の接触界面に、第2相からなる導電性析出物が面積率0.5%を超えて存在することを特徴とするパッシブマトリクス駆動の表示デバイス。

【請求項16】

前記アルミニウム合金膜には少なくともNiが含まれ、アルミニウムを主相とする前記アルミニウム合金膜と画素電極の接触界面に第2相からなる長径が0.05μmを超えるサイズの導電性析出物が、100μm2当りに21個を超える個数で存在する請求項14に記載の表示デバイス。

【請求項17】

前記アルミニウム合金膜には少なくともNiとNdが含まれ、アルミニウムを主相とする前記アルミニウム合金膜と画素電極の接触界面に、第2相からなる長径が0.02μmを超えるサイズの導電性析出物が、100μm2当りに33個を超える個数で存在する請求項14に記載の表示デバイス。

【請求項18】

前記アルミニウム合金膜には少なくともNiとYが含まれ、アルミニウムを主相とする前記アルミニウム合金膜と画素電極の接触界面に、第2相からなる長径が0.01μmを超えるサイズの導電性析出物が、100μm2当りに58個を超える個数で存在する請求項14に記載の表示デバイス。

【請求項19】

ガラス基板上にアルミニウム合金膜を形成した後、150〜400℃の温度で加熱することにより、アルミニウムを主相とする前記アルミニウム合金膜とその上に形成される画素電極の接触界面に、前記アルミニウム合金膜中に含まれた前記合金元素の一部もしくは全部を含む第2相からなる導電性析出物を形成させることを特徴とする表示デバイスの製法。

【請求項20】

前記アルミニウム合金膜をスパッタリング法によって形成する請求項19に記載の表示デバイスの製法。

【請求項21】

前記アルミニウム合金膜上に絶縁膜を形成し、該絶縁膜にコンタクトホールエッチングを行った後、引き続いて、アルミニウム合金膜の表面から1〜200nmをエッチングすることによって、該アルミニウム合金膜中に含まれる合金成分の一部もしくは全部を含む第2相からなる導電性析出物を部分的に露出させる請求項19または20に記載の表示デバイスの製法。

【請求項22】

前記エッチングを、前記アルミニウム合金をエッチングし得るガスを用いたドライエッチングによって行う請求項21に記載の表示デバイスの製法。

【請求項23】

前記エッチングを、前記アルミニウム合金をエッチングし得る薬液を用いたウエットエッチングによって行う請求項21に記載の表示デバイスの製法。

【請求項24】

前記アルミニウム合金膜のエッチング後、アミン化合物を5質量%以上含むフォトレジスト剥離液を用いて洗浄する請求項21に記載の表示デバイスの製法。

【請求項25】

前記請求項1に記載されたアルミニウム合金膜を形成するためのスパッタリングターゲットであって、合金成分としてAg,Zn,Cu,Niよりなる群から選択される少なくとも1種を0.1〜6原子%含有すると共に、Nd,Y,Fe,Coよりなる群から選択される少なくとも1種を0.1〜6原子%含有することを特徴とするアルミニウム合金膜形成用スパッタリングターゲット。

【図11】

【図12】

【図13】

【図23】

【図24】

【図25】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図12】

【図13】

【図23】

【図24】

【図25】

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【公開番号】特開2006−100856(P2006−100856A)

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願番号】特願2005−350595(P2005−350595)

【出願日】平成17年12月5日(2005.12.5)

【分割の表示】特願2003−274288(P2003−274288)の分割

【原出願日】平成15年7月14日(2003.7.14)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成18年4月13日(2006.4.13)

【国際特許分類】

【出願日】平成17年12月5日(2005.12.5)

【分割の表示】特願2003−274288(P2003−274288)の分割

【原出願日】平成15年7月14日(2003.7.14)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]