表示パネルの再生装置及び再生方法

【課題】表示部材と機能性部材を接着部材で接着した表示パネルを、表示部材と機能性部材とに分離することで各部材を再利用する表示パネルの再生方法において、両者を正確な位置にて分離し、各部材を傷付けずに行うことができる加工方法を提供する。

【解決手段】表示部材と機能性部材を透明な接着部材で接合した表示パネルAとしての加工物に対して、溶剤や潤滑剤等を用いずに縦方向に押し付けて切断するワイヤ3と、表示パネルAを分離する切断面の延長面上をワイヤ3と一致させるように前記表示パネルAを保持する固定ユニット38と、表示パネルAをワイヤ3により切断するようにワイヤ3と前記固定ユニット38とを切断面に沿って相対的に移動させる機構とからなる切断装置を用いて透明な接着部材を切断し、表示パネルAを割裂した後、接着部材の残渣を剥離、除去する。

【解決手段】表示部材と機能性部材を透明な接着部材で接合した表示パネルAとしての加工物に対して、溶剤や潤滑剤等を用いずに縦方向に押し付けて切断するワイヤ3と、表示パネルAを分離する切断面の延長面上をワイヤ3と一致させるように前記表示パネルAを保持する固定ユニット38と、表示パネルAをワイヤ3により切断するようにワイヤ3と前記固定ユニット38とを切断面に沿って相対的に移動させる機構とからなる切断装置を用いて透明な接着部材を切断し、表示パネルAを割裂した後、接着部材の残渣を剥離、除去する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液晶パネル等の表示パネルを再生する再生方法及び再生装置に関する。さらに詳しくは、液晶パネル等の表示のベースとなる表示部材に両面粘着シート等の接着部材で貼り付けられたタッチパネル等の機能性部材を剥離して、各表示部材や機能性部材を再利用する表示パネルの再生方法及び再生装置に関する。

【背景技術】

【0002】

従来より、カーナビゲーション、野外用PC端末、携帯端末、デジタルカメラ、ビデオカメラの液晶パネル等の表示パネルの製造にあたり、視認性の向上や耐衝撃性の向上を目的として画像や情報を表示するベースとなる表示部材の表示面に保護部材としてカバーガラスや樹脂等が貼り合わされたり、タッチパネル等の機能性部材が貼り合わされたりしている。

【0003】

これらの表示部材へのカバーガラスや樹脂、タッチパネル等の機能性部材の貼り合わせにあたっては、紫外線硬化型の接着剤や溶剤タイプの各種の接着剤が用いられている。

【0004】

また、これらの表示パネルの製造において、視認性の向上のため、貼り合わせに用いられる接着剤は、高い透明度が要求され、貼り合わせ時に気泡やゴミ等が混入してはならない。

【0005】

しかしながら、上記表示部材への各種部材の貼り合わせ時に気泡やゴミが混入してしまう場合があり、この場合は、表示パネルの不良として、ベースとなる表示部材と貼り合わされた材料を廃棄しなければならない。

【0006】

また、表示パネルの使用中に表示部材や機能性部材が故障したり、保護部材が破損したりする場合があり、これらもそれぞれの部材ごとに分離できなければ表示パネルごと廃棄しなければならない。

【0007】

上記表示パネル等の画像表示デバイスの生産ラインにおける歩留りの改善、最終製品の補修等の目的から各種再生技術が検討されており、表示パネルの廃棄等の無駄を無くすために、紫外線硬化型接着剤で保護部材を貼り合わせ、貼り合わせに不良が出た場合に表示パネルを再生する表示パネルの製造方法が開示されている(例えば、特許文献1及び2)。

【0008】

前記特許文献1及び2においては、表示部材と保護部材とを紫外線硬化型接着剤で貼り合わせ、前記表示部材と保護部材との間の紫外線硬化型接着剤に50〜100μmのワイヤを走らせて前記表示部材と保護部材とを分離し、これらの表示部材及び保護部材に残った前記接着剤(残渣)を溶剤(トルエン、リモネン)を使用して擦り取ることが記載されている。

【0009】

しかし、上記特許文献1及び2においては、硬化樹脂の切断方法に使用する装置の詳細仕様や具体的な切断操作条件が開示されておらず、また切断後、硬化樹脂を液晶表示部から剥がす際に特殊な溶剤を使用する必要があることが明記されている。

【0010】

特許文献1や特許文献2に開示されているような接着剤を使用せず、透明粘着シートを使用することも可能であり、透明粘着シートを使用した場合の再生技術に関しては、再剥離を容易にした透明粘着シートがあり(例えば、特許文献3参照)、また、透明粘着シートを使用して貼合し、再生技術に関しては膨潤剤を塗布することによりその接着界面からの剥離が容易になることが示唆されている技術もある(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−186961号公報

【特許文献2】特開2009−186962号公報

【特許文献3】特開2008−266473号公報

【特許文献4】国際公開WO2010/018651

【発明の概要】

【発明が解決しようとする課題】

【0012】

上記特許文献1及び2の方法は、紫外線硬化型接着剤を使用しており、表示パネルや保護部材に残った接着剤に溶剤をかけながら、擦り取る必要があり、硬化した接着剤を擦り取る際に表示パネルや保護部材に傷が入り易い問題がある。

【0013】

特に、表示パネルが液晶パネルである場合、表面層が偏光板であるため非常に傷が入り易く、再利用するためにうまく保護部材を切断しても、接着剤の残渣を擦り取る方法では、その際に傷が入って不良品となる可能性が高くなる。

【0014】

また、溶剤で切断後の表示部材や機能性部材の残渣を除去する方法があるが、この方法では、溶剤による環境汚染や作業者への健康上の問題がある。

【0015】

更に、特許文献3のような、再剥離を容易にし、表示パネルの再生に優れた透明粘着シートは、特殊な樹脂を使用し、製品の完成には特別な処理を行う必要があるし、特許文献4の剥離技術では、潤滑剤が必要となるという問題があった。

【0016】

この発明は、上記のような課題を解決し、表示部材と機能性部材とを接着部材にて接着した表示パネルを表示部材と機能性部材とに分離することで各部材を再利用する表示パネルの再生において、両者を正確な位置にて各部材を傷付けずに分離でき、また、接着部材の残渣の除去を、溶剤や膨潤剤を使用せず、また特殊な重合体を使用することなく容易に行うことができ、更に、ワイヤによる切断を用いてもワイヤが切れてしまう事故を生じない表示パネルの再生方法及び再生装置を提供することを課題とする。

【課題を解決するための手段】

【0017】

上記の課題を解決するための請求項1の発明は、表示部材と機能性部材を透明粘着シートを介して接着した表示パネルを、走行するワイヤを加工物に押し付けて切断するワイヤソーを用いて透明粘着シートを切断し表示部材と機能性部材とを分離する工程と、必要に応じて分離された表示部材上及び/又は機能性部材上に残った透明粘着シートの接着部材を除去する工程とからなる表示パネルの再生方法である。

【0018】

請求項2の発明は、上記請求項1記載の表示パネルの再生方法において、透明粘着シートが、アクリル系、シリコーン系、ポリエーテル系から選択される構成を採用したものである。

【0019】

請求項3の発明は、上記請求項1に記載の表示パネルの再生方法において、透明粘着シートが、紫外線反応型アクリル系である構成を採用したものである。

【0020】

請求項4の発明は、上記請求項1乃至3のいずれか1項に記載の表示パネルの再生方法において、透明粘着シートが、厚みが100μm以上で2mm以下である構成を採用したものである。

【0021】

請求項5の発明は、上記請求項1乃至4のいずれか1項に記載の表示パネルの再生方法において、表示部材と機能性部材との分離の際に、ワイヤと表示パネルとを切断面に沿って相対的に移動させてワイヤにより表示パネルを表示部材と機能性部材とに分離する構成を採用したものである。

【0022】

請求項6の発明は、表示部材と機能性部材を透明粘着シートを介して接着した表示パネルを、表示部材と機能性部材とに分離する表示パネルの再生装置であって、走行するワイヤを加工物に押し付けて切断するワイヤソーと、前記表示パネルを分離する切断面の延長面上をワイヤと一致させるように前記表示パネルの少なくとも一方面を保持する固定ユニットと、固定ユニットに保持された表示パネルをワイヤにより切断するようにワイヤと前記固定ユニットとを切断面に沿って相対的に移動させる機構とからなる構成を採用したものである。

【0023】

請求項7の発明は、上記請求項6記載の表示パネルの再生装置において、前記走行するワイヤの走行方向が水平方向で、表示パネルの切断面が垂直面であり、固定ユニットはその表面に設けられた複数の吸引孔の吸引により表示パネルを保持する構成を採用したものである。

【0024】

請求項8の発明は、上記請求項6又は7のいずれか1項に記載の表示パネルの再生装置において、前記ワイヤに加工液を滴下するようにした構成を採用したものである。

【0025】

請求項9の発明は、上記請求項6乃至8のいずれか1項に記載の表示パネルの再生装置において、前記ワイヤはブラスメッキまたは銅メッキが施されている構成を採用したものである。

【0026】

請求項10の発明は、請求項6乃至9のいずれか1項に記載の表示パネルの再生装置において、上記前記ワイヤは固定砥粒ワイヤである構成を採用したものである。

【0027】

上記した本発明において、表示部材とは液晶パネル等の表示を直接行う部材をいい、機能性部材とは表示部材を保護するカバーシートや保護シート、又はタッチパネル等の特有の機能を付加する部材をいう。

【0028】

本発明によると、表示パネルを構成する貼合された表示部材と機能性部材が容易に再生できる理由は次のとおりである。すなわち、上記のように一般的な透明粘着シートを使用すると貼合された表示部材と機能性部材をそのまま剥離することは困難である。剥離するには特許文献3に開示されているような特殊な技術を使用したり、特許文献4に開示されているように膨潤剤を塗布する必要がある。本発明者等は一般的な透明粘着シートで貼合された表示部材と機能性部材であっても、本発明で使用する粘着シートの接着力は紫外線硬化型の接着剤より小さいため、表示部材と機能性部材が分離されると、残存する粘着シートの接着部材を容易に剥離できるため、特許文献1や特許文献2などで必要とされている溶剤を使用しなくても容易に再生が可能であることを見出したものである。

【発明の効果】

【0029】

以上のように、この発明によると、表示パネルの再生において、溶剤や膨潤剤を使用せず、また特殊な重合体を使用しなくても貼合された表示部材と機能性部材とを簡単に分離して再生できる。

【0030】

透明粘着シートとしては、透明な両面粘着シートが主に使用され、両面粘着シートにアクリル系、シリコーン系、ポリエーテル系から選択される材料を採用したり、紫外線反応型アクリル系の材料を用いれば、表示部材と機能性部材とを分離後、溶剤等を用いることなく表示部材及び機能性部材に残ったこの両面粘着シートを容易に取り除くことができるので、表示部材や機能性部材を損傷することなく分離して再生に供することができる。

【0031】

本発明では溶剤等を使用してもよい。この場合には特許文献1や2に記載された接着剤を使用する方法に比較し、粘着シートは剥離が容易なため、さらに容易に再生された表示部材や機能性部材を得ることができる。また、特許文献3や4に記載された方法に比較し、表示部材や機能性部材が分離されるため、さらに容易に再生された表示部材や機能性部材を得ることができる。従って、高価な部材を無駄にすることなく再生することが可能となる。

しかしながら溶剤等を使用しない場合の方が溶剤揮散による環境および安全衛生問題がなく好ましい。

【0032】

ワイヤソーとしては直径50μmから300μmのものが使用できるが、80μmから160μmのものが特に好ましい。50μm以下では操作中に断線してしまい使用が困難であり、300μm以上では通常使用されているOCA厚みに対応するには太すぎて実用的ではない。

【0033】

更に、表示部材と機能性部材の接着境界面(切断面)の延長面上にワイヤが一致するように表示パネルの少なくとも一方面を保持しながら、接着境界面に沿ってワイヤを走行させて表示部材と機能性部材とを分離するようにしたので、ワイヤを表示部材と機能性部材との接着境界面に沿って平行に走行させることができ、表示部材と機能性部材とを損傷することなく正確に分離できる。

【0034】

また、表示部材と機能性部材とを分離する際に、ブラスメッキや銅メッキが施されたワイヤを使用すれば、砥粒等の研磨材を含まない加工液をワイヤに選択的に供給しながら分離するので、ワイヤが摩擦熱により断線することがない。また、ワイヤや加工液に砥粒等を使用しないので、表示部材と機能性部材を傷付けることなく分離できると共に、表示部材や機能性部材にも加工液が付着し難いので表示パネルの損傷を防止できる。

【0035】

更に、固定砥粒ワイヤを用いて表示部材と機能性部材とを分離するようにすれば、加工液を滴下せずに表示部材と機能性部材とを分離することができるようになる。

【0036】

また、透明粘着シートを正確な位置にて切断することができるので、透明粘着シートと一方の部材との境界面で正確に分離することができ、そうすることによって透明粘着シートの残渣が一方の部材に残らず、他方の部材のみに残るので、透明粘着シートの接着部材の除去が不要又は除去作業が容易になる。

【図面の簡単な説明】

【0037】

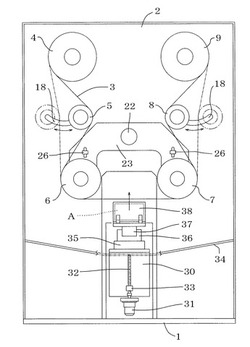

【図1】本発明に係る表示パネルの再生装置の正面図である。

【図2】本発明に係る表示パネルの再生装置の右側面図である。

【図3】本発明に係る表示パネルの再生装置の背面図である。

【図4】固定ユニットの正面図である。

【図5】固定ユニットの右側面図である。

【図6】固定ユニットの図5A−A線矢視図である。

【図7】(a)(b)(c)は表示パネル切断状態説明図である。

【発明を実施するための形態】

【0038】

本発明で使用できる透明粘着シートについて詳細に説明する。

透明粘着シートとしては、アクリル系、シリコーン系、ポリエーテル系等が使用できるが、特にアクリル系が好ましく、その中でも反応硬化型、特に紫外線反応型のアクリル系が好ましい。

【0039】

アクリル系としては特開2010−163591,特開2010−072471,特開2010−047020,特開2009−116297,特開2008−169394,特開2008−169259,特開2006−299053等で開示されている技術が例示でき、シリコーン系としては特開2008−333976,特開2008−325766等で開示されている技術が例示でき、ポリエーテル系としては特開2010−097070,特開2010−095659,特開2009−191202,特開2009−192940,特開2008−266473等で開示されている技術が例示できるが、いずれもこれらに限定されるものではない。

【0040】

本発明に好適なアクリル系は、通常のアクリル系粘着剤の製造技術が使用でき、下記のモノマーから選択される1種もしくはそれ以上のモノマーを、溶液重合、塊状重合、乳化重合、縣濁重合等の重合方法で高分子量化させた後、必要に応じて下記の架橋剤を配合した上で、所望の厚みに製膜しフィルム状に成形して透明粘着シートとしたものを使用することができる。

【0041】

使用されるモノマー例:

アクリル酸、メタクリル酸、1〜20個の炭素原子から成るアクリル酸アルキルまたはメタクリル酸アルキル(例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸−2−エチルヘキシル、アクリル酸イソノニル、メタクリル酸メチル、メタクリル酸ヒドロキシルエチル、メタクリル酸ヒドロキシルプロピル、メタクリル酸ジメチルアミノエチル)、酢酸ビニル、アクリルニトリル、アクリルアミド、メチロールアクリルアミド、メタクリル酸グリシジル、無水マレイン酸等。

【0042】

使用される架橋剤例:

イソシアネート化合物、エポキシ樹脂、メラミン樹脂、尿素樹脂、エーテルアミノ樹脂、金属キレート等

【0043】

特に好ましいアクリル系透明粘着シートとして反応架橋型、紫外線反応型アクリルを使用することができるが、国際公開WO2010/018651,特開昭58−168610,特開平3−227305,特開平7−330815,特開平5−5014等に開示されている技術が例示でき、前述した各種重合法にて予め高分子量体を合成した後、前述した各種モノマーおよび下記多官能性、また光増感剤、光重合開始剤等の必要な配合剤を混合したシロップ状液体を製膜して紫外線照射することにより透明粘着シートを得る方法等を好適に使用することができる。

【0044】

[使用される多官能性モノマー例]

エチレングリコールジ(メタ)アクリレート、トリエチレングリコール(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ジエチレングリコール(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコール(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート等。

【0045】

本発明に係る表示パネルの再生装置について説明する。上記特許文献1や2のワイヤでの分離方法は、表示パネルを立てて、表示パネルと保護部材との境界の接着部分にワイヤを落とし、表示パネルに沿って精度良く切断する必要があるが、表示パネルの固定方法が開示されておらず、ワイヤを切断面に沿って平行に走らせることができないため、表示パネルや保護部材を損傷する問題がある。

【0046】

また、上記ワイヤでの分離方法は、表示パネルの固定が適切でないとワイヤでの切断時の振動が表示パネルに伝わり、切断面に沿って切断することが困難であり、表示パネルの大型化に伴いこの問題は顕著となってくる。

【0047】

上記ワイヤでの切断には、使用するワイヤ、ワイヤ張力、ワーク移動、ワイヤ走行の制御を的確に行わなければ、分離することが困難であり、切断位置の誤差により表示部材や保護部材を損傷したりする。

【0048】

更に、接着剤部分をワイヤで切断しているが、50μm以下のワイヤでこれらの接着剤を切断する場合は、摩擦熱でワイヤ自体が切断してしまい、切断することができなかったりワイヤ切断による事故が生じる問題がある。

【0049】

本発明の装置では、これらの問題を解消することが可能である。

図1乃至図3は、本発明に係る表示パネルの再生装置の一実施形態を示すものであり、機台1上に本体プレート2が立設され、本体プレート2の表面側にこの本体プレート2に対して軸承されたワイヤ供給リール4にワイヤ3が巻回保持されており、ワイヤ3は下方向に引き出され、テンションローラ5、対になったワークローラ6及び7、テンションローラ8の順に接触保持されて送られ、ワイヤ回収リール9に巻回されて回収される。

【0050】

ワイヤ3としては、例えば、ピアノ線を母線としたワイヤの表面にブラスメッキまたは銅メッキが施されたものを使用したり、ワイヤの表面にダイヤモンド粒を樹脂や電着等で固定した固定砥粒ワイヤを使用することもある。ワイヤの線径は、切断する両面粘着シート53の厚みより細いものが使用でき、例えば50μm〜300μmのものが好ましく使用できるが、80μm〜160μmのものが特に好ましい。

【0051】

前記ワイヤ供給リール4及びワイヤ回収リール9は、それぞれ本体プレート2の裏面側に設けられたリール駆動モータ10及び11により制御されながら回転駆動されている。

【0052】

ワイヤ3の供給に伴うワイヤ供給リール4でのワイヤの送り出し位置の移動を補正するため、本体プレート2の裏面のリール駆動モータ10近傍に突設された固定枠12に設けたトラバースモータ13の回転をピニオン14に伝え、ワイヤ供給リール4やリール駆動モータ10と一体となったラック15がピニオン14の回転により移動することで、本体プレート2に対してスプライン軸受16により軸承されたワイヤ供給リール4は、軸方向に移動してワイヤ3の供給位置を一定に保つようにしている。

【0053】

ワイヤ回収リール9についても、ワイヤ供給リール4と同様、本体プレート2に対してスプライン軸受16により軸承され、ワイヤ供給リール4における固定枠12、トラバースモータ13、ピニオン14、ラック15を、同様に対称となる位置に設けており、ワイヤ3の回収に伴うワイヤ3の回収位置の移動に応じてワイヤ回収リール9が軸方向に移動し、一定位置でワイヤ3を回収するようになっている。

【0054】

本体プレート2の裏面側には、2本の腕をL字形に組み合わせ、2本の腕の交点を本体プレート2に軸承されたクランク17が、左右一対に設けられており、それぞれのクランク17の一方(内側)の腕の回転端部の動きに沿う円弧状で表裏貫通するガイド溝18が本体プレート2に設けられ、このガイド溝18を通じてクランク17の回転端部にテンションローラ5及び8が軸承されている。

【0055】

また、各クランク17の他方(外側)の腕の回転端部と、本体プレート2の裏面側に設けた一対の軸19との間には、シリンダ20が設けられており、クランク17の回転はエンコーダ21により検出されている。

【0056】

左右一対のワークローラ6及び7は、揺動軸22で本体プレート2に軸承されて回動自在の支持プレート23の左右に軸承されており、支持プレート23の揺動と一体に揺動するようになっている。

【0057】

支持プレート23の揺動は、本体プレート2の裏面側で揺動軸22と一体に接続された従動プーリ24に揺動モータ25の回動を伝えるベルトを掛けてあり、揺動モータ25の回動に従って揺動する。

【0058】

なお、支持プレート23の各ワークローラ6、7の上部には、供給ノズル26が設けられており、ワイヤ3に対して必要に応じてイソプロピルアルコール、エタノール、水、界面活性剤を含有する水等の加工液が供給される。

【0059】

支持プレート2の中央部の下端から中程までにかけて、表裏貫通する開口部27が開けられ、この開口部27に支持プレート2と平行な2本のレール28が垂直方向に設けられており、このレール28に嵌合するスライダ29と一体となった昇降枠30がレール28に沿って昇降動自在に設けられている。

【0060】

この昇降枠30は、本体プレート2側に固定された昇降モータ31により回転する上下方向に伸びたボールネジ32に螺号されたナット部材33が、昇降枠30に固定されていることにより、ボールネジ32の回転に従い、昇降するようになっている。

【0061】

本体プレート2の前面側のワークローラ6、7の下方には、本体プレート2の全幅に亘って加工時の液を受ける庇状の加工液受け34が突設されており、昇降枠30にはワークテーブル35が、この加工液受け34の後側を通って加工液受け34より上方に、一体に設けられている。なお、加工液受け34により、図示しない回収口から、余剰な加工液は回収され、前記加工液が適宜な手段で再供給されるようになっている。

【0062】

このワークテーブル35は上方に固定枠36を有し、更に固定枠36の上に貼付台37を有しており、この貼付台37上に、2つの固定ユニット38に挟まれた表示パネルAを配置する。

【0063】

図4乃至図6は、固定ユニット38の一実施形態の詳細を示すものであり、まず、前記貼付台37上に固定配置される水平な板状の支持台39と、支持台39の一方側付近から支持台39の幅全体にかけて垂直方向に立ち上がる板状の背板40と、背板40の背面両端付近にて支持台39との間で両者を接続して補強する三角形の補強枠41と、背板40の前面側にて被加工物である表示パネルAを吸着保持する吸着部42と、吸着部42の裏面側にて吸引作用を行い、背板40の前面に接続固定される吸引部43とからなる。

【0064】

前記吸着部42は、その表面のほぼ全面に亘って複数の吸引孔44が設けられており、近傍同士の複数の吸引孔44でグループを形成し、各グループの吸引孔44は吸着部42内部で導通し、更に、グループ毎に吸着部42の裏面側に合わさった吸引部43の表面側の凹部45と導通している。

【0065】

吸引部43の各凹部45には、その表面側周囲に、吸着部42の裏面と合わさった部分で空気漏れを起こさないようにシール46で囲まれており、また凹部45の裏面側には導通孔47が開けられ、この導通孔47は吸引部43内で横方向に伸びる連通孔48に接続され、この連通孔48が吸引部43の側面にてアダプタ49に接続され、このアダプタ49に外部から吸引ホース50が導通接続されることで、吸引ホース50を介して空気を抜くことで吸着部42の吸引孔44に負圧が発生し、表示パネルAを吸着固定するようになっている。なお、吸着部42の吸着面に適宜表示パネルAの外形に沿って、位置決めピンやガイドブロックを設けることで、表示パネルAの切断時のずれを防止できる。また、前記ガイドブロックは、吸着部42の吸着面に吸着させるようにしても良い。

【0066】

この発明の表示パネルの再生装置は、上記のような構成であり、次に、この装置により切断される表示パネルAの切断部位について説明する。

【0067】

図7は、表示パネルAの構造と、ワイヤ3による切断位置を示すものであり、表示パネルAは、表示部材51と、機能性部材52と、この表示部材51と機能性部材52とを貼合している接着部材としての両面粘着シート53とからなる。

【0068】

図7(a)は、両面粘着シート53中心付近に前記ワイヤ3による切断面bが入るものであり、ワイヤ3として主にダイヤモンド等の固定砥粒を用いた場合に、表示部材51と機能性部材52の両方に固定砥粒による傷が入りにくく、再利用がしやすいという特徴を有する。

【0069】

図7(b)は、両面粘着シート53における表示部材51側との境界付近を切断面bとして切断するもので、主に通常のワイヤ3を用いた場合であって、切断後に表示部材51表面に両面粘着シート53の切断残り残渣の付着が少なくなる、又は残渣を残らず落とせるという利点がある。

【0070】

図7(c)は、両面粘着シート53における機能性部材52側との境界付近を切断面bとして切断するもので、仮に機能性部材52を再利用しない場合や、機能性部材52側にワイヤ3による傷がついてもかまわない場合等に行われる。なお、表示部材51を活かしたい場合、両面粘着シート53を用いれば容易に両面粘着シート53の残渣を取り除くことができる。

【0071】

次に、図1乃至図6のワイヤソーによる切断装置及び固定ユニット38を用いて、表示パネルAを切断する方法について説明する。

【0072】

まず、固定ユニット38の吸着部に表示パネルAを当接させてから、図示していない外部からの吸引機構により吸引ホース50を通じて吸引孔44を負圧にさせて表示パネルAを吸引保持させるが、実施形態の場合、表示パネルAの両面を挟むように固定ユニット38を2機配しており、切断後の機能性部材52または、表示部材51が落下しないようになっている。なお、表示部材51または機能性部材52の一方の部材が不要な場合等は固定ユニット38を1機としても良い。

【0073】

次に、図示していない適宜な調整機構にて、固定ユニット38を配置した貼付台37の位置を調整し、図7(a)乃至(c)に示すいずれかの切断面bを設定し、その切断面bの延長面上にワークローラ6、7間にて張設されたワイヤ3が含まれ、かつ、昇降モータ31の作用による昇降枠30の移動方向(垂直方向)と切断面bとが平行となるように調整する。

【0074】

この調整の際、ワークテーブル35は円弧状に分離されており、この分離された部分を適宜調整機構(例えばピニオンとラックの組み合わせ等の公知な手段)により移動させて調整することで、表示パネルAの角度を微小調整し、表示パネルAの切断面bが昇降枠30の移動方向(垂直方向)と平行となるように調整することができる。また、ワークテーブル35を、適宜な調整機構により回動可能に構成しておけば、回転方向の角度の調整もすることができる。

【0075】

表示パネルAの位置調整が完了すれば、ワークローラ6、7の駆動及びリール駆動モータ10、11の追従駆動により、ワイヤ3を切断用に走行させると共に、昇降モータ31を回転させることにより、昇降枠30を上昇させてゆく。

【0076】

切断加工時には、ワークローラ6、7間のワイヤ3は、ワークローラ6、7の回転により往復走行又は一方向走行させ、その際被加工物たる表示パネルA側では、昇降モータ31によりボールネジ32が回転し、それに伴い昇降枠30が上昇し、2つの固定ユニット38に挟まれた表示パネルAが上昇し、表示部材51と機能性部材52との間の両面粘着シート53の切断面bの部分がワイヤ3に当接し、切断除去されてゆく。

【0077】

切断加工時、供給ノズル26からは、ブラスメッキまたは銅メッキが施されているワイヤ3の場合は、イソプロピルアルコール、エタノール、水、界面活性剤を添加した水等の加工液がワイヤ3の切断部近傍に供給され、また、ダイヤモンドやボロン、アルミナ、SiC粒等の砥粒を樹脂や電着等で固定した固定砥粒ワイヤを使用する場合は、液の供給が不要となる(必要に応じ前記加工液を供給しても良い)。

【0078】

加工時に往復走行又は一方的に送り出されたワイヤ3は、本体プレート2の裏面側のシリンダ20に一定の圧力をかけることで所定の張力を付与した状態で切断加工を行い、所定の張力時は図1実線の位置で供給及び回収が行われているが、ワイヤ3の張力が強まればテンションローラ5や8はワイヤ3の張力の上昇に伴い、本体プレート2の裏面側のシリンダ20の力に抗してガイド溝18に沿って外側に移動し(図示二点鎖線参照)、張力が弱まればテンションローラ5や8はガイド溝18に沿って内側に移動し、その際のテンションローラ5や8の動きは、本体プレート2の裏面側で、クランク17の角度をエンコーダ21により常時測定することで検出されている。

【0079】

上記エンコーダ21により測定されている角度が、テンションローラ5が所定位置より外側に移動すると、ワイヤ3にかかる張力が強くなったと判断でき、ワイヤ供給リール4側のリール駆動モータ10が停止していた場合は始動したり稼働中は回転速度を高めて、ワイヤ3を更に繰り出すようにし、逆にエンコーダ21により測定されている角度が、テンションローラ5が所定位置より内側に移動すると、ワイヤ3にかかる張力が弱くなったと判断でき、リール駆動モータ10を停止したり回転速度を低下させ、ワイヤ3の繰り出し速度を弱めて張力を高める等の制御を行い、テンションローラ5を常に所定の位置に保つように働いてワイヤ3にかかる張力を一定に保つ。

【0080】

ワイヤ3の回収側についても同様に、テンションローラ8が所定位置より外側に移動すると、ワイヤ3にかかる張力が強くなったと判断でき、ワイヤ回収リール9側のリール駆動モータ11を停止したり回転速度を低下させ、ワイヤ3の回収速度を弱めて張力を低くし、逆にエンコーダ21により測定されている角度が、テンションローラ5が所定位置より内側に移動すると、ワイヤ3にかかる張力が弱くなったと判断でき、リール駆動モータ11が停止していた場合は始動したり稼働中は回転速度を高めて、ワイヤ3の回収速度を高めて張力を高める等の制御を行い、テンションローラ8を常に所定の位置に保つように働いてワイヤ3にかかる張力を一定に保つ。

【0081】

なお、切断負荷が大きい場合には、支持プレート23を揺動モータ25の正逆回転によって揺動させ、ワークローラ6及び7間のワイヤ3を揺動円弧運動させることでワイヤ3と切断部の両面粘着シート53との接触が点接触に近付くので、切断負荷を低減でき、ワイヤ3の断線を防止できる。

【0082】

上記作用による表示パネルAの切断加工が完了すれば、ワイヤ3を走行(適宜、正転、逆転、正逆転から選択すれば良い。)させると共に昇降モータ31を逆回転させて昇降枠30を降下させる。その後、両固定ユニット38を引き離せば、各固定ユニット38に表示部材51、機能性部材52が吸引されたまま引き離されて分離が完了する。

【0083】

上記の切断条件は、例えばワイヤ走行速度:10〜100m/min、ワイヤ加減速時間:1〜3sec、ワイヤ一定速時間:1〜3sec、ワイヤ供給量:0.15〜1m/min、切断時ワークテーブル昇降速度:5〜10mm/min、ワイヤ自動抜き取り時ワイヤ走行速度:10〜100m/min、ワイヤ自動抜き取り時ワークテーブル昇降速度:5〜10mm/minで行うことができるが、これに限定されるものではない。

【0084】

その後固定ユニット38の吸引を解除し、必要に応じて各部材から両面粘着シート53の残渣を除去し、それぞれの部材を再生利用するか、又は一方の部材を再利用してもう片方の部材を廃棄するなどする。

【0085】

なお、ワイヤソーは、上記に限定されず適宜のものが使用でき、この場合は、前記固定ユニット38を各ワイヤソーに設ければ良い。

【実施例】

【0086】

以下、リワーク操作の実施例について説明する。

[実験方法]

表示部材と機能性部材とを所定の接着部材を用い、タカトリ製貼合装置TPL−0208にて貼合して表示パネルを作製した。

貼合完了した表示パネル(表示部材+機能性部材)は、以下の手順にて分離処理し再生した。

また、貼合作製した表示パネルは以下の手順にて分離処理し再生した。

【0087】

(1)表示部材と機能性部材との割裂

先に述べた装置を用いて、ワイヤソーにて接着部材を切断して表示部材と機能性部材とを割裂、分離した。ワイヤーの切断位置は機能性部材52と接着部材の界面とした。

主要切断条件は、表1の通りである。

【0088】

【表1】

【0089】

なお、表示部材と機能性部材との割裂の判定基準は以下の通りとする。

○:切断及びワイヤーの自動抜き取りが自動で完結できた。

△:切断はできたがワイヤーが接着部材から抜けなかった。

×:ワイヤーの断線または設定した切断寸法に到達しなかった。

【0090】

(2)表示部材または機能性部材からの接着部材の剥離

上記実施例で割裂、分離した後、表示部材表面に接着している接着部材を指で先端部を掴み30°以下の低角度でかつ低速度にてピール剥離する。加工液で軟化した場合は自然乾燥した後、剥離を行った。

【0091】

なお、表示部材または機能性部材からの接着部材の剥離の判定基準は以下の通りとする。

◎:接着部材が切れずに短時間で非常に簡単に剥離できた。

○:接着部材が切れずに容易に剥離できた。

△:接着部材が部分的に切断するものの完全に剥離できた。

×:接着部材は指では剥離不可能で、特殊な溶剤を使って剥離除去した。

【0092】

[結果−1]

接着部材種による効果は、下記表2の通りである。

注)合成例1〜4は、実施形態で使用した接着部材。

市販品A及び市販品Bは、いずれもアクリル系の市販の透明粘着シート(OCA)を使用。

市販品C及び市販品Dは、当該用途向けの紫外線硬化型接着剤を使用。

【0093】

【表2】

【0094】

紫外線硬化型の接着剤でも、本発明の切断装置を使用すれば、表示部材と機能性部材との切断及び割裂は、可能ではあるが、表示部材からの接着剤の剥離は困難であり、特殊な溶剤を使用する必要がある。

しかしながら本発明の実施例では機能性部材とを割裂した後、表示部材からの剥離は容易であり、接着部材の中でも、特に合成例4は非常に剥離性が良かった。

【0095】

[結果−2]

加工液による効果は、下記表3の通りである。

注)比較例3と比較例4の剥離性は割裂自体ができなかった。

【0096】

【表3】

【0097】

接着部材の切断にブラスメッキワイヤーを使用した場合には何らかの加工液が必須である。水溶性加工液のような水を含む潤滑剤は切断後のワイヤーの抜き取りや表示部材と機能性部材の分離性の改善に効果が有った。

【0098】

[結果−3]

ワイヤーによる効果は、下記表4の通りである。

注)レジンボンドはダイヤモンド粒子を樹脂製接着剤でワイヤーに固着させたダイヤモンドワイヤーのこと。

○*:切断はできたが、接着部材と接していた機能性部材面にワイヤー痕が確認された。

【0099】

【表4】

【0100】

ブラスメッキワイヤーの場合は接着部材の切断に加工液が必要であるが、ダイヤワイヤーの場合加工液を使用しなくても切断することができる。

【0101】

以下、透明粘着シートの製造例を示す。

[透明粘着シートの製造−1]

アクリル酸2−エチルヘキシルを重合して得られた平均分子量900,000、OH官能化度6.5(商品名パンロン(登録商標)S−2112:根上工業製)を100重量部(固形分35%)に対してアクリル酸ブチルを重合して得られる平均分子量800,000、OH官能基化度8.5(商品名SN−50根上工業製)を50重量部(固形分20%)、メタクリル酸メチル平均分子量600,000、官能基なし(プレコート200DR,根上工業製)を20重量部(固形分20%)を加え、さらに架橋剤としてコロネート(登録商標)L75(日本ポリウレタン工業製)を0.5重量部添加して攪拌、混合する。

得られたアクリル溶液をPETセパレーター上にコンマコーター(登録商標)で塗布し120℃で乾燥後、この面をPETセパレーターにて被覆し保護した。

【0102】

[透明粘着シートの製造−2]

ポリオール(大日本インキ製 商品名バーノック(登録商標)161,固形分100%)100重量部に対して、硬化剤イソシアネート(大日本インキ製 商品名バーノック(登録商標)980,固形分75%)40重量部を加え攪拌、混合した。

得られた溶液を、コンマコーター(登録商標)を使用してPETセパレータ上に厚み100μmとなるように製膜する。

引き続いて最高温度120℃の乾燥機を3m/分程度の速度で通過させ乾燥、硬化させる。

【0103】

[透明粘着シートの製造−3]

アクリル酸2エチルヘキシル100重量部に対して、アクリル酸ブチルを30重量部の混合モノマー溶液に対して、光重合開始剤の日本チバスペシャルティケミカルズ株式会社製のイルガキュア−184を0.2重量部と紫外線架橋促進剤(M−5A:綜研化学製)0.5重量部を徐々に添加して攪拌、混合する。

得られたアクリル系シロップをダイコーターで押し出し、PETセパレーター上にキャストし、引き続きその上からPETセパレーターにて粘着弾性体層を被覆し、紫外線を以下の条件で照射して重合、架橋した。

紫外線照射条件:NEC製ブラックライトFL40SBL(40W×2灯)を使用して2〜3分照射。

【0104】

[透明粘着シートの製造−4]

新綜工業製のアクリルシロップ2EHA20を100重量部に対して、光重合開始剤の日本チバスペシャルティケミカルズ製のイルガキュア−184を0.6重量部、根上工業製のハードコート剤UN950を1.5重量部、徐々に添加して攪拌、混合する。

得られたシロップをコンマコーター(登録商標)でPETセパレーターに塗工し、引き続きその上からPETセパレータを貼り合わせ被覆し紫外線を以下の条件で照射して架橋した。

紫外線照射条件:NEC製ブラックライトFL40SBLで2〜3分間照射後、水銀灯で2〜3分間照射。

【0105】

以上、この発明の実施形態を説明したが、この発明は上記実施形態の構成に限定されることなく、適宜変更して実施することができることは言うまでもない。

【符号の説明】

【0106】

A 表示パネル

b 切断面

1 機台

2 本体プレート

3 ワイヤ

4 ワイヤ供給リール

5、8 テンションローラ

6、7 ワークローラ

9 ワイヤ回収リール

10、11 リール駆動モータ

12 固定枠

13 トラバースモータ

14 ピニオン

15 ラック

16 スプライン軸受

17 クランク

18 ガイド溝

19 軸

20 シリンダ

21 エンコーダ

22 揺動軸

23 支持プレート

24 従動プーリ

25 揺動モータ

26 供給ノズル

27 開口部

28 レール

29 スライダ

30 昇降枠

31 昇降モータ

32 ボールネジ

33 ナット部材

34 加工液受け

35 ワークテーブル

36 固定枠

37 貼付台

38 固定ユニット

39 支持台

40 背板

41 補強枠

42 吸着部

43 吸引部

44 吸引孔

45 凹部

46 シール

47 導通孔

48 連通孔

49 アダプタ

50 吸引ホース

51 表示部材

52 機能性部材

53 両面粘着シート

【技術分野】

【0001】

本発明は、液晶パネル等の表示パネルを再生する再生方法及び再生装置に関する。さらに詳しくは、液晶パネル等の表示のベースとなる表示部材に両面粘着シート等の接着部材で貼り付けられたタッチパネル等の機能性部材を剥離して、各表示部材や機能性部材を再利用する表示パネルの再生方法及び再生装置に関する。

【背景技術】

【0002】

従来より、カーナビゲーション、野外用PC端末、携帯端末、デジタルカメラ、ビデオカメラの液晶パネル等の表示パネルの製造にあたり、視認性の向上や耐衝撃性の向上を目的として画像や情報を表示するベースとなる表示部材の表示面に保護部材としてカバーガラスや樹脂等が貼り合わされたり、タッチパネル等の機能性部材が貼り合わされたりしている。

【0003】

これらの表示部材へのカバーガラスや樹脂、タッチパネル等の機能性部材の貼り合わせにあたっては、紫外線硬化型の接着剤や溶剤タイプの各種の接着剤が用いられている。

【0004】

また、これらの表示パネルの製造において、視認性の向上のため、貼り合わせに用いられる接着剤は、高い透明度が要求され、貼り合わせ時に気泡やゴミ等が混入してはならない。

【0005】

しかしながら、上記表示部材への各種部材の貼り合わせ時に気泡やゴミが混入してしまう場合があり、この場合は、表示パネルの不良として、ベースとなる表示部材と貼り合わされた材料を廃棄しなければならない。

【0006】

また、表示パネルの使用中に表示部材や機能性部材が故障したり、保護部材が破損したりする場合があり、これらもそれぞれの部材ごとに分離できなければ表示パネルごと廃棄しなければならない。

【0007】

上記表示パネル等の画像表示デバイスの生産ラインにおける歩留りの改善、最終製品の補修等の目的から各種再生技術が検討されており、表示パネルの廃棄等の無駄を無くすために、紫外線硬化型接着剤で保護部材を貼り合わせ、貼り合わせに不良が出た場合に表示パネルを再生する表示パネルの製造方法が開示されている(例えば、特許文献1及び2)。

【0008】

前記特許文献1及び2においては、表示部材と保護部材とを紫外線硬化型接着剤で貼り合わせ、前記表示部材と保護部材との間の紫外線硬化型接着剤に50〜100μmのワイヤを走らせて前記表示部材と保護部材とを分離し、これらの表示部材及び保護部材に残った前記接着剤(残渣)を溶剤(トルエン、リモネン)を使用して擦り取ることが記載されている。

【0009】

しかし、上記特許文献1及び2においては、硬化樹脂の切断方法に使用する装置の詳細仕様や具体的な切断操作条件が開示されておらず、また切断後、硬化樹脂を液晶表示部から剥がす際に特殊な溶剤を使用する必要があることが明記されている。

【0010】

特許文献1や特許文献2に開示されているような接着剤を使用せず、透明粘着シートを使用することも可能であり、透明粘着シートを使用した場合の再生技術に関しては、再剥離を容易にした透明粘着シートがあり(例えば、特許文献3参照)、また、透明粘着シートを使用して貼合し、再生技術に関しては膨潤剤を塗布することによりその接着界面からの剥離が容易になることが示唆されている技術もある(例えば、特許文献4参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−186961号公報

【特許文献2】特開2009−186962号公報

【特許文献3】特開2008−266473号公報

【特許文献4】国際公開WO2010/018651

【発明の概要】

【発明が解決しようとする課題】

【0012】

上記特許文献1及び2の方法は、紫外線硬化型接着剤を使用しており、表示パネルや保護部材に残った接着剤に溶剤をかけながら、擦り取る必要があり、硬化した接着剤を擦り取る際に表示パネルや保護部材に傷が入り易い問題がある。

【0013】

特に、表示パネルが液晶パネルである場合、表面層が偏光板であるため非常に傷が入り易く、再利用するためにうまく保護部材を切断しても、接着剤の残渣を擦り取る方法では、その際に傷が入って不良品となる可能性が高くなる。

【0014】

また、溶剤で切断後の表示部材や機能性部材の残渣を除去する方法があるが、この方法では、溶剤による環境汚染や作業者への健康上の問題がある。

【0015】

更に、特許文献3のような、再剥離を容易にし、表示パネルの再生に優れた透明粘着シートは、特殊な樹脂を使用し、製品の完成には特別な処理を行う必要があるし、特許文献4の剥離技術では、潤滑剤が必要となるという問題があった。

【0016】

この発明は、上記のような課題を解決し、表示部材と機能性部材とを接着部材にて接着した表示パネルを表示部材と機能性部材とに分離することで各部材を再利用する表示パネルの再生において、両者を正確な位置にて各部材を傷付けずに分離でき、また、接着部材の残渣の除去を、溶剤や膨潤剤を使用せず、また特殊な重合体を使用することなく容易に行うことができ、更に、ワイヤによる切断を用いてもワイヤが切れてしまう事故を生じない表示パネルの再生方法及び再生装置を提供することを課題とする。

【課題を解決するための手段】

【0017】

上記の課題を解決するための請求項1の発明は、表示部材と機能性部材を透明粘着シートを介して接着した表示パネルを、走行するワイヤを加工物に押し付けて切断するワイヤソーを用いて透明粘着シートを切断し表示部材と機能性部材とを分離する工程と、必要に応じて分離された表示部材上及び/又は機能性部材上に残った透明粘着シートの接着部材を除去する工程とからなる表示パネルの再生方法である。

【0018】

請求項2の発明は、上記請求項1記載の表示パネルの再生方法において、透明粘着シートが、アクリル系、シリコーン系、ポリエーテル系から選択される構成を採用したものである。

【0019】

請求項3の発明は、上記請求項1に記載の表示パネルの再生方法において、透明粘着シートが、紫外線反応型アクリル系である構成を採用したものである。

【0020】

請求項4の発明は、上記請求項1乃至3のいずれか1項に記載の表示パネルの再生方法において、透明粘着シートが、厚みが100μm以上で2mm以下である構成を採用したものである。

【0021】

請求項5の発明は、上記請求項1乃至4のいずれか1項に記載の表示パネルの再生方法において、表示部材と機能性部材との分離の際に、ワイヤと表示パネルとを切断面に沿って相対的に移動させてワイヤにより表示パネルを表示部材と機能性部材とに分離する構成を採用したものである。

【0022】

請求項6の発明は、表示部材と機能性部材を透明粘着シートを介して接着した表示パネルを、表示部材と機能性部材とに分離する表示パネルの再生装置であって、走行するワイヤを加工物に押し付けて切断するワイヤソーと、前記表示パネルを分離する切断面の延長面上をワイヤと一致させるように前記表示パネルの少なくとも一方面を保持する固定ユニットと、固定ユニットに保持された表示パネルをワイヤにより切断するようにワイヤと前記固定ユニットとを切断面に沿って相対的に移動させる機構とからなる構成を採用したものである。

【0023】

請求項7の発明は、上記請求項6記載の表示パネルの再生装置において、前記走行するワイヤの走行方向が水平方向で、表示パネルの切断面が垂直面であり、固定ユニットはその表面に設けられた複数の吸引孔の吸引により表示パネルを保持する構成を採用したものである。

【0024】

請求項8の発明は、上記請求項6又は7のいずれか1項に記載の表示パネルの再生装置において、前記ワイヤに加工液を滴下するようにした構成を採用したものである。

【0025】

請求項9の発明は、上記請求項6乃至8のいずれか1項に記載の表示パネルの再生装置において、前記ワイヤはブラスメッキまたは銅メッキが施されている構成を採用したものである。

【0026】

請求項10の発明は、請求項6乃至9のいずれか1項に記載の表示パネルの再生装置において、上記前記ワイヤは固定砥粒ワイヤである構成を採用したものである。

【0027】

上記した本発明において、表示部材とは液晶パネル等の表示を直接行う部材をいい、機能性部材とは表示部材を保護するカバーシートや保護シート、又はタッチパネル等の特有の機能を付加する部材をいう。

【0028】

本発明によると、表示パネルを構成する貼合された表示部材と機能性部材が容易に再生できる理由は次のとおりである。すなわち、上記のように一般的な透明粘着シートを使用すると貼合された表示部材と機能性部材をそのまま剥離することは困難である。剥離するには特許文献3に開示されているような特殊な技術を使用したり、特許文献4に開示されているように膨潤剤を塗布する必要がある。本発明者等は一般的な透明粘着シートで貼合された表示部材と機能性部材であっても、本発明で使用する粘着シートの接着力は紫外線硬化型の接着剤より小さいため、表示部材と機能性部材が分離されると、残存する粘着シートの接着部材を容易に剥離できるため、特許文献1や特許文献2などで必要とされている溶剤を使用しなくても容易に再生が可能であることを見出したものである。

【発明の効果】

【0029】

以上のように、この発明によると、表示パネルの再生において、溶剤や膨潤剤を使用せず、また特殊な重合体を使用しなくても貼合された表示部材と機能性部材とを簡単に分離して再生できる。

【0030】

透明粘着シートとしては、透明な両面粘着シートが主に使用され、両面粘着シートにアクリル系、シリコーン系、ポリエーテル系から選択される材料を採用したり、紫外線反応型アクリル系の材料を用いれば、表示部材と機能性部材とを分離後、溶剤等を用いることなく表示部材及び機能性部材に残ったこの両面粘着シートを容易に取り除くことができるので、表示部材や機能性部材を損傷することなく分離して再生に供することができる。

【0031】

本発明では溶剤等を使用してもよい。この場合には特許文献1や2に記載された接着剤を使用する方法に比較し、粘着シートは剥離が容易なため、さらに容易に再生された表示部材や機能性部材を得ることができる。また、特許文献3や4に記載された方法に比較し、表示部材や機能性部材が分離されるため、さらに容易に再生された表示部材や機能性部材を得ることができる。従って、高価な部材を無駄にすることなく再生することが可能となる。

しかしながら溶剤等を使用しない場合の方が溶剤揮散による環境および安全衛生問題がなく好ましい。

【0032】

ワイヤソーとしては直径50μmから300μmのものが使用できるが、80μmから160μmのものが特に好ましい。50μm以下では操作中に断線してしまい使用が困難であり、300μm以上では通常使用されているOCA厚みに対応するには太すぎて実用的ではない。

【0033】

更に、表示部材と機能性部材の接着境界面(切断面)の延長面上にワイヤが一致するように表示パネルの少なくとも一方面を保持しながら、接着境界面に沿ってワイヤを走行させて表示部材と機能性部材とを分離するようにしたので、ワイヤを表示部材と機能性部材との接着境界面に沿って平行に走行させることができ、表示部材と機能性部材とを損傷することなく正確に分離できる。

【0034】

また、表示部材と機能性部材とを分離する際に、ブラスメッキや銅メッキが施されたワイヤを使用すれば、砥粒等の研磨材を含まない加工液をワイヤに選択的に供給しながら分離するので、ワイヤが摩擦熱により断線することがない。また、ワイヤや加工液に砥粒等を使用しないので、表示部材と機能性部材を傷付けることなく分離できると共に、表示部材や機能性部材にも加工液が付着し難いので表示パネルの損傷を防止できる。

【0035】

更に、固定砥粒ワイヤを用いて表示部材と機能性部材とを分離するようにすれば、加工液を滴下せずに表示部材と機能性部材とを分離することができるようになる。

【0036】

また、透明粘着シートを正確な位置にて切断することができるので、透明粘着シートと一方の部材との境界面で正確に分離することができ、そうすることによって透明粘着シートの残渣が一方の部材に残らず、他方の部材のみに残るので、透明粘着シートの接着部材の除去が不要又は除去作業が容易になる。

【図面の簡単な説明】

【0037】

【図1】本発明に係る表示パネルの再生装置の正面図である。

【図2】本発明に係る表示パネルの再生装置の右側面図である。

【図3】本発明に係る表示パネルの再生装置の背面図である。

【図4】固定ユニットの正面図である。

【図5】固定ユニットの右側面図である。

【図6】固定ユニットの図5A−A線矢視図である。

【図7】(a)(b)(c)は表示パネル切断状態説明図である。

【発明を実施するための形態】

【0038】

本発明で使用できる透明粘着シートについて詳細に説明する。

透明粘着シートとしては、アクリル系、シリコーン系、ポリエーテル系等が使用できるが、特にアクリル系が好ましく、その中でも反応硬化型、特に紫外線反応型のアクリル系が好ましい。

【0039】

アクリル系としては特開2010−163591,特開2010−072471,特開2010−047020,特開2009−116297,特開2008−169394,特開2008−169259,特開2006−299053等で開示されている技術が例示でき、シリコーン系としては特開2008−333976,特開2008−325766等で開示されている技術が例示でき、ポリエーテル系としては特開2010−097070,特開2010−095659,特開2009−191202,特開2009−192940,特開2008−266473等で開示されている技術が例示できるが、いずれもこれらに限定されるものではない。

【0040】

本発明に好適なアクリル系は、通常のアクリル系粘着剤の製造技術が使用でき、下記のモノマーから選択される1種もしくはそれ以上のモノマーを、溶液重合、塊状重合、乳化重合、縣濁重合等の重合方法で高分子量化させた後、必要に応じて下記の架橋剤を配合した上で、所望の厚みに製膜しフィルム状に成形して透明粘着シートとしたものを使用することができる。

【0041】

使用されるモノマー例:

アクリル酸、メタクリル酸、1〜20個の炭素原子から成るアクリル酸アルキルまたはメタクリル酸アルキル(例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸−2−エチルヘキシル、アクリル酸イソノニル、メタクリル酸メチル、メタクリル酸ヒドロキシルエチル、メタクリル酸ヒドロキシルプロピル、メタクリル酸ジメチルアミノエチル)、酢酸ビニル、アクリルニトリル、アクリルアミド、メチロールアクリルアミド、メタクリル酸グリシジル、無水マレイン酸等。

【0042】

使用される架橋剤例:

イソシアネート化合物、エポキシ樹脂、メラミン樹脂、尿素樹脂、エーテルアミノ樹脂、金属キレート等

【0043】

特に好ましいアクリル系透明粘着シートとして反応架橋型、紫外線反応型アクリルを使用することができるが、国際公開WO2010/018651,特開昭58−168610,特開平3−227305,特開平7−330815,特開平5−5014等に開示されている技術が例示でき、前述した各種重合法にて予め高分子量体を合成した後、前述した各種モノマーおよび下記多官能性、また光増感剤、光重合開始剤等の必要な配合剤を混合したシロップ状液体を製膜して紫外線照射することにより透明粘着シートを得る方法等を好適に使用することができる。

【0044】

[使用される多官能性モノマー例]

エチレングリコールジ(メタ)アクリレート、トリエチレングリコール(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ジエチレングリコール(メタ)アクリレート、ポリプロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコール(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート等。

【0045】

本発明に係る表示パネルの再生装置について説明する。上記特許文献1や2のワイヤでの分離方法は、表示パネルを立てて、表示パネルと保護部材との境界の接着部分にワイヤを落とし、表示パネルに沿って精度良く切断する必要があるが、表示パネルの固定方法が開示されておらず、ワイヤを切断面に沿って平行に走らせることができないため、表示パネルや保護部材を損傷する問題がある。

【0046】

また、上記ワイヤでの分離方法は、表示パネルの固定が適切でないとワイヤでの切断時の振動が表示パネルに伝わり、切断面に沿って切断することが困難であり、表示パネルの大型化に伴いこの問題は顕著となってくる。

【0047】

上記ワイヤでの切断には、使用するワイヤ、ワイヤ張力、ワーク移動、ワイヤ走行の制御を的確に行わなければ、分離することが困難であり、切断位置の誤差により表示部材や保護部材を損傷したりする。

【0048】

更に、接着剤部分をワイヤで切断しているが、50μm以下のワイヤでこれらの接着剤を切断する場合は、摩擦熱でワイヤ自体が切断してしまい、切断することができなかったりワイヤ切断による事故が生じる問題がある。

【0049】

本発明の装置では、これらの問題を解消することが可能である。

図1乃至図3は、本発明に係る表示パネルの再生装置の一実施形態を示すものであり、機台1上に本体プレート2が立設され、本体プレート2の表面側にこの本体プレート2に対して軸承されたワイヤ供給リール4にワイヤ3が巻回保持されており、ワイヤ3は下方向に引き出され、テンションローラ5、対になったワークローラ6及び7、テンションローラ8の順に接触保持されて送られ、ワイヤ回収リール9に巻回されて回収される。

【0050】

ワイヤ3としては、例えば、ピアノ線を母線としたワイヤの表面にブラスメッキまたは銅メッキが施されたものを使用したり、ワイヤの表面にダイヤモンド粒を樹脂や電着等で固定した固定砥粒ワイヤを使用することもある。ワイヤの線径は、切断する両面粘着シート53の厚みより細いものが使用でき、例えば50μm〜300μmのものが好ましく使用できるが、80μm〜160μmのものが特に好ましい。

【0051】

前記ワイヤ供給リール4及びワイヤ回収リール9は、それぞれ本体プレート2の裏面側に設けられたリール駆動モータ10及び11により制御されながら回転駆動されている。

【0052】

ワイヤ3の供給に伴うワイヤ供給リール4でのワイヤの送り出し位置の移動を補正するため、本体プレート2の裏面のリール駆動モータ10近傍に突設された固定枠12に設けたトラバースモータ13の回転をピニオン14に伝え、ワイヤ供給リール4やリール駆動モータ10と一体となったラック15がピニオン14の回転により移動することで、本体プレート2に対してスプライン軸受16により軸承されたワイヤ供給リール4は、軸方向に移動してワイヤ3の供給位置を一定に保つようにしている。

【0053】

ワイヤ回収リール9についても、ワイヤ供給リール4と同様、本体プレート2に対してスプライン軸受16により軸承され、ワイヤ供給リール4における固定枠12、トラバースモータ13、ピニオン14、ラック15を、同様に対称となる位置に設けており、ワイヤ3の回収に伴うワイヤ3の回収位置の移動に応じてワイヤ回収リール9が軸方向に移動し、一定位置でワイヤ3を回収するようになっている。

【0054】

本体プレート2の裏面側には、2本の腕をL字形に組み合わせ、2本の腕の交点を本体プレート2に軸承されたクランク17が、左右一対に設けられており、それぞれのクランク17の一方(内側)の腕の回転端部の動きに沿う円弧状で表裏貫通するガイド溝18が本体プレート2に設けられ、このガイド溝18を通じてクランク17の回転端部にテンションローラ5及び8が軸承されている。

【0055】

また、各クランク17の他方(外側)の腕の回転端部と、本体プレート2の裏面側に設けた一対の軸19との間には、シリンダ20が設けられており、クランク17の回転はエンコーダ21により検出されている。

【0056】

左右一対のワークローラ6及び7は、揺動軸22で本体プレート2に軸承されて回動自在の支持プレート23の左右に軸承されており、支持プレート23の揺動と一体に揺動するようになっている。

【0057】

支持プレート23の揺動は、本体プレート2の裏面側で揺動軸22と一体に接続された従動プーリ24に揺動モータ25の回動を伝えるベルトを掛けてあり、揺動モータ25の回動に従って揺動する。

【0058】

なお、支持プレート23の各ワークローラ6、7の上部には、供給ノズル26が設けられており、ワイヤ3に対して必要に応じてイソプロピルアルコール、エタノール、水、界面活性剤を含有する水等の加工液が供給される。

【0059】

支持プレート2の中央部の下端から中程までにかけて、表裏貫通する開口部27が開けられ、この開口部27に支持プレート2と平行な2本のレール28が垂直方向に設けられており、このレール28に嵌合するスライダ29と一体となった昇降枠30がレール28に沿って昇降動自在に設けられている。

【0060】

この昇降枠30は、本体プレート2側に固定された昇降モータ31により回転する上下方向に伸びたボールネジ32に螺号されたナット部材33が、昇降枠30に固定されていることにより、ボールネジ32の回転に従い、昇降するようになっている。

【0061】

本体プレート2の前面側のワークローラ6、7の下方には、本体プレート2の全幅に亘って加工時の液を受ける庇状の加工液受け34が突設されており、昇降枠30にはワークテーブル35が、この加工液受け34の後側を通って加工液受け34より上方に、一体に設けられている。なお、加工液受け34により、図示しない回収口から、余剰な加工液は回収され、前記加工液が適宜な手段で再供給されるようになっている。

【0062】

このワークテーブル35は上方に固定枠36を有し、更に固定枠36の上に貼付台37を有しており、この貼付台37上に、2つの固定ユニット38に挟まれた表示パネルAを配置する。

【0063】

図4乃至図6は、固定ユニット38の一実施形態の詳細を示すものであり、まず、前記貼付台37上に固定配置される水平な板状の支持台39と、支持台39の一方側付近から支持台39の幅全体にかけて垂直方向に立ち上がる板状の背板40と、背板40の背面両端付近にて支持台39との間で両者を接続して補強する三角形の補強枠41と、背板40の前面側にて被加工物である表示パネルAを吸着保持する吸着部42と、吸着部42の裏面側にて吸引作用を行い、背板40の前面に接続固定される吸引部43とからなる。

【0064】

前記吸着部42は、その表面のほぼ全面に亘って複数の吸引孔44が設けられており、近傍同士の複数の吸引孔44でグループを形成し、各グループの吸引孔44は吸着部42内部で導通し、更に、グループ毎に吸着部42の裏面側に合わさった吸引部43の表面側の凹部45と導通している。

【0065】

吸引部43の各凹部45には、その表面側周囲に、吸着部42の裏面と合わさった部分で空気漏れを起こさないようにシール46で囲まれており、また凹部45の裏面側には導通孔47が開けられ、この導通孔47は吸引部43内で横方向に伸びる連通孔48に接続され、この連通孔48が吸引部43の側面にてアダプタ49に接続され、このアダプタ49に外部から吸引ホース50が導通接続されることで、吸引ホース50を介して空気を抜くことで吸着部42の吸引孔44に負圧が発生し、表示パネルAを吸着固定するようになっている。なお、吸着部42の吸着面に適宜表示パネルAの外形に沿って、位置決めピンやガイドブロックを設けることで、表示パネルAの切断時のずれを防止できる。また、前記ガイドブロックは、吸着部42の吸着面に吸着させるようにしても良い。

【0066】

この発明の表示パネルの再生装置は、上記のような構成であり、次に、この装置により切断される表示パネルAの切断部位について説明する。

【0067】

図7は、表示パネルAの構造と、ワイヤ3による切断位置を示すものであり、表示パネルAは、表示部材51と、機能性部材52と、この表示部材51と機能性部材52とを貼合している接着部材としての両面粘着シート53とからなる。

【0068】

図7(a)は、両面粘着シート53中心付近に前記ワイヤ3による切断面bが入るものであり、ワイヤ3として主にダイヤモンド等の固定砥粒を用いた場合に、表示部材51と機能性部材52の両方に固定砥粒による傷が入りにくく、再利用がしやすいという特徴を有する。

【0069】

図7(b)は、両面粘着シート53における表示部材51側との境界付近を切断面bとして切断するもので、主に通常のワイヤ3を用いた場合であって、切断後に表示部材51表面に両面粘着シート53の切断残り残渣の付着が少なくなる、又は残渣を残らず落とせるという利点がある。

【0070】

図7(c)は、両面粘着シート53における機能性部材52側との境界付近を切断面bとして切断するもので、仮に機能性部材52を再利用しない場合や、機能性部材52側にワイヤ3による傷がついてもかまわない場合等に行われる。なお、表示部材51を活かしたい場合、両面粘着シート53を用いれば容易に両面粘着シート53の残渣を取り除くことができる。

【0071】

次に、図1乃至図6のワイヤソーによる切断装置及び固定ユニット38を用いて、表示パネルAを切断する方法について説明する。

【0072】

まず、固定ユニット38の吸着部に表示パネルAを当接させてから、図示していない外部からの吸引機構により吸引ホース50を通じて吸引孔44を負圧にさせて表示パネルAを吸引保持させるが、実施形態の場合、表示パネルAの両面を挟むように固定ユニット38を2機配しており、切断後の機能性部材52または、表示部材51が落下しないようになっている。なお、表示部材51または機能性部材52の一方の部材が不要な場合等は固定ユニット38を1機としても良い。

【0073】

次に、図示していない適宜な調整機構にて、固定ユニット38を配置した貼付台37の位置を調整し、図7(a)乃至(c)に示すいずれかの切断面bを設定し、その切断面bの延長面上にワークローラ6、7間にて張設されたワイヤ3が含まれ、かつ、昇降モータ31の作用による昇降枠30の移動方向(垂直方向)と切断面bとが平行となるように調整する。

【0074】

この調整の際、ワークテーブル35は円弧状に分離されており、この分離された部分を適宜調整機構(例えばピニオンとラックの組み合わせ等の公知な手段)により移動させて調整することで、表示パネルAの角度を微小調整し、表示パネルAの切断面bが昇降枠30の移動方向(垂直方向)と平行となるように調整することができる。また、ワークテーブル35を、適宜な調整機構により回動可能に構成しておけば、回転方向の角度の調整もすることができる。

【0075】

表示パネルAの位置調整が完了すれば、ワークローラ6、7の駆動及びリール駆動モータ10、11の追従駆動により、ワイヤ3を切断用に走行させると共に、昇降モータ31を回転させることにより、昇降枠30を上昇させてゆく。

【0076】

切断加工時には、ワークローラ6、7間のワイヤ3は、ワークローラ6、7の回転により往復走行又は一方向走行させ、その際被加工物たる表示パネルA側では、昇降モータ31によりボールネジ32が回転し、それに伴い昇降枠30が上昇し、2つの固定ユニット38に挟まれた表示パネルAが上昇し、表示部材51と機能性部材52との間の両面粘着シート53の切断面bの部分がワイヤ3に当接し、切断除去されてゆく。

【0077】

切断加工時、供給ノズル26からは、ブラスメッキまたは銅メッキが施されているワイヤ3の場合は、イソプロピルアルコール、エタノール、水、界面活性剤を添加した水等の加工液がワイヤ3の切断部近傍に供給され、また、ダイヤモンドやボロン、アルミナ、SiC粒等の砥粒を樹脂や電着等で固定した固定砥粒ワイヤを使用する場合は、液の供給が不要となる(必要に応じ前記加工液を供給しても良い)。

【0078】

加工時に往復走行又は一方的に送り出されたワイヤ3は、本体プレート2の裏面側のシリンダ20に一定の圧力をかけることで所定の張力を付与した状態で切断加工を行い、所定の張力時は図1実線の位置で供給及び回収が行われているが、ワイヤ3の張力が強まればテンションローラ5や8はワイヤ3の張力の上昇に伴い、本体プレート2の裏面側のシリンダ20の力に抗してガイド溝18に沿って外側に移動し(図示二点鎖線参照)、張力が弱まればテンションローラ5や8はガイド溝18に沿って内側に移動し、その際のテンションローラ5や8の動きは、本体プレート2の裏面側で、クランク17の角度をエンコーダ21により常時測定することで検出されている。

【0079】

上記エンコーダ21により測定されている角度が、テンションローラ5が所定位置より外側に移動すると、ワイヤ3にかかる張力が強くなったと判断でき、ワイヤ供給リール4側のリール駆動モータ10が停止していた場合は始動したり稼働中は回転速度を高めて、ワイヤ3を更に繰り出すようにし、逆にエンコーダ21により測定されている角度が、テンションローラ5が所定位置より内側に移動すると、ワイヤ3にかかる張力が弱くなったと判断でき、リール駆動モータ10を停止したり回転速度を低下させ、ワイヤ3の繰り出し速度を弱めて張力を高める等の制御を行い、テンションローラ5を常に所定の位置に保つように働いてワイヤ3にかかる張力を一定に保つ。

【0080】

ワイヤ3の回収側についても同様に、テンションローラ8が所定位置より外側に移動すると、ワイヤ3にかかる張力が強くなったと判断でき、ワイヤ回収リール9側のリール駆動モータ11を停止したり回転速度を低下させ、ワイヤ3の回収速度を弱めて張力を低くし、逆にエンコーダ21により測定されている角度が、テンションローラ5が所定位置より内側に移動すると、ワイヤ3にかかる張力が弱くなったと判断でき、リール駆動モータ11が停止していた場合は始動したり稼働中は回転速度を高めて、ワイヤ3の回収速度を高めて張力を高める等の制御を行い、テンションローラ8を常に所定の位置に保つように働いてワイヤ3にかかる張力を一定に保つ。

【0081】

なお、切断負荷が大きい場合には、支持プレート23を揺動モータ25の正逆回転によって揺動させ、ワークローラ6及び7間のワイヤ3を揺動円弧運動させることでワイヤ3と切断部の両面粘着シート53との接触が点接触に近付くので、切断負荷を低減でき、ワイヤ3の断線を防止できる。

【0082】

上記作用による表示パネルAの切断加工が完了すれば、ワイヤ3を走行(適宜、正転、逆転、正逆転から選択すれば良い。)させると共に昇降モータ31を逆回転させて昇降枠30を降下させる。その後、両固定ユニット38を引き離せば、各固定ユニット38に表示部材51、機能性部材52が吸引されたまま引き離されて分離が完了する。

【0083】

上記の切断条件は、例えばワイヤ走行速度:10〜100m/min、ワイヤ加減速時間:1〜3sec、ワイヤ一定速時間:1〜3sec、ワイヤ供給量:0.15〜1m/min、切断時ワークテーブル昇降速度:5〜10mm/min、ワイヤ自動抜き取り時ワイヤ走行速度:10〜100m/min、ワイヤ自動抜き取り時ワークテーブル昇降速度:5〜10mm/minで行うことができるが、これに限定されるものではない。

【0084】

その後固定ユニット38の吸引を解除し、必要に応じて各部材から両面粘着シート53の残渣を除去し、それぞれの部材を再生利用するか、又は一方の部材を再利用してもう片方の部材を廃棄するなどする。

【0085】

なお、ワイヤソーは、上記に限定されず適宜のものが使用でき、この場合は、前記固定ユニット38を各ワイヤソーに設ければ良い。

【実施例】

【0086】

以下、リワーク操作の実施例について説明する。

[実験方法]

表示部材と機能性部材とを所定の接着部材を用い、タカトリ製貼合装置TPL−0208にて貼合して表示パネルを作製した。

貼合完了した表示パネル(表示部材+機能性部材)は、以下の手順にて分離処理し再生した。

また、貼合作製した表示パネルは以下の手順にて分離処理し再生した。

【0087】

(1)表示部材と機能性部材との割裂

先に述べた装置を用いて、ワイヤソーにて接着部材を切断して表示部材と機能性部材とを割裂、分離した。ワイヤーの切断位置は機能性部材52と接着部材の界面とした。

主要切断条件は、表1の通りである。

【0088】

【表1】

【0089】

なお、表示部材と機能性部材との割裂の判定基準は以下の通りとする。

○:切断及びワイヤーの自動抜き取りが自動で完結できた。

△:切断はできたがワイヤーが接着部材から抜けなかった。

×:ワイヤーの断線または設定した切断寸法に到達しなかった。

【0090】

(2)表示部材または機能性部材からの接着部材の剥離

上記実施例で割裂、分離した後、表示部材表面に接着している接着部材を指で先端部を掴み30°以下の低角度でかつ低速度にてピール剥離する。加工液で軟化した場合は自然乾燥した後、剥離を行った。

【0091】

なお、表示部材または機能性部材からの接着部材の剥離の判定基準は以下の通りとする。

◎:接着部材が切れずに短時間で非常に簡単に剥離できた。

○:接着部材が切れずに容易に剥離できた。

△:接着部材が部分的に切断するものの完全に剥離できた。

×:接着部材は指では剥離不可能で、特殊な溶剤を使って剥離除去した。

【0092】

[結果−1]

接着部材種による効果は、下記表2の通りである。

注)合成例1〜4は、実施形態で使用した接着部材。

市販品A及び市販品Bは、いずれもアクリル系の市販の透明粘着シート(OCA)を使用。

市販品C及び市販品Dは、当該用途向けの紫外線硬化型接着剤を使用。

【0093】

【表2】

【0094】

紫外線硬化型の接着剤でも、本発明の切断装置を使用すれば、表示部材と機能性部材との切断及び割裂は、可能ではあるが、表示部材からの接着剤の剥離は困難であり、特殊な溶剤を使用する必要がある。

しかしながら本発明の実施例では機能性部材とを割裂した後、表示部材からの剥離は容易であり、接着部材の中でも、特に合成例4は非常に剥離性が良かった。

【0095】

[結果−2]

加工液による効果は、下記表3の通りである。

注)比較例3と比較例4の剥離性は割裂自体ができなかった。

【0096】

【表3】

【0097】

接着部材の切断にブラスメッキワイヤーを使用した場合には何らかの加工液が必須である。水溶性加工液のような水を含む潤滑剤は切断後のワイヤーの抜き取りや表示部材と機能性部材の分離性の改善に効果が有った。

【0098】

[結果−3]

ワイヤーによる効果は、下記表4の通りである。

注)レジンボンドはダイヤモンド粒子を樹脂製接着剤でワイヤーに固着させたダイヤモンドワイヤーのこと。

○*:切断はできたが、接着部材と接していた機能性部材面にワイヤー痕が確認された。

【0099】

【表4】

【0100】

ブラスメッキワイヤーの場合は接着部材の切断に加工液が必要であるが、ダイヤワイヤーの場合加工液を使用しなくても切断することができる。

【0101】

以下、透明粘着シートの製造例を示す。

[透明粘着シートの製造−1]

アクリル酸2−エチルヘキシルを重合して得られた平均分子量900,000、OH官能化度6.5(商品名パンロン(登録商標)S−2112:根上工業製)を100重量部(固形分35%)に対してアクリル酸ブチルを重合して得られる平均分子量800,000、OH官能基化度8.5(商品名SN−50根上工業製)を50重量部(固形分20%)、メタクリル酸メチル平均分子量600,000、官能基なし(プレコート200DR,根上工業製)を20重量部(固形分20%)を加え、さらに架橋剤としてコロネート(登録商標)L75(日本ポリウレタン工業製)を0.5重量部添加して攪拌、混合する。

得られたアクリル溶液をPETセパレーター上にコンマコーター(登録商標)で塗布し120℃で乾燥後、この面をPETセパレーターにて被覆し保護した。

【0102】

[透明粘着シートの製造−2]

ポリオール(大日本インキ製 商品名バーノック(登録商標)161,固形分100%)100重量部に対して、硬化剤イソシアネート(大日本インキ製 商品名バーノック(登録商標)980,固形分75%)40重量部を加え攪拌、混合した。

得られた溶液を、コンマコーター(登録商標)を使用してPETセパレータ上に厚み100μmとなるように製膜する。

引き続いて最高温度120℃の乾燥機を3m/分程度の速度で通過させ乾燥、硬化させる。

【0103】

[透明粘着シートの製造−3]

アクリル酸2エチルヘキシル100重量部に対して、アクリル酸ブチルを30重量部の混合モノマー溶液に対して、光重合開始剤の日本チバスペシャルティケミカルズ株式会社製のイルガキュア−184を0.2重量部と紫外線架橋促進剤(M−5A:綜研化学製)0.5重量部を徐々に添加して攪拌、混合する。

得られたアクリル系シロップをダイコーターで押し出し、PETセパレーター上にキャストし、引き続きその上からPETセパレーターにて粘着弾性体層を被覆し、紫外線を以下の条件で照射して重合、架橋した。

紫外線照射条件:NEC製ブラックライトFL40SBL(40W×2灯)を使用して2〜3分照射。

【0104】

[透明粘着シートの製造−4]

新綜工業製のアクリルシロップ2EHA20を100重量部に対して、光重合開始剤の日本チバスペシャルティケミカルズ製のイルガキュア−184を0.6重量部、根上工業製のハードコート剤UN950を1.5重量部、徐々に添加して攪拌、混合する。

得られたシロップをコンマコーター(登録商標)でPETセパレーターに塗工し、引き続きその上からPETセパレータを貼り合わせ被覆し紫外線を以下の条件で照射して架橋した。

紫外線照射条件:NEC製ブラックライトFL40SBLで2〜3分間照射後、水銀灯で2〜3分間照射。

【0105】

以上、この発明の実施形態を説明したが、この発明は上記実施形態の構成に限定されることなく、適宜変更して実施することができることは言うまでもない。

【符号の説明】

【0106】

A 表示パネル

b 切断面

1 機台

2 本体プレート

3 ワイヤ

4 ワイヤ供給リール

5、8 テンションローラ

6、7 ワークローラ

9 ワイヤ回収リール

10、11 リール駆動モータ

12 固定枠

13 トラバースモータ

14 ピニオン

15 ラック

16 スプライン軸受

17 クランク

18 ガイド溝

19 軸

20 シリンダ

21 エンコーダ

22 揺動軸

23 支持プレート

24 従動プーリ

25 揺動モータ

26 供給ノズル

27 開口部

28 レール

29 スライダ

30 昇降枠

31 昇降モータ

32 ボールネジ

33 ナット部材

34 加工液受け

35 ワークテーブル

36 固定枠

37 貼付台

38 固定ユニット

39 支持台

40 背板

41 補強枠

42 吸着部

43 吸引部

44 吸引孔

45 凹部

46 シール

47 導通孔

48 連通孔

49 アダプタ

50 吸引ホース

51 表示部材

52 機能性部材

53 両面粘着シート

【特許請求の範囲】

【請求項1】

表示部材と機能性部材を透明粘着シートを介して接着した表示パネルを、走行するワイヤを加工物に押し付けて切断するワイヤソーを用いて透明粘着シートを切断し表示部材と機能性部材とを分離する工程と、必要に応じて分離された表示部材上及び/又は機能性部材上に残った透明粘着シートの接着部材を除去する工程とからなることを特徴とする表示パネルの再生方法。

【請求項2】

透明粘着シートが、アクリル系、シリコーン系、ポリエーテル系から選択される請求項1に記載の表示パネルの再生方法。

【請求項3】

透明粘着シートが、紫外線反応型アクリル系である請求項1に記載の表示パネルの再生方法。

【請求項4】

透明粘着シートが、厚みが100μm以上で2mm以下である請求項1至3のいずれか1項に記載の表示パネルの再生方法。

【請求項5】

表示部材と機能性部材との分離の際に、ワイヤと表示パネルとを切断面に沿って相対的に移動させてワイヤにより表示パネルを表示部材と機能性部材とに分離する請求項1乃至4のいずれか1項に記載の表示パネルの再生方法。

【請求項6】

表示部材と機能性部材を透明粘着シートを介して接着した表示パネルを、表示部材と機能性部材とに分離する表示パネルの再生装置であって、

走行するワイヤを加工物に押し付けて切断するワイヤソーと、前記表示パネルを分離する切断面の延長面上をワイヤと一致させるように前記表示パネルの少なくとも一方面を保持する固定ユニットと、固定ユニットに保持された表示パネルをワイヤにより切断するようにワイヤと前記固定ユニットとを切断面に沿って相対的に移動させる機構とからなる表示パネルの再生装置。

【請求項7】

前記走行するワイヤの走行方向が水平方向で、表示パネルの切断面が垂直面であり、固定ユニットはその表面に設けられた複数の吸引孔の吸引により表示パネルを保持する請求項6記載の表示パネルの再生装置。

【請求項8】

前記ワイヤに加工液を滴下するようにした請求項6又は7のいずれか1項に記載の表示パネルの再生装置。

【請求項9】

前記ワイヤはブラスメッキまたは銅メッキが施されている請求項6乃至8のいずれか1項に記載の表示パネルの再生装置。

【請求項10】

前記ワイヤは固定砥粒ワイヤである請求項6乃至9のいずれか1項に記載の表示パネルの再生装置。

【請求項1】

表示部材と機能性部材を透明粘着シートを介して接着した表示パネルを、走行するワイヤを加工物に押し付けて切断するワイヤソーを用いて透明粘着シートを切断し表示部材と機能性部材とを分離する工程と、必要に応じて分離された表示部材上及び/又は機能性部材上に残った透明粘着シートの接着部材を除去する工程とからなることを特徴とする表示パネルの再生方法。

【請求項2】

透明粘着シートが、アクリル系、シリコーン系、ポリエーテル系から選択される請求項1に記載の表示パネルの再生方法。

【請求項3】

透明粘着シートが、紫外線反応型アクリル系である請求項1に記載の表示パネルの再生方法。

【請求項4】

透明粘着シートが、厚みが100μm以上で2mm以下である請求項1至3のいずれか1項に記載の表示パネルの再生方法。

【請求項5】

表示部材と機能性部材との分離の際に、ワイヤと表示パネルとを切断面に沿って相対的に移動させてワイヤにより表示パネルを表示部材と機能性部材とに分離する請求項1乃至4のいずれか1項に記載の表示パネルの再生方法。

【請求項6】

表示部材と機能性部材を透明粘着シートを介して接着した表示パネルを、表示部材と機能性部材とに分離する表示パネルの再生装置であって、

走行するワイヤを加工物に押し付けて切断するワイヤソーと、前記表示パネルを分離する切断面の延長面上をワイヤと一致させるように前記表示パネルの少なくとも一方面を保持する固定ユニットと、固定ユニットに保持された表示パネルをワイヤにより切断するようにワイヤと前記固定ユニットとを切断面に沿って相対的に移動させる機構とからなる表示パネルの再生装置。

【請求項7】

前記走行するワイヤの走行方向が水平方向で、表示パネルの切断面が垂直面であり、固定ユニットはその表面に設けられた複数の吸引孔の吸引により表示パネルを保持する請求項6記載の表示パネルの再生装置。

【請求項8】

前記ワイヤに加工液を滴下するようにした請求項6又は7のいずれか1項に記載の表示パネルの再生装置。

【請求項9】

前記ワイヤはブラスメッキまたは銅メッキが施されている請求項6乃至8のいずれか1項に記載の表示パネルの再生装置。

【請求項10】

前記ワイヤは固定砥粒ワイヤである請求項6乃至9のいずれか1項に記載の表示パネルの再生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−3299(P2013−3299A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−133184(P2011−133184)

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000132954)株式会社タカトリ (65)

【出願人】(591015784)共同技研化学株式会社 (10)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月15日(2011.6.15)

【出願人】(000132954)株式会社タカトリ (65)

【出願人】(591015784)共同技研化学株式会社 (10)

【Fターム(参考)】

[ Back to top ]