表示体用フィルム

【課題】鮮明な画像を表示し、層間の接着力や表示体本体への密着性に優れ、画像の耐久性にも優れる上、さらに内照表示体に用いられた場合に、内照であっても外照と同程度の鮮明な画像を表示する表示体用フィルムを提供する。

【解決手段】透明フィルム層110、前記透明フィルム層に印刷された画像層120、及び接着剤層130をこの順番で含み、前記透明フィルム層の端部111および前記接着剤層の端部131が、前記画像層の端部124の略全周にわたって2mm以上外側にあり、前記画像層120の厚さが10マイクロメートル以上、100マイクロメートル以下である表示体用フィルム

【解決手段】透明フィルム層110、前記透明フィルム層に印刷された画像層120、及び接着剤層130をこの順番で含み、前記透明フィルム層の端部111および前記接着剤層の端部131が、前記画像層の端部124の略全周にわたって2mm以上外側にあり、前記画像層120の厚さが10マイクロメートル以上、100マイクロメートル以下である表示体用フィルム

【発明の詳細な説明】

【技術分野】

【0001】

本発明は表示体用フィルムに関し、特に、透明フィルム層、透明フィルム層に印刷された画像層、及び接着剤層をこの順番で含む表示体用フィルムに関する。

【背景技術】

【0002】

表示体用フィルムは、社名表示、案内表示、交通標識、広告等、様々な分野で使用されている。これらの用途のうち、表示体用フィルムを照明ユニット表面に取り付けた内照表示体は、照明ユニットの照明を点灯して使用する(内照)、または照明を点灯せず、自然光を含む外部の照明を点灯して使用する(外照)場合がある。内照の場合、照明ユニットの表面に取り付けた表示体用フィルムの裏面(照明ユニット側)から光が照射されるため、観察者は表示体用フィルムを透過した、その光を観察することで表示体用フィルムに設けられた画像を認識することができる。このため、内照の場合、外照と色濃度に差が生じることがあり、色濃度の差がより少ないフィルムが望まれている。

【0003】

特許文献1には、レセプター層、このレセプター層に印刷を施すことにより作成した印刷層、及びアクリル系白色粘着剤層をこの順で含むグラフィックス構造体が記載されている。この構造体は、内照を使用した場合と外照を使用した場合とでグラフィックスの色濃度差を少なくし、内外照いずれの場合も鮮明な画像を提供するとものである。

【0004】

また特許文献2には、離型性担体に積層されたアクリル系樹脂フィルムからなる印刷基材(A)と、前記アクリル系樹脂フィルムに印刷を施して形成される印刷面に一面を積層し他面を被着体に積層するための、白色顔料が分散された粘着剤層を本質的構成材料とする粘着基材(B)とを備え、粘着剤層が形態保持性を有するとともにその両面もしくは片面に離型性フィルムが積層されてなることを特徴とする印刷用記録材料が記載されている。この記録材料は、オーバーラミネートやトップコート等の処理をしなくても耐擦傷性、耐候性等の耐久性が良好で、焼却廃棄が容易な材料として用いられるとされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−282471号公報

【特許文献2】特開2002−366040号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記表示体用フィルムは、より鮮明な画像を備えることが求められており、特に内照表示体に用いられる表示体用フィルムは、内照であっても外照の場合と同程度の鮮明な画像を提供することが求められている。また、表示体は屋外で用いられることが多いため、画像の耐久性や表示体本体への密着性を兼ね備えた表示体用フィルムが求められている。

【0007】

また、従来、画像層を鮮明にするために接着剤層に白色顔料を添加した白色接着剤層が用いられているが、白色顔料を添加しすぎると接着剤層の接着力が落ちてしまい、他の層や表示体本体への密着力が落ちてしまうという問題もあった。

【0008】

そこで本発明は、透明フィルム層に印刷された画像層を含み、該画像層の厚さが10マイクロメートル以上、100マイクロメートル以下である表示体用フィルムであって、鮮明な画像を表示し、層間の接着力や表示体本体への密着性に優れ、画像の耐久性にも優れる表示体用フィルムを提供することを目的とする。

【0009】

また、本発明は内照であっても外照と同程度の鮮明な画像を表示する表示体用フィルムを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、透明フィルム層、前記透明フィルム層に印刷された画像層、及び接着剤層をこの順番で含む表示体用フィルムであって、前記透明フィルム層の端部および前記接着剤層の端部が、前記画像層の端部の略全周にわたって2mm以上外側にあり、前記画像層の厚さが10マイクロメートル以上、100マイクロメートル以下である表示体用フィルムを提供する。

【発明の効果】

【0011】

本発明の表示体用フィルムによれば、画像層の厚さが10マイクロメートル以上、100マイクロメートル以下であるので鮮明な画像を提供することができ、透明フィルム層および接着剤層の端部が画像層の端部の略全周にわたって外側にあるので表示体本体への密着性に優れ、透明フィルム層が表示体本体から浮いてしまうことを防ぐことができ、画像層の耐久性も上げることができる。

【図面の簡単な説明】

【0012】

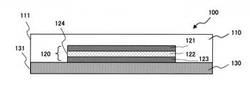

【図1】本発明の一つの態様に係る表示体用フィルムの断面を模式的に示した図である。

【図2】観察者側から見た本発明の一つの態様に係る表示体用フィルムを模式的に示した図である。

【発明を実施するための形態】

【0013】

図1にその断面図を模式的に記載した本発明の一つの態様である表示体用フィルム100は、透明フィルム層110、前記透明フィルム層に印刷された画像層120、及び接着剤層130をこの順番で含むものである。

【0014】

本発明の透明フィルム層110は、印刷が可能な樹脂として従来から使用されている公知の樹脂組成物からなる層である。このような樹脂組成物は、施す印刷方法や使用するインクに応じて適宜選択可能である。例えば、アクリル系樹脂、アクリルウレタン系樹脂、ウレタン系樹脂、ポリエステル系樹脂、酢酸ビニル系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、またはオレフィン系樹脂を挙げることができる。前記透明フィルム層は、これらの樹脂を所望の厚さで、基材や剥離材等に塗布・乾燥して形成することもできる。

【0015】

前記透明フィルム層110は、観察者から見た時にその裏面にある画像層120を認識することができる程度に透明である。この透明フィルム層の光線透過率は、JIS K 7105 のプラスチックの光学的特性試験法5.5項の「光線透過率及び全光線反射率の測定法A」に準じ、例えば日本電色工業株式会社製SZ−Σ90により測定した時の光線透過率が60%以上であってもよい。

【0016】

透明フィルム層110の厚さは、所望する画像層の耐久性や鮮明性によっても変わるが、例えば、約20マイクロメートル〜約300マイクロメートルとしてもよい。

【0017】

画像層120は、例えば、有機溶剤系インク、UVインク、またはシルクスクリーン用インク等を用いた各種インクジェット印刷、静電印刷、またはシルクスクリーン印刷等によって、前記透明フィルム層110に設けられる。好ましくはUVインクを用いたインクジェット印刷(UVインクジェット印刷)が用いられる。厚い画像層を迅速に形成することができ、さらに、多層からなる画像層も迅速に形成することが出来るからである。画像層の厚さは10マイクロメートル以上、100マイクロメートル以下である。これは画像層の厚さが薄いと画像が鮮明でなくなり、画像層が厚いと透明フィルム層110と接着剤層130との間に気泡が残りやすく、表示体の外観を損なうからである。

【0018】

画像層120は、前記透明フィルム層に印刷された第1のデザイン層121及び該第1のデザイン層に印刷された白色層122、該白色層に印刷された第2のデザイン層123を含んでもよい。第1または第2のデザイン層は単色であってもよいが、文字、図形、記号等を含んでもよい。画像層を3層からなる構造にすることで、白色層の拡散効果により、さらに内照時であっても外照時の鮮明さに近い画像を提供することができる。

第1のデザイン層121と第2のデザイン層123は、そのデザイン(色、文字、図形、記号等)が同じであってもよい。同じデザインを用いることにより、さらに外内照での鮮明度の差を小さくすることができる。

【0019】

内照表示体に用いられる場合、画像層120は半透明であってもよい。照明ユニットからの光の一部を透過させて、画像層を鮮明にするためである。

【0020】

本発明の接着剤層130には、接着剤樹脂又は粘着剤樹脂として公知のものを用いることができる。例えば、アクリル系、シリコーン系、合成ゴム系、または天然ゴム系の樹脂を用いることができるが、耐候性の面からアクリル系樹脂の使用が好ましい。

【0021】

接着剤層130に用いられる樹脂は架橋剤、着色剤、紫外線吸収剤、熱安定剤等を含んでもよいが、着色剤を含まない透明樹脂を用いることが好ましい。多量の着色剤を含ませることで、接着力が下がり、層間の密着力や表示体への接着力が下がることがあるためである。透明樹脂から作られた透明接着剤層は、上記に記載の光線透過率の測定法で測定した時の透過率が50%より高く、好ましくは70%以上である。

【0022】

上記透明フィルム層の端部111および上記接着剤層の端部131は、上記画像層の端部124の略全周にわたって外側にある。これにより、本発明の表示体フィルム100は、透明フィルム層110が画像層120や接着剤層130から浮いてしまうことを防ぎ、水等が画像層と透明フィルム層との間に侵入することを防ぐため、画像層の耐久性が向上する。

【0023】

図2は本発明の表示体用フィルム200の一つの態様を観察者側から見た模式図である。透明フィルム層の端部211および接着剤層の端部231は観察者側から見て略同位置にあるが、画像層の端部224の略全周にわたって外側にある限りにおいて、両層の端部211、231の位置は互いに異なる位置にあってもよい。

【0024】

透明フィルム層の端部211および接着剤層の端部231は、画像層の端部224の略全周にわたって2mm以上外側にあってもよい。より外側にあることで、透明フィルム層が画像層から浮いてしまうことをさらに防ぐことができる。

【0025】

本発明の表示体用フィルムは、透明や乳白色の樹脂からなるシートに接着させ、シート側から照明をあてることにより、内照表示体用フィルムとして用いることができる。

【0026】

本発明の表示体用フィルムは、従来公知の方法を適宜選択することにより製造することができる。以下に表示体用フィルムの製造方法の一例を示す。

【0027】

まず、剥離フィルムの剥離面に透明樹脂を塗布乾燥して透明フィルム層を形成する。続いて、得られた透明フィルム層にUVインクジェット印刷により印刷を施して画像層を形成する。ほぼ全周にわたり、透明フィルム層の外縁より内側にくるように画像層を印刷する。画像層は、透明フィルム層に、まず、第1のデザイン層を印刷した後、該第1のデザイン層に白色層を印刷し、該白色層にさらに第2のデザイン層を印刷してもよい。

【0028】

次に、別の剥離フィルムの剥離面に、アクリル系粘着剤樹脂を有機溶剤に溶かした溶液を、ナイフコーターまたはバーコーター等により塗布乾燥し、接着剤層を得る。得られた接着剤層を上記透明フィルム層と縦横のサイズが同じになるようにカットし、上記透明フィルム層と画像層とを積層した剥離フィルムと、ドライラミネート等により積層して、本例の表示体用フィルムが作製される。

【実施例】

【0029】

以下に本発明の実施例を示すが、本発明はこれらに限定されるものではない。

【0030】

実施例1

塩化ビニル樹脂のオルガノゾルを、剥離処理されたPETフィルム(帝人株式会社製、製品名G−2PET)の表面に、乾燥後の厚さが45マイクロメートルになるように塗布乾燥し、透明フィルム層(縦1250mm、横1000mm)を得た。この透明フィルム層に、UVインクジェットプリンター(Electronics For Imaging,Inc.製、製品名QS2000UVプリンター)を用いて、第1のデザイン層、該第1のデザイン層に印刷された白色層、および該白色層に印刷された第2のデザイン層からなる画像層を印刷した。

【0031】

第1のデザイン層については、シアンインク、マゼンダインク、およびイエローインクをそれぞれ約66%、ブラックインクを100%の合計300%相当のインク打ち込み量の設定とした。白色層については、ホワイトインクを100%相当の打ち込み量の設定とした。第2のデザイン層については、上記第1デザイン層と同じインクの打ち込み量の設定とした。

【0032】

第1および第2のデザイン層は同色(黒色)であり、画像層の総厚は60マイクロメートルであった。画像層の端部が透明フィルム層の端部より10mm内側に配置されるように印刷を行った。

【0033】

次に、BA(ブチルアクリレート):AA(アクリル酸)=90:10のアクリル樹脂系粘着剤にビスアミド系架橋剤を添加した樹脂を、剥離処理されたPETフィルムに乾燥後の厚さが30マイクロメートルになるように塗布乾燥し、接着剤層を得た。接着剤層は透明で、その全光線透過率は、日本電色工業株式会社製 SZ−Σ90にて全光透過率を測定したところ、87%であった。この剥離PETフィルム付きの接着剤層を縦1250mm、横1000mmにカットし、上記透明フィルム層および画像層にラミネートをして、本実施例の表示体用フィルムを作製した。

【0034】

実施例2

画像層の端部が透明フィルム層の端部より5mm内側に配置されるように印刷を行った以外は実施例1と同様にして、本実施例の表示体用フィルムを作製した。

【0035】

実施例3

画像層の端部が透明フィルム層の端部より2mm内側に配置されるように印刷を行った以外は実施例1と同様にして、本実施例の表示体用フィルムを作製した。

【0036】

実施例4

第1のデザイン層のみからなる画像層を印刷した以外は実施例1と同様にして、本実施例の表示体用フィルムを作製した。この表示体用フィルムの画像層(第1のデザイン層)の厚さは18マイクロメートルであった。

【0037】

比較例1

画像層の端部および接着剤層の端部を、透明フィルム層の端部と同じ位置に配置した以外は実施例1と同様にして表示体用フィルムを作製した。

【0038】

比較例2

第1のデザイン層のみからなる画像層(厚さが5マイクロメートルであった。)を印刷した以外は実施例1と同様にして表示体用フィルムを作製した。

【0039】

比較例3

画像層の端部が透明フィルム層の端部より1.5mm内側に配置されるように印刷を行った以外は実施例1と同様にして表示体用フィルムを作製した。

【0040】

比較例4

アクリル樹脂系粘着剤に白色顔料(酸化チタン)を添加(固形分比で粘着剤100質量部に対し、65質量部)した以外は、比較例2と同様にして表示体用フィルムを作製した。

【0041】

内照・外照テスト

実施例および比較例の表示体用フィルムをそれぞれ透明塩ビフレキシブルシート(3M社製、製品名Panaflex 945)に貼り付けてテストサンプルとした。内部に蛍光灯を配置したライトボックス(アイグラフィックス社製、製品名EYE Light Box)上にサンプルを置き、蛍光灯を点灯した状態で画像層が外照(自然光)時と同程度に鮮明に確認できる場合はGoodとし、明度が少し上がり若干灰色に見えるが表示体用フィルムとして使用可能である場合はFairとし、画像層が薄くぼやけてしまい明らかに外照時と差がある場合はPoorと判断した。結果を表1に示す。

【0042】

密着性テスト

実施例および比較例の表示体用フィルムをそれぞれ透明塩ビフレキシブルシート(3M社製、製品名Panaflex 945)に貼り付けたものをテストサンプルとした。サンプルを室内の温度が65度に調整された恒温試験機内に設置し、3分経過後取出し、目視で端部が浮いていないサンプルはGoodとし、浮いているサンプルはPoorとした。結果を表1に示す。

【0043】

【表1】

【符号の説明】

【0044】

100、200 表示体用フィルム

110 透明フィルム層

111、211 透明フィルム層の端部

120、220 画像層

121 第1のデザイン層

122 白色層

123 第2のデザイン層

124、224 画像層の端部

130 接着剤層

131、231 接着剤層の端部

【技術分野】

【0001】

本発明は表示体用フィルムに関し、特に、透明フィルム層、透明フィルム層に印刷された画像層、及び接着剤層をこの順番で含む表示体用フィルムに関する。

【背景技術】

【0002】

表示体用フィルムは、社名表示、案内表示、交通標識、広告等、様々な分野で使用されている。これらの用途のうち、表示体用フィルムを照明ユニット表面に取り付けた内照表示体は、照明ユニットの照明を点灯して使用する(内照)、または照明を点灯せず、自然光を含む外部の照明を点灯して使用する(外照)場合がある。内照の場合、照明ユニットの表面に取り付けた表示体用フィルムの裏面(照明ユニット側)から光が照射されるため、観察者は表示体用フィルムを透過した、その光を観察することで表示体用フィルムに設けられた画像を認識することができる。このため、内照の場合、外照と色濃度に差が生じることがあり、色濃度の差がより少ないフィルムが望まれている。

【0003】

特許文献1には、レセプター層、このレセプター層に印刷を施すことにより作成した印刷層、及びアクリル系白色粘着剤層をこの順で含むグラフィックス構造体が記載されている。この構造体は、内照を使用した場合と外照を使用した場合とでグラフィックスの色濃度差を少なくし、内外照いずれの場合も鮮明な画像を提供するとものである。

【0004】

また特許文献2には、離型性担体に積層されたアクリル系樹脂フィルムからなる印刷基材(A)と、前記アクリル系樹脂フィルムに印刷を施して形成される印刷面に一面を積層し他面を被着体に積層するための、白色顔料が分散された粘着剤層を本質的構成材料とする粘着基材(B)とを備え、粘着剤層が形態保持性を有するとともにその両面もしくは片面に離型性フィルムが積層されてなることを特徴とする印刷用記録材料が記載されている。この記録材料は、オーバーラミネートやトップコート等の処理をしなくても耐擦傷性、耐候性等の耐久性が良好で、焼却廃棄が容易な材料として用いられるとされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−282471号公報

【特許文献2】特開2002−366040号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記表示体用フィルムは、より鮮明な画像を備えることが求められており、特に内照表示体に用いられる表示体用フィルムは、内照であっても外照の場合と同程度の鮮明な画像を提供することが求められている。また、表示体は屋外で用いられることが多いため、画像の耐久性や表示体本体への密着性を兼ね備えた表示体用フィルムが求められている。

【0007】

また、従来、画像層を鮮明にするために接着剤層に白色顔料を添加した白色接着剤層が用いられているが、白色顔料を添加しすぎると接着剤層の接着力が落ちてしまい、他の層や表示体本体への密着力が落ちてしまうという問題もあった。

【0008】

そこで本発明は、透明フィルム層に印刷された画像層を含み、該画像層の厚さが10マイクロメートル以上、100マイクロメートル以下である表示体用フィルムであって、鮮明な画像を表示し、層間の接着力や表示体本体への密着性に優れ、画像の耐久性にも優れる表示体用フィルムを提供することを目的とする。

【0009】

また、本発明は内照であっても外照と同程度の鮮明な画像を表示する表示体用フィルムを提供することを目的とする。

【課題を解決するための手段】

【0010】

上記目的を達成するために、本発明は、透明フィルム層、前記透明フィルム層に印刷された画像層、及び接着剤層をこの順番で含む表示体用フィルムであって、前記透明フィルム層の端部および前記接着剤層の端部が、前記画像層の端部の略全周にわたって2mm以上外側にあり、前記画像層の厚さが10マイクロメートル以上、100マイクロメートル以下である表示体用フィルムを提供する。

【発明の効果】

【0011】

本発明の表示体用フィルムによれば、画像層の厚さが10マイクロメートル以上、100マイクロメートル以下であるので鮮明な画像を提供することができ、透明フィルム層および接着剤層の端部が画像層の端部の略全周にわたって外側にあるので表示体本体への密着性に優れ、透明フィルム層が表示体本体から浮いてしまうことを防ぐことができ、画像層の耐久性も上げることができる。

【図面の簡単な説明】

【0012】

【図1】本発明の一つの態様に係る表示体用フィルムの断面を模式的に示した図である。

【図2】観察者側から見た本発明の一つの態様に係る表示体用フィルムを模式的に示した図である。

【発明を実施するための形態】

【0013】

図1にその断面図を模式的に記載した本発明の一つの態様である表示体用フィルム100は、透明フィルム層110、前記透明フィルム層に印刷された画像層120、及び接着剤層130をこの順番で含むものである。

【0014】

本発明の透明フィルム層110は、印刷が可能な樹脂として従来から使用されている公知の樹脂組成物からなる層である。このような樹脂組成物は、施す印刷方法や使用するインクに応じて適宜選択可能である。例えば、アクリル系樹脂、アクリルウレタン系樹脂、ウレタン系樹脂、ポリエステル系樹脂、酢酸ビニル系樹脂、ポリ塩化ビニル系樹脂、ポリスチレン系樹脂、またはオレフィン系樹脂を挙げることができる。前記透明フィルム層は、これらの樹脂を所望の厚さで、基材や剥離材等に塗布・乾燥して形成することもできる。

【0015】

前記透明フィルム層110は、観察者から見た時にその裏面にある画像層120を認識することができる程度に透明である。この透明フィルム層の光線透過率は、JIS K 7105 のプラスチックの光学的特性試験法5.5項の「光線透過率及び全光線反射率の測定法A」に準じ、例えば日本電色工業株式会社製SZ−Σ90により測定した時の光線透過率が60%以上であってもよい。

【0016】

透明フィルム層110の厚さは、所望する画像層の耐久性や鮮明性によっても変わるが、例えば、約20マイクロメートル〜約300マイクロメートルとしてもよい。

【0017】

画像層120は、例えば、有機溶剤系インク、UVインク、またはシルクスクリーン用インク等を用いた各種インクジェット印刷、静電印刷、またはシルクスクリーン印刷等によって、前記透明フィルム層110に設けられる。好ましくはUVインクを用いたインクジェット印刷(UVインクジェット印刷)が用いられる。厚い画像層を迅速に形成することができ、さらに、多層からなる画像層も迅速に形成することが出来るからである。画像層の厚さは10マイクロメートル以上、100マイクロメートル以下である。これは画像層の厚さが薄いと画像が鮮明でなくなり、画像層が厚いと透明フィルム層110と接着剤層130との間に気泡が残りやすく、表示体の外観を損なうからである。

【0018】

画像層120は、前記透明フィルム層に印刷された第1のデザイン層121及び該第1のデザイン層に印刷された白色層122、該白色層に印刷された第2のデザイン層123を含んでもよい。第1または第2のデザイン層は単色であってもよいが、文字、図形、記号等を含んでもよい。画像層を3層からなる構造にすることで、白色層の拡散効果により、さらに内照時であっても外照時の鮮明さに近い画像を提供することができる。

第1のデザイン層121と第2のデザイン層123は、そのデザイン(色、文字、図形、記号等)が同じであってもよい。同じデザインを用いることにより、さらに外内照での鮮明度の差を小さくすることができる。

【0019】

内照表示体に用いられる場合、画像層120は半透明であってもよい。照明ユニットからの光の一部を透過させて、画像層を鮮明にするためである。

【0020】

本発明の接着剤層130には、接着剤樹脂又は粘着剤樹脂として公知のものを用いることができる。例えば、アクリル系、シリコーン系、合成ゴム系、または天然ゴム系の樹脂を用いることができるが、耐候性の面からアクリル系樹脂の使用が好ましい。

【0021】

接着剤層130に用いられる樹脂は架橋剤、着色剤、紫外線吸収剤、熱安定剤等を含んでもよいが、着色剤を含まない透明樹脂を用いることが好ましい。多量の着色剤を含ませることで、接着力が下がり、層間の密着力や表示体への接着力が下がることがあるためである。透明樹脂から作られた透明接着剤層は、上記に記載の光線透過率の測定法で測定した時の透過率が50%より高く、好ましくは70%以上である。

【0022】

上記透明フィルム層の端部111および上記接着剤層の端部131は、上記画像層の端部124の略全周にわたって外側にある。これにより、本発明の表示体フィルム100は、透明フィルム層110が画像層120や接着剤層130から浮いてしまうことを防ぎ、水等が画像層と透明フィルム層との間に侵入することを防ぐため、画像層の耐久性が向上する。

【0023】

図2は本発明の表示体用フィルム200の一つの態様を観察者側から見た模式図である。透明フィルム層の端部211および接着剤層の端部231は観察者側から見て略同位置にあるが、画像層の端部224の略全周にわたって外側にある限りにおいて、両層の端部211、231の位置は互いに異なる位置にあってもよい。

【0024】

透明フィルム層の端部211および接着剤層の端部231は、画像層の端部224の略全周にわたって2mm以上外側にあってもよい。より外側にあることで、透明フィルム層が画像層から浮いてしまうことをさらに防ぐことができる。

【0025】

本発明の表示体用フィルムは、透明や乳白色の樹脂からなるシートに接着させ、シート側から照明をあてることにより、内照表示体用フィルムとして用いることができる。

【0026】

本発明の表示体用フィルムは、従来公知の方法を適宜選択することにより製造することができる。以下に表示体用フィルムの製造方法の一例を示す。

【0027】

まず、剥離フィルムの剥離面に透明樹脂を塗布乾燥して透明フィルム層を形成する。続いて、得られた透明フィルム層にUVインクジェット印刷により印刷を施して画像層を形成する。ほぼ全周にわたり、透明フィルム層の外縁より内側にくるように画像層を印刷する。画像層は、透明フィルム層に、まず、第1のデザイン層を印刷した後、該第1のデザイン層に白色層を印刷し、該白色層にさらに第2のデザイン層を印刷してもよい。

【0028】

次に、別の剥離フィルムの剥離面に、アクリル系粘着剤樹脂を有機溶剤に溶かした溶液を、ナイフコーターまたはバーコーター等により塗布乾燥し、接着剤層を得る。得られた接着剤層を上記透明フィルム層と縦横のサイズが同じになるようにカットし、上記透明フィルム層と画像層とを積層した剥離フィルムと、ドライラミネート等により積層して、本例の表示体用フィルムが作製される。

【実施例】

【0029】

以下に本発明の実施例を示すが、本発明はこれらに限定されるものではない。

【0030】

実施例1

塩化ビニル樹脂のオルガノゾルを、剥離処理されたPETフィルム(帝人株式会社製、製品名G−2PET)の表面に、乾燥後の厚さが45マイクロメートルになるように塗布乾燥し、透明フィルム層(縦1250mm、横1000mm)を得た。この透明フィルム層に、UVインクジェットプリンター(Electronics For Imaging,Inc.製、製品名QS2000UVプリンター)を用いて、第1のデザイン層、該第1のデザイン層に印刷された白色層、および該白色層に印刷された第2のデザイン層からなる画像層を印刷した。

【0031】

第1のデザイン層については、シアンインク、マゼンダインク、およびイエローインクをそれぞれ約66%、ブラックインクを100%の合計300%相当のインク打ち込み量の設定とした。白色層については、ホワイトインクを100%相当の打ち込み量の設定とした。第2のデザイン層については、上記第1デザイン層と同じインクの打ち込み量の設定とした。

【0032】

第1および第2のデザイン層は同色(黒色)であり、画像層の総厚は60マイクロメートルであった。画像層の端部が透明フィルム層の端部より10mm内側に配置されるように印刷を行った。

【0033】

次に、BA(ブチルアクリレート):AA(アクリル酸)=90:10のアクリル樹脂系粘着剤にビスアミド系架橋剤を添加した樹脂を、剥離処理されたPETフィルムに乾燥後の厚さが30マイクロメートルになるように塗布乾燥し、接着剤層を得た。接着剤層は透明で、その全光線透過率は、日本電色工業株式会社製 SZ−Σ90にて全光透過率を測定したところ、87%であった。この剥離PETフィルム付きの接着剤層を縦1250mm、横1000mmにカットし、上記透明フィルム層および画像層にラミネートをして、本実施例の表示体用フィルムを作製した。

【0034】

実施例2

画像層の端部が透明フィルム層の端部より5mm内側に配置されるように印刷を行った以外は実施例1と同様にして、本実施例の表示体用フィルムを作製した。

【0035】

実施例3

画像層の端部が透明フィルム層の端部より2mm内側に配置されるように印刷を行った以外は実施例1と同様にして、本実施例の表示体用フィルムを作製した。

【0036】

実施例4

第1のデザイン層のみからなる画像層を印刷した以外は実施例1と同様にして、本実施例の表示体用フィルムを作製した。この表示体用フィルムの画像層(第1のデザイン層)の厚さは18マイクロメートルであった。

【0037】

比較例1

画像層の端部および接着剤層の端部を、透明フィルム層の端部と同じ位置に配置した以外は実施例1と同様にして表示体用フィルムを作製した。

【0038】

比較例2

第1のデザイン層のみからなる画像層(厚さが5マイクロメートルであった。)を印刷した以外は実施例1と同様にして表示体用フィルムを作製した。

【0039】

比較例3

画像層の端部が透明フィルム層の端部より1.5mm内側に配置されるように印刷を行った以外は実施例1と同様にして表示体用フィルムを作製した。

【0040】

比較例4

アクリル樹脂系粘着剤に白色顔料(酸化チタン)を添加(固形分比で粘着剤100質量部に対し、65質量部)した以外は、比較例2と同様にして表示体用フィルムを作製した。

【0041】

内照・外照テスト

実施例および比較例の表示体用フィルムをそれぞれ透明塩ビフレキシブルシート(3M社製、製品名Panaflex 945)に貼り付けてテストサンプルとした。内部に蛍光灯を配置したライトボックス(アイグラフィックス社製、製品名EYE Light Box)上にサンプルを置き、蛍光灯を点灯した状態で画像層が外照(自然光)時と同程度に鮮明に確認できる場合はGoodとし、明度が少し上がり若干灰色に見えるが表示体用フィルムとして使用可能である場合はFairとし、画像層が薄くぼやけてしまい明らかに外照時と差がある場合はPoorと判断した。結果を表1に示す。

【0042】

密着性テスト

実施例および比較例の表示体用フィルムをそれぞれ透明塩ビフレキシブルシート(3M社製、製品名Panaflex 945)に貼り付けたものをテストサンプルとした。サンプルを室内の温度が65度に調整された恒温試験機内に設置し、3分経過後取出し、目視で端部が浮いていないサンプルはGoodとし、浮いているサンプルはPoorとした。結果を表1に示す。

【0043】

【表1】

【符号の説明】

【0044】

100、200 表示体用フィルム

110 透明フィルム層

111、211 透明フィルム層の端部

120、220 画像層

121 第1のデザイン層

122 白色層

123 第2のデザイン層

124、224 画像層の端部

130 接着剤層

131、231 接着剤層の端部

【特許請求の範囲】

【請求項1】

透明フィルム層、前記透明フィルム層に印刷された画像層、及び接着剤層をこの順番で含む表示体用フィルムであって、

前記透明フィルム層の端部および前記接着剤層の端部が、前記画像層の端部の略全周にわたって2mm以上外側にあり、

前記画像層の厚さが10マイクロメートル以上、100マイクロメートル以下である表示体用フィルム。

【請求項2】

前記画像層が、前記透明フィルム層に印刷された第1のデザイン層及び該第1のデザイン層に印刷された白色層、該白色層に印刷された第2のデザイン層を含む請求項1に記載の表示体用フィルム。

【請求項3】

前記画像層がUVインクジェットプリンターにより形成された請求項1または2に記載の表示体用フィルム。

【請求項4】

シート、前記接着剤層を介して当該シートに貼り付けられた請求項1〜3の何れか1項に記載の表示体用フィルム、および照明ユニットを含む内照表示体。

【請求項1】

透明フィルム層、前記透明フィルム層に印刷された画像層、及び接着剤層をこの順番で含む表示体用フィルムであって、

前記透明フィルム層の端部および前記接着剤層の端部が、前記画像層の端部の略全周にわたって2mm以上外側にあり、

前記画像層の厚さが10マイクロメートル以上、100マイクロメートル以下である表示体用フィルム。

【請求項2】

前記画像層が、前記透明フィルム層に印刷された第1のデザイン層及び該第1のデザイン層に印刷された白色層、該白色層に印刷された第2のデザイン層を含む請求項1に記載の表示体用フィルム。

【請求項3】

前記画像層がUVインクジェットプリンターにより形成された請求項1または2に記載の表示体用フィルム。

【請求項4】

シート、前記接着剤層を介して当該シートに貼り付けられた請求項1〜3の何れか1項に記載の表示体用フィルム、および照明ユニットを含む内照表示体。

【図1】

【図2】

【図2】

【公開番号】特開2012−14096(P2012−14096A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−152819(P2010−152819)

【出願日】平成22年7月5日(2010.7.5)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年7月5日(2010.7.5)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

[ Back to top ]