表示媒体用複合型粒子及び複合型粒子群

【課題】不確定要因(バラツキ等)の少ない、安定化かつ信頼性を向上させた表示媒体用複合型粒子、すなわちロバスト性の高い表示媒体用複合型粒子を提供する。

【解決手段】母粒子の表面に子粒子を埋め込んだ表示媒体用の複合型粒子であって、該複合型粒子の粗さ曲線の負荷長さ率Rmr(c)が40〜60%で、かつ粗さ曲線のスキューネスRskが−0.3〜0.5である。

【解決手段】母粒子の表面に子粒子を埋め込んだ表示媒体用の複合型粒子であって、該複合型粒子の粗さ曲線の負荷長さ率Rmr(c)が40〜60%で、かつ粗さ曲線のスキューネスRskが−0.3〜0.5である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表示媒体用複合型粒子及び複合型粒子群に関し、特に、複合型粒子の粗さ曲線の負荷長さ率Rmr(c)及び粗さ曲線のスキューネスRskを指標として、複合型粒子の特性の安定化を図ろうとするものである。

【背景技術】

【0002】

液晶表示装置(LCD;Liquid Crystal Display)に代わる情報表示装置として、帯電粒子を液体中で駆動させる方式(電気泳動方式)の情報表示装置や、帯電粒子を気体中で駆動させる方式(例えば電子粉流体方式)の情報表示装置が知られている。

【0003】

帯電粒子駆動方式の情報表示装置に用いる情報表示用パネルとしては、少なくとも一方が透明な対向する2枚の基板間の空間に、少なくとも1種類の粒子から構成される光学的反射率及び帯電性を有する少なくとも2種類の表示媒体を封入し、表示媒体に電界を付与することにより、表示媒体を移動させて画像等の情報を表示する方式の情報表示用パネルが知られている(例えば特許文献1)。

【0004】

上述の情報表示用パネルに用いる表示媒体用の粒子としては、流動性を高めて表示媒体用粒子間の凝集力を低減したり、帯電性を向上させてパネル間の移動を容易にし、さらには電極や隔壁などの情報表示用パネル部材への付着力を低減させるために、熱可塑性樹脂ベースの母粒子の表面に、微小粒子(子粒子)を機械的な剪断力により埋め込んだ複合型粒子が提案されている(例えば特許文献2)。

このような複合型粒子において、流動性や帯電性などの主要な粒子特性は子粒子が担っているため、母粒子に対する子粒子の埋め込み状態は極めて重要となる。

【0005】

そこで、従来から、母粒子に対して子粒子を複合化するに際しては、材料的要因に関しては勿論のこと、機械的要因に関しても種々の検討がなされている。

例えば、材料的要因としては、子粒子については、その粒径や硬さ、表面強度などが、母粒子については、その円形度や比重、ガラス転移点などが挙げられる。一方、機械的要因としては、母粒子や子粒子の投入量、処理温度、処理時間などが挙げられる。

【0006】

また、母粒子に対する子粒子の埋め込み深さが浅いと子粒子が剥がれ易くなり、一方あまりに深いと、子粒子のカバーとしての機能が低下し、母粒子の影響が強くなって帯電性が劣化する等の不利が生じるため、埋め込み深さについては、子粒子の直径の50〜70%程度が適正とされている。

【0007】

ところで、従来、子粒子の埋め込み状態は、SEM画像を目視で評価して埋め込み深さを推定する、いわゆる官能評価で行っていた。しかしながら、目視観察では、埋め込み深さを正確に把握することが難しいだけでなく、表面に子粒子が密に配置された特徴的な形状が、埋め込み深さを正確に評価することをさらに困難にしていた。

そのため、測定者によって評価結果が異なり、十分に妥当性のある評価方法とは言い難かった。

また、子粒子が複合化の際に変形してしまう場合があるが、変形の程度は、SEM画像の目視観察では評価できないという点でも問題を残していた。

【0008】

上記の問題を解決するものとして、発明者らは先に、特許文献3において、「母粒子の表面に子粒子を埋め込んだ表示媒体用の複合型粒子における埋め込み状態を、粗さ曲線の負荷長さ率Rmr(c)(JIS B 0601, 2001)及び粗さ曲線のスキューネスRsk(JIS B 0633, 2001)を用いて評価することを特徴とする表示媒体用複合型粒子の評価方法」を提案した。この技術により、母粒子に対する子粒子の埋め込み状態を的確に把握することができるようになった。

さらに、発明者らは、上記の評価方法を利用して、「母粒子の表面に子粒子を埋め込んだ表示媒体用の複合型粒子を製造するに際し、該複合型粒子の粗さ曲線の負荷長さ率Rmr(c)及び粗さ曲線のスキューネスRskを指標として製造条件を設定することを特徴とする表示媒体用複合型粒子の製造方法」を開発した。この製造方法により、流動性や帯電性、耐剥離性に優れた粒子を製造することが可能になった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】国際公開第2003/050606号パンフレット

【特許文献2】特開2009−139736号公報

【特許文献3】特願2010−166298号

【特許文献4】特願2010−166343号

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上掲した特許文献3及び4に関連する技術であり、粗さの指標であるRmr(c)及びRskで子粒子の埋め込み状態を規定した、表示媒体用複合型粒子を提案することを目的とする。

【課題を解決するための手段】

【0011】

以下、子粒子の埋め込み深さ及び子粒子の変形程度を数値化した、特許文献3に開示の評価方法及び特許文献4に開示の製造方法について説明する。

【0012】

従来、子粒子の埋め込み深さは、目視で評価して、子粒子直径の50%〜70%程度としていたが、見た目での評価では測定者によるバラツキが大きく、正しく評価することが難しかったことは、前述したとおりである。

【0013】

この点、子粒子の埋め込み深さや子粒子の変形程度を的確に数値化することができれば、測定者によるバラツキをなくし、子粒子の埋め込み状態を正しく評価することができる。

そこで、発明者らは、複合型粒子における子粒子の埋め込み深さを、表面粗さをパラメーターとして数値化することにより評価することを試みた。

装置としては、分解能が高く、球状の粒子でも測定可能な3D−SEM(電子線三次元粗さ解析装置)を用いた。

この装置を用いて、種々の粗さパラメーターと実際の埋め込み深さとの関係について検討したところ、子粒子の埋め込み深さに関する粗さパラメーターとしては、粗さ曲線の負荷長さ率(Rmr(c);JIS B 0601、2001)が好適であることが判明した。

【0014】

このRmr(c)とは、切断レベルc(%,μm)における輪郭曲線要素の負荷長さMl(c)の評価長さlnに対する比率を表したもので、次式で示される。

【数1】

本発明では、図1(a)に示すように、切断レベルcを最高高さの50%とし、この切断レベルcよりも高い位置にある山の幅の和Ml(c)の評価長さlnに対する比率で示すものとする。

従って、図1(a)のように、埋め込み深さが浅い場合にはRmr(c)の値は大きくなるのに対し、図1(b)のように、埋め込み深さが深い場合にはRmr(c)の値は小さくなる。

なお、このRmr(c)では、子粒子と埋め込み深さが50%未満の場合には正確な評価をすることができないが、通常は埋め込み深さ:50%以上を目標としているので特に問題が生じることはない。また、かような場合にはSEM画像での判別が可能である。

【0015】

そこで、次に、見た目での官能評価とRmr(c)との関係について検討を行った。

実験は、3D−SEM(株式会社エリオニクス社製;ERA-8900FE)を用い、加速電圧:5kV,ワーキングディスタンス:15mmの条件で行った。観察倍率は4万倍である。また、母粒子としてはポリシクロオレフィン樹脂粒子(粒径:10μm)を用い、子粒子としては、変形のないシリカ粒子(粒径:300nm)及び複合化条件によっては変形するベンゾグアナミン粒子(粒径:300nm)の2種類を用いた。

ここに、変形の難易については、圧縮変形率による評価を行い、この圧縮変形率が40%未満の場合は変形し難い粒子と、一方、圧縮変形率が40%以上70%未満の場合は変形しやすい粒子と判断する。圧縮変形率が70%以上は特に変形しやすい粒子である。

【0016】

圧縮変形率は、子粒子の変形性の程度の指標として、以下のようにして測定した。

具体的には、フローテスター(CFT−500D:島津製作所製)の試料充填室の底を封じて、試料:1.0gを投入し、試料を175℃に加熱した状態で、その試料に300kg/cm2(2.94×107Pa)の荷重を加え、次式(1)にて圧縮変形率を算出した。

圧縮変形率(%)={〔最密充填高さ(mm)−加重後の高さ(mm)〕/最密充填高さ(mm)}×100 ・・・(1)

なお、最密充填高さとは、前記試料を投入して子粒子が変形せずに球状に保ったまま、最密充填した時の高さであり、次式(2)から算出される。

最密充填高さ(cm)=投入した子粒子重量(g)/子粒子の比重(g/cm3)/フローテスター充填室の底面積(cm2) ・・・ (2)

【0017】

その結果を、図2に示す。

同図に示したとおり、変形のない粒子の場合には、官能評価で50〜70%の埋め込み状態は、Rmr(c)で40〜50%に相当することが判明した。

一方、子粒子が変形する粒子の場合には、変形のない粒子の場合に比べると、官能評価は同じでも、Rmr(c)値は大きくなる傾向にあり、Rmr(c)で45〜60%程度となることが判明した。

【0018】

このように、子粒子の変形の有無さらには変形の程度によって、官能評価では同じ埋め込み深さと判断される場合でもRmr(c)値は大きく変動する。また、子粒子の変形の程度に応じて、流動性や帯電性すなわち粒子特性が変化する。従って、子粒子の変形の程度に対応した数値化を行う必要がある。

【0019】

そこで、さらに、子粒子の変形の程度の数値化を試みたところ、粗さパラメーターとしてはRskが好適であることが判明した。

このRskは、基準長さlrにけるZ(x)の三乗平均を二乗平均平方根Rqの三乗で割ったもので、次式で示される。

【数2】

このRskは、山と谷の偏り度を示すもので、図3に示すように、谷の偏りが大きい場合にはRskはプラスに、一方山の偏りが大きい場合にはRskはマイナスとなり、このRskを用いることにより、変形の程度を正確に評価することができる。

すなわち、このRskで評価した場合、変形がない場合はRsk≒0であるが、変形が生じて山の偏りが大きくなるとRsk<0となり、変形が進むにつれてその絶対値は大きくなる。

【0020】

上述したように、Rmr(c)とRskという2つのパラメーターを用いることにより、子粒子の埋め込み深さと変形程度の両者を同時に把握できることが見出された。

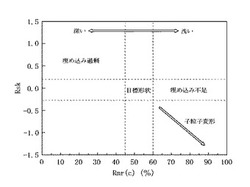

すなわち、例えば図4に示すように、埋め込み深さのパラメーターであるRmr(c)を横軸、一方変形程度を示すパラメーターであるRskを縦軸とした場合、Rmr(c)が小さくかつRskが大きくなると埋め込み深さが過剰であると、またRmr(c)が大きくなると埋め込み深さが浅いと、さらにRmr(c)が大きくかつRskが小さくなると変形が進んでいると、それぞれ判定することができる。この傾向は、種々の母粒子と子粒子の組み合わせにおいても、同様の傾向を示すと考えられる。

従って、種々の複合型粒子において、Rmr(c)とRskを測定することにより、子粒子の埋め込み深さおよび変形程度すなわち粒子形状を正確に把握することができ、ひいては粒子特性を適正に評価することが可能になる。

【0021】

このように、上記の評価方法を用いれば、種々の複合型粒子について、子粒子の適正な埋め込み深さ及び変形程度をRmr(c)とRskで数値化することができるため、これを利用して各種の複合型粒子に応じた適正なRmr(c)及びRskの範囲を予め定めておき、製造後の複合型粒子がこのRmr(c)及びRskの適正範囲を満足するように製造条件を設定してやれば、母粒子に対する子粒子の埋め込み状態が適切な複合型粒子が安定して得られることになる。

【0022】

図5は、母粒子がポリシクロオレフィン樹脂粒子(Tg:137℃、粒径:10μm)で、子粒子が正帯電粒子であるベンゾグアナミン粒子(粒径:300nm)の複合型粒子について、帯電量、流動性及び耐剥離性の観点から、Rmr(c)とRskの好適範囲について調査した結果を示したものである。この組み合わせにおいては、Rmr(c):45〜60%、Rsk値:−0.3〜0.15が好適範囲であり、この範囲を満足すれば、帯電性や流動性、耐剥離性は良好であることを示している。

【0023】

従って、上記のような母粒子及び子粒子の組み合わせになる複合型粒子を、その粒子のRmr(c)が45〜60%かつRsk値が−0.3〜0.15の範囲となるように複合化条件を定めて製造すれば、高ロバスト性の複合型粒子を製造することが可能になるのである。

【0024】

上述したとおり、Rmr(c)とRskという2つのパラメーターを用いて粒子形状を数値化することにより、母粒子と子粒子の組み合わせに応じた適正な子粒子の埋め込み深さ及び変形程度、すなわち適正な埋め込み状態を把握することができる。これにより、粒子特性を正確に評価することができるので、かかるパラメーターを利用することにより、複合化の条件を的確に設定することが可能となる。

その結果、図6に示すような、複合化条件と粒子形状と粒子特性の関係を示す、複合化マップを作成することが可能となる。

【0025】

なお、複合化条件における主な機械的要因としては、母粒子や子粒子の投入量、ローターの回転数、処理温度および処理時間があるので、これらの条件を調整して所望のRmr(c)値およびRsk値が得られるように調整してやれば良い。

なお、投入エネルギーとは、後述する複合化装置内において複合化のためにローターを回転させるのに必要なモーターの消費電力(試料が入っていない空運転時に消費される電力を基準として、試料を処理する際に消費される電力から差し引いて算出している)と処理時間から、次式(3)に基づいてエネルギーに換算した値であり、試料の処理を行うために投入されるエネルギーのことである。

投入エネルギー=消費電力(kW/h)×時間(h)×換算値(W→Jに換算)・・・(3)

【0026】

一例として、母粒子としてポリシクロオレフィン樹脂粒子(Tg:137℃,粒径:10μm)を、また子粒子としてベンゾグアナミン粒子(粒径:300nm)を用いた場合における好適複合化条件の設定要領について述べる。この例は、子粒子が変形する場合である。なお、この組み合わせにおいて、好適Rmr(c)値は45〜60%、好適Rsk値は−0.3〜0.15の範囲である。

【0027】

実験は、図7に示すような温調機能付きのドラム型複合化装置(有効処理容積:500cm3)を用いて行った。図中、符号1は温調機能付きの処理槽、2はローター、3はローター2のブレード部である。

上記の装置において、母粒子および子粒子の合計投入量は有効処理容積の80〜100%、母粒子に対する子粒子の配合量は母粒子表面を最密充填構造で1層覆うのに必要な子粒子量を100%とした際に80〜120%の値にすると共に、投入エネルギーを1.2〜4.8MJ、また処理温度を110,115,120,125℃に変化させた。

得られた結果を、整理して図8に示す。

同図中、○で示した条件が、所望の埋め込み状態(Rmr(c)、Rsk)が得られた条件ある。

これに対し、△で示した条件は処理温度が低温で投入エネルギーが低いため、埋め込み不足が生じた。さらに、□で示した条件は投入エネルギーが高過ぎたため子粒子の変形が過剰となった。

【0028】

従って、図8の結果から、母粒子:ポリシクロオレフィン樹脂、子粒子:ベンゾグアナミンの組み合わせにおいては、図中実線で囲った条件で複合化を行えば所望の粒子形状ひいては粒子特性を持つ複合型粒子が得られることが分かる。

このようにして、母粒子と子粒子の組み合わせに応じた適正な複合化条件を設定することができるのである。

【0029】

図8の結果によれば、投入エネルギーが低い場合には、高温での処理が必要になるが、投入エネルギーが高い場合には、低温処理が可能であることが分かる。

【0030】

以上、子粒子が変形し易い場合の製造条件について説明したが、次に子粒子の変形がほとんどない場合の好適製造条件について調査した結果について説明する。

母粒子としてはポリシクロオレフィン樹脂粒子(Tg:137℃,粒径:10μm)を、また子粒子としては正帯電粒子であるシリカ粒子(粒径:300nm)を用いた。なお、この組み合わせにおいて、好適Rmr(c)値は40〜50%、好適Rsk値は−0.15〜0.5の範囲である。上記の好適範囲は、粒子の帯電量、流動性および耐剥離性の観点から判断したものである。

【0031】

実験は、母粒子および子粒子の合計投入量は有効処理容積の80〜100%、母粒子に対する子粒子の配合量は母粒子表面を最密充填構造で1層覆うのに必要な子粒子量を100%とした際に80〜120%の値にすると共に、投入エネルギーを2.4〜7.2MJ、また処理温度を90,95,100,105℃に変化させて行った。

得られた結果を、整理して図9に示す。

同図中、○で示した条件が、所望の粒子形状(Rmr(c)、Rsk)を満足した場合ある。

これに対し、△で示した条件は埋め込み不足が生じた場合、☆で示した条件は埋め込みが過剰であった場合である。

従って、図9の結果から、母粒子:ポリシクロオレフィン樹脂、子粒子:シリカの組み合わせにおいては、図中実線で囲った条件で複合化を行えば所望の埋め込み状態ひいては粒子特性を持つ複合型粒子が得られることが分かる。

【0032】

本発明は、上記した新しい技術に基づいて得られる、表示媒体用複合型粒子及び複合型粒子群である。

【0033】

すなわち、本発明の要旨は以下の通りである。

1.母粒子の表面に子粒子を埋め込んだ表示媒体用の複合型粒子であって、該複合型粒子の粗さ曲線の負荷長さ率Rmr(c)が40〜60%で、かつ粗さ曲線のスキューネスRskが−0.3〜0.5であることを特徴とする複合型粒子。

【0034】

2.前記子粒子が、下記(1)式で示す圧縮変形率で40%以上の場合、前記Rmr(c)を45〜60%、前記Rskを−0.3〜0.15とすることを特徴とする前記1に記載の複合型粒子。

圧縮変形率(%)={最密充填高さ(mm)−加重後の高さ(mm)}/最密充填高さ(mm)×100

・・・(1)

(但し、上記圧縮変形率は30MPaの荷重をかけた後における値とする)

【0035】

3.前記子粒子が、下記(1)式で示す圧縮変形率で40%未満の場合、前記Rmr(c)を40〜50%、前記Rskを−0.15〜0.5とすることを特徴とする前記1に記載の複合型粒子。

記

圧縮変形率(%)={最密充填高さ(mm)−加重後の高さ(mm)}/最密充填高さ(mm)×100

・・・(1)

(但し、上記圧縮変形率は30MPaの荷重をかけた後における値とする)

【0036】

4.前記複合型粒子において、前記子粒子が、前記母粒子の表面を80%以上被覆していることを特徴とする前記1〜3のいずれかに記載の複合型粒子。

【0037】

5.複数の複合型粒子からなる表示媒体用の複合型粒子群において、粒子個数で80%以上の割合で、前記1〜4のいずれかに記載の複合型粒子を含む粒子群。

【発明の効果】

【0038】

本発明によれば、母粒子の表面に子粒子を埋め込んだ表示媒体用複合型粒子において、子粒子の埋め込み深さ及び変形程度の両者を数値化して、子粒子の埋め込み状態を客観的に正確に把握できるので、所望の粒子特性を有する表示媒体用複合型粒子及び複合型粒子群を安定して得ることができる。

【0039】

従って、本発明によれば、不確定要因(バラツキ等)の少ない、安定化かつ信頼性を向上させた表示媒体用複合型粒子、すなわちロバスト性の高い表示媒体用複合型粒子を提供することができる。

【図面の簡単な説明】

【0040】

【図1】粗さ曲線の負荷長さ率Rmr(c)の説明図である。

【図2】埋め込み官能評価とRmr(c)値との関係を示した図である。

【図3】粗さ曲線のスキューネスRskの説明図である。

【図4】横軸をRmr(c)、縦軸をRskとしたときの、子粒子の埋め込み深さ程度および変形程度を示した図である。

【図5】母粒子としてポリシクロオレフィン樹脂を、また子粒子としてベンゾグアナミン製の正帯電粒子を用いた場合のRmr(c)とRskの適正範囲を示した図である。

【図6】複合化条件と粒子形状と粒子特性との関係からなる複合化マップの作成要領を示した図である。

【図7】複合化装置の説明図である。

【図8】変形し易い子粒子の複合化処理における処理温度及び投入エネルギーが粒子形状(Rmr(c)、Rsk)に及ぼす影響を示した図である。

【図9】変形し難い子粒子の複合化処理における処理温度及び投入エネルギーが粒子形状(Rmr(c)、Rsk)に及ぼす影響を示した図である。

【図10】表示媒体用複合型粒子の様子を模式的に示した図であり、(a)は子粒子仮固着工程後の母粒子と子粒子との状態、(b)は子粒子本固着工程後の母粒子と子粒子との状態を示した図である。

【図11】実施例1で得られた複合型粒子の粒子形状(Rmr(c)、Rsk)を示した図である。

【図12】実施例2で得られた複合型粒子の粒子形状(Rmr(c)、Rsk)を示した図である。

【発明を実施するための形態】

【0041】

以下、具体的に本発明を説明する。

本発明では、複合型粒子の埋め込み状態を、複合型粒子の粗さ曲線の負荷長さ率Rmr(c)、粗さ曲線のスキューネスRskで評価し、これらの値をRmr(c):40〜60%かつRsk:−0.3〜0.5の範囲とする必要がある。

というのは、Rmr(c)が40%未満であったり、Rskが0.5超になると、埋め込み過剰となるからであり、一方、Rmr(c)が60%を超えたり、Rskが−0.3を下回ると、埋め込みが不足したり、子粒子変形が促進されるからである。

【0042】

ここに、Rmr(c)及びRskの実際的な数値範囲は、子粒子の硬度(変形の難易)によって異なるので、変形がし易い場合と変形がし難い場合とでは、適正範囲が幾分変動する。そこで、本発明では、この変形の難易に応じてRmr(c)及びRskの数値範囲を設定する。

すなわち、次式(1)によって求められる圧縮変形率が、40%以上の場合は変形し易い子粒子であると、40%未満の場合は変形し難い粒子であると判断する。なお、70%以上の粒子は、特に変形し易い粒子であると判断する。

圧縮変形率(%)={最密充填高さ(mm)−加重後の高さ(mm)}/最密充填高さ(mm)×100

・・・(1)

(但し、上記圧縮変形率は30MPaの荷重をかけた後における値とする)

【0043】

圧縮変形率が40%以上の場合、すなわち子粒子が変形し易い場合には、Rmr(c)及びRskの好適範囲は、Rmr(c):45〜60%かつRsk:−0.3〜0.15とすることが好ましい。

一方、圧縮変形率が40%未満の場合、すなわち子粒子が変形し難い場合には、Rmr(c)及びRskの好適範囲は、Rmr(c):40〜50%かつRsk:−0.15〜0.5とすることが好ましい。

【0044】

また、本発明の複合型粒子において、母粒子の表面は必ずしも全面が子粒子で覆われる必要はなく、少なくとも被覆率80%にて覆われていれば良い。被覆率が80%以上であれば、特性的に問題が生じることの無い、良好な複合型粒子を得ることができる。

被覆率に関しては、SEMで倍率3000倍の条件に設定し、複合化粒子を少なくとも100個以上観察し、観察可能な粒子表面において、子粒子20個分程度の未被覆部分が存在する粒子を被覆不良粒子とし、観察粒子中の被覆優良粒子の割合を被覆率とした。

【0045】

さらに、かような複合型粒子からなる複合型粒子群を考えた場合、所望の特性を安定して発現させるためには、複合型粒子の全てがRmr(c)及びRskの上記所定の数値範囲を満足している必要はなく、少なくとも80%の割合の複合型粒子が、所定のRmr(c)及びRskの数値範囲を満足していれば良い。

【0046】

とは言え、複合型粒子において、子粒子による母粒子の表面被覆率が高いほど、また、複合型粒子群において、所定の数値範囲を満足するRmr(c)及びRskを有する複合型粒子の配合割合が高いほど、より均質な複合型粒子及び複合型粒子群が得られるのは言うまでもない。

このように、表面被覆率や配合割合を高めるためには、複合型粒子の製造に際し、以下に述べるOM法(ordered mixture)を用いることが有利である。

【0047】

ここに、OM法とは、母粒子表面を浅く若干窪ませる程度となるようにして子粒子を配置する一段階目の子粒子仮固着工程を行い、その後、子粒子を母粒子上にさらに深く埋設して固定する二段階目の子粒子本固着工程を行う複合化処理法のことである。

【0048】

図10は、本発明の表示媒体用複合型粒子の様子を模式的に示した図であり、(a)は子粒子仮固着工程後の母粒子と子粒子との状態、(b)は子粒子本固着工程後の母粒子と子粒子との状態を示した図である。

図10(a)で示すように、子粒子仮固着工程では、子粒子5によって、母粒子4に対して比較的浅い窪みである第1の埋め込み部Cr−1が形成される。第1の埋め込み部Cr−1の深度D−1は、子粒子の平均粒子直径Srの5%〜20%となるように形成される。この埋め込み部の深度に基づいて、母粒子に対する子粒子の接触面積を調整することが可能となる。なお、ここでの深度D−1は、母粒子4の表面位置から埋め込み部Cr−1の最深部までの長さである。

その後、図10(b)で示すように、子粒子本固着工程では、子粒子5によって、母粒子4に対してさらに深い窪みである第2の埋め込み部Cr−2が形成される。第2の埋め込み部Cr−2の深度D−2は、子粒子5の平均粒子直径Srの50〜80%となるように形成される。

【0049】

上記の子粒子仮固着工程及び、その後の子粒子本固着工程は、複合化処理装置(例えば「メカノフュージョンシステム」(ホソカワミクロン(株)製)、「ノビルタ」(ホソカワミクロン(株)製)などの圧縮剪断式乾式粉体複合化装置など)で設定できる処理条件、例えば処理温度、撹拌羽根の回転速度などを調整して母粒子と子粒子との接触圧などを適宜に調整して、実行できる。

上記のように、二段階の処理を経て母粒子表面に子粒子を固着させると、一回の処理で一気に複合化させた場合に子粒子が不均一になり易いのと比較して、子粒子を均一に一層配置できる。これは、子粒子仮固着工程により、子粒子の解砕を促進しつつ、母粒子表面への均一な一層配置、そして母粒子上での子粒子保持(仮固着)の状態が形成されるのが理由と考えられる。

【0050】

上記子粒子仮固着工程では、樹脂ベースで形成した場合のように凝集傾向の強い子粒子を用いた場合でも、適度な機械的エネルギーを付与することで、子粒子の解砕を促しながら、母粒子表面への付着を進行させることができる。そして、母粒子表面と直に接した子粒子は若干の埋め込み部が形成される程度に押し込められ、接触面積が増加するので仮固着(仮止め)状態となり、容易には母粒子表面から脱落しない。その一方で、母粒子との接触機会のなかった子粒子(例えば、仮固着された子粒子上に乗った、二層目の子粒子)は、脱落する。このような経緯を経て、子粒子仮固着工程後に母粒子表面に均一に一層、子粒子が母粒子上に仮固着された、製造途中である第1の表示媒体用粒子が形成される。この第1の表示媒体用粒子を、その後に処理温度、機械エネルギーを高めた子粒子本固着工程で処理することにより、所望の位置まで子粒子が埋め込まれた、第2の表示媒体用粒子を得ることができるのである。

【0051】

次に、本発明の表示媒体用複合型粒子を形成する母粒子及び子粒子の各素材について説明する。母粒子及び子粒子の各素材については、特に制限はなく、従来から公知のいずれもが適合する。

例えば、複合型粒子の母粒子として好適な素材をとしては、ウレタン樹脂、ウレア樹脂、チオウレタン樹脂、アクリル樹脂、ポリエステル樹脂、アクリルウレタン樹脂、アクリルチオウレタン樹脂、アクリルウレタンシリコーン樹脂、アクリルウレタンフッ素樹脂、アクリルフッ素樹脂、シリコーン樹脂、アクリルシリコーン樹脂、エポキシ樹脂、ポリスチレン樹脂、スチレンブタジエン樹脂、スチレンブタジエンアクリル樹脂、スチレンアクリル樹脂、ポリオレフィン樹脂、ポリシクロオレフィン樹脂、ノルボルネン樹脂、メチルペンチル樹脂、ブチラール樹脂、塩化ビニリデン樹脂、メラミン樹脂、フェノール樹脂、フッ素樹脂、ポリカーボネート樹脂、ポリスルフォン樹脂、ポリエーテル樹脂、ポリアミド樹脂等を挙げることができる。これらを2種類以上混合して使用してもよい。また、予め重合した樹脂を粉砕処理したものを使用してもよいし、懸濁重合で形成したものを使用してもよい。荷電制御剤、着色剤、その他添加剤を混練りした後、粉砕することにより作製される場合には、母粒子の主成分は熱可塑性を有すると共に、粉砕しやすいことも必要である。この観点から、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸ヘキシル、アクリル酸シクロヘキシル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸ヘキシル、メタクリル酸シクロヘキシル等のアクリル樹脂、アクリルフッ素樹脂、ポリスチレン樹脂、スチレンアクリル樹脂、ポリオレフィン樹脂、ポリシクロオレフィン樹脂、ノルボルネン樹脂、メチルペンチル樹脂、ポリスチレン系樹脂の各水素添加物等が挙げられる。なお、懸濁重合の場合、その容易さからアクリル樹脂、アクリルフッ素樹脂、ポリスチレン樹脂、スチレンアクリル樹脂、ポリスチレン系樹脂の各水素添加物等が好適である。

かかる母粒子のガラス転移温度Tgは130〜140℃程度とするのが好ましく、また粒径は1〜20μm程度とするのが好適である。

【実施例】

【0052】

実施例1

母粒子がポリシクロオレフィン樹脂粒子(Tg:137℃,粒径:10μm)、子粒子がベンゾグアナミン粒子(圧縮変形率:40%以上70%未満,粒径:300nm)の組み合わせになる正帯電複合型粒子の製造を行った。製造においては、OM法を用いた。予め求めておいたこれらの組み合わせにおける好適Rmr(c)は45〜60%、好適Rskは−0.3〜0.15の範囲である。

そこで、これらのRmr(c)およびRskを満足させるべく、図7に示した複合化装置を用いて、母粒子の投入量:195g、子粒子の投入量:23g(母粒子に対する子粒子表面積比85%)、ローターの周速度:23.0m/s、処理時間:20min、処理温度:120℃の条件で複合化を行った。この時の投入エネルギーは2.4MJであった。

かような複合化処理を10回行い、その際に得られた複合型粒子における子粒子の母粒子表面被覆率を測定した(測定個数n=100とした)ところ、各回とも被覆率は80%以上であった。また、得られた複合型粒子のRmr(c)及びRskを測定したところ、図11に示すように、Rmr(c)は55〜57%、Rskは−0.27〜−0.10であり、所望の埋め込み状態の複合型粒子が得られることが確認された。

なお、上記表面積比とは、子粒子が細密構造で母粒子の表面を覆うのに必要な量を100としたとき、この量に対する比率を意味する。

【0053】

実施例2

母粒子がポリシクロオレフィン樹脂粒子(Tg:137℃,粒径:10μm)、子粒子がシリカ粒子(圧縮変形率:40%未満,粒径:300nm)の組み合わせになる負帯電複合型粒子の製造を行った。製造においては、OM法を用いた。予め求めておいたこれらの組み合わせにおける好適Rmr(c)は40〜50%、好適Rskは−0.15〜0.5の範囲である。

そこで、これらのRmr(c)およびRskを満足させるべく、図7に示した複合化装置を用いて、母粒子の投入量:290g、子粒子の投入量:20g(母粒子に対する子粒子の表面積比90%)、ローターの周速度:28.3m/s、処理時間:15min、処理温度:100℃の条件で複合化を行った。この時の投入エネルギーは3.6MJであった。

かような複合化処理を10回行い、その際に得られた複合型粒子における子粒子の母粒子表面被覆率を測定した(測定個数n=100とした)ところ、被覆率は80%以上であった。また、得られた複合型粒子のRmr(c)およびRskを測定したところ、図12に示すように、Rmr(c)は41〜49%、Rskは0.03〜0.25であり、所望の埋め込み状態の複合型粒子が得られることが確認された。

【産業上の利用可能性】

【0054】

母粒子の表面に子粒子を埋め込んだ表示媒体用複合型粒子において、子粒子の埋め込み深さ及び変形程度の両者を数値化して、子粒子の埋め込み状態を客観的に正確に把握できるので、不確定要因(バラツキ等)の少ない、安定化かつ信頼性を向上させた表示媒体用複合型粒子、すなわちロバスト性の高い表示媒体用複合型粒子を得ることができる。

【符号の説明】

【0055】

1 処理槽

2 ローター

3 ブレード部

4 母粒子

5 子粒子

【技術分野】

【0001】

本発明は、表示媒体用複合型粒子及び複合型粒子群に関し、特に、複合型粒子の粗さ曲線の負荷長さ率Rmr(c)及び粗さ曲線のスキューネスRskを指標として、複合型粒子の特性の安定化を図ろうとするものである。

【背景技術】

【0002】

液晶表示装置(LCD;Liquid Crystal Display)に代わる情報表示装置として、帯電粒子を液体中で駆動させる方式(電気泳動方式)の情報表示装置や、帯電粒子を気体中で駆動させる方式(例えば電子粉流体方式)の情報表示装置が知られている。

【0003】

帯電粒子駆動方式の情報表示装置に用いる情報表示用パネルとしては、少なくとも一方が透明な対向する2枚の基板間の空間に、少なくとも1種類の粒子から構成される光学的反射率及び帯電性を有する少なくとも2種類の表示媒体を封入し、表示媒体に電界を付与することにより、表示媒体を移動させて画像等の情報を表示する方式の情報表示用パネルが知られている(例えば特許文献1)。

【0004】

上述の情報表示用パネルに用いる表示媒体用の粒子としては、流動性を高めて表示媒体用粒子間の凝集力を低減したり、帯電性を向上させてパネル間の移動を容易にし、さらには電極や隔壁などの情報表示用パネル部材への付着力を低減させるために、熱可塑性樹脂ベースの母粒子の表面に、微小粒子(子粒子)を機械的な剪断力により埋め込んだ複合型粒子が提案されている(例えば特許文献2)。

このような複合型粒子において、流動性や帯電性などの主要な粒子特性は子粒子が担っているため、母粒子に対する子粒子の埋め込み状態は極めて重要となる。

【0005】

そこで、従来から、母粒子に対して子粒子を複合化するに際しては、材料的要因に関しては勿論のこと、機械的要因に関しても種々の検討がなされている。

例えば、材料的要因としては、子粒子については、その粒径や硬さ、表面強度などが、母粒子については、その円形度や比重、ガラス転移点などが挙げられる。一方、機械的要因としては、母粒子や子粒子の投入量、処理温度、処理時間などが挙げられる。

【0006】

また、母粒子に対する子粒子の埋め込み深さが浅いと子粒子が剥がれ易くなり、一方あまりに深いと、子粒子のカバーとしての機能が低下し、母粒子の影響が強くなって帯電性が劣化する等の不利が生じるため、埋め込み深さについては、子粒子の直径の50〜70%程度が適正とされている。

【0007】

ところで、従来、子粒子の埋め込み状態は、SEM画像を目視で評価して埋め込み深さを推定する、いわゆる官能評価で行っていた。しかしながら、目視観察では、埋め込み深さを正確に把握することが難しいだけでなく、表面に子粒子が密に配置された特徴的な形状が、埋め込み深さを正確に評価することをさらに困難にしていた。

そのため、測定者によって評価結果が異なり、十分に妥当性のある評価方法とは言い難かった。

また、子粒子が複合化の際に変形してしまう場合があるが、変形の程度は、SEM画像の目視観察では評価できないという点でも問題を残していた。

【0008】

上記の問題を解決するものとして、発明者らは先に、特許文献3において、「母粒子の表面に子粒子を埋め込んだ表示媒体用の複合型粒子における埋め込み状態を、粗さ曲線の負荷長さ率Rmr(c)(JIS B 0601, 2001)及び粗さ曲線のスキューネスRsk(JIS B 0633, 2001)を用いて評価することを特徴とする表示媒体用複合型粒子の評価方法」を提案した。この技術により、母粒子に対する子粒子の埋め込み状態を的確に把握することができるようになった。

さらに、発明者らは、上記の評価方法を利用して、「母粒子の表面に子粒子を埋め込んだ表示媒体用の複合型粒子を製造するに際し、該複合型粒子の粗さ曲線の負荷長さ率Rmr(c)及び粗さ曲線のスキューネスRskを指標として製造条件を設定することを特徴とする表示媒体用複合型粒子の製造方法」を開発した。この製造方法により、流動性や帯電性、耐剥離性に優れた粒子を製造することが可能になった。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】国際公開第2003/050606号パンフレット

【特許文献2】特開2009−139736号公報

【特許文献3】特願2010−166298号

【特許文献4】特願2010−166343号

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上掲した特許文献3及び4に関連する技術であり、粗さの指標であるRmr(c)及びRskで子粒子の埋め込み状態を規定した、表示媒体用複合型粒子を提案することを目的とする。

【課題を解決するための手段】

【0011】

以下、子粒子の埋め込み深さ及び子粒子の変形程度を数値化した、特許文献3に開示の評価方法及び特許文献4に開示の製造方法について説明する。

【0012】

従来、子粒子の埋め込み深さは、目視で評価して、子粒子直径の50%〜70%程度としていたが、見た目での評価では測定者によるバラツキが大きく、正しく評価することが難しかったことは、前述したとおりである。

【0013】

この点、子粒子の埋め込み深さや子粒子の変形程度を的確に数値化することができれば、測定者によるバラツキをなくし、子粒子の埋め込み状態を正しく評価することができる。

そこで、発明者らは、複合型粒子における子粒子の埋め込み深さを、表面粗さをパラメーターとして数値化することにより評価することを試みた。

装置としては、分解能が高く、球状の粒子でも測定可能な3D−SEM(電子線三次元粗さ解析装置)を用いた。

この装置を用いて、種々の粗さパラメーターと実際の埋め込み深さとの関係について検討したところ、子粒子の埋め込み深さに関する粗さパラメーターとしては、粗さ曲線の負荷長さ率(Rmr(c);JIS B 0601、2001)が好適であることが判明した。

【0014】

このRmr(c)とは、切断レベルc(%,μm)における輪郭曲線要素の負荷長さMl(c)の評価長さlnに対する比率を表したもので、次式で示される。

【数1】

本発明では、図1(a)に示すように、切断レベルcを最高高さの50%とし、この切断レベルcよりも高い位置にある山の幅の和Ml(c)の評価長さlnに対する比率で示すものとする。

従って、図1(a)のように、埋め込み深さが浅い場合にはRmr(c)の値は大きくなるのに対し、図1(b)のように、埋め込み深さが深い場合にはRmr(c)の値は小さくなる。

なお、このRmr(c)では、子粒子と埋め込み深さが50%未満の場合には正確な評価をすることができないが、通常は埋め込み深さ:50%以上を目標としているので特に問題が生じることはない。また、かような場合にはSEM画像での判別が可能である。

【0015】

そこで、次に、見た目での官能評価とRmr(c)との関係について検討を行った。

実験は、3D−SEM(株式会社エリオニクス社製;ERA-8900FE)を用い、加速電圧:5kV,ワーキングディスタンス:15mmの条件で行った。観察倍率は4万倍である。また、母粒子としてはポリシクロオレフィン樹脂粒子(粒径:10μm)を用い、子粒子としては、変形のないシリカ粒子(粒径:300nm)及び複合化条件によっては変形するベンゾグアナミン粒子(粒径:300nm)の2種類を用いた。

ここに、変形の難易については、圧縮変形率による評価を行い、この圧縮変形率が40%未満の場合は変形し難い粒子と、一方、圧縮変形率が40%以上70%未満の場合は変形しやすい粒子と判断する。圧縮変形率が70%以上は特に変形しやすい粒子である。

【0016】

圧縮変形率は、子粒子の変形性の程度の指標として、以下のようにして測定した。

具体的には、フローテスター(CFT−500D:島津製作所製)の試料充填室の底を封じて、試料:1.0gを投入し、試料を175℃に加熱した状態で、その試料に300kg/cm2(2.94×107Pa)の荷重を加え、次式(1)にて圧縮変形率を算出した。

圧縮変形率(%)={〔最密充填高さ(mm)−加重後の高さ(mm)〕/最密充填高さ(mm)}×100 ・・・(1)

なお、最密充填高さとは、前記試料を投入して子粒子が変形せずに球状に保ったまま、最密充填した時の高さであり、次式(2)から算出される。

最密充填高さ(cm)=投入した子粒子重量(g)/子粒子の比重(g/cm3)/フローテスター充填室の底面積(cm2) ・・・ (2)

【0017】

その結果を、図2に示す。

同図に示したとおり、変形のない粒子の場合には、官能評価で50〜70%の埋め込み状態は、Rmr(c)で40〜50%に相当することが判明した。

一方、子粒子が変形する粒子の場合には、変形のない粒子の場合に比べると、官能評価は同じでも、Rmr(c)値は大きくなる傾向にあり、Rmr(c)で45〜60%程度となることが判明した。

【0018】

このように、子粒子の変形の有無さらには変形の程度によって、官能評価では同じ埋め込み深さと判断される場合でもRmr(c)値は大きく変動する。また、子粒子の変形の程度に応じて、流動性や帯電性すなわち粒子特性が変化する。従って、子粒子の変形の程度に対応した数値化を行う必要がある。

【0019】

そこで、さらに、子粒子の変形の程度の数値化を試みたところ、粗さパラメーターとしてはRskが好適であることが判明した。

このRskは、基準長さlrにけるZ(x)の三乗平均を二乗平均平方根Rqの三乗で割ったもので、次式で示される。

【数2】

このRskは、山と谷の偏り度を示すもので、図3に示すように、谷の偏りが大きい場合にはRskはプラスに、一方山の偏りが大きい場合にはRskはマイナスとなり、このRskを用いることにより、変形の程度を正確に評価することができる。

すなわち、このRskで評価した場合、変形がない場合はRsk≒0であるが、変形が生じて山の偏りが大きくなるとRsk<0となり、変形が進むにつれてその絶対値は大きくなる。

【0020】

上述したように、Rmr(c)とRskという2つのパラメーターを用いることにより、子粒子の埋め込み深さと変形程度の両者を同時に把握できることが見出された。

すなわち、例えば図4に示すように、埋め込み深さのパラメーターであるRmr(c)を横軸、一方変形程度を示すパラメーターであるRskを縦軸とした場合、Rmr(c)が小さくかつRskが大きくなると埋め込み深さが過剰であると、またRmr(c)が大きくなると埋め込み深さが浅いと、さらにRmr(c)が大きくかつRskが小さくなると変形が進んでいると、それぞれ判定することができる。この傾向は、種々の母粒子と子粒子の組み合わせにおいても、同様の傾向を示すと考えられる。

従って、種々の複合型粒子において、Rmr(c)とRskを測定することにより、子粒子の埋め込み深さおよび変形程度すなわち粒子形状を正確に把握することができ、ひいては粒子特性を適正に評価することが可能になる。

【0021】

このように、上記の評価方法を用いれば、種々の複合型粒子について、子粒子の適正な埋め込み深さ及び変形程度をRmr(c)とRskで数値化することができるため、これを利用して各種の複合型粒子に応じた適正なRmr(c)及びRskの範囲を予め定めておき、製造後の複合型粒子がこのRmr(c)及びRskの適正範囲を満足するように製造条件を設定してやれば、母粒子に対する子粒子の埋め込み状態が適切な複合型粒子が安定して得られることになる。

【0022】

図5は、母粒子がポリシクロオレフィン樹脂粒子(Tg:137℃、粒径:10μm)で、子粒子が正帯電粒子であるベンゾグアナミン粒子(粒径:300nm)の複合型粒子について、帯電量、流動性及び耐剥離性の観点から、Rmr(c)とRskの好適範囲について調査した結果を示したものである。この組み合わせにおいては、Rmr(c):45〜60%、Rsk値:−0.3〜0.15が好適範囲であり、この範囲を満足すれば、帯電性や流動性、耐剥離性は良好であることを示している。

【0023】

従って、上記のような母粒子及び子粒子の組み合わせになる複合型粒子を、その粒子のRmr(c)が45〜60%かつRsk値が−0.3〜0.15の範囲となるように複合化条件を定めて製造すれば、高ロバスト性の複合型粒子を製造することが可能になるのである。

【0024】

上述したとおり、Rmr(c)とRskという2つのパラメーターを用いて粒子形状を数値化することにより、母粒子と子粒子の組み合わせに応じた適正な子粒子の埋め込み深さ及び変形程度、すなわち適正な埋め込み状態を把握することができる。これにより、粒子特性を正確に評価することができるので、かかるパラメーターを利用することにより、複合化の条件を的確に設定することが可能となる。

その結果、図6に示すような、複合化条件と粒子形状と粒子特性の関係を示す、複合化マップを作成することが可能となる。

【0025】

なお、複合化条件における主な機械的要因としては、母粒子や子粒子の投入量、ローターの回転数、処理温度および処理時間があるので、これらの条件を調整して所望のRmr(c)値およびRsk値が得られるように調整してやれば良い。

なお、投入エネルギーとは、後述する複合化装置内において複合化のためにローターを回転させるのに必要なモーターの消費電力(試料が入っていない空運転時に消費される電力を基準として、試料を処理する際に消費される電力から差し引いて算出している)と処理時間から、次式(3)に基づいてエネルギーに換算した値であり、試料の処理を行うために投入されるエネルギーのことである。

投入エネルギー=消費電力(kW/h)×時間(h)×換算値(W→Jに換算)・・・(3)

【0026】

一例として、母粒子としてポリシクロオレフィン樹脂粒子(Tg:137℃,粒径:10μm)を、また子粒子としてベンゾグアナミン粒子(粒径:300nm)を用いた場合における好適複合化条件の設定要領について述べる。この例は、子粒子が変形する場合である。なお、この組み合わせにおいて、好適Rmr(c)値は45〜60%、好適Rsk値は−0.3〜0.15の範囲である。

【0027】

実験は、図7に示すような温調機能付きのドラム型複合化装置(有効処理容積:500cm3)を用いて行った。図中、符号1は温調機能付きの処理槽、2はローター、3はローター2のブレード部である。

上記の装置において、母粒子および子粒子の合計投入量は有効処理容積の80〜100%、母粒子に対する子粒子の配合量は母粒子表面を最密充填構造で1層覆うのに必要な子粒子量を100%とした際に80〜120%の値にすると共に、投入エネルギーを1.2〜4.8MJ、また処理温度を110,115,120,125℃に変化させた。

得られた結果を、整理して図8に示す。

同図中、○で示した条件が、所望の埋め込み状態(Rmr(c)、Rsk)が得られた条件ある。

これに対し、△で示した条件は処理温度が低温で投入エネルギーが低いため、埋め込み不足が生じた。さらに、□で示した条件は投入エネルギーが高過ぎたため子粒子の変形が過剰となった。

【0028】

従って、図8の結果から、母粒子:ポリシクロオレフィン樹脂、子粒子:ベンゾグアナミンの組み合わせにおいては、図中実線で囲った条件で複合化を行えば所望の粒子形状ひいては粒子特性を持つ複合型粒子が得られることが分かる。

このようにして、母粒子と子粒子の組み合わせに応じた適正な複合化条件を設定することができるのである。

【0029】

図8の結果によれば、投入エネルギーが低い場合には、高温での処理が必要になるが、投入エネルギーが高い場合には、低温処理が可能であることが分かる。

【0030】

以上、子粒子が変形し易い場合の製造条件について説明したが、次に子粒子の変形がほとんどない場合の好適製造条件について調査した結果について説明する。

母粒子としてはポリシクロオレフィン樹脂粒子(Tg:137℃,粒径:10μm)を、また子粒子としては正帯電粒子であるシリカ粒子(粒径:300nm)を用いた。なお、この組み合わせにおいて、好適Rmr(c)値は40〜50%、好適Rsk値は−0.15〜0.5の範囲である。上記の好適範囲は、粒子の帯電量、流動性および耐剥離性の観点から判断したものである。

【0031】

実験は、母粒子および子粒子の合計投入量は有効処理容積の80〜100%、母粒子に対する子粒子の配合量は母粒子表面を最密充填構造で1層覆うのに必要な子粒子量を100%とした際に80〜120%の値にすると共に、投入エネルギーを2.4〜7.2MJ、また処理温度を90,95,100,105℃に変化させて行った。

得られた結果を、整理して図9に示す。

同図中、○で示した条件が、所望の粒子形状(Rmr(c)、Rsk)を満足した場合ある。

これに対し、△で示した条件は埋め込み不足が生じた場合、☆で示した条件は埋め込みが過剰であった場合である。

従って、図9の結果から、母粒子:ポリシクロオレフィン樹脂、子粒子:シリカの組み合わせにおいては、図中実線で囲った条件で複合化を行えば所望の埋め込み状態ひいては粒子特性を持つ複合型粒子が得られることが分かる。

【0032】

本発明は、上記した新しい技術に基づいて得られる、表示媒体用複合型粒子及び複合型粒子群である。

【0033】

すなわち、本発明の要旨は以下の通りである。

1.母粒子の表面に子粒子を埋め込んだ表示媒体用の複合型粒子であって、該複合型粒子の粗さ曲線の負荷長さ率Rmr(c)が40〜60%で、かつ粗さ曲線のスキューネスRskが−0.3〜0.5であることを特徴とする複合型粒子。

【0034】

2.前記子粒子が、下記(1)式で示す圧縮変形率で40%以上の場合、前記Rmr(c)を45〜60%、前記Rskを−0.3〜0.15とすることを特徴とする前記1に記載の複合型粒子。

圧縮変形率(%)={最密充填高さ(mm)−加重後の高さ(mm)}/最密充填高さ(mm)×100

・・・(1)

(但し、上記圧縮変形率は30MPaの荷重をかけた後における値とする)

【0035】

3.前記子粒子が、下記(1)式で示す圧縮変形率で40%未満の場合、前記Rmr(c)を40〜50%、前記Rskを−0.15〜0.5とすることを特徴とする前記1に記載の複合型粒子。

記

圧縮変形率(%)={最密充填高さ(mm)−加重後の高さ(mm)}/最密充填高さ(mm)×100

・・・(1)

(但し、上記圧縮変形率は30MPaの荷重をかけた後における値とする)

【0036】

4.前記複合型粒子において、前記子粒子が、前記母粒子の表面を80%以上被覆していることを特徴とする前記1〜3のいずれかに記載の複合型粒子。

【0037】

5.複数の複合型粒子からなる表示媒体用の複合型粒子群において、粒子個数で80%以上の割合で、前記1〜4のいずれかに記載の複合型粒子を含む粒子群。

【発明の効果】

【0038】

本発明によれば、母粒子の表面に子粒子を埋め込んだ表示媒体用複合型粒子において、子粒子の埋め込み深さ及び変形程度の両者を数値化して、子粒子の埋め込み状態を客観的に正確に把握できるので、所望の粒子特性を有する表示媒体用複合型粒子及び複合型粒子群を安定して得ることができる。

【0039】

従って、本発明によれば、不確定要因(バラツキ等)の少ない、安定化かつ信頼性を向上させた表示媒体用複合型粒子、すなわちロバスト性の高い表示媒体用複合型粒子を提供することができる。

【図面の簡単な説明】

【0040】

【図1】粗さ曲線の負荷長さ率Rmr(c)の説明図である。

【図2】埋め込み官能評価とRmr(c)値との関係を示した図である。

【図3】粗さ曲線のスキューネスRskの説明図である。

【図4】横軸をRmr(c)、縦軸をRskとしたときの、子粒子の埋め込み深さ程度および変形程度を示した図である。

【図5】母粒子としてポリシクロオレフィン樹脂を、また子粒子としてベンゾグアナミン製の正帯電粒子を用いた場合のRmr(c)とRskの適正範囲を示した図である。

【図6】複合化条件と粒子形状と粒子特性との関係からなる複合化マップの作成要領を示した図である。

【図7】複合化装置の説明図である。

【図8】変形し易い子粒子の複合化処理における処理温度及び投入エネルギーが粒子形状(Rmr(c)、Rsk)に及ぼす影響を示した図である。

【図9】変形し難い子粒子の複合化処理における処理温度及び投入エネルギーが粒子形状(Rmr(c)、Rsk)に及ぼす影響を示した図である。

【図10】表示媒体用複合型粒子の様子を模式的に示した図であり、(a)は子粒子仮固着工程後の母粒子と子粒子との状態、(b)は子粒子本固着工程後の母粒子と子粒子との状態を示した図である。

【図11】実施例1で得られた複合型粒子の粒子形状(Rmr(c)、Rsk)を示した図である。

【図12】実施例2で得られた複合型粒子の粒子形状(Rmr(c)、Rsk)を示した図である。

【発明を実施するための形態】

【0041】

以下、具体的に本発明を説明する。

本発明では、複合型粒子の埋め込み状態を、複合型粒子の粗さ曲線の負荷長さ率Rmr(c)、粗さ曲線のスキューネスRskで評価し、これらの値をRmr(c):40〜60%かつRsk:−0.3〜0.5の範囲とする必要がある。

というのは、Rmr(c)が40%未満であったり、Rskが0.5超になると、埋め込み過剰となるからであり、一方、Rmr(c)が60%を超えたり、Rskが−0.3を下回ると、埋め込みが不足したり、子粒子変形が促進されるからである。

【0042】

ここに、Rmr(c)及びRskの実際的な数値範囲は、子粒子の硬度(変形の難易)によって異なるので、変形がし易い場合と変形がし難い場合とでは、適正範囲が幾分変動する。そこで、本発明では、この変形の難易に応じてRmr(c)及びRskの数値範囲を設定する。

すなわち、次式(1)によって求められる圧縮変形率が、40%以上の場合は変形し易い子粒子であると、40%未満の場合は変形し難い粒子であると判断する。なお、70%以上の粒子は、特に変形し易い粒子であると判断する。

圧縮変形率(%)={最密充填高さ(mm)−加重後の高さ(mm)}/最密充填高さ(mm)×100

・・・(1)

(但し、上記圧縮変形率は30MPaの荷重をかけた後における値とする)

【0043】

圧縮変形率が40%以上の場合、すなわち子粒子が変形し易い場合には、Rmr(c)及びRskの好適範囲は、Rmr(c):45〜60%かつRsk:−0.3〜0.15とすることが好ましい。

一方、圧縮変形率が40%未満の場合、すなわち子粒子が変形し難い場合には、Rmr(c)及びRskの好適範囲は、Rmr(c):40〜50%かつRsk:−0.15〜0.5とすることが好ましい。

【0044】

また、本発明の複合型粒子において、母粒子の表面は必ずしも全面が子粒子で覆われる必要はなく、少なくとも被覆率80%にて覆われていれば良い。被覆率が80%以上であれば、特性的に問題が生じることの無い、良好な複合型粒子を得ることができる。

被覆率に関しては、SEMで倍率3000倍の条件に設定し、複合化粒子を少なくとも100個以上観察し、観察可能な粒子表面において、子粒子20個分程度の未被覆部分が存在する粒子を被覆不良粒子とし、観察粒子中の被覆優良粒子の割合を被覆率とした。

【0045】

さらに、かような複合型粒子からなる複合型粒子群を考えた場合、所望の特性を安定して発現させるためには、複合型粒子の全てがRmr(c)及びRskの上記所定の数値範囲を満足している必要はなく、少なくとも80%の割合の複合型粒子が、所定のRmr(c)及びRskの数値範囲を満足していれば良い。

【0046】

とは言え、複合型粒子において、子粒子による母粒子の表面被覆率が高いほど、また、複合型粒子群において、所定の数値範囲を満足するRmr(c)及びRskを有する複合型粒子の配合割合が高いほど、より均質な複合型粒子及び複合型粒子群が得られるのは言うまでもない。

このように、表面被覆率や配合割合を高めるためには、複合型粒子の製造に際し、以下に述べるOM法(ordered mixture)を用いることが有利である。

【0047】

ここに、OM法とは、母粒子表面を浅く若干窪ませる程度となるようにして子粒子を配置する一段階目の子粒子仮固着工程を行い、その後、子粒子を母粒子上にさらに深く埋設して固定する二段階目の子粒子本固着工程を行う複合化処理法のことである。

【0048】

図10は、本発明の表示媒体用複合型粒子の様子を模式的に示した図であり、(a)は子粒子仮固着工程後の母粒子と子粒子との状態、(b)は子粒子本固着工程後の母粒子と子粒子との状態を示した図である。

図10(a)で示すように、子粒子仮固着工程では、子粒子5によって、母粒子4に対して比較的浅い窪みである第1の埋め込み部Cr−1が形成される。第1の埋め込み部Cr−1の深度D−1は、子粒子の平均粒子直径Srの5%〜20%となるように形成される。この埋め込み部の深度に基づいて、母粒子に対する子粒子の接触面積を調整することが可能となる。なお、ここでの深度D−1は、母粒子4の表面位置から埋め込み部Cr−1の最深部までの長さである。

その後、図10(b)で示すように、子粒子本固着工程では、子粒子5によって、母粒子4に対してさらに深い窪みである第2の埋め込み部Cr−2が形成される。第2の埋め込み部Cr−2の深度D−2は、子粒子5の平均粒子直径Srの50〜80%となるように形成される。

【0049】

上記の子粒子仮固着工程及び、その後の子粒子本固着工程は、複合化処理装置(例えば「メカノフュージョンシステム」(ホソカワミクロン(株)製)、「ノビルタ」(ホソカワミクロン(株)製)などの圧縮剪断式乾式粉体複合化装置など)で設定できる処理条件、例えば処理温度、撹拌羽根の回転速度などを調整して母粒子と子粒子との接触圧などを適宜に調整して、実行できる。

上記のように、二段階の処理を経て母粒子表面に子粒子を固着させると、一回の処理で一気に複合化させた場合に子粒子が不均一になり易いのと比較して、子粒子を均一に一層配置できる。これは、子粒子仮固着工程により、子粒子の解砕を促進しつつ、母粒子表面への均一な一層配置、そして母粒子上での子粒子保持(仮固着)の状態が形成されるのが理由と考えられる。

【0050】

上記子粒子仮固着工程では、樹脂ベースで形成した場合のように凝集傾向の強い子粒子を用いた場合でも、適度な機械的エネルギーを付与することで、子粒子の解砕を促しながら、母粒子表面への付着を進行させることができる。そして、母粒子表面と直に接した子粒子は若干の埋め込み部が形成される程度に押し込められ、接触面積が増加するので仮固着(仮止め)状態となり、容易には母粒子表面から脱落しない。その一方で、母粒子との接触機会のなかった子粒子(例えば、仮固着された子粒子上に乗った、二層目の子粒子)は、脱落する。このような経緯を経て、子粒子仮固着工程後に母粒子表面に均一に一層、子粒子が母粒子上に仮固着された、製造途中である第1の表示媒体用粒子が形成される。この第1の表示媒体用粒子を、その後に処理温度、機械エネルギーを高めた子粒子本固着工程で処理することにより、所望の位置まで子粒子が埋め込まれた、第2の表示媒体用粒子を得ることができるのである。

【0051】

次に、本発明の表示媒体用複合型粒子を形成する母粒子及び子粒子の各素材について説明する。母粒子及び子粒子の各素材については、特に制限はなく、従来から公知のいずれもが適合する。

例えば、複合型粒子の母粒子として好適な素材をとしては、ウレタン樹脂、ウレア樹脂、チオウレタン樹脂、アクリル樹脂、ポリエステル樹脂、アクリルウレタン樹脂、アクリルチオウレタン樹脂、アクリルウレタンシリコーン樹脂、アクリルウレタンフッ素樹脂、アクリルフッ素樹脂、シリコーン樹脂、アクリルシリコーン樹脂、エポキシ樹脂、ポリスチレン樹脂、スチレンブタジエン樹脂、スチレンブタジエンアクリル樹脂、スチレンアクリル樹脂、ポリオレフィン樹脂、ポリシクロオレフィン樹脂、ノルボルネン樹脂、メチルペンチル樹脂、ブチラール樹脂、塩化ビニリデン樹脂、メラミン樹脂、フェノール樹脂、フッ素樹脂、ポリカーボネート樹脂、ポリスルフォン樹脂、ポリエーテル樹脂、ポリアミド樹脂等を挙げることができる。これらを2種類以上混合して使用してもよい。また、予め重合した樹脂を粉砕処理したものを使用してもよいし、懸濁重合で形成したものを使用してもよい。荷電制御剤、着色剤、その他添加剤を混練りした後、粉砕することにより作製される場合には、母粒子の主成分は熱可塑性を有すると共に、粉砕しやすいことも必要である。この観点から、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸ヘキシル、アクリル酸シクロヘキシル、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸ヘキシル、メタクリル酸シクロヘキシル等のアクリル樹脂、アクリルフッ素樹脂、ポリスチレン樹脂、スチレンアクリル樹脂、ポリオレフィン樹脂、ポリシクロオレフィン樹脂、ノルボルネン樹脂、メチルペンチル樹脂、ポリスチレン系樹脂の各水素添加物等が挙げられる。なお、懸濁重合の場合、その容易さからアクリル樹脂、アクリルフッ素樹脂、ポリスチレン樹脂、スチレンアクリル樹脂、ポリスチレン系樹脂の各水素添加物等が好適である。

かかる母粒子のガラス転移温度Tgは130〜140℃程度とするのが好ましく、また粒径は1〜20μm程度とするのが好適である。

【実施例】

【0052】

実施例1

母粒子がポリシクロオレフィン樹脂粒子(Tg:137℃,粒径:10μm)、子粒子がベンゾグアナミン粒子(圧縮変形率:40%以上70%未満,粒径:300nm)の組み合わせになる正帯電複合型粒子の製造を行った。製造においては、OM法を用いた。予め求めておいたこれらの組み合わせにおける好適Rmr(c)は45〜60%、好適Rskは−0.3〜0.15の範囲である。

そこで、これらのRmr(c)およびRskを満足させるべく、図7に示した複合化装置を用いて、母粒子の投入量:195g、子粒子の投入量:23g(母粒子に対する子粒子表面積比85%)、ローターの周速度:23.0m/s、処理時間:20min、処理温度:120℃の条件で複合化を行った。この時の投入エネルギーは2.4MJであった。

かような複合化処理を10回行い、その際に得られた複合型粒子における子粒子の母粒子表面被覆率を測定した(測定個数n=100とした)ところ、各回とも被覆率は80%以上であった。また、得られた複合型粒子のRmr(c)及びRskを測定したところ、図11に示すように、Rmr(c)は55〜57%、Rskは−0.27〜−0.10であり、所望の埋め込み状態の複合型粒子が得られることが確認された。

なお、上記表面積比とは、子粒子が細密構造で母粒子の表面を覆うのに必要な量を100としたとき、この量に対する比率を意味する。

【0053】

実施例2

母粒子がポリシクロオレフィン樹脂粒子(Tg:137℃,粒径:10μm)、子粒子がシリカ粒子(圧縮変形率:40%未満,粒径:300nm)の組み合わせになる負帯電複合型粒子の製造を行った。製造においては、OM法を用いた。予め求めておいたこれらの組み合わせにおける好適Rmr(c)は40〜50%、好適Rskは−0.15〜0.5の範囲である。

そこで、これらのRmr(c)およびRskを満足させるべく、図7に示した複合化装置を用いて、母粒子の投入量:290g、子粒子の投入量:20g(母粒子に対する子粒子の表面積比90%)、ローターの周速度:28.3m/s、処理時間:15min、処理温度:100℃の条件で複合化を行った。この時の投入エネルギーは3.6MJであった。

かような複合化処理を10回行い、その際に得られた複合型粒子における子粒子の母粒子表面被覆率を測定した(測定個数n=100とした)ところ、被覆率は80%以上であった。また、得られた複合型粒子のRmr(c)およびRskを測定したところ、図12に示すように、Rmr(c)は41〜49%、Rskは0.03〜0.25であり、所望の埋め込み状態の複合型粒子が得られることが確認された。

【産業上の利用可能性】

【0054】

母粒子の表面に子粒子を埋め込んだ表示媒体用複合型粒子において、子粒子の埋め込み深さ及び変形程度の両者を数値化して、子粒子の埋め込み状態を客観的に正確に把握できるので、不確定要因(バラツキ等)の少ない、安定化かつ信頼性を向上させた表示媒体用複合型粒子、すなわちロバスト性の高い表示媒体用複合型粒子を得ることができる。

【符号の説明】

【0055】

1 処理槽

2 ローター

3 ブレード部

4 母粒子

5 子粒子

【特許請求の範囲】

【請求項1】

母粒子の表面に子粒子を埋め込んだ表示媒体用の複合型粒子であって、該複合型粒子の粗さ曲線の負荷長さ率Rmr(c)が40〜60%で、かつ粗さ曲線のスキューネスRskが−0.3〜0.5であることを特徴とする複合型粒子。

【請求項2】

前記子粒子が、下記(1)式で示す圧縮変形率で40%以上の場合、前記Rmr(c)を45〜60%、前記Rskを−0.3〜0.15とすることを特徴とする請求項1に記載の複合型粒子。

記

圧縮変形率(%)={最密充填高さ(mm)−加重後の高さ(mm)}/最密充填高さ(mm)×100

・・・(1)

(但し、上記圧縮変形率は30MPaの荷重をかけた後における値とする)

【請求項3】

前記子粒子が、下記(1)式で示す圧縮変形率で40%未満の場合、前記Rmr(c)を40〜50%、前記Rskを−0.15〜0.5とすることを特徴とする請求項1に記載の複合型粒子。

記

圧縮変形率(%)={最密充填高さ(mm)−加重後の高さ(mm)}/最密充填高さ(mm)×100

・・・(1)

(但し、上記圧縮変形率は30MPaの荷重をかけた後における値とする)

【請求項4】

前記複合型粒子において、前記子粒子が、前記母粒子の表面を80%以上被覆していることを特徴とする請求項1〜3のいずれか一項に記載の複合型粒子。

【請求項5】

複数の複合型粒子からなる表示媒体用の複合型粒子群において、粒子個数で80%以上の割合で、請求項1〜4のいずれか一項に記載の複合型粒子を含む粒子群。

【請求項1】

母粒子の表面に子粒子を埋め込んだ表示媒体用の複合型粒子であって、該複合型粒子の粗さ曲線の負荷長さ率Rmr(c)が40〜60%で、かつ粗さ曲線のスキューネスRskが−0.3〜0.5であることを特徴とする複合型粒子。

【請求項2】

前記子粒子が、下記(1)式で示す圧縮変形率で40%以上の場合、前記Rmr(c)を45〜60%、前記Rskを−0.3〜0.15とすることを特徴とする請求項1に記載の複合型粒子。

記

圧縮変形率(%)={最密充填高さ(mm)−加重後の高さ(mm)}/最密充填高さ(mm)×100

・・・(1)

(但し、上記圧縮変形率は30MPaの荷重をかけた後における値とする)

【請求項3】

前記子粒子が、下記(1)式で示す圧縮変形率で40%未満の場合、前記Rmr(c)を40〜50%、前記Rskを−0.15〜0.5とすることを特徴とする請求項1に記載の複合型粒子。

記

圧縮変形率(%)={最密充填高さ(mm)−加重後の高さ(mm)}/最密充填高さ(mm)×100

・・・(1)

(但し、上記圧縮変形率は30MPaの荷重をかけた後における値とする)

【請求項4】

前記複合型粒子において、前記子粒子が、前記母粒子の表面を80%以上被覆していることを特徴とする請求項1〜3のいずれか一項に記載の複合型粒子。

【請求項5】

複数の複合型粒子からなる表示媒体用の複合型粒子群において、粒子個数で80%以上の割合で、請求項1〜4のいずれか一項に記載の複合型粒子を含む粒子群。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【公開番号】特開2013−113906(P2013−113906A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257648(P2011−257648)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]