表示板およびその製造方法

【課題】インク皮膜に割れや剥れ等の不具合を回避可能な、意匠性に優れた表示板およびその製造方法を提供する。

【解決手段】樹脂基板2上に印刷皮膜層3、印刷皮膜層3にオーバーコート層4を形成して構成する。樹脂基板2としては、例えば加熱成形性に優れ、透光性の、UV硬化性インクとの接着に好適なポリカーボネートを用いる。

印刷皮膜層3は、インクジェット印刷によりUV硬化性インクを噴射し、UVを照射して硬化させて形成する。

オーバーコート層4は、印刷皮膜層3表面の凹凸を平坦化するためにスクリーン印刷とUV照射硬化により形成される。

【解決手段】樹脂基板2上に印刷皮膜層3、印刷皮膜層3にオーバーコート層4を形成して構成する。樹脂基板2としては、例えば加熱成形性に優れ、透光性の、UV硬化性インクとの接着に好適なポリカーボネートを用いる。

印刷皮膜層3は、インクジェット印刷によりUV硬化性インクを噴射し、UVを照射して硬化させて形成する。

オーバーコート層4は、印刷皮膜層3表面の凹凸を平坦化するためにスクリーン印刷とUV照射硬化により形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インク皮膜に割れや剥れ等の不具合を回避可能な、意匠性に優れた表示板およびその製造方法に関するものである。

【背景技術】

【0002】

一般にUV硬化性インクジェット印刷手法は、グラデーション印字等の高意匠印刷や版レスといった特徴を有するが、インク液滴サイズに起因する現象として、硬化皮膜表面に凹凸が生じる。例えば数pL(ピコリットル,10-12L,1000μm3(SI単位))の液滴を600×600dpi(dot per inch)から1200×1200dpiで噴射した場合、硬化皮膜表面には、必然的に数μmの凹凸が形成されることになる。例えば、特許文献1にみられるように、厚さの異なる印刷皮膜層の境界では最大30μm程度の凹凸(段差)が生じる。

【0003】

そして、通常のインクジェット印刷工程では、印刷を完了した基板を自動搬送機により搬送し、所定のラックに段積み保管するようにしている。

しかしながら、かかる一連の工程において、インクジェット印刷皮膜層の凸部(図12(a)参照)は、基板や搬送機との接触により、微小欠陥、すなわち微小な欠きや亀裂が発生することがある(図12(b)参照)。この状態で加熱成形加工すると、樹脂基板の延伸に追随して、インクジェット印刷皮膜層は層を含む平面の縦横2軸方向に自由変形し、延伸するが、凸部に生じた微小欠陥部に応力が集中し、所定形状に加熱変形する前にインクジェット印刷皮膜層全体に割れを生じ、成形不良となる。

【0004】

一方、特許文献2には、インクジェット印刷手法において、インク皮膜全体に割れや剥れ等の不具合が生じないようにする成形表示板の製造方法が開示されている。かかる製造方法では、UV硬化性インクをインクジェット印刷により印刷し、硬化させるとしている。

また、特許文献2では、UV硬化性インクの液滴を樹脂基板に噴射する噴射工程と、UVを照射することにより、樹脂基板上に噴射されたUV硬化性インクの液滴を硬化させる硬化工程とを繰り返し行うことにより、UV硬化性インクの液滴の硬化物の集合体からなるインクジェット意匠皮膜を形成するという製造方法を採用している。

かかる製造方法によれば、インクジェット意匠皮膜に割れや剥れ等が発生することを防止することができるとしている。

さらに、特許文献2では、インクジェット意匠皮膜上にオーバーコート皮膜を形成することもできるとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−298830号公報

【特許文献2】特開2007−93869号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、インクジェット印刷皮膜層の割れは、本来備わっているインクジェット印刷皮膜の延伸率を超えて延伸されることから生じる。

ここで延伸率とは、例えばUV硬化性インクを用いたインクジェット印刷により、樹脂基板上に、間隔ammの格子状のパターンを印刷し、硬化させて、格子状のインクジェット印刷皮膜層を形成し、次いで、かかる樹脂基板を、例えば温度120℃〜190℃で、成形加工を施し、成形後の格子状のインクジェット印刷皮膜層の間隔の最大値をbとすると、延伸率は、次式(1)で表わすことができる。

(b−a)/a×100 ………(1)

また、インクジェット印刷皮膜層を延伸した際に。インクジェット印刷皮膜層に割れや剥れ等の不具合が発生するまでの最大の延伸率を、最大延伸率としている。

【0007】

ここで、インクジェット印刷皮膜の延伸性と割れとの関係を検証するために、インクジェット印刷皮膜を形成した基板を加熱成形した際の各部変位量と応力を試算した。インクジェット印刷皮膜を形成した基板を加熱成形すると、インクジェット印刷皮膜は、均一な厚さに形成されたものとすれば等方性を有することから、縦横2軸(x,y)方向にかかる応力は、

σx=E×(εx+νεy)/(1−ν2)

σy=E×(εy+νεx)/(1−ν2)

σz=0

で示すことができる。{ただし、σ:直応力、ε:直歪、ν:ポアッソン比、E:ヤング率(≒皮膜複素弾性率(実数部)}

このことにより、(x,y)方向にかかる応力がσx=σyであれば、2軸方向の伸びはεx=εyとなり、上述の条件の下でのインクジェット印刷皮膜の延伸性は、1軸方向の伸びの状態を説明すれば足りることがわかる。

【0008】

以上のことから、加熱成形温度における、表面に微小欠陥のない、無欠陥のインクジェット印刷皮膜の縦横2軸方向の自由変形の限界を、1軸方向の伸びとして説明すると、インクジェット印刷皮膜を延伸することにより割れや剥れ等の不具合が生じる1軸方向の最大延伸率が略120%以上あるにもかかわらず、表面に微小欠陥がある場合のインクジェット印刷皮膜を加熱成形すると、1軸延伸の延伸率が80%以下で、初期的な微小欠陥を起点としてインクジェット印刷皮膜全体に亀裂や剥れを生じてしまう。

【0009】

以上のように、加熱成形温度における、表面に微小欠陥のない、無欠陥のインクジェット印刷皮膜の縦横2軸方向の自由変形の限界を1軸方向の伸びとして説明した場合、割れや剥れ等の不具合が生じる1軸方向の最大延伸率が略120%以上あるものの、特許文献2の製造方法では、特許文献1において記載された、インクジェット印刷皮膜層の凸部に生じるとされる微小欠陥部に応力が集中することで、延伸率が80%以下で発生する割れを防止できるものではない。

そこで、本出願人は、十分に大きい延伸率を有するオーバーコート層に注目し、オーバーコート層によって、インクジェット印刷皮膜の凸部に生じるとされる微小欠陥部を修復させて、微小欠陥部に対する応力を分散させ、本来備わっているインクジェット印刷皮膜の延伸性を発揮させれば、加熱成形時の割れ、剥れを回避できるのではないかとの観点に至った。

本発明は、かかる観点に基づいて提案されたものであって、加熱成形時の最大延伸率に対し、十分に大きい延伸率を有するUV硬化印刷皮膜からなるオーバーコート層を形成することにより、インクジェット印刷皮膜層の表面凹凸をオーバーコート層で埋めることで、加熱成形時の割れ、剥れの回避と共に、意匠性の向上も可能な、表示板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、請求項1記載の発明では、樹脂基板(2)と、該樹脂基板(2)上の少なくとも一部にUV硬化性インクを噴射して、UV照射によりUV硬化性インクを硬化させて形成される印刷皮膜層(3)と、印刷皮膜層(3)上に形成されるオーバーコート層(4)と、を有する表示板(1)において、オーバーコート層(4)における延伸率を、加熱成形温度における印刷皮膜層(3)に割れや剥れ等の不具合が生じる最大延伸率より大きくするようにしたことを特徴とする。

【0011】

これにより、オーバーコート層(4)の延伸率が、加熱成形温度における印刷皮膜層(3)の最大延伸率に比較して大きいため、加熱成形時の印刷皮膜層(3)の割れ、剥れを回避することができる。

【0012】

請求項2記載の発明では、オーバーコート層(4)の加熱成形温度における弾性率を、印刷皮膜層(3)の弾性率より大きくするようにしたことを特徴とする。

【0013】

これにより、加熱成形時の印刷皮膜層(3)の割れ、剥れを回避することができる。

【0014】

請求項3に記載の発明では、オーバーコート層(4)の加熱成形温度における1軸方向の延伸率を、印刷皮膜層(3)の延伸率に比較して、50%以上大きくするようにしたことを特徴とする。

【0015】

これにより、加熱成形時の印刷皮膜層(3)の割れ、剥れを回避することができる。

【0016】

請求項4に記載の発明では、オーバーコート層(4)の加熱成形温度における弾性率を、印刷皮膜層(3)の延伸率に比較して、10倍以上大きくするようにしたことを特徴とする。

【0017】

これにより、印刷皮膜層(3)を内側面とし、オーバーコート層(4)側を成形時の外側面として加熱成形加工がなされた際、伸びが大きい外側面がその伸びに対応して、弾性率を、内側面である印刷皮膜層(3)のそれに比較して10倍以上としたことにより、その変形に追随して無理なく変形することができるので、加熱成形時の印刷皮膜層(3)のの割れ、剥れを回避することができる。

【0018】

請求項5に記載の発明では、オーバーコート層(4)はUV硬化型樹脂から成ることを特徴とする。

【0019】

これにより、インクジェット印刷の高い解像度を活かし、繊細なパターンを有するオーバーコート層(4)を形成することができる。また、オーバーコート層(4)において、つや消し、風合い等を部分的或いは全面的に変化をつけて形成させることができる。

【0020】

請求項6に記載の発明では、オーバーコート層(4)を構成するUV硬化型樹脂は、体質顔料としてシリカを含有することを特徴とする。

【0021】

これにより、一層、意匠性が向上する。

【0022】

請求項7に記載の発明では、オーバーコート層(4)を構成するUV硬化型樹脂は、樹脂製ビーズを含有することを特徴とする。

【0023】

これにより、オーバーコート層(4)の表面硬度を制御することができ、併せて表面に独特の意匠性をもたせることができる。

【0024】

請求項8に記載の発明では、樹脂基板(2)には、ポリカーボネートを用いることを特徴とする。

【0025】

これにより、ポリカーボネートは加熱成形性に優れ、さらには、ポリカーボネートは、印刷皮膜層(3)を形成するためのUV硬化性インクとの接着に好適であり、各層が一体化された、良好な表示板の製造に寄与することができる。

【0026】

さらに請求項9に記載の発明では、樹脂基板(2)に対し、樹脂基板(2)上の所定の領域に、UV硬化性インクをインクジェット印刷により噴射し、UVを照射することによってUV硬化性インクを硬化させて印刷皮膜層(3)を形成し、印刷皮膜層(3)上に、スクリーン印刷手法によりUV硬化型樹脂を、印刷皮膜層(3)表面の微細な凹凸に浸透、充填させて、UV照射硬化によりオーバーコート層(4)を形成することを特徴とする。

【0027】

これにより、印刷皮膜層(3)表面の微細な凹凸にUV硬化型樹脂が浸入して充填され、印刷皮膜層(3)表面の微細な凹凸に生じた微小欠陥を補修することができる。

また、印刷皮膜層(3)表面の微細な凹凸に生じた微小欠陥が、UV硬化型樹脂により補修されるので、加熱成形時において、集中応力がかかるのを解消することができ、加熱成形時の割れ、剥れを回避することができる。

さらに、インクジェット印刷皮膜層(3)の表面凹凸にUV硬化型樹脂が浸入して充填されると共に、UV照射硬化により印刷皮膜層(3)とオーバーコート層(4)とが一体化して、印刷皮膜層(3)表面に対する保護機能がもたらされ、意匠性の向上にもつながる。

【0028】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【図面の簡単な説明】

【0029】

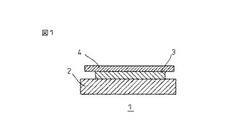

【図1】本発明の第1実施形態にかかる表示板の、模式的な断面図である。

【図2】インクジェット印刷皮膜の架橋密度と延伸率・弾性率との関係を示すグラフである。

【図3】図1に示す表示板の製造工程において、インクジェットインクを樹脂基板に噴射し、インクを硬化させて印刷皮膜を形成する工程を示した、模式的な説明図である。

【図4】図1に示す表示板の製造工程において、図3で形成された印刷皮膜に、オーバーコート層を、スクリーン印刷とUV照射硬化により形成する工程を示した、模式的な説明図である。

【図5】図3に示すオーバーコート層の形成後に、加熱変形加工を施した状態を示す、模式的な断面説明図である。

【図6】図5に示す、加熱変形加工時における、印刷皮膜とオーバーコート層との模式的な拡大断面図である。

【図7】オーバーコート層皮膜による、インクジェット印刷皮膜層に対する応力分散の効果の説明に供する、樹脂基板にインクジェット印刷皮膜層を形成した、模式的断面図である。

【図8】オーバーコート層皮膜による、インクジェット印刷皮膜層に対する応力分散の効果の説明に供する、樹脂基板にインクジェット印刷皮膜層とオーバーコート層とを形成した、模式的断面図である。

【図9】図8に示す樹脂基板にインクジェット印刷皮膜層とオーバーコート層とを形成した表示板に対してFEM応力解析を行う際の模式的な説明図である。

【図10】FEM応力解析結果を示す、一覧表である。

【図11】本発明の第2実施形態にかかる表示板の、模式的な断面図である。

【図12】(a)基板にインクジェット印刷皮膜を形成したものにおいて、インクジェット印刷皮膜の表面の詳細を拡大して示した模式的説明図である。 (b)(a)で示すインクジェット印刷皮膜の表面の凸部に生じた微小欠陥を示した模式的拡大説明図である。

【発明を実施するための形態】

【0030】

以下、本発明に係る表示板の実施形態を挙げ、表示板の構造と、その製造方法について説明する。

(第1実施形態)

図1に表示板1を模式的に示す。

この表示板1は、実質的に、樹脂基板2上に印刷皮膜層3を形成し、かかる印刷皮膜層3にオーバーコート層4を形成して構成している。

【0031】

樹脂基板2は加熱により軟化し、少なくとも二次元平面を含む方向に引っ張り延伸可能で、可撓性のある、加熱成形可能な、周知の熱可塑性樹脂素材で構成される。すなわち、樹脂基板2としては、例えばポリカーボネートやポリエチレンテレフタレート(PET)等の透光性の熱可塑性樹脂を用いることができる。かかる樹脂を用いれば、例えば、樹脂基板2の裏面側から光を照射した場合、後述する印刷皮膜層3を通して透光することができ、優れた意匠性をもたらすことができる。

また、ポリカーボネートは加熱成形性(引張り伸び)に優れるため、加熱成形された表示板1を製造することができる。さらには、ポリカーボネートは、後述する印刷皮膜層3を形成するためのUV硬化性インクとの接着に好適であるという特質がある。

【0032】

印刷皮膜層3は、例えばインクジェット印刷で形成された皮膜であり、UV硬化性インクを所定の領域に噴射し、UVを照射することでインクを硬化させ、形成している。

インクジェット印刷とは、電子制御されたヘッドノズルからインクを噴霧することで印刷を行う方法である。この方法においては、装置機構が簡素な構成であるため、イニシャルコストが低く、画像解像度が高いという特徴がある。従って、インクジェット法を用いて印刷してなる印刷皮膜層3は、画像解像度が高く、鮮明な意匠を形成することができる。なお、ここでは、ブラック、ホワイト、マゼンタ、シアン、イエロー、ライトシアン、ライトマゼンタ等の色のUV硬化性インクを適宜混ぜ合わせて所望の色に着色するようにしている。

【0033】

さらにオーバーコート層4は、印刷皮膜層3同様、UV硬化性インクを用いることができる。すなわち、オーバーコート層4は、スクリーン印刷とUV照射硬化により形成される。

スクリーン印刷とは、印刷データから印刷画像が描かれたスクリーン(版)を制作し、このスクリーンを通して例えば溶剤乾燥型又は加熱硬化型インク等を基板に印刷する方法である。なお、かかるオーバーコート層4は、透明、又は有色いずれでもよく、意匠上の必要性により、体質顔料(塗膜の補強、増量の目的で用いられる白顔料をいい、天然の岩石、粘土を粉砕によって作成される。)としてシリカ等を含有し、あるいは、最大30μφの樹脂製ビーズを含有させるようにしてもよい。

【0034】

以上のような素材構成の表示板1において、ポリカーボネートからなる樹脂基板2の厚みは、例えば500μmとし、印刷皮膜層3は20〜50μmとし、オーバーコート層4は、10〜30μmとしている。

このような厚さの関係は、加熱成形加工時、各層の延伸特性と相俟って、印刷皮膜層3への集中応力がかかるのを解消し、加熱成形時の割れ、剥れを回避するためである。

【0035】

そのために、上述の機能を発現するためのオーバーコート層4の必要条件として、詳細は後述するが、無欠陥のインクジェット印刷皮膜層3の弾性率、延伸率(1軸延伸の延伸率が略120%以上)と同等以上とする。しかしながら、実際には、余裕を持って上述の機能を発現させるために、オーバーコート層4の延伸率をインクジェット印刷皮膜層3のそれと比較して、好ましくは50%以上大きくなるように設定している。この場合、オーバーコート層4の延伸率の測定結果は略220%となっている。

【0036】

延伸率については、すでに説明したように、(b−a)/a×100 ………(1)であり、弾性率(Si単位でPa、N/m2)においても、延伸率と同様、余裕を見て、インクジェット印刷皮膜層3の弾性率に比較して、所定値以上大きくする設定である。この場合、オーバーコート層4は、インクジェット印刷インクに対して、1000倍程度の高粘度のため、配合成分に分子量の大きいオリゴマーを使用するようにする。これにより、延伸率と弾性率の両立が相対的に容易とするべく、10倍以上とすることが好ましい。なお、実際上は10倍以上であれば何倍でも可能であるが、弾性率を際限なく高くすると、後述するように延伸率が低下することになり、上記必要条件を満たさなくなるため、延伸率が低下しない程度の大きさに設定することが望ましい。

【0037】

ここで、図2に、インクジェット印刷皮膜の架橋密度と延伸率・弾性率との関係を示す。すなわち、図2は、測定温度180℃においてインクジェット印刷皮膜の架橋密度を横軸にその架橋密度における延伸率を実線で示し、同時に、その架橋密度における弾性率を破線で示したものである。また架橋密度と併せて、横軸に単官能モノマー比率(wt%)を示している。

インクジェットインクの成分は、複数種の単官能モノマーと1種の2官能モノマーとから構成され、単官能モノマー比率と2官能モノマー配合比とは相反するものであり、2官能モノマー配合比と架橋密度とは比例関係にある。かかる架橋密度をパラメータとすると、架橋密度が高いほど弾性率は高く、延伸率は低下することがわかる。すなわち、延伸率・弾性率は架橋密度に依存することがわかり、延伸率・弾性率を適切な値とするには架橋密度に留意する必要がある。

【0038】

一方、オーバーコート層にあっては、オーバーコート層の成分は、複数種のオリゴマーと、短官能モノマーと、1種の2官能モノマーとから構成され、2官能モノマー配合比と架橋密度とは比例関係にある。架橋密度をパラメータとすると、インクジェットインク同様、架橋密度が高いほど弾性率は高く、延伸率は低くなる。しかし、成分がインクジェットインクとは異なるため、同一の値にはならない。

総じて、インクジェットインクに比較してオーバーコート層の方が、同一架橋密度において、延伸率、弾性率共に高くなる。例えば延伸率は2.5〜3倍、弾性率は10倍程度となる。

【0039】

次に、かかる表示板1の製造手順について説明する。

先ず、ポリカーボネートからなる樹脂基板2に対し、印刷皮膜層3を形成するべく、UV硬化性インクをインクジェット印刷により樹脂基板2上の所定の領域に噴射し、UVを照射することによってUV硬化性インクを硬化させて形成する。なお、UV硬化性インクは、詳細には説明しないが複数種の単官能モノマーと1種の2官能モノマーとから構成され、その他、光開始剤、添加剤、顔料を含有している。すなわち、UV硬化性インクは、顔料としてブラック、ホワイト、マゼンタ、シアン、イエロー、ライトシアン、ライトマゼンタ等から、適宜混ぜ合わせて、所望の色を得ることができる。

インクジェット印刷を行うために、図示しないインクジェットヘッドノズルから、3〜20pLの液滴の吐出とUV照射硬化を連続的に行うことで、印刷皮膜層3を形成する。

これにより、印刷皮膜層3の表面には、インクジェットヘッドノズルによる3〜20pLの液滴による、数μmから十数μmの凹凸が形成されることになる(図3参照)。

【0040】

次に、かかる凹凸の印刷皮膜層3上に、UV硬化型樹脂から成るオーバーコート層4をスクリーン印刷とUV照射硬化により形成する。印刷画像が描かれたスクリーンを通してUV硬化型樹脂が印刷皮膜層3上に塗布されると、UV硬化型樹脂が印刷皮膜層3表面の凹凸に浸透、充填し、印刷皮膜層3表面の凹凸が平坦化する(図4参照)。

かかる状態でUV硬化型樹脂にUV照射がなされ、UV硬化型樹脂は硬化し、印刷皮膜層3表面全面に亘り、10〜30μmの厚さの表面平坦なオーバーコート層4となる。

【0041】

以上のようにして、樹脂基板2上に印刷皮膜層3を形成し、かかる印刷皮膜層3にオーバーコート層4を形成する際、印刷皮膜層3の表面の凹凸に、オーバーコート層4が浸透して充填され、凹凸に微小欠陥が存在する場合には、その微小欠陥にオーバーコート層4を形成するUV硬化型樹脂が浸透して固化することで修復することができる。

このように、印刷皮膜層3の表面の凹凸にオーバーコート層4であるUV硬化型樹脂が硬化し、一体化するので皮膜剛性の均一化が図られた表示板1を形成することができ、さらには、オーバーコート層4は、インクジェット印刷皮膜層3の表面凹凸を埋めることで、保護機能をもたらすことができ、結果、表示板1の意匠性の向上にもつながる。

【0042】

そして、表示板1において、ポリカーボネートからなる樹脂基板2の厚みは、例えば500μmとし、印刷皮膜層3は20〜50μmとし、オーバーコート層4は、10〜30μmとし、しかも、オーバーコート層4に対し、オーバーコート層4の延伸率をインクジェット印刷皮膜層3のそれと比較して、50%以上大きくなるように設定し、さらには、弾性率においても、延伸率と同様、余裕を見て、インクジェット印刷皮膜層3の弾性率に比較して、10倍以上とし、結果、インクジェットインクに比較してオーバーコート層の方が、同一架橋密度において、延伸率は2.5〜3倍、弾性率は10倍程度大きくなったことにより、加熱成形加工時、各層の延伸特性と相俟って、印刷皮膜層3への集中応力がかかるのを解消し、加熱成形時の割れ、剥れを回避して、良好な成形加工が可能となる(図5、図6参照)。

【0043】

ここで、以上のような表示板1に対し、樹脂基板2上に印刷皮膜層3を形成し、かかる印刷皮膜層3にオーバーコート層4を積層することによるオーバーコート層4の保護機能としての効果を検証してみる。

図7、図8に示すように、

1.樹脂基板2(ポリカーボネート)+インクジェット印刷皮膜層3

2.樹脂基板2(ポリカーボネート)+インクジェット印刷皮膜層3+オーバーコート層4

を設定する。ただし、印刷皮膜層3、オーバーコート層4はUV硬化樹脂とし、オーバーコート層4には30μφ程の樹脂製ビーズを混在させ、印刷皮膜層3、オーバーコート層4の厚さが、それぞれ、20〜50μm、10〜30μmとする。

熱加工温度として略180℃において、延伸率の測定を行うと、オーバーコート層4の延伸率は略220%であり、インクジェット印刷皮膜層3の延伸率は略80%であった。すなわち、インクジェット印刷皮膜層3は延伸率が80%で破断が生じ、オーバーコート層4では、延伸率220%でビーズ周りに亀裂が生じた。

一方、図8に示すように、インクジェット印刷皮膜層3にオーバーコート層4を積層することで、これら積層膜は、延伸率が略120%で破断が生じた。

以上のことから、インクジェット印刷皮膜層3に比較し、インクジェット印刷皮膜層3にオーバーコート層4を積層したことにより、延伸性が略50%向上したことになる。

すなわち、オーバーコート層4を形成する際、印刷皮膜層3の表面の凹凸に、オーバーコート層4が浸透して充填され、凹凸の微小欠陥が修復され、印刷皮膜層3に対する応力集中を解消して割れ、剥れを回避することができ、印刷皮膜層3固有の延伸率(120%)まで延伸加工が可能となることがわかる。

【0044】

さらに、樹脂基板2(ポリカーボネート)にインクジェット印刷皮膜層3とオーバーコート層4とを積層したものに対し、略180℃において、延伸率の測定を行い、FEM応力解析(有限要素法による応力解析)を行った。すなわち、樹脂基板2(ポリカーボネート)にインクジェット印刷皮膜層3とオーバーコート層4とを積層したモデルを図9のように設定し、基板の伸び(ΔL)に対し、インクジェット印刷皮膜層3や、インクジェット印刷皮膜層3とオーバーコート層4との積層膜にかかる発生応力比を解析してみた。

すると、図10にFEM応力解析結果で示しているように、基板の伸び(ΔL)に対し、凹凸状表面の微小欠陥がない無欠陥の印刷皮膜層3に対する発生応力比を1(基準)とした場合、欠陥有りの印刷皮膜層3に対する発生応力比は1.5、インクジェット印刷皮膜層3とオーバーコート層4との積層膜にかかる発生応力比は1となった。

以上のことから、インクジェット印刷皮膜層3にオーバーコート層4を積層することにより、印刷皮膜層3の表面の微小欠陥が修復されて、応力集中が解消され、無欠陥の印刷皮膜層3本来の延伸性を発揮できることがわかる。

【0045】

(第2実施形態)

図11に、第2実施形態にかかる表示板1を示す。

この図11に示す表示板1では、樹脂基板2上に異なる厚さのインクジェット印刷皮膜層3a、3bが形成され、かかる印刷皮膜層3a、3bを、オーバーコート層4により被せて全体平坦化して形成した例を示している。

この表示板1では、厚さの薄い印刷皮膜層3b上には、他の印刷皮膜層3a上に比較して、層厚のオーバーコート層4を形成して、全体等厚の表示板1としている。

なお、かかる表示板1においても、各構成要素の素材、製造手順は、図1に示す表示板1と同様であり、その製造手順についての説明は省略する。

【産業上の利用可能性】

【0046】

本発明は、自動車等の車両に装備される車両用表示装置における、目盛りや文字等からなる意匠部を有する表示板に限られない。例えば、意匠性、審美性、装飾性が付与された他の交通手段である航空機、船舶(特にクルーザ)等の計器盤、アミューズメント機械、置時計、調度品など、多岐に亘り、採用され得る。

【符号の説明】

【0047】

1 表示板

2 樹脂基板

3 印刷皮膜層

3a、3b 印刷皮膜層

4 オーバーコート層

【技術分野】

【0001】

本発明は、インク皮膜に割れや剥れ等の不具合を回避可能な、意匠性に優れた表示板およびその製造方法に関するものである。

【背景技術】

【0002】

一般にUV硬化性インクジェット印刷手法は、グラデーション印字等の高意匠印刷や版レスといった特徴を有するが、インク液滴サイズに起因する現象として、硬化皮膜表面に凹凸が生じる。例えば数pL(ピコリットル,10-12L,1000μm3(SI単位))の液滴を600×600dpi(dot per inch)から1200×1200dpiで噴射した場合、硬化皮膜表面には、必然的に数μmの凹凸が形成されることになる。例えば、特許文献1にみられるように、厚さの異なる印刷皮膜層の境界では最大30μm程度の凹凸(段差)が生じる。

【0003】

そして、通常のインクジェット印刷工程では、印刷を完了した基板を自動搬送機により搬送し、所定のラックに段積み保管するようにしている。

しかしながら、かかる一連の工程において、インクジェット印刷皮膜層の凸部(図12(a)参照)は、基板や搬送機との接触により、微小欠陥、すなわち微小な欠きや亀裂が発生することがある(図12(b)参照)。この状態で加熱成形加工すると、樹脂基板の延伸に追随して、インクジェット印刷皮膜層は層を含む平面の縦横2軸方向に自由変形し、延伸するが、凸部に生じた微小欠陥部に応力が集中し、所定形状に加熱変形する前にインクジェット印刷皮膜層全体に割れを生じ、成形不良となる。

【0004】

一方、特許文献2には、インクジェット印刷手法において、インク皮膜全体に割れや剥れ等の不具合が生じないようにする成形表示板の製造方法が開示されている。かかる製造方法では、UV硬化性インクをインクジェット印刷により印刷し、硬化させるとしている。

また、特許文献2では、UV硬化性インクの液滴を樹脂基板に噴射する噴射工程と、UVを照射することにより、樹脂基板上に噴射されたUV硬化性インクの液滴を硬化させる硬化工程とを繰り返し行うことにより、UV硬化性インクの液滴の硬化物の集合体からなるインクジェット意匠皮膜を形成するという製造方法を採用している。

かかる製造方法によれば、インクジェット意匠皮膜に割れや剥れ等が発生することを防止することができるとしている。

さらに、特許文献2では、インクジェット意匠皮膜上にオーバーコート皮膜を形成することもできるとしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−298830号公報

【特許文献2】特開2007−93869号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、インクジェット印刷皮膜層の割れは、本来備わっているインクジェット印刷皮膜の延伸率を超えて延伸されることから生じる。

ここで延伸率とは、例えばUV硬化性インクを用いたインクジェット印刷により、樹脂基板上に、間隔ammの格子状のパターンを印刷し、硬化させて、格子状のインクジェット印刷皮膜層を形成し、次いで、かかる樹脂基板を、例えば温度120℃〜190℃で、成形加工を施し、成形後の格子状のインクジェット印刷皮膜層の間隔の最大値をbとすると、延伸率は、次式(1)で表わすことができる。

(b−a)/a×100 ………(1)

また、インクジェット印刷皮膜層を延伸した際に。インクジェット印刷皮膜層に割れや剥れ等の不具合が発生するまでの最大の延伸率を、最大延伸率としている。

【0007】

ここで、インクジェット印刷皮膜の延伸性と割れとの関係を検証するために、インクジェット印刷皮膜を形成した基板を加熱成形した際の各部変位量と応力を試算した。インクジェット印刷皮膜を形成した基板を加熱成形すると、インクジェット印刷皮膜は、均一な厚さに形成されたものとすれば等方性を有することから、縦横2軸(x,y)方向にかかる応力は、

σx=E×(εx+νεy)/(1−ν2)

σy=E×(εy+νεx)/(1−ν2)

σz=0

で示すことができる。{ただし、σ:直応力、ε:直歪、ν:ポアッソン比、E:ヤング率(≒皮膜複素弾性率(実数部)}

このことにより、(x,y)方向にかかる応力がσx=σyであれば、2軸方向の伸びはεx=εyとなり、上述の条件の下でのインクジェット印刷皮膜の延伸性は、1軸方向の伸びの状態を説明すれば足りることがわかる。

【0008】

以上のことから、加熱成形温度における、表面に微小欠陥のない、無欠陥のインクジェット印刷皮膜の縦横2軸方向の自由変形の限界を、1軸方向の伸びとして説明すると、インクジェット印刷皮膜を延伸することにより割れや剥れ等の不具合が生じる1軸方向の最大延伸率が略120%以上あるにもかかわらず、表面に微小欠陥がある場合のインクジェット印刷皮膜を加熱成形すると、1軸延伸の延伸率が80%以下で、初期的な微小欠陥を起点としてインクジェット印刷皮膜全体に亀裂や剥れを生じてしまう。

【0009】

以上のように、加熱成形温度における、表面に微小欠陥のない、無欠陥のインクジェット印刷皮膜の縦横2軸方向の自由変形の限界を1軸方向の伸びとして説明した場合、割れや剥れ等の不具合が生じる1軸方向の最大延伸率が略120%以上あるものの、特許文献2の製造方法では、特許文献1において記載された、インクジェット印刷皮膜層の凸部に生じるとされる微小欠陥部に応力が集中することで、延伸率が80%以下で発生する割れを防止できるものではない。

そこで、本出願人は、十分に大きい延伸率を有するオーバーコート層に注目し、オーバーコート層によって、インクジェット印刷皮膜の凸部に生じるとされる微小欠陥部を修復させて、微小欠陥部に対する応力を分散させ、本来備わっているインクジェット印刷皮膜の延伸性を発揮させれば、加熱成形時の割れ、剥れを回避できるのではないかとの観点に至った。

本発明は、かかる観点に基づいて提案されたものであって、加熱成形時の最大延伸率に対し、十分に大きい延伸率を有するUV硬化印刷皮膜からなるオーバーコート層を形成することにより、インクジェット印刷皮膜層の表面凹凸をオーバーコート層で埋めることで、加熱成形時の割れ、剥れの回避と共に、意匠性の向上も可能な、表示板およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、請求項1記載の発明では、樹脂基板(2)と、該樹脂基板(2)上の少なくとも一部にUV硬化性インクを噴射して、UV照射によりUV硬化性インクを硬化させて形成される印刷皮膜層(3)と、印刷皮膜層(3)上に形成されるオーバーコート層(4)と、を有する表示板(1)において、オーバーコート層(4)における延伸率を、加熱成形温度における印刷皮膜層(3)に割れや剥れ等の不具合が生じる最大延伸率より大きくするようにしたことを特徴とする。

【0011】

これにより、オーバーコート層(4)の延伸率が、加熱成形温度における印刷皮膜層(3)の最大延伸率に比較して大きいため、加熱成形時の印刷皮膜層(3)の割れ、剥れを回避することができる。

【0012】

請求項2記載の発明では、オーバーコート層(4)の加熱成形温度における弾性率を、印刷皮膜層(3)の弾性率より大きくするようにしたことを特徴とする。

【0013】

これにより、加熱成形時の印刷皮膜層(3)の割れ、剥れを回避することができる。

【0014】

請求項3に記載の発明では、オーバーコート層(4)の加熱成形温度における1軸方向の延伸率を、印刷皮膜層(3)の延伸率に比較して、50%以上大きくするようにしたことを特徴とする。

【0015】

これにより、加熱成形時の印刷皮膜層(3)の割れ、剥れを回避することができる。

【0016】

請求項4に記載の発明では、オーバーコート層(4)の加熱成形温度における弾性率を、印刷皮膜層(3)の延伸率に比較して、10倍以上大きくするようにしたことを特徴とする。

【0017】

これにより、印刷皮膜層(3)を内側面とし、オーバーコート層(4)側を成形時の外側面として加熱成形加工がなされた際、伸びが大きい外側面がその伸びに対応して、弾性率を、内側面である印刷皮膜層(3)のそれに比較して10倍以上としたことにより、その変形に追随して無理なく変形することができるので、加熱成形時の印刷皮膜層(3)のの割れ、剥れを回避することができる。

【0018】

請求項5に記載の発明では、オーバーコート層(4)はUV硬化型樹脂から成ることを特徴とする。

【0019】

これにより、インクジェット印刷の高い解像度を活かし、繊細なパターンを有するオーバーコート層(4)を形成することができる。また、オーバーコート層(4)において、つや消し、風合い等を部分的或いは全面的に変化をつけて形成させることができる。

【0020】

請求項6に記載の発明では、オーバーコート層(4)を構成するUV硬化型樹脂は、体質顔料としてシリカを含有することを特徴とする。

【0021】

これにより、一層、意匠性が向上する。

【0022】

請求項7に記載の発明では、オーバーコート層(4)を構成するUV硬化型樹脂は、樹脂製ビーズを含有することを特徴とする。

【0023】

これにより、オーバーコート層(4)の表面硬度を制御することができ、併せて表面に独特の意匠性をもたせることができる。

【0024】

請求項8に記載の発明では、樹脂基板(2)には、ポリカーボネートを用いることを特徴とする。

【0025】

これにより、ポリカーボネートは加熱成形性に優れ、さらには、ポリカーボネートは、印刷皮膜層(3)を形成するためのUV硬化性インクとの接着に好適であり、各層が一体化された、良好な表示板の製造に寄与することができる。

【0026】

さらに請求項9に記載の発明では、樹脂基板(2)に対し、樹脂基板(2)上の所定の領域に、UV硬化性インクをインクジェット印刷により噴射し、UVを照射することによってUV硬化性インクを硬化させて印刷皮膜層(3)を形成し、印刷皮膜層(3)上に、スクリーン印刷手法によりUV硬化型樹脂を、印刷皮膜層(3)表面の微細な凹凸に浸透、充填させて、UV照射硬化によりオーバーコート層(4)を形成することを特徴とする。

【0027】

これにより、印刷皮膜層(3)表面の微細な凹凸にUV硬化型樹脂が浸入して充填され、印刷皮膜層(3)表面の微細な凹凸に生じた微小欠陥を補修することができる。

また、印刷皮膜層(3)表面の微細な凹凸に生じた微小欠陥が、UV硬化型樹脂により補修されるので、加熱成形時において、集中応力がかかるのを解消することができ、加熱成形時の割れ、剥れを回避することができる。

さらに、インクジェット印刷皮膜層(3)の表面凹凸にUV硬化型樹脂が浸入して充填されると共に、UV照射硬化により印刷皮膜層(3)とオーバーコート層(4)とが一体化して、印刷皮膜層(3)表面に対する保護機能がもたらされ、意匠性の向上にもつながる。

【0028】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【図面の簡単な説明】

【0029】

【図1】本発明の第1実施形態にかかる表示板の、模式的な断面図である。

【図2】インクジェット印刷皮膜の架橋密度と延伸率・弾性率との関係を示すグラフである。

【図3】図1に示す表示板の製造工程において、インクジェットインクを樹脂基板に噴射し、インクを硬化させて印刷皮膜を形成する工程を示した、模式的な説明図である。

【図4】図1に示す表示板の製造工程において、図3で形成された印刷皮膜に、オーバーコート層を、スクリーン印刷とUV照射硬化により形成する工程を示した、模式的な説明図である。

【図5】図3に示すオーバーコート層の形成後に、加熱変形加工を施した状態を示す、模式的な断面説明図である。

【図6】図5に示す、加熱変形加工時における、印刷皮膜とオーバーコート層との模式的な拡大断面図である。

【図7】オーバーコート層皮膜による、インクジェット印刷皮膜層に対する応力分散の効果の説明に供する、樹脂基板にインクジェット印刷皮膜層を形成した、模式的断面図である。

【図8】オーバーコート層皮膜による、インクジェット印刷皮膜層に対する応力分散の効果の説明に供する、樹脂基板にインクジェット印刷皮膜層とオーバーコート層とを形成した、模式的断面図である。

【図9】図8に示す樹脂基板にインクジェット印刷皮膜層とオーバーコート層とを形成した表示板に対してFEM応力解析を行う際の模式的な説明図である。

【図10】FEM応力解析結果を示す、一覧表である。

【図11】本発明の第2実施形態にかかる表示板の、模式的な断面図である。

【図12】(a)基板にインクジェット印刷皮膜を形成したものにおいて、インクジェット印刷皮膜の表面の詳細を拡大して示した模式的説明図である。 (b)(a)で示すインクジェット印刷皮膜の表面の凸部に生じた微小欠陥を示した模式的拡大説明図である。

【発明を実施するための形態】

【0030】

以下、本発明に係る表示板の実施形態を挙げ、表示板の構造と、その製造方法について説明する。

(第1実施形態)

図1に表示板1を模式的に示す。

この表示板1は、実質的に、樹脂基板2上に印刷皮膜層3を形成し、かかる印刷皮膜層3にオーバーコート層4を形成して構成している。

【0031】

樹脂基板2は加熱により軟化し、少なくとも二次元平面を含む方向に引っ張り延伸可能で、可撓性のある、加熱成形可能な、周知の熱可塑性樹脂素材で構成される。すなわち、樹脂基板2としては、例えばポリカーボネートやポリエチレンテレフタレート(PET)等の透光性の熱可塑性樹脂を用いることができる。かかる樹脂を用いれば、例えば、樹脂基板2の裏面側から光を照射した場合、後述する印刷皮膜層3を通して透光することができ、優れた意匠性をもたらすことができる。

また、ポリカーボネートは加熱成形性(引張り伸び)に優れるため、加熱成形された表示板1を製造することができる。さらには、ポリカーボネートは、後述する印刷皮膜層3を形成するためのUV硬化性インクとの接着に好適であるという特質がある。

【0032】

印刷皮膜層3は、例えばインクジェット印刷で形成された皮膜であり、UV硬化性インクを所定の領域に噴射し、UVを照射することでインクを硬化させ、形成している。

インクジェット印刷とは、電子制御されたヘッドノズルからインクを噴霧することで印刷を行う方法である。この方法においては、装置機構が簡素な構成であるため、イニシャルコストが低く、画像解像度が高いという特徴がある。従って、インクジェット法を用いて印刷してなる印刷皮膜層3は、画像解像度が高く、鮮明な意匠を形成することができる。なお、ここでは、ブラック、ホワイト、マゼンタ、シアン、イエロー、ライトシアン、ライトマゼンタ等の色のUV硬化性インクを適宜混ぜ合わせて所望の色に着色するようにしている。

【0033】

さらにオーバーコート層4は、印刷皮膜層3同様、UV硬化性インクを用いることができる。すなわち、オーバーコート層4は、スクリーン印刷とUV照射硬化により形成される。

スクリーン印刷とは、印刷データから印刷画像が描かれたスクリーン(版)を制作し、このスクリーンを通して例えば溶剤乾燥型又は加熱硬化型インク等を基板に印刷する方法である。なお、かかるオーバーコート層4は、透明、又は有色いずれでもよく、意匠上の必要性により、体質顔料(塗膜の補強、増量の目的で用いられる白顔料をいい、天然の岩石、粘土を粉砕によって作成される。)としてシリカ等を含有し、あるいは、最大30μφの樹脂製ビーズを含有させるようにしてもよい。

【0034】

以上のような素材構成の表示板1において、ポリカーボネートからなる樹脂基板2の厚みは、例えば500μmとし、印刷皮膜層3は20〜50μmとし、オーバーコート層4は、10〜30μmとしている。

このような厚さの関係は、加熱成形加工時、各層の延伸特性と相俟って、印刷皮膜層3への集中応力がかかるのを解消し、加熱成形時の割れ、剥れを回避するためである。

【0035】

そのために、上述の機能を発現するためのオーバーコート層4の必要条件として、詳細は後述するが、無欠陥のインクジェット印刷皮膜層3の弾性率、延伸率(1軸延伸の延伸率が略120%以上)と同等以上とする。しかしながら、実際には、余裕を持って上述の機能を発現させるために、オーバーコート層4の延伸率をインクジェット印刷皮膜層3のそれと比較して、好ましくは50%以上大きくなるように設定している。この場合、オーバーコート層4の延伸率の測定結果は略220%となっている。

【0036】

延伸率については、すでに説明したように、(b−a)/a×100 ………(1)であり、弾性率(Si単位でPa、N/m2)においても、延伸率と同様、余裕を見て、インクジェット印刷皮膜層3の弾性率に比較して、所定値以上大きくする設定である。この場合、オーバーコート層4は、インクジェット印刷インクに対して、1000倍程度の高粘度のため、配合成分に分子量の大きいオリゴマーを使用するようにする。これにより、延伸率と弾性率の両立が相対的に容易とするべく、10倍以上とすることが好ましい。なお、実際上は10倍以上であれば何倍でも可能であるが、弾性率を際限なく高くすると、後述するように延伸率が低下することになり、上記必要条件を満たさなくなるため、延伸率が低下しない程度の大きさに設定することが望ましい。

【0037】

ここで、図2に、インクジェット印刷皮膜の架橋密度と延伸率・弾性率との関係を示す。すなわち、図2は、測定温度180℃においてインクジェット印刷皮膜の架橋密度を横軸にその架橋密度における延伸率を実線で示し、同時に、その架橋密度における弾性率を破線で示したものである。また架橋密度と併せて、横軸に単官能モノマー比率(wt%)を示している。

インクジェットインクの成分は、複数種の単官能モノマーと1種の2官能モノマーとから構成され、単官能モノマー比率と2官能モノマー配合比とは相反するものであり、2官能モノマー配合比と架橋密度とは比例関係にある。かかる架橋密度をパラメータとすると、架橋密度が高いほど弾性率は高く、延伸率は低下することがわかる。すなわち、延伸率・弾性率は架橋密度に依存することがわかり、延伸率・弾性率を適切な値とするには架橋密度に留意する必要がある。

【0038】

一方、オーバーコート層にあっては、オーバーコート層の成分は、複数種のオリゴマーと、短官能モノマーと、1種の2官能モノマーとから構成され、2官能モノマー配合比と架橋密度とは比例関係にある。架橋密度をパラメータとすると、インクジェットインク同様、架橋密度が高いほど弾性率は高く、延伸率は低くなる。しかし、成分がインクジェットインクとは異なるため、同一の値にはならない。

総じて、インクジェットインクに比較してオーバーコート層の方が、同一架橋密度において、延伸率、弾性率共に高くなる。例えば延伸率は2.5〜3倍、弾性率は10倍程度となる。

【0039】

次に、かかる表示板1の製造手順について説明する。

先ず、ポリカーボネートからなる樹脂基板2に対し、印刷皮膜層3を形成するべく、UV硬化性インクをインクジェット印刷により樹脂基板2上の所定の領域に噴射し、UVを照射することによってUV硬化性インクを硬化させて形成する。なお、UV硬化性インクは、詳細には説明しないが複数種の単官能モノマーと1種の2官能モノマーとから構成され、その他、光開始剤、添加剤、顔料を含有している。すなわち、UV硬化性インクは、顔料としてブラック、ホワイト、マゼンタ、シアン、イエロー、ライトシアン、ライトマゼンタ等から、適宜混ぜ合わせて、所望の色を得ることができる。

インクジェット印刷を行うために、図示しないインクジェットヘッドノズルから、3〜20pLの液滴の吐出とUV照射硬化を連続的に行うことで、印刷皮膜層3を形成する。

これにより、印刷皮膜層3の表面には、インクジェットヘッドノズルによる3〜20pLの液滴による、数μmから十数μmの凹凸が形成されることになる(図3参照)。

【0040】

次に、かかる凹凸の印刷皮膜層3上に、UV硬化型樹脂から成るオーバーコート層4をスクリーン印刷とUV照射硬化により形成する。印刷画像が描かれたスクリーンを通してUV硬化型樹脂が印刷皮膜層3上に塗布されると、UV硬化型樹脂が印刷皮膜層3表面の凹凸に浸透、充填し、印刷皮膜層3表面の凹凸が平坦化する(図4参照)。

かかる状態でUV硬化型樹脂にUV照射がなされ、UV硬化型樹脂は硬化し、印刷皮膜層3表面全面に亘り、10〜30μmの厚さの表面平坦なオーバーコート層4となる。

【0041】

以上のようにして、樹脂基板2上に印刷皮膜層3を形成し、かかる印刷皮膜層3にオーバーコート層4を形成する際、印刷皮膜層3の表面の凹凸に、オーバーコート層4が浸透して充填され、凹凸に微小欠陥が存在する場合には、その微小欠陥にオーバーコート層4を形成するUV硬化型樹脂が浸透して固化することで修復することができる。

このように、印刷皮膜層3の表面の凹凸にオーバーコート層4であるUV硬化型樹脂が硬化し、一体化するので皮膜剛性の均一化が図られた表示板1を形成することができ、さらには、オーバーコート層4は、インクジェット印刷皮膜層3の表面凹凸を埋めることで、保護機能をもたらすことができ、結果、表示板1の意匠性の向上にもつながる。

【0042】

そして、表示板1において、ポリカーボネートからなる樹脂基板2の厚みは、例えば500μmとし、印刷皮膜層3は20〜50μmとし、オーバーコート層4は、10〜30μmとし、しかも、オーバーコート層4に対し、オーバーコート層4の延伸率をインクジェット印刷皮膜層3のそれと比較して、50%以上大きくなるように設定し、さらには、弾性率においても、延伸率と同様、余裕を見て、インクジェット印刷皮膜層3の弾性率に比較して、10倍以上とし、結果、インクジェットインクに比較してオーバーコート層の方が、同一架橋密度において、延伸率は2.5〜3倍、弾性率は10倍程度大きくなったことにより、加熱成形加工時、各層の延伸特性と相俟って、印刷皮膜層3への集中応力がかかるのを解消し、加熱成形時の割れ、剥れを回避して、良好な成形加工が可能となる(図5、図6参照)。

【0043】

ここで、以上のような表示板1に対し、樹脂基板2上に印刷皮膜層3を形成し、かかる印刷皮膜層3にオーバーコート層4を積層することによるオーバーコート層4の保護機能としての効果を検証してみる。

図7、図8に示すように、

1.樹脂基板2(ポリカーボネート)+インクジェット印刷皮膜層3

2.樹脂基板2(ポリカーボネート)+インクジェット印刷皮膜層3+オーバーコート層4

を設定する。ただし、印刷皮膜層3、オーバーコート層4はUV硬化樹脂とし、オーバーコート層4には30μφ程の樹脂製ビーズを混在させ、印刷皮膜層3、オーバーコート層4の厚さが、それぞれ、20〜50μm、10〜30μmとする。

熱加工温度として略180℃において、延伸率の測定を行うと、オーバーコート層4の延伸率は略220%であり、インクジェット印刷皮膜層3の延伸率は略80%であった。すなわち、インクジェット印刷皮膜層3は延伸率が80%で破断が生じ、オーバーコート層4では、延伸率220%でビーズ周りに亀裂が生じた。

一方、図8に示すように、インクジェット印刷皮膜層3にオーバーコート層4を積層することで、これら積層膜は、延伸率が略120%で破断が生じた。

以上のことから、インクジェット印刷皮膜層3に比較し、インクジェット印刷皮膜層3にオーバーコート層4を積層したことにより、延伸性が略50%向上したことになる。

すなわち、オーバーコート層4を形成する際、印刷皮膜層3の表面の凹凸に、オーバーコート層4が浸透して充填され、凹凸の微小欠陥が修復され、印刷皮膜層3に対する応力集中を解消して割れ、剥れを回避することができ、印刷皮膜層3固有の延伸率(120%)まで延伸加工が可能となることがわかる。

【0044】

さらに、樹脂基板2(ポリカーボネート)にインクジェット印刷皮膜層3とオーバーコート層4とを積層したものに対し、略180℃において、延伸率の測定を行い、FEM応力解析(有限要素法による応力解析)を行った。すなわち、樹脂基板2(ポリカーボネート)にインクジェット印刷皮膜層3とオーバーコート層4とを積層したモデルを図9のように設定し、基板の伸び(ΔL)に対し、インクジェット印刷皮膜層3や、インクジェット印刷皮膜層3とオーバーコート層4との積層膜にかかる発生応力比を解析してみた。

すると、図10にFEM応力解析結果で示しているように、基板の伸び(ΔL)に対し、凹凸状表面の微小欠陥がない無欠陥の印刷皮膜層3に対する発生応力比を1(基準)とした場合、欠陥有りの印刷皮膜層3に対する発生応力比は1.5、インクジェット印刷皮膜層3とオーバーコート層4との積層膜にかかる発生応力比は1となった。

以上のことから、インクジェット印刷皮膜層3にオーバーコート層4を積層することにより、印刷皮膜層3の表面の微小欠陥が修復されて、応力集中が解消され、無欠陥の印刷皮膜層3本来の延伸性を発揮できることがわかる。

【0045】

(第2実施形態)

図11に、第2実施形態にかかる表示板1を示す。

この図11に示す表示板1では、樹脂基板2上に異なる厚さのインクジェット印刷皮膜層3a、3bが形成され、かかる印刷皮膜層3a、3bを、オーバーコート層4により被せて全体平坦化して形成した例を示している。

この表示板1では、厚さの薄い印刷皮膜層3b上には、他の印刷皮膜層3a上に比較して、層厚のオーバーコート層4を形成して、全体等厚の表示板1としている。

なお、かかる表示板1においても、各構成要素の素材、製造手順は、図1に示す表示板1と同様であり、その製造手順についての説明は省略する。

【産業上の利用可能性】

【0046】

本発明は、自動車等の車両に装備される車両用表示装置における、目盛りや文字等からなる意匠部を有する表示板に限られない。例えば、意匠性、審美性、装飾性が付与された他の交通手段である航空機、船舶(特にクルーザ)等の計器盤、アミューズメント機械、置時計、調度品など、多岐に亘り、採用され得る。

【符号の説明】

【0047】

1 表示板

2 樹脂基板

3 印刷皮膜層

3a、3b 印刷皮膜層

4 オーバーコート層

【特許請求の範囲】

【請求項1】

樹脂基板(2)と、該樹脂基板(2)上の少なくとも一部にUV硬化性インクを噴射して、UV照射により前記UV硬化性インクを硬化させて形成される印刷皮膜層(3)と、前記印刷皮膜層(3)上に形成されるオーバーコート層(4)と、を有する表示板(1)において、

前記オーバーコート層(4)における延伸率を、加熱成形温度における前記印刷皮膜層(3)に割れや剥れ等の不具合が生じる最大延伸率より大きくするようにしたことを特徴とする表示板。

【請求項2】

前記オーバーコート層(4)の加熱成形温度における弾性率を、前記印刷皮膜層(3)の弾性率より大きくするようにしたことを特徴とする請求項1に記載の表示板。

【請求項3】

前記オーバーコート層(4)の加熱成形温度における1軸方向の延伸率を、前記印刷皮膜層(3)の延伸率に比較して、50%以上大きくするようにしたことを特徴とする請求項1または2に記載の表示板。

【請求項4】

前記オーバーコート層(4)の加熱成形温度における弾性率を、前記印刷皮膜層(3)の延伸率に比較して、10倍以上大きくするようにしたことを特徴とする請求項2に記載の表示板。

【請求項5】

前記オーバーコート層(4)はUV硬化型樹脂から成ることを特徴とする請求項1ないし4記載のうち、いずれか1に記載の表示板。

【請求項6】

前記オーバーコート層(4)を構成するUV硬化型樹脂は、体質顔料としてシリカを含有することを特徴とする請求項5に記載の表示板。

【請求項7】

前記オーバーコート層(4)を構成するUV硬化型樹脂は、樹脂製ビーズを含有することを特徴とする請求項5に記載の表示板。

【請求項8】

前記樹脂基板(2)には、ポリカーボネートを用いることを特徴とする請求項1ないし7記載のうち、いずれか1に記載の表示板。

【請求項9】

樹脂基板(2)に対し、樹脂基板(2)上の所定の領域に、UV硬化性インクをインクジェット印刷により噴射し、UVを照射することによってUV硬化性インクを硬化させて印刷皮膜層(3)を形成し、

前記印刷皮膜層(3)上に、スクリーン印刷手法によりUV硬化型樹脂を、印刷皮膜層(3)表面の微細な凹凸に浸透、充填させて、UV照射硬化によりオーバーコート層(4)を形成することを特徴とする表示板の製造方法。

【請求項1】

樹脂基板(2)と、該樹脂基板(2)上の少なくとも一部にUV硬化性インクを噴射して、UV照射により前記UV硬化性インクを硬化させて形成される印刷皮膜層(3)と、前記印刷皮膜層(3)上に形成されるオーバーコート層(4)と、を有する表示板(1)において、

前記オーバーコート層(4)における延伸率を、加熱成形温度における前記印刷皮膜層(3)に割れや剥れ等の不具合が生じる最大延伸率より大きくするようにしたことを特徴とする表示板。

【請求項2】

前記オーバーコート層(4)の加熱成形温度における弾性率を、前記印刷皮膜層(3)の弾性率より大きくするようにしたことを特徴とする請求項1に記載の表示板。

【請求項3】

前記オーバーコート層(4)の加熱成形温度における1軸方向の延伸率を、前記印刷皮膜層(3)の延伸率に比較して、50%以上大きくするようにしたことを特徴とする請求項1または2に記載の表示板。

【請求項4】

前記オーバーコート層(4)の加熱成形温度における弾性率を、前記印刷皮膜層(3)の延伸率に比較して、10倍以上大きくするようにしたことを特徴とする請求項2に記載の表示板。

【請求項5】

前記オーバーコート層(4)はUV硬化型樹脂から成ることを特徴とする請求項1ないし4記載のうち、いずれか1に記載の表示板。

【請求項6】

前記オーバーコート層(4)を構成するUV硬化型樹脂は、体質顔料としてシリカを含有することを特徴とする請求項5に記載の表示板。

【請求項7】

前記オーバーコート層(4)を構成するUV硬化型樹脂は、樹脂製ビーズを含有することを特徴とする請求項5に記載の表示板。

【請求項8】

前記樹脂基板(2)には、ポリカーボネートを用いることを特徴とする請求項1ないし7記載のうち、いずれか1に記載の表示板。

【請求項9】

樹脂基板(2)に対し、樹脂基板(2)上の所定の領域に、UV硬化性インクをインクジェット印刷により噴射し、UVを照射することによってUV硬化性インクを硬化させて印刷皮膜層(3)を形成し、

前記印刷皮膜層(3)上に、スクリーン印刷手法によりUV硬化型樹脂を、印刷皮膜層(3)表面の微細な凹凸に浸透、充填させて、UV照射硬化によりオーバーコート層(4)を形成することを特徴とする表示板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−123118(P2011−123118A)

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願番号】特願2009−278643(P2009−278643)

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成23年6月23日(2011.6.23)

【国際特許分類】

【出願日】平成21年12月8日(2009.12.8)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]