表示用基板の製造方法およびそれに用いるフォトマスク

【課題】 反射面の凸凹形状を反射のし易い形状とすること。

【解決手段】 基板上に感光性を有する絶縁性樹脂を形成する工程と、前記樹脂表面に凸凹を形成するためのパターンが形成されたフォトマスクを用いて前記絶縁性樹脂を露光する工程と、露光された前記樹脂を現像する工程と、前記凸凹が形成された樹脂上に反射用の表示電極を形成する工程を備える表示用基板の製造方法において、露光工程は、前記フォトマスクの樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターン53を形成したフォトマスク5を用いることを特徴とする。

【解決手段】 基板上に感光性を有する絶縁性樹脂を形成する工程と、前記樹脂表面に凸凹を形成するためのパターンが形成されたフォトマスクを用いて前記絶縁性樹脂を露光する工程と、露光された前記樹脂を現像する工程と、前記凸凹が形成された樹脂上に反射用の表示電極を形成する工程を備える表示用基板の製造方法において、露光工程は、前記フォトマスクの樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターン53を形成したフォトマスク5を用いることを特徴とする。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、反射型液晶表示装置などに利用される表示用基板の製造方法およびそれに用いるフォトマスクに関する。

【0002】

【従来の技術】反射型の液晶表示装置においては、良好な反射特性を確保するため、反射面に凸凹を形成している(特開昭59−71081号公報等)。反射面は、凸形状の心材を形成し、それを覆うように有機絶縁物層を形成して表面になだらかな凸凹を形成し、その上に金属層を形成して構成される。

【0003】上記のように心材を用いると製造工程が増加するので、感光性を有する絶縁性の樹脂を厚く形成し、それをパターニングして下地となる絶縁層の表面に凸凹を形成することが行なわれている。

【0004】

【発明が解決しようとする課題】しかしながら、絶縁性樹脂の種類によっては、パターニングによって形成された側面が図5に示すように垂直に近い状態となり、有効な反射面を形成することができない場合があった。このような場合には、樹脂が形成された基板を加熱して樹脂を軟化させ、樹脂表面になだらかな曲面を形成することも行なわれているが、加熱後の樹脂形状を正確に制御することが困難な場合が多いとともに、樹脂の種類によっては加熱によって殆ど変形しないものも有る。

【0005】そこで本発明は、反射面の凸凹形状を反射のし易い形状とすることを課題の1つとする。また、製造工程を簡素化することを課題の1つとする。そして、均一な反射を行なうことができる表示用基板を提供することを課題の1つとする。

【0006】

【課題を解決するための手段】本発明の表示用基板の製造方法は、基板上に感光性を有する絶縁性樹脂を形成する工程と、前記樹脂表面に凸凹を形成するためのパターンが形成されたフォトマスクを用いて前記絶縁性樹脂を露光する工程と、露光された前記樹脂を現像する工程と、前記凸凹が形成された樹脂上に反射用の表示電極を形成する工程を備える表示用基板の製造方法において、前記露光工程は、前記フォトマスクの樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターンを形成したフォトマスクを用いることを特徴とする。そして、前記樹脂残存用補助パターンの幅は、前記露光に用いる装置の解像度以下とすることができる。

【0007】本発明のフォトマスクは、感光性を有する樹脂の露光に用いるフォトマスクにおいて、樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターンを形成したことを特徴とする。そして、前記樹脂残存用補助パターンの幅は、前記露光に用いる装置の解像度以下とすることができる。

【0008】

【発明の実施の形態】以下本発明の実施形態を図面を参照して説明する。図3は、本発明が適用された反射型の液晶表示装置1の断面図である。この液晶表示装置1は、第1、第2の表示用基板2,3の間に液晶層4を挟んだ構造としている。第1の表示用基板2は、ガラス基板等の基板20の上に薄膜トランジスタ等からなるスイッチング素子21を例えばマトリックス状に複数配列し、これらのスイッチング素子21やそれに接続した配線を全面的に覆うようにして絶縁性樹脂22を配置している。この絶縁性樹脂22の上面は凸凹面23とされ、その上には、この樹脂に形成したスルーホール24を介して前記スイッチング素子21に接続した表示電極25を配置している。

【0009】第2の表示用基板3は、ガラス基板等の透光性のある基板30の上に透光性のある電極31を配置している。カラー表示を行なう場合には、電極31の前後にカラーフィルタを配置することができる。

【0010】これらの表示用基板2,3の対抗する面には、液晶を所定方向に配向させるための配向処理を施すことができる。配向性を高めるため、表示用基板2,3の少なくとも一方の面に配向膜を形成することが望ましい。

【0011】前記第1の表示用基板2の製造方法に付いて説明する。初めに、基板20の上にスイッチング素子21やその配線が形成されたベース基板を用意する。このベース基板は、スイッチング素子21としてチャンネルエッチングされた逆スタガー型のものを用いているが、それ以外の構造のスイッチング素子や配線構造を備えても良い。スイッチング素子21を覆うようにベース基板の上に無機絶縁膜26を配置し、その上に絶縁性樹脂22を配置しているが、ベース基板の構造によっては、スイッチング素子を覆う無機絶縁膜26を廃止し、その代りに直接絶縁性樹脂22を配置することもできる。

【0012】次に、ベース基板の上に、感光性を有する絶縁性樹脂を形成する工程を行なう。絶縁性樹脂としては、例えばポジ型のポリイミド系樹脂を用い、これを厚さが3〜10μmの厚さとなるように塗布しているが、ネガ型のポリイミド系樹脂や、ポリイミド以外のアクリル系樹脂やそれに類する感光性のある絶縁性樹脂を用いることができる。本発明は、絶縁性樹脂として、加熱によって樹脂成形すると、その後の加熱によって樹脂の流動性が期待できない熱硬化型の樹脂を用いる場合のにならず、非熱硬化型の樹脂の場合にも適用することができるが、熱硬化型の絶縁性樹脂を対象とする場合に効果を発揮する。

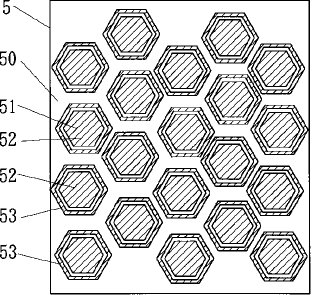

【0013】次に、前記絶縁性樹脂の露光工程を行なう。露光工程は、図1に平面形状を示し、図2に断面図をすようなフォトマスク5を用いて行われる。図1、図2R>2に示すフォトマスク5は、本来のフォトマスクの一部分を拡大して模式的に示すもので、実際のフォトマスクとは必ずしも同じではない。フォトマスク5は、ガラス等の透光性基板50の一面に、ハッチングで示すような遮光性の膜51をパターニングして構成される。この例では、絶縁性樹脂がポジ型であるので、遮光性の膜が形成されていないで露光用の光Pの当たる部分が樹脂を除去する領域に対応し、遮光性の膜が形成されていて露光用の光の当たらない部分が樹脂を残存させる領域に対応する。ここでは、凸凹の一方である突起を形成させるための樹脂残存用に、6角形状の同一の主パターン52を複数形成している。この残存用主パターン52としては、6角形以外の多角形状を採用することができるとともに、円形のパターンを採用することもできる。

【0014】樹脂残存用パターンは、図4(a)に示すように、主パターン52の周囲に樹脂残存用の補助パターン53を形成した構成としている。この補助パターン53は、残存樹脂の周囲に緩やかな傾斜面を形成するために形成されている。補助パターン53の幅wは、露光装置の解像度以上の長さにすると樹脂がそのままの厚さで残るので、中間的な露光状態を得るために、この露光に用いる装置の解像度以下の長さに設定されている。この樹脂の露光に用いる露光装置は2.4μm程度の解像度のものを用いているので、補助パターンの幅wは、この解像度以下、この例では解像度の半分以下の1μm程度の長さに設定している。また、主パターン52と補助パターン53の間隔tは、露光装置の解像度以上の長さにすると樹脂の大部分が除去されるので、それを防ぐために露光装置の解像度以下の長さに設定されている。この間隔tは、前記解像度以下、この例では解像度の半分以下の1μm程度とし、前記幅wと同じ長さに設定しているが、幅wと異なる長さに設定することもできる。

【0015】前記樹脂残存用パターンは、主パターン52の周囲に位置する補助パターン53を連続した環状体としているが、この補助パターン53としては、図4(b)に示すように、不連続の環状体としても良い。不連続の環状体とする場合は、上記と同様の理由によって、その不連続部分54の長さを露光装置の解像度以下の長さに設定するのが好ましい。また、前記樹脂残存用パターンは、主パターン52とその周囲に位置する補助パターン53を完全に分離した形態としているが、図4(c)に示すように、主パターン52と補助パターン53を部分的に連結した形態としても良い。連結する場合は、上記と同様の理由によって、その連結部分55の長さもしくは幅を露光装置の解像度以下の長さに設定するのが好ましい。また、前記樹脂残存用パターンは、主パターン52とその周囲に位置する補助パターン53の間に一定の間隔tを設けた形態としているが、図4(d)に示すように、主パターン52の周囲に複数の補助パターンを連結して形成し、各補助パターン53を互いに一定の間隔を持って配置した形態としても良い。この場合の各補助パターン53の幅、長さ、並びに隣接する補助パターンの間隔の少なくとも1つは前記露光装置の解像度以下の長さに設定することが、突起状に残存する樹脂の周囲に緩やかな傾斜面を形成する上で有用である。

【0016】隣接する樹脂残存用パターンの間隔は、広くなり過ぎると絶縁性樹脂22の凸凹が不均一になり光学的特性に影響を与えるので、絶縁性樹脂がベース基板上に残る程度の間隔に設定するのが好ましく、例えば、残存用主パターン52の中心を通る径(円の直径に相当する長さ)、この例では10μmよりも短い長さに設定するのが好ましい。また、スルーホール24は、絶縁性樹脂5を完全に貫通する必要があるので、その直径を残存用主パターン52の間隔よりもかなり長い長さに設定している。

【0017】絶縁性樹脂22としてネガ型のものを用いる場合は、フォトマスクとして図1、図4に示すものとは遮光と透光領域が逆の構成、すなわち、ハッチング部分を透光性とし、それ以外を遮光性の膜で覆うようなパターンを有するものを用いれば良い。

【0018】露光工程が終わると次に、露光された前記絶縁性樹脂を現像する現像工程が行われる。現像工程は、露光処理されたベース基板を現像液に浸すことによって行われ、これによって不用な樹脂が除去され、露光パターンに従った必要な樹脂が残される。主パターン52と対応する残存樹脂の周囲部分には、補助パターン53の存在によって露光量が調整された結果、樹脂の一部が現像されないで残存する。その結果、樹脂22の表面には、図2、3に示すように、なだらかな凸凹を持つ面23が形成される。絶縁性樹脂が熱硬化型の場合は、現像後に熱硬化に必要な温度と時間で焼成する加熱工程を選択的に行なう。

【0019】次に、絶縁性樹脂の凸凹面上に、反射用表示電極を形成する工程が行われる。反射用の表示電極25は、アルミニウムなどの金属薄膜を絶縁性樹脂22が形成されたベース基板の上面に成膜後、所定の電極形状にパターニングすることによって形成される。電極25の厚さは、反射専用の場合は100nm以上に、反射も行なえる半透過用の場合は100nm以下に設定することができる。表示電極25の下地となる絶縁性樹脂22の表面がなだらかな凸凹面23に形成されているので、電極25もその下地の影響を受けて凸凹面23と同じ凸凹面に形成される。

【0020】このように、絶縁性樹脂形成用のフォトマスクとして、樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターンを形成したものを用いるので、通常のフォトマスクのパターンを変更するのみで、樹脂の突起の周囲になだらかな傾斜面を形成することができる。このような樹脂の上に反射用の電極を形成した表示用基板は、光の反射特性を良好にすることができ、反射型液晶表示装置などに用いる基板に好適となる。

【0021】

【発明の効果】以上のように本発明によれば、表示用基板の反射面の凸凹形状を反射のし易い形状とすることができる。また、非熱硬化型の絶縁性樹脂に行なっていた軟化のための加熱処理が不用になり製造工程を簡素化することができる。また、軟化処理が困難な熱硬化型樹脂の表面を容易になめらかにすることができる。その結果、均一な反射を行なうことができる表示用基板を提供することができる。

【図面の簡単な説明】

【図1】本発明が適用されたフォトマスクの平面図である。

【図2】本発明の実施形態に係る露光工程を示す模式的な断面図である。

【図3】本発明が適用された液晶表示装置の断面図である。

【図4】本発明が適用されたフォトマスクのパターンの変形例を示す平面図である。

【図5】従来例の露光工程を示す模式的な断面図である。

【符号の説明】

1 液晶表示装置

2 表示用基板

3 表示用基板

5 フォトマスク

52 樹脂残存用主パターン

53 樹脂残存用補助パターン

【0001】

【発明の属する技術分野】本発明は、反射型液晶表示装置などに利用される表示用基板の製造方法およびそれに用いるフォトマスクに関する。

【0002】

【従来の技術】反射型の液晶表示装置においては、良好な反射特性を確保するため、反射面に凸凹を形成している(特開昭59−71081号公報等)。反射面は、凸形状の心材を形成し、それを覆うように有機絶縁物層を形成して表面になだらかな凸凹を形成し、その上に金属層を形成して構成される。

【0003】上記のように心材を用いると製造工程が増加するので、感光性を有する絶縁性の樹脂を厚く形成し、それをパターニングして下地となる絶縁層の表面に凸凹を形成することが行なわれている。

【0004】

【発明が解決しようとする課題】しかしながら、絶縁性樹脂の種類によっては、パターニングによって形成された側面が図5に示すように垂直に近い状態となり、有効な反射面を形成することができない場合があった。このような場合には、樹脂が形成された基板を加熱して樹脂を軟化させ、樹脂表面になだらかな曲面を形成することも行なわれているが、加熱後の樹脂形状を正確に制御することが困難な場合が多いとともに、樹脂の種類によっては加熱によって殆ど変形しないものも有る。

【0005】そこで本発明は、反射面の凸凹形状を反射のし易い形状とすることを課題の1つとする。また、製造工程を簡素化することを課題の1つとする。そして、均一な反射を行なうことができる表示用基板を提供することを課題の1つとする。

【0006】

【課題を解決するための手段】本発明の表示用基板の製造方法は、基板上に感光性を有する絶縁性樹脂を形成する工程と、前記樹脂表面に凸凹を形成するためのパターンが形成されたフォトマスクを用いて前記絶縁性樹脂を露光する工程と、露光された前記樹脂を現像する工程と、前記凸凹が形成された樹脂上に反射用の表示電極を形成する工程を備える表示用基板の製造方法において、前記露光工程は、前記フォトマスクの樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターンを形成したフォトマスクを用いることを特徴とする。そして、前記樹脂残存用補助パターンの幅は、前記露光に用いる装置の解像度以下とすることができる。

【0007】本発明のフォトマスクは、感光性を有する樹脂の露光に用いるフォトマスクにおいて、樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターンを形成したことを特徴とする。そして、前記樹脂残存用補助パターンの幅は、前記露光に用いる装置の解像度以下とすることができる。

【0008】

【発明の実施の形態】以下本発明の実施形態を図面を参照して説明する。図3は、本発明が適用された反射型の液晶表示装置1の断面図である。この液晶表示装置1は、第1、第2の表示用基板2,3の間に液晶層4を挟んだ構造としている。第1の表示用基板2は、ガラス基板等の基板20の上に薄膜トランジスタ等からなるスイッチング素子21を例えばマトリックス状に複数配列し、これらのスイッチング素子21やそれに接続した配線を全面的に覆うようにして絶縁性樹脂22を配置している。この絶縁性樹脂22の上面は凸凹面23とされ、その上には、この樹脂に形成したスルーホール24を介して前記スイッチング素子21に接続した表示電極25を配置している。

【0009】第2の表示用基板3は、ガラス基板等の透光性のある基板30の上に透光性のある電極31を配置している。カラー表示を行なう場合には、電極31の前後にカラーフィルタを配置することができる。

【0010】これらの表示用基板2,3の対抗する面には、液晶を所定方向に配向させるための配向処理を施すことができる。配向性を高めるため、表示用基板2,3の少なくとも一方の面に配向膜を形成することが望ましい。

【0011】前記第1の表示用基板2の製造方法に付いて説明する。初めに、基板20の上にスイッチング素子21やその配線が形成されたベース基板を用意する。このベース基板は、スイッチング素子21としてチャンネルエッチングされた逆スタガー型のものを用いているが、それ以外の構造のスイッチング素子や配線構造を備えても良い。スイッチング素子21を覆うようにベース基板の上に無機絶縁膜26を配置し、その上に絶縁性樹脂22を配置しているが、ベース基板の構造によっては、スイッチング素子を覆う無機絶縁膜26を廃止し、その代りに直接絶縁性樹脂22を配置することもできる。

【0012】次に、ベース基板の上に、感光性を有する絶縁性樹脂を形成する工程を行なう。絶縁性樹脂としては、例えばポジ型のポリイミド系樹脂を用い、これを厚さが3〜10μmの厚さとなるように塗布しているが、ネガ型のポリイミド系樹脂や、ポリイミド以外のアクリル系樹脂やそれに類する感光性のある絶縁性樹脂を用いることができる。本発明は、絶縁性樹脂として、加熱によって樹脂成形すると、その後の加熱によって樹脂の流動性が期待できない熱硬化型の樹脂を用いる場合のにならず、非熱硬化型の樹脂の場合にも適用することができるが、熱硬化型の絶縁性樹脂を対象とする場合に効果を発揮する。

【0013】次に、前記絶縁性樹脂の露光工程を行なう。露光工程は、図1に平面形状を示し、図2に断面図をすようなフォトマスク5を用いて行われる。図1、図2R>2に示すフォトマスク5は、本来のフォトマスクの一部分を拡大して模式的に示すもので、実際のフォトマスクとは必ずしも同じではない。フォトマスク5は、ガラス等の透光性基板50の一面に、ハッチングで示すような遮光性の膜51をパターニングして構成される。この例では、絶縁性樹脂がポジ型であるので、遮光性の膜が形成されていないで露光用の光Pの当たる部分が樹脂を除去する領域に対応し、遮光性の膜が形成されていて露光用の光の当たらない部分が樹脂を残存させる領域に対応する。ここでは、凸凹の一方である突起を形成させるための樹脂残存用に、6角形状の同一の主パターン52を複数形成している。この残存用主パターン52としては、6角形以外の多角形状を採用することができるとともに、円形のパターンを採用することもできる。

【0014】樹脂残存用パターンは、図4(a)に示すように、主パターン52の周囲に樹脂残存用の補助パターン53を形成した構成としている。この補助パターン53は、残存樹脂の周囲に緩やかな傾斜面を形成するために形成されている。補助パターン53の幅wは、露光装置の解像度以上の長さにすると樹脂がそのままの厚さで残るので、中間的な露光状態を得るために、この露光に用いる装置の解像度以下の長さに設定されている。この樹脂の露光に用いる露光装置は2.4μm程度の解像度のものを用いているので、補助パターンの幅wは、この解像度以下、この例では解像度の半分以下の1μm程度の長さに設定している。また、主パターン52と補助パターン53の間隔tは、露光装置の解像度以上の長さにすると樹脂の大部分が除去されるので、それを防ぐために露光装置の解像度以下の長さに設定されている。この間隔tは、前記解像度以下、この例では解像度の半分以下の1μm程度とし、前記幅wと同じ長さに設定しているが、幅wと異なる長さに設定することもできる。

【0015】前記樹脂残存用パターンは、主パターン52の周囲に位置する補助パターン53を連続した環状体としているが、この補助パターン53としては、図4(b)に示すように、不連続の環状体としても良い。不連続の環状体とする場合は、上記と同様の理由によって、その不連続部分54の長さを露光装置の解像度以下の長さに設定するのが好ましい。また、前記樹脂残存用パターンは、主パターン52とその周囲に位置する補助パターン53を完全に分離した形態としているが、図4(c)に示すように、主パターン52と補助パターン53を部分的に連結した形態としても良い。連結する場合は、上記と同様の理由によって、その連結部分55の長さもしくは幅を露光装置の解像度以下の長さに設定するのが好ましい。また、前記樹脂残存用パターンは、主パターン52とその周囲に位置する補助パターン53の間に一定の間隔tを設けた形態としているが、図4(d)に示すように、主パターン52の周囲に複数の補助パターンを連結して形成し、各補助パターン53を互いに一定の間隔を持って配置した形態としても良い。この場合の各補助パターン53の幅、長さ、並びに隣接する補助パターンの間隔の少なくとも1つは前記露光装置の解像度以下の長さに設定することが、突起状に残存する樹脂の周囲に緩やかな傾斜面を形成する上で有用である。

【0016】隣接する樹脂残存用パターンの間隔は、広くなり過ぎると絶縁性樹脂22の凸凹が不均一になり光学的特性に影響を与えるので、絶縁性樹脂がベース基板上に残る程度の間隔に設定するのが好ましく、例えば、残存用主パターン52の中心を通る径(円の直径に相当する長さ)、この例では10μmよりも短い長さに設定するのが好ましい。また、スルーホール24は、絶縁性樹脂5を完全に貫通する必要があるので、その直径を残存用主パターン52の間隔よりもかなり長い長さに設定している。

【0017】絶縁性樹脂22としてネガ型のものを用いる場合は、フォトマスクとして図1、図4に示すものとは遮光と透光領域が逆の構成、すなわち、ハッチング部分を透光性とし、それ以外を遮光性の膜で覆うようなパターンを有するものを用いれば良い。

【0018】露光工程が終わると次に、露光された前記絶縁性樹脂を現像する現像工程が行われる。現像工程は、露光処理されたベース基板を現像液に浸すことによって行われ、これによって不用な樹脂が除去され、露光パターンに従った必要な樹脂が残される。主パターン52と対応する残存樹脂の周囲部分には、補助パターン53の存在によって露光量が調整された結果、樹脂の一部が現像されないで残存する。その結果、樹脂22の表面には、図2、3に示すように、なだらかな凸凹を持つ面23が形成される。絶縁性樹脂が熱硬化型の場合は、現像後に熱硬化に必要な温度と時間で焼成する加熱工程を選択的に行なう。

【0019】次に、絶縁性樹脂の凸凹面上に、反射用表示電極を形成する工程が行われる。反射用の表示電極25は、アルミニウムなどの金属薄膜を絶縁性樹脂22が形成されたベース基板の上面に成膜後、所定の電極形状にパターニングすることによって形成される。電極25の厚さは、反射専用の場合は100nm以上に、反射も行なえる半透過用の場合は100nm以下に設定することができる。表示電極25の下地となる絶縁性樹脂22の表面がなだらかな凸凹面23に形成されているので、電極25もその下地の影響を受けて凸凹面23と同じ凸凹面に形成される。

【0020】このように、絶縁性樹脂形成用のフォトマスクとして、樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターンを形成したものを用いるので、通常のフォトマスクのパターンを変更するのみで、樹脂の突起の周囲になだらかな傾斜面を形成することができる。このような樹脂の上に反射用の電極を形成した表示用基板は、光の反射特性を良好にすることができ、反射型液晶表示装置などに用いる基板に好適となる。

【0021】

【発明の効果】以上のように本発明によれば、表示用基板の反射面の凸凹形状を反射のし易い形状とすることができる。また、非熱硬化型の絶縁性樹脂に行なっていた軟化のための加熱処理が不用になり製造工程を簡素化することができる。また、軟化処理が困難な熱硬化型樹脂の表面を容易になめらかにすることができる。その結果、均一な反射を行なうことができる表示用基板を提供することができる。

【図面の簡単な説明】

【図1】本発明が適用されたフォトマスクの平面図である。

【図2】本発明の実施形態に係る露光工程を示す模式的な断面図である。

【図3】本発明が適用された液晶表示装置の断面図である。

【図4】本発明が適用されたフォトマスクのパターンの変形例を示す平面図である。

【図5】従来例の露光工程を示す模式的な断面図である。

【符号の説明】

1 液晶表示装置

2 表示用基板

3 表示用基板

5 フォトマスク

52 樹脂残存用主パターン

53 樹脂残存用補助パターン

【特許請求の範囲】

【請求項1】 基板上に感光性を有する絶縁性樹脂を形成する工程と、前記樹脂表面に凸凹を形成するためのパターンが形成されたフォトマスクを用いて前記絶縁性樹脂を露光する工程と、露光された前記樹脂を現像する工程と、前記凸凹が形成された樹脂上に反射用の表示電極を形成する工程を備える表示用基板の製造方法において、前記露光工程は、前記フォトマスクの樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターンを形成したフォトマスクを用いることを特徴とする表示用基板の製造方法。

【請求項2】 前記樹脂残存用補助パターンの幅は、前記露光に用いる装置の解像度以下であることを特徴とする請求項1記載の表示用基板の製造方法。

【請求項3】 感光性を有する樹脂の露光に用いるフォトマスクにおいて、樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターンを形成したことを特徴とするフォトマスク。

【請求項4】 前記樹脂残存用補助パターンの幅は、前記露光に用いる装置の解像度以下であることを特徴とする請求項3記載のフォトマスク。

【請求項1】 基板上に感光性を有する絶縁性樹脂を形成する工程と、前記樹脂表面に凸凹を形成するためのパターンが形成されたフォトマスクを用いて前記絶縁性樹脂を露光する工程と、露光された前記樹脂を現像する工程と、前記凸凹が形成された樹脂上に反射用の表示電極を形成する工程を備える表示用基板の製造方法において、前記露光工程は、前記フォトマスクの樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターンを形成したフォトマスクを用いることを特徴とする表示用基板の製造方法。

【請求項2】 前記樹脂残存用補助パターンの幅は、前記露光に用いる装置の解像度以下であることを特徴とする請求項1記載の表示用基板の製造方法。

【請求項3】 感光性を有する樹脂の露光に用いるフォトマスクにおいて、樹脂残存用パターンの周囲に樹脂の周囲に傾斜面を形成するための樹脂残存用補助パターンを形成したことを特徴とするフォトマスク。

【請求項4】 前記樹脂残存用補助パターンの幅は、前記露光に用いる装置の解像度以下であることを特徴とする請求項3記載のフォトマスク。

【図1】

【図2】

【図3】

【図5】

【図4】

【図2】

【図3】

【図5】

【図4】

【公開番号】特開2002−311596(P2002−311596A)

【公開日】平成14年10月23日(2002.10.23)

【国際特許分類】

【出願番号】特願2001−117230(P2001−117230)

【出願日】平成13年4月16日(2001.4.16)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

【公開日】平成14年10月23日(2002.10.23)

【国際特許分類】

【出願日】平成13年4月16日(2001.4.16)

【出願人】(000001889)三洋電機株式会社 (18,308)

【出願人】(000214892)鳥取三洋電機株式会社 (1,582)

【Fターム(参考)】

[ Back to top ]