表示素子

【課題】 ガラス基板の上に微小共振層を形成し、その上に発光素子を形成してなる表示素子において、微小共振層の平坦性を適切に確保する。

【解決手段】 ガラス基板10の上に微小共振層30を形成し、微小共振層30の上に少なくとも1以上の発光層44およびそれを発光させる電極41、46を形成してなる表示素子100において、ガラス基板10はソーダガラスからなり、微小共振層30の高屈折材料がTiO2からなり、微小共振層30を形成する前に、ガラス基板10の表面のアルカリ成分を除去するプラズマ処理などの工程を行い、その上にSiO2などのパッシベーション膜20を形成し、その上に微小共振層30を形成してなる。

【解決手段】 ガラス基板10の上に微小共振層30を形成し、微小共振層30の上に少なくとも1以上の発光層44およびそれを発光させる電極41、46を形成してなる表示素子100において、ガラス基板10はソーダガラスからなり、微小共振層30の高屈折材料がTiO2からなり、微小共振層30を形成する前に、ガラス基板10の表面のアルカリ成分を除去するプラズマ処理などの工程を行い、その上にSiO2などのパッシベーション膜20を形成し、その上に微小共振層30を形成してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガラス基板の上に微小共振層を形成し、その上に発光素子を形成してなる表示素子に関し、たとえば有機EL(エレクトロルミネッセンス)表示素子などに適用することができる。

【背景技術】

【0002】

従来、表示素子、特に有機EL素子などの自発光素子において、光取り出し効率を向上するために、ガラス基板と素子の間に微小共振層を挿入するようにした構造がある。

【0003】

微小共振構造とは、ガラス基板と素子との間に屈折率差の大きな膜を複数層挿入し、素子内で多重反射を起こし共振させるものである(たとえば、特許文献1参照)。

【0004】

一般的には、ガラス(屈折率1.5)と透明電極ITO(屈折率1.9)の間に、微小共振層としてTiO2(屈折率2.2)とSiO2(屈折率1.5)を複数層積層した構造をとる。

【0005】

このような複数層からなる微小共振層において、各膜厚は共振したい波長の光学長にあわせたものとなっている。特に、TiO2等からなる高屈折材料の膜厚tは、t=(2M−1)λ/4n(ここで、M:自然数、λ:共振波長、n:屈折率)で求められる。

【0006】

ここで、Mすなわち膜厚tが大きくなりすぎると共振の効果が減少するため、一般的には、Mは1または2になり、100nm前後の膜厚になる。

【0007】

また、有機EL素子における微小共振構造には、ガラス基板/微小共振層/発光素子層の順に積層されたボトムエミッション構造と、ガラス基板/発光素子層/微小共振層の順に積層されたトップエミッション構造があるが、微小共振層はスパッタにより形成されることが多く、発光素子層中の発光層へのダメージなどが懸念されるため、一般的にはボトムエミッション構造が多い。

【0008】

ボトムエミッション構造による微小共振の検討については、特許文献2に記載されているように、無アルカリガラスによる検討が多いが、コスト低減のためには、比較的安価なソーダガラスを採用することが望ましい。

【0009】

また、一般的に、微小共振層を構成するTiO2自身は、SiO2と同様にソーダガラスのアルカリ成分析出を防止するパッシベーション膜として使用されている(たとえば、特許文献3参照)。

【0010】

また、酸化チタン(TiO2)膜を均一に形成する方法としては、フルオロ金属錯体化合物を水溶液中にて析出させる方法がある(たとえば、特許文献4参照)。

【特許文献1】特開平10−177896号公報

【特許文献2】特開2003−123987号公報

【特許文献3】特開平6−18908号公報

【特許文献4】特開2003−191323号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ボトムエミッション構造による微小共振構造において、コスト低減のためにソーダガラスをガラス基板に採用した場合、上述したように、微小共振層を構成するTiO2自身をパッシベーション膜として使用することが考えられる。

【0012】

しかしながら、この場合、本発明者の検討によれば、ソーダガラスの上に、TiO2、SiO2を形成した構造においては、図3に示されるように、ソーダガラスにTiO2膜をスパッタ法により形成すると、ソーダガラスのアルカリ成分(たとえば、Naなど)の影響によりTiO2膜自体の成長が阻害され均一な膜にならず凹凸ができてしまうことがわかった。

【0013】

凹凸が大きくなると散乱等の影響により所望の共振を得られにくくなり、特に有機EL素子のように非常に膜厚の薄い素子においては、リーク電流の発生および素子破壊の原因になりうるため、微小共振層のTiO2は極力平坦に形成する必要がある。

【0014】

また、上述したように、酸化チタン膜を均一に形成する方法として、フルオロ金属錯体化合物を水溶液中にて析出させる方法を採用することも考えられるが、微小共振層で用いられる酸化チタンは低屈折材料とともに、交互に幾層も積層するものであるので上記方法で膜を形成するのは大変手間のかかる作業となる。また、膜厚もナノメートルオーダーでの制御が必要であるため、上記方法は微小共振層の作製には適さない。

【0015】

本発明は、上記問題に鑑みてなされたものであり、ガラス基板の上に微小共振層を形成し、その上に発光素子を形成してなる表示素子において、微小共振層の平坦性を適切に確保することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するため、請求項1に記載の発明では、ガラス基板(10)の上に微小共振層(30)を形成し、微小共振層(30)の上に少なくとも1以上の発光層(44)およびそれを発光させる電極(41、46)を形成してなる表示素子において、ガラス基板(10)はソーダガラスからなり、微小共振層(30)の高屈折材料が酸化チタン(TiO2)からなり、表面のアルカリ成分を除去する工程に施されたガラス基板(10)の上に、パッシベーション膜(20)を形成し、その上に微小共振層(30)を形成してなることを特徴としている。

【0017】

つまり、本発明は、ガラス基板(10)がソーダガラス、微小共振層(30)の高屈折材料が酸化チタン(TiO2)からなる場合に、ガラス基板(10)の表面のアルカリ成分を除去する工程を行い、その上にパッシベーション膜(20)を形成し、その上に微小共振層(30)を形成してなる表示素子を提供するものである。

【0018】

本発明者の検討によれば、本発明のような表示素子の構成とすれば、微小共振層(30)の膜表面における凹凸を抑制して均一な膜とでき、平坦性を向上させることができることを実験的に確認した。

【0019】

これは、微小共振層(30)の平坦性を阻害するガラス基板(10)表面のアルカリ成分を除去するとともに、パッシベーション膜(20)によって新たなアルカリ成分の析出を防止するためと考えられる。

【0020】

したがって、本発明によれば、ガラス基板(10)の上に微小共振層(30)を形成し、その上に発光素子(40)を形成してなる表示素子において、微小共振層(30)の平坦性を適切に確保することができる。

【0021】

また、請求項2に記載の発明では、請求項1に記載の表示素子において、パッシベーション膜(20)の屈折率が1.4〜1.6であることを特徴としている。

【0022】

パッシベーション膜(20)の屈折率を1.4〜1.6とすれば、パッシベーション膜(20)の屈折率をガラスに近いものにできる。それにより、ガラス基板(10)と微小共振層(30)との間に新たな層であるパッシベーション膜(20)を設けることによる光学的な影響を極力無くすことができる。

【0023】

また、請求項3に記載の発明のように、請求項1または請求項2に記載の表示素子においては、パッシベーション膜(20)は、SiO2からなる膜であることを特徴とするものにできる。

【0024】

SiO2膜は汎用的に使用されるパッシベーション膜であるので、コスト的に優位である。

【0025】

また、請求項4に記載の発明のように、請求項1〜請求項3のいずれか1つに記載の表示素子においては、アルカリ成分を除去する工程は、プラズマ処理であることを特徴とするものにできる。

【0026】

また、請求項5に記載の発明では、請求項1〜請求項4のいずれか1つに記載の表示素子において、パッシベーション膜(20)および微小共振層(30)は、スパッタにより成膜されたものであることを特徴としている。

【0027】

それによれば、パッシベーション膜(20)および微小共振層(30)を、真空雰囲気中で連続して成膜することにより、大気や液中に浸すことによる汚染や、ガラス基板(10)の裏面のアルカリ成分の影響を抑制することができる。

【0028】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施形態について図に基づいて説明する。本発明の実施形態に係る表示素子は、微小共振構造を持つ有機EL素子、無機EL素子などであって、ガラス基板の上に微小共振層を形成し、微小共振層の上に少なくとも1以上の発光層およびそれを発光させる電極を形成してなる表示素子である。

【0030】

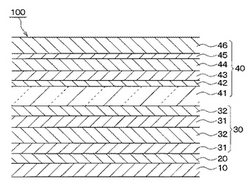

以下、限定するものではないが、有機EL素子に本発明を適用した例をとって説明をする。図1は、本発明の実施形態に係る表示素子としての有機EL素子100の概略断面構成を示す図である。

【0031】

この有機EL素子100は、ガラス基板10の上に、パッシベーション膜20、微小共振層30、発光素子40が順次積層されたものである。ここで、微小共振層30は高屈折材料層31と低屈折材料層32とが交互に積層されたものである。また、発光素子40は有機EL素子における素子部であり、少なくとも1以上の発光層44およびそれを発光させる電極41、46を含んで構成されるものである。

【0032】

具体的には、図1に示されるように、発光素子40は、微小共振層30側から、陽極41、正孔注入層42、正孔輸送層43、発光層44、電子輸送層45、陰極46が順次積層形成されてなる。これら発光素子40を形成する各層41〜46は、一般的な有機EL素子に適用される材料などにより構成される。

【0033】

なお、発光層44は、複数の層からなるものであってもよい。また、発光層44は、少なくとも陽極と陰極とに挟まれたものであればよく、正孔注入層42、正孔輸送層43、電子輸送層45、さらには電子注入層などは、必要に応じて適宜、省略、追加した構成とすることができる。

【0034】

ここで、本実施形態の有機EL素子100においては、独自の構成点として、ガラス基板10はソーダガラスからなり、また、表面のアルカリ成分を除去する工程に施されたものである。また、微小共振層30の高屈折材料層31が酸化チタン(TiO2)膜からなり、微小共振層30はガラス基板10の上に、パッシベーション膜20を介して形成されている。

【0035】

また、本実施形態では、パッシベーション膜20の屈折率が1.4〜1.6であることが好ましく、たとえば、パッシベーション膜20は、SiO2からなる膜を採用することができる。

【0036】

また、ガラス基板10の表面のアルカリ成分を除去する工程としては、プラズマ処理を採用することができる。そして、パッシベーション膜20および微小共振層30は、スパッタにより成膜されたものであることが好ましい。

【0037】

次に、本実施形態において、高屈折材料層31が酸化チタン(TiO2)膜からなる微小共振層30を、表面のアルカリ成分を除去する工程に施されたガラス基板10の上に、パッシベーション膜20を介して形成するという独自の構成を採用したのは、次に述べるような検討の結果を根拠とするものである。その検討の一例を述べる。

【0038】

[検討例]

ガラス基板10としてのソーダガラスについて、その上の各膜の成膜前にUVオゾン処理、中性洗剤によるブラシ洗浄、スピン乾燥、120℃オーブンによる乾燥を行った。

【0039】

この検討例では、このガラス基板10を用いて、以下の実施例および比較例を行い、表面のアルカリ成分を除去する工程としてのプラズマ処理およびパッシベーション膜の有無による変化を調べた。

【0040】

実施例として、成膜前にAr:O2=7:3、真空度3.3×10-3Torr、2.0W/cm2、3分の条件でプラズマ処理を行い、パッシベーション膜20としてSiO2を厚さ30nm成膜した。

【0041】

この上に微小共振層30の高屈折材料層31であるTiO2を成膜した。TiO2の膜厚は、共振したい波長により制御が必要であるが、今回は100nmとした。成膜はRFスパッタ法で基板温度は300℃である。

【0042】

この実施例としてのTiO2を作製した基板10において、TiO2の表面を原子間力顕微鏡(AFM)にて評価した。図2は、本実施例および後述する比較例におけるTiO2の表面の様子を、当該表面のAFM像に基づいて作成した模式的に表した図である。

【0043】

図2において、(a)はプラズマ処理あり、SiO2膜30nm、TiO2膜100nm成膜した実施例のもの、(b)はプラズマ処理なし、SiO2膜50nm、TiO2膜100nm成膜した比較例2のもの、(c)はプラズマ処理なし、SiO2膜なし、TiO2膜100nm成膜した比較例5のものである。

【0044】

本実施例の基板10においては、図2(a)に示されるように、TiO2膜の膜表面における凹凸を抑制して均一な膜とできている。具体的には、このAFM評価において、十点平均粗さ(Rz)が30nmであり、TiO2の異常成長もみられなかった。なお、このRz30nmという値は、液晶や有機EL等の表示素子で一般的に用いられる透明電極とほぼ同等のあらさであり、表示素子として使用できる程度のあらさである。

【0045】

また、比較例として、上記ガラス基板10に対して、上記実施例と比べて、比較例1:プラズマ処理なし、SiO2膜厚30nm、比較例2:プラズマ処理なし、SiO2膜厚50nm、比較例3:プラズマ処理なし、SiO2膜厚100nm、比較例4:プラズマ処理あり、SiO2無、比較例5:プラズマ処理なし、SiO2無、という条件のものを作成した。

【0046】

これら比較例では、TiO2膜厚は全て100nmで行った。また、各比較例のRzは、比較例1:85nm、比較例2:88nm、比較例3:70nm、比較例4:125nm、比較例5:118nmであった。

【0047】

プラズマ処理なしでもパッシベーション膜20であるSiO2を成膜すると、若干Rzが低減する方向に向かうが、SiO2膜厚100nmまで厚くしても大きく改善はされなかった。これはガラス表面のアルカリ成分がSiO2成膜時にSiO2中、または表層に析出するためと考えられる。

【0048】

プラズマ処理だけの場合(上記比較例4の場合)は、何もしない場合(上記比較例5の場合)とほとんど変化がなかった。これは、ガラス基板10であるソーダガラスの表面のアルカリ成分を除去しても、新たに析出したアルカリ成分がTiO2に影響を及ぼしたものと考えられる。

【0049】

以上から、プラズマ処理とパッシベーション膜を組み合わせたものは、プラズマ処理がガラス表面のアルカリ成分を除去し、パッシベーション膜が新たに析出するアルカリ成分を閉じ込めるため、TiO2成膜においてアルカリ成分による影響を受けず良好な膜を形成すると考えられる。

【0050】

具体的には、図2に示されるように、TiO2の異常成長もSiO2を形成することである程度減らすことはできるが(図2(b)、(c)参照)、プラズマ処理を行い且つSiO2膜厚30nmとした上記実施例(図2(a)参照)と比較すると、その効果は不十分である。

【0051】

以上の結果をもとに、上記図1に示される構成において、上記実施例の条件および上記比較例5の条件にて有機EL素子を作製した。

【0052】

まず、上記実施例および比較例5と同様に、ソーダガラスからなるガラス基板10に対し、実施例では上記プラズマ処理あり、SiO2膜厚30nmの工程を行い、上記比較例5では上記プラズマ処理およびSiO2の形成をともに行わない。このように用意されたガラス基板10上に微小共振層30を形成する。

【0053】

ここで、微小共振層30は高屈折材料層31であるTiO2と低屈折材料層32であるSiO2とが交互に積層されたもので、その微小共振層30の膜厚は、ガラス基板10側よりTiO2/SiO2/TiO2/SiO2=60nm/360nm/60nm/160nmとした。

【0054】

次に、陽極41として透明電極であるITO(インジウムチンオキサイド)を210nm成膜した。また、ここでは破壊抑制のため、成膜後のITO表面をラップ研磨した。

【0055】

次に、正孔注入層42として銅フタロシアニン(CuPc)を15nm、正孔輸送層43としてα−NPD(α−ナフチル・フェニル・ベンゼン)を40nm、発光層44として電子輸送性のAlq(トリス(8−キノリール)アルミニウム)に蛍光色素としてのクマリンを1%添加した層を40nm、電子輸送層45としてAlqを20nm、それぞれ真空蒸着法により形成した。

【0056】

次に、陰極46としては、電子注入性を高めるために電子輸送層45側にLiF(フッ化リチウム)を0.5nm形成し、このLiFの上にアルミニウムを100nm形成したものを作成した。

【0057】

上記方法により形成した実施例としての有機EL素子100は、ダークスポットもなく良好な発光状態を示した。一方、比較例5の条件で作成した有機EL素子はダークスポットが多発した。

【0058】

これは、比較例5の素子では、TiO2は膜の異常成長部があり、凹凸も大きいため、その部分がITO研磨の際にITOと共に欠落したためダークスポットになったと考えられる。

【0059】

以上のような検討例から、本実施形態では、上記した独自の構成を採用しているものである。

【0060】

このように、本実施形態によれば、ガラス基板10の上に微小共振層30を形成し、微小共振層30の上に少なくとも1以上の発光層44およびそれを発光させる電極41、46を形成してなる表示素子において、ガラス基板10はソーダガラスからなり、微小共振層30の高屈折材料が酸化チタン(TiO2)からなり、表面のアルカリ成分を除去する工程に施されたガラス基板10の上に、パッシベーション膜20を形成し、その上に微小共振層30を形成してなることを特徴とする表示素子100が提供される。

【0061】

つまり、本実施形態では、ガラス基板10がソーダガラス、微小共振層30の高屈折材料が酸化チタン(TiO2)からなる場合に、微小共振層30を形成する前に、ガラス基板10の表面のアルカリ成分を除去する工程を行い、その上にパッシベーション膜20を形成し、そのパッシベーション層20の上に微小共振層30を形成してなる表示素子100を提供するものである。

【0062】

上述したように、本発明者の検討によれば、本実施形態のような表示素子100の構成とすれば、微小共振層30の膜表面における凹凸を抑制して均一な膜とでき、平坦性を向上させることができることを実験的に確認した(上記図2参照)。

【0063】

したがって、本実施形態によれば、ガラス基板10の上に微小共振層30を形成し、その上に発光素子40を形成してなる表示素子において、微小共振層30の平坦性を適切に確保することができる。

【0064】

また、本実施形態では、表示素子100において、パッシベーション膜20の屈折率が1.4〜1.6であることが好ましいとしている。

【0065】

パッシベーション膜20の屈折率を1.4〜1.6とすれば、パッシベーション膜20の屈折率をガラスに近いものにできる。それにより、ガラス基板10と微小共振層30との間に新たな層であるパッシベーション膜20を設けることによる光学的な影響を極力無くすことができる。

【0066】

また、本実施形態では、表示素子100においては、パッシベーション膜20としては、SiO2からなる膜を採用している。SiO2膜は汎用的に使用されるパッシベーション膜であるので、コスト的に優位である。

【0067】

また、本実施形態では、アルカリ成分を除去する工程は、プラズマ処理であるが、それ以外の方法を採用してもよい。

【0068】

また、本実施形態では、表示素子100において、パッシベーション膜20および微小共振層30は、スパッタにより成膜されたものであることが好ましい。

【0069】

パッシベーション膜20および微小共振層30を、真空雰囲気中で連続して成膜することにより、大気や液中に浸すことによる汚染や、ガラス基板10の裏面のアルカリ成分の影響を抑制することができる。

【図面の簡単な説明】

【0070】

【図1】本発明の実施形態に係る表示素子としての有機EL素子の概略的な断面構成を示す図である。

【図2】本発明の実施例および比較例におけるTiO2の表面の様子を、当該表面のAFM像に基づいて作成した模式的に表した図であり、(a)はプラズマ処理あり、SiO2膜30nm、TiO2膜100nm成膜したもの、(b)はプラズマ処理なし、SiO2膜50nm、TiO2膜100nm成膜したもの、(c)はプラズマ処理なし、SiO2膜なし、TiO2膜100nm成膜したものである。

【図3】ソーダガラスの上に表面処理をしないでTiO2、SiO2を成膜した素子の断面を示す顕微鏡写真である。

【符号の説明】

【0071】

10…ガラス基板、20…パッシベーション膜、30…微小共振層、

40…発光素子、41…陽極、42…正孔注入層、43…正孔輸送層、

44…発光層、45…電子輸送層、46…陰極。

【技術分野】

【0001】

本発明は、ガラス基板の上に微小共振層を形成し、その上に発光素子を形成してなる表示素子に関し、たとえば有機EL(エレクトロルミネッセンス)表示素子などに適用することができる。

【背景技術】

【0002】

従来、表示素子、特に有機EL素子などの自発光素子において、光取り出し効率を向上するために、ガラス基板と素子の間に微小共振層を挿入するようにした構造がある。

【0003】

微小共振構造とは、ガラス基板と素子との間に屈折率差の大きな膜を複数層挿入し、素子内で多重反射を起こし共振させるものである(たとえば、特許文献1参照)。

【0004】

一般的には、ガラス(屈折率1.5)と透明電極ITO(屈折率1.9)の間に、微小共振層としてTiO2(屈折率2.2)とSiO2(屈折率1.5)を複数層積層した構造をとる。

【0005】

このような複数層からなる微小共振層において、各膜厚は共振したい波長の光学長にあわせたものとなっている。特に、TiO2等からなる高屈折材料の膜厚tは、t=(2M−1)λ/4n(ここで、M:自然数、λ:共振波長、n:屈折率)で求められる。

【0006】

ここで、Mすなわち膜厚tが大きくなりすぎると共振の効果が減少するため、一般的には、Mは1または2になり、100nm前後の膜厚になる。

【0007】

また、有機EL素子における微小共振構造には、ガラス基板/微小共振層/発光素子層の順に積層されたボトムエミッション構造と、ガラス基板/発光素子層/微小共振層の順に積層されたトップエミッション構造があるが、微小共振層はスパッタにより形成されることが多く、発光素子層中の発光層へのダメージなどが懸念されるため、一般的にはボトムエミッション構造が多い。

【0008】

ボトムエミッション構造による微小共振の検討については、特許文献2に記載されているように、無アルカリガラスによる検討が多いが、コスト低減のためには、比較的安価なソーダガラスを採用することが望ましい。

【0009】

また、一般的に、微小共振層を構成するTiO2自身は、SiO2と同様にソーダガラスのアルカリ成分析出を防止するパッシベーション膜として使用されている(たとえば、特許文献3参照)。

【0010】

また、酸化チタン(TiO2)膜を均一に形成する方法としては、フルオロ金属錯体化合物を水溶液中にて析出させる方法がある(たとえば、特許文献4参照)。

【特許文献1】特開平10−177896号公報

【特許文献2】特開2003−123987号公報

【特許文献3】特開平6−18908号公報

【特許文献4】特開2003−191323号公報

【発明の開示】

【発明が解決しようとする課題】

【0011】

ボトムエミッション構造による微小共振構造において、コスト低減のためにソーダガラスをガラス基板に採用した場合、上述したように、微小共振層を構成するTiO2自身をパッシベーション膜として使用することが考えられる。

【0012】

しかしながら、この場合、本発明者の検討によれば、ソーダガラスの上に、TiO2、SiO2を形成した構造においては、図3に示されるように、ソーダガラスにTiO2膜をスパッタ法により形成すると、ソーダガラスのアルカリ成分(たとえば、Naなど)の影響によりTiO2膜自体の成長が阻害され均一な膜にならず凹凸ができてしまうことがわかった。

【0013】

凹凸が大きくなると散乱等の影響により所望の共振を得られにくくなり、特に有機EL素子のように非常に膜厚の薄い素子においては、リーク電流の発生および素子破壊の原因になりうるため、微小共振層のTiO2は極力平坦に形成する必要がある。

【0014】

また、上述したように、酸化チタン膜を均一に形成する方法として、フルオロ金属錯体化合物を水溶液中にて析出させる方法を採用することも考えられるが、微小共振層で用いられる酸化チタンは低屈折材料とともに、交互に幾層も積層するものであるので上記方法で膜を形成するのは大変手間のかかる作業となる。また、膜厚もナノメートルオーダーでの制御が必要であるため、上記方法は微小共振層の作製には適さない。

【0015】

本発明は、上記問題に鑑みてなされたものであり、ガラス基板の上に微小共振層を形成し、その上に発光素子を形成してなる表示素子において、微小共振層の平坦性を適切に確保することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するため、請求項1に記載の発明では、ガラス基板(10)の上に微小共振層(30)を形成し、微小共振層(30)の上に少なくとも1以上の発光層(44)およびそれを発光させる電極(41、46)を形成してなる表示素子において、ガラス基板(10)はソーダガラスからなり、微小共振層(30)の高屈折材料が酸化チタン(TiO2)からなり、表面のアルカリ成分を除去する工程に施されたガラス基板(10)の上に、パッシベーション膜(20)を形成し、その上に微小共振層(30)を形成してなることを特徴としている。

【0017】

つまり、本発明は、ガラス基板(10)がソーダガラス、微小共振層(30)の高屈折材料が酸化チタン(TiO2)からなる場合に、ガラス基板(10)の表面のアルカリ成分を除去する工程を行い、その上にパッシベーション膜(20)を形成し、その上に微小共振層(30)を形成してなる表示素子を提供するものである。

【0018】

本発明者の検討によれば、本発明のような表示素子の構成とすれば、微小共振層(30)の膜表面における凹凸を抑制して均一な膜とでき、平坦性を向上させることができることを実験的に確認した。

【0019】

これは、微小共振層(30)の平坦性を阻害するガラス基板(10)表面のアルカリ成分を除去するとともに、パッシベーション膜(20)によって新たなアルカリ成分の析出を防止するためと考えられる。

【0020】

したがって、本発明によれば、ガラス基板(10)の上に微小共振層(30)を形成し、その上に発光素子(40)を形成してなる表示素子において、微小共振層(30)の平坦性を適切に確保することができる。

【0021】

また、請求項2に記載の発明では、請求項1に記載の表示素子において、パッシベーション膜(20)の屈折率が1.4〜1.6であることを特徴としている。

【0022】

パッシベーション膜(20)の屈折率を1.4〜1.6とすれば、パッシベーション膜(20)の屈折率をガラスに近いものにできる。それにより、ガラス基板(10)と微小共振層(30)との間に新たな層であるパッシベーション膜(20)を設けることによる光学的な影響を極力無くすことができる。

【0023】

また、請求項3に記載の発明のように、請求項1または請求項2に記載の表示素子においては、パッシベーション膜(20)は、SiO2からなる膜であることを特徴とするものにできる。

【0024】

SiO2膜は汎用的に使用されるパッシベーション膜であるので、コスト的に優位である。

【0025】

また、請求項4に記載の発明のように、請求項1〜請求項3のいずれか1つに記載の表示素子においては、アルカリ成分を除去する工程は、プラズマ処理であることを特徴とするものにできる。

【0026】

また、請求項5に記載の発明では、請求項1〜請求項4のいずれか1つに記載の表示素子において、パッシベーション膜(20)および微小共振層(30)は、スパッタにより成膜されたものであることを特徴としている。

【0027】

それによれば、パッシベーション膜(20)および微小共振層(30)を、真空雰囲気中で連続して成膜することにより、大気や液中に浸すことによる汚染や、ガラス基板(10)の裏面のアルカリ成分の影響を抑制することができる。

【0028】

なお、上記各手段の括弧内の符号は、後述する実施形態に記載の具体的手段との対応関係を示す一例である。

【発明を実施するための最良の形態】

【0029】

以下、本発明の実施形態について図に基づいて説明する。本発明の実施形態に係る表示素子は、微小共振構造を持つ有機EL素子、無機EL素子などであって、ガラス基板の上に微小共振層を形成し、微小共振層の上に少なくとも1以上の発光層およびそれを発光させる電極を形成してなる表示素子である。

【0030】

以下、限定するものではないが、有機EL素子に本発明を適用した例をとって説明をする。図1は、本発明の実施形態に係る表示素子としての有機EL素子100の概略断面構成を示す図である。

【0031】

この有機EL素子100は、ガラス基板10の上に、パッシベーション膜20、微小共振層30、発光素子40が順次積層されたものである。ここで、微小共振層30は高屈折材料層31と低屈折材料層32とが交互に積層されたものである。また、発光素子40は有機EL素子における素子部であり、少なくとも1以上の発光層44およびそれを発光させる電極41、46を含んで構成されるものである。

【0032】

具体的には、図1に示されるように、発光素子40は、微小共振層30側から、陽極41、正孔注入層42、正孔輸送層43、発光層44、電子輸送層45、陰極46が順次積層形成されてなる。これら発光素子40を形成する各層41〜46は、一般的な有機EL素子に適用される材料などにより構成される。

【0033】

なお、発光層44は、複数の層からなるものであってもよい。また、発光層44は、少なくとも陽極と陰極とに挟まれたものであればよく、正孔注入層42、正孔輸送層43、電子輸送層45、さらには電子注入層などは、必要に応じて適宜、省略、追加した構成とすることができる。

【0034】

ここで、本実施形態の有機EL素子100においては、独自の構成点として、ガラス基板10はソーダガラスからなり、また、表面のアルカリ成分を除去する工程に施されたものである。また、微小共振層30の高屈折材料層31が酸化チタン(TiO2)膜からなり、微小共振層30はガラス基板10の上に、パッシベーション膜20を介して形成されている。

【0035】

また、本実施形態では、パッシベーション膜20の屈折率が1.4〜1.6であることが好ましく、たとえば、パッシベーション膜20は、SiO2からなる膜を採用することができる。

【0036】

また、ガラス基板10の表面のアルカリ成分を除去する工程としては、プラズマ処理を採用することができる。そして、パッシベーション膜20および微小共振層30は、スパッタにより成膜されたものであることが好ましい。

【0037】

次に、本実施形態において、高屈折材料層31が酸化チタン(TiO2)膜からなる微小共振層30を、表面のアルカリ成分を除去する工程に施されたガラス基板10の上に、パッシベーション膜20を介して形成するという独自の構成を採用したのは、次に述べるような検討の結果を根拠とするものである。その検討の一例を述べる。

【0038】

[検討例]

ガラス基板10としてのソーダガラスについて、その上の各膜の成膜前にUVオゾン処理、中性洗剤によるブラシ洗浄、スピン乾燥、120℃オーブンによる乾燥を行った。

【0039】

この検討例では、このガラス基板10を用いて、以下の実施例および比較例を行い、表面のアルカリ成分を除去する工程としてのプラズマ処理およびパッシベーション膜の有無による変化を調べた。

【0040】

実施例として、成膜前にAr:O2=7:3、真空度3.3×10-3Torr、2.0W/cm2、3分の条件でプラズマ処理を行い、パッシベーション膜20としてSiO2を厚さ30nm成膜した。

【0041】

この上に微小共振層30の高屈折材料層31であるTiO2を成膜した。TiO2の膜厚は、共振したい波長により制御が必要であるが、今回は100nmとした。成膜はRFスパッタ法で基板温度は300℃である。

【0042】

この実施例としてのTiO2を作製した基板10において、TiO2の表面を原子間力顕微鏡(AFM)にて評価した。図2は、本実施例および後述する比較例におけるTiO2の表面の様子を、当該表面のAFM像に基づいて作成した模式的に表した図である。

【0043】

図2において、(a)はプラズマ処理あり、SiO2膜30nm、TiO2膜100nm成膜した実施例のもの、(b)はプラズマ処理なし、SiO2膜50nm、TiO2膜100nm成膜した比較例2のもの、(c)はプラズマ処理なし、SiO2膜なし、TiO2膜100nm成膜した比較例5のものである。

【0044】

本実施例の基板10においては、図2(a)に示されるように、TiO2膜の膜表面における凹凸を抑制して均一な膜とできている。具体的には、このAFM評価において、十点平均粗さ(Rz)が30nmであり、TiO2の異常成長もみられなかった。なお、このRz30nmという値は、液晶や有機EL等の表示素子で一般的に用いられる透明電極とほぼ同等のあらさであり、表示素子として使用できる程度のあらさである。

【0045】

また、比較例として、上記ガラス基板10に対して、上記実施例と比べて、比較例1:プラズマ処理なし、SiO2膜厚30nm、比較例2:プラズマ処理なし、SiO2膜厚50nm、比較例3:プラズマ処理なし、SiO2膜厚100nm、比較例4:プラズマ処理あり、SiO2無、比較例5:プラズマ処理なし、SiO2無、という条件のものを作成した。

【0046】

これら比較例では、TiO2膜厚は全て100nmで行った。また、各比較例のRzは、比較例1:85nm、比較例2:88nm、比較例3:70nm、比較例4:125nm、比較例5:118nmであった。

【0047】

プラズマ処理なしでもパッシベーション膜20であるSiO2を成膜すると、若干Rzが低減する方向に向かうが、SiO2膜厚100nmまで厚くしても大きく改善はされなかった。これはガラス表面のアルカリ成分がSiO2成膜時にSiO2中、または表層に析出するためと考えられる。

【0048】

プラズマ処理だけの場合(上記比較例4の場合)は、何もしない場合(上記比較例5の場合)とほとんど変化がなかった。これは、ガラス基板10であるソーダガラスの表面のアルカリ成分を除去しても、新たに析出したアルカリ成分がTiO2に影響を及ぼしたものと考えられる。

【0049】

以上から、プラズマ処理とパッシベーション膜を組み合わせたものは、プラズマ処理がガラス表面のアルカリ成分を除去し、パッシベーション膜が新たに析出するアルカリ成分を閉じ込めるため、TiO2成膜においてアルカリ成分による影響を受けず良好な膜を形成すると考えられる。

【0050】

具体的には、図2に示されるように、TiO2の異常成長もSiO2を形成することである程度減らすことはできるが(図2(b)、(c)参照)、プラズマ処理を行い且つSiO2膜厚30nmとした上記実施例(図2(a)参照)と比較すると、その効果は不十分である。

【0051】

以上の結果をもとに、上記図1に示される構成において、上記実施例の条件および上記比較例5の条件にて有機EL素子を作製した。

【0052】

まず、上記実施例および比較例5と同様に、ソーダガラスからなるガラス基板10に対し、実施例では上記プラズマ処理あり、SiO2膜厚30nmの工程を行い、上記比較例5では上記プラズマ処理およびSiO2の形成をともに行わない。このように用意されたガラス基板10上に微小共振層30を形成する。

【0053】

ここで、微小共振層30は高屈折材料層31であるTiO2と低屈折材料層32であるSiO2とが交互に積層されたもので、その微小共振層30の膜厚は、ガラス基板10側よりTiO2/SiO2/TiO2/SiO2=60nm/360nm/60nm/160nmとした。

【0054】

次に、陽極41として透明電極であるITO(インジウムチンオキサイド)を210nm成膜した。また、ここでは破壊抑制のため、成膜後のITO表面をラップ研磨した。

【0055】

次に、正孔注入層42として銅フタロシアニン(CuPc)を15nm、正孔輸送層43としてα−NPD(α−ナフチル・フェニル・ベンゼン)を40nm、発光層44として電子輸送性のAlq(トリス(8−キノリール)アルミニウム)に蛍光色素としてのクマリンを1%添加した層を40nm、電子輸送層45としてAlqを20nm、それぞれ真空蒸着法により形成した。

【0056】

次に、陰極46としては、電子注入性を高めるために電子輸送層45側にLiF(フッ化リチウム)を0.5nm形成し、このLiFの上にアルミニウムを100nm形成したものを作成した。

【0057】

上記方法により形成した実施例としての有機EL素子100は、ダークスポットもなく良好な発光状態を示した。一方、比較例5の条件で作成した有機EL素子はダークスポットが多発した。

【0058】

これは、比較例5の素子では、TiO2は膜の異常成長部があり、凹凸も大きいため、その部分がITO研磨の際にITOと共に欠落したためダークスポットになったと考えられる。

【0059】

以上のような検討例から、本実施形態では、上記した独自の構成を採用しているものである。

【0060】

このように、本実施形態によれば、ガラス基板10の上に微小共振層30を形成し、微小共振層30の上に少なくとも1以上の発光層44およびそれを発光させる電極41、46を形成してなる表示素子において、ガラス基板10はソーダガラスからなり、微小共振層30の高屈折材料が酸化チタン(TiO2)からなり、表面のアルカリ成分を除去する工程に施されたガラス基板10の上に、パッシベーション膜20を形成し、その上に微小共振層30を形成してなることを特徴とする表示素子100が提供される。

【0061】

つまり、本実施形態では、ガラス基板10がソーダガラス、微小共振層30の高屈折材料が酸化チタン(TiO2)からなる場合に、微小共振層30を形成する前に、ガラス基板10の表面のアルカリ成分を除去する工程を行い、その上にパッシベーション膜20を形成し、そのパッシベーション層20の上に微小共振層30を形成してなる表示素子100を提供するものである。

【0062】

上述したように、本発明者の検討によれば、本実施形態のような表示素子100の構成とすれば、微小共振層30の膜表面における凹凸を抑制して均一な膜とでき、平坦性を向上させることができることを実験的に確認した(上記図2参照)。

【0063】

したがって、本実施形態によれば、ガラス基板10の上に微小共振層30を形成し、その上に発光素子40を形成してなる表示素子において、微小共振層30の平坦性を適切に確保することができる。

【0064】

また、本実施形態では、表示素子100において、パッシベーション膜20の屈折率が1.4〜1.6であることが好ましいとしている。

【0065】

パッシベーション膜20の屈折率を1.4〜1.6とすれば、パッシベーション膜20の屈折率をガラスに近いものにできる。それにより、ガラス基板10と微小共振層30との間に新たな層であるパッシベーション膜20を設けることによる光学的な影響を極力無くすことができる。

【0066】

また、本実施形態では、表示素子100においては、パッシベーション膜20としては、SiO2からなる膜を採用している。SiO2膜は汎用的に使用されるパッシベーション膜であるので、コスト的に優位である。

【0067】

また、本実施形態では、アルカリ成分を除去する工程は、プラズマ処理であるが、それ以外の方法を採用してもよい。

【0068】

また、本実施形態では、表示素子100において、パッシベーション膜20および微小共振層30は、スパッタにより成膜されたものであることが好ましい。

【0069】

パッシベーション膜20および微小共振層30を、真空雰囲気中で連続して成膜することにより、大気や液中に浸すことによる汚染や、ガラス基板10の裏面のアルカリ成分の影響を抑制することができる。

【図面の簡単な説明】

【0070】

【図1】本発明の実施形態に係る表示素子としての有機EL素子の概略的な断面構成を示す図である。

【図2】本発明の実施例および比較例におけるTiO2の表面の様子を、当該表面のAFM像に基づいて作成した模式的に表した図であり、(a)はプラズマ処理あり、SiO2膜30nm、TiO2膜100nm成膜したもの、(b)はプラズマ処理なし、SiO2膜50nm、TiO2膜100nm成膜したもの、(c)はプラズマ処理なし、SiO2膜なし、TiO2膜100nm成膜したものである。

【図3】ソーダガラスの上に表面処理をしないでTiO2、SiO2を成膜した素子の断面を示す顕微鏡写真である。

【符号の説明】

【0071】

10…ガラス基板、20…パッシベーション膜、30…微小共振層、

40…発光素子、41…陽極、42…正孔注入層、43…正孔輸送層、

44…発光層、45…電子輸送層、46…陰極。

【特許請求の範囲】

【請求項1】

ガラス基板(10)の上に微小共振層(30)を形成し、前記微小共振層(30)の上に少なくとも1以上の発光層(44)およびそれを発光させる電極(41、46)を形成してなる表示素子において、

前記ガラス基板(10)はソーダガラスからなり、

前記微小共振層(30)の高屈折材料が酸化チタン(TiO2)からなり、

表面のアルカリ成分を除去する工程に施された前記ガラス基板(10)の上に、パッシベーション膜(20)を形成し、その上に前記微小共振層(30)を形成してなることを特徴とする表示素子。

【請求項2】

前記パッシベーション膜(20)の屈折率が1.4〜1.6であることを特徴とする請求項1に記載の表示素子。

【請求項3】

前記パッシベーション膜(20)は、SiO2からなる膜であることを特徴とする請求項1または2に記載の表示素子。

【請求項4】

前記アルカリ成分を除去する工程は、プラズマ処理であることを特徴とする請求項1ないし3のいずれか1つに記載の表示素子。

【請求項5】

前記パッシベーション膜(20)および前記微小共振層(30)は、スパッタにより成膜されたものであることを特徴とする請求項1ないし4のいずれか1つに記載の表示素子。

【請求項1】

ガラス基板(10)の上に微小共振層(30)を形成し、前記微小共振層(30)の上に少なくとも1以上の発光層(44)およびそれを発光させる電極(41、46)を形成してなる表示素子において、

前記ガラス基板(10)はソーダガラスからなり、

前記微小共振層(30)の高屈折材料が酸化チタン(TiO2)からなり、

表面のアルカリ成分を除去する工程に施された前記ガラス基板(10)の上に、パッシベーション膜(20)を形成し、その上に前記微小共振層(30)を形成してなることを特徴とする表示素子。

【請求項2】

前記パッシベーション膜(20)の屈折率が1.4〜1.6であることを特徴とする請求項1に記載の表示素子。

【請求項3】

前記パッシベーション膜(20)は、SiO2からなる膜であることを特徴とする請求項1または2に記載の表示素子。

【請求項4】

前記アルカリ成分を除去する工程は、プラズマ処理であることを特徴とする請求項1ないし3のいずれか1つに記載の表示素子。

【請求項5】

前記パッシベーション膜(20)および前記微小共振層(30)は、スパッタにより成膜されたものであることを特徴とする請求項1ないし4のいずれか1つに記載の表示素子。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−92899(P2006−92899A)

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願番号】特願2004−276722(P2004−276722)

【出願日】平成16年9月24日(2004.9.24)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成18年4月6日(2006.4.6)

【国際特許分類】

【出願日】平成16年9月24日(2004.9.24)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]